Как подключить сварочный аппарат: практическое руководство

Аппараты с показателем сварочного тока до 140 А можно подключать к бытовой электророзетке на 16 А

Купленный полуавтомат успешно распакован, колеса и рукоятки для перемещения, если они есть, установлены. Самое время запускать технику в работу. Как же правильно подключить провода к инверторному сварочному аппарату и как вести себя, чтобы избежать неприятностей в виде возгорания или удара током?

Прежде чем начать:

- Убедитесь, что агрегат расположен в подходящем месте. Ничто не должно мешать притоку воздуха к отверстиям, а в непосредственной близости не должно быть пыли, влажных и агрессивных паров.

- Узнайте, соответствуют ли частота и напряжение, обозначенные на корпусе прибора, показателям электросети. Если ваша модель позволяет, зафиксируйте переключатель при помощи блокирующего винта в нужном положении – 220 или 380 В.

- Проверьте целостность и изоляцию кабелей – гибких и стационарных. На них не должно быть скруток или трещин, так как они будут вызывать перегрев.

- Подготовьте розетку с плавким предохранителем или автовыключателем.

Розетки «старого образца», рассчитанные на ток в 10 А, зачастую не подходят для сварки

Тонкости подключения

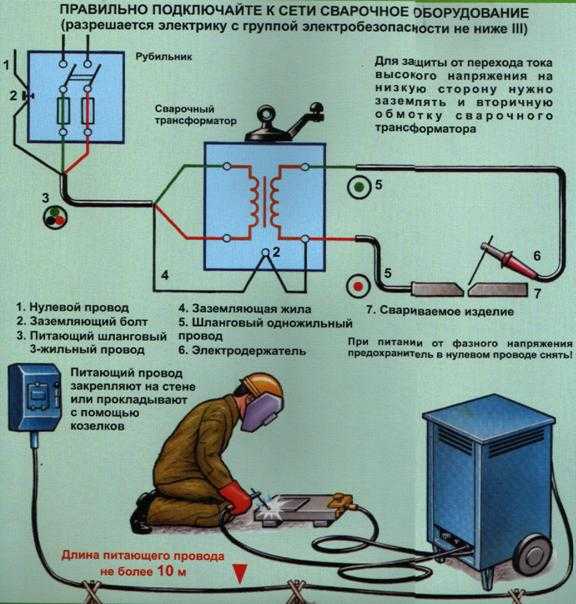

Для инверторных полуавтоматов используют провода «фаза» или две «фазы» в сочетании с «нулем», а также зеленый или желтый проводники – для заземления. Питание происходит посредством штепсельной вилки, соответствующей нормативам термопропускной способности. Обратный кабель присоединяют к клемме заземления. Чтобы улучшить контакт и избежать потерь напряжения, к последней припаивают специальные наконечники.

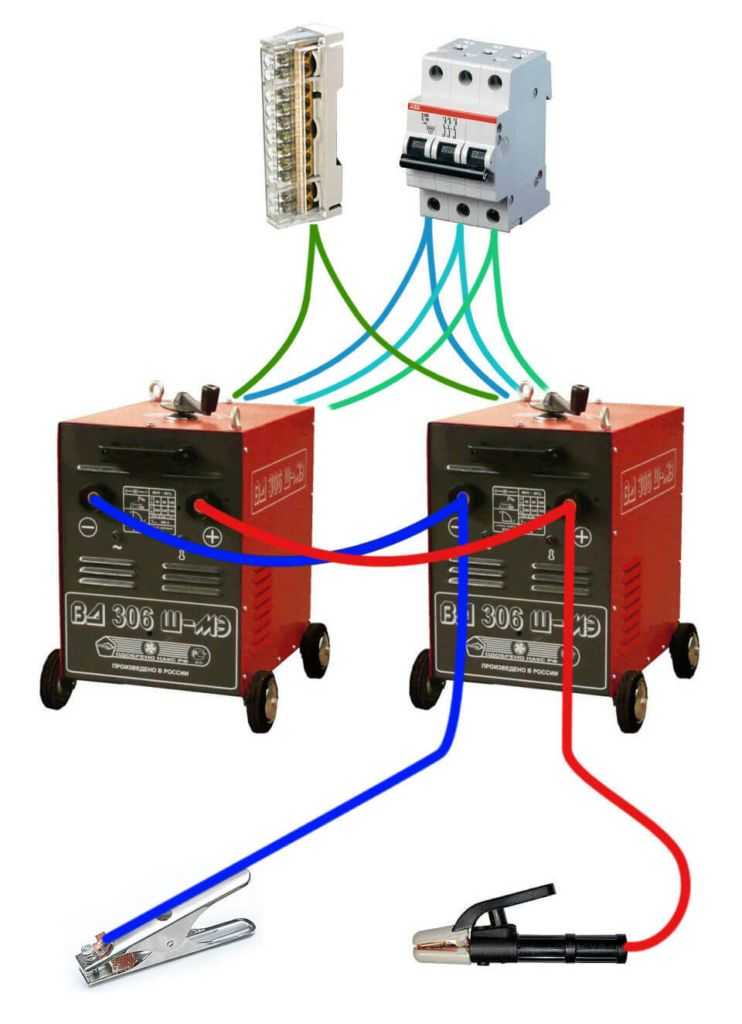

В аппаратах, эксплуатируемых от трехфазной сети, первый провод пускает на «фазу» питающего автомата, второй – на нейтральный выход, а третий – на защитный «ноль». Перед тем как подключить бытовой сварочный аппарат к трехфазной сети на 380 В, определите, где находятся тонкие входные, а где – толстые выходные питающие концы. Затем подсоедините два из них к любым двум «фазам», третий – к защитному «нулевому» проводу.

Перед тем как подключить бытовой сварочный аппарат к трехфазной сети на 380 В, определите, где находятся тонкие входные, а где – толстые выходные питающие концы. Затем подсоедините два из них к любым двум «фазам», третий – к защитному «нулевому» проводу.

Что нужно знать о кабеле

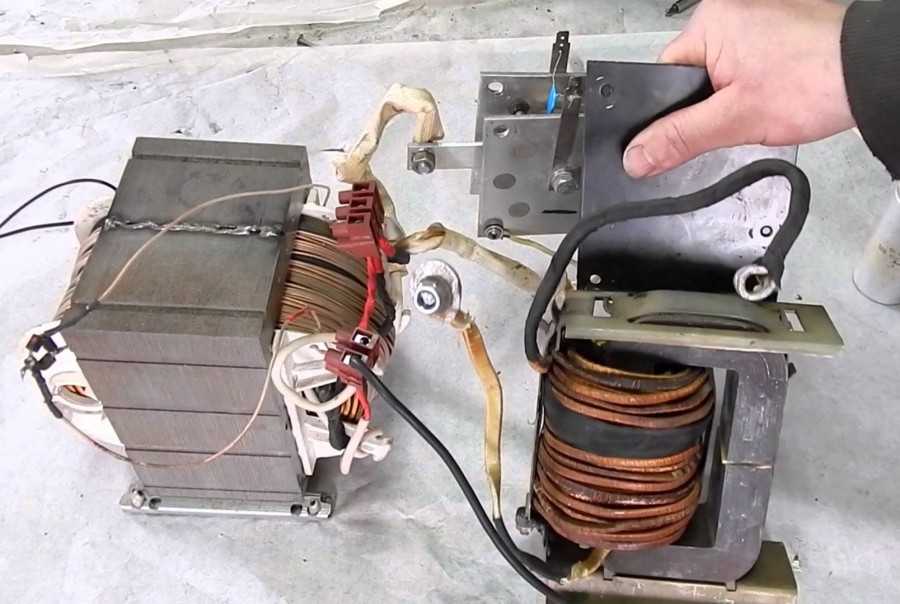

Так выглядит многожильный кабель для подключения инверторных полуавтоматов

Для эффективной работы необходимо подобрать гибкие кабели правильного сечения и оптимальной длины. Их характеристики должны быть такими, чтобы напряжение во время сварки падало не более, чем на 2 В.

Оптимальное решение – медные многожильные кабели круглого сечения, облегчающие работу за счет гибкости. Их основу составляет токоведущая жила до 95 мм2, в составе которой – много проволок диаметром 0,18-0,2 мм. Именно такая модификация, в отличие от одножильной, подходит и для подключения питания, и для заземления.

Величина сечения подбирается в зависимости от мощности инвертора и сварочного тока.

Стандартной длины провода 1,8-2,5 м, как правило, бывает недостаточно. Для удлинителя важно подобрать и правильный материал. К примеру, сечение 1,5 мм2 рассчитано на максимальный ток 16 А, а для розеток на 25 А понадобится аналог 2,5 мм2. Тенденция такова: чем меньше промежуточных соединений, тем надежнее и безопаснее сварка.

Как бороться с неполадками в сети

Клемма заземления с наконечником

Чтобы обезопасить полуавтомат от выхода из строя из-за скачков напряжения, многие используют в качестве источника питания бензогенераторы. Однако мощности таких устройств зачастую оказывается недостаточно для работы. Вместо этого можно подключить сварочный аппарат через сетевой фильтр, защищающий от импульсных помех, перегрузок и короткого замыкания, или прибегнуть к стабилизатору напряжения. При выборе последнего важно ориентироваться, какой ввод на электрощитке – одно- или трехфазный, а также учесть выходную мощность полуавтомата и диапазон изменений входных напряжений в сети.

Вместо этого можно подключить сварочный аппарат через сетевой фильтр, защищающий от импульсных помех, перегрузок и короткого замыкания, или прибегнуть к стабилизатору напряжения. При выборе последнего важно ориентироваться, какой ввод на электрощитке – одно- или трехфазный, а также учесть выходную мощность полуавтомата и диапазон изменений входных напряжений в сети.

И напоследок совет. Не присоединяйте остальные составляющие инверторного полуавтомата – газовый баллон, катушку с проволокой – при включенном питании. Нажимайте кнопку «Пуск», только когда полный комплект оборудования будет готов к работе!

Как правильно подключить инвертор — плюсом на электрод или минусом

Содержание статьи:

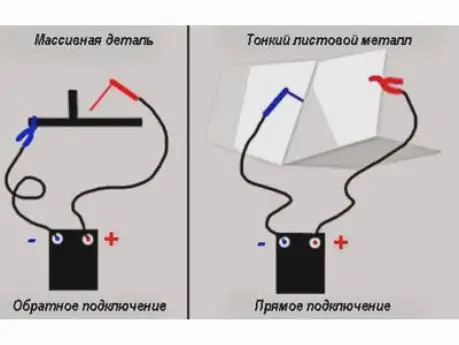

Как правильно подключить инвертор — плюсом на электрод или минусомМногие из начинающих сварщиков не знают, что инвертором можно варить по-разному. Они так до сих пор и используют, стандартное подключение — плюс на электрод, а минус на металл.

Однако если подключить инвертор по-другому, к минусу электрод, а к плюсу металл, то можно добиться лучшего углубления сварочного шва. Простыми словами, при таком подключении инвертора, основная температура будет приходиться на металл, в результате чего заготовка прогреется лучше.

Простыми словами, при таком подключении инвертора, основная температура будет приходиться на металл, в результате чего заготовка прогреется лучше.

Ну и, наоборот, при «стандартном» подключении инвертора, когда электрод подсоединяется к плюсу, а металл к минусу, удастся не прожечь тонкую заготовку. Как это работает и в чем смысл? Как правильно подключить инвертор, плюсом на электрод или минусом? Читайте в этом обзоре.

Подключение сварочного инвертора — плюс и минус

Как было сказано выше, многие начинающие сварщики не уделяют должного внимания полярности при сварке инвертором. А если быть точнее, то некоторые и вовсе про неё ничего не слышали.

В результате этого возникает масса проблем — тонкий металл быстро прожигается, а толстый, наоборот, недостаточно проплавляется. Просто попробуйте поэкспериментировать при подключении инвертора.

Для начала подсоедините держак к плюсу аппарата, и начните варить, а затем подключите инвертор, наоборот, держателем к минусу. Вы обязательно почувствуете разницу.

Вы обязательно почувствуете разницу.

Все дело в полярности, поскольку сварочный инвертор в отличие от трансформатора переменного тока, выдаёт постоянный ток. И если на трансформаторных аппаратах такой разницы в подключении кабелей нет, то вот при сварке на постоянном токе, она ещё как есть, и, причём существенная.

Обратная полярность инвертора

В данном случае речь идёт о стандартном подключении сварочного аппарата. То есть, держатель с электродом подсоединяется к плюсовой клемме инвертора. Таким образом, есть возможность варить на обратной полярности. Что это даёт?

Во-первых, уменьшается разбрызгивание металла. Во-вторых, тонкий металл, менее 2 мм, толщиной, практически не прожигается, если выдерживать очень короткую дугу и использовать электроды подходящего диаметра, не более 2-3 мм.

Многие металлы, которые не терпят перегревания, варят именно на обратной полярности. Например, нержавейку.

Прямая полярность инвертора

В данном случае, держатель электрода подсоединяется к минусовой клемме, а масса к плюсовой. Таким образом, появляется возможность хорошо проварить толстый металл, углубить корень сварочного шва и добиться более качественного соединения.

Таким образом, появляется возможность хорошо проварить толстый металл, углубить корень сварочного шва и добиться более качественного соединения.

При это важно знать, что основная часть тепла, будет приходиться на металл при сварке. В результате уменьшиться расход электродов, чем на прямой полярности. Связанно это с тем, что на обратной полярности, температура на кончике электрода больше, чем на прямой полярности, поэтому и сгорание электродов происходит быстрей.

Поделиться в соцсетях

Как подключить сварочные провода

Я всегда мучился вопросом, как правильно подключить провода для сварки. Следует ли подключать заземляющий провод к отрицательной или положительной клемме сварочного аппарата? Куда должен идти провод электрода? Человек может просто усложнять вещи настолько, насколько он хочет.

Многие путаются, разбираясь в соединениях электродуховной сварки. Но скажу вам, позже я понял, что это не так сложно, как кажется.

Вы можете подключить сварочные провода тремя различными способами, называемыми соединением DCEN, соединением DCEP и соединением переменного тока. У каждого соединения есть свои плюсы и минусы. Их следует менять в зависимости от области применения, в которой они используются.

У каждого соединения есть свои плюсы и минусы. Их следует менять в зависимости от области применения, в которой они используются.

В этой статье я подробно расскажу, как подсоединять сварочные электроды для различных видов сварки.

Давайте сразу же приступим.

SMAW или сварка электродом

Дуговая сварка металлическим электродом, широко известная как электродуговая сварка, является наиболее популярной формой дуговой сварки. Он использует электрический ток (обычно постоянный) для расплавления металлической заготовки и стержня электрода, образуя сварочную ванну. Электрод покрыт слоем флюса, который защищает расплавленный шов от загрязнения посторонними частицами (поэтому она называется дуговой сваркой в среде защитного металла).

Установка для сварки стержнем

Установка для сварки стержнем состоит из следующего оборудования:

- Сварочный аппарат

- Сварочные провода (рабочие кабели)

- Держатель электрода

- Заземляющий зажим (рабочий зажим)

- Сварочный стержень)

На приведенной ниже схеме показано правильное расположение этих компонентов.

Что такое провода на сварочном аппарате?

Сварочные провода или сварочные кабели, как и другие медные провода, представляют собой электрические проводники, завернутые в изолирующую резиновую оболочку. Эти кабели бывают разного диаметра и длины. Для сильноточных приложений мы используем кабели большого диаметра, так как они имеют меньшее сопротивление току. Точно так же для слаботочных приложений вы можете использовать те, которые имеют меньший диаметр. Все это просто сводится к характеру вашего приложения.

При сварке электродом имеется два типа сварочных проводов: провод электрода и рабочий провод (также называемый заземляющим проводом). Электродный провод соединяет наш сварочный аппарат с электрододержателем. Точно так же провод заземления подключается к заготовке.

Определение размеров сварочных проводов.

Сварочные провода бывают разных размеров. При подключении сварочных проводов для стержневой сварки вы должны очень внимательно относиться к их размеру. Если вы выбрали неправильный кабель, вы не сможете получить желаемый ток и напряжение на сварочной дуге. Следовательно, могут возникнуть такие проблемы, как чрезмерное разбрызгивание и непровар. Иногда, если сила тока падает слишком низко, ваш сварочный аппарат просто не зажигает дугу.

Если вы выбрали неправильный кабель, вы не сможете получить желаемый ток и напряжение на сварочной дуге. Следовательно, могут возникнуть такие проблемы, как чрезмерное разбрызгивание и непровар. Иногда, если сила тока падает слишком низко, ваш сварочный аппарат просто не зажигает дугу.

В следующей таблице указаны правильные размеры медных и алюминиевых кабелей для различных значений силы тока при сварке электродом и длины сварочных кабелей.

Например, если ваша заготовка находится примерно в 100 футах от сварочного аппарата, а ваше приложение требует 200 ампер, попросите у своего продавца сварочного оборудования алюминиевый кабель размера 4/0 или медный кабель размера 1. /0.

Шаги по установке проводов для электродуговой сварки

Чтобы правильно подсоединить провода для электродуговой сварки, выполните следующие простые шаги

1. Размещение зажима заземления

Прежде всего, прикрепите зажим заземления в соответствующем месте. Зажим заземления соединяет нашу заготовку с землей через рабочий провод. Вы можете прикрепить его непосредственно к заготовке или к металлическому столу, на котором будет выполняться ваша работа (как показано на рисунке).

Зажим заземления соединяет нашу заготовку с землей через рабочий провод. Вы можете прикрепить его непосредственно к заготовке или к металлическому столу, на котором будет выполняться ваша работа (как показано на рисунке).

2. Подсоедините сварочные кабели к сварочному аппарату

После этого подключите рабочий кабель к отрицательной клемме сварочного аппарата, а электродный кабель к положительной клемме. Вы также можете выполнить соединения, противоположные этому, в зависимости от применения сварки. Позже в этой статье я подробно расскажу об этих соединениях.

Некоторые сварочные аппараты имеют переключатель, который можно щелкнуть, чтобы изменить полярность. В противном случае вам придется вручную поменять местами соединения сварочных кабелей. Прежде чем менять полярность на сварочном аппарате, обязательно выключите его.

3. Подключите сварочный аппарат к сети

Наконец, подключите аппарат к сети и включите его. Настройте его на соответствующие параметры тока и напряжения в соответствии с вашим сварочным приложением. Вы можете идти.

Вы можете идти.

Три типа сварочных аппаратов: DCEN, DCEP и AC

Многие люди спрашивают меня, является ли электродная сварка положительным или отрицательным заземлением. Ответ на этот вопрос: «ОБА». На самом деле, для сварки электродом вы можете подключить сварочные кабели тремя различными способами.

1. Сварочное соединение DCEP

Для положительного соединения DCEP или электрода постоянного тока (ранее известного как обратная полярность) необходимо подключить электрододержатель к положительной клемме, а заземляющий зажим — к отрицательной. В результате электроны будут течь от заготовки к электроду. Для большинства применений дуговой сварки мы используем установку DCEP. На приведенной ниже диаграмме показана настройка подключения DCEP.

2. Сварочное соединение DCEN

В DCEN или электроде постоянного тока с отрицательной полярностью (ранее известном как прямая полярность) держатель электрода имеет отрицательную полярность, а заготовка — положительную. Следовательно, электроны текут от электрода к положительной детали. На следующем рисунке показана схема подключения DCEN.

Следовательно, электроны текут от электрода к положительной детали. На следующем рисунке показана схема подключения DCEN.

3. Подключение переменного тока

При сварке переменным током обычно используется переменный ток частотой 60 Гц. Ток меняет направление каждые 120 -й доля секунды. Таким образом, сварочное соединение переменного тока не имеет полярности, что приводит к равномерному распределению тепла между электродом и заготовкой. Следующая диаграмма иллюстрирует установку для подключения переменного тока.

DCEP и DCEN: какую полярность следует использовать при сварке?

Для большинства применений мы подключаем сварочные провода в соединение DCEP. Тем не менее, сварка стержнем довольно универсальна с точки зрения полярности.

Имейте в виду, что электроны всегда движутся от отрицательной клеммы сварочного аппарата к положительной клемме. Следовательно, в случае DCEP электроны покидают поверхность металла и движутся к электроду, потому что рабочий провод подключен к отрицательной клемме сварочного аппарата. Эти электроны после столкновения с положительным электродом выделяют большое количество тепла. В результате почти две трети сварочного тепла выделяется на электроде, а оставшаяся треть тепла аккумулируется на изделии. Наоборот, при ДКЭН две трети тепла выделяется на свариваемом металле, поскольку электроны перетекают от электрода к основному металлу.

Эти электроны после столкновения с положительным электродом выделяют большое количество тепла. В результате почти две трети сварочного тепла выделяется на электроде, а оставшаяся треть тепла аккумулируется на изделии. Наоборот, при ДКЭН две трети тепла выделяется на свариваемом металле, поскольку электроны перетекают от электрода к основному металлу.

Вы не можете просто случайным образом выбрать любую настройку сварки. Каждое соединение имеет свои области применения и ограничения. Точно так же не все электроды работают как с DCEP, так и с DCEN.

DCEP, как я упоминал ранее, сильно нагревает электрод, что приводит к глубокому проплавлению. Однако скорость осаждения электродов в DCEP ниже, чем в DCEN. Таким образом, он не подходит для сварки тонких листов, поскольку может привести к их разрыву.

С другой стороны, соединение DCEN генерирует меньше тепла на электроде, что обеспечивает меньшее проникновение. Однако скорость осаждения присадочного металла довольно высока по сравнению с DCEP. Если вам нужно сваривать тонкие листы, я предлагаю вам использовать DCEN.

Если вам нужно сваривать тонкие листы, я предлагаю вам использовать DCEN.

Выбор электрода для разных полярностей

Различные электроды лучше всего работают при разных типах тока. Некоторые из них хороши для постоянного тока, а некоторые для переменного тока. На самом деле, это во многом зависит от типа покрытия электрода. Следующая таблица может пригодиться, чтобы выбрать подходящий для вашего приложения.

Очищающее действие дуги в DCEP

Одним из основных преимуществ DCEP по сравнению с DCEN является его очищающее действие от оксидов.

При дуговой сварке очень важно очистить поверхность металла, чтобы получить хороший сварной шов. Грязь, ржавчина, окислы и другие частицы должны быть удалены. В противном случае эти примеси смешаются с расплавленным металлом, что приведет к слабому сварному шву.

В DCEP лавина электронов движется от основного металла к положительному электроду. Этот поток электронов разрушает непроводящий оксидный слой в металле и по существу удаляет загрязненные частицы из металла, что приводит к прочному сварному шву.

Сварка переменным током и сварка постоянным током

Большинство мощных машин работают на постоянном токе. Некоторые профессиональные сварочные аппараты TIG и SMAW могут работать как на переменном, так и на постоянном токе. Но что лучше, переменный ток или постоянный? Если более 90 процентов времени мы используем постоянный ток, зачем нам вообще нужна сварка переменным током?

Сварка на постоянном токе более плавная по сравнению со сваркой на переменном токе. Посмотрите на следующую форму сигнала для переменного тока. Каждый раз, когда полярность переключается с положительной на отрицательную, наступает момент, когда текущий ток равен нулю (см. красные метки). Из-за этого прерывистого течения тока дуга образуется довольно неравномерно.

Однако в некоторых случаях вы можете предпочесть переменный ток, а не постоянный. Одним из основных преимуществ переменного тока является его способность устранять дуговой разряд. Ваши сварные швы кривые или волнистые? Вокруг сварного шва слишком много брызг? Если «да», ваш сварной шов может страдать от дугового разряда. Переход на переменный ток может избавиться от таких проблем. Тем не менее, сварка на постоянном токе имеет гораздо больше преимуществ, чем на переменном токе.

Переход на переменный ток может избавиться от таких проблем. Тем не менее, сварка на постоянном токе имеет гораздо больше преимуществ, чем на переменном токе.

Сварка электродом Поиск и устранение неисправностей сварочных проводов

Профилактика всегда лучше лечения. Неправильное использование сварочных кабелей может привести к таким проблемам, как малый выходной ток, высокое сопротивление и трудности с зажиганием дуги. Поэтому всегда лучше использовать подходящие кабели и использовать правильную технику сварки. Тем не менее, если из-за неправильного использования кабелей возникают некоторые сложности, это небольшое руководство по устранению неполадок может помочь вам избавиться от этих проблем.

- Выпрямите кабели.

- Убедитесь, что в кабеле нет изгибов или витков, так как это может вызвать индуктивность проводов.

- Кабели более низкого качества могут вызвать проблемы с запуском дуги. Используйте высококачественные кабели.

- Используйте сварочные провода подходящего размера.

См. таблицу, представленную выше в этой статье.

См. таблицу, представленную выше в этой статье.

Вкратце,

В большинстве случаев дуговой сварки вам необходимо подключить провод электрода к положительной клемме, а провод заземления к отрицательной (подключение DCEP). При подсоединении сварочных проводов следует соблюдать крайнюю осторожность.

Фактически, неправильное подключение кабеля может привести к таким проблемам, как плохое проникновение, плохое нанесение наполнителя или проблемы с дуговым разрядом. Но как только вы понимаете причину, решение кажется вполне очевидным. Удачи вам в ваших сварочных работах.

Как правильно применить настройки сварочного аппарата? (MIG/MAG)

Когда пользователь фактически готов к сварке? Когда они подготовили заготовку, надели перчатки и каску, система включена, а газовый шланг уже подключен? Что дальше? Наша статья в блоге дает ответы на примере ручной сварки MIG/MAG.

1) Исходный материал Задолго до того, как встанет вопрос о том, как должны применяться настройки сварочного аппарата, необходимо определить металл, из которого изготовлена заготовка – основа для всех дальнейших шагов. В большинстве случаев сварщик, конечно, знает о рассматриваемом материале. Если нет, то помогут некоторые тестовые методы:

В большинстве случаев сварщик, конечно, знает о рассматриваемом материале. Если нет, то помогут некоторые тестовые методы:

Задолго до того, как встанет вопрос о том, как применять настройки сварочного аппарата, необходимо определить металл, из которого изготовлена заготовка – основа для всех дальнейших действий. В большинстве случаев сварщик, конечно, знает о рассматриваемом материале. Если нет, то помогут некоторые тестовые методы:

/ Визуальное впечатление: Опытный глаз с первого взгляда может определить, является ли материал сталью, нержавеющей сталью, алюминием или другим металлом. Цвет — это особый подарок. Тусклый, темно-серый указывает на высокое содержание железа. Яркий и сверкающий предполагает хромоникелевые сплавы.

/ Магнитный тест: В случае сомнения магнит может помочь идентифицировать материал. Только сталь, никель и кобальт обладают магнитными свойствами при комнатной температуре. Если материал сильно притягивается к магниту, то обычно это железо или низколегированная сталь. Если между материалом и магнитом существует слабое притяжение, вероятно, это легированная нержавеющая сталь. Алюминий не магнитится.

Если между материалом и магнитом существует слабое притяжение, вероятно, это легированная нержавеющая сталь. Алюминий не магнитится.

/ Окисление: Если на заготовке образовались пятна ржавчины, это сталь. Нержавеющая сталь, также известная как хромированная сталь и алюминий, не ржавеет.

/ Вес: Этот критерий особенно актуален для алюминия. Сталь имеет гораздо более высокую плотность, чем алюминий, поэтому материал того же размера примерно в три раза тяжелее.

2) Присадочный металл Перед началом работы пользователь должен выбрать правильный проволочный электрод. Электрод должен соответствовать исходному материалу и быть более высокого качества по сравнению с ним. Это связано с тем, что во время сварки легирующие элементы в основном материале и в проволочном электроде испаряются под действием тепла. Если бы использовался эквивалентный присадочный металл, сварной шов в конечном итоге был бы некачественным, и это необходимо предотвратить.

MIG/MAG означает сварку металлов в активном газе или в среде инертного газа. Оба известны как газовая дуговая сварка [ССЫЛКА: БЛОГ: ЧТО ТАКОЕ MIG/MAG?]. Какой процесс в конечном итоге используется, и выбор защитного газа также зависит от исходного материала. Стали – от нелегированных до высоколегированных – свариваются MAG со смесью аргона и CO 2 . Сварка MIG используется для цветных металлов, таких как алюминий или магний. Для этой цели применяют инертные газы — аргон и гелий, а также смеси из них.

4) Количество газа Затем открывается газовый клапан и регулируется количество газа. Для этого существует практическое правило: Количество газа (литры/минута) = диаметр проволоки (миллиметры) x 10 Например, если используется проволочный электрод диаметром один миллиметр, десять литров в минуту достаточно в закрытой мастерской. Если есть сквозняк, нужно чуть больше газа.

Перед регулировкой сварочной системы необходимо подключить заземляющий кабель. Зажим должен крепиться как можно ближе к сварному шву. Если используется сварочный стол, зажим можно установить на столе, в противном случае его необходимо прикрепить непосредственно к заготовке.

6) Настройки сварочного аппарата Наиболее важными измеряемыми параметрами при сварке MIG/MAG являются скорость подачи проволоки (в метрах в минуту), сила тока (в амперах) и напряжение (в вольтах). Они всегда зависят от толщины материала и положения сварки. Эти параметры влияют друг на друга и должны находиться в полной гармонии. Современные источники сварочного тока имеют синергетические характеристики (также называемые «синергетические линии»). Это программы сварки, которые регулируют другие соответствующие параметры в фоновом режиме, когда сварщик устанавливает одну из переменных на панели управления. Чаще всего сварщик выставляет сила тока . Обычно это около 50 ампер на миллиметр толщины листа. Однако, если вы двигаетесь в пределах диапазона все более толстого листового металла, этот коэффициент снижается до 40 или даже 30 ампер, потому что необходимо уменьшить и без того высокое тепловложение. Положение сварщика также влияет на это эмпирическое правило. Если, например, сварка выполняется в положении вверх, используется меньший ток, чтобы жидкая сварочная ванна не падала под действием силы тяжести. Кроме того, необходимо соблюдать используемые характеристики. Например, при сварке импульсной дугой выделяется значительно больше тепла. В результате сила тока может быть значительно снижена. После того, как сварщик применил настройки сварщика, он должен сначала проверить их на тестовом листе.

Обычно это около 50 ампер на миллиметр толщины листа. Однако, если вы двигаетесь в пределах диапазона все более толстого листового металла, этот коэффициент снижается до 40 или даже 30 ампер, потому что необходимо уменьшить и без того высокое тепловложение. Положение сварщика также влияет на это эмпирическое правило. Если, например, сварка выполняется в положении вверх, используется меньший ток, чтобы жидкая сварочная ванна не падала под действием силы тяжести. Кроме того, необходимо соблюдать используемые характеристики. Например, при сварке импульсной дугой выделяется значительно больше тепла. В результате сила тока может быть значительно снижена. После того, как сварщик применил настройки сварщика, он должен сначала проверить их на тестовом листе.

Звучит слишком сложно? Есть и цифровое решение! Приложения для сварки интуитивно помогут вам получить основную информацию. Необходимо просто ввести основной материал, добавку, защитный газ, требуемую скорость сварки, профиль сварного шва и количество валиков, и сварщик мгновенно получит наборы основных параметров: ток, напряжение, скорость подачи проволоки, скорость наплавки и тепловложение.

См. таблицу, представленную выше в этой статье.

См. таблицу, представленную выше в этой статье.