Простой способ литья сложных изделий из алюминия: пошаговая инструкция

Когда мы слышим «литейное производство» это всегда ассоциируется с чем- то очень сложным, доступным только профессионалам. Но сегодня мы развеем этот миф и сами отольем деталь из алюминия. Это сможет сделать абсолютно каждый, не имея профессионального образования. Да, конечно есть в этом деле свои тонкости, как правило, они связаны с характеристиками металла, с которым нужно работать. Также алюминий можно паять без аргона.

Содержание

- Технические особенности алюминия

- Этап первый

- Второй этап

- Третий этап

Технические особенности алюминия

Алюминий считается одним из самых популярных металлов. С ним очень удобно работать, температура плавления 658 градусов. Обладает отличной тепло и электропроводностью, устойчив к коррозии.

Сегодня мы будем отливать крышку для водяного насоса машины.

Используемые материалы:

- Песок.

- Алюминий.

- Гипс.

- Пластилин.

- Силиконовая смазка.

- Стальная проволока.

- Конструктор lego или любой детский конструктор.

Необходимые инструменты для работы:

- Токарный станок.

- Шуруповерт.

- Муфельная печь.

- Сверло.

- Пассатижи.

- Гравер дремель.

Этап первый

Сломанный насос делим на две секции с помощью пластилина. Для этого нам понадобятся перегородки из пластилина, они используются для разделения патрубков на две части. Лишний пластилин на стыке детали убираем ножиком.

Форма, которую мы будет делать, состоит из трех секций. Прежде чем заполнить первую секцию смесью, смажем ее разделителем. Разделитель можно сделать из подсолнечного масла и стеарина. Теперь переходим к конструктору. Все пустые места в конструкторе залепим пластилином.

Разделитель можно сделать из подсолнечного масла и стеарина. Теперь переходим к конструктору. Все пустые места в конструкторе залепим пластилином.

Перегородки из пластилина на насосе прикрепим к бортикам конструктора. Необходимо, чтобы конструкция была герметична, иначе смесь может вытечь за пределы конструктора. В таком случае придется все начинать сначала.

Готовим саму смесь. Размешиваем в емкости гипс и песок в пропорции 1:1. Песок можно использовать речной или кварцевый, оба варианта подойдут. Гипс мы взяли марки Г- 16, это обычный художественный гипс для скульптур. Добавляем воду до тех пор, пока не получится довольно густая текущая смесь, напоминающая нежирную сметану. Первую секцию конструкции зальем смесью, постучим по бортикам конструктора, для равномерного распределения смеси и подождем затвердевания.

Прежде чем начать заливать вторую секцию, необходимо убрать пластилиновую перегородку. Теперь патрубки насоса разделим перегородками. Не забудем смазать разделителем деталь и перегородки.

Зальем следующую вторую секцию смесью, также постучим по стенкам конструктора, для равномерного распределения. Разберем опалубку из конструктора. В получившемся изделии сделаем пару отверстий, с помощью сверла 10 миллиметров. Это своеобразные замки, не дающие сместиться секции номер три относительно первой и второй.

Соединим две получившиеся формы, вставим заготовку. Восстановим опалубку из конструктора. В данном вопросе конструктор незаменимая вещь, из него можно создать любую форму. Смажем разделителем форму. Прибавим сверху один ряд конструктора. Это будет заготовка для третьей секции.

Все мы закончили с заливкой формы. Теперь необходимо очень аккуратно разобрать конструкцию.

Соберем снова первую и вторую секцию и отметим место для литья. Для этого нужно просверлить отверстие диаметром 15 миллиметров. Этого будет достаточно.

Теперь нужно собрать все три формы вместе и скрепить их проволокой.

Второй этап

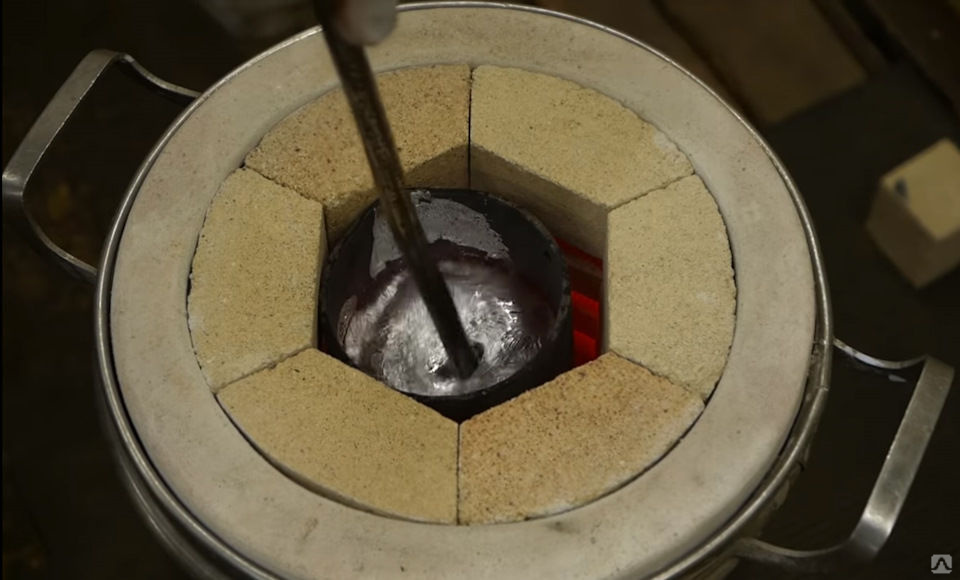

Обжиг заготовки в муфельной печи. Устанавливаем режим обжига в 350 градусов, необходимо 5 или 6 часов для обжига. По прошествии шести часов вынимаем форму из печи. В данном случае охлаждение не требуется. В печь отправляем плавиться алюминий. Алюминий используется марки АЛ- 9. Это самая подходящая марка алюминия, отлично подходит для отливки изделий. Дно ведра наполняем песком и ставим туда горячую форму. На отверстие для литья устанавливаем литник. Его можно изготовить из песка и жидкого стекла. Заполним ведро песком до границы с литником. В данном случае хорошо подойдет крупный песок, в нем не образуется конденсат, в отличие от мелкого песка. Можно приступать к литью. Все подготовительные этапы выполнены. Не забудьте убрать оксидную пленку перед началом процесса. Часть литника посередине нужно прогреть горелкой. Так металл лучше усядется.

Устанавливаем режим обжига в 350 градусов, необходимо 5 или 6 часов для обжига. По прошествии шести часов вынимаем форму из печи. В данном случае охлаждение не требуется. В печь отправляем плавиться алюминий. Алюминий используется марки АЛ- 9. Это самая подходящая марка алюминия, отлично подходит для отливки изделий. Дно ведра наполняем песком и ставим туда горячую форму. На отверстие для литья устанавливаем литник. Его можно изготовить из песка и жидкого стекла. Заполним ведро песком до границы с литником. В данном случае хорошо подойдет крупный песок, в нем не образуется конденсат, в отличие от мелкого песка. Можно приступать к литью. Все подготовительные этапы выполнены. Не забудьте убрать оксидную пленку перед началом процесса. Часть литника посередине нужно прогреть горелкой. Так металл лучше усядется.

Пришло время разбить конструкцию.

Как мы видим, форма отлично пролилась. Конечно, есть следы от стыков, но это не проблема, их легко можно убрать с помощью дремеля. Литник можно убрать, готовимся к токарной обработке изделия.

Литник можно убрать, готовимся к токарной обработке изделия.

Третий этап

В патрубках нужно просверлить отверстия и нарезать резьбу.

Теперь осталось только зачистить следы от стыков. Для этого мы используем дремель и фрезы для металла.

Если нужно снять много слоев металла, то лучше использовать эмульсию. В таком случае пыль и стружка не будут разлетаться по всему помещению. Высверлим отверстия для крепежа в крышке насоса.

Наша заготовка полностью готова. Изделия получились практически неотличимы друг от друга. Только наша деталь сделана из алюминия и прослужит хозяину долгую службу. Этот способ литья довольно простой и им может воспользоваться практически каждый. Надеюсь вам помогла данная инструкция, удачи в начинаниях.

Отливка деталей из алюминия на заказ, цены, технологии литья

Отливка деталей любой сложности

на заказ по всей России!

- Отливка деталей из алюминия

ООО «ЛитПро» изготавливает детали из алюминия с применением современных технологий литейного производства. Готовые изделия используются в качестве конструктивных элементов транспортных средств, применяются в машиностроении, судостроении, пищевой, сельскохозяйственной и мебельной сфере. Отливки изготавливаются в соответствии с ГОСТ, имеют необходимые физико-механические характеристики и геометрию.

Готовые изделия используются в качестве конструктивных элементов транспортных средств, применяются в машиностроении, судостроении, пищевой, сельскохозяйственной и мебельной сфере. Отливки изготавливаются в соответствии с ГОСТ, имеют необходимые физико-механические характеристики и геометрию.

Наше предприятие изготавливает модельную оснастку, производит детали из алюминия на заказ по чертежам, заданным формам или на основе 3D моделей. За счет соблюдения всех требований технологичности и применения современных методов производства готовые изделия имеют высокое качество и невысокую цену.

Отливка деталей из алюминия на заказ

ООО «ЛитПро» практикует изготовление изделий небольшими партиями под нужды конкретного заказчика. Способ литья выбирается с учетом требований к технологичности детали, трудоемкости и экономической целесообразности. Благодаря такому подходу стоимость нашей продукции достойно конкурирует с предложениями других предприятий.

Производственные мощности компании позволяют использовать различные технологии литья – центробежное, в кокиль, в землю и из жидких самотвердеющих смесей (ЖСС). Независимо от способа изготовления, любые типы заготовок практически не требуют дополнительной механической обработки. Для снижения массы деталей оставляются припуски на обработку в 2 мм. За счет отсутствия на поверхности посторонних включений готовые изделия легко поддаются зачистке.

Независимо от способа изготовления, любые типы заготовок практически не требуют дополнительной механической обработки. Для снижения массы деталей оставляются припуски на обработку в 2 мм. За счет отсутствия на поверхности посторонних включений готовые изделия легко поддаются зачистке.

Литье алюминия позволяет выпускать детали с высокими антикоррозионными свойствами. Способность противостоять окислительным процессам сохраняется на протяжении всего жизненного цикла изделий.

Конечная стоимость нашей продукции зависит от множества факторов – состава сплавов металла, его марки, геометрии, а также размера партии. Для изготовления модельной оснастки и деталей из алюминия производится свой расчет.

Этапы произведенного процесса

- Отливка деталей из алюминия выполняется поэтапно. Высокое качество изделий обеспечивается соблюдением выбранной технологии литья и многоуровневым контролем всего процесса.

- Подготовка проектного решения. На данном этапе разрабатывается конструкция детали с созданием 3D модели.

С помощью математического моделирования задаются начальные и граничные условия, выбираются материалы и форма, выставляются прочие параметры. Технолог моделирует весь процесс, подбирает прототип будущего изделия.

С помощью математического моделирования задаются начальные и граничные условия, выбираются материалы и форма, выставляются прочие параметры. Технолог моделирует весь процесс, подбирает прототип будущего изделия. - Изготовление модельной оснастки. Применение станков с ЧПУ исключает человеческий фактор и позволяет изготовить продукцию с точными геометрическими параметрами.

- Производство заготовок в заданном количестве. На нашем предприятии выпускаются мелкие и средние партии изделий, а также единичные экземпляры, в случае крупногабаритных отливок или деталей сложной формы.

Применяемые технологии литья деталей из алюминия

ООО «ЛитПро» выпускает отливки массой до 0,5 т. Способ производства определяется физико-механическими параметрами детали и минимальной трудоемкостью ее отлива.

Наше предприятие использует следующие технологии:

- Литье в землю. Это простой бюджетный способ получения отливок массой до 500 кг. Заранее подготавливаются литейные модели в соответствии с заданием заказчика.

Углубления в форме образуют внешнюю конструкцию отливки, с помощью установленных в полость стержней формируется ее внутренняя часть.

Углубления в форме образуют внешнюю конструкцию отливки, с помощью установленных в полость стержней формируется ее внутренняя часть. - Литье алюминия в кокиль. Это более качественна технология. Кокилем называют разборную форму для литья. Ее заливают металлом, который под действием силы тяжести заполняет модель и затвердевает. Затем кокиль раскрывают и извлекают отливку. Такая технология применяется для выпуска больших партий.

- Литье в ЖСС. При этом способе используется специальная формовочная смесь, состоящая из жидкой композиции и наполнителя. Затвердевание происходит в стержневом ящике или на модели. Данная технология применяется в любом виде производства.

- Литье центробежное. Заготовкам придается нужная конфигурация под действием центробежных сил, образуемых при вращении формы. Готовые изделия обладают высокой плотностью и механическими характеристиками.

Сфера использования отливок

Литье алюминия – доступный способ получения деталей с высокими эксплуатационными свойствами.

Детали из алюминия используются:

- В качестве конструктивных элементов агрегатов, машин и оборудования;

- При производстве мебельной фурнитуры;

- В пищевой и медицинской отраслях;

- Для изготовления деталей по индивидуальным заказам.

Качественно выполненное литье исключает дополнительные траты на последующую обработку и экономит денежные средства заказчика

Шаг за шагом: простое литье алюминия

| How-To

Wrenchin’ @ Random

Алюминиевые наконечники

Вы можете расплавить практически любой алюминий — даже консервные банки — но уже отлитые детали (например, водяной насос, колесо или впускной коллектор) будет иметь сплав, который лучше подходит для литья.

Алюминий льется при температуре около 1500 градусов, поэтому имейте под рукой надлежащее защитное снаряжение и огнетушитель.

01] Вот материалы, которые мы использовали, чтобы сделать нашу собственную тигельную печь для плавки металла: 12-дюймовый терракотовый котел, немного оцинкованной металлической ткани, пластиковое кашпо, 90-градусный сливной фитинг и 60-фунтовый мешок бетона.

02] Мы разрезаем ткань для крепежа, чтобы она поместилась внутри нашего пластикового контейнера, затем вырезаем отверстие сбоку, чтобы через него проходил сливной фитинг. Слив был подключен к кашпо и ткани для оборудования, чтобы он подходил к отверстию в нижней части нашего терракотового кашпо и позволял нам добавлять воздух в наш огонь.

03] Бетонная смесь заливалась в пластиковый горшок до слива. Мы упаковали немного влажного бетона в ткань для оборудования, прежде чем положить терракоту и уложить вокруг нее бетон. Мы дали четыре дня на установку.

Мы дали четыре дня на установку.

04] Мы использовали четыре куска бревен размером 1×6 дюймов, чтобы сделать литейную опоку. Деревянные полоски посередине закрепляют песок для литья, так как нам нужно будет перевернуть колбу во время процесса формовки. Мы решили использовать простую цельную форму с открытым верхом для создания педали сцепления/тормоза, используя латунную пряжку ремня в качестве шаблона. Поскольку это было что-то, что уже было отлито один раз, у пряжки были хорошие шансы аккуратно вытащить из песка.

05] Мы получили 5 галлонов литейного песка от Alcast, местного литейного завода, который отливает все, от топливных форсунок до Ford Boss 429.головы. Вы можете сделать свой собственный песок для литья, но мы хотели удалить как можно больше переменных. Песок мелкий и содержит связующие вещества и воду, которые делают его немного липким. Вы знаете, что песок имеет правильную консистенцию, когда он сохраняет свою форму после того, как был сформирован вручную.

06] Оконная сетка за 7 долларов использовалась для просеивания песка на узор. Просеивание удерживает мелкий песок рядом с рисунком для более детального и плавного литья. Вы можете видеть комки песка, которые не прошли через сетку.

07] Мы просеяли несколько дюймов песка на наш шаблон, прежде чем использовать два на четыре, чтобы уплотнить песок по всему шаблону. Просеивать нужно только песок возле узора, поэтому мы просто утрамбовывали песок совками, пока колба не наполнилась.

08] Затем мы осторожно подняли колбу и перевернули ее, чтобы открыть наш узор, полностью засыпанный плотным песком. Хотя песок немного липкий и связывается сам с собой, деревянные ребра в колбе придают песку физическую форму внутри фляги.

09] Пару ударов по задней части пряжки ремня убедились, что она расстегнулась, прежде чем мы ее вытащили. Центр формы был чистым, поэтому мы просто сдули рыхлый песок с краев и отложили шаблон в сторону.

10] Чтобы в нашей печи было много воздуха, мы сделали воздуховод из алюминиевой фольги и соединили его с феном с приклеенной лентой кнопкой «охлаждение». Розовая клейкая лента не обязательна. Мы положили на дно немного стального лома, чтобы наш самодельный тигель не блокировал воздухозаборник, заполнили печь древесным углем, добавили наш алюминиевый лом, а затем зажгли ее.

11] После того, как весь уголь был зажжен, мы закрыли шлакоблок крышкой, и менее чем через 10 минут расплавленный алюминий оказался на дне тигля.

12] Мы добавили еще немного алюминия, и вскоре он тоже расплавился, но сверху остался шлак.

13] Мы сняли шлак сверху с помощью набора щипцов с длинными ручками и обнаружили блестящий чистый алюминий снизу.

14] Тигель, который мы построили из квадратных труб, имеет два штифта сбоку, что позволило нам использовать вилочный инструмент, чтобы поднять его, и крюк, чтобы наклонить его. Не так изящно, как щипцы, но они работали, и алюминий легко выливался.

Не так изящно, как щипцы, но они работали, и алюминий легко выливался.

15] Пустая алюминиевая банка, помещенная в песок во второй колбе, послужила формой для слитка алюминия в следующий раз.

16] Было трудно оставить нашу только что отлитую деталь достаточно долго, чтобы она остыла, но мы дали ей почти 30 минут. У нашей первой педали сцепления/тормоза были некоторые проблемы с пористостью на поверхности, но мы скоро вернемся к этому снова.

Trending Pages

Лучшие электромобили — самые популярные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — лучшие модели гибридных автомобилей

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы, которые вы можете купить 9 010532 Внедорожники с лучшим расходом бензина

Страницы трендов

Лучшие электромобили — самые популярные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — лучшие модели гибридных автомобилей

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы, которые вы можете купить 9 010532 Внедорожники с лучшим расходом топлива

Литье алюминия: сравнение методов

Алюминий можно формовать с помощью самых разных процессов, включая:

- Литье

- Экструзия

- Ковка

- Прокат

Для любого типа металла литье , возможно, является наиболее универсальным из всех процессов формовки и приводит к наибольшему разнообразию деталей. На самом деле, по оценкам Министерства энергетики США, более 90% всех промышленных товаров содержат изделия из металлического литья.

На самом деле, по оценкам Министерства энергетики США, более 90% всех промышленных товаров содержат изделия из металлического литья.

Те же методы литья, что и для других металлов, могут быть применены к алюминию, но некоторые из наиболее популярных методов, используемых с литье в постоянную форму , литье в сырой песок и литье под давлением .

Литье в постоянную форму

Литье в постоянную форму включает создание многоразовой формы из металла с высокой температурой плавления. Если отливается алюминий, форма часто изготавливается из серого чугуна или стали. Две половины формы соединяются и затем предварительно нагреваются. Расплавленный металл заливают из ковша, чтобы заполнить форму, и дают ему застыть до тех пор, пока он не затвердеет достаточно, чтобы удалить отливку. В большинстве случаев отливку убирают для охлаждения, как только она затвердевает; в противном случае негибкая форма может вызвать образование дефектов по мере охлаждения и сжатия отливки.

Преимущества непрерывного литья в формы:

- Поскольку форму можно использовать повторно, первоначальные затраты на оснастку можно легко окупить при больших объемах производства

- Высокая точность размеров может быть достигнута при использовании точно обработанной пресс-формы

- Высокая воспроизводимость, и между отливками требуется небольшая подготовка.

Недостатки литья в постоянные формы:

- «Постоянные» формы не служат вечно, и может потребоваться их замена в середине большого тиража

- Негибкие формы могут привести к дефектам, если отливки не удаляются быстро

- Затраты на оснастку относительно высоки по сравнению с литьем в сырой песок

Литье в песчаные формы

Литье в песчаные формы — это распространенная форма литья в песчаные формы, в которой для формирования формы используется влажный, связанный глиной песок.

Преимущества литья в сырой песок:

- Практически любую деталь можно отлить из сырого песка, причем она имеет широкий диапазон размеров и веса

- Затраты на инструменты и материалы очень низкие

Недостатки литья в зеленую смесь:

- Поверхность не такая гладкая, как при других методах литья

- Точность размеров также ниже, чем у других методов литья

Литье под давлением

Литье под давлением похож на литье в постоянные формы тем, что в нем используются многоразовые металлические формы, а не одноразовые формы на основе песка.

С помощью математического моделирования задаются начальные и граничные условия, выбираются материалы и форма, выставляются прочие параметры. Технолог моделирует весь процесс, подбирает прототип будущего изделия.

С помощью математического моделирования задаются начальные и граничные условия, выбираются материалы и форма, выставляются прочие параметры. Технолог моделирует весь процесс, подбирает прототип будущего изделия. Углубления в форме образуют внешнюю конструкцию отливки, с помощью установленных в полость стержней формируется ее внутренняя часть.

Углубления в форме образуют внешнюю конструкцию отливки, с помощью установленных в полость стержней формируется ее внутренняя часть.