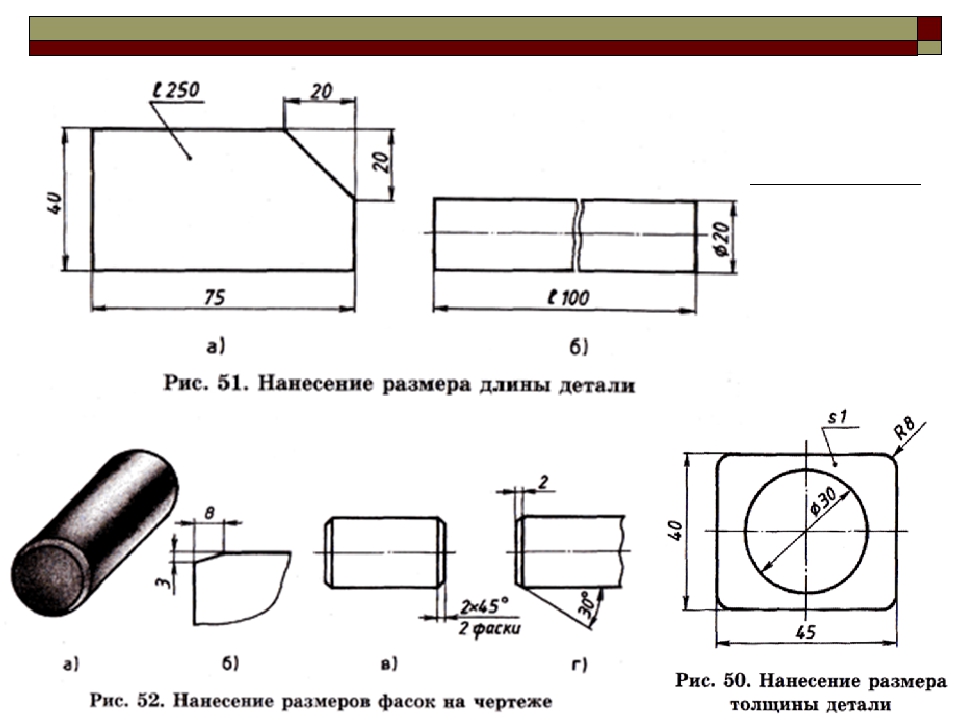

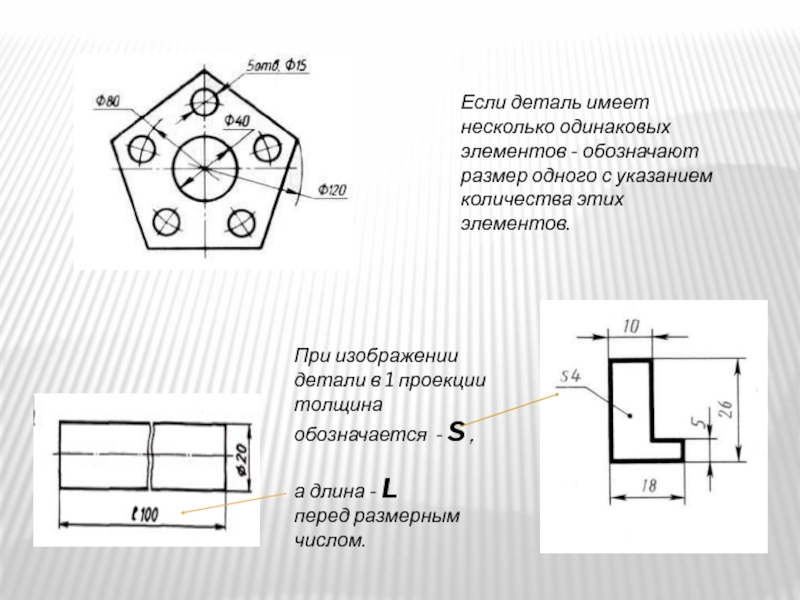

Длина и толщина детали в одной проекции

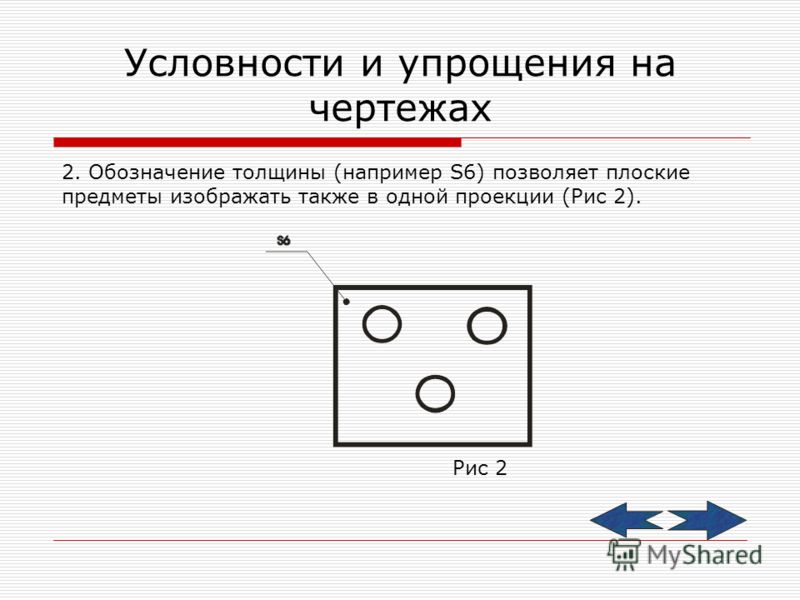

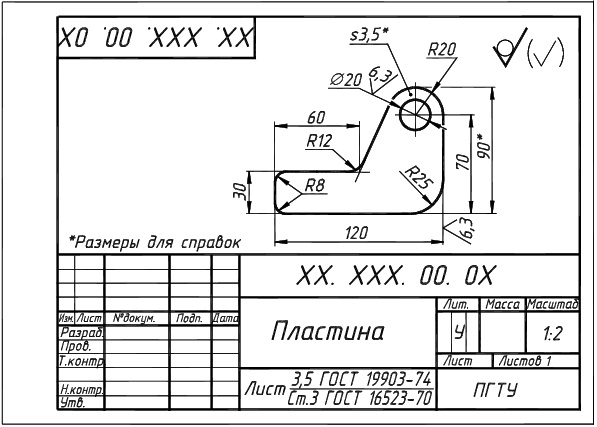

Такие плоские детали, как шайбы, уголки, кронштейны решетки, пластины и т.п. в современной промышленности используются достаточно широко. Они характеризуются тем, что при относительно незначительной толщине имеют или простую, или весьма сложную геометрическую конфигурацию. Согласно действующим стандартам для того, чтобы изобразить их на чертежах, нужно построить всего одну проекцию.

В ней должна содержаться основная информация о той форме, которую имеет деталь, должен быть также воспроизведен ее контур. Кроме того, проекции надлежит дать представление о длине и высоте детали, а что касается ее толщины или ширины, то они отображаются при помощи знака толщины « S » (его размер не должен превышать 5 миллиметров), или знака « L ». Таким образом на чертежах изображаются, к примеру, изделия малой толщины

Длина и толщина детали на чертеже

Сортовой прокат

В таких отраслях, как строительство, машиностроение, транспорт, широкое применение находят металлические изделия, относящиеся к сортовому прокату, а именно: рельсы, балки, ленты, полосы, швеллер, листы и т.д. Они изготавливаются на специализированных металлургических предприятиях путем обжатия на прокатных станах между вращающимися валками холодных или разогретых до высокой температуры металлических слитков. Процессу прокатки подвергаются черные и цветные металлы, а также их сплавы.

Сортовой прокат может иметь следующие профили: простые и специальные. К первым из них относятся лист, полоса, шестиугольник, круг, квадрат, тавр, швеллер, балка и рельс, а ко вторым – арматурная сталь, колеса и некоторые другие. Что касается применения сортового проката, то в большинстве случаев его используют для изготовления заготовок различных деталей. К примеру, гайки и болты выпускаются из шестигранного прутка, на токарно-винторезных станках вытачивают детали, имеющие цилиндрическую форму, из проката круглого сечения.

Для того чтобы из сортового проката изготовить какую-либо деталь, его необходимо нарезать на заготовки определенной длины.

Резка листового металла с помощью лазера

Тем людям, которые не понаслышке знают, что представляют собой используемые в современном машиностроительном производстве технологические процессы, отлично известно, что немалое количество достаточно простых по своей конструкции, но весьма функциональных деталей изготавливается из листового металла.

Для получения листовых, профильных и других заготовок его следует предварительно раскроить на оборудовании или специального, или же общего назначения. Сейчас используется достаточно много видов такого рода устройств, причем все более широкое распространение получают те из них, в которых «режущим инструментом» является лазерный луч. Наибольшую эффективность они демонстрируют при раскрое тонколистовых материалов.

Лазерная резка металлов широко применяется в таких отраслях, как авиастроение, автомобилестроение и судостроение, во все больших масштабах внедряется она и на других производствах. Как показывает практика, толщина обрабатываемых лазером заготовок обычно составляет 0,5 – 10 миллиметров, а наиболее целесообразна лазерная резка в мелкосерийном и штучном производстве.

Условное обозначение проката на чертеже

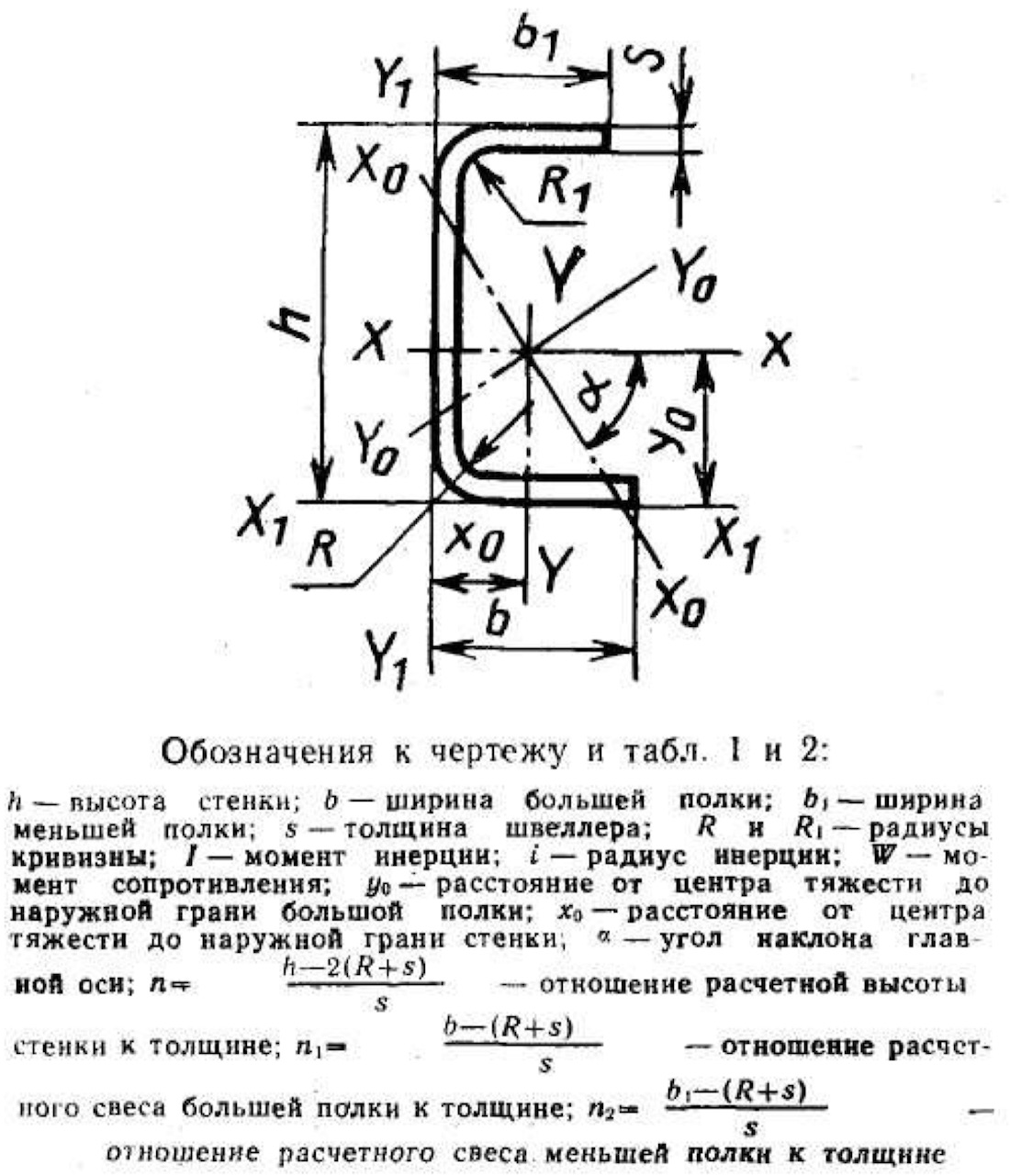

При изображении металлических конструкций на схемах и чертежах обозначаются профили прокатной стали, из которой они изготовлены, а также другие элементы. Согласно действующим правилам и нормам указывать их следует как в выносных надписях, так и в текстовых документах.

Название и профиль стального проката определяется на основании формы его поперечного сечения. Сейчас самыми распространенными профилями стального проката являются: угловая равнополочная,

угловая неравнополочная, тавровая, двутавровая, зетовая, швеллер. Размеры всех этих и других профилей указываются в специальных справочниках на стальной прокат, а также в

Размеры всех этих и других профилей указываются в специальных справочниках на стальной прокат, а также в

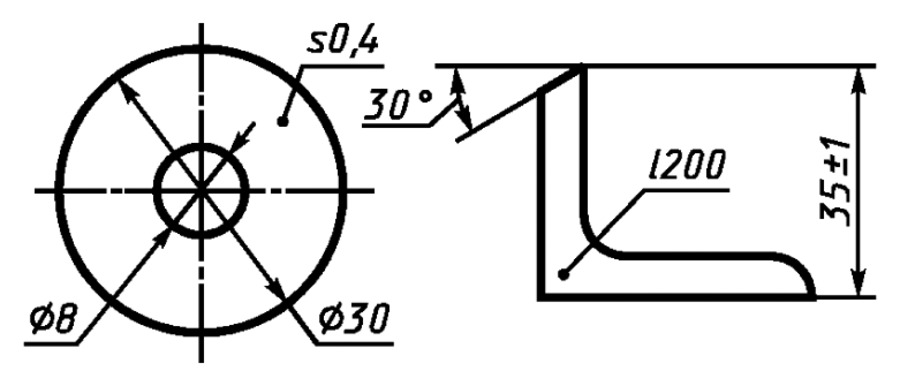

На чертежах в разрезах и видах профили проката указываются при помощи контурных изображений, при этом скругления уклонов и углов полок не отображаются. С правой стороны от графического изображения профиля проставляются значения следующих величин:

- Толщина и ширина полки (для уголка)

- Диаметр стержня (для круглой стали)

- Номер профиля (для швеллера и двутавра)

- Внутренний даиметр и толщина стенки (для трубы)

- Ширина и толщина листа (для полосовой стали)

В тех случаях, когда элемент металлической конструкции состоит из нескольких 3 L 150 × 65 × 7.

Если проект предполагает применение в конструкции не только стали, но и других металлов (к примеру, алюминия), то для того, чтобы обозначить элементы, которые из них изготавливаются, перед указанием профилей наносятся специальные буквенные символы. Они соответствуют первым буквам названия металла, например:

Они соответствуют первым буквам названия металла, например: Ал L 60 × 6.

Чтобы обозначить на схемах расположение таких конструктивных элементов, как фермы, балки, колонны и связи, используются условные изображения.

Чаще всего для соединения друг с другом различных элементов металлических конструкций используются сварные швы, а иногда – заклепки.

Процесс прокатки металла

В современной экономике производство различных металлов имеет немалое значение. Как показывает практика, от того, насколько хорошо в той или иной стране развито металлургическое производство, зависит степень обеспеченности металлами машиностроительных, транспортных, строительных предприятий, сельского хозяйства, а также многих других отраслей. С точки зрения технологии, последней стадией металлургического производства является получение готового проката.

Его непосредственным изготовлением занимаются специализированные прокатные производства. Они оснащены технологическим оборудованием, обрабатывающим практически весь объем стали, который выплавляется в сталеплавильных цехах.

Конструктивно современные прокатные станы состоят из трех основных узлов: рабочих клетей, электродвигателей и передаточных устройств. Рабочие клети состоят из валков, станин, проводки, установочных механизмов и плитовин. Электродвигатели необходимы для вращения валков через передаточные механизмы, которые, в свою очередь, состоят из шпинделей, шестерен, муфт.

По сути дела, в промышленном производстве прокатка – это разновидность обработки металла давлением, при которой ему придается требуемая форма путем сжатия между вращающитмися валками. При этом заготовка вытягивается и сжимается в поперечнике. Профиль готового изделия зависит от профиля отверстий валков, которые сжимают исходную заготовку.

Как обозначается толщина металла — О металле

Как пишутся размеры длина ширина высота – габариты как правильно указывать

› Кровля

16.11.2019

Решая геометрические задачи, ученики сталкиваются с вопросом: как правильно обозначить те или иные части чертежа? Например, высоту треугольника, ширину прямоугольника, размеры бассейна. Подобные обозначения мы найдем и в физических задачах: длина маятника, высота, с которой тело начинает падать… Поэтому следует знать некоторые правила….

Как обозначаются различные параметры

В единой системе измерения используется обозначение латинскими буквами:

- длину буквой l, если речь идет об одной прямой линии: маятнике, рычаге, отрезке, прямой. Но если речь идет о геометрической фигуре, например, прямоугольнике, то используется А,

- высоту или глубину – h,

- ширину – В.

Что такое система СИ, ученики узнают лишь в средней школе, поэтому обычно в младших классах специального обозначениям для этих величин не вводят.

Как обозначить глубину?

Почему же для высоты и глубины применяется одна и та же буква? Если вы построите чертеж параллелепипеда, то здесь вы отметите высоту фигуры.

А если составить чертеж прямоугольного бассейна того же размера, что и параллелепипед, то обозначается глубина. Таким образом, можно сказать, высота и глубина в этом случае будут одной величиной.

Внимание! Высота и глубина – две величины, которые обозначают один и тот же перпендикуляр, соединяющий две противоположные плоскости.Понятие «глубина» встречается и в географии. На картах она отображается цветом. Если речь идет о водных просторах, то чем темнее синий, цвет, тем больше глубина, а если речь идет о суше, то низменности обозначаются темно-зеленым цветом.

В черчении эта величина обозначается литерой S. Она позволяет создать полное восприятие объекта иногда даже с одним видом.

Что бывает длинным

Что же такое длина и как обозначается этот показатель? Она указывает расстояние от точки до точки, то есть размер отрезка. В геометрических задачах его принято обозначать как А. В стереометрии ее могут обозначать и А, и l (например, в задачах, где встречается прямая, пересекающая плоскость).

В геометрических задачах его принято обозначать как А. В стереометрии ее могут обозначать и А, и l (например, в задачах, где встречается прямая, пересекающая плоскость).

В физике же длина маятника, плеча рычага и т.д. в «Дано» обозначается буквой l, так как речь идет об отдельной прямой.

Отличие длины от высоты

Длина – это величина, которая характеризует протяженность линии.

А высота – это перпендикуляр, опущенный на противолежащую плоскость.

То есть можно сделать вывод, что длина от высоты отличается тем, что является частью фигуры, совпадая с ее гранью, а высота получается в результате дополнительного построения на чертеже.

Высоту проводят для того, чтобы получить новые данные для решения задач, а также новых фигур в составе исходной.

Вот такой ширины

Ширина предмета необходима для того, чтобы понять форму как двумерного, так и трехмерного объекта. Как правило, она обозначается буквой В.

Измеряется ширина в метрах (по СИ). Но если предмет слишком мал, то для удобства используют более мелкие единицы измерения:

- дециметры,

- сантиметры,

- миллиметры,

- микрометры и т.

д.

д.

А если предмет слишком крупный, то пишутся такие приставки:

Разумеется, такие крупные единицы измерения необходимы, например, для астрономии. Также они применяются в квантовой физике, микробиологии и так далее.

Как называются стороны прямоугольника?

В отличие от квадрата, стороны прямоугольника попарно равны и параллельны.

Это значит, что стороны, образующие углы различны.

Как правило, более длинную сторону прямоугольника называют длиной, а ширина прямоугольника это его короткая сторона.

Важно! Зная такие данные, как длина и ширина прямоугольника, можно найти его периметр, площадь, длину диагоналей и угол между ними. Вокруг прямоугольника всегда можно описать окружность. Эти свойства работают и в обратном направлении.

В чем измеряются размеры длины, ширины и высоты по си

По единой системе измерения длина, высота и ширина измеряются в метрах. Но иногда, если это дробное или многозначное число, для удобства в вычислениях используют кратные единицы измерения.

Для того чтобы знать, как правильно переводить единицы измерения в более крупные или же наоборот мелкие, необходимо знать значения приставок.

- Дека 101,

- Гекто 102,

- Кило 103,

- Мега 106,

- Гига 109,

- Деци – 10-1,

- Санти – 10-2,

- Милли – 10-3,

- Микро 10-6,

- Нано – 10-9.

После подсчетов эти единицы должны быть переведены в метры.

Существуют также внесистемные единицы, но они встречаются очень редко:

- миля – 1,6 км,

- фут – 12 дюймов – 0,3048 м,

- ярд – 36 дюймов – 91,44 мм,

- дюйм – 25,4 мм и т.д.

При решении задач такие единицы должны быть переведены в метры.

При выполнении геометрических заданий единицам измерения не уделяют особого внимания, главное, чтобы они были сопоставимы

(если вы производите подсчеты в сантиметрах, значит, все величины необходимо перевести в сантиметры).

А при решении физических задач ответ должен быть дан в метрах в соответствии с единой системой измерения.

Обозначения длины, ширины, высоты в геометрии

Измеряем геометрические параметры

Вывод

Теперь вы знаете, какой буквой обозначается длина, в чем измеряется ширина прямоугольника, и сможете сами объяснить любому, как обозначаются различные параметры.

! Легкие правила округления чисел после запятой

X Y Z

Казалось бы, что сложного в правильном расположении пары слов на картинке или рядом с фотогрфаией. Но нет.

Нередко редакторы в статьях не сопоставляют присланный текст копирайтера и фотоколлаж от дизайнера. А если они сами и текст пишут и фотографии подбирают, тогда это совсем странно:

В дизайне это тоже встрачается. Например, почти на каждой второй обложке имена располагают напротив чужого актера. И даже женщины с мужскими именами и мужики с женскими дизайнеров совсем не смущают:

А еще можно перепутать длину и ширину.

Чаще всего это встрачается на картинках с размерами фотографий. Правильно в таких случаях сначала подписывать ось Х, затем ось Y:

Читать еще: Какой стороной укладывать пароизоляцию на потолок?

Найдете фейл в распечатанных фотографиях на стене?

Высота ширина длина

Решая геометрические задачи, ученики сталкиваются с вопросом: как правильно обозначить те или иные части чертежа? Например, высоту треугольника, ширину прямоугольника, размеры бассейна. Подобные обозначения мы найдем и в физических задачах: длина маятника, высота, с которой тело начинает падать… Поэтому следует знать некоторые правила….

Правила маркировки стальных труб, как читать обозначения

Грамотный специалист по цифрам, нанесенным на поверхность трубного изделия, может назвать основные параметры труб, материал изготовления, прочностные характеристики, а также производителя. Стальные трубы специального назначения имеют маркировку, которая немного отличается от стандартных обозначений.

Изделиями специального назначения называют следующее:

- Трубные изделия из легированной стали.

- Трубы из нержавеющей стали.

- Трубы для бурения.

- Трубные элементы магистральных трубопроводов.

- Трубы для котельных.

Чем можно наносить маркировку

Для маркирования могут использоваться:

- Несмываемая краска.

- Электрографы.

- Электрокаплеструйные печатающие устройства.

- Клеймение.

На некоторые типы трубных изделий никакие данные не наносятся, а для тех, которые должны иметь обозначения в обязательном порядке, способ нанесения маркировки выбирается в зависимости от классности и основных параметров трубы.

Стандартная маркировка стальных труб

Все необходимые данные наносятся на трубы по определенному стандарту.

Расположение обозначений

Ручная маркировка стальной трубы печатается на определенном расстоянии от конца изделия: не менее 2 см и не далее 50 см. При механизированном нанесении обозначений это значение увеличивается и составляет 0,1 м и 1,5 м.

Размер обозначений

Буквенные и числовые обозначения трубы должны иметь определенный размер, который также регламентирован определенным нормативным документом. Знаки должны иметь высоту не меньше 0,5 см и не больше 3 см, а ширину – от 0,3 см до 1,2 см. Размер обозначений определяется в соответствии с параметрами трубы.

Деление на классы

Условно трубные изделия делятся на следующие классы:

- Трубы 1 класса могут использоваться для газообразной и жидкой среды в системах полива. Кроме того из таких изделий допускается изготовление оградительных конструкций или опор.

- Трубы 2 класса могут использоваться в трубопроводах, работающих при низком и высоком давлении, транспортирующих нефть и нефтепродукты, газ или воду.

- Трубы 3 класса подходят для работы при высоких значениях температуры.

- К 4 классу относятся бурильные толстостенные трубы, которые могут сопротивляться сильному скручиванию.

- Трубы 5 класса находят применение при строительстве вагонов, автомобилей, мостовых кранов, буровых вышек и некоторых мебельных конструкций.

- 6 класс труб находит применение в машиностроительной отрасли в качестве заготовок, из которых производят подшипники, цилиндры, насосы и ресиверы.

Классификация по диаметру

Необходимо разобраться, какие бывают диаметры стальных труб, чтобы знать, из чего придется выбирать. В зависимости от диаметра трубы специального назначения также делятся на несколько видов:

- Трубы малого диаметра имеют сечение не более 114 мм.

- Изделия среднего диаметра – свыше 114 мм, но не более 480 мм.

- Трубы большого диаметра отличаются сечением больше 480 мм.

Трубы малого диаметра

Изделия такого вида не имеют маркировки, они транспортируются в специальных упаковках, на которой имеется сопроводительный ярлык. Аналогичным способом наносятся данные на трубы, полученные в процессе холодной деформации, диаметром не более 450 мм.

Изделия должны сопровождаться следующей информацией:

- Данные о производителе и номер заказа.

- Дату изготовления и данные о смене.

- Номер упаковки.

- Номер партии.

- Размеры, включая обозначение толщины стенки трубы.

- Регламентирующий документ.

- Номер плавки.

- Количество единиц в одной упаковке.

- Теоретическая масса (указывается при заказе в метрах).

- Фактический вес.

- Общий метраж.

- Код получателя.

Трубы среднего диаметра

Изделия, толщина стенок которых превышает 3,5 мм, а диаметральное сечение свыше 159 мм, имеют индивидуальную маркировку. Трубы холодной деформации диаметром более 159 мм и менее 450 мм имеют обозначение на трех единицах из всей упаковки, а также сопровождаются специальным ярлыком.

Трубы большого диаметра

Изделия, диаметр которых превышает 530 мм, могут иметь маркировку внутри трубы.

https://www.youtube.com/watch?v=kv5C8zt3xEw

Если толщина стенки составляет больше 10 мм, то наносить обозначения можно на торце изделий. В зависимости от марки стали, используемой при производстве труб, выбирается цвет маркировки. Чаще всего обозначение труб имеет яркий цвет, чтобы простить его поиск.

Чаще всего обозначение труб имеет яркий цвет, чтобы простить его поиск.

Трубы для котельных в соответствии с маркой стали имеют обозначения следующих цветов:

- Обозначения зеленого цвета наносятся на сталь марки 20.

- Маркировка голубого цвета – на сталь марки 20ПВ.

- Коричневые буквы и цифры соответствуют стали 15ГС.

- Желтые обозначения можно увидеть на стали марки 15ХМ.

- Оранжевую маркировку наносят на сталь 12Х1МФ-ПВ.

- Данные о трубе, нанесенные белым цветом, соответствуют стали 15Х1М1Ф.

- Синие буквы и цифры наносятся на трубы 12Х2МФСФ.

Обозначение в соответствии с новым национальным стандартом

По новому регламентирующему документу ГОСТ Р ISO 3183-1-2007 трубные элементы имеют некоторые отличия в маркировке.

Трубы, имеющие диаметр менее 48,3 мм, транспортируются в упаковке, при этом обозначения нанесены на бандаже или прикрепленном металлическом ярлыке методом клеймения. Длина таких изделий должна быть указана в метрах и сантиметрах.

На изделия диаметром, не превышающим 406,4 мм, маркировка наносится на внешнюю поверхность каждой трубы. Длина изделия может быть указана в любом месте.

Маркировка труб металлических диаметром свыше 406,4 мм выполняется внутри трубы. Однако по желанию заказчика могут использоваться другие варианты. Маркируют изделия, используя трафарет, с отступлением от края не менее 152,4 мм.Нельзя ставить клеймо рядом со сварным швом в следующих случаях:

- Если трубы изготовлены из стали группы прочности L175 и выше без последующей закалки.

- Если толщина стенок изделий не превышает 4 мм.

Это расстояние от шва до клейма должно быть более 25,4 мм.

В маркировке указывается следующее:

- Изготовитель (допускается наносить полное наименование или обозначение торговой марки).

- Обозначение стандарта ГОСТ Р ISO 3183-1 при условии, что изделие выполнено в полном соответствии этому документу.

- При изготовлении по нескольким стандартам обозначается каждый из них.

- Вес 1 погонного метра готового изделия.

- Марка стали и группа прочности.

- Способы формирования изделия.

- Произведенная термическая обработка.

- Протестированное давление.

- Различные дополнительные требования.

Сталь группы прочности выше L320 может выпускаться с содержанием ниобия, который в маркировке указан буквой С, содержание ванадия в составе стали обозначается буквой V, а титана – буквой Т.

Способ формирования труб также отражается в маркировке:

- Бесшовные трубы обозначаются буквой S.

- Сварные изделия, имеющие непрерывный шов, обозначаются буквой F.

- Остальные сварные трубы имеют обозначение W.

Термическая обработка также имеет соответствующее обозначение:

- Нормализованная труба в маркировке имеет обозначение N.

- Изделия со снятым докритическим напряжением обозначаются буквами HS.

- Трубы отвержденные в докритическом состоянии имеют маркировку HA.

- Закаленные и отпущенные изделия маркируются буквой Q.

Из дополнительных обозначений используется нанесение пятна определенного цвета диаметром 5 см. Наносится на изделия диаметром свыше 114,3 мм, выполненные из стали L320.

Каждая группа прочности маркируется своим цветом:

- Трубы L320 маркируются черным пятном.

- Трубы L360 – зеленым пятном.

- Изделия, соответствующие группе L390, маркируются пятном синего цвета.

- На трубах L415 красное пятно.

- На изделиях L450 белое пятно.

- Трубы L485 имеют пятно фиолетового цвета.

- Трубы L555 – желтого цвета.

Очень важно учитывать следующее: после проведения дополнительной обработки уже готовых труб старую маркировку следует стереть.

Муфты также имеют маркировку, соответствующую определенному стандарту.

В ней указаны следующие данные:

- Производитель.

- Группа прочности.

- Соответствующий стандарт.

Резьба труб также должна маркироваться. Для этой цели используется клеймо, которое наносится около резьбы.

Полностью понять все нюансы нанесения обозначений не просто, но даже поверхностные знания в этой области помогут узнать необходимую информацию о стальной трубе.

Обозначение глубины на чертеже

Справочник конструктора

Оформление чертежей.

Обозначения буквенные.

Основные буквенные обозначения, применяемые в конструкторских документах всех отраслей промышленности:

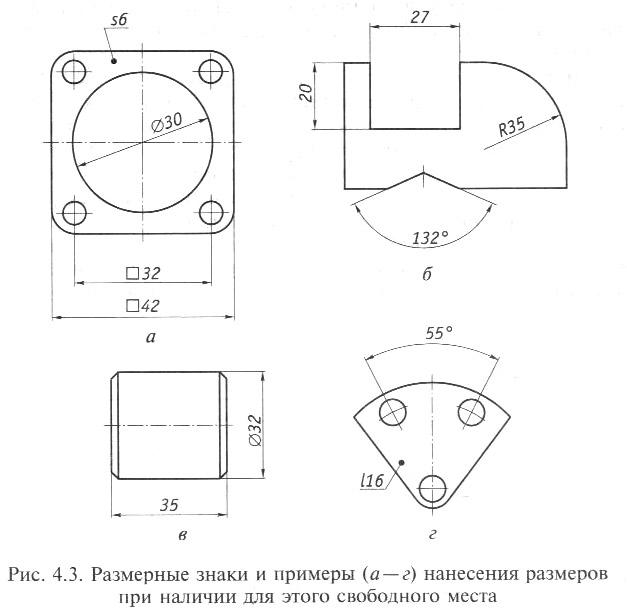

Длина ——————————————————————— L, ι

Ширина —————————————————————— B, b

Высота, глубина —————————————————- H, h

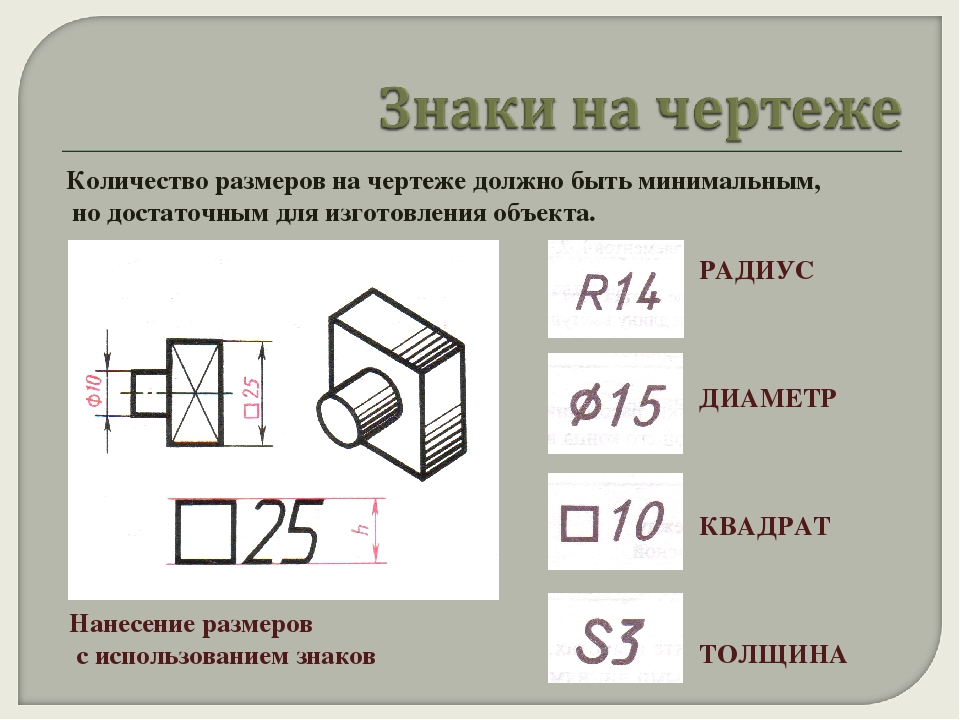

Толщина (листов, стенок, ребер и т. д.) ———————- s

д.) ———————- s

Диаметр —————————————————————— D, d

Радиус ——————————————————————- R, r

Межосевое и межцентровое расстояние ————— A, α

Шаг: винтовых пружин, болтовых соединений,

заклепочных соединений и т. п., кроме зубчатых

зацеплений и резьб —————————————————— t

Углы ———————————————————————— α, β, γ, δ и другие

строчные буквы греческого

алфавита

Прописные буквы рекомендуется применять для обозначения габаритных и суммарных размеров.

Если в одном документе различные величины обозначаются одной и той же буквой, то следует применять цифровые

или буквенные индексы, или их комбинацию, причем первый цифровой индекс рекомендуется присваивать второй

величине, обозначенной данной буквой, второй индекс — третьей величине и т. д.

Пример: d, d1, d2

Другие материалы по оформлению чертежей здесь.

При составлении чертежей иногда приходится обозначать геометрические величины не цифрами, а буквами. Так как произвольные шрифты букв при обозначении на чертежах геометрических величин могут вызвать затруднения при чтении чертежей, то для этой цели необходимо пользоваться ГОСТ 3452-46, предусматривающим следующее:

- Для буквенного обозначения точек, линейных размеров, площадей и объёмов в нормалях, таблицах и надписях, сопровождающих чертежи, и на самих чертежах следует применять буквы латинского, а для углов—преимущественно греческого алфавита.

Примечание. Написание букв латинского и греческого алфавитов выполняется по ГОСТ 3454-46.

- Устанавливаются следующие обозначения:

Длина…………………………..

Как правильно пишутся размеры: высота, ширина, длина — обозначения латинскими буквами

L,l Сторона правильного

Ширина……………………….. B,b многоугольника ……… A,a

Высота, глубина………………H,h Периметр………………………………. Рур

Диаметр……………………….. D,d Площадь……………………………….. F

Радиус…………………………. R,r Объём . . . …………………………….. V

| Знаменательные событияКрупные ученые — ФизикиГостеваяКонтакты | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Все права защищены. При копировании материала Вы должны указать активную ссылку на сайт! При копировании материала Вы должны указать активную ссылку на сайт! |

При планово-высотной разбивке котлована его контур выносят на местность по данным чертежа, где указаны размеры котлована по верхней бровке и низу, план фундаментов и отметки его подошвы (глубина заложения).

Линии нулевых работ (верхнюю бровку котлована) обозначают кольями или рисками на обноске. В процессе рытья котлована определяют текущую глубину выемки и следят, чтобы не было углубления ниже проектной отметки его дна.

Нижний контур котлована должен соответствовать проектным очертаниям и размерам.

В процессе производства земляных работ глубину котлована систематически контролируют с помощью постоянных визирок, прикрепленных к обноске, и переносных (ходовых) визирок. При

При

рытье котлована перебор грунта не допускается.

При сооружении глубоких и значительных по размерам котлованов на их дне и на уступах устанавливают временные реперы. Отметку на дно таких котлованов передают по схеме, представленной на рис.8.

Рис.8. Передача отметки на дно котлована

Из рисунка видно, что отметки точек С и D будут

Нс = НА + а – (b+d),

НD = HA + a – (l + ƒ),

где а,d, ƒ – отсчеты по рейкам, установленным в точках А, С и D,

l и b – отсчеты по рулетке.

Для контроля отметки на дно котлована передаются от двух рабочих реперов с изменением положения подвески рулетки.

Практически отметку на дно котлована передают с точностью ± 1 см.

Обозначение резьбы на чертеже

При более жестких тре-

бованиях в отсчеты по рулетке вводят поправку за компарирование и применяют соответствую-

щую методику наблюдений на станции или более высокоточные инструменты.

Нивелирование дна и откоса котлована. Перед зачисткой дна котлована на всей его пло-щади разбивают сетку, которая обычно образуется от пересечения продольных и поперечных осей. В вершинах сетки забивают колья с таким расчетом, чтобы верхний срез их был как можно

В вершинах сетки забивают колья с таким расчетом, чтобы верхний срез их был как можно

ближе к проектной отметке дна котлована. Затем нивелированием определяют проектные отметки торцов кольев. Между этими опорными точками забивают дополнительные колья через 3 – 5 м и

с помощью трех визирок получают проектные отметки дна котлована. При этом две постоянные

визирки устанавливают на опорные точки, а третью – ходовую – ставят на кол между постоянны-ми визирками. Ударяя по торцу кола, где установлена ходовая визирка, добиваются того, чтобы верх трех визирок находился на одной прямой.Работы по зачистке котлована завершаются исполнительной съемкой и составлением испол-

нительной схемы, на которой показывают фактические и проектные отметки дна котлована (рис.9).

рис.9. Исполнительная схема котлована

При зачистке откоса котлована применяют откосный прямоугольный треугольник (рис. 10 ,а),

Откосное лекало (рис. 10, б) или направляющую доску (рис. 10,в).

Рис.10. Устройства для зачистки откосов котлована

12

Дата добавления: 2015-12-22; просмотров: 801;

ПОСМОТРЕТЬ ЕЩЕ:

ГОСТ 2.321 – 84

Для оформления конструкторских документов предусмотрены основные буквенные обозначения, которые отражают следующие условные величины:

Для обозначения габаритных и суммарных размеров рекомендуется применять прописные буквы.

Если в одном и том же документе используется одинаковые буквы, для различных величин, применяются цифровые или буквенные индексы, например:

d, d1, d2, dn, dn1, dn2.

Расстояние между осями или центрами

Обозначение ширины

Указание диаметра

Обозначение высоты или глубины

Обозначение длины

Радиус элемента детали

Толщина листа

Шаг витка пружины

Углы

Как обозначается толщина металла

Построение чертежей — дело непростое, но без него в современном мире никак.

Ведь чтобы изготовить даже самый обычный предмет (крошечный болт или гайку, полку для книг, дизайн нового платья и подобное), изначально нужно провести соответствующие вычисления и нарисовать чертеж будущего изделия. Однако часто составляет его один человек, а занимается изготовлением чего-либо по этой схеме другой.

Однако часто составляет его один человек, а занимается изготовлением чего-либо по этой схеме другой.

Чтобы не возникло путаницы в понимании изображенного предмета и его параметров, во всем мире приняты условные обозначения длины, ширины, высоты и других величин, применяемых при проектировании. Каковы они? Давайте узнаем.

Величины

Площадь, длина, ширина, высота и другие обозначения подобного характера являются не только физическими, но и математическими величинами.

Единое их буквенное обозначение (используемое всеми странами) было уставлено в середине ХХ века Международной системой единиц (СИ) и применяется по сей день.

Именно по этой причине все подобные параметры обозначаются латинскими, а не кириллическими буквами или арабской вязью.

Чтобы не создавать отдельных трудностей, при разработке стандартов конструкторской документации в большинстве современных стран решено было использовать практически те же условные обозначения, что применяются в физике или геометрии.

Любой выпускник школы помнит, что в зависимости от того, двухмерная или трехмерная фигура (изделие) изображена на чертеже, она обладает набором основных параметров. Если присутствуют два измерения — это ширина и длина, если их три – добавляется еще и высота.

Итак, для начала давайте выясним, как правильно длину, ширину, высоту обозначать на чертежах.

Ширина

Как было сказано выше, в математике рассматриваемая величина является одним из трех пространственных измерений любого объекта, при условии что его замеры производятся в поперечном направлении. Так чем знаменита ширина? Обозначение буквой «В» она имеет. Об этом известно во всём мире.

Причем, согласно ГОСТу, допустимо применение как заглавной, так и строчной латинских литер. Часто возникает вопрос о том, почему именно такая буква выбрана. Ведь обычно сокращение производится по первой букве латинского, греческого или английского названия величины.

Часто возникает вопрос о том, почему именно такая буква выбрана. Ведь обычно сокращение производится по первой букве латинского, греческого или английского названия величины.

При этом ширина на английском будет выглядеть как «width».

Вероятно, здесь дело в том, что данный параметр наиболее широкое применение изначально имел в геометрии. В этой науке, описывая фигуры, часто длину, ширину, высоту обозначают буквами «а», «b», «с». Согласно этой традиции, при выборе литера «В» (или «b») была заимствована системой СИ (хотя для других двух измерений стали применять отличные от геометрических символы).

Большинство полагает, что это было сделано, дабы не путать ширину (обозначение буквой «B»/«b») с весом. Дело в том, что последний иногда именуется как «W» (сокращение от английского названия weight), хотя допустимо использование и других литер («G» и «Р»).Согласно международным нормам системы СИ, измеряется ширина в метрах или кратных (дольных) их единицах.

Стоит отметить, что в геометрии иногда также допустимо использовать «w» для обозначения ширины, однако в физике и остальных точных науках такое обозначение, как правило, не применяется.

Длина

Как уже было указано, в математике длина, высота, ширина – это три пространственных измерения. При этом, если ширина является линейным размером в поперечном направлении, то длина — в продольном. Рассматривая ее как величину физики можно понять, что под этим словом подразумевается численная характеристика протяжности линий.

В английском языке этот термин именуется length. Именно из-за этого данная величина обозначается заглавной или строчной начальной литерой этого слова — «L». Как и ширина, длина измеряется в метрах или их кратных (дольных) единицах.

Высота

Наличие этой величины указывает на то, что приходится иметь дело с более сложным — трехмерным пространством. В отличие от длины и ширины, высота численно характеризует размер объекта в вертикальном направлении.

На английском она пишется как «height». Поэтому, согласно международным нормам, ее обозначают латинской литерой «Н»/«h». Помимо высоты, в чертежах иногда эта буква выступает и как глубины обозначение. Высота, ширина и длина – все все эти параметры измеряются в метрах и их кратных и дольных единицах (километры, сантиметры, миллиметры и т. п.).

Высота, ширина и длина – все все эти параметры измеряются в метрах и их кратных и дольных единицах (километры, сантиметры, миллиметры и т. п.).

Радиус и диаметр

Помимо рассмотренных параметров, при составлении чертежей приходится иметь дело и с иными.

Например, при работе с окружностями возникает необходимость в определении их радиуса. Так именуется отрезок, который соединяет две точки. Первая из них является центром. Вторая находится непосредственно на самой окружности. На латыни это слово выглядит как «radius». Отсюда и общепринятое сокращение: строчная или заглавная «R»/«r».

ГОСТ 2.306-68 ЕСКД. Обозначения графические материалов и правила…

Группа Т52

Единая система конструкторской документации

ОБОЗНАЧЕНИЯ ГРАФИЧЕСКИЕ МАТЕРИАЛОВ И ПРАВИЛА ИХ НАНЕСЕНИЯ НА ЧЕРТЕЖАХ

Unified system for design documentation. Graphical designations of materials and rules for their representation

МКС 01. 080.30

080.30

Дата введения 1971-01-01

1. РАЗРАБОТАН И ВНЕСЕН Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 28 мая 1968 г. N 758

Изменение N 4 принято Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол N 23 от 28 февраля 2006 г.)

За принятие изменения проголосовали национальные органы по стандартизации следующих государств: AZ, AM, BY, KZ, KG, MD, RU, TJ, TM, UZ, UA [коды альфа-2 по МК (ИСО 3166) 004]

3. (Исключен, Изм. N 4).

4. ВЗАМЕН ГОСТ 3455-59 и ГОСТ 11633-65

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 21. | 4 |

6. ИЗДАНИЕ (август 2007 г.) с Изменениями N 1, 2, 3, 4, утвержденными в августе 1980 г., сентябре 1987 г., марте 1989 г., июне 2006 г. (ИУС 11-80, 12-87, 7-89, 9-2006)

1. Настоящий стандарт устанавливает графические обозначения материалов в сечениях и на фасадах, а также правила нанесения их на чертежи всех отраслей промышленности и строительства.

(Измененная редакция, Изм. N 2).

1a. Общее графическое обозначение материалов в сечениях независимо от вида материалов должно соответствовать черт.1а.

Черт.1a

(Введен дополнительно, Изм. N 1).

2. Графические обозначения материалов в сечениях в зависимости от вида материалов должны соответствовать приведенным в табл.1.

Допускается применять дополнительные обозначения материалов, не предусмотренных в настоящем стандарте, поясняя их на чертеже.

Таблица 1

Материал | Обозначение |

1. Металлы и твердые сплавы | |

2. Неметаллические материалы, в том числе волокнистые монолитные и плитные (прессованные), за исключением указанных ниже | |

3. Древесина | |

4. Камень естественный | |

5. Керамика и силикатные материалы для кладки | |

6. | |

7. Стекло и другие светопрозрачные материалы | |

8. Жидкости | |

9. Грунт естественный |

Примечания:

1. Композиционные материалы, содержащие металлы и неметаллические материалы, обозначают как металлы.

2. Графическое обозначение п.3 следует применять, когда нет необходимости указывать направление волокон.

3. Графическое обозначение п.5 следует применять для обозначения кирпичных изделий (обожженных и необожженных), огнеупоров, строительной керамики, электротехнического фарфора, шлакобетонных блоков и т.п.

(Измененная редакция, Изм. N 1, 2).

N 1, 2).

3. Устанавливают следующие обозначения сетки и засыпки из любого материала (в сечении), указанные на черт.1.

а — сетка; б — засыпка

Черт.1

4. При выделении материалов и изделий на виде (фасаде) графические обозначения их должны соответствовать указанным в табл.2.

Таблица 2

Материал | Обозначения |

1. Металлы | |

2. Сталь рифленая | |

3. Сталь просечная | |

4. Кладка из кирпича строительного и специального, клинкера, керамики, терракоты, искусственного и естественного камней любой формы и т. | |

5. Стекло |

Примечания:

1. (Исключено, Изм. N 1).

2. Для уточнения разновидности материала, в частности, материалов с однотипным обозначением, графическое обозначение следует сопровождать поясняющей надписью на поле чертежа.

3. В специальных строительных конструктивных чертежах для армирования железобетонных конструкций должны применяться обозначения по ГОСТ 21.501.

4. Обозначение материала на виде (фасаде) допускается наносить не полностью, а только небольшими участками по контуру или пятнами внутри контура.

5. Наклонные параллельные линии штриховки должны проводиться под углом 45° к линии контура изображения (черт.2а) или к его оси (черт.2б), или к линиям рамки чертежа (черт. 2).

2).

Черт.2а

Черт.2б

Если линии штриховки, приведенные к линиям рамки чертежа под углом 45°, совпадают по направлению с линиями контура или осевыми линиями, то вместо угла 45° следует брать угол 30° или 60° (черт.3 и 4).

Черт.2

Черт.3

Черт.4

Линии штриховки должны наноситься с наклоном влево или вправо, но как правило, в одну и ту же сторону на всех сечениях, относящихся к одной и той же детали, независимо от количества листов, на которых эти сечения расположены.

(Измененная редакция, Изм. N 1).

6. Расстояние между параллельными прямыми линиями штриховки (частота) должно быть, как правило, одинаковым для всех выполняемых в одном и том же масштабе сечений данной детали и выбирается в зависимости от площади штриховки и необходимости разнообразить штриховку смежных сечений. Указанное расстояние должно быть от 1 до 10 мм в зависимости от площади штриховки и необходимости разнообразить штриховку смежных сечений.

Указанное расстояние должно быть от 1 до 10 мм в зависимости от площади штриховки и необходимости разнообразить штриховку смежных сечений.

(Измененная редакция, Изм. N 2).

7. Узкие и длинные площади сечений (например, штампованных, вальцованных и других подобных деталей), ширина которых на чертеже от 2 до 4 мм, допускается штриховать полностью только на концах и у контуров отверстий, а остальную площадь сечения — небольшими участками в нескольких местах (черт.5 и 6). Линии штриховки стекла (черт.7) следует наносить с наклоном 15-20° к линии большей стороны контура сечения.

Черт.5

Черт.6

Черт.7

(Измененная редакция, Изм. N 4).

8. Узкие площади сечений, ширина которых на чертеже менее 2 мм, допускается показывать зачерненными с оставлением просветов между смежными сечениями не менее 0,8 мм (черт. 8, 9).

8, 9).

В строительных чертежах допускается на сечениях незначительной площади любой материал обозначать как металл или вообще не применять обозначение, сделав поясняющую надпись на поле чертежа.

Черт.8

Черт.9

9. Обозначение, указанное в п.3 табл.1, и обозначение засыпки в сечении выполняют от руки.

(Измененная редакция, Изм. N 1).

10. Для смежных сечений двух деталей следует брать наклон линий штриховки для одного сечения вправо, для другого — влево (встречная штриховка).

При штриховке «в клетку» для смежных сечений двух деталей расстояние между линиями штриховки в каждом сечении должно быть разным.

В смежных сечениях со штриховкой одинакового наклона и направления следует изменять расстояние между линиями штриховки (черт.10) или сдвигать эти линии в одном сечении по отношению к другому, не изменяя угла их наклона (черт. 11).

11).

Черт.10

Черт.11

11. При больших площадях сечений, а также при указании профиля грунта допускается наносить обозначение лишь у контура сечения узкой полоской равномерной ширины (черт.12).

Черт.12

(Измененная редакция, Изм. N 1).

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

Единая система конструкторской документации:

Сб. ГОСТов. — М.: Стандартинформ, 2007

ГОСТ 2.321-84 Единая система конструкторской документации (ЕСКД). Обозначения буквенные, ГОСТ от 30 марта 1984 года №2.321-84

ГОСТ 2.321-84

Группа Т52

Единая система конструкторской документации

ОБОЗНАЧЕНИЯ БУКВЕННЫЕ

Unified system for design documentation. Letter designations

Letter designations

МКС 01.080.30

ОКСТУ 0002

Дата введения 1985-01-01

Постановлением Государственного комитета СССР по стандартам от 30 марта 1984 г. N 1148 дата введения установлена 01.01.85

ВЗАМЕН ГОСТ 3452-59

ПЕРЕИЗДАНИЕ. Август 2007 г.

1. Настоящий стандарт устанавливает основные буквенные обозначения, применяемые в конструкторских документах всех отраслей промышленности.

2. Для перечисленных ниже величин устанавливаются следующие буквенные обозначения:

Длина | , | |||

Ширина | , | |||

Высота, глубина | , | |||

Толщина (листов, стенок, ребер и т. | ||||

Диаметр | , | |||

Радиус | , | |||

Межосевое и межцентровое расстояние | , | |||

Шаг: винтовых пружин, болтовых соединений, заклепочных соединений и т.п., кроме зубчатых зацеплений и резьб | ||||

Углы | , , , и другие строчные буквы греческого алфавита | |||

3. Прописные буквы рекомендуетcя применять для обозначения габаритных и суммарных размеров.

4. В случае обозначения в одном документе различных величин одной и той же буквой следует применять цифровые или буквенные индексы, или их комбинацию, причем первый цифровой индекс рекомендуется присваивать второй величине, обозначенной данной буквой, второй индекс — третьей величине и т.д., например: , , , , , .

В случае обозначения в одном документе различных величин одной и той же буквой следует применять цифровые или буквенные индексы, или их комбинацию, причем первый цифровой индекс рекомендуется присваивать второй величине, обозначенной данной буквой, второй индекс — третьей величине и т.д., например: , , , , , .

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

Единая система конструкторской документации:

Сб. ГОСТов. — М.: Стандартинформ, 2007

ГОСТ 2.306-68 Единая система конструкторской документации (ЕСКД). Обозначения графические материалов и правила их нанесения на чертежах (с Изменениями N 1-4), ГОСТ от 28 мая 1968 года №2.306-68

ГОСТ 2.306-68

Группа Т52

Единая система конструкторской документации

ОБОЗНАЧЕНИЯ ГРАФИЧЕСКИЕ МАТЕРИАЛОВ И ПРАВИЛА ИХ НАНЕСЕНИЯ НА ЧЕРТЕЖАХ

Unified system for design documentation. Graphical designations of materials and rules for their representation

МКС 01. 080.30

080.30

Дата введения 1971-01-01

1. РАЗРАБОТАН И ВНЕСЕН Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 28 мая 1968 г. N 758

Изменение N 4 принято Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол N 23 от 28 февраля 2006 г.)

За принятие изменения проголосовали национальные органы по стандартизации следующих государств: AZ, AM, BY, KZ, KG, MD, RU, TJ, TM, UZ, UA [коды альфа-2 по МК (ИСО 3166) 004]

3. (Исключен, Изм. N 4).

4. ВЗАМЕН ГОСТ 3455-59 и ГОСТ 11633-65

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 21. | 4 |

6. ИЗДАНИЕ (август 2007 г.) с Изменениями N 1, 2, 3, 4, утвержденными в августе 1980 г., сентябре 1987 г., марте 1989 г., июне 2006 г. (ИУС 11-80, 12-87, 7-89, 9-2006)

1. Настоящий стандарт устанавливает графические обозначения материалов в сечениях и на фасадах, а также правила нанесения их на чертежи всех отраслей промышленности и строительства.

(Измененная редакция, Изм. N 2).

1a. Общее графическое обозначение материалов в сечениях независимо от вида материалов должно соответствовать черт.1а.

Черт.1a

(Введен дополнительно, Изм. N 1).

2. Графические обозначения материалов в сечениях в зависимости от вида материалов должны соответствовать приведенным в табл.1.

Допускается применять дополнительные обозначения материалов, не предусмотренных в настоящем стандарте, поясняя их на чертеже.

Таблица 1

Материал | Обозначение |

1. Металлы и твердые сплавы | |

2. Неметаллические материалы, в том числе волокнистые монолитные и плитные (прессованные), за исключением указанных ниже | |

3. Древесина | |

4. Камень естественный | |

5. Керамика и силикатные материалы для кладки | |

6. | |

7. Стекло и другие светопрозрачные материалы | |

8. Жидкости | |

9. Грунт естественный |

Примечания:

1. Композиционные материалы, содержащие металлы и неметаллические материалы, обозначают как металлы.

2. Графическое обозначение п.3 следует применять, когда нет необходимости указывать направление волокон.

3. Графическое обозначение п.5 следует применять для обозначения кирпичных изделий (обожженных и необожженных), огнеупоров, строительной керамики, электротехнического фарфора, шлакобетонных блоков и т.п.

(Измененная редакция, Изм. N 1, 2).

N 1, 2).

3. Устанавливают следующие обозначения сетки и засыпки из любого материала (в сечении), указанные на черт.1.

а — сетка; б — засыпка

Черт.1

4. При выделении материалов и изделий на виде (фасаде) графические обозначения их должны соответствовать указанным в табл.2.

Таблица 2

Материал | Обозначения |

1. Металлы | |

2. Сталь рифленая | |

3. Сталь просечная | |

4. Кладка из кирпича строительного и специального, клинкера, керамики, терракоты, искусственного и естественного камней любой формы и т. | |

5. Стекло |

Примечания:

1. (Исключено, Изм. N 1).

2. Для уточнения разновидности материала, в частности, материалов с однотипным обозначением, графическое обозначение следует сопровождать поясняющей надписью на поле чертежа.

3. В специальных строительных конструктивных чертежах для армирования железобетонных конструкций должны применяться обозначения по ГОСТ 21.501.

4. Обозначение материала на виде (фасаде) допускается наносить не полностью, а только небольшими участками по контуру или пятнами внутри контура.

5. Наклонные параллельные линии штриховки должны проводиться под углом 45° к линии контура изображения (черт.2а) или к его оси (черт.2б), или к линиям рамки чертежа (черт. 2).

2).

Черт.2а

Черт.2б

Если линии штриховки, приведенные к линиям рамки чертежа под углом 45°, совпадают по направлению с линиями контура или осевыми линиями, то вместо угла 45° следует брать угол 30° или 60° (черт.3 и 4).

Черт.2

Черт.3

Черт.4

Линии штриховки должны наноситься с наклоном влево или вправо, но как правило, в одну и ту же сторону на всех сечениях, относящихся к одной и той же детали, независимо от количества листов, на которых эти сечения расположены.

(Измененная редакция, Изм. N 1).

6. Расстояние между параллельными прямыми линиями штриховки (частота) должно быть, как правило, одинаковым для всех выполняемых в одном и том же масштабе сечений данной детали и выбирается в зависимости от площади штриховки и необходимости разнообразить штриховку смежных сечений. Указанное расстояние должно быть от 1 до 10 мм в зависимости от площади штриховки и необходимости разнообразить штриховку смежных сечений.

Указанное расстояние должно быть от 1 до 10 мм в зависимости от площади штриховки и необходимости разнообразить штриховку смежных сечений.

(Измененная редакция, Изм. N 2).

7. Узкие и длинные площади сечений (например, штампованных, вальцованных и других подобных деталей), ширина которых на чертеже от 2 до 4 мм, допускается штриховать полностью только на концах и у контуров отверстий, а остальную площадь сечения — небольшими участками в нескольких местах (черт.5 и 6). Линии штриховки стекла (черт.7) следует наносить с наклоном 15-20° к линии большей стороны контура сечения.

Черт.5

Черт.6

Черт.7

(Измененная редакция, Изм. N 4).

8. Узкие площади сечений, ширина которых на чертеже менее 2 мм, допускается показывать зачерненными с оставлением просветов между смежными сечениями не менее 0,8 мм (черт. 8, 9).

8, 9).

В строительных чертежах допускается на сечениях незначительной площади любой материал обозначать как металл или вообще не применять обозначение, сделав поясняющую надпись на поле чертежа.

Черт.8

Черт.9

9. Обозначение, указанное в п.3 табл.1, и обозначение засыпки в сечении выполняют от руки.

(Измененная редакция, Изм. N 1).

10. Для смежных сечений двух деталей следует брать наклон линий штриховки для одного сечения вправо, для другого — влево (встречная штриховка).

При штриховке «в клетку» для смежных сечений двух деталей расстояние между линиями штриховки в каждом сечении должно быть разным.

В смежных сечениях со штриховкой одинакового наклона и направления следует изменять расстояние между линиями штриховки (черт.10) или сдвигать эти линии в одном сечении по отношению к другому, не изменяя угла их наклона (черт. 11).

11).

Черт.10

Черт.11

11. При больших площадях сечений, а также при указании профиля грунта допускается наносить обозначение лишь у контура сечения узкой полоской равномерной ширины (черт.12).

Черт.12

(Измененная редакция, Изм. N 1).

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

Единая система конструкторской документации:

Сб. ГОСТов. — М.: Стандартинформ, 2007

Измерение толщины цинкования | Ресурсы

В этой статье подробно описывается использование толщиномеров DeFelsko в области цинкования. В нем описаны различные типы ручных манометров, процесс измерения, несколько мер предосторожности, а также раздел вопросов и ответов для наиболее часто задаваемых вопросов, касающихся этого приложения.

ИСТОРИЯ ВОПРОСА

Сталь вызывает коррозию, когда электролит (например, вода) соединяет аноды и катоды на стальной поверхности.Образование коррозионной ячейки вызывает образование чешуйчатого оксида железа, известного как ржавчина.

Чтобы избежать ржавчины, должно быть что-то, препятствующее образованию ячеек коррозии. Два распространенных метода предотвращения коррозии стали:

- Катодная защита (с использованием расходуемого анода).

- Создание барьера, препятствующего контакту электролитов со сталью.

Гальваника — это процесс, с помощью которого временный анодный слой цинка наносится на поверхность изготовленной стальной детали для обеспечения защиты от коррозии.Последним шагом в этом процессе является проверка:

- Толщина покрытия

- Внешний вид

- Адгезия

- Однородность

Толщина оцинкованного покрытия напрямую связана с:

- Срок службы

- Степень коррозии защита

- Качество

Более толстое оцинкованное покрытие увеличивает срок службы детали с покрытием. Следовательно, проверка толщины покрытия является самым важным шагом в определении качества оцинкованного покрытия.

Следовательно, проверка толщины покрытия является самым важным шагом в определении качества оцинкованного покрытия.

ИЗМЕРЕНИЕ ТОЛЩИНЫ ГАЛЬВАНИЗАЦИИ

Размер, форма и количество испытуемых деталей определяют соответствующий метод испытания. Указанные методы испытаний подразделяются на разрушающие и неразрушающие.

Существует четыре способа измерения толщины цинкования:

- Магнитные толщиномеры

- снятие изоляции и взвешивание

- взвешивание детали до и после цинкования

- оптическая микроскопия (ASTM B 487)

Самый практичный тест это неразрушающий метод, использующий магнитный принцип для определения толщины покрытия.Это испытание

Поскольку оно является неразрушающим, магнитное измерение толщины является наиболее распространенным методом оценки толщины гальванического покрытия.

МАГНИТНЫЙ ПРИНЦИП ТОЛЩИНА

Толщиномеры покрытий, работающие по магнитному принципу, предназначены для измерения немагнитных покрытий, нанесенных на черные металлы. Три наиболее распространенных типа толщиномеров с магнитным принципом делятся на две категории:

Сравнение типов магнитных манометров

Механические датчики

- Измерьте силу, необходимую для отрыва магнита от стали.Чем толще цинк, тем слабее сила притяжения.

- Калибровка не требуется

- Простые и надежные

Электронные датчики

- Измерьте изменение плотности потока с помощью электронной схемы.

- Четкое цифровое считывание

- Разнообразие специализированных стилей датчиков

- Многие из них имеют встроенную память

- Возможна регулировка в зависимости от состояния подложки

Характеристики магнитного датчика

Механический / стиль пера

- Калибровка не требуется требуется

- Очень маленький, уникальный магнит позволяет точно разместить

- Идеально подходит для использования в небольших, горячих или труднодоступных местах измерения

- Точность ± 10%

Механический / Тип циферблата

- Калибровка не требуется

- Простой, прочный, универсальный

- Без батарей / электроники

- Кнопка GO / NO-GO может быть предварительно настроена для быстрого измерения

- Погрешность ± 5%

Электронный

- 9001 1 Быстрое и простое управление

- Возможна ручная калибровка для повышения точности

- Легко читаемый цифровой дисплей

- Универсальность — различные встроенные или кабельные датчики

- Возможности подключения — прямая печать, USB, Wi-Fi, Bluetooth

- Статистические данные возможности — усреднение, мин. / макс.

- Мощное программное обеспечение для представления данных измерений

- Встроенная память

- Погрешность ± 1%

000

Измерение

Меры предосторожности:

- Следуйте инструкциям производителя датчика

- Регулярно проверяйте точность манометра, используя эталоны

- Убедитесь, что на испытательной поверхности нет грязи, жира, оксидов и продуктов коррозии

- Следует выбирать точки измерения, чтобы избежать явных пиков или неровностей в покрытии

- Достаточное количество следует снимать показания для получения истинной средней толщины покрытия. s

При использовании механического калибра выполните следующие действия:

- Чтобы компенсировать влияние условий основы (включая массу, металлургию, шероховатость, температуру и кривизну), измерьте непокрытую основу / деталь в количестве точек, чтобы получить репрезентативное среднее значение.Это среднее значение называется «показателем основного металла» или «BMR».

- Измерьте толщину цинка в количестве точек, требуемом соответствующей процедурой или стандартом.

- Вычтите показание основного металла (BMR) из показания манометра, чтобы получить толщину цинкования.

При использовании электронного датчика выполните следующие действия:

- Чтобы компенсировать влияние условий основы (включая массу, металлургию, шероховатость, температуру и кривизну), проверьте ноль на непокрытой основе / детали и отрегулируйте при необходимости .

- Проверьте, поместив регулировочные шайбы на непокрытую основу.

- Измерьте оцинкованную деталь. Показания манометра указывают на толщину нанесенного цинкования.

ИЗМЕРИТЕЛЬНЫЕ СИСТЕМЫ ДУПЛЕКСНОГО ПОКРЫТИЯ

В системах дуплексного покрытия используется комбинация двух систем защиты от коррозии — обычно окраска или порошковое покрытие оцинкованной стали (горячее погружение, электрохимическая металлизация или цинкование распылением). Защита от коррозии, обеспечиваемая системой дуплексного покрытия, превосходит любую систему защиты, используемую независимо.

DeFelsko’s PosiTector 6000 FNDS толщиномер покрытия неразрушающим образом измеряет индивидуальную толщину как слоя краски, так и цинкового цинкования в системе дуплексного покрытия с одним показанием.

См. Наши примечания по применению измерения толщины системы дуплексного покрытия, чтобы узнать больше.

КОНВЕРСИИ

Магнитные толщиномеры покрытия отображают значения измерений в единицах линейного расстояния, а не веса покрытия. Однако показания манометра можно легко преобразовать в выражение веса покрытия.

Пример преобразования

Пример A: Представьте, что вы измеряете стальную катушку, покрытую цинковым гальваническим покрытием, с помощью прибора PosiTector 6000 F и получаете одностороннее значение толщины «0,35 мил». Это можно легко преобразовать в унцию / фут², используя следующий метод:

- Умножьте показание 0,35 мил на 2, чтобы учесть обе стороны панели (0,70 мил).

- Умножьте 0,70 на коэффициент 0,5938, чтобы преобразовать в унция / фут² (0.4157 унций / фут²)

- 0,4157 унций / фут² цинкового покрытия указывает вес G40 (минимальное среднее значение 0,40 унций / фут², сумма с обеих сторон согласно ASTM A 653)

Пример B: Вы также можете быстро подтвердить что оцинкованный стальной лист соответствует определенному весу покрытия. Согласно ASTM A 653 обозначение покрытия G90 означает, что вес цинка с обеих сторон стального листа составляет 0,90 унций / фут².

Однако магнитный толщиномер измеряет только одну сторону. Следовательно:

0.45 унций / фут² x 1,684 = 0,76 мил на сторону, или 0,45 унций / фут² x 42,78 = 19 микрон на сторону

Пример C: Чтобы вычислить граммы / метр² на основе результата, отображаемого в микронах, сначала умножьте показание прибора (или среднее значение серии показаний) на коэффициент 2, а затем умножьте этот результат на 7,133. Окончательный расчет покажет вес покрытия для обеих сторон детали с покрытием.

Вопросы и ответы

Вопрос: Почему кажется, что я никогда не получаю одно и то же показание прибора дважды?

A: Хотя оцинкованная поверхность может казаться гладкой, как на цинке, так и на стали существует микроскопическая шероховатость.Следовательно, наилучшее представление о толщине покрытия получается путем усреднения серии показаний согласно ASTM A123.

В: Могу ли я использовать измеритель толщины магнитного покрытия для измерения веса покрытия?

A: Магнитные толщиномеры покрытия отображают значения измерений в единицах линейного расстояния, а не веса покрытия. Однако показания манометра можно легко преобразовать в выражение веса покрытия с помощью таблицы преобразования или коэффициента умножения.

Q: Что должен показывать толщиномер покрытия на оцинкованном покрытии G90?

A: Согласно ASTM A 653 обозначение покрытия G90 означает, что вес цинка на обеих сторонах стального листа составляет 0,90 унций / фут 2

Магнитный толщиномер измеряет только одну сторону.

Следовательно:

- 0,45 унции / фут 2 x 1,684 = 0,76 мил на сторону

- 0,45 унции / фут 2 x 42,78 = 19 микрон на сторону

СТАНДАРТЫ ASTM

Выдержки из стандартной спецификации ASTM A123 для цинковых (горячеоцинкованных) покрытий на изделиях из чугуна и стали:

- Толщина покрытия образца должна быть средней как минимум 5 показаний в широко разбросанных точках.

- Это среднее значение должно быть не менее чем на один класс толщины покрытия ниже значения, указанного в соответствующей спецификации.

- Толщина должна быть от 1,4 до 3,9 мил (от 35 до 100 мкм) в зависимости от степени покрытия.

ASTM E 376 Стандартная практика измерения толщины покрытия методами исследования магнитным полем или вихревым током (электромагнитным)

ASTM A123 / A123M Стандартная спецификация для цинковых (горячеоцинкованных) покрытий на изделиях из железа и стали

ASTM Стандартные технические условия A153 / A153M для цинкового покрытия (горячего погружения) на железо и стальную фурнитуру

Стандартные технические условия ASTM A653 / A653M для стального листа, оцинкованного (гальванизированного) или сплава цинка и железа (отожженного гальваническим способом) методом горячего Процесс погружения

Стандартные технические условия ASTM A767 / A767M для оцинкованных (гальванизированных) стальных стержней для армирования бетона

ASTM D7091 Стандартная практика неразрушающего измерения толщины сухой пленки немагнитных покрытий, нанесенных на черные металлы, и нанесенных немагнитных непроводящих покрытий для цветных металлов

Измерение толщины краски — гипсокартон | Ресурсы

DeFelsko производит портативные неразрушающие ультразвуковые измерители толщины покрытия, которые идеально подходят для неразрушающего измерения толщины сухой пленки краски, нанесенной на гипсокартон (гипсокартон / листовой камень / стеновая плита).

Рис.1. PosiTector 200 B1, измеряющий общую толщину одного слоя краски и нижнего слоя грунтовки.

Гипсокартон обычно окрашивают в 3 слоя (один грунт и два слоя краски). Традиционно для определения толщины краски используется метод разрушающих испытаний. Сегодня основной целью ультразвукового контроля является неразрушающее измерение ОБЩЕЙ толщины лакокрасочной системы, обычно в диапазоне от 3 до 5 мил (75–125 мкм). Другие проблемы включают в себя тенденцию к впитыванию грунтовки бумажной мембраной гипсокартона, эффекты шероховатости или текстурирования поверхности краски, влияние измерения на шовный состав и потенциальную необходимость измерения отдельных слоев краски или грунтовки.

Две модели идеально подходят для гипсокартона.

- PosiTector 200 B1 (стандартная модель) является наиболее экономичным и наиболее распространенным решением для измерения ОБЩЕЙ толщины системы покрытия.

- PosiTector 200 B3 (расширенная модель) может измерять как ОБЩУЮ толщину покрытия, так и до 3 толщин отдельных слоев в многослойной системе. Он также имеет графический режим для подробного анализа системы покрытия.

Приложения для измерения:

- Использование базового PosiTector 200 B1 для измерения общей толщины лакокрасочной системы

- Измерение на текстурированной поверхности

- Графика PosiTector 200 B3 возможность

- Работа с текстурой поверхности

- Измерение по шовному составу

- Возможность многослойного ультразвукового исследования

Дополнительные примечания:

- Как проводить измерения

- Графический режим

- Другие методы измерения

- Предпосылки к покрытию гипсокартона

- измерить с помощью ультразвука?

Приложение №1: Измерение общей толщины

Для тех, кто знаком с датчиками толщины магнитного покрытия, использование ультразвуковых датчиков толщины покрытия является простым и интуитивно понятным.Метод измерения простой и неразрушающий. Отображаемый результат представляет собой общую толщину системы покрытия (слои грунтовки + краски).

PosiTector 200 B1 готов к измерению большинства применений для покрытий гипсокартона прямо из коробки. Он имеет диапазон измерения от 13 до 1000 микрон (от 0,5 до 40 мил) и идеально подходит для измерения общей толщины лакокрасочной системы. Эта базовая версия прибора не требует настройки калибровки для большинства приложений, имеет возможность переключения мил / микрон и имеет большой, толстый, ударопрочный дисплей Lexan.

Гипсокартон представляет собой две совершенно разные поверхности субстрата, на которые наносится покрытие: лицевая бумага стеновой плиты поверх необработанной области стеновой плиты и клеящий состав по швам, углам и крепежным элементам (шурупам или гвоздям). PosiTector 200 B1 измеряет и то, и другое без каких-либо специальных настроек.

Рис. 2 Обе модели PosiTector 200 оснащены большими ЖК-дисплеями из толстого ударопрочного материала Lexan.

Некоторые стены имеют системы покрытия, которые наносились в несколько слоев на протяжении многих лет.Наш PosiTector 200 B1 — идеальное решение, когда аппликаторам нужно знать только конечную общую толщину системы покрытия. Поскольку грунтовочный слой тонкий и в основном впитывается в материал основы, он оказывает минимальное влияние на измеренную общую толщину.

Приложение №2: Измерение на текстурированной поверхности

Некоторые окрашенные поверхности стен имеют небольшую текстуру поверхности, возникающую из-за нанесения валика (см. Рис. 3).

Рис.3 Измерение на текстурированной поверхности.

На текстурированных или шероховатых поверхностях PosiTector 200 обычно определяет толщину от вершины пиков покрытия до основы. Это представлено расстоянием №1 на рисунке 4. Связующее вещество заполняет пустоты между зондом и покрытием, помогая ультразвуковому импульсу проникать в покрытие.

Рис. 4 Связующее вещество заполняет пустоты между зондом и покрытием.

Иногда из-за шероховатости поверхности прибор показывает низкие значения толщины (расстояние №2).Это происходит потому, что эхо-сигналы от поверхности раздела контактное вещество / покрытие сильнее, чем от поверхности раздела покрытие / подложка. PosiTector 200 имеет уникальную настраиваемую пользователем функцию SET RANGE (см. Рис. 5), позволяющую игнорировать эхо-сигналы от шероховатости.

Рис.5 SET RANGE используются для сужения диапазона толщины, который исследует прибор.

Lo устанавливает минимальный предел толщины, а Hi устанавливает максимум. В этом диапазоне измеренная толщина составляет 3,3 мил.

Более продвинутая модель PosiTector 200 B3 предоставляет дополнительную информацию о текстурировании поверхности, как описано ниже.

Приложение №3: Использование графических возможностей PosiTector 200 B3

Усовершенствованная модель, называемая PosiTector 200 B3, способна измерять как общую толщину системы покрытия, так и до 3 толщин отдельных слоев в многослойной системе. Он также имеет графическое отображение для подробного анализа системы покрытия.

Большой ЖК-дисплей измерителя может отображать как числовые, так и графические представления результатов измерения. Графический дисплей можно настроить так, чтобы он отображался в правой части экрана.Он показывает графическое представление ультразвукового импульса, проходящего через систему покрытия.

Текстура поверхности:

Некоторые окрашенные поверхности стен имеют легкую текстуру поверхности из-за нанесения валика (см. Рис. 3).

Рис.6 Модель B3 с включенным графическим дисплеем.

В Screen Capture (рис. 6) графический дисплей четко определяет общую толщину краски, показывая самое сильное отраженное эхо от ультразвукового импульса.Графический дисплей прибора может предоставить дополнительную информацию. В этом примере он указывает степень текстурирования поверхности.

Шовный герметик:

При измерении общей толщины будут отображаться периодические высокие показания, когда датчик обнаруживает шовный герметик, покрывающий швы гипсокартона. Результирующее измерение будет включать толщину стыковочного герметика в расчет его общей толщины. Это происходит из-за большей разницы в плотности между гипсокартоном и шовной массой по сравнению с шовной массой и грунтовкой.При переходе к двухслойному нанесению с использованием меню датчика, датчик будет индивидуально определять общую толщину краски и толщину шовного герметика, как показано на рисунке 7.

Рис.7

Возможность многослойного измерения:

Возможность многослойного измерения PosiTector 200 B3 также имеет потенциал для определения толщины отдельного слоя краски, однако это будет зависеть от области применения, поскольку калибр ограничен различия в скорости звука между слоями грунтовки и краски.Как минимум, слои можно измерять индивидуально при нанесении каждого слоя краски, что позволяет пользователю рассчитать толщину последнего нанесенного слоя.

Дополнительные примечания

Как проводить измерения

Ультразвуковое измерение толщины покрытия работает путем посылки ультразвуковой вибрации в покрытие с помощью датчика с помощью связующего вещества, нанесенного на поверхность. Бутылка на 4 унции обычного гелевого гликоля на водной основе прилагается к каждому инструменту. Как вариант, капля воды может служить связующим веществом на гладких горизонтальных поверхностях.

Рис.8 Проведение измерения.

После того, как капля связующего вещества была нанесена на поверхность детали с покрытием, зонд помещается на поверхность. Нажатие вниз инициирует измерение (см. Рис.8). Поднимая датчик, когда слышен двойной звуковой сигнал, на ЖК-дисплее отображается последнее измерение. Второе измерение может быть снято в том же месте, продолжая удерживать зонд на поверхности. По окончании протрите зонд и поверхность тканью или мягкой тканью.

Точность измерения

Точность любого ультразвукового измерения напрямую соответствует скорости звука измеряемого покрытия. Поскольку ультразвуковые инструменты измеряют время прохождения ультразвукового импульса, они должны быть откалиброваны для «скорости звука» в этом конкретном материале.

С практической точки зрения значения скорости звука не сильно различаются между материалами покрытия, используемыми в деревообрабатывающей промышленности. Следовательно, ультразвуковые толщиномеры покрытия обычно не требуют настройки заводских настроек калибровки.

Графический режим (только модель PosiTector 200 B3)

Правая сторона экрана PosiTector 200 может использоваться для отображения графического представления ультразвукового импульса, проходящего через систему покрытия. Этот мощный инструмент позволяет пользователю лучше понять, что датчик «видит» под поверхностью покрытия.

Рис.9

Слева: PosiTector 200 B3 с включенным графическим режимом

Справа: PosiTector 200 B3 с выключенным графическим режимом

По мере того, как зонд нажимается и ультразвуковой импульс проходит через систему покрытия, импульс сталкивается с изменениями плотности на границах раздела между слоями покрытия и между покрытием и подложкой.

Эти интерфейсы изображены «пиком». Чем больше изменение плотности, тем выше пик. Чем плавнее изменение плотности, тем больше ширина пика. Например, два слоя покрытия, сделанные по существу из одного и того же материала и «смешанные», приведут к низкому и широкому пику. Два материала с очень разной плотностью и четко определенной границей раздела дадут высокий узкий пик.

PosiTector 200 B3 выбирает самый высокий из пиков при попытке определить толщину слоя покрытия.Например, если количество уровней установлено на 3, 3 самых высоких пика между Lo, и Hi SET RANGE выбираются в качестве интерфейсов между этими уровнями. Пики, выбранные датчиком, обозначены красными треугольными стрелками (см. Рис.10).

Рис.10

На рисунке 10 верхнее ( Lo = 1,0 мил) и нижнее ( Hi = 15,8 мил) значения диапазона отображаются в виде двух горизонтальных линий вверху и внизу рисунка. площадь. Lo (минимальный предел) находится вверху. Hi (максимальный предел), внизу. Эхо-сигналы или пики (значения толщины) вне этих диапазонов игнорируются. Значения диапазона устанавливаются и изменяются с помощью опции меню SET RANGE.

Этим графическим дисплеем можно управлять с помощью опции меню SET RANGE. Помимо возможности регулировки значений диапазона, курсор можно расположить в любом месте между двумя значениями диапазона, чтобы исследовать другие пики.

Фиг.11

Курсор используется, когда имеется более 3 слоев.

В этом примере прибор объединяет два верхних слоя в результат 2,2 мил.

Курсор определяет, что верхний слой составляет 1,1 мил. Таким образом, второй слой составляет 1,1 мил (2,2 — 1,1).

Другие методы измерения

Обычные магнитные и вихретоковые датчики работают только с металлами. Для измерения на гипсокартоне потребовались другие методы измерения, включая:

- Оптическое поперечное сечение (разрезание детали с покрытием и осмотр разреза под микроскопом)

- Измерение высоты (измерение до и после микрометром)

- Гравиметрическое (измерение массы и площади покрытие для расчета толщины)

- Погружение толщиномеров мокрой пленки во влажную краску и расчет толщины сухой пленки с использованием процентного содержания твердых веществ по объему

- Замена (размещение стального купона на стене и одновременное нанесение покрытия)

Эти методы требуют много времени, трудны в исполнении, могут быть интерпретированы оператором и подвержены другим ошибкам измерений.Аппликаторы считают деструктивные методы непрактичными.

Типичный метод разрушения требует разрезания покрытой детали в поперечном сечении и измерения толщины пленки путем наблюдения за разрезом под микроскопом. В другом методе поперечного сечения используется масштабированный микроскоп для просмотра геометрического разреза через покрытие из сухой пленки. Для этого специальный режущий инструмент проделывает небольшую точную V-образную канавку через покрытие в подложке (см. Рис. 12). Доступны измерительные приборы, которые поставляются в комплекте с режущими насадками и лупами с подсветкой.Подробное описание этого метода испытаний приведено в ASTM D4138-07a, «Стандартная практика измерения толщины сухой пленки систем защитных покрытий с помощью разрушающих средств поперечного сечения».

Рис. 12

Несмотря на то, что принципы этого метода легко понять, существует множество возможностей для внесения ошибок. Подготовка образца и интерпретация результатов требуют умения. Кроме того, настройка измерительной сетки на неровный или нечеткий интерфейс может привести к неточности, особенно между разными операторами.Этот метод используется, когда недорогие неразрушающие методы невозможны, или как средство подтверждения результатов неразрушающего контроля.

Рис.13

С появлением ультразвуковых инструментов многие производители оборудования для нанесения покрытий перешли на неразрушающий контроль.

Предпосылки для покрытий из гипсокартона

Гипсовые «доски» формируются путем прослоения сердечника из влажной штукатурки между двумя листами плотной бумаги. Когда сердцевина застывает и высыхает, сэндвич становится прочным, жестким, огнестойким строительным материалом.Огнестойкий, потому что в своем естественном состоянии гипс содержит воду, и при воздействии тепла или пламени эта вода выделяется в виде пара, замедляя передачу тепла. Изготавливаемые в больших количествах на машинах непрерывного действия, гипсокартон и обрешетка, предварительно обработанные стеновые панели и гипсовая оболочка для использования под внешней отделкой являются одними из наиболее важных материалов, используемых в жилищном строительстве. Стандарты ASTM C1597M-04 и C1396C / 1396M-13 описывают спецификации для гипсокартона.

Большинство грунтовок для гипсокартона представляют собой составы на водной основе из поливинилацетата (ПВА).Они относительно недороги и не поднимут бумагу гипсокартона. Их цель — заделка поверхности гипсокартона и стыковочного состава. Это гарантирует, что финишное покрытие будет иметь однородный вид.

Зачем проводить измерения с помощью ультразвука?

Производители и специалисты по нанесению покрытий давно считают, что не существует простых и надежных средств для неразрушающего контроля покрытий на пластиковых подложках. Их обычным решением было разместить металлические (стальные или алюминиевые) купоны рядом с деталью, а затем измерить толщину, нанесенную на купон, с помощью механического или электронного (магнитного или вихретокового) манометра.Это трудоемкое решение основано на предположении, что плоский купон, помещенный в общую зону покрытия, получает тот же профиль окраски, что и рассматриваемая пластиковая деталь. Ультразвуковое решение позволяет пользователю измерить общую толщину покрытия реальной детали. В зависимости от используемого ультразвукового датчика и процесса нанесения покрытия дополнительным преимуществом является возможность идентифицировать несколько отдельных слоев.

Ультразвуковое измерение толщины покрытия в настоящее время является общепринятой и надежной программой контроля, используемой в деревообрабатывающей промышленности.Стандартный метод испытаний описан в ASTM D6132-08. «Стандартный метод испытаний для неразрушающего измерения толщины сухой пленки нанесенных органических покрытий с использованием ультразвукового датчика» (2008, ASTM). Для проверки калибровки манометра доступны стандарты толщины с эпоксидным покрытием с сертификацией, проводимой национальными организациями по стандартизации.

Теперь можно проводить быстрые неразрушающие измерения толщины материалов, которые ранее требовали разрушающего контроля или лабораторного анализа. Эта новая технология улучшает стабильность и производительность в отделочном цехе.Потенциальное снижение затрат включает:

- Минимизация отходов от чрезмерного покрытия путем контроля толщины наносимого покрытия

- Минимизация переделок и ремонта за счет прямой обратной связи с оператором и улучшенного управления процессом

- Устранение необходимости уничтожать или ремонтировать объекты путем снятия измерения толщины разрушающего покрытия.

Сегодня эти инструменты просты в эксплуатации, доступны по цене и надежны.

Термины

Couplant

Couplant требуется для распространения ультразвука на покрытие.Вода — хорошее связующее для гладких покрытий. Для более грубых покрытий используйте прилагаемый гликоль-гель. Хотя вероятность того, что связующее вещество не повредит отделку или оставит пятно на поверхности, маловероятна, мы рекомендуем протестировать поверхность, используя контактную жидкость на образце. Если тестирование показывает, что произошло окрашивание, вместо контактной жидкости можно использовать небольшое количество воды. Обратитесь к паспорту безопасности материала, доступному на нашем веб-сайте, и у поставщика покрытия, если вы подозреваете, что контактная смазка может повредить покрытие.Также можно использовать другие жидкости, такие как жидкое мыло.

Режим памяти