Изготовление столярного верстака своими руками

Если человек любит мастерить в домашних условиях, ему обязательно потребуется обустроить для себя комфортное и безопасное место для работы. Высококачественные верстаки импортного производства обходятся очень дорого, а китайские подделки вызывают много сомнений. Поэтому будет полезно узнать, как сделать верстак своими руками в домашних условиях.

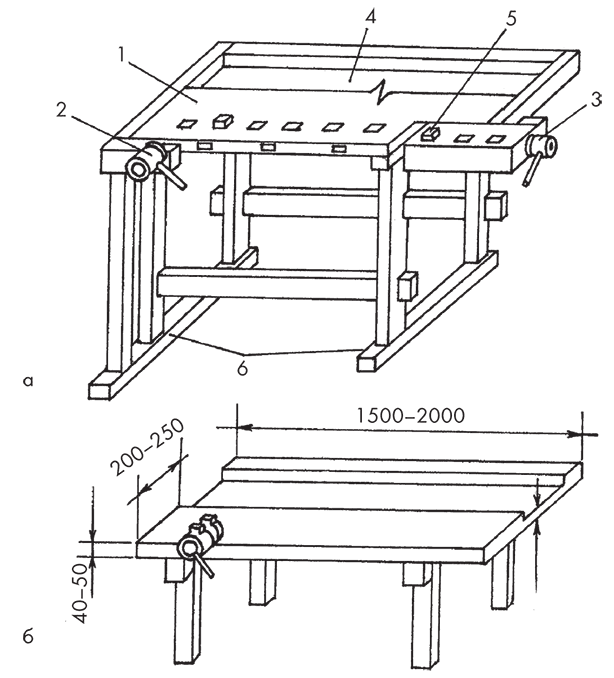

Схема столярного верстака.

Надежный и качественный верстак можно смастерить самостоятельно. Ведь в действительности его конструкция представляет собой обычный стол, укомплектованный крепежами, опорами и местом, где располагается набор инструментов.

Проектировка верстака

Проектируя конструкцию будущего верстака, необходимо учитывать несколько факторов, влияющих на конечную конфигурацию. В первую очередь стоит обратить внимание на высоту стола: она должна соответствовать росту человека, который будет работать за ним. Мастер всегда должен чувствовать себя комфортно и дотягиваться до всех нужных областей верстака. При этом стол не должен быть очень низким, поскольку работа в согнутом состоянии вызывает сутулость. Среднестатистический верстак имеет высоту около 75-85 см.

При этом стол не должен быть очень низким, поскольку работа в согнутом состоянии вызывает сутулость. Среднестатистический верстак имеет высоту около 75-85 см.

Вне зависимости от операций, которые будут производиться на верстаке, его конфигурация должна включать в себя определенные опоры и несколько струбцин или винтовых тисков. Вместе с тем стоит учесть, какой рукой предпочитает работать мастер, поскольку это влияет на расположение определенных принадлежностей.

Чертеж самодельного верстака.

Габариты стола определяются исходя из суммарной площади помещения, где вы планируете его разместить. Стандартные верстаки обычно не превышают более 2,5 м в длину и 90-120 см в ширину. Такой размер считается оптимальным и подходящим для большинства мастеров. Обязательно нужно предусмотреть размещение нескольких ящиков или тумб под проектируемым верстаком, так как вам потребуются места для хранения необходимого оборудования и набора инструментов.

В процессе проектировки нужно определиться, будет ли стол съемным (разбирающимся) или неподвижным и статичным. При съемном типе конфигурации рекомендуется подбирать более легкие виды материала для изготовления верстака. Разбирающийся стол целесообразно смастерить таким образом, чтобы можно было достаточно просто демонтировать столешницу или откручивать/складывать ножки.

При съемном типе конфигурации рекомендуется подбирать более легкие виды материала для изготовления верстака. Разбирающийся стол целесообразно смастерить таким образом, чтобы можно было достаточно просто демонтировать столешницу или откручивать/складывать ножки.

Наиболее подходящим местом для расположения верстака является область, близко расположенная к оконному проему. Его нужно устанавливать так, чтобы в процессе работы было достаточно естественного освещения. Но на случай работы в ночной период дополнительный источник света потребуется в обязательном порядке. Поэтому стоит убедиться, что неподалеку есть розетка или коробка с проводами, чтобы можно было подключить светильную лампу и использовать электрические инструменты. Убедитесь в том, что вся электропроводка хорошо изолирована и не представляет опасности для работающего человека.

Выбор необходимых материалов

Инструменты для изготовления верстака.

Перед тем как сделать верстак, необходимо подобрать требуемые материалы и принадлежности. Наиболее подходящим материалом для такого стола является строганный брус. Из него будет изготавливаться обрешеточная рама и ножки. Для создания ножек потребуется брус размером в 10×7 см, а для перемычек будет достаточно размера в 10×5 см.

Наиболее подходящим материалом для такого стола является строганный брус. Из него будет изготавливаться обрешеточная рама и ножки. Для создания ножек потребуется брус размером в 10×7 см, а для перемычек будет достаточно размера в 10×5 см.

Столешница изготавливается из прямых равномерных досок толщиной 50 мм. Кроме того, этот элемент может быть создан из ненужной цельной деревянной двери или ламинированного ДСП с высокопрочной поверхностью. В качестве материала для изготовления деталей рекомендуется подбирать плотные породы дерева, такие как клен, лиственница или дуб. Толстый брус и доски позволят сделать конструкцию массивной, что придаст ей дополнительную устойчивость. Как известно, этот фактор является одним из основных в процессе работы за верстаком.

Крепежные элементы, которые потребуются для создания стола, выбираются с ориентировкой на то, будет ли он стационарным или съемным.

Вместе с тем необходимо определиться с количеством устанавливаемых тисков. Оптимальным вариантом будет разместить 2 инструмента, один из которых будет располагаться на правом боку верстака, а другой — на передней части слева. Первый будет предназначен для фиксации продолговатых материалов, например, досок. Второй будет полезен для закрепления коротких элементов. Стандартный диаметр тисковых губок — 175 мм.

Оптимальным вариантом будет разместить 2 инструмента, один из которых будет располагаться на правом боку верстака, а другой — на передней части слева. Первый будет предназначен для фиксации продолговатых материалов, например, досок. Второй будет полезен для закрепления коротких элементов. Стандартный диаметр тисковых губок — 175 мм.

Схема столярного верстака с гнездами для крепления.

Помимо вышеперечисленных материалов, вам потребуются следующие принадлежности и инструменты:

- саморезные винты, гвозди, шурупы, болты;

- молоток;

- набор отверток;

- строительный уровень;

- столярный клей;

- дрель и пила;

- шлифовальная машинка или наждак.

Изготовление основной части верстака

Сборка такого стола осуществляется в 2 этапа. Первый этап предполагает изготовления основной части, а второй — размещение столешницы. Любой этап процесса подразумевает точный подбор величины элементов, они должны соответствовать общему размеру конструкции. Измерение нужно осуществлять при помощи строительного уровня.

Измерение нужно осуществлять при помощи строительного уровня.

Основной частью является обрешеточная рама из бруса, которая соединяется так, чтобы все основание верстака получилось высокопрочным и жестким. Для достижения такого результата необходимо расположить поперечную перемычку посреди ножек стола, а в самом центре потребуется предусмотреть царгу. Перечисленные элементы размещаются в 0,5 м от пола. В дальнейшем на них можно расположить специальные полки для складирования различных принадлежностей.

К основной части брус должен присоединяться в шип и в паз, попутно подкрепляя конструкцию надежным клеем. В некоторых местах можно воспользоваться саморезными винтами, если конструкция позволяет такой тип укрепления. В случае изготовления разбирающегося типа верстака несколько частей обрешеточной рамы можно скрепить при помощи уголков из металла.

Схема крепления зажимов и упоров для верстака.

Перед началом работ нужно приготовить шипы и пазы, после чего можно приступать к сооружению конструкции. Присоединяющиеся места нужно надежно проклеить столярным клеем для дерева, а затем зафиксировать струбцинами.

Присоединяющиеся места нужно надежно проклеить столярным клеем для дерева, а затем зафиксировать струбцинами.

При изготовлении неподвижного типа верстака рекомендуется предусмотреть закрепление некоторых частей обрешеточной рамы непосредственно на стене помещения. Таким образом, вы получите наиболее надежную конструкцию, которая выдержит высокие нагрузки. Прочность можно повысить при помощи поперечных перемычек или деревянных вставок в виде клина, которые располагаются между ножками и верхушкой обрешетки. В этом случае крепление выполняется при помощи саморезных винтов. Зауженные концы на верху обрешетки также потребуется объединить поперечной перемычкой.

Изготовление столешницы

Если для изготовления столешницы используются прямые доски, необходимо убедиться, что они хорошо состыковываются между собой. В противном случае в прощелины проникнет мусор, который будет тяжело устранить. При сооружении этого элемента его величина рассчитывается таким образом, чтобы края выступали на 10-15 см во внешнюю сторону. Это обеспечит мастеру более комфортную работу за верстаком, кроме того, его будет легко очищать и обслуживать.

Это обеспечит мастеру более комфортную работу за верстаком, кроме того, его будет легко очищать и обслуживать.

Приступая к изготовлению столешницы, доски необходимо прибить или закрепить к 3 брусьям, которые поперечно размещаются с другой части этого элемента. В основной части необходимо сделать места крепления для этих брусьев. Такая столешница в обязательном порядке должна быть отшлифована не менее 2-3 раз, после чего на нее нужно нанести защитную смесь (желательно олифа или масло). Это позволит предотвратить образование мелких щепок, которые могут стать причиной травм мастера в будущем. После этого столешница закрепляется на основной части при помощи уголков из металла.

Закрепление других элементов конструкции

К подготовленной конструкции прикрепляется необходимое количество тисков, под которые предварительно заготавливаются проемы в нужных частях столешницы. Под этими проемами нужно закрепить небольшие прокладки из плотной фанеры. При установке необходимо учитывать, что тисковые губки должны размещаться на едином уровне с поверхностью верстака.

При установке необходимо учитывать, что тисковые губки должны размещаться на едином уровне с поверхностью верстака.

Схема сборки верстака.

Примеряя тиски к проемам, нужно разметить точки крепления, а затем надежно закрепить инструменты при помощи метизов на М12. Отверстия для метизов предварительно фрезеруются, что позволяет болтам погрузиться до конца и сравняться с поверхностью столешницы. Не рекомендуется размещать тиски слишком близко к углам верстака, в противном случае существует риск срыва инструмента со стола при высоких нагрузках.

После завершения монтирования тисков на верстаке нужно создать опорные элементы. Это можно сделать путем фиксации готовых упоров, высверлив на столе проемы нужной величины, или создать их своими руками. В качестве упоров не рекомендуется применять болты или нагели, поскольку первые могут стать причиной повреждения обрабатываемых деталей, а вторые не дают надежное закрепление установленных элементов.

com/embed/LTQN3EpqjBY»/>

Наилучшим решением будет изготовление упоров в виде прямоугольника. Они обеспечат надежное крепление деталей и размещение их на необходимой высоте в процессе обработки. Чтобы надежно расположить упоры потребуется сделать проемы на поверхности верстака или нарастить столешницу путем закрепления брусков нужной величины в ее торцевой части.

Проемы размещаются друг от друга на расстоянии в половину хода от тисков. Это позволит закреплять элементы любой величины. Колки можно изготовить из плотного дерева либо в прямоугольной форме, либо с наличием пружины в месте крепления. В случае изготовления прямоугольных опорных элементов рекомендуется немного расширить их верхнюю часть. Так колки можно зафиксировать в проемах гораздо надежнее.

Сборка самодельного верстака для столярных работ — это трудоемкий процесс, но он по силам каждому начинающему мастеру. Эта конструкция является неотъемлемой частью любой мастерской, поскольку она включает в себя много полезного оборудования, собранного в одном месте.

Столярный верстак своими руками: а стоит ли?

Комфортное, полностью оборудованное рабочее место столяра – необходимая составляющая для создания качественных и красивых изделий. Начинающий или опытный мастер, посвящающий много времени деревообработке, всегда будет мечтать о надежном и удобном столе – столярном верстаке.

Конструктивные особенности

Столярный верстак представляет собой прочное деревянное основание, оснащенное специальными приспособлениями для облегчения исполнения различных видов работ. С их помощью фиксируются заготовки для простоты обработки, крепятся дополнительные инструменты, также они могут служить эргономичным местом размещения и хранения инструментов. Купить столярный верстак можно в готовом виде, для профессионального или бытового использования. Все модели обладают узнаваемой схожей конструкцией, рассчитанной на эксплуатацию в учебных заведениях или в мастерских. Более дорогие варианты изготовлены из твердых пород дерева (как правило, бука или березы), бюджетные – из сосны.

Сложности самостоятельной реализации

Идея изготовления столярного верстака своими руками согласно собственным потребностям и пожеланием естественна для человека, умеющего работать с деревом и четко представляющего, каким он должен быть. Нередко самодельные сооружения производят из накопившихся остатков, отходов, экономя тем самым на затратах.

Конструкция основания столярного верстака своими руками при этом может быть самой разной – главное, чтобы она была устойчивой, не шаталась при дальнейшей эксплуатации. Ниже уровня столешницы закрепляют специальный щит, образующий нишу, на которой можно всегда аккуратно разложить весь необходимый инструмент. Для мелкого ручного инструмента в щите проделывают отверстия для вертикального размещения, чтобы удобней, не отвлекаясь на поиск, можно было извлекать его по мере надобности, и сохранять некий порядок.

Первая сложность, с которой сталкивается мастер при реализации собственного проекта столярного верстака – это поиск подходящей фурнитуры, способной функционально воспроизвести столярные тиски для зажима и фиксации заготовок. Их конструкция должна быть универсальной, позволяющей использовать для обработки длинных, нестандартной формы деталей, с квадратным, прямоугольным и круглым сечением.

Существуют модели готовых столярных верстаков со специальными креплениями для инструмента (например, циркулярной пилы), направляющими, задающими точность распиливанию. С помощью подручных средств можно решить и эту задачи, но обеспечить достаточную надежность вряд ли удастся.

Индивидуальное проектирование носит полуэкспереметальный характер. Насколько надежен, прочен, долговечен будет самодельный столярный стол определить невозможно. Станет ли он верным помощником или будет постоянно требовать внимания и все новых усовершенствований, отвлекая от самой работы?

Станет ли он верным помощником или будет постоянно требовать внимания и все новых усовершенствований, отвлекая от самой работы?

Преимущества готовых моделей

Верстак в готовом исполнении – это тщательно проработанная эргономичная модель, рассчитанная на долгий срок службы. Вся производственная мебель, выпускаемая известными производителями, в обязательном порядке тестируется на прочность с разными нагрузками, полностью отвечает заявленным техническим характеристикам, соответствует гарантии качества.

Кроме рассмотренных выше необходимых креплений для фиксации заготовок и инструмента, направляющих, столярный верстак может обладать поворотной столешницей, электрической разводкой для подключения, регулировкой по высоте и размеру верхней крышки.

Вопрос экономии всегда вызывает массу споров и не имеет однозначного ответа. Каждый решает сам – купить столярный верстак в готовом исполнении или попробовать изготовить своими руками.

Откидной верстак с креплением к стене своими руками чертежи

Главная » Разное » Откидной верстак с креплением к стене своими руками чертежиВерстак складной своими руками 500 фото, чертежи, инструкции

стол верстак складнойРабочий стол верстак нужен в каждом доме, даже если столярные или слесарные работы, это не ваше хобби.

Оптимальный вариант, закрепить откидывающуюся конструкцию к стене, это удобно и надежно. Недостаток – ограниченное пространство для работы. Можно сделать полностью разборный верстак, чтобы была возможность сложить и убрать, а при необходимости разложить. Удобно в том плане, что можно поставить в любом месте и транспортировать не проблема. Но минус очевиден, такая конструкция должна быть очень легкой, то есть перечень работ на таком столе будет довольно ограничен. В статье представлены разные варианты, выбирайте тот, что больше подходит.

Стол верстак складной

Вот вариант, как сделать стол верстак складной, если есть подходящее помещение. Как вы видите на диаграммах, столешница будет поддерживаться тремя монтируемыми к стене опорами. Каждая опора опирается на шарниры, что позволяет повернуть их вплотную к стене. С убранными стойками, столешница (также крепится на петлях) опускается вниз, чтобы опираться на верхние части опор. Конструкция состоит из трех основных частей —

Как вы видите на диаграммах, столешница будет поддерживаться тремя монтируемыми к стене опорами. Каждая опора опирается на шарниры, что позволяет повернуть их вплотную к стене. С убранными стойками, столешница (также крепится на петлях) опускается вниз, чтобы опираться на верхние части опор. Конструкция состоит из трех основных частей —

Каждая опора имеет срез 45°, так убирается острый угол и места больше. Также для каждой опоры предусмотрена защелка для фиксации (как вариант, обычная оконная задвижка). Еще обратите внимание на фотографию зазора вокруг головки болта, чтобы обеспечить место для торцового гаечного ключа. Внимательно посмотрите на пошаговые фото, там крупно показаны все соединения.

Источник фото www. justmeasuringup.com/blog/building-a-folding-workbench-with-french-cleats

justmeasuringup.com/blog/building-a-folding-workbench-with-french-cleats

Складной верстак своими руками чертежи

Здесь все просто. Изготовление складного столярного верстака начните с изготовления столешницы, кстати, можно использовать старую дверь, потому что такая цельная плита будет стоить недешево. Затем собираем полку, здесь у нас идут два элемента, верхняя полка и крепление. Просто делаете отверстия и притягиваете полку винтами к стене. Для жесткости под столешницу прикручиваем планку. Потом собираем ножки, способы крепления к столешнице есть разные, можете поинтересоваться в хозяйственном или мебельном магазине или прикрутите на обычные скобы. Затем прикручиваете равномерно три петли, крайние крепите на расстоянии 1 – 1,5 см от края. В завершении собираете всю конструкцию.

Источник фото www.buildsomething.com/plans/PF20E5BA4E2FD8972/Drop-DownWorkbench

Верстак столярный складнойОчень простой и функциональный складной столярный верстак. В этом случае столешница не опускается, а поднимается и крепится к стене, ножки складываются в середину рамы. Чтобы всякий раз вручную не откидывать ножки, в конструкцию добавлен специальный стоп-блок который вы просто должны вытащить со стены и ноги останавливаются в том же положении каждый раз. Порядок изготовления столешницы и ножек, как в предыдущих вариантах, только способ крепления к стене отличается.

В этом случае столешница не опускается, а поднимается и крепится к стене, ножки складываются в середину рамы. Чтобы всякий раз вручную не откидывать ножки, в конструкцию добавлен специальный стоп-блок который вы просто должны вытащить со стены и ноги останавливаются в том же положении каждый раз. Порядок изготовления столешницы и ножек, как в предыдущих вариантах, только способ крепления к стене отличается.

Еще два варианта простого складного верстака.Здесь показано, как сделать откидной столик верстак с ножками, складывающимися под столешницей, и второй вариант, когда опорой служат две раздвижные боковые рамки, на которые опирается рабочая поверхность. И тот и другой столик имеют свои преимущества, второй конечно надежней, хоть его и сложней изготовить. Конечно оба варианта не подходят для серьезных работ, их можно скорее рассматривать, как вспомогательные.

Источник фото www.wilkerdos.com/2015/09/two-easy-fold-down-workbench-rockler-t-track-table/

Настенный складной верстак

Не всегда есть возможность организовать рабочее место в небольшом гараже, обычно не хватает дополнительного пространства по бокам, когда машина находятся внутри. Вместо того чтобы заниматься мелким ремонтом на кухонном столе, лучше сделать настенный складной верстак. Выше уже представлено несколько вариантов, вот еще один.

Вся конструкция просто складывается и закрывается, съемные ножки хранятся на верхней части рамы.

Необходимые инструменты:

Дрель с крестообразной головкой, различного размера сверла для предварительного сверления отверстий, дисковая пила, рулетка, хомуты, уровень.

Источник фото www.instructables.com/id/Wall-Mounted-Folding-Workbench/?ALLSTEPS

Верстак складной универсальныйЗамечательно иметь свой большой профессиональный верстак, но для обычного гаража или небольшой домашней мастерской чаще всего это просто нереально. Как вариант, самостоятельно изготовить верстак складной универсальный, такой, как видите на фотографии. Многофункциональная конструкция позволяет экономить свободное пространство и полноценно выполнять почти все виды работ. Основное преимущество такое же, как у стола трансформера, его можно разложить, когда есть необходимость и собрать, когда он не нужен. Ниже представлены общие чертежи и схемы.

Идея заключается в том, чтобы из трехмерной конструкции сделать двухмерную. Естественно, чтобы изготовить такую сложную конструкцию, необходимы точные расчеты. Процесс пошаговой сборки по казан на пошаговых фотографиях ниже. Конечно, есть много нюансов, которые необходимо учитывать, вся система будет нормально работать, если правильно отрегулировать все перемычки и рычаги. Под галереей указана ссылка на источник, где вы можете узнать более детальную информацию.

Источник фото www.instructables.com/id/Folding-Workbench-and-Bench-Top-Power-Tool-Organiz/?ALLSTEPS

Складной верстак переноснойЗдесь представлен портативный, переносной складной верстак, с достаточно большой рабочей поверхностью, но в то же время достаточно компактный, чтобы его можно перевести на легковом автомобиле. Его можно использовать для фрезера, настольной пилы, то есть он достаточно крепкий, чтобы выдержать усилия веса тела к обрабатываемой детали.

Состоит из складных козлов, нижнего стеллажа и двух листов рабочей поверхности. На пошаговых фото показан процесс изготовления и сборки конструкции.

Источник фото www.instructables.com/id/Multi-Functional-Portable-Workbench/?ALLSTEPS

Верстак с дополнительным столом

Интересный вариант столярного верстака. За счет дополнительного стола вы вдвое можете увеличить рабочую поверхность. Меньший стол оборудован колесиками, что позволяет при необходимости выдвигать его, а также легко убирается, если в нем нет надобности. Посмотрите на фото интересное решение для колес, которые можно просто убрать в середину. Также они оборудованы специальными стопорами. В общем на пошаговых фото мастер класса процесс отображен довольно подробно, так что понять не сложно, более подробные нюансы можете узнать на сайте источнике, ссылка под галереей.

Источник фото www.instructables.com/id/2×4-Work-Bench-With-Nested-Rolling-Assembly-Table/?ALLSTEPS

Складной стол для фрезераВо многих случаях фрезер, вещь незаменимая. Но есть ли смысл покупать целый верстак, если вы будете пользоваться им раз в пол года. Естественно, лучше сделать складной стол для фрезера своими руками и устанавливать его по мере необходимости. Вы можете использовать любой вид поверхности или сделать простую поверхность с прорезью. В данном случае использовалась фанера и закаленный оргалит. Основная задача – правильно установить фрезер, как к решению этого вопроса подошел автор, смотрите на пошаговых фотографиях. Снизу не забудьте сделать дополнительную выборку для кожуха пылеуловителя, на этом верстаке установлен вакуумный шланг для отсоса пыли и стружек. Для чего было вырезано два треугольника с боков и один сверху. Затем необходимо измерить диаметр шланга и вырезать отверстие, который будет точно соответствовать размерам. В завершении основания крепления шланга надо посадить на клей. Возможно, получившийся верстак еще можно доработать в эстетическом плане и добавить немного веса к ножкам для прочности

Источник фото www.instructables.com/id/Work-Bench-Router-Table/?ALLSTEPS

Раскладной верстак для торцовой пилыНе все модели торцовочных пил имеют достаточно большие боковые опоры, поэтому длинные заготовки провисают, что конечно мешает качественной работе. Хуже того, нарушаются меры безопасности, ведь стол может просто опрокинутся. Поэтому боковые поддерживающие опоры должны быть достаточной длины, что не очень удобно. Лучший выход, это сделать раскладной верстак для торцовочной пилы, то есть сделать по бокам столы-расширения с упорами. Варианты могут быть разные, в данном случае автор предлагает изготовить компактный верстак, с боковыми откидными столами на плоских опорах. Это более целесообразно, чем использовать ножки, нагрузка на столы незначительная, поэтому такой вариант более удобный.

novamett.ru

Простой верстак с откидными держателями для станков своими руками

Здравствуйте, уважаемые читатели и самоделкины!У многих из Вас имеются собственные мастерские или гаражи. И Вы прекрасно знаете, что грамотно организованное рабочее пространство не только экономит место, а и создает комфортные условия для работы. Возможно у Вас уже есть рабочий верстак, но каждый раз приходится доставать и устанавливать на его поверхность различные станки. Это занимает не только время, но и требует места для их хранения.

В данной статье Дмитрий, автор YouTube канала «Men’s Craft», расскажет Вам как он изготовил простой верстак, и складные держатели для станков, которые позволяют буквально за несколько секунд привести их в рабочее положение.

Этот проект не потребует от Вас сборки нового верстака, если он уже у Вас есть — достаточно будет изготовить сами держатели под нужные размеры и задачи.

Материалы.

— Дверные петли

— Листовая фанера 18 мм, сосновая доска 150Х40

— Шпингалеты, саморезы по дереву

— Мебельные колесики со стопором

— Клей Titebond или ПВА

— Наждачная бумага.

Инструменты, использованные автором.

— Болгарка

— Зачистной диск

— Шуруповерт

— Сверло с зенковкой, биты

— Орбитальная шлифовальная машинка

— Ручная циркулярная пила

— Угольник Свенсона

— Сварочный полуавтомат

— Тиски, струбцины, молоток

— Угольник, маркер, карандаш, рулетка.

Процесс изготовления.

Для начала мастер приобрел четыре комплекта вот таких дверных навесов. Именно на них и будет основана откидная система для станков.

Он провел разметку, и сложил петли вот таким образом.

После сваривания петель между собой, необходимо зачистить сварочные швы лепестковым диском.

Такая конструкция имеет две подвижных оси, и все элементы могут отклоняться в разные стороны.

Теперь Дмитрий покажет сборку самого верстака из сосновых досок. Первыми он размечает заготовки для ножек верстака. Потребуется вырезать для каждой из них по две заготовки. Сначала отрезаются четыре заготовки длиной 540 мм при помощи ручной циркулярной пилы и угольника Свенсона.

Вторая заготовка будет длиной 840 мм.

Обе заготовки склеиваются между собой, и фиксируются струбцинами.

После высыхания клея все поверхности шлифуются ручной орбитальной машинкой, также слегка закругляются грани.

Итак, четыре элемента для ножек готовы.

Затем к ножкам фиксируется струбцинами продольная стяжка основания. При помощи угольника выставляется прямой угол между ними.

В местах соединений сверлятся пилотные отверстия сверлом с зенковкой, детали соединяются между собой саморезами.

Полученная конструкция переворачивается, и к ней прикручивается продольная царга.

Мастер собрал две таких рамки, и соединил их поперечными царгами.

Перевернув подстолье верстака вверх ногами, он выравнивает и прикручивает поперечные стяжки основания.

Теперь, к нижней части подстолья, мастер прикручивает мебельные колеса со стопорами.

К стяжкам основания прикручиваются рейки, на которых будет установлена нижняя полка.

Из фанерного листа мастер вырезал нижнюю полку, и установил ее на свое место.

Теперь нужно выровнять две поперечных рейки, и закрепить на продольных царгах.

Подстолье готово, остается только прикрутить к нему столешницу из фанеры.

Затем следует финишная шлифовка орбитальной машинкой с наждачной бумагой на 120 грит. После сборки верстака его желательно обработать финишным покрытием для защиты от влаги.

А теперь самый интересный момент, это сборка и установка откидных держателей. У автора на этом верстаке пока будет установлено всего два станка — это точильный и станок для резки листового металла. Про изготовление второго было рассказано в недавней статье.

Итак, Дмитрий вырезал две площадки-основания для каждого из станков, и прикрепил к ним первые петли.

Каждая откидная конструкция прикручивается к продольным царгам.

Почти все готово, автору остается только закрепить сами станки на площадках.

Для того, чтобы держатель не выступал вперед подстолья из-за веса станка и смещенного центра тяжести в сложенном виде, автор устанавливает обычные шпингалеты.

Как видите, станок можно убрать буквально за несколько секунд, и зафиксировать держатель шпингалетом.

Открыть шпингалет можно даже ногой, и поднять станок в рабочее положение. В дальнейшем Дмитрий планирует установить такие приспособления со всех сторон верстака. А рабочее место будет занято станком только при работе с ним. Вот такой простой способ экономии места и времени придумал мастер. Приспособить такие держатели можно практически к любому уже готовому верстаку, а их размеры Вы уже подберете под свои задачи. Если же будет использоваться станок или приспособление (например, тиски или наковальня), которому потребуется достаточно жесткое крепление к поверхности верстака — то саму площадку держателя можно дополнительно зафиксировать струбцинами.

Благодарю автора за простую, но весьма компактную и удобную конструкцию верстака для мастерской, а также идею откидных держателей для станков и приспособлений!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Откидной стол верстак для боксового гаража. — Сообщество «Гаражные дела» на DRIVE2

Всем доброго времени суток.

Год назад изготовил себе в боксовый гараж вот такой откидной стол-верстак. Никак его не мог собраться выставить. Немного он не закончен. Чтоб много не писать снял для Вас уважаемые видео и сделал фото. За долгое видео не пинайте старался как мог.

Ну и фото. Куда без них, для тех у кого интернет не очень.

Полный размер

Полный размер

Стол сделан из металлической двери. Купленной на металло-базе за 1200 р. Идея пришла неделю ждал кто через Авито и соц. сети отдаст даром не выдержал поехал купил. Дверь из 80-90х наверное у всех такая когда-то была.

Полный размер

Собственно внутрянка. Обрезал длинну двери и раму под нее.

Поставка из порогов ГАЗ-21 ;)))

Полный размер

На самом деле столешница на такая уж и тяжелая в свои 39 поднимаю легко!

Полный размер

Как вы поняли треугольники достаются из ниши.

Полный размер

В целом выглядит вот так.

Полный размер

Места упоров усилены профилем и вварены ограничители. Если кто будет танцевать чтоб не сложилось! ;))))

Полный размер

Полный размер

Ну собственно сам стол-верстак в собранном состоянии.

Полный размер

Отступление. Ежели б не оное этот пост не состоялся бы.

Полный размер

Конструкция закреплена тремя дюбелями. Делал специально в ребро чтоб не дырявить панель соседям. Толщина стенки 2-3 см. С права 4 дюбеля.

Полный размер

Полный размер

Пару фото узла сочленения. В треугольник вварены болты, в раму профили. Через шайбы и смазку все двигается и вращается.

Ну и немного фото процесса, а то подумаете, что это не моих рук дело!

Полный размер

Дверь.

Полный размер

Прикидка рамы.

Полный размер

Процесс!

Полный размер

Варим ноги.

www.drive2.ru

Как сделать откидной верстак в гараже своими руками, фото, идеи

- Блог

- Советы

Довольно редко кто использует гараж только для хранения автомобиля. Если габариты помещения позволяют, то зачастую его оборудуют как домашнюю мастерскую. Для комфортной работы целесообразно подготовить рабочее место со столом и хорошим освещением. Стол в таком случае может выступать в виде верстака, как откидного, так зафиксированного без возможности складываться.

Складной верстак в гараже имеет значительное преимущество по сравнению с зафиксированным верстаком — в сложенном виде он экономит пространство. Это преимущество актуально для гаражей, где недостаточно свободного места.

Рассмотрим вариант складного верстака, сделанного своими руками.

На фото: откидной стол в гараже, сконструированный компанией «ГаражТек»

Перед началом работ следует выбрать место, где будет располагаться верстак. Для удобства лучше выбрать место поблизости от розетки. Далее составить чертеж верстака. Такая схема отразит все параметры будущего верстака и поможет не ошибиться с габаритами. В конце подготовительных работ вам только останется приобрести необходимые материалы и инструменты.

Важно заранее выбрать из какого материала будет изделие. По большей части используют металл либо дерево. Можно также комбинировать данные материалы. К примеру, столешницу сделать деревянной, а крепление металлическим для большей стойкости изделия. Либо наоборот, изготовить столешницу из металлического листа, что позволит производить слесарные работы, а крепление сделать деревянным. Таким образом, комбинация материалов уменьшит вес, по сравнению с полностью металлическим изделием.

Для создания верстака с металлическими элементами могут понадобиться навыки сварочных работ. Создать деревянный верстак гораздо проще при отсутствии опыта.

На фото: откидной верстак в гараже в разложенном и сложенном положении от «ГаражТек»

Из инструментов и материалов понадобится:

- дрель или перфоратор,

- саморезы,

- 4 бруска дерева для ножек,

- 1 брусок дерева для опоры стола,

- дерево или металлический лист для столешницы,

- дверные петли.

После окончания подготовительных работ можно приступать к созданию конструкции. Сначала необходимо сконструировать ножки для стола. Их будет две. К двум удлиненным брускам необходимо прикрепить поперечные бруски дерева покороче с помощью саморезов. Далее ножки фиксируются у стены на дверные петли, которые позволяют приводить в движение ножки верстака.

Потом к стене на равном расстоянии от ножек верстака необходимо закрепить 1 брусок дерева. Данный брус создаст дополнительную точку опоры для столешницы и позволит столешнице складываться. Важно перед монтажом к стене ножек и бруска оштукатурить предварительно стены. Это защитит от т от образования конденсата и, соответственно, продлит срок службы откидного верстака.

На конечном этапе к брусу посередине сверху закрепляется дверная петля. Уже на петлю фиксируется столешница. Перед использованием поднимается столешница, раздвигаются ножки и на них опирается столешница.

Складывается такой верстак в обратном порядке – приподнимается стол, чтобы на ножки ничего не давило и они могли свободно складываться, задвигаются ножки и опускается сверху стол.

В итоге получается нехитрая конструкция, которую можно сделать своими руками или обратиться за помощью к специалистам «ГаражТек». «ГаражТек» помогут создать любые конструкции в зависимости от пожеланий.

garagetek.ru

Откидной стол-верстак на кухню или в гараж — Сообщество «Сделай Сам» на DRIVE2

Всем привет!

Ввиду благоустройства района остался без гаража (снесли). Потому с/для автомобилем пока ничего не делаю. Но раз уж так вышло, а рабочий стол-верстак все равно нужен, решил сделать его на кухне. На балконе тесно, а на обеденном столе не удобно. У меня кухня совмещена с гостиной, и в ней есть эркер. Вот в этом эркере я и решил разместиться. Поскольку стационарный стол занимает слишком много места в нашей малогабаритной жилплощади и нужен не постоянно, решил сделать откидной стол на простенке под подоконником.

Полный размер

На стену крепим два складных кронштейна. Продаются комплектом, бывают разных цветов и размеров — для столешниц шириной от 40 до 70 см.

Полный размер

Кронштейны в разложенном виде. Каждый крепится на стену на трех анкерах и имеет защелки-фиксаторы. Для складывания необходимо потянуть за оранжевые ручки для освобождения фиксаторов.

Полный размер

Видны анкера крепления. После сборки стола на кронштейны устанавливаются газовые упоры для облегчения складывания/раскладывания при использовании тяжелых столешниц. В продаже есть комплекты кронштейнов как с газовыми упорами, так и без них. Крепеж всегда в комплекте.

Полный размер

Столешница крепится к каждому кронштейну восемью саморезами с плоскими шляпками.

Полный размер

Для сверления отверстий под шурупы/саморезы в столешнице удобно пользоваться вот такой приспособой для дрели.

Полный размер

Для столешницы я купил мебельный щит из сращенного дуба 630х1000х30 мм и отшлифовал его. Супруга покрыла столешницу в три слоя со всех сторон маслом под беленый дуб — в тон обеденному столу, который раньше делал из такого же щита взамен сломанного детьми из шпонированного дсп. Феншуй мативо ) Стол разложен. Выдерживает до 200 кг распределенной нагрузки. Я садился сверху — меня точно выдерживает )))

Полный размер

Стол в сложенном состоянии. Места совсем не занимает.

Когда все закончил, стало ясно, что зря гнались за симметрией относительно оконного проема. Надо было навешивать правее. Посмотрим, м.б. и перевешу позднее )

Кстати, такой же вариант стола-верстака можно реализовать и в гараже, если он недостаточно велик )

www.drive2.ru

Верстак своими руками — 80 фото руководства по постройке

Хороший верстак в гараже позволяет сделать различные виды работ по металлу и дереву за короткий промежуток времени. Здесь хранятся различные инструменты и мелкие детали. Простым языком, он представляет собой специальный стол, на котором можно делать токарные и слесарные изделия.

Помимо столешницы, здесь могут присутствовать многослойные конструкции полок и подвесных емкостей для хранения гвоздей, шурупов и гаек.

Сделать универсальный верстак достаточно просто. Главное в этом деле, подготовить проект и подробные чертежи будущего изделия. В процессе создания необходимо соблюдать очередность каждого действия.

Самостоятельное изготовление подобного сооружения позволит сэкономить приличную сумму. Помимо этого, индивидуальный проект помогает сделать конструкцию исходя из параметров вашего помещения.

Разновидности верстака

Существует несколько видов верстака. Каждый из них имеет некоторые характерные особенности. В свою очередь они делятся на:

Слесарный. Он предназначается для работ по металлу. Столешница такого изделия сделана из высокопрочного металлического сплава. Это необходимо для безопасности. В процессе работы по железу могут присутствовать искры.

Помимо этого, использование смазочных материалов может оставить следы на деревянной поверхности. Железное основание не требует особого ухода.

Столярный. Его поверхность оформлена из деревянного массива. Столярный верстак используют для работы по дереву. Эти изделия не обладают высокой прочностью и многофункциональностью в отличие от слесарного.

Универсальный стол имеет в своей конструкции металлическую и деревянную столешницу. На чертеже верстака изображено устройство столярной рабочей зоны.

Что входит в конструкцию верстака?

Если изделие изготовляется самостоятельно, то здесь важно продумать каждую мелочь. Дополнительные полки и вместительные подвесные емкости помогут рационально использовать данное изделие. Стандартная модель содержит в себе множество выдвижных ящиков для хранения крупных инструментов.

Самодельный стол может иметь как металлическую, так и деревянную систему хранения. Дополнительный металлический щит позволяет хранить здесь мелкий подвесной инструмент. Теперь ножовки и молотки будут располагаться в одном месте.

Как сделать верстак своими руками?

Предлагаем вашему вниманию подробную инструкцию как сделать верстак. Изготовление столярного стола проходит в несколько этапов. Первым делом, необходимо подготовить все инструменты и материалы.

Для этого понадобятся:

- ножовка;

- шуруповёрт или набор отверток разного диаметра;

- столярный угольник;

- уровень;

- болты;

- гайки;

- саморезы;

- подробный чертеж изделия;

- гаечный ключ.

Из материалов необходимо подготовить:

- бруски для опоры. Размер каждого элемента должен составлять 110 х 110 мм. В процессе выбора, необходимо уделить особое внимание состоянию древесины. Здесь не должны присутствовать трещины и сучки;

- листы фанеры толщиной 30 мм;

- доски для каркаса.

Когда все необходимые предметы подготовлены, можно переходить к рабочему процессу. Он включает в себя следующие этапы:

Первоначальным действием будет сооружение нижней рамы, в которой будут располагаться инструменты и слесарный станок. Для этого доски отпиливают до нужного уровня. Далее их соединяют между собой при помощи саморезов. В итоге должна получиться прямоугольная форма.

Посередине устанавливают распорную планку. В дальнейшем она сократит сопротивление готового изделия в ходе рабочего процесса понадобится небольшая деревянная доска.

Опорные ножки стола фиксируют при помощи болтов. Для этого в плоскости рамы делают сквозные отверстия. Для надежности рекомендуется сделать от 6 до 8 ножек по всему периметру.

Для придания жесткости изделию необходимо сделать нижнюю полку. В нижней части каждой ножки отмечают по 25 см. Далее здесь крепят длинные деревянные планки. В дальнейшем на их поверхности зафиксируют ДСП панель. Она будет выступать в качестве основания.

Когда основная часть каркаса выполнена приступают к установке верхней столешницы. Здесь понадобится ножовка. Она удаляет лишние части доски.

Защитить поверхность деревянной столешницы поможет оргалит. Это прочный материал, который предназначен для рабочей зоны.

Увеличить систему хранения, можно при помощи дополнительного металлического щита, который крепят к задней части столярного стола. В опорных досках делают сквозные отверстия. После этого болтами фиксируют металлическое основание. На фото верстака своими руками, запечатлена очередность каждого действия.

Фото верстаков своими руками

Также рекомендуем посетить:

mojdominfo.ru

чертежи и размеры, делаем универсальный раскладной стол из профильной трубы для дома

Складной верстак своими руками – «мобильная» версия классического верстака. Самостоятельно изготовить его довольно легко. За основу самодельного верстака берётся чертёж, разработанный с учётом видов работ (монтажных, слесарных, токарных и других).

Особенности

Складной верстак в сложенном состоянии занимает до 10 раз меньше места, чем в рабочем.

Переносной – версия, по принципу действия похожая на складное кресло или обычный раздвижной стол, который легко переносить. Недостатком является почти полное отсутствие ящиков, заметно утяжеляющих конструкцию: вместо них – одна-две полки без задних стенок, сам верстак напоминает стеллаж.

Универсальный – конструкция, прикрепляющаяся к стене, но в отличие от обычного пристенного у такого стола присутствуют все четыре ножки. Схема усложняется выдвижными колёсиками, позволяющими воспользоваться верстаком, как тележкой. Данная версия напоминает передвижной стол для приготовления хот-догов, популярный у продавцов фастфуда в 90-х годах прошлого века: присутствуют полки с задними стенками (или полноценные ящики). Его можно и сложить у стены, подняв и зафиксировав, и перекатить в другое место. Переноска требует помощи ещё двух человек: вес значителен – десятки килограммов.

Раскладной пристенный верстак используется в домашнем «рабочем кабинете» или подсобке – вне дома. Стилизуется под общее оформление домашнего интерьера, может быть выполнен в качестве мини-трансформера, по виду которого гости не сразу догадаются, что это именно верстак. Для подверстачья может использоваться профильная труба.

Необходимые инструменты и материалы

При изготовлении верстака для дома или квартиры применяется ручной слесарный набор: молоток, универсальная отвёртка с разными насадками, пассатижи, рубанок, ножовка по дереву. Значительно ускорят работу электроинструменты – дрель с набором свёрл, болгарка с отрезным диском по дереву, шуруповёрт с крестовыми и плоскими битами, электролобзик и электрорубанок.

В качестве материалов понадобятся:

- доска (брус) с толщиной не менее 4 см – такие применяются для выстилания чернового или чистового пола;

- фанерные листы – их толщина не менее 2 см.

ДСП и ДВП не годятся – они не выдержат существенной нагрузки: при давлении хотя бы в 20-50 кг на квадратный сантиметр оба листа попросту сломаются.

Обязательно нужна натуральная древесина. Лучшим вариантом вместо фанеры также является однослойная доска с толщиной не менее 2 см. Используйте древесину твёрдых пород – мягкое дерево быстро износится.

А также понадобится крепёж.

- Болты и гайки с гроверными шайбами – их размер не менее М8. Допускаются отрезки шпильки.

- Саморезы – с диаметром не менее 5 мм (внешний размер по резьбе). Длина должна быть такой, чтобы саморез почти доходил до обратной стороны скрепляемых досок, но его остриё не показывалось и не ощущалось на ощупь.

- Если верстак изготавливается с колёсиками – потребуются мебельные ролики, желательно полностью стальные.

- Мебельные уголки.

Ещё лучшего результата можно достичь, применив вместе с уголками столярный клей – например, «Момент Столяр», рекомендованный для склеивания натуральной древесины и пиломатериалов.

Процесс изготовления

В качестве основного материала может подойти и фанера из твёрдых сортов дерева – например, берёзовая, с толщиной не менее 1,5 см.

Основание

Изготовление короба-основания включает ряд шагов.

- Разметьте и распилите фанерный лист (или несколько листов) по чертежу.

- В качестве основы – короб с ящиками. К примеру, его габариты – 2х1х0,25 м. Соедините боковины, заднюю стенку и перегородки для ящиков с подверстачьем (нижней стенкой несущего короба).

- Для получившихся ящичных отсеков соберите выдвижные ящики – желательно сделать это заранее. Внешний размер ящиков чуть меньше внутренних размеров отсеков для них – это необходимо, чтобы они задвигались и выдвигались без усилий. Если необходимо, то установите проставки-направляющие. Заранее также установите на ящики ручки (можно использовать ручки для дверей, шкафов, деревянных окон или другие).

- Установите на короб верхнюю стенку. Это ещё не столешница, а основа, на которой она установится.

- Скруглите при помощи лобзика и шлифмашины детали для ножек – в том месте, где каждая ножка образует колено.

- Установите планки ножек по центру несущей конструкции, не отклоняясь от симметрии. Например, если длина ножек – 1 м, то их основные и ответные части могут быть в длину по полметра (не считая роликовых механизмов). Ширина ножек может доходить до 15 см, толщина – по числу слоёв фанеры.

- На дно основного короба прикрепите поворачивающиеся ролики от мебельного конструктора марки Joker. Они размещаются на болтах 10-го размера и придают конструкции функционал трансформера.

- Установите ответные части ножек на мебельных болтах. Выполните пробную сборку, проверьте их чёткое срабатывание. Для предотвращения разбалтывания каждого «колена» проставляются большие шайбы (можно использовать гроверные).

- Чтобы при раскладывании не возникало трудностей, на подвижные части устанавливаются синхронизирующие перекладины – вроде тех, что ставятся на верхние и нижние пассажирские места, откидные столики в вагонах поездов. Они дают возможность быстро сложить и разложить верстак без лишних движений.

Верстак готов к дальнейшей доработке.

Столешница

После изготовления короба и «ходовой части» разметьте и выпилите из нового листа фанеры столешницу. Она должна быть чуть больше по длине и ширине, чем короб. Например, если размер короба (вид сверху) 2х1 м, то столешница обладает площадью в 2,1х1,1 м. Разница в размере короба и столешницы придаст последней дополнительную устойчивость.

Некоторые электроинструменты, к примеру, пильный станок, потребуют раздвижной столешницы, выполненной из двух расходящихся половинок. Дисковая пила выставляется так, чтобы распиливаемая деталь не двигалась поперёк хода пильного диска. В этом случае потребуются направляющие (в том числе и металлический профиль), не дающие половинкам столешницы разойтись в другой плоскости. Здесь используются специальным образом гнутые пары профилей (типа шип-паз), где шип и паз идут по всей длине профиля (и столешницы в целом).

В простейшем случае применяют обычный уголковый профиль: верхняя часть уголка скользит по несущей конструкции, нижняя – не даёт расходящимся половинкам столешницы двигаться поперёк. Такая крышка стола работает чётко, как тиски. Здесь раздвижная столешница отчасти и заменяет тиски без прижимных губок.

Короб с ящиками в таком верстаке отсутствует – он бы мешал работать, зажать столешницей обрабатываемые детали было бы нельзя. Для фиксации половинок столешницы на выбранном расстоянии друг от друга применяют продольные ходовые винты со стопорными и ходовыми гайками, как в настоящих тисках, либо струбцины.

Рекомендации

Для более чёткого контакта места соприкосновения деталей промазываются столярным клеем. Усиливайте клееные соединения при помощи готовых мебельных уголков или отрезного уголкового профиля. Угловые соединения, где нет соприкосновения с ящиками, усильте при помощи треугольных проставок.

На готовый верстак желательно сразу же смонтировать удлинитель с несколькими розетками – они понадобятся для работы некоторых электроинструментов.

Складной верстак вряд ли предназначен для тяжёлых работ вроде сборки окон и дверей. На нём затруднительны токарные работы по изготовлению массивных деталей, весящих не один десяток килограммов. Для «тяжеловесных» работ лучше собрать стационарный деревянный верстак, выдерживающий вес не в одну сотню килограммов.

Вне зависимости от того, насколько верстак длинный, он может быть складным (в том числе и трансформер). Однокомнатная квартира или небольшой дачный дом в 20-30 квадратных метров вряд ли позволит разместить стационарный верстак, который невозможно сложить. Ориентируйтесь прежде всего по метражу жилплощади. Тот же совет относится к подсобке вне дома или гаражу.

Не используйте для столешницы фанеру толщиной менее 15 мм и из мягких сортов дерева. Такой верстак сгодится разве что для швейных работ или видов деятельности, где не требуется применение грубой физической силы.

Не работайте на верстаке с сильными реактивами, особенно если имеют место частые их брызги. Для химически активных работ используются специальные столы и подставки, например, из стекла.

В видео ниже представлена пошаговая инструкция одного из вариантов складного верстака, изготовленного своими руками.

stroy-podskazka.ru

Слесарный верстак своими руками 300 фото, чертежи, инструкции

верстак слесарный своими рукамиДля работы с металлом необходимо специальное рабочее место, обычный стол или табуретка для этих целей явно не подходят. Конечно, изготовить слесарный верстак своими руками не так просто

Что собой представляет слесарный верстак? В идеале это металлический каркас с прочной столешницей, ящиками для хранения инструментов и вспомогательным оборудованием, в первую очередь речь идет о тисках, без них сложно проводить какие либо работы. Все это можно сделать самостоятельно, даже тиски, сложнее решить, куда этот верстак поставить, если у вас нет гаража или сарайчика. Впрочем, это уже другой вопрос.

Верстак слесарный с тисками

Хороший пример, как сделать слесарный верстак своими руками из подручных материалов. Автор использовал старый стол и бэушные металлические коробки. Получился неплохой стол, к тому же мобильный, благодаря прикрепленным к нижней раме колесикам.

Понятно, что даже самодельный стол совсем бесплатно не сделаешь, но затраты на металлические заготовки и краску не такие уж большие, если вы посмотрите, сколько стоит заводской верстак.

Источник фото www.instructables.com/id/Super-workbench/?ALLSTEPS

Слесарный верстак своими руками чертежиЧтобы сделать любую конструкцию, необходимо иметь чертеж, схему, план – что-нибудь, от чего можно отталкиваться в своей работе. Если есть четкая модель, пол дела уже сделано, дальше делать слесарный верстак своими руками будет легче. Как вам, например, такой вариант?

- Для жесткости здесь использован стальной уголок толщиной 5 мм с ребром 35 мм.

- Для столешницы взят 2-х мм стальной лист, закрепленный на 50-ти мм доски.

- Для полок толстые доски не нужны, можно использовать фанеру толщиной от 10 мм.

- Также для ящиков и полок достаточно толщины уголка 3 мм, зачем зря железо переводить.

Если планируете стационарную конструкцию, укрепите конструкцию анкерными болтами (для бетонного пола), для деревянного – шурупами. По контуру деревянная столешница с металлическом листом на рабочей поверхности закрывается уголками 20х20. Не забывайте про технику безопасности, пропитайте деревянные детали огнеупорным составом. Полки можно сделать по своему усмотрению, открытыми или закрытыми, с дверцами, конечно, практичней, меньше пыли, к тому же их можно изготовить из фанеры. Здесь на схеме не показано, но вам надо заранее продумать, какое оборудование будете устанавливать на столешнице, чтобы предварительно просверлить крепежные отверстия. Также необходимо рассчитать количество и размер инструментов, возможно есть смысл установить еще специальный стенд с держателями.

Источник фото kak-cdelat.ru/prisposoblenie-i-instrumenti/177-kak-sdelat-slesarnyy-verstak-svoimi-rukami-chertezhi.html

Верстак слесарный двухтумбовый

Стильная конструкция вполне может стать украшением вашей мастерской. Сам проект разработан компанией «Солидпроект», может слышали о такой, в общем солидная организация. Как сделать верстак слесарный двухтумбовый, показано на пошаговых фотографиях.

Чертежа с размерами, к сожалению, нет, ориентируйтесь на высоту 850, длину 2210 глубиной 680. Полок, как видите, много, но они не глубокие. Также предусмотрена горизонтальная полка для пластиковых контейнеров. Инструментальный перфорированный щит с множеством отверстий изготавливается отдельно.

Источник фото ruki-zolotye.ru/sovety-mebelschiku/verstak-v-masterskuyu.html

Верстак слесарный своими рукамиМастер класс по изготовлению слесарного верстака своими руками с пошаговыми фотографиями и схемой, где показаны размеры, а также обозначены металлические (синим) и деревянные (желтым) части. Для каркаса использовалась профильная труба 60х40х2, для ребер жесткости уголок 40х40х4, контур столешницы закрыт уголком 50х50х4, сама рабочая поверхность состоит из доски толщиной 5 см, сверху закреплен 2-х миллиметровый металлический лист. Боковые стенки и полки деревянные, изготовлены из досок. Из чего делать ящики, большого значения не имеет, в данном случае они металлические. Чтобы было удобней пользоваться, для ящиков сделаны «салазки».

Для изготовления верстака автор использовал сварку, хотя собрать можно и при помощи болтов. Правда это дольше, сверлить отверстия в металле не легкая работа, тем более что отверстий понадобится очень много, плюс постоянно надо будет точить сверла. В общем, лучше достать сварочный аппарат, так быстрей и надежней. Чтобы придать конструкции дополнительную жесткость, используйте для боковых панелей кронштейны.

Источник фото littlehobby.livejournal.com/14188.html

Стол верстак слесарный

Никогда заранее не знаешь, какой работой придется заниматься, в хозяйстве часто приходится что-то чинить или изготавливать. Поэтому стол верстак слесарный или столярный всегда пригодится. Представленный вариант компактного столика очень удобный в этом плане.

Среднего размера, но места достаточно, чтобы разместить небольшие тиски или другое вспомогательное оборудование. Ножки и нижняя полка сделаны из дерева, верхняя рама и поверхность столешницы металлические. Деревянные детали не такие прочные, как металл, но без них не обойтись, они служат для гашения колебаний, чтобы ваш стол не звенел, как колокол. Важно прочно скрепит деревянные и металлические детали, чтобы не было шата, дерево разбивается очень быстро. Поэтому металлические кронштейны должны иметь достаточную площадь. Металлический лист столешницы закреплен на саморезы, на этот столик пошло тридцать штук. Для того, чтобы стол ровно стоял на шероховатом полу, автор сделал регулировочные ножки, которые идут в нижней части. Эти нивеляторы работают хорошо и их очень легко настроить, чтобы стол ровно стоял на полу.

Источник фото: www.ibuildit.ca/Workshop%20Projects/steel-table-1.html

Слесарный верстак для гаражаГараж без верстака, это, конечно, не то. Вот только зачастую элементарно не хватает места чтобы соорудить солидную конструкцию. Автор, который сделал этот слесарный верстак для гаража, нашел простое решение, переделав инструментальную тумбу Vorel.

Кроме тумбы понадобилась еще 12 метров профильной трубы и металлические полосы. Как он эту идею воплотил в жизнь, смотрите на пошаговых фотографиях.

Источник фото www.drive2.ru/c/1329075/

Металлический верстак

Привлекательный стильный столик верстак, такой можно даже в квартире поставить. Фото с англоязычного сайта, сразу видно, что сделано по европейски. Впрочем, для тех, кто ценит стиль и уют, подходящая конструкция. В принципе, обычный металлический стол, только с изогнутой поперечиной, также имеются регулируемые ножки. Картину завершает продуманное освещение и барный стул. Пожалуй, в гараже будет неплохо смотреться, не стыдно и друзей позвать.

Источник фото www.12-gaugegarage.com/blog-5/index.html

Тиски слесарные своими рукамиБез вспомогательных приспособлений любой верстак, это просто стол, пускай и крепкий. Купить, конечно, не проблема что угодно, но можно сделать даже тиски слесарные своими руками. Конструкция этого приспособления не такая уж сложная. Если у вас есть свой сварочный аппарат и вы умеете с ним обращаться, то с помощью представленных здесь пошаговых фотографий можете изготовить самодельные металлические тиски из квадратных труб. Возможно, не идеальный вариант, но по утверждению автора, свои функции выполняют.

Источник фото jayscustomcreations.com/2015/03/making-a-metal-vise-from-square-tubing/

Как сделать стальные тиски для слесарного верстакаТиски слесарные изготавливаются из разного материала, чаще всего встречаются чугунные. Они хорошо подходят для различного вида работ и стоят относительно недорого, чугун сам по себе является дешевым материалом, имеет относительно низкую температуру плавления, хорошую текучесть и литейные. Тем не менее, он хрупкий и не столь прочным, как и большинство других железных сплавов, таких как сталь, например. Кроме того, очень трудно эффективно сваривать, так что как правило, тиски из чугуна не долговечны.

Тиски из стали встречаются довольно редко, и цены на них, мягко говоря, кусаются. Поэтому вы можете довольствоваться дешевыми и надеяться, что он не сломаются, или немного утрясти свой бюджет, чтобы купить тиски хорошего качества. Есть еще и третий вариант, сделать стальные тиски своими руками. Представленный автором вариант изготовлен им за один день. Все, что необходимо сделать, вырезать части и сварить их вместе, даже большая точность здесь не требуется. Затраты небольшие: шпильки, гайки, сварочная проволока и квадратная труба. Независимо от того, насколько вы сэкономили деньги, теперь у вас будут свои металлические тиски, даже если их сломаете, то как как это ваша работа, сможете легко отремонтировать.

Источник фото www.ibuildit.ca/Workshop%20Projects/bench-vise-1.html

Монтаж слесарных тисков на верстак

Закрепить тиски на слесарный верстак, задача вроде не сложная, но есть свои нюансы. Первый шаг, это рассчитать и просверлить отверстия для крепления. Проверти, что они нормально проходят в тисках и столешнице. Для того, чтобы обеспечить некоторую дополнительную защиту от повреждения рабочей поверхности стола, подложите кусок стальной пластины выше и ниже поверхности стол. В данном случае использовалась 75мм оцинкованная сталь, которую разрезают с биметаллической пластинкой до 165мм кв. После того, как все отверстия просверлены ложите верхнюю пластину в нужном положении, и вставляете боковые болты через шайбы, затем затягиваете нижние болты.

Источник фото www.davidfindlay.com.au/mounting-a-vice-to-a-rack-it-work-bench/

Слесарный верстак своими руками 100 фото

novamett.ru

Верстак столярный своими руками 800 фото, чертежи, пошаговые инструкции

стол верстак столярный своими рукамиВсем нам периодически приходится заниматься столярными работами, часто используя в качестве подставки стулья, табуретки или что под руку подвернется. Наверно, многим приходила мысль, как бы сделать стол верстак своими руками, но задумать и сделать, конечно, разные вещи. На самом деле это легче, чем вы думаете.

По сути, что такое верстак? Стол, отличающийся от обычного повышенной прочностью, а если прикрепить к столешнице тиски и рядом поставить ящик с инструментами, то это сто процентов верстак. Главное требование – это прочность, все остальное: стеллажи, полки, тиски, зажимы – исключительно для удобства. Понятно, что профессиональный верстак, купленный в магазине, шикарная вещь, но если вы начинающий мастер, в таких затратах нет необходимости, сделайте верстак своими руками, а как это сделать, смотрите в этой статье.

Столярный верстак своими руками

Прочная и простая конструкция с четкими линиями и приятными пропорциями. Чтобы сделать столярный верстак своими руками специальных знаний не нужно, а вот хороший инструмент понадобится. Столешница имеет четыре ряда отверстий для установки упорных элементов. В сочетании с другими аксессуарами (стендовые упоры, кулачковый рычаг остановки, горизонтальные тиски и прижимы, которые обеспечивают вертикальное давление) на нем можно обрабатывать заготовки практически любой формы. На пошаговых фото показаны основные этапы сборки, более подробную инструкцию можно посмотреть на сайте первоисточника, ссылка указана под галереей.

Источник фото www.popularmechanics.com/home/interior-projects/how-to/g2051/how-to-build-a-workbench

Заключительный этап сборки, это установить столярные тиски для верстака своими руками, в данном случае из металла. Вначале нужно измерить ширину крепления, тиски иногда нуждается в ремонте или регулировке, поэтому оставьте небольшой запас 10 – 15 мм с каждой стороны. Затем дрелью и стаместкой сделайте паз. Чтобы при работе не повредить верстак, выпилите прокладки из фанеры, дальше весь процесс показан на пошаговых фото.

Источник фото paulsellers.com/2012/06/making-the-workbench-15/

Деревянный верстак своими рукамиХороший вариант, если вам нужен надежный деревянный верстак для работы. Столярный стол по сути, это система, то есть комплекс механизмов, идеально подогнанных под себя. Верстак должен быть достаточно тяжелым, чтобы не двигался, пока вы работаете, и достаточно жестким, чтобы выдержать большую нагрузку. На пошаговых фото показано, как из доступных пиломатериалов и при помощи обычных столярных инструментов построить классический деревянный верстак.

Источник фото www.instructables.com/id/Building-a-real-woodworkers-workbench/?ALLSTEPS

Кассетный стол верстак своими руками

Прочный и удобный кассетный стол верстак, для тех, кто не собирается выкладывать свои денежки за столярный стол, который можно сделать самостоятельно. Чтобы построить верстак, который лучше всего подходит для вас, определите правильные пропорции. Ячеистое основание делает столешницу очень прочной, также необходимо правильно рассчитать размеры, чтобы удобно было размещать вспомогательное оборудование. Кстати, не забудьте заранее рассчитать, где оно будет крепиться. Этот верстак обойдется вам относительно недорого, а порядок сборки показан на красивых картинках.

Источник фото www.wikihow.com/Build-a-Torsion-Box-Workbench-Top

Стандартный столярный верстак: порядок сборкиМысли о том, чтобы сделать свой столярный верстак своими руками возникает после первой изготовленной самостоятельно деревянной полки или табурета. Идея практичная и вполне реализуемая. Самодельный верстак сэкономит кучу времени и значительно расширит ваши возможности в столярном деле.

Главное, найти место, конечно, идеально иметь свою мастерскую, например, в гараже, в крайнем случае, можно оборудовать рабочее место и дома, например, сделать откидной вариант верстака. Конечно, в этом случае возможности для работы будут ограничены, не очень удобно, когда к столу можно подойти только с одной стороны.

Итак, делаем стандартный столярный верстак своими руками.

Размеры каждый выбирает себе самостоятельно, типовые, это ширина 700 – 1200 мм, длина 1500 – 2000 мм. Высоту, естественно, необходимо подогнать под свой рост, можно сделать и с регулировкой, но это может отразиться на прочности изделия.

- Собираем ножки.

- С помощью клея и шурупов собираем опорные брусья, склеивая их в противоток волокон древесины.

- Соединяем горизонтальные и вертикальные элементы шип в паз.

- Чтобы можно было «подтянуть» конструкцию, шлицевые стыки замыкаем клином.

- Монтируем в пазы вертикальные и горизонтальные перемычки (достаточно просто посадить на клей).

- Делаем нижнюю полку из брусьев для столярного инструмента.

- Изготавливаем столешницу, которую можно усилить саморезами.

- Укладываем столешницу на горизонтальные поперечины.

- По центру столешницы делаем технологический паз.

- Станину необходимо усилить силовыми поперечинами, так конструкция будет более жесткой.

- Покрываем поверхность столярным лаком.

- В завершении устанавливаем столярные тиски, место для них необходимо подготовить заранее.

И еще, если позволяет место, стол устанавливайте таким образом, чтобы его можно было обойти со всех сторон, если поставить у стенки, возможности мастера для работы сильно ограничиваются.

Источник фото: obinstrumente.ru/ruchnoj-instrument/stolyarnyj-verstak-svoimi-rukami.html

Самодельный верстак столярный

Для такой конструкции необходимо подходящее помещение. Этот самодельный верстак столярный из белого дуба автор изготовил за 10 дней. Столешница сделана из склеенных досок, что обеспечивает дополнительную прочность. На пошаговых фотографиях видно, что передний блок расположен в 2-х широких пазах и тоже посажен на клей. В общем, клея вам понадобится литров пять и струбцины, чем больше, тем лучше. Конструкция получается довольно тяжелой, поэтому на заключительном этапе, когда стол нужно будет переворачивать, без помощника не обойтись.

Источник фото zachmannfamily.com/workbench

Простой стол верстак своими руками

Возможно, вы профессионально не занимаетесь столярным делом, но даже для изготовления обычных домашних поделок можно соорудить такой простой стол верстак своими руками, пригодится в любом случае. Конструкция, как видите, очень простая, но вполне надежная для небольших столярных работ.

Источник фото www.wilkerdos.com/2014/01/diy-workbench/#prettyPhoto

Верстак универсальный своими руками

Большинству из нас рабочее место необходимо только для того, чтобы иногда отремонтировать стул или сколотить полку на кухню. Поэтому часто в качестве верстака служит табуретка или кухонный стол, а инструменты, которыми редко пользуемся, порой хранятся в самых неожиданных местах.

Короче, вам необходимо надлежащее место для работы и хранения инструментов, то есть универсальный верстак, и здесь вы можете узнать, как его изготовить своими руками. Ваше рабочее место должно иметь ключевые качества, такие как прочность, жесткость рабочей поверхности, мощности для проводных инструментов или зарядных устройств, полки для хранения инструментов и аксессуаров, а также колесики для мобильности. Для надежности все упорные соединения укрепляются металлическими кронштейнами, а также в раму под столешницей добавляется третья горизонтальная перекладина по центру. Коробка столешницы снизу закрывается листом фанеры. Может показаться странным, но такой дизайн также способствует улучшению жесткости рабочей поверхности. Обратите внимание, что колесики крепятся между ножками стола, чтобы сбалансировать нагрузку. Коробку удлинителя прикручиваете под козырьком столешницы. Универсальный верстак готов.

Источник фото www.artofmanliness.com/2012/04/04/how-to-make-a-work-bench/

Еще вариант верстака, схема

только здесь соединения «ласточкин хвост»

Источник фото 2x4woodworking.com/workbench-stol-stolarski-z-bukowych-schodow/

Столярный стол своими рукамиЭкономный вариант – столярный стол своими руками. Для изготовления необходимы доски для каркаса, практической из любой древесины, бруски для ножек и перекладин и два листа фанеры. Порядок сборки такой же, как обычного стола, только для жесткости необходимо добавить дополнительные доски и усилить столешницу. На рабочую поверхность неплохо положить лист оргалита, удобно в том плане, что по необходимости его можно менять. Под столом можно пристроить мобильный ящик для инструментов.

Источник фото mainavi.ru/dom/verstak-svoimi-rukami/

Вот еще похожий пример, длинный столярный стол из досок 2×4, это если вам нужно что-то стабильное и достаточно прочное. Хотя по стоимости он дешевле и крепче, чем вы можете купить. В инструкции на сайте автора вы можете ознакомиться с поэтапным процессом о том, как реплицировать этот проект и даже прочитать несколько советов о том, как сэкономить много времени!

Процесс изготовления детально показан на пошаговых фото.

novamett.ru

Как сделать столярный верстак (слесарный, складной) своими руками — чертежи, размеры

Хороший верстак в гараже позволяет сделать различные виды работ по металлу и дереву за короткий промежуток времени. Здесь хранятся различные инструменты и мелкие детали. Простым языком, он представляет собой специальный стол, на котором можно делать токарные и слесарные изделия.

Помимо столешницы, здесь могут присутствовать многослойные конструкции полок и подвесных емкостей для хранения гвоздей, шурупов и гаек.

Сделать универсальный верстак достаточно просто. Главное в этом деле, подготовить проект и подробные чертежи будущего изделия. В процессе создания необходимо соблюдать очередность каждого действия.

Самостоятельное изготовление подобного сооружения позволит сэкономить приличную сумму. Помимо этого, индивидуальный проект помогает сделать конструкцию исходя из параметров вашего помещения.

Существует несколько видов верстака. Каждый из них имеет некоторые характерные особенности. В свою очередь они делятся на:

Слесарный. Он предназначается для работ по металлу. Столешница такого изделия сделана из высокопрочного металлического сплава. Это необходимо для безопасности. В процессе работы по железу могут присутствовать искры.

Помимо этого, использование смазочных материалов может оставить следы на деревянной поверхности. Железное основание не требует особого ухода.

Столярный. Его поверхность оформлена из деревянного массива. Столярный верстак используют для работы по дереву. Эти изделия не обладают высокой прочностью и многофункциональностью в отличие от слесарного.

Универсальный стол имеет в своей конструкции металлическую и деревянную столешницу. На чертеже верстака изображено устройство столярной рабочей зоны.

Если изделие изготовляется самостоятельно, то здесь важно продумать каждую мелочь. Дополнительные полки и вместительные подвесные емкости помогут рационально использовать данное изделие. Стандартная модель содержит в себе множество выдвижных ящиков для хранения крупных инструментов.

Самодельный стол может иметь как металлическую, так и деревянную систему хранения. Дополнительный металлический щит позволяет хранить здесь мелкий подвесной инструмент. Теперь ножовки и молотки будут располагаться в одном месте.

Предлагаем вашему вниманию подробную инструкцию как сделать верстак. Изготовление столярного стола проходит в несколько этапов. Первым делом, необходимо подготовить все инструменты и материалы.

Для этого понадобятся:

- ножовка;

- шуруповёрт или набор отверток разного диаметра;

- столярный угольник;

- уровень;

- болты;

- гайки;

- саморезы;

- подробный чертеж изделия;

- гаечный ключ.

Из материалов необходимо подготовить:

- бруски для опоры. Размер каждого элемента должен составлять 110 х 110 мм. В процессе выбора, необходимо уделить особое внимание состоянию древесины. Здесь не должны присутствовать трещины и сучки;

- листы фанеры толщиной 30 мм;

- доски для каркаса.

Когда все необходимые предметы подготовлены, можно переходить к рабочему процессу. Он включает в себя следующие этапы:

Первоначальным действием будет сооружение нижней рамы, в которой будут располагаться инструменты и слесарный станок. Для этого доски отпиливают до нужного уровня. Далее их соединяют между собой при помощи саморезов. В итоге должна получиться прямоугольная форма.

Посередине устанавливают распорную планку. В дальнейшем она сократит сопротивление готового изделия в ходе рабочего процесса понадобится небольшая деревянная доска.

Опорные ножки стола фиксируют при помощи болтов. Для этого в плоскости рамы делают сквозные отверстия. Для надежности рекомендуется сделать от 6 до 8 ножек по всему периметру.

Для придания жесткости изделию необходимо сделать нижнюю полку. В нижней части каждой ножки отмечают по 25 см. Далее здесь крепят длинные деревянные планки. В дальнейшем на их поверхности зафиксируют ДСП панель. Она будет выступать в качестве основания.

Когда основная часть каркаса выполнена приступают к установке верхней столешницы. Здесь понадобится ножовка. Она удаляет лишние части доски.

Защитить поверхность деревянной столешницы поможет оргалит. Это прочный материал, который предназначен для рабочей зоны.

Увеличить систему хранения, можно при помощи дополнительного металлического щита, который крепят к задней части столярного стола. В опорных досках делают сквозные отверстия. После этого болтами фиксируют металлическое основание. На фото верстака своими руками, запечатлена очередность каждого действия.

Также рекомендуем посетить:

Гараж — это многофункциональ

Верстак в гараж своими руками

Что такое верстак

Если человек любит проводить время в гараже, занимаясь ремонтными работами, нужно правильно оборудовать свое рабочее место. Верстак — это многофункциональ

Вариант верстака

Виды верстаков

Верстаки изготавливаются для обработки металла (слесарный) и дерева (столярный). Различаются конструкции материалом столешниц. У слесарных моделей столешница в обязательном порядке должна быть металлической, так как работа с металлом подразумевает использование машинного масла и других жидкостей, которые на деревянной поверхности могут оставить следы.

Верстак металлический

Также при обработке металлических деталей часто требуется усилие, использование острого инструмента, поэтому оптимальней всего оснащать верстак металлической столешницей.

Столярные верстаки предназначены для работы с деревом, поэтому они не настолько прочные и функциональные, как слесарные модели.

Универсальный верстак

Конструкция верстака

Если конструкция рабочего стола в гараж изготавливается своими руками, то прежде всего требуется тщательно продумать каждую деталь, прикинуть, где будут размещаться инструменты, какие работы будут проводиться на верстаке. От этого и зависит модель стола в гараж.

Верстак металлический

Стандартные модели часто оборудуются выдвижными ящиками, которые можно изготовить из дерева или металла. Также конструкцию стола можно дополнить полками, силовым щитом для подвесного инструмента, который всегда будет под рукой. Но самое главное, верстак должен быть устойчивым, прочным и надежным.

Как сделать металлический верстак своими руками

Как сделать металлический верстак своими руками

Инструмент

Болгарка с кругом для резки металла и шлифовальным диском.

Сварочный аппарат и электроды. Спецодежда и защитные приспособления для сварочных работ.

Уровень.

Рулетка.

Шуруповерт.

Электролобзик для раскроя фанеры.

Дрель.

Материалы

Уголок 50 мм на 50 мм, толщина 4 мм, длина 6,4 м.

Труба квадратная 60 мм на 40 мм, толщина 2 мм, длина 24 м.

Уголок 40 мм на 40 мм, толщина 4 мм, длина 6,75 м.

Стальная полоса шириной 40 мм, толщина 4 мм, длина 8 м.

Стальной лист для столешницы 2200 мм на 750 мм. Толщина 2 мм.

Стальной лист для изготовления держателей для ящиков. Толщина 2 мм.

Деревянные доски для сто

derevyannie-doma.com

Столярный верстак своими руками – подробный чертеж и инструкция

Устройство и назначение верстака

Столярный верстак – это рабочий стол для ручной и механической обработки деревянных изделий. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различных пространственных положениях и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, производить сборку конструкций, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалом длиной до 3-3,5 м. Для обработки более длинных заготовок используют верстак плотника.

Стол для столярных работ состоит из верстачной доски (крышки) и подверстачья (несущей рамы). Традиционный верстак оснащают передними (фронтальными) и задними (торцевыми) тисками с помощью которых заготовки фиксируют в необходимых пространственных положениях.

В крышке стола и деревянных губках тисков присутствуют отверстия. Они предназначены для установки прижимов и упоров различного сечения и высоты.

Расставив упоры в нужной конфигурации, между ними располагают деталь и поджимают винтовым механизмом тисков. Таким образом заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревянной детали, используют упор соответствующей высоты, который не будет выступать за край заготовки и мешать обработке.

Как подобрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальную высоту стола подбирают ориентируясь на рост мастера. Если, стоя у верстака, ладони свободно упираются в его крышку, значит ростовка подобрана правильно. За таким верстаком будет удобно выполнять все основные операции, без частых сгибаний и вытягиваний, которые приводят к быстрому утомлению.