3д принтер своими руками из струйного принтера

Как собрать 3D-принтер из деталей от струйного печатного устройства?

3D-принтер — высокотехнологичный и дорогой аппарат. Если же приобрести дешевое устройство, можно столкнуться с некачественной сборкой, непрочными комплектующими и малым сроком безотказной работы. Имея в запасе ненужные, списанные, вышедшие из строя струйные принтеры и сканеры, можно собрать из их деталей печатающее устройство для создания трехмерных моделей.

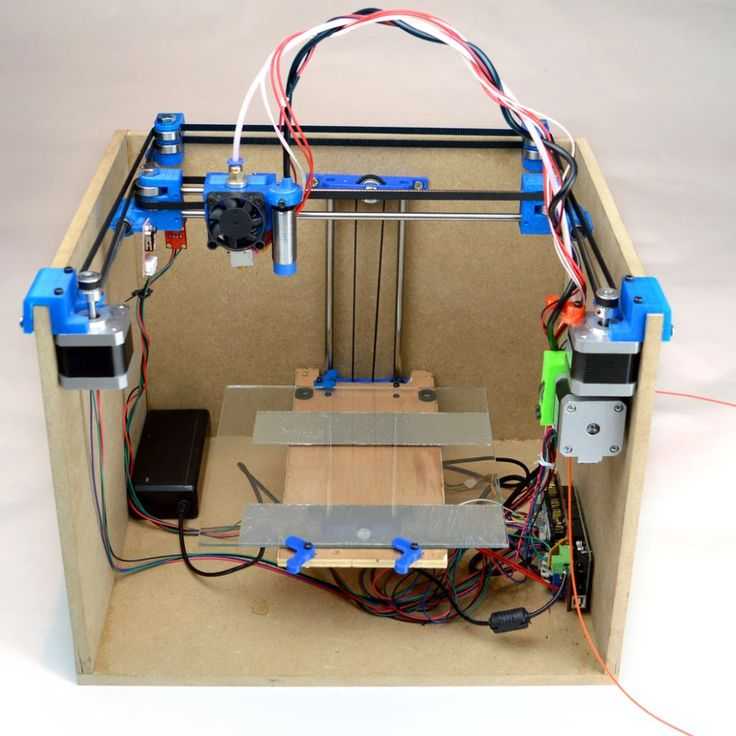

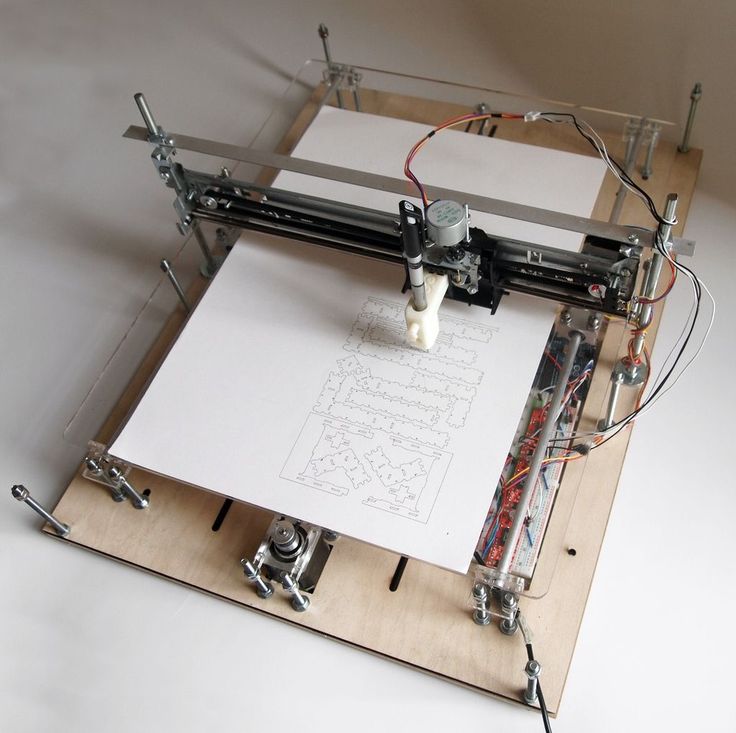

3D-принтер своими руками из струйного принтера

Если ведущим фактором выбора аппарата для печати объемных объектов выступает стоимость устройства, стоит собрать 3D-принтер самостоятельно. По отзывам пользователей, дешевые модели печатных 3D-устройств, изготовленные в Китае, обладают главным недостатком — низким качеством комплектующих. В частности, направляющие — слабое место китайских аппаратов. Эти элементы подвергаются значительной нагрузке, а если они некачественные, то могут деформироваться под действием натяжных ремней.

Важно! В старых принтерах для печати документов направляющие изготовлены из каленой стали. Они не сгибаются даже при значительном усилии. Такие детали станут идеальной альтернативой штатным китайским.

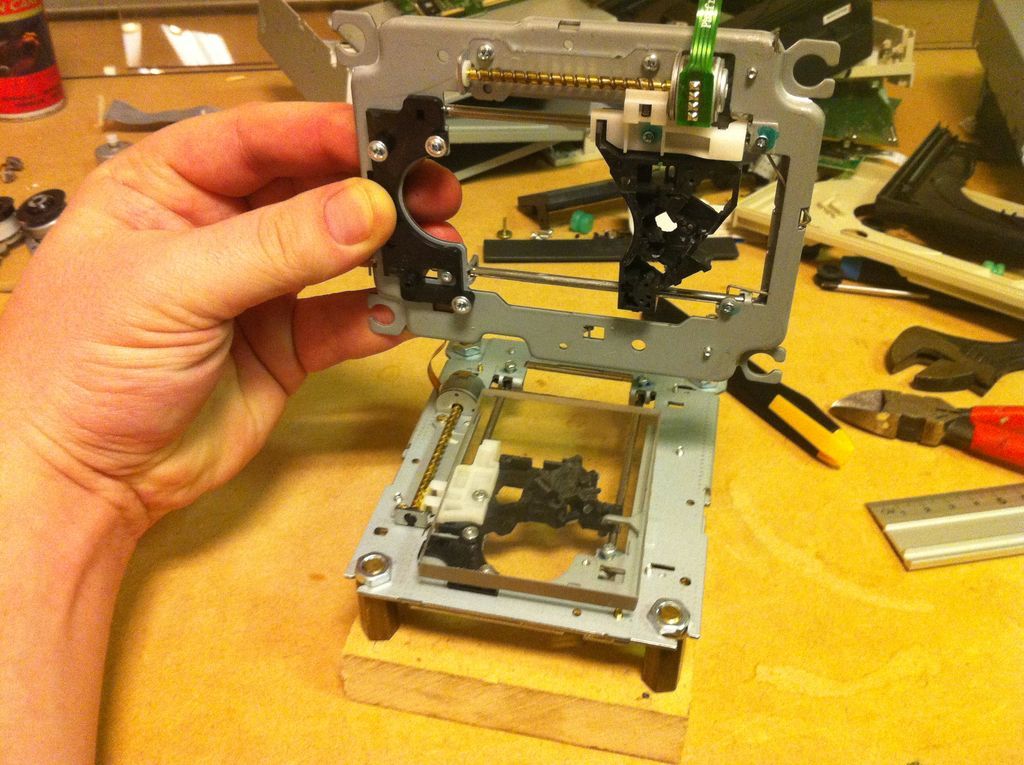

Разобрав ненужные офисные аппараты, можно получить набор необходимых для сборки 3D-принтера запчастей и значительно сэкономить на приобретении комплектующих. Это:

- узел скольжения головки принтера;

- зубчатые приводные ремни;

- механические или оптические концевые выключатели;

- блок питания;

- шаговые двигатели и драйверы с контроллерами управления и прочие детали.

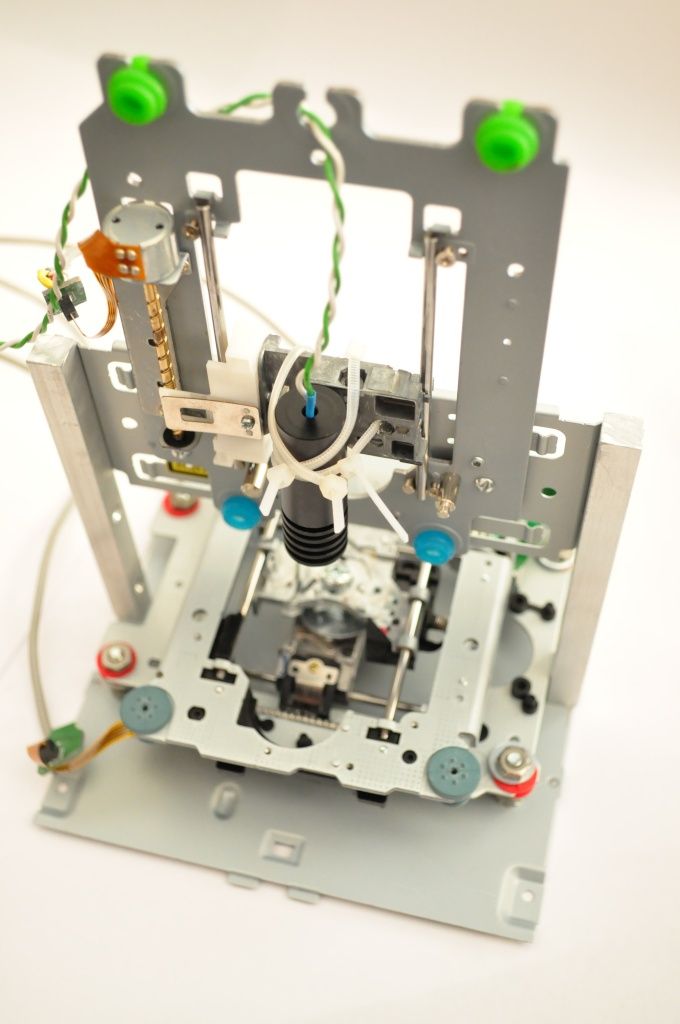

Внимание! Недорогие струйные принтеры в большинстве своем оснащались не шаговыми двигателями, а моторами постоянного тока с энкодером. Теоретически их можно использовать в сборке 3D-аппарата, переделав конструкцию последнего. Шаговые двигатели извлекают, как правило, из сканеров.

Но нужно отметить преимущество DC-моторов: они потребляют электричество только во время движения, тогда как на шаговые питание подается постоянно.

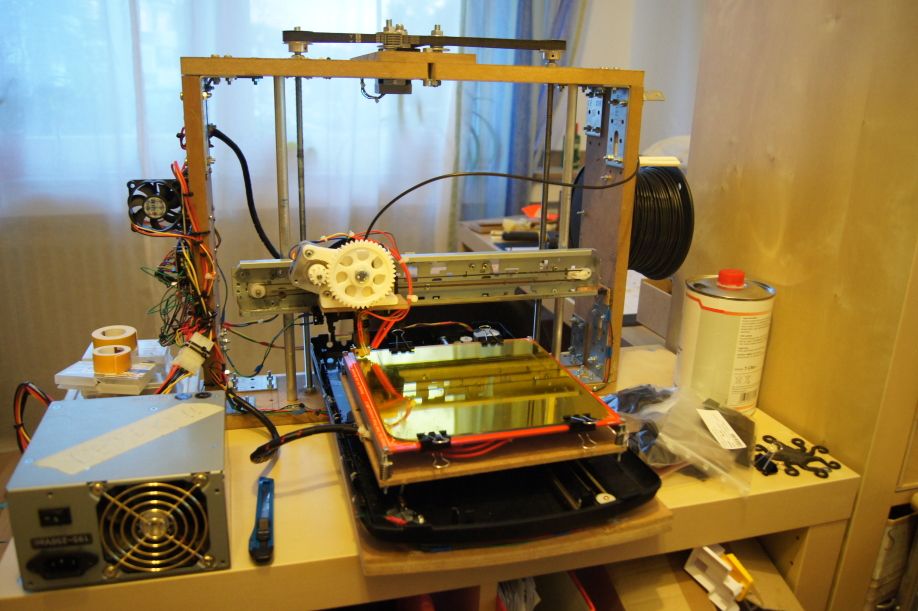

Такие комплектующие, как хотенд, экструдер и плата управления, придется докупить. Раму собирают из подручных материалов — фанеры, стальных уголков или частей корпусов разобранных копиров.

Собранный самостоятельно принтер окажется значительно дешевле заводских аналогов, но при этом качественнее бюджетных моделей, представленных на рынке китайскими производителями.

Как сделать-3D принтер из струйного принтера: пошаговая инструкция

Для работы по сборке принтера из донорских комплектующих потребуется набор инструментов и материалов:

- ножовка, дрель — для изготовления корпуса;

- паяльник и припой — для монтажа электрокабелей;

- отвертки и набор шестигранников — для сборки компонентов;

- пассатижи;

- тестер-мультиметр — для проверки электросхемы;

- винты и гайки;

- хомутики-стяжки;

- изолента.

Внимание! Наличие знаний в сфере электроники и инженерии приветствуется.

Комплектующие:

- стальные направляющие;

- зубчатые ремни;

- шаговые моторы, поддерживающие микрошаги;

- драйверы шаговых двигателей;

- экструдер и хотенд;

- оптические датчики — концевики-микровыключатели;

- блок питания;

- соединительные кабели;

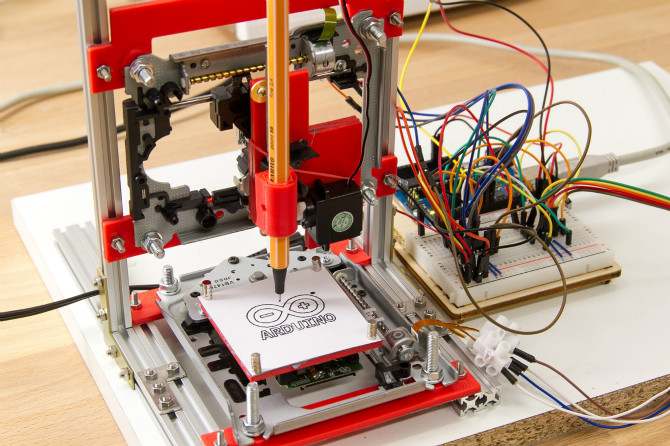

- электронная плата управления и микроконтроллер на базе Arduino;

- LCD-дисплей;

- стекло рабочего стола;

- детали для рамы.

Далее потребуется запастись изрядной долей терпения и педантичностью — сборка требует внимательного соблюдения всех инструкций.

Процесс сборки

- Изготовление и покраска рамы.

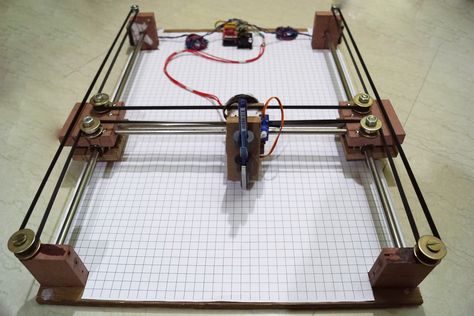

- Монтаж каркасных осей X и Y и фиксация на них шаговых моторов. По оси X будет двигаться экструдер, ось Y нужна для перемещения платформы.

- Установка стержня опоры оси Z.

- Присоединение экструдера.

- Подключение нагревательных элементов, кабелей, блока питания.

- Монтаж электронных элементов: платы, микроконтроллера, LCD-дисплея.

После сборки и проверки электроцепей выполняют установку программного обеспечения. На последнем этапе осуществляют калибровку рабочего стола, осей X, Y, Z, температуры элементов нагрева и скорости протяжки филамента.

Важно! После запуска принтера следует выполнить печать тестовой модели. Она покажет все огрехи сборки и настройки.

Ошибки и способы их избежать

От качества монтажа зависит результат работы принтера. Но не всегда удается исключить ошибки при сборке аппарата.

Но не всегда удается исключить ошибки при сборке аппарата.

- Один из серьезных огрехов, который часто допускают при сборке принтера своими руками, — некорректный монтаж элементов рамы. Даже незначительный перекос углов приведет к заклиниванию при движении кареток. Геометрия сопряжения деталей должна быть выдержана максимально точно.

- Вторая частая проблема — люфты элементов каркаса. В этой ситуации добиться качества печати будет невозможно. Между деталями не должно быть зазоров. Они возникают или при слабой затяжке крепежа, или если элементы каркаса плохо подготовлены, то есть неверно выдержаны размеры.

- Если разъемы электрической проводки недостаточно качественные, возникнут постоянные перебои с питанием сети. А монтаж коротких проводов станет причиной их обрыва.

Избежать проблем поможет контроль качества сборки на каждом этапе, проверка всех соединений и геометрии конструктивных элементов.

Это интересно! В статье было рассмотрено, как собрать FDM-принтер из подручных материалов и деталей, оставшихся после разборки офисной техники. А инженер из Нидерландов на базе струйного принтера собрал 3D-печатающее устройство порошкового типа. В качестве филамента он использовал гипс, песок, металлический порошок, а картридж заправлял связующим компонентом. В остальном технология похожа на печать по типу лазерного послойного спекания.

Сборка 3D-принтера своими руками — совсем не такое простое действо, как это кажется на первый взгляд. Но меньшие финансовые затраты и более высокое качество компонентов по сравнению с бюджетными моделями из Китая обуславливают целесообразность самостоятельного изготовления печатного аппарата. А учитывая, что значительная часть деталей будет извлечена из старого струйного принтера и копира, это еще больше понизит расходы на производство самодельного 3D-принтера.

А учитывая, что значительная часть деталей будет извлечена из старого струйного принтера и копира, это еще больше понизит расходы на производство самодельного 3D-принтера.

- 17 мая 2021

- 2761

Получите консультацию специалиста

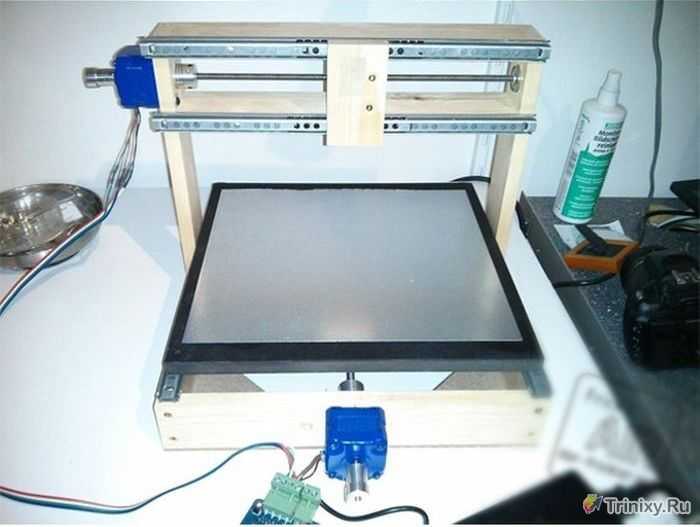

ЧПУ станок из принтера своими руками

Пошаговая инструкция по созданию станка с ЧПУ своими руками легко и быстро, без лишних затрат.

Также вам понадобятся обычные инструменты, такие как дрель, сверла, отвертка и другие.

Шаг 1-й: найдите старый принтер или сканер

Чтобы сделать самодельный ЧПУ станок из принтера, для начала нужно запастись необходимыми материалами. Данный этап является самым приятным в процессе сборки станка, поскольку он представляет собой попытки найти тот хлам, от которого люди стремятся избавиться.

- Планшетный сканер

- Старый принтер

В этих устройствах есть отличные шаговые двигатели, а также замечательные стержни, изготовленные из закаленной стали, и не только.

Также вы найдете в них шестерни, втулки, холодные катоды, конденсаторы, кнопки, параллельные порты и многое другое.

Шаг 2-й: инструменты

При сборке использовалось только все самое необходимое, чтобы показать, что можно собрать ЧПУ станок из принтера своими руками, имея минимальный набор инструментов.

Необходимые инструменты:

- Дрель

- Набор отверток

- Комплект метчиков и плашек

- Многофункциональный инструмент

- Ножовка по металлу

- Станочные тиски или другое зажимное приспособление

- Плоскогубцы

- Сверла

- Напильник

- Кернер

Рекомендуемые инструменты:

- Ленточная пила

- Циркулярный станок

- Токарный станок

- Настольный шлифовальный станок

- Болторез

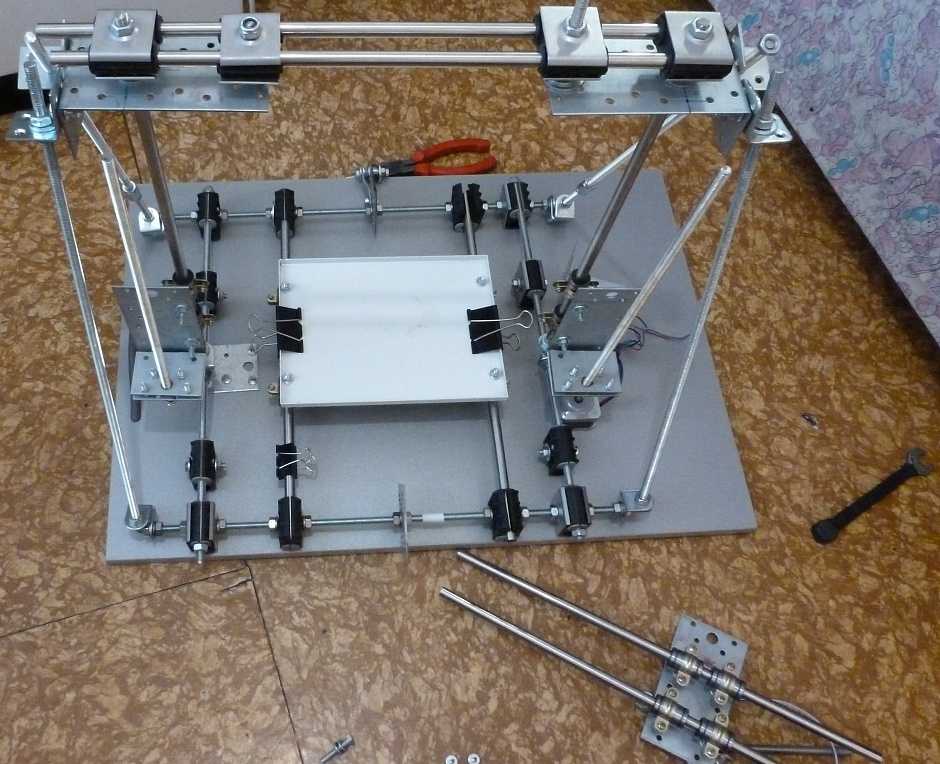

Шаг 3-й: линейные направляющие

Центром вашего ЧПУ из принтера является его рабочий стол, поэтому внимательно прочтите данную статью и следуйте инструкции

Необходимые материалы:

| Кол-во | Размеры (мм) | Тип |

| 4 | 50х152х12 | Вспененный ПВХ |

| 2 | 50х101х12 |

Вспененный ПВХ |

| 2 | 254 Д 9 Ф | алюминиевый вал |

| 2 | 304 Д 9 Ф | алюминиевый вал |

| 2 | 203 Д 9 Ф | алюминиевый вал |

| 1 | 285 Д 15 Ф М24 | резьбовая шпилька |

| 1 | 234 Д 15 Ф М24 | резьбовая шпилька |

| 1 | 184 Д 15 Ф М24 | резьбовая шпилька |

Это всего лишь перечень самого необходимого.

Как видите, для сборки ЧПУ из старого принтера своими руками требуются простые, общедоступные и недорогие инструменты. Подобные материалы имеются в запасе почти у каждого, но вы можете и приобрести их в любом магазине за небольшие деньги.

Первый шаг

Положите два куска вспененного ПВХ одинакового размера друг на друга и просверлите в них отверстие по центру, и еще два отверстия — каждое на расстоянии 3/4 дюйма от осевой линии (от края).

Теперь отрежьте алюминиевые прутки под нужный размер и вставьте их в просверленные отверстия — у вас должны получиться детали, похожие на те, что показаны ниже. ЧПУ станок из принтера уже почти готов!

Повторите вышеописанную процедуру для каждой оси.

Шаг 4-й: плиты направляющих по осям X,Y, Z

Итак, мы переходим к самому материалоемкому этапу работы — изготовлению плит направляющих. По завершении их изготовления появляется реальное ощущение того, что работа по проекту начала продвигаться.

По завершении их изготовления появляется реальное ощущение того, что работа по проекту начала продвигаться.

Необходимые материалы:

| Кол-во | Размер (мм) | Тип |

| 1 | 152х304х6 | лист оргстекла |

| 1 | 152х254х6 | лист оргстекла |

| 1 | 139х127х6 | лист оргстекла |

| 15 | 38х44х12 | листы оргстекла |

Теперь вам необходимо положить 4 листа оргстекла размерами 38х44х12 мм друг на друга и просверлить в них отверстие точно по центру, используя сверло на 9,5 мм.

После выполнения вышеописанной процедуры, продвиньте куски пластика, надетые на прутки (по 2 шт. на каждом прутке), до нужных мест, и выровняйте их, после чего поместите листы сверху. Затем переверните конструкцию и приклейте их.

Повторите процедуру для каждой оси.

Для оси Y.

Теперь самое время просверлить отверстия, необходимые для фиксации заготовок при обработке на планируемом ЧПУ из принтера.

Шаг 5-й: установка электродвигателя

В зависимости от того, какой вы взяли электродвигатель, для его установки вам потребуются различные крепления, поскольку все они отличаются друг от друга.

Желательно использовать шаговые электродвигатели от принтеров ввиду легкости их установки, но электродвигатели от сканеров также будут хорошо работать.

В ходе выполнения третьего шага вы должны были просверлить отверстия для установки электродвигателя, и теперь вам остается только закрепить его.

Выбор подходящего типа соединительной муфты, при помощи которой шаговый электродвигатель соединяется с резьбовым стержнем, зависит от типа двигателя, имеющегося в вашем распоряжении.

В данном случае в качестве соединителя использовали удлиненную гайку, но вы можете изготовить ее из пластика — главное, чтобы она имела достаточные размеры.

Все, что вам нужно будет сделать — это просверлить отверстие в центре прутка со стороны двигателя, соответствующее по диаметру валу шагового электродвигателя, затем просверлить отверстие диаметром 8 мм под резьбовой стержень с другой стороны.

После этого нарежьте резьбу со стороны, на которой находится отверстие диаметром 8 мм, и склейте части между собой.

Шаг 6: Делаем резьбу

После того как вы установили гайку, настало время закрепить резьбовой стержень и приклеить гайку к одной из прямоугольных пластин размерами 38х44х12 мм.

Необходимо убедиться в том, что центр гайки с резьбовым соединением совпадает с центром резьбового стержня.

После выполнения этой процедуры у вас должен получиться узел, похожий на тот, что изображен ниже.

Необходимые материалы:

|

3 шт 127 мм М24 удлиненная гайка |

Повторите вышеописанную процедуру для каждой оси.

Шаг 7-й: пора склеивать

Теперь у вас должны быть готовы все три оси, поэтому пришло время выровнять их и склеить.

В качестве использовался кусок белого оргстекла размерами 508x304x6 мм, который можно приобрести в магазине товаров из пластика.

Вы можете использовать кусок меньшего размера, но это нежелательно.

Как только у вас появилось основание и самодельный ЧПУ станок из принтера уже начинает обретать свои черты, приклейте к нему ось «X», а затем приклейте ось «Y» к пластиковому основанию верхней части оси «X». У вас должен получиться узел, похожий на тот, что изображен ниже.

У вас должен получиться узел, похожий на тот, что изображен ниже.

Для выполнения данной процедуры используйте акриловый клей.

Кстати, он также подходит для склеивания вспененного ПВХ.

После этого приклейте ось «Z» к куску оргстекла размерами 203x101x6 мм.

Необходимые материалы:

| Кол-во | Размер (мм) | Тип |

| 1 | 508х304х6 | лист оргстекла |

| 1 | 203х101х6 | лист оргстекла |

Шаг 8-й: А где же ось Z?

Не волнуйтесь — о ней тоже не забыли. Идем дальше.

Идем дальше.

Теперь нам необходимо изготовить крепление для многофункционального инструмента на листе оргстекла, расположенного на оси «Z».

Для этого используйте клипсу для крепления труб и хомут — вы можете приобрести их в любом строительном магазине по очень низкой цене.

Необходимо сделать небольшой выступ для закрепления многофункционального инструмента на листе оргстекла, поскольку клипса деформируется, когда вы вставите в нее многофункциональный инструмент.

Разместите хомут листе оргстекла в верхней части выступа на и приклейте его.

Необходимые материалы:

|

1 Клипса для крепления труб |

|

1 Хомут |

Шаг 9-й: Райская штуковина

Теперь, когда крепление для многофункционального инструмента на оси «Z» установлено, самое время установить стойки и лист оргстекла, соединяющий их вместе.

Для этого необходимо сделать квадратное отверстие по центру листа из оргстекла размерами 10″x16″x5/16″, чтобы продеть через него ось «Z».

После этого следует установить толстый кусок оргстекла для опоры оси «Z».

Теперь приклейте ось «Z к куску оргстекла» и убедитесь, что последний выступает над верхним краем не менее чем на 1/16″, чтобы обеспечить наличие плоской грани.

Необходимые материалы:

| Кол-во | Размеры | Тип |

| 1 | 254х406х8 | лист оргстекла |

| 1 | 38х127х25 | лист оргстекла |

Шаг 10-й: Какие высокие стойки!

Теперь настало время приклеить стойки размерами 1 1/2″x16″x1″ к верхней части оси «Z» из оргстекла, после чего приклеить их к нижнему основанию.

Необходимые материалы:

| Кол-во | Размер (мм) | Тип |

|

4 |

38х406х25 | остатки пластика |

Шаг 11-й: мы уже закончили?!

Ответом на этот вопрос будет «нет», но в отношении механической части конструкции — это так. Также вам нужно провести работу над электронной частью станка, а как это сделать — узнаете во второй части статьи, которая будет опубликована в ближайшее время.

Такая работа занимает довольно много времени, хотя на первый взгляд может казаться совсем наоборот, поэтому к тому времени, когда вы завершите выполнение всех вышеописанных процедур, инструкция по изготовлению электронной части станка будет готова.

Весь необходимый пластик можно найти в мусорном контейнере с пластиком, а остальное приобрел в магазине строительных материалов и местном специализированном магазине изделий из металла.

Шаг 12-й: рекомендации

Поначалу ЧПУ станок из принтера может работать на шаговом электродвигателе от принтера, и он будет неплохо справляться со своими задачами, но будет лучше, если вы решите обзавестись более мощным мотором.

Готово! Вы сделали ЧПУ из принтера своими руками, практически (или полностью) бесплатно.

Из трехмерного принтера новые руки для детей

Балтиморский хирург-травматолог Альберт Чи в прошлом году выступил перед семьями с докладом о передовых протезах, которые когда-нибудь пригодятся их детям, у которых отсутствовали руки. Но когда родитель спросил, что сейчас легко, доступно и доступно, Чи была в тупике. Сосредоточившись на новейших технологиях протезов конечностей, он начал искать более простые варианты.

Как и многие исследователи, предприниматели и даже художники, он обратился к 3D-принтеру. С помощью одной, которую его жена купила ему на День отца, листов цветного пластика и бесплатных рисунков и советов, найденных в Интернете, он сделал руку примерно за 20 долларов.

«Одним из первых детей, которых мы подогнали, был двухлетний ребенок, — сказал Чи. «Мы думали, что ребенок слишком мал, но мы даже не смогли его пристегнуть, а ребенок поднимал какой-то предмет».

Потребность в таких протезах породила сеть дизайнеров-добровольцев, медицинских работников, художников, инженеров, родителей и энтузиастов 3D-печати, которые снабжают детей протезами, некоторые из которых стоят менее 1000 долларов. Эта сеть надеется дать руки — бесплатно — любому заинтересованному ребенку. Он включает в себя некоммерческую организацию e-NABLE, крупнейшую и, возможно, единственную организацию, объединяющую детей с принтерами.

За последний год организация обеспечила более 400 детей напечатанными протезами. Кроме того, с бесплатными дизайнами на веб-сайте e-NABLE семьи могут печатать свои собственные.

Кроме того, с бесплатными дизайнами на веб-сайте e-NABLE семьи могут печатать свои собственные.

Протезы, напечатанные на 3D-принтере, особенно полезны для детей. Они часто вырастают из протезов и не могут позволить себе замену каждые несколько месяцев или лет. Трехмерные версии также могут быть легче и проще в использовании — и поставляются в их любимых цветах.

Центры по контролю и профилактике заболеваний США сообщают, что четверо из 10 000 детей рождаются с врожденной потерей руки, или около 1500 в год. Это не считая тех, кто потерял руки в результате несчастных случаев.

Страховка также не всегда покрывает детские протезы, которые стоят до 40 000 долларов, сказал Чи. И дети могут иметь проблемы с адаптацией к ним.

Гриффин Матушек, который родился без части левой руки, нашел свой традиционный протез в основном бесполезным и немного пугающим, сказала его мать Куинн Кэссиди. Поэтому она начала искать альтернативы.

Когда кто-то прислал семье ссылку на работу Чи над трехмерными руками, отец Кэссиди позвонил доктору. Семья Гриффина приехала из Северной Бетесды, штат Мэриленд, в Балтимор, чтобы получить его первую печатную руку. 5-летний ребенок попросил тот, который светился в темноте.

Семья Гриффина приехала из Северной Бетесды, штат Мэриленд, в Балтимор, чтобы получить его первую печатную руку. 5-летний ребенок попросил тот, который светился в темноте.

Кэссиди сказал, что Гриффину понравилась его новая рука, потому что он мог надеть ее на себя и легко манипулировать мышцами ладони. Традиционный протез был тугим и закрывал предплечье.

«Он надел его и сразу же дал доктору Чи пять, а затем дал пять всем в комнате», — сказал Кэссиди. «Он мог взять маленький мячик и сразу бросить его левой рукой».

Старый протез был застрахован, но ее доплата составила 1000 долларов. Она была так благодарна Чи, что пообещала покрывать стоимость трехмерной печати руки для другого ребенка каждый раз, когда Гриффин получал новую.

Будьте в курсе главных новостей Тампа-Бэй

Подпишитесь на нашу бесплатную рассылку DayStarter

Каждое утро в будние дни мы будем сообщать вам последние новости и необходимую информацию.

Вы все зарегистрированы!

Хотите получать больше наших бесплатных еженедельных информационных бюллетеней в свой почтовый ящик? Давайте начнем.

Другим получателем был Майк Уолдрон, 22 года, старший специалист по политологии в Университете Мэриленда, округ Балтимор.

«Это дает мне множество вариантов. Теперь я могу кататься на каяках и чинить свои машины», — сказал Уолдрон, который сказал, что электронный протез может стоить до 40 000 долларов, в то время как тот, который он получил в больнице Джона Хопкинса, находился в Диапазон 45 долларов. «Это все пластик, и единственный металл — это винты. Веревка — это 40-фунтовая тестовая леска».

Принтеры работают как клеевые пистолеты, так как пластиковые листы подаются в машины и плавятся. Пластик выходит слоями, которые в конечном итоге выглядят как детали Lego, соединенные вместе пластиковыми болтами, которые также напечатаны.

На изготовление деталей рук уходит до 10 часов, и еще пару часов требуется на сборку с помощью эластичных шнуров, чтобы руки оставались открытыми. Дети заставляют их хвататься, сгибая ладони или запястья. Дополнительные шнуры можно использовать, чтобы привязать их к детям с более обширной потерей конечностей.

Дополнительные шнуры можно использовать, чтобы привязать их к детям с более обширной потерей конечностей.

Чи, хирург-травматолог из Университета Джонса Хопкинса, назвал это усилие «трудом любви».

Старший протезист Детского медицинского центра Атланты Брайан Джаведони сказал, что использует традиционные протезы, но видит место для 3D-печатных рук.

Если дети младшего возраста носят их, это помогает им учиться, тонизировать мышцы и готовить их к более продвинутому оборудованию в будущем, сказал он. Это также может помочь убедить страховщиков в необходимости протезирования.

Принтеры использовались для других типов протезов, но дизайн рук было труднее разработать из-за специфических движений, которые такие протезы должны выполнять, говорят дизайнеры.

Создавая будущее – глобальная сеть увлеченных волонтеров, использующих 3D-печать, чтобы протянуть миру «руку помощи».

Что такое e-NABLE?

e-NABLE — это глобальное онлайн-сообщество добровольцев «цифровой гуманитарной помощи» со всего мира, которые используют свои 3D-принтеры для изготовления бесплатных и недорогих протезов верхних конечностей для нуждающихся детей и взрослых. Проекты с открытым исходным кодом, созданные волонтерами e-NABLE, помогают тем, кто родился без пальцев и рук или потерял их из-за войны, стихийного бедствия, болезни или несчастного случая.

Проекты с открытым исходным кодом, созданные волонтерами e-NABLE, помогают тем, кто родился без пальцев и рук или потерял их из-за войны, стихийного бедствия, болезни или несчастного случая.

Около 40 000 добровольцев e-NABLE в более чем 100 странах бесплатно доставили руки и оружие примерно 10 000–15 000 получателям благодаря сотрудничеству и дизайну с открытым исходным кодом, чтобы помочь тем в малообеспеченных сообществах, у которых практически нет доступа к медицинской помощи. . Наши волонтеры прилагают все усилия, чтобы «Протянуть миру руку помощи», и хотели бы, чтобы вы присоединились к нам!

Электронный концентратор

Добро пожаловать в e-NABLE!

Последние новости

enablethefuture.org / Любимые истории / Избранные истории / Истории хорошего настроения / Отдача / Global Outreach / Hands Created / Информационные / Личные истории / Истории от сердца

Трудно поверить, что прошло почти 10 лет с момента появления оригинального металла прототип первого напечатанного на 3D-принтере устройства e-NABLE был создан для одного нуждающегося ребенка …

Объявления / Любимые истории / Избранные истории / Истории хорошего настроения / Отдача / Глобальная работа / Распространение информации / Истории от сердца

За 9 лет с момента создания волонтеры e-NABLE по всему миру напечатали, , и пожертвовал десятки тысяч протезов кистей и предплечий людям из …

Главы/ Улучшения дизайна / Обзоры глав e-NABLE / Главы e-NABLE / Любимые истории / Избранные истории / Истории хорошего настроения / Отдача / Глобальная работа / Истории от сердца / В центре внимания волонтеров

Повесть о двух главах. В тени своей лаборатории Мажвидас Свердиолас сначала кажется подавленным. В Литве 2 часа ночи, время, которое часто знаменовало начало …

В тени своей лаборатории Мажвидас Свердиолас сначала кажется подавленным. В Литве 2 часа ночи, время, которое часто знаменовало начало …

/ Обзоры глав e-NABLE / Главы e-NABLE / События и СМИ / Любимые истории / Избранные истории / Истории хорошего настроения / Отдача / Global Outreach / Личные истории / Истории от сердца

Быстро распространяющаяся пандемия COVID-19 побудил производителей по всему миру решить насущную проблему как медицинских работников, так и тех, у кого диагностированы или испытывают симптомы: а именно …

Улучшения дизайна / экспериментальные устройства / Global Outreach / Личные истории / Исследования и разработки / Распространение информации / Истории от сердца / В центре внимания волонтеров доступное протезирование, университет адаптирует новую учебную программу. Происходит что-то замечательное, и …

Объявления / Улучшения дизайна / Любимые истории / Избранные истории / Истории хорошего настроения / Отдача / Глобальная работа / Создано руками / Исследования и разработки / Истории от сердца

В этом месяце дизайнер Мэт Боутелл выпустил долгожданную кинетическую руку, новую конструкцию с открытым исходным кодом, дополненную иллюстрированным 99-страничным руководством по сборке.