Углеродистые инструментальные стали, где применяются, как обозначается, маркировка, применение

Автор: admin | 23.12.2018

Содержание

- 1 Список марок инструментальной углеродистой стали

- 2 Область применения

- 3 Маркировка

- 4 Узнать еще

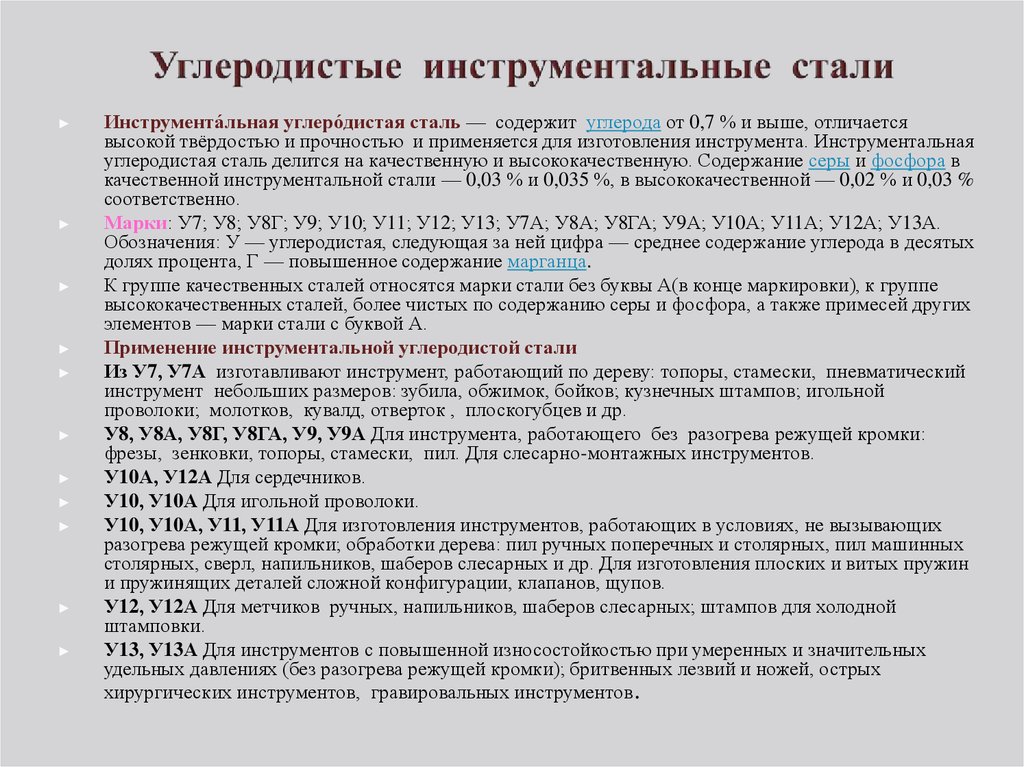

Список марок инструментальной углеродистой стали

- Сталь У7, У7А

- Сталь У8, У8А

- Сталь У9, У9А

- Сталь У10, У10А

- Сталь У12, У12А

Область применения

Инструментальные углеродистые стали являются самыми дешевыми сталями из категории инструментальных сталей (существуют еще легированные, быстрорежущие, штамповые и валковые инструментальные стали), не содержат специально введенных легирующих элементов.

При изготовлении крупногабаритного инструмента важной характеристикой является прокаливаемость сталей по этому показателю углеродистые инструментальные стали относятся к сталям неглубокой прокаливаемости. Как правило их твердость после закалки находится в пределах HRC 63- 66 и при этом они имеют мягкую сердцевину.

Как правило их твердость после закалки находится в пределах HRC 63- 66 и при этом они имеют мягкую сердцевину.

Углеродистые инструментальные стали применяются для изготовления инструмента, который работает в условиях, не вызывающих разогрева рабочей кромки, работающий при малых скоростях обработки и не подвергающийся разогреву при эксплуатации. Ниже представлен список инструмента, который изготавливается с применением инструментальных углеродистых сталей:

- боковые кусачки

- бородки

- гладкие калибры

- долота

- зенковки

- зубила

- измерительный инструмент простой формы: гладкие калибры, скобы

- инструмент для обработки дерева

- калибры простой формы и пониженных классов точности

- колуны

- комбинированные плоскогубцы

- кувалды

- лезвия ножниц для резки металла

- матрицы для холодной штамповки

- метчики машинные мелкоразмерные

- метчики ручные

- молотки

- надфили

- накатные ролики

- отвертки

- пилы продольные и дисковые

- пилы для обработки древесины

- плашки для круппов

- развертки мелкоразмерные

- рашпили

- слесарно-монтажный инструмент

- стамески

- топоры

- фрезы

Маркировка

Углеродистые инструментальные стали обозначаются буквой «У», а следующие за ней цифры, указывают среднее содержание углерода в десятых долях процента. Например сталь обозначение У8 означает, что данная инструментальная сталь содержит 0,8% углерода.

Например сталь обозначение У8 означает, что данная инструментальная сталь содержит 0,8% углерода.

Если в обозначении стали присутствует буква А, например У7А, то эта буква указывает, что сталь является высококачественной.

Наличие в маркировки буквы Г — означает повышенное содержание марганца.

Марки и химический состав стали по плавочному анализу должны соответствовать таблицам 1 и 2.

Таблица 1

Таблица 2

Углеродистая инструментальная сталь

Главная » Материалы и свойства » Инструментальные материалы

Основным химическим элементом, определяющим твердость и физико-механические свойства углеродистой инструментальной стали является углерод. В соответствии с содержанием углерода стали, делят на марки. Марки углеродистых инструментальных сталей, их химический состав, твердость после закалки и отпуска приведены в табл. 2.

В соответствии с содержанием углерода стали, делят на марки. Марки углеродистых инструментальных сталей, их химический состав, твердость после закалки и отпуска приведены в табл. 2.

Инструменты из углеродистой стали закаливают в воде или через воду в масле. Нагрев инструментов производят в свинцовых или соляных ваннах или же в электропечах. Инструменты сложной формы и больших размеров перед опусканием в ванну или помещением в печь предварительно подогревают до температуры 350-450 °С.

Продолжительность нагрева инструментов из углеродистой стали зависит от размера инструмента и среды. Для получения сплошного прогрева инструмента на каждый миллиметр его диаметра или толщины требуется время: а) в свинцовых ваннах – 6-8 с; б) в соляных ваннах – 12-14 с; в) в электропечах – 50-80 с. Температура закалки – 760-830 °С.

После закалки инструменты подвергают отпуску для снятия внутренних напряжений. Отпуск углеродистых инструментальных сталей ведут при температуре 160-180 °С с выдержкой 1… 2 ч.

3акаленная углеродистая инструментальная сталь обладает твердостью, достаточно высокой, чтобы обрабатывать все основные марки конструкционных сталей и чугунов в отожженном, нормализованном или улучшенном состояниях. Однако вследствие относительно низкой износостойкости и красностойкости углеродистая сталь быстро изнашивается при невысоких скоростях резания и при температурах 200 °С. В результате структурных изменений она теряет твердость, приобретенную при закалке. Поэтому инструменты из углеродистой стали могут работать только с малыми скоростями резания.

Углеродистые инструментальные стали не дают сквозной закалки и твердость с HRC 60-63 на поверхности понижается до HRC 40 в серединных слоях инструмента. Кроме того, углеродистые стали в процессе термической обработки склонны к поводке и образованию трещин. Поэтому из углеродистых инструментальных сталей изготовляют инструменты малых габаритных размеров для работы по мягким металлам с малой скоростью резания преимущественно для индивидуального и мелкосерийного производства.

Кроме того, углеродистые стали в процессе термической обработки склонны к поводке и образованию трещин. Поэтому из углеродистых инструментальных сталей изготовляют инструменты малых габаритных размеров для работы по мягким металлам с малой скоростью резания преимущественно для индивидуального и мелкосерийного производства.

Таблица 2

| Марка стали | Химический состав, % | Твердость, HRC | ||||||||

| C | Mn | Si | Cr | Ni | S | P | после закалки | после отпуска | ||

| не более | ||||||||||

0,60 | 0,74 | 0.25… 0.35 | 0,30 | 0,2 | 0,25 | 0,03 | 0,03 | 61 …63 | ||

У8А | 0,75 | 0,85 | 0,25… 0,45 | |||||||

У9А | 0,86 | 0,94 | 0,20… 0,30 | 62 …64 | ||||||

У10А | 0,95 | 1,09 | 0,15… 0,25 | 60… 63 | ||||||

У11А | 1,05 | 1,14 | 0,31 | |||||||

У12А | 1,10 | 1,25 | 0,30 | 62…65 | ||||||

У13А | 1,26 | 1,40 | 0,25… 0,35 | |||||||

1,05 | 1,14 | 0,40… 0,70 | 0,35 | 0,7 | 0,35 | ?62 | 62… 65 | |||

У13Х | 1,25 | 1,40 | 0,30… 0,60 | >64 | ||||||

Из углеродистых сталей У7А, У8А и У9А изготовляют различные слесарные и кузнечные инструменты, инструменты для обработки дерева, кожи и другого назначения, подвергающиеся ударам во время работы и требующие большой вязкости при умеренной твердости. Из этих же марок углеродистых инструментальных сталей изготовляют державки и корпуса инструментов, оснащенных пластинками твердого сплава.

Из этих же марок углеродистых инструментальных сталей изготовляют державки и корпуса инструментов, оснащенных пластинками твердого сплава.

Из стали У8А изготовляют шаберы, волочильные и другие инструменты, не подвергающиеся ударным нагрузкам, но требующие большой твердости.

Для изготовления режущих инструментов используют высокоуглеродистые стали с содержанием углерода более 1 %. Из углеродистых сталей У10А и У12А изготовляют напильники, мелкие сверла, развертки, метчики, плашки и другие инструменты, предназначенные для обработки мягких металлов с низкими скоростями резания.

Углеродистые инструментальные стали имеют низкую твердость в состоянии поставки, что обеспечивает их хорошую обрабатываемость резанием и давлением. Однако они плохо шлифуются. Большие деформации при термической обработке и плохая шлифуемость углеродистых инструментальных сталей не позволяют использовать их для изготовления фасонных инструментов, шлифуемых по профилю.

Углеродистые инструментальные стали (SK2, SK4, SK5, SK6 и SK7)

Диапазон размеров изделий

Класс | Толщина (мм) | Ширина (мм) |

СК2 (СК120) | 0,010–2,000 | 3–300 |

СК4 (СК95) | 0,010–2,000 | 3–300 |

СК5 (СК85) | 0,010–3,500 | 3–300 |

СК6 (СК75) | 0,010–2,000 | 3–300 |

СК7 (СК65) | 0,010–1,600 | 3–300 |

Обзор продукции

Благодаря своей обрабатываемости, прокаливаемости, эксплуатационным характеристикам, доступности и другим характеристикам углеродистые инструментальные стали являются наиболее широко используемыми холоднокатаными полосами из специальной стали.

Углеродистая инструментальная сталь используется в самых разных областях: от тяжелых изделий, включая лезвия, режущие инструменты и обычные инструменты, до применений, требующих эластичности и прочности, включая обычные пружины, спиральные пружины, вязальные спицы, рога, измерительные ленты и шайбы.

Обзор углеродистых инструментальных сталей (SK2, SK4, SK5, SK6 и SK7) и углеродистых сталей (S15C, S45C, S50C, S55C и S60C) предоставляется для справки и сравнения со специальными сталями. и страница углеродистой стали.

Характеристики

Обычно большинство марок SK подвергают термообработке до или после обработки.

Марки Tokkin SK предназначены для обеспечения оптимальной шероховатости поверхности после термообработки, что обеспечивает идеальную отделку продукта после обработки черным оксидом.

Стандарт

ТОККИН | Международный стандарт | США | Великобритания | Германия | Франция | Россия | Китай | Япония |

ИСО | AISI SAE | БС | ДИН | НФ | Γоктябрь | ГБ | ДЖИС | |

СК2 (СК120) | ТС120 | W1-11 1/2 | — | — | К120Э3У | у12 | Т12 | СК2 (СК120) |

СК4 (СК95) | ТС90 | W1-9 | — | — | К90Э2У | у10 | Т10 | СК4 (СК95) |

СК5 (SK85) | ТС90 ТС80 | W1-8 | — | К80В1 | К90Е2У К80Е2У | y8Γ у9 | Т8Мн Т9 | СК5 (SK85) |

СК6 (СК75) | ТС80 ТС70 | W1-7 | — | К80В1 | К80Э2У К70Э2У | у8 | Т8 | СК6 (СК75) |

СК7 (СК65) | —

| — | — | К70В2 | К70Э2У | у7 | Т7 | СК7 (СК65) |

Химический состав

Тип | ТОККИН | Химический состав (%) | |||||||

С | Си | Мн | Р | С | Сr | Ni | Другие | ||

Специальная сталь JIS G 3311 (4401)

| СК2 (СК120) | 1,15~ 1,30 | 0,10~ 0,35 | 0,10~ 0,50 | ≦0,030 | ≦0,030 | ≦0,30 | ≦0,25 | Cu≦0,25

|

СК4 (СК95) | 0,90~ 1,00 | 0,10~ 0,35 | 0,10~ 0,50 | ≦0,030 | ≦0,030 | ≦0,30 | ≦0,25 | ||

СК5 (SK85) | 0,80~ 0,90 | 0,10~ 0,35 | 0,10~ 0,50 | ≦0,030 | ≦0,030 | ≦0,30 | ≦0,25 | ||

СК6 (СК75) | 0,70~ 0,80 | 0,10~ 0,35 | 0,10~ 0,50 | ≦0,030 | ≦0,030 | ≦0,30 | ≦0,25 | ||

СК7 (СК65) | 0,60~ 0,70 | 0,10~ 0,35 | 0,10~ 0,50 | ≦0,030 | ≦0,030 | ≦0,30 | ≦0,25 | ||

Преимущества Tokkin

Высокое качество и надежность

Наша способность обеспечивать одинаковые допуски по прочности и толщине, которые невозможно достичь при использовании обычных материалов, позволяет нам производить продукцию, демонстрирующую стабильную прочность в пружинных применениях.

Кроме того, мы можем обеспечить превосходную усталостную прочность и надежность, регулируя структуру материала и обеспечивая высокую степень чистоты за счет тщательного управления историей производства и корректировки химического состава.

Сверхтонкая фольга

Мы можем производить ультратонкие листы толщиной от 0,010 до 0,099 мм.

Гибкое мелкосерийное производство

Мы можем производить стандартные партии весом 300 кг,

, а также готовы рассмотреть более мелкие партии по согласованию.

(Запросы на мелкие партии рассматриваются в индивидуальном порядке.)

Возможность регулировки материалов до желаемой твердости

Мы изготавливаем продукцию на заказ и можем регулировать твердость по мере необходимости.

Выберите отделку поверхности

Путем замены валика, используемого в процессе прокатки, мы можем предложить яркую или матовую поверхность.

При необходимости мы также можем выполнить чистовую отделку (аутсорсинг).

Физические свойства

9 класс0010 | Плотность г/смm 3 | Удельная теплоемкость Дж (㎏·K) | Коэффициент теплового расширения (0°C–100°C) 10 -6 /K | Теплопроводность Вт/(м·К) | Электрическое сопротивление мкОм·㎝ | Модуль Юнга Н/мм 2 |

Специальная сталь | 7,84 | 490 | 11,0 | 50,2 | 18 | 208000 |

Механические свойства

Твердость/прочность на растяжение. мы можем поставлять продукты с отделкой от самой мягкой отожженной до самой твердой полностью закаленной отделки. Это позволяет выбрать отделку, наиболее подходящую для ваших требований и области применения.

мы можем поставлять продукты с отделкой от самой мягкой отожженной до самой твердой полностью закаленной отделки. Это позволяет выбрать отделку, наиболее подходящую для ваших требований и области применения.

Для проверки только твердости см. Таблицу твердости для марок стали.

Класс | Состояние отделки | Испытание на твердость | Испытание на растяжение | |

ХВ | Прочность на растяжение Н/мм 2 | Удлинение % | ||

СК-2 (SK120) | Отожженный | 170–210 | 520–685 | 20–32 |

Скин прошел | 190–230 | 570–715 | 10–28 | |

Прокат | 250–290 | 735–980 | 2–15 | |

Полная закалка | 280–320 | 835–1080 | 1–3 | |

СК4 (СК95) | Отожженный | 160–200 | 490–645 | 24–35 |

Скин прошел | 175–215 | 540–695 | 12–32 | |

Прокат | 245–285 | 725–970 | 2–15 | |

Полная закалка | 270–310 | 825–1040 | 1–4 | |

СК5 (SK85) | Отожженный | 150–190 | 460–625 | 26–37 |

Скин прошел | 170–210 | 510–685 | 15–35 | |

Прокат | 240–280 | 725–930 | 3–16 | |

Полная закалка | 260–300 | 805–1000 | 1–5 | |

СК6 (СК75) | Отожженный | 145–185 | 440–615 | 27–38 |

Скин прошел | 160–200 | 490–665 | 15–35 | |

Прокат | 235–275 | 715–920 | 3–16 | |

Полная закалка | 255–295 | 795–990 | 1–5 | |

СК7 (СК65) | Отожженный | 140–180 | 410–610 | 28–39 |

Скин прошел | 155–195 | 460–655 | 16–36 | |

Прокат | 230–270 | 705–900 | 3–17 | |

Полная закалка | 250–290 | 775–970 | 1–5 | |

Полная закалка | 200–240 | 655–735 | 1–8 | |

Определения отделки и схема отделки

Tokkin использует следующие определения отделки:

Состояние отделки | Чистовая прокатка |

Отожженный | —— (после отжига) |

Пройденная кожа (слегка прокатанная) | До 5% |

Прокат | 15%–40% |

Полная закалка | 35% или выше |

▲ Вернуться к началу страницы

Таблица твердости

Класс | Состояние отделки (HV) | |||

Отожженный | Скин прошел | Прокат | Полная закалка | |

СК2 (СК120) | 170–210 | 190–230 | 250–290 | 280–320 |

СК4 (СК95) | 160–200 | 175–215 | 245–285 | 270–310 |

СК5 (СК85) | 150–190 | 170–210 | 240–280 | 260–300 |

СК6 (СК75) | 145–185 | 160–200 | 235–275 | 255–295 |

СК7 (СК65) | 140–180 | 155–195 | 230–270 | 250–290 |

2. Гибкость

Гибкость

1. Хотя для гнутых изделий иногда используется прокатное покрытие, мы обычно используем для таких изделий отожженное или дрессированное покрытие.

2. Стальные полосы обычно обладают направленными свойствами. Поскольку изделия с прокатанным покрытием, в частности, обладают сильными направленными свойствами, лучше избегать изгиба, параллельного направлению прокатки. Поэтому необходимо продумать компоновку, которая обеспечит перпендикулярность или пересечение направления гибки с направлением прокатки.

3. После резки, резки или обработки, если изгиб сделан так, что заусенцы находятся на внешней поверхности изогнутого участка, трещины могут распространяться от заусенцев к краю. Поэтому поверхность с заусенцами следует расположить так, чтобы она находилась на участке, который не будет изгибаться, или перед изгибом следует удалить заусенцы.

4. Пружина при изгибе различается в зависимости от степени обработки и отделки материала. Необходимо внести соответствующие поправки в зависимости от формы и способа обработки.

5. Способность к изгибу различается в зависимости от марки и условий обработки, но можно обрабатывать материалы с различными условиями отделки, как показано ниже.

(Эти условия в основном относятся к полосам из низкоуглеродистой стали марки SK5 или ниже)

Состояние отделки | Толщина менее 1 мм | Толщина 1 мм или более |

Отожженный | ||

Скин прошел | ||

Прокат |

Примечание: t = толщина, R = внутренний радиус изгиба

№ по каталогу: приблизительная сила изгиба

V-образная матрица | P = 0,6bt 2 σB/L |

U-образная матрица | P = 0,6bt 2 σB (1 + т/л) |

Примечание: t = толщина, b = ширина, L = ширина канала штампа, σB = предел прочности материала на растяжение

▲ Вернуться к началу страницы

3. Способность к вытяжке

Способность к вытяжке

За исключением незначительных процессов волочения, продукт обычно должен иметь одинаковую способность во всех направлениях. По этой причине используются продукты с отожженной или дрессировочной отделкой.

Несмотря на то, что холоднокатаные полосы из специальной стали не подвержены значительным следам растяжения в отличие от мягких сталей, они имеют низкий предел вытяжки. Поэтому при глубокой вытяжке мы производим промежуточный отжиг, а затем повторно вытягиваем изделие.

Мы используем скорость прорисовки 0,4 для рисования обычного плоского листа и 0,6 для перерисовки.

Скорость вытяжки = d/D

d = диаметр вытягиваемого изделия, D = диаметр круглой пластины перед вытяжкой

Ссылка: Формула для приблизительного расчета силы вытяжки : t = толщина, m = поправочный коэффициент (обычно 0,4–1,0), σB = предел прочности материала при растяжении

▲ Вернуться к началу страницы

Температура закалки

Класс | Температура закалки (°C) |

СК4 (СК95) | 790–850 закалка в масле (760–820 закалка в воде) |

СК5 (СК85) | 790–850 закалка в масле (760–820 закалка в воде) |

СК6 (СК75) | 790–850 закалка в масле (760–820 закалка в воде) |

СК7 (СК65) | 790–850 закалка в масле (760–820 закалка в воде) |

СКС51 | 790–850 закалка в масле (760–820 закалка в воде) |

Свойства закалки и отпуска для обычных марок стали

Среда термообработки и меры предосторожности для специальных сталей

Обзор тепловой обработки температура в печи и материалах предварительной обработки и атмосфера

Утолк стальные полосы подвергаются закалке и отпуску в зависимости от области применения.

Наиболее важными соображениями при выполнении этих процессов термообработки являются:

(1) для равномерного нагрева и охлаждения продукта в подходящих условиях,

(2) для максимально возможного предотвращения обезуглероживания, образования накипи и высокотемпературной коррозии и

(3) для выбора метода закалки, который минимизирует деформацию закалки.

2. Температура печи и материала

При проведении термической обработки измеряется температура термической печи и используется как температура, до которой нагревается материал. Однако иногда может быть большая разница или колебания между фактической температурой материала и измеренной температурой печи. Поэтому необходимо тщательно исследовать температурные свойства, контролировать температуру и соответствующим образом изменять процесс термообработки.

3. Предварительная обработка и атмосфера

При обработке холоднокатаных полос из специальной стали чем выше содержание углерода, тем легче происходит обезуглероживание. В частности, риск возрастает в процессах высокотемпературного нагрева, таких как закалка. Если материал загрязнен грязью или посторонними веществами, может возникнуть высокотемпературная коррозия. Поэтому перед термической обработкой необходимо предварительно обработать поверхности материалов, очистив их и отрегулировав атмосферу в печи. Газ RX используется в качестве стандартной печной атмосферы при закалке, газ NX при отпуске, но также используются газы N2, h3, AX и другие.

В частности, риск возрастает в процессах высокотемпературного нагрева, таких как закалка. Если материал загрязнен грязью или посторонними веществами, может возникнуть высокотемпературная коррозия. Поэтому перед термической обработкой необходимо предварительно обработать поверхности материалов, очистив их и отрегулировав атмосферу в печи. Газ RX используется в качестве стандартной печной атмосферы при закалке, газ NX при отпуске, но также используются газы N2, h3, AX и другие.

В некоторых случаях используются печи с нейтральными соляными ваннами, печи с металлическими ваннами, печные трубы, корпуса и другое оборудование, исключающее прямой контакт материала с воздухом.

4. Закалка

В большинстве случаев в качестве температуры закалки используется значение около середины диапазона температур закалки в таблице выше. Эта температура поддерживается от нескольких десятков секунд до нескольких минут в зависимости от марки материала, размеров, формы, требуемых свойств и способа закалки. Условия закалки оказывают существенное влияние на свойства продукта. Если температура закалки слишком высока или поддерживается слишком долго, зерна становятся крупнее, снижается ударная вязкость и увеличивается риск обезуглероживания. С другой стороны, если температура закалки слишком низкая или поддерживается недостаточно долго, продукт не затвердеет и могут появиться размягченные пятна. Поэтому важно выбрать соответствующие условия закалки.

Условия закалки оказывают существенное влияние на свойства продукта. Если температура закалки слишком высока или поддерживается слишком долго, зерна становятся крупнее, снижается ударная вязкость и увеличивается риск обезуглероживания. С другой стороны, если температура закалки слишком низкая или поддерживается недостаточно долго, продукт не затвердеет и могут появиться размягченные пятна. Поэтому важно выбрать соответствующие условия закалки.

Обычно масло или вода используются для охлаждения материалов. Изделия, закаленные в воде, твердеют лучше, чем изделия, закаленные в масле, но более подвержены таким проблемам, как деформация при закалке и растрескивание. По этой причине, за исключением некоторых особых случаев, для холоднокатаных полос из специальной стали применяют закалку в масле.

Во избежание закалочной деформации температура масла повышается и выполняется мартенситный отпуск. В особых случаях закалку производят в соляной ванне или металлической ванне (аустенизация). Для ленточных или простых форм применяют закалку стулом, закалку прессом и другие методы.

Для ленточных или простых форм применяют закалку стулом, закалку прессом и другие методы.

Температура закалки указана в таблице выше.

5. Отпуск

Несмотря на свою твердость, закаленные материалы не обладают ударной вязкостью и становятся хрупкими. Следовательно, чтобы превратиться в материалы, обладающие ударной вязкостью и прочностью, они должны быть закалены. Условия отпуска определяются в зависимости от требуемых свойств каждого материала с учетом результатов испытаний, закалочных и отпускных свойств марки стали и других факторов. Для холоднокатаных полос из специальной стали в некоторых случаях (особенно когда требуется ударная вязкость) используется длительное время отпуска, поскольку количество используемого материала невелико, а работы по отпуску часто выполняются последовательно. Однако представляется, что большинство производителей часто используют короткое время отпуска, не превышающее нескольких минут. Кроме того, из-за характера последовательного процесса отпуска, если время короткое, температура устанавливается немного выше, и изделия подвергаются многократному отпуску. Однако, как правило, материалы, отпущенные при низкой температуре в течение длительного времени, обладают большей ударной вязкостью, чем материалы, отпущенные при высокой температуре. Поэтому необходимо следить за тем, чтобы печь отпуска не была короче, температура отпуска не повышалась, а время отпуска не сокращалось. Использование масляной, металлической или солевой ванны для закалки позволяет сократить время по сравнению с закалкой на открытом воздухе.

Однако, как правило, материалы, отпущенные при низкой температуре в течение длительного времени, обладают большей ударной вязкостью, чем материалы, отпущенные при высокой температуре. Поэтому необходимо следить за тем, чтобы печь отпуска не была короче, температура отпуска не повышалась, а время отпуска не сокращалось. Использование масляной, металлической или солевой ванны для закалки позволяет сократить время по сравнению с закалкой на открытом воздухе.

Характеристики закалки и отпуска для обычных марок стали показаны на графиках ниже.

6. Отжиг

Материалы отжигают для их размягчения или устранения деформации. В таких случаях подходящая температура отжига составляет 600–700 °C. Если температура слишком высока, структура может измениться и может произойти обезуглероживание или образование накипи, поэтому обычно предпочтительнее выбирать низкую температуру. Температура 600–700°C поддерживается в течение от нескольких минут до 30 минут, после чего материал постепенно охлаждается примерно до 200°C. Его можно оставить для естественного охлаждения при температуре 200ºC или ниже.

Его можно оставить для естественного охлаждения при температуре 200ºC или ниже.

▲ Вернуться к началу страницы

American Express

Когда речь идет об инструментах, материалы имеют значение. Вот почему действительно хорошие инструментальные компании имеют гарантии на производимые ими инструменты, которые покрывают любые дефекты изготовления или материалов. Потому что, если они использовали плохие материалы, инструменты будут не на высоте, и они хотят сделать самые лучшие инструменты. Но что делает хороший инструментальный материал? Вот где все становится сложно, большинство компаний, производящих инструменты, используют соответствующий стальной сплав, который они кропотливо создали методом проб и ошибок, поэтому секрет не собирается уходить в ближайшее время. Даже с этими запатентованными сплавами большинство стальных инструментов предоставят вам некоторую информацию, независимо от того, нержавеющая это сталь или нет, или вообще о том, сколько в них углерода и насколько они тверды. Они также часто упоминают одно или несколько покрытий, которые также защищают металл инструмента от повреждений и коррозии. Хорошая сталь – залог хорошего инструмента.

Они также часто упоминают одно или несколько покрытий, которые также защищают металл инструмента от повреждений и коррозии. Хорошая сталь – залог хорошего инструмента.

Большинство инструментальных сталей имеют высокое содержание углерода, что делает инструмент более твердым и устойчивым к нагреву и коррозии, особенно если в смесь добавляется ванадий. Wiha использует хром-ванадий-молибденовую инструментальную сталь, закаленную до 60 единиц по шкале С Роквелла. Ochsenkopf использует сталь C60 в своих топорищах, что обеспечивает хороший и прочный топор.

Два распространенных типа инструментальной стали — углеродистая сталь C60 и C70. Преимущество более твердого инструмента очевидно, однако высокоуглеродистая сталь имеет тенденцию быть немного более хрупкой, поэтому ее нужно использовать правильно. Углеродистая сталь также имеет тенденцию к ржавчине и коррозии, поэтому правильный уход за инструментами поможет продлить срок их службы. Для инструментов из углеродистой стали производители инструментов используют различные методы закалки стали, что делает их пригодными для различных работ.

Закалка в воде (класс W), вероятно, является самым старым методом и позволяет получить действительно твердый конечный продукт, но он также более хрупок. Этот метод лучше всего подходит для инструментов, которые режут, среди прочего, поэтому он особенно распространен в ножах и кусачках. Закалка на воздухе (класс А), возможно, является наиболее универсальной, поскольку металл меньше деформируется, чем при использовании других методов. Металлы класса D содержат много углерода и много хрома. Металлы марки D идеально подходят для изготовления штампов для ковки и различных видов ножей. Другие методы включают закалку в масле, ударопрочные типы и горячую обработку (классы O, S и H соответственно). Сталь марки H — это сталь, предназначенная для резки предметов, подвергающихся высокой температуре. Этот тип также имеет более низкий контакт с углеродом, чем другие сплавы.

Нержавеющая сталь также иногда используется в большом количестве инструментов. Нержавеющая сталь производится путем соединения железа с хромом и другими металлами.