СХЕМА ИНДУКЦИОННОЙ ПЛИТЫ

Индукционная плита отличается от обычной тем, что разогревает металлическую посуду индуцированными вихревыми токами, создаваемыми высокочастотным магнитным полем. При работе с такой плиткой используют посуду, изготовленную из материала, который бы эффективно поглощал энергию вихревых полей. Например обыкновенная сталь, поэтому посуду для индукционных печей можно проверять магнитом. Но не бойтесь ошибиться в выборе материала — современные индукционные плиты автоматически распознают пригодную посуду и только в этом случае включают генератор.

При этом никакого физического нагрева поверхности не происходит. Можно положить на плиту бумагу — она незагорится, или прикоснуться ладонью и не обжечься. В отличии от микроволновки, нагревающей сам продукт изнутри (жидкость, находящуюся в пище), индукционная плита греет только металл и металлическую посуду, которая, в свою очередь, передаёт тепло еде (что-то похожее на обычную электроплиту).

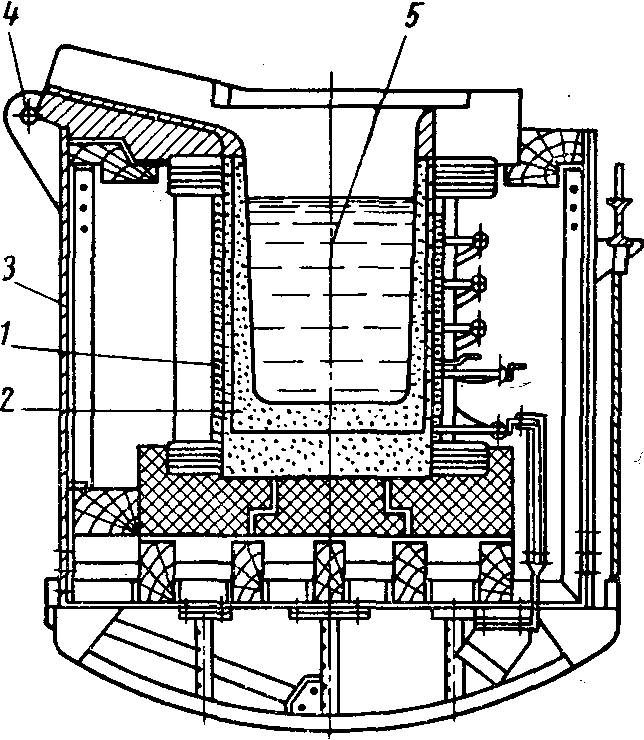

Принцип работы индукционной плиты показан на рисунке.

1 — посуда,

2 — стеклокерамическая поверхность,

3 — изоляция,

4 — индукционная катушка,

5 — преобразователь частоты,

6 — блок управления.

Под стеклокерамической поверхностью плиты индукционная катушка, по которой протекает электрический ток с частотой около 50 кГц. В днище посуды наводятся токи индукции, которые нагревают её, а заодно и помещенные в посуду продукты. В такой плите нагрев происходит быстрее, чем на газовой или на электрической плите — примерно в полтора раза.

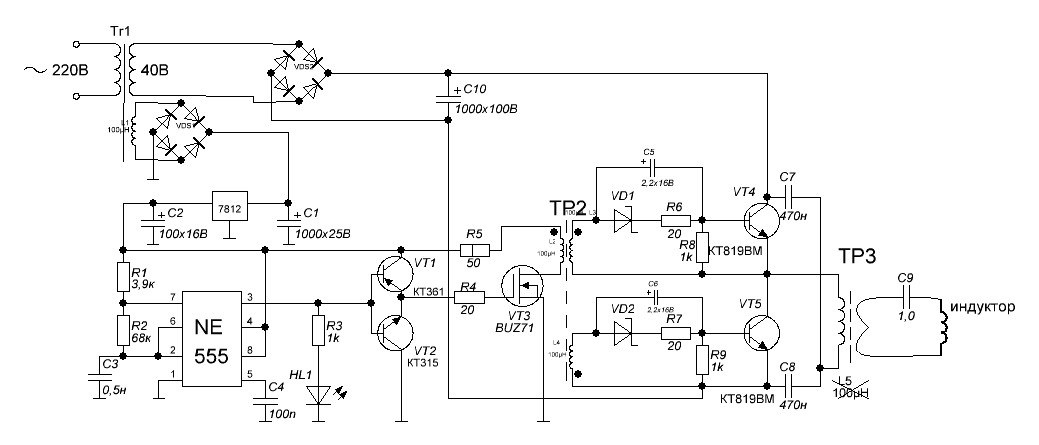

Принципиальная схема индукционной плиты довольно сложная, и может существенно отличаться для различных моделей. Особенно блок электронного управления. Хотя основа — генератор, драйвер на транзисторах средней мощности и выходной биполярный транзистор с изолированным затвором, типа IGBT h30R1202 (IRGP 20B120), который управляет катушкой индуктора, одинакова у всех плит.

Самый сложный элемент индукционной плитки — электронный блок управления. Он не просто включает или регулирует мощность генератора, а делает это по специальной программе — вначале на пару минут выведет плиту на максимальную мощность, а когда вода закипит, убавит мощность до заданного уровня. А ещё продвинутые модели имеют инфракрасные сенсоры, контролирующие процесс приготовления пищи. Они следят за температурой сковороды или кастрюли и снижают мощность нагрева по достижении заданной вами температуры. Жарка под термоконтролем исключает возможность воспламенения жира и повреждения сковороды вследствие перегрева. После снятия посуды — плита автоматически отключается.

В настоящее время промышленность выпускает как отдельные небольшие индукционные одноконфорочные плитки, так и большие стационарные, встраиваемые четырёхместные поверхности.

Originally posted 2019-02-10 00:08:37. Republished by Blog Post Promoter

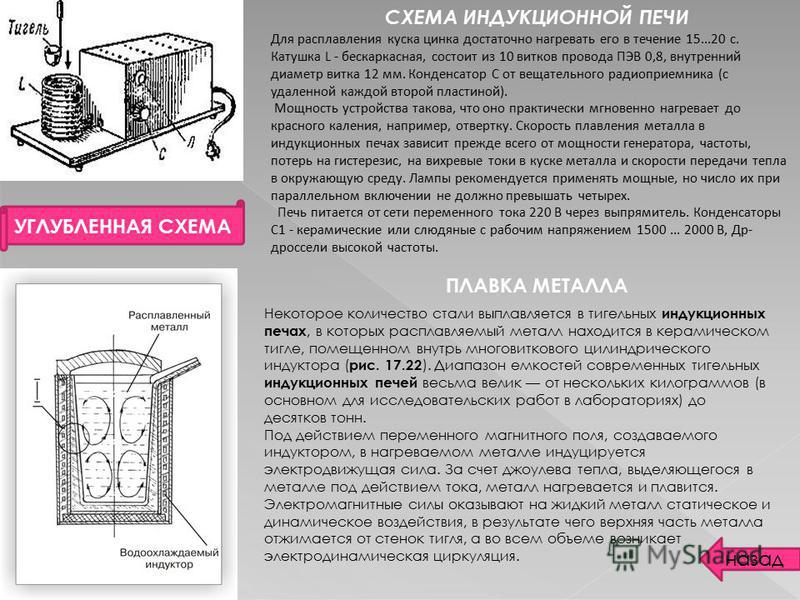

Индукционная печь. Схема индукционной печи.

Индукционная печь — индукционная плавильная печь, электротермическая установка для плавки материалов с использованием индукционного нагрева. В промышленности применяют в основном индукционные тигельные печи и индукционные канальные печи.

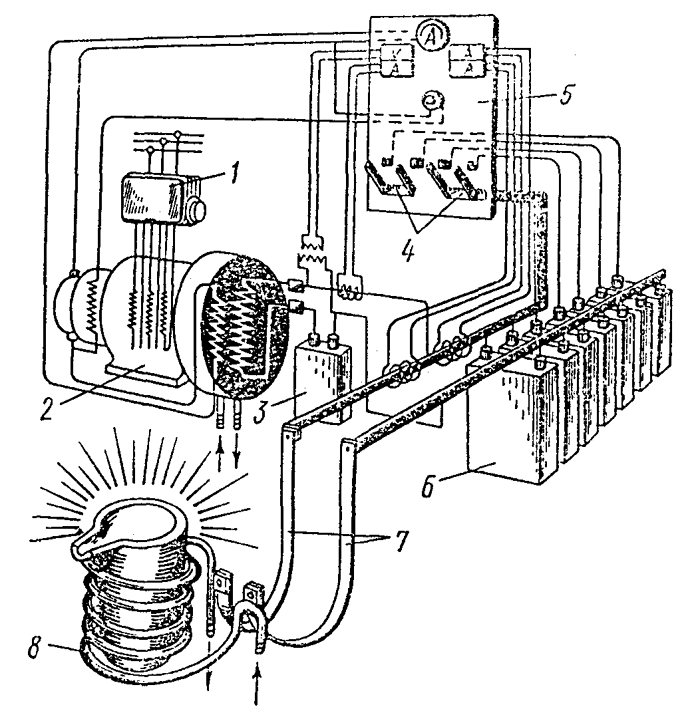

Индукционная нагревательная установка

Технология нагрева и нагревательное оборудование

Тигельная индукционная печь состоит из индуктора, представляющего собой соленоид, выполненный из медной водоохлаждаемой трубки, и тигля, который в зависимости от свойств расплава изготовляется из керамических материалов, а в специальных случаях — из графита, стали и др. В тигельных индукционных печах выплавляют сталь, чугун, драгоценные металлы, медь, алюминий, магний. Печи изготовляют с ёмкостью тигля от нескольких килограммов до нескольких сотен тонн. Они выполняются: открытыми, вакуумными, газонаполненными и компрессионными; питание печей осуществляется токами низкой, средней и высокой частоты.

В тигельных индукционных печах выплавляют сталь, чугун, драгоценные металлы, медь, алюминий, магний. Печи изготовляют с ёмкостью тигля от нескольких килограммов до нескольких сотен тонн. Они выполняются: открытыми, вакуумными, газонаполненными и компрессионными; питание печей осуществляется токами низкой, средней и высокой частоты.

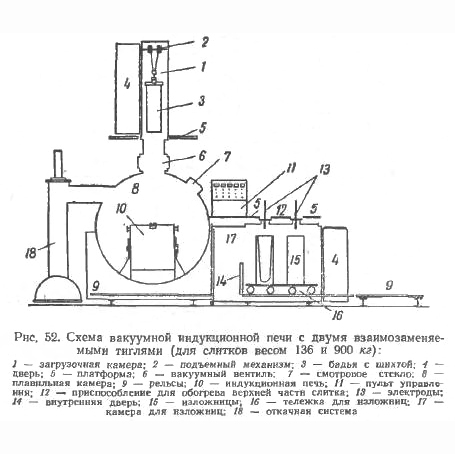

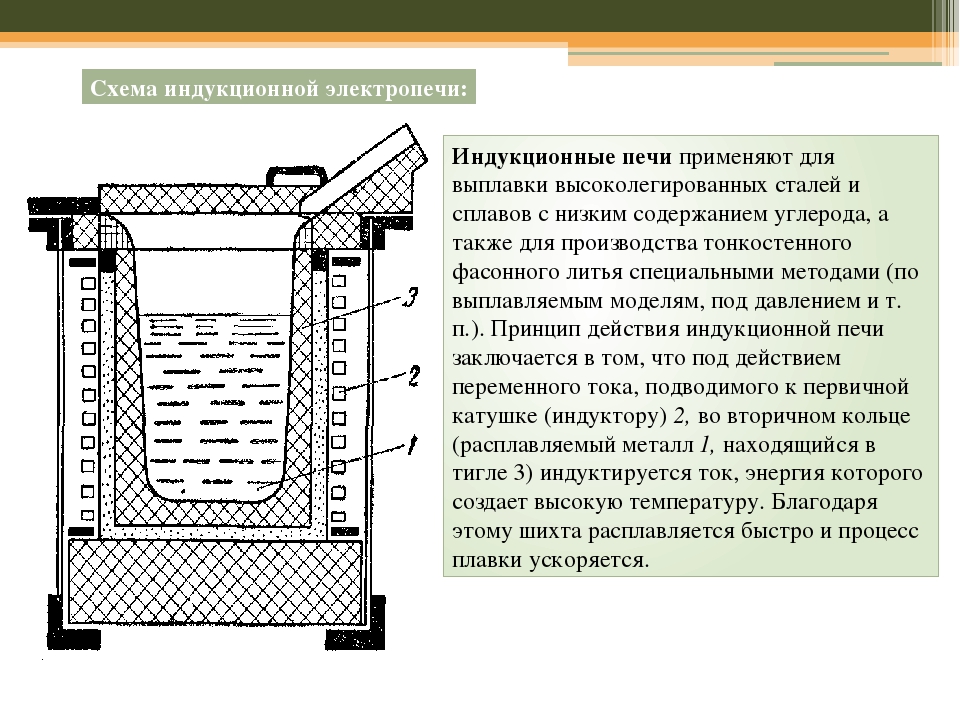

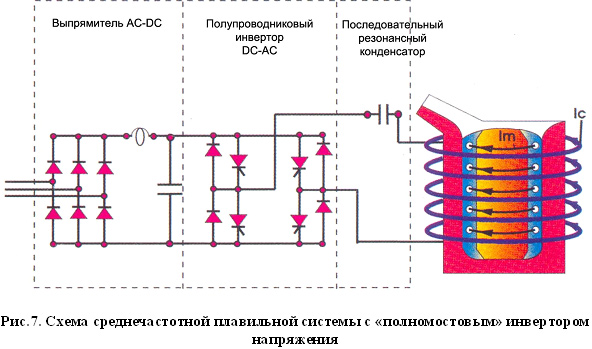

Схемы индукционных плавильных печей

а — тигельная, б — канальная

1 — индуктор; 2 — расплавленный металл; 3 — тигель; 4 — магнитный сердечник; 5 — подовый камень с каналом тепловыделения

Основные узлы канальной индукционной печи: плавильная ванна и так называемая индукционная единица, в которую входят подовый камень, магнитный сердечник и индуктор. Отличие канальных печей от тигельных состоит в том, что преобразование электромагнитной энергии в тепловую происходит в канале тепловыделения, который должен быть постоянно заполнен электропроводящим телом. Для первичного пуска канальных индукционных печей в канал заливают расплавленный металл или вставляют шаблон из материала, который будет плавиться в печи.

Технология нагрева и нагревательное оборудование

Индукционный нагрев. Индукционный нагрев металла. Индукционный нагрев схема.

В канальных индукционных печах выплавляют цветные металлы и их сплавы, чугун. Ёмкость плавильных ванн печей может быть от нескольких сотен килограммов до сотен тонн; питание печей осуществляется током промышленной частоты.

Для плавки в индукционных печах характерны: относительно холодный шлак, так как тепло выделяется в расплавленном металле; большая производительность процесса; интенсивное перемешивание и высокое качество переплавляемого металла. Индукционные печи применяют для переплава и рафинирования металлов, а также в качестве миксеров (копильников) для хранения и перегрева жидкого металла перед разливкой.

Индукционная печь своими руками – сборочные элементы и нюансы технологии

Принцип работы

Начинать сборку надо, разобравшись в принципе работы и устройстве прибора. С этого и начнем. Обратите внимание на рисунок выше, по нему и будем разбираться.

В состав прибора входят:

- Генератор G, который создает переменный ток.

- Конденсатор С вместе с катушкой L создает колебательный контур, который и обеспечивает установку высокой температурой.

Внимание! В некоторых конструкциях используется так называемый автоколебательный генератор. Это дает возможность убрать из схемы конденсатор.

- Катушка в окружающем пространстве образует магнитное поле, в котором присутствует напряжение, обозначенное на нашем рисунке буквой «Н». Само магнитное поле существует в свободном пространстве, а может замыкаться через ферромагнитный сердечник.

- Оно же действует и на шихту (W), в которой создает магнитный поток (Ф). Кстати, вместо шихты может быть установлена какая-нибудь заготовка.

- Магнитный поток индуцирует вторичное напряжение, равное 12 В. Но это происходит лишь в том случае, если W является электропроводящим элементом.

- Если нагреваемая заготовка большая и цельная, то внутри нее начинает действовать так называемый ток Фуко. Он вихревого типа.

- При этом вихревые токи передают от генератора через магнитное поле тепловую энергию, тем самым нагревая заготовку.

Электромагнитное поле достаточно широкое. И даже многоступенчатость преобразования энергии, которое присутствует в самодельных индукционных печах, обладает максимальным КПД – до 100%.

И даже многоступенчатость преобразования энергии, которое присутствует в самодельных индукционных печах, обладает максимальным КПД – до 100%.

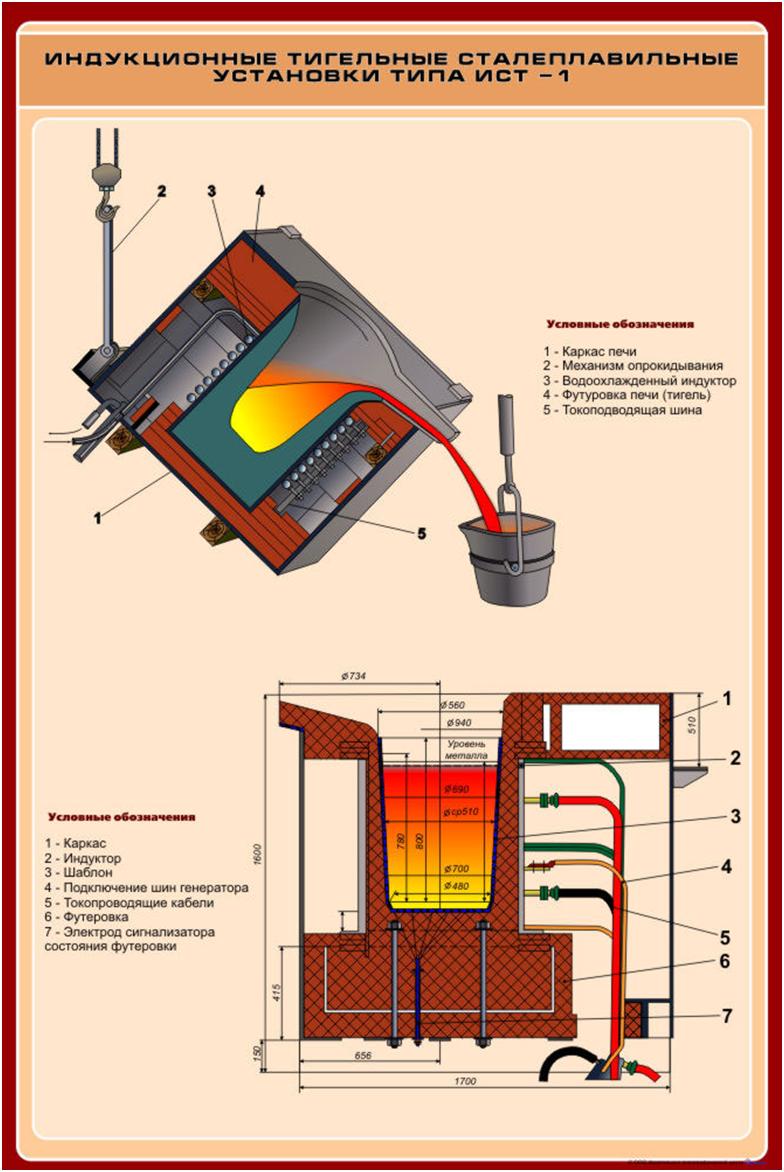

Тигельная печь

Разновидности

Существуют две основные конструкции индукционных печей:

- Канальные.

- Тигельные.

Не будем здесь расписывать все их отличительные особенности. Просто отметим, что канальный вариант – это конструкция, которая похожа на сварочный аппарат. К тому же, чтобы плавить металл в таких печах, приходилось оставлять немного расплава, без которого процесса просто не получалось. Второй вариант – это усовершенствованная схема, где используется технология без остаточного расплава. То есть, тигель просто устанавливается прямо в индуктор.

Как это работает

Зачем дома нужна такая печь?

Вообще, вопрос достаточно интересен. Давайте рассмотрим вот такую ситуацию. Существует достаточно большое количество советских электрических и электронных приборов, в которых использовались золотые или серебряные контакты. Изъять эти металлы можно разными способами. Один из них – индукционная печка.

Изъять эти металлы можно разными способами. Один из них – индукционная печка.

То есть, берете контакты, складываете их в узкий и длинный тигель, который устанавливаете в индуктор. Через минут так 15-20, снизив мощность, остудив аппарат и разбив тигелек, вы получите стержень, на конце которого вы обнаружите золотой или серебряный кончик. Срезаете и сдаете в ломбард.

Хотя необходимо отметить, что с помощью этого самодельного агрегата можно проводить различные процессы с металлами. К примеру, можно провести закалку или отпуск.

Катушка с батарейкой (генератором)

Компоненты печки

В разделе «Принцип работы» мы уже упоминали о всех частях индукционной печи. И если с генератором все понятно, то с индуктором (катушкой) надо бы разобраться. Для нее подойдет медная трубочка. Если вы собираете аппарат мощностью 3 кВт, то вам потребуется трубка диаметром 10 мм. Сама же катушка скручивается диаметром 80-150 мм, при количестве витков от 8 до 10.

Обратите внимание, что витки медной трубки не должны соприкасаться друг с другом. Оптимальное расстояние между ними 5-7 мм. Сама катушка не должна касаться экрана. Расстояние между ними – 50 мм.

Оптимальное расстояние между ними 5-7 мм. Сама катушка не должна касаться экрана. Расстояние между ними – 50 мм.

Обычно промышленные индукционные печи имеют узел охлаждения. В домашних условиях сделать такое невозможно. Но для агрегата мощностью 3 кВт работа до получаса ничем не грозит. Правда, со временем на трубке будет образовываться медная окалина, которая снижает КПД прибора. Так что периодически катушку придется менять.

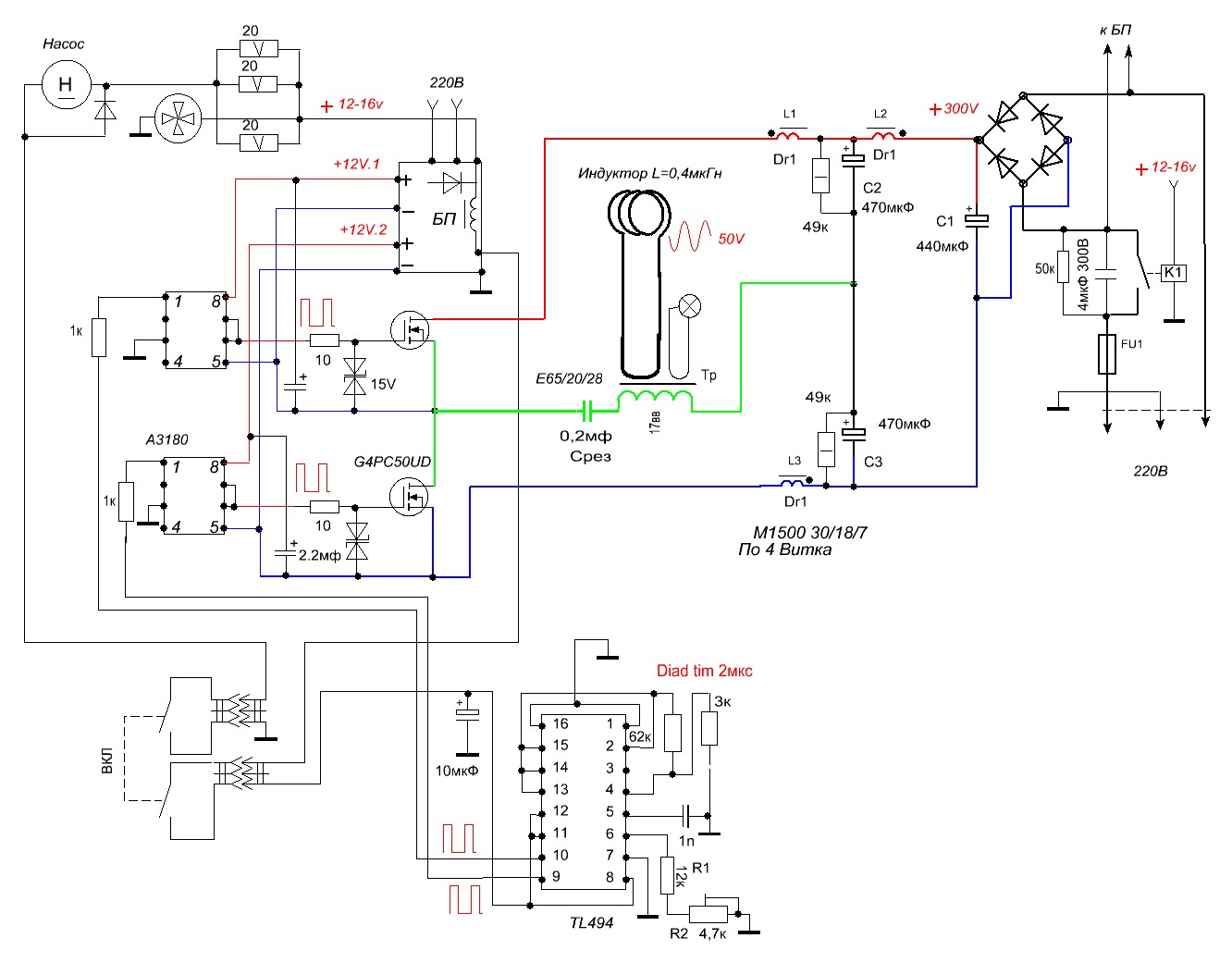

Генератор

В принципе, сделать генератор своими руками – не проблема. Но это возможно лишь в том случае, если вы обладаете достаточными знаниями в радиоэлектронике на уровне среднего радиолюбителя. Если таковых знаний нет, тогда забудьте об индукционной печке. Самое главное, что и эксплуатировать этот прибор тоже надо умеючи.

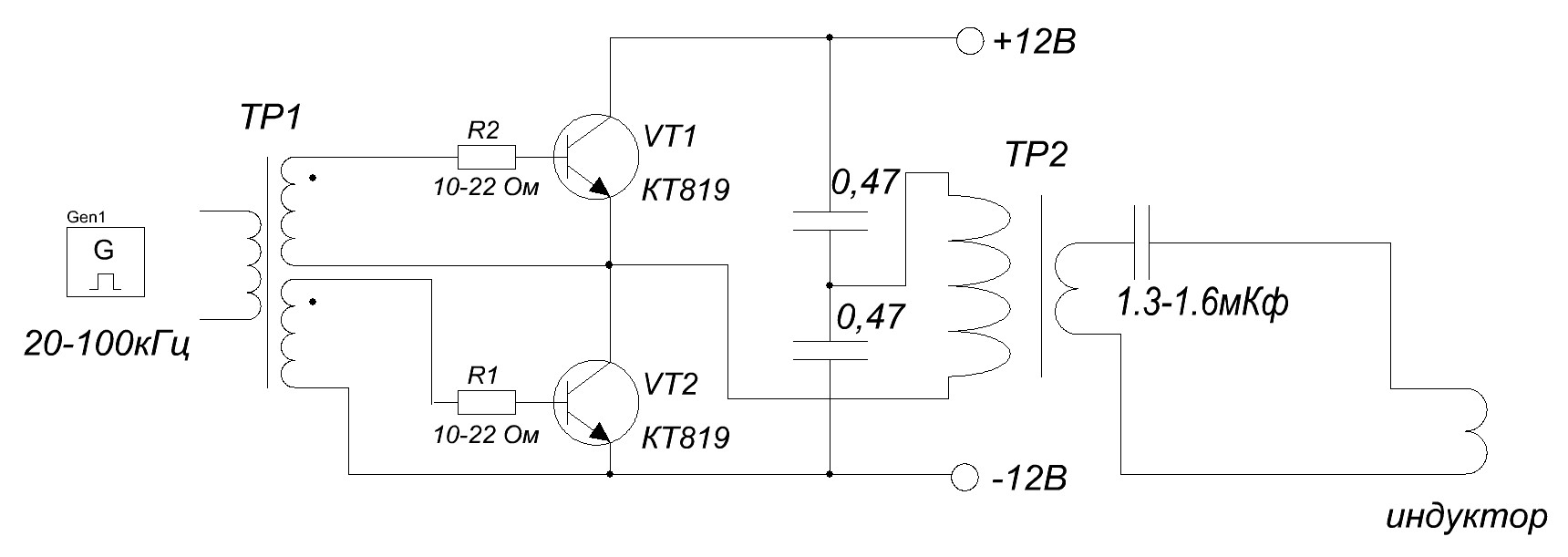

Если вы встали перед дилеммой выбора схемы генератора, тогда примите один совет – у него должен отсутствовать жесткий спектр тока. Для того чтобы было понятнее, о чем идет речь, предлагаем самую простую схему генератора для индукционной печи на фотографии снизу.

Схема генератора

Необходимые знания

Электромагнитное поле действует на все живое. В качестве примера можно привести мясо в микроволновке. Поэтому стоит позаботиться о безопасности. И, неважно, вы собираете печь и тестируете ее или работаете на ней. Есть такой показатель, как плотность потока энергии. Так вот он зависит от именно от электромагнитного поля. И чем выше частота излучения, тем хуже человеческому организму.

Во многих странах приняты меры безопасности, в которых учитывается плотность потока энергии. Есть разработанные допустимые пределы. Это 1-30 мВт на 1 м² тела человека. Эти показатели действуют, если облучение происходит не больше одного часа в сутки. Кстати, установленный оцинкованный экран снижает плотность потолка в 50 раз.

принцип работы, схема самодельного устройства, правила безопасности

Разработанные более века назад, индукционные печи прочно входят в наш быт. Это стало возможно благодаря развитию электроники. Взрывной рост мощности контроллеров, выполненных на основе кремниевых полупроводников и появление в широкой продаже транзисторов, способных обеспечивать большие мощности (в несколько киловатт) в последние годы приобрёл характер лавины. Всё это подарило человечеству невероятно большие перспективы в развитии миниатюрных установок, сопоставимых по мощности с промышленными устройствами ближайшего прошлого.

Это стало возможно благодаря развитию электроники. Взрывной рост мощности контроллеров, выполненных на основе кремниевых полупроводников и появление в широкой продаже транзисторов, способных обеспечивать большие мощности (в несколько киловатт) в последние годы приобрёл характер лавины. Всё это подарило человечеству невероятно большие перспективы в развитии миниатюрных установок, сопоставимых по мощности с промышленными устройствами ближайшего прошлого.

Использование и строение устройства

Применение индукционных печей в домашнем хозяйстве позволяет избежать появления в помещении очагов открытого пламени и является довольно эффективным способом плавления и контролированного нагрева металлов и сплавов. Это происходит благодаря тому, что металл нагревается, раскаляется и расплавляется не под воздействием высокотемпературных горелок, а с помощью пропускания через себя токов большой частоты, стимулирующих активное движение частиц в структуре материала.

youtube.com/embed/Hp0QteBARTQ»/>

Стало возможным появление в быту:

- Компактных канальных индуктивных печей, в которых можно плавить металл и создавать литьём различные изделия и конструкции, очищать от примесей различные драгоценные сплавы и закалять изделия, придавая им дополнительную прочность.

- Водогрейных котлов, чья эффективность лежит уже сейчас далеко за пределами обычных бойлеров.

- Плит для приготовления пищи, которые не только безопаснее газовых по эксплуатационным характеристикам, но и эффективнее некоторых микроволновых печей в области разогрева еды и поддержания её температуры.

- Тигельных плавилен, которые приобрели больше всего поклонников среди людей, занимающихся самостоятельным изготовлением и ремонтом электрических устройств.

Кроме того, всё большее распространение получают электроиндукционные печки, которые работают не только с токопроводящим материалом. Их устройство немного отличается от обычных индукционных печей, так как в его основе лежит нагрев электрической индукцией материала, который не проводит ток (их ещё называют диэлектриками) между обкладками конденсатора, то есть, его выводами разной полярности. Достигаемые температуры при этом не очень большие (порядка 80−150 градусов Цельсия), поэтому такие установки применяются для плавления пластика или его термической обработки.

Их устройство немного отличается от обычных индукционных печей, так как в его основе лежит нагрев электрической индукцией материала, который не проводит ток (их ещё называют диэлектриками) между обкладками конденсатора, то есть, его выводами разной полярности. Достигаемые температуры при этом не очень большие (порядка 80−150 градусов Цельсия), поэтому такие установки применяются для плавления пластика или его термической обработки.

Особенности конструкции и принцип работы

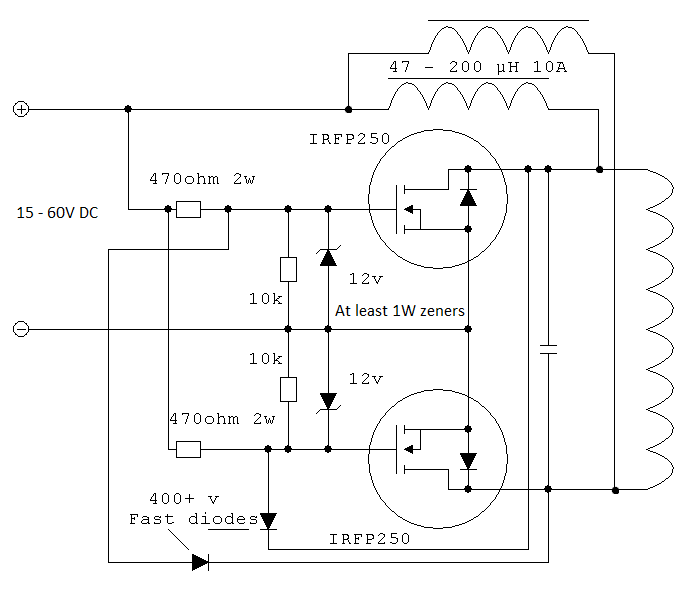

Индукционная печь работает на основе образования в ней вихревых электрических токов. Для этого используют состоящую из витков толстого провода катушку индуктивности, к которой подводится источник переменного тока. Именно переменный ток образует постоянно меняющееся в зависимости от текущей частоты магнитное поле. Оно и провоцирует передачу этих токов помещаемому внутрь катушки веществу вместе с большим количеством тепла. Генератором при этом может выступать даже самый обычный сварочный инвертор.

Разделяют два вида индукционных печей:

- С магнитопроводом, особенностью которой является расположение индуктора внутри объёма металла, поддающегося плавке.

- Без магнитопровода — когда индуктор находится снаружи.

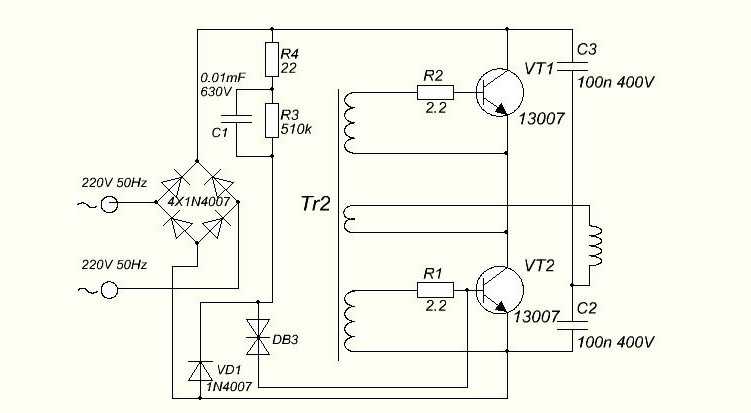

Конструкция с наличием магнитопровода используется, например, в канальных печах. В них используется неразомкнутый металлический (чаще всего — стальной) магнитопровод, внутри которого находятся тигель для плавки и индуктор, образовывающие первичную цепь обмотки. В качестве материала для тигля можно использовать графит, жаропрочную глину или любой другой непроводящий ток материал, обладающий подходящей термостойкостью. В нём размещают металл, который требуется расплавить. Это, как правило, всяческие сплавы цветных металлов, дюралюминий и чугун.

Генератор такой печи должен обеспечивать частоту переменного тока в пределах 400 герц. Возможны и варианты использования вместо генератора обычную электрическую сеть и питать печь с помощью тока с частотой в 50 герц, но в этом случае температура разогрева будет ниже и для более тугоплавких сплавов такая установка не подойдёт.

Возможны и варианты использования вместо генератора обычную электрическую сеть и питать печь с помощью тока с частотой в 50 герц, но в этом случае температура разогрева будет ниже и для более тугоплавких сплавов такая установка не подойдёт.

Тигельные же печи, не имеющие в своей конструкции магнитопровода, получили значительно большее распространение среди энтузиастов. Они используют токи значительно большей частоты для достижения большей плотности поля. Это связано как раз с отсутствием магнитопровода — слишком большой процент энергии поля рассеивается в пространстве. Для противодействия этому необходимо очень тонко настроить печь:

- Обеспечить равную частоту контура индукционной установки и напряжения от генератора (при использовании инвертора это сделать легче всего).

- Подобрать диаметр плавильного тигля таким образом, чтобы он был близок с длиной волны полученного излучения магнитного поля.

Таким образом можно минимизировать потери вплоть до 25% от всей мощности. Для достижения же наилучшего результата рекомендуется выставлять дважды, а то и трижды большую частоту источника переменного тока, чем резонансную. В этом случае диффузия металлов, входящих в состав сплава будет максимальной, а его качество — значительно лучше. Если повышать частоту и дальше, можно добиться эффекта выталкивания высокочастотного поля к поверхности изделия и так провести его закалку.

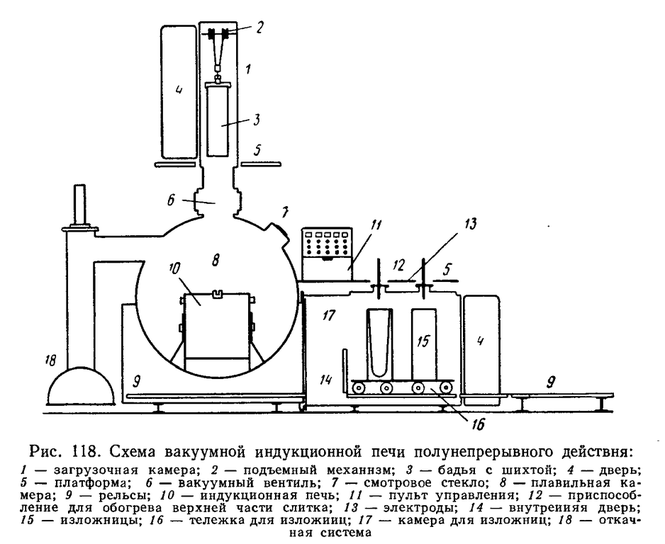

Вакуумные плавильные печи

Такой вид установок сложно назвать бытовыми, но рассмотреть их стоит из-за того, что вакуумная плавка имеет ряд технологических преимуществ по сравнению с другими видами. По своей конструкции она напоминает тигельную, с тем отличием, что сама печь находится в вакуумной камере. Это позволяет добиваться большей чистоты процесса расплавления металла, понизить его окисляемость в процессе обработки и ускорить процесс, добиваясь значительной экономии электроэнергии.

Кроме того, ограниченность и замкнутость пространства способствует избежать выделения в окружающее пространство вредных испарений плавящихся металлов и сохранять чистоту процесса их обработки. Возможность контролировать состав и процесс обработки также является одним из преимуществ печей этого вида.

Канальные индукционные установки

Ещё один вид промышленных печей, имеющих более широкое применение, чем другие. Их можно использовать не только в качестве плавилен, но и как раздатчики подготовленного материала и смесители нескольких видов сырья. Типовые конструкции таких устройств включают:

- Наличие ванны, в которой находится сырьё, достигшее или достигающее заданной температуры.

- Канала, по которому расплавленная масса проходит через магнитное поле.

- Магнитопровода, обеспечивающего постоянную циркуляцию жидкого металла.

- Катушки первичной обмотки, которая приводит в действие магнитное поле.

Малейшее размыкание контура, который образуется жидким металлом, магнитопроводом и катушкой приводит к повышению его собственного сопротивления и мгновенному выбросу всей массы сырья из канала. Для противодействия такому явлению внутри канала оставляют «болото» — небольшую массу металла, которая поддерживается в жидком виде.

Преимущества индуктивных печей канального типа:

- Невысокая цена установок.

- Экономичность — для поддержания температуры внутри ванны, которая плохо рассеивает тепло, нужно малое количество электроэнергии.

- Коэффициент полезного действия индуктора при работе очень высок.

Недостатки:

- Медленное продвижение по каналу расплавленного металла усложняет контроль за его качеством и окислением.

- Необходимость оставлять некоторое количество сырья внутри понижает качество химического состава следующей загрузки и возможности более тонкого его контроля.

- Необходимость поддерживания герметичности установки из-за угрозы разрыва магнитного поля и образования вихревого излучения. Сложность поддерживания изолированности при футеровке внутренних стен установки некоторыми составами.

Основные элементы схемы печи

Для того чтобы собрать установку и выполнять работы на ней, необходимо найти подходящую схему индукционной печи и детали для неё. Для поиска последних очень пригодится наличие одного или нескольких ненужных блоков питания от компьютера, так как большинство деталей можно найти в них. Типовая схема простейшей печи с самодельным инвертором будет включать такие элементы, как:

- Транзисторы-полевики, можно использовать IRFZ46N или аналоги (IRFZ44V, имеющий силу тока на ножке стока в 55 ампер подойдёт даже лучше). Желательно подбирать полевики с максимально возможным значением напряжения пробоя, так они прослужат гораздо дольше.

- Дроссели, резисторы с сопротивлением 470 Ом (можно использовать один ваттник или два полуваттника, соединённых в схеме последовательно) и девять конденсаторов малой ёмкости (до 1 микрофарада) которые можно выпаять из блока питания.

- Радиаторы для охлаждения транзисторов — полевики в корпусах типа ТО-220АВ при работе очень горячие и могут взорваться от недостатка отвода тепла от них.

- Проволока из меди диаметром около миллиметра для создания ферритовых колец и диаметром в 2 миллиметра для создания индуктора.

- Диоды марок UF4007, 2 штуки, но лучше иметь парочку запасных на случай, если в первый раз соберёте что-то неправильно — они вылетят первыми.

- Батарею ёмкостью около 8−10 ампер-часов. Такие, как правило, извлекаются из старых источников бесперебойного питания и имеют выходное напряжение в 12 вольт.

- В качестве тигля можно слепить и обжечь на костре или с помощью горелки глиняный горшочек нужного вам диаметра.

youtube.com/embed/6cwt1SifbUA»/>

Инвертор для установки собирается по схеме, предложенной С. В. Кухтецким для лабораторных испытаний. Её легко можно найти в интернете. Мощность инвертора, который питается от напряжения в диапазоне 12−35 вольт будет составлять 6 киловатт, а его рабочая частота — 40−80 килогерц, этого будет более чем достаточно для домашних проектов.

Техника безопасности при работе

Так как работа с индукционной печью подразумевает тесный контакт с расплавленным металлом и токами высокой частоты и силы, стоит озаботиться о качественном заземлении установки и надёжных средствах защиты. При этом одежда должна строго соответствовать всем требованиям:

- Быть изготовленной из плотного неплавящегося и не горящего материала.

- Базовый защитный костюм должен включать в себя фартук и рукавицы. На ногах по возможности следует носить при работе обувь с прорезиненой подошвой, ступни же и носки должны быть сухими.

- Для защиты глаз стоит приобрести специальные очки, это убережёт вас от случайного попадания раскалённого куска металла в глаза.

Не стоит забывать и о хорошей вентилируемости помещения, в котором будут работать. Расплавленный металл выбрасывает в воздух химические соединения, которые совсем неполезны для ваших лёгких.

Схема индукционной плиты | Москва

Внешне похожая на классическую стеклокерамическую варочную панель, индукционная плита работает иначе. Главным отличием индукции есть нагрев непосредственно посуды путем воздействия на нее вихревых индукционных токов, которые генерируются магнитным полем высокой частоты.

Не вся посуда подходит индукционной плите! Важно, чтобы посуда была изготовлена из ферромагнитного сплава или дно посуды содержало достаточное его количество, ведь такой материал поглощает энергию вихревых полей. Чтобы не ошибиться в выборе «правильной» посуды достаточно прислонить магнит к дну посуды. Если дно посуды магнитится, то она годна для использования на индукционной плите.

Стоит отметить, что любая современная индукционная панель или плитка имеет датчик наличия правильной посуды, поэтому, если Вы вдруг ошибетесь, то ничего страшного не произойдет.

Преимущества индукции перед конфорками нагрева состоит в том, что нагревается посуда, а не поверхность плиты. Вы не обожжетесь и не испортите вещи, случайно оказавшиеся в зоне нагрева.

Как и любой сложной технике, индукционным плитам тоже свойственно ломаться, поэтому мы описали неисправности индукционных плит.

Устройство индукционной плиты и принцип работы генератора

Схема 1

1 – посуда из ферромагнитного сплава;2 – поверхность индукционной плиты;

3 – изолятор;

4 – катушка;

5 – генератор инд. токов;

6 – сенсорный блок.

Как происходит нагрев

В индукционной катушке протекает электрический ток. На ферромагнитном дне посуды возникают индукционные токи, которые нагревают его, следовательно, и содержимое. Данный способ нагрева гораздо продуктивнее обычной электрической конфорки.

Схема 2

1 – датчик температуры;2 – индукционная катушка;

3 – феррит;

4 – корпус индукционной конфорки;

5 – кулер;

6 – радиатор;

7 – плата генератора;

8 – корпус.

Модуль индукционной плиты

Электронный блок управления (модуль) – самый технически сложный узел индукционной плиты. Имеет в своем составе, не только сенсорные кнопки, но и процессор. В этой части плиты хранятся все автоматические программы и настройки.

Принципиальная схема

Схема 3

особенности конструкции и изготовление своими руками

На протяжении многих лет люди проводят плавку металла. Каждый материал имеет свою температуру плавления, достигнуть которую можно только при применении специального оборудования. Первые печи для плавки металла были довольно большими и устанавливались исключительно в цехах крупных организаций. Сегодня современная индукционная печь может устанавливаться в небольших мастерских при налаживании производства ювелирных изделий. Она небольшая, проста в обращении и обладает высокой эффективностью.

Принцип действия

Плавильный узел индукционной печи применяется для нагрева самых различных металлов и сплавов. Классическая конструкция состоит из следующих элементов:

Классическая конструкция состоит из следующих элементов:

- Сливной насос.

- Индуктор, охлаждающийся водой.

- Каркас из нержавеющей стали или алюминия.

- Контактная площадка.

- Подина из жаропрочного бетона.

- Опора с гидравлическим цилиндром и подшипниковым узлом.

Принцип действия основан на создании вихревых индукционных токов Фуко. Как правило, при работе бытовых приборов подобные токи вызывают сбои, но в этом случае они применяются для нагрева шихты до требуемой температуры. Практически вся электроника во время работы начинает нагреваться. Этот негативный фактор применения электричества используется на полную мощность.

Преимущества устройства

Печь плавильная индукционная стала применяться относительно недавно. На производственных площадках устанавливаются знаменитые мартены, доменные печи и другие разновидности оборудования. Подобная печь для плавки металла обладает следующими преимуществами:

Подобная печь для плавки металла обладает следующими преимуществами:

- Применение принципа индукции позволяет делать оборудование компактным. Именно поэтому не возникает проблем с их размещением в небольших помещениях. Примером можно назвать доменные печи, которые могут устанавливаться исключительно в подготовленных помещениях.

- Результаты проведенных исследований указывают на то, что КПД составляет практически 100%.

- Высокая скорость плавки. Высокий показатель КПД определяет то, что на разогрев металла уходит намного меньше времени, если сравнивать с другими печами.

- Некоторые печи при плавке могут привести к изменению химического состава металла. Индукционная занимает первое место по чистоте расплава. Создаваемые токи Фуко проводят нагрев заготовки изнутри, за счет чего исключается вероятность попадания в состав различных примесей.

Именно последнее преимущество определяет распространение индукционной печи в ювелирном деле, так как даже небольшая концентрация посторонней примеси может негативно сказаться на полученном результате.

Рекомендации по размещению печи

В зависимости от особенностей конструкции выделяют напольные и настольные индукционные печи. Независимо от того, какой именно вариант был выбран, выделяют несколько основных правил по установке:

- При работе оборудования на электросеть оказывается высокая нагрузка. Для того чтобы исключить вероятность возникновения короткого замыкания по причине износа изоляции, при установке должно быть проведено качественное заземление.

- Конструкция имеет водяной охлаждающий контур, который исключает вероятность перегрева основных элементов. Именно поэтому следует обеспечивать надежный подъем воды.

- Если проводится установка настольной печи, то следует уделить внимание устойчивости используемого основания.

- Печь для плавки металла представлена сложным электрическим прибором, при установке которого нужно соблюдать все рекомендации производителя. Особое внимание уделяется параметрам источника питания, который должен соответствовать модели аппарата.

- Не стоит забывать о том, что вокруг печи должно быть довольно много свободного пространства. Во время работы даже небольшой по объему и массе расплав может случайно выплеснуться из формы. При температуре более 1000 градусов Цельсия он нанесет непоправимый вред различным материалам, а также может стать причиной возгорания.

Во время работы устройство может серьезно нагреваться. Именно поэтому поблизости не должно быть никаких легковоспламеняющихся или взрывчатых веществ. Кроме этого, по технике пожарной безопасности вблизи должен быть установлен пожарный щит.

Разновидности оборудования

Широкое применение получили только два типа печи: тигельные и канальные. Они обладают сходными преимуществами и недостатками, отличия заключаются лишь в применяемом методе работы:

- В тигельный тип печи приходится проводить загрузку каждой порции шихты отдельно.

Принцип работы устройства заключается в следующем: металл загружается внутрь индуктора, после расплавки он сливается и проводится загрузка новой порции. Как правило, подобная модель приобретается для небольших мастерских, когда работа ведется с небольшим количеством сырья.

Принцип работы устройства заключается в следующем: металл загружается внутрь индуктора, после расплавки он сливается и проводится загрузка новой порции. Как правило, подобная модель приобретается для небольших мастерских, когда работа ведется с небольшим количеством сырья. - Канальные отличаются тем, что позволяют проводить плавку металла непрерывно. Конструкция позволяет проводить погрузку новой порции металла и слив уже расплавленного во время работы. Недостатком можно назвать лишь то, что трудности возникают на момент слива, так как канал слива должен быть заполнен.

Большей популярностью пользуется тигельная разновидность индукционных печей. Это связано с их высокой производительностью и простотой в эксплуатации. Кроме этого, подобную конструкцию при необходимости можно изготовить самостоятельно.

Самодельные варианты исполнения встречаются довольно часто. Для их создания требуются:

- Генератор.

- Тигель.

- Индуктор.

Опытный электрик при необходимости может сделать индуктор своими руками. Этот элемент конструкции представлен обмоткой из медной проволоки. Тигель можно приобрести в магазине, а вот в качестве генератора используется ламповая схема, собранная своими руками батарея их транзисторов или сварочный инвертор.

Использование сварочного инвертора

Печь индукционная для плавки металла своими руками может быть создана при применении сварочного инвертора в качестве генератора. Этот вариант получил самое широкое распространение, так как прилагаемые усилия касаются лишь изготовления индуктора:

- В качестве основного материала применяется тонкостенная медная трубка. Рекомендуемый диаметр составляет 8—10 см.

- Трубка изгибается по нужному шаблону, который зависит от особенностей применяемого корпуса.

- Между витками должно быть расстояние не более 8 мм.

- Индуктор располагают в текстолитовом или графитовом корпусе.

После создания индуктора и его размещения в корпусе остается только установить на свое место приобретенный тигель.

Применение транзисторов

Подобная схема довольно сложна в исполнении, предусматривает применение резисторов, нескольких диодов, транзисторов различной емкости, пленочного конденсатора, медного провода с двумя различными диаметрами и колец от дросселей. Рекомендации по сборке следующие:

- При применении рассматриваемой схемы конструкция будет сильно нагреваться. Именно поэтому следует использовать эффективное охлаждение.

- Приобретенные конденсаторы собираются в одну схему для получения батареи.

- В качестве основы для индуктора применяются дроссельные кольца. На них наматывается ранее приобретенная медная трубка диаметром около 1 мм. Количество витков определяет то, какой мощностью будет самодельная печь. Рекомендуемый диапазон от 7 до 15 витков.

- На предмет цилиндрической формы наматывается вторая медная трубка, диаметр которой должен быть около 2 мм. Стоит учитывать, что концы этой трубки следует оставлять большими, так как они будут использоваться для подключения к источнику питания.

- В качестве источника питания можно использовать аккумулятор с мощностью 12 В.

Созданная схема помещается в текстолитовый или графитовый корпус, которые являются диэлектриками. Схема, предусматривающая применение транзисторов, довольно сложна в исполнении. Поэтому браться за изготовление подобной печи следует исключительно при наличии определенных навыков работы.

Печь на лампах

В последнее время печь на лампах создают все реже, так как она требует осторожности при обращении. Применяемая схема проще в сравнении со случаем применения транзисторов. Сборку можно провести в несколько этапов:

- В качестве генератора тока применяются 4 лучевые лампы, которые соединяются при параллельном подключении.

- Применяемая проволока из меди должна соединяться по спирали. Создаваемые витки должны иметь диаметр от 8 до 16 см, расстояние между ними не менее 5 миллиметров. Стоит учитывать, что понадобится довольно большое количество проволоки, так как внутри витков должен поместиться тигель.

- Создаваемая спираль помещается в корпус из материала, который не проводит электрический ток.

- Повысить эффективность схемы можно при дополнительном подключении подстроечного конденсатора.

Применяемые ламы должны быть защищены от механического воздействия.

Охлаждение оборудования

При создании индукционной печи своими руками больше всего проблем возникает с охлаждением. Это связано со следующими моментами:

- Во время работы нагревается не только расплавляемый металл, но и некоторые элементы оборудования. Именно поэтому для длительной работы требуется эффективное охлаждение.

- Метод, основанный на применении воздушного потока, характеризуется низкой эффективностью. Кроме этого, не рекомендуется проводить установку вентиляторов вблизи печи. Это связано с тем, что металлические элементы могут оказывать воздействие на генерируемые вихревые токи.

Как правило, охлаждение проводится при подаче воды. Создать водяной охлаждающий контур в домашних условиях не только сложно, но и экономически невыгодно. Промышленные варианты печи имеют уже встроенный контур, к которому достаточно подключить холодную воду.

Техника безопасности

При использовании индукционной печи нужно соблюдать определенную технику безопасности. Основные рекомендации:

- Нагреваемый металл может иметь очень высокую температуру. Попадание даже одной расплавленной капли на кожу может привести к серьезной травме. Именно поэтому при работе следует быть осторожным, использовать защитную одежду.

- Производители промышленного оборудования в паспорте указывают довольно много различных параметров, среди которых отметим радиус воздействия электромагнитного поля. Стоит учитывать, что электроника, которая попала в этот радиус, может работать неправильно, а при длительном нахождении и вовсе выйдет из строя.

- При выборе защитной одежды следует отдавать предпочтение варианту без металлических элементов.

При установке оборудования следует рассмотреть то, как будет проводиться погрузка шихты и извлечение расплавленного металла. Рекомендуется отводить отдельное подготовленное помещение для установки индукционной печи.

Козырьки и навесы. Наружные и внутренние лестницы. Комплектующие

Принцип действия индукционных печей основан на токах, возникающих в расплаве с помощью специальных устройств — индукторов. При этом наведенные токи позволяют достигать температуры плавления в металлах, достигается высокая равномерность расплавов за счет перемешивания. Все элементы расплавов подвергаются вихревому воздействию токов, таким образом происходит движение слоев и достигается максимально возможное смешивание различных присадок и металлов. К основным достоинствам индукционных печей следует отнести простейший ремонт, высокий КПД, возможность получения сплавов, обладающих заданными характеристиками и выполнять термообработку в любом режиме.

Навигация:

Индуктор, помимо создания электрического тока в обрабатываемом металле, воспринимает механические вибрационные и температурные нагрузки, поэтому при проектировании предусматривается необходимая прочность и тугоплавкость как токопроводящей, так и изолирующей части. В качестве изоляции может применяться воздушная прослойка, при этом должно быть обеспечено необходимое расстояние между витками и жесткое закрепление проводника.

Также применяют ленточную изоляцию, которая наносится поверх лакового покрытия. Лента должна обладать хорошими диэлектрическими свойствами, обеспечивающими надежную изоляцию витков.

Другим способом обеспечения необходимой диэлектрической изоляции витков индуктора является применение специального прокладочного материала, устанавливаемого между витками. Крепление прокладок осуществляется с помощью специального клея. Такой способ обычно применяется для изоляции индуктора большой мощности.

Компаундирование также служит для обеспечения нужного уровня изоляции. Данный способ не нашел широкого применения, поскольку индуктор в этом случае очень сложно отремонтировать.

Токопроводящая часть индуктора должна обладать хорошей электропроводностью, снижающей потери мощности. Кроме того, материал, используемый в электрической части индуктора должен быть немагнитным. Для того, чтобы обеспечить максимальную площадь со стороны, обращенной к обрабатываемому металлу и меньшую массу, используются различные сечения с внутренними полостями.

Каркас печи должен обеспечить жесткость всей конструкции и исключить поглощение мощности деталями. В промышленных печах обычно применяется цилиндрический каркас из листов стали со специальными технологическими отверстиями, обеспечивающими свободный доступ к индуктору.

Плавка металла в индукционной печи позволяет точно регулировать температурные режимы, поддерживать необходимую температуру в течение определенного времени. КПД индукционных печей очень высокий, поскольку отсутствуют дополнительно нагреваемые элементы, нагревается только обрабатываемый металл. По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

Индукционные печи применяются для выплавки цветных и черных металлов, закалки, отпуска, отжига, нормализации сталей. Конструктивно индукционные печи бывают канального типа и тигельные. Выпускаются печи, позволяющие производить плавку с доступом воздуха, в определенной газовой среде с избыточным давлением или вакууме.

Помимо цветных металлов, индукционные печи используют для плавки драгоценных металлов. При этом обычно требуется более низкая температура, чем для черных металлов. Плавка палладия в индукционной печи требует окислительной атмосферы, в отличие от других драгоценных металлов.

Выплавка стали в индукционных печах позволяет получать высоколегированные сорта, отвечающие самым жестким требованиям. В некоторых случаях применяется плавка стали в определенной газовой среде или вакууме, что позволяет получать дополнительные качества.

Плавка титана в индукционных печах дает возможность получения слитков или заготовок, обладающих равномерным составом по всему объему. Недостатком плавки в индукционных печах является сравнительно высокое содержание углерода в конечной продукции. Для уменьшения воздействия газов, выплавку титана производят в аргоновой среде или вакууме.

Следует учесть, что плавка влажных или содержащих лед металлов очень опасна, поэтому рекомендуется предварительная сушка. Наличие влаги в рабочей камере печи при появлении расплава вызовет разбрызгивание раскаленного металла, что может повлечь за собой травмы и выход из строя оборудования.

Промышленная печь индукционная

Проектирование промышленных печей осуществляется исходя из требований к технологическому процессу. Проект определяет максимально возможную температуру нагрева, возможность создания определенной газовой среды или вакуума, применение тиглей или канальное устройство рабочей части, степень автоматизации. Промышленные печи должны оборудоваться системами, обеспечивающими максимальную безопасность в процессе работы. Кроме того, так печи работают с применением переменного электрического тока, на мощность печи влияет его частота.

От того, какие температурные режимы требуются, какие виды металлов или сплавов планируется выплавлять, применяют различные виды футеровки. Футеровка индукционных печей может выполняться из огнеупорного материала, содержащего свыше 90% окиси кремния с небольшим количеством других окислов. Такая футеровка получила название кислой и может выдержать до 100 плавок.

Основная или щелочная футеровка изготавливается из магнезита с добавлением других окислов и жидкого стекла. Такая футеровка может выдержать до 50 плавок, в печах большого объема износ происходит намного быстрее.

Нейтральная футеровка применяется чаще других видов и может выдерживать свыше 100 плавок. Наиболее часто она применяется в тигельных печах. Следует учесть, что в результате проведения плавок происходит неравномерный износ футеровки. Таким образом изменяется рабочий объем и толщина стенки футеровки. Больший износ происходит в местах с большей температурой, обычно в нижней части печи.

Так как промышленные индукционные печи работают с большими нагрузками, обмотка индуктора в процессе работы может значительно нагреваться. Для предотвращения негативных последствий перегрева, обычно предусматривается водяная система охлаждения, отводящая излишки тепла от витков индуктора. При проектировании вопрос охлаждения индуктора является одним из важнейших, поскольку от эффективности системы зависит надежность и срок службы всей печи.

Максимально возможная автоматизация процессов термообработки является необходимым условием для нормальной работы промышленных индукционных печей. Правильно подобранная автоматика обеспечит различные режимы, позволяющие наиболее точно выполнить требования технологических процессов.

Производство промышленных печей осуществляется в строгом соответствии с требованиями заказчика и регулирующей НТД. Промышленные печи могут изготавливаться по типовым проектам или индивидуальным заказам. Обязательным условием является аттестация оборудования, которая должна выполняться не реже 1 раза в год.

Лабораторная индукционная печь

Исследования, проводимые с различными металлами и сплавами, требуют создания определенных условий в процессе плавки или термообработки. Индукционная печь лабораторная служит для обеспечения заданных условий, поэтому степень автоматизации такого устройства очень высока. В зависимости от того, какие материалы планируется исследовать, лабораторные печи снабжаются дополнительным оборудованием. Некоторые модели предусматривают возможность плавки при избыточном давлении или вакууме.

В лабораторных печах для футеровки, помимо указанных выше материалов, могут применяться более современные теплоизолирующие материалы, такие как:

корунд, выдерживающий до 300 плавок;

различные термостойкие волоконные материалы;

керамические теплоизолирующие пластины.

К лабораторным печам можно отнести также ювелирные печи, служащие для обработки драгоценных металлов и стоматологические, предназначенные для изготовления протезов. Печи такого типа обычно не предназначены для получения высоких температур и обработки больших объемов металла, поэтому мощность их не высока.

Каркас лабораторных печей обычно имеет форму куба или параллелепипеда. Для изготовления ребер применяют различные немагнитные материалы (дюралюминий, специальная сталь, медь). Элементы каркаса закрываются асбоцементными листами, обеспечивающими дополнительную теплоизоляцию. Для уменьшения нагрева элементов каркаса применяют специальные изолирующие прокладки. Также они служат для предотвращения возникновения блуждающих токов. Крепление индуктора в этом случае осуществляется к верхним и нижним плитам.

Лабораторные индукторные печи, как и промышленные, требуют эффективного охлаждения обмотки. В некоторых моделях достаточно воздушного охлаждения, в работающих с высокими температурами индукторах применяется водяное.

Наличие необходимого уровня защиты от токов индукции в лабораторных печах является необходимым условием, обеспечивающим безопасность персонала. Для обеспечения нужного уровня безопасности, используются специальные электромагнитные экраны. Обычно они изготавливаются из листового алюминия или меди.

Вакуумные индукционные печи (ВИП) предназначены для плавки и рафинирования высоколегированных сталей, жаропрочных и прецизионных сплавов с низким содержанием углерода с таким расчетом, чтобы во время плавки поддерживалось остаточное давление 10-1—10-2 Па. ВИП работают на отходах собственного металлургического производства и чистых металлических материалах. Крупные ВИП иногда вместо твердой завалки используют жидкий полупродукт, выплавленный в других агрегатах (обычно ДСП). По сравнению с другими плавильными установками специальной электрометаллургии ВИП имеет следующие преимущества:

1) жидкий металл можно длительное время выдерживать в вакууме. Это обеспечивает глубокую дегазацию, раскисление и очищение стали от неметаллических включений и примесей цветных металлов;

2) можно выплавлять любые сложные по химическому составу стали и сплавы, наличие электромагнитного перемешивания металла создает благоприятные условия для быстрого растворения легирующих добавок;

3) простота регулирования мощности и дозировки энергии обеспечивает быстрый перегрев металла до требуемого уровня с высокой точностью.

К недостаткам ВИП относятся: загрязнение металла материалом тигля, холодные шлаки, низкая стойкость тигля (20—50 плавок на промышленных печах).

Электрический КПД вакуумной индукционной печи при плавке сталей составляет з = 0,7ч0,8.

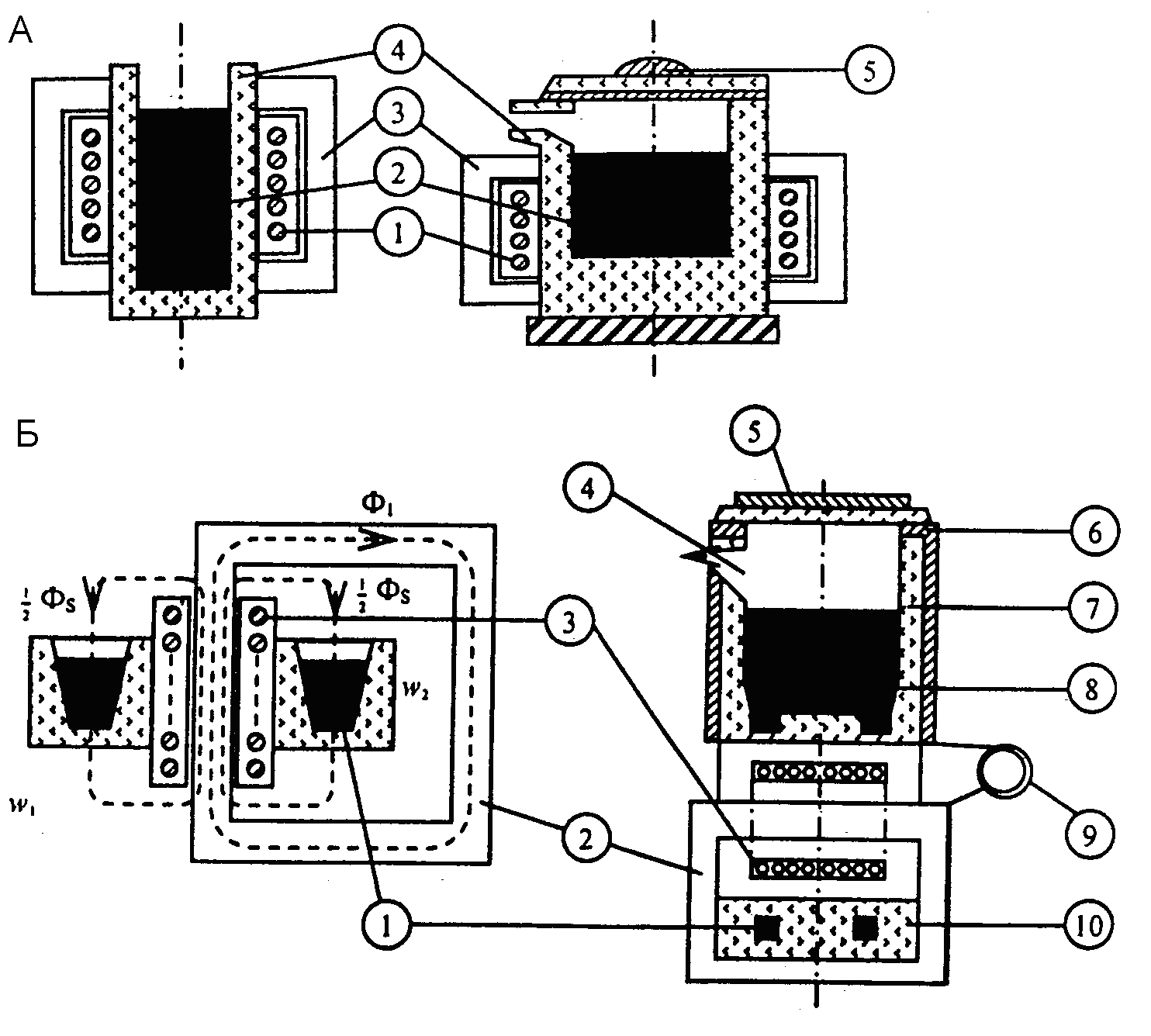

В индукционных тигельных печах, к которым относится ВИП, происходит естественная циркуляция расплавленного металла, обусловленная электродинамическими усилиями. Циркуляция металла возникает при взаимодействии вихревых токов, протекающих в жидком металле, с током индуктора.. Равнодействующая сила, направленная от индуктора на металл, приходится на среднюю часть тигля. Это приводит к возникновению в расплаве так называемой двухконтурной циркуляции, когда расплав в верхней части ванны выдавливается вверх, а в нижней — вниз, образуя самостоятельные контуры движения металла (рис. 55, а). В результате в центре тигля поверхность металла поднимается, образуя выпуклый мениск.

Интенсивное перемешивание металла играет- положительную роль, ускоряя процессы растворения легирующих добавок и выравнивая температуру в объеме ванны. Наличие мениска относится к нежелательным явлениям, так как шлак перемещается к стенкам тигля, способствуя ускоренному разъеданию его футеровки, а в центре металл оголяется, что приводит к увеличению потерь тепла и ухудшению условий протекания реакций между шлаком и металлом. Эффект перемешивания металла возрастает с понижением частоты и снижается при переходе к более высоким частотам.

Электрическое питание вакуумных индукционных печей осуществляется от машинных высокочастотных генераторов,. ти-ристорных преобразователей частоты и ламповых генераторов (применяются на лабораторных печах). КПД машинных генераторов составляет 70-85%, ламповых 50-70%, тиристорных преобразователей 90-95 %.

Особенности конструкции вакуумных индукционных плавильных печей

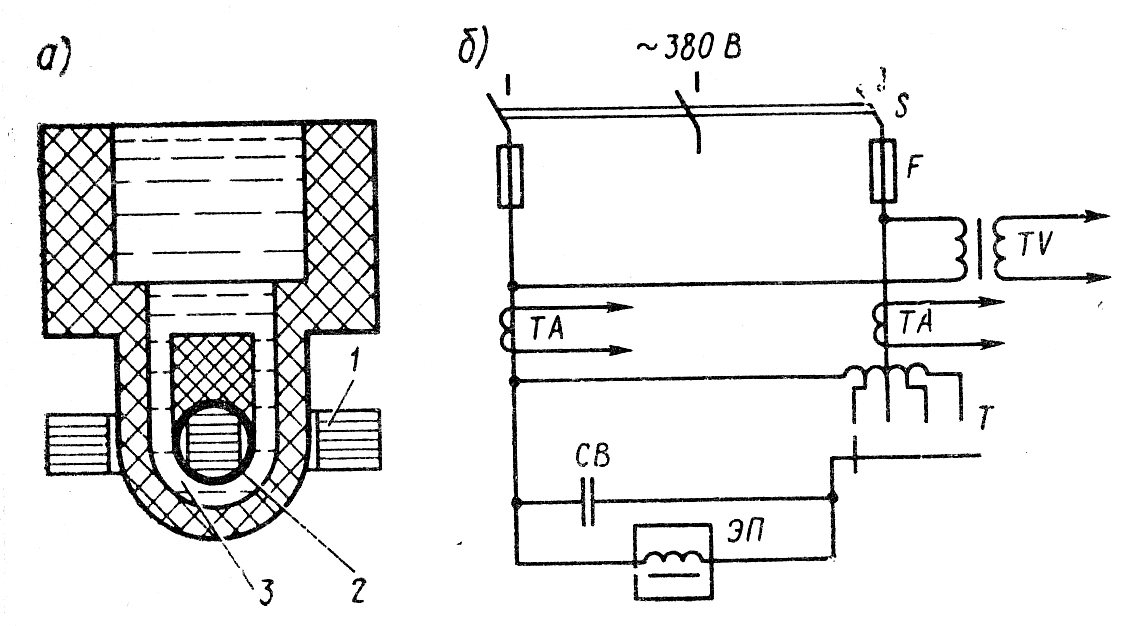

По Принципу работы вакуумные индукционные печи (ВИП) выполняются двух типов — периодического и полунепрерывного действия.

Печи периодического действия имеют одну вакуум-камеру, где после эвакуации воздуха производится плавка металла с последующей его разливкой в изложницу или форму. После разливки металла печь разгерметизируют для удаления изложницы со слитком, осмотра и ремонта тигля, загрузки шихты. При этом либо отводится в сторону или снимается крышка корпуса, либо отводится корпус вакуумной камеры. После извлечения слитка, чистки тигля и загрузки в тигель новой порции шихты в вакуум-камеру устанавливают порожнюю изложницу, печь закрывают, производят откачку воздуха и начинают очередную плавку.

Печи полунепрерывного действия имеют три вакуум-камеры: плавильную, загрузочную и разливочную. Иногда разливочная камера заменяется камерой изложницы. Тогда металл разливают в плавильной камере. Загрузочная и разливочная камеры (или камеры изложницы) отделены от плавильной камеры шлюзовыми затворами шиберного типа. Это позволяет проводить, в печи без разгерметизации не одну плавку, а серию плавок, количество которых определяется стойкостью футеровки тигля (одной кампании тигля).

В печах полунепрерывного действия благодаря наличию шлюзовых затворов одновременно с плавкой металла в вакууме в плавильной камере в загрузочной камере при атмосферном давлении устанавливается корзина с новой порцией шихты. В разливочной камере в это же время проводятся операции по извлечению изложниц с залитым в них металлом и установкой изложниц под разливку. Загрузочная и разливочная камеры отделены от внешней среды технологическими затворами шиберного типа. После проведения всех необходимых операций загрузочная и разливочная камеры герметизируются с помощью затворов и из них эвакуируется воздух. Печи полунепрерывного действия получили широкое распространение благодаря ряду преимуществ по сравнению с печами периодического действия — более высокой производительности из-за отсутствия откачки воздуха из плавильной камеры перед каждой плавкой, более высокой стойкости тигля вследствие уменьшения периодического охлаждения и нагрева при разгерметизации плавильной камеры, исключения времени на остывание изложниц или форм перед удалением их из плавильной камеры, уменьшения окисления металла и его загрязнения из-за напуска воздуха в плавильную камеру.

Современная индукционная вакуумная печь полунепрерывного действия вместимостью 2,5 т (ИСВ-2.5-НИ) конструкции ВНИИЭТО показана на рис. 7.

Схема вакуумной индукционной электропечи ИСВ-2.5НИ полунепрерывного действия вместимостью 2,5 т конструкции ВНИИЭТО

Печь состоит из плавильной камеры 1 с цилиндрической частью 8, внутри которой расположен индуктор с тиглем 2 . Наклон печи осуществляется цепным механизмом 3. Загрузочная камера 7 , внутри которой располагается саморазгружающаяся корзина 5 , отделена от плавильной камеры вакуумным затвором 4. Корзина с шихтой 5 перемещается с помощью канатного механизма 6. Печь снабжена восьмисекционным дозатором 9 для загрузки в тигель по ходу плавки раскислителей и легирующих добавок. Для удобства обслуживания печи в верхней части корпуса снаружи установлена площадка 10. Зачистка тигля производится ломиком 11, расположенным на глухой крышке 12. Камера изложниц 13 прямоугольной формы соединена с плавильной камерой через вакуумной затвор. Рядом с камерой изложниц установлен специальный стенд, предназначенный «для установки тележки с изложницами 14 перед их закатыванием в плавильную камеру и после выката их из печи. Печь снабжена самоходной тележкой 15 для отката крышки 16 плавильной камеры 1. Изложницы между плавильной камерой и камерой изложниц перемещаются на тележке с помощью механизма, приводимого в действие от электропривода. Вакуумная система снабжена форвакуумными и бустерными насосами, которые обеспечивают откачку воздуха из плавильной камеры, камеры загрузки, камеры изложниц и дозатора.

Вакуумная печь представляет собой герметичное нагревательное устройство, в полости которого создается разрежение с величиной, определяемой технологическим процессом. Вакуумная (от лат. “vacuus” — “пустой”) печь (от православ. “pektь” — “пеку, печь”) предназначена для плавки или нагрева в вакууме материалов высокого качества и стоимости.

В данной статье мы рассмотрим:

- вакуумные печи сопротивления;

- вакуумно водородная печь;

- камерные вакуумные печи;

- камера вакуумной печи;

- вакуумные трехкамерные печи;

- лабораторные вакуумные печи;

- принцип работы вакуумной печи;

- вакуумные печи спекания;

- электрическая вакуумная печь;

- вега вакуумная печь;

- нпф вакуумные печи;

- вакуумно компрессионная печь;

- вакуумные плавильные печи;

- вакуумная печь для пайки;

- вакуумная индукционная плавильная печь;

- вакуумная печь для отжига;

- вакуумная муфельная печь;

- вакуумная индукционная печь;

- вакуумная печь для термообработки;

- вакуумно водородная печь;

- колпаковая водородная печь;

- печи водородным наполнением;

- водородная печь для спекания;

- водородные печи конструкция.

Навигация по разделу:

Интересна история создания вакуумных печей с электронагревом. Русский физик Василий Владимирович Петров (1761 — 1834), проводя эксперименты по получению белого пламени между кусками древесного угля, в 1802 году открыл явление электрической дуги. Создав крупнейшую для своего времени батарею гальванических элементов, Петров ставил опыты по применению электрической дуги для плавки и сварки металлов, тем самым положив начало современной электрометаллургии.

Впервые электропечь с разрежением воздуха изготовил в 1839 году английский инженер Р. Хар. В своей печи, помещенной в колокол с разрежением, изобретатель произвел разложение элементов путем испарения за счет приложения электроэнергии от гальванической батареи.

Первую камерную термическую электропечь запатентовал в 1853 году французский химик Л.-А. Пишон. Но практического применения эта печь, как и предыдущие, не получила из-за недостаточной мощности источников электроэнергии. Прообразом современных сталеплавильных электропечей является предложенная в 1899 году французским металлургом Поль Луи Туссеном Эру (1863 — 1914) плавильная печь с электродами, установленными вертикально. К концу ХХ столетия началось массовое производство вакуумных печей в передовых странах мира.

Рассмотрим устройство типовой вакуумной печи. Ее главный узел — герметичная термокамера, соединенная с вакуумным насосом, обеспечивающим разрежение от 5 до 10 -5 мм ртутного столба. По конструкции различают два типа вакуумных электропечей:

- в ретортном исполнении, при котором нагреватели размещены снаружи камеры;

- в камерном исполнении, когда нагреватели установлены внутри камеры.

Принцип работы вакуумной печи состоит в следующем. Перед началом термической обработки в вакууме камера вакуумной печи вместе с заготовками герметично закрывается, а вакуум-насос откачивает из нее воздух до требуемого уровня. Заготовки в огнеупорном тигле с помощью высокочастотного индуктора расплавляются или нагреваются до заданной температуры. После выдержки и завершения технологического процесса камера разгерметизируется, открывается, и термообработанные детали выгружаются. Установка готова к следующему циклу работы.

Вакуумная дуговая печь начала использоваться с развитием атомной энергетики, ракетостроения, космических исследований, когда появилась острая потребность в обработке сверхчистых материалов с особыми физико-механическими свойствами.

Преимущества вакуумных дуговых печей состоят в следующем:

- Возможность достижения самых высоких температур до 2000 0 С и больших давлений.

- Однородность и высокая плотность слитков благодаря направленной кристаллизации жидкого металла в вакууме.

- Возможность безокислительного нагрева заготовок, что значительно уменьшает потери металла на угар.

- Получение специальных металлов и сплавов высокой чистоты при отсутствии воздуха.

- Отсутствие окисления электродов, нагревательных элементов и внутренних металлоконструкций в печи.

Вакуум в печах позволяет эффективно выполнять различные технологические процессы, связанные с нагревом материалов: плавку, нагрев, спекание, термообработку, сушку и др.

Сейчас применяются следующие виды промышленных вакуумных печей:

- камерные вакуумные печи;

- трехкамерные вакуумные печи;

- шахтные вакуумные печи;

- вакуумные печи сопротивления;

- вакуумные плавильные печи;

- вакуумные печи для термообработки металла;

- вакуумная печь для закалки деталей;

- вакуумная печь для отжига;

- вакуумно-водородная печь;

- вакуумная печь для азотирования;

- вакуумная печь для цементации;

- вакуумная печь для пайки;

- вакуумная муфельная печь;

- вакуумная компрессионная печь;

- вакуумные печи спекания;

- лабораторные вакуумные печи.

В современной технике наиболее распространены вакуумные печи сопротивления.

Индукционная печь

Вакуумная индукционная плавильная печь содержит высокочастотный индуктор, размещенный внутри камеры, из которой откачивается воздух. Применяется для плавления и разливки жаропрочных и коррозионностойких материалов, выращивания монокристаллов и зонной очистки. В отличие от электропечи дугового типа, имеет возможность загружать и расплавлять кусковые заготовки (скрап, лом, кусковые отходы, бракованные заготовки). Наиболее распространенным типом является вакуумная индукционная печь с наклоняемым огнеупорным тиглем, установленным внутри стационарного кожуха.

Если вас интересует цена вакуумных индукционных печей, то она зависит от типа печи, фирмы — производителя, создаваемого уровня вакуума, температуры, потребляемой мощности и производительности установки. Обращайтесь, поможем разобраться и выбрать надежную, но недорогую печь.

Термическая вакуумная печь

Термическая вакуумная печь позволяет выполнять в вакууме закалку, отпуск, отжиг, спекание, высокотемпературную пайку, азотирование и цементацию. Достоинством является выполнение термообработки в бескислородной среде и, как следствие, отсутствие следов окислов и обезуглероживания на поверхности изделий . После выемки заготовок из вакуумной термокамеры на них нет следов коррозии, а механические характеристики, сопротивление коррозии и износу возрастают.

Термические вакуумные печи производятся с различным объемом одной, двух или трех рабочих полостей, разными техническими параметрами и характеристиками, в горизонтальном или вертикальном исполнении. Если вы собрались купить вакуумную печь для термообработки металла, то она может быть изготовлена по типовой схеме и обычной цене или по улучшенной схеме с учетом индивидуальных пожеланий заказчика, но цена будет несколько выше. Подъезжайте, подходите, вместе подумаем и выберем то, что вам подходит больше всего.

Вакуумная водородная печь позволяет выполнять спекание и термообработку деталей в вакууме или восстановительной среде водорода. Здесь применяется способ косвенного нагрева токами высокой частоты при высоком напряжении и малой величине тока; это позволяет экономить электроэнергию. Конструкция водородной печи отличается взрывозащищенным исполнением корпуса и специальным устройством теплоизоляции, что повышает надежность обслуживания оборудования. Нагрев спекаемых изделий из тугоплавких металлов (титан, вольфрам, молибден) и их сплавов выполняется излучением путем размещения внутри индуктора тигля из термостойкого материала.

Различают следующие конструкции печей с водородным наполнением:

- колпаковая водородная печь;

- камерная водородная печь;

- шахтная водородная печь;

- толкательная водородная печь.

Для того, чтобы подобрать и купить водородную печь обычного исполнения или водородную печь для спекания, звоните нам. Постараемся помочь. В случае отсутствия подходящего оборудования на складе, закажем понравившуюся модель у производителя.

Заключение

С нашей точки зрения, представляют интерес брендовые модели вакуумных печей следующих фирм:

- вакуумные печи SECO/WARWICK;

- вакуумные печи SCHMETZ;

- вакуумные печи IPSEN;

- вакуумные печи ALD;

- вакуумные печи НПФ;

- вакуумная печь СГВ;

- вакуумная печь Вега-5;

- вакуумная печь СЭВ;

- вакуумная печь СНВЭ;

- вакуумная печь А2318;

- печь водородная толкательная ПВТ-6.

Смотрите, выбирайте, свяжитесь и посоветуйтесь с нами. Поможем всем.

В металлургической промышленности широко применяются индукционные печи. Такие печи нередко изготавливают самостоятельно. Для этого необходимо знать их принцип работы и конструктивные особенности. Принцип работы таких печей был известен еще два столетия назад.

Индукционные печи способны решать следующие задачи:

- Плавка металла.

- Термообработка металлических деталей.

- Очистка драгоценных металлов.

Такие функции имеются в промышленных печах. Для бытовых условий и обогрева помещения существуют печи специальной конструкции.

Принцип действияРабота индукционной печи заключается в нагревании материалов путем использования свойств вихревых токов. Чтобы создать такие токи применяется специальный индуктор, который состоит из катушки индуктивности с несколькими витками провода большого поперечного сечения.

К индуктору подводится сеть питания переменного тока. В индукторе переменный ток создает магнитное поле, которое меняется с частотой сети, и пронизывает внутреннее пространство индуктора. При помещении какого-либо материала в это пространство, в нем возникают вихревые токи, осуществляющие его нагревание.

Вода в работающем индукторе нагревается и кипит, а металл начинает плавиться при достижении соответствующей температуры. Условно можно разделить индукционные печи на типы:

- Печи с магнитопроводом.

- Без магнитопровода.

Первый тип печей содержит индуктор, заключенный в металл, что создает особый эффект, повышающий плотность магнитного поля, поэтому нагревание осуществляется качественно и быстро. В печах без магнитопровода индуктор находится снаружи.

Виды и особенности печейИндукционные печи можно разделить на виды, которые обладают своими особенностями работы и отличительными признаками. Одни служат для работ в промышленности, другие применяются в быту, для приготовления пищи.

Вакуумные индукционные печиТакая печь предназначена для плавки и литья сплавов индукционным методом. Она состоит из герметичной камеры, в которой расположена тигельная индукционная печь с литейной формой.

В вакууме можно обеспечить совершенные металлургические процессы, получать качественные отливки. В настоящее время вакуумное производство перешло на новые технологические процессы из непрерывных цепочек в вакуумной среде, которая дает возможность создавать новые изделия, и уменьшать издержки производства.

Достоинства вакуумной плавки- Жидкий металл можно выдерживать в вакууме длительное время.

- Повышенная дегазация металлов.

- В процессе плавки можно производить дозагрузку печи и воздействовать на процесс рафинирования и раскисления в любое время.

- Возможность постоянного контроля и регулировки температуры сплава и его химического состава во время работы.

- Высокая чистота отливок.

- Быстрый нагрев и скорость плавки.

- Повышенная гомогенность сплава из-за качественного перемешивания.

- Любая форма сырья.

- Экологическая чистота и экономичность.

Принцип действия вакуумной печи состоит в том, что в тигле, находящемся в вакууме с помощью индуктора высокой частоты плавят твердую шихту и очищают жидкий металл. Вакуум создается путем откачки воздуха насосами. При вакуумной плавке достигается большое снижение водорода и азота.

Канальные индукционные печиПечи с электромагнитным сердечником (канальные) широко применяются в литейном производстве для цветных и черных металлов в качестве раздаточных печей, миксеров.

1 — Ванна

2 — Канал

3 — Магнитопровод

4 — Первичная катушка

Переменный магнитный поток проходит по магнитопроводу, контуру канала в виде кольца из жидкого металла. В кольце возбуждается электрический ток, который разогревает жидкий металл. Магнитный поток образуется первичной обмоткой, работающей от переменного тока.

Чтобы усилить магнитный поток, используется замкнутый магнитопровод, который выполнен из трансформаторной стали. Пространство печи соединяется двумя отверстиями с каналом, поэтому при наполнении печи жидким металлом создается замкнутый контур. Печь не сможет работать без замкнутого контура. В таких случаях сопротивление контура большое, и в нем течет малый ток, который назвали током холостого хода.

Вследствие перегрева металла и действия магнитного поля, которое стремится вытолкнуть металл из канала, жидкий металл в канале постоянно движется. Так как металл в канале нагрет выше, чем в ванне печи, то металл постоянно поднимается в ванну, из которой поступает металл с меньшей температурой.

Если металл слить ниже допустимой нормы, то жидкий металл будет выбрасываться из канала электродинамической силой. В итоге произойдет самопроизвольное выключение печи и разрыв электрического контура. Чтобы избежать таких случаев печи оставляют некоторое количество металла в жидком виде. Его называют болотом.

Канальные печи разделяют на:

- Плавильные печи.

- Миксеры.

- Раздаточные печи.

Чтобы накопить некоторое количество жидкого металла, усреднения химического состава его и выдержки, используют миксеры. Объем миксера рассчитывают равным не ниже двукратной часовой выработки печи.

Канальные печи разделяют на классы по расположению каналов:

- Вертикальные.

- Горизонтальные.

По форме рабочей камеры:

- Барабанные индукционные печи.

- Цилиндрические индукционные печи.

Барабанная печь выполнена в виде стального сварного цилиндра с двумя стенками на торцах. Для поворота печи применяются приводные ролики. Чтобы повернуть печь, необходимо включить привод электродвигателя с двумя скоростями и цепной передачей. Двигатель имеет пластинчатые тормоза.

На торцевых стенках есть сифон для заливки металла. Для загрузки присадок и снятия шлаков имеются отверстия. Также для выдачи металла имеется канал. Канальный блок состоит из индуктора печи с V-образными каналами, сделанными в футеровке при помощи шаблонов. При первой же плавки эти шаблоны расплавляются. Обмотка и сердечник охлаждаются воздухом, корпус блока охлаждается водой.

Если канальная печь имеет другую форму, то выдача металла осуществляется с помощью наклона ванны гидроцилиндрами. Иногда металл выдавливают избыточным давлением газа.

Достоинства канальных печей- Малый расход электроэнергии вследствие малых потерь тепла ванны.

- Повышенный электрический КПД индуктора.

- Малая стоимость.

- Сложность регулировки химического состава металла, так как наличие оставленного жидкого металла в печи создает трудности при переходе от одного состава к другому.

- Малая скорость движения металла в печи уменьшает возможности технологии плавки.

Каркас печи изготавливается из листовой стали с низким содержанием углерода толщиной от 30 до 70 мм. Внизу каркаса есть окна с присоединенными индукторами. Индуктор выполнен в виде стального корпуса, первичной катушки, магнитопровода и футеровки. Его корпус сделан разъемным, а части изолированы между собой прокладками для того, чтобы части корпуса не создавали замкнутый контур. В противном случае будет создаваться вихревой ток.

Магнитопровод выполнен из пластин специальной электротехнической стали 0,5 мм. Пластины изолированы между собой для снижения потерь от вихревых токов.

Катушка изготавливается из медного проводника сечением, зависящим от тока нагрузки и метода охлаждения. При воздушном охлаждении допустимый ток 4 ампера на мм 2 , при охлаждении водой допустимый ток 20 ампер на мм 2 . Между футеровкой и катушкой монтируют экран, который охлаждается водой. Экран изготовлен из магнитной стали или меди. Для отведения тепла от катушки монтируют вентилятор. Чтобы получить точные размеры канала, применяют шаблон. Он выполнен в виде полой стальной отливки. Шаблон ставится в индуктор до того момента, пока не будет заполнения огнеупорной массой. Он находится в индукторе при разогреве и сушке футеровки.

Для футеровки применяют огнеупорные массы влажного и сухого вида. Влажные массы используют в виде набивных или заливных материалов. Заливные бетоны используют при сложной форме индуктора, если нельзя уплотнить массу по всему объему индуктора.

Такой массой наполняют индуктор и уплотняют вибраторами. Сухие массы уплотняют вибраторами высокой частоты, набивные массы уплотняют пневматическими трамбовками. Если в печи будет выплавляться чугун, то футеровку выполняют из оксида магния. Качество футеровки определяется по температуре охлаждающей воды. Наиболее эффективным методом проверки футеровки является проверка по значению индуктивного и активного сопротивления. Эти измерения проводятся с помощью контрольных приборов.

В электрооборудование печи входит:

- Трансформатор.

- Батарея конденсаторов для компенсации потерь электрической энергии.

- Дроссель для подсоединения 1-фазного индуктора к 3-фазной сети.

- Щиты управления.

- Кабели питания.

Чтобы печь нормально функционировала, к питанию подключают на 10 киловольт, который имеет на вторичной обмотке 10 ступеней напряжения для регулировки мощности печи.

Набивочные материалы футеровки содержат:

- 48% сухого кварца.

- 1,8% кислоты борной, просеянной через мелкое сито с ячейками 0,5 мм.

Массу для футеровки готовят в сухом виде с помощью смесителя, и последующей просевкой через сито. Приготовленная смесь не должна храниться более 15 часов после подготовки.

Футеровку тигля производят с помощью уплотнения вибраторами. Электрические вибраторы используются для футеровки больших печей. Вибраторы погружают в пространство шаблона и производят уплотнение массы через стенки. При уплотнении вибратор передвигают краном и вертикально вращают.

Тигельные индукционные печиОсновными компонентами тигельной печи являются индуктор и генератор. Для изготовления индуктора используется медная трубка в виде намотанных 8-10 витков. Формы индукторов могут выполняться различных видов.

Этот вид печи наиболее распространенный. В конструкции печи нет сердечника. Распространенная форма печи представляет собой цилиндр из огнестойкого материала. Тигель находится в полости индуктора. К нему подводится питание переменного тока.

Преимущества тигельных печей- Энергия выделяется при загрузке материала в печь, поэтому вспомогательные нагревательные элементы не нужны.

- Достигается высокая однородность многокомпонентных сплавов.

- В печи можно создать реакцию восстановления, окисления, независимо от величины давления.

- Высокая производительность печей из-за повышенной удельной мощности на любых частотах.

- Перерывы в плавке металла не влияют на эффективность работы, так как для разогрева не требуется много электроэнергии.

- Возможность любых настроек и простая эксплуатация с возможностью автоматизации.

- Нет местных перегревов, температура выравнивается по всему объему ванны.

- Быстрое плавление, позволяющее создать качественные сплавы с хорошей однородностью.

- Экологическая безопасность. Внешняя среда не подвергается никакому вредному воздействию печи. Плавка также не оказывает вреда природе.

- Малая температура шлаков, применяющихся для обработки зеркала расплава.

- Малая стойкость футеровки при резких температурных перепадах.

Несмотря на имеющиеся недостатки, тигельные индукционные печи получили большую популярность на производстве и в других областях.

Индукционные печи для отопления помещенияЧаще всего такая печь устанавливается в помещении кухни. В ее конструкции основной частью является сварочный инвертор. Конструкция печи обычно совмещается с водонагревательным котлом, который дает возможность для отопления всех помещений в здании. Также есть возможность подключения подачи горячей воды в здание.

Эффективность работы такого устройства небольшая, однако, нередко такое оборудование все-таки применяется для отопления дома.

Конструкция нагревающей части индукционного котла подобна трансформатору. Наружный контур – это обмотки своеобразного трансформатора, которые подключаются к сети. Второй контур внутренний – это устройство обмена теплом. В нем происходит циркуляция теплоносителя. При подключении питания катушка создает переменное . В итоге внутри теплообменника индуцируются токи, которые осуществляют его нагревание. Металл нагревает теплоноситель, который обычно состоит из воды.

На таком же принципе основана работа бытовых индукционных плит, в которых в качестве вторичного контура выступает посуда из специального материала. Такая плита намного экономичнее обычных плит из-за отсутствия тепловых потерь.

Водонагреватель котла оснащен устройствами управления, которые дают возможность поддержания температуры теплоносителя на определенном уровне.

Отопление электроэнергией является дорогим удовольствием. Оно не может создать конкуренцию с твердым топливом и газом, дизельным топливом и сжиженным газом. Одним из методов снижения расходов является установка теплоаккумулятора, а также подключение котла в ночное время, так как ночью чаще всего действует льготное начисление за электричество.

Для того, чтобы принять решение об установке индукционного котла для дома, необходимо получить консультацию у профессиональных специалистов по теплотехнике. У индукционного котла практически нет преимуществ перед обычным котлом. Недостатком является высокая стоимость оборудования. Обычные котел с ТЭНами продается уже готовым к установке, а индукционный нагреватель требует дополнительного оборудования и настройки. Поэтому, прежде чем приобрести такой индукционный котел, необходимо произвести тщательный экономический расчет и планировку.

Футеровка индукционных печейПроцесс футеровки необходим для обеспечения защиты корпуса печи от воздействия повышенных температур. Она дает возможность значительно сократить потери тепла, увеличить эффективность плавки металла или нагрева материала.

Для футеровки применяют кварцит, являющийся модификацией кремнезема. К материалам для футеровки предъявляются некоторые требования.

Такой материал должен обеспечить 3 зоны состояний материала:

- Монолитная.

- Буферная.

- Промежуточная.

Только наличие трех слоев в покрытии способно защитить кожух печи. На футеровку отрицательно влияет неправильная укладка материала, плохое качество материала и тяжелые условия работы печи.

Свернуть

Индукционная печь — это печной аппарат, который применяется для плавления цветных (бронзы, алюминия, меди, золота и других) и черных (чугуна, стали и других) металлов за счет работы индуктора. В поле ее индуктора производится ток, он нагревает металл и доводит его до расплавленного состояния.

Вначале на него будет действовать электромагнитное поле, потом электрический ток, а затем уже он пройдет тепловую стадию. Простую конструкцию такого печного устройства можно собрать самостоятельно из различных подручных средств.

Принцип работы

Такое печное устройство является электрическим трансформатором со вторичной короткозамкнутой обмоткой. Принцип действия индукционной печи состоит в следующем:

- при помощи генератора в индукторе создается переменный ток;

- индуктор с конденсатором создает колебательный контур, он настроен на рабочую частоту;

- в случае использования автоколебательного генератора, конденсатор исключается из схемы устройства и в этом случае используется собственный запас емкости индуктора;

- создаваемое индуктором магнитное поле может существовать в свободном пространстве или же замыкаться с использованием индивидуального ферромагнитного сердечника;

- магнитное поле воздействует на находящуюся в индукторе металлическую заготовку или шихту и образует магнитный поток;

- по уравнениям Максвелла он индуцирует в заготовке вторичный ток;

- при цельном и массивном магнитном потоке создаваемый ток замыкается в заготовке и происходит создание тока Фуко или вихревого тока;

- после образования такого тока вступает в действие закон Джоуля-Ленца, и полученная с помощью индуктора и магнитного поля энергия нагревает заготовку металла или шихту.

Несмотря на многоступенчатую работу, устройство индукционной печи может давать в вакууме или воздухе до 100% КПД. Если среда с магнитной проницаемостью, то этот показатель будет расти, в случае со средой из неидеального диэлектрика, он будет падать.

Устройство

Рассматриваемая печь – своеобразный трансформатор, но только в нем нет вторичной обмотки, ее заменяет помещенный в индуктор металлический образец. Он будет проводить ток, а вот диэлектрики в этом процессе не нагреваются, они остаются холодными.

Конструкция индукционных тигельных печей включает в себя индуктор, который состоит из нескольких витков медной трубки, свернутой в виде катушки, внутри нее постоянно передвигается охлаждающая жидкость. Также индуктор вмещает в себе тигель, который может быть из графита, стали и других материалов.

Кроме индуктора в печи установлен магнитный сердечник и подовый камень, все это заключено в корпус печи. В него входят:

В моделях печей большой мощности кожух ванны обычно выполняется достаточно жестким, поэтому каркас в таком устройстве отсутствует. Крепление корпуса должно выдерживать сильные нагрузки при наклоне всей печи. Каркас чаще всего изготавливается из фасонных балок, выполненных из стали.

Тигельная индукционная печь для плавки металла устанавливается на фундамент, в который вмонтированы опоры, на их подшипники опираются цапфы механизма наклона устройства.

Кожух ванны выполняется из металлических листов, на которые для прочности наваривают ребра жесткости.

Кожух для индукционной единицы используется в качестве соединительного звена между печным трансформатором и подовым камнем. Его для уменьшения потерь тока делают из двух половинок, между которыми предусмотрена изолирующая прокладка.

Стяжка половинок происходит за счет болтов, шайб и втулок. Такой кожух делается литым или сварным, при выборе материала для него отдают предпочтение немагнитным сплавам. Двухкамерная индукционная сталеплавильная печь идет с общим кожухом для ванны и для индукционной единицы.