Чем отличается листовой металл горячего и холодного проката

- Статьи

- Холодный и горячий прокат металла: особенности и отличия

Листовой металл — самый популярный тип металлопроката. Его производят двумя способами:

В зависимости от способа производства лист получает набор свойств и характеристик. От метода проката зависит также сфера применения листового металла. Человеку, который далек от металлургии, обе технологии могут показаться одинаковыми.

Горячий прокат

Горячий прокат металла — технология изготовления листовой стали. Заготовку сначала нагревают при температуре около 1000 градусов, а потом прокатывают валками. Прогретый металл становится более пластичным, в результате процесс требует меньше времени.

Лист железа, изготовленный таким способом, подходит для тех сфер, где к изделиям не предъявляют строгих требований. Он имеет несколько преимуществ:

- солидную толщину;

- достаточно ровную поверхность;

- экономичность.

Недостатком проката является недостаточно ровная для некоторых сфер применения поверхность. После прогрева характеристики заготовки стали неоднородны. Именно поэтому невозможно обеспечить идеально гладкий лист, используя горячий прокат металла. Кроме того, на поверхности остаются следы окалины, и листы требуют дополнительной обработки.

Холодный прокат

Лист холоднокатаный пропускается между катками без предварительного прогрева. Это более тяжелая работа, процесс занимает много времени. Лист железа при этом обладает однородной структурой с низкой пластичностью. В результате получается идеально гладкая поверхность. Чтобы устранить напряженность в металле, готовый лист обжимают и обжигают — это уже никак не влияет на его потребительские свойства.

В результате получается идеально гладкая поверхность. Чтобы устранить напряженность в металле, готовый лист обжимают и обжигают — это уже никак не влияет на его потребительские свойства.

Лист холоднокатаный пользуется спросом в строительстве, космической отрасли, машино- и судостроении. Он отличается превосходными внешними характеристиками и высокой прочностью. Таких свойств у горячекатаного листа нет. В продаже сложно найти толстый лист, выпущенный методом холодного проката — на него практически нет спроса. Одновременно производители редко выпускают горячекатаные тонкие листы.

Среди преимуществ материала:

- идеальные геометрические характеристики;

- внутренняя однородность;

- ровная и плоская поверхность.

Холодный прокат металла используют также для выпуска стальных листов, которые потом будут использованы в производстве современной мебели. Мебель из такого материала выпускают и для медицинских целей, химической промышленности, лабораторий.

Где применяют горячий и холодный прокат

Лист горячекатаный подходит для сферы ЖКХ, строительных нужд, автомобилестроения. Однако используют материал уже для других целей. Они применяется там, где можно отказаться от эстетики и сэкономить. Например, в автомобильной технике листовой металл используют для внутреннего каркаса авто.

Горячий прокат пользуется неизменным спросом среди покупателей. Если необходимо изготовить лестничные пролеты на производственных участках, создать наклонные поверхности для тележек или сделать стальную площадку, то предприятия закупают горячекатаные листы.

Фасонные и профилированные изделия производят из горячекатаной стали. Она полностью отвечает требованиям покупателей. От фасонных изделий не требуется однородная структура и эстетичность — они выполняют другую функцию.

Лист холоднокатаный больше применяется для облицовки. На заводах столы контролеров имеют столешницы из такого материала — он обеспечивает идеальную точность при измерениях с минимальными колебаниями. Листовой металл можно дополнительно обработать, сделав его поверхность еще более гладкой, тогда погрешности будут исключены.

Листовой металл можно дополнительно обработать, сделав его поверхность еще более гладкой, тогда погрешности будут исключены.

Какой лист выбрать?

Выбирая листовой металл, надо учитывать сферу его применения. Для изготовления черновых строительных конструкций можно выбрать горячекатаные листы, которые не отличаются эстетичностью, зато обеспечивают высокую прочность фасонных изделий. Для производства стальной плитки или мебели из стальных листов лучше использовать изделия холодного проката, которые не имеют окалины и других дефектов.

Если нужен толстый лист железа холодного проката, то партию материалов можно заказать индивидуально. Компании крайне редко производят такую сталь серийно — покупатели заказывают толстые листы в основном для изготовления профиля и черновых конструкций.

18 марта 2017

Тонколистовой прокат – для чего используют, и как получают? + видео

Тонколистовой горячеоцинкованный прокат имеет широкий спектр применения от строительства до приборостроения, да и другие виды этого стального изделия не уступают в распространенности. Вообще, без такого ассортимента сложно себе представить современный мир с его отраслями. Каркасы зданий и фундаментов, машиностроение, пищевая промышленность и многие другие области сегодняшней жизни постоянно нуждаются в этом виде продукции.

Вообще, без такого ассортимента сложно себе представить современный мир с его отраслями. Каркасы зданий и фундаментов, машиностроение, пищевая промышленность и многие другие области сегодняшней жизни постоянно нуждаются в этом виде продукции.

1 Параметры прокатного листа

Методом проката в промышленных условиях изготавливают металлические листы. При этом одна и та же продукция может называться тонко- или толстолистовой в зависимости от элементарного состава. Так, для одних сплавов понятие «тонкий» ограничивается двумя миллиметрами толщины, а для других превышение 5 мм уже говорит о том, что данная продукция классифицируется как толстолистовой прокат.

Имеют разные типы изделий и свои названия. Например, толстые плоские металлические листы называют слябами, тонкие – жестью, а материал толщиной до 0,5 мм – это фольга. Хотя для такого элемента, как железо, существуют исключения. Из него и его сплавов возможно создать очень тонкие широкие ленты до 0,14 мм толщиной, но даже так они называются не фольгой, а жестью.

В зависимости от толщины масса одного метра квадратного листа может колебаться от четырех килограммов до пятнадцати центнеров. Кромка может быть как обрезанная, так и необработанная. Сырье имеет очень разный состав. Известно, что для тонкого проката используют такие элементы, как медь, олово, железо и другие. Рекорд пластичности показывает золото, толщина такой фольги может достигать стотысячной доли миллиметра, но по понятным причинам (цена) этот элемент используется реже остальных. В древности же активно применяли бронзу, серебро, железо и латунь. В те времена, используя метод ковки, была возможность получить только очень небольшие по площади листы.

Помимо металлов, обеспечивающих пластичность, на производстве могут добавлять другие компоненты. Это зависит от предполагаемого назначения продукции. Так, в некоторые типы нержавейки входят никель, хром, титан в различных пропорциях. Добавляются и неметаллы, такие как углерод, фосфор, сера и кремний. Сплавы, применяемые в пищевой промышленности, менее прочные, но и менее токсичные. Ленты повышенной прочности, применяемые в строительстве, содержат много хрома и никеля, а количество неметаллов при этом минимально.

Сплавы, применяемые в пищевой промышленности, менее прочные, но и менее токсичные. Ленты повышенной прочности, применяемые в строительстве, содержат много хрома и никеля, а количество неметаллов при этом минимально.

Современные промышленные условия позволяют получать продукцию из разных видов металлов и сталей в одном листе. Для этого в прокат поступает параллельно сразу несколько заготовок. Таким образом можно сочетать сплавы различной коррозийной стойкости, проводимости электричества, пластичности и прочности, теплопроводности и других свойств. Понижают склонность материала к коррозии также органическими покрытиями или цинкованием. Это может увеличить срок эксплуатации в несколько раз. Например, именно благодаря этому оцинкованная сталь очень популярна в машиностроении.

Помимо указанных защитных мероприятий поверхности можно покрывать и лакокрасочными материалами. Это не только улучшает эксплуатационные свойства, но и повышает эстетику внешнего вида.

При этом некоторые покрытия показывают себя достаточно пластичными на изгибах.

2 Тонколистовой прокат: горячий и холодный – в чем разница?

Существует два способа проката – горячий и холодный. Первая разница между ними, которая бросается в глаза потребителю, это их цена. Горячий прокат гораздо дешевле. Нагреть металл до температуры, близкой к точке его размягчения, оказывается гораздо менее затратно, чем при относительно низкой температуре несколько раз и под усиленным давлением уменьшать толщину листа холодным методом. Но каждый из этих способов имеет на выходе особые свойства изготовленного материала. В некоторых случаях нет смысла переплачивать за дорогую технологию, например, при изготовлении непластичных труб, фундаментов и арматур.

Холодный прокат очень требовательный к своему составу, он невозможен из непластичных материалов. Его примером может служить любой вид фольги, изготовить которую невозможно с помощью другого метода. В результате способом холодного проката изготавливают тонкие пластичные изделия толщиной до 0,5 мм, а горячим – листы 0,5 мм и выше. И чем этот параметр больше, тем цена за единицу будет неоправданно расти. Начало производства при этом очень сходное при обоих способах проката. Сперва используются металлические заготовки, прессованные плиты или многоугольные слитки. Основная разница, как уже говорилось выше, будет в их составе.

И чем этот параметр больше, тем цена за единицу будет неоправданно расти. Начало производства при этом очень сходное при обоих способах проката. Сперва используются металлические заготовки, прессованные плиты или многоугольные слитки. Основная разница, как уже говорилось выше, будет в их составе.

3 Особенности горячего тонколистового проката

Начало изготовления листа при этом способе проката заключается в ликвидации трещин и прочих дефектов с поверхности заготовок. Они равномерно прогреваются до необходимых температур. Делается это довольно продолжительное время с целью исключить неравномерность распределения теплоты внутри заготовки. Впечатляющими при этом являются температурные режимы. Так, в начале проката показатели для некоторых сплавов могут достигать 1200 °С, а заканчивается процесс при 900 °С.

Равномерность охлаждения имеет еще более принципиальную важность, чем правильный нагрев. От резкого спада температуры материал может потрескаться либо покоробиться. Дополнительная закалка для низколегированных сплавов повышает прочность тонколистового проката. В современном производстве для этой же цели происходит внедрение новой технологии, когда некоторое подобие закалки происходит прямо в процессе расплющивания. То есть горячий лист охлаждается (это происходит относительно резко), еще будучи в процессе промежуточного утончения. Это позволяет получить высокопрочную сталь при наименьших затратах.

Дополнительная закалка для низколегированных сплавов повышает прочность тонколистового проката. В современном производстве для этой же цели происходит внедрение новой технологии, когда некоторое подобие закалки происходит прямо в процессе расплющивания. То есть горячий лист охлаждается (это происходит относительно резко), еще будучи в процессе промежуточного утончения. Это позволяет получить высокопрочную сталь при наименьших затратах.

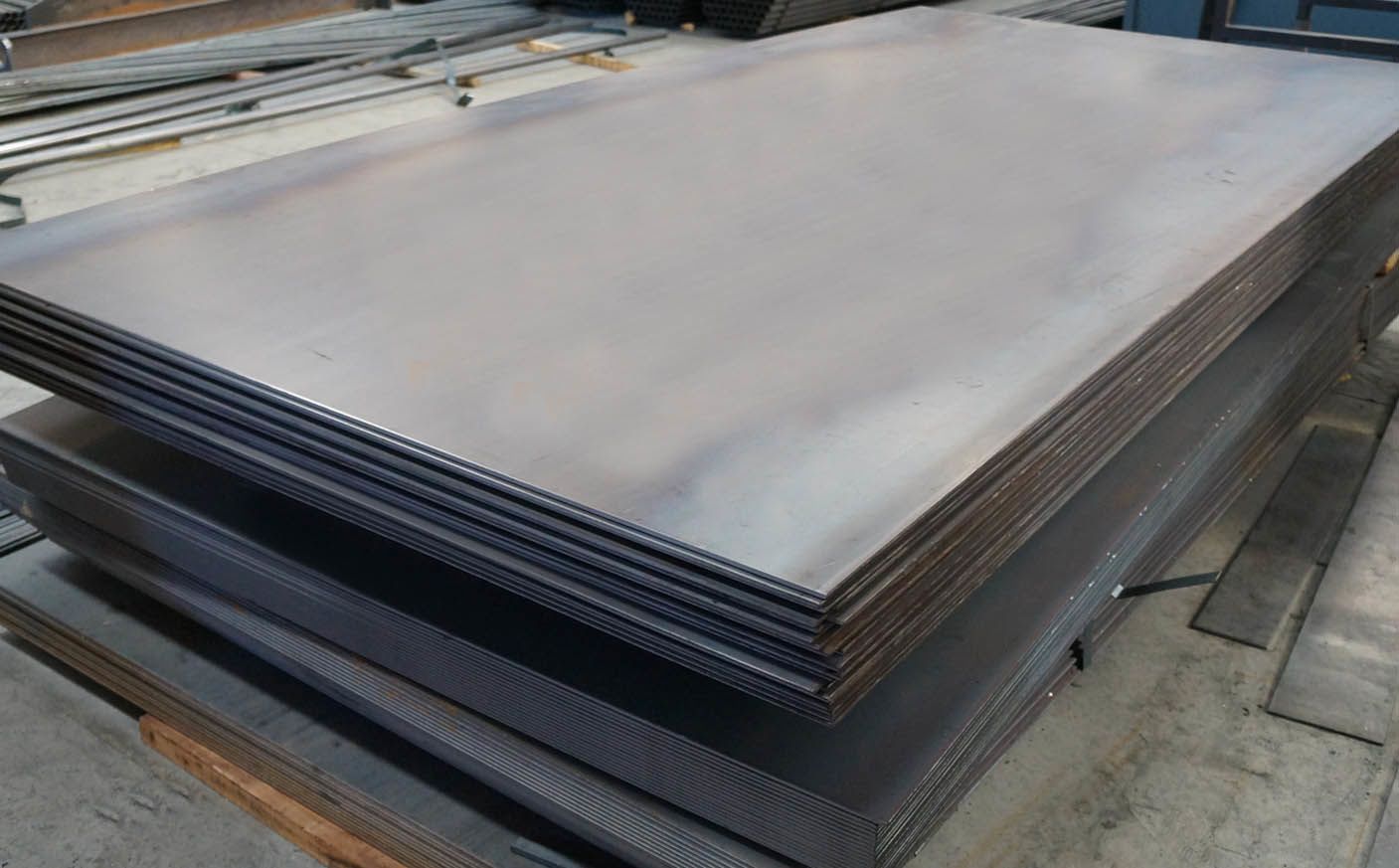

Минусы горячего проката – это окисление поверхности при высоких температурах и неравномерная толщина. Иногда окалину сбивают струями воды, но функции такого изделия часто позволяют не делать этого. Внешний вид горячей прокатной стали непрезентабельный, но так можно делать листы большой толщины, от 4 мм и свыше 15 см. По этой причине применяются такие изделия в строительстве для каркасов зданий или арматуры для бетонных конструкций. Там, где нужен крупный прочный остов по небольшой цене, и не важна слишком большая ровность и красота поверхности.

Выпускается сталь методом горячего проката в основном в листах, это обусловлено толщиной и малой пластичностью материала. К плюсам же метода относят отсутствие внутренних напряжений в толще изделия и при этом возможность придания любых форм и всевозможных деформаций. Методом горячего проката также имеется возможность достигнуть толщины 1,2 мм. Продукция до 12 мм из таких цехов может выпускаться в рулонах.

4 В чем суть метода холодного проката?

Сырьем для этого метода проката служит высококачественная углеродистая сталь. История свидетельствует, что данный способ применяли еще в XVI веке ювелиры. Валы вращались руками и наименьшая толщина, которая при этом достигалась, составляла полтора миллиметра. Так и сегодня рулонный холоднокатаный тонколистовой прокат не только не устарел, но и невероятно популярен в самых разных сферах производства.

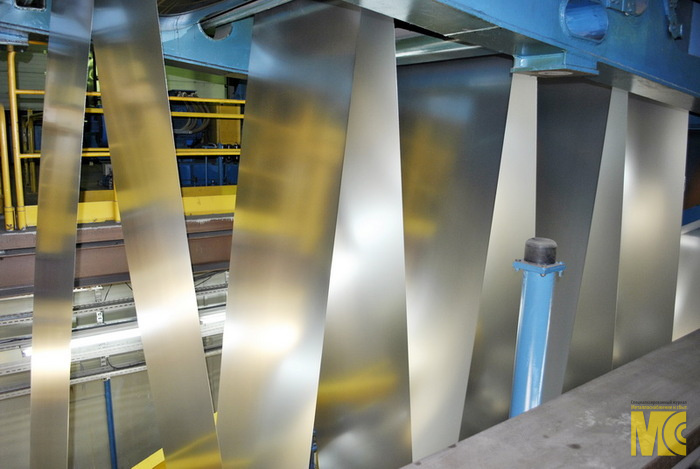

В отличие от горячего проката, в холодном применяют гораздо большее количество валов. Металл при этом разогревается от деформаций, но совсем немного, до 160–180 °С. Это дает возможность получить качественную поверхность листа без окалин. Высокая чистота от дефектов дает буквально зеркальный эффект. Для дополнительной полировки иногда добавляют еще три пары валков, это позволяет получить листы и ленты с высокими отражающими и эстетическими свойствами.

Это дает возможность получить качественную поверхность листа без окалин. Высокая чистота от дефектов дает буквально зеркальный эффект. Для дополнительной полировки иногда добавляют еще три пары валков, это позволяет получить листы и ленты с высокими отражающими и эстетическими свойствами.

Не очень сложным в данных условиях окажется не только процесс выравнивания, но и гофрирование поверхности. Так что разнообразие листов ожидаемо велико. Но область применения, конечно, ограничена дороговизной изготовления. Использование холоднопрокатной стали можно обнаружить в пределах различных фасадных и интерьерных отделок, при изготовлении проводников для техники, проволоки, ювелирного производства.

Оцинкованный холоднокатный стальной прокат

Сталь холодного проката (х/к стать) сегодня пользуется большим спросом среди потребителей металлопродукции. Данную тенденцию легко объяснить. Такой вид прокатной стали долговечен и обладает высокими техническими характеристиками, благодаря чему может использоваться в разных сферах.

Предложение

На данный момент производители металлического проката предлагают несколько видов холоднокатной стали – рулонная и листовая. Оба варианта поставляются на рынок в нескольких вариантах – с кромкой, с обжатием, разной длины и размеров. Готовая продукция может иметь два типа покрытия – оцинкованное и полимерное.

Наибольшее распространение подучил оцинкованных холоднокатных стальной прокат. Чаще всего это рулонная сталь, так как оцинковке подвергается холодный прокат толщиной от 0,25 до 2 мм, хранить который в свернутом состоянии куда проще.

Ширина такого проката варьирует 200 до 6 000 мм. Вес одного рулона оцинкованного проката не превышает 15 тонн.

Особенности производства оцинкованного х/к проката

Технология изготовления холоднокатного стального проката подразумевает прокатку углеродистых, жаропрочных, легированных и коррозионностойких высококачественных сплавов металла. Готовый прокат покрывают цинком. Оцинковка осуществляется несколькими способами – гальванический и горячий. Последний, горячий метод оцинковывания х/к стали принято считать более экономичным. Благодаря его применению готовая металлопродукция имеет стоимость на порядок ниже чем оцинкованный гальваническим способом стланой прокат. В целом все изделия оцинкованной х/к стали должны соответствовать нормам, установленным ГОСТом 14918-80.

Последний, горячий метод оцинковывания х/к стали принято считать более экономичным. Благодаря его применению готовая металлопродукция имеет стоимость на порядок ниже чем оцинкованный гальваническим способом стланой прокат. В целом все изделия оцинкованной х/к стали должны соответствовать нормам, установленным ГОСТом 14918-80.

Преимущества оцинкованной стали

Дополнительное оцинковывание стали обеспечивает ей эстетический вид и такие технические характеристики, как устойчивость к воздействию к коррозии и влаги, обеспечивая более длительный срок эксплуатации и износостойкость. Поверхность листа становится идеально гладкой. Такой прокат превосходно поддается сварке и другим видам обработки, благодаря чему его применяют в промышленности.

Сферы применения

Оцинкованная холоднокатная сталь часто используется в строительстве в качестве кровельного и облицовочного материал. Оцинкованный стальной прокат используют в производстве сэндвич-панелей, металлосайдинга, металоочерепицы, других изделий. Применяется в изготовлении промышленной и бытовой техники. Еще одной сферой применения данного вида металлопродукции являются инженерные сети.

Применяется в изготовлении промышленной и бытовой техники. Еще одной сферой применения данного вида металлопродукции являются инженерные сети.

В целом большинство видов современной промышленности используют оцинковку для тех или иных целей, что еще раз доказывает тот факт, что данный вид металлопроката пользуется большим спросом на отечественном рынке.

Виды металлопроката | Что такое металлопрокат и какие его разновидности существуют

Металлопрокат – это изделия из разных металлов и сплавов, получаемые методом прокатывания на специальных станках. Рассмотрим основные разновидности такой продукции и ее классификацию.

Листовой и сортовой металлопрокат: сортамент и виды

Номенклатура изделий с точными размерами и характеристиками является сортаментом проката. Из него выделяют две основные группы продукции:

К сортовому прокату также относят трубы. Однако зачастую их объединяют в отдельную группу, выделяя две подкатегории: круглые и других форм.

Наиболее популярные разновидности металлопроката

- Балки. Фасонные изделия, имеющие форму наклонных или горизонтальных брусьев. Сырьем для изготовления служит низколегированная или углеродистая сталь.

- Швеллеры. Профили с П-образным сечением. Фасонный металлопрокат, область применения которого – машино- и станкостроение, разные сферы промышленности, мостосооружение, возведение несущих конструкций и опор.

- Арматура. Сортовой прокат, предназначенный для армирования ЖБ-конструкций. Производится из низколегированной и углеродистой стали. Поверхность прутков может быть гладкой или ребристой.

- Стальные листы. Холодно- либо горячекатаные пластины из металла. Толщина варьируется в широком диапазоне.

- Трубы. Полый металлопрокат с различным сечением, использование которого необходимо при сооружении трубо- и нефтепроводов, сетей тепло- и водоснабжений, а также на разных стадиях строительства. Изделия бывают холодно- и горячедеформированные, электросварные, водогазопроводные.

По форме сортамент делится на: круглый, прямоугольный, овальный и квадратный прокат.

По форме сортамент делится на: круглый, прямоугольный, овальный и квадратный прокат. - Профнастил. Тонкие металлические листы с ребрами жесткости, изготовленные методом холодного проката, прошедшие стадии цинкования и грунтования. Данный вид металлопроката бывает стеновой, кровельный, несущий.

Тонколистовой прокат

Как получают полотна едва заметной толщины?

Прокат тонколистовой является весьма востребованным, что и обеспечило ему широкий спектр эксплуатации в таких сферах, как строительство и приборостроение. На самом деле, без данной продукции сложно представить любой из видов современной промышленности.

В наше время металлические листы изготавливаются методом проката. Листы выпускаются двух основных видов: тонколистовые и толстолистовые — все зависит от состава самого сырья. Некоторые сплавы ограничиваются толщиной в 2 мм, а если материал превышает 5 мм, тогда мы говорим про толстолистовой прокат.

Листы выпускаются двух основных видов: тонколистовые и толстолистовые — все зависит от состава самого сырья. Некоторые сплавы ограничиваются толщиной в 2 мм, а если материал превышает 5 мм, тогда мы говорим про толстолистовой прокат.

Благодаря современным технологиям в наше время выпускают продукцию, сырьем для которой могут служить различные виды металла и стали в одном составе. Подобная практика требует одновременно несколько заготовок. Применение разного вида сырья позволяет добиться отменного результата, а именно продукции с хорошими эксплуатационными характеристиками, среди которых устойчивость перед коррозией, пластичность, повышенный уровень прочности и надежности.

Прокат тонколистовой (горячий и холодный)

Для производства тонколистового проката применяют два основных метода — горячий и холодный. Основной разницей между двумя вариантами остается стоимость продукции. Горячий прокат более доступен в ценовом диапазоне, ведь нагревание металла до высоких температурных показателей — практика экономная. Если говорить про холодный прокат, тогда следует понимать, что процесс давления на металл при низких температурах достаточно сложный и, соответственно, требует денежных вложений. Однако каждый из вариантов обладает своими преимуществами в производстве. В определенных случаях не имеет смысла переплачивать денежные средства. Если вам необходимы арматура, фундамент или же непластичные трубы, тогда для производства идеально подойдет горячий метод проката.

Если говорить про холодный прокат, тогда следует понимать, что процесс давления на металл при низких температурах достаточно сложный и, соответственно, требует денежных вложений. Однако каждый из вариантов обладает своими преимуществами в производстве. В определенных случаях не имеет смысла переплачивать денежные средства. Если вам необходимы арматура, фундамент или же непластичные трубы, тогда для производства идеально подойдет горячий метод проката.

Используя прокат холодный, следует уделять должное внимание составу, ведь он не должен иметь непластичные материалы. Примером холодного проката является фольга, в производстве которой просто невозможно использовать другой метод. Способ холодного проката позволяет выпускать изделия, толщина которых не превышает 0,5 мм, в то время — как горячий прокат дает возможность изготавливать продукцию толщиной от 0,5 мм и больше.

Особенности проката горячим методом

В самом начале процесса необходимо ликвидировать все трещины и дефекты на поверхностях заготовок. Для этого изделия прогреваются равномерно до определенных температурных показателей. Действие занимает достаточно много времени, чтобы можно было полностью исключить неравномерное распределение теплоты непосредственно внутри всех заготовок.

Для этого изделия прогреваются равномерно до определенных температурных показателей. Действие занимает достаточно много времени, чтобы можно было полностью исключить неравномерное распределение теплоты непосредственно внутри всех заготовок.

Принципиально важным моментом остается и процесс охлаждения, ведь от перепада температуры материал может деформироваться и потрескаться.

У горячего проката есть небольшие особенности. К примеру, поверхность изделий поддается окислению, что делает прокатную сталь весьма непрезентабельной на вид. Именно поэтому — продукция используется в случае необходимости надежных ресурсов, внешний вид которых не имеет значение.

Метод холодного проката

Сырьем для производства продукции методом холодного проката является только качественная углеродистая сталь. При данном способе применяется несколько больше валов по количеству, чем при горячем прокате, что позволяет получить только ровную поверхность листа, без изъянов, создающую зеркальный эффект. Соответственно, внешний вид листов привлекательный, что дает возможность использовать продукцию для отделочных работ в интерьере, для производства техники или же проволоки, а также в ювелирном производстве.

Какая разница между холоднокатанным и горячекатанным листом

Нержавеющий лист – это главный продукт металлопроката, который в свою очередь имеет несколько типов. Листовые заготовки отличаются по толщине, размерам и другим характеристикам. Один из ключевых параметров – способ проката (изготовления) материала. Именно разница между холоднокатаным и горячекатанным листом часто является ключевой при выборе продукции.

Горячий листовой прокат

Отличие горячекатаного листа от холоднокатаного заключается в том, что он производится на прокатных станах под воздействием высоких температур. По толщине материал разделяют на тонколистовой и толстолистовой. Прочность и качество листа в целом во многом определяется исходным сырьем.

Для изготовления деталей и бытовых конструкций чаще используются листы низколегированного металлопроката. К такому типу изделий не предъявляют высокие требования по прочности и износоустойчивости. Если же речь идёт о серьёзных промышленных механизмах, для них используют исключительно более дорогой и высококачественный конструкционный металлопрокат.

Чтобы было проще понять разницу, чем отличается горячекатаный металл от холоднокатаного, мы рассмотрим его ключевые преимущества:

- Большое разнообразие в ассортименте;

- Стойкость к высоким температурам;

- Высокая устойчивость к коррозии;

- Образцовая прочность и долговечность;

- Лояльная цена и комфорт использования.

Выбирая лист горячекатаный или холоднокатаный при создании изделий для использования на улице, лучше отдать предпочтение первому варианту. Такой материал более надежен для креплений и других ответственных конструкций.

Холодный листовой прокат

Отвечая на вопрос, чем отличается холоднокатаный лист от горячекатаного, мы указываем на технологию его производства. Сталь прокатывают на станках под давлением без воздействия высоких температур. Такой подход позволяет добиться изготовления более тонких изделий с гладкой поверхностью.

Чем отличается холоднокатаная сталь от горячекатанной по характеристикам?

- Более качественная и эстетически привлекательная поверхность;

- Материал не подвержен деформации во время сварочных работ;

- Высокая прочность и удобство в обработке;

- Возможность отделки и покраски без предварительной подготовки.

Материал имеет широкое применение в производстве листов профнастила и разного рода кровельных материалов. Рассматривая листы холоднокатаный и горячекатаный, стоит отметить устойчивость первого к негативным погодным факторам. Такой материал достаточно легко окрашивается, он не нуждается в тщательном уходе и является оптимальным решением для ограждений.

Выводы по отличиям и сферам применения

Горячекатаный прокат

Если разделять по отраслям горячекатаный и холоднокатаный прокат, отличия в их характеристиках могут быть очень существенны для определённых сфер. Так, например, листы горячего проката практически повсеместно встречаются в строительстве. Их используют для укрепления фундаментов, изготовления толстостенных труб и возведения металлических каркасов.

Чем отличается лист горячекатаный от холоднокатаного, так это прочностью и возможностью экономии финансовых средств. Когда качество и надежность важнее эстетических характеристик, принимаются решения в пользу изделий горячего проката. Именно этот материал используется в создании самолётов и кораблей, сложных несущих конструкций на промышленных предприятиях.

Завершая ряд сравнений, чем отличается металлический лист горячекатаный от холоднокатаного, важно обратить внимание и на исходное сырье. Для их производства используются как низколегированные, так и конструкционные стали. Они отличаются по химическому составу и качественным параметрам, поэтому очень важно ответственно подойти к выбору марки металлопроката.

Самостоятельно определить горячий тип проката можно по ряду визуальных отличий. Такие листы темнее, могут иметь окалины и даже видимые разводы из-за температурных нагрузок. Что касается листов холодного проката, то они более светлые и имеют ровные углы, минимальную погрешность в толщине.

Холоднокатаный прокат

Такие материалы очень широко используются для производства профнастила и профиля, разного назначения гладких изделий с оцинковкой. Так, например, в автомобилестроении они применимы для изготовления корпусов транспорта и других видимых элементов. Материал идеально подходит для консервных банок и создания качественной эмалированной посуды.

Описывая листы холоднокатаный и горячекатаный, разнице в применении мы уделяем большое значение. Говоря простыми словами, холодный прокат будет в приоритете везде, где важнее минимальная толщина и эстетичный вид. Эти параметры и делают данный материал настолько широко востребованным. В целом очень важно рассматривать все характеристики конкретной марки.

Как выбрать и где заказать металлопрокат?

Компания «ВЕСТА» успешно работает на украинском рынке металлопроката с 2003 года, производя в том числе листы горячекатаный и холоднокатаный. Отличия нержавеющей стали по способу производства мы уже рассмотрели, а с выбором материала по другим характеристикам мы будем рады помочь вам в индивидуальном порядке. Мы никогда не отказываем в консультации!

Лист горячекатаный и холоднокатаный – это основа для важных конструкций и корпусов, поэтому к производству материала для каждой партии компания подходит ответственно. На нашем предприятии используются современные установки и строго соблюдаются заданные стандарты. Мы можем ручаться за качество выпускаемой продукции и открыты для постоянного сотрудничества.

Если вам требуется купить лист нержавейки горячекатаный или холоднокатаный, то смело обращайтесь к нам по указанным контактным телефонам. Наши специалисты о представленных на сайте позициях расскажут подробнее и дадут ответы на все имеющиеся у вас вопросы. Мы осуществляем быстрые поставки изделий и будем рады обговорить индивидуальные пожелания и предложения.

Ищете, где выгодно заказать лист горячекатаный или холоднокатаный? Покупайте металлопрокат от производителя на оптимальных условиях!

Отличия горячекатаного и холоднокатаного листового проката

Листовой металл является одним из популярнейших видов проката, который применяется во многих сферах народного хозяйства. Изготавливается такой металл путем холодного и горячего проката. Разница между изделиями не такая и большая, но иногда она является очень важной.

Свойства горячекатаного проката

Процесс горячей прокатки начинается с обработки заготовок (слитки, слябы). Они проходят нагревание до температуры около 1000 градусов, которая зависит от сечения и вида стали, чтобы можно было достичь нужной пластичности. Горячие заготовки протекают через валки, расстояние между которыми регулируется. В итоге получается лист толщиной 2-3 мм. Современные станки позволяют получить металл толщиной 0,5 мм, но стоимость его очень высокая.

Отжиг металла позволяет:

- Повысить пластичность и вязкость.

- Уменьшить твердость.

- Улучшить возможность обработки.

Одной из основных характеристик горячего листового проката является невысокая себестоимость, поэтому изделия используются при больших строительных работах, для создания таких металлических конструкций:

- Несущих.

- Армирующих.

- Фундаментных.

Свойства холодного проката

Для холодного проката используют горячекатаные заготовки. На них воздействуют валки, которые упрочняют металл и делают его непригодным для более тонкого проката. Чтобы получить листовой прокат наименьшей толщины, требуется выполнять несколько одинаковых процедур, отжиги, что увеличивает пластичность и себестоимость продукции.

Главными особенностями такого проката являются:

- Ровная плоская поверхность.

- Высочайшая точность.

- Однородная структура металла.

В результате получается более качественный листовой прокат, который применяют в:

- Самолето- и станкостроении.

- Электротехнике.

- Металлургии.

- Химической промышленности.

- Строительных и отделочных работах.

Только с помощью холодного проката можно получить слой металла 0,2 мм (фольга), который используется для производства упаковок, изоляции, полиграфической продукции.

Основываясь на различиях между горячим и холодным листовым прокатом, можно подобрать оптимальное изделие для конкретных потребностей. Горячекатаные изделия имеют не очень ровную поверхность, зато их стоимость ниже, чем холоднокатаных. Метод холодной катки позволяет получить максимально тонкие листы металла (0,2 мм). Поэтому, для создания идеально ровных конструкций (кузова авто, корпуса бытовой техники) используют тонкие холоднокатаные листы, а для крупных строительно-монтажных работ — горячекатаные.

Компания «РУСМЕТКОМ» предлагает широкий ассортимент холоднокатаного и горячекатаного листового проката. Здесь можно подобрать идеальный вариант металлических изделий и приобрести их по доступной цене. Все товары доставляются по СПб и области с собственных складов максимально быстро.

Что такое холоднокатаная нержавеющая сталь и другие металлы?

Холодная прокатка — это процесс наклепа, используемый для изменения структуры металлов и часто применяется для обработки нержавеющей стали. Холоднокатаная нержавеющая сталь в качестве сырья находит широкое применение в медицине, авиакосмической и автомобильной технике. Читайте дальше, чтобы узнать больше о том, что такое холоднокатаная сталь, как ее производят и для чего ее можно использовать.

Что такое холоднокатаная нержавеющая сталь?

Холоднокатаная сталь, иногда сокращенно CRS, хорошо известна как чрезвычайно пластичный материал и идеально подходит для применений, где необходима точность.Он используется во многих приложениях, таких как бытовая техника, мебель, шкафчики и шкафы для документов. В строительстве CRS обычно используется для строительства гаражей, стальных навесов и других промышленных зданий.

Проще говоря, холодная прокатка — это процесс упрочнения стали за счет изменения ее формы без использования тепла. Холодная прокатка, в отличие от горячей прокатки, такой как горячекатаная сталь, может происходить только тогда, когда температура металла ниже его температуры перекристаллизации. Если горячая прокатка выполняется с использованием высоких температур, то холодная прокатка выполняется при комнатной температуре.Вместо тепла для изменения структуры металла используется механическое напряжение. Затем деформационное упрочнение может повысить прочность металла до 20%, а также улучшить качество поверхности металла.

Когда в процессе холодной прокатки металл подвергается механической нагрузке, кристаллическая структура металла необратимо изменяется. Это приводит к увеличению его прочности и часто улучшает коррозионную стойкость. Помимо улучшения качества поверхности, еще одним преимуществом холодной прокатки является лучшая точность размеров.

Катушка из холоднокатаной нержавеющей стали может быть изготовлена с высокой точностью, что позволяет производить металл с очень жесткими допусками. Процесс деформационного упрочнения нержавеющей стали путем холодной прокатки позволяет нам достичь различных уровней закалки, например, четверть-, полу- и полной твердости. Уровень твердости зависит от того, сколько холодной обработки было проделано со сталью. Четверть-, полу- и полные твердые запасы имеют большее сокращение (иногда до 50%). Это увеличивает предел текучести, но снижает пластичность стали.Четверть-твердую сталь можно согнуть без разрушения, в то время как полутвердую сталь можно согнуть под углом 90 градусов, а полностью твердую можно согнуть под углом 45 градусов, не ломая ее. Холоднокатаный металл часто используется там, где металл необходимо сгибать без риска поломки.

Различные сорта нержавеющей стали, которые часто подвергаются холодной прокатке:

Как работает стан холодной прокатки?

Процесс холодной прокатки металлического сплава начинается с листового металла или рулона полосы.Эти материалы помещаются в большие ролики, которые сжимают их и сжимают под высоким давлением чуть ниже предела прочности на разрыв. В зависимости от степени сжатия в готовом продукте достигаются разные механические свойства и свойства твердости. За счет обжатия в холодном состоянии можно уменьшить толщину металла, обрабатывая стальную полосу через последовательность клетей тандемного прокатного стана. Валки на этих клетях уложены вертикально и приводятся в движение огромными двигателями. Двигатели усердно работают, чтобы сильно сжать металл.

Эти станы принимают рулоны горячекатаной, травленой продукции и пропускают их, делая их тоньше. После того, как металл прошел через валки и достиг желаемой толщины, прокатка завершена, но он еще не совсем готов к использованию. На данном этапе процесса металл все еще подвергается холодной обработке и, несмотря на высокую прочность, может быть хрупким. Для размягчения стали необходимо отжиг при более высокой температуре, чтобы с ней было легче работать. После того, как металл был отожжен, его легче использовать во многих областях, потому что он может гнуться и формироваться.

В другом методе холодной прокатки используется реверсивный стан, который пропускает полосу вперед и назад между оправками. Это уменьшает толщину полосы во время каждого прохода, пока не будет достигнута желаемая толщина. Металл может быть уменьшен на 60-80 процентов за счет холодной прокатки, а затем может быть использован в производстве товаров народного потребления или для использования в других отраслях промышленности.

Могут ли металлы, кроме стали, получить выгоду от стана холодной прокатки?

Хотя холодная прокатка чаще всего применяется для стали, многие сплавы и металлы можно подвергать холодной прокатке, чтобы изменить их кристаллический состав.Когда их прокатывают при температурах ниже точки их перекристаллизации, возникают необратимые дефекты. Эти дефекты снижают способность кристаллов перемещаться в структуре металла, улучшая как предел прочности, так и твердость металла.

Металлы, такие как титан, алюминий и никелевые сплавы, а также нержавеющая сталь, могут подвергаться холодной прокатке. Хотя холодная прокатка металлов, таких как рулон нержавеющей стали, увеличивает прочность металла и качество его поверхности, это снижает пластичность.То же самое относится к металлической проволоке, подвергнутой холодной вытяжке или прокатке. Однако после отжига металл готов к использованию по-разному.

Методы холодной обработки для производства

Глубокая вытяжкаПри глубокой вытяжке металла рулон протыкается через отверстие или матрицу. Пуансон используется для достижения желаемой формы. Полость матрицы соответствует пуансону, но немного шире, что обеспечивает проход и зазор. Сырье вдавливается в матрицу под действием силы сжатия.Каждая операция вытяжки — это отдельный шаг, и с каждым шагом происходит уменьшение диаметра, увеличение высоты или глубины детали. Это делается для того, чтобы при изменении формы металла также происходила перекристаллизация. Продукция, производимая методом глубокой вытяжки, включает корпуса аккумуляторных батарей, имплантируемые медицинские устройства, аэрокосмические и оборонные компоненты для самолетов.

Холодная экструзияЭкструзия — важный и универсальный производственный процесс, хотя это все еще относительно новый метод обработки металлов.Холодная экструзия проталкивает кусок материала через фильеру либо при комнатной температуре, либо при немного повышенной температуре. Это дает продукт постоянного поперечного сечения. Экструзией можно подвергать многие металлы, включая олово, алюминиевые сплавы, медь, свинец, сталь и другие.

Прецизионная штамповкаШтамповка металла — это еще один производственный процесс, который идеально подходит для производства металлических изделий, где требуются жесткие допуски. При штамповке металла рулон плоской металлической ленты преобразуется в различные формы.Этот сложный процесс включает в себя несколько различных методов обработки металла, таких как штамповка, чеканка, прошивка, вырубка и гибка.

Профилегибочное оборудованиеПрофилирование включает гибку длинной полосы металла (обычно рулонной стали), которую пропускают через комплекты валков, каждый из которых выполняет пошаговую часть гибки. Готовое изделие изгибают до достижения желаемого профиля сечения.

Как видите, холоднокатаная сталь может использоваться по-разному и во многих отраслях промышленности.Если вы хотите узнать больше о холоднокатаных металлах, обратитесь к одному из экспертов-металлургов Ульбриха, который поможет вам найти идеальный сплав, марку и свойства, соответствующие вашим потребностям. Ульбрих имеет почти 100-летний опыт холодной обработки металлов и гордится тем, что поставляет продукцию клиентам в ядерной, аэрокосмической и медицинской областях.

Разъяснение по горячей и холодной прокатке

Для тех, кто не работает, процесс прокатки неизвестен. Обычный человек может совершенно не знать, что такое прокат, но это чрезвычайно важно знать в сталелитейной промышленности.

Прокатка — это производственный процесс, при котором металл пропускают через пару валков. Прокатное производство имеет 2 основных классификации. Плоская прокатка, при которой изделие обычно представляет собой лист, или профильная прокатка, при которой изделие обычно представляет собой пруток или стержень. Прокат также классифицируют по температуре рекристаллизации металла.

Процессы прокатки восходят к 1779 году. Первый прокатный стан был построен в Фонтли, Хэмпсир, где Генри Корт разработал и получил патенты на свои идеи.Двумя типами зависящих от температуры процессов прокатки являются горячая и холодная прокатка, и каждый из них имеет свое конкретное применение.

Горячая прокатка

Для горячей прокатки используются большие куски металла, такие как слябы или стальные заготовки, и их нагревают выше температуры рекристаллизации. Затем металлические детали деформируются между роликами, создавая тонкие поперечные сечения. Эти поперечные сечения тоньше, чем те, которые образуются в процессе холодной прокатки с таким же количеством ступеней. Горячая прокатка также уменьшает средний размер зерна металла, но сохраняет равноосную микроструктуру.

Холодная прокатка

Холодная прокатка — это процесс пропускания металла через валки при температурах ниже температур его рекристаллизации. Это увеличивает предел текучести и твердость металла. Это достигается за счет введения дефектов в кристаллическую структуру металла, создавая упрочненную микроструктуру, предотвращающую дальнейшее скольжение. Поскольку металл находится при комнатной температуре, он менее пластичен, чем металл при температуре выше его температуры рекристаллизации. Это делает холодную прокатку более трудоемким и дорогостоящим процессом, чем горячая прокатка.Холодная прокатка также может уменьшить размер зерна металла, что приведет к упрочнению Холла-Петча.

Для производства листового металла используется как горячая, так и холодная прокатка. Однако холодная прокатка дает более тонкие листы. Горячая прокатка также обычно используется для создания железнодорожных рельсов, а холодная прокатка — для изготовления банок для напитков.

Это была всего лишь оговорка в отношении информации о прокатке, в которой выделялись два очень важных процесса прокатки — горячий и холодный. По любым вопросам обращайтесь к нам

Станы холодной прокатки

Среди областей, охватываемых Ingeteam, есть рыночная ниша, связанная с станами холодной прокатки для углеродистой и нержавеющей стали.Холодная прокатка — это непрерывный высокоскоростной процесс деформации, при котором температура поддерживается ниже точки кристаллизации. Изменение объема происходит в направлении прокатки (практически без деформации в поперечном направлении), когда полоса ниже ее температуры рекристаллизации, при комнатной температуре, повышается прочность за счет упрочнения материала, улучшается также чистовая обработка полосы и допуски. .

В случае углеродистых сталей холодная прокатка начинается с горячекатаных и травленых рулонов с толщиной, различающейся в зависимости от типа стали, с уменьшением ее исходной толщины в процентах от 30% для толщины до 90% для белой жести.Такое обжатие может быть достигнуто на станах холодной прокатки, которые могут быть непрерывными, так называемыми тандемными (состоящими из 5-6 различных клетей), или обратимыми, на которых конечная толщина достигается за последовательные проходы.

Холоднокатаная углеродистая сталь, производимая в рулонах или листах, обычно используется в сельскохозяйственных инструментах, автомобилях, контейнерах, электродвигателях, бытовых приборах, бытовой электросети и металлоконструкциях

Материал, полученный после холодной прокатки, может продаваться как:

- Полная твердость: Холоднокатаная сталь без отжига с низкой пластичностью.Для этого требуется более поздняя стадия отжига или цинкования.

- Отжиг: Холоднокатаная сталь, подвергшаяся термическому процессу, при котором она восстанавливает свою пластичность, что позволяет проводить холодную штамповку или холодное волочение.

- Black Coil (Черная пластина): Отожженный материал, который служит основным материалом для лужения и хромирования.

В случае нержавеющей стали процесс более сложный, предыдущие стадии проходят через предшествующую термообработку рулонов в колпаковых печах, после процесса горячей прокатки и достигают станов холодной прокатки с входной толщиной от 2.5 и 8,5 мм для последующей холодной прокатки с заданной толщиной от 0,25 до 6 мм.

Стан холодной прокатки, отвечающий за нержавеющую сталь, отличается от углеродистых сталей и называется кластерный стан (высота 20) или по Сендзимиру, (высота 12), в конфигурации с одной клетью, состоящий из монолитных клетей, компактных, многопроходных. , для материала с более высокой степенью закалки, чем углеродистые стали.

Эти отдельные клети могут выполнять процессы обратимого обжатия, достигающие 80% за последовательные проходы.Рабочие цилиндры — два — очень маленького диаметра и очень легко и быстро меняются.

Холодная прокатка — обзор

Те же принципы конструкции, которые описаны выше для горячей прокатки, также применимы для холодной прокатки и соответствующих конфигураций стана. Процесс холодной прокатки проходит при комнатной температуре и обычно при масляной смазке. В некоторых случаях используется эмульсия масла в воде, которая усиливает охлаждение, но требует тщательного удаления воды перед намоткой. Поскольку смазка также используется для местного охлаждения, холодная прокатка позволяет хорошо контролировать форму, плоскостность и поверхность готового калибровочного листа.

Эволюция микроструктуры во время холодной прокатки

Объемная деформация сглаживает (в основном равноосные и рекристаллизованные) зерна (рис. 23.2a), дополнительно выравнивает составляющие и дисперсные частицы (рис. 23.2b) и генерирует типичную прокатку FCC текстуры (рис. 23.2г). Холодная прокатка приводит к значительному деформационному упрочнению материала, поскольку она создает высокую плотность дислокаций, присутствующих в стабильной и мелкой субзеренной структуре (диаметр субзерен около 0,5 мкм). На рисунке 23.9 показано изменение размера зерна во время холодной прокатки Al 99.5, которая постоянно уменьшается с деформацией. Однако при прокатке фольги применяются особые условия (Barten, 2002). Здесь после чрезвычайно высокой деформации (уменьшение> 90%) размер зерна также остается постоянным (толщина около 1 мкм). В результате чистовая калибровочная фольга состоит из слоев примерно из шести зерен, сильно сплющенных, каждый с примерно 12 частичками зерна в нормальном направлении (см., Например, микроструктуру продольного сечения фольги; Kaestner and Hirsch, 2008), показанный на Рис. 23.9.

23.9. Технический чистый алюминий, холоднокатаный до предела. Измерено уменьшение размера зерна с деформацией холодной прокатки Al 99,5 и субзеренной структурой в продольном сечении тонкой фольги 6,35 мкм.

Прямая линия на логарифмическом графике изменения толщины зерна с деформацией на рис. 23.9 указывает ожидаемый размер зерна из-за чистой плоской деформации во время холодной прокатки. После деформации φ = 3 (что соответствует уменьшению на 95%) она не уменьшается дальше, как описано выше.Кроме того, он сжимается быстрее, чем ожидалось на ранних стадиях холодной прокатки (φ <3), что можно объяснить начальной фрагментацией зерна из-за локальных изменений характера скольжения. Из-за изменения граничных условий некоторые области исходного однородного зерна активируют разные системы скольжения и, таким образом, следуют различным изменениям ориентации в сторону их стабильной (β-волокна) ориентации. Этот эффект важен для последующих эффектов зародышеобразования во время рекристаллизации. Здесь предполагается, что ориентация куба выдерживает даже тяжелую прокатку как «метастабильный» компонент текстуры прокатки, окруженный расходящимися зонами ориентации (т.е.е. дробленые зерна). В результате он может действовать как предпочтительная ориентация зародышей рекристаллизации в любом последующем процессе отжига - или во время самоотжига при горячей прокатке (см. Горячая прокатка).

Геометрия деформации при холодной прокатке создает типичную текстуру «прокатки» при плоской деформации ГЦК (рис. 23.2d). Он состоит из набора стабильных β-волокон, которые можно описать поворотом на ± 35 ° вокруг оси <110>, наклоненной на 60 ° от нормального направления, ND, к направлению прокатки, RD (Hirsch and Lücke, 1988. ), обнаруживая три основные ориентации: Cu {112} <111>, S {123} <523> и Bs {011} <211>).Они имеют сильное влияние на определенные (анизотропные) свойства, такие как прочность, формуемость и поведение при травлении, и это лишь несколько примеров. Эволюция кристаллографической текстуры во время деформации обусловлена выбором конкретных систем скольжения и может быть предсказана (Hirsch, 2006a). Сюда входят:

- 1

влияние на эволюцию напряжения течения во время прокатки (учитываемое путем оценки изменений в «факторе Тейлора» M) и

- 2

влияние на анизотропию листа, например, глубокое залегание. рисунок (Энглер и др., 2007).

В алюминии «кубическая» текстура горячей полосы (рекристаллизация) способна уравновесить заушины под 45 °, образованные ориентацией β-волокон холодной прокатки из-за противоположных (0 ° / 90 °) характеристик заусенцев и относительно медленного (крен) скорость вращения. Это чрезвычайно важно для обеспечения низкого колосования сильно холоднокатаного CBS (Hirsch, 2006a).

Повышение прочности во время холодной прокатки

Для холодной прокатки деформационное упрочнение алюминиевых сплавов является важным аспектом контроля обработки и свойств листа (см. Главу 11 этой книги).Для (технически) чистого алюминия и некоторых типичных нетермообрабатываемых листовых сплавов Al-Mg-Mn эволюция напряжения течения (т. Е. Деформационное упрочнение) показано на рис. 23.10 как функция деформации холодной прокатки вплоть до высоких деформаций прокатки (90% снижение). Чистый алюминий «99,5» показывает ограниченную реакцию на деформационное упрочнение и почти постоянное напряжение течения около 150 МПа. Это связано со стабильной плотностью дислокаций и субзеренной структурой и объясняет почти бесконечную формуемость. Al 99,5 можно подвергать холодной прокатке до очень тонких листов толщиной 6 мкм (рис.23.9) в крупномасштабных промышленных процессах прокатки фольги. Сверхтонкая фольга производится путем холодной прокатки (фольги) очень эффективным способом (рулоны шириной> 2000 мм, холодная прокатка с очень высокой скоростью> 1500 м / мин) на довольно сложном оборудовании и при строго контролируемых условиях поверхности и смазки (Hirsch et al., 1997). Тонкая фольга используется для защиты и консервирования пищевых продуктов в ламинатах из фольги / бумаги / пластика (Kaestner and Hirsch, 2008).

23.10. Кривые деформационного упрочнения при холодной деформации технического чистого алюминия и некоторых сплавов Al-Mg-Mn и их количественное описание с помощью «обобщенного уравнения Воуса».(Voce 1947)

С некоторыми добавками определенных легирующих элементов (например, Mg и / или Mn) достигается значительно более высокая скорость деформационного упрочнения (рис. 23.10), что требует другого оборудования для холодной прокатки. Нетермообрабатываемые сплавы Al-Mg-Mn «AA-5xxx» являются конкретным примером и подвергаются холодной прокатке в соответствии с критериями для конкретных листовых сплавов от «средней» до «высокой прочности», используемых для многих структурных и упаковочных приложений. Для сравнения, (AlMg1Mn1 ‘AA3104’) CBS хорошо формуется в процессе изготовления банок, в то время как AlMg4.5Mn «AA5182» обеспечивает очень высокую прочность (> 400 МПа) и сохраняет некоторую формуемость, демонстрируя характерное образование полос сдвига и поведение бесшовного разрушения, что хорошо подходит для «легко открываемой» крышки банки.

При высокой скорости прокатки энергия деформации, рассеиваемая в виде тепла, не может быть достаточно быстро извлечена охлаждающим маслом или эмульсией, поэтому может произойти значительное повышение температуры (> 100 ° C), особенно для сплавов с высокой деформацией и наматывание толстых калибров. Это приводит к относительно высоким температурам таких свернутых в рулон листов, так что может иметь место значительное размягчение из-за восстановления.Этот эффект можно измерить и спрогнозировать с помощью интегрированных имитационных моделей, используемых для определения правильного поведения этих сплавов при деформационном упрочнении в различных промышленных условиях «холодной прокатки», как показано на рис. 23.11, для высокопрочного сплава AlMg4.5Mn «AA5182». (Karhausen et al., 2006). После каждого этапа холодной прокатки прочность увеличивается, но повышение температуры приводит к определенному падению прочности со временем (охлаждения рулона). Это зависит от состава сплава, то есть содержания Mg и Mn (на рис.23.11а выбраны их вариации в пределах официальных сплавов). В то время как Mg усиливает деформационное упрочнение и повышение температуры, Mn в основном снижает восстановление, поэтому оба элемента сплава часто используются в комбинации. Однако, если в промежутках между этапами холодной прокатки температура рулона не полностью установлена на уровне комнатной температуры (например, путем последовательной обработки рулонов), эффект восстановления усиливается, а изменение прочности — аналогично тому, которое достигается с помощью состав сплава — соблюдается.

23.11. Моделирование эволюции прочности во время промышленной холодной прокатки с вариациями: (а) состава сплава (в пределах AA) и (б) параметров промышленной прокатки «прямая обработка» (Karhausen and Kopp 2002).

Преимущества холоднокатаной стали

Не все процессы выплавки стали включают нагрев стали до температуры рекристаллизации или выше. Например, холодная прокатка выполняется при комнатной температуре. Неудивительно, что для прокатки и формования стали при комнатной температуре требуется большее давление.Тем не менее, поскольку холоднокатаная сталь обрабатывается значительно ниже температуры рекристаллизации стали, она дает несколько преимуществ. Ниже приведены некоторые из основных преимуществ холоднокатаной стали.

Повышенная сила

Холоднокатаная сталь значительно прочнее горячекатаной стали. Поскольку ролики сжимают сталь при комнатной температуре, сталь становится прочнее из-за деформационного упрочнения. Насколько прочна холоднокатаная сталь? Хотя бывают исключения, холоднокатаная сталь обычно примерно на 20% прочнее, чем горячекатаная сталь.

Улучшенная обработка поверхности

У холоднокатаной стали не только прочность, но и улучшенная обработка поверхности. Он более гладкий и имеет меньше дефектов поверхности, чем горячекатаный прокат. Это не только улучшает внешний вид холоднокатаной стали; это делает холоднокатаную сталь более подходящим материалом для определенных применений, таких как строительство мостов.

Более жесткие допуски

Холодная прокатка допускает более жесткие допуски, чем горячая прокатка.Что именно это означает? В металлообработке термин «допуск» относится к общей толщине металла. Холоднокатаная сталь обычно тоньше — без ущерба для прочности — горячекатаной стали. В результате холодная прокатка предлагает более жесткие допуски, чем при других процессах производства стали.

Несколько вариантов

Существует несколько различных вариантов изготовления холоднокатаной стали, некоторые из которых включают полутвердую, полутвердую, четверть-твердую и дрессированную прокатку.Из всех этих вариантов часто предпочтительнее сплошная холодная прокатка, поскольку она обеспечивает самые жесткие допуски. При правильном выполнении сплошная холодная прокатка может уменьшить толщину стали до 50%. Другие процессы холодной прокатки также могут уменьшить толщину стали, но они не так эффективны, как холодная прокатка полной твердости.

Каковы недостатки холоднокатаной стали?

Как видите, холоднокатаная сталь имеет несколько преимуществ, некоторые из которых включают повышенную прочность, улучшенное качество поверхности, более жесткие допуски и множество вариантов.Но есть еще несколько недостатков, связанных с холоднокатаной сталью. По сравнению с горячекатаной сталью производство холоднокатаной стали обычно обходится дороже. Для многих металлообрабатывающих предприятий это делает процесс горячей прокатки более привлекательным.

Еще один недостаток холоднокатаной стали — низкая ковкость. Горячекатаную сталь легче деформировать и изменять ее форму, поскольку для этого процесса требуется нагрев стали до температуры рекристаллизации или выше. Однако холодная прокатка включает сжатие стали под роликами при комнатной температуре, что затрудняет ее формование.

Разница между горячекатаной и холоднокатаной сталью

Клиенты часто спрашивают нас о различиях между горячекатаной и холоднокатаной сталью. Между этими двумя типами металла есть фундаментальные различия. Различия между горячекатаной и холоднокатаной сталью связаны со способом обработки этих металлов на стане, а не со спецификацией или маркой продукта. Горячекатаный прокат включает прокатку стали при высоких температурах, при которой холоднокатаная сталь подвергается дальнейшей обработке на станах холодного обжатия, где материал охлаждается с последующим отжигом и / или дрессировочной прокаткой.

Горячая прокатка — это прокатный процесс, который включает прокатку стали при высокой температуре (обычно при температуре более 1700 ° F), которая выше температуры рекристаллизации стали. Когда температура стали выше температуры рекристаллизации, ей можно легко придать форму и формование, а сталь можно изготавливать с гораздо большими размерами. Горячекатаный прокат обычно дешевле холоднокатаного из-за того, что он часто производится без каких-либо задержек в процессе, и поэтому повторный нагрев стали не требуется (как в случае холоднокатаного проката).Когда сталь остывает, она слегка усаживается, что дает меньший контроль над размером и формой готового продукта по сравнению с холоднокатаным прокатом.

Области применения: Горячекатаный прокат, такой как горячекатаный стальной прокат, используется в сварочных и строительных работах, например, для изготовления железнодорожных путей и двутавровых балок. Горячекатаный прокат используется в ситуациях, когда не требуются точные формы и допуски.

Холоднокатаная сталь — это горячекатаный прокат, прошедший дополнительную обработку.Далее сталь обрабатывается на станах холодного обжатия, где материал охлаждается (до комнатной температуры) с последующим отжигом и / или дрессировкой прокатки. В результате этого процесса будет производиться сталь с более узкими допусками на размеры и более широким диапазоном отделки поверхности. Термин «холоднокатаный» ошибочно используется для всех продуктов, тогда как на самом деле название продукта относится к прокатке плоского листового проката и рулонов.

Когда речь идет о прутковой продукции, используется термин «холодная чистовая обработка», которая обычно включает холодное волочение и / или точение, шлифовку и полировку.Этот процесс приводит к более высоким пределам текучести и имеет четыре основных преимущества:

- Холодное волочение увеличивает предел текучести и предел прочности, часто устраняя необходимость в дополнительной дорогостоящей термической обработке.

- Токарная обработка позволяет избавиться от неровностей поверхности.

- Шлифование сужает исходный диапазон допуска размера.

- Полировка улучшает качество поверхности.

Все холоднокатаные изделия обеспечивают превосходную чистоту поверхности и превосходят горячекатаные изделия по допуску, соосности и прямолинейности.

Пруток, обработанный холодным способом, обычно труднее работать, чем горячекатаный, из-за повышенного содержания углерода. Однако этого нельзя сказать о листах холоднокатаных и горячекатаных. С этими двумя продуктами холоднокатаный продукт имеет низкое содержание углерода и обычно отжигается, что делает его более мягким, чем горячекатаный лист.

Использует: Любой проект, в котором допуски, состояние поверхности, соосность и прямолинейность являются основными факторами.

Нет времени читать блог?

Вы можете посмотреть наше видео ниже, чтобы узнать разницу между горячекатаной и холоднокатанной сталью:

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 85 обычными магазинами в США, Канаде и Великобритании.Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и пластины. Мы можем разрезать металл в соответствии с вашими требованиями.

Посетите одно из наших 80+ офисов в Северной Америке сегодня.

Холодная прокатка — технология премиум-класса для стали и нержавеющей стали

У каждого продукта есть свой лучший производственный процесс . Каждый из них дает разный результат. Холодная прокатка — одна из лучших технологий для производства высококачественной продукции .

Что такое стальной прокат?

Прокатка металла означает пропустить его через серию из тяжелых катков. За счет этого его толщина уменьшается, и он приобретает определенную форму.Таким образом, r olling steel позволяет производить листовую сталь для различных промышленных целей, таких как прокатные профили для стандартных конструкционных профилей или специальные нестандартные профили.

Что такое технология холодной прокатки?

Технология холодной прокатки относится к процессу, при котором сталь или нержавеющая сталь прокатывают при комнатной температуре , а не нагревают до 1100 градусов Цельсия. Прокатка стали при комнатной температуре путем пропускания ее через ролики обеспечивает формование.

Кроме того, эту термическую обработку можно использовать для производства плоских металлических листов, рулонных изделий или профилей. Таким образом, сырье проходит через валки при температуре ниже температуры рекристаллизации соответствующего типа стали или нержавеющей стали. Кристаллическая структура также деформируется. Кроме того, размер зерна уменьшается, что приводит к увеличению упрочнения .

Сталь необходимо пропустить через ролики несколько раз для получения необходимой толщины или формы, это может занять больше времени, чем процесс горячей прокатки.

Каковы особенности технологии холодной прокатки?

- Более гладкая поверхность

- Повышенная прочность до 20 процентов

- Более высокая точность, чем у горячекатаного проката

- Повышена твердость металла

- Уменьшает зернистость металла

- Более качественная отделка

- Небольшие партии продукции

- Эффективный производственный процесс

Холодная штамповка делает обработку поверхности нержавеющей стали более благородной и привлекательной. В то время как горячекатаная отделка, то есть листы (обычно определяемые как 1D в EN 10088), имеет матовую поверхность, такая же пластина в холоднокатаном исполнении (2D) представляет собой заготовку и имеет красивую и гладкую поверхность .

Где использовать холоднокатаный материал?

Холоднокатаный лист используется там, где необходима хорошая гладкая поверхность, и если допуск по толщине должен быть жестким. Повышенный выход материала является дополнительным преимуществом, особенно для стандартных аустенитных нержавеющих сталей, таких как 304L и 316L.

Также методом холодной прокатки изготавливаются нестандартные формы и профили. Как правило, горячекатаная катанка диаметром 25 миллиметров используется в качестве исходного материала и формуется с помощью различных клетей до готовой формы. Сечения небольшие, но возможна сложная форма в сочетании с высокой точностью (h9).

Таким образом, холоднокатаные изделия предпочтительнее, если к ним будет добавлена финальная высококачественная отделка, такая как зеркальная полировка , поскольку процесс полировки оказывается намного проще и дешевле.

По форме сортамент делится на: круглый, прямоугольный, овальный и квадратный прокат.

По форме сортамент делится на: круглый, прямоугольный, овальный и квадратный прокат.