Лазерный гравер своими руками. ЧПУ лазерный гравер. Часть 1

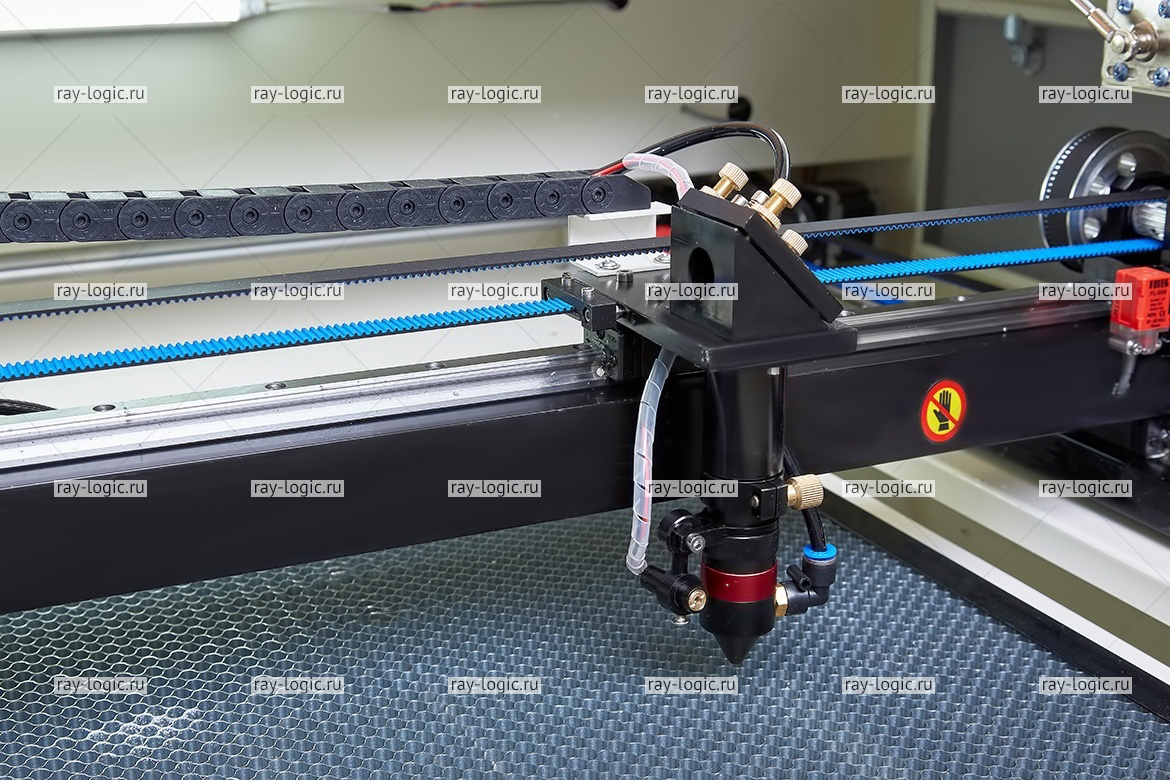

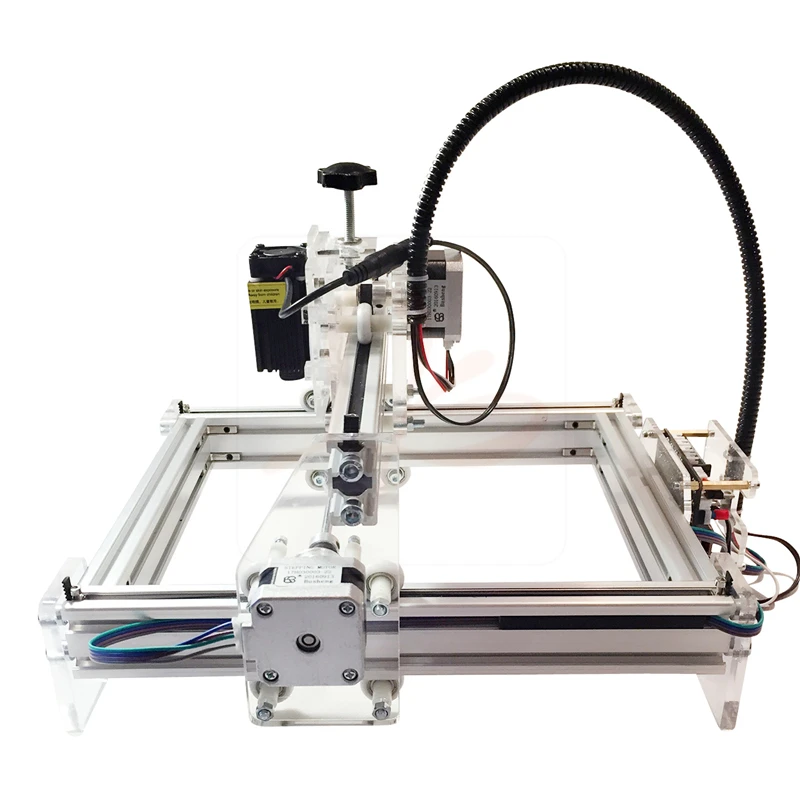

При наличии минимальных знаний в проектировании и сборке приборов, возможно собрать лазерный гравер своими руками. Это не только интересное и полезное занятие, которое в будущем поможет хорошо разбираться в принципах работы с гравировальным аппаратом, но и значительно удешевит агрегат. Плюсы можно найти также и в том, что создаваться гравер будет под определенные нужды.В первую очередь, необходимо закупить нужные материалы. И самый главный непосредственно лазерный модуль. Сделать выбор поможет сравнительный анализ всех, представленных на рынке лазеров. Для использования дома и небольшого бизнеса вполне достаточно твердотельного лазера мощностью до 6 Вт. Такой лазер позволит не только делать гравировки на различных материалах, но и резать тонкую фанеру. Также следует приобрести двигатель.

После необходимо спроектировать сам станок. Конечно, заинтересованные в создании нового могут сами осилить данный этап. Однако, вполне возможно правильную информацию достать быстро. Ниже приведем схему и инструкции, следуя ей, вы сможете собрать свой первый лазерный гравер самостоятельно.

Ниже приведем схему и инструкции, следуя ей, вы сможете собрать свой первый лазерный гравер самостоятельно.

По списку нужно приобрести все необходимые материалы для каждого этапа работы. Понадобятся различные алюминиевые профили, метизы, втулки, ролики, вентилятор и другие материалы. Список достаточно внушительный. Так как прибор это точный и высокотехнологичный, без электроники тут не получится. Необходимо сделать все четко части согласно инструкции, потому что именно от этого будет зависеть работа аппарата. Также понадобятся инструменты для сборки, а также паяльник для плат.

Важными элементами является каркас и каретка будущего прибора. Размеры также зависят от планов на рабочее поле. Однозначно, собранный своими руками из качественных материалов лазерный гравер будет надежнее китайских конструкторов за небольшие деньги, а по стоимости будет вполне сопоставим с ними.

При выборе лазерного модуля не стоит забывать о программном обеспечении для него. Оно должно быть доступным к приобретению, качественным и понятным, желательно с возможностью обратиться в службу поддержки.

Если желание собрать лазерный гравер своими руками достаточно осознанное и сопоставимо с возможностями, обратитесь к инструкции ниже. Собрав гравер, останется только подключить его к сети и компьютеру, настроить и начинать работу.

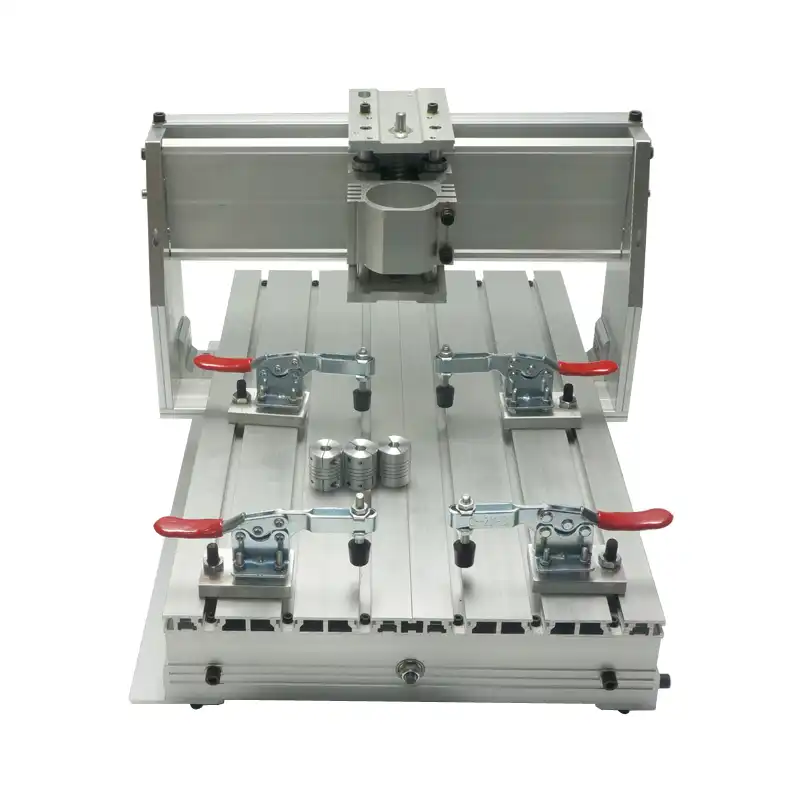

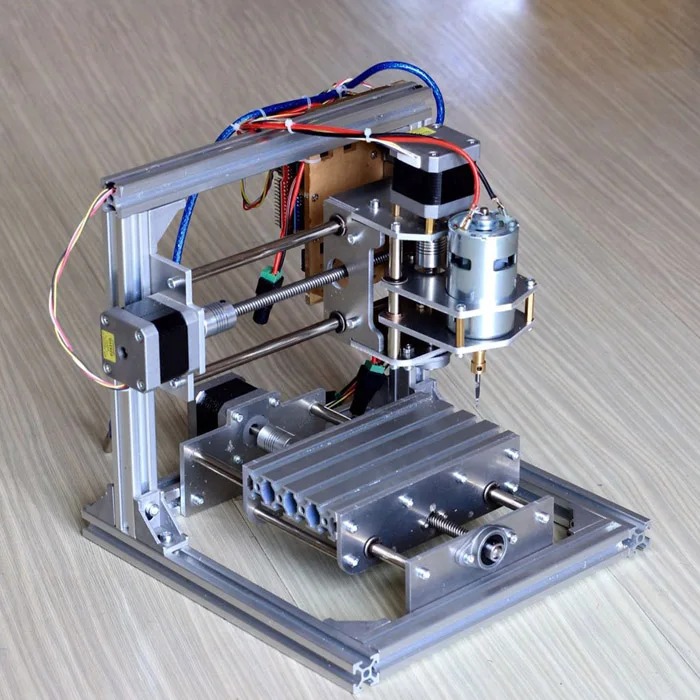

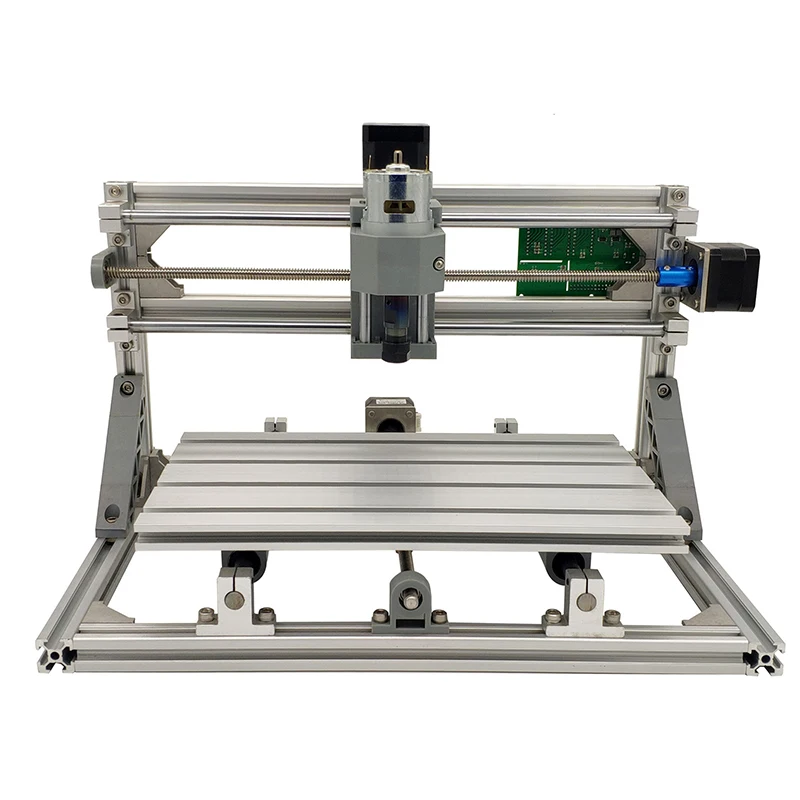

Гравировальный ЧПУ станок

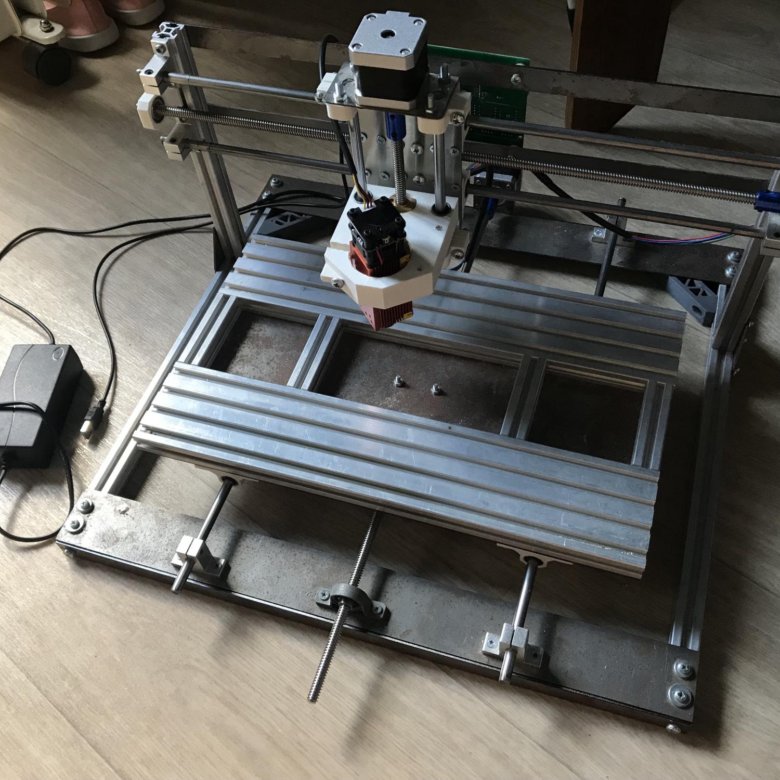

Самодельный гравировальный ЧПУ станок легко сделать своими руками. Это дешево, особенно если использовать бесплатное ПО для ЧПУ станка Linux CNC.

Все картинки в этой статье кликабельны для лучшего рассмотрения.

Благо для гравировки не требуется больших усилий и оси станка можно делать из таких подручных средств как оргстекло или фанера. А в качестве станины ЧПУ станка вполне подойдет обычный алюминиевый П профиль.

Для изготовления потребуются следующие материалы:

Обычная шпилька (3 штуки) из магазина метизов или хозмага. Именно их дешевле всего использовать в качестве ходового винта. Помните — чем больше резьба и толще шпилька, тем больше шаг станка и быстрее он работает и наоборот. Если делаете для станок для мелких деталей, то шпильку стоит брать потоньше.

Если делаете для станок для мелких деталей, то шпильку стоит брать потоньше.

Так же потребуются следующие детали:

Алюминиевый П-профиль для изготовления станины ЧПУ станка.

Пара подшипников любого размера.

Еще потребуется оргстекло

И гайки, как обычные, так и длинные (как на фото, используются как ходовые), их можно приобрести в том же хозмаге или магазине метизов, что и шпильки.

3 штуки шаговых двигателя. Их можно взять из старых матричных принтеров.

Еще необходимы будут инструменты — ножовка, дрель, лобзик (для отпиливания оргстекла), шурупы, болты, гайки, отвертки и прочий набор юного ЧПУ строителя.

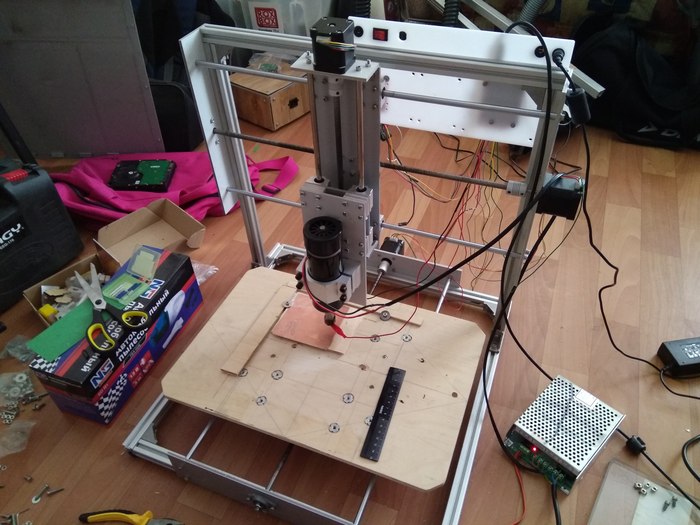

Единственной операцией которую необходимо сделать на стороне — это сварка вот такого вот основания ЧПУ станка. Можно, конечно, сделать и на болтовом креплении, но лучше сварить. Это можно сделать в любом месте, где есть аргоновая сварка. Например на шиномонтаже с ремонтом литых дисков.

Например на шиномонтаже с ремонтом литых дисков.

Если планируется делать фрезеровку, то можно использовать не П-образные профили, а алюминиевую трубу квадратного сечения. Жесткость такой конструкции будет выше.

Изготовление начинается с крепления ходового винта и П-образного профиля как на фото. Профиль используется в качестве салазок, подшипники зафиксированы с помощью термоусадки, для притяжки использован мягкий пластик — это была папка для бумаг, материал достаточно толстый и не рвется. К ходовому винту закреплена П-образная пластина с болтом для крепления плоскости оси Х.

Мотор на оси Х крепится с помощью отрезков шпильки. Если вам кажется это хликоватым, то можно сделать прсото проставку из толстого оргстекла, как на фото общего вида станка. Впрочем, при небольших нагрузках ЧПУ станок будет работать и так. Ось крепится с помощью переходника и отрезка резинового шланга (на фото красного цвета), который с одной стороны накручен на ходовую ось, а с другой зафиксирован в переходнике.

Можно закрепить шаговый двигатель и прямо на прямо на раму. Тут все зависит от вашей фантазии и конкретной реализации.

Площадка оси представляет собой кусок орг стекла с ограничителями из П-профиля и прижимным роликом из подшипника. Размеры площадки равняется рабочему полю станка. На фото приведена ось Y, она небольшой ширины.

Ось Y собирается так же как и ось X. Только шаговый двигатель крепится на основание оси Х

В результате должна получиться вот такая вот конструкция.

Теперь дело за осью Y.

Общий подход остается неизменным, Фактически данная ось повторят конструкцию оси Х, только прижимные ролики располагаются спереди. В качестве гравера использован обычный бытовой дремель.

Для крепления дремеля использованы отрезки оргстекла.

Как говорится — дешево и сердито 🙂

Остается только оснастить ЧПУ станок концевыми выключателями во избежания поломки при сбое программы и можно запускать его в работу.

Контроллер можно сделать самостоятельно, типовые схемы контроллеров и драйверов шаговых двигателей можно посмотреть в разделе Электроника ЧПУ станка. А можно использовать готовые. Я предпочитаю пользоваться готовыми вариантами.

В качестве программы для управления ЧПУ станком использована бесплатная Linux CNC

Данный софт позволяет не тратиться на покупку дорого ПО.

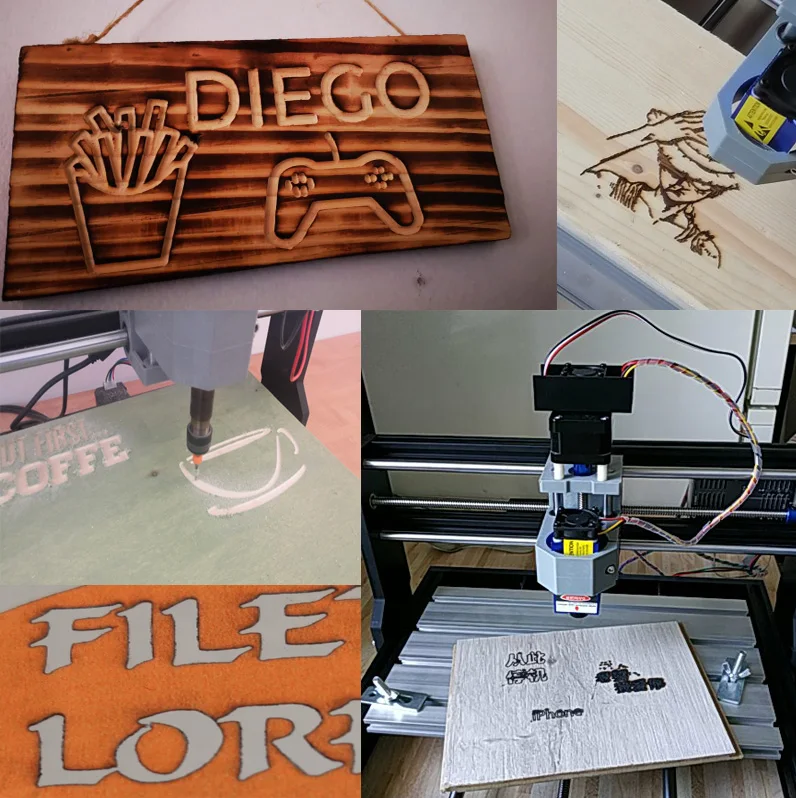

А вот что можно сделать на таком ЧПУ станке, ширина лошакди всего 2 мм!

Можно использовать и для изготовления плат для самодельной электроники

Так же станок позволяет резать бальзу, гравировать по стали и другим материалам. Для фрезеровки он подходит слабо. Так как оси сделаны весьма хлипко.

Самодельный ЧПУ станок

Лазерный граверрезак по дереву на Ардуино на 2 Вт своими руками

На уроке инженерии в старшей школе нам была предоставлена возможность сделать независимый мастер-проект. Я широко использовал классный лазерный гравер ЧПУ, и я подумал, что будет круто сделать мой собственный, так как он объединит несколько различных дисциплин, включая электротехнику и машиностроение. Конечно, я также был мотивирован желанием иметь свой собственный лазерный резак.

Я широко использовал классный лазерный гравер ЧПУ, и я подумал, что будет круто сделать мой собственный, так как он объединит несколько различных дисциплин, включая электротехнику и машиностроение. Конечно, я также был мотивирован желанием иметь свой собственный лазерный резак.

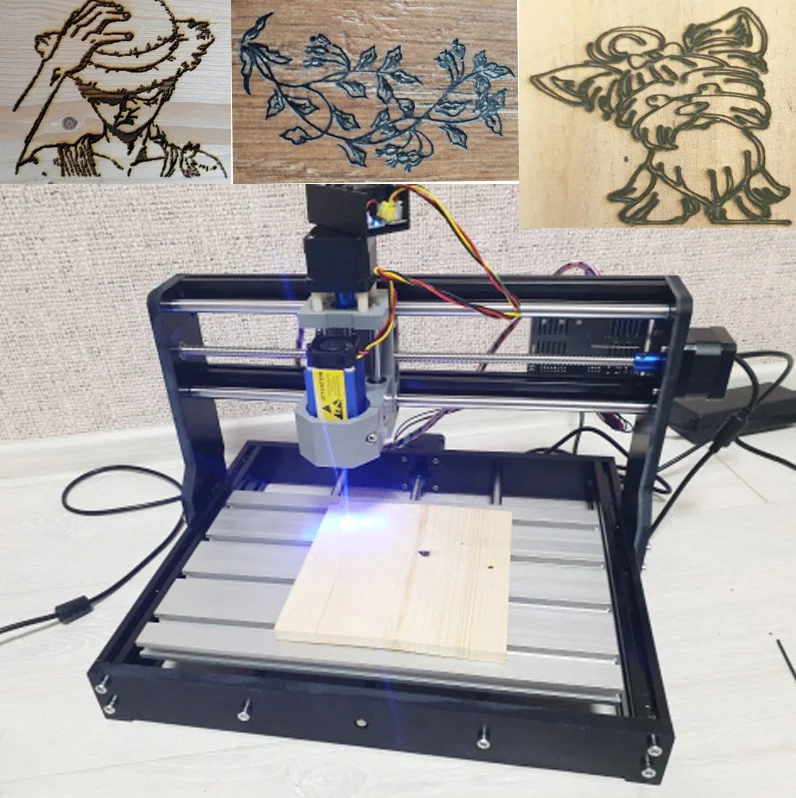

После четырех месяцев работы я очень доволен результатами! Всего 2 Вт, он не очень мощный, но он может гравировать на дереве и пластике и может резать бальзовое дерево. Это уже пригодилось для вырезания шаблонов для использования в других проектах. Наконец, я нашел способ как сделать гравер своими руками. Надеюсь, это поможет и / или вдохновит некоторых из вас сделать самодельный лазерный гравер на Ардуино!

Вот ссылка на полный перечень материалов, а также все используемые файлы STL, аннотированные изображения, показывающие детали, и принципиальные схемы.

Также я добавил PDF-файл с инструкцией для Inkscape и Universal Gcode Sender, чтобы создавать и отправлять рисунки в гравер.

ФайлыШаг 1: Макет дизайна в Inventor

Я начал с того, что создал базовую рамку в Autodesk Inventor.

Шаг 2: 3D-печать и сборка оси Y

Первый элемент для печати служит трем целям:

- Удержание шагового двигателя по оси Y

- Поддержка стальных стержней оси Y

- Скольжение вдоль одного из стержней оси X

После печати вставляются два маленьких бронзовых подшипника. Эти подшипники пропитаны маслом для уменьшения трения. Я обнаружил, что они являются дешевой и эффективной альтернативой более дорогим подшипникам линейного перемещения, предназначенным для 3D-принтеров и тому подобного.

Стальные стержни — простые буровые штанги 8мм из нержавеющей стали, которые прекрасно работают. Я разрезал одну 90-сантиметровую штангу пополам ножовкой, чтобы сделать две 45-сантиметровых детали.

ФайлыШаг 3: Доделываем ось Y

Лазер, который я использовал, представлял собой диод M140 мощностью 2 Вт. Он поставляется с металлическим корпусом и проводами, но для безопасной работы без перегрева требуется радиатор. Я сделал простой радиатор из блока алюминия и нескольких ребер охлаждения от старого контроллера робота. Я просверлил отверстие 12 мм в блоке 25 х 25 мм для лазера, а также добавил стяжной винт с одной стороны. Затем я прикрутил его к другой части, напечатанной на 3D-принтере, которая скользила бы вдоль оси Y и зажимала ремень ГРМ.

Я сделал простой радиатор из блока алюминия и нескольких ребер охлаждения от старого контроллера робота. Я просверлил отверстие 12 мм в блоке 25 х 25 мм для лазера, а также добавил стяжной винт с одной стороны. Затем я прикрутил его к другой части, напечатанной на 3D-принтере, которая скользила бы вдоль оси Y и зажимала ремень ГРМ.

Готовый узел радиатора был надвинут на стержни оси Y из шага 2. Затем другой конец был снабжен напечатанной на 3D-принтере деталью для удерживания натяжного шкива и скольжения вдоль другого стержня оси Х. Шаговый двигатель по оси Y был привинчен на место, и шкивы и зубчатые ремни были прикреплены.

ФайлыШаг 4: Построение рамы и оси X

Я построил каркас из дерева (подробности в перечне из начала статьи). Самым сложным было убедиться, что два стержня оси X выровнены и идеально параллельны. Вместо того, чтобы использовать два двигателя для привода оси X или использовать сложную систему шкивов и ремней для одновременного привода обеих сторон, я выбрал двигатель оси X и приводной ремень в центре крана оси Y.

Сначала поперечная балка, соединяющая ремень с любым концом крана Y-оси, была слегка приклеена суперклеем. Однако это оказалось проблематичным, поэтому, как вы увидите на последующих этапах, в конечном итоге его заменили на более прочный L-образный кронштейн из 3D-печати.

Файлы

Шаг 5: Тестирование и установка электроники

На первом рисунке показан использованный мной лазерный диод M140, хотя теперь у него еще более мощные модули. Мне потребовался объектив для фокусировки и регулируемый источник питания, поэтому я купил драйвер и объектив G-2. Они были установлены на радиатор с термопастой. Обратите внимание, что крайне важно использовать красные лазерные защитные очки при работе с этими лазерами!

Я временно подключил всю электронику вне рамки для проверки (схема прилагается). Я также использовал компьютерный кулер для вентиляции. Машина управляется Arduino Uno с запущенным grbl, и я использую Universal Gcode Sender для потоковой передачи команд gcode. Чтобы фактически превратить векторные изображения в gcode, я использую Inkscape с плагином gcodetools. Я использовал направляющий штифт шпинделя для включения и выключения лазера, поскольку это было легко сделать с помощью gcodetools.

Чтобы фактически превратить векторные изображения в gcode, я использую Inkscape с плагином gcodetools. Я использовал направляющий штифт шпинделя для включения и выключения лазера, поскольку это было легко сделать с помощью gcodetools.

Третье изображение показывает успешную первую гравюру. На данный момент лазерный гравер технически готов, но чтобы он выглядел немного лучше и был намного безопаснее, далее мы построим корпус вокруг всего этого.

ФайлыШаг 6: Сборка корпуса

Я построил стороны из материала для рисовальных досок и прикрутил их. Для задней стенки мне пришлось вырезать прямоугольное отверстие, так как шаговый двигатель торчал слишком далеко. Я также вырезал отверстия для вентиляции, для шнура питания и USB-порта, а также для компьютерного кулера. Углы лицевой и верхней части были закрыты той же доской, а центр оставлен открытым для прозрачной акриловой крышки. Наконец, поверх электроники была добавлена плоская деревянная платформа 3 мм, служащая основой для гравировки.

На пятой картинке я гну оранжевый акрил, который станет крышкой. Она оранжевая, чтобы заблокировать синий свет лазера, даже отраженные лучи могут серьезно повредить ваше зрение! Я закрепил её шарниром после сокращения длины, и вуаля! Готовый лазерный гравер. Гравировальный станок своими руками почти похож на то, что вы можете купить в магазине.

Шаг 7: Тесты

Вот лишь несколько примеров того, что я выгравировал с помощью этого лазерного гравера. Мона Лиза получилась не очень хорошо, но более простые черно-белые рисунки, такие как дракон, выглядят довольно симпатично. Он может также вырезать тонкую древесину бальзы, как Вы можете видеть на третьем рисунке. Спасибо за прочтение!

Лазерный резак/гравер своими руками — МозгоЧины

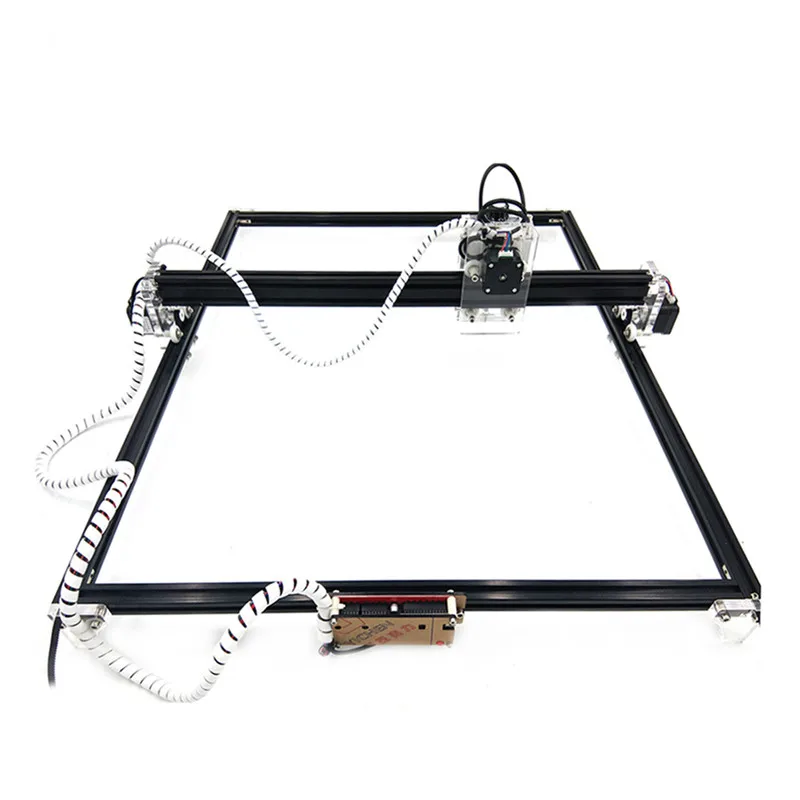

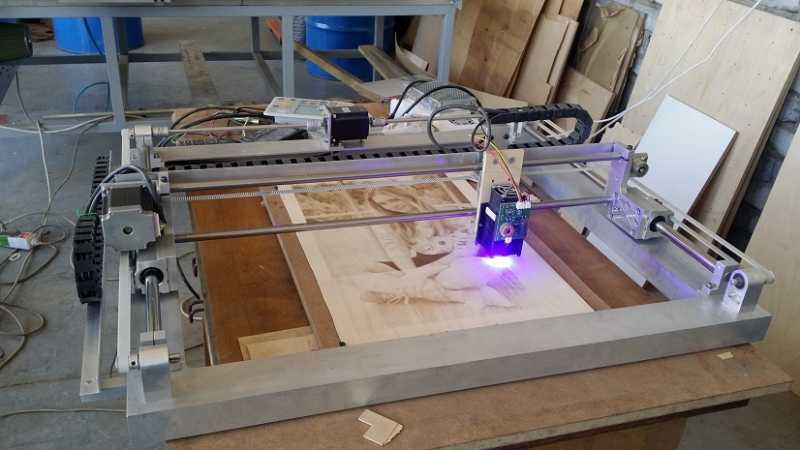

Доброго дня, мозгоинженеры! Сегодня поделюсь с вами руководством о том, как сделать лазерный резак мощностью 3Вт и рабочим столом 1.2х1.2 метра под управлением микроконтроллера Arduino.

Эта мозгоподелка родилась для создания журнального столика в стиле «пиксель-арт». Нужно было нарезать материал кубиками, но вручную это затруднительно, а через онлайн-сервис очень дорого. Тогда и появился этот 3-х ватный резак/гравер для тонких материалов, уточню, что промышленные резаки имеют минимальную мощность около 400 ватт. То есть легкие материалы, такие как пенополистирол, пробковые листы, пластик или картон, этот резак осиливает, а вот более толстые и плотные только гравирует.

Шаг 1: Материалы

• Arduino R3

• Proto Board – плата с дисплеем

• шаговые двигатели

• 3-х ватный лазер

• охлаждение для лазера

• блок питания

• регулятор DC-DC

• транзистор MOSFET

• платы управления двигателями

• концевые выключатели

• корпус (достаточно большой, чтобы вместить почти все детали списка)

• зубчатые ремни

• шарикоподшипники 10мм

• шкивы для зубчатых ремней

• шарикоподшипники

• 2 доски 135х 10х2 см

• 2 доски 125х10х2 см

• 4 гладких стержня диаметром 1см

• различные болты и гайки

• винты 3.8см

• смазка

• стяжки-хомуты

• компьютер

• циркулярная Пила

• отвертка

• различные сверла

• наждачная бумага

• тиски

Шаг 2: Электросхема

Электроцепь лазерной самоделки информативно представлена на фото, есть лишь несколько уточнений.

Шаговые двигатели: думаю, вы заметили, что два двигателя запускаются от одной платы управления. Это нужно для того чтобы одна сторона ремня не отставала от другой, то есть два двигателя работают синхронно и сохраняют натяжения зубчатого ремня, нужное для качественной работы поделки.

Мощность лазера: при настройке регулятора DC-DC убедитесь, что на лазер подается постоянное напряжение, не превышающее технические характеристики лазера, иначе вы его просто сожжете. Мой лазер рассчитан на 5В и 2.4А, поэтому регулятор выставлен на 2А и напряжение немного ниже 5В.

Транзистор MOSFET: это важная деталь данной мозгоподелки, так как именно этот транзистор включает и выключает лазер, получая сигнал от Arduino. Так как ток от микроконтроллера очень слабый, то только этот транзистор MOSFET может его воспринимать и запирать или отпирать контур питания лазера, другие транзисторы на такой слаботочный сигнал просто не реагируют. MOSFET монтируется между лазером и «землей» от регулятора постоянного тока.

Охлаждение: при создании своего лазерного резака я столкнулся с проблемой охлаждения лазерного диода, для избежания его перегрева. Проблема решилась установкой компьютерного вентилятора, с которым лазер отлично функционировал даже при работе 9 часов подряд, а простой радиатор не справлялся с задачей охлаждения. Еще я установил кулеры рядом с платами управления двигателями, так как они тоже прилично греются, даже если резак не работает, а просто включен.

Шаг 3: Сборка

В приложенных файлах корпус находится 3D модель лазерного резака, показывающая размеры и принцип сборки рамки рабочего стола.

Челночная конструкция: она состоит одного челнока отвечающего за ось Y, и двух спаренных челнока отвечающих за ось X. Ось Z не нужна, так как это не 3D принтер, но вместо нее лазер будет попеременно включаться и выключаться, то есть ось Z заменяется глубиной прожига. Все размеры челночной конструкции я постарался отразить на фото, уточню лишь, что все установочные отверстия для стержней в бортах и челноках глубиной 1.2см.

Все размеры челночной конструкции я постарался отразить на фото, уточню лишь, что все установочные отверстия для стержней в бортах и челноках глубиной 1.2см.

Направляющие стержни: стержни стальные (хотя алюминиевые предпочтительней, но стальные проще достать), довольно большим диаметром в 1 см, но такая толщина стержня позволит избежать провисания. Заводская смазка со стержней удалена, а сами стержни тщательно отшлифованы шлифмашинкой и наждачной бумагой до идеальной гладкости для хорошего скольжения. А после шлифовки стержни обработаны смазкой с белым литием, которая предотвращает окисление и улучшает скольжение.

Ремни и шаговые двигатели: Для установки шаговых двигателей и зубчатых ремней я пользовался обычными инструментами и материалами, попавшимися под руку. Сначала монтируются двигатели и шарикоподшипники, а затем сами ремни. В качестве кронштейна для двигателей был использован лист металла примерно одинаковый по ширине и в два раза больше по длине, чем сам двигатель. В этом листе просверлено 4 отверстия для крепления на двигатель и два для крепления к корпусу самоделки, лист согнут под углом 90 градусов и прикручен саморезами к корпусу. С противоположной стороны от места крепления двигателя аналогичным образом установлена подшипниковая система, состоящая из болта, двух шарикоподшипников, шайбы и металлического листа. По центру этого листа сверлиться отверстие, с помощью которого он крепится к корпусу, далее лист загибается пополам и уже по центру обоих половинок сверлится отверстие для установки подшипниковой системы. На полученную таким образом пару двигатель-подшипник надевается зубчатый ремень, который крепится к деревянному основанию челнока обычным саморезом. Более понятно этот процесс представлен на фото.

В этом листе просверлено 4 отверстия для крепления на двигатель и два для крепления к корпусу самоделки, лист согнут под углом 90 градусов и прикручен саморезами к корпусу. С противоположной стороны от места крепления двигателя аналогичным образом установлена подшипниковая система, состоящая из болта, двух шарикоподшипников, шайбы и металлического листа. По центру этого листа сверлиться отверстие, с помощью которого он крепится к корпусу, далее лист загибается пополам и уже по центру обоих половинок сверлится отверстие для установки подшипниковой системы. На полученную таким образом пару двигатель-подшипник надевается зубчатый ремень, который крепится к деревянному основанию челнока обычным саморезом. Более понятно этот процесс представлен на фото.

Шаг 4: Софт

К счастью программное обеспечение для данной мозгоподелки бесплатно и с открытым исходным кодом. Все необходимое находится по нижеприведенным ссылкам:

Inkscape (для создания и преобразования контуров для прожига), с расширением для лазерного гравера.

UniversalGcodeSender-v1.0.7

Arduino IDE

With the GBRL Library

Все необходимое загружается на компьютер и сохраняется. Далее устанавливается Inkscape, и распаковывается архивlasergraver. Все что было в архиве копируется в папку Inkscape, чтобы было вот так C: \ Program Files (x86) \ Inkscape \ Share \ Extensions. На картинке показано что именно нужно копировать. Далее по отдельности устанавливается Arduino IDE и GRBL библиотека, а потом просто распаковывается UniversalGcodeSender-v1.0.7.zip. Этот Universal G code является программой, которая посылает данные дизайна (контуров гравировки/резки) в Arduino. После распаковки этого архива, нужно найти и запустить файл start-windows.bat.

Настройка параметров Arduino: Первым делом загружается GRBL код в Arduino, для этого в Arduino IDE открывается вкладка Sketch/Import Library и выбирается пункт GRBL, затем из списка выбирается нужный код и загружается на Arduino. Для дополнительной информации полезно перейти по ссылке With the GRBL Library. Когда код загружен, необходимо настроить параметры в соответствии со своим лазерным резаком и в этом поможет вот эта ссылка, где подробно описывается каждый параметр настройки. А еще полезна эта ссылка, которая поможет рассчитать значения параметров для используемых материалов.

Когда код загружен, необходимо настроить параметры в соответствии со своим лазерным резаком и в этом поможет вот эта ссылка, где подробно описывается каждый параметр настройки. А еще полезна эта ссылка, которая поможет рассчитать значения параметров для используемых материалов.

Шаг 5: Контуры для резки

Важные моменты: необходимо понимать и помнить, что это мозгоподелка не заполняет контур, если рисунок закрашен. Более понятно это показано на рисунке. И еще, файл дизайна примерфайлаконтура использует не пиксельный формат, как jpeg, а векторный. То есть изображение состоит из точек, а не пикселей, и его можно как угодно масштабировать, то есть изменять размеры контура для резки.

Создание векторного рисунка: После определения того, что нужно вырезать/выгравировать, необходимо перенести это в векторный рисунок. Для этого подходят Inkscape или Adobe Illustrator, но не Photoshop или GIMP, так как последние не работают с векторной графикой.

Преобразование векторного рисунка: Векторный рисунок должен быть преобразован в формат понятный лазерному резаку и для этого подходит расширение Inkscape Laserengraver. Более подробно на видео.

Шаг 6: Настройка и резка

На видео показано как подключить лазерную самоделку к компьютеру, настроить параметры софта и подготовить резак к работе.

Настройка параметров программы: главное убедиться, что максимальные значения X и Y совпадают со значениями, полученными при преобразовании векторного файла.

Регулировка оборудования: На фото показано, какой регулятор я подкручивал, чтобы понизить ток, шаг не обязательный, это просто быстрый и простой способ сфокусировать мозголазер без прожига материала.

Резка: скорость задана, лазер сфокусирован и направлен под нужным углом, остается только запустить лазерный резак и ждать!

БУДЬТЕ ОСТОРОЖНЫ ВО ВРЕМЯ РАБОТЫ ЛАЗЕРА. Перед началом обязательно ознакомьтесь с информацией о том, что такое лазерное излучение, чем оно вредно и как с ним обращаться. Знайте, что неправильное использование лазера может вызвать ожоги или слепоту, поэтому обязательно ознакомьтесь с этой ссылкой.

Во и все что я хотел рассказать о своем лазерном резаке/гравере. Благодарю за внимание!

Удачных самоделок!

( Специально для МозгоЧинов #3W-4×4-Arduino-Laser-CutterEngraver/?ALLSTEP»>)

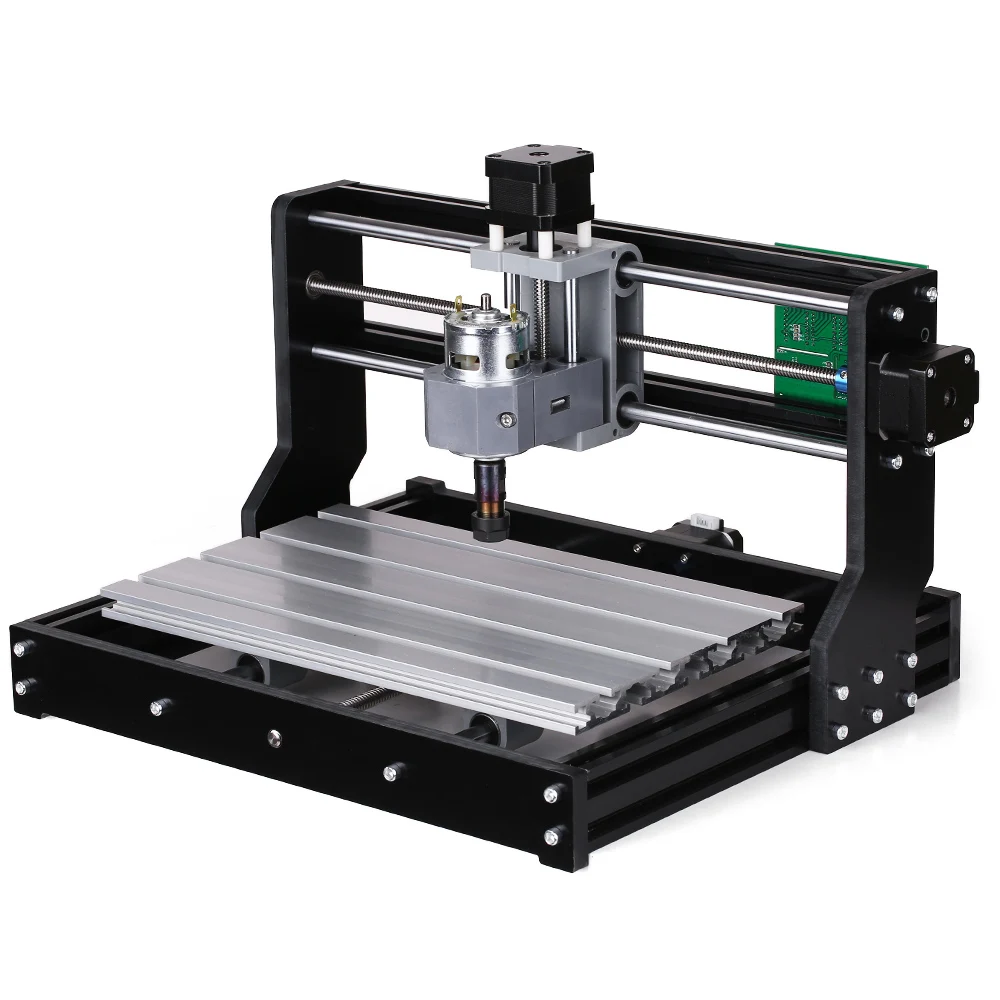

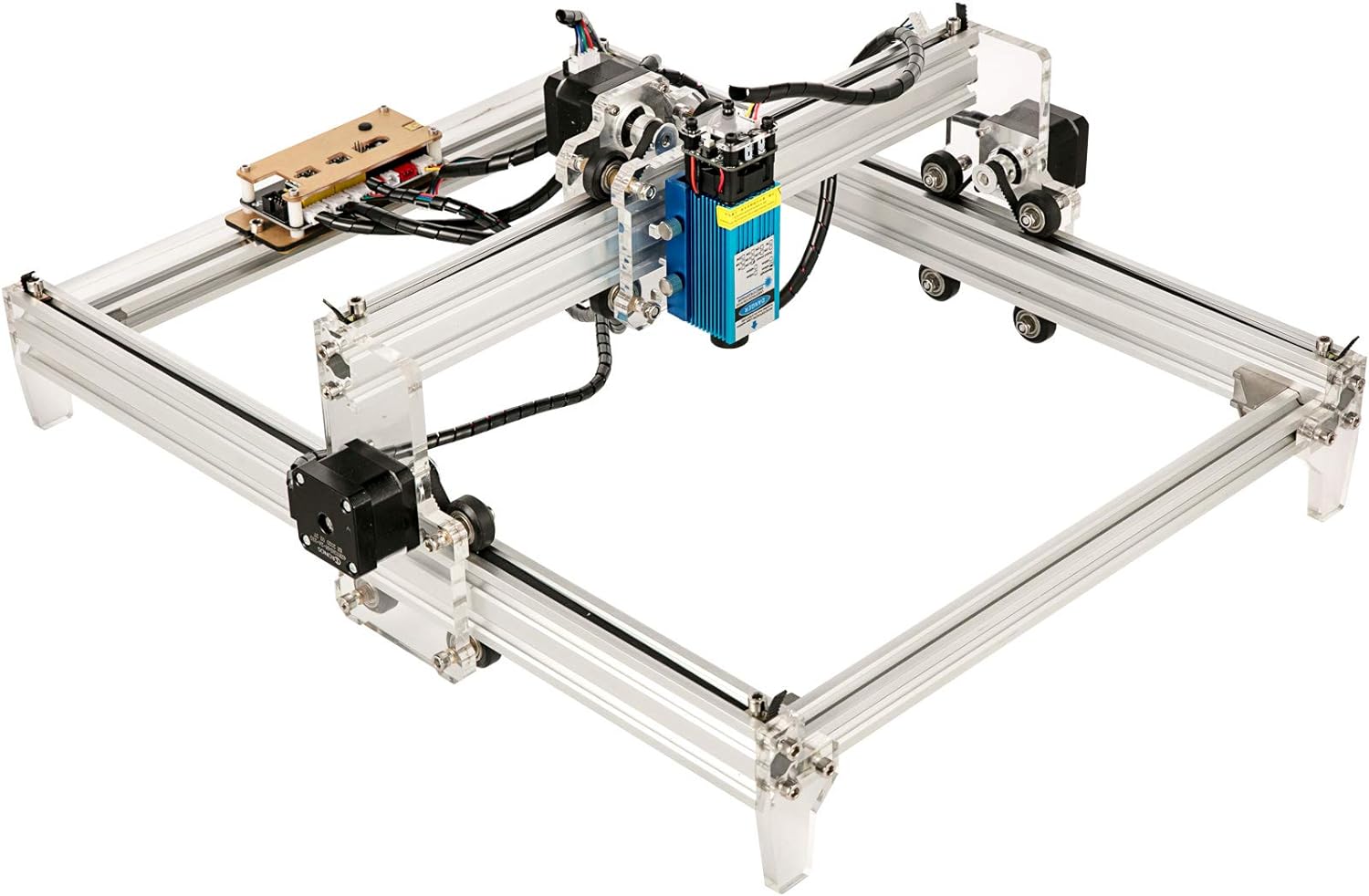

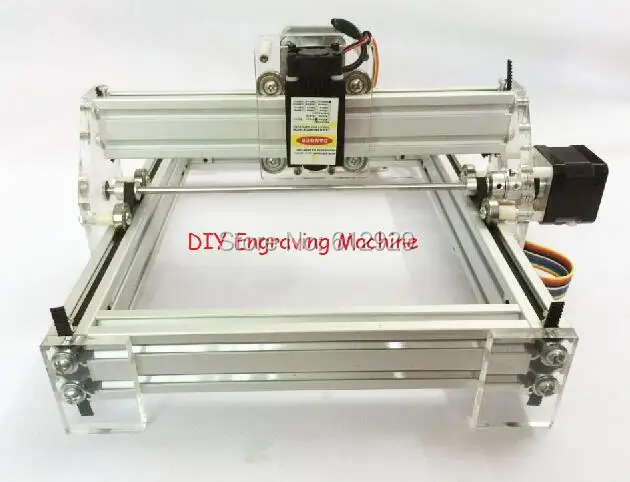

Лазерный ЧПУ гравер своими руками — Обзор 3D принтеров

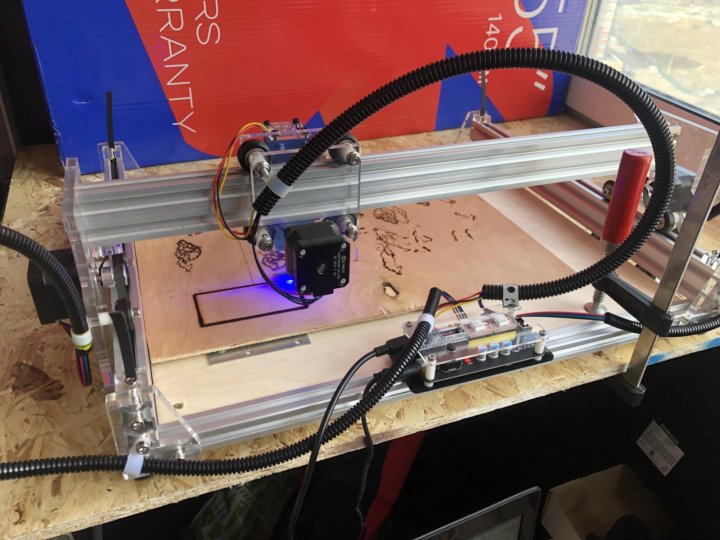

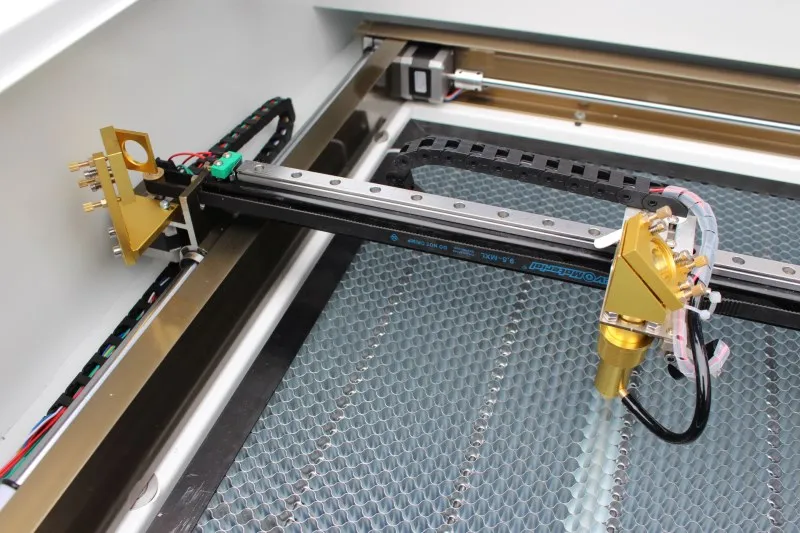

Что такое лазерный ЧПУ гравер? Это две оси на шаговых двигателях и лазерный диод, который имеет мощность 0. 5-1 Вт.

5-1 Вт.

Фактически, если на 3D принтере вместо экструдера закрепить такой лазерный диод и подавать на него питание тогда, когда надо нарисовать темную точку, то 3D принтер превратится в лазерный гравер с ЧПУ управлением. Если экструдер при этом не снимать, то у 3D принтера сохранится возможность печати.

Фактически, используя шасси 3D принтера получится 2 инструмента с возможностью последовательной работы.

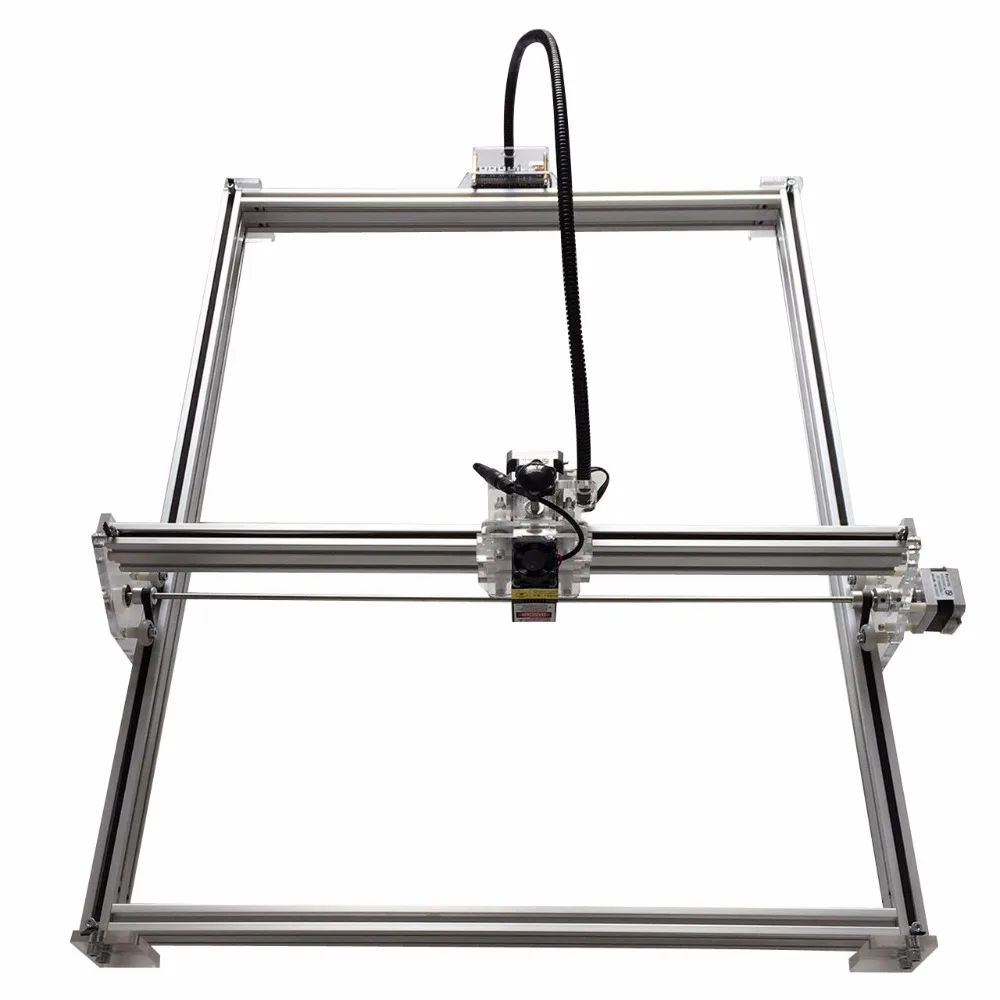

Посмотрите на фотографию типичного лазерного гравера.

Как видите — механика не слишком отличается от того, что используется на 3Д принтере.

Управление лазером можно задействовать от управления двигателем подачи пластиковой нити к экструдеру. При этом, нет необходимости демонтировать имеющуюся печатную головку, можно закрепить лазер рядом и сдвинуть печатную область программно.

Вот как это выглядит.

Как видите — 3D принтер при этом сохраняет свою функциональность, достаточно только скомутировать провода в исходное состояние.

Лазер установлен с обратной стороны блока печатной головки 3D принтера.

Можно установить отдельную электронику для управления лазером и шаговыми двигателями, при этом шаговики подключаются параллельно к двум платам управления. Это дает возможность использовать как лазерный гравер, так и 3D принтер без дополнительных действий по переключению моторов.

Посмотрите видео, как работает лазерный гравер на базе 3D принтера.

Как видите — все работает без проблем.

Нюансы работы с лазерным гравером

Первое на что стоит обратить внимание — это защита от лазерного излучения. Для глаз опасен даже отраженный от поверхности резки свет. Глаз человека устроен так, что фокусирует попадающий свет и так же будет сфокусирован и отраженный лазерный луч. Так что вся работа должна вестись в защитных очках, которые обычно поставляются вместе с лазером.

Во вторых — у лазерных диодов есть точка фокусировки. Это определяется конструкцией лазера и фокусирующей линзой. Точку надо настроить на поверхность обрабатываемого материала с помощью оси Z 3D принтера.

Обзор 3D принтеров

Похожие статьи:

3D принтер своими руками → Переделка ЧПУ станка в 3D принтер

Лазерный со2 чпу станок своими руками чертежи

Самодельный гравировщик лазерный: как сделать гравер ЧПУ на Ардуино своими руками

Я видел в сети много самодельных лазерных граверов и инструкций по их сборке, и захотел собрать свою собственную версию.

После многочисленных попыток, у меня получился лазерный гравер на Ардуино своими руками, надежный и приятный в использовании.

Максимальная мощность – 3 Вт, но обычно я работаю на 2 Вт, чтобы поберечь лазерный диод. Честно говоря, разница между 2 и 3 Вт практически не заметна.

Лазерный модуль с проводами и стеклянной линзой

В этой статье я покажу, что можно собрать, обходясь минимумом материалов и практически не тратясь.

Думаю, вы уже знакомы с GRBL (программа открытого проекта для Arduino, предназначенная для фрезерных — граверных станков и лазерных станков), с редактором Inkscape и с тем, как создавать файлы Gcode.

Я не буду подробно расписывать электронику, в этой статье не будет всеобъемлющей информации, возможно, в будущем я раскрою какие-то моменты более подробно — я вполне допускаю, что дал недостаточно информации, чтобы собрать гравировщик ЧПУ легко с первого раза.

- STL-файлы, готовые для распечатки

- GRBL-программу для моей конфигурации

- плагин лазерного гравировщика, который я использую для Inkscape

- файл с подсчетом стоимости деталей. Почти все их можно заказать на Aliexpress

- файлы EAGLE для создания модуля с мосфет-диодом для индикации включения-выключения гравировщика

Для печати плат рекомендую сервис OSH Park.

Файлы

- cable_through.stl

- Carriage >

Берем два линейных вала и четыре суппорта для них.

Шаг 2

- Закрепляем валы в двух суппортах

- Берем четыре закрытых линейных подшипника в корпусе

Шаг 3

Надеваем на валы по два подшипника и закрепляем валы в оставшихся двух суппортах

Шаг 4

Подготавливаем пластины для лазерного резака (держатели каретки).

Шаг 5

Закрепляем пластины на подшипники.

Используем винты М4 16мм.

Шаг 6

Берем еще два линейных вала, суппорты к ним, винты М5 20 мм с гайками.

Монтируем суппорты на держатели каретки.

Шаг 7

Монтируем линейные валы в суппорты на держателях, это ось Х, и проверяем ход подшипников по нижним валам, это ось Y.

Подготовьте два закрытых подшипника, 8 винтов М4 16 мм и каретку, напечатанную на 3Д принтере.

Разберите ось Х, наденьте на линейные валы подшипники и каретку, и закрепите суппорты снова.

Шаг 8

Теперь монтируем конструкцию на деревянную плиту. Движения должны быть точными и уверенными.

К этому этапу, к сожалению, не сделано фотографий.

Шаг 9

Закрепляем два электродвигателя на оси Y креплениями, напечатанными на 3Д-принтере.

Для этого используйте винты М3 10мм.

Закрутите винты, убедившись, что они выставлены ровно.

Шаг 10

Ременная передача оси Y

Соберите натяжные механизмы и привинтите их на платформу (для этого возьмите винты 5 мм с гайками).

Шаг 11

Подготовьте крепления ремней и винты М3 25 мм.

Закрепляя ремни на оси Y будьте терпеливы, это достаточно сложная работа.

Шаг 12

Устанавливаем двигатель на ось Х

Вообще, это можно было сделать и раньше.

В нашем случае делаем следующее:

- немного раскрутите винты, чтобы приподнять каретку

- под кареткой установите двигатель

- привинтите его винтами М3

Шаг 13

Ременная передача на оси Х

В отверстие детали, напечатанной на 3Д-принтере, вставьте винт М4, пластик достаточно мягкий для этого.

Наденьте шкив на винт М4 и закрепите натяжной механизм на приборе.

К этому этапу снова не сделано фотографий.

Шаг 14

Держатели ремня на оси Х

- Подготовьте составные части для держателя ремня.

- Вставьте винты М3 в отверстия деталей, как показано на картинке.

- В оставшиеся 2 отверстия также вставьте винты (фото следующего шага).

- Установите держатели ремней на место.

Шаг 15

Шаг 16

Установите держатель шнура.

Шаг 17

- 3 привода электродвигателя

- шилд CNC

- 11 перемычек (обычно идут в комплекте с шилдом)

- Плата Arduino

- установите перемычки так, как это показано на фотографии 2. Это позволит установить двигатели на микрошаг 16 и клонировать ось Y на А.

- подключите приводы к плате Arduino.

Шаг 18

Электроника: теплоотвод шагового двигателя

Вам нужен радиатор, без него двигатель будет пропускать шаги.

Шаг 19

Электроника: паяем коннекторы к проводам двигателей

Можно купить готовые коннекторы и соединить двигатели с шилдом CNC, но нужно будет ждать доставку и это не так просто.

Я предпочитаю купить готовые коннекторы мама-мама, разрезать их на две части и спаять с шилдом…

Шаг 20

Электроника: пробный запуск

Пришло время провести испытание:

- подключите двигатели к шилду CNC

- включите питание

- загрузите GRBL на Arduino и заставьте механизм двигаться

Если механизм работает, пора приступать к следующему шагу.

Шаг 21

Устанавливаем крепление лазера

- напечатанное на 3Д-принтере крепление для лазера

- 4 винта М3 с гайками

- радиатор

- лазерный модуль

Радиатор не должен соприкасаться с креплением лазера, так как оно пластиковое, а радиатор сильно нагревается.

Шаг 22

Устанавливаем крепление вентилятора

- напечатанное на 3Д-принтере крепление вентилятора

- 4 винта М4

- вентилятор

Теперь сделайте следующее:

- просверлите 4 отверстия в креплении

- вставьте винты в отверстия

- закрепите вентилятор

Шаг 23

Корпус с прорезями, сделанными лазером, я сделал с помощью он-лайн программы MakerCase.

Шаг 24

Шаг 25

Я доработал крепление вентилятора для лучшего охлаждения, файл STL приложен. Просто напечатайте крепление на 3Д-принтере и замените им старое крепление.

Шаг 26

Я усилил ось Y, чтобы увеличить точность на ней. Также я заметил, что ось Х получилась более точной, и не могу найти этому причину.

Усиление не очень работает, но после него для нормальной работы по оси Y хватает одного мотора, поэтому левый мотор я снял.

Новое испытание показало, что после изменений работа по оси Y стала такой же точной, как и по оси Х.

Рекомендую такую доработку.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Сборка лазерного ЧПУ станка своими руками

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

Предисловие

Пару месяцев назад я просматривал записи с конкурса, в котором увидел несколько довольно крутых гравировальных машин, и я подумал: «Почему бы мне не создать свою собственную?». И так я и сделал, но не хотелось копировать чужой проект, я хотел сделать свой собственный уникальный ЧПУ станок своими руками. И так началась моя история …

Технические характеристики

Этот лазерный гравер оснащен 1,8 Вт 445 нм лазерным модулем, конечно, это ничто по сравнению с промышленными лазерными резаками, которые используют лазеры более 50 Вт. Но для нас будет достаточно и этого лазера. Он может вырезать бумагу и картон, и может выгравировать все виды древесины или изделия из фанеры. Я еще не тестировал другие материалы, но уверен, что он может наносить гравировку на многие другие поверхности. Сразу зайду наперед и скажу, что он имеет большое рабочее поле размером около 500×380 мм.

Кому под силу сделать такой лазерный станок? Каждому, не важно, вы инженер, юрист, учитель или студент, как я! Все, что вам необходимо – терпение и большое желание получить действительно качественный станок.

Мне потребовалось около трех месяцев, чтобы спроектировать и построить эту гравировальную машину, в том числе я около месяца ждал детали. Конечно, такую работу можно выполнить и быстрее, но мне всего 16 лет, поэтому работать я мог только на выходных.

Нужные материалы для сборки

Понятно, что вы не сможете сделать лазерный гравер, не имея нужных деталей, поэтому я составил спецификацию с почти всем необходимым для его изготовления. Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине. Лазер и драйвер лазера были заказаны на ebay.

Я попытался найти самые низкие цены для всех деталей (не включая доставку).

Было потрачено много времени, прежде чем я пришел к этому дизайну. Сначала я сделал несколько других, но именно этот был действительно самым красивым из всех остальных. Первым делом я нарисовал все детали в графическом редакторе и распечатал их в натуральном размере.

Весь гравер я собираю из листов МДФ толщиной 18 мм и 12 мм.

Выбор пал на этот дизайн также потому что можно было легко прикрепить ось Z и инструмент, превратив наш станок в фрезерный.

Конечно, я мог бы сделать другой, более простой дизайн … Но нет! Хотелось чего-то особенного!

Процесс сборки

Распечатав чертежи, у меня появились детали, которые необходимо было собрать в кучу. Первое, что я сделал, – это установил дверь корпуса электроники с левой стороны и замок с петлей (дверца устанавливается без трудностей, поэтому я сделал это в первую очередь. Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Сначала была взята снова левая сторона корпуса электроники и установлена на нее передняя и задняя части корпуса при помощи скоб. Я не использовал винты или гвозди для установки крышки и панели управления, а прикрутил те же скобы к стенкам и просто положил крышку с панелью на них чтобы в дальнейшем при установке электроники не возникало никаких неудобств.

Отложив корпус электроники в сторону и взяв опорную плиту и опорные части оси Х необходимо установить их таким образом, как показано на фотографиях, убедившись, что ось Х и крепление мотора находятся на правой стороне станка с ЧПУ. Теперь можно смело установить корпус электроники таким же образом, как и показано на рисунках.

Далее были взяты два 700-мм вала, нанизаны на них по два линейных подшипника на каждый, и они были зафиксированы на самом станке при помощи специальных концевых опор для шлифованных валов.

На данном этапе у меня получилось вот что:

Уберите в сторону эту половину лазерного станка на некоторое время и займитесь подвижной частью X, а ось Y поддержите и прикрепите на весу опоры вала к движущейся части оси X гайками и болтами и прикрепите двумя гайками опору на ось Х.

- Теперь возьмите два 500-миллиметровых вала, наденьте по одному линейному подшипнику на каждый вал, наденьте опору вала на каждый конец каждого вала и установите их на станок.

- Прикрепите ходовую гайку оси Y на подвижную часть оси Y с помощью гаек и болтов, и прикрутите ее к линейным подшипникам с помощью саморезов.

- Прикрепите ходовой винт и шаговый двигатель.

- Подсоедините все это к другой половине гравера и закрепите ходовой винт и шаговый двигатель.

Теперь у вас должно выйти что-то похожее на то, что изображено на этом фото:

Электроника для станка

Я также установил деревянную деталь в корпус электроники, чтобы закрепить шаговый двигатель.

Далее была прикреплена верхняя часть корпуса электроники, пульт управления и рабочий стол уже после того, как была установлены несколько печатных плат, схема к которым прилагается в комплекте.

Ну или можно просто положить крышку и панель на гравёре, чтобы полюбоваться проделанной работой и великолепным дизайном.»

Выводы

Это, пожалуй, и вся информацию, которую он нам донес, но это довольно неплохая инструкция для тех, у кого есть мечта собрать собственноручно хороший самодельный лазерный станок для домашних и хоббийных целей.

Сама сборка лазерного гравера не особо затратная, поскольку количество деталей минимально, да и стоимость их не особо высока. Самыми дорогими деталями являются, наверное, шаговые двигатели, направляющие и, конечно же, детали самой лазерной головки с системой охлаждения.

Именно этот станок заслуживает особого внимания, поскольку не каждый лазерный гравер позволяет быстро устанавливать на 3 ось фрезерную машинку и превращать станок в полноценный ЧПУ фрезер.

В заключение хочется сказать: если вам действительно хочется самому собрать качественный станок ЧПУ своими руками, который будет служить верой и правдой долгие годы, не нужно экономить на каждой детали и пытаться сделать направляющие ровнее заводских или заменять ШВП на шпильку с гайкой. Такой станок работать хоть и будет, но качество его работы и постоянная настройка механики и программного обеспечения просто расстроит вас, заставив пожалеть о потраченном на него времени и средствах.

Чипгуру

Самодельный лазер: чертежи, вопросы, решения

- Перейти на страницу:

Самодельный лазер: чертежи, вопросы, решения

Сообщение #1 Денис# » 24 янв 2016, 01:46

Всем доброго здравия!

Тема наверно немного может показаться немного бредовой, но я твердо уверен в том что если одна часть человечества что то создала, то другой и повторить не грех

Натолкнулся я в сети на гуляющие чертежи 50Вт-ного СО2 лазера. С виду всё довольно реально, стеклянные трубочки, штуцерочки, токарные работы. Судя по всему должны быть зеркала, видимо зеркала с селенидом цинка придется прикупить ну да это следующий вопрос.

Вопросы насущные к людям понимающим в этой теме:

1 Гляньте пожалуйста эти чертежи и подскажите пожалуйста тонкие места в этой установке.

2 трубки из кварцевого стекла, те что я в продаже вижу по 500 руб/м.п. или там какой нить сферический конь в вакууме должен на просвет виднеться в этих трубках?

3 это как я понимаю не совсем готовая установка? как мне понимается ещё как то луч фокусировать нужно на заготовке?

4 понятно что дальше луч на ЧПУ передавать надо, с помощью зеркал? тонкости, сложности?

5 луч фокусируем один раз перед заготовкой, или перед зеркалами его тоже предварительно фокусируют?

6 как теоретически увеличить мощность? увеличив длину трубки? Как я понимаю для этого нужно некоторое кол-во трубок закрепить параллельно и преломлять луч между ними с помощью зеркал?

7 если в качестве бюджетного варианта попробовать напылить золотом готовые зеркала? не с куска же его вышлифовавать

Отправлено спустя 4 минуты 4 секунды:

брошюрку сюда положил: viewtopic.php?t=585

Добавил когда тема дошла до 11 страницы:

Всем вновь прибывшим участникам дискуссии хочу заметить, что где находится Китай автор этой темы в курсе, равно как и не сомневается в том что затея априори сложная. Автор темы так же отдает себе отчет в том что бесплатно это всё получиться не может, всё будет стоить денег и времени. Скорее всего много денег и много времени. Посему все комментарии подобного толка «нафиг делать это сложно/невозможно/у тебя не получится», «да в Китае на эти деньги ты их 10 купишь», «вот немцы молодцы, тебе их никогда не догнать» и пр. я буду молча сворачивать в свитки. Эти сообщения можно будет прочитать тыцнув мышем на кнопочку «Показать».

За исключением. А именно: думаю многие с удовольствием посмотрят ссылки на комплектующие на том же ebay. Не на готовые станки, а например на оптику с селенидом цинка, и пр.

Самодельный лазер: чертежи, вопросы, решения

Сообщение #2 nikirk2 » 24 янв 2016, 02:18

Самодельный лазер: чертежи, вопросы, решения

Сообщение #3 Денис# » 24 янв 2016, 03:10

Ждал!

Вот только сейчас подумал что ведь ещё помимо фокусировки ещё и продувку газами организовать надобно.

Если глобально, то ещё в старших классах школы я начал понимать что основа бизнеса это всё-таки производство. Ибо пока кто то не произведет торгашам делать нечего. Далее стало понятно Что заниматься при этом нужно либо разработкой и производством оборудования, либо добычей сырья. С сырьем у нас успешно справляется гос-во и более значимые чатлане, значит мне собственно выбора остаётся не сильно много

Т.е. производство оборудования.Если локально, то сейчас есть задачи резать дюраль и сталь до 2мм. Это в первую очередь. Далее посмотрим что там ещё режет 1085 Нм и подумаем как с этим жить

Я слышал что 1085Нм от дюрали любит в отраженку уходить, но мне режут. Однако режут Трумфом 2кВт посему и возникает вопрос какая мощность требуется для резки тонколистового металла, пока допустим до 2мм. Как я понимаю минималка 400-500 Вт, желательно 1 кВт. Вот отсюда и пляшем, если реально 3 кВт, то обсуждаем и их, очень интересно!

Что бы собрать киловатник как я понимаю придется с бубном потанцевать, посему и начал смотреть с простейшего. Ну и понимание надо как это масштабируется и чем грозит. Мне кажется что вполне реально удлинить трубку и зеркалами отюстировать луч. Да не просто, но было бы просто не было б вопросов

Ну и вообще нужно объяснение «для чайников» как это работает. Можно не углубляться в структуру генерации луча и отличие в генерации различной длинны волны, по крайней мере пока, однако пояснения что для чего очень желательны. Т.е. трубка нужна такая, а не такая, используется там то, можно применить ещё такую, но потеряем в том то. И так по каждому компоненту и его инсталяции. Понимаю что букФ будет много, но если Вы, равно как и другие опытные форумчане подключатся к теме, то может получиться интересный учебник!

Обсудим? Расскажете? Попробуем?

Самодельный лазер: чертежи, вопросы, решения

Сообщение #4 neon » 24 янв 2016, 03:44

аналогично можете и ко мне обращаться по некоторым вопросам, я тоже занимаюсь разработкой газовых лазеров. Участвовал в разработке достаточно мощных моделей, до 4 кВт. Как и было сказано, описанный лазер не сможет долго проработать в отпаянном режиме по известным причинам.

Кратко по вопросам, если решили именно делать, а не приобрести готовый, который вам обойдётся дешевле в несколько раз и может отслужить не одну тысячу часов (очень хорошие отпаянные лазеры от Reci). Сразу определитесь с этим, т. к. нюансов очень много, а помощников будет очень мало. Самое сложное и актуальное — обеспечить длительную работу лазера в отпаянном режиме, когда нет необходимости в прокачке газовой смеси и т. д. Даже далеко не все китайцы это освоили и не стоит обольщаться кажущейся простотой.

1. Я считаю что это выбор резонатора с подбором готовых зеркал, узлов юстировки и газовое оборудование (вакуумный насос, баллон с газовой смесью и т. д.) Учитывая высокую стоимость изготовления зеркал под заказ, я считаю, необходимо лазер делать на основе готовых зеркал, а не наоборот. Так будет дешевле.

2. Никаких кварцевых трубок! Они для гелия словно сито для воды. Оптимально использовать боросиликатные или керамические вакуумплотные трубки.

3. Фокусирующая оптика не сложный компонент, можно пока на этом не заострять внимание.

4. В основном применяют летающую оптику. Сложность в жесткости конструкции и юстировке. Можно неподвижно закрепить лазер и двигать стол или разместить лазер на портале, если он большой. Тогда необходимость в летающей оптике отпадает. Я сталкивался с вариантом доставки излучения по оптическому волокну, но мощность там была 40 Вт и стоил световод как весь станок вместе с лазером. В некоторых случаях это безальтернативный вариант (медицина и т. д.)

4. Фокусируют непосредственно перед обрабатываемым материалом. Если толщина одинаковая и не плавает, то проблем нет, но на практике так бывает очень редко и необходима автоматическая фокусировка.

6. Достаточно обширный вопрос со множеством тонких мест, особенно при диффузионном охлаждении. Китайцы просто увеличивают длину и делают тандем, но даже при 160-180 Вт этот лазер представляет из себя монстра, длиной 180-200 мм из двух независимых газоразрядных трубок, но с общим резонатором. Их практически не поставляют в Россию, т. к. очень хрупкие и если даже заполучите его, он может быстро выйти из строя от небрежной эксплуатации или из-за низкого качества, что часто бывает. Китайские стеклянные лазеры это игра в рулетку (за исключением фирмы, которую я указал, по другим не могу поручиться). В таких лазерах возникает известный парадокс (мало кто вообще про него знает), связанный с особенностью охлаждения. В теории мощность лазерного излучения зависит от газоразрядного объёма и казалось бы увеличивая диаметр трубки максимальная мощность излучения должна возрастать, но это не так. Удельную мощность при заданной длине можно увеличить хорошо охлаждая лазер, вплоть до отрицательных температур, но там свои нюансы и сложности (обдув оптики и т. д.) и температуру стараются держать не ниже точки росы. Другие параметры влияющие на мощность (давление и т. д.) пока не рассматриваем, т. к. есть определённая удельная мощность и её не так просто превысить. Это в общем. Возбуждение лазера не трогаем и считаем, что это будет лазер с продольным тлеющим разрядом постоянного тока (высокое напряжение), без газовой прокачки.

7. Дешевле зеркала купить готовые, чем напылять. При такой мощности используют металлические зеркала на кремниевой подложке. Напыление золотое или медной с защитным покрытием. Есть и другие варианты, но они реже встречаются. Полупрозрачное зеркало дешевле из селенида цинка использовать. Из германия дороже выйдет в несколько раз.

Некоторые дополнения. При выходной мощности 50 Вт, учитывая КПД лазера 10-12 %, в лучшем случае, высоковольтный блок питания должен быть мощностью не менее 500 Вт. До увеличения времени работы в отпаянном режиме пока ещё не дошли, ибо там свои варианты и особенности. Обычно делают лазер с запасом газа (лазеры с тремя трубками) и/или применяют различные способы регенерации газовой смеси (диссоциация до СО и O2), в лучшем случае.

если без регенерации, то только медленную прокачку, но там расход очень маленький, т. к. в таком лазере (малая мощность и т. д.) диссоциация газа идёт очень медленно или перезаправлять через определённое время, когда выходная мощность начнёт падать.

про дюралюминий можете забыть при такой длине волны, т. к. если использовать чисто CO2, то мощность должна быть очень большая. При этом используют комбинацию лазеров (очень редко) или лазеры с гораздо меньшей длиной волны. С приемлемой скоростью сталь 2 мм это примерно 200 Вт с кислородом (чистота от 99,7%) или не меньше 700 Вт без кислорода. С газом резать сложнее и дороже, но иногда без этого никак (защитный газ и т. д.) 50-100 Вт в основном это резка фанеры. дерева, пластмасс, фольги, гравировка и т. п. Плазменная резка для 2 мм стали гораздо дешевле выйдет, но ширина реза больше (относительно).

Лазерный станок своими руками: необходимое оборудование, инструкция по сборке с фото

Среди материалов для презентабельного декора фанера отличается наибольшей популярностью благодаря своим эксплуатационным качествам. Кроме того, она легка в обработке. Все большую популярность приобретают фигурные изделия из фанеры, изготавливаемые при помощи станков. Такие изделия имеют объемные узоры и тончайшую обработку. Практичные умы мастеров задаются вопросом: возможно ли сделать лазерный станок своими руками или нужно потратиться на готовый? Для начала необходимо разобраться во всех тонкостях станочной резки фанеры.

Что собой представляет лазерное устройство для фигурной резки?

Технология лазерной гравировки позволяет переносить рисунки в объеме на лист фанеры. Этот способ является инновационным, однако уже заслужил популярность среди плотников и домашних мастеров.

В основе воздействия луча лежат микроразрушения древесины, сходные по интенсивности со сваркой. При воздействии высокой температуры контактный участок подвергается выгоранию.

Установка, являющаяся ключевой деталью устройства, осуществляет лучевое воздействие лазера. Для обработки используются углеводородные лазеры, следовательно, собрать станок лазерной резки своими руками без этой детали невозможно.

Плюсы использования лазерной обработки

Интерес к сборке лазерного станка для резки фанеры своими руками обусловлен высокой стоимостью фабричных моделей. Такие устройства дают дополнительные возможности в манипуляциях с изделиями, которые недоступны при механическом воздействии. Устройства на основе лазерного воздействия используются как в промышленных масштабах, так и домашними мастерами, а также мелкими предпринимателями.

Отличительная черта резки посредством лазера – ширина шва, которая может лишь немного превышать толщину лазерного луча прибора. Это позволяет наносить точный рисунок, максимально приближенный к заданному макету. Собранный своими руками лазерный станок не уступает по качеству выполняемого среза промышленным аналогам и отличается такими же технологическими процессами внутри устройства.

Среди особенностей применения технологии лазерной резки можно выделить следующие:

- Область взаимодействия с лучом неизбежно приобретает более темный оттенок.

- Использование этого способа позволяет избежать механической деформации, поскольку классические усилия применять нет необходимости.

- При выборе источника древесины для работы следует отдавать предпочтение породам с наименьшим содержанием смол.

- При обработке лазером образуется небольшое количество стружки.

- Выполняя большие объемы работ посредством станочной обработки, следует позаботиться о наличии системы вентилирования.

- На равномерность среза, получаемого в процессе резки, влияет выставленный температурный режим и скорость движения луча лазера.

- Работа лазера контролируется числовым программным управлением (ЧПУ), что позволяет полностью автоматизировать процесс обработки.

Принцип работы

Перед тем как собрать лазерный станок ЧПУ своими руками, следует разобраться с основными элементами устройства и механизмом их работы.

Типичная установка с углекислотным лазером имеет трубку, заполненную молекулами газа, в качестве основного элемента. Электрический ток, поступающий на газ-катализатор, приводит молекулы в состояние повышенной вибрации, за счет чего усиливается световой луч, проходящий через трубку. Оптические элементы, находящиеся внутри лазерной установки, усиливают поток света и выдают его многократно отраженным.

Для автономной работы станка необходим автоматизированный механизм, передвигающий лазерное устройство. Он называется устройством позиционирования, его работа координируется программным обеспечением. В момент образования отверстия в определенном месте материала лазерная каретка должна быть перемещена в другую точку, чтобы структура дерева не была разрушена.

Последовательность фигурной резки

Фигурная резка на фанерном листе включает основные этапы:

- В первую очередь создается рисунок. Это либо производится ручным нанесением на материал, либо задается электронно.

- Далее выбирается режим резки, главной характеристикой которого является мощность излучения. Интенсивность прожига, в свою очередь, напрямую зависит от толщины поверхности.

- Нанесение рисунка на материал с заданной скоростью. Как правило, высокая скорость гравировки сопровождается большим потемнением краев среза.

Возможно ли смастерить лазерный станок своими руками? Да, это реальная задача.

Чтобы собрать лазерный ЧПУ-станок своими руками, необходимо обратить внимание на скольжение направляющих; приводы в большом изобилии представлены в магазинах соответствующего профиля.

Таким образом, если использовать основные комплектующие, аналогичные таковым в заводских установках, и применять принцип равноценной замены деталей, изготовить лазерный станок для фанеры своими руками вполне реально, что подтверждает опыт изобретательных мастеров.

Комплектующие, которые понадобятся

До сборки лазерного станка своими руками необходимо позаботиться о наличии следующих важных компонентов, тандем которых позволит получить от лазерного гравировального станка, собранного своими руками, качественную работу:

- Устройство преобразователя лазера. Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

- Также в установке должна присутствовать специальная каретка, от плавности движения которой будет зависеть результат работы станка. Направляющие можно изготовить из подручных средств, но они должны захватывать всю площадь обрабатываемой поверхности. Таким образом, понадобятся двигатели, которые необходимо будет подсоединить к электронной плате, реле, зубчатые ремни и подшипники.

- Электронный блок питания лазерного устройства, которое также отвечает за выполнение команд, передаваемых с пункта управления на лазер.

- Программное обеспечение, необходимое для ввода данных и требуемого рисунка или узора.

- Также необходимо обеспечить отток вредных продуктов, образующихся в процессе сгорания. Для этого оптимальной будет налаженная система локальной вентиляции.

Сопутствующие материалы для изготовления лазерного станка своими руками

При сборке понадобятся доски, стяжки, крепежные детали, отвертка, приспособления для резки металла и дерева, шлифовки, а также смазочные и охлаждающие материалы.

Для электронного управления чаще всего используют микроконтроллер Arduino R3, также понадобятся плата с дисплеем и компьютер для управления командами.

Последовательность сборки станка

Собранный своими руками самодельный лазерный станок с ЧПУ дает повод для гордости мастеру, а также позволяет основательно разобраться в процессе филигранной обработки материалов из дерева.

Основные этапы комплектации установки можно представить в виде последовательных шагов:

- Подготовка материалов.

- Сбор компонентов управления.

- Комплектация механической части.

- Настройка параметров резки.

- Старт работы станка.

Подготовка необходимых материалов и оборудования

Требуемые детали необходимо подготовить, они должны быть доступны в любой момент. Это позволит производить сборку в размеренном и слаженном темпе. Для того чтобы сделать лазерный станок своими руками, чертежи можно использовать готовые, а можно сделать самостоятельно.

Сборка электрической схемы

Система управления полагается на работу платы, которую можно приобрести уже готовую либо собрать на базе микросхемы. Среди наиболее простых для домашнего использования выделяют микросхему Arduino. На фото ниже представлена схема сборки электронной платы для лазерного ЧПУ станка, изготавливаемого своими руками.

Полная комплектация

Конструкция челноков для будущего устройства собирается при помощи стержней, которые вставляются в их борта, отвечающих за оси координат в двухмерной проекции. Направляющие стержни предварительно следует отшлифовать их при помощи наждачной бумаги или шлифмашины. Далее их нужно обработать подготовленной смазкой для более плавного движения.

В подвижном механизме в первую очередь монтируются механизмы для обеспечения движения, далее — шарикоподшипники. Завершающим этапом устанавливаются ремни. Собирая лазерный гравировальный станок своими руками, удобно использовать основу из металла, размером, дважды превышающим размер движущих механизмов. Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Автоматизация и управление

Важным моментом действия агрегата, собранного своими руками, является синхронная работа двигателей направляющих, что достигается путем подключения управления, которое осуществляется платой, одинаковой для обоих механизмов.

Необходимые для запуска самодельного станка программы доступны в Сети. Требуемые утилиты нужно скачать на используемый для управления компьютер. Среди наиболее популярных для работы с лазерной резкой: Inkscape, Arduno IDE, Universal Gcode Sender (версия 1.0.7).

Указанные программы устанавливаются по стандартному шаблону, после чего можно приступать к заданию параметров контура будущего рисунка.

Для управления параметрами резки и гравировки, такими как мощность (то есть температура прожига) и скорость движения лазера, понадобится настройка платы Arduno IDE. В первую очередь следует загрузить код GRBL, который можно выбрать из предлагаемого программой перечня. Затем можно приступать к настройке параметров резки.

Задание рисунка для лазерной резки

Для задания требуемого узора или картинки можно воспользоваться оцифрованным рисунком от руки либо создать рисунок в графической программе. В ажурных узорах важно следить за тем, чтобы все элементы были связаны и основная конструкция оставалась целостной.

Скорость и степень нагрева лазерной головки можно определить, немного попрактиковавшись. Немаловажную роль играет толщина и характер используемого для обработки материала. Тонкие листы дерева требуют более аккуратного и медленного воздействия.

При загрузке изображения следует учитывать требования программы, в которой для работы используется векторный формат. Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Также следует учесть, что при наличии закрашенных мест на рисунке контур этих деталей заполнен не будет.

Настройка и резка

При настройке параметров резки нужно проверить соответствие значений координат осей X и Y в программе аналогичным характеристикам векторного изображения. Далее следует задать скорость работы станка и направить лазерную головку под углом, требуемым для получения необходимой объемности рисунка на дереве.

Последнее требуемое действие – запустить резку и наслаждаться работой лазерного станка, сделанного своими руками.

Техника безопасности при резке и гравировке

Во время работы с устройством лазерной резки нужно придерживаться правил техники безопасности. Критическим моментом является потенциальная угроза, исходящая от работающего лазера. Соприкосновение лазерного луча с кожными покровами вызывает ожоги даже при непродолжительном воздействии. Кроме того, следует обезопасить глаза при работе с данным видом устройства, поскольку попадание излучения на сетчатку может спровоцировать необратимую слепоту.

В наше время любая идея изобретательного мастера по работе с деревом может быть воплощена с помощью современных технологий обработки, благодаря чему можно получить произведения искусства из грубого материала. Если есть стремление сэкономить средства на оборудовании, небольшие усилия позволят собрать лазерный станок своими руками, и он будет долго служить своему хозяину, радуя ажурными и качественными изделиями из дерева.

Внедрение технологии лазерной резки в условиях собственной мастерской позволяет не только производить изделия для собственного пользования, но и использовать ее как средство заработка.

Изготовление лазерного гравёра своими руками

Иногда бывает нужно красиво подписать подарок, но чем это сделать — непонятно. Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.Устройство и принцип работы

Главным элементом гравёра является полупроводниковый лазер. Он испускает сфокусированный и очень яркий луч света, который прожигает обрабатываемый материал. Регулируя мощность излучения, можно изменять глубину и скорость прожига.

В основе лазерного диода лежит полупроводниковый кристалл, сверху и снизу которого находятся P и N области. К ним подсоединены электроды, по которым подводится ток. Между этими областями расположен P — N переход.

В сравнении с обычным лазерный диод выглядит великаном: его кристалл можно подробно рассмотреть невооружённым взглядом.

Расшифровать значения можно следующим образом:

- P (positive) область.

- P — N переход.

- N (negative) область.

При работе диод нагревается, и его приходится охлаждать. Если постоянно наращивать подаваемую на кристалл мощность, рано или поздно наступит момент, когда система охлаждения перестанет справляться с отводом тепла и диод сгорит.

Мощность лазерных диодов обычно не превышает 50 Ватт. При превышении этой величины становится сложно сделать эффективную систему охлаждения, поэтому мощные диоды чрезвычайно дороги в производстве.

Существуют полупроводниковые лазеры на 10 и более киловатт, но все они — составные. Их оптический резонатор накачивается маломощными диодами, количество которых может достигать нескольких сотен.

В гравёрах составные лазеры не используются, так как их мощность слишком велика.

Создание лазерного гравера

Для простых работ, вроде выжигания узоров на дереве, не нужны сложные и дорогие устройства. Достаточно будет самодельного лазерного гравёра, работающего от аккумулятора.

Прежде чем делать гравёр, необходимо приготовить для его сборки следующие детали:

- Лазерный диод из DVD-RW привода.

- Фокусирующая линза.

- Алюминиевый П-образный профиль или трубка из цветного металла со внутренним диаметром 15-20 мм.

- Электролитический конденсатор 50 В, 2200 мкФ.

- Резистор 5 Ом.

- Плёночный конденсатор 100 нФ.

- Тактовая кнопка.

- Выключатель.

- Теплопроводящий клей.

- Аккумулятор типа 18650 и холдер для него.

- Коробка из-под губки для обуви.

- Скотч, в том числе и двухсторонний.

- Клеевой термопистолет с расходниками.

- Контроллер заряда.

- Гнездо Jack 2,1 Х 5,5 мм.

Вытащите из DVD-привода пишущую головку.

Аккуратно извлеките фокусирующую линзу и разбирайте корпус головки до тех пор, пока не увидите 2 лазера, спрятанных в теплораспределяющие кожухи.

Один из них — инфракрасный, для считывания информации с диска. Второй, красный, — пишущий. Для того чтобы их отличить, подайте на их выводы напряжение в 3 вольта.

Распиновка выводов:

Перед проверкой обязательно наденьте тёмные очки. Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Необходимо выбрать лазер, который засветился. Оставшийся можно выбросить, если не знаете, куда его применить. Для защиты от статики спаяйте все выводы диода вместе и отложите его в сторонку. Отпилите от профиля 15 см отрезок. Просверлите в нём отверстие под тактовую кнопку. Проделайте в коробке вырезы под профиль, гнездо для зарядки и выключатель.

Принципиальная схема лазерного гравёра из DVD своими руками выглядит следующим образом:Залудите контактные площадки на плате контроля заряда и холдере:

С помощью проводов к контактам В+ и В- контроллера заряда припаяйте отсек для аккумулятора. Контакты + и — идут на гнездо, оставшиеся 2 — на лазерный диод. Сначала навесным монтажом спаяйте схему питания лазера и хорошо заизолируйте её скотчем.

Проследите, чтобы выводы радиодеталей не замыкались между собой. Припаяйте к питающей схеме лазерный диод и кнопку. Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Вставьте профиль в коробку, выведите провода и закрепите его термоклеем. Припаяйте выключатель и установите его. Ту же процедуру проделайте с гнездом для зарядки. Термопистолетом приклейте на свои места аккумуляторный отсек и контроллер заряда. Вставьте в холдер батарею и закройте коробку крышкой.

Перед началом использования нужно настроить лазер. Для этого в 10 сантиметрах от него поставьте лист бумаги, который будет мишенью для лазерного луча. Разместите фокусирующую линзу перед диодом. Отдаляя и приближая её, добейтесь прожига мишени. Приклейте линзу к профилю в месте, где был достигнут наибольший эффект.

Собранный гравёр отлично подойдёт для мелких работ и развлекательных целей вроде поджигания спичек и прожига воздушных шариков.

Помните, что гравёр — это не игрушка, детям давать его нельзя. Лазерный луч при попадании в глаза вызывает необратимые последствия, поэтому храните устройство в недоступном для детей месте.

Изготовление прибора с ЧПУ

При больших объёмах работ обычный гравёр не справится с нагрузкой. Если вы собираетесь использовать его часто и много, вам понадобится устройство с числовым программным управлением.

Сборка внутренней части

Даже в домашних условиях можно сделать лазерный гравёр. Для этого из принтера нужно извлечь шаговые двигатели и направляющие. Они будут приводить в движение лазер.

Полный список необходимых деталей выглядит следующим образом:

- Лазерный диод из пишущего привода.

- Радиатор для диода.

- 3 шаговых двигателя.

- 6 направляющих круглого сечения.

- Крепления для направляющих.

- 3 двойных или 6 одинарных кареток скольжения.

- Блок питания 5 В, 4 А.

- Arduino UNO.

- 2 драйвера шаговых двигателей.

- 2 выключателя.

- Лист металла 50 х 50 см и толщиной 2 мм (для основания).

- Большой лист фанеры.

- Уголки для скрепления фанеры.

- Саморезы.

- 2 мебельных петли.

- Провода сечением 0,5 мм².

- Подвижный кабель-канал.

- Пластиковые стяжки для проводов.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 шестерней.

- Металлический стержень (ось для шестерней и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий DC-DC преобразователь на 2 А.

- Четыре концевых выключателей.

- Тактовая кнопка.

- Гнездо Jack 2,1 х 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Теплопроводящий клей.

- Эпоксидная смола с отвердителем.

Схема подключения всех компонентов:

Расшифровка обозначений:

- Полупроводниковый лазер с радиатором.

- Каретка.

- Направляющие оси X.

- Прижимные ролики.

- Шаговый двигатель.

- Ведущая шестерня.

- Зубчатый ремень.

- Крепления направляющих.

- Шестерни.

- Шаговые электродвигатели.

- Основание из листа металла.

- Направляющие оси Y.

- Каретки оси X.

- Зубчатые ремни.

- Опоры креплений.

- Концевые выключатели.

Измерьте длину направляющих и разделите их на две группы. В первой окажутся 4 коротких, во второй — 2 длинных. Направляющие из одной группы должны быть одинаковой длины.

Добавьте к длине каждой группы направляющих по 10 сантиметров и вырежьте по полученным размерам основание. Из обрезков согните П-образные опоры для креплений и приварите их к основанию. Разметьте и просверлите в них отверстия для болтов.

Просверлите в радиаторе отверстие и вклейте туда лазер, используя теплопроводящий клей. К нему припаяйте провода и транзистор. Болтами прикрутите радиатор к каретке.

Установите на две опоры крепления для направляющих и зафиксируйте их болтами. Вставьте в крепления направляющие оси Y, на их свободные концы наденьте каретки оси X. В них вденьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте на направляющие оси Y крепления и прикрутите их к опорам.

Просверлите отверстия в местах крепления электромоторов и шестерёночных осей. Установите на свои места шаговые двигатели и на их валы наденьте ведущие шестерни. Вставьте в отверстия заранее нарезанные из металлического стержня оси и закрепите их эпоксидным клеем. После его застывания наденьте на оси шестерни и прижимные ролики со вставленными в них подшипниками.

Установите зубчатые ремни так, как это показано на схеме. Перед закреплением натяните их. Проверьте подвижность оси Х и лазерной головки. Они должны перемещаться с небольшим усилием, вращая через ремни все ролики и шестерни.

Подключите к лазеру, двигателям и концевикам провода и стяните их стяжками. Получившиеся пучки уложите в подвижные кабель-каналы и закрепите их на каретках.

Концы проводов выведите наружу.

Изготовление корпуса

Просверлите в основании отверстия для уголков. Отступите от его краёв 2 сантиметра и начертите прямоугольник.

Его ширина и длина повторяет размеры будущего корпуса. Высота у корпуса должна быть такой, чтобы в него помещались все внутренние механизмы.

Расшифровка обозначений:

- Петли.

- Тактовая кнопка (старт/стоп).

- Выключатель питания Arduino.

- Выключатель лазера.

- Гнездо 2,1 х 5,5 мм для подачи 5 В питания.

- Защитный короб DC-DC инвертора.

- Провода.

- Защитный короб Arduino.

- Крепления корпуса.

- Уголки.

- Основание.

- Ножки из нескользящего материала.

- Крышка.

Вырежьте из фанеры все детали корпуса и скрепите их уголками. С помощью петель установите на корпус крышку и прикрутите его к основанию. В передней стенке вырежьте отверстие и просуньте сквозь него провода.

Соберите из фанеры защитные кожухи и вырежьте в них отверстия под кнопку, выключатели и гнёзда. Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите на свои места кнопку, гнездо питания, выключатели и спаяйте электрическую схему гравёра воедино. После припаивания всех проводов установите кожухи на корпус и прикрутите их саморезами. Чтобы гравёр заработал, нужно залить прошивку в Arduino.

После прошивки включите гравёр и нажмите кнопку «Старт». Лазер оставьте выключенным. Нажатие кнопки запустит процесс калибровки, во время которого микроконтроллер измерит и запомнит длину всех осей и определит положение лазерной головки. После его завершения гравёр станет полностью готовым к работе.

Прежде чем начинать работать с гравёром, нужно перевести изображения в понятный для Arduino формат. Сделать это можно с помощью программы Inkscape Laserengraver. Переместите в неё выбранное изображение и нажмите на Convert. Полученный файл отправьте по кабелю на Arduino и запустите процесс печати, включив перед этим лазер.

Такой гравёр может обрабатывать только предметы, состоящие из органических веществ: дерево, пластик, ткани, лакокрасочные покрытия и прочие. Металлы, стекло и керамику гравировать на нем не получится.

Никогда не включайте гравёр с открытой крышкой. Лазерный луч, попадая в глаза, концентрируется на сетчатке, повреждая её. Рефлекторное закрытие век вас не спасёт — лазер успеет выжечь участок сетчатки ещё до того, как они захлопнутся. При этом вы можете ничего не почувствовать, но со временем сетчатка начнёт отслаиваться, что может привести к полной или частичной потере зрения.

Если вы поймали лазерный «зайчик», как можно скорее обратитесь к офтальмологу — это поможет избежать серьёзных проблем в дальнейшем.

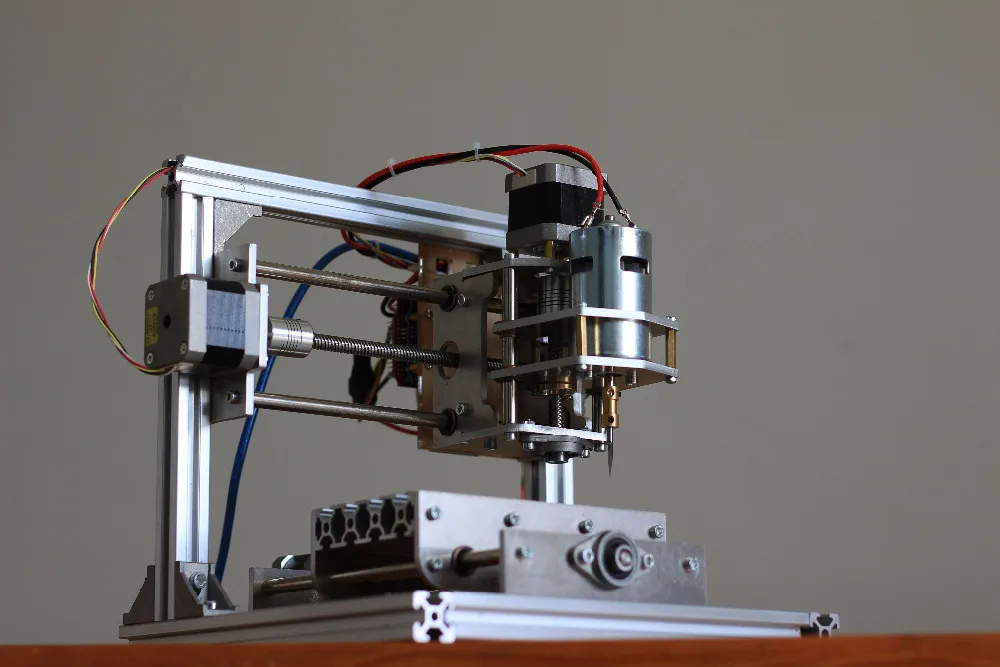

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Лазерный гравер-выжигатель своими руками + примеры работ | Своими руками

С изобразительным искусством у меня не задалось с детства: кроме как по клеточкам в тетради рисовать не получалось. Но при этом меня всегда интересовали методы, с помощью которых люди выражают свои художественные способности.

И вот однажды я увидел на youtube ролик о станке с ЧПУ. Выжигающем диодным лазером, собранном из двух dvd-приводов. После его просмотра мне, как инженеру-электронщику, захотелось повторить эту конструкцию. Я полазил по специализированным форумам. изучил варианты управления данным оборудованием и в итоге

СОБРАЛ СВОЙ ПЕРВЫЙ ЛАЗЕРНЫЙ ВЫЖИГАТЕЛЬ БУКВАЛЬНО ИЗ ТОГО.ЧТО БЫЛО ПОД РУКАМИ.

Получился этакий маленький монстрик с рабочим полем 3 х З см, который управлялся программируемым микроконтроллером Arduino с программным обеспечением Grbl Controller.

Представьте мою радость, когда после нескольких месяцев работы я держал в руках сделанный им рисунок! До сих пор храню эту картонку на память. После того как получилась затея с маленьким станком, сразу же возникла мысль: почему бы не сделать аппарат побольше, чтобы выжигать уже более серьёзные вещи?

За образец для своего будущего станка я на этот раз взял лазерный выжигатель «Альтернатива лайт» Николая Иосифовича Филенко — одного из пионеров домашнего ЧПУ-строения. Начитавшись его статей, собрал свой первый большой станок с ременным приводом, на роликах, катающихся по алюминиевому профилю. Управление устройством происходило также с помощью микроконтроллера Arduino.

Попутно с познаванием премудростей станкостроения у меня появилась необходимость научиться работать с фотографиями, освоить работу с различными редакторами: от обработки фото сильно зависит итоговое качество изделия.

В общей сложности у меня ушёл почти год на то, чтобы было не стыдно показать полученный результат кому-то ещё. Пару раз даже были моменты, когда хотелось всёбросить, ведь кроме электроники пришлось вникать в тонкости механики и научиться разбираться в ремнях, роликах, шкивах и т. д. Но как говорится, если долго мучиться, что-нибудь получится. Постепенно я начал дарить портреты, выжженные на фанере, родным и друзьям. Потом начали появляться первые заказы, и дело наладилось.