Обозначение сварных швов по ГОСТ

Любые металлоконструкция состоят из отдельных частей, которые соединены путем сварки. Место сварки обладает характерными параметрами. Для инженера важно иметь полную информацию о прочности соединения, о размерах и форме стыка, его герметичности и времени выполнения работ. В ГОСТ оговорены строгие требования, которые должны соблюдаться. Их нарушение, в частности, чертежей, приводит к тяжелым последствиям, вплоть до техногенных катастроф. Обозначения на чертеже — это пояснения по стыковке, формы сварного соединения, его выполнение и другие необходимые сведения. Маркировка сварочного стыка регламентируется стандартами: ГОСТ 2.312-72, 5264-80, 14771-76 по которым должны выполняться все современные чертежи. На основе государственных стандартов и от показателей металла устанавливаются нормы сварки. Кроме того, присваиваются буквенно – цифровые обозначения: стыковые, угловые, тавровые, нахлёсточные.

Угловой называют сварку, если два элемента, расположены под углом в месте примыкания. Таких видов насчитывается 10: от У1 до У10.

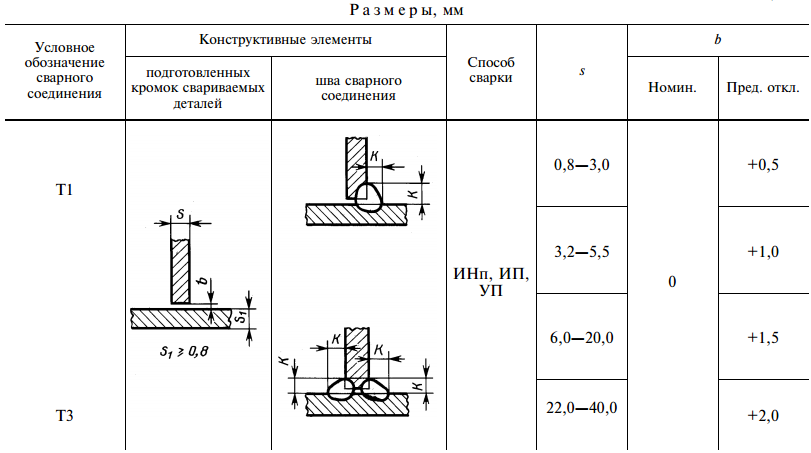

Тавровой называют сварку при которой торец элемента приварен к боковой поверхности другого элемента. По документации предусмотрено несколько видов сварки: от Т1 до Т9.

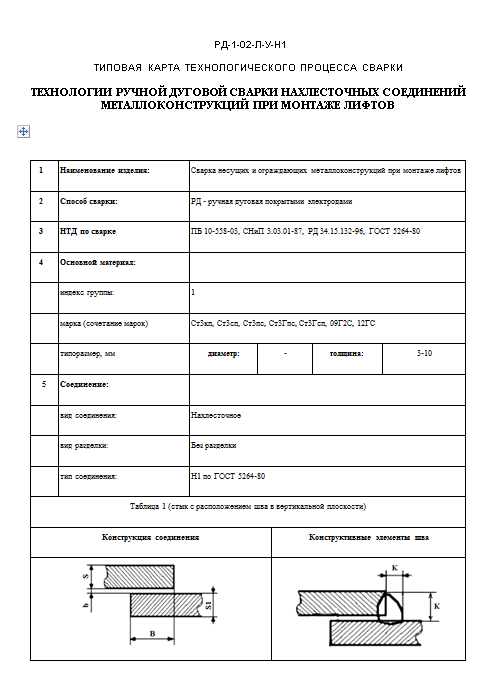

Нахлесточной называют сварку при которой угловые швы элементов, расположенные параллельно друг друга, соединяют в единую конструкцию. Таких видов сварки несколько: от HI до Н2.

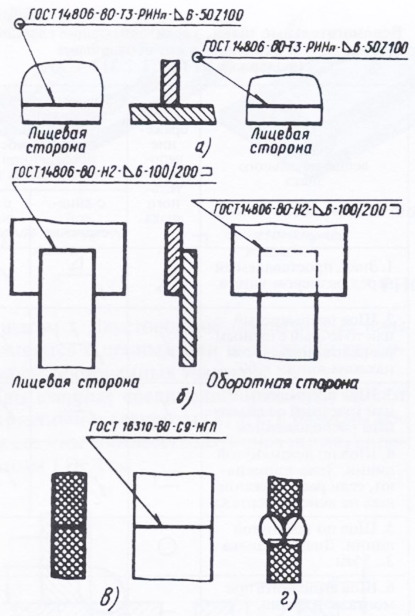

Сварные соединения должны соответствовать ГОСТ 2312-72 и обязательно отмечаются . Шов сварного соединения, называемый видимым, изображаются сплошной линией и невидимый – штрихованной.

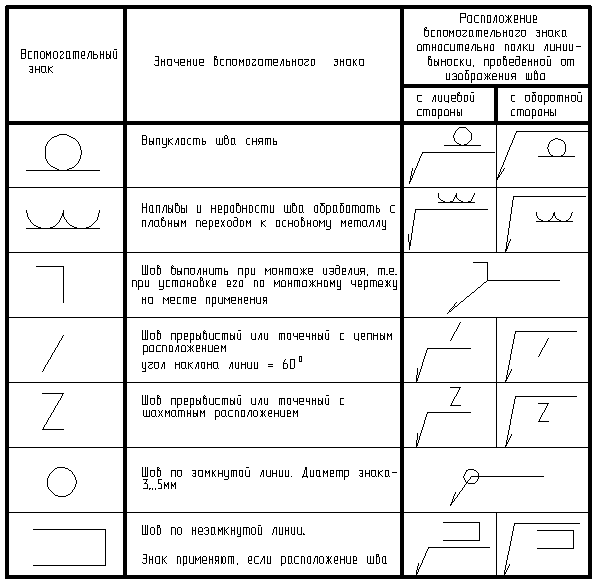

Обозначение шва отмечают линией — выноской, заканчивающейся стрелкой. Характеристики шва проставляют над полкой – для лицевой стороны шва – или под полкой – для обратной сварного соединения.

Цифры совпадают с номером конкретного стандарта.

Существует несколько обозначений способов сварки Р, ЭЛ, Ф, ПЛ, УП, ИП, ИН, Г,

Обозначение шва наносят:

а) на полке линии-выноски, проведенной от изображения шва с лицевой стороны;

б) под полкой линии-выноски, проведенной от изображения шва с оборотной стороны. Линия-выноска заканчивается односторонней стрелкой.

Линия-выноска заканчивается односторонней стрелкой.

Обозначение сварного соединения должно быть в следующем порядке:

2 – стандарт: ГОСТ 5264-80; 11533-75; 11534-75; 15878-79; 23792-79; 23518-79.

3 – тип шва по стандарту (буква обозначает вид соединения, а цифра – форму кромок элементов в соединении), например: С– шов стыкового, У – углового, Т –таврового; Н– нахлесточного соединений.

Важно знать, в отношении сварочного дела действуют определенные требования, которые должны соблюдаться, так как могут дорого обойтись при их нарушений.

Главным документом для сварных соединений, является государственный стандарт. Знания которого помогают не допустить ошибок и неточностей и рассчитывать на реализацию успешного проекта из металлоконструкций.

Просмотров: 1061

Сварка металлоконструкций в Тюмени, стоимость сварных металлоконструкций

Сварка металлоконструкций в Тюмени — услуга, которую можно заказать в компании МПК «СМК». Мы работаем с металлоконструкциями, выпущенными на заводе, и конструкциями других производителей, которые нуждаются в сварке.

Как проводится сварка металлоконструкций в МПК «СМК»

При выполнении работ мы руководствуемся рядом нормативных документов, в том числе ГОСТ 8713-79 и ГОСТ 11533-75, ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 14771-76. Готовые сварные конструкции соответствуют требованиям качества, надежности и безопасности, установленным ГОСТом.

Для получения результата, который будет соответствовать требованиям заказчика, мы подбираем оптимальный способ сварки. При выборе метода работы специалисты ориентируются на:

- Тип сварных швов

- Условия работы

- Геометрию примыкания соединяющих элементов

- Толщину свариваемых элементов

- Свариваемые материалы

Далее мы подбираем оптимальное соединение, благодаря которому элементы конструкции будут закреплены надежно:

- Стыковое, при котором свариваемые элементы располагаются в одной плоскости

- Угловое, когда детали соединяются торцами под определенным углом

- Тавровое, подразумевающее примыкание одной детали к другой торцевой поверхностью

- Нахлесточное, при котором элементы перекрывают друг друга

Грамотный подход к решению поставленной задачи позволяет снизить влияние концентраторов, остаточных напряжений и термического влияния сварочной дуги на показатели прочности соединений. Благодаря этому готовые сварные конструкции прочнее, меньше подвержены образованию трещин и имеют длительный срок эксплуатации.

Благодаря этому готовые сварные конструкции прочнее, меньше подвержены образованию трещин и имеют длительный срок эксплуатации.

От чего зависит стоимость сварки металлоконструкций

На цену работ влияет:

- Тип конструкции

- Габариты конструкции

- Количество сварных соединений

- Сложность работы

- Дополнительные факторы — особенности объекта, на котором будут проводиться работы, необходимость задействования спецоборудования

Если вас интересует цена на специальные сварные металлоконструкции, изучите прайс на нашем сайте, позвоните менеджеру по телефону или закажите обратный звонок. Мы свяжемся с вами в удобное время и ответим на все интересующие вопросы.

Дуговая сварка металлоконструкций штучными электродами

Ручной дуговой сваркой варят стали всех групп свариваемости. Основные типы и конструктивные элементы швов сварных соединений регламентированы ГОСТ 5264-80, ГОСТ 11534—75 и ГОСТ 16037—80.

Технику и технологию ручной сварки выбирают с таким расчетом, чтобы обеспечить равнопрочность сварного соединения, например, при выполнении требований по работе конструкций в условиях динамических нагрузок, по работе в определенных температурных условиях, по работе в заданных климатических и коррозионных условиях.

Технология должна обеспечивать максимальную производительность и экономичность процесса сварки, а для этого необходимо соблюдать определенные приемы техники и технологии.

Зажигание дуги производят кратковременным прикосновением конца электрода к изделию. В этот момент торец электрода разогревается до высокой температуры и способен излучать электроны, которые при отрыве электрода от изделия возбуждают электрическую дугу. В момент замыкания электрода напряжение холостого хода падает до напряжения короткого замыкания, практически равного нулю. При отрыве электрода от изделия для создания условий возбуждения дуги источник тока должен обеспечить повышение напряжения между электродом и изделием до 20—25 В за время первичной тепловой эмиссии электронов.

Для разных типов электродов в зависимости от химического состава металла стержня и состава покрытия необходима определенная относительно постоянная длина дуги при устойчивом ее горении.

Постоянство длины дуги зависит от квалификации сварщика, который должен подавать электрод равномерно, по мере его расплавления. При очень короткой дуге шов плохо формируется, а при чрезмерно большой — уменьшается глубина провара, увеличиваются потери на угар и разбрызгивание и ухудшается внешний вид шва, снижается качество защиты расплавленного металла от кислорода и азота воздуха. При сварке электродами с фтористо-кальциевым покрытием удлинение дуги ведет к образованию в шве пор.

После возникновения дугового разряда сварщик по характеру звука и световому потоку от дуги устанавливает оптимальную длину дуги и ведет ее таким образом, чтобы свариваемые кромки проплавлялись, обеспечивая требуемый провар и заполнение сварочной ванны, чтобы шов хорошо формировался. Этого можно достичь при условии, если длина дуги постоянна, а электрод перемещается по правильно выбранной сварщиком траектории. Если электрод перемещать вдоль свариваемого стыка без поперечных колебаний, то ширина шва будет примерно равняться диаметру стержня электрода. Такое перемещение применяется при сварке тонкого металла, первого слоя при многопроходной сварке и при сварке опирающимся электродом.

Нормально сформированный шов в большинстве случаев должен иметь ширину, равную 3—5 диаметрам электрода, а для этого концом электрода выполняют разнообразные колебательные движения (рис. 22).

Рис. 22. Основные виды траекторий поперечных колебаний конца электрода

а — движения, обеспечивающие равномерный прогрев середины и кромок стыка; б — движения, обеспечивающие увеличенный прогрев середины стыка; а — движения, обеспечивающие усиленный прогрев кромок

Требования, предъявляемые к качеству сварных соединений

Основные требования к качеству сварных соединений

13 июля 2019 Новости

Сварное соединение металлических элементов – один из наиболее часто применяемых методов неразрывного скрепления металлоконструкций. От качества сварных швов зависят безопасность и надёжность трубопроводов, каркасов зданий, мостовых ферм и т. д., поэтому разработаны государственные стандарты, определяющие требования к данным соединениям. Проверка качества сварных швов на соответствие их требованиям ГОСТов и испытания на прочность проводятся в лаборатории неразрушающего контроля.

От качества сварных швов зависят безопасность и надёжность трубопроводов, каркасов зданий, мостовых ферм и т. д., поэтому разработаны государственные стандарты, определяющие требования к данным соединениям. Проверка качества сварных швов на соответствие их требованиям ГОСТов и испытания на прочность проводятся в лаборатории неразрушающего контроля.

Критерии определения качества швов

Сварные соединения должны обеспечивать прочное монтажное крепление элементов, позволяющее выдержать значительные нагрузки. Для отдельных швов существуют требования к герметичности и непроницаемости.

Существует ряд критериев, закрепленных в ГОСТ 31385-2008, по которым определяется качество сварного соединения:

- Технические характеристики. Внешний вид сварного соединения должен соответствовать требованиям государственного стандарта. Так, основной металл конструкции должен плавно соединяться швом, на котором не допустимы трещины, свищи, чешуйки и наружные поры.

Существует классификация качества сварных соединений, определяемая СТО 02494680-0046-2005:

- I категория (высшее качество) – к ней относятся швы различных типовых конфигураций (простой стыковочный, наварной внахлёст, угловой, тавровый).

Такие соединения должны выдерживать максимальные нагрузки, иметь высокие показатели напряжения на растяжение, могут располагаться на металлических фермах, балках, ригелях или стенах. Металлоконструкции должны принадлежать к 1-й и 2-й (при эксплуатации в -40° С) группам.

Такие соединения должны выдерживать максимальные нагрузки, иметь высокие показатели напряжения на растяжение, могут располагаться на металлических фермах, балках, ригелях или стенах. Металлоконструкции должны принадлежать к 1-й и 2-й (при эксплуатации в -40° С) группам. - II категория (среднее качество) – угловые и стыковые швы, которые соединяют основные элементы металлоконструкций 2-й и 3-й групп, а также сжатых и растянутых деталей сооружений.

- III категория (низкие требования к качеству) – относятся швы, соединяющие вспомогательные элементы металлоконструкций, не имеющие опорных функций и не подвергающиеся интенсивным нагрузкам.

Наш лабораторно-учебный центр проводит предподготовку и аттестацию сварщиков в соответствии с требованиями законодательства. Прохождение обучения со сдачей экзаменов позволит обеспечить необходимую квалификацию работников.

| Каталог серий и ГОСТов о металлоконструкциях. — Серии — материалы |

|

Сварные детали опор трубопроводов Материалы, использующиеся для производства подвижных опор, должны полностью соответствовать действующим техническим условиям или стандартам на данные материалы, а также иметь сертификаты заводов-производителей, которые удостоверяют их качество. Марки стали опор должны выбираться в соответствии с требованиями ГОСТ 27772-88, ГОСТ 380-88.Шероховатость для поверхностей деталей из стали (после сварки или резки) создаваемых без соответствующих чертежей, должна быть выше требований, оговоренных в ГОСТ 2789-73. На поверхности деталей опор не разрешается наличие:

На окончательно обработанных деталях опор не допускаются заусенцы, острые кромки и углы. Острые кромки всех деталей обязательно должны быть притупленными. Изготовление сварных деталей опорСварные детали опор должны изготавливаться при помощи автоматической или полуавтоматической сварки. В случае использования ручной дуговой сварки согласно ГОСТ 5264-80 для обеспечения соответствующей прочности сварного шва детали необходимо варить усиленным швом, имеющим катет к=1.2 при помощи электродов типа Э-42. Все сварные швы обязаны соответствовать прочности основного металла. Регулируемые опоры трубопроводов Поверхности деталей, которые подлежат сварке, необходимо очистить от загрязнения и окалины до металлического блеска на ширину не менее 20 мм от свариваемого места. Сварные швы необходимо выполнять равными, все кратеры надо заваривать. На поверхности сварных швов, а также в местах перехода не разрешаются непровары, трещины и пористость. Контроль качества выполнения сварки осуществляется внешним осмотром, а также обмером катетов швов.При обнаружении дефектов некачественная часть шва удаляется при помощи вырубки и заваривается снова. Все детали, а также поверхности скользящих опор окрашиваются четырьмя слоями органо-силикатной краски КО-8101 с отвердителем естественной сушки согласно ТУ-2312-237-05763441-98. Металлоконструкции подвижных опор поставляются комплектно. |

Статьи | Как выбрать строительного подрядчика?

Изготовление стальных металлических конструкций невозможно без сварки. Она выполняется в соответствии с проектом производства данных работ или с технологическим процессом. Эти нормативные документы представляют собой специальные или типовые инструкции. Качество сварных соединений регламентируется ГОСТ 23118-99.

Требования к механическим свойствам металла шва

К механическим свойствам металла сварного соединения предъявляются следующие требования:

- показатель относительного удлинения должен быть не менее 16%;

- при среднесуточной температуре окружающей среды в наиболее холодную 5-дневку показатель ударной вязкости металла должен составлять не меньше 29 Дж/см2;

- показатель временного сопротивления разрыву металла соединения не должен быть ниже требований, указанных для основного металла;

- при сварке элементов в заводских условиях показатель твердости металла соединения не должен быть более 350 НV для конструкций 1 группы и не более 400 НV – для конструкций других групп по классификации СНиП II-23;

- при сварке элементов в процессе монтажа показатель твердости металла должен быть не более 400 HV.

Требования к качеству шва

В зависимости от уровня качества швы подразделяются на 3 категории.

I категория – высокий уровень качества

К ней относят следующие виды швов:

- поперечный стыковой шов, который воспринимает растягивающие напряжения, например, в элементах ферм, растянутых стенках и поясах балок;

- шов нахлесточного, углового или таврового соединения, работающий на отрыв, при напряжении среза в шве и при растягивающих напряжениях, которые действуют на присоединяемый элемент;

- шов в металлоконструкциях, которые по классификации СНиП II-23 относятся к 1 группе, а также в конструкциях 2 группы, если расчетная температура в климатической зоне строительства составляет ниже -40°С.

II категория – средний уровень

К ней относят следующие виды швов:

- расчетный угловой шов, воспринимающий напряжения среза, который соединяет основные элементы металлоконструкций 2 и 3 групп;

- продольный стыковой шов, который воспринимает напряжения сдвига либо растяжения;

- связующий (продольный) угловой шов в основных элементах металлоконструкций 2 и 3 групп, который воспринимает растягивающие напряжения;

- угловой или стыковой шов, который соединяет фасонки со сжатыми элементами металлоконструкции;

- угловой или стыковой шов, который соединяет растянутые зоны основных элементов металлоконструкции с узловыми фасонками, фасонками связей, упорами и т.д.

III категория – низкий уровень качества

К ней относят следующие виды швов:

- поперечный стыковой шов, который воспринимает сжимающие напряжения;

- продольный стыковой шов и связующий угловой шов в сжатых элементах металлоконструкции;

- угловой или стыковой шов, соединяющий фасонки со сжатыми элементами;

- угловой или стыковой шов во вспомогательных элементах металлоконструкции.

Мы рекомендуем также ознакомиться:

Требования к проведению неразрушающего контроля металлоконструкций аттракционов

Вступивший в силу 18 апреля 2018 года Технический регламент Евразийского экономического союза «О безопасности аттракционов» (ТР ЕАЭС 038/2016) предъявляет серьезные требования к обеспечению безопасности аттракционов, в том числе проведением специальных методов неразрушающего контроля металлоконструкций критичных компонентов.

Требования к неразрушающим методам контроля установлены в разделе VI «Требования безопасности при изготовлении аттракционов» ТР ЕАЭС 038/2016. Согласно пункта 68 неразрушающему контролю подлежат материалы и сварные соединения критичных компонентов.

В перечне стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента «О безопасности аттракционов» (ТР ЕАЭС 038/2016)», утвержденного Коллегией Евразийской экономической комиссии от 10 апреля 2018 г. № 53 перечислены стандарты, устанавливающие требования к контролю качества материалов и сварных соединений металлических конструкций аттракционов, а также требования к квалификации сварщиков и технологических процессов сварки, а именно:

— ГОСТ 33807-2016 «Безопасность аттракционов. Общие требования»;

— ГОСТ ЕN 287-1-2002 «Квалификация сварщиков. Сварка плавлением сталей»;

— ГОСТ Р ИСО 3834-2-2007 «Требования к качеству выполнения сварки плавлением металлических материалов. Часть 2. Всесторонние требования к качеству»;

— ГОСТ Р ИСО 3834-3-2007 «Требования к качеству выполнения сварки плавлением металлических материалов. Часть 3. Стандартные требования к качеству»;

— ГОСТ Р ИСО 5817-2009 «Сварка. Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества».

В перечне стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения требований технического регламента ТР ЕАЭС 038/2016, утвержденного Коллегией ЕЭК от 10 апреля 2018 г. № 53, установлены требования к методам измерений и испытаний материалов и сварных соединений, обязательные для выполнения испытательными лабораториями, а именно:

№ 53, установлены требования к методам измерений и испытаний материалов и сварных соединений, обязательные для выполнения испытательными лабораториями, а именно:

— ГОСТ 3242-79 «Соединения сварные. Методы контроля качества»;

— ГОСТ EN 14127-2015 «Контроль неразрушающий. Ультразвуковая толщинометрия»;

— ГОСТ Р 55724-2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые»;

— ГОСТ Р ИСО 3834-3-2007 «Требования к качеству выполнения сварки плавлением металлических материалов. Часть 3. Стандартные требования к качеству»;

— ГОСТ Р ИСО 9934-1-2011 «Контроль неразрушающий. Магнитопорошковый метод. Часть 1. Основные требования»;

— ГОСТ Р ИСО 17637-2014 «Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением».

Согласно требованиям вышеуказанных стандартов, визуальный и измерительный контроль сварных соединений проводят с целью выявления таких дефектов как: трещины, непровары, несплавления, подрезы, прожоги, наплывы, кратеры, свищи, поры, раковины, шлаковые включения и другие дефекты, а также отклонения размеров и форм сварных соединений.

Для обеспечения качества испытаний, сварные соединения перед проведением неразрушающего контроля должны быть очищены от влаги, шлака, брызг металла, ржавчины, краски и других загрязнений, препятствующих проведению контроля. Эти требования установлены в ряде нормативных документов и при этом не зависят от методов проведения неразрушающего контроля.

Установленные в п.68 ТР ЕАЭС 038/2016 и стандартах по неразрушающим методам контроля требования обязывают испытательные лаборатории, аккредитованные в установленном порядке, при проведении испытаний для целей подтверждения соответствия в форме сертификации или декларирования аттракционов (включая испытания единичных изделий) проводить контроль сварных соединений критичных компонентов только на этапе их изготовления, т.е. до нанесения на металлоконструкции каких-либо защитных покрытий, таких как цинкование, грунтовка или окраска, что возможно выполнить только с выездом на производство. Таким образом протоколы испытаний сварных соединений, выданные испытательными лабораториями без выезда на производство должны считаться нелегитимными, т.е. несоответствующими требованиям.

Таким образом протоколы испытаний сварных соединений, выданные испытательными лабораториями без выезда на производство должны считаться нелегитимными, т.е. несоответствующими требованиям.

(PDF) Прочность сварных конструкций при низких климатических температурах

4 Заключение

а) Анализ технических методов выбора стали для сварных металлоконструкций, эксплуатируемых при низких климатических температурах

, и результаты испытаний сварных образцов показали, что эти методы обеспечивают защиту

высококачественных сборных конструкций от возникновения хрупкого разрушения. Однако эти методы не позволяют

обосновать допустимый размер дефекта в сварных соединениях.

б) Испытания сварных образцов из полномасштабного проката с трещиноподобным концентратором

позволяют определить максимальный размер сварочного дефекта, который не начинает развиваться при воздействии эксплуатационных нагрузок

. Использование экспериментальных данных учитывает изменение свойств стали в зоне термического влияния

сварного шва и влияние остаточных сварочных напряжений.

в) На примере крана, рассчитанного на работу при минус 55 ° С, показано, что сталь 09Г2С-15 обеспечивает работоспособность своей металлической конструкции

при условии отсутствия дефектов, повреждений или усталостных трещин более

размером более 14 мм.

Список литературы

1. Соколов С., Грачев А., Межд. Преподобный мех. Eng., 12 (5), 448-453 (2018)

2. G. Shi, Y. Chen, Adv. Struct. Eng., 21, 1376-1387, (2018)

3. Хрупкое разрушение. Elasticity.Toughness and Liberty Ship, Metallurgical Associates, Inc., доступно по адресу:

http://metassoc.com/?s=spring+2011

4. М.Р. Гарифуллин, А.В. Барабаш, Э.А. Наумова, О.В. Жувак, Т. Йокинен, М. Хейнисуо, Mag. Civ. Англ.

63, 53–76 (2016)

5.В. Придько, В. Мущанов, Х. Бартоло, Н. Ватин, И. Рудниева, Маг. Civ. Англ. 65, 27–41 (2016)

6. Дэн Д., Матер. Des., 30 (2), 359-366 (2009)

Дэн Д., Матер. Des., 30 (2), 359-366 (2009)

7. Х. Дай, Дж. Фрэнсис, Х. Стоун, Х. Стоун, Х. Бхадешиа, П. Уизерс. Металл. Матер. Trans., 39A, 3070-3078

(2008)

8. Барсом М., Рольф С. Контроль разрушения и усталости конструкций. Применение механики разрушения (PTR

Prentice Hall, США, 1987)

9. Атлури С., Вычислительные методы в механике разрушения, том 2, (издательство Elsevier Science Publishers B.V.,

Amsterdam, 1986)

10. X. Zhu, J. Joyce, Eng. Фракция. Mech., 85, 1-46, (2012)

11. S. Dugdale, J. Mech. Phys. Solids, 8 (2), 105-108 (1960)

12. Т. Вадхольм, Исследование низкотемпературной вязкости и зарождения трещин в сварных конструкционных сталях,

Магистерская диссертация (NTNU, Trondheim, 2014)

13. S Седмак, А. Седмак, И. Камагич, Frattura integr. strutt., 12, 371-382 (2018)

14. Р. Гоял, С. Богданов, Eng. Неудача.Anal., 93, 340-355 (2018)

15. S. Xu, H. Reinhardt, Int. J. Fract., 98 (2), 151-177 (1999)

16. S. Mariani, U. Perego, Int. J. Numer. Meth. Eng., 58, 103-126 (2003)

17. Р. Герцберг, Механика деформации и разрушения конструкционных материалов (Wiley, New-York, 1989)

18. J. Rice, J. Appl. Меч, 55 (1), 98-103 (1988)

19. ГОСТ 32578-2013. Краны подъемные. Стальные конструкции. Металлоконструкции. Требования к материалам.

(Стандартинформ, Москва, 2015)

20.ISO 20332: 2008 (2008) Краны — Подтверждение компетентности стальных конструкций (Международная организация по стандартизации

, Женева, Швейцария)

21. Х. Мураками, Справочник по факторам интенсивности напряжений (Pergamon press, Oxford, 1987)

22. E. Wessel, Eng. Фракция. Мех., 1, 77-82 (1968)

23. С. Соколов. Engin. Res., 38 (3), 151–156 (2018)

MATEC Web of Conferences 245, 08001 (2018) https://doi.org/10.1051/matecconf/201824508001

EECE-2018

5

Ковка цех металлоконструкций — Продукция — Оскольский завод металлургического машиностроения

Сырье для поковки и штамповки: слитки, отливки и прокат.

Для кузнечного производства используются слитки из конструкционной качественной стали. Используются марки сталей по DIN, EN, AISI, ASTM, ГОСТ 1050-88: 20,35,45; по ГОСТ 4543-71: 40ХН, 40ХН2МА, 30ХН3А, 30ХН2Н4А, 34ХН3МА, 30ХГСА; легированные стали марок 5ХНМ, 6ХВ2С по ГОСТ 5950-73 и др. Подобные марки стали используются для поковок из проката.

Инженерный чертеж

Максимальные габариты и масса поковки типа «Вал»

| масса | диаметр | длина | |

|---|---|---|---|

| из слитков | 20 тн | 1000 мм. | 6000 мм. |

| из муки | 2,5тн | 280 мм. | 3500 мм. |

Максимальные размеры и масса поковки типа «Кольцо» (протекторное кольцо)

| масса | диаметр | длина |

|---|---|---|

| 9 тн | 2500 мм. | 450 мм. |

По желанию заказчика поковки поставляются с гарантированными механическими свойствами и проходят термообработку.Качество термообработки обеспечивается наличием современных печей нагрева и термообработки.

Участок металлических конструкций предназначен для изготовления металлических конструкций, их изделий и деталей из следующих материалов:

- сортовой прокат

- листовой прокат

- отливки из углеродистой и высокоуглеродистой стали

Для изготовления заготовок в цехе имеются ножницы, прессы, станки термической резки, гибочные станки. Оснащение магазина позволяет:

- гибка обечайки с минимальным внутренним диаметром 195 мм из листа толщиной до 40 мм

- изготовление заготовок угловых, швеллерных длиной до 3000 мм, гнутых на листогибе.

Сварку металлоконструкций осуществляет:

- ручная сварка открытой дугой;

- сварка полуавтоматическая в углекислых средах;

- полуавтоматическая сварка самозащитной проволокой для порошковой металлургии.

Упрочнение поверхностного слоя деталей достигается ручной и полуавтоматической электродуговой сваркой поверхности. Качество сварки определяется ультразвуковым контролем.

Максимальные габариты металлических конструкций: 4000 х 4000 х 17000 мм, масса до 40 т (строповка двумя кранами).

Сталь 17Г1С: характеристики, свойства, аналоги

.Марка стали 17Г1С — низколегированная сталь, применяемая для изготовления сварных и несварных металлоконструкций строительного и машиностроительного назначения. Такие изделия в основном используются без дополнительной термической обработки.

Классификация : Сталь конструкционная низколегированная.

Продукция : Листы и листы, прокат в рулонах и листах, полуфабрикаты, сортовой и фасонный прокат.

Химический состав стали 17Г1С по ГОСТ 19282,%

С | Si | Мн | Ni | S | п. | Cr | Cu | № |

0.15-0,20 | 0,4-0,6 | 1,15–1,6 | ≤0,3 | ≤0,04 | ≤0,035 | <0.3 | <0,3 | |

Механический состав стали 17Г1С по ГОСТ 19282,%

Толщина проката, мм | Минимальный предел текучести, МПа | Минимальное временное сопротивление, МПа | Минимальное относительное удлинение,% |

≤ 5 | 355 | 510 | 23 |

> 5 ≤ 10 | 355 | 510 | 23 |

> 10 ≤ 20 | 345 | 510 | 23 |

Сталь 17Г1С Аналоги

Германия | 1. |

Япония | SM490A, SM490B, SM490C, SM490YA, SM490YB, SM50A, SM520B, SM520C, STK490, STKM16C, STKR490 |

Франция | E36-3, E36-4, S355J0, S355J2G3, S355K2G3 |

Великобритания | 1449-5035HR, 1449-5035HS, 4360-50C, 4360-50D, CEW5, ERW5, Fe510D1FF, S355J0, S355J2G3, SAW5 |

Канада | 350 Вт, 350 Вт |

ЕС | 1.0117, Fe52CFN, Fe52DFN, S235J2G4, S335JO, S355, S355J2G3 |

Италия | Fe510, Fe510B, Fe510C, Fe510CFN, Fe510D, FeE420, S355J0, S355J2G3, S355JR |

Бельгия | FE510D1FF |

Испания | AE355D, Fe510D1FF, S355J2G3, S355J2G4 |

Китай | 16Mn, 16MnDR, 16Mng, 16MnL, 16MnR, HP345 |

Швеция | 2132, 2133, 2134, 2172, 2174 |

Болгария | S355J2G3 |

Венгрия | B50.36, Fe355CFF, S355J2G3 |

Польша | 16G2, 18G2, 18G2A, 18G2AA, G355 |

Румыния | OL52. |

Чешская Республика | 11438, 11483, 11523 |

Австрия | Ст52Ф |

Южная Корея | STKM16C |

Приложение

Сталь марки 17Г1С применяется для изготовления металлоконструкций, а также деталей, предназначенных для работы под давлением и при температурах от -40ºС до + 475ºС, в том числе элементы трубопроводов, фланцы и сварные соединения.

Сварка

Марка стали 17Г1С пригодна для сварки любым способом и без ограничений.

Компания

Борский трубный завод

Борский трубный завод — современный завод, оснащенный высокопроизводительным оборудованием. Трубная продукция соответствует требованиям российских и зарубежных стандартов. Продукция завода поставляется во все регионы России, а также за рубеж. Нашей продукцией пользуются более 2000 компаний.

Современное, эффективное, высокотехнологичное предприятие

Начав в 1935 году с производства метизов и листового проката, сегодня завод является развитым трубным производством.Первый трубный электросварочный стан производственной мощностью 15 000 тонн в год был введен в эксплуатацию в феврале 1960 года. В последующие десятилетия предприятие постоянно росло. Введены в строй еще три трубных электросварочных стана.

В настоящее время на Борском трубном заводе эксплуатируются два новых высокотехнологичных трубных электросварочного завода австрийского и немецкого производства. Они способны производить прямошовные электросварные трубы круглого, квадратного и прямоугольного сечения из низкоуглеродистой и легированной стали, горячекатаного и холоднокатаного листового проката (ГОСТ 10704, ГОСТ 8639, ГОСТ 8645, ГОСТ 3262). , а также сварной профиль для строительных конструкций (ГОСТ 30245) и холоднодеформированный пустотелый профиль (DINEN 10219).Также мы можем изготовить стальные оцинкованные трубы с последующим цинкованием сварного шва.

, а также сварной профиль для строительных конструкций (ГОСТ 30245) и холоднодеформированный пустотелый профиль (DINEN 10219).Также мы можем изготовить стальные оцинкованные трубы с последующим цинкованием сварного шва.

Каждый трубный электросварочный стан оснащен автоматической упаковочной линией, которая автоматически формирует квадратные, прямоугольные или шестиугольные пакеты труб, а затем обматывает их упаковочной стальной лентой. Производственная мощность — 120 000 тонн в год. За счет новых сварочных станов завод расширил номенклатуру выпускаемой продукции и добился высокого качества, соответствующего требованиям российских и международных стандартов.Все выпускаемые трубы постоянно проходят тотальный контроль качества сварного шва на линии стана вихретоковым методом неразрушающего контроля.

С 1997 года на Борском трубном заводе действует эффективная система менеджмента качества при производстве электросварных труб в соответствии с требованиями ISO 9001. Вся трубная продукция сертифицирована в системе ГОСТ Р. Трубы круглые и водогазопроводные также сертифицированы на соответствие требованиям Технического регламента (TR 2009/013 / BY) Республики Беларусь.Холодногнутые сварные профили из углеродистой стали сертифицированы на соответствие европейскому стандарту DIN 10219. В 2018 году началось строительство первой очереди производственного корпуса новой установки продольной резки металла. Оно проходило в рамках программы «Долгосрочный план развития Борского трубного завода 2000 — 2018».

Сварка медных сплавов — латуни и бронзы

Основным легирующим элементом латуни является цинк (Zn). Есть три семьи; латунь с содержанием цинка менее 20%, сплавы с высоким содержанием цинка с содержанием цинка 30-45% и никель-серебро, содержащие 20-45% цинка и 20% никеля.Эти сплавы доступны в виде кованых или литых изделий, сплавы с низким содержанием цинка обычно используются для изготовления ювелирных изделий и монет, сплавы с высоким содержанием цинка — в приложениях, где требуется повышенная механическая прочность, например, в сантехнических изделиях, корпусах насосов и тонкостенных резервуарах низкого давления. Нейзильбер, как следует из названия, является менее дорогой альтернативой серебру (Ag) и используется для изготовления ювелирных изделий, монет и столовых приборов. Стоит отметить, что панели Rolls Royce Silver Ghost 1907 года изготовлены из мельхиора, отсюда и название.

Нейзильбер, как следует из названия, является менее дорогой альтернативой серебру (Ag) и используется для изготовления ювелирных изделий, монет и столовых приборов. Стоит отметить, что панели Rolls Royce Silver Ghost 1907 года изготовлены из мельхиора, отсюда и название.

За исключением латуни, содержащей свинец (Pb), все латуни поддаются сварке, причем сплавы с низким содержанием цинка являются самыми легкими. Основная проблема при сварке сплавов — пористость металла шва, вызванная выкипанием цинка при плавлении. Цинк плавится при 420 ° C и кипит при 910 ° C, поэтому пайка с использованием кислородно-ацетиленовой горелки и медно-серебряного наполнителя является возможной альтернативой сварке, поскольку она способна обеспечить соединения с соответствующими механическими свойствами и без проблем с пористостью. Кипячение цинка также может привести к образованию большого количества оксида цинка в сварочном дыме, что может быть проблемой для здоровья и безопасности.Латунь можно сваривать методом MMA, MIG или TIG. Доступны присадочные металлы, хотя они обычно основаны на сплавах медь-кремний или медь-олово из-за проблем с переносом цинка через сварочную дугу. Типичным присадочным металлом для сварки MIG / TIG является 3% кремниевый сплав, указанный в стандарте EN ISO 24373 SCu 6560 (CuSi3Mn1). Успешные сварные швы также могут быть выполнены с использованием медно-оловянных сплавов, таких как Cu-7% Sn и Cu-12% Sn. Их можно получить как с проволокой MIG / TIG, так и с электродом MMA.

Присадочный металл Cu-Si легко течет, и подготовка под сварку под углом 60 ° должна дать приемлемые результаты.Металл сварного шва Cu-Sn более медленный, поэтому рекомендуется угол наклона не менее 70 °. В качестве защитного газа для сварки тонких деталей методом MIG или TIG используется аргон высокой чистоты. В более толстых секциях, толщиной более 5 мм, добавление гелия в значительной степени поможет обеспечить достаточное количество тепла для полного плавления, как и использование импульсного сварочного тока. Латунь, как и медь, имеет высокий коэффициент теплопроводности. Сварка TIG обычно ограничивается толщиной шва около 10 мм, причем MIG является предпочтительным процессом для более толстых секций.Предварительный нагрев до температуры от 100 до 300 ° C, в зависимости от толщины сечения, может быть полезным для снижения потерь цинка, особенно в сплавах с высоким содержанием цинка, за счет использования более низкого сварочного тока, что приводит к меньшему плавлению основного металла.

Латунь, как и медь, имеет высокий коэффициент теплопроводности. Сварка TIG обычно ограничивается толщиной шва около 10 мм, причем MIG является предпочтительным процессом для более толстых секций.Предварительный нагрев до температуры от 100 до 300 ° C, в зависимости от толщины сечения, может быть полезным для снижения потерь цинка, особенно в сплавах с высоким содержанием цинка, за счет использования более низкого сварочного тока, что приводит к меньшему плавлению основного металла.

Существует потенциальная проблема коррозии под напряжением, известной как сезонное растрескивание, в умеренно агрессивных средах, таких как аммиак или морская вода, из-за остаточных напряжений от сварки. В значительной степени с этим можно справиться путем отжига свариваемого изделия при температуре 260–300 ° C.

Следующая группа сплавов — бронзы. Они могут быть легированы оловом, обычно называемым фосфорной бронзой, кремнием или алюминием. Многие из этих сплавов, например, латуни, легированы свинцом для улучшения обрабатываемости. Эти свинцовые сплавы обычно считаются несвариваемыми, и в случае необходимости следует обратиться за консультацией к специалисту.

Сплавы из фосфористой бронзы содержат от 1 до 12% олова с небольшим количеством (0,01-0,1%) фосфора (P), когда он используется исключительно в качестве раскислителя.Истинная люминофорная бронза содержит не менее 0,1% фосфора и до 1,0% фосфора в некоторых литых люминофорных бронзах.

Сплавы устойчивы к коррозии и обладают отличными характеристиками износа, поэтому используются для изготовления клапанов, подшипников и деталей машин. С точки зрения свариваемости основная проблема заключается в том, что сплавы чувствительны к горячему растрескиванию, а сплавы с более низким содержанием фосфора также склонны к образованию оксидных пленок в сварочной ванне. Поэтому следует избегать высоких тепловложений при сварке, большого предварительного нагрева и медленной скорости охлаждения.Сварка MIG и TIG — предпочтительные способы сварки с аргоном или гелий-аргонными смесями. MIG больше подходит, чем TIG, для сварки соединений более тяжелых сечений, а позиционная сварка лучше всего достигается с помощью импульсного тока. Присадочные металлы, соответствующие составу основного металла, например. EN ISO 24373 CuSn6P, доступны. Хотя расходные материалы для сварки MMA доступны, этот процесс не получил широкого распространения. Как правило, необходима сварка стрингером, а тяжелые секции требуют предварительного нагрева и температуры между проходами около 200 ° C.

MIG больше подходит, чем TIG, для сварки соединений более тяжелых сечений, а позиционная сварка лучше всего достигается с помощью импульсного тока. Присадочные металлы, соответствующие составу основного металла, например. EN ISO 24373 CuSn6P, доступны. Хотя расходные материалы для сварки MMA доступны, этот процесс не получил широкого распространения. Как правило, необходима сварка стрингером, а тяжелые секции требуют предварительного нагрева и температуры между проходами около 200 ° C.

Кремниевая бронза, вероятно, легче всего сваривается. Они содержат от 1,0 до 4,0% кремния с небольшими количествами, в целом менее 1,5%, цинка, марганца и / или железа. Они обладают хорошей прочностью и отличными антикоррозийными свойствами и часто используются для труб теплообменников, судового оборудования и в химических установках.

В отличие от многих других медных сплавов теплопроводность относительно низкая, что позволяет использовать высокие скорости сварки и отказаться от предварительного нагрева для более толстых швов.Однако одной нежелательной характеристикой является то, что кремний имеет тенденцию образовывать оксидную пленку на поверхности сварочной ванны, что требует интенсивной очистки проволочной щеткой отдельных проходов во время многопроходной сварки. Также наблюдается небольшая склонность к жаростойкости при повышенных температурах. Рекомендуется снять напряжение или отжечь компоненты перед сваркой и быстро охладить в диапазоне температур 1000-850 ° C.

Как и в случае с другими видами бронзы, сварка MIG или TIG является предпочтительным процессом с использованием чистого аргона в качестве защитного газа и расходных материалов, соответствующих составу основного металла, e.грамм. EN ISO 24373 CuSi3Mn1. Низкая теплопроводность означает, что смеси гелия не нужны, и процесс TIG можно использовать для сварки компонентов толщиной до 25 мм при сварочном токе 300 ампер. Однако следует отметить, что размер сварочной ванны должен быть ограничен, чтобы обеспечить высокую скорость охлаждения.

Последний сплав в этой серии — алюминий-бронза. Это семейство сплавов имеет состав от 3 до 15% алюминия с добавками железа, марганца и никеля. Сплавы с содержанием алюминия менее 8% являются однофазными; те, которые содержат более 9% Al, являются двухфазными и могут подвергаться закалке с образованием мартенситной микроструктуры.Все сплавы обладают превосходной коррозионной стойкостью, особенно в морской среде, и используются для корпусов насосов, клапанов, подшипников и гребных винтов судов.

Характеристики, придающие сплаву коррозионную стойкость, — это прочная, цепкая пленка оксида алюминия, которая образуется на поверхности. Это вызывает проблемы захвата оксидной пленки и отсутствия плавления во время сварки и должно быть устранено. Перед сваркой необходимо очистить поверхность щеткой и зачистить проволочной щеткой. Что касается сварочных процессов, предпочтительны IG и TIG.При использовании MIG нет проблем с диспергированием оксидной пленки, разрывом постоянного тока + ve и диспергированием пленки. Сварка TIG постоянным током не обеспечивает этого очищающего действия, поэтому необходимо использовать AC-TIG. Инверторные источники питания для сварки TIG с прямоугольной волной обеспечат наилучший контроль. Рекомендуемым защитным газом является аргон, хотя смесь гелия и аргона может быть полезной при сварке соединений очень толстых секций с помощью процесса MIG. Сварка MMA возможна, хотя флюсы, необходимые для удаления оксидной пленки, очень агрессивны и могут вызвать проблемы с коррозией, если их не удалить полностью до ввода изделия в эксплуатацию.

Алюминиевая бронза с содержанием алюминия менее 8% склонна к горячему растрескиванию при температуре около 700 ° C, поэтому необходимо максимально снизить остаточные напряжения за счет обеспечения точной подгонки и минимальных зазоров между корнями. Следует использовать процедуры с низким тепловложением и ограничивать температуру промежуточного прохода до 150 ° C. Эти сплавы не требуют предварительного нагрева. Наполнитель с содержанием алюминия от 8 до 10%, такой как EN ISO 24373 CuAl10Fe1 или AWS A5.7 CuAl-A2, является лучшим выбором, поскольку этот состав относительно устойчив к горячему растрескиванию.

Наполнитель с содержанием алюминия от 8 до 10%, такой как EN ISO 24373 CuAl10Fe1 или AWS A5.7 CuAl-A2, является лучшим выбором, поскольку этот состав относительно устойчив к горячему растрескиванию.

Двухфазные сплавы , то есть с содержанием алюминия более примерно 9%, имеют очень высокий предел прочности на разрыв, хотя очень высоколегированные сплавы страдают от значительной потери пластичности. Однако все сплавы легко свариваются и относительно нечувствительны к горячему растрескиванию. Поэтому контроль подводимого тепла менее важен, хотя рекомендуется максимальная температура промежуточного прохода 250 ° C, а при сварке MIG соединений толстых секций можно использовать предварительный нагрев до 150 ° C. AWS A5.7 ER CuAl-A2 (EN ISO 24373 CuAl10Fe1) или, для повышения прочности, ER CuAl-A3 (EN ISO 24373 CuAl11Fe3) являются легкодоступными присадочными металлами MIG / TIG.

Термическая обработка шва после сварки требуется редко, но может быть полезной, если свариваемое изделие должно подвергаться очень агрессивным условиям. В этом случае операция по снятию напряжения при 300-350 ° C может быть полезной, хотя точные значения температуры и времени будут зависеть от конкретного состава сплава, толщины и т. Д. . Дуплексные сплавы с высоким содержанием алюминия могут быть закалены от 950 ° C и отпущены при 650 ° C для восстановления полной коррозионной стойкости, но это редко делается из-за стоимости и проблем с деформацией.

Эту статью написал Джин Мазерс .

Стандарты по методу магнитной памяти металла

ISO 24497-1: 2020 (E)

Неразрушающий контроль. Магнитная память металла. Часть 1. Словарь и общие требования.

Дата публикации Март 2020

Это второе издание отменяет и заменяет первое издание (ISO 24497-1: 2007) и ISO 24497-2: 2007, которые были технически пересмотрены и объединены.

Область применения

Этот документ устанавливает термины и определения для неразрушающего контроля (NDT) методом магнитной памяти металла (MMM), а также общие требования к применению этого метода метода магнитного контроля.

Условия, указанные в этом документе, являются обязательными для применения во всех типах документации и литературы по неразрушающему контролю с использованием метода магнитной памяти металла.

Этот метод неразрушающего контроля преследует следующие цели:

- определение неоднородности магнитомеханического состояния ферромагнитных объектов, определение концентрации дефектов и границ неоднородности микроструктуры металла;

- определение мест с аберрациями магнитного поля рассеяния для дальнейшего микроструктурного анализа и / или неразрушающего контроля и оценки;

- ранняя диагностика усталостных повреждений объекта контроля и оценка ресурса его конструкции;

- быстрая сортировка новых и бывших в употреблении объектов контроля по магнитной неоднородности для дальнейшего тестирования;

- повышение эффективности неразрушающего контроля за счет сочетания контроля магнитной памяти металла с другими методами или методами неразрушающего контроля (ультразвуковой контроль, рентген и т. д.) быстрым обнаружением наиболее вероятных мест дефекта;

- контроль качества сварных соединений различных типов и их воплощения (включая контактную и точечную сварку). См. ISO 24497-2 для получения подробной информации об этом приложении.

ISO 24497-2: 2020 (E)

Неразрушающий контроль. Магнитная память металла. Часть 2. Контроль сварных соединений.

Дата публикации Март 2020

Это второе издание отменяет и заменяет ISO 24497-3: 2007, который был технически пересмотрен.

Область применения

Этот документ определяет общие требования к применению метода неразрушающего контроля (NDT) с магнитной памятью металла (MMM) для метода магнитных испытаний для обеспечения качества сварных соединений.

Этот документ может применяться к сварным соединениям в любых типах ферромагнитных изделий: трубопроводов, сосудов, оборудования и металлических конструкций по согласованию с покупателем.

В данном документе применяются термины и определения, приведенные в ISO 24497-1.

ГОСТ Р ИСО 24497-1-2009 (взамен ГОСТ Р 52081-2003)

Госстандарт РФ. Неразрушающий контроль. Метод магнитной памяти металла. Часть 1. Термины и определения

Дата введения 01 декабря 2010 г.

Область применения

Настоящий стандарт устанавливает термины и определения для процедур в области неразрушающего контроля методом магнитной памяти металла.

Условия, указанные в настоящем стандарте, являются обязательными для применения во всех видах документации и литературы в области неразрушающего контроля с использованием метода магнитной памяти металла, входящего в объем работ по стандартизации, и / или с использованием результатов этих работ. .

ГОСТ Р ИСО 24497-2-2009 (взамен ГОСТ Р 52005-2003)

Госстандарт РФ. Неразрушающий контроль. Метод магнитной памяти металла. Часть 2. Общие требования

Дата введения 01 декабря 2010 г.

Область применения

Настоящий стандарт устанавливает общие требования к применению метода магнитной памяти металла компонентов, узлов, оборудования и конструкций для различных прикладных целей.

Цели метода следующие:

- Определение неоднородности напряженно-деформированного состояния оборудования и конструкций и выявление зон концентрации напряжений как основных источников повреждений.

- Определение мест отбора проб металла в зонах концентрации напряжений для оценки микроструктурно-механического состояния.

- Ранняя диагностика усталостных повреждений и оценка ресурса оборудования и конструкций.

- Снижение затрат на испытания и материалы за счет использования его в сочетании с традиционными методами неразрушающего контроля.

- Контроль качества сварных соединений различных типов и исполнений (в том числе контактной и точечной сварки).

- Очень быстрая сортировка новой и бывшей в употреблении машиностроительной продукции по микроструктурной неоднородности.

ГОСТ Р ИСО 24497-3-2009

Госстандарт РФ. Неразрушающий контроль. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений

Дата введения 01 декабря 2010 г.

Область применения

Настоящий стандарт устанавливает общие требования к применению метода контроля магнитной памяти металла (МММ-контроль) как метода неразрушающего контроля для обеспечения качества сварных соединений компонентов, находящихся под давлением.

Настоящий стандарт может применяться к сварным соединениям любых типов изделий, трубопроводов, сосудов, оборудования и металлических конструкций по согласованию с покупателем.

Термины и определения процесса содержатся в ГОСТ Р ИСО 24497-1-2009, а общие требования к процессу — в ГОСТ Р ИСО 24497-2-2009.

ГОСТ Р 52330-2005

Госстандарт РФ. Неразрушающий контроль. Оценка деформаций промышленных и автомобильных конструкций.Общие требования

Дата введения 01 сентября 2005 г.

Область применения

Настоящий стандарт устанавливает общие требования к применению методов и средств неразрушающего контроля напряженно-деформированного состояния на промышленных объектах и транспорте.

Настоящий стандарт распространяется на изделия и оборудование из стали и сплавов, чугуна и других конструкционных материалов без ограничений по размеру и толщине, включая сварные соединения.

ГОСТ Р 53006-2008

Госстандарт РФ.Оценка срока службы потенциально опасных объектов экспресс-методами. Общие требования

Дата введения 01 сентября 2009 г.

Область применения

Настоящий стандарт распространяется на объекты (трубопроводы, сосуды и сооружения различного назначения и их элементы, в том числе сварные соединения любой конструктивной конфигурации) с исчерпанными заданными (изготовителем) проектными сроками эксплуатации, требующие оценки ресурсных характеристик до истечения срока их эксплуатации. указанного срока службы, а также объектов после аварий и ремонтов.

Настоящий стандарт устанавливает основные требования к содержанию методик и стандартов, регламентирующих процедуры оценки остаточного ресурса потенциально опасных технических объектов с применением неразрушающих быстрых методов инженерной диагностики.

Законов Азербайджана | Официальная нормативная библиотека — ГОСТ 82-70

Продукт содержится в следующих классификаторах:

Конструкция (макс.) » Стандарты » Прочие государственные стандарты, применяемые в строительстве » 77 Металлургия »

Классификатор ISO » 77 МЕТАЛЛУРГИЯ » 77.140 Продукция из чугуна и стали » 77.140.50 Листовой прокат и полуфабрикаты »

Национальные стандарты » 77 МЕТАЛЛУРГИЯ » 77.140 Продукция из чугуна и стали » 77.140.50 Листовой прокат и полуфабрикаты »

Национальные стандарты для сомов » Последнее издание » V Металлы и изделия из них » В2 Сталь углеродистая обыкновенного качества (обыкновенный сток) » V23 Листы и полосы »

В качестве замены:

ГОСТ 82-57 — Прокат стальной широкополосный универсальный.Ассортимент

Ссылки на документы:

ГОСТ 11269-76 — Прокат универсальный толстолистовой и широкополосный из специальной конструкционной высокопрочной легированной стали

.ГОСТ 14637-89 — Прокат толстолистовой из углеродистой стали нормального качества

.ГОСТ 1577-93 — Прокат толстолистовой и широкополосный из конструкционной высоколегированной стали.

ГОСТ 19281-89 — Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 27772-88 — Прокат стальной конструкционный.Общие технические условия

ГОСТ 5521-86 — Сталь сварная для судостроения

.ГОСТ 5521-93 — Прокат стальной судостроительный

.ГОСТ 6713-91 — Прокат конструкционный низколегированный для мостостроения. Технические характеристики

Ссылка на документ:

ГОСТ 11269-76 — Прокат универсальный толстолистовой и широкополосный из специальной конструкционной высокопрочной легированной стали

.ГОСТ 14637-79 — Прокат толстолистовой универсальный широкополосный из углеродистой стали общего назначения.Спецификация

ГОСТ 1577-81 — Прокат листовой и широкополосный из конструкционной качественной стали. Технические характеристики

ГОСТ 1577-93 — Прокат толстолистовой и широкополосный из конструкционной высоколегированной стали.

ГОСТ 19281-2014 — Прокат из стали высокопрочной. Общие технические условия

ГОСТ 19281-89 — Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19282-73 — Сталь полосовая низколегированная универсальная. Технические характеристики

ГОСТ 21.501-2011 — Система проектной документации для строительства.Правила выполнения рабочей документации архитектурно-строительных решений

ГОСТ 21.501-93 — Система проектной документации для строительства. Правила выполнения архитектурно-строительных рабочих чертежей

ГОСТ 21029-75 — Бочки алюминиевые для химической продукции

.ГОСТ 23.219-84 — Обеспечение износостойкости изделий. Методика испытаний на износостойкость материалов и деталей при гидроэрозионном износе дисперсными частицами

ГОСТ 23121-78 — Балки подкрановые стальные для мостовых электрических кранов общего назначения г / п 50 тн

.ГОСТ 23570-79 — Прокат из углеродистой стали сварной для строительных металлических конструкций.Спецификация

ГОСТ 27772-2015 — Прокат металлоконструкций. Общие технические условия

ГОСТ 27772-88 — Прокат стальной конструкционный. Общие технические условия

ГОСТ 31832-2012 — Приводы штанговых насосов. Общие технические требования

ГОСТ 32018-2012 — Товары дорожно-строительные из природного камня. Технические характеристики

ГОСТ 5058-65 — Сталь конструкционная низколегированная. Марки и общие технические требования

ГОСТ 5521-86 — Сталь сварная для судостроения

.ГОСТ 5521-93 — Прокат стальной судостроительный

.ГОСТ 6713-75 — Прокат конструкционный низколегированный для мостостроения.Технические характеристики

ГОСТ 6713-91 — Прокат конструкционный низколегированный для мостостроения. Технические характеристики

ГОСТ 6765-75 — Лента стальная горячекатаная трехслойная и широкая стальная (универсальная). Технические характеристики

ГОСТ Р 50982-2003 — Оборудование пожарное. Специализированный инструмент пожарной охраны. Общие технические требования. Методы испытаний

ГОСТ Р 50982-2009 — Оборудование пожарное. Инструменты специализированные пожарные. Общие технические требования. Методы испытаний

ГОСТ Р 50982-96 — Оборудование пожарное.Специализированный инструмент пожарной охраны. Основные требования. Методы испытаний

ГОСТ Р 51763-2001 — Приводы штанговых насосов. Общие технические требования

ГОСТ Р 52927-2008 — Прокат из нормальной, повышенной и высокопрочной стали для судостроения. Технические характеристики

ГОСТ Р 52927-2015 — Прокат из нормальной, усиленной и высокопрочной стали для судостроения. Технические характеристики

ГОСТ Р 53192-2008 — Конструкции стальные сварные грузовых вагонов. Технические требования

ГОСТ Р 55374-2012 — Прокат конструкционный легированный для мостостроения.Общие технические условия

МИ 1069-85 — Государственная система обеспечения единства измерений. Методические указания. Машинно-ориентированная система регистрации данных по металлам (сплавам)

ОСТ 102-45-85 — Детали трубопроводов бесшовные сварные на PN до 10,0 МПа (100 кгс / см2). Общие технические условия

ОСТ 24.940.01-90 — Конструкции стальные сварные. Общие технические требования.

ОСТ 26-07-2027-80: Условные обозначения материалов в конструкторской документации.

ОСТ 32.48-95 — Резервуары воздушные тягового подвижного состава. Габаритные и установочные размеры и технические требования

ОСТ 34-72-645-83 — Металлоконструкции пилонов напряжением 0,38-35 кВ. Основные Характеристики.

Р 18-76 / НИИЖБ: Рекомендации по определению плоскостности и неперпендикулярности граней контрольных образцов бетона

РД 24.030.142-88 — Методические указания. Подбор металлопродукции для строительства стационарных котлов.

РД 24.090.52-90: Машины подъемно-транспортные. Материалы для сварных металлоконструкций.

РД 34.10.306-88 — Материальные пособия на ремонт. Стационарные паровые котлы.

СТ РК 1454-2005 — Резервуары воздушные тягового железнодорожного состава. Основные требования к конструкции

СТ ЦКБА 070-2009 — Арматура трубопроводная. Обозначение материалов в конструкторской документации

ТУ 14-2-369-79 — Прокат листовой широкополосный универсальный и фасонный углеродистый с дифференцированным уровнем механических свойств.Опытная партия

ГОСТ Р 50982-2019 — Оборудование пожарное. Инструмент для специальных работ при пожарах. Общие технические требования. Методы испытаний

РД 22-16-2005 *: Руководящий нормативный материал. Подъемные машины. Подбор материалов для изготовления, ремонта и реконструкции сварных металлоконструкций

РСН 342-86: Технология усиления строительных конструкций на реконструируемых предприятиях

Клиентов, которые просматривали этот товар, также просматривали:

|

ВАШ ЗАКАЗ ПРОСТО!

AzerbaijanLaws.com — это ведущая в отрасли компания со строгими стандартами контроля качества, и наша приверженность точности, надежности и аккуратности является одной из причин, по которым некоторые из крупнейших мировых компаний доверяют нам обеспечение своей национальной нормативно-правовой базы и перевод критически важных документов, сложная и конфиденциальная информация.

Наша нишевая специализация — локализация национальных нормативных баз данных, включающих: технические нормы, стандарты и правила; государственные законы, кодексы и постановления; а также кодексы, требования и инструкции агентств РФ.

У нас есть база данных, содержащая более 220 000 нормативных документов на английском и других языках для следующих 12 стран: Армения, Азербайджан, Беларусь, Казахстан, Кыргызстан, Молдова, Монголия, Россия, Таджикистан, Туркменистан, Украина и Узбекистан.

Размещение заказа

Пожалуйста, выберите выбранный вами документ, перейдите на «страницу оформления заказа» и выберите желаемую форму оплаты. Мы принимаем все основные кредитные карты и банковские переводы. Мы также принимаем PayPal и Google Checkout для вашего удобства.

Пожалуйста, свяжитесь с нами для любых дополнительных договоренностей (договорные соглашения, заказ на покупку и т. Д.).

После размещения заказа он будет проверен и обработан в течение нескольких часов, но в редких случаях — максимум 24 часа.

Документ / веб-ссылка для товаров на складе будет отправлена вам по электронной почте, чтобы вы могли загрузить и сохранить ее для своих записей.

Если товары отсутствуют на складе (поставка сторонних поставщиков), вы будете уведомлены о том, для каких товаров потребуется дополнительное время. Обычно мы поставляем такие товары менее чем за три дня.

Как только заказ будет размещен, вы получите квитанцию / счет, который можно будет заполнить для отчетности и бухгалтерского учета. Эту квитанцию можно легко сохранить и распечатать для ваших записей.

Гарантия лучшего качества и подлинности вашего заказа

Ваш заказ предоставляется в электронном формате (обычно это Adobe Acrobat или MS Word).Мы всегда гарантируем лучшее качество всей нашей продукции. Если по какой-либо причине вы не удовлетворены, мы можем провести совершенно БЕСПЛАТНУЮ ревизию и редактирование приобретенных вами продуктов.

Такие соединения должны выдерживать максимальные нагрузки, иметь высокие показатели напряжения на растяжение, могут располагаться на металлических фермах, балках, ригелях или стенах. Металлоконструкции должны принадлежать к 1-й и 2-й (при эксплуатации в -40° С) группам.

Такие соединения должны выдерживать максимальные нагрузки, иметь высокие показатели напряжения на растяжение, могут располагаться на металлических фермах, балках, ригелях или стенах. Металлоконструкции должны принадлежать к 1-й и 2-й (при эксплуатации в -40° С) группам.

0570, Fe510D1, P355N, S355J0, S355J2G3, St52-3, St52-3G

0570, Fe510D1, P355N, S355J0, S355J2G3, St52-3, St52-3G 3, OL52.4

3, OL52.4