Соединения дуговой сваркой в защитном газе по ГОСТ 14771

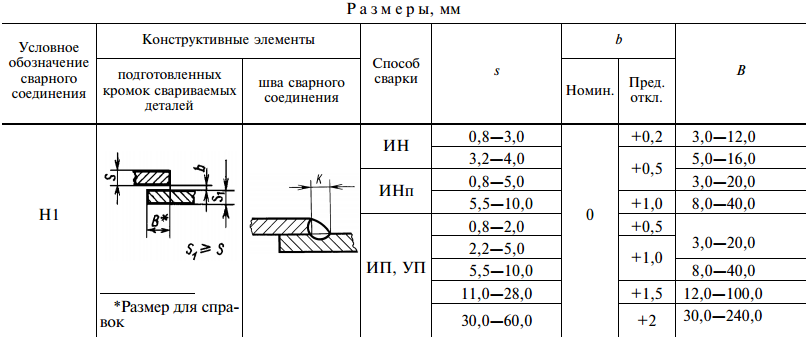

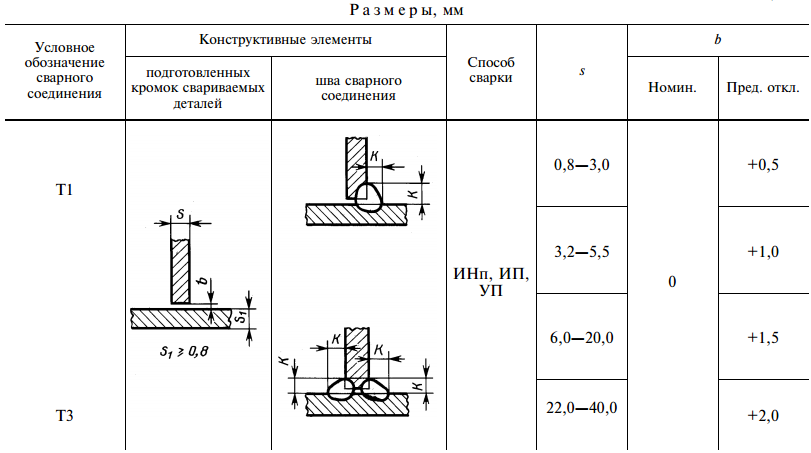

ГОСТ 14771 устанавливает основные типы, конструктивные элементы и размеры сварных соединении из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. В данном ГОСТе приняты следующие обозначения способов сварки:

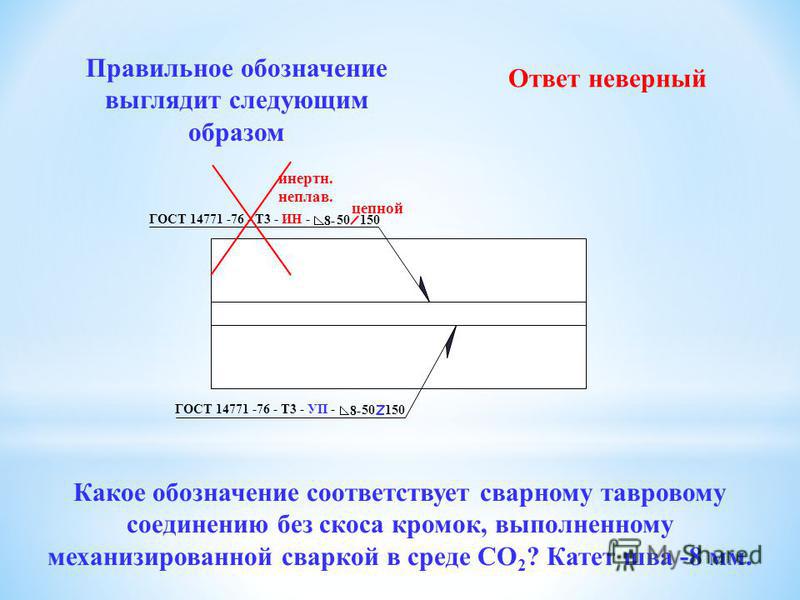

- Ин — в инертных газах неплавящимся электродом без присадочного металла;

- ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

- ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

- УП — в углекислом газе и его смеси с кислородом плавящимся электродом. При выполнении корня многослойного шва способом сварки, отличным от основного способа, которым производится заполнение разделки кромок, значения конструктивных элементов сварного соединения необходимо выбирать по основному способу сварки. При этом обозначение способа сварки следует производить дробью, в числителе которой дается обозначение способа сварки корня шва, а в знаменателе — обозначение основного способа сварки.

Для сварных соединений C12, C21, С23, С24, У7, У10, Т7, имеющих толщину деталей S= 12 мм и более, а также для соединений С15, С16, С25, С27, У8, Т8, имеющих толщину деталей S = 20 мм и более, выполняемых способом сварки УП, допускается притупление С = 5+2 мм.

Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. 1, должна производиться так же, как и деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине. Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

Таблица 1. Допустимая разность толщин свариваемых деталей

При разности в толщине свариваемых деталей свыше значений, указанных в табл. 1, на детали, имеющей большую толщину S, должен быть сделан скос с одной или двух сторон до толщины тонкой детали S, при этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более:

- 0,2S — для деталей толщиной до 4 мм;

- 0,1S +0,5 мм — для деталей толщиной 5-25 мм;

- 3 мм — для деталей толщиной 25-50 мм;

- 0,04S +1,0 мм — для деталей толщиной 50-100 мм;

- 0,01S +4,0 мм, но не более 6 мм — для деталей толщиной более 100 мм.

В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение зазора между деталями (b) до 4 мм, при этом может быть увеличена ширина шва.

Размер и предельные отклонения катета углового шва (К и К,) должны быть установлены при проектировании, при этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Допустимые отклонения катета углового шва приведены в табл. 2.

2.

Таблица 2. Допустимое отклонение катета углового шва

Допускается выпуклость и вогнутость углового шва до 30 % его катета. При этом вогнутость не должна приводить к уменьшению значения катета Кп, установленного при проектировании. Проектной величиной катета (Кп) является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Кп принимается любой из равных катетов, при несимметричном шве — меньший.

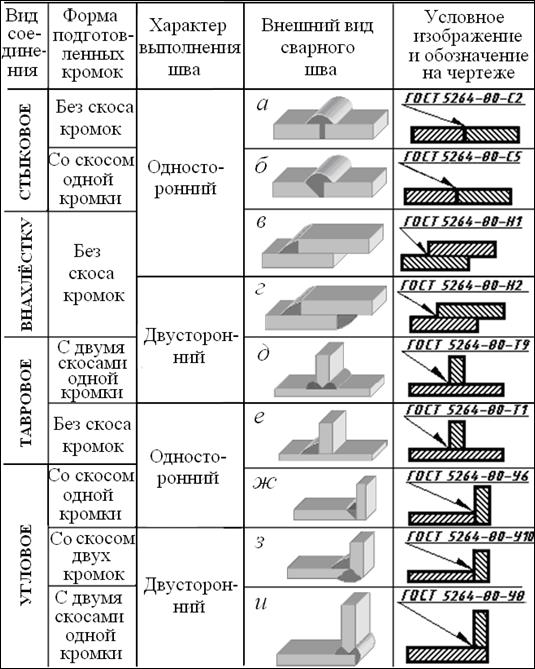

При сварке в углекислом газе электродной проволокой марки Св-08Г2С диаметром 0,8-1,4 мм допускается применять основные типы сварных соединений и их конструктивные элементы по ГОСТ 5264-80, при этом катет расчетного углового шва может быть уменьшен до значений, приведенных в табл. 3.

Таблица 3. Величина катета углового шва сварных соединений при сварке в углекислом газе, имеющих конструктивные элементы, по ГОСТ 5264-80

Примечание. Приведенные данные не распространяются на соединения, выполняемые при сварке на удлиненном вылете электрода или на прямой полярности тока.

| Код | Наименование |

|---|---|

| 11533-75 | Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры |

| 11534-75 | Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размерыСтандарт не устанавливает типы, конструктивные элементы и размеры сварных соединений трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением |

| 14771-76 | Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80 |

| 14776-79 | Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры точечных сварных соединений из сталей, медных, алюминиевых и никелевых сплавов, выполняемых дуговой сваркой |

| 14782-86 | Контроль неразрушающий. Соединения сварные. Методы ультразвуковые Настоящий стандарт устанавливает методы ультразвукового контроля стыковых, угловых, нахлесточных и тавровых соединений, выполненных дуговой, электрошлаковой, газовой, газопрессовой, электронно-лучевой и стыковой сваркой оплавлением в сварных конструкциях из металлов и сплавов для выявления трещин, непроваров, пор, неметаллических и металлических включений.  Стандарт не устанавливает методы ультразвукового контроля наплавки |

| 14806-80 | Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры Настоящий стандарт распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей от 0,8 до 60,0 мм включительно. Стандарт не распространяется на сварные соединения трубопроводов. Стандарт устанавливает основные типы сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва |

| 15164-78 | Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей. Стандарт не устанавливает размер зазора между свариваемыми деталями перед сваркой.

Стандарт не распространяется на сварные соединения из коррозионно-стойки? сталей |

| 15792-2-2010 | Материалы сварочные. Методы испытаний. Часть 2. Подготовка образцов для испытания из стали при однопроходной и двухпроходной сварке |

| 15878-79 | Контактная сварка. Соединения сварные. Конструктивные элементы и размеры Настоящий стандарт устанавливает конструктивные элементы и размеры расчетных сварных соединений из сталей, сплавов на железоникелевой и никелевой основах, титановых, алюминиевых, магниевых и медных сплавов, выполняемых контактной точечной, рельефной и шовной сваркой. Стандарт не распространяется на сварные соединения, выполняемые контактной сваркой без расплавления металла |

| 16037-80 | Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала |

| 16038-80 | Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные злементы и размеры Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами из меди марок М1р, М2р, М3р по ГОСТ 859 и медно-никелевого сплава марки МНЖ 5-1 по ГОСТ 492, с фланцами из латуни марки Л90 по ГОСТ 15527 и со штуцерами и ниппелями из бронзы марок БрАМц 9-2 по ГОСТ 18175 или БрАЖНМц 9-4-4-1. Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала |

| 16098-80 | Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из двухслойной коррозионностойкой стали по ГОСТ 10885-85, выполняемых дуговой и электрошлаковой сваркой |

| 16310-80 | Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры Основные типы, конструктивные элементы и размерыНастоящий стандарт распространяется на соединения из полиэтилена, полипропилена и винипласта, выполненные сваркой нагретым газом с присадочным прутком или экструзионной сваркой, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений. Стандарт не распространяется на угловые и тавровые сварные соединения с углом между соединяемыми элементами, отличным от 90 град. плюс минус 5 град., а также на соединения трубопроводов |

| 16971-71 | Швы сварных соединений из винипласта, поливинилхлоридного пластиката и полиэтилена. Методы контроля качества. Общие требования Настоящий стандарт устанавливает методы контроля качества швов сварных соединений из винипласта, поливинилхлоридного пластиката и полиэтилена, выполненных всеми способами сварки. Стандарт не устанавливает методы контроля качества швов сварных соединительных труб |

| 17641-1-2011 | Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 1. Общие положения Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 1. Общие положения |

| 17641-2-2012 | Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 2. Испытания с естественной жесткостью |

| 17642-1-2011 | Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 1. Общие положения |

| 17642-2-2012 | Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 2. Испытания с естественной жесткостью |

| 17659-2009 | Сварка. Термины многоязычные для сварных соединений Термины многоязычные для сварных соединенийНастоящий стандарт описывает с помощью графического изображения большинство наиболее употребительных терминов на русском, английском и французском языках, относящихся к типам соединений, их подготовке и сварным швам. Настоящий стандарт может использоваться самостоятельно или совместно с другими подобными стандартами |

| 22826-2012 | Испытания разрушающие сварных швов в материалах с металлическими свойствами. Испытание на прочность узких сварных соединений, полученных лазерной сваркой и электронно-лучевой сваркой (Определение твердости по Виккерсу и Кнупу) |

| 23055-78 | Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля Настоящий стандарт распространяется на сварные соединения, выполненные сваркой плавлением изделий из металлов и их сплавов с толщиной свариваемых элементов от 1 до 400 мм и устанавливает семь классов сварных соединений по максимальным допустимым размерам пор, шлаковых, вольфрамовых и окисных включений, выявляемых при радиографическом контроле.

Стандарт не распространяется на сварные соединения изделий, подведомственных Госатомэнергонадзору СССР и Госгортехнадзору СССР |

| 23240-78 | Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой Настоящий стандарт устанавливает метод оценки хладостойкости сталей сварных конструкций по реакции на ожог сварочной дугой. Стандарт применяется для научно-исследовательских и экспериментальных работ |

| 23518-79 | Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитных газах |

| 25225-82 | Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод Швы сварных соединений трубопроводов. Магнитографический методНастоящий стандарт устанавливает магнитографический метод неразушающего контроля сплошности кольцевых стыковых сварных швов стальных трубопроводов различного диаметра с толщиной стенки от 2 до 25 мм, выполненных сваркой плавлением. Стандарт не распространяется на контроль угловых, нахлесточных и тавровых соединений и швов, выполненных методами контактной сварки |

| 26126-84 | Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества Настоящий стандарт устанавливает ультразвуковые методы контроля качества паяных соединений |

| 26294-84 | Соединения сварные. Методы испытаний на коррозионное растрескивание |

| 26388-84 | Соединения сварные. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением Стандарт устанавливает методы испытаний на сопротивляемость углеродистых и легированных сталей основного металла в зоне термического влияния и металла шва образованию холодных трещин при однопроходной сварке (в том числе при сварке корневого валика многослойных швов) |

| 26389-84 | Соединения сварные. Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлениемНастоящий стандарт устанавливает методы испытаний на сопротивляемость образованию горячих трещин металла шва и зоны сплавления сварных соединений конструкционных сплавов толщиной 1,5 мм и более при всех способах сварки плавлением и имитации сварочного термического цикла |

| 27580-88 | Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры Настоящий стандарт распространяется на сварные соединения из алюминия и алюминиевых сплавов при толщине кромок свариваемых деталей от 0,8 до 60,0 мм включительно и устанавливает основные типы сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва, выполненных дуговой сваркой в инетрных газах. Стандарт не распространяется на сварные соединения трубопроводов |

| 28277-89 | Контроль неразрушаюший. Соединения сварные. Электрорадиографический метод. Общие требования Соединения сварные. Электрорадиографический метод. Общие требованияНастоящий стандарт устанавливает метод электрорадиографического контроля сварных соединений из металлов и их сплавов, выполненных сваркой плавлением, с применением тормозного и гамма-излучения и электрорадиографических носителей изображения (электрорадиографических пластин) |

| 28915-91 | Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры точечных сварных швов соединений из сталей, железоникелевых, никелевых и титановых сплавов, выполняемых импульсной лазерной сваркой твердотельными лазерами |

| 29297-92 | Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов Настоящий стандарт устанавливает перечень и условные обозначения процессов сварки, высокотемпературной и низкотемпературной пайки и пайкосварки |

| 30242-97 | Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения Классификация, обозначение и определенияНастоящий стандарт устанавливает классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением |

| 3242-79 | Соединения сварные. Методы контроля качества Настоящий стандарт устанавливает методы контроля качества и область их применения при обнаружении дефектов сварных соединений металлов и сплавов, выполненных способами сварки, приведенными в ГОСТ 19521-74 |

| 4136-2009 | Испытания разрушающие сварных соединений металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва |

| 5178-2010 | Испытания разрушающие сварных швов металлических материалов. Испытание на продольное растяжение металла шва сварных соединений, выполненных сваркой плавлением |

| 5264-80 | Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры Соединения сварные. Основные типы, конструктивные элементы и размерыНастоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой. Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80 |

| 54790-2011 | Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки |

| 54792-2011 | Дефекты в сварных соединениях термопластов. Описание и оценка |

| 6520-1-2012 | Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением Сварка плавлением |

| 6996-66 | Сварные соединения. Методы определения механических свойств Настоящий стандарт устанавливает методы определения механических свойств сварного соединения в целом и его отдельных участков, а также наплавленного металла при всех видах сварки металлов и их сплавов. Настоящий стандарт распространяется на испытания, проводимые при определении качества продукции и сварочных материалов, пригодности способов и режимов сварки, при установлении квалификации сварщиков и показателей свариваемости металлов и сплавов |

| 7122-81 | Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава Настоящий стандарт устанавливает методы отбора проб для определения среднего, послойного и поваликового химического состава сварных швов или наплавленного металла, полученных сваркой плавлением однослойных и многослойных металлических материалов и сплавов однородными и разнородными сварочными материалами.

Стандарт не распространяется на сварные швы, выполненные без применения присадочного металла диффузионной, контактной сваркой, сваркой трением и т.п. |

| 7512-82 | Контроль неразрушающий. Соединения сварные. Радиографический метод Настоящий стандарт устанавливает метод радиографического контроля сварных соединений из металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов от 1 до 400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки |

| 8713-79 | Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры Настоящий стандарт распространяется на соединения из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых сваркой под флюсом, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений. Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037 |

| 9016-2011 | Испытания разрушающие сварных швов металлических материалов. Испытание на ударный изгиб. Расположение образца для испытания, ориентация надреза и испытание Испытание на ударный изгиб. Расположение образца для испытания, ориентация надреза и испытание |

| 9712-2009 | Контроль неразрушающий. Аттестация и сертификация персонала |

ГОСТ УЗК (ультразвуковой контроль) сварных швов. ГОСТ на ультразвуковую дефектоскопию

- Главная

- Блог

- ГОСТ УЗК (ультразвуковой контроль) сварных швов

Чтобы более полно раскрыть тему, разберемся для начала, что такое ГОСТы. Как следует из официального определения, ГОСТ – государственный стандарт, который отражает требования к качеству изделий, услуг или работ. В ГОСТах отражаются современные достижения технологий и практический опыт.

Для грамотного и правильного выполнения неразрушающего обследования методом ультразвуковой дефектоскопии сварных швов, существует ГОСТ и специальные нормативные документы, которые регламентируют основные требования и правила выполнения работ.

Дефектоскопия методом УЗК хоть и простая в исполнении процедура, однако, она требует внимательности и определенных знаний для получения наиболее достоверных результатов, именно поэтому так важно соблюдать все предписания нормативной документации.

Важным является тот факт, что проведения подобного рода исследования должно производится сертифицированным специалистом по данной услуге.

На данный момент, в России действует нормативный документ, введенный в 2015 году: ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Данный документ является переработанной редакцией ГОСТ, введенного в 1988 году.

Кроме ГОСТов на сварные работы, при ультразвуковом обследовании руководствуются ГОСТами на работу толщиномеров, методы и средства проверки, общие технические требования и т.д.

Стандарт 2015 года регламентирует соединения угловые, стыковые, тавровые, соединения внахлест. И соединения, выполненные различными видами сварки: электрошлаковой, дуговой, газовой, газопрессовой, электронно-лучевой, лазерной и т.д.

И соединения, выполненные различными видами сварки: электрошлаковой, дуговой, газовой, газопрессовой, электронно-лучевой, лазерной и т.д.

Проводится ультразвуковой контроль сварных соединений согласно ГОСТ для трубопроводов различного назначения (транспортирование газо- и нефтепродуктов, воды и других веществ), резервуаров, строительных конструкций, изделий промышленного и хозяйственного назначения, различных транспортных средств для общего пользования и сельскохозяйственного – перечень очень широкий.

ГОСТы на ультразвуковой контроль

Всего существует около 30 нормативных документов, которые определяют порядок проведения испытаний или обследований, применяемое оборудование и др.

Перечислим некоторые действующие на данный момент ГОСТы по ультразвуковому контролю:

- ГОСТ Р 55724-2013 — Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- ГОСТ 8.502-84 — Толщиномеры покрытий. Методы и средства поверки.

- ГОСТ Р 55725-2013 — Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования.

- ГОСТ 28702-90 — Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

- ГОСТ Р 55809-2013 — Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерений основных параметров.

- ГОСТ 27750-88 — Контроль неразрушающий. Покрытия восстановительные. Методы контроля толщины покрытий.

- ГОСТ 23858-79 — Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки.

- ГОСТ 17624-87 — Бетоны. Ультразвуковой метод определения прочности.

- ГОСТ 24983-81 — Трубы железобетонные напорные. Ультразвуковой метод контроля и оценки трещиностойкости.

- ГОСТ 26266-90 — Контроль неразрушающий.

Преобразователи ультразвуковые. Общие технические требования.

Преобразователи ультразвуковые. Общие технические требования. - ГОСТ 12.1.001-89 — Межгосударственный стандарт. Система стандартов безопасности труда. Ультразвук. Общие требования безопасности.

- ГОСТ Р ИСО 10332-99 — Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой сваркой под флюсом). Ультразвуковой метод контроля сплошности.

- ГОСТ 24507-80 — Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

- ГОСТ ИСО 4386-1-94 — Подшипники скольжения металлические многослойные. Неразрушающие ультразвуковые испытания соединения слоя подшипникового металла и основы.

- ГОСТ 21397-81 — Контроль неразрушающий. Комплект стандартных образцов для ультразвукового контроля полуфабрикатов и изделий из алюминиевых сплавов. Технические условия.

Проведение ультразвуковой дефектоскопии по ГОСТ

Проведение ультразвукового (эхо-импульского, зеракально-теневого или эхо-теневого) контроля описано в главе 9 Национального Стандарта РФ «Контроль неразрушающий. Соединения сварные.»

Соединения сварные.»

В данной главе описываются ультразвуковые методы неразрушающего контроля сварных соединений по ГОСТ. Приведены нормативы по уровням чувствительности (поисковый, опорный, браковочный и т.д.). Определена максимальная скорость сканирования участков – 150 мм/с. Приведены нормы прозвучивания изделий, имеющих различную форму и диаметры. А также имеется пункт, который напоминает, что каждое оборудование следует использовать в соответствии с эго эксплуатационными характеристиками и правилами, которые описаны в руководстве к данному устройству.

Если говорить о последовательности выполнения звуковой дефектоскопии сварных швов, то процесс выглядит так:

- В первую очередь с соединения удаляются старые покрытия (краска, лак, грунтовка и т.п.) и ржавчина.

- Далее того, чтобы звуковые волны беспрепятственно проникали в металл, поверхность его обрабатывается специальными проводящими растворами и веществами (некоторые масла, глицерин).

- После этого производится настройка прибора согласно заданным начальным параметрам обследования.

- После настройки, прибор прикладывается к поверхности и начинает двигаться вдоль и поперек соединения, просматривая внутреннюю поверхность.

- При обнаружении дефектов, они фиксируются в специальный акт, если возможно, определяются и записываются их размеры и конкретное местоположение.

Согласно ГОСТ ультразвуковая дефектоскопия одного соединения должна проводиться в несколько подходов.

Способы контроля, схемы прозвучивания и способы сканирования сварных соединений

Способы контроля

По ГОСТ ультразвук можно проводить различными методами, такими как: зеркально-теневой, эхо-теневой, эхо-импульсный, дифракционный, эхо-зеркальный или дельта метод.

Проведение обследования любым из упомянутых способов не обходится без преобразователей, которые подключены к совмещенной или раздельной схеме.

Эхо-импульсный

Зеркально-теневой

Эхо-теневой прямым лучом (а) и наклонными лучами (б) ПЭП

Эхо-зеркальный

Дифракционный

Вариации дельта-метода

Способы сканирования

Согласно ГОСТ, ультразвуковой контроль имеет два основных метода сканирования: продольное и поперечное. На практике, оба эти способа совмещают для получения наиболее точных и обширных данных о наличии повреждений в сварном соединении.

На практике, оба эти способа совмещают для получения наиболее точных и обширных данных о наличии повреждений в сварном соединении.

Варианты поперечно-продольного сканирования

Наименее популярен способ сканирования качающимся лучом, но он также допускается государственным стандартом к проведению.

Способ качающегося луча

Схемы прозвучивания

Схемы прозвучивания для каждого типа сварного шва разные. Например, согласно ГОСТу на ультразвуковой контроль сварных швов стыковые соединения обследуются прямым, однократно-отраженным или двукратно-отраженным лучом.

Прозвучивания стыкового шва двукратно-отраженным лучом

Согласно ГОСТ по ультразвуковому контролю сварных соединений, исследование можно вести с прямыми и наклонными преобразователями, схемой прямого или однократно-отраженного луча.

Схема прозвучивания углового шва совмещенными наклонными и прямым преобразователями

Стоит отметить, что стандарты допускают применение различных схем прозвучивания в любых видах сварных соединений, которые имеются в нормативных документах для контроля.

Эхо-импульсных контроль пересекающихся сварных швов производят наклонными преобразователями схемой прозвучивания, которая приведена на рисунке:

УЗК точно выявляет поперечные трещины. Такая процедура проводится наклонными преобразователями схемами прозвучивания, которые представлены ниже:

Исследование стыковых сварных соединений на наличие поперечных трещин: а) — со снятым валиком шва; б) – в присутствии валика шва

Требования безопасности

Обязательным пунктом в любой нормативной литературе, является пункт о безопасности. В ГОСТ неразрушающего ультразвукового контроля сварных соединений он также присутствует. В нем отражены правила технической эксплуатации электроустановок потребителей, правила безопасности при работе с этими приборами.

В ГОСТ неразрушающего ультразвукового контроля сварных соединений он также присутствует. В нем отражены правила технической эксплуатации электроустановок потребителей, правила безопасности при работе с этими приборами.

Также в нем имеются ограничения по уровню шума, который создается на рабочем месте специалиста по дефектоскопии. Регламентируются нормы пожарной безопасности.

Документы, упомянутые в данном разделе, применяются не только к УЗК контролю, они имеют широкое распространение на другие виды работ и обследования, соответственно.

Работы, выполненные согласно утвержденным стандартам, являются более качественными, а значит, в их достоверности не стоит сомневаться. ГОСТы ультразвукового контроля сварных швов помогают регулировать качество выпускаемой продукции, правильно проводить обследования, тем самым защищая людей от некачественных изделий, которые могут принести вред их жизни и здоровью.

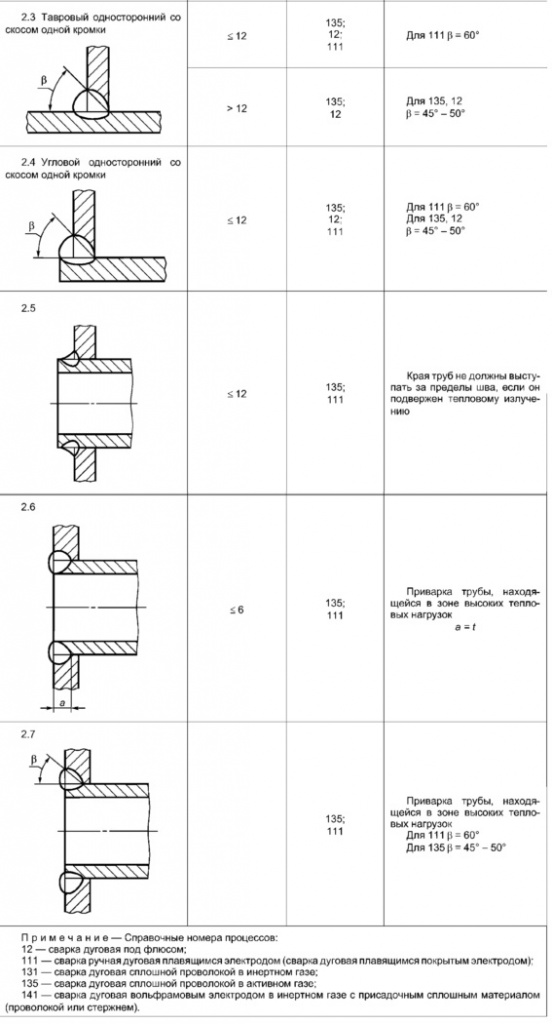

2 Общие требования к сварным соединениям при проектировании стальных конструкций

2. 1 В стальных строительных конструкциях со сварными соединениями следует: предусматривать применение высокопроизводительных механизированных способов сварки, обеспечивать в проектируемых сварных соединениях свободный доступ к местам выполнения сварки с учетом выбранного способа и технологии сварки.

1 В стальных строительных конструкциях со сварными соединениями следует: предусматривать применение высокопроизводительных механизированных способов сварки, обеспечивать в проектируемых сварных соединениях свободный доступ к местам выполнения сварки с учетом выбранного способа и технологии сварки.

Применяемые сварочные материалы и способ сварки должны указываться в проекте стальных конструкций и обеспечивать значение временного сопротивления металла шва не ниже нормативного значения временного сопротивления основного металла. В проекте также должны указываться особые требования к выполнению сварных соединений, если таковые необходимы в принятых проектных решениях.

2.2 Для сварки стальных строительных конструкций принимаются следующие способы сварки:

- ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при выполнении сварных швов, расположенных в труднодоступных местах или в различных пространственных положениях, когда применение механизированных способов сварки не целесообразно;

- автоматическая сварка под флюсом применяется для укрупнения листовых заготовок при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров;

- механизированная сварка в защитных газах является наиболее широко применяемым способом сварки на заводах при изготовлении металлоконструкций единичного характера производства.

Разделку кромок под сварку и тип сварного соединения следует применять, исходя от принятого способа сварки, в соответствии с таблицами А.1, А.2, А.3 и А.4 (см. приложение А).

2.3 В сварных соединениях стальных конструкций следует исключать возможность хрупкого разрушения конструкций в процессе их монтажа и эксплуатации в результате неблагоприятного сочетания следующих факторов:

- высоких местных напряжений, вызванных воздействием сосредоточенных нагрузок или деформаций деталей соединений, а также остаточных напряжений;

- резких концентраторов напряжений на участках с высокими местными напряжениями и ориентированных поперек направления действующих растягивающих напряжений;

- пониженной температуры, при которой данная марка стали в зависимости от ее химического состава, структуры и толщины проката переходит в хрупкое состояние.

2.4 При конструировании стальных сварных конструкций следует исключать возможность вредного влияния остаточных деформаций и напряжений, в том числе сварочных, а также концентрации напряжений, предусматривая соответствующие конструктивные решения (с наиболее равномерным распределением напряжений в элементах и деталях, без входящих углов, резких перепадов сечения и других концентраторов напряжений) и технологических мероприятий (порядок сборки и сварки, предварительный выгиб, механическую обработку соответствующих зон путем строгания, фрезерования, зачистку абразивным инструментом и др. ).

).

2.5 При конструировании сварных конструкций следует учитывать, что конструкции со сплошной стенкой имеют меньше концентраторов напряжений и менее чувствительны к эксцентриситетам по сравнению с решетчатыми конструкциями.

2.6 При конструировании сварных узлов конструкции следует избегать пересечения сварных швов.

2.7 Размеры и форму сварных угловых швов следует применять с учетом следующих условий:

а) катеты угловых швов Kf должны быть не более 1,2t, где t; — наименьшая толщина свариваемых элементов;

б) катеты угловых швов Kf следует принимать по расчету, но не менее указанных в таблице 2.1;

в) расчетная длина углового сварного шва должна быть не менее 4 Kf и не менее 40 мм;

г) расчетная длина флангового шва должна быть не более 85 Kfза исключением швов, в которых усилие действует на всем протяжении шва;

д) размеры нахлестки должны быть не менее 5 толщин наиболее тонкого из свариваемых элементов;

е) соотношение размеров катетов угловых швов следует принимать, как правило, 1:1. При разных толщинах свариваемых элементов допускается принимать швы с неравными катетами, при этом катет, примыкающий к более тонкому элементу, должен соответствовать требованиям п. 1.6а, а примыкающий к более толстому элементу — требованиям п. 1.6б;

При разных толщинах свариваемых элементов допускается принимать швы с неравными катетами, при этом катет, примыкающий к более тонкому элементу, должен соответствовать требованиям п. 1.6а, а примыкающий к более толстому элементу — требованиям п. 1.6б;

ж) в конструкциях, воспринимающих динамические и вибрационные нагрузки, а также возводимых в климатических зонах с температурой -40°С > t≥-65°С, угловые швы следует выполнять с плавным переходом к основному металлу при обосновании на выносливость или на прочность с учетом хрупкого разрушения.

2.8 Для крепления ребер жесткости, диафрагм поясов сварных двутавров, несущих статическую нагрузку, и вспомогательных конструкций зданий и сооружений, допускается применение односторонних угловых швов, катеты которых Kf следует принимать по расчету, но не менее указанных в таблице 2.1.

Таблица 2.1

| Вид соединения | Вид сварки | Предел текучести стали, МПа (кгс/см²) | Минимальные катеты швов Kf, мм при толщине более толстого из свариваемых элементов t, мм | ||||||

| 4-5 | 6-10 | 11-16 | 17-22 | 23-32 | 33-40 | 41-8 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Тавровое с двусторонними угловыми швами, нахлесточное и угловое | Ручная | до 430 (4400) | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

св. 430 (4400) до 530 (5400) 430 (4400) до 530 (5400) | 5 | 6 | 7 | 8 | 9 | 10 | 12 | ||

| Автоматическая и полуавтоматическая | до 430 (4400) | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| св. 430 (4400) до 530 (5400) | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| Тавровое с односторонними угловыми швами | Ручная | до 380 (3900) | 5 | 6 | 7 | 8 | 9 | 10 | 12 |

| Автоматическая и полуавтоматическая | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

Применение этих односторонних угловых швов не допускается в конструкциях: эксплуатируемых в среднеагрессивной и сильноагрессивной средах в конструкциях либо их элементах, работающих в особо тяжелых условия или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок, а также в конструкциях, возводимых эксплуатируемых в климатических районах с температурой -40°С > 1 ≥ -65°С.

2.9 Для расчетных и конструктивных угловых швов в проекте должны быть указаны вид сварки, электроды или сварочная проволока, положен» шва при сварке.

2.10 Сварные стыковые соединения листовых деталей следует, как правило, выполнять прямыми с полным проваром и с применением выводных планок. В монтажных условиях допускается односторонняя сварка с подваркой корня шва и сварка на остающейся стальной подкладке.

2.11 Применение комбинированных соединений, в которых часть усилий воспринимается сварными швами, а часть — болтами, не допускается.

2.12 Применение прерывистых швов, а также электрозаклепок, выполняемых ручной сваркой с предварительным сверлением отверстий, допускается только во вспомогательных конструкциях зданий и сооружений.

Труба сварная для магистральных газонефтепроводов ГОСТ 20295-85 »Металлургпром

.Постановлением Государственного комитета СССР по стандартам от 25 ноября 1985 г. № 3693 установлен срок введения

01. 01.87

01.87

Ограничение срока действия снято Постановлением Госстандарта от 14.08.91 № 1353

Настоящий стандарт распространяется на стальные сварные прямошовные и спирально-шовные трубы диаметром 159-820 мм, используемые для строительства магистральных газонефтепроводов, нефтепродуктопроводов, технологических и промысловых трубопроводов.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Есть три типа труб:

1 — продольный шов диаметром 159-426 мм, выполненный контактной сваркой токами высокой частоты;

2 — спиральный шов диаметром 159-820 мм, выполненный электродуговой сваркой;

3 — продольный шов диаметром 530-820 мм, выполненный электродуговой сваркой.

1.2. В зависимости от механических свойств трубы изготавливаются классы прочности: К 34, К 38, К 42, К 50, К 52, К 55, К 60.

1.3. Размеры труб должны соответствовать приведенным в таблице. 1.

1,4. Трубы изготавливаются длиной от 10,6 до 11,6 м. До 1 января 1989 г. допускается изготовление до 15% (по массе) труб 3-го типа (горячекатаные) и до 3% (по массе) трубы типа 1 длиной не менее 5 м. Для труб типа 1, 2 и просечно-вытяжного типа 3 допускается составлять до 10% (по массе) труб длиной не менее 8 м.

До 1 января 1989 г. допускается изготовление до 15% (по массе) труб 3-го типа (горячекатаные) и до 3% (по массе) трубы типа 1 длиной не менее 5 м. Для труб типа 1, 2 и просечно-вытяжного типа 3 допускается составлять до 10% (по массе) труб длиной не менее 8 м.

Таблица 1

Примечания: 1.Теоретическая масса определяется номинальными размерами (без учета усиления сварного шва) при плотности стали 7,85 г / см 3 . 2. При изготовлении труб типа 2 теоретическая масса увеличивается за счет усиления шва на 1,5%, труб типа 3 на 1%. По желанию потребителя допускается изготовление труб с промежуточной толщиной стенки в пределах таблицы. 1 с интервалом 0,1 мм.

1,5. Предельные отклонения по наружному диаметру тела трубы должны соответствовать таблице 2.

По требованию потребителя предельные отклонения наружного диаметра корпуса труб типа 2 диаметром 159-377 мм должны соответствовать приведенным в табл. 3.

Таблица 2

Таблица 3

1,6. Предельные отклонения по наружному диаметру концов труб типа 1 должны соответствовать табл. 2, тип 2 диаметром 159 — 377 мм — табл. 2 и 3.

Предельные отклонения по наружному диаметру концов труб типа 1 должны соответствовать табл. 2, тип 2 диаметром 159 — 377 мм — табл. 2 и 3.

1,7. Предельные отклонения наружного диаметра концов труб типа 2 диаметром 530 мм и более и типа 3 (расширенные) не должны превышать ± 2.0 мм для нормальной точности изготовления и ± 1,6 мм для повышенной точности изготовления.

До 1 января 1990 г. предельные отклонения наружного диаметра концов труб типа 3 (горячеканальные) не должны превышать ± 2,5 мм.

1,8. Предельные отклонения толщины стенки трубы должны соответствовать допускам толщины металла, предусмотренным ГОСТ 19903-74 на максимальную ширину листовой и рулонной стали.

1.9. Овальность концов труб не должна приводить к их размерам, выходящим за пределы предельных отклонений, указанных в таблице.2 — для труб типа 1, а в табл. 2 и 3 — для труб типа 2 диаметром 159-377 мм.

Овальность концов труб типа 2 диаметром 530 мм и более и труб типа 3 не должна превышать 1% от номинального наружного диаметра.

1.10. Кривизна труб типа 1 без учета сечения поперечного шва не должна превышать 1,5 мм на 1 м длины, по требованию потребителя — 1 мм на 1 м длины.

Суммарная кривизна труб всех типов не должна превышать 0.2% длины трубы. По требованию потребителя общая кривизна труб типа 2 диаметром 530 мм и более не должна превышать 0,1%, остальных труб — 0,15% от длины трубы.

1.11. Высота армирования всех внешних швов труб 2 и 3 типов должна быть:

.0,5-2,5 мм — для труб с толщиной стенки менее 10 мм,

0,5-3,0 мм — для труб с толщиной стенки 10 мм и более.

Высота усиления внутренних швов должна быть не менее 0.5 мм. На внутреннем шве допускается седло или отдельные углубления до уровня основного металла.

На концах расширенных труб типа 3, а также термоупрочненных труб типа 2 на длине не менее 150 мм необходимо снимать усиление внутреннего шва на высоту не более 0,5 мм ( без смещения краев). При этом допускается изготовление до 7% труб из партии (из которой отбирались образцы для механических испытаний) с несъемным усилением внутренних швов. Расширение труб с неразрезанным усилением сварного шва не допускается.

Расширение труб с неразрезанным усилением сварного шва не допускается.

1.12. Высота оставшейся части внешнего заусенца на трубах типа 1 не должна превышать 1 мм. Внутренний заусенец не удаляется.

1.13. В сварном стыке труб 2-го типа допускается относительное смещение кромок по высоте до 15% от номинальной толщины стенки, для труб 1-го и 3-го типов — до 10%.

По требованию потребителя для труб типа 2 диаметром 530 мм и более отклонение от теоретической окружности в области спирального шва по концам трубы по дуге окружности с длина не менее 100 мм не должна превышать 1.5 мм.

1.14 Концы труб следует обрезать под прямым углом. Предельные отклонения от прямого угла (косой срез) должны соответствовать таблице. 4

Законы Беларуси | Официальная нормативная библиотека — ГОСТ 16037-80

Товар содержится в следующих классификаторах:

Конструкция (макс.) » Стандарты » Прочие государственные стандарты, применяемые в строительстве » 25 Машиностроение »

Правила сварки » Сварочные работы »

Правила сварки » Основные материалы »

Правила сварки » Трубопроводы »

Правила сварки » Металлоконструкции »

Правила сварки » Сварочные материалы »

Правила сварки » Неразрушающий контроль »

Правила сварки » Монтажные устройства »

Правила сварки » Основные материалы » Сталь, чугун »

Правила сварки » Сварочные материалы » Электроды »

Правила сварки » Сварочные материалы » Флюсы »

Правила сварки » Сварочные материалы » Газы »

Стандарты на трубопроводную арматуру (ТПА) »

6. Нормы присоединительных размеров трубопроводной арматуры (ТПА) »

6.2 Сварное соединение »

Нормы присоединительных размеров трубопроводной арматуры (ТПА) »

6.2 Сварное соединение »

ПромЭксперт » РАЗДЕЛ I. ТЕХНИЧЕСКИЙ РЕГЛАМЕНТ » V Тестирование и контроль » 4 Тестирование и контроль продукции » 4.12 Испытания и контроль продукции металлургической промышленности » 4.12.6 Металлические изделия »

Классификатор ISO » 25 МАШИНОСТРОЕНИЕ » 25.160 Сварка, пайка твердым припоем » 25.160.40 Сварка и сварка »

Национальные стандарты » 25 МАШИНОСТРОЕНИЕ » 25.160 Сварка, пайка твердым припоем » 25.160.40 Сварка и сварка »

Национальные стандарты для сомов »

Последнее издание »

V Металлы и изделия из них »

V0 Общие правила и положения по металлургии »

V05 Сварка и резка металлов. Пайка, клепка »

Пайка, клепка »

В качестве замены:

ГОСТ 16037-70 — Сварка сварных соединений стальных трубопроводов. Основные типы и конструктивные элементы

Ссылки на документы:

ГОСТ 1050-88 — Прокат калиброванный из углеродистой конструкционной качественной стали со специальной обработкой поверхности. Общие технические условия

ГОСТ 2789-73 — Шероховатость поверхности. Параметры и характеристики

Ссылка на документ:

АТК 26-18-10-94 — Устройства для установки приборов измерения температуры для работы при номинальном давлении от 0.От 6 до 16,0 МПа. Вилки. Общие технические требования

АТК 26-18-14-98 — Фланцы сосудов и аппаратов стали плоские приварные на условное давление до 0,1 МПа Ру. Конструкция, размеры и общие технические требования

DiOR 05: Методика диагностики технического состояния и определения остаточного ресурса технологического оборудования нефтеперерабатывающих и нефтехимических заводов

ГОСТ 10617-83 — Котлы отопительные с тепловой мощностью от 0,10 до 3. 15 мВт

15 мВт

ГОСТ 12367-85 — Мельницы трубные мелющие. Общие технические условия

ГОСТ 12893-2005 — Клапаны регулирующие односедельные, двухседельные и клеточные. Общие технические условия

ГОСТ 13531-74 — Бетоноукладчики для заводов сборного железобетона

.ГОСТ 13547-2015 — Арматура трубопроводная. Затворы поворотные дисковые. Общие технические условия

ГОСТ 13981-87 — Формы для железобетонных напорных труб, изготовленных методом виброгидропрессования.Технические характеристики

ГОСТ 14771-76 — Дуговая сварка в защитных газах. Сварные соединения. Основные типы, элементы конструкции и размеры

ГОСТ 17380-2001 — Фитинги для стыковой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 17380-83 — Детали трубопроводов стальные бесшовные сварные на Pn £ 10 МПа (100 кгс / см2). Технические характеристики

ГОСТ 18103-84 — Установки для изготовления железобетонных объемных элементов сантехнических кабин и лифтовых шахт. Технические характеристики

Технические характеристики

ГОСТ 20572-83 — Насосы и насосные агрегаты двухвинтовые. Спецификация

ГОСТ 21345-2005 — Краны шаровые, заглушки и цилиндрические на номинальное давление не более PN 250. Общие технические условия

.ГОСТ 23074-85 — Россыпи жидких органических удобрений

.ГОСТ 23355-78 — Соединения трубопроводов резьбовые. Шариковый ниппель. Строительство

ГОСТ 23484-79 — Установки электрогидравлические для удаления стержней. Технические требования

ГОСТ 24950-81 — Отводы и вставки гнутые для витков прямолинейных частей стальных магистральных трубопроводов

.ГОСТ 25781-83 — Формы стальные для железобетонных элементов.Технические характеристики

ГОСТ 28016-89 — Соединения трубопроводов резьбовые. Ниппель конический сварной. Строительство

ГОСТ 28759.5-90 — Фланцы сосудов и аппаратов

.ГОСТ 30767-2002 — Оборудование газлифтное скважинное. Требования безопасности и методы испытаний

ГОСТ 30768-2001 — Оборудование нефтепромысловое управляющее головное. Методы испытаний

Методы испытаний

ГОСТ 31294-2005 — Клапаны предохранительные прямого действия. Общие технические условия

ГОСТ 31826-2012 — Оборудование газоочистное и пылеулавливающее.Карманные фильтры. Влажное пылеулавливающее оборудование. Требование безопасности. Методы тестирования

ГОСТ 31830-2012 — Электрофильтры. Требования безопасности и методы испытаний

ГОСТ 31831-2012 — Пылеуловители центробежные. Требования безопасности и методы испытаний

ГОСТ 31832-2012 — Приводы штанговых насосов. Общие технические требования

ГОСТ 31834-2012 — Газоочистители адсорбционные. Требования безопасности и методы испытаний

ГОСТ 31837-2012 — Газоочистители закрытые.Требования безопасности и методы испытаний

ГОСТ 31841-2012 — Нефтяная и газовая промышленность. Оборудование для обслуживания скважин. Общие технические требования

ГОСТ 31844-2012 — Нефтяная и газовая промышленность. Буровое и производственное оборудование. Подъемное оборудование. Общее техническое оборудование

Подъемное оборудование. Общее техническое оборудование

ГОСТ 32569-2013 — Технология стальных труб. Требования к устройству и эксплуатации взрывоопасного и химически опасного производства

ГОСТ 32949-2014 — Дороги автомобильные общего пользования.Опоры стационарного электрического освещения. Методы контроля

ГОСТ 33164.1-2014 — Оборудование горное. Амортизаторы крыши с приводом от длинных забоев. Раздел поддержки. Общие технические условия

ГОСТ 33423-2015 — Арматура трубопроводная. Поворотные и подъемные обратные клапаны. Общие технические условия

ГОСТ 33857-2016 — Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

ГОСТ 34011-2016 — Системы газораспределения. Заблокируйте станции сдачи газа. Кабинетные станции сдачи газа.Общие технические требования

ГОСТ 34059-2017 — Внутренние коммуникации зданий и сооружений. Устройство систем водоснабжения отопления, отопления и охлаждения. Общие технические требования

Общие технические требования

ГОСТ 34094-2017 — Трубы стальные. Подготовка концов труб и фитингов к сварке. Общие технические требования

ГОСТ 34293-2017 — Арматура трубопроводная. Металлические шаровые краны для нефтяной, нефтехимической и смежных отраслей. Общие технические условия

ГОСТ 34294-2017 — Арматура трубопроводная криогенная.Общие технические условия

ГОСТ 34473-2018 — Арматура трубопроводная. Краны шаровые стальные цельносварные для водяных тепловых сетей. Общие технические условия

ГОСТ 5264-80: Ручные сварочные. Сварочные соединения. Основные типы, элементы конструкции и размеры

ГОСТ 5464-75 — Понтоны напорных плавучих буровых трубопроводов и трубопроводов. Общие технические условия

ГОСТ 5761-2005 — Арматура на номинальное давление не более PN 250. Общие технические условия

.ГОСТ 5762-2002 — Арматура трубопроводная промышленная.Задвижки PN

ГОСТ 7496-84 — Комбайны свеклоуборочные

.

ГОСТ 8713-79 — Сварка под флюсом. Сварные соединения. Элементы дизайна и размеры Maih

ГОСТ Р 50073-92 — Арматура соединительная фланцевых типов трубопроводов. Технические характеристики

ГОСТ Р 51365-2009 — Нефтяная и газовая промышленность. Буровое и производственное оборудование. Устьевое и елочное оборудование. Общие технические условия

ГОСТ Р 51365-99 — Оборудование нефтепромысловое управляющее головное. Общие технические условия

ГОСТ Р 51382-2011 — Котлы отопительные.Часть 4. Отопительные котлы с наддувными горелками. Особые требования к котлам с наддувными жидкотопливными горелками мощностью до 70 кВт и максимальным рабочим давлением 0,3 МПа. Терминология, особые требования, методы испытаний и маркировка

ГОСТ Р 51562-2000 — Оборудование газоочистное и пылеулавливающее. Карманные фильтры. Влажное пылеулавливающее оборудование. Требование безопасности. Методы тестирования

ГОСТ Р 51707-2001 — Электрофильтры. Требования безопасности и методы испытаний

Требования безопасности и методы испытаний

ГОСТ Р 51708-2001 — Пылеуловители центробежные.Требования безопасности и методы испытаний

ГОСТ Р 51763-2001 — Приводы штанговых насосов. Общие технические требования

ГОСТ Р 51878-2002 — Газоочистители адсорбционные. Требования безопасности и методы испытаний

ГОСТ Р 52153-2003 — Ящики радиационно-защитные. Общие технические условия

ГОСТ Р 52209-2004 — Рукава в сборе для газовых горелок и газовых приборов. Общие технические требования и методы испытаний

ГОСТ Р 52445-2005 — Газоочистители абсорбционные.Требования безопасности и методы испытаний

ГОСТ Р 52664-2006 — Сваи трубные шпунтовые. Общие технические условия

ГОСТ Р 52768-2007 — Центрифуги для производств, работающих с радиоактивными средами. Общие технические требования и методы испытаний

ГОСТ Р 53192-2008 — Конструкции стальные сварные грузовых вагонов. Технические требования

ГОСТ Р 53671-2009 — Арматура трубопроводная. Поворотные и подъемные обратные клапаны. Общие технические условия

Поворотные и подъемные обратные клапаны. Общие технические условия

ГОСТ Р 53673-2009 — Арматура трубопроводная.Затворы поворотные дисковые. Общие технические условия

ГОСТ Р 53680-2009 — Нефтяная и газовая промышленность. Оборудование для обслуживания скважин. Общие технические требования

ГОСТ Р 53683-2009 — Нефтяная и газовая промышленность. Буровое и производственное оборудование. Подъемное оборудование. Общие технические основы

ГОСТ Р 53790-2010 — Нетрадиционные технологии. Энергетика биоотходов. Общие технические требования к биогазовым установкам

ГОСТ Р 53961-2010 — Оборудование пожарное.Подземные пожарные краны. Общие технические требования. Методы испытаний

ГОСТ Р 54086-2010 — Регуляторы давления. Общие технические условия

ГОСТ Р 54440-2011 — Котлы отопительные. Часть 1. Отопительные котлы с наддувными горелками. Терминология, общие требования, испытания и маркировка

ГОСТ Р 54892-2012 — Монтаж воздухоразделительных установок и другого криогенного оборудования. Общие положения

Общие положения

ГОСТ Р 54960-2012 — Системы газораспределения. Заблокируйте станции сдачи газа.Кабинетные станции сдачи газа. Общие технические требования

ГОСТ Р 55018-2012 — Арматура трубопроводная для объектов энергетики. Общие технические условия

ГОСТ Р 55020-2012 — Арматура трубопроводная. Задвижки ножевые для магистральных трубопроводов. Общие технические условия

ГОСТ Р 55429-2013 — Соединения кольцевые разъемные трубопроводов. Конструкция, размеры и общие характеристики

ГОСТ Р 55474-2013 — Системы газораспределения. Требования к газораспределительным сетям.Часть 2. Газопроводы стальные

ГОСТ Р 55942-2014 — Трубы стальные. Подготовка концов труб и фитингов к сварке. Общие технические требования

ГОСТ Р 56001-2014 — Арматура трубопроводная для объектов газовой промышленности. Общие технические условия

ГОСТ Р 56400-2015 — Нефтяная и газовая промышленность. Проектирование и эксплуатация морских терминалов сжиженного природного газа. Общие требования

Общие требования

ГОСТ Р 58095.1-2018 — Системы газораспределения. Требования к сетям газопотребления.Часть 1. Газопроводы стальные

ГОСТ Р 58249-2018 — Машины для посадки, уборки, послеуборочной обработки картофеля. Технические требования

ИМ 14-51-00: Методические указания и разъяснения по актуальным вопросам создания систем автоматизации. Выпуск 4. Новые типовые чертежи объединения «Монтажавтоматика»

.Руководство: Руководство по импульсным и малопотребляющим системам пожаротушения

MDS 53-1.2001: Рекомендуемая практика установки стальных элементов конструкций

МР 14-02-2003 — Выбор и применение селективных устройств для средств измерения давления

МСН 42-01-2011: Системы газораспределения

МУ 0397-00.004: Методика проведения неразрушающего контроля деталей котельной установки ППУА-1600/100

. ОСТ 108.030.133-84 — Элементы трубные поверхностей нагрева паровых котлов давлением менее 4 МПа, водогрейных котлов и котлов-утилизаторов. Технические требования, методы приемки и контроля.

Технические требования, методы приемки и контроля.

ОСТ 108.101.102-76 — Подогреватели пароводяные. Передние водяные камеры (с плоским дном, двусторонние). Дизайн и габариты.

ОСТ 108.101.103-76 — Подогреватели пароводяные. Передние водяные камеры (с плоским дном, четырехходовые).Дизайн и габариты.

ОСТ 108.101.104-76 — Подогреватели пароводяные. Передние водяные камеры (с эллиптическим дном, двусторонние). Дизайн и габариты.

ОСТ 108.101.105-76 — Подогреватели пароводяные. Передние водяные камеры (с эллиптическим дном, четырехходовые). Дизайн и габариты.

ОСТ 108.101.108-76 — Подогреватели пароводяные. Кормовые водяные камеры (с эллиптическим днищем, двусторонние). Дизайн и габариты.

ОСТ 108.101.109-76 — Подогреватели пароводяные. Кормовые водные камеры (с эллиптическим днищем, четырехходовые).Дизайн и габариты.

ОСТ 108.101.110-76 — Подогреватели пароводяные. Охватывает. Дизайн и габариты.

ОСТ 108. 101.111-76 — Подогреватели пароводяные. Охватывает. Дизайн и габариты.

101.111-76 — Подогреватели пароводяные. Охватывает. Дизайн и габариты.

ОСТ 108.313.102-76 — Подогреватели пароводяные. Оболочки. Патрубки с фланцами. Дизайн и габариты.

ОСТ 24.200.02-91 — Монтаж узлов стальных трубопроводов на номинальное давление

.ОСТ 26.260.18-2004 — Модули технологические для нефтегазовой отрасли. Общие технические условия

ОСТ 26.260.462-99 — Устройства для установки приборов измерения температуры на PN от 0,6 до 16 МПа. Типы, конструкция, размеры и общие технические требования

ОСТ 26.260.472-2000 — Устройства для установки манометров и отбора давления. Общие технические требования.

ОСТ 26.260.758-2003 — Металлоконструкции. Общие технические требования.

ОСТ 26-01-1159-75 — Трубные вводы-выводы стальных сварных емкостей и устройств. Технические требования.

ОСТ 26-01-1434-87 — Сварка стальных технологических трубопроводов на номинальное давление от 10 до 100 МПа (от 100 до 1000 кгс / см2). Технические требования.

Технические требования.

ОСТ 26-02-376-78 — Агрегаты технологические газовой и нефтяной промышленности. Общие технические требования.

ОСТ 26-04-2388-79 — Сварка плавлением сталей. Сварные соединения. Типы, конструктивные элементы и размеры.

ОСТ 26-18-5-88 — Агрегаты технологические газовой и нефтяной промышленности. Общие технические требования.

ОСТ 26-3-87 — Сварка в химическом машиностроении. Основные положения.

ОСТ 34-10-417-90 — Детали и сборные узлы трубопроводов атомных станций рабочие П

.ОСТ 36-13-90 — Щиты и пульты систем автоматизации технологических процессов. Общие технические условия

ОСТ 36-143-88 — Монтаж технологического оборудования и технологических трубопроводов. Рабочий процесс проекта. Порядок разработки, структура и содержание.

ОСТ 36-145-88 — Трубопроводы стальные технологические на давление Ру до 10 МПа.Автоматическая дуговая сварка под флюсом. Типовой технологический процесс.

ОСТ 36-26-77 — Детали сварные трубопроводов Ду 500-1400 мм из углеродистой стали на Пном

.ОСТ 36-39-80 — Трубопроводы стальные технологические из углеродистых и легированных сталей на давление Ру до 9,81 МПа (100 кгс / см2). Экранированная ручная дуговая сварка металлом. Типовой технологический процесс.

ОСТ 36-62-81 — Оборудование подъемное. Общие технические требования.

ОСТ 36-75-83 — Контроль неразрушающий.Сварные соединения трубопроводов. Ультразвуковой метод

ОСТ 36-79-83 — Трубы стальные технологические из углеродистых и низколегированных сталей Пи до 10 МПа (100 кгс / см2). Полуавтоматическая сварка плавящимся электродом в углекислом газе. Типичный процесс.

ОСТ 95 10440-2002 — Оборудование для радиоактивных сред. Сварные соединения. Типы и размеры и конструктивные элементы.

ПБ 03-108-96 — Правила устройства и безопасной эксплуатации технологических трубопроводов

. ПГВУ 021-92 — Элементы унифицированные пыле-воздуховода. Сварные узлы блоков и элементов воздуховодов пыле- и газоводов ТЭЦ. Дизайн и габариты

Сварные узлы блоков и элементов воздуховодов пыле- и газоводов ТЭЦ. Дизайн и габариты

ПНАЭ Г-10-031-92: Основные положения по локализации сварки элементов системы безопасности на атомных станциях

РД 01-001-06: Сварка стальных газопроводов и газового оборудования в городском коммунальном хозяйстве и энергоустановках.

РД 153-112-014-97 — Методические указания по ликвидации аварий и ремонту магистральных нефтепродуктопроводов

РД 153-34.0-04.185-2003: Машины и оборудование для строительства, технического перевооружения и ремонта объектов энергетики. Требования к конструкции, материалам, изготовлению, приемке и испытаниям

РД 153-34.1-003-01 — Сварка, термообработка и контроль медных трубопроводных систем и трубопроводов при монтаже и ремонте энергетического оборудования.

РД 153-34.1-39.504-00 — Общие технические требования к арматуре ТЭЦ (ТПП ОТТ — 2000).

РД 22-207-88 — Машины подъемные.Общие требования и стандарты производства

РД 22-326-97 — Краны стреловые самоходные и краны-манипуляторы. Капитальный ремонт. Общие технические условия

Капитальный ремонт. Общие технические условия

РД 26.260.010-2002: Ведущий документ по стандартизации. Перечень нормативной документации по стандартизации на ячейки и устройства, работающие под давлением.

РД 26.260.010-97 — Перечень нормативных документов по стандартизации сосудов под давлением и аппаратуры

РД 26-02-80-2004 — Ведущий документ.Сварные змеевики для трубчатых печей. Требования к проектированию, изготовлению и доставке.

РД 34.10.130-96 — Инструкция по визуально-измерительному контролю.

РД 34.20.595-97 — Рекомендуемая практика проверки рабочего состояния стальных газопроводов общего пользования и бытовых для систем газоснабжения ТЭЦ, пиковых котельных и котельных трубопроводных систем теплоснабжения. Основные требования. Методы для

РД 36-62-00 — Оборудование подъемное. Общие технические требования.

РД 38.13.004-86 — Эксплуатация и ремонт технологических трубопроводов, работающих под давлением до 10,0 МПа (100 кгс / см2)

РД 39-0147014-348-89 — Методические указания по защите полевого оборудования от коррозии с использованием ингибиторов отечественного производства

РД 39-0147014-535-87 — Инструкция по сварке при монтаже и ремонте трубопроводов и ответственных металлоконструкций в организациях и на предприятиях Министерства нефтегазовой промышленности.

РД 39-0147103-338-88 — Временные нормативы на проектирование электрических обогревательных наземных магистральных трубопроводов (Система электрообогрева осевого АСЭ)

РД 39-110-91 — Указания по ликвидации аварий и повреждений магистральных трубопроводов

.РД 39-132-94 — Правила эксплуатации, обследования, ремонта и утилизации промысловых трубопроводов 1994

РМД 40-20-2013 Санкт-Петербург: Проектирование и монтаж трубопроводов для систем водоснабжения и канализации Санкт-Петербурга

РМД 40-20-2016 Санкт-Петербург: Монтаж сетей водоснабжения и водоотведения г. Санкт-Петербурга.Санкт-Петербург

РТМ 108.940.08-85 — Сварные конструкции энергетического оборудования. Общие требования к конструктивному и технологическому проектированию

СА 03-005-07: Промышленные трубопроводы нефтеперерабатывающей, нефтехимической и химической промышленности. Требования к настройке и эксплуатации

СНиП 3.05.01-85: Сантехнические системы внутри помещений

.

СНиП 3.05.03-85: Тепловые сети

СНиП 3.05.05-84: Технологическое оборудование и технологические трубопроводы

.СНиП 3.05.07-85: Автоматизированные системы

СНиП 42-01-2002: Государственный комитет РФ по строительству и жилищно-коммунальному комплексу (ГОССТРОЙ России)

СНиП III-34-74: Системы автоматизации

СП 42-102-2004 — Проектирование и строительство газопроводов из металлических труб.Заменить СП 42-102-96

СП 70.13330.2012 — Несущие и ограждающие конструкции. Актуализированная живая редакция СНиП 3.03.01-87

СП 73.13330.2012 — Внутренние санитарно-технические системы

.СП 73.13330.2016 — Внутренние санитарно-технические системы

.СП 77.13330.2016 — Системы автоматизации.

СТ ЦКБА 025-2006 — Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

СЗК 4-3-90: Приборы для измерения и регулирования расхода.Установка в трубопровод. Часть I. Счетчики

Часть I. Счетчики

ТУ 1317-233-0147016-02 — Трубы бесшовные горячедеформированные нефтегазовые повышенной надежности при эксплуатации для месторождений ОАО «Томскнефть» ВНК

.ТУ 1462-203-0147016-01 — Детали стальные соединительные сварочные для работы в нефтепромысловых средах с повышенной коррозионной активностью. Технические условия

ТУ 1468-010-5

ТУ 26-18-38-90 — Детали трубопроводов бесшовные сварные из стали марок 15Х5М, 12Х1МФ, 12Х18Н10Т, 08Х22Н6Т

.ТУ 34-38-20135-94 — Воздухонагреватели трубчатые стационарных котлов.Технические условия на капитальный ремонт

ТУ 34-38-20189-94 — Горелки газомазутные для паровых стационарных котлов. Технические условия на капитальный ремонт

ТУ 34-38-20190-94 — Горелки типов пылевидные паровые стационарные котлы. Технические условия на капитальный ремонт

Технические условия на капитальный ремонт

ТУ 34-38-20191-94 — Котлы головные стационарные. Общие технические условия на капитальный ремонт

ТУ 36-1686-82 — Отводы крутоизогнутые под углом 90 градусов из сталей марок 15Х5М, 08Х18НИОТ, 12Х18НИОТ и 10Х17х23М2Т, бесшовные сварные по Роу менее 10 МПа

ТУ 3631-002-76457067-2012 — Насосы и агрегаты динамические типа МСТ-ЦН и запчасти к ним

.ТУ 3742-011-343

-2003 — Клапаны обратные DN 100-1400 PN 8,0 МПа; PN 12,5 МПа; PN 16, 0 МПа.Технические условия

ТУ 4218-008-51216464-01 — Устройство селекционное. Технические условия

ВНТП 04-94. Нормы проектирования заводов по розливу вина

ВНТП 10М-93: Нормы инженерного проектирования для пивоварен

ВНТП 11-93. Нормы технического проектирования предприятий по производству ячменного пивоваренного солода

ВНТП 26-94: Нормы технологического проектирования заводов игристых вин (производство советского шампанского проточно-емкостным способом)

ВНТП 34-93. Нормы инженерного проектирования предприятий спиртовой промышленности

Нормы инженерного проектирования предприятий спиртовой промышленности

ВСН 006-89: Строительство магистральных и промысловых трубопроводов Сварка

ВСН 362-87 — Дезинфекция и травление трубопроводов

ВСН 39-87: Постановление о планово-профилактическом обслуживании и эксплуатации технологического оборудования на предприятиях строительной отрасли Госагпрома СССР.Часть 1

ВСН 41.88: Проектирование ледостойких стационарных платформ

ВСН 411-88: Монтаж смазочных, гидравлических и пневматических систем общепромышленного применения

ВСН 416-81: Общие нормативные нормы строительных материалов. Подборка замечаний 30: Сварочные работы

ВСН 452-84: Нормы расхода материалов в строительстве. Сварка труб из легированной стали, автоматическая сварка под флюсом листовых конструкций, сварочных стержней и клапанных вкладышей, газовая резка

ВСН 461-85: Инструкция по сварке стыков стальных трубопроводов

. ГОСТ 34587-2019 — Краны подъемные. Металлоконструкции. Требования к производству

Металлоконструкции. Требования к производству

ГОСТ Р 55474-2019 — Системы газораспределения. Газораспределительные сети природного газа. Часть 2. Газопроводы стальные

ГОСТ Р 58619-2019 — Магистральный трубопроводный транспорт нефти и нефтепродуктов. Танковое оборудование. Понтоны. Общие технические условия

ГОСТ Р 58620-2019 — Магистральный трубопроводный транспорт нефти и нефтепродуктов. Танковое оборудование. Приемные устройства для цистерн. Общие технические условия

ГОСТ Р 58778-2019 — Системы газораспределения.Газораспределительные сети и потребление газа. Газопроводы высокого давления категории 1а

ГОСТ Р 58880-2020 — Системы питьевой воды судовые. Правила оформления

ГОСТ Р 58934-2020 — Установки для производства объемных железобетонных блоков санитарных кабин и лифтовых шахт. Технические характеристики

ГОСТ Р 58935-2020 — Формы для изготовления железобетонных виброгидропрессованных напорных труб. Технические характеристики

КПО 01. 05.12-05: Каталог-перечень оборудования.Котельное оборудование. Том 2

05.12-05: Каталог-перечень оборудования.Котельное оборудование. Том 2

КПО 01.05.12-05: Каталог-перечень оборудования. Котельное оборудование. Том 2

КПО 04.03.13-06: Каталог-перечень оборудования. Приборы для измерения и регулирования расхода, количества, уровня и состава вещества

Пособие к СНиП 3.05.02-88: Пособие по технологии и организации строительства трубопроводов для систем газоснабжения в сельской местности Нечерноземной зоны РСФСР

ОТУ 3-01 — Сосуды и аппараты.Общие технические условия на ремонт корпуса

РД 39-3-221-79 — Инструкция по защите нефтепромыслового оборудования от коррозии ингибиторами типов ИА, ИД

.РД НИИКраностроения 03-05: Методические указания. Краны консольные универсальные и краны; Капитальный ремонт. Общие технические условия

РТМ 24-85: Информационный указатель государственных, республиканских и отраслевых стандартов, технических условий на материалы и изделия, используемые при проектировании печей и сушилок

СП 129. 13330.2019: Наружные сети и сооружения водоснабжения и канализации

13330.2019: Наружные сети и сооружения водоснабжения и канализации

СП 341.1325800.2017 — Подземные инженерные коммуникации. Футеровка методом горизонтально-направленного бурения

ТУ 1468-001-171

-01 — Отводы бесшовные сварные из легированной и высоколегированной стали| . Клиентов, которые просматривали этот товар, также просматривали:

|

ВАШ ЗАКАЗ СДЕЛАТЬ ЛЕГКО!

Белорусское законодательство. com является ведущей в отрасли компанией со строгими стандартами контроля качества, и наша приверженность точности, надежности и точности является одной из причин, по которым некоторые из крупнейших мировых компаний доверяют нам обеспечение своей национальной нормативно-правовой базы и перевод критически важных, сложных и конфиденциальная информация.

com является ведущей в отрасли компанией со строгими стандартами контроля качества, и наша приверженность точности, надежности и точности является одной из причин, по которым некоторые из крупнейших мировых компаний доверяют нам обеспечение своей национальной нормативно-правовой базы и перевод критически важных, сложных и конфиденциальная информация.

Наша нишевая специализация — локализация национальных нормативных баз данных, включающих: технические нормы, стандарты и правила; государственные законы, кодексы и постановления; а также кодексы, требования и инструкции агентств РФ.

У нас есть база данных, содержащая более 220 000 нормативных документов на английском и других языках для следующих 12 стран: Армения, Азербайджан, Беларусь, Казахстан, Кыргызстан, Молдова, Монголия, Россия, Таджикистан, Туркменистан, Украина и Узбекистан.

Размещение заказа

Выберите выбранный вами документ, перейдите на «страницу оформления заказа» и выберите желаемую форму оплаты. Мы принимаем все основные кредитные карты и банковские переводы.Мы также принимаем PayPal и Google Checkout для вашего удобства. Пожалуйста, свяжитесь с нами для любых дополнительных договоренностей (договорные соглашения, заказ на поставку и т. Д.).

Мы принимаем все основные кредитные карты и банковские переводы.Мы также принимаем PayPal и Google Checkout для вашего удобства. Пожалуйста, свяжитесь с нами для любых дополнительных договоренностей (договорные соглашения, заказ на поставку и т. Д.).

После размещения заказа он будет проверен и обработан в течение нескольких часов, но в редких случаях — максимум 24 часа.

Документ / веб-ссылка для товаров на складе будет отправлена вам по электронной почте, чтобы вы могли загрузить и сохранить ее для своих записей.

Если товары отсутствуют на складе (поставка сторонних поставщиков), вы будете уведомлены о том, для каких товаров потребуется дополнительное время.Обычно мы поставляем такие товары менее чем за три дня.

Как только заказ будет размещен, вы получите квитанцию / счет, который можно будет заполнить для отчетности и бухгалтерского учета. Эту квитанцию можно легко сохранить и распечатать для ваших записей.

Гарантия лучшего качества и подлинности вашего заказа

Ваш заказ предоставляется в электронном формате (обычно это Adobe Acrobat или MS Word).

Мы всегда гарантируем лучшее качество всей нашей продукции.Если по какой-либо причине вы не удовлетворены, мы можем провести совершенно БЕСПЛАТНУЮ ревизию и редактирование приобретенных вами продуктов. Кроме того, мы предоставляем БЕСПЛАТНЫЕ обновления нормативных требований, если, например, документ имеет более новую версию на дату покупки.

Гарантируем подлинность. Каждый документ на английском языке сверяется с оригинальной и официальной версией. Мы используем только официальные нормативные источники, чтобы убедиться, что у вас самая последняя версия документа, причем все из надежных официальных источников.

Качество сварных швов ГОСТ 3242 79. Методы неразрушающего контроля

.ГОСТ 3242-79

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРНЫЕ СОЕДИНЕНИЯ

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

ИПК ИЗДАТЕЛЬСКИЕ СТАНДАРТЫ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Постановление Государственного комитета СССР по стандартам от 2 августа 1979 г. 2930, срок действия установлен

2930, срок действия установлен

с 01.01.81

Ограничение срока действия снято постановлением Госстандарта от 21.10.92 № 1434

1. Настоящий стандарт устанавливает методы контроля качества и их объем для выявления дефектов сварных соединений металлов и сплавов, выполненных методами сварки, указанными в ГОСТ 19521-74.

2. Применение метода или комплекса методов контроля для выявления дефектов сварных соединений при техническом контроле конструкций на всех этапах их изготовления, ремонта и модернизации зависит от требований к сварным соединениям в технической документации на конструкцию.

Методы контроля должны соответствовать приведенным в таблице и указаны в технической (конструкторской и технологической) документации на сооружение.

3. Допустимость использования методов, не указанных в настоящем стандарте, должна быть предусмотрена в технической документации на проектирование. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Неразрушающие методы контроля качества сварных соединений

Тип управления | Метод контроля | Характеристика метода | Область применения | Обозначение стандарта метода контроля | ||||

Обнаружены дефекты | Чувствительность | Особенности метода | ||||||

Технический осмотр | Внешний осмотр и измерение | Дефекты поверхности | Несплошности, отклонения размеров и формы сварного шва от заданных значений более 0.1 мм, а также поверхностное окисление сварного шва | Метод позволяет обнаруживать дефекты минимально обнаруживаемого размера при осмотре и измерении сварного соединения оптическими приборами с увеличением до 10 ´ и средства измерения | Не ограничено | |||

Капилляр | Цвет Люминесцентный Люминесцентный цвет | Дефекты поверхности (несплошности) | ГОСТ 18442-80 | Чувствительность и надежность метода зависят от качества подготовки поверхности стыка к контролю. | Не ограничено | |||

Радиация | Рентгенографический Радиоскопический Радиометрический | Внутренние и поверхностные дефекты (несплошности), а также дефекты формы стыка | от 0,5 до 5,0% контролируемой толщины металла От 3 до 8% контролируемой толщины металла 0.От 3 до 10% контролируемой толщины металла | Обнаружение дефектов по ГОСТ 7512-82. Чувствительность зависит от характеристик испытуемого сварного соединения и средств контроля | ||||

Акустический | Ультразвуковой | Внутренние и поверхностные дефекты (несплошности) | Толщина сварного шва, мм | Предел чувствительности, мм 2 | Размер, количество и характер дефектов определяются условно по ГОСТ 14782-86 . | |||

от 1.От 5 до 10 включительно ул. 10 до 50 « «50» 150 « «150» 400 « «400» 2000 « | 0,5 — 2,5 2,0 — 7,0 3,5 — 15,0 10,0 — 80,0 35,0 — 200,0 | |||||||

Магнитный | Магнетоферрозон | Уровни условной чувствительности по ГОСТ 21104-75 | Метод обеспечивает обнаружение: внутренних несплошностей, расположенных на глубине 10 мм от поверхности стыка; | |||||

Магнитный | Магнетоферрозон | Поверхностные и подземные неоднородности | Уровни условной чувствительности по ГОСТ 21104-80 | разнонаправленных дефекта. Чувствительность и надежность метода зависит от качества подготовки контрольного соединения. | ||||

Магнитная частица | Поверхностные и подземные неоднородности | Уровни условной чувствительности по ГОСТ 21105-87 | Метод обеспечивает выявление внутренних несплошностей, расположенных от поверхности стыка на глубине до 2 мм включительно.Чувствительность и надежность метода зависят от качества подготовки соединения к контролю. | |||||

Магнитографический | Поверхностные, подземные и внутренние неоднородности | 2-7% толщины контролируемого металла | Надежность контроля снижается при наличии неровностей на исследуемой поверхности стыка размером более 1 мм. | Соединения стыковые, сварные газовой дугой, ферромагнитные конструкции. Контролируемая толщина не более 25 мм | ||||

Обнаружение утечек | Радиация | Сквозные дефекты | Для криптона 85 (85 кг) — от 1 · 10 -9 до 1 · 10-14 мм 3 МПа / с | Радиоактивная опасность | Обнаружение утечек в сварных соединениях, работающих под давлением, закрытых конструкциях атомной энергетики, а также закрытых конструкциях, когда невозможно использовать другие методы обнаружения утечек. | |||

Обнаружение утечек | ||||||||

Масс-спектрометрия | Сквозные дефекты | По дороге: накопление при атмосферном давлении — до 1 · 10-6 мм 3 МПа / с откачка от 1 · 10-7 до 1 · 10-4 мм 3 МПа / с Зонд— до 1 · 10-5 мм 3 МПа / с | Условия эксплуатации течеискателя: температура окружающей среды 10-35 ° С, максимальная относительная влажность воздуха 80% | Способ накопления давления заключается в определении общей степени негерметичности закрытых конструкций. Метод вакуумирования — определение суммарной утечки закрытых и открытых конструкций. Зондовый метод — обнаружение локальных утечек в сварных соединениях крупногабаритных конструкций. Контролируемая толщина не ограничена | ||||

Калибр | Сквозные дефекты | По дороге: перепад давления — от 1 · 10 -3 до 7 · 10 -3 мм 3 МПа / с манометр дифференциального давления — до 1 · 10-8 мм 3 МПа / с | Чувствительность метода снижается при обследовании конструкций большого объема. Продолжительность испытания, испытательный газ, температура окружающей среды и атмосферное давление влияют на точность испытания | Сварные соединения закрытых конструкций, работающих под давлением: метод перепада давления — для определения суммы общих утечек; Метод манометра дифференциального давления — для локального обнаружения утечек. Контролируемая толщина не ограничена | ||||