соединения стальных трубопроводов, кольцевые стыки, швы – Определенных деталей и элементов на Svarka.guru

Ручная дуговая сварка труб остается одним из самых распространенных способов монтажа трубопроводных систем, являющихся как самостоятельными транспортно-распределительными сетями, так и компонентами технологического оборудования. Высокое качество стыков трубопроводных комплексов — это залог их безопасного функционирования.

Способы сварки, типы стыков, геометрические параметры и типовые размеры, а также способы разделки кромок — все это регламентировано в ГОСТ 16037-80 ручная дуговая сварка соединения сварные. Строгое соблюдение требований стандарта при проектировании, формировании технологического процесса и выполнении сварки стальных трубопроводов обеспечивает должный уровень качества.

Содержание

- 1 Условные обозначения соединений

- 2 Конструктивные элементы и размеры кромок заготовок и шва

- 3 Типы сварных швов

- 4 Таблица размеров катета шва

- 5 Разделка труб под сварку

- 6 Фаски под сварку

- 7 Заключение

Условные обозначения соединений

В стандарте описаны три типа сварных соединений трубопроводов:

- стыковые, обозначаются литерой С

- угловые, литерой У

- нахлесточные, обозначаются литерой Н.

Внутри каждого типа актуальный стандарт детализирует множество подтипов в зависимости от:

- вида сварного шва;

- числа сторон проварки;

- конфигурации подкладки;

- ее съемности;

- без скоса, со скосом одной или двух кромок;

- формы сечения кромок

- формы сечения шовного материала

- способа сварки;

- толщины стенок;

- диаметра трубы.

Пример обозначения типа С13.

В условное обозначение, кроме типа, входит признак замкнутости линии, способ сварки, параметры катета и вспомогательные символы. В соответствии с ГОСТ 16037 80 используется сварка аргоном, под флюсом и газом. Работа в атмосфере защитных газов может выполняться как плавким, так и неплавким электродом. Обычно трубы выполняют из углеродистой стали. Для работы в агрессивных средах применяют нержавеющие сплавы. Реже используются сплавы цветных металлов.

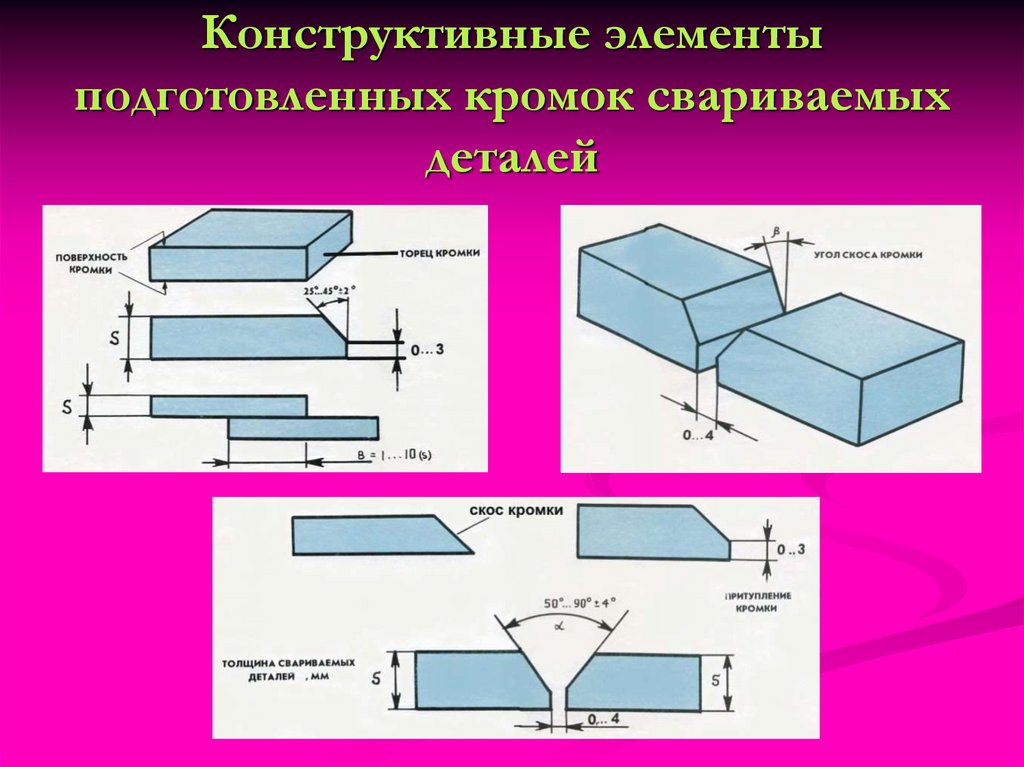

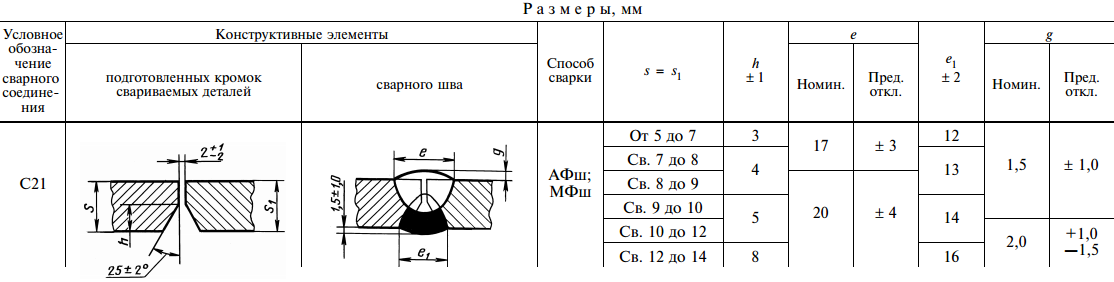

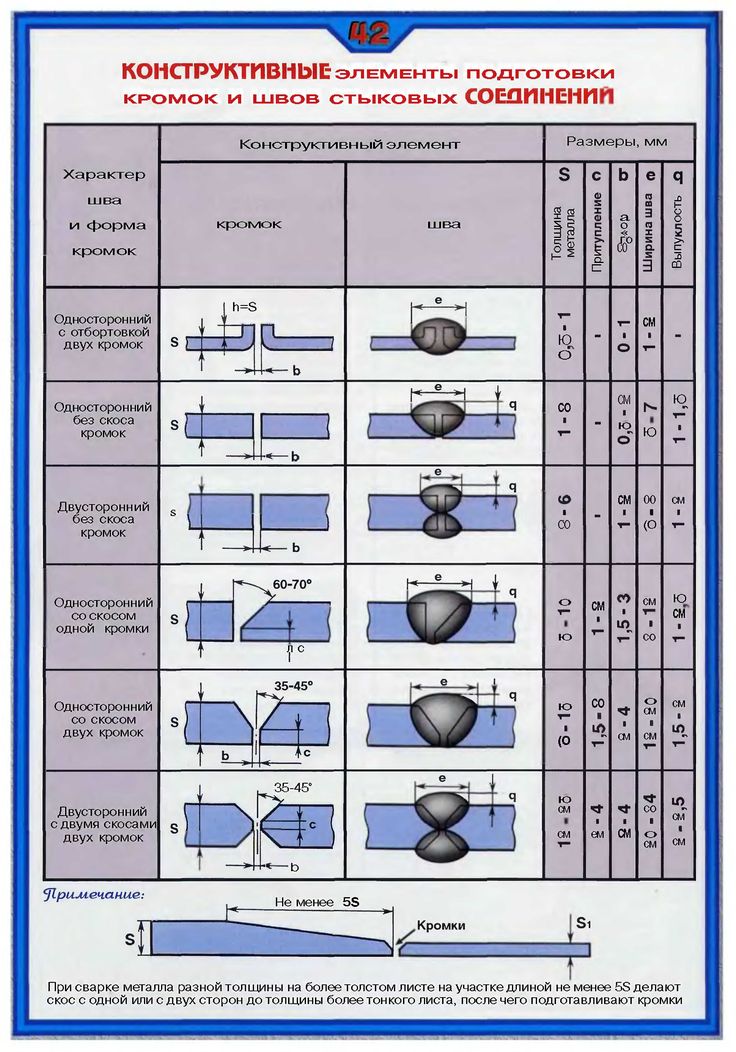

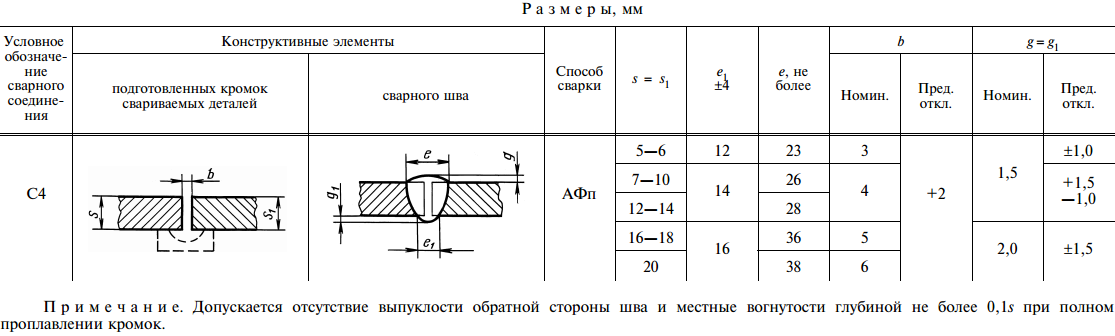

Конструктивные элементы и размеры кромок заготовок и шва

Сварка труб ГОСТ 16037-80 подразумевает следующие основные элементы:

- s: толщина заготовки;

- b: расстояние между кромками заготовок;

- e: ширина шва;

- g: его выпуклость;

- а –общая толщина шва;

- с -притупление кромки;

- В –глубина нахлеста;

- K — катет углового шва;

- Dn – общий диаметр трубы;

- f – размер фланцевой фаски.

[stextbox id=’info’]Для ряда швов актуальными являются только часть указанных параметров. Значения размеров приведены в стандарте в зависимости от метода трубной сварки, регламентируемой ГОСТ.[/stextbox]

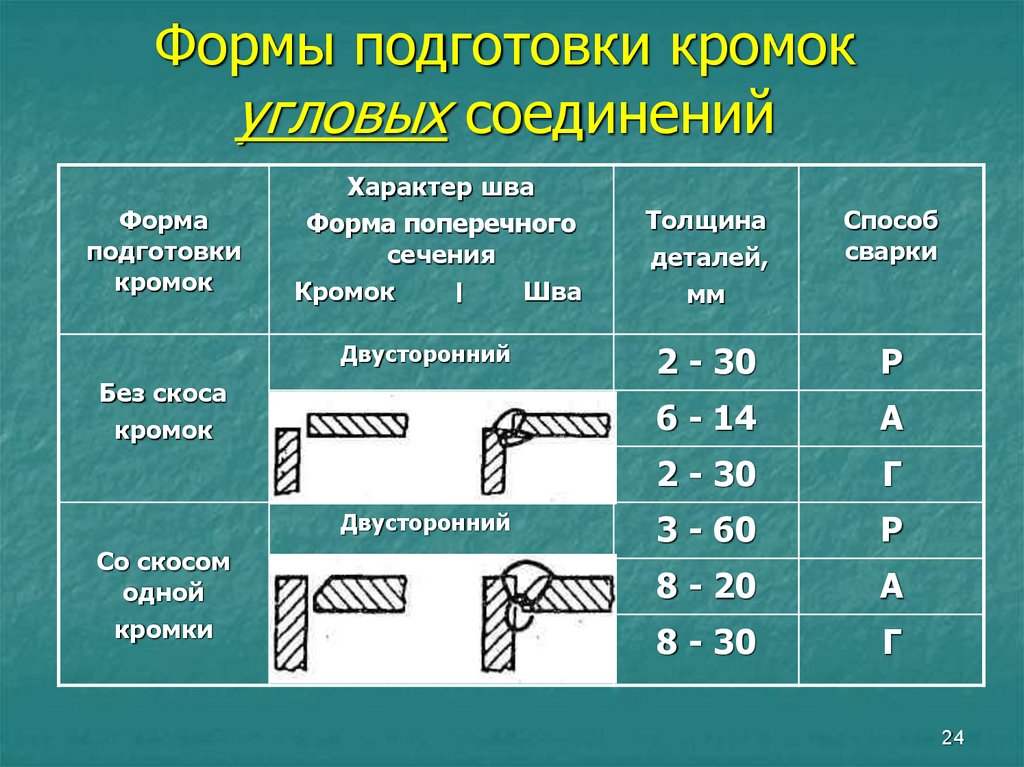

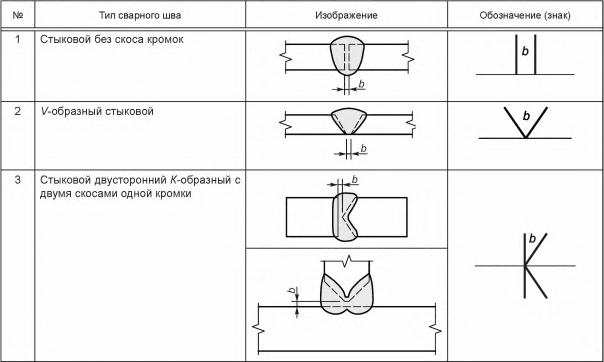

Типы сварных швов

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.

Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

Таблица размеров катета шва

Значения катетов шва в зависимости от типа шва, расстояния между кромками, сварочного метода и размера фланцевой фаски сведены в таблицы для каждого типа отдельно.

Таблица размеров катетов для У21.

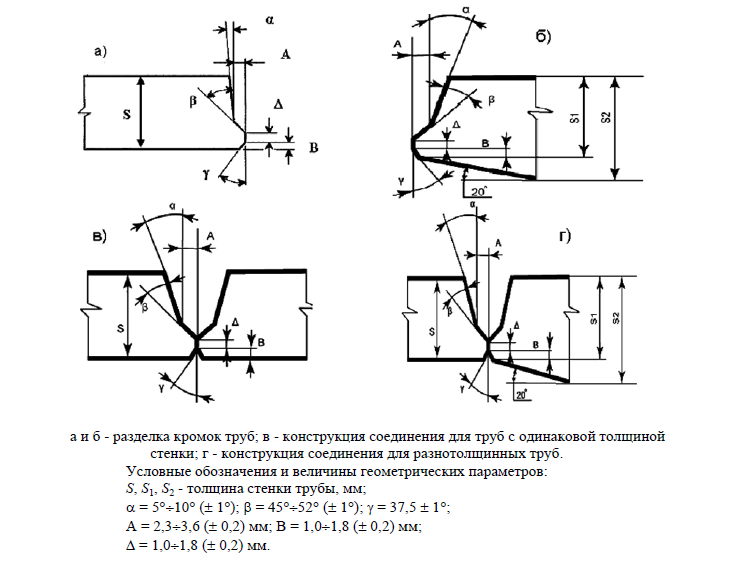

Разделка труб под сварку

ГОСТ регулирует виды и характеристики подготовки к сварным работам для различных типов соединений:

- стыковых;

- угловых;

- нахлесточных.

Перед началом сварочных работ необходимо проводить подготовку. В нее входит:

- механическая зачистка, выполняется с целью удаления пыли, следов коррозии, оксидной пленки;

- химическая обработка, для удаления масложировых пятен и окисной пленки;

- разделка кромок.

Разделка проводится с помощью механической обработки кромки. При монтаже трубопроводов она выполняется специальными машинами. Во время ремонтных работ допускается выполнение разделки с помощью угловых шлифмашин.

Разделка кромок выполняется при толщине заготовок от 4 мм.

Для угловых соединений под отводы выполняют скашивание одной или обеих кромок под углом 45о.

Стыки на трубопроводах подразделяются на поворотные и неповоротные.

Сварка стальных трубопроводов ГОСТ 16037 рекомендует применять по возможности поворотные стыки. Они варятся в наиболее удобном и выгодном нижнем сварочном положении, разделка кромок для него выполняется одинаково по всему периметру стыка.

Неповоротный стык приходится варить во всех сварочных положениях, переходящих одно в другое по мере продвижения по шву вокруг трубы.

Разница между толщиной стенок соединяемых встык труб не должна быть более 10% и не превышать трех миллиметров. При этом ширина зазора должна быть постоянной по всему стыку и находиться в переделах от 2 до 3 мм.

[stextbox id=’alert’]До того, как начать монтаж, необходимо обработать кромки и околошовную зону на 20-30мм, очистив ее от механических загрязнений, следов коррозии и масложировых пятен.[/stextbox]

Перед основной электродуговой сваркой торцы труб прихватывают друг к другу:

- трубы до 300 мм в диаметре: 4 прихватки;

- свыше 300 мм- равномерно через каждые 200-300 мм.

Трубы с толщиной стенок 12 мм и более проваривают в три приема. На первом этапе формируют корень шва в виде валика с возвышением 1,5-3 мм, равномерно распределенного по длине стыка. Электрод при этом следует вести возвратно-поступательно.

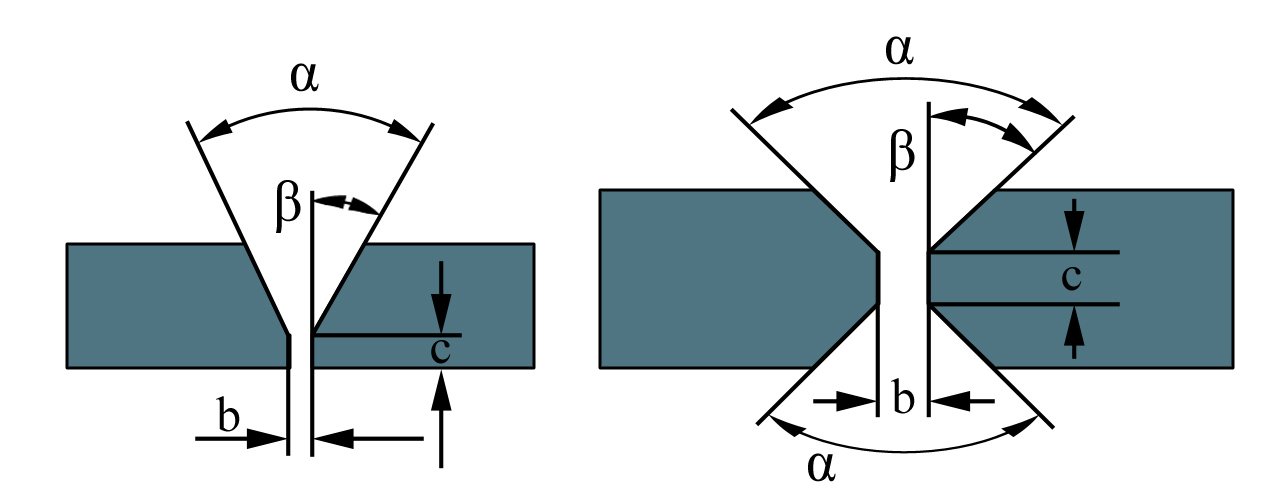

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Параметры фаски.

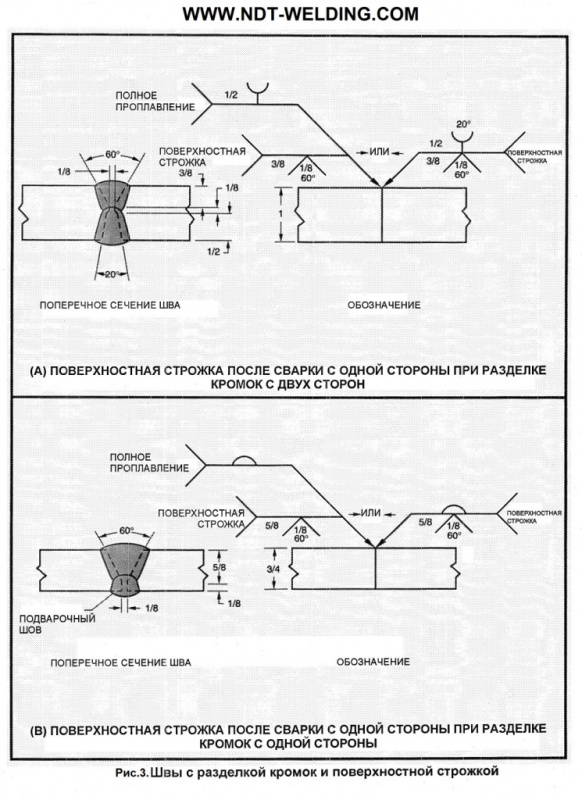

Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:

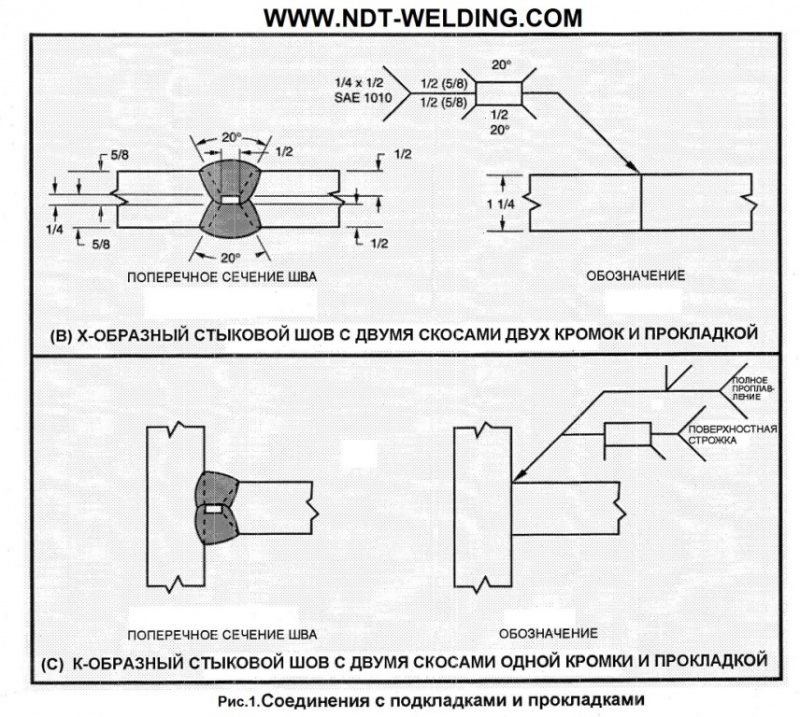

- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью.

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

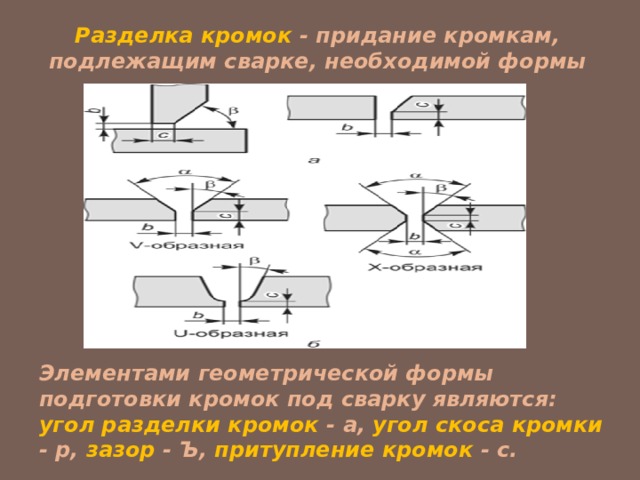

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Заключение

ГОСТ на сварку трубопроводов – важный регламентирующий документ, устанавливающий условия на подготовку и проведение работ. Он определяет методы сварки, типы соединений, статус разделки и конструктивные параметры для каждого из них. Трубопровод служит не один год. Он также должен выдерживать давление жидкости или газа. Строгое соблюдение требований гост 16037 на сварку трубопроводов необходимо для обеспечения прочности, долговечности и герметичности сварных соединений.

Гост 23518-79 дуговая сварка в защитных газах. соединения сварные под острыми и тупыми углами. основные типы, конструктивные элементы и размеры

Содержание

- 1 Основные типы, конструктивные элементы и размеры

- 2 И ТУПЫМИ УГЛАМИ

- 3 2,0

- 3.

0.0.1 0,7№

0.0.1 0,7№

- 3.

- 3.0.1 +1

- 3.0.2 +1

- 3.0.3 +1

- 4 2,0

- 4.0.0.1 +

- 4.0.0.2 +

- 4.0.0.3 +

- 4.0.0.4 +

- 4.0.0.5 +

- 4.0.0.5.1 ±1

- 4.0.0.5.2 10

- 4.0.0.6 +

- 4.0.0.7 +

- 4.0.0.8 +

- 4.0.0.8.1 11

- 4.0.0.9 +

- 4.0.0.10 +

- 4.0.0.11 +

- 4.0.0.12 +

- 4.0.0.12.1 10

- 4.0.0.12.2 ±4

- 4.0.0.12.3 13

- 4.0.0.12.4 60′

- 4.0.0.12.5 11

- 4.0.0.13 0,60 + 3

Основные типы, конструктивные элементы и размеры

Hand arc welding. Acute and blunt weld joints. Main types, design elements and dimensions

Дата введения 1977-01-01

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами.

Стандарт не устанавливает типы, конструктивные элементы и размеры сварных соединений трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.

Требования настоящего стандарта являются обязательными.

2. Основные типы сварных соединений должны соответствовать указанным в табл.1.

Таблица 1

3. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2-17.

Таблица 2

| ГОСТ 11534-75-У1 |

Таблица 3

| ГОСТ 11534-75-У2 |

Таблица 4

| ГОСТ 11534-75-У3 |

Таблица 5

| ГОСТ 11534-75-У4 |

Таблица 6

| ГОСТ 11534-75-У5 |

Таблица 7

| ГОСТ 11534-75-У6 |

Таблица 8

| ГОСТ 11534-75-У7 |

Таблица 9

| ГОСТ 11534-75-У8 |

Таблица 10

| ГОСТ 11534-75-Т1 |

Таблица 11

| ГОСТ 11534-75-Т2 |

Таблица 12

| ГОСТ 11534-75-Т3 |

Таблица 13

| ГОСТ 11534-75-Т4 |

Таблица 14

| ГОСТ 11534-75-Т5 |

Таблица 15

| ГОСТ 11534-75-Т6 |

Таблица 16

| ГОСТ 11534-75-Т7 |

Таблица 17

| ГОСТ 11534-75-Т8 |

4. При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

5. Допускается увеличение предельных отклонений усиления шва сварного соединения (g) и ширины шва (e), выполняемого в вертикальном, горизонтальном и потолочном положениях и на монтаже на 1 мм для s не более 26 мм и на 2 мм для s более 26 мм.

6. Если свариваемые кромки деталей имеют неодинаковую толщину, то разность толщин (s1 — s) необходимо выбирать по меньшей толщине (s) в соответствии с требованиями табл.18.

Таблица 18

В этом случае подготовку кромок следует производить так же, как для кромок одинаковой толщины, конструктивные элементы подготовленных кромок и размеры выполненного шва необходимо выбирать по большей толщине (s1).

При разности толщин кромок (s1 — s), свариваемых под углом B = 179°-160°, превышающей пределы, указанные в табл.18, на кромке, имеющей большую толщину, должен быть сделан скос с одной или с двух сторон длиной l, равной 5(s1 — s) при одностороннем превышении кромок и 2,5(s1 — s) при двустороннем превышении кромок до толщин тонкой кромки (s), как указано на черт. 1, 2.

1, 2.

7. Допускается смещение свариваемых кромок относительно друг друга не более:

— 0,5 мм — для кромок толщиной до 4 мм;

— 1,0 мм — для кромок толщиной 4-10 мм;

— 0,1s, но не более 3 мм — для кромок толщиной более 10 мм.

8. При переменном угле сопряжения деталей шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

И ТУПЫМИ УГЛАМИ

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕРЫ

Издание официальное

Москва

Стандартинформ

2011

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ. СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ

Основные типы, конструктивные элементы и размеры

Cas—shielded arc welding. Welded joints.

Main types, design elements and dimensions

гост

23518-79

МКС 25.160.40

Постановлением Государственного комитета СССР по стандартам от 11.03.79 № 870 дата введения установлена 01. 01.80 Ограничение срока действия снято по протоколу № 4—93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4—94)

01.80 Ограничение срока действия снято по протоколу № 4—93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4—94)

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитных газах.

2. Приняты следующие обозначения способов сварки:

ИН — в инертных газах неплавящимся электродом без присадочного металла;

ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

УП — в углекислом газе и его смеси с кислородом плавящимся электродом.

3. Основные типы сварных соединений должны соответствовать указанным в табл.1.

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2—20.

Издание официальное Перепечатка воспрещена

★ Переиздание. Февраль 2011 г.

Февраль 2011 г.

Издательство стандартов, 1979 Стандартинформ, 2011

Тип

Форма

Характер

Форма поперечного сечения и

Толщина свариваемых деталей, мм, для способов сварки

ИН

ИНп

ИП

УП

Угол

Условное

обозначе-

Односто-ронний на

тающеися

0,5-3,0

1-3,0

0,8-4,0

179-91

У2

Без ско-кромок

Односторонний

0,5-4,0

6,0-10

179-91;

89-5

135-91;

89-5

У1

Угловое

Двусторонний

3-6

3-12

3-30

3-60

179-136

135-91;

89-45

135-91

УЗ

Односторонний

5-‘

179 — 136;

У4

Со ско-

Односто-ронний на

кромки

5-‘

179-136

У7

2 ГОСТ 23518-79

Тип соединения | Форма подготов ленных кромок | Характер выполненного шва | Форма поперечного сечения подго-товленных кромок и выполненного шва | Толщина свариваемых деталей, мм, для способов сварки | Угол соединения деталей р, град | Условное обозначе ние соединения | |||||||

ИН | ИНп | ип | УП | ||||||||||

Угловое | Со скосом одной кромки | Двусто ронний | у | 1 | fit | 3-10 | 3-10 | 5-40 | 179 — 136; 89-46 | У5 | |||

С двумя скосами одной кромки | Двусто ронний | Д)> | ш | 6-20 | 6-20 | 6-100 | 179 — 165; 80-75 | У6 | |||||

С двумя скосами одной кромки и одним скосом второй кромки | 6-20 | 6-20 | 6-120 | 179-36 | У8 | ||||||||

Со скосом двух кромок | Одно сторонний | — | 3-10 3-20 | 3-10 3-20 | 3-60 | 179-122 89-61 179 — 142; 89-71 | У9 | ||||||

Двусто ронний | 1 | 3-10 3-20 | 3-10 3-20 | 3-60 | 179-122 89-61 179 — 142; 89-71 | У10 |

ГОСТ 23518-79 С-

Прокате так 1 О

Тип соединения | Форма подготов ленных кромок | Характер выполненного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Толщина свариваемых деталей, мм, для способов сварки | Угол соединения деталей р, град | Условное обозначе ние соединения | |||||

ИН | ИНп | ип | УП | ||||||||

Тавровое | Без скоса кромок | Односторон ний | 1 | ,Й | 0,8-10,0 | 0,8-40,0 | 0,8-40,0 | 91-175 | Т1 | ||

Двусторон ний | V | 0,8-10,0 | 0,8-40,0 | 0,8-40,0 | 91-135; 89-45 | Т2 | |||||

Со скосом одной кромки | Односторон ний | ш | 0,8-10,0 | 0,8-40,0 | 0,8-40,0 | 89-45; 91-135 | Т5 | ||||

Двусторон ний | А | 0,8-10,0 | 0,8-40,0 | 0,8-40,0 | 89 -45; 91-135 | Тб | |||||

Односторон ний | 1 | V | 4,0-10,0 | 4,0-10,0 | 4,0-40,0 | 91-134 | ТЗ |

4 ГОСТ 23518-79

Тип соединения | Форма подготов ленных кромок | Характер выполненного шва | Форма поперечного сечения подготовленных кромок и выполненного шва | Толщина свариваемых деталей, мм, для способов сварки | Угол соединения деталей р, град | Условное обозначе ние соединения | ||||||

ИН | ИНп | ип | УП | |||||||||

Тавровое | Со скосом одной кромки | Двусторон ний | If | 4,0-10,0 | 4,0-10,0 | 4,0-40,0 | 91-134 | Т4 | ||||

С двумя скосами одной кромки | Двусторон ний | > | h | 6-20 | 6-60 | 6-20 | 91-100; 89-80 | Т7 | ||||

С двумя несимметричными скосами одной кромки | и | 1 | $ f | 1 | 12-100 | 12-100 | 101-110; 79-70 | Т8 | ||||

С двумя криволинейными скосами одной кромки | щ | 18-100 | 18-100 | 91-105; 89-75 | T9 |

ГОСТ 23518-79 С-

Обозначе

ние

ния

Конструктивные элементы

Способ

не более

179-160 159-136 135-91

Но-

Пред.

Но-

Пред.

У2

ЙН

От 0,5 до 3,0

S+6

От 0,8 до 1,0

ИНп

Св.1,0 до 2,0

S+6

Св.2,0 до 3,0

От 0,8 до 1,0

ип

Св.1,0 до 2,0

Св.2,0

От 0,8 до 1,0

S+6

Св.1,0 до 3,0

Св.3,0

УП

Св.4,0 до 6,0

+0,5

+1,0

+1,5

+1,0

2,0

±0,5

6 ГОСТ 23518-79

ГОСТ 23518-79 С-

8 ГОСТ 23518-79

с

ГОСТ 23518-79 С-

Ю ГОСТ 23518-79

с

и

и

ГОСТ 23518

12 ГОСТ 23518

ГОСТ 23518

14 ГОСТ 23518-79

нения

Конструктивные элементы

Спо

соб

свар

ки

t не более

OpOlj

Св, 90

До 90

Но-

Пред.

Но-

Но-

Пред.

8

L

0.0

£1(4

ОШ

№

са

о 1

00

н

а

о

0

0,7№

/—N

са

о 1

00

Н

са

I I

о

0

+1

-2

+1

-2

+1

-2

и

Ih

ГОСТ 23518

16 ГОСТ 23518-79

Обозначе

ние

ния

Конструктивные элементы

Способ

l не более

Р, град

б,не

Но-

Пред. +5

+5

0,95+5

1,15+5

+0,5

+1,0

+2,0

±2

и

ГОСТ 23518

18 ГОСТ 23518-79

с

1

и

с

ГОСТ 23518

20 ГОСТ 23518-79

ГОСТ 23518

22 ГОСТ 23518-79

ГОСТ 23518

24 ГОСТ 23518-79

ГОСТ 23518-79 С. 25

5. Для сварных соединений У7, У5, У6, У8, Т7, Т8, T9, выполняемых сваркой в углекислом газе, допускается притупление С=5±2 мм.

6. Сварка деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. 21, должна проводиться также как для деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Толщина тонкой детали | Разность толщин деталей |

2-3 | 1 |

4-30 | 2 |

32-40 | 4 |

Свыше 40 | 6 |

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 21 на детали, имеющей большую толщину должен быть сделан скос с одной или двух сторон до толщины тонкой детали под углом 15°, как указано на черт. 1 и 2.

21 на детали, имеющей большую толщину должен быть сделан скос с одной или двух сторон до толщины тонкой детали под углом 15°, как указано на черт. 1 и 2.

7. Размеры выполненных швов на участке перекрытия для замкнутых соединений, а также в местах, исправленных подваркой, могут отличаться от установленных настоящим стандартом. В этом случае они должны соответствовать нормативно-технической документации.

8. При переменном угле сопряжения деталей (3 шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

9. При сварке в углекислом газе проволокой диаметром 0,8—1,4 мм допускается применять основные типы сварных соединений и их конструктивных элементов по ГОСТ 11534—75.

Редактор М. И, Максимова Технический редактор Н, С, Гришанова Корректор Е. Ю. Митрофанова Компьютерная верстка Е, Н. Евтеевой

Сдано в набор 06.12.2010. Подписано в печать 28.03.2011. Формат 60x84V8. Бумага офсетная.

Печать офсетная. Уел. печ. л. 3,26. Уч.-изд. л. 3,35. Тираж 88 экз. Зак. 2.

Гарнитура Таймс.

, 123995 Москва, Гранатный пер., 4.

Набрано и отпечатано в Калужской типографии стандартов, 248021 Калуга, ул. Московская, 256.

2,0

±0,5

±1,0

+2.0

ГОСТ 27580—88 С.

I. 10 ГОСТ 27580—88

Обозначение

соединения

ГОСТ 27580—88 С. II

Обозначение

соединения

подготовленных кромок свариваемых деталей

сварного шва

Способ

сварки

12 ГОСТ 27580—88

Обозначе! не соединение

Конструктивные элементы

подготовленных кромок свариваемых деталей

СиосиП

сварного шва

сварки

51 ? 0,5s

От | 4 |

ДО | б |

Св | 6 |

ДО | 8 |

Св | 8 |

до | 10 |

Св | 10 |

до | 12 |

Св. | 12 |

до | 20 |

От | 4 |

до | 6 |

От 6 до 10

г пе более

<±2

при б

С-1

<м

о

с-

о

<о

ф

со

о

О)

о

ч

1.5S + 6

1.55+8

1.6s 4 10

1,4s 4 6

l,5s+8

l.Cs I 5

1.4S+6

10

13

10

о

Ь | |||

н | и | ||

о | о | ||

X | X | ||

X | я | fc{ | |

2 | <У | 2 | <и |

о | а | о | а |

X | С | X | X |

СО.

8~Si

ffi

я

s

о

X

X

H

о

tt

0)

a

К

+i

tt

+i

±2

о

+1

+2

+i

60!

+1

ГОСТ 27580—88 C. 13

Обозначение

соединения

14 ГОСТ 27580—88

<и

Я h»

И й <и Й!

« 5

2 к

* s

о ч

п О о

Конструктивные элементы | |

подготовленных кромок свариваемых деталей | сварного шва |

Способ

сварки

не более

ПОИ 3

»л h- | О | fe | о | О Ю СО | о | о £ | о | о iC ю | 9 | |

1C | О | ю | о | 1Л | ||||||

J <л | 7 | оТ -‘t- | 00 1 g | т о СП | к 1 О | т | 00 1 о | 1 о 05 | ь- 1 о | о? (0 О |

t- | 3 | г- | со | СГз | г^ | ю | О) | |||

00 | оо | Г’- | со | г- |

8

О

Ч

g=gi

пои В

СВ. 90° I до 90°

90° I до 90°

к

я

£

о

X

£ f-

С о

я

я

£

О

X

&£

X о

О | |

я | |

я | ч |

£ | о |

о | (i |

X | С |

+1

-н

л:

■н

ь

От | m |

до | 14 |

Св. | и |

до | 16 |

Св. | 16 |

до | 18 |

Св. | 18 |

до | 20 |

Св. | 20 |

ДО | 22 |

Св. | 22 |

до | 24 |

У6

Si*0,ns

РИН,

СО

+

со

05

О

LO

+

со

00

О

о

+

со

05

оо

+

со

сч

о

02.

о

5а

о

5а

о

Q2.

I

Ф

Ф

+

е

±1

10

±2

О

+2

±3

60е

8

10

ГОСТ 27580—88 С. 1&

5 к * к

Конструктивные элементы

подготовленных кромок свариваемых деталей

сварного шва

Способ

сварки

Св. | 24 |

ДО | 26 |

С в. | 26 |

до | 28 |

Св. | 28 |

ДО | 30 |

Св. | 30 |

ДО | 32 |

Св. | 32 |

ДО | 35 |

От | 12 |

до | И |

р—ег | е | е |

не более |

а,

при В

v

£

Ю (D | О | О О | о | О Ю ю | о | <Ь СП |

Ю | 1—1 | О | fH | Ю | ||

| | *г | 1 | 00 1 | | | 1 | |

О) | о | о | 1 о | О 05 | 1 о | Св. |

CD | СП | Г- | Ю | а | ||

Г» | 1—1 | 00 | 1-Н |

о

О)

5

8

при В

СВ

90° I до 90°

Я

Я

%

о

а» 5

Со

х

К

Е

о

Е

а* Е о

h-

о

<и

а

К

У6

РИНд

ю

+

to

00

о

о

+

to

О

00

+

со

(N

СО.

о

£

о

оа

еа

о

О)

+

в

±1

+1

—2

10

±3

О

+2

11

12

13

14

60(

16 ГОСТ 27580—88

ГОСТ 27580—88 С. 1>

Обозначение

соединения

Конструктивные элементы

подготовленных кромок свариваемых деталей

сварного шва

Способ

сварки

е=ех | | е | ||||

не более | >i | а2 | ах |

а 1

g=g 1

g

при В

при В

ю | ь | О 1C | о О | о Л | ||||||

h- | с Ю | О | (О *** | ю | г- | ь | СО | 2a | ь | |

т | 00 | т | 00 | 1 | к | 7 | 00 | 7 | h- I | о |

о 03 | о’ | 1 | J | о О | 1 О | ■чГ | 1: | % | l | в |

О) 00 | S | со | 79 | г- *■* | 84 | CD | 79 | и |

св. 90° I До 90°

90° I До 90°

О

Ч

X

S

Е

о

X

$ к

ак

С о

х

%

Е

о

X

а * СЗ о

н

о

аз

о

С

■н

в

пип

Св. 26 до 28

11

У6

Св, 28 до 30

Св, 30 до 32

со

+

<0

О

Ю

+

SO

00

о»

+

to

СП

00

+

to

о

о

GQ.

о

СО.

со

I

о

+

в

Св. 32 до 35

+i

—2

10

±4

О

+2

12

13

60′

18 ГОСТ 27580—88

Обозначение

соединения

ГОСТ 27580—88 С. 19

ф

3 « 3 я

X

СО

ф

rt к £2 oS

Конструктивные элементы | |

подготовленных кромок свариваемых деталей | сварного шва |

Способ

сварки

hf=h

±1,5

е=ех

±3

а1

а2=а3

при Й 179е—13)6°

х

S

о

К

х

о

Ф

U

С

с

±1

+1

У8

5, г 0. 75

75

РИН„;

АИНд

ЛИП

11А

От 10 до 14

Св. 14 до 17

Св. 17 до 20

Св. 20 до 23

Св. 23 до 26

Св. 26 до 30

Or 32 до 36

От 36 до 40

10

11

13

11

13

0+5

0,9s+5

0,8s+5

0,60 + 3

С этим читают

- Гост р исо 4063-2010 сварка и родственные процессы. перечень и условные обозначения процессов

- Разделка кромок под сварку

- Гост 14771-76: «дуговая сварка в защитном газе. соединения сварные. основные типы, конструктивные элементы и размеры»

- Гост 14098-91 соединения сварные арматуры и закладных изделий железобетонных конструкций. типы, конструкции и размеры

- Крупа манная. технические условия

- Условные обозначения покрытых электродов

- Гост 14098-2014 соединения сварные арматуры и закладных изделий железобетонных конструкций. типы, конструкции и размеры (с изменением n 1, с поправкой)

- Гост 24901-89.

печенье. общие технические условия

печенье. общие технические условия - Гост 13276-79 арматура линейная. общие технические условия (с изменениями n 1, 2, 3, 4, 5)

- Гост р 51808-2001 картофель свежий продовольственный, реализуемый в розничной торговой сети. технические условия

ГОСТ 14806-80 / Ауремо

ГОСТ Р ИСО 2553-2017 ГОСТ Р ИСО 6947-2017 ГОСТ Р ИСО 13920-2017 ГОСТ Р 55554-2013 ГОСТ Р ИСО 6520-1-2012 ГОСТ Р ИСО 14174-2010 ГОСТ Р ИСО 14175-2010 ГОСТ Р ЕН 13479-2010 ГОСТ Р ЕН 12074-2010 ГОСТ Р ИСО 2560-2009 ГОСТ Р 53689-2009 ГОСТ Р ИСО 3581-2009 ГОСТ Р ИСО 3580-2009 ГОСТ 10543-98 ГОСТ 19249-73 ГОСТ 21449-75 ГОСТ 5264-80 ГОСТ 9467-75 ГОСТ 21448-75 ГОСТ 23178-78 ГОСТ 15164-78 ГОСТ 14806-80 ГОСТ 16038-80 ГОСТ 9087-81 ГОСТ 25445-82 ГОСТ 26271-84 ГОСТ 26101-84 ГОСТ 27580-88 ГОСТ 28915-91 ГОСТ 2246-70 ГОСТ 5.917-71 ГОСТ 5.1215-72 ГОСТ 10051-75 ГОСТ 11533-75 ГОСТ 10052-75 ГОСТ 11534-75 ГОСТ 7871-75 ГОСТ 23518-79 ГОСТ 14776-79 ГОСТ 15878-79 ГОСТ 16037-80 ГОСТ 23949-80 ГОСТ 26467-85 ГОСТ 16130-90 ГОСТ 30430-96 ГОСТ 30242-97 ГОСТ 30482-97 ГОСТ Р 52222-2004 ГОСТ 28555-90 ГОСТ 30756-2001 ГОСТ 14771-76 ГОСТ 9466-75 ГОСТ 8713-79

- гост-14806-80.

pdf (1,15 МБ)

pdf (1,15 МБ) ГОСТ 14806-80

ГОСТ 14806-80

Группа В05

ГОСТ СОЮ3А ССР

ДУГОВАЯ СВАРКА АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ

В ИНЕРТНЫХ ГАЗАХ. СВАРНЫЕ СОЕДИНЕНИЯ

Основные типы, конструктивные элементы и размеры

Дуговая сварка алюминиевых сплавов в инертных газах.

Соединения сварные. Основные типы, конструктивные элементы и размеры

ОКП 0602000000

Дата введения 1981−07−01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ постановлением Госстандарта СССР от 22.03.02 N 03.084.

2. Периодичность проверки 5 лет.

3. Заменить ГОСТ 14806-69

4. Справочные нормативно-технические документы

| Обозначение ссылочного документа, на который ссылаются | Артикул | ||

| ГОСТ 2789-73 | 5 | | |

5. Срок действия продлен до 01. 07.96* постановление Госстандарта СССР от 03.05.90 N 1078

07.96* постановление Госстандарта СССР от 03.05.90 N 1078

________________________________

* Срок годности снят протоколом № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИиП N 11-12, 1994 г.). — Обратите внимание на КОД.

6. Переиздание (декабрь 1990 г.) с изменением № 1, принятым в октябре 1989 г. (ИУС 1−90)

1. Настоящий стандарт распространяется на сварные соединения алюминия и алюминиевых сплавов с толщиной кромок свариваемых деталей от 0,8 до 60,0 мм включительно.

Стандарт не распространяется на сварные соединения трубопроводов.

Стандарт устанавливает основные виды сварных соединений, конструктивные элементы и размеры разделки кромок и сварного шва.

2. В стандарте используются следующие условные обозначения способов дуговой сварки в среде инертных газов:

Ринп — ручной неплавящийся электрод с присадочным металлом;

АНП — электрод автоматический неплавящийся с присадочным металлом;

АИНП-3 — автоматический неплавящийся электрод с присадочным металлом — трехфазный;

АПЛ — автоматический плавящийся электрод — одноголосый;

PEEP — электрод полурасходуемый.

3. Основные виды сварных соединений должны соответствовать указанным в табл. 1.

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2−51.

Таблица 1

| Тип соевый ди | Форма домашнего задания- | Символ | Профиль поперечного сечения | Толщина свариваемых деталей, мм, для способов сварки | Кондиционирование поезда — наче- | |||||

| без залога | Кромки Ленно | сварной шов | подготовленные края | сварной шов | Ринп | Аинп | АИНП-3 | ПДКВ | АИП | Соединение |

| С выбором — кромка процесса | С1 | |||||||||

| С процессом выбора одной грани | Односторонний | 0,8−2,0 | 0,8−2,0 | — | — | — | С3 | |||

| 0,8−4,0 | 0,8−4,0 | 4−12 | 4−12 | S2 | ||||||

| Односторонняя съемная подкладка | | C4 | ||||||||

| Стайл – большое дело | Скос | Односторонний в оставшейся подкладке | 0,8−5,0 | 0,8−16,0 | 4−25 | 3−12 | 3−12 | С5 | ||

| Двусторонний | 2,0−6,0 | 2,0−10,0 | 10−30 | 4−34 | 4−34 | С7 | ||||

| Односторонний | С8 | |||||||||

| Односторонняя съемная подкладка | | С9 | ||||||||

| С фаской | Односторонний в оставшейся подкладке | 4−20 | 6−20 | С10 | ||||||

| C12 | ||||||||||

| С изгибом — линейный скос | C13 | |||||||||

| Со скошенной кромкой | 16−30 | — | — | 16−30 | — | C14 | ||||

| С двумя симметами — ричными скосами одной кромки | Двусторонний | 12−35 | 12−35 | C15 | ||||||

| С двумя симметами — ричний криволинейный — линейный скос одной кромки | 32−60 | 32−60 | C16 | |||||||

С двумя органзами асимметричного кроя. — ровный скос одной кромки — ровный скос одной кромки | 12−35 | 12−35 | С43 | |||||||

| С двумя симметами — ричными скосами одной кромки Полигон | | | 32−60 | 32−60 | C44 | |||||

| Односторонний | 4−20 | 8−20 | — | 10-30 | 10-30 | C17 | ||||

| Односторонняя съемная подкладка | 8−20 | С18 | ||||||||

| Скошенные края | Односторонний в оставшейся части накладки | 5−30 | 5−30 | 5−30 | 10-30 | 10-30 | С19 | |||

| 4−20 | 4−40 | 20−40 | C21 | |||||||

| Стай — большое дело | Кривая прямая — линия скошенной кромки | C23 | ||||||||

| Со скошенной кромкой | 12−30 | 12−50 | 32−50 | 12−30 | 12−30 | C24 | ||||

| С двумя симметами — ричными скосами кромок | Двусторонний | 12−30 | C25 | |||||||

| С двумя симметами — ровный изгиб — линейные скосы кромок | 30−40 | 30−60 | 32−60 | 30−60 | 30−60 | С26 | ||||

| С двумя симмет-ричными наклонными фасками | 30,0−40,0 | 30,0−60,0 | 30−60 | 30−60 | С27 | |||||

С двумя органзами асимметричного кроя. — ровные скосы кромок — ровные скосы кромок | 12,0−30,0 | 12,0 — 60,0 | 32−60 | 12−30 | 12−30 | C39 | ||||

| С процессом выбора одной кромки | Односторонний | 1,0−2,5 | 1,0−2,5 | — | — | U1 | ||||

Односторонний | ||||||||||

| Скос | 1,5−12,0 | 1,5−12,0 | 5−12 | 5−12 | Y4 | |||||

Двусторонний | 1,5−5,0 | 1,5−5,0 | ||||||||

| 1,5−12,0 | 1,5−12,0 | 5−12 | 5−12 | V5 | ||||||

| Односторонний | Y6 | |||||||||

| Угловой | С фаской | 4,0−20,0 | 4,0−20,0 | — | 4−20 | 4−20 | U7 | |||

| С изгибом — линейный скос | 16,0−30,0 | 16,0−30,0 | 16−30 | 16−30 | 11 | |||||

| С наклонной кромкой | 16−30 | 16−30 | 16−30 | 16−30 | U12 | |||||

| С двумя симметами — ричными скосами одной кромки | Двусторонний | 12−35 | 12−35 | U8 | ||||||

| С двумя симметами — ричний криволинейный — линейный скос одной кромки | 32−60 | — | 32−60 | — | Y13 | |||||

| С двумя симметами — ричный ломаный скос одной кромки | U14 | |||||||||

| Односторонний | U9 | |||||||||

| Скошенные края | Двусторонний | 12−30 | 12−30 | — | 12−30 | 12−30 | U10 | |||

Скос | Односторонний | Т1 | ||||||||

| Двусторонний | | 1−20 | 2−20 | 3−20 | 3−20 | 3−20 | T3 | |||

| С фаской | Односторонний | T6 | ||||||||

| Двусторонний | 4−20 | 4−20 | 4−20 | 4−20 | Т7 | |||||

| Тав — Новое | С кривой — линейный скос | 16−30 | — | — | 16−30 | — | T2 | |||

| С двумя симметами — ричными скосами одной кромки | Двусторонний | 12−35 | 12−35 | 12−35 | 12−35 | T8 | ||||

| С двумя симметами — ричняй кривая — линейные скосы одной кромки | T5 | |||||||||

| С двумя симметами — ричный ломаный скос одной кромки | 32−60 | — | 32−60 | — | T10 | |||||

| На — его- точный | Скос | Односторонний | h2 | |||||||

| Двусторонний | | 1−20 | 2−20 | 4−20 | 4−20 | 4−20 | h3 | |||

(Измененная редакция, Ред. N 1).

N 1).

Таблица 2

Размеры, мм

| Состояние | Элементы конструкции | ||||||||||

| обозначение сварных соединений | подготовленные кромки свариваемых деталей | сварной шов | SPO — рыдание swar — Ki | Номин. | Пред. выключенный. | не | Номин. | Пред. выключенный. | |||

| От 0,8 до 1,0 | +0,1 | 7 | 0,8 | ||||||||

| С1 | Ринп; Аинп | СВ. от 1,0 до 1,5 | 0 | +0,2 | От до 2,5 | От до 2,5 | 10 | 1,0 | ±0,5 | ||

| СВ.  от 1,5 до 2,0 от 1,5 до 2,0 | 1,5 | ±1,0 | |||||||||

_______________

* Размер для справки.

(Измененная редакция, ред. N 1).

Таблица 4

Размеры, мм

| Состояние | Элементы конструкции | ||||||||||

| обозначение свар — ное соединение | домашнее задание- ленно ребра повара- переданы детали | сварной шов | SPO — рыдание swar — Ki | Номин. | Пред. выключенный. | не | Номин. | Пред. выключенный. | |||

| От 0,8 до 1,0 | +0,1 | 7 | 0,8 | ||||||||

| С3 | Ринп; | СВ. от 1,0 до 1,5 | 0 | +0,2 | От | От | 10 | 1,0 | ±0,5 | ||

СВ. от 1,5 до 2,0 от 1,5 до 2,0 | 1,5 | ±1,0 | |||||||||

________________

* Размер для справки.

Таблица 4 *

________________

* Текст в соответствии с оригиналом. — Обратите внимание на КОД.

Размеры, мм

| Элементы конструкции | |||||||||

| Обозначение сварного соединения | домашнее задание- ленно ребра повара- переданы детали | сварной шов | SPO — рыдание swar — Ki | Номин. | Пред. выключенный. | не | Номин. | Пред. выключенный. | |

| От 0,8 до 1,0 | +0,5 | 7 | 0,8 | ||||||

| Ринп; | СВ. от 1,0 до 2,5 | 10 | ±0,5 | ||||||

| СВ. от 2,5 до 4,0 | 12 | ||||||||

| S2 | От 4,0 до 6,0 | 14 | 1,0 | ||||||

| АИП; ПДКВ | СВ. От 6,0 до 8,0 От 6,0 до 8,0 | 0 | +1,0 | 19 | |||||

| СВ. От 8,0 до 10,0 | 21 | 2,0 | ±1,0 | ||||||

| СВ. 10,0 и 12,0 | +2,0 | 23 | |||||||

Таблица 5

Размеры, мм

| Состояние | Элементы конструкции | ||||||||

| обозначение свар — ное соединение | подготовленные кромки свариваемых деталей | сварной шов | Метод сварки | Номин. | Пред. выключенный. | не | Номин. | Пред. выключенный. | |

| От 0,8 до 1,0 | 7 | ||||||||

| Ринп; | СВ. от 1,0 до 2,0 | +0,5 | 10 | 0,8 | |||||

| СВ. от 2,0 до 4,0 | 12 | 1,0 | ±0,5 | ||||||

СВ. А от 4,0 до 5,0 А от 4,0 до 5,0 | 14 | ||||||||

| СВ. От 4,0 до 6,0 | +1,0 | 15 | |||||||

| СВ. От 6,0 до 8,0 | 16 | ||||||||

| С4 | Айнп; АИНП-3 | СВ. От 8,0 до 10,0 | 19 | ||||||

| СВ. 10,0 и 12,0 | 21 | 2,0 | |||||||

| СВ. С 12.0 до 14.0 | 0 | 22 | |||||||

| СВ. от 14,0 до 16,0 | 23 | ± 1,0 | |||||||

| СВ. От 16,0 до 18,0 | +2,0 | 32 | 3,0 | ||||||

| АИНП-3 | СВ. от 18,0 до 22,0 | 35 | 4,0 | ||||||

| СВ. От 22,0 до 25,0 | 38 | 4,5 | |||||||

| От 3,0 до 6,0 | 14 | ||||||||

| АИП PEEP | СВ. От 6,0 до 8,0 | 16 | |||||||

СВ. От 8,0 до 10,0 От 8,0 до 10,0 | +1,0 | 18 | 2,0 | ||||||

| СВ. 10.0 и 12.0 | 20 | ||||||||

Таблица 6

Размеры, мм

| Состояние | Элементы конструкции | ||||||||

| обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Метод сварки | Номин. | Пред. выключенный. | не | Номин. | Пред. выключенный. | |

| От 0,8 до 1,0 | 0 | ±1,5 | 8 | 0,8 | |||||

| Ринп; Аинп | СВ. от 1,0 до 2,0 | 10 | ±0,5 | ||||||

| СВ. от 2,0 до 4,0 | 1 | ±1,0 | 12 | 1,0 | |||||

СВ. А от 4,0 до 5,0 А от 4,0 до 5,0 | 14 | ||||||||

| СВ. От 4,0 до 6,0 | 15 | ||||||||

| СВ. От 6,0 до 8,0 | 16 | ||||||||

| С5 | Айнп; АИНП-3 | СВ. От 8,0 до 10,0 | 19 | 2,0 | |||||

| СВ. 10,0 и 12,0 | 21 | ||||||||

| СВ. С 12.0 до 14.0 | ±1,5 | 22 | |||||||

| СВ. от 14,0 до 16,0 | 23 | ||||||||

| СВ. От 16,0 до 18,0 | 1,5 | 24 | 3,0 | ±1,0 | |||||

| Аинп-3 | СВ. от 18,0 до 22,0 | 25 | 4,0 | ||||||

| СВ. От 22,0 до 25,0 | 26 | 4,5 | |||||||

| СВ. от 3,0 до 6,0 | 14 | ||||||||

| АИП; ПДКВ | СВ. От 6,0 до 8,0 | 16 | |||||||

| СВ. От 8,0 до 10,0 | ±1,0 | 18 | 2,0 | ||||||

СВ. 10,0 и 12,0 10,0 и 12,0 | 20 | | |||||||

Таблица 7

Размеры, мм

| Состояние | Элементы конструкции | ||||||||

| обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Метод сварки | Номин. | Пред. выключенный. | не | Номин. | Пред. выключенный. | |

| От 2 до 3 | 10 | ||||||||

| Ринп; | СВ. от 3 до 4 | 12 | |||||||

| СВ. от 4 до 6 | +1 | 1 | ±0,5 | ||||||

| СВ. от 6 до 8 | 16 | ||||||||

| Аинп | СВ. от 8 до 10 | 19 | |||||||

| СВ. от 10 до 12 | |||||||||

СВ. от 12 до 14 от 12 до 14 | 21 | ||||||||

| СВ. с 14 по 16 лет | |||||||||

| СВ. от 16 до 18 лет | 23 | ||||||||

| АИНП-3 | СВ. от 18 до 20 лет | ||||||||

| СВ. от 20 до 22 | +2 | 25 | 2 | ±1,0 | |||||

| СВ. от 22 до 24 | |||||||||

| C7 | СВ. с 24 по 26 | 0 | 26 | ||||||

| СВ. с 26 по 28 | 27 | ||||||||

| СВ. от 28 до 30 | 28 | ||||||||

| от 4 до 6 | +1 | 12 | 1 | ±0,5 | |||||

| СВ. от 6 до 8 | 14 | 2 | ±1,0 | ||||||

| АИП; ПДКВ | СВ. от 8 до 10 | 15 | 3 | ||||||

| СВ. от 10 до 12 | 18 | ||||||||

| СВ. с 12 до 14 лет | 21 | 4 | |||||||

СВ. от 14 до 17 лет от 14 до 17 лет | 24 | ||||||||

| СВ. от 17 до 20 лет | +2 | 27 | ±2 | ||||||

| СВ. с 20 по 23 | 30 | 5 | |||||||

| СВ. с 23 по 26 | 33 | ||||||||

| СВ. от 26 до 30 | 36 | 6 | |||||||

| СВ. от 30 до 34 | 40 | 7 | |||||||

(Измененное издание, ред. № 1).

Почему сварка ЭЛ по-прежнему является передовой технологией

Пять основных причин для сварки ЭЛ

Первый практический аппарат для электронно-лучевой сварки был введен в эксплуатацию в 1958 году. С тех пор многие другие методы сварки, такие как TIG, MIG и Лазерная сварка развилась технически. Тем не менее, электронно-лучевая (ЭЛ) сварка по-прежнему остается лучшим методом сварки для многих важных высокотехнологичных применений. Будь то создание высокотемпературных выхлопных сопел для ракет или реактивных самолетов или соединение передовых деталей, напечатанных на 3D-принтере, электронно-лучевая сварка имеет преимущества, которых просто нет у других сварочных процессов.

В этой статье представлены 5 основных причин, по которым электронно-лучевая сварка по-прежнему остается передовой технологией, какой она была 60 лет назад.

Поперечное сечение электронно-лучевой сваркиСварка электронно-лучевым электродом имеет самое глубокое проплавление с наименьшей зоной термического воздействия

В верхней части списка замечательных качеств сварки электронно-лучевым электродом стоит непревзойденное проплавление сварного шва. Типичный аппарат для электронно-лучевой сварки на 150 кВ может создать сварочный шов в стали глубиной более 2 дюймов с зоной термического влияния шириной менее 0,2 дюйма. Проще говоря, нет другого сварочного процесса, который мог бы проникать так глубоко и точно.

Сварка электронно-лучевым электродом способна совершить такой подвиг благодаря физике процесса электронно-лучевой сварки. По сути, электронно-лучевая сварка работает, направляя высокоскоростной пучок электронов в свариваемую деталь. Электроны проникают в материал на атомном уровне, сообщая свою кинетическую энергию при столкновении с молекулами. Возбужденные молекулы нагреваются, в результате чего на очень небольшой площади выделяется значительное количество энергии. Деталь нагревается очень быстро и очень локально по отношению к лучу. Другие процессы сварки основаны в основном на теплопроводности для передачи энергии от сварочного устройства к детали в точке, где сварочное устройство касается поверхности материала. Однако проводимость приводит к тому, что энергия распространяется по детали по мере ее нагревания, что ограничивает проникновение и увеличивает вероятность расплавления или деформации заготовки. Недавно была проделана некоторая работа по разработке лазеров, которые могут приблизиться к проникновению электронного луча. Однако эти лазеры требуют исключительно высокой мощности (около 100 кВт), что делает их как исключительно дорогими, так и исключительно опасными в работе. Технология электронно-лучевой сварки доказала свою безопасность и невероятно эффективна.

Возбужденные молекулы нагреваются, в результате чего на очень небольшой площади выделяется значительное количество энергии. Деталь нагревается очень быстро и очень локально по отношению к лучу. Другие процессы сварки основаны в основном на теплопроводности для передачи энергии от сварочного устройства к детали в точке, где сварочное устройство касается поверхности материала. Однако проводимость приводит к тому, что энергия распространяется по детали по мере ее нагревания, что ограничивает проникновение и увеличивает вероятность расплавления или деформации заготовки. Недавно была проделана некоторая работа по разработке лазеров, которые могут приблизиться к проникновению электронного луча. Однако эти лазеры требуют исключительно высокой мощности (около 100 кВт), что делает их как исключительно дорогими, так и исключительно опасными в работе. Технология электронно-лучевой сварки доказала свою безопасность и невероятно эффективна.

Сварка в вакууме идеально подходит для устранения сварочных примесей

Пучок ускоренных электронов не может быть создан или поддерживаться в воздухе, потому что электроны ударяются о молекулы газа, отклоняются и рассеиваются. Следовательно, электронно-лучевая сварка должна происходить в вакууме, и часто это рассматривается как критика: сварочная камера должна быть откачана, а это требует времени и т. д. Хотя это требование является усложнением, оно перевешивается преимуществами, которые дает сварка. в вакууме создает.

Следовательно, электронно-лучевая сварка должна происходить в вакууме, и часто это рассматривается как критика: сварочная камера должна быть откачана, а это требует времени и т. д. Хотя это требование является усложнением, оно перевешивается преимуществами, которые дает сварка. в вакууме создает.

Одной из самых больших проблем при сварке является минимизация воздействия расплавленного металла, взаимодействующего с окружающими газами. Эти газы могут вступать в реакцию с металлом, создавая оксиды и другие соединения, которые изменяют металлургию сварочной ванны и приводят к загрязнению сварных швов. Часто для минимизации этих эффектов используется защитный газ. Однако ничто не может сравниться с чистотой сварки в вакууме. Помимо отсутствия атмосферных газов, некоторые примеси фактически сгорают во время сварки, и в результате получается самый чистый сварной шов.

Рассмотрим сварку титана: при нагревании титан становится чрезвычайно реактивным по отношению к газам в воздухе, что приводит к образованию карбидов, нитридов и оксидов, которые вызывают хрупкость и могут снижать сопротивление усталости и ударную вязкость в зоне термического влияния сварного шва. Задняя сторона сварного шва также является проблемой, так как она так же подвержена этим проблемам, как и передняя. Но в вакуумной камере EB Welder, откачанной до 10 -4 Torr, эти проблемы просто исчезают. Отсутствие окружающих газов в сочетании с плотностью энергии электронного луча позволяет легко создавать очень прочные и эстетически привлекательные сварные швы. Как однажды сказал один из наших сварщиков: «Титан сваривается как масло в машине EB».

Задняя сторона сварного шва также является проблемой, так как она так же подвержена этим проблемам, как и передняя. Но в вакуумной камере EB Welder, откачанной до 10 -4 Torr, эти проблемы просто исчезают. Отсутствие окружающих газов в сочетании с плотностью энергии электронного луча позволяет легко создавать очень прочные и эстетически привлекательные сварные швы. Как однажды сказал один из наших сварщиков: «Титан сваривается как масло в машине EB».

Аэрокосмический контроль и стандарты качества

Процесс сварки электронно-лучевым электродом с самого начала был тесно связан с высокотехнологичной военной и гражданской авиационной промышленностью, а также с пилотируемыми космическими программами 1960-х годов — все эти технологии выросли вместе. Электронно-лучевая сварка была особенно применима в аэрокосмической промышленности не только из-за прочности сварных швов, но и потому, что процесс EB позволяет получать высококачественные сварные швы, контролируемые машиной.

Из-за необходимого вакуума электронно-лучевая сварка не может выполняться вручную. Это означает, что управление мощностью луча и движением части под этим лучом должно происходить с помощью некоторой формы автоматизации. Раньше для этого использовались электромеханические приспособления и манипуляторы. Однако с появлением компьютеров станки EB быстро превратились в полностью управляемые ЧПУ. Для инженера-конструктора это означало, что очень точный сварной шов можно было выполнить с высокой повторяемостью.

Благодаря точности и автоматизированной воспроизводимости сварки электронно-лучевым электродом в аэрокосмической промышленности были разработаны стандарты качества, обеспечивающие жесткий контроль человеческого фактора в процессе сварки. Сначала эти спецификации были созданы NASA, Grumman, Lockheed Martin и другими ведущими аэрокосмическими компаниями. Со временем были разработаны отраслевые стандарты, такие как Спецификация аэрокосмических материалов AMS 2680 и AMS2681. Эти спецификации регулируют все аспекты процесса сварки, включая проектирование соединений, подготовку материалов, очистку, испытания, обучение операторов и сертификацию процесса. Сварка электронно-лучевым электродом отличается точностью, повторяемостью и «встроенной» культурой высокого качества, соответствующей военным стандартам.

Эти спецификации регулируют все аспекты процесса сварки, включая проектирование соединений, подготовку материалов, очистку, испытания, обучение операторов и сертификацию процесса. Сварка электронно-лучевым электродом отличается точностью, повторяемостью и «встроенной» культурой высокого качества, соответствующей военным стандартам.

Превосходная сварка материалов с высокой теплопроводностью или уникальными свойствами

Энергетические и термодинамические характеристики электронного луча очень уникальны. Эта способность применять исключительно высокие уровни тепловой энергии к очень небольшой площади делает этот метод сварки предпочтительным для многих трудносвариваемых материалов.

Медь является одним из таких материалов. Медь обладает превосходной теплопроводностью, что является отличным свойством для некоторых применений. Но эта высокая теплопроводность также делает медь заведомо трудной для сварки. Высокая теплопроводность создает проблемы для методов сварки, основанных на теплопроводности, таких как MIG и TIG. Эти методы, как правило , расплавляют материал на поверхности зоны сварки, не обеспечивая при этом значительного проплавления сварного шва. По сути, тепло быстро рассеивается, либо недостаточно нагревая зону сварки, либо перегревая всю деталь, вызывая ее расплавление и деформацию.

Эти методы, как правило , расплавляют материал на поверхности зоны сварки, не обеспечивая при этом значительного проплавления сварного шва. По сути, тепло быстро рассеивается, либо недостаточно нагревая зону сварки, либо перегревая всю деталь, вызывая ее расплавление и деформацию.

Лазерная сварка, возможно, вариант, но проникновение в сварной шов ограничено не только теплопроводностью, но и отражательной способностью. Количество энергии, которую лазер может применить к заготовке, ограничено отражательной способностью расплавленного металла. По сути, сварочная ванна становится зеркалом, отражающим энергию, что опять-таки приводит к плохому проплавлению или избыточному приложению мощности, что может привести к плавлению и деформации детали. Для меди сварка ЭП часто является наиболее подходящим вариантом.

Как упоминалось ранее, типичная высоковольтная машина EB может обеспечить проплавление сварного шва около 2 дюймов в стали. Эта же машина может сваривать алюминий глубиной около 0,75 дюйма и медь толщиной 0,5 дюйма. Как и в стали, сварные швы снова будут очень узкими с небольшой зоной термического влияния.

Как и в стали, сварные швы снова будут очень узкими с небольшой зоной термического влияния.

Уникальная способность сварки электронно-лучевым электродом направлять большое количество энергии на очень малую площадь также означает, что это отличный вариант для сварки комбинаций разнородных материалов, где могут возникнуть проблемы с разной температурой плавления или электропроводностью, или для сварки сплавов, чувствительных или склонных к растрескиванию. к пористости. Материалы, напечатанные на 3D-принтере, особенно хорошо подходят для электронно-лучевой сварки. Как правило, аддитивное производство металлов основано на плавлении порошкового материала в твердое тело. Этот метод имеет тенденцию создавать пустоты в решетке материала детали. При сварке эти пустоты объединяются, вызывая значительную пористость сварного шва. При тщательном контроле электронно-лучевая сварка может соединять детали с минимальными проблемами пористости.

Сварка EB доступна по цене

Сварка EB также может быть очень экономичной технологией соединения. Это правда, что для очень больших деталей или сложных траекторий сварки EB может быть не лучшим вариантом. Детали должны помещаться в вакуумную камеру, а сварочный луч должен иметь возможность следовать по траектории соединения. Обученного и сертифицированного сварщика электродом очень трудно превзойти с точки зрения универсальности. Тем не менее, для небольших деталей и повторяющихся сварных швов большого объема EB может быть удивительно эффективным.

Это правда, что для очень больших деталей или сложных траекторий сварки EB может быть не лучшим вариантом. Детали должны помещаться в вакуумную камеру, а сварочный луч должен иметь возможность следовать по траектории соединения. Обученного и сертифицированного сварщика электродом очень трудно превзойти с точки зрения универсальности. Тем не менее, для небольших деталей и повторяющихся сварных швов большого объема EB может быть удивительно эффективным.

Например, сварка прецизионных зубчатых колес для коммерческой авиации или производства медицинского оборудования является отличным применением для сварки ЭП. Шестерни для этих отраслей требуют исключительного качества в больших объемах и по низкой цене. В типичном зубчатом узле сама шестерня изготавливается из закаленного сплава, а вал или основание из менее дорогого и легкого сплава. На этом этапе вступает в игру превосходство сварки EB при соединении разнородных материалов. Сделать сварной шов прочным и чистым не проблема, и, к счастью, с помощью хорошо спроектированных инструментов и определенной степени автоматизации эти высококачественные сварные швы могут быть получены с очень коротким временем цикла и низкой стоимостью.

0.0.1 0,7№

0.0.1 0,7№

печенье. общие технические условия

печенье. общие технические условия pdf (1,15 МБ)

pdf (1,15 МБ)