ГОСТ на аргонодуговую сварку, перечень всех документов

Под сваркой принято понимать такой тип соединения деталей, при котором образуются межатомные связи. Достичь такого эффекта можно частичным нагревом свариваемых поверхностей или их пластическим деформированием. Источником энергии может выступать электрическая дуга или газовое пламя. Известны технологии, при которых преобразовывается энергия трения, ультразвука, лазерного излучения.

Содержание

Общие вопросы

Аргонодуговой сваркой называют сварку с образованием электрической дуги в среде аргона. Одним из электродов является поверхность детали. Второй электрод может быть плавящимся или неплавящимся. Неплавящийся электрода, как правило, изготавливается из вольфрама. В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

- РАД – ручная аргонодуговая сварка. В данном случае используется неплавящийся электрод.

- ААД – аргонодуговая сварка, ведущаяся неплавящимися электродами, но в автоматическом режиме.

- ААДП – автоматическая сварка плавящимися электродами.

В международной классификации данный вид сварки определен, как TIG — Tungsten Inert Gas или GTAW — Gas Tungsten Arc Welding, что в переводе означает «сварка в среде инертного газа». Зачастую этим газом оказывается аргон.

Инертный газ для создания защитной среды выбран по причине отсутствия химического взаимодействия с металлом и с другими газами. Так как аргон тяжелее воздуха, то он вытесняет атмосферный кислород и водород из зоны формирования шва, что исключает появление пор и трещин в металле, а также препятствует образованию слоя оксидной пленки.

Технология сварки сводится к тому, что между электродом из вольфрама и поверхностью образуется дуга. Через специальное сопло горелки в зону сварки попадает газ. В отличие от сварки плавящимся электродом здесь присадка исключена из электрической цепи, а подается в зону ванны отдельно в виде прутка. Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован.

По ряду причин дуга не может быть образована обычным касанием электрода, поэтому в установке предусмотрена параллельная работа осциллятора. Необходимо понимать, что сварка может вестись как постоянным, так и переменным током. По способу подключения электрода разделяют прямую и обратную полярность. Перед проведением подготовительных работ необходимо подобрать нужные параметры для каждого конкретного метала.

Выше были рассмотрены основные вопросы, так как многие параметры подлежат стандартизации. ГОСТ на аргонодуговую сварку не ограничивается одним только документом. Определены нормативы для горелок, обработки и размеров швов, работы с алюминием, для присадочной проволоки, для оборудования и электродов. Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

5.917-71

Данный документ вышел в свет 13 мая 1971 года согласно постановлению Госкомитета стандартов СССР. Приведенные норы распространяются только на горелки типа РГА-150 и РГА-400. Они используются в аргонодуговой сварке вольфрамовым электродом алюминия, его сплавов и нержавеющей стали. Продукция, соответствующая ГОСТ, получала знак качества.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Сегодня производители сварочных инверторов, работающих в режиме TIG, не придерживаются указанных норм, однако, благодаря современным технологиям, качество устройств остается на высоком уроне.

Содержание документа:

- Параметры и размеры горелок для аргонодуговой сварки включают в себя такие показатели, как номинальное значение и максимальное значение тока. Горелка РГА-150 рассчитана на 150 А при допустимом значении 200 А.

Горелка РГА-400 позволяет увеличить силу тока до 500 А. Используемые вольфрамовые электроды в диаметре варьируются от о,8 до 6 мм. Также в данном пункте определены габаритные размеры горелок.

Горелка РГА-400 позволяет увеличить силу тока до 500 А. Используемые вольфрамовые электроды в диаметре варьируются от о,8 до 6 мм. Также в данном пункте определены габаритные размеры горелок. - Технические требования указывают, в каком режиме допускается эксплуатация устройств. Здесь отражены допустимые критерии окружающей среды (температура, влажность), а также условия для испытаний.

- Правила приемки. Производитель обязан гарантировать качество и надежность оборудования. Перечень требований представлен в настоящем документе.

- В пункте «Методы испытаний» описано, каким образом определяется соответствие оборудования установленным требованиям.

- ГОСТом также определены все условия для хранения и транспортировки. Их необходимо выполнять на всех этапах, от производства до поставки покупателю.

14806-80 и 14771-76

Стандартизация непосредственной технологии сварки алюминия и алюминиевых изделий отражена соответствующим нормативным документом.

Содержание документа:

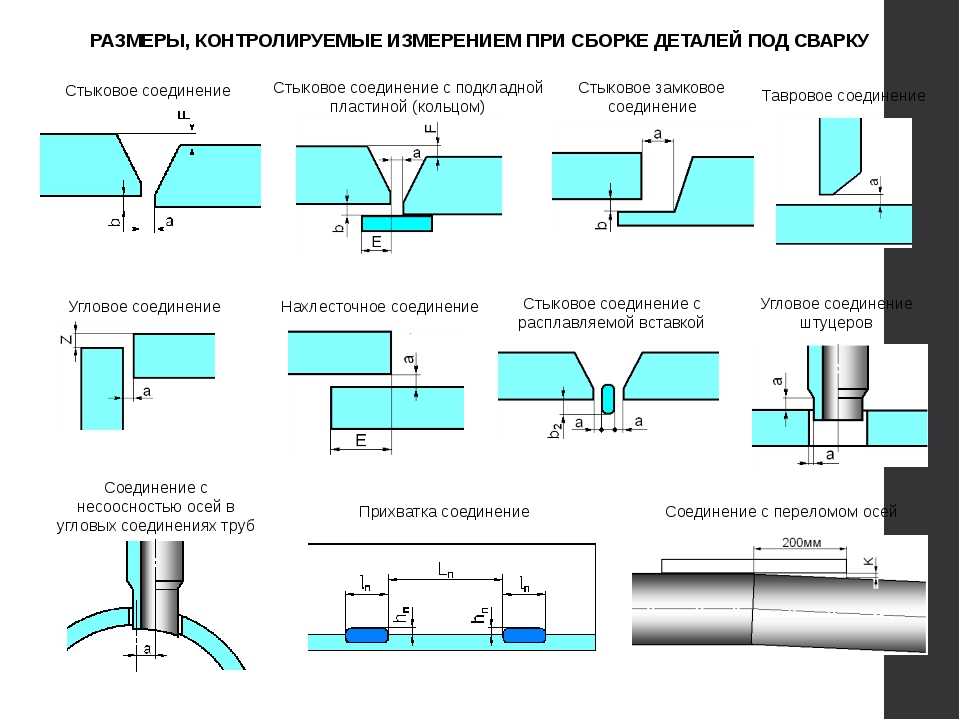

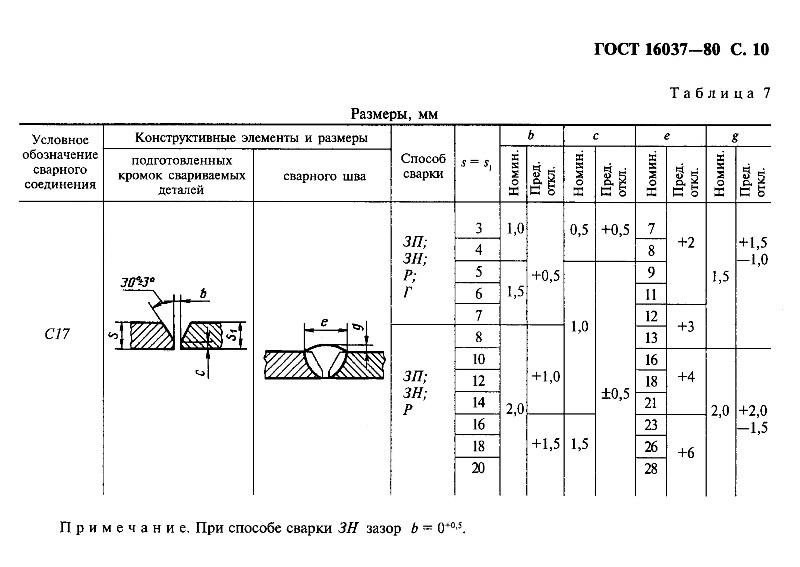

- Типы сварных соединений. Данный пункт реализован в виде таблицы. Из нее можно почерпнуть такие данные, как форма подготовленных кромок, форма шва и толщина деталей.

- Конструктивные элементы и размеры. Для каждого типа кромок и каждой формы сварного шва установлены параметры, включающие в себя толщину детали, диаметр отбортовки, зазор между кромками, ширину шва, глубину сварочной ванны.

ГОСТ 14771-76, как было указано ранее, имеет ту же структуру. Отличием является лишь то, что первый документ определен именно для алюминийсодержащих материалов, а второй – для сталей и сплавов на никелевой и железоникелевой основе.

7871-75 и 2246-70

Введенный ГОСТ касается проволоки из алюминия или сплавов. Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки.

Существует несколько видов проволоки, отличающихся друг от друга по количественному содержанию элементов (магний, марганец, алюминий, железо, кремний, титан, бериллий, цирконий). Наиболее популярные марки:

- СвА99;

- СвА97;

- СвА85Т;

- СвА5;

- СвАМц;

- СвАМг3;

- СвАК5.

Допускается наличие примесей. Изготовленная проволока проходит испытания, в том числе и на прочность. В таблице приведены значения предельных нагрузок, при которых происходит разрыв. Приемка материалов осуществляется партиями. В одной партии должна присутствовать проволока с одними и теми же параметрами. В приложении к документу прописаны условия хранения и транспортировки проволоки. Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Стальная проволока должна отвечать требованиям ГОСТ 2246-70. Популярные виды:

- Св-08;

- Св-08А;

- Св-10ГА;

- Св-08ГСМТ.

Это далеко не полный перечень марок проволоки. Их разделяют не только по характеристикам, но и по применимости. Существуют материалы для изготовления электродов, проволоки для сварки омедненных поверхностей, проволоки для наплавки.

18130-79 и 13821-77

В настоящее время остаются актуальными ГОСТы, принятые еще в 1977 году. Они прописывают функциональные особенности сварочного оборудования, в частности, полуавтоматов для аргонодуговой сварки. В перечень требований включены такие, как функциональные возможности, устойчивость к внешним факторам, значения сварного тока, наличие измерительных и контрольных приборов.

Такое разнообразие требований не позволяет сформулировать все нормы в одном документе, поэтому данный ГОСТ ссылается на ряд второстепенных нормативных документов. Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

Гост ручная аргонодуговая сварка

Главная » Статьи » Гост ручная аргонодуговая сварка

Аргонодуговая сварка нержавеющих сталей

Настоящая инструкция распространяется на ручную и автоматическую сварку в среде аргона нержавеющих сталей аустенитного класса.

В соответствии с требованиями инструкции разрешается производить сварку деталей из нержавеющих сталей типа Х18Н9Т с деталями из малоуглеродистой стали и никеля.

Инструкцией надлежит руководствоваться при проектировании, разработке технологических процессов, изготовление, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в Приложении.

Выполнение аргонодуговой сварки меди должно производиться дипломированными сварщиками при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

К выполнению сварных работ допускать дипломированных сварщиков, имеющих право на производство работ по сварке нержавеющих сталей.

Подготовка деталей к сварке

Удалить со свариваемых поверхностей деталей масло и другие жировые загрязнения протиркой хлопчатобумажной тканью, смоченной бензином.

Произвести после обезжиривания дальнейшую подготовку деталей к сварке путем химического травления или механической зачистки свариваемых кромок.

Производить механическую зачистку или травление сварочной проволоки согласно соответствующей ТИ.

Производить механическую зачистку свариваемых деталей с двух сторон до металлического блеска на ширину 15-20 мм с помощью стальной щетки или шабера.

Примечание — На подготовленных к сварке кромках деталей не допускаются заусеницы, трещины, расслоения.

Протереть после механической зачистки кромки деталей хлопчатобумажной тканью, смоченной бензином.

Производить химическое травление деталей из нержавеющих сталей согласно соответствующей ТИ.

Производить отжиг тонколистовых деталей в вакуумной печи при температуре 900-950 °С в течение 20-30 мин. Рабочий вакуум 5×10-4 мм рт.ст.

Использовать подготовленные согласно данной инструкции детали и сварочную проволоку для сварки не позднее 72 ч.

Сварка

Выбор цанги, сопла и вольфрамового электрода горелки осуществлять исходя из соотношений, указанных в таблице 1.

| Диаметр вольфрамового электрода, мм | 1,5-2 | 2,5-3 | 3,5-4 | 4,5-6 |

| Диаметр выходного отверстия сопла, мм | 5-7 | 7-9 | 9-12 | 12-14 |

| Расход аргона, л/мин | 2-3 | 4-5 | 6-8 | 10-18 |

Примечание — Использование рекомендуемых соотношений позволяет обеспечивать хорошую защиту зоны сварного шва от воздействия окружающей среды.

Протереть цангу, сопло и вольфрамовый электрод горелки х/б тканью, смоченной спиртом. Протирку производить каждый раз перед началом смены.

Установить многослойную сетку с отверстием под вольфрамовый электрод между цангой и соплом горелки.

Закрепить вольфрамовый электрод в горелке таким образом, чтобы вылет его из сопла горелки не превышал 5-12 мм.

Перед началом смены проводить операции.

Проверить внешний вид сварочной установки, убедиться в отсутствии посторонних предметов и наличия заземления установки.

Подать на установку напряжение питания от силового распределительного щита.

Открыть вентиль баллона с аргоном. С помощью редуктора установить расход газа по ротаметру согласно таблице 2.

Производить сварку на постоянном токе прямой полярности.

Произвести сборку деталей или сборочных единиц под сварку с использованием кондуктора и сделать прихватки свариваемых кромок в диаметрально противоположных точках режимом согласно таблице 2.

Снять кондуктор с узла после прихватки и установить его в приспособление для сварки.

Сварку производить рекомендуемым режимом согласно таблице 2.

Примечание — Если сварной шов узла замкнутый, произвести перекрытие его по длине на 10-20 % от периметра шва.

По окончании сварки извлечь сваренный узел из приспособления.

Осмотреть узел с помощью лупы на отсутствие дефектов сварного шва. Швы должны иметь гладкую или мелкочешуйчатую поверхность без видимых дефектов: непроваров, подрезов, пор, трещин, незаплавленных кратеров.

Примечание — Окисление основной зоны (цвета побежалости) браковочным признаком не являются.

По окончании рабочей смены выключить установку и закрыть вентиль редуктора баллона.

Зачистку сварного шва с целью установления окалины, выплесков и наплывов металла производить по маршрутной карте на изготовление узла.

Марки стальной сварочной проволоки (присадочного материала) в зависимости от марок стали свариваемых деталей указаны в таблице 3.

| Автоматическая сварка, вольфрамовым электродом без присадки | |||||||

| 0,8 | 60-100 | 9-10 | 30-50 | 2,0 | — | 6-8 | 1-2 |

| 1,0 | 70-100 | 9-10 | 25-40 | 2,0 | — | 6-8 | 1-2 |

| 1,5 | 100-160 | 10-12 | 20-35 | 3,0 | — | 9-10 | 2-3 |

| 2,0 | 160-180 | 12-13 | 20-30 | 3,0 | — | 10-12 | 2-3 |

| 2,5 | 180-200 | 12-15 | 20-30 | 3,0 | — | 10-12 | 3-4 |

| 3,0 | 200-220 | 12-15 | 20-30 | 4,0 | — | 12-14 | 3-4 |

| Автоматическая сварка, вольфрамовым электродом с применением присадки | |||||||

| 1,0 | 70-120 | 9-10 | 20-25 | 2,0 | 0,5-0,8 | 6-8 | 1-2 |

| 1,2 | 70-120 | 9-10 | 20-25 | 2,0 | 0,8-1,2 | 6-8 | 1-2 |

| 1,5 | 120-150 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,0 | 170-200 | 10-12 | 20-25 | 3,0 | 1,2-1,6 | 9-10 | 2-3 |

| 2,5 | 180-210 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| 3,0 | 200-240 | 12-15 | до 20 | 4,0 | 1,6-2,0 | 10-12 | 3-4 |

| Ручная сварка вольфрамовым электродом | |||||||

| 1,0 | 45-65 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 1,5 | 45-70 | — | — | 2,0 | 1,2-1,6 | 5-8 | 1-2 |

| 2,0 | 70-90 | — | — | 2,0 | 2,0 | 8-10 | 2-3 |

| 2,5 | 80-100 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 3,0 | 100-130 | — | — | 3,0 | 2,0-2,5 | 10-12 | 2-3 |

| 12Х18Н9 | Св-04Х19Н9 |

| 12Х18Н9Т | Св-06Х19Н9Т |

| 12Х18Н10Т | Св-07Х19Н10Б |

Контроль качества сварки

Выполнять сплошной контроль качества сварных швов после окончания сварки с помощью лупы в соответствии с чертежом.

Произвести осмотр сварных швов по всей длине с обеих сторон.

Произвести разбраковку дефектом сварных швов согласно требованиям таблицы 4.

Подваривать дефектные участки сварных швов допускается не более двух раз.

Браковать окончательно сварные узлы, имеющие в сварных швах дефекты, размеры которых более допустимых к исправлению.

| Смещение кромок свариваемых деталей | Величиной до 0,1δ по всей длине шва | Величиной более 0,1δ по всей длине шва |

| Непровары | Не допускаются | Любой протяженности |

| Трещины | Не допускаются | Общей длиной до 15 мм |

| Прожог | Не допускается | Не более 1 |

| Подрезы | Глубиной до 0,1δ | Глубиной более 0,1δ |

| Раковины | Глубиной до 0,2δ | Глубиной более 0,2δ |

| Диаметром до 0,5δ – не более 2-х штук | Диаметром до 0,5δ – не более 5-ти штук | |

| Поры и вольфрамовые включения | Диаметром до 0,4δ – не более 3-х штук | Диаметром более 0,4δ – до 0,1δ не более 6-ти штук |

| Скопления мелких пор и вольфрамовых включений | Суммарной площадью до 5 мм2 | Суммарной площадью до 15 мм2 |

| Проплавы не представляющие пористого провисания и не мешающие дальнейшей сборке | 100 % |

Примечание — При измерении дефектов сварных швов необходимо пользоваться инструментом: штангенциркулем, щупом, специальными шаблонами или др.

Материалы

- Вольфрам лантанированный в виде прутков с содержанием лантана (1,3-1,8) % ТУ 48-19-27-88.

- Аргон газообразный, сорт высший ГОСТ 10157-79.

- Проволока стальная сварочная ГОСТ 2246-70.

- Ткань х/б бязевой группы ГОСТ 29298-92.

- Перчатки трикотажные ГОСТ 5007-87.

- Бензин «Галоша» ТУ 38-401-67-108-92.

- Спирт этиловый технический ГОСТ 17299-78.

- Аргон высокий чистоты типа «ВЧ» ТУ 6-21-12-94 (для деталей из нержавеющей стали толщиной 0,15-0,8 мм).

Оборудование, приспособления и инструмент

- Источник питания типа ПС-300, ПС- 300М, ПСО-500, ВКСМ-1000, УДГ-3010 УЖЛУ или УДГ-101 для сварки в среде защитных газов с комплектом сварочных горелок, цанг и сопел.

- Реостат типа РБ-200 или РБ-300.

- Редуктор баллонный ТУ 26-05-90-87.

- Ротаметр типа РМ-11 или РМ-1 ГОСТ 13045-81.

- Манометр ДМ 60-0,2 МПа-4 ГОСТ 2405-88.

- Набор резиновых трубок технических ГОСТ 5496-78 (для подачи защитных газов и воды в горелку).

- Шлем-маска защитная сварочная с набором защитных сварочных стекол ЭС-100, ЭС-300, ЭС-500 ТУ 38.11.0208-86.

- Очки герметичные защитные ГОСТ 12.4.001-80.

- Щетки стальные из нержавеющей проволоки диаметра (0,2-0,3) мм ГОСТ 18143-72.

- Сборочно-сварочные приспособления.

- Лупа ЛП-1-5 ГОСТ 25706-83.

- Штангенциркули ГОСТ 166-89.

- Линейка металлическая ГОСТ 427-75.

- Устройство для ламинарного истечения газа для горелки.

weldworld.ru

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры (с Изменениями N 1, 2, 3), ГОСТ от 28 июля 1976 года №14771-76

ГОСТ 14771-76

Группа В05

МКС 25.160.40

Дата введения 1977-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28.07.76 N 1826 дата введения установлена 01.07.77 Ограничение срока действия снято Постановлением Госстандарта от 18. 06.92 N 553 ВЗАМЕН ГОСТ 14771-69 ИЗДАНИЕ (декабрь 2006 г.) с Изменениями N 1, 2, 3, утвержденными в марте 1982 г., декабре 1986 г., январе 1989 г. (ИУС 6-82, 3-87, 4-89)

06.92 N 553 ВЗАМЕН ГОСТ 14771-69 ИЗДАНИЕ (декабрь 2006 г.) с Изменениями N 1, 2, 3, утвержденными в марте 1982 г., декабре 1986 г., январе 1989 г. (ИУС 6-82, 3-87, 4-89)

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80.

2. В стандарте приняты следующие обозначения способов сварки: ИН — в инертных газах, неплавящимся электродом без присадочного металла; ИНп — в инертных газах неплавящимся электродом с присадочным металлом; ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом; УП — в углекислом газе и его смеси с кислородом плавящимся электродом.

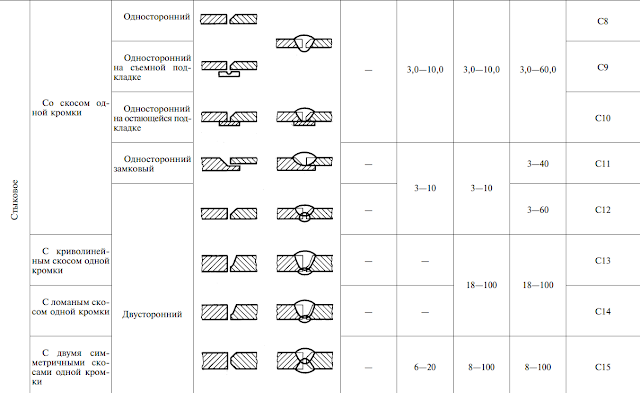

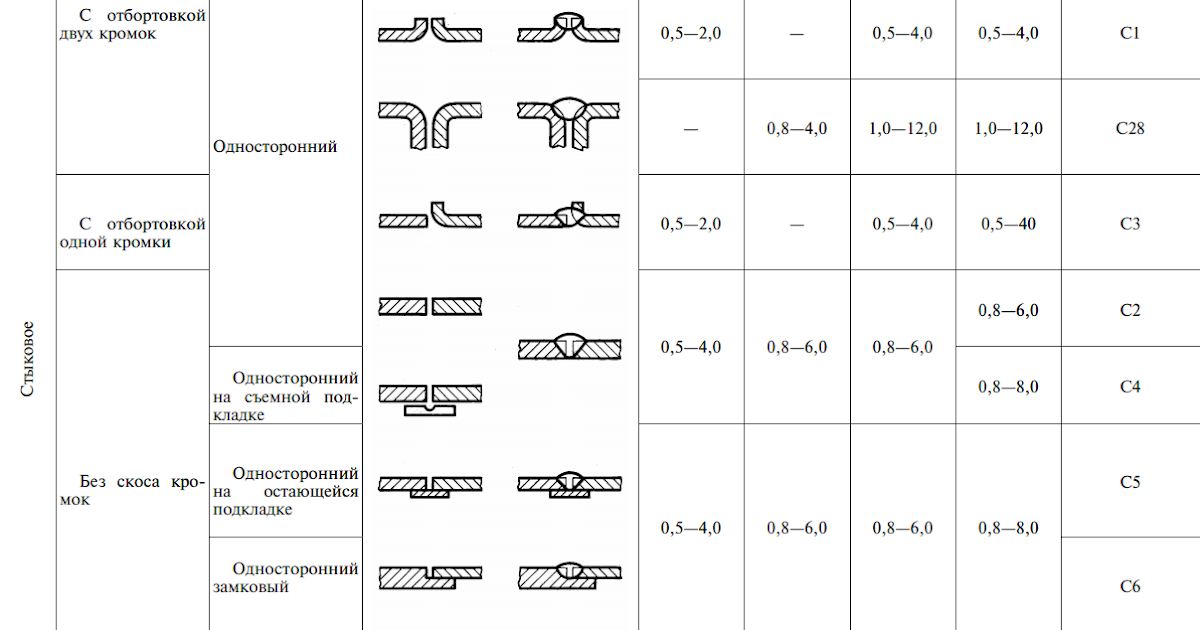

3. Основные типы сварных соединений должны соответствовать указанным в табл.1.

Таблица 1

Тип соединения | Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм, для способов сварки | Условное обозна- чение сварного соеди- нения | ||||||

подготовленных кромок | выполненного шва | ИН | ИНп | ИП | УП | ||||||

Стыковое | С отбортовкой двух кромок | Односторонний | 0,5-2,0 | — | 0,5-4,0 | 0,5-4,0 | С1 | ||||

— | 0,8-4,0 | 1,0-12,0 | 1,0-12,0 | С28 | |||||||

С отбортовкой одной кромки |

| 0,5-2,0 | — | 0,5-4,0 | 0,5-4,0 | С3 | |||||

Без скоса кромок | 0,5-4,0 | 0,8-6,0 | 0,8-6,0 | 0,8-6,0 | С2 | ||||||

Односторонний на съемной подкладке | 0,8-8,0 | С4 | |||||||||

Односторонний на остающейся подкладке | 0,5-4,0 | 0,8-6,0 | 0,8-6,0 | 0,8-8,0 | С5 | ||||||

Односторонний замковый | С6 | ||||||||||

Двусторонний | 3,0-6,0 | 3,0-6,0 | 3,0-6,0 | 3,0-12,0 | С7 | ||||||

Co скосом одной кромки | Односторонний | — | 3,0-10,0 | 3,0-10,0 | 3,0-60,0 | С8 | |||||

Односторонний на съемной подкладке | С9 | ||||||||||

Односторонний на остающейся подкладке | С10 | ||||||||||

Односторонний замковый | — | 3-10 | 3-10 | 3-40 | С11 | ||||||

Двусторонний | — | 3-60 | С12 | ||||||||

С криволинейным скосом одной кромки | — | — | 18-100 | 18-100 | С13 | ||||||

С ломаным скосом одной кромки | — | — | С14 | ||||||||

С двумя симметричными скосами одной кромки | — | 6-20 | 8-100 | 8-100 | С15 | ||||||

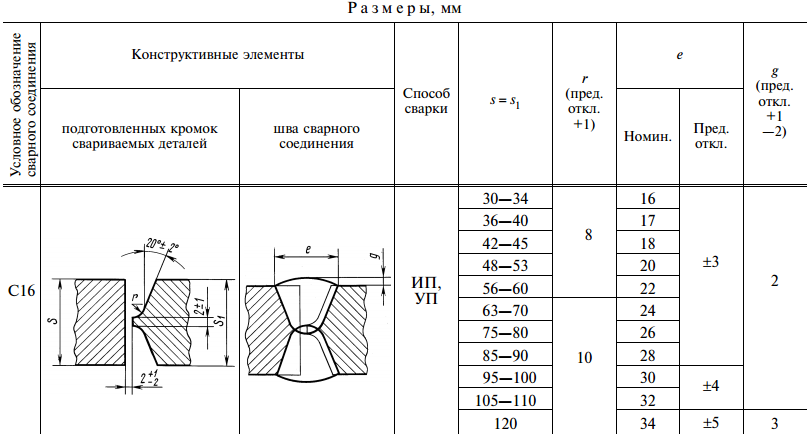

С двумя симметричными криволинейными скосами одной кромки | Двусторонний | — | — | 30-120 | 30-120 | С16 | |||||

Со скосом двух кромок | Односторонний |

| — | 3-10 | 3-10 | 3-60 | С17 | ||||

Односторонний на съемной подкладке | С18 | ||||||||||

Односторонний на остающейся подкладке | — | C19 | |||||||||

Односторонний замковый | — | С20 | |||||||||

Двусторонний | — | С21 | |||||||||

Со ступенчатым скосом двух кромок | Односторонний | — | 4-20 | 4-20 | — | С22 | |||||

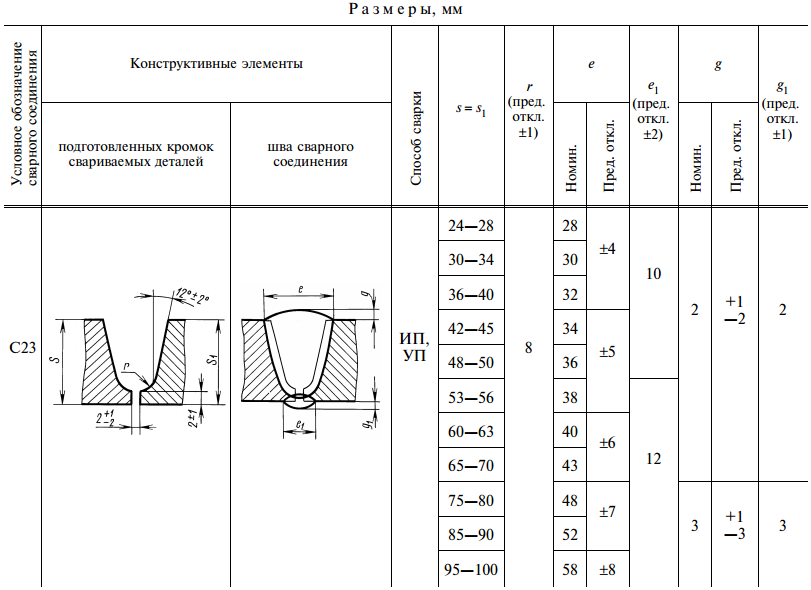

С криволинейным скосом двух кромок | Двусторонний | — | — | 24-100 | 24-100 | С23 | |||||

С ломаным скосом двух кромок | — | — | 24-100 | 24-100 | С24 | ||||||

С двумя симметричными скосами двух кромок | — | 6-20 | 6-120 | 6-120 | С25 | ||||||

С двумя симметричными криволинейными скосами двух кромок | — | — | 26,0-120,0 | 26,0-120,0 | C26 | ||||||

С двумя симметричными ломаными скосами двух кромок | — | — | — | С27 | |||||||

Угловое | С отбортовкой одной кромки | Односторонний | 0,5-3,0 | 0,5-3,0 | 0,5-4,0 | 0,5-4,0 | У1 | ||||

| — | 0,8-4,0 | 1,0-12,0 | 1,0-12,0 | У2 | ||||||

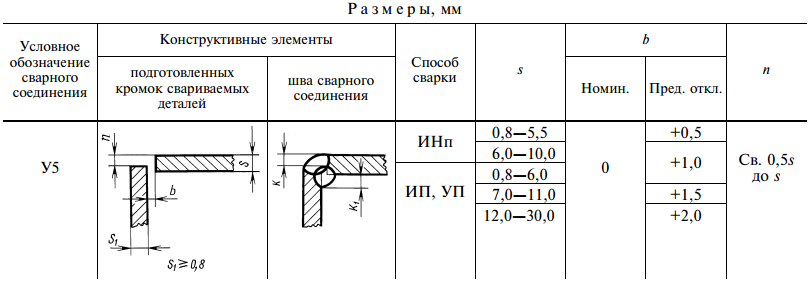

Без скоса кромок | — | 0,8-4,0 | 0,8-8,0 | 0,8-8,0 | У4 | ||||||

— | 0,8-10,0 | 0,8-30,0 | 0,8-30,0 | ||||||||

Двусторонний | — | 0,8-4,0 | 0,8-12,0 | 0,8-12,0 | У5 | ||||||

— | 0,8-10,0 | 0,8-30,0 | 0,8-30,0 | ||||||||

Со скосом одной кромки | Односторонний | — | 3,0-10,0 | 3,0-10,0 | 3,0-60,0 | У6 | |||||

Двусторонний | — | 3-10 | 3-10 | 6-60 | У7 | ||||||

С двумя симметричными скосами одной кромки | — | 6-20 | 6-20 | 6-100 | У8 | ||||||

Со скосом двух кромок | Односторонний | — | 3-20 | 3-20 | 3-60 | У9 | |||||

Двусторонний | — | У10 | |||||||||

Тавровое | Без скоса кромок | Односторонний | — | 0,8-40,0 | 0,8-40,0 | 0,8-40,0 | T1 | ||||

Двусторонний | — | 0,8-40,0 | 0,8-40,0 | 0,8-40,0 | Т3 | ||||||

Со скосом одной кромки | Односторонний | — | 3-10 | 3-60 | 3-60 | Т6 | |||||

Двусторонний | Т7 | ||||||||||

С двумя симметричными скосами одной кромки | Двусторонний | — | 6-20 | 6-80 | 6-80 | Т8 | |||||

— | — | 12-100 | 12-100 | Т9 | |||||||

Нахлесточное | Без скоса кромок | Односторонний | 0,8-4,0 | 0,8-10,0 | 0,8-60,0 | 0,8-60,0 | Н1 | ||||

Двусторонний | 0,8-4,0 | 0,8-10,0 | 0,8-60,0 | 0,8-60,0 | Н2 |

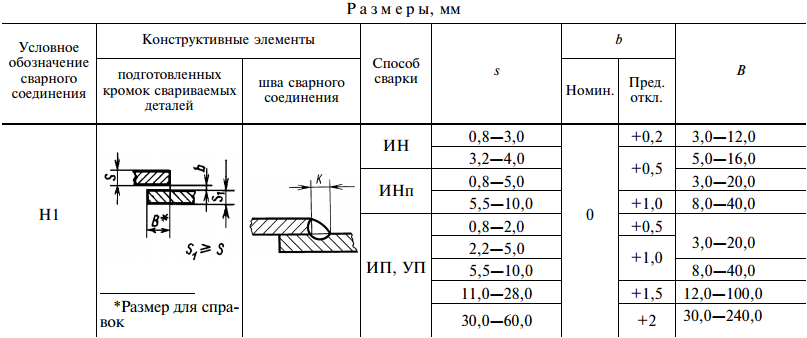

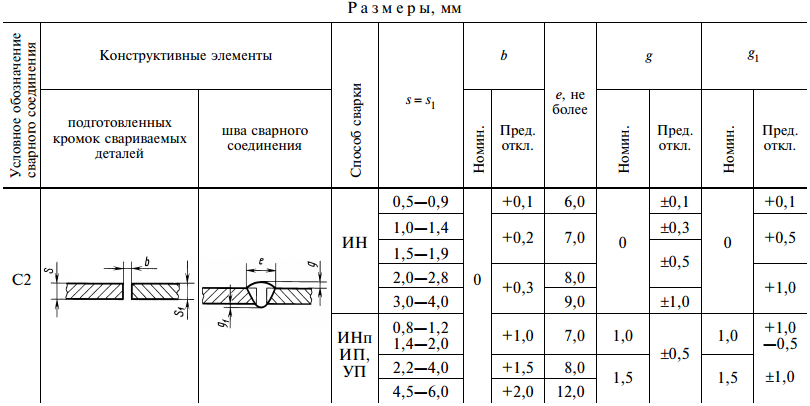

4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл.2-47. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл.2-47. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

Таблица 2

Размеры, мм

Условное обозна- чение сварного соеди- нения | Конструктивные элементы | Способ сварки | , не более | ||||||

подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||||

С1 | ______________ * Размер для справок | ИН | 0,5-0,9 | 0 | +0,2 | От до 2 | От до 3 | 1,5()+1,5 | |

1,0-1,4 | +0,3 | ||||||||

1,5-2,0 | +0,5 | ||||||||

ИП, УП | 0,5-1,4 | 1,5()+2,5 | |||||||

1,5-4,0 | +1,0 |

Таблица 3

Размеры, мм

Условное обозна- чение сварного соеди- нения | Конструктивные элементы | Способ сварки | , не более | ||||

подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||

С28 | ИНп | 0,8-1,9 | 3s+2,0 | 0 | +1,0 | ||

2,0-4,0 | 2s+2,0 | +1,5 | |||||

ИП, УП | 1,0-1,9 | 3s+2,0 | +1,0 | ||||

2,0-6,0 | 2s+3,0 | ||||||

7,0-9,0 | +2,0 | ||||||

10,0-12,0 | 2s+4,0 | +3,0 |

Таблица 4

Размеры, мм

Условное обозна- чение сварного соеди- нения | Конструктивные элементы | Способ сварки | , не более | ||||||

подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||||

С3 | ________________ * Размер для справок | ИН | 0,5-0,9 | 0 | +0,2 | 3+1,5 |

docs.cntd.ru

АРГОНОДУГОВАЯ СВАРКА

Аргон — бесцветный газ, в 1,38 раза тяжелее воздуха, с большинством элементов он не образует химических соединений и нерастворим в жидких и твердых металлах. Аргон получают из воздуха переохлажденного до низких отрицательных температур путем избирательного испарения при температурах выше –185°С,

Согласно ГОСТ 10157-79 выпускают три марки аргона различной чистоты: В — 99,99%, I- 99,96% в II — 99,90% (указаны проценты чистого аргона, остальное — примеси кислорода и азота). Поставляется и хранится аргон в сжатом газообразном состоянии в стальных баллонах под давлением 15 MПa.

Аргонодуговой сваркой можно сваривать изделия по двум схемам: неплавящимся и плавящимся электродами.

Сварку неплавящимся электродом применяют, как правило, при соединении металлов толщиной 0,1 … 6 мм; плавящимся электродом — от 3 и более.

В качестве неплавящегося электрода применяют вольфрамовые прутки по ГОСТ 23949 – 80, марки ЭВЧ, ЭВЛ, ЭВИ. Диаметр вольфрамового электрода выбирается в зависимости от величины сварочного тока (табл.8)

Таблица 8

| Сила тока, A | 20-60 | 60-120 | 120-180 | 180-260 | 260-320 | 320-500 |

| Диаметр вольфрамового электрода, мм | 1-2 |

Сварку неплавящимся электродом обычно ведут на постоянном токе прямой полярности. Для сварки Al сплавов используется постоянный ток обратной полярности либо переменный с использованием осцилляторов, что позволяет за счет эффекта катодного распыления разрушить окисные пленки.

Рис. 37.

Для сварки неплавящимся электродов в среде защитных газов необходимо иметь (рис. 25): 1 – присадочный пруток или проволоку; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся вольфрамовый электрод;

25): 1 – присадочный пруток или проволоку; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся вольфрамовый электрод;

6 – рукоять горелки; 7 – атмосферу защитного газа; 8 – сварочную дугу; 9 – ванну расплавленного металла.

Дуга горит между вольфрамовым электродом и свариваемым изделием. В зону пламени дуги подается присадочный пруток, изготовленный из материала, близкого по химическому составу к основному металлу. Металлический пруток и основной металл образуют ванну расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен электрод, по каналу горелки в зону дуги подается аргон.

При переменном токе максимально допустимый ток I = 60d, I — сила тока, A; d – диаметр электрода, мм (табл. 7) (вид соединения — встык),

При сварке на постоянном токе прямой полярности с горелками без водяного охлаждения максимально допустимый сварочный ток определяют по формуле:

Iсв = 80 d, А (10)

При сварке с водяным охлаждением сварочный ток увеличиваю на 20-30 %.

Режимы для аргонодуговой сварки неплавящимся электродом

Таблица 9.

| Толщина металла, мм | Сварочный ток, А | Диаметр проволоки, мм | Расход газа, л/мин | Скорость сварки, см/мин |

| 1,0 1,5 2,0 | 30 – 40 45 – 70 70 – 120 | 1,6 1,6 2,0 | 3 – 4 4 – 5 5 – 6 | 12 – 28 10 – 20 8 – 18 |

При ручной сварке диаметр присадочного прутка определяют по формуле:

, мм (11)

где S – толщина металла, мм.

Сварочный пост для ручной сварки на постоянном токе включает источник постоянного тока, специальную горелку, баллон с газом, редуктор, ротаметр для измерения расхода газа и др.

Для сварки на постоянном токе в качестве источника питания применяют сварочные генераторы, сварочные выпрямители.

Сварку в среде аргона применяют для нержавеющих, жаропрочных сталей и алюминиевых сплавов.

При аргонодуговой сварке, выполненной неплавящимся электродом, формируется сварной шов по ГОСТ 14771-76.

Дата добавления: 2016-11-04; просмотров: 696; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

poznayka.org

Все о ручной сварке: виды, возможности и варианты применения

Сваркой металла называется технологический процесс создания неразъемного соединения деталей посредством образования прочной межатомной связи. Возникновение такой устойчивой связи может происходить вследствие разных физических процессов. Эти процессы образуют три основных класса сварки, в соответствии с ГОСТ 19521-74:

- термическую (сварка плавлением без приложения давления)

- термомеханическую (плавление с приложением давления)

- давлением.

В настоящее время существует множество видов сварки. Число их постоянно растет. Разделяют виды сварки по таким техническим признакам:

- по непрерывности процесса

- по методу и характеру защиты металла в сварочной зоне

- по типу защитного газа

- по степени механизации

По типу механизации сварку делят на:

- автоматическую

- автоматизированную

- механизированную

- ручную.

Развитие автоматизированных методов сварочных работ привело к значительному увеличению скорости и качества процесса. При этом, у ручной сварки есть свои преимущества, которые делают ее незаменимой в ряде случаев:

- возможность применения в труднодоступных местах;

- доступность для работы в различных пространственных положениях;

- быстрота перехода от одного свариваемого материала к другому;

- широкий выбор марок электродов, позволяющий проведение сварки различных типов стали;

- удобство транспортировки и простота обслуживания сварочного оборудования.

При помощи ручной сварки решаются многочисленные задачи в строительстве, производстве, сфере обслуживания и быту.

Ручная электродуговая сварка металла может производиться при помощи двух типов электродов. Электродами называются специальные стержни с защитным покрытием, изготовленные из сварочной проволоки. Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Пространственное положение, величина и форма кромок свариваемых поверхностей, скорость перемещения дуги — эти факторы влияют на размеры сварочной ванны. Постепенное плавление электрода вынуждает сварщика производить плавное движение вниз для сохранения длины дуги. Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Положение швов в пространстве разделяют на нижнее (до 60º), вертикальное (60-120º) и потолочное (120-180º). Наиболее простым для работы является нижнее положение шва. Удержание сварочной ванны необходимо для исключения непроваров и прожогов при дуговой сварке. Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Вертикальное положение затрудняет формирование шва вследствие стекания расплавленного металла. Производительность сварки в этом случае падает. Особенно трудоемким становится создание горизонтальных швов.

Для качественного выполнения сварки в потолочном положении необходимо максимально уменьшить размеры сварочной ванны. Это достигается применением электродов малого диаметра, снижением силы тока и созданием коротких замыканий.

Технология ручной дуговой сварки с применением плавящихся электродов отличается большей производительностью, но требует удаления шлака, который образуется поверх шва, по мере выполнения работ.

Ручная аргонодуговая сварка происходит с использованием неплавящегося электрода. Сварщик держит в одной руке аргоновую горелку, а в другой — присадочную проволоку. Горелка представляет собой цилиндрическую ручку, внутри которой при помощи специального держателя крепится вольфрамовый электрод. Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Дуга создается бесконтактным способом. Для этого используется специальное устройство, называемое осциллятором. Предназначение осциллятора — создание высоковольтных высокочастотных импульсов. Под действием импульсов происходит ионизация дугового промежутка и зажигается дуга. Технология ручной аргонодуговой сварки требует более высокой квалификации сварщика. При этом, количество видов свариваемых материалов и качество швов значительно выше, чем у электродуговой сварки, выполняемой своими руками. Электродами, покрытыми загрязнениями, невозможно качественное проведение дуговой сварки. Чистота кромки электрода нарушается при соприкосновении со свариваемым металлом.

Полуавтоматическая сварка является одним из видов ручной сварки. Подача электрода (сварочной проволоки) производится автоматически. Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Основное применение контактной сварки происходит в промышленных масштабах. Точечная сварка своими руками — единственный вид контактной сварки, доступный в домашних условиях. Технология процесса предусматривает размещение свариваемых деталей между электродами. Затем происходит нагревание поверхности, вследствие прохождения сварочного тока, и последующая пластическая деформация. Ручная точечная сварка отличается высокой экономичностью и прочностью образующихся швов.

Самодельный сварочный аппарат для точечной сварки можно сделать в домашних условиях своими силами. Настольный вариант применяется наиболее часто. Основные компоненты: сварочный трансформатор, полупроводниковый тиристор и реле времени. Электроды изготавливаются, в основном, из меди с примесью хрома и цинка. Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

ГАЗОВАЯ СВАРКА

Еще один вид сварочных работ. Технология газовой сварки заключается в газопламенной обработке металла специальной горелкой. Горючим газом для газовой сварки выступает ацетилен. Реже используются водород, метан, пропан, пары керосина. Сжигание происходит в парах кислорода для эффективного достижения высокой температуры.

Особое значение при газовой сварке придается соблюдению правил противопожарной безопасности. Все виды горючих газов являются взрывоопасными. Детонация может быть вызвана превышением допустимого давления и быстрым нагреванием до температуры 500ºC.

Основным инструментом в работе газосварщика является горелка. Она служит для образования горючей смеси ацетилена и кислорода. Газовые горелки бывают инжекторного и безинжекторного типа. Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Газовая сварка используется при обработке легированной и углеродистой стали, чугуна и цветных металлов. Дефекты отливок, сколы, трещины труб исправляются при помощи ручной газовой сварки.

Процессы сварочных работ, применяемое оборудование, техника безопасности, контроль и качество строго регламентированы ГОСТами. Вот некоторые из них:

ГОСТ Р ИСО 17659-2009 определяет многоязычные термины для сварочных соединений

ГОСТ 5264-80 и ГОСТ 11534-75 разработаны для ручной дуговой сварки

ГОСТ 14771-76 и ГОСТ 23518-79 устанавливают основные требования для дуговой сварки в защитном газе

ГОСТ 10157-79 регламентирует технические условия для Аргона

ГОСТ 5583-78 предусматривает технические условия для Кислорода.

Похожие статьи

goodsvarka.ru

| Статус: действующий Английское название: Gas-shielded arc welding. Welded joints. Main types, design elements and dimensions Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80 Дата издания: 01.12.2006 Дата введения в действие: 01.07.1977

| Сварка нержавеющей стали в аргоновой среде, как и любая другая, требует соблюдения определенных правил и норм, которые сделают процесс безопасным, а конечный результат удовлетворяющим всем требованиям качества. В нашей стране разработаны многочисленные ГОСТы и стандарты, регламентирующие проведение сварочного процесса.

Все материалы, используемые для сварочных работ, должны иметь сертификаты и маркировку изготовителя. Инертные газы поставляются в специальных баллонах с указанием даты выпуска, параметров содержимого (процентное соотношение примесей и т.д.). Важным моментом является степень очистки аргона, в котором будет производиться сварка (регулируется ГОСТ 10157-79). Ведь присутствие даже минимальных примесей приводит к тому, что они поглощаются расплавленным металлом и тем самым ухудшают свойства сварного шва, вызывая дефекты, коррозию и т. Для того чтобы обеспечить максимальную прочность сварного шва, необходимо очистить свариваемые поверхности и присадочный материал. Кромки и прилегающие площади тщательно зачищают металлической щеткой непосредственно перед сваркой. При толщине материала в пределах 3-6 мм производят односторонний скос кромок, при толщине же порядка 10-20 мм делают двусторонний скос. Если до этого сталь подвергалась нагреву (при гибке, например), то проводят отжиг и травление, которое позволяет удалить насыщенный кислородом слой металла, повышающий хрупкость. Поверхность стали перед сваркой должна быть сухой. Еще один серьезный аспект – требования, предъявляемые к используемым электродам. Аргонодуговая сварка возможна с применением как неплавящихся (вольфрамовых или графитовых), так и плавящихся электродов. Важно, чтобы электрод соответствовал типу основного металла, особенно при использовании высоколегированных электродов. Сварка вольфрамовыми электродами проводится чаще всего при постоянном токе прямой полярности, значение которого зависит от толщины свариваемых поверхностей. Соблюдение допустимого токового диапазона важно из-за того, что превышение силы тока приводит к перегреву электродного стержня и меняет характеристику плавления, что может привести к разрушению шовного материала. Сварка постоянным током (до 600 А) прямой полярности позволяет достичь максимальной проплавляемости металла, при этом доля тепловой мощности в изделии достигает значений 50-90%, сварочная дуга легче возбуждается. Сварка постоянным током обратной полярности используется реже по причине ряда недостатков: большие энергозатраты, меньшая глубина швов. Такой параметр, как длина дуги, непосредственным образом влияет на формирование шва. В зависимости от использования присадочной проволоки, длина дуги колеблется от 0,5 до 4 мм, при этом учитывается толщина и тип свариваемой стали. Существует определенная линейная зависимость: при увеличении длины дуги уменьшается глубина проплавления и растет ширина шва. Использование длинных (больше 4 мм) дуг нецелесообразно вследствие нестабильности проплавления. По завершении сварочного процесса обязательно проводится контроль работ, который позволяет исключить возможные дефекты. Существует несколько групп методов контроля:

Подводя определенные итоги, надо отметить следующее. Аргонодуговая сварка – сложный технологический процесс, который должен проводиться профессионалами своего дела на современном и безопасном оборудовании. Если стоит задача получить качественное и отвечающее всем требованиям изделие, то недопустимо экономить на материалах и выполнении работ, ведь, как известно, скупой платит дважды. |

ГОСТы по сварке | Сварка и сварщик

ГОСТ 95-77 Трансформаторы однофазные однопостовые для ручной дуговой сварки. Общие технические условия

Общие технические условия

ГОСТ 297-80 Машины контактные. Общие технические условия

ГОСТ 304-82 Генераторы сварочные. Общие технические условия

ГОСТ 4.41-85 Система показателей качества продукции. Машины для термической резки металлов. Номенклатура показателей

ГОСТ 4.44-89 Система показателей качества продукции. Оборудование сварочное механическое. Номенклатура показателей

ГОСТ 949-73 Баллоны стальные малого и среднего объема для газов на Pp ? 19,6 МПа. Технические условия

ГОСТ 1077-79 Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайки и подогрева. Типы, основные параметры и размеры и общие технические требования

ГОСТ 1460-81 Карбид кальция. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений

ГОСТ 2402-82 Агрегаты сварочные с двигателями внутреннего сгорания. Общие технические условия

Общие технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 3022-80 Водород технический. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4.140-85 Система показателей качества продукции. Оборудование электросварочное. Номенклатура показателей

ГОСТ 4415-75 Мел для электродных покрытий. Технические условия

ГОСТ 4416-94 Мрамор для сварочных материалов. Технические условия

ГОСТ 4417-75 Материалы для электродных покрытий. Песок кварцевый для сварочных материалов

ГОСТ 4418-75 Концентрат марганцеворудный для покрытия электродов. Технические условия

ГОСТ 4421-73 Материалы для электродных покрытий. Концентрат плавиковошпатовый для сварочных материалов. Технические условия

ГОСТ 4422-73 Шпат полевой для электродных покрытий

ГОСТ 4.433-86 Система показателей качества продукции. Оснастка универсально-сборная. Номенклатура показателей

ГОСТ 5191-79 Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования

Типы, основные параметры и общие технические требования

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5614-74 Машины для термической резки металлов. Типы, основные параметры и размеры

ГОСТ 5.917-71 Горелки ручные для аргонодуговой сварки типов РГА-15 и РГА-4. Требования к качеству аттестованной продукции

ГОСТ 6331-78 Кислород жидкий технический и медицинский. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7012-77 Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом. Общие технические условия

ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия

Общие технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 8856-72 Аппаратура для газопламенной обработки. Давление горючих газов

ГОСТ 9087-81 Флюсы сварочные плавленные. Технические условия

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия

ГОСТ 9356-75 Рукава резиновые для газовой сварки и резки металлов. Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

Типы

ГОСТ 9849-86 Материалы для электродных покрытий. Порошок железный. Технические условия

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10543-98 Проволока стальная наплавочная. Технические условия

ГОСТ 10594-80 Оборудование для дуговой, контактной, ультразвуковой сварки и для плазменной обработки. Ряды параметров

ГОСТ 10796-74 Резаки ручные воздушно-дуговые. Типы и основные параметры

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения

Основные положения и их обозначения

ГОСТ 12169-82 Заготовки стальные, вырезаемые кислородной резкой. Припуски

ГОСТ 12221-79 Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры

ГОСТ 13585-68 Сталь. Метод валиковой пробы для определения допускаемых режимов дуговой сварки и наплавки

ГОСТ 13821-77 Выпрямители однопостовые с падающими внешними характеристиками для дуговой сварки. Общие технические условия

ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры

ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах, соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15.005-86 Система разработки и постановки продукции на производство. Создание изделий единичного и мелкосерийного производства, собираемых на месте эксплуатации

ГОСТ 15164-78 Электрошлаковая сварка. соединения сварные Основные типы, конструктивные элементы и размеры

ГОСТ 15860-84 Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия

ГОСТ 15878-79 Контактная сварка. соединения сварные. Конструктивные элементы и размеры

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры

Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры

ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры

ГОСТ 16971-71 Швы сварных соединений из винипласта поливинилхлоридного пластиката и полиэтилена. Методы контроля качества. Общие требования

ГОСТ 17325-79 Пайка и лужение. Основные термины и определения

ГОСТ 17349-79 Пайка. Классификация способов

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 19140-94 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры

ГОСТ 19141-94 Вращатели сварочные вертикальные. Типы, основные параметры и размеры

Типы, основные параметры и размеры

ГОСТ 19143-94 Вращатели сварочные универсальные. Типы, основные параметры и размеры

ГОСТ 19248-90 Припои. Классификация и обозначения

ГОСТ 19249-73 Соединения паяные. Основные типы и параметры

ГОСТ 19250-73 Флюсы паяльные. Классификация

ГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 20448-90 Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия

ГОСТ 20461-75 Гелий газообразный. Метод определения объемной доли примесей эмиссионным спектральным анализом

ГОСТ 20485-75 Пайка. Метод определения затекания припоя в зазор

ГОСТ 20487-75 Пайка. Метод испытаний для оценки влияния жидкого припоя на механические свойства паяемого материала

ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс

ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические условия

Технические условия

ГОСТ 21547-76 Пайка. Метод определения температуры распайки

ГОСТ 21548-76 Пайка. Метод выявления и определения толщины прослойки химического соединения

ГОСТ 21549-76 Пайка. Метод определения эрозии паяемого материала

ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия

ГОСТ 21930-76 Припои оловянно-свинцовые в чушках. Технические условия

ГОСТ 22917-78 Соединители кабеля для дуговой сварки. Технические условия

ГОСТ 23046-78 Соединения паяные. Метод испытаний на удар

ГОСТ 23055-78 Классификация сварных соединений по результатам радиографического контроля

ГОСТ 23178-78 Флюсы паяльные высокотемпературные фторборатно- и боридно-галогенидные. Технические условия

ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами

Соединения сварные под острыми и тупыми углами

ГОСТ 23556-95 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 23792-79 Соединения контактные электрические сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки

ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл

ГОСТ 23904-79 Пайка. Метод определения смачивания материалов припоями

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 24167-80 Соединения паяные. Метод испытаний на изгиб

ГОСТ 24715-81 Соединения паяные. Методы контроля качества

ГОСТ 25225-82 Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод

ГОСТ 25444-90 Электроды прямые и электрододержатели для контактной точечной сварки. Посадки конические. Размеры

Размеры

ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки. Основные размеры

ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств

ГОСТ 25997-83 Сварка металлов плавлением. Статистическая оценка качества по результатам неразрушающего контроля

ГОСТ 26054-85 Роботы промышленные для контактной сварки. Общие технические условия

ГОСТ 26056-84 Роботы промышленные для дуговой сварки. Общие технические условия

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия

ГОСТ 26126-84 Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26294-84 Соединения сварные. Методы испытаний на коррозионное растрескивание

ГОСТ 26388-84 Соединения сварные. Методы испытания на сопротивляемость образованию холодных трещин при сварке плавлением

ГОСТ 26389-84 Соединения сварные. Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением

Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением

ГОСТ 26408-85 Колонны для сварочных полуавтоматов. Типы, основные параметры и размеры

ГОСТ 26467-85 Лента порошковая наплавочная. Общие технические условия

ГОСТ 27265-87 Проволока сварочная из титана и титановых сплавов. Технические условия

ГОСТ 27387-87 Роботы промышленные для контактной точечной сварки. Основные параметры и размеры

ГОСТ 27482-87 Устройства выходные для отбора электрической энергии электроагрегатов и передвижных электростанций с двигателями внутреннего сгорания. Типы и основные параметры

ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами

ГОСТ 27776-88 Модули производственные гибкие дуговой сварки и плазменной обработки. Основные параметры

ГОСТ 28277-89 Контроль неразрушающий. Соединения сварные. Электрорадиографический метод. Общие требования

ГОСТ 28332-89 Модули производственные гибкие дуговой сварки. Нормы надежности и основные требования к методам контроля

Нормы надежности и основные требования к методам контроля

ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 28830-90 Соединения паяные. Методы испытаний на растяжение и длительную прочность

ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 28920-95 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 28944-91 Оборудование сварочное механическое. Методы испытаний

ГОСТ 29090-91 Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования

ГОСТ 29091-91 Горелки ручные газовоздушные инжекторные. Технические требования и методы испытаний

ГОСТ 29273-92 Свариваемость. Определение

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемпературная пайка, пайкосварка металлов. Перечень и условные обозначения процессов

ГОСТ 30220-95 Манипуляторы для контактной точечной сварки. Типы, основные параметры и размеры

Типы, основные параметры и размеры

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ 30260-96 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры

ГОСТ 30261-96 Оборудование для сварки кольцевых швов. Типы, основные параметры и размеры

ГОСТ 30275-96 Манипуляторы для контактной точечной сварки. Общие технические условия

ГОСТ 30295-96 Кантователи сварочные. Типы, основные параметры и размеры

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

ГОСТ 3.1407-86 Единая система технологической документации. Формы и требования к заполнению и оформлению документов на технологические процессы (операции), специализированные по методам сборки

ГОСТ 3.1704-81 Единая система технологической документации. Правила записи операций и переходов. Пайка и лужение

Пайка и лужение

ГОСТ 3.1705-81 Единая система технологической документации. Правила записи. Операций и переходов. Сварка

ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей. Требования к качеству аттестованной продукции

ГОСТ 11930.0-79 Материалы наплавочные. Общие требования к методам анализа

ГОСТ 11930.1-79 Материалы наплавочные. Методы определения углерода

ГОСТ 11930.2-79 Материалы наплавочные. Метод определения серы

ГОСТ 11930.3-79 Материалы наплавочные. Метод определения кремния

ГОСТ 11930.4-79 Материалы наплавочные. Метод определения хрома

ГОСТ 11930.5-79 Материалы наплавочные. Метод определения марганца

ГОСТ 11930.6-79 Материалы наплавочные. Метод определения никеля

ГОСТ 11930.7-79 Материалы наплавочные. Метод определения железа

ГОСТ 11930.8-79 Материалы наплавочные. Метод определения фосфора

ГОСТ 11930.9-79 Материалы наплавочные. Метод определения бора

ГОСТ 12. 1.035-81 Система стандартов безопасности труда. Оборудование для дуговой и контактной электросварки. Допустимые уровни шума и методы измерений

1.035-81 Система стандартов безопасности труда. Оборудование для дуговой и контактной электросварки. Допустимые уровни шума и методы измерений

ГОСТ 12.2.008-75 Система стандартов безопасности труда. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности

ГОСТ 12.2.052-81 Система стандартов безопасности труда. Оборудование, работающее с газообразным кислородом. Общие требования безопасности

ГОСТ 12.2.054-81 Система стандартов безопасности труда. Установки ацетиленовые. Требования безопасности

ГОСТ 12.2.060-81 Система стандартов безопасности труда. Трубопроводы ацетиленовые. Требования безопасности

ГОСТ 12.3.003-86 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.036-84 Система стандартов безопасности труда. Газопламенная обработка металлов. Требования безопасности

ГОСТ 12.3.039-85 Система стандартов безопасности труда. Плазменная обработка металлов. Требования безопасности

Требования безопасности

ГОСТ 12.4.035-78 Система стандартов безопасности труда. Щитки защитные лицевые для электросварщиков. Технические условия

ГОСТ 12.4.105-81 Система стандартов безопасности труда. Ткани и материалы для спецодежды сварщиков. Общие технические условия

ГОСТ 12.4.126-83 Система стандартов безопасности труда. Ткани и материалы для спецодежды сварщиков. Метод определения стойкости к УФ-излучению

ГОСТ 21639.0-93 Флюсы для электрошлакового переплава. Методы анализа

ГОСТ 21639.1-90 Флюсы для электрошлакового переплава. Методы определения содержания влаги

ГОСТ 21639.2-93 Флюсы для электрошлакового переплава. Методы определения окиси алюминия

ГОСТ 21639.3-93 Флюсы для электрошлакового переплава. Методы определения окиси кальция и окиси магния

ГОСТ 21639.4-93 Флюсы для электрошлакового переплава. Методы определения общего железа

ГОСТ 21639.5-93 Флюсы для электрошлакового переплава. Метод определения двуокиси титана

ГОСТ 21639. 6-93 Метод определения фосфора. Межгосударственный совет по стандартизации, метрологии и сертификации

6-93 Метод определения фосфора. Межгосударственный совет по стандартизации, метрологии и сертификации

ГОСТ 21639.7-93 Флюсы для электрошлакового переплава. Методы определения фтористого кальция

ГОСТ 21639.8-93 Флюсы для электрошлакового переплава. Методы определения двуокиси кремния

ГОСТ 21639.9-93 Флюсы для электрошлакового переплава. Метод определения углерода

ГОСТ 22974.0-96 Флюсы сварочные плавленые. Общие требования к методам анализа

ГОСТ 22974.1-96 Флюсы сварочные плавленые. Методы разложения флюсов

ГОСТ 22974.2-96 Флюсы сварочные плавленные. Методы определения оксида кремния

ГОСТ 22974.3-96 Флюсы сварочные плавленные. Методы определения оксида марганца (II)

ГОСТ 22974.4-96 Флюсы сварочные плавленные. Методы определения оксида алюминия

ГОСТ 22974.5-96 Флюсы сварочные плавленные. Методы определения оксида кальция и оксида магния

ГОСТ 22974.6-96 Флюсы сварочные плавленные. Методы определения оксида железа (III)

ГОСТ 22974. 7-96 Флюсы сварочные плавленные. Методы определения фосфора

7-96 Флюсы сварочные плавленные. Методы определения фосфора

ГОСТ 22974.8-96 Флюсы сварочные плавленые. Методы определения оксида циркония

ГОСТ 22974.9-96 Флюсы сварочные плавленые. Методы определения оксида титана (IV)

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 11930.10-79 Материалы наплавочные. Метод определения вольфрама

ГОСТ 11930.11-79 Материалы наплавочные. Метод определения молибдена

ГОСТ 11930.12-79 Материалы наплавочные. Метод определения сурьмы

ГОСТ 12.2.007.8-75 Система стандартов безопасности труда. Устройства электросварочные и для плазменной обработки. Требования безопасности

ГОСТ 12.2.054.1-89 Система стандартов безопасности труда. Установки ацетиленовые. Приемка и методы испытаний

ГОСТ 21639.10-76 Флюсы для электрошлакового переплава. Метод определения серы

ГОСТ 21639.12-87 Флюсы для электрошлакового переплава. Методы определения закиси марганца

ГОСТ 21639. 14-76 Флюсы для электрошлакового переплава. Методы анализа

14-76 Флюсы для электрошлакового переплава. Методы анализа

ГОСТ 22974.10-96 Флюсы сварочные плавленые. Методы определения оксида натрия и оксида калия

ГОСТ 22974.11-96 Флюсы сварочные плавленые. Методы определения фторида кальция

ГОСТ 22974.12-96 Флюсы сварочные плавленые. Метод определения серы

ГОСТ 22974.13-96 Флюсы сварочные плавленые. Метод определения углерода

ГОСТ 22974.14-90 Флюсы сварочные плавленые. Метод определения содержания влаги

ГОСТ 30756-2001 Флюсы для электрошлаковых технологий. Общие технические условия

ГОСТ 30829-2002 Генераторы ацетиленовые передвижные. Общие технические условия

ГОСТ 31.211.41-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Основные конструктивные элементы и параметры. Нормы точности

ГОСТ 31.211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение

ГОСТ 31596-2012 Герметичность оборудования и аппаратуры для газовой сварки, резки и аналогичных процессов. Допустимые скорости внешней утечки газа и метод их измерения

Допустимые скорости внешней утечки газа и метод их измерения

ГОСТ 12.4.220-2002 Система стандартов безопасности труда. Средства индивидуальной защиты. Метод определения стойкости материалов и швов к действию агрессивных сред

ГОСТ 1429.14-2004 Припои оловянно-свинцовые. Методы атомно-эмиссионного спектрального анализа

ГОСТ 31.2031.01-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Типы, параметры и размеры

ГОСТ 31.2031.02-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Технические условия

ГОСТ IEC 60245-6-2011 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Кабели для электродной дуговой сварки

ГОСТ Р 51526- 2012 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Часть 10. Требования и методы испытаний

ГОСТ Р 50379-92 Герметичность оборудования и аппаратуры для газовой сварки, резки и аналогичных процессов. Допустимые скорости внешней утечки газа и метод их измерения

ГОСТ Р 50599-93 Сосуды и аппараты стальные сварные высокого давления. Контроль неразрушающий при изготовлении и эксплуатации

Контроль неразрушающий при изготовлении и эксплуатации

ГОСТ Р 50608-93 Оборудование холодильное. Аппараты стальные. Соединения сварные. Технические требования и методы контроля

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 50402-2011 Оборудование для газовой сварки, резки и родственных процессов. Устройства предохранительные для горючих газов и кислорода или сжатого воздуха. Технические требования и испытания

ГОСТ Р 52005-2003 Контроль неразрушающий. Метод магнитной памяти металла. Общие требования

ГОСТ Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки. Технические условия

ГОСТ Р 52630-2006 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ Р 53525-2009 Координация в сварке. Задачи и обязанности

ГОСТ Р 53526-2009 Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов

ГОСТ Р 53686-2009 Сварка. Определение содержания ферритной фазы в металле сварного шва аустенитных и двухфазных феррито-аустенитных хромоникелевых коррозионностойких сталей

Определение содержания ферритной фазы в металле сварного шва аустенитных и двухфазных феррито-аустенитных хромоникелевых коррозионностойких сталей

ГОСТ Р 53687-2009 Аттестационные испытания сварщиков. Сварка плавлением. Часть 3. Медь и медные сплавы

ГОСТ Р 53688-2009 Аттестационные испытания сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы

ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

ГОСТ Р 53690-2009 Аттестационные испытания сварщиков. Сварка плавлением. Часть 1. Стали

ГОСТ Р 53981-2010 Машины для сварки, ремонта рельсов, рельсовых скреплений, транспортирования рельсовых плетей. Общие технические требования

ГОСТ Р 54006-2010 Аттестационные испытания сварщиков. Сварка плавлением. Часть 4. Никель и никелевые сплавы

ГОСТ Р 54007-2010 Высокотемпературная пайка. Аттестация паяльщика

ГОСТ Р 54790-2011 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

ГОСТ Р 54791-2011 Оборудование для газовой сварки, резки и родственных процессов. Редукторы и расходомеры для газопроводов и газовых баллонов с давлением газа до 300 бар (30 МПа)

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

ГОСТ Р 54793-2011 Сварка термопластов. Сварка труб, узлов трубопроводов и листов из PVDF (ПВДФ) нагретым инструментом

ГОСТ Р 55085-2012 Баллоны стальные сварные на давление 1,6 МПа для сжиженных углеводородных газов, используемых в качестве моторного топлива на автомобильных транспортных средствах. Технические условия

ГОСТ Р 55139-2012 Совместимость технических средств электромагнитная. Оборудование для контактной сварки. Часть 2. Требования и методы испытаний

ГОСТ Р 12.4.238-2007 Система стандартов безопасности труда. Средства индивидуальной защиты глаз и лица при сварке и аналогичных процессах. Общие технические условия

Общие технические условия

ГОСТ Р 12.4.246-2008 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ Р 12.4.247-2008 Система стандартов безопасности труда. Одежда специальная для защиты от искр и брызг расплавленного металла. Технические требования

ГОСТ Р ЕН 379-2011 Система стандартов безопасности труда. Средства индивидуальной защиты глаз и лица при сварке и аналогичных процессах. Автоматические сварочные светофильтры. Общие технические условия

ГОСТ Р ЕН 12074-2010 Материалы сварочные. Требования к системе менеджмента качества при изготовлении, поставке и продаже материалов для сварки и родственных процессов

ГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

ГОСТ Р ИСО 12176-1- 2011 Трубы и фитинги пластмассовые оборудование для сварки полиэтиленовых систем. Часть 1. Сварка нагретым инструментом встык

ГОСТ Р ИСО 2560-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

ГОСТ Р ИСО 3580-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация

ГОСТ Р ИСО 3581-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация

ГОСТ Р ИСО 4063-2010 Сварка и родственные процессы. Перечень и условные обозначения процессов

ГОСТ Р ИСО 4136-2009 Испытания разрушающие сварных соединений металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва

ГОСТ Р ИСО 5178-2010 Испытания разрушающие сварных швов металлических материалов. Испытание на продольное растяжение металла шва сварных соединений, выполненных сваркой плавлением

ГОСТ Р ИСО 5817-2009 Сварные соединения из стали, никеля, титана и их сплавов, полученные сваркой плавлением (исключая лучевые способы сварки). Уровни качества

ГОСТ Р ИСО 6947-2017 Сварка и родственные процессы. Положения при сварке

Положения при сварке

ГОСТ Р ИСО 8206-2009 Приемочные испытания машин для кислородной резки. Воспроизводимая точность. Эксплуатационные характеристики

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы.словарь. Часть 1. Процессы сварки металлов. Термины и определения

ГОСТ Р ИСО 857-2-2009 Сварка и родственные процессы. Словарь. Процессы пайки. Термины и определения

ГОСТ Р ИСО 9016-2011 Испытания разрушающие сварных швов металлических материалов. Испытание на ударный изгиб. Расположение образца для испытания, ориентация надреза и испытание

ГОСТ Р ИСО 10042-2009 Сварка. Сварные соединения из алюминия и его сплавов, полученные дуговой сваркой. Уровни качества

ГОСТ Р ИСО 11611-2011 Система стандартов безопасности труда. Одежда специальная для защиты от искр и брызг расплавленного металла при сварочных и аналогичных работах. Технические требования

ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы для дуговой сварки. Классификация

ГОСТ Р ИСО 14175-2010 Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов

Газы и газовые смеси для сварки плавлением и родственных процессов

ГОСТ Р ИСО 15607-2009 Технические требования и аттестация процедур сварки металлических материалов. Общие правила.

ГОСТ Р ИСО 15610-2009 Технические требования и аттестация процедур сварки металлических материалов. Аттестация, основанная на испытанных сварочных материалах

ГОСТ Р ИСО 15611-2009 Технические требования и аттестация процедур сварки металлических материалов. Аттестация, основанная на опыте ранее выполненной сварки

ГОСТ Р ИСО 15612-2009 Технические требования и аттестация процедур сварки металлических материалов. Аттестация путем принятия стандартной процедуры сварки

ГОСТ Р ИСО 15613-2009 Технические требования и аттестация процедур сварки металлических материалов. Аттестация, основанная на предпроизводственном испытании сварки

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений

ГОСТ Р ИСО 3834-1-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 1. Критерии выбора соответствующего уровня требований

Часть 1. Критерии выбора соответствующего уровня требований

ГОСТ Р ИСО 3834-2-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 2. Всесторонние требования к качеству

ГОСТ Р ИСО 3834-3-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 3. Стандартные требования к качеству

ГОСТ Р ИСО 3834-4-2007 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 4. Элементарные требования к качеству

ГОСТ Р ИСО 3834-5-2010 Требования к качеству выполнения сварки плавлением металлических материалов. Часть 5

ГОСТ Р ИСО 6520-2-2009 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Сварка давлением

ГОСТ Р ИСО 12176-2-2011 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 2. Сварка с закладными нагревателями

ГОСТ Р ИСО 15609-1-2009 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 1. Дуговая сварка

Технические требования к процедуре сварки. Часть 1. Дуговая сварка

ГОСТ Р ИСО 15609-2-2009 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 2. Газовая сварка

ГОСТ Р ИСО 15614-1-2009 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов

ГОСТ Р ИСО 15614-2-2009 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 2. Дуговая сварка алюминия и алюминиевых сплавов

ГОСТ Р ИСО 15614-5-2009 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 5. Дуговая сварка титана, циркония и их сплавов

ГОСТ Р ИСО 15792-1-2009 Материалы сварочные. Методы испытаний. Часть 1. Методы испытаний образцов наплавленного металла из стали, никеля и никелевых сплавов

ГОСТ Р ИСО 15792-2-2010 Материалы сварочные. Методы испытаний. Часть 2. Подготовка образцов для испытания из стали при однопроходной и двухпроходной сварке

Методы испытаний. Часть 2. Подготовка образцов для испытания из стали при однопроходной и двухпроходной сварке

ГОСТ Р ИСО 15792-3-2010 Материалы сварочные. Методы испытаний. Часть 3. Классификационные испытания сварочных материалов по положению сварки и глубине проплавления корня углового шва

ГОСТ Р ИСО 17641-1-2011 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 1. Общие положения

ГОСТ Р ИСО 17642-1-2011 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях. Процессы дуговой сварки. Часть 1. Общие положения

ГОСТ Р ИСО 24497-1-2009 Контроль неразрушающий. Метод магнитной памяти металла. Часть 1. Термины и определения