ГОСТ 5781-82 сталь арматурная горячекатаная

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ Технические условия Hot-rolled steel for reinforcement of ferroconcrete structures. Specifications | ГОСТ 5781-82 |

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (арматурная сталь).

В части норм химического состава низколегированных сталей стандарт распространяется также на слитки, блюмсы и заготовки.

(Измененная редакция, Изм. № 4).

1. КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. В зависимости от механических свойств арматурная сталь подразделяется на классы A-I (А240), А-II(А300), А-III (А400), A-IV (A600), A-V (A800), A-VI (A1000).

1.2. Арматурная сталь изготовляется в стержнях или мотках. Арматурную сталь класса A-I (A240) изготовляют гладкой, классов А-II (А300), А-III (А400), A-IV (A600), A-V (A800) и A-VI (A1000) — периодического профиля.

По требованию потребителя сталь классов А-II (А300), А-III (А400), A-IV (A600) и A-V (A1000) изготовляют гладкой.

1.1, 1.2. (Измененная редакция, Изм. № 5).

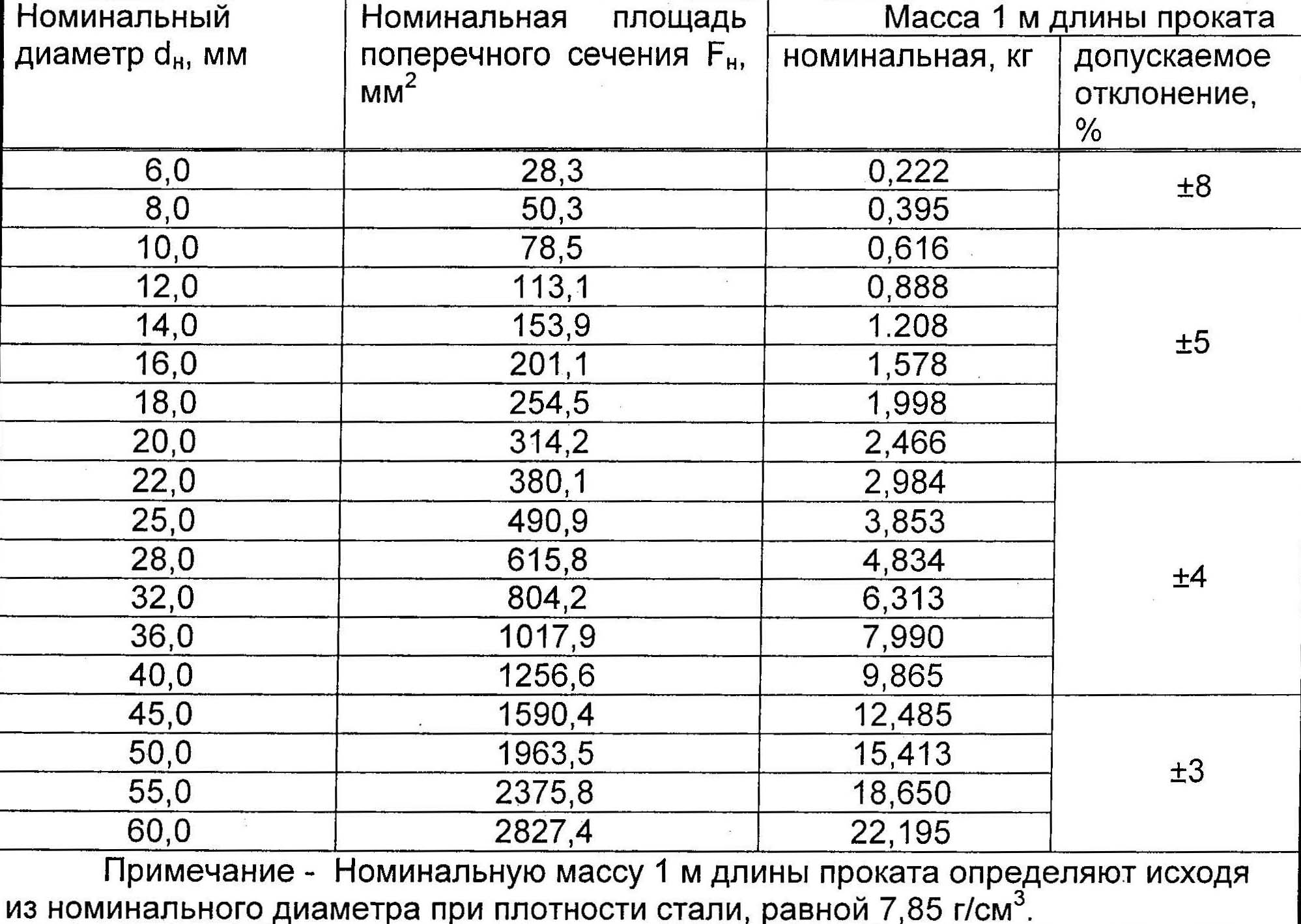

1.3. Номера профилей, площади поперечного сечения, масса 1 м длины арматурной стали гладкого и периодического профиля, а также предельные отклонения по массе для периодических профилей должны соответствовать указанным в табл. 1.

1.4. Номинальные диаметры периодических профилей должны соответствовать номинальным диаметрам равновеликих по площади поперечного сечения гладких профилей.

Таблица 1 Арматура

| Номер профиля (номинальный диаметр стержня dн) | Площадь поперечного сечения стержня, см | Масса 1 м профиля | |

| Теоретическая; кг | Предельные отклонении, % | ||

| 6 | 0,283 | 0,222 | +9,0 |

| 8 | 0,503 | 0,395 | -7,0 |

| 10 | 0,785 | 0,617 | +5,0 |

| 12 | 1,131 | 0,888 | -6,0 |

| 14 | 1,540 | 1,210 | |

| 16 | 2,010 | 1,580 | |

| 18 | 2,540 | 2,000 | |

| 20 | 3,140 | 2,470 | +3,0 |

| 22 | 3,800 | -5,0 | |

| 25 | 4,910 | 3,850 | |

| 28 | 6,160 | 4,830 | |

| 32 | 8,010 | 6,310 | |

| 36 | 10,180 | 7,990 | +3,0 |

| 40 | 12,570 | 9,870 | -4,0 |

| 45 | 15,000 | 12,480 | |

| 50 | 19,630 | 15,410 | |

| 55 | 23,760 | 18,650 | +2,0 |

| 60 | 28,270 | 22,190 | -4,0 |

| 70 | 38,480 | 30,210 | |

| 80 | 50,270 | 39,460 | |

(Измененная редакция, Изм. № 3).

№ 3).

1.5. Масса 1 м профиля вычислена по номинальным размерам при плотности стали, равной 7,85×103 кг/м3. Вероятность обеспечения массы 1 м должна быть не менее 0,9.

(Измененная редакция, Изм. № 3).

1.6. Предельные отклонения диаметра гладких профилей должны соответствовать ГОСТ 2590-88 для обычной точности прокатки.

1.7. Арматурная сталь периодического профиля представляет собой круглые профили с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Для профилей диаметром 6 мм допускаются выступы, идущие по однозаходной винтовой линии, диаметром 8 мм — по двухзаходной винтовой линии.

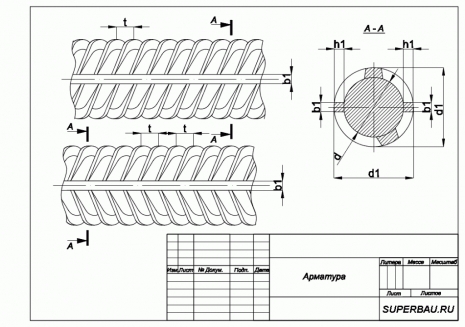

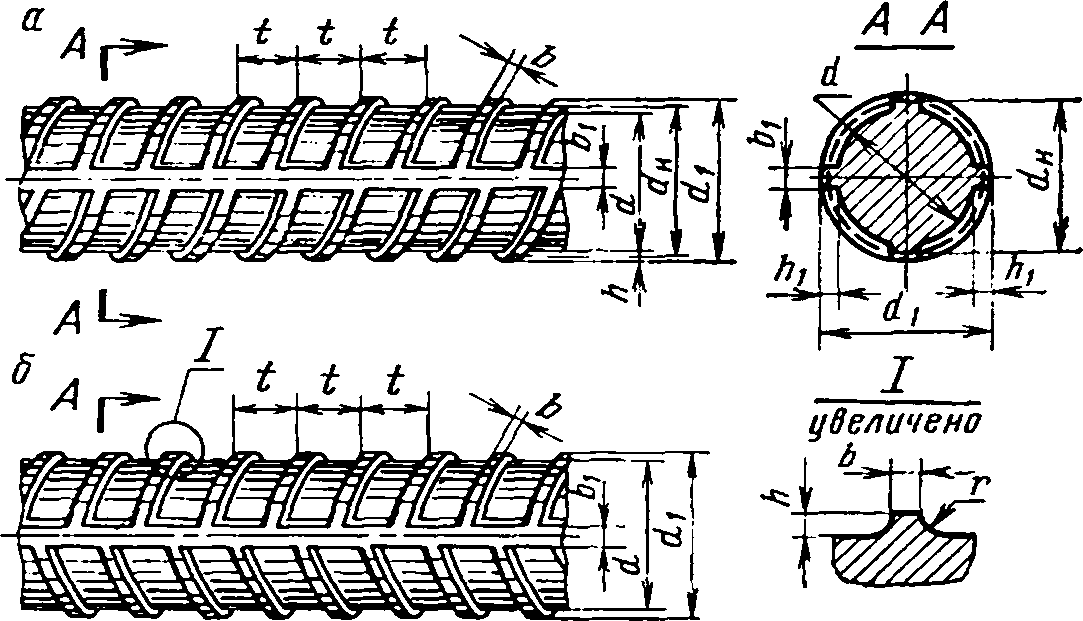

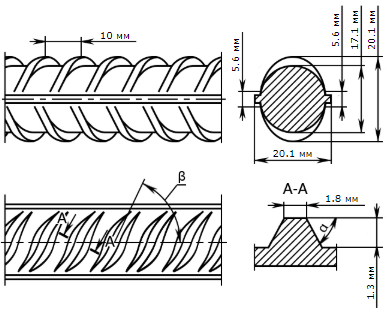

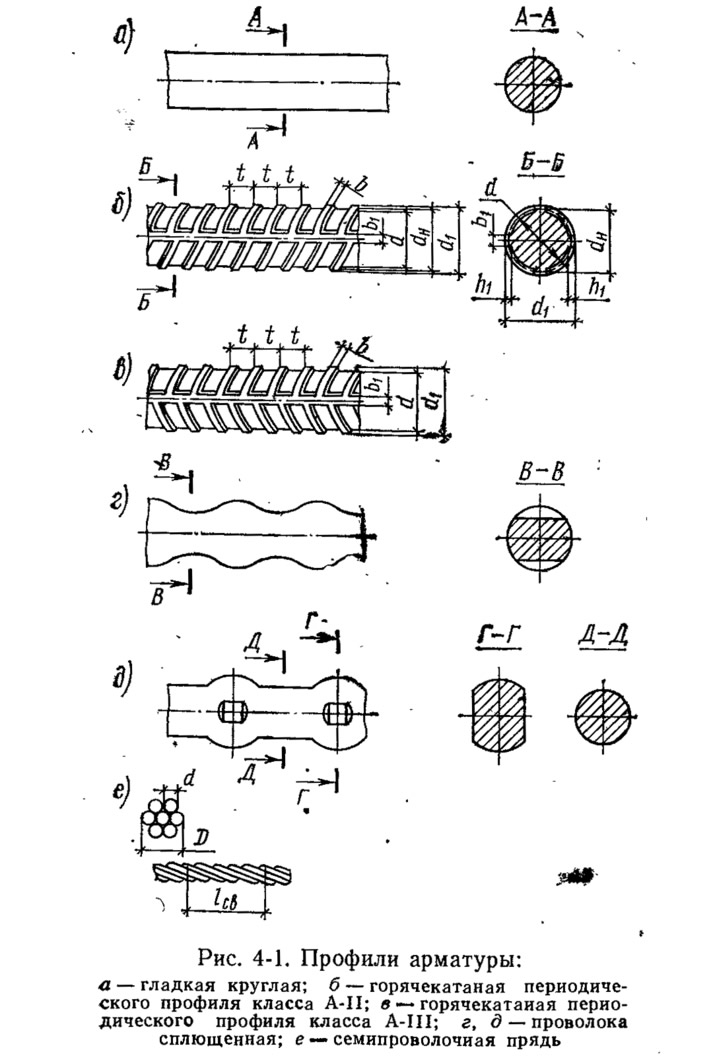

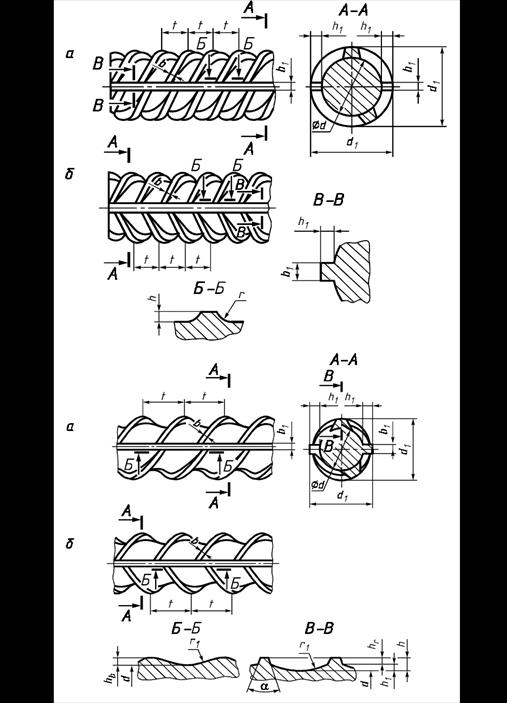

1.8. Арматурная сталь класса А-II (А300), изготовленная в обычном исполнении, профилем, приведенным на черт. 1a, и специального назначения Ас-II (Ас300) профилем, приведенным на черт. 2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля.

Сталь класса A-III (A400), изготовляемая профилем, приведенным на черт. 1б, и классов A-IV (A600), A-V(A800), A-VI (A1000) профилем, приведенным на черт. 1б, 2б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой — левый заходы.

Черт. 1

Черт. 2

Арматурную сталь специального назначения класса Ас-II (Ас300) изготовляют профилями, приведенными на черт. 1a или 2а.

Профиль, приведенный на черт. 2а, специального назначения изготовляется по согласованию изготовителя с потребителем. Форма и размеры профилей, приведенных на черт. 2а и б, могут уточняться.

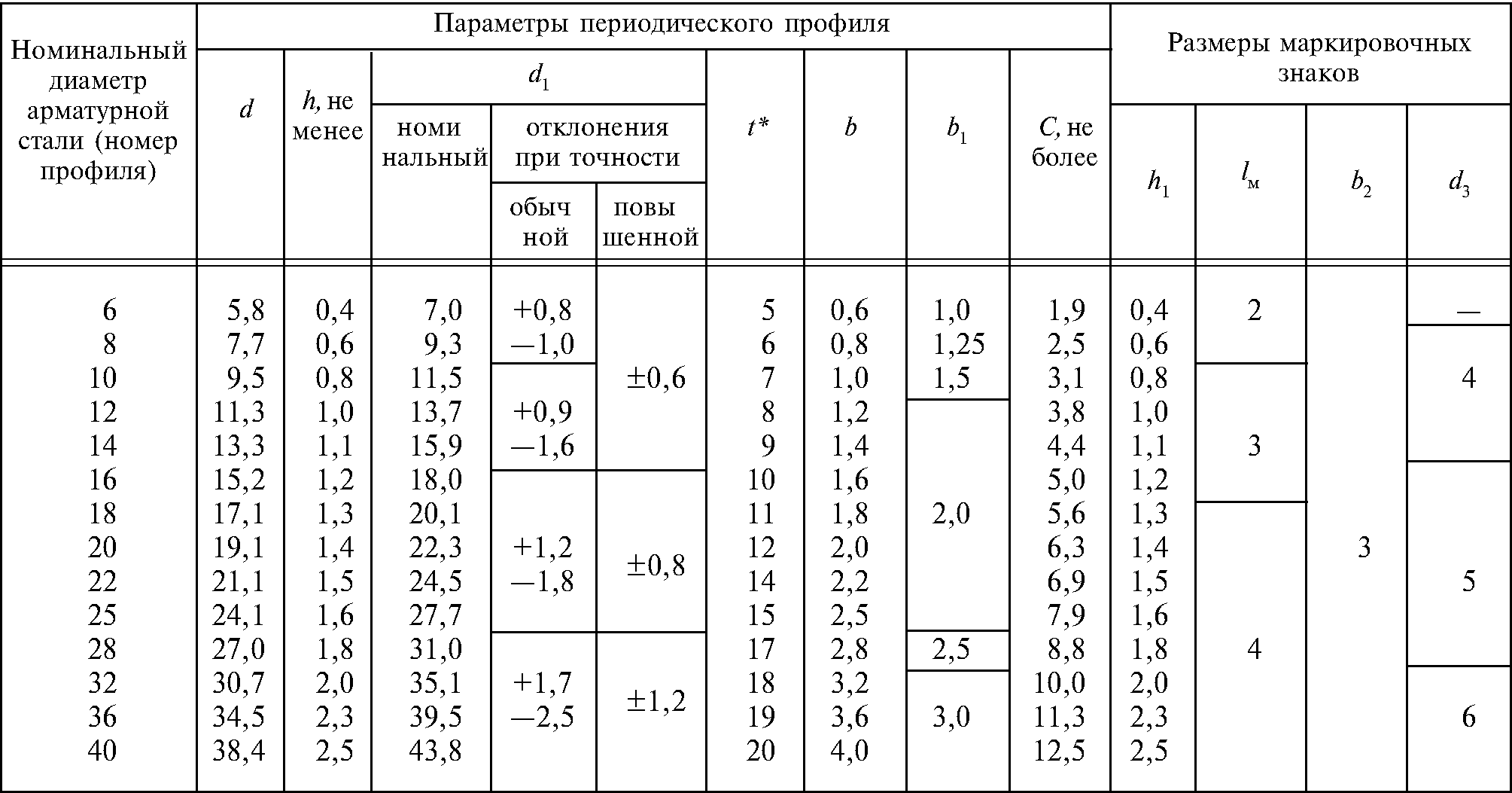

1.9. Размеры и предельные отклонения размеров арматурной стали периодического профиля, изготавливаемого по черт. 1a и б, должны соответствовать приведенным в табл. 2, а по черт. 2а и б — приведенным в табл. 3.

Таблица 2 Размеры, мм Купить арматуру или узнать цены >>>

| Номер профиля (номинальный диаметр dн) | d | h | d1 | h1 | t | b | b1 | r | ||

Номин..jpg) | Пред. откл | Номин. | Пред. откл | |||||||

| 6 | 5,75 | 0,5 | ±0,25 | 6,75 | 0,5 | 5 | 0,5 | 1?0 | 0,75 | |

| 8 | 7,5 | 0,73 | 9,0 | 0,75 | 5 | 0,75 | 1,25 | 1,1 | ||

| 10 | 9,3 | 1,0 | 11,3 | 1,0 | 7 | 1,0 | 1,5 | 1,5 | ||

| 12 | 11,0 | +0,3 | 1,25 | 13,5 | 1,25 | 7 | 1,0 | 2,0 | 1,9 | |

| 14 | 13,0 | -0,5 | 1,25 | 15,5 | 1,25 | 7 | 1,0 | 2,0 | ||

| 16 | 15,0 | 1,5 | 18,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | ||

| 18 | 17,0 | 1,5 | ±0,5 | 20,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | |

| 20 | 19,0 | 1,5 | 22,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | ||

| 22 | 21,0 | +0,4 | 1,5 | 24,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | |

| 25 | 24,0 | -0,5 | 1,5 | 27,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | |

| 28 | 26,5 | 2,0 | 30,5 | 2,0 | 9 | 1,5 | 2,5 | 3,0 | ||

| 32 | 30,5 | 2,0 | 34,5 | 2,0 | 10 | 2,0 | 3,0 | 3,0 | ||

| 36 | 34,5 | +0,4 | 2,5 | ±0,7 | 39,5 | 2,5 | 12 | 2,0 | 3,0 | 3,5 |

| 40 | 38,5 | -0,7 | 2,5 | 43,5 | 2,5 | 12 | 2,0 | 3,0 | 3,5 | |

| 45 | 43,0 | 3,0 | 49,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

| 50 | 48,0 | 3,0 | 54,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

| 55 | 53,0 | +0,4 | 3,0 | 59,0 | 3,0 | 15 | 2,5 | 4,0 | 4,5 | |

| 60 | 68,0 | 1,0 | 3,0 | ±1,0 | 64,0 | 3,0 | 15 | 2,5 | 4,0 | 5,0 |

| 70 | 68,0 | +0,5 | 3,0 | 74,0 | 3,0 | 15 | 2,5 | 4,5 | 5,5 | |

| 80 | 77,5 | -1,1 | 3,0 | 83,5 | 3,0 | 15 | 2,5 | 4,6 | 5. | |

Примечание. По требованию потребителя предельные отклонения размера d1 не должны превышать предельных отклонений dплюс удвоенные предельные отклонения h.

Таблица 3

Размеры, мм

| Номер профиля (номинальный диаметр dн) | d | h | d1 | h1 | hr | hB | t | b | b1 | r1 | a, град | ||

| Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

| 10 | 8,7 | 1,6 | ±0,5 | 11,9 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 1,5 | 11 | ||

| 12 | 10,6 | 1,6 | 13,8 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 2,0 | 11 | |||

| 14 | 12,5 | +0,3 | 2,0 | 16,5 | 2,0 | 0,8 | 1,2 | 12 | 1,0 | 2,0 | 12 | ||

| 16 | 14,2 | -0,5 | 2,5 | 19,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | ||

| 18 | 10,2 | 2,5 | +0,65 | 21,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | ||

| 20 | 18,2 | 2,5 | -0,85 | 23,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | 50 | |

| 22 | 20,3 | +0,4 | 2,5 | 25,3 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | ||

| 25 | 23,3 | -0,5 | 2,5 | 28,3 | 2,5 | 1,0 | 1,5 | 14 | 1,2 | 2,0 | 14 | ||

| 28 | 25. 9 9 | 3,0 | 31,9 | 3,0 | 1,2 | 1,8 | 14 | 1,2 | 2,5 | 14 | |||

| 32 | 29,8 | +0,4 | 3,2 | +1,0 | 36,2 | 3,2 | 1,2 | 2,0 | 16 | 1,5 | 3,0 | 14 | |

| 36 | 33,7 | -0,7 | 3,5 | -1,2 | 40,7 | 3,5 | 1,5 | 2,0 | 18 | 1,5 | 3,0 | 19 | |

| 40 | 37,6 | 3,5 | 44,6 | 3,5 | 1,5 | 2,0 | 18 | 1,5 | 3,0 | 19 | |||

1.10. Относительные смещения винтовых выступов по сторонам профиля, разделяемых продольными ребрами, не нормируются.

Размеры, на которые не установлены предельные отклонения, приведены для построения калибра и на готовом профиле не проверяются.

1.11. Овальность гладких профилей (разность наибольшего и наименьшего диаметров в одном сечении) не должна превышать суммы плюсового и минусового предельных отклонений по диаметру.

1.9-1.11. (Измененная редакция, Изм. № 3).

1.12. Арматурную сталь классов А-I (А240) и А-II (А300) диаметром до 12 мм и класса А-III (А-400) диаметром до 10 мм включительно изготовляют в мотках или стержнях, больших диаметров — в стержнях. Арматурную сталь классов A-IV (A600), A-V (A800) и A-VI (A1000) всех размеров изготовляют в стержнях, диаметром 6 и 8 мм изготовляют по согласованию изготовителя с потребителем в мотках.

1.13. Стержни изготовляют длиной от 6 до 12 м:

мерной длины;

мерной длины с немерными отрезками длиной не менее 2 м не более 15 % от массы партии;

немерной длины.

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 и не более 7 % от массы партии.

По согласованию изготовителя с потребителем допускается изготовление стержней от 5 до 25 м.

1.14. Предельные отклонения по длине мерных стержней должны соответствовать приведенным в табл. 4.

Таблица 4

| Длина стержней, м | Предельные отклонения по длине, мм. при точности порезки при точности порезки | |

| обычной | повышенной | |

| До 6 включ. | +50 | +25 |

| Св. 6 | +70 | +35 |

Стержни повышенной точности изготовляют по требованию потребителя.

1.15. Кривизна стержней не должна превышать 0,6 % измеряемой длины.

Примеры условных обозначений

Арматурная сталь диаметром 20 мм, класса A-II (А300):

20-A-II (A300) ГОСТ 5781-82

Арматурная сталь диаметром 18 мм, класса A-I (А240):

18-A—I (А240) ГОСТ 5781-82

В обозначении стержней класса A-II специального назначения добавляется индекс с: Ас-II.

(Измененная редакция, Изм. № 4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали марок, указанных в табл. 5. Марка стали указывается потребителем в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Для стержней класса A-VI (А-1000) марки стали устанавливают по согласованию изготовителя с потребителем.

Таблица 5

| Класс арматурной стали | Диаметр профиля, мм | Марка стали |

| A-I (A240) | 6-40 | Ст3кп, Ст3пс, Ст3сп |

| А-II (А300) | 10-40 | Ст5сп, Ст5пс |

| 10-80 | 1НГ2С | |

| Ас-II (Ас300) | 10-32 | 10ГТ |

| (36-40) | ||

| А-III (А400) | 6-40 | 35ГС, 25Г2С |

| 6-22 | 32Г2Рпс | |

| 10-18 | 80С | |

| A-IV (А600) | (6-8) | |

| 10-32 | 20ХГ2Ц | |

| (36-40) | ||

| (6-8) | ||

| А-V (А800) | 10-32 | 23Х2Г2Т |

| (36-40) | ||

| A-VI (А1000) | 10-22 | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР |

Примечания:

- Допускается изготовление арматурной стали классаA-V(А800).

Из стали марок 22Х2Г2АЮ, 22Х2Г2Р и 20Х2Г2СР.

Из стали марок 22Х2Г2АЮ, 22Х2Г2Р и 20Х2Г2СР. - Размеры, указанные в скобках, изготовляют по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 3, 4).

2.3. Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 380-88, низколегированной стали — нормам, приведенным в табл. 6.

Таблица 6

| Марки стали | Массовая доля элементов, % | |||

| Углерод | Марганец | Кремний | Хром | |

| 10ГТ | Не более 0,13 | 1,00-1,40 | 0,45-0,65 | Не более 0,30 |

| 18Г2С | 0,14-0,23 | 1,20-1,60 | 0,60-0,90 | Не более 0,30 |

| 32Г2Рпс | 0,28-0,37 | 1,30-1,75 | Не более 0,17 | Не более 0,30 |

| 35ГС | 0,30-0,37 | 0,80-1,20 | 0,60-0,90 | Не более 0,30 |

| 25Г2С | 0,20-0,29 | 1,20-1,60 | 0,60-0,90 | Не более 0,30 |

| 20ХГ2Ц | 0,19-0,26 | 1,50-1,90 | 0,40-0,70 | 0,90-1,20 |

| 800 | 0,74-0,82 | 0,50-0,90 | 0,60-1,10 | Не более 0,30 |

| 23Х2Г2Т | 0,19-0,26 | 1,40-1,70 | 0,40-0,70 | 1,35-1,70 |

| 22Х2Г2АЮ | 0,19-0,26 | 1,40-1,70 | 0,40-0,70 | 1,50-2,10 |

| 22Х2Г2Р | 0,19-0,26 | 1,50-1,90 | 0,40-0,70 | 1,50-1,90 |

| 20Х2Г2СР | 0,16-0,26 | 1,40-1,80 | 0,75-1,55 | 1,40-1,80 |

Продолжение табл. 6

6

| Марки стали | Массовая доля элементов, % | ||||||

| Титан | Цирконий | Алюминий | Никель | Сера | Фосфор | Медь | |

| не более | |||||||

| 10ГТ | 0,015-0,035 | — | 0,02-0,05 | 0,0-10 | 0,030 | 0,30 | |

| 18Г2С | — | — | — | 0,30 | 0,045 | 0,040 | 0,30 |

| 32Г2Рпс | — | — | 0,001-0,015 | 0,30 | 0,050 | 0,045 | 0,30 |

| 35ГС | — | — | — | 0,30 | 0,045 | 0,040 | 0,30 |

| 25Г2С | — | — | — | 0,30 | 0,045 | 0,040 | 0,30 |

| 20ХГ2Ц | — | 0,05-0,14 | — | 0,30 | 0,045 | 0,045 | 0,30 |

| 80С | 0,015-0,040 | — | — | 0,30 | 0,045 | 0,040 | 0,30 |

| 23Х2Г2Т | 0,02-0,08 | — | 0,015-0,050 | 0,30 | 0,045 | 0,045 | 0,30 |

| 22Х2Г2АЮ | 0,005-0,030 | — | 0,02-0,07 | 0,30 | 0,040 | 0,040 | 0,30 |

| 22Х2Г2Р | 0,02-0,08 | — | 0,015-0,050 | 0,30 | 0,040 | 0,040 | 0,30 |

| 20Х2Г2СР | 0,02-0,08 | — | 0,05-0,050 | 0,30 | 0,040 | 0,040 | 0,30 |

2. 3.1. В стали марки 20ХГ2Ц допускается увеличение массовой доли хрома до 1,7 % и замена циркония на 0,02-0,08 % титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05-0,10 % циркония. В этом случае в обозначении стали марки 20ХГ2Ц вместо буквы Ц ставят букву Т, стали марки 23Х2Г2Т вместо буквы Т ставят букву Ц.

3.1. В стали марки 20ХГ2Ц допускается увеличение массовой доли хрома до 1,7 % и замена циркония на 0,02-0,08 % титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05-0,10 % циркония. В этом случае в обозначении стали марки 20ХГ2Ц вместо буквы Ц ставят букву Т, стали марки 23Х2Г2Т вместо буквы Т ставят букву Ц.

В стали марки 32Г2Рпс допускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота в стали марки 22Х2Г2А10 должна составлять 0,015-0,030 %, массовая доля остаточного азота в стали марки 10ГТ — не более 0,008 %.

2.3.3. Массовая доля бора в стали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,001-0,007 %. В стали марки 22Х2Г2АЮ допускается добавка бора 0,001-0,008 %.

2.3.4. Допускается добавка титана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета его массовой доли в готовом прокате 0,01-0,03 %, в сталь марки 35ГС из расчета его массовой доли в готовом прокате, изготовленном в мотках, 0,01-0,06 %.

2.4. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380-88, из низколегированных сталей при соблюдении норм механических свойств — по табл. 7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР кремния) не ограничивают.

7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР кремния) не ограничивают.

Таблица 7

| Элементы | Предельные отклонения, % |

| Углерод | +0,020 |

| Кремний | +0,050 |

| Марганец | +0,100 |

| Хром | +0,050 |

| Медь | +0,050 |

| Сера | +0,005 |

| Фосфор | +0,005 |

| Цирконий | +0,010 |

| -0,020 | |

| Титан | ±0,010 |

Примечание. По согласованию изготовителя с потребителем сталь может изготовляться с другими отклонениями по содержанию хрома, кремния и марганца.

(Измененная редакция, Изм. № 3).

2.5. Арматурную сталь классов А-I (А240), А-II (А300), A-III (А400), A-IV (А600) изготовляют горячекатаной, класса A-V (А800) — с низкотемпературным отпуском, класса A-VI (A1000) — с низкотемпературным отпуском или термомеханической обработкой в потоке прокатного стана.

Допускается не проводить низкотемпературный отпуск стали классов A-V (А800) и A-VI (A1000) при условии получения относительного удлинения не менее 9 % и равномерного удлинения не менее 2 % при испытании в течение 12 ч после прокатки.

2.6. Механические свойства арматурной стали должны соответствовать нормам, указанным в табл. 8.

Таблица 8

| Класс арматурной стали | Предел текучести sт | Временное сопротивление разрыву sв | Относительное удлинение d5,% | Равномерное удлинение dr, % | Ударная вязкость при температуре -60 °С | Испытание на изгиб и в холодном состоянии (с — толщина отправки, d — диаметр стержня) | ||||

| Н/мм2 | кгс/мм2 | Н/мм2 | кгс/мм2 | МДж/м2 | кгс×м/см2 | |||||

| Не менее | ||||||||||

| A-I (А240) | 235 | 24 | 373 | 38 | 25 | — | — | — | 180°; c = d | |

| A-II (А300) | 295 | 30 | 490 | 50 | 19 | — | — | — | 180°; с = 3d | |

| Ас-II(Ас300) | 295 | 30 | 441 | 45 | 25 | — | 0,5 | 5 | 180°; c = d | |

| A-III(А400) | 390 | 40 | 590 | 60 | 14 | — | — | — | 90°; с = 3d | |

| A-IV(А600) | 590 | 60 | 883 | 90 | 6 | 2 | — | — | 45°; с = 5d | |

| A-V (A800) | 785 | 80 | 1030 | 105 | 7 | 2 | — | — | 45°; с = 5d | |

| A-VI(А1000) | 980 | 100 | 1230 | 125 | 6 | 2 | — | — | 45°; с = 5d | |

Примечания:

- По согласованию изготовителя с потребителем допускается не проводить испытание на ударную вязкость арматурной стали класса Ас-II(Ас300).

- (Исключен, Изм. № 3).

- Для арматурной стали класса А-IV(А600) диаметром 18 мм стали марки 80С норма изгиба в холодном состоянии устанавливается не менее 30°.

- Для арматурной стали класса A-I (А240) диаметром свыше 20 мм при изгибе в холодном состоянии на 180°с= 2d, класса A-II (А300) диаметром свыше 20 мм с = 4d.

- В скобках указаны условные обозначения по пределу текучести.

(Измененная редакция, Изм. № 1, 3).

Для стали класса А-II (А300) диаметром свыше 40 мм допускается снижение относительного удлинения на 0,25 % на каждый миллиметр увеличения диаметра, но не более чем на 3 %.

Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм2) при относительном удлинении: d5 30 % и более.

Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм2) при пределе текучести не менее 405 МПа (41 кгс/мм2), относительном удлинении: d5 не менее 20 %.

2.7. Статистические показатели механических свойств арматурной стали периодического профиля должны соответствовать приложению 1, с повышенной однородностью механических свойств — обязательному приложению 1 и табл. 9.

Таблица 9

| Класс арматурной стали | Номер профиля | S | So | ||||||

| Для sт (s0,2) | Для sв | Для sт (s0,2) | Для sв | Для sт (s0,2) | Для sв | Для sт (s0,2) | Для sв | ||

| МПа (кгс/мм2) | МПа (кгс/мм2) | ||||||||

| He более | |||||||||

| А-II (А300) | 10-10 | 29(3) | 29(3) | 15(1,5) | 15(1,5) | 0,08 | 0,06 | 0,05 | 0,03 |

| A-III (А400) | 6-40 | 39(4) | 39(4) | 20(2,0) | 20(2,0) | 0,08 | 0,07 | 0,05 | 0,03 |

| A-IV (А600) | 10-32 | 69(7) | 69(7) | 39(4) | 39(4) | 0,09 | 0,07 | 0,06 | 0,05 |

| A-V (A800) | 10-32 | 78(8) | 78(8) | 49(5) | 49(5) | 0,09 | 0,07 | 0,06 | 0,05 |

| A-VI (А1000) | 10-22 | 88(9) | 88(9) | 49(5) | 49(5) | 0,08 | 0,07 | 0,05 | 0,04 |

Примечания:

- S— среднеквадратическое отклонение в генеральной совокупности испытаний;

Sо — среднеквадратическое отклонение в партии-плавке;

— среднее значение в генеральной совокупности испытаний;

— минимальное среднее значение в партии-плавке.

- Для арматурной стали в мотках диаметром 6 и 8 мм допускается повышение норм поSи Sо на 4,9 МПа (0,5 кгс/мм2).

- (Исключен, Изм. № 5).

Вероятность обеспечения механических свойств, указанных в табл. 8, должна быть не менее 0,95.

(Измененная редакция, Изм. № 3, 5).

2.8. На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

Допускаются мелкие повреждения ребер и выступов, в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

(Измененная редакция, Изм. № 2).

2.9. Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическим составом и технологией изготовления.

2.10. Углеродный эквивалент для свариваемой стержневой арматуры из низколегированной стали класса А-III (А400) должен быть не более 0,62.

3. ПРАВИЛА ПРИЕМКИ

3.1. Арматурную сталь принимают партиями, состоящими из профилей одного диаметра, одного класса, одной плавки-ковша и оформленными одним документом о качестве.

Масса партии должна быть до 70 т.

Допускается увеличивать массу партии до массы плавки-ковша.

3.2. Каждая партия сопровождается документом о качестве по ГОСТ 7566-81 с дополнительными данными:

номер профиля;

класс;

минимальное среднее значение и среднеквадратические отклонения Sо в партии величин sт (s0,2) и sв;

результаты испытаний на изгиб в холодном состоянии;

значения равномерного удлинения для стали класса А-IV (А600), A-V (A800), A-VI (А1000).

3.3. Для проверки размеров и качества поверхности отбирают:

при изготовлении арматурной стали в стержнях — не менее 5 % от партии;

при изготовлении и мотках — два мотка от каждой партии.

(Измененная редакция, Изм. № 3).

3.4. Для проверки химического состава пробы отбирают по ГОСТ 7565-81.

Массовую долю алюминия изготовитель определяет периодически, но не реже одного раза в квартал.

3.5. Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня.

Для предприятия-изготовителя интервал отбора стержней должен быть не менее половины времени, затраченного на прокатку одного размера профиля одной партии.

(Измененная редакция, Изм. № 3).

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят по ГОСТ 7566-81.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1 Химический анализ стали проводят по ГОСТ 12344-88, ГОСТ 12348-78, ГОСТ 12350-78, ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 18895-81 или другими методами, обеспечивающими требуемую точность.

4.2. Диаметр и овальность профилей измеряют на расстоянии не менее 150 мм от конца стержня или на расстоянии не менее 1500 мм от конца мотка при массе мотка до 250 кг и не менее 3000 мм при массе мотка более 250 кг.

4.3. Размеры проверяют измерительным инструментом необходимой точности.

4.4. От каждого отобранного стержня для испытания на растяжение, изгиб и ударную вязкость отрезают по одному образцу.

4.5. Отбор проб для испытания на растяжение, изгиб и ударную вязкость проводят по ГОСТ 7564-73.

4.6. Испытание на растяжение проводят по ГОСТ 12004-81.

4.7. Испытание на изгиб проводят по ГОСТ 14019-80 на образцах сечением, равным сечению стержня.

Для стержней диаметром свыше 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке, диаметром, уменьшенным вдвое по сравнению с указанным в табл. 4, с приложением усилия изгиба со стороны разреза.

4.8. Определение ударной вязкости проводят по ГОСТ 9454-78 на образцах с концентратором вида U типа 3 для стержней диаметром 12-14 мм и образцах типа 1 для стержней диаметром 16 мм и более. Образцы изготовляют в соответствии с требованиями ГОСТ 9454-78.

4.9. Допускается применять статистические и неразрушающие методы контроля механических свойств и массы профилей.

4.10. Кривизна стержней измеряется на длине поставляемого профиля, но не короче 1 м.

4.11. Определение статистических показателей механических свойств в соответствии с обязательным приложением 2.

4.12. Качество поверхности проверяют без применения увеличительных приборов.

4.10-4.12. (Введены дополнительно, Изм. № 3).

4.13. Измерение высоты поперечных выступов периодического профиля следует проводить по вертикальной оси поперечного сечения арматурного проката.

(Введен дополнительно, Изм. № 4).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 7500-81 с дополнениями:

концы стержней из низколегированных сталей класса А-IV (А600) должны быть окрашены красной краской, класса A-V (А800) — красной и зеленой, класса A-VI (A1000) — красной и синей. Допускается окраска связок на расстоянии 0,5 м от концов;

стержни упаковывают в связки массой до 15 т, перевязанные проволокой или катанкой. По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т;

По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т;

на ярлыке, прикрепленном к каждой связке стержней, наносят принятое обозначение класса арматурной стали (например, A-III) или условное обозначение класса по пределу текучести (А400).

На связки краска наносится полосами шириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

На мотки краска наносится полосами шириной не менее 20 мм поперек витков с наружной стороны мотка.

На неупакованную продукцию краска наносится на торец или на боковую поверхность на расстоянии не более 500 мм от торца.

(Измененная редакция, Изм. № 3, 5).

ПРИЛОЖЕНИЕ 1 Обязательное

ТРЕБОВАНИЯ К СТАТИСТИЧЕСКИМ ПОКАЗАТЕЛЯМ МЕХАНИЧЕСКИХ СВОЙСТВ

- Предприятие-изготовитель гарантирует потребителю средние значения временного сопротивленияsви предела текучести (физического sт и условного s0,2) в генеральной совокупности — i и минимальные средние значения этих же показателей в каждой партии-плавке — i; значения которых устанавливаются из условий:

i ³ хiбp + t×S

i > 0,9хiбp + 3Sо

i ³ хiбp,

где хiбp — браковочные значения величин sв, s0,2, указанные в табл. 8 настоящего стандарта;

8 настоящего стандарта;

t — величина квантиля, принимаемая равной 2 для классов A-II (А300) и A-III (А400) и 1,64 для стержней классов A-IV (А600), A-V (А800) и A-VI (А 1000).

- Контроль качества показателей механических свойств продукции на предприятии-изготовителе.

2.1. Требуемые показатели качества профилей обеспечивается соблюдением технологии производства и контролируются испытанием согласно требований п. 3.5, пп. 4.4-4.8.

2.2. Величины , , S и Sо устанавливаются в соответствии с результатами испытаний и положений приложения 2.

- Контроль качества показателей механических свойств продукции на предприятии-потребителе.

3.1. Потребитель при наличии документа о качестве на продукцию высшей категории качества может не проводить испытания механических свойств.

3.2. При необходимости проверки механических свойств от каждой партии проводится испытание шести образцов, взятых из разных пакетов или мотков и от разных профилей, и по результатам проверяется выполнение условий

xmin ³ i — 1,64So

в ³ i ³ iбр,

где в — среднее значение механических свойств по результатам испытаний шести образцов;

tmin — минимальное значение результатов испытаний шести образцов.

3.3. Минимальные значения относительного удлинения d5 и равномерного удлинения dr должны быть не менее значений, приведенных в табл. 8.

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 2 Обязательное

МЕТОДИКА

определения статистических показателей прочностных характеристик механических свойств проката горячекатаного для армирования железобетонных конструкций

Настоящая методика распространяется на горячекатаный, ускоренно-охлажденный, термомеханически и термически упрочненный прокат периодического профиля, изготовленного в мотках или стержнях.

Методика применяется при оценке надежности механических свойств в каждой партии-плавке и стали в целом, контроля стабильности технологического процесса.

- Для определения статистических показателей механических свойств (предела текучести физическогоsтили условногоs0,2, временного сопротивления разрыву sв) используются контрольные результаты испытаний, начинаемые генеральными совокупностями.

- Соответствие механических свойств проката требованиям нормативно-технической документации определяется на основании статистической обработки результатов испытаний, образующих выборку из генеральной совокупности. Все выводы, результаты и заключения, сделанные на основании выборки, относятся ко всей генеральной совокупности.

- Выборка — совокупность результатов контрольных испытаний, образующих информационный массив, подлежащий обработке.

В выборку входят результаты сдаточных испытаний проката одного класса, одной марки и способа выплавки, прокатанной на один или группы близких профилеразмеров.

- Выборка, на основании которой производится расчет статистических показателей, должна быть представительной и охватывать достаточно длительный промежуток времени, но не менее трех месяцев, в течение которого технологический процесс не изменяется. При необходимости промежуток времени для выборки можно увеличить. Проверка однородности выборки по нормативно-технической документации.

- Количество партий-плавок в каждой выборке должно быть не менее 50.

- При формировании выборки должно соблюдаться условие случайного отбора проб от партии-плавки. Оценка анормальности результатов испытаний проводится по нормативно-технической документации.

- При статистической обработке определяется среднее значение,среднее квадратическое отклонение Sкаждой выборки (генеральной совокупности), среднее квадратическое отклонение внутри партии-плавки Sо, а также среднее квадратическое отклонение плавочных средних S1. Величина S1 определяется по формуле .

Величины , S определяются по нормативно-технической документации.

- Проверку стабильности характеристики S проводят в соответствии с ОСТ 14-34-78.

- Величина /> So определяется для ускоренно-охлажденной, термомеханически и термически упрочненной арматурной стали только экспериментальным методом, для горячекатаной — экспериментальным методом и методом размаха по формуле , где и Sv соответственно среднее значение и среднее квадратическое отклонение распределения размаха по двум испытаниям от партии.

Минимальное значение Sо равно 1.

Минимальное значение Sо равно 1. - Определение величиныSо экспериментальным методом производится не менее чем на двух плавках для каждой марки стали, класса и профиле размера проката путем случайного отбора не менее 100 проб от каждой плавки.

- Величина минимального среднего значения прочностных характеристикsт(s0,2), sв) в каждой партии-плавке 2 определяется из условия i = — t × S1, где t — величина квантиля 1,64 для вероятности 0,95.

- Минимальное значение результатов испытаний на растяжение двух образцов (n= 2) каждой партии, подвергаемой контролю, должно быть не менееxmin, определяемого по формуле

xmin ³ i — 1,64So.

- Для обеспечения гарантии потребителю механических свойств должны удовлетворяться следующие условия:

i ³ xiбр + 1,64S;

i ³ xiбр;

i ³ 0,9xiбр + 3So,

где xiбр — браковочное значение sт (s0,2) и sв, указанное в соответствующей нормативно-технической документации.

(Введено дополнительно, Изм № 3).

СОДЕРЖАНИЕ

1. Классификация и сортамент

2. Технические требования

3. Правила приемки

4. Методы испытаний

5. Упаковка, маркировка, транспортирование и хранение

Приложение 1 обязательное Требования к статистическим показателям механических свойств

Приложение 2 обязательное Методика определения статистических показателей прочностных характеристик механических свойств проката горячекатаного для армирования железобетонных конструкций

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР, Госстроем СССР

РАЗРАБОТЧИКИ

Н. М. Воронцов, канд. техн. наук; И. С. Гринь, канд. техн. наук; К. Ф. Перетятько; Г. И. Снимщикова; Л. Г. Больших, Е. Д. Гавриленко; канд. техн. наук; К. В. Михайлов, д-р техн. наук; С. А. Мадатян, канд. техн. наук; Н. М. Мулин, канд. техн. наук; В. З. Мешков, канд. техн. наук; Б. П. Горячев, канд. техн. наук; Б. Н. Фридлянов; В. И. Петина

наук; Б. П. Горячев, канд. техн. наук; Б. Н. Фридлянов; В. И. Петина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.12. № 4800

- Взамен ГОСТ 5.1459-72, ГОСТ 5781-75

- ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение ИТД, на который дана ссылка | Номер пункта |

| ГОСТ 380-88 | 2.3, 2.4 |

| ГОСТ 2590-88 | 1.6 |

| ГОСТ 7564-73 | 4.5 |

| ГОСТ 7565-81 | 3.4 |

| ГОСТ 7566-81 | 3.2, 3.6, 5.1 |

| ГОСТ 9454-78 | 4.8 |

| ГОСТ 12004-81 | 4.6 |

| ГОСТ 12344-88 | 4.1 |

| ГОСТ 12348-78 | 4.1 |

| ГОСТ 12350-78 | 4.1 |

| ГОСТ 12352-81 | 4.1 |

| ГОСТ 12355-78 | 4 1 |

| ГОСТ 12356-81 | 4.1 |

| ГОСТ 14019-80 | 4. 7 7 |

| ГОСТ 18895-81 | 4.1 |

| ОСТ 14-34-78 | Приложение 2 |

- Ограничение срока действия снято по решению Межгосударственного совета по стандартизации, метрологии и сертификации (протокол 3-93 от 17.02.93).

- ПЕРЕИЗДАНИЕ (декабрь 1993 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в феврале 1984 г., июне 1987 г., декабре 1987 г., октябре 1989 г, в декабре 1990 г. (ИУС 5-84, 11-87, 3-88, 1-90, 3-91).

ГОСТ 5781-75 Сталь горячекатаная для армирования железобетонных конструкций

Текст ГОСТ 5781-75 Сталь горячекатаная для армирования железобетонных конструкций

>ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| Зжнен Гостом № о/ м.

] 1.УС 3 с 12. I

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ГОСТ 5781—75

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР

Москва

—

УДК 691. йеДуется по закону

йеДуется по закону

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкую и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (сте|ржне®ую арматурную сталь).

В части норм химического состава низколегированных сталей ставдарт распространяется также на слитки, блюмсы и заготовки.

Примечание. В обозначение арматурной стали класса A-II специального назначения добавляется индекс «с»: Ас-П.

1.2. Стержневая арматурная сталь изготовляется в /прутках или мотках. Сталь класса A-I изготовляется круглой гладкой, классов А-П, А-Ш, A-IV и A-V — периодического профиля.

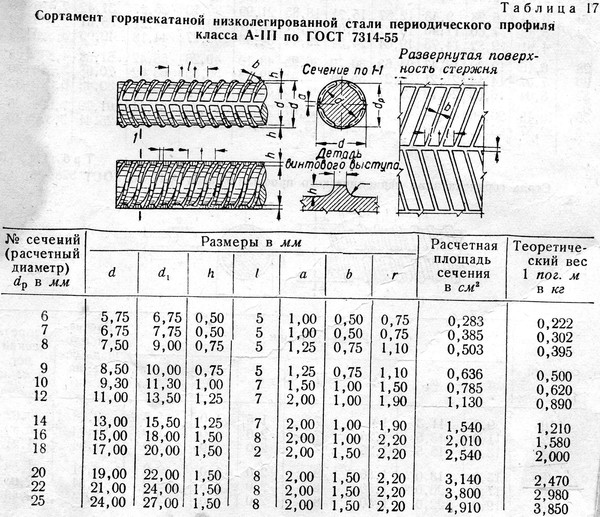

1.3. Номера профилей, номинальные диаметры круглых стрежней гладких или периодического профиля (dH), площади их поперечного сечения, а также масса 1 м длины профиля и допускаемые отклонения по массе должны соответствовать указанным в табл. 1.

Издание официальное

Перепечатка воспрещена

Переиздание.

Июнь 1977 г.

Июнь 1977 г.& Издательство стандартов, 1978

Стр. 2 ГОСТ 5781—75

Таблица 1

Номер профиля (номинальный диаметр стержня, dB, мм) | Площадь поперечного сечения, стержня, см3 | Масса 1 м | |

Теоретическая, кг | Доускасмое отклонение. % | ||

6 | 0.283 | 0,222 | + 10 |

7 | 0,385 | 0,302 | —9 |

8 | 0.503 | 0,395 | |

10 | 0,785 | 0.617 | +5.5 |

12 | 1,13V | 0,888 | —7 |

14 | 1,54 | 1.21 | + 4 |

16 | 2,01 | 1,58 | —6 |

18 | 2,54 | 2,0 | +3,5 |

20 | ЗИ4 | 2,47 | —5,5 |

22 | 3,80 | 2,98 | |

25 | 4,91 | 3,85 | +3 |

28 | 6,16 | 4. | —5 |

32 | 8Д4 | 6,31 | |

36 | 10,18 | 7,99 | |

40 | 12,57 | 9.87 | |

45 | 15,90 | 12,48 | |

50 | 19,63 | 15,41 | + 2 л |

55 | 23,76 | 18,65 | |

60 | 28,27 | 22,19 | ■ 1 4 |

70 | 38,48 | 30,21 | |

80 | 50,27 | 39,46 |

Примечания:

1. Допускаемые отклонения по массе 1 м для профилей номер 6 и 7 являются факультативными до 1 января. 1979 г.

2. Допускаемые отклонения по массе 1 м для профиля номер 8 приведены для стержней периодического профиля, для круглого профиля — по ГОСТ 2590—71.

1.3Л. Масса 1 и профиля вычислена по номинальным размерам при плотности стали 7,85 г/см3.

1.3.2. Номинальные диаметры стержней периодического профиля соответствуют номинальным диаметрам равновеликих <по площади поперечного сечения круглых гладких стежней.

1.4. Предельные отклонения диаметра круглых гладких стержней должны соответствовать ГОСТ 2590—71 для обычной точности прокатки.

1.5. Арматурная сталь периодического профиля представляет собой круглые стержни с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Для стержней диаметром 6—8 мм допускаются выступы, идущие по дьухзаходной винтовой линии.

1.6. Стержни арматурной стали класса А-П, изготовляемые в обычном исполнении, профилем, -показанным на че>рт. 1а, и специального назначения (Лс-П) улучшенным профилем, показанным на черт. 2а, должны иметь выступы, идущие по винтовым линиям с одинаковым заходам на обоих сторонах стержня.

Черт. 1

Стержни арматурной стали класса A-III, изготовляемые профилем, показанным на черт. 16, и классов A-IV и A-V профилем, показанным на черт. 26, должны иметь выступы по винтовым ли-

Стр. 4 ГОСТ 5781—75

ниям, имеющим с одной стороны стержня правый, а с другой— левый заходы.

Допускается изготовление арматурной стали специального назначения класса Ас-П профилем, показанным на черт. 1а, вместо профиля, показанного на черт. 2а, и классов A-IV и A-V профилем, показанным на черт. 16, вместо «профиля, показанного на черт.2б.

Профиль, показанный на черт. 2а, «специального назначения изготовляется по соглашению с потребителем. Форма и размеры профилей, Показанных на черт. 2а и 26, могут уточняться.

Л-Д

Черт. 2

1.7. Размеры стержней периодического профиля и предельные отклонения размеров должны соответствовать для классов A-II и A-III (профиль по черт. 1а и 16) приведенным в табл. 2, для классов Ас-П, A-IV, A-V (профиль то черт.

2а и 26) —приведенным в табл. 3.

2а и 26) —приведенным в табл. 3.

Таблица 2 Размеры, мм

Номер профиля (номнналь* ный диаметр) da, мм | d | h | *1 | t | ъ | г | ||||

Номин. | Пред, откл. | Но>:им. | Пред, откл. | |||||||

6 | 5,75 | 0,5 | 6,75 | 0,5 | 5 | 0,5 | 1,0 | 0,75 | ||

7 | 6,75 | 0,5 | ±0,25 | 7,75 | 0,5 | 5 | 0,5 | 1,0 | 0,75 | |

8 | 7,5 | 0,75 | 9,0 | 0,75 | 5 | 0,75 | 1,25 | 1,1 | ||

1(6 | 9,3 | + 0. | 1,0 | 11,3 | 1,0 | 7 | 1,0 | 1,5 | 1,5 | |

12 | 11,0 | —0,5 | 1,25 | 13,5 | 1,25 | 7 | 1.0 | 2,0 | 1,9 | |

14 | 13,0 | 1,25 | 15,5 | 1,25 | 7 | 1,0 | 2,0 | 1.9 | ||

16 | 15,0 | 1,5 | ±0,5 | 18.0 | 1,5 | 8 | 1,3 | 2,0 | 2,2 | |

18 | 17,0 | 1,5 | 20,0 | L5 | 8 | 1,5 | 2,0 | 2,2 | ||

20 | 19,0. | 1,5 | 22,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | ||

22 25 | 21,0 | + 0,4 —0,5 | 1,5 | 24,0 | 1,5 | 8 | 1. | 2,0 | 2,2 | |

24j0 | 1,5 | 27,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | |||

28 | 26,5 | 2,0 | 30,5 | 2,0 | 9 | 1,5 | 2,5 | 3,0 | ||

32 | 30,5 | 2,0 | 34,5 | 2,0 | ко | 2j0 | 3,0 | 3,0 | ||

36 | 34,5 | + 04 | 2,5 | ±0,7 | 39,5 | 2,5 | 12 | 2j0 | 3,0 | 3,5 |

40 | 38,5 | -0,7 | 2,5 | 43,5 | 2,5 | ■2 | 2,0 | 3,0 | 3,5 | |

45 | 43,0 | 3,0 | 49Ю | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

50 | 48,0 | 3,0 | 54,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

55 | 53,0 | +0,4 | 3,0 | 59. | 3.0 | 15 | 2,5 | 4,0 | 4,5 | |

60 | 58,0 | —1,0 | 3,0 | 64,0 | 3,0 | !5 | 2.5 | 4,0 | 5,0 | |

70 | 68,0 | + 0,5 | 3,0 | ±1,0 | 74,0 | 3,0 | ’.5 | 2,5 | 4,5 | 5,5 |

80 | 77,5 | -и | 3,0 | 83,5 | 3,0 | 15 | 4,5 | 5,5 |

Стр. 6 ГОСТ 5781—75

Таблица 3

Размеры, мм

Номер профиля (номинальный диаметр) мм | d | h | «г | Ч | t | b | rl | a. | |||||

Номнн. | Пред, откл. | Номнн. | Пред, откл. | ||||||||||

10 | 8,7 | :,б | ±0,5 | 11,9 | :,б | 0,6 | 1,0 | 10 | 0,7 | 1,5 | 11 | ||

12 | 10,6 | 1,6 | 13,8 | :,б | 0,6 | 1,0 | 10 | 0,7 | 2,0 | 1 • л a | |||

14 | 12,5 | + 0,3 -0,5 | 2,0 | 16,5 | 2,0 | 0,8 | 1,2 | 12 | LO | 2,0 | 12 | ||

16 | 14,2 | 2,5 | 19,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | |||

18 | 16,2 | 2,5 | -*-0,65 -10,85 | 21,2 | 2,5 | 1,0 | 1,5 | 1,0 | 2,0 | 1.2 | |||

20 | 18,2 | 2,5 | 23,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | 50 | ||

22 | + 0,4 —0,5 | 2,5 | 25,3 | 2.5 | 1,0 | 1,5 | Е12 | 1,0 | 2,0 | 12 | |||

25 | 2,5 | 28,3 | 2,5 | 1,0 | 1,5 | 14 | 1,2 | 2.0 | 14 | ||||

28 | 25,9 | 3,0 | 31,9 | 3,0 | 1,2 | 1,8 | 14 | 1,2 | 2,5 | 14 | |||

32 | 29,8 33,7 | + 0,4 -0,7 | 3,2 | + 1,0 -1,2 | 36,2 | 3,2 | 1,2 | 2,0 | 16 | 1,5 | 3,0 | 14 | |

36 | 3,5 | 40,7 | 3,5 | 1,5 | 2,0 | 18 | 1,5 | 3,0 | 19 | ||||

40 | 37,6 | 3,5 | 44,6 | 3,5 | 1,5 | 2,0 | 18 | 1,5 | 3,0 | 19 |

1.8. Относительные смещения винтовых выступов по сторонам стержня, разделяемых продольными ребрами, не нормируются. Размеры, на которые не (установлены предельные отклонения на готовом стержне, не контролируют; они даны для построения калибра.

1.9. Овальность стрежней (разность <между наибольшим и наименьшим диаметрами в одном сечении) не должна превышать поля допуска диаметра (суммы плюсового и минусового предельных отклонений).

1.10. Стержни классов A-I и А-П диаметром до 12 imm и класса А-Ш диаметром до 10 мм включительно изготавливаются в мотках или прутках, а больших диаметров — в прутках.

Арматурная сталь классов A-IV и A-V изготовляется в прутках. Допускается по соглашению с потребителем изготовление арматурной стали классов A-IV и A-V диаметром до 8 мм в мотках.

мерной длины;

мерной длины с остатком не более 15% от массы партии.

Остатком считаются стержни длиной не менее 2 м.

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 м в количестве не более 7% от массы (партии.

По соглашению с потребителем допускается изготовление стержней длиной от 5 до 25 м.

Таблица 4

Длина прутков, м | Предельное отклонение по длине при точности порезки, мм | |

обычной | повышенной | |

До 6 ВКЛ. | + 50 | +25 |

Св. 6 | + 70 | +35 |

Изготовление стержней повышенной точности порезки производится по соглашению изготовителя с потребителем.

Пример условного обозначения арматурной стали класса Л-П диаметрам 20 мм:

0 20 А-П ГОСТ 5781—75

Таблица 5

Класс арматурной стали | Предел текучести, От, кгс/мм2 | Временное сопротивление разрыву. ов. кгс/мм* | Относительное удлинени! 65. % | Равномерное удлинение бр. % | Ударная вязкость при температуре —60*С ан. кгсм/см? | Испытание на изгиб в холодном состоянии, (с—толщина оправки, d—диа- |

Не менее | метр стержня) | |||||

A-I | 24 | 38 | 25 | 180°;с —0,5d | ||

А-П | 30 | 50 | 19 | — | «— | 180°; c=3d |

Ас-П | 30 | 45 | 25 | — | 5 | 180°; c=\d |

A-IH | 40 | 60 | 14 | — | — | 90°;c=3d |

А-IV | 60 | 90 | 6 | 2 | — | 45°;c —5d |

A-V | 80 | 105 | 7 1 | 2 | 45°; c = 5d |

Стр. а ГОСТ $781— н

Для стержней класса А-П диаметрам свыше 40 мм допускается снижение норм относительного удлинения на 0,25% на каждый миллиметр увеличения диаметра, но не более чем на 3 абс. %.

Примечания:

1. Для стержнем из стали классов A-IV и A-V результаты испытаний ыа изгиб и равномерное удлинение после разрыва являются факультативными, но указываются в документе о качестве.

2. Низкотемпературный отпуск стали класса A-V может не производиться при условии проведения испытаний в течение 12 ч после прокатки и получении относительного удлинения не менее 9-% и равномерного удлинения не менее 2%.

3. По согласованию изготовителя с потребителем арматурную сталь марки 10ûà класса Ac-II испытаниям на ударную вязкость допускается не подвергать.

2,3. Арматурная сталь в зависимости от класса и диаметра стержней должна изготовляться из углеродистой и низколегированной стали марок, указанных в табл. 6.

Марки сталей указываются в заказе. Если марка стали в заказе не указана, ее устанавливает предприятие-изготовитель.

Таблица 6

Класс арматурной стали | Диаметр стержня, мм | Марка стали |

A-I | 6—40 6—18 | СтЗкпЗ, СтЗпсЗ, СтЗспЗ, ВСтЗкп2. ВСтЗпс2, ВСт2сп2 ВСтЗГпс2 |

А-П | 10—40 40—80 | ВСт5сп2, ВСт5пс2 18Г2С |

Ас-П | 10—32 | 10ГТ |

А-1П | 6—40 | 35ГС, 25Г2С |

А-IV | >10—18 10—22 | 80С 20ХГ2Ц |

A-V | 10—22 | 23X2 Г2Т |

Примечания:

1. По соглашению изготовителя с потребителем допускается изготовление арматурной стали класса Ас-П диаметром 36—40 мм, класса A-IV марки 20ХГ2Ц и класса A-V марки 23Х2Г2Т диаметром 25—40 и 6—8 мм с механическими свойствами по табл. 5 для соответствующих классов.

2. По соглашению с потребителем допускается изготовление арматурной стали других марок.

Содержание алемектов. % | ||||||||||

Марка стали | * Углерод | Марганец | КремнмП | Хром | Титан | Цлркокнй | Нимелв | Сера Не | Фосфор более | ■Медь |

10ГТ | Не более 0,13 | 11*0—11,40 | 0,45—0,65 | Не более 0.30 | 0,015— 0,03 | — | — | 0,040 | 0.030 | 0,30 |

18Г2С | 0.14-0.23 | 1,20—«1.60 | 0,60-0.90 | Не более 0,30 | — | — | 0.30 | 0/М5 | 0,040 | 0,30 |

35 ГС | 0,30-0.37 | 0,80—1,20 | 0.60-0,90 | Не более 0,30 | — | — | 0,30 | 0J045 | 0,040 | 0,30 |

25Г2С | 0.20 0.29 | 1,20-1,60 | 0.G0—0,90 | Не более 0.30 | — | — | 0,30 | OjO45 | 0.040 | 0,30 |

20ХГ2Ц | 0.19-0.26 | 1.50—4,90 | 0,40—0,70 | 0.90-1,20 | 0,015- | 0.05-0,14 | 0,30 | 0ХМ5 | 0,040 | 0,30 |

80С | 0,74—0.82 | 0.50-0,90 | о.бо-i:,ю | Но более 0.30 | 0,03 | — | 0.30 | 0XJ45 | 3.040 | 0.30 |

23Х2Г2Т | 0,19-0,26 | 1,40-11,70 | 0,40—0,70 | 1,35—1,70 | 0.02— 0.08. | — | 0,30 | 0,040 | 0.035 | 0.30 |

П р к м с ч а и и я:

1. В обозначениях марок стали цифры слепа означают среднее содержание углерода в сотых долях процента, буквы Г—марганец. С—кремний, X—-хром. Ц—• цирконий. Т—титан. Цифры после букв означают примерное содержание соответствующего элемента п целях единицах.

2. Содержание алюминия в стали марки 23Х2Г2Т должно бить 0,015—0,05%.

ГОСТ S781—75 Стр.

Стр. 10 ГОСТ 57Я1—>75

2.4. Химический состав арматурных углеродистых сталей должен соответствовать ГОСТ 380—71. Низколегированных сталей — нормам, приведенным в табл. 7.

2.4.1. В стали марки 20ХГ2Ц депускается увеличение содержания храма до 1,7% и замена циркония на 0,02—0.08% титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05—0,10% циркония. В этом случае в обозначении стали вместо буквы Ц указывают букву Т и наоборот.

2.4.2. Допускается технологическая добавка титана в сталь марок 18Г2С, 25Р2С, 35ГС из расчета его содержания в готовом прокате 0,01—0,03%.

2.5. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380—71.

2.6. В готовом прокате из низколегированных сталей при соблюдший норм механических свойств допускаются отклонения по химическому составу в соответствии с табл. 8. Минусовые отклонения (кроме титана и «циркония) не ограничиваются.

Таблица 8

Элемент | Допускаемое отклонение % | Элемент | Допускаемое отклонение. % |

Углерод | 4-0.020 | Сера | 4-0,005 |

Кремний | 4-0,050 | Фосфор | 4-0,005 |

Марганец | 4-0,100 | Цирконий | 4-Д01 —0.02 |

Хром Медь | 4-0,050 4-0,050 | Титан | ±0,01 |

Примечание. С согласия потребителя сталь может изготовляться с иными отклонениями по содержанию хрома и кремния.

2.7. На поверхности стержней, включая поверхность ребер и выступав, не должно быть трещин, раковин, плен и закатов.

Допускаются отдельные местные .повреждения ребер и выступов в количестве не более трех на 1 im длины стержня, а также незначительная ржавчина, вмятины, наплывы, рябизна, отдельные волосовины и шерохеватость в пределах допускаемых отклонений.

Массу партии арматурной стали допускается увеличивать до массы плавки-ковша.

3.3. От каждой партии, принятой по результатам внешнего осмотра и обмера, отбирают два стержня, различных по времени прокатки, для про<верюи на растяжение, изгиб и ударную вязкость.

3.4. Допускается применять статистические методы контроля механических свойств и массы арматурных стержней.

Для стержней диаметром свыше 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке диаметром, уменьшенным вдвое по сравнению с указанным в табл. 5, с приложением усилия изгиба со стороны разреза.

Образцы изготовляют в соответствии с требованиями ГОСТ 9454—60.

Стр. 12 ГОСТ 57>1— п

Замена

ГОСТ 20560—75 введен взамен ГОСТ «12344—66, ГОСТ 12348—66, ГОСТ 12350—66, ГОСТ 12352—66, ГОСТ 12355—66, ГОСТ 12356—66 в части общих указаний.

Редактор Т. П. Шатина

Технический редактор Ф. И. Шрайбштейн

Корректор Л. В. Вейнберг

Сдано в наб. 09.12.77. Подп. в печ. 01.03.78. 0.75 п. л. 0.69 уч.-изд. л. Тяр. 12000. Цена 3 коп.

Ордена «Знак Почета» Издательство стандартов. Москва. Д-22. Новопресненский пер., д. 3. Вильнюсская типография Издательства стандартов, ул. Миндауго, 12/14.. Зак. 365

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

Информация Скан-копия Текст документа Отзывы (0)

ГОСТ 5781-82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ ГОРЯЧЕКАТАНАЯ

ДЛЯ АРМИРОВАНИЯ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ Технические условия Hot-rolled steel for reinforcement of ferroconcrete | ГОСТ |

Дата введения 01.07.83

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (арматурная сталь).

В части норм химического состава низколегированных сталей стандарт распространяется также на слитки, блюмсы и заготовки.

(Измененная редакция, Изм. № 4).

1.1. В зависимости от механических свойств арматурную сталь подразделяется на классы A-I (А240), А-II (А300), А-III (А400), A-IV (A600), A-V (A800), A-VI (A1000).

1.2. Арматурная сталь изготовляется в стержнях или мотках. Арматурную сталь класса A-I (A240) изготовляют гладкой, классов А-II (А300), А-III (А400), A-IV (A600), A-V (A800) и A-VI (A1000) — периодического профиля.

По требованию потребителя сталь классов А-II (А300), А-III (А400), A-IV (A600) и A-V (A800) изготовляют гладкой.

1.1, 1.2. (Измененная редакция, Изм. № 5).

1.3. Номера профилей, площади поперечного сечения, масса 1 м длины арматурной стали гладкого и периодического профиля, а также предельные отклонения по массе для периодических профилей должны соответствовать указанным в табл. 1.

Таблица 1

Номер профиля | Площадь поперечного | Масса 1 м профиля | |

Теоретическая; кг | Предельные отклонении, % | ||

6 | 0,283 | 0,222 | +9,0 |

8 | 0,503 | 0,395 | -7,0 |

10 | 0,785 | 0,617 | +5,0 -6,0 |

12 | 1,131 | 0,888 | |

14 | 1,540 | 1,210 | |

16 | 2,010 | 1,580 | +3,0 -5,0 |

18 | 2,540 | 2,000 | |

20 | 3,140 | 2,470 | |

22 | 3,800 | 2,980 | |

25 | 4,910 | 3,850 | |

28 | 6,160 | 4,830 | |

32 | 8,040 | 6,310 | +3,0 -4,0 |

36 | 10,180 | 7,990 | |

40 | 12,570 | 9,870 | |

45 | 15,000 | 12,480 | |

50 | 19,630 | 15,410 | +2,0 -4,0 |

55 | 23,760 | 18,650 | |

60 | 28,270 | 22,190 | |

70 | 38,480 | 30,210 | |

80 | 50,270 | 39,460 | |

(Измененная редакция, Изм. № 3).

1.4. Номинальные диаметры периодических профилей должны соответствовать номинальным диаметрам равновеликих по площади поперечного сечения гладких профилей.

1.5. Масса 1 м профиля вычислена по номинальным размерам при плотности стали, равной 7,85 × 103 кг/м3. Вероятность обеспечения массы 1 м должна быть не менее 0,9.

(Измененная редакция, Изм. № 3).

1.6. Предельные отклонения диаметра гладких профилей должны соответствовать ГОСТ 2590 для обычной точности прокатки.

1.7. Арматурная сталь периодического профиля представляет собой круглые профили с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Для профилей диаметром 6 мм допускаются выступы, идущие по однозаходной винтовой линии, диаметром 8 мм — по двухзаходной винтовой линии.

1.8. Арматурная сталь класса А-II (А300), изготовленная в обычном исполнении, профилем, приведенным на черт. 1a, и специального назначения Ас-II (Ас300) профилем, приведенным на черт. 2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля.

Сталь класса A-III (A400), изготовляемая профилем, приведенным на черт. 1б, и классов A-IV (A600), A-V (A800), A-VI (A1000) профилем, приведенным на черт. 1б, 2б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой — левый заходы.

Черт. 1

Черт. 2

Арматурную сталь специального назначения класса Ас-II (Ас300) изготовляют профилями, приведенными на черт. 1a или 2а.

Профиль, приведенный на черт. 2а, специального назначения изготовляют по согласованию изготовителя с потребителем. Форма и размеры профилей, приведенных на черт. 2а, б, могут уточняться.

1.9. Размеры и предельные отклонения размеров арматурной стали периодического профиля, изготавливаемого по черт. 1a, б, должны соответствовать приведенным в табл. 2, а по черт. 2а, б — приведенным в табл. 3.

Таблица 2

Размеры, мм

Номер профиля (номинальный диаметр dн) | d | h | d1 | h1 | l | b | b1 | r | ||

Номин. | Пред. откл | Номин. | Пред. откл | |||||||

6 | 5,75 | 0,5 | ±0,25 | 6,75 | 0,5 | 5 | 0,5 | 1,0 | 0,75 | |

8 | 7,5 | 0,75 | 9,0 | 0,75 | 0,75 | 1,25 | 1,1 | |||

10 | 9,3 | 1,0 | 11,3 | 1,0 | 7 | 1,0 | 1,5 | 1,5 | ||

12 | 11,0 | +0,3 | 1,25 | 13,5 | 1,25 | 2,0 | 1,9 | |||

14 | 13,0 | -0,5 | 15,5 | |||||||

16 | 15,0 | 1,5 | 18,0 | 1,5 | 8 | 1,5 | 2,2 | |||

18 | 17,0 | ±0,5 | 20,0 | |||||||

20 | 19,0 | 22,0 | ||||||||

22 | 21,0 | +0,4 | 24,0 | |||||||

25 | 24,0 | -0,5 | 27,0 | |||||||

28 | 26,5 | 2,0 | 30,5 | 2,0 | 9 | 2,5 | 3,0 | |||

32 | 30,5 | 34,5 | 10 | 2,0 | 3,0 | |||||

36 | 34,5 | +0,4 | 2,5 | ±0,7 | 39,5 | 2,5 | 12 | 3,5 | ||

40 | 38,5 | -0,7 | 43,5 | |||||||

45 | 43,0 | 3,0 | 49,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

50 | 48,0 | 54,0 | ||||||||

55 | 53,0 | +0,4 | 59,0 | 4,0 | ||||||

60 | 58,0 | -1,0 | ±1,0 | 64,0 | 5,0 | |||||

70 | 68,0 | +0,5 | 74,0 | 4,5 | 5,5 | |||||

80 | 77,5 | -1,1 | 83,5 | |||||||

Примечание. По требованию потребителя предельные отклонения размера d1 не должны превышать предельных отклонений d плюс удвоенные предельные отклонения h. | ||||||||||

Таблица 3

Размеры, мм

Номер профиля (номинальный диаметр dн) | d | h | d1 | h1 | hr | hB | t | b | b1 | r1 | a | ||

Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

10 | 8,7 | 1,6 | ±0,5 | 11,9 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 1,5 | 11 | ||

12 | 10,6 | 13,8 | 2,0 | ||||||||||

14 | 12,5 | +0,3 | 2,0 | 16,5 | 2,0 | 0,8 | 1,2 | 12 | 1,0 | 2,0 | 12 | ||

16 | 14,2 | -0,5 | 2,5 | 19,2 | 2,5 | 1,0 | 1,5 | ||||||

18 | 16,2 | +0,65 | 21,2 | ||||||||||

20 | 18,2 | -0,85 | 23,2 | 50 | |||||||||

22 | 20,3 | +0,4 | 25,3 | ||||||||||

25 | 23,3 | -0,5 | 28,3 | 14 | 1,2 | 14 | |||||||

28 | 25,9 | 3,0 | 31,9 | 3,0 | 1,2 | 1,8 | 2,5 | ||||||

32 | 29,8 | +0,4 | 3,2 | +1,0 | 36,2 | 3,2 | 2,0 | 16 | 1,5 | 3,0 | 19 | ||

36 | 33,7 | -0,7 | 3,5 | -1,2 | 40,7 | 3,5 | 1,5 | 18 | |||||

40 | 37,6 | 44,6 | |||||||||||

1.10. Относительные смещения винтовых выступов по сторонам профиля, разделяемых продольными ребрами, не нормируются.

Размеры, на которые не установлены предельные отклонения, приведены для построения калибра и на готовом профиле не проверяют.

1.11. Овальность гладких профилей (разность наибольшего и наименьшего диаметров в одном сечении) не должна превышать суммы плюсового и минусового предельных отклонений по диаметру.

1.9 — 1.11. (Измененная редакция, Изм. № 3).

1.12. Арматурную сталь классов А-I (А240) и А-II (А300) диаметром до 12 мм и класса А-III (А-400) диаметром до10 мм включ. изготовляют в мотках или стержнях, больших диаметров — в стержнях. Арматурную сталь классов A-IV (A600), A-V (A800) и A-VI (A1000) всех размеров изготовляют в стержнях, диаметром 6 и 8 мм — по согласованию изготовителя с потребителем в мотках.

1.13. Стержни изготовляют длиной от 6 до 12 м:

— мерной длины;

— мерной длины с немерными отрезками длиной не менее 2 м не более 15 % от массы партии;

— немерной длины.

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 и не более 7 % от массы партии.

По согласованию изготовителя с потребителем допускается изготовление стержней длиной от 5 до 25 м.

1.14. Предельные отклонения по длине мерных стержней должны соответствовать приведенным в табл. 4.

Таблица 4

Длина стержней, м | Пред. откл. по длине при точности порезки, мм | |

обычной | повышенной | |

До 6 включ. | +50 | +25 |

Св. 6 | +70 | +35 |

Стержни повышенной точности изготовляют по требованию потребителя.

1.15. Кривизна стержней не должна превышать 0,6 % измеряемой длины.

Примеры условных обозначений

Арматурная сталь диаметром 20 мм, класса A-II (А300):

20-A-II ГОСТ 5781-82

То же, диаметром 18 мм, класса A-I(А240):

18-A-I ГОСТ 5781-82

В обозначение стержней класса A-II(А300) специального назначения добавляют индекс «с»: Ас-II (Ас300).

(Измененная редакция, Изм. № 4).

2.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали марок, указанных в табл. 5. Марку стали указывает потребитель в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Для стержней класса A-IV (А600) марки стали устанавливают по согласованию изготовителя с потребителем.

Таблица 5

Класс арматурной стали | Диаметр профиля, мм | Марка стали | Класс арматурной стали | Диаметр профиля, мм | Марка стали | |

A-I (A240) | 6 — 40 | Ст3кп, Ст3пс, Ст3сп | A-IV (А600) | 10 — 18 (6 — 8) 10 — 32 (36 — 40) | 80С 20ХГ2Ц | |

А-II (А300) | 10 — 40 | Ст5сп, Ст5пс | ||||

40 — 80 | 18Г2С | |||||

Ас-II (Ас300) | 10 — 32 | 10ГТ | ||||

(36 — 40) | А-V (А800) | (6 — 8) 10 — 32 (36 — 40) | 23Х2Г2Т | |||

А-III (А400) | 6-40 6 — 22 | 35ГС, 25Г2С 32Г2Рпс | ||||

A-VI (А1000) | 10 — 22 | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР | ||||

Примечания: 1. Допускается изготовление арматурной стали класса A-V (А800). Из стали марок 22Х2Г2АЮ, 22Х2Г2Р и 20Х2Г2СР. 2. Размеры, указанные в скобках, изготовляют по согласованию изготовителя с потребителем. | ||||||

(Измененная редакция, Изм. № 3, 4).

2.3. Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 380, низколегированной стали — нормам, приведенным в табл. 6.

Таблица 6

Маркf стали | Массовая доля элементов, % | ||||||||||

Углерод | Марганец | Кремний | Хром | Титан | Цирконий | Алюминий | Никель | Сера | Фосфор | Медь | |

не более | |||||||||||

10ГТ | Не более 0,13 | 1,00 — 1,40 | 0,45 — 0,65 | Не более 0,30 | 0,015-0,035 | — | 0,02 — 0,05 | — | 0,040 | 0,030 | 0,30 |

18Г2С | 0,14 — 0,23 | 1,20 — 1,60 | 0,60 — 0,90 | — | — | 0,30 | 0,045 | 0,040 | |||

32Г2Рпс | 0,28 — 0,37 | 1,30 — 1,75 | Не более 0,17 | 0,001-0,015 | 0,050 | 0,045 | |||||

35ГС | 0,30 — 0,37 | 0,80 — 1,20 | 0,60 — 0,90 | — | 0,045 | 0,040 | |||||

25Г2С | 0,20 — 0,29 | 1,20 — 1,60 | |||||||||

20ХГ2Ц | 0,19 — 0,26 | 1,50 — 1,90 | 0,40 — 0,70 | 0,90-1,20 | 0,05 — 0,14 | 0,045 | |||||

80C | 0,74 — 0,82 | 0,50 — 0,90 | 0,60 — 1,10 | Не более 0,30 | 0,015-0,040 | — | 0,040 | ||||

23Х2Г2Т | 0,19 — 0,26 | 1,40 — 1,70 | 0,40 — 0,70 | 1,35-1,70 | 0,02 — 0,08 | 0,015-0,050 | 0,045 | ||||

22Х2Г2АЮ | 1,50-2,10 | 0,005-0,030 | 0,02 — 0,07 | 0,040 | 0,040 | ||||||

22Х2Г2Р | 1,50 — 1,90 | 1,50-1,90 | 0,02 — 0,08 | 0,015-0,050 | |||||||

20Х2Г2СР | 0,16 — 0,26 | 1,40 — 1,80 | 0,75 — 1,55 | 1,40-1,80 | |||||||

2.3.1. В стали марки 20ХГ2Ц допускается увеличение массовой доли хрома до 1,7 % и замена циркония на 0,02 — 0,08 % титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05 — 0,10 % циркония. В этом случае в обозначении стали марки 20ХГ2Ц вместо буквы Ц ставят букву Т, стали марки 23Х2Г2Т вместо буквы Т ставят букву Ц.

В стали марки 32Г2Рпс допускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота в стали марки 22Х2Г2АЮ должна составлять 0,015 — 0,030 %, массовая доля остаточного азота в стали марки 10ГТ — не более 0,008 %.

2.3.3. Массовая доля бора в стали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,001 — 0,007 %. В стали марки 22Х2Г2АЮ допускается добавка бора 0,001 — 0,008 %.

2.3.4. Допускается добавка титана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета его массовой доли в готовом прокате 0,01 — 0,03 %, в сталь марки 35ГС из расчета его массовой доли в готовом прокате, изготовленном в мотках, 0,01 — 0,06 %.

2.4. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380, из низколегированных сталей при соблюдении норм механических свойств — по табл. 7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР — кремния) не ограничивают.

Таблица 7

Элемент | Пред. откл., % | Элемент | Пред. откл., % |

Углерод | +0,020 | Сера | +0,005 |

Кремний | +0,050 | Фосфор | +0,005 |

Марганец | +0,100 | Цирконий | +0,010 -0,020 |

Хром | +0,050 | ||

Медь | +0,050 | Титан | ±0,010 |

Примечание. По согласованию изготовителя с потребителем сталь может изготовляться с другими отклонениями по содержанию хрома, кремния и марганца. | |||

(Измененная редакция, Изм. № 3).

2.5. Арматурную сталь классов А-I (А240), А-II (А300), A-III (А400), A-IV (А600) изготовляют горячекатаной, класса A-V (А800) — с низкотемпературным отпуском, класса A-VI (A1000) — с низкотемпературным отпуском или термомеханической обработкой в потоке прокатного стана.

Допускается не проводить низкотемпературный отпуск стали классов A-V (А800) и A-VI (A1000) при условии получения относительного удлинения не менее 9 % и равномерного удлинения не менее 2 % при испытании в течение 12 ч после прокатки.

2.6. Механические свойства арматурной стали должны соответствовать нормам, указанным в табл. 8.

Таблица 8

Класс арматурной стали | Предел текучести sт | Временное сопротивление разрыву sв | Относительное удлинение d5, % | Равномерное удлинение dr, % | Ударная вязкость при температуре -60 °С | Испытание на изгиб и в холодном состоянии (с — толщина оправки, d — диаметр стержня) | ||||

Н/мм2 | кгс/мм2 | Н/мм2 | кгс/мм2 | МДж/м2 | кгс × м/см2 | |||||

Не менее | ||||||||||

A-I (А240) | 235 | 24 | 373 | 38 | 25 | — | — | — | 180°; c = d | |

A-II (А300) | 295 | 30 | 490 | 50 | 19 | 180°; с = 3d | ||||

Ас-II (Ас300) | 441 | 45 | 25 | 0,5 | 5 | 180°; c = d | ||||

A-III (А400) | 390 | 40 | 590 | 60 | 14 | — | — | 90°; с = 3d | ||

A-IV (А600) | 590 | 60 | 883 | 90 | 6 | 2 | 45°; с = 5d | |||

A-V (A800) | 785 | 80 | 1030 | 105 | 7 | |||||

A-VI (А1000) | 980 | 100 | 1230 | 125 | 6 | |||||

Примечания: 1. По согласованию изготовителя с потребителем допускается не проводить испытание на ударную вязкость арматурной стали класса Ас-II. 2. (Исключен, Изм. № 3). 3. Для арматурной стали класса А-IV диаметром 18 мм стали марки 80С норму изгиба в холодном состоянии устанавливается не менее 30°. 4. Для арматурной стали класса A-I (А240) диаметром свыше 20 мм при изгибе в холодном состоянии на 180° с = 2d, класса A-II (А300) диаметром св. 20 мм с = 4d. 5. В скобках указаны условные обозначения по пределу текучести. | ||||||||||

(Измененная редакция, Изм. № 1, 3, 5).

Длястали класса А-II (А300) диаметром св. 40 мм допускается снижение относительного удлинения на 0,25 % на каждый миллиметр увеличения диаметра, но не более чем на 3 %.

Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм2) при относительном удлинении: d5 30 % и более.

Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм2) при пределе текучести не менее 405 МПа (41 кгс/мм2), относительном удлинении d5 не менее 20 %.

2.7. Статистические показатели механических свойств стержней арматурной стали периодического профиля должны соответствовать приложению 1, с повышенной однородностью механических свойств — приложению 1 и табл. 9.

Вероятность обеспечения механических свойств, указанных в табл. 8, должна быть не менее 0,95.

(Измененная редакция, Изм. № 3).

2.8. На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

Допускаются мелкие повреждения ребер и выступов, в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

(Измененная редакция, Изм. № 2).

2.9. Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическим составом и технологией изготовления.

2.10. Углеродный эквивалент для свариваемой стержневой арматуры из низколегированной стали класса А-III (А400) должен быть не более 0,62.

(Введен дополнительно, Изм. № 5).

Таблица 9

Класс арматурной стали | Номер профиля | S | S0 | ||||||

Для sт (s0,2) | Для sв | Для sт (s0,2) | Для sв | Для sт (s0,2) | Для sв | Для sт (s0,2) | Для sв | ||

МПа (кгс/мм2) | МПа (кгс/мм2) | ||||||||

He более | |||||||||

А-II (А300) | 10-10 | 29(3) | 29(3) | 15(1,5) | 15(1,5) | 0,08 | 0,06 | 0,05 | 0,03 |

A-III (А400) | 6-40 | 39(4) | 39(4) | 20(2,0) | 20(2,0) | 0,07 | |||

A-IV (А600) | 10-22 | 69(7) | 69(7) | 39(4,0) | 39(4) | 0,09 | 0,06 | 0,05 | |

A-V (A800) | 78(8) | 78(8) | 49(5,0) | 49(5,0) | |||||

A-VI (А1000) | 88(9) | 88(9) | 0,08 | 0,05 | 0,04 | ||||

Примечания: 1. S — среднеквадратическое отклонение в генеральной совокупности испытаний; S0 — среднеквадратическое отклонение в партии-плавке; — среднее значение в генеральной совокупности испытаний; — минимальное среднее значение в партии-плавке. 2. Для арматурной стали в мотках диаметром 6 и 8 мм допускается повышение норм по S и S0 на 4,9 МПа (0,5 кгс/мм2). 3. (Исключен, Изм. № 5). | |||||||||

3.1. Арматурную сталь принимают партиями, состоящими из профилей одного диаметра, одного класса, одной плавки-ковша и оформленными одним документом о качестве.

Масса партии должна быть до 70 т.

Допускается увеличивать массу партии до массы плавки-ковша.

3.2. Каждую партию сопровождают документом о качестве по ГОСТ 7566 с дополнительными данными:

— номер профиля;

— класс;

— минимальное среднее значение и средние квадратические отклонения S0 в партии величин sт (s0,2) и sв;

— результаты испытаний на изгиб в холодном состоянии;

— значения равномерного удлинения для стали класса А-IV (А600), A-V (A800), A-VI (А1000).

3.3. Для проверки размеров и качества поверхности отбирают:

— при изготовлении арматурной стали в стержнях — не менее 5 % от партии;

— при изготовлении и мотках — два мотка от каждой партии.

(Измененная редакция, Изм. № 3).

3.4. Для проверки химического состава пробы отбирают по ГОСТ 7565.

Массовую долю алюминия изготовитель определяет периодически, но не реже одного раза в квартал.

3.5. Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня.

Для предприятия-изготовителя интервал отбора стержней должен быть не менее половины времени, затраченного на прокатку одного размера профиля одной партии.

(Измененная редакция, Изм. № 3).

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят по ГОСТ 7566.

4.1 Химический анализ стали проводят по ГОСТ 12344, ГОСТ 12348, ГОСТ 12350, ГОСТ 12352, ГОСТ 12355, ГОСТ 12356, ГОСТ 18895 или другими методами, обеспечивающими требуемую точность.

4.2. Диаметр и овальность профилей измеряют на расстоянии не менее 150 мм от конца стержня или на расстоянии не менее 1500 мм от конца мотка при массе мотка до 250 кг и не менее 3000 мм при массе мотка более 250 кг.

4.3. Размеры проверяют измерительным инструментом необходимой точности.

4.4. От каждого отобранного стержня для испытания на растяжение, изгиб и ударную вязкость отрезают по одному образцу.

4.5. Отбор проб для испытания на растяжение, изгиб и ударную вязкость проводят по ГОСТ 7564.

4.6. Испытание на растяжение проводят по ГОСТ 12004.

4.7. Испытание на изгиб проводят по ГОСТ 14019 на образцах сечением, равным сечению стержня.

Для стержней диаметром свыше 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке, диаметром, уменьшенным вдвое по сравнению с указанным в табл. 4, с приложением усилия изгиба со стороны разреза.

4.8. Определение ударной вязкости проводят по ГОСТ 9454 на образцах с концентратором вида U типа 3 для стержней диаметром 12 — 14 мм и образцах типа 1 для стержней диаметром 16 мм и более. Образцы изготовляют в соответствии с требованиями ГОСТ 9454.

4.9. Допускается применять статистические и неразрушающие методы контроля механических свойств и массы профилей.

4.10. Кривизна стержней измеряется на длине поставляемого профиля, но не короче 1 м.

4.11. Определение статистических показателей механических свойств в соответствии с обязательным приложением 2.

4.12. Качество поверхности проверяют без применения увеличительных приборов.

4.10 — 4.12. (Введены дополнительно, Изм. № 3).

4.13. Измерение высоты поперечных выступов периодического профиля следует проводить по вертикальной оси поперечного сечения арматурного проката.

(Введен дополнительно, Изм. № 4).

5.1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 7566 со следующими дополнениями:

— концы стержней из низколегированных сталей класса А-IV (А600) должны быть окрашены красной краской, класса A-V — красной и зеленой, класса A-VI (A1000) — красной и синей. Допускается окраска связок на расстоянии 0,5 м от концов;

— стержни упаковывают в связки массой до 15 т, перевязанные проволокой или катанкой. По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т;

На связки краску наносят полосами шириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

На мотки краску наносят полосами шириной не менее 20 мм поперек витков с наружной стороны мотка.

На неупакованную продукцию краску наносят на торец или на боковую поверхность на расстоянии не более 500 мм от торца.

На ярлык, прикрепленный к каждой связке стержней, наносят принятое обозначение класса арматурной стали (например А-III) или условное обозначение класса по пределу текучести (А400).

(Измененная редакция, Изм. № 3, 5).

1. Предприятие-изготовитель гарантирует потребителю средние значения временного сопротивления sв и предела текучести (физического sт и условного s0,2) в генеральной совокупности — и минимальные средние значения этих же показателей в каждой партии-плавке , значения которых устанавливаются из условий:

³Хiбp + t × S;

> 0,9Хiбp + 3S0;

³Хiбp,

где Хiбp — браковочные значения величин sв, s0,2, указанные в табл. 8 настоящего стандарта;

t — величина квантиля, принимаемая равной 2 для классов A-II (А300) и A-III (А400) и 1,64 — для классов A-IV (А600), A-V (А800) и A-VI (А 1000).

2. Контроль качества показателей механических свойств продукции на предприятии-изготовителе

2.1. Требуемые показатели качества профилей обеспечивают соблюдением технологии производства и контролируют испытанием согласно требованиям п. 3.5, пп. 4.4 — 4.8.

2.2. Величины устанавливают в соответствии с результатами испытаний и положений приложения 2.

3. Контроль качества показателей механических свойств продукции на предприятии-потребителе

3.1. Потребитель при наличии документа о качестве на продукцию высшей категории качества может не проводить испытания механических свойств.

3.2. При необходимости проверки механических свойств от каждой партии проводится испытание шести образцов, взятых из разных пакетов или мотков и от разных профилей, и по результатам проверяется выполнение условий

где — среднее значение механических свойств по результатам испытаний шести образцов;

Хmin — минимальное значение результатов испытаний шести образцов.

3.3. Минимальные значения относительного удлинения d5 и равномерного удлинения dr должны быть не менее значений, приведенных в табл. 8.

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОДИКА

определения статистических показателей прочностных характеристик механических свойств

горячекатаного проката для армирования железобетонных конструкций

Настоящая методика распространяется на горячекатаный, ускоренно-охлажденный, термомеханически и термически упрочненный прокат периодического профиля, изготовленного в мотках или стержнях.

Методику применяют при оценке надежности механических свойств в каждой партии-плавке и стали в целом, контроля стабильности технологического процесса.

1. Для определения статистических показателей механических свойств (предела текучести физического sт или условного s0,2, временного сопротивления разрыву sв) используют контрольные результаты испытаний, называемые генеральными совокупностями.

2. Соответствие механических свойств проката требованиям нормативно-технической документации определяют на основании статистической обработки результатов испытаний, образующих выборку из генеральной совокупности. Все выводы, результаты и заключения, сделанные на основании выборки, относят ко всей генеральной совокупности.

3. Выборка — совокупность результатов контрольных испытаний, образующих информационный массив, подлежащий обработке.

В выборку входят результаты сдаточных испытаний проката одного класса, одной марки и способа выплавки, прокатанного на один или группы близких профилеразмеров.

4. Выборка, на основании которой производится расчет статистических показателей, должна быть представительной и охватывать достаточно длительный промежуток времени, но не менее трех месяцев, в течение которого технологический процесс не изменяют. При необходимости промежуток времени для выборки можно увеличить. Проверка однородности выборки — по нормативно-технической документации.

5. Количество партий-плавок в каждой выборке должно быть не менее 50.

6. При формировании выборки должно соблюдаться условие случайного отбора проб от партии-плавки. Оценку анормальности результатов испытаний проводят по нормативно-технической документации.

7. При статистической обработке определяют среднее значение , среднеквадратическое отклонение S каждой выборки (генеральной совокупности), среднеквадратическое отклонение внутри партии-плавки S0, а также среднеквадратическое отклонение плавочных средних S1. Величина S1 определяют по формуле

Величины , S определяют по нормативно-технической документации.

8. Проверку стабильности характеристик и S проводят в соответствии с ОСТ 14-34.

9. Величина S0 определяется для ускоренно-охлажденной, термомеханически и термически упрочненной арматурной стали только экспериментальным методом, для горячекатаной — экспериментальным методом и методом размаха по формуле , где и Sw — соответственно среднее значение и среднеквадратическое отклонение распределения размаха по двум испытаниям от партии.

Минимальное значение S0 равно 1.

10. Определение величины S0 экспериментальным методом производят не менее чем на двух плавках для каждой марки стали, класса и профилеразмера проката путем случайного отбора не менее 100 проб от каждой плавки.

11. Величину минимального среднего значения прочностных характеристик sт (s0,2), sв) в каждой партии-плавке определяется из условия где t — величина квантиля 1,64 для вероятности 0,95.

12. Минимальное значение результатов испытаний на растяжение двух образцов (n = 2) каждой партии, подвергаемой контролю, должно быть не менее Хmin, определяемого по формуле

13. Для обеспечения гарантии потребителю механических свойств должны удовлетворяться следующие условия:

где Хiбр — браковочное значение sт (s0,2) и sв, указанное в соответствующей нормативно-технической документации.

(Введено дополнительно, Изм № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР, Госстроем СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.12. № 4800

3. ВЗАМЕН ГОСТ 5.1459-72, ГОСТ 5781-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение ИТД, на который дана | Номер пункта | Обозначение ИТД, на который дана ссылка | Номер пункта |

ГОСТ 380-94 | 2.3, 2.4 | ГОСТ 12348-78 | 4.1 |

ГОСТ 2590-88 | 1.6 | ГОСТ 12350-78 | 4.1 |

ГОСТ 7564-97 | 4.5 | ГОСТ 12352-81 | 4.1 |

ГОСТ 7565-81 | 3.4 | ГОСТ 12355-78 | 4.1 |

ГОСТ 7566-94 | 3.2, 3.6, 5.1 | ГОСТ 12356-81 | 4.1 |

ГОСТ 9454-78 | 4.8 | ГОСТ 14019-2003 | 4.7 |

ГОСТ 12004-81 | 4.6 | ГОСТ 18895-97 | 4.1 |

ГОСТ 12344-2003 | 4.1 | ОСТ 14-34-78 | Приложение 2 |

5. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ (ноябрь 2005 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в феврале 1984 г., июне 1987 г., декабре 1987 г., октябре 1989 г, декабре 1990 г. (5-84, 11-87, 3-88, 1-90, 3-91).

СОДЕРЖАНИЕ

Сталь горячекатаная для армирования железобетонных конструкций. Технические условия

СТАЛЬ ГОРЯЧЕКАТАНАЯ

ДЛЯ АРМИРОВАНИЯ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ

АРМИРОВАНИЯ Технические условия Hot-rolled

steel for reinforcement of ferroconcrete | ГОСТ |

Дата введения 01.07.83

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (арматурная сталь).

В части норм химического состава низколегированных сталей стандарт распространяется также на слитки, блюмсы и заготовки.

(Измененная редакция, Изм. № 4).

1. КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. В зависимости от механических свойств арматурную сталь подразделяется на классы A-I (А240), А-II (А300), А-III (А400), A-IV (A600), A-V (A800), A-VI (A1000).

1.2. Арматурная сталь изготовляется в стержнях или мотках. Арматурную сталь класса A-I (A240) изготовляют гладкой, классов А-II (А300), А-III (А400), A-IV (A600), A-V (A800) и A-VI (A1000) — периодического профиля.

По требованию потребителя сталь классов А-II (А300), А-III (А400), A-IV (A600) и A-V (A800) изготовляют гладкой.

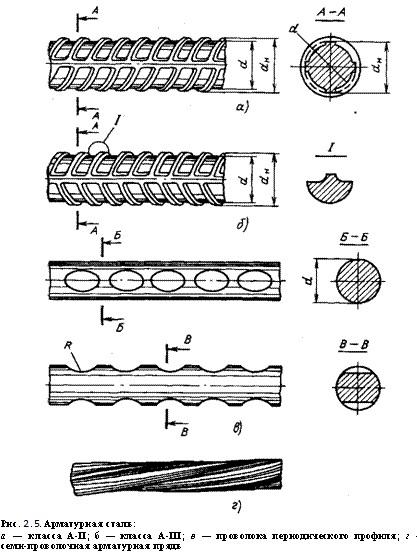

1.1, 1.2. (Измененная редакция, Изм. № 5).