оборудование, способы, преимущества и недостатки

На заводах, изготавливающих металлические детали, части корпусов для машин, самолетов, кораблей, промышленного оборудования, наиболее популярной технологической операцией является разрезание листового металла. Существует несколько технологий разделения металла, но особенно популярна гидроабразивная резка.

Гидроабразивная резкаСущность технологии

Разрезание металлических листов с использованием воды существенно отличается от других способов разделения заготовок. Резка металла под водой проводится с помощью специального насоса, который нагнетает высокое давление. Вода подается на рабочую часть с огромной скоростью. Чем ближе сопло располагается к металлической поверхности, тем сильнее давление. Работая с водой можно разрезать камень, диэлектрики, сплавы, которые имеют низкую температуру плавления. Эти материалы испортятся если будут нагреваться.

Современное оборудование с системами ЧПУ выполняет все операции автоматически без усилий со стороны человека.

Частицы металла, которые образуются после резки, с потоком воды проходят через фильтры, установленные на нижней части емкости. Они отделяются от воды, просушиваются. Вода повторно поступает к рабочей головке.

Технология по скорости разрезания идентичная работе с плазменным резаком, однако по качеству готового реза ее можно сравнить с лазером. Отсутствие тепловой обработки исключает образование наплавления у торцов.

Способы гидроабразивной резки

Абразивная резка металла с использованием воды может выполняться с помощью ручных агрегатов, станков с ЧПУ. Технологию применяют в следующих случаях:

- При разрезании диэлектриков или сплавов цветных металлов, которые нельзя резать аппаратами, создающими электрическую дугу.

- Разделение металлических листов, заготовок большой толщины (более 300 мм). Если использовать плазменный резак, края детали будут оплавлены.

- Когда нужно сделать рез высокой точности. Альтернатива лазерам.

- Если нельзя повредить деталь.

Сплавы часто коробятся от сильного нагрева.

Сплавы часто коробятся от сильного нагрева.

Гидроабразивные агрегаты позволяют разделять сплавы из цветных металлов, природный камень, пластик.

Сферы применения

Гидроабразивная резка металла позволяет работать с различными материалами. Связано это с тем, что при выполнении технологического процесса не возникает трения, нагревания. Это позволяет применять технологию в разных направлениях промышленности:

- Машиностроение, авиастроение, судостроение.

- Приборостроение, станкостроение.

- Строительство, изготовление металлоконструкций.

Водой под большим давлением разрезают стекло, керамическую плитку, природный камень, резину, полимерные материалы, различные металлы, сплавы.

Резка металла гидроабразивнаяОборудование для гидроабразивной резки

Оборудование для гидроабразивной резки разделяется по способу управления. От этого изменяется точность проведения работ, качество резов, скорость, эффективность агрегатов. Независимо от типа управления, станок состоит из нескольких основных деталей:

- емкости, которая заполняется жидкостью;

- зажимов, направляющих;

- рабочей части с соплом;

- системы подачи жидкости;

- системы очистки отработанной воды;

- фильтра, емкости с жидкостью.

Если на агрегате установлено ЧПУ, конструкция дополняется шаговыми двигателями, датчиками, монитором, панелью для задания алгоритмов.

Гидроабразивные станки с ЧПУ

Станки гидроабразивной резки, на которых устанавливается ЧПУ, позволяют проводить точные технологические процессы с высокой скоростью. С их помощью можно выполнять разные операции. Рабочий процесс делится на следующие этапы:

- Проверка работоспособности подвижных элементов.

- Создание алгоритма, по которому будет перемещаться рабочая головка над поверхностью заготовки.

- Закрепление заготовки в ванной, запуск станка.

Рабочему остается контролировать процесс, доставать готовые изделия, закреплять новые. Если возникают ошибки, он должен их исправить, чтобы продолжить резку.

Ручная гидроабразивная резка

Принцип работы гидроабразивного станка на ручном управлении заключается в том, что все операции выполняет оператор. Гидрорезка становится менее скоростной, точной, эффективной. Среди преимуществ выделяют то, что оборудование:

Среди преимуществ выделяют то, что оборудование:

- не требует знания программирования при управлении, настройке;

- может выполнять большее количество технологических операций;

- имеет надежную конструкцию.

Ручные агрегаты стоят не так дорого, как оборудование с ЧПУ. Оно подходит для небольших мастерских. Но для серийного проведения технологических процессов лучше выбирать агрегаты с автоматизированными механизмами.

Ручная гидроабразивная резкаВедущим российским поставщиком оборудования гидроабразивной резки для металлообработки является компания АО «Р-Гарнет».

Преимущества и недостатки

У оборудования, разрезающего металлические листы, есть ряд сильных и слабых сторон. Преимущества:

- Можно делать резы разной формы.

- Существует возможность разрезать заготовки большой толщины.

- Экономичность при проведении работ.

- Отсутствие нагревания материала. Поэтому изделия не портятся. Структура металла остается прежней.

- Не нужно дополнительно обрабатывать деталь после обработки.

- Универсальное оборудование, позволяющее обрабатывать разные материалы.

- Безопасность при работе агрегата. Его можно запускать если рядом находятся горючие жидкости, материалы.

Недостатки:

- Время на прорезание толстых и тонких листов одинаковое. Из-за этого рентабельность аппарата становится сомнительной. Чтобы ее повысить, необходимо обрабатывать несколько деталей одновременно.

- Готовый рез по торцам имеет конусовидную форму. Из-за этого нужно выбирать оборудование с дополнительной автоматикой.

Принципы проведения работ

Новая технология представляет собой следующую процедуру:

- Заготовка погружается в большую емкость с водой.

- Мастер закрепляет деталь так, чтобы рабочая головка свободно перемещалась по координатам относительно обрабатываемой поверхности.

- Резка водой начинается с погружения рабочей части в ванну.

- Оборудование включается.

На поверхность заготовки подается мощный поток воды.

На поверхность заготовки подается мощный поток воды. - Постепенно рабочая головка приближается к детали, давление повышается.

Оборудование можно изготовить своими руками. Для этого нужно заранее разобраться с конструкцией готового станка, нарисовать чертеж, подготовить материалы, инструменты. Важно правильно рассчитать давление. Далее собирается конструкция, емкость нужно проверить на герметичность. На ее дне закрепляется система фильтров, которая позволит отсеивать жидкость от частиц металла.

Гидроабразивная резка металла — технологический процесс, при котором на поверхность деталей воздействует вода. Тонкая струйка разрезает заготовку на части. Так можно разделять листы большой толщины без нагревания, что не нарушает структуру материала. Управление ЧПУ позволяет минимизировать усилия со стороны оператора, увеличить точность резов.

Гидроабразивная резка своими руками с помощью станка

Гидроабразивная резка металла – один из ключевых способов разделки металла, без которого не может обойтись металлообрабатывающая промышленность. Существуют самые различные станки для гидроабразивной резки, которые часто превосходят по качеству обработки аппараты плазменной резки.

Существуют самые различные станки для гидроабразивной резки, которые часто превосходят по качеству обработки аппараты плазменной резки.

Стоит отметить, что гидроабразивная резка пользуется спросом не только в сфере машиностроения. Впервые такой способ обработки металла был использован американской авиастроительной компанией и с того времени широко используется во всем мире.

Особенности гидроабразивной резки

Технология гидроабразивной резки играет значительную роль в ходе обработки толстостенных заготовок из различных типов металла. Специалисты отмечают особую роль установок для гидроабразивной резки при создании труб разных диаметров и видов. Технология позволяет обрабатывать металл таким образом, чтобы на заготовках не оставалось окалин и других последствий резки.

Несмотря на относительно высокую стоимость аппаратов данного типа, они довольно просты в применении и не требуют дополнительных узлов для крепления обрабатываемых заготовок. К тому же при работе с гидроабразивными станками не создаются тучи пыли из отходов производства. Поскольку режущий инструмент фактически отсутствует, то не надо заниматься его заменой или следить за его остротой.

Поскольку режущий инструмент фактически отсутствует, то не надо заниматься его заменой или следить за его остротой.

Абразивная резка металла осуществляется струей воды и абразивными элементами. Это позволяет не замедлять скорость обработки материалов, даже если они обладают очень заметными габаритами.

Точность и универсальность гидроабразивной резки позволяет работать не только с металлами, но и со стеклянными, пластиковыми и деревянными деталями. К тому же оборудование для гидроабразивной резки отличается безопасностью при работе и может быть установлено практически на любых производствах.

Классификация устройств

Гидроабразивные станки часто делят на ручные аппараты и устройства с числовым программным обеспечением (ЧПУ).

Конструкция

Часто задаваемые вопросы

На данной странице опубликованы часто задаваемые вопросы и ответы на них.

Почему резка осуществляется на гидроабразиве, а не лазером?

Лазерная резка по праву является весьма продуктивным процессом. Несмотря на это, гидроабразивная резка имеет целый ряд преимуществ перед лазером.

Несмотря на это, гидроабразивная резка имеет целый ряд преимуществ перед лазером.

- нет ограничений по мощности;

- нет проблем с отражающими материалами, например латунью и алюминием;

- отсутствие термического воздействия, как следствие – отсутствие сгорания и изменения свойств материала в результате чрезмерного нагревания;

- термочувствительные материалы – такие как пластмассы, резина или комбинированные материалы могут быть порезаны гидроабразивным оборудованием точно также как стекло, камень или твёрдая керамика;

- смена материалов: следует изменить лишь скорость. Никакой смены газа или оптики;

- без труда могут быть установлены дополнительные режущие головки для расширения производства

- не столь критичен зазор между форсункой и поверхностью материала;

- гидроабразивные установки менее капиталоёмкие в инсталляции, чем лазер.

Почему резка осуществляется гидроабразивной системой, а не электроэрозионной (ЭЭР)?

Электроэрозионные машины весьма точны, но и весьма медленны. Они предполагают, к тому же, работу только с электропроводными материалами и вызывают изменение свойств материала путём чрезмерного нагревания.

Почему резка с помощью гидроабразива, а не фрезой?

При обработке кромок, при изготовлении сложных контуров и сверлении отверстий работа с

Почему резка с помощью гидроабразива, а не плазмой или автогеном?

Резка плазмой — это процесс нагревания. Она подвергает большие площади заготовки чрезмерному нагреву и оставляет за собой подвергшуюся перегреву зону. Поверхность материала после гидроабразивной обработки во всяком случае лучше. Она не оставляет на нижней стороне материала никакого грата, поэтому не требует дополнительной обработки. Гидроабразивная струя не имеет ограничений по толщине материала, и контуры реза струи могут находиться плотно друг к другу.

Она подвергает большие площади заготовки чрезмерному нагреву и оставляет за собой подвергшуюся перегреву зону. Поверхность материала после гидроабразивной обработки во всяком случае лучше. Она не оставляет на нижней стороне материала никакого грата, поэтому не требует дополнительной обработки. Гидроабразивная струя не имеет ограничений по толщине материала, и контуры реза струи могут находиться плотно друг к другу.

Технология гидроабразивной резки материалов — StanokGuru.ru

Гидроабразивная резка, достаточно сложное понятие для легко объясняемого процесса обработки металла водой. Практически каждому известно как образуется овраг или промоина на почве. Струя воды, скатываясь с высоты, увлекает за собой песок и грязь, постепенно вымывает составляющие грунт песчинки и мелкие камни, проделывая себе русло. Отметим что крупные камни, которые вода не может увлечь, гладко отшлифованы песком, содержащимся в потоке. Этот природный процесс называется водной эрозией.

В обработке материалов этот процесс, связанный с большими давлениями и с добавлением абразива носит название гидроабразивной резки. Сущность процесса гидроабразивной обработки состоит в подаче тонкой струёй воды под высоким давлением и введения в поток абразива, который, в совокупности с водой под высоким давлением, и режет материал.

Сущность процесса гидроабразивной обработки состоит в подаче тонкой струёй воды под высоким давлением и введения в поток абразива, который, в совокупности с водой под высоким давлением, и режет материал.

Применяется этот метод обработки материалов для следующих операций:

- Точная резка цветного и чёрного металла;

- Разделки и резки камня и минералов, обладающих высокой твёрдостью;

- Обработка композитных материалов;

- Обработка керамики и стекла, резка плитки из различных материалов, керамогранита, керамической или ПВХ;

- Обработка других материалов, в том числе полимеров и пластмасс различного происхождения.

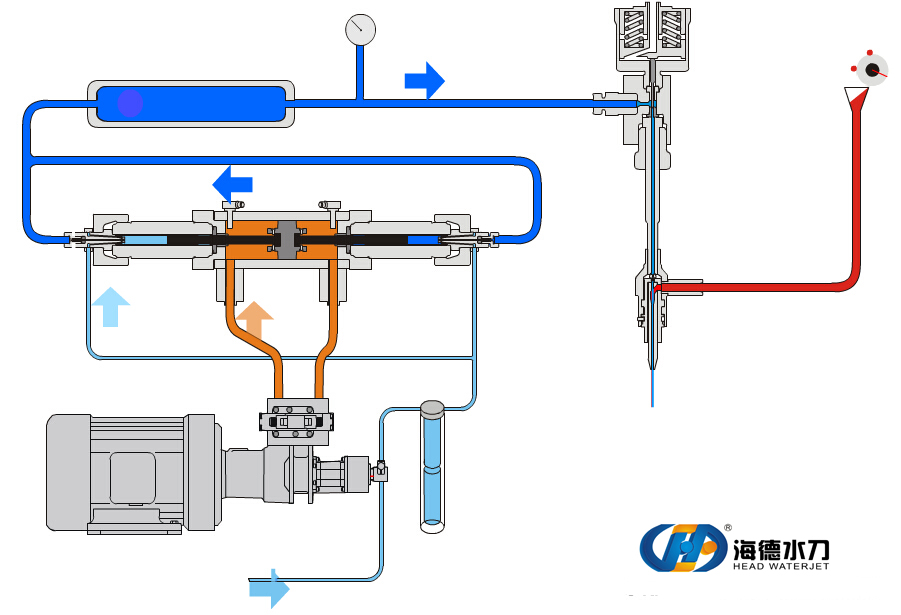

Общий принцип работы гидроабразивной резки и общее устройство станка для неё

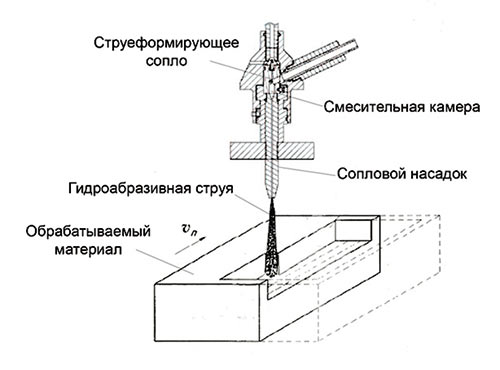

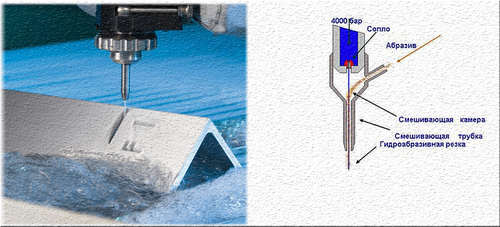

Гидроабразивная станочная резка, это метод обработки металла или камня, посредством воздействия тонкой струи смеси из воды и абразива, подаваемой через сопло станка, при очень высоком давлении, до 4000-5000 атмосфер. При этом давлении струя выходит из сопла со скорость в несколько раз превышающей скорость звука, и уже сама по себе может резать мягкие материалы, при добавлении абразива режущее действие потока становится сильнее.

Устроены гидроабразивные станки обычно следующим образом. Вода под давлением от 1000 до 5000 атмосфер, давление определяется исходя из задач и твёрдости обрабатываемого материала, подаётся в смесительную камеру, через сопло диаметром 0,2-0,4 мм, туда же вводится и мелкодисперсный порошок абразива. Смесь выходит через режущую головку диаметром до 1,5 мм, подведённую к заготовке. Рез производится выходящей из сопла смесью, после резки металлов, отработанная смесь попадает в ёмкость для гашения энергии, обычно представляющую собой бассейн с водой, глубиной до одного метра. Там же происходит и подводная абразивная резка металла. Оттуда после очистки вода может использоваться для второго цикла, абразивный порошок в зависимости от возможности восстановления либо используется вновь, либо утилизируется.

Станки для гидроабразивной резки

Гидроабразивный станок состоит из следующих основных элементов:

- Ёмкости для воды, большого объёма, от 2 м3;

- Трубопроводной арматуры, способной работать под высокими нагрузками;

- Насоса высокого давления;

- Гидроаккумулятор, служит для уравновешивания давления воды в системе, обеспечивает непрерывный поток, сглаживает ее пульсации;

- Аппаратуры для подачи и смешивания абразива с водой;

- Режущая головка с несколькими степенями свободы;

- Станина для раскрепления заготовки и установки ванны.

Ванна нужна для слива смеси после процесса, в ней происходит резка металла водой.

Ванна нужна для слива смеси после процесса, в ней происходит резка металла водой.

Органы управления станком могут быть как ручными, что достаточно редко встречается, так и на числовом программном управлении – ЧПУ. В этом случае весь процесс обработки происходит под контролем специально разработанной программы, что исключает проблемы связанные с «человеческим фактором». Обычный промышленный гидроабразивный станок с установкой ЧПУ, фактически компьютером, который задаёт необходимые параметры обработки, позволит более точно и эффективно обрабатывать заготовки.

Установка гидроабразивной резки обладает следующими особенностями:

- Наличие достаточно большого объёма воды в системе, что обусловлено её использованием в качестве инструмента. Что, к сожалению, усложняет систему и требует отдельного внимания к герметизации;

- Наличие большого количества дегкосменяемых элементов и систем, из-за того что абразив и нагрузки при работе с высоким давлением ускоряют износ оборудования, что обуславливает его достаточно низкий рабочий ресурс.

Отдельно необходимо рассмотреть устройство и работу режущей головки водяной резки.

Обычно режущая головка имеет контролируемый зазор между соплом и поверхностью заготовки, это необходимо для высокого качества и эффективности обработки материала. Головка стабилизируется в двух плоскостях, кроме того может изменять угол реза до 60 градусов от нормали, что необходимо для обработки криволинейных поверхностей или деталей сложной формы.

Оборудование для гидроабразивной резки обычно оснащается сложными системами контроля качества заготовки, что обеспечивает высокую точность резки и обработки. Тем не менее, размеры станочного парка для гидроабразивной резки довольно широки, от промышленного многотонного станка с высокой производительностью, до настольного станка гидроабразивной резки с ЧПУ, размещённого в личной мастерской.

Ёмкости для абразивов и системы гидробаков также оборудуются датчиками, которые контролируют скорость подачи, давление и расход смеси, что позволяет добиваться высочайшей точности в изготовлении деталей.

Управление чаще всего посредством ЭВМ, по заранее подготовленной программе обработки деталей. Достаточно редко встречаются станки гидроабразивной резки с ручным управлением, которые отличаются невысокой точностью изготовляемых деталей. Если нужна точная гидроабразивная резка, требуется станок с ЧПУ

Собрать станок для резки камня или металла водой, своими руками, практически невозможно, ввиду использования в процессе гидрорезки высоконагруженных герметичных соединений, высокого давления и деталей с очень высокой точностью изготовления. Кроме этого создать необходимый напор воды, крайне сложно на бытовом уровне. Так что лучшим вариантом будет приобрести уже готовый станок фабричного производства. Например, настольный станок гидроабразивной резки с ЧПУ, невысокая стоимость и хорошие рабочие параметры.

Расходные материалы

Резка водой металла невозможна без абразива, для нормального эксплуатирования оборудования для гидроабразивной резки применяют расходные материалы как искусственного, так и природного происхождения. Необходимо отметить, что твёрдость материала обычно определяется по шкале Мооса.

Необходимо отметить, что твёрдость материала обычно определяется по шкале Мооса.

Шкала Мооса это набор из десяти эталонов, для определения твёрдости исходного материала на царапание. По этой причине именно она применяется для определения твёрдости инструментальных материалов и абразивов. Чем выше твёрдостью по Моосу, тем твёрже материал. Эталоном 10 категории служит алмаз, самый твёрдый материал на Земле в настоящее время.

Стоит отметить, что абразивная обработка материала возможна лишь при применении абразива более высокой твёрдости. Так резка камня водой возможна лишь с использованием абразива превосходящего его по твёрдости.

Основными абразивными материалами для гидрорезки служат:

- Порошок электрокорунда, 9 категория по шкале Мооса, материал крайне высокой твёрдости, искусственного происхождения. Применяется для обработки высокоуглеродистых сталей, титана, некоторых алюминиевых сплавов, армированного бетона;

- Гранатовый песок для гидроабразивной резки, твёрдость 7-7,5 по шкале Мооса, наиболее актуальный на сегодняшний день, материал для гидроабразивной резки.

Применяется для обработки сталей различных сортов, иных цветных и черных металлов. Бетона, композитов и других материалов;

Применяется для обработки сталей различных сортов, иных цветных и черных металлов. Бетона, композитов и других материалов; - Кварцевый песок, около 7 по Моосу, резка стекла;

- Карбид кремния, 9-9,5 по шкале Мооса, применяется для обработки высокотвёрдых материалов, камень, высокотвёрдые синтетические материалы, металлы.

Основными критериями для выбора гидроабразива служат:

- Твёрдость исходного материала, гранатовый песок, например, имеет твёрдость от 7 по Моосу, что достаточно для резки стали, необходимо учитывать, что от твёрдости абразива зависит и износ деталей и узлов режущей головки;

- Фракция, иначе размер зерна порошка, тут все понятно, мелкое зерно более эффективно в некоторых случаях, хотя восстановить для повторного использования мелкое зерно фактически невозможно, обычным размером зеран считается 10-30% от диаметра сопла режущей головки, хотя зачастую размер зерна стремится к низшему значению;

- При выборе водного абразива необходимо учитывать и требуемую шероховатость полученной линии реза, если технические условия позволяют большую шероховатость, то вполне можно использовать и более крупный абразив и наоборот.

Достоинства и недостатки гидроабразивной резки

Преимуществами гидроабразивной резки считают:

- Отсутствие внутренних температурных напряжений в зоне реза, так как температура в области воздействия водяной струи составляет обычно 80-90 градусов Цельсия;

- Наименьшие потери материала на гидрорезке, ширина реза значительно меньше, чем при классических методах обработки, когда припуск на рез может составлять десятки миллиметров;

- Высокая точность и шероховатость обработки поверхности реза. Если производится гидроабразивная управляемая резка;

- Высокое качество обработанной поверхности, зачастую не требующее дополнительной обработки;

- Возможность получения сложных деталей и криволинейных поверхностей при обработке детали на станке с ЧПУ.

Кроме этого нужно учитывать и то, что в отличие от классического режущего инструмента гидроабразивная резка металла не требует смены режущего инструмента в процессе работы, для обеспечения работы такого станка не нужны дополнительные заточные инструменты или взрыво-пожароопасное оборудование.

- Но тем не менее станки для такой обработки имеют и существенные недостатки что ограничивает их широкое распространение. Так, например:

- Из-за воздействия абразива и высоких нагрузок часть узлов и деталей станков имеют низкий ресурс и периодически требуют замены;

- Невысокая скорость обработки ряда материалов;

- Создание условий для коррозии металла при обработке;

- Высокий расход расходного материала, что ввиду его стоимости несколько удорожает процесс производства и конечного изделия.

Таким образом, гидроабразивная резка металла прочно заняла свою нишу в промышленности, но, в настоящее время заменить классические методы обработки, на резку водой, пока не возможно. Ввиду ряда факторов как производственного, так и финансового плана.

Важным вопросом использования гидроабразивных станков является квалификация персонала. Важно и обеспечение устройства гидроабразивной резки запчастями для ремонта и замены выработавшего ресурс оборудования. Режущая головка, ремонт гидроаккумулятора, контроль над состоянием трубопроводов и насосного оборудования, все это требует квалифицированного обслуживания. Оператор гидроабразивной резки должен обладать знаниями материала, самого станка, знать, как выбрать тот или иной режим. В случае необходимости суметь заменить выработавший ресурс узел или отремонтировать несложные поломки оборудования.

Режущая головка, ремонт гидроаккумулятора, контроль над состоянием трубопроводов и насосного оборудования, все это требует квалифицированного обслуживания. Оператор гидроабразивной резки должен обладать знаниями материала, самого станка, знать, как выбрать тот или иной режим. В случае необходимости суметь заменить выработавший ресурс узел или отремонтировать несложные поломки оборудования.

Но в плане высокоточного производства, обработки деталей с высоким качеством и по эффективности гидроабразивной резке пока равных нет. В этом случае достоинства этого вида технологии с успехом перекрывают все её недостатки.

плюсы и минусы в Москве

При изготовлении различных деталей или элементов металлических конструкций на производстве многие специалисты рекомендуют использовать услуги гидроабразивной резки. Этот метод имеет целый ряд достоинств, которые отражаются как на качестве изготовления, так и на себестоимости.

Наша компания выполняет резку как металлических сплавов, так и других материалов. При этом размеры заготовки могут составлять 2х3 метра, а ее толщина — несколько десятков миллиметров. Все работы выполняются на современном оборудовании и по отработанному технологическому процессу.

При этом размеры заготовки могут составлять 2х3 метра, а ее толщина — несколько десятков миллиметров. Все работы выполняются на современном оборудовании и по отработанному технологическому процессу.

Важно! Мы используем станки для резки с программным управлением. Это позволяет добиться высокой точности изготовления изделий.

Что такое гидроабразивная резка

Гидроабразивная резка включает следующие этапы:

- определяется необходимое количество деталей и их видов;

- специальная программа производит расчет их расположения на заготовке и указывает количество необходимого материала;

- подбирается заготовка в соответствии с пожеланиями заказчика и техническими особенностями конкретной детали;

- шаблон из программы переносят на материал, при этом детали располагаются так, чтобы отходов после резки было минимальное количество;

- заготовку закрепляют в станке, где на линии резов подается вода и абразивный материал (рубиновый, гранатовый песок), под большим давлением, через сопло малого диаметра;

- посредством такого воздействия производится разрушение поверхности в строго заданном месте, что позволяет производить резку.

Важно! Наши специалисты могут самостоятельно распределить все детали на заготовке, полностью избавляя вас от расчетов. Вам достаточно только указать параметры изделия и необходимое их количество. Все остальное мы берем на себя.

Когда необходима гидроабразивная резка

Данный способ изготовления деталей из металла подходит практически для любых отраслей. Резка выполняется довольно быстро, ее качество просто поражает. Однако использование оборудования для гидроабразивной резки металла оправдано в трех случаях:

- если необходимо исключить воздействие на деталь высоких температуру или физического давления, способного вызвать напряженность металла;

- если нужно сократить расходы при массовом производстве;

- если необходимо сократить сроки производства.

Достоинства гидроабразивной резки

Предлагая своим клиентам воспользоваться услугой такого типа резки, мы сразу указываем на выгоды и достоинства, которые можно получить:

- ровные резы без сколов, наплавления или надломов, что практически полностью сводит последующую обработку к минимуму;

- материал не меняет своих физических или механических свойств, что случается при нагреве или интенсивном физическом воздействии;

- высокая точность обработки дает возможность экономить материал, располагая все элементы на заготовке близко друг к другу;

- возможность вести раскрой по криволинейной направляющей;

- высокая производительность сокращает время на изготовление большого количества элементов, что очень важно в масштабах производства;

- возможность получать кромки разной шероховатости.

Сегодня гидроабразивная резка является одной из самых перспективных, а для некоторых изделий она практически незаменима. Именно поэтому клиенты нашей компании, заказавшие такую услугу один раз, сразу оценивают ее достоинства и пользуются ею постоянно.

Важно! Серьезную выгоду данного метода обработки можно ощутить только при изготовлении большой партии деталей. Однако даже небольшое количество изделий такая методика поможет изготовить без лишних затрат времени и средств.

Недостатки

Есть у гидроабразивной резки и определенные недостатки. В большинстве случаев они технического плана и создают неудобства только владельцам оборудования:

- Быстрый износ прокладок форсунки, что часто сказывается на себестоимости конечной продукции. Решается использованием альтернативных вкладок из керамики или систем собственного производства.

- Низкая скорость реза при толщине более 30 мм. Это относится только к обработке металла, поскольку на другие материалы это не распространяется.

- На производствах, где необходимо получать изделия больших размеров, такие станки используются редко. У нас же вы можете рассчитывать на размеры заготовки с габаритами 2х3 метра. Наличие такого вместительного стола позволит решить практически любую задачу по резке.

- Большая стоимость абразива также сказывается на цене детали. С этим недостатком приходится мириться.

Заказывая данную услугу в нашей компании, все эти недостатки не будут вас касаться. Наши расценки являются самыми оптимальными в регионе, а качество производства известно по всей стране.

Важно! Все недостатки данного метода резки никак не отражаются на качестве изделия. Они только формируют стоимость проведения работ, которую можно компенсировать объемом производства и компактностью размещения деталей на заготовке.

Лучшие специалисты и современное оборудование

Некоторые компании, имевшие опыт подобной резки, говорят о невысокой скорости изготовления деталей и рентабельности производства, конусности реза и низком его качестве. Однако подобные дефекты имеют место только на старом оборудовании или при использовании некомпетентного персонала.

Однако подобные дефекты имеют место только на старом оборудовании или при использовании некомпетентного персонала.

В нашей компании все работы производят только на современной технике. Мы применяем системы микропроцессорного управления и используем точные настройки скорости струи.

Специалисты нашей компании постоянно проходят курсы повышения квалификации и имеют богатый опыт работы с изделиями любой сложности. Именно поэтому мы уверены в качестве предоставляемых услуг и гарантируем его высокий уровень.

Важно! Иногда длительное время обработки металла толщиной свыше 30 мм не считается недостатком. Это позволяет получать детали необходимого размера, не прибегая к методам, способным повлиять на их физико–механические свойства. Такая скорость считается нормальной для конкретного технического процесса.

Ценовая политика

Стоимость данной услуги нельзя определить одним тарифом. Она формируется с учетом нескольких факторов:

Она формируется с учетом нескольких факторов:

- уровня шероховатости кромки;

- объема производства;

- сроков выполнения.

Особо выгодно применять такую резку при серийном производстве или большой партии. При этом для постоянных клиентов у нас предусмотрены специальные скидки, особенно если речь идет об изготовлении одного типа изделий с определенной периодичностью.

Важно! Наши специалисты всегда готовы помочь вам сэкономить, регулируя плотность изделий на заготовке или используя их оптимальное расположение. Сотрудники компании понимают, что одним из главных преимуществ гидроабразивной резки является ее относительно небольшая цена, и дают возможность максимально использовать это достоинство.

Наши преимущества

Помимо высокого качества и культуры производства, мы предлагаем вам воспользоваться другими преимуществами компании:

- бесплатная доставка готовой продукции;

- самые выгодные цены в регионе;

- индивидуальный подход к каждому конкретному заданию;

- лояльная политика взаиморасчетов.

Наша компания постоянно работает над совершенствованием своих технических процессов и повышением уровня персонала. Поэтому обращаясь к нам, вы заказываете услугу у специалистов, которые работают по самым современным методикам и с использованием новейшего оборудования.

Гидроабразивная резка металла водой под давлением

Гидроабразивная резка металла – это особый процесс, который позволяет быстро и качественно разрезать большое количество металла за короткие сроки, не теряя точности и качества резки. Такая гидроабразивная обработка металла позволила избавиться от огромных и непрактичных станков на предприятиях, занимающихся металлопрокатом, машиностроением или металлургией в принципе.

Любопытно, что изначально резать металл водой начали в авиастроении в 60-х годах прошлого века. Это был надежный способ качественной резки алюминия. Спустя какое-то время и другие промышленные отрасли начали использовать такие станки. На данный момент режут водой металл не только на заводах, но есть и те, кто использует его для дома, сделав своими руками.

Достоинства такого метода

На самом деле, гидроабразивная резка металла – это не что иное, как огромный успех в сторону качественной и точной обработки конструкций. Только такими станками можно резать трубы как масло, не оставляя окалин, или, что еще хуже, заусениц.

Гидроабразивная установка

Аппараты для проведения таких работ стоят достаточно дорого. Конечно, это нельзя считать достоинством, но выполнять водяную резку металла настолько качественно невозможно дешевым оборудованием. К тому же производители станков объясняют за что именно приходится платить свои кровные.

Дело все в том, что станки очень легкие и простые в установке. Они способны крепятся даже к тонким стенам, не разрушая их. Во время работы со станком не будет металлической пыли или дыма. Все проходит быстро, плавно и безопасно.

Из-за того, что у станков в принципе нет режущего элемента, то никогда не появится необходимости в его затачивании. Последнее, кстати, стоит ой как не дешево.

Станки для резки водой универсальны. Им по зубам не только металл, но и другие материалы.

Например, не раз отмечалось использование станков в резке материалов различной плотности:

- Стекло. При проведении таких работ ничего не портится, на полотне нет трещин, рисунок может быть любой формы и размера.

- Керамика. Вырезание в ней различных мелких отверстий позволяет играть с формами и дизайном.

- Различные горные породы, среди которых мрамор, камень, гранит и так далее. Все, кто работал с такими материалами знает, как сложно не повредить структуру, делая срезы.

- Резина и пластик. Даже когда материалы не в «чистом» виде, а совмещены друг с другом, все разрезается без проблем.

Резина при гидроабразивной резке не подвергается влиянию высоких температур

Так что, воспользоваться услугами гидроабразивной резки металла могут и те, кто с металлопрокатом и его отраслями никакого дела не имеет.

Еще некоторые особенности

Гидроабразивный станок – это уникальный аппарат, который позволяет играть с формами. Что это значит? По завершении работы, производимая деталь или элемент не нуждается в дополнительной обработке, так что те, кто работает со станком могут позволить себе делать практически ювелирную работу с очень тонкими и деликатными срезами.

Что это значит? По завершении работы, производимая деталь или элемент не нуждается в дополнительной обработке, так что те, кто работает со станком могут позволить себе делать практически ювелирную работу с очень тонкими и деликатными срезами.

С самим аппаратом работать просто. Если исследовать его программное обеспечение, становится очевидно, что с агрегатом справится даже ребенок. Все просто и понятно.

Оборудование, которое занимается абразивной резкой металла, способно работать с самым толстым исходным материалом. Это возможно благодаря работе под давлением. Согласно утверждениям производителя, станку подвластен даже металл, толщина которого 20 сантиметров. Удивительные показатели, не так ли?

Гидроабразивная резка металла

Принцип действия

Несмотря на то что в большинстве случаев провидится гидроабразивная обработка материала лишь для его раскроя, принцип работы станка позволяет воплотить практически любую, даже самую безумную, идею. Работа на таком станке позволяет не беспокоиться о пожаробезопасности, так как вода – это прямая противоположность огню и даже при самом большом объеме работ, возгорания не будет.

Если говорить о самом процессе, то все происходит следующим образом:

- Вода, которая хранится в специально отведенном для этого месте, подается к специальному смесителю.

- В смесителе на этот момент уже находится абразивная смесь, о которой мы поговорим позднее.

- После смешения, вода и песок подаются на специальное сопло.

- Благодаря тому, что сопло очень узкое, а напор воды сильный, возникает давление, под которым любой материал разрезается.

По сути, это и есть резка металла водой. Самое неудобное в этих станках то, что нужно следить за количеством абразивной смеси.

Если говорить еще об одной особенности гидроабразивных станков, так это его управление.

Гидроабразивная резка

Ручной станок

Это классический вариант. Работа на таком оборудовании связана с рядом хлопот для мастера.

Прежде всего тому, кто работает за ручным станком необходимо постоянно выставлять показатели и параметры. Конечно, это не катастрофично, но осадок оставляет, ведь в современном обществе хочется работать в комфорте.

Конечно, это не катастрофично, но осадок оставляет, ведь в современном обществе хочется работать в комфорте.

Более того, у ручных станков значительно снижается точность производимого материала. Почему? Из-за наличия человеческого фактора.

Однако в работе с таким оборудование больше достоинств, чем недостатков. Например, классический станок всегда дешевле. Качество работ по большей мере зависит от самого мастера и его профессионализма. Так что, поначалу нужно будет просто приловчится и приспособиться.

Некоторые пытаются сделать гидроабразивный станок своими руками.

Гидроабразивный станок сделанный своими руками

Результат зачастую одинаков – плохого качества срез и полное отсутствие удовлетворения от работы.

Автоматизированные станки

На данный момент такое оборудование является единственным в своем роде, которому все уступает в качестве производимой работы.

Но в вопросах комфорта к таким аппаратам нареканий нет.При работе с автоматическим станком полностью исключается человеческий фактор.

Машина самостоятельно работает по заранее установленной программе.

Для каждого типа работ существует свое программное обеспечение. Это необходимо для того, чтобы аппарат работал под таким давлением, которое будет способно сделать максимально точный срез. В противном случае всегда будет необходимость в дополнительной обработке материалов.

Недостаток один – высокая стоимость, которая обусловлена не только высоким качеством составляющих, но и сложностью установки программного обеспечения.

Высокая стоимость связана с качеством оборудования и процессом установки

Расходные материалы

Чтобы создать режущую поверхность, требуется всего две составляющих:

Последний расходуется очень быстро – около 350 грамм в минуту. В его состав входит исключительно натуральный песок из граната, размером не более 600 микрон.

Существует мнение, что гранатовый песок можно заменять на любой другой. К сожалению, это наглая ложь, ведь такая подмена не только сделает срез низкого качества, но и довольно быстро приводит к износу важные части механизма.

Процесс подачи воды и абразива

Вода, в свою очередь, должна быть очищена. Чем больше в ней примесей, тем менее качественно получается резать металл или любой другой материал.

Конечно, воздух и электричество – это тоже важно, но принципиальнее следить именно за водой и абразивом.

Изнашиваемые детали

Хотя абразивные машины – это высокотехнологичный инструмент, некоторые его части нуждаются в регулярном обслуживании и замене.

- Система подачи смеси. Сопло изнашивание очень быстро – всего за 50 часов работы, а трубка, подходящая к нему, за 100 часов. Не уследить за состоянием этих деталей означает позволить станку увеличить толщину среза на 0,5 миллиметра, что в работе с дорогостоящими материалами считается катастрофичным.

- Прокладки и уплотнения насосной станции. Уплотнители помогают сохранять необходимое давление во всей системе. Из-за того, что они постоянно в напряжении, их нужно постоянно менять.

Какие у такого типа обработки и нарезания материала есть негативные стороны?

Помимо износа, многим не нравится, что на разрезание тонких и толстых поверхностей уходит одинаковое количество времени.

Решить эту проблему можно сложив несколько заготовок вместе.

Выводы

Что мы имеем в итоге? Гидроабразивная резка – это возможность резать металл и многие другие материалы при помощи водного давления. При такой работе, материал не нагревается, а срез не нуждается в дополнительно работе.

Более того, работа на гидроабразивном станке помогает существенно экономить финансы из-за того, что во время работы практически нет излишков. Работа проходит полностью безопасно для мастера.

Благодаря тонкости режущего элемента, если воду с абразивом можно так назвать, у любого мастера появляется возможность не только выполнять работу по разрезанию различных поверхностей, но и занять себя искусством, вырезая различные интересные узоры и детали.

Например, не так давно, в моду вошли головоломки, которые невозможно решить. Это такие два металлических квадратика или круга, которые невозможно разъединить. Секрет ребуса прост – их вырезали на гидроабразивном станке.

Видео: Резка металла

youtube.com/embed/MaziwJYUi7k» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Давление имеет значение в абразивной гидроабразивной резке

Наши сайты

- FMA

- The FABRICATOR

- Гайки, болты и Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

- 50 лет FMA

Наши публикации

- The FABRICATOR

- Подписка

- Электронный бюллетень

- Digital Edition

- Реклама

- The WELDER

- The Tube & Pipe Journal

- STAMPING Journal

- The Additive Report

- The Fabricator en Español

Категории

- Аддитивное производство

- Сварка алюминия

- Дуговая сварка

- Сборка и соединение

- Автоматизация и робототехника

- Гибка / фальцовка

- Расходные материалы 9000 Предварительные детали для резки и сварки 9000 Транспортные средства

- En Español

- Чистовая

- Гидроформовка

- Лазерная резка

- Лазерная сварка

- Механическая обработка

- Производственное программное обеспечение

- Обработка материалов

- Металлы / материалы 0000006 Oxyfuel Cutting и прочее сверление

- Профилирование

- Безопасность

- Распиловка

- Резка

- Управление цехом

- Штамповка

- Испытания и измерения

- Производство труб и труб

- Производство труб и труб

- Гидроабразивная резка

Справочник отрасли

- Поиск в справочнике (выставочные залы)

- Справочники и справочники покупателей

- Витрины продуктов

- Глоссарий

- Доска объявлений Зарегистрируйтесь в Справочнике

- Ассоциация производителей и производителей, Intl.

- Nuts, Bolts & Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

- Наши публикации

- The FABRICATOR

- The FABRICATOR

- Журнал WEL

- The Additive Report

- The Fabricator en Español

- The FABRICATOR

- From The FABRICATOR

- Подпишитесь

- Электронный бюллетень

- Digital Edition

- Рекламируйте

- О

- Подробнее

- STAMPING Journal

- Из журнала STAMPING

- английский

- Italiano

- Deutsch

- Français

- ДОМ

- КОМПАНИЯ

- Корпорация Waterjet

- Сертификаты, награды и патенты

- Сервисное обслуживание

- Работайте с нами

- Товары

- Станки для гидроабразивной резки

- Прима

- Pratica

- Pratica FBR

- Баран

- Ватерлиния

- Classica

- Классика CLD

- Suprema

- Suprema DXD

- Большая машина на заказ

- Plasmajet

- TopJet

- Станки для гидрообработки

- Комбинированная система

- Гидро-декоративный

- Waterstone

- Waterstone Compact

- Brushstone

- Полная линия гидроочистки

- Принадлежности

- Насосы

- ЧПУ, человеко-машинный интерфейс и программное обеспечение CAD / CAM

- Контроль качества

- Станки для гидроабразивной резки

- Товары

- Станки для гидроабразивной резки

- Прима

- Pratica

- Pratica FBR

- Баран

- Ватерлиния

- Classica

- Классика CLD

- Suprema

- Suprema DXD

- Большой станок по индивидуальному заказу

- Станки для гидроабразивной резки

Интернет-трансляции

Торговая выставка

FAB 40

Реклама

Подписка

Наши дочерние веб-сайты

Вход в учетную запись

Поиск

Как соседние цеха металлообработки могут быть друг для друга ценными бумагами

Использование материалов в производстве металла

Leanmic era

5 шагов для правильной подготовки к сварке

4 компонента надежных систем штамповки

Вопросы и ответы: Как датчики и элементы управления помогают штамповщикам адаптироваться к новым нормам

5 способов обработки потоков отходов штамповки и высечки автоматически

Stamper второго поколения Michigan доказывает свой талант благодаря созданию прототипа

Waterjet — Общие вопросы

МЕНЮ

Применение и возможности для гидроабразивной резки с абразивом

TechCut 4 Прецизионная низкооборотная пила

Брошюра по продукту TechCut 4 Прецизионная низкоскоростная пила Диапазон лезвий 3–6 дюймов Цифровой дисплей скорости Индексирование образца 1 микрон Подпружиненная насадка для правки Все конструкция из алюминия и нержавеющей стали

Дополнительная информацияПонимание процесса электроэрозионной обработки проволоки

5 Понимание процесса электроэрозионной обработки 69 Точность и допуски Электроэрозионная обработка проволоки чрезвычайно точна. Многие машины перемещаются с шагом 40 миллионных долей дюйма (0,00004 дюйма) (0,001 мм), некоторые — с шагом 10 миллионных долей

Многие машины перемещаются с шагом 40 миллионных долей дюйма (0,00004 дюйма) (0,001 мм), некоторые — с шагом 10 миллионных долей

Глава 5 — Сварка самолетов

Глава 5 — Сварка самолетов Глава 5 Раздел A Вспомогательные вопросы Заполните пропуски 1. Существует 3 типа сварки: и, сварка. 2. Получено пламя оксиацетилена с температурой Фаренгейта

Дополнительная информацияОсновы притирки и полировки

Отчет лаборатории по основным применениям притирки и полировки 54 Притирка и полировка 1.0: Введение Притирка и полировка — это процесс, при котором материал точно удаляется с заготовки (или образца)

Дополнительная информацияРУКОВОДСТВО ПО ДИЗАЙНУ ЛИСТОВОГО МЕТАЛЛА

РУКОВОДСТВО ПО ДИЗАЙНУ ЛИСТОВОГО МЕТАЛЛА Основы формовки. 2 Критические размеры Тиснения и смещения Радиус изгиба Рельеф изгиба Формирование возле отверстий Отношение высоты формы к толщине Искажение кромки Лазерная резка 5 Допуски

2 Критические размеры Тиснения и смещения Радиус изгиба Рельеф изгиба Формирование возле отверстий Отношение высоты формы к толщине Искажение кромки Лазерная резка 5 Допуски

Материалы для режущего инструмента

Цели обучения После просмотра видео и изучения этого печатного материала зритель получит знания и понимание металлургии режущего инструмента и конкретных применений инструмента для различных

Дополнительная информацияКаталог продукции, абразивная резка

Каталог продукции, абразивная резка Узлы режущих сопел Система абразивно-струйной резки Бункер для абразива Абразивный материал www.hammelmann.com Содержание (Навигация по закладкам) Режущие насадки в сборе

Дополнительная информацияПРОКЛАДКИ ШТАМПОВКИ ОБРАБОТАННЫХ КОМПОНЕНТОВ

ШТАМПОВКИ ОБРАБОТАННЫЕ КОМПОНЕНТЫ Концепция Spirol МЫ ЯВЛЯЕМСЯ СПЕЦИАЛИСТАМИ БЫТОВОГО ПРОИЗВОДСТВА Наша цель — предоставить нашим клиентам короткосерийные штампованные и обработанные компоненты высочайшего качества,

Дополнительная информацияКак создать 3D-печать из металла

DMLS / SLM Металл 3D-печать. Вводное руководство по дизайну для нашей 3D-печати в сфере металлообработки. v2.2–8 июля 2015 г. Информация о ценах. Объем детали. Один из важнейших факторов в цене на DMLS

Вводное руководство по дизайну для нашей 3D-печати в сфере металлообработки. v2.2–8 июля 2015 г. Информация о ценах. Объем детали. Один из важнейших факторов в цене на DMLS

СОВЕТЫ ПО СВАРКЕ TIG от Тома Белла

(Этот документ состоит из двух частей: сначала общая сварка TIG, а затем одна, посвященная алюминию.) СОВЕТЫ ПО СВАРКЕ TIG от Тома Белла 1. Чем больше стержень, тем легче его подавать. Используйте стержни большего диаметра (3/32

Дополнительная информацияИнструментальная сталь для холодных работ AISI O1

ФАКТЫ О СТАЛИ AISI O1 Инструментальная сталь для холодных работ Здесь начинается отличное оснащение! Эта информация основана на наших текущих знаниях и предназначена для предоставления общих сведений о наших продуктах и их

Дополнительная информацияПРОИЗВОДСТВО ГИБКИХ ЦЕПЕЙ

ИЗГОТОВЛЕНИЕ ГИБКИХ СХЕМ IPC-DVD-37 Ниже приведена копия комментария для DVD-37. Содержание этого сценария было разработано группой экспертов отрасли и основано на лучших доступных

Содержание этого сценария было разработано группой экспертов отрасли и основано на лучших доступных

Основы Wire EDM

29 Основы 2-проводной электроэрозионной обработки Революция в обработке Электроэрозионная обработка проволоки (электроэрозионная обработка) — одно из величайших достижений в инструментальной и обрабатывающей промышленности. Этот процесс принес

Дополнительная информацияУльтразвуковые эталонные блоки

Ультразвуковые эталонные блоки Пользовательские и стандартные контрольные блоки для неразрушающего контроля Введение 3 Калибровочный блок IIW типа 1 4 Калибровочный блок с миниатюрным угловым лучом (ROMPAS) 4 Калибровка расстояния

Дополнительная информацияКастинг.Цель обучения

Цель тренинга После просмотра программы и ознакомления с печатным материалом зритель узнает основы различных процессов литья металла, используемых сегодня в промышленности. Основные принципы

Основные принципы

Литье под давлением Рисунок M2.3.1

Литье под давлением Литье под давлением — это процесс формования, при котором расплавленный металл под высоким давлением и скоростью впрыскивается в разъемную форму.Это также называется литьем под давлением. Разъемная форма б / у

Дополнительная информацияРезка и гибка листового металла

Цель тренинга Посмотрев программу и изучив этот печатный материал, зритель получит знания и понимание принципов и машинных методов резки и гибки листового металла

Дополнительная информацияСправочное руководство со стороны машины

Справочное руководство со стороны машины 803640 Плазма Плазма: четвертое состояние вещества Первые три состояния вещества — твердое, жидкое и газообразное. Для наиболее известного вещества воды эти состояния — лед,

Для наиболее известного вещества воды эти состояния — лед,

VSM Abrasives Corporation

Добро пожаловать в Техническое учебное пособие VSM Abrasives. Это руководство было тщательно разработано и составлено с учетом ваших интересов как дистрибьютора, чтобы предоставить вам полезный и информативный источник информации

Дополнительная информацияTITANIUM FABRICATION CORP.

TITANIUM FABRICATION CORP. Конструкция с покрытием из титана, циркония и тантала Общие соображения Во многих областях применения, особенно для больших сосудов под давлением, предназначенных для высоких температур и давлений,

Дополнительная информацияРуководство по сварке TIG для начинающих

Руководство для начинающих по сварке TIG Сварка TIG Названия сварки TIG, или TIG, является аббревиатурой от вольфрама в инертном газе.

Частицы металла, которые образуются после резки, с потоком воды проходят через фильтры, установленные на нижней части емкости. Они отделяются от воды, просушиваются. Вода повторно поступает к рабочей головке.

Частицы металла, которые образуются после резки, с потоком воды проходят через фильтры, установленные на нижней части емкости. Они отделяются от воды, просушиваются. Вода повторно поступает к рабочей головке. Сплавы часто коробятся от сильного нагрева.

Сплавы часто коробятся от сильного нагрева.

На поверхность заготовки подается мощный поток воды.

На поверхность заготовки подается мощный поток воды.

Применяется для обработки сталей различных сортов, иных цветных и черных металлов. Бетона, композитов и других материалов;

Применяется для обработки сталей различных сортов, иных цветных и черных металлов. Бетона, композитов и других материалов;

Решить эту проблему можно сложив несколько заготовок вместе.

Решить эту проблему можно сложив несколько заготовок вместе.