основные элементы и углы, режущая часть

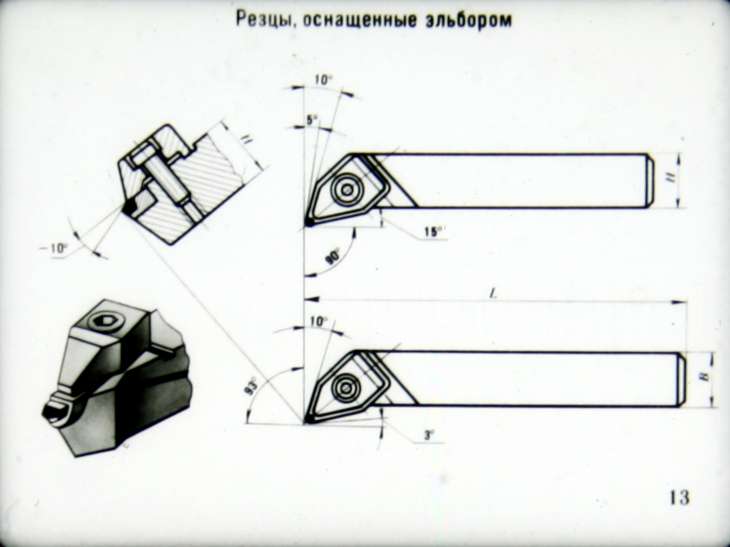

Резец – один из главных инструментов для резания, который применяется в стандартном станке. Размеры геометрических показателей резца определяют его основные характеристики, в том числе и точность обработки.

Любой токарь должен разбираться в геометрии резца, чтобы выполнить работу качественно.

Содержание:

- 1 Параметры режущего инструмента

- 2 Геометрия

- 2.1 Основные углы режущего инструмента

- 2.1.1 Главный задний

- 2.1.2 Главный передний

- 2.1.3 Угол резания

- 2.1.4 Угол заострения

- 2.1.5 Основной в плане

- 2.1.6 Вторичный в плане

- 2.1.7 Задний вспомогательный

- 2.1.8 Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

- 2.1.9 Угол наклона режущей части

- 2.1.10 Измерение углов режущего инструмента

- 2.2 Плоскости резания

- 2.1 Основные углы режущего инструмента

Параметры режущего инструмента

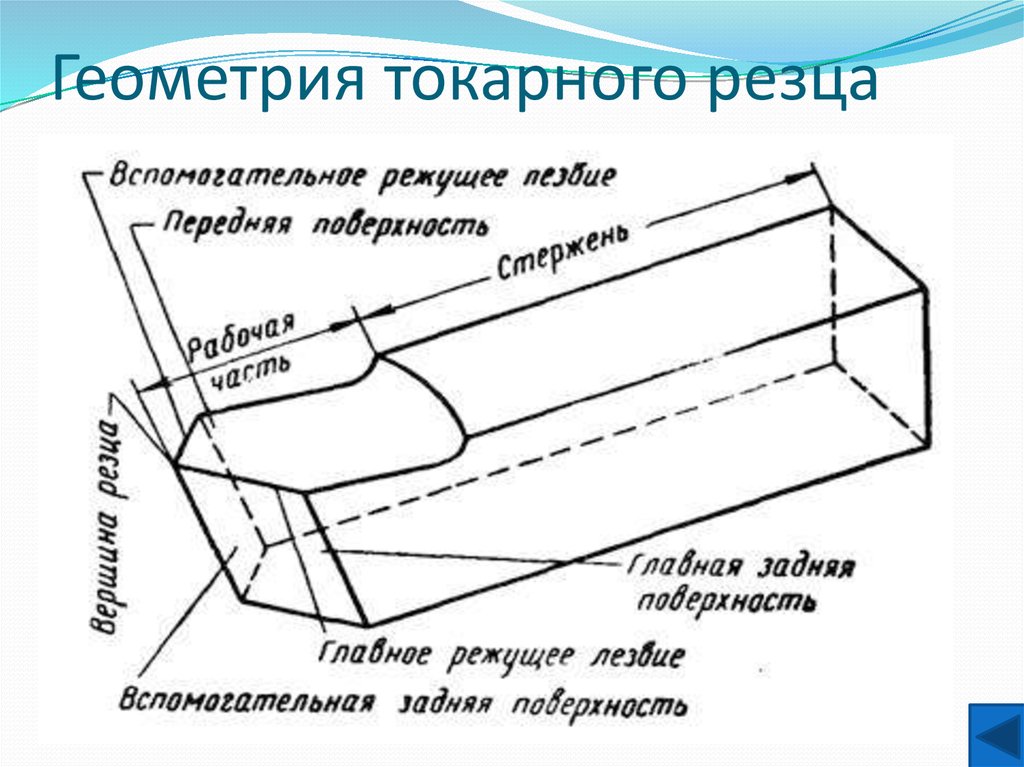

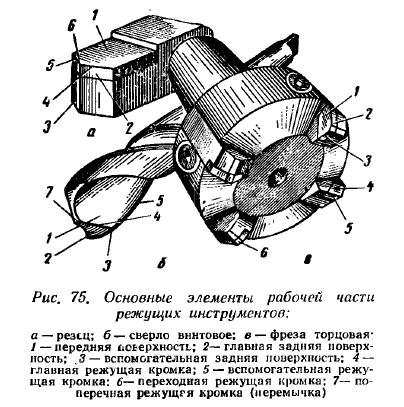

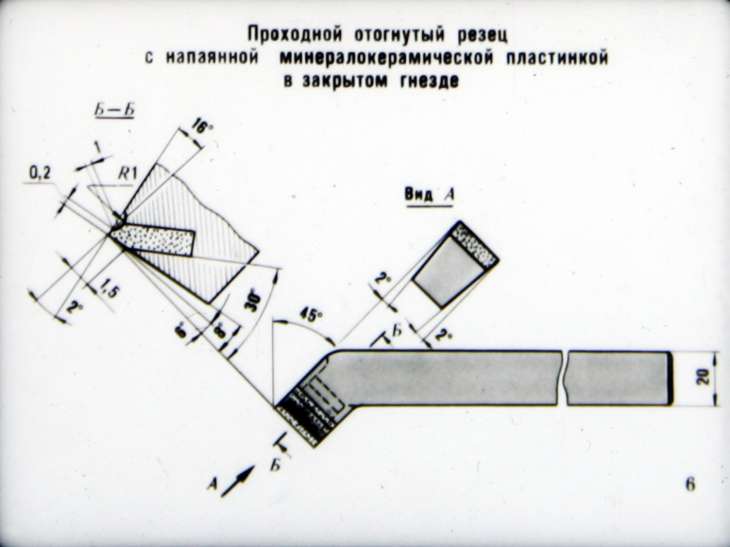

Для закрепления резца в любом токарном станке используется державка, а обеспечивает процесс разрезания металлических заготовок рабочая головка. На режущей части инструмента токарного оборудования различают три типа поверхности:

На режущей части инструмента токарного оборудования различают три типа поверхности:

- передняя, которая служит для схода стружечных отходов в процессе обработки;

- основная задняя;

- вторичная задняя.

Обе последние поверхности развернуты лицевой стороной к болванке, которая обрабатывается на оборудовании. Основные поверхности между собой так ж пересекаются с образованием режущей кромки инструмента. Есть аналогичная вспомогательная кромка, которая образована на пересечении передней поверхности и вспомогательной задней.

Наиболее важными параметрами резцов для токарной работы являются их углы. Именно они определяют расположение непосредственно остальных поверхностей инструмента. Параметры углов зависят от:

- условия работы резца;

- материалов, из которых он изготовлен;

- разных характеристик того материала, который подвергается обработке.

Геометрия

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной.

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол резания

Угол резания должен быть в пределах 60–100° и находится между передом резца и непосредственно плоскостью резания.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

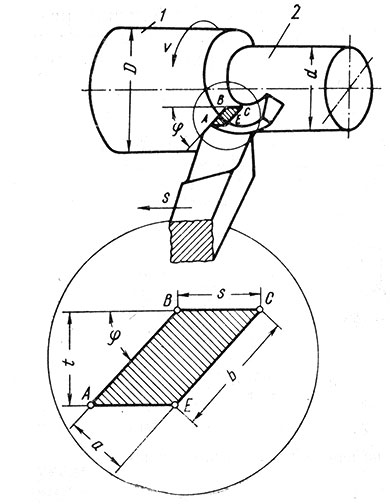

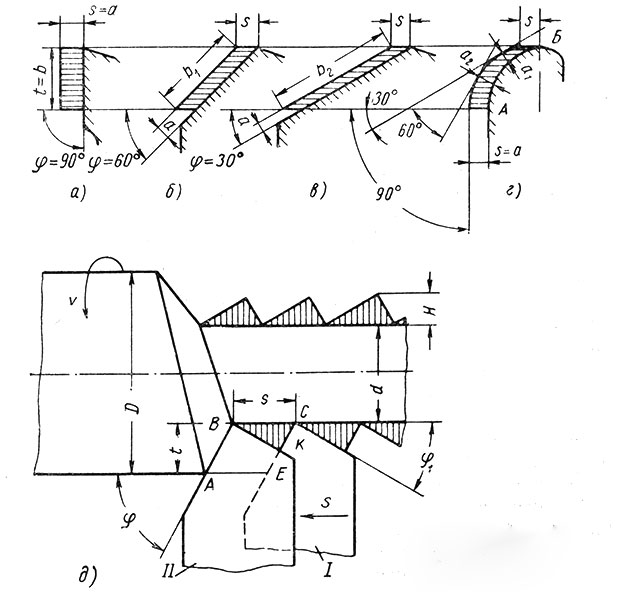

Основной в плане

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.

Измерение углов режущего инструмента

Эта процедура производится с помощью специализированного ручного оборудования для измерения.

Стандартный настольный вариант угломера представляет собой конструкцию из следующих элементов:

- основа измерительного прибора;

- стойка с подвижным шаблоном;

- измерительной части с градусной линейкой;

- стопорного винта, чтобы фиксировать направление.

Читайте также: виды резцов для токарного станка по металлу

Алгоритм измерения детали:

- Образец нужно разместить на основании.

- Кромку совместить с плоскостью стойки.

Для измерения углов в плане используется угломерное оборудование с наличием нониуса.

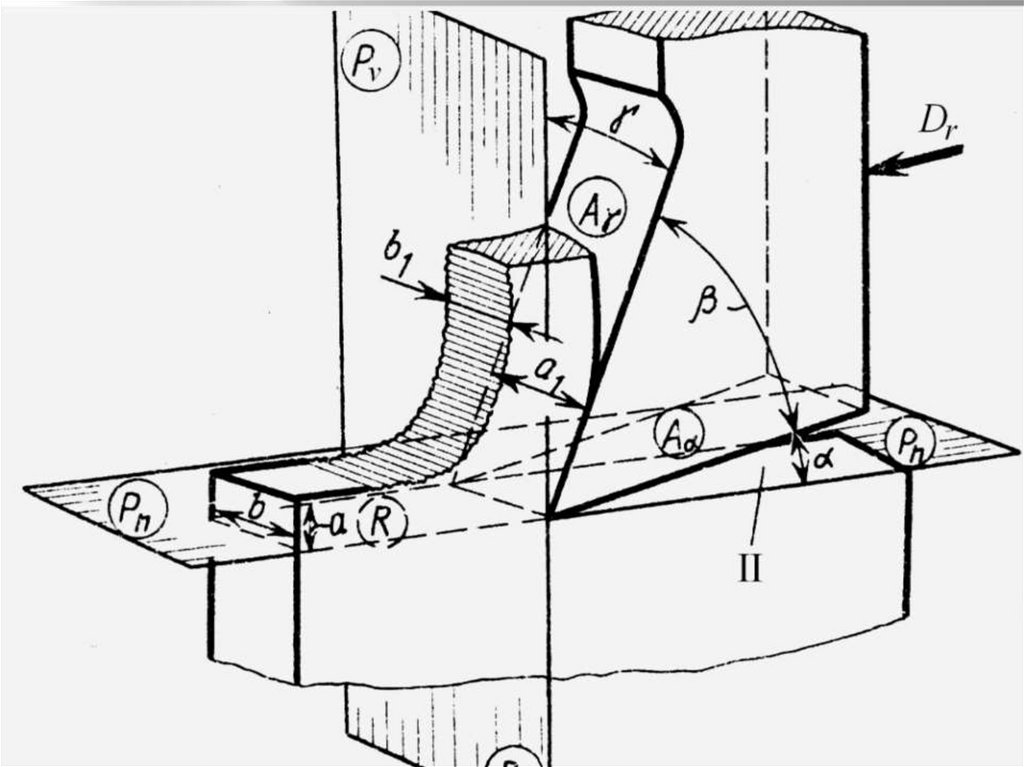

Плоскости резания

Для того, чтобы отсчитывать гулы резцов необходимо ориентироваться на координатные плоскости:

- основная плоскость является параллельной поверхностью по отношению к направлениям продольной и поперечной подачи;

- плоскость резания проходит непосредственно через главное лезвие и по касательной линии к площади отрезания болванки.

Также имеются секущие плоскости: основная и вторичная. Основная проходит через свободную точку основного лезвия под прямым углом к его проекции на основную координатную плоскость. Вспомогательная – через свободную точку вспомогательного лезвия также под прямым углом к главной плоскости.

При измерении всех основных и вспомогательных углов точные параметры заносят в специальную документацию. От этих показателей зависит и срок службы резца, и качество выполняемой работы.

От этих показателей зависит и срок службы резца, и качество выполняемой работы.

Поделиться в социальных сетях

Основные части и углы токарного резца

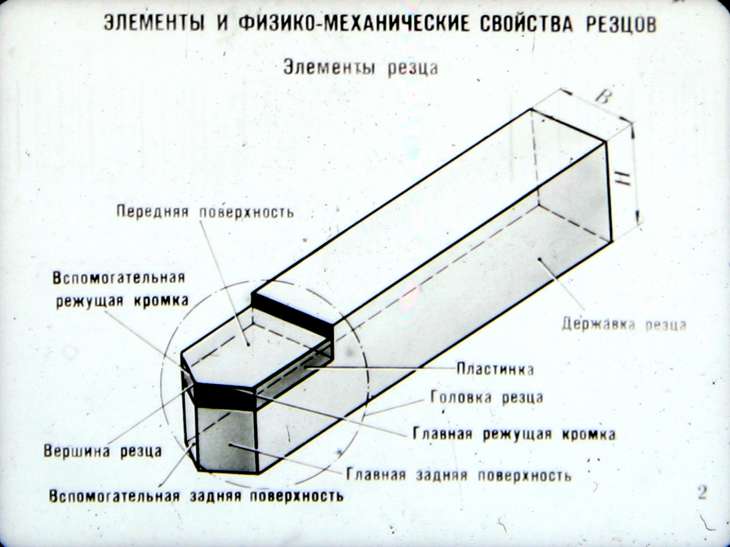

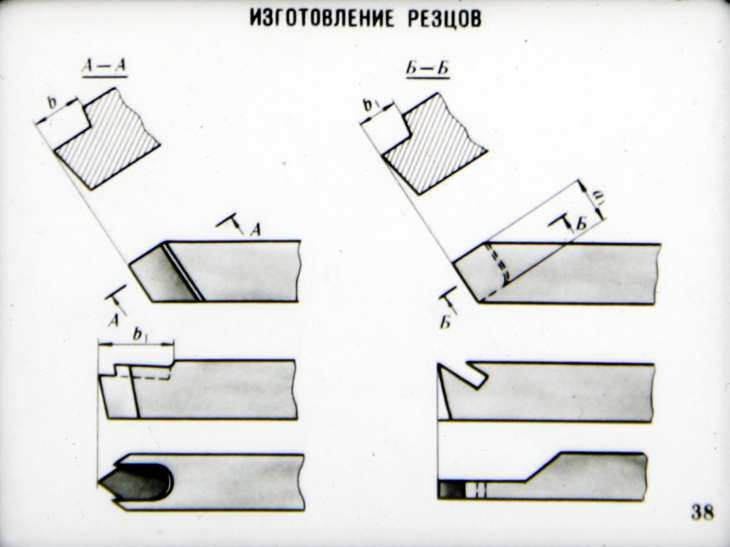

Резец состоит из двух, обычно неразъёмных частей, одна из которых рабочая именуемая головкой, а другая это тело самого инструмента или как его ещё называют «стержень», за который он непосредственно фиксируется на станке.

Всем геометрическим элементам, которые имеются на головке резца, для облегчения понимания и восприятия присвоены собственные названия.

Передняя грань – поверхность головки инструмента, по которой в процессе резания сходит стружка.

Задняя грань – поверхность головки инструмента, которая обращена к предмету, подлежащему обработке.

Режущая кромка – с точки зрения геометрии это линия, лежащая на пересечении передней и задних плоскостей граней. Она может быть главной и вспомогательной, при этом главная будет выполнять основную часть технологического процесса связанного с разделением металла.

Главная задняя грань – это задняя грань головки, которая примыкает к главной режущей кромке.

Вспомогательная задняя грань – это соответственно задняя грань, примыкающая к вспомогательной кромке.

Вершиной резца является то место, в котором сводятся воедино главная режущая кромка и вспомогательная. Вершина резца, если рассматривать его в плане, может быть закруглена или выполнена в виде прямой линии.

Части резца и элементы его головки

Задняя грань, примыкающая к главной режущей кромке, называется главной задней гранью; примыкающая к вспомогательной кромке – вспомогательной задней гранью.

Вершиной резца является место сопряжения главной режущей кромки со вспомогательной. Вершина резца может быть в плане острой, закругленной или в виде прямой линии, называемой переходной кромкой.

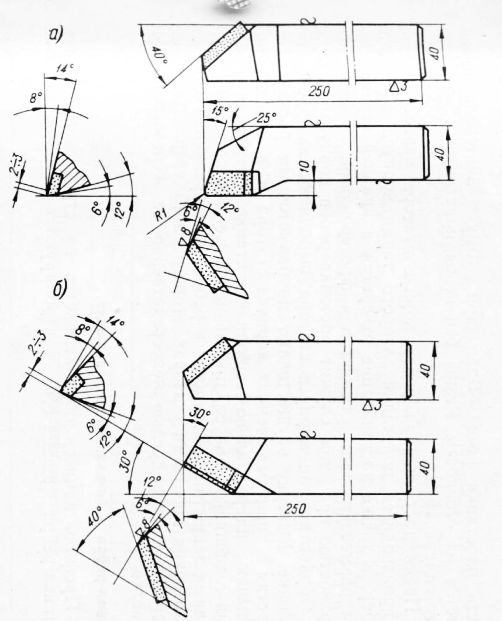

Углы резца

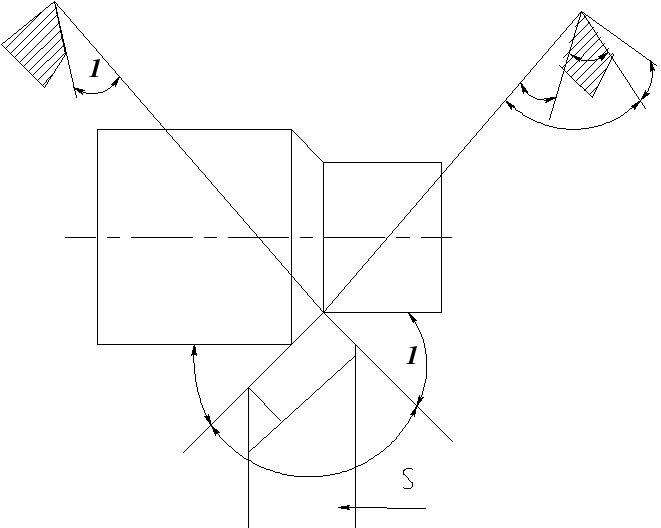

Геометрическая форма резца характеризуется его углами, которые могут быть, как главными, так и вспомогательными, а так же углами наклона главной режущей кромки и углами в плане.

Главные углы резца

Передний угол γ – угол, который образуется между плоскостью, которая будет находиться перпендикулярно плоскости резания и передней гранью резца.

Главный задний угол α – угол, который образуется между плоскостью резания и главной задней гранью резца.

Угол резания δ – угол, который образуется между плоскостью резания и передней гранью резца.

Угол заострения β – угол, который образуется между главной задней и передней гранями.

Углы резца в плане

Главный угол в плане φ – называется угол, образованный между проекцией линии режущей кромки на основную плоскость и вектором направления подачи.

Вспомогательный угол в плане φ 1 – называется угол, образованный между проекцией линии вспомогательной кромки на основную плоскость и вектором направления подачи.

Угол наклона главной режущей кромки

Углом наклона главной режущей кромки λ – называется угол, который формируется между режущей кромкой и условной линией, проходящей параллельно основной плоскости через вершину резца.

Наклон режущей кромки

Угол наклона может считаться положительным, если вершина резца будет максимально низкой точкой режущей кромки. Он будет отрицательным, если угол наклона будет самой высокой точкой кромки. И будет равным нулю, если главная режущая кромка будет проводиться параллельно основной плоскости.

ГЕОМЕТРИЯ РЕЖУЩЕГО ИНСТРУМЕНТА – Cad cam Engineering WorldWide

Главная / Технологии ЧПУ / ГЕОМЕТРИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Технология ЧПУ Оставить комментарий 1 870 Просмотров

На токарном станке металл снимается с заготовки путем обточки ее против одноточечного режущего инструмента. Этот инструмент должен быть твердым и не должен терять свою твердость от тепла, выделяемого при механической обработке. Быстрорежущая сталь используется для многих инструментов, так как она отвечает этим требованиям и легко формуется шлифованием.

По этой причине он используется в этом разделе для демонстрации геометрии инструмента (см.

Далее следуют термины и определения (приведенные углы являются только примерами и могут варьироваться в зависимости от области применения).

1. Хвостовик инструмента — это часть, удерживаемая державкой.

2. Обратный передний угол важен для плавного отвода стружки, что необходимо для получения однородной стружки и хорошего качества обработки, особенно при работе с мягкими материалами.

3. Боковой передний угол отводит поток стружки от точки резания и обеспечивает острую режущую кромку.

5. Боковой задний угол обеспечивает режущее действие, позволяя инструменту входить в обрабатываемый материал.

6. Угол боковой режущей кромки (SCEA) может значительно различаться.

Для черновой обработки он должен быть почти перпендикулярен работе, обычно около 5 градусов. Инструменты, используемые для придания квадратной формы уступам или для другой легкой обработки, могут иметь углы от 5 до 32 градусов, в зависимости от применения.

Для черновой обработки он должен быть почти перпендикулярен работе, обычно около 5 градусов. Инструменты, используемые для придания квадратной формы уступам или для другой легкой обработки, могут иметь углы от 5 до 32 градусов, в зависимости от применения. 7. Радиус вершины зависит от требуемой отделки. Следует использовать наименьший радиус вершины, который даст желаемую отделку.

Заточка инструмента обеспечивает как острую режущую кромку, так и форму, необходимую для операции резания. Когда назначение переднего и заднего углов на инструменте ясно понято, можно заточить инструмент, подходящий для работы. Левосторонние инструменты имеют форму, прямо противоположную правосторонним инструментам (рис. I-80). Правый инструмент имеет режущую кромку с левой стороны и режет влево или в сторону передней бабки. Рука токаря

Рисунок I-79 Изменение ширины стружки при увеличении угла боковой режущей кромки. Большой SCEA иногда может вызывать вибрацию (вибрацию работы или инструмента).

Инструментам придан небольшой радиус вершины для усиления наконечника. Больший радиус вершины обеспечит лучшую отделку (рис. I-81), но также будет способствовать вибрации (вибрации) в нежесткой установке. Все токарные инструменты требуют некоторого радиуса при вершине, каким бы маленьким он ни был. Остроконечный инструмент имеет слабое острие и обычно ломается при использовании, вызывая грубую отделку работы. Инструмент для торцовки (рис. I-82) для концов вала и оправки имеет малый радиус передней части и угол прилегания 58 градусов.

Однако этот инструмент для торцовки не используется для зажимных работ, так как это относительно слабый инструмент. Правосторонняя (RH) или левосторонняя (LH) рисунок I-83 Наиболее часто используемые формы инструмента. Первые необходимые формы инструментов – это три справа: инструмент для черновой или общей токарной обработки, инструмент для чистовой обработки и инструмент для нарезания резьбы. Инструмент для черновой или чистовой обработки часто используется для торцевания заготовок, закрепленных в патроне. Полезные формы инструментов показаны на рисунке I-83. Они используются для общих токарных работ, хотя мало используются в промышленности.

Инструмент для черновой или чистовой обработки часто используется для торцевания заготовок, закрепленных в патроне. Полезные формы инструментов показаны на рисунке I-83. Они используются для общих токарных работ, хотя мало используются в промышленности.

Входящие условия поиска:

- https://cadcamengineering net/cutting-tool-geometry/

Теги токарный станок предварительный токарный станок базовый токарный станок документ токарный станок электронная книга токарный станок для продажи токарный станок для обмена помощь токарный станок в структуре токарный станок обучение токарный станок офисный токарный станок pdf продажа токарного станка технология токарного станка торговля токарным станком токарный станок вьетнамский токарный станок веб-токарные работы токарная мастерская

Геометрия режущего инструмента

Режущие инструменты для резки металлов имеют множество форм, каждая из которых описывается своими углами или геометрией. Каждая из этих форм инструмента имеет определенное назначение в металлообработке. Основной целью обработки является достижение наиболее эффективного отделения стружки от заготовки. По этой причине выбор правильной геометрии режущего инструмента имеет решающее значение. Другие факторы, влияющие на образование стружки, включают:

Каждая из этих форм инструмента имеет определенное назначение в металлообработке. Основной целью обработки является достижение наиболее эффективного отделения стружки от заготовки. По этой причине выбор правильной геометрии режущего инструмента имеет решающее значение. Другие факторы, влияющие на образование стружки, включают:

- Материал заготовки

- Материал режущего инструмента

- Мощность и скорость машины

- Различные условия процесса, такие как нагрев и вибрация

Токарные и однолезвийные режущие инструменты

Почти во всех токарных процессах используются однолезвийные режущие инструменты, то есть инструменты, которые режут только одной кромкой, контактирующей с заготовкой. Большая часть токарной обработки выполняется с помощью сменных твердосплавных пластин с покрытием, но инструментальный материал также может быть из быстрорежущей стали, напаянного карбида, керамики, кубического нитрида бора или поликристаллического алмаза. В 75 % токарных операций используется всего несколько базовых геометрий инструмента. При токарной обработке пластинами большая часть геометрии встроена в саму державку, а не в саму пластину. Однако давайте сначала сосредоточимся на вставках. Геометрия вставки включает:

В 75 % токарных операций используется всего несколько базовых геометрий инструмента. При токарной обработке пластинами большая часть геометрии встроена в саму державку, а не в саму пластину. Однако давайте сначала сосредоточимся на вставках. Геометрия вставки включает:

- Основная форма вставки

- Его задний или задний угол

- Вставка типа

- Размер вписанной окружности или «IC» пластины

- Радиус вершины пластины

- Конструкция стружколома пластины

При точении выбор формы пластины основан на компромиссе между прочностью и универсальностью. Например, большие углы при вершине прочнее, например, круглые пластины для контурной обработки и квадратные пластины для черновой и чистовой обработки. Меньшие углы (35° и 55°) наиболее универсальны для сложной работы.

Токарные вставки могут быть отлиты или отшлифованы до рабочей формы. Формованные типы более экономичны и имеют широкое применение. Шлифованные пластины необходимы для максимальной точности и получения четких или четких контуров.

Несколько углов важны при введении кромки режущего инструмента во вращающуюся заготовку. К таким углам относятся:

- Угол наклона

- Передний угол

- Эффективный передний угол

- Вход или угол входа

- Радиус вершины инструмента

Угол наклона, если смотреть сбоку или спереди, представляет собой угол гнезда пластины или паза в резцедержателе спереди назад. Эта склонность может быть как положительной, так и отрицательной или нейтральной.

Передний угол режущего инструмента — это угол между режущей кромкой и самим разрезом. Он также может быть положительным, отрицательным или нейтральным.

Эффективный передний угол представляет собой комбинацию угла наклона держателя инструмента и переднего угла, встроенного в пластину.

Входной угол или угол входа — это угол между направлением подачи режущего инструмента и режущей кромкой.

Радиус вершины инструмента — это угол, образованный острием инструмента. Этот радиус может быть большим для прочности или острым для тонкой токарной обработки.

Этот радиус может быть большим для прочности или острым для тонкой токарной обработки.

Поскольку острая кромка слабая и легко ломается, режущая кромка пластины изготавливается особой формы для ее укрепления. Эти формы включают заточенный радиус, фаску, площадку или комбинацию этих трех.

Размер вставки обозначается наибольшей окружностью, которая может быть вписана в периметр вставки, называемой вписанной окружностью. Размер пластины напрямую связан с размером державки.

Державки с пластинами для токарной обработки состоят из хвостовика, головки, гнезда для пластин и зажимного оборудования. Державки бывают правыми, левыми или нейтральными. Размер и тип резцедержателя определяются:

- Токарная операция

- Направление подачи

- Размер нарезки

- Конструкция станка

- Потребность в доступности

- Форма заготовки

В токарной обработке стружколомание имеет решающее значение для эффективной обработки и хорошего качества чистовой обработки. Надлежащее стружколомание является результатом баланса глубины резания и геометрии инструмента. Многие пластины имеют отлитые в них канавки для стружколома. При токарной обработке создаются четыре основных стиля стружки:

Надлежащее стружколомание является результатом баланса глубины резания и геометрии инструмента. Многие пластины имеют отлитые в них канавки для стружколома. При токарной обработке создаются четыре основных стиля стружки:

- Маленькая стружка «шестерка» и «девятка»

- Спиральная или спиральная стружка

- Длинные волокнистые чипсы

- Гофрированные чипсы

Первый тип, имеющий форму цифр «6» или «9», представляет собой идеальную микросхему. Другие типы указывают на необходимость регулировки скорости и подачи или выбора другой конструкции стружколома.

Фрезерные и многолезвийные режущие инструменты

Многолезвийные режущие инструменты – это инструменты, имеющие две или более кромки, образующие стружку, на общем корпусе. После этого вращение инструмента обеспечивает разрез. Многолезвийные режущие инструменты включают фрезы, концевые фрезы, сверла, развертки и

кранов.

При торцевом фрезеровании каждая режущая пластина поочередно входит в заготовку и выходит из нее, образуя короткую прерывистую стружку. В большинстве случаев фрезерование фрезами со сменными пластинами выполняется в режиме попутного фрезерования. Это означает, что режущая кромка пластины вгрызается в заготовку и создает сначала самую толстую часть стружки, а затем утончает ее по направлению к выходу. Это противоположность обычному режиму фрезерования.

В большинстве случаев фрезерование фрезами со сменными пластинами выполняется в режиме попутного фрезерования. Это означает, что режущая кромка пластины вгрызается в заготовку и создает сначала самую толстую часть стружки, а затем утончает ее по направлению к выходу. Это противоположность обычному режиму фрезерования.

Не все торцевые фрезы используются для крупногабаритной плоской обработки. Торцевые фрезы меньшего диаметра используются для врезания в поверхность, погружения на глубину и интерполяции наружу для фрезерования кармана. Основные переменные в корпусе торцевой фрезы

дизайн, который будет влиять на выбор инструмента:

- Диаметр фрезы

- Лево- или праворукость огранки

- Геометрия фрезы, включая передний угол и угол в плане

- Конструкция кармана для вкладыша

- Шаг фрезы

- Способ крепления фрезы к станку

Большинство торцевых фрез имеют гнезда для пластин с фиксированным положением. Другие являются «модульными» в том смысле, что они подходят для различных картриджей со вставками, которые могут вмещать вставки разной конструкции и устанавливать их под разными углами. Это расширяет диапазон обработки одного корпуса фрезы.

Это расширяет диапазон обработки одного корпуса фрезы.

Шаг фрезы относится к числу удерживаемых пластин по отношению к ее диаметру. Чем крупнее шаг (меньше режущих пластин), тем больше канал для стружки, который обеспечивает место для стружки, когда фреза проходит через заготовку. Фрезы могут иметь крупный, мелкий или сверхмелкий шаг.

Фрезерные пластины доступны во многих сплавах и формах. Каждый из них имеет свою уникальную угловую геометрию.

Для соблюдения строгих допусков, максимального увеличения срока службы инструмента и получения хорошей отделки необходима тщательная и точная установка пластины. Кроме того, монтаж фрезерного инструмента на станке имеет большое значение. Фрезы диаметром менее 3 дюймов бывают цельными или цельными. Те, что между 3 и 8 дюймами, устанавливаются в адаптер, который крепится к шпинделю станка. Более крупные, от 8 дюймов и выше, устанавливаются непосредственно на шпиндель станка.

Проверьте свои знания!

Загрузите учебное пособие в формате PDF, чтобы пройти краткий обзорный тест, который находится в конце.

Скачать PDF

Хотите узнать больше по этой теме?

Если вы хотите расширить свои знания по этой теме, мы вам поможем. Ознакомьтесь с некоторыми из наших связанных ресурсов и продуктов ниже, чтобы использовать вышеуказанные учебные материалы.

DVD с геометрией режущего инструмента

Все эффективные металлорежущие инструменты описываются их углами или геометрией. Чтобы лучше понять эти углы, эта программа исследует геометрию одноточечного токарного инструмента и державки, а также геометрию фрезерного и многоточечного инструмента.

Видео о покупке

Анализ рекомендаций по геометрии вращающегося инструмента

Поиск повышения производительности за счет изменения геометрии следует начинать с инструментов из каталога, поскольку часто существует бренд и стиль, которые обеспечивают превосходную производительность в конкретном приложении.