Гаммаграфический контроль сварных швов и соединений трубопроводов

В производстве многие сварные изделия подвергаются контролю, перед тем как вступить в эксплуатацию. Это обосновано тем, что в них могут присутствовать различного рода дефекты. Далеко не все из них можно выявить невооруженным глазом, так как дело здесь не только в размере. Некоторые из них находятся внутри валика шва, поэтому, их не видно на поверхности. Дефекты делают шов слабее, поэтому, в ответственных сооружениях их нельзя использовать, так как это может привести к поломке конструкции. Гаммаграфический контроль сварных соединений является отличным способом получить наиболее точную информацию об имеющихся дефектах, которые находятся внутри шва. Это один из самых точных современных методов контроля, который требует наличия специального оборудования. Одной из особенностей его является то, что здесь можно не только определить наличие какого-либо вида брака и его параметров, но и зафиксировать положение.

Гаммаграфический контроль сварных швов и соединений

Существует несколько типов приборов, одни из которых фиксируют результат на специальной пленке, подобно проявлению фотографии, а другие выводят все на монитор компьютера и могут сохранять все в памяти. Гаммаграфический контроль сварных швов активно используется во многих сферах производства и, несмотря на стоимость оборудования, оказывается очень востребованным.

Гаммаграфический контроль сварных швов активно используется во многих сферах производства и, несмотря на стоимость оборудования, оказывается очень востребованным.

Преимущества

- Обеспечивает точность полученных данных, благодаря чему можно получить все нужные размеры;

- Помогает выявлять даже мелкие отклонения от нормы;

- Стабильно дает хорошие показатели результативности;

- Сама процедура проведения происходит достаточно быстро.

Недостатки

- Данный метод контроля является вредным для здоровья за счет того, что идет контакт с гамма-лучами;

- Для проведения процедур нужна специальная пленка;

- Контроль оказывается дороже, чем другие разновидности;

- Практически всегда он проводится стационарно.

ГОСТ

Гаммаграфический контроль сварных соединений трубопроводов и прочих изделий проводится по ГОСТ 17636-2.

Принцип проведения

Принцип действия данного метода неразрушающей дефектоскопии основан на приникающих действиях гамма лучей. Источник создает гамма-излучение. Под действием электрической энергии в излучателе частицы вырываются и вылетают в заданном направлении. Само излучение воздействует относительно недолгое время, но аппарат должен быть настроен так, чтобы оно распространялось равномерно, иначе невозможно будет отличить слабые места от тех, где находятся дефекты.

Источник создает гамма-излучение. Под действием электрической энергии в излучателе частицы вырываются и вылетают в заданном направлении. Само излучение воздействует относительно недолгое время, но аппарат должен быть настроен так, чтобы оно распространялось равномерно, иначе невозможно будет отличить слабые места от тех, где находятся дефекты.

Принцип действия метода неразрушающей дефектоскопии

После того, как лучи вылетают в заданном направлении, они должны встретиться с исследуемым объектом, для чего его располагают как раз на пути их следования. Здесь и происходит основной этап. Частицы, которые встречаются с металлической поверхностью, останавливаются ею. Задерживается не весь поток, а только одна лишь его часть, которая зависит от того, насколько большая плотность металла, его толщина и так далее. Таким образом, если в заготовке нет ни каких дефектов и вся поверхность является целостной, то в итоге через всю нее пройдет примерно одинаковое количество частиц. На пленке или экране это будет отчетливо видно, так как ни в каком месте не будет перепадов.

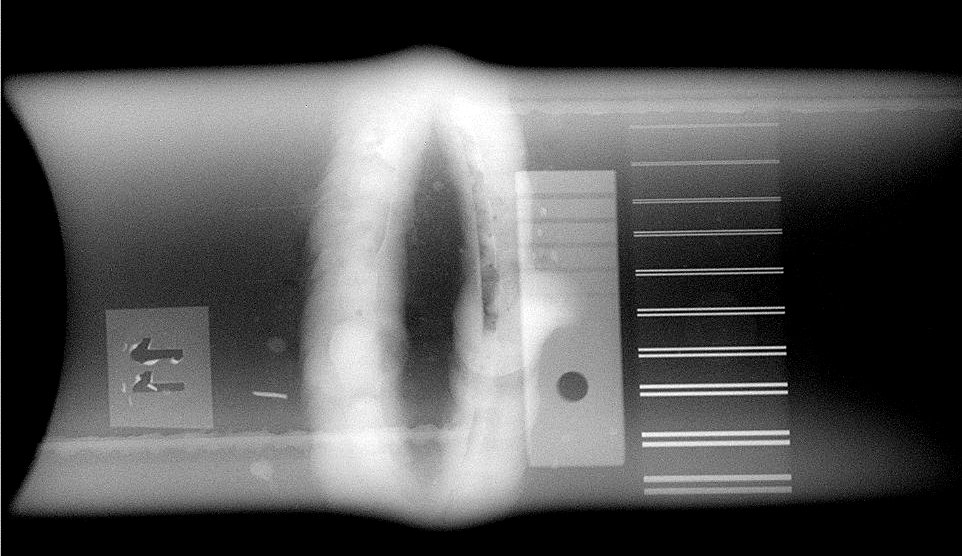

Контроль сварных соединений гаммаграфическим методом

Если же внутри присутствует скрытая раковина, имеются поры, как единичные, так и в скоплениях, то они не смогут задержать такое же количество частиц, как сплошной металл. Таким образом, когда весь пучок пройдет через исследуемую деталь, то на пленке станут видны те места, где было меньше металла. Соответственно, именно в этих областях находятся дефекты.

Проявление пленки происходит тогда, когда на нее непосредственно попадает гамма излучение. Это специальный материал, который меняет свой цвет при контакте с частицами. Чем больше их попадает на поверхность, тем больше контраст между не засвеченными областями. После проведения процедуры снимок не подвергается другим воздействиям и не портится от солнечного света. Результат можно узнать практически сразу. Во время проведения процедур нужно использовать специальную защиту, а также обеспечить защиту от излучения места, где все это проводится. Ведь этот метод небезопасен как и любой радиографический контроль.

Технология проведения

Гаммаграфический контроль сварных соединений – это работоспособность и исправность оборудования. Далее устанавливается исследуемый образец и пленка. После этого необходимо настроить прибор на требуемое значение, чтобы пучок излучения смог не только пройти сквозь деталь, но и показать контрастное изображение дефектов, если те имеются.

«Обратите внимание! При неправильной настройке результаты будут неточными, но всегда можно повторить анализ.»

Затем включается прибор и испускаются гамма лучи, попадающие на пленку. После этого остается только проверить результат и вычислить место расположения найденного дефекта.

К сожалению, запрошенный вами документ не найден. Возможно, вы ошиблись при наборе адреса или перешли по неработающей ссылке. Для поиска нужной страницы, воспользуйтесь картой сайта ниже или перейдите на главную страницу сайта. Поиск по сайтуКарта сайта

|

сварных швов, соединений трубопроводов и металлоконструкций

На чтение 5 мин. Просмотров 22 Опубликовано

Просмотров 22 Опубликовано

При создании металлоконструкцию с использованием сварки очень важно контролировать надежность и четкость выполнения сварных соединений.

Внимание! Если изначально не выявить и не исправить дефекты, то велика вероятность, что прочность шва будет понижена, что скажется на качестве всей конструкции.

Что такое контроль качества сварных соединений

Контроль подразделяется на первичный и на окончательный. При первичном происходит профилактика возникновения дефектов. Контроль качества сварных соединений заключается в проверке электродов, флюсов, соблюдении технологического процесса и режимов работы. Окончательный контроль осуществляется уже на самих швах.

Визуальный осмотрФизический контроль сварочных швов

Среди множества методов контроля качества сварных швов отдельное место занимают физические, среди которых:

- Радиационный метод контроля.

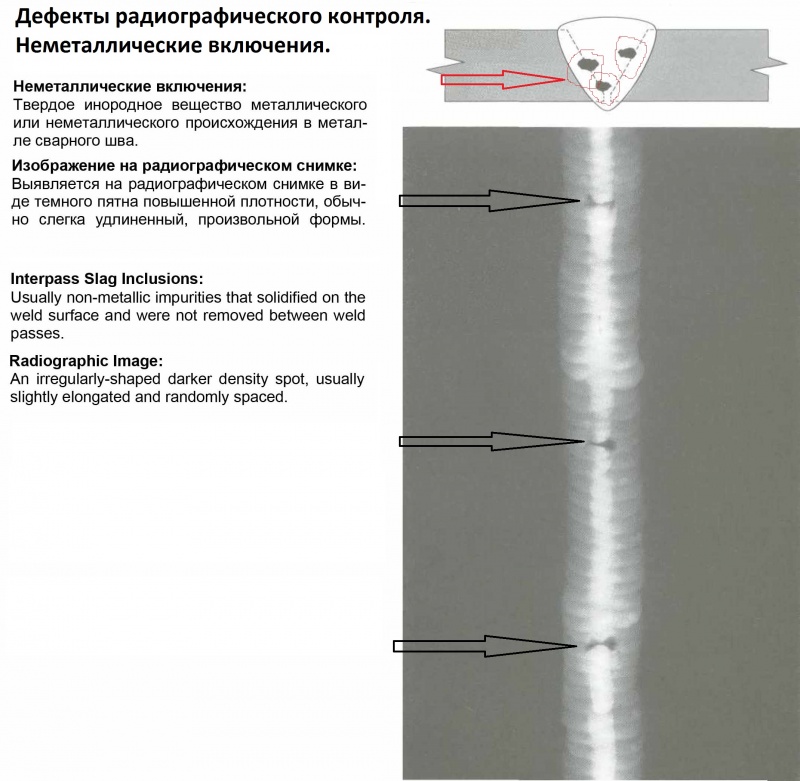

Он включает в себя рентгено-и гаммо-графический метод, основан на способности рентгеновских лучей проходить сквозь непрозрачные предметы. В таком случае дефекты, которые чаще всего бывают пустотами, на рентгеновском снимке выглядят в виде пятен или полос. Гамма-излучение действует по такой же системе, но имеет более низкую чувствительность. Бракуется изделие при выявлении следующих дефектов: шлаковые включения единичные и цепочкой, а также поры.

Он включает в себя рентгено-и гаммо-графический метод, основан на способности рентгеновских лучей проходить сквозь непрозрачные предметы. В таком случае дефекты, которые чаще всего бывают пустотами, на рентгеновском снимке выглядят в виде пятен или полос. Гамма-излучение действует по такой же системе, но имеет более низкую чувствительность. Бракуется изделие при выявлении следующих дефектов: шлаковые включения единичные и цепочкой, а также поры. - Ультразвуковой метод. Основан на возможности ультразвука проникать внутрь конструкции и отражаться от дефектов.

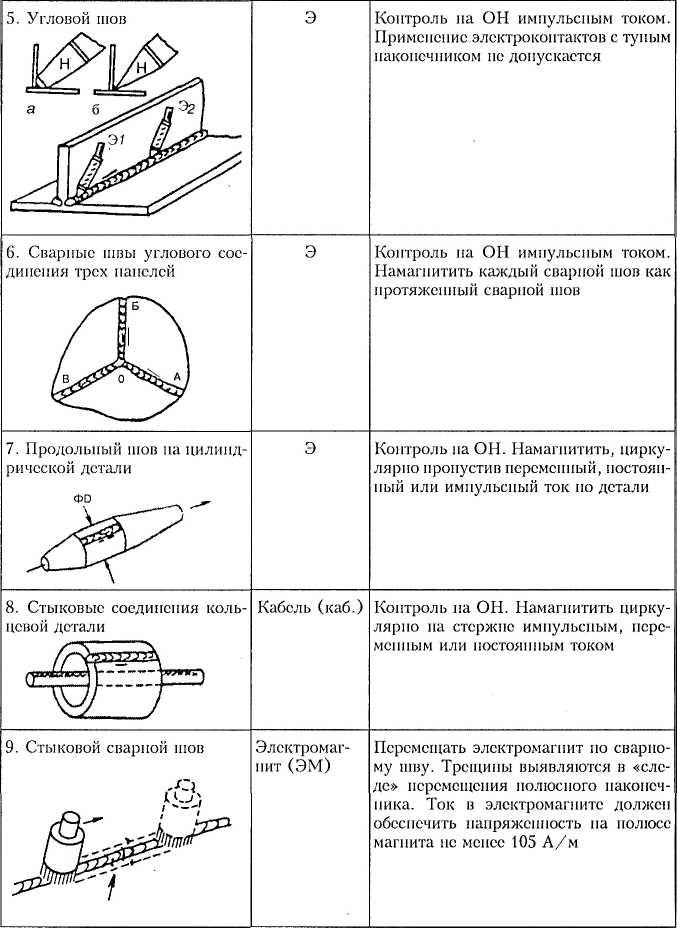

- Магнитный метод дефектоскопии. Проверяемый шов смазывают составом из масла и специального намагнимагниченного порошка само изделие также намагничивают с использованием тока, который пропускают через обмотку. Под влиянием магнитного поля частицы железного порошка больше распространяются вокруг дефектов.

- Гидравлические испытания. Сосуд наполняется водой и создается повышенное давление. Такой метод используется при испытании паровых и водяных котлов.

- Пневматические испытания – испытания сжатым воздухом.

Все детали испытательных процессов зависят от технических условий для каждого испытуемого объекта.

Контроль с помощью рентгенаКонтроль качества сварных швов

Сварные швы могут стать самым ненадежным местом всей металлоконструкции, если они выполнены с нарушением технических условий и правил, поэтому важно производить полноценную оценку, начиная от визуального осмотра и заканчивая самыми современными физическими и химическими способами. Выбранный метод проверки зависит еще и от конкретной конструкции, где есть сварные швы, а также от функций, которые она будет выполнять.

Соединений металлоконструкций

Различные металлоконструкции после сварки также нуждаются в проверке качества, поскольку сварные швы влияют на надежность и общий срок службы таких конструкций. К основным методам проверки и контроля качества сварных соединений металлоконструкций относят:

- визуально измерительный;

- ультразвуковой;

- капиллярный;

- оценка проницаемости;

- радиационный контроль.

На проницаемость швы можно проверять с использованием керосина, вакуум-аппаратом, а также гелиевым или галлоидными течеискателями.

Оценка с помощью специальных жидкостей.Соединений трубопроводов

Любые сварные швы трубопроводов не должны иметь: трещин, кратеров, прожогов.

Важно! Недопустимы любые ошибки некачественной сварки.

Среди основных методов контроля при проверке трубопроводов используют:

- Магнитографический контроль, который позволяет обнаружить поля рассеяния. Отражается на радиограмме в виде графиков. Позволяет выявить непровары, цепочки шлака, микротрещины.

- Рентгеновское излучение.

- Проверка проницаемости с использованием гидравлики, пневматики, а также пузырькового метода.

Для пневматических испытаний в трубопровод запускают в больших количествах воду или газ, а на поверхность наносят пенообразующий состав, который при проникновении жидкости или газа будет пузыриться, что укажет на наличие недостатка.

Вакуумный метод контроля сварных соединений

Вакуумный метод контроля используются в ситуациях, когда другие варианты проверки по каким-либо вариантам исключены. Используется чаще всего для проверки качества сварных швов в:

- резервуарных днищах;

- газгольдеров;

- емкостей типа цистерн и бочек.

При таком методе вакуум создается при помощи специальной камеры на наиболее доступной стороне проверяемого участка шва. Сам шов обрабатывается мыльным растворов. В результате разности давлений с двух сторон шва воздух будет проникать в камеру, если есть огрехи в проверяемом шве. Если есть дефекты, то появятся мыльные пузыри, которые отлично видны в камере, поскольку у нее прозрачная поверхность.

Методы контроля сварных соединений

К наиболее часто применяемым методам оценки сварных соединений относят:

- Капиллярный метод. Он основан на том, что некоторые жидкости имеют свойство проникать даже в трещины, незаметные глазу.

Такие жидкости называются капиллярами. Он прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярный метод

Такие жидкости называются капиллярами. Он прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярный метод - Радиационный контроль. Это уменьшенная версия стандартного рентгена. Также известен под названием «гаммаграфический контроль». В таком случае гамма лучи проникают через металл и на специальной пленке фиксируют найденные дефекты.

- С использованием аммиака. Один из способов пневматических испытаний. Аммиак закачивается под давлением под давлением так, чтобы его количество было равно сотой доли от всего объема воздуха, а проверяемые швы перед оклеивают лентой из бумаги или медицинским бинтом, который пропитан фенолфталеином. Там, где будет проходит аммиак, на ленте останутся красные пятна.

- Оценка на непроницаемость с помощью керосина. Метод контроля простой и при этом эффективный, не требует крупных материальных затрат. Керосин способен проникать сквозь мельчайшие трещины и обнаруживать так дефекты.

Важно! На каждом производстве применяются свои методы контроля сварных швов. Это могут быть более дорогие или менее дорогие способы, важно, чтобы они были максимально эффективны для конкретных металлоконструкций.

Это могут быть более дорогие или менее дорогие способы, важно, чтобы они были максимально эффективны для конкретных металлоконструкций.

Что проверяют при контроле сварочных материалов

Это предварительная форма проверки, при которой оценивают все необходимое для проведения качественных сварочных работ. В такую форму проверки входит:

- внешний осмотр и проверка механических свойств электродов;

- погружение электродов в воду температурой от 15 до 25 градусов на сутки, бракованные начнут разрушаться;

- проверка флюса и сравнение его характеристик с ГОСТом;

- проверка защитных газов – баллон должен обязательно иметь сертификат;

- проверка сварочной проволоки и оценка сертификата качества.

Если при сварке используется качественный материал, а также соблюдены все технические условия, то дефекты в швах возникают крайне редко, а значит, конструкции будут служить длительное время и отличаться надежностью.

ДБН Д.2.3-37-99. . Сборник 37. Контроль качества сварных соединений (42930)

3.16 Рентгенографический контроль сварных соединений оборудования и конструкций67

Группа 42Рентгенографический контроль сварных соединений оборудования и конструкций, выполняемый на монтаже67

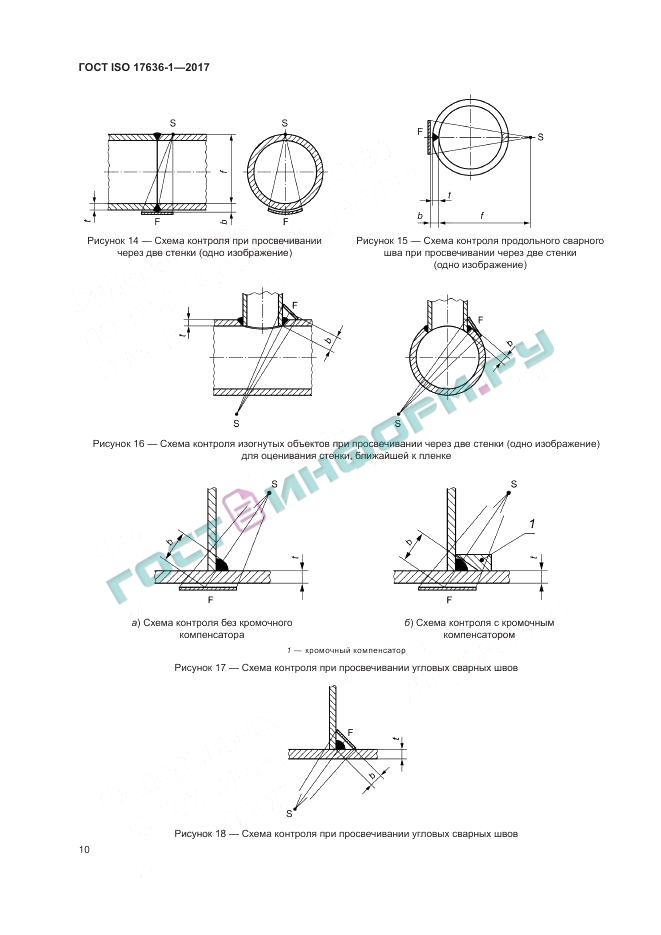

3.17 Гаммаграфический контроль сварных соединений трубопроводов просвечиванием через одну стенку67

Группа 43Гаммаграфический контроль сварных соединений трубопроводов просвечиванием через одну стенку, выполняемым на монтаже67

3.18 Гаммаграфический контроль сварных соединений трубопроводов просвечиваниям через две стенки68

Группа 44Гаммаграфический контроль сварных соединений трубопроводов просвечиваниям через две стенки, выполняемым на монтаже68

3.19 Гаммаграфический контроль сварных соединений трубопроводов панорамным просвечиванием71

Группа 45Гаммаграфический контроль сварных соединений трубопроводов панорамным просвечиванием, выполняемым на монтаже71

3. 20 Гаммаграфический контроль сварных соединений оборудования и конструкций73

20 Гаммаграфический контроль сварных соединений оборудования и конструкций73

Группа 46Гаммаграфический контроль сварных соединений оборудования и конструкций, выполняемый на монтаже73

3.21 Гаммаграфический контроль сварных соединений арматурной стали73

Группа 47Гаммаграфический контроль сварных соединений арматурной стали, выполняемый на монтаже73

3.22 Проверка плотности сварных соединений керосиновым испытанием74

Группа 48Контроль качества сварных соединений проверкой плотности керосиновой пробой, выполняемый на монтаже74

3.23 Испытание сварных соединений вакуумкамерой74

Группа 49Контроль качества сварных соединений испытанием вакуумкамерой [присоски], выполняемый на монтаже74

3.24 Гелию испытания сварных соединений методом вакуумной камеры75

Группа 50 Контроль качества сварных соединений гелиевым испытанием методом вакуумной камеры, выполняемый на монтаже75

3.25 Испытание сварных соединений на межкристаллическую коррозию [МКК]75

Группа 51Испытания на межкристаллическую коррозию75

3. 26 Контроль монтажных сварных соединений разрушительными методами75

26 Контроль монтажных сварных соединений разрушительными методами75

Группа 52Замер твердости сварного соединения75

Группа 53Механическое испытание образцов на растяжение сварных соединений сталей перлитного класса75

Группа 54Механическое испытание образцов на растяжение сварных соединений сталей аустенитного класса76

Группа 55Механическое испытание образцов на изгиб сварных соединений сталей перлитного класса76

Группа 56Механическое испытание образцов на изгиб сварных соединений сталей аустенитного класса76

Группа 57Механическое испытание образцов на ударную вязкость77

Группа 58Механическое испытание образцов на растяжение образца Гагарина77

Группа 59Механическое испытание образцов на сплющивание77

Группа 60Металографические исследования при одновременном исследовании на макро и микроструктуру сварных соединений сталей перлитного класса77

Группа 61Металографические исследования при одновременном исследовании на макро и микроструктуру сварных соединений сталей аустенитного класса78

Группа 62Металографические исследования на макроструктуру сварных соединений сталей перлитного класса78

Группа 63Металлографическое исследования на макроструктуру сварных соединений сталей аустенитного класса78

Группа 64Металлографическое исследования на микроструктуру сварных соединений сталей перлитного класса79

Группа 65Металлографическое исследования на микроструктуру сварных соединений сталей аустенитного класса79

3. 27 Изготовление образцов80

27 Изготовление образцов80

Группа 66Изготовление образцов для испытания сварных соединений на разрыв80

Группа 68Изготовления образцов для испытания сварных соединений на растяжение, толщина металла до 90 мм81

Группа 69Изготовление образцов для металлографических испытаний сварных соединений81

Группа 70Изготовления образцов для испытания сварных соединений на упорную вязкость с прорезкой канавки, толщина стенки до 90 мм82

Группа 71Изготовления образцов для испытания наплавленного металла сварных соединений на упорную вязкость без прорезки канавки, толщина стенки до 90 мм82

Группа 72Изготовления образцов для испытания сварных соединений на МКК, толщина стенки до 90 мм82

Содержание……………………………………………………………………………………………………………………82

Действующие ГОСТы на радиографические методы неразрушающего контроля

Разнообразие методов рентгенографического контроля, широкий ассортимент импортного оборудования и расходных материалов для радиационных способов дефектоскопии, опасность радиоактивных источников излучения привели к необходимости всесторонней стандартизации радиографических методов неразрушающего контроля материалов и изделий.

Номенклатура действующих нормативных документов

Методику рентгенографического контроля, требования к приборам и аппаратам для его проведения, общие технические требования и единую терминологию при радиационной дефектоскопии регламентирует более двух десятков технических регламентов. Их можно условно разделить на четыре большие группы:

1. Стандарты, устанавливающие единые требования к терминологии в области радиационных методов контроля и конкретизирующие понятия в этой сфере:

2. Стандарты, регламентирующие сферу использования, общие требования к приборам, аппаратам и образцам, методике проведения контроля, порядку оформления результатов операций и правилам безопасности:

3. Стандарты на вновь разрабатываемые и модернизируемые аппараты, предназначенные для рентгенорадиометрических методов контроля. При необходимости регламентирующие методику их поверок:

4. Стандарты, регламентирующие методику контроля качества радиографическими методами:

- Приказ Ростехнадзора № 468-18 от 27.

09.2018 Руководство по безопасности «Методические рекомендации о порядке проведения компьютерной радиографии сварных соединений технических устройств, строительных конструкций зданий и сооружений, применяемых и эксплуатируемых на опасных производственных объектах»;

09.2018 Руководство по безопасности «Методические рекомендации о порядке проведения компьютерной радиографии сварных соединений технических устройств, строительных конструкций зданий и сооружений, применяемых и эксплуатируемых на опасных производственных объектах»; - ГОСТ 7512-82 Контроль неразрушающий. Сварные соединения. Радиографический метод. Регламентирует требования к рентгенографическому контролю сварных соединений толщиной от 1 до 400 мм;

- ГОСТ 23055-78 Классификация сварных соединений по результатам радиографического контроля. Устанавливает семь классов сварных соединений по допустимым размерам дефектов, выявляемых в ходе радиографического контроля;

- ГОСТ 8.638-2013 Государственная система обеспечения единства измерений. Метрологическое обеспечение радиационного контроля. Основные положения (ИУС 12-2014), действует с 01.07.2015 г. Вместо ГОСТ Р 8.594-2002 Метрологическое обеспечение радиационного контроля. Регламентирует требования к состоянию и изменения радиационной обстановки на объекте контроля и контролю за выполнением требований установленных норм;

- ГОСТ 15843-79 Принадлежности для промышленной радиографии.

Основные размеры. Регламентирует основные размеры пленок, экранов, кассет, знаков для промышленной радиографии;

Основные размеры. Регламентирует основные размеры пленок, экранов, кассет, знаков для промышленной радиографии; - ГОСТ 22091.14-86 Приборы рентгеновские. Методы измерения напряжения рентгеновской трубки. Регламентирует методику контроля за счет определения плотности фотонов, излучаемых рентгеновской трубкой;

- ГОСТ 22091.9-86 Приборы рентгеновские. Измерение размеров эффективного фокусного пятна. Регламентирует методику контроля за счет изменения размеров фокусного пятна, полученного в результате излучения рентгеновской трубки;

- ГОСТ 22091.5-86 Приборы рентгеновские. Методы измерения тока рентгеновской трубки. Регламентирует методику контроля за счет изменения размеров фокусного пятна, полученного изменения тока рентгеновской трубки;

- ГОСТ 8.452-82 Приборы рентгенорадиометрические. Методы и средства поверки. Регламентирует способы и методику поверок рентгенорадиометрических приборов для определения элементного состава веществ.

Приведенный комплекс нормативных документов охватывает основной объем понятий, методик и технологий радиографических методов неразрушающего контроля материалов, изделий, конструкций.

Новые нормативные документы по методам радиографического контроля

На 01.01.2018 г. было намечено введение в действие нормативных документов в области радиографического контроля:

Однако из-за позиции отечественных специалистов рентгеноскопического контроля, указавших разработчику на положения документа, фактически исключающих из работы импульсные рентгеновские аппараты и демонстрирующих протекционизм по отношению к импортным радиографическим пленкам в ущерб отечественным, введение в действие ГОСТ ISO 17636-2-2017 было отложено сначала на 01.01.2020 г., а потом на 01.01.2021 г. За это время документ был откорректирован и судя по документам Росстанларта с 01.01.2021 г. вступает в силу:

- ГОСТ ISO 17636-1-2017;

- актуализированная редакция ГОСТ ISO 17636-2-2017.

Действующий комплекс нормативных документов по рентгенографическому контролю позволил стандартизировать методику радиационной дефектоскопии.

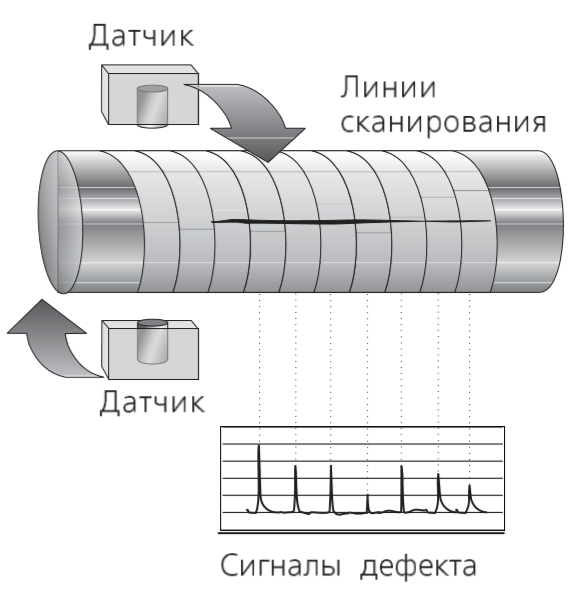

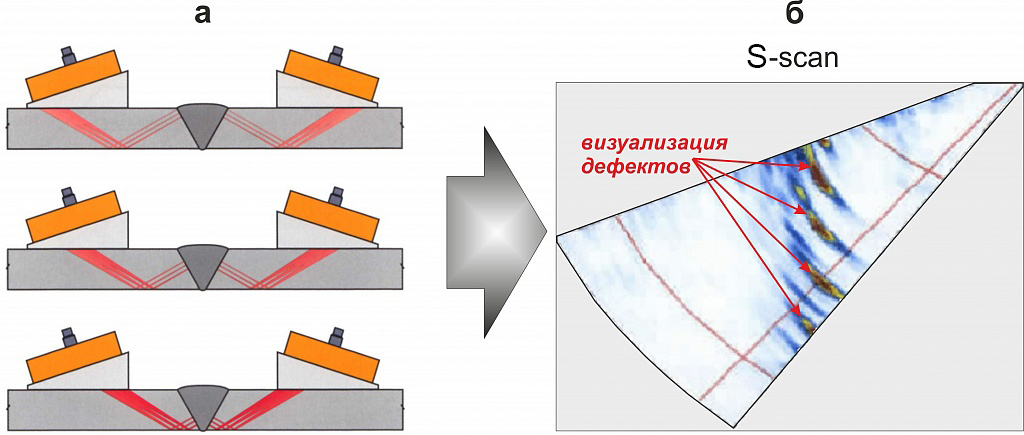

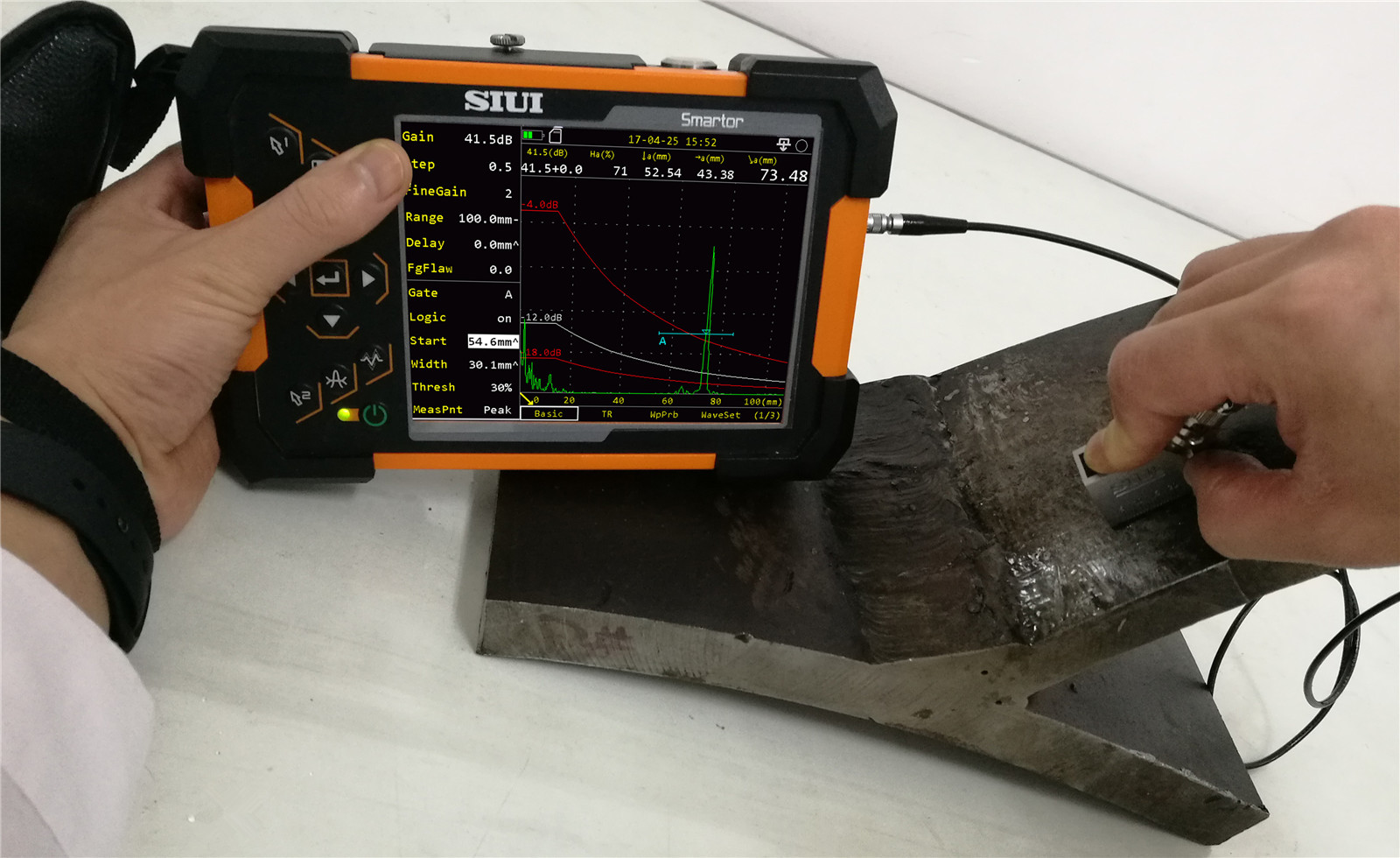

Ультразвуковой контроль (УЗК) — Аттестационный центр «НАКС-Иваново»

Лаборатория НАКС-Иваново осуществляет работу по ультразвуковому контролю — одному из самых популярных методов неразрушающего контроля, использующему для выявления дефектов материалов и сварных швов ультразвуковые волны путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов) с дальнейшим анализом их амплитуды, времени прихода, формы и других характеристик с помощью специального оборудования — ультразвукового дефектоскопа.

Ультразвуковой контроль предназначен для выявления в сварных швах и околошовной зоне трещин, непроваров, несплавлений, пор, шлаковых включений, расслоений и других видов дефектов без расшифровки их характера, но с указанием координат, условных размеров и количества обнаруженных дефектов.

Ультразвуковое исследование не разрушает и не повреждает исследуемый образец, что является его главным преимуществом. Можно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того можно выделить высокую скорость исследования при сравнительно низкой стоимости и безопасности для человека (по сравнению с рентгеновской дефектоскопией), а также высокую мобильность ультразвукового дефектоскопа.

Ультразвуковой контроль сварных швов

Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, высокой точности, высокой чувствительности к любым внутренним (объёмным — поры, металлические и неметаллические включения; плоскостным — непровары, трещины), а также внешним, т. е. поверхностным дефектам сварных швов (подрезы, несоответствия валика усиления и т.п.).

е. поверхностным дефектам сварных швов (подрезы, несоответствия валика усиления и т.п.).

Многие ведомственные документы подразумевают обязательный ультразвуковой контроль сварных швов, либо альтернативный выбор ультразвукового или радиационного контроля, либо контроль обоими методами.

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров.

Ультразвуковой контроль сварных соединений проводится по ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» и позволяет осуществлять ультразвуковую диагностику качества сварных соединений, выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам. Для разных типов сварных соединений применяются соответствующие методики ультразвукового контроля.

Ультразвуковой контроль сварных соединений позволяет провести полную диагностику сварных соединений без использования дорогостоящих методов неразрушающего контроля качества сварных швов, таких как рентгенографический, гаммаграфический, магнитопорошковый или капиллярный.

Люди АЭМ — Атомэнергомаш

Елена Алексейчук, 35 лет. Стаж работы в компании 9 лет. Занимается радиографическим контролем сварных соединений и основного металла. Для контроля сварных соединений используются в качестве источника излучения рентгеновские аппараты, ускорители электронов, источники ионизированного излучения. Принимает участие в контроле всех изделий для российских и зарубежных АЭС, изделий морского регистра и газнефтехимической промышленности.

*Радиационная дефектоскопия — рентгено- и гамма- графический метод контроля. Рентгено- и гаммаграфия — метод получения на рентгеновской пленке изображения изделия, просвечиваемого рентгеновским или гамма-излучением. Он основан на способности рентгеновского и гамма-излучения проходить через металлы и действовать на рентгеновскую пленку, благодаря чему последние флуоресцируют. При этом дефекты, встречающиеся при сварке в теле изделия и чаще всего имеющие характер пустот (непроваров, трещин, раковин, пор) на рентгеновской пленке, имеют вид пятен или полос.

Сергей Бутов, 39 лет. Стаж работы в компании 3 года. Занимается электроэрозионной обработкой, заключающейся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов, возникающих между заготовкой и электродом-инструментом.

*Электроимпульсная обработка — процесс использования высококонцентрированных электрических разрядов для съема с обрабатываемой заготовки материала. При заданном напряжении между двумя электродами, погруженными в диэлектрик, при их постепенном сближении в определенный момент возникает электрический разряд, в канале которого образуется плазма с высокой температурой. В результате происходит вырывание и испарение — «эрозии» — частиц материала. Применение серий таких разрядов с одновременным последовательным перемещением инструмента относительно обрабатываемой детали и является физической основой метода. С помощью применяемого способа эффективно и с высокой точностью обрабатываются любые металлы и сплавы, независимо от их физико-химических и механических свойств, а также получают поверхности самых разных конфигураций и геометрических форм.

Василий Волков, 27 лет. Стаж работы в компании 3 года. Занимается численным исследованием гидродинамики и теплообмена в РУ ВВЭР с использованием современных CFD-кодов и суперкомпьютерных технологий. Полученные численные данные используются для проведения численных экспериментов, исследования новых технических решений и оптимизации конструкции.

*Решать уравнения Навье-Стокса неявными методами — применение методов вычислительной гидродинамики, которые позволяют численно решать уравнения движения среды для моделирования тепломассобмена в рассматриваемой установке.

Карина Гоглева и Кристина Гоглева, по 26 лет. Стаж работы в компании по 3,5 года. Участвуют в проектах по модернизации испытательных стендов, а также в проекте изготовления электродвигателя ГЦНА одновальной конструкции с подшипниками на водяной смазке для перспективного использования в составе проектов РУ ВВЭР-1000, ВВЭР-1200.

*Измерение истирания материала — процесс оценки износа поверхности трения материала изделий. Ресурс — допустимый износ поверхностей трения за расчетный период при номинальных условиях. Измерение износа производится в микромасштабе с помощью прибора — профилографа. На основании данных износа при известных нагрузках и определенной длительности испытаний прогнозируется ресурс подшипникового узла, лимитирующего ресурс всей машины (ГЦНА) в целом.

Борис Дубков, 26 лет. Стаж работы в компании 3 года. Занимается разработкой программного обеспечения систем информационного обмена с серверами и управления базами данных, интерфейсов связи нижнего и верхнего уровней специальных систем, а также осуществляет научно-техническое руководство, организацию качественного и своевременного выполнения всех работ по разработке ПО и программной документации.

*Создавать архитектуру реляционных баз данных — анализ технических требований проекта и создание структуры базы данных при разработке специального программного обеспечения.

Галина Дубовицкая, 54 года. Стаж работы на заводе 31 год. Осуществляет работы по гальваническому покрытию, а также по гальванопластическому изготовлению и восстановлению изделий производственного назначения.

*Воздействие на химический процесс распада ионов металлов с последующим их выделением по схеме анодно-катодного метода — процесс очистки и обезжиривания деталей в моечных растворах или органическими растворителями. Поверхности, не подлежащие покрытию, защищают от разъедающего воздействия электролита. Для этой цели применяют различные колпаки, футляры, втулки и чехлы из эбонита, текстолита и винипласта, а также наносят кисточкой несколько слоев смеси цапон-лака с нитроэмалью. Детали крепят в подвесках, которые обеспечивают хороший электрический контакт, правильное положение детали относительно анода и содействуют выделению водорода с катода.

Анастасия Жолудь, 45 лет. Стаж работы в компании 10 лет. Занимается научно-исследовательскими работами по выбору конструкционных материалов для оборудования, работающего в коррозионноагрессивных средах, а также исследованиями макро- и микроструктуры сталей и сплавов и их сварных соединений при входном контроле металлопродукции и операционном контроле при изготовлении оборудования.

Стаж работы в компании 10 лет. Занимается научно-исследовательскими работами по выбору конструкционных материалов для оборудования, работающего в коррозионноагрессивных средах, а также исследованиями макро- и микроструктуры сталей и сплавов и их сварных соединений при входном контроле металлопродукции и операционном контроле при изготовлении оборудования.

*Назначать температуру, время выдержки, среду охлаждения для проведения высокотемпературной термической обработки (аустенизации) коррозионностойкой стали, по границам зерен которой происходит выделение карбидов хрома, — процесс растворения карбидов и обеспечения стойкости стали против местной коррозии по границам зерен в коррозионноагрессивных средах.

Илья Звонков, 29 лет. Стаж работы в компании 7 лет. Занимается разработкой и внедрением нестандартного оборудования для радиохимических и химико-металлургических производств, оборудования для обращения с жидкими и газообразными радиоактивными отходами АЭС.

*Разделение циркония и гафния — один из этапов производства металлического циркония ядерной чистоты — конструкционного материала для элементов ядерных реакторов и ТВЭЛов. В хлоридной технологии разделение циркония и гафния осуществляется при температурах свыше 350 С, при этом хлориды циркония и гафния являются газом, а расплавленная смесь хлоридов алюминия и калия служит жидким растворителем. В результате множественных актов массообмена при противотоке газа и жидкости, хлорид гафния концентрируется в газовой фазе, а растворенный в расплаве хлорид циркония очищается от гафния.

Мария Ильчук, 30 лет. Стаж работы в компании 8 лет. Занимается проведением расчетов граничных условий третьего рода для расчета температурных полей следующих элементов оборудования РУ с ВВЭР: патрубка основной и аварийной питательной воды, штуцеров различного назначения ПГ; уравнительных сосудов ПГ и КД; теплообменника СПОТ; теплообменника системы подготовки проб. Работу предваряет анализ большого перечня эксплуатационных режимов нормальной эксплуатации РУ, а также расчетных режимов с нарушением нормальной эксплуатации и проектных аварий. Занимается углубленным изучением кодов SolidWorks и ICEM CFD, предназначенных для разработки и настройки расчетных моделей для 3D-моделей теплогидравлических CFD-кодов. Полученные знания успешно применялись при выполнении расчета температурных полей для обоснования возможности проведения восстановительного отжига сварных швов корпуса реактора 4 блока НВАЭС и 2 блока Кольской АЭС.

Работу предваряет анализ большого перечня эксплуатационных режимов нормальной эксплуатации РУ, а также расчетных режимов с нарушением нормальной эксплуатации и проектных аварий. Занимается углубленным изучением кодов SolidWorks и ICEM CFD, предназначенных для разработки и настройки расчетных моделей для 3D-моделей теплогидравлических CFD-кодов. Полученные знания успешно применялись при выполнении расчета температурных полей для обоснования возможности проведения восстановительного отжига сварных швов корпуса реактора 4 блока НВАЭС и 2 блока Кольской АЭС.

*Граничные условия третьего рода — значения коэффициентов теплоотдачи и температуры среды, которые определяются в соответствии с условиями теплообмена, видом теплоносителя, течения и многих других факторов на стенке рассматриваемого элемента оборудования.

Елена Ишкина, 28 лет. Стаж работы в компании 5 лет. Работает иженером-технологом в группе штамповых, кузнечно-термических и заготовительных работ. Занимается разработкой и написанием технологий, касающихся проведения термообработки, сопровождает исполнение техпроцессов в цехе.

Занимается разработкой и написанием технологий, касающихся проведения термообработки, сопровождает исполнение техпроцессов в цехе.

*Выбор метода дифференцированной обработки стали — назначение режимов химико-термической обработки или подбор сочетания общей и местной термообработки, при которой в заготовке детали могут быть получены участки с различными механическими и физическими свойствами, например, высокая прочность и твердость на поверхности при пластичной сердцевине.

Валентина Косяченко, 43 года. Стаж работы на заводе 13 лет. Занимается работой непосредственно связанной с ковкой крупных и сверхкрупных поковок из крупнотоннажных слитков для изготовления обечаек корпуса атомного реактора и парогенератора, выполняет уникальные операции раскатки деталей весом более 170 тонн при помощи специальной оснастки «патрон», «дорн» и «крановый цепной кантователь», выполняет операции кантовки заготовок при помощи специальных клещей-кантователя. Выполняет подачу под пресс заготовок на уникальных операциях выштамповки патрубков и секционной ковки.

Выполняет подачу под пресс заготовок на уникальных операциях выштамповки патрубков и секционной ковки.

*Управление ковочным краном — процесс кантовки заготовок при помощи специальных клещей-кантователя.

Сергей Латышев, 24 года. Стаж работы на заводе 5,5 лет. Занимается подготовкой сталеразливочных ковшей к приему металла и разливкой слитков.

*Разливка сифонным способом — процесс заливки стали в слиток через сифонную проводку, состоящую из специальных огнеупорных трубок. Основные преимущества сифонного способа разливки над разливкой сверху: одновременная заливка нескольких слитков (по принципу сообщающихся сосудов), качество поверхности слитков лучше.

*Разливка стали в вакууме — процесс заливки слитка сверху, при которой изложница (форма для слитка) размещается в специальной вакуумкамере. При истечении струи жидкой стали из ковша в изложницу она подвергается вакуумированию и уже в таком состоянии попадает в изложницу для формирования слитка. В настоящее время таким способом заливаются в основном крупные слитки, которые невозможно разлить сифонной разливкой.

В настоящее время таким способом заливаются в основном крупные слитки, которые невозможно разлить сифонной разливкой.

Игорь Орехов, 33 года. Стаж работы в компании 5 лет. Применяет в своей рабочей практике все виды сварки и наплавки, используемые на предприятии, а именно: ручная дуговая сварка и наплавка электродом, полуавтоматическая сварка и наплавка, ручная аргонодуговая сварка и наплавка, автоматическая сварка и наплавка под слоем флюса, автоматическая аргонодуговая сварка и наплавка, электрошлаковая наплавка.

*Электрошлаковая наплавка — разновидность электрошлакового процесса. Технология, основанная на нанесении расплавленного металла на рабочую поверхность изделия, при которой оплавление основного и расплавление присадочного металлов происходит за счет тепла, выделяющегося в шлаковой ванне при протекании через нее электрического тока. Применяется при изготовлении продукции для АЭС, газнефтехимии и других отраслей. Плакирующий слой нержавеющей стали наплавляется на рабочую поверхность изделий для защиты основного металла от воздействия агрессивных сред.

Плакирующий слой нержавеющей стали наплавляется на рабочую поверхность изделий для защиты основного металла от воздействия агрессивных сред.

Руслан Ситдиков, 25 лет. Стаж работы в компании 6,5 лет. Занимается обработкой сложных крупногабаритных деталей и сборочных единиц с большим числом обрабатываемых наружных и внутренних поверхностей с выверкой в нескольких плоскостях, с высоким классом точности.

*Квалитет является мерой точности изготовления размеров деталей. В каждом изделии детали разного назначения изготавливают с различной точностью. Для нормирования требуемых уровней точности установлены квалитеты изготовления размеров деталей.

Евгений Третьяков, 36 лет. Стаж работы в компании 3 года. Осуществляет проектное управление в области аддитивных технологий. Занимается концептуальной конструкторской разработкой промышленного оборудования для послойного наращивания (3D печати) сложнопрофильных изделий из металлических порошковых материалов методами селекитвного лазерного плавления с применением многолазерных систем и прямого лазерного выращивания. Первостепенная задача инновационного аддитивного производства — получение изделий с заданными прочностными характеристиками. Важной частью разработки и выпуска нового аддитивного оборудования является отработка технологических режимов для различных металлических порошковых композиций путем вариации таких параметров 3D печати, как мощность лазерного излучения, скорость сканирования лазерным пучком области построения, толщина сплавляемого порошкового слоя, состав защитной инертной атмосферы.

Первостепенная задача инновационного аддитивного производства — получение изделий с заданными прочностными характеристиками. Важной частью разработки и выпуска нового аддитивного оборудования является отработка технологических режимов для различных металлических порошковых композиций путем вариации таких параметров 3D печати, как мощность лазерного излучения, скорость сканирования лазерным пучком области построения, толщина сплавляемого порошкового слоя, состав защитной инертной атмосферы.

*Объемный лазерный синтез полиметаллических изделий с элементами бионического дизайна — технология послойного производства топологически оптимизированных сложнопрофильных изделий методом селективного лазерного плавления металлических порошковых материалов с возможностью управления формированием гетерогенных порошковых структур в области построения.

Радмир Файзуллин, 29 лет. Стаж работы на заводе 10 лет. Занимается гуммированием металлоизделий и подготовкой металлической поверхности к облицовке резиной: очистка, обезжиривание вручную, просушивание резины, подготовка резиновой поверхности к приклеиванию, прикатка слоев облицовки.

*Варить швы полиизобутиленовых листов с прикаткой металлическими роликами — установка изделий на подставку, проверка качества поверхности изделий, промывка бензином, протирка, заделка раковин, трещин, промазка клеем и просушка, раскрой резиновых заготовок и их дублировка, промазка клеем, наложение на гуммируемую металлическую поверхность и прикатка роликом или на прикаточном станке.

Вероника Шаламова, 24 года. Стаж работы в компании 3,5 года. Занимается научно-исследовательскими работами в области детектирования газоарозольных сред и йодов, разработкой и внедрением технических средств на АЭС, сопровождением технических средств АСРК (автоматизированных систем радиационного контроля), составлением технической документации на разработанные блоки детектирования.

*Осаждение метилйодида на угольный сорбент — часть процесса измерения объемной активности паров радиойода. Контроль активности йода-131 в воздухе помещений АЭС и системах вентиляции имеет большое значение для обеспечения радиационной безопасности персонала АЭС и населения ввиду его относительно высокого кумулятивного выхода при делении ядер на осколки, биологической активности и исключительной миграционной подвижности. Существующая тенденция к снижению предельно допустимых выбросов и сбросов радиоактивных веществ в окружающую среду требует постоянного совершенствования методов контроля радионуклидов, в том числе радиойода.

Существующая тенденция к снижению предельно допустимых выбросов и сбросов радиоактивных веществ в окружающую среду требует постоянного совершенствования методов контроля радионуклидов, в том числе радиойода.

Ирина Шальнова, 22 года. Стаж работы в компании 2,5 года. Занимается изготовлением и обработкой металлических изделий различной степени сложности на участке механической обработки на станке с числовым программным обеспечением.

*Назначить режим резания — совокупность элементов, определяющих условия протекания процесса резания. К элементам режима резания относятся: глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

Светлана Щуренкова, 32 года. Стаж работы в компании 9 лет. Занимается разработкой ионно-плазменного оборудования для осаждения широкого спектра защитных покрытий на режущий инструмент, ответственные детали машин, работающие в узлах трения и интенсивного абразивного износа, лопатки турбин, ТВЭЛы и другие изделия. Руководит работами по созданию вакуумного технологического и испытательного оборудования для имитации космических условий, проведения процессов дегазации и термовакуумных испытаний специальных изделий, вакуумных электропечей.

Руководит работами по созданию вакуумного технологического и испытательного оборудования для имитации космических условий, проведения процессов дегазации и термовакуумных испытаний специальных изделий, вакуумных электропечей.

*Управление низкотемпературной плазмой — процесс, который осуществляется с помощью специально разработанных магнитных систем и используется как в процессе ионно-плазменного осаждения защитных покрытий, так и в процессе ионной обработки и активации поверхности изделий. Магнитное управление позволяет получать высокие скорости движения катодного пятна вакуумной дуги и при этом равномерно сканировать всю поверхность распыляемого катода, что позволяет получать качественные покрытия с пониженным содержанием капельной фазы, обладающие значительно более высокими рабочими характеристиками и при этом эффективно расходовать материал катода. Магнитное фокусирование плазмы позволяет получать высокие энергии ионов на обрабатываемом изделии и эффективно осуществлять как процессы ионной чистки изделий, так и процессы магнетронного нанесения покрытий.

Алексей Ядыкин, 26 лет. Стаж работы в компании 3 года. Занимается сборкой и монтажом сложных и ответственных узлов главных циркуляционных насосных агрегатов: коллекторов, баков, воздухоотделителей. Использует специализированную оснастку собственной разработки.

Имеет большой опыт проведения испытаний на гидравлических стендах, участвует в работе по сдаче готовых изделий отделу технического контроля.

*Специализированная оснастка — это вспомогательные приспособления, предназначенные для облегчения сборки изделий — держатели, съемники, прижимы и пр. Для сборки узлов ГЦНА применяются также призмы, поворотные планшайбы, разнообразные подставки. Чтобы изготовить оснастку, слесарь должен владеть навыками конструирования, уметь работать на различных станках, обладать знаниями в области сварки и материаловедения.

Неразрушающий контроль — Радиографический контроль (RT)

История радиографических исследований

История радиографических исследований на самом деле имеет два начала. Первый начался с открытия рентгеновских лучей Вильгельмом Конрадом Рентгеном в 1895 году, а второй — с объявления Марии Кюри в декабре 1898 года о том, что они продемонстрировали существование нового радиоактивного материала под названием «Радий».

Первый начался с открытия рентгеновских лучей Вильгельмом Конрадом Рентгеном в 1895 году, а второй — с объявления Марии Кюри в декабре 1898 года о том, что они продемонстрировали существование нового радиоактивного материала под названием «Радий».

Более подробную информацию о Кюри и Рентгене можно найти во всемирной паутине.

Мария Кюри

Вт.К. Рентген

Что такое рентгенологическое обследование?

Радиографический контроль (RT или рентгеновское или гамма-излучение) — это метод неразрушающего контроля (NDT), при котором исследуется объем образца. Радиография (рентгеновские лучи) использует рентгеновские лучи и гамма-лучи для получения рентгеновского снимка образца, показывающего любые изменения толщины, дефекты (внутренние и внешние) и детали сборки, чтобы обеспечить оптимальное качество вашей работы.

RT обычно подходит для испытания сварных соединений, к которым есть доступ с обеих сторон, за исключением методов изображения сигнала через двойные стенки, используемых на некоторых трубах. Хотя это медленный и дорогостоящий метод неразрушающего контроля, он является надежным способом обнаружения пористости, включений, трещин и пустот внутри сварных швов.

Хотя это медленный и дорогостоящий метод неразрушающего контроля, он является надежным способом обнаружения пористости, включений, трещин и пустот внутри сварных швов.

RT использует рентгеновское или гамма-излучение. Рентгеновские лучи производятся рентгеновской трубкой, а гамма-лучи производятся радиоактивным изотопом.

Рентгеновская трубка с водяным охлаждением

- K — катод (источник электронов)

- A — анод (электроны мишени)

- C — охлаждающая вода

- U h — напряжение нагрева

- U a — ускоряющее напряжение

- X — Рентгеновское излучение (рентгеновские лучи)

Метод основан на том же принципе, что и медицинская рентгенография в больнице.Кусок рентгеновской пленки помещается на удаленную сторону проверяемого материала, и затем излучение передается через одну сторону материала на удаленную сторону, где размещается рентгенографическая пленка.

Радиографическая пленка обнаруживает излучение и измеряет различные количества излучения, получаемого по всей поверхности пленки. Затем эта пленка обрабатывается в условиях темной комнаты, и различные степени излучения, получаемого пленкой, отображаются на дисплее с разной степенью черного и белого, это называется плотностью пленки и просматривается на специальном светоизлучающем устройстве.

Разрывы в материале влияют на количество излучения, получаемого пленкой через эту конкретную плоскость материала. Квалифицированные инспекторы могут интерпретировать полученные изображения и записать местоположение и тип дефекта, присутствующего в материале. Радиографию можно использовать для большинства материалов и форм продукции, например сварные швы, отливки, композиты и т. д.

Радиографический контроль обеспечивает постоянную запись в виде рентгенограммы и обеспечивает высокочувствительное изображение внутренней структуры материала.

Количество энергии, поглощаемой объектом, зависит от его толщины и плотности. Энергия, не поглощенная объектом, вызывает обнажение рентгеновской пленки. Когда пленка проявится, эти области будут темными. Области пленки, подвергшиеся воздействию меньшего количества энергии, остаются более светлыми. Поэтому области объекта, толщина которых была изменена из-за неоднородностей, таких как пористость или трещины, будут отображаться на пленке в виде темных контуров. Включения низкой плотности, такие как шлак, будут отображаться как темные области на пленке, а включения высокой плотности, такие как вольфрам, появятся как светлые области.

Энергия, не поглощенная объектом, вызывает обнажение рентгеновской пленки. Когда пленка проявится, эти области будут темными. Области пленки, подвергшиеся воздействию меньшего количества энергии, остаются более светлыми. Поэтому области объекта, толщина которых была изменена из-за неоднородностей, таких как пористость или трещины, будут отображаться на пленке в виде темных контуров. Включения низкой плотности, такие как шлак, будут отображаться как темные области на пленке, а включения высокой плотности, такие как вольфрам, появятся как светлые области.

Все неоднородности обнаруживаются путем просмотра формы сварного шва и изменений плотности обработанной пленки. Эти постоянные записи о качестве сварных швов относительно легко интерпретировать, если персонал прошел надлежащую подготовку. Только квалифицированный персонал должен проводить рентгенографию и радиографическую интерпретацию, потому что ложные показания могут быть дорогими и могут серьезно повлиять на производительность, а также потому, что невидимые рентгеновские лучи и гамма-излучение могут быть опасными.

Стандарты

ASTM International (ASTM)

- ASTM E 94, Стандартное руководство по радиографическому исследованию

- ASTM E 155, Стандартные эталонные рентгенограммы для контроля алюминиевых и магниевых отливок

- ASTM E 592, Стандартное руководство по достижимой эквивалентной чувствительности пенетраметра ASTM для радиографии стальных пластин от 1/4 до 2 дюймов.[От 6 до 51 мм] толщиной с рентгеновскими лучами и от 1 до 6 дюймов [от 25 до 152 мм] толщиной с кобальтом-60

- ASTM E 747, Стандартная практика проектирования, изготовления и группировки материалов Классификация индикаторов качества изображения проводов (IQI), используемых в радиологии

- ASTM E 801, Стандартная практика контроля качества радиологического исследования электронных устройств

- ASTM E 1030, Стандартный метод испытаний для радиографического исследования металлических отливок

- ASTM E 1032, Стандартный метод испытаний радиографического исследования сварных конструкций

- ASTM 1161, Стандартная практика радиологического исследования полупроводников и электронных компонентов

- ASTM E 1648, Стандартные эталонные рентгенограммы для исследования сварных швов плавлением алюминия

- ASTM E 1735, Стандартный метод испытаний для определения относительного качества изображения промышленных радиографических пленок, подвергнутых рентгеновскому излучению от 4 до 25 МэВ

- ASTM E 1815, Стандартный метод испытаний для классификации пленочных систем для промышленной радиографии

- ASTM E 1817, Стандартная практика контроля качества радиологического исследования с использованием репрезентативных показателей качества (RQI)

- ASTM E 2104, Стандартная практика радиографического исследования современных авиационных и турбинных материалов и компонентов

Американское общество инженеров-механиков (ASME)

- BPVC Раздел V, Неразрушающий контроль: Статья 2 Радиографическое исследование

Американский институт нефти (API)

- API 1104, Сварка трубопроводов и сопутствующих устройств: 11.

1 Радиографические методы испытаний

1 Радиографические методы испытаний

Международная организация по стандартизации (ISO)

- ISO 4993, Отливки из стали и чугуна — Радиографический контроль

- ISO 5579, Неразрушающий контроль. Радиографический контроль металлических материалов с помощью рентгеновского и гамма-излучения. Основные правила.

- ISO 10675-1, Неразрушающий контроль сварных швов. Уровни приемки для радиографических испытаний. Часть 1. Сталь, никель, титан и их сплавы.

- ISO 11699-1, Неразрушающий контроль. Промышленные радиографические пленки. Часть 1. Классификация пленочных систем для промышленной радиографии.

- ISO 11699-2, Неразрушающий контроль. Промышленные радиографические пленки. Часть 2: Контроль обработки пленки с помощью контрольных значений.

- ISO 14096-1, Неразрушающий контроль. Аттестация систем оцифровки рентгеновской пленки. Часть 1. Определения, количественные измерения параметров качества изображения, стандартная эталонная пленка и контроль качества

- ISO 14096-2, Неразрушающий контроль.

Аттестация систем оцифровки рентгеновских пленок. Часть 2: Минимальные требования.

Аттестация систем оцифровки рентгеновских пленок. Часть 2: Минимальные требования. - ISO 17636, Неразрушающий контроль сварных швов. Радиографический контроль сварных соединений плавлением

- ISO 19232, Неразрушающий контроль — Качество изображения рентгенограмм

Европейский комитет по стандартизации (CEN)

- EN 444, Неразрушающий контроль; общие принципы радиографического исследования металлических материалов с использованием рентгеновских лучей и гамма-лучей

- EN 462-2, Неразрушающий контроль — качество изображения рентгенограмм — Часть 2: индикаторы качества изображения (ступенька / тип отверстия) — определение значения качества изображения

- EN 462-3, Неразрушающий контроль — Качество изображения радиограмм — Часть 3: Классы качества изображения для черных металлов

- EN 462-4, Неразрушающий контроль — Качество изображения рентгеновских снимков — Часть 4: Экспериментальная оценка значений качества изображения и таблиц качества изображения

- EN 462-5, Неразрушающий контроль — Качество изображения рентгенограмм — Часть 5: Качество изображения индикаторов (тип дуплексного провода), определение значения нерезкости изображения

- EN 584-1, Неразрушающий контроль — Промышленная радиографическая пленка — Часть 1: Классификация пленочных систем для промышленной радиографии

- EN 584-2, Неразрушающий контроль — Промышленная радиографическая пленка — Часть 2: Контроль обработки пленки с помощью эталонных значений

- EN 1330-3, Неразрушающий контроль — Терминология — Часть 3: Термины, используемые в промышленных радиографических испытаниях

- EN 1435, Неразрушающий контроль сварных швов — Радиографический контроль сварных соединений

- EN 2002-21, Аэрокосмическая серия — Металлические материалы; Методы испытаний — Часть 21: Радиографические испытания отливок

- EN 10246-10, Неразрушающий контроль стальных труб — Часть 10: Радиографический контроль сварного шва стальных труб, сваренных автоматической дуговой сваркой плавлением, для обнаружения дефектов

- EN 12517-1, Неразрушающий контроль сварных швов — Часть 1: Оценка сварных соединений стали, никеля, титана и их сплавов с помощью радиографии — Уровни приемки

- EN 12517-2, Неразрушающий контроль сварных швов — Часть 2: Оценка сварных соединений алюминия и его сплавов с помощью радиографии — Уровни приемки

- EN 12679, Неразрушающий контроль — Определение размеров промышленных радиографических источников — Радиографический метод

- EN 12681, Основание — Радиографическое обследование

- EN 13068, Неразрушающий контроль — Радиоскопический контроль

- EN 14096, Неразрушающий контроль — Аттестация систем оцифровки рентгеновских пленок

- EN 14784-1, Неразрушающий контроль — Промышленная компьютерная радиография с накопительными люминофорными пластинами изображения — Часть 1: Классификация систем

- EN 14584-2, Неразрушающий контроль — Промышленная компьютерная радиография с накопительными люминофорными пластинами изображения — Часть 2: Общие принципы испытаний металлических материалов с использованием рентгеновских и гамма-лучей

Режим полярного луча для проверки качества сварного шва трубопровода природного газа

Режим полярного луча для проверки качества сварного шва трубопровода природного газаПолярный г -Режим лучей для проверки качества сварки газопровода

А. М. Шахоут

М. Шахоут Заведующий кафедрой физики

Факультет искусств и наук,

Университет Мергиб, Хомс-Ливия

Пепел. Махмуд

Физический факультет, факультет естественных наук,

Багдадский университет,

Багдад-Ирак.

Контактное лицо для корреспондента:

Электронная почта: [email protected]

Abstract

Метод полярной g-рентгенографии был широко изучен, g-лучи от источника Ir 192 использовались для обнаружения дефектов сварных швов в магистральном газопроводе, простирающемся от Хомса до Триполи.Рентгенографические обследования проводились в соответствии со стандартами ASTM [Американское общество испытаний и материалов], а рентгенограммы анализировались в соответствии со стандартами качества API [Американский институт нефти] стандарт-1104. Полярный режим гамма-излучения был применен к образцам сварных соединений труб, используемых в этом трубопроводе в регионах [район 118 километра [[нулевой километр] считается начальной точкой, которая находится в городе Хомс]] и [километр 123], и сварные швы на станции SLR 7 в районе [километр 125]. Результаты, полученные с помощью g-лучей, обсуждались и анализировались.

Результаты, полученные с помощью g-лучей, обсуждались и анализировались.

Ключевые слова:

Гамма-излучение, радиография, сварные соединения, полярный контроль, дефекты сварных швов

Сегодня радиография является одним из наиболее важных и наиболее универсальных методов неразрушающего контроля, используемых в современной промышленности. Используя высокопроникающие рентгеновские лучи, гамма-лучи и другие формы излучения, которые не повреждают саму деталь, рентгенография обеспечивает постоянную видимую пленку внутренних условий, содержащую основную информацию, по которой можно определить надежность.Радиография важна для обнаружения сварных швов, таких как охлаждающие трубы в ядерных реакторах, трубы для топлива самолетов, трубы для перекачки нефти и природного газа, где давление очень высокое, а протекающие материалы слишком опасны, что требует высокая точность сварочных процессов.

Рентгенография с гамма-лучами имеет преимущества простоты используемого аппарата, компактности источника излучения и независимости от внешнего источника.

Настоящая работа предназначена для изучения гамма-полярной радиографии для обнаружения сварочных дефектов в газопроводе от города Хомс до Триполи. Длина трубопровода составляет 150,8 км, и он состоит из труб, каждая длиной 12 м [диаметр 34 дюйма и (9,52–14,27) мм толщиной] [Во всех технических справочниках для измерения диаметра используется дюйм, а для измерения толщины — миллиметр, и поэтому мы будем следовать этой процедуре.], для этого требуется (83-100) сварных соединений на каждый километр и более четырнадцати тысяч сварных соединений для всего проекта.Дефекты, появившиеся в некоторых из этих сварных соединений, в некоторых выбранных регионах будут обсуждаться.

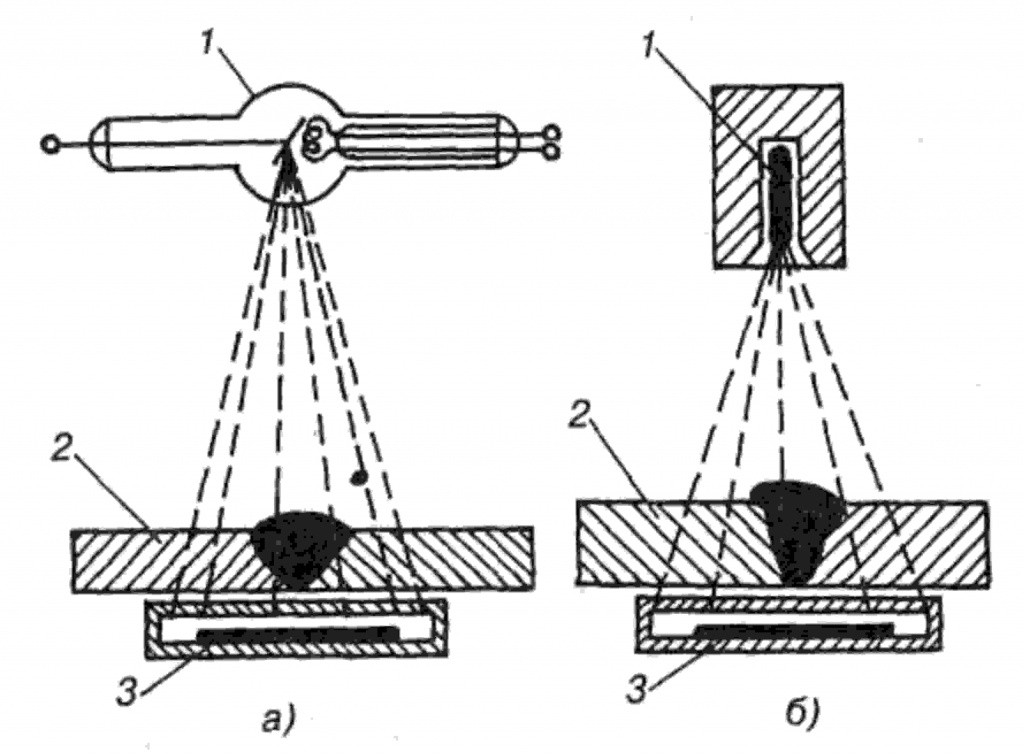

Для радиографического контроля сварных швов используются три основные геометрии экспонирования в зависимости от диаметра трубы (Максимлюк, 1999):

- Панорамный рентгенографический снимок «одностеночного одинарного изображения» для обнаружения сварных швов в трубах диаметром более 20 дюймов (Shahout & Amer, 2002).

- Полярная радиография «двойное одностенное изображение» для труб диаметром менее 10 дюймов. [Этот метод также используется для труб диаметром более 20 дюймов, и в этом случае обнаруживается сварное соединение между двумя трубами, которые очень длинные (длина многокилометров), когда панорамный режим становится невозможным, поэтому выбираются специалисты-паящики . для этого вида сварного шва из-за его важности. К этому объединенному коду добавлена буква Т]

- Эллиптическая рентгенография «двойное изображение с двойной стенкой» для труб диаметром менее 10 дюймов.

В этом исследовании был изучен второй геометрический режим (диаметр трубы 8 дюймов), при котором требуется три экспозиции для рентгенографии всего сварного шва, в каждом из которых облучается дуга 120 o и изображение может быть получена только треть окружности трубы в зоне сварного шва. На каждом этапе экспонирования полоса пленки (шириной 70 мм) размещается снаружи на сварном шве по всей дуге, а источник излучения устанавливается вне трубы (т. е. фокусное расстояние F = D, где D — внешний диаметр трубы). на одном из трех полюсов [например: на полюсах 12,4,8 (рис.1)], так что пленка образует центральный угол излучения 120 o на каждом этапе при условии, что угол между направлением излучения и вертикалью к дозе плоскости сварного шва не превышает 5 o . Также на каждую пленку помещают две металлические полоски (пенетраметры), одна находится в центре пленки, а другая — на одном из ее концов, чтобы измерить способность гамма-излучения проникать в материал трубы. Эти пенетраметры (Quinn & Sigl, 1980) используются в качестве базового эталона для проверки качества рентгенограммы на пленке (после проявления) в соответствии со спецификациями стандарта API 1104

е. фокусное расстояние F = D, где D — внешний диаметр трубы). на одном из трех полюсов [например: на полюсах 12,4,8 (рис.1)], так что пленка образует центральный угол излучения 120 o на каждом этапе при условии, что угол между направлением излучения и вертикалью к дозе плоскости сварного шва не превышает 5 o . Также на каждую пленку помещают две металлические полоски (пенетраметры), одна находится в центре пленки, а другая — на одном из ее концов, чтобы измерить способность гамма-излучения проникать в материал трубы. Эти пенетраметры (Quinn & Sigl, 1980) используются в качестве базового эталона для проверки качества рентгенограммы на пленке (после проявления) в соответствии со спецификациями стандарта API 1104

Рис. 1. Три этапа полярной радиографии для одного сварного шва. |

В процессе неразрушающих испытаний сварных соединений газопровода с использованием гамма-полярной радиографии (см. Статью II) необходимо создать определенные условия, чтобы получить изображение, которое можно было бы проанализировать, чтобы он отражает все точки обнаружения, это условия:

Статью II) необходимо создать определенные условия, чтобы получить изображение, которое можно было бы проанализировать, чтобы он отражает все точки обнаружения, это условия:

- Источник гамма-излучения следует выбирать таким образом, чтобы он подходил для толщины трубы и ее материала.

- Время экспозиции должно быть подходящим, чтобы соответствовать толщине трубы и активности источника гамма-излучения

. - Расстояние между источником гамма-излучения и точкой обнаружения должно обеспечивать оптимальную чувствительность и должно поддерживаться постоянным для данного изотопа.

- Необходимо использовать рентгенографическую пленку типа D4.

- Диапазон оптической плотности от 2 до 4.

III 1 Источник гамма-излучения

Трудно дать конкретные рекомендации или выбрать источник гамма-излучения и мощность источника.Этот выбор зависит от нескольких факторов, среди которых тип рентгенографического образца, допустимое время воздействия, доступные помещения для хранения, необходимые защитные меры и удобство замены источника. В таблице (1) приведены радиоактивные источники, используемые в промышленной радиографии, также включены период полураспада источника и энергия гамма-излучения (Pherigo, 1980) и (Quinn & Sigl, 1980).

В таблице (1) приведены радиоактивные источники, используемые в промышленной радиографии, также включены период полураспада источника и энергия гамма-излучения (Pherigo, 1980) и (Quinn & Sigl, 1980).

| Радиоактивный источник | Период полураспада | Энергия гамма-лучей (МэВ) | Области применения и приблизительные практические пределы толщины (мм) |

| Иридий-192 | 73.83 дня | От 0,137 до 0,651 * | Сталь от 6,35 до 76,2 или эквивалент |

| Цезий-137 | 33 года | 0,66 | Сталь от 25,4 до 76,2 или эквивалент |

| Кобальт-60 | 5,3 года | 1.17 и 1.33 | Сталь от 25,4 до 177,8 или эквивалент |

Таблица 1: Радиоактивные источники, используемые в промышленной радиографии. | |||

Из этой таблицы видно, что гамма-лучи от Co 60 обладают относительно большой проникающей способностью и могут быть использованы при некоторых условиях для рентгенографии секций из стали толщиной 177,8 мм или аналогичной. Излучение от других радиоактивных источников имеет меньшую энергию; Например, Ir 192 можно использовать для рентгенографии стальных профилей толщиной от 6,35 до 76,2 мм или аналогичных материалов, поэтому он подходит для труб, используемых в трубопроводе природного газа, толщиной от 2 до 8.18мм.

III 2 Время воздействия

Хорошо известно, что источники гамма-излучения со временем постепенно теряют активность, скорость уменьшения активности зависит от вида радиоактивного материала (см. Таблицу-1). Это уменьшение выбросов требует более или менее частого пересмотра облучения и замены источников. Расчеты экспозиции, необходимые из-за постепенного уменьшения мощности излучения источника гамма-излучения, могут быть облегчены за счет использования кривых затухания.

Период полураспада изотопов Ir 192 составляет 73,83 суток, поэтому каждые 1-2 недели время экспозиции необходимо увеличивать путем деления начального значения на коэффициент коррекции Ir 192 — K (Таблица-2) (Максимлюк, 1999). Начальное значение времени экспозиции можно определить по контрольным фотографиям, где максимальная чувствительность рентгенограммы указывает на оптимальное время экспозиции, в этом проекте она составляет 15 секунд.

| Время (недели) | Ir 192 Коэффициент Значение K | Время выдержки (сек) | Время (недели) | Ir 192 Коэффициент Значение K | Время выдержки (сек) |

| 0 | 1 | 15 | 11 | 0. 486 486 | 31 год |

| 1 | 0,937 | 16 | 12 | 0,455 | 33 |

| 2 | 0,877 | 17 | 13 | 0,426 | 35 год |

| 3 | 0,821 | 18 | 14 | 0.399 | 38 |

| 4 | 0,769 | 20 | 15 | 0,374 | 40 |

| 5 | 0,720 | 21 год | 16 | 0,350 | 43 год |

| 6 | 0,675 | 22 | 17 | 0.328 | 46 |

| 7 | 0,632 | 24 | 18 | 0,307 | 49 |

| 8 | 0,592 | 25 | 19 | 0,288 | 52 |

| 9 | 0,554 | 27 | 20 | 0. 269 269 | 56 |

| 10 | 0,519 | 29 | 21 год | 0,252 | 60 |

| Таблица 2: Значения фактора Ir 192 (K) и время экспозиции для последовательных недель рентгенографии. | |||||

Таким образом, выход гамма-излучения прямо пропорционален как активности источника, так и времени воздействия, и, следовательно, прямо пропорционален их произведению.Воздействие гамма-излучения E может быть указано как E = A x t, где A — активность в кюри, а t — время воздействия, количество гамма-излучения остается постоянным, пока E остается постоянным. Это позволяет указывать экспозицию гамма-излучения в кюри-часах без указания конкретных значений активности источника или времени. Таким образом, единственный способ изменить проникающую способность гамма-излучения — это изменить источник.

III 3 Расстояние до исходной пленки

Плотность любого радиографического изображения зависит от количества излучения, поглощаемого чувствительной эмульсией пленки. Это количество излучения зависит от общего количества излучения, испускаемого источником гамма-излучения, которое выражается экспозицией (E), и количеством излучения, достигающего образца, которое определяется расстоянием между источником и образцом, обратно пропорциональным квадрат расстояния. Фактор воздействия (Quinn & Sigl, 1980) — это величина, которая объединяет активность источника, время и расстояние. Численно коэффициент воздействия равен. Радиоактивные методы иногда указываются в радиоактивном изотопе и коэффициенте воздействия.В таком случае необходимо просто умножить коэффициент воздействия на квадрат расстояния, которое необходимо использовать, чтобы найти требуемые часы кюри.

Это количество излучения зависит от общего количества излучения, испускаемого источником гамма-излучения, которое выражается экспозицией (E), и количеством излучения, достигающего образца, которое определяется расстоянием между источником и образцом, обратно пропорциональным квадрат расстояния. Фактор воздействия (Quinn & Sigl, 1980) — это величина, которая объединяет активность источника, время и расстояние. Численно коэффициент воздействия равен. Радиоактивные методы иногда указываются в радиоактивном изотопе и коэффициенте воздействия.В таком случае необходимо просто умножить коэффициент воздействия на квадрат расстояния, которое необходимо использовать, чтобы найти требуемые часы кюри.

Важно отметить, что количество излучения, поглощаемого пленкой, зависит также от доли этого излучения, которое проходит через образец, которое поглощает часть гамма-излучения, поглощение зависит от толщины образца, плотности и атомной энергии. номер.

III 4 Выбор пленки

Выбор пленки для рентгенографии любой конкретной части зависит от следующих факторов (Quinn & Sigl, 1980):

- Толщина и материал образца.

- Тип используемого излучения, будь то рентгеновское излучение от рентгеновского аппарата или гамма-излучение от радиоактивного материала.

- Киловольт, доступный с рентгеновским оборудованием.

- Интенсивность гамма-излучения.

В работе использовалась пленка типа D4 (Agfa Gevart).

III 5 Оптическая плотность (Quinn & Sigl, 1980)

Оптическая плотность означает количественную меру почернения пленки, она определяется уравнением d = log I 0 / I t , где d — оптическая плотность, I 0 — интенсивность света, падающего на пленка и I t — интенсивность прошедшего света.Как было сказано выше, оптическая плотность должна быть от 2 до 4.

Оборудование для проверки сварочных качеств, используемое для обнаружения дефектов сварных швов в проекте газопровода Хомс-Триполи, различается по типу обнаружения, который зависит от первое место по диаметру трубы. По этой причине мы упомянем инструменты и испытательное оборудование, которые используются в методе полярного обнаружения, который является предметом данного исследования, это (Максимлюк, 1999):

По этой причине мы упомянем инструменты и испытательное оборудование, которые используются в методе полярного обнаружения, который является предметом данного исследования, это (Максимлюк, 1999):

- Гамма-дефектоскоп 660/693 с изотопом Ir 192 начальной активности [В данной работе активность источника составляла 2.636 Ки во время рентгенологического обследования (дата 31.07.2002).] 100,6 Ки на 07.09.2001.

- Пленки рентгенографические типа Д4 (Agfa Gevart) для съемки по ИК 192 .

- Лаборатория — контейнеры для ручного и автоматического проявления рентгеновских пленок.

- Негатископ (кинопленка) для интерпретации рентгеновских снимков.

- Денситометр типа Radix-D (Wogan, 1980) для определения оптической плотности рентгеновских пленок. Он дает цифровые показания непосредственно из средства просмотра фильма с диапазоном плотности 0.00 — 4,00 и разрешение 0,01.

- Идентификационные символы (цифры и буквы) и рулетка из свинца или графита, контактирующая с пленкой, для маркировки и кодирования сварных соединений.

По этой причине при присвоении гамма-пленке цифр или букв данные должны быть записаны слева направо согласно следующему (Максимлюк, 1999):

По этой причине при присвоении гамма-пленке цифр или букв данные должны быть записаны слева направо согласно следующему (Максимлюк, 1999):

- Код компании, ответственной за проект (SC) [Sirt Company]

- Дата проверки дд / мм / гг.

- Диаметр трубы (дюймы).

- Толщина стенки (мм).

- Марка стали трубы.

- Кодекс магистрального газопровода (ЕКТ) [Магистральный газопровод Эль-Хомс — Триполи]

- Опорный километр или опорная станция стыка (САЗ)

- Код вида и номера стыка

- Коды врезки, ремонта (R) или вырезки (N1).

- Пенетраметры ASTM E142 для определения качества радиографической техники.Он (Quinn & Sigl, 1980) изготовлен из того же материала (или рентгенографически аналогичного материала), что и образец, подвергаемый рентгенографии, и состоит из небольшого прямоугольного куска металла, содержащего три отверстия диаметром T, 2T, 4T, где T — диаметр толщина пенетраметра (рис. 2). Толщина T связана с толщиной металлического слоя трубы, и каждый пенетраметр идентифицируется порядковым номером, показывающим толщину в тысячах дюймов, как показано в таблице (3) (Максимлюк, 1999).

Рис. 2: Принципиальная схема пенетраметра. |

| Толщина стенки трубы, (мм) | Максимальная толщина пенетраметра, (мм) | Идентификационный номер |

| 0-6,35 | 0,127 | 5 |

| > 6,35–9,52 | 0,19 | 7 |

| > 9.52-12,7 | 0,254 | 10 |

| > 12,7-15,88 | 0,317 | 12 |

| > 15,88-19,05 | 0,381 | 15 |

| > 19,05–22,22 | 0,444 | 17 |

| > 22,22-25,4 | 0.508 | 20 |

| > 25,4–31,75 | 0,635 | 25 |

| > 31,75–38,10 | 0,762 | 30 |

| > 38.10-50.80 | 0,889 | 35 год |

| Таблица 3: Толщина трубы в зависимости от толщины пенетраметра. | ||

Пенетраметр ASTM позволяет определять ряд уровней радиографической чувствительности в зависимости от требований работы.Например, спецификации могут требовать уровня радиографической чувствительности 2-2T. Первый символ (2) указывает, что толщина пенетраметра должна составлять 2% от толщины образца, второй (2T) указывает, что на готовой рентгенограмме должно быть видно отверстие диаметром в два раза больше толщины пенетраметра. Однако для критических компонентов могут потребоваться более жесткие стандарты, и может потребоваться уровень 1-2T или 1-1T. С другой стороны, рентгенография менее критических образцов может быть удовлетворительной, если достигнут уровень качества 2-4T или 4-4T.Чем критичнее рентгенологическое обследование (то есть, чем выше требуемый уровень радиографической чувствительности), тем ниже числовое обозначение уровня качества.

V Стандарты допустимости сварных швов согласно стандарту API –1104| Таблица 4: Стандарты допустимости сварных швов. |

Открытые рентгенографические пленки разрабатываются в специализированных лабораториях с ручным и автоматическим оборудованием для обработки.Рентгенограммы сварных швов, принятые для интерпретации, должны четко показывать пенетраметр, идентификационные маркеры и изображения измерительной ленты. Оптическая плотность должна быть от 2 до 4, а уровень радиографической чувствительности должен быть равен 2-1T или 2-2T согласно ASTM E142, если оба условия не выполняются в пленке, то сварное соединение должно быть повторно обработано. чтобы получить приемлемый для интерпретации рентгеновский снимок. В дальнейшем появляется возможность начать процесс анализа рентгенограмм, где оценка сварных швов и браковка по результатам гамма-контроля должны осуществляться в строгом соответствии со стандартом API-1104.

Таблица (4) содержит все допустимые дефекты для качества сварного шва, если дефекты появляются в сварном соединении с размерами и формой, указанными в таблице, они считаются допустимыми, в противном случае дефекты большего размера не допускаются. .

Метод полярной радиографии использовался для проверки качества сварки для некоторых образцов сварного соединения в регионах, на 118 километре и 123 километре для труб диаметром 34 дюйма (SNA 54T и SNA 75T, соответственно), где панорамный круговой метод становится невозможным (см. статью II), и 125 км для труб диаметром 8 дюймов на станции SLR7 [Пусковая установка скребка и приемная станция] (SAZ V461 [Код, относящийся к сварным соединениям станции SLR 7, и буква V указывает на то, что сварное соединение процесс проводился в фирменном техническом цехе.], САЗ В462 и САЗ В470). После проявления пленки, которая принадлежит каждому сварному шву, измерения ее оптической плотности и определения уровня ее радиографической чувствительности (с помощью пенетраметра), процесс анализа каждого изображения проводился в соответствии со спецификациями качества API-1104 (см. Таблицу -4). А поскольку процесс сварки включает в себя некоторые дефекты, и наша цель — узнать эти дефекты и классифицировать их как допустимые дефекты и неприемлемые в соответствии с требованиями качества API-1104, то можно разделить дефекты на две группы:

Первоначально допустимые дефекты.

Эти дефекты должны иметь размеры (или размер), которые допускаются спецификациями качества API-1104, независимо от того, были ли эти дефекты одиночными, повторяющимися или смешанными, таким образом, чтобы их общие размеры при ограниченной длине (304,8 мм) не превышали допустимый верхний предел качества сварки, поэтому эти дефекты считаются (Допустимыми) и обозначаются символом [OK].

Во-вторых, недопустимые дефекты.

Эти дефекты имеют размеры (или размер), превышающие разрешенные спецификациями качества API-1104, независимо от того, были ли эти дефекты единичными, повторяющимися или смешанными, таким образом, что они выглядят как единичные дефекты или совокупные дефекты в одном единственном сварном соединении. превышает верхний предел, допускаемый качеством сварки.Соответственно, эти дефекты классифицируются как (неприемлемые). Их необходимо устранить, если они содержались в узкой полосе по окружности сварного круга и обозначались символом [R]. В противном случае, если их распространение было повторяющимся, то все сварные швы должны быть вырезаны, а их следует повторно сварить и повторно проверить, в этом случае дефекты помечаются символом [CO].

В таблице (5) показаны результаты, полученные для сварных швов в районах с километром 118 и километром 123, где для каждого сварного шва были сделаны три радиографических изображения.В этих сварных соединениях не было обнаружено дефектов (ни приемлемых, ни недопустимых), это означает, что сварка была хорошего качества.

| Оборудование: Ir 192 | Источник: g-RAY | Тип пленки D4 | Метод проверки: Полярный | Марка стали: X-60 | ||||||

| Окончательное заключение | Описание и местонахождение дефекта | Плотность | Чувствительность | Номер фильма | Труба | Сварной стык No. | Расположение | |||

| Приемлемо Ремонт Повторный выстрел Вырезать | ОК R RX CO | W.T. (мм) | Диаметр. (дюйм) | |||||||

| ОК | 3,3 | 2 т | 1 | 11,91 | 34 | SNA54T | EKT118 | |||

| ОК | 3.1 | 2 т | 2 | |||||||

| ОК | 3,4 | 2 т | 3 | |||||||

| ОК | 3,4 | 2 т | 1 | 11,91 | 34 | SNA75T | EKT123 | |||