Линия горячего цинкования стальной проволоки

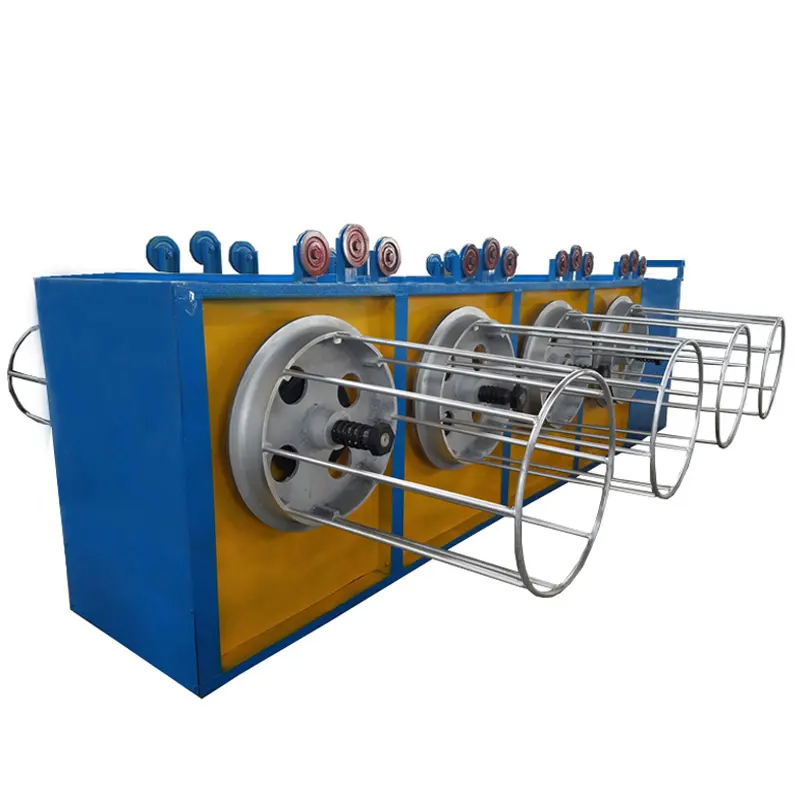

ЛИНИЯ ГОРЯЧЕГО ЦИНКОВАНИЯ СТАЛЬНОЙ ПРОВОЛОКИ

Цинкование проволоки – процесс нанесения на ее поверхность защитного слоя цинка. Оцинкованная проволока всегда востребована на рынке металлических изделий и пользуется огромным спросом в строительстве и на производстве, в сельском хозяйстве и на транспортных предприятиях. В настоящее время примерно треть всего объема производимой проволоки покрывают цинком.

Цинкование стальной проволоки — широко распространённый и эффективный способ защиты ее от коррозии. Цинковое покрытие обеспечивает не только механическую, но еще и электрохимическую защиту изделий. При этом сам цинк обладает катодными свойствами по отношению к основному металлу проволоки.

Цинкование проволоки, которая при эксплуатации будет мало подвергаться деформации или должна быть использована в жестких атмосферных и климатических условиях, проводят с нанесением утолщенного защитного слоя по технологии горячего цинкования.

Применение линии оборудования

Линия горячего цинкования в основном используется для производства оцинкованной стальной проволоки с толстым слоем цинкового покрытия (50-300 г/м2), диаметр проволоки: Ø1.0 — 4.0 мм

Преимущества линии горячего цинкования

- Современные технологии: наше оборудование характеризуется высокой производительностью и безупречным качеством продукции и устанавливает лидирующие мировые стандарты.

- Стабильная работа, отличное качество и высокая эффективность.

- Профессиональный дизайн.

- Конкурентная стоимость.

- Оборудование очень экономично и экологично.

- Оборудование разрабатывается согласно требованиям заказчиков, что позволяет увеличить его производственный потенциал.

Этапы технологического процесса горячего цинкования проволоки

Технология горячего цинкования включает ряд последовательно выполняемых операций по нанесению высокопрочного покрытия. Покрытию по этой технологии подвергают крепёж (болты, гайки, шайбы), проволоку, элементы стальных конструкций, прокат, листовой металл, трубы и многие другие метизы. Поверхность горячего цинкованного металла после завершения процесса покрытия должна быть гладкой полностью или слегка шероховатой. Цвет покрытия метизов имеет оттенки от блестящего серебристого до темно-серого матового. Изделия с покрытием по методу цинкования с высокими температурами, в зависимости от условий эксплуатации, могут обеспечить защиту металла от коррозии в течение 50 лет и более.

Покрытию по этой технологии подвергают крепёж (болты, гайки, шайбы), проволоку, элементы стальных конструкций, прокат, листовой металл, трубы и многие другие метизы. Поверхность горячего цинкованного металла после завершения процесса покрытия должна быть гладкой полностью или слегка шероховатой. Цвет покрытия метизов имеет оттенки от блестящего серебристого до темно-серого матового. Изделия с покрытием по методу цинкования с высокими температурами, в зависимости от условий эксплуатации, могут обеспечить защиту металла от коррозии в течение 50 лет и более.

Последовательность технологического процесса горячего цинкования: подача проволоки (намотанной на диске/катушке) термическая обработка (отжиг/обезжиривание, закалка)

Технологический процесс горячего цинкования проволоки показан лишь для справки. Производственная линия горячего цинкования проектируется и изготавливается в соответствии с требованиями заказчика.

Технические параметры линии горячего цинкования

| Рабочий материал | низко- / средне- / высокоуглеродистая проволока |

|---|---|

| Диаметр стальной проволоки | Ø 1.0 — 4.0 мм |

| Скорость линии | 40-120 м/мин |

| Число проволок | 8 — 40 |

| Толщина слоя цинкового покрытия | 50-300 г/м2 |

| Источник энергии печи | природный газ / электричество |

| Рабочие часы | 24 часа непрерывно |

| Производственная мощность | в зависимости от требований клиента |

Видео работы линии горячего цинкования проволоки

О гальванике — без формул

Что же это такое интересное, что заставило матерую валяльщицу ))) задвинуть подальше ящик с шерстью и начать создавать совсем другую красоту? Честно говоря, я занялась гальваникой с одной лишь целью — меднить и латунить фурнитуру для своих войлочных сумок, ведь так трудно подобрать все одного цвета! Но оказалось, что с большей частью фурнитуры этот номер не проходит, но зато в гальванике столько возможностей!! Не оторваться!))

О том, что такое гальваника, полным-полно статей в интернете, также там приводятся схемы электрической цепи и химический состав растворов — во все это «сильно заумное» многие не хотят или не могут вникать, да собственно, и незачем, если не собираешься этим заняться.

Вряд ли я расскажу о гальванике лучше, чем это сделал Владислав Киселевич, его видео «Мастер-класс Гальваника в домашних условиях», по моему мнению, лучший в ру-нете.

Но все же попробую сказать пару слов о гальванике без схем и формул, специально для моих подписчиков и коллег по «войлочному цеху», озадаченных метаморфозами в моем магазине))). Очень много вопросов и догадок, иногда весьма забавных)))

Я не «окунаю всякое в жидкую медь» — это невозможно, медь — твердая. И не крашу медной краской — вещицы получаются действительно медные, твердые и прочные. И не отливаю из меди — плавить металл — это для меня пока слишком сложно! И, да — гальванику не я придумала, и омеднять растения — тоже! )))) А суть процесса в следующем.

В посудке разводится «маринад» из большого количества воды и пары флаконов химии из хозяйственного магазина. В основе химии — медный купорос, синенькие кристаллы, знакомые дачникам — его используют как удобрение. И автомобильный электролит, который автомобилисты наливают в аккумулятор. В посудку (емкость, которую называют

Эта деталька, которую хотим покрыть медью, обязательно должна уметь проводить ток, то есть, быть металлической, или ее покрывают специальным составом, который ток проводит. Чаще всего это лак на основе графита — того самого, что в карандашах. Лак продается в магазинах для радиолюбителей, дороговат, но вполне доступен. Затем к листу меди и к детальке прикрепляются проводки и на них подается электричество — совсем небольшое, не более чем при зарядке телефона. И тут начинается волшебство. Медь с пластины «растворяется» в «маринаде» и нарастает на детальке. То есть лист меди отдает свои частички, а деталька эти частички принимает. Химический раствор и электричество помогают микро-частицам металла поменять место жительства .

У меня эта конструкция выглядит так:

Чем дольше деталька находится в растворе, тем больше меди на ней нарастает, и тем тверже она становится. Процесс это довольно долгий, несколько часов, а то и дней — чем больше деталька и чем толще нужно получить слой меди — тем дольше. И тем сильнее «худеет» лист меди, отдающий себя во благо)))

И тем сильнее «худеет» лист меди, отдающий себя во благо)))

Гальванику используют не только для меднения, но и для покрытия предметов другими металлами, в том числе и драгоценными. Но это в домашних условиях делать сложно и опасно — химия используется совсем другая, не из супермаркета, и отдающий металл, разумеется, должен быть тот же, которым изделие покрывается. Металлом можно покрыть любой объект или часть объекта, или сделать металлическую копию — в этом и есть смысл гальваники.

Органические предметы (растения, перышки, ракушки и т.п.) предварительно нужно полностью покрыть графитом, а потом меднить. При этом растение получается в меди, как в саркофаге — без доступа воздуха оно не гниет и не портится. Слой меди нужно делать довольно толстым — чтобы было прочно. Металлические предметы (правда, не все металлы подходят) меднятся сами, без графита.

Многие материалы нельзя погружать в элктролит, например, первое, что я сделала, конечно же — частично обмазала графитом войлочный шарик и сунула его в раствор! Если у вас есть машина и электролит хоть раз попадал на вашу одежду, вы поймете что произошло))) таки да, шерсть в раствор — нельзя! и еще много чего нельзя, без риска испортить волшебный бульончик.

Так что если надумаете вникать в тему и попробовать это увлекательное занятие — не размахивайтесь сразу на аквариум в 20 литров, попробуйте в малых количествах.

Гальваническое покрытие металлом можно нанести и на маленькую бусинку, и на целый большой памятник! Но для этого, конечно, нужна не маленькая посудка, а целый большой бассейн раствора и много-много металла. Еще — большие и криволинейные объекты покрывают металлом гальванической кистью, но это уже другая история… Так реставрируют памятники, например, гальваникой — бронзой — покрыта четверка лошадей на фронтоне Большого театра.

В домашних условиях и «для девочек» интереснее всего меднить различные природные объекты и делать из них потом украшения.

Меднение растений процесс увлекательный, но больше меня привлекло в гальванике другое — создание текстур.

Об этом — следующая статья.

Гальваническое цинкование: виды и характеристики электролитов

При комнатной температуре цинк почти не реагирует с химическими элементами, при нагреве более +225°С скорость окисления критически возрастает. По мере увеличения толщины коррозионной пленки окислительные процессы замедляются. Гальваническое цинкование защищает от коррозии изделия из железа, никеля, меди и прочих металлов.

По мере увеличения толщины коррозионной пленки окислительные процессы замедляются. Гальваническое цинкование защищает от коррозии изделия из железа, никеля, меди и прочих металлов.

Виды и технологии цинкования

В настоящее время антикоррозионное цинкование производится несколькими способами. Конкретный метод выбирается с учетом назначения и размеров деталей и технологических возможностей предприятия и наличия оборудования.

- Холодное цинкование. Процесс покрытия осуществляется в результате электрохимических реакций, адгезия обеспечивается за счет молекулярного притяжения. Для защиты от коррозии поверхности покрываются специальными красками большим процентным содержанием высокодисперсного цинка. Наиболее простотой и доступный метод, имеет широкое распространение во время изготовления товаров народного потребления и металлоконструкций быстровозводимых зданий.

- Горячее цинкование. По частоте использования располагается на втором месте среди всех способов, а по качеству покрытия занимает лидирующие позиции.

Недостатки – большие энергетические потери, вредное влияние на окружающую среду. Подготовленные детали погружаются в специальные ванны с расплавленным цинком, после выдержки вынимаются и оставляются в подвешенном состоянии для удаления излишков и остывания.

Недостатки – большие энергетические потери, вредное влияние на окружающую среду. Подготовленные детали погружаются в специальные ванны с расплавленным цинком, после выдержки вынимаются и оставляются в подвешенном состоянии для удаления излишков и остывания. - Гальваническое цинкование. Технические параметры отвечают требованиям ГОСТ301-86, толщина покрытия до 30 мкм. Во время процесса цинк переходит из анода на поверхность изделия, для придания заданных свойств для покрытия применяются различные по химическому составу электролиты. Недостаток метода – сложность очистки технологических составов.

- Газо-термическое цинкование. Один из сложных методов, цинк расплавляется в нагретом газовом потоке и направляется на поверхность обрабатываемых деталей. Используется для обработки элементов промышленного назначения с большими линейными размерами. Осадки пористые, для увеличения защиты от коррозионных процессов требуется дополнительное покрытие слоя цинка.

- Термодиффузионное цинкование.

Один из разновидностей горячего цинкования. Покрытие происходит за счет проникновения атомов цинка в сталь, образуется сложная структура железоцинкового сплава. Преимущества: детали обрабатываются в замкнутых пространствах, что минимизирует вредное воздействие на окружающую среду, покрытие ровное без микропор, толщина нанесения цинкового покрытия колеблется в широких пределах.

Один из разновидностей горячего цинкования. Покрытие происходит за счет проникновения атомов цинка в сталь, образуется сложная структура железоцинкового сплава. Преимущества: детали обрабатываются в замкнутых пространствах, что минимизирует вредное воздействие на окружающую среду, покрытие ровное без микропор, толщина нанесения цинкового покрытия колеблется в широких пределах.

Скорость коррозии гальванического цинкования и кадмирования

На сегодняшний день для цинкования используется до 40% общей добычи металла, это наиболее используемый метод антикоррозионной защиты металлических поверхностей. В связи с тем, что потенциал цинка отрицательнее, чем имеет сталь, чугун и железо, защита происходит электрохимическим путем. При воздействии летучих продуктов синтетических смол, олиф и хлоридсодержащих углеводородов покрытия гальванического цинкования быстро разрушаются.

Используемая толщина цинкования

Для увеличения коррозионной стойкости после цинкования изделий выполняется специальная химическая дополнительная обработка в растворах хромовой или фосфорной кислоты.

Сравнительная характеристика применяемых электролитов

Для гальванического цинкования применяются простые и сложные электролиты. К первым относятся хлоридные, сульфатные, борфторидные и прочие. Ко вторым относятся аммонийные, цианидные, аминонокомплексные и цинкатные электролиты, для улучшения могут добавляться различные добавки и присадки. Цинкование гальваническое в простых электролитах происходит при довольно низкой поляризации катода, в сложных электролитах поляризация имеет значительные величины. Осадки цинкования в кислых растворах с крупнокристаллической структурой. Качество улучшается после введения различных добавок. В сложных электролитах покрытие мелкокристаллическое, плотное, имеет повышенные эксплуатационные показатели. Конкретный способ цинкования подбирается с учетом условий эксплуатации изделий и технических возможностей предприятия.

Низкие показатели рассеивающей способности простых электролитов ограничивают цинкование деталей со сложными геометрическими формами. Осаждение цинка из сложных растворов происходит при высокой рассеивающей способности, они дают равномерное покрытие на сложных поверхностях.

Осаждение цинка из сложных растворов происходит при высокой рассеивающей способности, они дают равномерное покрытие на сложных поверхностях.

Кислые (простые) электролитыДля процесса требуется специальное оборудование гальванического цинкования, ванны изготавливаются из устойчивых пластиков, размеры ванн регламентируются государственными стандартами, при желании заказчика могут корректироваться с учетом особенностей производственных помещений. В зависимости от того, какие размеры и планировку имеет цех гальваники, предусматривается возможность монтажа линий или отдельных рабочих зон для гальванического цинкования.

- Сульфатные электролиты. Главный компонент – сульфат цинка, оптимальная концентрация не менее 200 мг/л. Для непрерывно двигающихся деталей цинкования концентрация может повышаться до 700 мг/л. Сульфатные растворы просты в работе, нетоксичны, отличаются высоким выходом по току. За счет этих показателей цинкование гальваническое в сульфатных электролитах получило широкое распространение во время обработки деталей простой конструкции.

Для стабилизации кислотности в состав добавляются специальные добавки.

Для стабилизации кислотности в состав добавляются специальные добавки.

Режим цинкования и состав хлоридных электролитов

Первый электролит применяется для цинкования во вращающихся установках, второй для гальванического цинкования с блестящими покрытиями, третий для покрытия цинком листового проката и проволоки.

- Хлоридные электролиты для гальванического цинкования. Несмотря на высокую проводимость по току применяются намного реже. Причина – получить химически чистый хлорид цинка технологически трудно, а в остальных марках соли присутствует большое количество недопустимых примесей.

Режим цинкования и состав хлоридных электролитов

- Борфторидные электролиты цинкования. Главный компонент – борфторид свинца, для повышения показателей электропроводности добавляются соли натрия, структура поверхности улучшается за счет добавок состав ПВА. На выход по току большое влияние оказывает режим работы оборудования. Нанесение цинкового покрытия должно производиться при температуре +20°С.

Масса цинка зависит от времени осаждения и концентрации раствора.

Масса цинка зависит от времени осаждения и концентрации раствора.

Режим цинкования и состав борфторидных электролитов.

Цианидные электролиты для гальванического цинкования

Большое влияние на качество осадков оказывает режим работы гальванических ванн. Температурные параметры электрохимических процессов контролируются автоматических, процентное содержание цинка проверяется по окончании каждой рабочей смены. Добавление в растворы органических веществ позволяет получать блестящее гальваническое цинкование. Работы на оборудовании разбиваются на отдельные этапы, соблюдение рекомендованных параметров каждого из них обеспечивает надлежащее качество покрытий.

Состав цианидных электролитов для промышленного оборудования

Раствор цианида натрия готовится отдельно при обязательном соблюдении правил техники безопасности производства работ на промышленном оборудовании. После подготовки цианида натрия в раствор небольшими порциями при постоянном перемешивании вводится гидроксид натрия. На завершающем этапе приготовления электролит разводится дистиллированной водой до получения расчетной концентрации цинка. Цинкование гальваническое в растворе производит значительно меньше примесей, при необходимости они удаляются электрохимическим путем по мере накопления.

На завершающем этапе приготовления электролит разводится дистиллированной водой до получения расчетной концентрации цинка. Цинкование гальваническое в растворе производит значительно меньше примесей, при необходимости они удаляются электрохимическим путем по мере накопления.

Цинкатные электролитыПринципы гальванического цинкования в цинкатных электролитах отличаются по показателям плотности тока. Диссоциация компонентов происходит ступенчато, для осаждения необходимы высокие значения катодной поляризации. Поверхность изделия имеет губчатую структуру и темный цвет из-за микрочастиц, появляющихся за счет электрохимического растворения в щелочной среде цинковых анодов. Для устранения проблемы в раствор добавляются соединения четырехвалентного олова. Допускается в тех же целях использовать трилон Б, полиэтиленполиамин и др. Добавки дают возможность получать более полное цинкование гальваническое при увеличенных параметрах плотности тока.

Состав и режим цинкатных электролитов

- Хлораммонийные электролиты.

За счет высокой катодной поляризации и электропроводности достигается оптимальная рассеивающая способность. Цинкование гальваническое получается гладким и блестящим, покрытия равномерные на сложных профилях. Оборудование не требует дополнительных механизмов перемешивания раствора, для стабилизации показателей кислотности используются буферные добавки. Для получения блеска во время гальванического цинкования применяются блескообразователи. В промышленности широко применяются хлораммонийно-уротропные электролиты, для депассивации анодов добавляется ацетат аммония.

За счет высокой катодной поляризации и электропроводности достигается оптимальная рассеивающая способность. Цинкование гальваническое получается гладким и блестящим, покрытия равномерные на сложных профилях. Оборудование не требует дополнительных механизмов перемешивания раствора, для стабилизации показателей кислотности используются буферные добавки. Для получения блеска во время гальванического цинкования применяются блескообразователи. В промышленности широко применяются хлораммонийно-уротропные электролиты, для депассивации анодов добавляется ацетат аммония.

Состав и режимы хлораммонийных электролитов для гальванического цинкования

- Аминокомплексные электролиты для гальванического цинкования. Получают за счет добавки к хлораммонийным различных органических соединений, имеют высокую поляризацию цинка. Осадки мелкокристаллические, при использовании специальных дополнительных компонентов блестящие. Оборудование для производства работ обыкновенное,

Состав электролитов для гальванического цинкования с использованием аминокомплексных соединений

- Пирофосфатные электролиты для гальванического цинкования.

Для оборудования технологических линий применяются емкости из пластиков, подготовка деталей производится в отдельных ваннах. В результате химического взаимодействия исходных компонентов выпадает осадок пирофосфата цинка, в дальнейшем он растворяется с образованием комплексных соединений цинка.

Для оборудования технологических линий применяются емкости из пластиков, подготовка деталей производится в отдельных ваннах. В результате химического взаимодействия исходных компонентов выпадает осадок пирофосфата цинка, в дальнейшем он растворяется с образованием комплексных соединений цинка.

Состав пирофосфатных электролитов для гальванического цинкования

Для повышения качества и устойчивости цинковых покрытий дополнительно может выполняться финишное осаждение верхнего слоя. Чаще всего в промышленности в этих целях используется хроматирование.

Цинкование в домашних условиях своими руками

Небольшие по размерам изделия можно цинковать своими руками. Для гальванического цинкования применяется простой кислый электролит, приготавливаемый из 200 г сернокислого цинка, 50 г сернокислого аммония, 15 г уксуснокислого натрия. Компоненты растворяются в одном литре воды, температура электролита во время нанесения цинкового покрытия 18 ÷ 25°С, плотность по току 1,5 А/дм2.

Оборудование своими руками для цинкования

1 – емкость под электролит. Можно изготовить своими руками из пластиков.

2 – аноды из цинка. Размеры должны отвечать размерам емкости, количество подбирается в зависимости от размещения обрабатываемых деталей.

3 – изделия цинкования. Размеры и количество должны учитывать технические характеристики ванны.

4 – электролит. Раствор приготавливается согласно существующих рекомендаций по химическому составу.

Толщина цинкового покрытия своими руками регулируется временем выдержки, плотностью тока и концентрацией электролита. Цинкование гальваническое должно производиться с соблюдением техники безопасности, размеры оборудования обеспечивать благоприятные параметры процесса.

Техника и методика гальванизации

Процедуры гальванизации дозируют по силе (или плотности) тока и продолжительности воздействия. Максимально допустимой величиной плотности тока ( приходящегося на кв.см площади гидрофильной прокладки электрода) считается 0,1 мА\кв. см.

см.

При проведении процедур на участок тела, подлежащий воздействию, накладывают электроды, которые соединяют с различными полюсами аппарата для гальванизации.

Электрод состоит из электропроводящей пластинки из листового свинца, резины, пористых токопроводящих материалов или углеродистой ткани и несколько большей по площади прокладки из гидрофильного материала ( марля, фланель, байка) толщиной не менее 1 см.

В качестве электродов могут также применяться стержни из прессованного угля, обёрнутые марлей (в гинекологии), специальные электроды-ванночки (в офтальмологии), марлевые тампоны, концы которых соединены с токонесущими электродами (при гальванизации носа или наружного слухового прохода).

Гидрофильные прокладки предназначены для предупреждения повреждения кожи продуктами электролиза и уменьшения её начального сопротивления.

Перед процедурой их равномерно смачивают тёплой водой, а после употребления – тщательно промывают проточной водой, стерилизуют кипячением и сушат. Электроды на больном обязательно фиксируют эластичными бинтами, телом пациента или мешочками с песком.

Электроды на больном обязательно фиксируют эластичными бинтами, телом пациента или мешочками с песком.

Участки кожи, на которые накладывают электроды, должны быть предварительно осмотрены (повреждённые участки изолируют либо процедуру здесь не проводят) и тщательно обезжирены.

Расположение электродов на теле пациента определяется локализацией, остротой и характером патологического процесса. В основном пользуются продольным (на одной поверхности) и поперечным (на противоположных сторонах) расположением электродов. Первое применяется при необходимости поверхностного или протяжённого воздействия, второе – для воздействия на глубоко расположенные ткани. Реже используется поперечно-диагональная методика расположения электродов.

В зависимости от направления протекания постоянного тока изменяется возбудимость головного и спинного мозга. Так при расположении катода на глаза или лоб, а анода на затылок снижается возбудимость головного мозга. При изменении полярности электродов электродов его возбудимость повышается. Если поместить анод на пояснично-крестцовый отдел позвоночника, а катод – на шейный (восходящая гальванизация), повышается рефлекторная возбудимость спинного мозга, а при изменении полярности (нисходящая гальванизация) возбудимость спинного мозга уменьшается.

Если поместить анод на пояснично-крестцовый отдел позвоночника, а катод – на шейный (восходящая гальванизация), повышается рефлекторная возбудимость спинного мозга, а при изменении полярности (нисходящая гальванизация) возбудимость спинного мозга уменьшается.

Экспериментальные исследования и клинические наблюдения показали, что постоянный ток изменяет секреторную функцию железистого аппарата желудка, поджелудочной железы и слюнных желёз, причём это воздействие зависит от полярности тока. Так, при расположении катода на передней брюшной стенке над желудком, а анода на спине проявляется стимулирующее действие гальванического тока на секреторную деятельность железистого аппарата желудка и поджелудочной железы, а при изменении полярности – тормозное. Аналогичный эффект наблюдается при воздействии на слюнные железы.

В зависимости от площади воздействия ( может варьировать от нескольких квадратных сантиметров до нескольких сотен) и расположения электродов различают местные, общие и сегментарно\рефлекторные процедуры.

При местном (локальном) воздействии электроды размещают так, чтобы силовые линии электрического поля проходили через патологический очаг.

При общих методиках воздействию подвергается большая часть организма.

При сегментарно\рефлекторных методиках электроды располагают на участках кожи, рефлекторно связанных с определёнными органами и тканями.

Под электродом, соединённым с катодом, увеличивается проницаемость мембран клеток, ткани набухают, обменные процессы протекают интенсивнее, повышается возбудимость клеток тканей.

Под электродом, соединённым с анодом, мембраны клеток уплотняются, уменьшается их проницаемость, снижаются обменные процессы и возбудимость клеток.

При гальванизации обычно пользуются электродами одинаковой площади. Но можно применять и электроды разной площади. В этом случае электрод меньшей площади считается активным и именно на него рассчитывается плотность тока. Если к одному полюсу аппарата присоединяются два электрода (гальванизация со сдвоенным электродом), то площади их для расчёта плотности тока суммируются.

Процедуры гальванизации дозируют по силе (или плотности) тока и продолжительности воздействия. Максимально допустимой величиной плотности тока ( приходящегося на кв. см площади гидрофильной прокладки электрода) считается 0, 1 мА\кв. см.

При общих и сегментарно\рефлекторных воздействиях она обычно меньше, чем при местных процедурах (0, 01-0, 08 мА\кв. см. ) и соответственно равна 0, 01-0, 05 мА\кв. см.

Однако главным критерием нормальной или оптимальной интенсивности воздействия являются ощущение больного: «ползание мурашек», лёгкое покалывание или очень слабое равномерное жжение на месте наложения электродов.

Продолжительность процедуры может колебаться от 10-15 ( при общих и сегментарно\рефлекторных воздействиях) до 30-40 мин (при местных процедурах). НА курс назначают обычно от 10-12 до 20 процедур, проводимых ежедневно или через день. Повторные курсы проводятся не ранее чем через 1 месяц.

Литература:

1.Улащик В.С., Лукомский И.В. — Общая физиотерапия 2008 г.

2.Ушаков А.А. – Практическая физиотерапия 2009 г.

3.Улащик В.С. Физиотерапия. Универсальная медицинская энциклопедия 2009 г.

Статья добавлена 11 мая 2019 г.

надежная защита деталей от коррозии

Вопросы, рассмотренные в материале:

- Какие существуют способы гальванических покрытий металлов

- Какое оборудование используется для гальванического покрытия металлов

- Как проходит процесс гальванизации металлов

- Какие свойства обретают металлические детали после гальванизации

- Как происходит обработка металлических деталей после гальванизации

Существуют различные способы защиты металлов от возникновения коррозии. Одним из наиболее распространенных из них является нанесение гальванических покрытий. К тому же, гальваническое покрытие металла способствует повышению износостойкости, электропроводности и других характеристик защищаемого изделия. Из этой статьи вы узнаете о том, каким образом выполняется гальваническое покрытие, какие при этом необходимо соблюдать требования, какие свойства приобретают металлы после подобной обработки.

Из этой статьи вы узнаете о том, каким образом выполняется гальваническое покрытие, какие при этом необходимо соблюдать требования, какие свойства приобретают металлы после подобной обработки.

В каком случае требуется гальваническое покрытие металла

Гальваническое покрытие металла является, по сути, электрохимическим процессом, в котором, помимо обрабатываемого изделия, принимают участие электролит, два электрода и электрический ток. Электролит представляет собой токопроводящую жидкость, в которой под воздействием электрического тока выделяются молекулы металла, оседающие затем на поверхности обрабатываемой детали и покрывающие ее тонкой пленкой.

Отличительной особенностью гальванического покрытия является то, что металл не просто наносится на нужную поверхность, а его молекулы проникают в поверхностный слой изделия.

Технология начала применяться в 1838 году благодаря ученому Борису Якоби. Он первым начал активное внедрять гальванику в различные сферы производства. Затем его изобретение начало использоваться монетными дворами, художниками-ремесленниками, промышленными предприятиями.

Затем его изобретение начало использоваться монетными дворами, художниками-ремесленниками, промышленными предприятиями.

Впрочем, своим названием этот способ защиты металлов от коррозии обязан итальянскому ученому Луиджи Гальвани, начавшему изучать электрохимическую технологию обработки изделий практически в то же время, что и Борис Якоби.

Гальваническое покрытие металлов преследует различные цели. К примеру, для выполнения гальванического хромирования обрабатываемое изделие покрывается слоем никеля. В большинстве случаев такие слои предназначены для повышения защитных и декоративных характеристик изделий. Также при помощи гальваники можно создавать точные копии деталей, в том числе со сложным рельефом поверхности. Этот процесс носит название гальванопластики.

Преимущества гальванического покрытия металлов заключаются в следующем:

- Для них характерна равномерная толщина и высочайший уровень плотности покрытия.

- Гальванические покрытия подходят и для обработки деталей, отличающихся сложными формами.

<li?Для слоев, образующихся в результате гальванической обработки, характерны отличные адгезионные свойства при взаимодействии со многими металлами.

<li?Для слоев, образующихся в результате гальванической обработки, характерны отличные адгезионные свойства при взаимодействии со многими металлами.

- Гальваническое покрытие металлов существенно повышает их декоративные и защитные свойства.

- Регулировать толщину гальванического слоя достаточно просто.

Основные виды гальванических покрытий металлов

В настоящее время гальваническое покрытие изделий выполняется при помощи различных металлов, образующих тонкую пленку, которая придает деталям и конструкциям надежную защиту.

Среди основных видов гальванических покрытий металлов можно выделить следующие:

- Гальваническое покрытие медью.

Это процедуру называют медированием.

Будучи нанесенной на поверхности самых различных металлов, медь образует очень прочную защитную пленку. В большинстве случаев медирование выполняется при помощи медного купороса.

- Гальваническое покрытие серебром.

Также достаточно часто используется гальваническое покрытие серебром – серебрение. В результате поверхность изделий покрывается серебристой пленкой, придающей металлам разнообразные полезные свойства. Кроме того, предметы, обработанные таким образом, приобретают более привлекательный и дорогой внешний вид.

Особую роль гальваника играет в ювелирном деле. Ее основная задача в этом случае заключается в повышении декоративных характеристик обрабатываемых изделий.

Рекомендовано к прочтению

- Гальваническое покрытие золотом.

Все чаще стало применяться и гальваническое покрытие драгоценными металлами, в том числе золотом – золочение. Покрытая золотом поверхность изделий приобретает привлекательный и дорогой внешний вид, кроме того, золотая пленка защищает от появления коррозии.

Отметим также, что золочение используется, в том числе и в отношении изделий из золота, практически в два раза повышая твердость их поверхностного слоя. К тому же золотая пленка, которой покрывается ювелирное изделие, придает ему большую яркость и привлекательность, как бы подсвечивая изнутри.

К тому же золотая пленка, которой покрывается ювелирное изделие, придает ему большую яркость и привлекательность, как бы подсвечивая изнутри.

- Гальваническое покрытие хромом.

Гальваническое покрытие металлов хромом придает им большую прочность и устойчивость к агрессивным воздействиям внешней среды.

Хром покрывает поверхность тонкой пленкой, наделяющей изделия защитными и эстетическими характеристиками.

- Гальваническое покрытие никелем.

Оно отличается экономичностью.

Подобный метод оптимален в случаях, когда требуется придать металлическим изделиям и конструкциям прочность и устойчивость к разного рода воздействиям внешней среды.

- Гальваническое покрытие цинком.

Распространенным является гальваническое покрытие черных металлов цинком – цинкование. В результате на поверхности изделий формируется защитный слой, для которого характерна высокая устойчивость к возникновению коррозии.

Металлические изделия, обработка которых была выполнена при помощи цинкования, могут в течение долгого времени использоваться в условиях высокой влажности, и даже постоянный контакт с пресной и соленой водой не повлияет отрицательно на их первоначальные характеристики. Цинкование применяют для покрытия трубопрокатной продукции, различных емкостей, элементов кровельных, строительных и опорных конструкций. Благодаря этому способу гальванического покрытия металлы получают, помимо барьерной, электрохимическую защиту.

- Гальваническое покрытие оловом.

Олово используется для гальванического покрытия алюминия, цинка, стали и меди. С его помощью металлы обретают такие характеристики, как твердость и прочность.

Гальваническое покрытие металла по ГОСТу

Все металлы, которые обрабатывают при помощи гальванического метода, должны соответствовать требованиям ГОСТа 9.301–78, шероховатости их поверхности не должны выходить за пределы следующих значений:

- Rz = 40 мкм для защитных покрытий;

- Ra = 2,5 мкм для защитно-декоративных;

- Rz ≤ 40 мкм для специальных покрытий в соответствии с функциональным назначением;

- Ra = 1,25 мкм для твердых и электроизоляционных анодно-окисных покрытий.

Исключения допускаются для нерабочих труднодоступных для механической обработки и нерабочих внутренних поверхностей деталей, резьбовых поверхностей, поверхностей среза штампованных деталей, толщина которых не превышает 4 мм, а также для деталей, требования к шероховатости металлической поверхности которых прописаны в стандартах.

В технической документации должна содержаться информация о том, требуется или нет изменение шероховатости, а также о необходимости (либо ее отсутствии) дополнительной защиты изделия после покрытия слоем металла.

Для обрабатываемых деталей важно отсутствие таких дефектов, как неоднородность проката, закатанная окалина, заусенцы, расслоения и трещины от травления, полирования и шлифования, поры и раковины.

Подготовительный этап при гальваническом покрытии деталей, выполненных из горячекатаного металла, заключается в их очистке от травильного шлама, продуктов коррозии основного металла и прочих загрязнений.

На поверхности литых и кованых изделий должны отсутствовать такие дефекты, как поры, газовые и усадочные раковины, шлаковые включения, спаи, недоливы, трещины. Если предварительно изделия и конструкции подвергались таким видам обработки, как галтовка, гидро- и металлопескоструйная отделка, их необходимо очистить от шлама, шлаков, продуктов коррозии и заусенцев. На поверхности допускаемой к шлифовке детали должны отсутствовать разного рода недостатки, включая забоины, вмятины, прижоги, риски, заусенцы и дефекты от рихтовочного инструмента.

Если предварительно изделия и конструкции подвергались таким видам обработки, как галтовка, гидро- и металлопескоструйная отделка, их необходимо очистить от шлама, шлаков, продуктов коррозии и заусенцев. На поверхности допускаемой к шлифовке детали должны отсутствовать разного рода недостатки, включая забоины, вмятины, прижоги, риски, заусенцы и дефекты от рихтовочного инструмента.

Гальваническое покрытие осуществляется в отношении изделий, не имеющих острых углов, которые должны быть скруглены и доведены до радиуса 0,3 и более миллиметров; наличие фасок допустимо.

При использовании метода гальванической обработки в отношении изделий, имеющих швы, необходимо удостовериться в их непрерывности, защищенности, поскольку попадание электролита в зазоры недопустимо. Если швы, особенно, прерывистые, вызывают сомнения в своей надежности, их следует загерметизировать. Гальваническое покрытие металлов выполняется в соответствии с требованиями ГОСТа 9.301–78.

Помимо четких требований, предъявляемых к внешнему виду, гальванические покрытия должны обладать специальными свойствами, необходимыми заказчику. Также существует ряд условий, относящихся к толщине, пористости и прочности сцепления. При использовании таких защитных слоев для сплавов, требования распространяются на химический состав; если для неметаллических неорганических поверхностей – на защитные свойства.

Также существует ряд условий, относящихся к толщине, пористости и прочности сцепления. При использовании таких защитных слоев для сплавов, требования распространяются на химический состав; если для неметаллических неорганических поверхностей – на защитные свойства.

Что касается дополнительных свойств гальванических покрытий металлов, для них важно соответствие требованиям конструкторской документации.

Такие параметры, как толщина, химический состав, защитные свойства и пористость, должны соответствовать ГОСТу 9.301–78.

Вид и толщина покрытий, которые наносятся на детали (в соответствии с требованиями ГОСТа 9.301–78, ГОСТа 9.073–77, ГОСТ 21 484–76) должны находиться в пределах значений, прописанных в нормативно-технической документации. Исключения касаются только деталей, изготовленных по 7, 8 и 9-му квалитетам или имеющих посадки с натягом; резьбовых деталей; пружин.

В приведенной ниже таблице можно ознакомиться со способами обозначений покрытий, определенных в соответствии с ГОСТом 9. 306-85

306-85

Вид покрытия |

Обозначение покрытия | |

| По ГОСТу 9.306-85 | Цифровое | |

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр. | 02 |

| Многослойное: медь-никель | М-Н | 03 |

| Многослойное: медь-никель-хром | М-Н-Х | 04 |

| Окисное, пропитанное маслом | Окс. прм. | 05 |

| Фосфатное, пропитанное маслом | Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

Для придания покрытию более высокого качества поверхность изделия или конструкции предварительно протравливается и обезжиривается, таким образом с нее удаляются окисловые и жировые загрязнения.

Для различных видов покрытий характерны особые эксплуатационные свойства, механические параметры, каждый из них предназначен для выполнения разных функций.

Оборудование для гальванического покрытия металла

Для того чтобы нанести гальваническое покрытие на различные металлы, необходимо соответствующее оборудование и расходные материалы. Хромирование, цинкование, а также покрытие обрабатываемых деталей прочими металлами выполняется на однотипном гальваническом оборудовании. Разница будет касаться исключительно состава используемых электролитов, их температуры и других режимов, применяемых в процессе обработки.

Для гальванического покрытия металлов используется следующее оборудование:

- гальванические ванны, которые наполняются раствором электролита, после чего в них помещают аноды и обрабатываемую деталь;

- источник постоянного тока, который оборудован регулятором выходного напряжения;

- нагревательное устройство, позволяющее доводить раствор электролита до необходимой рабочей температуры.

Кроме того, гальваническое покрытие невозможно без использования анодных пластин, производимых из различных металлов. Посредством этих пластин в электролит подается электрический ток, равномерно распределяется по поверхности обрабатываемой детали, кроме того, они восполняют убывающий металл, наносимый на изделие, который активно расходуется из состава электролита.

Для нанесения различных видов гальванических покрытий на металлы используются электролитические растворы, имеющими различные химические составы. При их приготовлении используются опасные химические вещества, соответственно для их хранения подходят исключительно герметичные стеклянные емкости с притертыми крышками. Поскольку в этом процессе важно точное количество различных химических регентов, выполнение данной процедуры невозможно без электронных весов.

Для установки как любых гальванических линий, так и простейшего оборудования, используемого для выполнения данного процесса, подходят исключительно помещения, оборудованные эффективной системой вентиляции. Отдельного внимания и ответственного подхода заслуживает и личная безопасность сотрудника, который обслуживает оборудование для гальваники.

Отдельного внимания и ответственного подхода заслуживает и личная безопасность сотрудника, который обслуживает оборудование для гальваники.

Любые виды работ, связанных с гальваническими процессами, выполняются с учетом мер безопасности (специалисту необходим респиратор, защитные очки, плотные резиновые перчатки, клеенчатый фартук и обувь, которая защищает ноги от ожогов). При желании выполнить гальваническое покрытие металлов дома и отсутствии достаточных знаний относительно самого процесса очень важно предварительно изучить специализированную литературу либо внимательно ознакомиться с обучающим

Гальваническое цинкование: особенности и этапы процесса

Гальваническое цинкование металлоконструкций является одним из самых востребованных видов цинкования, благодаря которому изделия приобретают высокие защитные и декоративные свойства.

В отличие от горячего метода обработки, данная технология является более простой и дешевой.

Однако она имеет определенные ограничения по использованию, что обусловлено сравнительно тонким слоем защитного покрытия (не превышает 40 мкм).

Технология гальваники предусматривает осаждение цинка из состава электролита на металлоконструкцию, которая в свою очередь подключена к сети питания через отрицательный полюс.

Чтобы увеличить уровень механической и коррозийной устойчивости, а также для повышения декоративных качеств деталей, цинковое покрытие дополнительно подвергают хроматированию, кадмированию или обработке фосфатными составами.

На производстве гальваническая обработка металла проводится в строгой последовательности

- Очистка поверхности деталей от лакокрасочных и смазочных материалов, ржавчины и окалины (процедура проводится с использованием обезжиривающих и щелочных смесей).

- Промывка чистой водой в специальной проточной ванне.

- Электролитическое обезжиривание и последующая промывка.

- Травление в составе, который включает воду и соляную кислоту.

Процедура удаляет остатки ржавчины и окалины, исключая растворение или деформацию основного металла, а также декапирует поверхности перед обработкой.

Процедура удаляет остатки ржавчины и окалины, исключая растворение или деформацию основного металла, а также декапирует поверхности перед обработкой. - Промывка, непосредственно гальваническая оцинковка и повторная промывка.

- Для устранения с поверхности окисной пленки применяться осветление металла в растворе, состоящем из воды и азотной кислоты.

- Промывка, фосфатирование (при необходимости) с последующей промывкой.

- Может быть проведена пассивация электролитическим хроматированием или путем хроматированного распыления.

- Сушка детали.

В зависимости от особенностей технологии обработки и типа продукции гальваническая обработка металла может включать дополнительные манипуляции.

Если обрабатывают полосу, то цинкование начинают с разматывания материала, а далее выполняют сварку концов. На заключительном этапе полосу обрабатывают маслом и сматывают.

Дефекты при гальваническом цинковании

Среди причин, которые значительно влияют на уровень качества обрабатываемых деталей, выделяют следующие:

- Низкое качество подготовки металлоконструкций;

- Отклонение от соблюдения рецептуры электролита;

- Нарушения характеристик и последовательности этапов гальванической обработки.

Также качество готовой продукции зависит от конфигурации, особенностей расположения и состояния плоскостей ведущих и дополнительных анодов, а также пространственного расположения изделий в электролите.

Вследствие этого на деталях могут присутствовать такие дефекты, как:

- Питтинг – на металле образуются углубленные полосы или незначительные точечные каверны. Такие недостатки появляются, как правило, в результате того, что в электролите присутствуют гидрокисные или органические примеси, а также при низкой интенсивности перемешивания или его полном отсутствии.

- Низкий уровень адгезии – плохое схватывание цинкового слоя или его отслаивание может наблюдаться при нарушении процесса очистки, травления или обезжиривания детали. Также такое наблюдается при засорении электролита различными органическими соединениями, включая соли разных других металлов.

- Разнотипность внешнего вида – вызывает несоблюдение рецептуры в части пропорции используемых компонентов электролита при одновременном накоплении в гальванической ванне определенного объема солей железа.

Также причиной данного дефекта может выступать недостаточное перемешивание компонентов и пониженная температура, которая не отвечает норме.

Также причиной данного дефекта может выступать недостаточное перемешивание компонентов и пониженная температура, которая не отвечает норме. - Повышенная шероховатость – свидетельствует о присутствии в гальванической смеси всевозможных механических примесей, сульфата цинка и гидроксидов в повышенном объеме. Также это возникает в результате недостаточного количества анионов цинка в электролите и при избыточной плотности тока.

- Хрупкость цинкового покрытия – является следствием превышенной плотности тока в катодном пространстве или присутствием в электролите органических примесей в большом объеме.

- Темный (преимущественно коричневый) цвет – вызывает наличие в гальванической ванне различных органических загрязнений. Такой эффект также может вызвать существенно снижение плотности тока возле катода и повышение температуры электролитической смеси.

Сравнительные характеристики горячего и гальванического цинкования

Сегодня применяется два вида цинкования металлоизделий – это горячее оцинкование путем окунания деталей в расплав цинка и гальванический способ обработки цинком, который предполагает воздействие на детали электрического тока. В свою очередь гальваническая технология цинкования производится двумя технологическими методами.

В первом случае обработка выполняется в специальных установках (барабанах), которые вращаются с определенной скоростью. Метод получил распространение для обработки деталей с резьбой и без резьбы.

Во втором случае металлоконструкции подвешивают при помощи медной проволоки, а затем опускают в смесь с электролитом. Широко применяется для оцинкования габаритных конструкций. В свою очередь метод горячего оцинкования также выполняется подвесным способом, используется для крупногабаритных конструкций.

Перед выбором конкретного способа обработки деталей нужно учитывать следующие факторы:

- Эстетические и декоративные требования к защитному покрытию.

- Уровень влияния агрессивности факторов внешней среды, в которой планируется использовать конструкцию.

- Конструктивные особенности деталей (наличие отверстий, пр.).

- Насколько метод обработки отвечает технологическим нормам процессов оцинкования.

В случае, когда конструкции предполагается эксплуатировать на улице и в других агрессивных условиях, главным требованием к покрытию выступает высокая антикоррозийная стойкость. Такие изделия следует обрабатывать цинком по технологии горячего оцинкования, которая позволяет наносить покрытие толщиной от 60 микрометров.

В данном случае в течение года цинковое покрытие разрушается не больше, чем на 10 микрометров.

Однако метод горячей обработки может применяться только в отношении конструкций, в которых имеются отверстия определенного диаметра. Также следует учитывать, что на деталях, обработанных таким способом, могут оставаться наплывы, подтеки и капли.

Поэтому декоративные качества покрытия в данном случае достаточно низкие. К тому же тонкие металлоизделия могут деформироваться вследствие горячей обработки, что обусловлено особенностями технологии (цинк наносят при температуре 450°C).

Гальваническая оцинковка металла проводится при комнатной температуре, поэтому данный метод иногда называют «методом холодного цинкования», при котором металл не подвергается деформации.

Данный способ обработки отлично подходит для деталей, в которых присутствуют резьбовые соединения.

Сфера применения гальванического цинкования

Данный способ широко применяется на изделиях, изготовленных из углеродистых сталей и разных видов чугуна. Основной сортамент гальваники представлен разным инструментом, деталями машин и оборудования, всевозможными опорами и крепежными элементами, включая тонколистовой холоднокатаный металлопрокат.

Наряду с защитными свойствами, гальваническое цинкование также наделяет металл декоративными качествами. Это обусловлено равномерностью распределения покрытия по поверхности и точным повторением покрытия конфигурации детали.

Толщина цинкового покрытия составляет 6 – 9 микрометров, но при этом конструкции подвергаются пассивации в специальном хроматном растворе. Благодаря пассивации можно получить высокий эстетический эффект.

Процедура позволяет придать конструкциям такие цветовые решения, как радуга (золотистый цвет, который отлично переливается на солнце) и голубизна (цинк белого цвета приобретает голубой отлив).

Методика гальваники предполагает лишь внешнее покрытие деталей, поскольку нанести покрытие в труднодоступных местах невозможно вследствие отсутствия электропроводимости.

Металлоконструкции, оцинковка которых проводилась гальваническим способом, широко применяются в умеренной среде. Таким образом, такие конструкции могут использоваться на улице лишь периодически, при этом они не должны иметь прямой контакт с влагой.

Виды электролит

Применение данной технологии предусматривает соблюдение состава электролита и температурного режима. Это обусловлено тем, что эти параметры при требуемой плотности тока оказывают прямое воздействие на структуру наносимого покрытия и скорость осаждения цинка.

Чтобы получить желаемый декоративный эффект, в электролит добавляют окрашивающие и блескообразующие компоненты.

Метод гальванического оцинкования предполагает использование нескольких групп электролитов, которые отличаются составом рецептуры:

- Слабокислые и кислые – наиболее простые составы, при создании которых применяются сульфаты, хлориды, борфториды и их смеси;

- Цинкатные и цианидные – это щелочные вещества, в составе которых присутствует цианид натрия и цинкат натрия, которые растворяют в едком натре;

- Аммиакатные – нейтральные и щелочные составы, полученные посредством растворения оксида цинка в смеси хлорида или сульфата аммония.

Также технологи используют электролиты, создаваемые на основе аминосоединений. Однако такие растворы применяются крайне редко.

Вывод

Цинковый слой, нанесенный методом горячего оцинкования, способен сохранять эксплуатационные свойства на протяжении до 120 лет при использовании в обычных условиях. Это обусловлено толщиной слоя цинка, который составляет до 200 мкм.

В результате металл приобретает высокие защитные свойства и отличается стойкостью к механическим воздействиям. Более того, покрытие способно самостоятельно восстанавливаться при образовании трещин, что обусловлено особенным составом цинкового раствора.

В свою очередь толщина слой цинка при гальванике составляет не более 15 мкм. Поэтому срок службы изделий с такой толщиной покрытия в агрессивных условиях способно прослужить не более 1 года. Преимуществами данной методики выступают доступная стоимость, ровность и равномерность покрытия.

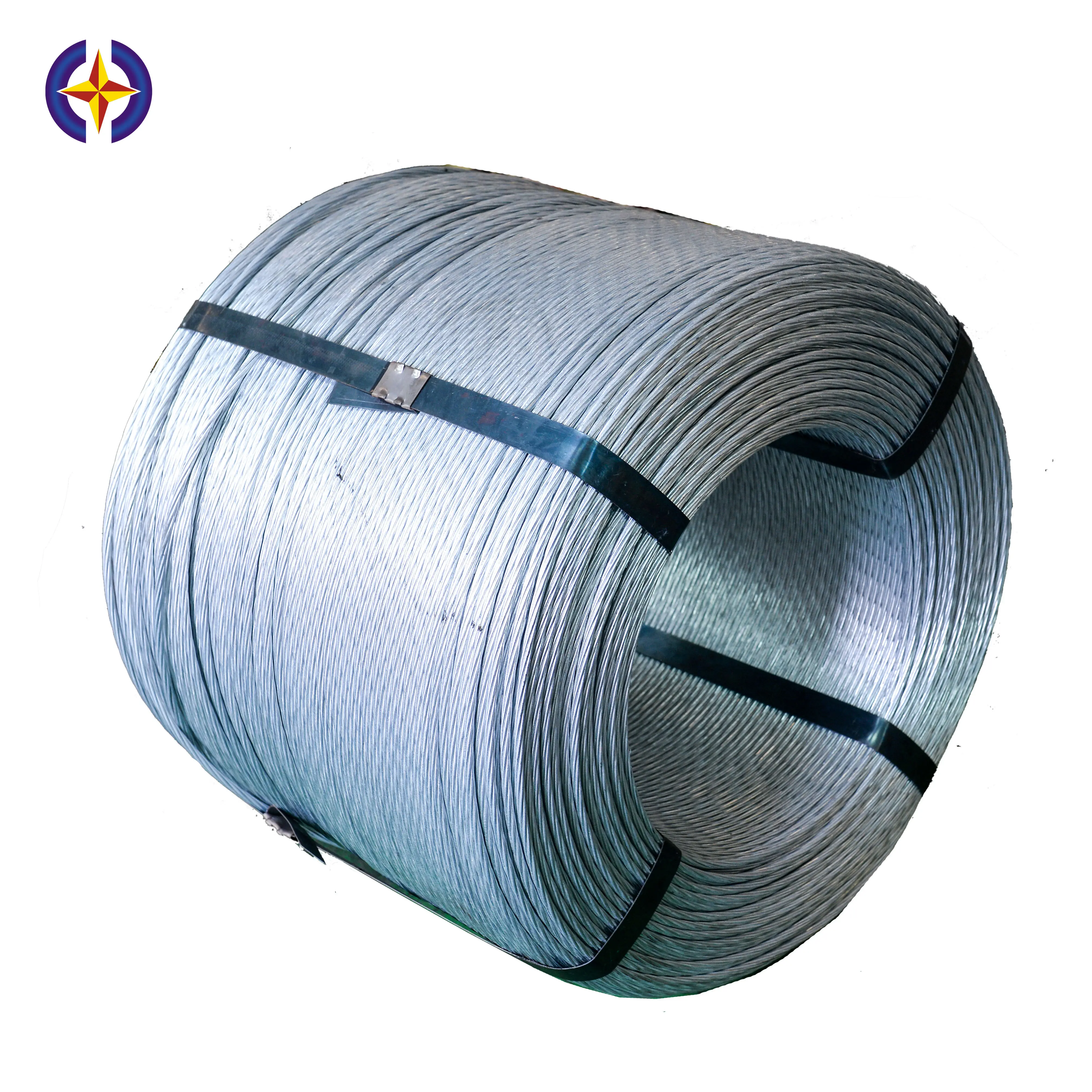

| Последние продукты и спецификации проволоки: Мы предлагаем широкий выбор новейших продуктов из оцинкованной проволоки.Мы экспортируем в Сингапур, Дубай, США, Бразилию, Нидерланды и другие порты на условиях CIF, FOB или других условиях. Подробные технические характеристики: Проволока из оцинкованного железа: покрытие цинком: 40-60 г / м2 (ТОЛЩИНА), вес рулона: 50-100 кг, предел прочности на разрыв: 300-500 Н / мм2, диаметр проволоки: 2,3 мм. Упаковано в мешковину с нейлоновой внутри. Отделка: горячее цинкование. Для системы ограждения звена цепи. Катушечная проволока с покрытием Galfan (5% алюминия — 95% цинка) с гладкой поверхностью, в бухтах по 900-1000 кг. Оцинкованная проволока: шириной 18, 24, 30, 36 дюймов, в рулонах по 100 футов. Горячеоцинкованная проволока (для сетчатой проволоки габионов): диаметр 2,6 мм и 2,4 мм при стандартной массе пучка 50 кг. Горячеоцинкованная железная проволока калибра №16 (1,6 мм) и проволока из низкоуглеродистой стали с гальваническим покрытием калибра №16 (1,6 мм). Скрепки проволокой (1’2-1’3 мм) в барабанах или катушках по 500-1000 кг. Оцинкованная плетеная проволока диаметром 1,6 мм для ролей 5 кг, роликов 10 кг и 20 кг. |

| ||||

Электрооцинкованный и горячеоцинкованный трос и стальной трос

Стальной трос можно использовать в производстве множества различных продуктов, включая трос, авиационный кабель и структурный трос для опор мостов и зданий. Конструкция стального троса состоит из тонких стальных проволок, скрученных вместе, что обеспечивает идеальное сочетание прочности и гибкости. Различные конструкции позволяют использовать стальной кабель в различных промышленных, коммерческих, развлекательных и военных целях.

Для экстремальных условий окружающей среды, где возможно воздействие влаги, соленой воды, агрессивных или едких химикатов, предпочтительным выбором будет правильный тип кабеля из нержавеющей стали. Для большинства применений оцинкованное цинковое покрытие будет обеспечивать некоторую форму коррозионной стойкости и при этом обеспечивать характеристики прочности и гибкости, желаемые конечным пользователем.

Однако термин «оцинкованный» может сбивать с толку конечного пользователя, поскольку существует ряд вариантов защиты основного металла.В этой статье мы рассмотрим два различных процесса гальванизации — гальваническое цинкование и горячее цинкование.

Есть несколько дистрибьюторов кабелей, которые продают один тип продукции и маркируют ее как «гальванизированную», но не уточняют, гальванизированная она или горячеоцинкованная. Это может ввести в заблуждение конечного пользователя при сравнении цен на оцинкованные кабели, поскольку цена и коррозионная стойкость могут различаться для продуктов с одинаковыми характеристиками.

В Mazzella Companies мы храним и продаем стальные канаты и кабели с покрытием из нержавеющей стали, гальваники и горячего цинкования. Наша цель в этой статье — объяснить различия между двумя типами гальванических покрытий и определить преимущества, недостатки и подходящие области применения для каждого типа продукта.

Для чего в основном используется стальной трос?

- Подъем и оснастка — Стальной трос можно превратить в стропы или кабельные сборки и использовать вместе с подъемниками или лебедками для подъема, тяги и подвешивания.

- Крепление транспортных средств и грузов — Крепление военных транспортных средств и самолетов и / или крепление и привязка грузов

- Лодки и морские перевозки — Крепление лодок в стыковочных условиях или подъем лодок в воду и из воды

- Верхние двери — Используется в сочетании с прочной системой шкивов для открытия и закрытия гаражных или надземных дверей

- Ограждение по периметру — Используется на строительных площадках или в других местах в качестве ограждения по периметру или безопасности

- Барьеры для защиты от падения и точки привязки — Оно также может использоваться в качестве веревки для привязки рабочих или барьера для предотвращения падений для сотрудников, работающих на высоте. натянутый трос, предназначенный для придания устойчивости отдельно стоящей конструкции.Они обычно используются в судовых мачтах, радиомачтах, ветряных турбинах, опорах, подъемных лестницах для пожарных служб и используются в церковных подъемниках и палатках.

- Zip Lines — Профессиональные курсы zip line используют стальной трос для его прочности и долговечности

Что такое гальванизированный кабель?

Электрооцинковка — это форма цинкования, при которой тонкий слой цинка электрически и химически связывается со сталью для защиты от ржавчины и коррозии.

Во время этого процесса оголенные стальные проволоки полностью погружаются в ванну с солевым раствором / цинком, и электричество используется для перемещения электронов от цинка (анода) и связывания их со сталью (катодом). В этом случае цинк действует как барьерный слой поверх стали, предотвращая попадание коррозионных веществ в нижележащую сталь или железо. Затем из проволоки формируют пряди, а затем из них по спирали формируют готовый кабель или конфигурацию стального каната.

По окончании процесса готовое покрытие становится гладким, без капель и блестящим, что делает его идеальным для архитектурных или других применений, где его эстетические характеристики будут иметь значение.Однако, как только он подвергнется воздействию элементов, покрытие может быстро испортиться.

Преимущества электрооцинкованного кабеля

- Эстетика — чистая блестящая поверхность

- Равномерное цинковое покрытие

- Экономичное решение

Недостатки электрооцинкованного кабеля

- Более короткий срок службы — от нескольких месяцев до нескольких лет в зависимости от при воздействии едких веществ или элементов окружающей среды

- Корродирует намного быстрее, чем идентичный продукт, оцинкованный горячим погружением

- Более тонкое цинковое покрытие относительно

Области применения

Электрооцинкованный кабель следует использовать в приложениях с ограниченным воздействием жестких или экстремальных условий окружающей среды .Он обеспечивает минимальную защиту от коррозии, но в тех случаях, когда он полностью подвергается воздействию элементов, он начинает коррозию намного быстрее, чем горячее цинкование.

Основным преимуществом гальванизированного кабеля является то, что он является наиболее экономичным решением. На стройплощадках его можно использовать в качестве периметрального кабеля, а также в качестве барьера или стяжного кабеля для сотрудников, работающих на высоте. Для приложений, в которых он может использоваться в полевых условиях в течение нескольких недель или нескольких месяцев, его можно безопасно утилизировать после завершения проекта.

Если воздействие элементов минимально, его можно использовать в архитектурных приложениях в эстетических целях благодаря естественной яркой и блестящей поверхности.

Что такое горячеоцинкованный кабель?

В кабеле, оцинкованном горячим способом, каждая стальная проволока без покрытия погружена в ванну с расплавленным цинком. Перед погружением проволока проходит тщательную 7-ступенчатую очистку щелочью, а затем погружается в расплавленный цинк при температуре около 860 ° F / 460 ° C. По мере извлечения из ванны расплава материал охлаждается и образует цинковое покрытие на стали.Затем из проволоки формируют пряди, а затем из них по спирали формируют готовый кабель или конфигурацию стального каната.

Горячее цинкование обеспечивает гораздо лучшую коррозионную стойкость, чем гальванизация, поскольку цинковое покрытие обычно в 5-10 раз толще. Для наружных или щелочных применений, где требуется коррозионная стойкость, очевидным выбором является горячеоцинкованный кабель.

Преимущества горячеоцинкованного кабеля

- Более длительный срок службы по сравнению с электрогальваническим покрытием

- Процесс создает слой сплава железа с цинком на стальной поверхности и покрытие из чистого цинка на внешней поверхности.Сплав очень твердый и устойчив к истиранию.

- Нормальная толщина покрытия может быть в 10 раз толще, чем электрооцинкованное покрытие

Недостатки горячеоцинкованного кабеля

- Тусклая поверхность может быть полосатой, содержать потеки и обычно неприменима в архитектурных или эстетических целях

- Существенно дороже, чем гальванизированный кабель (примерно на 40% дороже для сопоставимых продуктов)

- Гальваническая толщина может быть непостоянной по всему изделию

Применения

Поскольку он обеспечивает превосходную коррозионную стойкость по сравнению с гальванизированным кабелем, горячеоцинкованный кабель можно используется для любых приложений, где кабель будет подвергаться воздействию природных элементов или агрессивной среды.Кабель с горячей оцинковкой можно использовать для ограждения или периметра строительных площадок, гаражей, ферм и животноводческих помещений и многого другого.

Трос из горячеоцинкованной проволоки также может использоваться для подъема и такелажа в крановых установках, а также с наружными лебедками или шкивными системами. Еще одним популярным применением являются профессиональные молнии, поскольку кабель может выдерживать коррозию во влажной и влажной среде.

В завершение

Термин «оцинкованный» говорит конечному пользователю только о том, что на стальной материал нанесено какое-либо антикоррозийное покрытие.Однако поставщики не всегда указывают, является ли продаваемый кабель гальваническим или оцинкованным горячим способом.

Горячее цинкование всегда будет дороже, чем гальваническое цинкование, из-за более трудоемкого процесса цинкования и из-за большей устойчивости к ржавчине и коррозии.

Если вы ищете экономичный вариант для краткосрочного проекта или вам нужен кабель, который не будет подвергаться воздействию элементов, то лучше всего для вас подойдут гальванизированный кабель или трос.

Чтобы выбрать правильный тип кабеля для вашего следующего проекта, проведите исследование и поработайте с авторитетным и хорошо осведомленным дистрибьютором. Это поможет обеспечить приобретение правильных и наиболее подходящих продуктов с учетом ваших бюджетных требований и требований к производительности.

Компания Mazzella продает все типы канатов, авиационных и конструкционных кабелей. Мы поставляем изделия из нержавеющей, гальванической и горячеоцинкованной стали, а наши высококвалифицированные специалисты по подъемным работам могут помочь вам выбрать подходящий тип стального троса или троса для вашего применения.Если вы хотите узнать больше о различных кабельных продуктах, которые мы предлагаем, или вам нужно расценки для вашего следующего проекта, свяжитесь с нами сегодня.

Авторские права 2018. Компании Mazzella.

Гальванизация

Гальванизация или гальванизация относится к любому из нескольких электрохимических процессов, названных в честь итальянского ученого Луиджи Гальвани.

Значения

Электричество

Первоначально гальванизация была применением электрического тока (в 19 веке также назывался «фарадизм» в честь Майкла Фарадея).Это произошло из-за того, что Гальвани вызвал подергивания отрезанных лягушачьих лапок из-за случайного генерирования электричества. Это архаичное чувство является источником значения «гальванический», когда оно означает «воздействующий / воздействующий, как если бы удар электрическим током; испуганный». [ цитировать в Интернете | url = http: //dictionary.reference.com/search? r = 10 & q = гальванический | title = Гальванический; Dictionary.com | accessdate = 2006-11-30 ] Его заявления о пользе для здоровья в значительной степени были опровергнуты, за исключением некоторых ограниченных применений в психиатрии в форме электросудорожной терапии (ЭСТ).Позже это слово стали использовать для обозначения процессов электроосаждения. Это остается полезной и широко применяемой технологией, но термин «гальванизация» в основном ассоциируется с цинковыми покрытиями, за исключением других металлов.

Защита металла

В настоящее время это обычно означает горячее цинкование, металлургический процесс, который используется для покрытия стали или железа цинком. Это сделано для предотвращения гальванической коррозии (в частности, ржавления) элемента из черных металлов; Хотя это достигается не электрохимическими средствами, он служит электрохимическим целям.

Горячеоцинкованная сталь эффективно используется более 150 лет. Ценность горячего цинкования определяется относительной коррозионной стойкостью цинка, который в большинстве условий эксплуатации значительно лучше, чем у чугуна и стали. Помимо создания физического барьера против коррозии, цинк, нанесенный в виде горячеоцинкованного покрытия, катодно защищает открытую сталь. Кроме того, цинкование для защиты чугуна и стали является предпочтительным из-за его низкой стоимости, простоты применения и расширенного обслуживания, которое оно не требует.

Цинковые покрытия

Цинковые покрытия предотвращают коррозию защищаемого металла, образуя физический барьер и действуя в качестве расходуемого анода, если этот барьер поврежден. При контакте с атмосферой цинк реагирует с кислородом с образованием оксида цинка, который далее реагирует с молекулами воды в воздухе с образованием гидроксида цинка. Наконец, гидроксид цинка реагирует с углекислым газом в атмосфере, образуя тонкий, непроницаемый, прочный и совершенно нерастворимый тускло-серый слой карбоната цинка, который очень хорошо сцепляется с нижележащим цинком, таким образом защищая его от дальнейшей коррозии, аналогично защите. обеспечивается за счет оксидных слоев алюминия и нержавеющей стали.

Горячее цинкование наносит толстый прочный слой, которого может быть больше, чем необходимо для защиты основного металла в некоторых случаях. Это относится к автомобильным кузовам, где будет применяться дополнительная антикоррозионная краска. Здесь применяется более тонкая форма гальванизации путем гальваники, называемая «гальванизация». Однако защиты, которую обеспечивает этот процесс, недостаточно для продуктов, которые будут постоянно подвергаться воздействию коррозионных материалов, таких как соленая вода.Тем не менее, большинство гвоздей, изготавливаемых сегодня, гальванизированы.

Как отмечалось ранее, оба механизма часто работают в практических приложениях. Например, традиционным показателем эффективности покрытия является устойчивость к солевому туману. Тонкие покрытия не могут оставаться неповрежденными бесконечно долго, когда они подвергаются поверхностному истиранию, а гальваническая защита, обеспечиваемая цинком, может резко отличаться от более благородных металлов. Например, поцарапанное или неполное покрытие из хрома на самом деле усугубляет коррозию лежащей под ним стали, поскольку она менее электрохимически активна, чем подложка.

Размер кристаллитов в гальванизированных покрытиях является эстетической характеристикой, известной как блестки . Изменяя количество частиц, добавляемых для гетерогенного зародышеобразования, и скорость охлаждения в процессе горячего погружения, блестки можно регулировать от явно однородной поверхности (кристаллиты слишком малы, чтобы их можно было увидеть невооруженным глазом) до зерен шириной в несколько сантиметров. Видимые кристаллиты редко встречаются в других технических материалах. В защитных покрытиях для стали чаще всего используется цинк, и они основаны на гальванических свойствах цинка по сравнению со сталью.

Термодиффузионное цинкование — это новый «зеленый» процесс, при котором создается цинковое покрытие, металлургически похожее на горячее цинкование. Вместо того, чтобы погружать детали в расплавленный цинк, цинк наносится в виде порошка с химическими ускорителями. Детали и цинковая смесь запечатываются в барабане, который вращается в печи. Благодаря добавлению в цинковый порошок химикатов-ускорителей диффузия (легирование) цинка / железа происходит при более низкой температуре, чем горячее цинкование, и приводит к более однородному и износостойкому покрытию.Этот процесс также исключает необходимость использования опасных щелочных, кислотных и флюсовых ванн, необходимых для подготовки деталей к горячему цинкованию. Уникальная кристаллическая структура, образованная в результате этого процесса, обеспечивает прочную связь с процессами окраски, порошкового покрытия и формования резины.

Возможная коррозия

Несмотря на то, что цинкование препятствует разрушению основной стали, ржавчина неизбежна, особенно если местные осадки имеют кислотную природу. Так, например, кровля из гофрированного железа начнет разрушаться в течение нескольких лет, несмотря на защитное действие цинкового покрытия.Морская среда также снижает срок службы крыш из оцинкованного железа и аналогичных изделий, поскольку высокая электропроводность морской воды способствует и увеличивает скорость коррозии. Крыши из гофрированной стали могут прослужить много лет, если их дополнительно защитить слоем краски. Оцинкованные рамы автомобилей также могут быть подвержены риску, особенно там, где широко используется соление дорог.

См. Также

* Гофрированное оцинкованное железо

* Sherardising

Ссылки

Внешние ссылки

* [ http: // www.zeroplus.eu:http://ec.europa.eu/environment/life/ Программа Life по управлению жидкими отходами в гальванических процессах. ]

* [ http://www.galvanizeit.org/ Американская ассоциация гальванизаторов ]

Фонд Викимедиа. 2010.

Китайская мягкая отожженная проволока, Проволока для гальванизации, Производитель, Завод, Завод и Поставщик

- Торговый центр MRO Products

- Торговый центр MRO Products / Китай

- ECVV 会员 服务

- ОАЭ

- Индия

- Насчет нас

- Свяжитесь с нами

- Категории

- COVID19 Защитное оборудование

- Носить защитный

- Маска для лица

- Костюмы защитные

- Перчатки медицинские

- Шляпа от солнца с маской

- Защитный шлем Kuang-Chi AI

- Набор для тестирования на коронавирус

- Термометр

- Робот для дезинфекции

- УФ-дезинфекция

- Ультразвуковая система

- Машина для изготовления масок

- Вентилятор

- Носить защитный

- Машинное оборудование

- Машинное оборудование

- Машиностроение и строительная техника

- Машины землеройные

- Металлургическое оборудование

- Промышленное лазерное оборудование

- Деревообрабатывающее оборудование

- Упаковочная машина

- Насосы и запчасти

- Клапаны

- Двигатель

- Формы

- Фитинги

- Уплотнения

- Машинное оборудование

- Электрооборудование и электронные компоненты

- Электрооборудование и материалы

- Разъемы и клеммы

- Батарейки

- Электрооборудование и материалы

- COVID19 Защитное оборудование

Линия непрерывного цинкования от QED Wire Lines

Низкоуглеродистое цинкование

Процесс цинкования низкоуглеродистой проволоки обычно сопровождается поточным отжигом.Эта непрерывная термообработка в печи снижает напряжения, возникающие во время волочения проволоки, и увеличивает пластичность линии непрерывного цинкования. Окисленная поверхность проволоки (окалина), образовавшаяся в результате отжига, удаляется очисткой кислотой (травлением) с последующей промывкой и флюсованием. Проволока погружена в жидкий цинк для процесса горячего цинкования. Оцинкованная поверхность обеспечивает жертвенное защитное покрытие от коррозии для стальной проволочной основы. Коммерческие (минимальные) покрытия и тяжелые цинковые покрытия могут наноситься на одной технологической линии с нашими модульными азотными и вертикальными системами протирки.

Оцинкованная проволока Продукция:

- Ограждение

- Колючая проволока

- Габионы

- Проволока для брони

- Вешалки

- Сетка сварная

- общего назначения

- Скобы и гвозди

- Guy Wire

- Проволока для виноградников

- Стеллажи

Компания QED обладает опытом и ноу-хау в области низкоуглеродистого цинкования с производительностью от 1 до 8 тонн в час и скоростью подачи проволоки от DV = 100 до DV = 250.Мы объединяем современные компоненты с инновационным дизайном и многолетним опытом, чтобы предоставить нашим клиентам самое надежное оборудование линии непрерывного цинкования.

Наш процесс

Значки ролловера для более подробной информации о нашем процессе

FastHeat ™ Печи с псевдоожиженным слоем

Компания QED продолжает лидировать в отрасли по дизайну и надежности с нашей печью с псевдоожиженным слоем FastHeat ™ . Эти печи, рассчитанные на длительный срок службы, с прочным структурным каркасом и толстыми стенками реторты, обеспечивают быструю передачу тепла проводам при минимальных затратах на обслуживание.Они включают в себя новейшие технологии псевдоожижения и сжигания и пользуются преимуществами 20-летней программы непрерывного совершенствования.

Узнайте больше о наших печах с псевдоожиженным слоем FastHeat ™

Резервуары для охлаждающей воды

Наши системы закалочного резервуара предназначены для охлаждения проволоки до заданной температуры после их термообработки или гальванизации. Провода поддерживают ровный путь при прохождении через закалочную тарелку, в которую вода подается из нижнего резервуара с помощью чугунного центробежного насоса.

Узнайте больше о наших Резервуары для охлаждающей воды

HighTurbulence ® Системы травления

Запатентованная QED многоступенчатая система травления HighTurbulence ® представляет собой ультрасовременную систему высокоскоростной очистки проволоки. Наша конструкция, изготовленная из композитных материалов и использующая передовую технологию потока жидкости, гарантирует надежность и эффективное травление на минимальной длине.

Узнайте больше о наших системах травления HighTurbulence ®

Flux Systems

Наши флюсовые системы, изготовленные по индивидуальному заказу и включающие в себя надежные компоненты высшего качества, предназначены для подготовки поверхности перед горячим цинкованием, Galfan ® или алюминированием. Прямой путь прохождения проволоки, турбулентная жидкость и очень эффективная система очистки обеспечивают простоту эксплуатации в качественной упаковке.

Узнайте больше о наших системах Flux

Гальванизатор с погружной горелкой

Погружная горелочная печь QED предназначена для нанесения покрытия на непрерывные линейные пряди стальной проволоки цинком или Galfan ® . Проволока погружается в продольную ванну с расплавленным металлом, проходит под керамическим грузиком и выходит из ванны через протирочную систему. Расплавленный металл содержится в специальной ванне с керамической футеровкой, рассчитанной на длительный срок службы, более 25 лет.

Узнайте больше о наших Гальванизатор с погружной горелкой

Стеклоочистители

Вертикальные протирочные системы QED предлагают новейшие технологии протирки проводов. Системы предназначены для обработки нескольких жил стальной проволоки, выходящей вертикально из печи для цинкования, печи Galfan ® или печи для алюминия.

Недостатки – большие энергетические потери, вредное влияние на окружающую среду. Подготовленные детали погружаются в специальные ванны с расплавленным цинком, после выдержки вынимаются и оставляются в подвешенном состоянии для удаления излишков и остывания.

Недостатки – большие энергетические потери, вредное влияние на окружающую среду. Подготовленные детали погружаются в специальные ванны с расплавленным цинком, после выдержки вынимаются и оставляются в подвешенном состоянии для удаления излишков и остывания. Один из разновидностей горячего цинкования. Покрытие происходит за счет проникновения атомов цинка в сталь, образуется сложная структура железоцинкового сплава. Преимущества: детали обрабатываются в замкнутых пространствах, что минимизирует вредное воздействие на окружающую среду, покрытие ровное без микропор, толщина нанесения цинкового покрытия колеблется в широких пределах.

Один из разновидностей горячего цинкования. Покрытие происходит за счет проникновения атомов цинка в сталь, образуется сложная структура железоцинкового сплава. Преимущества: детали обрабатываются в замкнутых пространствах, что минимизирует вредное воздействие на окружающую среду, покрытие ровное без микропор, толщина нанесения цинкового покрытия колеблется в широких пределах. Для стабилизации кислотности в состав добавляются специальные добавки.

Для стабилизации кислотности в состав добавляются специальные добавки. Масса цинка зависит от времени осаждения и концентрации раствора.

Масса цинка зависит от времени осаждения и концентрации раствора. За счет высокой катодной поляризации и электропроводности достигается оптимальная рассеивающая способность. Цинкование гальваническое получается гладким и блестящим, покрытия равномерные на сложных профилях. Оборудование не требует дополнительных механизмов перемешивания раствора, для стабилизации показателей кислотности используются буферные добавки. Для получения блеска во время гальванического цинкования применяются блескообразователи. В промышленности широко применяются хлораммонийно-уротропные электролиты, для депассивации анодов добавляется ацетат аммония.