3D фрезеровка металла на станках с ЧПУ

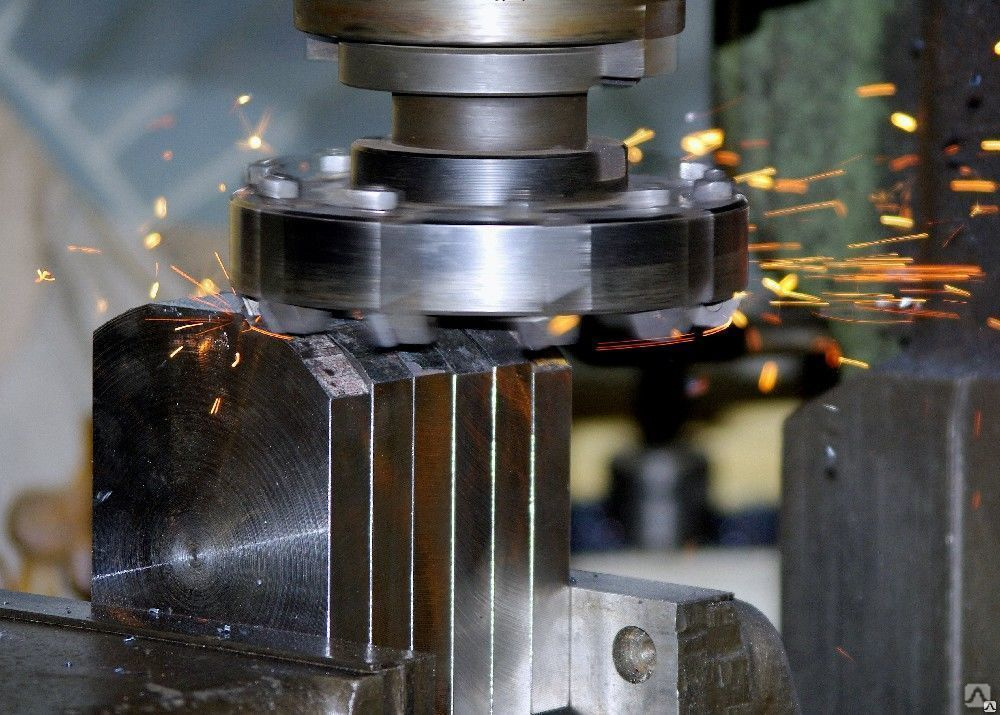

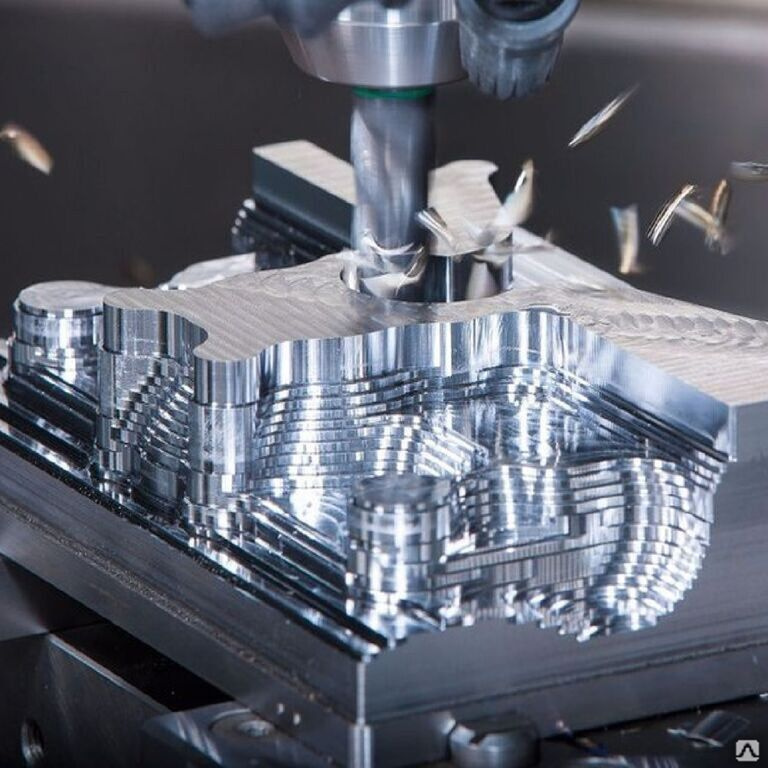

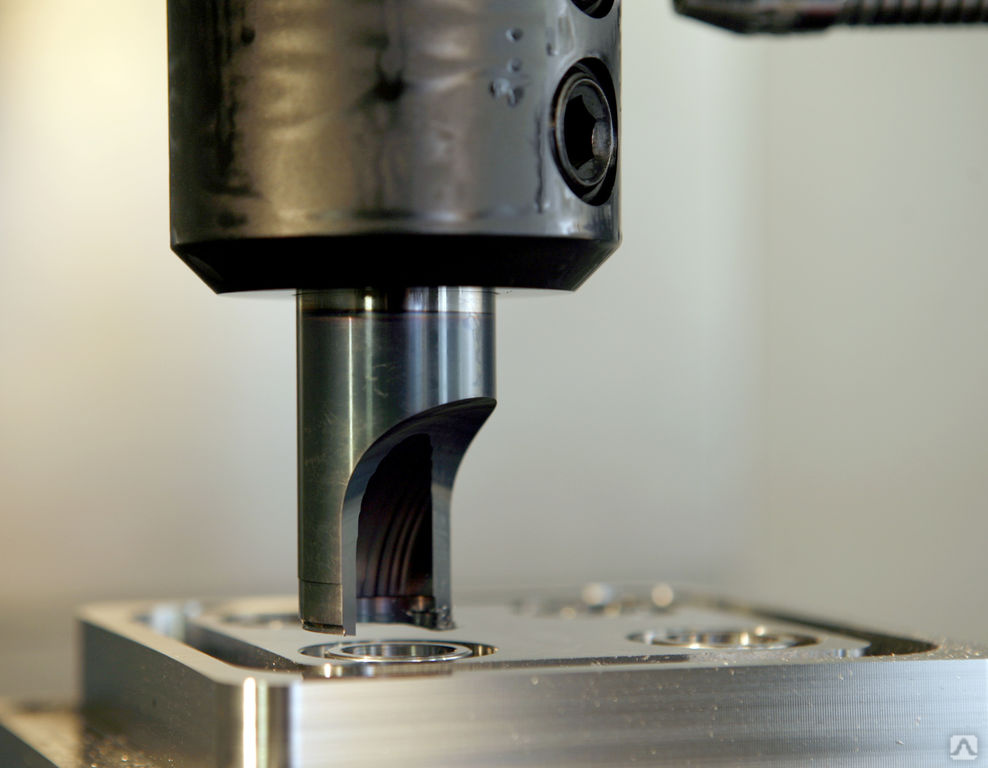

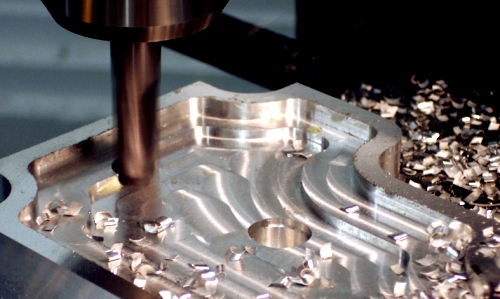

3D фрезерование позволяет создавать объемные металлические модели, пресс-формы и прототипы изделий. С помощью такого вида резки материалу можно придать любую форму, размеры, с точностью повторяющие изображение-схему, занесенную в устройство. Преимущества – энергоэффективность, высокая точность, возможность работать с любыми металлами.

На каких станках выполняется 3d фрезерование

Трехмерная резка осуществляется на фрезерных станках с числовым программным управлением и без него. Объемная 3д фрезеровка на станках с ЧПУ полностью управляется и контролируется компьютером. Станки без интеллектуальной системы управления работают только под руководством человека.

Достоинства 3Д фрезеровки:

- не нуждается в использовании дополнительных человеческих ресурсов – контроль, управление;

- более эффективна и менее затратна – не нужно нанимать и платить зарплату дополнительным специалистам;

-

обработка деталей занимает меньше времени.

При резке металла на оборудовании с ЧПУ компьютер автоматически контролирует перемещение фрез, подавая специальный сигнал, который сначала обрабатывается спецконтролерами, а затем передается двигателям.

Виды станков с ЧПУ:

- пятикоординатные;

- четырехкоординатные;

- трехкоординатные.

Выбор того или иного станка для 3д фрезерования зависит от сложности создаваемой заготовки.

В чем разница между станками 3D и 2,5D

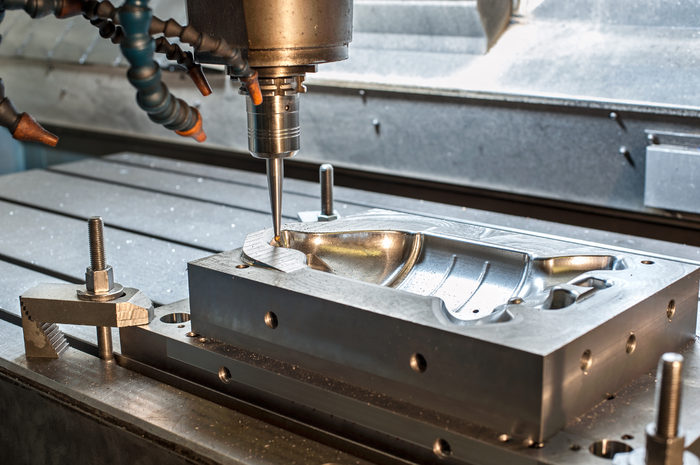

Трехмерная 3d фрезеровка металла позволяет осуществлять резку материала одновременно по трем координатам. Металлообработка на оборудовании 2,5D происходит послойно и возможна синхронно только по двум осям. Изготовление трехмерной модели на таком станке занимает больше времени и требует дополнительных усилий.

Усовершенствование фрезерного станка 3Д

Расширить функционал оборудования можно, укомплектовав его дополнительным поворотным столом или пятой плоскостью. Оборудование таким устройством позволяет изготавливать самые сложные по форме детали с резкой по 4-м и 5-ти осям одновременно.

Оборудование таким устройством позволяет изготавливать самые сложные по форме детали с резкой по 4-м и 5-ти осям одновременно.

Этапы обработки

Производство трёхмерных металлоконструкций включает в себя несколько основных этапов:

- разработка 3D модели изделия;

- адаптация модели к работе – создание алгоритма, выбор инструмента;

- изготовление пробной детали;

- производство чистовых изделий.

Производство пробного образца осуществляется из пластика, что снижает издержки на использование более дорогостоящего материала.

От чего зависит цена?

Итоговая цена зависит от сложности обработки и стоимости материала. Кроме того, на конечный просчет влияют такие факторы, как:

- необходимость создания и степень детализации 3D модели;

- объем изготавливаемой партии;

- качество обработки;

- длительность производственного процесса;

- количество удаляемого материала;

-

чистота поверхности после фрезеровки.

Ключевые из них – это детализация 3D модели и чистота поверхности по окончанию процесса.

Фрезерование металла: основные методы, типы фрез

Из этого материала вы узнаете:

- История обработки металла фрезерованием

- Сферы применения технологии фрезерования

- Основные способы фрезерования металла

- Основные типы фрез

- Возможные проблемы при фрезеровании металла и пути их решения

Фрезерование металла – один из наиболее распространенных способов обработки металлических изделий. Позволяет изготавливать детали высокой точности из тонколистового металла, из объемных заготовок. При этом используются как ручные способы, так и механизированные с разной степенью автоматизации.

Фрезерование классифицируется по типу применяемых фрез, направлению работы резца, виду станков и т. д. Наиболее современными методами считается фрезерование на станках с ЧПУ и обработка металла с помощью лазера. Подробнее о разных видах фрезерования металла вы узнаете из нашего материала.

Подробнее о разных видах фрезерования металла вы узнаете из нашего материала.

История обработки металла фрезерованием

Под фрезерованием металла понимается обработка материала с помощью фрезы с целью создания фасонных и плоских изделий. Впервые данная методика появилась в Китае во второй половине XVII века. Конечно же, в то время еще не было никаких механизированных приводов.

Вместо металлической станины использовалась плита из камня, а оборудование приводилось в движение при помощи мулов, точнее, их мускульной силы.

На рубеже XVIII-XIX веков в промышленности стран Европы появился более совершенный вариант. Известный изобретатель Эли Уитни предложил проект подходящего фрезерного станка. Однако аппарат, приближенный к современному станку, был представлен только в середине 1830-х годов в США.

Тогда для передачи основного вращательного движения использовали плоский ремень. Зубчатое колесо, расположенное около шкива, было посажено на оправку, на которой крепился резец. Данный аппарат позволял обрабатывать только плоские детали, фреза в нем двигалась по вертикали.

Данный аппарат позволял обрабатывать только плоские детали, фреза в нем двигалась по вертикали.

После того как обработка металлов фрезерованием показала свою эффективность во время изготовления оружия, ее начали использовать и в гражданской промышленности. Первое, что стали производить – это гайки. С помощью станка, который был создан в Америке, делались внутренние отверстия и грани.

Через 20 лет на смену деревянному агрегату пришел стальной, созданный компанией Линкольн. Мало того, что некоторые запчасти удалось сделать более миниатюрными, так еще и долговечность механизма увеличилась. Кроме того, появилась возможность обрабатывать более массивные изделия и прочные сплавы, а в конструкцию встроили ходовой винт с маховиком.

Именно с тех пор и используется ручное фрезерование металла, когда механик вручную осуществляет крепление, выбор сверла, наладку, перемещение и т. д. Однако человеческий фактор никто не отменял, поэтому возможны частые ошибки, сбои, простои, поломки, дефекты и брак. Сложнее всего было обрабатывать криволинейные поверхности, поскольку они требовали особенно тщательного вытачивания.

Сложнее всего было обрабатывать криволинейные поверхности, поскольку они требовали особенно тщательного вытачивания.

С автоматизацией процесса начали появляться пульты цифрового и числового управления, что является уже более совершенным. Фрезерование металла с ЧПУ позволяет осуществлять резку с очень высокой точностью, поскольку все параметры, включая скорость, режим, перемещение фрезы во всех возможных плоскостях задаются самим программным обеспечением.

Сферы применения технологии фрезерования

Для того чтобы фрезеровка деталей была выполнена более точно, в каждом случае используются различные виды фрез. Несмотря на то, что обрабатываться могут практически любые материалы, чаще всего это все же металл.

Благодаря современным станкам, которые оснащены системами с ЧПУ, количество брака значительно сокращается. А числовые программы позволяют значительно упростить управление. Сегодня заготовки делаются с максимальной точностью и минимальным количеством брака, а все потому, что фреза заменена на лезвие.

VT-metall предлагает услуги:

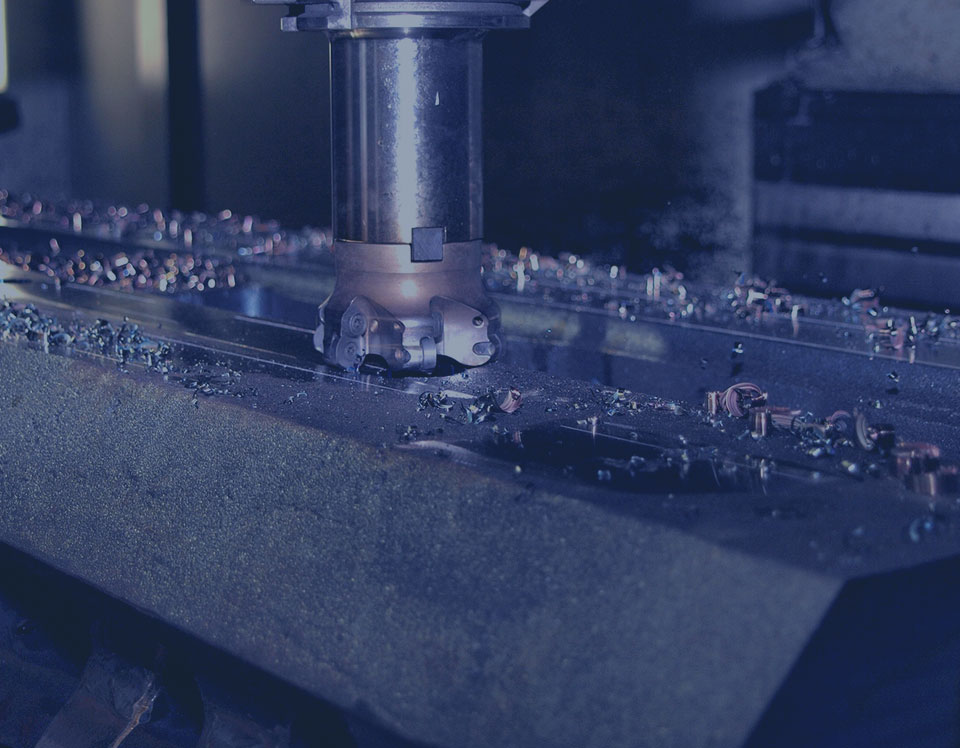

С помощью фрезерования металла на станках с ЧПУ можно делать следующее: отрезку, шлифование, гравировку, наносить специальные узоры, осуществлять токарные и другие работы, относящиеся к различным видам деятельности. В процессе используется несколько режущих многозубчатых фрез, причем в зависимости от их крепления в станке определяется тип работы (горизонтальный, вертикальный).

Нужно сказать, что фрезерование может производиться и под определенным углом, для чего нож устанавливается в соответствующем направлении.

Способов обработки существует несколько, выбор зависит от вида продукции, которая ей подвергается. В работе используются различные фрезы, например, торцевые, цилиндрические, зубчатые, концевые, фасонные и более сложные.

Фрезерование может быть применено в различных сферах: в машиностроении, металлообработке, деревообработке, ювелирном производстве, а также архитектуре и дизайне.

Данный вид обработки используется в отношении металлов различной плотности. В каждом отдельном случае выбирается своя фреза. Так, для фрезерования листового металла используются цилиндрические типы, а торцевые – для несимметричных схем резания.

В каждом отдельном случае выбирается своя фреза. Так, для фрезерования листового металла используются цилиндрические типы, а торцевые – для несимметричных схем резания.

То есть если необходимо обработать детали, имеющие правильную форму, то есть прямоугольную, квадратную и т. д., применяются два вышеуказанных способа. Одинаковое профильное изделие может быть сделано цилиндрической фрезой и с торца.

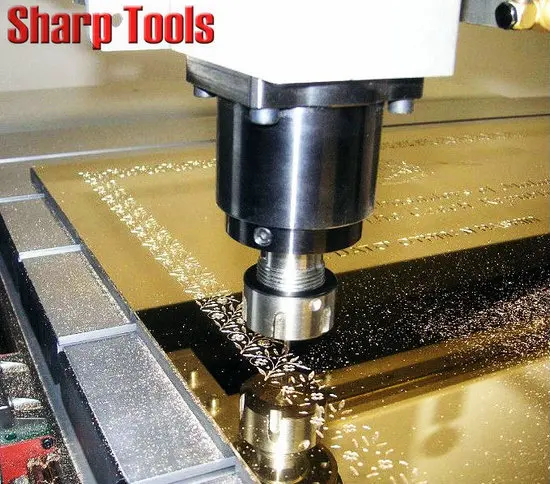

Наиболее популярным сегодня является фрезерование алюминия, а все потому, что данный металл используется во многих областях, например, в интерьере, эксклюзивном дизайне, изготовлении рекламных элементов, операторской техники и т. д.

Его широкое использование обусловлено тем, что он обладает легкостью, прочностью, а также низкой температурой плавления. Кроме того, из него легко можно вырезать любую деталь.

С помощью данного вида фрезерования, которое осуществляется на современных высокотехнологических станках, можно наносить надписи, узоры, рельефность и т. д. на сувенирные изделия, кухонную и маркетинговую продукцию. При этом они отличаются правильной формой, габаритами, идеальными краями и отсутствием заусенцев.

При этом они отличаются правильной формой, габаритами, идеальными краями и отсутствием заусенцев.

2 вида фрезерования металла

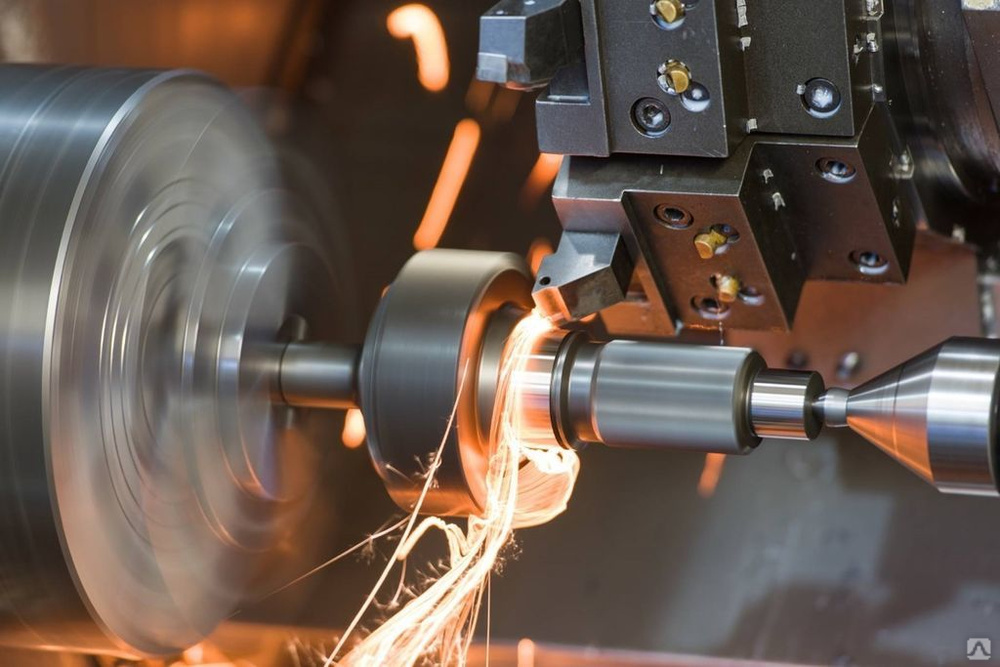

Методы фрезерования металла отличаются направлением подачи материала во время обработки. К примеру, при первичной обдирочной отделке металла либо заготовок, изготовленных из твердых сплавов, используется, как правило, встречная фрезеровка.

Что касается попутной методики, то она применяется в отношении мягких металлов или для чистовой, получистовой обработки. Нужно сказать, что эти способы имеют свои плюсы и минусы, которые и определяют их популярность.

Попутное фрезерование

Данная технология предполагает вращение режущей оснастки в том же направлении, в котором поступает заготовка. Именно поэтому данный способ обладает следующими плюсами:

- деформация детали практически исключается, а все потому, что нет необходимости в ее сильной фиксации к столу, поскольку заготовка прочно удерживается на станине под действием инерционных сил;

- шероховатость на поверхности после обработки минимальная, поскольку снятие припуска происходит очень плавно;

- режущая кромка фрезы затупляется медленнее, а значит, и износ ее незначительный;

- отведение стружки происходит быстрее и не требует использования дополнительных приспособлений и инструментов.

Помимо довольно большого количества преимуществ, данная технология имеет и недостатки. Например, ее нельзя использовать в отношении металлов, которые содержат большое количество твердых включений. Грубую поверхность перед обработкой необходимо подготовить.

Кроме того, во время попутной фрезеровки присутствует довольно сильная вибрация, избавиться от которой можно только путем использования станка с высокой жесткостью.

Встречная технология

Данный тип фрезерования отличается от предыдущего тем, что здесь режущий инструмент движется навстречу заготовке. Это позволяет не только повысить производительность, но обеспечить:

- минимальную нагрузку на механизм, благодаря чему рабочий ресурс значительно увеличивается;

- равномерное и мягкое воздействие на металл во время обработки, что позволяет увеличивать глубину реза постепенно, не отклоняясь от допустимых параметров;

- обработку без вибраций, причем даже металла, обладающего грубой шероховатой поверхностью.

Что касается недостатков, то к ним можно отнести необходимость надежной фиксации заготовки, поскольку сила резки частично направлена на отрыв от станины шаблона. Еще к минусам относится плохое отхождение стружки, в результате чего она может попадать в зону резки, а также быстрый износ фрезы.

Основные типы фрез

По типу режущей оснастки, используемой во время обработки, способы и виды фрезерования классифицируются следующим образом:

- Торцевое – обработка, которая осуществляется с помощью соответствующей фрезы (торцевой), схожей со сверлом небольшой длины и увеличенного диаметра, с расположенными по торцевой окружности резцами (5 и более), закрепленными с разным шагом и одинаковой глубиной посадки.

С помощью данной оснастки производится формирование подсечек, канавок, колодцев, окошек, более точных габаритов заготовки, а также обратная фрезеровка и срезание торцов.

- Цилиндрическое – используется для корректировки высоты граней (длинных и коротких), например, ребер швеллера.

Работа осуществляется с помощью винтовой фрезы в виде горизонтального валика, которая имеет универсальное назначение, либо оснасткой с прямыми зубьями, предназначенной для обработки прямых поверхностей.

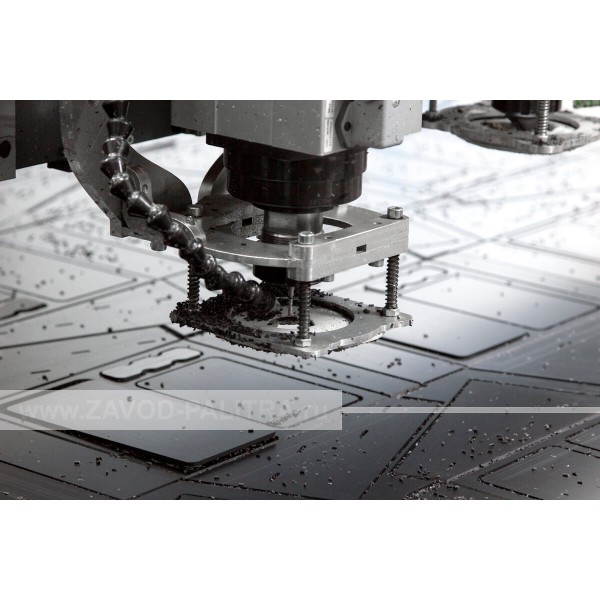

Работа осуществляется с помощью винтовой фрезы в виде горизонтального валика, которая имеет универсальное назначение, либо оснасткой с прямыми зубьями, предназначенной для обработки прямых поверхностей. - Дисковое – используется для формирования продольных канавок при помощи фрезы, которая напоминает режущую часть дисковой пилы.

- Угловое – для фрезерования металла используется инструмент, который состоит из двух соединенных вместе усеченных конусов. В данном случае угол его и наклона канавки на изделии совпадают.

Что касается оснастки, то она либо полностью сделана из быстрорежущей стали, либо дополняется вставными резцами, изготовленными из победитового сплава (применяется для резки очень прочных металлов).

- Концевое – с его помощью делаются уступы необходимого размера в вертикальной или горизонтальной плоскости.

- Фасонное – без данного вида фрезеровки металла невозможно изготовить изделия, имеющие нестандартную форму.

Нужно сказать, что это далеко не все типы фрез, которые используются во время обработки металла. Есть также и корончатые, которые применяются для того, чтобы получать крупные отверстия, червячные – для обработки материала несколькими режущими кромками одновременно и т. д.

Кроме того, на оборудовании, оснащенном ЧПУ, есть возможность осуществлять и лазерное фрезерование металла, где вместо режущего инструмента используется лазер.

Этапы фрезерования металла

Для того чтобы получить качественное изделие после фрезерования, независимо от того, из какого материала оно изготавливается, нужно обратить внимание не только на заготовку, но и на соблюдение технологии обработки, которая состоит из определенных этапов:

- Подготовительная стадия, когда происходит установка режущего инструмента на шпинделе и фиксация заготовки на столе станка.

- Следующим шагом является настройка параметров, которая включает установку скорости вращения режущей оснастки, глубину срезания металла за один проход, плавность подачи заготовки и направления ее движения.

- Далее происходит запуск вращения режущей части на небольшой скорости, чтобы соприкосновение фрезы с обрабатываемым материалом было незначительным. Благодаря этому обеспечивается безопасность процесса, а также проверка необходимой глубины реза. После этого шпиндель возвращается в исходное положение и при необходимости производится корректировка параметров.

- Электродвигатель включается второй раз, и в это время происходит подача заготовки и фрезерование, во время которого осуществляется контроль над соблюдением критериев формируемого изделия.

Возможные проблемы при фрезеровании металла и пути их решения

Несмотря на то, что для фрезерования металла используется современное оборудование, во время обработки возникают разного рода проблемы, причины которых и методы решения могут быть различными. Одним из примеров является травмирование оператора станка металлической стружкой, которая отлетает во время обработки материала.

Одним из примеров является травмирование оператора станка металлической стружкой, которая отлетает во время обработки материала.

Для того чтобы решить этот вопрос, достаточно правильно организовать систему отвода. Однако в процессе фрезерования металла есть и более существенные сложности, например, повреждение поверхности заготовки во время обработки и сокращение рабочего ресурса оснастки.

Снижение срока эксплуатации инструмента

К данным технологическим и техническим проблемам, связанным с фрезерованием металла, относится следующее:

- Быстрый износ кромки режущей оснастки. Причины этого могут заключаться в следующем: использование неподходящей оснастки, несоответствие скорости ее вращения либо неправильная подача материала во время обработки.

- Сильное выкрашивание кромки фрезы. Такое может произойти, если неправильно подобрать оснастку, скорость вращения (она слишком высокая), а также неподходящий угол, под которым установлен шпиндель.

Кроме того, сюда же стоит отнести неподготовленную поверхность обрабатываемой детали, то есть не была произведена необходимая подготовка, а также слишком сильное давление фрезы.

Кроме того, сюда же стоит отнести неподготовленную поверхность обрабатываемой детали, то есть не была произведена необходимая подготовка, а также слишком сильное давление фрезы.

Рекомендуем статьи

- Производство изделий из металла: технологии, преимущества, поэтапный контроль

- Гибка листового металла: способы выполнения и необходимые расчеты

- Вальцевание: обзор технологий и сфер применения

Повреждение поверхности обрабатываемого изделия

К самым распространенным повреждениям обрабатываемого материала относятся следующие:

- Появление наклепа. Происходит подобное из-за повышения температуры в области резания, в результате чего пластичность материала уменьшается, а прочность увеличивается. Для того чтобы этого не допустить, необходимо использовать современные способы охлаждения детали.

- Отклонение от вертикали. Чаще всего причиной этого становится сильный износ кромки режущей оснастки либо неправильно выбран режим резки.

- Несоблюдение размеров. Возникает, как правило, при плохой фиксации детали, использовании инструмента недостаточной жесткости, слишком большой вибрации либо увеличении интервала замены. Для решения данной проблемы следует заменить фрезу, более жестко закрепить заготовку и воспользоваться виброгасителем.

- Неровности и выкрашивание. Чаще всего подобное происходит из-за неравномерной подачи заготовки, а также неправильной установки глубины реза и скорости съема металла при фрезеровании.

Зная, какие проблемы могут сопровождать процесс фрезерования металла, а также причины, по которым они возникают, и способы их решения, вы сможете правильно подобрать режим работы станка и оснастку, улучшив тем самым производительность процесса и качество готового изделия.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Вертикальные мельницы и фрезерные станки | Фрезерные станки по металлу

Вертикальные фрезерные станки и фрезерные станки | Фрезерные станки по металлу | Бейли Индастриал Похоже, в вашем браузере отключен JavaScript.

Для использования функций этого веб-сайта в вашем браузере должен быть включен JavaScript.

У Baileigh есть фрезерный станок по металлу, соответствующий вашим потребностям и бюджету, независимо от того, работаете ли вы в своем гараже или в большом промышленном цеху. Мы предлагаем 2 линии вертикальных мельниц: экономичные модели E и производственные мельницы, которые служат десятилетиями.

Зачем покупать фрезерный станок Baileigh, а не конкурирующий бренд?

- Широкий выбор – В нашем ассортименте обязательно найдется модель, подходящая для ваших проектов фрезерования, сверления, нарезания резьбы, растачивания и развертывания.

- Жесткая конструкция – Цельнолитые основания и закаленные, отшлифованные столы помогают предотвратить вибрации, поэтому фрезерные станки остаются точными и надежными в течение многих лет постоянного использования.

- Запасные части в наличии – Вы можете заказать запчасти напрямую у нас. Мы быстро отправим их вам из нашей штаб-квартиры в Висконсине.

- Техническая поддержка в течение всего срока службы по телефону . Наша команда опытных слесарей готова предоставить консультации по проекту, ответить на ваши вопросы и решить любые проблемы.

Есть вопросы по этим вертикальным мельницам? Не знаете, какой вертикально-фрезерный станок подойдет именно вам? Позвоните нам по телефону 1-920-684-4990 и поговорите со специалистом по Baileigh.

ПодробнееПодробнее

6 779,00 $ $

В наличии

- Рабочий стол 6 x 26 дюймов

- Может быть установлен на столе

- Включает усиленную подставку

- Конус шпинделя R8

- 9 скоростей

- Рабочий фонарь

- 110 В

$9 689,00 $

Позвоните, чтобы узнать о наличии

- Стол 8 x 36 дюймов

- Шпиндель R8

- Система охлаждения

- Рабочий фонарь

- 110 В

$10 539,00 $

В наличии

- Стол 9″ x 42″

- R8 Конус шпинделя

- Цифровой считыватель

- Рабочая лампа

- 220 В, однофазный

$13 259,00 $

В наличии

- 9″ x 49″ Таблица

- Регулируемая скорость от 60 до 4200 об/мин

- Шпиндель R8 и дышло

- УЦИ для осей X и Y

- Мощная подача по оси X с быстрой скоростью

- 220 В, однофазный

$17 029,00 $

Запрос о доступности

- Стол 10″ x 54″

- Переменная скорость

- Пневматическая тяга

- Мощность по осям X, Y и Z

- Цифровой считыватель

- 220 В, 3 фазы

Обычная цена: $22,919.

00

00Специальная цена 20 627,10 долларов США

В наличии

Трехфазный вертикальный фрезерный станок с регулируемой скоростью, 220 В. 9 «x 49» Стол. Инвертор Яскава. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Mitutoyo DRO на X и Y. Включает пневматическую тягу

20 749,00 долларов США $

В наличии

Вертикально-фрезерный станок с регулируемой частотой вращения, однофазный, 220 В. 9 «x 42» Стол. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Цифровое считывание по осям X, Y и Z. Включает тяговую штангу, направляющую крышку и рабочую лампу. Ключ работает

Обычная цена: 23 439,00 долларов США

Специальная цена 21 095,10 долларов США

В наличии

Однофазный вертикальный фрезерный станок с регулируемой скоростью, 220 В.

9 «x 49» Стол. Инвертор Яскава. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Mitutoyo DRO на X и Y. Включает пневматическую тягу

9 «x 49» Стол. Инвертор Яскава. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Mitutoyo DRO на X и Y. Включает пневматическую тягу29 339,00 $ $

В наличии

Вертикально-фрезерный станок с регулируемой скоростью, 220 В, 3 фазы, с жесткой головкой. Стол размером 10 x 54 дюйма. Инвертор Яскава. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Mitutoyo DRO на X и Y. Включает пневматическую тягу

43 089,00 $ $

В наличии

Вертикально-фрезерный станок с регулируемой скоростью, 220 В, 3 фазы, с жесткой головкой.

Стол размером 12 x 58 дюймов. Инвертор Яскава. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Mitutoyo DRO на X и Y. Включает пневматическую тягу, квадратные направляющие, шариковые винты X и Y

Стол размером 12 x 58 дюймов. Инвертор Яскава. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Mitutoyo DRO на X и Y. Включает пневматическую тягу, квадратные направляющие, шариковые винты X и Y

- Подписаться на новости

Нужна цитата?

Позвоните нам: (920)684-4990

Подготовка к фрезерованию твердых сплавов

В отличие от сталей в более мягком состоянии, при фрезеровании твердых материалов предпочтение отдается траекториям с меньшей глубиной резания, более низкими поверхностными скоростями и уменьшенными скоростями подачи для борьбы с высокими силами резания и большим количеством выделяемого тепла.

В современных мастерских слесари сталкиваются с бесконечным количеством материалов с самыми разными свойствами. Эти материалы сгруппированы в категории в зависимости от того, как они обычно реагируют на режущий инструмент во время обработки.

Эти материалы сгруппированы в категории в зависимости от того, как они обычно реагируют на режущий инструмент во время обработки.

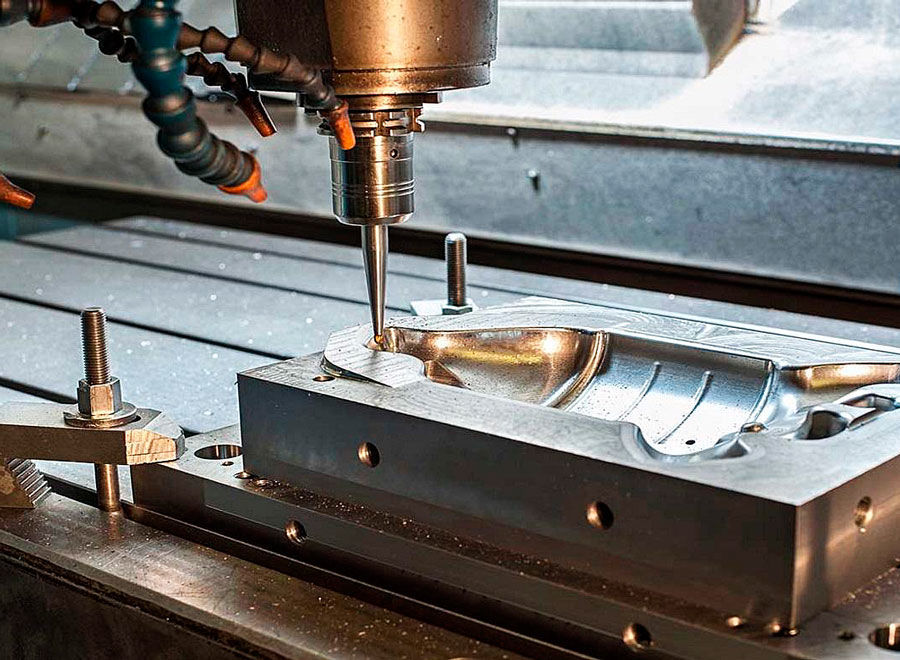

Черные металлы, закаленные до твердости 45 HRC или выше, обычно классифицируются как твердые материалы. Распространенным примером их использования является производство штампов и пресс-форм, где часто используются штамповые стали, быстрорежущие инструментальные стали и легированные стали.

В прошлом детали, изготовленные из закаленных сталей, подвергались черновой обработке в мягком состоянии, термообработке, а затем чистовой электроэрозионной обработке или шлифованию. Тем не менее, усовершенствования в геометрии инструментов и покрытий, все более точные держатели инструментов, а также постоянно развивающиеся станки и траектории CAM позволили резать эти материалы в закаленном состоянии с высокой точностью и производительностью.

Проблемы

Твердые материалы трудно обрабатывать по нескольким причинам.

Во-первых, закаленные стали обычно имеют гораздо большую упругую отдачу, чем их отожженные аналоги. Это приводит к гораздо более высоким силам резания при обработке. Высокие силы резания могут повысить восприимчивость инструмента к деформации и вибрации, что приводит к ухудшению точности деталей и качества поверхности.

Это приводит к гораздо более высоким силам резания при обработке. Высокие силы резания могут повысить восприимчивость инструмента к деформации и вибрации, что приводит к ухудшению точности деталей и качества поверхности.

Поскольку эти материалы создают высокие силы резания, фрезы для твердых материалов обычно имеют отрицательный передний угол, что делает режущую кромку затупленной, чтобы предотвратить выкрашивание. Эта тупая режущая кромка приводит к повышенному трению во время резки, что, в свою очередь, приводит к большему нагреву режущей кромки.

Чтобы компенсировать силы резания, могут потребоваться более низкие скорости подачи, что приводит к тому, что инструмент задерживается в одной области и впоследствии создает еще больше тепла в течение более длительного периода времени. Это повышенное тепло может привести к быстрому разрушению покрытия режущего инструмента, а затем и основы инструмента.

Быстрый износ инструмента является еще одной причиной того, что фрезерование твердых материалов часто считается сложной задачей.

Крупногабаритные детали в производстве пресс-форм и штампов часто требуют одного инструмента для обработки большой площади поверхности. Поскольку инструмент быстро выходит из строя при обработке закаленных материалов, он может слишком изнашиваться, чтобы обеспечить удовлетворительную шероховатость поверхности по мере прохождения через деталь. Это часто приводит к необходимости второго процесса чистовой обработки, увеличению продолжительности производственного цикла и, в свою очередь, производственных затрат.

Выбор правильного инструмента, держателя и траектории инструмента имеет решающее значение для успешного точного и эффективного фрезерования твердых материалов.

Такие инструменты, как твердосплавная концевая фреза марки A, рекомендуются для фрезерования стали высокой твердости.

Выбор подходящего инструмента

Твердое фрезерование обычно выполняется с использованием твердосплавных концевых фрез с покрытием, сменных фрез или, в некоторых случаях, с менее традиционными инструментальными подложками. Инструменты и их геометрия должны выбираться на основе множества факторов.

Инструменты и их геометрия должны выбираться на основе множества факторов.

Фрезы со сменными пластинами часто используются для черновой обработки, когда точность детали и чистота поверхности не являются критическими. Эти инструменты, как правило, имеют больший диаметр и требуют мощного, жесткого оборудования и надежного крепления инструмента. Сменные фрезы для твердого фрезерования должны иметь отрицательные углы резания, а также пластины с соответствующим стружколомом и покрытием для твердого фрезерования.

Инструменты следует выбирать с наибольшим диаметром, насколько это позволяют характеристики детали, и с наименьшим вылетом, чтобы уменьшить прогиб и вибрацию.

По сравнению с фрезерованием сталей в более мягком состоянии, траектории фрезерования твердых материалов обеспечивают меньшую глубину резания, меньшую скорость резания и меньшую подачу для борьбы с высокими силами резания и большим количеством выделяемого тепла. Из-за этого важно выбрать правильный тип резака для повышения производительности. Для фрезерования с большими вылетами и глубокими карманами предпочтительнее инструмент с высокой подачей из-за его способности передавать силы резания в осевом направлении вверх на шпиндель, а не радиально.

Для фрезерования с большими вылетами и глубокими карманами предпочтительнее инструмент с высокой подачей из-за его способности передавать силы резания в осевом направлении вверх на шпиндель, а не радиально.

Процессы чистовой обработки часто выполняются с использованием концевых фрез из твердого сплава с покрытием. Концевые фрезы для фрезерования твердых материалов обычно имеют жесткую геометрию и высокую ударную вязкость режущей кромки. Эти инструменты обычно имеют очень мелкие канавки с в основном отрицательными передними углами.

Покрытия для твердосплавных фрез обладают высокой стойкостью к окислению, высокой поверхностной твердостью и низким коэффициентом трения. Процессы трехмерной чистовой обработки требуют высокоточных инструментов, изготовленных с жесткими допусками для получения оптимального качества поверхности.

Важно понимать, что отсутствие постоянной точности при изготовлении режущего инструмента часто приводит к плохой точности размеров заготовки.

Как и сменные фрезы, следует выбирать твердосплавные концевые фрезы максимально возможного диаметра и минимального вылета. По сравнению с более мягкими материалами твердосплавные инструменты также должны работать с пониженными параметрами резания при обработке закаленных сталей.

Траектории фрезерования

Современное оборудование и программное обеспечение CAM обеспечивают высокоскоростную обработку, которая включает фрезерование деталей на высоких скоростях вращения шпинделя и подачах с очень малой глубиной резания.

Когда глубина резания мала, режущая кромка входит в заготовку на короткие промежутки времени, что дает режущей кромке дополнительное время для охлаждения при выходе из заготовки. Этот метод обработки не только эффективен, но и создает гораздо меньшую нагрузку на станки и держатели, поскольку снижается сила резания.

Для фрезерования больших выступов или глубоких карманов рекомендуется использовать фрезу с высокой подачей, такую как четырехгранный инструмент Phoenix со сменными пластинами.

Трохоидальное фрезерование с небольшими шагами — еще один метод фрезерования твердых материалов. Этот стиль фрезерования обычно включает резку с малой радиальной глубиной резания в сочетании с максимальной осевой резкой, которую поддерживает инструмент или деталь. Опять же, режущая кромка входит в заготовку и выходит из нее за короткий промежуток времени с достаточным временем для охлаждения на воздухе.

Хотя твердосплавные пластины и твердосплавные инструменты чаще всего используются при фрезеровании твердых сплавов, в некоторых случаях могут быть полезны альтернативные субстраты инструментов, такие как кубический нитрид бора (CBN). CBN имеет кристаллическую структуру, аналогичную алмазу, и является одним из самых твердых веществ в мире. Синтезируется под высоким давлением и температурой аналогично процессу получения алмаза из графита; однако инструменты из CBN не вступают в реакцию с железом, как алмаз.

Инструменты из CBN имеют гораздо более высокую начальную стоимость, но они значительно более износостойкие, чем твердосплавные. Это не только позволяет инструментам работать на более высоких скоростях, но и при правильном применении их хорошая износостойкость позволяет им обрабатывать закаленные материалы с исключительной чистотой поверхности.

Это не только позволяет инструментам работать на более высоких скоростях, но и при правильном применении их хорошая износостойкость позволяет им обрабатывать закаленные материалы с исключительной чистотой поверхности.

Передовой опыт

Хотя выбор правильного инструмента важен при фрезеровании твердых материалов, не менее важно обеспечить применение соответствующего держателя инструмента и стратегии подачи СОЖ.

Наиболее распространенные типы державок включают цанговые, гидравлические и термоусадочные инструменты.

Цанговые патроны просты в использовании, имеют низкие затраты на установку и обладают очень хорошими свойствами гашения вибрации. Это делает цанговый патрон хорошим кандидатом для тяжелых черновых и получистовых операций.

Гидравлические держатели инструментов также просты в использовании, но имеют более высокую начальную стоимость. Они обладают более высокой точностью и хорошими виброгасящими качествами, а также прочностью прижима. Как и цанговые патроны, гидравлические держатели также следует использовать для черновых и получистовых операций.

Термоусадочные держатели обеспечивают высокую прочность зажима и высокую точность, но с низкими виброгасящими свойствами. Они доступны во многих различных конфигурациях длины и размера, помогая операторам достигать глубоких участков детали с максимальной жесткостью. Термоусадочные держатели подходят для чистовых операций, поскольку их высокая точность позволяет снимать с детали постоянное количество припуска. Их также можно использовать для черновых операций, но их плохие свойства гашения вибрации могут отрицательно сказаться на сроке службы инструмента на этапе черновой обработки.

Выбор охлаждающей жидкости также влияет на срок службы инструмента и, как следствие, на точность обработки детали и чистоту поверхности.

При традиционной обработке охлаждающая жидкость используется для отвода тепла от реза, а также смывания стружки. Однако количество тепла, выделяемого при твердосплавном фрезеровании, значительно больше, чем при традиционном фрезеровании, и по этой причине заливной СОЖ обычно вреден для инструментов со сменными пластинами, твердосплавными и эльборовыми инструментами.

Концевая шаровая фреза Exocarb Max CBN может работать на высоких скоростях и при этом обеспечивать хорошее качество поверхности.

Использование охлаждающей жидкости заливающего типа создает термическую нестабильность в инструменте, поскольку режущая кромка быстро охлаждается и повторно нагревается. Это явление, называемое термическим ударом, вызывает микротрещины в покрытии и подложке инструмента, что в конечном итоге приводит к износу и выкрашиванию режущей кромки.

При твердом фрезеровании следует использовать воздушное охлаждение или охлаждение туманом. Воздух мягко охлаждает инструмент, не вызывая теплового удара, а также способствует эвакуации стружки. Использование туманообразующей охлаждающей жидкости или минимального количества смазки также обеспечивает дополнительную ценность смазки режущей кромки, что снижает трение и обеспечивает более высокое качество обработки поверхности. Туманная охлаждающая жидкость обычно имеет масляную основу, которая не поглощает тепло, как охлаждающие жидкости на водной основе, поэтому не вызывает быстрого охлаждения режущей кромки.

Работа осуществляется с помощью винтовой фрезы в виде горизонтального валика, которая имеет универсальное назначение, либо оснасткой с прямыми зубьями, предназначенной для обработки прямых поверхностей.

Работа осуществляется с помощью винтовой фрезы в виде горизонтального валика, которая имеет универсальное назначение, либо оснасткой с прямыми зубьями, предназначенной для обработки прямых поверхностей.

Кроме того, сюда же стоит отнести неподготовленную поверхность обрабатываемой детали, то есть не была произведена необходимая подготовка, а также слишком сильное давление фрезы.

Кроме того, сюда же стоит отнести неподготовленную поверхность обрабатываемой детали, то есть не была произведена необходимая подготовка, а также слишком сильное давление фрезы.

00

00 9 «x 49» Стол. Инвертор Яскава. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Mitutoyo DRO на X и Y. Включает пневматическую тягу

9 «x 49» Стол. Инвертор Яскава. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Mitutoyo DRO на X и Y. Включает пневматическую тягу Стол размером 12 x 58 дюймов. Инвертор Яскава. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Mitutoyo DRO на X и Y. Включает пневматическую тягу, квадратные направляющие, шариковые винты X и Y

Стол размером 12 x 58 дюймов. Инвертор Яскава. NT40 Конус шпинделя. Силовая подача по осям X, Y и Z. Mitutoyo DRO на X и Y. Включает пневматическую тягу, квадратные направляющие, шариковые винты X и Y