Основные операции обработки на фрезерных станках с ЧПУ.

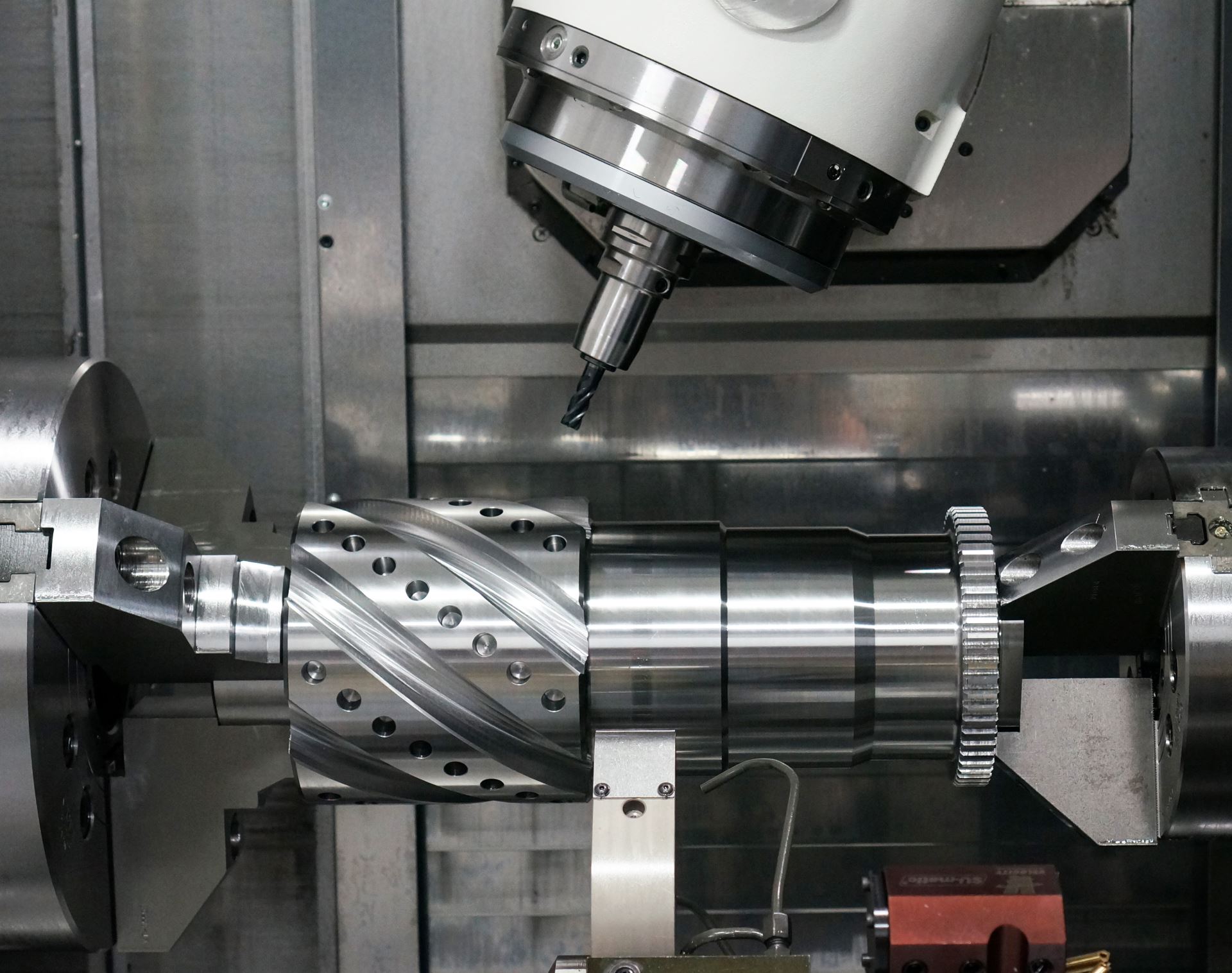

Как только начинается процесс фрезерования с ЧПУ, станок начинает вращать режущий инструмент со скоростью, достигающей тысячи оборотов в минуту. В зависимости от типа используемого фрезерного станка и требований фрезерного инструмента, когда инструмент врезается в заготовку, станок выполняет одно из следующих действий для получения необходимых разрезов на заготовке:

- Медленно подает заготовку в неподвижный вращающийся инструмент

- Перемещает инструмент через неподвижную заготовку

- Перемещает инструмент и заготовку относительно друг друга

В

отличие от ручных процессов фрезерования,

в фрезерных станках с ЧПУ, как правило,

механизм подает подвижные детали

вращением режущего инструмента, а не

против него.

Как правило, фрезерование лучше всего подходит в качестве вторичного или чистового процесса для уже обработанной детали, обеспечивая определение или создание элементов детали, таких как отверстия, пазы и резьбы. Тем не менее, этот процесс также используется для формирования заготовки от начала до конца. В обоих случаях процесс фрезерования

Как

правило, готовая деталь требует нескольких

проходов обработки для достижения

желаемой точности и допусков. Для более

сложных деталей может потребоваться

несколько установок машины для завершения

процесса изготовления.

Как

правило, готовая деталь требует нескольких

проходов обработки для достижения

желаемой точности и допусков. Для более

сложных деталей может потребоваться

несколько установок машины для завершения

процесса изготовления.После

того, как операция

Наиболее распространенные операции фрезерования с ЧПУ включают в себя:

- Торцевое;

- Обычное;

- Угловое;

- Фрезерование формы.

Торцевое

фрезерование

относится к операциям фрезерования, в

которых ось вращения режущего инструмента

перпендикулярна поверхности заготовки.

В этом процессе используются торцевые

фрезы, которые имеют зубья как на

периферии, так и на поверхности

инструмента, причем периферийные зубья

в основном используются для резки, а

торцевые зубья используются для чистовой

обработки.

Типы торцевого фрезерования включают торцевое и боковое фрезерование, в которых используются концевые и боковые фрезы соответственно.

Угловое фрезерование относится к фрезерным операциям, в которых ось вращения режущего инструмента находится под углом относительно поверхности заготовки. В этом процессе используются одноугловые фрезы – угловые в зависимости от конкретной обрабатываемой конструкции – для создания угловых элементов, таких как фаски, зубцы и канавки.

Фрезерование

форм относится

к операциям фрезерования, включающим

неровные поверхности, контуры и контуры,

такие как детали с изогнутыми и плоскими

поверхностями или полностью изогнутые

поверхности.

Другие операции на фрезерных станках

Помимо вышеупомянутых операций, фрезерные станки могут использоваться для выполнения других специализированных операций фрезерования и обработки. Примеры других типов доступных операций фрезерного станка:

Групповое фрезерование – операции, в которых используются два или более резца — как правило, различного размера, формы или ширины — на одной и той же оправке станка. Каждый резак может одновременно выполнять одну и ту же операцию резки или другую, что позволяет создавать более сложные конструкции и сложные детали в более короткие сроки.

Фрезерование

профиля – операции,

в которых станок создает траекторию

резания вдоль вертикальной или наклонной

поверхности на заготовке. В этом процессе

используется профильное фрезерное

оборудование и режущие инструменты,

которые могут располагаться параллельно

или перпендикулярно поверхности

заготовки.

В этом процессе

используется профильное фрезерное

оборудование и режущие инструменты,

которые могут располагаться параллельно

или перпендикулярно поверхности

заготовки.

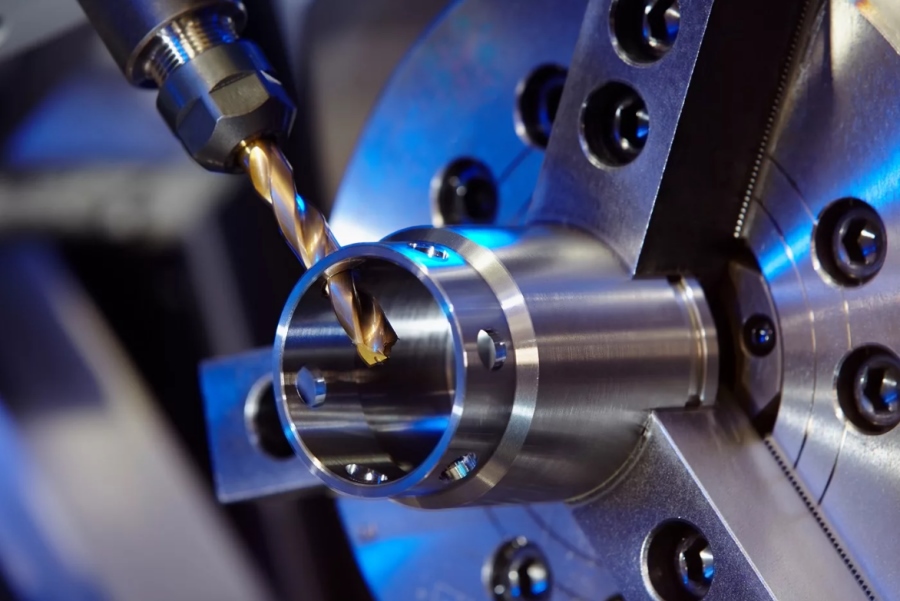

Зубонарезание

Другие процессы обработки: Так как фрезерные станки поддерживают использование других инструментов, помимо фрезерных, они могут выполнить и сверление, растачивание, расширение и нарезание резьбы.

Понравилась статья пишите в комментарии или на форум. Подписывайтесь на мой канал на Youtube и вступайте в группы в Вконтакте и Facebook.

Фрезерная операция — Большая Энциклопедия Нефти и Газа, статья, страница 1

Фрезерная операция

Cтраница 1

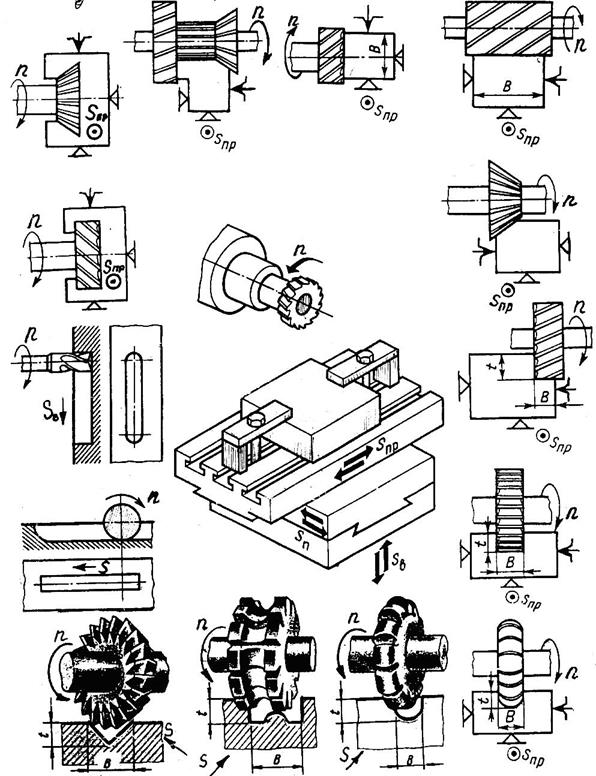

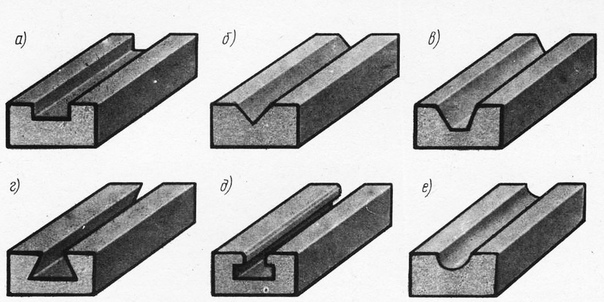

Фрезерная операция состоит из одного или нескольких переходов. Типовые схемы простейших переходов, выполняемых концевыми фрезами, изображена на рис. 5.7, где а — фрезерование криволинейных контуросложных поверхностей; б — фрезерование плоскостей; в — фрезерование уступа; г — фрезерование паза; t — глубина резания; В — ширина фрезерования. Если произведение глубины фрезерования на ширину фрезерования превышает допустимое значение для технологической системы СПИД, то один и тот же элемент поверхности обрабатывают за несколько рабочих ходов. Экономически целесообразно обрабатывать поверхности детали за один рабочий ход. [1]

Фрезерные операции торцов и плоскостей у деталей из технологических рядов ВС-01, ВШ-01, ТР-01, КР-01 и др. осуществляются по-разному: на горизонтально-фрезерных, вертикально-фрезерных, барабанно-фрезерных и специальных станках с построением операций фрезерования по различным схемам.

[2]

осуществляются по-разному: на горизонтально-фрезерных, вертикально-фрезерных, барабанно-фрезерных и специальных станках с построением операций фрезерования по различным схемам.

[2]

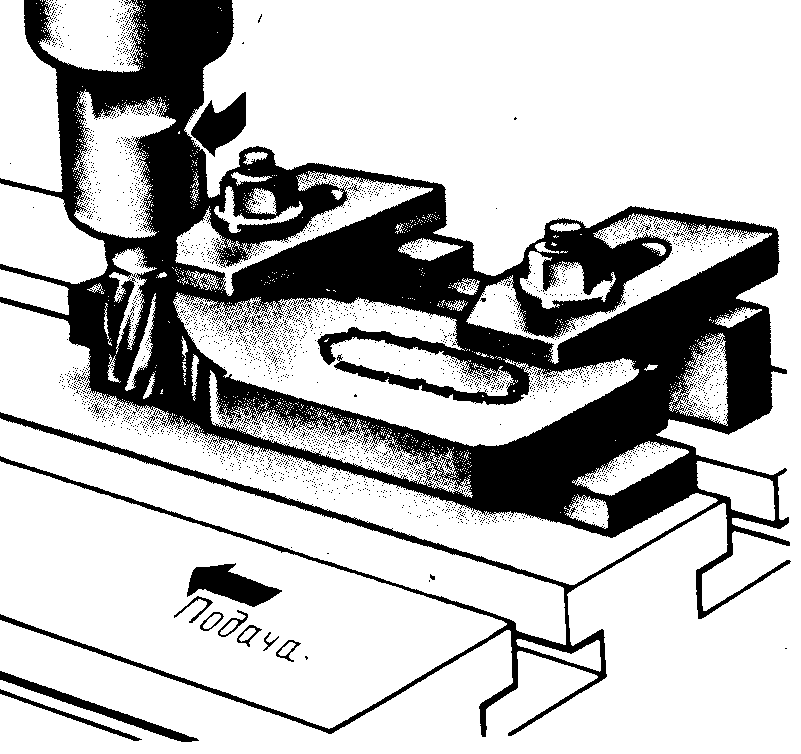

При выполнении фрезерных операций наибольшее распространение получили тиски, которые могут быть механические, пневматические и гидравлические. [4]

После окончания фрезерных операций шлицевые валы подвергаются термической обработке. [5]

Все многообразие фрезерных операций по обработке плоскостей на станках обшего назначения может быть производительно выполнено указанными выше типоразмерами торцовых фрез. [6]

Объем рационализации фрезерных операций в серийном производстве по степени важности решения задачи представляется в следующем виде. [7]

Все многообразие фрезерных операций

[9]

[9]Для выполнения тяжелых фрезерных операций, чернового и чистового растачивания, подрезки больших торцов требуются головки более жесткой конструкции, с большим расстоянием между опорами шпинделей в шпиндельных коробках ( или бабках) и небольшим их вылетом относительно направляющих. Рассмотренные силовые головки не отвечают этим требованиям. Поэтому возникла необходимость механизм главного движения отделить от механизма подачи и выполнить силовую головку в виде двух независимых узлов: силового стола и силовой бабки. [11]

При выполнении сверлильных и фрезерных операций возникает опасность захвата сверлом или фрезой и ранения рук. Работать в рукавицах или перчатках, а также с забинтованными пальцами рук недопустимо ввиду опасности захвата режущим инструментом. [12]

Для выполнения сверлильных, расточных, резьбонарезных и фрезерных операций при обработке корпусных деталей значительных размеров, а также различных литых и штампованных деталей более или менее сложной конфигурации и небольших размеров наиболее целесообразно использовать линии из агрегатных станков со сквозным транспортером. [13]

[13]

Применяется на фрезерных операциях, когда по условиям обработки допускается смена заготовок за счет машинного времени. Для этого на концах стола устанавливаются приспособления. При повороте рукоятки рычаг перемещается вправо и с помощью шпенька 5 заводит фиксатор б в гнездо. При этом цапфа 9 опускается и прижимает стол в центральной части, а кулачки передвигают ползуны 10 и при помощи сухарей 11 окончательно закрепляют его. Пружины 12 служат для подъема стола при повороте. [14]

Применяют на фрезерных операциях, когда по условиям обработки допускается смена заготовок за счет машинного времени. Для этого на концах стола устанавливают приспособления. Пружины 12 служат для подъема стола при повороте. [15]

Страницы: 1 2 3 4

:: Теоретические положения :: Фрезерная обработка заготовок :: Фрезы

а) – фрезерование горизонтальной плоскости на горизонтально-фрезерном станке цилиндрической фрезой;б) – фрезерование горизонтальной плоскости на вертикально-фрезерном станке торцевой фрезой;

в) – фрезерование вертикальной плоскости на горизонтально-фрезерном станке торцевой фрезой;

г) – фрезерование вертикальной плоскости на вертикально-фрезерном станке концевой фрезой;

д) – фрезерование наклонной плоскости торцевой фрезой на вертикально-фрезерном станке;

е) – фрезерование наклонной плоскости концевой фрезой;

ж) – фрезерование скоса на горизонтально-фрезерном станке одноугловой фрезой;

з) – фрезерование комбинированной поверхности набором фрез на горизонтально-фрезерном станке;

и) – фрезерование прямоугольных пазов и уступов дисковой фрезой на горизонтально-фрезерном станке;

к) – фрезерование уступов и прямоугольных пазов концевой фрезой на вертикально-фрезерном станке;

л) – фрезерование фасонного паза фасонной дисковой фрезой на горизонтально-фрезерном станке;

м) – фрезерование углового паза одноугловой и двухугловой фрезами на горизонтально-фрезерном станке;

н) – фрезерование типа «ласточкин хвост» концевой одноугловой фрезой на вертикально-фрезерном станке. Фрезерование паза осуществляется в два захода: сначала фрезеруется прямоугольный паз концевой фрезой, затем – скосы паза одноугловой концевой фрезой;

Фрезерование паза осуществляется в два захода: сначала фрезеруется прямоугольный паз концевой фрезой, затем – скосы паза одноугловой концевой фрезой;

о) – фрезерование Т-образного паза на вертикально-фрезерном станке. Фрезерование паза осуществляется в два захода: сначала фрезеруется прямоугольный паз концевой или дисковой фрезой, затем фрезеруется нижняя часть паза фрезой для Т-образных пазов;

п) – фрезерование закрытых шпоночных пазов концевой шпоночной фрезой на вертикально-фрезерном станке;

р) – фрезерование открытого шпоночного паза концевой или шпоночной фрезой на вертикально-фрезерном станке;

с) – фрезерование шпоночного паза под сегментную шпонку дисковой фрезой на горизонтально-фрезерном станке;

т) – фрезерование фасонных поверхностей незамкнутого контура с криволинейной образующей на горизонтально- и вертикально-фрезерных станках.

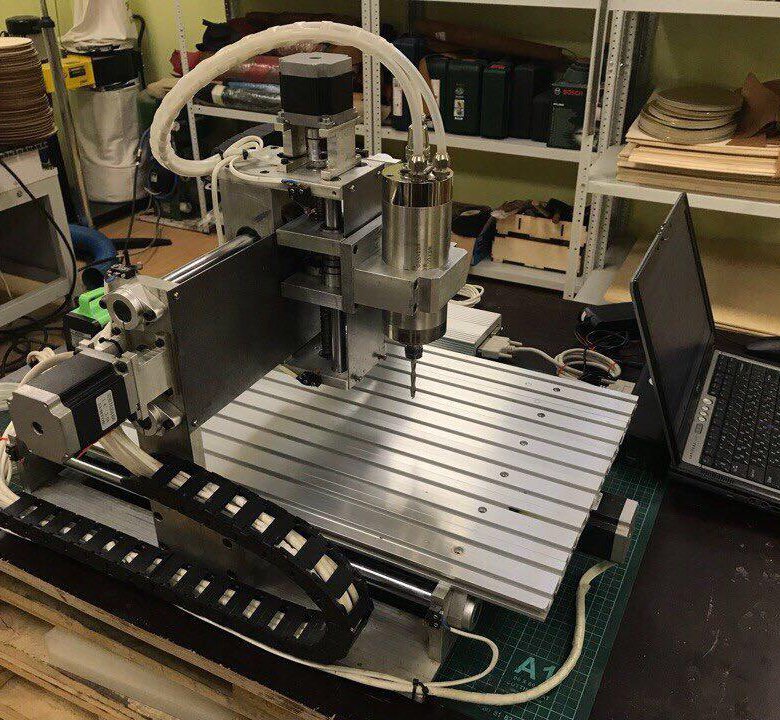

Вертикально-фрезерные станки являются одними из самых популярных установок в металлообрабатывающей промышленности

Вертикально-фрезерные станки являются одними из самых популярных установок в металлообрабатывающей промышленности. Производство, где необходима обработка металла или других твердых материалов, просто не может обойтись без установки такого типа. Благодаря качественному фрезерованию на вертикально-фрезерных аппаратах заготовка получает необходимую обработку, которая значительно ускоряет доводку каждой детали.

Производство, где необходима обработка металла или других твердых материалов, просто не может обойтись без установки такого типа. Благодаря качественному фрезерованию на вертикально-фрезерных аппаратах заготовка получает необходимую обработку, которая значительно ускоряет доводку каждой детали.

Помимо высоких качественных показателей вертикально-фрезерные станки могут похвастаться своей экономичностью. Несмотря на высокую стоимость станка, установка способна окупить себя в течение короткого периода времени после приобретения.

При обработке металлическая заготовка проходит три стадии:

- заготовительная операция;

- фрезеровочная операция;

- доводочная операция.

Из всех этих операций самым затратным считается заключительный этап. Именно здесь конечный результат зависит от опыта и квалификации мастера, кроме того доводка занимает достаточно много времени. Применение вертикально-фрезерного агрегата на первых двух этапах во многом упрощает производственный процесс и позволяет сократить или увеличить время последнего этапа обработки по необходимости.

Особой точностью и качеством отличаются вертикально-фрезерные станки с ЧПУ. Такие установки обладают сверхточностью и способны работать даже с самыми сложными деталями по необходимой сертификации.

Устройство вертикально-фрезерного станка

Фрезерование по металлу требует определенных показателей прочности. Именно поэтому вертикально-фрезерные установки оснащаются мощными приводами и фрезами, изготовленными из сверхпрочных материалов. Основными узлами фрезерного станка являются:

- станина. Это конструкция выполняет несущую функцию. К ней крепятся все рабочие элементы агрегата, поэтому она должна быть очень надежной;

- шпиндель. Данный инструмент крепится наверху станины. Вращение шпинделя происходит в вертикальной проекции;

- ось шпинделя, которая может поворачиваться под необходимым углом к детали;

- стол, на котором закрепляется заготовка;

- направляющие. Данный узел необходим для движения детали вдоль консоли;

- консоль.

Консоль двигается по направляющим, тем самым перемещая стол с заготовкой;

Консоль двигается по направляющим, тем самым перемещая стол с заготовкой; - коробка передач, способная изменять скорость подачи, а также направление.

Необходимо заметить, что такой узел как консоль не является обязательным в конструкции вертикально-фрезерного станка. Именно поэтому выделяются два вида станков — консольные и бесконсольные. В настоящее время консольные агрегаты являются более распространенными по сравнению с бесконсольными аналогами. Консольная установка является лучше сбалансированной, может сообщить большую жесткость обработки, а также повышенную точность работы.

Основной рабочий узел вертикально-фрезерного станка — это фреза, изготовленная из быстрорежущей высокопрочной стали. На сегодняшний день также применяются составные фрезы. Пластинки в таком элементе будут вставляться в корпус, а не свариваться с ним.

Вертикально-фрезерный станок с числовым программным управлением

Вертикально-фрезерные станки обладают большим достоинством — управление таким агрегатом не создает сложностей. Однако существуют модели вертикально-фрезерных установок, оснащенных ЧПУ. Для работы с такими установками необходимо иметь определенную квалификацию, которая позволит правильно программировать агрегат.

Однако существуют модели вертикально-фрезерных установок, оснащенных ЧПУ. Для работы с такими установками необходимо иметь определенную квалификацию, которая позволит правильно программировать агрегат.

Вертикально-фрезерные станки используются на массовых и многосерийных производствах деталей. Данные агрегаты способны работать даже с самыми сложными заготовками, что делает их незаменимыми во многих сферах промышленности.

Современные вертикально-фрезерные установки, кроме того, отличаются своей компактностью. Это позволяет устанавливать данные агрегаты в уже скомпонованную производственную линию. Они прекрасно справляются с поставленными задачами, обладают высокой точностью и производительностью.

В плане конструкции вертикально-фрезерные станки с ЧПУ мало чем отличаются от аналогичных установок без числового программного управления. Они имеют те же узлы, коробки и остальные механизмы. При этом, данный вид агрегатов обладает большей автоматизированностью и не нуждается в постоянном вмешательстве со стороны человека.

Повышенная скорость работы — также важное достоинство аппарата с ЧПУ. При работе станок быстро осуществляет замену фрез и фрезерование сложных изделий благодаря специально сконструированной коробке передач. За один рабочий цикл агрегат способен осуществлять несколько рабочих операций.

Данные особенности вертикально-фрезерных станков с ЧПУ делают их востребованными.

Также немаловажным достоинством вертикально-фрезерного станка с ЧПУ является возможность оснастки агрегата дополнительным оборудованием. Для большей производительности своего производства Вы можете вмонтировать коробки передач с большей эффективностью, дополнительные узлы и приспособления. Таким образом, Вы расширите технические возможности своей установки до необходимых Вам размеров.

Внимание! Изображения товара, приведенные на сайте metall.dukon.ru, включая цвет, размер, могут отличаться от реального внешнего вида товара. Возможны изменения конструкций, технических характеристик, внешнего вида, комплектации товара, не ухудшающие его потребительских качеств, без предварительного уведомления потребителя. В случае любых сомнений перед покупкой уточняйте технические характеристики и комплектацию на официальном сайте производителя, а также у менеджеров отдела продаж. Внешний вид, наличие необходимых характеристик и комплектации проверяйте в момент получения товара.

В случае любых сомнений перед покупкой уточняйте технические характеристики и комплектацию на официальном сайте производителя, а также у менеджеров отдела продаж. Внешний вид, наличие необходимых характеристик и комплектации проверяйте в момент получения товара.

Окончательная цена может отличаться от цен, указанных на сайте.

Bomar, Ingro, BDS Maschinen, Haco и др.

Вертикально-фрезерная операция | Предприятия Беларуси

Сегодня «Вертикально-фрезерная» искали 4 заказчика. Вчера: 6| МитяйСервис, ООО Все виды токарных, фрезерных,координатно-расточных и шлифовальных работ из своих материалов и материалов заказчика. | 469 км г. | |

| Скоков-метлл, ЧП Выполнение токарных,фрезерных,слесарных работ. | 470 км г.Витебск | |

| Тандем-Двина, ОДО Предприятие занимается механической обработкой материалов резанием.В частности может выполнять токарные.фрезерные и слесарные работы. | 470 км г.Витебск | |

| Витязь, ОАО Производитель телевизионной и бытовой техники, медтехники, стройматериалов. Изготовление пресс-форм любой сложности, металлообработка, деревообработка и многое другое. |

| 471 км г. Витебск |

| ИП Писаренко А.Д. Фрезерные, токарные работы, резка металла, гибка металла, термообработка, литье металлов, зубообработка, металлоконструкции, шлифование металла, сварка металла, сверление, типовые изделия, отрезная обработка, ковка, расточные работы, легкие сварные изделия и металлоконструкции. | 471 км г.Витебск | |

| Не смогли найти подходящее предприятие? Оставьте заказ на сайте, который мы разошлем всем известным нам предприятиями (более 500), а также опубликуем его в разделе Публичные заказы. При заинтересованности, исполнители будут связываться с вами для предложений по выполнению ваших работ. | ||

Также смотрите:

Вертикально-фрезерная обработка металла

Фрезерные операции, как и токарные, в силу своей универсальности и широких возможностей наиболее востребованы при изготовлении металлических изделий различных габаритов и форм. Поскольку обработке подвергаются различные поверхности, и фрезерование имеет определенные задачи, то и выполнение этих операций возлагается на различные виды станков фрезерной группы.

Поскольку обработке подвергаются различные поверхности, и фрезерование имеет определенные задачи, то и выполнение этих операций возлагается на различные виды станков фрезерной группы.

Особенности вертикально-фрезерной операции

Фрезерование горизонтальных и вертикальных наклонных поверхностей, профильных и фасонных поверхностей выполняется на вертикально-фрезерных станках. Шпиндель в них расположен вертикально и вместе с закрепленной фрезой совершает главное вращательное движение. Стол с заготовкой (движение подачи) перемещается прямолинейно или криволинейно – в зависимости от задачи фрезерования.

Таким образом, вертикально-фрезерная операция позволяет выполнять зенкерование, сверление и расточку отверстий, копировальное фрезерование и др. При помощи специальных фрез можно эффективно обрабатывать пазы, спирали, углы, зубчатые колеса и тела вращения, модели штампов и т.д. На бесконсольных вертикально-фрезерных станках, способных выдерживать значительные нагрузки благодаря высокой жесткости, обрабатываются крупногабаритные заготовки. Обработка при этом отличается высокой точностью и качественной результативностью.

Обработка при этом отличается высокой точностью и качественной результативностью.

Вертикально-фрезерные операции, выполняемые на станках с ЧПУ, отличаются более высокой точностью и экономичностью, ведь автоматизация управления оборудованием позволяет сократить время фрезерования и максимально исключить возможность брака.

Исполнитель найден!

Мы подготовили для вас список исполнителей вертикально-фрезерной обработки металла. Достаточно воспользоваться удобным и бесплатным поиском по сайту, указав свои параметры заказа, чтобы выбрать подходящее предприятие.

Какие операции можно сделать с помощью ручной фрезерной машины

Фрезерование — обработка резанием металлов и неметаллических материалов, при которой режущий инструмент – фреза — имеет вращательное движение, а обрабатываемая заготовка — поступательное.

Применяется для обработки плоскостей, криволинейных поверхностей деталей, резьбовых поверхностей, зубьев зубчатых и червячных колес и т. д.

Осуществляется на фрезерных станках.

Такое определение дает Политехнический словарь (Москва, «Советская энциклопедия», 1989). Оно явно требует дополнения, ведь совершенно не упомянута возможность фрезерования ручным электроинструментом. Именно ей и посвящена наша статья.

Начнем с того, что ручные фрезеры бывают разные: кромочные, штанговые, бесштанговые и просто специализированные, например, для врезки дверных замков или ремонта оконных рам. Подробно остановимся на самых универсальных и, как следствие, самых популярных — штанговых.

Такой инструмент состоит из двух частей: верхней, куда входят мотор, рукоятки, цанговый зажим, фиксаторы вертикального положения, и нижней — со штангами, опорной подошвой и револьверным упором. Машины этой разновидности отличаются тем, что позволяют погружаться в обрабатываемый материал на требуемую (в пределах возможностей) глубину.

На примерах конкретных операций рассмотрим важные особенности конструкций современных устройств данного типа.

Готовимся к работе

Начнем с азов — подготовки к работе. В зависимости от материала и задачи выбирают фрезу. Для мягких пород древесины, фанеры, МДФ и алюминия применяют насадку с ножами из быстрорежущей стали (HSS), не возбраняется и более дорогая, точная и стойкая, с твердосплавными лезвиями (НМ).

В зависимости от материала и задачи выбирают фрезу. Для мягких пород древесины, фанеры, МДФ и алюминия применяют насадку с ножами из быстрорежущей стали (HSS), не возбраняется и более дорогая, точная и стойкая, с твердосплавными лезвиями (НМ).

В остальных случаях — ДСП, древесина твердых пород, композитные составы типа искусственный мрамор и тому подобное — использование НМ обязательно. Как уже упоминалось, одна из важных особенностей твердосплавных лезвий — точность: они оставляют более чистую поверхность.

В зависимости от диаметра фрезы и материала устанавливают частоту вращения. Поскольку регулировочное колесико обычно маркируют в условных единицах, придется воспользоваться инструкцией, где указывают, когда что нужно выставлять. Вообще говоря, настройка оборотов — очень ответственная процедура.

Во-первых, оснастка большого диаметра может не выдержать слишком высокую скорость, во-вторых, важно правильно подобрать режим. При завышенной частоте есть риск «прижечь» заготовку, при заниженной — падает производительность и ухудшается качество обработки.

Определившись с оборотами и типом фрезы, устанавливают оснастку. Сделать это верно помогут риски на хвостовике — ориентироваться нужно на них. Если требуется отступить от предписания (или его попросту не оказалось), пользуются простым правилом — фиксируют 2/3-3/4 от общей длины хвостовика.

Покупая «расходку», важно помнить, что диаметры зажима бывают разные. Обычно встречаются цанги под хвостовик 6, 8 или 12 мм. Не отыскав оснастки нужного размера, печалиться не стоит — просто смените цангу. Она представляет собой вставку, расположенную внутри полого вала привода и зафиксированную гайкой.

Итак, пора зажимать фрезу. Делают это рожковым ключом, предварительно закрепив вал. В моделях попроще понадобится второй ключ, в инструментах среднего уровня есть кнопка-стопор, но самый удобный фиксатор оборудован еще и «трещоткой» — в таком случае даже перехватываться не придется.

Фрезу зажимают в цангу, пользуясь рожковым ключом и механизмом блокировки вала. Если последнего не предусмотрено, понадобится второй ключ. В данном случае установка упрощена донельзя — стопор снабжен переключаемой (отворачивание/ заворачивание) «трещоткой». Фрезу зажимают, руководствуясь разметкой на ней или исходя из общего правила (2/3-3/4 длины хвостовика).

В данном случае установка упрощена донельзя — стопор снабжен переключаемой (отворачивание/ заворачивание) «трещоткой». Фрезу зажимают, руководствуясь разметкой на ней или исходя из общего правила (2/3-3/4 длины хвостовика).

«Голову» инструмента опускают до упора фрезой в поверхность, после чего ее удобно фиксировать. Далее, исходя из вылета режущей оснастки и желаемой глубины обработки, выбирают самую низкую из подходящих «ножек» револьверного упора. Это позволяет проходить заготовки в несколько приемов, не повторяя точных регулировок.

Зачастую положение каждой «ножки» можно подстроить в небольших пределах. На выбранную «подставку» опус кают опорную штангу, предварительно отпустив ее зажим. Не фиксируя ее, а лишь прижимая пальцем, перемещают по ней подвижный указатель, добиваясь его совпадения с нулем мерной линейки.

Штангу поднимают до совпадения указателя с требуемым делением измерительной шкалы и зажимают ее фиксатором.

Если операция требует точности, хороший фрезер позволяет скорректировать установленное значение глубины. Его изменяют, не ослабляя (чтобы не сбить) фиксации опорной штанги, а вращая регулировочное колесико. Это можно сделать заранее, добившись точного совпадения рисок указателя и шкалы, или после пробного прохода.

Его изменяют, не ослабляя (чтобы не сбить) фиксации опорной штанги, а вращая регулировочное колесико. Это можно сделать заранее, добившись точного совпадения рисок указателя и шкалы, или после пробного прохода.

При опускании «головы» фреза войдет в заготовку на глубину, выставленную на откалиброванной шкале.

Глубина фрезерования

Следующий этап настройки — установка глубины погружения. Она задается вертикальным упором, который может иметь несколько ступеней регулировки. Наиболее ходовая — положение самого упора. Уперев его в самую низкую из ножек «револьвера» (если это возможно), ослабляют фиксаторы упора (обычно реализован барашковый зажим) и самой «головы» и опускают ее до касания фрезой поверхности.

Заметим, что вовсе не обязательно использовать заготовку, лучше проделывать данную операцию на плоскости верстака, без риска повредить деталь.

Теперь нужно зафиксировать подвижный упор или просто придерживать его одной рукой, а другой установить подвижный указатель (он «ездит» вверх-вниз) напротив нулевого деления мерной шкалы, тем самым откалибровав линейку. Все, она готова к работе.

Все, она готова к работе.

Перемещая упор и следя за указателем, настраивают глубину и затягивают винт подвижного упора. Если фрезер «из простых», то юстировка закончена. В ином случае глубину погружения подгоняют более точно. Положение подвижного (уже закрепленного) упора изменяют с точностью до десятых долей миллиметра, поворачивая регулировочное колесико.

Оно имеет фиксаторы («перещелкивается» по делениям) или просто туго вращается. Первый вариант лучше, так как установка не собьется в процессе эксплуатации. Хорошо, когда такая регулировка реализована в широких пределах, и очень удобно, когда ее можно производить непосредственно во время работы.

Фрезерование

Не вдаваясь в особенности операций и пропустив пункт «Позиционирование машины на плоскости», расскажем, как приступать к работе. Установив максимальную глубину погружения, ее по необходимости «разбивают» на несколько ступеней — для этого предназначен револьверный упор. В подавляющем большинстве случаев он имеет три регулируемые ножки.

Иногда их больше, например, восемь, что, впрочем, не считается признаком высокого класса инструмента, а скорее говорит об оригинальности. Не трогая ту ножку, по которой выставляли глубину погружения, задают ступени более высокими. Логика действий тут та же, что и в случае с оборотами, — слишком большое сечение прохода зараз приведет к медленному перемещению и «прижогу» материала, слишком маленькое — к потере производительности.

Важен оптимум. Поворачивая барабан и перемещаясь от высокого упора к низкому, двигаются по заготовке до нужной глубины.

Начиная каждый проход, действуют так. Включают мотор, опускают фрезу (в материал или за пределами заготовки в зависимости от ситуации) и фиксируют «голову» стопором. Если проходов несколько или нет уверенности в том, что операция удалась, ее повторяют. Важно помнить, что двигаться по заготовке нужно в строго определенном направлении — материал навстречу вращающимся ножам.

Вести фрезер «задом наперед» нельзя, так как это приведет к появлению брака. Направление движения обычно указано на подошве стрелкой; для всех моделей оно одинаково.

Направление движения обычно указано на подошве стрелкой; для всех моделей оно одинаково.

Несколько слов о штанговом механизме подъема/опускания «головы». Важно обратить внимание на класс изготовления. Перемещение должно быть плавным и легким, без перекосов и люфтов. Хорошо, когда стопор действует на две штанги — при такой компоновке жесткость и точность фиксации выше.

Надеемся, что читатель уже понял, что главное во фрезере — регулировки. Они обязаны обеспечить точность (это, к слову, во многом зависит от жесткости элементов конструкции) и удобство. Но если углубиться в тонкости выполнения операций, станет ясно, что не менее важно и другое — система.

Под ней подразумевается ручная машина с приспособлениями для ее позиционирования на плоскости (без последних от фрезера будет мало толку, по крайней мере универсальность сильно пострадает). Рассказ о системе «фрезер + направляющий аппарат» начнем с наиболее простых случаев.

Фреза с опорным подшипником

Самым элементарным и компактным устройством, задающим положение машины, становится сама фреза, если она дополнена миниатюрным шариковым подшипником. Он располагается под или над режущими ножами и соответственно опирается на верхний или на нижний край кромки. С помощью такой оснастки получают фасонные кромки или нарезают пазы под соединение, окантовку, уплотнитель и т. д.

Он располагается под или над режущими ножами и соответственно опирается на верхний или на нижний край кромки. С помощью такой оснастки получают фасонные кромки или нарезают пазы под соединение, окантовку, уплотнитель и т. д.

К достоинствам метода отнесем необременительность подготовительных операций (нужно настроить только вертикальное положение) и возможность точной обработки скругленных и криволинейных кромок (типичный пример — столешница). Недостатки вытекают из достоинств — сделать кривое ровным не удастся.

Параллельный упор

Все вышеперечисленное под силу и обычной фрезе без опорного подшипника (она дешевле), если использовать копировальное кольцо или параллельный упор. Начнем с упора. Им комплектуют все без исключения фрезеры, но это не значит, что он у всех одинаков. В самом простом случае упор представляет собой гнутую металлическую пластину на двух стальных штангах с вырезом по центру.

В подошве фрезера для них предусмотрены направляющие с фиксаторами. Для обеспечения жесткости их делают длинными (во всю плиту) или короткими, но двойными — на каждую штангу по две разнесенных. Фиксация происходит минимум в двух точках (по одной с каждой стороны), максимум — в четырех.

Для обеспечения жесткости их делают длинными (во всю плиту) или короткими, но двойными — на каждую штангу по две разнесенных. Фиксация происходит минимум в двух точках (по одной с каждой стороны), максимум — в четырех.

В «примитивном» варианте такой упор имеет существенные недостатки — низкую жесткость штампованной конструкции, сложность точной настройки положения, ограничения по диаметру используемой фрезы (она должна помещаться в центральный вырез), невозможность отрегулировать базу опорной поверхности. По мере усложнения аксессуар избавляется от этих недостатков. Для примера рассмотрим самую интересную конструкцию, опуская промежуточные.

Штанги фиксируют в подошве не отдельными зажимами, а одним, действующим сразу на две стороны, — так сподручнее. После того как «штыри» зажаты, выставляют положение опорного башмака — он выполнен не заодно со штангами, а способен по ним перемещаться. У него тоже два зажима с одним (что удобнее) или двумя стопорными винтами.

После грубой настройки ослабляют дополнительный фиксатор и двигают опорную часть башмака, вращая юстировочное колесико. Как и в случае с вертикальной настройкой, здесь присутствуют мерные деления. Выставив требуемое значение, дополнительный стопор фиксируют.

Как и в случае с вертикальной настройкой, здесь присутствуют мерные деления. Выставив требуемое значение, дополнительный стопор фиксируют.

Далее при необходимости раздвигают или сближают накладки, тем самым расширяя базу и/или подгоняя размер центрального промежутка между ними под фрезу конкретного диаметра. Заключительное и важнейшее замечание — основа механизма не стальная штампованная, а отлитая из легкого сплава.

Параллельный упор пригодится при работе с кромкой или при фрезеровании в поверхности на заданном удалении от края. Работают как по ровному контуру, так и по криволинейному. «Минусы» у такого устройства позиционирования таковы: ограничение отступа от края и сложность процесса.

Качественное фрезерование требует определенной сноровки и твердой руки. Например, легко «завалить» линию в начале и в конце заготовки, когда упор контактирует с кромкой не по всей длине базы. Если отступ велик, возрастает и риск уклониться от перпендикуляра с кромкой (или касательной к ней, когда она криволинейна).

Для удобства и точности работы регулируют базу бокового упора. При максимальном сближении губок легче начинать и заканчивать проход. Сближая «башмаки», необходимо помнить о том, что при опускании фрезы она может встретиться с ними, если отступ от края незначителен.

Максимально расширенная база облегчит длинные проходы на большом удалении от края, когда велик крутящий момент, уводящий линию упора от перпендикуляра к кромке.

Фрезер устанавливают на линию разметки, упор подводят к кромке и фиксируют. В данном случае обе штанги зажимают вращением одной рукоятки, обычно — несколькими «персональными» винтами.

Отпустив фиксатор механизма прецизионной регулировки, вращают котировочный винт, добиваясь точной установки упора.

После окончания настройки механизм фиксируют.

Точная настройка позволяет добиться полного совпадения линии разметки и оси фрезы. Для облегчения процедуры на подошве делают «мушку-прицел», по которой легче ориентироваться.

Направляющая шина

Когда речь идет о прямой линии, хорошей альтернативой параллельному упору считается направляющая шина. Ее закрепляют с произвольным отступом от края и под любым углом к нему. На штанги вместо упора устанавливают специальный башмак — он скользит по шине и задает положение фрезера. Из-за опоры на направляющую может возникнуть перепад высот, так как машина приподнимается над заготовкой. Чтобы не держать ее на весу, выдвигают опорную ножку (если она предусмотрена).

В особой комплектации подобные направляющие служат еще и для точного фрезерования отверстий, что особенно актуально при изготовлении мебели (на линейке есть отверстия со стандартным шагом, на машине — стопор; остается только выбирать нужные позиции и засверливаться).

Важное замечание: набор деталей для работы по направляющей докупают не во всех случаях; он должен присутствовать в списке аксессуаров производителя и подходить к конкретному фрезеру.

Шину фиксируют относительно заготовки. Фрезер позиционируется по ней при помощи «башмака», аналогичного боковому упору, и может размещаться на разном удалении от нее. Поскольку на шину опирается лишь часть платформы, выдвигают дополнительную «ножку».

Фрезер позиционируется по ней при помощи «башмака», аналогичного боковому упору, и может размещаться на разном удалении от нее. Поскольку на шину опирается лишь часть платформы, выдвигают дополнительную «ножку».

Копировальное кольцо

В некоторых случаях копировальную втулку устанавливают одним движением, центровка в таком случае не требуется.

Есть и другие дополнительные приспособления, но о них позже. Сейчас же расскажем о копировальном кольце — одном из обязательных атрибутов ручного фрезера, почти всегда входящим в комплект поставки. Приспособление очень простое, но удобное в работе и полезное.

Как правило, это штампованная стальная пластина с выступающим кольцевым бортиком вокруг центрального отверстия, который и служит упором, отслеживающим копировальный шаблон. Втулку подбирают под конкретную фрезу. В идеале она должна проходить сквозь центральное отверстие с небольшим зазором. Иными словами, не стоит полагаться на то единственное кольцо, что прилагается к инструменту.

Чаще всего втулка нуждается в центрировании специальным конусом. Его вставляют в цангу (до упора в копировальное кольцо), тем самым выравнивая положение, и лишь затем окончательно затягивают крепежные винты. Иногда вместо последних используют быстрозажимные фиксаторы, тогда ничего центрировать не нужно.

Принцип действия оснастки прост — выступающий кольцевой бортик в центре ведут вдоль шаблона. При этом фреза повторяет изгибы на заготовке. Главный «минус» у такой «приспособы» один — невозможно получить точную копию — она всегда будет больше оригинала.

Подобный метод удобен в серийном производстве (естественно, речь о бытовых масштабах) или когда заготовка достаточно ценная и ради ее обработки стоит изготовить шаблон.

Для точной и удобной работы фрезер должен иметь гладкую подошву. Когда копировальная втулка не используется, паз, предназначенный для нее, закрывают кольцом.

Для точной и удобной работы фрезер должен иметь гладкую подошву. Когда копировальная втулка не используется, паз, предназначенный для нее, закрывают кольцом.

Подобная втулка с нужным диаметром опорного кольца, ее привинчивают, но крепежные винты не затягивают.

Для точного позиционирования втулки устанавливают центрирующий корпус. Его, как обычную фрезу, зажимают в цангу (с той лишь разницей, что опорная подошва при этом прижата к корпусу).

После установки конуса стопор механизма опускания освобождают, и подошва под действием подъемных пружин прижимает конус ко втулке, тем самым точно центрируя ее. Вновь зафиксировав стопор, винты крепления втулки надежно затягивают.

Рекомендуется подбирать кольцо с наименьшим из возможных диаметром центрального отверстия, не забывая о том, что рабочая часть фрезы должна свободно проходить сквозь него.

Если шаблон дает надежную опору только одной из сторон платформы, с другой выдвигают и фиксируют стопорным винтом дополнительную «подпорку». Если этого не сделать, велик риск проиграть в точности.

Угловой упор

Получить точную (один в один) копию с оригинала реально, установив угловой упор со щупом (как и многие другие аксессуары, его докупают отдельно). В этом случае заготовку располагают не под, а над шаблоном. Для точной подгонки размеров может быть предусмотрена настройка положения щупа.

В этом случае заготовку располагают не под, а над шаблоном. Для точной подгонки размеров может быть предусмотрена настройка положения щупа.

Кстати, если установить вместо кронштейна со щупом опорную плиту или регулируемый упор для работы в горизонтальном положении, получится инструмент для фрезерования кромочных накладок заподлицо.

Циркуль

Частный случай криволинейной резки — по радиусу. Отдельно докупаемая линейка-циркуль поможет выполнить ее без шаблонов, а значит, точнее и с меньшими усилиями.

Подошву фрезера жестко привинчивают к «циркулю»; радиус задают перемещением по направляющей «центра». Центрирующий штифт вставляют в просверленное в заготовке отверстие. Существуют конструкции, в которых «циркулем» служит боковой упор или дополнительное приспособление, устанавливаемое на штангах.

Недостаток подобной конструкции — не каждая фреза пройдет сквозь предусмотренное в подложке отверстие.

Пылеотсос

Об общих особенностях ручных фрезеров, пожалуй, все. Отметим только, что важное значение имеет система пылеудаления, ведь место «прописки» этого инструмента — мастерская. Стандартный вариант — кожух, закрепляемый снизу, под параллельным упором. Эффективность такого сборника средняя, как и другой разновидности — бокового «отбойника». Лучше, когда его ставят сверху, правда, лишь в том случае, если верхнее отверстие для фрезы не слишком велико.

Отметим только, что важное значение имеет система пылеудаления, ведь место «прописки» этого инструмента — мастерская. Стандартный вариант — кожух, закрепляемый снизу, под параллельным упором. Эффективность такого сборника средняя, как и другой разновидности — бокового «отбойника». Лучше, когда его ставят сверху, правда, лишь в том случае, если верхнее отверстие для фрезы не слишком велико.

Примеры использования

Что касается наиболее известной работы для фрезера — по кромке — здесь комментарии излишни, все и так ясно: выбирают насадку под нужный фасон и материал, способ позиционирования на плоскости (фреза с опорным роликом, копирование по шаблону с помощью втулки или углового упора, по самой заготовке с помощью бокового упора или направляющей шины) и приступают к делу. Не требуют разъяснений и действия с выборкой пазов на плоскости (декоративных или технологических).

А что еще умеет фрезер?

Следующая группа типовых задач — врезка. Большинство моделей без труда справляются с подготовкой посадочных мест под накладные или мебельные петли. Более совершенные, с увеличенным вертикальным ходом, помогут с установкой врезных замков.

Более совершенные, с увеличенным вертикальным ходом, помогут с установкой врезных замков.

Обширная область применения ручных фрезеров связана с соединением деталей из древесины и ее производных. Наиболее просты (не требуют сложной оснастки) соединения типа шип-паз и переплеты. Их используют при изготовлении окон, дверей и многих других сборных столярных изделий. Как правило, применяют две парные фрезы (профиль и контрпрофиль). Как уже упоминалось, инструмент облегчает точное засверливание под нагели.

Достаточно дорогое, но оправдывающее свою цену приспособление — шипорезное. По сути, это сложный и точно выполненный зажим для заготовок, дополненный копировальным шаблоном. Работают по нему со специальной копировальной втулкой. Она не только опирается на плоскость шаблона, но и «держится» за него с обратной стороны за счет небольшого бортика.

Закрепляют сразу две или четыре сопрягаемые детали (с другого края, с каждой парой работают отдельно), при этом специальные упоры задают требуемое смещение заготовок друг относительно друга. Далее настраивают фрезер. Зажимают насадку специальной формы («ласточкин хвост») и в соответствии со справочной таблицей задают глубину фрезерования. От нее зависит плотность соединения, то есть зазор в паре шип-гнездо.

Далее настраивают фрезер. Зажимают насадку специальной формы («ласточкин хвост») и в соответствии со справочной таблицей задают глубину фрезерования. От нее зависит плотность соединения, то есть зазор в паре шип-гнездо.

При точной настройке несложно добиться «нулевого» зазора — после сборки внатяг конструкция будет плотно держаться без клея и других дополнительных мер фиксации. Такие соединения применяют, например, при изготовлении мебели из массива древесины ценных пород.

Несложно получить соединения и под прямой шип — потребуются другие шаблон и насадка.

В рамках нашей статьи мы кратко обрисовали основные технологические операции, на самом же деле их гораздо больше. Что и неудивительно, ведь фрезер используют даже в художественных целях для нанесения гравировок (опять-таки специальной — перьевой — фрезой).

Важно понимать, что этот инструмент, за редким исключением, — вещь не самодостаточная и требует всякого рода оснастки и приспособлений. Без них он едва ли раскроет и четверть своих возможностей.

Именно по этой причине к покупке стоит отнестись максимально ответственно, обратив внимание не столько на сам аппарат, сколько на перечень фирменных (иные могут и не подойти!) аксессуаров к нему.

Фрезы

Работая с упором или направляющей и используя специальную фрезу, делают пазы для установки мебельных петель. Для точного продольного позиционирования отверстий можно воспользоваться специальной шиной, позволяющей жестко фиксировать положение фрезера через стандартные промежутки длины.

Некоторые шипованные соединения получают при помощи одной фрезы (контрпрофиль не нужен).

Специальные фрезы, необходимые для изготовления переплета.

Специальные фрезы, необходимые для изготовления переплета.

Одна из фрез (профиль) формирует кромку детали; парной (контрпрофиль) «проходят» торец сопрягаемой заготовки.

Одна из фрез (профиль) формирует кромку детали; парной (контрпрофиль) «проходят» торец сопрягаемой заготовки. Такая оснастка удобна в работе и к тому же позволяет фрезеровать криволинейные кромки.

Такая оснастка удобна в работе и к тому же позволяет фрезеровать криволинейные кромки.

Такая оснастка удобна в работе и к тому же позволяет фрезеровать криволинейные кромки.

Шипорезное приспособление

В зависимости от типа шаблона устанавливают фрезу. Регулируя глубину ее погружения, задают плотность соединения. Его можно собрать внатяг или на клею (для него необходимо предусмотреть зазор). С помощью специальных окон в шаблоне задают продольное положение упоров заготовки и поворачивают их соответствующей шаблону стороной.

Далее с каждой стороны шаблона парами зажимают сопрягаемые детали. Они должны быть чисто обработаны и плотно пригнаны.

На фрезер устанавливают специальную копировальную втулку. Для повышения точности вертикального позиционирования она имеет бортик на опорном кольце, позволяющий захватить пластину шаблона с двух сторон.

Руководствуясь общим правилом ведения инструмента против хода фрезы, заготовку проходят от центра к краю. Предварительно рекомендуется сделать подрезку (пройти шаблон по выступам, не «заходя» в них) — это позволит избежать сколов.

Предварительно рекомендуется сделать подрезку (пройти шаблон по выступам, не «заходя» в них) — это позволит избежать сколов.

Швейцарский твердосплавный инструмент. Превосходное сочетание цены и качества. Lamina TechnoФРЕЗЕРОВАНИЕ

ВЫСОКОПРОИЗВОДИТЕЛЬНЫЕ МАРКИ СПЛАВОВ LAMINA

ФРЕЗЕРНЫЕ СПЛАВЫ ЛАМИНА

LT 3000 – РЕКОМЕНДУЕТСЯ ДЛЯ ИСПОЛЬЗОВАНИЯ НА ВСЕХ МАТЕРИАЛАХ

• Превосходная производительность при обработке широкого диапазона различных материалов.

• Шире диапазон применимости в сравнение с LT30, меньше нагрев при высоких скоростях, меньше налипание при низких скоростях резания. Выше стойкость на средних режимах в сравнении с LT30.

LT 3130 – РЕКОМЕНДУЕТСЯ ДЛЯ СТАЛЕЙ И НЕРЖАВЕЮЩИХ СТАЛЕЙ

• Сплав Magia Pro LT 3130 специально разработан для обработки сталей и нержавеющих сталей.

• Низкий коэффициент трения снижает тепловыделение и обеспечивает отличную термическую стабильность при фрезерования на высоких скоростях.

• Более высокая твердость обеспечивает значительное увеличение износостойкости инструмента, что приводит к меньшему количеству остановок.

РЕКОМЕНДАЦИИ ПО ФРЕЗЕРНОЙ ОБРАБОТКЕ ЛАМИНА ТЕХНОЛОДЖИС

• Пожалуйста, устанавливайте режимы резания, рекомендованные Lamina.

• При обработке нержавеющей стали важно следить за величиной скорости резания. Обработка на низких скоростях приводит к наросту металла на пластину – этого следует избегать.

• Рекомендуется использовать «попутное» направление фрезерования.

• Если стружка не выводится из зоны резания, то необходимо увеличить скорость резания и/или подачу.

ОБОЗНАЧЕНИЕ ФРЕЗЕРНЫХ ПЛАСТИН LAMINA TECHNOLOGIES

A P K T

16 04 PD T R

1.

ФОРМА ПЛАСТИН

ФОРМА ПЛАСТИН2. ЗАДНИЙ УГОЛ

3. КЛАСС ТОЧНОСТИ (ДОПУСКИ)

*Зависит от размера пластины

4. ТИП И ФОРМА СТРУЖКОЛОМА

5. ДЛИННА РЕЖУЩЕЙ КРОМКИ

6. ТОЛЩИНА ПЛАСТИНЫ

ТИП СИМВОЛ ТИП СИМВОЛ

A, B, K C, D, E, M, V H, O, P

Без учета любых десятичных знаков,например 12,7=12

Символ | MM

01 = 1.59

T1 = 1.98

02 = 2.38

03 = 3.18

T3 = 3.97

04 = 4.76

05 = 5.56

06 = 6.35

07 = 7. 94

94

09 = 9.52

7. РАДИУС ПРИ ВЕРШИНЕ

A=45°

D=60°

E=75°

P=90°

Z=другое

1= буква (Фрезерование)

2= буква (Фрезерование)

M0 = Круглая

пластина

01 = 0.1мм

02 = 0.2мм

04 = 0.4мм

08 = 0.8мм

12 = 1.2мм

16 = 1.6мм

A=3°

B=5°

C=7°

D=15°

E=20°

F=25°

G=30°

N=0°

P=11°

Z=другое

8. ТИП РЕЖУЩЕЙ КРОМКИ

Дополнительная информация

9.

НАПРАВЛЕНИЕ

НАПРАВЛЕНИЕРЕЗАНИЯ

Фрезерование

Дополнительная информация

10. ОБОЗНАЧЕНИЕ ПРОИЗВОДИТЕЛЯ ДЛЯ ГЕОМЕТРИИ СТРУЖКОЛОМА

Применение(Фрезерование)

— 45= 45° Угол в плане

— 90 = 95°°°Угол в плане

— HF = Хай Фид — Фрезерование с высокой подачей.

Дополнительная информация

ОБОЗНАЧЕНИЕ ФРЕЗЕРНЫХ КОРПУСОВ LAMINA TECHNOLOGIES

LT 741

1.Тип корпусов

2. Номер серии

корпуса фрезы

C

3. Тип хвостовика

C — Круглый

CL — Круглый удлиненный

W — Вэлдон

WL — Вэлдон удлиненный

M — Концевая фреза

S — С резьбой

D — Нет подвода СОЖ

W — Внутренний подвод

СОЖ

D016/ 2

5. Диаметр

6. Число зубьев

D016 = 16 мм

D1000 = 1”

ФРЕЗЕРОВАНИЕ УСТУПОВ

• Фрезерование уступа

• Плунжерное фрезерование

• Фрезерование полости

• Фрезерование поверхности

• Фрезерование с врезанием под углом

• Фрезерование по круговой интерполяции

ПРЕИМУЩЕСТВА ГЕОМЕТРИИ APKT

Пластины с углом в 90 градусов могут быть использованы для самых различных операций, например:

• Multi-Mat технология

• Угол в 90° после прохода

• Отлично подходят для фрезерования с врезанием под углом

ТОРЦЕВОЕ ФРЕЗЕРОВАНИЕ

Торцевое фрезерование – одна из наиболее распространенных операций, её можно производить с помощью различного инструмента.

Наиболее часто применяются корпуса фрез с главным углом в плане 45°, а так же корпуса фрез с круглыми пластинами, с углом в плане 90°, фрезы с высокой подачей так же применяются для торцевого фрезерования при определенных условиях.

ПРИМЕНЕНИЕ

90°

90°- Применяется для тонких заготовок , где осевые силы резания не желательны

Глубина

фрезерования

Круглые

Фрезерование с

высокой подачей

DOC = Глубина

фрезерования

Fz = Подача на зуб.

45°

Наиболее часто применяемые

45°- Большой спектр применения благодаря возможности использовать на 40% больше подачу ,чем на фрезах с углом 90°, при этом сохраняя одну и ту же среднюю толщину стружки. Так же имеет хороший баланс между осевой и радиальной силой резания что дает меньшей вибрации.

15-20° — Очень высокая производительность при условии съема небольшой глубины материала, стабильное резание за счет того, что почти все силы резания направлены по оси шпинделя, а значит вибрации почти полностью отсутствуют. Как дополнение возможность плунжерного фрезерования и фрезерования отверстий с помощью круговой интерполяции.

Фрезы с круглыми пластинами – лучше всего подходят для применения на заготовках имеющих различные неровности на поверхности, после газопламенной резки, литья и ковки.

ПОПУЛЯРНЫЕ ГЕОМЕТРИИ ТОРЦЕВОЕ ФРЕЗЕРОВАНИЕ

SNKX — 45

• Квадратная двухсторонняя пластина с позитивными режущими кромками

• Multi-Mat™ — обработка различных материалов

• Мощная, производительная пластина, съем до 7мм.

• Позитивная геометрия режущих кромок способствует мягкому и стабильному резанию.

ONKX

• Двусторонняя восьмиугольная фрезерная пластина для торцевого фрезерования

• Экономичное решение с 16 режущими кромками!

• Черновой и полу-чистовой обработки

• Отлично подходит для фрезерования сталей и чугунов – со съемом до 4,5мм за проход.

HNKX

• Новая геометрия пластин выпускается с осени 2017 года.

• Есть варианты со сплавами Magia LT 3000 и Magia Pro LT 3130 применяемым для сталей и нержавеющих сталей.

• Multi-Mat обработка различных материалов

• Пластины с 12-ю режущими кромками.

При выборе типа фрезы (главного угла в плане) для торцевого фрезерования важно учитывать тип операции, мощность станка и жесткость системы станок-приспособление-инструмент-заготовка, так же стоит учитывать состояние поверхности заготовки. С этими данными можно выбрать наиболее производительный и экономичный вариант торцевой фрезы.

ФРЕЗЕРОВАНИЕ С ВЫСОКОЙ ПОДАЧЕЙ LAMINA TECHNOLOGIES

ПОДХОДИТ В ТЕХ СЛУЧАЯХ, КОГДА НЕОБХОДИМО БЫСТРО СНЯТЬ БОЛЬШОЕ КОЛИЧЕСТВО МАТЕРИАЛА

ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ, МАЛЫЕ РАСХОДЫ

При фрезеровании пластинами Hi-feed (пластины для фрезерование с высокой подачей) гарантируется более стабильный процесс резания за счёт направления сил резания вдоль оси вращения фрезы.

• Более стабильное резание (меньше вибрации)

• Высокая производительность

• Возможность увеличения подачи в 10 раз, по сравнению с стандартной технологией фрезерования.

Как ведущая компания по технологиям фрезерования Lamina постоянно совершенствует линейку фрез Hi-feed. Есть возможность поставки фрез диаметром от 3мм до 80мм. Мы предлагаем решения по увеличению продуктивности в широком диапазоне фрезерных операций по различным материалам.

Фрезерование с большой подачей специально было разработано как метод высокопроизводительного чернового фрезерования для большого съема материала за малое время.

Процесс сочетает в себе небольшую глубину резания, с специальным углом врезания, что приводит к направлению силы резания вдоль оси шпинделя. Это повышает стабильность резания настолько , что можно увеличить подачу иногда до 10 раз от стандартной подачи для обычных фрез.

НАПРАВЛЕНИЕ СИЛ РЕЗАНИЯ

ФРЕЗЕРОВАНИЕ 90°

Радиальное направление

сил при резании

Производит в основном радиальные силы , в направлении подачи

• Это приводит к вибрациям особенно при большом вылете инструмента

• Единственный вариант для обработки уступов.

ФРЕЗЕРОВАНИЕ HI-FEED

Аксиальное

направление сил

при резании

• Основная сила резания направлена по оси шпинделя, что приводит к уменьшению вибрацию и делает резание более мягким.

• Прекрасно подходит для фрезерования с большим вылетом, малый риск вибрации.

ВОЗМОЖНОСТИ ФРЕЗЕРОВАНИЯ С ВЫСОКОЙ ПОДАЧЕЙ LAMINA TECHNOLOGIES

Первоначально фрезерование с высокой подачей применялось для штампов и литьевых формах, затем такой вид обработки приобрел популярность и в других видах обработки.

При малом угле в плане, толщина слоя удаляемого материала увеличивается по мере приближения к режущей кромке. Это повышает производительность в следующих операциях:

Торцевое

фрезерование

Фрезерование

с наклоном

Фрезерование

по круговой

интерполяции

Фрезерование

кармана

Фрезерование

пазов

Профильное фрезерование

Плунжерное фрезерование

КОНЦЕПЦИЯ ФРЕЗЕРОВАНИЯ С ВЫСОКОЙ ПОДАЧЕЙ LAMINA TECHNOLOGIES

ВАЖНЫЕ ЗАМЕЧАНИЯ!

При фрезеровании (hi-feed) с круговой интерполяцией. Необходимо уменьшать подачу, так как в зацепления находиться почти вся фреза в отличии от ситуации когда имеем линейное фрезерование.

Для операции фрезерования под наклоном очень важно соблюдать рекомендуемый угол захода фрезы, при использовании больше угла захода, режущая кромка пластины будет перегружена и тогда пластина может сломаться.

Типы фрезерных операций — AS PRECISION

Фрезерные операции широко классифицируются как периферийное фрезерование и торцевое фрезерование: периферийное фрезерование. Как правило, периферийное или плоское фрезерование выполняется с помощью поверхности заготовки, установленной на столе фрезерного станка, и фрезы, установленной на стандартной оправке фрезерного станка. Вал хорошо поддерживается в горизонтальной плоскости между шпинделем фрезерного станка и одной или несколькими опорами оправки. При плоском фрезеровании заготовка обычно зажимается непосредственно на столе или поддерживается в тисках.Стол фрезерного станка необходимо проверить на выравнивание перед тем, как начать резку. Если поверхность заготовки, которую необходимо фрезеровать, находится под углом к базовой плоскости заготовки, заготовку следует закрепить в универсальных тисках или регулируемой угловой пластине. Удерживающее устройство следует отрегулировать так, чтобы поверхность заготовки была параллельна столу фрезерного станка. Для плоских фрезерных операций следует использовать плоские фрезы. При использовании узких резцов обычно можно делать более глубокие пропилы, чем при использовании широких.Выбор фрез должен основываться на размерах заготовки. Если необходимо фрезеровать большую площадь, потребуется меньше пересечений при использовании широкого пропила. Фреза размещается на оправке с втулками так, чтобы она находилась как можно ближе к шпинделю фрезерного станка, сохраняя при этом достаточный зазор между тисками и стойкой фрезерного станка. Это снижает крутящий момент в оправке и обеспечивает более жесткую опору для фрезы.

Если необходимо удалить большое количество металла, следует использовать фрезу с крупными зубьями для черновой обработки и фрезу с более мелкими зубьями для чистовой обработки.Для черновой обработки следует использовать относительно низкую скорость резания и быструю подачу стола, а для чистовой обработки — относительно быструю скорость резания и медленную подачу стола. Поверхность следует проверять на точность после каждого выполненного реза.

Прорези.

Также называется фрезерованием пазов, ширина фрезы меньше ширины заготовки. Он используется для проделывания паза в заготовке. Тонкие пазы можно сделать с помощью очень тонких фрез. Заготовку можно разрезать на две части, сделав очень тонкую прорезь по всей глубине заготовки.Обработка заготовки таким способом называется фрезерованием.

Боковое фрезерование.

Боковое фрезерование — это получение плоской вертикальной поверхности на боковой стороне заготовки с помощью боковой фрезы. Глубина резания регулируется вращением винта вертикальной подачи стола.

Стэдл-фрезерование.

Когда две или более параллельных вертикальных поверхности обрабатываются за один проход, эта операция называется двухконтурным фрезерованием. Стэдловое фрезерование выполняется путем установки двух боковых фрез на одной оправке, установленных так, чтобы они охватывали заготовку.На приведенной ниже диаграмме показан типичный пример двухкоординатного фрезерования. В этом случае нарезается шлиц, но та же операция может быть применена при нарезании квадратов или шестиугольников на конце цилиндрической заготовки. Заготовка обычно устанавливается между центрами в фиксирующем приспособлении или устанавливается вертикально в поворотных тисках. Две боковые фрезы разделены прокладками, шайбами и регулировочными шайбами, так что расстояние между режущими зубьями фрез точно равно ширине требуемой площади обрабатываемой детали.При вырезании квадрата этим методом вырезаются две противоположные стороны квадрата, затем шпиндель делительного приспособления или поворотных тисков поворачивается на 90 °, а две другие стороны заготовки фрезеруются с двух сторон.

Гнездо фрезерное.

Термин, применяемый к операции, при которой две или более фрезы используются вместе на одной оправке при резке горизонтальных поверхностей. Обычный метод заключается в установке двух или более фрез разного диаметра, формы и / или ширины на оправку, как показано на следующей схеме.Возможные комбинации фрез не ограничены и в каждом случае определяются характером работы.

Фрезерование форм.

Процесс обработки специальных контуров, состоящих из кривых и прямых линий, или полностью изогнутых, за один проход. Это делается с помощью формованных фрез, имеющих форму разрезаемого контура, или с помощью фрезы, отшлифованной для работы. Наиболее распространенные операции формования включают фрезерование полукруглых выемок и кромок, а также четвертькруглых радиусов на заготовках.Эта операция выполняется с использованием выпуклых, вогнутых и угловых фрез для скругления, отшлифованных до нужного диаметра окружности. Другие работы для формованных фрез включают фрезерование сложных узоров на заготовках и фрезерование нескольких сложных поверхностей за один проход, например, полученное групповым фрезерованием.

Up Milling.

Также называется обычным фрезерованием; в этом случае движение зубьев фрезы противоположно направлению движения подачи. Вниз фрезерование. Также называется подъемным фрезерованием; в этом случае направление движения фрезы такое же, как и направление движения подачи.

Торцевое фрезерование.

Торцевые фрезы, концевые фрезы и боковые фрезы используются для торцевых фрезерных операций. Размер и характер заготовки определяют тип и размер необходимой фрезы. При торцевом фрезеровании большую часть резания выполняют зубья на периферии фрезы. Однако, когда фреза правильно заточена, торцевые зубья удаляют небольшое количество материала, оставшегося в результате пружинения заготовки или фрезы, тем самым обеспечивая более тонкую поверхность.При торцевом фрезеровании важно, чтобы фреза была надежно закреплена и чтобы исключить любой люфт или неровности в шпинделе станка.

При торцевом фрезеровании заготовка может быть зажата на столе или угловой пластине или поддерживаться в тисках, приспособлении или зажимном приспособлении. Большие поверхности обычно подвергаются торцевому фрезерованию на вертикальном фрезерном станке, при этом заготовка зажимается непосредственно на столе фрезерного станка для упрощения манипуляций и операций зажима. На следующей диаграмме показано торцевое фрезерование, выполняемое фрезерным станком с поворотной фрезерной головкой со шпинделем в вертикальном положении.Заготовка поддерживается параллельно столу в поворотных тисках. Угловые поверхности также можно фрезеровать на фрезерном станке с поворотной фрезерной головкой. В этом случае обрабатываемая деталь устанавливается на столе, а режущая головка поворачивается так, чтобы концевая фреза была перпендикулярна обрабатываемой поверхности. Во время операций торцевого фрезерования заготовку следует подавать к фрезу так, чтобы давление резания было направлено вниз, тем самым удерживая заготовку на столе. По возможности край заготовки должен совпадать с центром фрезы.Такое положение заготовки по отношению к фрезу помогает исключить проскальзывание.

При установке глубины резания заготовка должна подниматься так, чтобы она касалась вращающейся фрезы. После того, как с этой установкой будет сделан рез, производится измерение заготовки. Градуированная шкала на поперечной подаче блокируется и используется в качестве ориентира при определении глубины резания. В начале резки заготовку следует переместить так, чтобы резак почти касался ее края, после чего может включиться автоматическая подача.Когда резание начинается вручную, следует проявлять осторожность, чтобы не протолкнуть угол заготовки между зубьями фрезы слишком быстро, так как это может привести к поломке зуба фрезы. Во избежание потери времени во время работы, остановки подачи должны быть отрегулированы таким образом, чтобы движение стола останавливалось, как только фреза очищает заготовку.

Обычное торцевое фрезерование.

В этом случае диаметр фрезы больше ширины заготовки.Фреза выступает за обе стороны заготовки.

Частичное торцевое фрезерование.

Здесь фреза выступает над заготовкой только с одной стороны.

Концевое фрезерование.

Концевое фрезерование в первую очередь отличается от других процессов фрезерования из-за типа инструмента, который используется для шлифования данного материала. В отличие от фрез и сверл, концевые фрезы имеют режущие зубья по бокам и на конце фрезы. Кроме того, применение концевой фрезы для фрезерования уникально.Концевые фрезы обычно используются там, где требуется профильное фрезерование, трассировочное фрезерование, фасонное фрезерование, торцевое фрезерование и врезание. Эта операция используется для нетрадиционных нетрадиционных или уникальных приложений,

Профильное фрезерование.

Это похоже на концевое фрезерование, при котором внешняя периферия плоской детали обрабатывается (фрезеруется).

Фрезерование карманов.

Это выборочное фрезерование на плоской поверхности заготовки, используемое для изготовления мелких пакетов.Контурная обработка поверхности. В этой операции фреза со сферическим концом откликается и продвигается по заготовке по криволинейной траектории с короткими интервалами. Это создает необходимые контуры на поверхности заготовки. Эта операция используется для создания контуров форм и штампов, и на этот раз операция называется опусканием штампа.

Понимание процесса фрезерования с ЧПУ

Фрезерная обработка с числовым программным управлением (ЧПУ) произвела революцию в механическом цехе, предоставив возможность массового производства деталей быстрее и с большей точностью, чем традиционные методы.После программирования и настройки станка с ЧПУ операторы могут производить больше деталей на более высоких скоростях с хорошей повторяемостью деталей, что делает процесс идеальным для крупносерийного производства.

Фрезерный станок с ЧПУ сочетает в себе точность компьютеризированного управления для вращения и позиционирования многоточечных режущих инструментов. По мере того, как сырье проходит через предварительно запрограммированную операцию обработки, инструмент перемещается по трем основным осям, X, Y и Z, чтобы точно отрезать материал. Для работы со сложной и сложной геометрией 5-осевой фрезерный станок с ЧПУ будет перемещаться по трем линейным осям, одновременно перемещаясь по двум осям вращения.

MF Engineering является экспертом в области фрезерования с ЧПУ, а также других услуг по обработке с ЧПУ, и мы можем помочь вам выбрать правильный материал и методы для вашего производственного цикла. Это сообщение в блоге будет посвящено возможностям фрезерования с ЧПУ и распространенным материалам, используемым в этом процессе.

Методы фрезерования с ЧПУ

Фрезерование с ЧПУ — это субтрактивная форма производства, которая означает, что материал удаляется из заготовки для получения окончательной формы конструкции. Процесс начинается с чертежа системы автоматизированного проектирования (САПР) или 3D-модели окончательного компонента.Эти размерные данные затем экспортируются на язык, понятный программному обеспечению автоматизированного производства (CAM). Фрезерный станок с ЧПУ считывает сгенерированные команды CAM и выполняет серию точных движений станка по разным траекториям и осям.

Вот наиболее распространенные методы фрезерования с ЧПУ:

- Плоское фрезерование . Этот процесс фрезерования, также известный как фрезерование поверхности, использует режущий инструмент для удаления материала по поверхности заготовки.При плоском фрезеровании ось вращения параллельна заготовке.

- Торцевое фрезерование . При торцевом фрезеровании используется ось вращения, перпендикулярная поверхности материала. Режущий или шлифовальный инструмент обращен вниз к поверхности заготовки для удаления материала.

- Угловое фрезерование . Этот метод фрезерования позиционирует ось вращения режущего инструмента под углом к поверхности заготовки для получения угловых вырезов, как указано в конструкции, таких как канавки или ласточкин хвост.

- Фрезерование формы .Фрезерование формы позволяет выполнять неплоские резы, такие как контуры, кривые и радиусы. Для каждого типа кривой потребуется специальный режущий инструмент для создания точного выреза формы.

Типы фрезерных станков с ЧПУ

Фрезерные станкис ЧПУ очень универсальны и могут использоваться для облегчения различных операций резания и обработки. В целом, однако, заготовка остается неподвижной, в то время как режущий инструмент перемещается и вращается для удаления материала и реализации конструкции.Различные фрезерные станки с ЧПУ будут иметь разные конфигурации шпинделя, которые по-разному удерживают и перемещают заготовку.

- Горизонтальное фрезерование : Шпиндель с установленным режущим инструментом ориентирован горизонтально, поскольку он прижимается к заготовке. Горизонтальное фрезерование позволяет обрабатывать более глубокие и тяжелые разрезы с использованием более толстых и более коротких режущих инструментов.

- Вертикальное фрезерование : Вертикально ориентированный шпиндель перемещает вращающийся режущий инструмент вверх и вниз для удаления материала с неподвижной заготовки.Фрезерный станок с револьверной головкой оснащен шпинделем и столом, который перемещается как перпендикулярно, так и параллельно оси.

- Многоосевое фрезерование : 4-осевые и 5-осевые фрезерные станки с ЧПУ позволяют выполнять высокодетализированные или сложные машинные операции. Многоосевые фрезерные станки перемещаются по осям X, Y и Z в дополнение к вращению по осям A и B. Это позволяет приближаться к заготовке с любого направления, что часто упрощает выполнение нескольких операций одновременно.

Приложения для фрезерования с ЧПУ

К преимуществам фрезерования с ЧПУ относится возможность резать широкий спектр материалов и производить детали по индивидуальному заказу намного быстрее, чем при традиционной обработке.Фрезерование с ЧПУ может использоваться для обработки деталей из различных материалов, таких как:

Металлы

- Алюминий

- Бериллий

- Латунь

- Бронзовые сплавы

- Углеродистая сталь

- Медь

- Утюг

- Никель

- Нержавеющая сталь

- Стальные сплавы

- Титан

Экзотические и драгоценные металлы

Пластмассы

- АБС

- Ацеталь

- Акрил

- Пластмасса, армированная волокном

- Нейлон

- Фенольный

- Поликарбонат

- Полиэфиркетон

- ПТФЭ

- ПВХ

- тефлон

можно использовать в любой отрасли, где требуются точные компоненты, включая сложные отрасли, такие как аэрокосмическая и военная.Независимо от геометрии вашего компонента или материала, MF Engineering предлагает подходящий процесс фрезерования с ЧПУ, соответствующий вашим потребностям. Чтобы узнать больше о наших возможностях, свяжитесь с нами или запросите расценки.

Руководство по процессу фрезерования с ЧПУ 2019: полное описание процесса

В той или иной форме процесс фрезерования с ЧПУ используется в подавляющем большинстве материальных продуктов в современном промышленном производстве. Несмотря на то, что непосредственно из него изготавливается лишь небольшая часть деталей, это наиболее распространенный метод создания инструментов, поэтому его трудно полностью избежать.В процессе создания новых продуктов фрезерные операции с ЧПУ почти всегда вступают в игру, и полезно знать кое-что о процессе фрезерования с ЧПУ.

Операции фрезерования включают в себя вращающийся острый режущий инструмент и перемещение его через твердый блок материала, чтобы сточить его до тех пор, пока вы не получите желаемую окончательную форму. В отличие от вашего эксцентричного кузена, который вырезает тыквы с помощью инструмента Dremel, фрезерные станки представляют собой прецизионное оборудование, которое надежно удерживает этот блок материала на месте и перемещает его или режущий инструмент относительно друг друга с большой точностью.Часть ЧПУ (компьютерное числовое управление) вводит компьютер в процесс для автоматизации точных движений очень сложными способами. Пока инструменты острые, а оборудование может быть физически ориентировано так, чтобы инструменты могли дотянуться до них, компьютеры могут управлять фрезерными станками с ЧПУ невероятно сложными движениями, чтобы вырезать нужные вам детали.

Что такое 3-осевой станок?

Существует несколько типов фрезерных станков с ЧПУ, которые могут по-разному добираться до уголков и щелей. Самый базовый тип — это 3-х осевой станок.Обычно это включает в себя обрабатывающую станину, которая удерживает блок материала, который может перемещаться в направлениях «x» (слева направо) и «y» (спереди назад). Третье направление «z» (вверх и вниз) исходит от вращающейся головки инструмента, шпинделя, движущегося вниз к станине. Обработка на 3-осевой системе позволяет достичь большой сложности поверхности, и этого достаточно для создания инструментов для формования, литья и формования, таких как литье под давлением, термоформование, центробежное формование и тому подобное.Учитывая ограниченные возможности этих процессов, 3-осевой станок с ЧПУ всегда сможет получить необходимые формы инструмента.

Что такое 5-осевой станок?

Для других инструментов и деталей, где шпиндель должен иметь возможность достигать блока с нескольких сторон, необходим 5-осевой фрезерный станок с ЧПУ. Он будет иметь все те же движения, что и 3-осевой станок, плюс обрабатывающая станина может наклоняться и вращаться. Это позволяет режущему инструменту получать доступ к блоку материала под любым углом.

В станках обоих типов движения относительны. Некоторые могут сдвинуть станину машины. Некоторые могут вместо этого переместить режущий инструмент. Однако в любом сочетании относительный угол и радиус действия инструмента и материала определяют тип станка. Существуют также другие менее распространенные гибридные версии, которые позволяют некоторое изменение положения обрабатывающего стенда, но они не являются настоящими 5-осевыми станками, если эти положения не контролируются компьютером во время резки материала.

Какие режущие материалы подходят для обработки с ЧПУ?

Итак, что можно резать фрезой с ЧПУ? Ну, в основном любой жесткий материал, если он больше, чем вы хотите в итоге.Великолепны все виды металлов — от мягкого алюминия до высокопрочных сплавов инструментальной стали. Жесткий пластик тоже хорошо обрабатывается.

Один фантастически универсальный материал, который в некоторой степени уникален для фрезерования с ЧПУ, — это REN или доска для моделирования. Это композитный полимерный материал, который очень хорошо подходит для механической обработки, отличается жаропрочностью и относительно невысокой стоимостью.

При разработке продукта REN широко используется для процессов прототипирования для проверки соответствия конструкций, которые в противном случае были бы сделаны из гораздо более дорогих материалов.Его также можно использовать для изготовления временных инструментов для литья, краткосрочных инструментов для термоформования, форм для укладки гелькоута из стекловолокна, сборочных приспособлений и приспособлений для испытаний. Это похоже на швейцарский армейский нож для разработчиков моделей.

Какие режущие инструменты используются для обработки с ЧПУ?

Теперь, какой бы материал ни был, он в конечном итоге приобретает желаемую форму только с помощью режущих инструментов. Для создания режущих инструментов с особыми свойствами, рассчитанными на длительный срок службы и высокую скорость резания для определенных материалов, требуется много инженерных решений.А пока мы просто поговорим о большом и маленьком и сгруппируем общую форму.

Инструменты большего размера удаляют больше материала, но обычно должны двигаться через материал немного медленнее. Инструменты меньшего размера, естественно, удаляют меньше материала и могут проходить через материал немного быстрее, но они позволяют использовать более мелкие детали и такие вещи, как углы с меньшим радиусом. Для обработки поднутрений и шпоночных пазов могут потребоваться специальные инструменты. При выборе инструмента основное внимание уделяется минимизации времени обработки.Идеальный случай — выбрать один относительно большой инструмент, который может быстро удалить много материала и достичь желаемой формы. Однако гораздо более вероятно, что на вашей детали потребуется замена инструмента во время обработки, чтобы минимизировать время резания или получить определенную функцию. Именно здесь правильная конструкция, подходящая для фрезерного производства с ЧПУ, может иметь огромное значение.

При проектировании деталей для фрезерных операций с ЧПУ необходимо учитывать возможность использования самых больших инструментов и минимального количества замен инструментов, а также защиту инструментов от поломки.Как конструкция может защитить инструмент от поломки? Отличный вопрос. Мы рады, что вы спросили!

Если вы еще не знакомы с фрезерованием, на изображениях выше вы увидите, что инструменты похожи на сверла. Если сверла режут материал только кончиком, опускаясь в материал, фрезы режут как кончик, так и сбоку — в основном сбоку. Поэтому, когда он перемещается вбок через обрабатываемый материал, фрезерный инструмент может отклоняться от режущей стороны, в то же время он вращается с высокой скоростью.Это может вызвать напряжение и поломку инструмента, если он длинный и тонкий. Избегание длинных тонких каналов, кромок с малым внутренним радиусом или других функций, для которых потребуется длинный и неподдерживаемый инструмент, значительно упростит изготовление детали. Если эти особенности присутствуют в конструкции детали, это может как увеличить производственные затраты, так и ограничить количество производителей фрезерных станков с ЧПУ, желающих их производить.

Инструменты могут сломаться, а также сломать деталь. Точно так же, как фрезерные инструменты могут подвергаться нагрузке и отклоняться от материала, материал может отклоняться от инструмента.Длинные, тонкие и неподдерживаемые элементы детали могут погнуться или даже сломаться во время фрезерования. Их следует избегать.

Сколько стоят фрезерные станки с ЧПУ?

В отличие от большинства процессов, затраты на ЧПУ для прототипирования и производства идентичны. В обоих случаях процесс одинаков. Как и в случае с большинством производственных процессов, вы заплатите небольшую надбавку за настройку и окупите эти затраты при больших или меньших объемах. Тем не менее, структура затрат одинакова для опытных и серийных серий.Во всех типичных обстоятельствах капитальные вложения в специализированные инструменты не требуются. Фактически, фрезерование с ЧПУ — это наиболее распространенный метод, используемый для производства инструментов для начальных капиталовложений для других крупномасштабных процессов.