особенности процесса, разновидности флюса и припоев, как запаять трубу

Алюминий и его сплавы обладают очень хорошими характеристиками, такими как высокая тепло- и электропроводность, удобство обработки, небольшая масса, экологическая безопасность. Но у этого прекрасного металла есть один очень жирный минус, его крайне сложно паять. Помогает решить эту серьёзную проблему правильно подобранный флюс для пайки алюминия.

- Свойства алюминия

- Пайка металлов

- Удаление оксидной плёнки

- Флюсы для алюминия

- Механическое удаление оксида

- Пайка алюминия

- Специальные припои

- Особенности процесса

Свойства алюминия

Проблема пайки алюминия обусловлена его химическим строением. Сам по себе этот металл химически очень активен, он вступает в реакции практически со всеми химическими веществами. Это приводит к тому, что чистый алюминий на воздухе мгновенно реагирует с кислородом. В результате на поверхности металла образуется очень тонкая и одновременно необычайно прочная плёнка оксида: Al2O3.

- Температура плавления чистого алюминия составляет 660 градусов. Оксид алюминия или как его ещё называют, корунд, плавиться при температуре 2600 градусов. Тугоплавкий корунд применяется в промышленности в качестве огнеупорного материала.

- Алюминий очень мягкий и пластичный металл. Корунд обладает крайне высокой механической прочностью что позволяет изготавливать из него всевозможные абразивные материалы.

Оксид алюминия превращает обычную пайку в довольно сложный процесс. Для его успешного осуществления необходимо применение специфических методов и специальных алюминиевых припоев и флюсов.

Пайка металлов

Смысл пайки любого металла состоит в том, что в пространство между спаиваемыми деталями вводится в расплавленном состоянии специальное вещество, называемое припоем. После застывания припой надёжно связывает в единое целое две металлические детали.

В случае пайки алюминия находящаяся на его поверхности оксидная плёнка препятствует расплавленному припою соединиться с металлом. Иными словами, нарушается адгезия, и поэтому припой не может растечься по поверхности металла и прилипнуть к нему. Это делает пайку алюминия практически невозможной без применения специальных средств, частично устраняющих оксид с поверхности металла и способствующих возникновению нормальной адгезии.

Удаление оксидной плёнки

Удаление оксида с поверхности алюминия — процесс сложный и никогда не приводящий к окончательному результату. То есть, оксидную пленку практически нельзя удалить, так как вместо только что удалённой мгновенно образуется новая. Можно лишь с помощью специфических средств ослабить её действие. Это можно сделать с помощью двух различных методов:

- Химический способ.

С помощью специальных алюминиевых флюсов плёнка разрушается в результате воздействия активных кислот.

С помощью специальных алюминиевых флюсов плёнка разрушается в результате воздействия активных кислот. - Механический способ. Посредством применения абразивных инструментов нарушается целостность плёнки.

На практике чаще всего совмещают оба этих метода, чтобы добиться максимально возможного эффекта.

Флюсы для алюминия

Флюс применяется для удаления оксида с поверхности металла и последующего препятствования образованию новой плёнки. Необходимо помнить, что в процессе пайки флюс не должен взаимодействовать с припоем и вступать с ним в химические реакции. Флюсы могут находиться в различных состояниях:

- Жидкость.

- Паста.

- Порошок.

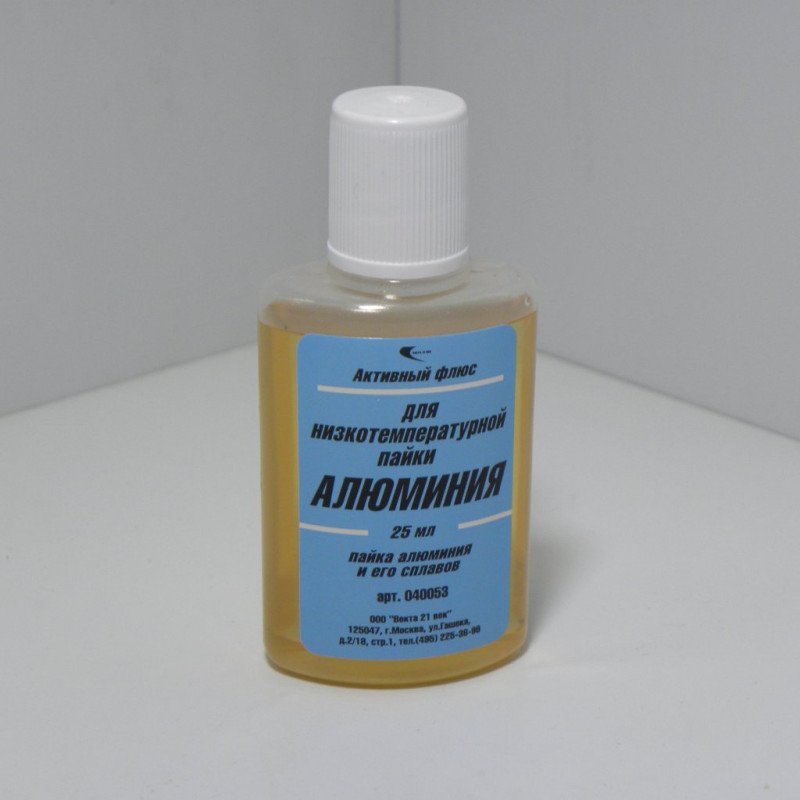

Для алюминия чаще всего применяют жидкие флюсы на основе ортофосфорной кислоты. Существуют так называемые безотмывочные флюсы, применение которых не требует последующего промывания спаянных поверхностей под проточной водой. Однако чаще всего в состав алюминиевых флюсов входят сильно ядовитые вещества, которые небезопасны, и, с экологической точки зрения, могут сильно корродировать металл в месте пайки.

- Ф-64. Высокоактивный флюс для алюминия и его сплавов. Считается самым лучшим флюсом для этого металла. Высокая активность определяется большим содержанием в его составе активного фтора около 40%. При нагреве фтор разрушает оксидную плёнку на поверхности алюминия. Применение этого флюса требует обязательной тщательной промывки спаеных поверхностей, после окончания процесса.

- Ф-34А. Специальный алюминиевый флюс для тугоплавких припоев. Состав: хлорид калия 50%, хлорид лития 32%, фторид натрия 10%, хлорид цинка 8%.

- Ф-61А. Применяется с обычными свинцово-оловянными припоями, плавящимися при температуре 150−350 градусов. Состав: фторборат цинка 10%, фторборат аммония 8%, триэтаноламин 82%. Применяется для спаивания разнородных металлов, например, алюминий и медь.

- НИТИ-18 (Ф-380). Подходит для тугоплавких припоев с температурой плавления 390 — 620 градусов. Особенностью этого флюса, является то что, хорошо растворяя оксидную плёнку, он практически не оказывает никакого воздействия на основной металл. После окончания пайки остатки флюса должны быть немедленно удалены. Для этого место пайки сначала промывают горячей проточной водой, затем холодной. А в заключение выдерживают в течение 15 минут в водном растворе фосфорного ангидрида.

- А-214. Универсальный безотмывочный флюс средней активности. Температура применения 150−400 градусов. Не содержит в своём составе вредных солей анилина, фенола или карбоновых кислот, поэтому после применения не требуется тщательная промывка. Остатки легко удаляются бумажной салфеткой, смоченной в спирте.

Механическое удаление оксида

Для облегчения растворения плёнки с помощью флюса, предварительно её частично удаляют посредством механических методов. Данные приёмы позволяют лишь незначительно ослабить действие оксида, так как опытным путём было установлено, что вновь образующаяся плёнка, по своим прочностным характеристикам несколько уступает старой.

Данные приёмы позволяют лишь незначительно ослабить действие оксида, так как опытным путём было установлено, что вновь образующаяся плёнка, по своим прочностным характеристикам несколько уступает старой.

- Наждачная бумага.

- Напильники и рашпили.

- Жёсткие металлические щётки.

Процесс механического удаления поверхностного оксида можно оптимизировать используя для этого кирпичную пыль. Место пайки предварительно посыпают мелкой кирпичной крошкой. Затем:

- На кирпичные крошки высыпается большое количество сухой канифоли.

- Предварительно разогретым жалом паяльника канифоль расплавляется и распределяется по поверхности металла ровным слоем.

- Залуженным жалом паяльника начинают усиленно тереть место пайки. При этом кирпичная крошка сдирают оксидную плёнку, а расплавленная канифоль препятствует проникновению кислорода вместо пайки и поэтому новая оксидная плёнка не образуется.

- В результате получаем хорошо залуженную поверхность алюминия.

В качестве абразива, с тем же эффектом, можно использовать просеянный речной песок или металлические опилки.

Пайка алюминия

Основу любой пайки составляет так называемое лужение или залуживание. При этом процессе припой равномерным слоем распределяется по поверхности металла. Для того чтобы лужение прошло хорошо необходимо два важных компонента специальный флюс и правильно подобранный припой. Флюсы мы уже рассмотрели теперь очередь настала за припоями.

Специальные припои

Обычные припои, применяемые для пайки цветных металлов, содержат в своём составе олово и свинец. Вопрос как паять алюминий оловом не является актуальным, так как для алюминия такие припои не рекомендуется применять, потому что в этих металлах он практически не растворяется. Применяют специальные припои, которые содержат в своём составе изрядное количество самого алюминия, а также кремний, медь, серебро и цинк.

- 34-А. Специальный тугоплавкий припой для алюминия. Температура плавления 530−550 градусов. Состав: алюминий 66%, медь 28%, кремний 6%. рекомендуют применять совместно с соответствующим флюсом Ф-34А.

- ЦОП-40. Относится к категории оловянно-цинковых припоев. Состав: цинк 63%, олово 36%. Плавление происходит в пределах 300−320 градусов.

- HTS 2000. Специальный припой для алюминия производства США. Основные компоненты: цинк 97% и медь 3%. Температура плавления 300 градусов. Обеспечивает очень прочное соединение, сопоставимое по прочности со сварочным швом.

Присутствие в припое такого металла, как цинк обеспечивает ему высокие прочностные характеристики и хорошую сопротивляемость к коррозии. Наличие меди и алюминия повышает температуру плавления и делает припой тугоплавким.

Использование того или иного припоя определяется задачами, которые стоят перед спаиваемыми деталями. Так, для спаивания крупногабаритных и массивных алюминиевых деталей, которые в дальнейшем будут подвергаться большим нагрузкам, лучше использовать тугоплавкие припои, их температура плавления сопоставима с температурой плавления самого алюминия.

Особенности процесса

Пайка алюминия ничем не отличается от пайки любого другого цветного металла.

В домашних условиях пайку алюминия условно можно разделить на два вида:

- Высокотемпературная пайка крупногабаритных деталей. Как правило, это толстостенный алюминий большой массы. Температура разогрева деталей 550−650 градусов.

- Низкотемпературная пайка мелких бытовых предметов и проводов при радиоэлектронном монтаже. Температура пайки 250−300 градусов.

Высокотемпературная пайка предполагает использование в качестве нагревательного элемента газовую горелку, работающую на пропане или бутане. Но когда неожиданно возникает вопрос, как спаять алюминий в домашних условиях, можно с тем же успехом использовать паяльную лампу.

В случае проведения высокотемпературной пайки необходимо проводить постоянный контроль за температурой разогрева спаиваемых поверхностей. С этой целью используют кусочек тугоплавкого припоя. Как только припой начинает плавиться это говорит о том, что необходимая температура достигнута и разогрев детали необходимо прекратить, в противном случае может произойти её расплавление и последующее разрушение всей конструкции.

Для низкотемпературной пайки используют электрический паяльник мощностью от 100 до 200 ватт, в зависимости от размеров спаиваемых деталей. Чем крупнее деталь тем более мощный паяльник придётся использовать для её разогрева. В то же время для пайки проводов вполне подойдёт и паяльник мощностью 50 ватт.

В обоих случаях и при высокотемпературной пайке, и при низкотемпературной, стадии проведении процесса примерно одинаковые и состоят из следующих последовательных этапов:

- Механическая обработка места будущей пайки. Проводится с помощью всевозможных абразивных средств.

Цель: ослабить поверхностную оксидную плёнку и сделать её более восприимчивой к воздействию флюса.

Цель: ослабить поверхностную оксидную плёнку и сделать её более восприимчивой к воздействию флюса. - Обезжиривание места пайки с помощью органических растворителей, таких как спирт, ацетон, бензин.

- Фиксация деталей в нужном положении.

- Нанесение флюса на спаиваемые поверхности. Если используется жидкий флюс, то лучше всего его наносить с помощью кисточки.

- Разогрев места пайки с помощью электрического паяльника или газовой горелки.

- Нанесение расплавленного припоя на место пайки и залуживание металлических поверхностей (распределение припоя ровным слоем).

- Соединяем металлические поверхности и фиксируем их в соответствующем положении.

- После того. как припой остынет и детали спаяются, промываем место спайки под проточной водой, с целью вымыть остатки флюса.

Способы пайки алюминия своими руками (припои и флюсы)

Алюминий – довольно специфический материал, требующий специальных методов обработки. Если возникла необходимость соединить между собой детали из этого металла, использование технологий, хорошо зарекомендовавших себя при работе с медью или латунью неоправданно. И всё же, паять алюминий можно! Главное, правильно выбрать материалы и инструменты.

Если возникла необходимость соединить между собой детали из этого металла, использование технологий, хорошо зарекомендовавших себя при работе с медью или латунью неоправданно. И всё же, паять алюминий можно! Главное, правильно выбрать материалы и инструменты.

Содержание страницы

- 1 Точная информация

- 2 Зачем нужен флюс

- 3 Выбор припоя

- 4 Подготовка к работе

- 5 Пайка

- 6 Область применения

- 7 Предел прочности

- 8 Нежелательный контакт

- 9 Подходящий выбор

Точная информация

Сначала следует, если есть такая возможность, точно определиться, из какого сплава изготовлены соединяемые детали. Ведь в чистом виде алюминий используется в электронике и технике крайне редко. От того, с какими химическими элементами и в каком количестве он смешан, будет зависеть многое.

- Критическая температура плавления. Некоторые добавки существенно увеличивают этот предел, который для чистого металла составляет 658 – 660 градусов Цельсия.

- Механические свойства. В зависимости от своего состава, некоторые сплавы становятся более пластичными, иные демонстрируют возросшую прочность.

- Взаимодействие с другими химическими элементами.

Заранее зная, с каким материалом предстоит работать, мастер сильно упрощает свою задачу.

Зачем нужен флюс

Основным препятствием при пайке алюминия является его оксидная плёнка. Утверждение о том, что её можно удалить механическим путём, несостоятельно, поскольку новая плёнка появляется практически мгновенно. Именно поэтому выполнение работы без использования активных флюсов, за редким исключением, невозможно. Задача этих флюсов – разрушение барьера Al2O3, чтобы металл мог беспрепятственно соединиться с материалами, входящими в состав припоя.

При желании можно изготовить флюс для пайки алюминия своими руками. Но дело это – довольно сложное, а потому проще приобрести уже готовый состав. Тем более что промышленность выпускает их в достаточном количестве. Среди флюсов встречаются и широко распространённые, и узкоспециализированные. В аннотации к ним добросовестные производители указывают назначение и особенности предлагаемого товара. Среди наиболее часто встречающихся можно перечислить:

Среди флюсов встречаются и широко распространённые, и узкоспециализированные. В аннотации к ним добросовестные производители указывают назначение и особенности предлагаемого товара. Среди наиболее часто встречающихся можно перечислить:

- Ф-64. Он способен разрушать прочную оксидную плёнку значительной толщины, а потому хорошо подходит для пайки даже деталей большой массы. При этом он подходит для работы не только с алюминием, но и с оцинкованным железом, медью, бериллиевой бронзой и т. п.

- Ф-34А. Такой состав успешно используется с тугоплавкими припоями, содержащими значительное количество химических добавок.

- Ф-61. Его можно рекомендовать для низкотемпературной пайки или лужения изделий из алюминиевых сплавов.

- Castolin Alutin 51 L.Этот состав лучше всего оправдывает себя при использовании припоев того же производителя.

Окончательный выбор марки флюса зависит от многих факторов. Прежде чем принимать решение о непригодности состава, стоит убедиться в том, что соблюдены все важные технологические требования.

Выбор припоя

После того как оксидная плёнка разрушена, вступает в дело припой. Как и в случае с флюсом, его составу следует уделить самое тщательное внимание. Работающие при разной температуре, эти материалы должны выполнять основную задачу – соединяться с обрабатываемыми металлами. Применение низкотемпературных составов себя не оправдывает, поскольку они могут разрушаться при нагреве в процессе эксплуатации. Наибольшее распространение получили смеси со средней и высокой температурой плавления. Но окончательный выбор будет зависеть от многих факторов.

Неплохо зарекомендовали отечественные припои ЦОП-40, содержащий олово и цинк в процентном соотношении 60 на 40, и 34А, применение которого оправданно при использовании газопламенного нагрева. Тем не менее, при определённых условиях, конкуренцию им вполне способны составить припои Германиевый-1 и Германиевый-2, В-62, П550А, П575А и другие. Многие из них изготавливаются в смеси с флюсами, что упрощает их использование. Но существуют и безфлюсовые припои, такие как содержащий алюминий и цинк <HTS-2000.

Следует знать, что содержащие большое количество кремния составы после своего застывания существенно отличаются по цвету от самого алюминия. Там, где цветовое несовпадение недопустимо, их применение нежелательно.

Принято считать, что чем больше цинка входит в состав припоя, тем прочнее будет получившееся соединение.

Подготовка к работе

Прежде чем приступать к пайке, зону соединения придётся тщательно очистить, удалив с металла краску, если таковая имеется, и обычные загрязнения. Полностью избавиться от оксидной плёнки не удастся, но зато можно сделать её как можно тоньше, обработав детали металлической щёткой или специальной насадкой. В отдельных случаях можно использовать абразивные круги, наждачную бумагу или простой напильник. После этого обрабатываемую поверхность придётся хорошенько обезжирить. Лучше всего для этого подойдёт чистый спирт.

Если речь идёт о пайке алюминиевых проводов или деталей электросхем, достаточно будет вооружиться паяльником. Но с увеличением массы деталей этого будет уже недостаточно. Обладающий высокой теплопроводностью металл будет быстро остывать, не позволяя создать качественное соединение. Улучшить ситуацию позволит постоянный нагрев зоны, где производиться пайка. Для этого можно использовать газовую горелку или даже паяльную лампу. Тут важно соблюсти два важных условия.

Обладающий высокой теплопроводностью металл будет быстро остывать, не позволяя создать качественное соединение. Улучшить ситуацию позволит постоянный нагрев зоны, где производиться пайка. Для этого можно использовать газовую горелку или даже паяльную лампу. Тут важно соблюсти два важных условия.

- Пламя горелки и паяльной лампы должно быть тщательно отрегулировано. В противном случае образующиеся частицы копоти загрязнят металл и не позволять выполнить работу качественно.

- Коридор между критическим значением плавления алюминия и температурой плавления припоя узок. Тем не менее, его придётся выдерживать. Это умение приходит с опытом. До того как начинать работать с ответственными деталями, стоит потренироваться на чём-нибудь попроще.

Прежде, чем приступать к тренировкам, а тем более работе, рекомендуется посмотреть, как выполняется пайка алюминия на видео.

Пайка

Когда пламя горелки хорошо отрегулировано, а детали прогреты до оптимальной температуры, можно приступать к следующему этапу работ – собственно пайке.

- Прежде всего, следует нанести на поверхность деталей флюс. Проще всего это сделать кисточкой. Многие производители включают её в конструкцию флаконов с составом. Если нет, придётся приобрести её отдельно. Поскольку флюсы обладают высокой химической активностью, необходимо следить, чтобы они не попадали на посторонние предметы, а тем более на кожу, глаза или слизистую оболочку.

- Вооружившись паяльником, распределить по месту соединения припой. Хороший результат дают паяльники, жало которых имеет специальные зазубрины, разрушающие оксидную плёнку непосредственно в момент нанесения припоя. Однако использование подобного инструмента требует дополнительных навыков.

- Когда работа закончена и детали остыли, следует самым тщательным образом удалить остатки флюса. В противном случае они будут способствовать возникновению очага коррозии. Рекомендуется последовательная промывка изделия в воде различной температуры, затем – обработка слабым раствором каустической соды и снова промывка в воде.

Только когда все эти условия соблюдены, изделие готово к эксплуатации.

Подход к технологии выполнения работ может быть различен. Как правило, это связано с размерами соединяемых деталей. Если они относительно малы, то вполне может быть произведена пайка алюминия паяльником. Но когда размеры возрастают, более оправданной становится пайка алюминия газовой горелкой, разогревающей достаточное по размеру металлическое жало. Здесь уж, как говорится, дело техники.

Область применения

В различных источниках встречаются утверждения, что пайка алюминия получила широкое распространение в самых разных областях техники и производства. Особенно рекомендуют её при выполнении ремонта повреждённых автомобильных деталей, таких как лопнувшие блоки цилиндров и головки блоков, пробитые поддоны картеров или потёкшие радиаторы. Спору нет, изготовленные из лёгкого металла, эти элементы действительно можно восстановить с помощью пайки. Но насколько её применение оправдано?

Спору нет, изготовленные из лёгкого металла, эти элементы действительно можно восстановить с помощью пайки. Но насколько её применение оправдано?

Предел прочности

Детали, подверженные высоким механическим или температурным нагрузкам, не прослужат долго, как бы хорошо они ни были они спаяны. Ведь прочностные характеристики припоев всё же ниже, чем у алюминия и его сплавов. Следует понимать, что качественное сварное соединение всё же предпочтительнее. Использовать технологию пайки имеет смысл в тех случаях, когда сварочное оборудование по каким-то причинам недоступно или хуже подходит для выполнения задачи. Как вариант – для пайки автомобильных радиаторов и алюминиевых трубок.

Нежелательный контакт

С большой осторожностью следует подходить к пайке или лужению ёмкостей, вступающих в контакт с пищевыми продуктами. Ведь в состав припоев и флюсов могут входить откровенно ядовитые химические добавки, избавиться от которых не помогут дополнительные промывки и обработка. Решить проблему удастся, если подходить к выбору материалов с особой тщательностью.

Решить проблему удастся, если подходить к выбору материалов с особой тщательностью.

Подходящий выбор

По-настоящему высокую эффективность технология демонстрирует при изготовлении электрических и электронных приборов. Доля деталей из алюминия в их конструкции велика, а использование электросварки часто недопустимо. Ведь размер изделий бывает крайне мал, а скачки напряжения способны вывести из строя чувствительные электронные компоненты.

Одно из основных достоинств пайки алюминием – отсутствие в необходимости приобретения сложного и дорогостоящего оборудования. Благодаря этой особенности пайка алюминия в домашних условиях становится хорошей альтернативой технологически более сложным способам создания соединительных швов. Но окончательно определиться с выбором удастся, лишь чётко очертив круг задач и взвесив все за и против.

Вот эта альтернатива флюсу для пайки, которую вы должны попробовать!

Александр Берк

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку после перехода по моим ссылкам».

Если вы много паяете, возможно, у вас есть опыт использования различных типов паяльных флюсов. Но знаете ли вы, что существует несколько альтернативных флюсов, которые можно сделать своими руками и которые намного дешевле коммерческих флюсов?

Вазелин — одна из лучших альтернатив флюсу, которую вы можете использовать. Он так же эффективен, как коммерческий флюс, стоит примерно вдвое дешевле и у большинства людей он уже есть под рукой.

Можно ли паять без флюса? Как вы используете вазелин в качестве альтернативы флюсу? Есть ли другие хорошие альтернативы флюсу, которые вы могли бы использовать вместо этого? Продолжайте читать, чтобы найти ответы на эти и другие вопросы.

Вазелин: лучшая альтернатива флюсу для пайки

Скорее всего, у вас дома есть контейнер с вазелином. Вазелин имеет широкий спектр применения и является одним из обязательных предметов для любого домашнего мастера. Возможно, это лучшая альтернатива коммерческому флюсу, который вы можете использовать.

Вазелин имеет широкий спектр применения и является одним из обязательных предметов для любого домашнего мастера. Возможно, это лучшая альтернатива коммерческому флюсу, который вы можете использовать.

Что делает вазелин таким эффективным?

Он состоит из воска и минеральных масел, что делает его антикоррозийным, поэтому вам не нужно беспокоиться о том, что он может повредить припой или объект, который вы паяете. Это также отличное чистящее средство, которое не только удаляет любую грязь или грязь, но также устраняет оксиды металлов, которые в противном случае ослабили бы вашу связь.

Многие люди обнаружили, что вазелин работает так же хорошо, как коммерческий флюс. В сочетании с тем фактом, что он обычно намного дешевле, быстро плавится от тепла паяльника и может безопасно использоваться для многих типов паяльных работ, вазелин является единственной альтернативой флюсу, которую вы захотите проверить.

Можно ли паять без флюса?

При пайке флюс используется для удаления окисления с припаиваемых материалов, что, в свою очередь, обеспечивает более прочное соединение. Кроме того, использование флюса помогает расплавленному припою легче сцепляться с тем, что вы паяете. Без флюса припой может прилипнуть к паяльнику, а не к объекту, который вы паяете.

Кроме того, использование флюса помогает расплавленному припою легче сцепляться с тем, что вы паяете. Без флюса припой может прилипнуть к паяльнику, а не к объекту, который вы паяете.

Очевидно, что флюс является важным компонентом процесса пайки, так что можно ли не использовать флюс?

Правда в том, что вам не обязательно использовать коммерческий флюс, но вы должны использовать что-то, что делает ту же работу.

Вот тут-то и приходит на помощь альтернатива флюсу, которую можно сделать своими руками.

Другие альтернативы флюсу

Что делать, если вы выполняете работу или проект, а под рукой нет вазелина? У вас может не быть времени бежать в магазин. Есть ли что-нибудь еще, что вы можете использовать?

К счастью, вазелин — не единственное вещество, которое действует так же, как коммерческий флюс. Некоторые другие хорошие альтернативы флюсу описаны ниже.

Лимонный сок

Если у вас есть несколько лимонов или лимонный сок, купленный в магазине, он вполне подойдет в качестве кислотного флюса для самостоятельного изготовления.

Высокое содержание лимонной кислоты в лимонном соке может удалять оксиды металлов так же легко, как вазелин или коммерческий флюс. Хотя использование лимонов в течение длительного времени может обойтись дорого, это отличная альтернатива флюсу, если у вас мало времени и это все, что у вас есть под рукой.

Если вы используете лимоны, выжмите столько сока, сколько, по вашему мнению, вам понадобится для работы. Для небольших работ вам может понадобиться только один лимон или даже половина одного, но для более крупных работ или если вы хотите оставить немного на будущее, вы можете выжать сок из нескольких лимонов.

Процедите сок, чтобы удалить семена и мякоть. Перемешивайте в течение нескольких секунд, снова процедите и перемешивайте еще несколько секунд. Вы можете использовать этот самодельный флюс сразу или сохранить его на потом. Не охлаждайте его, так как это сделает его менее эффективным.

Самодельный флюс из сосновой смолы

Если вы живете в районе с большим количеством сосен, у вас могут быть легкодоступные сосновые шишки. Смола в сосновых шишках часто является активным ингредиентом коммерческого флюса, , и вы также можете использовать его в качестве флюса для домашних мастеров. Если у вас достаточно сосновых шишек, вы можете сделать больше, чтобы сэкономить на будущих работах.

Смола в сосновых шишках часто является активным ингредиентом коммерческого флюса, , и вы также можете использовать его в качестве флюса для домашних мастеров. Если у вас достаточно сосновых шишек, вы можете сделать больше, чтобы сэкономить на будущих работах.

Соберите несколько сосновых шишек и удалите листья сосновых шишек. Поместите их в миску или другую емкость с крышкой, чтобы они не пролились, и залейте сверху денатурированным этиловым спиртом. Накройте контейнер и дайте смеси постоять не менее 8-12 часов.

Спирт растворяет сосновую смолу из листьев. Как только это произошло, процедите смесь, чтобы удалить листья и любой другой мелкий мусор. Теперь вы можете использовать смесь сосновой смолы и спирта в качестве флюса.

Очевидно, что этот метод требует немного времени, так что это может быть не лучший выбор, если у вас мало времени. Однако, если вы хотите сэкономить деньги и иметь доступ к большому количеству сосновых шишек, это отличный способ заранее приготовить собственный флюс, чтобы он всегда был под рукой.

Самодельный флюс канифоли

Канифоль, приготовленная из кристаллизованной канифоли, имеет множество различных применений, в том числе улучшение сцепления при скалолазании и других видах спорта, а также повышение сопротивления игре на скрипке. Он также является обычным ингредиентом коммерческого припоя.

У вас может заваляться канифоль, если в вашем доме есть скрипач или любитель спорта на открытом воздухе, или если вы используете ее для других самостоятельных проектов. Чтобы сделать самодельный флюс из канифоли, поместите кусочки канифоли в контейнер и покройте их растворителем, например изопропиловым спиртом или жидкостью для снятия лака.

Растворитель растворяет канифоль. Если канифоль в больших кусках, этот процесс может занять некоторое время. Одним из вариантов является предварительное измельчение канифоли. Так он растворится гораздо быстрее.

После растворения канифоли самодельный флюс готов к использованию.

Позвольте мне помочь вам улучшить вашу сварку!

Подпишитесь на мой еженедельный информационный бюллетень и получайте полезные советы, инструменты и теоретические сведения о сварке и соединении.

Как паять с использованием альтернативного флюса

- Очистить припаиваемую поверхность . Удалите все частицы пыли или грязи и убедитесь, что они сухие, прежде чем начать. Если вы используете вазелин, он может служить и очистителем, и флюсом. Нанесите небольшое количество вазелина на поверхность, затем вытрите бумажным полотенцем.

- Нанесите самодельный флюс или его альтернативу. При использовании вазелина повторное нанесение не требуется, если вы уже использовали его для очистки. Если вы используете лимонный сок или другую жидкую альтернативу флюсу, нанесите жидкость на область с помощью ватной палочки или маленькой кисточки.

- Используйте паяльник для нанесения расплавленного припоя. Если у вас возникли проблемы с прилипанием припоя к объекту, который вы паяете, возможно, вам придется повторно применить альтернативный флюс. Это не должно быть проблемой, если вы не нанесли слишком мало в первую очередь.

- Дайте припою затвердеть как обычно. После того, как припой затвердеет, проверьте надежность соединения. Если вы нанесли достаточно альтернативного флюса и не испытали никаких проблем с нанесением припоя, то соединение должно быть хорошим. Поздравляем! Вы только что эффективно использовали альтернативу самодельному флюсу!

Заключительные мысли

Вот и все. Хотя использование чего-либо в качестве флюса является важной частью пайки, существует множество дешевых и простых альтернатив флюсу, которые можно сделать своими руками, которые работают так же хорошо, как и коммерческие продукты.

Лучшей альтернативой флюсу является вазелин, потому что он дешев, эффективен, у большинства людей он есть под рукой, а также может использоваться как очиститель . Другими хорошими альтернативами являются лимонный сок, самодельный флюс из сосновой смолы и самодельный флюс из канифоли. Какую бы альтернативу флюсу вы ни использовали, убедитесь, что вы используете достаточное количество флюса во время пайки, чтобы создать прочную связь.

Используемые источники

Обновленный дом

Retro Tech Lab

Element14

Пожалуйста, включите JavaScript в вашем браузере, чтобы заполнить эту форму.Время для прямой обратной связи: насколько хорошо я ответил на ваш вопрос? *

- 1 — Есть решение!

- 2 — Узнал что-то новое

- 3 — Не совсем

- 4 — Совсем нет

Мы очень ценим ваши отзывы!

Отметьте свой рейтинг! (опционально)

Если вам понравилась эта статья, посмотрите другие мои статьи, которые я написал на эту тему!

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку после перехода по моим ссылкам».

Александр Берк

Немного о себе: Я сертифицированный международный инженер по сварке (IWE), работавший в различных проектах по сварке TIG, MIG, MAG и контактной точечной сварке. В последнее время он работал инженером-технологом по процессам лазерной и TIG-сварки. Чтобы ответить на некоторые вопросы, которые мне часто задавали или задавались во время работы, я завел этот блог. Это стало чем-то вроде любимого проекта, так как я хочу узнать больше о сварке. Я искренне надеюсь, что это поможет вам улучшить ваши результаты сварки так же, как помогло улучшить мои.

Чтобы ответить на некоторые вопросы, которые мне часто задавали или задавались во время работы, я завел этот блог. Это стало чем-то вроде любимого проекта, так как я хочу узнать больше о сварке. Я искренне надеюсь, что это поможет вам улучшить ваши результаты сварки так же, как помогло улучшить мои.

Последние сообщения

- Почему нельзя заварить треснувший алюминиевый диск

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать дальше

- 8 советов по сварке пробки O2

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать далее

- 8 советов по сварке окрашенных материалов

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать далее

Время для прямой обратной связи: насколько хорошо я ответил на ваш вопрос? *

- 1 — Есть решение!

- 2 — Узнал что-то новое

- 3 — Не совсем

- 4 — Совсем нет

Мы очень ценим ваши отзывы!

Отметьте свой рейтинг! (необязательно)

Если вам понравилась эта статья, посмотрите другие мои статьи, которые я написал на эту тему!

Состав флюса для сварки и пайки алюминия

Изобретение относится к флюсу для сварки или пайки алюминия или его сплавов.

Обычный метод соединения двух кусков алюминия сваркой или пайкой заключается в нагревании алюминия до температуры, при которой он начинает «потеть», т. то есть взбалтывание оксида, который образуется на поверхности, и в некоторых случаях его соскабивание железным стержнем, а затем нанесение сварочной проволоки или припоя на очищенную таким образом алюминиевую поверхность сразу после того, как оксид был взболтан или соскоблен. выключенный. Этот метод требует значительных навыков и неудовлетворителен даже при умелом применении, поскольку плавящийся алюминий имеет тенденцию поглощать частицы оксида, что делает сварное соединение более слабым, чем сам металлический алюминий, а также потому, что используемая высокая температура сварки приводит к кристаллизации металла. алюминий в месте соединения, что делает металл в месте соединения относительно хрупким.

SA До сих пор было предложено и использовано несколько флюсов для сварки и пайки алюминия. Они признаны пригодными для использования, но не отвечают всем основным требованиям эффективного алюминиевого флюса. Хороший алюминиевый флюс должен обладать следующими тремя взаимосвязанными характеристиками: (1) он должен растворять или иным образом удалять (путем всплывания) оксид алюминия, который присутствует на поверхности или образуется при температурах сварки, (2) он должен способствовать поток плавящегося или расплавленного алюминия, и (3) он должен значительно снизить температуру плавления алюминия в зоне сварки. Эти три характеристики или функции можно более кратко назвать удалением оксидов, смачиванием поверхности и снижением температуры плавления. Конечно, важно, чтобы эти три функции выполнялись взаимосвязанно. Насколько мне известно, алюминиевые флюсы, которые до сих пор предлагались и применялись, не удовлетворяли этим трем требованиям и особенно третьему требованию, а именно значительному снижению температуры плавления алюминия. Флюс по настоящему изобретению способен удовлетворить эти требования и, взаимосвязанно, выполнить эти три заявленные функции. Наиболее важным из них является значительное снижение температуры плавления алюминия.

Хороший алюминиевый флюс должен обладать следующими тремя взаимосвязанными характеристиками: (1) он должен растворять или иным образом удалять (путем всплывания) оксид алюминия, который присутствует на поверхности или образуется при температурах сварки, (2) он должен способствовать поток плавящегося или расплавленного алюминия, и (3) он должен значительно снизить температуру плавления алюминия в зоне сварки. Эти три характеристики или функции можно более кратко назвать удалением оксидов, смачиванием поверхности и снижением температуры плавления. Конечно, важно, чтобы эти три функции выполнялись взаимосвязанно. Насколько мне известно, алюминиевые флюсы, которые до сих пор предлагались и применялись, не удовлетворяли этим трем требованиям и особенно третьему требованию, а именно значительному снижению температуры плавления алюминия. Флюс по настоящему изобретению способен удовлетворить эти требования и, взаимосвязанно, выполнить эти три заявленные функции. Наиболее важным из них является значительное снижение температуры плавления алюминия. Сам состав флюса по настоящему изобретению плавится примерно при 940°F и заставляет алюминий в зоне сварки растекаться и течь примерно при 970°F, что является существенным падением по сравнению с нормальной температурой плавления алюминия, которая составляет 1217°F. При этих пониженных температурах (от 940° до 970°F) * F.) Состав флюса по моему настоящему изобретению также очень эффективно служит для всплывания или иного удаления образовавшегося оксида на свариваемых поверхностях и эффективно помогает расплавленному металлу течь вдоль зоны соединения.

Сам состав флюса по настоящему изобретению плавится примерно при 940°F и заставляет алюминий в зоне сварки растекаться и течь примерно при 970°F, что является существенным падением по сравнению с нормальной температурой плавления алюминия, которая составляет 1217°F. При этих пониженных температурах (от 940° до 970°F) * F.) Состав флюса по моему настоящему изобретению также очень эффективно служит для всплывания или иного удаления образовавшегося оксида на свариваемых поверхностях и эффективно помогает расплавленному металлу течь вдоль зоны соединения.

Фактическое плавление и соединение алюминия с помощью флюса при температуре ниже 1000°F, насколько мне известно, является отклонением от стандартной практики и до сих пор не осуществлялось. Выполнение операции сварки при такой пониженной температуре дает ряд далеко идущих результатов. Прежде всего, пониженная температура локализует зону сварки или сплавления, устраняет охрупчивание и приводит к повышению прочности алюминия на растяжение в месте сварного соединения. Я обнаружил, что сварной шов, полученный с составом флюса по настоящему изобретению, лишен хрупкости и обладает пределом прочности при растяжении, по существу, таким же, как у самого алюминия. Я также обнаружил, что при таких пониженных температурах и при использовании флюса настоящего состава абсорбция или флотация оксида или шлака удивительно быстротечна. Следует также отметить, что использование более низких температур для получения эффективного сварного шва связано с экономией тепла. Другими важными преимуществами этого составного флюса являются то, что он не выделяет опасных паров и не оставляет несмываемых коррозионных остатков.

Я обнаружил, что сварной шов, полученный с составом флюса по настоящему изобретению, лишен хрупкости и обладает пределом прочности при растяжении, по существу, таким же, как у самого алюминия. Я также обнаружил, что при таких пониженных температурах и при использовании флюса настоящего состава абсорбция или флотация оксида или шлака удивительно быстротечна. Следует также отметить, что использование более низких температур для получения эффективного сварного шва связано с экономией тепла. Другими важными преимуществами этого составного флюса являются то, что он не выделяет опасных паров и не оставляет несмываемых коррозионных остатков.

Для достижения этих целей я обнаружил, что состав флюса должен содержать галогенид кадмия в сочетании с галогенидом меди, и в качестве примера я использую хлорид кадмия и хлорид меди. Я обнаружил, что использование только хлорида кадмия или хлорида меди в составе не дает результатов, сварной шов получается хрупким и относительно слабым. В сочетании с этими галогенидами металлов я использую галогениды щелочных металлов, обычно используемые в этих алюминиевых флюсах, чтобы сделать возможным эффект более легкой текучести, такими галогенидами являются галогениды, например, калия, натрия, лития, цезия и рубидия, либо отдельно, либо их смесь. В дополнение к этому я предпочитаю использовать или добавлять в композицию галогенид одного из редкоземельных металлов, например церия, который стабилизирует композицию. Этот галогенид редкоземельного металла, например хлорид церия, в котором используется церий, служит для предотвращения поглощения влаги композицией при стоянии и, таким образом, стабилизирует ее, а также, по-видимому, придает композиции менее критический диапазон температур плавления и более легкое снятие оксида алюминия.

В дополнение к этому я предпочитаю использовать или добавлять в композицию галогенид одного из редкоземельных металлов, например церия, который стабилизирует композицию. Этот галогенид редкоземельного металла, например хлорид церия, в котором используется церий, служит для предотвращения поглощения влаги композицией при стоянии и, таким образом, стабилизирует ее, а также, по-видимому, придает композиции менее критический диапазон температур плавления и более легкое снятие оксида алюминия.

Ниже приведены примеры состава флюса, воплощающего настоящее изобретение, процентное содержание дано по массе.

Пример I Процент хлорида кадмия ——————— Хлорид меди ——————— — 29.1 Хлорид церия —————— —- 9 Хлористый калий — 34.2 Фтористый калий ———— 6.6 Хлорид натрия ———————— 6.6 Хлорид лития ——— —————— 4.5 Пример II Процент хлорида кадмия———————- 10 Хлорид меди- ———————— 30 Хлорид церия ——— — 5 Хлористый калий ———————- 41 Калий кислый фтористый ———————- — 4 Хлорид натрия———————— 7 Фторид лития—————— — — 3 Пример III Примером без использования хлорида церия является: Процент хлорида кадмия—————- 56 Хлорид меди ———— — —- — 20 Калий хлорид———————— 10 Калий кислый фторид ————- —— 2 Хлорид натрия ———- 2 Хлорид лития ————- — —— 10 предпочитаю композиции в которых используется галогенид (или смесь галогенидов) редкоземельных металлов из-за его стабилизирующего действия.

Галогениды щелочных металлов могут использоваться в количестве от 10% до 75% по массе всей смеси. Вместо хлорида кадмия и хлорида меди я могу использовать другие их галогениды, такие как бромиды, иодиды и фториды, или их смесь. Вместо хлоридов щелочных металлов я также могу использовать другие их галогениды, такие как бромиды, иодиды, фториды или их смеси. Галогениды кадмия и меди можно использовать в различных относительных пропорциях, хотя в примерах, где используется галогенид редкоземельного металла, я предпочитаю использовать галогениды кадмия и меди в пропорциях примерно 1 к 3. редкоземельный металл может использоваться в пропорции от 1% до 20% смеси.

Я обнаружил, что состав флюса по моему изобретению можно смешивать с алюминиевым порошком для получения алюминиевого припоя. Я обнаружил, что такой припой можно приготовить путем смешивания алюминиевого порошка размером от 18 до 120 меш с составом флюса, причем алюминиевый порошок составляет от 15 до 30% по весу смеси.

in Состав флюса по настоящему изобретению, а также его использование и преимущества будут, в основном, полностью очевидны из вышеприведенного подробного описания. Кроме того, будет очевидно, что я могу вносить изменения в относительные пропорции ингредиентов композиции и замены эквивалентов в этих ингредиентах, как описано выше, без отклонения от сущности изобретения, определенной в следующей формуле изобретения.

Я заявляю: 1. Флюс для сварки или пайки алюминия, содержащий галогенид кадмия, галогенид меди и галогениды щелочных металлов.

2. Флюс для сварки или пайки алюминия 2, содержащий галогенид кадмия, галогенид меди, галогенид редкоземельного металла и галогениды щелочных металлов.

3. Флюс для сварки или пайки алюминия, содержащий галогенид кадмия и галогенид меди.

4. Флюс для сварки или пайки алюминия, содержащий хлорид кадмия, хлорид меди и галогениды щелочных неталей.

5. Флюс для сварки или пайки алюминия, содержащий около 10 % хлорида кадмия, около 30 % хлорида меди и галогениды щелочных металлов.

С помощью специальных алюминиевых флюсов плёнка разрушается в результате воздействия активных кислот.

С помощью специальных алюминиевых флюсов плёнка разрушается в результате воздействия активных кислот.

Цель: ослабить поверхностную оксидную плёнку и сделать её более восприимчивой к воздействию флюса.

Цель: ослабить поверхностную оксидную плёнку и сделать её более восприимчивой к воздействию флюса.