виды составов, какую температуру выдерживает, склеивание металлов и стекла

К универсальным средствам, обладающим соединительными характеристиками, относят различные клеи. Сегодня промышленность выпускает разнообразные типы клеящих основ. Все они обладают своими специфическими свойствами. К одной из групп таких основ относят термостойкие клеи, предназначенные для работы с широким температурным диапазоном.

Характеристики клея

На сегодняшний день клеи различаются по назначению и составу. К основным видам относят: термопластичные, термореактивные, высыхающие и термостойкие. Последний тип разработан для применения в условиях температурных колебаний. При высоких и низких температурах основа не теряет своих свойств. Из сказанного можно сделать вывод, что термостойкие клеи обладают характеристиками, позволяющими сохранять его качества при температурных перепадах.

Сфера применения

Спектр действия термического клея настолько широк, что позволяет говорить о нем как об универсальной основе.

Свойства термостойкой основы

Нередко как на производстве, так и в быту возникает необходимость смонтировать или соединить те или иные компоненты, функционирующие в условиях повышенной температуры. Конечно, полностью обойтись без сварочных работ не удастся, но есть возможность соединить такие компоненты для выполнения работ при высокой температуре. Температурный диапазон для жаропрочного клея достаточно широк, что и обуславливает универсальные свойства таких основ.

Виды клеящих составов

Клей с термосвойствами нашел широкое применение для множества основ, предназначенных для сред с термическими перепадами. Такие основы минимизируют вредное воздействие внешних условий.

Сегодня промышленность выпускает термостойкий клей различных типов. В продаже встречаются натуральные и синтетические виды. Последние содержат в своем составе дополнительные ингридиенты (пластификаторы) для придания им термо-, влаго- и морозоустойчивости. Как первый, так и второй тип применяют для монтажных работ с каминами, плиткой, стеклом и металлическими элементами. Отличия синтетических и натуральных клеев заключается в стоимости и качестве состава. Клей выпускается в виде раствора или смеси.

Жидкий вариант быстро сохнет, поэтому может усложнить укладочный процесс. Смесь в сухом виде легко готовить, а ее цена ниже, чем в готовой.

Требования к клеящим составам

Качественное средство для склеивания основ, применяемое при высоких температурных режимах, должно иметь следующие характеристики:

- способность линейно расширяться;

- влаго- и износостойкость;

- диапазон температурных воздействий должен находиться как выше, так и ниже нуля;

- минимальная термостойкость должна составлять не меньше 300 градусов;

- качественный теплообмен;

- безопасность для экологии.

Обработка поверхностей

Если говорить о самом механизме склеивания, то он в основном определяется составом. Определенные составы предполагается наносить на всю поверхность, другие — только точечным методом

Работа с металлом

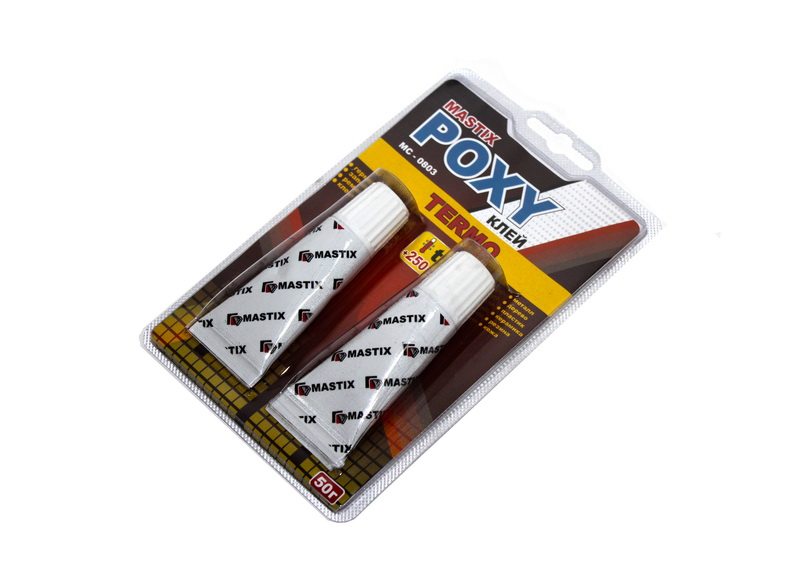

Как правило, для работы с металлическими элементами применяют специальный эпоксидный термосостав с синтетическими пластификаторами и присадками.

Качественный высокотемпературный клей для металла способен выдерживать температуру порядка 370 градусов. Это обуславливает его широкое применение при монтаже теплых полов. Термоклей часто используют и в отделочных работах саун, каминов, печей и т. д.

Термоклей часто используют и в отделочных работах саун, каминов, печей и т. д.

Склеивание стекла

Сегодня люди ценят не только практичность, но и предъявляют повышенные требования к эстетической составляющей. Именно поэтому, например, бытовая техника часто изготавливается с применением различных элементов из стекла. Со временем такие компоненты, возможно, потребуют корректировки. К такой группе относятся приборы с высокой степенью нагрева.

При работе в условиях повышенного температурного режима возможно возникновение различных нарушений целостности компонентов. Клей термостойкий для стекла с органическими соединениями позволяет легко, быстро и надежно решить такие неполадки, не нарушив свойства прозрачности поверхности.

Клей для печей

До недавнего времени глина была основным материалом для облицовки горячих поверхностей. Но глина — довольно грязный и трудоемкий материал для работы. Для печей подходит 2 типа адгезидов. Это термостойкие герметики и клеи. Оба варианта позволят надежно сцеплять: кирпичи между собой (термоклеи) и кирпичи с различными материалами (герметики).

Для печей подходит 2 типа адгезидов. Это термостойкие герметики и клеи. Оба варианта позволят надежно сцеплять: кирпичи между собой (термоклеи) и кирпичи с различными материалами (герметики).

Термостойкий клей для керамики содержит в своем составе особую смесь цемента и песка с добавлением синтетических компонентов. Это увеличивает пластичность и клеящие свойства таких основ.

Вдобавок термогерметик отличается высокой пластичностью и защищает от деформации, возникающей при нагреве.

Выбирая клей при строительстве каминов или печей, следует обращать внимание на токсичность компонентов. С уменьшением этого параметра снижается и количество вредных для здоровья веществ, выделяемых при воздействии высоких температур.

Достоинства и недостатки термоклея

Кроме базовых свойств, термосоставы обладают следующими качественными характеристиками

К достоинствам такого клея относят следующее:

- Термоклей характеризуется высокими показателями прочности на разлом.

Производители, как правило, определяют степень соединительной прочности у поверхностей в 1,2 МПА.

Производители, как правило, определяют степень соединительной прочности у поверхностей в 1,2 МПА. - Быстрота схватывания и высыхания. В зависимости от температурного режима и влажности воздуха в среднем время высыхания составляет порядка получаса. Клей поддается формированию и различным манипуляциям в течение 10 минут.

- Термоклей обеспечивает надежное и прочное сцепления материалов на протяжении многих лет, не теряя при этом своих качеств.

- Термостойкий клей не меняет своих качеств по назначению под влиянием низких и высоких температур. Он используется при облицовке и кладке в диапазоне температур от 10 градусов ниже нуля и до +35. Положительный температурный максимум приходится на +750 градусов.

Из имеющихся недостатков (которые в основном несущественные) можно отметить:

- Довольно быстрое соединение термостойкого клея с материалом. Это требует быстрой и точной работы по соединению компонентов.

- Отсутствие гибкости и усадки.

Известные марки термоклея

Сегодня на полках строительных магазинов можно увидеть большое разнообразие видов и марок термоклея. Все производители заявляют, что именно их продукция является самой лучшей. Чтобы не потеряться во всем этом, следует разобраться,

- Д-314. Жаропрочный состав от российского производителя. Предназначен для работы с керамикой на каминах и печах. Смесь обладает формоустойчивостью и эластичностью и способна выдерживать температуру до +850 градусов.

- «Суперкамин». Производимый в России термоустойчивый состав. Содержит армирующие волокна и способен приклеивать кирпичные и бетонные основания, на которые производится высокотемпературное воздействие.

- «Геркулес». Клеевой состав, предназначенный для строительных работ с печами и каминами. Выдерживает температуру до +1200 градусов.

- «Момент Эпоксилин». Жаропрочный клей на основе эпоксидной смолы. Используется для обработки стекла, металла, керамических элементов. Образует очень прочный слой, который впоследствии можно даже полировать или сверлить.

Рекомендации по использованию

Для работы с термическим клеем не требуется особых методик. Главное — это подготовка поверхности, состоящая из следующих пунктов:

- Ликвидация всех посторонних слоев и компонентов на целевой поверхности.

- Обезжиривание поверхности с помощью специальных средств.

- Грунтовка поверхности (при необходимости).

Требования безопасности

При работе с термостойкими клеями требуется соблюдение определенных мер безопасности. Например, сухой тип может оказывать негативное влияние на органы дыхания человека. Поэтому при необходимости используют респираторы.

Поэтому при необходимости используют респираторы.

Таким образом, все факты говорят о том, что термостойкие клеящие составы не обладают серьезными противопоказаниями при работе с ними. Но перед началом работ необходимо предварительно четко обозначить план действий.

Термоклеи не только имеют устойчивость к температурным перепадам, но и характеризуются водоотталкивающими свойствами. В процессе эксплуатации не происходит возникновения вредных испарений. Поэтому, например, высокотемпературный клей для керамики можно применять в ванных помещениях. Следует помнить, что только вдумчивый подход к выбору строительных материалов поможет сделать правильное решение, удовлетворяющее всем требованиям по качеству и безопасности.

Какую температуру выдерживает эпоксидная смола после застывания

На чтение 4 мин. Опубликовано

Без эпоксидных смол уже трудно представить современную промышленность и даже высокотехнологичное производство. А это значит, что с такими субстанциями порой приходится работать в достаточно жестких условиях. Например, встречаются следующие факторы: повышенный радиоактивный фон, воздействия агрессивных сред, химических реагентов и температурных скачков. А есть ли температура плавления эпоксидной смолы, ведь после полимеризации она превращается в жесткий и особо прочный материал — об этом в статье.

Технические характеристики эпоксидной смолы

Прежде чем выяснять, какую температуру выдерживает эпоксидная смола после застывания, стоит узнать об основных технических параметрах данной субстанции. Это следующие характеристики:

- полный процесс полимеризации происходит в течение 24–36 часов;

- ускорить процедуру отвердевания смолы можно путем увеличения температурного режима до +70⁰С;

- в условиях пониженных температур (до +15⁰С) время отвердевания смолистой субстанции понижается;

- при затвердевании эпоксидка не дает усадку и не расширяется;

- после отвердевания смолу можно подвергать любым обработкам: шлифовке, полировке, сверлению, обточке, окраске и пр.

;

; - рекомендованная температура эксплуатации эпоксидной смолы установлена в пределах от -50⁰С до +150⁰С;

- предельно допустимый температурный режим при эксплуатации составляет до +80⁰С;

- отвердевший материал показывает отличные показатели по устойчивости к агрессивным воздействиям, в том числе щелочам, растворителям и повышенной влажности.

Эпоксидная смола обладает ограниченным сроком хранения. Она должна быть использована не позднее 1,5 года с момента ее выпуска.

Температурный режим плавления вещества

По техрегламенту установлено, что температура, при которой происходит плавление эпоксидки, составляет +155⁰С. Но, учитывая заявленные технические характеристики, говорить о том, что эпоксидка станет плавиться, сложно. Даже термостойкий эпоксидный клей или привычная для бытовых работ эпоксидка ЭД-20 после полимеризации даже в условиях сверхвысоких температур будут вести себя следующим образом:

- растрескиваться;

- пениться;

- менять свою структуру, не переходя в жидкое состояние (крошиться и ломаться).

Некоторые смолы (в зависимости от типа используемого отвердителя) могут загораться, причем выделяя большое количество копоти. Процесс горения продолжится до момента тепловой подпитки (например, в условиях открытого пламени). Как только источник огня будет ликвидирован, застывшая смола гореть перестанет.

Несмотря на способность смолы гореть, такое вещество не относится к материалам повышенной пожароопасности.

Даже при горении эпоксидка намного безопаснее многих иных искусственных веществ. Например, пенопласта или вспененного полистирола. Поэтому говорить о том, какую температуру выдерживает эпоксидный клей до момента плавления, не имеет смысла. Практически всегда отвердевшая эпоксидка не плавится, а разрушается, превращаясь в обугленную бесформенную массу.

Есть ли быстрозастывающие смолы

Все эпоксидки подразделяются на две крупные группы. Это конструкционные смолы и декоративные (или ювелирные). Декоративные эпоксидные субстанции отличаются прозрачностью и более быстрым временем полимеризации. Используются они в основном для дизайнерских работ для изготовления сувенирной продукции.

Используются они в основном для дизайнерских работ для изготовления сувенирной продукции.

Допустимая температура эксплуатации готовых изделий

Техническими регламентами приняты определенные нормы эксплуатации изделий и отремонтированных вещей, при работе с которыми использовалась эпоксидная смола. Это следующие показатели:

- постоянная температура: от -40⁰С до +120⁰С;

- предельно допустимая: от -40⁰С до +150⁰С.

Но некоторые марки эпоксидок, по оценкам производителей, обладают иными показателями. Например, такими экстремальными (предельно допустимыми) показателями:

- эпоксидный клей марки ПЭО-490К (ЛЗОС, г.Лыткарино): +350⁰С;

- эпоксидка ПЭО-13К (ЛЮМЭКС, г.Санкт-Петербург): +196⁰С;

- компаунд ПЭО-28М (ПЛАНЕТ, г.Великий Новгород): +130⁰С.

Подобные эпоксидные субстанции являются специфическими. Многие профессионалы относят их даже не к эпоксидным, а к эпоксиднокремнийорганическим. Дополнительное включение кремния и создает повышенную устойчивость субстанций к тепловому воздействию.

Дополнительное включение кремния и создает повышенную устойчивость субстанций к тепловому воздействию.

Полезные советы при работе с эпоксидкой

Температурный режим – один из важных и основополагающих факторов при работе с эпоксидными смолами. Поэтому при использовании смолистой субстанции обязательно следует придерживаться рекомендованных условий. В идеале, в помещении, где происходит процесс полимеризации и заливка эпоксидки, температура должна быть в пределах +24⁰–30⁰С. Следует придерживаться и иных рекомендаций:

- в рабочем помещении должно быть не только тепло, но и сухо;

- ингредиенты до момента смешивания (смолы и отвердитель) находятся в герметично закрытой упаковке;

- при замешивании смеси в смолу добавляется отвердитель, а не наоборот;

- при добавлении катализатора эпоксидку можно немного разогреть до +40⁰–50⁰С;

- стандартное время первой полимеризации смолистой субстанции — 1 сутки при температуре в +24⁰С;

- период набора максимальной прочности составляет до недели;

- при смешивании слишком больших доз смолы и отвердителя, эпоксидка может закипеть и потерять свои рабочие свойства.

Выводы

Эпоксидные смолы – популярный и удобный материал для работы. Но следует понимать разницу между промышленными составами и ювелирной эпоксидкой. При замешивании смолистой субстанции строго придерживайтесь инструкции и не выполняйте все рекомендации специалистов.

Термостойкий жаропрочный клей: виды составов, какую температуру выдерживает, склеивание металлов и стекла

Виды клея для стекла

Клей для стекла изготавливается на основе разных компонентов. Поэтому выделяется несколько видов составов.

Цианакрилатный

Применение цианакрилатного вида обеспечивает надежную фиксацию. Склеенные плоскости могут спокойно подвергаться нагрузкам, вибрациям. Такой состав имеет свои положительные стороны:

- Быстрая схватываемость.

- Долгая эксплуатация склеиваемого шва.

- Допускается нанесение на стеклянные плоскости с предварительным окрашиванием.

Работы с применением данного вида проводятся быстро, качественно. Примером служат соединение элементов в оптике, микросхемах, жгутов монтажных и пр.

Недостаток в том, что работы надо проводить быстро, с максимальной точностью. Время на исправление неточностей, дефектов практически нет. Также клей не выдерживает постоянный контакт с водой.

Примером такого состава служит клей цианакрилатный Kleber CA. Разработан для широкого спектра материалов. Относится с профессиональным быстроотвердевающим составом. Высыхает за 5 секунд. Образует бесцветный, термостойкий шов.

Силиконовый

Склеить стекло может и силиконовый клей. Произведен на основе высокомолекулярного полимера, содержит добавки в виде каучука, растворителя, отвердителя. Стоек к химическим, биологическим воздействиям. Есть составы, в которые включены антисептические компоненты, препятствующие распространению грибковых образований

Особенно это важно, если стеклянное изделие находится во влажных помещениях (ванная комната, бассейн и пр. ). Также вода не проникает в шов, а собирается каплями на поверхности

). Также вода не проникает в шов, а собирается каплями на поверхности

После полного отвердевания на плоскости с нанесенным клеем, образуется пленка, которая не окисляется и не поддается воздействию солнечного излучения. Силикон не имеет в составе токсических соединений, поэтому безопасен для организма. Он даже применяется в пищевой промышленности.

По вязкости он кремообразный. Время просыхания зависит от созданных условий.

Пример В-7000 – многоцелевой состав, для склеивания различных материалов, в том числе стеклянных. Легкость в применении обеспечена специальным наконечником, который регулирует подачу массы. При прогревании шва до 100 градусов, он освобождается от клея. Чаще всего используется при замене экранов гаджетов.

Полиуретановый

Приклеить стекло полиуретановым составом легко, так как масса рассчитана на склеивание гладких плоскостей. Выпускается два вида:

- Однокомпонентный – масса готова к использованию.

- Двухкомпонентный – требует смешивания с отвердителем, от которого зависит гибкость при просыхании.

В клей включены композиты для повышения прочности соединения. Также входят смолы и другие активные вещества. Они влияют на вязкость материала.

Пример Соудал 47А – однокомпонентный. Предназначен для склеивания стеклянных и зеркальных частей, внутри помещения. В основе содержит каучук.

Силикатный

Силикатный или жидкое стекло – клей для стекла прозрачный. В составе содержит вещества, используемые при изготовлении стеклянного материала. Легок в применении, пожаробезопасен.

Недостатком выступает быстрота высыхания, покрытия не подлежат дальнейшему окрашиванию.

Термостойкий клей для стекол

Термостойкий клей двух видов:

- Натуральная основа – силикат, шамотные волокна, очищенный песок, мин вещества. Покрытие выдерживает прогревание до 1200 градусов, при этом не происходит выделения вредных компонентов в воздух, поэтому масса безопасна для организма. Возможно применение для бытового ремонта (экран духового шкафа).

- Синтетическая основа – неорганические соединения, в том числе фосфатные, позволяющие выдерживать температуру до 3000 градусов.

Не поддается влиянию кислот, применяется для склеивания стекла, эксплуатирующего во влажных помещениях.

Не поддается влиянию кислот, применяется для склеивания стекла, эксплуатирующего во влажных помещениях.

ТМ Титан производится температурный силиконовый состав, который прочно склеивает стеклянные поверхности и выдерживает повышенные температуры.

Клей УФ для стекла

В процессе полимеризации данного вида клея участвуют ультрафиолетовые лучи. Составы применяются для заклеивания стеклянных поверхностей из натурального, органического стекла с различными плоскостями и между собой. В основу заложена метакриловая кислота.

Обеспечивает эффективное соединение, термостойкость (пределы -40 — +150 градусов), водостойкость, устойчивость к механическим воздействиям. Масса не имеет тона, прозрачность остается при полном просыхании. В состав не включены растворители, поэтому является безопасным для организма.

Различаются массы с разной вязкостью. Например:

- К-58ЭС – сверхнизкая вязкость (40cps).

- К-55ЭС – низкая вязкость (60cps).

- К-22В – высокая вязкость (390cps).

Инструкция по применению для плиточного клея

Такие составы использовать также достаточно легко. Замешивают жаростойкий усиленный клей этого типа, поставляемый на рынок в виде сухой массы, водой, согласно инструкции от производителя. В некоторых случаях немного воды нужно добавлять и в пастообразные средства этой группы (если они в процессе хранения подсохли). Перемешивать составы этой разновидности лучше всего с использованием дрели. Готовая масса должна быть максимально однородной. Перед использованием растворы обычно выдерживают в течение 10-15 мин. до набухания. Затем их снова перемешивают.

Одномоментно, как и в случае с глиняными жаростойкими смесями, приготавливают небольшие порции такого клея. Схватываются плиточные термостойкие составы после добавления воды достаточно быстро. В любом случае приготовленную порцию нужно будет использовать в течение максимум 30 мин.

Перед нанесением жаростойкого клея поверхность печи или камина тщательно очищают от пыли, старой штукатурки и пр. Далее:

Далее:

- наносят клей на плитку по всей ее поверхности с помощью шпателя;

- выдерживают плитку в горизонтальном положении 2-3 мин;

- прижимают отделочный материал к поверхности печи и удерживают его в таком положении несколько секунд.

Если используемая для отделки плитка имеет большие размеры, клей рекомендуется наносить не только на нее, но и на саму поверхность печи. Именно такая инструкция по применению предусматривается, к примеру, для жаростойкого усиленного клея «Терракот».

Как работать с огнеупорным клеем?

Перед работой монтируемые поверхности должны быть хорошо очищены от частичек пыли и грязи, потому что клеевой раствор хорошо взаимодействует только с идеально чистыми и гладкими поверхностями. Если плоскость имеет неровности или выемки, которые превышают 5 миллиметров, то приблизительно за сутки до начала монтажа их необходимо сравнить, используя этот же раствор. Стоит отметить, что все основания в обязательном порядке должны быть прогрунтованы два раза (желательно чтобы грунтовка было с эффектом глубокого проникновения).

Чтобы развести клеевую основу необходимо ознакомиться с инструкцией на этикетке, там должны быть прописаны четкие пропорции сухих компонентов и воды. Четкой пропорции, применимой ко всем растворам нет, потому что каждый производитель выпускает на рынок уникальный продукт, который имеет свои собственные пропорции разведения.

Сухую смесь начинают замешивать механическим способом, постепенно добавляя в нее чистую воду, раствор необходимо мешать до такой степени, чтобы получилась однородная масса без комочков, после чего его необходимо оставить на 5 минут и еще раз перемешать. Получившийся раствор готов к применению, при этом его необходимо наносить тончайшим слоем (не более 1 мм) на предварительно подготовленную поверхность, для этого рекомендуют использовать зубчатые шпатели подходящих размеров, причем величина зубцов не должна превышать 10 миллиметров.

Стоит отметить, что при нанесении необходимо учитывать, что на поверхность нужно наносить такое количество смеси, чтобы за следующие 30 минут можно было успеть прикрепить плитку, иначе она засохнет и станет непригодной для использования. Огнеупорный клей для плитки обладает свойствами, которые позволяют зафиксировать плитку прочно, но при имеющихся недочетах в течение 15 минут положение плитки можно будет скорректировать. После того, как пройдет двое суток, поверхность готова к использованию, но перед этим необходимо будет зафуговать швы.

Огнеупорный клей для плитки обладает свойствами, которые позволяют зафиксировать плитку прочно, но при имеющихся недочетах в течение 15 минут положение плитки можно будет скорректировать. После того, как пройдет двое суток, поверхность готова к использованию, но перед этим необходимо будет зафуговать швы.

Совет от мастеров: стоит отметить, что на этикетке помимо пропорции прописаны также условия, при которых необходимо использовать клей, таким образом, нормальными условиями являются температура, не превышающая 20 градусов с относительной влажностью воздуха 60%. Если погодных условий не благоприятствуют, то есть температура превышает 20 градусов и на монтируемую поверхность попадают прямые солнечные лучи, то время использование раствора может значительно сокращаться. Если же температура снижена, то время схватывания раствора увеличивается.

При не соблюдении инструкции даже специалисты не смогут точно предугадать, какое качество облицовки получится в конце ремонта, и будет ли плитка держаться. Возможно, потребуется очищать поверхность и повторять процедуру еще раз. Это повлечет за собой не только дополнительные силы, но и финансовые вложения.

Возможно, потребуется очищать поверхность и повторять процедуру еще раз. Это повлечет за собой не только дополнительные силы, но и финансовые вложения.

Подогрев можно включать только по истечении двух недель с момента фугования швов.

При работе с клеем ни в коем случае нельзя забывать про технику безопасности, так как клеевой раствор содержит в своем составе цемент, поэтому при разведении водой образуется щелочь, это говорит о том, что работать с ним необходимо защитных перчатках (для этого отлично подойдут перчатки из резины) и защитных очках. Нельзя допускать, чтобы раствор попал в глаза или на открытые участки кожи, если же это произошло, то необходимый участок нужно тщательно промыть водой.

Требования к клеящим консистенциям для отделки печей

Плиточные клеи, используемые при облицовке оснований, не подверженных действию больших температур, для укладки керамики на печи и камины непригодны.

Действие высочайшей температуры вызывает физические и хим конфигурации в х, потому для отделки печей плиткой используются особые клеящие консистенции со последующими характеристиками:

Термостойкость

Стойкость к действию больших температур указана на упаковке клеящего состава, но следует знать, что клей для устройства тёплых полов тоже считается теплостойким, но для отделки каминов непригоден, так как верхняя граница температуры эксплуатации такового составляет 50 градусов, что дозволяет использовать его лишь для отделки дымоходов.

На упаковку непременно обязана быть нанесена маркировка «термостойкий»

На упаковке консистенции обязана быть указана пригодность конкретно для облицовки печей и каминов, то есть должен выдерживать долгое действие температуры + градусов и кратковременное нагревание до + градусов.

Высокая степень адгезии

Для облицовки печей юзается керамика с высочайшей плотностью и низкой пористостью (майолика, керамогранит, клинкер, шамотная плитка), при этом толщина жаропрочной плитки обязана быть не наименее 8 мм.

Крепкая фиксация таковой облицовки на основании просит внедрения клеящих составов высочайшей степени адгезии.

Эластичность

Воздействие больших (до градусов) температур вызывает тепловое расширение кладки печи и жаростойкой облицовки, но величины линейных конфигураций этих в могут быть различны. Потому термостойкие плиточные клеи должны обладать достаточной эластичностью опосля отверждения, чтоб нейтрализовать разницу значений теплового расширения корпуса и глиняной оболочки.

Безопасность и экологичность

Под действием высочайшей температуры почти все либо их составляющие разрушаются, испаряются, выделяя в окружающую среду ядовитые вещества.

Плиточный клей огнестоек, чрезвычайно быстро схватывается, что дозволяет намного уменьшить срок работы

Огнеупорные составы опосля отверждения не должны иметь вредных газовых либо пылевых выделений.

Из какого стекла делают кастрюли

Для производства кастрюль используют жаростойкое стекло марки пирекс, выдерживающее нагрев до 300-400 градусов и незначительную смену температур. Такая посуда подходит для приготовления в духовке, микроволновой печи и на конфорках кухонных плит.

Секрет жаростойкости в химическом составе материала и его толщине. Чем больше в составе тугоплавких соединений, тем ниже коэффициент расширения. Чем толще стекло, тем выше его устойчивость к воздействию высоких температур и общая прочность.

Однако в магазинах можно купить не только толстые, но и тонкие стеклянные кастрюли. Тонкостенные термостойкие кастрюли выдерживают температуру до 300 градусов. Они пригодны для плиты и духовки, но менее прочные и требуют более аккуратного подхода. Также у них ниже теплоемкость, что плохо для тушения и запекания.

Кастрюли из дымчатого или коричневого стекла по свойствам ничем не отличаются от прозрачных. Здесь лишь вопрос вкуса. Прозрачное стекло иногда украшают рисунками, устойчивыми к мытью и жару. Декор делает посуду более интересной и красивой.

Не стоит искать в продаже кастрюли из закаленного стекла – таких нет. Закаленное стекло получают путем быстрого нагрева до 600 градусов и мгновенного охлаждения. Этот материал используют в производстве стаканов, рюмок, графинов и другой посуды, не подвергаемой термообработке. В микроволновку салатники из закаленного стекла ставить можно, а в духовку – нет. Закалка нужна только для большей прочности, показатели термостойкости она не увеличивает.

Самое термостоустойчивое стекло, выдерживающее температуру до 1000 градусов, в производстве кастрюль не используют. Такое встречается в духовках, каминах, печах. Но прогресс не стоит на месте. Возможно, скоро появится стеклянная посуда, пригодная для использования на газовых плитах без рассекателя.

Отдельно стоит выделить стеклокерамику – это прочный непрозрачный материал с гладкой поверхностью. Из стеклокерамики делают кастрюли, жаровни, формы для запекания и жульенницы. По виду такая посуда похожа на столовую фаянсовую и фарфоровую, но подходит для духовки и плиты.

Критерии выбора

При выборе клея необходимо обращать внимание на совместимость данного состава со склеиваемым металлом. Прочность формируемого слоя не должна быть меньше прочности самого металла

Наряду с максимальной температурой, при которой может применяться тот или иной состав, следует учитывать и нижний допустимый термопредел. Это предотвратит возможность растрескивания и деформации шва в условиях отрицательных температур.

При выборе формы выпуска клея нужно учитывать место применения и вид работ. При склеивании микротрещин удобнее пользоваться средством жидкой консистенции, а пластичные палочки будут незаменимы в том случае, когда нет возможности произвести замес эпоксидных смол и отвердителя. Наиболее удобны в использовании готовые полужидкие смеси, которые не требуют самостоятельного приготовления и полностью готовы к применению. Не стоит покупать клей впрок: срок годности многих составов не превышает одного года.

Следует помнить, что даже самый прочный клей для металла не сравнится по силе сцепления поверхностей с традиционной сваркой. Если конструкция будет подвергаться регулярным динамическим воздействиям, то целостность стыковочного шва будет под угрозой. В таких случаях лучше воспользоваться сваркой или механическими крепёжными элементами. Если склеенная деталь будет эксплуатироваться в домашних условиях, то нет необходимости приобретать дорогие средства с высоким термопорогом, используемые в авиационной и автомобильной промышленности. В этом случае можно обойтись бюджетным составом с верхним термопределом в 120 градусов.

В следующем видео вас ждет обзор двухкомпонентного клея HOSCH.

Обработка поверхностей

Если говорить о самом механизме склеивания, то он в основном определяется составом. Определенные составы предполагается наносить на всю поверхность, другие — только точечным методом

Работа с металлом

При скреплении элементов из металла применяют несколько способов: склейку, сварку или механическое соединение. Склейка требует соблюдения специальной методики, заключающейся в точечном воздействии на целевую поверхность. Для подобных работ рекомендуется использовать термостойкий клей для металла 300 градусов.

Как правило, для работы с металлическими элементами применяют специальный эпоксидный термосостав с синтетическими пластификаторами и присадками.

Качественный высокотемпературный клей для металла способен выдерживать температуру порядка 370 градусов. Это обуславливает его широкое применение при монтаже теплых полов. Термоклей часто используют и в отделочных работах саун, каминов, печей и т. д.

Склеивание стекла

Сегодня люди ценят не только практичность, но и предъявляют повышенные требования к эстетической составляющей. Именно поэтому, например, бытовая техника часто изготавливается с применением различных элементов из стекла. Со временем такие компоненты, возможно, потребуют корректировки. К такой группе относятся приборы с высокой степенью нагрева.

При работе в условиях повышенного температурного режима возможно возникновение различных нарушений целостности компонентов. Клей термостойкий для стекла с органическими соединениями позволяет легко, быстро и надежно решить такие неполадки, не нарушив свойства прозрачности поверхности.

Клей для печей

До недавнего времени глина была основным материалом для облицовки горячих поверхностей. Но глина — довольно грязный и трудоемкий материал для работы. Для печей подходит 2 типа адгезидов. Это термостойкие герметики и клеи. Оба варианта позволят надежно сцеплять: кирпичи между собой (термоклеи) и кирпичи с различными материалами (герметики).

Термостойкий клей для керамики содержит в своем составе особую смесь цемента и песка с добавлением синтетических компонентов. Это увеличивает пластичность и клеящие свойства таких основ.

Вдобавок термогерметик отличается высокой пластичностью и защищает от деформации, возникающей при нагреве.

Выбирая клей при строительстве каминов или печей, следует обращать внимание на токсичность компонентов. С уменьшением этого параметра снижается и количество вредных для здоровья веществ, выделяемых при воздействии высоких температур

Как выбрать термостойкий клей для камина и печи?

Камин

Очаг нагревается до небольших температур, особенно если используются нечасто. А вот печная конструкция во время постоянной эксплуатации требует составов, способных работать при постоянном нагреве.

Соответственно, вид термостойкого клея подбирается в зависимости от условий эксплуатации.

- Для облицовки камина вполне достаточно термопрочных клеящих смесей. Наружная поверхность очага не насколько сильно нагревается, чтобы требовать более жаропрочных вариантов. Применяют здесь как составы на основе цемента с полимерными добавками, наподобие Cerezit , так и специальные синтетические смеси.

- Для облицовки печи чаще всего используют состав той же категории, но более прочный. Сооружение не просто нагревается сильнее, но и эксплуатируются дольше: одной закладки дров хватает на сутки работы. Соответственно, все это время облицовка должна аккумулировать тепло и отдавать его в комнату. Термостойкий клей для плитки должен выносить постоянное действие нагрева, то есть, быть, термопрочным.

Кладка печного сооружения, в частности топливника, требует использования куда более серьезных клеевых

смесей. Постоянный нагрев до +1000 С позволяет применять только жароустойчивые огнеупорные смеси. А вот использовать этот же состав для укладки плитки экономические невыгодно.

- Еще одно применение термоустойчивого клея – электродуховки и газовые духовки. Довольно хрупкой их частью является стекло, а, точнее говоря, место соединения стекла и металла. Несмотря на не слишком высокую температуру нагрева духовки – абсолютный максимум 240 С, герметик в месте соединения со временем испаряется. Чтобы его обновить, требуется термопрочный клей – Момент, например. Может использоваться для стекла и любой жаропрочной герметик для более высокой надежности.

Дополнительные параметры

Кроме стойкости к нагреву, клеи для облицовки плиткой или кладки кирпича должны соответствовать еще некоторым признаком:

коэффициент термического расширения – под действием температуры объем материала увеличивается. Если коэффициенты клеевого раствора и материала сильно отличаются, соединение будет быстро разрушено. Полное совпадение показателей невозможно, однако добиться достаточной эластичности шва можно;

вязкость раствора – адгезионные свойства. Смесь со слишком высокими показателями не удерживает плитку на поверхности. При слишком низкой вязкости кафель сползает по вертикальной поверхности;

газонепроницаемость – продукты сгорания не должны попадать в помещение, а, значит, полученный шов должен обладать высокими показателями;

особыми параметрами должен отличаться состав для посуды

Важно чтобы клей был не только термостойким, н и обладал пищевой инертностью. Смеси для пищевых пластиковых контейнеров подбираются особенно тщательно.

Применение термостойкого клея

В быту и промышленных работах нередко возникает необходимость использовать для монтажа особый который бы характеризовался стойкостью к разным видам наружных и природных действий. Главным таковым средством считается термостойкий клей, благодаря своим хим и физическим показателям, он активно юзается при монтажных работах по установке теплого пола, отделке парилок, каминов, бань, саун, печей. Составляющие составляющие клея могут на протяжении длительного времени стабильно выносить действие со стороны перепадов температурного режима, сохраняя свою изначальную механическую крепкость.

Для наиболее действенных характеристик в процессе производства клея используют особые органические и искусственные элементы, которые в совместном содействии делают крепкий

Часто для производства термостойкого клея юзают особые наполнители и огнеупорную глину. Благодаря наличию такового хим состава достигается надежная фиксация в, их выносливость к высочайшим температурным режимам. В процессе внедрения клея не необходимо волноваться, что отделки спустя время отвалится либо сместится. Производители на данный вид продукции дают гарантию выше 10 лет, но склеенные изделия при помощи термостойкого клея сумеют прослужить намного больше.

Основные сферы использования клея.

В основном покупается при отделочных работах клей термостойкий для печей и каминов.

Хотя на данный момент фактически везде дома газифицированы, но почти все люди отдают предпочтение древней отделке, выполненной с оформлением печей и каминов. Не считая этого, печи и камины сумеют делать не лишь роль декорации, но их можно использовать по прямому назначению. Потому для дизайна такового дизайна требуются отделочные работы, установка которых без специального клея неосуществим. В этом поможет термостойкий клей, опосля его использования не придется позже переживать, что при разжигании огня что-то из частей декора отвалится.

Область применения термостойкого клея

Домашние умельцы используют термоустойчивый клей не только для склеивания, но и в качестве герметика.

Герметизирующая смесь, основой которой является термостойкий силикон, очень удобна для заполнения соединений, щелей в дымоходе. Она используется также при ремонте бытовых нагревательных приборов.

Для электрических и газовых духовок

Если вы до сих пор не знаете чем приклеить стекло в духовке, то термостойкий клей будет. Некоторые герметизирующие средства устойчивы к открытому воздействию огня. К ним относится огнеупорный герметик Makroflex. Он, как никакой другой материал, эффективен при ремонте трещин и стыковок в электрических духовках и жаровнях.

Высокую популярность завоевал термостойкий клей Момент . Он востребован при склеивании различных материалов: стекла, керамики, фарфора, пластика, кожи.

Для отделки плиткой

Диапазон использования клеящих смесей, устойчивых к высоким температурам, очень широк. Но чаще всего их применяют как плиточное склеивающее средство.

- цемента;

- песка;

- полимерных добавок, придающих смеси клеящие свойства.

Термостойкий плиточный клей для печей может быть на полиуретановой или эпоксидной основе. Тот и другой вид смеси состоит из двух компонентов, которые имеются в упаковке. Их смешение следует производить перед самым употреблением в соответствии с указанной пропорцией.

Для каминов и печей

Подбирать клей и термостойкий герметик для печей следует в зависимости от области их применения.

При отделке печей и каминов применяется термопроводящий клей, способный выдерживать температуру до 125°C, но с высокой теплопроводностью. При выполнении облицовочных работ необходимо исключить сползание плитки. Поэтому используют смесь повышенной фиксации, позволяющей производить облицовку по разным направлениям, в том числе сверху вниз. А при кладке кирпича нужен высокотемпературный клей для печей, термоустойчивый к температуре до 1400°C.

Немаловажное значение при выборе клея имеет цена и экономичный расход. Покупателям нравится, когда этот товар предлагается в готовой к употреблению консистенции, с множеством вариантов фасовки, а на упаковке указываются нормы его потребления

В среднем поверхность в 1 м² требует 1,5 кг смеси с толщиной нанесения раствора 1 мм. А на практике эти показатели могут быть выше, особенно если склеиваемая площадь не идеально ровная.

К универсальным средствам, обладающим соединительными характеристиками, относят различные клеи. Сегодня промышленность выпускает разнообразные типы клеящих основ. Все они обладают своими специфическими свойствами. К одной из групп таких основ относят термостойкие клеи, предназначенные для работы с широким температурным диапазоном.

Виды

Свойства термостойкой смеси определяются их составом. Основные виды термостойкого клея:

- Для устройства системы теплых полов. Подобные продукты могут выдерживать температурные показатели до 50 градусов. Этот тип клея не подходит для облицовки печей и каминов.

- Для отделки каминных и печных конструкций. Эта разновидность составов спокойно переносит температуры до 1200°C.

Кроме того, жароустойчивые смеси могут иметь разную форму выпуска:

- Жидкий состав. Такой термоклей обладает желеобразной структурой. Чаще всего данные материалы готовы к использованию сразу после вскрытия упаковки.

- Порошковые. Перед применением из порошка нужно приготовить клейкий раствор. Для этого следует воспользоваться инструкцией, которая должна находиться на упаковке.

Отличие жаро-, огне- и термостойкого клея

Чаще всего специалисты отдают предпочтение универсальным видам клея. Это позволяет ускорить ход работы и удовлетворить все потребности заказчика. Если рассматривать каждый вид клея отдельно, можно выделить такие особенности:

- Термоустойчивый — способен спокойно выдержать длительное воздействие температуры до 140°C.

- Жаропрочный клей — выдерживает температуру до 1000°C.

- Огнеупорные смеси — выдерживают воздействие открытого пламени в течение минимум 3 часов. Такие составы обладают высокой стойкостью к воздействию химических веществ.

Клей для укладки основания камина

Каминные клеящие материалы могут содержать цемент, глину и песок. Они являются менее эластичными, чем остальные типы, поэтому их нежелательно использовать с целью облицовки.

Под влиянием высоких температур меняется форма веществ — они расширяются. При охлаждении вновь сужаются.

Если материалы будут иметь одинаковый состав, то и коэффициент их сужения/расширения будет аналогичным, что минимизирует риск возникновения трещин.

Огнеупорный клей для облицовки камина

Если камин необходимо отделать камнем или плиточными изделиями, можно воспользоваться специальным клеем, в составе которого преобладают минералы, обеспечивающие повышенную адгезию и эластичность.

Применение таких смесей позволяет минимизировать риск отпадения изразца (керамической плитки) при последующей эксплуатации печи.

Для корректировки поверхности каминных и печных конструкций часто используется талькохлоритный порошок на основе жидкого стекла. Такие составы называются финскими и обладают повышенной теплоотдачей, поэтому камины, для облицовки которых он будет использоваться, станут быстро нагревать помещение.

Кроме того, финские термоклеящие смеси являются крайне пластичными при высокотемпературном воздействии.

Какой клей подойдет

Некоторые материалы (в частности, карпет) выпускаются с самоклеящейся основой. В этом случае не нужно покупать дополнительные составы для фиксации новой обшивки. Если такой основы нет, то придется выбрать подходящий клей с учетом технических характеристик конкретного продукта. Свойства состава определяются в зависимости от содержащихся компонентов.

На основе полихлоропрена

Основу такого продукта составляют различные смолы и оксиды металлов, благодаря которым клей на основе полихлоропрена обеспечивает прочную и долговечную фиксацию. Наносится данный состав на обе поверхности (на материал и поверхность, к которой тот приклеивается).

К числу клеев, основанных на полихлоропрене, относятся:

- «Клей-88»;

- «Mah»;

- «GTA Boterm».

Выбрав клей на основе полихлоропрена, нужно учитывать, что этот продукт не переносит повышение температуры до 60 градусов. При таком воздействии соединение начинает плавиться, из-за чего снижается степень фиксации, а в салон попадают канцерогенные вещества.

Несмотря на указанный выше недостаток, данный состав пользуется достаточно высокой популярностью среди автомобилистов. Объясняется это тем, что после поклейки обшивки машиной можно пользоваться спустя полчаса.

Полиуретановый

Полиуретановые составы считаются наиболее оптимальными для перетяжки салона автомобилей. Продукты этого типа относятся к группе универсальных. То есть полиуретановый клей можно применять для фиксации материалов разного типа. Этот состав застывает долго, благодаря чему, при необходимости, удается устранить недостатки крепления обшивки.

К полиуретановым клеям относятся:

- «Демоскол»;

- «Момент»;

- «Титан»;

- «Kaiflex K414».

Сотрудники сервисных центров рекомендуют автомобилистам, которые ранее не занимались перетяжкой салона, использовать только клеи на полиуретановой основе.

Другие альтернативы

Помимо приведенных выше продуктов на рынке представлены и другие варианты клеев для перетяжки автомобильного салона. Чтобы облегчить будущие работы, рекомендуется приобретать составы, которые соответствуют следующим характеристикам:

- просты в использовании;

- не портят отделочный материал и не текут;

- распределяются тонким слоем по поверхности;

- не образуют комков;

- разглаживают обшивку;

- быстро сохнут;

- не проникают глубоко в ткань, отпечатываясь на обратной стороне.

Оптимальным выбором для обшивки салона считаются клеи-аэрозоли. Эти продукты точно соответствуют приведенным выше характеристикам.

виды и компоненты входящие в состав, правила работы и меры безопасности

Уютные семейные или романтические вечера под танец отблесков огня и потрескивание дров можно устраивать прямо у себя дома — при наличии камина это не составит труда. Старая добрая печь обеспечит теплом жилое или рабочее помещение.

Но чтобы не ощутить разочарование вместо тепла, при монтаже нужно использовать правильные материалы. Как, например, высокотемпературный прочный клей с содержанием смол и минералов.

Определение термостойкого клея

Из названия следует, что средство должно выдерживать воздействие высоких температур.Изготавливают такие клеи на основе эпоксидной смолы и различных дополнительных компонентов: пластификаторов, регуляторов времени схватывания, модификаторов, серы и прочих.

Выпускают как готовые, так и порошковые термостойкие составы, содержащие эпоксидку и металлическую крошку или другие минеральные добавки.

Термостойкие составы используют в качестве плиточного клея, а также для скрепления стеклянных, плиточных, деревянных, металлических или пластиковых поверхностей.

Существуют и универсальные продукты, они удобны тем, что могут применяться на всех поверхностях каминов, так как обладают высокими декоративными качествами.

Где применяются термостойкие клеи

В широкой линейке разнообразных средств для печных работ можно найти клей для работы с любым материалом и для эксплуатации в любых условиях.

Термостойкие клеящие средства используются на нагревающихся поверхностях, а также на пластмассовых, керамических, металлических, графитовых, резиновых и прочих основаниях.

Свою популярность они заслужили отчасти благодаря технологической стабильности.

Даже новичку под силу выполнить работы с применением таких продуктов, не владея профессиональной техникой их нанесения.

Сегодняшние термостойкие клеи не потребуется мешать, как глину, добиваясь отсутствия комков. Огнеупорные термостойкие составы могут использоваться для кладки конструкции полностью.

Термостойкие клеи можно брать для облицовки и декорирования каминов, муфельных и жаровых печей, кузнечных горнов. Одинаково хорошо термостойкие составы работают на горизонтальных и отвесных основаниях.

Существуют экологичные и безопасные средства, которые разрешено использовать для склеивания посуды. Для ремонта духовых шкафов, нагревающихся узлов, кухонных варочных поверхностей и герметизации шнуров подходят жаростойкие клеи.

Разнообразие клеевых составов

Клеи применяются и работают в широком диапазоне температур. Существуют составы для разнообразных температурных режимов

- температуру в пределах от -30 до +300 градусов выдержат термостойкие составы

- термопрочный клей выдержит воздействие от +140 градусов

- 180 минут без потери качеств и без химического взаимодействия с топливными частицами пламени продержится огнестойкий продукт

- огнеупорный материал может соприкасаться с огнем без временных ограничений

- жаростойкий (жароустойчивый, жаропрочный) клей может нагреваться до +1000 градусов

Минеральные вещества, имеющие наиболее высокие показатели термостойкости цементно-глиняная основа с добавлением шамотного волокна, песка в качестве пластификатора используется для кирпичной кладки в печах. Выдерживает нагрев до +1200 градусов.

Недостаток — невысокое качество сцепления. Плюс — недорогая стоимость цемент алюмосиликатный и каолин с добавками из кварцевого песка и жидкого стекла обеспечивают жаропрочность при температуре до +1360 градусов.

Показатели адгезии лучше, чем у цементно-глиняных основ, но состав не особо пластичен.

Применяется для отделки плиткой и керамогранитом каминов и печей алюмосиликатный цемент с горшечным камнем (талькохлоритовой мукой) является достаточно дорогим средством, но это оправдывается высоким качеством клеевых швов, высокими показателями адгезии и устойчивостью к температурам до +1500 градусов.

Состав способен преобразовать коротковолновое и, как следствие, жесткое тепловое излучение в мягкое длинноволновое. Отлично взаимодействует с какими угодно материалами в отделке и печных работах.

Критерии качества термостойких клеев

- устойчивость к высокотемпературному нагреву

- устойчивость к воздействию резкого понижения температуры (специальные клеи должны быть морозостойкими)

- влагостойкость — клеевой стык должен работать даже при повышенной влажности и не должен повреждаться от контакта с водой

- газонепроницаемость

- способность к формированию эластичного, прочного и износостойкого шва

- теплообмен

- экологичность

- безопасность

Существует еще один важный показатель — коэффициент теплового расширения клеевого шва после полимеризации. Он должен быть противоположным по отношению к такому же параметру основного материала.

Совпадение этих критериев невозможно, так как клеевой шов должен быть пластичным при любой толщине. Чтобы избежать неприятных неожиданностей, производители указывают на упаковке рекомендации по использованию с определенными материалами.

Клей для отделки должен обладать оптимальной вязкостью. Если она будет слишком высокой, он не сможет прочно прикрепить облицовочный материал к вертикальной или имеющей большой угол наклона поверхности.

Слишком жидкий и липкий клей просто стечет с поверхности вместе с отделкой.

Плюсы и минусы термостойких средств

К однозначным преимуществам этих термостойких клеев относятся- возможность приобрести клей в любом магазине строительных или хозяйственных товаров по невысокой цене

- быстрое высыхание (у некоторых продуктов) – от получаса

- не требуется применение специального оборудования

- не нужны специальные знания и навыки

- не потребуется полностью демонтировать конструкцию

- отсутствует необходимость разравнивать или иначе обрабатывать шов — смесь распределяется самостоятельно

- можно соединять однородные и разные по структуре материалы

К недостаткам же относятся

- дороговизна средства и, как следствие, увеличение бюджета на ремонт

- для проведения серьезного ремонта иногда придется применить электродуговую сварку, так как клей не всегда способен справиться с масштабными повреждениями

- неудобства при работе с большими поверхностями

- высокие требования к поверхности основания (очистка, сушка, структура)

- работать нужно быстро — из-за скорости загустевания клея можно не успеть исправить позицию некорректно размещенной детали.

Классификация термостойких клеевых составов

Средства, предназначенные для работы с нагревающимися поверхностями, условно делятся на несколько категорий.Первая — клеи, выдерживающие нагрев в пределах 1000 градусов тепла. Они применяются для облицовочных работ на печных, каминных, варочных и отопительных приборах.

Вторая группа — средства, которые применяют в системах “теплый пол”. Они выдерживают воздействие температуры до +140 градусов.

К третьей группе относятся небольшие упаковки прозрачных или матовых клеев, которые применяют для ремонта нагревающихся изделий в быту.

Основу этих средств представляют смолы. Происхождение термостойких клеев может быть как природным, так и синтетическим, но зачастую это смешанные составы, включающие вещества для придания прочности, эластичности и защиты от влаги и мороза — пластификаторы.

Конструкции с металлическими элементами, подверженные нагреву в процессе эксплуатации, требуют применения специальных клеев.Клеи выпускают в виде готовых к применению гелей, мастик, подобных шпаклевке материалов и в виде порошковых смесей, которые разводят по инструкции.

Температура, которую они могут выдержать, стартует с +370 градусов. Их наносят как точечным, так и сплошным методом.

Клеевые составы для металлов и сплавов подходят для укладки плитки в саунах, на теплых полах, в банях.

Термостойкие средства для стекла

Применяются для ремонта домашней техники со стеклянными элементами и нагревающихся приборов.

Устойчивость к высокотемпературному воздействию придают имеющиеся в составе органические соединения. Клеящие продукты для стеклянных поверхностей имеют прозрачную структуру.

Печной клей

Специальные термостойкие составы смогли стать качественной заменой традиционно использовавшейся в печных работах глине. Они обеспечивают более глубокое сцепление материалов, не требуют проведения грязных подготовительных работ.

В сочетании с силиконовыми герметиками усиливают кладку и повышают ее газонепроницаемость и дают защиту от деформации под воздействием повышенной температуры.

Порядок работ и меры предосторожности

Начинают работы с подготовки поверхности основания. Его требуется тщательно очистить, устранить имеющиеся трещины и сколы.Пористые основания обрабатывают специальными термостойкими грунтовками.

Чтобы улучшить показатели адгезии, плитку рекомендуют заранее замочить в воде.

Клеевой состав готовят, придерживаясь инструкции

При работе с алюминием требуется дополнительная обработка. Этот материал покрыт твердой оксидной пленкой, которую необходимо удалить при помощи щелочи или кислоты.Клеящее средство лучше использовать эпоксидное, оно сможет обеспечить достаточно надежное соединение алюминиевых частей.

Порядок работ следующий

- мастерком набирают нужное количество клея и переносят его на зубчатый шпатель

- наносят слой термостойкого клея толщиной до 10 мм на основание

- укладывают плитку или кирпич

- плотно прижимают материалы на 2-5 минут

- оставляют на 48 часов

- по прошествии этого времени можно затирать швы

Клеи с содержанием эпоксидной смолы могут оказывать негативное влияние на организм человека во время работы. Поэтому следует всегда использовать респиратор, перчатки и очки.

При попадании средства на кожу необходимо тщательно, но аккуратно удалить его салфеткой и вымыть руки теплой водой с мылом.

После застывания продукт полностью безопасен.

Традиционный рецепт печного клея из глины

Если отсутствует возможность приобрести дорогостоящий клей, можно попробовать изготовить его дома самостоятельно. Для этого нужно будет приобрести глину, цемент, песок и соль.

Чтобы материал получился достаточно качественным, нужно правильно подобрать жирность глины.

Выяснить ее можно без использования специального оборудования. Вот некоторые способы скатать и подсушить комок из глины и проверить, насколько сильно он потрескался.

- Чем больше трещин — тем выше жирность глины

- размять материал пальцами, если чувствуется песок — жирность низкая

- размешать глину в воде до получения консистенции густой сметаны лопаткой из дерева. Глина с высокой жирностью покроет лопатку слоем 0,3 см, средней или нормальной – 0,2 см, низкой – 0,1 см.

Лучше всего подойдет глина с нормальной жирностью. Если этот показатель низкий, материал помещают в воду на 10 часов.

Количество воды должно втрое превышать количество глины. По прошествии указанного времени глину достают, оставляя образовавшийся из песка и камешков нижний слой в емкости.

Никаких манипуляций с жирной глиной не требуется. Для работы с печной кладкой берут глину, цемент и песок. Для раствора потребуется 1 доля глины, 1 доля цемента и 3 доли песка.

Добавление в замес обыкновенной поваренной соли (на 1 ведро смеси – 1 стакан соли) придаст массе водостойкость и повысит пластичность шва, тем самым уберегая его от трещин при высыхании.

Замешивать раствор нужно мастерком, от использования строительного миксера лучше отказаться.

Хорошо зарекомендовавшие себя клеи

Для приклеивания плитки и декоративного камня (как искусственного, так и натурального), отлично подойдет сухой порошкообразный клей “Печник”. Он создает долговечное и эластичное соединение.

Правда, для этого ему потребуется довольно длительное время — целая неделя.

“Печник” продолжает работать при нагреве до 250 градусов выше нуля по Цельсию. Выдержать температуру + 1200 градусов способен предназначенный для печей, барбекю, мангалов и каминов “Геркулес”.

Клей для промышленного и бытового применения, способный выдержать нагрев до +750 градусов – “Момент Эпоксилин”. Он используется также для работ с материалами, которые легко повреждаются.

В России производят средство для оборудования и металлических частей печей, нагревающихся в процессе эксплуатации до +850 градусов – “Д-3142”. Продукт довольно эластичен, на проведение работ после приготовления состава есть 72 часа.

Хорошие отзывы мастеров получили мастика “Neomid”, клей “Парад К-77”, облицовочное средство “Ivsil Termix” (“Ивсил Термикс”), клей “Ceresit Flex CM 16” (“Церезит Флекс”). Они отлично выдерживают значительное повышение температуры.

Известнейшее средство для наружной отделки кирпичных, плиточных и каменных поверхностей каминов, печей, теплых полов — кладочная смесь “Терракот”. Она выдерживает нагрев до +400 градусов.

Термостойкий клей для керамики и металла — какой лучше выбрать

В ремонте любых помещений, где неизбежны перепады температуры, а также сильный нагрев воздуха, следует использовать термостойкий клей. Он незаменим в саунах, турецком хаммаме, бане, а также комнате с камином или бассейном с подогревом (теплым полом). Внешне клей похож на сухую смесь, в состав которой входит портландцемент, синтетические и минеральные добавки, а также мелкофракционный песок. Именно такие компоненты обеспечивают отличную адгезию, пластичность, термоустойчивость и способность средства переносить термомеханические нагрузки.

Перед покупкой клеящего состава важно ознакомиться с инструкцией и изучить, какая его «рабочая» температура. Высокотемпературный клей для облицовки каминов, печей и теплых полов должен иметь показатели температурного режима не ниже 50—60 градусов. Важно, чтобы на упаковке была указана устойчивость клея к температурному расширению 180 градусов (а также периодичному перепаду до 1200 градусов). Для использования смеси необходимо предварительно подготовить ее, добавив воду.

Для каких поверхностей подходит клей?

В большинстве случаев клеящий состав используется во время проведения строительных, а также ремонтных работ. Клей применяют в таких целях:

- Для облицовки фасадов зданий, а также отделки внутренней части каминов. В этом случае имеет смысл применять высокотемпературный клей, который отлично справляется с перепадами температур. Клей отлично подойдет для оклейки поверхностей.

- Для укладки плитки. Использовать клей для плитки допустимо как на отрытых верандах, так и в закрытых помещениях. Состав отлично подойдет для отделки фасадной части здания при достаточно высоких температурных показателях.

- Для работы с деревянными панелями, керамогранитом и натуральным камнем. Под такие условия лучше найти специализированный термостойкий клей.

- Непосредственно для обустройства печей и каминов. Рекомендуется для этих целей приобрести клей, который отлично справляется с температурными показателями до 1000 градусов. Клеящий состав этого типа подойдет для облицовки камина плиткой или другим дополнительным декором.

Совет

Использовать термостойкий клей при отделке печи или камина следует особенно внимательно. После окончания ремонтных работ пользоваться обогревательным прибором следует не ранее, чем через 3 суток. Тестировать печь рекомендуется в течение часа при температуре не более 100 градусов. Перегревать прибор (во время тестирования) недопустимо.

Главные характеристики

После нанесения на плиточную (или любую другую) поверхность клейкий состав достаточно быстро схватывается и высыхает. Иногда — всего за пару секунд, однако все зависит от влажности и температуры воздуха. Использование быстросохнущего клея неудобно в тех случаях, когда нужно соединить детали, имеющие большой вес.

Клей PENOSIL Premium +1500Перепады температуры или влага не влияют на прочность, которую обеспечивает термостойкий клей. Компоненты, входящие в смесь, гарантируют долговечное сцепление с поверхностью. Состав товара безопасен для здоровья окружающих.

Срок годности клейкой массы большой. Во время хранения следует уточнить конечную дату на упаковке. Клеящая смесь идеально подойдет для работы с пластиком, деревом или металлом.

Высокая морозостойкость клея обеспечивает сохранность конструкции при перепаде температур. Подобное свойство незаменимо, если предмет находится на открытой местности.

Благодаря повышенному уровню влагостойкости клей применяется для работы с керамикой или любым другим отделочным материалом, прежде всего, в комнате с повышенной влажностью.

Смесь «Неомид»На что обратить внимание при выборе

В каждом отдельном случае в строительных работах для высоких температур необходимо покупать специализированный клеящий состав. При выборе важно изучить состав, а также свойства товара.

Рекомендуется во время покупки продукции:

- изучить, где можно применять жаростойкий клей, и отдать предпочтение универсальным составам, которые подходят для внутренних и внешних работ;

- определиться с производителем: выбрав высокотемпературный клей от проверенной марки, можно рассчитывать на достойный результат по окончании ремонтных или строительных работ;

- уточнить предназначение состава: будет ли проводиться термостойкая холодная сварка, кладка кирпича или облицовка печи; в каждом отдельном случае необходимо подбирать клей с правильными свойствами;

- изучить состав, характеристики, а также расход материала на 1 м2; например, при ремонте закрытых топок важно подбирать клей, который будет стойким к температуре 300 градусов;

- учесть стоимость, которую предусматривает высокотемпературный клей: цена на строительный материал доступна, и выбирать наиболее дешевую продукцию не стоит (так как входящие в состав компоненты могут быть некачественными).

Совет

Смеси, в которых внимание акцентировано на жаропрочности, лучше использовать для кладки кирпича. Для штукатурки камина или печи, а также наружной облицовки следует приобрести более пластичный материал.

Какой марке отдать предпочтение

При покупке огнеупорного раствора не столь важно, выбрать зарубежную марку или отечественную.

Adesilex PG 1С положительной стороны успела себя зарекомендовать такая продукция:

- клей эпоксидный Adesilex PG 1 (Индонезия) отлично подходит для приклеивания различных между собой конструкций;

- смесь «Неомид» уместен в отделке печей и каминов;

- клей «Парад К-77» идеально выдерживает температуру до 800 градусов, однако использовать состав при работе с оштукатуренными поверхностями не рекомендуется;

- клей «Геркулес» известен своими повышенными адгезионными способностями, его имеет смысл использовать для кладки кирпича, а также облицовки плитки;

- клей PENOSIL Premium +1500 — достаточно дорогая марка, подходит для склеивания стекла, керамики и кирпича;

- высокопрочное клеящее средство Zollex идеально справляется с нагревом поверхности до 260 градусов, полноценное высыхание консистенции происходит через час;

- смесь Alteco рекомендуется использовать исключительно для наружного ремонта закрытых топок.

Пользуются спросом среди покупателей и другие марки: Ivsil Termix, Ceresit Flex, «Алмаз», Poxipol и Scanmix Fire.

Качественно обустроить гостиную, где есть камин, или любое другое помещение с повышенной температурой воздуха позволит качественный термостойкий клей. Перед покупкой средства стоит определиться, в каких целях и условиях оно будет применяться. Перед работой с клеем важно ознакомиться с инструкцией и правильно его приготовить, добавив указанное в схеме количество воды.

Термостойкий (противопожарный) клей: виды и его применение

Термостойкий клей – это такой огнестойкий материал. Синонимы – термоустойчивый/прочный, огнеупорный, жаропрочный/устойчивый прежде всего используется при кладке каминов, печей как бытовых для обогрева, приготовления пищи в жилых, дачных домах, так и промышленных – для нагрева, плавки металлов, закаливания изделий; варки стекла; обжига керамической плитки, посуды.

Еще недавно состав печного клеевого раствора был практически неизменен, состоя из:

- высококачественной, очищенной от примесей, жирной глины;

- мелкого горного или карьерного, не окатанного водой, песка фракции до 0,25 мм;

- портландцемента от марки 400, в соотношении 1:3:1.

Компоненты смешивали вручную, добавляя глинистый раствор. Для кладки керамической плитки в рецептуру печного термостойкого клея вводили 1 часть тонкомолотого мела.

Процесс был чрезвычайно трудоемок, печь или камин можно было затапливать только через 20–30 суток, поэтому компаниями, производящими клеевые составы, предпринимались попытки создать универсальный термостойкий клей, соединяющий не только кирпичи, плитку, но и стекло, металлы.

Виды термостойкого клея

Нанесение термостойкого клея на поверхность материалаДля термически активных конструкций, т.е. тех, что регулярно подвергаются кратковременному или интенсивному продолжительному нагреванию, компаниями, производящими отделочные, лакокрасочные составы, растворы, разработано большое количество марок термостойких клеев.

Главное различие между видами термостойких клеев, производимых как отечественными, так и зарубежными компаниями, представленными на российском рынке, это их состав, различающийся по основному признаку:

- Натуральные клеящие смеси. Чаще всего это традиционная композиция из глины, песка, цемента, с добавкой силиката натрия или жидкого стекла, знакомого всем по силикатному клею; минеральных волокон, сходных по свойствам с огнезащитным базальтовым материалом. Температурный эксплуатационный предел – до 1200 ℃.

- Синтетические термостойкие клеи на основе как органических полимерных соединений, таких, например, как эпоксидные смолы, так и неорганических, таких как силиконы; фосфатные соединения. Наилучшими показателями по температурному режиму эксплуатации являются термостойкие клеевые смеси, растворы, созданные на основе фосфатных соединений, способные работать в интервале 1000–1800 ℃.

Большинство известных компаний отдают предпочтение полимерам при производстве различных марок термостойкого клея, но товарная продукция из натуральных материалов, расфасованная в мешки, а не в тубы, банки довольно скромного размера, за счет более низкой стоимости лидирует в основных отраслях применения.

Существуют следующие виды:

Термостойкий водостойкий клей

Предназначен для плотного соединения частей, деталей устройств, постоянно контактирующих с горячей водной средой, технологическим перегретым паром под давлением. Чаще всего такой термостойкий клей герметик производится на основе силиконовых соединений, выдерживая длительное время температуру эксплуатации до 350 ℃.

Термостойкий клей для металла

Термостойкий клей для металлаЭто отличная замена механическим болтовым соединениям, электрической или газовой сварке для соединения деталей, ремонта оборудования. С его помощью при минимальном точечном воздействии достигается необходимая жесткость, высокая прочность в месте контакта поверхностей за минимальный промежуток времени, что весьма важно в условиях промышленного, строительного производства.

Нижний температурный предел для такого вида термостойкого клея – 300 ℃. Он используется при изготовлении огнестойких дверей для наклеивания противопожарной ленты, уплотняющей периметр коробки; производстве кабин пожарных лифтов, корпусов противопожарных сейфов.

Термостойкий клей для печей и каминов

Это наиболее старый, но до сих пор востребованный вид такой товарной продукции, т.к. при всем развитии солнечной, ветровой и другой альтернативной энергетики тепло, горячая вода, пар, значительная часть электричества по-прежнему вырабатывается с помощью печного отопительного оборудования – от бытовых печей, каминов до гигантских по размеру и производительности угольных, газовых котлов теплоэлектростанций.

Топочные камеры промышленного отопительного оборудования, корпуса бытовых печей – это основная область использования такого вида термостойкого клея.

В его состав входят: основа из шамотной глины/каолина, алюмосиликатный цемент, кварцевый песок, минеральное волокно как пластификатор, модифицирующими добавками служат жидкое стекло, измельченный талькохлорит, что поднимает показатель стойкости к открытому огню, высокой температуре до 1500 ℃.

Клей для камина термостойкий, конечно, не требует таких экстремальных параметров, поэтому при его возведении вполне подойдет недорогая традиционная смесь с использованием глины в качестве основы.

Термостойкий клей для плитки и стекла

Более пластичен, чем его аналог, предназначенный для работ по возведению печей, каминов, топочных камер отопительного оборудования. Производители стараются сделать его универсальным материалом, сочетающим в себе стойкость к высокой температуре, влаге, линейному расширению, а также способность обеспечить высокий теплообмен. Для этого в его состав вводят синтетические добавки, увеличивающие необходимые показатели.

Требования нормативных документов

Жестко регламентированных требований, указанных в официальных документах, например, ГОСТов, касающихся организации производства различных видов термостойкого клея, их рецептуры, методов огневых или иных испытаний, не существует

Каждая производственная компания при изготовлении серийных партий руководствуется техническими условиями – ТУ, как правило, самостоятельно разработанными, адаптированными под состав применяемого сырья, характеристик технологического процесса, возможностей оборудования.

Тем не менее каждая марка термостойкого клея в той или иной мере обязана обладать следующими свойствами:

- Пластичностью – для исключения растрескивания места склейки строительной конструкции, изделия, корпуса оборудования в результате многократных циклических перепадов температуры.

- Высоким показателем адгезии – контакта/сцепления между склеиваемыми поверхностями, в т.ч. из разных по физико-химическим свойствам веществам, материалам. При отличных характеристиках по этому важному показателю качества такую продукцию относят к универсальному термостойкому клею.

- Устойчивостью к длительному воздействию влаги, водонепроницаемостью места соединения, что позволяет считать такие марки термостойких клеев герметиками.

- Не токсичностью, высокими экологическими характеристиками. Они позволяют как использовать такие марки клея для производства работ в детских, медицинских, образовательных, спортивных учреждениях, так и для производства, ремонта бытового/профессионального кухонного оборудования, склеивания посуды из керамики, стекла.

- Отсутствием необходимости в организации специально оборудованного рабочего места, специфических инструментов, средств защиты.

- Отсутствием особых требований к квалификации исполнителя работ по нанесению, склейке изделий термостойким клеем.

- Неизменностью свойств изделия/конструкции в месте склеивания по окончании работ.

- Достижением заданного/требуемого параметра прочности при застывании/высыхании при комнатной температуре в быту, нормальных условиях эксплуатации для производственных помещений за оптимальный для пользователя/заказчика период.

- Отсутствием необходимости в финишной обработке места соединения/шва – выравнивании, шлифовке, особенно для изделий из металла, стекла.

Применение в различных отраслях

Основные преимущества использования различных видов, марок термостойкого клея позволяют использовать их как в бытовом применении, так и в строительной, различных промышленных отраслях производства:

- Способность выдерживать высокую температуру – от 100 до 1800℃, в т.ч. длительно или с резкими перепадами, в ходе эксплуатации строительных конструкций, технологического оборудования, изделий, предметов, созданных, изготовленных, собранных или отремонтированных с их помощью.

- Создание прочного, герметичного термостойкого шва или надежной поверхности контакта между элементами строительной конструкции, облицовкой, отделкой, не меняющими свои основные свойства при нагреве.

- Влагостойкость вплоть до герметичности места соединений, хорошие теплообменные свойства, высокая адгезия.

При использовании в бытовых условиях довольно редко используют марки термостойких клеев с верхней температурной границей эксплуатации изделий, соединенных с их помощью, выше 140 ℃.

В различных отраслях промышленности, строительного комплекса больше востребованы термически стойкие составы, предназначенные для применения в температурном интервале от 300 ℃ до 1000 ℃.

При их использовании для обеспечения надежного соединения, соответственно, предъявляют жесткие требования как выбранному клею, так и к технологии его применения в условиях производства.

Знакомый многим термин «холодная сварка», связанный с быстрым, оптимальным, с точки зрения обеспечения пожарной безопасности, способом соединения металлических строительных конструкций, ремонта корпусов, деталей технологического, инженерного оборудования во многом обязан именно появлению термостойкого клея; когда соединяемые части не подвергают механическим, высокотемпературным воздействиям, ослабляющим их внутреннюю структуру, прочность при проведении огневых, газоэлектросварочных работ.

При заказе поставки партии, покупке в розницу термостойкого клея необходимо учитывать оптимальную сферу его применения, ведь разные марки значительно отличаются не только по составу, но и по назначению.

Хотя существуют универсальные термостойкие клеи, но лучше использовать их строго по рекомендованной отрасли/области применения: одни – для возведения, облицовки печей, каминов; другие для работы с различными металлами; третьи – для работы со стеклом, керамикой. При этом следует помнить, что для склейки посуды, предназначенной для приготовления пищи, требуется безопасный термостойкий клей, о чем должно быть указание в сопровождающей технической информации, сертификате соответствия.

Термостойкий двухкомпонентный эпоксидный клей

Двухкомпонентные эпоксидные смолы часто предпочтительнее однокомпонентных эпоксидных смол для упрощения производственного процесса. Оба типа эпоксидной смолы обеспечивают структурную прочность сцепления, но однокомпонентные эпоксидные смолы всегда требовались, чтобы выдерживать высокие температуры. Обычная двухкомпонентная эпоксидная смола выдерживает температуру до 80 o C (175 o F), тогда как однокомпонентная эпоксидная смола выдерживает 180 o C (355 o F).

Новые двухкомпонентные эпоксидные смолы представляют собой альтернативный процесс, сочетающий отверждение при комнатной температуре с последующим термоотверждением после застывания эпоксидной смолы. Отверждение при комнатной температуре позволяет производить периодическую обработку, не беспокоясь о том, что эпоксидная смола вытечет из области соединения до или во время отверждения.

Термостойкий двухкомпонентный эпоксидный клей, ET5401, выдерживает непрерывную работу при 140 o C (285 o F), сохраняя при этом свои рабочие характеристики. Этот новый тест создает совершенно новую парадигму использования эпоксидной смолы.

Этот впечатляющий клей прекрасно себя чувствует при нагревании. Одночасовое воздействие температуры 80 o C (175 o F) повысило его прочность и структурные характеристики. Это новая территория для клеев, и все признаки того, что его устойчивость к температуре откроет дверь в новые области для всегда надежных промышленных клеев, являются положительными.

Более высокий температурный допуск также открывает новые возможности дизайна. Дизайнеры часто отдают предпочтение клеям, поскольку они решают многие проблемы с весом.Они также повышают эффективность за счет сокращения времени сборки и логистики. Помимо того, что они являются более дешевыми вариантами по сравнению со сварными швами, они обеспечивают улучшенные характеристики для широкого спектра продуктов, особенно в авиации, проектировании автомобилей и промышленных процессах.

Клеи для высоких температур

Новый температурный диапазон значительно расширяет эти основные параметры. Окружающая среда с высокими температурами также часто является дорогостоящей и логистически сложной средой для производства.Обычно это считается территорией сварки. И хотя сварные швы являются наиболее распространенной формой соединения при высоких температурах, у них есть существенные недостатки.

К этим недостаткам относятся:

- Вес: Сварные швы могут быть очень тяжелыми.

- Стоимость: Сварные швы значительно увеличивают производственные затраты.

- Производительность: Вес сварных швов может быть недопустимым в некоторых конструкциях, что ограничивает производительность.

Высокотемпературные клеи в дизайне