ООО «Экструзионные машины»

Все участники Кластера ядерно-физических и нанотехнологий в г.Дубне

Общество с ограниченной ответственностью «Экструзионные машины»

Статус: малое предприятие

Год создания: 2010 г.

Генеральный директор: Крикотин Виктор Владимирович

Виды деятельности: исследование, разработка, проектирование, производство товаров, оказание услуг

Научно-технические направления деятельности: индустрия наносистем, энергоэффективность, энергосбережение, ядерная энергетика

Продукция.

Товары:

- Оборудование для производства многослойных, композитных и нанокомпозитных труб

- Оборудования тонко-пленочных покрытий

- Магнетроны

- Ультразвуковое оборудование

Работы:

- Проектирование трубных производств

- Проектирование энергосберегающих систем отопления и кондиционирования (охлаждения)

Услуги:

- Консультирование в области создания трубных производств

- Научно-техническое сопровождение трубных производств

Краткая характеристика основных видов продукции:

- Автоматизированные линии для производства полимерных ,композитных и нанокомпозитных труб диаметрами 16-1200 мм.

Типа: PE-RT, PERT-Al-PERT, Pex-Al-Pex, PPR-Al-PPR, PPR-FG-PPR, PPR-GF, PPR, HDPE, PVC

Типа: PE-RT, PERT-Al-PERT, Pex-Al-Pex, PPR-Al-PPR, PPR-FG-PPR, PPR-GF, PPR, HDPE, PVC - Проектирование производств полимерных, композитных и нанокомпозитных труб различной сложности.

Потребители (заказчики) продукции: население (физические лица), бизнес, государственные организации

Основные рынки продаж предприятия: Малоэжтажное строительство , энергоэффективные системы отопления , водоснабжения и кондиционирования, ЖКХ, Административное- промышленное и коммерческое строительство, газоснабжение, системы орошения, дорожное строительство, РЖД, судостроение и др.

География поставок основной продукции:

- регионы России: Южный , Северо-Кавказский , Сибирский, Центральный, Приволжский , Уральский округа

- государства СНГ: Украина, Казахстан, Киргизия, Узбекистан

Оценка доли занимаемых сегментов на рынках России: 70%

Направления взаимодействия в рамках кластера:

- научно-техническая кооперация

- производственная кооперация

- привлечение инвесторов

- привлечение средств государственных институтов развития

- размещение инвестиций

- продвижение продукции на рынки России

- взаимодействие с крупными корпорациями, контролируемыми государством

- исследование рынков

- информационное обеспечение о научно-технических и рыночных тенденциях

- участие в специализированных выставках

- участие в научно-технических конференциях

- подготовка кадров, в том числе:

- специалисты с высшим образованием

- специалисты со средним специальным образованием

- рабочие

- обеспечение специалистов жильем

- защита интеллектуальной собственности

- консалтинговые, инжиниринговые, юридические услуги

- доступ к дорогостоящему уникальному оборудованию

- доступ к специализированным технологическим услугам

- доступ к объектам инфраструктуры

- формирование бренда территории, кластера, предприятия

Оказание специализированных услуг другим участникам кластера и иным предприятиям:

- Выполнение отдельных технологических операций

Контакты:

Крикотин Виктор Владимирович — генеральный директор

Почтовый адрес: МО, г. Дубна -1 , а/я № 449

Дубна -1 , а/я № 449

Телефон/факс: 8(495) 644-17-89

8(985) 772-01-42

[email protected]

www.meto.ru

ООО НПО «Экструзионные машины» — ProСтанки

Год основания 1994

О компании

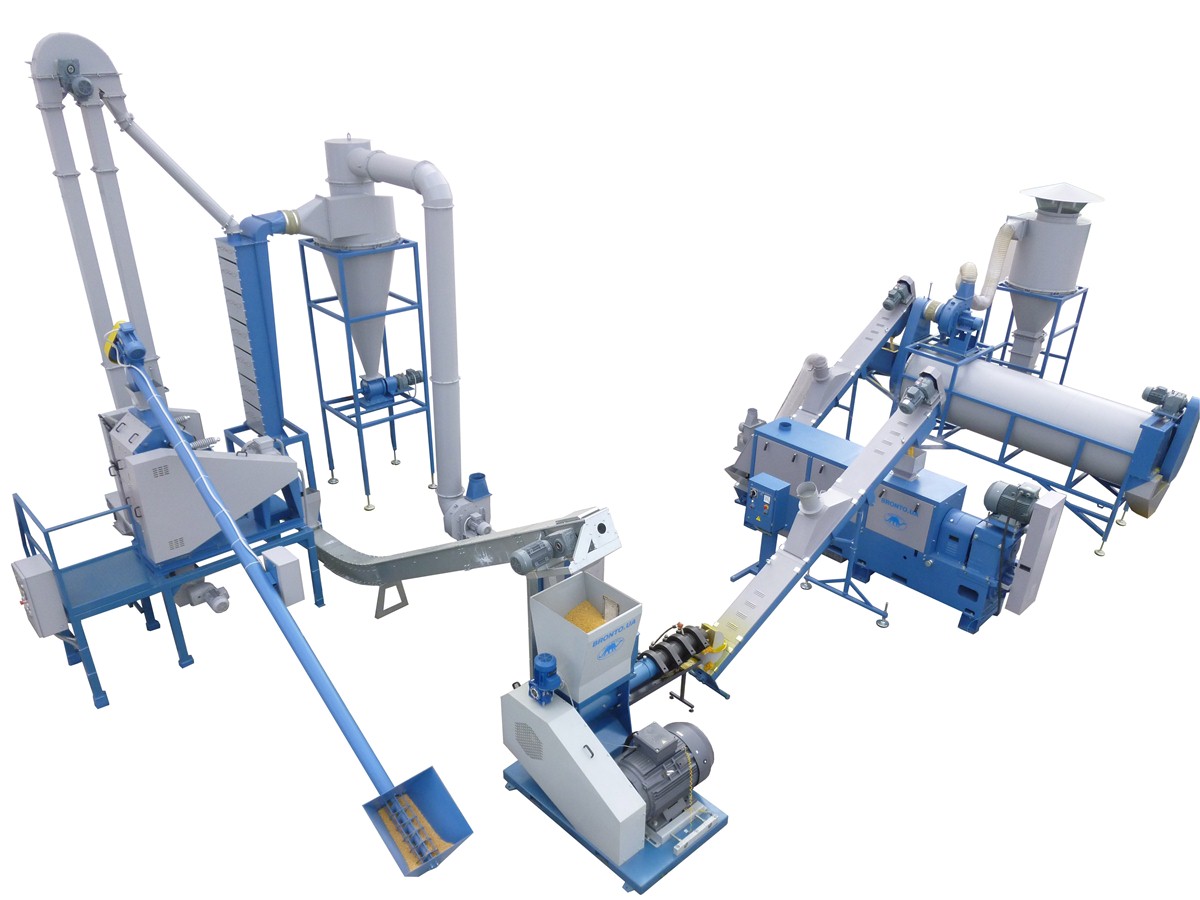

Компания «Экструзионные машины» создана в 1994 г. специалистами «НИКИМТ» (Научно-исследовательский и конструкторский институт монтажной технологии Атомэнерго). С 2010 года компания вошла в число резидентов Особой экономической зоны «Дубна». Обладая высокопрофессиональными научными и инженерными кадрами компания стала лидером в области создания современного высокотехнологичного оборудования для производства композитных металлопластиковых (металлополимерных ) труб, и ведущим производителем металлопластиковых труб нового поколения свариваемых мультипластиковых труб DEEPIPE типа PERT-Al-PERT. основные виды деятельности:

— производство и продажа автоматизированных линий для

производства композитных многослойных металлопластиковых труб

(PERT-Al-PERT, PPR-Al-PPR, PERT-Al-PEHD, PEX-Al-PEX, PEX-EVON-PEX,

PE-RT/EVON/PE-RT диаметрами 16.

— продажа экструзионного оборудования для производства полипропиленовых труб (PPR, PPR-Al-PPR, PPR-FG-PPR, PP-GF-PP) диаметрами 16…110 мм.

— продажа экструзионных линий для производства полиэтиленовых труб диаметрами 16…1600 мм. (PPR, HDPE, PVC ( ПП-Р, ПНД, ПВХ).

— производство и продажа ультразвуковой сварочной техники, ультразвуковых генераторов

— производства и продажа магнетронов, напылительных систем

— производство и продажа металлопластиковых труб нового поколения DEEPIPE типа PERT-Al-PERT соединяемых сваркой

— производство и продажа полимерных PE-RT фитингов для сварки мультипластиковых труб DEEPIPE

Отрасли компании

- Домостроение

- Металлообработка

- Полимерное производство

- Программное обеспечение

- Сварка

- Стеклообработка

- Строительство

- другое

Тип компании

- Производитель

- Торговая компания

- Сервисная компания

Доставка по миру

Адрес компании

141981, Россия, Москва и Московская обл. , Дубна, ул. Программистов, 4

, Дубна, ул. Программистов, 4

Контактная информация

Телефоны

+7 (985) 0874086Сайты компании

www.meto.ru www.deepipe.ru deepiperu.blogspot.comСоциальные группы

Сотрудники на портале

Машины экструзионные — Справочник химика 21

В машинах экструзионного типа формовку проводят выдавливанием влажной катализаторной массы через отверстия формующей головки. По принципу СОЗ [c.267] ЭКСТРУЗИЯ полимерных материалов, метод изготовления изделий или полуфабрикатов, заключающийся в выдавливании материала через канал профилирующего инструмента (экструзионной головки). Этим методом перерабатывают до 50% всех выпускаемых термопластов, а такгке резиновые смеси (в резиновой пром-сти Э.

Помимо самостоятельного применения червячные узлы входят в состав экструзионно-выдувных и литьевых машин. [c.333]

П. в. формуется из р-ра или расплава. Большее распространение получил последний способ в этом случае чаще всего применяют машины экструзионного типа, к-рые позволяют перерабатывать высоковязкие расплавы полимера. [c.101]

Пресс гидравлический с верхним давлением, усилие 100 тс Термопластавтомат ТП-250 Машина экструзионная для производства листов из термопластов Пресс-автоклав, усилие 300 тс Резиносмеситель РС-140

Литьевое прессование отличается от литья под давлением способом нагревания полиэтилена, а также применением вместо литьевой машины экструзионной, которая под сравнительно невысоким давлением выдавливает горячий расплав в обогреваемый приемник. [c.214]

[c.214]

Во второй части описаны различные способы изготовления изделий из полимеров как на специальном сложном оборудовании (литьевые машины, экструзионные прессы и пр.), так и на простом оборудовании, доступном каждой лаборатории. Различные полимеры, получаемые по методам, приведенным в первой части, служат исходными материалами для изготовления изделий по способам, данным во второй части.

Профильные изделия из винипласта могут быть изготовлены методом экструзии на горизонтальных экструзионных машинах (экструзионных прессах) непрерывного или периодического действия. В первом случае, т. е. при непрерывном методе, экструзия [c.205]

В цехах пластмасс вода расходуется на охлаждение термопласт-автоматов, литьевых машин, экструзионных машин, агрегатов для гранулирования, реактопластов. [c.413]

Размер и форма. частиц. Получение частиц катализатора заданных размеров и формы для использования в неподвижном слое — задача чисто технологическая и конструктивная решается она в значительной степени подбором соответствующего оборудования — таблеточных машин, экструзионных прессов и т.

Для производства армированных пленочных материалов могут быть использованы пропиточные машины различных типов неармированные пленки изготовляются на поливочных, шпрединг-машинах, экструзионных и других устройствах. [c.161]

Использование ленточных транспортеров, связывающих несколько машин, позволяет уменьшить эксплуатационные расходы. На конвейере осуществляется сортировка изделий, проверка, окончательная отделка и упаковка. В крупносерийном производстве подача гранулированного материала к литьевым машинам может быть осуществлена пневмотранспортером так же, как и в процессах экструзионной переработки.

Формовка контактной массы осуществляется на грануляционной экструзионной машине 15 (см. рис. 47). При вращении лопастного винта в корпусе машины, контактная масса продавливается через решетку с отверстиями диаметром 4—6 мм и падает на железные противни, которые загружают на вагонетки 16 и транспортируют в туннельную сушилку 17. [c.120]

Очевидно, что величина временных флуктуаций концентрации на выходе зависит как от условий входа, так и от характера РВП, и в особенности от их взаимодействия (см. Задачу 7.15). Только исключительный случай пробкового течения не приводит к уменьшению флуктуаций концентрации. Такие условия течения можно наблюдать при использовании различных видов перерабатывающего оборудования, например одно- и двухчервячных экструдеров. Этот вид оборудования обеспечивает очень узкое РВП, что во многих отношениях является большим преимуществом. Однако в отношении выравнивания флуктуаций в составе композиций, подаваемых в питатель экструдера, возможности экструзионных машин ограничены.

Принципиальные особенности различных типов выдувного формования описаны в гл. 1, а в разд. 13.5 рассмотрены основные конструкции экструзионных головок, используемых для формования заготовок. В настоящем разделе рассматриваются следующие вопросы проблемы, связанные с однородностью формы и толщины выдувного изделия, процессы растяжения и охлаждения заготовки и, наконец, частичное структурирование. Эти вопросы рассматриваются в связи с периодическим характером процесса экструзии с последующим раздувом, в том числе и применительно к машинам с поршневыми аккумуляторами расплава, используемыми при формовании больших заготовок.

Для переработки в изделия большей частью используется полимер в гранулированном виде. Грануляция осуществляется на одночервячных или двухчервячных экструзионных машинах, причем последние имеют большую производительность и обеспечивают лучшую гомогенизацию и при значительно меньшей пульсации расплава.

Образовавшуюся пасту полимера отделяют от раствора соли и тщательно промывают водой. Сушку проводят в вакууме при 120—140. Методом экструзионного формования из расплавленного поликарбоната вытягивают стержни, которые затем измельчают до гранул, удобных для транспортировки и дозировки в литьевые машины. [c.712]

Жидкие стабилизаторы или их растворы и дисперсии вводят в тех же смесителях, что и твердые, или нагнетают в экструзионную машину с зонами вакуум-отсоса. Помимо указанных способов, имеется и целый ряд других, которые, однако, не обеспечивают удовлетворительной гомогенизации и поэтому не представляют практического интереса. [c.194]

Конструкция экструзионной машины и система обогрева должны обеспечивать равномерный температурно-временной режим переработки полимера. Неравномерность температур и течения расплава вызывает частичную деструкцию полимера и изменение цвета. [c.194]

Неравномерность температур и течения расплава вызывает частичную деструкцию полимера и изменение цвета. [c.194]

ПолБ1е изделия из термопластов получают преимущественно методами экструзионно- и инжекционно-выдув-ного формования. Агрегаты для выдувного формования создают на базе червячных экструдеров или литьевых машин. Экструзионно-выдувные машины высокопроизводительны и позволяют формовать полые изделия в широком диапазоне емкостей, в том числе очень крупные (объемом до 3000 л). Инжекционно-выдувные машины менее производительны, но позволяют получать изделия повышенной прочности и точности практически без отходов, В то же время развивается метод выл.увного формования полых изделий из предварительно изготовленных методом экструзии трубчатых заготовок. Экструзионно-выдувные агрегаты оснащают устройствами для автоматического контроля и регулирования толщины и длины заготовок, а мощные агрегаты снабжают, кроме того, аккумуляторами для расплава, обеспечивающими высокую скорость выдавливания заготовок. [c.5]

[c.5]

Воспроизводимые результаты были получены также при деструкции изотактического полипропилена в процессе переработки на экструзионной машине. [c.200]

Продолжительность пребывания расплава в прядильной экструзионной машине должна быть минимальной. [c.241]Линия по производству полипропиленовых труб состоит из экструзионной машины, калибрующей насадки, ряда охлаждающих ванн, тянущего транспортера н автоматической пилы. В некоторых случаях она дополняется приспособлением для намотки труб. Конструкции экструзионных машин и червяков описаны в гл. 9. [c.255]

Формование изделий методом экструзии с последующим выдуванием. Одним из самых экономичных процессов изготовления полых изделий из термопластов является формование изделий методом экструзии с последующим выдуванием. Свойства получаемых изделий в значительной степени зависят от качества заготовки, поэтому все фирмы, выпускающие оборудование этого типа, уделяют большое внимание разработке системы регулирования и автоматического контроля толщины стенки заготовки. Повышение производительности машин достигается путем максимального использования мощности экструдера, т. е. производительность формуюнгего агрегата должна соответствовать производительности экструдера. В зависимости от размеров изделия, его формы, толщины стенки, необходимого времени охлаждения в форме, а также имеюп],егося в наличии экструзионного оборудования, могут быть приняты различные схемы агрегата для выдувания. Многоручьевые головки с одновременным выдуванием нескольких изделий применяются в тех случаях, когда вес изделия относительно невелик, а применяемый экструдер обладает достаточной производительностью. Крупногабаритные изделия, объем которых достигает 390 л, производят на машинах с копильпиком. Экструдеры применяются небольшой мощности, так что время охлаждения изделия в форме и время заполнения копильника могут быть достаточно точно отрегулированы. [c.185]

Повышение производительности машин достигается путем максимального использования мощности экструдера, т. е. производительность формуюнгего агрегата должна соответствовать производительности экструдера. В зависимости от размеров изделия, его формы, толщины стенки, необходимого времени охлаждения в форме, а также имеюп],егося в наличии экструзионного оборудования, могут быть приняты различные схемы агрегата для выдувания. Многоручьевые головки с одновременным выдуванием нескольких изделий применяются в тех случаях, когда вес изделия относительно невелик, а применяемый экструдер обладает достаточной производительностью. Крупногабаритные изделия, объем которых достигает 390 л, производят на машинах с копильпиком. Экструдеры применяются небольшой мощности, так что время охлаждения изделия в форме и время заполнения копильника могут быть достаточно точно отрегулированы. [c.185]

Даже при соблюдении оптимального температурного режима переработки не всегда удается получить экструдированные изделия из полипропилена высокого качества. Большинство производственных дефектов обусловлено несовершенством системы регулирования экструзионной машины [67]. Причины пульсации расплава полимера следуюш,ие [c.258]

Большинство производственных дефектов обусловлено несовершенством системы регулирования экструзионной машины [67]. Причины пульсации расплава полимера следуюш,ие [c.258]

По существу этот метод аналогичен методу литья под давлением и заключается также в продавливании нагретых вязкотекучих масс, через головку с отверстиями, имеющими соответствующий профиль, на специальных шнек-машинах (экструзионных машинах). Метод этот отличается от литья под давлением аппаратурным оформлением и назначением изделий он служит для изготовления непрерывным способом таких профильных изделий, как кабельные оболочки, шланги, трубки, бруски, прутки, карнизы и т. п. Материал периодически загружается в питательную воронку и попадает в канал червяка (винт, шнек), которым проталкивается вперед через обогреваемый цилиндр, где он размягчается и затем продавливается червяком через обогреваемую головку, в которой находится оформляющий инструмент (см. рис. 22, стр. 103). Из головки шкек-машины непрерывно выходит горячее изделие, и его охлаждение производится холодным воздухом или холодной водой. [c.108]

[c.108]

За время существования института совместно с конструкторскими организациями и машиностроительными предприятиями, а также с передовыми отраслевыми предприятиями пластмасс разработаны и внедрены в производство ирессы-полуавтоматы, таблет-машины, станки для обработки изделий, литьевые машины, экструзионные агрегаты и другое оборудование. [c.332]

Одним из главных узлов перерабатывающей машины является привод, обеспечивающий ее действие. Приводы могут быть механические (у смесителей, таблетмашин, валковых машин, экструзионных установок, станков для обработки изделий и др.) или гидравлические (прессов, литьевых машин). [c.36]

Общий парк основных типов машин для переработки пластмасс с 1960 по 1967 гг. увеличился с 46 360 до 89 370 шт., т. е. почти в 2 раза, из них выдувных — в 7, термоформовочных в 2,7, экструзионных и литьевых— в 1,8 и прессов — примерно в 1,6 раза (табл. 60). [c.167]

Оборудование для переработки термопластов обновляется значительно быстрее. Для 92% выдувных машин, 75% термоформовочных и 60% экструзионных и литьевых машин срок службы составляет менее 5 лет. Следует отметить, что парк машин для переработки тер- [c.167]

Для 92% выдувных машин, 75% термоформовочных и 60% экструзионных и литьевых машин срок службы составляет менее 5 лет. Следует отметить, что парк машин для переработки тер- [c.167]

Представляют интерес данные об интенсивности использования оборудования для переработки пластмасс в США 30—607о парка оборудования используется свыше 80% календарного времени. Это объясняется тем, что наладка, пуск и остановка машин для переработки пластмасс требуют довольно длительного времени. Непрерывность технологического процесса приводит к более высокому уровню использования экструзионных и выдувных машин по сравнению с прессами. Например, 80—91% экструзионных и выдувных машин используется свыше 60% календарного времени. В то же время 36% прессов используется менее 60% календарного времени. [c.168]

Производство пленки методом выдувания осуществляется на вертикальных и горизонтальных экструзионных машинах с угловой головкой, Большое внимание уделяется контролю толщине, стенки заготовки разрабатываются различные устройства для ликвидации раз-нотолщинности, которая возникает вследствие неравномерных потоков в головке. В качестве примера можно привести применение вращающихся головок, которые позволяют значительно выровнять поток материала. Последним достижением в этой области можно считать про- [c.184]

В качестве примера можно привести применение вращающихся головок, которые позволяют значительно выровнять поток материала. Последним достижением в этой области можно считать про- [c.184]

Пластикационные устройства машин снабжаются механизмами для предотвращения утечки газов. Формы литьевых машин обеспечиваются хорошей вентиляцией и контролем температуры. Для предотвращения обратного течения материала при литье применяют удлиненные сопла с регулированием температуры по длине сопла. Выдувное формова1П1е осуществляется с помощью экструзионных машин, работающих в адиабатическом рел[c.193]

Слово экструзия образовано из латинских слов ех и (гийег, соответственно означающих наружу и толкать (или давить ). Эти слова буквально описывают процесс экструзии, состоящий в выдавливании полимерного расплава через металлическую фильеру, которая непрерывно придает расплаву нужную форму. Методом экструзии производят полимерные изделия, бесконечные в одном направлении. К таким изделиям относятся изолированные провода, кабели, трубы, шланги и различные профили. К числу экструзионных изделий относятся также различные волокна, пленки, листы, которые производятся в значительных количествах. Существуют специальные машины, позволяющие непрерывно экструдировать даже сетки и перфорированные трубы. За некоторыми исключениями все полимеры можно перерабатывать методом экструзии, причем многим полимерам приходится дважды подвергаться экструзии на пути от реактора к готовому изделию вначале полимер попадает [c.14]

К таким изделиям относятся изолированные провода, кабели, трубы, шланги и различные профили. К числу экструзионных изделий относятся также различные волокна, пленки, листы, которые производятся в значительных количествах. Существуют специальные машины, позволяющие непрерывно экструдировать даже сетки и перфорированные трубы. За некоторыми исключениями все полимеры можно перерабатывать методом экструзии, причем многим полимерам приходится дважды подвергаться экструзии на пути от реактора к готовому изделию вначале полимер попадает [c.14]

Разработаны методы проектирования сложных формующих инструментов, применительно к экструзионным машинам для переработки полимеров (рук. — профессор Г.М. Г ончаров) [c.114]

Смесь полимера и стабилизатора подают в экструзионную машину (предпочтительно двухчервячную) с одной или несколькими зонами отсоса, в которых цз экструдата удаляются летучие компоненты или применяемые растворители. Летучие состоят в основном из олигомеров и продуктов их окисления, а также продуктов разложения остатков катализаторных систем [1]. При температурах переработки возникает опасность, что будет улетучиваться и часть стабилизатора. Это зависит от числа и взаимного расположения зон отсоса, конструкции червяка, эффективности вакууми-рующего устройства, температуры расплава и типа стабилизатора. [c.194]

При температурах переработки возникает опасность, что будет улетучиваться и часть стабилизатора. Это зависит от числа и взаимного расположения зон отсоса, конструкции червяка, эффективности вакууми-рующего устройства, температуры расплава и типа стабилизатора. [c.194]

Расплавленная масса выдавливается через оформляющую головку экструдера в виде лент или прутков. Ленты проходят через охлаждающую ванну с проточной водой, после чего дробятся на ножевых грануляторах в гранулы кубической или призматической формы. Аналогичным образом охлажденные прутки нарезаются в гранулы цилиндрической формы. Цилиндрические гранулы или гранулы в форме чечевицы можно получать резкой прутков непосредственно на решетке экструзионной машины вращающимся ножом с последующим водяным охлаждением их. Чтобы избежать слипания гранул, необходимо обеспечить устойчивый режим вихревого движения охлаждающей воды. Насыпной вес гра-нулята в этом случае 400—450 л. Полученный гранулят необходимо высушить так, чтобы содержание летучих составляло менее 0,1% (определение при 200° С в течение 10 мин). При более вы-соко.м содержании летучих в готовых изделиях возникают пузыри [1]. [c.198]

При более вы-соко.м содержании летучих в готовых изделиях возникают пузыри [1]. [c.198]

Схема прядильной головки экструзионного типа с горизонтальным червяком приведена на рис. 10.3. Прядильная экструзионная машина представляет собой комбинацию червячного экструдера, широко используемого при переработке пластических масс, II прядильного шестеренчатого насосика. Для плавления полипропилена достаточно одночервячной экструзионной машины с червяком определенной степени сжатия [33]. Отношение длины червяка к диаметру должно составлять (15н-20) 1, а коэффициент сжатия 4, Основную техническую трудность при формовании волокон на прядильных головках экструзионного типа составляет регулировка давления расплава полимера в переходной зоне между червяком и шестеренчатым прядильным насосиком. [c.239]

Прядильные экструзионные машины во многих отношениях бесспорно лучше, чем прядильные головки, оснашенные плавильными решетками. В первую очередь следует отметить их большую производительность, которая пропорциональна диаметру червяка. Благодаря тому, что высоковязкий расплав полимера подается к прядильному насосику не самотеком (как в прядильном устройстве с плавильной решеткой), а принудительно с помощью червяка, переработку можно осуществлять при более низких температурах. По той же причине продолжительность пребывания расплава полимера в прядильной экструзионной машине сокращается настолько, что даже в относительно жестких температурных условиях экструзии и последующего формования волокна из расплава интенсивной деструкции не наблюдается. Наконец, принудительная подяча расплава к насосу обеспечивает эффективную гомогенизацию расплава как ио составу, так п по температуре благодаря достаточному давлению воздух в зоне сжатия вытесняется обратно к бункеру машины, так что устраняется необ.кодимость формования волокна в токе инертного газа. [c.239]

BaжнeйиJeй проблемой, которую приходится решать в процессе формования невытянутых волокон, является правильное распределение температур по зонам нагрева прядильной экструзионной машины, обеспечивающее возможность получения расплава с хорошей текучестью. [c.241]

Отсадочные и экструзионные машины

Линии для производства печенья: формат «Все включено»

На европейском рынке в течение многих десятилетий плодотворно конкурируют две формы кондитерской промышленности: «мелкоштучная» и «индустриальная». Для современной России экономически приемлемо развитие обоих направлений, однако в настоящее время и на среднесрочную перспективу, более рентабельна организация массового кондитерского производства, — считают специалисты фирмы «Коринф инжиниринг».

Очевидно, что основой концепции массового изготовления продуктов питания является безусловное использование автоматического оборудования. Современные кондитерские предприятия должны оснащаться высокопроизводительными машинами, которые не только обеспечивают строгую технологию производства определенных изделий, но и адаптированы к оперативной их переналадке на другую продукцию неспециализированным персоналом. Такой подход при выборе производственного оборудования обеспечит предприятию ассортиментную пластичность – важнейшее условие конкурентного успеха на рынке.

Для выработки печенья производительностью до 300 кг/час следует подбирать линию на базе ротационных печей, включающую тестомесильную машину непрерывного действия, формовочный автомат. Такая линия легко перенастраивается для выпуска различных видов продукции, характеризуется высокими показателями рентабельности.

Линии для выработки печенья производительность более 300 кг/час, полностью автоматизированы и используются на базе тоннельных печей. Стоимость таких линий складывается из стоимости печи, которая зависит от параметров (площадь пода) и сорта выпускаемых изделий.

В ассортиментном ряду итальянских концернов PADOVANI, POLIN, предлагаемом российским пищевым предприятиям мы найдем комбинированные линии для производства различных видов печенья (сахарное+ затяжное + отсадное). Их неоспоримое преимущество – экономия производственных площадей. Необходимо учитывать, что относительно высокая стоимость линии связана с выбором печи, который определяется наиболее трудоемким видом изделий.

Также мы предлагаем линии для производства затяжного печенья различных форм, производительность 210-320 кг/час, 350-480 кг/час, 500 – 720 кг/час, 1000-1350 кг/час.

Все линии оснащены:

— специальными тестомесильными машинами. Конструкция тестомесильного блока позволяет осуществлять быстрое смешивание ингредиентов и получать однородное тесто. Питатель получает тесто из дежи в разных количествах и равномерно подает тесто в бункер ротационной машины;

— трехвалковой формовочной машины;

— вальцовым станком,

— ротационной штамповочной машиной;

— загрузочным устройством;

— транспортером для удаления отходов теста;

— транспортировочным блоком возврата отходов теста;

— печами газовыми, комбинированными печи, включающими две секции: газовую прямого действия и термоцикличную косвенного действия;

— транспортером вывода продукта из печи;

— охлаждающим транспортером;

— системой управления и регулирования, которая предусматривает наличие главного электрического щит управления и контроля.

Кроме того, Италия поставляет линии для производства сахарного печенья производительность 400 кг/час, 500 кг/час, 800 кг/час, 1000 кг/час, 1500 кг/час.

Они включают следующее оборудование:

— горизонтальная тестомесильная машина;

— питатель для подачи теста на формующее оборудование;

— компактная ротационная формующая машина для формования сахарного печенья;

— циклометрическая печь;

— выходной транспортер после печи;

— охлаждающий транспортер, различные системы декорации изделий.

И, наконец, линии для производства отсадного печенья производительностью 500 кг/час, 800 кг/час, 1000 кг/час.

В их составе:

— планетарный миксер для замеса теста с цифровым программирующим устройством;

— подъемное устройство;

— формовочная машина;

— загрузочное устройство;

циклометрическая печь;

— выходной транспортер после печи;

— охлаждающий транспортер.

«Коринф инжиниринг» в России осуществляет установку, наладку машин и линий, технологический запуск, обучение персонала.

О компании

С 1969 года компания PADOVANI занимается производством ротационных и экструзионных машин для изготовления сахарного печенья. Большое внимание уделяется разработке высококачественного оборудование по конкурентным ценам. Ротационные машиныРотационные машины для производства сахарного печенья R2-R3Ротационные машины модели R относятся к группе маленьких ротационных машин, работающих на противнях. Данные модели предназначены для маленьких кондитерских предприятий, а также для маленьких и средних хлебопекарных производств.

Ротационные машины RFN

Ротационные машины модели RFN используются для укладки продукта на ленту небольших туннельных печей и производятся в 3-х вариантах (c шириной ленты 500, 600 и 700мм).

Ротационные машины RDZРотационная машина RDZ относится к группе маленьких ротационных машин, работающих на противнях.

Отличие данной модели от серии R:

Отсадочные машиныОтсадочная машина Multi Extrusion 125Данная машина разработана для получения продукции различной формы и веса с начинкой.

Отсадочная машина Multi Extrusion 400- 600Данная машина более универсальна и технически совершенна по сравнению с моделью Multi Extrusion 125.

Отсадочная машина Multi Extrusion 800-1400

Данная модель является промышленной версией машины Multi Extrusion. Машина предназначена для работы с печами туннельного типа. Ее можно установить как непосредственно на ленту печи, так и в начале печи.

Отсадочная машина Multi Extrusion Mini AladinМашины ALADIN предназначены для производства одно-, двух-, трехцветного печенья, от классической одноцветной продукции с начинкой до производства самого изысканного печенья.

Отсадочная машина Multi Extrusion Aladin 600Машины ALADIN предназначены для производства одно-, двух-, трехцветного печенья, от классической одноцветной продукции с начинкой до производства самого изысканного печенья.

|

Экструзионные машины—Схемы — Энциклопедия по машиностроению XXL

Оборудование, материаловедение, механика и …

Статьи Чертежи Таблицы О сайте Реклама Экструзионные машины — Схемы 788 Электрическая обработка материалов [c.468]На рис. 39 показана схема экструзионной машины дл переработки полимеров. [c.116]

| Рис. 39. Схема экструзионной машины для переработки полимеров |

Фиг, 16. Схема экструзионной машины для прессования термопластических материалов I — бункер 2 — цилиндр J —винт 4 — головка 5 — рубашка для нагрева 5—рубашка для охлаждения. [c.689]

| Фиг. 17. Схема экструзионной машины для прессования термореактивных материалов Г — бункер 2—цилиндр 3 — плунжер 4, 5 и 6 — зоны нагрева 7 — зона охлаждения S — изделие |

| Фиг. 15. Схема экструзионной машины (червячного пресса) I — червяк 2 — бункер 3 — охлаждение 4 — обогрев 5 — рубашка 6 — фланец 7 — стяжная гайка 8 — мундштук 9 — обойма. |

На рис. 75 показана экструзионная машина и схема производства труб из полиэтилена путем экструзии. [c.184]

| Рис. 61. Схема экструзионной машины |

Рис, 2. Схема поршневой экструзионной машины (пресса) [c.8]

На рис. Vni.l показана схема экструзионной машины. Полиэтилен в виде гранул загружают в бункер машины 2. В цилиндре 4 гранулы нагреваются до необходимой температуры, превращаясь в пластическую массу, и шнеком 5, приводимым в движение приводом 1, масса подается в фильтрующее устройство 5, а из него в рабочую головку 6 экструдера. [c.111]

Схема экструзионной машины показана на рис. [c.114]

Рнс. 22. Схема экструзионно-выдувной машины с подачей воздуха через центральное отверстие в мундштуке [c.122]

Экструзионное формование термопластов осуществляется на специальных шнековых машинах (экструдерах). Схема экструдера показана на рис. 72. Перерабатываемый материал в виде гранул или порошка (через загрузочное отверстие 2 подается в обогреваемый цилиндр 5, где он захватывается вращающимся со скоростью 20—100 o6 MUH червяком (шнеком) и проталкивается к головке 7 цилиндра. При перемещении материала вдоль червяка происходит его перемешивание и уплотнение, которое достигается вследствие уменьшающегося шага червяка или уменьшающейся глубины его нарезки. За счет тепла стенок обогреваемого цилиндра и частично внутреннего трения материал постепенно нагревается, становится пластичным и в таком состоянии непрерывно выдавливается через формообразующий мундштук 8. Из мундштука экструдированный материал поступает в приемное устройство, осуществляющее равномерный отвод его, охлаждение водой или воздухом и намотку в бухты или резку на участки определенной длины. [c.280]

| Фиг. 22. Схема экструзионно-выдувной машины с подачей воздуха через центральное отверстие в мундштуке а — замыкание формы 6 — раздувка и охлаждение изделия в — размыкание формы / — бункер 2 — цилиндр экструдера 3 — шнек 4 — мундштук 5 — пластмассовый рукав 6 — форма |

Смотреть страницы где упоминается термин Экструзионные машины—Схемы : [c.114]

Справочник машиностроителя Том 5 Книга 2 Изд.3 (1964) — [ c.0 ]

© 2021 Mash-xxl.info Реклама на сайте

Машина для вторичной переработки пластика с боковой подачей и высечкой | Специальная конструкция машины для переработки и гранулирования пластика с боковой подачей Atlas решает проблемы неравномерной подачи материала и засорения материалов за счет установки бункера для хранения измельченных материалов и бокового дозирующего шнекового питателя, управляемого компьютером, для автоматической подачи материалов в экструдер. Серия WPF — это наша настоятельно рекомендуемая модель не только из-за ее способности обрабатывать как твердые, так и мягкие пластмассы, но и из-за ее удобства для использования одним человеком. Кроме того, обучение эксплуатации и техническому обслуживанию займет всего два часа. | Больше | Двухступенчатая машина для вторичной переработки пластика с боковой подачей и высечкой | Специальная конструкция машины для переработки и гранулирования пластика с боковой подачей Atlas решает проблемы неравномерной подачи материала и засорения материалов за счет установки бункера для хранения измельченных материалов и бокового дозирующего шнекового питателя, управляемого компьютером, для автоматической подачи материалов в экструдер. Эта двухступенчатая модель содержит вспомогательный экструдер для обработки грязных или отпечатанных материалов. Серия WPF — это наша настоятельно рекомендуемая модель не только из-за ее способности обрабатывать как твердые, так и мягкие пластмассы, но и из-за ее удобства для использования одним человеком. Кроме того, обучение эксплуатации и техническому обслуживанию займет всего два часа. | Больше | 3-в-1 Интегрированная машина для переработки пластмасс для резки торцевых головок для шредера | Линия по переработке и гранулированию пластмасс 3-в-1 объединяет в себе дробление, экструзию и гранулирование в одной машинной линии. Вращающиеся и стационарные резаки в нижней части измельчающего барабана одновременно разрезают и нагревают мягкие и легкие пластиковые отходы, превращая их в полурасплавленные обрезки, чтобы уплотнить материалы и облегчить подачу в экструдер. | Больше | Двухступенчатый шредер 3-в-1 Встроенная высекальная машина для переработки пластика | Линия по переработке и гранулированию пластмасс 3-в-1 объединяет в себе дробление, экструзию и гранулирование в одной машинной линии. Вращающиеся и стационарные резаки в нижней части измельчающего барабана одновременно разрезают и нагревают мягкие и легкие пластиковые отходы, превращая их в полурасплавленные обрезки, чтобы уплотнить материалы и облегчить подачу в экструдер. Эта двухступенчатая модель содержит вспомогательный экструдер для обработки грязных или отпечатанных материалов. | Больше | Машина для переработки пластмасс с загрузкой бункера и торцевой резки | Машина для вторичной переработки с загрузочной воронкой оснащена загрузочной воронкой, которая подает материалы непосредственно в экструдер без предварительного нагрева. На эту линию перерабатывающего оборудования с загрузочным бункером могут подаваться отходы твердого пластика различных типов, которые превращаются в высококачественные гранулы многократного использования. Мягкие пластмассы, такие как хлопья от разорванной пленки, также можно обрабатывать с помощью установки силового питателя в бункер. | Больше | Двухступенчатая машина для вторичной переработки пластмасс с бункерной загрузкой и высечкой | Машина для вторичной переработки с загрузочной воронкой оснащена загрузочной воронкой, которая подает материалы непосредственно в экструдер без предварительного нагрева. На эту линию перерабатывающего оборудования с загрузочным бункером могут подаваться отходы твердого пластика различных типов, которые превращаются в высококачественные гранулы многократного использования. Эта двухступенчатая модель содержит вспомогательный экструдер для обработки грязных или отпечатанных материалов. Мягкие пластмассы, такие как хлопья от разорванной пленки, также можно обрабатывать с помощью установки силового питателя в бункер. | Больше | Машина для выдувания мини-пленки | Выдувная пленочная машина мини-типа отличается компактной конструкцией, что является экономичным выбором для производства обычных упаковочных продуктов, таких как пакеты для футболок, пакеты для покупок, пакеты в рулонах, пакеты с нижней запайкой и многие другие. | Больше | Машина для выдувания пленки общего типа | По сравнению с моделью Mini Type, эта машина для выдувания пленки общего типа более расширяема для различных устройств. | Больше | Высокоскоростная машина для производства однослойной пленки с раздувом | Усовершенствованная конструкция шнека и устройство подачи с пазами обеспечивают отличное перемешивание материала, высокую производительность и надежное качество продукции.Уникальная фильерная головка и воздушное кольцо для достижения стабильного пузыря и лучшей равномерной толщины пленки и пакета. Обеспечивает хорошее решение для сумок с футболками, сумок для покупок, сельского хозяйства и многих других.Регулируемая высота башни. | Больше | Высокоскоростная двухголовочная машина для производства однослойной пленки с раздувом | Эта линия для производства пленки с раздувом с двумя головками может одновременно производить 2 рулона пленки одинаковой ширины, поэтому производственная мощность сравнительно выше, чем у моделей с одной экструзионной головкой. Благодаря конструкции с двумя головками он не только занимает меньше места, но и потребляет меньше энергии, что представляет собой экономичное решение для производства пластиковых пакетов меньшей ширины. | Больше | Машина для производства сверхмощных выдувных пленок | Ширина пленки 2000 ~ 4000 мм, для общей упаковки и сельскохозяйственных домов.Сверхпрочная конструкция, подъемная башня.Автоматическая намоточная машина с загрузочным устройством.Ручной сменщик экрана поворотного типа. | Больше | Экструзионно-раздувная машина для тяжелых условий эксплуатации с качающимся вытяжным устройством | Ширина пленки от 2000 до 4000 мм, отлично подходит для тяжелых мешков.Уникальная конструкция головки и воздушного кольца для достижения стабильного пузыря и более равномерной толщины пленки и мешка.Коробка передач использует высокий крутящий момент и принудительную систему смазки.Автоматическая намоточная машина с загрузочным устройством.Колеблющаяся тяга. | Больше | Двухцветная машина для совместной экструзии с раздувом | Машина для экструзии с раздувом типа A / B, оснащенная 2 экструдерами, может производить двухслойную / двухцветную пленку. | Больше | Машина для совместной экструзии с раздувом AB & ABA | Оснащенная 2 экструдерами, машина для производства пленки с раздувом типа A / B или A / B / A может производить двухслойную пленку. | Больше | Осциллирующая башня Двухслойная машина для выдувания пленки AB / трехслойная ABA | Двухслойная коэкструзионная машина AB / трехслойная коэкструзионная машина ABC — ваш идеальный выбор для производства высококачественных пластиковых продуктов, таких как термоусадочные пленки, сельскохозяйственные мульчи, электроизоляционные пленки, упаковочные пленки, медицинские упаковочные пленки, пленки с вытяжкой. Формула сырья для каждого слоя может быть изменена в соответствии с вашими требованиями.Колеблющийся вытяжной блок обеспечивает превосходную рандомизацию толщины пленки, обеспечивая производство высококачественной пленки без складок. Качающийся тягово-вытяжной агрегат также достаточно прочен, а срок службы его оборудования намного больше, чем у роторной матрицы. | Больше | Машина для производства трехслойной экструзионной пленки ABC с осциллирующей башней | Трехслойная коэкструзионная машина ABC — ваш идеальный выбор для производства высококачественных пластмассовых изделий, таких как термоусадочные пленки, сельскохозяйственные мульчи, электроизоляционные пленки, упаковочные пленки, медицинские упаковочные пленки, пленки с вытяжкой. Формула сырья для каждого слоя может быть изменена в соответствии с вашими требованиями.Колеблющийся вытяжной блок обеспечивает превосходную рандомизацию толщины пленки, обеспечивая производство высококачественной пленки без складок. Качающийся тягово-вытяжной агрегат также достаточно прочен, а срок службы его оборудования намного больше, чем у роторной матрицы. | Больше | Машина для производства полипропиленовой пленки | Высокоскоростная выдувная машина для производства полипропиленовых пленок подходит для производства полипропиленовых пакетов и пленок. | Больше | Флексографская печатная машина | Флексографская печатная машина для пластиковой пленки от 1 до 6 цветов удовлетворит ваши требования к продукту. | Больше | Дополнительное оборудование для машины для выдувания пленки | Мы предлагаем широкий выбор дополнительного оборудования для удовлетворения ваших индивидуальных требований. Мы также предоставляем детали машин, продаваемые по отдельности (обновление головки штампа и воздушного кольца, обновление устройства смены экрана, модернизация намоточного устройства и т.Другие аксессуары включают: Ролик для тиснения Ролик с воздушным валом Ролик с банановым роликом Автозагрузчик Обработка поверхности (коронный разряд) Нож для горячей резки Обрезной нож Боковой открытый нож Разматыватель отработанной пленки Блок дозирования маточной смеси Гравиметрический дозатор Система OBC (охладитель) IBC (внутренняя система пузырькового охлаждения) Измерение толщиныПожалуйста, свяжитесь с нами для запроса. | Больше |

перестроек и обновлений | Коробка передач, экструдер и многое другое

ПЕРЕСТРОЙКА И ОБНОВЛЕНИЕ КОРОБКИ ПЕРЕДАЧ

Milacron Extrusion специализируется на восстановлении редукторов, подходящих для всех размеров, марок и моделей. У нас большой опыт работы с Flender, Koellmann, NRM, HPM, Gloucester, Davis Standard, Alpine, Kiefel, Egan, Link Belt, Lufkin и многими другими. Наши собственные возможности механической обработки позволяют модифицировать отливки, заменять гильзы и / или полировать валы, ремонтировать поверхности уплотнений, шлифовать внутренний диаметр шестерен и менять шпонки шестерен.Milacron Extrusion разбирает и очищает все детали для проверки, восстанавливает и заменяет все необходимые компоненты, собирает коробку передач в соответствии со спецификациями OEM и окрашивает коробку передач в цвет, предпочтительный для каждого клиента.

ЭКСТРУДЕР ПЕРЕСТРОЙКИ И ОБНОВЛЕНИЯ

Milacron Extrusion предоставляет полный спектр услуг по восстановлению и модернизации экструдеров. Мы можем заменить или отремонтировать все, от коробки передач до конца ствола, включая такие элементы, как стволы, нагреватели, подающие винты, термопары, переходники Т / С, зажимы нагнетания ствола, изменение проводки панели управления, приводы, инструменты, кожухи и т. Д. и все прочие предметы, необходимые для того, чтобы ваш экструдер снова стал как новый.

ЗАМЕНА И ОБНОВЛЕНИЕ ПАНЕЛИ УПРАВЛЕНИЯ

Milacron Extrusion выполняет полную замену и модернизацию шкафа управления, включая перемонтаж, установку нового привода, модернизацию приборов и счетчиков, замену, регуляторы скорости, замену реле и контакторов и многое другое.

ПЕРЕСТРОЙКА И УДАЛЕНИЕ ВИНТА ПОДАЧИ

Milacron Extrusion предлагает возможность удалять застрявшие подающие шнеки, восстанавливать основные лопасти и / или смесители с помощью Colmonoy 56, полировать, хромировать, подрезать и восстанавливать подающие шнеки в соответствии со стандартными спецификациями.

КОРМОВАЯ СЕКЦИЯ ПЕРЕНАРУЖНАЯ

Milacron Extrusion имеет возможность перенаправлять стандартные биметаллические втулки полной длины, биметаллические втулки из карбида, порт EDM, производить и устанавливать бронзовые втулки, проводить промывку кислотой и проводить испытания под давлением. Кроме того, мы можем предложить полностью изготовленные сменные секции подачи.

Для запросов, пожалуйста, заполните нашу форму связи или позвоните нам по телефону 513-536-2900.

Пищевые экструдеры | Экструдер для кормов для домашних животных

Экструдер для приготовления пищи Bonnot

ЭкструдерыBonnot Cooking легко адаптируются к любой операции. Это экструдеры для пищевых продуктов, изготовленные по индивидуальному заказу, которые подходят для вашего продукта — вам не нужно менять продукт, чтобы он соответствовал вашим машинам. Используется отдельно или в сочетании с экструдером Bonnot Cooling Extruder для единичной варки, охлаждения и экструзии. Доступен в полном диапазоне индивидуальных размеров, от диаметра шнека 2 дюйма, лабораторной модели до диаметра 10 дюймов.Лабораторная модель может работать с партиями от 5 фунтов и весом от 40 до 250 фунтов. в час. У более крупных моделей производственной линии 4 000 фунтов. до 5000 фунтов. в час мощности.

Пищевой экструдер и видео об экструзии домашних животных

Характеристики экструдера для приготовления еды

:

- Непрерывное приготовление предварительно смешанных, сухих, полувлажных и сочных продуктов. Устраняет «порционное» приготовление.

- Обеспечивает точный контроль температуры, давления и времени приготовления.

- Вкладыши из закаленной нержавеющей стали для более длительного износа и облегчения очистки в соответствии с самыми высокими санитарными требованиями.

- Может быть оснащен быстро заменяемыми матрицами для экструзии практически неограниченного разнообразия форм и размеров.

- Прочная конструкция для пиковых нагрузок и длительной эксплуатации. Простота конструкции и усиленные компоненты означают меньшее количество изнашиваемых деталей, меньшее время простоя и значительно более низкие затраты на техническое обслуживание.

- Модульная конструкция для регулировки температуры в каждой зоне.

- Винты разной конструкции для разных продуктов.

- Привод с регулируемой скоростью на винте для регулировки времени удерживания, давления и производительности

Экструдер для формования пищевых продуктов Bonnot

Bonnot — ведущий поставщик экструзионного оборудования для производства круп, снеков и кормов для домашних животных. Все экструдеры спроектированы таким образом, чтобы соответствовать и превосходить требования к пиковой нагрузке и длительной эксплуатации. Простота конструкции и усиленные компоненты означают меньшее количество изнашиваемых деталей, меньшее время простоя и значительное снижение затрат на техническое обслуживание.Наши пищевые экструдеры доступны в полном диапазоне индивидуальных размеров, от 2-дюймовой лабораторной модели до 17-дюймового диаметра. Лабораторная модель может работать с партиями проб минимум 2 фунта и пробными партиями весом 40 фунтов. до 250 фунтов. в час. У более крупных моделей производственной линии 8000 фунтов. до 15000 фунтов. в час мощности.

Резка пищевым экструдером Видео

Характеристики экструдера для формования пищевых продуктов

:

- Равномерное контролируемое давление и температура за счет использования цилиндров с рубашкой и полого шнека с жидкостным охлаждением.

- Может использоваться как автономный или в сочетании с экструдером Bonnot Cooking для единичной варки, охлаждения и экструзии.

- Вкладыши из нержавеющей стали и закаленный винт для более длительного износа и облегчения очистки в соответствии с самыми высокими санитарными требованиями.

- Может быть оснащен быстро заменяемыми матрицами для экструзии практически неограниченного разнообразия форм и размеров.

- Материал мягко выдавливается через матрицу, что устраняет высокие напряжения сдвига, влияющие на качество продукта.

- Доступен широкий выбор конфигураций сменных шнеков и цилиндров для обработки различных материалов на одном и том же базовом оборудовании.

ЛИНИИ ЭКСТРУЗИИ — ЛИСТ | Пластиковые машины | Бывшее в употреблении оборудование для производства пластмасс

Уже более 30 лет компания Arlington Machinery является поставщиком услуг по продаже, ремонту и закупке современного оборудования для производства пластмасс как в регионе, так и по всей стране. У нас есть один из лучших в отрасли выбор нового и бывшего в употреблении оборудования для экструзии листов, и у нас есть штат высококвалифицированных специалистов по оборудованию, готовых помочь вам выбрать правильный экструдер для производства пластиковых листов для вашего уникального коммерческого или промышленного применения.

Высокопроизводительные машины для экструзии листов для вашего производственного процесса

Экструзионная линия особого типа, экструзионная машина для производства пластиковых листов принимает необработанный пластик, плавит его и подает через фильеру для плоских листов. В зависимости от конкретного полимера и типа используемой кромки штампа пластиковый лист ниже по потоку будет образовывать непрерывную, равномерно распределенную пленку из пластика, которую можно наматывать или обрезать для получения широкого спектра конечных продуктов: осветительных панелей, герметизирующих материалов, рулонных материалов. сток, панели и многое другое.

В Arlington Machinery мы понимаем, что даже самые незначительные изменения в спецификациях оборудования могут кардинально изменить ваши производственные результаты, поэтому наши сотрудники разбираются во всех компонентах машины для экструзии пластиковых листов — от одно- / двухшнекового экструдера до устройство смены сита, экструзионная матрица, стопка листов и намотчик. Наши машины для производства листового пластика производятся ведущими производителями, такими как Davis Standard, Welex, PTI, American Kuhne, Breyer, OMV и Randcastle, и они предлагают широкий выбор листов ширины, пропускной способности, стопки рулонов и однослойной / совместной экструзии / многослойной экструзии. послойные технологии.

Свяжитесь с нами для получения подробных спецификаций и бесплатного предложения любого нового или бывшего в употреблении экструдера для пластиковых листов

Правильная машина для экструзии пластиковых листов будет производить с точностью, рентабельностью и минимальными производственными ошибками. Если у вас есть какие-либо вопросы о том, какие машины для экструзии листов лучше всего подходят для ваших производственных нужд, не стесняйтесь обращаться в Arlington Machinery!

Мы предлагаем чрезвычайно конкурентоспособные цены на новое и бывшее в употреблении оборудование для производства пластмасс, а также возможности собственной механической обработки для настройки любой части оборудования для экструзии листов.Вы можете позвонить нам, чтобы поговорить с опытным специалистом по продукции или добавить предпочтительный экструдер для пластиковых листов в свою онлайн-корзину, чтобы получить подробное предложение.

ЭКСТРУДЕР — ОДИН ВИНТ | Пластиковые машины | Подержанное пластиковое оборудование

Arlington Machinery упрощает покупку экструдеров.

Если личный осмотр затруднен или невозможен, если у нас есть машина на складе, вот некоторые из услуг, которые мы можем предоставить.

Цилиндр и винт

- Очистите и измерьте цилиндры диаметром до 8 дюймов.

- Измерение витков шнека и создание отчета о состоянии и типе шнека

Двигатель главного экструдера

- Тестовый запуск С ВИДЕО

- Проверить электрические соединения на предмет повреждений

- Тест мегомметра

- Тест сопротивления

- Проверить механически, включая подшипники и двигатель охлаждение

- Панель управления

- Включите терморегуляторы для проверки правильности работы

- Протестируйте показания оборотов и потенциометр и проверьте точность

- Протестируйте и проверьте функцию остановки E

Нагревание цилиндра

- Включите регуляторы температуры для проверки силы тока нагревателя

- Проверить термопара и клеммные соединения

- Проверить работу нагнетателей.

Водяное охлаждение

- Проверить насосы и трубопроводы на предмет утечек

- Проверить работу соленоидов с помощью контроллеров

- Испытание теплообменника под давлением

Коробка передач

- Проверить работоспособность масляных и смазочных систем

- Проверить масло на наличие металлов или отложений

- Визуально и с помощью камер осмотрите шестерни на предмет износа и повреждений.

- Проверьте на шум и вибрацию при нормальной скорости экструдера.

Типичные характеристики одношнекового экструдера и их значение

Размер шнека — Шнек — это сердце экструдера.Его внешний диаметр измеряется в диапазоне от 0,75 до 10 дюймов для большинства экструдеров. Самые популярные размеры — 1,5, 2,5, 3,5, 4,5 и 6 дюймов. Эффективная длина экструдеров обычно 24-36 L / D, хотя может быть короче или длиннее для специализированных приложений. L / D одношнекового экструдера — это отношение длины к диаметру.

Двигатель и редуктор — Экструдеры имеют регулируемую скорость с двигателем переменного или постоянного тока. Двигатели постоянного тока были давним стандартом в течение многих лет, однако двигатели переменного тока становятся все более популярными при обработке пластмасс.Эти двигатели могут иметь прямой или ременной привод от зубчатых редукторов. Важно знать о редукторе редуктора одношнековых экструдеров, чтобы поддерживать правильную выходную скорость шнека для вашего материала.

Охлаждение бочек — Экструдеры могут быть оснащены воздушным или водяным охлаждением. Воздушное охлаждение, которое осуществляется с помощью вентиляторов, как правило, менее сложно в использовании. Водяное охлаждение более эффективно, чем воздушное, однако, как правило, требует более тщательного обслуживания и, как правило, его сложнее поддерживать.

- Инструменты и элементы управления экструдера

- Контроль температуры для зон барреля-выходов для нагрева и охлаждения с температурным дисплеем

- Контроль температуры для матрицы и последующих зон — тепловая мощность и отображение температуры

- Об / мин Датчик скорости винта

- Amp Gauge- это усилитель для главного двигателя

- Датчик температуры расплава — показание температуры на матрице

- Pressure — давление на головке штампа

Другая важная информация, которую следует учитывать

Высота осевой линии — Высота от центра винта до пола.Типичная высота 42,5 дюйма. Более высокий можно назвать экструдером Highboy, нижний — экструдером Low Boy

.Размер и геометрия загрузочного отверстия — Отверстие и форма загрузочной секции экструдера должны выбираться с учетом материала и насыпной плотности.

Конструкция шнека — Существует множество различных вариантов шнеков экструдера. Обычные одноступенчатые винты имеют постоянный шаг. Для удаления воздуха используются двухступенчатые винты. Шнеки также могут иметь различные формы смешивания для конкретных применений.

Выше очень краткое описание компонентов одношнекового экструдера. Не стесняйтесь обращаться к продавцу Arlington Machinery, чтобы помочь найти подержанный экструдер, который подходит для вашего применения.

ЭКСТРУДЕР — ДВОЙНОЙ ВИНТ | Пластиковые машины | Бывшее в употреблении оборудование для производства пластмасс

Мы продаем оборудование для экструзии пластмасс, необходимое для различных областей применения, включая двухшнековые экструдеры. Arlington предлагает обширный ассортимент двухшнековых экструдеров, которые подходят для ваших конкретных промышленных процессов или требований к конечному продукту.Двухшнековые экструдеры бывают разных диаметров, конфигураций и мощности шнеков. У нас есть широкий ассортимент экструдеров от различных производителей, поэтому вы обязательно найдете то, что ищете, в нашем ассортименте. Двухшнековые экструдеры используются для компаундирования, когда к пластиковым материалам необходимо добавить особые цвета или другие свойства. Этот тип оборудования для экструзии пластмасс позволяет смешивать различные материалы для создания определенного цвета или свойств пластмасс.Двухшнековые экструдеры можно разделить на два группы:

Совместно вращающиеся экструдеры

Совместно вращающиеся машины показали, что винты вращаются в в том же направлении. Часто эти винты зацепления вращаются на более высоких оборотах, чем машины встречного вращения. Материал перемещается от одного винта к другому и проходит внизу. Этот поток обеспечивает последовательный сдвиг и дисперсия. Эти машины часто используются при компаундировании и смешивание приложений. Винтовые элементы имеют модульную конструкцию и могут быть относительно легко изменить, чтобы дать желаемый эффект внутри сегментов ствола.

Двухшнековые экструдеры, вращающиеся в одном направлении, имеют множество настроек. возможность из-за их модульной природы. Многие из этих машин представлены на рынке может иметь несколько вентиляционных отверстий, винтовые секции подачи материала и жидкости добавочные секции по стволу. Настройка продолжается вверх по потоку, как хорошо. Поскольку машины работают с недостаточным питанием, большинство экструдеров будут иметь обширные системы подачи с гравиметрической или системы объемного смешивания вверх по течению.

На что обратить внимание:

- Длина ствола / количество сегментов

- Обороты шнека

- л.с. Мощность редуктора

- Номинальный крутящий момент шнеков

Двухшнековый экструдер с одновременным вращением Марки: Coperion, Berstorff, Leistriz, Werner & Pfleiderer

Экструдеры встречного вращения

Двухшнековые экструдеры встречного вращения имеют два винта, которые вращаться в обратном направлении.Также часто переплетается этот стиль Станки обычно используются в производстве профилей, ПВХ или древесных композитов.

Эти машины обычно имеют гораздо более низкую скорость вращения шнека и как правило, имеют гораздо меньшие отношения l / d. Направление винта позволяет меньше сдвигать, чем машина с одним или со вращением.

Два стиля машин в противовращающихся Категория экструдеров, известная как двухшнековый экструдер с параллельными шнеками и двухшнековый конический экструдер экструдер. Параллельный сдвоенный винт имеет постоянный диаметр ствола. через весь ствол.Конический двухшнековый экструдер имеет конус. В Кормовая секция намного больше торца ствола. Оба вращаются в противоположных направлениях Машины с частой вентиляцией ствола. Цилиндры и винты этих машин не имеют модульной конструкции, поэтому их может потребоваться замена для вашего конкретного применения. Обычно используются воздушное и водяное охлаждение.

На что обратить внимание:

- л.с.

- Тип двигателя AC / DC

- Длина ствола

Двухшнековый экструдер встречного вращения Бренды: Milacron, Battenfield-Cincinnati, Krauss Maffei

Советы по продаже двухшнекового экструдера:

Из-за стоимости шурупов и стволов на твин винтовой станок важно знать геометрию, металлургию и условие.Имея размеры стволов и чертежи винтов, или s / ns важны для того, чтобы получить максимальную прибыль от использованного экструдера.

Руководство по выбору экструзионных машин | Инженерное дело360

Экструзионные машины заставляют или втягивают неформованный материал в направляющие для выравнивания и фасонные штампы для получения заготовок заготовок и форм поперечного сечения. Они используются в основном в производстве пластмасс, металлов и композитов. Экструзионные машины также используются в автомобилестроении, авиакосмической отрасли и строительстве.Основные части экструдера включают трубчатый цилиндр, вращающийся шнек и поршень или плунжер внутри цилиндра. Экструдер также имеет бункер на одном конце, из которого экструдируемый материал подается на шнек, поршень или плунжер. Головка на противоположном конце используется для формования экструдированной массы. Также доступно экструзионное оборудование, которое может разрезать экструдированные материалы на короткие или длинные интервалы.

Типы

Есть много разных типов экструзионных машин. Часто поставщики классифицируют продукцию по экструдированному материалу или технологии экструзии.Например, экструдеры для пластика предназначены для формования пластиковых материалов при экструзии труб, экструзии профилей и экструзии листов. Также доступны машины для экструзии термопластов и машины для экструзии резины. По технологии экструзии можно выделить два основных типа: горячая и холодная. Машины для горячей экструзии формуют пластмассовые, резиновые, металлические или композитные изделия из предварительно нагретого сырья. Машины для холодной экструзии этого не делают. Некоторые горячие экструдеры также обеспечивают горячее прядение, формование металлических деталей из плоского вращающегося диска, который прикладывает контролируемое давление к одной стороне и заставляет металл течь против вращающейся охватываемой формы.

Технические характеристики

Выбор экструзионного оборудования требует анализа шнеков, цилиндров и наконечников экструдера. Материалы винта включают высокоуглеродистую, высокохромистую и запатентованную инструментальную сталь. Азотирование, хромирование и карбидное покрытие являются обычными способами обработки поверхности шнеков экструдеров. Стволы экструдеров также изготавливаются из инструментальной стали, но часто с износостойкими или коррозионно-стойкими футеровками. Для экструзионных машин существует четыре типа наконечников шнека:

- трехсекционный

- из четырех частей

- стопорное кольцо

- свободный поток

При переработке пластмасс винты экструдера должны обеспечивать:

- последовательное кормление

- равномерная плавка

- перекачивающая

- гомогенное перемешивание

Длина секции шнека, глубина лопасти, шаг лопасти, отношение длины к диаметру и радиус также являются важными характеристиками, которые следует учитывать при выборе этих компонентов для оборудования для экструзии резины, оборудования для экструзии пластика и оборудования для экструзии металла.

Связанная информация

CR4 Community — Как разрезать алюминиевые профили под углом?

CR4 Сообщество — Алюминий Экструзия

Engineering360 — Автоматическая регулировка горизонтальной экструзионной матрицы

Engineering360 — Новые методы могут устранить препятствия для трехмерной печати

Изображение предоставлено:

Swoolverton / CC BY-SA 3.0

▷ Подержанные экструдеры для пластика | Машины для экструзии пластмасс на продажу

Процесс экструзии

Экструзия — это процесс преобразования, при котором пластмассовое сырье превращается в готовый или полуфабрикат, пригодный для использования.Термопластический или термореактивный полимер, обычно в форме гранул или порошка, подается из бункера на вращающийся шнек. Затем он перемещается по цилиндру, где пластик нагревается за счет теплопроводности от нагревателей цилиндра и сдвигается из-за его движения вдоль шнека. Глубина винтового канала уменьшается по длине винта для уплотнения материала. В конце экструдера расплав проходит через фильеру, имеющую необходимое поперечное сечение для получения экструдата желаемой формы.Он охлаждается струей воды и с контролируемой скоростью отводится от выхода фильеры. Затем экструдат может быть намотан на катушку, отрезан до желаемой длины оператором машины для экструзии пластика или направлен в другую машину для дальнейшей обработки.

Экструзия и литье под давлениемMIR RMP 135 V / BS / 360 Экструзионные машины

Экструзия — это установившийся процесс в отличие от литья под давлением или выдувного формования, которые являются циклическими процессами.Эта установившаяся характеристика дает некоторые уникальные преимущества и проблемы для производственного процесса. Процесс литья под давлением почти аналогичен методу экструзии, за исключением того, что при литье под давлением расплавленный материал впрыскивается в форму, а не проталкивается через матрицу. Следовательно, в одношнековых экструзионных машинах может создаваться более высокое противодавление по сравнению с машинами для литья под давлением. Основная функция шнекового экструдера при литье под давлением — просто получить расплав, тогда как в машине для экструзии пластика шнек должен перемешивать, гомогенизировать и расплавлять материал.Также для достижения лучшего смешивания используемых полимеров шнеки , используемые в процессе экструзии, длиннее, чем в машинах для литья под давлением . Экструдированные продукты очень длинные и непрерывные, а их поперечное сечение обычно постоянное по отношению к производственной оси. Изделия, полученные литьем под давлением, представляют собой дискретные элементы с различным поперечным сечением по каждой оси. Вязкость расплава пластика является одной из характеристик, которая часто отличает экструдированные смолы от смол, полученных литьем под давлением при нормальных температурах обработки.Экструдированные пластмассы часто имеют более высокую вязкость расплава.

Экструзионная машина на продажуЭкструзионная машина IDE ME60

Основные части экструзионной машины можно разделить на компоненты, которые находятся до и после экструдера и самого экструдера. Компоненты, расположенные выше по потоку, включают оборудование для обработки смолы, которое транспортирует сырье в экструдер, и оборудование для кондиционирования смолы, которое будет предварительно нагревать смолу перед подачей в систему экструдера , тем самым контролируя ее влажность.Компоненты, расположенные ниже по потоку, обычно включают фильтр расплавленной смолы, экструзионную головку в сборе, охлаждающую емкость для охлаждения и, наконец, устройство для отсечки продукта. Двумя основными компонентами экструдера для пластика , выставленного на продажу , являются цилиндр и шнек. Шнек, который в основном отвечает за плавление пластика, можно дополнительно разделить на три зоны, а именно:

- Зона подачи, которая поддерживает оптимальную подачу предварительно нагретой смолы в последующие зоны

- Зона сжатия, где материал сжимается и сжатый до жидкости

- Дозирующая зона, в которой расплав гомогенизируется и подается в матрицу при одинаковой температуре и давлении.

Экструзия обычно классифицируется на основе следующих трех параметров:

- Направление потока — вперед и назад

- Рабочая температура — холодное и горячее

- Экструзионное оборудование — горизонтальное и вертикальное

При прямой экструзии металл вынужден течь в том же направлении, что и пуансон, тогда как при обратной экструзии металл течет в направлении, противоположном движению пуансона.Холодная экструзия — это процесс, выполняемый при комнатной или слегка повышенных температурах. Горячая экструзия выполняется при довольно высоких температурах, примерно от 50 до 75% от точки плавления металла, и при очень высоких давлениях в диапазоне от 35 до 700 МПа. Из-за высоких температур и давления он отрицательно сказывается на сроке службы штампа, а также на других рабочих компонентах. В зависимости от направления движения плунжера экструзионные прессы подразделяются на горизонтальные и вертикальные.Вертикальные прессы имеют более высокую производительность и занимают меньше производственной площади, чем их горизонтальные аналоги. Также деформация неравномерна из-за разницы температур между верхней и нижней частями заготовки в горизонтальных прессах.

Применения оборудования для экструзии пластмассЭкструзионный алюминиевый профиль

Экструзионный процесс на машине имеет несколько исключительных преимуществ по сравнению с другими методами обработки пластмасс, такими как низкая стоимость инструмента, возможность обработки сложных форм и даже быстрая обработка. хотя он ограничен частями однородного поперечного сечения.Экструзия позволяет формировать все, что угодно с постоянным поперечным сечением, например волокна, трубки, трубы, листы, пленки, оболочки кабелей, профили, проволоку с покрытием, нити, стержни и т. Д. Экструзия очень подходит для производства бесшовных труб и трубок, особенно из металлов, которые имеют плохую технологичность.

Типа: PE-RT, PERT-Al-PERT, Pex-Al-Pex, PPR-Al-PPR, PPR-FG-PPR, PPR-GF, PPR, HDPE, PVC

Типа: PE-RT, PERT-Al-PERT, Pex-Al-Pex, PPR-Al-PPR, PPR-FG-PPR, PPR-GF, PPR, HDPE, PVC