МАЛОГАБАРИТНЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИКОВЫХ ОТХОДОВ Текст научной статьи по специальности «Промышленные биотехнологии»

УДК 66.046.51

МАЛОГАБАРИТНЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИКОВЫХ ОТХОДОВ

Свиридов Алексей Сергеевич, младший научный сотрудник; ФГБНУ ФНАЦ ВИМ, Москва, Российская Федерация

Аннотация: В работе рассмотрена концепция 3R, основанная на принципе «сокращение-повторное использование-переработка». Поднята проблема переработки и повторного использования полимерных отходов за счет применения малогабаритного экструдера для аддитивных технологий. Предложена принципиальная схема малогабаритного экструдера.

Ключевые слова: концепция 3R; пластиковые отходы; экструзия; аддитивное производство; экструдер; филамент.

SMALL-SIZED EXTRUDER FOR RECYCLING PLASTIC WASTE

Sviridov Aleksej Sergeevich, junior research assistant; FSAC VIM, Moscow, Russia

Abstract: The paper considers the concept of 3R, based on the principle of «reduction-reuse-recycling». The problem of recycling and reuse of polymer waste due to the use of a small-sized extruder for additive technologies is raised. A schematic diagram of a small-sized extruder is proposed.

The problem of recycling and reuse of polymer waste due to the use of a small-sized extruder for additive technologies is raised. A schematic diagram of a small-sized extruder is proposed.

Keywords: 3R concept;plastic waste; extrusion; additive manufacturing; extruder; filament.

Для цитирования: Свиридов, А. С. Малогабаритный экструдер для переработки пластиковых отходов / А. С. Свиридов. — Текст : электронный // Наука без границ. — 2021. — № 1 (53). — С. 30-35. — URL: https:// nauka-bez-granic.ru/№-1-53-2021/1-53-2021/

For citation: Sviridov A.S. Small-sized extruder for recycling plastic waste // Scince without borders, 2021, no. 1 (5), pp. 30-35.

Внедрение концепции круговой экономики является наиболее востребованной в современном обществе и ведет за собой решение экологических и социальных проблем. Тем самым заменяя использующуюся ранее линейную концепцию «взять-изготовить-утилизировать» [1].

Рост населения, интенсивное использование ресурсов и неконтролируемое загрязнение окружающей среды, в том числе и пластиками, вынудили внедрить еще одну экономическую замкнутую систему, основанную на прицепах 3R «сокращение-повторное использова-

ние-переработка» (рис. 1) [2].

1) [2].

Пластмассы появились в нашей ежедневной жизни около 100 лет назад. Они являются незаменимыми материалами с различными свойствами и сферами применения. К их главным преимуществам можно отнести высокую механическую прочность, низкую плотность, малый вес, простоту обработки и достаточно низкую стоимость [3]. Благодаря этим преимуществам пластики нашли широкое применение в производстве упаковки, автомобильной промышленности, электроэнергетике, строительстве и

Рисунок 1 — Концепция 3R

транспорте, а также в медицине, сельском хозяйстве и в набирающем популярность последние несколько лет аддитивном производстве.

Наряду с достаточно обширным перечнем преимуществ у пластмасс есть и немаловажный недостаток. Их повсеместное применение и распространение является источником огромного количества отходов, утилизация которых является серьезной проблемой как в России, так и в мире [4]. Во многих странах пластиковые отходы не обрабатываются и вывозятся на свалки. Площадь свалок ограничена, и количество хранимых пластмасс растет с каждым годом [5]. Ужесточение правил обращения с отходами необходимо для своевременной рекуперации материалов и энергосбережения в соответствии с требованиями концепции 3R.

Ужесточение правил обращения с отходами необходимо для своевременной рекуперации материалов и энергосбережения в соответствии с требованиями концепции 3R.

В рамках переработки пластиковых отходов существует множество методов и технологий: повторная экструзия, механическая переработка, а также повторное использование химических веществ или использование

термических методов, генерирующих энергию (сжигание, пиролиз, газификация и т.д.) [6, 7, 8]. К перспективному методу переработки материалов для повторного использования в аддитивном производстве относится повторная экструзия. В качестве сырья, как правило, используются РЕТ-отходы (бутылки, пресс-формы, пленки, ленты и т.д.), предварительно измельченные и очищенные от различного рода загрязнений [9, 10].

Переработку РЕТ-отходов условно можно разделить на механическую, химическую и термическую. Наиболее распространенной и экономически выгодной является механическая. К основным ее этапам относятся:

Подготовительная работа. По возможности отходы должны собираться уже в отсортированном виде, не смешиваясь с другими полимерами и различными загрязняющими объектами. Особенно тщательно должны отсекаться отходы, содержащие ПВХ, так как они даже в незначительном количестве могут вызвать материальную деградацию и даже повредить

По возможности отходы должны собираться уже в отсортированном виде, не смешиваясь с другими полимерами и различными загрязняющими объектами. Особенно тщательно должны отсекаться отходы, содержащие ПВХ, так как они даже в незначительном количестве могут вызвать материальную деградацию и даже повредить

оборудование. Наиболее подходящим объектом для переработки является спрессованная кипа из однородного цвета.

Промывка. Для очистки полимерных отходов существуют специализированные стиральные машины периодического действия. Промывка осуществляется в водном растворе моющего средства с добавлением трина-трийфосфата, соотношение которых не должно превышать 1:2. Основным фактором при очистке полимерных отходов должно быть соблюдение условия возможности утилизации промывочного материала в сточные воды.

Переработка. Наиболее востребованным способом переработки PET-от-ходов для вторичного использования является измельчение кип в гранулы, которые могут быть в дальнейшем использованы для литья под давлением или экструзии филамента для 3D-M-чати по технологии FDM. Для измельчения обычно используют дробилки, которые подбираются в зависимости от необходимой производительности и способа выгрузки сырья.

Для измельчения обычно используют дробилки, которые подбираются в зависимости от необходимой производительности и способа выгрузки сырья.

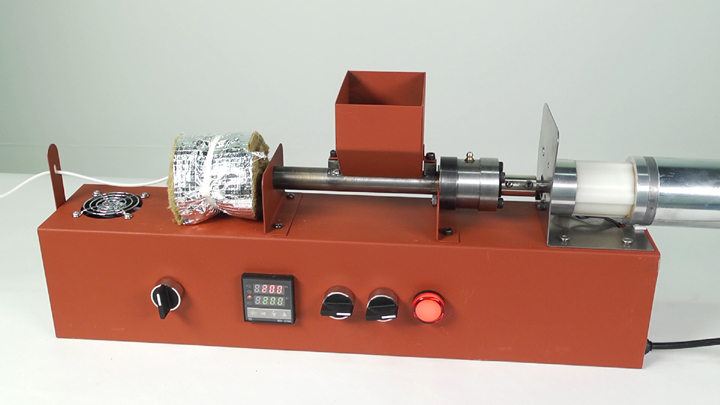

Предлагается применение малогабаритного экструдера для изготовления материала под технологию 3D-M-чати FDM (рис. 2). Экструдер будет представлять собой цилиндрический корпус (1), на который установлен бункер (2) со шкалой дозирования. Корпус планируется изготавливать из материала с высокой теплопроводностью и теплоемкостью. Также на корпус будет установлен керамический нагреватель (4) из нержавеющей стали с номинальным напряжением 220 В. Он позволит осуществлять плавление подаваемых в экструдер термопластичных вторичных гранул, содержащих в себе дискретные волокна различ-

ной величины, с высокой производительностью, что важно для получения равномерного диаметра филамента по всей его длине. В корпусе будет предусмотрено место для установки фильтра перед попаданием расплава к сменной фильере (5). Фильеры будут выполнены из латуни. Равномерное вращение шнека планируется достичь за счет применения привода с передаточным отношением 15:1. К основным техническим характеристикам такого типа малогабаритного экструдера для переработки вторичных материалов можно отнести:

К основным техническим характеристикам такого типа малогабаритного экструдера для переработки вторичных материалов можно отнести:

— температура нагревателя — до 320 градусов Цельсия;

— погрешность температуры -2-3 градуса Цельсия;

— сменные фильеры — под диаметр 1,75 и 2,85 мм;

— отклонения по диаметру филамен-та в пределах от -0,25 до +0,25мм;

— производительность в пределах от 0,3 до 1,5 кг/ч в зависимости от используемого материала.

Принцип действия технологии FDM заключается подготовке CAD-модели, предварительно оптимизированной в специализированный G-код. Модель изготавливается путем экструзии термопластичного полимера с образованием слоев по мере затвердевания материала после выдавливания из сопла. Филамент подается из катушки в нагретое сопло за счет использования шагового двигателя с определенной частотой вращения. Оно перемещается как в горизонтальном, так и вертикальном направлении с помощью механизма с числовым программным управлением, тем самым подавая расплавленный полимерный материал, формирующий бедующее изделие.

Использование PET-пластика в

Рисунок 2 — Малогабаритный экструдер: 1 — корпус; 2 — привод; 3 — бункер; 4 — керамический нагреватель; 5 — сменная фильера

3D-печати объясняется доступной стоимостью по сравнению с другими типами полимеров, а также возможностью создания изделий для пищевой промышленности. Не маловажным фактором применение РЕТ-пласти-ка является возможность трехмерной печати на 3D-принтерах «начального уровня». Где, как правило, отсутствует нагревающаяся платформа и камера принудительного нагрева. Кроме того, данный тип полимера обладает химической устойчивостью к воздействию щелочей, кислот, органических растворителей; низким коэффициентом трения; высокой жесткостью и твердостью; нерастворимостью в воде и т.д. Основным требованием к РЕТ-пласти-ку относится его обязательное хранение в сухом месте [11]. Сырость может

изменять физико-механические свойства этого филамента, в результате чего пластик начинает «кипеть» при экструзии.

Несмотря на предложенное решение рециклинга полимерных отходов, концепция круговой экономики на данный момент — это теория, которая ждет своего воплощения за счет внедрения экономичных технологий переработки пластмасс. Аддитивное производство с использованием РЕТ-отходов пластиков является новым, потенциальным решением с максимально возможной степенью будущей реализации.

Аддитивное производство с использованием РЕТ-отходов пластиков является новым, потенциальным решением с максимально возможной степенью будущей реализации.

Статья подготовлена в рамках гранта по программе «УМНИК» от «Фонд содействия инновациям», договор №14634ГУ/2019.

СПИСОК ЛИТЕРАТУРЫ

1. Александрова, В. Д. Современная концепция циркулярной экономики / В. Д. Александрова. — Текст : непосредственный // Международный журнал гуманитарных и естественных наук. — 2019. — №5-1.

2. Гидиятуллина, И. И. Переработка полимерных отходов экструзией / И. И. Гидия-туллина. — Текст : непосредственный // В сборнике: Инновационные подходы к ре-

шению проблем «Сендайской рамочной программы по снижению риска бедствий на 2015-2030 годы». Сборник материалов международной научно-практической конференции. — 2018. — С. 236-237.

3. Шибаев, П. Б. Прогнозирование физических и механических свойств полимерных материалов / П. Б. Шибаев, Р. О. Сироткин, О. С. Сироткин. — Текст : непосредственный // Известия ВУЗов. Проблемы энергетики. — 2006. — №9-10.

Проблемы энергетики. — 2006. — №9-10.

4. Гоголь, Э. В. Анализ существующих способов утилизации и переработки отходов полимеров / Э. В. Гоголь, И. Х. Мингазетдинов, Г. И. Гумерова, О. С. Егорова, С. А. Мальцева, И. Г. Григорьева, Ю. А. Тунакова. — Текст : непосредственный // Вестник Казанского технологического университета. — 2013. — №10.

5. Фейзуллаева, Р. Э. Системный анализ проблемы роста пластиковых отходов и их отрицательного воздействия на экологию / Р. Э. Фейзуллаева. — Текст : непосредственный // Современные проблемы территориального развития. — 2019.

6. Терлыч, А. Е. Экспериментальное исследование и анализ процесса экструзии /

A. Е. Терлыч, Н. М. Труфанова, А. Г. Щербинин. — Текст : непосредственный // Вестник ПНИПУ. Электротехника, информационные технологии, системы управления.

— 2013. — №7.

7. Ишалина, О. В. Анализ методов переработки отходов полиэтилентерефталата /

0. В. Ишалина, С. Н. Лакеев, Р. З. Миннигулов, И. О. Майданова. — Текст : непосредственный // Производство и использование эластомеров. — 2015. — №3.

— 2015. — №3.

8. Попов, В. С. Анализ возможности получения брикетированного топлива из отходов пиролиза автошин с использованием связующего — вторичного полимера /

B. С. Попов, А. В. Папин, А. Ю. Игнатова. — Текст : непосредственный // Вестник КузГТУ. — 2016. — №1 (113).

9. Денисов, В. А. Сравнительные испытания на износостойкость слоистых полимеров с добавлением армирующих волокон / В. А. Денисов, Е. Ю. Кудряшова, И. В. Романов, Е. О. Рещиков. — Текст : непосредственный // Труды ГОСНИТИ. — 2018. — Т. 132.

— С. 164-175.

10. Лопатина, Ю. А. Оценка возможности применения 3D-печати филаментом из вторичного сырья для изготовления деталей сельскохозяйственных машин и оборудования / Ю. А. Лопатина, А. С. Свиридов, А. И. Плохих. — Текст : непосредственный // Сельскохозяйственная техника: обслуживание и ремонт. — 2019. — № 10. — С. 58-64.

11. Свиридов, А. С. Обоснование условий хранения термопластиков / А. С. Свиридов, К. А. Краснящих. — Текст : непосредственный // Наука без границ. — 2018. — № 5 (22).

— 2018. — № 5 (22).

— С. 69-72.

REFERENCES

1. Aleksandrova V.D. Sovremennaya koncepciya cirkulyarnoj ekonomiki [Modern concept of circular economy]. International Journal of Humanities and Natural Sciences, 2019, №5-1.

2. Gidiyatullina I.I. Pererabotka polimernyh othodov ekstruziej [Processing of polymer waste by extrusion]. In the collection: Innovative Approaches to Solving the problems of the Sendai Framework for Disaster Risk Reduction 2015-2030. Collection of materials of the international scientific and practical conference, 2018, pp. 236-237.

3. Shibaev P. B., Sirotkin R.O., Sirotkin O.S. Prognozirovanie fizicheskih i mekhanicheskih svojstv polimernyh materialov [Prediction of the physical and mechanical properties of polymer materials]. Izvestiya VUZov. Energy problems, 2006, №9-10.

4. Gogol’ E.V., Mingazetdinov I.H., Gumerova G.I., Egorova O.S., Mal’ceva S.A., Grigor’eva

1.G., Tunakova Yu.A. Analiz sushchestvuyushchih sposobov utilizacii i pererabotki

othodov polimerov [Analysis of existing methods of recycling and recycling of polymer waste]. Bulletin of the Kazan Technological University, 2013, №10.

Bulletin of the Kazan Technological University, 2013, №10.

5. Fejzullaeva R.E. Sistemnyj analiz problemy rosta plastikovyh othodov i ih otricatel’nogo vozdejstviya na ekologiyu [Systematic analysis of the problem of plastic waste growth and its negative impact on the environment]. Modern problems of territorial development, 2019.

6. Terlych A.E., Trufanova N.M., Shcherbinin A.G. Eksperimental’noe issledovanie i analiz processa ekstruzii [Experimental investigation and analysis of the extrusion process]. Bulletin of the PNRPU. Electrical engineering, information technology, control systems, 2013, №7.

7. Ishalina O.V., Lakeev S.N., Minnigulov R.Z., Majdanova I.O. Analiz metodov pererabotki othodov polietilentereftalata [Analysis of methods for processing polyethylene terephthalate waste]. Production and use of elastomers, 2015, № 3.

8. Popov V.S., Papin A.V., Ignatova A.Yu. Analiz vozmozhnosti polucheniya briketirovannogo topliva iz othodov piroliza avtoshin s ispol’zovaniem svyazuyushchego — vtorichnogo polimera [Analysis of the possibility of obtaining briquetted fuel from tire pyrolysis waste using a binder-a secondary polymer]. Bulletin of KuzSTU, 2016, № 1 (113).

Bulletin of KuzSTU, 2016, № 1 (113).

9. Denisov V.A., Kudryashova E.YU., Romanov I.V., Reshchikov E.O. Sravnitel’nye ispytaniya na iznosostojkost’ sloistyh polimerov s dobavleniem armiruyushchih volokon [Comparative tests for wear resistance of layered polymers with the addition of reinforcing fibers]. Proceedings of GOSNITI, 2018, Vol. 132, pp. 164-175.

10. Lopatina Yu.A., Sviridov A.S., Plohih A.I. Ocenka vozmozhnosti primeneniya 3D-pechati filamentom iz vtorichnogo syr’ya dlya izgotovleniya detalej sel’skohozyajstvennyh mashin i oborudovaniya [Evaluation of the possibility of using 3D printing with recycled filament for the manufacture of parts of agricultural machinery and equipment]. Agricultural machinery: maintenance and repair, 2019, № 10, pp. 58-64.

11. Sviridov A.S., Krasnyashchih K.A. Obosnovanie uslovij hraneniya termoplastikov [Justification of storage conditions for thermoplastics]. Science without Borders, 2018, № 5 (22), pp. 69-72.

Материал поступил в редакцию 22. 01.2021

01.2021

© Свиридов А.С., 2021

Как варить пластмассу: ручной сварочный экструдер

В практике производственной деятельности небольших предприятий, занимающихся упаковкой различной продукции, выпуском различных пластиковых изделий, да и в быту, необходим инструмент, при помощи которого можно было бы надёжно соединять между собой материалы, имеющие низкую температуру плавления. Класс таких материалов велик – это полиэтилен низкого давления (ПНД), полихлорвинил (ПВХ), полипропилен и т. д. Со всеми этими работами справляется ручной сварочный экструдер.

Конструкция и принцип работы ручного сварочного экструдера

Ручной сварочный экструдер представляет собой термомеханической устройство, последовательно осуществляющее два процесса – нагрев легкоплавящегося пластика до вязкого состояния, и последующего выдавливания массы на поверхность в зоне стыка. Там ПНД, ПВХ и прочие легкоплавкие пластические массы застывают, образуя прочный сварочный шов.

Для компактности и удобства использования сварочные экструдеры, обычно, оформляется в виде пистолета с ручкой (в которой монтируется приводной электродвигатель) и верхней насадкой для нагрева рабочей смеси.

- Электромотора.

- Питателя.

- Экструзионной камеры.

- Дробильного шнекового устройства.

- Камеры для расплавления пластика.

- Термонагревателя.

- Сварочного сопла.

- Системы управления.

Для работы, устройство предварительно заправляется присадочным прутком из того материала, которым будет выполняться сварка. Процесс происходит следующим образом. На верхней панели экструдера размещается приёмная втулка с отверстием, куда пропускается присадочный пруток. Заправка должна быть такой, чтобы свободный конец прутка попал в зону его захвата шнеком. При включении электродвигателя происходят два процесса: нагрев присадочного прутка концентрированной струёй горячего воздуха, и – спустя некоторое время, которое определяет датчик прибора – подача прутка в зону его измельчения.

Там вращающийся шнек выполняет дробление пластика прутка, превращая его в гранулированную массу. Последняя при нагреве плавится, и, перемещаясь далее, попадает в зону плавления. В этой зоне гранулят уже механически и гомогенно однороден. Под воздействием давления от шнека, он проходит в сварочную зону, поступает в сварочное сопло и в процессе прижима к поверхности свариваемых изделий выдавливается наружу однородной полосой, ширина которой зависит от конфигурации сопла. Поскольку внешняя температура намного меньше той, что создаётся термонагревателем, то материал присадочного прутка мгновенно застывает, образуя сварочный шов.

В этой зоне гранулят уже механически и гомогенно однороден. Под воздействием давления от шнека, он проходит в сварочную зону, поступает в сварочное сопло и в процессе прижима к поверхности свариваемых изделий выдавливается наружу однородной полосой, ширина которой зависит от конфигурации сопла. Поскольку внешняя температура намного меньше той, что создаётся термонагревателем, то материал присадочного прутка мгновенно застывает, образуя сварочный шов.

В менее компактных, но более производительных моделях экструдеров, нагрев присадочного прутка выполняется при помощи внешнего термонагревателя, а воздух туда подаётся от небольшого компрессора. Конструктивные различия могут иметься и в способе нагрева присадочного материала: иногда нагрев производится кольцевыми нагревательными элементами, коаксиально размещёнными в корпусе термонагревателя.

- Система управления ручным сварочным экструдером выполняет следующие функции:

- Предварительную установку температуры нагрева, которая определяется температурой плавления пластика (как известно, ПНД плавится при 120…130ºС, ПВХ – при 150…220ºС, а полипропилен – при 170…190ºС).

- Включение термонагревателя;

- Запуск привода шнекового измельчителя;

- Блокировку «холодного старта», когда шнек может перемещать ещё неоднородный присадочный материал;

- Отключение термонагревателя при ещё вращающемся шнеке, что исключает прилипание остатков гранулята в сварочной камере.

Правила эксплуатации и выбор модели ручного сварочного экструдера

Перед использованием требуется выполнить ряд условий, обычных для пластика: очистить поверхность соединяемых изделий от внешних загрязнений и не допускать работу с влажным материалом.

Успех работы зависит также от разницы в значениях температур плавления соединяемых материалов, если они обладают различным химическим составом. Например, ПНД с полипропиленом можно сваривать рассматриваемым способом, поскольку диапазоны температур их плавления полностью, либо частично перекрываются. Наоборот, сварка ПНД с ПВХ, и, тем более – с полипропиленом, проблематична или вовсе невозможна. В таких случаях сварочный экструдер можно применять лишь для соединения изделий, изготовленных из одинаковых материалов.

Компактность ручного сварочного экструдера позволяет его эффективное использование даже без прекращения работы соединяемых устройств. В частности, при сварке полипропиленовых труб необязательно отключать подачу воды по ним.

Предварительно, выполняется ряд обязательных проверок (особенно, если экструдером ранее не пользовались):

- Проверка прямолинейности подачи присадочного прутка во втулке экструдера: при высокой шероховатости образующей пруток может перемещаться не по прямой, а по винтовой линии, что ухудшит условия работы шнекового дробильного устройства и приведёт к образованию неоднородного по размерам гранулята.

- Контрольная проверка эффективности температуры нагрева прутка до состояния его вязкотекучести: материал от разных производителей может иметь различный диапазон температур плавления.

- Проверка надёжности прижима сварочного сопла к соединяемым поверхностям, особенно, если они обладают сложной конфигурацией. Многие модели ручных сварочных экструдеров с этой целью комплектуются сменными насадками.

- Проверка возможности расплавления соединяемых материалов теплом от термонагревателя, без подачи присадочного прутка. Выполняется при отсутствии точных сведений о материале соединяемых таким способом изделий.

Выбор подходящей модели ручного экструдера производится по следующим параметрам:

- По производительности в единицу времени;

- По удобству управления параметрами процесса;

- По толщине свариваемых изделий;

- По комплектации устройства сменными приспособлениями

- По диапазону диаметров прутка.

Следует отметить, что большинство торговых марок предназначено для работ с присадочным материалом от конкретного производителя (часто того же, который занимается и выпуском экструдеров).

Теоретически, возможен вариант изготовления бытового сварочного экструдера своими руками. Для этого к обычному промышленному фену присоединяют шнековый привод (например, для измельчения кормов), и оформляют оба узла в компактном виде. Вместо шнека иногда устанавливают более доступный плунжерный привод, однако такой вариант малонадёжен: всё зависит от гомогенности материала исходного прутка. Электродвигатель для привода подбирают коллекторного типа, который лучше переносит постоянные изменения в значениях крутящего момента.

Вместо шнека иногда устанавливают более доступный плунжерный привод, однако такой вариант малонадёжен: всё зависит от гомогенности материала исходного прутка. Электродвигатель для привода подбирают коллекторного типа, который лучше переносит постоянные изменения в значениях крутящего момента.

Производители сварочных экструдеров

- Munsch (Германия). Потребительские преимущества – удобство крепления всех узлов (что повышает ремонтопригодность), нетребовательность к размерам присадочного материала, наличие функции раздельного нагрева (полезно при использовании экструдера вне помещений в холодное время года), удобный набор сменных насадок, совершенная система управления и контроля. Плюс — традиционно высокое немецкое качество изготовления и сборки.

- Leister (Швейцария). Производитель выпускает широкую линейку типоразмеров сварочных экструдеров: от небольших, производительностью до 0,8…1,2 кг/ч, до профессиональных, рассчитанных на переработку до 6 кг/ч.

- Dohle (Германия). Фирма известна как производитель строительных фенов, однако в последнее время активно позиционирует себя и в качестве изготовителя ручных сварочных экструдеров. В отличие от вышеперечисленных брендов, использует для привода покупные электродвигатели. Выпускает самый малогабаритный экструдер производительностью всего 0,5 кг/ч, который комплектуется шлангом и встроенным мини-компрессором.

- Stargun (Италия). При малом диапазоне моделей экструдеры этой фирмы отличаются мощностью привода, и рассчитаны на использование преимущественно в профессиональных условиях. Изюминкой аппаратов является возможность локальной подсветки зоны сваривания.

Естественно, что цены на экструдеры зависят от их функциональности и производительности.

Другие материалы в этой категории: « Что представляет из себя инструмент «штихмас» Техника Case в Украине: новая перезагрузка »

Наверх

Использование информационных технологий для оптимального проектирования экструзионной техники при обработке семян рапса | Токарева

1. Албин, Д., Майо, К., & Бузман, Д. (2019). Экструдирование кукурузы и использование ее в рационах молочных коров. Комбикорма, 7-8, 28-29.

Албин, Д., Майо, К., & Бузман, Д. (2019). Экструдирование кукурузы и использование ее в рационах молочных коров. Комбикорма, 7-8, 28-29.

2. Алексеев, В., & Аксенова, О. И. (2015). Корректирование расчетов оборудования для снижения его энергоемкости на базе моделирования технологического процесса экструдирования. Техника машиностроения, 22(3), 27-37.

3. Алтайулы, С., Шаймерденов, Ж., & Королькова, Н. В. (2016). Инновационная технология производства льняного масла двукратным прессованиям семян льна с экструдированием. Технологии и товароведение сельскохозяйственной продукции, 2, 28-30.

4. Артемов, Р. В., Арнаутов, М. В., Бочкарев, А. И., Баскакова, Ю. А., Артемов, А. В., Кокшаров, А. Е., & Биндюков, С. В. (2019). Обоснование рациональных параметров экструдирования растительных компонентов на оборудовании малой мощности для получения комбикормов для аквакультуры. Труды ВНИРО, 176, 182-192.

5. Бакуменко, О. Е., Алексеенко, Е. В., & Рубан, Н. В. (2019). Возможности использования сублимированных растительных порошков при производстве зерновых экструдированных продуктов. Хранение и переработка сельхозсырья, 1, 116-127.

Возможности использования сублимированных растительных порошков при производстве зерновых экструдированных продуктов. Хранение и переработка сельхозсырья, 1, 116-127.

6. Бессонова, М. П., Пономарева, М. А., & Якутенок, В. А. (2017). Расчет течения степенной жидкости в одношнековом экструдере. Вестник Томского государственного университета. Математика и механика, 49, 81-104. https://doi.org/10.17223/19988621/49/8

7. Брагинец, С. В., Бахчевников, О. Н., & Алферов, А. С. (2018). Экструдирование смеси зерновых и зеленых кормов. Сельский механизатор, 2, 28-29.

8. Бузоверов, С. Ю. (2019). Использование процесса экструдирования для повышения качества зерновых продуктов. Международный журнал гуманитарных и естественных наук, 8, 9-12.

9. Василенко, В. Н., Фролова, Л. Н., Дерканосова, А. А., Михайлова, Н. А., Щепкина, А. А., & Давыдов, А. М. (2018). Математическое обеспечение процесса экструдирования аномально-вязких сред методами планирования эксперимента. Вестник Воронежского государственного университета инженерных технологий, 80(3), 37-42. https://doi.org/10.20914/2310-1202-2018-3-37-42

https://doi.org/10.20914/2310-1202-2018-3-37-42

10. Горб, С. С. (2019). Технологический процесс экструдирования и анализ современных конструкций пресс-экструдеров для приготовления концентрированных кормов в животноводстве. Научная жизнь, 2, 98-103.

11. Гукасян, А. В., Кошевой, Е. П., Косачев, В. С., Схаляхов, А. А., & Меретуков, З. А. (2019). Моделирование реологических зависимостей процесса экструдирования масличного материала. Новые технологии, 3, 41-50. https://doi.org/10.24411/2072-0920-2019-10304

12. Гукасян, А. В., Сошников, В. К., Михайлов, Е. А., & Яворская, А. В. (2019). Модель кинетики отжима при экструдировании масличных материалов // Известия высших учебных заведений. Пищевая технология, 1, 65-69.

13. Заруба, А. С., Мустафаев, С. К., Калиенко, Е. А., & Андржайчак, А. А. (2015). Изучение качества льняных масла и жмыха, полученных по новой технологии двукратного прессования семян льна с экструдированием. Электронный сетевой политематический журнал «Научные труды КубГТУ», 2, 69-78.

14. Зубкова, Т. М., & Колобов, А. Н. (2015а). Влияние экструдирования семян рапса на качество готовой продукции. Вестник Российской академии сельскохозяйственных наук, 5, 11-14.

15. Зубкова, Т. М., & Колобов, А. Н. (2015б). Использование программного обеспечения для определения и прогнозирования показателей качества экструдированной продукции. Программные продукты и системы, 3, 123-129. https://doi.org/10.15827/0236-235X.111.123-128

16. Зубкова, Т. М., Ишакова, Е. Н., & Токарева, М. А. (2014). Разработка программного обеспечения визуализации процедуры многомерной оптимизации функциональных показателей технологического процесса. Научно-технический вестник информационных технологий, механики и оптики СПбГУ ИТМО, 3, 156-162.

17. Исмагилов, Р. Р., & Малютина, К. В. (2018). Вязкость водного экстракта и содержание питательных веществ в зерне озимой ржи при экструдировании. Известия Оренбургского государственного аграрного университета, 5, 74-77.

18. Кальницкая, О. И., Карелина, Е. А., Семенов, Г. В., Бабин, Ю. В., Тагиров, А. М., & Михайлов, И. В. (2013). Оценка качества и безопасности белкового гидролизата как основы для получения экструдированных продуктов. Хранение и переработка сельхозсырья, 1, 38-40.

Кальницкая, О. И., Карелина, Е. А., Семенов, Г. В., Бабин, Ю. В., Тагиров, А. М., & Михайлов, И. В. (2013). Оценка качества и безопасности белкового гидролизата как основы для получения экструдированных продуктов. Хранение и переработка сельхозсырья, 1, 38-40.

19. Кононенко, С. И. (2017). Экструдирование кормов — путь к увеличению рентабельности животноводства. Эффективное животноводство, 1, 32-33.

20. Корякина, М. А. (2011а). Оптимизация параметров шнека экструдера для получения рапсового масла. Известия Оренбургского государственного аграрного университета, 3, 71-74.

21. Корякина, М. А. (2011б). Повышение эффективности работы одношнекового экструдера на основе структурно-параметрического синтеза для прессования семян рапса (Дисс. канд. техн. наук). Оренбург: ГОУ ВПО «Оренбургский государственный университет».

22. Лисицын, А. Н., Быкова, С. Ф., Давиденко, Е. К., & Минасян, Н. М. (2007). Биологические особенности сортов рапса и физиологические ценности жмыхов и шротов. Масложировая промышленность, 6, 18-20.

Масложировая промышленность, 6, 18-20.

23. Лисицын, А. Н., Григорьева, В. Н., & Смирнова, Е. Е. (2000). Возможные пути использования семян рапса. Масложировая промышленность, 4, 14-15.

24. Мартынова, Д. В. (2016). Оптимизация процесса экструдирования белково-клетчатко-крахмалосодержащего сырья. Интеллект. Инновации. Инвестиции, 3, 151-156.

25. Марченко, А. П., & Семенов, В. Г. Альтернативное биотопливо на основе производных рапсового масла. Химия и технология топлив и масел, 3, 31-32.

26. Никитина, В. Ю. (2016). Экструдирование соевых бобов. Новая наука: Проблемы и перспективы, 6-2, 209-211.

27. Никонов, О. И., & Бегдан, Н. В. (2017). Двухстадийное экстрагирование в технологических схемах переработки масличного сырья. Альманах мировой науки, 1-1, 62-65.

28. Останин, Л. М. (2014). Рапсовое масло – сырье для производства биотоплива. Вестник Казанского технологического университета, 17(2), 227-228.

29. Пахомов, В. И., Брагинец, С. В., Алферов, А. С., Гайдаш, М. В., & Степанова, Ю. В. (2016). Исследования процесса экструдирования смеси зерновых концентратов с измельченной зеленой массой бобовых трав. Вестник Донского государственного технического университета, 16(2), 154-159. https://doi.org/10.12737/19684

С., Гайдаш, М. В., & Степанова, Ю. В. (2016). Исследования процесса экструдирования смеси зерновых концентратов с измельченной зеленой массой бобовых трав. Вестник Донского государственного технического университета, 16(2), 154-159. https://doi.org/10.12737/19684

30. Пахомов, В. И., Брагинец, С. В., Бахчевников, О. Н., Алферов, А. С., & Степанова, Ю. В. (2017). Результаты экспериментальных исследований процесса совместного экструдирования фуражного зерна и зеленой массы люцерны. Вестник Курской государственной сельскохозяйственной академии, 9, 45-48.

31. Пономарева, М. А., Филина, М. П., & Якутенок, В. А. (2016). Циркуляционное течение высоковязкой неньютоновской жидкости в канале одношнекового экструдера. Вестник Томского государственного университета. Математика и механика, 2, 97-107. https://doi.org/10.17223/19988621/40/10

32. Пристач, Н. В., & Пристач, Л. Н. (2017). Жмых рапсовый в кормлении скота. Сельскохозяйственные вести, 1, 8-9.

Малогабаритные гильотины — цена от 494 299 руб

Малогабаритные гильотины — цена от 494 299 рубПоследний раз искали: станок для стрейч пленки

- Главная

- Каталог

- Производственные гильотины

- Измельчение отходов

- Все оборудование

Производственные гильотины

В наличии

Скоро поступит

Сначала: По умолчаниюДешевыеДорогие

Не можете определиться?

Бесплатно проконсультируем по телефону +7 (800) 550 79 98 или в мессенджерах

- Гильотины для резки картона и пленки

- Гильотины электромеханические

- Гильотина для пластика

- Гильотины для труб

- Гильотины для резки резины

- Производственные гильотины

Видео гильотины

Последние отгрузки

Видеоинструкции

Поставки из Китая

Видео отзывы

Вопросы и ответы

Задать вопрос

О компании «Мировое оборудование»

совершенных сделок

высококвалифицированных менеджеров

покупателей за последний год

оборудования периферии и запасных частей в наличии

1500 + 850 м²

2 филиала и 2 специализированных склада

Компания ООО «Мировое оборудование» — это российско-китайское производство оборудования для

переработки полимерных материалов, а также собственное конструкторское бюро. Мы предлагаем

экономные решения для Вашего производства с гарантией низкой цены. В наличии на нашем складе

широкий ассортимент самостоятельного и периферийного оборудования, а также каталог запасных

частей.

Мы предлагаем

экономные решения для Вашего производства с гарантией низкой цены. В наличии на нашем складе

широкий ассортимент самостоятельного и периферийного оборудования, а также каталог запасных

частей.

Сотрудничество с нами — это ряд преимуществ: Только новое оборудование ведущих производственных площадок; Консультация квалифицированных специалистов с многолетним опытом работы на полимерном рынке; Гарантия низкой цены

— Клемина Александра Александровна, Генеральный директор

2015 год

Компания «Мировое оборудование» сформировывает линейку доступных и быстро окупаемых линий грануляции для переработки вторичных полимеров.

Утверждается производственная площадка и промышленный дизайн первой линейки грануляторов

и дробилок. Запуск проекта совместного Российско-Китайского производства доступного и

быстро окупаемого оборудования. Образцы первых линий успешно проходят сертификацию на

соответствие требованиям

ТР ТС.

Компания регистрируется как участник внешнеэкономической деятельности и запускает импортные перевозки.

2016 год

Достигнуто соглашение о производстве новых серий измельчителей, а также, расширена базовая линейка линий грануляции более производительными моделями. Компания активно развивает торговую деятельность: мы перевозим склад на площадь 1500 кв м, усиливаем штат торгового персонала более чем в 5 раз. Совершаем первые экспортные торговые сделки. Запущен первый выделенный проект в рамках компании — реализация БУ оборудования.

2017 год

Компания принимает участие в международной выставке Интерпластика 2017 в качестве

экспонента. Интерес к партнерской деятельности проявляют коллеги из Турции, Бразилии,

Китая и Индии. В этом же году с ответным визитом представители компании посещают

выставку Chinaplas В Гуанчжоу, а также,

выставку полимерного оборудования Plastico Brazil в Сан-Паулу, где проводят серию

переговоров. Итогом становится альтернативное соглашение с новой производственной

площадкой по поставкам лабораторного оборудования и взрывное расширение ассортиментного

ряда. Грузооборот компании на конец года

увеличивается более чем в три раза.

Итогом становится альтернативное соглашение с новой производственной

площадкой по поставкам лабораторного оборудования и взрывное расширение ассортиментного

ряда. Грузооборот компании на конец года

увеличивается более чем в три раза.

2018 год

Оборудование поставленное нашей компанией успешно работает в каждой из областей ЦФО.

Общий тоннаж переработанного сырья нашими клиентами составляет

более 200 000 тонн. Компания запускает стартап вендерного снабжения предприятий на

беспрецедентных условиях. Успешно исполняем первые контракты по оптовым поставкам

расходников и запасных частей. Компания достигает предварительных соглашений о

возможности поставок на российский рынок Турецкого и Итальянского оборудования после

серии переговоров в Стамбуле и Милане. Склад компании снова расширяется и мы занимаем

новую площадь шоурума в

2000 кв.м. Парк оборудования расширяется линиями по производству конечной продукции —

производство пленки.

2019 год

Запуск линейки оборудования отечественного производства в рамках совместного соглашения и вывода на рынок продукции Подольского завода оборудования. Компания становится официальным и единственным дилером Подольского завода оборудования. В этом же году выпущена вторая серия быстроокупаемых линий грануляции в новом промышленном дизайне. Вторая серия линий грануляции отличается универсальной комплектностью, более высокими характеристиками, но по-прежнему остается доступной и быстроокупаемой, продаваясь из наличия.

2020 год

Компания получает номинацию лучшей компании отрасли по итогам 2019 года. Мы сотрудничаем

со средствами массовой информации в качестве экспертов. Утвержден проект расширения

бюджета и открытия 2х филиалов в 2021 году. Утвержден и подписан контракт на поставку

новой линейки бесшумных

измельчителей и парка доступных и быстро окупаемых экструдеров по производству рукавной

пленки. Ведутся переговоры по масштабированию четырех текущих позиций ассортимента и

открытия нового направления по деревообрабатывающему оборудованию.

Ведутся переговоры по масштабированию четырех текущих позиций ассортимента и

открытия нового направления по деревообрабатывающему оборудованию.

2021 год

Компания увеличивает оборот вдвое по итогам года, вдвое усилен руководящий состав. Флагманом продаж в 2021 году стали промышленные линии производства стрейч-пленки, заняв первое место в России по абсолютному числу продаж. Введена в продуктив служба контроля качества, сервисная служба, развивается лизинговое направление. В конце года подписаны документы на нашу первую площадку 1000 кв.м и офис в Ростове-на-Дону, открытие назначено на март 2022 года. Объем импорта за 2021 год превысил сумму поставок 2018, 2019 и 2020 года совокупно.

Главный поставщик

полимерного оборудования

в России

Посмотреть видео о компании

Наши клиенты

Давайте созвонимся!

Все менеджерыМенеджер по лизингу

Руководитель службы сервиса

Шнековая пара SP 210 H

Купить в 1 клик

Номер телефона*

Электронная почта

Способ оплаты Безналичный расчетНаличный расчет

Загрузить реквизиты компании

Товар успешно добавлен в корзину

Перейти в корзину

Материал

ПВД ПНД ПП ПСД

Сырье

Вторичка Микс Первичка

Тип

Полотно Полурукав Рукав

Давайте созвонимся

Оставьте свой номер телефона и мы перезвоним в течение часа

Номер телефона*

Электронная почта

Способ связи По телефонуWhatsAppTelegramViber

Прикрепить файл

Записаться на просмотр

Представьтесь, пожалуйста

Номер телефона*

Электронная почта

Способ связи По телефонуWhatsAppTelegramViber

Спасибо!

Ваша заявка отправлена,

мы свяжемся с Вами

в течение 15 минут

Спасибо!

Ваша заявка отправлена,

мы свяжемся с Вами

в течение суток

Отправка коммерческого предложения на почту

Номер телефона *

Электронная почта *

Отправка PDF

PDF успешно отправлена

Слесарь, электромонтажник, кладовщик

Резюме на вакансию

Фамилия

Отчество

Дата рождения

Электронная почта

Номер телефона

Город проживания

Образование ВысшееНеоконченное высшееСреднееСреднее специальное

Общий стаж

Желаемая зарплата, рубли

Удобное время для звонка УтроОбедВечер

Прикрепить файл

Оборудование для переработки зерна, крупы, семян, орехов

Главная \ Магазин \ Зерноперерабатывающее оборудование Оборудование для переработки зерна. В сфере агробизнеса вопрос переработки зерна и сохранения качества продукции актуален всегда. Зерно является основным и самым популярным продуктом. Спрос на него стабильно высокий. Среди потребителей — обычные покупатели, магазины, пищевые производства. Прайс переработки Зерна, Мукомольное 2015 Кормоцех

Оборудование для очистки зерна С полей зерно поступает с посторонними примесями. Это могут быть камни, шелуха, кусочки стеблей. Все эти сорные элементы делают товар непригодным для использования и употребления. Избавиться от лишнего, повысить качество продукции, минимизировать уровень возможных при хранении потерь позволяет оборудование для очистки зерна. Оборудование для очистки зерна — это не только качественная обработка собранного урожая и сохранение его ценности. Предусмотрено отсеивание зерна нестандартных размеров и разного по аэродинамическим свойствам. Удаляются раздавленные или раздробленные зерна. Кроме того, неочищенное зерно может привести к поломкам и авариям оборудования для сушки зерна. В этом технологическом звене всё взаимосвязано. Оборудование для очистки зерна фирмы Кормоцех нашло широкое применение и активно используется на элеваторах, мельницах, мукомольных и крупяных предприятиях. Техника проверена в деле, её качество не вызывает сомнений. Оборудование для сушки зерна Конкурентоспособность и качество продукции напрямую зависят от того, насколько ответственно и грамотно организована переработка зерна, оборудование, его технологический уровень, влияют на конечный результат. Оборудование для хранения зерна Продолжительная сохранность зерна без ущерба качеству обеспечивает современное высокотехнологичное оборудование для хранения зерна. Для всех, кто стремиться повысить рентабельность своего предприятия, приобретение такого оборудования должно стать приоритетным. Это не только прибыль, это репутация. Любое уважающее себя предприятие гарантирует качество продукции. Использование оборудования для хранения зерна позволяет создавать наилучшие условия, под контролем находятся все факторы, воздействующие на урожай. Оно обеспечивает защиту от грызунов и проветривание, успешно противостоит грибкам, плесени и другим негативным влияниям. Зерно хранится годами, при этом качество не страдает. Современные образцы оборудования для переработки зерна выгодно отличаются от представителей техники данного типа прошлого века. Это уже совсем другое качество и производительность, вот почему так важен процесс технического переоборудования. Работа с зерном — процесс прибыльный, но сложный. Добиться действующих целевых стандартов и минимизировать потери можно только благодаря достойному техническому обеспечению. Высокую эффективность оборудования для зерна, повышающего качество готового продукта и его стойкость к воздействию внешних факторов, уже оценили сотни зерноперерабатывающие предприятия. Присоединяйтесь! С качественным оборудованием прибыль будет больше Современные сельхозпроизводители могут смело наращивать обороты. Выпуск зерновых культур, среди которых такие важные как пшеница, рожь и различные крупы, заметно увеличился. Этому способствует ситуация в мире и в стране. Но получить из этого прибыль можно только перерабатывая собственную продукцию. И в этом поможет оборудование для крупы. Дробилки, транспортёры и комплексы Среди ассортимента компании «Кормоцех» имеется не только оборудование для гречневой крупы, но и масса других полезных механизмов. Например, шелушители и измельчители. Без этих механизмов крупяное оборудование будет неполноценным, а производитель не сможет получить свою выгоду. Насколько большая выгода Этот вопрос всегда беспокоит владельцев предприятий, выбирающих оборудование для крупы. И действительно, затраты сделанные на механизацию и автоматизацию всех процессов должны окупиться, иначе производитель просто разорится. Но компания «Кормоцех», предлагающая оборудование для гречневой крупы гарантирует безубыточное дело. Какой продукт можно получить Ассортимент продукции, производимой при переработке зерновых культур, важный параметр, на который стоит обратить внимание когда покупается оборудование для гречневой крупы или пшеницы. Помимо уже сказанного, можно получить большое количество высококачественных кормов для животных и птицы. Спрос на данный товар сегодня продолжает повышаться, так как промышленное разведение скота заметно увеличивается. Сопутствующие механизмы Купить качественное оборудование крупы от которого заполнят полки всех магазинов, не стоит забывать и про условия труда работников, занятых на производстве. Не смотря на то, что оборудование для гречневой крупы изготовлено по последним технологиям, переработка остаётся довольно пыльной. Этому способствует само зерно, которое должно быть достаточно сухим, чтобы подвергаться процессу обработки. — Зернотранспортное оборудование |

Одношнековые экструдеры

54 предмета Фильтр DefaultName A-ZName Z-ASize Small-LargeSize Large-SmallРеометр Брабендера 3/4 дюйма, одношнековый экструдер и смеситель для приготовления, с управлением, 8 л.

с.

с.Артикул: 13384А

Посмотреть подробности

Добавить в предложение

0,75-дюймовый лабораторный экструдер Haake Polydrive, 24:1,

Артикул: 18842А Смотреть

Подробнее

Добавить в предложение

1,0-дюймовый экструдер Killion, 24:1 L/D, двигатель постоянного тока 3 л.с.

Артикул: 19154А

Подробнее

Добавить в предложение

1,0-дюймовый экструдер Killion, 24:1 L/D, двигатель постоянного тока 3 л.

с.

с.Артикул: 19155А

Подробнее

Добавить в предложение

1,0-дюймовый экструдер Killion, 24:1 L/D, двигатель постоянного тока 3 л.с.

Артикул: 19156А

Посмотреть подробности

Добавить в предложение

1,0-дюймовый экструдер Killion, 24:1 L/D, двигатель постоянного тока 3 л.с.

Артикул: 18408А Смотреть

Подробнее

Добавить в предложение

1-дюймовый стандартный одношнековый экструдер Davis, модель DS10, 24:1 L/D, 5 л.

с.

с.Артикул: 15676А Смотреть

Подробнее

Добавить в предложение

1-дюймовый экструдер с опорой Polytruder, 24:1, 3 HP AC

Артикул: 18083А Смотреть

Подробнее

Добавить в предложение

14-дюймовая башня для выдувной пленки Killion с матрицей и воздушным кольцом

Артикул: 19163А

Подробнее

Добавить в предложение

1-дюймовый одношнековый экструдер Wayne, цилиндр с воздушным охлаждением 24:1 L/D, 5 л.

с.

с.Артикул: 19269А

Подробнее

Добавить в предложение

1,25-дюймовый экструдер AMS Lowboy, 24:1 L/D, двигатель переменного тока мощностью 5 л.с., новый в 2015 г.

Артикул: 18079B

Подробнее

Добавить в предложение

1,25-дюймовый экструдер Polytruder, 24:1 L/D, двигатель переменного тока мощностью 5,0 л.с.

Артикул: 18331А

Подробнее

Ожидается продажа

1,25-дюймовый экструдер Davis с пьедесталом, 24: 1 L/D, двигатель постоянного тока 3 л.

с.

с.Артикул: 18684А

Подробнее

Добавить в предложение

1,5-дюймовый экструдер Polytruder, 24:1 L/D, двигатель переменного тока 10 л.с.

Артикул: 18330А Смотреть

Подробнее

Ожидается распродажа

1,5-дюймовый экструдер Killion, модель KN-150, 24:1 L/D, воздушное охлаждение, 15 л.с.

Артикул: 19161А

Подробнее

Добавить в предложение

1,5-дюймовый экструдер PTI, 36:1 L/D, двигатель переменного тока 15 л.

с., осевая линия 56 дюймов

с., осевая линия 56 дюймовАртикул: 16688А

Подробнее

Добавить в предложение

Arlington Machinery упрощает покупку экструдеров.

Если личный осмотр затруднен или невозможен, при наличии машины на складе вот некоторые из услуг, которые мы можем предоставить.

Цилиндр и винт

- Очистка и измерение стволов до 8 дюймов.

- Измерение витков шнека и составление отчета о состоянии и типе шнека

Главный двигатель экструдера

- Пробный запуск С ВИДЕО

- Проверка электрических соединений на наличие повреждений охлаждение

- Панель управления

- Проверка правильности работы регуляторов температуры

- Проверка показаний оборотов и потенциометра и проверка точности

- Проверка и проверка функции аварийного останова

Нагрев бочки

- Включение регуляторов температуры для проверки силы тока нагревателя

- Проверка термопары и клеммных соединений

- Проверка и проверка работы вентиляторов.

Водяное охлаждение

- Проверка насосов и трубопроводов на наличие утечек

- Проверка работы соленоидов с помощью контроллеров

- Испытание теплообменника под давлением

Коробка передач

- Проверка функционирования масло- и смазочных систем

- Проверка масла на наличие металлов или шлама

- Визуальная и видеокамера проверка шестерен на предмет износа и повреждений

- Проверка на наличие шума и вибрации при нормальной скорости экструдера.

Типовые характеристики одношнекового экструдера и их значение

Размер шнека – Шнек является сердцем экструдера. Он измеряется по внешнему диаметру большинства экструдеров от 0,75 до 10 дюймов. Самые популярные размеры: 1,5″, 2,5″, 3,5″, 4,5 и 6″. Эффективная длина экструдеров обычно составляет 24-36 L/D, но может быть короче или длиннее для специализированных применений. L/D одношнекового экструдера представляет собой отношение длины к диаметру.

Двигатель и редуктор – Экструдеры имеют переменную скорость с двигателем переменного или постоянного тока. Двигатели постоянного тока уже много лет являются стандартом, однако двигатели переменного тока становятся все более популярными при обработке пластмасс. Эти двигатели могут иметь прямой или ременный привод к редукторам. Важно знать о редукторе на одношнековых экструдерах, чтобы поддерживать правильную выходную скорость шнека для вашего материала.

Охлаждение цилиндра – Экструдеры могут быть оснащены воздушным или водяным охлаждением. Воздушное охлаждение, которое осуществляется с помощью вентиляторов, в целом менее сложно в использовании. Водяное охлаждение более эффективно, чем воздушное, однако требует большего обслуживания и, как правило, сложнее в обслуживании.

- Приборы и органы управления экструдера

- Регулятор температуры для зон ствола-выходы для нагрева и охлаждения с дисплеем температуры

- Температурный контроль для головки и выходных зон – тепловая мощность и дисплей температуры

- Датчик оборотов для скорости винта

- Амперметр — это ток для главного двигателя .

- Датчик температуры расплава — это показания температуры на штампе

- Давление — давление головки

Другая важная информация для рассмотрения

Высота центральной линии — высота от центра винта до пола. Типичная высота составляет 42,5 дюйма. Более высокий уровень может называться экструдером Highboy, а более низкий — экструдером Low Boy

Размер и геометрия загрузочного горлышка . Отверстие и форму загрузочной секции экструдера следует выбирать с учетом материала и насыпной плотности.

Конструкция шнека – Существует множество различных вариантов шнеков экструдера. Обычные одноступенчатые винты имеют постоянный шаг. Для вентиляции используются двухступенчатые винты. Шнеки также могут иметь различные формы смешивания для конкретных применений.

Выше приведено очень краткое описание компонентов одношнекового экструдера. Пожалуйста, не стесняйтесь обращаться к продавцу Arlington Machinery, чтобы помочь найти бывший в употреблении экструдер, который подойдет для вашей области применения.

© 2013 — 2022. Арлингтон Машинери. Политика конфиденциальности · Условия · Карта сайта · Начало страницы

Экструдер DyzeXtruder-GT — прочный, легкий и компактный экструдер

- Обзор

- Технические характеристики

- Купить

Печать. Сильнее.

Сочетание редуктора, системы двойного зажима и уникальной цельнометаллической конструкции позволяет DyzeXtruder GT выдерживать усилие до 9 кг (20 фунтов). Это более чем необходимо для всех приложений 3D-печати. Тем не менее, DyzeXtruder GT намного легче традиционного экструдера с планетарным редуктором, что обеспечивает более быстрое ускорение принтера.

КУПИТЬ

Всего 194 канадских доллара

Предназначен для современной печати

Высокая сила толкания

Сочетание редуктора, двойного зажима и уникальной конструкции позволяет DyzeXtruder GT выталкивать до 9 кг (20 фунтов) усилия. Это более чем необходимо для всех приложений 3D-печати.

Это более чем необходимо для всех приложений 3D-печати.

Уникальный дизайн зубьев

Уникальный рисунок зубьев на приводной системе для максимального сцепления, отсутствия проскальзывания нити и постоянного потока.

Система привода двойного зажима

Система привода двойного зажима обеспечивает более высокое усилие проталкивания при более низком давлении нити. Это снижает риск сплющивания нити, когда высокодетализированные отпечатки требуют большого количества отводов.

Защищенные шестерни

Все шестерни защищены внутри корпуса от повреждений, вызванных пылью и грязью.

Соответствующий прилагаемый двигатель

Прилагаемый двигатель выбран в соответствии с максимальным крутящим моментом, допустимым для нитей накала. Двигатель не будет измельчать нить и предотвратит любые повреждения внутри экструдера.

Малый форм-фактор

DyzeXtruder GT не больше, чем используемый в нем NEMA 17, что делает его очень компактным в конфигурации с несколькими экструдерами и одним из самых маленьких на рынке. Экономия места на каретке позволяет печатать большие детали на одном принтере.

Экономия места на каретке позволяет печатать большие детали на одном принтере.

Легкий вес

Передаточное отношение было выбрано, чтобы получить максимальную отдачу от очень маленького двигателя. DyzeXtruder GT намного легче, чем традиционный экструдер с планетарным редуктором, что обеспечивает более быстрое ускорение принтера.

Цельнометаллический

Алюминиевый корпус обеспечивает надежную работу даже в условиях высокой температуры.

Готов к жидкостному охлаждению

DyzeXtruder GT можно легко преобразовать в установку с жидкостным охлаждением с помощью специализированных охлаждающих блоков Dyze Design.

Bowden Ready

DyzeXtruder GT всегда поставляется со специальным нажимным соединением. Через соединитель можно вставить тефлоновую трубку, чтобы направить нить как можно дальше внутрь механизма. Всего одна модификация прошивки может легко превратить установку с прямым приводом в боуден.

Без кронштейна

Боковые монтажные резьбы облегчают сборку; В комплект входят два винта M3, чтобы закрепить DyzeXtruder GT на принтере.

Металлические редукторы

DyzeXtruder GT имеет передаточное число 5,65:1. Это соотношение было выбрано, чтобы использовать весь потенциал очень маленького двигателя, обеспечивая при этом очень высокое толкающее усилие. Шестерни изготавливаются на заказ из высокопрочной закаленной стали. Эта комбинация обеспечивает низкое трение и более длительный срок службы. Шестерни и подшипники рассчитаны на сотни килограммов нагрузки в экстремальных условиях.

Простая замена хотэнда

Механизм фиксации хотэнда очень практичен и надежен. Вы можете закрепить хотэнд на месте с помощью всего лишь винта. Вы можете удалить его, даже если внутри экструдера все еще есть нить благодаря его поворотному механизму. Больше не нужно разбирать установку, когда вам нужно обслуживать принтер.

Легкое извлечение и установка нити

Уникальный запираемый рычаг делает замену нити очень простой и удобной. Механизм блокировки удерживает рычаг в нужном положении, пока вы меняете нить. После этого просто нажмите на рычаг, чтобы отключить запорный механизм.

После этого просто нажмите на рычаг, чтобы отключить запорный механизм.

Разъемы

DyzeXtruder GT поставляется с разъемом и кабелем для двигателя, поэтому его легко обслуживать.

Типовые рабочие характеристики

DyzeXtruder-GT Толкающее усилие (кг) по сравнению с другими популярными брендами

Print any plastics

The DyzeXtruder-GT is able to print every single type of plastic filaments currently sold on the market

- Standard

- Flexible

- Support

- Advanced

- Engineering

- Other

Standard

- ПЛА

- АБС

Гибкий

- TPE

- ТПУ

Опора

- ПВА

- БЕДРА

Расширенный

- ПК

- ПЭТ

- ПЭТГ

- НЕЙЛОН

Машиностроение

- ПЭЭК

- ПЭИ

Другое

- Заполненный металлическим порошком

- С деревянным наполнителем

- Наполнитель из углеродного волокна

Техническая информация

| Параметр | Значение |

| Масса | 275 г |

| Диаметр нити | 1,75 мм |

| Рабочий ток | 1А |

| Рабочая температура (с воздушным охлаждением) | от 0°C до +60°C |

| Рабочая температура (жидкостное охлаждение) | от 0°C до +120°C |

| Верхняя трубка с наружным диаметром | 4,00 мм |

| Передаточное отношение | 5,65 : 1 |

| Толщина монтажной головки с канавкой | 2 – 5 мм |

| Крепежная резьба | М3 |

Крепежный винт мин. глубина резьбы глубина резьбы | 5 мм |

Загрузить спецификацию в формате PDF

Загрузить 3D CAD

Поддержка DyzeXtruder-GT

Лабораторные двухшнековые экструдеры | Thermo Fisher Scientific

Для проведения экспериментов требуется лишь небольшое количество материала, экструдеры лабораторного масштаба позволяют эффективно и экономично проводить многочисленные испытания, сохраняя при этом драгоценное лабораторное пространство.

Конструкция двухшнекового экструдера лабораторного масштаба Thermo Scientific обеспечивает легкое масштабирование с 11, 16 до 24 мм.

Свяжитесь с нами

Экструдер Thermo Scientific Process 16

Экструдер Process 16 представляет собой модульную экструзионную систему лабораторного масштаба с широким набором опций и аксессуаров, точно отвечающих вашим технологическим требованиям. Обеспечение быстрой и надежной разработки материалов для передовых материалов, полимеров или продуктов питания.

Перейти к:

Экономия материалов и времени | Смотреть видео | Решения для лабораторных экструдеров | Преимущества большого свободного объема | Ресурсы по применению

Двухшнековая экструзия (TSE) является стандартом для смешивания и компаундирования при переработке полимеров и расширилась до других приложений для разработки новых материалов. TSE предлагает высокий уровень гибкости процесса, больший контроль над параметрами процесса и может производить более широкий ассортимент продукции. Будучи непрерывным процессом смешивания, в котором базовая матрица и несколько добавок преобразуются в новое соединение, TSE имеет преимущества для многих продуктов, выходящие за рамки традиционной обработки полимеров, такие как:

Упаковка — Производство био- или компостируемых упаковочных материалов для экономии природных ресурсов.

Пищевые продукты — Разработка аналогов мяса из растительных белков, альтернативных белков и переработка пищевых побочных продуктов.

Узнать больше ›

Фармацевтика — Разработка новых лекарств с большей доступностью лекарств для пациентов.

Узнать больше ›

Товары для повседневного использования — Увеличьте полезность мультитач-поверхностей, добавив им антибактериальные свойства.

Узнать больше ›

Поиск правильных свойств материала требует тестирования с несколькими наборами параметров.

Двухшнековые экструдеры лабораторного масштаба обеспечивают простоту, гибкость и эффективность для научно-исследовательских проектов.

Сохранить материал

Достигните гибкости обработки: сегментированная конструкция цилиндра и шнека

Применение различных температурных профилей в вашем процессе:

Цилиндр 40 L/D сегментирован на 5 шагов L/D. Каждый сегмент можно нагревать или охлаждать по отдельности, что обеспечивает непревзойденную точность при применении различных температурных профилей к вашему процессу.

Обработка небольшого количества сырья:

Если для процесса требуется небольшое количество сырья или есть опасения, что материал может разлагаться из-за длительного времени пребывания, доступен комплект для уменьшения длины шнека.

Сегментированные шнеки предлагают решение для подачи и смешивания сложных материалов, таких как волокна.

Сегментированный профиль шнека можно настроить в соответствии с конкретными потребностями обработки

Разнообразие материалов — варианты верхней и боковой подачи

Диапазон доступных вариантов подачи твердых и жидких материалов предлагает почти безграничные возможности для подачи в экструдер материалов с различными характеристиками потока.

Дозирование твердых и жидких материалов в экструдер может осуществляться через шесть портов цилиндра в верхней части экструдера или с помощью одного из вариантов боковой подачи, которые доступны с инструментами Process 16 и TSE 24 .

Например, в Process 16 пользователь может выбрать до 5 питателей (3 верхних и 2 боковых) вдоль полностью просверленного ствола. Различные типы питателей могут помочь точно дозировать материалы. порошки, гранулы или волокна.

Различные типы питателей могут помочь точно дозировать материалы. порошки, гранулы или волокна.

Экструдер Process 16

Легко добавляйте или удаляйте питатели по мере необходимости вдоль цилиндра экструдера Process 16 с отверстиями

Переработка сложных материалов

Для химически агрессивных материалов сталь и покрытие являются вариантами для шнека и цилиндра доступный. Возможна обработка агрессивных, абразивных материалов и реактивная экструзия.

Экструдеры Process 11 и Process 16 доступны в гигиеническом исполнении, в котором все детали, контактирующие с продуктом, изготовлены из нержавеющей стали. Гигиеническая модель рекомендуется при работе с материалами на водной основе, такими как материалы HMMA (аналоги мяса с высоким содержанием влаги) и TVP (текстурированные растительные белки).

Экономьте время

Просматривайте и оптимизируйте свои эксперименты благодаря легкому доступу к внутренней части цилиндра

Загляните внутрь: Горизонтально разделенный цилиндр можно открыть для легкой очистки и проверки процесса на всех моделях экструдеров лабораторного масштаба. Чтобы получить доступ внутрь, снимите горизонтальную разъемную верхнюю часть цилиндра с экструдеров Process 11 и Process 16 или просто откройте откидную верхнюю часть на 24-мм инструменте.

Чтобы получить доступ внутрь, снимите горизонтальную разъемную верхнюю часть цилиндра с экструдеров Process 11 и Process 16 или просто откройте откидную верхнюю часть на 24-мм инструменте.

Легкий доступ внутрь цилиндра, когда процесс остановлен, позволяет оптимизировать процесс экструзии. Горизонтально разделенный цилиндр имеет съемную/откидную верхнюю часть и легко способствует более глубокому пониманию процесса и в то же время упрощает очистку.

Интуитивное управление устройством подачи с помощью встроенного ЧМИ

Процесс 16 – сенсорный экран ЧМИ с отображением устройств подачи

Автоматическое распознавание и управление устройством подачи:

Экструдер и все подключенные устройства подачи управляются с помощью встроенного и четко структурированного сенсорного экрана Человеко-машинный интерфейс (ЧМИ). Когда питатель подключен к экструдеру, он автоматически распознается и отображается в виде значка на сенсорном экране. Все соответствующие параметры настройки и управления доступны из ЧМИ экструдера, и дополнительный блок управления не требуется. Просто нажмите на значок фидера и перейдите отсюда.

Просто нажмите на значок фидера и перейдите отсюда.

Минимизация времени простоя между экспериментами

Экструдер Process 11

Экструдер Process 16

Компактный цельный корпус из нержавеющей стали для экструдеров Process 11 и Process 16 позволяет свести к минимуму время простоя между экспериментами. Это также уменьшает количество видимых кабелей и шлангов и, таким образом, сводит к минимуму риск повреждения.

Рекомендуемые ресурсы

Узнайте, насколько гибким может быть модульный экструдер лабораторного масштаба. В этом видео показан двухшнековый экструдер Thermo Scientific Process 11.

Двухшнековые экструдеры

Двухшнековые экструдеры лабораторного масштаба предлагают гибкие конфигурации компаундирования, которые могут перейти от небольших партий в лабораторном масштабе к опытно-серийному производству.

Моделируйте производство и оптимизируйте свой процесс. Подавайте различные добавки (твердые и жидкие) через различные порты ствола. Быстро и легко настраивайте широкий спектр приложений и условий тестирования.

Подавайте различные добавки (твердые и жидкие) через различные порты ствола. Быстро и легко настраивайте широкий спектр приложений и условий тестирования.

Процесс 11 Двухшнековый экструдер

Узнать больше — Процесс 11

Экономьте время и деньги, разрабатывая рецептуры для полимеров и пищевых продуктов, используя настоящее настольное решение, максимально использующее доступное лабораторное пространство. Перенесите масштабируемые условия процесса и знания, полученные в лаборатории, в пилотные и производственные процессы.

- Используйте всего 20 г материала на эксперимент, чтобы оптимизировать параметры процесса и рецептуры

- Цилиндр с полными отверстиями для дозирования материалов вдоль ствола с верхней подачей

- Доступны версии Hygienic и Pharma

- Характеристики продукта: Процесс 11 Экструдер

Процесс 16 Двухшнековый экструдер

Узнать больше — Процесс 16

Высокомодульная, гибкая экструзионная система с широким набором опций и аксессуаров для точного соответствия вашим технологическим требованиям. Быстрая и надежная разработка материалов в полимерной, пищевой или фармацевтической промышленности.

Быстрая и надежная разработка материалов в полимерной, пищевой или фармацевтической промышленности.

- Используйте всего 0,4 кг материала или увеличьте производительность до 18 кг/ч, чтобы оптимизировать параметры процесса и рецептуры

- Цилиндр с полным отверстием для дозирования материалов вдоль ствола – подача сверху или сбоку

- Доступны версии Hygienic и Pharma

- Технические характеристики продукта: Двухшнековый экструдер Process 16

- Двухшнековый экструдер TSE 24

Узнать больше — ТСЭ 24

Пилотные экструдеры являются отличным выбором для мелкосерийного производства, при работе со специальными составами или небольшими количествами дорогих материалов и добавок.

- Производительность до 50 кг/ч для мелкосерийного производства. Оптимизируйте параметры процесса в реальных условиях

- Цилиндр с полными отверстиями для дозирования материалов вдоль ствола — подача сверху или сбоку

То, что не попадает в экструдер, не может быть переработано – преимущества высокого свободного объема

Свободный объем зависит от соотношения наружного и внутреннего диаметров шнека (d o / d i ).

На изображении ниже показана разница в свободном объеме для постоянного диаметра винта, когда (d o /d i ). Сравнительно небольшое изменение с 1,50 до 1,73 свидетельствует о значительном сокращении доступного пространства между двумя шнеками (светло-серая область), где материал должен перемещаться для обработки, и это важно для обработки материалов с небольшим сыпучестью, например, волокон в лабораторных масштабах.

На изображении ниже показана разница в свободном объеме для постоянного диаметра винта, когда (d o /d i ). Сравнительно небольшое изменение с 1,50 до 1,73 свидетельствует о значительном сокращении доступного пространства между двумя шнеками (светло-серая область), где материал должен перемещаться для обработки, и это важно для обработки материалов с небольшим сыпучестью, например, волокон в лабораторных масштабах.Чтобы обеспечить поступление всего материала в экструдер в лабораторных и экспериментальных условиях, в двухшнековых экструдерах Thermo Scientific используется подход с высоким свободным объемом (d o /d i = 1,73 с экструдером Process 16) с соответствующим удельным крутящим моментом для создания необходимой производительности.

Изменение (d o /d i ) при фиксированном диаметре шнека

Отношение (d o /d i ) крутящего момента и свободного объема.

нажмите, чтобы увеличить

нажмите, чтобы увеличить Ресурсы приложений

ПолимерыАддитивное производство

КосметикаМини-шнековый экструдер Caleva

Настольная лабораторная установка, предназначенная для очень малых количеств фармацевтических соединений

Мини-шнековый экструдер Caleva представляет собой небольшой настольный шнековый экструдер, предназначенный для разрешить испытания и разработку продукта с небольшими количества материала. Самый маленький размер партии который может быть экструдирован, составляет около 5 г при обычном использовании. Этот настольный аппарат подходит для лабораторных исследований и очень мелкосерийное производство. Шнековый мини-экструдер Caleva идеально подходит для выдавливание очень небольших количеств дефицитных, дорогих или специализированные материалы.

Это устройство можно использовать в сочетании с мультичашевым сферонизатором Caleva для изготовления сфероидов.

Мини-шнековый экструдер имеет простую конструкцию и малые габариты, благодаря чему его можно легко разместить на столе.

Мини-шнековый экструдер изначально был разработан как опция для реометра крутящего момента миксера Caleva (MTR), а теперь доступен как отдельное устройство.

Экструдируемый материал загружается вручную непосредственно в экструзионную камеру. Материал затем проталкивается через экструзионные головки с помощью винт, вращающийся внутри рифленого ствола. Экструдированный материал (экструдат) попадает в сборник лоток, расположенный под головками экструдера. Чистота крышка с защитной блокировкой дает оператору визуальный контроль работы во время экструзии. Экструдер скорость регулируется потенциометром со встроенным в цифровом тахометре, показывающем скорость экструдера в об/мин.

Хотя можно использовать мини-шнековый экструдер для мелкосерийного производства он предназначен для инструмент исследований и разработок, поэтому результат, как правило, Не ошибка. Выход зависит от свойств экструдируемый материал и размер отверстия матрицы использовал. Как правило, эффективная минимальная нагрузка составляет около 5 г.

Матрицы с отверстиями различных размеров и стилей могут быть дополняет любую программу развития. станок поставляется с матрицами, просверленными 1 мм круглыми отверстия и дополнительные матрицы с отверстиями размером от 0,7 мм до 2,00 мм с шагом 0,1 мм.

Дополнительный пакет сбора данных можно использовать для мониторинга и записывать рабочие параметры, такие как температура продукта (на головке экструдера), скорость экструдера и потребляемая мощность.

Водяная рубашка нагрева/охлаждения для цилиндра экструдера так же доступно.

Это может быть поставлено с или без

система отопления/охлаждения.

Это может быть поставлено с или без

система отопления/охлаждения.Характеристики

- Предназначен для исследований и разработок, а также в случае дороговизны или дефицита продукции.

- Для экспериментальной работы с небольшим количеством продукта.

- Стандартная матрица с отверстиями 1 мм. Доступны другие размеры.

- Минимальные потери ценного или дефицитного продукта.

- Может быть быстро разобран для легкой очистки.

- Контактные детали изготовлены из нержавеющей стали 316 и пищевого пластика.

- Шкаф из нержавеющей стали 304.

- Вмещает дополнительный пакет сбора данных.

- Может быть быстро разобран для легкой очистки.

- Идеальный экструдер для использования со сферонизатором Caleva Multi Bowl.

Опции

- Поставляется с матрицами с отверстиями диаметром 1 мм. Доступны другие размеры и стили.

- Рубашка водяного отопления/охлаждения. С или без системы отопления/охлаждения/циркуляции.

- Система сбора данных.

Характеристики

Размер (прибл.): 40x25x40см Вес: 25 кг Шкаф: 304 нержавеющая сталь Контактные детали: Нержавеющая сталь 316 и акрил Мотор: (Мощность) 180 Вт переменного тока Органы управления: Передняя панель с кнопками STOP/START, индикаторами POWER ON, MOTOR ON для простоты использования. Встроен тахометр прямого считывания, показывающий число оборотов экструдера. Мотор-редуктор с приводом от инвертора. Скорость задается бесступенчатым некалиброванным потенциометром. Минимальная нагрузка: Эффективная минимальная нагрузка составляет около 5 г. Поставляемая документация Руководство по установке и эксплуатации, Список деталей, Заполненный контрольный лист контроля качества, Сертификат соответствия CE, Сертификаты мельницы для контактных частей из нержавеющей стали доступны в качестве опции, если требуется, Full IQ/OQ доступен в качестве опции.

Технические характеристики могут быть изменены без предварительного уведомления. Видео

Если у вас возникли проблемы с просмотром видеоклипа в браузере, вы можете просмотреть или загрузить (щелкните правой кнопкой мыши и выберите «Сохранить ссылку как» или «Сохранить объект как») в формате MP4. версии видеоклипа о мини-шнековом экструдере Caleva.

Фотографии

Две головки экструдера с отверстиями 0,8 и 1,6 мм Лоток для экструдата из мини-шнекового экструдера Caleva Экструдат выдавливается из головки мини-шнекового экструдера« »

Мини-шнековый экструдер Caleva

Мини-шнековый экструдер Caleva представляет собой небольшой настольный экструдер для экструдирования небольших количеств фармацевтических соединений.

MP Select Замена экструдера Delta Mini

Автор: Simarpal Kalsi (и еще один участник)

- Избранное: 0

- Завершений: 2

Сложность

Умеренная

Шаги

12

Требуемое время

15 — 40 минут

Секции

1

- Экструдер 12 шагов

Флаги

0

- Назад3D-принтер

- Полный экран

- Опции

- История

- Скачать PDF

- Править

- Перевести

- Встроить это руководство

Введение

Вы замечаете шлифовальные шумы и неправильную экструзию на 3D-принтере MP Select Delta Mini? Используйте это руководство для замены узла экструдера, если это необходимо.

Эта процедура вполне обычная и рутинная и не должна негативно влиять на ваш 3D-принтер, однако настоятельно рекомендуется сначала поговорить с людьми, у которых вы купили 3D-принтер, чтобы узнать, распространяется ли гарантия на экструдер. Как правило, большинство розничных продавцов и производителей 3D-принтеров предоставляют гарантию на экструдер только в том случае, если гарантийный талон размещен в течение одного месяца с момента покупки, поскольку экструдер считается расходной частью.

Эта процедура вполне обычная и рутинная и не должна негативно влиять на ваш 3D-принтер, однако настоятельно рекомендуется сначала поговорить с людьми, у которых вы купили 3D-принтер, чтобы узнать, распространяется ли гарантия на экструдер. Как правило, большинство розничных продавцов и производителей 3D-принтеров предоставляют гарантию на экструдер только в том случае, если гарантийный талон размещен в течение одного месяца с момента покупки, поскольку экструдер считается расходной частью.Экструдер/механизм подачи для MP Select Mini V1, V2, Pro/V3 и MP Mini Delta — обновленный правый

Для работы с 3д принтером нужна правша

Продается с другого сайта

Купить

- org/HowToDirection»>

С помощью отвертки Phillips #2 выкрутите винт M3 x 3 мм, удерживая шаговый двигатель.

Когда вы ослабите винт, вы почувствуете, что шаговый двигатель освобождается. Держите его, чтобы убедиться, что он не упадет и не повредит кровать.

Аккуратно снимите пластиковый узел и шаговый двигатель с металлического корпуса 3D-принтера.

Редактировать

Замените шаговый двигатель NEMA 17.

Убедитесь, что порт для провода, соединяющего двигатель с 3D-принтером, направлен влево.

Удерживая двигатель одной рукой, прикрепите большое сменное основание для пластикового экструдера.

Удерживая винт шагового двигателя в винте M3 x 3 мм с помощью отвертки Phillips №2.

Редактировать

Поместите муфту в верхний левый угол экструдера в предназначенном для нее месте.

Поместите вторую по величине пластиковую сборочную деталь поверх муфты.

Вставьте два винта M3 X 8 мм в два отверстия слева на узле экструдера и затяните их с помощью отвертки Phillips #2.

Редактировать

Поместите сменную пружину в предназначенное для нее отверстие на боковой стороне пластикового узла экструдера.

org/HowToDirection»>

Поместите винт M3 x 8 мм, прикрепленный к рычагу, поверх отверстия в правом верхнем углу базовой пластины узла.

Очень осторожно сожмите пружину и наденьте ее на маленький выступ из пластмассы на рычаге экструдера.

Когда пружина, рычаг экструдера и винт M3 x 8 мм выровнены, с помощью отвертки Phillips #2 затяните винт M3 x 8 мм.

Редактировать

Переверните 3D-принтер на бок экструдером вверх.

Найдите свободно свисающий провод шагового двигателя.

Аккуратно вставьте провод шагового двигателя в шаговый двигатель.

Если вы встретите какое-либо сопротивление, вы можете попробовать перевернуть провод и попробовать вставить его снова, так как направление провода шагового двигателя имеет значение, а в пластиковом корпусе для разъема сделаны небольшие прорези, чтобы обеспечить соблюдение требований к направлению.

Редактировать

Почти готово!

Финишная черта

Отменить: я не завершил это руководство.

2 других человека завершили это руководство.