Дробилки — Metso Outotec

Все камнедробилки можно разделить на две основные группы: компрессионные дробилки, которые прессуют материал до его разрушения, и ударные дробилки, которые используют принцип быстрых ударов для дробления материала. Щёковые, гирационные и конусные дробилки работают по принципу сжатия. Ударные дробилки, в свою очередь, используют принцип удара.

Щёковые дробилки

Щёковые дробилки обычно используются для первичного дробления. Их основное назначение — уменьшить материал до того размера, при котором его можно транспортировать конвейерами на следующие стадии дробления.

Как следует из названия, щёковые дробилки уменьшают породу и другие материалы между неподвижной и подвижной щеками. Подвижная щека установлена на питмане с возвратно-поступательным движением, а неподвижная щека остается на месте. Когда материал проходит между двумя щеками, они расщепляют крупные куски на более мелкие фрагменты.

Существует два основных типа щёковых дробилок: с одной и с двумя распорными плитами. В дробилке с одной распорной плитой эксцентриковый вал находится вверху дробилки. Вращение вала наряду с распорной плитой вызывает сжимающее действие.

В дробилке с одной распорной плитой эксцентриковый вал находится вверху дробилки. Вращение вала наряду с распорной плитой вызывает сжимающее действие.

Дробилка с двумя распорными плитами имеет два вала и две распорные плиты. Первый вал — это поворотный вал в верхней части дробилки, а второй — эксцентриковый вал, который приводит в движение обе распорные плиты.

Жевательное движение, которое вызывает сжатие как во время загрузки, так и в ходе разгрузки материала, обеспечивает более высокую производительность дробилки с одной распорной плитой по сравнению с дробилкой аналогичного размера с двумя распорными плитами. Все щёковые дробилки Metso Outotec — это дробилки с одной распорной плитой.

Гирационные дробилки

Гирационные дробилки часто используются на первичной стадии дробления и немного реже — на вторичной стадии.

Гирационные дробилки снабжены качающимся валом. Материал измельчается в камере дробления — между внешним неподвижным элементом (футеровкой чаши) и внутренним подвижным элементом (подвижным конусом), установленным на качающемся валу в сборе.

Разрушение материала достигается в результате непрерывного сжатия, которое происходит между футеровками, размещёнными по окружности камеры. Между сжатыми кусками материала возникает дополнительный эффект дробления, что приводит к меньшему износу футеровки.

Гирационные дробилки оснащены системой регулировки гидравлических настроек, которая позволяет регулировать крупность дроблёного продукта.

Конусные дробилки

Конусные дробилки с технологической точки зрения напоминают гирационные дробилки, но в отличие от них, применяются на второй, третьей и четвертой стадиях дробления. Однако иногда крупность зёрен обрабатываемого материала изначально достаточно мала, и традиционная стадия первичного дробления не требуется. В этих случаях первая стадия процесса дробления может также проводиться на конусных дробилках.

У конусных дробилок есть качающийся вал, и материал измельчается в камере дробления — между внешним неподвижным элементом (футеровкой чаши) и внутренним подвижным элементом (подвижным конусом), установленным на качающемся валу в сборе.

Эксцентриковый вал, вращаемый зубчатым колесом и ведущей шестерней, вызывает колебательное движение главного вала. Эксцентриситет вызывает колебание головки конуса между максимальной и минимальной шириной разгрузочного отверстия.

Разрушение материала достигается в результате непрерывного сжатия, которое происходит между футеровками по окружности камеры. Между сжатыми кусками материала возникает дополнительный эффект дробления, что приводит к меньшему износу футеровки. Это также называется принципом взаимного дробления частиц.

Конусные дробилки оснащены системой регулировки гидравлических настроек, которая регулирует настройку минимальной ширины и таким образом влияет на крупность куска.

В зависимости от типа конусной дробилки, настройку можно выполнить двумя способами. Первый способ — повернуть чашу против резьбы, чтобы изменить вертикальное положение внешней изнашиваемой части (неподвижный конус). Одним из преимуществ этого способа регулировки является более равномерный износ футеровки.

Другой способ заключается в регулировке путем подъёма или опускания главного вала. Преимущество этого способа состоит в том, что регулировку можно выполнять непрерывно под нагрузкой.

Для оптимизации операционных затрат и улучшения формы продукта рекомендуется всегда выполнять загрузку конусных дробилок навалом. Это значит, что камера должна быть максимально заполнена породой, насколько это возможно. Достичь этого можно, используя штабель или бункер для регулирования неизбежных колебаний потока материала питания. Устройства контроля определяют максимальный и минимальный уровни, начиная и останавливая подачу материала в дробилку по мере необходимости.

Ударные дробилки

Ударные дробилки — это универсальное оборудование, которое можно использовать на любой стадии процесса дробления. Однако характеристики и возможности различных типов ударных дробилок значительно отличаются.

Ударные дробилки традиционно подразделяются на два основных типа: дробилки с горизонтальным валом (HSI) и дробилки с вертикальным валом (VSI). Оба работают по одному принципу дробления — ударному — для уменьшения материала, но их особенности, возможности и оптимальные сферы применения значительно отличаются друг от друга.

Оба работают по одному принципу дробления — ударному — для уменьшения материала, но их особенности, возможности и оптимальные сферы применения значительно отличаются друг от друга.

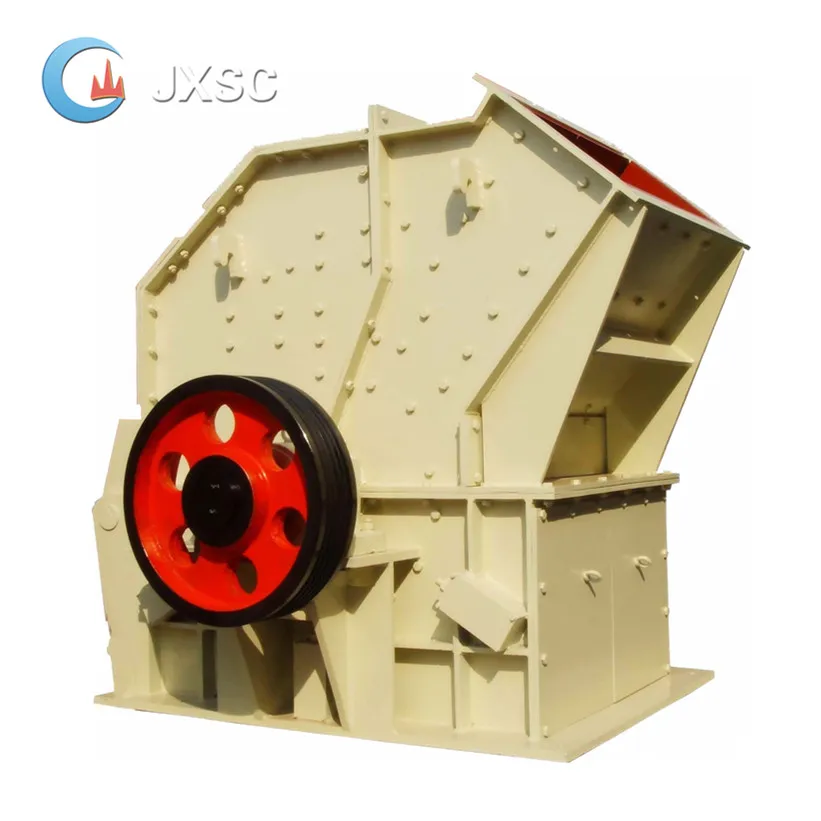

Дробилки с горизонтальным валом (HSI) используются на первой, второй или третьей стадиях дробления. Дробилки HSI уменьшают подачу материала за счет очень интенсивных ударов, возникающих при быстром вращательном движении молотков или стержней, прикрепленных к ротору. Измельчённые куски материала затем дополнительно дробятся внутри оборудования, когда они сталкиваются с камерой дробилки и друг с другом, образуя более тонкий продукт лучшей формы.

Ударные дробилки с вертикальным валом (VSI) используются на последней стадии процесса дробления, особенно в тех случаях, когда требуется, чтобы конечный продукт имел точную кубовидную форму.

Дробилку VSI можно назвать «каменным насосом», который работает как центробежный насос. Материал подается через центр ротора, где он достигает высокой скорости, а затем выпускается через отверстия на периферии ротора. Когда материал с высокой скоростью ударяется о внешний корпус, и куски сталкиваются друг с другом, он дробится.

Когда материал с высокой скоростью ударяется о внешний корпус, и куски сталкиваются друг с другом, он дробится.

Дробильная техника | Технологии | Kleemann

Загружаемый материал, требуемый конечный продукт и экономичность являются определяющими факторами при выборе дробильного оборудования.

Щёковые дробилки

Добывание природного камня неразрывно связано с использованием установок, которые целенаправленно и эффективно измельчают материал с высоким пределом прочности на сжатие. Щёковые дробилки идеально подходят для жёстких условий эксплуатации в карьерах для добычи камня и используются преимущественно для предварительного дробления.

Принцип работы

Щёковые дробилки работают по принципу измельчения раздавливающим действием. Измельчение материала происходит в клинообразном зёве дробилки между неподвижной и подвижной щекой, приводимой в движение эксцентриковым валом. Вследствие эллиптического движения дробимый материал раздавливается и под действием силы тяжести падает вниз.

Энергия измельчения действует с большими силами и с низкой скоростью на дробимый материал. Название «щёковая дробилка» происходит от используемых для измельчения щёк дробилки и «пережёвывающего» движения.

Область применения

Щёковые дробилки используются для грубого и предварительного измельчения хрупких горных пород средней и высокой твёрдости. Чаще всего они используются как дробилки первичного дробления.

Щёковые дробилки реже подходят для производства стандартного конечного продукта. При обработке некоторых вторичных материалов с помощью небольших щёковых дробилок возможно производство щебёночного материала для несущих слоёв второстепенных и грунтовых дорог.

Конусные дробилки

Конусные дробилки используются для обработки природного камня средней и высокой твёрдости, абразивного природного камня, а также сырья в горнодобывающей промышленности. Конусные дробилки обеспечивают оптимальную конечную крупность зерна кубовидной формы на 2-й и 3-й стадии дробления.

Конусные дробилки обеспечивают оптимальную конечную крупность зерна кубовидной формы на 2-й и 3-й стадии дробления.

Конусные дробилки предлагаются разных типо-размеров, разной конструкции и для различного применения.

Принцип работы

В этих дробилках масса материала измельчается раздавливанием в открывающейся и закрывающейся по периметру выходной щели между дробильной чашей и дробящим конусом. Открывание и закрывание происходит одновременно на противоположных сторонах полости дробилки.

Конусные дробилки доступны в различных конструктивных исполнениях. У конусных дробилок, выпускаемых компанией KLEEMANN, ось дробилки запрессована в нижнюю раму. Кронштейн дробящего конуса установлен на эксцентриковом блоке привода. Вследствие вращения блока привода открывается зазор по периметру между дробящим конусом и дробильной чашей. Крупность конечного продукта регулируется путём подъёма или опускания дробильной чаши.

Область применения

Конусные и гирационные дробилки используются главным образом тогда, когда измельчение отражательным действием невозможно из-за высокого предела прочности при сжатии дробимого материала или величина расходов, обусловленных износом вследствие абразивности горной породы, не представляется экономически целесообразной.

Вследствие конструктивных особенностей конусные и гирационные дробилки имеют ограничения по крупности питания и достижимой степени дробления.

В мобильных установках конусные дробилки используются главным образом на второй и третьей стадии дробления.

Гирационная дробилка

Гирационные дробилки отличаются от конусных дробилок своим конструктивным исполнением.

Конусные дробилки могут быть оснащены неподвижным валом, на котором вращаются блок привода и кронштейн конуса, и главным валом с гидроприводом перемещения в вертикальном направлении и неподвижным кронштейном конуса (монтаж выполняется с термоусадкой). Второй тип называют гирационными дробилками. Нижний конец вала установлен на упорный подшипник, который, в свою очередь, установлен на регулирующий поршень. Регулировка ширины выходной щели происходит путём подъёма и опускания регулирующего поршня и вместе с ним главного вала. На верхнем конце горизонтальные усилия дробления воздействуют на верхнюю часть дробилки через верхнюю опору, которая встроена в траверсе, называемой также «Spider».

Вследствие конструктивных особенностей высота гирационной дробилки, как правило, значительно больше, чем у сопоставимой конусной дробилки.

Роторные дробилки

Высокопроизводительные установки универсального назначения

В роторных дробилках горная порода измельчается до такой степени, что форма зерна, гранулометрический состав и чистота измельчённого материала соответствуют высоким требованиям стандартов на добавки в асфальтобетонные смеси. При этом роторные дробильные установки обеспечивают не только первоклассное качество конечного продукта, но и высокую производительность.

Принцип работы

В отличие от измельчения раздавливающим действием роторная дробилка работает по принципу измельчения ударно-отражательным действием. При этом дробимый материал захватывается быстро вращающимся ротором, получает значительное ускорение и отбрасывается на неподвижные отражательные плиты. Отсюда материал вновь падает в рабочую зону ротора и измельчается до тех пор, пока не будет соответствовать ширине щели между ротором и отражательными плитами.

Собственно процесс дробления происходит при контакте горной породы с билами и отражательными плитами. Дополнительно измельчение происходит путём контакта камней друг с другом.

Область применения

Роторные дробилки используются в качестве дробилок первичного и вторичного дробления. Роторные дробилки используются для первичного дробления известняка; прежде всего там, где востребованы высокая доля мелочи, кубовидная или улучшенная форма зерна наряду с высокой производительностью.

В области современной переработки отходов бетона, асфальта и строительных материалов повторного использования благодаря своей высокой производительности и превосходному качеству конечного продукта без этих дробилок не обойтись. В отличие от измельчения раздавливающим действием они могут эффективно выделять арматуру из бетона и тем самым выдавать конечный продукт без содержания железа.

Они часто используются во второй ступени дробления после щёковых дробилок для производства конечного продукта, отвечающего требованиям стандартов.

Ударно-отражательные мельницы

Об ударно-отражательных мельницах говорят, как правило, в тех случаях, если необходимая крупность производимого конечного продукта должна составлять только ок. 10 мм. Ударно-отражательные мельницы часто используются на третьей и четвёртой стадии дробления, т. к. крупность материала питания должна быть соответственно небольшой.

Материалы для скачивания

типов камнедробилок | Карьерное дробильное оборудование

Вам необходимо переработать песок, гравий, минералы, горную породу или другие заполнители, но вы еще не приобрели или не взяли в аренду дробильное оборудование? Нет сомнений — вам нужно работать с опытной и профессиональной компанией по проектированию и инжинирингу погрузочно-разгрузочного оборудования, занимающейся продажей, арендой и установкой лучших новых дробилок для ваших нужд.

В конце концов, наша последняя история успеха Kemper Equipment иллюстрирует, что происходит, когда производитель щебня внедряет неправильный дизайн системы и погрузочно-разгрузочное оборудование!

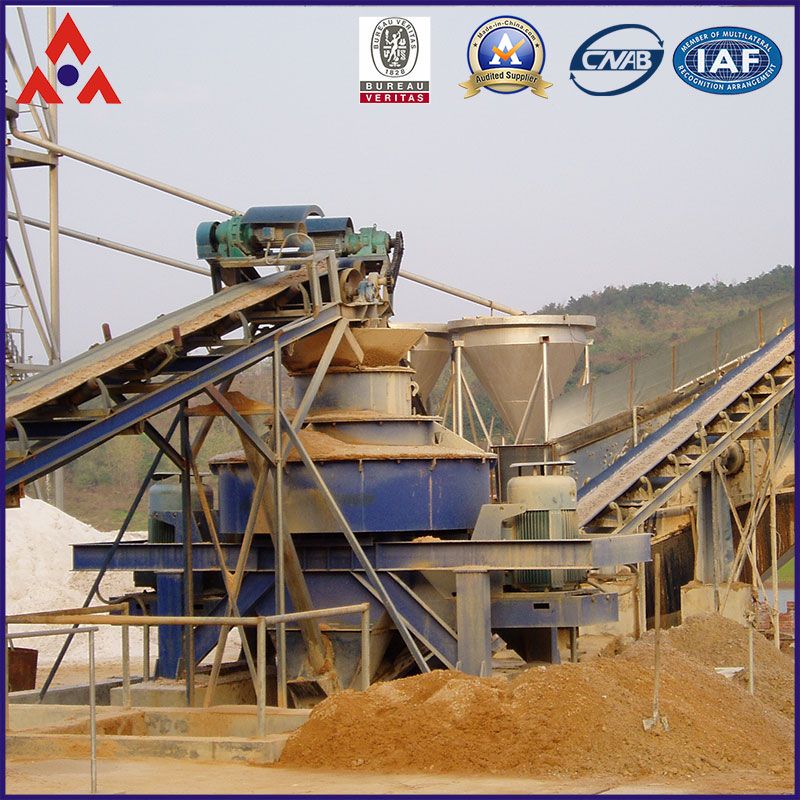

Однако, если вы новичок в отрасли переработки заполнителей, у вас, вероятно, есть много вопросов о камнедробилках. Являясь основным оборудованием для обработки материалов на всех заводах, дробилки должны без проблем координироваться с грохотами, конвейерными системами и промывочным оборудованием.

Являясь основным оборудованием для обработки материалов на всех заводах, дробилки должны без проблем координироваться с грохотами, конвейерными системами и промывочным оборудованием.

Сегодня мы расскажем все, что вам нужно знать о дробилках, чтобы помочь вам понять вопросы, которые вы должны задать при поиске подходящего погрузочно-разгрузочного оборудования для ваших операций.

Этапы дробления горных пород: Дробильные станции

Обычно в проекте используют несколько типов дробилок и настраивают их как станции в формате цепи для выполнения необходимых работ по измельчению материала. Во многих случаях устанавливаются первичные, вторичные, третичные и четвертичные станции для уменьшения породы до желаемого размера, формы и консистенции.

Конечно, не для всех проектов требуются все станции или этапы. Иногда одно только первичное дробление может обеспечить достаточное уменьшение для ваших нужд.

Например, если окончательный размер вашего продукта должен составлять от 4 до 6 дюймов, первичная щековая или роторная дробилка могут решить ваши задачи. Однако вам, вероятно, потребуется продукт гораздо более мелкого помола, а это означает использование до трех или даже четырех станций с различными типами дробилок.

Однако вам, вероятно, потребуется продукт гораздо более мелкого помола, а это означает использование до трех или даже четырех станций с различными типами дробилок.

1. Первичное дробление

В качестве первого этапа в цикле дробления после извлечения на руднике (или, в случае производства рециклированного асфальта, доставки на завод по переработке RAP автомобильным транспортом), первичное дробление уменьшает материал до размер и форма, которые могут быть обработаны вторичной дробилкой.

Как правило, минимальная настройка большинства первичных дробилок составляет от 4 до 6 дюймов, как указано выше. Щековые, конусные, ударные дробилки и гирационные дробилки чаще всего подходят в качестве типов оборудования для первичного дробления, хотя первичные и вторичные дробилки могут частично совпадать в зависимости от подходящих типов.

2. Вторичное дробление

При вторичном дроблении важным фактором становится степень измельчения. Знание того, насколько тонким должен быть ваш конечный продукт, а также требования к питанию вашей дробильной станции третичного или окончательного измельчения, поможет вам определить, какое измельчение необходимо провести на этом этапе.

Конусные дробилки часто размещаются на станции вторичного дробления, потому что они универсальны с точки зрения подачи, установки с закрытой стороной, скорости и выброса. Однако при использовании конусных дробилок важно эксплуатировать их с постоянными настройками дросселирования, чтобы поддерживать высокую производительность.

3. Третичное/четвертичное/конечное восстановительное дробление

Целью третичной (третьей), четвертой (четвертой) или конечной стадии дробления является измельчение и придание камню или другому материалу товарного вида. Опять же, этапы могут частично совпадать с точки зрения того, какие стили измельчения работают лучше всего.

Конусные дробилки, ударные дробилки с вертикальным валом (VSI), горизонтальные ударные дробилки или даже измельчающие валковые дробилки высокого давления могут использоваться в позиции окончательного измельчения.

Типы горных пород Выберите дробилки, которые вам нужны

Песчаник, известняк, гравий и гранит, возможно, являются наиболее распространенными заполнителями, используемыми сегодня в строительной отрасли, но эти породы имеют очень разные характеристики твердости и абразивности.

Тип горной породы, на переработке которой вы планируете сосредоточить свое внимание, будет определять типы камнедробилок, которые вам необходимо включить в схему дробления.

Чем больше вы знаете о типе породы, которую вы хотите раздробить, и о ее конечном использовании, тем проще будет выбрать лучшее оборудование для достижения целей вашего проекта.

Итак, сколько существует типов камнедробилок?

На вопрос «сколько существует типов камнедробилок?» можно ответить по-разному, в зависимости от того, что человек, спрашивающий, пытается узнать о горных породах, песке, гравии или переработке полезных ископаемых.

Ответ может быть от трех до четырех, если вы говорите о настройке станций в комплексной дробильной установке . Это камнедробилки первичного, вторичного и третичного/четвертичного/конечного измельчения, о которых мы говорили выше.

Конечно, камнедробилки бывают разных стилей . Щековые и конусные дробилки компрессионного типа, например, подходят для различных станций в цепи дробления (в зависимости от таких факторов, как размеры, разновидности и твердость породы, которую необходимо раздробить, а также от необходимой производительности).

Щековые и конусные дробилки компрессионного типа, например, подходят для различных станций в цепи дробления (в зависимости от таких факторов, как размеры, разновидности и твердость породы, которую необходимо раздробить, а также от необходимой производительности).

Число типов дробилок с точки зрения стиля и конфигурации может быть более сложным для количественной оценки, поскольку существует множество способов настройки камнедробилок. Однако на многих дробильных установках вы найдете четыре основные конструкции — конусную, щековую, вращательную и ударную дробилки.

Щековые дробилки

При компрессионном дроблении щековые дробилки, как правило, представляют собой более тупой инструмент по сравнению с конусными дробилками, поэтому они часто используются на первичной стадии дробления породы.

Щековые дробилки, также известные как «камнедробилки», используются для дробления более крупных и твердых материалов на более удобные в обращении куски. Они, как правило, хорошо справляются со многими типами материалов и не так сильно изнашиваются, как ударные камнедробилки. Они также производят минимальное количество мелких частиц и пыли, хотя конечный продукт с этим типом камнедробилки почти всегда требует вторичного дробления.

Они также производят минимальное количество мелких частиц и пыли, хотя конечный продукт с этим типом камнедробилки почти всегда требует вторичного дробления.

Чтобы узнать больше о щековых дробилках, прочтите нашу предыдущую запись в блоге, в которой рассказывается об этих прочных элементах погрузочно-разгрузочного оборудования, а также о наиболее частых вопросах операторов о щековых дробилках.

Гирационные дробилки

Гирационные дробилки имеют коническую головку и вогнутую поверхность (часто облицованную марганцовистой сталью) и дробят материал на части путем сжатия за счет так называемого эксцентричного движения.

Как и щековые дробилки, гирационные дробилки часто используются на станциях первичного дробления, хотя иногда они могут использоваться и в качестве вторичных дробилок.

Конусные дробилки

Подобно щековым и гирационным дробилкам, конусные дробилки работают по принципу сжатия, что означает, что они измельчают материалы, сжимая их до тех пор, пока они не разрушатся.

Существуют также ударные камнедробилки, а именно оборудование HSI и VSI (о них чуть позже).

Конусные дробилки имеют вращающийся кожух в вогнутой чаше, футерованной марганцем, — это похоже на гирационные дробилки, но камера дробления в конусных дробилках имеет не такой крутой угол.

Конусные дробилки могут принимать среднетвердые и очень твердые и абразивные материалы, которые могут быть сухими или влажными, но не липкими (тогда как гирационные дробилки лучше подходят для обработки более мягких и сухих материалов). Их выход будет относительно кубическим продуктом с коэффициентом измельчения от 6:1 до 4:1.

Понимание принципа работы конусного дробильного оборудования лучше всего проиллюстрировано в визуальном формате — посмотрите это демонстрационное видео с нашего канала Kemper Equipment на YouTube.

Ударные дробилки – VSI и HSI

Ударные дробилки включают VSI, а также ударные дробилки с горизонтальным валом (HSI), и их лучше всего использовать с менее абразивными породами, такими как известняк. Эти типы машин разбивают материал ударными силами определенных изнашиваемых деталей, известных как ударные стержни и ударные пластины или крюки.

Эти типы машин разбивают материал ударными силами определенных изнашиваемых деталей, известных как ударные стержни и ударные пластины или крюки.

Некоторые предприятия также используют ударные дробилки после того, как они уже использовали другой тип камнедробилки, который производит более удлиненный камень. Это помогает дополнительно придать измельченному материалу более мелкую консистенцию и более кубическую форму.

Ударные дробилки, как правило, дешевле, чем компрессионные дробилки (также известные как конусные и щековые дробилки, о которых мы уже говорили) и имеют более высокий коэффициент измельчения. Они также могут разрушать породы осадочного типа — известняк и подобные — по естественным линиям, что сглаживает острые углы и слабые края. Это может привести к результату, более похожему на песок по своей природе.

Недостатки ударных дробилок включают их склонность к образованию избыточного количества мелких материалов при использовании с более мягкими породами. Ударные камнедробилки также могут требовать частой замены деталей и могут создавать большое количество пыли, что может стать проблемой на некоторых рабочих площадках.

Ударные камнедробилки также могут требовать частой замены деталей и могут создавать большое количество пыли, что может стать проблемой на некоторых рабочих площадках.

Переносные и стационарные дробильные установки

В зависимости от продолжительности вашего проекта и того, насколько мобильным должно быть ваше дробильное оборудование, вы можете выбрать стационарные или передвижные/модульные дробильные установки.

Стационарные установки уже давно пользуются спросом, потому что они обладают более высокой производительностью и эффективностью, а также более низкими производственными затратами и более простым обслуживанием. Они также исторически отличались более низкой стоимостью энергии, если у вас есть электричество на месте, и не требуется никакого дополнительного оборудования для их перемещения с места на место.

Тем не менее, тенденции начинают меняться, и портативное оборудование технологически совершенствуется до такой степени, что в будущем оно сможет заменить стационарные установки.

Переносное погрузочно-разгрузочное оборудование уже сегодня предлагает непревзойденную гибкость производства. Например, если вам нужно перемещать дробильную установку более одного раза в год на несколько рабочих мест, вам, вероятно, лучше инвестировать в портативное оборудование.

Эти автономные установки лучше подходят для небольших проектов и при необходимости могут перемещаться от проекта к проекту. Зачастую они все еще не так эффективны и имеют меньшую мощность, чем стационарные установки, но в долгосрочной перспективе они могут быть более рентабельными, если у вас есть несколько проектов в разных областях.

У Kemper Equipment есть дробилки, необходимые для вашей работы

У вас остались вопросы о дробилках или любых других аспектах обработки заполнителей и обработки материалов?

Здесь, в Kemper Equipment, мы предлагаем самое эффективное дробильное оборудование, которое будет усердно работать для эффективного производства любых готовых продуктов, которые вы планируете производить, включая песок, гравий, удобрения, специальные минеральные продукты, переработанный асфальт, соль, уголь и шлак. и доступно. Свяжитесь с нами сегодня, чтобы узнать, как мы можем предоставить специально разработанную схему дробления или модернизировать новую камнедробилку для вашего существующего предприятия.

и доступно. Свяжитесь с нами сегодня, чтобы узнать, как мы можем предоставить специально разработанную схему дробления или модернизировать новую камнедробилку для вашего существующего предприятия.

Правильный выбор дробилки для работы в карьере

Впервые опубликовано в выпуске журнала Quarry Management за сентябрь 2014 г. как From Flintstone to Finesse

Шон Донахи, национальный менеджер по продажам IROCK Crushers, обсуждает, что необходимо учитывать при выборе дробилки

Дробить камень — давняя идея, но реальность этой задачи далека от того, что делали Фред Флинтстоун и его хороший приятель Барни Раббл. Хотя дробление камня и других материалов может показаться простым, на самом деле это целая наука. Выбор правильного оборудования для максимальной производительности при минимальных затратах на техническое обслуживание может стать решающим фактором между прибыльностью и ростом или разочарованием и финансовыми трудностями. И хотя выбор дробилки можно рассматривать как относительно простую задачу, необходимо учитывать несколько важных факторов, включая требования к производительности, исходный материал, область применения и конструкцию машины.

Применение

Возможно, первыми и наиболее важными аспектами, которые следует учитывать, являются применение и исходный материал. Существует множество дробилок, каждая из которых предназначена для удовлетворения требований очень специфических приложений или материалов. Наиболее важным фактором в отношении подаваемого материала является степень его твердости. Обычно это измеряется с точки зрения прочности на сжатие, т. е. максимальной силы, которую материал может выдержать до разрыва. Уровни твердости могут варьироваться от бетона при 7000 фунтов на квадратный дюйм до 50 000 фунтов на квадратный дюйм для руд или других твердых пород. Чем тверже материал, тем больше времени может потребоваться на его дробление, но помимо времени производства степень твердости также будет влиять на конкретную дробилку для операции.

Щековые дробилки

Щековые дробилки, в которых используется подвижная щека и стационарная плита, выполненные в форме буквы «V», дробят материал с помощью сжимающей силы.

Хотя эти машины могут быть привлекательными из-за их более низких эксплуатационных расходов, они не очень подходят для приложений, требующих меньшего размера материала, и поэтому используются в сочетании с другими дробилками. Еще один важный фактор применения, на который следует обратить внимание, — это влияние загрязненного материала; Щековые дробилки плохо работают с материалами, загрязненными глиной, грязью или металлическим мусором.

Конусные дробилки

Конусные дробилки, которые также известны своей способностью дробить твердые, абразивные руды и горные породы, дробить материал, сжимая или сжимая его между выпуклыми и вогнутыми поверхностями. Лучше всего подходящие для вторичного дробления, конусные дробилки предназначены для дробления предварительно измельченных материалов, обычно 100 мм, 150 мм или 200 мм, в зависимости от размера дробилки. Конусные дробилки могут формировать готовые изделия размером до 12 мм или меньше.

Лучше всего подходящие для вторичного дробления, конусные дробилки предназначены для дробления предварительно измельченных материалов, обычно 100 мм, 150 мм или 200 мм, в зависимости от размера дробилки. Конусные дробилки могут формировать готовые изделия размером до 12 мм или меньше.

Как и щековая дробилка, конусная дробилка представляет собой относительно недорогое решение для дробления, но существуют недостатки применения, которые могут сделать другое решение для дробления более привлекательным. Во-первых, конусные дробилки не могут работать со всеми размерами материала. Любой материал, подаваемый в дробилку, должен быть предварительно рассчитан для этой конкретной дробилки (обычно 200 мм или меньше). Кроме того, конусная дробилка не будет производить продукт одинаковой кубической формы, что является ключевым требованием для многих спецификаций материалов. Наконец, эти устройства, как и щековые дробилки, не подходят для работы с какой-либо глиной или металлом, смешанным с каменным или бетонным сырьем.

Роторные дробилки

Горизонтальные роторные дробилки предназначены для заполнения пробела, оставленного на рынке конусными и щековыми дробилками, идеально подходят для загрязненных материалов и могут легко обрабатывать любую глину, грязь или металл, в виде арматуры, проволочной сетки или дюбельных штифтов. Ударные дробилки с горизонтальным валом (HSI) производят продукт однородной кубической формы и могут обеспечивать высокие коэффициенты измельчения, что позволяет им принимать всю подачу и обеспечивает максимальную производительность как при первичном, так и при вторичном применении. В то время как блоки HSI могут работать с твердым материалом, они идеально подходят для мягких и средних горных пород.

Дробилки HSI состоят из ротора, прикрепленного к горизонтальному вращающемуся валу. Вал размещен внутри камеры, облицованной сменными вкладышами, наковальнями и ударными стержнями. Материал подается в верхнюю часть камеры, где он ударяется о ротор, который затем отбрасывает материал наружу, на наковальни шторки. Многократные удары бил по наковальням шторы уменьшают материал до тех пор, пока не будет достигнут желаемый размер. Размер материала достигается скоростью вращения ротора и регулировкой зазора между билами и шторами. Природа дробления HSI может привести к несколько более высоким эксплуатационным расходам, которые связаны с большей универсальностью и однородностью размера продукта.

Многократные удары бил по наковальням шторы уменьшают материал до тех пор, пока не будет достигнут желаемый размер. Размер материала достигается скоростью вращения ротора и регулировкой зазора между билами и шторами. Природа дробления HSI может привести к несколько более высоким эксплуатационным расходам, которые связаны с большей универсальностью и однородностью размера продукта.

Размер и производительность машины

Определение требуемой производительности установки в тоннах/час также имеет важное значение в процессе выбора. Компании должны иметь возможность рассчитать свои прогнозируемые продажи на год, а затем разбить это число на желаемые тоннажи в месяц. Затем операторы могут рассчитать количество дней в неделю, в течение которых машина будет работать, чтобы определить тоннаж продукции.

Например, если компания может продавать 500 000 тонн в год, ее дробилки должны производить чуть меньше 42 000 тонн в месяц. Если дробилка настроена на работу три дня в неделю (примерно 13 дней в месяц) по 8 часов в день, для работы потребуется машина, способная перерабатывать 400 т/ч.

Надлежащие производственные мощности имеют решающее значение для успеха бизнеса. Слишком маленькая дробилка не сможет производить желаемый тоннаж, тем самым ограничивая выход и прибыль, а также ограничивая потенциал роста организации. Слишком большая машина повлечет за собой дополнительные расходы без дополнительной ценности, особенно если учесть, что дробилки, как правило, работают лучше всего при питании от штуцера и под давлением.

Максимальная производительность дробилки, тонны в час, определяется, когда машина работает на полную мощность или близка к ней во время пиковой производительности. Неспособность поддерживать полную нагрузку может привести к ненадлежащему износу и неэффективной работе дробилки. Использование машины, способной перерабатывать 450 т/ч, для работы с гораздо более низкой скоростью, например, 50 т/ч, приведет к видимым признакам неравномерного износа и приведет к дорогостоящему ремонту дробилки. Тем не менее, важно пересмотреть бизнес-план, рассчитать краткосрочные инициативы роста и приобрести машину, размер которой позволит обеспечить этот рост, сохраняя при этом максимальную эффективность.

Количество продуктов разного размера

Несмотря на то, что количество тонн в час имеет решающее значение, другим производственным фактором, который существенно влияет на процесс выбора дробилки, является количество требуемых спецификаций конечного продукта, т. е. операция по производству и продаже продукта только одного размера или требуются две, три или даже четыре разные спецификации? Количество сит, доступных на дробилке, будет определять количество продуктов разного размера, которые машина может производить за один проход.

Машины замкнутого цикла, оснащенные двухуровневым грохотом, позволяют производить до трех различных размеров продукта. Верхняя дека может состоять из просеиваемых материалов размером 50 мм или менее, нижняя дека — 25 мм или менее, при этом негабаритный материал либо возвращается в бункер для дополнительного измельчения, либо, при установке откидных ворот, остается в качестве третьего продукта для продажи. Точно так же трехъярусные заводы требуются, когда производственные спецификации требуют четырех различных классов размеров.

Двигаться или не двигаться

Некоторые операции не требуют мобильности, так как предполагаемый срок службы карьера исчисляется десятилетиями. В таких случаях устанавливаются стационарные дробилки индивидуальной конструкции для тяжелых условий эксплуатации. Тем не менее, большинству подрядчиков требуются высокомобильные машины, которые можно легко демонтировать и перемещать с одной площадки или работы на другую. Мобильные дробилки позволяют операторам перемещать дробильную установку ближе к забою карьера, эффективно сокращая ненужные расходы, связанные с погрузкой и транспортировкой крупных материалов по площадке.

Колесные мобильные дробилки обеспечивают максимальное удобство при транспортировке. Эти агрегаты могут быть подсоединены к грузовику и доставлены в разные места в соответствии со всеми требованиями транспортного законодательства. Их также можно перемещать на место с помощью грузовика, и они обычно автономны, что устраняет необходимость в дополнительных дизельных двигателях.

Мобильные дробилки на гусеничном ходу идеально подходят для задач, требующих перемещения по рабочей площадке, поскольку они могут передвигаться своим ходом. Их также легко транспортировать с одного места на другое, погрузив на прицеп. Однако удобство этих машин может стоить дорого. Если оператор хочет запустить несколько элементов, таких как сортировочная установка и конвейеры, может также потребоваться запуск от трех до пяти дизельных двигателей, в зависимости от дополнительных элементов. Кроме того, поскольку они предназначены для постоянного перемещения на прицепе, они более компактны и легки, чем колесные версии, что усложняет техническое обслуживание по сравнению со стационарными или колесными дробилками.

Правила перевозки, безусловно, являются ключевым фактором при выборе переносных устройств. Из-за веса переносного устройства операторам, возможно, придется транспортировать бункерный питатель отдельно, чтобы соответствовать нормам по весу, что потребует дополнительного подъемно-транспортного оборудования. Агрегат с гидравлической системой для бункера может уменьшить эту проблему для более мобильных операторов. Гидравлический силовой агрегат, снятие или установка которого занимает считанные минуты, обеспечивает удобную транспортировку и установку питателя одним человеком. Эти качества могут быть огромным преимуществом для операций, на которых нет подъемного оборудования и дополнительных рабочих.

Агрегат с гидравлической системой для бункера может уменьшить эту проблему для более мобильных операторов. Гидравлический силовой агрегат, снятие или установка которого занимает считанные минуты, обеспечивает удобную транспортировку и установку питателя одним человеком. Эти качества могут быть огромным преимуществом для операций, на которых нет подъемного оборудования и дополнительных рабочих.

Особенности, компоненты и общая износостойкость

Дробление — сложная и кропотливая работа, поэтому машины должны быть достаточно прочными, чтобы выдерживать ежедневные суровые условия работы. Общепризнано, что операторы, которые с самого начала инвестируют в качественное оборудование и компоненты, имеют тенденцию экономить деньги в долгосрочной перспективе за счет снижения затрат на техническое обслуживание и техническое обслуживание в будущем. Такие компоненты, как двигатель дробилки, бункер и износостойкие футеровки, так же важны для обеспечения наилучшей подгонки и сведения к минимуму технического обслуживания.

Мощный известный двигатель — основа хорошей дробилки, которая будет работать не только до конца дня, но и долгие годы. Непосредственно связанная с дроблением, мощность в конечном итоге определяет, будет ли двигатель соответствовать потребностям операции. Мощные фирменные двигатели обеспечивают проверенный послужной список и сеть, необходимую для обеспечения обслуживания и поддержки в любое время и в любом месте, где это необходимо оператору/подрядчику.

Другой основной компонент, бункер, должен иметь размер, подходящий для операции. Размер бункера определяет количество корма, которое машина может обрабатывать за один раз, и, хотя бункер большого размера технически не означает увеличения производительности, он может вместить более крупное оборудование, используемое для подачи продукта.

Точки передачи на дробилке должны выдерживать огромный износ. Большинство точек передачи покрыты стандартным резиновым материалом, и хотя эти вкладыши обеспечивают более тихую работу, они также быстро изнашиваются. Некоторые производители начали предлагать варианты вкладышей AR-400, которые значительно увеличивают прочность и срок службы изделия. Стойкие к истиранию точки передачи по всей машине обеспечат дополнительную прочность, необходимую для определенных применений, значительно сократят дорогостоящие замены и предотвратят простои.

Некоторые производители начали предлагать варианты вкладышей AR-400, которые значительно увеличивают прочность и срок службы изделия. Стойкие к истиранию точки передачи по всей машине обеспечат дополнительную прочность, необходимую для определенных применений, значительно сократят дорогостоящие замены и предотвратят простои.

Высококачественная машина также имеет конструкцию, которая сокращает или даже устраняет потребность в техническом обслуживании. Качество компонентов, таких как конвейеры, подшипники, ролики, валы и приводы, легко определить при визуальном осмотре. Более прочная конструкция продлит срок службы и предотвратит поломку.

Например, разгрузочный желоб дробилки — это часть машины, которая большую часть времени ее работы испытывает большие нагрузки и, как следствие, требует регулярного обслуживания. Чтобы исключить эти дополнительные расходы, операторы должны искать специально разработанный разгрузочный ящик, который уменьшит потребность в замене изнашиваемой футеровки.