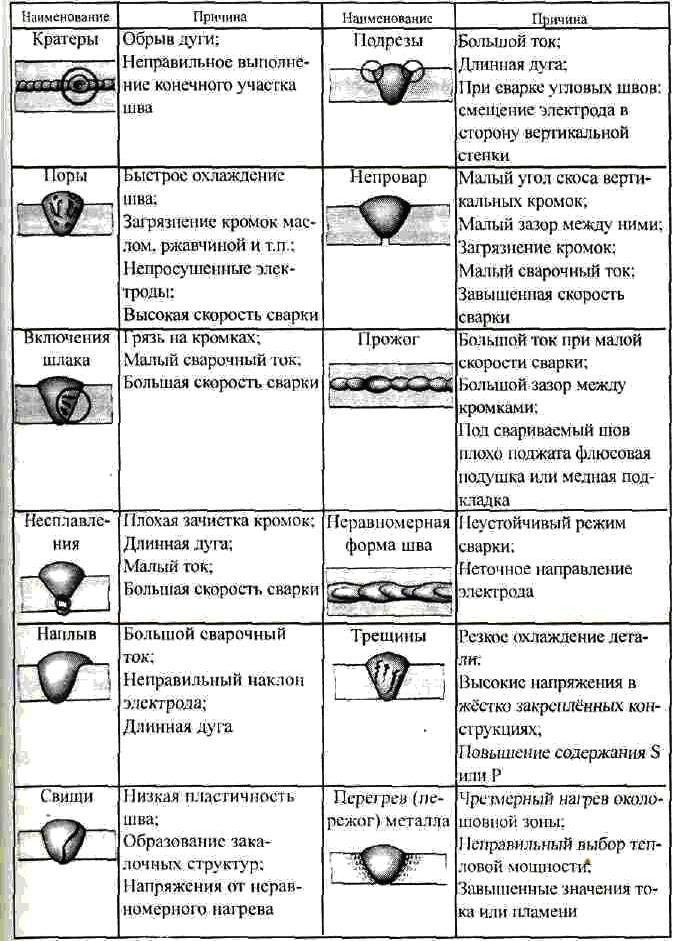

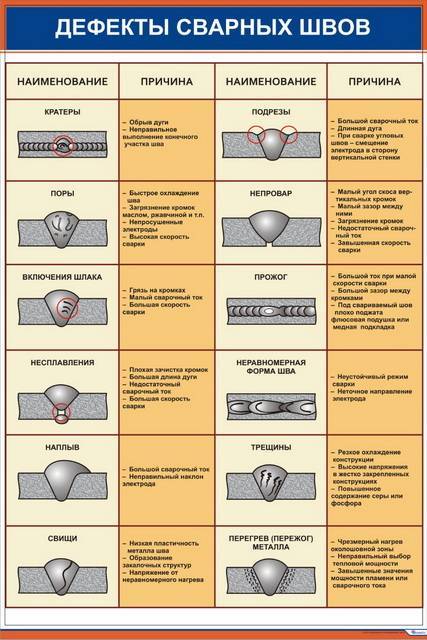

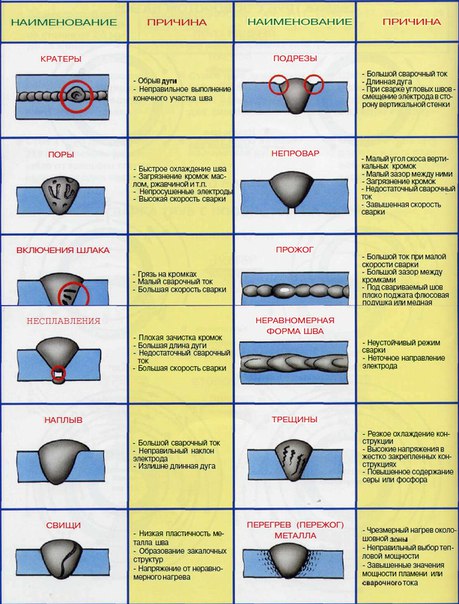

НАИМЕНОВАНИЕ | ПРИЧИНА |

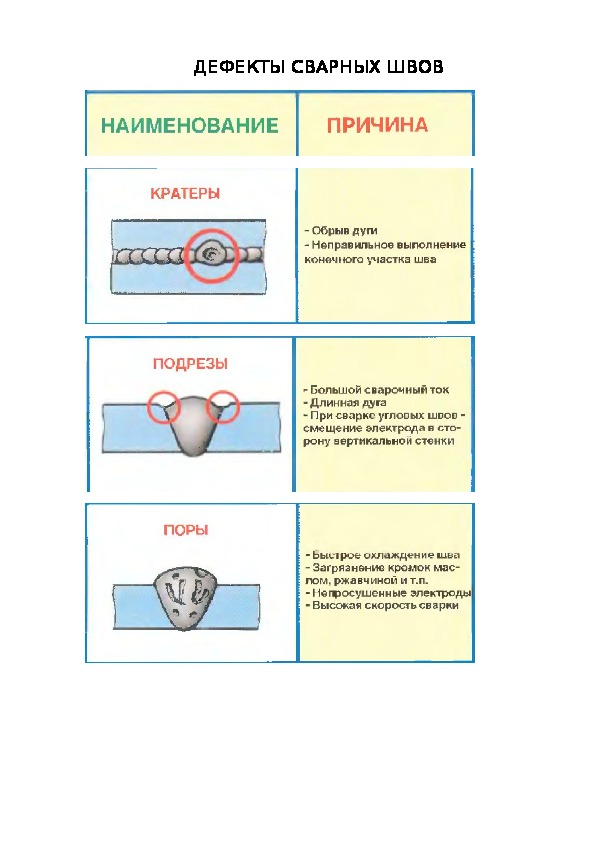

КРАТЕРЫ | Обрыв дуги Неправильное выполнение конечного участка шва |

ПОРЫ | Быстрое охлаждение шва Загрязнение кромок маслом, ржавчиной и т.п. Не просушенные электроды Высокая скорость сварки |

ВКЛЮЧЕНИЯ ШЛАКА | Грязь на кромках Малый сварочный ток Большая скорость сварки |

НЕСПЛАВЛЕНИЯ | Плохая зачистка кромок Большая длина дуги Недостаточный сварочный ток Большая скорость сварки |

НАПЛЫВ | Большой сварочный ток Неправильный наклон электрода Излишне длинная дуга |

СВИЩИ | Низкая пластичность металла шва Образование закалочных структур Напряжение от неравномерного нагрева |

ПОДРЕЗЫ | Большой сварочный ток Длинная дуга При сварке угловых швов — смещение электрода в сторону вертикальной стенки |

НЕПРОВАР | Малый угол скоса вертикальных кромок Малый зазор между ними Загрязнение кромок Недостаточный сварочный ток Завышенная скорость сварки |

ПРОЖОГ | Большой ток при малой скорости сварки Большой зазор между кромками Под свариваемый шов плохо поджата флюсовая подушка или медная подкладка |

НЕРАВНОМЕРНАЯ ФОРМА ШВА | Неустойчивый режим сварки Неточное направление электрода |

ТРЕЩИНЫ | Резкое охлаждение конструкции Высокие напряжения в жестко закрепленных конструкциях Повышенное содержание серы или фосфора |

ПЕРЕГРЕВ (ПЕРЕЖОГ) МЕТАЛЛА | Чрезмерный нагрев околошовной зоны Неправильный выбор тепловой мощности Завышенные значения мощности пламени или сварочного тока |

Дефекты сварных соединений — виды и способы их устранения

Что такое дефекты сварных соединений? По сути, это отклонения от требований к техническим характеристикам сварного шва, а соответственно и всей конструкции. Именно дефекты сварки снижают прочность шва и надежность сварочных стыков. Их можно разделить на несколько видов.

Именно дефекты сварки снижают прочность шва и надежность сварочных стыков. Их можно разделить на несколько видов.

Виды дефектов сварных швов:

- отклонения от размеров и формы шва;

- изъяны микро- и макроструктуры;

- коробление и деформация конструкций.

Отклонения от размеров шва и его формы

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

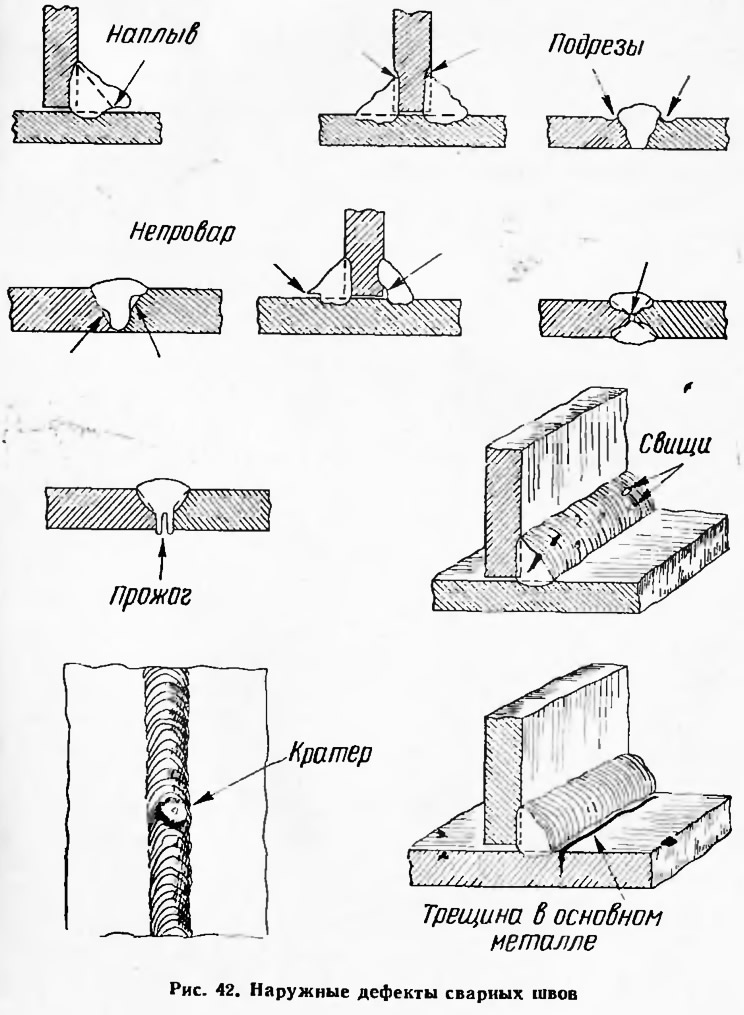

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Все дело в том, что металл при остывании уменьшается в объеме.

Дефекты макроструктуры

Эти виды дефектов сварных соединений можно выявить, если увеличить структуру сварного шва в 10 раз. К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.

Поры образуются, когда шов быстро остывает. При этом находящиеся в его теле газообразующие элементы не успевают выйти наружу. Так происходит, когда кромки заготовок покрыты ржавчиной, пятнами масла или краски, используется флюс с повышенной влажностью, был неправильно настроен сварочный аппарат по току или газу, большое содержание углерода в свариваемых металлах и так далее.

Поры могут быть большими и маленькими, располагаться могут кучно или равномерно вдоль шва, есть поры сквозные, называемые свищами. В общем, их количество и размеры зависят от времени, за которое ванна находится в жидком состоянии. Чем дольше сварочная ванна жидкая, тем меньше пор, потому что газы успевают покинуть жидкий металл.

Шлаковые включения – это, по сути, небрежность со стороны сварщика при сварке. Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Эти дефекты могут иметь размеры в несколько микрон или d несколько миллиметров, форма разная: от сферы до тонкой линии. Расположение – по всему телу шва.

Непровар – дефект серьезный. Получается так, что металл заготовки несплавился с металлом электрода (электросварка) или присадочной проволоки (газовая сварка). Могут несплавится между собой и слой наплавляемого металла. Причин непровара немало:

- слишком большой ток при сварке был использован;

- загрязнение кромок;

- неправильно был поднесен электрод к оси шва;

- очень маленький зазор между двумя заготовками;

- кромки имеют слишком заостренные концы;

- вынужденный перерыв, в процессе которого металлы остывают;

- увеличенная скорость сварки.

Что касается трещин, то их можно разделить в зависимости от температуры их появления. То есть, холодные или горячие. Горячие появляются, когда происходит затвердевание металла, а кристаллизация начинается при температуре 1100-1300С. При этом внутри шовного металла появляются усадочные напряжения, начинают образовываться прослойки полужидкого вида. Они и становятся впоследствии трещинами. Если в наплавляемом металле содержится много водорода, углерода или кремния, то это также причина возникновения горячих трещин.

Холодные трещины образуются при температуре 100-300С. Причинами являются все те же напряжения, возникающие в теле наплавляемого металла, когда он начинает остывать. К тому же внутри сварочного шва остается водород (газ), который стремится выйти наружу. И это дополнительные напряжения. Кстати, горячие трещины на лицевой части шва не видны, они считаются внутренними. А вот холодные тут же появляются на внешней стороне шва, их хорошо видно невооруженным глазом. Это наружные дефекты сварных швов и соединений.

Это наружные дефекты сварных швов и соединений.

Есть еще два вида трещин: отпускные и ламелярные. Первые образуются уже тогда, когда сварка закончена и производятся операции по следующей обработке металлом. Вторые имеют очень интересную технологию появления. Они образуются еще при высоких температурах, но свое дальнейшее развитие получают уже в остывшем металле. Кстати, чаще всего этот вид дефекта образуется из микроскопических трещин. Оба варианта относятся к категории – внешний дефект.

Дефекты микроструктуры

К дефектам микроструктуры нужно отнести микроскопические трещины и поры, включения неметаллического типа (кислородные, нитридные), крупная зернистость структуры наплавленного металла с элементами перегревов и пережогов.

Самый опасный из всех перечисленных дефектов – пережог. При нем внутри шва появляются в большом количестве крупные зерна структуры металла, которые имеют минимальные прочностные связи между собой. Отсюда высокая хрупкость стыка. Причинами пережога являются присутствие кислорода в зоне сварки, а значит, изоляция ванны была плохой. Сюда же можно добавить высокую температуру сварочного процесса.

Сюда же можно добавить высокую температуру сварочного процесса.

Допустимые и недопустимые дефекты

Понятно, что все дефекты сварных соединений негативно влияют на качество сварной конструкции. Но есть такие, при которых конструкция может эксплуатироваться без проблем, а есть те, при которых эксплуатировать ее строго запрещено.

Поэтому перед тем как определить, можно или нельзя эксплуатировать сварную конструкцию, необходимо принять во внимание все обстоятельства и факторы, влияющие на выбор.

- Необходимо определить соответствует ли конструкция всем геометрическим и габаритным параметрам строго по проекту или чертежу.

- Тип дефекта, его размеры и место в соединении.

- Каким механическим нагрузкам будет подвергаться строение или сооружение. Выдержат ли их сварочные соединения.

- Характер окружающей среды. Природные нагрузки негативно влияют на состояние сварного шва.

- Функции, возложенные на конструкцию. То есть, один дефект может выдержать определенные нагрузки, а другие ему противопоказаны.

Определить допустимость дефектов можно только специальной аппаратурой. Поэтому рекомендуется использовать оборудование, которое по степени проверки дефекта была выше, чем номинальная допустимая величина самого изъяна. К примеру, трещину размером 3 мм нельзя измерять прибором, который определяет минимальные трещины длиною 5 мм.

Кстати, на допустимость влияют не только размеры и форма дефектов, не последнее слово за их количеством и частотой расположения.

Заключение по теме

Дефекты сварных соединений влияют на качество стыка между элементами собираемой конструкции, а значит, и на всю конструкцию в целом. Поэтому исправлению дефектов сварки придается особое внимание. Устраняться сами они не могут. Есть изъяны, которые можно легко устранить, есть, которые устранить можно, но непросто. Способы их устранения известны. А есть дефекты, которые не подлежат исправлению. Так что лучше проводить процесс грамотно. Поэтому изучайте процессы появления швов и причины их образования.

Поделись с друзьями

1

0

1

0

Контроль сварных соединений. Методы контроля дефектов сварки

Содержание страницы

1. Дефекты в сварных соединениях

Дефекты в сварных соединениях бывают двух типов: внешние и внутренние. К внешним дефектам относятся наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним дефектам относятся скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис. 1).

Рис. 1. Виды дефектов в сварных соединениях: (а – г) – внешние дефекты: наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры; (д — ж) – внутренние дефекты: скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения

На рис. 2 – 8 показаны схемы и фотографии дефектов в сварных соединениях.

Рис. 2. Продольная трещина сварного соединения

Рис. 3. Пористость в сварном шве

Рис. 4. Наплывы в сварном шве.

Рис. 5. Макроструктура сварного шва (проплав)

Рис. 6. Трещины в сварном шве

Рис. 7. Кратер в сварном шве

Рис. 8. Подрезы в сварном шве

Качество сварных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и приёмочным контролем готовых сварных изделий. В зависимости от нарушения целостности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

2. Таблица дефектов сварных швов и причины их возникновения

3. Методы контроля

При предварительном контроле основного и сварочных материалов устанавливают, удовлетворяют ли сертификатные данные в документах заводов-поставщиков требованиям, предъявляемым к материалам в соответствии с назначением и ответственностью сварных узлов и конструкций. Перед сборкой и сваркой заготовок проверяют, соответствуют ли их форма и габаритные размеры установленным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы для механических испытаний. По результатам испытаний оценивают качество основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

Перед сборкой и сваркой заготовок проверяют, соответствуют ли их форма и габаритные размеры установленным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы для механических испытаний. По результатам испытаний оценивают качество основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

При текущем контроле проверяют соблюдение сварщиками установленных параметров режимов сварки и исправность работы сварочного оборудования. Осматривают сварные швы для выявления внешних дефектов и замеряют их геометрические размеры. Замеченные отклонения устраняют непосредственно в процессе изготовления конструкций.

Готовые сварные соединения в зависимости от назначения и ответственности конструкции подвергают приёмочному контролю:

- внешнему осмотру для выявления поверхностных дефектов;

- обмеру сварных швов;

- испытаниям на плотность;

- магнитному контролю;

- просвечиванию рентгеновским и гамма-излучениям, ультразвуком для выявлений внутренних дефектов (рис.

9)

9)

Рис. 9. Методы контроля сварных соединений: а – рентгеновский; б – гамма-излучением; в – ультрозвуковой 1 – рентгеновская трубка; 2 – рентгеновские лучи; 3 – сварной шов; 4 – кассета с рентгеновской плёнкой; 5 – ампула с радиоактивным изотопом; 6 – свинцовый контейнер; 7 – гамма-лучи; 8 – сварное соединение; 9 – рентгеновская плёнка; 10 – кассета; 11 – сварное соединение; 12 – пьезометрический щуп; 13 – ультразвуковой дефектоскоп; 14 – осциллограф

На плотность испытывают ёмкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении, путём гидравлического и пневматического нагружения, с помощью течеискателей и керосином.

Магнитный контроль основан на намагничивании сварных соединений и обнаружения полей магнитного рассеяния на дефектных участках (рис. 10).

Рис. 10. Проверка качества сварных швов магнитной дефектоскопией

При контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два — магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например, железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два — магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например, железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

Более совершенный магнитографический способ предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты (рис. 11).

Рис. 11. Проверка качества сварных швов магнитной дефектоскопией: 1 — магнит, 2 — сварной шов, 3 — дефект, 4 — магнитная пленка.

Магнитным способам контроля могут подвергаться только ферромагнитные металлы. Хромоникелевые стали, алюминий, медь, не являющиеся ферромагнетиками, магнитному контролю не подлежат.

Рентгеновское просвечивание основано на различном поглощении рентгеновского излучения участками металла с дефектами и без них. Сварные соединения просвечивают с помощью специальных рентгеновских аппаратов. После проявления плёнки на ней фиксируют участки повышенного потемнения, которые соответствуют дефектным местам в сварном соединении. Вид и размер дефектов определяют сравнением плёнки с эталонными снимками (рис. 12).

Рис. 12. Выявление дефектов в сварных швах

Применяемые в промышленности рентгеновские аппараты позволяют просвечивать сварные соединения из стали толщиной 10 – 200 мм, алюминия до 300 мм, меди до 25 мм. При этом фиксируют дефекты, размеры которых составляют 2% толщины металла.

Просвечивание гамма-лучами (рис. 13) по сравнению с рентгеновским имеет ряд преимуществ. Благодаря портативности аппаратуры его можно применять в любых условиях (в цехах, полевых условиях, на монтаже и т.п.). Кроме того, просвечивание гамма-лучами – менее дорогостоящий способ.

Рис. 13. Просвечивания гамма-лучами сварных швов

Недостатком его является низкая чувствительность при просвечивании малых толщин (до 50 мм). На больших толщинах чувствительность такая же, как у рентгеновского метода.

Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. При встрече с поверхностью дефекта возникает отражённая ультразвуковая волна, дефект фиксируется на экране осциллографа.

Промышленные ультразвуковые дефектоскопы (рис. 14) позволяют обнаруживать дефекты на глубине 1 – 250мм. При этом можно выявлять дефекты с минимальной площадью (1 – 2 мм2). С помощью ультразвукового метода можно выявить наличие дефекта и даже место его расположения, но нельзя установить его вид.

Рис. 14. Проверка сварных соединений трубопроводов

Просмотров: 1 466

виды, методы обнаружения и контроля, причины

Надежность конструкции зависит от качества выполненных работ. Дефекты сварных креплений не допускаются, иначе изделие может выйти из строя в самый неподходящий момент. Халатность при работе, невысокая квалификация мастера, могут повлечь за собой различные проблемы, технологии работ и оборудование должны применяться в соответствие с ГОСТами. Значения сварных швов могут быть в допуске или напротив, в последнем случае, необходимо заново проделывать работу до достижения требуемого результата.

Дефекты сварных креплений не допускаются, иначе изделие может выйти из строя в самый неподходящий момент. Халатность при работе, невысокая квалификация мастера, могут повлечь за собой различные проблемы, технологии работ и оборудование должны применяться в соответствие с ГОСТами. Значения сварных швов могут быть в допуске или напротив, в последнем случае, необходимо заново проделывать работу до достижения требуемого результата.

Классификация дефектов сварных швов

При воздействии различных факторов при работе образуются некоторые недопустимые несоответствия шва. Дефекты сварки подразделяются на несколько групп, допуски которых находят подробное описание в ГОСТе:

- Наружные дефекты имеют неравномерную форму конструкции, следствием не соблюдения технологии формирования.

- Согласно ГОСТ-23055, к внутренним бракованным частям принимаются неметаллические либо шлаковые отложения, несплавления и непровары металлических изделий. К выявлению данной категории брака применяются приборы контроля сварочного производства.

- Классификация дефектов сварки

- Классификация дефектов сварных швов

Также встречаются сквозные прожоги и трещины, которые недопустимы при эксплуатации материала. Основными недочетами при производстве шва, считаются некачественный металл или оборудование, а также неподготовленный персонал, пренебрегший технологии процесса.

Скачать ГОСТ 23055-78

Трещины

Наиболее опасные дефекты сварного шва являются трещины. Появление данных несоответствий способствует разрушению конструкции, выявляются на линии, рядом располагающихся участках. Дефекты сварных швов образовываются с малым раскрытием после производства соединения, в последующим, в следствии напряжения, размеры увеличиваются.

Классифицируются трещины на:

- Холодные, возникшие после остывания, при температурах ниже 320 °C.

Появляются недуги как сразу, так и при эксплуатации устройства. Причиной может являться нарушение технологии сварки, формирования соединения.

Появляются недуги как сразу, так и при эксплуатации устройства. Причиной может являться нарушение технологии сварки, формирования соединения. - Горячие, формируются при кристаллизации металла на высоких температурах, из-за резкого падения пластических характеристик металла. Способствует дефекту наличие недопустимого количества кремния, водорода, никеля, углерода. Распространение происходит вдоль стыковки либо поперечно, классифицируются на макро и микроскопические трещины.

Продольная трещина на шве

Исправление производится рассверливанием по всей полости, в целях исключения развития, брак удаляется и наваривается новое соединение.

Полости

Произвольная форма, появившееся при результате воздействия газов, называется полостью. Возникает при расплавлении металла, не полном цикле оттеснения излишних газов, не правильного формирования сварочной ванны. Несплошности образовываются к форме продолговатых полостей, к категории относятся кратеры и раковины. Основной разновидностью браковки сварки, являются свищи, появившиеся обстоятельствами:

- пластичность металла не соответствует требованиям;

- закалочные структуры;

- неравномерный нагрев.

Дефекты отличаются по форме, глубине и расположению, которое может находится как на внутри, так и на внешней части шва. Свищи имеют продолговатую трубчатую форму, причиной появления являются газы. Не соблюдение технического регламента, а именно наличие на участке сварки масла, окисления и прочих загрязнений ведут к дефекту конструкции.

Полость в сварном шве

Некачественный инструмент может организовать непоправимые разрушения, так же как и использование вспомогательных материалов в виде флюсов. Повышенная скорость изготовления, нестандартный ход защитных газов неблагоприятно воздействуют на характеристики шва. Поры образуются вследствие применения неисправного инструмента, проволоки, чрезмерно проветриваемого помещения.

При обрыве дуги, либо не верного способа выполнения конечного участка, образуются кратеры. Внешний вид обуславливается видом воронки, которую нужно заварить по обнаружению. Современные агрегаты, изготавливающие сварочный шов, способны устранить несоответсвие путем снижения тока по окончанию соединения.

Твердые включения

Инородные вещества любого происхождения являются серьезной проблемой в процессе сварки. Основные ошибки — большая скорость сварки, ток малой силы, загрязненность кромок. Дефекты сварного шва производятся из-за:

- флюсовых остатков;

- шлаковых либо оксидных включений.

Оксидные, образовываются результатом отсутствия зачистки металла, химического воздействия. Шлак, при соблюдении технологии, всплывает на поверхность, однако при некоторых ситуациях остается внутри шва. Защитными газами создается среда, при которой невозможно включения инородного тела. Металлические включения могут быть опасны, т.к. имеют размеры до нескольких десятков миллиметров.

Различные виды включений в сварные швы

Условия возникновения зависят на тип образования:

- разобщенным;

- линейным;

- прочим образованием.

Участок производимых действий по сварки, на котором превышается содержание шлаковых добавок, переваривается. Зачастую включения проявляются на местах стыковки статичного и добавляемого шва, при исполнении многослойных изделий.

Несплавления и непровары

Отсутствие стыковки основного металла, или между отдельными элементами называется несплавлением. Различаются на поверхностные, состоящие между вилками, расположенные при основании шва. Основными причинами несплавлений определяют:

- увеличенная длина дуги;

- несоответствующая зачистка кромок;

- уменьшенный сварочный ток;

- повышенная скорость сварки.

Наличие дефекта статическими соединениями может быть восполнено дополнительным наплавом. В результате, происходит снижение прочности, возникает концентрация напряжений зоной несплавления.

Непровар на шве

Недостаточное сплавление стыка при зоне сварки именуется непровар. Основными причинами является остатки ржавчины, окисления, окалины, других неблагоприятных воздействий. В следствие уменьшения концентрации, возрастает возможность появления напряжений, отрицательно сказывающихся на конструкции в целом. При отклонениях от допусков, зоны с непроваренным швом зачищаются до основания, операция по сварке происходит заново.

Нарушение формы шва

Отклонение от заданных параметров формы поверхности шва, геометрического состояния соединения, обуславливается нарушением формы.

Существуют различные нарушения, каждый из которых возникает вследствие определенных условий.

- Подрезы – по краям сварного шва образуется дефект в виде углублений при продольном расположении. Образуется зачастую при повышенной скорости сварки, результатом чего сварочная ванная затвердевает быстрее, чем положено. Увеличенное расстояние дуги способствует распространению ширины шва по металлу, т.к. при такой схеме теплоотдача дуги остается на прежнем уровне, мощности не хватает для расплавления всей полости металла.

- Избыток наплавленного материала, обнаруженный на внутренней стороне сварного шва – превышение проплава. Дефектами линейного смещения называют состояние, при котором соединяемые детали располагаются на разном уровне, между стыками существует разница в высоте. Существует угловой тип брака, при ситуациях, когда угол асимметричен стыковому элементу.

- Наплав – избыточное количество материала, образованное при процессе стыковки шва. Дефект образуется вследствие излишне длинной дуги, неверного наклона электрода, повышенного сварочного тока.

- Прожог – сквозное отверстие, образованное в результате вытекания металлической составляющей сварочной ванны. Брак образуется результатом использования большого тока при малой скорости движения электродом, плохая подкладка или неверный зазор кромок.

Нарушение формы шва

Также существуют прочие неприятности, связанные с формой, к примеру, вогнутые края шва, образованные со стороны корня соединения. К прочим несоответствиям приравниваются задиры поверхностного типа, случайная дуга, брызги металла, и другие.

Методы обнаружения и контроля

Качественный шов имеет соответствующие показатели маркировки. На крупных предприятиях каждый специалист устанавливает определенное клеймо на стыкуемый участок. Для обнаружения дефектов применяются следующие способы:

- визуальный осмотр;

- цветная дефектоскопия;

- ультразвуковой метод определения бракованных участков;

- радиационный;

- магнитный метод.

После того, как обнаружен дефект, сотрудником отдела качества определяется дальнейшая судьба детали, в большинстве случаев они отправляются на доработку. Наплывы удаляются с помощью абразивного инструмента, путем механических воздействий. Заварка применяется при дефектоскопии крупных трещин, с предварительным зачищенным местом остаточной сварки.

Дефекты сварных швов — виды и способы устранения

Дефекты сварных швов могут образоваться в результате различных ситуаций, например, при излишне большом или слишком слабом сварочном токе.

Соединение металлических деталей сваркой — сложный физико-химический процесс, где при высоких температурах взаимодействует сам металл, газы атмосферы, продукты горения электрода. Каждый из компонентов вносит свой вклад в общий итог процесса сваривания. Некоторые из воздействий приводят к некачественному свариванию, образуются так называемые дефекты сварных швов.

Они могут образоваться в результате различных ситуаций, например, при излишне большом или слишком слабом сварочном токе, повышенной влажности, наличии загрязнений в зоне сваривания. Существует определенная классификация дефектов и причин их появления, общий обзор которых будет приведен в этой статье. Также вы узнаете, каким образом можно устранить дефекты и в каких случаях это возможно.

Классификация дефектов сварных соединений

Большинство дефектов сварного шва возникают при нарушении технологии сваривания. Только в некоторых случаях дефекты вызваны непредвиденными ситуациями. При сварке плавлением большое значение имеют:

- предварительная подготовка и сборка соединения;

- режим термической обработки;

- правильный подбор свариваемых материалов;

- качество аппарата и расходных материалов.

Классифицируются дефекты по различным признакам — размеру, форме, расположению в линии шва, степени опасности относительно возможности разрушения соединения. Нормативно дефекты классифицируются согласно международного документа — «Классификация, обозначения и определения. Дефекты соединения металлов при сварке плавлением». Все требования сборника собраны в ГОСТ 30242-97.

По этому документу все дефекты сварных соединений подразделяются на 6 основных групп:

- трещины;

- нарушение формы шва;

- полости, кратеры и раковины;

- несплавленные кромки и непроваренные участки;

- наличие твердых вкраплений и включений;

- остальные дефекты, не вошедшие в первые 5 групп.

Каждый из дефектов имеет свое цифровое обозначение, которое проставляется в зоне сварного шва при осмотре. По международной классификации дефекты сварных швов могут обозначаться еще и буквами. Но, в любом случае, определение дефектов по российской и международной классификации совпадают по основным характеристикам.

Трещины

Такие нарушения возникают как на самом шве, так и в близлежащей зоне. Причиной их может быть неравномерное охлаждение металла или действие нагрузок до момента полного остывания. Трещины бывают поперечными, радиальными и продольными, обозначаются, соответственно, 102, Eb, 103, E и 101 Ea. Существует еще несколько видов трещин, в том числе и те, которые обнаруживаются только при микроскопическом исследовании (микротрещины 1001).

Полости

Полости в сварном шве

Образуются скоплением газов в расплавленном металле. Полости могут быть как сферическими, так и бесформенными. Но, в любом случае, они приводят к снижению прочности соединения. Полости располагаются хаотично, цепочкой, скоплением, равномерно. Маркируются цифрами 2012, 2013 и т д. Открытые полости, образованные расширяющимся газом, который покинул пределы шва и ушел в атмосферу, называются свищами.

Раковины и кратеры образуются в зоне полостей и свищей, когда металл еще не остыл, а внутреннее давление газов снизилось ниже критического. Остывая, металл сжимается и как бы проваливается внутрь шва.

Твердые вкрапления

Общий индекс твердых включений — 300. Такие дефекты сварных соединений представляют собой частицы шлака, металлов или неметаллов, оставшиеся в зоне шва и вплавленные в металл, но не составляющие с ним одного целого. Такими включениями могут быть флюсы, частицы вольфрама, меди, оксидов по той или иной причине оказавшиеся в шве.

Несплавления

Участки сварного шва, в которых между металлом и швом, внутри шва или по боковой и корневой части наблюдаются зоны, где металл недостаточно расплавился и не соединился в целостную структуру. Это явление возникает в результате слишком быстрого перемещения электрода или недостаточной силе сварного тока. Маркируются дефекты индексом 400.

Разновидностью несплавления являются непровары — участки шва, где металл недостаточно расплавился, чтобы проникнуть в корневую часть шва и заполнить весь зазор между деталями.

Нарушения формы шва

Таких дефектов можно насчитать несколько десятков. Наиболее распространенные:

- подрезы;

- линейные и угловые смещения;

- натеки;

- прожоги;

- неравная ширина;

- нарушение профиля.

В дефектоскопии такие нарушения маркируются цифрами от 500.

Устранение дефектов

Во многих случаях выявленные при дефектоскопии нарушения целостности шва можно устранить. Наружные дефекты, то есть те, которые можно увидеть визуально, без применения специального оборудования. Внутренние — видимые при использовании рентгеноскопического аппарата или механической обработки, при которой снимается часть наплавленного металла. Также дефекты проявляются при ультразвуковом исследовании.

Устранение дефектов возможно в большинстве случаев, кроме пережога, когда нарушается структура металла. Часто, с целью ликвидации последствий неудачного процесса сварки, часть шва удаляется механическим путем, и сваривание производится снова.

Устранить можно практически все дефекты, если это технически можно решить и процесс оправдан экономически. В некоторых случаях деталь лучше отбраковать и пустить на переплавку, чем тратить время на исправление сварного шва.

Дефекты сварки на легированных сталях устраняются только после отпуска деталей — специального процесса термообработки при температурах 450-650 °С. Без этого этапа подготовки устранение дефектов может привести к еще большим нарушениям целостности соединения и возникновению внутренних напряжений в металле.

Дефектоскопия

Таким термином определяется последовательность действий, направленная на обнаружение дефектов сварных соединений, которые могут привести к нарушению герметичности, разрушению конструкций или частичным их деформациям. Дефектоскопия сварных швов производится различными методами, которые ни в коем случае не нарушают целостности шва и самого металла.

Начальный этап — визуальный и измерительный контроль. При нем выявляются практически все внешние и ряд внутренних дефектов — нарушение геометрии, непровары, пережоги, трещины, наплывы. Часто для детализации визуального контроля необходимо обработать поверхность шва реактивами — спиртом или азотной кислотой (становятся видимыми мелкие трещины и поры).

К внешнему визуальному осмотру относится и применение оптических средств — луп, микроскопов, ламп прямого и бокового освещения. Также в этом процессе применяются измерительные инструменты — штангенциркули, линейки, щупы, шаблоны. С их помощью определяются геометрические размеры дефектов и возможность их классификации на допустимые и недопустимые (в зависимости от требований к конкретному изделию).

Капиллярный контроль производится с помощью специальных жидкостей, пенетрантов. Проникая в поры и трещины, жидкость окрашивает их и делает хорошо видимыми. Поверхностные дефекты окрашиваются и заметить их намного легче. Цветная дефектоскопия, как правило, позволяет увидеть большинство внешних дефектов, но внутренние проявить таким образом невозможно.

Для глубинного исследования применяется магнитная дефектоскопия, ультразвуковая и рентгенографическая. Эти исследования требуют применения сложных приборов, но в большинстве случаев это оправдано, особенно на сложных и ответственных объектах.

Как правило, в самом начале производится визуальный и измерительный контроль. Все остальные способы диагностики применяются только после того, как исправление дефектов сварки, обнаруженных при осмотре, выполнено, и этот метод не приносит больше результатов.

Каждый сварщик имеет в своем арсенале собственные методы определения дефектов и знает способы их устранения. Если у вас есть собственный опыт в этой области — поделитесь им на страницах нашего сайта. Практические методы работы со сваркой — одна из наиболее интересных тем для наших читателей.

ДЕФЕКТЫ СВАРКИ И СВАРНОГО ШВА [8 видов брака]

Сварочное соединение металлов позволяет получать конструкции высокой прочности со структурно объединенной зоной неразъемного контакта. Процесс, связанный с локальным плавлением, имеет свои особенности, поэтому [сварка] выполняется по технологии, не допускающей отклонений от режима. Любое нарушение по длительности, температуре, чистоте металла приводит к возникновению дефектов.

Причины возникновения, описания и методы устранения сварочных дефектов описаны в специальной литературе и регламентированы в ГОСТ 30242-97. Классификация брака предусматривает разделение на три группы — наружные (поверхностные), внутренние (структурные) и сквозные, проходящие через всю толщину шва или части соединяемых фрагментов.

По мере углубления все виды брака при сварке разделяют на основные группы по внешним признакам и характерным особенностям:

трещины;

полости, пузыри и поры в металле;

наличие твердых посторонних включений в металл;

непровар и наплыв;

несплавление металла в области контакта;

кратеры, неровности, рубцы и прочие неклассифицированные отступления от стандартов.

Любая неоднородность в шве и прилегающих к нему участках металла вызывает перераспределение сил, при котором прочность соединения и стойкость шва значительно снижаются. В ответственных конструкциях и нагруженных деталях это приводит к полной утрате свойств.

Наружные сварные дефекты и брак шва

Основные виды дефектов сварного соединения (шва) имеют общую особенность происхождения — они связаны с человеческим фактором. Причина их возникновения кроется в нарушении температурного режима, использовании неисправной техники, неправильном обращении с металлом, небрежности при подготовке к сварке. Часто к возникновению дефекта приводит неверный выбор сварочной технологии.

Трещины после сварки

Различают их по возникновению в зависимости температурных изменения и направления — холодные и горячие, продольные, поперечные и радиальные по направлению. В зависимости от сварочной технологии, трещина может иметь разную глубину. Горячие возникают при нагреве металла до 1100 — 1300 С. Их появление связано с неравномерным распределением температуры и вызванным им натяжением металла. Холодные появляются при остывании металла примерно при 120 С. Еще одна причина — присутствие посторонних веществ, атомов водорода в исходной стали. Возможно появление трещин при электрической и [газовой (ацетиленовой) сварке].

Сварочный подрез

Брак появляется при неравномерном прогреве заготовок, когда часть расплавленного металла оттекает на другую сторону. Внешне подрез выглядит как канавка между основным телом детали и сварочным наплывом. При неравномерной проплавке шва подрез появляется быстро, что приводит к снижению прочности соединения. Металл в зоне подреза имеет измененную пластичность. Устраняют сварочный подрез зачисткой шва и переваркой. Проблема типична при использовании дуговой и [аргоннодуговой сварки] с недостаточным контролем за напряжением дуги.

Сварочный наплыв

Дефект связан с излишне медленной сваркой и недостаточным контролем температуры. При слабом прогреве металла часть расплавленной массы натекает на одну сторону, не создавая с ней достаточно сцепления. Наплыв может быть плохо заметным при осмотре, но в большинстве случаев это место, где не произошло соединения расплавленных масс, несплавление металла. Шов может развалиться при минимальных нагрузках. При выявлении наплыва его удаляют механически, шов переваривают.

Сварочный кратер

Дефект может возникнуть при резком обрыве дуги или прекращении подачи [плазменной струи]. Небольшое углубление в конце шва как правило связано с другим дефектом — внутренним непроваром на локальном участке. При усадке и остывании металла в зоне кратера могут появиться трещины напряжения, что делает шов полностью непригодным. Кратер зачищают до полного выравнивания, участок переваривают. Часто он располагается на концах коротких швов, когда сварщик с недостаточной квалификацией резко обрывает дугу.

Внутренний сварочный брак — свищ, непровар шва, поры

Дефекты сварочного соединения внутреннего расположения — это свищи, непровары и поры. Для их выявления может быть недостаточно внешних признаков. Особенно опасно при изготовлении нагруженных конструкций перерождения пор в свищи. Этот вид брака может сочетаться с непроваром, когда специалист имеет дело с деталями большого сечения или отклонением электрода от оси шва. Непровар обычно дает эффект значительного снижения прочности.

Поры и свищи вдоль шва образуются при подадании в зону нагрева частиц шлака и возникновении газовых пузырей. По линии свищей в дальнейшем пойдет трещина. Последствия непровара зависят от глубины дефекта.

Устраняют брак зачисткой, перевариванием. В зоне непровара следует тщательно обработать кромки и контактные поверхности.

Сквозной прожог при сварке

Поры и свищи, прошедшие через всю толщину металла относят к сквозным дефектам. Не менее серьезен по последствиям сварочный прожог металла, возникающий при превышении температуры, передержке дуги, неправильной оценке толщины стали. Причиной прожога может быть значительное окисление металла.

Основные способы устранения сварочных дефектов и брака.

Основные способы устранения сварочного брака и дефектов соединений хорошо известны и указаны в ГОСТах и ТУ.

Метод заварки пригоден для больших трещин, которые предварительно высверливают по концам и зачищают.

Внутренние дефекты в виде трещин и непровара, в том числе и обнаруженные посторонние частицы удаляют вырубкой и перевариванием.

Для устранения подреза допускается наваривание тонких слоев металла или наплавка.

Наплывы срубают, счищают, срезают в зависимости от твердости и размеров. Несплавления в зоне наплыва переваривают полностью или послойно.

Появление внешних признаков сварочного дефекта говорит о том, что структура металла в месте контакта нарушена. Не устраняя дефект, вы получаете реальный брак в детали и непрочную конструкцию, которая не будет служить долго.

Основные причины дефектов сварных швов

Дефекты сварного шва возникают по разным причинам. Воздух может проникнуть внутрь сварного соединения и вызвать пористость. Неправильное количество тепла может вызвать растрескивание. Плохая техника сварки может привести к тому или иному виду подрезов или неполных проплавлений.

Различные факторы способствуют возникновению проблем со сваркой, но многие из них приводят к одним и тем же причинам. Фактически, большинство причин дефектов сварных швов можно проследить до двух общих областей: во-первых, сочетание плохого обучения и качества изготовления; во-вторых, плохая конструкция сварного шва и / или выбор материала.

Лучшие процедуры, лучшее качество

Сварщик может плохо выполнять свою работу по многим причинам, включая плохой инструктаж. Это может быть результатом плохого или неполного совета учителя сварки или опытного сварщика, полученного в техникуме или в рамках программы обучения компании. Но часто это результат неполной, неспецифической спецификации процедуры сварки (WPS).

К счастью, WPS исправить намного легче, чем плохое обучение.

Множество дефектов можно было бы предотвратить с самого начала, если бы WPS вдавался в подробности.В некотором смысле, хороший WPS должен помогать сварщику совершенствоваться в своем деле на каждой работе. Чем больше деталей дает WPS, тем меньше вероятность ошибки на сварочной станции.

Дайте сварщику стандартную процедуру сварки, и она сообщит ему напряжение и ток. Если он использует газовую дуговую сварку, он подскажет, делать ли веревку или плести бусину. Он покажет расстояние от контактного наконечника до рабочего места; делать несколько или один проход; какой защитный газ использовать, смесь и диапазон расхода; и тип используемого провода.Он также показывает положение сварного шва и его ход вверх или вниз (см. Рисунок 1 ).

Хорошая процедура сварки должна подсказать сварщику, как выполнять сварку. Это достаточно просто. Но дело не только в вольтах, токах, проводе и защитном газе. Сварщики должны знать, как обращаться с пистолетом и под каким углом, разницу в настройках силы тока и напряжения при движении вверх и вниз, а также о том, необходима ли предварительная или последующая термообработка.В стандартной форме может быть указано «сварка над головой, в гору или под гору», но в ней не указано, что должен делать сварщик, чтобы выполнить сварку под рукой.

Все это, конечно, не умещается в стандартной форме WPS, но руководитель сварки может добавлять подробные примечания, описывающие, как именно должен выполняться этот шов (см. рисунки 2 и 3 ).

Многие студенты проходят программы обучения сварке без обширных (если таковые имеются) знаний о том, как читать и писать хорошие WPS, но это жизненно важная часть для того, чтобы стать хорошим сварщиком.Что для писателя хорошая грамматика, а для сварщика — чистый WPS.

Опытный сварщик должен составить список всех важных переменных, факторов, которые он сам может принять как должное после многих лет сварки, — глубины проходов, необходимой упрочнения, последовательности сварки и т. Д. — чтобы убедиться, что WPS включает эти данные. при необходимости.

Например, существует огромная разница между сваркой над головой, на подъеме и спуске, и WPS должен включать процедуры, описывающие эти различия.При сварке над головой сварщик должен увеличить скорость передвижения. Если сварщик этого не сделает, он обнаружит свою ошибку на собственном горьком опыте, когда сварной шов над ним развалится. При подъеме вверх (вертикально вверх) ампер и вольт снижаются. А при спуске скорость движения увеличивается естественным образом, что требует увеличения скорости подачи проволоки.

Рис. 1 Щелкните, чтобы увеличить изображение. Спецификация процедуры сварки дает достаточно информации о том, что нужно сварщику для завершения сварки.Но компания может добавить следующие страницы, которые показывают сварщику, как именно выполнить сварку в соответствии со спецификацией.

В горизонтальном положении сварщику необходимо заполнить верхнюю кромку сварного шва, чтобы избежать недозаполнения стыка, с поднутрением вверху и перекрытием внизу. Сварочная ванна имеет тенденцию опускаться, и ее невозможно пополнить, потому что сварщик борется с гравитацией (снижение скорости движения не поможет, как при сварке вертикально вверх или вертикально вниз).

Хотя стандартный WPS дает диапазон расхода газа, более конкретная информация может помочь.Слишком сильный поток газа может вызвать турбулентность в сварочной ванне и разбрызгивание. Если он слишком низкий, из-за газа образуется пористость, не полностью защищающая бассейн от атмосферы. Для наружной сварки под открытым небом скорость 40 кубических футов в час (CFH) — надежный способ защиты от элементов; Для внутренней сварки может потребоваться от 25 до 30. Но все, что превышает 50 CFH, может вызвать проблемы как внутри, так и снаружи. Турбулентность в сварочной ванне притягивает атмосферные элементы и вызывает проблемы.

Для газовой вольфрамовой дуговой сварки (GTAW) в стандартном WPS указывается размер чашки, но для GMAW диаметр сопла может не указываться.Чем выше сила тока, тем больше диаметр сопла. Как правило, все, что превышает 200 ампер, требует от сварщика подключения к 5⁄8-дюймовому соплу; менее 200 ампер, 3⁄8-дюйм. насадку можно использовать.

Деформация является естественным следствием охлаждения твердого металла шва по сравнению с более мягким основным металлом. Рассмотрим лист из углеродистой стали A36 с пределом текучести 36 000 фунтов на квадратный дюйм; провод ER70S6 имеет выход от 58 000 до 60 000 фунтов на квадратный дюйм. Когда сварной шов остывает, он сразу достигает своего полного предела текучести. Итак, положите 60 000 PSI против 36 000 PSI и угадайте, какой из них выиграет? Высокий предел текучести металла шва создает прочное соединение, но также вызывает деформацию.

Это искажение вызывает множество факторов, и в WPS должны быть описаны методы его предотвращения. Учитывайте неправильную последовательность сварки. Металл сварного шва постоянно работает против более мягкого основного металла, но если сварщик накладывает валики в определенной последовательности, искажение можно минимизировать — и WPS может описать эти последовательности. Указание того, где начинать и заканчивать каждый проход, может минимизировать вероятность этого искажения. Некоторые программы, такие как WeldCAD, позволяют рисовать сварной шов, определять последовательность сварки и нумеровать проходы; затем вы можете экспортировать файл в текстовый редактор WPS (см. , рис. 1, ).

Предварительный нагрев также может сыграть большую роль в минимизации искажений. Большинство сварщиков предварительно нагревают все, чтобы получить высокоуглеродистый материал. Некоторые говорят, что для низкоуглеродистой стали металл толщиной менее 1 дюйма не требует предварительного нагрева. Но некоторые металлургические диаграммы показывают, что структура может серьезно повлиять на структуру в зоне термического влияния (ЗТВ), начиная примерно с ¾ дюйма.

Это зависит от того, сколько ограничений находится в зоне сварного шва. Рассмотрим конструкцию, которая требует размещения четырех сварных швов в виде крестиков-ноликов.Эти пересекающиеся сварные швы создают напряжения, распространяющиеся во всех направлениях (называемые многоосными напряжениями), а предварительный нагрев сварного шва может помочь снять часть напряжения. Если для металла требуется предварительный нагрев до 300 градусов по Фаренгейту, сварщик должен поддерживать нагрев до тех пор, пока сварка не будет завершена, и использовать одеяло для контроля скорости охлаждения. Чем больше нагревается деталь, тем медленнее она остывает, что приводит к меньшим искажениям.

Стандартный WPS может сказать, что нужно подогревать до определенной температуры, но не говорит, где и как именно подогревать.Дополнительные иллюстрации после стандартной формы WPS говорят о многом. Один из способов сделать это — вынуть раздел, требующий предварительного нагрева, с иллюстрации WeldCAD и разместить его подробно на отдельной странице. Подробные метки описывают, как предварительно нагреть секцию, со стрелками, указывающими на каждую сильно ограниченную область. Даже обученный сварщик может пропустить эти детали, но если они есть в WPS, он вряд ли пропустит их.

Хороший WPS также может служить ориентиром для инспектора сварки.Если инструкции WPS идут вразрез с основами сварки, он должен сразу знать, что искать в сварном шве. Например, если WPS для процесса с проволокой определяет слишком много гелия в качестве защитного газа, инспектор может найти слишком плоский профиль сварного шва. Если WPS выдает неправильную силу тока или если указанное напряжение слишком высокое, инспектор должен искать поднутрения в сварном шве. Слишком высокое напряжение также приводит к чрезмерному разбрызгиванию. И если скорость подачи проволоки слишком высока, инспектор, скорее всего, увидит перекрытие в профиле сварного шва, потому что слишком много проволоки попадает в сварочную ванну.

Проектирование дефектов

Иногда дефекты сварного шва возникают реже из-за ошибки сварщика или плохого инструктажа и в большей степени из-за того, что сама конструкция затрудняет работу сварщика. Конструкторы, имеющие опыт в сварке конструкций, знают, что по возможности следует избегать определенных элементов, но проблемы могут возникнуть у менее опытных инженеров-проектировщиков.

Рис. 2 Щелкните изображение, чтобы увеличить его. Руководители сварочных работ могут добавлять дополнительные примечания к стандартной форме WPS.Здесь прилагается чертеж сварного шва, а также информация о чистовой обработке шва.

Например, 1 дюйм. пластина, стоящая вертикально, с двумя пластинами, каждая толщиной 2 дюйма, параллельными друг другу по обе стороны от этой 1-дюймовой пластины. тарелка. Для соединения сборки требуется четыре сварных шва с одинарной фаской и разделкой кромок, что создает сильно ограниченную и напряженную зону (особенно для таких материалов, как углеродистая сталь A36, хорошо известная своим разрывом пластин). Эта конструкция — одна из многих, которая, независимо от того, насколько талантлив сварщик, может привести к дефектам сварного шва или полному отказу из-за значительного внутреннего напряжения.

Как правило, конструкции не должны иметь сильно закрепленных сварных швов там, где они не должны быть. Например, предыдущий пример можно изменить так, чтобы 2-дюйм. пластина будет проходить через 1 дюйм. тарелка. По-прежнему потребуются сварные швы со скосом канавки на концах 1-дюймового. пластины, но конструкция потребовала бы значительно меньшего напряжения и облегчила бы работу сварщика. И супервайзер сварки должен без колебаний позвонить дизайнеру, чтобы предложить изменения, в идеале до того, как сварщик зажжет дугу.

Если сварщик не может легко дотянуться до сварного шва, больше шансов, что его сварные швы будут иметь дефекты. Допустим, рабочий должен присесть под конструкцией и сваривать над головой под странным углом, чтобы получить толстое соединение с двумя пазами. Вращающиеся приспособления могут помочь для небольших деталей, или шов может быть скошен, чтобы сварщик мог подойти к нему сверху и произвести сварной шов со 100-процентным проплавлением с одной стороны. Конечно, если бы проектировщик мог устранить или переместить соединение так, чтобы сварщик мог получить к нему доступ с обеих сторон, даже лучше.

Другая распространенная проблема связана с переваркой. Неопытные дизайнеры могут увидеть тройник с 1 дюйм. пластины и, чтобы сохранить прочность на растяжение для сборки, необходимо сделать угловой шов глубиной 1 дюйм с обеих сторон. Это создает различные проблемы. Поскольку угловой шов составляет более 3⁄8 дюйма, потребуется несколько проходов. Это тратит время и сваривает металл, что в конечном итоге может дорого обойтись компании. Он также создает ненужное напряжение, которое может привести к растрескиванию сварного шва; использование такого большого количества сварочного металла также может привести к перекрытию.В худшем случае, дефекты могут даже привести к вертикали члена Т оторваться от опорной плиты.

Хорошая конструкция сварного шва немного противоречит здравому смыслу, потому что в большинстве случаев большее количество сварочного металла не обеспечивает лучшего качества сварки. Для этого Т-образного соединения стандартные сварочные материалы могут рекомендовать определенные размеры сварных швов: в соответствии с AWS D1.1, 5⁄16 дюйма. галтели распространены на 1 дюйм. тарелка, например. Но в идеале проектировщик должен рассматривать каждый сварной шов и определять минимальный размер сварного шва, чтобы удовлетворить требованиям прочности и безопасности, а не превышать его.Опять же, большее количество сварочного металла обычно не увеличивает прочность сварного шва. В действительности минимальное количество сварочного металла может обеспечить наиболее безопасное, экономичное и прочное соединение.

В то же время проектировщикам следует избегать угловых швов и по возможности использовать швы с разделкой кромок. Сварные швы с разделкой кромок не только вызывают меньшее напряжение, но и просто определяют размер сварного шва; Толщина пластины — это толщина сварного шва.

Ошибки проектирования включают выбор процесса. Некоторые компании, даже самые крупные, используют процедуры сварки, впервые написанные много лет назад, и поэтому часто определяют неоптимальные процессы.Процедура может потребовать дуговую сварку защищенным металлом (SMAW или стержневую сварку), когда сварщик мог бы сделать гораздо лучшую работу, используя другой процесс. SMAW имеет свое место для определенных применений, но при этом образуется шлак, который может застрять в сварном шве и вызвать дефекты. Кроме того, он нагревается и имеет в среднем 2 дюйма. потеря шлейфа (длина неиспользуемого электрода, оставшегося после сварки).

Обычно сварщик использует меньше расходных материалов и тепла при сварке проволокой, такой как GMAW или порошковая сварка (FCAW).Для большинства применений толщиной 1 дюйм и менее импульсная газовая дуговая сварка (GMAW-P) лучше всего работает для минимизации искажений, а также для увеличения проплавления. Для самых толстых материалов лучше всего подходит сварка под флюсом (SAW).

Наконец, выбор материала особенно важен на этапе проектирования. Выбор трудносвариваемого материала приводит к большему количеству дефектов. Проектировщики должны знать свариваемость материалов и использовать трудносвариваемые материалы только тогда, когда нет другого выбора.

Допустим, конструктор делает вал и требует использовать высокоуглеродистую сталь 1045, которая придаст валу прочность на разрыв и жесткость, но не содержит химических добавок, которые помогут сварщику.А как насчет материала 4330 или 4340? Они содержат никель, который облегчает сварку, делает материал более пластичным и повышает прочность.

Рис. 3 Щелкните изображение, чтобы увеличить. На этой странице WPS показано, где применить необходимый предварительный нагрев, а также угол наклона пистолета, который должен использовать сварщик.

Также верно, что никельсодержащий сварочный металл может облегчить сварку основного металла 1045. Но, учитывая цены на материалы, замена основного металла может иметь больший экономический смысл (в зависимости от количества металла, необходимого для работы).Разница в цене между таким материалом, как 1045, и никельсодержащим металлом, таким как 4340, может составлять всего 5-7 процентов. Между тем, наполнитель с высоким содержанием никеля может быть значительно дороже, чем присадочный металл без никеля.

Предотвращение будущих дефектов

Как и любые проблемы с качеством при производстве, дефекты сварных швов редко возникают по одной причине. Плохая сварка может быть результатом сочетания плохого качества изготовления, плохого WPS и инструкций сварщика, а также плохой конструкции.

Уловка для инспекторов сварки заключается в том, чтобы понять, как каждая из этих причин способствует возникновению проблемы сварки, и работать вместе с инженерами-проектировщиками и сварщиками в цехах, чтобы предотвратить как можно больше дефектов до начала сварки.

Что такое дефекты сварки — типы, причины и способы устранения?

Сварочный дефект можно определить как любое отклонение размера и формы данной металлической конструкции от технических и конструктивных требований. Отклонение может быть вызвано ограничением процесса с точки зрения неправильного процесса / техники сварки или определенным поведением человека.

Дефекты сварки могут возникать на любой стадии процесса сварки и затрагивать как внутреннюю, так и внешнюю часть металлической конструкции. Несмотря на то, что создать бездефектный сварной шов практически невозможно, для вас важно уменьшить их количество, чтобы предотвратить потерю материала и сохранить заданное качество.

Важно отметить, что некоторые дефекты допустимы, если они не нарушают установленные стандарты и качество, но некоторые, например трещины, недопустимы.

Вместе с тем данное руководство поможет вам обнаружить эти распространенные дефекты сварки, их причины и способы устранения.

Типы дефектов сварки

Дефекты сварных соединений подразделяются на 2 широкие категории, т. Е. те, которые происходят внутри, и те, которые происходят снаружи.

Наружные дефекты сварки

Наружные дефекты также известны как поверхностные визуальные дефекты, поскольку они проявляются на самой поверхности.К ним относятся поверхностные трещины, перекрытия, поднутрения, пористость и разбрызгивание. Мы обсудим каждый из них в следующем разделе.

Внутренние дефекты сварки

Это дефекты, которые возникают на некоторой глубине в материале. Они визуально невидимы, так как не присутствуют на поверхности, но имеют такой же вес, что и внешние. К этим дефектам относятся неполное плавление, включения шлака и неполное проплавление.

Объяснение внешних сварочных дефектов

i.Трещины

Трещины являются наиболее распространенными дефектами и могут возникать в любом месте на поверхности сварочного материала. Некоторые трещины также могут присутствовать внутри сварочного материала, особенно на участках, подверженных прямому нагреву (HAZ). Трещины бывают двух основных типов:

- Горячие трещины — Эти трещины возникают во время сварки или во время кристаллизации, когда температура может достигать 10000 градусов Цельсия.

- Холодные трещины — Холодные трещины возникают после завершения процесса сварки или во время процесса затвердевания.Обычно они видны через несколько часов или даже несколько дней после сварки.

Причины трещин

- Неправильная конструкция соединения.

- Загрязнение основного металла из-за плохой пластичности.

- Использование газообразного водорода в качестве защитного газа при сварке черных металлов.

- Высокое содержание углерода и серы в основном металле.

- Большой сварочный ток.

- Быстрое охлаждение сварного шва.

- Недостаточный предварительный нагрев.

- Остаточное напряжение также может привести к трещинам.

Средства правовой защиты

- Избегайте быстрого охлаждения зоны сварки.

Устранение дефектов сварных швов — журнал Fab Shop

«Мы делаем то, что нужно».

Это девиз экспериментального цеха изготовления в Центре летных исследований Армстронга НАСА, расположенном на базе ВВС Эдвардс в Калифорнии. Магазин, который занимался созданием деталей и компонентов для всех значительных самолетов, созданных исследовательским центром за последние почти семь десятилетий.

Эдмунд Свон, начальник отдела экспериментального производства, сказал, что цех FAB — это универсальный центр производства, модификации и ремонта. Филиал состоит из пяти цехов, обеспечивающих механообработку, производство листового металла, труб, сварку и изготовление композитов. Второй, меньший по размеру производственный центр расположен на так называемом Заводе 42, производственном предприятии ВВС США, расположенном в Палмдейле примерно в 40 милях от Эдвардса.

В помещениях представлен широкий ассортимент оборудования.По словам Суона, это необходимо из-за огромного количества проектов, над которыми работают технические специалисты. Центр, ранее известный как Центр летных исследований Драйдена, является основным учреждением НАСА для исследования атмосферы в полете и предназначен для исследования и тестирования передовых аэронавтики, научных открытий в области космических и смежных технологий, а также авиационных исследований и разработок.

Как сказал Дэвид Макбрайд, директор Центра Армстронга НАСА, в повторном посвящении Центра в честь Нила Армстронга:

«Пока мы меняем название, наша работа остается неизменной.

Мы летаем, исследуем, измеряем, раскрываем и обнаруживаем упущенное и неожиданное на благо нации и на благо человечества ».

Работа в центре означает, что каждый день может быть другим. Запросы на работу поступают от инженеров и дизайнеров из компаний-партнеров и федеральных агентств и могут включать в себя модификации компонентов, ремонт поврежденных деталей и удовлетворение производственных потребностей. Одним из примеров является небольшой алюминиевый корпус для миниатюрной видеокамеры, которая должна быть установлена на законцовке крыла самолета для записи движения поверхностей управления полетом, таких как элероны, интерцепторы и закрылки.

Конечно, не все вакансии гламурны. «Хотя наша основная задача — поддержка исследований, — сказал Свон, — если есть секретарь, которому нужна скоба, чтобы повесить часы, мы получим звонок».

Фрезерный станок предназначен для цеха композитных материалов, где он изготавливает формы. Затем композитный материал помещается на форму для придания ей формы в соответствии со спецификацией детали. Предоставлено: НАСА / Том Чида. (Вверху)

Композитный материал, обработанный экспертами NASA Fab Shop.(Вверху)

В цехе листового металла имеется множество ножниц, прессов, роликов и т. Д.

История создания

И, таким образом, так было с 1950-х годов, когда Конгресс предоставил дополнительное финансирование для расширения возможностей, включая производственный цех, который был создан для «изготовления всех видов нестандартных деталей по запросу». В любой день машинисты проектируют и производят прототипы оборудования, обрабатывают сложные профили поверхности с допусками до + -0.0002. Техническим специалистам обычно поручают изготавливать экспериментальные компоненты с этими жесткими допусками, а также работать в ангаре, выполняя серьезные структурные модификации самолетов.

«Раньше говорили о составлении чертежей на салфетках для бара и использовании салфетки в качестве чертежа, — сказал Свон.

Хотя те времена прошли, эта идея не обязательно исчезла. Вдохновение может поразить где угодно. Идеи разрабатываются и поступают в форматах от нарисованных от руки эскизов до официального формата чертежей, и эти двухмерные концепции превращают их в трехмерную реальность.

Некоторые из этих реалий включают:

— Изготовление установленного на брюхе пилона F-104, используемого для испытания плит космических челноков на водонепроницаемость и аэродинамические нагрузки.

— Модификация большого фюзеляжа лайнера Convair 990 таким образом, чтобы его можно было использовать в качестве испытательного стенда для шасси для оценки износа шин космических челноков при различных условиях посадки и нагрузки.

— Изготовление перископической системы «на подбородке» на исследовательском самолете F-104 для оценки устройства внешнего переднего обзора

, которое может быть использовано в будущих высокоскоростных самолетах или космических кораблях, где традиционные лобовые стекла кабины ограничивают передний обзор экипажа.

-Создание трапа аварийного покидания экипажа в модифицированном Боинге 747, который использовался для перевозки прототипа космического челнока «Энтерпрайз» во время испытаний космического челнока на планирование и посадку в 1977 году.

-Изменение задней части фюзеляжа вокруг выхлопных сопел двигателя на специализированном F- 15, совершаемый в Драйдене, чтобы оценить направленную тягу двигателя как способ улучшения маневренности.

Металлы, с которыми магазин работает больше всего, — это алюминий, немного титана и, в редких случаях, более экзотические материалы, такие как инконель.Материалы обычно поставляются в листах, прутках и ремнях. Использование композитных материалов растет. Тем не менее, алюминий остается наиболее часто используемым металлом из-за его легкого веса, гибкости и способности принимать множество форм, характерных для обтекаемых высокопроизводительных самолетов. Титан обычно используется в самолетах, где требуется большая прочность или достигаются высокие температуры.

Для резки, формовки и гибки металла требуется много различных типов оборудования, чтобы удовлетворить потребности различных исследовательских и вспомогательных проектов в области авиации в Armstrong.Одним из наиболее часто используемых устройств является гидравлические ножницы, которые могут разрезать кусок металла толщиной до 5/8 дюйма и толщиной 8 футов. широкий. Другие большие, мощные машины с гидравлическим и электрическим приводом могут сгибать, катить, пробивать и прессовать металлические листы, прутки и ленты во все виды неправильных и изогнутых форм в зависимости от требований проекта. Давление до 2500 фунтов на квадратный дюйм (PSI) является обычным для некоторых станков, используемых в цехе листового металла. Чтобы просмотреть полный список оборудования, используемого в цехе листового металла, щелкните здесь.

Экспериментальное производство Armstrong — это комплексный центр производства, модификации и ремонта. Предоставлено: NASA / Tom Tschida

Обработка

В механическом цехе материалы ¼-дюйм. или больше, перерабатываются в бесчисленное множество деталей, от микропереключателей до пилонов, на которых размещаются исследовательские машины и испытательные изделия под самолетом.

Все специалисты цеха являются экспертами в эксплуатации 40 имеющихся станков, от обычных настольных шлифовальных станков до больших компьютеризированных фрезерных станков и токарных станков, включая возможности проверки.

Самый большой фрезерный станок на предприятии может обрабатывать кусок стали или алюминия размером 64 дюйма. длинный, 32 дюйма широкий и 30 дюймов. толстый. Электроэрозионный станок (EDM) использует латунную проволоку 0,010 и используется для сквозных отверстий и других нужд.

Другое оборудование включает гидроабразивный резак, который работает под давлением 55 000 фунтов на кв. Дюйм с гранатовой смесью, которая прорезает материал толщиной до 7 дюймов. и размерами до 4 футов x 8 футов. Эта модель вырезает сложные плоские детали из материалов, включая металл, пластик, стекло, керамику и композиты, непосредственно из чертежа САПР или.DXF файл.

Пятиосевой фрезерный станок используется для изготовления форм, которые формируют из композитных материалов компоненты самолетов. Эта машина использовалась в проекте NASA G-III Adaptive Compliant Trailing Edge (ACTE). Мастерская модифицировала бизнес-джет GulfStream, добавив в него закрылки, изменяющие форму, чтобы определить, могут ли усовершенствованные гибкие закрылки задней кромки улучшить аэродинамику и снизить уровень шума в аэропорту при взлете и посадке.

«За последние несколько лет производственный цех вложил значительные средства в оборудование с ЧПУ, чтобы гарантировать детали с жесткими допусками», — сказал Свон.«Используя технологию ЧПУ, мы стремимся производить идеальные детали. Если тест не проходит из-за одной из наших частей, это означает потерю данных на миллионы долларов, а для научного мира это трагедия. Мы не можем позволить себе некачественные детали. Они должны быть идеальными ».

Центр летных исследований Армстронга

Ремонт внутренних дефектов стальных сварных швов

Отсутствие внутренних дефектов. Под проплавлением стали понимается дефект между заготовкой и металлом шва или частично расплавленным слоем сварного шва.Неполный проплавление сварных швов ослабляет участок работы, что приводит к сильной концентрации напряжений, значительно снижает прочность соединения, часто это становится причиной растрескивания сварного шва. Сварочный шлак состоит из неметаллического шлака, который называется шлаком. Шлак уменьшает сечение сварного шва, в результате чего концентрация напряжений снижает прочность и ударную вязкость сварного шва.

Пористость металла сварного шва при высоких температурах, чрезмерное поглощение газа (например, h3) или из-за того, что ванна внутри металлургических реакционных газов (например,g., CO), ванна охлаждается и затвердевает во время разряда, а также внутри или на поверхности сварных полостей, а именно пор. Наличие пор уменьшает эффективное поперечное сечение рабочего сварного шва, уменьшая механическую прочность соединения. Если существуют проникающие поры или сплошность, это серьезно повлияет на герметичность сварного соединения. После процесса сварки появляются трещины или сварка металла в области сварного соединения, называемые трещинами частичного разрушения. Трещины могут возникать в сварном шве, также могут возникать по обе стороны от зоны термического влияния сварного шва.Иногда металл образуется на металлической поверхности, но может образовываться внутри.Обычно в соответствии с механизмом образования трещин, которые можно разделить на два типа термического и холодного растрескивания. Термическое растрескивание вызывается процессом кристаллизации из жидкости в твердое состояние в металле сварного шва, в основном возникающим в металле сварного шва. Основная причина существования легкоплавких веществ (таких как FeS, т.пл. 1193), которые ослабляют контакт между зернами, когда подвергаются высоким сварочным напряжениям, легко вызвать разрушение между зернами.Сварные детали и сварочный пруток содержат примеси S, Cu так долго, что склонны к горячему растрескиванию. Термические трещины по характерному распределению границ зерен. Когда трещина проходит через поверхность и во внешний мир, тенденция к гидрированию очевидна. Холодные трещины образуются в процессе охлаждения после сварки, в основном в основном металле или основном металле и сварном шве на стыке линии плавления. Основная причина связана с образованием зоны термического влияния сварного шва или образованной внутри закаленной структуры под высоким напряжением, вызванным разрывом зерен, при сварке легирующих элементов с высоким содержанием углерода или закаленной стали, склонной к холодное растрескивание.Чрезмерное плавление сварного шва в водороде может вызвать холодное растрескивание. Трещина является наиболее опасным типом дефекта, который, помимо уменьшения несущего сечения снаружи, но также имеет серьезную концентрацию напряжения при использовании трещины, будет постепенно расширяться, что может в конечном итоге привести к разрушению элемента. Таким образом, сварные конструкции обычно не допускают наличия такого дефекта, поэтому для повторной сварки требовалась лопата.

9)

9)

Появляются недуги как сразу, так и при эксплуатации устройства. Причиной может являться нарушение технологии сварки, формирования соединения.

Появляются недуги как сразу, так и при эксплуатации устройства. Причиной может являться нарушение технологии сварки, формирования соединения.