Способы контроля сварных швов и изделий

Подробности- Подробности

- Опубликовано 27.05.2012 13:17

- Просмотров: 16025

При изготовлении сварных изделий выбор способа контроля определяется характером и назначением конструкции, степенью ее ответственности и наличием контрольных и испытательных средств на заводе, а также доступностью для способов контроля.

Применяются следующие способы контроля.

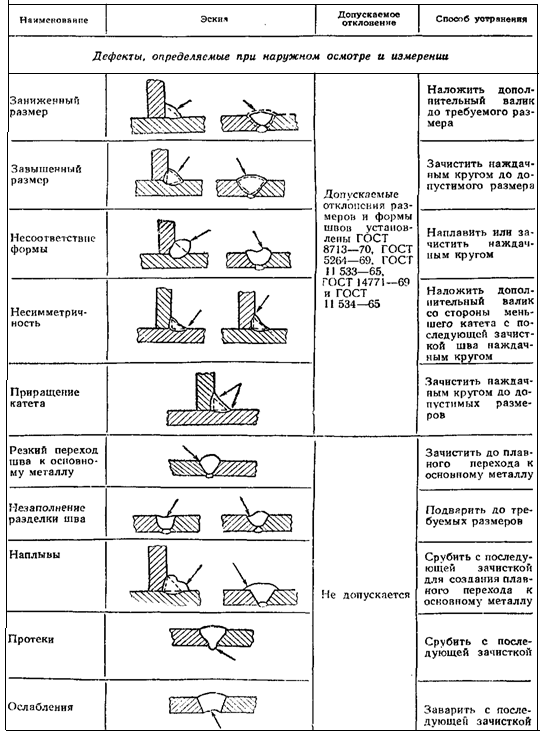

Наружный осмотр и проверка размеров шва. Наружным осмотром выявляются внешние дефекты шва: неравномерность ширины и высоты шва, подрезы, не провар вершины шва, если она доступна для осмотра, трещины, неровная поверхность и пр. С помощью лупы можно выявить мелкие волосяные трещины.

Размеры шва проверяются специальными шаблонами.

Испытание механических свойств наплавленного металла. Для проведения испытания механических свойств наплавленного металла сварщик сваривает пробные пластинки в тех же условиях и из того же металла, что и изделие.

Форма и размеры стандартных образцов для механических испытаний, порядок проведения того или иного испытания и формулы для подсчета даны в главе II. Для определения предела прочности и относительного удлинения наплавленного металла из металла шва изготовляют цилиндрический образец.

При испытании механических свойств сварного соединения из пробной пластины вырезают плоский образец.

Чтобы определить пластичность сварного соединения, определяют угол загиба образца до появления первой трещины в наплавленном металле. Для этого испытания изготовляют плоский образец, аналогичный образцу, г со сварным швом, расположенным посредине, и со снятым усилением. При испытании образец укладывается на шарнирные опоры.

Чтобы определить ударную вязкость наплавленного металла, из металла шва вырезают квадратный образец с надрезом.

Металлографический контроль сварных швов состоит в исследовании макро — и микроструктуры и осмотре изломов сварных соединений.

Исследование изломов швов производят невооруженным глазом или с помощью лупы. По виду и цвету поверхности свежего излома определяют наличие не проваров, раковин, пор, шлаковых включений.

Исследование макроструктуры заключается в изучении макрошлифов сварного шва. Макрошлифы — образцы, вырезанные из сварной пластины или из самого изделия в направлении поперек или вдоль шва. Поверхность макрошлифа промывают спиртом и травят специальными реактивами, после чего осматривают невооруженным глазом или с помощью лупы при увеличении до 10.

Макро-исследование сварных соединений позволяет выявить строение металла шва, не провары, шлаковые включения, трещины, газовые поры и другие дефекты, видимые невооруженным глазом или при небольшом увеличении.

Исследование микроструктуры заключается в изучении поверхности протравленных микрошлифов с помощью микроскопа при увеличениях от 100 до 2000. -Микрошлифы изготовляются и обрабатываются так же, как и макрошлифы, но их поверхность дополнительно полируется на полировальном станке.

-Микрошлифы изготовляются и обрабатываются так же, как и макрошлифы, но их поверхность дополнительно полируется на полировальном станке.

Микроисследования выявляют структуру металла, а следовательно, и его свойства во всех зонах сварного шва.

Засверливание шва. Этим способом пользуются для определения . наличия дефектов в отдельных сомнительных местах шва, например а определяют не провар вершины или кромки. Для этого шов просверливают в исследуемом месте сверлом или конической фрезой, диаметр которых на 3 мм больше ширины шва. После травления стенок отверстия 10—12-процентным раствором двойной соли хлористой { меди и аммония можно легко обнаружить не провар. Место засверловки после испытания заваривают.

Контроль плотности сварных швов: испытания на плотность проводятся с целью определения непроницаемости швов для жидкостей и газов.

Гидравлические и пневматические испытания служат для проверки плотности швов. Гидравлическое испытание позволяет установить также прочность изделия.

Пневматическое испытание производится сжатым воздухом. Давление воздуха выбирают равным рабочему давлению в сосуде. Перед испытанием сосуд погружают в воду или производят обмазку всех швов мыльным раствором. В местах пропуска воздуха образуются хорошо видимые пузыри.

Химический способ (способ С. Т. Назарова) состоит в том, что в сосуд вместе со сжатым воздухом подают аммиак в количестве 1 % от объема изделия. Предварительно на швы накладывают бинты или бумажные ленты, пропитанные 5-процентным раствором азотнокислой ртути. Аммиак проникает через поры и трещины шва и вызывает почернение полоски бумаги против дефектного места шва.

Аммиак проникает через поры и трещины шва и вызывает почернение полоски бумаги против дефектного места шва.

Испытание керосином производится с целью выявления плотности швов различных резервуаров и сосудов, не работающих под давлением. Для лучшего обнаружения дефектных мест сварные швы покрываются водным меловым раствором с той стороны, которая более доступна для устранения выявленных дефектов. После высыхания мелового раствора производят обмазку швов керосином с противоположной стороны. Керосин способен проникать в самые мелкие поры и трещины, если таковые имеются в шве. При просачивании через них керосин дает на меловой поверхности хорошо заметные темные пятна.

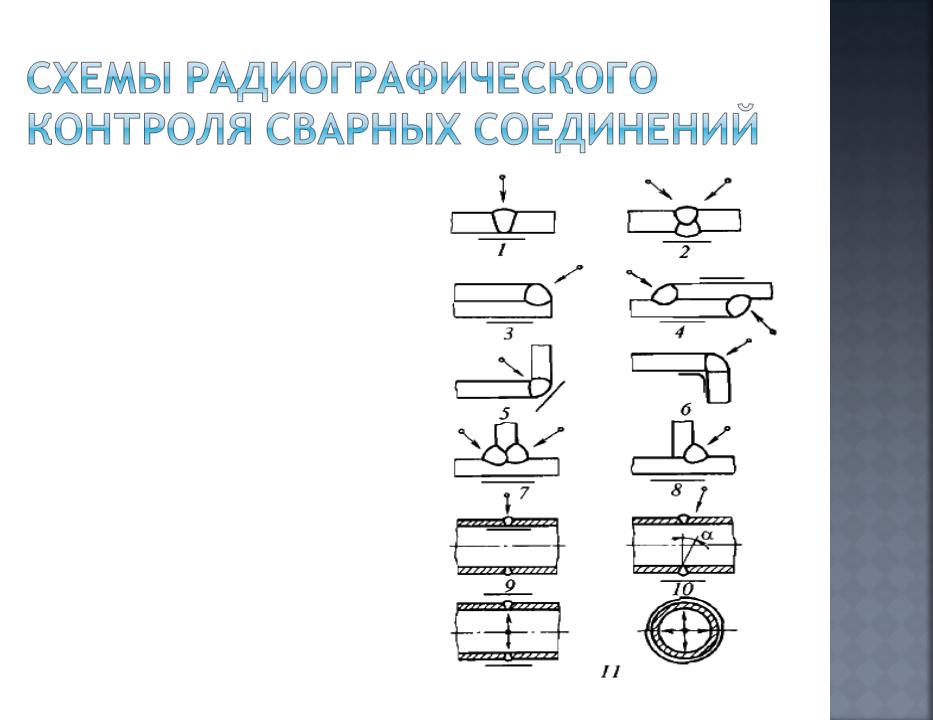

Просвечивание швов рентгеновскими и гамма-лучами. Этот способ применяется для обнаружения внутренних дефектов в сварных Швах — трещин, пор, шлаковых включений. Просвечивание производится следующим образом. Пучок рентгеновских или гамма-лучей направляется на испытуемый сварной шов.

Гамма-лучи — лучи, излучаемые радиоактивными элементами — радием, мезоторием, кобальтом и другими. Для просвечивания сварных швов применяют мезоторий и кобальт. Просвечивание рентгеновскими лучами и гамма-лучами применяется для ответственных конструкций.

Ультразвуковой метод

Ультразвук—это механические упругие колебания среды с частотами свыше 20000 колебаний в секунду, не воспринимаемые человеческим ухом. Ультразвуковые колебания отличаются большой проникающей способностью в твердых телах, особенно в металлах, а также способностью отражаться от границы раздела двух веществ.

Ультразвуковые колебания отличаются большой проникающей способностью в твердых телах, особенно в металлах, а также способностью отражаться от границы раздела двух веществ.

Эти две особенности ультразвука используются для обнаружения дефектов в сварных швах. С этой целью к поверхности детали прикладывается источник ультразвуковых колебаний (кварцевая пластинка), от которой короткими порциями (импульсами) излучаются упругие ультразвуковые колебания. Если в металле шва имеются неметаллические включения, поры, трещины, не провары, то ультразвуковые колебания отражаются и улавливаются искателем (пьезоприемником).

Отраженные колебания преобразуются в электрические импульсы, которые видны на экране электроннолучевой трубки дефектоскопа.

Магнитный метод

Этот метод имеет несколько разновидностей.

Метод магнитного порошка состоит в том, что сварной шов намагничивается с помощью соленоидов, электромагнитов или путем пропускания тока через исследуемую сварную деталь.

Перед намагничиванием на шов наносят магнитный порошок в сухом виде или в смеси с маслом, керосином и т. п. Если в шве имеется дефект, то над ним скапливается магнитный порошок.

Этим способом определяются дефекты, залегающие на глубине до 5 мм.

Метод К. К. Хренова и С. Т. Назарова заключается в том, что на проверяемое изделие устанавливают электромагнит переменного тока, создающий в изделии переменный магнитный поток. Если этот поток встречается с дефектом в шве, то возникает местное искажение потока, что может быть обнаружено с помощью специального индукционного искателя, передающего сигналы на измерительный прибор и телефон.

Этим способом выявляется скрытый дефект на глубине до 20 мм.

Магнитографический метод, разработанный институтом «ВНИИ-стройнефть», состоит в том, что на шов накладывают ферромагнитную ленту (магнитная лента значительно шире той, которую применяют на магнитофонах) и намагничивают его. В месте расположения дефекта изменяется степень намагничивания пленки, что фиксируется с помощью специального прибора, позволяющего судить о величине и характере дефекта шва.

Читайте также

Добавить комментарий

Контроль качества сварных швов

Контроль качества сварных швов

Для своевременного выявления дефектов необходим тщательный и систематический контроль сварных соединений трубопроводов на всех стадиях производства сварки. В зависимости от требований проекта или технических условий контроль сварных соединений технологических трубопроводов осуществляется путем наружного осмотра всех стыков, механических испытаний и физических методов контроля (металлографического исследования, просвечивания рентгеновскими или гамма-лучами, ультразвука, магнитографического способа), а также проверки плотности сварных стыков гидравлическим или пневматическим испытанием. В отдельных случаях в зависимости от материала труб и назначения трубопровода сварные швы проверяют на коррозионную стойкость.

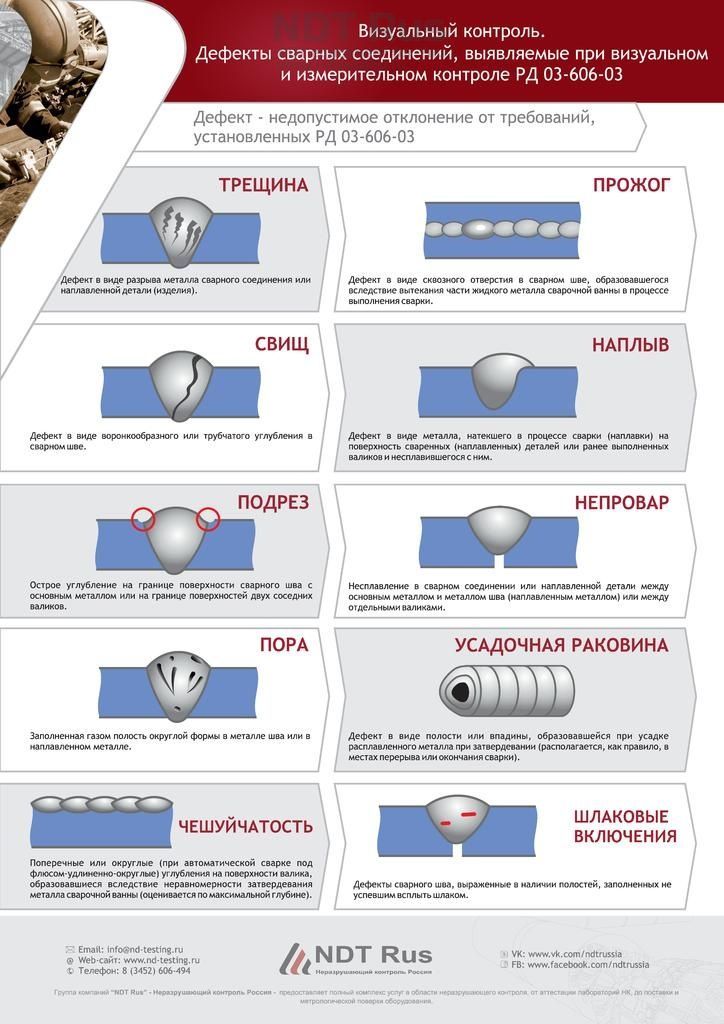

Наружному осмотру подвергают каждый сваренный стык трубопровода. Путем осмотра выявляют внешние дефекты шва: наплывы, подрезы, кратеры, прожоги, трещины, свищи, наружные поры.

Механические испытания сварных соединений производят, чтобы определить их прочность и пластичность. Обязательными, видами механических испытаний являются испытания на растяжение, загиб или сплющивание и на ударную вязкость. Для проведения механических испытаний каждый сварщик одновременно со сваркой трубопровода осуществляет сварку контрольных (пробных) стыков, из которых вырезают образцы. Механические испытания контрольных стыков выполняют только при сварке трубопроводов, подведомственных органам Госгортехнадзора, на газопроводах, подведомственных органам газовой инспекции, а также на внутризаводских трубопроводах, транспортирующих огне- и взрывоопасные или токсичные газообразные и жидкие продукты. Механические испытания производят в соответствии с ГОСТ 6996—54.

Металлографическое исследование осуществляют, чтобы определить структуру металла шва и околошовной зоны, выявить в сварном шве газовые или шлаковые включения, волосяные трещины, непровары. При металлографическом исследовании проверяют излом сварного шва и определяют его макро- и микроструктуру. Эти исследования обязательны только для паропроводов первой и второй категорий, подведомственных Госгортехнадзору, и трубопроводов специального назначения. Исследованию подвергаются образцы, вырезанные из контрольного стыка.

Эти исследования обязательны только для паропроводов первой и второй категорий, подведомственных Госгортехнадзору, и трубопроводов специального назначения. Исследованию подвергаются образцы, вырезанные из контрольного стыка.

Просвечивание рентгено- и гамма-лучами — наиболее распространенный способ контроля сварных швов без разрушения. Просвечивание позволяет обнаружить внутренние дефекты сварки — трещины, непровар, шлаковые включения и поры. Для просвечивания сварных швов применяют стационарные (РУП-200, РУП-400-5) и переносные (РУП-120-5-1 иИРА-1д) рентгеновские установки. Стационарные установки из-за больших габаритных размеров используют на заводах и в лабораториях; переносные — в монтажных условиях.

Гамма-лучи возникают в результате процессов, происходящих при распаде ядер элементов или изотопов, обладающих искусственной или естественной радиоактивностью. Эти лучи способны проникать через слой металла значительной толщины и действовать на рентгенопленку, приложенную к шву с обратной стороны. В тех местах, где имеются дефекты, поглощение лучей металлом будет меньше, и они окажут более сильное воздействие на эмульсию пленки. В данном месте на пленке появится темное пятно, по форме соответствующее дефекту шва. Для просвечивания пользуются гамма-лучами радиоактивных элементов цезия-137,. туллия-170, кобальта-60, иридия-192, европия-152. Для просвечивания радиоактивные вещества, излучающие гамма-лучи, помещают в специальные ампулы, заключенные в свинцовые кожухи (контейнеры). Рентгеновское и гамма-просвечивание проводят в соответствии с ГОСТ 7512—55. Недостатком способа контроля гамма-лучами является его вредность, требующая особых мер к охране людей от их воздействия.

В тех местах, где имеются дефекты, поглощение лучей металлом будет меньше, и они окажут более сильное воздействие на эмульсию пленки. В данном месте на пленке появится темное пятно, по форме соответствующее дефекту шва. Для просвечивания пользуются гамма-лучами радиоактивных элементов цезия-137,. туллия-170, кобальта-60, иридия-192, европия-152. Для просвечивания радиоактивные вещества, излучающие гамма-лучи, помещают в специальные ампулы, заключенные в свинцовые кожухи (контейнеры). Рентгеновское и гамма-просвечивание проводят в соответствии с ГОСТ 7512—55. Недостатком способа контроля гамма-лучами является его вредность, требующая особых мер к охране людей от их воздействия.

Магнитографический способ контроля сварных швов основан на принципе изменения магнитного рассеивания, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов. Особенностью этого способа является «запись» обнаруживаемых дефектов на специальную магнитофонную пленку (ленту).

Данный способ контроля применяют для труб толщиной до 20 мм, он позволяет четко выявить такие дефекты сварных швов, как продольные трещины, непровар, шлаковые включения и поры.

Ультразвуковой способ контроля сварных швов основан на различном отражении направленного пучка высокочастотных звуковых колебаний от металла (сварного шва) и имеющихся в нем дефектов.

Ультразвуковой контроль применяют для труб с внутренним диаметром 80 мм и более и стенками толщиной свыше 10 мм. Наибольшее применение для контроля нашли ультразвуковые дефектоскопы УЗД-7Н, НИИМ-5 и УЗД-39.

Недостатком данного способа контроля является то, что он позволяет определить лишь место дефекта, а не его характер.

Контролю физическими методами подвергают наихудшие стыки из отобранных по внешнему осмотру, в количестве:

Для трубопроводов I и II категорий…………………….. 3%

Для трубопроводов III категории ……………………….. 2%

Для трубопроводов IV категории. ………………………… 1%

………………………… 1%

Количество стыков определяется от общего числа сваренных каждым сварщиком стыков, но оно должно быть не менее одного. Контролю необходимо подвергать весь периметр стыка.

При физических методах контроля сварные швы полагается браковать, если в них обнаружены следующие дефекты: трещины любых размеров; непровар глубиной более 15% от толщины стенки трубы, если она не превышает 20 мм, а при толщине стенки свыше 20 мм — более 3 мм; шлаковые включения и поры глубиной более 10% от толщины стенки трубы, если она не превышает 20 мм и 3 мм — при толщине стенки свыше 20 мм; скопления включений и пор в виде сплошной сетки дефектов в шве независимо от их глубины. Шлаковые включения глубиной до 10% от толщины стенки и длиной не более 30 мм, а также скопления пор длиной не более 15 мм не являются признаками брака.

Исправление дефектов сварных стыков трубопроводов допускается, если при условном диаметре трубопровода до 100 мм длина трещин меньше 20 мм и при условном диаметре свыше 100 мм — меньше 50 мм, а также если протяженность участков с недопустимыми дефектами меньше ¼окружности стыка. В процессе исправления необходимо вырубить дефектные места и вновь их заварить. В остальных случаях дефектный стык должен быть удален из трубопровода и на его место вварена катушка. Все подвергавшиеся исправлению участки стыков должны быть проверены физическими методами контроля.

В процессе исправления необходимо вырубить дефектные места и вновь их заварить. В остальных случаях дефектный стык должен быть удален из трубопровода и на его место вварена катушка. Все подвергавшиеся исправлению участки стыков должны быть проверены физическими методами контроля.

1. Какие применяют способы контроля сварных швов?

2. В чем сущность просвечивания гамма-лучами? Какие радиоактивные элементы используются при этом?

3. Как производится исправление дефектов сварного шва?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Тест по ПМ.

04 МДК Дефекты и способы испытания сварных швов

04 МДК Дефекты и способы испытания сварных швовКонтроль качества сварки. Илья Мельников

Контроль качества сварки Илья Мельников 2 3 Илья Мельников Контроль качества сварки 4 КЛАССИФИКАЦИЯ ДЕФЕКТОВ В процессе образования сварного соединения в металле шва и зоне термического влияния могут возникать

ПодробнееСварочные деформации

Сварочные деформации Ю.А. Дементьев Краевое государственное бюджетное профессиональное образовательное учреждение «Бийский промышленно-технологический колледж» Изменение формы и размеров твердого тела

ПодробнееКонтроль качества сварных соединений

Министерство образования Республики Башкортостан ГАОУ СПО Туймазинский Индустриальный Техникум Рассмотрено цикловой методической комиссией преподавателей и мастеров сварочного производства протокол от

ПодробнееВизуальный и измерительный контроль ПНАЭ Г

Государственный комитет СССР по надзору за безопасным ведением работ в атомной энергетике (Госатомэнергонадзор СССР) ПРАВИЛА И НОРМЫ В АТОМНОЙ ЭНЕРГЕТИКЕ УНИФИЦИРОВАННЫЕ МЕТОДИКИ КОНТРОЛЯ ОСНОВНЫХ МАТЕРИАЛОВ

ПодробнееПРАКТИЧЕСКИЕ ЗАДАНИЯ

ТАМБОВСКОЕ ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ПРИБОРОСТРОИТЕЛЬНЫЙ КОЛЛЕДЖ ПРАКТИЧЕСКИЕ ЗАДАНИЯ ПМ 01 Подготовительно-сварочные работы

ПодробнееРАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ НИЖЕГОРОДСКОЙ ОБЛАСТИ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «СЕМЕНОВСКИЙ ИНДУСТРИАЛЬНО — ХУДОЖЕСТВЕННЫЙ ТЕХНИКУМ» РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ

ПодробнееКомпания ООО «КРОН-СПБ»

Компания ООО «КРОН-СПБ» Керамические подкладки для односторонней сварки Керамические подкладки для односторонней сварки являются технологией для быстрой и экономичной сварки крупных металлоконструкций,

ПодробнееПМ.

01 ПОДГОТОВИТЕЛЬНО-СВАРОЧНЫЕ РАБОТЫ

01 ПОДГОТОВИТЕЛЬНО-СВАРОЧНЫЕ РАБОТЫПМ.01 ПОДГОТОВИТЕЛЬНО-СВАРОЧНЫЕ РАБОТЫ 1.1. Область применения программы Рабочая программа профессионального модуля (далее программа) является частью образовательной программы среднего профессионального

Подробнее3.4. Понятие свариваемости материалов

3.4. Понятие свариваемости материалов 1 При сварке плавлением сварные соединения имеют два ярко выраженных участка: закристаллизовавшийся металл шва и зона термического влияния в основном металле. 2 При

ПодробнееПодготовка и разделка кромок под сварку

Подготовка и разделка кромок под сварку Подготовка кромок Ю.А. Дементьев преподаватель КГБПОУ «Бийский промышленнотехнологический колледж» Цель подготовки (зачистки) кромок под сварку-получение качественного

ПодробнееElectrically welded steel line-weld tubes. Technical requirements

Межгосударственный стандарт ГОСТ 10706-76 «Трубы стальные электросварные прямошовные. Технические требования» (утв. постановлением Госстандарта СССР от апреля 1976 г. N 89) Electrically welded steel line-weld

ПодробнееКлассификация видов сварки

СВАРНЫЕ СОЕДИНЕНИЯ СВАРНЫЕ СОЕДИНЕНИЯ Сварные соединения представляют собой основной тип неразъѐмных соединений. Они выполняются путем местного нагрева деталей в зоне их соединения до расплавления или

ПодробнееПРОГРАММА ПРОИЗВОДСТВЕННОЙ ПРАКТИКИ

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ ГОРОДА МОСКВЫ Государственное бюджетное профессиональное образовательное учреждение города Москвы «Образовательный комплекс градостроительства «Столица» 115419 г. Москва, ул. Академика

ПодробнееОРБИТАЛЬНАЯ СВАРКА ТРУБ ДИАМЕТРОМ 45 ММ

ОРБИТАЛЬНАЯ СВАРКА ТРУБ ДИАМЕТРОМ 45 ММ Голоусенко М.А., Князьков А.Ф. Томский политехнический университет, г. Томск Научный руководитель: Князьков А.Ф., к.т.н., доцент кафедры оборудования и технологий

ПодробнееКОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ ПУТЕЙ СООБЩЕНИЯ ИМЕНПИ В.А. ЛАПОЧКИНА» КОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА Профессиональный модуль Профессия ПМ.02

ПодробнееСодержание Предисловие… 4 Лабораторная работа 7 Исследование качества сварных соединений. Общие сведения… 5 1. Строение сварного соединения 6 2. Влияние процесса сварки на механические свойства и структуру

ПодробнееЗона газовых включений (пор)

Для заметок Зона газовых включений (пор) Область, содержащая круглые или продолговатые выемки, образованные газом, захваченным металлом сварного шва. Круглые или продолговатые тёмные точки, встречающиеся

ПодробнееКОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» Индустриальный институт (СПО) КОНТРОЛЬНО-ОЦЕНОЧНЫЕ

ПодробнееДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ

ООО «Аттестационный научно-технический центр сварочного оборудования и технологий» С.Г. Уварова ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ УЧЕБНОЕ ПОСОБИЕ Казань, 2014 ООО «Аттестационный научно-технический центр сварочного

ПодробнееКОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» Индустриальный институт (СПО) КОНТРОЛЬНО-ОЦЕНОЧНЫЕ

ПодробнееКОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ОРЛОВСКОЙ ОБЛАСТИ «ОРЛОВСКИЙ ТЕХНИКУМ ПУТЕЙ СООБЩЕНИЯ ИМЕНПИ В.А. ЛАПОЧКИНА» КОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА Профессиональный ПМ.04. Частично механизированная

ПодробнееVI. СВАРКА РЕЗЕРВУАРОВ Общие требования

VI. СВАРКА РЕЗЕРВУАРОВ 6.1. Общие требования 6.1.1. При разработке конструкции резервуара в рабочей документации КМ должны быть определены требования к механическим свойствам сварных соединений и дифференцированно,

ПодробнееКонтроль сварных соединений — сварных швов в Челябинске + Курган, Екатеринбург, Пермь, Ханты-Мансийск.

Закажите проверку качества, обнаружение дефектов сварных соединений методами ультразвукового и визуально-измерительного контроля в ООО «Диагностика металлов». Лаборатория в Челябинске, возможен выезд специалиста по Уральскому региону.

Контроль сварных швов

Любые металлоконструкции, при производстве которых используется сварка, обязательно должны проходить проверку на качество. Как минимум необходим внешний осмотр каждого сварного шва (визуальный контроль). Далее необходимость тех или иных испытаний определяется техническими условиями (ТУ) их производства, видами конструкций и соответствующими правилами их изготовления.

Контроль сварных соединений осуществляется не только на готовых изделиях, но и в процессе их производства на разных этапах.

В нашем распоряжении собственная аккредитованная лаборатория и специализированное оборудование для проведения механических испытаний.

Для контроля сварных швов и других исследований некоторые из используемых нами приборов:

- СКАРУЧ (сканер ручной ультразвуковой частоты).

- Дефектоскоп-томограф УД4-76.

- Магнитно-порошковый дефектоскоп.

- Металлографический микроскоп ММР-2.

- Дефектоскоп ДФС-500 — для химического анализа.

- Универсальный стилоскоп СЛУ-1 — для экспресс-анализа металлов и сплавов.

- А также: спектрометры, эндоскопы, измерительные щупы, угломеры, линзы.

Визуально измерительный контроль сварных швов

При визуальном контроле используют лупу, линзы, эндоскоп, а также измерительный инструмент: угломеры и измерительных щупы.

Визуальный контроль необходим по окончании сварки для выявления следующих дефектов:

Визуально измерительный контроль сварных соединений рекомендуется проводить не только после окончания сварки, но и в процессе — в перерывах в работе.

Бывают ещё холодные трещины внутри металла, которые сложно обнаружить при визуальном осмотре. Они образуются при низких температурах сварки (не больше 200—250°C), либо после окончания процесса. В таких случаях поможет ультразвуковая диагностика.

Ультразвуковой контроль сварных швов

Ультразвуковая дефектоскопия это сложная процедура, качественно провести которую может только професионально хорошо подготовленный опытный специалист.

В ООО «Диагностика металлов» работают квалифицированные специалисты, прошедшие аттестацию. Все сотрудники лаборатории продолжают совершенствовать свои знания, осваивать новые технологии, обмениваться опытом с другими предприятиями.

Ультразвуковой контроль необходим для обнаружения внутренних дефектов сварных соединений.

Например таких:

- непровары, несплавления и несплошности швов.

- свищ или внутренние поры;

- холодные трещины, коррозии в околошовной зоне.

- расслоения наплавленного металла.

- проседание металла в нижней зоне сварного шва.

Механические испытания сварных соединений

ООО «Диагностика металлов» принимает образцы для механических испытаний в собственной лаборатории. Образцы при этом разрушаются и не подлежат восстановлению.

Оплата за результат. По результатам исследования выдается протокол испытаний. Полученные данные дают возможность правильно подобрать материалы и режимы работы с ними.

Перед механическим испытанием обязательно проводится дефектоскопия сварного соединения — визуальный и ультразвуковой контроль. Это необходимо для того, чтобы испытание проводилось на качественном образце.

Виды проводимых испытаний сварных швов

Испытание сварного соединения на изгибОпределяется способность изгибаться до определённого угла, обычно проводится до разрушения сварного шва или изделия. | |

Испытание на ударный изгибС помощью маятникого копра определяется ударная вязкость (способность изделия противостоять ударной нагрузке, то есть поглощать механическую энергию). | |

Испытание на растяжениеПроверяется способность изделия со сварным швом растягиваться без разрушения. | |

Измерение твёрдости сварных швовИзмерятся способность изделия противостоять проникновению внутрь более твёрдых предметов. |

Химический анализ сварных соединений

Перед сваркой металлоконструкций, которые должны соответствовать определённым ГОСТам, необходимо определить химический состав основного и присадочного металла. Это важно для правильного выбора технологии сварки.

Также химический анализ может проводиться для определения устойчивости сварного шва к коррозии.

Пробу для химического анализа сварного шва не обязательно брать с самого изделия. Для этого можно использовать специальные пластины из идентичного металла, сваренные при тех же условиях внешней среды, в том же режиме сварки. В случае, если таких образов нет, то пробу вырезают или высверливают в стружку. Поверхность металла предварительно очищают от загрязнений или коррозии.

Опытные специалисты ООО «Диагностика металлов» проконсультируют как правильно взять пробы со сварных швов для химического анализа, подготовить и доставить их в нашу лабораторию.

Хим. анализ — важный способ контроля качества сварных швов, применяемый как на входном, так и на приёмочном этапе производства.

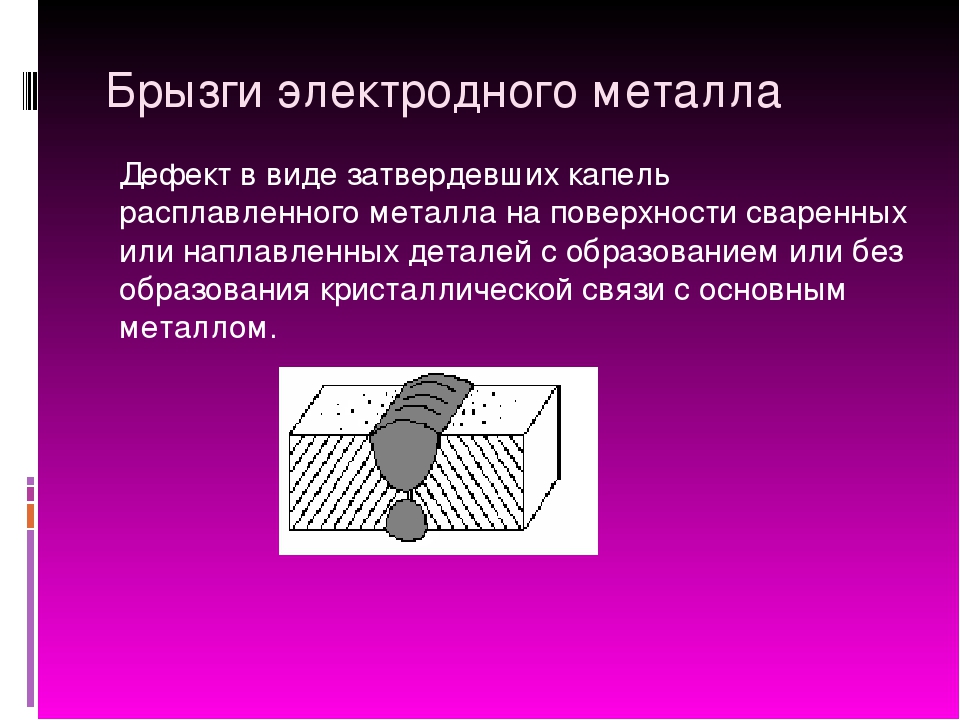

Дефекты сварных соединений

Причины возникновения дефектов в сварных швах

Дефекты в сварных швах чаще всего возникают из-за неверно выбранной технологии сварки или подборе сварочных материалов. Иногда причиной может быть ошибка сварщика. Например, неправильный угол наклона, скорость и направление движения или длина дуги. Реже причиной становится неисправное сварочное оборудование.

Металлографические исследования сварных соединений

Для выявления скрытых дефектов ООО «Диагностика металлов» проводит металлографические исследования микростуктуры сварных швов. С помощью этого исследования можно выявить скрытые пережоги, микроскопические трещины, поры внутри соединений.

Также благодаря металлографии можно предсказать как изменится состав металла при сварке.

Тестовое задание по ПМ.04 Дефектация сварных швов и контроль качества сварных соединений

Государственное бюджетное профессиональное образовательное учреждение «Кулебакский металлургический колледж»

Тесты по ПМ 04. Дефектация сварных швов и контроль качества

сварных соединений по профессии

15.01.05 Сварщик (электросварочные и газосварочные работы)

Составила: Игошина Т.В.

Кулебаки

2015

МДК 04.01 Дефекты и способы испытания сварных швов

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Выбрать правильный ответ:

Какой дефект преимущественно может образоваться при быстром удалении электрода от деталей?

1.Кратерные трещины

2.Непровар

3.Поры

Выбрать правильный ответ:

Укажите причины образования кратера:

1.Кратер образуется в месте выделения газов в процессе сварки

2.Из-за резкого отвода дуги от сварочной ванны

3.Из-за значительной усадки металла в процессе кристаллизации.

3. Выбрать правильный ответ:

Назовите основные наружные дефекты шва при РДС:

1. Нарушение размеров и формы шва, подрезы, прожоги, наплывы, свищи, не заваренный кратер.

2. Нарушение размеров и формы шва, трещины, поры, шлаковые включения.

3.Прожоги, наплывы, свищи, оксидные вольфрамовые включения, несплавления.

4. Установить правильную последовательность операций при керосиновом способе испытания сварного шва(4, 3, 6,2,5,1)

1. Вторую сторону сварного шва обильно смочить керосином.

2. Одну сторону шва окрасить меловым раствором

3. Тщательно очистить шов от шлака, грязи

4.Простучать шов молотком

5.Дать шву высохнуть

6. Развести в воде мел

5. Вставить пропущенное слово:

Дефект на участке сварного соединения, где отсутствует сплавление между свариваемыми деталями называется «непроваром»

6. Выбрать правильный ответ:

Обратный выгиб детали для уменьшения и предупреждения деформаций при сварке — это:

1. когда деформированное соединение обрабатывают на прессе или кувалдой

2. когда перед сваркой детали предварительно изгибают на определенную величину в обратную сторону по сравнению с изгибом, вызываемым сваркой

3. когда перед сваркой детали очень жестко закрепляют и оставляют в таком виде до полного охлаждения после сварки

7. Установить соответствие между названием и изображением дефектов (1-3,2-4,3-5,4-2,5-1)

Поры, шлаковые включения

.

Наплывы

Непровар

Подрезы

Трещины

8. Закончить определение:

Способ исследования сварных швов, при котором не нарушается целостность соединения и самой конструкции в целом — это неразрушающий контроль сварных соединений.

9. Выбрать правильный ответ:

Зона термического влияния – это:

1. участок основного металла, подвергшийся расплавлению

2. участок основного металла, не подвергшийся расплавлению, структура которого изменяется

3. участок основного металла, не подвергшийся расплавлению, структура которого не меняется

10. Выбрать правильный ответ:

Горячие трещины в металле шва возникают из-за:

1. повышенного содержания фтора

2. повышенного содержания водорода

3. повышенного содержания серы

11. Выбрать правильный ответ:

После холодной и горячей правки для снятия остаточных напряжений необходимо производить

термический отпуск

термический отжиг

нормализацию

12. Выбрать правильные ответы:

К внутренним дефектам сварных швов относят:

Непровары

Наплывы

Поры

Подрезы

Прожоги

Шлаковые включения

13. Выбрать правильный ответ:

Ширина околошовной зоны, подвергаемой зачистке при ручной дуговой сварке составляет не менее:

70 мм

30 мм

20 мм

14. Вставить пропущенные слова:

Горячая правка производится «местным нагревом» до пластического состояния «выпуклой» стороны изделия.

15. Выбрать правильный ответ:

Какой дефект сварного соединения называют наплывом?

Неровности поверхности металла шва или наплавленного металла

Несплавление валика металла шва с основным металлом

Дефект в виде металла, натекшего на поверхность сваренного металла и не сплавившегося с ним.

16. Выбрать правильный ответ:

Причина возникновения деформаций при сварке – это:

Неравномерный нагрев и охлаждение свариваемой детали

Нерациональная сборка детали под сварку

Неправильно проведенная термообработка детали после сварки

17. Выбрать правильный ответ:

Горячие трещины в металле шва возникают из-за:

Повышенного содержания фтора

Повышенного содержания водорода

Повышенного содержания серы

18. Выбрать правильный ответ:

Внутренние дефекты в металлоконструкциях выявляются…

Неразрушающими методами контроля

Люминисцентным методом

Металлографическими исследованиями

Внешним осмотром

19. Выбрать правильный ответ:

Когда появляются временные сварочные деформации?

Возникают после сварки

Образуются во время сварки

Появляются после охлаждения свариваемого металла

20. Вставить пропущенное слово:

Дефект в виде металла, натекшего на поверхность сваренного металла и не сплавившегося с ним называют – «наплывом»

Список использованной литературы

1. Маслов В.И. Сварочные работы Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2012;

2. Овчинников В.В. Расчет и проектирование сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

3. Овчинников В.В. Дефекты сварных соединений: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

4. Овчинников В.В. Дефектация сваных швов и контроль качества сварных соединений: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

5. Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010

Комплект контрольно-оценочных средств по МДК. 04. 01. Дефекты и способы испытания сварных швов

Группа №____ Ф.И. студента_________________________________ Тестовое задание по МДК.04.01. Дефекты и способы испытания сварных швов 1. Выбрать правильный ответ: Продолговатое углубление, образовавшиеся в основном металле вдоль края шва это а) прожог б) подрез ответ: в) непровар г) наплыв 2. Выбрать правильный Сквозное отверстие, образованное в результате вытекания части металла ванны, это – а) прожог б) подрез в) непровар г) наплыв 3. Выбрать правильный ответ: Несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке, это – Дефект сварного шва, который представляет собой вкрапления шлака, это – а) прожог б) подрез в) непровар г) наплыв 4. Выбрать правильный а) прожог б) подрез в) непровар г) шлаковые включения д) наплыв 5. Выбрать правильный ответ: ответ: Натекание жидкого металла на поверхность холодного основного металла без сплавления с ним, это – а) прожог б) подрез в) непровар г) наплыв 6. Выбрать правильный ответ: Недостаточное удаления газов при кристаллизации металла шва, это – а) прожог б) подрез в) газовые поры г) шлаковые включения д) наплыв 7. Вставьте пропущенное Отклонения от установленных норм и технических требований, приводящих к ухудшению работоспособности сварных конструкций, в процессе образования сварных соединений в металле шва и зоне термического влияния называют _________________________________________________________ 8. Выбрать правильные ответы: слово: К неразрушающим методам контроля сварных соединений относятся: а) внешний осмотр и измерение сварных швов б) металлографические исследования в) механические испытания г) УЗК д) радиационные методы контроля слово: 9. Вставьте пропущенное Контроль качества продукции – это проверка соответствия показателей________________ установленным требованиям. 10. Этапы контроля Установить соответствие между этапами контроля и их Содержание этапа контроля содержанием: Первый этап I- Второй этап II а) осуществляется на стадии проекта б) включает в себя контроль готовых изделий и полуфабрикатов в) производится при подготовке и осуществлении технологического процесса г) дефектовка Установить соответствие между методами и видами Виды контроля контроля:(соединить стрелками) Третий этап III Четвертый этап IV 11. Методы контроля Разрушающий контроль Неразрушающий контроль акустические магнитные радиационные механические испытания металлография коррозионные испытания 12. Участок с наибольшей вероятностью появления трещин: Выбрать правильный ответ: а) участок нормализации б) участок синеломкости в) участок перегрева 13. Установить соответствие между методом снижения деформации и видом деформации: (соединить стрелками) Метод снижения деформации предварительный обратный выгиб Вид деформации уравновешивание деформаций 14. Сварочные деформации при сварке плавлением возникают: Выбрать правильный ответ: а) всегда б) очень редко в) никогда ответ: Выбрать правильный 15. Сварочные деформации при сварке пластин встык уменьшают: а) путем правильного выбора взаимного расположения свариваемых деталей с учетом последующей деформации от сварки б) нельзя уменьшить в) путем нагрева определенных зон металла 16. Неизбежные причины сварочных напряжений и деформаций: Выбрать правильные ответы: а) неправильная разделка кромок б) тепловая усадка металла в) неправильно выбранный диаметр электрода г) нарушение геометрических размеров сварных швов д) неравномерный нагрев е) структурные изменения металла шва и околошовной зоны ж) неверно выбран порядок наложения швов з) низкая квалификация сварщика Продольные Поперечные 17. Установить соответствие между видом напряжений в стыковом соединении и буквой на рисунке 18. Выбрать правильный ответ: К первоначальному контролю дефектов относится: а) внешний осмотр и обмер б) механические испытания в) УЗК г) гидравлические испытания 19. Внешний осмотр и измерение сварных швов относятся к _________________________________методам контроля. 20. Сварные соединения, которые должны отвечать требованиям ___________________________подвергают контролю на герметичность. Вставьте пропущенное слово: Вставьте пропущенное слово: Установить соответствие между видом контроля на герметичность и её сущностью: (соединить 21. стрелками) Вид контроля на герметичность Контроль керосином I- Контроль гидравлическим давлением II Контроль воздушным давлением III Вакуумные методы IV Сущность контроля а) изделие заполняют водой под избыточным давлением, в 1,52 раза превышающим рабочее, и выдерживают в течении заданного времени б) основаны на перепаде давления, создаваемого откачкой воздуха из изделия в) основан на подаче воздуха под давлением на 1020% превышающим рабочее г) основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам 22. Выбрать правильный ответ: Контроль, основанный на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий, называется: а) магнитный метод б) акустический метод в) радиационный метод г) гидравлические испытания 23.Выбрать правильный ответ: Контроль, основанный на разном поглощении рентгеновского или гаммаизлучения участками металла с дефектами и без них, называется: а) магнитный метод б) акустический метод в) радиационный метод г) гидравлические испытания 24.Выбрать правильный ответ: Контроль, основанный на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков, это: а) магнитный метод б) акустический метод в) радиационный метод г) гидравлические испытания 25.Выбрать правильный ответ: Испытания сварного соединения на статический изгиб относятся к: а) механическим испытаниям б) гидравлическим испытаниям в) металлографическим исследованиям г)ультразвуковому контролю 26.Вставьте пропущенное слово: Механические испытания и изучение макро и микроструктуры сварных соединений относятся к ___________________________________методам контроля. 27.Выбрать правильный ответ: При макроструктурном анализе изучают: а) макрошлифы б) микрошлифы в) рентгеновские снимки г) геометрические параметры шва 28.Выбрать правильный ответ: Трещины и поры относятся к дефектам: а) наружным б) внутренним в) наружным и внутренним 29.Выбрать правильный ответ: Горячие трещины в стали вызывает: а) высокое содержание углерода б) повышенное содержание серы в) повышенное содержание фосфора и серы 30.Выбрать правильный ответ: Водород способствует образованию в металле шва при сварке а) пор б) непроваров в) кратеров 31.Выбрать правильный ответ: Катет шва измеряется: а) металлической линейкой б) угольником в) штангенциркулем г) шаблоном УШС 3 32.Установить правильную последовательность исправления дефектов: а) вышлифовка дефектов б) обнаружение дефектов в) участок заварки зачистить г) повторно проконтролировать исправленный участок д) заварка сварных соединений 1____; 2_____; 3_____; 4_____; 5_____. 33.Установить правильную последовательность исправления трещин: а) участок заварки зачистить б) обнаружение дефектов в) проварить дефективный участок на полную глубину г) засверлить концы трещин д) повторно проконтролировать исправленный участок 1____; 2_____; 3_____; 4_____; 5_____. 34.Установить правильную последовательность контроля керосином: а) выявить дефекты б) отбить шлак в) обратную сторону шва смочить керосином г) доступную для осмотра сторону покрыть водным раствором мела 1____; 2_____; 3_____; 4_____. 35.Установить правильную последовательность контроля вакуумом: а) выявить дефекты б) отбить шлак в) смочить участок сварного соединения мыльным раствором г) промыть растворителем место контроля д) установить вакуумкамеру 1____; 2_____; 3_____; 4_____; 5_____. 36.Установить правильную последовательность гидроиспытаний: а) выдержать в течение заданного времени б) сварное изделие загерметизировать в) заполнить водой под давлением г) выявить дефекты 1____; 2_____; 3_____; 4_____. 37.Выбрать правильный ответ: Холодные трещины в стали вызывает: а) высокое содержание углерода б) повышенное содержание серы и фосфора в) повышенное содержание фосфора 38.Выбрать правильный ответ: Дефект, обнаруженный с помощью радиационного метода контроля, отображается на: а) пленке б) магнитной ленте в) бумажной ленте 39.Выбрать правильный ответ: УШС это: а) универсальный шаблон сварщика б) универсальная шлаковая сварка в) учебный шаблон сварки Критерии оценивания тестового задания: за правильный ответ 1 балл, за неверный ответ 0 баллов. Шкала перевода баллов в отметку: 3935 баллов – «5» 3425 баллов – «4» 2415 баллов – «3» 140 баллов – «2» Количество правильных ответов________ Оценка_______ Эталон ответов к тесту по ПМ.04 МДК.04.01. Дефекты и способы испытания сварных швов Б А В Г Г В Дефектами А,г,д качества 1а ;2в ;3б ;4г Разрушающий контроль механические испытания;металлография; коррозионные испытния Неразрушающий контрольакустические; магнитные; радиационные в предварительный обратный выгиб 1 2 3 4 5 6 7 8 9 10 11 12 13 уравновешивание деформаций а а Б; д; е. 14 15 16 17 Продольные А поперечные Б 18 19 20 21 22 23 24 25 26 27 28 а неразрушающим непроницаемости 1г; 2а; 3в; 4б. а в б а разрушаемым а в 29 30 31 32 33 34 35 36 37 38 39 б а г Б; а; д; в; г. Б; г; в; а; д. Б; г; в; а Б; г; в; д; а. Б; в;а; г. в а а

Лаборатория испытания материалов и контроля качества сварных соединений

Структурное подразделение: Колледж технологий

Кафедра: Технических дисциплин

Наименование: Лаборатория испытание материалов и контроль качества сварных соединений

Расположение лаборатории: 2 корпус ТИ, 2 этаж, кабинет №30

Цель и задачи лаборатории

Цель работы лаборатории: Привитие практических навыков полученных при теоретической части дисциплин ПМ03 «Дефекты и способы испытания сварных соединений» ППКРС, ПМ 04 «Дефектация сварных швов и контроль качества сварных соединений» ППСС3.

Основные задачи лаборатории:

1. Планирование и организация учебных занятий.

2. Обеспечение индивидуальной и самостоятельной работы студентов.

Учебная работа

1. Проведение практических и лабораторных занятий

2. Участие к выполнению выпускных квалификационных работ в рамках тематики лаборатории.

Материально-техническое обеспечение учебной лаборатории

№ | Наименование | Инвентарный номер | Количество, шт |

1 | Аппарат рентгеновский АРИНА-3 | 10134420140000222 | 1 |

2 | Универсальный дефектоскоп УД4-ТМ (УД4-Т) | 10134420140000221 | 1 |

3 | Комплект для визуального контроля ВИК-1 | 10134420140000223 | 10 |

ВЫБОР МЕТОДА НК И ОБЪЕМ ИСПЫТАНИЙ

ВЫБОР МЕТОДА НК И ОБЪЕМ ИСПЫТАНИЙ NDT.net — май 1999 г., Vol. 4 № 5ВЫБОР МЕТОДА НК И ОБЪЕМ ИСПЫТАНИЙ

Габриэль Рихар, доктор наук, Institut za varilstvo, Ptujska 19, Ljubljana 4-я Международная конференция Словенского общества неразрушающего контроля «Применение современного неразрушающего контроля в Инжиниринг »24-25 апреля 1997 г., Любляна, Словения.Содержание

1 ВВЕДЕНИЕ

- Каждое испытание сварных соединений следует начинать с выбора подходящего метода испытаний и определения объема испытаний. Следует помнить, что выбор метода тестирования и определение объема тестирования так же важны, как и само тестирование, когда рассматривается окончательный результат. Из-за выбора неподходящего метода контроля методы неразрушающего контроля часто становятся бессмысленными.

- требования к надежной и безопасной эксплуатации,

- достигнутый уровень обеспечения качества,

- Характеристики сварочных процессов, Свойства используемых материалов,

- доступные методы неразрушающего контроля,

- экономические критерии.

При планировании неразрушающего контроля следует учитывать ряд факторов, таких как:

В выборе подходящего метода неразрушающего контроля должны быть задействованы технологи-сварщики и эксперты по неразрушающему контролю, а также в определении количества проектировщиков, которые лучше всего знают, каковы предполагаемые рабочие условия испытываемого устройства и какие места могут быть нагружены больше всего.

2 ВЫБОР МЕТОДА ИСПЫТАНИЙ

- Выбор метода неразрушающего контроля обычно является делом лабораторий неразрушающего контроля, которые знают методы неразрушающего контроля и их возможности для обнаружения дефектов.Что касается свойств материалов и характеристик сварочного процесса, сначала следует установить, какие типы дефектов могут возникать и где. Также следует установить, какая часть конструкции может подвергаться наибольшим нагрузкам.

2.1 Виды неоднородности

- Эксперт может с высокой степенью уверенности предсказать, какие типы дефектов могут возникнуть и в каких местах они наиболее вероятны. Следует обратить внимание на дефекты склеивания и трещины, которые ни в коем случае недопустимы.Можно проявить немного большую терпимость к порам и неметаллическим включениям. Но следует проводить тщательный осмотр сильно нагруженных частей конструкции.

Горячие трещины, то есть трещины кристаллизации, обычно возникают в середине сварного шва. Чувствительность к образованию горячих трещин обнаруживается в сплавах, легированных сталях и сталях, содержащих более высокий уровень примесей, обычно в сварных швах больших размеров. Холодные трещины возникают в основном в зоне термического влияния. Они возникают в сталях, подверженных сквозной закалке и водородной хрупкости.

Особое внимание следует уделять пористости при сварке в среде защитных газов, дуговой сварке под флюсом и сварке основными электродами.

Типичные трещины в сварном шве и место их появления показаны на рис.1.

| Характерное расположение трещин Рис. 1. Типичные дефекты сварного шва |

2.2 Характеристики методов испытаний

- По способности обнаруживать различные геометрические формы дефектов методы неразрушающего контроля, применяемые при контроле сварных соединений, очень сильно отличаются друг от друга, т. Е.е. они дополняют друг друга (1, 2, 3). В некоторых случаях они взаимозаменяемы (4).

При испытании сварных соединений наиболее часто используются радиографические методы, которые позволяют очень надежно обнаруживать трехмерные неоднородности, такие как поры, неметаллические включения, непровар и поднутрения на недоступной стороне корня. Этот метод кажется менее надежным при обнаружении плоских, то есть двумерных дефектов, таких как трещины.

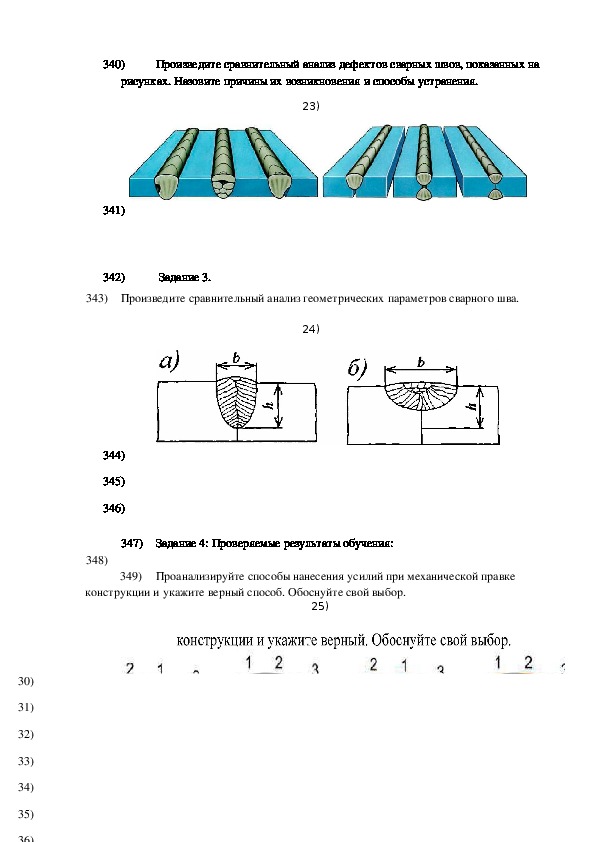

Ультразвуковые методы кажутся наиболее универсальными.Их можно применять ко всем типам дефектов, но они сравнительно сложны и чувствительны к различным нарушениям. Они менее надежны, поэтому очень медленно зарабатывают на сварке.

Доступны простые и надежные методы обнаружения трещин, достигающих поверхности. Магнитные методы подходят для ферромагнитных материалов, а проникающие методы подходят для всех металлов.

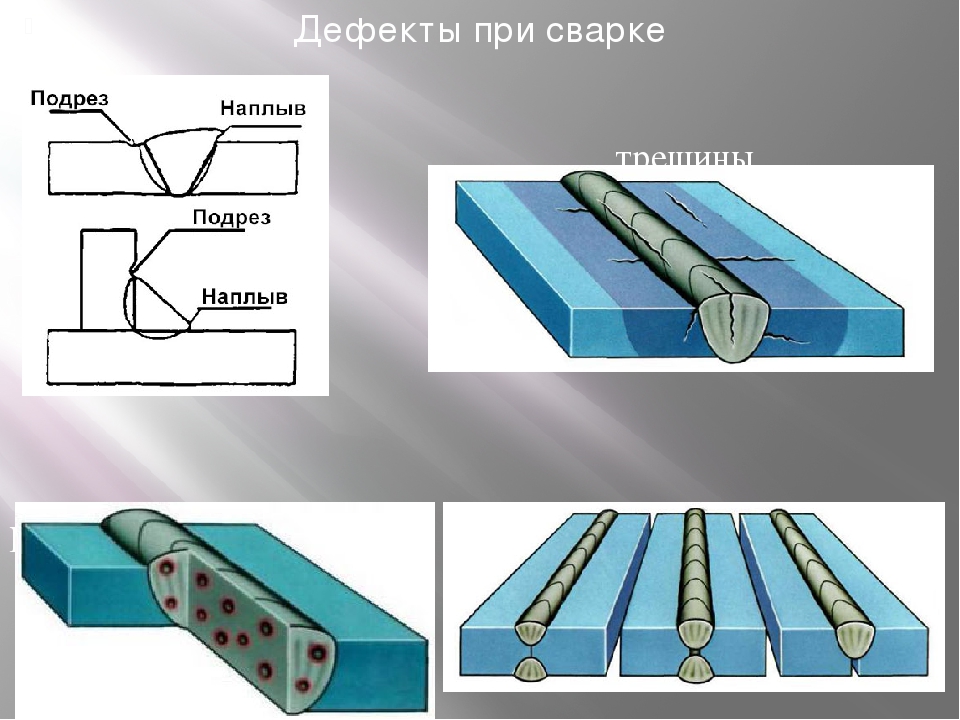

Однако слишком мало внимания уделяется визуальному осмотру, который следует проводить перед каждым неразрушающим контролем.Визуальный осмотр дает основную информацию о состоянии сварных соединений и соответствующей конструкции. Это руководство для дальнейших обследований. На рис. 2 схематично показано применение различных методов неразрушающего контроля при испытании стыковых и угловых швов.

| Рис. 2. Применение методов неразрушающего контроля |

Помимо технических соображений, при выборе методов тестирования также следует учитывать стоимость тестирования.Чем более идеальный сварной шов должен быть получен, тем больше нужно вложить в методы неразрушающего контроля (рис. 3). На рис. 4 показаны рыночные расценки на методы неразрушающего контроля в Словении.

| | |

| Рис. 3. Соотношение между стоимостью контроля и совершенством сварки. | Рис. 4. Стандартные рыночные расценки на методы неразрушающего контроля в Словении. |

3 ОБЪЕМ ИСПЫТАНИЙ

- Объем испытаний — это данные, информирующие нас, какая часть общей длины сварных соединений и в каких местах подлежит проверке.Объем испытаний иногда определяется заказчиком в приглашении к участию в тендере, но чаще всего проектировщиком с учетом действующих технических регламентов и напряжений, рассчитанных для отдельных сварных соединений.

3.1 Практика в Словении

- В действующих технических регламентах можно найти положения о минимальном объеме неразрушающего контроля сварных соединений. Хотя некоторые из них довольно старые, они все еще действуют (5, 6). Они несовместимы друг с другом и могут применяться только к определенным полям.Исключением является стандарт по уровням качества, применимый в целом (7).

Для паровых котлов и пароперегревателей предписывается 30% радиографический контроль стыковых швов (5).

Для сварных конструкций объем испытаний зависит от места сварки и выбранного класса качества соединения (6). Сварные швы, выполненные в мастерской, требуют меньшего количества испытаний, чем сварные швы в открытом положении. По нагрузке и уровню требований выделяют три класса: специальные, первый и второй.

Правила по сосудам под давлением являются наиболее детально проработанными. Объем испытаний зависит от условий эксплуатации сосуда (класса сосуда), типа соединения и расчета прочности (8, 9, 10). Есть четыре класса сварных соединений. Возможен выбор различных уровней совершенства сварных соединений.

Аналогичное разделение на четыре класса качества можно найти в общем стандарте качества (7), который применяется к трубопроводам, за исключением магистральных трубопроводов для жидких и газовых углеводородов, где объем испытаний регулируется другим способом (11).Последнее зависит от удаленности от населенных пунктов, энергообъектов и транспортных путей.

Среди методов проверки сварных швов предпочтение отдается радиографическому методу. В старых правилах другие методы не упоминаются. Более поздние правила разрешают применение ультразвуковых методов вместо рентгенографии. Остальные методы применяются только в качестве дополнения.

В таблице I представлен обзор обязательного применения методов неразрушающего контроля в Словении.

3.2 Влияние обеспечения качества (ОК) и контроля качества (КК)

- При выборе объема тестирования следует учитывать достигнутый уровень обеспечения качества. До сих пор в Словении это не принималось во внимание. Также некоторые иностранные правила, известные в Словении, не принимают во внимание обеспечение качества.

| Рис. 5. Соотношение между обеспечением качества (QA) и контролем качества (QC) |

Максимальное качество в выбранном экземпляре может быть достигнуто, если приняты во внимание все доступные средства обеспечения качества и применены все доступные методы неразрушающего контроля. Связь между обеспечением качества (QA) и степенью контроля качества (QC) графически показана на рисунке 5.

| Таблица I: Обзор указанных методов испытаний | |||||||||||||||||

| Область применения | Уровень требований | Объем и метод испытаний| Паровые котлы и | пароперегреватели — | 30% RT | Металлоконструкции | S | I II 100% RT, MT и PT при необходимости | 10-50% RT, MT и PT при необходимости RT сварных швов вне положения Трубопроводы | JUS C.T3.010 I | II III IV 100% RT или VT, 100% MT или PT | 50% RT или VT, 100% MT или PT 10% RT или VT, 30% MT или PT — Сосуды под давлением | | I II A II B III A III B IV A IV B I c II c I D II D III D 100% RT или VT, 100% MT или PT | 70% RT или VT, 100% MT или PT 50% RT или VT, 100% MT или PT 30% RT или VT, 30% MT или PT 10% RT или VT, 30% MT или PT требований нет 30% MT или PT 100% UT, 100% MT или PT 50% UT, 50% MT или PT 100% UT, 100% MT или PT 70% UT, 100% MT или PT 310% UT, 30% MT или PT Магистральные трубопроводы | Зона I | Зона II Зона III 10% RT, MT или PT при необходимости | 50% RT, MT или PT при необходимости 100% RT, MT или PT при необходимости |

— МП и ПК выполняются только при наличии риска появления трещин.

| Таблица II: Объем тестирования в зависимости от обеспечения качества и требований | ||||||||||||||||||

| Уровень контроля качества | Требования| Низкий | Средний | Высокий | III | 0% | 25% | 50% | II | 0% | 50% | 75% | I | 25% | 75% | 100% | | ||

Обеспечение качества требует выполнения ряда операций, обычно выражаемых уровнями.Новый Европейский стандарт определяет элементарный (1), стандартный (11) и всеобъемлющий (III) уровни (12).

Выбранный уровень может быть достигнут за счет более высокого уровня обеспечения качества и меньшего контроля (пример а) и наоборот (пример б). Оба случая показаны на рис. 6.

Аналогичные выводы можно сделать, если рассматривать обеспечение качества и контроль качества вместе с затратами на производство и с затратами на качество. В этом случае верно следующее:

Q = QA + QC (денежная единица)

Инжир.7 показана модель затрат на качество.

| | |

| Рис. 6. Выбор качества между QA и QC | Рис. 7. Модель затрат для качества |

Можно сделать вывод, что обеспечение и контроль качества дополняют друг друга и вместе обеспечивают качество. Однако на практике оба средства не сбалансированы, что показано на модели (рис. 7). В некоторых случаях обеспечение качества является более эффективным средством, чем контроль качества, и наоборот; поэтому каждый из них используется по мере необходимости.

В практических приложениях все больше и больше принимается во внимание определенный нижний порог; это свидетельство о допуске сварщика к проверке качества и визуальный осмотр при контроле качества. Для сосудов под давлением и несущих сварных конструкций нижний порог определяется требованиями, связанными с выдачей квалификационного аттестата в соответствующий цех.

3.3 Предложение по определению объема испытаний

- При определении объема испытаний, помимо требований к надежной и безопасной эксплуатации конструкции, следует также учитывать уровень обеспечения качества, уже достигнутый исполнителем сварочных работ.Структуры можно разделить на три класса: очень требовательные, требовательные и менее требовательные.

Соотношение между достигнутым уровнем обеспечения качества, требованиями и объемом тестирования можно представить графически (рис. 8). В таблице 11 показано, как можно определить объем тестирования в зависимости от достигнутого уровня обеспечения качества.

Мы привыкли к стандартам, определяющим классы качества, а также минимальный объем тестирования. В последних стандартах нет таких положений, поскольку уровень приемлемости дефектов, который определяется их размером и количеством, не имеет ничего общего с объемом тестирования.Но в любом случае более высокий уровень свидетельствует о более высоком качестве сварного соединения (рис. 9). Уровни качества B, C и D взяты из нового европейского стандарта (13).

| | |

| Рис. 8. Объем испытаний в зависимости от качества и требований | Рис. 9. Схематическое изображение уровней качества сварных соединений |

4 ВЫВОДЫ

- Обеспечение качества и контроль качества дополняют друг друга.При более высоком уровне гарантии качества объем тестирования может быть сокращен. Вышеупомянутый принцип

безусловно, будет стимулировать исполнителей сварочных работ вкладывать больше средств в обеспечение качества.

Предлагается придерживаться упомянутого выше принципа определения объема тестирования. реализовано при разработке новых словенских технических регламентов.

5 ССЫЛКИ

- IlW Руководство по оценке пригодности сварных конструкций по назначению.Док. IIS / IlW-SST-1 157-90 (стр. 67-74, 229-296).

- П. Клуг: Управление качеством в области сварки.

- H. Granjon: Metalurske osnove varjenja, Zveza drustev za varilno, tehniko Slovenije, Любляна 1994 (стр. 238-241).

- Рекомендации по замене методов неразрушающего контроля друг другом. IIS / IIW Док. В- 1062-96.

- Правильник о технических предписих за изделия в упорабо парных котлов, парных посод, паре прегревальцев в огревальцев вод.Ур. 1. SFRJ st. 7-157 / 57.

- Правила о технических погодных в нормативных за варен транспортных средствах в плинистых оглиководиков, клен 61. Ур. 1. SFRJ st. 26/85.

- JUS C.T3.010: Zavarivanje i srodni postupci. Класе Квалитета Заваренных Споева izvedenih topljenjem na celiku.

- Правильный о технических нормативных за стабильный тлаковый посод. Ур. 1. SFRJ st. 16/83.

- Правила о технических нормативных документах за премию за дополнительную плату, за дополнительную плату. utekocinjene в pod tlakom raztopljene pline.Ур. 1. SFRJ st. 25/80 в 9/86.

- JUS M.E2.159: Посуда под притиском. Контроль и испытание заваренных споева.

- Tehnicni prepisi o kvaliteti zvarnih spojev za nosilne jeklene konstrukcije. Ур. 1. SFRJ 19/64.

- SIST EN 729: Zahteve po kakovosti pri varenju — Talilno varjenje kovinskih materialov

1. del: Smernice za izbiro in uporabo

2. дель: Обсимейсе захтеве по каковости

3.del: Standardne zahteve po kakovosti

4. del: Основне захтеве по каковости. - SIST EN 25817: Oblocni zvarni spoji na jeklu — Smernice za stopnje sprejemljivosti napak.

© NDT.net , [email protected] / DB: Article / DT: tutor / AU: Rihar_G / CN: LT / CT: NDT / CT: достоверность / ED: 1999-05

Каковы методы контроля сварных труб с прямым швом ERW?

Чтобы защитить качество производимых нами сварных труб ERW, мы будем проводить контроль качества каждой сваренной трубы.Итак, каковы методы контроля сварных труб? Сегодня мы проследим за редактором компании Permanent Steel Manufacturing Co., Ltd, производящей сварные трубы, чтобы немного разобраться.

1. Основные требования к внешнему виду сварных швов стальных труб с прямым швом ВПВ.

Перед неразрушающим контролем стальных труб с прямым швом (трубы ERW) внешний вид сварных швов должен соответствовать требованиям. Общие требования к внешнему виду прямошовных сварных швов стальных труб и качеству поверхности сварных соединений следующие:

Внешний вид сварного шва должен быть хорошо сформирован, а ширина должна быть на 2 мм выше края канавки с каждой стороны.Высота приварных ножек угловых швов должна соответствовать проектным требованиям, а форма должна плавно переходить.

Поверхность сварного шва:

(1) Трещины, нерасплавленные, воздушные прослойки, шлаковые включения и брызги не допускаются.

(2) На сварной поверхности труб с расчетной температурой ниже -29 градусов, труб из нержавеющей и легированной стали с большей склонностью к упрочнению не должно быть подрезов. Глубина подреза сварочного шва из других материалов должна быть больше 0.5 мм, длина непрерывной выточки не должна превышать 100 мм, а общая длина выточки с обеих сторон сварного шва не должна превышать 10% от общей длины сварного шва.

(3) Поверхность сварного шва не должна быть ниже поверхности трубопровода. Остаточная высота сварного шва не более 3 мм (максимальная ширина группы сварных швов до заднего паза).

(4) Неправильный край сварного шва не должен превышать 10% толщины стенки и не более 2 мм.

2. Неразрушающий контроль поверхности.

Принцип выбора метода неразрушающего контроля поверхности для стальных труб с прямым швом: для стальных труб из ферромагнитных материалов следует использовать контроль магнитными частицами; для стальных труб из неферромагнитных материалов следует выбирать испытания на проникновение.

Для сварных соединений, которые имеют тенденцию к задержке образования трещин, неразрушающий контроль поверхности следует проводить после охлаждения сварного шва в течение определенного периода времени; Для сварных соединений, которые имеют тенденцию к повторному нагреву трещин, неразрушающий контроль поверхности следует проводить один раз после сварки и после термообработки.

Применение неразрушающего контроля поверхности осуществляется в соответствии с требованиями стандарта. Объекты обнаружения и приложения обычно следующие:

(1) Контроль качества наружной поверхности материала трубы.

(2) Обнаружение поверхностных дефектов важных стыковых швов.

(3) Обнаружение поверхностных дефектов важных угловых швов.

(4) Обнаружение дефектов поверхности приварных муфт ответственных раструбов и перемычек трехходовых патрубков.

(5) Обнаружение дефектов поверхности после гибки труб.

(6) Определение угла наклона сварных соединений с большей склонностью к закалке материала.

(7) Обнаружение канавок труб из неаустенитной нержавеющей стали, расчетная температура которых ниже или равна минус 29 градусов Цельсия.

(8) Сварной шов двухстороннего сварного шва с заданным укоренением, контроль после укоренения

(9) При использовании кислородно-ацетиленового пламени для резки сварочных приспособлений на трубах из сплава, которые имеют тенденцию к затвердеванию, обнаруживаются дефекты отремонтированных деталей.

3. Обнаружение лучей и ультразвуковое обнаружение

Основными объектами радиографического контроля и ультразвукового контроля являются стыковые соединения прямошовных стальных труб и стыковые соединения трубных фитингов, приваренных встык.

Выбор методов неразрушающего контроля должен соответствовать проектной документации. Для обнаружения сварных соединений титана, алюминия и алюминиевых сплавов, меди и медных сплавов, никеля и никелевых сплавов следует выбирать метод лучевого обнаружения.

Для сварных швов, склонных к задержке образования трещин, радиографические и ультразвуковые испытания следует проводить после того, как сварной шов остынет в течение определенного периода времени.

Если основная труба в рубашке имеет кольцевой сварной шов, сварной шов должен быть на 100% подвергнут рентгенографическому контролю, и скрытая операция может выполняться после прохождения испытания под давлением.

Сварные стыки, закрываемые армирующим кольцом или опорной площадкой на трубопроводе, должны быть подвергнуты 100% рентгенологическому контролю и должны быть закрыты после прохождения испытания.

Для сварных швов, требуемых для промежуточного контроля сварки, неразрушающий контроль должен проводиться после аттестации внешнего вида, радиографический и ультразвуковой контроль должен проводиться после неразрушающего контроля поверхности, а проверенные сварные швы могут продолжать сварку после того, как они будут аттестованы.

(PDF) Современное состояние радиографических испытаний сварных швов: Часть II, распознавание образов

13

13. Якобсен К., Zscherpel U., Nockemann C. (1998): Обнаружение трещин на цифровых рентгенограммах с помощью нейрональных методов

. Труды 7-й Европейской конференции по неразрушающему контролю Копенгаген, 26-29 мая. п.

2717-2724.

14. Като Ю., Окумура Т., Мацуи С., Итога К., Харада Т., Сугимото К., Мичиба К., Юти С., Кавано С. (1992):

Разработка системы автоматической идентификации дефектов сварных швов для радиографических испытаний. Сварка в

Word. 30 (7/8): 182-188.

15. Юэ, Л., Сяохун, Л., Дахау, Р. и др. (1998): Приложение компьютерного зрения для обнаружения дефектов сварных швов и оценки

. Материалы конференции 1998 г. по автоматизированной оптической инженерии, т.3558, стр.354.

16. Лашкия В. (2001): Обнаружение дефектов на рентгеновских изображениях с помощью нечетких рассуждений.Вычисления изображений и зрения.

19 (5): 261-269.

17. Вен К.Л., Лян Л.Дж., Шинг К.С. (1993): Компьютерный контроль обработки рентгеновских изображений и обработки изображений

для сварки. Труды Третьей Международной конференции по морской и полярной инженерии июнь с.462-466.

18. Нафаа Н., Редуан Д. (2000): Выявление и классификация дефектов сварных швов при радиографическом тестировании на основе

искусственных нейронных сетей. В материалах 15-й Всемирной конференции по неразрушающему контролю, Рома.

15–21.

19. Ван Г., Ляо Т.В. (2002): Автоматическая идентификация различных типов сварочных дефектов на радиографических изображениях

. NDT & E International. 35 (8): 519-528.

20. Padua G.X., Silva R.R., Calôba L.P., Siqueira M.H.S. (2004): Классификация дефектов сварки на рентгенограммах

с использованием поперечных профилей сварного шва. 16-я Всемирная конференция по неразрушающему контролю,

Монреаль, 30 августа.

21. Ли Ю., Ляо Т.В. (1996): Обнаружение дефектов сварного шва на основе гауссовой кривой. Материалы 28-го

Юго-Восточного симпозиума по теории систем. п. 227-231.

22. Ляо Т.В., Тан К. (1997): Автоматическое извлечение сварных швов из цифровых радиографических изображений на основе нейронных сетей

MLP. Прикладной искусственный интеллект. 11 (3): 197-218.

23. Ляо Т.В., Ни Дж. Автоматическая радиографическая система неразрушающего контроля для контроля сварных швов: часть I — извлечение шва.

NDT & E Int 1996; 29 (3): 157–62.

24. Ляо Т.В., Ли Ю. (1998): Автоматизированная радиографическая система неразрушающего контроля для контроля сварных швов: Часть II — Обнаружение дефектов

. NDT & E International. 31 (3): 183-192.

25. Фелисберто М. К., Лопес Х. С., Сентено Т. М., Арруда. Л. В. Р. (2006): Система обнаружения и распознавания объектов

для извлечения сварных швов с цифровых рентгенограмм. Компьютерное зрение и понимание изображений.

102 (3): 238-249.

26. Казанцев И.Г., Лемахиен И., Салованд Г.И., Денис Р. (2002): Статистическое обнаружение дефектов на рентгенографических изображениях

при неразрушающем контроле. Обработка сигналов. 82: 791-801.

27. Just T., Thale W., Chausen R. (1998): Интерпретация рентгенограмм с помощью цифровой обработки изображений.

Труды 7-й Европейской конференции по неразрушающему контролю Копенгаген, 26-29 мая. п. 1325-1331.

28. Джаганнатан С.(1997): Автоматический контроль паяных волной соединений с использованием нейронных сетей. Журнал

производственных систем. 16 (6): 389-398.

29. Джаганнатан Н., Бхаскар П., Шрираман К.Н. (2000): Шаг к автоматическому анализу структуры дефектов и оценке

в промышленной радиографии с использованием цифровой обработки изображений. В материалах 15-й Всемирной конференции

по неразрушающему контролю, Рома. 15-21 октября.

30. Чжан З., Басарт П. (1995): Выделение и классификация признаков в автоматизированной проверке изображений ОСП.

Обзор прогресса в количественной неразрушающей оценке. 14: 741-7.

31. Ван Г., Ляо Т.В. (2002): Автоматическая идентификация различных типов сварочных дефектов на радиографических изображениях

. NDT & E International. 35 (8): 519-528.

32. Аоки К., Суга Ю. (1997): Интеллектуальная обработка изображений для абстрагирования и распознавания дефектного изображения

на радиографической пленке. В: Материалы седьмой Международной конференции по морской и полярной инженерии,

Гонолулу, 25-30 мая.п. 527-531.

33. Аоки К., Суга Ю. (1999): Применение искусственной нейронной сети для распознавания типа дефекта.

Автоматический радиографический контроль сварных швов. В: ISIJ International. 39 (10): 1081-1087.

34. Мураками К. (1998): Обработка изображений для неразрушающего контроля. Welding International. 4 (2): 144-149.

Зачем нужен неразрушающий контроль сварных конструкций на JSTOR

РефератБольшинство технологических установок и большое количество металлоконструкций для ядерной, нефтехимической, энергетической и газовой промышленности изготавливаются с использованием сварки плавлением.В таких сварных швах возникают дефекты из-за проблем с материалами, процедурами и технологиями, и для обнаружения таких дефектов используется неразрушающий контроль. Двумя основными причинами использования неразрушающего контроля являются (а) мониторинг и контроль качества изготовления сварных швов и (б) оценка соответствия назначению и гарантия того, что отказ не произойдет из-за дефекта сварного шва в течение расчетного срока службы. изготовления. В обоих случаях необходимо уметь обнаруживать, идентифицировать и измерять дефекты сварных швов.Результаты сравниваются с уровнями контроля качества принятия дефектов в первом случае и используются при анализе механики разрушения во втором случае, чтобы гарантировать, что имеющиеся дефекты не являются критическими. Еще одно важное применение неразрушающего контроля — это оценка износа оборудования и конструкций, находящихся в эксплуатации или ремонте.

Информация для издателяКоролевское общество — это самоуправляемое товарищество многих самых выдающихся ученых мира, представляющих все области науки, техники и медицины, и старейшая научная академия, которая постоянно существует.Основная цель Общества, отраженная в его учредительных документах 1660-х годов, заключается в признании, продвижении и поддержке передового опыта в науке, а также в поощрении развития и использования науки на благо человечества. Общество сыграло роль в некоторых из самых фундаментальных, значительных и изменяющих жизнь открытий в истории науки, и ученые Королевского общества продолжают вносить выдающийся вклад в науку во многих областях исследований.

Права и использование Этот предмет является частью коллекции JSTOR.

Условия использования см. В наших Положениях и условиях

Философские труды Лондонского королевского общества. Серия A, Математические и физические науки

© 1979 Королевское общество

Запросить разрешения

Автоматизированное распознавание дефектов сварных соединений при визуальном контроле по геометрическим признакам

Акболатов Э.З., Киселев А.С., Слободян М.С. Прогнозирование и стабилизация начального сопротивления между электродами для мелкомасштабной точечной контактной сварки // Weld. Мир, 2019, т. 63, нет. 2. С. 443–457.

CAS Статья Google Scholar

Муравьев С.В., Бориков В.Н., Наталинова Н.М. Компьютерная система: Измерение сварочных импульсных токов. Контроль, 2009, т. 42, нет. 2. С. 44–47.

Артикул Google Scholar

ISO 17637: 2016. Неразрушающий контроль сварных швов — Визуальный контроль сварных соединений плавлением.

ГОСТ Р ИСО 17637—2014. Неразрушающий контроль. Визуальный осмотр соединений, выполненных сваркой плавлением.

ISO 6520-1: 2007. Сварка и родственные процессы. Классификация геометрических дефектов металлических материалов. Часть 1. Сварка плавлением.

ГОСТ Р ИСО 6520-1-2012. Сварка и родственные процессы.Классификация дефектов геометрии и сплошности металлических материалов. Часть 1. Сварка плавлением.

Ван, Ю., Сун, Ю., Лв, П., и Ван, Х., Обнаружение линейных дефектов сварного шва на основе нескольких пороговых значений и опорного вектора, NDT & E Int., 2008, т. 41, нет. 7. С. 517–524.

CAS Статья Google Scholar

Кумар, Г.С., Натараджан, У., Вирараджан, Т., и Анантан, С.С., Оценка уровня качества на наличие дефектов в GMAW, Weld. J., 2014., т. 93, нет. 3. С. 85–97.

Google Scholar

Валаванис И. и Космопулос Д. Обнаружение и классификация многоклассовых дефектов на радиографических изображениях сварных швов с использованием геометрических и текстурных характеристик, Expert Syst. Appl., 2010, т. 37, нет. 12. С. 7606–7614.

Артикул Google Scholar

Gadelmawla, E.С. и Элева, И.М., Измерение размеров продукта в реальном времени с помощью компьютерного зрения, в Proc. Девятый IMEKO TC14 Symp. (ISMQC, 24–27 сентября, 2001, Каир, Египет), стр. 24–27.

Епифанцев Б.Н. , Жумажанова С.С. О влиянии формы дефекта на его обнаруживаемость на шумовом фоне. J. Nondestr. Тест., 2017, т. 53, нет. 1. С. 62–70.

Артикул Google Scholar

Ван Г.и Ляо, T.W., Автоматическая идентификация различных типов сварочных дефектов на радиографических изображениях, NDT & E Int., 2002, т. 35, нет. 8. С. 519–528.

Артикул Google Scholar

Боаретто Н. и Сентено Т. М., Автоматическое обнаружение сварочных дефектов в трубопроводах по радиографическим изображениям DWDI, NDT & E Int., 2017, т. 86, стр. 7–13.

CAS Статья Google Scholar

Zou, Y., Ду, Д., Чанг, Б., Джи, Л., и Пан, Дж., Метод автоматического обнаружения дефектов сварного шва на основе фильтрации Калмана для радиографического контроля спиральной трубы в реальном времени, NDT & E Int., 2015, т. . 72, стр. 1–9.

Артикул Google Scholar

Захран О., Касбан Х., Эль-Корди М. и Эль-Сами Ф.А., Автоматическая идентификация дефектов сварного шва по радиографическим изображениям, NDT & E Int., 2013, т. 57. С. 26–35.

Артикул Google Scholar

Бархатов, В.А., Распознавание несовершенств с помощью искусственной нейронной сети особого типа, Рус. J. Nondestr. Тест., 2006, т. 42, нет. 2. С. 92–100.

Артикул Google Scholar

Хоу В., Вэй Ю., Го Дж., Цзинь Ю. и Чжу К.А. Автоматическое обнаружение сварочных дефектов с использованием глубокой нейронной сети, J. Phys .: Conf. Сер., , IOP Publ. , 2018, т. 933, нет. 1, стр. 012006.

Google Scholar

Сикора, Р., Baniukiewicz, P., Chady, T., Lopato, P., and Psuj, G., Искусственные нейронные сети и нечеткая логика в неразрушающей оценке, в Proc. 18-я всемирная конф. Nondestr. Контрольная работа. (16–20 апреля, 2012, Дурбан, Южная Африка), стр. 1–11.

Мери Д., Берти М.А., Автоматическое обнаружение сварочных дефектов с помощью текстурных элементов, Insight (Нортгемптон, Великобритания), 2003, т. 45, нет. 10. С. 676–681.

Google Scholar

Бинаризация по отсечке порога яркости.http://matlab.exponenta.ru/imageprocess/book3/6/im2bw.php. По состоянию на 23 января 2019 г.

Муравьев С.В., Худоногова Л.И., Емельянова Е.Ю. Слияние интервальных данных с агрегированием предпочтений, Измерение , 2018, т. 116. С. 621–630.

Артикул Google Scholar

Контроль сварных швов на основе сегментации рентгенографических изображений с установленным уровнем Карта внецентрового контроля с активным контуром

Радиография — один из наиболее часто используемых методов при контроле дефектов сварных швов.Обнаружение дефектов сварного шва становится сложной задачей, когда рентгенографические изображения характеризуются неравномерным освещением и низкой контрастностью. В этой статье мы предлагаем новый метод установки уровня на основе активного контура для обнаружения дефектов сварных швов на радиографических изображениях. Карта нецентральной заметности, используемая как функция для представления пикселей изображения, встроена в функцию минимизации энергии области, чтобы направлять активный контур, установленный на уровне, к границам дефектов. Цель использования характерной особенности состоит в том, чтобы небольшой дефект часто привлекал внимание человеческого глаза, что позволяет усилить дефекты на низкоконтрастном изображении.Результаты экспериментов на различных радиографических изображениях сварных швов с различными видами дефектов показывают надежность и хорошие характеристики предложенного подхода по сравнению с другими методами сегментации.

1. Введение

Неразрушающий контроль (NDT) широко используется во многих областях, в основном для серьезных применений, где неисправность может иметь катастрофические последствия, например сварных швов сосудов под давлением, самолетов и электростанций. Одним из самых известных методов, используемых при контроле сварных швов, является радиография, основанная на прохождении рентгеновских или гамма-лучей через объект для создания радиологического изображения на фотопластинке (рис. 1).К сожалению, традиционная интерпретация рентгенографических изображений искусственными методами является субъективной, требует много времени и легко вызывает утомление, чтобы повысить уровень автоматизации и избежать недостатков ручной интерпретации; желательно разработать некоторые формы автоматизированных систем, чтобы помочь человеку-интерпретатору оценить качество сварных соединений. В целом данная система автоматического контроля должна состоять из следующих этапов [1, 2]; после получения цифрового изображения дополнительно обрабатывается только интересующая область (ROI), может иметь место некоторая предварительная обработка, такая как уменьшение шума и повышение контрастности, а затем выполняется сегментация областей, которые могут представлять дефекты; Как только дефекты будут выделены, сегментированные признаки могут быть извлечены и затем переданы в качестве входных данных классификаторам для обнаружения возможных дефектов и, в конечном итоге, для определения точного типа дефекта.Кроме того, размеры дефекта сравниваются с некоторыми критериями приемки, определенными экспертами или международными стандартами, и принимается решение о приемлемости контролируемого сварного шва.