Фрезерный ЧПУ станок своими руками

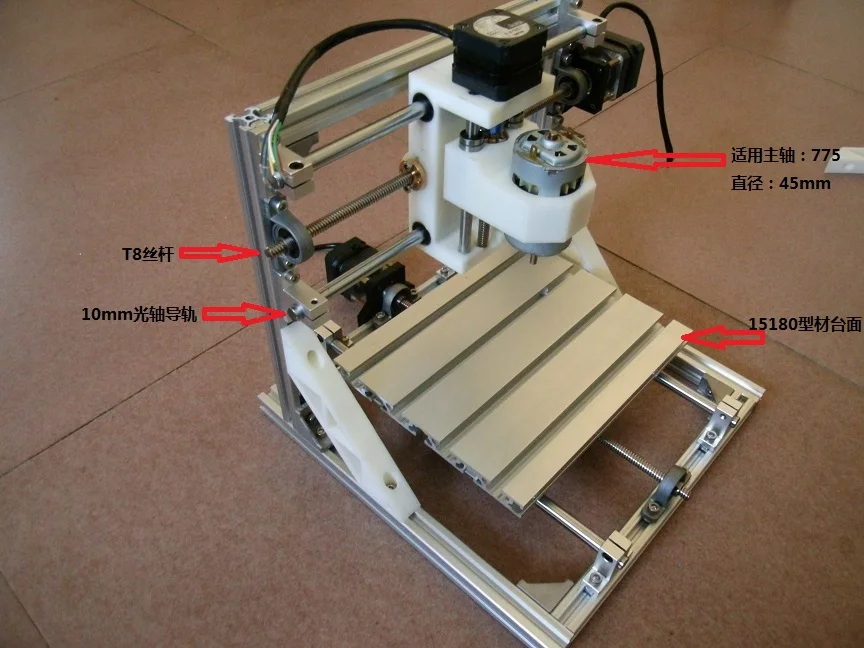

Набор для сборки чпу станка(cnc-router) для хобби и моделизма

Набор предназначен для творческих людей занимающихся изготовлением моделей, гравировкой и т.д. И для желающих попробовать свои силы в самостоятельном изготовлении фрезерного ЧПУ станка (cnc станка).

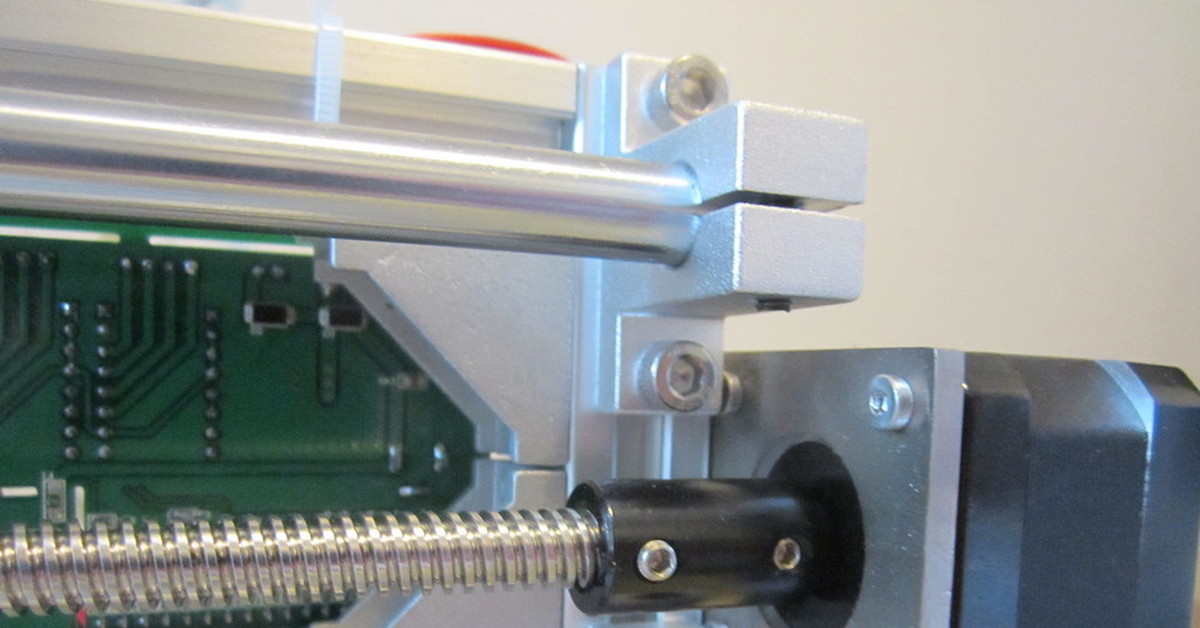

При самостоятельном изготовлении фрезерного ЧПУ станка, одним из самых сложных моментов является обеспечение точности установки направляющих и ходового винта. Они должны быть строго параллельны между собой. Сделать это качественно, не имея специального оборудования и навыков, крайне сложно. А именного от этого зависит плавность хода и рабочая точность изготавливаемого станка. Предусмотренные в наборе готовые фрезерованные детали, изготовленные на ЧПУ станке, обеспечивают требуемую точность установки направляющих и ходового винта. При сборке не потребуется ничего позиционировать, нужно лишь вставить направляющие и опорные подшипники ходового винта в посадочные места готовых фрезерованных деталей и скрепить конструкцию крепежом из комплекта, используя готовые отверстия для сборки.

Гравировально-фрезерный станок с ЧПУ Моделист2030 предназначен для 2D/3D обработки дерева, пластика, текстолита и других материалов.

Не предназначен для обработки металлов.

Рабочая область — 200*300*70 мм

Размер стола — 260*340 мм

Материал станка — фанера 12мм

Скорость перемещения

Рабочая скорость — до 700мм/мин

Направляющие по Х — 16мм , по Y и Z — 12 мм

Линейные шарикоподшипники по всем осям

Ходовые винты — метрический М12, шаг 1,75мм по всем осям

Ходовые гайки из графитонаполненного капролона

Дискретность по оcям (для полушага) — 0,004375 мм

Шаговые двигатели NEMA17 17HS8401 (1,8А, крутящий момент 52N.

Вес — 14 кг

Моделист4060, рабочая область 400х600мм

Фрезерно-гравировальный станок с ЧПУ Моделист3040 предназначен для 2D/3D обработки дерева, пластика, текстолита и других

Не предназначен для обработки металлов.

Материал станка — фанера 12мм (боковины портала и станина 15мм)

Направляющие — цилиндрические, диаметр по Y — 20мм , по Х — 20мм, по Z — 12 мм

Линейные подшипники в алюминиевом корпусе по всем осям

Ходовые винты — по Х и Y шарико-винтовая передача(ШВП1605) по оси Z — трапецеидальный ходовой винт TR12х3(шаг резьбы 3мм) с ходовой гайкой из графитонаполненного капролона

Дискретность(для полушага): по осям Х и Y — 0,0125мм, по оси Z — 0,0075 мм

Упорные подшипниковые блоки с двумя подшипниками на каждой оси

Создание чпу станка своими руками.

Пошаговая инструкция сборки станка с чпу своими руками Набор чпу своими руками

Пошаговая инструкция сборки станка с чпу своими руками Набор чпу своими рукамиРасположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ:

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х — перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y — перемещает подвижный стол(вперед-назад).

С устройством фрезно-гравировального станка можно ознакомиться

Состав набора ЧПУ станка Моделист2020 и Моделист3030

I Набор фрезерованных деталей из фанеры 12мм для самостоятельной сборки

Комплект фрезерованных деталей для сборки станка с ЧПУ с подвижным столом состоит из:

1) Стойки портала фрезерного станка с ЧПУ

2) набор фрезерованных деталей станка ЧПУ для сборки оси Z

3) набор фрезерованных деталей станка ЧПУ для сборки подвижного стола

4) набор фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей и крепления шпинделя

II Набор механики фрезерного станка включает:

1. муфта для соединения вала шагового двигателя с ходовым винтом станка — (3шт.). Размер соединительной муфты для станка Моделист2030 с шаговыми двигателями NEMA17 — 5х5мм. Для станка Моделист3030 с шаговыми двигателями Nema23 — 6,35×8мм

муфта для соединения вала шагового двигателя с ходовым винтом станка — (3шт.). Размер соединительной муфты для станка Моделист2030 с шаговыми двигателями NEMA17 — 5х5мм. Для станка Моделист3030 с шаговыми двигателями Nema23 — 6,35×8мм

2. стальные направляющие линейного перемещения для ЧПУ станка Моделист3030:

16мм (4шт.) для осей Х и Y,

12мм(2шт) для оси Z

Для ЧПУ станка Моделист2020 диаметр направляющих линейного перемещения:

12мм(8шт) для осей Х, Y и Z.

3. линейные подшипники качения для фрезерного станка Моделист3030:

Линейные подшипники LM16UU (8шт.) для осей Х и Y,

Линейные подшипники LM12UU для оси Z.

Для фрезерного ЧПУ станка Моделист2020

Линейные подшипники LM12UU (12шт.) для осей Х, Y и Z.

4. ходовые винты для фрезерного станка Моделист2020 — М12 (шаг 1,75мм) — (3шт.) c обработкой под d=5мм с одного конца и под d=8мм с другого.

Для фрезерного станка Моделист3030 — трапецеидальные винты TR12x3 (шаг 3мм) — (3шт. ) c обработкой концов под d=8мм.

) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(4шт.) один подшипник в алюминиевом блоке для оси Z.

6. ходовые гайки из графитонаполненного капролона для осей X, Y и Z (- 3шт.)

III Набор электроники фрезерного станка с ЧПУ:

1. Для станка с ЧПУ Моделист2020: шаговые двигатели NEMA17 17HS8401 (размер 42х48мм, крутящий момент 52N.cm, ток 1,8А, сопротивление фазы 1,8Ом, индуктивность 3,2mH, диаметр вала 5мм) — 3шт.

Для станка с ЧПУ Моделист3030: шаговые двигатели 23HS5630 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH, диаметр вала 6,35мм) — 3шт.

2. контроллер шаговых двигателей ЧПУ станка на специализированных микрошаговых драйверах компании Toshiba ТВ6560 в закрытом алюминиевом корпусе

3. блок питания 24 В 6,5 A для ЧПУ станка Моделист2020 и 24В 10,5А для ЧПУ станка Моделист3030

4. комплект подсоединительных проводов

Последовательность сборки фрезерного станка чпу с подвижным столом.

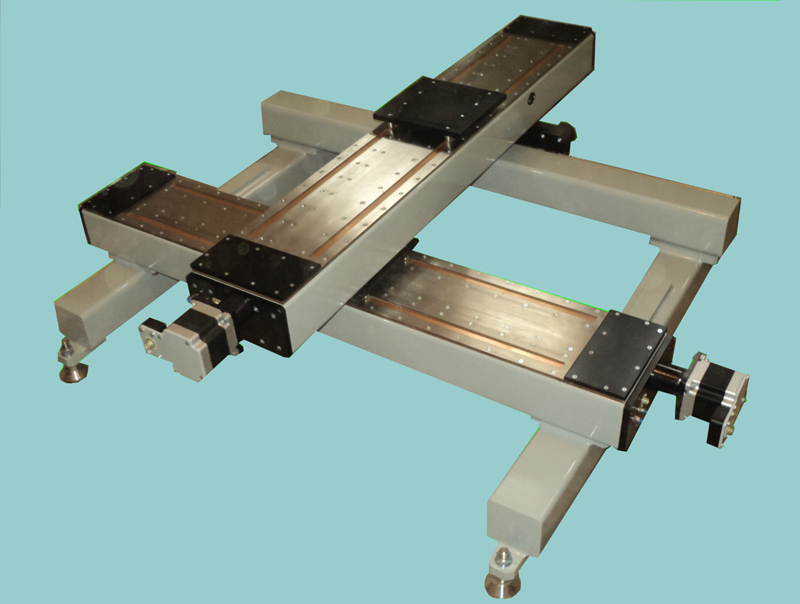

Система линейного перемещения любого станка состоит из двух деталей: шариковая втулка — это элемент который движется и неподвижного элемента системы — линейная направляющая или вал(линейная опора). Линейные подшипники могут быть разных видов: втулка, разрезная втулка, втулка в алюминиевом корпусе для удобства крепления, шариковая каретка, роликовая каретка, основная функция которых — нести нагрузку, обеспечивая стабильное и точное перемещение. Применение линейных подшипников(трение качения) вместо втулок скольжения позволяет значительно снизить трение и использовать всю мощность шаговых двигателей на полезную работу резки.

Рисунок 1

1 Смазать линейные подшипники системы линейного перемещения фрезерного станкаспециальной смазкой (можно использовать Литол-24(продается в магазинах авто запчастей)).

2 Сборка оси Z фрезерного станка с ЧПУ.

Сборка оси Z описана в инструкции » «

3 Сборка стола фрезерного ЧПУ станка, ось Y

3. 1 Детали для сборки портала, рисунок 2.

1 Детали для сборки портала, рисунок 2.

1) комплект фрезерованных деталей

4) ходовые винты для фрезерного станка Моделист2030 — М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм

Рисунок 2. Детали портала фрезерного настольного ЧПУ станка

3.2 Запрессовать линейные подшипники и вставить держатели линейных подшипников во фрезерованные пазы, рисунок 2. Вставить линейные направляющие в линейные шарикоподшипники.

Рисунок 2 Сборка стола настольного фрезерного ЧПУ станка

3.3 Держатели подшипников линейного перемещения забиваются в пазы детали подвижного стола. Соединение типа шип-паз обеспечивает отличную жесткость узла, все детали этого узла изготовлены из фанеры 18мм. Дополнительно стянув детали болтовым соединением обеспечим долгий и надежный срок службы, для этого через уже имеющееся отверстие в пластине, которое служит направляющим для хода сверла, сверлим отверстие в торце держателя линейных подшипников, как показано на рисунке 3, сверло диаметром 4мм.

Рисунок 3 Сверление крепежных отверстий.

3.4 Накладываем сам стол и, через уже имеющиеся отверстия скрепляем, с помощью винтов М4х55 из комплекта, рисунок 4 и 5.

Рисунок 4. Крепление подшипников подвижного стола.

Рисунок 5. Крепление подшипников подвижного стола.

3.5 Запрессовать упорные подшипники в детали каркаса стола. Вставить ходовой винт с ходовой гайкой из графитонаполненного капролона, в опорные подшипники, и линейные направляющие в пазы элементов каркаса, рисунок 6.

Рисунок 6. Сборка подвижного стола.

Скрепить элементы каркаса шурупами из комплекта. Для крепления с боков используйте шурупы 3х25мм, рисунок 7. Перед вкручиванием шурупов, обязательно засверлите сверлом диаметром 2мм, для избежания расслаивания фанеры.

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт винта вдоль оси в опорных подшипниках — используйте шайбу диаметром 8мм, рисунок 6.

Рисунок 7. Сборка каркаса настольного станка.

Сборка каркаса настольного станка.

3.6 Расположите ходовую гайку по центру между линейными подшипниками и сделайте отверстия для шурупов сверлом 2мм, рисунок 8, после чего шурупами 3х20 из комплекта закрепить ходовую гайку. При сверлении обязательно использовать упор под ходовой гайкой, чтобы не погнуть ходовой винт .

Рисунок 8. Крепление ходовой гайки.

4 Сборка портала станка.

Для сборки понадобятся:

1) комплект фрезерованных деталей для сборки подвижного стола

2) стальные направляющие линейного перемещения диаметром 16мм(2шт)

3) линейный подшипник LM16UU(4шт)

4) ходовые винты для фрезерного станка Моделист2030 — М12 (шаг 1,75мм) c обработкой концов под d=8мм и d=5мм.

Для фрезерного станка Моделист3030 — трапецеидальные винты TR12x3 (шаг 3мм) c обработкой концов под d=8мм.

5. радиальные подшипники крепления ходовых винтов -(2шт.)

6. ходовая гайка из графитонаполненного капролона — (- 1шт. )

)

4.1 Закрепить боковину портала, рисунок 9.

Рисунок 9. Сборка портала станка.

4.2 Вставить ходовой винт с гайкой в каркас каретки оси Z, рисунок 10.

Рисунок 10. Установка ходового винта.

4.3 Вставить линейные направляющие, рисунок 11.

Рисунок 19 Крепление ходового винта «в распор».

4.4 Закрепить вторую боковину портала, рисунок 11.

Рисунок 11. Установка второй боковины портала

Если ходовой винт не зажат деталями основания подвижного стола и имеется люфт вдоль оси — используйте шайбу диаметром 8мм.

4.5 Установить и закрепить заднюю стенку каретки Z, Рисунок 12.

Рисунок 12. Крепление задней стенки каретки Z.

4.6 Закрепить капролоновую ходовую гайку шурупами 3х20 из комплекта, рисунок 13.

Рисунок 13. Крепление ходовой гайки оси X.

4.7 Закрепить заднюю стенку портала, рисунок 14, с использованием шурупов 3х25 из комплекта.

Рисунок 14. Крепление задней стенки портала.

Крепление задней стенки портала.

5 Установка шаговых двигателей.

Для установки шаговых двигателей используйте детали крепления из набора фрезерованных деталей станка ЧПУ для сборки опор шаговых двигателей Nema23 для фрезерного станка Моделист3030.

Рисунок 15. Установка шаговых двигателей.

Установить муфты 5х8мм для соединения вала двигателя с ходовым винтом. Закрепить шаговые двигатели на станок, для крепления используйте винт М4х55 из комплекта, рисунок 15.

6 Закрепите контроллер на задней стенке фрезерно-гравировального станка , и подключите к нему клеммники моторов.

7 Установка фрезера.

Крепление фрезера осуществляется за шейку инструмента или корпус. Стандартный диаметр шейки бытовых фрезеров 43мм. Диаметр шпинделя 300Вт — 52мм, крепление за корпус. Для установки соберите крепление фрезера, детали крепления на рисунке 16. Используйте шуруп 3х30мм из комплекта.

Рисунок 16 Крепление шпинделя 43мм

Рисунок 17 Шпиндель с креплением на ЧПУ станок

При установке дремель подобных инструментов(граверов), кроме этого потребуется дополнительное крепление корпуса гравера к каретке Z хомутом, рисунок 18.

Рисунок 18 Крепление гравера на фрезерный станок.

Имеется возможность установка насадки для подключения пылесоса

Это мой первый станок с ЧПУ собранный своими руками из доступных материалов. Себестоимость станка около 170$.

Собрать станок с ЧПУ мечтал уже давно. В основном он мне нужен для резки фанеры и пластика, раскрой каких-то деталей для моделизма, самоделок и других станков. Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания.

Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней.

Электроника собрана на Arduino + прошивка GRBL

Механика самая простая, станина из фанеры 10мм + шурупы и болты 8мм, линейные направляющие из металического уголка 25*25*3 мм + подшипники 8*7*22 мм . Ось Z движется на шпильке M8, а оси X и Y на ремнях T2.5 .

Ось Z движется на шпильке M8, а оси X и Y на ремнях T2.5 .

Шпиндель для ЧПУ самодельный , собран из бесколлекторного мотора и цангового зажима + зубчатая ременная передача. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта. В технических характеристиках указано, что мотор на 80 ампер, но реально он потребляет 4 ампера под серьёзной нагрузкой. Почему так происходит я объяснить не могу, но мотор работает отлично и справляется со своей задачей.

Изначально ось Z была на самодельных линейных направляющих из уголков и подшипников, позже я переделал её, фотки и описание ниже.

Рабочее пространство примерно 45 см по X и 33 см по Y, по Z 4 см. Учитывая первый опыт, следующий станок я буду делать с большими габаритами и на ось X буду ставить два мотора, по одному с каждой строны. Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Родные подшипники у мотора быстро разболтались, потому что не рассчитаны на боковую нагрузку, а она тут серьёзная. Поэтому сверху и снизу на оси установил два больших подшипника диаметром 8 мм, это надо было бы делать сразу, сейчас из-за этого есть вибрация.

Здесь на фото видно, что ось Z уже на других линейных направляющих, описание будет ниже.

Сами направляющие имеют очень простую конструкцию, её я как-то случайно нашел на Youtube . Тогда мне эта конструкция показалась идеальной со всех сторон, минимум усилий, минимум деталей, простая сборка. Но как показала практика эти направляющие работают не долго. На фото видно какая канавка образовалась на оси Z после недели моих тестовых запусков ЧПУ станка.

Самодельные направляющие на оси Z я заменил на мебельные, стоили меньше доллара за две штуки. Я их укоротил, оставил ход 8 см. На осях X и Y ещё остались направляющие старые, менять пока не буду, планирую на этом станке вырезать детали для нового станка, потом этот просто разберу.

Пару слов о фрезах. Я никогда не работал с ЧПУ и опыт фрезерования у меня тоже очень маленький. Купил я в Китае несколько фрез, у всех 3 и 4 канавки, позже я понял, что эти фрезы хороши для металла, для фрезерования фанеры нужны другие фрезы. Пока новые фрезы преодолевают расстояние от Китая до Беларуси я пытаюсь работать с тем, что есть.

На фото видно как фреза 4 мм горела на берёзовой фанере 10 мм, я так и не понял почему, фанера чистая, а на фрезе нагар похожий на смолу от сосны.

Далее на фото фреза 2 мм четырёхзаходная после попытки фрезерования пластика. Этот кусок расплавленного пластика потом очень плохо снимался, откусывал по чуть-чуть кусачками. Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла:)

На днях у дяди был день рождения, по этому случаю решил сделать подарок на своей игрушке:)

В качестве подарка сделал аншлаг на дом из фанеры. Первым делом попробовал фрезеровать на пенопласте, чтобы проверить программу и не портить фанеру.

Из-за люфтов и прогибаний подкову получилось вырезать только с седьмого раза.

В общей сложности этот аншлаг (в чистом виде) фрезеровался около 5 часов + куча времени на то, что было испорчено.

Как-то я публиковал статью про ключницу , ниже на фото эта же ключница, но уже вырезанная на станке с ЧПУ. Минимум усилий, максимум точность. Из-за люфтов точность конечно не максимум, но второй станок я сделаю более жестким.

А ещё на станке с ЧПУ я вырезал шестерёнки из фанеры , это намного удобнее и быстрее, чем резать своими руками лобзиком.

Позже вырезал и квадратные шестерёнки из фанеры , они на самом деле крутятся:)

Итоги положительные. Сейчас займусь разработкой нового станка, буду вырезать детали уже на этом станке, ручной труд практически сводится к сборке.

Нужно освоить резку пластика, потому как встала работа над самодельным роботом-пылесосом . Собственно робот тоже подтолкнул меня на создание своего ЧПУ. Для робота буду резать из пластика шестерни и другие детали.

Update: Теперь покупаю фрезы прямые с двумя кромками (3.175*2.0*12 mm), режут без сильных задиров с обоих сторон фанеры.

Многие мастера часто задумываются над тем, чтобы собрать самодельный ЧПУ станок. Он обладает рядом преимуществ и позволит решить большое количество задач более качественно и быстро.

Домашние станки осуществляют фрезеровку и резку практически всех материалов. В связи с этим соблазн изготовления подобного устройства достаточно велик. Может уже пришло время взять все в свои руки и пополнить свою мастерскую новым оборудованием?

Станки с числовым программным управлением получили широкое распространение не только в промышленном производстве, но и в частных мастерских. Они позволяют осуществлять плоскую и профильную обработку металла, пластмассы и дерева.

Кроме того, без них не обойтись при выполнении гравировальных и сверлильно-присадочных работах.

Практически любая задача, решаемая с использованием подобных устройств, выполняется на высоком уровне.

При необходимости что-то начертить на плате или деревянной плите, достаточно создать макет в компьютерной программе и с помощью CNC Milling перенести это на изделие. Выполнить подобную операцию вручную в большинстве случаев просто невозможно, особенно если речь идет о высокой точности.

Все профессиональное оборудование данного типа характеризуется высоким уровнем автоматизации и простотой работы. Необходимы лишь базовые навыки работы в специализированных компьютерных программах, чтобы решать несложные задачи обработки материалов.

В то же время даже самодельные станки с ЧПУ справляются с поставленными целями. При должной настройке и использовании качественных узлов, можно добиться от аппарата хорошей точности, минимального люфта и приемлемой скорости работы.

Станок с ЧПУ своими руками

Функциональная схема станка с ЧПУ.

Итак, как сделать данное устройство? Чтобы изготовить станок ЧПУ своими руками, необходимо потратить время на разработку проекта, а также ознакомиться с существующими заводскими моделями. Следуя этим первым и самым простым правилам, удастся избежать самых распространенных ошибок.

Стоит отметить, что фрезеровочный ЧПУ станок – технически сложное устройство с электронными элементами. Из-за этого многие люди полагают, что его невозможно сделать вручную.

Конечно же, данное мнение ошибочно. Однако необходимо иметь в виду, что для сборки понадобится не только чертеж, но и определенный комплект инструментов и деталей. Например, понадобится шаговый двигатель, который можно взять из принтера и т.д.

Следует также учитывать необходимость определенных финансовых и временных затрат. Если подобные проблемы не страшны, тогда изготовить доступный по стоимости и эффективный агрегат с координатным позиционированием режущего инструмента для обработки металла или дерева не составит труда.

Схема

Наиболее трудным этапом изготовления станка ЧПУ по металлу и дереву является выбор оптимальной схемы оборудования. Тут все определяется размерами заготовки и степени ее обработки.

Для бытовых целей лучше отдать предпочтение чертежу небольшого устройства с необходимым набором функций.

Одним из вариантов может быть конструкция, состоящая из двух кареток, которые будут перемещаться в плоскости. Стальные шлифовальные прутки отлично подойдут в качестве основания. На них крепятся каретки.

Также понадобятся ШД и винты с подшипниками качения, чтобы обеспечить трансмиссию. Управление фрезера самодельного станка с ЧПУ будет осуществляться с помощью программы.

Подготовка

Для автоматизации самодельного фрезерного станка с ЧПУ необходимо максимально продумать электронную часть.

Чертеж самодельного станка.

Ее можно разделить на несколько элементов:

- блок питания, обеспечивающий подачу электроэнергии на ШД и контроллер;

- контроллер;

- драйвер, регулирующий работу подвижных частей конструкции.

Затем, чтобы построить самому станок, необходимо подобрать сборочные детали. Лучше всего использовать подручные материалы. Это поможет максимально уменьшить расходы на инструменты, которые вам понадобятся.

Основу обычно делают из дерева, оргстекла или металла. Важно, чтобы во время движения суппортов не возникали колебания. Они приведут к неточной работе аппарата. В связи с этим нужно правильно разработать их конструкцию.

Вот некоторые советы по выбору деталей:

- в качестве направляющих подойдут прутки диаметром до 12 мм;

- лучшим вариантом для суппорта будет текстолит;

- ШД обычно берут от принтеров;

- блок фиксации фрезы также делается из текстолита.

Инструкция по сборке

После подготовки и выбора деталей можно приступать к сборке фрезеровального агрегата для обработки дерева и металла.

В первую очередь следует еще раз проверить все комплектующие и удостовериться в правильности их размеров.

Схема устройства ЧПУ.

Порядок выполнения действий при сборке выглядит приблизительно следующим образом:

- установка направляющих суппорта, их крепление к боковым поверхностям конструкции;

- притирка суппортов в результате их перемещения до тех пор, пока не удастся добиться плавного хода;

- затяжка болтов;

- установка компонентов на основании устройства;

- закрепление ходовых винтов с муфтами;

- крепление к винтам муфт шаговых двигателей.

Всю электронную составляющую следует расположить в отдельном блоке. Таким образом, вероятность сбоя во время работы будет сведена к минимуму. Подобный вариант размещения электроники можно назвать лучшей конструкцией.

Особенности работы

После того, как самодельный станок с ЧПУ был собран своими руками, можно приступать к испытаниям.

Контролировать действия станка будет программное обеспечение. Его необходимо выбирать правильно. В первую очередь важно, чтобы программа была рабочей. Во-вторых, она должна максимально реализовывать все возможности оборудования.

Кинематическая схема работы устройства.

В ПО должны содержаться все необходимые драйверы для контроллеров.

Начинать следует с несложных программ. При первых запусках необходимо следить за каждым проходом фрезы, чтобы убедиться в правильности обработке по ширине и глубине. Особенно важно проконтролировать трехмерные варианты подобных устройств.

Итог

Устройства для обработки дерева с числовым программным управлением имеют в своей конструкции различную электронику. Из-за этого, на первый взгляд, может показаться, что подобное оборудования очень трудно изготовить самостоятельно.

На самом деле сделать станок ЧПУ своими руками – посильная задача для каждого. Достаточно просто поверить в себя и в свои силы, и тогда можно стать обладателем надежного и эффективного фрезеровального станка, который станет гордостью любого мастера.

Зная о том, что является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

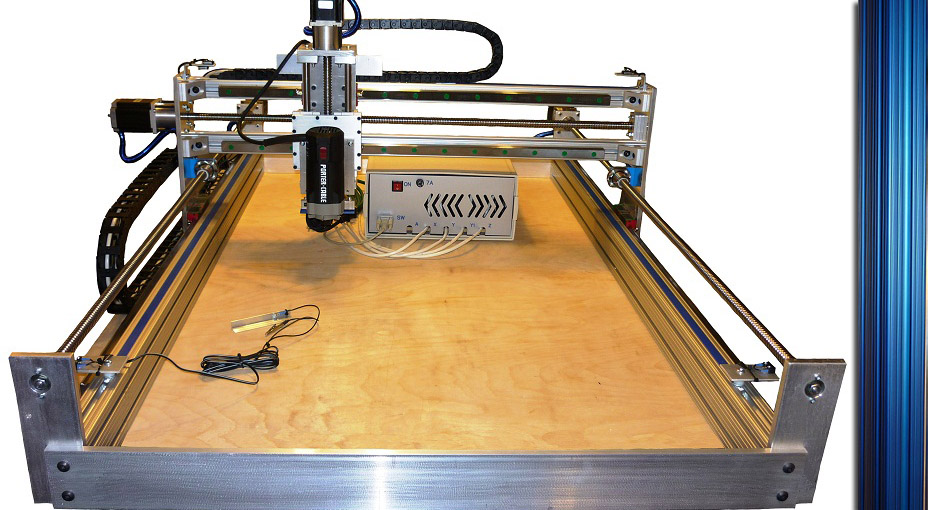

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками , к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Скачать бесплатно инструкцию по изготовлению станка:

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

«Выкройки» деталей станка (уменьшенный вид)

Начало сборки станка

Промежуточный этап

Заключительный этап сборки

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

В статье описан самодельный станок с ЧПУ. Главное достоинство данного варианта станка – простой метод подключения шаговых двигателей к компьютеру через порт LPT.

Механическая часть

Станина Станина нашего станка сделана из пластмассы толщиной 11-12мм. Материал не критичен, можно использовать алюминий, органическое стекло фанеру и любой другой доступный материал. Основные детали каркаса прикрепляются с помощью саморезов, при желании можно дополнительно оформить места креплений клеем, если используете древесину, то можно использовать клей ПВА.

Суппорта и направляющие В качестве направляющих использованы стальные прутки с диаметром 12мм, длина 200мм (на ось Z 90мм), две штуки на ось. Суппорта изготавливаются из текстолита размерами 25Х100Х45. Текстолит имеет три сквозных отверстия, два из них для направляющих и одно для гайки. Направляющие части крепятся винтами М6. Суппорты Х и У в верхней части имеют 4 резьбовых отверстия для крепления стола и узла оси Z.

Суппорт Z Направляющие оси Z крепятся к суппорту Х через стальную пластину, которая является переходной, размеры пластины 45х100х4.

Шаговые двигатели устанавливаются на крепежи, которые можно изготовить из листовой стали с толщиной 2-3мм. Винт нужно соединить с осью шагового двигателя при помощи гибкого вала, в качестве которого может быть использован резиновый шланг. При использовании жесткого вала, система будет работать не точно. Гайку делают из латуни, которую вклеивают в суппорт.

Сборка Сборка самодельного ЧПУ станка, осуществляется в следующей последовательности:

- Для начала нужно установить в суппорта все направляющие компоненты и прикрутить их к боковинам, которые вначале не установлены на основание.

- Суппорт передвигаем по направляющим до тех пор, пока не добьемся плавного хода.

- Затягиваем болты, фиксируя направляющие части.

- К основанию крепим суппорт, узел направляющие и боковину, для крепления используем саморезы.

- Собираем узел Z и вместе с переходной пластиной прикрепляем его к суппорту X.

- Далее устанавливаем ходовые винты вместе с муфтами.

- Устанавливаем шаговые двигатели, соединяя ротор двигателя и винт муфтой. Обращаем строгое внимание на то, чтобы ходовые винты вращались плавно.

Рекомендации по сборке станка: Гайки можно изготовить также из чугуна, использовать другие материалы не стоит, винты можно купить в любом строительном магазине и обрезать под свои нужды. При использовании винтов с резьбой М6х1, длина гайки будет 10 мм.

Чертежи станка.rar

Переходим ко второй части сборки ЧПУ станка своими руками, а именно к электронике.

Электроника

Блок питания В качестве источника питания был использован блок на 12Вольт 3А. Блок предназначен для питания шаговых двигателей. Еще один источник напряжения на 5Вольт и с током 0.3А был использован для запитки микросхем контролера. Источник питания зависит от мощности шаговых двигателей.

Приведем расчет блока питания. Расчет прост — 3х2х1=6А, где 3 — количество используемых шаговых двигателей, 2 — число запитанных обмоток, 1 — ток в Амперах.

Контролер управления Управляющий контроллер был собран всего на 3-х микросхемах серии 555TM7. Контроллер не требует прошивки и имеет достаточно простую принципиальную схему, благодаря этому, данный ЧПУ станок своими руками может сделать человек не особо разбирающийся в электронике.

Описание и назначение выводов разъема порта LPT.

| Выв. | Название | Направление | Описание |

| 1 | STROBE | ввод и вывод | Устанавливается PC после завершения каждой передачи данных |

| 2..9 | DO-D7 | вывод | Вывод |

| 10 | АСК | ввод | Устанавливается в «0» внешним устройством после приема байта |

| 11 | BUSY | ввод | Устройство показывает, что оно занято, путем установки этой линии в «1» |

| 12 | Paper out | ввод | Для принтеров |

| 13 | Select | ввод | Устройство показывает, что оно готово, путем установки на этой линии «1 » |

| 14 | Autofeed | ||

| 15 | Error | ввод | Индицирует об ошибке |

| 16 | Initialize | ввод и вывод | |

| 17 | Select In | ввод и вывод | |

| 18..25 | Ground GND | GND | Общий провод |

Для эксперимента был использован шаговый двигатель от старого 5,25-дюймов. В схеме 7 бит не используется т.к. применено 3 двигателя. На него можно повесить ключ включение главного двигателя (фреза или сверло).

Драйвер для шаговых двигателей Для управления шаговым двигателем используется драйвер, который из себя представляет усилитель с 4-я каналами. Конструкция реализована всего на 4-х транзисторах типа КТ917.

Применять можно и серийные микросхемы, к примеру — ULN 2004 (9 ключей) с током 0,5-0.6А.

Для управления используется программа vri-cnc. Подробное описание и инструкция по использованию программы находится на официальном сайте.

Собрав данный ЧПУ станок своими руками, вы станете обладателем машины способной выполнять механическую обработку (сверление, фрезерование) пластмасс. Гравировку по стали. Также самодельный станок с ЧПУ может использоваться как графопостроитель, на нем можно рисовать и сверлить печатные платы.

По материалам сайта: vri-cnc.ru

all-he.ru

Чпу своими руками чертежи

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Скачать бесплатно инструкцию по изготовлению станка: Самодельный фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

«Выкройки» деталей станка (уменьшенный вид) Начало сборки станка Промежуточный этап Заключительный этап сборки

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

Главная › Оборудование для обработки металла › Фрезерные станки

Похожие новости:

artemmian.ru

Станок ЧПУ своими руками / Сделай сам / Коллективный блог

Сегодня станок с ЧПУ имеет широкий спектр применения. Среди основных операций, выполняемых на нем, можно отметить изготовление мебели, обработку камня, ремонтные, строительные работы и т.д.

Станок с ЧПУ, изготовленный в промышленных условиях, – удовольствие достаточно дорогое. Но, оказывается, сложный на первый взгляд механизм, очень прост и доступен в изготовлении в бытовых условиях своими руками.

Для первого опыта лучше всего остановить свой выбор на станке с движущимся порталом. Связано это с тем, что в нем отличным образом совмещаются простота и функциональность.

Для изготовления основных деталей станка возьмем МДФ плиты. Этот материал представляет собой мелкие дисперсные фракции, которые спрессованы под большим давлением и температурой в одну плиту. К основным характеристикам МДФ относится высокая плотность. Поэтому они отлично подходят для изготовления станков ЧПУ своими руками. На оборудовании из МДФ можно проводить обработку пластика, дерева, делать гравировку, но обрабатывать металлические детали с высокой точностью не получиться. Связано это с низкой стойкостью данного материала к нагрузкам.

Для начала чертеж нашего станка распечатаем на принтере. Затем полученные шаблоны можно наклеить на МДФ. Так намного проще и удобнее вырезать детали будущего станка.

Фурнитуру, которая будет использовать в сборке, можно приобрести в любом строительном или строительном магазине.

Кроме фурнитуры для изготовления станка потребуются следующие инструменты: дрель, отвертка и ножовка. Если у вас есть электролобзик, тогда лучше воспользоваться им. Это значительным образом упростит процесс выпиливания деталей.

Приступаем к изготовлению станка. Для этого распечатанные на принтере чертежи деталей наклеиваем на плиту МДФ, используя клеящий карандаш для бумаги. Выбирая его в магазине, остановите свой выбор на самом толстом. Это позволит значительным образом ускорить процесс поклейки шаблонов.

Теперь можно заняться непосредственным выпиливанием заготовок. В данной модели все детали имеют практически прямые линии и максимально простые контуры.

После того, как все шаблоны вырезаны, приступаем к просверливанию отверстий. Следует обратить внимание на то, что многие из них имею большой диаметр. Поэтому, чтобы поверхность этих отверстий была аккуратной и гладкой, лучше воспользоваться коронками или насадками для шлифовки. Таким образом, у вас будет возможность аккуратно растачивать отверстия до нужного диаметра.

Теперь можно приступать к сборке ЧПУ станка согласно имеющимся у нас чертежам.

Так как мы планируем использовать станок в домашних условиях, то обязательно необходимо установить ограждение. Это позволит избежать разлетания пыли и грязи от обрабатываемых деталей.

Для этих целей можно использовать пенопласт, стекловолокно, тонкую фанеру и т.д. Не забудьте в ограждении сделать небольшое отверстие.

Через него можно будет подключить вытяжку от старого пылесоса. Это обеспечит максимальное улавливание пыли и стружки. Обратным эффектом использования подобного «грязеуловителя» является сильный шум.

Следующим важным этапом сборки станка ЧПУ своими руками является электроника. Ведь она важная, т.к. с ее помощью происходит процесс управления.

В этом случае можно воспользоваться двумя путями решения. Первый из них – собрать необходимую схему контролера самостоятельно, купив все необходимые детали.

Второй путь проще – купить готовый контролер в магазине или на радиорынке. Какой из предложенных путей выбрать – решать вам самим. Если вы не очень разбираетесь в радиотехнике и решите купить готовую деталь, тогда рекомендуется остановить выбор на ТВ6560.

За выбор этого элемента говорит его возможность подбора необходимого питания в зависимости от используемых шаговых двигателей, наличие защиты от перегрузки и перегрева, использование множества программных обеспечений и т.д.

В случае если контроллер вы будет изготавливать самостоятельно, отлично подойдет старый сканер или МФУ. Из него выбирается микросхема ULN2003, стальные стержни и шаговый двигатель. Кроме этого вам понадобиться разъем DВ-25 с проводом, гнездо для питания самого контроллера. Если хотите иметь компьютерное управления своего станка, тогда необходим будет компьютер, к которому вы подключите полученное оборудование.

Для создания контроллера берем любую имеющуюся у нас плату. На нее аккуратно паяльником припаиваем микросхему ULN2003. При этом не забывайте о полярности.

На приведенной схеме видно, что имеют место две шины электропитания. Поэтому вывод микросхемы с отрицательным знаком мы припаиваем к одной, а с положительным — к другой. После этого к выводу 1 ULN2003 присоединяем вывод 2 коннектора параллельного порта. К выводу 2 ULN2003 мы присоединяем вывод 3 коннектора. Соответственно вывод схему ULN2003 4 мы соединим с 5 выводом коннектора и т.д. А вот вывод нуля с 25 выводом параллельного порта мы припаяем к отрицательной шине.

Следующий этап – припаивание шагового двигателя к управляющему устройству. Правильно сделать его можно только методом проб и ошибок, т.к. чаще всего документации на вывод имеющегося у вас электродвигателя нет. Поэтому рекомендуется провода двигателя оснастить зажимами-крокодилами. Таким образом, процесс пойдет быстрее и легче.

Следующий наш шаг – соединение проводов с выводами 13,14,15,16 микросхемы ULN2003. Теперь паять провода мы будем к шине питания со знаком плюс. В завершении устанавливаем гнездо электропитания.

Наш контроллер почти готов. Теперь мы устанавливаем его на стальные стержни и закрепляем в подготовленных ранее гнездах. Для того, чтобы в процессе эксплуатации не происходил облом проводов, их лучше зафиксировать с помощью термоклея.

44kw.com

Чертеж самодельного ЧПУ станка

Скачать чертеж самодельного ЧПУ станка можно по ссылкам в конце статьи.

В предлагаемом к скачиванию архиве лежит чертеж ЧПУ станка для сборки своими руками.

Это достаточно распространенный тип ЧПУ станка с движущимся порталом.

Данный чертеж отличается прежде всего тем, что в не только дана деталировка – когда каждая деталь станка вычерчена отдельно и имеет проставленные размеры, но и приведены сборочные чертежи каждого из узлов.

ЧПУ станок по такому чертежу можно изготовить практически из любого материала. Это может быть и дюралюминиевые пластины и многослойная фанера. Можно использовать и прочный пластик или оргстекло в конструкции самодельного ЧПУ станка.

Чертежи имеют векторный формат DXF и могут быть смасшабированны в любые размеры.

В самом простом случае можно взять двигатели от матричных принтеров типа Epson FX1000 формата A3, от этих же принтером взять и стальные направляющие вместе с узлом скольжения.

В качестве ходового винта в бюджетном варианте самодельного ЧПУ станка используется шпилька с резьбой М6 или М8. Ходовые гайки лучше заказать токарю и выточить их из бронзы. Бронзовая гайка может «ходить» 5-7 лет при ежедневном использовании ЧПУ станка по 8-10 часов.

Ходовые винты – это расходный материал, а ходовые гайки могут прослужить еще не на одном самодельном станке.

Впрочем, я не однократно читал о том как применяли ходовые гайки изготовленные из пластика или гетинакса.

Изготовленный из подручных средств самодельный ЧПУ станок позволит вам обрабатывать дерево, пластики и цветные металлы.

Для обработки металлов и стали такой станок становиться малопригодным в силу слабой жесткости конструкции.

Впрочем он может использоваться для гравировки или как сверлильный станок с ЧПУ управлением по металлам.

Но вот как фрезерный – маловероятно. При фрезеровке металлов возникают ударные нагрузки — например, при фрезеровании одного паза встретился другой паз и тогда возникает механический удар, который передается на конструкцию станка и ходовой винт.

Для домашних работ, например фрезеровки наборов для сборки авиамодели из бальзы – такой станок легко оправдает затраты на его изготовление!

Скачать чертежи самодельного ЧПУ станка можно здесь: Depositfiles или с нашего сайта

Самодельный ЧПУ станок

особенности изготовления станка из сверлильного оборудования

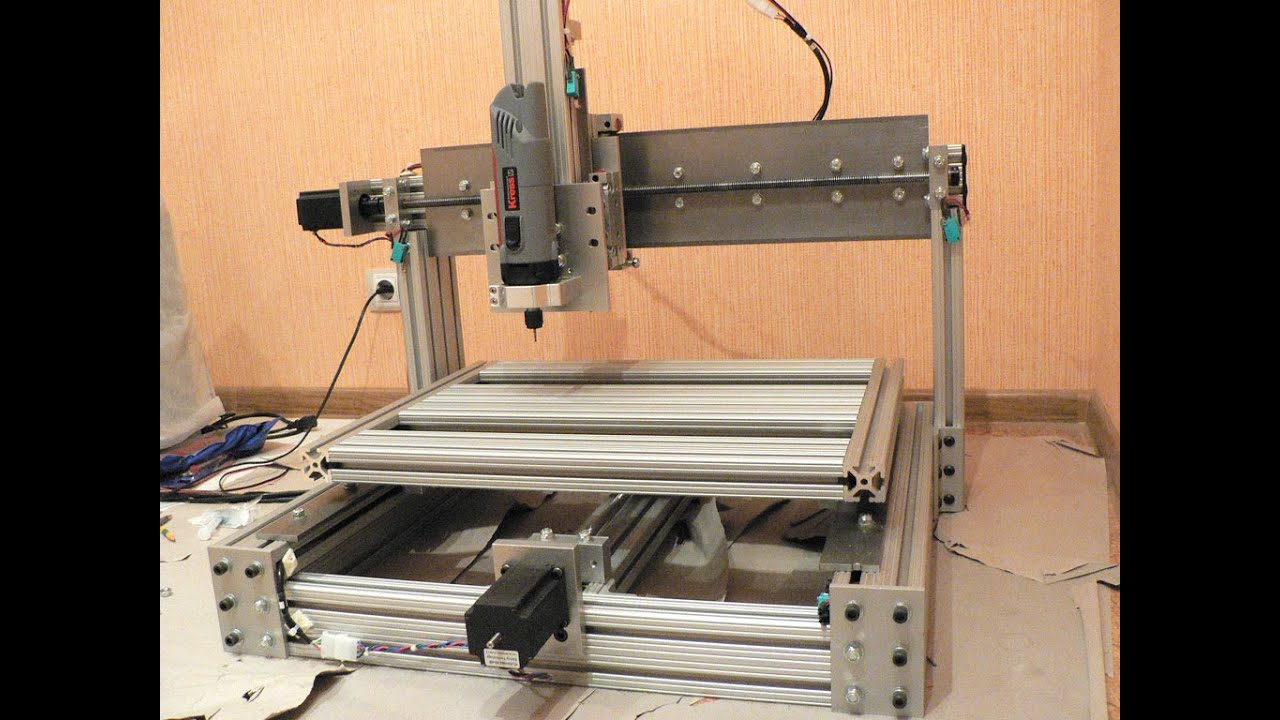

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

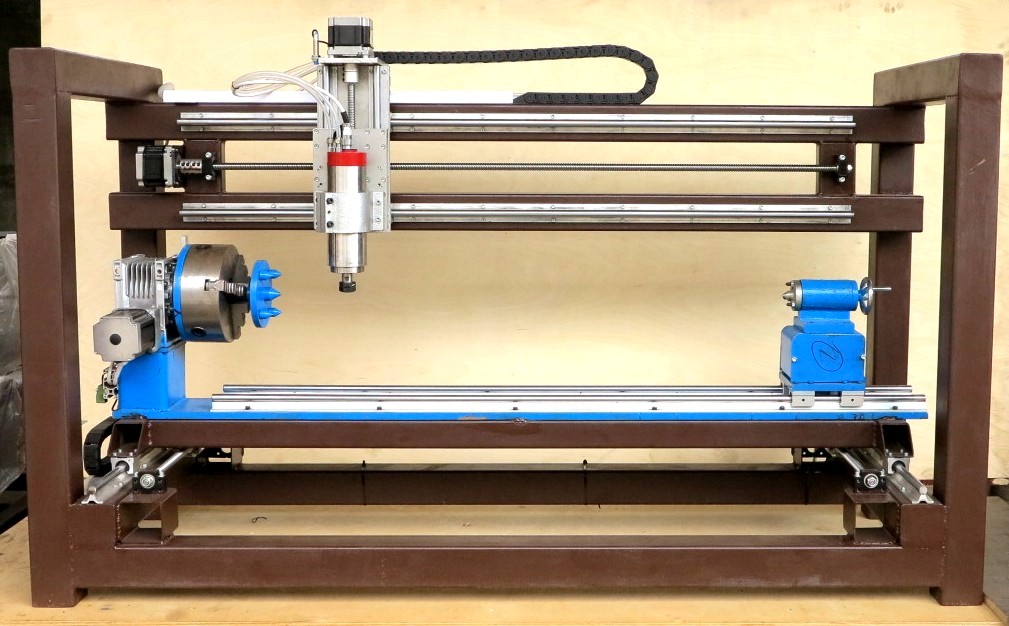

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части , и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach4. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGh35-CA, 12 шт.

Рельс HGh35, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог. Добавить метки

В наше время всё более частым становится производство мелких деталей из древесины, для тех или иных конструкций. Также в магазинах можно встретить разнообразие красивых объёмных картин, выполненных на древесном полотне. Такие операции совершаются при помощи фрезерных станков с числовым программным управлением.Точность деталей или картин из дерева достигается за счёт управления с компьютера, специализированной программой.

Фрезерный станок по обработке древесины с числовым управлением представляет собой высокопрофессиональную машину, созданную по последнему слову техники.

Вся работа заключается в обработке специальной фрезой по дереву, которой можно совершить работу по вырезке маленьких деталей из древесного материала, создание красивых рисунков. Работа осуществляется за счёт подачи сигналов на шаговые двигатели, которые, в свою очередь, двигают фрезер по трём осям.

За счёт чего и происходит высокоточная обработка. Как правило, вручную такие работы совершить невозможно так качественно. Поэтому фрезерные станки по дереву с ЧПУ является большой находкой для столяров.

Предназначение

Издавна, фрезеровка предназначалась для строгальных работ с древесиной. Но двигатель прогресса движется строго вперёд и в наше время, к таким станкам создали числовое программное управление. На этом этапе, фрезеровальный станок может выполнять разнообразные действия, которые касаются обработки дерева:

- Вырезание различных деталей из массива древесины.

- Отрезание лишних частей заготовки.

- Возможность делать пазы и отверстия различных диаметров.

- Рисование сложных орнаментов, посредством фрезы.

- 3D Трёхмерные изображения на массиве дерева.

- Полноценное мебельное производство и многое другое.

Какой бы ни была поставлена задача, она будет выполнена с высокой точностью и аккуратностью.

Совет: Во время работы на самодельном с ЧПУ оснащением, необходимо плавно снимать толщину древесины, иначе ваша деталь будет испорчена или сожжена фрезой!

Разновидность

В современном технологическом мире различают следующие виды фрезеровочных станков по дереву с числовым управлением:

Стационарные

Эти машины размешаются на производствах, так как имеют огромные размеры и вес. Зато такое оборудование способно изготавливать продукцию в больших объёмах.

Ручные

Это самодельные устройства или устройства из готовых наборов. Эти станки можно смело устанавливать в вашем гараже или собственной мастерской. К таким относятся следующие подвиды:

Оборудование с использованием портала, с числовым управлением

Непосредственно сам фрезер способен передвигаться по двум декартовым осям X и Z. У такого типа станка высокая жёсткость при обработке на изгибы. Конструкция портального фрезерного станка с числовым управлением достаточно проста в своём исполнении. Многие столяры начинают познание станков с ЧПУ именно с такого подтипа. Однако в данном случае размер заготовки будет ограничен размером самого портала.

С числовым управлением и передвижным порталом

Конструкция данного подтипа немного усложнена.

Передвижной портал

Именно этот тип передвигает фрезер по всем трём декартовым осям, по X, Z и Y. В данном случае необходимо будет использовать прочную направляющую для оси X, так как вся большая нагрузка будет направляться именно на неё.

С передвижным порталом очень удобен для создания печатных плат. По оси Y есть возможность обрабатывать длинные детали.

Фреза движется по оси Z.

Станок, на котором фрезеровочная деталь способна передвигаться в вертикальном направлении

Этот подтип обычно используют при доработке производственных образцов или при переделке сверлильного оборудования в гравировально – фрезерное.

Рабочее поле, то есть сама столешница имеет размеры 15х15 сантиметров, что делает невозможным обработку крупных деталей.

Такой тип не очень удобен в эксплуатации.

Безпортальный с числовым управлением

Этот тип станка очень сложен в своей конструкции, однако является самым производительным и удобным.

Заготовки можно обрабатывать длинной до пяти метров, даже если ось X составляет 20 сантиметров.

Такой подтип крайне не подходит для первого опыта, так как требует навыков на этом оборудовании.

Ниже мы рассмотрим конструкцию собственноручного фрезерного станка по дереву с ЧПУ, разберём принципы его работы. Узнаем, как сделать данное детище и как налаживается такое оборудование.

Устройство и принцип работы

Основными деталями устройства фрезерования являются следующие детали:

Станина

Непосредственно сама конструкция станка, на которой располагаются все остальные детали.

Суппорта

Узел, который представляет собой крепление для поддержки передвижения автоматического инструмента.

Рабочий стол

Область, на которой производится вся необходимая работа.

Вал шпинделя или фрезер

Инструмент, который выполняет фрезеровочные работы.

Фреза для обработки древесины

Инструмент, а точнее приспособление для фрезера, различных величин и форм, с помощью которых производится обработка древесины.

ЧПУ

Скажем так мозг и сердце всей конструкции. Программное обеспечение исполняет точный контроль всей работы.