Определение сварочной дуги, ее строение, условия зажигания и горения. Сварка

Определение сварочной дуги, ее строение, условия зажигания и горения

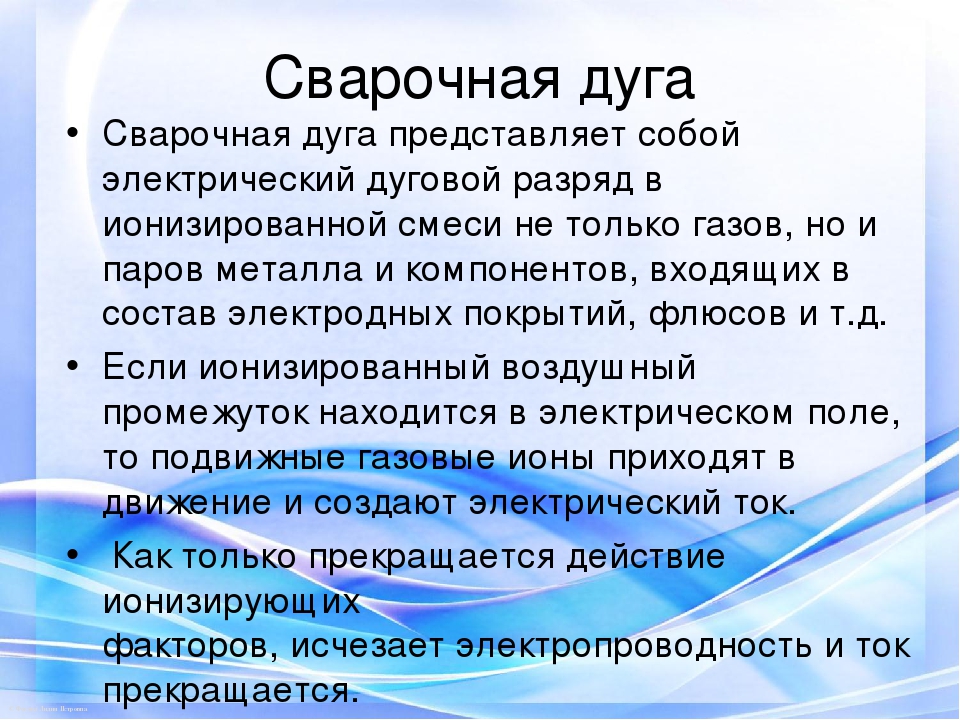

Электрической сварочной дугой называют устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, происходящий при давлении, близком к атмосферному, используемом при сварке, и характеризуемый высокой плотностью тока и высокой температурой.

Температура в столбе сварочной дуги достигает 5 000–12000 °C и зависит от плотности тока, состава газовой среды дуги, материала и диаметра электрода. А потому сварочная дуга является мощным концентрированным источником теплоты. Электрическая энергия, потребляемая дугой, в основном превращается в тепловую энергию.

В столбе сварочной дуги протекают следующие процессы:

1. Столб дуги заполнен заряженными частицами – электронами и ионами. В нем присутствуют также и нейтральные частицы – атомы и даже молекулы паров веществ, из которых сделаны электроды.

2. Электрон, который в электрическом поле приобрел достаточно большую энергию, является источником неупругих столкновений. Столкнувшись с атомом, он возбуждает его, а когда удар достаточно силен, то и выбивает из атома его собственные электроны.

Энергию, которая должна быть сообщена электрону для ионизации какого-либо атома, выражают в электронвольтах (эВ) и называют потенциалом ионизации. Величина потенциала ионизации зависит от строения атома. Чем меньше номер группы и больше номер периода в таблице элементов Менделеева, тем меньше энергии необходимо затратить для ионизации. Наименьшим потенциалом ионизации (3,9 эВ) обладает атом цезия, поскольку он самый тяжелый из всех щелочных металлов. Самый легкий из инертных газов – элемент последней, нулевой группы – гелий обладает наивысшим потенциалом ионизации (24,5 эВ).

Наименьшим потенциалом ионизации (3,9 эВ) обладает атом цезия, поскольку он самый тяжелый из всех щелочных металлов. Самый легкий из инертных газов – элемент последней, нулевой группы – гелий обладает наивысшим потенциалом ионизации (24,5 эВ).

Энергия, расходуемая на диссоциацию (разделение) различных молекул, также различна. Так, например, для диссоциации молекулы водорода необходимо затратить 4,48 эВ, фтора – 1,6 эВ, а углекислого газа – 9,7 эВ. Эти величины имеют для сварщиков особое значение. При разработке электродных покрытий, флюсов и проволок приходится учитывать, молекулы каких веществ диссоциируют раньше, а каких – позже, какие элементы ионизируются легче, а какие – труднее, и сколько для этого потребуется энергии.

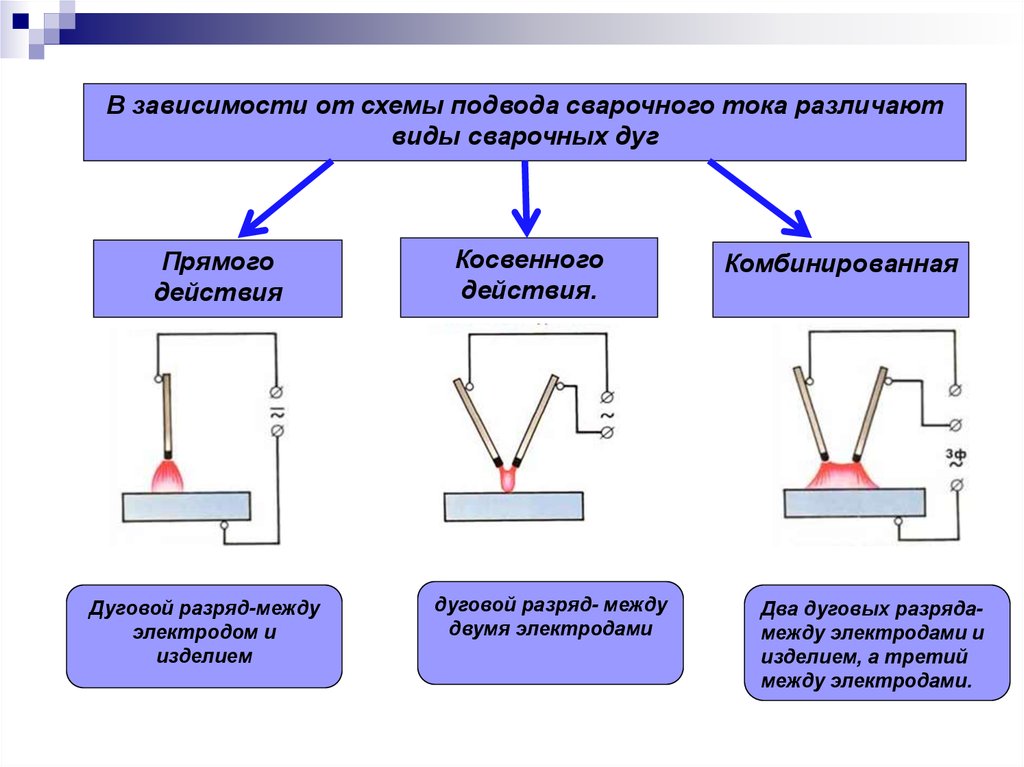

В зависимости от числа электродов и способов включения электродов и свариваемой детали в электрическую цепь различают следующие виды сварочных дуг (рис. 46):

1. Прямого действия, когда дуга горит между электродом и изделием.

2. Косвенного действия, когда дуга горит между двумя электродами, а свариваемое изделие не включено в электрическую цепь.

3. Трехфазную дугу, возбуждаемую между двумя электродами, а также между каждым электродом и основным металлом.

Рис. 46.

Виды сварочных дуг:

а – прямого; б – косвенного; в – комбинированного действия (трехфазная)

По роду тока

При прямой полярности электрод подключается к отрицательному полюсу и служит катодом, а изделие – к положительному полюсу и служит анодом.

При обратной полярности электрод подключается к положительному полюсу и служит анодом, а изделие – к отрицательному и служит катодом.

В зависимости от материала электрода различают дуги между неплавящимися электродами (угольными, вольфрамовыми) и плавящимися металлическими электродами.

Сварочная дуга обладает рядом физических и технологических свойств, от которых зависит эффективность использования дуги при сварке.

К физическим свойствам относятся электрические, электромагнитные, кинетические, температурные, световые.

К технологическим свойствам относятся мощность дуги, пространственная устойчивость, саморегулирование.

Электрическим разрядом в газе называют электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами.

Общепринятой мерой повышения стабилизации сварочной дуги переменного тока является включение в сварочную цепь последовательно с дугой индуктивного сопротивления. Последовательное включение в сварочную цепь катушек со стальным сердечником (дросселей) позволяет вести сварочные работы металлическими электродами на переменном токе при напряжении сварочного трансформатора 60–65 В.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называют ионизацией. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов в газах.

Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение, тогда имеющиеся в газе свободные электроны и ионы будут разгоняться электрическим полем и, получив энергию, смогут разбить нейтральные молекулы на ионы.

Однако при сварке, исходя из правил техники безопасности, нельзя пользоваться высокими напряжениями. Поэтому применяют другой способ. Так как в металлах имеется большая концентрация свободных электронов, то надо извлечь эти электроны из объема металла в газовую среду и затем использовать для ионизации молекул газа.

Существует несколько способов извлечения электронов из металлов. Из них для процесса сварки имеют значения два: термоэлектронная и автоэлектронная эмиссии.

Во время термоэлектронной эмиссии происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура металла, тем большее число свободных электронов приобретают энергии, достаточные для преодоления «потенциального барьера» в поверхностном слое и выхода из металла.

Чем выше температура металла, тем большее число свободных электронов приобретают энергии, достаточные для преодоления «потенциального барьера» в поверхностном слое и выхода из металла.

Во время автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля, которое несколько изменяет потенциальный барьер у поверхности металла и облегчает выход тех электронов, которые внутри металла имеют достаточно большую энергию и могут преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной.

Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической. При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах в процессе ионизации начинает также играть заметную роль излучение газа и раскаленных электродов.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации). При полной ионизации степень ионизации будет равна единице.

При температуре 6000–8000 °C такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемой детали. Контакт в начальный момент осуществляется между микровыступами поверхностей электрода и свариваемой детали. Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла, которая замыкает сварочную цепь на участке «электрод – свариваемая деталь». При последующем отводе электрода от поверхности детали на 2–4 мм пленка жидкого металла растягивается, а сечение уменьшается, вследствие чего возрастает плотность тока и повышается температура металла.

При последующем отводе электрода от поверхности детали на 2–4 мм пленка жидкого металла растягивается, а сечение уменьшается, вследствие чего возрастает плотность тока и повышается температура металла.

Эти явления приводят к разрыву пленки и испарению вскипевшего металла. Возникшие при высокой температуре интенсивные термоэлектронная и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга. Процесс возбуждения дуги кратковременен и осуществляется в течение долей секунды.

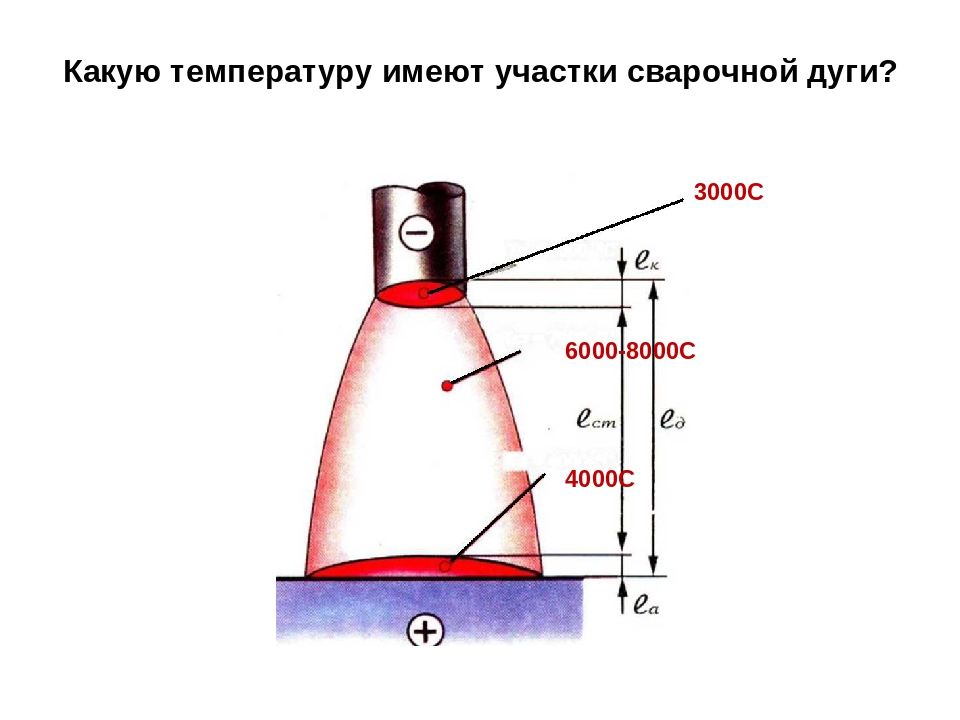

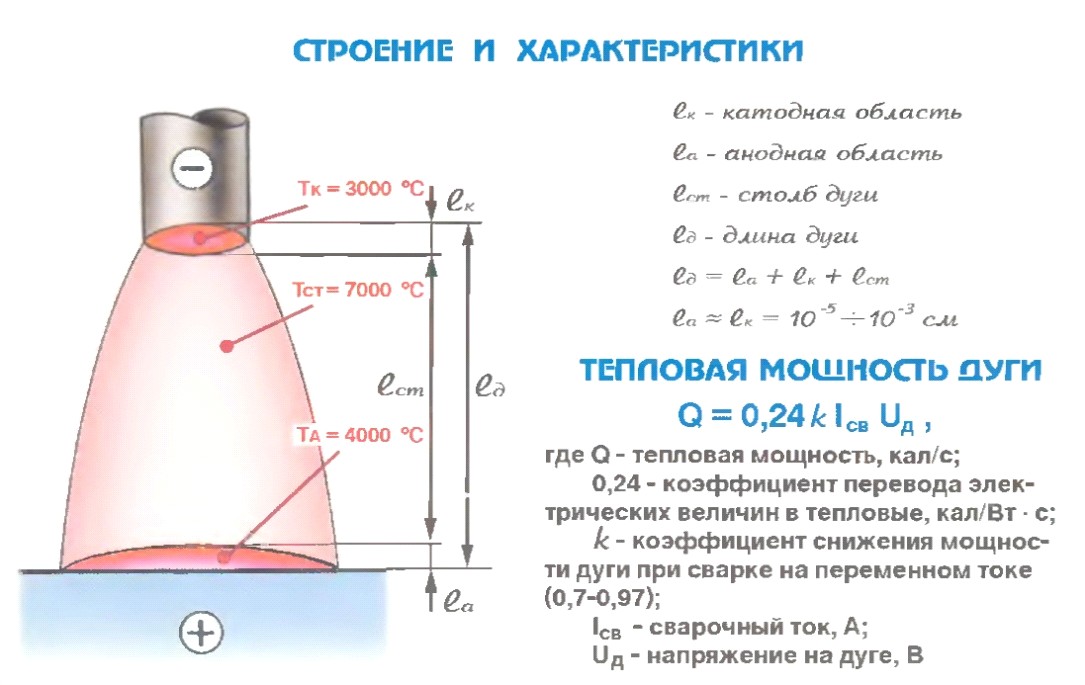

В установившейся сварочной дуге различают три зоны: катодную, анодную и столба дуги.

Катодная зона начинается с раскаленного торца катода, на котором расположено так называемое катодное пятно. Отсюда вылетает поток свободных электронов, осуществляющих ионизацию дугового промежутка. Плотность тока на катодном пятне достигает 60–70 А/мм2 к катоду устремляются потоки положительных ионов, которые бомбардируют и отдают ему свою энергию, вызывая нагрев до температуры 2500–3000 °C.

Анодная зона расположена у торца положительного электрода, в котором выделяется небольшой участок, называемый анодным пятном. К анодному пятну устремляются и отдают свою энергию потоки электронов, разогревая его до температуры 2500–4000 °C.

Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных ионизированных частиц. Температура в этой зоне достигает 6000–7000 °C в зависимости от плотности сварочного тока.

Для возбуждения дуги в начальный момент необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации недостаточно высокая и необходимо большее напряжение, способное сообщить свободным электронам достаточно большую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация.

Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение тока падает до значения, которое необходимо для устойчивого горения дуги. Зависимость напряжения дуги от тока в сварочной цепи называют статической вольт-амперной характеристикой дуги.

Вследствие этого напряжение тока падает до значения, которое необходимо для устойчивого горения дуги. Зависимость напряжения дуги от тока в сварочной цепи называют статической вольт-амперной характеристикой дуги.

Вольт-амперная характеристика дуги имеет три области: падающую, жесткую и возрастающую.

В первой (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги.

Во второй области (100–1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока.

В третьей области увеличение тока вызывает возрастание напряжения вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода.

Дуга первой области горит неустойчиво и поэтому имеет ограниченное применение. Дуга второй области горит устойчиво и обеспечивает нормальный процесс сварки.

Необходимое напряжение для возбуждения дуги зависит от рода тока (постоянный или переменный), материала электрода и свариваемых кромок, дугового промежутка, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2–4 мм, находятся в пределах 40–70 В.

Напряжение для установившейся сварочной дуги определяется по формуле:

U= a + b ? l,

где: а – коэффициент, по своей физической сущности составляющий сумму падений напряжений в зонах катода и анода, В;

b – коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм;

1 – длина дуги, мм.

Рис. 47.

Схема сварочной дуги и падения напряжений в ней:

1 – электрод; 2 – изделие; 3 – анодное пятно;

4 – анодная область дуги; 5 – столб дуги;

6 – катодная область дуги; 7 – катодное пятно

Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. Короткой дугой называют дугу длиной 2–4 мм. Длина нормальной дуги составляет 4–6 мм. Дугу длиной более 6 мм называют длинной.

Короткой дугой называют дугу длиной 2–4 мм. Длина нормальной дуги составляет 4–6 мм. Дугу длиной более 6 мм называют длинной.

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс протекает неравномерно, дуга горит неустойчиво – металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

При помощи магнитных полей, создаваемых вокруг дуги и в свариваемой детали, электрическая сварочная дуга может быть отклонена от своего нормального положения. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называют магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и достигает заметного значения при сварочных токах более 300 А.

Магнитные поля оказывают отклоняющее действие на дугу при неравномерном и несимметричном расположении поля относительно дуги. Наличие вблизи сварочной дуги значительных ферромагнитных масс нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

В некоторых случаях магнитное дутье затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся:

• сварка короткой дугой;

• подвод сварочного тока в точке, максимально близкой к дуге;

• наклон электрода в сторону действия магнитного дутья;

• размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение и ток периодически изменяются от нулевого значения до наибольшего. При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходят деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны, в связи с отводом теплоты в массу основного металла.

Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле.

Для облегчения повторного зажигания, снижения пика зажигания дуги и повышения устойчивости ее горения применяют меры, позволяющие снизить эффективный потенциал ионизации газов в дуге. В этом случае электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

Применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов, относится к этим мерам.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесСварочная дуга и ее характеристики

Сварочная дуга по своей сути представляет электрический разряд в среде различных газов. Газ не является проводником электричества, однако при большой разнице потенциалов в нем образуется множество заряженных частиц: с отрицательным зарядом – свободные электроны, с положительным – ионы газа.

Газ не является проводником электричества, однако при большой разнице потенциалов в нем образуется множество заряженных частиц: с отрицательным зарядом – свободные электроны, с положительным – ионы газа.

Сварочная дуга, состоящая из электронов, нейтральных атомов и ионов, имеет различную температуру по своей протяженности. Условно сварочную дугу можно поделить на несколько областей. Область около сварочного электрода называется катодной. Температура дуги в ней приблизительно равна 24000С. В середине столба дуги – 5500 0С и выше. В анодной области, находящейся вблизи свариваемой поверхности, достигает 2600 0С. В результате влияния массопереноса металла электрода и теплоты дуги, температура сварочной ванны достигает 2000 0С.

Влияние различных параметров на стабильность сварочной дуги

Сварочная дуга считается стабильной в том случае, когда происходит непрерывный процесс её образования между электродом и свариваемой поверхностью деталей.

Критерии, определяющие устойчивость горения дуги.

- Величина сварочного тока.

- Полярность.

- Вид тока (постоянный, переменный).

- Частота тока.

- Материал электрода, включая материал обмазки.

- Наличие защитной среды.

Совокупность этих факторов является определяющей для стабильности сварочной дуги. Также непременным условием считается оптимальное расстояние между сварочным электродом и свариваемой поверхностью. Для ручной дуговой сварки расстояние, обеспечивающее стабильное горение дуги, принимается равным от 0,5 до 1,1 диаметра электрода.

В настоящее время применение новых инверторных источников сварочного тока дает возможность нивелировать отклонение от оптимального расстояния, благодаря механизму обратной связи. В результате этого достигаются оптимальные динамические вольтамперные характеристики, позволяющие изменять напряжение и силу тока в соответствии с длиной дуги в докритических пределах.

Зависимость качества сварного шва от длины дуги

Оптимальной для процесса сварки считается короткая дуга. При этом высока ее стабильность, меньше контакт металла с воздухом в процессе массопереноса от электрода к поверхности деталей. К тому же время прохождения через высокотемпературную область дуги невысоко и в результате этого в сварочной ванне уменьшается пористость.

При длинной дуге переносимый расплавленный металл электрода намного более подвержен отрицательному влиянию окружающей среды, происходит азотирование металла и связывание его отдельных частиц с ионами кислорода, то есть, окисление. Также нужно отметить, что длинная дуга характеризуется нестабильностью. То есть, в процессе сварки происходит кратковременное прерывание процесса образования дуги. Это отрицательно влияет на качество сварного соединения.

Эффект магнитного дутья

Данный процесс возникает при большой величине сварочного тока, как правило, превышающей 150А. Так как при дуговой сварке образуется электромагнитное поле, то при его неравномерности образуется отклонение столба дуги. Такое отклонение называется магнитным дутьем. Оно отрицательно влияет на качество сварного соединения.

На равномерность магнитного поля влияет форма и расположение свариваемых поверхностей, место подключения контакта к деталям, наличие больших масс ферромагнетиков вблизи зоны сварки.

Снижение влияния магнитного поля на форму дуги может производиться путем переноса места контакта, компенсации несимметричности масс размещением дополнительных металлических плит. Также с этим явлением можно бороться наклоном электрода в сторону, противоположную отклонению дуги. При этом обеспечивается соосность электрода и сварочной дуги.

Сварочная дуга, ее свойства | svarnoy.info

Сварочная дуга представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металла и компонентов, входящих в состав электродных покрытий, флюсов и т. д.

Если ионизированный воздушный промежуток находится в электрическом поле, то подвижные газовые ионы приходят в движение и создают электрический ток. Однако при вязкой ионизации наступает динамическое равновесие, заключающееся в том, что в каждую единицу времени восстанавливается столько же молекул из ионов (молизация, рекомбинация), сколько распадается. Таким образом, как только прекращается действие ионизирующих факторов, исчезает электропроводимость и ток прекращается.

Для возбуждения дугового разряда при сварке для получения начальной ионизации обычно два электрода сводят до соприкосновения (электрод и деталь), а затем их быстро разводят. При достаточно большом токе при соприкосновении электродов в промежутке между концами электродов выделяется большое количество теплоты. Ток между электродами проходит через мелкие неровности на торцах и разогревает их до расплавления. При быстром разведении электродов расплавленные мостики растягиваются и сужаются, вследствие чего плотность тока доходит в них в момент разрыва до такой величины, что обращает их в пар. При высокой температуре паров металла ионизация промежутка получается настолько значительной, что при сравнительно небольшой разности потенциалов между концами электродов возникает дуговой разряд. Разряд поддерживается далее как стационарная устойчивая дуга в том случае, если сохраняются факторы, поддерживающие ионизацию дугового промежутка.

При нагреве концов электродов имеющиеся всегда в металле электроны получают такое приращение кинетической энергии, что становятся в состоянии вылететь за пределы поверхности катода. Это явление носит название термоэлектронной эмиссии. Если между электродами имеется достаточно сильное электрическое поле (достаточная разность потенциалов), то полет запряженных частиц ориентируется полем и устанавливается стабильная дуга. В момент зажигания дуги промежуток еще недостаточно нагрет и для его ионизации необходима увеличенная кинетическая энергия, которая может быть получена усилением электрического поля, т. е. некоторым повышением напряжения между электродами по сравнению с тем напряжением, которое требуется для поддержания дуги в установившемся состоянии.

Схема горения дуги

При увеличении силы тока в дуге с возрастанием его плотности возрастает и электропроводимость газа, т. е. уменьшается сопротивление дугового промежутка, вследствие чего та часть общего напряжения цепи, которая приходится на дуговой промежуток, падает. Таким образом, для поддержания большего тока в дуге требуется меньшее напряжение, чем для поддержания меньшего тока. Опытным путем установлено, что указанная зависимость существует при токах в дуге до 50 А, когда зависимость между силой тока в дуге и напряжением дугового промежутка является однозначной при определенных неизменяемых условиях (длина столба дуги, состав газовой среды, свойства электродов). С увеличением силы тока напряжение дуги падает. Однако для больших токов (выше 50 А), которые используются обычно при дуговой сварке, напряжение дуги постоянной длины сохраняется практически постоянным. Это явление объясняется тем, что электропроводимость дугового промежутка при увеличении силы тока до 50 А возрастает быстрее силы тока, а более 50 А электропроводимость возрастает прямо пропорционально силе тока.

Ток в сварочной дуге обусловлен в основном упорядоченным движением свободных электронов. За положительное направление тока в дуге, как это принято в физике и электротехнике, принимают перемещение частиц, несущих положительный заряд, равный по абсолютной величине заряду электрона. Положительное направление тока противоположно направлению свободных электронов, движущихся между изделием и торцом электродной проволоки под действием сил электрического поля.

Области дуги, в которых температура столба дуги снижается до температуры расплавленного или нагретого металла, называют приэлектродными областями дуги. В них протекают процессы, резко отличающиеся от процессов в столбе дуги.

Энергия, выделяющаяся в этих областях, расходуется на плавление металла изделия и плавящегося электрода или на плавление металла и нагрев вольфрамового электрода. В приэлектродных областях скапливаются заряженные частицы и возникают пространственные (объемные) заряды. В катодной области скапливаются положительные ионы, а в анодной — электроны. В связи с этим в приэлектродных областях создаются условия для резкого возрастания напряженности электрического поля. Напряженность в приэлектродных областях порядка (1—2) х 106 В/см (в столбе дуги 10—35 В/см).

При горении дуги в катодной области возникает положительный объемный заряд и растет напряженность электрического поля у катода. Эмиссия электронов возникает в первую очередь с тех мест поверхности катода, где работа выхода электронов меньше. Эти места называют активными пятнами.

Активное пятно на катоде (катодное пятно) непрерывно перемещается (блуждает) по поверхности его торца. Перемещение катодного пятна вызывает пространственное изменение расположения столба дуги, так как оно является основанием дуги. Падение напряжения в катодной области обычно преобладает в общем напряжении дуги, а его величина зависит от конкретных физических условий. Мощность, выделяемая в катодной области, расходуется на нагрев и плавление электрода, т. е. непосредственно на процесс сварки. Часть теплоты, приобретенной катодом, уходит в его массу путем теплоотдачи.

В анодной области при горении дуги создается отрицательный объемный заряд. Электроны, поступающие из столба дуги в анодную область, нейтрализуются у поверхности анода, отдают энергию при воссоздании нейтральных атомов вещества анода и вызывают увеличение его температуры. Кроме того, часть электронов задерживается в пространственном заряде. Так как максимальная температура анода не может превышать температуру кипения материала анода, которая меньше температуры столба дуги, то из столба идет интенсивный теплоотвод в сторону анода. В анодной области ионизация практически не происходит. Величина анодного падения напряжения практически не зависит от сварочного тока. Для дуг с плавящимся электродом анодное падение напряжения равно 2,5 ± 1 В. Мощность, выделяемая в анодной области при прямой полярности, расходуется на плавление металла анода.

определение, строение, свойства, длина, температура и мощность, какие зоны называются анодным и катодным пятнами, кто ее изобрел? – Дуговая сварка на Svarka.guru

Без сварочных работ невозможно представить себе возведение мостовых сооружений, решение производственных задач во многих отраслях промышленности. Чтобы ответить на вопрос, что такое сварочная дуга надо углубиться в описание физических процессов, происходящих в газовой среде между разноименно заряженными полюсами.

Электрическая дуга преобразует энергию вырабатываемого тока в тепло, мгновенно создается температурный режим, при котором плавятся все известные науки металлы.

Краткое описание и история изобретения

Какая дуга называется сварочной? Это субстанция, несущая в себе мощь электрического разряда, протекающего среди паров плавящегося металла и присадок. Она обладает индивидуальными особенностями:- образование характеризуется большими выделениями тепла — температура достигает 6 тыс. градусов;

- при этом выделяется мощный световой поток, поэтому сварщику необходимо специальное снаряжение для защиты лица и органов зрения, плотная одежда и рукавицы;

- это отличный проводник тока высокой силы, поэтому представляет опасность для человека;

- лучший способ надежного соединения металлических конструкций разной сложности.

О первенстве в том кто ее изобрел и в первичном описании физического явления до сих пор идут споры среди ученых мужей — официально первооткрывателем считается британский химик, физик и геолог сэр Гемфри Дэви, описавший в 1808 году дугу электрического разряда. Русский ученый-изобретатель, профессор физики из медико-хирургической академии Санкт-Петербурга В. В. Петров открыл аналогичное явление и подробно его описал на 6 лет раньше англичанина.

Типы разрядов

Существуют несколько видов аналогичных разрядов:

- Тлеющий. Образуется при низком давлении, используется в люминесцентных источниках света.

- Искрового типа. Характеризуется прерывистой формой, возникает при нормальном давлении: например, разряды молнии или искрение свечи зажигания в двигателях.

- Не прерывистой формы электрическая дуга, возникающая при атмосферном давлении. Применяется для освещения или электродуговой сварки металлов.

- Коронный — самый интересный из всех видов, появляется в неоднородном поле, когда один из электродов во много раз больше другого. Применяется в промышленности для очистки используемых газов от посторонних вкраплений пыли.

Все разряды крайне опасны для живых организмов — при работе с ними надо строго выполнять правила безопасности.

Природа явления

Сварочной дугой называют электрический разряд, имеющий большую мощность и время воздействия, он возникает между разноименными полюсами, расположенными в смеси газов, при подаче на них напряжения. Она характеризуется ярким световым потоком, большой температурой, способной расплавлять металлы для их надежного соединения.

[stextbox id=’alert’]Важно! Электрод играет роль катода, а металлические заготовки — имеют противоположный заряд, поэтому между ними возникает электрический разряд.[/stextbox]

Чтобы световой поток не обжигал кожу и сетчатку глаз, применяется спецснаряжение для защиты исполнителя.

Строение

Какие зоны называются катодным и анодным пятнами? Катодное пятно — это источник электронов, разогревающийся до высокой температуры, чем обеспечивается плавление металлов. Здесь сосредоточено до 38% общей тепловой энергии, а также теряется 12—18 V напряжения.Анодное пятно — характеризуется температурой до 26000C и выделением до 42% тепловой энергии. Потери напряжения до 11 V, из-за постоянной атаки электронов оно имеет форму кратера.

Столб дуги — это нейтральный участок, в нем содержится около 20% от общего тепла и максимальная температура, потери напряжения не более 12 V.

Благоприятная длина столба до 6 мм, при этом размере температура дуги устойчивая, что благотворно сказывается на прочности шва.

При ручной сварке или в механизированной среде плавящимися электродами в защитном газе и использовании источника постоянного тока, пользуются методом обратной и прямой полярности, например, при соединении толстостенных деталей, анод подключают к ним, чтобы обеспечить максимум тепла, а также достаточную глубину проварки.

Виды

- прямого воздействия, устойчиво горит между соединяемыми деталями и электродом;

- непрямого действия — ее создают два электрода, а конструкция, предназначенная к соединению воедино, не задействована в общей цепи;

- трехфазный вариант — к каждому участнику процесса подключается одна фаза;

- плазменная — столб сжимается защитными газами.

Для создания дуги при использовании трансформатора, надо прикоснуться электродом к соединяемым заготовкам, но современное оборудование для сварочных работ позволяет активировать дугу бесконтактным методом, для этого применяется осциллятор.

Классификация

Электрическая дуга имеет различные виды, что напрямую зависит от типа производимой сварки и среды, где она выполняется.

- Открытого типа. Сварка выполняется на открытом пространстве без применения газа, участвуют только пары плавящегося металла, обмазки электрода, а также молекулы воздуха.

- Закрытый вид. Для этого используется флюс, который защищает место сварки от воздействия окружающей среды.

- Дуговая сварка плавящимся электродом в защитном газе. Сварочные работы производятся при использовании инертного газа, подающегося под большим давлением.

Кроме этого, используется классификация по параметрам:

- ток;

- длительность горения;

- какие используются электроды;

- принцип работы.

Момент возникновения

Образование электрической дуги при сварке — это результат короткого замыкания между разноименными полюсами: от большой температуры металл начинает плавиться, появляется его полоска между соединяемыми деталями.Затем вытягивается шейка длиною около 5 мм, нагрев поднимается до максимума, происходит ионизация молекул столба воздуха, которая необходима для стабилизации горения дуги, а сварная дуга прочно соединяет конструкции. Опытные сварщики постоянно удерживают электрод на одном расстоянии от поверхности заготовок. поэтому в результате шов получается ровный, без наплывов.

Условия горения

Газообразные субстанции отличаются одной особенностью — при обычных условиях они не могут проводить ток, потому что их молекулы в этот момент нейтральны. Требуется ионизация, чтобы в зоне соединения появился электрический импульс.Второе условие — нужно постоянно поддерживать температуру катода на одном уровне, важную роль играет и аналогичное состояние окружающего воздуха.

Возникшая дуга должна устойчиво гореть, на это влияет сила тока — чем она мощнее, тем выше температура создается в зоне сварки, вплоть до максимума. Когда исполнитель соблюдает оговоренные условия, то с помощью сварки можно расплавить любой металл. Немаловажное значение имеет источник питания, ведь от устойчивой работы аппарата зависит качество сварного соединения.

[stextbox id=’info’]В. А. Савченко, образование: Институт профессионального обучения промышленной безопасности, электрогазосварщик 5 разряда, опыт работы с 1999 года: «Опытный сварщик чувствует малейшее увеличение столба дуги, но это возможно только после многолетней профессиональной деятельности».[/stextbox]

Особенности

Это физическое явление имеет индивидуальные отличия:

- В столбе плотность достигает 10—20 А/мм2.

- Электрическое поле распределено неравномерно — малые величины в середине столба и огромные ближе к периферии.

- Из-за ее свойств в виде большой плотности газов в дуге концентрируется высокая температура, чем меньше длина столба, тем быстрее она достигает максимума.

- С помощью регулировки длины дуги получают и различия вольт-амперных характеристик.

Сварка заслуженно признается надежным способом соединения различных конструкций, не имеющей альтернативы. Она используется во всех сферах промышленности, но для получения высокого качества соединений нужно учитывать все параметры, влияющие на прочность и пластичность шва.

Чем определяется мощность?

Этот параметр зависит от множества причин: основа — длина столба, затем идет мощность и высокой силы ток, подающийся на электрод. При удлинении дуга не затухает, на мощность влияет только толщина столба, а также его плотность.

Продолжительность

На практике чаще всего используется непрерывный режим, а импульсный — во время выполнения контактной сварки, когда соединение происходит не сплошным швом, а только в специально рассчитанных точках. Герметичность в таком режиме не обеспечивается, но соединение тонкостенных корпусов выполняется прочно.

Чтобы получить герметическое соединение, электродом становится ролик, передвигающийся по кромке свариваемого изделия. Импульс подается с малым промежутком, поэтому зоны оплавления металла частично перекрываются — в результате получается сплошной шов. Такая методика выполняется при автоматическом соединении трубопроводов.

Температурные зоны

Центральная часть столба дуги при любом варианте сварки имеет высокие температурные значения, а рядом с катодом или анодом она составляет только 60—70% от всей тепловой энергии. При подключении переменного тока полярность отсутствует, потому что расположение полюсов меняется с интервалом 50—60 колебаний за секунду.

Сварочная дуга при таком режиме обладает намного меньшей устойчивостью, а температура её постоянно изменяется. Из преимуществ такого процесса соединения металлов отмечается простое и недорогое оборудование, а также полное отсутствие области негативного явления, называемого магнитное дутье.

Вольт-амперная характеристика

Известны три таких аналога внешних источников питания:

- падающая, когда напряжение снижается, а сила и плотность тока растет;

- жесткая — величина напряжения не зависит от силы тока;

- возрастающая, напряжение возрастает вместе с силой тока.

На графике хорошо видны красного цвета диаграмма, отображающая падение напряжения при образовании дуги, а далее во время устойчивого горения. Начинаются кривые от точки, которая указывает холостой ход трансформатора (около 50 V). В момент образования сварочной дуги напряжение довольно резко падает, но потом стабилизируется и становится постоянной величиной.

Инвертор для сварочных работ

Коротко отметим, что отличие инвертора от других аппаратов для сварки заключается в следующем:

- Потребляет в два раза меньше электроэнергии.

- Параметры тока позволяют быстрое образование дуги.

- Стабильность горения во время проведения сварки.

- Это сложная конструкция, способная изменять силу тока для максимальной стабильности дуги.

- Он преобразует переменный ток в постоянный, но уже с большей частотой и наоборот.

- У изделия имеется встроенный понижающий трансформатор.

Последняя фаза заключается в направлении постоянного тока высокой частоты к выпрямителю и далее на электрод.

Выводы

Мы выяснили природу возникновения электрической дуги, ее технические характеристики, классификацию, а также основные параметры. Для начинающего сварщика всё вышеописанное — это аксиома, чем больше теоретических знаний, тем быстрее молодой исполнитель научится правильно соединять различные металлы, приобретет необходимый опыт.

Сварочная дуга — Cварочные работы

Сварочная дуга

Условия горения дуги. Газы и пары при обычных температуре и давлении не проводят электрический ток. Электропроводными они становятся при наличии в них частиц, несущих электрические заряды (положительные и отрицательные). В обычном состоянии в воздухе имеется только незначительное число ионов и электронов. В отличие от воздуха в металлах всегда есть некоторое число свободных электронов, переносящих электрическую энергию и делающих их электропроводными

Сварочная дуга представляет собой мощный и длительный электрический разряд в газовой среде между электродом и свариваемым изделием (между двумя электродами), сопровождающийся выделением большого количества тепла и световым излучением. Для возникновения электрического разряда газовый промежуток между электродом и свариваемым изделием должен быть ионизирован. В результате ионизации в газе возникают свободные носители заряда и газ становится электропроводным. Процесс ионизации воздушного промежутка протекает следующим образом.

Сварочная дуга возбуждается при касании концом электрода свариваемого изделия и последующем отрыве электрода от изделия. Вследствие большого омического сопротивления в месте контакта свариваемое изделие и промежуток между ними сильно разогреваются. В металле электрода имеются отрицательно заряженные свободные электроны, а в свариваемом металле — положительно заряженные ионы. Под действием нагрева (термоэлектронная эмиссия), энергии излучаемого света (фотоэлектронная эмиссия), электрического поля, появляющегося при соединении электрода с источником электрического тока (автоэлектронная эмиссия), притяжения положительно заряженных ионов свариваемого металла электроны с конца электрода устремляются к свариваемому изделию. В воздушном промежутке электроны, сталкиваясь с атомами и молекулами воздуха и паров металла, выбивают из них электроны, образуя ионы и свободные электроны. Воздух между электродом и свариваемым изделием становится проводником электрического тока, т. е. ионизируется. В результате удара кинетическая энергия электронов и ионов превращается в тепловую и поддерживает высокую температуру электрода и свариваемого изделия. Этот процесс будет продолжаться до тех пор, пока горит дуга.

Возбуждение дуги и перенос металла. При касании электрода и свариваемого изделия происходит короткое замыкание сварочной цепи. Вследствие того, что электрод и свариваемое изделие не имеют идеально ровных поверхностей, они соприкасаются отдельными выступами. Благодаря высокой плотности тока в этом месте выделяется большое количество тепла и выступы плавятся, образуя тонкую прослойку жидкого металла. Последующий отвод электрода от изделия способствует образованию в жидком металле шейки. Плотность тока и температура еще более возрастают. Расплавленный металл шейки испаряется, она разрывается, образуя сварочную дугу.

Под действием сварочной дуга электрод плавится, расплавленный металл стекает в сварочную ванну в виде капель. При ручной сварке покрытыми электродами в сварочную ванну переносится 90% электродного металла, 10% уходит на брызги и пары. Электрод длиной 450 мм расплавляется в течение 1,5—2 мин. В секунду с электрода переносится 20—50 капель металла. Чем больше сварочный ток и чем толще электродное покрытие, тем больше металла переносится в виде потока мелких’ капель. У электродов с тонким покрытием, а также при сварке на ‘малых токах перенос металла крупнокапельный.

Строение, свойства и виды сварочной дуги. Электрод, присоединенный к положительному полюсу источника питания сварочной дуги, называют анодом, а к отрицательному полюсу — катодом. При сварке на постоянном токе катодам может быть свариваемое изделие и электрод, т. е. сварочная дуга может иметь прямую и обратную полярность. При прямой полярности электрод соединен с минусом, а свариваемое изделие — с плюсом источника питания дуги. При обратной полярности это соединение выполнено наоборот. С помощью сварочной дуги обратной полярности уменьшают выделение тепла на свариваемом изделии (тонколистовой и легкоплавкий металл; легированные стали, чувствительные к перегреву) .

Сварочная дуга (рис. 9) состоит из катодной, анодной областей и столба дуги. Катодная область расположена у катода и является источником электронов, ионизирующих дуговой промежуток. Предполагают, что длина катодной области равна длине свободного пробега электрона в газе. Анодная область расположена у анода и концентрирует электроны. Пространство, ограниченное катодной и анодной областями, называется столбом дуги. Столб дуги нейтрален — суммы зарядов отрицательных и положительных частиц равны. Температура катодной области достигает 3200°С, а анодной — 3400°С. Разница температур обусловлена тем, что катодом выбрасывается больше заряженных частиц, которые сильно бомбардируют анод, в результате чего выделяется большое количество тепла. В столбе дуги температура колеблется в пределах 5000—8000 °С. При сварке на постоянном токе на аноде выделяется 43% тепла сварочной дуги, на катоде — 36%, в столбе дуги — 21%. Длина дуги равна расстоянию между торцом электрода и поверхностью расплавленного металла. У покрытых электродов 0 4—5 мм длина устойчиво горящей нормальной дуги составляет 5—6 мм. Такая дуга считается короткой. Дуга длиной более 6 мм называется длинной. Горит она неустойчиво, металл электрода плавится неравномерно, капли металла больше подвергаются воздействию кислорода и азота воздуха, наплавленный металл пористый с неровной поверхностью.

Рис. 9. Схема сварочной дуги

1,3 — анодное и катодное пятна; 2, 4 — анодная и катодная области; 5 — столб дуги

Под действием тепла дуги металл свариваемого изделия расплавляется на определенную глубину, которая называется глубиной проплавления или проваром, а жидкий расплавленный металл — сварочной ванной. Давление газов сварочной дуги отбрасывает расплавленный металл со дна ванны на боковую ее поверхность. При этом образуется углубление — кратер. В конце сварки необходимо с помощью специальных технологических приемов заделать кратер, так как в нем, как правило, обнаруживаются усадочные рыхлости, часто переходящие в трещины.

Сварочные дуги подразделяются на прямые, косвенные и комбинированные. Прямой считается дуга, которая горит между электродом и свариваемым изделием. Дугу, горящую между двумя электродами над свариваемым изделием, называют косвенной. Комбинированная сочетает в себе прямую и косвенную дуги.

Дуга переменного и постоянного тока. Сварочная дуга может питаться постоянным и переменным током. В первом и во втором случаях имеются свои преимущества и недостатки.

При сварке дугой переменного тока промышленной оягтоты катодные и анодные пятна меняются местами 100 раз в 1 с. В процессе перехода тока через нулевое -значение и при изменении полярности в начале и конце каждого полупериода дуга гаснет, что приводит к снижению температуры дугового промежутка. Одновременно с этим падает температура активных пятен, и особенно на активном пятне сварочной ванны следствие отвода тепла в изделие. Повысить устойчивость горения дуги переменного тока можно увеличением частоты его с помощью специальных генераторов и осцилляторов Кроме того, для повышения устойчивости горения дуги -в покрытие электродов вводят элементы с низким потенциалом ионизации (калий, натрий, кальций), которые облегчают возбуждение дуги.

Дуга постоянного тока горит значительно устойчивее. Однако она имеет существенный недостаток — магнитное дутье. Сварочную дугу можно рассматривать как газовый проводник электрического тока, который под действием электромагнитных сил может отклониться от своего нормального положения. Ток, проходя но сварочным проводам, электроду и дуге, создает вокруг дуги и в свариваемом металле магнитные поля. Когда эти поля расположены несимметрично относительно оси дуги, они могут отклонять дугу как гибкий проводник тока. А это затрудняет сварку и даже может привести к обрыву дуги. При сварке на переменном токе явление магнитного дутья значительно слабее. К преимуществам источников переменого тока можно отнести меньшую их стоимость и простоту в эксплуатации.

Меры борьбы с магнитным дутьем. Сила магнитного поля при сварке пропорциональна квадрату тока. Вследствие этого магнитное дутье особенно заметно при сварке на больших токах (300—400А). Однако причиной образования магнитного дутья служит только неравномерное расположение магнитного поля относительно сварочной дуги. Распределение магнитного поля в сварочном контуре зависит от места подвода тока к свариваемому изделию, его конфигурации и наличия зазоров в свариваемом стыке (рис. 10).

В случае присоединения обратного провода сварочной цепи в непосредственной близости от места сварки появление магнитного дутья исключается, так как образуется симметричное магнитное поле. При удалении места присоединения от места сварки образуется несимметричное магнитное поле. Важным фактором образования несимметричного магнитного поля являются большие ферромагнитные массы, расположенные рядом со сварочной ванной (массивные металлические изделия). Массивные ферромагнитные изделия имеют большую магнитную проницаемость по сравнению с воздухом и поэтому магнитные силовые линии устремляются в среду с меньшим сопротивлением, отклоняя при этом сварочную дугу.

Рис. 10. Места подвода тока относительно сварочной дуги

а — ток подведен к изделию слева от дуги; 6 — ось подведенного тока совпадает с осью сварочной дуги; в — ток подведен к изделию справа от дуги

Ослабить действие магнитных полей можно, изменив, угол наклона электрода таким образом, чтобы нижний конец электрода был направлен в сторону действия магнитного дутья, или применяя сварку короткой дугой, так как чем короче дуга, тем меньше возможность ее отклонения.

Статическая вольт-амперная характеристика дуги.

Для горения дуги на электроде и свариваемом изделии должно поддерживаться напряжение (напряжение на дуге), которое прямо пропорционально длине дуги. Напряжение на дуге равно сумме падений напряжения в катодной, анодной областях и столбе дуги. Для возбуждения дуги необходимо более высокое напряжение по сравнению с напряжением, установившимся в процессе сварки. Это требуется для ионизации воздушного промежутка, который еще недостаточно нагрет, и для придания электронам большой скорости.

Для обеспечения устойчивого горения дуги ток и напряжение ее должны находиться в определенной зависимости, называемой статической вольт-амперной характеристикой (рис. 11).

Повышение силы тока в дуге до 100А вызывает резко? увеличение площади сечения столба дуги, что при-чнт ‘К возрастанию его электропроводности и уменьшению напряжения. В этом случае характеристика дуги нязпвается падающей. При дальнейшем повышении си-лы тока до 1000А площадь сечения столба дуги увеличивается пропорционально силе тока, поэтому плотность

Рис. 11. Статическая вольт-амперная характеристика дуги

его и падение напряжения на всех участках столба дуги сохраняются постоянными. Такая характеристика именуется жесткой. Повышение силы тока в дуге свыше 1000А приводит к резкому возрастанию напряжения: увеличение плотности тока выше определенного значения уже не может увеличить сечение столба дуги. Поэтому напряжение на дуге повышается. Характеристику называют возрастающей.

—

Сварочная дуга —это мощный и длительный разряд электричества в газовой среде, сопровождающийся выделением большого количества тепла и световым излучением. При нормальной температуре и давлении газы, в том числе и воздух, не проводят электрический ток. Сварочная дуга возбуждается при соприкасании электрода с изделием. Большое омическое сопротивление приводит к тому, что электрод и воздушный промежуток, в месте контакта сильно нагреваются. Под действием тепла электроны из электрода (или свариваемого изделия), присоединенного к отрицательному полюсу источника питания, вырываются в воздушный промежуток, где сталкиваясь с атомами и молекулами воздуха, выбивают из них электроны и образует ионы и свободные электроны. Воздух между электродом и свариваемым изделием становится проводником электричества. Этот процесс продолжается до тех пор пока горит дуга. Электрод (свариваемое изделие), присоединенный к положительному полюсу источника питания сварочной дуги, называют анодом, а к отрицательному полюсу—катодом. Поверхность катода, из которой вылетают электроны, называют катодным пятном. При сварке на постоянном токе катодом может быть как электрод, так и свариваемое изделие. Сварочная дуга в данном случае может быть прямой и обратной полярности. При прямой полярности электрод присоединен к «минусу», а свариваемое изделие — к «плюсу» источника питания. При обратной полярности — наоборот. Сварочный ток обратной полярности применяют, когда нужно уменьшить выделение тепла на свариваемом изделии или при использовании электродов некоторых марок. На аноде выделяется 43% тепла, на катоде — 36%, в столбе дуги —21%.

Рис. 8. Схема строения сварочной дуги

рис. 9. Статическая вольт-амперная характеристика дуги

Сварочная дуга (рис. 8) состоит из катодной и анодной областей, столба дуги. Катодной областью называют пространство, расположенное у катода, анодной— у анода. Пространство между катодной и анодной областями называется столбом дуги. Расстояние между конечной точкой электрода и нижней точкой поверхности расплавленного металла свариваемого изделия составляет длину дуги. Дуга бывает короткая (3—6 мм) и длинная (более 6 мм). Плавление электрода при длинной дуге протекает неравномерно, увеличивается разбрызгивание, понижается производительность, капли расплавленного металла более подвержены окислению, дуга горит неустойчиво. На свариваемом изделии в ванне расплавленного металла под действием струи газов дуги образуется углубление, называемое кратером. Под действием тепла дуги металл свариваемого изделия расплавляется на определенную глубину, которая называется глубиной проплавления или проваром, а жидкий расплавленный металл — сварочной ванной.

Сварочная дуга может питаться переменным и постоянным током. При сварке на переменном токе промышленной частоты катодные и анодные пятна меняются местами 100 раз в 1 с. В процессе перехода тока через нулевое значение и при изменении полярности в начале и конце каждого полупериода дуга гаснет, что приводит к снижению температуры дугового промежутка. Одновременно с этим падает температура активных пятен, и особенно пятна сварочной ванны вследствие отвода тепла в изделие. Все это приводит к неустойчивому горению дуги. Дуга постоянного тока горит значительно устойчивее. Однако она имеет свой недостаток— магнитное дутье. Ток, проходя по сварочным проводам, электроду и дуге создает вокруг дуги и в свариваемом металле магнитные поля. Когда эти поля расположены несимметрично относительно оси дуги, они могут отклонять дугу как гибкий проводник тока, что не только затрудняет сварку, но и может привести к обрыву дуги. Распределение магнитного поля в сварочном контуре зависит также от места присоединения обратного провода сварочной цепи к свариваемому изделию, от конфигурации изделия и наличия зазоров в свариваемом стыке. Присоединение обратного провода в непосредственной близости от места сварки исключает появление магнитного дутья. Образование несимметричных магнитных полей вызывают большие ферромагнитные массы (массивные металлические изделия), расположенные рядом со сварочной ванной. Ослабить действие магнитных полей можно путем изменения наклона электрода таким образом, чтобы нижний конец электрода был направлен в сторону действия магнитного дутья, или применяя сварку короткой дугой, имеющий меньшую возможность для отклонения.

Для обеспечения устойчивого горения дуги ток и напряжение должны находиться в определенной зависимости, называемой статической вольт-амперной характеристикой дуги (рис. 9). Увеличение тока в дуге до 100 А вызывает резкое увеличение площади сечения столба дуги, что приводит к увеличению его электропроводности и уменьшению напряжения. Такую форму характеристики дуги называют падающей. При увеличении тока от 100 до 1000 А площадь сечения столба дуги увеличивается пропорционально току, поэтому плотность тока и падение напряжения на всех участках столба дуги сохраняются постоянными. Характеристику тогда называют жесткой. Значение тока в дуге свыше 1000 А приводит к резкому увеличению напряжения: повышение тока выше определенного значения уже не может увеличить сечение столба дуги. Поэтому напряжение на дуге растет. Характеристика называется возрастающей.

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

Излучение сварочной дуги

Известно, что от дуги идет сильное излучение. Одной вспышки достаточно, что бы в глазах появилось ощущения шершавого песка. Однако не многие знают, что реальное излучение многократно выше, чем мы можем видеть. Дело в том, что около 70% лучевой энергии выделяется в виде ультрафиолета. 15% в виде инфракрасного излучения, это все не видимые для человеческого глаза лучи и только 15% в виде видимого света. Спектр излучения дуги Вы можете найти в графике ниже.

Рассмотрим сварочный ультрафиолет. Его спектр имеет 3 составляющих. Короткий средневолновый и длинный ультрафиолет. С длинным ультрафиолетом живые организмы на земле научились сосуществовать. По-другому дело обстоит со средним и коротковолновым излучением. От этого крайне опасного космического излучения нас спасает озоновый слой. При сварке от средне и коротковолнового ультрафиолета может спасти только правильно подобранные средства защиты. Это крайне опасное излучение для кожи и глаз. К сожалению не все средства защиты выдерживают это испытание. Данный ультрафиолет имеет глубокую проникающую способность и способен проникать сквозь индивидуальные средства защиты. Опытные сварщики знают, что после долгой работы в паранитовой маске лицо краснеет. Это значит, что этот корпус маски не защищает лицо сварщика от коротковолнового ультрафиолета. У производителей масок имеется понятие, тон пропускания ультрафиолета корпуса маски. Это тон для высококачественных масок варьируется в пределах 13-16 DIN. К сожалению эти характеристики не принято показывать. Сварочное стекло и самозатемняющийся картридж, тоже должен иметь защиту от ультрафиолета.

Самозатемняющиеся картриджи даже в открытом состоянии должны иметь степень затемнения по отношению к ультрафиолету не менее 13 DIN. Эта характеристика указывается производителями и должна быть в пределах от 13 DIN и больше. Маска сварщика Tecmen имеет постоянную защиту DIN 16 от ИК и УФ типов излучения, что подтверждено сертификатом соответствия Таможенного Союза.

Инфракрасное излучение не столь опасно как ультрафиолетовое, но оно может привести к головной боли и преждевременному переутомлению. Как результат к большей вероятности брака и производственного травматизма.

Виды сварочных дуг

Темы: Технология сварки.

По наиболее важным техническим признакам различают следующие основные группы сварочных дуг:

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Дуги прямого действия | С плавящимися электродами | Дуги в парах металлов | Свободные дуги | Установившиеся дуги | Открытые дуги | Дуги постоянного тока |

| Дуги косвенного действия | С неплавящимися электродами | Дуги в газах | Сжатые дуги | Неустановившиеся дуги | Закрытые дуги | Дуги переменного тока |

Входящие в группы виды сварочных дуг характеризуются следующими основными особенностями.

1. В дугах прямого действия подлежащие нагреву или плавлению металлы являются электродами разряда и им передается кинетическая и потенциальная энергия заряженных частиц. Поэтому электроды весьма интенсивно нагреваются и плавятся.

Дуги косвенного действия располагаются у поверхностей подлежащих нагреву или плавлению изделий. Электродами таких дуг служат стержни из графита или вольфрама, не соединенные электрически с изделиями. Нагрев и плавление изделий происходит лишь за счет кинетической энергии сталкивающихся с ними частиц газа. Обычно такой нагрев мало эффективен, поэтому дуги косвенного действия применяются в тех случаях, когда требуется сравнительно небольшая теплопередача от дуги к изделиям.

2. В дугах с плавящимися электродами оба электрода в процессе осуществления сварочного процесса расплавляются, поставляя металл в общую ванну. Если один из электродов, будучи тугоплавким — вольфрамовым или графитовым, не поставляет металл в общую ванну, то дуга называется дугой с неплавящимся электродом. При увеличении тока дуги тугоплавкий электрод также может расплавиться, поэтому разновидности дуг этой группы определяются не только материалом электродов, но и режимом их горения.

3. Большинство плавящихся электродов дуги интенсивно испаряется. Пары, двигаясь от электродов в виде струи, почти полностью оттесняют из области разряда другие газы. Поэтому пары электродов определяют основные свойства таких дуг, что и обусловило их название. Когда же используются слабо испаряющиеся вольфрамовые, графитовые или искусственно охлаждаемые водой медные электроды, состав газа разрядной области с достаточной точностью определяется ее атмосферой. Последнюю образуют л ибо защитные газы — аргон, гелий, водород, СO2 и др., подаваемые в зону дуги для ограждения металла от воздействия воздуха, либо воздух при отсутствии такой защиты. Однако по мере увеличения тока слабо испаряющиеся электроды могут испаряться интенсивно, а «дуга в газах» может стать «дугой в парах», поэтому и в этой группе разновидности дуг также определяются их режимом.

4. Дуга считается свободной, если ее развитие в пространстве не ограничено до пределов, определяемых естественными свойствами дуги. При наличии таких ограничений дуга называется сжатой. Дугу сжимают, помещая ее в узких каналах и щелях, ограничивая размеры электродов, обдувая дугу струями газов или жидкостей и т. д.

5. Дуга считается установившейся, если длительность ее существования при заданных условиях заметно превышает время протекания в ней переходных процессов и параметры дуги уже не меняются во времени. Изменения силы тока, состава атмосферы, расстояния между электродами, положения в пространстве и т. д. характеризуют неустановившиеся дуги. Однако при сравнительно медленном изменении перечисленных факторов, когда каждому их мгновенному значению соответствуют параметры дуги, близкие к установившимся при этих мгновенных значениях, такими изменениями можно пренебречь и дуги считать установившимися. Таким образом разделение дуг анализируемой группы на два вида требует их тщательного изучения.

6. Дуга считается открытой, если вокруг нее отсутствуют преграды, кроме самих электродов, исключающие или затрудняющие циркуляцию газа в околодуговом пространстве, или задерживающие излучение дуги. В случае полного ограждения дуги от окружающего пространства она становится закрытой. Примером такой дуги является дуга под флюсом. Ее атмосфера состоит только из паров электродов и ограждения — флюса. Циркуляция газовых потоков в такой дуге ограничена, излучение дуги в пространство не проникает. Возможны полузакрытые дуги и т. д.

7. Для дуг постоянного тока характерны неизменность направления тока и, как правило, небольшие колебания его силы, обусловливаемые процессами в дуге.

В дугах переменного тока происходят непрерывные изменения направления и силы тока в соответствии с изменениями э. д. с. источника и процессами в дуге. Такие дуги угасают каждый раз при переходе тока через нуль и возобновляются снова в начале каждого полупериода питающего их переменного тока.

Реальные сварочные дуги характеризуются одновременно несколькими перечисленными особенностями.

Для примера на сравним дуги с плавящимися электродами в аргоне и углекислом газе и их типичную осциллограмму. На концах электродов при фотграфировании видны капли, меняющиеся, как показывают наблюдения, в объеме и по положению в пространстве. Периодически они перекрывают весь разрядный промежуток, вызывая короткое замыкание электродов и устранение разряда. При этом напряжение падает почти до нуля, а ток растет по законам, определяемым свойствами электрической цепи. Частота коротких замыканий и их длительность не постоянны После замыканий снова возбуждается дуга и т. д.

Получается, что сварочная дуга с плавящимися электродами является неустановившейся дугой как по длине разрядного промежутка, так по режиму питания и положению в пространстве. В рассматриваемом случае она, возможно, несколько сжата струями защитных газов и содержит в своем составе некоторую часть паров электродов и т. д. Естественно, что изучение таких дуг весьма затруднительно. При их описании и, тем более, изложении теории неизбежна некоторая схематизация и идеализация процессов и условий существования разряда.

- < Сварка потолочных швов

- Строение сварного соединения >

Что такое дуговая сварка? — [Значение, определение и типы процессов]

Дуговая сварка была впервые обнаружена около 1800 года. За последние 200 лет она претерпела несколько волн оптимизации и обновления. По этой же причине некоторые отрасли промышленности используют дуговую сварку в своих процессах. Оглянитесь вокруг: от строительных площадок до автомобильных заводов, авиационных ангаров, морских доков и до мастерских.

Что такое дуговая сварка? Дуговая сварка — это процесс сварки, в котором используется электрическая дуга для создания тепла для соединения металлов.Источник питания генерирует электрическую дугу между неплавящимся или расходуемым электродом и основным материалом, используя либо постоянный ток (DC), либо переменный ток (AC).

вот полное руководство со всем, что вам нужно знать!

Для чего используется дуговая сварка?

Дуговая сварка использует электричество для создания сфокусированного всплеска энергии, очень похожего на молнию. Вот как используется это мощное устройство.

Для плавления и соединения различных металлов

Эта электрическая дуга способна повысить температуру в точке приложения примерно до 6400 градусов.

Это намного превышает температуру плавления высокоуглеродистой стали, которая составляет около 2600-2800 градусов. Кроме того, температура плавления титана превышает 3000 градусов.

Создание чистых сварных швов

Концентрированное тепло сразу же создает лужу расплавленного металла в заготовке. Это позволяет сварщику соединять две металлические части вместе с дополнительным заполнением или без него.

Применение защиты из инертного газа или флюса вокруг этой металлической лужи гарантирует, что затвердевающий металл не будет содержать примесей.

Ссылки по теме: 5 типов сварных соединений и их использование — полное руководство

Для поддержания механических свойств сварных металлов

Разница между сварным швом, выполненным под защитой экрана, и сварным швом, оставленным в атмосфере, в основном заключается в их механических свойствах.

Воздух содержит много различных загрязнителей и окислителей. Как только они достигают сварного шва, он становится хрупким и подверженным коррозии.

Для быстрого выполнения работы с хорошей отделкой

Таким образом, дуговой сваркой можно выполнять сварные швы, которые сохраняют первоначальную прочность детали. Квалифицированный сварщик также выберет правильную технику дуговой сварки. Это позволяет быстро выполнить работу с первоклассной отделкой.

Пример работы со сварочными аппаратами TIG. Эти устройства предлагают самые аккуратные бусинки из всех, при условии, конечно, что сварщик имеет необходимый уровень сноровки и ручного труда.

Сварка TIG занимает немного больше времени, чем MIG, но даже с высокой точностью MIG, сварка TIG по-прежнему способна сохранить красивый внешний вид детали.

Ссылки по теме: В чем разница между сваркой TIG и MIG?

Для различных рабочих требований

Различные методы сварки предлагают сварщикам разные преимущества. Например, сварка штангой отлично подходит для работы на стройплощадке.

МИГ отлично подходит для сложных работ, — для ремонта автомобилей. А TIG — это мастер на все руки, который может работать с несколькими видами металлов.

Параметры мощности на аппарате для дуговой сварки могут быть низкими, средними или вы можете получить аппарат с очень высокой выходной мощностью.

Все зависит от того, чем вы занимаетесь. Некоторые мастерские имеют более одного сварочного аппарата для всех баз.

Для поддержки различных отраслей промышленности

Дуговая сварка универсальна, при необходимости агрессивна и выполняет свою работу. Это нормально видеть его на стройплощадках, широко используется в механических работах, при ремонте автомобилей и даже в мегапроектах. Он также обычно используется на верфях и для авиационных работ.

Быть настолько могущественным; это самое большое преимущество дуговой сварки, но это также и ее главный недостаток.

Тонкие листы металлов плохо подходят для дуговой сварки. С ними все еще можно справиться, особенно при сварке MIG.

Но требуется немного больше навыков, чтобы работать с калиброванной сталью, не деформируя ее и не пробивая ее.

Какие виды дуговой сварки?

Дуговая сварка использует один принцип, который заключается в использовании электричества для создания значительного количества тепла. , что позволяет плавить твердые металлы.

Исходя из этого основного принципа, инженеры и сварщики разработали несколько производных технологий.Каждый из них решает проблему сварки.

Метод дуговой сварки, используемый в помещении, обязательно отличается от метода, используемого на открытом воздухе. А то, что хорошо подходит для точных работ, может быть не лучшим решением для тяжелых производственных работ.

Также важны расположение сварных швов, тип металла и толщина заготовки.

Различные методы дуговой сварки можно разделить на категории в зависимости от используемых в процессе электродов.

Грубо говоря, существуют методы плавления электродов, такие как стержневой и MIG.И есть методы с использованием неплавящегося электрода, такие как TIG.

Типы дуговой сварки могут иметь другой параметр для классификации, которым является тип подачи расходуемой проволоки. В этом отношении бывают ручные, полуавтоматические и автоматические.

Вот основные виды дуговой сварки:

Палка

Также называется дуговой сваркой защищенного металла (SMAW), ручной дуговой сваркой металла (MMAW) или дуговой сваркой под флюсом.

Метод сварки штучной сваркой — один из старейших видов сварки.Вот почему он кажется простым и в некотором роде сырым.

Основной материал соединяется со сварочным аппаратом, так что он становится частью электрической цепи. Другой полюс — электрод палки.

Зажигание дуги происходит не сразу, на самом деле это требует некоторой практики и движения, имитирующего зажигание спички.

После того, как дуга образовалась, электрод необходимо перемещать с одинаковыми приращениями вперед и в сторону.Основной металл плавится под действием тепла, и электрод поставляет необходимый наполнитель.

Состав электрода часто выбирается в соответствии с основным материалом . Он должен быть совместимым и обеспечивать наилучшее соответствие с ним. Это гарантирует, что соединение сохранит исходные свойства основного металла.

Экранирование сварного шва обеспечивается экраном электрода. По мере таяния пар образует защитное облако вокруг металлической лужи.Он также образует слой шлака поверх затвердевающего металла для дальнейшей изоляции его от примесей, висящих в окружающем воздухе.

Ссылки по теме : Вы толкаете или тянете при сварке сваркой? Какой правильный?

Сварка палкой проста и проста в освоении. Он также обеспечивает большую гибкость, так как не требует подключения газа и его не беспокоит воздух. . Вот почему это довольно распространено на стройплощадках.

Часто используется для черных металлов, что немного ограничивает.Однако недавние модификации сварочных аппаратов и электродов позволили использовать сварку штучной сваркой для алюминия, никеля, чугуна и меди.

С другой стороны, это немного грубо и неаккуратно. Он также оставляет слой шлака, который необходимо удалить щеткой и сколами после завершения работы.

Сварка штучной сваркой — важный метод, которым должен овладеть любой достойный сварщик. На самом деле, когда люди говорят о «дуговой сварке», они часто имеют в виду «сварку стержнем».

Сварка металла в среде инертного газа (MIG)

Формально называемая газовой дуговой сваркой (GMAW), в значительной степени является элегантной формой сварки штангой. Он имеет более эргономичную ручку, которая автоматически подает проволоку в качестве присадочного электрода.

Инертный газ обтекает проволоку / электрод для обеспечения необходимой защиты сварного соединения. Сварка часто бывает быстрой, аккуратной и точной.

СваркаMIG изначально была разработана для сварки алюминия и других цветных металлов, но ее простота использования вскоре добавила стали в ее сферу.

MIG не требует настройки мощности. Часто работает с постоянным напряжением постоянного тока. Но он также хорошо работает с постоянным током постоянного и даже переменного тока.

Схема сварки MIG явно намного сложнее, чем палка. Кроме того, его нельзя использовать на открытом воздухе или в помещениях с сквозняком.

Это ограничивает использование MIG мастерской. Он портативен в этом пространстве, поэтому, если вам приходилось работать с ремонтом или ремонтом автомобилей, сварочный аппарат MIG идеально подойдет для этой работы.

Сердечник из флюса

Настоящее название — дуговая сварка порошковой проволокой (FCAW). По сути, это приспособление для аппарата MIG, позволяющее использовать его на открытом воздухе.

Основное отличие в используемом проводе. Добавление флюса устраняет необходимость подключения инертного газа к сварочному аппарату.

Это позволяет сварщикам использовать аппарат для сварки сердечников из флюса на открытом воздухе, как и ручку, но с гибкостью, предлагаемой MIG.

СердечникFlux может также использоваться с защитой инертным газом, что обеспечит двойную защиту.Однако в этом нет необходимости, и ради портативности он часто используется без него. Сварка сердечника флюсом выполняется быстро и легко, поэтому неудивительно, что это происходит на стройплощадках.

Сварка вольфрамом в среде инертного газа (TIG)

Также известная как газо-вольфрамовая дуговая сварка (GTAW), представляет собой другой метод сварки, в котором используется неплавящийся электрод. Остальная часть установки включает в себя присадочный электрод и источник инертного газа.

Сварщики, обученные MIG или Stick, могут сначала запутать сварку TIG.Это понятно, поскольку при сварке TIG нужно перемещать обе руки по основному металлу.

Плавление металла одной рукой и перемещение присадочного электрода другой.

Через некоторое время у большинства сварщиков вырабатывается индивидуальный стиль использования этих нескольких инструментов. Усилия, вложенные в обучение сварке TIG, вознаграждаются умением выполнять высококачественные сварные швы.

Эти стыки редко нуждаются в дополнительной отделке или скрытии из виду. Они действительно хорошо выглядят.

Сварочный аппарат TIG универсален и хорошо работает с широким спектром металлов.Он хорошо работает с тонкими металлами, поэтому его часто используют в домашних предметах, таких как велосипеды.

Прочность соединений и хорошее качество отделки добавили авиационные и морские работы к специализации сварки TIG.

Дуговая сварка под флюсом (SAW)

Сварка под флюсом не относится к подводной сварке, несмотря на то, что она «под флюсом». Фактически, то, что погружено, — это металлическое основание. Он полностью покрыт гранулированным флюсом. Вам может быть интересно, как сварщик может дотянуться до заготовки? В этом сценарии нет сварщика.

Это промышленная сварочная техника. Он полностью автоматизирован, и дуга расположена так, что достигает уровня ниже флюсового покрытия. Защита от атмосферных загрязнений впечатляет. А образующийся слой шлака вскоре отрывается сам.

Сварка под флюсом — быстрая, точная и дает минимальное количество дыма. Его часто используют для больших деталей в процессах, где требуется высокая производительность.

Плазменно-дуговая сварка (PAW)

Этот метод является производным от сварки TIG. Основными недостатками технологии TIG являются ее медленное развитие и ограниченное использование тонких металлических листов. В плазменной дуговой сварке используется плазменный газ для создания более сфокусированной дуги.

Это позволяет использовать PAW для более толстых металлических деталей, а также автоматизировать процесс. Это, естественно, увеличивает скорость сварки, сохраняя при этом первоклассное качество отделки.

Plasma расширяет возможности станка и предлагает дополнительные возможности для резки стальных листов. Резки часто бывают аккуратными и точными, поэтому существуют автономные станки плазменной резки.

Плазменно-дуговая сварка работает с различными металлами, такими как алюминий, титан, медь и сталь. Это близко к диапазону полезности TIG, но не с магнием.

Часто используется для обработки нержавеющей стали, которую можно автоматизировать.

Дуговая сварка шпилек (ASW)

Дуговая приварка шпилек — это процесс, который обеспечивает надежное крепление двух металлических частей без сверления отверстий.

Это также промышленный процесс, обеспечивающий высокую производительность, а также соединения, которые невозможно ослабить или отсоединить одним движением руки.

Электрошлаковая сварка (ESW)

Электрошлаковая сварка — это еще один автоматизированный процесс сварки, который очень похож на сварку под флюсом. Он используется для выполнения симметричного сварного шва с заполнением зазоров за один проход.

Настройка немного сложна, как и принцип, по которому она работает. Однако это забота промышленных инженеров, и этим ребятам нравится трудность!

Как работает аппарат для дуговой сварки?

Аппарат для дуговой сварки — это прежде всего источник питания с парой кабелей.Мощность, выходящая из сварочного аппарата, направляется на два полюса кабелей. Одна сторона подключается к заготовке, а другая — к электроду.

Когда цепь замкнута, в результате столкновения электрических полюсов возникает электрическая дуга. Электрод переносит тепло, выделяемое дугой, в одну точку на заготовке.

Так плавятся металлы и присадочный материал, и впоследствии создается сварной шов.

У сварщиков есть несколько настроек и несколько приспособлений для оптимизации их использования. Некоторые из них предназначены для выполнения только одного типа сварки, например, сварочные аппараты MIG.

Другие, более универсальны и предоставляют более одного режима работы. Некоторые до сих пор работают сварщиками, работающими в разных режимах.

Основной настройкой сварочного аппарата является его мощность. Потребляемая мощность сварочного аппарата изначально подразделяется на постоянный и переменный ток. У каждого есть свое применение и применение.

Напряжение сварочного аппарата определяет длину дуги, а ток определяет количество выделяемого тепла. Большинство машин способны обеспечивать постоянный ток или постоянное напряжение.

Полярность электродов — одна из самых важных настроек в аппаратах для сварки постоянным током. Анод, который является положительным электродом, сохраняет большую часть тепла. Это хорошо, когда требуется глубокая сварка или когда заготовка не выдерживает чрезмерного нагрева.

Изменение полярности смещает расположение нагрева к заготовке и позволяет выполнять неглубокие сварные швы и более тонкую работу.

Еще одна важная настройка — это рабочий цикл. Это число часто указывается в процентах, и оно определяет, сколько времени сварщик может проработать, прежде чем ему потребуется пять.

Например, рабочий цикл 60% означает, что сварщик может проработать шесть минут, а затем остановит аппарат на четыре минуты.

Как работает дуговая сварка >> Посмотрите видео ниже:

Дуговая сварка сильнее, чем MIG?

Прежде чем указывать на то, что MIG на самом деле является разновидностью дуговой сварки, вы можете вспомнить, что я упоминал ранее, что сварку палкой часто называют «дуговой сваркой».Таким образом, это сравнение силы мышц при сварке MIG и сваркой Stick.

Конкуренция почти решена еще до того, как мы начнем. MIG был получен из сварки штучной сваркой для обработки более тонких материалов. У нее нет такого же глубокого проплавления или обильного отложения присадки, как при сварке штучной сваркой.

С точки зрения прочности, довольно ясно, что вам нужно выбрать для сварки большой детали. Однако все так же черно-белое. Целесообразно рассмотреть и другие параметры.

Для сварки небольшой детали не потребуется чрезмерная мощность сварки, поэтому сварщик MIG и сварщик Stick должны быть связаны. Кроме того, с точки зрения точности и скорости MIG легко справляется.

Ссылки по теме: 8 самых прочных типов сварных швов, которые вы должны знать

Преимущества и недостатки дуговой сварки