Фрезы по дереву для ручного фрезера: сравнение приспособлений для работы

При помощи ручного фрезеровального станка можно выполнять весьма большое число операций с древесиной – отбирать паз и гребень, фалец на коробке, кромку, сделать скругление, врезать замок или петлю на дверь – это даже не половина перечня. Для различных операций применяют разные типы фрез.

В рамках статьи будет приведена их классификация по конструкции, назначению и критерии выбора фрез в зависимости от выполняемых задач и обрабатываемого материала, а также приведены фото наборов фрез в качестве иллюстрации.

Краткое содержимое статьи:

Стандарты по диаметру хвостовой части

Важно! Существует два типа стандартов – дюймовый и метрический. Между собой они не совпадают, поэтому не стоит ставить эксперименты, зажимая фрезу на полдюйма в 12-миллиметровую цангу.

Фреза вращается с бешеной скоростью, и вырвавшись из цанги фрезера, не очень отличается от пули. При попадании в голову однозначно убьет или серьезно покалечит.

При попадании в голову однозначно убьет или серьезно покалечит.

Для метрического стандарта есть цанги на 6,8 и 12 миллиметров. Дюймовый стандарт есть двух размеров – четверть дюйма (6,35 мм) и полдюйма (12,7 мм).

Виды фрез

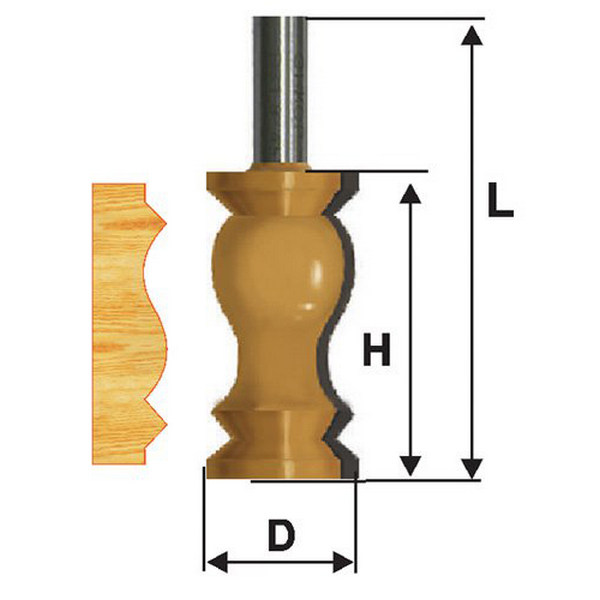

Концевые фрезы – предназначены для обкатки кромок изделий. Оснащены подшипником в качестве направляющей, что позволяет делать проход фрезой на одинаковую глубину. К концевым также относят спиралевидные фрезы.

Пазовые с плоским торцом – для пробора прямоугольного паза в древесине. Не имея упора, работать такой фрезой крайне затруднительно, поэтому используются они вместе с шаблоном.

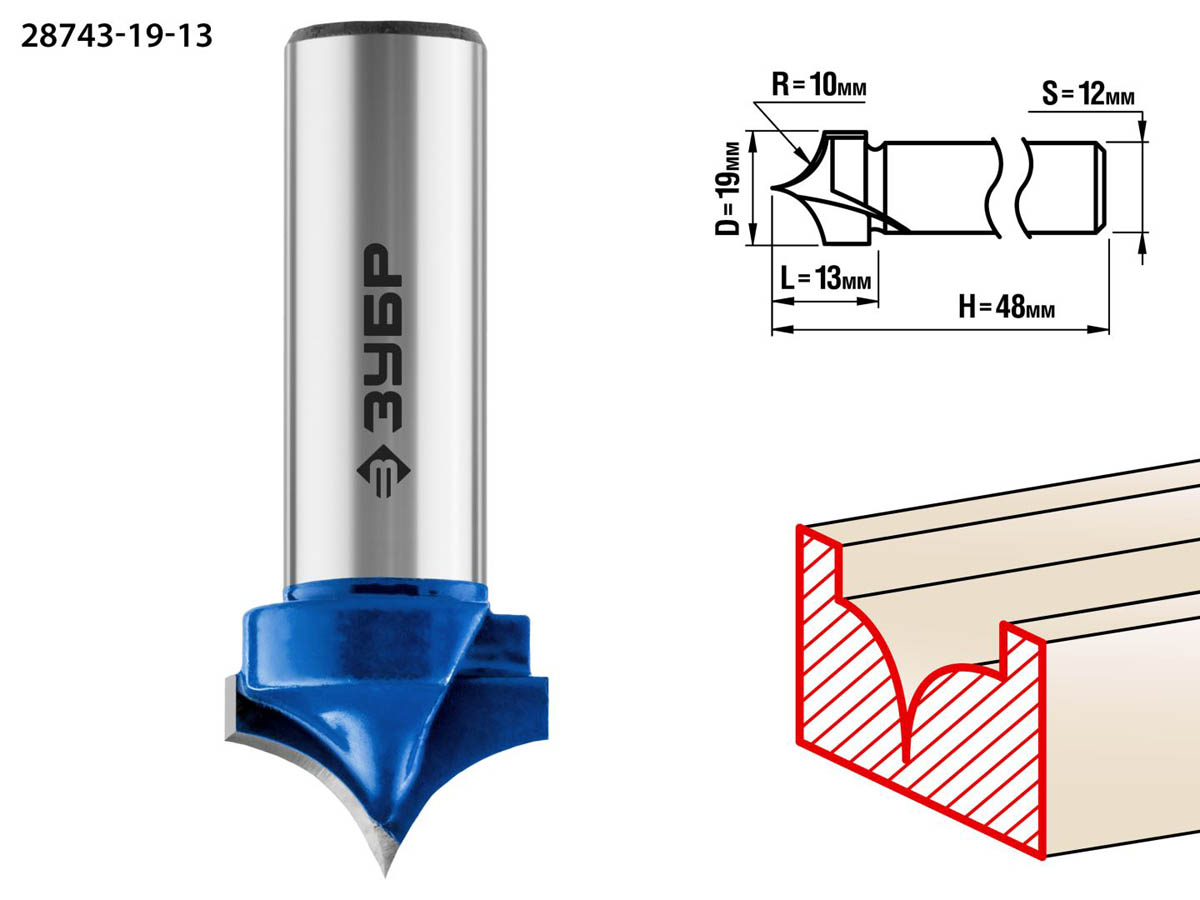

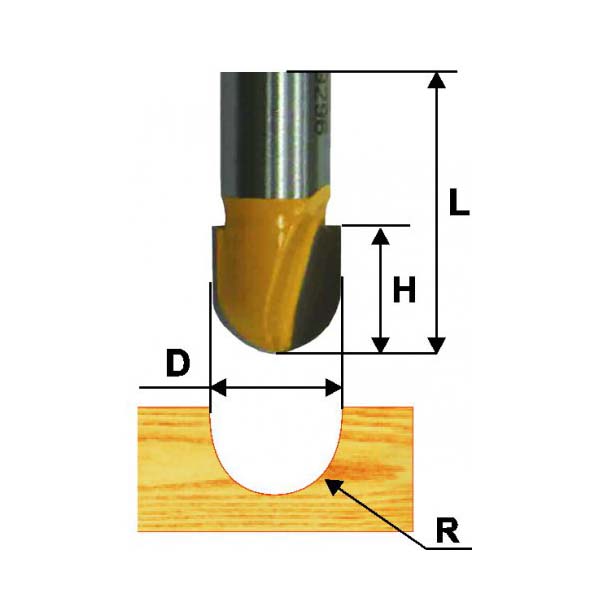

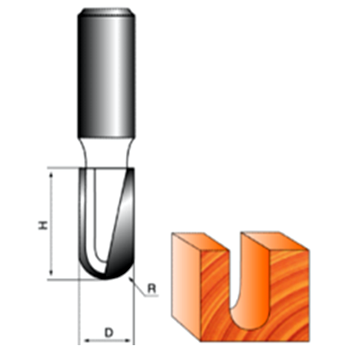

Галтельные – позволяют выбирать округлые и V-образные канавки по длине изделия. Регулируя положение фрезы, есть возможность отобрать канавки разной глубины. V- образная фреза позволяет сделать паз, стенки которого располагаются под прямым углом относительно друг друга.

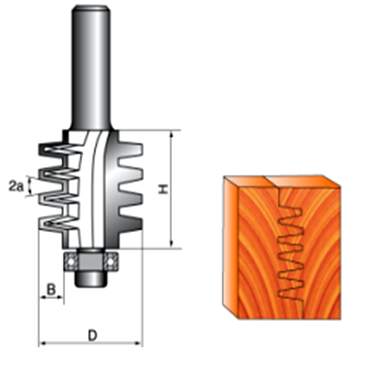

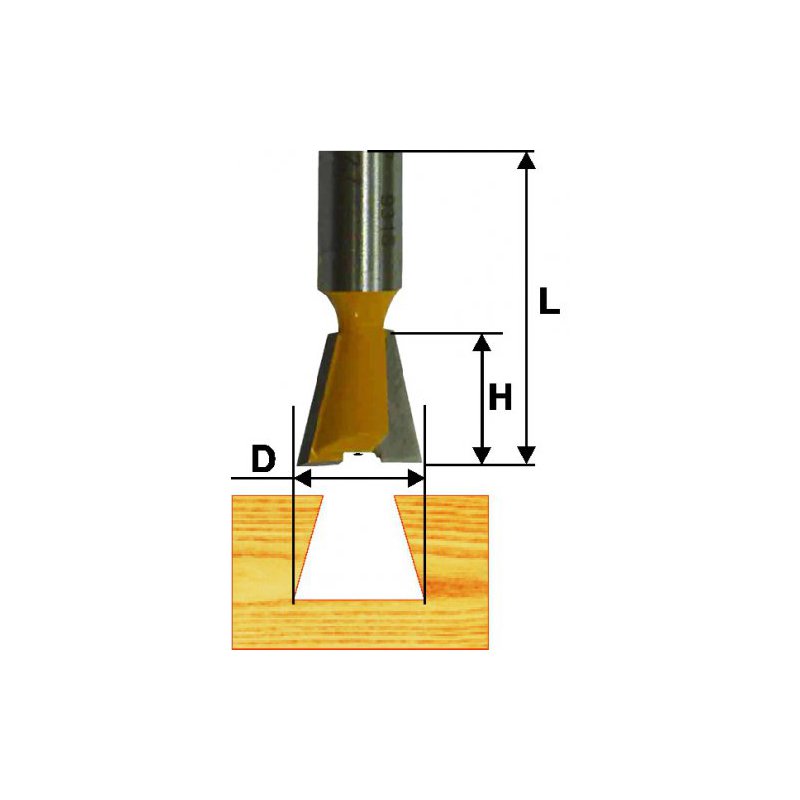

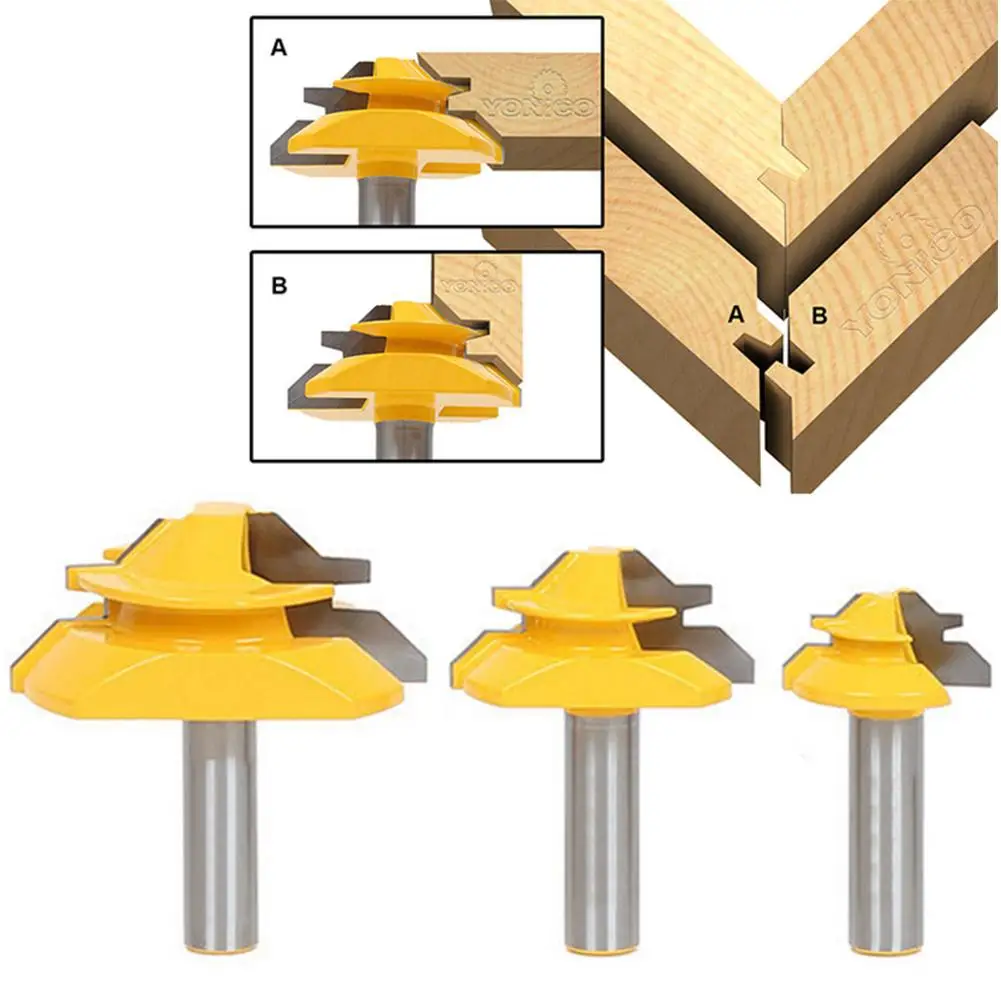

Шиповая с обратным конусом – предназначена для пробора “ласточкиного хвоста”. Используется данный паз для надежного пазогребневого соединения деталей между собой.

Используется данный паз для надежного пазогребневого соединения деталей между собой.

Конусная – для обкатки кромок изделия, в декоративных целях либо в силу его конструктивных особенностей. Оснащена подшипником в качестве упора.

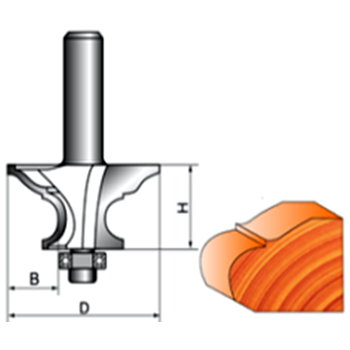

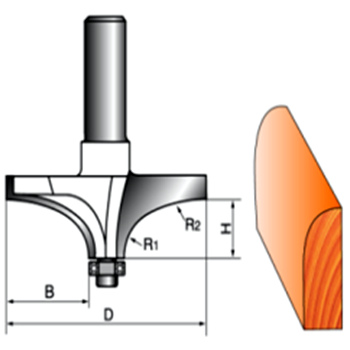

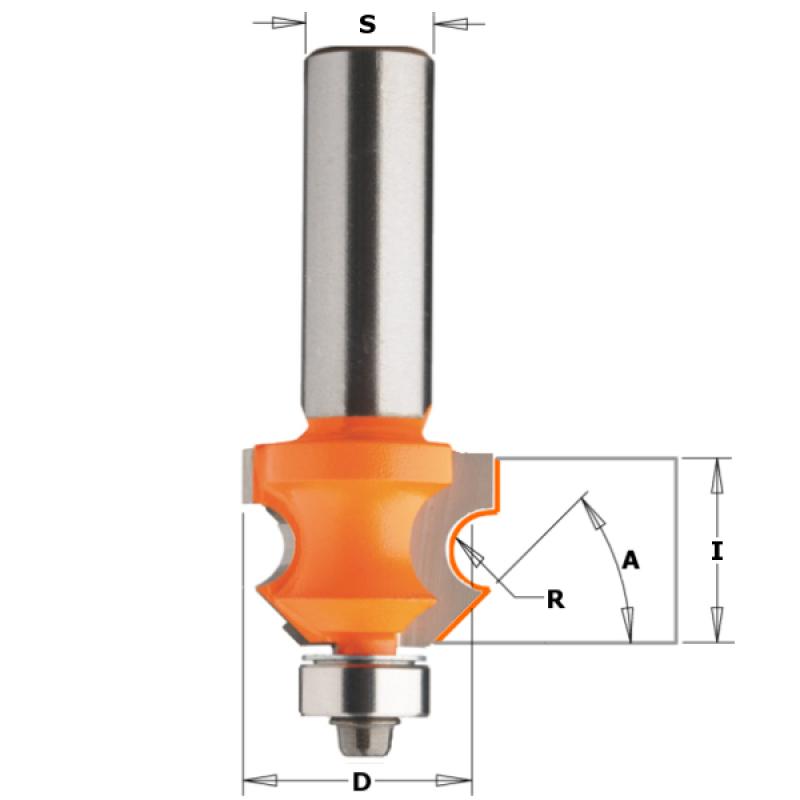

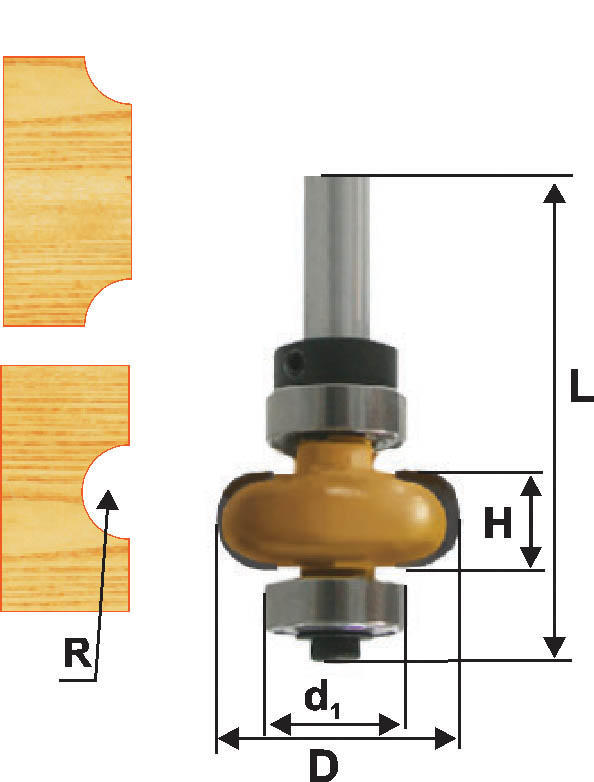

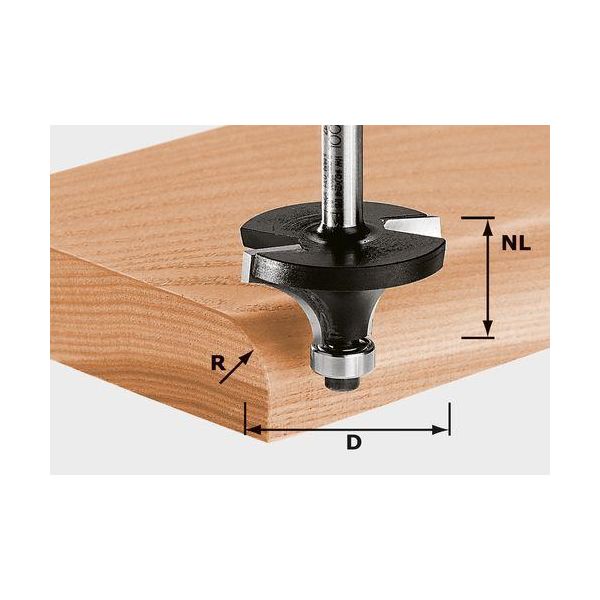

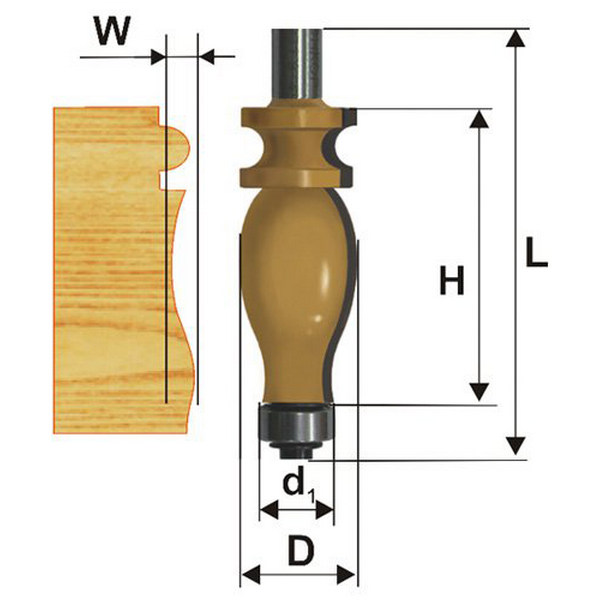

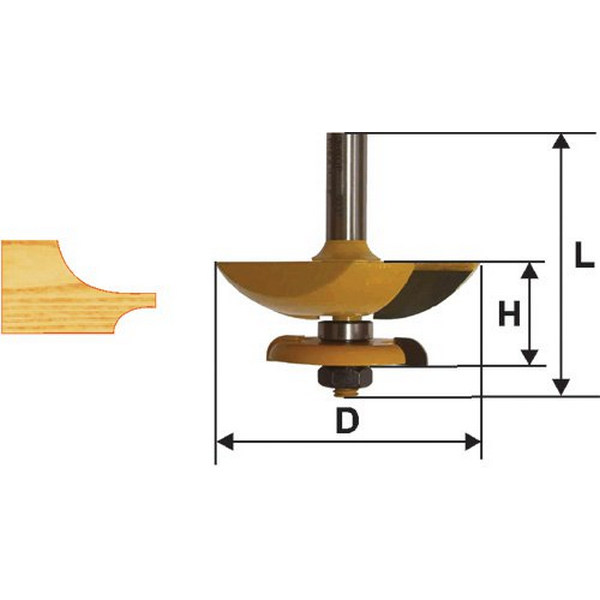

Калевочная – так же, как и конусная фреза, оборудована упором и предназначена для обработки кромок изделия, но получаемая кромка имеет скругленную форму, а при максимальном опускании фрезы можно получить еще и прямую линию на кромке.

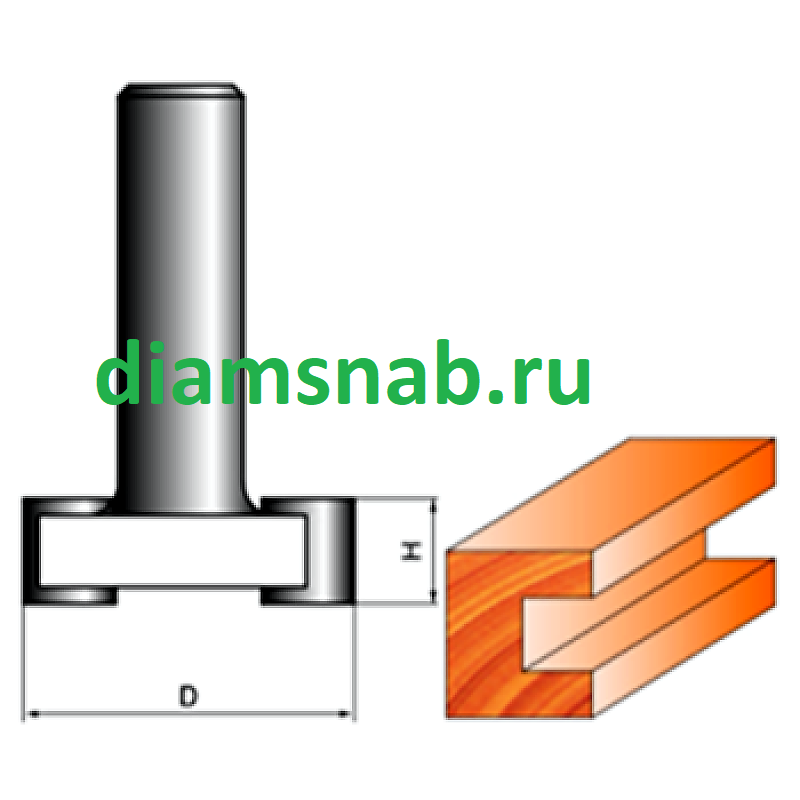

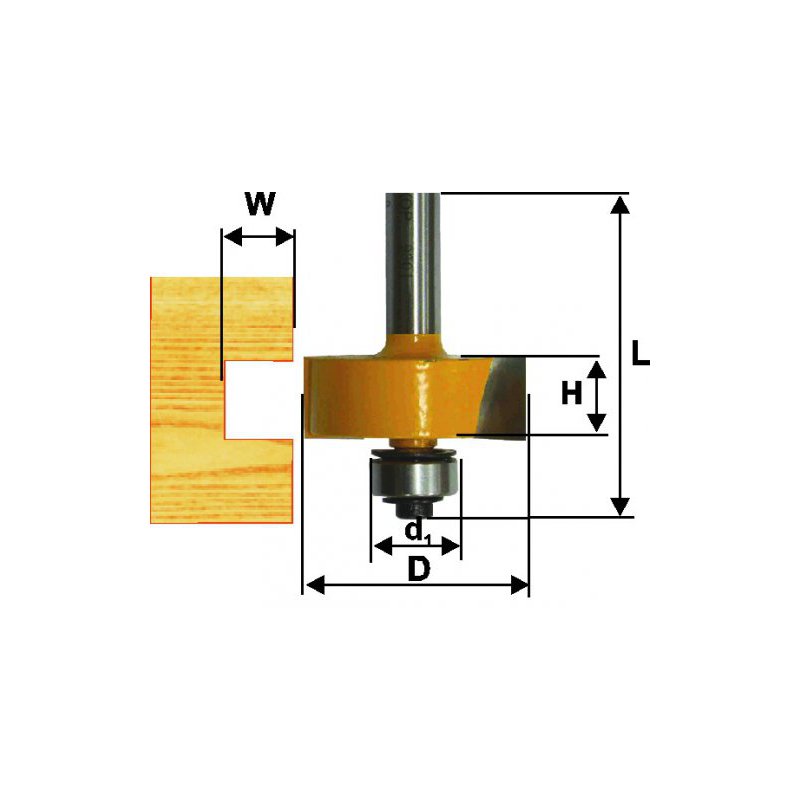

Фреза для отбора четвертей предназначена для отбора прямоугольного фальца на дверных и оконных коробках. В некоторых случаях фалец отбирается за несколько заходов, в зависимости от обрабатываемого материала.

Дисковые фрезы применяют для пробора паза, причем рабочей частью фрезы является не только ее торец, но и вся ее периферическая поверхность. Применяются для пробора узких глубоких пазов, например, под стекло или оргалит.

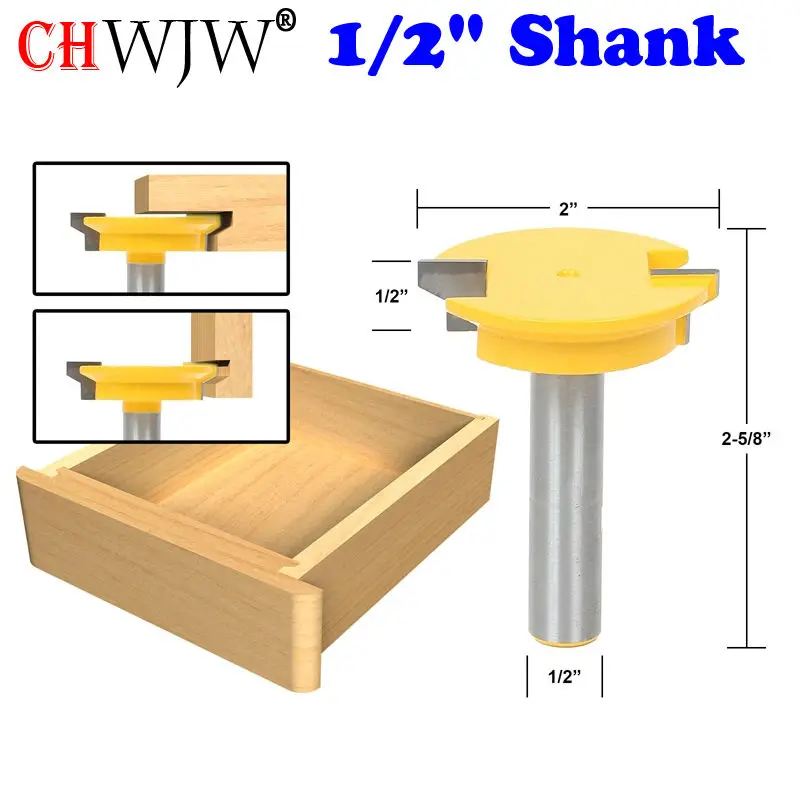

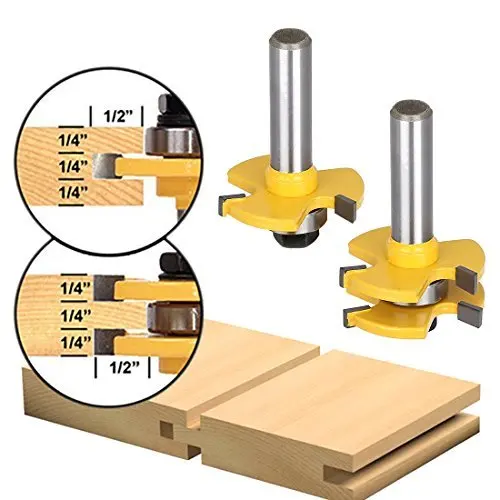

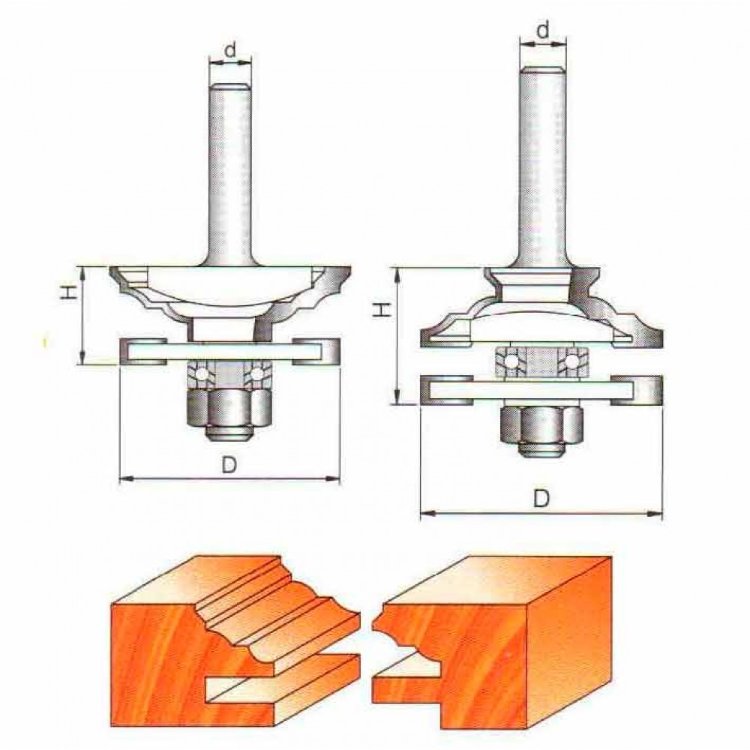

Комбинированная фреза применяется для того, чтобы выполнять две и более функций за один проход, к примеру, пазовая и шиповая.

Хотя перечисленные фрезы изготовлены с расчетом на то, что ими будут обрабатывать древесину, но в принципе позволяют работать также с фанерой, гипсокартоном, ориентированно-стружечной плитой, дсп и некоторыми другими материалами.

Конструкционные особенности фрез

По исполнению могут быть монолитные, то есть выполненные без пайки, и наборные, для выполнения за один заход нескольких операций. Наборные фрезы представляют собой несколько пластин, припаянных к хвостовику. Монолитные же производятся целиком из инструментальных марок стали и выполнены без пайки.

Не допускается применение наборных фрез, соединенных посредством сварки. Работать ими небезопасно, поскольку прочность на месте сварного соединения падает на 20-30%.

Стоит обратить внимание на твердость материала, из которого произведены фрезы. Китайские производители фрез зачастую используют сталь низкого качества. Оценить ее можно при помощи напильника – на хорошей фрезе не останется следов после того, как им хорошенько по ней провести.

Оптимальная подборка фрез

- две кромочные фрезы, одна метрического, вторая дюймового стандарта;

- концевые фрезы с диаметрами 6, 12 и 18 миллиметров;

- простая пазовая фреза, и для выборки «ласточкиного хвоста»;

- фигурная калевочная фреза;

- дисковая фреза.

Это необходимый минимум, но для профессиональных работ может понадобиться намного больший арсенал.

Фото фрез по дереву для ручного фрезера

Также рекомендуем просмотреть:

Помогите сайту, поделитесь в соцсетях 😉

Фрезы по дереву для ручного фрезера: виды, конструкция

Древесина — материал натурального происхождения. Высоко ценится за уникальные технические, гигиенические характеристики, внешний вид. При этом она достаточно легко обрабатывается, поэтому среди домашних поделок, утвари, мебели занимает лидирующие места.

Высоко ценится за уникальные технические, гигиенические характеристики, внешний вид. При этом она достаточно легко обрабатывается, поэтому среди домашних поделок, утвари, мебели занимает лидирующие места.

Значительно ускоряется процесс обработки, если есть фрезы по дереву для ручного фрезера. Его можно сегодня приобрести по умеренной цене. Добиться хорошего результата можно, скомплектовав оборудование необходимыми для выполнения всех видов работ по дереву устройствами.

Разновидности диаметра хвостовика

Первое, на что нужно обратить внимание, это — совместимость основного инструмента и оснастки. В специализированных магазинах широкий выбор сменных фрез различной конструкции, и при покупке нужно уточнить диаметр хвостовика. Для этого стоит посмотреть в паспорте изделия стандарт, по которому он сделан.

Обычно в комплекте предусмотрено два вида крепления. В метрической системе это размеры 6,8 и 12 мм.

Импортные изделия часто имеют дюймовые комплектующие. Цанги имеют размеры 6,35 и 12,7 мм. Оснастку разных стандартов менять нельзя. Рабочий ход цанги всего несколько десятых миллиметра.

Импортные изделия часто имеют дюймовые комплектующие. Цанги имеют размеры 6,35 и 12,7 мм. Оснастку разных стандартов менять нельзя. Рабочий ход цанги всего несколько десятых миллиметра.Типы конструкции фрез

Ручной фрезерной машиной можно выполнить практически все операции по дереву, за исключением художественной резьбы. В комплекте есть параллельный упор, центровочное приспособление для выполнения окружностей, базовый набор режущей оснастки.

Однако не всегда имеющихся устройств хватает для реализации задуманной идеи. Приходится докупать нужные модели отдельно. Конструктивно типы фрез для ручного фрезера по дереву разделены на

Сборные

Состоит такая конструкция из нескольких частей. Возможно несколько вариантов исполнения. Универсальный хвостовик в нижней части имеет фиксирующую гайку. Можно поменять и подшипник, и рабочую часть с напаянными режущими кромками. Удобно проводить работу, когда конструкция зафиксирована во фрезере. Только необходимо удостовериться, что устройство отключено от сети.

Только необходимо удостовериться, что устройство отключено от сети.

Со сменными режущими кромками

Инструмент этой категории широко используется на больших производствах. А вот фрезы по дереву для ручного фрезера аналогичной конструкции встречаются редко. Инструмент востребован у профессионалов, умеющих пользоваться преимуществами технологии.

Сменные кромки можно ремонтировать, затачивать, заменять. Сложности у неопытных мастеров могут возникнуть при установке. Требуется навык правильно регулировать положение.

Монолитные

Цельная конструкция, готовая к применению сразу после покупки. Регулируется только по глубине. Для получения нужного рисунка профиля приобретается соответствующая фреза. Цанговый зажим позволяет быстро менять модели. Качественная заводская заточка позволяет выполнять операции с высоким качеством и производительностью.

Большой ассортимент изделий разнообразных конфигураций: прямые, угловые, фигурные фрезы.

Типы лезвий

Высокая скорость вращения, до 30 000 об/мин делает невозможным использование в качестве режущего инструмента углеродистых сталей. При изготовлении всех видов фрез по дереву для ручного фрезера применяются сплавы, способные выдержать рабочую температуру возникающую в процессе трения на высоких скоростях:

- Инструментальная сталь.

- Твердосплавные напайки. Обойдется режущий инструмент этого класса дороже, но и результат будет заметно лучше. Высокое качество и долговечность являются главными преимуществами изделий с твердосплавной режущей кромкой.

К минусам можно отнести выкрашивание композита при больших нагрузках во время обработки некоторых пород дерева высокой прочности и вязкости. Детали из ДСП такой опасности не представляют, обрабатываются легко.

К минусам можно отнести выкрашивание композита при больших нагрузках во время обработки некоторых пород дерева высокой прочности и вязкости. Детали из ДСП такой опасности не представляют, обрабатываются легко.

Обычные фрезы по дереву для ручного фрезера из инструментальной стали затачивать можно обычным абразивным инструментом. Для восстановления твердосплавных изделий нужен алмазный круг.

Обработка поверхности требует высокого показателя по чистоте и шероховатости. Сделать это в дома, в бытовых условиях затруднительно. Нужно профессиональное оборудование или соответствующие навыки.

Видео: Виды фрез по дереву и их назначение

Фрезы пазовые

В стандартный набор фрез по дереву для ручного фрезера обязательно входит хотя бы одно изделие из этой категории. Однако для выполнения сложных операций этого будет мало. В продаже есть широкий выбор пазовых фрез, делящихся на следующие виды:

Однако для выполнения сложных операций этого будет мало. В продаже есть широкий выбор пазовых фрез, делящихся на следующие виды:

- Прямые. Предназначены для изготовления паза прямоугольной формы.

- Угловые. Ими делают треугольный паз.

- Конусные. Используют для изготовления шиповых соединений, например, «ласточкин хвост».

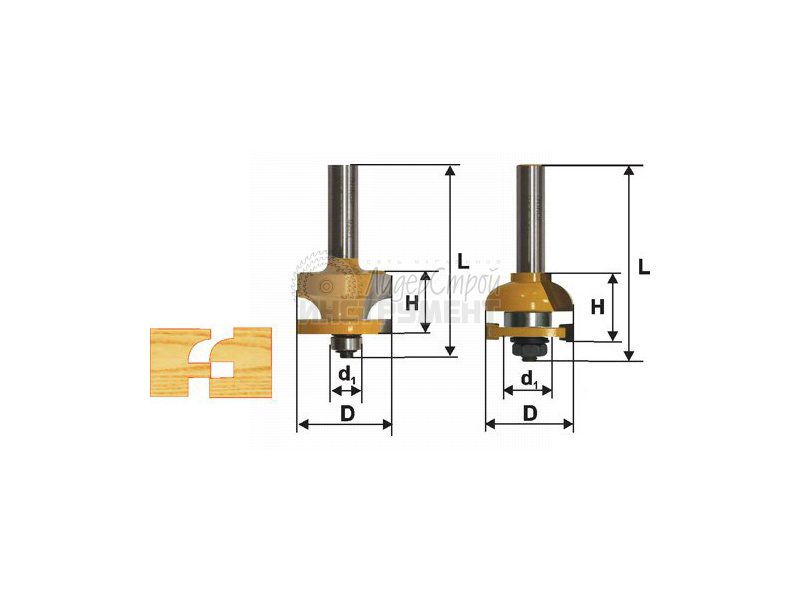

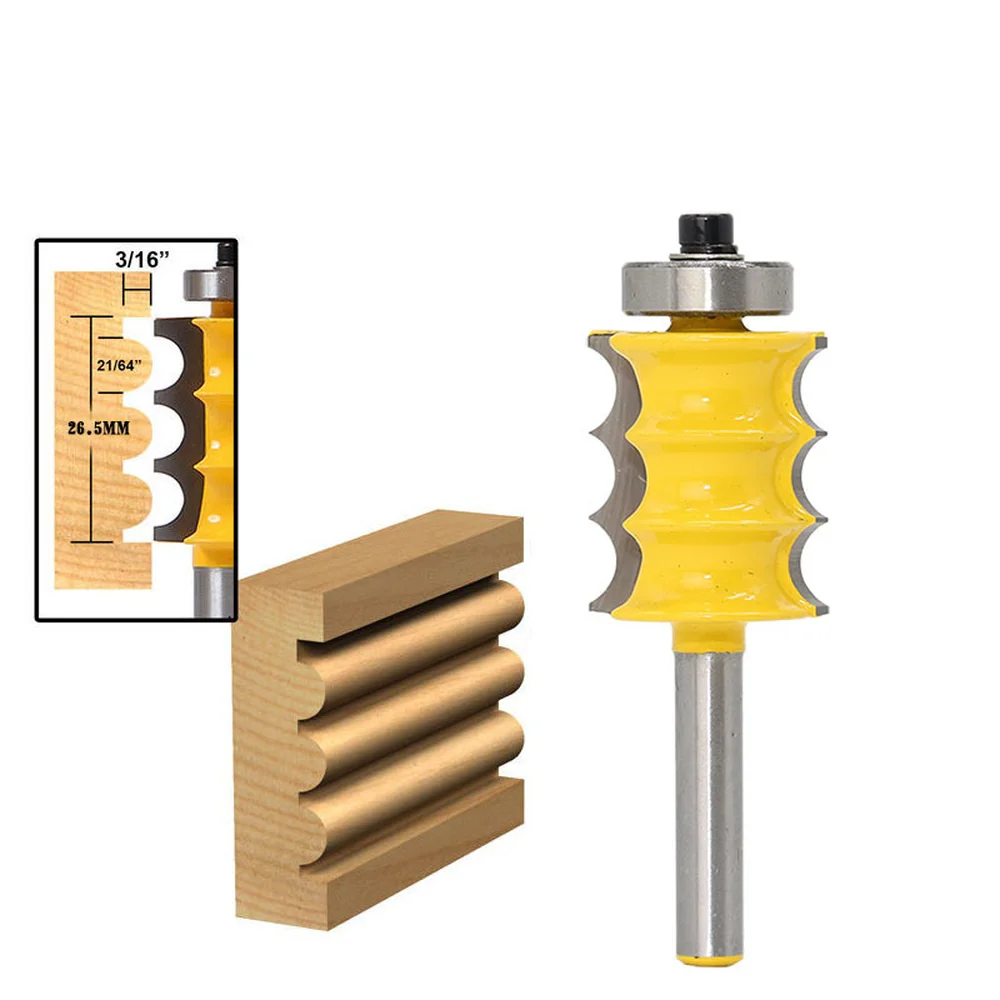

- Составные. Набор из отдельных элементов на одном хвостовике. Часто предлагаются в комплекте. Из отдельных деталей можно собрать две фрезы, которые отображаются зеркально. В результате обработки получается замковое соединение. Удобный метод изготовления в домашних условиях вагонки, панелей, при сборке щитов.

По объему продаж, пазовые фрезы по дереву для ручного фрезера находятся среди лидеров. Работы по дереву часто связаны с необходимостью соединять детали из этого материала в единую конструкцию. Данные устройства предназначены именно для этого. Многократно сокращается время операции. К тому же паз сделанный вручную обычно уступает и по качеству.

Многократно сокращается время операции. К тому же паз сделанный вручную обычно уступает и по качеству.

Фрезы кромочные

Самая большая категория изделий. Нужны кромочные фрезы по дереву для ручного фрезера при формировании торца детали нужной формы. Используются для изготовления элементов мебели, реек. Характерной особенностью является возможность использовать кромку заготовки в качестве опоры.

Подшипник перемещаясь по ней обрабатывает дерево на заданное конструкцией расстояние. Регулировкой высоты положения можно добиваться нужной глубины обработки и соответствующей формы детали. К этой категории относят и копировальные фрезы.

Подшипник одного диаметра с режущей кромкой передвигается по шаблону, зафиксированному на обратной стороне заготовки. В результате получается точная копия нужных размеров. Удобно при производстве большого количество одинаковых деталей.

Фрезы комбинированные

Изделие представляется собой конструкцию из нескольких видов фрез, собранных на одном хвостовике. При этом можно менять их положение, с помощью втулок, прокладок увеличивать/уменьшать расстояние между ними. Технология позволяет получать заданные по чертежу профили, сделать нужную форму с учетом габаритов заготовки.

При этом можно менять их положение, с помощью втулок, прокладок увеличивать/уменьшать расстояние между ними. Технология позволяет получать заданные по чертежу профили, сделать нужную форму с учетом габаритов заготовки.

Сборка не занимает много времени, важно правильно по размерам подобрать комплектующие, поскольку изменить расстояние от оси вращения до крайней точки устройства нельзя.

Пользоваться для выполнения сложного рисунка можно и базовыми фрезами, но в этом случае нужно делать несколько проходов, каждый раз настраивая оборудования. Сборная конструкция позволит в разы сократить время операции, а все изделия получатся геометрически и качественно одинаковыми.

Фрезы фигирейные

Специальный вид изделия для изготовления филенок и похожих на них деталей. Бывают односторонние и двухсторонние. Глубокий заход в тело заготовки создает сложности в работе. Режущая кромка в процессе обработки захватывает большую массу древесины.

Фреза вязнет, либо начинает вибрировать. Опытные мастера проходят сначала деталь кромочным, пазовым аналогом, оставляя небольшой припуск. Чистовую обработку делают затем фигирейной фрезой, которая легко справляется с подавленной задачей. Двухсторонние модели данного изделия могут создавать рисунок различной формы на лицевой и обратной стороне заготовки.

Опытные мастера проходят сначала деталь кромочным, пазовым аналогом, оставляя небольшой припуск. Чистовую обработку делают затем фигирейной фрезой, которая легко справляется с подавленной задачей. Двухсторонние модели данного изделия могут создавать рисунок различной формы на лицевой и обратной стороне заготовки.

Типы и виды фрез по дереву для ручного фрезера — ВикиСтрой

Основные типоразмеры

Ручные фрезеры получили повсеместное распространение благодаря простоте использования и возможности выполнять тонкие операции на габаритных деталях. Однако они вовсе не универсальны, по большей части из-за ограниченных размеров режущего органа — фрезы.

Самыми крупными среди фрез для ручной обработки можно назвать аналоги сверла Форстнера, используемые для изготовления глухих пазов под мебельные петли. Отдельные линейные размеры могут быть и выше, таким образом, некоторые фрезы классифицируются как дисковые или пальчиковые. В целом же максимальная глубина может достигать 80–90 мм, а диаметр — 60–70 мм. Это важно знать, чтобы определить заранее, возможно ли тот или иной вид обработки выполнить ручным фрезером.

Это важно знать, чтобы определить заранее, возможно ли тот или иной вид обработки выполнить ручным фрезером.

Нельзя сказать, что абсолютно все фрезы являются взаимозаменяемыми. Они отличаются по диаметру хвостовика и должны точно соответствовать размеру цанги вашего инструмента. Ходовыми считаются фрезеры с посадочным размером 6, 8 и 12 мм. Впрочем, набор сменных цанг или переходных втулок устранит проблему совместимости.

Фрезы разных размеров имеют свою специфику работы. В то время, как небольшими фрезами с глубиной захвата в 10–15 мм можно орудовать относительно свободно, более глубокая выборка потребует медленной подачи с небольшим усилием. А если обработке подлежит деталь высокой твёрдости, потребуется ещё и существенное повышение оборотов.

Материалы лезвий, сменные ножи

Прежде чем перейти к описанию фрез, следовало бы уточнить один небольшой нюанс. Для большинства мастеров фрезы для ручного фрезера — это расходный материал, который не подлежит ни заточке, ни ремонту. Это лишь отчасти справедливо, ведь имеются комплектующие обслуживаемого типа, применяемые в конвейере мелкосерийного производства.

Это лишь отчасти справедливо, ведь имеются комплектующие обслуживаемого типа, применяемые в конвейере мелкосерийного производства.

Такого рода фрезы состоят из основы и набора ножей. Подобная конструкция необходима, когда определённая технологическая операция по обработке производится постоянно, и на фрезу ложится значительная нагрузка. Вариант подобного применения — изготовление мебельных накладок, вагонки или рам евроокон. Механическое крепление ножей позволяет выполнить их тонкую калибровку, благодаря чему все изделия из партии будут идентичными, даже если в процессе изготовления случится поломка фрезы. Для комплектов фрез, формирующих ответные части деталей, это особенно важно.

И сменные, и напаиваемые лезвия изготавливают из одинаковых типов стали. Если не брать в расчёт специальные расходники для обработки пластика, искусственного камня и цветных металлов, фрезы для дерева по материалу ножей подразделяют на HSS (быстрорежущие) и HM (твёрдосплавные). Последние имеют тупые углы заточки кромок, за счёт чего повышается рабочий ресурс при работе с плотными породами древесины. Быстрорезы заточены под более острым углом, поэтому ими хорошо обрабатывать мягкие волокнистые породы.

Быстрорезы заточены под более острым углом, поэтому ими хорошо обрабатывать мягкие волокнистые породы.

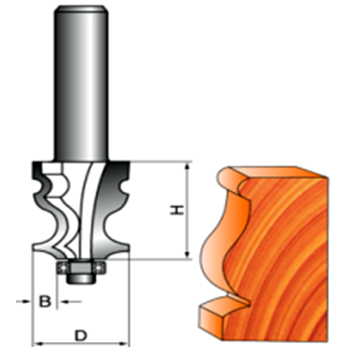

Кромочные фрезы

Торцевые или кромочные фрезы — это одна из двух основных разновидностей, предназначенная для придания краю заготовки фигурного профиля. Они могут быть как простыми, образующими фаску или галтельный срез, так и весьма сложными по форме.

Кромочные фрезы часто также называют копировальными благодаря наличию упорного подшипника. В простейшей технике фрезеровки подшипник просто упирается в обработанный край заготовки, и фреза берёт захват строго на определённую глубину. При копировании подшипник упирается в шаблон, приложенный к заготовке плашмя, и таким образом фрезой задаётся не только профиль кромки, но и форма самой детали. Подшипник может быть расположен на самом кончике фрезы или в верхней её части у хвостовика. Встречаются также фрезы с двумя подшипниками.

По форме профиля торцевые фрезы отличаются наивысшим разнообразием среди прочих типов. Помимо декоративных кромок могут формироваться широкие спуски (фигирейная фреза), торцевые пазы (дисковая), выборки (фальцевая) и даже двухсторонние фигурные фаски. Отметим, что не все кромочные фрезы имеют упорный подшипник, но все фрезы с подшипниками — кромочные.

Помимо декоративных кромок могут формироваться широкие спуски (фигирейная фреза), торцевые пазы (дисковая), выборки (фальцевая) и даже двухсторонние фигурные фаски. Отметим, что не все кромочные фрезы имеют упорный подшипник, но все фрезы с подшипниками — кромочные.

Пальчиковые и монолитные фрезы для выборки пазов

Фрезы без подшипников обычно называют пазовыми. Некоторые из них имеют кромки, замыкающиеся на нижнем торце, некоторые снабжаются только торцевыми ножами, как у сверла Форстнера. Такими фрезами возможен заход с вертикальной подачей фрезера, и потому они идеально подходя для выборки проушин и глухих пазов.

Фрезами с боковыми кромками изготавливают пазы и борозды только с заходом от края заготовки, иногда их используют для копирования по внутреннему шаблону и изготовления столярных соединений. Большинство фрез этого класса монолитные, по форме могут быть:

- прямоугольными;

- трапециевидными;

- галтельными;

- клиновидными;

- фасонными с более сложной формой режущих кромок.

Для выборки глухих пазов с вертикальным заходом идеально подходят спиральные фрезы, у которых винтовые кромки хорошо удаляют стружку, существенно повышая скорость работы. Спиральные фрезы считаются более быстрорежущими, чем обычные, но имеют довольно скудный выбор формы профиля. Тем не менее, галтельные, трапециевидные и V-образные пазы с их помощью нарезаются куда быстрее.

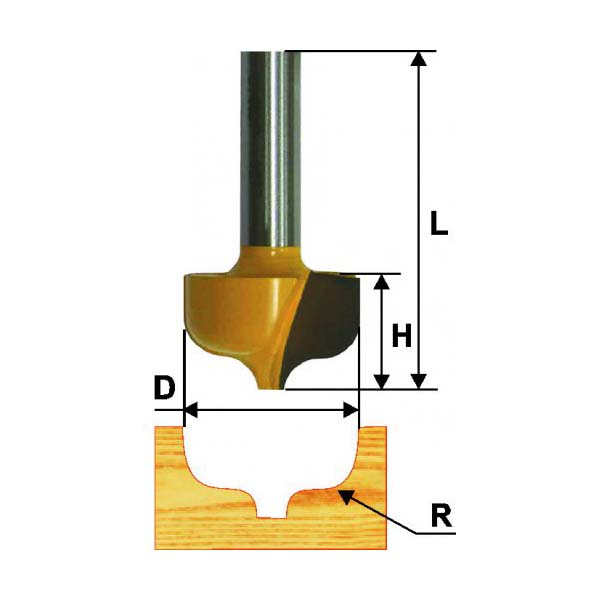

Особой разновидностью пазовых фрез можно назвать розеточные, предназначенные для выборки радиальных узоров сложной формы. Работать ими можно как с точечным погружением, так и по шаблону, оставляя паз с равновеликими фасонными бортиками. Также учтите, что почти все виды торцевых фрез могут использоваться и для кромочной обработки либо подрезкой, либо в торец с применением специального ограничителя.

Фрезы для создания столярных соединений

Конструкционными называют фрезы, предназначенные для подрезки деталей для столярных соединений. Как правило, это не отдельные фрезы, а комплекты с ответно-зеркальной формой профилей. Основных видов таких фрез существует несколько.

Основных видов таких фрез существует несколько.

Микрошиповые фрезы используют для подрезки торцов деталей перед клеевым сращиванием. С их помощью можно формировать пазы и шипы как прямоугольной, так и клиновидной формы. В комплект обычно входит две фрезы, в одной из них режущие кромки смещены на ползуба.

Комплект пазо-шиповых фрез так же состоит из двух частей: одной нарезается паз, другой выступ на ответной детали. Как правило, применяются такие фрезы при изготовлении шпунтованной половой доски или при сплачивании мебельных щитов. В отличие от обычных дисковых или пазовых фрез, которые можно было бы использовать с той же целью, пазо-шиповой комплект имеет оптимальные значения присадки и не требует тщательной регулировки по высоте.

Фрезы для угловых соединений одинарные, но проход по соединяемым деталям выполняется в разных положениях. Также возможно использование такой фрезы для плоского сращивания на клею. Обратите внимание, что изначально фреза такого типа предназначалась для работы на фрезерном столе, и использовать её для ручного инструмента получится только при наличии специального упора и ограничителя.

Для нарезки соединения «ласточкин хвост» используется одна трапециевидная пальчиковая фреза. Однако для нарезки нужного профиля на торце доски, опять же, понадобится поперечный упор или специальный шаблон. Ширина хвоста может быть произвольной, но чаще паз под него готовится за один проход фрезы. К этому типу соединений можно отнести другие, схожие по принципу, но с Т-образной или Ф-образной формой паза. Для них так же существуют собственные парные комплекты фрез.

Специальные и комбинированные фрезы

Многие изделия из дерева или МДФ сегодня изготавливают ручной фрезеровкой с использованием шаблонов и фрез специальной конструкции. Это и дверные филёнки, и мебельные фасады, деревянные поручни, даже отделочная вагонка — ассортимент специальных фрез достаточно широк для того, чтобы начать собственное производство при наличии одного только ручного фрезера.

Ещё больше возможностей представляют так называемые насадные фрезы. Состоят они из шпинделя и одной или нескольких оправок с лезвиями различной формы. Переставляя насадки в разном порядке, перемежая их втулками и подшипниками, можно добиться высокого разнообразия профиля при обработке кромок. Поэтому такие наборы столь популярны у мебельщиков, работающих с деревянным массивом и МДФ.

Переставляя насадки в разном порядке, перемежая их втулками и подшипниками, можно добиться высокого разнообразия профиля при обработке кромок. Поэтому такие наборы столь популярны у мебельщиков, работающих с деревянным массивом и МДФ.

Особняком стоят фрезы-пробочники, предназначенные для высверливания цилиндрических шкантов для укрепления столярных соединений и локального устранения пороков древесины. Также распространены наборы узкозахватных фрез для тонкой гравировки. Наконец, если ни один из тысяч образцов не удовлетворяет вашим потребностям, всегда остаётся возможность обратиться в специализированное предприятие и изготовить фрезу по индивидуальному заказу.

рмнт.ру

Работа ручным фрезером по дереву, примеры работы с фото

При наличии фрезерного станка реально упрощаются работы по врезке петель, формированию сложных отверстий, выемок, резьбы по дереву и т.д. Но это совсем не означает, что необходимо иметь профессиональное и дорогое оборудование: достаточно иметь простое ручное приспособление.

Единственное, что нужно – это уметь элементарно обращаться с деревом и пользоваться электроинструментами. Кроме этого, нужно иметь желание, иначе без этого никогда не будет результата. Те, у кого желания поработать нет, те просто покупают мебель или нанимают мастеров, чтобы, например, установить новую дверь и врезать замки. Любая работа, тем более с электроинструментом требует определенных знаний, и особенно техники безопасности.

Зачем нужен фрезерный станок?

Фрезерное устройство предназначается для обработки как дерева, так и металла. С его помощью, удается формировать углубления или отверстия любой конфигурации. Это позволяет сильно упростить такие задачи, как врезка петель и врезка замков. Сделать это с помощью стамески и электродрели не так-то и просто, да и времени на это уходит много.

Различают стационарные фрезерные приспособления и переносные (ручные). Ручные электрофрезы считаются универсальными приспособлениями, с помощью которых, при наличии насадок, возможно выполнение операций различного назначения, достаточно лишь изменить положение детали, по отношению к устройству или наоборот.

Стационарные устройства применяются на заводах или фабриках, где налажено массовое производство изделий из дерева или металла. В таких условиях, режущая насадка располагается неподвижно, а обрабатываемая деталь перемещается по нужной траектории. При использовании ручного инструмента наоборот деталь закрепляют неподвижно и лишь потом ее обрабатывают, хотя имеются детали, которые требуют фиксации ручного инструмента. В конструкции это предусмотрено, поэтому, она и считается более универсальной. Это особенно актуально, когда нужно обработать большое количество деталей, а использовать стационарный станок не представляется возможным.

Самодельный фрезеровальный станок – горизонтальная платформа с отверстием по центру, снизу к которой крепится ручное приспособление.Встречается немало видов фрезеровальных станков, но для применения дома или для открытия своего дела, больше подойдут универсальные модели. Как правило, они комплектуются набором фрез и различных приспособлений для выполнения различного рода операций. Единственное, что при наличии ручного фрезера на простые операции может уйти гораздо больше времени, чем при использовании стационарного станка.

Единственное, что при наличии ручного фрезера на простые операции может уйти гораздо больше времени, чем при использовании стационарного станка.

При помощи ручного фрезеровального устройства возможно:

- Сделать пазы или выемки произвольной формы (фигурные, прямоугольные, комбинированные).

- Просверлить сквозные и не сквозные отверстия.

- Обработать торцы и кромки любой конфигурации.

- Вырезать сложные по форме детали.

- Осуществить нанесение рисунков или узоров на поверхность деталей.

- Произвести копирование деталей, если необходимо.

Наличие подобных функций позволяет упростить производство однотипной мебели или изготовление одинаковых деталей, не связанных с производством мебели. Это одно из основных достоинств этого инструмента. Как правило, для производства однотипных деталей приходится устанавливать копировальные станки, которые предназначены для выполнения только одной операции, что не всегда выгодно, особенно в условиях малых предприятий.

Начало работы и уход за инструментом

Чтобы понять, как работает данное устройство, следует ознакомиться с основными его деталями и их назначением.

Состав и назначение основных узлов

Ручное фрезерное приспособление состоит из металлического корпуса и мотора, который находится в этом же корпусе. Из корпуса выступает вал, на который одеваются различные цанги, служащие переходниками. Они позволяют устанавливать фрезы различной величины. В цангу вставляется непосредственно фреза, которая фиксируется специальным болтом или кнопкой, что предусмотрено на некоторых моделях.

Основные элементы ручного фрезерного устройства и их предназначение.В конструкции фрезерного приспособления предусмотрена металлическая платформа, которая имеет жесткое соединение с корпусом. Крепится она к корпусу посредством двух штанг. С внешней стороны плита имеет гладкое покрытие, обеспечивающее плавность движения в процессе работы.

Ручное фрезерное приспособление имеет некоторые характеристики, настройка которых осуществляется:

- За счет ручки и шкалы настройки глубины фрезерования.

Настройка осуществляется с шагом 1/10 мм.

Настройка осуществляется с шагом 1/10 мм. - За счет регулировки скорости вращения фрезы.

На начальных этапах, когда происходит освоение инструмента, лучше пробовать работать на малых или средних оборотах. Хотя следует всегда помнить, что чем больше обороты, тем качественнее работа. Особенно, если это касается ответственных, видимых участков, которые невозможно замаскировать.

Кроме этих рычагов имеется еще кнопка включения и выключения изделия, а также кнопка блокировки. Эти элементы считаются основными, обеспечивающими качественное и безопасное выполнение работ. Здесь же имеется еще и параллельный упор, который способствует удобству в работе. Он может быть жестко закрепленным или с возможностью регулировки сдвига рабочей области, по направлению от центра.

Уход за ручным фрезерным устройством

Обычно, заводское изделие попадает в руки человека испытанным и смазанным, так что дополнительных, каких-то мероприятий проводить не следует. Лишь в процессе его эксплуатации нужно следить за его чистотой и исправностью. При этом, его следует регулярно очищать от пыли и менять смазку, если в паспорте так написано. Особенно смазка необходима для движущихся частей. Как вариант, можно использовать аэрозольные смазки, но можно обойтись и обычными, типа «Литол». Не рекомендуется использование густых смазок, так как за них липнет стружка и пыль. Если применяются аэрозольные смазки, то от подобного фактора можно избавиться.

При этом, его следует регулярно очищать от пыли и менять смазку, если в паспорте так написано. Особенно смазка необходима для движущихся частей. Как вариант, можно использовать аэрозольные смазки, но можно обойтись и обычными, типа «Литол». Не рекомендуется использование густых смазок, так как за них липнет стружка и пыль. Если применяются аэрозольные смазки, то от подобного фактора можно избавиться.

Смазки так же требует подошва – гладкая часть корпуса. Регулярное смазывание обеспечит нужную плавность движения.

Несмотря на это купленную вещь обязательно следует проверить на качество сборки и наличие смазки.

К сожалению, не все производители, а особенно отечественные, заботятся о качестве сборки. Бывают случаи, когда после первых же часов работы у изделия отвинчиваются шурупы или винты, так как они не были затянуты соответствующим образом.

Регулировка скорости вращения

Работа любого инструмента связана с определенными условиями, связанными, в первую очередь, с характером обрабатываемого материала. Это может быть фанера, композитный материал или обычная древесина. В зависимости от этого и выставляется скорость вращения на электроприборе. Как правило, в техническом паспорте всегда указываются параметры работы устройства, в зависимости от технических характеристик и характеристик обрабатываемых поверхностей, а также используемых фрез.

Это может быть фанера, композитный материал или обычная древесина. В зависимости от этого и выставляется скорость вращения на электроприборе. Как правило, в техническом паспорте всегда указываются параметры работы устройства, в зависимости от технических характеристик и характеристик обрабатываемых поверхностей, а также используемых фрез.

Фиксация фрезы

Первое, с чего начинается работа, это установка и закрепление фрезы. При этом, следует придерживаться основного правила – все работы выполняются при вынутой вилке шнура из розетки.

Фреза устанавливается по определенным меткам, а если они отсутствуют, то на глубину не меньше ѕ длины самой фрезы. Как установить фрезу на конкретную модель, можно узнать из инструкции, которая в обязательном порядке должна присутствовать в технических документах на устройство. Дело в том, что каждая модель может иметь свои конструкционные особенности и рассказать об этом в статье не представляется возможным.

Имеются модели как простые, так и более «продвинутые», как говорят. У некоторых моделях имеется кнопка блокировки вращения вала, что облегчает процесс установки фрезы. Некоторые, особенно дорогие модели, оборудованы трещетками. Так что описать конкретно процесс установки фрезы не получится, да и не имеет смысла, так как каждый, кто знаком с работой подобных устройств, разберется в момент.

Регулировка глубины фрезерования

У каждой модели предусмотрена своя, наибольшая глубина фрезеровки. При этом, не всегда требуется именно максимальная глубина, а определенная глубина, которая выставляется перед работой. Даже в том случае, если требуется максимальная глубина, то, чтобы не перегружать устройство, процесс фрезеровки разбивают на несколько этапов, ступенями изменяя глубину фрезеровки. Для регулировки предусмотрены специальные упоры – ограничители. Конструктивно они выполнены в виде диска, расположенного под штангой, на котором закреплены упоры различной длины. Количество таких ножек может быть от трех до семи, причем это не означает, что чем их больше, тем лучше. Лучше, если имеется возможность подстройки каждой из ножек, даже если их число минимальное. Чтобы закрепить этот упор в оптимальном положении, следует воспользоваться фиксатором, в виде флажка.

Количество таких ножек может быть от трех до семи, причем это не означает, что чем их больше, тем лучше. Лучше, если имеется возможность подстройки каждой из ножек, даже если их число минимальное. Чтобы закрепить этот упор в оптимальном положении, следует воспользоваться фиксатором, в виде флажка.

Процесс регулировки глубины фрезерования выглядит следующим образом:

Таким образом, заготовка выфрезеруется на заданную глубину.На качественных дорогостоящих моделях имеется колесико точной подстройки глубины фрезерования.

С помощью этого колесика можно без нарушения предыдущей настройки более точно выставить глубину.Это колесико (на фото выше зеленого цвета) позволяет корректировать глубину в не значительных пределах.

Фрезы для ручного фрезерного инструмента

Фреза – это режущий инструмент, который может иметь замысловатую по форме режущую кромку. Как правило, все фрезы рассчитаны на вращательные движения, поэтому имеют цилиндрическую форму. Такую же форму имеет и хвостовик фрезы, который зажимается в цанге. Некоторые фрезы оборудованы упорным роликом, благодаря чему расстояние между режущей поверхностью и обрабатываемым материалом остается постоянным.

Некоторые фрезы оборудованы упорным роликом, благодаря чему расстояние между режущей поверхностью и обрабатываемым материалом остается постоянным.

Фрезы изготавливаются только из качественных металлов и их сплавов. Если требуется обработать мягкие породы древесины, то сгодятся фрезы HSS, а если требуется обработать твердое дерево, то лучше использовать фрезы из более твердых сплавов HM.

Каждая фреза имеет свои технические характеристики, которые обеспечивают ей качественную и долгую работу. Основной показатель – это максимальная скорость ее вращения, которую никогда не стоит завышать, иначе ее поломка неизбежна. Если фреза затупилась, то самостоятельно не следует пытаться ее заточить. Заточка фрез осуществляется на специальном, дорогостоящем оборудовании. Ведь нужно не только заточить фрезу, но и сохранить ее форму, что не менее, важно. Поэтому, если фреза, по каким-то причинам затупилась, то дешевле будет купить новую.

Самые ходовые фрезы

Имеются фрезы, которые используются в работе чаще других. Например:

Например:

Различают фрезы простые, монолитные, сделанные из цельного фрагмента металла, а есть наборные. Наборные фрезы состоят из хвостовика, который служит основой для набора режущих элементов. Подбирая режущие плоскости и устанавливая их на хвостовик, применяя шайбы различной толщины, можно сформировать произвольный рельеф на поверхности заготовки.

Наборная фреза – это комплект из режущих поверхностей и шайб, что позволяет собрать фрезу нужной формы.На самом деле фрез очень много и это лишь небольшая доля того, что выпускается. Все фрезы отличаются диаметром хвостовика, диаметром режущих поверхностей, их высотой, расположением ножей и т.д. Что касается ручного фрезеровального оборудования, то достаточно иметь набор из пяти самых ходовых фрез. Если необходимо, то их в любое время можно докупить.

Правила работы с ручным фрезерным инструментом

Работа с электроинструментом требует особых правил, тем более, когда имеются быстро вращающиеся элементы. Кроме этого, в результате работы образуется стружка, которая разлетается во все стороны. Несмотря на то, что большинство моделей оборудованы защитным щитком, это не защищает в полной мере от потока стружки. Поэтому, работать с таким инструментом лучше в защитных очках.

Кроме этого, в результате работы образуется стружка, которая разлетается во все стороны. Несмотря на то, что большинство моделей оборудованы защитным щитком, это не защищает в полной мере от потока стружки. Поэтому, работать с таким инструментом лучше в защитных очках.

Общие требования

Если выполнять основные требования безопасной работы с электрическим ручным фрезером, то конечный результат порадует качеством работы и безопасным исходом. Вот эти условия:

Требования не очень сложные и вполне выполнимые, а игнорировать их, значит подвергать себя опасности. И еще одно, не менее важное – это умение держать в руках фрезерный инструмент и чувствовать, как он работает. Если чувствуются серьезные вибрации, то нужно остановиться и проанализировать причины. Возможно, что фреза затупилась или попался сучок. Иногда требуется правильно установить скорость вращения фрезы. Здесь можно поэкспериментировать: или добавить обороты или их уменьшить.

Обработка кромок: использование шаблонов

Обработку кромки деревянной доски лучше осуществлять на рейсмусе. Если такой возможности нет, то можно воспользоваться и ручным фрезером, хотя это займет некоторое время. Эти работы проводятся как без шаблона, так и с шаблоном. Если навыки отсутствуют или их совсем мало, то лучше воспользоваться шаблоном. Для обработки кромок применяются прямые кромочные фрезы, как с одним подшипником в конце режущей части, так и с подшипником в начале (см. фото).

Фрезы для обработки кромок.За шаблон можно взять уже обработанную доску или другой, ровный предмет. Причем длина шаблона должна быть больше длины обрабатываемой детали, как вначале, так и в конце обрабатываемой заготовки. Это позволит избежать неровностей вначале кромки и в ее конце. Здесь самое главное, чтобы шаблон или предмет, выполняющий роль шаблона имел гладкую и ровную поверхность. К тому же его толщина не должна быть большей зазора, находящегося между подшипником и режущей частью.

Ширина детали меньше длины режущей части

При этом, чем длиннее режущая часть, тем труднее работать с инструментом, поскольку требуется больше усилий. В связи с этим, лучше начинать работы фрезами, у которых средняя длина режущей части. Принцип работы при обработке кромки следующий:

- Шаблон крепится так, чтобы он находился на нужной высоте и имел ровную горизонтальную поверхность.

- Шаблон крепко монтируется к столу или другой поверхности.

- Фрезу с роликом устанавливают так, чтобы ролик перемещался по шаблону, а фреза (режущая часть) по обрабатываемой детали. Для этого производят все необходимые манипуляции с шаблоном, заготовкой и инструментом.

- Фреза устанавливается в рабочее положение и зажимается.

- После этого инструмент включается и передвигается по шаблону. При этом следует определиться со скоростью перемещения, которая определяется глубиной обработки.

- Фрезерный агрегат можно как толкать, так и тянуть: кому как удобно.

После первого прохода следует остановиться и оценить качество работы. Если необходимо, то можно осуществить еще один проход, отрегулировав положение инструмента. Если качество удовлетворительное, то струбцины снимают, освобождая обрабатываемую деталь.

Если необходимо, то можно осуществить еще один проход, отрегулировав положение инструмента. Если качество удовлетворительное, то струбцины снимают, освобождая обрабатываемую деталь.

С помощью такого подхода удается снять четверть по кромке или в какой-то из ее частей. Это делается за счет установки режущей кромки так, чтобы она уходила на необходимую глубину в деталь.

Четверть, снятая на мебельном фасаде.Если заменить фрезу на фигурную и сместить направляющую, а также воспользоваться упором, реально нанести на деталь продольный рисунок (на фото ниже).

Нанесение на заготовку продольного фигурного рисунка.Если применять подобную технику фрезерования (с шаблоном), то можно легко освоить технику работы с деревом вообще. По истечении некоторого времени можно отказаться от шаблонов, так как их установка отнимает много полезного времени.

Как сделать ровную кромку без шаблона: без опыта здесь не обойтись.Ширина детали больше длины режущей части

Довольно часто толщина обрабатываемой детали больше длины режущей части фрезы. В данном случае поступают следующим образом:

В данном случае поступают следующим образом:

- После первого прохода шаблон снимается и осуществляется еще один проход. В данном случае шаблоном будет служить уже обработанная часть. Для этого, подшипник направляется по обработанной поверхности. Если режущей части опять не хватало, то придется осуществить еще один проход.

- Для окончательной обработки следует взять фрезу с подшипником на конце, а обрабатываемую деталь нужно перевернуть верхом к низу, после чего она закрепляется струбцинами. В результате, подшипник будет перемещаться по обработанной поверхности. Такой подход позволяет обрабатывать толстые детали.

Для того, чтобы освоить работу ручного фрезерного инструмента, потребуется много черновых заготовок, которых не жалко потом выбросить. Ни у кого, с первого раза, ничего не получалось. Чтобы что-то вышло, необходимо упорно тренироваться.

Получение различных фигурных кромок

Если требуется фигурная кромка, что скорее всего нужно, то сначала обращают внимание на состояние этой кромки. Если она неровная, то ее придется выровнять и лишь потом приступать к формированию фигурной кромки, подобрав соответствующую фрезу.

Если она неровная, то ее придется выровнять и лишь потом приступать к формированию фигурной кромки, подобрав соответствующую фрезу.

Подготавливать поверхность нужно для того, чтобы фреза не скопировала кривизну, по которой будет перемещаться ролик. В данном случае, нужна последовательность действий, иначе позитивного результата не получится.

Если требуется обработать откровенно криволинейную поверхность, то без шаблона здесь никак не обойтись. Его можно вырезать из фанеры, толщиной около 10-ти мм, нанеся предварительно рисунок и выпилив шаблон электролобзиком. Край шаблона необходимо довести до идеального состояния ручным фрезером.

Нанесение рисунка на фанеру.Чтобы выфрезеровать криволинейную кромку, сначала используют фрезер без шаблона, осуществляя так называемую грубую обработку. После этого закрепляется шаблон, и заготовка обрабатывается окончательно. Если имеются места, где нужно много снимать материала фрезой, то эти места можно выпилить лобзиком.

Видео-уроки по работе c ручным фрезером

Когда нужно устанавливать двери, то приходится врезать петли. В основном, эти работы выполняются с помощью стамески и молотка, а вот как это сделать, воспользовавшись ручным фрезером – можно ознакомиться на этом видео.

Работа с фрезером. Как сделать паз для доборов и петель фрезером

Watch this video on YouTube

Следующее видео рассчитано на тех, кто желает сделать фрезерный станок из остатков фанеры или ламината.

А это видео будет полезно всем, хотя оно на английском языке. Но это не главное, главное то, что можно визуально оценить мастерство тех, кто работает с ручным фрезером.

Набор фрез — 105 фото типов конструкций и особенностей режущих кромок

Фрезеровочный станок дает практически неограниченные возможности по обработке материалов. Обработка осуществляется с помощью фрезы, которая может быть совершенно различной формы и вращающейся в станке со скоростью до 25 000 оборотов в минуту.

С помощью фрезерования можно обрабатывать поверхности: создавать всевозможные плинтуса и карнизы, вырезать на поверхностях кромки и канавки, имеющие декоративное назначение, вырезать пазы и углубления для соединения деталей мебели, установки дверных ручек и замков.

В этой статье детально описано как выбрать набор фрез в зависимости от различных параметров.

Краткое содержимое статьи:

Разновидности диаметров фрез и их выбор

В первую очередь необходимо выяснить какого диаметра фрезы используются в имеющемся оборудовании. Существует два варианта измерения: в миллиметрах (6, 8 или 12 мм) или в дюймах (1/4 или 1/2 дюйма). При пересчете дюймов в миллиметры и наоборот могут получиться очень близкие значения, и если так вышло, то такие фрезы не совместимы с оборудованием.

Необходимо приобретать инструмент соответствующего диаметра, указанный как на станке либо в миллиметрах, либо в дюймах. Вызвано это тем, что фреза вращается с очень большими оборотами, поэтому малейшие несоответствия в диаметре могут привести к аварии.

Крупные производители выпускают инструмент любого диаметра и в любой размерности. Например, можно приобрести набор фрез bosch, точно подходящий к имеющемуся оборудованию.

Типы конструкции режущих кромок

В зависимости от назначения фрезы могут иметь различную конструкцию режущих кромок. Самыми распространенными и недорогими являются сборные фрезы. Она состоит из болванки, к которой приварены режущие кромки.

Режущие кромки могут быть сменными. В этом случае их можно снять для заточки или просто перевернуть, если один конец затупится.

Существуют также не составные фрезы из монолитного материала. В них рабочие резцы вытачиваются прямо в единой заготовке. У такой фрезы не может отломиться нож ни при каких обстоятельствах, но к сожалению, её можно затачивать всего несколько раз. После этого инструмент приходит в негодность.

Виды материалов для изготовления фрез

Для работы с алюминием и мягкими породами дерева используются фрезы, изготовленные из быстрорежущей стали, производители фрез на них наносят маркировку HM.

Для обработки твердых материалов используются фрезы из твердосплавной стали и имеют маркировку HSS. Эти фрезы достаточно хрупкие, поэтому при обработке твердых материалов их лезвия могут выкрашиваться. Наборы фрез для металла выпускаются преимущественно из этого сплава.

Эти фрезы достаточно хрупкие, поэтому при обработке твердых материалов их лезвия могут выкрашиваться. Наборы фрез для металла выпускаются преимущественно из этого сплава.

Подборка набора фрез по дереву для мастерской

Фрезы подбираются в зависимости от планируемых к выполнению задач. Их назначение и принцип работы легче понять, изучив фото набора фрез. Наиболее распространенными являются кромочные и пазовые фрезы и их разновидности.

Кромочные фрезы обрабатывают боковые поверхности, создавая различные декоративные углубления. Пазовые фрезы создают отверстия различной необходимой формы в материале.

Ниже представлены основные типы фрез, причем каждая фреза выпускается нескольких диаметров, поэтому в профессиональной мастерской число используемых инструментов достигает нескольких десятков:

Концевой инструмент – используются для обработки угловых поверхностей заготовок.

Пазовые фрезы – необходимы для создания паза в заготовке. Этот инструмент имеет плоский торец. Обработка осуществляется торцевой частью. Работа с ними требует навыков, можно пользоваться шаблонами. Без него очень сложно сделать углубление нужной формы.

Этот инструмент имеет плоский торец. Обработка осуществляется торцевой частью. Работа с ними требует навыков, можно пользоваться шаблонами. Без него очень сложно сделать углубление нужной формы.

Дисковые фрезы – по своему назначению аналогичны пазовым фрезам, но в них работает боковая часть, то есть периферическая, а не торцевая.

Галтельные фрезы – вырезают углубления в форме канавок в материале. От глубины их погружения зависит глубина и ширина канавки, поэтому они универсальны.

Пазовый инструмент в форме буквы V – по назначению эти фрезы похожи на галтельные фрезы. Они создают не полукруглую канавку, а канавку с ровными стенками которые лежат под углом 90 градусов.

Шиповая фреза с расширяющимся конусом – используется при создании столярных соединений «ласточкин хвост».

Комбинированный инструмент – соединяет свойства и характеристики фрез для создания пазов и шипов.

Конусный инструмент – с его помощью обрабатываются наружные углы заготовки таким образом, что создаются фаски нужного размера и наклона.

Калевочный инструмент – используются для создания фасок полукруглой формы.

Четвертные фрезы – используются при изготовлении рам для окон из дерева.

Комбинированные фрезы – необходимы для создания соединительных элементов. Комбинированный инструмент соединяет в себе два инструмента: шиповой и пазовый и создают оба элемента в двух изделиях за один проход. Это существенно экономит время работы над изделием. Такие фрезы нужны, например, для производства вагонки из дерева.

Самым рациональным набором фрез для ручного фрезера будет такой набор: несколько кромочных и пазовых фрез, в том числе «ласточкин хвост», один фигурный и один угловой инструмент.

Фото набора фрез

youtube.com/embed/guAPSTOsGB0?rel=0&controls=0&showinfo=0″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Также рекомендуем посетить:

Минимизация шероховатости поверхности и вибрации инструмента при фрезеровании с ЧПУ

Вибрация инструмента и шероховатость поверхности — два важных параметра, которые влияют на качество компонента и стойкость инструмента, что косвенно влияет на стоимость компонента. В данной статье исследовано влияние параметров резания на вибрацию инструмента и шероховатость поверхности при концевом фрезеровании инструментальной стали EN-31. Методология поверхности отклика (RSM) была использована для разработки математической модели для прогнозирования чистоты поверхности, вибрации инструмента и износа инструмента с различными комбинациями параметров резания.Экспериментальные результаты показывают, что скорость подачи является наиболее важным параметром, влияющим на качество поверхности, тогда как скорость резания является основным фактором, влияющим на вибрацию инструмента. Результаты математической модели согласуются с экспериментальными исследованиями, проведенными для проверки математической модели.

Результаты математической модели согласуются с экспериментальными исследованиями, проведенными для проверки математической модели.

1. Введение

Благодаря своей способности увеличивать производительность в сочетании с желаемым качеством продукции, высокоскоростная обработка приобрела популярность в обрабатывающей промышленности. Однако более высокие значения параметров резания, используемые при высокоскоростной обработке, отрицательно влияют на шероховатость поверхности заготовки и вибрацию инструмента.Вибрация инструмента еще больше снижает качество компонентов и сокращает срок службы инструмента. Эмпирические модели могут соотносить чистоту поверхности, вибрацию инструмента и износ инструмента с параметрами обработки для обработки штамповой стали EN-31 с помощью инструмента из карбида вольфрама при высокоскоростной обработке.

Kline et al. [1] исследовали влияние вибрации, прогиба и вибрации системы заготовок инструмента на шероховатость при концевом фрезеровании. Hamdan et al. [2] исследовали параметры обработки, такие как скорость, подача и осевая глубина резания при сухой и мокрой обработке при высокоскоростной обработке нержавеющей стали с использованием твердосплавного инструмента с покрытием для улучшения качества поверхности.Суреш и др. В [3] основное внимание уделялось обработке низкоуглеродистой стали режущим инструментом из карбида вольфрама с покрытием TiN для разработки модели прогнозирования шероховатости поверхности с использованием методологии поверхности отклика (RSM). Для оптимизации целевой функции использовался генетический алгоритм (ГА), и результаты сравнивались с результатами RSM. Кумар и Тирумуруган [4] представили надежный метод проектирования Тагучи, подходящий для оптимизации шероховатости поверхности при фрезеровании штамповой стали. Существенными факторами для шероховатости поверхности в процессе фрезерования были частота вращения шпинделя и марка инструмента с вкладом 30.347 и 29,933 соответственно. Чжан и Чен [5] продемонстрировали подход к мониторингу состояния инструмента при концевом фрезеровании на основе сигнала вибрации, собранного с помощью недорогой системы сбора данных на основе микроконтроллера.

Hamdan et al. [2] исследовали параметры обработки, такие как скорость, подача и осевая глубина резания при сухой и мокрой обработке при высокоскоростной обработке нержавеющей стали с использованием твердосплавного инструмента с покрытием для улучшения качества поверхности.Суреш и др. В [3] основное внимание уделялось обработке низкоуглеродистой стали режущим инструментом из карбида вольфрама с покрытием TiN для разработки модели прогнозирования шероховатости поверхности с использованием методологии поверхности отклика (RSM). Для оптимизации целевой функции использовался генетический алгоритм (ГА), и результаты сравнивались с результатами RSM. Кумар и Тирумуруган [4] представили надежный метод проектирования Тагучи, подходящий для оптимизации шероховатости поверхности при фрезеровании штамповой стали. Существенными факторами для шероховатости поверхности в процессе фрезерования были частота вращения шпинделя и марка инструмента с вкладом 30.347 и 29,933 соответственно. Чжан и Чен [5] продемонстрировали подход к мониторингу состояния инструмента при концевом фрезеровании на основе сигнала вибрации, собранного с помощью недорогой системы сбора данных на основе микроконтроллера. Контрольные испытания разработанной системы проводились на фрезерном станке с ЧПУ. Для проверки предложенной системы были проведены экспериментальные исследования и анализ данных. Routara et al. [6] исследовали влияние параметров обработки на качество поверхности, получаемой при концевом фрезеровании с ЧПУ.Эксперименты проводились для трех различных материалов заготовки, чтобы увидеть эффект изменения материала заготовки. Было обнаружено, что модели поверхности отклика для различных параметров шероховатости специфичны для материалов заготовок. Цуй и Чжао [7] исследовали режущие характеристики твердосплавных инструментов с покрытием при высокоскоростном торцевом фрезеровании закаленной стали AISI h23. Морфология стружки, стойкость инструмента, механизмы износа инструмента и шероховатость поверхности были проанализированы и сравнены для различных режимов резания.Было обнаружено, что с увеличением скорости резания морфология стружки изменялась по-разному в разных условиях фрезерования. Raju et al.

Контрольные испытания разработанной системы проводились на фрезерном станке с ЧПУ. Для проверки предложенной системы были проведены экспериментальные исследования и анализ данных. Routara et al. [6] исследовали влияние параметров обработки на качество поверхности, получаемой при концевом фрезеровании с ЧПУ.Эксперименты проводились для трех различных материалов заготовки, чтобы увидеть эффект изменения материала заготовки. Было обнаружено, что модели поверхности отклика для различных параметров шероховатости специфичны для материалов заготовок. Цуй и Чжао [7] исследовали режущие характеристики твердосплавных инструментов с покрытием при высокоскоростном торцевом фрезеровании закаленной стали AISI h23. Морфология стружки, стойкость инструмента, механизмы износа инструмента и шероховатость поверхности были проанализированы и сравнены для различных режимов резания.Было обнаружено, что с увеличением скорости резания морфология стружки изменялась по-разному в разных условиях фрезерования. Raju et al. [8] сообщили о комплексном исследовании шероховатости поверхности и параметров резания при концевом фрезеровании алюминиевого сплава 6061 инструментами из быстрорежущей стали и карбида в сухих и влажных условиях. Генетический алгоритм (GA), поддерживаемый уравнением регрессии, был использован для определения наилучших комбинаций параметров резания, обеспечивающих шероховатость нижней поверхности посредством процесса оптимизации.Значение, полученное из GA, сравнивалось с экспериментальным значением и было признано надежным. Праджина [9] сосредоточился на RSM для оптимизации множественного отклика при концевом фрезеровании с ЧПУ, чтобы получить максимальную скорость съема материала, минимальную шероховатость поверхности и меньшее усилие. В этой работе квадратные уравнения были разработаны для сил резания, шероховатости поверхности и времени обработки с учетом скорости шпинделя, скорости подачи, глубины резания и угла погружения в качестве параметров резания с использованием центральной композитной конструкции.

[8] сообщили о комплексном исследовании шероховатости поверхности и параметров резания при концевом фрезеровании алюминиевого сплава 6061 инструментами из быстрорежущей стали и карбида в сухих и влажных условиях. Генетический алгоритм (GA), поддерживаемый уравнением регрессии, был использован для определения наилучших комбинаций параметров резания, обеспечивающих шероховатость нижней поверхности посредством процесса оптимизации.Значение, полученное из GA, сравнивалось с экспериментальным значением и было признано надежным. Праджина [9] сосредоточился на RSM для оптимизации множественного отклика при концевом фрезеровании с ЧПУ, чтобы получить максимальную скорость съема материала, минимальную шероховатость поверхности и меньшее усилие. В этой работе квадратные уравнения были разработаны для сил резания, шероховатости поверхности и времени обработки с учетом скорости шпинделя, скорости подачи, глубины резания и угла погружения в качестве параметров резания с использованием центральной композитной конструкции. Ван и Чанг [10] исследовали шероховатость поверхности при фрезеровании концевых пазов алюминия, в то время как Öktem et al. [11] проанализировали оптимальные условия резания, приводящие к минимальной шероховатости () при концевом фрезеровании, путем комбинирования RSM с нейронной сетью и генетическим алгоритмом для деталей пресс-формы из алюминия и пластика. Рахим и др. [12] разработал блок измерения вибрации с использованием акселерометра микроэлектромеханической системы, и были проведены экспериментальные испытания для определения характеристик устройства, и предварительные испытания показали, что разработанная измерительная установка способна обнаруживать, измерять и контролировать состояние.Чен [13] изучил силу резания и качество поверхности во время обработки стали средней закалки (45–55 HRC) с использованием инструмента CBN и пришел к выводу, что сила тяги была наибольшей среди трех составляющих силы резания.

Ван и Чанг [10] исследовали шероховатость поверхности при фрезеровании концевых пазов алюминия, в то время как Öktem et al. [11] проанализировали оптимальные условия резания, приводящие к минимальной шероховатости () при концевом фрезеровании, путем комбинирования RSM с нейронной сетью и генетическим алгоритмом для деталей пресс-формы из алюминия и пластика. Рахим и др. [12] разработал блок измерения вибрации с использованием акселерометра микроэлектромеханической системы, и были проведены экспериментальные испытания для определения характеристик устройства, и предварительные испытания показали, что разработанная измерительная установка способна обнаруживать, измерять и контролировать состояние.Чен [13] изучил силу резания и качество поверхности во время обработки стали средней закалки (45–55 HRC) с использованием инструмента CBN и пришел к выводу, что сила тяги была наибольшей среди трех составляющих силы резания.

Из литературы установлено, что такие параметры обработки, как скорость подачи, скорость резания и глубина резания, влияют как на шероховатость поверхности, так и на вибрацию инструмента. Исследования были в основном сосредоточены на определении силы резания, износа инструмента и шероховатости поверхности в процессе фрезерования.Сообщалось о нескольких исследованиях, направленных на минимизацию вибрации инструмента во время обработки. Основная цель данной работы — найти наилучшее сочетание параметров обработки при высокоскоростной обработке инструментальной стали карбидом вольфрама для достижения низкой вибрации инструмента и шероховатости поверхности. Для этого разработаны математические модели с использованием экспериментальных данных, и разработанные модели проходят проверку на адекватность.

Исследования были в основном сосредоточены на определении силы резания, износа инструмента и шероховатости поверхности в процессе фрезерования.Сообщалось о нескольких исследованиях, направленных на минимизацию вибрации инструмента во время обработки. Основная цель данной работы — найти наилучшее сочетание параметров обработки при высокоскоростной обработке инструментальной стали карбидом вольфрама для достижения низкой вибрации инструмента и шероховатости поверхности. Для этого разработаны математические модели с использованием экспериментальных данных, и разработанные модели проходят проверку на адекватность.

2. Методология

В данной работе методология поверхности отклика (RSM) используется для разработки математических моделей вибрации инструмента, чистоты поверхности и износа инструмента.Основная цель разработки математических моделей в отношении откликов при обработке и их факторов — оптимизировать процесс обработки.

2.1. Схема эксперимента

Для эксперимента использовался полный факториальный ортогональный массив из 3К, чтобы выходные данные были равномерно распределены по диапазонам входных параметров. Ортогональный массив был выбран из-за того, что требовалось минимальное количество экспериментальных испытаний, которые были более эффективны при обработке большого количества факторных переменных, чем любой другой традиционный факторный план.Учитывались три входных фактора: скорость резания, осевая подача и глубина резания соответственно. Условия резания были выбраны с учетом рекомендаций, содержащихся в справочнике производителя режущего инструмента, и практических знаний, собранных из современной литературы по твердой механической обработке Korloy [14]. Затем три основных выбранных параметра, скорость резания, осевая подача и глубина резания, были закодированы до уровней от минимального до максимального.

Ортогональный массив был выбран из-за того, что требовалось минимальное количество экспериментальных испытаний, которые были более эффективны при обработке большого количества факторных переменных, чем любой другой традиционный факторный план.Учитывались три входных фактора: скорость резания, осевая подача и глубина резания соответственно. Условия резания были выбраны с учетом рекомендаций, содержащихся в справочнике производителя режущего инструмента, и практических знаний, собранных из современной литературы по твердой механической обработке Korloy [14]. Затем три основных выбранных параметра, скорость резания, осевая подача и глубина резания, были закодированы до уровней от минимального до максимального.

2.2. Материал заготовки

Инструментальная сталь EN-31 обладает хорошей жаропрочностью и ударной вязкостью, которые подходят для широкого спектра промышленных применений, таких как литье под давлением, экструзия, горячая штамповка и экструзионные оправки.Это дает высокую термостойкость и хорошую износостойкость. В работе использовалась пластина из стали ЭН-31 размером 110 мм × 100 мм × 30 мм. Материал заготовки имел твердость 35 HRC. Номинальный химический состав и свойства материала стали EN-31 приведены в таблице 1.

В работе использовалась пластина из стали ЭН-31 размером 110 мм × 100 мм × 30 мм. Материал заготовки имел твердость 35 HRC. Номинальный химический состав и свойства материала стали EN-31 приведены в таблице 1.

| ||||||||||||||||

2.3. Режущий инструмент

Режущий инструмент, используемый при фрезеровании, имеет фрезу диаметром 40 мм. Технические детали фрезы, используемой при фрезеровании с ЧПУ, приведены в Таблице 2. На Рисунке 1 показана сборка держателя инструмента вместе с фрезой, используемой при фрезеровании с ЧПУ. В этом эксперименте использовался двухдверный резак.Все эксперименты проводились на фрезерном станке с ЧПУ ВМ-10 производства HURCO.

В этом эксперименте использовался двухдверный резак.Все эксперименты проводились на фрезерном станке с ЧПУ ВМ-10 производства HURCO.

| ||||||||||||||||||||||||||||

2. 3.1. Измерение шероховатости поверхности

3.1. Измерение шероховатости поверхности

Шероховатость поверхности — важный показатель качества продукции, поскольку она сильно влияет на характеристики механических деталей, а также на стоимость производства. После экспериментов по фрезерованию измерение средней арифметической шероховатости () было измерено прибором для измерения шероховатости поверхности SJ 301 от Mitutoyo.Среднее значение трех измерений шероховатости поверхности использовалось в качестве значения отклика. Длина выборки тестера была отрегулирована до 4 мм (макс.).

2.3.2. Измерение износа инструмента

Износ по задней поверхности режущего инструмента был измерен для каждой комбинации режимов резания в соответствии со стандартом ISO для проверки стойкости инструмента при каждой операции торцевого фрезерования. Он был измерен системой машинного зрения, как показано на рисунках 1 (b) и 2. Износ инструмента рассчитывается по времени резания.Время, затрачиваемое машиной на резку материала до тех пор, пока износ задней части клапана не достигнет 300 микрон, измеряли по следующей формуле:

PPT — Глава 24 Фрезерование (Обзор) EIN 3390 Производственные процессы Осень, презентация PowerPoint 2010

Глава 24 Фрезерование (Обзор) EIN 3390 Производство ProcessesFall, 2010

Фрезерование — основной процесс постепенного удаления стружки к производят поверхность. • Фрезы имеют один или несколько зубцов, которые вращаются вокруг оси, удаляя материал.• Часто желаемая поверхность получается за один проход фрезы или заготовки с очень хорошей обработкой поверхности. • Фрезерование особенно хорошо подходит и широко используется для массового производства. • При фрезеровании получается больше плоских поверхностей, чем при любой другой обработке. 24.1 Введение

• Фрезы имеют один или несколько зубцов, которые вращаются вокруг оси, удаляя материал.• Часто желаемая поверхность получается за один проход фрезы или заготовки с очень хорошей обработкой поверхности. • Фрезерование особенно хорошо подходит и широко используется для массового производства. • При фрезеровании получается больше плоских поверхностей, чем при любой другой обработке. 24.1 Введение

Фрезерование подразделяется на две категории: • Периферийное фрезерование (также называемое фрезерованием сляба): поверхность создается зубьями, расположенными на периферии корпуса фрезы. Поверхность параллельна оси вращения фрезы.• Концевое фрезерование: также называется торцевым фрезерованием, поверхность создается под прямым углом к оси фрезы. Материал удаляется периферийными зубцами и лицевой частью, обеспечивая чистовое действие. 24.2 Основы процессов фрезерования

РИСУНОК 24-1 Периферийное фрезерование может выполняться на фрезерном станке с горизонтальным шпинделем. Фреза вращается со скоростью Ns, снимая металл со скоростью резания V. Припуск на начало и окончание резания зависит от диаметра фрезы и глубины резания, d.Подача на зуб, футы и скорость резания выбираются оператором или планировщиком процесса. Периферийные фрезы

Фреза вращается со скоростью Ns, снимая металл со скоростью резания V. Припуск на начало и окончание резания зависит от диаметра фрезы и глубины резания, d.Подача на зуб, футы и скорость резания выбираются оператором или планировщиком процесса. Периферийные фрезы

Переменные фрезерования, такие как скорость резания V и подача на зуб , зависят от обрабатываемого материала, материала инструмента и конкретного процесса. Скорость вращения шпинделя определяется из скорости резания поверхности V, диаметра фрезы D (в дюймах), как показано ниже: Ns = (12 В) / (p D) Подача стола fm, в дюймах в минуту, рассчитывается: fm = ft Ns n Где ft — подача на зуб, а n — количество зубьев фрезы.Время резания: Tm = (L + LA) / fm Периферийное фрезерование

Длина подхода: LA = SQRT (D2 / 4 — (D / 2-DOC) 2 = SQRT (d (Dd )) MRR: MRR = Объем / Tm = (LWd) / Tm = Wfmd, дюйм3 / мин, где W — ширина пропила в дюймах, d — глубина резания в дюймах. Если игнорировать LA, значения для ft будут приведены в Таблице 24-1 вместе с рекомендуемыми скоростями резания в футах в минуту. Периферийное фрезерование

Если игнорировать LA, значения для ft будут приведены в Таблице 24-1 вместе с рекомендуемыми скоростями резания в футах в минуту. Периферийное фрезерование

Предлагаемые начальные подачи и скорости с использованием фрез из быстрорежущей стали и карбида

РИСУНОК 24-2 Торцевое фрезерование часто выполняется на фрезерный станок со шпинделем , использующий многозубую фрезу (n = 6 зубьев), вращающуюся Ns со скоростью вращения V.Заготовка проходит мимо инструмента со скоростью fm в дюймах в минуту. Припуск зависит от диаметра инструмента и ширины пропила. Торцевые фрезы

Скорость вращения шпинделя определяется исходя из скорости резания поверхности V, диаметра фрезы D (в дюймах), как показано ниже: Ns = (12 В) / (p D) Подача стола fm, дюйм дюйм в минуту вычисляется: fm = ft Ns n где ft — подача на зуб, а n — количество зубьев в фрезе. Время резания: Tm = (L + LA + L0) / fm MRR: MRR = Volume / Tm = (LWd) / Tm = Wfmd in3 / min Для установки, где инструмент не полностью проходит над заготовкой, L0 = LA = SQRT (W (D — W)) для W

Для диаметра 4 дюйма, поверхность с шестью зубьями фреза с использованием твердосплавных пластин (рис. 24-3), рабочий материал — низколегированная сталь, отожженная.Определите число оборотов шпинделя и скорость подачи стола. Используя рекомендации по режимам резания, выберите V = 400 sfpm с ft = 0,008 дюйма / зуб при d 0,12 дюйма. Ns = (12 В) / (p D) = (12 x 400) / (3,14 x 4) = 392 об / мин. Скорость подачи стола: fm = ft Ns n = 0,008 x 6 x 392 = 19 дюймов / мин. время торцевого распила больше, чем при фрезеровании слябов из-за припуска A0. Пример торцевого фрезерования

24-3), рабочий материал — низколегированная сталь, отожженная.Определите число оборотов шпинделя и скорость подачи стола. Используя рекомендации по режимам резания, выберите V = 400 sfpm с ft = 0,008 дюйма / зуб при d 0,12 дюйма. Ns = (12 В) / (p D) = (12 x 400) / (3,14 x 4) = 392 об / мин. Скорость подачи стола: fm = ft Ns n = 0,008 x 6 x 392 = 19 дюймов / мин. время торцевого распила больше, чем при фрезеровании слябов из-за припуска A0. Пример торцевого фрезерования

РИСУНОК 24-3 Торцевое фрезерование , вид сверху на станке с вертикальным шпинделем.РИСУНОК 24-4 Фрезерование сляба или боковой поверхности выполняется как процесс фрезерования вниз на горизонтальном шпинделе. Вертикальные и горизонтальные фрезы

Концевое фрезерование РИСУНОК 24-5 Концевое фрезерование ступенчатого элемента в блоке с использованием концевой фрезы с плоским дном на вертикальном шпиндельно-фрезерном станке. Слева фото. В центре, вид сбоку, стол, перемещающий блок в резак. Справа, вид сбоку, заготовка подается справа налево в инструмент.

В центре, вид сбоку, стол, перемещающий блок в резак. Справа, вид сбоку, заготовка подается справа налево в инструмент.

На рис. 24-5 концевая фреза с шестью зубьями диаметром 2 дюйма используется для вырезания ступеньки из нержавеющей стали 430F.D = 0,375 дюйма, а глубина погружения — 1,25 дюйма. Вертикальный фрезерный станок оснащен двигателем мощностью 5 л.с. с КПД 80%. Удельная мощность для 430F из нержавеющей стали составляет 1,3 л.с. / дюйм3 / мин. Можно ли обрезать ступеньку за один проход или за несколько? Максимальное количество материала, которое может быть удалено за проход, обычно ограничено доступной мощностью. Hp = HPs x MRR = HPS x fmWD = HPs fm x DOI x d Из таблицы 24-1 выберите ft = 0,005 ipt, V = 250 фут / мин. Ns = (12 x 250) / (3,14 x 2) = 477 об / мин Fm = ft x n x Ns = 0.005 x 6 x 477 = 14,31 дюйма / мин. Фактическая скорость подачи стола для выбранного станка составляет 11 дюймов / мин. или 16 дюймов / мин. Выберите fm = 11 дюймов / мин. Пример концевого фрезерования

Пример концевого фрезерования

d = DOC = (0,8 л.с.) / (HPs fm DOI) = (0,8x 5) / (1,3 x 11 x 1,25) = 0,225 дюйма максимум Таким образом, необходимы два прохода резания, потому что 0,375 / 0,225 = 1,6. Первый проход: DOC = 0,225 дюйма, черновая резка Второй проход: DOC = 0,15 дюйма Для d = 0,15 дюйма фут будет лишь немного увеличен до 0,0057 дюйма Ft = (0,8 л.с.) / (HPs n Ns d DOI) = (0,8 х 5) / (1.3 x 6 x 477 x 0,15 x 1,25) = 0,0057 дюйма Пример торцевого фрезерования

Обычное фрезерование вызывается фрезерованием • Фреза вращается против направления подачи заготовки. • Чип очень тонкий вначале и увеличивается по длине. • Резак имеет тенденцию подталкивать работу и поднимать ее вверх со стола. • Фрезерование вниз (фрезерование с подъемом) вращение фрезы совпадает с направлением подачи • Максимальная толщина стружки — в точке контакта зуба с заготовкой.Более быстрое затупление зубьев • Заготовка втягивается в фрезу, что устраняет любые последствия ослабления винта подачи рабочего стола. Фрезерование вверх и вниз

Фрезерование вверх и вниз

РИСУНОК 24-6 Фрезерование под углом или фрезерование вниз по сравнению с обычным фрезерованием или фрезерованием вверх для сляба, торцевого или торцевого фрезерования. Подъемные и обычные фрезы

Фрезерование — это прерывистый процесс резания. • Ударная нагрузка • Циклический нагрев • Цикл силы резания Как показано на Рис.24-7, сила резания, Fc, быстро нарастает по мере того, как инструмент входит в работу в точке A и продвигается до точки B, достигает пика, когда лезвие пересекает направление подачи в точке C, уменьшается до D, а затем резко падает до нуля при выходе. Явление прерывистого резания в значительной степени объясняет, почему зубья фрезы имеют небольшие положительные или отрицательные передние углы, особенно когда материал инструмента — карбид или керамика. Фрезы, изготовленные из быстрорежущей стали, в основном имеют положительные грабли, но должны работать на более низких скоростях. Шероховатость поверхности фрезерования

Шероховатость поверхности фрезерования

Облицовочная фреза РИСУНОК 24-7 Обычное торцевое фрезерование (слева) с диаграммой сил резания для Fc (справа), показывающей прерывистый характер процесса. (Из книги «Принципы резки металла», 2-е изд., Ingersoll Cutting Tool Company.)

Используется множество фрез, наиболее распространенными из которых являются торцевые и концевые фрезы • Концевые фрезы либо из быстрорежущей стали, либо со сменными пластинами ( Рисунок 24-8) • Концевые фрезы бывают различной геометрии • Плоские концевые фрезы • Концевые фрезы с раковиной • Концевые фрезы с полыми отверстиями 2

Инструменты и инструменты, используемые в строительстве.

Разогрев

1. Какие инструменты и инструменты вы знаете?

2. Какие инструменты чаще всего используются в строительстве?

3. Что вы думаете о функциях инструментов?

Что вы думаете о функциях инструментов?

I. Взгляните на эти схемы инструментов, используемых торговцами, работающими на строительной площадке:

Теперь скопируйте и заполните таблицу, указав правильные инструменты или комбинацию инструментов для заданий:

| Торговец | Работа | Инструмент (и) | |

| a) Плотник | сверление отверстий в дереве | ||

| б) Каменщик | раствор для замешивания | ||

| в) Штукатур | разглаживание штукатурки на стене | ||

| г) Плотник | резка дерева j | ||

| д) Сантехник | резка металлических труб | ||

| е) Электрик | резка электрических кабелей | ||

| г) Плотник | выполнение врезного шипа | ||

| ч) Сантехник | шлифовка металлических поверхностей | ||

| i) Электрик | снятие внешней оболочки провода | ||

| j) Плотник | винты поворотные | ||

| k) Декоратор | покраска поверхностей | ||

| 1) Каменщик | резка кирпичей | ||

| м) Сантехник | зажимные гайки | ||

| н) Электрик | скручивание жилы проволоки вместе | ||

| o) Плотник | заглаживание деревянных поверхностей | ||

| р) Каменщик | укладка раствора на | ||

| кирпичей | |||

| q) Плотник | удаление гвоздей | ||

Теперь составьте предложения как в примере:

Скоба и сверло — это инструмент для сверления отверстий в дереве.

II. Посмотрите на эти чертежи инструментов:

Теперь составьте предложения из этой таблицы:

| А An | инженер по свету инженер-строитель каменщик инженер-акустик инженер по отоплению и вентиляции плотник электрик | использует | квадрат отвес гигрометр тензодатчик вольтметр измеритель звукового давления измеритель коэффициента дневного света термометр уровень духа стальная лента |

| к | проверить вертикальность.Измерьте освещенность с неба. измерить звуковое давление. измерить относительную влажность. проверьте вертикальную и горизонтальную работу. измерять температуру. измерить напряжение в цепи. проверьте прямоугольность. измерять расстояния. измерить нагрузку на конструкцию. |

Снова используйте таблицу, чтобы составить предложения, подобные следующим:

может посредством

Вертикальность можно проверить с помощью отвеса .

Настройка осуществляется с шагом 1/10 мм.

Настройка осуществляется с шагом 1/10 мм. 3.1. Измерение шероховатости поверхности

3.1. Измерение шероховатости поверхности