Цементация стали: цель, технология процесса, режимы

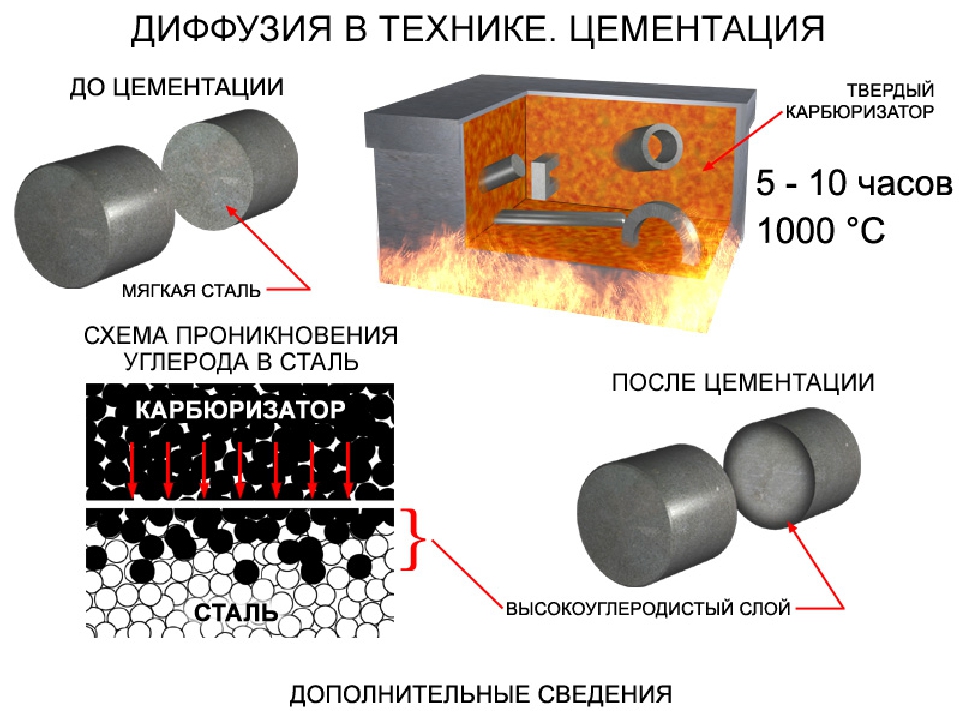

Цементация металла – это вид термической обработки металлов с использованием дополнительного химического воздействия. Атомарный углерод внедряется в поверхностный слой, тем самым его насыщая. Насыщение стали углеродом, приводит к упрочнению обогащенного слоя.

Цементация сталиПроцесс цементации

Целью цементация стали является повышение эксплуатационных характеристик детали. Они должны быть твердыми, износостойкими снаружи, но внутренняя структура должна оставаться достаточно вязкой.

Для достижения данных требований требуется высокая температура, среда, выделяющая свободный углерод. Процесс цементации применим к сталям с содержанием углерода не больше двух десятых долей процента.

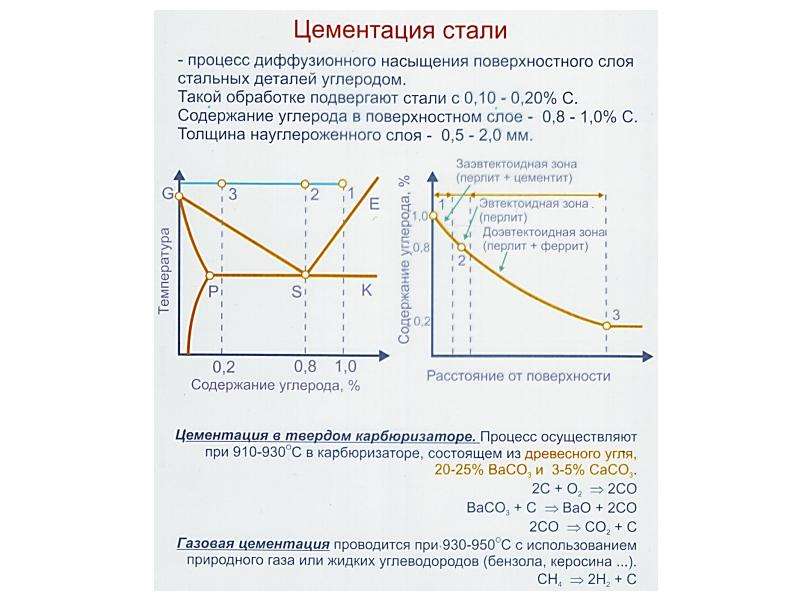

Для науглероживания слоя наружной поверхности, детали нагревают с использованием печи до температуры в диапазоне 850С — 950С. При такой температуре происходит активизация выделения углерода, который начинает внедряться в межкристаллическое пространство решетки стали.

Цементация деталей достаточно продолжительный процесс. Скорость внедрения углерода составляет 0,1 мм в час. Не трудно подсчитать, что требуемый для длительной эксплуатации 1 мм можно получить за 10 часов.

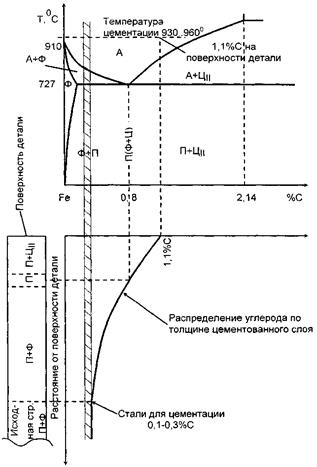

Влияние на глубину слоя продолжительности цементации

На графике наглядно показано на сколько зависит продолжительность по времени от глубины наугрероживаемого слоя и температуры нагрева.

Технологически цементация сталей производится в различных средах, которые принято называть карбюризаторами. Среди них выделяют:

- твердую среду;

- жидкую среду;

- газовую среду.

Поверхностный слой, получаемый цементацией

Стали под цементацию обычно берутся легированные или же с низким содержанием углерода: 12ХН3А,15, 18Х2Н4ВА, 20, 20Х и подобные им.

Способы цементации

Цементация получила широкое распространение при обработке зубчатых колес и других деталей, работающих при ударных нагрузках. Высокая твердость рабочих поверхностей обеспечивает продолжительный срок работы, а достаточно вязкая середина позволяет компенсировать ударные нагрузки.

Разработаны множество способов науглероживания. Чаще всего используются следующие:

- в твердой среде;

- в жидкости;

- в газе;

- в вакууме.

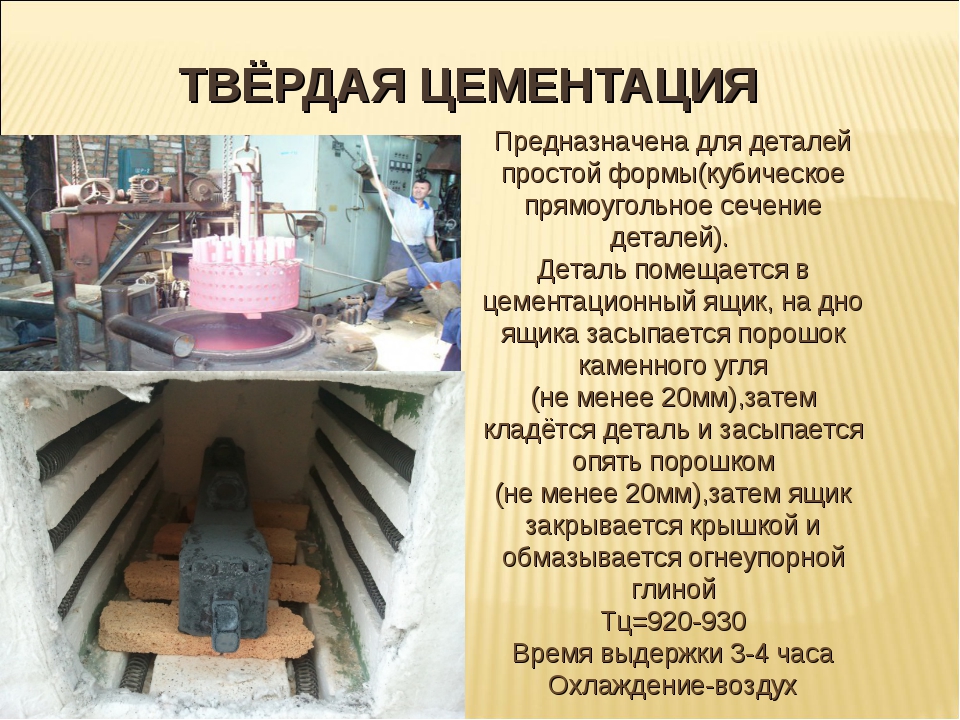

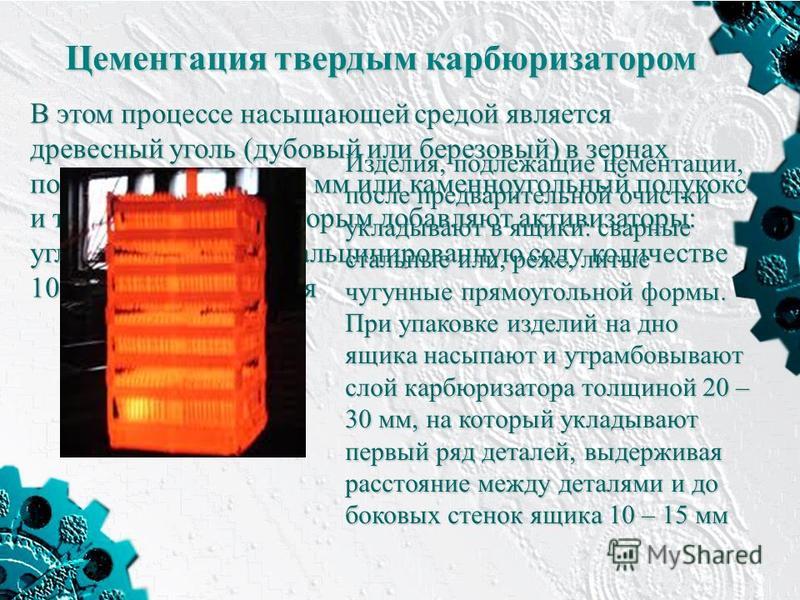

Как происходит процесс цементации с использованием твердой среды

В качестве твердого карбюризатора берется смесь древесного угля (береза, дуб) и соли угольной кислоты с кальцием и другими щелочными металлами. Количество древесного угля может достигать 90%. Для приготовления смеси компоненты дробятся для улучшения выхода углерода. Размер частиц не должен превышать 10 мм. Так же не должно быть микроскопических частив в виде пыли и крошек, поэтому смесь просеивается.

Цементация стали в твердой среде

Для получения готовой смеси пользуются двумя способами. Первый – соль с углем в сухом состоянии тщательно перемешивается. Второй способ – из соли получают раствор. Для этого ее разводят в воде, а после чего этим раствором обильно смачивают древесный уголь. Перед помещением в печь уголь сушат. Его влажность не должна превышать 7%. Получение карбюризатора последним способом более качественно.

Для этого ее разводят в воде, а после чего этим раствором обильно смачивают древесный уголь. Перед помещением в печь уголь сушат. Его влажность не должна превышать 7%. Получение карбюризатора последним способом более качественно.

Смесь насыпается в ящики. После чего в них помещают детали. Для исключения оттока газа, получаемого во время нагрева, ящики подвергаются герметизации. Плотно закрывающую крышку дополнительно замазывают шамотной глиной.

Ящики подбираются в зависимости от формы детали, их количества и объема засыпанной смеси. Обычно они бывают прямоугольными и круглыми. Материалом для изготовления ящиков может служить сталь как жаростойкая, так и низкоуглеродистая.

Технологический процесс цементации стали можно представить в следующем порядке:

- Детали, предназначенные под цементацию, закладываются в металлические ящики, при этом равномерно пересыпаются угольным составом.

- Ящики герметизируются и подаются в заранее нагретую печь.

- Первоначально производится прогрев до температурных показаний порядка 700С — 800С.

- Контроль прогреваемости производится визуально. Ящики и подовая плита имеют равномерный цвет без затемненных пятен.

- Далее температуры в печи увеличивают до требующихся 850С 950С. В данном диапазоне происходит диффузия внедрения атомов углерода.

- Длительность выдерживания деталей в печи напрямую зависит от требуемой толщины слоя.

Как происходит процесс цементации в газовой среде

Цементация стали в среде газов производится при массовом выпуске деталей. Глубина цементации не превышает 2-х мм. Используемые газы – естественные или искусственные газы, содержащие углерод. Обычно используется газ, получающийся при распаде нефтепродуктов.

Цементация стали в газовой среде

Его получают в большинстве случаев нагреванием керосина. Больше половины газа подвергают модификации, его крекируют.

Активный углерод при данном способе обработки получается при распаде, и формула имеет следующий вид:

2СО=СО2+С

СН4=2Н2+С

Если пиролизный газ использовался без модифицированного, то в результате обогащенный слой металла будет недостаточным. К тому же пиролизный газ создает обильную сажу.

К тому же пиролизный газ создает обильную сажу.

Печи для данного способа цементации должны быть герметичными. Обычно пользуются стационарными печами, но как вариант методическими.

Цементацию стали и технологический процесс можно представить в следующем порядке:

Подвергаемые цементации изделия помещаются в печь. Температура поднимается порядка 910С — 950С. Производится подача газа в печь. Выдержка в газовой среде определенное время.

Длительность термического воздействия составляет 15 часов при температуре в 920С с получаемым слоем 1,2 мм. Для ускорения производственного процесса температуру поднимают. Уже при 1000С получить такой же науглероженный слой возможно за 8 часов.

В последнее время широкое применение нашел способ проведения процесса в эндотермической среде. Во время активного науглероживания в газовой среде поддерживается значительный потенциал углерода за счет введения природного газа (пропана, бутана или метана). На этот период концентрация газ из нефтепродуктов устанавливается на уровне 1%.

На этот период концентрация газ из нефтепродуктов устанавливается на уровне 1%.

Процесс проведения цементации в жидкой среде

Жидкая среда – это расплавленные соли. В качестве солей используются карбонаты металлов, правда, металлы должны быть щелочными с низкой температурой плавления. Температура проведения цементации при данном методе составляет 850С. Процесс происходит во время погружения деталей в ванну с расплавом и выдерживании их там.

Цементация стали в жидкой среде

Цементация в жидкой среде отличается не большим насыщенным слоем, который не превышает 0,5 мм. Соответственно времени занимает до 3 часов. Среди достоинств следует отметить: обработанные детали имеют незначительную деформацию, а также возможна закалка без промежуточного этапа.

Как происходит процесс цементации в вакууме

Недостаточное давление, создаваемое в печи, значительно сокращает время проведения обработки. Цементацию стали и технологический процесс можно представить в следующем порядке:

- При данном методе детали помещаются в холодную печь.

- После герметизации камеры нагрева в ней создается вакуум.

- Затем производят нагрев до требуемой температуры.

- Производится выдержка, которая занимает до часа по времени. За это время выравнивается температура и с поверхности нагретых деталей осыпаются загрязнения, мешающие науглероживанию.

- Затем подается в камеру углеводородный газ под давлением. За счет чего происходит активная фаза обогащения поверхностного слоя.

- На следующем этапе происходит диффузионное внедрение углерода. На этом этапе в камере опять создают вакуумическое давление.

- За короткий промежуток времени не получается требуемого науглероженного слоя, поэтому процесс повторяют до тех пор, пока не получится требуемая глубина. Обычно результат получается за три стадии.

- Охлаждение до температуры окружающей среды происходит в печи под действием инертных газов под разным давлением.

Печь для вакуумной цементации

Процесс полностью компьютеризирован. За подачей газа, температурой, давлением следит программа, отвечающая за весь технологический процесс. Среди достоинств следует отметить:

Среди достоинств следует отметить:

- регулирование количества углерода;

- отсутствие кислорода предотвращает образование окислов;

- газ проникает даже в отверстия минимального диаметра;

- чередование процессов происходит при равных условиях;

- полная автоматизация; сокращенные сроки.

Процесс проведения цементации пастами

При производстве разовых работ рациональнее пользоваться пастами для проведения цементации. В составе пасты находятся: сажа с пылью древесного угля. Толщина слоя наносимой пасты должна быть восьмикратно увеличена для получения требуемого насыщенного слоя.

После нанесения состав просушивается. Для процесса цементации используются индукционные высокочастотные печи. Температура проведения процесса достигает 1050С.

Как происходит процесс цементации в электролитическом растворе

Процесс во многом схож с гальваническим покрытием. В нагретый раствор электролита помещается заготовка. Подведенный ток вызывает получение активного углерода и способствует его проникновению в поверхность стальной заготовки.

Таким способом подвергают обработке детали, имеющие небольшой размер. Параметры для прохождения цементации: напряжение тока – 150-300В, температура 450-1050С.

Свойства металла после обработки

После проведения цементации твердость науглероженного слоя достигает: 58-61 HRC на легированных сталях и 60-64 HRC на низкоуглеродистых сталях. Длительное нахождение стали при высоких значениях температуры, вызывает изменение структуры металла.

Структура стали после цементации

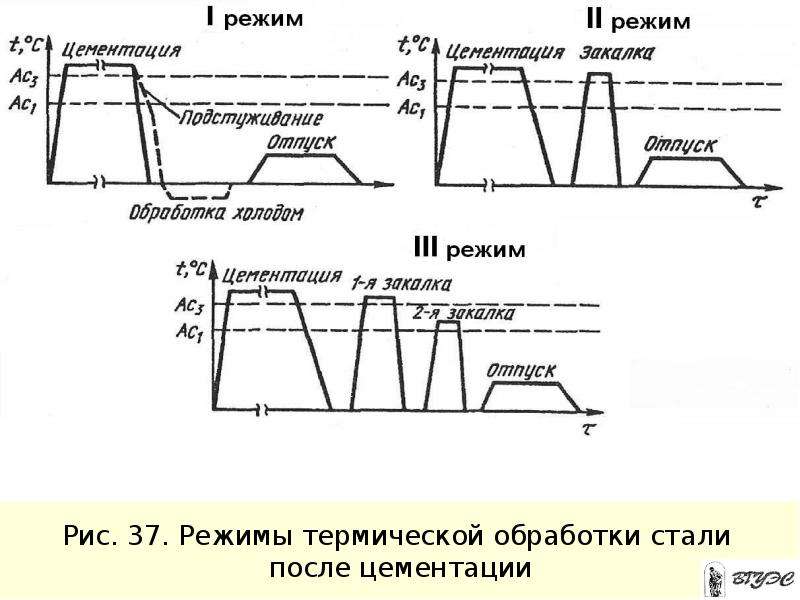

Для исправления крупного зерна металла детали после цементации подвергаются повторному нагреву и закалке с последующим отпуском или нормализацией.

Закалка производится при температуре, не превышающей 900С. В металле происходит измельчение зерна за счет получения перлита и феррита.

Вместо закалки для легированных сталей производят нормализацию. После сквозного прогрева в середине детали образуется мартенсит. Нагрев детали зависит от марки стали, из которой она была изготовлена.

Нагрев детали зависит от марки стали, из которой она была изготовлена.

Режимы термической обработки стали после цементации

В качестве заключительной фазы проводят низкотемпературный отпуск, который позволяет устранить поверхностные напряжения и деформации, вызванные высокотемпературной обработкой.

Недостатки цементации

Как было выше сказано основным недостатком после цементации остается изменение структуры металла. В связи с этим требуется дополнительная обработка, что увеличивает время и так длительного процесса цементации.

Для проведения работ требуется обученный и высококвалифицированный персонал. Среди недостатков следует выделить необходимость подготовки карбюризатора.

В заключение стоит отметить, что цементация позволяет использовать, стали с низким содержанием углерода для изготовления ответственных деталей с длительным сроком эксплуатации, что значительно снижает конечную стоимость.

Для защиты поверхностей, не предназначенных под цементацию, пользуются пастами, намеднением или закладывают увеличенные допуски под обработку.

Цементация стали в домашних условиях графитом и другими методами

Определенное воздействие на сталь позволяет изменить ее основные эксплуатационные свойства. Чаще всего проводится химико-термическое воздействие, которое называют цементацией стали. Она предусматривает как нагрев детали для перестроения его атомной решетки, так и внесение требуемых химических элементов. Цементация стали в домашних условиях графитом или другой средой еще несколько лет назад практически не проводилась, но сегодня это возможно. Рассмотрим особенности данного процесса подробнее.

Цементация стали в домашних условияхОбщие сведения о процессе цементации стали

Для того чтобы проводить подобную обработку металла в домашних условиях следует рассмотреть особенности термического воздействия на сталь подробнее.

Среди особенностей цементации выделим следующие моменты:

- Цементирование предусматривает нагрев изделий в жидкой, твердой или газовой среде, за счет чего изменяют эксплуатационные свойства поверхностного слоя.

- За счет проведения данной процедуры концентрация углерода повышается, что обеспечивает увеличение прочности и износостойкости стали.

- Специалисты рекомендуют цементировать низкоуглеродистые стали, которые имеют показатель концентрации углерода примерно 0,2%. Примером можно назвать лезвие ножа, которое изготавливают из стали невысокой стоимости.

- Нагрев детали может проводится до самых различных температур. Цементация металла в домашних условиях проходить при температуре около 500 градусов Цельсия, в цехах, оборудованных специальным оборудованием, этот показатель может достигать значения 1200 градусов Цельсия и выше. Отметим, что температура нагрева выбирается в соответствии с показателем концентрации углерода и других примесей.

- Рассматриваемый термический процесс изменяется не только химический состав стали, но и его атомную решетку и фазовый состав. По сути, поверхность получает те же характеристики, что и при закалке, но есть возможность их контролировать в узком диапазоне и избежать появления различных дефектов.

- Углерод проникает в структуру стали очень медленно. Поэтому, к примеру, цементация ножа в домашних условиях проходить со скоростью 0,1 миллиметра за 60 минут. Для того чтобы лезвие ножа выдерживало механическое воздействие придется провести упрочнение слоя толщиной около 0,8 миллиметра. Этот момент определяет, что термообработка ножа или цементация вала в домашних условиях займет не менее 8 часов, на протяжении которых нужно выдерживать требуемую температуру.

Цементация стали

Цементация нержавеющей или другой стали более сложный процесс, в сравнении с закалкой, но позволяет достигнуть более высоких эксплуатационных качеств.

Классификация среды, в которой проходит цементация стали

Науглероживание ножа или другого изделия может проходить в следующих средах:

- Твердой.

- Газовой.

- В виде пасты.

- Растворе электролита.

- Кипящем слое.

Цементация металла в домашних условиях графитом проводится чаще всего. Наибольшее распространение получила твердая среда по причине того, что не нужно обеспечивать высокую герметичность печи.

Газ применяется преимущественно в промышленном производстве, так как позволяет достигнуть требуемых результатов за минимальный период.

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются.

Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода. - Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

- Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки.

- Устанавливается печь.

- Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу.

- Следующий шаг заключается в нагреве среды до требуемой температуры. Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Отсутствие необходимого оборудования приводит к существенному снижению качества получаемых изделий, а также увеличения времени выдержки.

Применение газа

В массовом производстве используется газовая среда. Проводить насыщение поверхности углеродом можно только при использовании герметичной печи. Наиболее распространенным составом газовой среды можно назвать вещества, получаемые при разложении нефтепродуктов.

Газовая цементация стали

Процедура имеет следующие особенности:

- Следует использовать конвейерные печи непрерывного действия с повышенной изоляция рабочей среды. Они очень редко устанавливаются в домашних условиях по причине высокой стоимости.

- В печь помещают заготовки, после чего проводится нагрев среды до требуемой температуры.

- После нагрева печи до требуемой температуры подается газ.

Преимуществ у подобной технологии довольно много:

- Нет необходимости в длительной подготовке газовой среды.

- Процесс предусматривает малую выдержку, что снижает затраты на поддержание температуры.

- Оборудование компактное, не занимает много места.

Однако есть существенный недостаток, который заключается в отсутствии возможности установки оборудования и налаживания процесса в домашних условиях. Рентабельность цементации в домашних условиях при установке подобного оборудования обеспечивается только при существенном увеличении обрабатываемых партий.

Химико-термическая обработка стали, металлов и сплавов: виды, назначение

Существуют различные способы воздействия на сталь с целью придания ей требуемых свойств. Один из комбинированных методов — химико-термическая обработка стали.

Химико-термическая обработкаОбщие принципы

Суть данной технологии состоит в преобразовании внешнего слоя материала насыщением. Химико-термическая обработка металлов и сплавов осуществляется путем выдерживания при нагреве обрабатываемых материалов в средах конкретного состава различного фазового состояния. То есть, это совмещение пластической деформации и температурного воздействия.

То есть, это совмещение пластической деформации и температурного воздействия.

Это ведет к изменению параметров стали, в чем состоит цель химико-термической обработки. Таким образом, назначение данной технологии — улучшение твердости, износостойкости, коррозионной устойчивости. В сравнении с прочими технологиями химико-термическая обработка выгодно отличается тем, что при значительном росте прочности пластичность снижается не так сильно.

Основные ее параметры — температура и длительность выдержки.

Рассматриваемый процесс включает три этапа:

- диссоциацию;

- адсорбцию;

- диффузию.

Интенсивность диффузии увеличивается в случае формирования растворов внедрения и снижается, если вместо них формируются растворы замещения.

Количество насыщающего элемента определяется притоком его атомов и скоростью диффузии.

На размер диффузионного слоя влияют температура и длительность выдержки. Данные параметры связаны прямой зависимостью. То есть с ростом концентрации насыщающего элемента возрастает толщина слоя, а повышение интенсивности теплового воздействия приводит к ускорению диффузии, следовательно, за тот же промежуток времени она распространится на большую глубину.

Большое значение для протекания процесса диффузии имеет растворимость в материале обрабатываемой детали насыщающего элемента. В данном случае играют роль пограничные слои. Это объясняется тем, что ввиду наличия у границ зерен множества кристаллических дефектов диффузия происходит более интенсивно. Особенно это проявляется в случае малой растворимости насыщающего элемента в материале. При хорошей растворимости это менее заметно. Кроме того, диффузия ускоряется при фазовых превращениях.

Классификация

Химико-термическая обработка стали подразделяется на основе фазового состояния среды насыщения на жидкую, твердую, газовую.

В первом случае диффузия происходит на фрагментах контакта поверхности предмета со средой. Ввиду низкой эффективности данный способ мало распространен. Твердую фазу обычно используют с целью создания жидких или газовых сред.

Химико-термическая операция в жидкости предполагает помещение предмета в расплав соли либо металла.

При газовом методе элемент насыщения формируют реакции диссоциации, диспропорционирования, обмена, восстановления. Наиболее часто в промышленности для создания газовой и активной газовой сред используют нагрев твердых. Удобнее всего проводить работы в чисто газовой среде ввиду быстрого прогрева, легкого регулирования состава, отсутствия необходимости повторного нагрева, возможности автоматизации и механизации.

Как видно, классификация по фазе среды не всегда отражает сущность процесса, поэтому была создана классификация на основе фазы источника насыщения. В соответствии с ней химико-термическая обработка стали подразделена на насыщение из твердой, паровой, жидкой, газовой сред.

Кроме того, химико-термическая технология подразделена по типу изменения состава стали на насыщение неметаллами, металлами, удаление элементов.

По температурному режиму ее классифицируют на высоко- и низкотемпературную. Во втором случае производят нагрев до аустенитного состояния, а в первом — выше и оканчивают отпуском.

Наконец, химико-термическая обработка деталей включает следующие методы, выделяемые на основе технологии выполнения: цементацию, азотирование, металлизацию, нитроцементацию.

Диффузионная металлизация

Это поверхностное насыщение стали металлами.

Возможно проведение в жидкой, твердой, газовой средах. Твердый метод предполагает использование порошков из ферросплавов. Жидкой средой служит расплав металла (алюминий, цинк и т. д.). Газовый метод предполагает использование хлористых металлических соединений.

Металлизация

Металлизация дает тонкий слой. Это объясняется малой интенсивностью диффузии металлов в сравнении с азотом и углеродом, так как вместо растворов внедрения они формируют растворы замещения.

Такая химико-термическая операция производится при 900 — 1200°С. Это дорогостоящий и длительный процесс.

Основное положительное качество — жаростойкость продуктов. Ввиду этого металлизацию применяют для производства предметов для эксплуатационных температур 1000 — 1200°С из углеродистых сталей.

По насыщающим элементам металлизацию подразделяют на алитирование (алюминием), хромирование, борирование, сицилирование (кремнием).

Первая химико-термическая технология придает материалу стойкость к окалине коррозии, однако на поверхности после нее остается алюминий. Алитирование возможно в порошковых смесях либо в расплаве при меньшей температуре. Второй способ быстрее, дешевле и проще.

Хромирование тоже увеличивает стойкость к коррозии и окалине, а также к воздействию кислот и т. д. У высоко- и среднеуглеродистых сталей оно также улучшает износостойкость и твердость. Данная химико-термическая операция в основном производится в порошковых смесях, иногда в вакууме.

Основное назначение борирования состоит в улучшении стойкости к абразивному износу. Распространена электролизная технология с применением расплавов боросодержащих солей. Существует и безэлектролизный метод, предполагающий использование хлористых солей с ферробором или карбидом бора.

Сицилирование увеличивает стойкость к коррозии в соленой воде и кислотах, к износу и окалине некоторых металлов.

Науглероживание (цементация)

Это насыщение поверхности стальных предметов углеродом. Данная операция улучшает твердость, износостойкость, а также выносливость поверхности материала. Нижележащие слои остаются вязкими.

Данная химико-термическая технология подходит для предметов из низкоуглеродистых сталей (0,25%), подверженных контактному износу и переменным нагрузкам.

Предварительно необходима механическая обработка. Не цементируемые участки покрывают слоем меди либо обмазками.

Температурный режим определяется содержанием углерода в стали. Чем оно ниже, тем больше температура. Для адсорбирования углерода и диффузии в любом случае она должна составлять 900 — 950°С и выше.

Чем оно ниже, тем больше температура. Для адсорбирования углерода и диффузии в любом случае она должна составлять 900 — 950°С и выше.

Цементация стали

Таким образом, путем насыщения поверхности стальных деталей углеродом достигают концентрации данного элемента в верхнем слое 0,8 — 1%. Большие значения ведут к повышению хрупкости.

Цементацию осуществляют в среде, называемой карбюризатором. На основе ее фазы технологию подразделяют на газовую, вакуумную, пастами, в твердой среде, ионную.

При первом способе применяют каменноугольный полукокс, древесный уголь, торфяной кокс. С целью ускорения используют активизаторы и повышают температуру. По завершении материал нормализуют. Ввиду длительности и малой производительности данная химико-термическая технология используется в мелкосерийном выпуске.

Вторая технология предполагает использование суспензий, обмазок либо шликеров.

Газовую среду наиболее часто применяют при цементации ввиду скорости, простоты, возможности автоматизации, механизации и достижения конкретной концентрации углерода. В таком случае используют метан, бензол или керосин.

В таком случае используют метан, бензол или керосин.

Более совершенный способ — вакуумная цементация. Это двухступенчатый процесс при пониженном давлении. От прочих методов отличается скоростью, равномерностью и светлой поверхностью слоя, отсутствием внутреннего окисления, лучшими условиями производства, мобильностью оборудования.

Ионный метод подразумевает катодное распыление.

Цементация — промежуточная химико-термическая операция. Далее осуществляют закалку и отпуск, определяющие свойства материала, такие как износостойкость, выносливость при контакте и изгибе, твердость. Главный недостаток — длительность.

Азотирование

Данным термином называют насыщение материала азотом. Этот процесс производят в аммиаке при 480 — 650°С.

С легирующими данный элемент формирует нитриды, характеризующиеся дисперсностью, температурной устойчивостью и твердостью.

Такая технология химико-термической обработки увеличивает твердость, стойкость к коррозии и износу.

Необходима предварительная механическая и термическая обработка для придания окончательных размеров. Не азотируемые фрагменты покрывают оловом либо жидким стеклом.

Обычно используют температурный интервал от 500 до 520°С. Это дает за 24 — 90 ч. 0,5 мм слой. Толщина определяется длительностью, составом материала, температурой.

Азотирование

Азотирование приводит к увеличению обрабатываемых деталей вследствие возрастания объема верхнего слоя. Величина роста напрямую определяется его толщиной и температурным режимом.

При жидком способе применяют цианосодержащие, реже бесцианитные и нейтральные соли. Ионная химико-термическая операция отличается повышенной скоростью.

Азотирование подразделяют по целевым свойствам: им достигается или улучшение устойчивости к коррозии, либо повышение стойкости к износу и твердости.

Цианирование, нитроцементация

Это технология насыщения стали азотом и углеродом. Таким способом обрабатывают стали с количеством углерода 0,3 — 0,4%.

Соотношение между углеродом и азотом определяется температурным режимом. С его ростом возрастает доля углерода. В случае пересыщения обоими элементами слой обретает хрупкость.

На размер слоя влияет длительность выдержки и температура.

Цианирование проводится в жидкой и газовой средах. Первый способ называют также нитроцементацией. Кроме того, по температурному режиму оба типа подразделяют на высоко- и низкотемпературные.

При жидком способе используют соли с цианистым натрием. Основной недостаток — их токсичность. Высокотемпературный вариант отличается от цементации быстротой, большими износостойкостью и твердостью, меньшей деформацией материала. Нитроцементация дешевле и безопаснее.

Нитроцементация стали

Предварительно производят окончательную механическую обработку, а не подлежащие цианированию фрагменты покрывают слоем меди в 18 — 25 мкм толщиной.

Сульфидирование, сульфоцианирование

Это новая химико-термическая технология, направленная на улучшение износостойкости.

Первый метод состоит в насыщении материала серой и азотом путем нагрева в серноазотистых слоях.

Сульфоцианирование подразумевает насыщение углеродом, помимо названных элементов.

Цементация стали: способ обработки, оборудование

Во время обработки стали на производстве, используются различные виды оборудования и химические вещества. Одним из процессов обработки является цементация стали. Это химико-термическое воздействие, во время которого материал разогревается, и его атомная решётка перестраивается. Дополнительно к этому, в состав металла попадают необходимые вещества для изменения его свойств.

Цементация сталиОбщие сведения о процессе цементации стали

Цементация стали — особый термический процесс, обладающий множеством особенностей:

- При равномерном разогревании, металл обрабатывается в жидкой, твёрдой или газовой среде. Одновременно с этим, свойства стали изменяются.

- Качество цементированного слоя улучшается благодаря тому, что во время плавного разогревания в металл проникает углерод.

Повышается его прочность и износоустойчивость.

Повышается его прочность и износоустойчивость. - Цементация может проводится при различных температурах. При проведении манипуляций на производстве, температура нагрева достигает 1200 градусов. При обработке в домашних условиях, оптимальной температурой считается показатель в 500 градусов.

- Поверхность металла получает идентичные характеристики, что и при повторной закалке. Это объясняется тем, что процесс равномерного разогревания изменяет атомную решётку материала.

Подведя итоги, можно сказать о том, что цементация стали похожа на процесс закалки, однако, при такой обработке металл получает более высокие эксплуатационные характеристики.

При самостоятельной обработке, не нужно надеяться на быстрый эффект. Максимальная скорость цементации, проводимой самостоятельно, может достигать 0.1 в час. Оптимальный размер упрочнения ножа для бытового использования должен составлять 0.8 мм. Следовательно, процесс займёт не менее 8 часов.

После цементации увеличивается прочность используемых заготовок. На поверхности металла образуется науглероженный слой. Его твердость легированной стали не превышает 58–61 HRC, а в металлах с малым содержанием углерода — 60–64 HRC. Чтобы убрать крупные зёрна, образующиеся после термической обработки, заготовку нагревают повторно, а после этого проводят отпуск.

На поверхности металла образуется науглероженный слой. Его твердость легированной стали не превышает 58–61 HRC, а в металлах с малым содержанием углерода — 60–64 HRC. Чтобы убрать крупные зёрна, образующиеся после термической обработки, заготовку нагревают повторно, а после этого проводят отпуск.

Дополнительная закалка для исправления недочетов должна проводиться при температуре в 900 градусов. Крупные зерна измельчаются благодаря образованию перлита и феррита. Если речь идет о легированной стали, в качестве дополнительной обработки проводится нормализация. На заключительном этапе обработки, заготовка подвергается низкотемпературному отпуску.

Отпуск стали (Фото: Instagram / rosneftegazinstrument)Классификация среды в которой проходит цементация стали

Обогащение стали углеродом и изменение атомной решетки металла может проводиться в разной среде:

- твердой;

- газообразной;

- жидкой;

- электролитическом растворе.

Также возможно проведение цементирования с помощью паст.

Каждый из способов обработки требует отдельного рассмотрения, так как обладает своими особенностями.

Цементация с использованием твердой среды

Чтобы обработка прошла успешно, необходимо использовать твёрдый карбюризатор. На производстве для этого используют смесь древесного угля, полученную из дуба и берёзы. Дополнительно, к углю добавляется соль угольной кислоты, которая насыщена кальцием или другими щелочными металлами. Чтобы углерод выходил быстрее и насыщал сталь, заранее подготовленную смесь дробят до мелкой фракции. Она просеивается сквозь несколько сит, чтобы на выходе получились одинаковые крупицы размером в 10 мм.

Рабочий процесс:

- Когда смесь подготовлена, её помещают в ящики.

- Позже в них закладываются заготовки. Ящики герметизируются со всех сторон и разогреваются до 800 градусов.

- Температура медленно повышается до 950 градусов.

Длительность обработки будет зависеть от того, какую толщину углеродного слоя необходимо получить на выходе.

Цементация в газовой среде

Обработка в газовой среде применяется при изготовлении двигателей. Сталь обогащается углеродом только на 2 мм вглубь. В качестве газов используются любые смеси, обогащенные углеродом.

Этапы обработки:

- Заготовки помещаются в герметичную печь. Она разогревается до 950 градусов.

- Постепенно, в печь начинает подаваться газ, насыщенный углеродом.

- Выдерживается заготовка в течение 12 часов.

На поверхности стали нарастает слой 1,2 мм. Если нужно ускорить обработку, температуру могут поднимать свыше 1000 градусов. Благодаря этому, процесс сокращается на 4 часа.

Цементация в жидкой среде

Под словами «жидкая среда» подразумеваются расплавленные соли.

Этапы обработки:

- Ванны с расплавленной солью разогревают до 850 градусов.

- В них опускают заготовки и оставляют на продолжительное время.

Чтобы получить цементируемую сталь в жидкой основе, максимальная толщина слоя должна составлять 0. 5 мм. Чтобы получить такой результат, необходимо выждать 3 часа.

5 мм. Чтобы получить такой результат, необходимо выждать 3 часа.

Цементация в вакууме

Чтобы ускорить процесс обработки стали, применяется способ цементации в вакууме. Этапы обработки:

- Изначально, заготовки раскладываются в печи. Она герметизируется.

- Внутри создаётся вакуум.

- Начинается разогрев печи до определённой температуры.

- Выдержка в среднем занимает 60 минут.

- Далее, камера заполняется углеводородным газом. Верхние слои обогащаются углеродом.

- В печи повторно создаётся вакуум.

Науглероженный слой требуемой толщины получается только после трёх стадий создания вакуума и подачи углеводорода под давлением. Охлаждаются заготовки в печи, с помощью инертных газов.

Цементация пастами

Один из популярных способов цементации — обработка с помощью паст. Они состоят из пыли древесного угля. Пасты наносятся на заготовку. Состав накладывается таким слоев, чтобы он был больше в 8 раз, чем требуемая толщина углеродного слоя. Далее, заготовки помещаются в индукционную печь и разогреваются до температуры в 1000–1100 градусов.

Далее, заготовки помещаются в индукционную печь и разогреваются до температуры в 1000–1100 градусов.

Цементация в электролитическом растворе

Процесс обработки подразумевает под собой помещение заготовок в раствор электролита. Изначально, он нагревается до 450–1050 градусов. Далее, в раствор подаётся напряжение в 150–300 вольт. Происходит обогащение металла углеродом.

Обработанные изделия (Фото: Instagram / zubixdetal)Недостатки цементации

Помимо явных преимуществ, цементация стали обладает определёнными недостатками:

- Изменяется структура металла. Требуется финишная обработка.

- Для проведения работ требуется опыт и дорогостоящее оборудование.

Цементация стали своими руками

Чтобы провести цементацию стали в домашних условиях, нужно выбрать обработку заготовок в твёрдой среде. Он не требует покупки дорогостоящего оборудования и большого практического опыта для проведения работ.

В первую очередь, необходимо сделать карбюризатор. Для этого можно использовать две смеси:

Для этого можно использовать две смеси:

- Смешивается одинаковое количество соли и древесного угля. Они тщательно перемешиваются между собой. Крупные части измельчаются.

- Другая смесь изготавливается из древесного угля, который требуется изначально полить солёной водой и просушить.

По технологии обработки в твёрдой среде, требуется запекать заготовки в специальных ящиках. Их нужно изготовить из жаропрочной стали. Щели и места соединений, необходимо герметизировать с помощью глины. Кроме печи, для разогрева не нужно использовать дополнительных приспособлений. Её требуется равномерно разогреть до 700 градусов. Проблемы при домашнем производстве могут возникать только с нагнетанием высокой температуры. При меньшей температуре, значительно увеличивается процесс выдержки металла в печи.

При самостоятельном проведении металлообработки, можно воспользоваться способом обработки в газовой среде. Однако, для этого требуется приобрести дорогостоящее оборудование, которое будет рентабельным только при производстве различных изделий в большом количестве.

Цементация стали позволяет не только насытить её углеродом, но и изменить атомную структуру. Заготовки становятся прочнее и долговечнее. Выполнить обработку можно в домашних условиях, однако, на производстве доступно больше способов обогащения стали углеродом.

что это такое, сущность процесса

Цементация стали: назначение и особенности процесса. Способы обработки поверхности металла. Возможность выполнения работ в домашних условиях. Свойства поверхности после обработки.

Цементация стали – это высокотемпературный процесс, сопровождающийся насыщением поверхности атомарным углеродом. В результате повышаются качественные характеристики верхнего слоя изделия, в частности крепость, что увеличивает стойкость к различным нагрузкам. Метод начал применяться еще с середины девятнадцатого века: сталь производили путем сквозной цементации железа.

Метод начал применяться еще с середины девятнадцатого века: сталь производили путем сквозной цементации железа.

По технологии обработки цементация схожа с азотированием, с одним отличием – вторая технология насыщает верхний слой азотом, придавая обработанным изделиям антикоррозийные свойства. Азотирование применяют при работе со сталью, содержащей такие элементы, как хром, алюминий, титан и другие. Это связано с тем, что соединения данных металлов отличаются прочностью и высокой устойчивостью к температурным воздействиям.

Существуют несколько способов цементации стали. Некоторые из них пригодны для применения в домашних условиях. Все это будет рассмотрено в данной статье.

Сущность и назначение процесса цементации

Цементация металла – одна из разновидностей химико-термической обработки поверхностей наряду с азотированием, цианированием и алитированием. Сущность и ее назначение заключаются в диффузионном насыщении поверхности заготовки атомами углерода. В результате повышаются следующие характеристики:

В результате повышаются следующие характеристики:

- твердость;

- прочность;

- стойкость к механическим воздействиям.

Температуру цементации выбирают исходя из требуемой степени науглероживания заготовки. Она находится в диапазоне от 800 до 950 °C. Технологию применяют для обработки низкоуглеродистой или легированной стали. Это связано с тем, что внутренняя часть детали должна оставаться вязкой после закалки. Глубина насыщенного слоя может достигать 2,5 мм в зависимости от интенсивности воздействия.

Высокая температура необходима для активизации углерода, который играет ключевую роль в цементации. В этом случае он легко проникает в межкристаллическое пространство стали и усваивается там.

Технология отличается низкой скоростью взаимодействия стали с углеродом. Для получения слоя толщиной 0,1 мм требуется в среднем один час. Примечательно, что процесс имеет прямую зависимость: глубина цементации не влияет на время обработки.

Методы цементации металлов и сплавов

За долгую историю было разработано несколько способов. Современные технологии позволяют проводить процессы цементации в следующих условиях:

- твердая среда;

- газовая среда;

- жидкая среда;

- вакуум;

- с применением специальной пасты;

- цементация в электролите.

Вышеперечисленные методы отличаются технологией и глубиной насыщения. Рассмотрим их подробнее.

Цементация с использованием твердой среды

Для цементации стали по данной технологии используют специальные углеродсодержащие вещества, которые называются карбюризаторами.

Карбюризаторы способны отдавать углерод материалам, расположенным по соседству. Для этого необходима высокая температура.

Наибольшей популярностью пользуются следующие карбюризаторы:

- березовый древесный уголь;

- дубовый древесный уголь.

Иногда применяют их смесь. Для работы уголь дробится на фракции, размер которых не должен превышать 10 мм. После этого он смешивается с солью угольной кислоты из любого металла щелочной группы. Массовая доля угля в составе, как правило, достигает 88–90%. Перед применением смесь просеивают с целью удаления наиболее мелких фракций вроде пыли и крошек.

После этого он смешивается с солью угольной кислоты из любого металла щелочной группы. Массовая доля угля в составе, как правило, достигает 88–90%. Перед применением смесь просеивают с целью удаления наиболее мелких фракций вроде пыли и крошек.

Существуют два способа приготовления рабочего состава:

- Сухой. В этом случае соль и уголь тщательно перемешивают. В противном случае результат будет некачественным: на поверхности будут видны необработанные участки стали.

- Мокрый. Уголь поливают водным соляным раствором, после чего высушивают. Уровень влажности рабочей смеси не должен превышать 6–7%.

Последний способ считают наиболее эффективным для качественной модификации стали.

Процесс насыщения поверхности углеродом выглядит следующим образом:

- Рабочую смесь насыпают в ящики, изготовленные из термостойкого материала. Форма и размеры зависят от типа обрабатываемых деталей.

- Объекты для цементации помещают в ящик. Угольная смесь должна быть равномерно распределена по внутренней поверхности.

- Во избежание утечек производят герметизацию емкости, обрабатывая закладную часть шамотной глиной.

- Ящик помещают в печь, которую прогревают до 700 °C.

- На данном этапе осуществляют визуальный контроль процесса: все нагреваемые элементы должны иметь ровный цвет без темных пятен на поверхности.

- Температуру в печи повышают до рабочего уровня: 800–950 °C. Начинается процесс активного освобождения углерода и его проникновения в межкристаллическую решетку стали.

- Время обработки зависит от требуемой глубины цементации стали.

Процесс цементации в газовой среде

Данная технология обработки стали применяется на крупных предприятиях при массовом производстве. При этом глубина проникновения углерода не превышает 2 мм. Рабочим веществом служат газы искусственного или природного происхождения с высоким содержанием углерода. Наибольшей популярностью пользуются газы, являющиеся побочными элементами распада нефтепродуктов.

Для получения газа используют керосин ввиду неустойчивости углерода в его составе. Часть газа подвергают модификации для увеличения глубины проникновения.

Как и в предыдущем способе, для обработки используют специальные, герметично закрытые печи.

Технология отличается длительным процессом обработки. Для получения насыщенного слоя стали глубиной 1,2 мм необходимо 15 часов при 900 °C. Для ускорения реакции необходимо повысить температуру.

Современные предприятия проводят обработку с применением горючих природных газов, которые поддерживают углеродный баланс внутри печи.

Проведение цементации в жидкой среде

Реакция происходит в насыщенном растворе карбонатных солей щелочных металлов, обладающих низкой температурой плавления. Процесс обработки выглядит следующим образом:

- Соляной раствор наливают в специальную емкость.

- В жидкость опускают детали.

- Раствор нагревают до рабочей температуры, которая составляет 850 °C.

- Заготовку выдерживают заданное время. Обычно оно не превышает 3 часов.

Достоинства данного метода – высокая скорость реакции и равномерное покрытие поверхности стали. Недостатком является глубина проникновения углерода – до 0,5 мм.

Цементация в вакууме

Передовая технология, которая отличается высокой скоростью проникновения углерода в сталь. Процесс обработки полностью автоматизирован: время подачи углерода, регулировка рабочего давления и скорость реакции контролируются программным обеспечением, которое установлено на всех компьютерах печи.

- Стальную заготовку помещают в камеру.

- Из корпуса выкачивают весь воздух, создавая вакуум.

- Печь нагревают до рабочей температуры.

- Деталь выдерживают определенное время.

- В камеру подают углеводородный газ под давлением.

- Под действием вакуума углерод активно внедряется в кристаллическую решетку.

- Науглероживание стали выполняют в несколько этапов в зависимости от требуемой глубины проникновения.

- В камеру подают инертный газ, охлаждая температуру.

Из достоинств необходимо выделить полное отсутствие кислорода, что повышает качество обработки.

Способы цементации пастами

Если модификация носит непостоянный характер, используют специальные пасты из сажи и угля древесного происхождения. Для получения глубокого проникновения требуется наносить толстый слой. После этого деталь помещают в индукционную печь. Для достижения результата требуется температура 1000–1050 °C.

В электролитическом растворе

Можно ли цементировать сталь в домашних условиях

В случае необходимости можно цементировать металл в домашних условиях. Как правило, для этих целей выбирают технологию обработки в твердой среде. Время насыщения может занимать несколько часов, поэтому основная сложность кустарных работ – поддержание заданной температуры на протяжении всего цикла.

Качество домашней обработки значительно ниже, чем в условиях промышленных установок. Кроме того, рентабельность работ может обеспечить только большое количество обрабатываемых деталей, что не всегда возможно.

Свойства металла после обработки

В результате насыщения углеродом твердость верхнего слоя может достигать 64 HRC. Интенсивное температурное воздействие изменяет структуру после цементации.

Для нивелирования этих свойств заготовку подвергают повторной обработке и закалке с последующими нормализацией или отпуском в зависимости от типа стали.

Во время закалки благодаря образованию феррита происходит измельчение зерновой структуры.

Во избежание поверхностных деформаций на завершающем этапе проводят низкотемпературный отпуск стали.

Цементацию стали применяют для получения высокопрочной поверхности, которая способна выдерживать значительные нагрузки, что увеличивает срок эксплуатации. А вы когда-нибудь пробовали обрабатывать детали по данной технологии в домашних условиях? Расскажите о качестве полученного продукта в комментариях.

Цементация металла – виды цементации стали и нюансы процесса

Цементация, осуществляемая в различных средах и исключительно под воздействием высоких температур, является очень распространенным методом химико-термической обработки металла, успешно применяемым уже не один десяток лет.

Подготовка деталей для цементации

Сущность процесса цементации

Смысл любых методов химико-термической обработки металлов, к числу которых относится и цементация стали, заключается в том, что изделие нагревают до высокой температуры в специальной среде (жидкой, твердой или газообразной). Такое воздействие приводит к тому, что меняется химический состав металла – поверхность обрабатываемого изделия насыщается углеродом, в итоге становится более твердой и износостойкой. Что важно, сердцевина обработанных деталей остается вязкой.

Добиться желаемого эффекта после такого воздействия на металл можно лишь в том случае, если обработке подвергают низкоуглеродистые стали, в составе которых углерода содержится не более 0,2%. Для того чтобы выполнить цементацию, изделие нагревают до температуры 850–950 градусов Цельсия, а состав среды подбирают таким образом, чтобы она при нагреве выделяла активный углерод.

Если цементацию стали проводить квалифицированно, можно не только изменить химический состав металлического изделия, но также преобразовать его микроструктуру и даже фазовый состав. В результате удается значительно упрочнить поверхностный слой детали, придать ему характеристики, сходные со свойствами закаленной стали. Для того чтобы добиться таких результатов, необходимо правильно подобрать параметры химико-термической обработки металла – температуру нагрева и время выдержки обрабатываемого изделия в специальной среде.

Оборудование для вакуумной цементации стали

Данная технологическая операция является достаточно продолжительной по времени, так как процесс насыщения поверхностного слоя стали углеродом проходит очень медленно (0,1 мм за 60 минут). Учитывая тот факт, что упрочненный поверхностный слой для большинства изделий должен составлять не менее 0,8 мм, можно рассчитать, что на выполнение цементации металла необходимо будет затратить не менее 8 часов. Основными типами сред для выполнения цементации металла (или, как их правильно называют, карбюризаторами) являются:

- газообразные среды;

- растворы электролитов;

- пастообразные среды;

- кипящий слой;

- твердые среды.

Наиболее распространенными являются газообразные и твердые карбюризаторы.

Зависимость толщины цементованного слоя от времени и температуры обработки

Проведение цементации стали в твердой среде

Чаще всего для выполнения цементации металла в твердой среде используется смесь, состоящая из углекислого натрия, бария или кальция и березового или дубового древесного угля (70–90%). Перед этим все компоненты такой смеси измельчаются до фракции 3–10 мм и просеиваются, что необходимо для удаления слишком мелких частиц и пыли.

После того, как компоненты смеси для химико-термической обработки металла подготовлены, их можно смешать несколькими способами.

- Компоненты смеси (соль и уголь) тщательно перемешиваются в сухом состоянии. Если пренебречь этим требованием, то после окончания процесса цементации на поверхности изделия могут образоваться пятна.

- Соль растворяют в воде и полученным раствором поливают древесный уголь, после чего его просушивают до достижения влажности не более 7%.

Следует отметить, что второй способ предпочтительнее, так как позволяет получить смесь с более равномерным составом.

Древесноугольный карбюризатор

Как в производственных, так и в домашних условиях цементация изделий из стали выполняется в ящиках, в которые засыпан карбюризатор. Чтобы улучшить качество поверхностного слоя обрабатываемого металла, а также сократить время, идущее на прогрев ящиков, лучше всего изготавливать их максимально приближенными к размерам и формам деталей.

Оптимальные условия для протекания цементации стали можно создать, исключив утечку газов, образующихся в карбюризаторе в процессе нагрева. Для этого ящики, у которых должны быть плотно закрывающиеся крышки, тщательно обмазывают огнеупорной глиной перед помещением в печь.

Естественно, использовать специально изготовленные ящики целесообразно лишь в промышленных условиях. Для цементации металла в домашних условиях применяют ящики стандартных размеров и формы (квадратные, прямоугольные, круглые), подбирая их в зависимости от количества обрабатываемых деталей и внутренних размеров печи.

Оптимальным материалом для таких ящиков является жаростойкая сталь, но может быть использована и тара из малоуглеродистых сплавов. Технологический процесс цементации изделий из металла выглядит следующим образом.

Наглядное изображение изменения структуры после цементации

- Подготовленные для обработки детали укладывают в ящики, пересыпая слоями карбюризатора.

- Наполненные ящики, обмазанные огнеупорной глиной, помещают в предварительно прогретую печь.

- Выполняют так называемый сквозной прогрев ящиков с деталями, при котором они нагреваются до температуры 700–800 градусов Цельсия. О том, что ящики хорошо прогрелись, судят по цвету подовой плиты: на ней не должно быть темных пятен в местах соприкосновения с тарой.

- Температуру в печи поднимают до 900–950 градусов Цельсия. Именно при таких значениях проводят цементацию стали.

Высокая температура и специальная среда, в которой находится металл, способствуют тому, что происходит диффузия атомов активного углерода в кристаллическую решетку стали. Следует отметить, что выполнение цементации стали возможно в домашних условиях, но часто не позволяет добиться желаемого эффекта. Объясняется это тем, что для процесса цементации необходима длительная выдержка детали при высокой температуре. Как правило, это трудно обеспечить в домашних условиях.

Цементация деталей в газовой среде

Авторами данной технологии являются С. Ильинский, Н. Минкевич и В. Просвирин, которые под руководством П. Аносова впервые использовали ее на комбинате в г. Златоусте. Суть данной технологии заключается в том, что обрабатываемые детали из металла нагреваются в среде углеродосодержащих газов, которые могут быть искусственного или природного происхождения. Чаще всего используется газ, который образуется при разложении продуктов нефтепереработки. Такой газ получают следующим способом:

- нагревают стальную емкость и подают в нее керосин, который при испарении разлагается на смесь газов;

- состав некоторой части (60%) полученного газа модифицируют (крекирование).

Полученная смесь и используется для выполнения химико-термической обработки стали.

Процесс цементации стали

Если цементацию стали провести с применением только пиролизного газа, без добавления крекированного, то глубина науглероженного слоя будет недостаточной. Кроме того, в таком случае на поверхности обрабатываемой детали осядет большой слой сажи, на удаление которого может уйти много времени и сил.

Печи, которые используются для выполнения газовой цементации металла, должны герметично закрываться. На современных производственных предприятиях применяют два основных типа таких печей: методические и стационарные. Сам процесс цементации в газовой среде выглядит следующим образом. Обрабатываемые детали помещают в печь, температуру в которой доводят до 950 градусов Цельсия. В нагретую печь подают газ и выдерживают в нем детали определенное время.

По сравнению с цементацией стали с использованием твердого карбюризатора, данная технология имеет ряд весомых преимуществ:

- обеспечение лучших условий для обслуживающего персонала;

- высокая скорость достижения требуемого эффекта за счет того, что детали в газовой среде могут выдерживаться меньшее количество времени (к тому же не требуется время для приготовления твердого карбюризатора).

Цементация стали в домашних условиях

В каких еще средах может проводиться цементация стали

Отдельные сорта углеродистых, низкоуглеродистых и легированных сталей, в частности 15, 20, 20ХГНР, 20Х, 20Х2Н4А, 18Х2Н4ВА, 20Г, 12ХН3А и др., могут проходить цементацию в других средах.

Электролитический растворВ такой среде можно науглероживать только детали, отличающиеся небольшими размерами. Основывается данный метод на анодном эффекте, благодаря которому и происходит насыщение поверхности металла углеродом, содержащимся в растворе электролита. Для того чтобы раствор содержал достаточное количество активного углерода, в него добавляют глицерин, ацетон, сахарозу и другие вещества. Перед тем, как поместить деталь из стали в раствор, его нагревают до температуры 450–1050 градусов Цельсия (в зависимости от обрабатываемого металла и размеров детали). Для разогрева раствора используют электрический ток с напряжением 150–300 В.

Кипящий слойЦементацию стали по данной технологии проводят в среде раскаленного газового потока, формируемого при прохождении метана и эндогаза через слой нагретого мелкоизмельченного (0,05–0,2 мм) корунда.

Пастообразные составыДля науглероживания поверхности металла по данной технологии используются специальные пасты, состоящие из желтой соли, древесной пыли и сажи. Перед обработкой деталь обмазывают такой пастой и просушивают, а только затем нагревают до температуры 910–1050 градусов Цельсия при помощи токов высокой частоты.

По какой бы технологии ни была выполнена цементация стали, после ее окончания рекомендуется провести отпуск металла.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Науглероживание | Металлургия для чайников

Что такое цементация?

Науглероживание — это процесс добавления угля на поверхность. Это достигается путем воздействия на деталь атмосферы, богатой углеродом, при повышенной температуре, что позволяет диффузии переносить атомы углерода в сталь. Эта диффузия будет работать, только если сталь имеет низкое содержание углерода, потому что диффузия работает по принципу разницы концентраций. Если, например, сталь изначально имела высокое содержание углерода и ее нагревали в безуглеродистой печи, например на воздухе, углерод будет стремиться диффундировать из стали, что приведет к обезуглероживанию.

Процесс науглероживания

Науглероживание — это добавление углерода к поверхности низкоуглеродистой стали при температурах, как правило, между 850 и 950 ° C (1560 и 1740 ° F), при которых аустенит с его высокой растворимостью в углероде является стабильной кристаллической структурой. Закалка достигается, когда поверхностный высокоуглеродистый слой закаливается с образованием мартенсита, так что высокоуглеродистый мартенситный каркас с хорошей износостойкостью и сопротивлением усталости накладывается на прочный сердечник из низкоуглеродистой стали.Науглероженные стали для цементации обычно имеют содержание основного углерода около 0,2%, причем содержание углерода в науглероженном слое обычно регулируется на уровне от 0,8 до 1% C. Однако поверхностный углерод часто ограничивается 0,9% из-за слишком высокого содержания углерода. содержание может привести к остаточному аустениту и хрупкому мартенситу.

Метод, который преодолевает обе эти основные проблемы, но при этом сохраняет желательные свойства простой атмосферы и допустимой рабочей температуры, представляет собой плазменную или ионную науглероживание.

Таким образом, методы науглероживания включают:

- Науглероживание газом

- Вакуумная цементация

- Плазменное науглероживание

- Науглероживание в соляной ванне

- Пакет науглероживания

Эти методы вводят углерод за счет использования газа (атмосферный газ, плазменная и вакуумная науглероживание), жидкостей (науглероживание в соляной ванне) или твердых соединений (науглероживание в упаковке). У всех этих методов есть ограничения и преимущества, но науглероживание газом чаще всего используется для крупномасштабного производства, потому что его можно точно контролировать и требует минимум специальных операций.

Вакуумное карбюрирование и плазменное карбюрирование нашли применение из-за отсутствия кислорода в атмосфере печи. Соляная ванна и дуга науглероживания пакетов все еще используются время от времени, но сегодня не имеют большого коммерческого значения.

Науглероживание — это добавление углерода к поверхности низкоуглеродистой стали при температурах, как правило, между 850 и 950 ° C (1560 и 1740 ° F), при которых аустенит с его высокой растворимостью в углероде является стабильной кристаллической структурой. Закалка достигается, когда поверхностный высокоуглеродистый слой закаливается с образованием мартенсита, так что высокоуглеродистый мартенситный каркас с хорошей износостойкостью и сопротивлением усталости накладывается на прочный сердечник из низкоуглеродистой стали.

Содержание углерода в стали определяет возможность прямой закалки. Если содержание углерода низкое (например, менее 0,25%), тогда существует альтернативный способ увеличения содержания углерода на поверхности. В зависимости от времени и температуры пораженный участок может варьироваться по содержанию углерода. Более длительное время науглероживания и более высокие температуры приводят к большей диффузии углерода в деталь, а также к увеличению глубины диффузии углерода. Когда чугун или сталь быстро охлаждают закалкой, более высокое содержание углерода на внешней поверхности становится твердым в результате превращения аустенита в мартенсит, в то время как сердцевина остается мягкой и жесткой, как ферритная и / или перлитная микроструктура.Этот производственный процесс можно охарактеризовать следующими ключевыми моментами: он применяется к заготовкам с низким содержанием углерода; детали находятся в контакте с высокоуглеродистым газом, жидкостью или твердым телом, это дает твердую поверхность детали; Сердечники заготовок в значительной степени сохраняют свою вязкость и пластичность, обеспечивая глубину твердости корпуса до 0,25 дюйма (6,4 мм).

Науглероживание стали включает термическую обработку металлической поверхности с использованием источника углерода. Раннее науглероживание использовало прямое нанесение древесного угля на металл (первоначально это называлось цементацией), но современные методы применяют углеродсодержащие газы или плазму (например, диоксид углерода или метан).Науглероживание — это добавление углерода к поверхности низкоуглеродистой стали при температурах, как правило, между 850 и 950 ° C (1560 и 1740 ° F), при которых аустенит с его высокой растворимостью для углерода является стабильной кристаллической структурой. Закалка достигается, когда поверхностный высокоуглеродистый слой закаливается с образованием мартенсита, так что высокоуглеродистый мартенситный каркас с хорошей износостойкостью и сопротивлением усталости накладывается на прочный сердечник из низкоуглеродистой стали.

В самом раннем применении детали просто помещались в подходящий контейнер и покрывались толстым слоем углеродного порошка (уплотнение науглероживания).При науглероживании газом детали окружены углеродсодержащей атмосферой, которую можно постоянно пополнять, что позволяет поддерживать высокий углеродный потенциал. В рамках усилий, необходимых для упрощения атмосферы, науглероживание в бескислородной среде при очень низком давлении (вакуумное науглероживание) было изучено и превратилось в жизнеспособную и важную альтернативу.

Кроме того, поскольку детали нагреваются в бескислородной среде, температура науглероживания может быть существенно увеличена без риска поверхностного или межзеренного окисления.Поскольку науглероживание в вакууме проводится при очень низких давлениях, а скорость потока науглероживающего газа в печь очень мала, углеродный потенциал газа в глубоких выемках и глухих отверстиях быстро истощается. Если не пополнить этот газ, вероятно возникновение большой неоднородности по глубине по поверхности детали. Если для решения этой проблемы давление газа значительно увеличивается, возникает другая проблема — образование свободного углерода или образование сажи. Твердость науглероженных сталей в первую очередь зависит от содержания углерода.Когда содержание углерода в стали превышает примерно 0,50%, дополнительный углерод не влияет на твердость, но увеличивает прокаливаемость. Углерод с концентрацией более 0,50% не может быть растворен, что, таким образом, потребует достаточно высоких температур для обеспечения твердого раствора углерод-аустенит.

Глубина науглероживания стали зависит от времени науглероживания и имеющегося углеродного потенциала на поверхности. При использовании длительного времени науглероживания для глубокой глубины гильзы высокий углеродный потенциал приводит к высокому содержанию углерода на поверхности, что может, таким образом, привести к чрезмерному остаточному аустениту или свободным карбидам.Следовательно, высокий углеродный потенциал может подходить для короткого времени науглероживания, но не для продолжительного науглероживания.

Науглероживание газом обычно проводят при температуре от 900 до 950 ° C. При кислородно-ацетиленовой сварке пламя науглероживания — это пламя с низким содержанием кислорода, которое дает сажистое пламя с более низкой температурой. Науглероженные стали для цементации обычно имеют содержание основного углерода около 0,2%, при этом содержание углерода в науглероженном слое обычно контролируется в пределах 0.8 и 1% C. Однако поверхностный углерод часто ограничивается 0,9%, потому что слишком высокое содержание углерода может привести к остаточному аустениту и хрупкому мартенситу.

Пакет цементация контейнеры, как правило, изготовлены из углеродистой стали, покрытая алюминием или жаропрочный никель-хромовый сплав и запечатано на все отверстия с огнеупорной глиной. Существуют различные типы элементов или материалов, которые можно использовать для выполнения этого процесса, но в основном они состоят из материала с высоким содержанием углерода.

Некоторые типичные отвердители включают газообразный оксид углерода (CO), цианид натрия и хлорид бария или древесный уголь.При науглероживании газа CO выделяется пропаном или природным газом. При науглероживании в пакетах окись углерода выделяется коксом или древесным углем твердых пород.

Плазменное науглероживание все чаще используется в основных промышленных режимах для улучшения характеристик поверхности (таких как износостойкость и коррозионная стойкость, твердость и несущая способность, в дополнение к параметрам, зависящим от качества) различных металлов, особенно нержавеющих сталей. Этот процесс используется как экологически чистый (по сравнению с газовым или твердым науглероживанием).Он также обеспечивает равномерную обработку компонентов со сложной геометрией (плазма может проникать в отверстия и узкие зазоры), что делает его очень гибким с точки зрения обработки компонентов.

Стали, предназначенные для крупнозернистых материалов, могут быть науглерожены, если двойная закалка обеспечивает измельчение зерна. Многие легированные стали для цементной закалки в настоящее время выбираются на основе прокаливаемости сердечника. Во-первых, в цементированной стали необходимо учитывать способность к закалке как корпуса, так и сердечника.

Взаимосвязь между температурным градиентом и градиентом углерода во время закалки науглероженной детали может существенно повлиять на глубину гильзы, измеренную по твердости.То есть увеличение способности к упрочнению основы может привести к увеличению доли мартенсита для данного уровня углерода, что приведет к увеличению измеренной глубины слоя. Следовательно, более мелкий профиль углерода и более короткое время науглероживания могут быть использованы для достижения желаемого результата в правильно выбранной стали.

Возможно вам понравится

Случайные сообщения

Что такое науглероживание?

Науглероживание — это процесс обработки металла, при котором на поверхность металла с низким содержанием углерода добавляется углерод, что увеличивает твердость металла.Металл нагревают при повышенной температуре в атмосфере, богатой углеродом. Тепло заставит атомы углерода проникнуть в металлическую поверхность. Процесс осуществляется ниже точки плавления науглероживаемого металла. Существует пять методов науглероживания: насадка, газ, жидкая ванна, вакуум и плазма.

Человек с дрельюPack науглероживания использует печь для нагрева металлических деталей, которые должны быть науглерожены, которые упакованы внутри контейнера с достаточным количеством углеродного порошка.Процесс нагрева длится от 12 до 72 часов при высокой температуре. Отмечено, что этот метод медленный по сравнению с другими методами и имеет неэффективное нагревание из-за сложности поддержания постоянной температуры.

Науглероживание газом происходит по той же процедуре, что и при науглероживании пакетом.Однако он подает в печь окись углерода (CO) для улучшения диффузии, чего не делают в методе насадки. Этот процесс имеет проблемы с безопасностью, поскольку CO — это отравляющий газ, не имеющий запаха и цвета, и его могут вдыхать люди, работающие внутри предприятия. Газовый метод предпочтителен при науглероживании больших объемов металла.

В методе жидкой ванны металлические части погружаются в расплав соли с большим содержанием углерода.Цианид (CN), который является смертельным ядом, ранее использовался в качестве основного компонента в жидкой ванне. Его заменили нетоксичные компоненты ванны, которые могут достичь тех же результатов науглероживания, что и цианид.

Для вакуумного метода требуется нагревательная среда, не содержащая кислорода, которая науглероживает металл при низких давлениях.В методе используется печь сложной конструкции из одного компонента для создания богатой углеродом среды — метана (Ch5). Бескислородная среда позволяет температуре значительно повышаться, тем самым увеличивая растворимость углерода и скорость диффузии. Процесс не вызывает окисления поверхности.

В плазменном методе для нагрева металла используется вакуумная печь.Как только металл достигает температуры, подходящей для обработки, в печь подают инертный газ, содержащий углеводородные газы, такие как Ch5. Между металлом и печью вводится высокое постоянное напряжение для генерации тлеющего разряда, который вызывает электрохимическую реакцию между газовым ионом и плазмой постоянного тока для науглероживания.

При выборе метода науглероживания необходимо руководствоваться социальными и экономическими соображениями.Метод должен быть экологически чистым и не должен наносить вред здоровью рабочих и общества. Это также должно быть рентабельным.

металлургия | Определение и история

Использование металлов в настоящее время является кульминацией долгого пути развития, продолжающегося примерно 6 500 лет.Принято считать, что первыми известными металлами были золото, серебро и медь, которые находились в самородном или металлическом состоянии, причем самыми ранними из них, по всей вероятности, были самородки золота, найденные в песках и гравии русел рек. Такие самородные металлы стали известны и ценились за их декоративные и утилитарные ценности во второй половине каменного века.

Ранняя разработка

Золото можно агломерировать в более крупные куски холодным молотком, а самородная медь — нет, и важным шагом к эпохе металлов стало открытие, что металлам, таким как медь, можно придавать форму путем плавления и литья в формах; Среди самых ранних известных изделий этого типа — медные топоры, отлитые на Балканах в IV тысячелетии до нашей эры.Следующим шагом стало открытие возможности извлечения металлов из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с соответствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в угольном слое при температурах, превышающих 700 ° C (1300 ° F), в качестве восстановителя. , окись углерода, становится все более стабильной.Чтобы осуществить агломерацию и отделение расплавленной или плавленной меди от связанных с ней минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить присутствием госсановых минералов оксида железа в выветрившихся верхних зонах месторождений сульфида меди.

Во многих регионах медно-мышьяковые сплавы, превосходящие медь по свойствам как в литой, так и в деформируемой форме, были произведены в следующий период. Сначала это могло быть случайным из-за сходства цвета и цвета пламени между ярко-зеленым минералом карбоната меди малахитом и продуктами выветривания таких минералов сульфида меди и мышьяка, как энаргит, и, возможно, позже за этим последовал целенаправленный отбор соединений мышьяка из-за запаха чеснока при нагревании.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняСодержание мышьяка варьировалось от 1 до 7 процентов, до 3 процентов олова. Медные сплавы, в основном не содержащие мышьяка, с более высоким содержанием олова — другими словами, настоящая бронза — появились между 3000 и 2500 годами до н. Ценность олова могла быть открыта благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником металла.Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; в определенной степени это также встречается в упомянутых выше госсанах из оксида железа.

Несмотря на то, что бронза могла развиваться независимо в разных местах, наиболее вероятно, что культура бронзы распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковистой меди и оловянной бронзы продолжалось некоторое время вместе.Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на минералах, которые не были широко доступны и стали дефицитными, но относительный дефицит оловянных минералов не препятствовал существенной торговле этим металлом на значительных расстояниях. Возможно, в конечном итоге предпочтение отдали оловянной бронзе из-за вероятности отравления мышьяком от паров, образующихся при окислении содержащих мышьяк минералов.

По мере того, как выветрившиеся медные руды в данных местах разрабатывались, более твердые сульфидные руды под ними добывались и плавились.Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это потребовало не только более высоких металлургических навыков, но и окисления тесно связанного железа, что в сочетании с использованием флюсов оксида железа и более жесткими восстановительными условиями, создаваемыми улучшенными плавильными печами, привело к более высокому содержанию железа в бронзе.

Невозможно провести резкую границу между бронзовым и железным веками.Небольшие куски железа могли быть произведены в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры печи могли бы создать более сильные восстановительные условия (то есть более высокое содержание оксида углерода в топочных газах). Первый кусок железа, найденный на железнодорожных путях в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, датой, обычно считающейся средним бронзовым веком для этой местности. В Анатолии, с другой стороны, железо использовалось еще в 2000 году до нашей эры.Иногда встречаются упоминания о железе и в более ранние периоды, но этот материал был метеорного происхождения.

После того, как была установлена связь между новым металлом, обнаруженным в медных расплавах, и рудой, добавленной в качестве флюса, естественно последовала работа печей для производства одного железа. Конечно, к 1400 г. до н. Э. В Анатолии железо приобрело большое значение, а к 1200–1000 гг. До н. Э. Оно в довольно больших масштабах превращалось в оружие, первоначально лезвия кинжалов.По этой причине 1200 г. до н.э. был принят за начало железного века. Свидетельства раскопок указывают на то, что искусство производства железа зародилось в горной стране к югу от Черного моря, в районе, где преобладали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены неочищенные печи, датируемые 1200 годом до н. Э., Вместе с рядом железных предметов.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 ° C (2800 ° F) была недостижима, продукт представлял собой просто губчатую массу пастообразных шариков металла, смешанных с полужидкостью. шлак.Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он стоял, но многократный повторный нагрев и обработка горячим молотком удалили большую часть шлака, создав кованое железо, гораздо лучший продукт.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5%. При достижимых в то время температурах — около 1200 ° C (2200 ° F) — восстановление с помощью древесного угля дает почти чистое железо, которое было мягким и имело ограниченное применение в оружии и инструментах, но когда соотношение топлива к руде было увеличено и вытяжка печи с изобретением более совершенного сильфона, железо поглотило больше углерода.Это привело к появлению блюмов и продуктов из железа с различным содержанием углерода, что затрудняет определение периода, в течение которого железо могло быть намеренно упрочнено за счет науглероживания или повторного нагрева металла в контакте с избытком древесного угля.