виды, технологии, принципы, особенности и применение

Существует множество способов обработки стали, направленных на изменение ее свойств. Один из них — цианирование. Виды, технологии, принципы, особенности и применение данных работ рассмотрены далее.

Цианирование сталиСуть технологии

Цианированием называют один из видов химико-термической обработки стали. Суть данного метода состоит в насыщении металлических поверхностей азотом и углеродом в температурном диапазоне от 530 до 950°С. По технологии это напоминает совмещение азотирования и цементации.

Рассматриваемый метод используется для сталей различных типов. Так, осуществляют цианирование нержавеющей стали, легированной, высокохромистой, с различным содержанием углерода, без легирующих добавок, конструкционной, быстрорежущей.

Цель цианирования состоит в улучшении свойств металла. Так, данная технология обработки повышает твердость, предел выносливости, износостойкость материала. Принцип цианирования основан на диффузии в структуру материала углерода и азота.

Принцип цианирования основан на диффузии в структуру материала углерода и азота.

Данный процесс включает две стадии:

- Сначала происходит насыщение верхнего слоя углеродом и азотом. Это продолжается 1 — 3 ч.

- Далее абсорбированные в структуру материала атомы азота могут десорбироваться (выходить через поверхность, перейдя в газовую фазу). При этом насыщение углеродом продолжается и на втором этапе.

Ход рассматриваемого процесса определяется температурным режимом. Так, в диффузионном верхнем слое при возрастании температуры сокращается содержание азота, и увеличивается количество углерода, причем непрерывно либо до конкретного момента. На последних стадиях операции концентрация азота начинает сокращаться. Вследствие этого возможна фиксация насыщения данным элементом верхнего слоя стали при различных температурах. Сокращение содержания азота и повышение концентрации углерода при возрастании температуры происходит линейно. Однако это актуально лишь для верхнего слоя материала, а в нижележащих данная закономерность не наблюдается.

Величина насыщения также значительно зависит от науглероживающих параметров среды, в которой осуществляется цианирование металла.

Кроме того, на особенности совместной диффузии воздействует количество азота, определяющее глубину распространения диффузии углерода и величину насыщения им слоя. Чрезмерное содержание азота может повлечь недостаточную скорость диффузии углерода. Это объясняется способствованием азота формированию карбонитридных образований на поверхности.

Глубина проникновения обоих элементов в сталь определяется ее микроструктурой. Однако в любом случае азот проникает на большую глубину, чем углерод.

Таким образом, результат работ определяется несколькими факторами. К ним относятся температура нагрева, концентрация азота и углерода, свойства среды и материала.

Поточный агрегат для цианирования

В результате на поверхности стали формируется двухслойное покрытие. Сверху расположен карбонитридный слой (Fe2(C, N)) толщиной 10 — 15 мкм. Он характеризуется высокой износостойкостью и меньшей хрупкостью в сравнении с чистыми нитридами и карбидами. Нижележащий слой представлен азотистым твердым ферритом (мартенситом). Общая толщина — 0,15 — 2 мм.

Он характеризуется высокой износостойкостью и меньшей хрупкостью в сравнении с чистыми нитридами и карбидами. Нижележащий слой представлен азотистым твердым ферритом (мартенситом). Общая толщина — 0,15 — 2 мм.

Виды

Цианирование классифицируют на основе следующих особенностей:

- температурного режима;

- фазового состава среды.

На основе фазы среды цианирование классифицируют на:

- газовое;

- твердое;

- жидкое.

Принцип называемого также нитроцементацией газового цианирования заключается в нагреве при 530 — 570°С на протяжении 1,5 — 3 ч. предмета в содержащей азот и углерод газовой смеси, включающей, например, аммиак (NH3) и окись углерода (CO). Химическое взаимодействие названных газов приводит к формированию атомарных азота и углерода. Они создают слой, толщина которого определяется температурой и длительностью и составляет от 0,02 до 0,004 мм. Его твердость равна 900 — 1200 HV.

Технология твердого цианирования близка к твердой цементации. Отличие состоит в составе карбюризатора: для рассматриваемых работ применяют материал, содержащий цианистые соли. Твердое цианирование по производительности значительно уступает прочим видам, поэтому оно используется редко. Далее рассмотрены более подробно жидкое и газовое цианирование.

Отличие состоит в составе карбюризатора: для рассматриваемых работ применяют материал, содержащий цианистые соли. Твердое цианирование по производительности значительно уступает прочим видам, поэтому оно используется редко. Далее рассмотрены более подробно жидкое и газовое цианирование.

Установка для цианирования

Жидкое цианирование является наиболее распространенным способом. При этом применяют расплавленные цианистые соли, представленные NaCl, NaCN, Na2CO3, BaCl2, BaCO2 в различных концентрациях и сочетаниях.

Существует регламент, определяющий температурный режим и продолжительность работ для разных составов смесей. Он же отображает толщину получаемого в результате слоя, которая составляет 0,15 — 1,6 мм. Взаимодействие цианистых солей натрия с содой и солью приводит к их разложению с выделением атомарных азота и углерода. Основным компонентом цианистых солей является CN. Повышение его содержания приводит к возрастанию концентрации азота и углерода в диффузионном слое, но не сказывается на его толщине. Жидкое цианирование служит в качестве окончательной обработки стали.

Жидкое цианирование служит в качестве окончательной обработки стали.

На основе температурного режима цианирование подразделяют на низко- и высокотемпературное. Обработка металла первого типа обеспечивает большее насыщение азотом, а высокотемпературное цианирование — наоборот углеродом.

Жидкую высокотемпературную обработку, называемую также жидкостной цементацией, осуществляют путем выдерживания деталей в печах-ваннах при 840 — 950°С на протяжении 5 — 45 мин. Такой способ позволяет достичь толщины диффузионного слоя до 0,075 — 0,1 мм. Данный параметр определяется температурой и длительностью процесса. В любом случае наращивание слоя таким методом быстрее, чем при газовом цианировании. Однако данный способ весьма вредоносен, так как расплавленные цианистые соли токсичны. Поэтому необходимы особые меры безопасности при осуществлении таких работ.

Ввиду этого жидкостной высокотемпературной технологии предпочитают газовое цианирование, несмотря на меньшую скорость работ. Это компенсируется меньшей стоимостью. Его осуществляют при 830 — 950°С в муфельных печах на протяжении 1 — 2 ч. По завершении закалки и низкого отпуска твердость обработанного данным способом материала возрастает до 60 — 64 HRC (56 — 62 по другим данным).

Это компенсируется меньшей стоимостью. Его осуществляют при 830 — 950°С в муфельных печах на протяжении 1 — 2 ч. По завершении закалки и низкого отпуска твердость обработанного данным способом материала возрастает до 60 — 64 HRC (56 — 62 по другим данным).

Низкотемпературное цианирование стали среднеуглеродистого состава называют также тенифер-процессом. Он заключается в насыщении материала преимущественно азотом путем пропускания через него сухого воздуха при 540 — 600°С.

Перед низкотемпературным цианированием осуществляют термическую обработку полного цикла при 500 — 600°С.

Процесс цианирования стали

Таким образом, низкотемпературное цианирование создает слой с большим содержанием азота, а при высокотемпературном образуется покрытие преимущественно углеродного состава (концентрация углерода составляет 0,6 — 1,2%, азота — 0,2 — 0,6%).

Применение

Учитывая результаты цианирования, а именно придаваемые им свойства, данный способ обработки используют для подверженных значительным нагрузкам в процессе эксплуатации стальных деталей. К ним относят, например, шестерни и валы. Для данных предметов, а особенно их сердцевин, предъявлены повышенные требования не только к прочности, но и к вязкости. Эти характеристики и придает цианирование.

К ним относят, например, шестерни и валы. Для данных предметов, а особенно их сердцевин, предъявлены повышенные требования не только к прочности, но и к вязкости. Эти характеристики и придает цианирование.

Область применения данной технологии обработки определяется ее типом. Так, низкотемпературную нитроцементацию используют для быстрорежущих сталей, цианирование — для среднеуглеродистых, быстрорежущих, высокохромистых сталей, а высокотемпературный способ — для шестерен и прочих деталей различных механизмов из простых углеродистых, легированных, средне- и низкоуглеродистых сталей. Кроме того, жидкое высокотемпературное цианирование может применяться с целью придания деталям товарного вида, так как, благодаря такой обработке, на поверхности образуется матовая текстура. Причем для этого нужно нагреть их в цианистой ванне без выдержки.

Достоинства, недостатки

При выборе способа обработки необходимо учитывать толщину изделий, так как тонкие предметы, подвергнутые цианированию, могут иметь большую хрупкость, чем обработанные по технологии обычной цементации детали. Это является недостатком рассматриваемой технологии. Кроме того, в результате такой обработки изменяются свойства не всего материала, а лишь его поверхностного слоя толщиной до 1,6 мм. Наконец, в ходе цианирования необходим постоянный контроль степени науглероживания и азотирования рабочей среды.

Это является недостатком рассматриваемой технологии. Кроме того, в результате такой обработки изменяются свойства не всего материала, а лишь его поверхностного слоя толщиной до 1,6 мм. Наконец, в ходе цианирования необходим постоянный контроль степени науглероживания и азотирования рабочей среды.

Основной положительной особенностью рассматриваемой технологии обработки является относительно невысокий температурный режим. Во-первых, это упрощает осуществление благодаря отсутствию необходимости охлаждения изделия по завершении. Во-вторых, повышает надежность оборудования, снижая его износ. В-третьих, не вызывает деформации обрабатываемых предметов. К тому же в подвергнутом цианированию материале содержится остаточный аустенит, способствующий улучшению многих параметров стали, а именно возрастает ударная вязкость поверхностей, стойкость к износу, прочность на изгиб, пластичность. Кроме того, цианирование повышает твердость (до 58 — 62 HRC) и контактную выносливость материала. Также подвергнутые газовому цианированию детали отличаются улучшенной прокаливаемостью благодаря повышению устойчивости аустенитной структуры стали. Так, например, низколегированную сталь после такой обработки можно закаливать в масле.

Так, например, низколегированную сталь после такой обработки можно закаливать в масле.

Близкие методы

Близким методом является мягкое азотирование. Его осуществляют при температуре примерно 590°С. Такую обработку используют для повышения износостойкости и предела выносливости среднеуглеродистых сталей.

Также по технологии рассматриваемая обработка близка к цементации. В сравнении с ней цианирование выгодно отличается тем, что образуемый слой обладает лучшей износостойкостью и устойчивостью к коррозии, большей твердостью, а также усталостной прочностью. Кроме того, благодаря меньшим температурному режиму и продолжительности процесса, не происходит рост зерен. Ввиду этого сразу по завершении цианирования осуществляют закалку, что придает поверхности большую твердость. Наконец, высокотемпературный процесс цианирования стали занимает меньше времени, чем цементация.

особенности технологии и марки стали для азотирования

Содержание статьи:

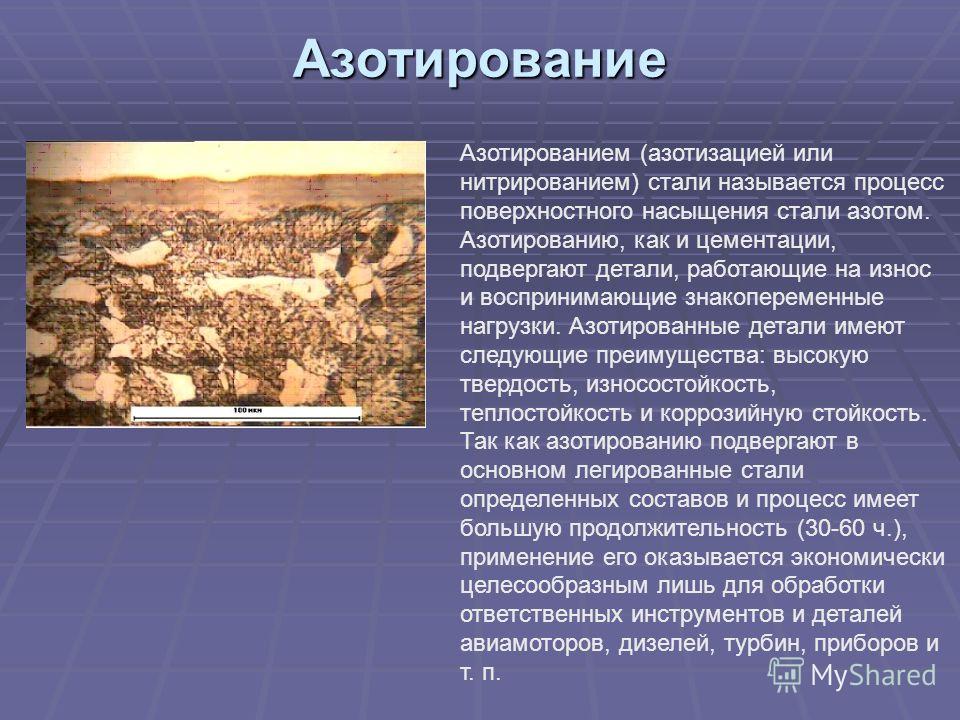

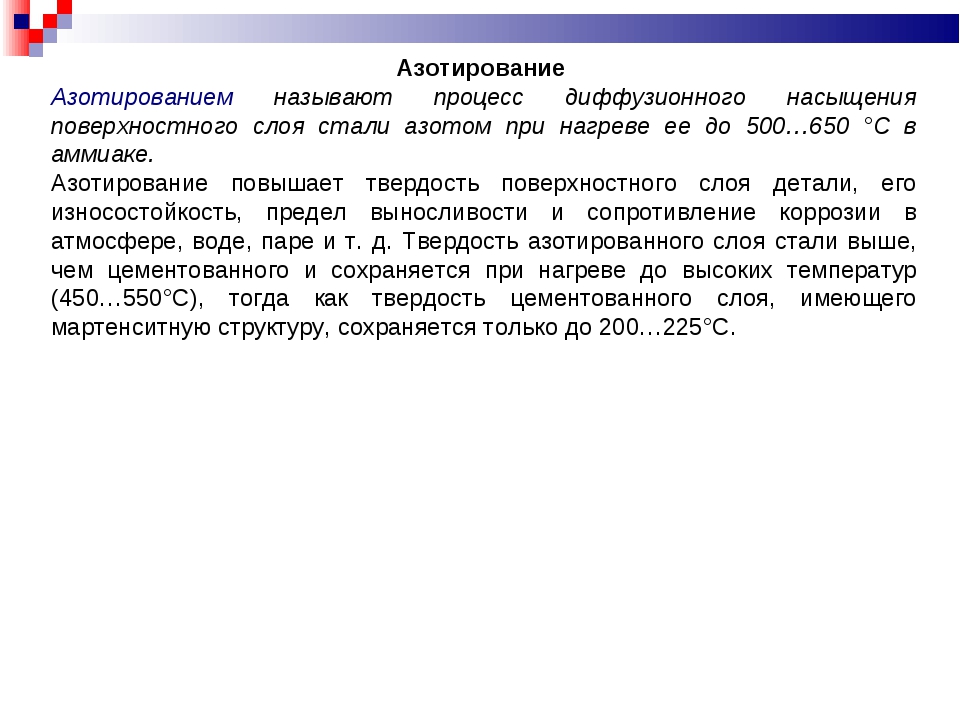

Процесс азотирования стали предполагает насыщение поверхностного слоя металла азотом атомарного типа. Цель обработки – оптимизация характеристик прочности, твердости, износостойкости, устойчивости к коррозии без существенного воздействия температур и изменения параметров металлического изделия. Азотирование допускается к применению для уже закаленных, обработанных и отшлифованных заготовок. Обрабатывать поверхность можно и после ХТО. Ключевое достоинство технологии в сравнении с цементацией заключается в возможности оптимизации показателей твердости, которые остаются стабильными даже при температурном воздействии в пределах 450-500°C. Процесс осуществляется при повышенной температуре в среде обогащенной аммиаком.

Технологический процесс

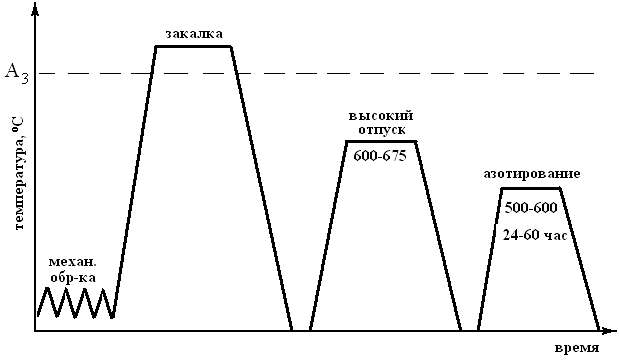

Азотирование стали при помощи газовой технологии состоит из нескольких этапов:

- Предварительная термообработка (закаливание металла и высокий отпуск).

- Обрабатывание механическим способом.

- Обеспечение защиты в местах, которые не подвергаются упрочнению.

- Непосредственно, азотирование. Изделия размещаются в специальном герметичном муфеле, который, впоследствии устанавливается в печь, разогреваемую в пределах 500-600°C. В емкость подается аммиак, разлагающийся на атомарный азот и углеродные соединения под влиянием повышенной температуры. Азотные компоненты проникают в структуру стального сплава, образовывая нитриды, которые отличаются повышенной твердостью.

- Закрепляют результат и препятствуют окислению путем охлаждения заготовки, не вынимая ее из печи. Как следствие, образуется слой нитридов 0,3-0,6 мм. Дополнительное обрабатывание поверхности не предусматривается

При этом, процесс насыщения поверхностного слоя азотными соединениями можно ускорить за счет использования двухэтапной схемы:

- изначальное азотирование осуществляется при 525°C;

- в процессе температура постепенно повышается до 600°C.

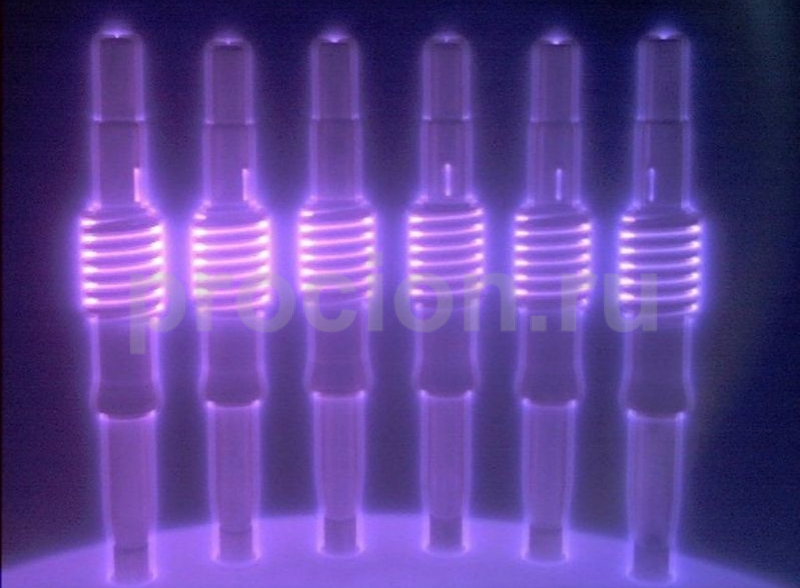

Также существует современный аналог технологии, а именно азотирование ионно-плазменным способом. Процесс происходит в тлеющем разряде: изделие, подвергающееся обработке, подключается к катоду (электрод с отрицательным значением). В качестве анода используется муфель – емкость, в которой размещается деталь. Первая стадия предполагает очищение поверхности путем катодного распыления, а вторая – непосредственно насыщение слоя нитридами.

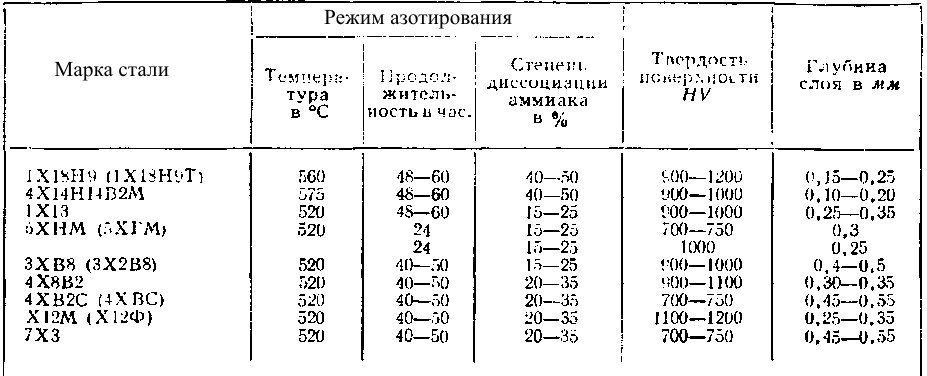

Марки стали для азотирования

Подобной разновидностью ХТО обрабатываются легированные и углеродистые стали, содержащие С в пределах от 0,3% до 0,5%. Особо высокую результативность обеспечивают легирующие компоненты, что способны образовать высокопрочные и устойчивые к термическому воздействию нитриды, к примеру, алюминий, молибден или же хром. Впрочем, повышающие твердость поверхностного слоя компоненты, нередко не позволяют наносить достаточно толстый слой азота на поверхность.

Для азотирования рекомендуется использовать такие марки низколегированной и легированной стали:

- 38Х2МЮА, содержащую алюминий, который снижает стойкость заготовки к деформации и одновременно способствует повышению показателей твердости и устойчивости к износу после обработки;

- 40Х и 40ХФА, представляющие собой сплавы низкого легирования, которые после обработки поверхности нитридами широко используются для производства станков и оборудования с нестандартными характеристиками;

- 30Х3М, 38ХГМ и 38ХНМФА, которые используются при изготовлении деталей, функционирующих в условиях регулярных нагрузок на изгиб;

- 30Х3МФ1, предназначенную для производства заготовок с повышенными требованиями к точности параметров (допускается обогащение сплава кремнием в целях создания конструктивных элементов топливной аппаратуры).

Азотирование стали: технология процесса, оборудование

При производстве разных видов стали применяются дополнительные способы обработки, позволяющие улучшить характеристики материала. Одним из современных способов является азотирование стали. Он подразумевает насыщение материала частицами азота.

Азотирование сталиСуть технологии

Процесс азотирования часто сравнивают с цементированием металлов. Однако у первого вида обработки большее количество преимуществ. При воздействии азотосодержащими газами на различные марки стали их поверхность не подвергают термической обработке. При этом показатель твердости увеличивается.

Поскольку при обработке поверхностного слоя металла габариты детали не изменяются, насыщение азотом применяют к заготовкам, прошедшим шлифовку и отпуск. После улучшения характеристик изделие может подвергаться финишной обработке.

При насыщении азотом сталь нагревается в среде с повышенной концентрацией аммиака. При этом процессе поверхностные слои металла насыщаются частицами азота. Благодаря этому изменяются следующие характеристики:

При этом процессе поверхностные слои металла насыщаются частицами азота. Благодаря этому изменяются следующие характеристики:

- повышается показатель твердости;

- улучшается износоустойчивость;

- повышается антикоррозийная устойчивость.

Цементации считается менее надёжным способом улучшения качеств стали, чем азотирование.

Особенности технологии

Чтобы насытить стальную поверхность азотом, используется муфель, изготовленный из железа. В нём размещается заготовка. Печь, в которой расположен муфель, разогревается до 600 градусов. В процессе нагревания муфель заполняется аммиаком и другими газами. При попадании в камеру аммиак разлагается. При этом выделяется азот, который насыщает поверхностные слои материала.

Какие факторы влияют на азотирование

Характеристики изделия зависят от условий, в которых проводится процесс насыщения азотом стальных заготовок. На азотирование влияют некоторые факторы:

- температурный режим, поддерживаемый при проведении обработки;

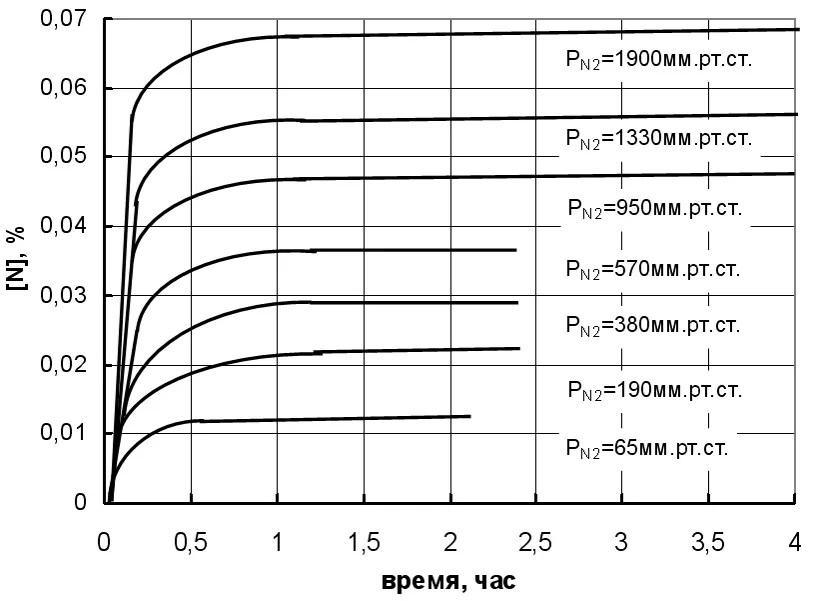

- уровень давления, при котором муфель наполняется газом;

- длительность проведения процедуры.

Чтобы ускорить процесс насыщения стальной поверхности азотом, применяется двухэтапная технология. На первой этапе заготовка нагревается до 525 градусов. Во время второго этапа детали разогревается до 600 градусов.

Варианты сред для обработки

Чтобы провести азотирование, применяются разнообразные газовые среды. Самой популярной считается смесь из 50% пропана и 50% аммиака. Металлическая поверхность нагревается до 570 градусов. Длительность процесса — около 3-х часов.

Иногда азотирование проводится в жидких средах. Сплав из цианистых солей нагревается до 570 градусов. В него на 3 часа опускается заготовка.

Разновидности азотирования и используемое оборудование

Чтобы провести процедуру азотирования можно использовать несколько видов оборудования, выбор которого зависит от выбранной технологии процесса насыщения стали азотом.

Изделие после обработкиГазовое

Насыщение стали азотом проводится при температурном диапазоне 400–1200 градусов Цельсия. При этом применяется диссоциированный аммиак. Характеристики можно изменять при помощи повышения или понижения температуры нагрева.

При этом применяется диссоциированный аммиак. Характеристики можно изменять при помощи повышения или понижения температуры нагрева.

Чтобы выполнить обработку заготовки газовым методом, используются камерные и шахтные печи. Опытные металлурги рекомендуют использовать шахтные ретортные печи. Связано это с особенностями оборудования и возможностью равномерно распределять температуру по всей поверхности заготовки.

Каталитическое газовое

Этот способ обработки считается более модифицированным. Рабочим газовым составом является диссоциированный аммиак. Диапазон температур во время проведения азотирования выбирается в пределах 200–400 градусов Цельсия. Преимущество этого метода в том, что используются меньшие температурные режимы, чем при обычном газовом азотировании.

Оборудование для разогрева представляет собой комплекс элементов:

- панель управления и настройки печи;

- водное охлаждение;

- камера, в которой после включения образуется вакуум;

- механизмы, откачивающие воздух для создания вакуума;

- система, с помощью которой рабочая камера заполняется газом.

Чтобы изменить параметры слоев стали насыщенных азотом, применяется несколько способов. К ним относится насыщаемость азотом, добавка к рабочей среде метана, аргона, водорода.

Азотирование с применением растворов электролита

Анодный электролитный нагрев считается одним из скоростных способов обработки стальных поверхностей. Этот метод подразумевает под собой направление на заготовку импульсных зарядов электричества, которые проходят через всю деталь. При этом она должна находиться в ёмкости, заполненной электролитическим раствором.

Азотирование электролитомПреимущества технологии

У технологии азотирования существует ряд преимуществ:

- Улучшенный слой стали сохраняет свои характеристики при температуре до 650 градусов.

- Этапы проведения процедуры не включают в себя предварительное разогревание заготовки.

- Повышенный показатель твердости и износоустойчивости и обработанной детали.

- Устойчивость к механическим нагрузкам и коррозии.

Дополнительно повышается показатель выносливости металла.

Как протекает процесс

Провести подобную процедуру обработки металла в домашних условиях практически невозможно. Для этого требуется использовать промышленное оборудование и рабочие смеси газов. Обработка проходит в несколько этапов:

- Процесс проведения азотирования начинается после шлифовки заготовки и доведения её до конечных габаритов.

- Далее места, которые не требуется насыщать азотом, защищаются от его воздействия. Защитный слой получается из жидкого стекла или олова, которое наносится на поверхность заготовки в процессе электролиза.

- Проводится азотирование металла.

Последним этапом является финишная обработка детали. Это может быть дополнительная шлифовка или полировка.

При необходимости улучшить характеристики стальной поверхности применяются методы цементации и азотирования.

Второй вариант считается более эффективным. Существует несколько вариантов насыщения металла азотом, при которых используется разное оборудование и рабочие среды.

Второй вариант считается более эффективным. Существует несколько вариантов насыщения металла азотом, при которых используется разное оборудование и рабочие среды.особенности применения технологии, как проводится процесс

Существует большое количество различных технологий по коррекции химического состава металла. Они предназначены для улучшения определенных эксплуатационных качеств металла. Сегодня азотирование проводят с целью насыщения поверхностного слоя изделия или заготовки азотом. Азотирование металла в промышленных масштабах стали проводить относительно недавно. Рассмотрим этот процесс подробнее.

Особенности применяемой технологии

Азотирование — это насыщение поверхностного слоя стали азотом. Эту технологию довольно часто сравнивают с цементированием, но они существенно отличаются, имеют свои определенные достоинства и недостатки.

youtube.com/embed/IO5zYCOTJjA» allowfullscreen=»allowfullscreen»/>

К особенностям процесса азотирования можно отнести нижеприведенные моменты:

- Рассматриваемая технология не предусматривает сильное нагревание заготовки или изделия. За счет этого исключается вероятность образования внутренних деформаций, которые в дальнейшем приводят к появлению трещин и других дефектов.

- При азотировании размеры обрабатываемой детали остаются практически неизменными. Этот момент определяет то, что есть возможность провести процесс насыщения структуры поверхностного слоя уже после проведения закалки с отпуском и финишной обработки.

- После проведения азотирования часто выполняется шлифовка или другая подобная обработка.

Проводится цементация стали 40х или алюминия, других металлов и различных сплавов. О закалке стали 40x в домашних условиях читайте здесь.

О закалке стали 40x в домашних условиях читайте здесь.

Суть азотирования

Азотация проводится в газовой среде, которая наполнена концентрированным аммиаком. За счет насыщения поверхности азотом происходят следующие изменения:

- Существенно повышается показатель твердости поверхности. Кроме этого, отмечается увеличение износостойкости.

- Изделие обладает большой устойчивостью к усталостному сопротивлению.

- За счет коррекции химического состава поверхностного слоя повышается и коррозионная стойкость. Стоит учитывать, что коррозионная стойкость сохраняется при контакте стали или иного сплава, к примеру, 38×2мюа с водой, паровоздушной смесью или с воздухом повышенной влажности. За счет этого существенно расширяется область применения металла.

Цементироваться могут различные металлы и изделия, однако, этот процесс характеризуется тем, что поверхность приобретает твердость неравномерно. Проведенные исследования указывают на то, что после насыщения поверхности азотом показатель прочности увеличивается не менее чем в 1,5 раза.

Проведенные исследования указывают на то, что после насыщения поверхности азотом показатель прочности увеличивается не менее чем в 1,5 раза.

Технологическая схема процесса

Условно весь процесс азотирования делиться на несколько этапов:

- Подготовительная термическая обработка. Этот этап заключается в закалке изделия и его высоком отпуске. Зачастую сталь 45 или другой металл нагревается до температуры 940 градусов Цельсия на первичном этапе термической обработки. В последнее время охлаждение изделия проводится исключительно в масле, что позволяет избежать появления различных деформаций. Проводимый отпуск позволяет расширить область применения металла, так как упрощается процесс обработки резанием.

- Механический этап обработки представлен шлифованием или чистовым точением, что позволяет придать детали требуемые размеры.

- Часто встречается ситуация, когда нужно выполнить термохимическую обработку только определенной части изделия. В этом случае на участки, которые не должны быть подвержены обработке, наносится тонкий слой олова или жидкого стекла. Цементировать также приходится при защите части изделия путем нанесения определенных веществ.

- Непосредственное выполнение азотирования проводится в газовой среде. Температура нагрева и другие режимы во много зависят от геометрии обрабатываемой детали и типа металла.

- Финишная обработка проводится для того, чтобы довести геометрические размеры и механические качества до нужных значений.

Сегодня довольно часто применяется инновационная технология ионно-плазменного азотирования. Традиционный метод предусматривает нагрев среды до температуры не выше 700 градусов Цельсия. Поэтому подобная технология получила весьма большое распространение, так как может проводиться при использовании относительно недорогостоящего оборудования.

В заключение отметим, что для насыщения поверхностного слоя азотом создается газовая среда, которая состоит из пропана (50%) и аммиака (50%). При применении подобной среды поверхность изделия нагревается до температуры 570 градусов Цельсия. Время выдержки зависит от различных параметров, может составлять несколько часов.

Азотирование — Википедия. Что такое Азотирование

Азоти́рование — это технологический процесс химико-термической обработки, при которой поверхность различных металлов или сплавов насыщают азотом в специальной азотирующей среде. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и приобретает повышенную коррозионную стойкость и высочайшую микротвёрдость. По микротвёрдости азотирование уступает только борированию, в то же время превосходя цементацию и нитроцементацию (незначительно).

Металлы и сплавы, подвергаемые азотированию

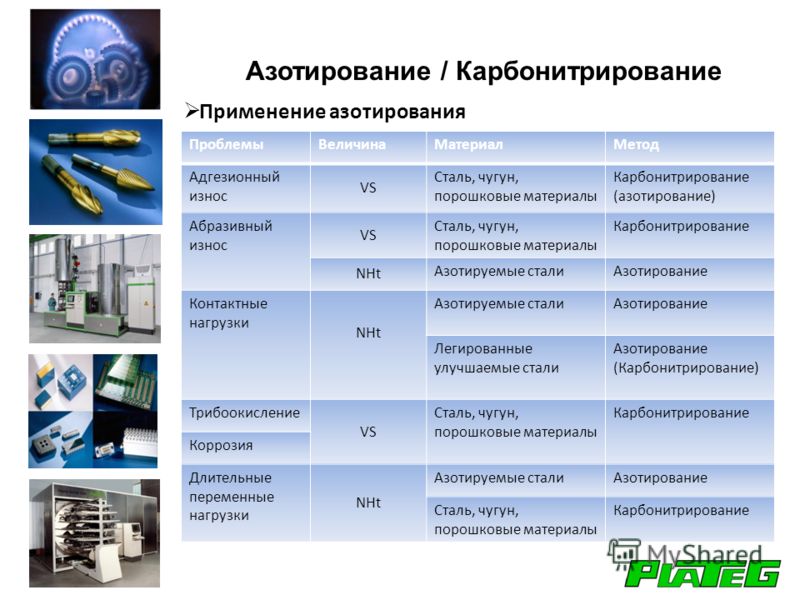

Назначение азотирования

- Упрочнение поверхности

- Защита от коррозии

- Повышение усталостной прочности

В зависимости от назначения используемые технологические процессы азотирования могут существенно отличаться.

Основные виды азотирования

Газовое азотирование

Насыщение поверхности металла производится при температурах от 400 (для некоторых сталей) до 1200 (аустенитные стали и тугоплавкие металлы) градусов Цельсия. Средой для насыщения является диссоциированный аммиак. Для управления структурой и механическими свойствами слоя при газовом азотировании сталей применяют:

- двух-, трёхступенчатые температурные режимы насыщения

- разбавление диссоциированного аммиака:

Контрольными параметрами процесса являются:

- степень диссоциации аммиака

- расход аммиака

- температура

- расходы дополнительных технологических газов (если применяются).

Каталитическое газовое азотирование

Это последняя модификация технологии газового азотирования. Средой для насыщения является аммиак, диссоциированный при температуре 400—600 градусов Цельсия на катализаторе в рабочем пространстве печи. Для управления структурой и механическими свойствами слоя при каталитическом газовом азотировании сталей применяют изменение

- перенаправление потенциала насыщения. В целом применяются более низкие температуры, чем при газовом азотировании.

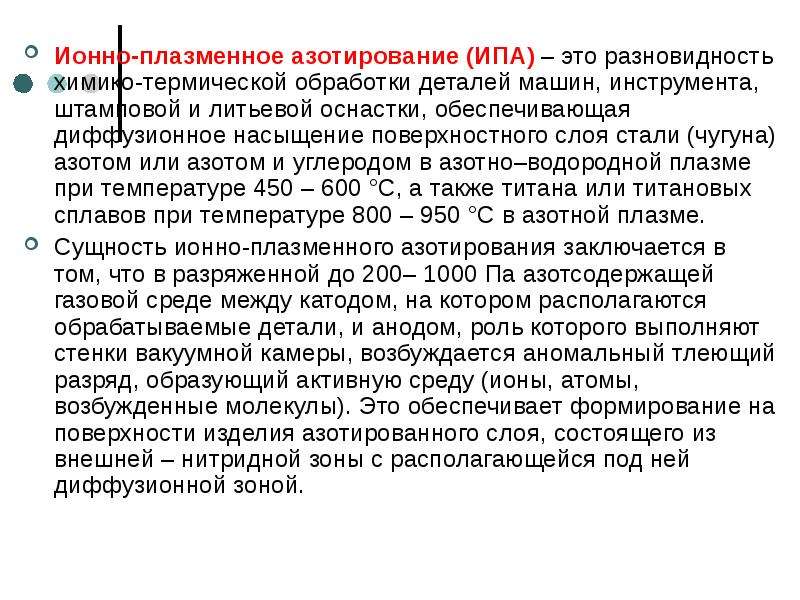

Ионно-плазменное азотирование

Технология насыщения металлических изделий в азотсодержащем вакууме (примерно 0,01 атм.), в котором возбуждается тлеющий электрический разряд. Анодом служат стенки камеры нагрева, а катодом — обрабатываемые изделия. Для управления структурой слоя и механическими свойствами слоя применяют (в разные стадии процесса):

Азотирование из растворов электролитов

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности азотом в многокомпонентных растворах электролитов, один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450—1050 °C. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения азотирования в электролит, кроме электропроводящего компонента, вводят вещества-доноры, обычно нитраты.

Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450—1050 °C. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения азотирования в электролит, кроме электропроводящего компонента, вводят вещества-доноры, обычно нитраты.

Оборудование для азотирования

Для проведения газового азотирования используются преимущественно шахтные, ретортные и камерные печи. Для подготовки аммиака перед подачей в печь используется диссоциатор.

Для проведения каталитического газового азотирования используются преимущественно шахтные, ретортные и камерные печи, оснащённые встроенными катализаторами и кислородными зондами для определения насыщающей способности атмосферы.

Для проведения процессов ионно-плазменного азотирования применяются специализированные установки, в которых происходит нагрев изделий за счёт катодной бомбардировки ионами и, собственно, насыщение.

Для азотирования из растворов электролитов применяются установки для электрохимико-термической обработки.

Свойства азотированных металлических поверхностей

См. также

Ссылки

особенности технологии и марки стали для азотирования

Азотирование стали – насыщение поверхностного слоя заготовки атомарным азотом, целью процесса является повышение твердости, износостойкости, коррозионной стойкости без значительного термического воздействия и изменения размеров. Азотирование можно применять для изделий, которые уже подверглись закалке, отпуску и шлифовке. Финишная обработка может осуществляться после ХТО. Преимущества азотирования, по сравнению с цементацией: возможность достижения более высокой твердости, сохраняющейся при температурах +450…+500°C. Процесс проходит при повышенных температурах в аммиаксодержащих средах.

Технологии

Газовая технология азотирования стали включает несколько этапов:

- Предварительная термическая обработка, состоящая из закалки и высокого отпуска.

- Механическая обработка.

- Защита участков, не подлежащих упрочнению.

- Азотирование. Заготовки помещают в герметичный муфель, устанавливаемый в печь. Нагрев производится до +500…+600°C. В муфель подают аммиак, который при воздействии высоких температур разлагается на водород и атомарный азот. Атомарный азот проникает в структуру металла с образованием нитридов, для которых характерна высокая твердость.

- Для закрепления результата и предотвращения окисления заготовку охлаждают в муфеле вместе с печью. Толщина нитридного слоя – 0,3-0,6 мм. Дополнительная обработка не требуется.

Ускорить процесс насыщения поверхности азотом можно путем реализации двухэтапной схемы:

- на первом этапе азотирование выполняется при температуре +525°C;

- на втором – температуру повышают примерно до +600°C.

Современная разновидность – ионно-плазменное азотирование. Оно осуществляется в тлеющем разряде. Обрабатываемая деталь подключается к отрицательному электроду – катоду. Роль анода выполняет муфель, в котором размещают заготовки. Между анодом и катодом пропускают электрический разряд. На первой стадии происходит очистка катодным распылением, на втором – насыщение поверхности азотом.

Обрабатываемая деталь подключается к отрицательному электроду – катоду. Роль анода выполняет муфель, в котором размещают заготовки. Между анодом и катодом пропускают электрический разряд. На первой стадии происходит очистка катодным распылением, на втором – насыщение поверхности азотом.

Марки стали для азотирования

Этому виду ХТО подвергаются углеродистые и легированные стали с содержанием С в диапазоне 0,3-0,5%. Максимальную эффективность достигается для сталей, содержащих легирующие элементы, способные образовывать температуростойкие, прочные нитриды. Такими свойствами обладают молибден, хром, алюминий. Однако элементы, повышающие твердость поверхности, часто снижают толщину азотированного слоя.

Марки низколегированной и легированной стали, рекомендуемые для азотирования:

- 38Х2МЮА – содержит алюминий, снижающий деформационную стойкость детали и способствующий повышению твердости и износостойкости поверхности.

- 40Х, 40ХФА – низколегированные марки, после азотирования широко востребованы в станкостроении и при создании нестандартного оборудования.

- 30Х3М, 38ХГМ, 38ХНМФА – сплавы, используемые в производстве изделий, предназначенных для функционирования в условиях циклических изгибающих нагрузок.

- 30Х3МФ1 – востребована для изготовления деталей с повышенными требованиями к точности размеров. Эта сталь может производиться с добавлением кремния – такой материал применяется для изготовления деталей топливного оборудования.

металлургия | Определение и история

Использование металлов в настоящее время является кульминацией долгого пути развития, продолжающегося примерно 6 500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, которые находились в самородном или металлическом состоянии, причем самыми ранними из них, по всей вероятности, были самородки золота, найденные в песках и гравии русел рек. Такие самородные металлы стали известны и ценились за их декоративные и утилитарные ценности во второй половине каменного века.

Ранняя разработка

Золото можно агломерировать в более крупные куски холодным молотком, а самородная медь — нет, и важным шагом к эпохе металлов стало открытие, что металлам, таким как медь, можно придавать форму путем плавления и литья в формах; Среди самых ранних известных изделий этого типа — медные топоры, отлитые на Балканах в IV тысячелетии до нашей эры. Следующим шагом стало открытие возможности извлечения металлов из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании.Заметно больший выход, полученный при нагревании самородной меди с соответствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в угольном слое при температурах, превышающих 700 ° C (1300 ° F), в качестве восстановителя. , окись углерода, становится все более стабильной. Чтобы осуществить агломерацию и отделение расплавленной или плавленной меди от связанных с ней минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить присутствием госсановых минералов оксида железа в выветрившихся верхних зонах месторождений сульфида меди.

Следующим шагом стало открытие возможности извлечения металлов из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании.Заметно больший выход, полученный при нагревании самородной меди с соответствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в угольном слое при температурах, превышающих 700 ° C (1300 ° F), в качестве восстановителя. , окись углерода, становится все более стабильной. Чтобы осуществить агломерацию и отделение расплавленной или плавленной меди от связанных с ней минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить присутствием госсановых минералов оксида железа в выветрившихся верхних зонах месторождений сульфида меди.

Во многих регионах медно-мышьяковые сплавы, превосходящие медь по свойствам как в литой, так и в деформируемой форме, были произведены в следующий период. Сначала это могло быть случайным из-за сходства цвета и цвета пламени между ярко-зеленым минералом карбоната меди малахитом и продуктами выветривания таких минералов сульфида меди и мышьяка, как энаргит, и, возможно, позже за этим последовал целенаправленный отбор соединений мышьяка из-за запаха чеснока при нагревании.

Сначала это могло быть случайным из-за сходства цвета и цвета пламени между ярко-зеленым минералом карбоната меди малахитом и продуктами выветривания таких минералов сульфида меди и мышьяка, как энаргит, и, возможно, позже за этим последовал целенаправленный отбор соединений мышьяка из-за запаха чеснока при нагревании.

Содержание мышьяка варьировалось от 1 до 7 процентов, с оловом до 3 процентов. Медные сплавы, в основном не содержащие мышьяка, с более высоким содержанием олова — другими словами, настоящая бронза — появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Открытие ценности олова могло произойти благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником металла.Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; в определенной степени это также встречается в упомянутых выше госсанах из оксида железа.

Несмотря на то, что бронзовая культура могла развиваться независимо в разных местах, наиболее вероятно, что культура бронзы распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковистой меди и оловянной бронзы продолжалось некоторое время вместе.Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на минералах, которые не были широко доступны и стали дефицитными, но относительный дефицит оловянных минералов не препятствовал существенной торговле этим металлом на значительных расстояниях. Возможно, что в конечном итоге предпочтение было отдано оловянной бронзе из-за вероятности отравления мышьяком от паров, образующихся при окислении минералов, содержащих мышьяк.

По мере того, как выветрившиеся медные руды в данных местах разрабатывались, более твердые сульфидные руды под ними добывались и плавились.Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это потребовало не только более высоких металлургических навыков, но и окисления тесно связанного железа, что в сочетании с использованием флюсов оксида железа и более жесткими восстановительными условиями, создаваемыми улучшенными плавильными печами, привело к более высокому содержанию железа в бронзе.

Это потребовало не только более высоких металлургических навыков, но и окисления тесно связанного железа, что в сочетании с использованием флюсов оксида железа и более жесткими восстановительными условиями, создаваемыми улучшенными плавильными печами, привело к более высокому содержанию железа в бронзе.

Невозможно провести четкую границу между бронзовым и железным веками.Небольшие куски железа могли быть произведены в медеплавильных печах, так как использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры печи создали бы более сильные восстановительные условия (то есть более высокое содержание монооксида углерода в топочных газах). Первый кусок железа, найденный на железнодорожных путях в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, датой, обычно считающейся средним бронзовым веком для этой местности. С другой стороны, в Анатолии железо использовалось еще в 2000 году до нашей эры.Иногда встречаются упоминания о железе и в более ранние периоды, но этот материал был метеорного происхождения.

После того, как была установлена связь между новым металлом, обнаруженным в медных плавках, и рудой, добавленной в качестве флюса, естественно последовала работа печей для производства одного железа. Конечно, к 1400 г. до н. Э. В Анатолии железо приобрело большое значение, а к 1200–1000 гг. До н. Э. В довольно широких масштабах превратилось в оружие, первоначально лезвия кинжалов.По этой причине 1200 г. до н.э. был принят за начало железного века. Свидетельства раскопок указывают на то, что искусство изготовления железа зародилось в горной стране к югу от Черного моря, в районе, где преобладали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены неочищенные печи, датируемые 1200 годом до н. Э., Вместе с рядом железных предметов.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 ° C (2800 ° F) была недостижима в то время, продукт представлял собой просто губчатую массу пастообразных глобул металла, смешанных с полужидкостью. шлак.Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он стоял, но многократный повторный нагрев и обработка горячим молотком удалили большую часть шлака, создав кованое железо, гораздо лучший продукт.

шлак.Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он стоял, но многократный повторный нагрев и обработка горячим молотком удалили большую часть шлака, создав кованое железо, гораздо лучший продукт.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5%. При достижимых в то время температурах — около 1200 ° C (2200 ° F) — восстановление с помощью древесного угля дает почти чистое железо, которое было мягким и имело ограниченное применение для оружия и инструментов, но когда соотношение топлива к руде было увеличено и вытяжка печи с изобретением более совершенного сильфона, железо поглотило больше углерода.Это привело к появлению блюмов и продуктов из железа с различным содержанием углерода, что затрудняет определение периода, в течение которого железо могло быть намеренно упрочнено за счет науглероживания или повторного нагрева металла в контакте с избытком древесного угля.

Углеродсодержащее железо имело еще одно большое преимущество, заключающееся в том, что, в отличие от бронзы и безуглеродистого железа, его можно было сделать еще более твердым путем закалки, то есть быстрого охлаждения путем погружения в воду. Нет никаких доказательств использования этого процесса закалки в раннем железном веке, так что он, должно быть, был либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и должно сопровождаться отпуском или повторным нагревом в более низкая температура, чтобы восстановить прочность.То, что, кажется, было установлено на раннем этапе, было практикой многократной холодной ковки и отжига при 600–700 ° C (1100–1300 ° F) — температуре, которая достигается естественным путем при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

К 1000 г. до н. Э. Железо стало известно в Центральной Европе. Его использование медленно распространилось на запад. Производство железа было довольно широко распространено в Великобритании во время римского вторжения в 55 г. до н. Э. В Азии железо было известно еще в древности, в Китае около 700 г. до н. Э.

до н. Э. В Азии железо было известно еще в древности, в Китае около 700 г. до н. Э.

Что такое азотирование? (с изображением)

Азотирование — это процесс связывания азота с металлом с целью его упрочнения. Это одна из форм поверхностного упрочнения, при которой на внешней части металлического объекта создается тонкий слой прочного сплава. Некоторые из наиболее часто азотируемых материалов представляют собой низкоуглеродистые стали, хотя этот процесс также можно использовать с другими металлами, такими как титан или молибден. Азотирование можно использовать для самых разных компонентов, включая шестерни, матрицы, кулачки или коленчатые валы.Существует три основных процесса азотирования, в каждом из которых используются различные вещества, богатые азотом, для достижения желаемого уровня упрочнения.

Ведро из азотированной стали.

Процесс азотирования может быть достигнут путем сочетания среды, богатой азотом, металла и тепла.Под воздействием сильного тепла часть азота из донорной среды может сплавиться с металлом. При правильном выполнении это может привести к очень твердому сплаву азота и металла. Некоторые из первых исследований, посвященных этому типу упрочнения, были проведены в 1930-х годах. Этот процесс был обнаружен примерно в то же время как в Соединенных Штатах, так и в Германии, хотя широко не использовался до конца Второй мировой войны.

Газообразный аммиак был одной из первых сред, используемых для легирования азота со сталью в процессе, называемом азотированием аммиака.Процедура обычно включает нагревание металлического предмета с последующей обработкой его аммиаком. Из-за тепла газ может затем распасться на водород и азот, после чего часть азота может сублимироваться в металл. Этот метод позволяет точно контролировать глубину проникновения азота и конкретные свойства получаемого сплава. Другие преимущества по сравнению с другими методами включают простоту обработки больших партий и недорогое оборудование.

Из-за тепла газ может затем распасться на водород и азот, после чего часть азота может сублимироваться в металл. Этот метод позволяет точно контролировать глубину проникновения азота и конкретные свойства получаемого сплава. Другие преимущества по сравнению с другими методами включают простоту обработки больших партий и недорогое оборудование.

Другой процесс легирования азота с металлом обычно включает ванну с цианидной солью.Этот тип азотирования требует помещения нагретого металла в богатую азотом соль. Помимо легирования азотом, металл может также поглощать углерод из соли в процессе, известном как нитроцементация. Это относительно быстрый и недорогой процесс, хотя используемые соли обычно очень токсичны. Общая стоимость процедуры может увеличиться, если в юрисдикции действуют строгие правила утилизации токсичных веществ.

Плазменное азотирование — еще один процесс, который можно использовать для упрочнения металла.В этом процессе чистый азот обычно перегревается до плазмы. Другие газы также могут быть использованы, хотя общая концепция включает создание ионов азота, которые затем могут связываться с металлом. Этот тип цементации обычно очень точный, быстрый и может привести к тому, что детали будут немедленно готовы к использованию.

Влияние параметров процесса на газовое азотирование серого чугуна

Параметры процесса газового азотирования оказывают значительное влияние на азотирующий слой материала. В настоящей работе проведена серия экспериментов по газому азотированию образцов перлитного серого чугуна при различных температурах. Для изучения влияния параметров процесса азотирования на азотирующий слой проведено численное моделирование процесса азотирования с учетом порогового значения потенциала азотирования. Результаты показывают, что численное моделирование, включающее пороговое значение потенциала азотирования, может точно предсказать глубину залегания и профиль концентрации азота.Слой азотирования увеличивается с увеличением времени и температуры азотирования, тогда как концентрация азота на поверхности уменьшается с увеличением температуры. Кроме того, результаты также показывают, что потенциал азотирования почти не влияет на глубину гильзы, в то время как он имеет большое влияние на концентрацию азота на поверхности и химический состав слоя соединения.

В настоящей работе проведена серия экспериментов по газому азотированию образцов перлитного серого чугуна при различных температурах. Для изучения влияния параметров процесса азотирования на азотирующий слой проведено численное моделирование процесса азотирования с учетом порогового значения потенциала азотирования. Результаты показывают, что численное моделирование, включающее пороговое значение потенциала азотирования, может точно предсказать глубину залегания и профиль концентрации азота.Слой азотирования увеличивается с увеличением времени и температуры азотирования, тогда как концентрация азота на поверхности уменьшается с увеличением температуры. Кроме того, результаты также показывают, что потенциал азотирования почти не влияет на глубину гильзы, в то время как он имеет большое влияние на концентрацию азота на поверхности и химический состав слоя соединения.

1. Введение

Газовое азотирование — это типичная термохимическая обработка поверхности при эвтектоидной температуре, при которой азот переносится из газообразного аммиака на поверхность детали, образуя гамма-фазу ( γ ′ -Fe 4 N ) и эпсилон-фазы ( ɛ -Fe 3 N) [1, 2]. После азотирования могут быть сформированы так называемый слой компаунда и диффузионная зона, которые способны улучшить износостойкость и коррозионную стойкость материалов и повысить усталостную долговечность [3, 4] соответственно. Параметры процесса азотирования, такие как время азотирования, температура азотирования и потенциал азотирования, имеют большое влияние на формирование слоя азотирования. Параметры процесса азотирования в основном определяются опытом практических инженерных приложений. Их влияние на азотирующий слой не очень ясно с математической точки зрения.Поэтому, учитывая чувствительность слоя азотирования к параметрам процесса, существует острая потребность в математическом исследовании влияния параметров процесса.

После азотирования могут быть сформированы так называемый слой компаунда и диффузионная зона, которые способны улучшить износостойкость и коррозионную стойкость материалов и повысить усталостную долговечность [3, 4] соответственно. Параметры процесса азотирования, такие как время азотирования, температура азотирования и потенциал азотирования, имеют большое влияние на формирование слоя азотирования. Параметры процесса азотирования в основном определяются опытом практических инженерных приложений. Их влияние на азотирующий слой не очень ясно с математической точки зрения.Поэтому, учитывая чувствительность слоя азотирования к параметрам процесса, существует острая потребность в математическом исследовании влияния параметров процесса.

В последние годы был проведен значительный объем экспериментальных работ, направленных на изучение влияния параметров процесса азотирования на процесс азотирования. Тем не менее, из-за больших затрат времени и экономических затрат экспериментальный метод не очень эффективен и применим на практике, особенно когда параметры меняются в широких пределах. В этих условиях численный анализ может быть хорошим выбором для изучения влияния параметров обработки. Ариф и др. [5] исследовали влияние времени азотирования, температуры азотирования и потенциала азотирования на концентрацию азота и профиль твердости по глубине с использованием кода конечных элементов. В их исследованиях не учитывалось влияние слоя соединения на распределение концентрации азота, поэтому расчетная глубина случая была больше экспериментальных данных. Чтобы избежать вышеупомянутых недостатков, Yang et al.В [6, 7] предложена модель роста сложного слоя легированной стали. Однако в исследованиях Янга игнорировалась разница между критическим и пороговым значением потенциала азотирования. Кроме того, Hu et al. [8, 9] моделировали процесс азотирования при многоступенчатом контроле потенциала азотирования. В их исследовании слой азотирования без слоя соединения был получен путем управления параметрами процесса азотирования. Кроме того, большинство исследований, опубликованных в литературе, были сосредоточены на процессе азотирования чистого железа или стали.

В этих условиях численный анализ может быть хорошим выбором для изучения влияния параметров обработки. Ариф и др. [5] исследовали влияние времени азотирования, температуры азотирования и потенциала азотирования на концентрацию азота и профиль твердости по глубине с использованием кода конечных элементов. В их исследованиях не учитывалось влияние слоя соединения на распределение концентрации азота, поэтому расчетная глубина случая была больше экспериментальных данных. Чтобы избежать вышеупомянутых недостатков, Yang et al.В [6, 7] предложена модель роста сложного слоя легированной стали. Однако в исследованиях Янга игнорировалась разница между критическим и пороговым значением потенциала азотирования. Кроме того, Hu et al. [8, 9] моделировали процесс азотирования при многоступенчатом контроле потенциала азотирования. В их исследовании слой азотирования без слоя соединения был получен путем управления параметрами процесса азотирования. Кроме того, большинство исследований, опубликованных в литературе, были сосредоточены на процессе азотирования чистого железа или стали. Для серого чугуна, широко используемого материала, соответствующие исследования отсутствуют.

Для серого чугуна, широко используемого материала, соответствующие исследования отсутствуют.

В данной работе была проведена серия экспериментов по азотированию образцов серого чугуна при 550, 570 и 590 ° C. После этого было проведено численное моделирование, в котором объединено влияние порогового значения потенциала азотирования на слой азотирования и второй закон Фика. Расчетная толщина диффузионной зоны сравнивалась с тестовыми данными для проверки численного моделирования. Наконец, было дополнительно исследовано влияние параметров процесса азотирования, включая температуру азотирования, потенциал азотирования и время азотирования.

2. Экспериментальная работа

2.1. Материал

Материалом, испытанным в исследовании, является серый перлитный чугун. Химический состав материала показан в таблице 1. На рисунке 1 изображена микроструктура серого чугуна. Графит в материале имеет листовую форму. Благодаря большому количеству графита серый чугун обладает хорошей теплопередачей, самосмазывающейся способностью и хорошими литейными качествами. Это очень подходящий материал для компонентов, работающих в условиях высоких температур и трения.

Это очень подходящий материал для компонентов, работающих в условиях высоких температур и трения.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.2. Процесс азотирования, подготовка образцов и оборудование

Эксперименты по азотированию проводились на образцах из серого чугуна. Экземпляры были разделены на три группы по два экземпляра в каждой группе. Тестируемые температуры были установлены как 550, 570 и 590 ° C для каждой группы, с одинаковым общим временем 24 часа и потенциалом азотирования, равным 1.5 атм −1/2 .

После азотирования образцы были подготовлены с помощью стандартной процедуры шлифовки и полировки, а наблюдение микроструктуры проводилось с помощью JSM-5610LV SEM. Образцы протравливались 5% -ным раствором Nital для наблюдения за слоем азотирования с помощью OLYMPUS PMG3. Твердость образцов также проверялась приложением нагрузки 1 Н с выдержкой 10 с. Кроме того, испытания на твердость проводились в 6 точках одного образца, и среднее значение было принято для представления окончательной твердости.

Для определения состава азотирующего слоя был проведен рентгеноструктурный анализ поверхностного слоя на рентгеновском дифрактометре D8 ADVANCE с CuK при 40 кВ и 40 мА. Область сканирования находилась в диапазоне 15–90 °.

3. Численная модель процесса газового азотирования

3.1. Теоретические основы

При газовом азотировании атомарный азот отделяется от газообразного аммиака (NH 3 ) и затем диффундирует на поверхность детали детали. Диссоциация подчиняется следующему правилу: где [N] представляет собой атом азота, растворенный в поверхности детали.

Приведенное выше уравнение предполагает, что равновесие установлено. Активированный атомарный азот растворяется в кристаллических решетках железа, что не только способствует азотированию α -Fe, но также ускоряет образование и рост слоя соединения. Растворение атомарного азота в чистом железе происходит относительно быстро, что не влияет на скорость азотирования [10]. При построении численной модели для удобства предполагается, что графит не влияет на скорость азотирования, хотя графит широко распространен в матрице железа [11]. Результирующий эффект этого предположения будет подробно обсужден в разделе 5.1.

Результирующий эффект этого предположения будет подробно обсужден в разделе 5.1.

Превращение атомарного азота в сером чугуне определяется скоростью диффузии, которая описывается вторым законом Фика: где представляет собой концентрацию азота в материале, а — коэффициент диффузии атомарного азота.

3.2. Численная модель и граничные условия

Потенциал азотирования — это измерение азотирующей способности газа NH 3 .После установления локального равновесия фазы и концентрация азота на азотируемой поверхности тесно связаны с потенциалом азотирования. В самом начале хорошо известная диаграмма Лерера чистого железа, которая была построена Лерером путем исследования условий равновесия NH 3 -H 2 и Fe-N [12], использовалась для определения взаимосвязи между азотированные фазы, концентрация азота и азотирующий потенциал.

Критическое значение потенциала азотирования определяется как точка поворота, когда зарождение фазы происходит при определенной температуре. Это значение можно получить непосредственно из диаграммы Лерера. Однако в инженерных приложениях потенциал азотирования для зарождения составного слоя не полностью равен критическому значению, поскольку минимальное значение, так называемое пороговое значение, должно быть превышено в течение определенного времени азотирования. Теоретическое уравнение [13] для порогового значения потенциала азотирования имеет вид

Это значение можно получить непосредственно из диаграммы Лерера. Однако в инженерных приложениях потенциал азотирования для зарождения составного слоя не полностью равен критическому значению, поскольку минимальное значение, так называемое пороговое значение, должно быть превышено в течение определенного времени азотирования. Теоретическое уравнение [13] для порогового значения потенциала азотирования имеет вид

Азотирование — Технический глоссарий — Bodycote Plc

Азотирование — это диффузия азота в поверхность специальной легированной стали для получения твердой поверхности и мягкой сердцевины без необходимости дальнейшей обработки.Обработка обычно проводится в диапазоне температур от 470ºC до 530ºC в атмосфере аммиака, хотя могут использоваться и другие технологические среды, такие как соляные ванны и плазма.

Азотирование выполняется только для специальных легированных сталей, содержащих хром или алюминий. Реакция азота с этими элементами сплава вызывает упрочнение, поэтому, в отличие от науглероживания и нитроцементации, закалка после обработки не требуется. Образующийся азот получают из атмосферы газообразного аммиака, который при 500 ° C диссоциирует на составляющие элементы, азот и водород.Азот, который находится в растворе в железе, диффундирует внутрь и образует нитриды алюминия или хрома, которые создают высокую твердость на поверхности азотированного компонента. На поверхности образуется слой нитрида железа и нитридов сплавов («белый слой»). Поскольку он хрупкий, его обычно удаляют с опорных поверхностей перед обслуживанием. Как и в случае науглероживания, глубина корпуса зависит от времени и температуры.

Поскольку азотирование является низкотемпературной обработкой, оно проводится на сталях, которые уже подверглись закалке и отпуску.Окончательный отпуск должен проводиться как минимум на 50 ° C выше температуры азотирования. Все стали для азотирования должны содержать молибден, чтобы избежать отпускной хрупкости, вызванной выдержкой стали в течение длительного времени при температуре около 500 ° C.

Азотирование дает преимущества в дополнение к отсутствию деформации, что связано с низкой температурой обработки и тем фактом, что не требуется закалка. Реакция упрочнения обусловлена способностью блокировать дислокации нитридов сплава, диспергированных в азотированном слое.Может быть достигнута даже более высокая твердость поверхности, чем при науглероживании, хотя достижимая глубина корпуса меньше. Из-за высокого уровня сжимающего напряжения в азотированном корпусе можно увеличить сопротивление усталости компонентов. Твердость азотированной детали сохраняется при воздействии повышенных температур. В то время как температуры 200 ° C достаточно, чтобы науглероженный корпус начал размягчаться, для размягчения азотированного корпуса требуются температуры выше, чем при азотировании, или очень продолжительное воздействие.

Хотя сам процесс азотирования практически не вызывает искажений, он вызывает небольшой, предсказуемый рост азотированного компонента, и необходимо убедиться, что компонент находится в состоянии без напряжений перед азотированием, иначе может возникнуть искажение. . Таким образом, предпочтительно включать стабилизационную обработку после стадии черновой обработки. Поскольку в большинстве приложений компонентов важна прочность ядра, обычная последовательность планирования выглядит следующим образом:

- 1.Закалка в масле и отпуск для достижения заданных свойств сердечника

- 2. Черновая машина

- 3. Стабилизируйте при 550/580 ° C в течение времени, подходящего для размера профиля .

- 4. Станок чистовой

- 5. Нитрид

- 6. Отполируйте, чтобы удалить «белый слой».

Селективное азотирование может быть достигнуто с помощью гальванического олова или меди или защитной краски на основе олова, чтобы заглушить участки, которые должны оставаться мягкими, что предотвратит диффузию азота в них.

См. Также плазменное азотирование, газовое азотирование, Corr-I-Dur®.

Статья о азотировании по The Free Dictionary

Насыщение поверхности металлических изделий азотом с целью повышения их твердости, износостойкости, предела выносливости и коррозионной стойкости. Азотирование проводится на стали, титане и некоторых сплавах, чаще всего на легированных (особенно хромо-алюминиевых) сталях, а также на стали, содержащей ванадий и молибден.

Азотирование стали происходит при температуре 500–650 ° С в аммиачной среде.Выше 400 ° C аммиак начинает диссоциировать по реакции NH 3 → 3H + N. Образовавшийся таким образом атомарный азот диффундирует в металл, образуя азотистые фазы. При температурах азота ниже 591 ° C азотированный слой состоит из трех фаз: є — нитрид Fe 2 N, γ ‘- нитрид Fe 4 N и α — азотистый феррит, содержащий около 0,01% азота при комнатной температуре. температура. При температурах 600–650 ° C также может образовываться γ-фаза; при медленном охлаждении он разлагается при 591 ° C на эвтектоид α + γ ’.Твердость азотированного слоя увеличивается до HV = 1200 (HV — твердость по методу Виккерса; соответствует 12 гиганьютон-тонн [GN] на м 2 ) и сохраняется при повторном нагреве до 500–600 ° С; это обеспечивает высокую износостойкость изделий при повышенных температурах. Азотированные стали по износостойкости значительно превосходят цементированные и отпущенные стали. Азотирование — длительный процесс; Для получения слоя толщиной 0,2–0,4 мм требуется 20–50 часов. Повышение температуры ускоряет процесс, но снижает твердость слоя.Участки, не подлежащие азотированию, защищают лужением в случае конструкционных сталей и никелированием в случае нержавеющих и жаропрочных сталей. Для уменьшения хрупкости азотированного слоя азотирование жаропрочных сталей иногда проводят в смеси аммиака и азота.

Азотирование титановых сплавов проводят при температуре 850–950 ° С в азоте высокой чистоты. Азотирование в аммиаке не используется, поскольку оно увеличивает хрупкость металла.

При азотировании образуется тонкий верхний слой нитрида и твердый раствор азота в α-титане. Толщина слоя через 30 часов составляет 0,08 мм при твердости поверхности HV = 800–850 (что соответствует 8–8,5 ГН / м 2 ). Введение в сплав определенных легирующих элементов (до 3% Al, 3–5% Zr и др.) Увеличивает скорость диффузии азота, тем самым увеличивая глубину азотированного слоя, а хром снижает скорость диффузии.Азотирование титановых сплавов в разреженном азоте

(100–10 Н / м 2 [1–0,1 мм рт. Ст.]) Позволяет получить более глубокий слой без зоны хрупкого нитрида.

Азотирование широко используется в промышленности, например, в компонентах, работающих при температуре до 500–600 ° C, таких как корпуса цилиндров, коленчатые валы, приводные шестерни, пары клапанов и компоненты нагревательного оборудования.

СПИСОК ЛИТЕРАТУРЫ

Минкевич А.Н. Химико-термическая обработка металлов и сплавов , 2-е изд.М., 1965.Гуляев А.П. Металловедение , 4-е изд. Москва, 1966.

Большая Советская Энциклопедия, 3-е издание (1970-1979). © 2010 The Gale Group, Inc. Все права защищены.