Механические свойства металлов и сплавов

Широкий сортамент металлопроката, различные марки стали, современные способы производства, новые технологии покрытия и обработки послужили тому, что металлопрокат стал основным материалом для сложных металлоемких конструкций, элементов механизмов, метизов и т.д.

Конструкции из стали эксплуатируются в различных климатических зонах, в агрессивных условиях и подлежат различным нагрузкам. Иногда, ошибочно, качества металла или сплава оценивают исключительно по таким показателям, как твердость, прочность и относительное удлинение.

На самом же деле такой информации совершенно недостаточно для выбора материала максимально соответствующего определенным задачам.

Кроме этих показателей механических свойств, мы рассмотрим самые значимые и выясним, что именно они определяют

Для начала уточним, что механические характеристики определяют работоспособность металла в определенных условиях.

Показатели механических свойств глупо недооценивать, так как обычно они служат определяющими факторами, которые говорят о возможности использование металлов в требуемых условиях работы.

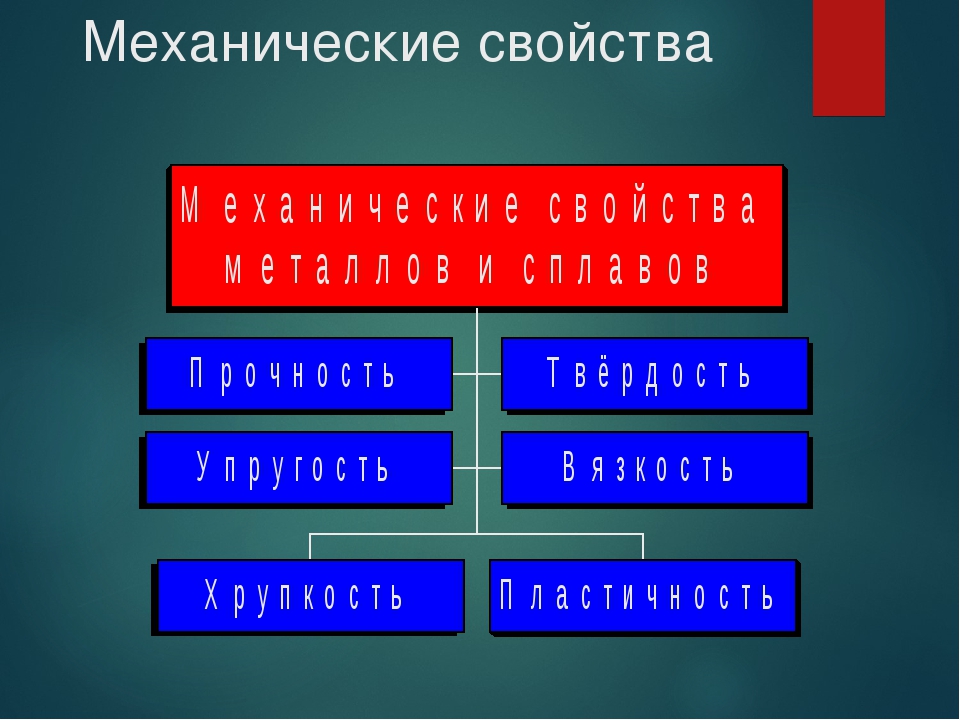

Показатели механических свойств

Основными показателями механических свойств являются значения:

- Прочности.

- Твердости.

- Упругость.

- Вязкость.

- Относительное удлинение.

- Усталость.

- Выносливость.

- Износостойкость.

Умение металлов не разрушаться при влиянии наружных сил, описывется значением прочности. Учитывая направления сил дифференцируют прочность на растяжение, сжатие, изгиб.

Твердость характеризует сопротивление металла прохождению в него иного тела. Под влиянием внешних сил металл может менять свои формы и размеры, иными словами -деформироваться.

Упругая деформация пропадает вследствии окончания воздействия силы, а пластическая (остаточная) остаются в металле.

Такое качество, как упругость определяет возможность металла упруго деформироваться, а пластичность- пластично деформироваться.

Такие свойства присущи металлу, подвергающемуся воздействию постепенно приложенных или медленно воздействующих сил, характеризуют статические свойства. Но металл может подвергаться воздействию быстро возрастающих, мгновенно приложенных, ударных сил, т.е. динамических нагрузок.

Вязкость— умение металла остаточно деформироваться под ударными нагрузками, не разрушаясь.

Хрупкость наоборот характеризует свойство металла разрушаться под этими нагрузками, без значимых остаточных деформаций.

В производстве деталей машин и механизмов сталь должна обладать определенной прочностью и упругостью и вместе с тем пластичностью и вязкостью, а для изготовления инструментов- твердостью и вязкостью.

Эти свойства проверяются механическими испытаниями:

- испытание на растяжение,

- удар на твердость.

Усталостью называется состояние металла после многократного воздействия нагрузок, менявших свою величину и направление. Сопротивление усталости определяет показатель выносливости.

Сопротивление усталости определяет показатель выносливости.

В различных марках сталей предел выносливости равен примерно половине предела прочности. В цветных металлах он значительно ниже.

Износостойкость характеризует сопротивление металла износу, т.е. уменьшению размеров при трении. Это свойство имеет большое значение для деталей, работающих н износ.

Ниже приведены основные значения механических свойств рядовых стлей

Опубликовано: 03.02.2017

Механические свойства металлов — ГП Стальмаш

Справочная информация

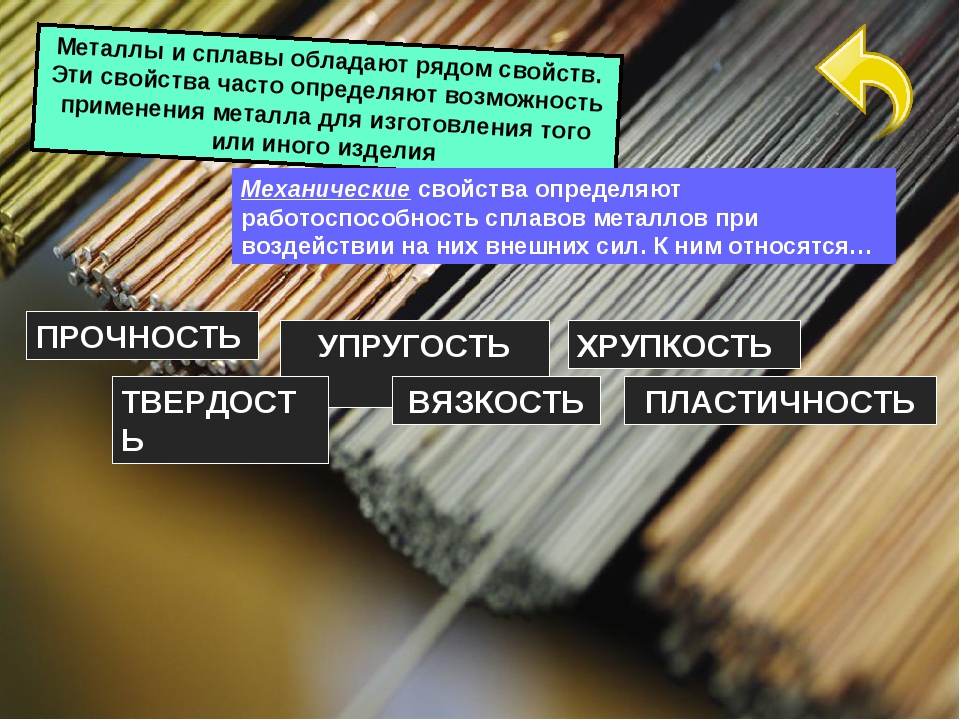

К механическим свойствам металлов и сплавов относятся:

1. ПРОЧНОСТЬ

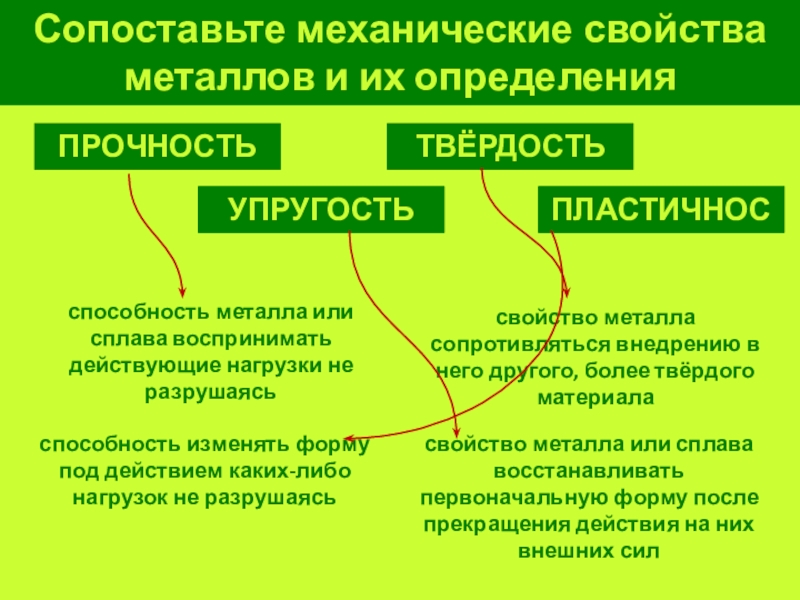

Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

2. ТВЕРДОСТЬ

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

3. УПРУГОСТЬ

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов. Попробуйте одновременно растянуть и отпустить пружины из стальной и медной проволоки. Вы увидите, что первая вновь сожмется, а вторая останется в том же положении. Значит, сталь более упругий материал, чем медь.

4. ПЛАСТИЧНОСТЬ

5. ВЯЗКОСТЬ

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Например, если наносить удары по чугунной плите, она разрушится. Чугун — хрупкий металл. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

www.ооостальмаш.рф

Основные свойства металлов — Металлы

Основные свойства металлов

Категория:

Металлы

Основные свойства металлов

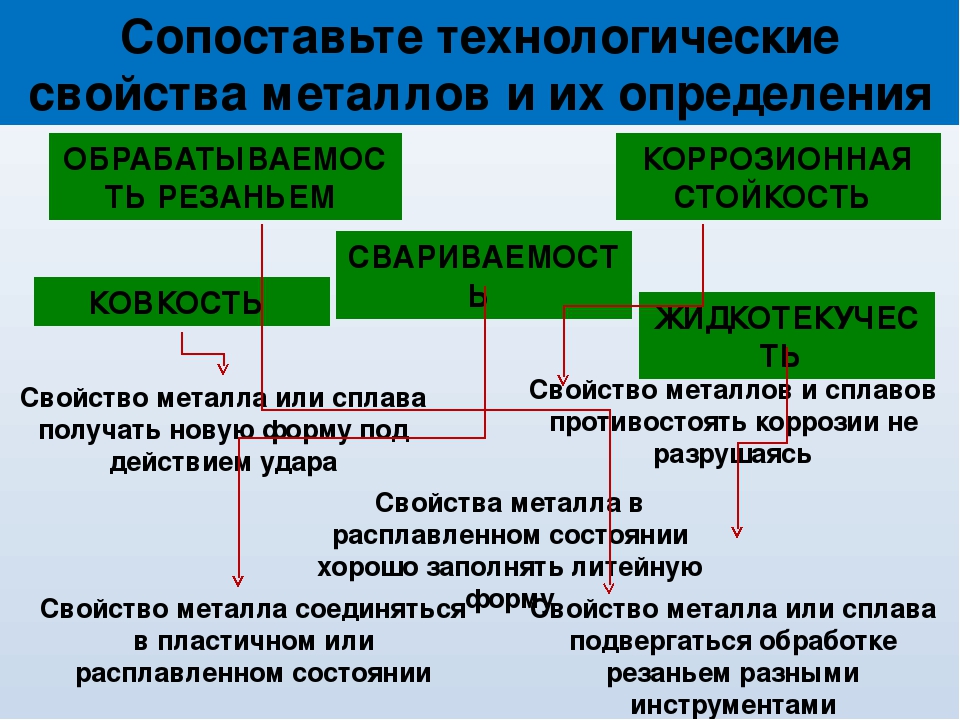

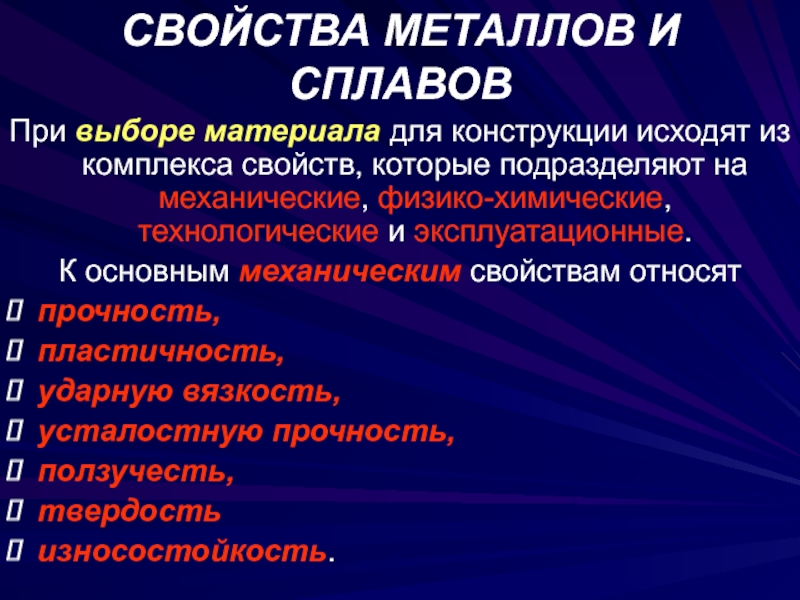

Свойства металлов делятся на физические, химические, механические и технологические.

К физическим свойствам относятся: цвет, удельный вес, плавкость, электропроводность, магнитные свойства, теплопроводность, теплоемкость, расширяемость при нагревании.

К химическим — окнсляемость, растворимость и коррозионная стойкость.

К механическим — прочность, твердость, упругость, вязкость, пластичность.

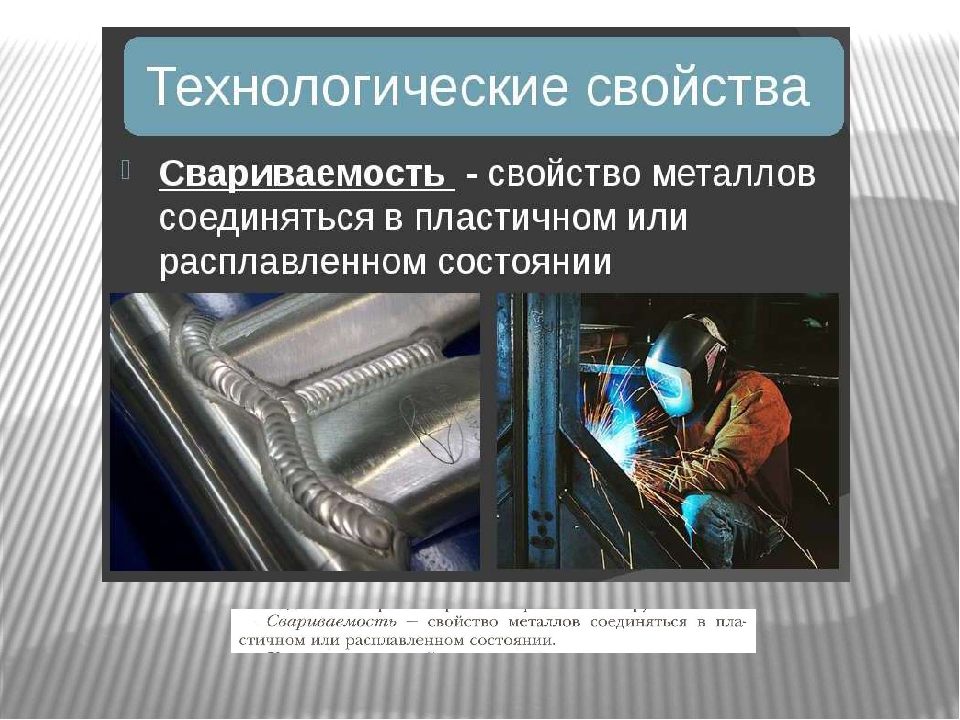

К технологическим — прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием.

Дадим краткие определения механическим свойствам.

Прочностью металла называется его способность сопротивляться действию внешних сил, не разрушаясь.

Твердостью называется способность тела противостоять проникновению в него другого, более твердого тела.

Упругость — свойство металла восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение формы (деформацию).

Вязкостью называется способность металла оказывать сопротивление быстро возрастающим (ударным) внешним силам. Вязкость — свойство обратное хрупкости.

Пластичностью называется свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия сил. Пластичность—свойство обратное упругости.

Пластичность—свойство обратное упругости.

Современными методами испытания металлов являются механические испытания, химический анализ, спектральный анализ, металлографический и рентгенографический анализы, технологические пробы, дефектоскопия. Эти испытания дают возможность получить представление о природе металлов, их строении, составе и свойствах, а также определить доброкачественность готовых изделий.

Механические испытания имеют важнейшее значение в промышленности.

Детали машин, механизмов и сооружений работают под нагрузками. Нагрузки на детали бывают различных видов: одни детали нагружены постоянно действующей в одном направлении силой, другие подвержены ударам, у третьих силы более или менее часто изменяются по своей величине и направлению. Некоторые детали машин подвергаются нагрузкам при повышенных температурах, при действии коррозии и т. п.; такие детали работают ,3 сложных условиях.

В соответствии с этим разработаны различные методы испытаний металлов, с помощью которых определяют механические свойства.

Наиболее распространенными испытаниями являются статическое растяжение, динамические испытания и испытания на твердость.

Статическими называются такие испытания, при которых испытуемый металл подвергают воздействию постоянной силы или силы, возрастающей весьма медленно.

Динамическими называют такие испытания, при которых испытуемый металл подвергают воздействию удара или силы, возрастающей весьма быстро,

Кроме того, в ряде случаев, производятся испытания на усталость, ползучесть и износ, которые дают более полное представление о свойствах металлов.

Механические свойства. Первое требование, предъявляемое ко всякому изделию,—это достаточная прочность.

Металлы обладают более высокой прочностью по сравнению с другими материалами, поэтому нагруженные детали машин, механизмов и сооружений обычно изготовляются из металлов.

Многие изделия, кроме общей прочности, должны обладать еще особыми свойствами, характерными для работы данного изделия. Например, режущие инструменты должны обладать высокой твердостью. Для изготовления режущих и других инструментов применяются инструментальные стали и сплавы.

Например, режущие инструменты должны обладать высокой твердостью. Для изготовления режущих и других инструментов применяются инструментальные стали и сплавы.

Для изготовления рессор и пружин применяются специальные стали и сплавы, обладающие высокой упругостью.

Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке.

Пластичность металлов дает возможность производить их обработку давлением (ковать, прокатывать).

Физические свойства. В авиа-, авто- и вагоностроении вес деталей часто является важнейшей характеристикой, поэтому сплавы алюминия и магния являются здесь особенно полезными. Удельная прочность (отношение предела прочности к удельному весу) для некоторых, например алюминиевых сплавов выше, чем для мягкой стали.

Плавкость используется для получения отливок путем заливки расплавленного металла в формы. Легкоплавкие металлы (например, свинец) применяются в качестве закалочной среды для стали. Некоторые сложные сплавы имеют столь низкую температуру плавления, что расплавляются в горячей воде. Такие сплавы применяются для отливки типографских матриц, в приборах, служащих для предохранения от пожаров, и т. п.

Такие сплавы применяются для отливки типографских матриц, в приборах, служащих для предохранения от пожаров, и т. п.

Металлы с высокой электропроводностью используются в электромашиностроении, для устройства линий электропередачи, а сплавы с высоким электросопротивлением— для ламп накаливания электронагревательных приборов.

Магнитные свойства металлов играют первостепенную роль в электромашиностроении (динамомашины, электродвигатели, трансформаторы), в электроприборостроении (телефонные и телеграфные аппараты) и т. д.

Теплопроводность металлов дает возможность производить их равномерный нагрев для обработки давлением, термической обработки; она обеспечивает также возможность пайки металлов, их сварки и т. п.

Некоторые сплавы металлов имеют коэффициент линейного расширения близкий к нулю; такие сплавы применяются для изготовления точных приборов, радиоламп и пр. Расширение металлов должно приниматься во внимание при постройке длинных сооружений, например мостов. Нужно также учитывать, что две детали, изготовленные из металлов с различным коэффициентом расширения и скрепленные между собой, при нагревании могут дать изгиб и даже разрушение.

Нужно также учитывать, что две детали, изготовленные из металлов с различным коэффициентом расширения и скрепленные между собой, при нагревании могут дать изгиб и даже разрушение.

Химические свойства. Коррозионная стойкость особенно важна для изделий, работающих в сильно окисленных средах (колосниковые решетки, детали машин химической промышленности). Для достижения высокой коррозионной стойкости производят специальные нержавеющие, кислотостойкие и жаропрочные стали, а также применяют защитные покрытия для изделий.

Технологические свойства. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций.

—

Все материалы обладают рядом свойств, которые различаются как физические, механические, химические и технологические.

К физическим свойствам металлов относят удельный вес, температуру плавления, цвет,.электропроводность, теплопроводность, теплоемкость, расширяемость при нагревании, магнитные свойства и некоторые другие. В зависимости от условий работы или эксплуатации деталей некоторые из этих свойств приобретают решающее значение и служат основанием для выбора материала при изготовлении и использовании детали. Например, удельный вес и прочность — важные качества для материала в самолетостроении, где нужны легкие и прочные детали. Температура плавления имеет большое значение для деталей, работающих при высоких температурах, например нити накаливания в электрических лампах, футеровка плавильных печей и т. п. Поэтому детали самолета изготовляют из сплавов алюминия и магния, а для изготовления нитей накаливания употребляется вольфрам и т. д.

В зависимости от условий работы или эксплуатации деталей некоторые из этих свойств приобретают решающее значение и служат основанием для выбора материала при изготовлении и использовании детали. Например, удельный вес и прочность — важные качества для материала в самолетостроении, где нужны легкие и прочные детали. Температура плавления имеет большое значение для деталей, работающих при высоких температурах, например нити накаливания в электрических лампах, футеровка плавильных печей и т. п. Поэтому детали самолета изготовляют из сплавов алюминия и магния, а для изготовления нитей накаливания употребляется вольфрам и т. д.

Из химических свойств металлов главным образом важна коррозионная стойкость, а также окисляемость и растворимость.

Очень важную роль в определении пригодности металла как материала для деталей машин и механизмов играют его механические свойства.

Механические свойства: прочность, твердость, упругость, пластичность, вязкость и хрупкость.

Прочность — способность материала сопротивляться воздействию сил, не разрушаясь и не изменяя допустимой формы.

Примером прочного материала служит сталь. Стальные изделия с трудом разрушаются и изменяют форму. В противоположность стали ртуть не обладает прочностью. При обычной температуре она находится в жидком состоянии и не сохраняет формы.

Твердость — способность материала противостоять проникновению в него другого, более твердого тела. Самым твердым из известных нам веществ является алмаз. Высокой твердостью обладают различные сорта стали и так называемые твердые сплавы. Твердость — главнейшее свойство материалов, из которых изготовляют режущие инструменты.

Упругость — способность тела восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших это изменение. Примером упругого тела может служить стальная пружина, которая после прекращения сил воздействия восстанавливает свою прежнюю форму.

Пластичность — способность материала изменять свою форму под воздействием сил не разрушаясь и не восстанавливать прежней формы после прекращения действия сил. Примером пластичного металла может служить свинец. Это качество по своей сущности противоположно упругости.

Примером пластичного металла может служить свинец. Это качество по своей сущности противоположно упругости.

Вязкость — способность материала выдерживать механические воздействия (удары) не разрушаясь. Очень вязка, например, малоуглеродистая сталь, употребляемая для неответственных деталей.

Хрупкость — качество, противоположное вязкости, способность тела легко разрушаться при механических воздействиях (ударах). Примером хрупкого металла является чугун.

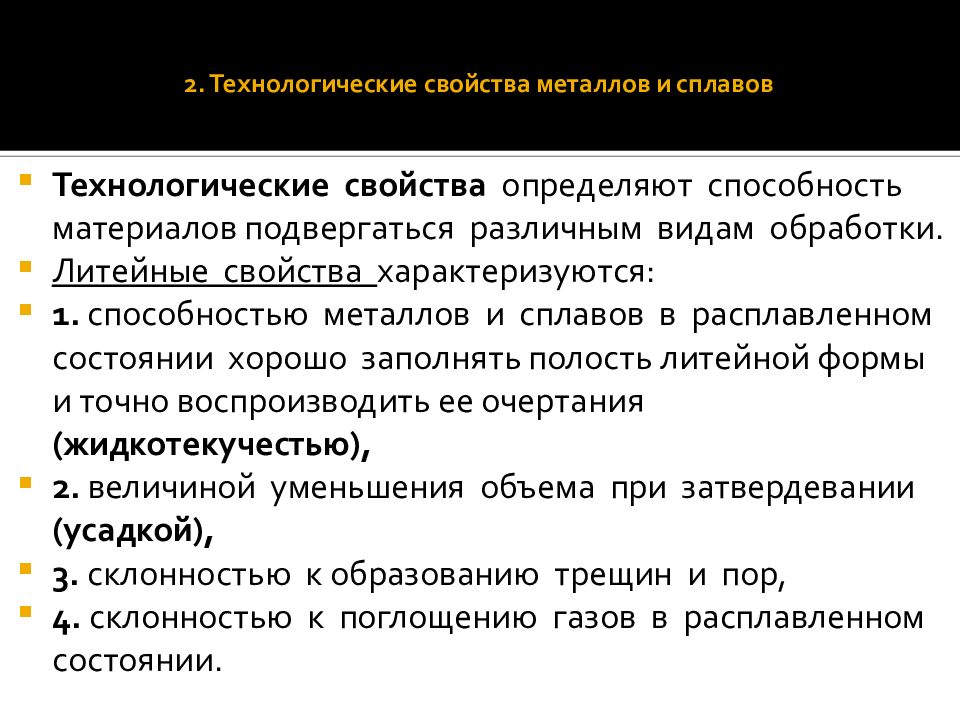

Технологические свойства металлов и сплавов представляют собой сочетание различных механических и физических свойств, проявляющихся в процессах изготовления деталей машин.

К технологическим свойствам металла относятся возможность обработки резанием, литьем, прокаткой, ковкой, волочением, способность свариваться и подвергаться термообработке.

Для определения свойств металлов и сплавов пользуются:

а) механическими испытаниями, которыми устанавливают их прочность, твердость, упругость, пластичность, вязкость и хрупкость;

б) физическими измерениями удельного веса, температуры плавления, тепла и электропроводности;

в) химическим анализом, который определяет качественный и количественный состав сплава;

г) металлографическим- анализом, позволяющим получить данные о структуре и свойствах металла с помощью микроскопа и рентгеновского аппарата;

д) технологическими пробами, дающими возможность определить пригодность металла для данного вида обработки.

Реклама:

Читать далее:

Испытания на растяжение

Статьи по теме:

Что относится к механическим свойствам металлов

Механические свойства металлов и сплавов

К основным механическим свойствам металлов относятся прочность, вязкость, пластичность, твердость, выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава.

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость — это способность материала сопротивляться проникновению в него других тел.

Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на

рис. 3. При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

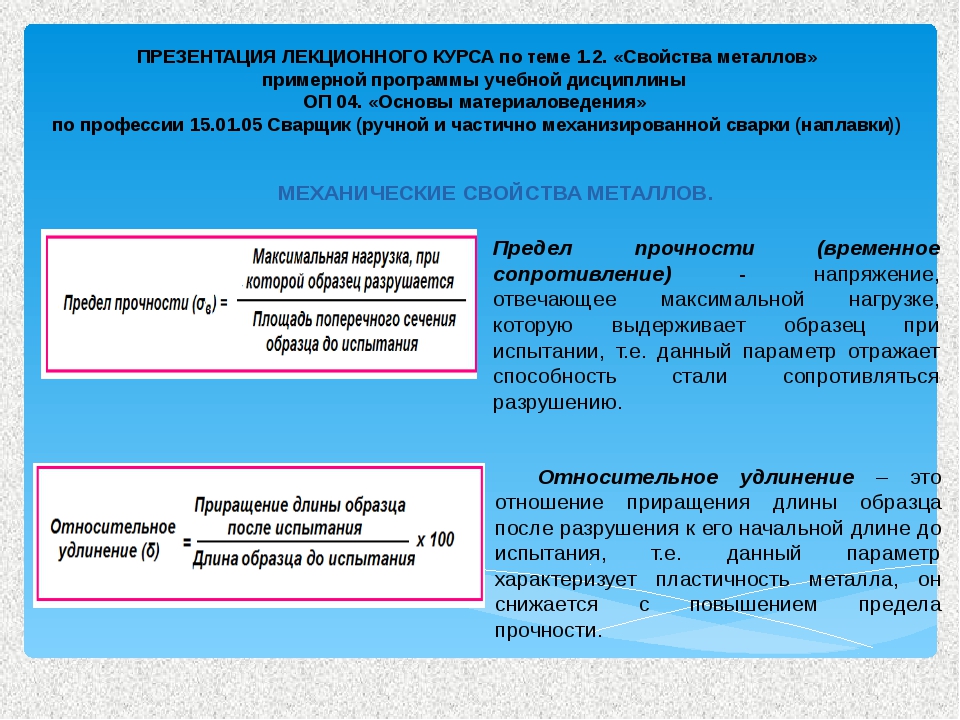

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца (рис. 4, а), к площади поперечного сечения образца в мм2.

4, а), к площади поперечного сечения образца в мм2.

Рис. 4. Методы испытания прочности материалов: а — на растяжение; б — на изгиб; в — на ударную вязкость; г — на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах (рис. 4, б), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-lo / lo · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

4, б).

Ударная вязкость в кГм/см2 определяется на образцах (рис. 4, в), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2.

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую

Механические и технологические свойства металлов

Твердость: Твердость — это свойство металлов, которое позволяет им сопротивляться вдавливанию или надрезам. Менее закаленный металл легко обрабатывается. Напротив, когда твердость металла увеличивается, обрабатываемость металла уменьшается. Когда металл затвердевает слишком сильно, он становится хрупким, что, в свою очередь, может сделать металл необрабатываемым. Повышение содержания углерода в стали может привести к увеличению ее твердости и, следовательно, сделать ее хрупкой и менее поддающейся обработке.Характер термической обработки металлов после литья с помощью процесса литья в песчаные формы, литья по выплавляемым моделям или других процессов определяет твердость металлов.

Еще одним важным свойством керамики является хрупкость. Некоторые виды керамики хрупкие, поэтому их невозможно обрабатывать. Небольшое вдавливание на этих материалах может привести к растрескиванию и поломке.

Размер и форма металла: Это еще один важный фактор, определяющий, насколько легко или сложно обрабатывать металлы.Как вы думаете, какие металлы толщиной от 50 до 400 мм можно легко обрабатывать на станке? Тот, который имеет размер 50 мм, может быть легко обработан, чем другой, потому что его толщина меньше, чем у другого.

Металлические формы, с другой стороны, влияют на легкость или сложность резки на станке. Металл полой формы легче обрабатывать, чем толстый металлический блок квадратной формы.

Тип используемого станка: Обрабатываемость зависит от типа станка, используемого в процессе резки.Время, затрачиваемое на резку металла, работающего со скоростью 20 об / сек, не может быть таким же, когда тот же металл обрабатывается станком со скоростью 50 об / с. То, что с частотой вращения 50 об / с будет иметь большую обрабатываемость, чем с оборотом 20 об / с. Причина в том, что отрезной диск первого покрывает металл на большее расстояние, чем второй.

То, что с частотой вращения 50 об / с будет иметь большую обрабатываемость, чем с оборотом 20 об / с. Причина в том, что отрезной диск первого покрывает металл на большее расстояние, чем второй.

Кроме того, твердость станка также определяет, насколько обрабатываемым может быть материал. Ясно известно, что обработка на станках, сделанных из алмаза, не может быть такой же, когда тот же материал обрабатывается станками с низкой прочностью.Алмаз, являющийся самым твердым из известных материалов, может легко обрабатывать многие материалы благодаря своей прочности.

Охлаждающие жидкости / смазки: Охлаждающие жидкости и смазочные материалы играют важную роль во время обработки материала. Поскольку смазочные материалы применяются при механической обработке, обрабатываемость металлов повышается. Это потому, что смазочные материалы снижают силы трения, действующие между машиной и обрабатываемым материалом.

Кроме того, СОЖ играют свою роль в снижении температуры обрабатывающего инструмента и обрабатываемого материала. Это снижает количество операций горячего отрыва, которые могут возникнуть из-за чрезмерного нагрева. Примерами охлаждающих жидкостей, которые можно использовать при механической обработке, являются жидкий водород, жидкий азот и жидкий гелий.

Это снижает количество операций горячего отрыва, которые могут возникнуть из-за чрезмерного нагрева. Примерами охлаждающих жидкостей, которые можно использовать при механической обработке, являются жидкий водород, жидкий азот и жидкий гелий.

Коэффициент трения: С точки зрения физики, следует отметить, что коэффициент трения µ прямо пропорционален силе трения F из формулы µ = F / R . В формуле R — нормальная реакция между поверхностью заготовки и поверхностью режущего станка.

Согласно формуле, когда коэффициент трения покоя увеличивается, сила трения между двумя контактирующими поверхностями также увеличивается. Таким образом, более высокий коэффициент трения, который является результатом высокой силы трения, увеличивает обрабатываемость металлов. В этом контексте сила трения — это сила, необходимая для преодоления трения между двумя контактирующими поверхностями во время операции обработки. Обратите внимание, что µ не может быть равным единице, то есть 100%.

Свариваемость

Это свойство металла, которое указывает на легкость, с которой два одинаковых или разнородных металла соединяются плавлением (с приложением давления или без него) и с использованием или без использования присадочных металлов.Между свариваемыми металлами должно иметь место капиллярное действие.

Перед сваркой свариваемые части очищаются от загрязнений. Примеси могут быть в виде жира, масла или даже оксидов. Жир на свариваемом участке можно удалить с помощью обезжиривающих средств. Примеси оксидов можно удалить флюсованием. Если примеси не удалить, свариваемость металла будет нарушена до и после сварки.

При сварке, включающей использование присадочных металлов, для достижения оптимальной свариваемости используемый присадочный металл должен соответствовать основным металлам, которые необходимо сваривать.Для соединения некоторых основных металлов существуют подходящие присадочные металлы. Например, медь может использоваться в качестве присадочного металла при выполнении стальных соединений.

Фактор, влияющий на свариваемость

Есть уникальные факторы, которые влияют на свариваемость соединений. Эти факторы включают:

- Состав металла;

- Тепловые свойства;

- Сварка техническая;

- Флюсирование; и

- Правильная обработка до и после сварки

Состав металла: Элементы, входящие в состав металла, влияют на его свариваемость.Материалы с более высоким содержанием серы и фосфора имеют более низкую свариваемость. Если взять, например, серый чугун, то его свариваемость низкая из-за высокого содержания в нем серы и фосфора. Опять же, когда интерес вызывает чугун с шаровидным графитом, его свариваемость выше, чем у серого чугуна, потому что он содержит меньшую долю серы и фосфора.

Тепловые свойства: Слово «тепловая» может использоваться вместо тепловой энергии. Скорость, с которой любой металл проводит тепло, влияет на свариваемость этого металла.Любой металл с хорошей теплопроводностью также хорошо сваривается.

Техника сварки: Специальные знания в области сварки также определяют свариваемость любого соединения. Есть явная разница между сваркой, выполняемой сварщиком, имеющим хороший опыт в области сварки в течение многих лет, и «маленьким мальчиком», который только учится сварке. Когда эксперт сваривает соединение, его свариваемость выглядит лучше и лучше, чем когда это делает простой ученик. Таким образом, свариваемость любого соединения зависит от применяемых навыков сварки, а также от техники, используемой в процессе сварки.

Флюс и присадочный металл: Флюсование проводится на металлах во время сварки для удаления примесей; особенно оксидные примеси. Материал, который будет флюсоваться, определяет вид флюса, который будет использоваться на нем. Когда флюсование выполняется на деталях, чтобы сплавиться вместе, может легко возникнуть капиллярное действие на металл.

Правильная обработка до и после сварки: Это важный фактор, определяющий свариваемость любого металла. Обработка поверхностей перед сваркой может определить, насколько свариваемым может быть соединение.Частями обработки может быть правильная сборка двух свариваемых металлов, а также сглаживание двух точек для обеспечения хорошего соединения между ними. Опять же, некоторые виды обработки свариваемой части могут продлить срок ее службы.

Отливка

Что такое литье? Литейность — это свойство металла, которое указывает на легкость изготовления отливок с меньшими затратами, меньшими дефектами и меньшими затратами времени. При изготовлении отливки необходимо стремиться к тому, чтобы отливка была без дефектов.Это одна из причин, по которой отливки после производства подвергаются контролю. Бездефектная отливка не может легко выйти из строя в результате коррозии или напряжения.

- Пластичность: Это способность металла вытягиваться в тонкий лист или проволоку. Это может быть достигнуто путем увеличения давления на металл и последующего вытягивания под действием большой силы или приложения силы путем вытягивания. Литые или изготовленные металлы обычно проявляют свойства направленности, особенно в отношении пластичности, и обычно литой металл менее пластичен, чем металл в кованом или отожженном состоянии («Механические свойства металлов» Дональда Маклина).

Механические свойства металлов

Механические свойства металлов определяют диапазон полезности металла и устанавливают ожидаемую службу. Механические свойства также используются для определения и идентификации металлов. Наиболее распространенными рассматриваемыми свойствами являются прочность, твердость, пластичность и ударопрочность.

Механические свойства металлов определяют диапазон использования. металла и установить сервис, которого можно ожидать.Механический свойства также используются для определения и идентификации металлов. Большинство рассматриваются общие свойства: прочность, твердость, пластичность и ударная вязкость. сопротивление.Прочность

Сила металла — это его способность выдерживать воздействие внешних сил без поломки. Предел прочности на разрыв, также называемый пределом прочности, это максимальная прочность металла при испытании на растяжение. В испытание на растяжение — это метод определения поведения металла под фактическая растягивающая нагрузка.Этот тест обеспечивает предел упругости, удлинение, предел текучести, предел текучести, предел прочности и уменьшение площади. Испытания на растяжение обычно проводятся в стандартизированных при комнатной температуре, но также можно производить при повышенных температурах.Многие машины для испытания на растяжение оборудованы для построения кривой, которая показывает нагрузка или напряжение, а также напряжение или движение, возникающие во время теста операция. В процессе тестирования нагрузка увеличивается постепенно и образец будет растягиваться или удлиняться пропорционально растягивающей нагрузке.

Образец будет удлиняться прямо пропорционально нагрузке во время упругий участок кривой до точки А. В этой точке образец продолжит удлинение, но без увеличения нагрузки. Это известен как предел текучести стали и является концом эластичного часть. В любой точке до точки A, если нагрузка устранена, Образец вернется к своему первоначальному размеру.

Урожайность происходит от точки А до точки Б, и это область пластическая деформация.Если бы нагрузка была устранена в точке B, образец не вернется к своему первоначальному размеру, а вместо этого взять перманентный набор. После точки B нагрузку необходимо увеличить до далее растяните образец.

Нагрузка увеличится до точки C, которая является пределом прочности материал. В точке C образец сломается, и нагрузка больше не будет нес. Предел прочности материала на разрыв достигается за счет деление предельной нагрузки на площадь поперечного сечения исходного образец.Это обеспечивает предел прочности на разрыв в Ньютонах на квадратный миллиметр (мегапаскали, МПа) или фунтов на квадратный дюйм.

Предел текучести или предел текучести получают путем деления нагрузки на текучесть или в точке А по исходной площади. Это дает цифру в фунтах на квадратный дюйм или МПа. Чрезвычайно пластичные металлы не имеют предела текучести. Они растягиваются или прогибаются при малых нагрузках. Для этих металлов предел текучести равен определяется изменением удлинения.Две десятых процента относительное удлинение произвольно устанавливается как предел текучести. Предел текучести это предел, на котором рассчитываются конструкции.

Пластичность

Пластичность металла — это свойство, которое позволяет ему растягиваться. или иным образом изменили форму без разрушения и сохранили измененные форма после снятия нагрузки.Пластичность металла можно определить с помощью испытания на растяжение. Это выполняется путем определения процента удлинения.Маркировки делаются двумя дюймы друг от друга в точке, где произойдет перелом. Увеличение измерительная длина, относящаяся к исходной длине, умноженная на 100, является удлинения. Это делается путем нанесения меток кернером на расстоянии двух дюймов друг от друга. на уменьшенном участке тестового купона, тестируя купон, плотно удерживая две части вместе и повторно измеряя расстояние между отметки кернером. Исходные два дюйма вычитаются из измеренная длина, а разница делится на два и умножается на 100, чтобы получить процент удлинения.

Уменьшение площади

Уменьшение площади является еще одним показателем пластичности и достигается за счет испытание на растяжение путем измерения исходной площади поперечного сечения образец и соотнесение его с площадью поперечного сечения после разрушения.Для круглого образца измеряется диаметр и поперечное сечение. рассчитывается площадь. После того, как испытательный стержень сломан, измеряется диаметр. в самой маленькой точке. Снова рассчитывается площадь поперечного сечения. Разница в площади делится на исходную площадь и умножается. на 100, чтобы получить процентное уменьшение площади.Эта цифра меньшее значение, чем удлинение, но обычно сообщается, когда приведены механические свойства металла.

Образец для испытания на растяжение также обеспечивает другое свойство металла. известен как его модуль упругости, также называемый модулем Юнга. Этот — отношение напряжения к упругой деформации. Это относится к наклон кривой к пределу текучести. Модуль упругости равен важен для дизайнеров и включен во многие формулы дизайна.

Твердость

Твердость металла определяется как сопротивление металла местное проникновение более твердого вещества. Твердость металлов измеряется путем вдавливания шарика из закаленной стали или алмаза в поверхность образец под определенным весом в машине для определения твердости.Бринелля — один из самых популярных типов машин для измерения твердость. Он обеспечивает число твердости по Бринеллю (BHN), которое находится в килограммов на квадратный миллиметр в зависимости от нагрузки, приложенной к закаленной мяч в килограммах и делится на площадь отпечатка, оставленного мяч в квадратных миллиметрах.

Есть несколько других систем измерения твердости. Популярная машина — это твердомер по Роквеллу, в котором используется алмаз, в поверхность образца. Для обеспечения разномасштабные. Для более мягких материалов используются меньшие нагрузки. Другая метод с помощью машины твердости Виккерса, которая считывает непосредственно, как алмаз вдавливается в поверхность металла. Другой способ — это Склероскоп Берега, в котором используется небольшой падающий груз, который подпрыгивает от поверхности металла, обеспечивающего меру твердости.

Ударопрочность

Стойкость металла к ударам оценивается по ударной вязкости. Металл может обладать удовлетворительной пластичностью при статических нагрузках, но может выходят из строя при динамических нагрузках или ударах.Ударную вязкость чаще всего определяют с помощью теста Шарпи. Иногда бывает измеряется тестом Изоде. Оба типа тестов используют один и тот же тип маятниковая испытательная машина. Образец для испытаний по Шарпи представляет собой балку, поддерживаемую на обоих концах и содержит выемку в центре.Образец помещен по опорам и ударил маятником по стороне, противоположной выемке. Точность и расположение выемки имеют огромное значение. Там несколько типов образцов Шарпи; V-образный вырез — самый популярный.

Ударная вязкость металла определяется путем измерения энергии впитывается в перелом. Это равно весу маятника. умноженное на высоту, на которой маятник выпущен, и высоту до маятник качается после удара об образец.В стандартной Метрическая практика, ударопрочность измеряется двумя способами. Один, в Джоулях на основе поглощенной энергии и, во-вторых, в Джоулях на квадратный сантиметр площадь поверхности излома или площадь поперечного сечения под выемка. В англо-саксонских терминах ударная вязкость — это фунт-фут. поглощенной энергии.

.МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

Механические свойства имеют первостепенное значение в более крупных промышленных применениях металлов, поэтому они требуют большого внимания при их изучении.

Прочность. — Прочность материала — это свойство сопротивления внешним нагрузкам или напряжениям без повреждения конструкции. Термин «предел прочности » относится к удельному напряжению (фунты на квадратный дюйм), развиваемому в материале в результате максимальной медленно прикладываемой нагрузки, которой материал может выдержать без разрушения при испытании на растяжение.Испытание на растяжение наиболее часто применяется к металлам, потому что оно говорит об их свойствах гораздо больше, чем любое другое отдельное испытание. В металлургии о разрушении часто говорят как об отказе, разрыве или разрушении; перелом металла — это название поверхности, на которой произошел разрыв.

Прочность металлов и сплавов зависит от двух факторов, а именно, прочности кристаллов, из которых они состоят, и прочности сцепления между этими кристаллами.Самое сильное известное вещество — это вольфрамовая проволока электрических ламп накаливания. Чистое железо непрочно, но когда сталь легирована углеродом для получения стали, она может быть прочнее любого из чистых металлов, кроме вольфрама.

Напряжение и деформация. — Напряжение — это сила внутри тела, которая сопротивляется деформации из-за приложенной извне нагрузки. Если эта нагрузка действует на поверхность единичной площади, это называется единичной силой, а сопротивление ей — единиц. Таким образом, количественно напряжение — это сила на единицу площади; на европейском континенте он выражается в килограммах на квадратный миллиметр, в Соединенных Штатах — фунтах на квадратный дюйм, а в Англии обычно используются длинные тонны на квадратный дюйм.

Когда внешняя сила действует на эластичный материал, материал деформируется, и деформация пропорциональна нагрузке. Это искажение или деформация составляет деформаций, единиц деформации, измеряемой в США и Англии в дюймах на дюйм, а в Европе — в сантиметрах на сантиметр. Единичная деформация — это отношение расстояний или длин.

Эластичность. — Любой материал, подверженный внешней нагрузке, деформирован или деформирован.Упруго напряженные материалы возвращаются к своим первоначальным размерам при снятии нагрузки, если она не слишком велика. Такое искажение или деформация пропорциональна величине нагрузки до определенной точки, но когда нагрузка слишком велика, материал постоянно деформируется, а при дальнейшем увеличении нагрузки до определенной точки материал разрушается. Свойство восстановления исходных размеров после снятия внешней нагрузки известно как эластичность .

Модуль упругости. — В пределах эластичности отношение напряжения к деформации известно как модуль упругости (т.е. мера упругости).

Модуль упругости выражает жесткость материала. Для стали и большинства металлов это постоянное свойство, на которое мало влияет термическая обработка, горячая или холодная обработка или фактический предел прочности металла. Их модули упругости показывают, что когда стержни из стали и алюминия одинакового размера подвергаются одинаковой нагрузке, возникающая в результате упругая деформация в алюминии будет почти в три раза больше, чем в стальном стержне.

Пропорциональный предел упругости. — Металлы обычно не эластичны во всем диапазоне нагрузок. Предел пропорциональности напряжения к деформации известен как предел пропорциональности . Предел упругости — это максимальное удельное напряжение, которое испытываемый образец будет выдерживать и все еще возвращаться к своим исходным размерам после снятия нагрузки. Предел пропорциональности и предел упругости в металлах очень близки друг к другу, настолько, что их часто путают, и теперь принято объединять их в один термин «Предел пропорциональной упругости». Это важное свойство, напряжение, которое нельзя превышать при проектировании.

Природа эластичности. — Эластичность металлического вещества является функцией сопротивления его атомов разделению, сжатию или вращению друг относительно друга и, таким образом, является фундаментальным свойством материала. Итак, эластичность демонстрируется как функция атомных сил. Это объясняет, почему модуль упругости прочной и хрупкой термообработанной легированной стали точно такой же, как у сравнительно слабой и вязкой отожженной стали.

Предел текучести. — Это точка на кривой «напряжение-деформация», в которой напряжение выравнивается или фактически уменьшается при продолжении деформации. Этот термин строго применим только к малоуглеродистым сталям, поскольку определяющая его характеристика не встречается в других металлах, легированных сталях или даже холоднодеформированных или нормализованных низкоуглеродистых сталях.

Максимальная сила. — Наибольшая нагрузка, которую выдерживает образец, деленная на первоначальную площадь поперечного сечения, называется пределом прочности на разрыв или пределом прочности детали.

Пластичность. — Пластичность — это способность металла постоянно деформироваться при растяжении без разрушения. В частности, этот термин обозначает емкость, которую нужно тянуть от проволоки большего диаметра к меньшему. Такая операция, очевидно, включает в себя как удлинение, так и уменьшение площади, и значения этих двух характеристик металла, определенные при испытании на растяжение, обычно принимаются в качестве меры пластичности металла.

Прочность. — Вязкость определяется как свойство поглощения значительной энергии до разрушения. Это мера общей способности материала поглощать энергию, включая энергию как упругой, так и пластической деформации при постепенно прикладываемой нагрузке. Одним из наиболее распространенных тестов на ударную вязкость является «испытание на удар», в котором измеряется энергия, поглощенная при разрушении образца при внезапном ударе.

Природа прочности. — Прочность металла определяется степенью скольжения, которая может происходить внутри кристаллов, не приводя к разрушению металла.Возможно, это результат попеременного проскальзывания и расклинивания каждой клиновидной кристаллографической плоскости, удерживаемой до приложения большего напряжения. Хрупкий металл или сплав либо не перестанет скользить после достижения упругой деформации, либо остановится только на короткое время перед разрушением. Очевидно, что последовательная остановка и проскальзывание вызовут деформацию; поэтому вязкие металлы и сплавы часто являются наиболее пластичными и пластичными.

Иногда кристаллы металла могут быть прочными, но границы кристаллов могут содержать примеси, так что наименьшая деформация кристаллической массы может вызвать растрескивание через хрупкий материал границ зерен.Это верно для стали, содержащей значительное количество фосфора, и для меди, содержащей висмут.

Ковкость. — Ковкость — это свойство металла, которое допускает остаточную деформацию при сжатии без разрушения. В частности, это означает способность раскатывать или забивать тонкие листы. Свойство пластичности похоже, но не то же самое, что и пластичность, и разные металлы не обладают этими двумя свойствами в одинаковой степени: хотя свинец и олово относительно высоки в порядке пластичности, им не хватает необходимой прочности на разрыв. быть втянутым в тонкую проволоку.Большинство металлов обладают повышенной ковкостью и пластичностью при более высоких температурах. Например, железо и никель очень пластичны при ярко-красном огне (1000 ° C).

Хрупкость. — Хрупкость подразумевает внезапный отказ. Это свойство ломаться без предупреждения, то есть без видимой остаточной деформации. Это противоположность ударной вязкости в том смысле, что хрупкое тело имеет небольшое сопротивление разрыву после достижения предела упругости. Хрупкость противоположна пластичности в том смысле, что она предполагает разрыв без значительной деформации.Часто твердые металлы являются хрупкими, но эти термины не следует путать или использовать как синонимы.

Усталостный отказ. — Если металл подвергается частым повторяющимся нагрузкам, он в конечном итоге разорвется и выйдет из строя.

Чередование стресса приведет к неудаче быстрее, чем повторение стресса. Под «чередованием напряжений» подразумевается попеременное растяжение и сжатие в любом волокне. Разрушение металлов и сплавов под действием повторяющихся или переменных напряжений, слишком малых, чтобы вызвать даже остаточную деформацию при статическом применении, называется усталостным разрушением .

Коррозионная усталость. — Если элемент подвергается также воздействию коррозионных агентов, таких как влажная атмосфера или масло, не очищенное от кислоты, нагрузка, необходимая для выхода из строя, намного ниже. Самые прочные стали не выдерживают усталости и коррозии при удельном напряжении волокна не более 24000 фунтов на квадратный дюйм, даже если их предел прочности может указывать на то, что они могут выдерживать гораздо более высокое напряжение. Интересно отметить, что удельное напряжение чрезвычайно прочной термически обработанной легированной стали, подверженной коррозионной усталости, будет не больше, чем у относительно слабой конструкционной стали.Очевидна важность защиты поверхностей усталостных элементов от коррозии с помощью цинкования, гальванизации и т. Д., Если и когда это возможно.

Твердость. — Качество твердости является сложным, и подробное исследование показало, что оно представляет собой комбинацию ряда физических и механических свойств. Его чаще определяют в терминах метода, используемого для его измерения, и обычно означает сопротивление вещества вдавливанию. Твердость также может быть определена с точки зрения устойчивости к царапинам и, таким образом, связана с износостойкостью.Термин твердость иногда используется для обозначения жесткости или состояния деформируемых изделий, поскольку твердость металла при вдавливании тесно связана с его пределом прочности при растяжении.

В инженерной практике сопротивление металла проникновению твердым инструментом для вдавливания обычно считается определяющим свойством твердости. Был разработан ряд стандартизированных испытательных машин и пенетраторов, наиболее распространенными из которых являются машины Бринелля, Роквелла и Виккерса.

При испытании Бринелля шарик из закаленной стали диаметром 10 мм вдавливается в поверхность испытуемого материала под нагрузкой 500 или 3000 кг и измеряется площадь вдавливания.Затем твердость по Бринеллю выражается как отношение приложенной нагрузки к площади слепка.

В тестах Rockwell используется ряд различных масштабов тестирования с использованием различных пенетраторов и нагрузок. Чаще всего используются шкалы «C», в которых используется алмазный конусный пенетратор при основной нагрузке 150 кг, и шкала «B», в которой используется закаленный стальной шар диаметром 1/16 дюйма при основной нагрузке 100 кг. кг. В этом испытании разница глубины проникновения между глубиной проникновения небольшой нагрузки в 10 кг и приложенной основной нагрузкой принимается в качестве меры твердости.

В испытании Виккерса используется квадратный индентор в форме ромбовидной пирамиды, который может быть нагружен от 1 до 120 кг. Как и в тесте Бринелля, твердость выражается через приложенную нагрузку, деленную на площадь поверхности пирамидального отпечатка.

Тест Бринелля обычно используется только для довольно толстых срезов, таких как прутки и поковки, в то время как тест Роквелла обычно используется как для толстых, так и для тонких срезов, таких как полосы и трубки. Поверхностный Роквелл можно использовать для деталей толщиной до 0.010 дюймов. Тестер Виккерса чаще всего используется как лабораторный прибор для очень точных измерений твердости, а не как инструмент производственного контроля.

Склероскоп Шора измеряет упругость, а не твердость, хотя они взаимосвязаны. Склероскоп измеряет отскок падающего молотка от испытательной поверхности, и число твердости выражается как высота отскока в терминах максимального отскока от полностью закаленной высокоуглеродистой стали.

Природа твердости и мягкости. — Сопротивление металла проникновению другим телом, очевидно, частично зависит от силы сопротивления его межатомных связей. На это указывает почти точная параллель порядка твердости металлов и их модулей упругости. Единственное известное исключение — это соотношение магния и алюминия. Магний поцарапает алюминий, хотя его модуль упругости и средняя прочность межатомных связей меньше.

Дата: 24.12.2015; просмотр: 1242

.

Механические свойства металлов Механические свойства относятся к поведению материала при приложении внешних сил

Стресс-деформационные отношения

Взаимоотношения напряжений и деформаций Испытания на растяжение Одним из основных ингредиентов в изучении механики деформируемых тел являются резистивные свойства материалов.Эти свойства относятся к напряжениям

Дополнительная информацияРешение для домашнего задания №1

Решение домашнего задания № 1 Глава 2: вопросы с несколькими вариантами ответа (2.5, 2.6, 2.8, 2.11) 2.5 Какие из следующих типов облигаций классифицируются как первичные облигации (более одной)? (а) ковалентная связь, (б) водород

Дополнительная информацияРЕЗЮМЕ ЛЕКЦИИ 30 сентября 2009 г.

РЕЗЮМЕ ЛЕКЦИИ 30 сентября 2009 г. Ключевые темы лекции Кристаллические структуры в связи с системами скольжения. Решенное напряжение сдвига с использованием стереографической проекции для определения плоскостей скольжения активной системы скольжения

Дополнительная информацияКонцепции стресса и напряжения

ГЛАВА 6 МЕХАНИЧЕСКИЕ СВОЙСТВА РЕШЕНИЯ ПРОБЛЕМ МЕТАЛЛОВ Понятия напряжения и деформации 6.4 Цилиндрический образец из титанового сплава, имеющий модуль упругости 107 ГПа (15,5 10 6 фунтов на квадратный дюйм) и исходный

Дополнительная информацияСВОЙСТВА МАТЕРИАЛОВ

1 СВОЙСТВА МАТЕРИАЛОВ 1.1 СВОЙСТВА МАТЕРИАЛОВ Различные материалы обладают разными свойствами в разной степени и, следовательно, ведут себя по-разному в данных условиях. Эти объекты

Дополнительная информацияПРАКТИЧЕСКИЕ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

ПРАКТИЧЕСКИЕ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ MTK 2B — Наука о материалах Ц эпо Мпуцое 215024596 Резюме Материалы обладают разными свойствами, от механических до химических.Особый интерес к

Дополнительная информацияИспытание стали на растяжение

C 265 Лаборатория № 2: Испытание стали на растяжение См. Типичный формат отчета на веб-сайте, включая: TITL PAG, ABSTRACT, TABL OF CONTNTS, LIST OF TABL, LIST OF FIGURS 1.0 — INTRODUCTION См. Общий формат лабораторного отчета

Дополнительная информацияСвойства материалов

ГЛАВА 1 Свойства материалов ВВЕДЕНИЕ Материалы являются движущей силой технологических революций и ключевыми ингредиентами производства.Материалы повсюду вокруг нас, и

Дополнительная информацияЛаборатория испытаний на растяжение

Лаборатория испытаний на растяжение Стефан Фавилла 0723668 ME 354 AC Дата представления лабораторного отчета: 11 февраля 2010 г. Дата лабораторных испытаний: 28 января 2010 г. 1 Краткое содержание Испытания на растяжение являются фундаментальными

Дополнительная информацияLösungen Übung Verformung

Lösungen Übung Verformung 1.а) Что означает T G? (б) К каким материалам он применяется? (c) Как это влияет на ударную вязкость и на диаграмму напряжения-деформации? 2. Назовите четыре основных

Дополнительная информацияσ y (ε f, σ f) (ε f

Типичные кривые напряжение-деформация для мягкой стали и алюминиевого сплава по результатам испытаний на растяжение LL (1 + ε) A = — A uu 0 1 E l Излом мягкой стали u (ε f, f) (ε f, f) ε 0 ε 0,2 = 0,002 излом алюминиевого сплава

Дополнительная информацияКЕРАМИКА: Свойства 2

КЕРАМИКА: Свойства 2 (Анализ хрупкого разрушения) S.К. БЕЙН, 1 J.Y. Томпсон 2 1 Школа стоматологии Мичиганского университета, Анн-Арбор, Мичиган 48109-1078 [email protected] 2 Юго-восточный стоматологический колледж Нова

Дополнительная информацияЛекция 14. Глава 8-1.

Лекция 14 Усталость и ползучесть технических материалов (Глава 8) Глава 8-1 Усталость Усталость = разрушение под действием приложенного циклического напряжения. сжатие образца на верхнем подшипнике подшипника двигателя встречная гибкая муфта

Дополнительная информацияПОДХОД STRAIN-LIFE (e -N)

ПОДХОД ЦИКЛИЧЕСКОЙ ДЕФОРМАЦИИ И ДЕФОРМАЦИИ (e -N) ИСПЫТАНИЕ НА МОНОТОННОЕ НАПРЯЖЕНИЕ И МЕТОДЫ ИСПЫТАНИЙ НА ДЕФОРМАЦИОННО-ДЕФОРМАЦИОННОЕ УПРАВЛЕНИЕ ЦИКЛИЧЕСКОЙ ДЕФОРМАЦИЕЙ И НАПРЯЖЕНИЕМ НА ОСНОВЕ НАПРЯЖЕНИЯ ПОДХОД К

Дополнительная информацияЗатвердевший бетон.Лекция № 14

Лекция по затвердевшему бетону № 14 Прочность бетона Прочность бетона обычно считается его самым ценным свойством, хотя во многих практических случаях и другие характеристики, такие как долговечность

Дополнительная информацияMet-2023: Концепции материаловедения I Примеры вопросов и ответов, (2009) (Met, PR, FC, MP, CNC, McE)

1 Met-223: Концепции материаловедения I Примеры вопросов и ответов, (29) (Met, PR, FC, MP, CNC, McE) Q-1.Определите следующее. (i) Точечные дефекты (ii) Вектор Бюргерса (iii) Система скольжения и скольжения (iv)

Дополнительная информация15. МОДУЛЬ УПРУГОСТИ.

Глава 5 Модуль упругости 5. МОДУЛЬ УПРУГОСТИ Модуль упругости (= модуль Юнга) E — это свойство материала, которое описывает его жесткость и, следовательно, является одним из наиболее важных

Дополнительная информацияME349 Проекты инженерного дизайна

ME349 Проекты инженерного проектирования Введение в выбор материалов Проблема выбора материалов Проектирование инженерного компонента включает три взаимосвязанные проблемы: (i) выбор материала, (ii)

Дополнительная информацияМЕХАНИКА МАТЕРИАЛОВ

Т диция CHTR MCHNICS OF MTRIS Ferdinand.Пиво. Рассел Джонстон-младший. Джон Т. ДеВольф. Примечания к лекциям: Дж. Уолт Олер, Техасский технический университет. Осевое напряжение и деформация. — Содержание. Напряжение и деформация: осевое нагружение.

. Дополнительная информацияУСТАЛОСТЬ В ДИЗАЙНЕ

РАССМОТРЕНИЕ УСТАЛОСТИ В ЦЕЛЯХ И ОБЪЕМЕ ПРОЕКТИРОВАНИЯ В этом модуле мы обсудим аспекты проектирования, связанные с усталостным разрушением, важным видом отказа в технических компонентах.Усталостное разрушение

Дополнительная информацияМартенсит в сталях

Материаловедение и металлургия http://www.msm.cam.ac.uk/phase-trans/2002/martensite.html Х. К. Д. Х. Бхадешия Мартенсит в сталях Название «мартенсит» происходит в честь немецкого ученого Мартенса. Было использовано

Дополнительная информацияУскорение силы тяжести

Ускорение свободного падения 1 Объект Определить ускорение свободного падения различными методами.2 Весы для приборов, шарикоподшипник, зажимы, электрические таймеры, счетчик, бумажные полоски, точность

Дополнительная информацияКРИВЫЕ НАПРЯЖЕНИЯ-ДЕФЕКТА

КРИВЫЕ НАПРЯЖЕНИЯ-НАПРЯЖЕНИЯ Дэвид Ройланс Департамент материаловедения и инженерии Массачусетский технологический институт Кембридж, Массачусетс 02139 23 августа 2001 г. Введение Кривые напряжения-деформации очень сильно отличаются от

. Дополнительная информацияСевероамериканский нержавеющий

Плоские изделия из нержавеющей стали для Северной Америки Лист нержавеющей стали T409 ВВЕДЕНИЕ NAS 409 — это стабилизированная ферритная нержавеющая сталь с содержанием 11% хрома.Он не так устойчив к коррозии или высокотемпературному окислению

Дополнительная информацияУдарные испытания КРАТКАЯ ИНФОРМАЦИЯ

КРАТКАЯ ИНФОРМАЦИЯ О ДЕЯТЕЛЬНОСТИ Испытания на удар. Наука в действии. Испытания на удары имеют огромное значение. Столкновение двух объектов часто может привести к повреждению одного или обоих. Повреждение может быть царапиной,

Дополнительная информация .Свойства металлов

Свойства металлов подразделяются на механические, химические, физические, технологические и эксплуатационные

Механические свойства имеют свою классификацию, которая представлена ниже. В общем случае все свойства металлов можно изобразить в виде схемы

Механические свойства металлов

Характеризуют механическое поведение металлов в определенных условиях. Подразделяются на статические, динамические и усталостные (циклические) свойства

1.1 Статические — определяемые в условиях медленного нагружения

1.1.1 Прочностные — способность сопротивляться пластической деформации (НВ, HRC, σв, σт)

1.1.2 Пластические — способность воспринимать деформацию (δ, ψ)

1.2 Усталостные — сопротивление материала знакопеременным нагрузкам (предел усталости σ-1)

1.3 Динамические — способность сопротивляться ударным нагрузкам (KCU, KCV, KCT)

Методы определения основных механических свойств металлов смотрим здесь

Химические свойства

Характеризуют взаимодействие и/или сопротивление металла различным химически активными средам.

2.1 Антикоррозионные свойства

2.2 Окалиностойкость

Физические свойства

3.1 Магнитные

3.2 Тепловые

3.3 Объемные

3.4 Электрические

Технологические свойства металлов

Определяют возможность изготовления изделия тем или иным способом К технологическим свойствам относятся жидкотекучесть, деформируемость, свариваемость, закаливаемость, прокаливаемость, обрабатываемость резанием

Эксплуатационные свойства

Обеспечивают долговечную работу в определенных условиях. К ним относятся износостойкость, теплостойкость, жаропрочность

Разбавитель универсальный — https://www.dcpt.ru

Свойства металлов и сплавов

Все свойства металлов и сплавов можно разделить на четыре группы:

Физические свойства. Физические свойства сплавов обуславливаются их составом и структурой. К ним относят:

- Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах.

- Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. У стали, например, температура плавления гораздо более высокая, чем у олова.

- Теплопроводность — способность тел проводить тепло при нагреве и охлаждении. Металлы имеют сравнительно высокую теплопроводность, чем она выше, тем равномернее распределяется температура по объему металла и тем быстрее он прогревается.

- Электропроводность — свойство металла проводить электрический ток.

- Магнитные свойства — способность металла намагничиваться (ферромагниты, парамагниты, диамагниты).

Химические свойства — это способность металла к взаимодействию с другими веществами: воздухом, водой, кислотами, щелочами и др. К химическим свойствам металлов и сплавов относят:

- Стойкость против коррозии на воздухе называют способность противостоять разрушающему действию кислорода, находящемуся в воздухе.

- Кислотостойкостью называют способность металлов и сплавов противостоять разрушающему действию кислот. Например, соляная кислота разрушает алюминий и цинк, а свинец не разрушает; серная кислота разрушает цинк и железо, но почти не действует на свинец, алюминий и медь.

- Щелочестойкостью металлов и сплавов называют способность противостоять разрушающему действию щелочей. Щелочи особенно сильно разрушают алюминий, олово и свинец.

- Жаростойкостью называют способность металлов и сплавов противостоять разрушению кислородом при нагреве. Для повышения жаростойкости вводят специальные примеси в металл, как, например, хром, вольфрам и т. д.

Технологические свойства — способность металла подвергаться различным методам горячей и холодной обработки. К технологическим свойствам металлов и сплавов относят:

- Литейные свойства определяются жидкотекучестью, усадкой и склонностью к ликвации.

- Жидкотекучесть — способность металлов и сплавов заполнять полость литейной формы, точно воспроизводя ее конфигурацию.

- Усадкой называется сокращение объема и размеров металла отливки при затвердевании и последующем охлаждении.

- Ликвацией называется неоднородность химического состава твердого сплава по сечению слитка или заготовки.

- Ковкость — способность металлов и сплавов подвергаться обработке давлением. Это свойство связано с их пластической деформацией, особенно при нагревании. С ковкостью связаны такие важнейшие виды обработки металлов давлением, как прокатка, прессование, ковка, штамповка и волочение. В нагретом состоянии ковкость металла обычно выше. Хорошую ковкость имеет сталь в нагретом состоянии, алюминиевые сплавы и латуни в холодном состоянии.

- Свариваемость — способность металлов и сплавов образовывать бездефектное сварное соединение, отвечающее необходимым эксплуатационным требованиям. Хорошая свариваемость у углеродистых, низкоуглеродистых и низколегированных сталей. Высокоуглеродистые и высоколегированные стали, некоторые цветные металлы и сплавы имеют худшую свариваемость. Чугун обладает плохой свариваемостью.

- Обрабатываемость материалов режущим инструментом — способность материала поддаваться обработке режущими инструментами. Обрабатываемость металлов резанием отражает способность металлов ограничивать производительность их обработки, вызывать затруднения в обеспечении требуемой точности и качества обработанной поверхности, требовать для обработки специальных приспособлений.

Механические свойства характеризуют отношение металла или сплава к действию на них внешних сил. Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы. К этим свойствам относятся:

- Прочность — свойство металла сопротивляться деформации и разрушению при действии на него нагрузки. Максимальная нагрузка, которую выдерживает металл в момент наступления разрушения, называется нагрузкой предела прочности, а напряжение, отвечающее этой максимальной нагрузке — пределом прочности.

- Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов.

- Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

- Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

- Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке.

- Усталость — процесс постепенного накопления повреждений в металле под длительным воздействием повторных или повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Разрушение в результате усталости во многих случаях не сопровождается заметной макродеформацией образца или детали, поэтому такое разрушение чрезвычайно трудно предупредить.

- Ползучесть — свойство металла медленно и непрерывно пластически деформироваться при постоянной нагрузке, особенно при высокой температуре.

Оставить заявку на токарные работы Вы можете любым удобным способом:

- заполнить заявку на сайте

- написать: [email protected]

- позвонить: +7(812)426-11-72

Полный список статей

Внутреннее строение и свойства металлов и сплавов

К машиностроительным материалам относятся металлы и их сплавы, древесина, пластмассы, резина, картон, бумага, стекло и др. Наибольшее применение при изготовлении машин получили металлы и их сплавы.

Металлами называются вещества, обладающие высокой теплопроводностью и электрической проводимостью; ковкостью, блеском и другими характерными свойствами, которые легко и не очень поддаются металлообработке.

В технике все металлы и сплавы принято делить на черные и цветные. К черным металлам относятся железо и сплавы на его основе. К цветным — все остальные металлы и сплавы. Для того чтобы правильно выбрать материал для изготовления деталей машин с учетом условий их эксплуатации, механических нагрузок и других факторов, влияющих на работоспособность и надежность машин, необходимо знать внутреннее строение, физико-химические, механические и технологические свойства металлов.

Металлы и их сплавы в твердом состоянии имеют кристаллическое строение. Их атомы располагаются в пространстве в строго определенном порядке и образуют пространственную кристаллическую решетку. Наименьший комплекс атомов, который при многократном повторении в пространстве воспроизводит решетку, называется элементарной кристаллической ячейкой. Форма элементарной кристаллической ячейки определяет совокупность свойств металлов: блеск, плавкость, теплопроводность, электропроводность, обрабатываемость и анизотропность (различие свойств в различных плоскостях кристаллической решетки) . Пространственные кристаллические решетки образуются при переходе металла из жидкого состояния в твердое. Этот процесс называется кристаллизацией.

Процесс кристализации. Кристаллизация состоит из двух стадий. В жидком состоянии металла его атомы находятся в непрерывном движении. При понижении температуры движение атомов замедляется, они сближаются и группируются в кристаллы. Образуются так называемые центры кристаллизации (первая стадия). Затем идет рост кристаллов вокруг этих центров (вторая стадия). Вначале кристаллы растут свободно. При дальнейшем росте кристаллы отталкиваются, рост одних кристаллов мешает росту соседних, в результате чего образуются неправильной формы группы кристаллов, которые называют зернами. Размер зерен существенно влияет на эксплуатационные и технологические, свойства металлов. Крупнозернистый металл имеет низкую сопротивляемость удару, при его обработке резанием возникает трудность в получении малой шероховатости поверхности деталей. Размеры зерен зависят от природы самого металла и условий кристаллизации.

Методы изучения структуры металла. Исследование структур металлов и сплавов производится с помощью макро- и микроанализа, а также другими способами.

Методом макроанализа изучается макроструктура, т. е. строение металла, видимое невооруженным глазом или с помощью лупы. Макроструктуру определяют по изломам металла или по макрошлифам.

Макрошлиф представляет собой образец металла или сплава, одна из сторон которого отшлифована и протравлена кислотой или другим реактивом. Этим методом выявляются крупные дефекты: трещины, усадочные раковины, газовые пузыри, неравномерность распределения примесей в металле и т. д.

Микроанализ позволяет определить размеры и форму зерен, структурные составляющие, качество термической обработки, выявить микродефекты. Микроанализ проводится по микрошлифам с помощью микроскопа (современные металлографические микроскопы дают увеличение до 2000, а электронные — до 25 000). Микрошлиф— это образец металла, имеющий плоскую полированную поверхность, подвергнутую травлению слабым раствором кислоты или щелочи для выявления микроструктуры.

Свойства металлов. Свойства металлов обычно подразделяют на физико-химические, механические и технологические. Физико-химические и механические свойства твёрдых тел, в том числе и металлов, вам знакомы из курсов физики и химии. Остановимся на рассмотрении некоторых механических и технологических свойств, важных с точки зрения обработки металлов. Под механическими свойствами, как известно, понимают способность металла или сплава сопротивляться воздействию внешних сил.

К механическим свойствам относят прочность, вязкость, твердость и др.

Прочность характеризует свойство металла или сплава в определенных условиях и пределах, не разрушаясь, воспринимать те или иные воздействия внешних сил.

Важным свойством металла является ударная вязкость — сопротивление материала разрушению при ударной нагрузке.

Под твердостью понимают свойство материала сопротивляться внедрению в него другого, более твердого тела.

К основным технологическим свойствам металлов и сплавов относятся следующие:

ковкость — свойство металла подвергаться ковке и другим видам обработки давлением;

жидкотекучесть — свойство расплавленного металла заполнять литейную форму во всех ее частях и давать плотные отливки точной конфигурации;

свариваемость — свойство металла давать прочные сварные соединения;

обрабатываемость резанием — свойство металлов подвергаться обработке режущими инструментами для придания деталям определенной формы, размеров и шероховатости поверхности.

Обзор механических свойств металлов

В металлургической промышленности механические свойства играют огромную роль при выборе правильного сплава для каждой работы. В процессе литья и механической обработки, а также в течение срока службы продукта выбранный материал будет подвергаться воздействию многих внешних сил. Производители должны создавать продукты, которые будут работать должным образом на каждом этапе пути. Понимая механические свойства, профессионалы в области производства могут сделать правильный выбор материалов и процессов.

Механические свойства описывают, как материал реагирует на приложенные нагрузки или силы. Эти свойства непостоянны; они меняются в зависимости от температуры и других внешних факторов, поэтому производители должны иметь полное представление об условиях эксплуатации детали, прежде чем рекомендовать соответствующий материал. Основные механические свойства металлов включают:

- Прочность

- Пластичность и пластичность

- Прочность

- Сопротивление усталости

- Твердость

Физические свойства — еще один способ различения металлов.Вы можете узнать больше о физических свойствах в нашем блоге здесь.

Напряжение по сравнению с деформацией

Напряжение и деформация — важные термины при обсуждении механических свойств. Под напряжением понимается сила, приложенная к объекту. Деформация относится к степени деформации объекта этим напряжением.

Прочность металлов

Силу можно измерить разными способами, но обычно она показывает, сколько силы может выдержать объект, не сгибаясь и не ломаясь. Отношение прочности к массе является ключевым свойством металлов, поскольку оно сообщает производителям, сколько материала необходимо использовать для удовлетворения конкретных требований к прочности.

Прочность часто измеряется как реакция материала на напряжения или приложенные силы в трех конфигурациях: сжатие , растяжение и сдвиг . Когда материал подвергается сжатию, на него действуют силы в направлении его центральной точки. Обратное верно для натяжения, которое разрывает материал. Сдвиговые силы действуют параллельно друг другу в противоположных направлениях.

Пластичность и ковкость металлов

В то время как прочность может быть хорошим показателем реальных характеристик, производителям необходимо расширять возможности материалов для формирования новых форм.Пластичность и пластичность показывают, насколько легко можно манипулировать материалом без разрушения. Под пластичностью понимается реакция материала на растягивающее напряжение или его способность растягиваться, кататься или выдавливаться без разрушения. Под пластичностью понимается напряжение сжатия, как при сплющивании. Благодаря высокой пластичности алюминия он так широко используется для изготовления тонкой фольги.

Поскольку поведение материала меняется в зависимости от температуры, металл может иметь хорошую пластичность или ковкость при высоких температурах, но плохую пластичность или ковкость при комнатной температуре.Сотни лет назад кузнецы уже знали об этой переменной и нагревали изделия на основе железа до тех пор, пока они не загорелись, прежде чем придать им форму.

Прочность: баланс прочности и пластичности

Toughness представляет собой идеальный баланс между прочностью и пластичностью. Самые твердые металлы — это те, которые могут поглощать наибольшее количество энергии перед разрушением. Говоря простым языком, сложнее всего сломать самые прочные детали.

Сопротивление усталости металлов

В реальных условиях металлические детали часто подвергаются повторяющимся нагрузкам в течение длительного периода времени.Хотя ни одно из этих напряжений, взятых по отдельности, не повлияло бы на прочность, пластичность или ударную вязкость детали, повторение само по себе может привести к отказу. Фактически, по данным ASM International, усталость является причиной примерно 90% механических отказов.

Сопротивление усталости — это мера способности детали подвергаться повторяющимся циклическим нагрузкам без разрушения или постоянной деформации. Значения напряжения, близкие к пределу материала, приведут к более раннему усталостному разрушению по сравнению с более низкими значениями напряжения.Как и другие механические свойства, сопротивление усталости данного сплава зависит от температуры, при которой прикладывается напряжение, а также от других факторов окружающей среды.

Усталостное сопротивление конечной детали зависит не только от состава материала, но и от наличия дефектов. Такие проблемы, как пористость, растрескивание или другие дефекты, возникшие во время производства, могут значительно снизить сопротивление усталости детали. Обзор распространенных дефектов литья и способы их предотвращения можно найти в нашем блоге.

Твердость

Твердость материалов может относиться к характеристикам по ряду параметров, включая сопротивление деформации, сопротивление царапинам или сопротивление резанию. Металлы демонстрируют сильную корреляцию между прочностью на разрыв и твердостью, а твердость стали часто можно повысить, увеличив процентное содержание углерода.

Твердостьможно измерить разными способами, и испытание на твердость по Бринеллю является одним из наиболее распространенных для металлических изделий. Испытание, впервые предложенное в 1900 году, включает вдавливание сферы из карбида или закаленной стали в поверхность измеряемой детали.Полученный отпечаток на поверхности затем измеряется с помощью микроскопа, и число твердости по Бринеллю (BHN) дается как нагрузка, деленная на площадь поверхности отпечатка.

Более твердые сплавы часто хуже обрабатываются, что может создавать препятствия при производстве продукции. Принимая во внимание дизайн с точки зрения технологичности, иногда в целом лучше использовать менее твердый сплав для отливки, особенно если продукт будет подвергаться обширной механической обработке на более позднем этапе.

Выбор правильного сплава на основе механических свойств

В мире производства наиболее важные механические свойства зависят от предполагаемого использования продукта.Поскольку механические свойства меняются в зависимости от окружающей среды, процесс проектирования продукта должен включать в себя тщательный анализ среды, в которой продукт будет работать, включая требования к температуре, влажности и нагрузке. Производители также должны учитывать все процессы формования, которым будет подвергаться материал, прежде чем он станет конечным продуктом. Часто перед инженерами и металлургами стоит задача найти баланс между показателями производительности, такими как прочность, и такими показателями процесса, как обрабатываемость.

Процесс APQP может гарантировать, что все соответствующие переменные были учтены перед выбором сплава, а лучшие литейные заводы следуют процедурам APQP на протяжении всего процесса разработки продукта.Чтобы узнать больше об оптимальных этапах проектирования изделий в области литья металлов и обработки с ЧПУ, прочитайте нашу серию блогов здесь.

Узнайте больше о производстве высококачественной продукции с помощью литья металла и обработки с ЧПУ из нашей бесплатной электронной книги:

Механические свойства материалов, металлов [Полное руководство]

В этой статье вы узнаете подробно о механических свойствах материалов и металлов.

Механические свойства материалов.

Механическое свойство касается поведения материалов или металлов, когда они подвергаются внешним силам или нагрузкам.Это характеристика, которая указывает на изменения, происходящие в металле.

Эти механические свойства учитываются при проектировании компонентов машин. Компонент будет хорошо работать во время использования, только если он разработан с учетом всех механических свойств.

Поведение материалов при внешних нагрузках называется механическими свойствами материалов.

Наиболее важные и полезные механические свойства:

1. Напряжение.

2. Штамм.

3. Удлинение.

4. Сокращение.

5. Эластичность.

6. Пластичность.

7. Прочность.

8. Ударная вязкость.

9. Предел текучести.

10. Жесткость.

11. Прочность.

12. Твердость.

13. Хрупкость.

14. Ковкость.

15. Пластичность.

16. Усталость.

17. Ползучесть.

Здесь вы подробно узнаете обо всех перечисленных выше механических свойствах металлов и материалов.

1. Прочность.

Это механическое свойство металла, которое обеспечивает сопротивление внешней силе, или способность или способность выдерживать различные нагрузки без деформации или разрушения.

Следовательно, это самое высокое сопротивление материала, когда он подвергается внешней нагрузке. Чем прочнее материал, тем большую нагрузку он выдерживает.

В случае металлов прочность очень важна, потому что металлы должны выдерживать большие нагрузки. Это означает, что металлы не должны подвергаться сильным напряжениям и деформации.

Если металлы обладают высокой прочностью, они могут выдерживать различные нагрузки.

На металлические детали станка могут действовать различные нагрузки;

1. Растяжение,

2. На сжатие,

3. Сдвиг,

4. Изгиб,

5. Кручение и т. Д.,

и их соответствующие силы включают:

1. Прочность на растяжение,

2. Прочность на сжатие,

3. Прочность на сдвиг.

4. Прочность на изгиб,

5. Прочность на скручивание и т. Д.

Некоторые металлы и их сплавы обладают высокой прочностью на единицу массы, что делает их полезными материалами для несения тяжелых нагрузок или сопротивления любым повреждениям, вызванным ударными нагрузками. .

В зависимости от типа приложенной нагрузки прочность может быть растягивающей, сжимающей, сдвиговой или скручивающей. Материал может быть нагружен посредством нагрева, внутренней структуры, типа нагрузки и т. Д.