Самодельный фрезерный станок по металлу своими руками

СодержаниеНастольный ручной станок, оснащенный ЧПУ и предназначенный для обработки металла, в домашнем хозяйстве является очень полезной вещью.

Кроме того, сделать такое устройство своими руками можно прилагая к этому небольшое количество усилий.

Для этого понадобятся такая оснастка и составляющие, как электродвигатель с подходящим уровнем мощности, стол и направляющая конструкция.

Читайте также: как сделать гибщик арматуры своими руками?

ГДЕ КУПИТЬ Привод для самодельного станка

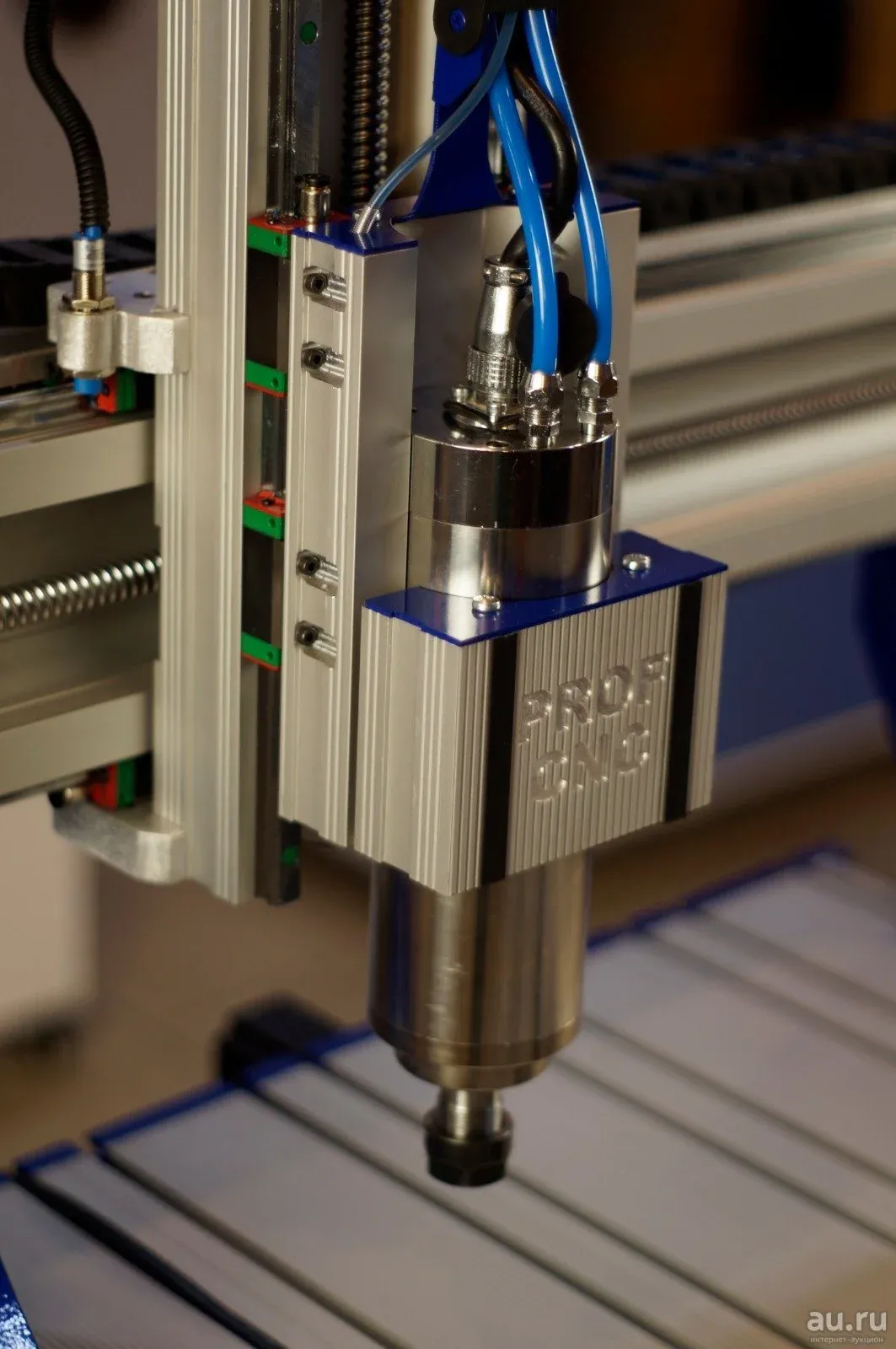

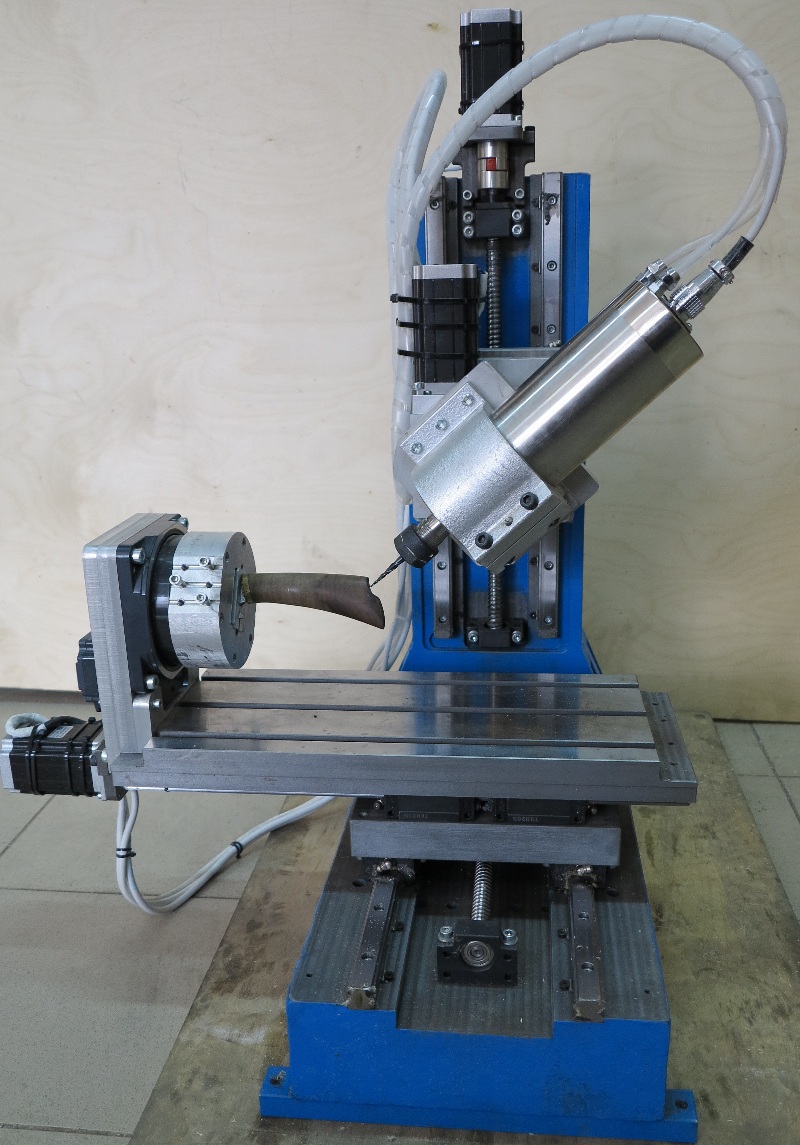

Собираясь сделать несложный ручной переносной или ручной настольный малогабаритный фрезерный станок по металлу с ЧПУ своими руками, в первую очередь внимание стоит обратить на электропривод.

Главный и решающий фактор здесь – это уровень мощности. Большинство самодельных фрезерных станков по металлу, сделанных своими руками изготавливается для произведения неглубокой выборки металлических заготовок.

В таком случае агрегат можно сделать с помощью мотора российского производства, который обладает мощностью, равной 500 Ваттам.

Однако такой агрегат, снабженный ЧПУ время от времени будет глохнуть и едва ли оправдает те ресурсы времени и средств, которые были в него вложены.

Наиболее оптимальным вариантом общепризнанно считается тот, при котором настольный ручной малогабаритный станок по металлу, сделанный своими руками, оснащается двигателем, мощность которого, в среднем, составляет 1100 Ватт.

Привод станка с ЧПУ обладающий мощностью, равной 1-2 киловаттам способствует применению любого типа фрезы. Особенностью специализированного электродвигателя такого типа является оснащение усиленными подшипниками для длительного сопротивления большим нагрузкам, возникающим в продольном и поперечном направлении оси вращения.

Обработка металлических заготовок при этом будет производиться в обычном режиме. Для фрезера по металлу, собранного своими руками и оснащенного ЧПУ может подойти как стационарный электромотор, так и привод, который прежде использовался в мощных ручных электроинструментах.

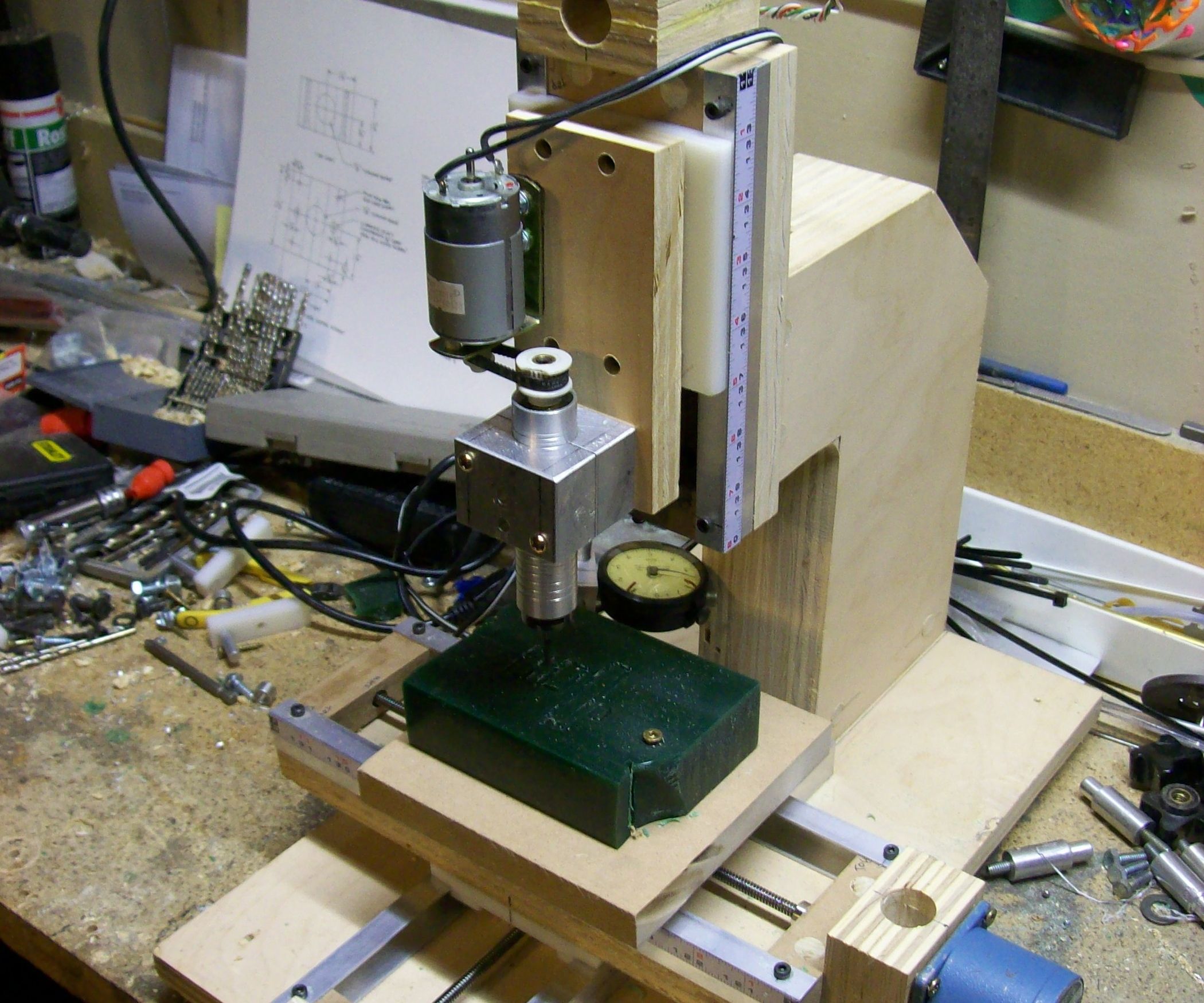

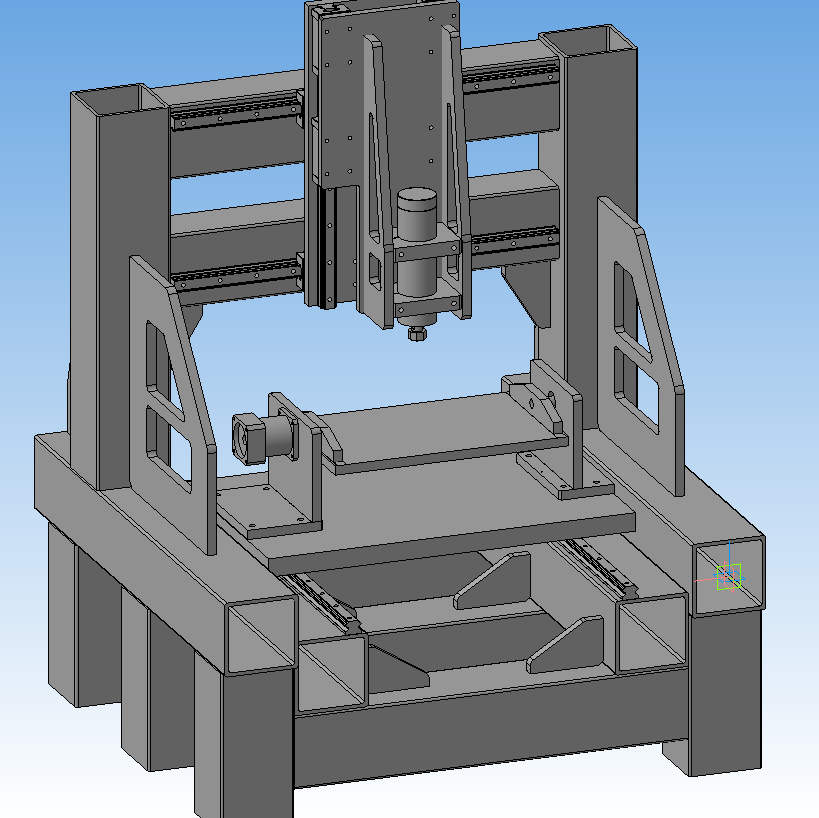

Самодельный фрезерный станок

Эту деталь можно позаимствовать из болгарки, дрели, или ручного фрезера. Еще один значимый фактор при создании фрезерного агрегата по металлу своими руками – это количество оборотов.

Читайте также: сферы применения универсальных фрезерных станков по металлу.

Чем оно выше, тем большей чистотой и равномерностью будет обладать выполненный рез. Никаких проблем не возникнет, если двигатель, используемый в станке с ЧПУ, рассчитан на работу в бытовой сети в 220 вольт.

В том случае если Вы решите сделать агрегат, оснащенный трехфазным асинхронным двигателем, подключать его придется с ориентировкой на особую схему.

Она выражена в алгоритме подключения по типу «звезда-треугольник». Благодаря реализации такой схемы мотор будет производить плавный запуск и выдачу максимально возможной мощности.

Стоит учитывать, что в том случае, когда трехфазный электродвигатель будет подключен к однофазной сети, он потеряет 30-50% своего КПД.

к меню ↑

Как сделать самодельный лифт для фрезера?

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Осуществить сборку самодельного фрезерного станка с ЧПУ по металлу можно достаточно легко. Особое внимание следует уделить регулировочному лифту, который можно собрать с применением обычных толстых листов фанеры.

Вся конструкция должна быть закреплена на крышке рабочего стола. При этом сам агрегат не нужно будет оснащать шкивами и ремнями.

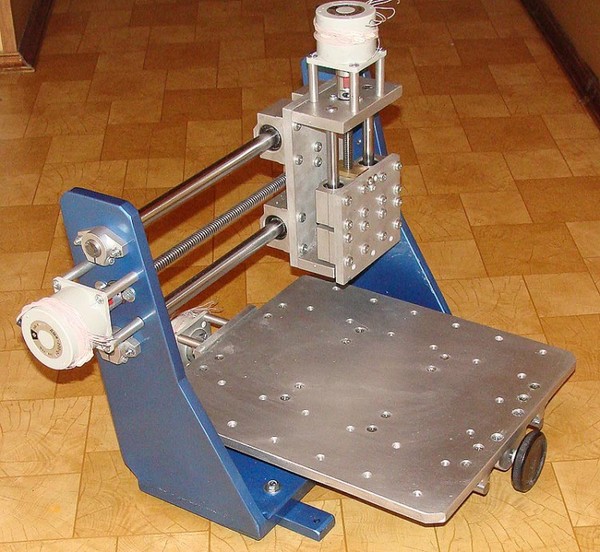

Настольный фрезерный станок, сделанный своими руками

Насадка фрезы на настольные фрезерные станки по металлу будет осуществляться прямо на вращающийся вал электродвигателя. Здесь важно применять такой привод, который будет обладать способностью к вращению на высоких оборотах. Сам лифт, собираемый под фрезерные станки по металлу дома, состоит из таких деталей, как:

- корпус;

- каретка;

- скользящие полозья;

- резьбовая ось;

- фиксирующий винт.

Когда ось будет вращаться, то каретка с присоединенным мотором сможет перемещаться вверх и вниз по направлению оси.

Полозья используются для того, чтобы выполнять функцию направляющих ограничителей. При помощи фиксирующего винта каретку нужно будет закрепить для придания ей высокой степени неподвижности, после того, как она будет выставлена по высоте.

Крепления несущего корпуса, который будет удерживать всю конструкцию, осуществляется к нижней крышке верстака.

При выполнении этих действий нужно будет тщательно следить за тем, чтобы каретка и двигатель не расшатывались, находясь в корпусе. Это может привести к тому, что во время фрезеровки выборка металла будет неровной.

Читайте также: как работает фрезеровочный станок по дереву?

Представленное приспособление для фрезерного агрегата сможет обеспечить плавную регулировку вылета сменной фрезы над поверхностью рабочего стола.

Самодельный фрезерный по металлу с нуля

Для обеспечения высокой степени удобства можно оснастить лифт самодельными шестернями. При этом поворотный вертикальный рычаг можно будет разместить сбоку, а не с верхнего края.

Читайте также: особенности и возможности фрезера с ЧПУ по дереву.

Если готового рабочего стола дома нет, то при самостоятельном его изготовлении важно учитывать индивидуальные особенности каждого отдельно взятого материала под фрезерные станки по металлу.

К примеру, тот стол под ручной настольный фрезерный станок по металлу по металлу, который будет изготовлен из дерева, боится попадания влаги. Однако наряду с этим деревянную конструкцию легче всего изготовить, к тому же оснастка способна эффективно поглощать вибрации.

Направляющие, которые будут обеспечивать упор заготовки, подвергнутой обработке можно сделать дома из фанеры или ДСП. Также предусматривается регулировка положения оснастки с ориентировкой на горизонтальную плоскость. Для сбора металлической стружки можно применить обычный старый бытовой пылесос.

Читайте также: какими методами происходит процесс фрезерной резки фанеры на станках с ЧПУ?

к меню ↑

Изготавливаем крышку

В качестве материала для крышки необходимо использовать фанеру с параметром толщины, равным 19 миллиметрам.

При этом длина крышки должна равняться 0,6 метрам, а ширина – 0,5 метрам. Для того чтобы значительно улучшить базовые характеристики самодельного фрезерного станка по металлу нужно в первую очередь увеличить прочность стола.

Для этого делается облицовка из текстолита с толщиной, равной 2 миллиметрам. С этой целью нужно будет вырезать лист с такими же размерами, как и первый вырезанный из фанеры.

Важно помнить, что в процессе вырезания крышки и облицовки для нее к уже указанным размерам следует прибавить припуски равные 2,5 сантиметрам.

Создание рамы для станка из подручных материалов

После этого нужно нанести тонкий слой клея на текстолитовую поверхности и верхнюю часть фанерной крышки.

При этом нужно отступить от края фанеры на 0,3 сантиметра и выполнить приклеивание текстолита. После присоединения поверхностей по ним нужно будет пройтись резиновым валиком.

Полученная заготовка и оснастка устанавливается на отрезной станок или на циркуляционную пилу. Это производится таким образом, чтобы край листа фанеры смог плотно прижаться к упору.

Это производится таким образом, чтобы край листа фанеры смог плотно прижаться к упору.

Далее от края упора нужно отступить 6 миллиметров и произвести отпил фанеры и облицовки из текстолита одним лезвием. После этого нужно перевернуть полученную заготовку и проделать те же действия с противоположным краем.

Подвергшиеся обработке края передвигаются до самого упора и обрезаются для того, чтобы придать плите необходимую форму. Из фанерного листа нужно вырезать накладки продольного и бокового типа с ориентировкой на строго фиксированные размеры.

Ширина продольной накладки должна равняться 0,4 сантиметрам при длине в 70 сантиметров. Ширина боковой – 0,6 см, при длине в 60 сантиметров.

Алюминиевая рама для самодельногоо фрезерного станка

Читайте также: устройство и выбор модели ручного кромочного фрезера.

Далее нужно заняться изготовлением вспомогательной детали для того, чтобы ровно произвести приклейку кромочных накладок. При этом важно соблюдать правильную последовательность действий:

При этом важно соблюдать правильную последовательность действий:

- Берется четыре куска фанеры с параметрами размеров 10×10 см.

- В каждом куске вырезаются пазы с размерами 5×5 см.

- Производится их закрепление при помощи струбционов по всем углам изготовленной крышки.

- Прикрепление накладок выполняется при помощи клея, фиксация – с помощью струбцинов.

к меню ↑

Монтаж упора

Накладки и оснастка прижимаются к уже смонтированной вспомогательной детали, после чего они приклеиваются к верхней кромке крышки. Сквозь заранее проделанные пазы можно рассмотреть, насколько правильно произошла стыковка накладок по всем углам.

После этого производится установка 19-ти миллиметровой дисковой фрезы на отрезной настольный станок. Упор присоединяется с помощью изготовленной деревянной накладки с высотой в 25 сантиметров.

Читайте также: виды, особенности и самостоятельная сборка фрез для мотоблока.

Настойку фрезы и упора нужно проводить таким образом, чтобы появилась возможность для выбора шпунтов, помещающихся в кромочные накладки. Точность настроек должна быть практически идеальной. Для этого лучше потренироваться на неиспользуемых обрезках.

Точность настроек должна быть практически идеальной. Для этого лучше потренироваться на неиспользуемых обрезках.

Мини токарный станок по металлу своими руками

Крышку нужно плотно прижать к упору той стороной, которая изначально была покрыта текстолитом. Потом нужно будет выбрать все шпунты в кромочных накладках расположенных по бокам.

Фрезерный станок по металлу и оснастка понадобится для того, чтобы поспособствовать установке алюминиевого профиля. Для этого в отрезке любого размера нужно выпилить шпунт при помощи дисковой фрезы.

После чего следует убедиться в том, что ползунок в нем проходит до самого углового упора. Если он без затруднений будет перемещаться при нормальном люфте, то в крышке нужно будет выпилить паз такого же размера и разместить его фанерой к верху.

к меню ↑

Как работает самодельный настольный фрезерный станок по металлу? (видео)

Предложения компаний

Главная страница » ФрезерныеЧПУ станок по дереву и металлу своими руками

Поддержите проект на Patreon: https://www. patreon.com/nikodembartnik

patreon.com/nikodembartnik

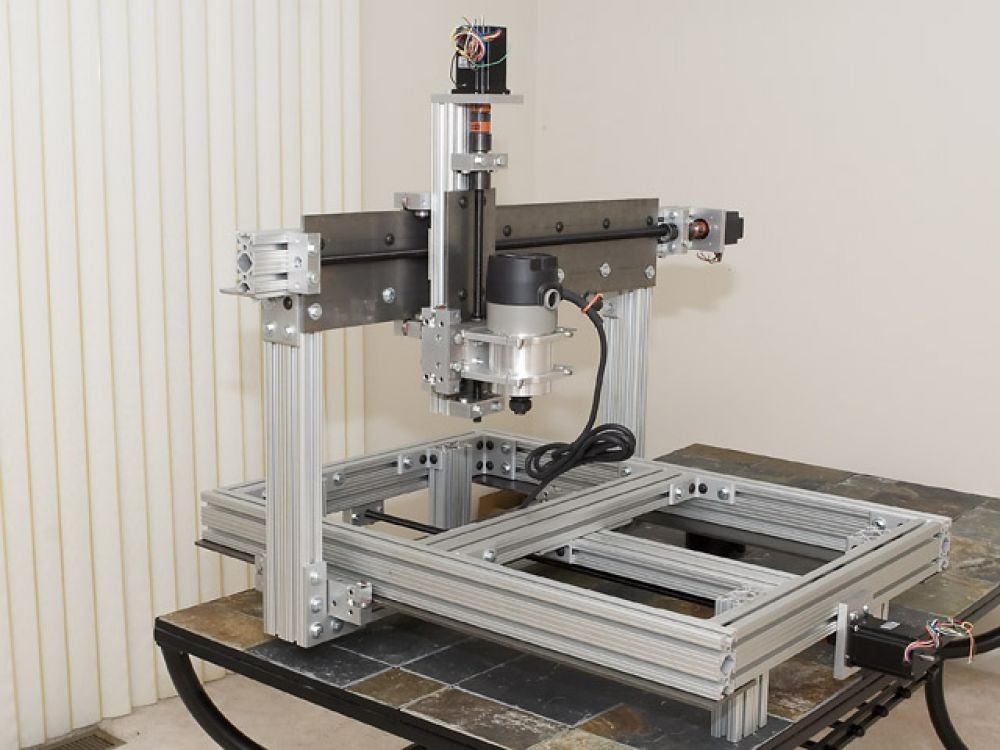

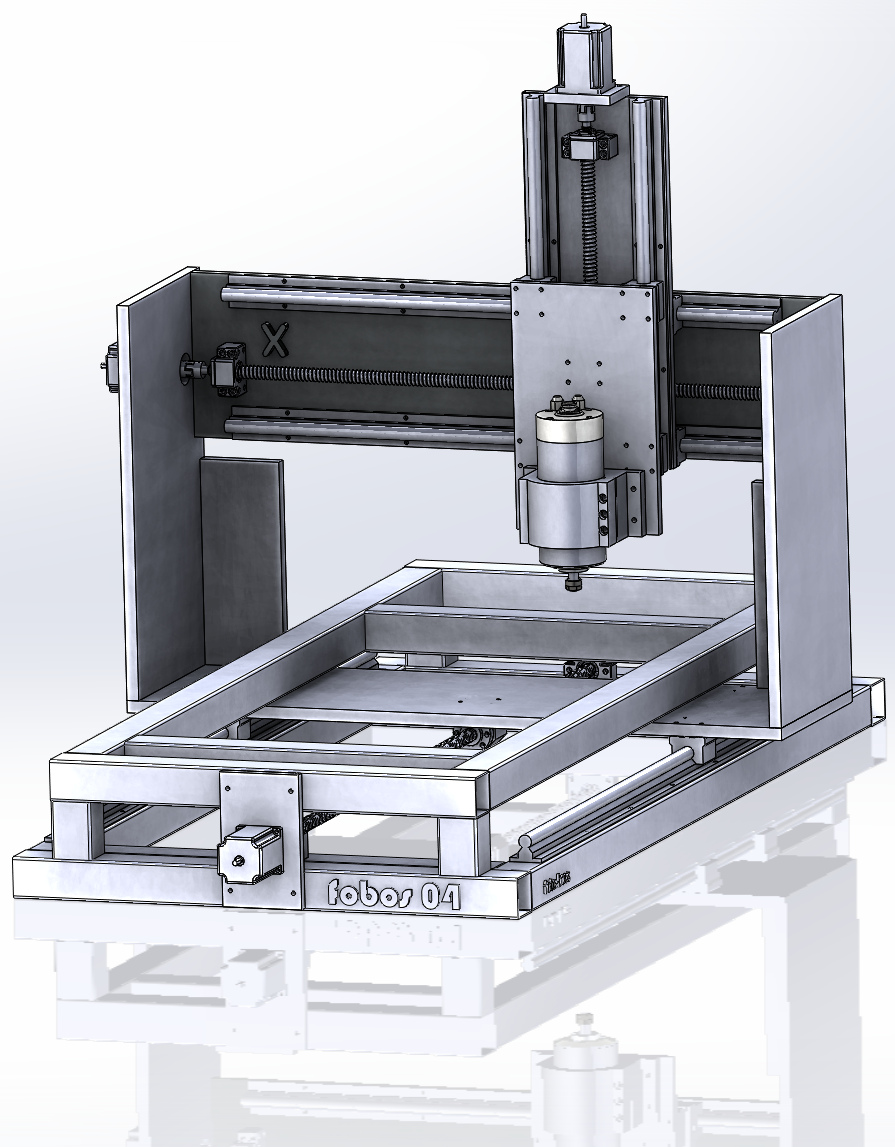

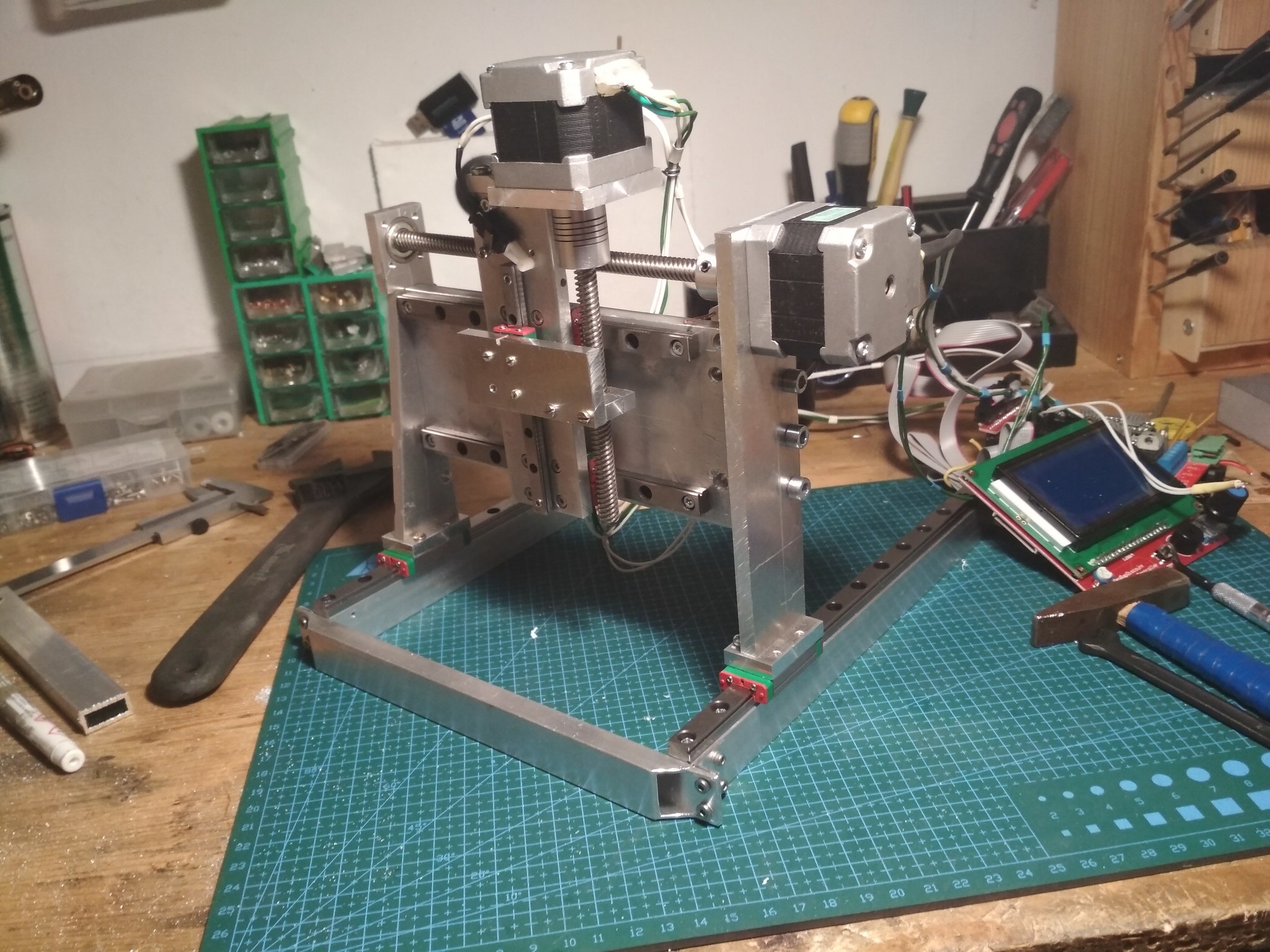

Самодельный станок с ЧПУ — очень популярный проект, многие энтузиасты делали разные версии, но этот станок с использованием Dremel. Данный станок с ЧПУ является своего рода модернизацией 3D-принтера, вы можете создавать более прочные детали из дерева или металла, но у него также есть некоторые ограничения.

Полный список деталей:

- Шаговые двигатели 4

- Плата ЧПУ 1

- Шаговые драйверы 4

- Arduino 1

- Блок питания 1

- Разъем постоянного тока 1

- Перемычки 14

- Dremel 3000 1

- Алюминиевые профили 20х20мм длиной 600мм 2

- Алюминиевые профили 20х20мм длиной 300мм 5

- Стержень 12мм 310мм 2

- 12мм стержень 530мм 2

- 12мм пруток 140мм 2

- Ходовой винт 500мм 2

- Ходовой винт 280мм 1

- Ходовой винт 120мм 1

- 12мм линейный подшипник 12

- 608zz подшипник 4

- 5-8 мм 4

- T гайка M5 34

- Винты М6 х 25 мм 4

- Винты M5 x 10 мм 34

- Винты M5 x 16 мм 10

- Винты М3 х 20 мм 8

- Винты M3 x 12 мм 32

- corner_connector.

stl 12

stl 12 - z_axis_carriage.stl 1

- clamp.stl 1

- y_axis_motor_holder_left.stl 1

- x_axis_carriage_left.stl 1

- spindle_carriage.stl 1

- y_axis_rod_holder_left.stl 1

- y_axis_motor_holder_right.stl 1

- x_axis_carriage.stl 1

- y_axis_rod_holder_right.stl 1

- case.stl 1

- case_top.stl 1

- coupler.stl 4

Где купить:

- 500 мм длиной трапециевидного ходового винта 8 мм (2): https://goo.gl/7oGeV8

- 300 мм длинный трапециевидный ходовой винт 8 мм (2): https://goo.gl/qh2jEH

- 12 мм линейный подшипник (12): https://goo.gl/v6P5DC

- Соединитель от — 5-8 мм (5): https: // goo.gl / as5cJ2

- Т-гайка (50): https://goo.gl/gtL3Z8

- Винты: https://goo.gl/2USpv5

- Arduino + плата ЧПУ + шаговые драйверы: https://goo.gl/CXwEkG

- Блок питания: https://goo.gl/r9vfmF

- Шаговые двигатели (4): https://goo.gl/LS9UAd

- Реле 5В: https://goo.gl/mgPM9M

- Переключатели: https://goo.

- AC Разъем IEC с переключателем: https://goo.gl/9NJkKh

Прошивка для ЧПУ:

https://github.com/grbl/grbl

Настраивается аналогично лазерному граверу

https://www.thingiverse.com/thing:3004773

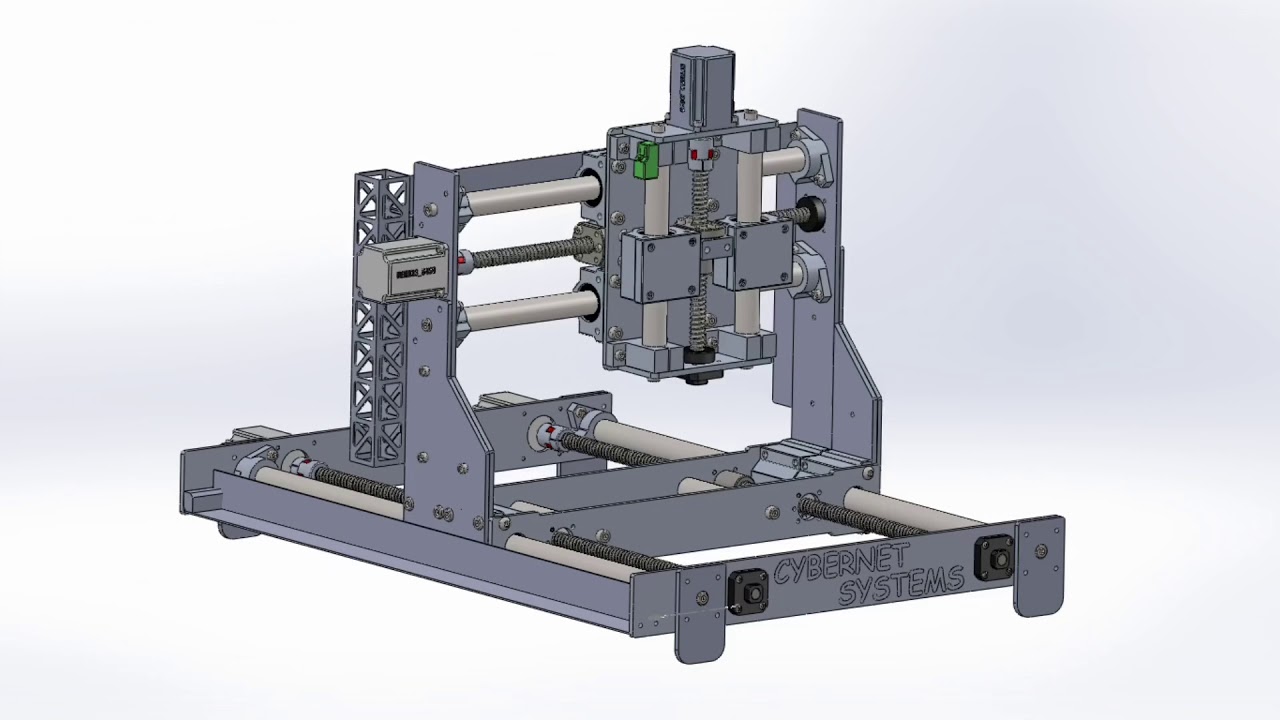

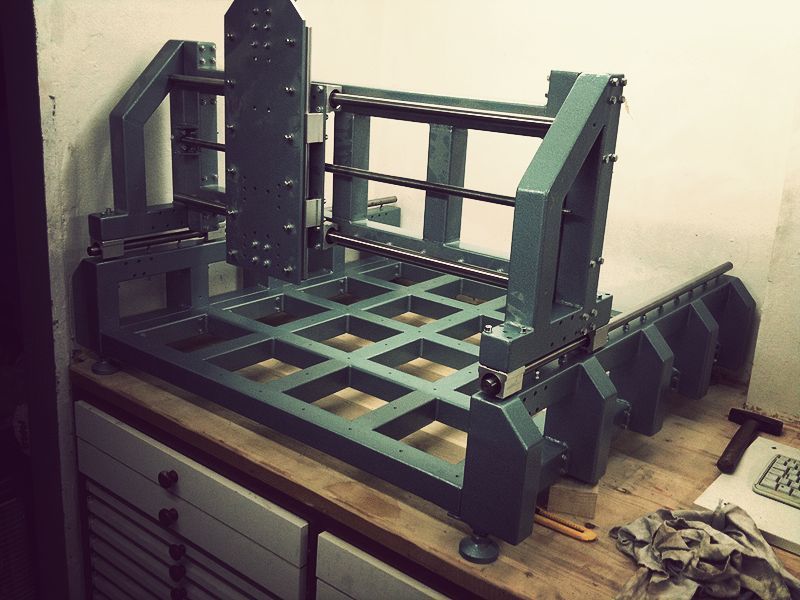

Руководство по созданию фрезерного CNC ЧПУ станка. Глава 2. Рама и механика

Всех приветствую! Судя по количеству просмотров первой части статьи, тема ЧПУ людям не безинтересна. Представляю вашему вниманию следующую главу о своём фрезерном ЧПУ станке. В ней пойдет речь о механической части станка. Не буду тянуть кота за уши и без долгого вступления перейду сразу к делу. Пора начать обдумывать конструкцию будущего станка. С чего начать? – конечно же с Интернета! Снова смотреть картинки и читать форумы. Сначала присматривался к фанерному станку с круглыми трубами – направляющими, по которым на подшипниках перемещается портал. Но опять же фанера… на сколько ее хватит в условиях вибрации и нагрузок, да и проживание на открытом воздухе на пользу точно не пойдет.

— шпилька строительная М12 (2шт по 2 м) +соединительные гайки

— труба квадратная 20×20 на направляющие оси Z, решетку для крепления заготовки и ножки (6,5 м)

— труба квадратная 25×25 для стоек портала и чего-нибудь ещё (6 м)

— труба квадратная 30×30 для направляющих оси X, Y (3,6 м)

— труба 40×60 для основы всего перечисленного (3,6 м)

— уголок 40 (20 м)

— подшипники Z608 в количестве 40 штук

— гайки, болты, шайбы (около 1 кг)

На дворе была зима и весь этот металлолом сложил в кладовку до лучших, теплых времен. А пока ждал эти времена, набирался опыта (теоретического) сидя в интернете, без него никуда. Зима уступала свое место весне, сугробы медленно превращались в лужицы и тут неожиданно всплыла проблема, о которой я почему-то даже не подумал. А кто мне будет всю эту кухню сваривать…?

А пока ждал эти времена, набирался опыта (теоретического) сидя в интернете, без него никуда. Зима уступала свое место весне, сугробы медленно превращались в лужицы и тут неожиданно всплыла проблема, о которой я почему-то даже не подумал. А кто мне будет всю эту кухню сваривать…?

Сварщиков не дождёшься, есть один любитель, который не плохо владеет сваркой, но и у него свои дела. В общем поразмыслив и вспомнив поговорку «хочешь сделать хорошо – делай это сам» рискнул освоить ещё одно дело – сварочное. Прикупил сварочный инвертор, и станок сварю как надо и в хозяйстве такая вещь всегда пригодиться. Остановил свой выбор вот на этом, тем более что выбор был не большой, да и продавец советовал брать либо Ресанту либо ARC, а 190А для дома должно хватить с избытком.

Сначала тренировался на ненужных железках, а когда немного научился прочно сваривать и по возможности не прожигать дыры, дело дошло до станка и началось самое интересное. Поддержу мнение многих людей о том, что сварочный инвертор действительно классная штуковина.

Впервые взяв держак в руки, положил шов в половину электрода МР3.

Впервые взяв держак в руки, положил шов в половину электрода МР3.Железные работы начал с крепления подшипника к уголкам для оси Х. Отверстия в уголках просверлили на станке в школьной мастерской. Для осей Y и Z сверлил уже в домашних условиях с помощью…шуруповерта. С осью Y получилось нормально, а вот с Z накосячил. Позже, когда начал всё скручивать даже пришлось гвоздь вварить, чтобы выровнять. Сложно без фотографий, на словах, описать, как выравнивал и сваривал детали, попробую нарисовать.

Основа станка

На ровную (желательно, но не обязательно) поверхность укладываем трубы 40×60, до этого уже нарезанные по 90 см. По углам стягиваем пластинами с болтами, или как я – нарезал деревянные рейки и стянул саморезами. Это делается для того, чтобы все трубы находились в ровной горизонтальной плоскости, и никуда не перемещались, пока их не приварили. С внешней стороны делаем припуск для возможности установки направляющих с катающимися по ним уголками. У меня получился припуск 7 см.

Как можно точнее всё выравниваем уголком, уровнем, рулеткой, чем угодно — по длине, ширине и диагонали, и прихватываем точечно сваркой. Еще раз проверяем вплоть до миллиметра и, если ничего не сместилось, окончательно всё свариваем. Т.к. у меня, как у начинающего сварщика швы получились некрасивые, а провар, как ни странно на всю глубину, для эстетики сгладил все швы болгаркой с установленным шлифовальным диском.

Точечно прихватываем отрезки труб между собой, чтобы не развалились, переворачиваем на другую сторону и проделываем то же самое. Если ничего не сместилось – свариваем навсегда. Нужно быть аккуратными, потому что в процессе сварки стойку может повести.

У меня одна получилась хорошо, а вторую подправлял кувалдочкой.

У меня одна получилась хорошо, а вторую подправлял кувалдочкой.После чего в детали, к которой мы будем прикручивать направляющую, просверливаем отверстие и растачиваем напильником до нужного диаметра, куда вставляется болт и вкручивается в направляющую. Когда всё было отрегулировано и настроено, я прихватил сваркой направляющую к станине для уверенности.

Ещё раз повторю, что все детали нужно устанавливать как можно точнее – это намного облегчит задачу, когда вы начнете выравнивать станок по всем трем осям, и положительно скажется на качестве изделий, которые будет вырезать ваш станок. С направляющими оси Z немного другая история. В оригинальной версии станка по оси Z в качестве направляющих использовались штоки от газовых амортизаторов, например от двери багажника.

В моём варианте вместо штоков – труба 20×20. В неё также вваривается гайка, затем параллельно укладываются две трубы и посредине фиксируются (свариваются) пластиной.

Далее рассмотрим уголки с подшипниками. Отверстия под болты, крепящие подшипники, просверливаем на таком расстоянии от вершины уголка, чтобы, когда уголок катился на подшипниках по направляющей, между вершиной уголка и ребром трубы оставался небольшой зазор. Зазор делается с небольшим запасом, потому как в процессе работы на трубе появляется выработка, и уголок немного осядет.

Установка уголков на направляющую по оси Х происходит следующим образом. По двум сторонам трубы ставим 2 уголка и стягиваем их. Я стягивал с помощью двух пластин и длинных болтов. Стягиваем так, чтобы и люфта не было и в то же время уголки свободно, без усилий перемещались по трубе. Затем верхний и нижний уголок свариваем между собой пластинами с обеих сторон.

К внутренней стороне всех 4-х уголков привариваем пластины, в которых просверливаем отверстия и нарезаем в них резьбу.

В верхних уголках, чтобы прикрутить к ним стойки, а в нижних уголках для возможности прижима уголка к направляющей и устранению люфта.

В верхних уголках, чтобы прикрутить к ним стойки, а в нижних уголках для возможности прижима уголка к направляющей и устранению люфта.Проверка на лёгкость скольжения осей X Y. Видео снято на телефон

С уголками для оси Y, Z поступаем немножко по-другому. Здесь также скрепляем уголки между собой с двух сторон. Пластины нужны для установки ходовой гайки другая (ось Y). И одна для крепления шпинделя, вторая для ходовой гайки оси Z.

Но пластины с резьбой под регулировочные винты (внутри уголка) нужны только для одного уголка на каждой оси.

На данном этапе у нас уже должно получиться что-то вроде этого.

Уголки, по сторонам оси X соединил двумя трубами 20×20, а для дополнительной жесткости эти две трубы скрепил между собой, приварив по центру пластину, к которой позже прикрепил ходовую гайку оси Х.

Также для исключения перекоса, стойки помимо самих направляющих оси Y дополнительно усилил приварено трубой. Ходовые гайки (в прошлом соединительные) по осям Y, Z приварил прямо к пластинам, а по оси Х закрепил через деревянный брусок. Это было необходимо для того чтобы приподнять гайку на уровень ходового винта.

И вот здесь я допустил грубую ошибку. Нужно было уже на этом этапе произвести регулировку станка, а я это сделал, когда станок был практически полностью собран. В итоге разница по высоте (направляющая Х) с одной стороны была 0,5 мм, с другой 1,5 мм.

Если 0,5 мм для обработки дерева было ещё допустимо, то 1,5 мм уже много. Хотя, читал, что у некоторых дешевых китайских станков близкого размера перекос иногда достигает 5 мм! И если всё делать правильно, то нужно было всего лишь открутить одну направляющую и напильником доработать отверстие на эти 1,5 мм чего в моём случае было невозможно сделать.

Если бы я снял направляющую, в этот же момент вся конструкция наклонилась, а весу там килограмм 15 и согнуло бы в бараний рог ходовой винт. Из положения вышел подкладыванием кусочков жести под трубы на которые крепится решетка стола с заготовкой. После того как устранил 1,5 мм перекоса, просто прикрутил эту трубу к станине саморезами.

Из положения вышел подкладыванием кусочков жести под трубы на которые крепится решетка стола с заготовкой. После того как устранил 1,5 мм перекоса, просто прикрутил эту трубу к станине саморезами.

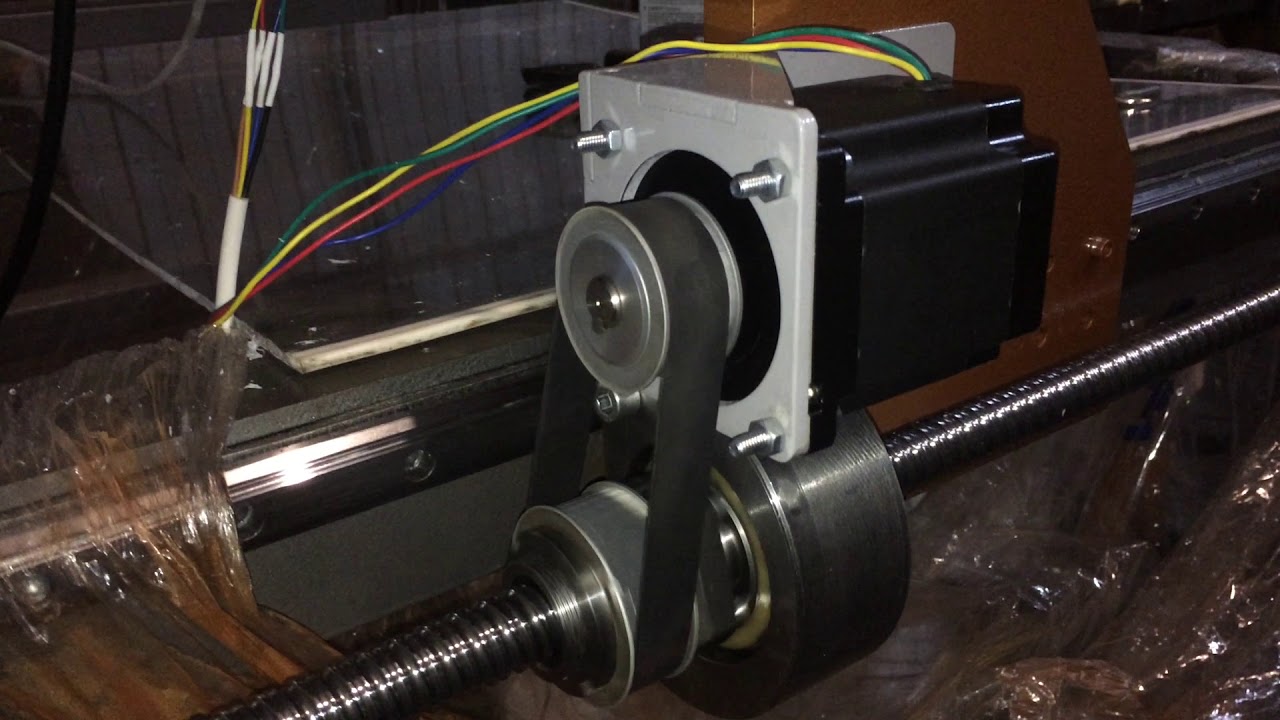

Двигатели крепил по всем трем осям одним способом.

Из листа 2 мм сделал крепление в форме буквы «П», двигатель прикрутил к креплению, а крепление в свою очередь к станку.

Ходовой винт, он же строительная шпилька, закрепил через подшипник специально только с одной стороны.

Пусть лучше будет небольшая расхлябанность, чем долбежка по валу двигателя, в случае установки шпильки на подшипники с двух сторон. А долбежка будет, потому как точно отцентрировать вал двигателя и шпильку очень проблематично. Ввиду отсутствия токарного станка крепления для подшипников сделал всё из той же, ставшей родной, фанеры.

В куске фанеры вырезал посадочное гнездо под подшипник, равное половине его ширины.

Просто и эффективно. Не знаю насколько в плане износостойкости, но пока всё хорошо.

На оси Z крепление подшипника немножко другое.

Шпильку (ходовой винт) соединил с валом двигателя через двойную гибкую муфту! Хотел было заказать нормальные, заводские, но цена в 10$ за штуку отпугнуло желание. Как соединить вал 8 мм с валом 12 мм? Долго думал над этим и пришел к безобразно простому решению. На вал движка надел кусочек топливного шланга, надевается с усилием, но это даже хорошо. На шпильку надел более широкий шланг. Не знаю откуда — мне его отдал водитель автомобиля ЗИЛ.

Также, с усилием запрессовываем тонкий шланг в толстый, для верности стягиваем хомутиками и получается замечательная гибкая муфта.

На тот момент у меня был только маленький китайский «дремель» мощностью 135w, для него сделал крепление, которое прикручивается к станку двумя болтами.

С перспективой на установку более мощного шпинделя предусмотрел ещё 4 отверстия с резьбой.

Для компенсации веса оси Z предусмотрены две пружинки. Чтобы и моторчику легче дышалось, и на винт с гайкой нагрузка была меньше.

Выбор шпинделя – это отдельный разговор. Наверное месяц не мог остановится на чем-то конкретном. В наших магазинах электроинструментов из того, что мне подходило была лишь одна модель Интерскола (фрезер со съёмным двигателем), но цена в 5500р гнала меня в сторону поиска чего-то более бюджетного. Хотелось либо отдельный шпиндель, наподобие Kress, либо обычный фрезер со съёмным двигателем, чтобы была возможность быстро снять двигатель со станка и использовать его как ручной фрезер. Даже вертел в руках маленький фрезер Диолд, но как только перевернул его цангой к себе – ужаснулся. Зажимная гайка накручивалась на цангу с перекосом наверное в миллиметр!

И вот однажды просматривая какой-то форум увидел обсуждения фрезера «Фиолент 1100». Как раз такого, какой видел в магазине, но почему-то даже не взял в руки по причине предвзятого отношения к этой марке. У самого лобзик Фиолент и кроме того, что «пилит» больше ничего хорошего сказать не могу о нем)) В общем люди говорили о этой модели, которая относится к классу «Professional», как к инструменту не очень качественно сделанному в плане удобства регулировок, но с неубиваемым двигателем. А зачем мне регулировки, если он будет стоять в станке? … К тому же подошва держится только на линейке одним болтиком и двигатель снимается буквально за 10 секунд.

А зачем мне регулировки, если он будет стоять в станке? … К тому же подошва держится только на линейке одним болтиком и двигатель снимается буквально за 10 секунд.

Позвонил родственнику и он в тот же день купил этот фрезер. Но радовался покупке я всего лишь пару дней)). При первом включении обнаружил, что греется цанга и часть фрезера возле цанги. Включил минут на 20, нагрев хорошо ощущается, но рука терпит т.е. температура не критическая. Интернет сказал – либо подшипник, либо якорь двигателя.

Разумеется, я надеялся, что это подшипник, и дополнительно смазал его, однако нагрев не исчез. Т.к. у нас шла стройка, нужно было выбрать четверть в досках. Досок было много! Жужжал я им жужжал при этом фрезер сильно грелся, и чтобы не насиловать инструмент работал с передышкой — давал фрезеру остыть.

На следующий день включаю фрезер и…грррр. На малых оборотах вообще не крутится, только страшно рычит, максимальные обороты тоже не набирает, по признакам обрыв либо замыкание в обмотке. Вот вам, думаю, и хваленый неубиваемый двигатель. С унылым видом протёр от пыли и стружки, сложил в коробку с намерением везти в магазин и сдать по гарантии. Но что-то не давало покоя…Снова вытащил из коробки, осмотрел – пломб нигде нету! (большое спасибо украинцам за это).

Вот вам, думаю, и хваленый неубиваемый двигатель. С унылым видом протёр от пыли и стружки, сложил в коробку с намерением везти в магазин и сдать по гарантии. Но что-то не давало покоя…Снова вытащил из коробки, осмотрел – пломб нигде нету! (большое спасибо украинцам за это).

Аккуратно разобрал, чтобы в магазине не заметили следы разборки:) Вытащил якорь, проверил мультиметром якорь и статор – вроде бы всё нормально, сопротивление примерно одинаково там, где нужно. Смотрю, на коллекторе от щёток явный черный след, протёр салфеткой со спиртом, собрал всё, включаю и, о чудо, работает как новый!

Видимо по неопытности, я доски фрезеровал сразу на всю глубину за один проход (10 мм) и ему это не понравилось, т.к. в этот же день доделал оставшуюся работу таким же объёмом, но уже выбирал за 2 прохода по 5 мм, без перерыва и при этом фрезер даже не грелся.

Сварил вот такое крепление, сейчас фрезер из стационарного в ручной, и обратно, превращается за пару минут.

После установки в станок, фрезер прошел пятичасовой тест-драйв с перекуром в пару минут, пока менял фрезу и подгонял к заготовке.

Постоянно ощупывал его на предмет нагрева, и что странно, после такой обкатки греться он стал меньше. Видимо всё- таки дело было в подшипнике.

Постоянно ощупывал его на предмет нагрева, и что странно, после такой обкатки греться он стал меньше. Видимо всё- таки дело было в подшипнике. Кабели от моторов до контроллера – обычные многожильные в двойной изоляции, сечением 0,75 мм.

Кабели продеты в металлический рукав и уложены в пластиковый кабельканал.

«Рабочий стол» представляет собой конструкцию из двух неподвижно зафиксированных труб 20×20 и трех труб лежащих на них.

Одна прикручена, две другие можно передвигать в зависимости от размера заготовки.

Заготовка крепится нехитрым, но надежным приспособлением. Долго голову ломал над тем, как крепить заготовку. Хотел как у многих положить лист фанеры и к нему саморезами прикручивать деталь, но не нашел ровного листа нужного размера. Вариант со струбцинами тоже не подошел. Даже нарезал реек, но получалось очень громоздко, к тому же не хватало длины болтов. И тут на глаза попался кусок трубы. Опа! А, если ее разрезать вдоль на две части и просверлить дырочки под болтики, должно получиться неплохое и очень компактное крепление.

На том и остановился.

Три сломанные фрезы убедили меня в необходимости установки концевиков

и кнопки экстренного торможения

Для них в компьютерном магазине купил 6 м витой пары. Две фрезы сломал на второй картинке по собственной невнимательности, хотя какие там фрезы…обломанные и переточенные сверла 3 мм, а вот третья НАСТОЯЩАЯ фреза сломалась, когда в сети напряжение упало и заклинило один шаговик. Скажу, что фреза была крепкая и держалась до последнего пока не уперлась в крепление заготовки и даже немного сдвинула его, после чего с громким хлопком переломилась.

Добежать до клавиатуры, чтобы остановить станок я просто не успел. Самодельные фрезы-сверла такого сопротивления не оказывали и ломались со звуком щепки.

Как видно на фото – бомжует станок во дворе, а во время простоя я накрываю его полиэтиленовой плёнкой.

Это своеобразный парник и внутри скапливается конденсат, от которого железо начало ржаветь. Ходовой винт и направляющие спасает смазка, остальное пришлось покрасить, в защитных целях, да и внешне стало выглядеть получше.

В итоге получился такой станочек. Жесткости хватает, точности тоже (для дерева), в целом это нормальный ЧПУ станок, на котором можно изготавливать хорошие изделия из мягких материалов. А возможно и из твердых…металл не пробовал фрезеровать.

В итоге получился такой станочек. Жесткости хватает, точности тоже (для дерева), в целом это нормальный ЧПУ станок, на котором можно изготавливать хорошие изделия из мягких материалов. А возможно и из твердых…металл не пробовал фрезеровать. А для затравки и тех, кто сомневается – микро возможности станка и одна из выполненных работ.

На этом заканчиваю рассказ о механике станка, надеюсь, что ничего не забыл. Прошу прощения за стиль письма, возможно, некоторые моменты были не понятны т.к. я сам не знаю как называть ту или иную деталь станка и потому «обзывал» их как в голову придёт.

Сажусь за написание заключительной части статьи о настройках, регулировках и запуске станка. До встречи!

Виктор (alchedat)

с. Алчедат, Кемеровская обл.

О себе автор ничего не сообщил.

обзоры на чпу своими руками — интернет-магазины и отзывы на чпу своими руками на AliExpress

Отличные новости !!! Вы находитесь в нужном месте, чтобы сделать чпу своими руками. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот топовый ЧПУ «сделай сам» скоро станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили свой ЧПУ на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Но вам, возможно, придется действовать быстро, поскольку этот топовый ЧПУ «сделай сам» скоро станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили свой ЧПУ на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в том, что чпу, сделайте это самостоятельно и думаете о выборе аналогичного продукта, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести cnc do it yourself по самой выгодной цене.

Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести cnc do it yourself по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Руководство для любителей — сделай это из металла

Когда я построил свой первый маршрутизатор в гараже моего отца, я был очень взволнован, создавая всевозможные вещи из пластика и алюминия.Я ходил в школу механической обработки и работал в цехах с довольно высококлассными ЧПУ.

После четвертого щелчка концевой фрезы меня осенило:

Роутеры — это совершенно разные звери.

Позвольте мне поделиться тем, что я узнал о резке алюминия с помощью фрезерного станка с ЧПУ.

Смазка

Вы захотите использовать смазку для алюминия. Вы можете обойтись без чего-либо в течение короткого периода времени, но тем рискованнее, чем дольше вы обходитесь без чего-либо.Если вы планируете позволить маршрутизатору проработать 4 часа без присмотра, не ожидайте, что резак останется целым, когда вы вернетесь обратно, если он иссяк.

Существует множество веб-сайтов и форумов, в которых говорится, что для резки алюминия требуется масляный туман.

Это не так.

Но это действительно неплохая идея. Если вы хотите выполнить обновление и у вас есть ресурсы для его выполнения, я определенно рекомендую установить его. Я все время использую свой для пластмасс и металлов.

Их несложно настроить. Все, что вам нужно, это комплект, сжатый воздух и немного масла. Весь пакет будет стоить вам менее 100 долларов (при условии, что у вас есть воздушный компрессор), поэтому, если вы достаточно часто используете маршрутизатор, это действительно разумное обновление.

Все, что вам нужно, это комплект, сжатый воздух и немного масла. Весь пакет будет стоить вам менее 100 долларов (при условии, что у вас есть воздушный компрессор), поэтому, если вы достаточно часто используете маршрутизатор, это действительно разумное обновление.

Хотя это определенно мой предпочтительный способ обрезки, есть несколько альтернатив, которые также отлично работают.

Наверное, самый простой — просто повиснуть во время стрижки и периодически распылять WD-40. Если вы похожи на меня, у вас, вероятно, уже есть 6 или 7 наполовину заполненных банок на ваших полках и в ящиках для инструментов.Нет причин усложнять это.

Есть область, где это не работает лучше всего: если у вас роутер с выхлопом вниз. Я имею в виду такие большие деревянные маршрутизаторы типа Porter-Cable, которые обладают большой мощностью. Они обдувают инструмент тоннами воздуха, фактически не попадая на инструмент. Может быть довольно сложно получить приличную струю вокруг этой воздушной струи.

Но это не невозможно. Вы можете использовать эти маленькие красные удлинительные трубки, которые идут в комплекте с баллончиком, чтобы подавать масло прямо в инструмент.Это просто немного раздражает, потому что воздух сдувает масло, которое находится на расстоянии более дюйма или двух от инструмента, поэтому вам нужно внимательно следить за ним. У меня шпиндель с водяным охлаждением, поэтому для меня это не проблема, но это зависит от вашей настройки.

Еще один отличный вариант — использовать воск для резки. Однако в некоторых приложениях это работает лучше, чем в других.

Режущий воск можно размазать по всей поверхности того места, где вы хотите резать, и это здорово, потому что он прилипает — его не снимет даже выхлоп, направленный вниз.

Это отлично подходит для работы, которая будет выполняться на одной или небольшой глубине Z, например, когда вы работаете с листовым металлом или гравировкой. Если вы делаете более глубокую работу с большим количеством уровней Z, воск будет лучше смазывать только первый проход.

Чтобы получить смазку дальше вниз, вам нужно повторно нанести его в этот недавно вырезанный канал. Не конец света, но мне всегда нравится позволять машинам работать без присмотра за ними.

Мелкие инструменты

Для тяжелых фрезерных станков с ЧПУ я выбрал твердосплавную концевую фрезу диаметром 1 дюйм для черновой обработки прочных легированных сталей.

Очевидно, это не годится для маленького роутера для хобби.

Маленькие инструменты работают намного лучше, но все же вам нужно знать, какой инструмент типа использовать для алюминия. Они отличаются от инструментов для резки пластика.

Вот основные качества, которые вы хотите получить от режущего инструмента для алюминия:

- Отличный зазор от стружки — алюминий липкий материал, который любит забивать фрезы, поэтому лучший способ справиться с этим — использовать фрезы с большим пространством между канавками, чтобы материал мог очиститься во время резки.

- Прочный инструмент — алюминий не является твердым металлом, но на нем можно легко сломать фрезу. Концевые фрезы с 1 канавкой, которые популярны для пластмасс, часто недостаточно прочные для алюминия

- Гладкие — поскольку алюминий любит привариваться трением к фрезам, лучше, чтобы поверхность фрезы была как можно более гладкой, чтобы уменьшить вероятность того, что случится что-то плохое.

- Восходящая резка (более высокая спираль) — для пластмасс обычно используются режущие вниз инструменты или инструменты, которые имеют давление резания вниз.Алюминий просто загустеет, если вы его используете. Биты с прямой канавкой тоже не так хороши — кочующий удар при резании только создает неприятный вид. Лучше всего использовать фрезу со сплошным углом на канавках, которая поднимает стружку вверх и от фрезы и обеспечивает более плавный сдвиг при резке.

Вот почему мне очень нравится использовать твердосплавные концевые фрезы с 2 или 3 зубьями, когда это возможно; они имеют достаточный зазор от стружки, чтобы уменьшить вероятность приваривания алюминия к фрезу из-за трения, но они намного прочнее концевых фрез с 1 канавкой. Ваши порезы будут выглядеть чище, а инструмент не так легко сломается.

Ваши порезы будут выглядеть чище, а инструмент не так легко сломается.

Обычно я использую концевую фрезу 1/4 дюйма, так как мой станок хорошо с ней справляется; Я сделал несколько модификаций, чтобы сделать его более жестким. Если ваш станок действительно маленький, вы можете использовать концевую фрезу 1/8 дюйма для резки профилей.

Вот ссылка на концевую фрезу 1/4 дюйма для алюминия. Если у вас достаточно жесткая домашняя конструкция, она должна работать нормально. Если у вас небольшая машина, то вам следует начать с использования резака 3/16 ″ или 1/8 ″.Все они имеют хвостовик 1/4 дюйма, поэтому вам не нужно менять цангу при их замене.

Еще одним фактором является число оборотов в минуту — для более крупных инструментов требуется более низкая частота вращения, поэтому, если вы можете снизить скорость до 15 000 об / мин, то концевая фреза 1/4 дюйма, как правило, будет работать хорошо. Если вы не можете развивать скорость ниже 25 000 или 30 000 об / мин, возможно, вы не захотите использовать резак более 1/8 дюйма или 3/16 дюйма.

Жесткость

Параметры резки и качество резки во многом зависят от жесткости вашего станка.Маленькие роутеры для хобби и большие машины стоимостью 100 тысяч долларов сильно отличаются.

Алюминий требует большей жесткости, чем дерево или пластик. Если вы нажмете на нее слишком быстро, вы действительно сможете увидеть, как ваша машина прогибается под нагрузкой, если не дребезжит.

Вот несколько советов по работе с не слишком жесткой машиной:

- Используйте короткие инструменты. Чем длиннее фреза, тем больше усилие на заготовке. Когда вы покупаете биты, обратите внимание на концевые фрезы с «заглушкой».Держите их в цанге аккуратно и коротко.

- Используйте действительно небольшую глубину резания. Для моей первой машины (до того, как я сделал кучу обновлений, чтобы сделать ее более жесткой), при резке алюминия я мог опускаться только на 0,010 дюйма за проход по оси Z. При использовании малых значений глубины Z хорошо то, что обычно вы можете увеличить скорость подачи.

- Примите меры по повышению жесткости машины. Я использовал авиационный трос и стальные шкивы, чтобы немного натянуть мост (в основном, потому что я дешевый). Однако это сработало — это действительно сделало мою машину менее подверженной проблемам с изгибом и вибрацией.Некоторые люди добавили дополнительные шарико-винтовые пары и подшипники, чтобы сделать машину более жесткой.

Я всегда обнаруживал, что чем больше вы будете заниматься проблемами жесткости, тем лучше будет работа.

Скорости и подачи

Обычно это первый вопрос, который задают, но с меньшей вероятностью получить прямой ответ.

Фрезерные и токарные станки с ЧПУ обычно очень предсказуемы по своей жесткости. Вот почему мы можем рассчитать оптимальные скорости и подачу без особых испытаний.

Не так с роутерами. Они намного привередливее, и, поскольку каждая машина немного отличается, почти невозможно заранее узнать, что такое «золотая середина», если вы не знаете свою машину хорошо. Самодельный роутер для хобби будет сильно отличаться от большого роутера, профессионально созданного для аэрокосмических композитов.

В любом случае, есть несколько отправных точек, которые могут сработать для вас.

Учебная скорость резки алюминия с использованием твердосплавного инструмента составляет около 1500 футов поверхности в минуту на верхнем конце и 1000 на нижнем конце.Это не значит, что вы не можете крутить его медленнее — вы определенно можете. Но обычно вы не хотите ехать быстрее.

Итак, вот как это переводится в число оборотов концевой фрезы:

| Твердосплавная концевая фреза 1/4 ″ | 24 000 об / мин макс, идеальная 16 000 об / мин |

| Твердосплавная концевая фреза 3/16 ″ | 32 000 об / мин, идеальная 21 000 об / мин |

| 1/8 ″ твердосплавная концевая фреза | 48000 об / мин, идеально 32000 об / мин |

| Твердосплавная концевая фреза 1/16 дюйма | 96000 об / мин макс, 64000 об / мин идеально |

Сейчас маловероятно, что у вас есть станок со 96000 об / мин, но это должно дать вам представление о том, как диаметр фрезы влияет на частоту вращения.Если ваша минимальная скорость составляет 30 тыс. Об / мин, то вы можете отказаться от концевых фрез 1/4 дюйма для алюминия в пользу чего-то 3/16 или 1/8 дюйма.

Некоторые говорят, что для снижения «требуемой» частоты вращения необходимо использовать резак из быстрорежущей стали. Это неверно.

Вам не нужно работать с твердосплавным сплавом на минимальных оборотах.

Обычно люди путаются одним из двух вариантов:

1) В справочнике по обработке рекомендуется минимальная частота вращения, поэтому некоторые люди предполагают, что инструмент должен работать с этой частотой вращения.Это не значит. Это просто означает, что вы не достигнете максимальной эффективности инструмента. Не так уж и важно.

2) Некоторым резакам требуется минимальная частота вращения для правильного использования своих функций. Например, вам нужно запустить некоторые концевые фрезы с покрытием на минимальной скорости вращения, чтобы «активировать» их покрытия. Вы вряд ли войдете в эту арену высокопроизводительной обработки с помощью фрезерного станка.

Как правило, низкие скорости шпинделя не являются хорошей причиной для перехода на фрезы из быстрорежущей стали. Это имеет смысл только тогда, когда вы только начинаете и боитесь сломать инструмент. Карбид дороже, но он работает лучше и служит значительно дольше.

HSS — дешевый, но не самый лучший вариант. Вот почему вы обычно видите много HSS в старших классах — когда ученики что-то портят, это не стоит школе так дорого (они сломают инструменты, прежде чем они получат возможность надеть), и никого не волнует, как быстрое время их цикла.

Теперь о скоростях подачи: это немного жонглирование вашей глубиной резания Z и шагом XY.

В целом, вы хотели бы, чтобы ваши стружки были небольшими — примерно 0,001 дюйма на зуб для концевой фрезы 1/4 дюйма и менее половины этого показателя для концевой фрезы 1/8 дюйма.

Итак, вот несколько возможных отправных точек:

| Твердосплавная концевая фреза 1/4 дюйма, 2 канавки | 16000 об / мин | 32 дюйма в минуту |

| Твердосплавная концевая фреза 3/16 дюйма, 2 канавки | 21000 об / мин | 21 дюйм в минуту | 30 000 об / мин | 18 дюймов в минуту |

| Концевая фреза 1/16 дюйма, 2 канавки | 30 000 об / мин | 10 дюймов в минуту |

Это может или может не работать.Это полностью зависит от того, насколько хороша ваша машина. Если ваша машина самодельная и напоминает влажную лапшу, вы можете снизить скорость подачи вдвое. Если это машина стоимостью 100 тысяч долларов, вы, вероятно, сможете удвоить ее, если захотите ее увеличить.

Для глубины резания Z просто проверьте это. Это будет баланс между жесткостью станка и размером инструмента.

Для инструмента 1/4 дюйма на станке для катания на волочках попробуйте начать с глубины 0,010 дюйма и увеличивать с шагом 0,010 дюйма. Для того же инструмента на твердом станке попробуйте начать с 0.050 ″ и увеличивается с шагом 0,025 ″. Прислушайтесь к тому, когда кажется, что машина находится под нагрузкой, или когда разрез начинает выглядеть некрасиво.

Вот небольшая таблица, которая поможет вам определить, что такое «золотая середина»:

Честно говоря, тебе просто нужно с ней поиграться. Эта диаграмма должна дать вам представление о том, что нужно искать, чтобы настроить подачу и скорость так, чтобы они подходили вашей машине.

Не волнуйтесь об этом. Если ваш маршрутизатор имеет фиксированную частоту вращения (или очень ограниченную), просто настройте ее в зависимости от скорости подачи и глубины резания.Это не ракетостроение, просто пусть работает.

Стратегии резки

Траектории на самом деле очень важны для фрезерования алюминия. Вот несколько советов.

По возможности избегайте погружений в металл. Некоторые инструменты лучше подходят для этого, чем другие, но, как правило, лучше полностью избегать этого. Если только вы не имеете дело с очень тонким листовым металлом. Тогда это не имеет большого значения.

Если возможно, доберитесь до уровня Z среза заготовки, а затем начните резку.Однако это не всегда возможно. Иногда нужно доставать инструмент из середины толстого листа.

Если это тяжелый алюминий, постарайтесь не зажать инструмент прямо вниз. Что работает лучше, так это наклонное движение, чтобы достичь необходимой глубины Z для пропила.

Как правило, есть два распространенных способа достижения этого: тип зацепления с наклоном по форме или винтовая интерполяция.

Для линейного движения формы (в некоторых программах CAM это может называться иначе) вы проследите свой профиль.

Что нужно для создания станка с ЧПУ

* / ]]>

Навыки

Как я уже упоминал, когда я решил построить свой станок с ЧПУ, я хотел, чтобы сборка была как можно проще.У меня не было сварочного, фрезерного, токарного или каких-либо других станков, которые помогли бы мне построить мой станок с ЧПУ. У меня даже не было режущих пил, сверлильного станка, инструментов для нарезания резьбы или другой ручной работы с металлом. Я также не хотел выполнять всю эту работу сам, отчасти потому, что у меня не было навыков, чтобы делать это должным образом; отчасти потому, что я не хотел покупать все эти инструменты для разового проекта. К счастью, мы можем заказать все важные детали, вырезанные, просверленные и нарезанные резьбой с очень хорошими допусками (80/20 Inc.заявляет допуск на резку +/- 0,015 дюйма и прямоугольность 0,002 / дюйм, что отлично подходит для наших нужд). Это означает, что нам понадобятся только базовые инструменты с очень небольшим количеством специальных инструментов для механиков. Но вам понадобятся эти специальные инструменты, если вы планируете все равно делать обработку с ЧПУ.

Однако, если у вас есть подходящие инструменты и вы можете выполнить эту работу самостоятельно, или если вы хотите сократить расходы на строительство и попросить своего соседского машиниста (или вашего друга) вырезать, просверлить и нарезать немного алюминия, вы можете сделать это.Учтите, однако, что вам потребуются дополнительные машины и инструменты. Они не включены в список инструментов ниже.

Вам нужно будет припаять кабели двигателя и заделать двигатели. Это не так уж сложно, но если вы не уверены в своих навыках пайки, я предлагаю вам обратиться за помощью к тому, кто умеет паять достаточно хорошо, чтобы делать хорошие паяные соединения. Это даже более важно, потому что в них задействованы большие токи, и они не «любят» плохие соединения. Что касается подключения цепи управления, почти все соединения выполняются с помощью винтовых клемм и кусочков провода, поэтому вам нужно будет либо оловить концы проводов, либо заделать их для винтовых клемм.

Вам также необходимо знать, как правильно проводить измерения. Мы будем использовать штангенциркуль, угольник машиниста и индикатор часового типа. Эти инструменты относительно просты в использовании, но, как и все точные измерительные инструменты, требуют осторожного обращения.

Инструменты

Перед тем, как начать сборку станка с ЧПУ, убедитесь, что у вас есть следующие инструменты:

Это абсолютно минимальный набор инструментов. Практически все они понадобятся вам на каждом этапе сборки.

Информация и детали

Знание, где получить необходимую информацию и как ее применить, имеет первостепенное значение при выполнении такого проекта.Советую хотя бы полистать перечисленные ниже сайты. Глубокое понимание процессов, происходящих в станке с ЧПУ, поможет вам построить его быстрее и легче настроить его в соответствии с лучшими характеристиками.

www.cnczone.com — это ваше первое место для старта. На этом сайте есть отличный форум о фрезерных станках, а также токарных и других станках. Есть довольно много потоков, в которых пользователи описывают свой прогресс сборки; некоторые машины базируются на тех же деталях и узлах, что и наша машина.

www.cnccookbook.com — на этом сайте есть очень хорошие статьи, объясняющие, что такое обратная реакция и как ее можно избежать. Также есть несколько полезных советов и рекомендаций.

www.nookindustries.com — на этом сайте есть очень интересная подробная информация о винтах и гайках ACME.

www.cs.uiowa.edu/~jones/step — это отличное место, где можно узнать о шаговых двигателях и способах управления ими. Эти статьи дают очень глубокое понимание контроллеров шаговых двигателей.

Ниже приведен список поставщиков.

www.8020.net — здесь вы можете заказать алюминиевый профиль. На этом сайте есть очень полезные каталоги товаров и другая важная информация.

www.machsupport.com — загрузите Mach4 здесь. Перед использованием программного обеспечения внимательно прочтите его документацию. Лицензионный ключ Mach4 также можно приобрести на этом сайте. Обратите внимание, что программное обеспечение Mach4 может работать без лицензии в демонстрационном режиме. Демо-режим полностью функционален, но ограничен 500 строками G-кода.

www.geckodrive.com — здесь вы получите свой G540.Это также отличный источник информации о контроллерах шаговых двигателей. На этом сайте есть отличный раздел часто задаваемых вопросов, который может понять даже новичок в ЧПУ.

www.cncrouterparts.com — здесь вы можете заказать некоторые детали для компонентов линейного перемещения вашей машины (конкретная информация приведена в Спецификации материалов).

www.finelineautomation.com — еще один источник запчастей для вашей машины (конкретная информация приведена в ведомости материалов).

www.k2cnc.com — источник различных держателей фрез, цанг и некоторых станков.

www.mcmaster.com — источник винтов и креплений ACME.

www.mscdirect.com — источник подшипников и крепежных изделий.

STEP — Преобразование металла с ЧПУ для изготовления одежды и инструментов для хобби.

Информация о ЧПУ

High-Z фрезерный станок с ЧПУ и маскировщик.Получите боковой видоискатель от производителя фрезерных станков с ЧПУ для поиска и удаления гравировки. Nyttige tilbehørsdele, samt den rette software kan også находит ее.Med et klik på de respektive produkter, og du er ført til beskrivelsen af produktet.

High-Z фрезерный станок с ЧПУ и фрезерный станок — стандартная версия

Оригинал High-Z для CNC-STEP.

Med T-model для High-Z, для всех предшествующих High-Z teknikker, что-то вроде «приклеено через i’et». High-Z / T er

udformet med henblik på at sikre en simple præcision (gentagelsesnøjagtighed ca. 0,01 мм) и процедура højere

Готовится к массовому производству, но не более того, чтобы не забыть об уходе за здоровьем и без лишних усилий.

— Маскирующая маска Vores для høj-z t-serien er certificeret af den tyske TÜV —

High-Z

фрезерный станок с ЧПУ и frsemaskiner — T-Series

High-Z T-serien er altid et godt valg, uanset om du er på udkig efter en industrial maskine, der tager 8-таймеры-vagter, eller hvis du har brug для en CNC-maskine для eventuelle private formål.

Станок с ЧПУ Denne для печати от 0 до 12 000 мм / мин!

Med T-model для High-Z, для всех предшествующих High-Z teknikker, что-то вроде «приклеено через i’et».High-Z / T er udformet med henblik på at sikre en simple præcision (gentagelsesnøjagtighed ca. 0,01 мм) и процедура højere Готовится к массовому производству, но не более того, чтобы не забыть об уходе за здоровьем и без лишних усилий.

— Маскирующая маска Vores для høj-z t-serien er certificeret af den tyske TÜV-

RaptorX-SL stor portal cnc-router / fræsemaskine / Plasmaskrer

Den nye RaptorX SL-serien (Fræsning, Plasma, Vand skæring osv.) er tilrådighed с апреля 2010 года!

Solgt omkring 75 gange inden for de sidste 2 or! Размер до 12.000 x 3000 мм, самопроизвольно плазменный шуруповерт!

Fire ting der kendetegner maskiner для ЧПУ STEP:

1. Абсолютный шаг

2. Максимальный уровень

3. Максимальный расход

4. Максимальный расход

5. Уровень цен

5. Квалитет, цена:

Плазменный маскировщик колец с ЧПУ / Плазменный фильтр

Плазменный маскировщик High-Z PlasCUT-1350 может быть использован для плазменной резки самцов из фрезерования, ПВХ и т. Д.Детер Формовочная машина для машин для anvendes, som ingen andre CNC portal fræser har i denne prisklasse.

Husk at tænke over det faktum, at all vores CNC Router, модифицирующий и улучшающий плазменный станок в плазменном станке с ЧПУ скюрер!

Программное обеспечение

Ее искатель по всем релевантным программам для гравирования и гравировальных работ, а также программным обеспечением для гравировки: CAD-CAM-løsninger, dvs ConstruCAM-3D, программное обеспечение для гравировки, WIN PCNC, DeskProto, программное обеспечение 3D-CAD.

Программное обеспечение Vi leverer, som du kan bruge, uanset hvad du gerne vil Producer. Vi er glade for at informere dig i подробные сведения о пассажире по электронной почте или телефону.

Программное обеспечение Vores. ConstruCAM-3D dkker генерирует 90% файлов. Программное обеспечение Vi leverer denne бесплатно для всех фрезерный станок vores tilbud (собака ikke High-Z S-400)!

CAD / CAM CNC-Dental Fræse Systems

CAD / CAM Dental-Fræse-System / CNC-FRse-Unit DentaCUT-300

Med vores стоматологическая система с открытым исходным кодом cad-cam, включая Scann-system, cad -программное обеспечение камеры и установка PC-enheder, er du i stand til at fremstille kroner, broer osv.я din egen dental firma.

Сделай сам Подставка для двойного ЖК-монитора

Обновление: Замена подставки своими руками

Я перешел на пару 27-дюймовых ЖК-панелей QNIX 2560×1440, и они оказались слишком большими для моей нестандартной стойки. Я хотел создать еще один, но сейчас у меня слишком много интересных проектов, и я не думал, что найду на это время.

Вместо этого я купил недорогую прочную подставку для монитора. Большинство опций, которые были доступны, когда я построил свою собственную подставку для монитора, были немного дороже, чем подставка, которую я в конечном итоге купил для своих мониторов QNIX.

На этот раз я смог купить сверхпрочный полностью шарнирный кронштейн для двух мониторов примерно за столько же, сколько я потратил на детали для сборки последнего. Больше нет смысла идти по пути DIY!

Предыстория

Я начал запускать свой первый настольный компьютер с двумя головками дома с парой 19-дюймовых ЭЛТ-мониторов где-то в 1999-2000 годах. В 2001 году я «модернизировал» до пары 14-дюймовых ЖК-панелей. С тех пор, как это было обновлено, я уже почти 10 лет хотел купить или построить какую-нибудь подставку для двух мониторов.

Я использовал эти 14-дюймовые панели довольно много лет. Наверное, намного дольше, чем следовало бы. Где-то в 2005 или 2006 году я отказался от своего отдельного настольного компьютера и ноутбука и начал использовать ноутбук в качестве основной рабочей станции. В ноутбуке не было двойных видеовыходов, поэтому я обменял двойную голову на удобство использования основного компьютера, куда бы я ни пошел. Это был очень выгодный компромисс; Я планирую никогда больше не иметь отдельный ноутбук и рабочий стол.

Обновление: никогда не говори никогда.В июле 2013 года я собрал новый настольный компьютер!

Когда я обновился в начале этого года, одним из моих требований было то, что новый ноутбук должен поддерживать пару внешних дисплеев. Выбранный мной ноутбук имеет порт HDMI и VGA. Этот ноутбук может управлять только двумя портами одновременно, поэтому я не могу обмануть и использовать внутренний дисплей в качестве третьей головы.

Я действительно не считаю нынешнюю подставку для монитора законченным продуктом. Сейчас он находится на второй итерации и определенно может быть улучшен.Я собираюсь описать, с чего мы начали, как мы дошли до той точки, в которой находимся сейчас, и, вероятно, расскажу о некоторых вещах, которые я мог бы сделать по-другому в следующий раз.

Некоторые цели дизайна

Было несколько функций, которые мы считали необходимыми:

- Отрегулируйте угол наклона мониторов

- Переместите мониторы влево и вправо, чтобы мы могли красиво встретить их в центре.

- Все должно быть прочным

- Дешевле, чем подставка для монитора, можно было заказать

Ранние идеи и неудачи

Первоначальная идея заключалась в том, чтобы построить почти все это из стальных труб от Lowes.

Две фотографии «FAIL» показывают все, что было в нашем первоначальном дизайне. Мы использовали фланцы для труб, которые невероятно дороги по сравнению с остальными деталями, чтобы прикрепить всю установку к столу болтами. Затем на конец каждого плеча надеваем фланец трубы. Затем мы прикрутили небольшой кусок бруса размером 1 x 6 дюймов к фланцу на конце каждого рычага.

На этом этапе нам понадобился способ крепления мониторов на пиломатериале. Мы закончили тем, что согнули несколько металлических полос в J-образные кронштейны, чтобы можно было буквально повесить мониторы на пиломатериалы.

Мы проделали ужасную работу по изготовлению этих кронштейнов. Идея не страшная. Он позволяет поворачивать мониторы по двум разным осям, а также перемещать мониторы влево и вправо. Однако было несколько вещей, которые нам не понравились:

- Наши кронштейны были ужасными, они выглядели ужасно, и нам не удалось полностью выровнять мониторы.

- Два дополнительных фланца, вероятно, стоят больше, чем вся купленная нами труба

ПВХ спешит на помощь!

Мы не были уверены, что ПВХ подойдет, но в итоге у него было немало преимуществ.В итоге мы купили 10-дюймовую трубку диаметром 3/4 дюйма с более высоким номинальным давлением всего за несколько долларов. Фитинги для тройников и колен также стоят всего 20-30 центов каждая.

Они также продают действительно удобные крючки, которые подходят к трубам из ПВХ любого размера. Мы прикрутили пару ¾ ”крючков из ПВХ к каждому монитору, используя монтажные отверстия VESA; нам просто нужно было просверлить отверстия немного больше, чтобы они подходили под винты M4. В итоге я использовал только верхний винт для каждого крючка. У меня закончились длинные винты M4. Они без проблем висели более шести месяцев, так что сейчас я не буду об этом беспокоиться.

У каждого монитора есть собственный прямоугольник из ПВХ с тройниками на обоих внутренних углах вместо колен. Верхняя труба каждого прямоугольника из ПВХ надевается на стальную трубу (там, где раньше находились верхние фланцы). Затем мы соединили основания прямоугольников друг с другом с помощью различных фитингов из ПВХ и очень коротких отрезков трубы.

Нижняя часть прямоугольника «соединена» обратно с вертикальной стальной трубой с помощью короткого отрезка трубы из ПВХ. На самом деле это не связано; он просто упирается в него, чтобы нижняя часть монитора не провисала.Там есть пара заглушек из ПВХ, чтобы я мог отрегулировать угол, но в них вообще не было необходимости. Если бы я сделал это снова, я бы просто вставил туда одну трубу без причудливой арматуры.

Нанесение помады на свинью

Я уже несколько месяцев хотел опубликовать фотографии этой установки, но в белом она выглядела очень плохо. Проблема заключалась в том, что для того, чтобы его нарисовать, мне пришлось бы его снести. Если бы я его снял, у меня не было бы подставки для монитора.

Я наконец все снял на этой неделе, чтобы «раскрасить».Я купил банку «винилового красителя» в магазине автозапчастей. Он работал очень хорошо, очень легко покрывается и выглядит намного лучше, чем белый ПВХ, который сообщает, на какое давление он рассчитан.

Я не красил стальную трубу. Мне нравится, как он выглядит таким, какой он есть.

Стоимость

Я, вероятно, купил деталей на сумму около 60 или 70 долларов, но я почти уверен, что на самом деле я использовал их только на 30 или 40 долларов. Стоимость снизилась бы немного больше, если бы я использовал меньше стали.

Я бы предпочел использовать меньше стали. Я не очень доволен тем, как сталь соединяется с ПВХ. Работает и выглядит нормально. Мне это просто не нравится.

Что бы я хотел сделать иначе

В настоящее время ПВХ представляет собой в основном двухмерную структуру. У меня есть несколько идей относительно треугольной клетки из ПВХ, которая могла бы поддерживать мониторы как по вертикали, так и по горизонтали. Тогда эта клетка могла просто упасть на единственную стальную трубу, выходящую из стола.

То, что у меня уже есть, неплохо справляется со своей задачей. Хотел бы я построить что-то подобное 10 лет назад!

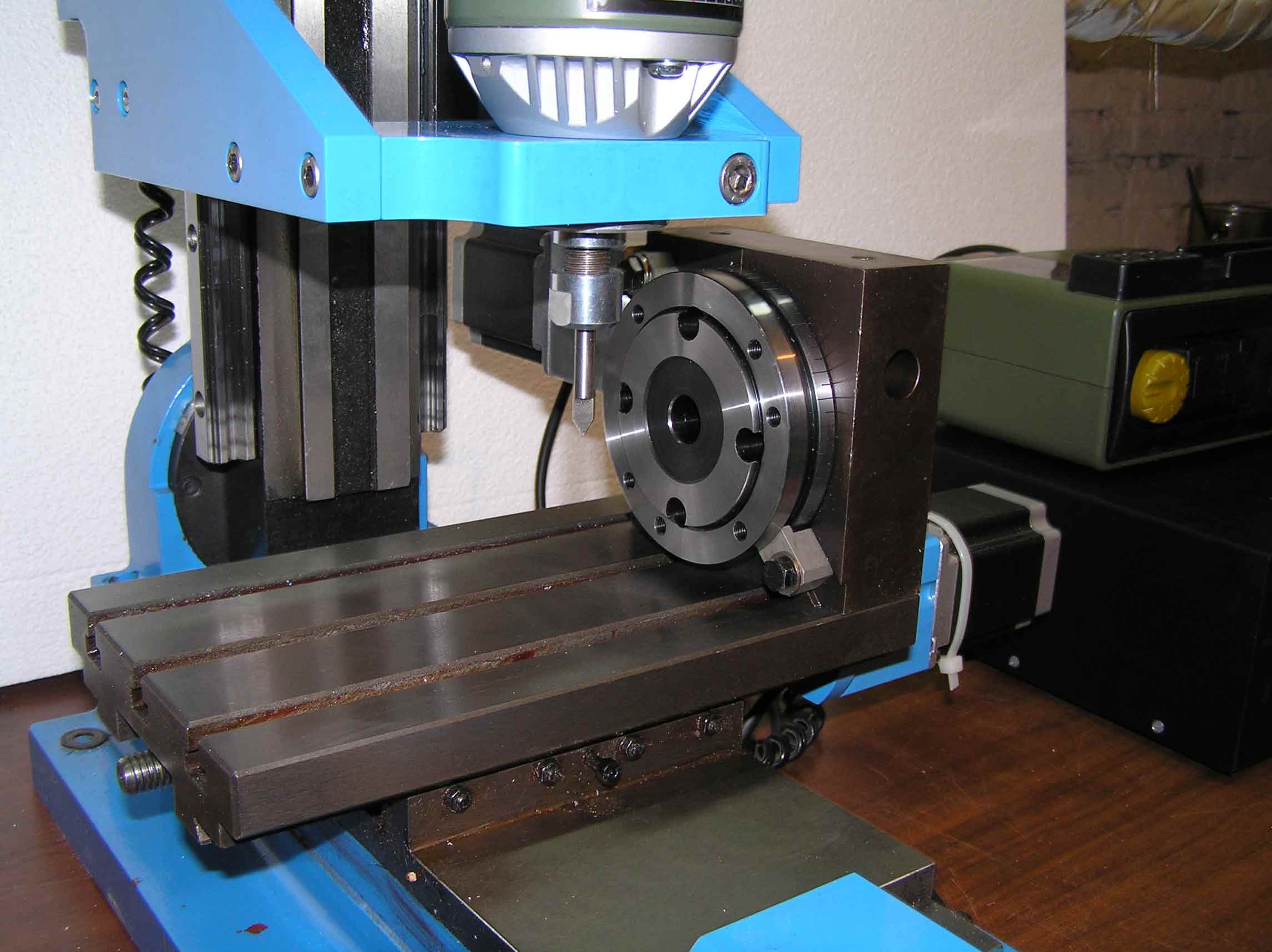

момус ЧПУ | настольный маршрутизатор DIY планы

Фрезерный станок Momus с ЧПУ.

С 2010 года Momus CNC предоставляет планы и документацию для

сконструировать настольное производственное оборудование «Сделай сам» (DIY). Через

инновационный дизайн, наша миссия — дать возможность строителям строить самодельные

машины, которые конкурируют с производительностью коммерческого оборудования, стоящего много

раз больше.Конструкция нашего компактного, полностью закрытого прецизионного 3-х осевого ЧПУ

маршрутизатор может быть построен с использованием обычных инструментов и навыков в магазине.

Расширьте свои производственные возможности настольных ПК, имея возможность

обрабатывать предметы из дерева, пенопласта, пластика и даже легкие работы в

алюминий и латунь. С рабочим размером 16 x 16 x 5 дюймов

Станок идеально подходит для гравировки, деревообработки, изготовления вывесок,

печатные платы, изготовление компонентов для радиоуправляемых автомобилей и самолетов, и

прочие мелкие фрезерные работы.Создавайте что угодно из простых

гравюры, сложные трехмерные формы.

Наш продукт представляет собой подробное руководство на 170 страницах, в котором полностью описаны

конструкция машины. Он содержит подробные чертежи для каждой детали,

покомпонентные чертежи, более 350 фотографий и подробные описания

изготовления и сборки. Машина предназначена для сборки из стандартных

размеры материала и используются коммерчески доступные компоненты. Все необходимое

материалы могут быть закуплены либо на местном уровне, либо у онлайн-поставщиков.В

руководство по сборке включает в себя полный перечень материалов и список поставщиков.

Руководство по строительству:

Мы поставляем чертежи, вы поставляете материалы.

Представьте себе, измельчите.

Присоединяйтесь к сообществу других разработчиков и пользователей активной зоны CNC

Форум. У нас есть специальный подфорум для строителей и тех, кто

интересуется ЧПУ Momus. Воспользуйтесь опытом и

знание тех, кто уже построил машины, и

активно их используют.

Подключайся и делись.

© 2012 Momus CNC

Чтобы иметь полностью функциональный станок с ЧПУ, необходимо:

компоненты необходимы:

Что требуется для полной системы?

2. Управляющая электроника. Доступен как полный комплект

от многочисленных сторонних поставщиков.

3. Компьютер с программным обеспечением следующих типов:

— программное обеспечение для проектирования (например, САПР или 3D-моделирование).

— Программное обеспечение CAM для создания траекторий инструмента.

— управляющая программа для запуска станка.

Помимо предоставления всей информации, необходимой для сборки машины, руководство по строительству также охватывает множество связанных тем, таких как дизайн философии, которая привела к этой конкретной конструкции машины, основные принципы ЧПУ, рабочие процессы в программном обеспечении CAD / CAM, обзор машинной электроники и некоторая информация о конструкции, которая может быть полезна, если вы решите внести изменения в машину.

stl 12

stl 12