Плазменная резка с ЧПУ | Обзор станков и принцип работы ЧПУ

Плазма — четвертое агрегатное состояние вещества, при котором газ ионизируется. Электрически нейтральные атомы под воздействием высокой температуры распадаются на отдельные отрицательно заряженные электроны и положительно заряженные ядра атомов. Розжиг газовой струи до температуры плазмы выполняется электрической дугой. Электрическая дуга является частным случаем плазмы. Ее температура равна 7-18 тыс. градусов. Конструкция резака у плазморезного оборудования такова, что струя газа проходит сквозь электрическую дугу и разогревается до состояния плазмы.

Для образования струи плазмы используют два вида газовых смесей — активные и неактивные. К первому виду относят воздух и чистый кислород, а ко вторым виду — инертные газы (азот, аргон, водяной пар или водород). Для охлаждения зоны резки используют направленную струю инертного газа. Плазма, образованная активными газами, применяется для резки черных металлов, а плазма, образованная неактивными газами, применяется для резки цветных металлов.

Разновидности станков для плазменной резки

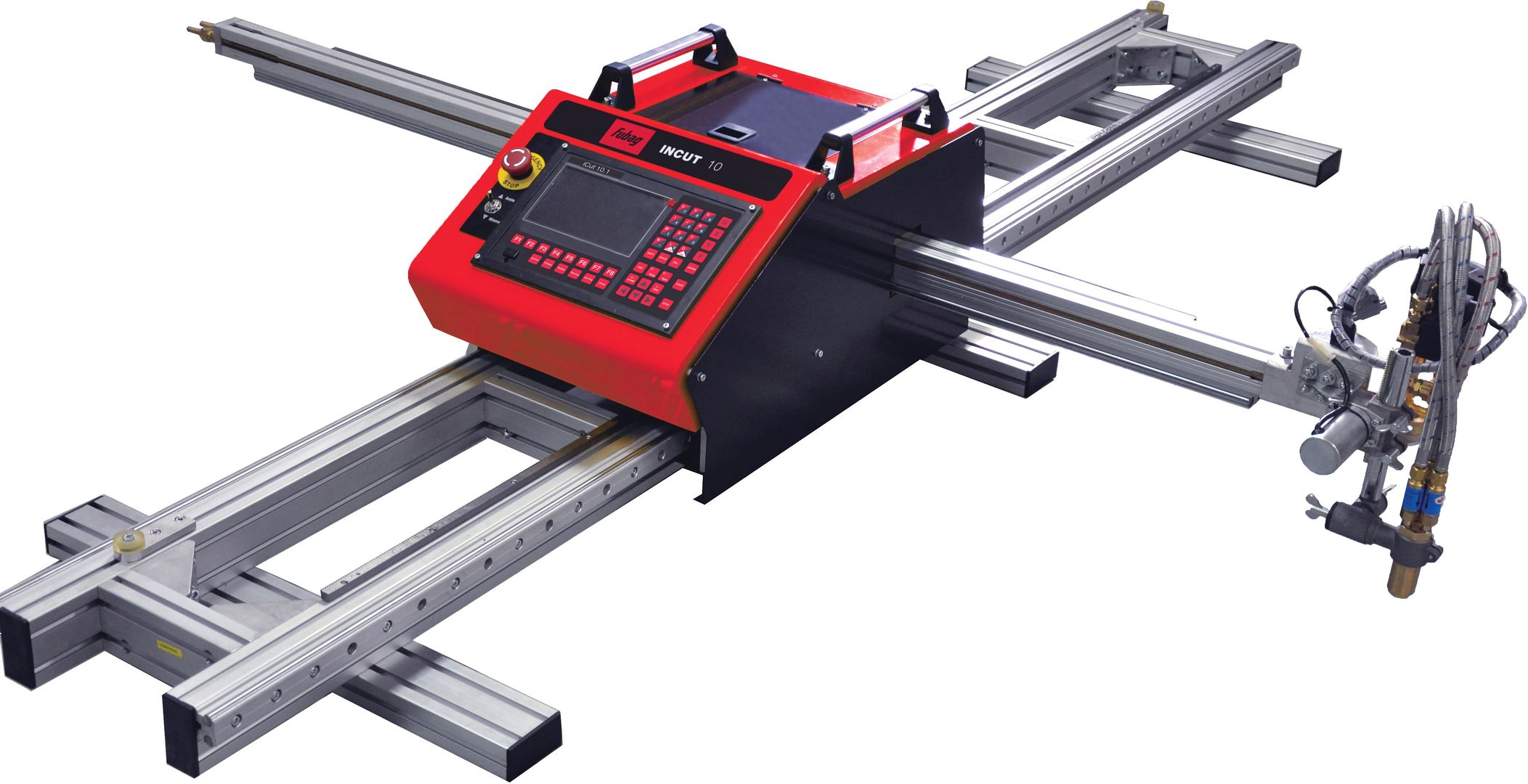

Станки для плазменной резки бывают двух видов — ручные и портальные. Ручные устройства наиболее востребованы на небольших производствах для резки тонколистового металла. Они компактны, недороги в приобретении и в обслуживании, но относительно маломощны. Сила тока и скорость истечения газовой смеси недостаточна для образования скоростной высокотемпературной плазмы, способной быстро прожигать толстостенные или тугоплавкие листы металла.

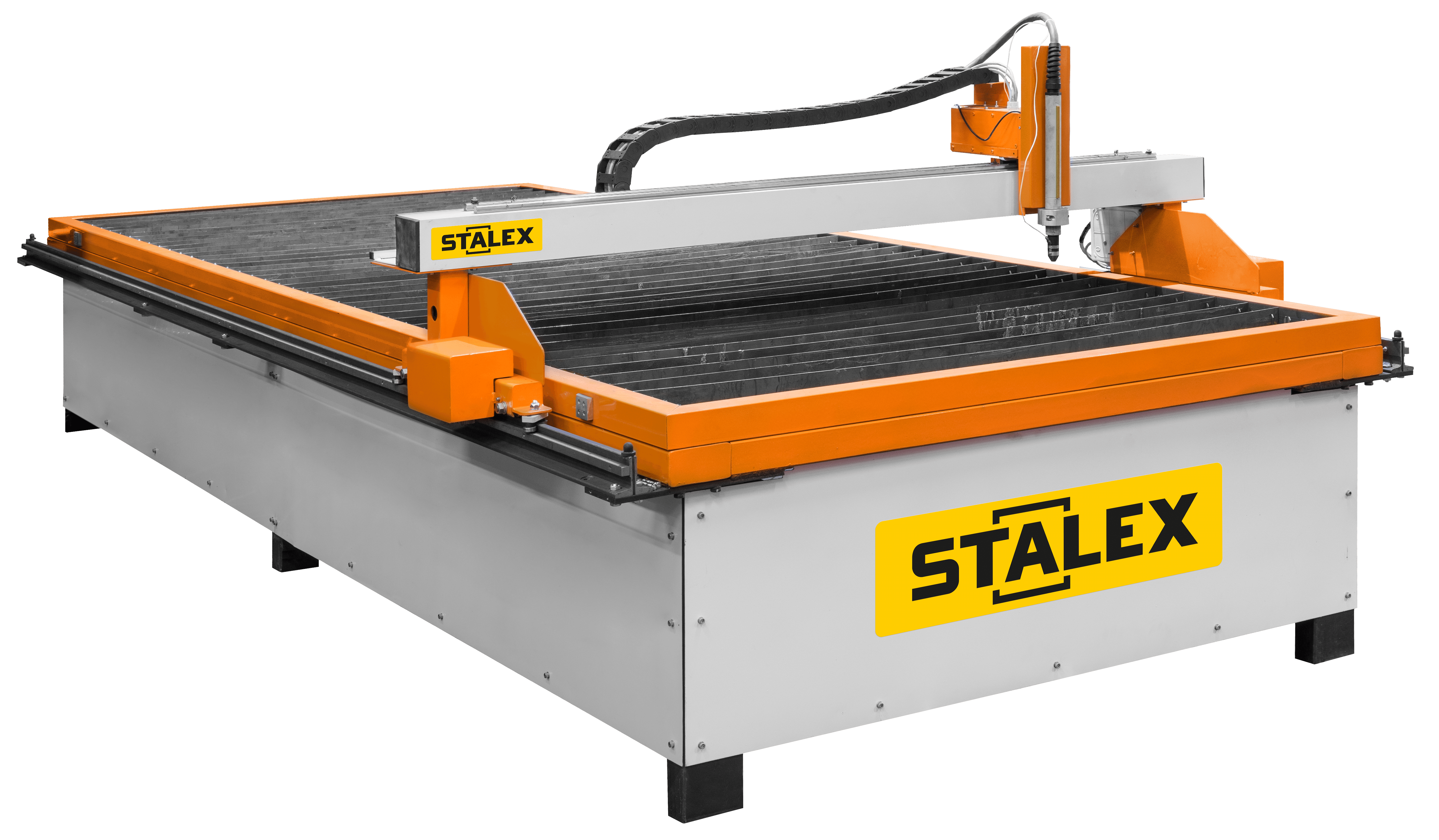

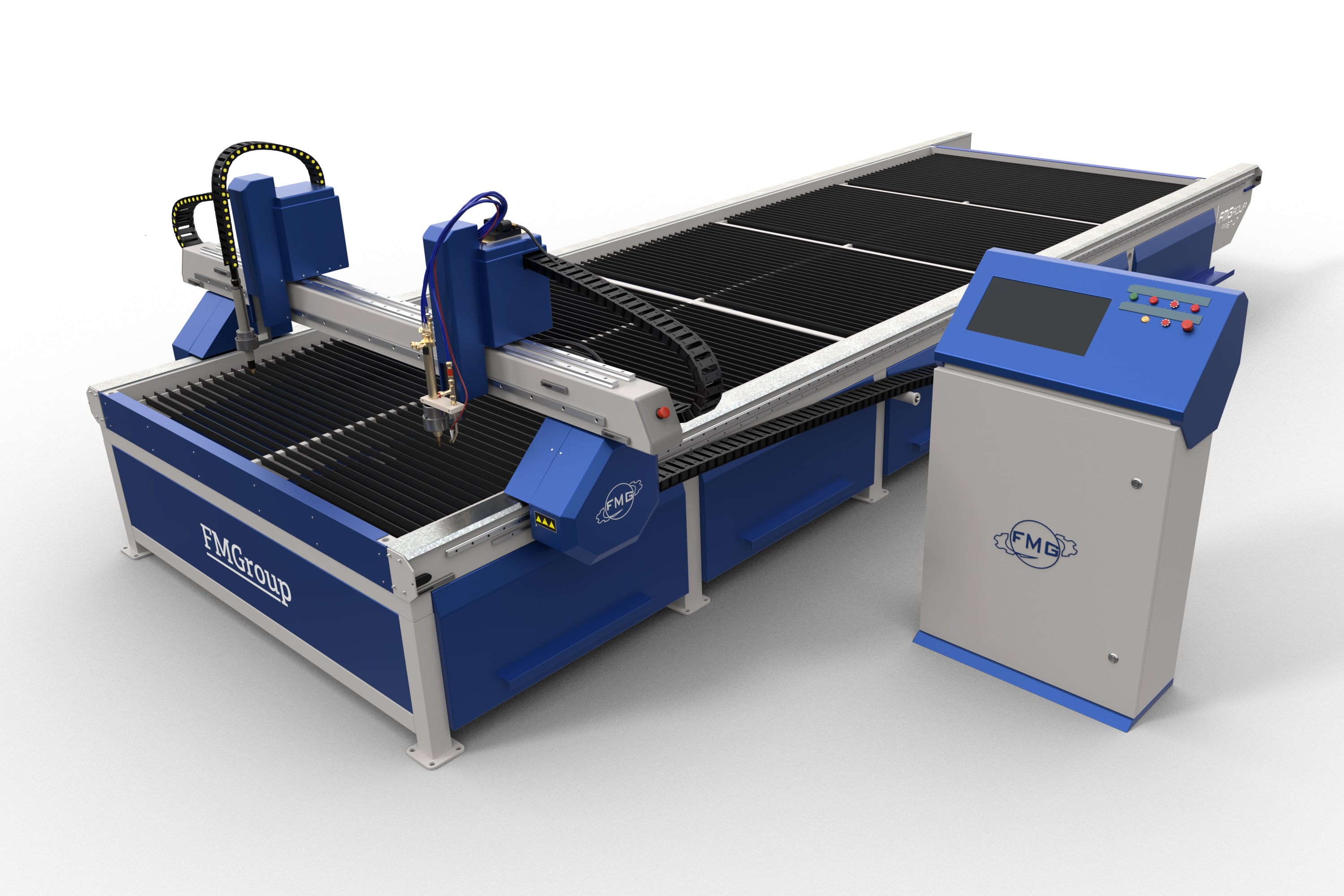

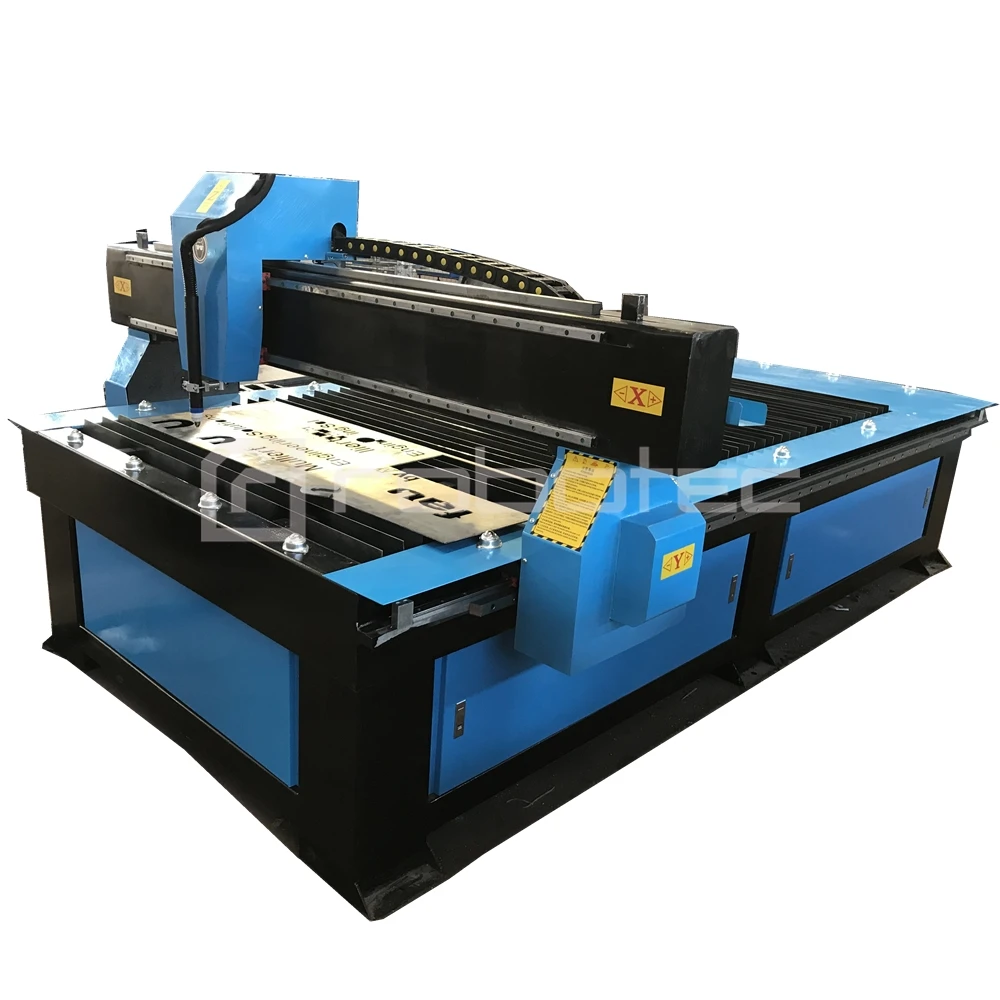

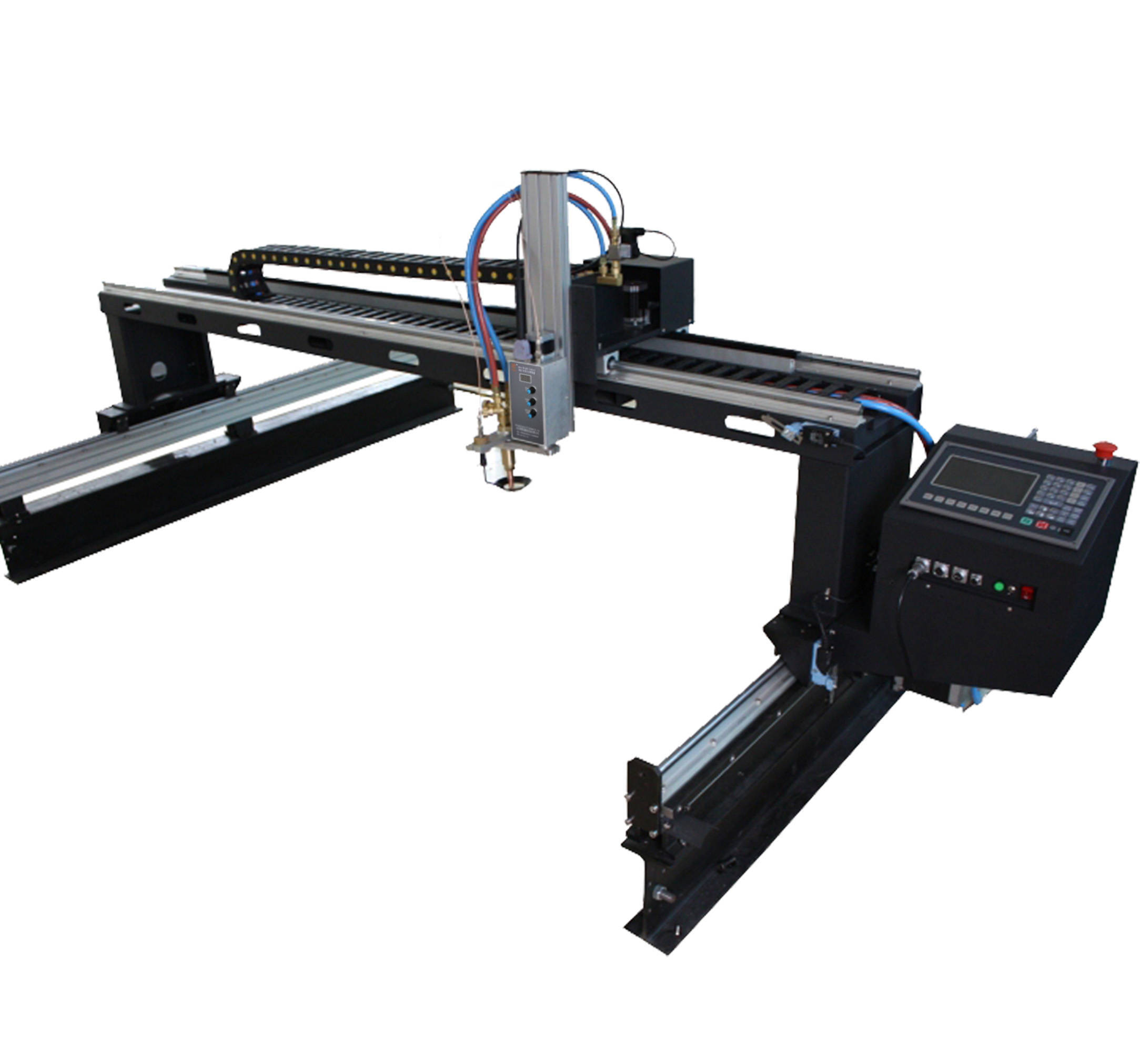

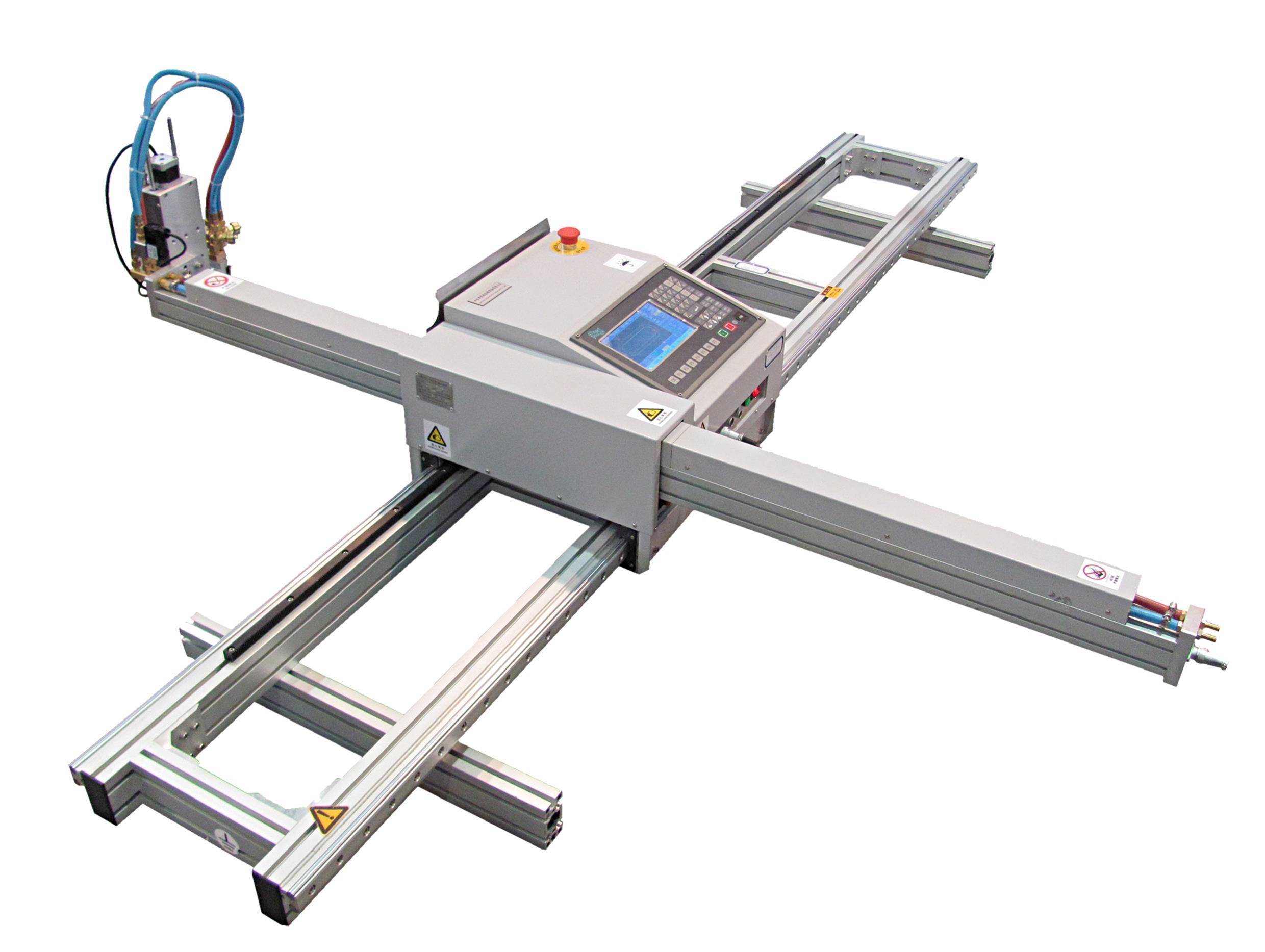

Поэтому на средних и крупных предприятиях устанавливаются портальные станки. У них плазменная резка выполняется на стационарном портале (координатном столе). Управление таким способом резки — только электронное, при помощи блока ЧПУ. Цена портального плазменного оборудования определяется:

- Предельными скоростями истечения и температуры плазмы;

- Скоростью и точностью резки металла;

- Инновационными технологиями, которые были применены при создании станка;

- Дополнительными функциональными возможностями;

- Эффективностью.

Эффективность станков с ЧПУ для плазменной резки определяется не столько скоростью прожигания металла, сколько способностью работать бесперебойно, без необходимости охлаждения. Также на эффективность влияют степень повторяемости, база предустановленных параметров резки и простота изменения технического задания.

Ручное оборудование для плазменной резки можно собрать в домашних условиях, но делать это нерационально. Для его создания потребуются дорогие комплектующие — инвертор и компрессор профессионального класса. Плюс возникнет вопрос к качеству сборки, а значит, и к безопасности эксплуатации. Наконец, использовать в домашних условиях именно плазморез нерационально. С резкой металлов в домашних условиях прекрасно справляется оборудование для аргонодуговой сварки. Для небольших же предприятий лучше приобрести готовый ручное устройство.

Принцип работы станков для плазменной резки с ЧПУ

- Координатный стол, установленный на несущую раму.

Часто на координатный стол устанавливаются прокатные ролики. Они упрощают загрузку и выгрузку листов стали. Для их вращения к прокатным роликам может быть подключен электропривод. Такая технология чаще всего встречается на конвейерных производственных линиях. Размеры и прочность несущей рамы определяются листами металла, которые станок режет;

Часто на координатный стол устанавливаются прокатные ролики. Они упрощают загрузку и выгрузку листов стали. Для их вращения к прокатным роликам может быть подключен электропривод. Такая технология чаще всего встречается на конвейерных производственных линиях. Размеры и прочность несущей рамы определяются листами металла, которые станок режет; - Резак (плазматрон). С внешней стороны к нему подсоединены гибкие шланги, по которым подаются под давлением газовые смеси — для образования струи плазмы и для охлаждения зоны контакта плазмы с металлической поверхностью. Также с внешней стороны подсоединен электрический кабель для высокоамперного тока. С внутренней стороны, с той, что обращена к листу металла, размещены электрод и два сопла. Из одного сопла истекает струя газа, которая под действием электрического тока превращается в плазму. Второе сопло размещено чуть в стороне. Из него истекает струя инертного газа для охлаждения металла;

- Две подвижные планки. Одна по оси Х, другая по оси Y.

На них закреплен резак. Изменение положений планок по осям Х и Y изменяет положение плазмотрона относительно листа металла. Сами планки установлены на несущую раму при помощи роликов с малым сопротивлением качению. Планки приводятся в движение шаговыми электродвигателями. Размер шага вместе с диаметром сопла определяет точность резки;

На них закреплен резак. Изменение положений планок по осям Х и Y изменяет положение плазмотрона относительно листа металла. Сами планки установлены на несущую раму при помощи роликов с малым сопротивлением качению. Планки приводятся в движение шаговыми электродвигателями. Размер шага вместе с диаметром сопла определяет точность резки; - Компрессор высокого давления. Он нагнетает в плазмотрон газы для образования плазмы и для охлаждения зоны резки;

- Кабель-шланговый пакет. В него включены все шланги и кабели для подачи газовых смесей и электротока;

- Блок числового программного управления. Он состоит из электронной платы и устройств ввода информации. Последние — это физические кнопки или клавиатура, сенсорный экран, разъемы, к которым подключены кабели от внешних устройств управления;

- Системы аварийного отключения.

У некоторых станков с ЧПУ для плазменной резки могут быть установлены дополнительные электронные и механические устройства. Наличие их определяется технологическими особенностями конкретных производств и инновационными решениями фирм-производителей.

Наличие их определяется технологическими особенностями конкретных производств и инновационными решениями фирм-производителей.

Ведущие мировые компании, изготовляющие станки для плазменной резки

Ведущими производителями станков с ЧПУ для плазменной резки металлов являются:

- HGG Group (Нидерланды). Эта компания специализируется на изготовления оборудовании для раскроя плазмой труб, в т.ч., и большого диаметра. Также эта компания разрабатывает фирменное программное обеспечение для ЧПУ-станков, работающего с тонко- и толстолистовым металлом.

- Kjellberg (Германия). Эта компания знаменита своей серией мобильных установок с ЧПУ HiFocus. Также под брендом Kjellberg выпускаются плазморежущие аппараты, широко применяемые в роботизированных конвейерных системах различного назначения (машиностроение, автомобилестроение и пр.).

- Zinser (Германия). Эта компания изготовляет оборудование с ЧПУ для работы с алюминием, легированной и нержавеющей сталью.

Zinser производит плазморежущие аппараты во всех ценовых сегментах — премиальный, средний и бюджетный. Одна из особенностей оборудования Zinser — это комбинация плазменной и газокислородной резки.

Zinser производит плазморежущие аппараты во всех ценовых сегментах — премиальный, средний и бюджетный. Одна из особенностей оборудования Zinser — это комбинация плазменной и газокислородной резки. - Польско-германская компания Eckert изготавливает плазменные станки с ЧПУ, в которых внедрена фирменная технология интеграции гидроабразивной и плазменной резки. Также эта компания выпускает серию станков Onyx с ЧПУ, которая считается одной из лучшей в своем классе. Onyx выполняют автоматическую высокоточную скоростную 2D/3D раскройку черных и цветных металлов.

- OTC Daihen (США). Эта компания специализируется на выпуске сварочного оборудования, но она выпускает еще и источники питания. В частности, под этим брендом изготовляется промышленный источник питания OTC Daihen D-12000 к оборудованию для кислородно-плазменной раскройки металлов.

- Thermal Dynamics (США). Эта компания выпускает плазморежущие установки с ЧПУ и универсальные контроллеры iCNC Performancee.

Последние повышают точность и эффективность работы оборудования среднего и бюджетного ценового сегмента.

Последние повышают точность и эффективность работы оборудования среднего и бюджетного ценового сегмента. - SPT Plasmateknik (Швеция). Это производитель мощных и высокопроизводительных аппаратов с ЧПУ для крупных европейских машиностроительных заводов. Но шведская компания хорошо известна своей аппаратурой для ручной плазменной резки.

- Messer Cutting Systems (Германия). Эта компания разрабатывает и создает оборудование с ЧПУ для крупных машиностроительных предприятий. В частности, Messer Cutting Systems выпускает станки MetalMaster Xcel, Titan III, MetalMaster Evolution и др.

- Плазмакрой (Россия). Компания выпускает 3 вида плазморезов с ЧПУ — Плазмакрой 2500М, Плазмакрой 3000М и Плазмакрой 6000М. Эти станки отличаются друг от друга размерами координатного стола и оснащенностью.

Все эти компании выпускают оборудование для разрезания плазмой стальных листов. Оно характеризуется большой точностью, производительностью и длительностью беспрерывной работы. Достаточно высокая цена этого оборудования компенсируется широкими функциональными возможностями и огромным ресурсом надежности.

Достаточно высокая цена этого оборудования компенсируется широкими функциональными возможностями и огромным ресурсом надежности.

На что следует обращать внимание при выборе станков с ЧПУ для плазменной резки?

На какие моменты необходимо обращать внимание при выборе оборудования для ручной и портальной плазменной резки?

Характеристики плазменной струи — температура, скорость истекания, глубина реза. Ручные устройства работают с низкотемпературной плазмой, температура которой не превышает 5 тыс. градусов. Из-за низкой температуры состояние плазмы не устойчиво. Отрицательные электроды и положительные ядра атомов быстро, всего за несколько микросекунд, соединяются в электрически нейтральные атомы, которые уже не способны разрушить кристаллическую решетку металлов, а только ее расплавить. В результате качество резки существенно ухудшается — края реза оплавляются, на их поверхности появляются окалины и иные деформации.

Качество термической изоляции между соплом и электродом. Этот параметр определяет время непрерывной резки. Чем лучше эта изоляция, тем дольше способно работать оборудование без перерыва на остывание сопла.

Этот параметр определяет время непрерывной резки. Чем лучше эта изоляция, тем дольше способно работать оборудование без перерыва на остывание сопла.

Длина рабочего рукава и надежность его крепления. Длина рукава определяет зону работы вокруг плазморезного ручного станка. Надежность крепления шлангов и кабелей определяет безопасность работы с плазморезом на продолжительном периоде времени.

Лучшие станки для плазменной резки

Предлагаем вашему внимание краткий обзор лучших ручных и портальных машин для раскройки стальных листов плазмой.

Ручные устройства для плазменной резки

Если вам необходим качественный, долговечный и функциональный ручной плазморез, значит, вам надо обратить внимание на продукцию шведской компании SPT Plasmateknik:

- Uppercut — компактная установка (весом 17 кг), предназначенная для работы в сложных производственных условиях. Модель комплектуется плазменным резаком РТА120 с 6-метровым рукавом. Мощность ручного плазмореза позволяет качественно резать листы металла до 35 мм.

Максимальная толщина листов металла, которые способен разрезать Uppercut, — 45 мм. Диапазон рабочего тока — 20-120 ампер;

Максимальная толщина листов металла, которые способен разрезать Uppercut, — 45 мм. Диапазон рабочего тока — 20-120 ампер; - Ручной плазморез Speedfire весом 16 кг создан для работы в сложных промышленных условиях. Комплектуется плазмотроном РТА120 с 6-метровым рукавом. Качественная резка металла — до 35 мм, максимальная толщина реза — 35 мм. Диапазон рабочего тока — 20-100 А. Охлаждение — воздушное;

- Splitfire — установка для воздушно-плазменной резки в сложных промышленных условиях. Вес — 15 кг. Качественная резка стальных листов до 20 мм, максимальная толщина реза металла — 28 мм. Комплектуется плазмотроном РТА120 с 6-метровым рукавом. Диапазон рабочего тока — 20-70 А;

- Unifire 30 — компактная модель весом 7,5 кг. Она оптимальна для работы на небольших предприятий, в коммунальных хозяйствах и в автосервисах. Качественная резка металлов до 8 мм, максимальная толщина реза — 10 мм. Запитывается в отличие от вышеописанных моделей не от трехфазного тока 380 В, а от однофазного 220 В.

Диапазон рабочего тока — 10-30 А.

Диапазон рабочего тока — 10-30 А.

Надежные и эффективные мобильные аппараты выпускает германская компания Kjellnerg. Например, HiFocus 161I Neo. Технические и эксплуатационные характеристики этой модели следующие. Размер (ДхШхВ) — 985х570х1140 мм. Вес — 206 кг. Диапазон рабочего тока — 10-160 А. Толщина листа металла для точной резки — до 30 мм. Максимальная толщина листа металла для резки — 50 мм. Плазменная горелка PerCut 201/211.

С помощью этой модели можно резать не только листовую сталь, но и трубы. Фирменная технология Contour Cut повышает точность обработки мелких наружных и внутренних контуров в конструкционной стали и в цветных металлах.

Недорогие портальные плазморезные станки

В бюджетном классе мы хотим обратить ваше внимание на оборудование российской компании Плазмакрой. Она изготавливает 3 станка с ЧПУ в разных размерных характеристиками координатного стола — 1250х2500 мм (Плазмакрой 2500М), 1500х3000 мм (Плазмакрой 3000М), 2000х6000 мм (Плазмакрой 6000М).

Эти портальные станки оснащаются в базовой комплектации блоком ЧПУ (программа русифицирована), автоматическим контроллером высоты, силовым блоком, шаговыми биполярными электромоторами, линейными направляющими, регулируемыми виброопорами, приводом из шестерни и зубчатой рейкой. На станки Плазмакрой 3000М и 6000М дополнительно устанавливаются автоматическая газовая система, дистанционный пульт, вращатели до 219 мм.

Эти станки запитываются от однофазной электросети 220 В, потребляемая мощность — 1 кВт. Вес самого крупного станка — 600 кг. Российское предприятие предлагает услуги пусконаладочных работ и по обучению персонала.

Промышленные станки с ЧПУ для плазменной резки премиального класса

Эти портальные электромеханические системы с ЧПУ устанавливаются на крупных промышленных предприятиях. Они эксплуатируются как отдельные устройства, и как встроенная часть конвейерной линии.

Портальный станок Messer Titan III (Германия). Ширина реза — от 1,82 м до 4,876 м. Длина реза — до 45,72 м. Точность реза и повторяемость — 0,254 мм. Максимальная толщина листа металла для точного реза — до 20,32 м. Скорость позиционирования — 72 см/с. Блок ЧПУ оснащается фирменной программной оболочкой Global ControlPlus, работающий на системе Windows. На станок с ЧПУ устанавливается минимум 2 и максимум 8 плазменных горелок. Координатный стол устанавливается на фирменный подъемник большой точности и высокой скорости изменения положений.

Длина реза — до 45,72 м. Точность реза и повторяемость — 0,254 мм. Максимальная толщина листа металла для точного реза — до 20,32 м. Скорость позиционирования — 72 см/с. Блок ЧПУ оснащается фирменной программной оболочкой Global ControlPlus, работающий на системе Windows. На станок с ЧПУ устанавливается минимум 2 и максимум 8 плазменных горелок. Координатный стол устанавливается на фирменный подъемник большой точности и высокой скорости изменения положений.

Портальный станок Eckert Onyx с фирменным плазмотроном Vortex 3D FL точно разрезает листы стали и трубы большого диаметра. Угол поворота плазматрона — ±540 градусов, угол наклона — ±47 градусов. Для резки мало- и низкоуглеродистой стали плазморез оснащается кислородной горелкой. Она оснащена автоматическим розжигом и датчиком высоты. Станок с ЧПУ оснащен модульным координатным столом. Он эффективно поглощает газовую смесь охлаждения из зоны горения и газообразные окислы. Конструкция модульного стола — самоподдерживающееся основание со сменными решетками. Программное обеспечение — i-Vision с интуитивно понятным интерфейсом. Орган ввода информации — сенсорный экран на поворотном шарнире.

Программное обеспечение — i-Vision с интуитивно понятным интерфейсом. Орган ввода информации — сенсорный экран на поворотном шарнире.

Высокопроизводительные портальные станки с ЧПУ характеризуются большой скоростью выполнения технологических операций, высокой точностью повторяемости и большой продолжительностью беспрерывной работы.

Выбор машины плазменной резки с ЧПУ: Вопросы и ответы

Для многих самозанятых производителей предпринимательская деятельность начинается с покупки сварочного аппарата. Имеющиеся навыки сварщика предприимчивый человек может положить в основу своего нового бизнеса.

Конечно, любой новый бизнес нужно развивать. Большинство предпринимателей начинают принимать заказы на более сложные сварные конструкции или увеличивать количество выпускаемых изделий. На этом этапе многие решают добавить в свой арсенал механизированную плазменную резку.

Ниже приведены вопросы и ответы, которые призваны помочь владельцам производств узнать о возможностях современных плазменных машин, чтобы рассмотреть их внедрение в свою производственную систему.

Каких допусков и толщины резки можно достичь с помощью современной машины для плазменной резки с ЧПУ?

Допуски зависят от многих составляющих, таких как навык оператора, скорость, высота резака, толщина материала, вид материала, размер детали, сложность детали, и, самое главное, качество (точность) машины для резки. Тем не менее, средняя величина отклонения при плазменной резке составляет 0,4-0,5 мм.

Какие факторы влияют на выбор мощности плазменного источника?

Главные параметры, на которых основывается выбор, это ваши производственные задачи и имеющийся бюджет, в производственной задаче основное — это тип и толщина материала.

Существуют ещё дополнительные критерии:

- требования к качеству реза, качеству отверстий,

- сложность готового продукта,

- дополнительные процессы,

- желаемый объём выпуска (требуемое количество изделий и скорость их производства),

- требования по подготовке кромок (подготовка кромок заключается в резке металла под углом, что увеличивает реальную разрезаемую толщину).

Можно ли с помощью современных плазменных технологий разрезать алюминий и нержавеющую сталь? Каких результатов можно добиться?

В последнее время произошло значительное развитие технологии плазменной резки, что изменило прежнее представление о качестве резки низкоуглеродистой, нержавеющей стали и алюминия. Плазменная резка сейчас предоставляет обширные опции для обработки этих материалов под множество задач. Например, один из новейших плазменных источников питания имеет возможность смешивания трёх газов – аргона, водорода и азота, – с использованием которых достигаются повышенные показатели резки нержавеющей стали и алюминия.

О чём стоит задуматься при определении необходимых размеров стола? Какие варианты существуют?

Размеры столов могут очень разниться от маленьких (1х1 м) до больших (10-60 м), в зависимости от производственных потребностей.

Определяющими факторами при выборе размера стола являются размеры разрезаемого листа, необходимость одновременной загрузки нескольких листов и способ погрузки/разгрузки. В дополнение к этому стоит учитывать количество доступной площади на производственной площадке.

В дополнение к этому стоит учитывать количество доступной площади на производственной площадке.

Для большинства целей изготовители выбирают два типа столов – секционные и водяные. Секционные столы разделены на зоны, которые открываются и закрываются, вытягивая дым из той секции, на которой происходит резка. Водяные столы имеют возможность самостоятельно поднимать или опускать уровень воды в зависимости от ситуации. У водяных столов нет системы удаления дымов, которая есть у секционных столов, поэтому не рекомендуется разрезать алюминий (особенно алюминиево-литиевые сплавы) на таких столах.

Можно ли решить вопрос вентиляции сразу при выборе стола для резки, или лучше сделать это позже, на месте?

Систему отвода дымов нужно продумывать сразу, планируя покупку стола.

Водяные столы работают за счёт удерживания дыма, пыли, осколков, частиц и шлака в воде. Происходит охлаждение шлака и ограничивается попадание дыма и других частиц в рабочее пространство. В процессе резки кинетическая энергия направляет отходы в воду.

Секционные столы удаляют дым из рабочей зоны, засасывая его в воздуховоды стола, а затем пропускают через фильтры. На выходе получается пригодный для дыхания воздух.

Размер секций должен обеспечивать удаление всех продуктов резки из рабочей зоны. Количество выделяемого дыма и иных субстанций зависит от вида разрезаемого материала, а также от режимов резки. Значительно большая сила всасывания нужна при применении многорезакового блока.

Какие знания нужно иметь, чтобы запрограммировать машину плазменной резки с ЧПУ? Как долго этому нужно учиться?

Человек, знакомый с процессом резки, может просто научиться основам программирования с помощью вебинаров, обучающих видео, или пообщавшись со специалистом. Всё это не займёт много времени, можно успеть за пару дней. Как и в любом процессе, программист и оператор извлекут максимум полезной информации, если будут иметь интерес, любопытство и постоянно применять свои знания на практике.

Каких мероприятий по обслуживанию требует стол для термической резки?

Машины требуют периодической чистки, смазки, проверки рабочих жидкостей согласно регламенту производителя. Источники питания и органы управления также требуют проведения систематической диагностики. Очень рекомендуется проводить ежегодную общую диагностику всех систем, что позволит увеличить срок службы машины.

Источники питания и органы управления также требуют проведения систематической диагностики. Очень рекомендуется проводить ежегодную общую диагностику всех систем, что позволит увеличить срок службы машины.

При каких обстоятельствах следует рассматривать использование кислородной резки в дополнение к плазменной?

Подходящий материал. В процессе газокислородной резки металл разогревается до температуры горения, а поток кислорода под давлением окисляет металл и выдувает его из зоны резки. Кислородная резка хорошо подходит для таких углеродистых сталей, поскольку температура плавления оксида железа относительно невысока.

Однако, газокислородная резка неприменима для нержавеющей стали, так как этот материал не окисляется, а также для алюминия, который плавится слишком быстро из-за слишком низкой температуры плавления.

Плазма, в свою очередь, хороша для резки сталей, нержавеющих сталей и алюминия.

Стоимость эксплуатации. Для осуществления газовой резки необходим горючий газ и кислород. Стандартными горючими газами являются природный газ и ацетилен, но пропан, водород и их комбинации также применяются. Если сравнить стоимость за один кубический метр, то кислород и природный газ существенно дешевле, чем применяемые при плазменной резке газы.

Для осуществления газовой резки необходим горючий газ и кислород. Стандартными горючими газами являются природный газ и ацетилен, но пропан, водород и их комбинации также применяются. Если сравнить стоимость за один кубический метр, то кислород и природный газ существенно дешевле, чем применяемые при плазменной резке газы.

Плюс, стоимость газового резака, шлангов, сопел и иных расходных частей обычно ниже, чем быстроизнашивающиеся части плазменной системы.

Скорость. Как известно, газокислородные системы используются, когда задачи резки превышают возможности плазменных систем. Выбор падает на газокислородную резку, если требуется разрезать изделие толщиной более 50 мм. Для деталей сложных форм и меньшей толщины (особенно для нержавеющей стали и алюминия), плазменная система будет наилучшим вариантом.

Скорость плазменной резки значительно выше скорости кислородной, особенно при толщинах до 30 мм. Кислородная резка – относительно медленный процесс.

Однако, это меняется при использовании нескольких газовых резаков одновременно. Например, система плазменной резки быстрее двух кислородных резаков при толщине металла до 50 мм. Когда одновременно работают сразу 4 газовых резака, плазма остаётся эффективней только на толщинах до 30 мм.

Например, система плазменной резки быстрее двух кислородных резаков при толщине металла до 50 мм. Когда одновременно работают сразу 4 газовых резака, плазма остаётся эффективней только на толщинах до 30 мм.

Каковы преимущества технологии плазменной резки HD?

HD плазма (англ. High-Definition – Высокое разрешение) – усовершенствованный процесс резки, который обеспечивает повышенные показатели качества реза, скорости и меньший угол скоса, чем стандартный плазменный процесс на толщинах до 50 мм. Это достигается благодаря улучшенной форме сопла, делающей дугу более узкой.

Система плазменной резки HD обеспечивает упрощают автоматизацию, позволяя операторам с разным уровнем опыта и профессионализма достигать очень высоких результатов качества.

Позволяет ли применение HD-плазмы избежать необходимости выполнять дополнительную подготовку изделия перед сварочными операциями?

Да, HD-плазма действительно обладает таким преимуществом. Плазменные системы, в которых используется воздух, делают поверхность реза азотированной, чего не происходит в системах HD. В результате, пользователю не нужно дополнительно обрабатывать свариваемые поверхности. Окалина на краях почти не образуется, а отверстия практически не имеют конусности.

В результате, пользователю не нужно дополнительно обрабатывать свариваемые поверхности. Окалина на краях почти не образуется, а отверстия практически не имеют конусности.

В данной статье мы коснулись основных и наиболее важных нюансов выбора машины термической резки с ЧПУ. Как и с любым сложным техническим устройством, существуют и другие тонкости данного процесса, которые необходимо учесть перед покупкой. Именно поэтому мы рекомендуем вам обратиться к надёжной и опытной команде специалистов компании «ДельтаСвар», чтобы в кратчайшие сроки получить решение, полностью удовлетворяющее вашим задачам.

Станьте партнёром «ДельтаСвар» прямо сейчас и будьте уверены, что для вашего производства не будет ничего невозможного!

Если у вас появились вопросы, команда «ДельтаСвар» предоставит любую необходимую дополнительную информацию, включая информацию о нашем широком спектре услуг. Просто напишите по электронной почте или позвоните нам по телефону +7 (343) 384-71-72 (добавочный номер 220).

Читайте также:

Выставка «МЕТАЛЛООБРАБОТКА-2021»

На нашем стенде будет демонстрироваться оборудование для орбитальной сварки. Ждем Вас с образцами с 24 по 28 мая 2021 года в ЦВК Экспоцентр, г. Москва! Специалисты ООО «ДельтаСвар» подберут рациональное оборудование и технологию для решения актуальных технических задач Вашего производства!

…

Выставка «MashExpo Siberia — 2021»

Приглашаем посетить стенд №A511 компании «ДельтаСвар» в рамках выставки «MashExpo Siberia — 2021» с 30 марта по 2 апреля 2021 года в МВК «Новосибирск Экспоцентр»!

…

С Международным женским днем 8 марта!

Дорогие женщины, поздравляем вас с 8 марта!

…

Выставка «Металлообработка. Сварка — Урал»

Приглашаем посетить стенд №F31 компании «ДельтаСвар» в павильоне 1 — с 16 по 19 марта 2021 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург!

. ..

..

Мультизадачный сварочный полуавтомат Digiwave III: система ограничения прав доступа, спецпроцессы и журналирование сварки в одном аппарате

В настоящее время на сварочном производстве все чаще возникает необходимость контроля соблюдения режимов технологии сварки. Это касается как непосредственно процесса сварки, так и сбора данных при сварке, а также последующего анализа всего цикла сварочных работ.

…

Поделиться ссылкой:

| Компания ООО «Станки» предлагает недорогой но качественный и долговечный промышленный станок термической газо-плазменной резки металла с ЧПУ управлением высокой мощности и точности реза Российского производства, который является весьма экономичен в использовании, рассчитанный на круглосуточную бесперебойную работу в условиях отечественного климата для качественного изготовления большого количества различных изделий. Станки термической газо-плазменной резки металла с компьютерным управлением Вы можете заказать в компании ООО «Станки» по весьма демократичным ценам в Нижнем Новгороде. Мы гарантируем высочайшее качество всех поставляемых станков плазменной резки отечественного производства и их длительную бесперебойную работу в условиях серийного производства.

Станки KNUTH GmbH

Станок газо-плазменной термической резки металла предназначен для раскроя листового металла на промышленных предприятий. Плазменная резка металла заключается в локальном расплавлении материала и удалении его из зоны резки потоком плазмы. Расплавление металла выполняется воздействием электрической дуги, которая горит между электродами. Газ под давлением проходит через дугу, в результате чего происходит разъединение молекул и ионизация атомов, что приводит к образованию плазмы. Дальше плазма проходит через форсунку и вырывается из ее отверстия со скоростью 500-1500 м/с и с температурой 10000-25000°С. Чтобы форсунка не плавилась, она непрерывно охлаждается в ходе процесса. Для создания давления воздуха, его необходимо сжать. Станки термической резки подключаются к компрессору, который создает сжатый воздух. На многих предприятиях имеются магистрали со сжатым воздухом, к которым подключается различное пневматическое оборудование. | ||

Плазменная резка | Станки ЧПУ

Компания ООО «Артель» ЛТД готова предложить вам большой диапазон металлорежущих станков плазменной резки с ЧПУ АртПлазма. Плазменные станки с ЧПУ предназначены для прямолинейного и криволинейного реза листового материала со скоростью до 12м/мин.

Мы можем вам предложить станки с рабочими зонами 2500х1500, 3000х1500, 6000х2500мм. В качестве источников плазмы мы используем Abicor Binzel и Hypertherm, источники позволяют вам станку резать металл толщиной от 0,5 мм до 45 мм. Источники могут быть использованы только для тонколистового материала или можно использовать более универсальные на различных толщин металла. Мы используем воздушно-плазменные аппараты на наших станкам, комбинация плазменного луча и воздуха даёт вам устойчивую струю плазмы, в результате вы получаете высокое качество поверхности реза. Наши специалисты будут рады помочь вам сделать правильный выбор.

На станках установлена система ЧПУ, позволяющая получать высокую точность , качественный рез, высокую производительность. Станки металлорежущие плазменные с ЧПУ предназначены резать цветные металлы, легированные, черные. На станках плазменной резки мы используем серво привода. Что даёт высокую скорость холостого перемещения. Скорость резания при работе с тонкими металлами, и высокую точность при резке.

Мы предусмотрели систему защиты резака от поломки о лист металла, используется высокой класс точности ШПВ, что в комбинации с серво системами даёт вам преимущество по качеству и скорости реза по сравнению с станками других производителей. Литая конструкция станка, рамы, опоры намного увеличивает срок эксплуатации нашего оборудования и улучшает его характеристики по надёжности. Станки металлорежущие плазменные с ЧПУ размера 6000*2500 мм. портального типа включают в себя систему аспирации, так же на станки портального типа мы можем установить 5-ой координаты, предназначенной для снятия фаски, резки под сварку, и прямолинейный или криволинейный раскрой металла под углом до 45 градусов.

Наше оборудование может быть использовано как на больших предприятиях, занимающихся резкой металла под заказ, но так же и на крупных заводах, где существует большая потребность в производительности и качестве. Процесс обучения работе на станке занимает максимум 4 дня, система ЧПУ очень проста в эксплуатации, что опять же позволит вам обучить любого человека работе на плазменном станке «Артплазма». Станки плазменной резки Артплазма металла зарекомендовали себя как надёжное оборудования и занимают достойное место на мировых рынках металлообработки. Станки плазменной резки заняли достойное третье месте после станков гидроабразивной резки, лазерной резки металла. Как показала практика применения станков плазменной резки Артплазма довольно быстро оправдывают затраты, по сравнению с другими станками.

Плазменная резка металла на станке ЧПУ в Челябинске

ПФ «АРТМЕТАЛЛ» предлагает услуги плазменной резки:

- резка плазмой на станке с ЧПУ черных и нержавеющих сталей – до 60 мм;

- резка газом на станке с ЧПУ черных металлов — до 200 мм;

- максимальный размер листа — 3500х6000 мм;

- точность размеров: +/- 0,5 мм на длине 6000 мм.

Постоянное наличие листового проката от 2-х до 100 мм ст3 и 09Г2С!

Преимущества заказа плазменной резки в компании АРТМЕТАЛЛ

- оперативное выполнение заказов;

- постоянное наличие металла на складе сокращает сроки выполнения заказов;

- высокое качество и точность резки металла;

- доставка по г. Челябинск;

- работаем как со своим, так и с давальческим материалом;

- принимаем чертежи в различных видах: КМД; эскизы «от руки»; DXF; DWG; Компас;

- гарантия работ;

- удобное расположение производства: район ж/д вокзала, ЗАО ЧСДМ (завод им. Колющенко), практически прямой выход на автодорогу Меридиан в оба направления.

Заказать плазменную резку металла на станке ЧПУ можно любым удобным для вас способом:

- ознакомиться с прайс-листом на резку металла;

- позвонить в отдел продаж по многоканальному телефону +7 (351) 223-47-67;

- отправить заявку на почту [email protected] либо воспользоваться формой онлайн заявки.

Отправить заявку онлайн

Немного о плазменной резке:

Существует множество способов раскроя металла. Плазменная резка является одним из самых популярных способов. С помощью этой технологии можно кроить самые разные металлы и сплавы.

Плазменная резка представляет собой вид обработки металла с помощью струи плазмы, проходящей между соплом аппарата для резки металла и самим металлом. Плазменная резка, по сути, является газовой резкой, но при очень высокой температуре от 3000 до 5000 градусов, когда газ превращается в плазму.

От всех прочих видов резки плазменная резка отличается своими преимуществами:

- большая скорость обработки – возможность максимально быстро изготавливать детали и резать даже крупные заготовки;

- обработка любых металлов и сплавов за счёт мощности волны и температуры плавления;

- заготовка не успевает сильно нагреваться из-за больших скоростей, хотя температура плазмы очень высокая, заготовки при резке не деформируются, срез получается чистым и точным;

- является самым безопасным видом резки.

Эта методика становится максимально точной и эффективной, когда она производится на станках с ЧПУ (плазморезах с числовым программным управлением).

Плазменная резка металла станком с ЧПУ

На производстве, связанном с обработкой или изготовлением изделий из металла, с резкой или раскроем заготовок, рабочий процесс никак не обходится без применения спецоборудования. Перспективной технологией на сегодня является плазменная резка, оборудование которой существенно оттеснило некогда известный газовый метод. Станки плазменной резки моделей MaxiLite и MaxiProff является относительно эффективной установкой.

Плазменная резка

Плазменная резка — быстрый и экономичный метод обработки металла, т. к. при нем применяются лишь электричество и воздух. Здесь вместо резца применяют струю плазмы. Установка плазменной резки замечательно заменяет метод штамповки, литья и сверления, при этом показывая большую степень изготовления и качества обработки.

Плазменный станок

Станок плазменной резки — устройство для обработки поверхности металла различными методами. Все станки отличаются внутренним устройством, типом размещения обрабатываемого листа, предназначением и способом управления.

Трехкоординатный станок плазменной резки марки MaxiProff управляется при помощи компьютерной программы Pure Motion российской компании Purelogic, которая автоматически контролирует все нужные параметры: на выходе мощность напряжения, высоту расположения резака и другое. Благодаря использованию компьютера, расширились сферы применения, и увеличилась функциональность конструкции.

При помощи станка, возможно, успешно работать со сплавами и сталью, токопроводящими материалами, алюминием. При этом конструкция гарантирует получение только высококачественного результата.

В конструкцию плазменных резаков обычно входит:

- резак плазменный;

- агрегат для подачи сжатого воздуха и напряжения;

- система резки;

- система для перемещения по поверхности металла резака;

- устройство управления методом резки.

Где применяют плазменную резку станком с ЧПУ?

Применяют станок почти в любой отрасли, но чаще в заготовительной отрасли.

Резку плазменную широко используют:

- в машиностроении;

- в строительстве;

- для производства строений из металла;

- для деталей техники или оборудования;

- для деталей вентиляционных систем;

- для производства стеллажей, дверей, металлической мебели.

Станки плазменной резки MaxiProff от компании ПКФ «МАКСИМА» ни в чем не уступают станкам отечественных и зарубежных производителей.

Станок позволяет:

- получить отличное качество;

- получить чистоту среза;

- осуществить высокую точность резки;

- целиком автоматизировать процесс раскроя;

- уменьшить отходы металла;

- расширить производство.

На производстве, где выполняется плазменная резка в обязательном порядке должны соблюдаться эксплуатационные требования и меры безопасности станков.

Где купить станок плазменной резки?

Вы можете купить станок плазменной резки металла по адекватной стоимости в компании ПКФ «МАКСИМА». Звоните по телефонам указаным на нашем сайте, и Вы получите великолепный инструмент плазменной резки, который позволит расширить границы работы с металлом.

Лазерный или плазменный станок с ЧПУ – сравнение

Лазерное и плазменное оборудование с ЧПУ действует по сходному принципу: в обоих случаях в качестве режущего инструмента выступает высокотемпературный поток, с большой скоростью выходящий из рабочей головки. Обе технологии являются конкурирующими и при оснащении производства нелегко понять, какой из станков предпочтительнее для максимально эффективного решения задач по выпуску продукции.

Лазер и плазморез – различия

Основными факторами, влияющими на выбор оборудования, являются качественно-экономические показатели. Несмотря на некоторое сходство, между лазерными и плазменными станками есть и значительные различия в ключевых параметрах.

-

Толщина обрабатываемого материала

-

лазер – с высокой скоростью и сохранением прямолинейности кромок режет тонколистный металл и прочее сырье толщиной до 5-6 мм. При работе с толщинами от 7-10 мм качество и скорость резки снижаются. Чтобы избежать недорезов, приходится увеличивать мощность в 1,5-2 раза и ставить длиннофокусную линзу. Кроить металлические листы от 3 см толщиной на лазере нецелесообразно.

Лазерный луч одинаково легко справляется с кроем заготовок простой геометрии и с резкой ажурных узоров на тонком металле

-

плазморез – эффективен для работы с металлами, толщиной от 4-6 до 15 см (для сталей). Не используется для резки тонколистного металла из-за очень высокой температуры плазменной струи, которая деформирует выступающие элементы заготовок.

Плазменная дуга плохо подходит для создания изящных заготовок, зато может кроить даже толстые металлические плиты

2. Качество резки

Верхняя заготовка выполнена на плазменном станке, нижняя – на лазерном

-

лазер – сфокусированный луч лазера имеет крайне малый диаметр, поэтому может без погрешностей кроить детали со сложным контуром (ширина прореза в среднем 0,1 мм). Кромка и боковая стенка при этом получаются гладкими, не требующими дополнительной шлифовки, так как лазерный резак не оказывает термического и механического воздействия на поверхность в зоне реза. Для лазерного оборудования характерно отсутствие конусности при раскрое материалов допустимой толщины.

-

плазма – из-за нестабильности плазменной дуги ширина реза может варьироваться в диапазоне от 0,8 до 1,5 мм, что сказывается на равномерности раскройной линии. Кроме того, при таких размерах прореза невозможно воспроизвести острые углы, например, профиль зубьев, с такой точностью, какую дает лазер. Также для плазменной резки характерна конусность прожига со скосом от 3° до 10° от точки входа к точке выхода дуги.

3. Энергетические затраты

При раскрое с одинаковой скоростью материалов толщиной до 8 мм энергопотребление лазерного и плазменного станка будет примерно одинаковым. Резка более толстых листов металла потребует от лазера увеличения энергозатрат в два и более раза.

4. Экономичность раскроя

-

лазер – малая ширина реза позволяет разместить заготовки на листе практически вплотную друг к другу, что сводит к минимуму количество отходов и позволяет максимально эффективно использовать материал.

-

плазма – при составлении кроя необходимо учитывать, что для начала резки плазменной струе требуется “точка входа” на некотором удалении от самой заготовки. В сочетании с большей, чем у лазера, шириной прореза, это делает невозможным близкое размещение деталей и снижает экономичность раскроя.

5. Комплектующие

-

лазер – главными элементами оборудования являются 3 зеркала и фокусировочная линза, срок службы которых, при условии их надлежащего качества и правильного ухода, составляет в среднем 6 тыс. часов эксплуатации. Каждый из компонентов превышает по стоимости расходные материалы для плазменного станка примерно в 30 раз. Выход из строя прочих частей станка, например газовой трубки, вытекает в дорогостоящий и длительный ремонт оборудования.

-

плазма – единственное, что требует замены – это недорогой сварочный электрод. Одного стержня хватает на 800 прожигов или 8-10 часов интенсивной работы. Иногда приходится менять сопло, что тоже достаточно бюджетно, в сравнении с затратами для лазерного станка.

Подводя итоги, можно сказать, что лазерное оборудование целесообразно приобретать для высокоскоростной резки тонколистных материалов, требующей высокой точности и четкости контуров. Для эффективной и производительной работы с металлами большой толщины лучше всего подойдет станок плазменной резки.

Плазменные столы с ЧПУ серииTorchmate 4000 | Станки плазменной резки 4×4, 4×8, 5×10

Комплекты столов для плазменной резки с ЧПУ 4×4, 4×8 и 5×10 — готовы к работе за 30 минут или меньше

Lincoln Electric® построила эти столы для плазменной резки с ЧПУ, чтобы объединить 100% станка в виде единой системы, предназначенной для совместной работы для плавной и эффективной резки всех ваших деталей и конструкций. Это означает, что одна компания несет единоличную ответственность за разработку и поддержку этих плазменных столов, обеспечивая работу станков для всех ваших потребностей в резке в день доставки станка.Эти полностью собранные станки оснащены всем необходимым для немедленного начала резки металла. Столы Torchmate рассчитаны на длительный рабочий день при минимальном техническом обслуживании. Ознакомьтесь с полной информацией и техническими характеристиками обеих моделей ниже, затем запросите расценки или позвоните нам по телефону 1-866-571-1066, если у вас возникнут какие-либо вопросы. Один из наших высококвалифицированных специалистов по плазменным системам поможет вам выбрать лучшую машину.

Надежная и прочная механика стола и простое в использовании программное обеспечение ЧПУ плюс элементы управления с сенсорного экрана

Механика этих столов была спроектирована так, чтобы выдерживать жесткие условия работы в цехе и долгие часы работы.Производители из любой отрасли могут положиться на этот станок, чтобы изо дня в день неизменно резать точные металлические детали. Он был прост в использовании и интуитивно понятен. Пользователи любого уровня подготовки найдут программное обеспечение для сенсорных экранов Visual Machine Designer простым в использовании и легким в использовании для новых операторов. Torchmate 4400, 4800 и 4510 также доставляются в полностью собранном виде и могут быть доставлены к вам в течение недели! Вам потребуются только энергия, вода, сжатый воздух и установленный заземляющий стержень, прежде чем вы сможете приступить к выполнению своей первой работы.Кроме того, мы предлагаем Torchmate Academy, программу обучения высокого уровня, которая шаг за шагом проведет вас через каждую деталь работы вашей машины в видео с высоким разрешением. Он также включает в себя полный раздел обучения САПР со всеми последними обновлениями. Узнайте больше об Академии Torchmate здесь. Щелкните здесь, чтобы запросить ценовое предложение, или позвоните нам по телефону 1-866-571-1066.Серия Torchmate 4000 2021 — теперь с столом 5×10Новинка 2021 года: Torchmate 4510 предлагает зону резки 5×10 со всеми теми же преимуществами, что и Torchmate 4400 и 4800! Все подробности смотрите в видео ниже!

Позвоните нам сегодня по телефону 1-866-571-1066 и позвольте нам помочь вам выбрать подходящий стол Torchmate или запросить ценовое предложение! |

|---|

Щелкните изображения продукта ниже, чтобы получить конкретную информацию по каждой машине.

Тратьте меньше | Получить больше | Выполните свои ожидания в отношении расходных материалов

Столы для плазменной резкиTorchmate с ЧПУ оснащены контроллером движения, который устанавливает планку скорости ускорения и замедления, плазменным резаком, который увеличивает скорость резки и почти в 3 раза превышает срок службы расходных материалов конкурентов, а также системой линейного движения, которая влияет на ход портала и резака. скорость до 500 изображений в минуту. Все эти функции ускоряют экономию наших клиентов.Более высокие скорости резки и более высокие скорости ускорения и замедления сокращают продолжительность рабочего цикла и увеличивают количество металлических деталей, которые ваш магазин может продать. Расходные материалы с более длительным сроком службы выдерживают более 500 прожигов, прежде чем потребуется замена расходных материалов. Не говоря уже о том, что наши клиенты ежемесячно экономят 45% на расходных материалах по сравнению с конкурентами. Эта экономия затрат может напрямую повлиять на чистую прибыль вашего производственного бизнеса. Взгляните на истории успеха наших клиентов и на истории успеха клиентов Torchmate здесь.

Добавьте оборудование для резки труб и трубок в свой стол серии 4000Torchmate 4000TC — это новое приспособление для всех плазменных столов Torchmate 4000 Series. Это позволяет вам быстро и легко добавлять трубы и резку труб к вашей работе. 4000TC использует тот же источник питания для плазменной резки, сенсорный экран и элементы управления движением, что и ваш плазменный стол, что позволяет добавлять резку труб с гораздо меньшими затратами, чем автономная машина. Вы можете добавить 4000TC к своей машине при первой покупке или добавить его позже по мере роста вашей деятельности.Для получения полной информации о приставке для резки труб 4000TC щелкните здесь. |

|---|

Непревзойденная техническая поддержка и обслуживание клиентов

Конкурирующие производители столов для плазменной резки с ЧПУ используют комбинацию различных поставщиков для создания станка, собранного по частям. В результате их клиенты ищут помощи среди множества компаний. Lincoln Electric знает, насколько сложна технология плазменной резки с ЧПУ и как трудно ее освоить. Мы прилагаем все усилия, предоставляя нашим клиентам лучшую в отрасли команду технической поддержки из США и Академию Torchmate.Поддержка, предоставляемая при покупке Torchmate 4000 Series, без сомнения, лучшая в отрасли.

Скачать каталог

Щелкните изображение, чтобы загрузить полный каталог Torchmate 4400 и 4800. Внутри вы найдете полные спецификации таблицы, информацию о гарантии, а также все особенности и преимущества владения столом плазменной резки Lincoln Electric Cutting Systems с ЧПУ. Ознакомьтесь с подробностями наших ведущих в отрасли вариантов поддержки, которые предоставляются с каждой покупкой стола, а также некоторых замечательных отзывов и проектов, создаваемых пользователями режущих станков серии Torchmate 4000.Вы также можете скачать краткое описание продукта для быстрого обзора машин здесь.

Вот как Torchmate поможет вам быстро начать работу с высококачественными вариантами обучения

Купить плазменный стол — одно дело, но следующий шаг — убедиться, что вы можете уверенно управлять машиной и как можно быстрее приступить к производству деталей и конструкций. Вот почему у нас самые обширные возможности обучения в отрасли. Мы проводим ежемесячные очные обучающие семинары на нашем производственном предприятии в Рино, штат Невада.Мы также проводим аналогичные очные тренинги в разных учреждениях по всей стране. Чтобы увидеть все варианты живых тренировок, посетите нашу страницу семинаров.

В дополнение к этому, мы предлагаем наш премиальный обучающий видео-курс Torchmate Academy. Torchmate Academy — это полный обучающий онлайн-курс, в котором вы узнаете, как управлять своим столом Torchmate от начала до конца. Он также включает в себя полное обучение Torchmate CAD, чтобы вы могли быстро приступить к разработке собственных деталей и конструкций.Лучшее в Torchmate Academy — это то, что она доступна вам 24/7, 365 дней в году с вашим онлайн-входом. Наши лучшие инструкторы Torchmate с многолетним опытом работы со столами Torchmate проведут вас на каждом этапе пути, чтобы помочь вам быстро приступить к работе.

Машины есть на складе и готовы к отправке

У компанииLincoln Electric Cutting Systems в Рино, штат Невада, есть эти машины на складе, и новая машина может быть доставлена вам в течение недели. Компании могут воспользоваться нашими возможностями проактивного обучения, которые позволят вам обучить свою команду еще до того, как ваша машина прибудет.Эти возможности включают в себя университет Torchmate и дополнительный учебный курс по САПР на месте, проводимый в нашем головном офисе в Рино, штат Невада, или региональное обучение во многих местах по всей стране. Мы также предлагаем дополнительную двухдневную установку и обучение, проводимое обученным техником Lincoln Electric Cutting Systems. Позвоните сегодня, чтобы поговорить с квалифицированным специалистом по продажам и расценками на систему плазменной резки, подходящую для вашего бизнеса. 1-866-571-1066. Вы также можете запросить расценки на наши столы здесь.

Подробнее о наших плазменных станках с ЧПУ ниже

Запросите предложение — получите автоматическое предложение на наших столах по электронной почте

Доступно финансирование Позвоните нам сегодня по телефону 1-866-571-1066 для получения подробной информации или посетите нашу страницу Финансирование здесь. Узнайте истории успешных владельцев Torchmate! |

|---|

Производство ЧПУ | Плазменный станок с ЧПУ | Лазерный станок с ЧПУ | CNC Waterjet

Решения для изготовления с ЧПУ для любых приложений

Независимо от того, представляете ли вы большой бизнес, небольшой магазин или персональную выставку, у MultiCam есть решение для изготовления. У нас есть подходящий станок с ЧПУ для любого бюджета, большого и малого. Каждый станок с ЧПУ имеет ряд настраиваемых опций, поэтому вы можете получить именно то, что вам нужно.Наши станки с ЧПУ производятся с сертифицированным лазерным калибровочным оборудованием, поэтому вы можете рассчитывать на точность и качество. Тяжелые стальные рамы обеспечивают прочность и стабильность для неизменно точной резки. Для нескольких станков с ЧПУ база данных материалов хранит несколько параметров, включая скорость подачи, задержку прожига, высоту прожига и многие другие, поэтому вам не нужно тратить время на программирование настроек при смене материалов. Все наши станки с ЧПУ имеют репутацию компании MultiCam как отличное обслуживание клиентов.Имея офисы по всему миру, вы всегда можете найти необходимую помощь. Вы просто не ошибетесь, выбрав станок с ЧПУ MultiCam. Просмотрите наш выбор или позвоните в наш отдел продаж по телефону 972.929.4070, чтобы найти идеальное решение с ЧПУ для вашего приложения.

Экономичное решение для резки только водой для предприятий, которым требуются ценность и производительность

+ подробности

ДОСТУПНОЕ РЕШЕНИЕ ДЛЯ ВЫСОКОТОЧНОЙ РЕЗКИ С ОТЛИЧНОЙ ОТДЕЛКОЙ

+ подробности

Высокая производительность по доступной цене

+ детали

ВЫСОКОТОЧНОЕ И ДОСТУПНОЕ РЕШЕНИЕ ДЛЯ ПРОИЗВОДСТВА РЕЗКИ

+ детали

ИНВЕСТИЦИЯ В УМНЫЙ ЧПУ, КОТОРАЯ ОБЕСПЕЧИВАЕТ ВЫСОКУЮ ПРОИЗВОДИТЕЛЬНОСТЬ И ЭФФЕКТИВНОСТЬ ДОСТУПНОЙ

+ детали

МОДУЛЬНОСТЬ, УНИВЕРСАЛЬНОСТЬ И ШИРОКИЙ ДИАПАЗОН РАБОЧИХ КОНСТРУКЦИЙ

+ детали

ПРОИЗВОДИТ ГЛАДКИЕ, ЧИСТЫЕ РЕЗКИ И ПОСТОЯННОЕ КАЧЕСТВО РЕЗКИ ПО ДОСТУПНОЙ ЦЕНЕ

+ детали

ПРЕДЕЛЬНАЯ СИСТЕМА РЕЗКИ ДЛЯ ТЯЖЕЛЫХ УСЛОВИЙ С ВЫСОКОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ И ТОЧНОСТЬЮ

+ подробности

Прочный, сверхмощный

+ детали

ВЫСОКАЯ СКОРОСТЬ РЕЗКИ И СТАБИЛЬНОЕ КАЧЕСТВО

+ детали

ВЫСОКАЯ СКОРОСТЬ РЕЗКИ И СТАБИЛЬНОЕ КАЧЕСТВО

+ подробности

Точная и экономичная система лазерной резки

+ подробности

ПРЕДСТАВЛЯЕМ СОВЕРШЕННО НОВЫЙ QUANTUS FIBER LASER

+ подробности

Что такое плазменный резак с ЧПУ и как он работает?

Компьютерное числовое управление (ЧПУ) стало частью множества новых технологий и оборудования.Один тип станка, который используется с числовым программным управлением, — это станок плазменной резки с ЧПУ.

Плазменная резка с ЧПУ включает резку электропроводящих материалов с использованием ускоренной струи горячей плазмы, которая направляется прямо на разрезаемый материал. Сталь, алюминий, латунь и медь — это лишь некоторые из материалов, которые часто режутся с помощью этого метода плазменной резки с ЧПУ. Однако другие типы проводящих металлов также можно резать с помощью плазменной резки с ЧПУ.

Где используется плазменная резка с ЧПУ

Плазменные резаки с ЧПУ используются в различных средах. Сюда входят производственные и сварочные центры, авторемонтные и реставрационные мастерские, участки промышленного строительства и аварийно-восстановительные работы. Плазменная резка может использоваться на крупных производственных предприятиях или любителями дома, что делает ее применение во всех сферах деятельности весьма разнообразным. Плазменные резаки с ЧПУ также стали недорогими, поэтому это еще одна причина, по которой они используются во всех средах.

Обычный станок для плазменной резки с ЧПУ — это управляемая компьютером система, на которой установлен плазменный резак. Станок с ЧПУ может перемещать резак в различных направлениях с помощью числового кодирования, запрограммированного в компьютере с помощью ЧПУ. Существуют также ручные установки плазменной резки, такие как плазменные машины CAM, но они, как правило, не оснащены многими точными функциями более крупных станков плазменной резки с ЧПУ. В этих машинах используется так называемая механизированная резка .Машины механизированной плазменной резки состоят из прямоствольного резака. Этот резак обычно имеет интерфейс, управляемый ЧПУ.

Пример установки плазменной резки с ЧПУ

Возьмем, например, резку куска стали. Чтобы вырезать определенные детали из этой стальной пластины, движения резака машины специально контролируются с помощью числового программного управления. Программа, содержащая M-коды и G-коды , описывает точные контуры детали, а также точное время резака, так что он включается и выключается в нужное время для достижения желаемого резания.Программы обработки деталей разрабатываются программным обеспечением, известным как постпроцессоры, которые интерпретируют файлы САПР.

Плазменные резаки с ЧПУ отличаются от фрез, водоструйных резаков и других систем ЧПУ тем, что в них используется резак, который сильно нагревается. Они просто предлагают другую производственную альтернативу манипулированию некоторыми из наиболее распространенных типов тяжелых материалов. С учетом сказанного, станок плазменной резки с ЧПУ может быть лучшим вариантом для помощи в производстве предметов, которые вам нужно произвести.

Мой 8-месячный путь в области плазменной резки с ЧПУ.: CNC

Я немного долго писал комментарий в другом реддите и подумал, может быть, это будет для кого-то информативным.

Я начал плазменную резку в ноябре, не имея никаких знаний в области металлообработки или ЧПУ. Вот некоторые из того, что произошло.

Copypasta:

Хорошо, когда я начал, я использовал: стол Langmuir crossfire cnc ~ 1500 долларов плазменный резак Razorweld 45 800 долларов (не качественное оборудование по сравнению с тем, что я получил позже). Воздушный компрессор Dewalt на 30 галлонов 500 долларов плюс, как 100 долларов за программное обеспечение, 100 долларов за доставку, 150 долларов за уровень грунтовых вод, 150 долларов за отремонтированный ноутбук lenovo.Пара сотен долларов на установку розетки 220В в моем гараже для плазменного резака.

Я смог нарезать материал, используя то, что я перечислил выше, мне, вероятно, потребовался бы час, чтобы подготовиться, 20 минут, чтобы разрезать и 15 минут, чтобы закончить продукт. Основными ограничениями были:

Стол маленький

У него нет механического управления по оси z (вы вручную устанавливаете высоту материала).

Материал поставляется в виде листов 4×8, и вы должны разрезать его на более мелкие части, затем переворачивать, вращать, что угодно, когда вы закончите разрез и собираетесь сделать еще один кусок.

Кроме того, и это ymmv, влажность является огромной проблемой при плазменной резке. Я живу на прибрежном острове на юго-востоке Грузии, так что в основном это самый влажный район на земле.

Итак, теперь у меня есть несколько механизмов, удаляющих влагу из воздуха. У меня есть медные жесткие линии, которые, как предполагается, заставляют влагу конденсироваться на них и стекать в канализацию. У меня есть рефрижераторный осушитель воздуха, осушитель воздуха и фильтр «туалетной бумаги» Motorguard.Мне нужны более жесткие линии и лучший осушающий фильтр.

Я также перешел на более качественный плазменный резак, Hypertherm 45xp (около 2 тыс. Из местного магазина с механизированным резаком) и стол размером 4×8 футов с автоматическим регулированием высоты резака (ось z)

Если я останусь в художественные работы, тонкие вещи, я в конце концов упаду 20k на стол для волоконного лазера. Этой осенью я попробую разрезать несколько костров, и мы посмотрим, пойдет ли кто-нибудь на это. Мой самый крупный продавец на сегодняшний день — ленивец шириной 24 дюйма.Никогда не знаешь.

У меня довольно хорошая дневная работа, и я не мог уволиться, даже если бы слесарные работы платили больше (пенсия, совместимость и т. Д.). Но я думаю, что пока неплохо для себя. Я могу делать и дарить отличные подарки своим друзьям и семье. Мой процесс стал намного быстрее, обычно я могу создать базовый файл из шаблона и сократить его менее чем за 10 минут.

Мне нужен воздушный компрессор побольше, но я ограничен в моей нынешней панели выключателя.

Я бы хотел отдельное здание для этого материала, плазменная пыль грубая, я стараюсь также поставить машину моей жены в гараж, но она не всегда доезжает до конца ночи.

Когда я был новичком, я бы серьезно занялся созданием пользовательских изображений для людей, у меня просто на это больше нет времени, и мне это плохо.

Я рад, что сделал это, если бы не низкая стоимость ленгмюра, я бы никогда не начал.

Прецизионная плазменная резка с ЧПУ — G.E. MATHIS COMPANY

В G.E. Компания Mathis, наши возможности плазменной резки с высокоточным компьютерным числовым программным управлением (ЧПУ) позволяют нам производить компоненты непревзойденного качества.

Мы предоставляем услуги плазменной резки высокой четкости с ЧПУ с использованием двухголовочного 4-осевого оборудования на 400 А. Наш стол для резки имеет ширину 10 футов и длину 90 футов и может производить различные компоненты толщиной до трех дюймов, сохраняя при этом одни из самых жестких допусков в отрасли.Мы можем резать плазмой множество материалов, включая углеродистую сталь, нержавеющую сталь, алюминий, высокопрочную сталь, износостойкую сталь и другие сплавы.

Наши возможности плазменной резки высокой четкости с ЧПУ обслуживают различные рынки и отрасли, включая сельское хозяйство, горнодобывающую промышленность, авиакосмическую промышленность и военную промышленность. У нас также есть опыт производства компонентов для различных применений, таких как компоненты стрелы, рельсы рамы, подъемное оборудование, автокраны, быстроизнашивающиеся детали и многое другое. Проще говоря, есть несколько проектов, которые не могут выполнить наши специалисты по плазменной резке.

Наши типичные сроки выполнения заказа могут составлять всего 1-2 недели, в зависимости от деталей проекта.

Прецизионная плазменная резка высокого разрешения с ЧПУ

Газ начинает ионизоваться при воздействии сильной жары. Этот ионизированный газ затем становится плазмой, более электропроводящим состоянием вещества. В процессе плазменной резки используются проводящие свойства плазмы для резки проводящих материалов, таких как углеродистая сталь, нержавеющая сталь и алюминий.

Процесс плазменной резки

Установка плазменной резки состоит из нескольких компонентов:

- Плазменный источник питания, способный генерировать 200-400 вольт постоянного тока, который питает плазменную дугу, отвечающую за ионизацию газа, и регулирует выходную мощность в зависимости от типа и толщины материала

- Пульт зажигания дуги, способный производить 5000 вольт переменного тока с частотой 2 МГц для генерирования искры внутри резака, создающего плазменную дугу

- Плазменная горелка, через которую проходит ионизированный газ

В сочетании с газом дуга от источника питания приводит к плазменной струе, достигающей максимальной температуры 40 000 ° F.Затем эта струя проходит через сопло из сплава меди, позволяя резаку прорезать любой проводящий материал.

Сам плазмотрон состоит из следующих компонентов:

- Электрод, подключенный к отрицательной стороне источника питания

- Сопло, подключенное к плюсовой стороне источника питания

- Газовая заслонка, используемая для завихрения газа

Фактический процесс резки начинается с отправки сигнала запуска в систему плазменной резки. После включения источника питания система подает отрицательное напряжение на электрод, расположенный внутри плазмотрона.Затем газ начинает поступать к горелке, а перегородка начинает его вращать.

Во время плазменной резки завихрение газа обеспечивает максимальную эффективность и качество резки. Для облегчения завихрения обычно требуется впрыск воды в месте выхода дуги из сопла, что еще больше сужает дугу. Температура воды, используемой для завихрения газа, не должна превышать 70 ° F.

Закрытие форсунок на следующем этапе процесса позволяет газу подключаться к положительной стороне источника питания.Затем высокочастотный генератор вызывает прохождение искры между соплом и электродом, ионизируя газ. Вспомогательная дуга начинает протекать между электродом и соплом, поток газа выдувает дугу из сопла, и вспомогательная дуга вступает в контакт с разрезаемым материалом. После того, как основная дуга увеличивает мощность до силы тока резки, защитный газ ограничивает плазменную дугу, чтобы обеспечить аккуратный рез.

Преимущества плазменной резки

Плазменная резка с ЧПУ имеет значительные преимущества перед альтернативными методами резки.Некоторые из этих преимуществ включают:

- Лучшее качество резки

- Способность резать толстую сталь, алюминий и другие металлы

- Высокая скорость резания

- Минимальный риск деформации

Типичные материалы, используемые при плазменной резке

В процессе плазменной резки можно использовать широкий спектр проводящих материалов. Однако два материала, наиболее часто используемых в операциях плазменной резки, включают нержавеющую сталь и алюминий.

Обзор операций плазменной резки нержавеющей стали

Плазменная резка и нержавеющая сталь уже несколько десятилетий идут рука об руку. Тем не менее, недавние достижения в методах и технологиях плазменной резки привели к значительному улучшению качества деталей и изделий из нержавеющей стали, подвергающихся плазменной резке. Например, современные системы плазменной резки предлагают более широкий выбор режущих газов и силы тока, что позволяет операторам станков выбирать вариант резки, который лучше всего подходит для конкретной марки и толщины заготовки из нержавеющей стали.В результате они могут достичь большей точности и лучшего качества резки, что приводит к снижению общих производственных затрат.

Обзор операций плазменной резки алюминия

Подобно нержавеющей стали, усовершенствования в методах и технологиях плазменной резки сделали процесс плазменной резки эффективным и доступным методом производства алюминиевых деталей и изделий. Современная плазменная резка позволяет производителям создавать точные углы и изгибы алюминиевых листов и пластин различной толщины (до шести дюймов).Однако успех проекта зависит от того, правильно ли они используют оборудование и настройки. Например, мощные плазменные резаки с компьютерным управлением могут резать алюминиевые пластины толщиной до 150 миллиметров при правильной настройке.

Свяжитесь со специалистами по плазменной резке G.E. Компания Матис Сегодня

со штаб-квартирой в Чикаго, G.E. Компания Mathis с гордостью предлагает услуги плазменной резки с ЧПУ клиентам во всех отраслях промышленности, а также прецизионную лазерную обработку, штамповку листогибочным прессом, штамповку с ЧПУ и сварку.На протяжении более чем 100 лет работы мы работали с широким спектром материалов. Это понимание позволяет нам определить правильные методы и технологии резки для каждого материала.

Мы рады помочь клиентам выбрать лучший способ резки материала. Для получения дополнительной информации о наших услугах высокоточной плазменной резки с ЧПУ щелкните, чтобы развернуть таблицы ниже.

Мировой лидер в области плазменных контроллеров и программного обеспечения с ЧПУ

Наше программное обеспечение мирового класса для раскроя CAD / CAM и контроллеры плазменной резки с ЧПУ являются одними из наиболее широко используемых в индустрии плазменной резки.Наши продукты могут быть легко адаптированы для управления вашим плазменным столом с ЧПУ, как если бы они были созданы друг для друга. Независимо от того, собираете ли вы новый стол, модернизируете или модернизируете существующий, у нас есть решение для вас.

FlashCut CNC может предоставить элементов управления под ключ для плазменных машин любого размера из нашей полной линейки цифровых шаговых или сервоприводов и двигателей. Десятилетия опыта, превосходные характеристики и десятки тысяч довольных клиентов по всему миру делают полностью интегрированную систему управления плазмой CAD / CAM / CNC FlashCut одной из лучших в мире.

Особенности нашей системы раскроя CAD / CAM и ЧПУ:- Мощный САПР с интуитивно понятными и всеобъемлющими инструментами для рисования

- Автоматизированный CAM с раскладкой по форме и интеллектуальным размещением вводов и выводов

- Встроенный регулятор высоты резака Stingray®

- Наш мастер резки автоматически устанавливает параметры THC в зависимости от материала, толщины и расходных материалов

- Поддержка всех ведущих брендов, таких как Hypertherm’s ® Powermax ®, MaxPro ® и HPR ® серии Kjellberg ® Smart Focus ® и HiFocus ® вместе с Thermal Dynamics ® AutoCut ®, CutMaster ® и UltraCut ® и другими.

- Автоматическое обнаружение пересечения пропила предотвращает нежелательное ныряние во время работы THC.

- Обмен данными с блоками Hypertherm Powermax для контроля силы тока и давления в реальном времени.

- Автоматическая подача газа для плазмы высокой четкости Hypertherm и Kjellberg.

- Поддержка технологий измерения нескольких пластин, таких как омическое измерение и измерение давления.

- Технология резки отверстий Smart 360 ™ для вырезания самых точных отверстий в отрасли — даже с помощью воздушно-плазменной резки.

- Автоматизированные зоны вентиляции

Система управления плазменной системой с ЧПУ

Плазменная резка с ЧПУ использует высокотемпературный электропроводящий газ (плазма) для почти мгновенного плавления металлических листов.Локализованный газовый поток под высоким давлением используется для откачивания расплавленной зоны и прорезания металлического листа.

Плазменные резаки подходят для черных и цветных материалов , а также могут обрабатывать металл в любом состоянии — даже ржавый, окрашенный или натертый. Установки воздушно-плазменной резки обычно режут металлы от тонких до 1,5 дюймов (40 мм) в толщину. В плазменных столах высокого разрешения используются другие газы и могут использоваться очень высокие уровни силы тока для резки более толстого материала — в некоторых случаях толщиной от 4-6 дюймов (200-250 мм).

Способность плазменной резки быстро и точно делать ее превосходной системой резки с ЧПУ . Такие технологии, как контроль высоты резака Stingray® от FlashCut, позволяют поддерживать очень малый зазор во время резки для создания очень точных деталей. Технология Smart 360 ЧПУ FlashCut — отличный способ значительно уменьшить скос и максимизировать точность отверстий под болты. С помощью некоторых горелок можно снизить уровень тока плазмы, а газовые смеси можно оптимизировать для гравировки с ЧПУ и маркировки .

Преимущества плазменной резки с ЧПУ

- Режет широкий спектр металлов, включая низкоуглеродистую сталь, алюминий, нержавеющую сталь и чугун

- Обеспечивает точность выше 0,008 дюйма

- Впечатляющее качество отверстий с технологией Smart360

- Экономично

- Быстро скорость резки

- Может резать гофрированный материал с помощью Stingray Torch Height Control

Мы также предлагаем лучшие решения с ЧПУ для других технологий 3D и 2D резки, таких как газокислородная резка с ЧПУ, гидроабразивная резка с ЧПУ, лазерная резка с ЧПУ, фрезерная резка с ЧПУ и многое другое.

Что такое плазменная резка с ЧПУ? »Производственная сеть

Плазменная резка с ЧПУ используется для резки форм и контуров по всей толщине плоского листа или листового металла и по толщине стенок таких секций, как трубы и несущие балки. Именно этот результат двухмерного профиля или профилированного сечения получил плазменную резку в общей категории как процесс «Профилирование».

Плазма — это, по сути, газ, нагретый электрической дугой для образования плазменного луча, способного плавить металл почти мгновенно.Комбинация тепла плазмы и давления концентрированного потока газа образует режущий механизм — плазма плавится сквозь толщину материала, в то время как давление газа удаляет расплавленный материал.

Конфигурации плазменной резки с ЧПУ

Возможности плазменной резки с ЧПУможно разделить на 3 основные группы, которые можно найти по всей Великобритании, различающиеся по складским формам и количеству доступных управляющих осей.Итак, перейдем к делу …

Плазменная резка 2D

Также называется плоской плазменной резкой, производит плоские профили из пластин или листов с прямыми обрезными краями под углом 90 градусов к поверхности профиля. Как правило, станины для плазменной резки с высокой мощностью конфигурируются таким образом, что обеспечивает максимальную глубину резания от 100 до 150 мм.

Плазменная резка 3D

Подобно 2D плазменной резке, а также обычно называемой плазменной резкой на плоской платформе, этот вариант добавляет третье измерение за счет введения угловой резки или скошенной кромки через лист или пластинчатый материал.Обычно станины для плазменной резки высокой четкости конфигурируются таким образом, что обеспечивает максимальную гибкость, точность и / или скорость.

Плазменная резка труб и профилей

Материал заготовки и режущие оси — это основные изменения и усовершенствования по сравнению с плазменной резкой на плоской станине. Головка плазменной резки обычно неподвижна, в то время как секция или труба маневрируют под балкой, создавая не только концевые профили, но и пазы, метки и отверстия внутри секции или трубы.

Эти станки могут быть оснащены или не оснащены наклонной головкой или 3-ей осью, что позволяет не только резку профиля, но и скашивание его кромок или зенковку отверстий — как в описанной выше «3D плазменной резке»

Какие процессы обычно сопровождают плазменную резку?

Производство, гибка, прокатка, сварка …

Плазменная резка обычно используется для резки профилей, используемых в производстве, включая гибку, прокатку и сварку.При производстве труб большого диаметра и сечения можно производить плазменную резку концевых профилей труб, а также частичную вырезку отверстий и стыков из плоского материала. Позже, когда плоский профиль прокатывают и сваривают швом, формованная труба не требует дальнейшего придания формы, кроме полного вырезания частично вырезанных отверстий и стыков.

Обработка …

Профили плазменной резки также являются обычным исходным материалом для дальнейшей обработки с помощью множества процессов механической обработки.В этом случае плазменная резка действует как процесс удаления объемного материала, предоставляя механику заготовку, которая включает некоторый припуск на обработку. Во многих случаях возможно, что профили требуют минимальной обработки, такой как сверление и нарезание резьбы, после плазменной резки, это связано с высоким уровнем точности и качеством режущей кромки, достижимым при плазменной резке.

Шлифование плуга …

В случаях, когда материал, подвергаемый плазменной резке, требует повышенной плоскостности, может быть выполнено шлифование плугом или шлифование «Ламсден».Это увеличивает плоскостность профиля, обеспечивая при этом дополнительное преимущество удаления корки материала и улучшения его внешнего вида. При шлифовке плуга обрабатываются только плоские поверхности срезаемого профиля, кромки среза не затрагиваются.

Подготовка кромки …

Наклонная головка или 3-я ось на станке плазменной резки с ЧПУ позволяет создавать скошенные кромки, контуры или зенковки в исходном материале, будь то плоское или трехмерное сечение.Это может быть очень полезно в тех случаях, когда трубы и профили плазменной резки предназначены для образования угловых соединений или когда требуется подготовка к сварке. Однако не все системы плазменной резки с ЧПУ предлагают эту 3-ю ось или наклонную головку, поэтому профили обычно проходят процесс подготовки кромки после плазменной резки. Это может быть нанесено вдоль длинной плоской кромки профиля или контурной кромки отверстия или щели, образованной в трубе или секции. Использование подготовки кромок с ЧПУ позволяет достичь огромного разнообразия форм препарирования, в отличие от простой резки под углом, возможной при плазменной резке.

Очистка и консервирование …

Иногда обрабатываемый материал имеет корку или корку, которую необходимо удалить. В этих случаях профили плазменной резки можно очистить или обработать различными способами в соответствии с вашими потребностями. Можно использовать такие процессы очистки, как травление или абразивоструйная очистка, а также можно красить профили, чтобы предотвратить дальнейшую коррозию или обеспечить окончательную отделку. Одним из преимуществ этих процессов очистки перед шлифовкой плугом является то, что обрабатываются все поверхности, включая обрезанные кромки.

Какие процессы являются альтернативными?

Плазменная резка конкурирует со всеми технологиями профилирования при обработке листового и листового металла. Это связано с широким спектром применения с точки зрения толщины и гибкости. Чаще всего он будет конкурировать с технологиями газовой резки и лазерной резки, но предлагает некоторые значительные преимущества перед обоими способами.

Плазменная резка против газовой резки

- Плазменная резка не позволяет резать такой толстый материал, как газовая резка

- Плазменная резка передает меньше тепла профилю, что приводит к значительному уменьшению зоны теплового воздействия на кромках среза

- Плазменная резка имеет более чистую кромку

- Плазменная резка позволяет вырезать отверстия меньшего размера из-за меньшего пропила (ширина материала, удаляемого в процессе резки)

- Скошенные кромки и трехмерные профили могут обрабатываться обоими способами (с применением 3-ей оси или наклонной головки).

Плазменная резка и лазерная резка

- Плазменная резка позволяет резать материалы той же толщины или большей толщины, чем лазерная резка

- Оба могут иметь сравнимые зоны термического влияния

Оба могут иметь сопоставимую чистоту обрезной кромки - Плазменная резка может иметь меньший пропил (ширина материала, удаляемого в процессе резки

- Скошенные кромки и трехмерные профили могут обрабатываться обоими способами (с применением 3-ей оси или наклонной головки

- На плазменную резку не влияют отражающие свойства материала, лазерная резка невозможна с полированными или сильно отражающими материалами.

Что следует учитывать при выборе и указании параметров плазменной резки

Плазменная резка действительно образует зону термического влияния на обрезной кромке профиля, это связано с тем, что режущий механизм работает за счет плавления исходного материала. Уровень энергии, используемой при плазменной резке, значительно ниже, чем при плазменной резке, из-за ее скорости резания, поэтому зона теплового воздействия меньше при плазменной резке.

Хотя с помощью плазменной резки с ЧПУ можно резать листовой металл, во многих случаях лазерная резка более эффективна при резке этих материалов с точки зрения стоимости и производительности. Это особенно верно для очень тонких металлических листов.

Плазменная резка может использоваться для пластин, листов, решеток или сеток, однако материалы сэндвич-формы, такие как соты, которые имеют пустоты по всей своей толщине, не могут быть разрезаны. Это происходит из-за пробоя плазменного луча, когда слои разрезаются и пустоты открываются режущей головке.

Заключение

Плазменная резка применима к широкому спектру ситуаций резки металла, от плоских листовых материалов до трехмерных профилей.

Плазменная резка с ЧПУ — это процесс, который обычно применяется к большим формам материала, таким как большие пластины или листы материала. Профили плазменной резки в большинстве случаев сами являются заготовкой для дальнейшей обработки.

Профили для плазменной резкиSourcing могут предложить улучшение за счет уменьшения зон термического влияния и деформации по сравнению с профилями, которые в настоящее время резаются пламенем. Снижение затрат и трудностей, связанных с дальнейшей обработкой, такой как обработка твердой кромки профиля газовой резки, и борьба с деформацией и напряжением из-за тепловложения во время процесса резки.

Где я могу найти поставщика профилей для плазменной резки?