Станок для холодной ковки своими руками: чертежи самодельного

Кузнечное дело – это хобби, которое может приносить существенную прибыль. Как минимум, с помощью такого мужского дела можно создавать красивый интерьерный и приусадебный декор. В настоящее время повсеместно используется технология холодной ковки, которая подразумевает придание определенной формы металлической заготовке методом механического усилия.

Художественная ковка

В продаже можно найти электрический и ручной станок для холодной ковки металла, но даже в механическом исполнении набор кузнечного инструмента стоит не менее 1,5 тыс. долларов. Возникает целесообразный вопрос, можно ли такое оборудование сделать самостоятельно? На практике, оказывается, – да.

Ручное и электрооборудование для холодной и горячей ковки

Что представляет собой конструкция оборудования? Это каркас, который позволяет жестко зафиксировать заготовку, поддающуюся механическому воздействию (ее просто гнут) по заданной форме.

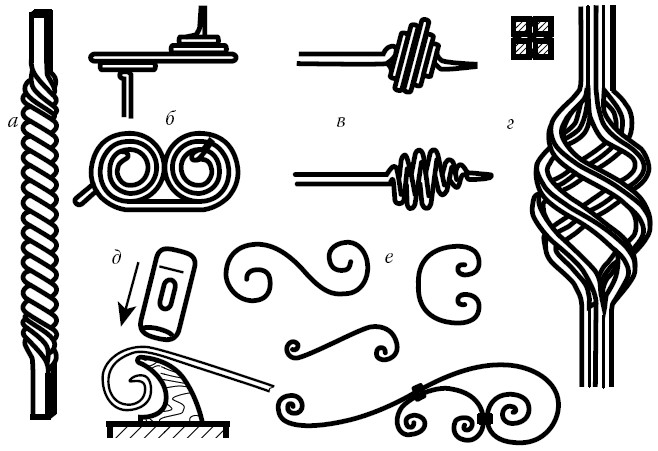

Существует множество элементов и вариантов изгибания металлического профиля, уголка, квадрата или трубы. Самыми популярными являются завитки, улитки, скрученный металлический прут. Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

В самом распространенном случае станок, изготовленный своими руками, должен иметь:

- приспособление для крепления улиток;

- конструкцию для жесткого крепления заготовок;

- радиальную конструкцию для скручивания.

Виды ковки

Основное конструкционное решение должно обеспечивать концентрированное механическое усилие с минимальными трудозатратами для рабочего. Очевидно, что изготовление декоративных изделий из железа требует часто богатырских усилий, особенно, если не усовершенствована механика. По этой причине применяются инструменты с электрическим приводом, что позволяет минимизировать трудовые усилия.

Конструкция станков

Довольно простая реализация может подразумевать целый ряд самодельных конструкционных решений и часто принципиально разные чертежи.

Из них можно всегда выбрать максимально оптимальную модель, отличающуюся:

- низким уровнем трудоемкости и простотой использования;

- низкой стоимостью реализации и простотой;

- небольшими габаритами;

- универсальностью (возможностью использования для нескольких операций).

Насадки для станков

Станки выполняются из черного проката – уголка, листа и профиля, отдельные элементы соединяются с помощью сварки. Оборудование может устанавливаться на стол и иметь тяжелую раму, предварительно закрепленную опору, или подразумевать крепления, которые фиксируются своими руками при установке оборудования на стол.

Изначально стоит начинать с простых станков, затем всегда можно продолжить и конструировать полупрофессиональные станки, которые позволят выполнять больший объем работ. Их достоинством является не только производительность. С помощью электропривода можно прикладывать большее механическое усилие к заготовке, что существенно расширяет возможности ковки и выполнения массивных изделий. При этом улитки могут использоваться на разных типах оборудования, если только позволяют заданные габариты. Обычно эти приспособления можно приобрести в магазинах, поэтому они выполняются стандартных размеров, подходящих под стандартные размеры металлических заготовок.

Самодельные станки для ковки металла – усовершенствованные:

Самодельный станок

Профессиональное оборудование для холодной и горячей ковки металла:

Горячая ковка

Конструкции и чертежи станков холодной ковки для начинающих

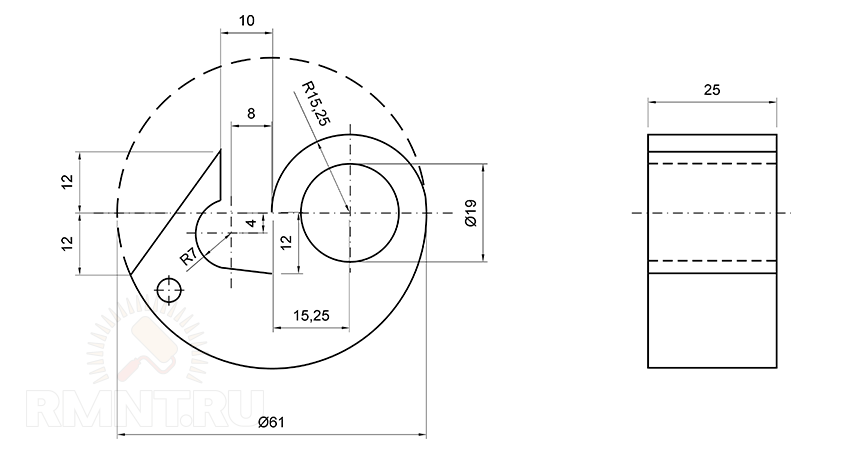

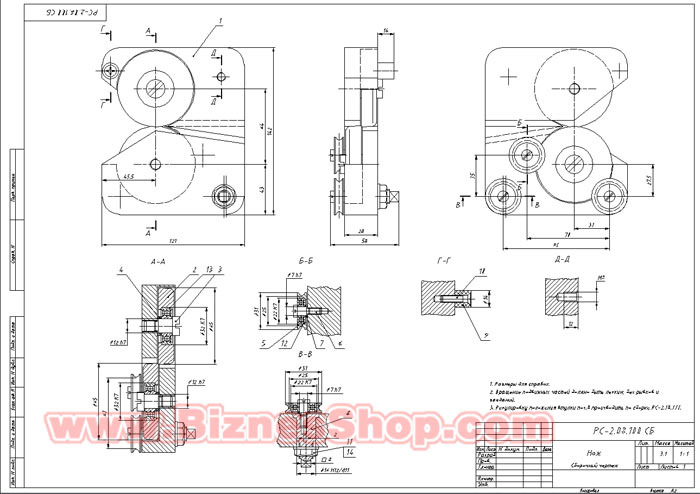

«Гнутик» для гибки металлического прута

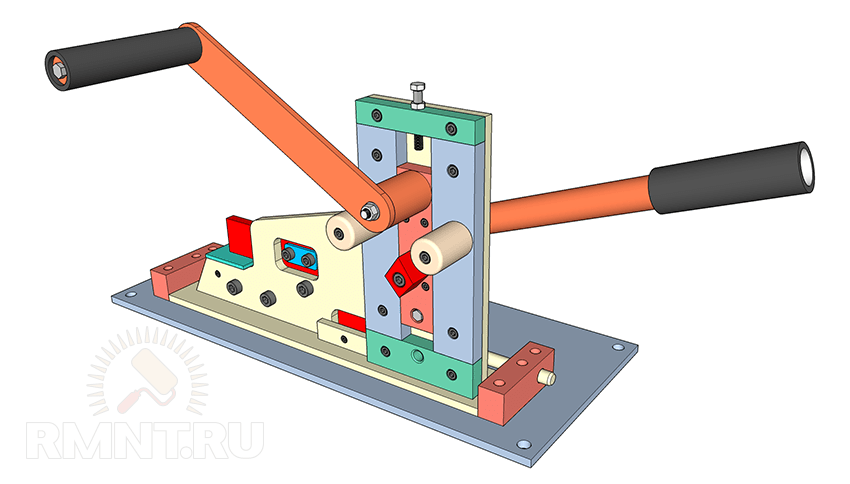

Рассмотрим станок холодной ковки для гибки профиля – в дополнении к приспособлениям, с помощью которых изготавливаются завитки (с помощью улиток разных форм). С этим приспособлением выполняется целый ряд видов декоративных элементов – от балконных ограждений, до перил внутренних лестниц, козырьков или решеток.

В работе станок выглядит так, как показано на фото:

Чтобы выполнить самодельный вариант, потребуется объемный и обычный чертеж (модель).

Этот вариант холодной ковки фигурных элементов отличается универсальностью, при установке оснастки можно гнуть не только дуги, но и зубцы.

Выполните станок для холодной ковки по чертежам, вы получите внешний вид приспособления как на фото.

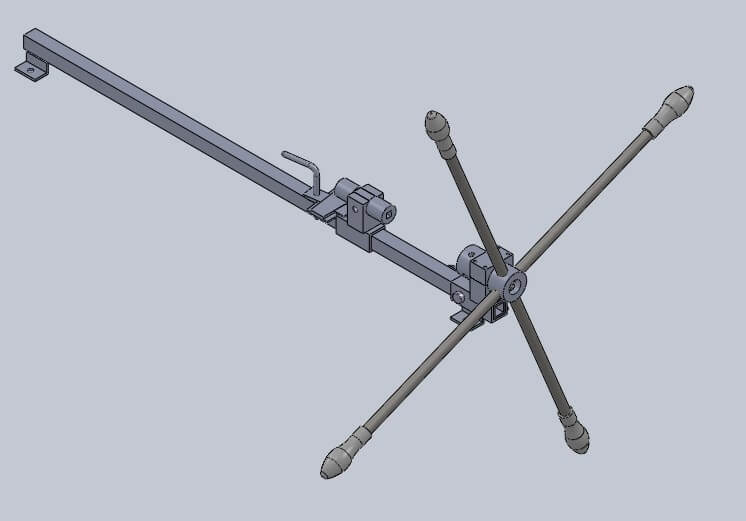

«Твистер» для скручивания прутков

«Твистер» – это специальное приспособление, позволяющее скручивать металлические изделия по оси. Используется для квадратных прутков. Модифицированная версия применяется для изготовления декоративных корзинок из металла.

«Твистер» потребуется, чтобы сделать решетки, оградки и мебель. На фото показан самодельный вариант с электроприводом, который также может использоваться вручную.

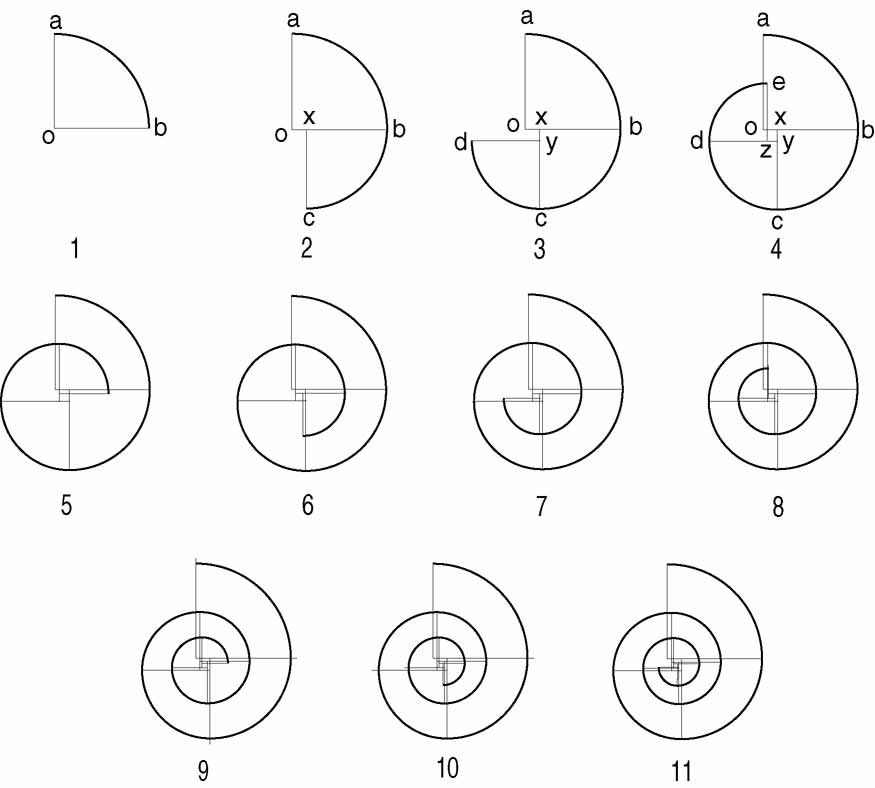

Для скручивания завитков при помощи улиток

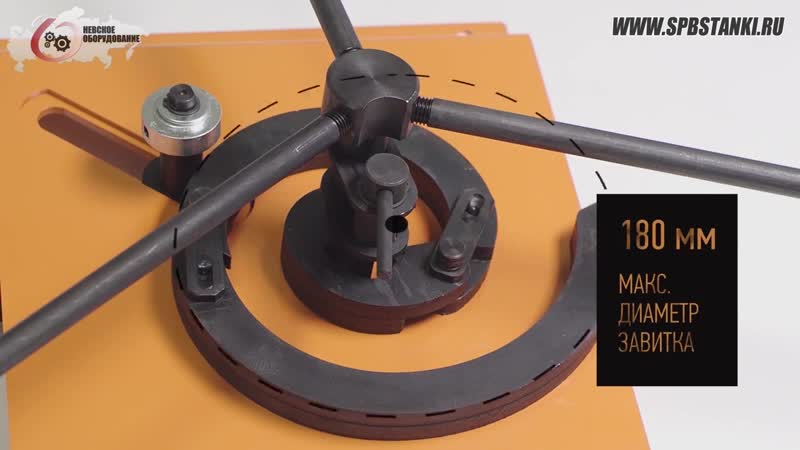

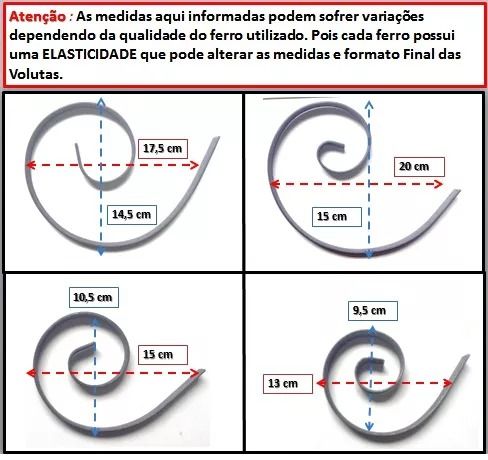

Чертеж для скручивания завитков выглядит следующим образом. Это самый простой в реализации инструмент, который позволит делать необходимый минимум операций, чтобы изготавливать большинство кованых украшений.

В итоге инструмент будет выглядеть так. Он рассчитан на изготовление завитков определенного типа и размера и не отличается универсальностью.

Данный самодельный станок для холодной ковки позволяет изгибать пруты улиткой с поперечным размером до 12 мм.

Описанные варианты кузнечных приспособлений, включая станок-улитка для холодной ковки, позволят самостоятельно изготавливать широкий ассортимент кованых изделий с минимальными затратами на расходные материалы. При желании можно выполнять работу на заказ, так хобби станет прибыльным делом, когда красивый декор можно сделать не только для себя, но и других.

Станок для холодной ковки своими руками (16 фото)

Привет всем! Начал лазить в интернете в поисках, как изготовить элементы холодной ковки своими руками и с минимальными затратами. В принципе ничего сложного в этом нет, для изготовления приспособлений, можно обойтись ручным инструментом. Конечно на выходе не получить изделие сравнимое с промышленным производством, но для себя, для дачи, для знакомых вполне имеющее право на жизнь.

Ничего нового своего я не придумал, все слизано с ютуба, и каких-то сайтов, кого действительно заинтересует ищите «холодная ковка своими руками» информации достаточно для повторения.

Вкратце как именно делал я и что из этого вышло с небольшими комментариями и фото.

Итак, в гараже найдена б/ушная ступица, она и послужила основой всего.

С одной стороны приварена площадка на которую крепятся сменные кондуктора, с другой фланец, к нему крепится ручка.

промежуточный результат

Готовый станок холодной ковки.

Уже с помощью этого можно изготовить из полосы 4х20(25) вот такие элементы.

Сделал забор на дачу.

Следующая простая приспособа для изготовления «фонарика». Нашлось пару фланцев, и шток от чего-то диаметром 22мм.

Часть с уголком крепится на столе неподвижно, по центру вставляется гладкий шток, и кусочки гладкой арматуры 6-ки, длинной около 200мм. С другой одевается фланец с ручками. Крутим оборот в любую сторону, снимаем фланец и получаем следующее.

Честно говоря, очень много тратиться время на зачистку тонкой арматуры, нарезку, скрутку, сварку-Проще купить готовые, но если есть время и желание, почему бы и нет.

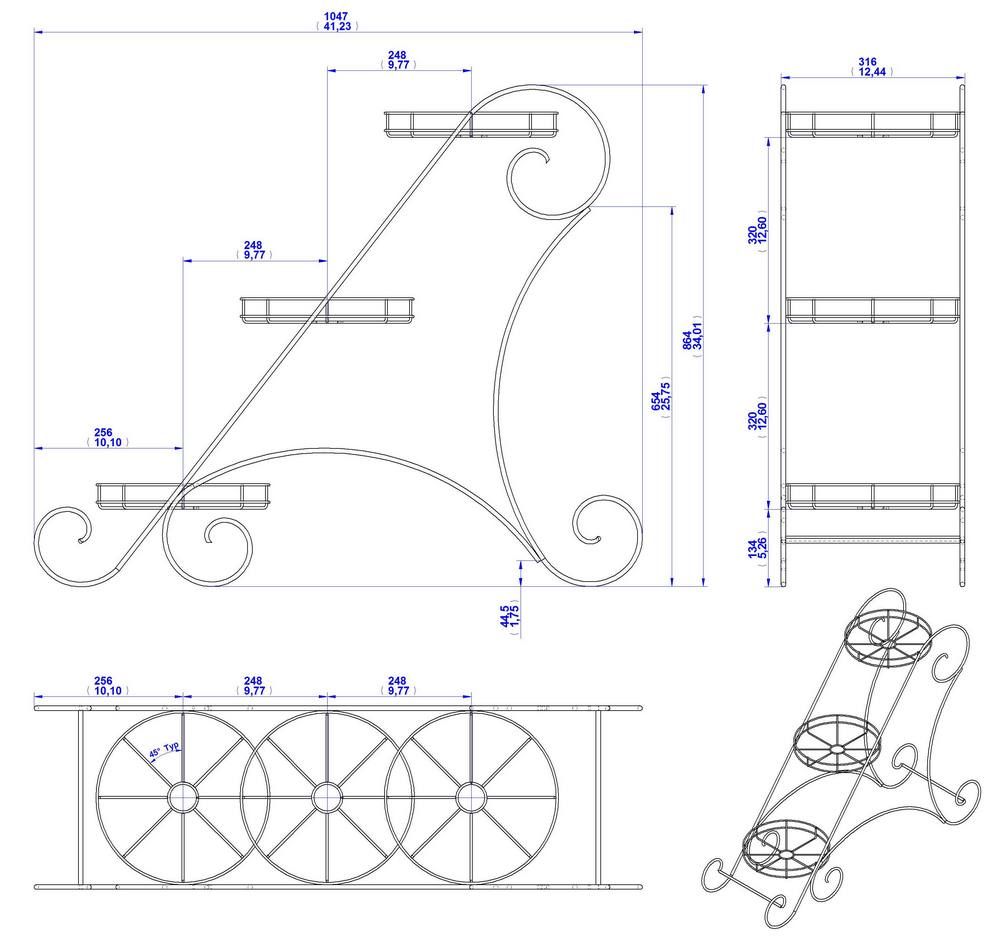

Следующее изделие-цветник/велосипед.

Велосипеда показалось мало, хачу-карету!

Ну вот при помощи старой ступицы, нескольких кусков железа, сварочного аппарата и подручного инструмента получились такие изделия. Если эта запись принесёт хоть кому то пользу, я уже буду рад. Всем спасибо и удачи!

Если эта запись принесёт хоть кому то пользу, я уже буду рад. Всем спасибо и удачи!

Автор самоделки: zaviruxa. г. Минск.

Станок для холодной ковки своими руками

Крепление элементов узора: последняя обработка металла

После того как все необходимые элементы орнамента созданы, начинается его формирование. Внешний вид узора может немного отличаться от эскиза. Чтобы определить возможные ошибки, нужно провести предварительный просмотр. Изначально узор можно выложить на плоской поверхности, не скрепляя его части. Таким образом можно оценить, насколько удалось воплотить задумку в жизнь, а также исправить недочеты в своей работе. Начинать формирование узора без предварительного просмотра результата не стоит.

Изделия смотрятся более целостно, если элементы соединены с помощью сварки.

Основных видов соединений два:

- сварочный шов;

- заклепки (или художественные хомуты).

Сварочный аппарат полезно использовать в тех местах, где шов соединения можно легко зачистить или он будет незаметен. Для сохранения эстетичности орнамента изделия из холодной ковки можно поставить фигурные заклепки. Они надежно скрепят составные части и дополнят декор.

Орнамент соединяют постепенно, в зависимости от количества деталей. Изначально скрепляют мелкие элементы, формируют просечки, витые линии и вензеля. Применяют сварку. Шов выравнивают болгаркой, используя зачистной круг толщиной 0,6 см. Он легко обходит изгибы и неровности. Крупные детали соединяют фигурными хомутами. Заклепки ставят симметрично друг другу, чтобы дополнить узор. В завершение работы орнамент обходят зачистным или полировочным кругом.

Холодная ковка позволяет создавать своими руками красивые и оригинальные изделия.

Художественная ковка не только является бизнесом или работой, но и может быть занимательным хобби. Оборудование холодной ковки своими руками может сделать даже начинающий мастер из подручных материалов. Специалистов по холодной ковке можно смело назвать художниками, так как они создают красивые орнаменты из неотесанных прутьев, труб и листов. Подобные увлечения требуют полной отдачи и немалых затрат. Однако все вложенные средства и старания принесут свои плоды, если они подкреплены желанием создавать прекрасное.

Подобные увлечения требуют полной отдачи и немалых затрат. Однако все вложенные средства и старания принесут свои плоды, если они подкреплены желанием создавать прекрасное.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как видно из пошагового руководства, используя простой набор инструментов, самодельный станок для изготовления завитков несложен в изготовлении. Сколько он стоит? Его цена определяется стоимостью заготовок. Часто цена минимальная.

Процесс холодной ковки

При холодном варианте ковки потребуется два основных процесса:

Необязательно иметь в своем распоряжении полноценные станки для художественной ковки, часто любители изготавливают инструменты своими руками. С помощью самодельного оборудования можно придавать заготовкам всевозможные причудливые формы. Нужно только обзавестись определенными навыками работы. Поэтому готовьтесь к тому, что для того, чтобы согнуть требуемую фигуру, будут необходимы чертежи и немалые усилия. Выполнение работ возможно только с использованием сырья необходимой толщины.

Изделия, которые получаются с помощью самодельного станка для холодной ковки, намного крепче тех, которые выполняются или отливаются с помощью штамповки. Так происходит за счет того, что металлические прутья, которые проходят через оснастку, прессуются вместе с приданием им необходимой формы. При этом способе ковки нужно не допускать ошибок, так как они практически не исправляемы. С приобретением навыков вы сможете создавать своими руками привлекательные и замечательные изделия.

Так происходит за счет того, что металлические прутья, которые проходят через оснастку, прессуются вместе с приданием им необходимой формы. При этом способе ковки нужно не допускать ошибок, так как они практически не исправляемы. С приобретением навыков вы сможете создавать своими руками привлекательные и замечательные изделия.

С помощью самодельного станка для холодной ковки, можно изготавливать такие изделия, как:

- элементы вроде балконных козырьков, поручней для лестницы;

- решетки на окна;

- ограды и заборы;

- мебель для дома – столы, стулья, кровати;

- элементы, которые используются в дизайне дома: обрешетки каминов, треноги для цветов.

При обработке большой партии однотипных изделий своими руками все можно сделать при помощи трафаретов и чертежа. Так удается значительно уменьшить трудозатраты и сократить время изготовления. Иногда детали необходимо нагреть, прогревание делают на участках стыков, чтобы не было кривизны. Новичкам рекомендуется перед выполнением работ тщательно продумать план изготовления, нелишним будет видео урок и выполнить чертеж будущего изделия.

Гнутики, фонарики, волны и другие станки

Как видите, все остальные виды станков для холодной ковки мы собрали в одном маленьком разделе. Откуда к ним такое неуважение в отличие от улитки и торсиона, о которых мы рассказывали в отдельных разделах? Ответ будет честным в виде совета:

Если вы решили сделать кузнечный станок своими руками, остановите свой выбор на двух станках: улитке и торсионе. Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Виды холодной ковки.

Остальные станки типа фонарика или волны можно соорудить намного позже, когда вы поймете, что холодная ковка – это ваше, и когда у вас в голове появятся конкретные творческие планы.

Гибочный станок не нужно делать своими руками, его лучше купить в готовом виде по двум важным причинам:

- Клинья и ролики, с помощью которых меняются размеры изготавливаемых элементов, должны быть выточены с соблюдением идеальных размеров. В домашних условиях это сделать практически невозможно.

- Гибочные станки стоят совсем недорого, так что требование экономии бюджета будет выполняться.

Имея в своем распоряжении три самых нужных станка – самостоятельно сделанные улитки и торсион и купленный гибочный станок – можно приступать к холодной ковке практически любой сложности. Осталось решить еще один небольшой вопрос.

Приспособление «Улитка»

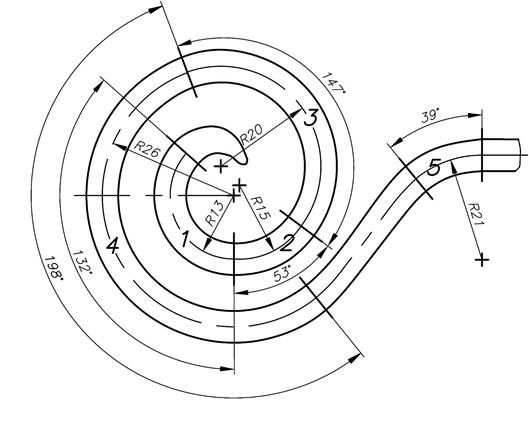

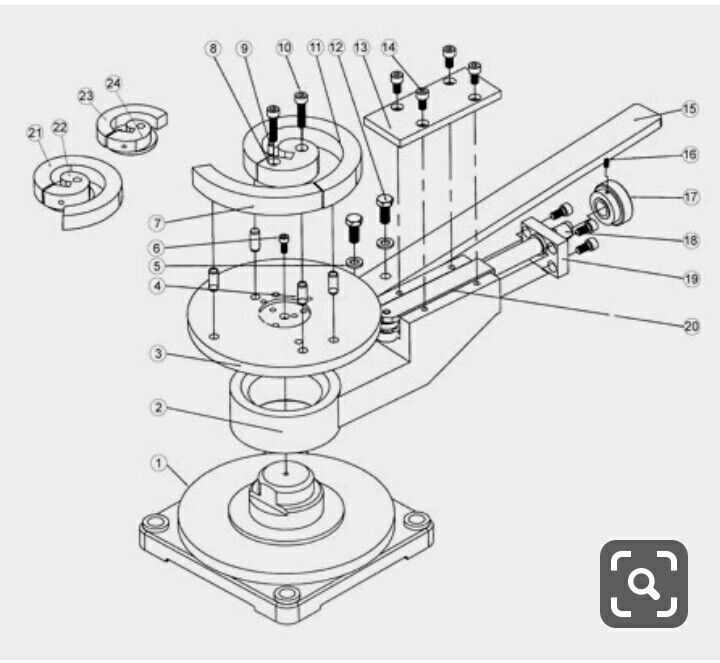

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

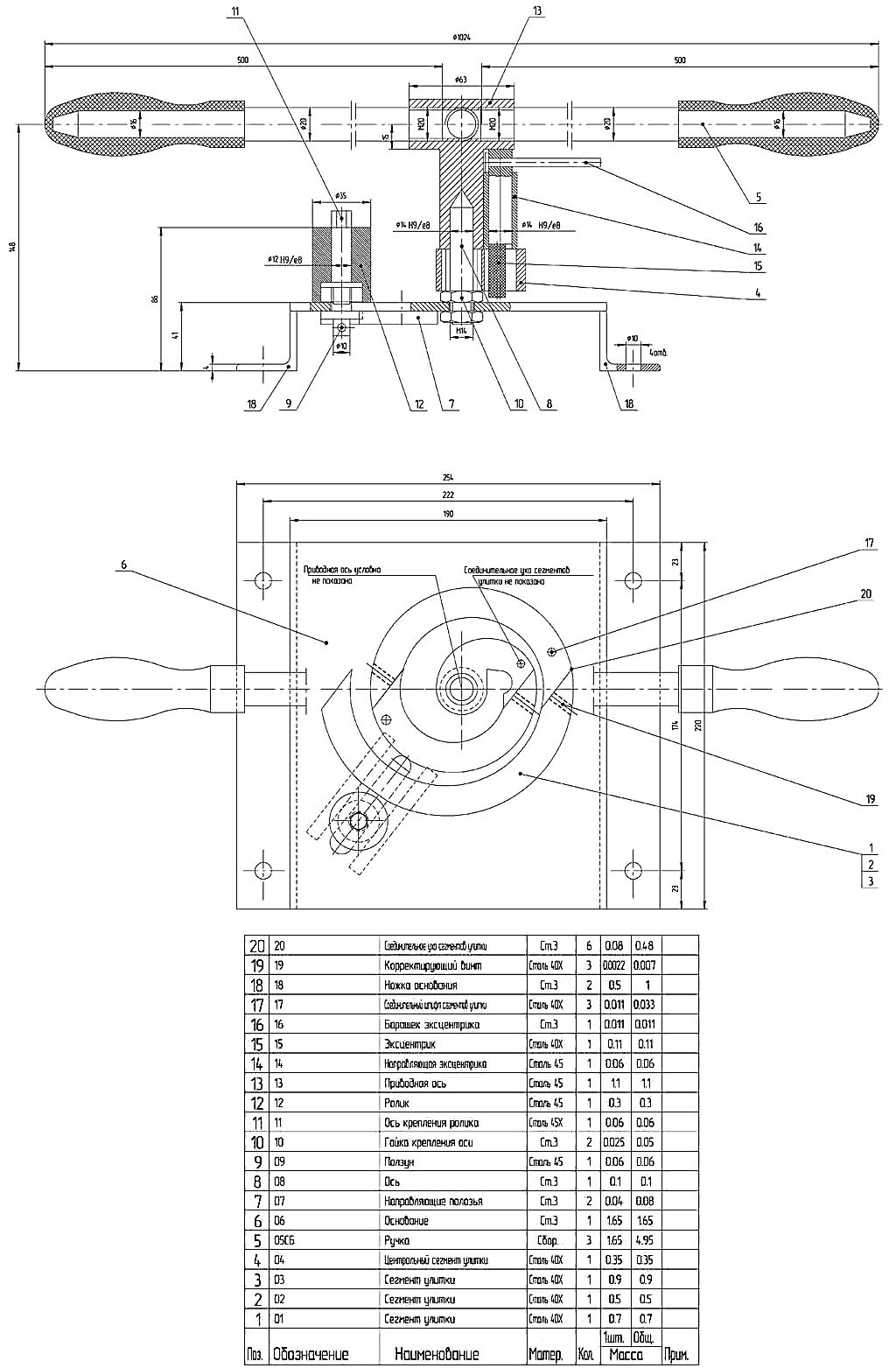

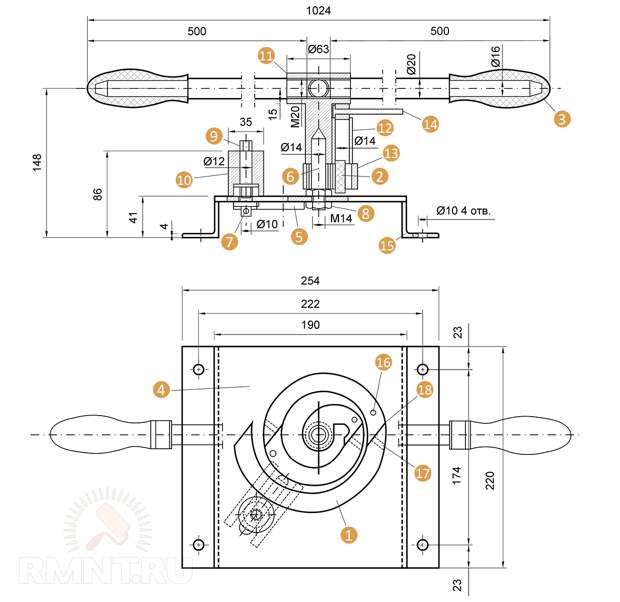

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

https://youtube.com/watch?v=seLFHFY0acA

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

https://youtube.com/watch?v=rUTdr5Cb9SE

Видео 4. Работа станка

Вариант настольного приспособления:

https://youtube.com/watch?v=NFBf7cF_Ggs

Видео 5. Часть 1

https://youtube.com/watch?v=UCQtMsI56JU

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

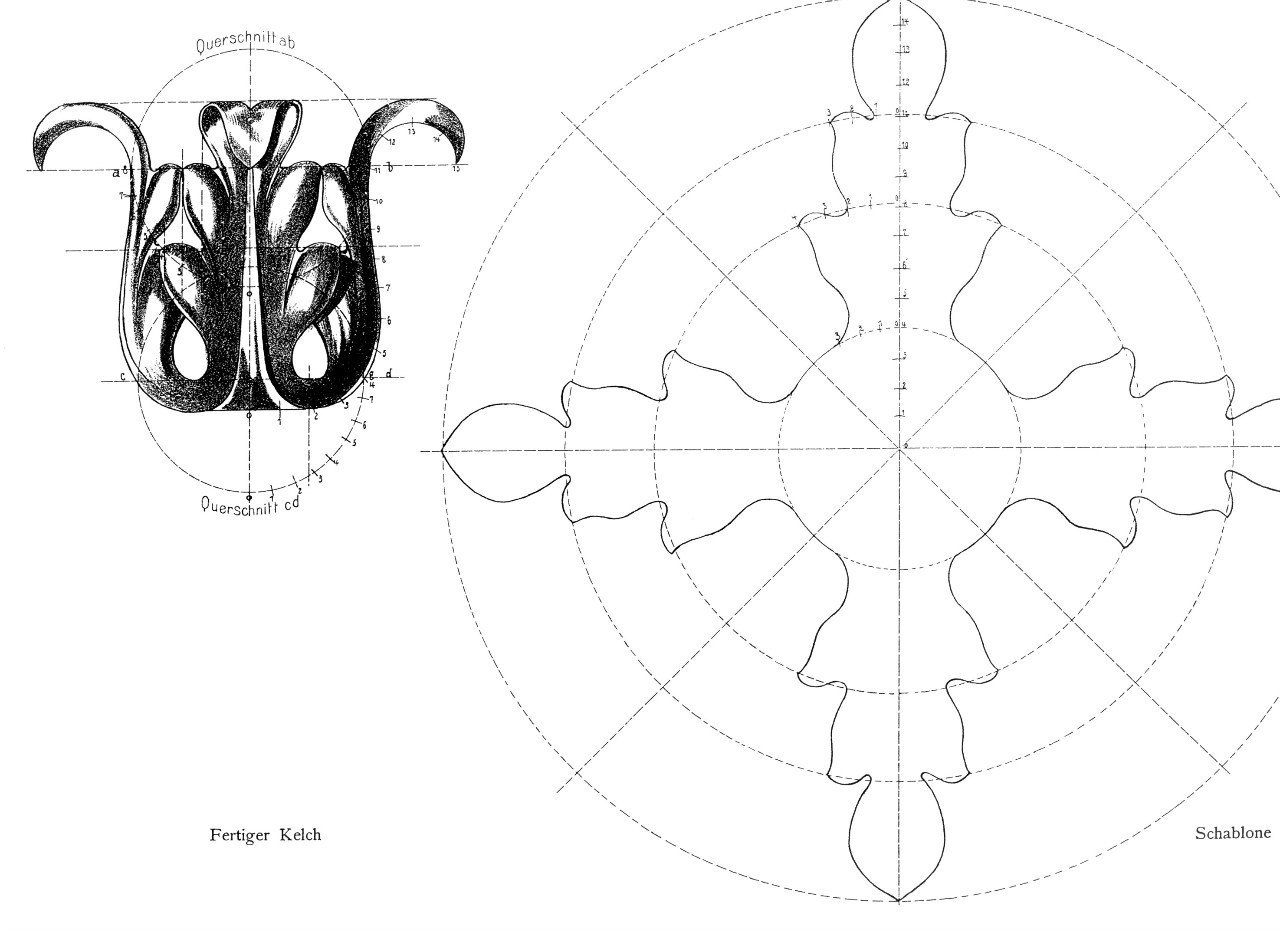

На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали

Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

Для большинства станков изготавливают центральный упор

В нем будет фиксироваться начало.

Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

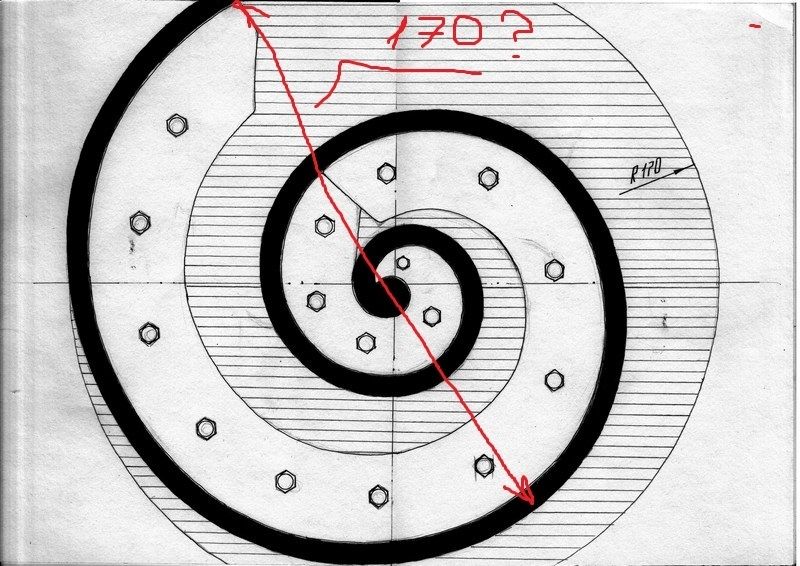

Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

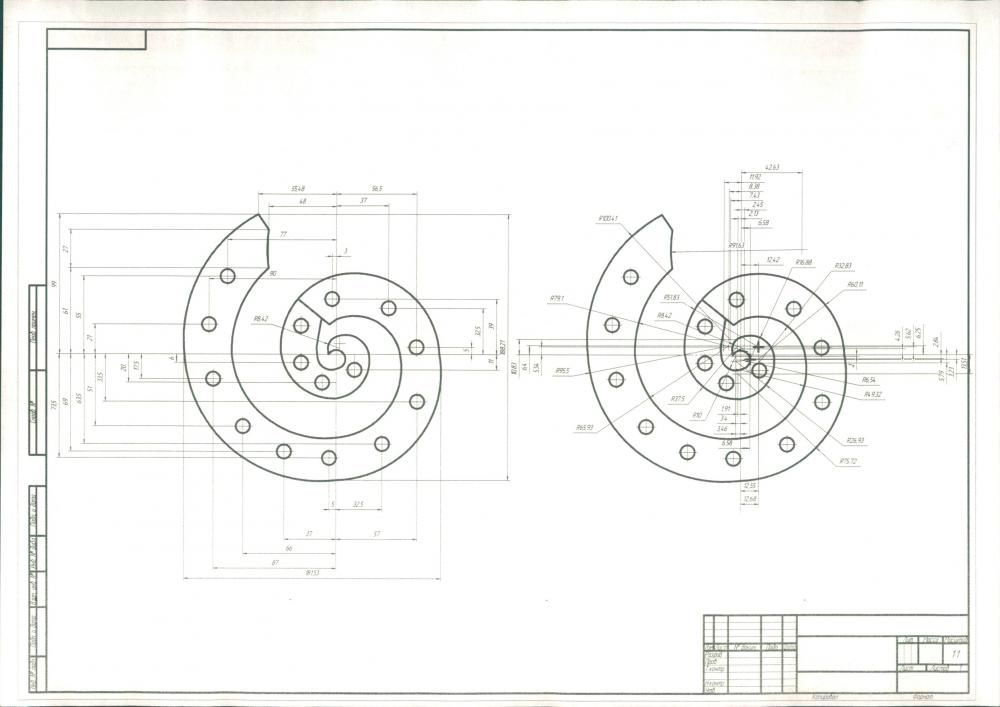

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

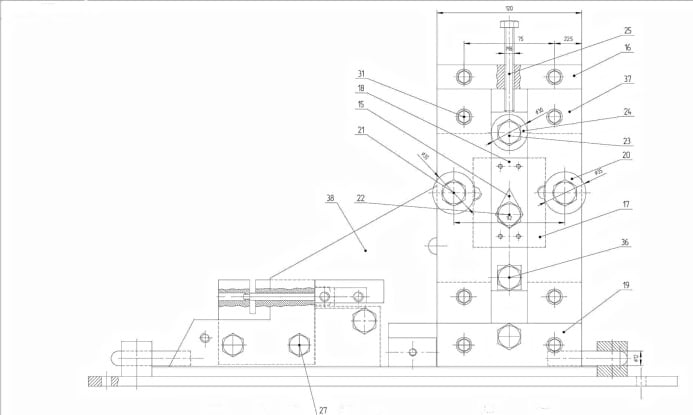

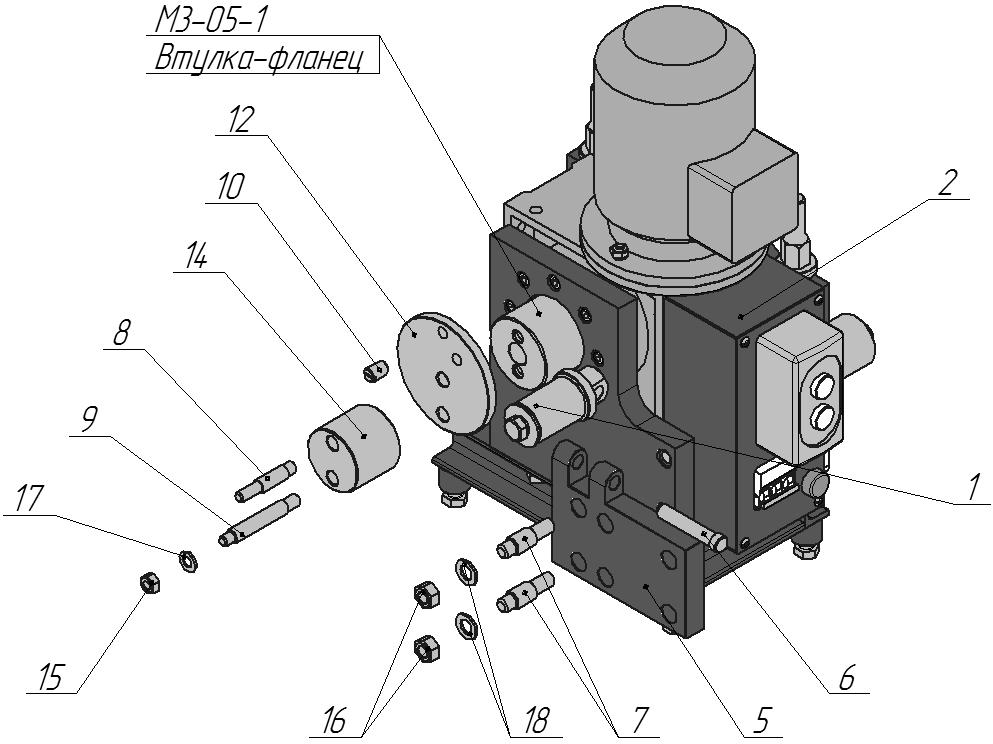

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

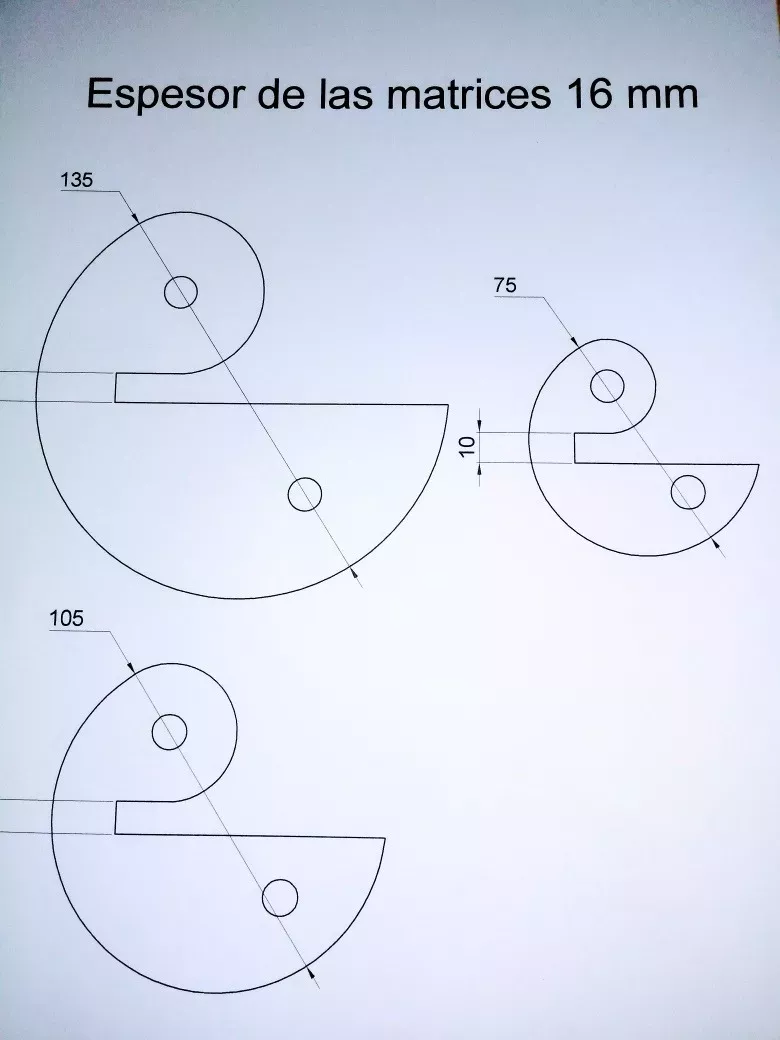

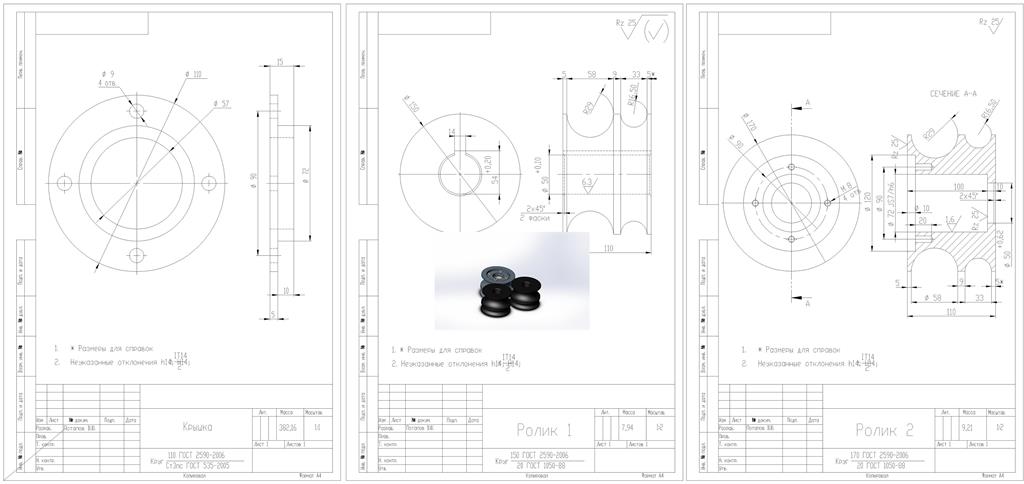

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

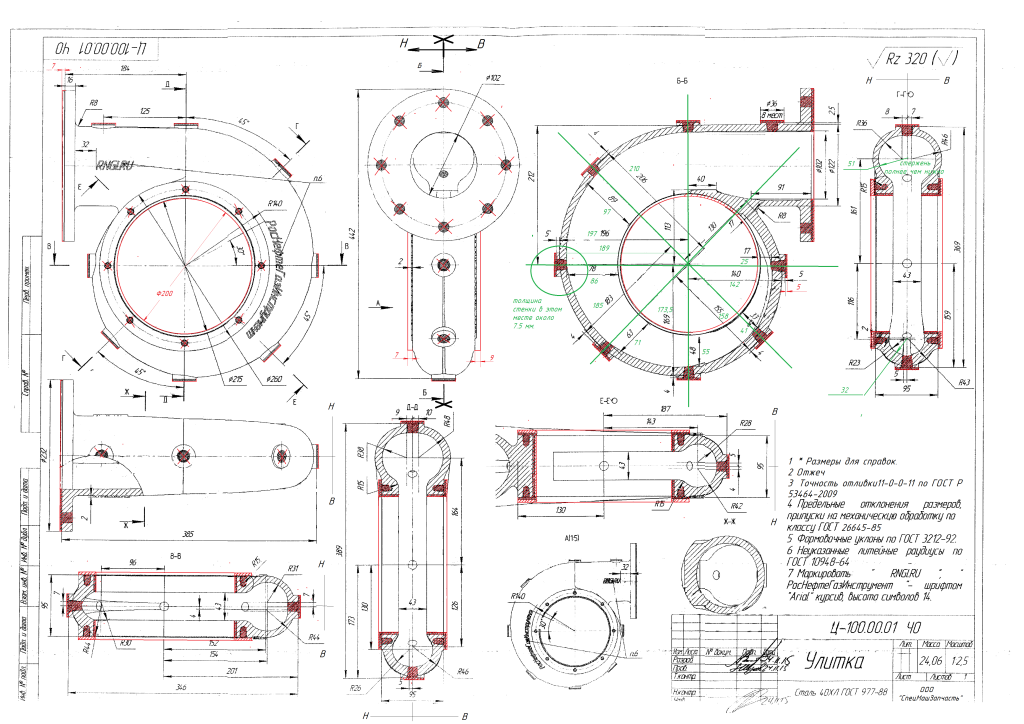

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

рмнт.ру

Холодная ковка

Таких недостатков горячей ковки, как:

- большая трудоемкость,

- высокие требования к квалификации мастера,

- низкая повторяемость изделий.

Холодная ковка

Недостатков лишен метод холодной ковки. Он основан на свойстве металлов изменять в определенных пределах свою форму под воздействием механического усилия. Технология применима к пруткам круглого и квадратного сечения, металлической полосе, трубам и прокату различного профиля. Несколько базовых операций, таких, как

- изгиб заготовки под заданным углом и по заданному радиусу,

- формирование завитков и спиралей,

- скручивание одной или нескольких заготовок по продольной оси

и комбинация получившихся деталей позволяет создавать кружевные ограды, беседки, скамейки, элементы декора и домашней утвари в разумные сроки и по приемлемой цене, в разы, а то и в десятки раз ниже, чем при использовании горячей ковки.

https://youtube.com/watch?v=8_YpUI6vqww

Для получения основных элементов используют специальные станки.

- Гнутик — один из самых популярных. Он позволяет сгибать пруток под заданным углом и по заданному радиусу, в том числе и в виде волны.

- Улитка служит для закручивания конца прутка или трубы в спираль

- Торсион предназначен для скручивания прутка вдоль его продольной оси.

Если планируется выпуск больших серий изделий — то понадобится станок промышленного производства. Он обладает высокой производительностью, достаточным ресурсом, снабжен электроприводом достаточной мощности, совмещая в себе гнутик, улитку и торсион. Передовые производители оснащают свои агрегаты полуавтоматическими приставками, и роль работника сводится к установке нужной оправки, закреплению заготовки и запуску программы. Система сама регулирует скорость подачи, силу прижима формующего ролика, начало и окончание формовки.

Станки для ковки

цена этого оборудования довольно большая

Если домашний умелец сделает какое-то изделие на самостоятельно изготовленном кондукторе, то вещь будет уникальной, хотя по некоторым параметрам и будет уступать той, которая сделана в заводских условиях. Если планируется делать большое количество деталей с помощью холодной ковки, то лучше всего сделать кондуктор с электромотором. Так вы облегчите себе рабочий процесс.

Полезным будет предусмотреть изготовление на станке основных видов работ – вытяжки, гибки и закручиваний. Эти устройства можно объединить во время создания кондуктора своими руками.

Во время вытяжки изделию придается определенная форма. Для чего ее нужно пропустить через валики или пресс, причем сечение исходного сырья уменьшится.

Процесс гибки состоит в том, что деталь гнут под требуемым углом. Выполнить эту операцию можно с помощью шаблонов. Они делаются таким образом: подготавливается чертеж изделия, по которому после делается шаблон. На стальную пластину приварите завитушку, после этот лист крепится на станке в держателе. Окончание заготовки устанавливают в прорезь, второй конец фиксируется. С помощью рычага происходит воздействие на один конец изделия, которое нужно протащить по всем изгибам пластины, используемой в роли шаблона.

Часто мастера сами собирают простые устройства, с помощью которых можно изготавливать довольно оригинальные изделия. Тут все зависит от опыта мастера. Рассмотрим одну из таких самодельных моделей, чтобы понять сам принцип.

Цепочка создания стоимости в холодном формовании в конструкции микро / миниатюрных компонентов

Цепочка создания стоимости в холодном формовании при проектировании микро / миниатюрных компонентов — Часть 1

Мадан Матеван, Сассекс Вайр Инк | 18. 03.2016

03.2016

Инженеры-проектировщики новых продуктов в значительной степени полагаются на методы проектирования и производства, полученные в результате обучения, многократного применения и эмпирического успеха. Ко многим альтернативным методам часто подходят с осторожностью, особенно в критически важных приложениях, где известное решение проверено и, следовательно, считается «безопасным».”

Несмотря на относительно низкую заметность, существует проверенная временем производственная технология, которая недостаточно изучена и поэтому не используется в полной мере для достижения целей по стоимости, качеству, доходности и сокращению отходов, которые производители стремятся улучшить. и снизить стоимость. Эта техника — холодное формование.

Холодная штамповка не является новой технологией для производства прецизионных компонентов, но она все еще недостаточно известна или понятна командам разработчиков новых продуктов (NPD).Одна из причин этого — повсеместное отсутствие соответствующих курсовых работ в инженерных школах. Здесь мы дадим фундаментальное описание процесса холодной штамповки, обсудим его особенности и преимущества, а также рассмотрим некоторые преимущества перед альтернативными методами производства, такими как механическая обработка, MIM и штамповка.

Показан пример детали, часто представляемой для получения коммерческого предложения по профилированию. В данном случае проектировщик не учел, «откуда берется материал для кольцевого кольца?» (Источник: Sussex Wire)

Успешное применение холодной штамповки зависит от четырех основных участников каждого проекта: производителя компонентов; поставщик материалов; разработчик / производитель оснастки; и, наконец, производитель оборудования.Каждый из них играет важную роль в определении того, как конструкция детали может быть реализована наиболее эффективно, и обеспечивает обратную связь с заказчиком относительно критических размеров, допусков, потенциальных ограничений и альтернатив для повышения прочности и снижения затрат при достижении всех функциональных целей.

Инженерам-разработчикам новых продуктов рекомендуется изучить эти сильные стороны и ограничения на ранних этапах процесса проектирования и вступить в консультативные отношения с фирмой, занимающейся проектированием и изготовлением компонентов, для совместной работы над модификациями, которые могут улучшить прочность компонента и облегчить его производство. , и в то же время обеспечивая самый дешевый вариант.

Слишком часто к тому времени, когда инженер NPD исправляет геометрию микро / миниатюрной детали, возможность для внесения улучшений упускается. Даже если эти части могут играть небольшую роль в более крупном проекте, их дизайн можно оптимизировать для достижения всех целей дизайнера, если они будут известны заранее. Другими словами, иногда можно пойти на компромисс в отношении некритических размеров и допусков, чтобы соответствовать функциональным спецификациям, особенно если разработчик и производитель компонентов работают вместе до утверждения окончательной конструкции детали.Фактически, этот совместный подход работает для любой технологии производства, а не только для холодной высадки или профилирования.

Что такое холодная штамповка?

Холодная штамповка — это приложение усилия с помощью пуансона к металлической заготовке, помещенной в матрицу. Сила превышает предел упругости сплава, вызывая пластическое течение до тех пор, пока металлическая заготовка не примет форму, связанную с пуансоном и матрицей. Как следует из названия, этот метод формования достигается только за счет силы, без применения дополнительного тепла или резки и сдвига.Следовательно, холодная штамповка не приводит к повторному отжигу или механическому повреждению исходной металлургической зернистой структуры материала, как это могут делать другие процессы.

Холодное формование дает четыре основных преимущества:

Уменьшение брака / стоимости

Холодное формование — это решение для получения чистой формы. Во время процесса проволока преобразуется последовательностью выдувания матрицы в определенную форму, при этом материал течет, чтобы заполнить геометрию детали и допуски на размеры, определенные инженером по инструментам. Таким образом, практически не образуется отходов. Без лома затраты на переработку, связанные с технологическим процессом, практически отсутствуют, требуется регенерировать меньше смазочного материала и минимальные трудозатраты на все это. Как правило, исходный материал для проволоки дешевле, чем пруток, используемый для обработки. Поскольку калибровка может производиться в соответствии с операцией заголовка, допуски на подачу проволоки не должны быть такими же жесткими, как те, которые требуются для подачи проволоки Escomatic Quality.

Таким образом, практически не образуется отходов. Без лома затраты на переработку, связанные с технологическим процессом, практически отсутствуют, требуется регенерировать меньше смазочного материала и минимальные трудозатраты на все это. Как правило, исходный материал для проволоки дешевле, чем пруток, используемый для обработки. Поскольку калибровка может производиться в соответствии с операцией заголовка, допуски на подачу проволоки не должны быть такими же жесткими, как те, которые требуются для подачи проволоки Escomatic Quality.

При всех формах обработки винтов, включая одно- и многошпиндельные и Escomatic процессы, брак не только неизбежен, но и является значительным побочным продуктом процесса, часто эквивалентным 50% массы конечной детали.

Производительность

Благодаря оптимизированному процессу формовки сложных компонентов, холодная высадка обеспечивает производительность со скоростью 90-300 частей в минуту (PPM), стандарт. Как правило, производительность аналогичной конструкции, полученной на многошпиндельном винторезном станке, будет в диапазоне 6–20 частей на миллион, что на порядок выше при холодной штамповке.

Поскольку стоимость каждой детали должна покрывать пропорциональную долю производственных накладных расходов, очень быстро становится ясно, что деталь с холодной головкой может амортизировать эту стоимость во много раз больше, чем стоимость детали с винтовой обработкой.В то же время посещаемость между машинами способствует холодному формованию в два и более раз.

Прочность

Холодная штамповка — это процесс, в котором собственная прочность материала на растяжение увеличивается за счет штамповки и высадки пуансона (или заголовка). Вот как это работает: на каждый 1% уменьшения площади поперечного сечения детали из-за холодной штамповки ее предел прочности на растяжение увеличивается примерно в 0,6–1,5 раза, в зависимости от сплава. Это физическое свойство известно как степень деформационного упрочнения материала. Скорость деформационного упрочнения варьируется в зависимости от исходного предела прочности на разрыв и состава материала. Нержавеющие стали имеют более высокую скорость деформационного упрочнения, чем углеродистые стали. Суперсплавы имеют более высокую скорость деформационного упрочнения, чем нержавеющая сталь. Ферриты (объемноцентрированная кристаллическая структура, то есть углеродистые стали, отожженные 410 и 430), как правило, имеют более низкую скорость деформационного упрочнения, чем аустенитные (гранецентрированная кубическая кристаллическая структура, то есть 302HQ, 304, 316…). Такие элементы, как никель и медь, будут снижать скорость наклепа, в то время как такие элементы, как углерод и азот, увеличивают скорость наклепа.Никакой процесс, который удаляет материал из исходной формы, такой как обработка винтом, не может достичь этого.

Скорость деформационного упрочнения варьируется в зависимости от исходного предела прочности на разрыв и состава материала. Нержавеющие стали имеют более высокую скорость деформационного упрочнения, чем углеродистые стали. Суперсплавы имеют более высокую скорость деформационного упрочнения, чем нержавеющая сталь. Ферриты (объемноцентрированная кристаллическая структура, то есть углеродистые стали, отожженные 410 и 430), как правило, имеют более низкую скорость деформационного упрочнения, чем аустенитные (гранецентрированная кубическая кристаллическая структура, то есть 302HQ, 304, 316…). Такие элементы, как никель и медь, будут снижать скорость наклепа, в то время как такие элементы, как углерод и азот, увеличивают скорость наклепа.Никакой процесс, который удаляет материал из исходной формы, такой как обработка винтом, не может достичь этого.

Профилирование — идеальный метод для создания полных радиусов, конусов, подрезов на твердом материале и трубчатых деталей с головкой или без головки, шлицев и т. Д. — все это при одновременном усилении детали, а не ее ослаблении. Профилегибочное формование также является универсальным. Он может производить накатки, одиночную или множественную поперечную резьбу для пластиковых вставок, зазубрины для односторонних вставок и зажимы, фиксаторы или нестандартные формы для удержания двух частей.Инженеры могут добиться более прочных узлов и захватов изделия, применяя методы профилирования, пользуясь при этом его превосходной скоростью и экономичностью.

Экологичность

Поскольку при холодной штамповке практически не образуется металлолома, требуется меньшая переработка, а также связанные с этим затраты на транспортировку, топливо и рабочую силу. Смазка используется в процессе штамповки, но в меньшей степени, чем при работе винтового станка (резки). Кроме того, смазочные материалы для холодной штамповки не содержат металлических отходов, поэтому они чище и легче утилизируются.

Для работы на винтовых станках материалы часто содержат свободные механические добавки. Эти бесплатные механические добавки добавляют непосредственно в расплавленный металл перед отливкой в слитки. Эти добавки не растворяются в составе сплава и образуют дискретные частицы различной формы и размера в отливке слитка. Когда слиток проходит серию горячих и холодных операций для достижения микроструктуры, размера и формы, эти частицы, известные как включения, растягиваются. Во время обработки эти включения очень полезны, потому что они не только действуют как слабые места, где может ломаться стружка, но также уменьшают трение между режущим инструментом и заготовкой.С чисто инженерной точки зрения включения не представляют никакой ценности. С точки зрения затрат, добавление бесплатных механических добавок имеет решающее значение. Они значительно увеличивают возможности обработки деталей и увеличивают производительность.

Эти бесплатные механические добавки добавляют непосредственно в расплавленный металл перед отливкой в слитки. Эти добавки не растворяются в составе сплава и образуют дискретные частицы различной формы и размера в отливке слитка. Когда слиток проходит серию горячих и холодных операций для достижения микроструктуры, размера и формы, эти частицы, известные как включения, растягиваются. Во время обработки эти включения очень полезны, потому что они не только действуют как слабые места, где может ломаться стружка, но также уменьшают трение между режущим инструментом и заготовкой.С чисто инженерной точки зрения включения не представляют никакой ценности. С точки зрения затрат, добавление бесплатных механических добавок имеет решающее значение. Они значительно увеличивают возможности обработки деталей и увеличивают производительность.

Для нержавеющих сталей наиболее распространенными добавками являются сера и селен. Такие марки, как 303, 416 и 430F, очень распространены в мире винтовых станков. В углеродистой стали сера и фосфор используются в сплавах серии 1200, в то время как 12L14 получает дополнительный импульс за счет свинца (~ 0.15 — 0,35 мас.%) Для улучшения обрабатываемости. Латунь 360 содержит ~ 1,5 — 2,0% свинца, исключительно для обрабатываемости. Эти добавки не требуются для холодной штамповки. С инженерной точки зрения, поскольку сырье имеет меньше включений, холодная формованная деталь поддается превосходному потенциальному дизайну.

См. Часть 2

Секреты кузнечного дела: Введение в методы ковки

Как современные кузницы превращают металл в кованые детали?

Что такое ковка?

Ковка — это производственный процесс, включающий формование металла путем ковки, прессования или прокатки.Эти сжимающие силы передаются с помощью молотка или штампа. Ковку часто классифицируют в зависимости от температуры, при которой она выполняется: холодная, теплая или горячая ковка.

Подходит для ковки самых разных металлов. Типичные металлы, используемые при ковке, включают углеродистую сталь, легированную сталь и нержавеющую сталь. Также можно ковать очень мягкие металлы, такие как алюминий, латунь и медь. В процессе ковки можно производить детали с превосходными механическими свойствами с минимальными отходами. Основная идея заключается в том, что исходный металл пластически деформируется до желаемой геометрической формы, что придает ему более высокое сопротивление усталости и прочность.Этот процесс является экономически выгодным с возможностью массового производства деталей и достижения определенных механических свойств в готовом продукте.

Типичные металлы, используемые при ковке, включают углеродистую сталь, легированную сталь и нержавеющую сталь. Также можно ковать очень мягкие металлы, такие как алюминий, латунь и медь. В процессе ковки можно производить детали с превосходными механическими свойствами с минимальными отходами. Основная идея заключается в том, что исходный металл пластически деформируется до желаемой геометрической формы, что придает ему более высокое сопротивление усталости и прочность.Этот процесс является экономически выгодным с возможностью массового производства деталей и достижения определенных механических свойств в готовом продукте.

История ковки

Ковка практикуется кузнецами на протяжении тысячелетий. Сначала бронза и медь были наиболее распространенными кованными металлами в бронзовом веке: позже, когда была обнаружена способность контролировать температуру и процесс выплавки железа, железо стало основным кованным металлом.Традиционные товары включают кухонные принадлежности, скобяные изделия, ручные инструменты и холодное оружие. Промышленная революция позволила ковке стать более эффективным процессом массового производства. С тех пор ковка развивалась вместе с достижениями в области оборудования, робототехники, электронного управления и автоматизации. Ковка стала всемирной отраслью с современными кузнечными предприятиями, производящими высококачественные металлические детали самых разных размеров, форм, материалов и отделки.

Металл нагревают перед тем, как ему придать желаемую форму с помощью кузнечного молотка.Раньше кузнецы делали это вручную.Методы ковки

Существует несколько методов ковки с разными возможностями и преимуществами. К наиболее часто используемым методам ковки относятся методы ковки методом капельной ковки, а также прокатная ковка.

Поковка

Капельная ковка получила свое название от процесса падения молотка на металл для придания ему формы штампа. Матрица относится к поверхностям, которые контактируют с металлом. Существует два типа ковки методом прямой штамповки — штамповка в открытых штампах и штамповка в закрытых штампах.Штампы обычно имеют плоскую форму, а некоторые из них имеют поверхность особой формы для специальных операций.

Матрица относится к поверхностям, которые контактируют с металлом. Существует два типа ковки методом прямой штамповки — штамповка в открытых штампах и штамповка в закрытых штампах.Штампы обычно имеют плоскую форму, а некоторые из них имеют поверхность особой формы для специальных операций.

Открытая штамповка (кузнечная ковка)

Ковка в открытых штампах также известна как кузнечная ковка. Молоток ударяет и деформирует металл на неподвижной наковальне. При этом типе ковки металл никогда полностью не удерживается в штампах, позволяя ему течь, за исключением областей, где он контактирует с штампами. Оператор несет ответственность за ориентацию и расположение металла для достижения желаемой окончательной формы.Используются плоские матрицы, некоторые из которых имеют поверхность особой формы для специализированных операций. Ковка в открытых штампах подходит для простых и крупных деталей, а также для изготовления металлических деталей по индивидуальному заказу.

Преимущества открытой штамповки:

- Лучшее сопротивление усталости и прочность

- Снижает вероятность ошибок и / или дырок

- Улучшает микроструктуру

- Непрерывный поток зерна

- Более мелкое зерно

Поковка в закрытом штампе (штамп)

Поковка в закрытых штампах также известна как штамповка в штампах.Металл помещается в матрицу и прикрепляется к наковальне. Молоток падает на металл, заставляя его течь и заполнять полости матрицы. Молоток должен быстро войти в контакт с металлом с точностью до миллисекунд. Излишки металла выталкиваются из полостей матрицы, что приводит к вспышке. Вспышка остывает быстрее, чем остальной материал, что делает ее прочнее, чем металл в матрице. После ковки флеш снимается.

Чтобы металл достиг конечной стадии, его перемещают через ряд полостей в матрице:

- Оттиск кромки (также известный как выпуклость или изгиб)

Первый оттиск, используемый для придания металлу грубой формы.

- Блокирующие полости

Металлу придана форма, которая больше напоминает конечный продукт. Металл имеет большие изгибы и скругления.

- Полость для окончательного слепка

Заключительный этап чистовой обработки и придания металлу желаемой формы.

Преимущества ковки в закрытых штампах:

- Производит детали до 25 тонн

- Позволяет создавать формы, близкие к чистым, требующие лишь небольшой отделки.

- Экономичный для тяжелого производства

https: // www.reliance-foundry.com/wp-content/uploads/Drop-forging.mov

Валковая поковка

Валковая поковка состоит из двух цилиндрических или полуцилиндрических горизонтальных валков, которые деформируют пруток круглой или плоской формы. Это позволяет уменьшить его толщину и увеличить длину. Этот нагретый стержень вставляется и пропускается между двумя валками, каждый из которых содержит одну или несколько профильных канавок, и постепенно приобретает форму по мере прокатки через машину. Этот процесс продолжается до тех пор, пока не будет достигнута желаемая форма и размер.

Преимущества автоматической ковки валков:

- Практически не производит отходов

- Создает благоприятную зернистую структуру металла

- Уменьшает площадь поперечного сечения металла

- Изготовление конических концов

Пресс ковочный

Ковка на прессе использует медленное, непрерывное давление или силу вместо удара, используемого при ковке с ударным молотком. Более медленный ход плунжера означает, что деформация достигает большей глубины, так что весь объем металла затрагивается равномерно.Напротив, при ковке с ударным молотком деформация часто происходит только на уровне поверхности, в то время как внутренняя часть металла остается несколько недеформированной. Контролируя степень сжатия при ковке на прессе, можно также контролировать внутреннюю деформацию.

Преимущества ковочного пресса:

- Экономичный для тяжелого производства

- Повышенная точность допусков в пределах 0,01–0,02 дюйма

- Плашки имеют меньшую тягу, что обеспечивает лучшую точность размеров

- Скорость, давление и ход матрицы регулируются автоматически

- Возможна автоматизация процессов

- Мощность прессов от 500 до 9000 тонн

Высаженная поковка

Высаженная ковка — это производственный процесс, при котором диаметр металла увеличивается за счет сжатия его длины. Кривошипные прессы, специальный высокоскоростной станок, используются в процессах штамповки в осадке. Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрой замены металла с одной станции на другую. Также возможны вертикальные кривошипные прессы или гидравлический пресс.

Преимущества высаженной штамповки:

- Высокая производительность до 4500 деталей в час

- Возможна полная автоматизация

- Устранение осадки и заусенцев поковки

- Практически не производит отходов

Автомат горячей штамповки

При автоматической горячей штамповке стальные прутки прокатной длины вставляются в один конец кузнечно-прессового станка при комнатной температуре, а изделия горячей ковки выходят из другого конца.Пруток нагревается с помощью мощных индукционных катушек до температуры 2190–2370 ° F менее чем за 60 секунд. Пруток очищается от накипи с помощью роликов и делится на заготовки. На этом этапе металл проходит несколько этапов формования, которые можно сочетать с высокоскоростными операциями холодной штамповки. Обычно операцию холодной штамповки оставляют на этапе чистовой обработки. Таким образом можно воспользоваться преимуществами холодной обработки, сохраняя при этом высокую скорость автоматической горячей штамповки.

Преимущества автоматической горячей штамповки:

- Высокая производительность

- Прием недорогих материалов

- Минимальные трудозатраты для работы с механизмами

- Практически отсутствуют отходы материала (экономия материала на 20–30% по сравнению с традиционной ковкой)

Прецизионная поковка (поковка сетчатой или почти чистой формы)

Прецизионная ковка практически не требует окончательной обработки.Это метод ковки, разработанный для минимизации затрат и отходов, связанных с операциями после ковки. Снижение затрат достигается за счет уменьшения количества материалов и энергии, а также сокращения обработки.

Изотермическая поковка

Изотермическая ковка — это процесс ковки, при котором металл и штамп нагреваются до одинаковой температуры. Используется адиабатический нагрев — нет чистой передачи массы или теплообмена между системой и внешней средой. Все изменения вызваны внутренними изменениями, в результате которых скорость деформации строго контролируется.Из-за меньших тепловых потерь для этого процесса ковки можно использовать машины меньшего размера.

Sacma — Выигрышные технологии

SACMA , основанная в 1939 году, начала проектировать и производить станки для холодной ковки незадолго до мировой войны.

Постоянное развитие и значительный рост сделали имя SACMA хорошо известным мировым производителям крепежа и специальных деталей.

Ежедневно более 6500 станков SACMA работают по всему миру, на сотнях заводов, превращая тысячи тонн в высококачественные крепежные детали и специальные детали, используемые во многих различных отраслях промышленности.

Для промышленности, которая массово производит расходные материалы, такие как крепежные детали, преимущество холодной ковки является неизбежным следствием по причинам высокой прочности, жестких допусков, сокращения количества отходов, конкурентоспособности и производительности.

В рамках стратегии поставки станков высочайшего технологического уровня, SACMA продолжает совершенствовать и разрабатывать новые модели прогрессивных станков холодной штамповки и комбинированных производителей болтов, поставляя их на постоянно растущий рынок деталей с решетчатой формой.

Конечные пользователи высоко ценят станки SACMA и считают их хорошо спроектированными, хорошо изготовленными, мощными, щедрыми в изготовлении специальных деталей, гибкими для изготовления длинных или коротких деталей, быстрыми, надежными и низкозатратными.

Чтобы помочь всем своим клиентам по всему миру, SACMA создала по всему миру эффективные сервисные центры, способные поставить любую запасную часть в очень короткие сроки, чтобы клиенты всегда работали и производили запчасти.

На следующих страницах мы хотели бы дать вам четкое представление о том, что такое Winning Technologies ® которые сделали SACMA настолько известным и успешным в мире.

ГЛАВНАЯ РАМА МОНОБЛОКА

Основная рама является основополагающим элементом любой машины, особенно машины холодной штамповки, поскольку она обеспечивает жесткость, точность и надежность во времени.

Для этого базового компонента основным элементом проектирования были опыт, накопленный за долгие годы, исследования с использованием самых сложных методов моделирования и экспериментальный анализ деформации.Среди различных методов производства SACMA выбрала моноблочную отливку из перлитного чугуна с шаровидным графитом, нормализованную и стабилизированную старением более 12 месяцев, чтобы гарантировать максимальную жесткость и высочайший уровень устойчивости при больших нагрузках.

Кроме того, выбор лучших поставщиков отливок вместе с постоянным контролем соответствия техническим характеристикам SACMA — лучшая гарантия постоянного качества.Точная обработка, строгий контроль процесса, высокая степень подавления вибраций, типичные характеристики этого материала, делают наши машины идеальными для производства деталей с постоянными стандартами точности на протяжении многих лет.

УЛЬТРА ТОЧНОСТЬ

Высокая точность обработки необходима для производственных машин, которые должны работать с высокой производительностью и эффективностью. Для достижения этой цели не должно быть никаких компромиссов в отношении качества каких-либо механических компонентов, присутствующих в машинах, которые подвергаются высоким нагрузкам, например, в машинах для холодной штамповки.

Компания SACMA выбрала производство всех компонентов на собственном предприятии и установила самое современное производственное оборудование, доступное сегодня на рынке, для обеспечения общего качества всей своей продукции.

Систематическая и тщательная процедура проверки всех изготовленных деталей перед складированием на склад является лучшей гарантией взаимозаменяемости и доступности запасных частей.

Правильный выбор материалов с высокой прочностью на разрыв, надлежащие характеристики термообработки, точность операций шлифовки и притирки поверхности делают станок SACMA самым надежным, самым производительным и самым дешевым станком в производстве.

БЫСТРАЯ СМЕНА ИНСТРУМЕНТА

Концепция выполнения смены инструмента в кратчайшие сроки представляет собой бесспорную необходимость для современного промышленного производства холоднокованых деталей меньшими партиями, что делает формовку более конкурентоспособной по сравнению с традиционными методами обработки.

При разработке системы смены инструмента SACMA не пошла на компромисс в отношении жесткости и мощности станков; типичная характеристика его машин.Система быстрой смены инструмента CR, входящая в стандартную комплектацию станков серий 3, 4, 5 и 6, позволяет легко снимать штамповочный блок, зажимаемый гидравлически, а также легко снимать опору штамповочного блока и весь передаточный узел.

В качестве опции можно выбрать из множества различных принадлежностей, предназначенных для действительно быстрой смены державок. Доступны стенд для установки оператора, сервисная тележка или полный внешний стенд для центровки и наладки инструмента.

Доступны стенд для установки оператора, сервисная тележка или полный внешний стенд для центровки и наладки инструмента.

ПРЕДВАРИТЕЛЬНАЯ НАСТРОЙКА ИНСТРУМЕНТА

Станки SACMA — CR с быстрой сменой инструмента, разработанные для выполнения производственных изменений в короткие сроки, по-прежнему обладают известными характеристиками прочности, точности, надежности и эффективности, типичными для станка SACMA .

Станки SACMA могут быть оснащены внешним стендом предварительной настройки для настройки инструментов.

Стенд предварительной настройки позволяет выполнять вне станка точное совмещение пуансонов с матрицами, правильное осевое положение пуансонов и идеальную настройку пальцев переноса. Эту процедуру лучше всего выполнять в инструментальной комнате, чтобы на станок были доставлены правильные предварительно настроенные инструменты для следующей работы. Это позволяет более рационально использовать производственные площади и оптимизировать технические ресурсы компании.

МОТОРИЗАЦИЯ

Принимая во внимание нынешнее промышленное производство небольших партий, количество смен инструмента значительно увеличивается: производители все больше вынуждены обрабатывать большее количество деталей в любой момент времени, и процедуры смены инструмента должны происходить в кратчайшие возможные интервалы.

Автоматическая система моторизации M, доступная на SACMA прогрессивных и комбинированных машинах, является важным методом сокращения времени наладки машины и точной настройки регулировок.Предварительно установленные данные, содержащиеся в базе данных деталей, которые будут изготовлены, будут определять автоматические регулировки подачи, положения остановки заготовки и выброса штампа. Новый штамповочный пресс SP 670 model 6 может быть оснащен индивидуальной автоматизацией регулировки кулачков с синхронизацией пальцев.

Моторизованные машины используют программное обеспечение SACMA SC-MATIC , разработанное на платформе Siemens и работающее с Windows-CE.

База данных, содержащая более 20 000 различных номеров деталей, может быть сохранена в системе, которая также будет отображать всю информацию о сигналах тревоги, относящуюся к остановке машины.Система также имеет порт Ethernet для передачи данных и модем, который можно активировать для телесервиса.

СИСТЕМЫ МОНИТОРИНГА

Для обеспечения постоянного качества системы мониторинга сегодня необходимы на всех многопозиционных машинах для холодной ковки. Контроль длины отрезка и нагрузок при ковке и профилировании, помимо безопасной защиты инструментов и механических органов машин, также является эффективным косвенным контролем за производством деталей для печати.

Все машины SACMA могут быть оснащены современными системами управления и контроля, разработанными совместно с ведущим производителем в этой области:

SC10 : система контроля короткой подачи, доступна для всех станков, но входит в стандартную комплектацию всех прогрессивных и комбинированных станков CRM;

SC500 : система контроля нагрузки на ковку, откалиброванная для получения точных показаний в кН нагрузок, действующих в основной раме станков, при каждом ударе.Доступен на всех прогрессивных и комбинированных машинах;

SC600 : монитор нагрузки профилирования, с датчиками, расположенными непосредственно позади

неподвижная роликовая матрица и укомплектованная разгрузочной заслонкой для устранения неисправных деталей

Доступно на всех комбинированных машинах.

Любая машина также может быть специально подготовлена для установки систем контроля нагрузки других производителей.

ГИДРАВЛИЧЕСКИЙ ЗАЖИМ

Гидравлический зажим регулировок и инструментов очень помогает при настройке станка и гарантирует повторяемость регулировок. Зажимание и разжимание легко выполняется одним нажатием переключателя, что позволяет избежать ручной работы с ключами внутри корпуса станка.

Зажимание и разжимание легко выполняется одним нажатием переключателя, что позволяет избежать ручной работы с ключами внутри корпуса станка.

Все станки SACMA стандартно оснащены гидравлическим зажимом боковых регулировок резьбовых втулок, рычагов выталкивания и кулачка триммера на последней станции.

Все станки для быстрой смены инструмента CR поставляются с гидравлическим зажимом всей пресс-формы.

На машинах серии 6 весь блок передаточных пальцев и вал распределительного кулачка фиксируются на месте с помощью гидравлического зажима.

Новый SP 670, большая 6-ти штамповая формовочная машина для холодной обработки, имеет гидравлическое разжимание отдельных кулачков, регулируемых пальцами.

СЛАЙД ЗАГОЛОВКИ ИДЕАЛЬНОГО ЗАЗОРА

Главный направляющий суппорт — это элемент, передающий энергию деформации, и поэтому он должен обладать большой стабильностью и прочностью. Кроме того, направляющая каретка должна точно соответствовать штампам при каждом ходе и с высокой точностью.

Все направляющие суппорта машин SACMA изготовлены из отливки из легированной стали NiCrMo, термически обработаны и имеют особую геометрическую форму с двойными направляющими, что обеспечивает максимальную стабильность в передаче энергии ковки инструментам.

Эффективная система смазки гарантирует, что направляющие скольжения всегда хорошо смазываются даже в худших и несбалансированных условиях ковки. Эксклюзивная коническая направляющая скольжения гарантирует идеальное выравнивание инструментов при каждом ходе, что позволяет изготавливать все детали, требующие экстремальных допусков.

ТРАНСФЕРНАЯ СИСТЕМА

Настоящее сердце высокоскоростных горизонтальных машин холодной штамповки — это передаточный механизм, который должен иметь возможность переносить детали с одной станции на другую: только с точным и надежным захватом можно получить наилучшие результаты с точки зрения эффективности и производительности.

Механизм передачи заголовков SACMA Progressive и Combined на сегодняшний день считается мировым эталоном, настолько, что он неоднократно подвергался безуспешным попыткам имитации.

Точное движение передаточных пальцев, определяемое плавным колебательным механизмом, создаваемым совершенными двойными кулачками привода Desmo, придает всей системе идеальный контроль положения даже на максимальных производственных скоростях.

Множественные регулировки, синхронизация фазы переноса, изменение силы зажима, изменение скорости открытия / закрытия пальцев, вместе с отсутствием пружин, позволяют перемещать длинные части и самые короткие части в безопасность на максимальных скоростях.

ПАКЕТ ПОДДЕРЖКИ ПЕРЕДАЧИ

Хорошая и эффективная система передачи должна быть способна передавать с одной станции на другую детали любого типа, независимо от геометрии и длины.

По этой причине была разработана специальная система помощи при переносе, которая работает в идеальное время с выбросом штампа, чтобы легко переносить все эти сложные детали.

Хорошо известная и широкая возможность переноса SACMA для работы со сложными и короткими деталями теперь становится еще более универсальной с появлением запатентованного пакета поддержки переноса SACMA , который может перемещать конические или плечевые части, которые могут упасть при ударе.

Система состоит из опорных пальцев, идеально синхронизированных с движением передачи и выталкивающих стержней, вызываемых прямым соединением со стержнями, и системой двойных кулачков Desmo Drive, которая контролирует поперечное движение.

Эта система теперь доступна на всех машинах серии 3, серии 4, серии 5 и серии 6.

СЕРВИСНОЕ ОБОРУДОВАНИЕ

Вмешательство оператора в рабочую зону должно производиться в условиях абсолютной безопасности и комфорта.Эта необходимость особенно ощущается при работе с большими машинами, чтобы облегчить процедуру смены инструмента и технического обслуживания.

Запатентованная система эргономичных платформ и держателей инструментов, поставляемая SACMA на станках Series 6, является очень хорошим примером помощи, без компромиссов, для удовлетворения требований конечного пользователя. Система состоит из двух платформ с гидравлическим приводом, которые автоматически позиционируются над рабочей зоной:

- нижняя платформа, используемая для смены инструмента, принимает специальные инструментальные люльки для установки или снятия штампов и пуансонов;

- верхняя платформа безопасности используется для вмешательства оператора при замене или настройке пальцев передачи и кулачков ГРМ.

Манипуляции с коробками штампов, надрессорными балками пуансонных блоков и узлами передаточных пальцев выполняются с помощью специальных кранов, которые могут быть установлены по запросу Заказчика:

- козловой портальный кран с электротельфером, имеющим трехмерное моторизованное перемещение;

- автоматический моторизованный портальный манипулятор с заданными положениями для приема и выдачи державок. Доступно на машинах серии 6.

ЭЛЕКТРОННЫЙ МАХОВИК

Каждый раз при окончательной настройке переноса очень полезно иметь возможность проверить правильность синхронизации пальцев переноса, чтобы избежать опасных столкновений ударов с пальцами, даже если инструменты были спроектированы и изготовлены безупречно.

С целью помочь установщикам инструмента в деликатном моменте настройки инструмента и синхронизации, SACMA разработал электронное колесо для замедленного перемещения всей машины, чтобы проверить правильность синхронизации перемещающих пальцев по отношению к скольжение курса, избегая опасных столкновений.Направляющие салазки можно остановить в любом положении, избегая толчков машины и повреждения основного блока сцепления / тормоза.

Этот специальный блок доступен для всех SACMA прогрессивных и комбинированных станков. Комбинированные станки также могут быть оснащены инверторным приводом двигателя направляющего шпинделя для оптимизации скорости резания в соответствии с формой острия и типом материала.

КОМБИНИРОВАННЫЕ СТАНКИ

Правильный и лучший ответ на требования высокой производительности, рационализации методов производства, планировки этажей и потока материалов в среде производства крепежных изделий — это машины, которые имеют ковочные, остроконечные и резьбонакатные станции, все в одном.

Эти машины будут определять максимальную эффективность и качество в процессе производства стандартных крепежных изделий и специальных автомобильных креплений, поскольку они поставляют готовую продукцию.

Комбинированные жатки SACMA сохраняют все механические и рабочие качества жаток Progressive, от которых они заимствованы.

Направляющие и резьбонакатные узлы спроектированы и изготовлены так, чтобы быть удобными для пользователя и простыми в настройке для изготовления острия различных форм.

При производстве очень коротких деталей, деталей с тяжелой головкой или деталей, которые не могут быть поданы в указатель с помощью стандартного пальцевого подъемника, SACMA предлагает V-образную версию комбинированных жаток, которые используют вибропитатель для преодоления всех трудностей.

ТЕПЛАЯ ФОРМИРОВКА

Применение системы горячего формования на горизонтальных ковочных машинах расширяет возможности изготовления сетчатых деталей более сложной формы и работы со специальными материалами, которые нельзя ковать в холодном состоянии.

Чтобы удовлетворить эти новые требования в отрасли, SACMA разработала специальные машины, включающие индукционные нагревательные элементы в зонах подачи. Типичный диапазон температур для горячего формования составляет от 400 ° C до 900 ° C.

Высокочастотный индукционный нагрев достигается с помощью специальных катушек, которые могут быть установлены снаружи или внутри основной рамы машины, между подающими роликами и отрезным пером.

Имеется специальное охлаждение катушек и корпуса, а температура провода считывается специальными оптическими пирометрами.Затем приложение WF может быть завершено регулированием температуры корпуса штампа и охлаждающей жидкости.

КОНСТРУКЦИЯ ИНСТРУМЕНТОВ

Постоянное развитие кузнечного дела вынуждает инженеров-проектировщиков инструментов развивать инструментальную технологию на более высоком уровне, чтобы производить все более специальные и сложные детали. Сегодня, на этапах планирования новых инвестиций, тем более важно иметь возможность полагаться на поддержку надежного партнера, имеющего опыт в разработке инструментов и прогрессе штамповки, для разработки подходящего метода ковки для производства рассматриваемых деталей. .

Многолетний опыт и ноу-хау, которыми обладает SACMA по анализу проблем ковки и поиску подходящих технических решений, которые затем передаются заказчику, делают нас надежным партнером для оказания помощи на критических этапах разработка, чтобы довести проект до успешного решения в кратчайшие сроки. Команда инженеров-проектировщиков, которым помогает современное программное обеспечение для проектирования и расчета, работает вместе с заказчиком, чтобы найти лучшие производственные решения для промышленной разработки продукта.В сотрудничестве с другими ведущими компаниями в нашей отрасли, SACMA также может предложить эффективные решения проектов «под ключ».

SacmaForm

® Современные компании-производители крепежных изделий должны иметь возможность оперативно реагировать на производственные запросы, которые они получают от всех потенциальных клиентов.

Следовательно, необходимо иметь доступную технологию, которая может сократить время на оценку возможностей и развитие процесса ковки новых деталей, чтобы облегчить выбор наиболее подходящего станка для производства.

SACMA в сотрудничестве с кафедрой машиностроения и прикладной инженерии Падуанского университета разработал SacmaForm ® ; прикладное программное обеспечение, которое дает разработчикам инструментов действенный метод и помощь для первоначальной инженерной разработки продукта. Программное обеспечение SacmaForm ® предлагает простой и интуитивно понятный метод расчета объемов и нагрузок на ковку вместе с другими необходимыми данными для оценки экономики проекта, начиная с конструкции инструмента и характеристик материала.В программное обеспечение включена большая и богатая библиотека материалов, конкретных данных и примеров, полезных для разработки инструментов.

| Наши журналы | ||||||

| Как крупный международный издатель академических и исследовательских журналов Science Alert издает и разрабатывает названия в партнерстве с самыми престижные научные общества и издатели.Наша цель заключается в том, чтобы максимально широко использовать качественные исследования. аудитория. | ||||||

| Для авторов | ||||||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуют в наших журналах. Есть масса информации здесь, чтобы помочь вам публиковаться вместе с нами, а также ценные услуги для авторов, которые уже публиковались у нас. | ||||||

| Подписчикам | ||||||

2021 цены уже доступны. Ты

может получить личную / институциональную подписку перечисленных

журналы прямо из Science Alert. В качестве альтернативы вы

возможно, пожелает связаться с выбранным вами агентством по подписке.

Направляйте заказы, платежи и запросы в службу поддержки.

в службу поддержки клиентов журнала Science Alert. Ты

может получить личную / институциональную подписку перечисленных

журналы прямо из Science Alert. В качестве альтернативы вы

возможно, пожелает связаться с выбранным вами агентством по подписке.

Направляйте заказы, платежи и запросы в службу поддержки.

в службу поддержки клиентов журнала Science Alert. | ||||||

| Для обществ | ||||||

| Science Alert гордится своей тесные и прозрачные отношения с обществом. Как некоммерческий издатель, мы стремимся к самым широким возможное распространение публикуемых нами материалов и на предоставление услуг высочайшего качества нашим издательские партнеры. | ||||||

| Справочный центр | ||||||

| Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную форму в Интернете. В зависимости от характера вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

| База данных ASCI | ||||||

Азиатский индекс научного цитирования (ASCI)

стремится предоставить авторитетный, надежный и

значимая информация по освещению наиболее важных

и влиятельные журналы для удовлетворения потребностей мировых

научное сообщество. База данных ASCI также предоставляет ссылку

к полнотекстовым статьям до более чем 25000 записей с

ссылка на цитированные ссылки. База данных ASCI также предоставляет ссылку

к полнотекстовым статьям до более чем 25000 записей с

ссылка на цитированные ссылки. | ||||||

Использование полимерных смазок для оптимизации холодной штамповки

Компания Anhui Anhuang Machinery Co. Ltd., производитель листовых рессор для автомобильных систем подвески, заказала у SMS group полностью автоматическую линию ковки в штампе для производства автомобильных поршней.Линия ковки весом 2500 тонн будет включать эксцентриковый ковочный пресс SMS MP 2500 и систему индукционного нагрева SMS Elotherm ELO-FORGE L для нагрева ковочных заготовок.

Новая система сделает Anhui Anhuang Machinery одним из первых производителей в Китае, способных производить поршни для легковых и грузовых автомобилей с полностью автоматизированным процессом. Для SMS это будет первый проект в Китае линии штамповки поршней в закрытых штампах.

Согласно заявлению разработчика системы, процесс прецизионной ковки без заусенцев позволит производить автомобильные поршни с продолжительностью цикла четыре секунды, что позволяет сэкономить материальные и энергетические затраты.Количество отходов и этапы чистовой обработки будут сведены к минимуму, поскольку будет использоваться точное количество материала, необходимого для изготовления поршня, с интегрированным контролем процесса, контролирующим всю технологическую линию.

‟В Китае спрос на автомобильные запчасти продолжает неуклонно расти. Инвестируя в эту интегрированную кузнечную линию от SMS, мы можем гибко реагировать на растущие требования рынка, в то же время гарантируя высокий уровень качества для наших клиентов », — заявил Леминг Хуанг, президент компании.«Для нас ключевыми аргументами в пользу полностью автоматической линии были ее высокая доступность в сочетании с более высокой производительностью, чем у других поставщиков прессов. Кроме того, SMS уже имеет несколько эталонных заводов в этом секторе, а также является поставщиком систем — это нас убедило ».

Кроме того, SMS уже имеет несколько эталонных заводов в этом секторе, а также является поставщиком систем — это нас убедило ».

Модульная система индукционного нагрева мощностью 800 кВт нагревает заготовки до 1220 ° C с производительностью около 2 метрических тонн в час и временем цикла 2,2 секунды. По словам разработчика, энергоэффективное производство будет возможно в любом рабочем состоянии благодаря неизменно высокому коэффициенту мощности cos phi, что приведет к экономии энергии до 30% в производственных условиях.

Интегрированная система подачи материала и полностью автоматический узел разгрузки означают, что можно ковать поршни вплоть до последней детали в производственных условиях в рамках указанного цикла.

Пресс с закрытой матрицей 25 МН будет иметь автоматическую шагающую балку, установку для напыления матрицы и держатель матрицы с системой быстрой замены.

Пресс разработан с электрогидравлической системой сцепления-тормоза и индивидуальными программируемыми эжекторами для каждой операции ковки.

Система сцепления и тормоза, которая оснащена мокрым многодисковым сцеплением, означает, что никаких дополнительных регулировок, связанных с износом, не требуется.Для работы тормоза и сцепления не потребуется сжатый воздух, что означает высокую точность повторения операций переключения и уровни шума от удара.

Автоматическая балансирная балка, разработанная SMS, имеет отдельный сервопривод с последовательно включенными редукторами для каждой оси. Сервопривод обеспечивает плавную и точно настроенную последовательность ковки. Автоматическая электрическая система с шагающей балкой будет иметь оптимизированные пандусы для запуска и замедления, чтобы минимизировать износ механического оборудования и гарантировать кратчайшее время цикла.

Встроенная сенсорная технология будет постоянно контролировать положение ползуна, чтобы гарантировать плавное выполнение движений пресса.

Манипулятор для распыления, разработанный SMS, будет установлен на задней стороне пресса для обеспечения свободного доступа к пространству матрицы. Время распыления и сушки для каждой отдельной операции ковки можно запрограммировать индивидуально, чтобы снизить расход распыляемого агента и воздуха для распыления, а также повысить эффективность обслуживания штампа.

Время распыления и сушки для каждой отдельной операции ковки можно запрограммировать индивидуально, чтобы снизить расход распыляемого агента и воздуха для распыления, а также повысить эффективность обслуживания штампа.

Ввод в эксплуатацию новой кузнечной линии запланирован на 2 квартал 2022 года.

Холодная штамповка против горячей штамповки против обработки с ЧПУ: что лучше для вас?

Ковка обеспечивает более высокий уровень структурной целостности, чем любой другой процесс металлообработки, в то время как обработка с ЧПУ предлагает множество преимуществ при мелкосерийном точном производстве сложных форм — это наш здравый смысл.

В конечном итоге производитель рассмотрит ряд критериев, прежде чем выбрать, какой процесс металлообработки лучше всего подходит для конкретного применения: холодная штамповка, горячая штамповка или обработка с ЧПУ? В этой статье мы хотели бы обсудить все аспекты, которые могут повлиять на ваше производственное решение.

Определение

Кузница

Ковка — это производственный процесс, во время которого твердофазной металлической заготовке формируют путем приложения к ней сжимающих усилий. По температуре, при которой она выполняется, ковка подразделяется на «горячую», «теплую» и «холодную». Он включает использование формы, которая состоит из подвижного инструмента и неподвижной матрицы. Пресс с огромным усилием прижимает две половинки формы к металлическому листу, создавая желаемую форму.

Холодная кузница

Производственный процесс холодной штамповки осуществляется при комнатной температуре.Заготовку сжимают между двумя штампами до тех пор, пока она не примет их форму. Чтобы доставить законченный, готовый к установке компонент, технология включает в себя прокатку, вытяжку, прессование, прядение, выдавливание и высадку.

Горячая кузница

Производственный процесс горячей штамповки выполняется при очень высокой температуре. Эта температура необходима для того, чтобы избежать деформационного упрочнения металла при деформации.

Обработка с ЧПУ

Обработка с ЧПУ (компьютерное числовое управление) включает в себя пропускание куска металла (или заготовки, как ее называют в промышленности) в станок.В машину встроены датчики, которые направляют заготовку. Он полностью моторизован и управляется панелью компьютера. Вращающийся инструмент срезает нежелательный металл, чтобы сформировать деталь. Компьютер интерполирует дизайн, чтобы получить плавные кривые и круги.

Изделия холодной ковки

Температура

Горячая кузница

При горячей штамповке кусок металла должен быть значительно нагрет. Средняя температура ковки, необходимая для горячей штамповки различных металлов:

- До 1150 градусов Цельсия для стали

- 360-520 градусов Цельсия для алюминиевых сплавов

- 700-800 градусов Цельсия для медных сплавов

Во время горячей штамповки температура превышает точку рекристаллизации металла.Этот вид экстремального нагрева необходим для предотвращения деформационного упрочнения металла во время деформации.

Холодная кузница

Холодная штамповка деформирует металл, когда он находится ниже точки рекристаллизации, что означает, что вы можете работать при комнатной температуре.

- ниже 360-450 градусов Цельсия для стали

- ниже 100 — 150 градусов Цельсия для алюминиевых сплавов

- ниже 200 — 270 градусов Цельсия для медных сплавов

Холодная ковка обычно предпочтительна, когда металл уже является мягким металлом, таким как алюминий.Иногда, когда алюминий подвергается холодной ковке в желаемую форму, его подвергают термообработке для усиления детали. Это называется «темперирование».

Обработка с ЧПУ

Несомненно, высокая температура влияет на производительность и работу станка с ЧПУ. Если температура в цехе станка с ЧПУ станет слишком высокой, станок с ЧПУ может перестать работать.

- Лучшая рекомендуемая температура — 25 градусов Цельсия

- в целом температуры в помещении хватает

Процесс горячей штамповки

Материал и матрица

Холодная кузница

Существенным преимуществом холодной штамповки является экономия материала за счет прецизионных форм. Экономических преимуществ в сочетании с высокой производительностью и длительным сроком службы штампа более чем достаточно, чтобы убедить многих производителей в том, что холодная штамповка является для них лучшим вариантом.

Экономических преимуществ в сочетании с высокой производительностью и длительным сроком службы штампа более чем достаточно, чтобы убедить многих производителей в том, что холодная штамповка является для них лучшим вариантом.

Однако холоднокованые металлы менее пластичны, что делает их непригодными для определенных конфигураций.

Горячая кузница

Горячие кованые компоненты обладают повышенной пластичностью, что делает их желательными для многих конфигураций. Это также позволяет экономить материалы, как и процесс холодной штамповки.

Обработка с ЧПУ

Процесс обработки с ЧПУ требует времени и зависит от объема и сложности.Для этого нужны хорошо обученные операторы и высокопроизводительное оборудование, что означает более высокие начальные затраты.

Станкис ЧПУ представляют собой довольно сложный комплект с различными двигателями и движущимися частями, поэтому они требуют большого количества смазки и постоянного обслуживания, что еще больше увеличивает стоимость эксплуатации.

Однако реальная стоимость определяется количеством образовавшихся отходов. Металл отрезается от каждого изделия, что в конечном итоге превращается в стружку, которую можно продать только на металлолом, а это означает, что накладные расходы на производство могут быстро возрасти, если вы производите большое количество сложных деталей.

Процесс обработки с ЧПУ

Форма и качество

Холодная кузница

В зависимости от требований производителя некоторые характеристики холодной штамповки могут оказаться недостатками; например Только простые формы в больших объемах могут быть сформированы. Поэтому, если заказчик ищет конкретный компонент, изготовленный по индивидуальному заказу, холодная штамповка не будет лучшей альтернативой.

Ковка не может создавать детали с острыми углами (менее 90 градусов), так как их слишком сложно вынуть из формы, а это означает, что об острых концах не может быть и речи. Кроме того, есть другие особенности, которые нельзя сделать ковкой, например внутренняя резьба. Вам понадобится отдельный станок для нарезания резьбы после завершения процесса ковки.

Кроме того, есть другие особенности, которые нельзя сделать ковкой, например внутренняя резьба. Вам понадобится отдельный станок для нарезания резьбы после завершения процесса ковки.

Кроме того, из-за зернистой структуры, придающей материалу прочность, могут возникать остаточные напряжения.

Горячая кузница

Горячая штамповка более гибкая, чем холодная штамповка, поскольку детали можно изготавливать по индивидуальному заказу.

Кроме того, производственный процесс горячей штамповки предотвращает деформационное упрочнение материалов при высоких температурах, что обеспечивает оптимальный предел текучести, низкую твердость и высокую пластичность.

С другой стороны, возможны менее точные допуски по размерам для горячекованных компонентов по сравнению с холодными штампованными и обработанными на станках с ЧПУ компонентами.

Процесс охлаждения также должен выполняться в особых условиях; в противном случае существует опасность деформации.

Кроме того, зернистая структура кованых металлов может различаться, и всегда существует возможность реакции между атмосферой и заготовкой.

Обработка с ЧПУ

Обработка с ЧПУидеально подходит для изготовления деталей сложной или остроугольной формы.Например, аэрокосмические инженеры, создающие уникальные детали для космических шаттлов или истребителей, сочтут более удобным и экономически эффективным использование станков с ЧПУ.