профессиональное выполнение работы любой сложности

Вопросы, рассмотренные в материале:

- Как работает плазменный резак с ЧПУ

- Почему для плазменной резки изделий нужны чертежи

- Где взять красивые чертежи для плазменной резки

- Где заказать качественную плазменную резку по чертежам, эскизам, дизайн-проекту

На сегодняшний день плазменную резку относят к наиболее популярным способам раскроя металлов. Для работы по этой технологии используются плазморезы с числовым программным управлением (ЧПУ). Гарантией корректной работы подобной техники являются чертежи для плазменной резки, именно по ним производятся все необходимые заказчику детали.

Принцип работы плазменного резака

Плазменный резак с системой числового программного управления (ЧПУ) используется для высокоточной обработки металла и изготовления деталей. Плазменные станки входят в число оборудования, способного выполнять самые сложные задачи, поэтому оказываются незаменимы на современных производствах.

Плазморезы применяют, если требуется резка электропроводящих материалов. В целом их основное назначение предполагает изготовление металлических деталей, но иногда устройства для плазменной резки используют в производстве заготовок из древесины и пластика.

Плазменные станки отличаются друг от друга по способу зажигания дуги и мощности системы охлаждения.

С точки зрения способа применения, станочные приборы для плазменной резки делятся на устройства, работающие с:

- защитными восстановительными газами;

- окислительными, насыщенными кислородом газами;

- смесями;

- газожидкостными стабилизаторами;

- водной и магнитной стабилизацией.

По типу оборудования станки делят на:

- инверторные;

- трансформаторные.

В первую группу входят бюджетные устройства для плазменной резки листов металла, чья толщина не превышает 3 см. Данная техника имеет небольшой вес и обеспечивает стабильное горение дуги. По КПД плазморезы этого типа превосходят трансформаторные аналоги, однако они подходят лишь для работы в частных мастерских и на небольших предприятиях.

Данная техника имеет небольшой вес и обеспечивает стабильное горение дуги. По КПД плазморезы этого типа превосходят трансформаторные аналоги, однако они подходят лишь для работы в частных мастерских и на небольших предприятиях.

Рекомендовано к прочтению

Трансформаторные устройства имеют более высокую цену, зато справляются с резкой металлических заготовок толщиной в пределах 8 см. Расход электроэнергии у такой техники значительно выше, чем у инверторной. Но она отличается повышенной надежностью, поскольку ее сигнал устойчив к перепадам напряжения в сети.

Кроме того, станочные плазменные устройства делятся на две категории по виду контакта. Они могут быть:

- контактные;

- бесконтактные.

Принцип работы станков для плазменной резки с ЧПУ контактного типа состоит в том, что плазма соприкасается с металлической поверхностью. Такие устройства способны прорезать металл на глубину не более 1,8 см. Тогда как системы второго типа без труда производят любые изделия за счет максимально допустимой глубины реза.

Если плазморез используется в бытовых целях, ему необходима электрическая сеть с напряжением 220 В. Промышленные аналоги питаются от трехфазной сети на 380 В. Однако если вы собираетесь пользоваться подобным устройством, нужно понимать, что даже бытовая техника для плазменной резки оказывает серьезную нагрузку на электропроводку. Это связано с тем, что работает не только станок-плазморез, но и система охлаждения. Поэтому прежде чем приступать к работам, обязательно убедитесь с помощью специального оборудования, что у вас исправная электрическая проводка, способная справиться с большими нагрузками.

Сегодня плазморезы прочно обосновались в промышленности, их популярность связана с такими достоинствами, как:

- возможность автоматической резки в автономном или полуавтономном режиме;

- высокая точность выполнения работ;

- большой срок эксплуатации;

- самая высокая производительность среди подобных устройств;

- простое использование.

Управляющая программа позволяет станку с ЧПУ изготавливать сразу большое количество деталей по одному чертежу для плазменной резки металла.

Еще одним преимуществом данного станка является возможность обрабатывать даже самые твердые виды стали. Минимальная толщина, на которую погружается в лист металла плазменный резак, равна 0,5 мм, а максимальная доходит до 15 см. В процессе плазменной резки металла в соответствии с чертежом образуется ровный срез. Однако заготовка практически не нагревается в процессе работы.

При резке металла данным инструментом вероятность сбоев находится на очень низком уровне. Чтобы доказать это, остановимся более подробно на этапах работы плазмореза. Процесс производства начинается с подготовки чертежей. После того как задана необходимая программа, станок получает сигнал, теперь он готов приступить к резке после нажатия на кнопку включения.

Далее плазматрон начинает получать ток и формирует рабочую дугу, чья температура превышает +1 000 °С – именно при таких условиях возможна резка любых металлов. Нагнетается давление, за счет которого в камеру поступает воздух. Под действием высокой температуры воздух нагревается и ионизируется, начинает проводить ток.

Попадая в сопло, воздух превращается в плазму и подается к заготовке. Как только происходит соприкосновение плазмы и поверхности металла, дуга рабочего инструмента загорается и начинает плавить металл по заранее установленной траектории. Именно так осуществляется плазменная резка металла по чертежам.

Работа с чертежами и эскизами во время плазменной резки

Работа с чертежами значительно упрощается и ускоряется за счет использования специализированных программ для устройств для плазменной резки с ЧПУ. Задача специалиста состоит в том, чтобы правильно задать параметры. Кроме того, он должен представлять себе суть данной технологии разрезания металла.

Благодаря современным станкам, а также программам для ЧПУ и создания чертежей можно без проблем осуществлять резку заготовок из любых материалов, обеспечивая высокую интенсивность процесса вместе с качеством.

Чтобы получить отличный результат, важно выполнить одно условие: производство и разработка программ управления станками должны находиться на должном уровне подготовки.

В процессе управления создается набор кодов, который преобразуется внутри микроконтроллера ЧПУ, после чего в виде импульсов направляется к механизмам исполнения. Под последними понимаются шаговые электродвигатели или серводвигатели. Но вторые встречаются на ограниченном количестве моделей станков. Обязательным условием подготовки чертежей для плазменной резки является правильный выбор соответствующей программы.

Электродвигатели участвуют в процессе преобразования импульсов, в результате чего последние переходят в механические движения инструментальной части. Кроме того, в данном процессе принимает участие несущий шпиндель с фрезой. В программу закладывается своего рода маршрут, по которому в дальнейшем и движется станок. Именно от чертежа зависят движения фрезы и возможность получения запланированного изделия.

Современные технологии позволяют без большого труда добиться необходимой скорости, силы резки металла. Использование плазмы в данном процессе также значительно облегчает работу.

В рамках управляющей программы создается отдельный файл – он должен будет пройти обработку.

Заранее создают эскиз будущего изделия, чтобы уже по нему прокладывать маршрут резки, о котором говорилось выше. Роль эскизов в дальнейшем играют трехмерные модели математического типа, то есть точные копии изделия, воссозданные в виртуальном пространстве.

В принципе, трехмерные модели мало отличаются от сборочных чертежей, так как подготавливаются на базе более привычных двухмерных моделей. Роль последних, например, могут играть чертежи детали. Для их построения используют специальные CAD-программы. Всем известный пакет функций «AutoCad» является одним из типичных решений, позволяющих проводить подготовку чертежей для плазменной резки металла.

CAD-программы представляют собой системы автоматического проектирования, которые давно заняли свое место в промышленности и конструкторских бюро. Благодаря им значительно упрощается весь цикл разработки документов для конструкторов. Это также относится к созданию эскизов деталей для их изготовления при помощи плазменной резки, технологии моделирования в трехмерной плоскости, разработки деталей для сборки.

Благодаря им значительно упрощается весь цикл разработки документов для конструкторов. Это также относится к созданию эскизов деталей для их изготовления при помощи плазменной резки, технологии моделирования в трехмерной плоскости, разработки деталей для сборки.

Все управляющие программы, которые отправляют результаты на станки, давая сигнал для запуска производства и начала резки, создаются на основе САПР-пакетов. Когда все чертежи готовы, начинается обработка металла при помощи плазмы.

Обычно работа с плазменными станками с ЧПУ состоит из таких этапов:

- Подготовка чертежа.

- Разработка трехмерной модели на основе готового чертежа.

- Задание маршрута в рамках трехмерной модели при использовании ПО.

- Экспорт управляющей программы в специальном формате, который может быть прочитан конкретной моделью лазерного станка.

- Загрузка программы управления в память устройства и запуск резки металла.

Первый шаг предполагает тщательное изучение конструкторской документации. Также при подготовке основного чертежа используются схемы мелких компонентов и сборочных единиц, большое количество прочих материалов. На готовом чертеже обязательно указывают виды, разрезы, сечения, проставляют все размеры. Благодаря предельной точности на этом шаге, значительно упрощается дальнейшая работа, а плазменная резка дает качественный результат.

Несколько лет назад производство было выстроено таким образом, что для построения будущих изделий требовалось создавать технологические карты. Последние позволяли наиболее эффективно организовать деятельность специалистов, отвечающих за работу на ручных фрезерных станках. Но после появления автоматического оборудования для резки и обработки от таких карт удалось полностью отказаться.

Обычно чертежи создаются в электронном формате. Для этого нередко прибегают к оцифровке двухмерных эскизов, ведь созданная в специальной программе такая картинка позволяет значительно ускорить процесс резки.

Где взять художественные чертежи для плазменной резки

Сегодня, благодаря развитию Интернета, не так трудно найти необходимые чертежи для плазменной резки металла. Существуют отдельные сайты, посвященные подобным готовым изображениям. А уже по найденным эскизам можно создать необходимые изделия.

На страницах подобных интернет-ресурсов есть графические файлы для лазерной, плазменной и гидроабразивной резки в формате CAD. Обычно их можно использовать без дополнительной обработки, так как все контуры замкнуты, нарисованы дугами и отрезками.

Для файлов, предназначенных для резки в формате 2D, чаще всего используется наиболее популярный и читаемый формат DXF. Отметим, что его воспринимает подавляющее большинство станков с ЧПУ для резки листового металла. Такие заготовки отлично подходят для создания металлических арт-объектов, решеток, ворот, заборов, лестниц с необычным дизайном, даже элементов ландшафтного дизайна и украшений для интерьера.

Например, хорошо отрисованные силуэты животных, птиц или растений в форматах dxf или dwg, будут прекрасно дополнять интерьер спальни, гостиной и любых других помещений либо могут стать интересным акцентом в оформлении фасада дома или участка.

На некоторых сайтах за чертеж, точнее за архив файлов, придется заплатить. Нередко можно встретить предложения услуг по переводу любых графических файлов (bmp, jpeg, gif) в необходимый для плазменного оборудования с ЧПУ формат dxf.

Но нужно быть осторожными при выборе чертежей, так как владельцы сайтов не несут какой-либо ответственности перед пользователями. Иными словами, вам не возместят ущерб, если в чертеже или эскизе окажется ошибка. Скачивая файлы на подобных ресурсах, вы всегда рискуете получить лишние проблемы, используя доступные, но не всегда качественно выполненные художественные чертежи для плазменной резки. Если у вас нет договора и официально заключенных отношений с исполнителем чертежа, может пострадать заказчик изделия.

Готовые изделия по чертежам для плазменной резки

Огромное количество ярких задумок остаются на стадии идеи, не получая воплощения, только потому что их автор не обладает какими-либо навыками. Например, он не может перенести идею в формат чертежа или не умеет выполнять резку изделия по чертежу. Наша компания поможет вам довести дело до конца.

Мы обеспечим вам:

- грамотную техническую консультацию по технологиям и материалам;

- перевод чертежей в электронный вид;

- полный цикл производства от разработки до доставки готового изделия получателю.

У нас есть все необходимое оборудование для производства металлоизделий, поэтому мы берем на себя ответственность в решении за вас самых сложных и необычных задач в сфере металлообработки.

Для работы над заказом мы принимаем:

- эскизы;

- чертежи;

- дизайн проект.

У нас есть все необходимое оборудование для быстрой и качественной резки, обеспечивающее высокую точность раскроя, даже когда речь идет о фигурных и сложных изделиях.

Наша компания оперативно выполняет заказы частных лиц и компаний. Стоимость услуги остается низкой, а сокращения затрат удается добиться за счет минимального энергопотребления станком.

Мы заключаем договор на выполнение работ и гарантируем высокое качество изделий. При необходимости осуществляем доставку готовой продукции.

Если вы не знаете, какая именно услуга вам нужна, или хотите получить консультацию по металлопрокату и его обработке, обращайтесь к нашим менеджерам.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Плазменная резка с ЧПУ ПР01. 3D-модель,чертежи и описание

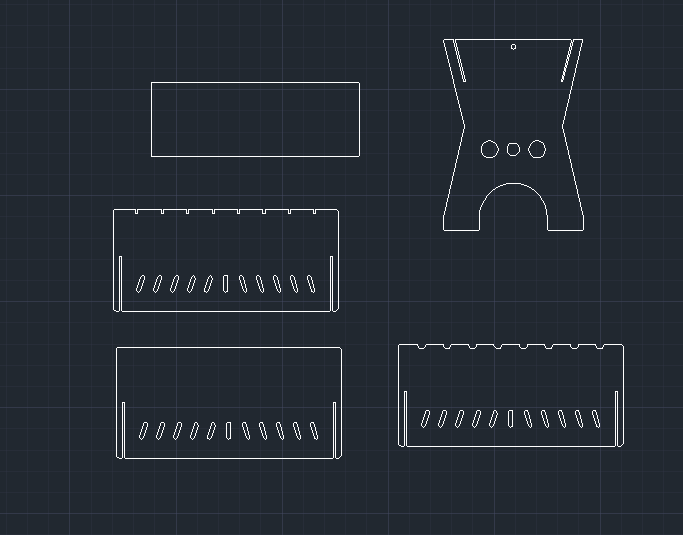

2. Рабочая поверхность

Рабочая поверхность имеет съемные решетчатые секции которые предотвращают падение мелких деталей в вытяжной короб и через них происходит вытяжка продуктов горения при резки . Сверху над решетчатыми секциями устанавливаются сменные полосы металла (стандартная полоса 40х4 мм) на которые непосредственно устанавливается лист металла. Эти полосы являются расходным материалом, т.к при резки они повреждаются лучом лазера.

Вместо стола с воздушной вытяжкой можно использовать ванну с водой

Высокая скорость работы, улучшенное качество среза и повышенная производительность – это лишь малая часть преимуществ, которые можно получить при плазменном разделении металлов и сплавов с применением воды.

Способы резки металлов с использованием воды:

— Вода может подаваться в столб плазмы небольшими объемами;

— Водоэлектрическая резка. При этом способу вода применяется в качестве плазмообразующей среды;

При этом способу вода применяется в качестве плазмообразующей среды;

— Метод погружения или полупогружения. Металлы и сплавы разделяются в момент полного или частичного погружения в водяную ванну.

Дополнительные преимущества термического разделения металлов и сплавов с использованием воды.

1) Выделения вредных газов в атмосферу (такие как окислы азота и др.) сводятся к минимуму. Также не выделяются пыль, аэрозоль и дым – их осаждает вода.

2) Благодаря понижению температуры при процессах резки тепловая деформация деталей и срезов уменьшается, таким образом, кромка металла становится более ровной и гладкой.

3) Улучшаются условия труда и гигиены рабочего персонала.

При всех преимуществах обработка металла под водой имеет и небольшие ограничения. Так, усложняется контроль за плазменной резкой. Также сложности могут возникнуть в начале процесса при возбуждении дуги. При этом способе резки возможно использовать только ручное управление. Работа станков ЧПУ и других роботосистем часто является неоправданной.

Создание чертежей для плазменной резки — Программные вопросы

Чертежи для плазменной резки это громко сказано. Вам нужно просто рисовать нужные детали на плоскости (ну да, чертить конечно… мышкой).

Зачем для этого рекомендуемый Vectric? тем более для новичка?

Далее вопрос по станку плазменной резки. Самодельный или заводской? На настоящих, заводских станках, стоит ЧПУ которое создает Управляющую программу (УП) по командам оператора на основе загруженных в векторном формате файлов деталей, или поставляется со своими CAM и CAD программами. Самоделки имеют ЧПУ, которым нужна УП, созданная в CAM-программе (CAM (англ. Computer-aided manufacturing) — автоматизированная система, либо модуль автоматизированной системы, предназначенный для подготовки управляющих программ для станков с ЧПУ, ориентированная на использование ЭВМ.) на основе загруженных векторных файлов деталей, нарисованных в векторной программе.

Итак детали, есть бесплатный софт, есть платный, для рисования (черчения) деталей.

из бесплатных Inkscape — это профессиональный векторный графический редактор для Windows, Mac OS X и Linux. Он бесплатен и имеет открытый исходный код. — https://inkscape.org/ru/

из платных CorelDRAW — http://www.corel.ru/ можно найти бесплатно, как и Windows, который у многих возможно тоже не куплен.

уроков по ним в сети, бесчисленное множество.

бесплатные САМ-программы:

Free Mill: 3D Milling from the makers of Visual Mill CAM http://www.mecsoft.com/freemill.shtml

HSMExpress CAM http://www.hsmworks.com/hsmxpress/

G-Simple CAM https://www.gsimple.eu/

Heeks CAD/CAM CAM https://www.heeks.net/

Платные:

http://www.plazmorez…g_kodov/1-1-0-2

http://www.tflex.ru/…s/uprav/chpu2d/

http://www.artcam.ru/

и много других.

Т.е. упрощенная схема такая:

1. Рисуете деталь(и) в векторной программе. Сохраняете в файл.

2. Загружаете созданный файл в CAM-программу, создаете УП, сохраняете в файл.

3. Загружаете файл УП в станок, режете.

В сети полно и инструкций к станкам, вот например:

http://www.lasercutt…c/tst_p1325.pdf

читайте с 25 стр.

Сообщение отредактировал Ewgeniy: 24 Май 2015 — 23:03

Чертежи для чпу плазменной резки

Установка для плазменной резки металла с ЧПУ

Компания «Новые Технологии»не стоит на месте, постоянно обновляя и совершенствуя свою продукцию. Представляем Вашему вниманию новую установку для плазменной резки с ЧПУ, предназначенную для высококачественного раскроя токопроводящих металлов. С выгодой, которую может принести Установка плазменной резки металла с ЧПУ, Вы можете ознакомиться в статье под названием «Плазморез с ЧПУ — это выгодно» Купить установку плазменной резки с короткими сроками поставки можно уже сегодня, обратившись в коммерческий отдел компании «Новые технологии».

Важными преимуществами данного станка являются:

— Качество резки. На станке используется аппарат для плазменной резки известной американской фирмы Hypertherm.В сравнении с газокислородной резкой системы плазменной резки обеспечивают меньшее образование окалины, меньшее искривление краев и меньшую область теплового нагрева. Жесткая конструкция стола исключает его вибрацию и обеспечивает горизонтальное положение листа на его поверхности, а также позволяет удобный съем вырезанных деталей. Так же для работы на станке плазменной резки требуется всего лишь один человек.

— Высокая продуктивность.Два фактора, обеспечивающие увеличение продуктивности, это скорость резки, которая может быть в 8,5 раз выше, чем при использовании газокислородного процесса, и существенное сокращение времени прожига.

— Рентабельность. Более высокая производительность и отсутствие необходимости во вторичной обработке обеспечивают более низкие расходы на деталь. Низкая стоимость расходных материалов и долгий срок их эксплуатации.

— Простота в использовании. Ручная резка с помощью плазменной технологии является более простой, так как пользователь может использовать контактную резку, а необходимость в регулировке подачи газов отсутствует.

— Повышенная гибкость. С помощью плазмы можно резать любой токопроводящий металл уложенный в стопку, многослойный и даже ржавый.

— Повышенный уровень безопасности. Плазменная резка не требует использования ацетилена горючего и взрывоопасного газа. Система вытяжки и рабочая ванна с водой исключают возможность задымления помещения.

— Система с ЧПУ. Легкость освоения программного обеспечения данного станка благодаря управляющей программе MACh4 позволяет сразу приступить к работе. На станке для плазменного раскроя металла ПРМ-1 можно вырезать детали со сложной геометрией.

— Представляем Вашему вниманию возможно и продукцию которую можно изготовить при помощи нашего станка http://grolves. ru/uslugi/hudozhestvennaya-rezka-plazmoj

ru/uslugi/hudozhestvennaya-rezka-plazmoj

Мы предлагаем различные комплектации станков плазменной резки, которые удовлетворят потребности заказчика. Мы можем оснастить станок источником, который будет резать металл толщиной до 75 мм. Стоимость различных комплектаций оборудования указана в прайс-листе

Уже в базовую комплектацию станка плазменной резки ПРМ-1 входит система контроля высоты реза THC собственного производства (аналог дорогой системы THC Hypertherm). Система THC предназначена для непрерывного слежения за высотой реза, что обеспечивает наилучшее качество реза металла и препятствует столкновению резака с заготовкой.

Преимущества установки плазменной резки ПРМ-1:

- мощная сварная станина (предельный вес разрезаемого листа свыше трех тонн)

- 30 мм линейные направляющие известной во всем мире марки HiWin обеспечиваю высокую жесткость портала

- водяной стол со съемными «жертвенными» листами позволяет резать металл без дополнительной вентиляции, так же вода препятствует деформации листов металла, легкость отчистки стола от шлака

- 3 мощных шаговых двигателя (110 мм фланец) с зубчато ременным редуктором для перемещения портала (оси X, Y) и 1 шаговый двигатель (86 мм фланец) для оси Z обеспечивают высокую скорость и точность перемещений портала.

- ось X построена на двух шаговых двигателях, что устраняет возможные перекосы портала на больших скоростях и ускорениях.

- автоматическая система контроля высоты реза THC, с высокой точностью (до 0,1 мм) регулирует высоту плазменного резака над металлом, что обеспечивает максимальное качество реза на любом металле.

- фирменная система поиска металла перед началом реза с высокой скоростью определяет нулевую точку Z.

- высококачественные электронные компоненты станка и качественная помехозащищенная проводка обеспечивают бесперебойную работу

- индуктивные концевые датчики, проводка в металлорукавах

- простота сборки станка (2 — 4 часа), простота в работе (время обучения не более 2х дней)

- Все необходимое входит в комплект.

Вам ничего не требуется приобретать дополнительно, кроме расходных материалов на режущую головку

Вам ничего не требуется приобретать дополнительно, кроме расходных материалов на режущую головку

Все перечисленные преимущества позволят плазморезу с ЧПУ от компании «Новые Технологии» стать важным и незаменимым элементом Вашего производства

Пс-с-с-т, пацаны, хотите немного гаражного хайтека? 😉

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь (или много деталей), я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по 5-7 дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно.

Пришло время делать ЭТО — строить станок плазменной резки с ЧПУ.

Просмотрев пару сотен различных видео на Youtube и изучив существующие подходы к строительству подобных станков в гаражных условиях, я решил, что при постройке станка буду максимально экономить на механической части и везде, где только возможно, обходиться материалами, которые можно купить в магазине или на строительном рынке. А вот на электронной части, наоборот экономить не буду.

Основная масса проблем, с которой сталкиваются самодеятельные станкостроители, связана как раз с некорректной работой электроники станка. И часто именно она мешает закончить проект и довести его до стадии «боевой» эксплуатации. Поэтому было решено блок управления станком строить, не увлекаясь кроиловом, а механическую часть собирать с минимальным бюджетом и в дальнейшем модернизировать ее по мере необходимости.

Для тех кому интересны подробности, я изложил все соображения вот здесь:

youtube.com/embed/eG5KCh9yMn8?wmode=opaque&rel=0″/>

Начал с разработки конструкции. Базу станка решил собирать из стандартного стального профиля сечением 40х40мм и 60х40мм. Конструкция модульная, что в перспективе облегчит доработку и модернизацию (а она 100% понадобится, потому что в таком сложном проекте сделать все сразу идеально невозможно).

Начали с постройки стола, на который в дальнейшем будут устанавливаться все элементы станка:

Готовый стол. Собран из профиля 40х40. Сварки старались делать как можно меньше, чтобы избежать поводок. Все, что возможно, собирали на болтах с помощью заранее вырезанных лазером зажимных пластин. Такая технология сильно экономит время при сборке т.к. не требуется размечать и сверлить крепежные отверстия в элементах из профиля.

Каретки для перемещения портала собрали из вырезанных лазером элементов. В качестве роликов использовали 608-е подшипники.

Ось Z собирали по тому же принципу. В качестве направляющих использовали стандартный профиль 25х25, из готовых элементов взяли только ШВП и подшипниковые блоки для поддержки ее вала.

Процесс сборки оси Z:

Далее пришла очередь сборки направляющих…

…и установки портала на стол:

Как я уже говорил, не все идеально получается с первого раза. Чаще всего сталкиваешься с неожиданными проблемами, которые приходится исправлять. Наш проект не стал исключением:

Последним этапом стала сборка водяного поддона. Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

Далее пришла очередь блока управления. Его решил разместить в специально для этих целей купленном готовом шкафу. Шкаф выбрал достаточно большой, т.к. драйверы шаговых двигателей сильно нагреваются при работе, и плотно упаковывать все это хозяйство не полезно. Большой шкаф, 2 приточных и 2 вытяжных вентилятора — это обеспечит нормальную температуру работы драйверов.

Прикинул размещение элементов на монтажной панели…

…и приступил к сборке.

К сборке подошли весьма параноидально. Все сигнальные цепи были убраны в экранирующую оплетку, которая была заземлена на корпус:

Блок автоматического контроля высоты плазмотрона приобрел готовым. Долго выбирал из нескольких вариантов, предлагаемых в РФ, рассматривал польский блок Proma, но в итоге остановился на блоке Владимира Егорова из Киева, т.к. он показался мне более удобным в плане подключения и работы.

При резке металла плазмой разрезаемый лист ведет при нагреве, и он начинает изгибаться (да и исходные листы приходят с металлобазы кривыми, как жизнь портовой шлюхи). Чтобы рез был качественным, необходимо, чтобы расстояние от поверхности листа до сопла горелки оставалось неизменным на всем протяжении работы. Блок контроля высоты следит за этим расстоянием и дает команды на подъем или опускание горелки по мере необходимости.

Лицевая панель шкафа выглядит скромно: кнопка включения питания, кнопка аварийной остановки и настройки блока контроля высоты:

Для блока управления нужна стойка. Ее сварили из профиля 60х60мм и поставили на колеса, чтобы было легко перемещать с места на место.

На стойке, кроме самого блока управления, закреплен и источник плазмы. У меня это Grovers Cut 60. Его главные достоинства — пневматический поджиг дуги и резка металла больших толщин (до 25мм с черновым качеством) при работе от 220В. У меня максимальная толщина резки будет 12мм, поэтому такого источника хватит с лихвой.

Станок управляется с компьютера программой Mach4. Я выбирал между Mach4, Linux CNC и Puremotion, но остановился на первом варианте. Одна из причин — большое количество информации по настройке данного пакета и весьма демократичная цена. Кроме того, мой станок управляется не через параллельный порт, а через ethernet. Производитель контроллера (Purelogic) не поддерживает LinuxCNC, поэтому от его использования пришлось отказаться, хотя этот пакет очень стабильно работает и бесплатен.

Тестирование станка начал с перемещений в ручном режиме

Настроил датчики хоуминга и возврат референтную точку:

Проверил, как станок исполняет реальный G-код. Вместо горелки закрепил маркер. Получился станок для рисования 🙂

И, наконец, резка первой детали:

Готовый станок перенесли на подготовленное для него место:

Управляющий станком компьютер находится на противоположном конце мастерской. За счет того, что станок управляется по локальной сети сильно снизилось влияние на линии управления электромагнитных помех, возникающих при резке. Это в свою очередь исключило все трудно диагностируемые ошибки, на которые часто жалуются пользователи программы Mach4, и повысило стабильность работы всей системы.

Станок имеет рабочее поле 1500х1000мм. Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Главный вопрос, который меня волновал при постройке — какая в итоге получится точность с такими примитивными направляющими? Опыт показал, что для большинства стоящих передо мной задач точности достаточно. Фланцы, косынки, закладные, детали станков под сварку, вывески и декоративные элементы — все это режется без проблем, и существующие погрешности на результат не влияют. Да, это, конечно, не лазер. Да, конечно, точность резки еще можно повысить (и я со временем это сделаю). Зато теперь я могу резать детали БЫСТРО, многократно быстрее и точнее, чем вручную, даже с использование шаблонов. Экономия времени и сил колоссальная. Решение заморачиваться с постройкой станка было верным, и итоговый результат стоит потраченных времени и средств (я уже не говорю о полученном в процессе постройки опыте).

P.S. Для тех кому интересна данная тема вот здесь есть еще пара видео на тему данного станка:

Устройство блока управления:

Полный обзор станка и комментарии об опыте его двухмесячной эксплуатации

Софт: SolidWorks 2016 SP4

Состав: 3D модель сборки и детали

Софт: AutoCAD 2014

Состав: контур dxf для плазменной резки и фото «икона Богородицы» 600 х 420 мм

Софт: AutoCAD 2016

Состав: Деталировка, общий вид.

Софт: КОМПАС-3D 15

Состав: Контуры DXF

Софт: КОМПАС-3D 16.1

Состав: 3D Сборка

Софт: КОМПАС-3D 16 SP1

Состав: Сборочный чертеж (СБ) – 2 шт, спецификация – 2 шт. , чертежи – 5 шт., 3D-модель

, чертежи – 5 шт., 3D-модель

Софт: AutoCAD 2012

Софт: КОМПАС-3D 15.1

Состав: файл Компас 15.1, и AutoCAD

Софт: SolidWorks 2016

Состав: 3D сборка,все детали,история.

Софт: SolidWorks 2014

Состав: Модель одной деталью

Софт: AutoCAD 14

Состав: Чертеж орнамента 1 к для станка с ЧПУ

Софт: AutoCAD, DFX

Софт: AutoCAD 2015

Состав: модель «Штурвал», для плазменной резки

Софт: AutoCAD 2015

Состав: Мангал Разборный для плазменной резки.

Состав: картина из листового металла

Состав: картина для плазменной резки 600*1200

Чертежи dxf для плазменной резки

Применение лазерных станков с каждым годом приобретает все больше поклонников. В статье представлена сборка разнообразных рисунков, скачать бесплатно.

Современные компьютерные технологии если и не полностью избавили от необходимости применять ручной труд, то свели ее к минимуму точно. Применение лазерных станков тоже с каждым годом приобретает все больше поклонников.

Лазерными станками с ЧПУ называют целый комплекс приспособлений, предназначенных для обработки различных поверхностей. Управление осуществляется при помощи компьютерных программ.

Уважаемые станкостроители, для Вас мы подобрали большое количество моделей в формате dxf, скачать бесплатно можно ЗДЕСЬ.

Какие материалы можно обрабатывать?

Аппарат применяется для обработки, создания рисунков на многих видах поверхностей:

И это далеко не полный список возможностей применения резки с ЧПУ. Применение бесконтактных технологий позволит обработать даже материалы небольшой толщины. Недавно автоматизация такой работы считалась в принципе невозможной. Как и простое создание рисунков для ЧПУ лазера.

Принцип работы прибора

В настоящее время любое лазерное оборудование отличается приемлемым уровнем цен. Потому оно набирает популярность, используется не только в крупном, но и в мелком бизнесе. Незаменимыми помощниками станут и рисунки с шаблонами, представленные в настоящем разделе. При этом качественная работа и высокая продуктивность характерны даже для самых бюджетных моделей.

Чтобы правильно использовать рисунки с помощью резки, надо понять, из чего состоит станок:

- Цельная станина.

- Стол, расположенный в горизонтальной плоскости.

- Передвижной портал. Его оснащают специальной головкой, излучающей лазерный луч.

Шаговой электромотор позволяет привести оборудование в движение. Числовая программная схема организует регулировку всех параметров. Приспособление с Числовым Программным Управлением устанавливает на определенных позициях лазер вместе с другими устройствами, исполняющими рабочие операции.

У узла оптики агрегатов тоже несколько компонентов.

- Трубки с лазером.

- Излучатель в виде головки.

- Отражающие устройства с формой зеркал.

- Фокусировочный механизм.

- Линза фокусировки.

Оборудование с возможностями

У данного оборудования основной рабочий инструмент – с лазерной основой. Его отличает высокий показатель мощности. Благодаря чему и становится доступной обработка материалов, наделенных параметрами разного типа.

Благодаря таким технологиям можно получать детали с различными характеристиками, габаритами.

Возможности установок на лазере стоит рассмотреть подробнее, чтобы правильно использовать рисунки с шаблонами.

Это доступный вариант технологии, хотя и не самый эффективный. Лазерный резак потребляет меньшее количество энергии, чем плазменный аналог при выполнении такой же работы. Даже при применении термической обработки. Преимущество данной разновидности резки – точность краев, возможность сохранить оптические показатели.

Даже при применении термической обработки. Преимущество данной разновидности резки – точность краев, возможность сохранить оптические показатели.

Резку делают сквозную, либо несквозную. Применение второго варианта актуально в случае изготовления сувенирной продукции. Обработка лазера способствует быстрому снятию верхнего слоя у пластика. Это позволяет сформировать рисунок на поверхности второго слоя. Такая ювелирная работу под силу только станкам с лазером и ЧПУ.

Это решение имеет свой принцип работы. Тонкие насквозные резы наносятся аккуратно, шаг за шагом. После этого составляется линия, имеющая необходимые габариты. Не важно, насколько сложное изображение, насколько толстый материал. Основное преимущество гравировки лазером – сохранение высокой скорости.

В каких направлениях используется оборудование?

Это важный момент для тех, кто только собрался приобретать станки.

- Создание сувенирной продукции.

В производстве сувенирной продукции именно лазерные станки показали высокую эффективность. Уже говорилось о том, что бесконтактная обработка делает возможным создание рисунков на деталях с любыми параметрами. Что облегчает весь рабочий процесс. Даже ручки и USB-брелоки обрабатываются при помощи данной технологии.

- Информационная, наградная продукция.

Лазерные станки удобно использовать для изготовления табличек с какой-либо информацией. Дипломы из двухслойного пластика, наградные сертификаты – и в этой сфере лазерным станкам практически нет равных. Главное – подобрать правильные чертежи.

Особенно оборудование актуально при создании интерьерных и наружных элементов. Удачно после применения станков смотрятся поверхности из акрила, оргстекла – у них появляется глянцевый торец, радиусов от фрезы не остается. Чем мельче элемент – тем проще его будет вырезать, когда применяются плазморезы.

При оформлении интерьеров технология лазерной резки получила широкое применение. Речь идет об изготовлении накладных элементов, декорировании мебели, создании радиаторных и вентиляционных решеток. Обычно речь идет об элементах с небольшой толщиной, хрупких.

На фрезерах изготовить такие детали практически невозможно, потому как сложно избежать появления сколов и трещин, других подобных дефектов. Детские игрушки конструкторы и отдельные элементы интерьера так же могут быть изготовлены с применением данной режущей технологии.

Для данного направления характерно и активное применение лазерной резки шпона. Особенно, когда речь идет о производстве маркетри, инкрустации. В Эрмитаже многие предметы созданы с использованием данной технологии.

- Упаковочные работы, изменение структуры поролона и пластиковых изделий.

Уже мало кого удивишь упаковкой, изготовленной с применением именно лазерных станков. Оборудование удобно тем, что его можно легко и быстро запрограммировать в любой момент. Не надо привязываться к определенному тиражу, настраивать сложные линии для подачи материалов. Поверхность избавлена от заломов при бесконтактной обработке. Поверхность рисунка выглядит красивой.

Рекомендации по выбору лазерных станков

Ширина зоны обработки обозначается обычно в первом артикуле обозначения той или иной модели. Выбирая тот или иной прибор, надо всегда помнить о возможности столкнуться с необходимостью решить нестандартные задачи. Чем больше размер рабочей зоны – тем больше будет спектр задач, которые ставятся перед рабочими.

Дополнительные советы по работе

Следующие факторы должны быть учтены при эксплуатации.

- Лазерную гравировку можно использовать, не создавая печатные формы, клише и матрицы. Соответственно, не нужно приобретать дополнительное оборудование, привлекать к обработке больше людей.

Большинство операций легко выполняются в домашних условиях. Как и сама подготовка рисунков. Резать их не составит труда.

Благодаря этому экономится и время, которое тратится на допечатную обработку. Производственный процесс ускоряется, производительность любой установки становится лучше.

- Лазерные технологии известны тем, что не требуют применения большого количества материалов.

Без самого лазера гравировка не выполняется. А установка работает на питании от обычной электроэнергии. Одного лазера должно хватать примерно на 20 тысяч часов непрерывной работы. Интенсивная эксплуатация одного устройства может длиться до 7 лет. Даже если резка проводится постоянно.

- Один оператор вполне справляется с обслуживанием установки. Главное требование – умение работать с графическими программами.

- Изделия можно изготавливать как малыми, так и единичными партиями. Для оформления рисунков и их непосредственного производства создаются рабочие файлы, в специальной программе.

- Итог любой работы – получение долговечных изображений, устойчивых к воздействию любых внешних факторов. Чертеж можно сохранить на будущее.

Лазерная гравировка: подробнее о технологии

При использовании данной технологии предполагается, что методом сублимации материал удаляется с поверхности заготовок. Результат достигается благодаря воздействию на поверхность материала сфокусированного лазерного пучка. Мощность при работе резкой для него сохраняется максимальная.

Главное – правильно управлять параметрами установки, чтобы добиться желаемого результата. Лазерная гравировка во многом работает по таким же принципам, что и принтер. Оборудование максимально удобно благодаря тому, что практически ни один этап не осуществляется вручную. Это требуется только при подготовке рисунков. А в готовом виде изображение прослужит максимально долго, без каких-либо повреждений.

А в готовом виде изображение прослужит максимально долго, без каких-либо повреждений.

Рассмотрим основные узлы установки плазменной резки Кеуprod ПР01

Со стандартными узлами и элементами станков с ЧПУ можно ознакомится на сайте cb-online.ru а также скачать 3D-модели

Рама изготавливается из профильной трубы 100х100х4 и 100х50х4

2. Рабочая поверхность

Рабочая поверхность имеет съемные решетчатые секции которые предотвращают падение мелких деталей в вытяжной короб и через них происходит вытяжка продуктов горения при резки . Сверху над решетчатыми секциями устанавливаются сменные полосы металла (стандартная полоса 40х4 мм) на которые непосредственно устанавливается лист металла. Эти полосы являются расходным материалом, т.к при резки они повреждаются лучом лазера.

Вместо стола с воздушной вытяжкой можно использовать ванну с водой

Высокая скорость работы, улучшенное качество среза и повышенная производительность – это лишь малая часть преимуществ, которые можно получить при плазменном разделении металлов и сплавов с применением воды.

Способы резки металлов с использованием воды:

— Вода может подаваться в столб плазмы небольшими объемами;

— Водоэлектрическая резка. При этом способу вода применяется в качестве плазмообразующей среды;

— Метод погружения или полупогружения. Металлы и сплавы разделяются в момент полного или частичного погружения в водяную ванну.

Дополнительные преимущества термического разделения металлов и сплавов с использованием воды.

1) Выделения вредных газов в атмосферу (такие как окислы азота и др.) сводятся к минимуму. Также не выделяются пыль, аэрозоль и дым – их осаждает вода.

2) Благодаря понижению температуры при процессах резки тепловая деформация деталей и срезов уменьшается, таким образом, кромка металла становится более ровной и гладкой.

3) Улучшаются условия труда и гигиены рабочего персонала.

При всех преимуществах обработка металла под водой имеет и небольшие ограничения. Так, усложняется контроль за плазменной резкой. Также сложности могут возникнуть в начале процесса при возбуждении дуги. При этом способе резки возможно использовать только ручное управление. Работа станков ЧПУ и других роботосистем часто является неоправданной.

Раньше всегда делал чертежи, сохраняя их либо в формат DWG либо в «открытый» формат DXF, передавая их на флешке на гидроабразивную резку. Но не так давно свела меня судьбинушка, с аппаратурой «Кристалл»…

Плевался, я надо сказать долго, сначала уточнил, что на этом агрегате есть все таки разъем USB, комп работает под Linux’ом. Программа плазмореза понимает файлы только ISO и PP, в интернете найти конечно трудновато было, но с горем пополам узнал следующее: аппарат работает по УП(управляющая программа) формата ESSI. Далее скачал программу SheetCam выбрал в ней нужный постпроцессор для обработки файла-чертежа(ESSI). После нескольких не совсем удачных конвертирований чертежа, я понял, что некоторые из параметров постпроцессора не верно прописаны, отредактировал это в самом файле построцессора и установил нужные мне значения(Начало поджига дуги и конец). По умолчанию файлы постропессоров находятся тут «C:Program Files (x86)SheetCamPosts» далее открываем файл EESI.post блокнотом и если что то нужно правим(Важно! там не правильно указан маштаб, его ставим 10 в место 100). Тут отредактирванный под меня файл

По умолчанию файлы постропессоров находятся тут «C:Program Files (x86)SheetCamPosts» далее открываем файл EESI.post блокнотом и если что то нужно правим(Важно! там не правильно указан маштаб, его ставим 10 в место 100). Тут отредактирванный под меня файл

Каково же было мое удивление, когда оно «поехало как надо»…но еще больше удивился инженер(дедок), который эти программы вводит практически руками. мол ни чего себе пришел «мальчик», который нажатием 2 кнопок переводит чертежи. Конкретнее про «деда»- он вводит файл чертежа в одной программе, сохраняет, с новым файлом бежит к другому компу открывает файл там и !руками! переписывает нужную часть кода на бумажку. И только после этого уже бежит к компу на плазморез! (Назову это ССА — Смерть Системному Админу)…

И так не много фоток программ с небольшим пояснением…

Для «рисования» простых чертежей я использую старую, добрую A9CAD, она как раз позволяет сохранить файл в «открытом» формате DXF. Программа на англ.языке — но простая, без лишних ненужностей.

Спроектировав чертежик, проверяем размеры и сохраняем в DXF, после чего открываем программу SheetCam. В меню Опции->Выбор постпроцессора выбираем нужный нам(у меня ESSI, в немного исправленном виде). Загружаем файл DXF…

По идее все встало, как надо и можно запускать в меню Файл->Запустить постпроцессор

Псле этого программа предложит вам сохранить файл в выбранном месте и если ошибок у чертежа нет — то появится файл, который можно открыть блокнотом, в котором и будет УП(управляющая программа) для плазмореза.

Dxf рисунки для плазменной резки. О специальных программах плазмы чпу для создания чертежей. Какие материалы можно обрабатывать

Современные компьютерные технологии если и не полностью избавили от необходимости применять ручной труд, то свели ее к минимуму точно. Применение лазерных станков тоже с каждым годом приобретает все больше поклонников.

Называют целый комплекс приспособлений, предназначенных для обработки различных поверхностей. Управление осуществляется при помощи компьютерных программ.

В каких направлениях используется оборудование?

«Это очень легко использовать». — Морис Лавуа, Пембертонская долина. Наши клиенты любят наше программное обеспечение, потому что он настолько прост в использовании. Программа очень проста, но быстро выполняется. Программа состоит из большого окна, которое отображает проектный образ во время работы над ним или разрезает его с помощью машины. В этом окне также отображаются как край области резания, так и текущее положение горелки, что позволяет легко размещать детали точно там, где вы хотите их вырезать на столе.

Какие материалы можно обрабатывать?

Аппарат применяется для обработки, создания рисунков на многих видах поверхностей:

- Зеркало.

- Стекло.

- Камень.

- Акрил.

- Кожа.

- Бумага.

- Картон.

- Дерево.

- Шпон.

- Фанера.

И это далеко не полный список возможностей применения резки с ЧПУ. Применение бесконтактных технологий позволит обработать даже материалы небольшой толщины. Недавно автоматизация такой работы считалась в принципе невозможной. Как и простое создание рисунков для ЧПУ лазера.

Программа имеет простое меню в верхней части окна. Это меню содержит около 50 различных команд, каждый из которых делает что-то на чертеже, над которым вы работаете. Рядом с обычно используемыми командами в меню отображается код письма, который вы можете ввести для активации команды. Это позволяет вам работать очень быстро, как только вы изучите команды.

Обратите внимание, что каждая доступная команда программного обеспечения отображается в меню на простом английском языке, поэтому вам не нужно запоминать значения любых комбинаций секретных ключей или кнопок значков для использования этой программы. Вот что делают команды программного обеспечения: обратите внимание, что некоторые из этих команд обычно используются, в то время как другие редко используются. Просто пропустите любое описание, которое не звучит так, как оно применимо к вашим потребностям.

Принцип работы прибора

В настоящее время любое лазерное оборудование отличается приемлемым уровнем цен. Потому оно набирает популярность, используется не только в крупном, но и в мелком бизнесе. Незаменимыми помощниками станут и рисунки с шаблонами, представленные в настоящем разделе. При этом качественная работа и высокая продуктивность характерны даже для самых бюджетных моделей.

Оборудование с возможностями

Сохраните и затем откройте чертежи, независимо от того, где вы находитесь в процессе. Вы можете создавать, вырезать и сохранять дизайн на диск, а затем открывать его через несколько лет и сразу же разрезать его снова. Непосредственное чтение и конвертирование отсканированных изображений и ручной работы. Быстро и точно нарисуйте новые геометрические фигуры, состоящие из отрезков, дуг, кругов, прямоугольников и т.д. радиус или закругленные углы деталей. Скопируйте или удалите части и отредактируйте части другими способами, недоступными для других программ.

- Распечатайте свои рисунки на бумаге.

- Чтение и запись чертежей в текстовые файлы электронных таблиц.

- Затем буквы могут быть отредактированы так же, как и любая другая форма.

- Нарисуйте массивные массивы нескольких частей.

- Это позволяет быстро и эффективно встраивать.

- Отмените несколько операций, если вы допустили серьезную ошибку.

- Перемещение, поворот или изменение размеров деталей.

- Наклоните части под углом или сделайте детали более тощими или жирными.

- Разрыв, взрыв и отделка деталей.

Чтобы правильно использовать рисунки с помощью резки, надо понять, из чего состоит станок:

- Цельная станина.

- Стол, расположенный в горизонтальной плоскости.

- Передвижной портал. Его оснащают специальной головкой, излучающей лазерный луч.

Шаговой электромотор позволяет привести оборудование в движение. Числовая программная схема организует регулировку всех параметров. Приспособление с Числовым Программным Управлением устанавливает на определенных позициях лазер вместе с другими устройствами, исполняющими рабочие операции.

Сегменты ссылок автоматически соединяются рядом с разбитыми кусочками, чтобы сделать один полный путь — просто укажите допустимое расстояние пробела, которое он может прыгать, чтобы соединить куски. Это экономит время и материал при резке больших деталей одной или несколькими прямыми сторонами. — Добавляет регулируемые промежутки в конце каждого разреза, если вы хотите загладить детали и вытащить их позже. Путь переупорядочения позволяет вам легко изменить порядок, в котором разрезан какой-либо кусок детали.

- Сегменты ссылок могут даже стирать объекты, которые перекрывают другие объекты.

- Плавный удаляет края рваной части, оставшиеся от оригинальной работы.

- Гладкий действительно улучшает кажущееся качество конечной части.

У узла оптики агрегатов тоже несколько компонентов.

- Трубки с лазером.

- Излучатель в виде головки.

- Отражающие устройства с формой зеркал.

- Фокусировочный механизм.

- Линза фокусировки.

Оборудование с возможностями

У данного оборудования основной рабочий инструмент — с лазерной основой. Его отличает высокий показатель мощности. Благодаря чему и становится доступной обработка материалов, наделенных параметрами разного типа.

Благодаря таким технологиям можно получать детали с различными характеристиками, габаритами.

Эта визуальная интерактивность между программным обеспечением для проектирования и столом для резки делает его намного проще выкладывать и вырезать детали. Например, вы можете мгновенно сказать машине, чтобы переместить наконечник горелки в угол детали, чтобы вы могли видеть, где часть будет разрезана на материал. Если вам не нравится, когда машина собирается вырезать деталь, вы можете перемещать деталь на компьютере — намного проще, чем пытаться переместить материал. Вы также можете бегать и перемещать машину с панели управления режущим столом, и экран компьютера покажет, где находится наконечник горелки. Чтобы вырезать деталь, просто выберите ее на экране и выберите «Вырезать» из меню. Вы можете приостановить или остановить машину во время резки и возобновить резку в любой момент часть. В то время как машина приостановлена, вы можете изменить настройки скорости, высоты и времени, или вы можете проследить по пути, чтобы повторить область. Вы даже можете изменить скорость среза, когда вы просто резаете, поворачивая циферблат панели управления. Экран компьютера показывает, что делает машина во время резки. Вы можете наблюдать за движением желтого фонарика по периметру чертежа, когда он режется. Программное обеспечение также может быть настроено для отображения точек решетки машины на экране, если вы хотите разместить детали, чтобы пропустить очки. Несколько команд просмотра позволяют вам видеть разные части чертежа во время работы над ним. Например, вы можете приблизить масштаб, чтобы выполнить детальную работу над определенной областью. Кроме того, вы можете быстро определить размеры деталей, расстояний и углов. Функции вложения позволяют копировать, вращать, зеркало, инвертировать и массивные части, чтобы максимально использовать ваши материалы. Автоматическое упорядочение выреза для обеспечения того, чтобы внутренние контуры всегда разрезались перед внешними контурами. Например, это позволяет вырезать отверстия на более низких скоростях, значительно уменьшая конусность и улучшая качество резки. Опциональный пирсинг рампы и вибрирования. Вместо того, чтобы погружаться прямо, резак резака может вращаться или покачиваться, уменьшая количество материала, возвращаемого в факел, увеличиваясь. потребляемый ресурс и уменьшающий из-за плохих сопел дефекты.

- Мера позволяет вам выяснить, сколько длинных частей потребуется для резки.

- Создавайте слои, позволяя вырезать участки детали, используя разные параметры.

Возможности установок на лазере стоит рассмотреть подробнее, чтобы правильно использовать рисунки с шаблонами.

Это доступный вариант технологии, хотя и не самый эффективный. Лазерный резак потребляет меньшее количество энергии, чем плазменный аналог при выполнении такой же работы. Даже при применении термической обработки. Преимущество данной разновидности резки – точность краев, возможность сохранить оптические показатели.

Возможности для точных пользовательских деталей бесконечны, если вы освоили эту простую программу. Переход от концепции к созданию за считанные секунды. Остановите зависимость от аутсорсинговых компаний, которые перегружены работой, несвоевременны или даже хуже не инвестируются в вашу бизнес-модель.

С открытым исходным кодом эта программа может загружаться на ваш домашний или офисный компьютер или оба без каких-либо дополнительных затрат.

Он обеспечивает простое, но мощное редактирование изображений и манипулирование содержимым. Посмотрите на вкладку «Демо-видео и обучающие видео» в правом верхнем углу этой страницы, чтобы узнать, как быстро вы можете сделать пользовательский знак. Опять же, как и все наше программное обеспечение, вы можете бесплатно загрузить и установить любое из этих программ на несколько компьютеров.

Резку делают сквозную, либо несквозную. Применение второго варианта актуально в случае изготовления сувенирной продукции. Обработка лазера способствует быстрому снятию верхнего слоя у пластика. Это позволяет сформировать рисунок на поверхности второго слоя. Такая ювелирная работу под силу только станкам с лазером и ЧПУ.

Есть ваш, тот, который вы постепенно примете, который будет вам наиболее знаком. Даже если, в зависимости от конкретного случая, вам, вероятно, придется его адаптировать. В этой статье «Программный канал» является общим. Мы увидим различные шаги, необходимые для превращения идеи в готовый объект, и обсудим различные программные инструменты, которые можно использовать. Мы вернемся более подробно к некоторым из этих программ в будущем.

В основном мы сосредоточимся на первых трех шагах, независимо от шагов 4 и 5, необходимых независимо от используемой машины и техники. Это набор программного обеспечения и утилит для наилучшего выполнения каждого из этих шагов, которые будут составлять вашу программную цепочку.

Это решение имеет свой принцип работы. Тонкие насквозные резы наносятся аккуратно, шаг за шагом. После этого составляется линия, имеющая необходимые габариты. Не важно, насколько сложное изображение, насколько толстый материал. Основное преимущество гравировки лазером – сохранение высокой скорости.

В каких направлениях используется оборудование?

Это важный момент для тех, кто только собрался приобретать станки.

Вероятно, для этого первого шага диапазон возможных вариантов выбора является самым большим, так как практически любое программное обеспечение для рисования может быть использовано. Трудность может заключаться в переходе к следующим шагам, поэтому лучше выбрать инструмент ввода, известный своей простой интеграцией на протяжении всего процесса.

По этой причине представляется необходимым устранить с самого начала «матричное» программное обеспечение для проектирования, чтобы посмотреть на инструменты векторного рисования. Разумеется, в то время как вы там, сосредоточьтесь как раз на инструментах промышленного дизайна, а не на искусстве, в зависимости от ваших целей. Существует множество решений для переключения между собой, это просто добавляет шаг, сложность, время и дополнительный источник ошибок.

- Создание сувенирной продукции.

В производстве сувенирной продукции именно лазерные станки показали высокую эффективность. Уже говорилось о том, что бесконтактная обработка делает возможным создание рисунков на деталях с любыми параметрами. Что облегчает весь рабочий процесс. Даже ручки и USB-брелоки обрабатываются при помощи данной технологии.

Принцип работы прибора

Это имеет преимущество наличия бесплатной версии. . В последнее время это изменилось, но не для всех! Дизайн позволяет разрабатывать, рисовать, визуализировать объект в трех измерениях. Мы имеем дело с настоящим промышленным инструментом, способным моделировать твердые тела. Они также включают щедрые книжные магазины декоративных предметов, которые вы можете включить в свое творение, или просто стань для себя. Внезапно на этом этапе людей намного меньше! Почему говорят, что людей намного меньше, учитывая эти результаты?

- Информационная, наградная продукция.

Лазерные станки удобно использовать для изготовления табличек с какой-либо информацией. Дипломы из двухслойного пластика, наградные сертификаты – и в этой сфере лазерным станкам практически нет равных. Главное – подобрать правильные чертежи.

Лазерная гравировка: подробнее о технологии

Просто потому, что это 99%, утилиты более или менее хорошо обработаны, относительно ограничены и не имеют гибкости. Лицензия является доступной, и теперь она существует на французском языке. Получив широкое распространение, с ней легко найти помощь, особенно в ходе обсуждений в Интернете. Чтобы сравнить шаги, описанные в предыдущем примере, выполните следующие действия.

Есть много возможностей, поэтому многое узнать. Шаги 4 и 5 практически отличаются друг от друга, у которых нет пользовательского интерфейса. Хотя он не включает визуализацию заготовки и положение инструмента, она остается моей любимой. Как уже было сказано, есть много других инструментов, выполняющих эту функцию. Вы можете получить доступ к списку здесь, заполнить.

- Рекламная продукция.

Особенно оборудование актуально при создании интерьерных и наружных элементов. Удачно после применения станков смотрятся поверхности из акрила, оргстекла – у них появляется глянцевый торец, радиусов от фрезы не остается. Чем мельче элемент – тем проще его будет вырезать, когда применяются плазморезы.

- Резка фанеры и шпона.

При оформлении интерьеров технология лазерной резки получила широкое применение. Речь идет об изготовлении накладных элементов, декорировании мебели, создании радиаторных и вентиляционных решеток. Обычно речь идет об элементах с небольшой толщиной, хрупких.

На фрезерах изготовить такие детали практически невозможно, потому как сложно избежать появления сколов и трещин, других подобных дефектов. Детские игрушки конструкторы и отдельные элементы интерьера так же могут быть изготовлены с применением данной режущей технологии.

Для данного направления характерно и активное применение лазерной резки шпона. Особенно, когда речь идет о производстве маркетри, инкрустации. В Эрмитаже многие предметы созданы с использованием данной технологии.

- Упаковочные работы, изменение структуры поролона и пластиковых изделий.

Уже мало кого удивишь упаковкой, изготовленной с применением именно лазерных станков. Оборудование удобно тем, что его можно легко и быстро запрограммировать в любой момент. Не надо привязываться к определенному тиражу, настраивать сложные линии для подачи материалов. Поверхность избавлена от заломов при бесконтактной обработке. Поверхность рисунка выглядит красивой.

Ширина зоны обработки обозначается обычно в первом артикуле обозначения той или иной модели. Выбирая тот или иной прибор, надо всегда помнить о возможности столкнуться с необходимостью решить нестандартные задачи. Чем больше размер рабочей зоны – тем больше будет спектр задач, которые ставятся перед рабочими.

Следующие факторы должны быть учтены при эксплуатации.

- можно использовать, не создавая печатные формы, клише и матрицы. Соответственно, не нужно приобретать дополнительное оборудование, привлекать к обработке больше людей.

Большинство операций легко выполняются в домашних условиях. Как и сама подготовка рисунков. Резать их не составит труда.

Благодаря этому экономится и время, которое тратится на допечатную обработку. Производственный процесс ускоряется, производительность любой установки становится лучше.

- Лазерные технологии известны тем, что не требуют применения большого количества материалов.

Без самого лазера гравировка не выполняется. А установка работает на питании от обычной электроэнергии. Одного лазера должно хватать примерно на 20 тысяч часов непрерывной работы. Интенсивная эксплуатация одного устройства может длиться до 7 лет. Даже если резка проводится постоянно.

- Один оператор вполне справляется с обслуживанием установки. Главное требование – умение работать с графическими программами.

- Изделия можно изготавливать как малыми, так и единичными партиями. Для оформления рисунков и их непосредственного производства создаются рабочие файлы, в специальной программе.

- Итог любой работы – получение долговечных изображений, устойчивых к воздействию любых внешних факторов. Чертеж можно сохранить на будущее.

Лазерная гравировка: подробнее о технологии

При использовании данной технологии предполагается, что методом сублимации материал удаляется с поверхности заготовок. Результат достигается благодаря воздействию на поверхность материала сфокусированного лазерного пучка. Мощность при работе резкой для него сохраняется максимальная.

Главное – правильно управлять параметрами установки, чтобы добиться желаемого результата. Лазерная гравировка во многом работает по таким же принципам, что и принтер. Оборудование максимально удобно благодаря тому, что практически ни один этап не осуществляется вручную. Это требуется только при подготовке рисунков. А в готовом виде изображение прослужит максимально долго, без каких-либо повреждений.

3D-модель установки плазменной резки упрощенная 7.98 MB

3D-модель с полной деталировкой можно скачать на сайте http://stanok-3d.ru

Рассмотрим основные узлы установки плазменной резки Кеуprod ПР01

Со стандартными узлами и элементами станков с ЧПУ можно ознакомится на сайте cb-online.ru а также скачать 3D-модели

Рама изготавливается из профильной трубы 100х100х4 и 100х50х4

2. Рабочая поверхность

Рабочая поверхность имеет съемные решетчатые секции которые предотвращают падение мелких деталей в вытяжной короб и через них происходит вытяжка продуктов горения при резки. Сверху над решетчатыми секциями устанавливаются сменные полосы металла (стандартная полоса 40х4 мм) на которые непосредственно устанавливается лист металла. Эти полосы являются расходным материалом, т.к при резки они повреждаются лучом лазера.

Вместо стола с воздушной вытяжкой можно использовать ванну с водой

Высокая скорость работы, улучшенное качество среза и повышенная производительность – это лишь малая часть преимуществ, которые можно получить при плазменном разделении металлов и сплавов с применением воды.

Способы резки металлов с использованием воды:

Вода может подаваться в столб плазмы небольшими объемами;

— Водоэлектрическая резка. При этом способу вода применяется в качестве плазмообразующей среды;

— Метод погружения или полупогружения. Металлы и сплавы разделяются в момент полного или частичного погружения в водяную ванну.

Дополнительные преимущества термического разделения металлов и сплавов с использованием воды.

1) Выделения вредных газов в атмосферу (такие как окислы азота и др.) сводятся к минимуму. Также не выделяются пыль, аэрозоль и дым – их осаждает вода.

2) Благодаря понижению температуры при процессах резки тепловая деформация деталей и срезов уменьшается, таким образом, кромка металла становится более ровной и гладкой.

3) Улучшаются условия труда и гигиены рабочего персонала.

При всех преимуществах обработка металла под водой имеет и небольшие ограничения. Так, усложняется контроль за плазменной резкой. Также сложности могут возникнуть в начале процесса при возбуждении дуги. При этом способе резки возможно использовать только ручное управление. Работа станков ЧПУ и других роботосистем часто является неоправданной.

Всего балок две,левая и правая. На балку устанавливается линейные профильные направляющие тайваньской фирмы Hiwin и зубчатые рейки прецизионные с монтажными отверстиями.

Портал производит перемещение каретки с лазерным резаком вдоль оси Y.

Для перемещения портала,на него устанавливаются два двигателя гибридных шаговых биполярных

линейным профильным направляющим при помощи 4-х линейный модулей HGh40CAZAС0 установленных на портале. Зацепление с зубчатой рейкой происходит при помощи стандартной шестерни(М1.5, на вал 12.7мм, 14 зубов) установленной на выходном валу шагового двигателя. Портал собран на

профилях конструкционных из алюминиевого сплава 6063-Т5, благодаря высокой прямолинейности хорошо подходят для создания линейных перемещений и станков с ЧПУ. Станочный профиль не требует дополнительного фрезерования и шлифовки, направляющие могут устанавливаться напрямую на профиль. Сечение имеет специальный профиль, разработанный специально для повышения жесткости на изгиб и кручение, что в совокупности делает данный продукт очень удобным решением использования его в станинах станков с ЧПУ и корпусах модулей линейных перемещений. На портал также устанавливается зубчатая рейка

5. Каретка

Каретка перемещает лазерный резак вдоль портала по оси Х. Для перемещения каретки,на нее устанавливается двигателя гибридный шаговый биполярный ST86-114. Перемещение портала происходить по

линейным профильным направляющим установленным на портале при помощи 3-х линейных модулей HGh40CAZAС0 установленных на каретки. Зацепление с зубчатой рейкой (установленной на портале) происходит при помощи стандартной шестерни(М1.5, на вал 12.7мм, 14 зубов) установленной на выходном валу шагового двигателя. На каретки установлен ползун для перемещения лазерного резака по оси Z. На ползун устанавливается

механизированный резак 180 град PMX 125

при помощи спец.подвеса “плавающая горелка”. Перемещение ползуна осуществляется при помощи гибридного шагового биполярного ST57-100 через шарико-винтовую передачу .

Шарико-винтовая передача – разновидность передачи винт-гайка для преобразования вращательного движения вала шагового или серводвигателя в поступательное движение. В ШВП используется трение качения, за счет чего КПД этого вида передачи достигает 98%. ШВП поставляется как подогнанная, законченная пара винт-гайка, благодаря высокой точности и плавности применяется в станках с ЧПУ и системах линейного перемещения. ШВП отличается исключительной износостойкостью, позволяет создать безлюфтовую передачу через создание натяга шариками большего размера или составных гаек

На подвесе “плавающая горелка” установлен датчик (PNP NO) для проверки поверхности. Каретка оснащена датчиками HOME и ESTOP. а так же датчиками HOME Y, ESTOP Y, HOME Z, LOW Z .

6. Источник питания

7. Панель оператора станка ЧПУ

В панели управления станка располагается вся электронная начинка станка.

Основные электронные узлы:

1.Драйверы

Шаговый двигатель – двигатель со сложной схемой управления, которому требуется специальное электронное устройство – драйвер шагового двигателя. Драйвер шагового двигателя получает на входе логические сигналы STEP /DIR , которые, как правило, представлены высоким и низким уровнем опорного напряжения 5 В, и в соответствии с полученными сигналами изменяет ток в обмотках двигателя, заставляя вал поворачиваться в соответствующем направлении на заданный угол. Сигналы STEP /DIR генерируются ЧПУ-контроллером или персональным компьютером, на котором работает программа управляния типа Mach 3 или LinuxCNC .

Задача драйвера – изменять ток в обмотках как можно более эффективно, а поскольку индуктивность обмоток и ротор гибридного шагового двигателя постоянно вмешиваются в этот процесс, то драйверы весьма отличаются друг от друга своими характеристиками и качеством получаемого движения. Ток, протекающий в обмотках, определяет движение ротора: величина тока задает крутящий момент, его динамика влияет на равномерность и т.п.

На станок с чпу необходимо 4 драйвера, один на каждый шаговый двигатель

2. Плата расширения

Плата коммутации предназначена для подключения приводов станка с ЧПУ к LPT-порту компьютера под управлением Mach4, EMC2 и т.п., а также к другим IEEE1284-совместимым контроллерам. Она использует напряжение питания 5В от USB-порта или внешнего источника, и дает возможность:

- управлять 5 осями по протоколу STEP/DIR или CW/CCW

- подключить 5 датчиков входных сигналов к оптоизолированным входам

- управлять шпинделем, помпой СОЖ или иным устройством через силовое реле

3.Линиейный источник питания

Линейный блок питания -это специализированный трансформаторный ИП для приводов станков с ЧПУ. Разработан специально для питания индуктивной нагрузки с импульсным потреблением тока, такой, как драйверы шаговых двигателей и серводвигателей. Блок оснащен дополнительным выходом 5 В для запитки логических устройств и плат опторазвязки.

THC предназначен для использования с системами плазменной резки на основе MACh4.

Модуль thc выдерживает заданное напряжение (высоту горелки над металлом) выдавая команды THC UP, THC DOWN для Mach4. Устройство определяет сигнал ARC OK по напряжению.

Работает с большинством разновидностей плазморежущего оборудования. Поддерживает ВВ и ВЧ поджиг.

5. Компьютер

На компьютере должен быть установлен специальный софт Mach4.

Mach4 – это программное обеспечение предназначенное для управления ЧПУ. Применяется как на станках так и на профессиональном оборудовании. С помощью Mach4 можно осуществить полноценное преобразование стандартного ПК в полнофункциональную станцию управления 6-осевым станком с ЧПУ .

Основные возможности Mach4 :

- Преобразование стандартного ПК в полнофункциональную станцию управления 6-осевым станком с ЧПУ

- Прямой импорт DXF, BMP, JPG и HPGL файлов с помощью встроенной программы LazyCam

- Трехмерная графическая визуализация УП G-кодов

- Генерирование файлов УП G-кодов в программе LazyCam или в Мастерах (Wizard)

- Полностью реконфигурируемый перенастраиваемый интерфейс

- Создание пользовательских M-кодов и макросов на основе VB-скриптов

- Управление частотой вращения шпинделя

- Многоуровневое релейное регулирование

- Применение ручных генераторов импульсов (MPG)

- Окно видеонаблюдения за ходом обработки

- Совместимость с сенсорными мониторами (Touch screen)

- Полноэкраннный пользовательский интерфейс

Разработка чертежей — Плазма Сервис

Форматы файлов: AutoCAD, SolidWorks, Kompas (.dxf)

Все символы и текст должны быть преобразованы в кривые

Расстояние между деталями больше или равно толщине металла, но не меньше 4 мм

Расстояние от края листа до деталей равно толщине металла, но не меньше 5 мм

АРМ-Инжиниринг разрабатывает деталировочные чертежи металлических конструкций любой сложности.

В процессе работы применяются современные программные продукты трехмерного моделирования, что позволяет исключить вероятность возникновения ошибок.

Современные методы конструирования и компетентность персонала позволяет выполнять работы за кратчайшие сроки без снижения высокого уровня качества.

Современное состояние: программное обеспечение для плазменной резки с ЧПУ

Программное обеспечение, используемое в индустрии плазменной резки с ЧПУ, создает путаницу различной степени. Часто, когда я разговариваю с большой группой потенциальных типов плазменной резки с ЧПУ, я чувствую это разочарование на многих лицах — то же разочарование, которое я испытал на продвинутом математическом классе, который я посещал в старшей школе. . . когда я не понимал концепцию, которую учитель выкладывал на доске, но я не хотел поднимать руку, действие, которое, как я знал, должно было предупредить остальных моих одноклассников о том, что у меня не хватает математических навыков!

Хотя даже самые простые версии программного обеспечения, используемого для рисования, обработки, раскроя и создания движения резака в современных плазменных системах с ЧПУ, чрезвычайно сложны, я хотел бы, чтобы вы, читатели (особенно те, кто имеет такой глазурованный вид), немного лучше понимали принцип необходимое программное обеспечение, необходимое для современных высокопроизводительных плазменных станков с ЧПУ.

Итак, давайте посмотрим на (1) три типа программного обеспечения, которые требуются для большинства новых плазменных систем с ЧПУ, (2) основные функции каждой из них и (3) какие усовершенствования в этом программном обеспечении можно сделать. для вашей производительности и производительности в цехе.

БАЗОВЫЕ ПАКЕТЫ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ ДЛЯ ПРОМЫШЛЕННОЙ ПЛАЗМЕННОЙ СИСТЕМЫ ЧПУ

CAD (компьютерное проектирование) доступны с различными уровнями сложности, которые подходят для многих бюджетов. Пакеты чертежей САПР с простой или устаревшей технологией можно найти в виде файлов для бесплатной загрузки в Интернете, их можно приобрести по относительно низким ценам в местном магазине компьютерного программного обеспечения, или вы можете потратить тысячи долларов на программное обеспечение САПР, специально разработанное для использования в промышленном дизайне.

Различия в этих пакетах обычно основаны на сложности программы: 2D или 3D чертежи, возможность поворачивать и просматривать чертеж, способность рассчитывать размеры и прочность материалов, а также допустимую нагрузку. САПР помогает с детализацией, рисованием и проектированием конфигурации дизайна продукта. В большинстве случаев резки плоских листов и листов с помощью плазменной резки САПР просто используется для создания подробного чертежа с размерами детали, которую необходимо вырезать.

Часто, если есть несколько процессов, которые необходимо применить на станке для резки с ЧПУ, например, маркировка (для линий разметки или буквенно-цифровых номеров), а затем вырезание внутренних и внешних контуров, чертеж САПР будет разделен на « слои », которые представляют один рисунок для процесса маркировки и второй рисунок для вырезания, но оба рисунка / слоя включены в один файл.

Упрощено дополнительно : САПР — это программное обеспечение, используемое чертежником, дизайнером или программистом для рисования фактической детали, которую необходимо вырезать из материала правильной толщины и типа. Чаще всего программа CAD для плазменной резки представляет собой файл .dxf. Это типичный формат файла AutoCAD, который используется многими разработчиками файлов чертежей САПР, такими как AutoCAD или SolidWorks.