расшифровка, характеристики, применение и особенности

Сталь 30ХГСА разрабатывалась учеными Советского Союза для применения в отрасли авиационной промышленности. Системы управления, включая педали и другие механизмы самолетов, изготавливаемых после 50-х годов прошлого века, были сделаны исключительно из указанного сплава. Сталь 30ХГСА характеристики имела хорошие, что позволило существенно расширить область ее применения. Массово начали применять данный состав в машиностроении и при производстве станков.

- 30ХГСА расшифровка марки

- Сталь 30ХГСА: характеристики

- Применение

30ХГСА расшифровка марки

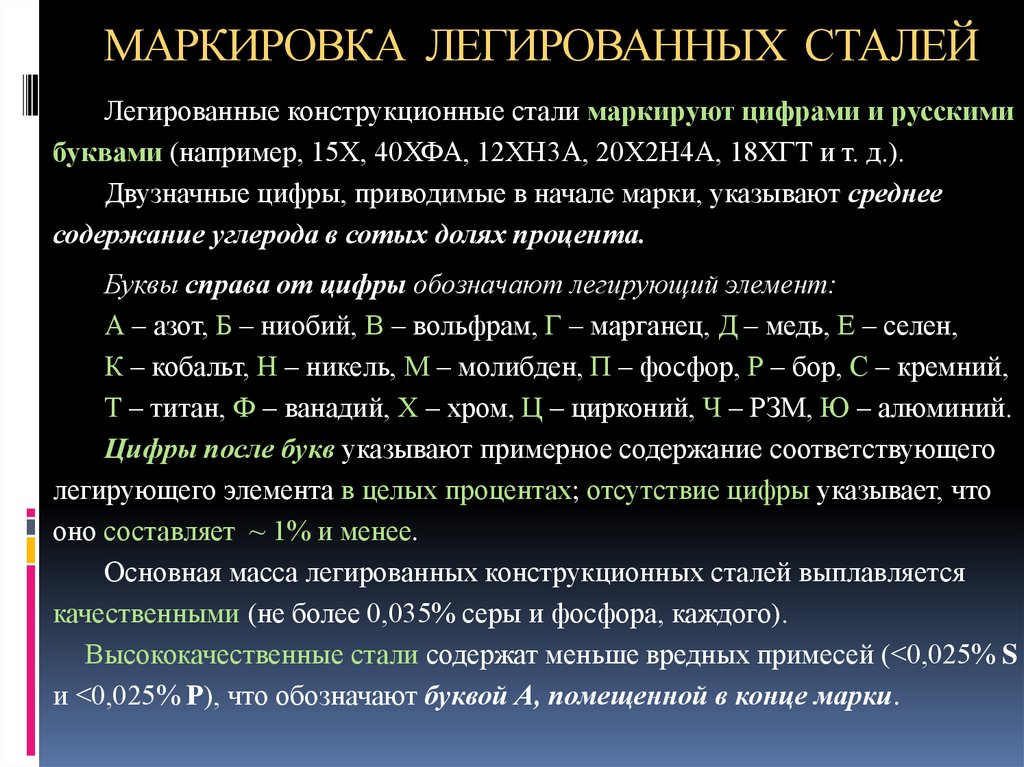

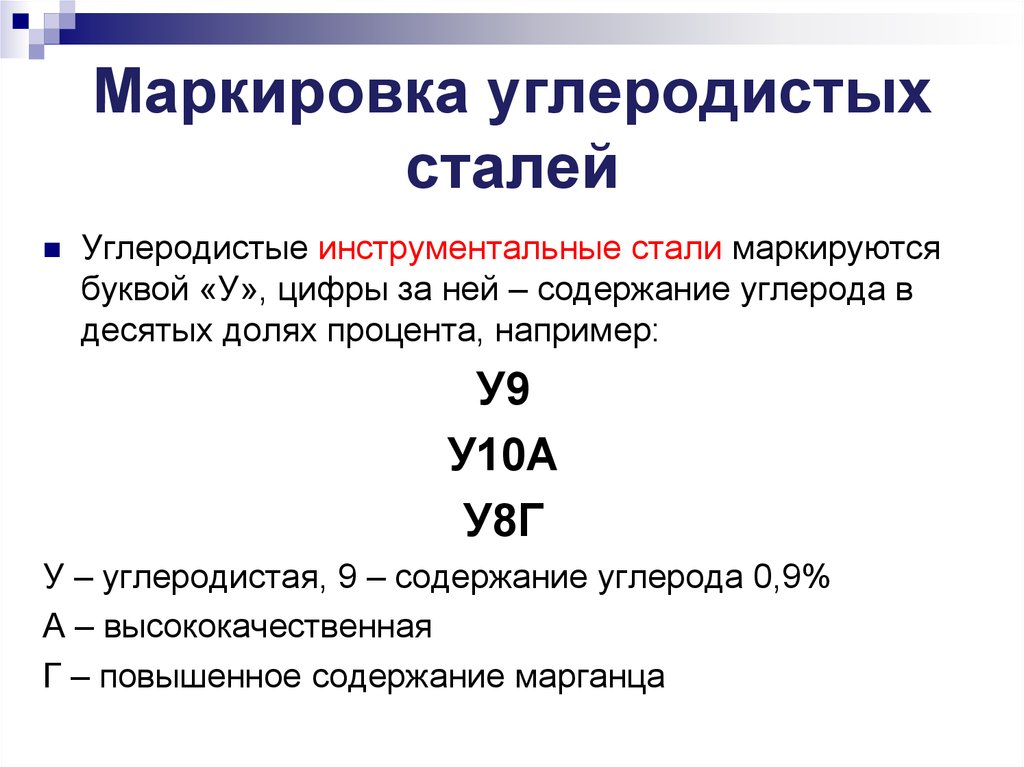

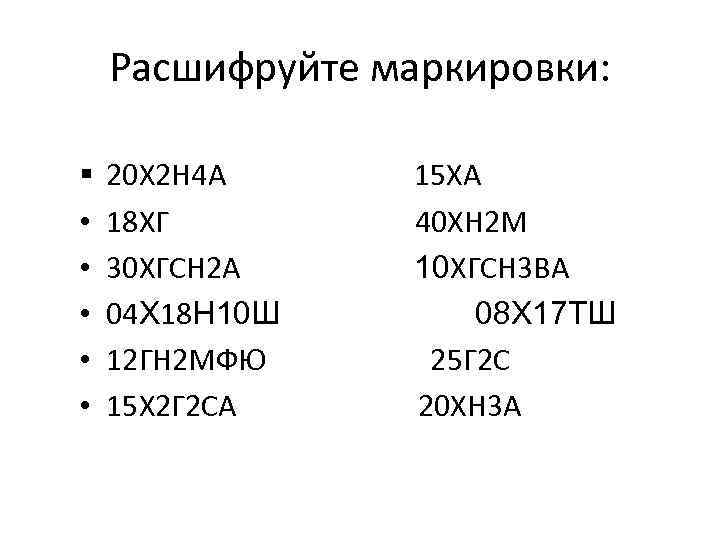

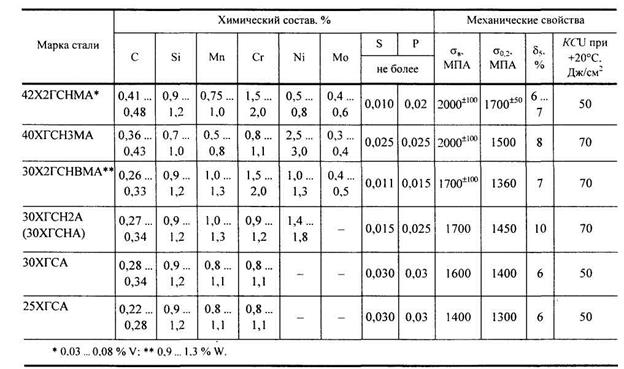

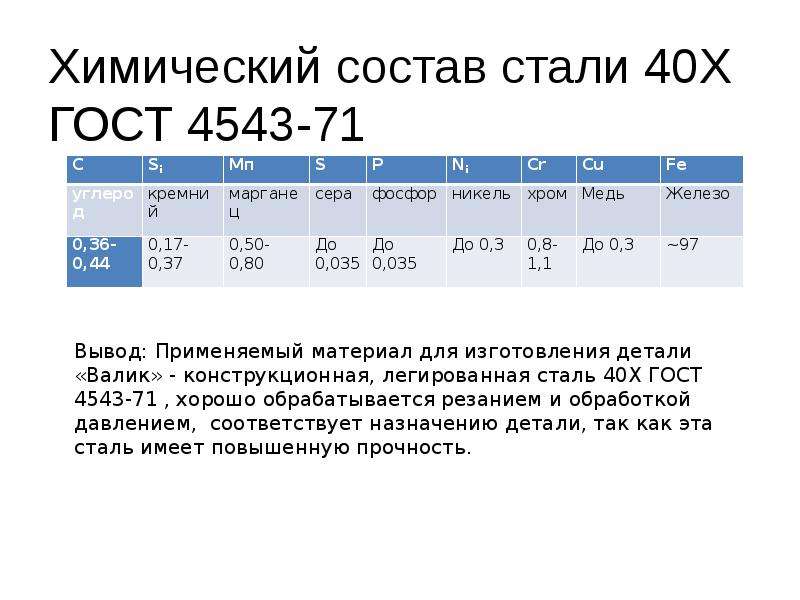

30ХГСА — сталь, относящаяся к легированным. Ее состав попадает под регламент ГОСТа 4543−71, из которого следует, что каждая из букв и цифр определяет количество элементов, входящих в сплав:

- 30 — значение содержания углерода (до 0,34%). Он способствует повышению твердости и прочности, но скажется на пластичности и свариваемости.

- Х — хром (около 1%).

Для повышения закаливаемости, коррозионной стойкости и жаропрочности сплавов. Наблюдается положительная динамика относительно сопротивления абразивному износу.

Для повышения закаливаемости, коррозионной стойкости и жаропрочности сплавов. Наблюдается положительная динамика относительно сопротивления абразивному износу. - Г — марганец (не более 1,1%). Для удаления вредных серовых и кислородных примесей. Минимизация появления сколов и трещин в процессе работы. Поверхности становятся более качественными. Металл обретает пластичность, его легко сваривать.

- С — кремний. Это сильный раскислитель, наряду с марганцем. Увеличивает пластичность, не влияя при этом на показатель прочности. Материал становится восприимчивым к действию высоких температур.

- А — расшифровка улучшения. Значит, сталь закалили, применяя метод высокого отпуска. Главная особенность закалки состоит в том, что металл быстро нагревают, пока температура не достигнет 870 градусов Цельсия, а потом резко охлаждают в обычной воде либо масляном растворе. Таким путем достигают значительного преобразования внутренней структуры, что повышает механические характеристики полученного сплава примерно в 2,9 раза.

- Сера и фосфор (до 0,25%). Элементы из категории «вредные примеси». Их молекулы значительно больше от всех вышеперечисленных компонентов. При прохождении в кристаллическую сетку, они уменьшат устойчивость стали, что приведет к снижению устойчивости всего сплава.

- В состав 30ХГСА входят медь и никель в незначительных количествах, которые не способны оказывать влияние на качественные характеристики стали.

Данное обозначение является отечественным. Есть несколько зарубежных аналогов:

- Польская 30HGSA;

- Чешская 14331;

- Болгарская 30ChGSA.

Сталь 30ХГСА: характеристики

Имеет характерный зеленый оттенок с плотностью 7850 кг/м3 и температурой плавления 1500 градусов Цельсия. Теплопроводность полностью зависит от температурных значений. Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Высокие пластические свойства, речь идет об относительном удлинении (11%) и сужении (50%). Устойчивость и переменным нагрузкам. Показатель твердости — 50 единиц за шкалой Роквелла.

Механические характеристики остаются неизменными при постоянном воздействии температуры, не превышающей 400 градусов.

Сталь 30ХГСА неустойчива к коррозии. Длительный контакт с водой приведет к образованию ржавчины на поверхности сплава.

Для предотвращения коррозии используются специальные гальванические покрытия с хромом и цинком. Наносят их посредством метода электролиза.

Высокий уровень пластичности позволяет проводить дальнейшую обработку методами штамповки и ковки. Отличная упругость делает возможным резание. Имеется в виду проведение зенкерования, фрезерования и прочих работ. Чтобы поднять производительность, следует провести предварительный отжиг.

Чтобы поднять производительность, следует провести предварительный отжиг.

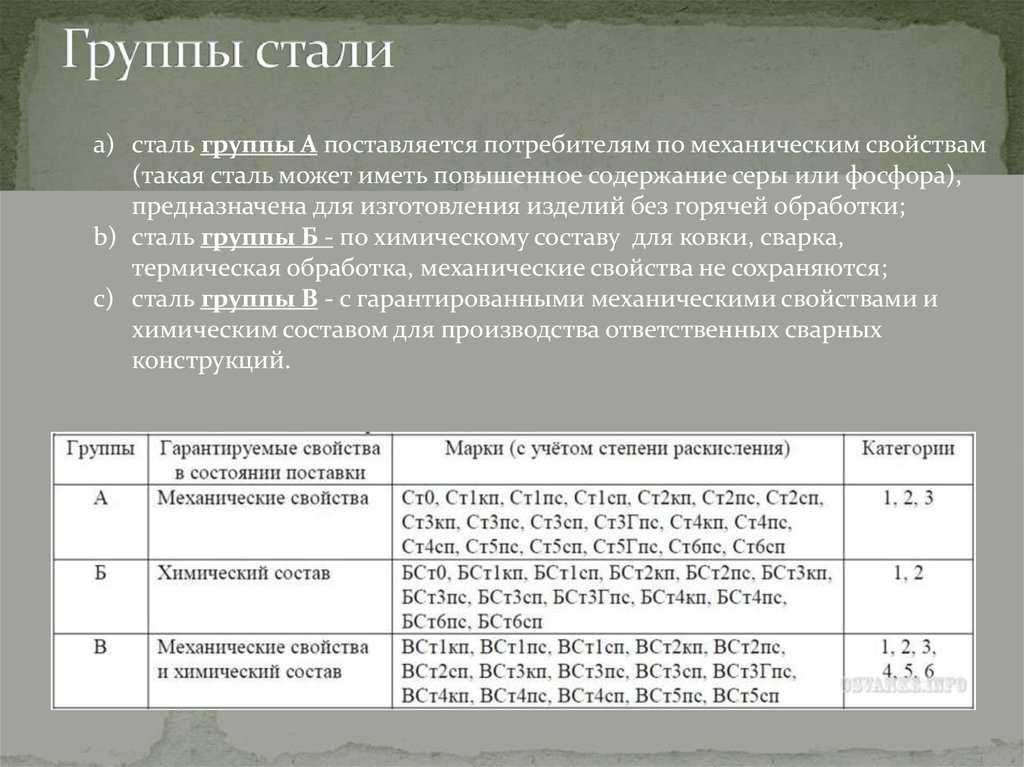

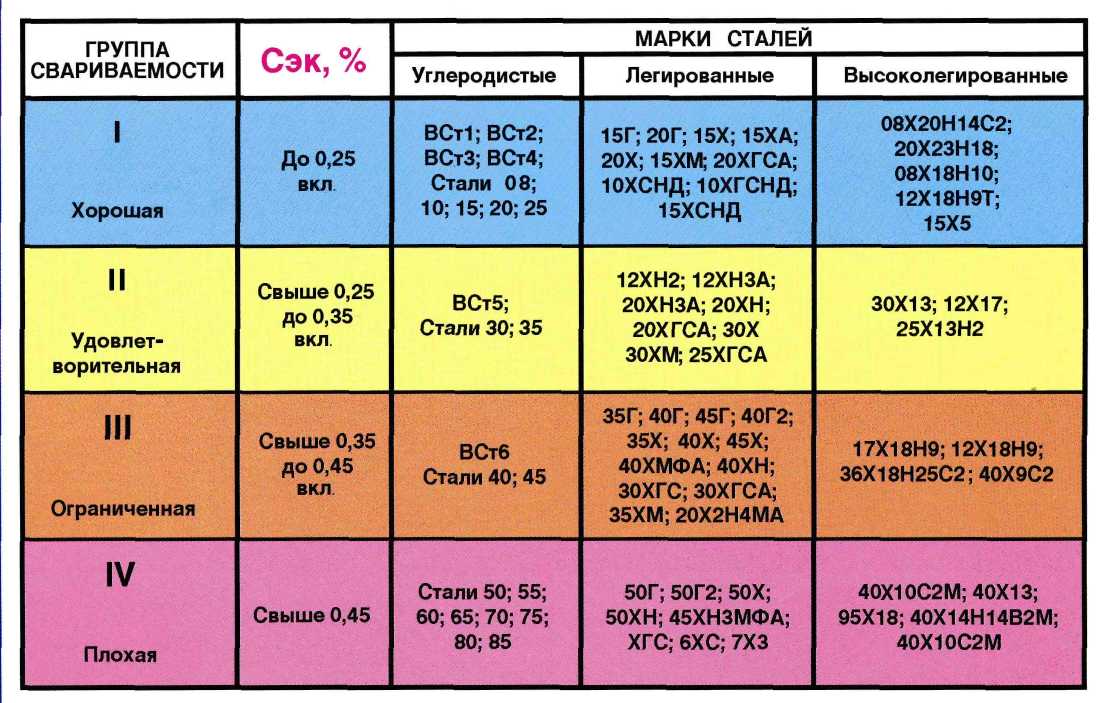

Данная марка отнесена ко второй группе свариваемости. Особенность проведения сварочных работ в том, что сталь 30 ХГСА обязательно прогревают до 250 градусов для сокращения вероятности образования трещин.

Применение

Вышеперечисленные характеристики дают возможность применять сплав в разных промышленных отраслях:

- В строительстве из него делают крепежи, на которые воздействуют знакопеременные изгибы.

- Даже современные авиастроители используют сплав как материал для изготовления расходных элементов: фланцов, валов и прочих.

- В машиностроительном деле производятся высококачественные изделия, работающие при постоянных переменных нагрузках.

Стоимость зависит от качества и габаритов лома, а также от планируемых объемов поставки.

com/embed/FQV5fVLKGLw»>характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 4543-2016 | Металлопродукция из конструкционной легированной стали. Технические условия Технические условия | ||||||||||

| Россия | ГОСТ 10702-2016 | Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия | ||||||||||

| Россия | ГОСТ 11269-76 | Прокат листовой и широкополосный универсальный специального назначения из конструкционной легированной высококачественной стали. Технические условия | ||||||||||

| Россия | ТУ 14-105-712-2003 | Прокат листовой из конструкционной легированной высококачественной стали марки 30ХГСА. Технические условия. | ||||||||||

Характеристики стали 30ХГСА

| Классификация | Сталь конструкционная легированная высококачественная |

| Применение | Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200 °С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах |

Сталь хромокремнемарганцовая.

Механические свойства стали 30ХГСА

Свойства по стандарту ГОСТ 4543-2016

| Сортамент | Образец | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % |

Ударная вязкость KCU при 20°С, Дж/см |

| Пруток | Термически обработанный | > 835 | > 1080 | > 10 | > 45 | > 49 |

Свойства по стандарту ГОСТ 10702-2016

| Состояние | Тип | Обработка | Размер, мм | Временное сопротивление разрыву, σв, МПа | Твердость, НВ | Относительное сужение, ψ, % | Группы осадки |

| Термически обработанное | Горячекатаный и горячекатаный со специальной отделкой | После отпуска или обычного отжига | < 30 | < 690 | < 217 | > 57 | 50,66,66T,66И |

|

Термически обработанное |

Горячекатаный и горячекатаный со специальной отделкой |

После отпуска или обычного отжига |

> 30 | < 690 | < 217 | > 57 | - |

| Нагартованное | Нагартованный калиброванный и калиброванный со специальной отделкой | - | < 28 | 490 — 740 | - | - |

50,66,66T,66И |

|

Нагартованное |

Нагартованный калиброванный и калиброванный со специальной отделкой |

- | > 28 | 490 — 740 | - | - | - |

|

Нагартованное |

Горячекатаный и горячекатаный со специальной отделкой |

|

< 30 |

490 — 740 |

- | - |

50,66,66T,66И |

|

Нагартованное |

Горячекатаный и горячекатаный со специальной отделкой |

|

> 30 |

490 — 740 |

- | - | - |

Свойства по стандарту ГОСТ 11269-76

| Состояние | Категория | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Твердость, НВ | Диаметр отпечатка, мм |

| Умягченное или нормализованное | 1 | 490 — 740 | > 20 | - | - |

|

Умягченное или нормализованное |

2 | - | - | 156 — 217 | 4,1 — 4,8 |

|

Умягченное или нормализованное |

3 | 490 — 740 | > 20 | 156 — 217 | 4,1 — 4,8 |

|

Умягченное или нормализованное |

4 | - | - | 156 — 217 | 4,1 — 4,8 |

|

Умягченное или нормализованное |

5 | 490 — 740 | > 20 | 156 — 217 | 4,1 — 4,8 |

| Термически обработанное | 4 | > 1080 | > 9 | - | - |

|

Термически обработанное |

5 | > 1080 | > 9 | - | - |

Свойства по стандарту ТУ 14-105-712-2003

| Категория | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Твердость, НВ | Диаметр отпечатка, мм |

| 1 | 490 — 740 | > 16 | - | 4,1 — 4,8 |

| 3 | 490 — 740 | > 16 | 156 — 217 |

4,1 — 4,8 |

| По специальному соглашению | 490 — 789 | - | - | - |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

30ХГСА, 30ЧГСА, 30ХГСА — конструкционная легированная сталь

30ХГСА, 30ХГС конструкционная легированная сталь для термического улучшения, тяжелонагруженных конструкций и изготовления деталей тяжелонагруженных машин — авиационная сталь по ПН-89/Н-84030/04.

| Standards | Steel Grades | ||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Chemical Composition % | |||||||||||||||||||||||

| C: | Mn: | Si: | P: | S: | Cr: | Mo: | Ni: | V: | Ti: | Cu: | N: | W: | |||||||||||

| PN | 30HGSA | ||||||||||||||||||||||

| 0,28 — 0,34 | 0,8 — 1,1 | 0,9 — 1,2 | <0,025 | <0,025 | 0,8 — 1,1 | — | <0,3 | —— | <0,3 | —— | <0,3 | — | <0,3 | — | <0,3 | — | . 0061 — 0061 — | — | — | — | |||

| PN | 30HGS | ||||||||||||||||||||||

| 0.28 — 0.35 | 0.8 — 1.1 | 0.9 — 1.2 | <0.035 | <0.035 | 0,8 — 1,1 | — | <0,3 | — | — | — | — | — | |||||||||||

| GOST | |||||||||||||||||||||||

| | |||||||||||||||||||||||

| | |||||||||||||||||||||||

| | |||||||||||||||||||||||

| | |||||||||||||||||||||||

| 0052 | | 30ChGSA — 30KhGSA — 30ХГСА | |||||||||||||||||||||

| 0.28 — 0.34 | 0. 8 — 1.1 8 — 1.1 | 0.9 — 1.2 | <0.025 | <0.025 | 0.8 — 1.1 | <0.15 | <0.3 | <0,05 | <0,03 | <0,30 | <0,008 | <0,2 | |||||||||||

čSN/ STN .0052 | ČSN 14 331 — ČSN 14331 — ČSN 414331 | ||||||||||||||||||||||

| 0.28 — 0.35 | 0.8 — 1.1 | 0.9 — 1.2 | <0.035 | <0.035 | 0.8 — 1.1 | — | — | — | — | — | — | — | |||||||||||

| GOST | 30ChGSA-sh — 30KhGSA-sh — 30ХГСА-ш | ||||||||||||||||||||||

| 0,28 — 0,34 | 0,8 — 1,1 | 0,9 — 1,2 | <0,025 | <0,015 | 0,8 — 1,1 | 1,1015 | 0,8 — 1,1 | 11,1015 40054 | ,8 — 1,1 | 1,1015 | 0,8 | <0,015 | 0,8 | <0,015 | 0,8 | . 0.25 0.25 | <0.008 | <0.2 | |||||

| PN | 25HGS | ||||||||||||||||||||||

| 0.22 — 0.28 | 0.8 — 1.1 | 0.9 — 1.2 | <0.035 | <0.035 | 0.8 — 1.1 | — | <0.3 | — | — | — | — | — | |||||||||||

| GOST | 25CHGSA — 25 кггса — 25хGSA | ||||||||||||||||||||||

| 0,22 — 0,28 | 0,8 — 1,1 | 0,9 — 1,2 | <0,025 | 111,9 — 1,2 | <0,025 | 11,9 — 1,2 | <0,025 | 11,9 — 1,2 | <0,025 | 1,9 — 1,2 | <0,025 | 1,9 — 1,2 | <0,025 | 1,9 — 1,2 | <,025 | .0061 0.8 — 1. 1 1 | <0.15 | <0.3 | <0.05 | <0.03 | <0.30 | <0.008 | <0.2 |

| GB/T | 30CrMnSiA — A24303 — A 24303 | ||||||||||||||||||||||

| 0.28 — 0.34 | 0.8 — 1.1 | 0.9 — 1.2 | <0.025 | <0.025 | 0.8 — 1.1 | — | <0,3 | — | — | — | — | — | |||||||||||

Сталь для воздушных конструкций и высокопоставленных и носителей, высокая и носильщика, высокая и носильщика, высокая и носильщика, высокая и носильщика, высокая и носильщика, высокая и носитель. предназначены для строительства тяжелых машин. Также используется на клепаных деталях для деталей средних размеров, работающих при максимальной температуре 150–200 ℃. Обычно используется для элементов до 60 мм из-за сохранения подходящих механических свойств.

Соответствующие параметры появляются только после термической обработки.

Соответствующие параметры появляются только после термической обработки.Марка 30ХГСА от стали 30ХГС отличается более строгими допусками по S-сере и P-фосфору по химическому составу. Это улучшает свойства и качество продукта.

Марка стали 30HGSA используется для изготовления таких изделий, как шпиндели, звездочки, рычаги, детали сцепления, шестерни, фланцы и втулки, оси, валы из сверхпрочной стали, а также сталь для лопаток компрессоров и труб для самолетов.

Общие механические свойства 30ХГСА

- Прочность на растяжение R M > 1080 МПа

- точка урожайности R E > 830 МПа

- Ударное значение KU2> 36 J

- ELONGATION A> 10 %

- Уменьшение в области Z> 45 % 93939390 3

- 3

- 3

- 390 3

- 3

- 3

- 3

- 3

- 3

- 3

- СРЕДНА. конд. < 229 HB

- Твердость в термообработанном состоянии. 295 — 360 HB

Механические свойства для отдельных размеров

| Свойства | Размеры | ||||

|---|---|---|---|---|---|

| <16 мм | 16 — 40 мм | 40 — 100 мм | 100 — 160 мм | 160 — 250 мм | |

| Прочность на тенсирование R | M 9008 | . 930 — 1080 930 — 1080 | 830 — 980 | 690 — 880 | 690 — 830 |

| Yield point R e (MPa) | 830 — 930 | 740 — 830 | 590 — 690 | 490 — 590 | 490 — 590 |

| Elongation A (%) | 10 — 13 | 10 — 13 | 11 — 15 | 12 — 16 | 13 — 17 |

| Impact resistance KM (J/cm 2 ) | 49 — 69 | 49- 69 | 49 — 69 | — | — |

Механические свойства прутков по 30ЧГСА в соотв. до GOST 4543-71

- Распроизводство RENGHT R M > 1620 МПа

- Точка урожая R E > 1275 МПа

- Влияние KCU> 39 j

- 3

- . 40 %

Механические свойства листов и плит 30ХГСА — ГОСТ 11269

- Предел прочности R м > 1080 МПа

- Испытание на удар KCU > 49J

- Удлинение A> 9 %

СВЕДЕНИЯ СВОЙСТВЕННЫЕ ТРУБЫ В 30HGSA — GOST 21729, GOST 8733, GOST 8731

- Растяжение r M > 491 MPA

- .

> 18 % . сталь

> 18 % . сталь - 200-300℃ для изделий до 15мм

- 250-350℃ для изделий в диапазоне 15-293мм 5-90 90 более 903 для изделий в диапазоне 25-50мм

- в размягченном состоянии < 229 HB

- в закаленном состоянии < 277 HB

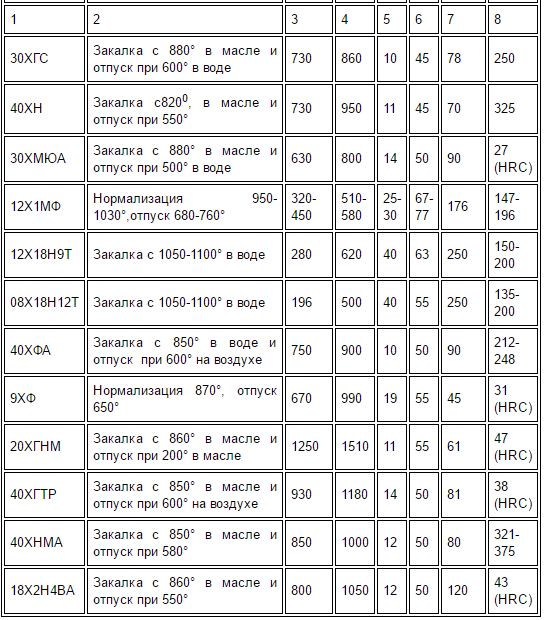

- нормализация при 870-890 °С — охлаждение в масле или на спокойном воздухе

- размягчение при 680-720 °С — охлаждение в масле или медленное охлаждение

- Закалка при 860 — 880 ℃ с охлаждением в масле

- Отпуск в интервале температур 500-650 °С с охлаждением в масле

- Поковки, валы и кованые прутки 30HGSA

- Горячекатаные и холоднокатаные листы/ленты 30HGSA

- Круглые горячекатаные прутки, квадратные и плоские прутки

- Cubes and plates

Изделия из стали 30ХГСА плохо поддаются сварке. Избегать сварки и/или дуговой сварки, электросварки или сварки CO 2 в размягченном состоянии. В случае сварки уже усовершенствованного изделия место сварки и его участок при нагреве потеряют часть своих свойств.

Поэтому для восстановления прежних параметров необходима дополнительная термообработка после сварки. Для более крупных компонентов рекомендуется провести расслабляющий отжиг перед завершением сварки, а после завершения сварки — медленное охлаждение в горячем песке или матах, покрытых асбестом. Сварка стали 30ХГСА требует предварительного подогрева до подходящей температуры в зависимости от размеров элемента.

Температуры предварительного нагрева деталей перед сваркой должны быть:

Полуфабрикаты из стали 30ХГСА плохо поддаются сварке. Процедуру следует избегать или сваривать дуговой сваркой, сваркой СО 2 или электросваркой в отожженном состоянии. В случае сварки уже термически обработанных изделий места, близкие к месту сварки, частично потеряют свои свойства.

Процедуру следует избегать или сваривать дуговой сваркой, сваркой СО 2 или электросваркой в отожженном состоянии. В случае сварки уже термически обработанных изделий места, близкие к месту сварки, частично потеряют свои свойства.

Поэтому после сварки необходимо провести дополнительную термическую обработку для восстановления прежних параметров. Для более крупных компонентов рекомендуется провести расслабляющий отжиг перед завершением сварки, а после завершения сварки — медленное охлаждение в горячем песке или матах, покрытых асбестом.

Перед сваркой стали 30ХГСА предварительно подогрейте изделие до подходящей температуры в зависимости от габаритов изделия.

| Heating temperature depending on product dimensions | |

|---|---|

| Product dimensions | Temperature |

| > 15mm | 200 — 300℃ |

| 15 — 25mm | 250 — 350℃ |

| 25 — 50mm | > 350℃ |

Сварка и резка

Резка прутков, труб 30ХГСА, листов и других изделий должна производиться после предварительного нагрева материала до температуры 0 20 20 . Материалы можно резать пропан-бутан-кислородным пламенем, кислородно-ацетиленовой паяльной трубкой, плазменной горелкой или механическим способом. Нарезанные кусочки следует охладить на воздухе.

Материалы можно резать пропан-бутан-кислородным пламенем, кислородно-ацетиленовой паяльной трубкой, плазменной горелкой или механическим способом. Нарезанные кусочки следует охладить на воздухе.

Альтернативой сварке стали 30ХГСА является сварка трением, контактная сварка или электросварка. Элементы можно сваривать в отожженном размягченном или термообработанном состоянии, не забывая при этом о правильной термической обработке после отделки для сохранения стабильных свойств материала.

Термическая обработка изделий из стали 30ХГСА

В размягченном состоянии сталь 30ХГСА достигает твердости ниже ≤ 229 HB. Для достижения наилучших характеристик следует закалить сталь в масле. Сталь склонна к хрупкости после отпуска, поэтому термическую обработку следует проводить очень осторожно. После отпуска в масле изделия следует охлаждать во избежание хрупкости отпуска. Закалка проводится при 860 — 900℃. После правильной термообработки твердость колеблется в пределах 295 — 360 HB. Изделия с гладкой или светлой поверхностью по PN-H-93014, твердость прутков после волочения в следующих пределах:

Изделия с гладкой или светлой поверхностью по PN-H-93014, твердость прутков после волочения в следующих пределах:

Прочие термические процессы:

В марке 30ХГСА для термического улучшения компания предоставляет: катаные и прецизионные холоднотянутые трубы 30HGSA

List of equivalents and other determinations of 30HGSA steel:

30 HGSA, ČSN 414331, 30HGS, 30ChGS, 30KhGS, 30ХГС, 30ChGSA, 30KhGSA, 30ХГСА, 30ChGSA-sh, 30HGSA, 25ЧГСА, 30ХГСА-ш, 30CrMnSiA, 30ХГСА-ш, ЧСН 14 331, 25ХГС, 25ХГСА, 25ХГСА, А24303, А 24303

Сталь 30ХГСА / Ауремо

ВСт6пс

ВСт5сп

ВСт3кп

ВСт4кп

ВСт6сп

ВСт2кп

вст4пс

St0

ВСТ2ПС

ВСт3пс

ВСт5пс

ВСт2сп

ВСт3сп

18К

08пс

10 пс

15 тыс. 18кп

20пс

35

55

05кп

08У

15кп

20 (20А)

22К

40

58 (55ПП)

08

10 (Статья 10)

12К

15пс

20 тыс.

25

45

60

08кп

10кп

15

16К

20кп

30

50

0sV

60С2

60S2XA

50HFA

60С2А

60С2ХФА

65С2ВА

85

55HGR

65

70С3А

55С2

60G

60С2Н2А

65G

70

75

SHX15

Шх25СГ

SHX4

А12

А20

А40Г

А30

10ХНДП

14G2AF

15G2AFDps

17ГС

18G2AFps

09G2

10G2BD

10HSND

12ГС

15Г2СФД

16ГС

35ГС

14ХГС

Сталь 15ХСНД

20ХГ2Ц

09Г2С

10Г2С1

14G2

16G2AF

17Г1С

25Г2С

10G2

14Х2ГМР

15HF

18Х2Н4МА

20G

20Х2Н4А

20HGR

20ХН2М (20ХНМ)

30G

30HGS

30ХН2МА

34ХН3М

35X

38Х2х4М

38ХА

38XMA

3Х3М3Ф

40X

40ХФА

45ХН

50G2

12ХН2

15X

20ХГСА

20ХН3А

25ХГСА

30ХГСА

30Хh3МФА

33HS

35ХН1М2ФА

38Х2НМ

40G

40Х2Н2МА

40XH

45G

45XN2MFA

50X

12ХН2А

18HGT

20ХГНР

20XN4FA

25HGT

30X

30ХГСН2А

30ХН3А

34ХН1М

35G

36Х2Н2МФА

38X2НМФ

38ХГН

38ХН3МА

40G2

40ХН2МА

45Г2

47ГТ

50XH

12Х2х5А

12ХН3А

15G

18Х2Н4ВА

20X

20XH

20ХНР

30HGT

30ХН3М2ФА

35Г2

35ХГСА

38Х2х3МА

38ХН3МФА

40ХС

45X

50G

18кп

20пс

35

55

05кп

08У

15кп

20 (20А)

22К

40

58 (55ПП)

08

10 (Статья 10)

12К

15пс

20 тыс.

25

45

60

08кп

10кп

15

16К

20кп

30

50

0sV

60С2

60S2XA

50HFA

60С2А

60С2ХФА

65С2ВА

85

55HGR

65

70С3А

55С2

60G

60С2Н2А

65G

70

75

SHX15

Шх25СГ

SHX4

А12

А20

А40Г

А30

10ХНДП

14G2AF

15G2AFDps

17ГС

18G2AFps

09G2

10G2BD

10HSND

12ГС

15Г2СФД

16ГС

35ГС

14ХГС

Сталь 15ХСНД

20ХГ2Ц

09Г2С

10Г2С1

14G2

16G2AF

17Г1С

25Г2С

10G2

14Х2ГМР

15HF

18Х2Н4МА

20G

20Х2Н4А

20HGR

20ХН2М (20ХНМ)

30G

30HGS

30ХН2МА

34ХН3М

35X

38Х2х4М

38ХА

38XMA

3Х3М3Ф

40X

40ХФА

45ХН

50G2

12ХН2

15X

20ХГСА

20ХН3А

25ХГСА

30ХГСА

30Хh3МФА

33HS

35ХН1М2ФА

38Х2НМ

40G

40Х2Н2МА

40XH

45G

45XN2MFA

50X

12ХН2А

18HGT

20ХГНР

20XN4FA

25HGT

30X

30ХГСН2А

30ХН3А

34ХН1М

35G

36Х2Н2МФА

38X2НМФ

38ХГН

38ХН3МА

40G2

40ХН2МА

45Г2

47ГТ

50XH

12Х2х5А

12ХН3А

15G

18Х2Н4ВА

20X

20XH

20ХНР

30HGT

30ХН3М2ФА

35Г2

35ХГСА

38Х2х3МА

38ХН3МФА

40ХС

45X

50G

Описание

Сталь 30ХГСА

Сталь 30ХГСА: марка сталей и сплавов. Ниже приводится систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 30ХГСА.

Общие сведения о стали 30ХГСА

| Сменная марка |

| Стали: 40ХФА, 35ХМ, 40ХМ, 25ХГСА, 35ХГСА. |

| Тип поставки |

| Лист 30хгса, труба 30хгса, круг 30хгса, проволока 30хгса, шестигранник 30хгса, сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259091, ГОСТ 1591 10702−78. Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 1051-73. Полированный слиток и серебряный слиток ГОСТ 14955-77. Лист толстолистовой ГОСТ 11269-76. Лист тонкий ГОСТ 11268-76. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 21729−76, ГОСТ 13663-68, ГОСТ 9567-75. |

| Применение |

Различные модернизируемые детали: валы, оси, зубчатые колеса, фланцы, корпуса корпусов, лопатки компрессора, работающие при температуре до 200 °С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали рабочие при низких температурах. |

Химический состав стали 30ХГСА

| Химический элемент | % |

| Кремний (Si) | 0,90−1,20 |

| Марганец (Mn) | 0,80−1,10 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni), не более | 0,30 |

| Сера (S), не более | 0,025 |

| Углерод (С) | 0,28−0,34 |

| Фосфор (P), не более | 0,025 |

| Хром (Cr) | 0,80−1,10 |

Механические свойства стали 30ХГСА

| Термообработка в состоянии поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | ККУ, Дж/м 2 | ХБ | HRC e | ||||||

Бар. Закалка 880°С, масло Вакуумирование 540°С, вода или масло. Закалка 880°С, масло Вакуумирование 540°С, вода или масло. | ||||||||||||||

| 25 | 830 | 1080 | десять | 45 | 49 | |||||||||

| Поковки. Закалка. Отпуск. | ||||||||||||||

| КП 490 | <100 | 490 | 655 | шестнадцать | 45 | 59 | 212−248 | |||||||

| КП 490 | 100−300 | 490 | 655 | тринадцать | 40 | 54 | 212−248 | |||||||

| КП 540 | <100 | 540 | 685 | пятнадцать | 45 | 59 | 223−262 | |||||||

| КП 590 | <100 | 590 | 735 | четырнадцать | 45 | 59 | 235−277 | |||||||

| КП 590 | 100−300 | 590 | 735 | тринадцать | 40 | 49 | 235−277 | |||||||

| КП 640 | <100 | 640 | 785 | тринадцать | 42 | 59 | 248−293 | |||||||

| КП 675 | <100 | 675 | 835 | тринадцать | 42 | 59 | 262−311 | |||||||

Закалка 860-880°С, масло. Отпуск 200−250°С, воздух. Отпуск 200−250°С, воздух. | ||||||||||||||

| тридцать | 1270 | 1470 | 7 | 40 | 43−51 | |||||||||

| Закалка 860−880°С, масло. Отпуск 540-560°С, вода или масло. | ||||||||||||||

| 60 | 690 | 880 | девять | 45 | 59 | 225 | ||||||||

Механические свойства при повышенных температурах

| t испытаний, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

| Бар. Закалка 880°С, масло. Отпуск 560°С | ||||||||||||||

| 300 | 820 | 980 | одиннадцать | 50 | 127 | |||||||||

| 400 | 780 | 900 | шестнадцать | 69 | 98 | |||||||||

| 500 | 640 | 690 | 21 | 84 | 78 | |||||||||

| 550 | 490 | 540 | 27 | 84 | 64 | |||||||||

Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформации 2 мм/мин. Скорость деформации 0,0013 1/с Скорость деформации 2 мм/мин. Скорость деформации 0,0013 1/с | ||||||||||||||

| 700 | 175 | 59 | 51 | |||||||||||

| 800 | 85 | 62 | 75 | |||||||||||

| 900 | 53 | 84 | 90 | |||||||||||

| 1000 | 37 | 71 | 90 | |||||||||||

| 1100 | 21 | 59 | 90 | |||||||||||

| 1200 | десять | 85 | 90 | |||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | ККУ, Дж/м 2 | НВ | ||||||||

Диаметр 20-70 мм, закалка 880°С, масло. После закалки охлаждение в воде. После закалки охлаждение в воде. | ||||||||||||||

| 200 | 1570 | 1700 | одиннадцать | 44 | 88 | 487 | ||||||||

| 300 | 1520 | 1630 | одиннадцать | 54 | 69 | 470 | ||||||||

| 400 | 1320 | 1420 | 12 | 56 | 49 | 412 | ||||||||

| 500 | 1140 | 1220 | пятнадцать | 56 | 78 | 362 | ||||||||

| 600 | 940 | 1040 | 19 | 62 | 137 | 300 | ||||||||

Механические свойства в зависимости от сечения

| Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

Закалка 880°С, масло. Отпуск 600°С, вода. Отпуск 600°С, вода. | ||||||||||||||

| тридцать | 880 | 1000 | 12 | 50 | 69 | |||||||||

| 50 | 760 | 880 | 12 | 50 | 69 | |||||||||

| 80 | 740 | 860 | четырнадцать | 50 | 78 | |||||||||

| 120 | 670 | 820 | четырнадцать | 50 | 78 | |||||||||

| 160 | 590 | 740 | четырнадцать | 50 | 78 | |||||||||

| 200 | 530 | 720 | четырнадцать | 45 | 59 | |||||||||

| 240 | 490 | 710 | четырнадцать | 45 | 59 | |||||||||

ТЕМПРЕМА НА КИТИКАЛЬНЫЕ ПЕРЕКА 30 ГОЛЮС

ТЕМПРЕМА.0054

Ударная вязкость стали 30ХГСА

Ударная вязкость, KCU, Дж/см 2

| Состояние поставки, термообработка 9054 | +20 | -20 | -40 | -60 | -80 |

Закалка 880 С, масло. Отпуск 580-600 с. м.т. = 1000 МПа. Отпуск 580-600 с. м.т. = 1000 МПа. | 69 | 55 | 41 | 35 | 23 |

Предел выносливости стали 30ХГСА

| σ -1 , МПа | τ -1 , МПа | п | σ B , МПа | Термическая обработка, состояние стали |

| 490 | 1666 | 1Э + 7 | 1670 | |

| 372 | 882 | 1Э + 7 | 880 | |

| 470 | 1Э + 6 | 1080 | ||

| 696 | Отпуск 870 С. Отпуск 200 С | |||

| 637 | Закалка 870 С. Закалка 400 С |

Прокаливаемость стали 30ХГСА

Твердость HRCэ.

| Расстояние от торца, мм/HRC e | |||||||||||

| 1,5 | 3 | 4,5 | 6 | девять | 12 | пятнадцать | восемнадцать | 21 | 24 | ||

| 50,5−55 | 49−54 | 47,5−53 | 46−52,5 | 41,5−52 | 38−51 | 36−48,5 | 35,5−46,5 | 33−44,5 | 30−43 | ||

| Количество мартенсита, % | Крит. Диам. в воде, мм Диам. в воде, мм | Крит. Диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 60−91 | 34−60 | 38−43 |

| 90 | 40−68 | 18−40 | 43−48 |

Для повышения закаливаемости, коррозионной стойкости и жаропрочности сплавов. Наблюдается положительная динамика относительно сопротивления абразивному износу.

Для повышения закаливаемости, коррозионной стойкости и жаропрочности сплавов. Наблюдается положительная динамика относительно сопротивления абразивному износу.

> 18 %

> 18 %