Коробка передач | 16К20 Токарный станок

КОРОБКА ПЕРЕДАЧ СТАНКА 16К20

Состав узла станка:

K — Колесо зубчатое сменное 16Б20.080.401 z-86

N — Колесо зубчатое сменное 16Б20.080.402 z-73

K — Колесо зубчатое сменное 16Б20.080.403 z-64

K — Колесо зубчатое сменное 16Б20.080.404 z-60

N — Колесо зубчатое сменное 16Б20.080.405 z-44

K — Колесо зубчатое сменное 16Б20.080.406 z-40

L — Колесо зубчатое сменное 16Б20.080.408 z-36

N — Колесо зубчатое сменное 16К20.080.400 z-48

K — Колесо зубчатое сменное 16К20.080.401 z-57

1 — Кронштейн (приклон) гитары 16К20.080.011

10,11,12,13,2 — Шток фиксации гитары в сборе с втулкой 16К20

Примечание: На торце сменных шестерен К, L, М, N нанесены число зубьев «z» и модуль «т».

Описание:

Коробка передач 16К20 (сменные шестерни) используется в конструкции агрегата для передачи вращения от выходного вала шпиндельной бабки на выходной вал коробки подач с помощью установки комбинаций сменных шестерен. В процессе эксплуатации станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N установлены на шлицевых валах и закреплены болтами через шайбы.

Промежуточные шестерни L и М монтированы на шлицевой втулке оси.

Внимание!

1. При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Кинематическая схема токарно-винторезного станка 16К20

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

Кинематическая схема токарно-винторезного станка 16К20

Технические характеристики, чертежи и описание узлов приведены на странице 16К20.

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.).

В 1988 году станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Кинематическая схема токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Кинематическая схема шпиндельной бабки токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с n

Включение прямого или обратного вращения шпинделя осуществляется с помощью двойной фрикционной муфты Мф1.

Вал III получает две скорости вращения через колеса z = 34 или z = 39.

Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV.

С вала IV вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

Минимальная и максимальная частоты прямого вращения шпинделя определяются:

где:

η — коэффициент проскальзывания ременной передачи, в расчетах принимают η = 0,985

nдв — скорость вращения электродвигателя nдв = 1460 об/мин

140/268 — отношение диаметра передающего шкива к диаметру принимающего. Диаметр ведущего шкива Ø 140, Диаметр ведомого шкива Ø 268 мм

Следует отметить, что при расчете частоты вращения шпинделя по уравнениям кинематических цепей коробки скоростей, результат может не совпадать с частотами вращения шпинделя, указанными в технических характеристиках станка, расчитанных теоретически по законам геометрического ряда (гост 8032-84).

Кинематические цепи прямого и обратного вращения шпинделя

График оборотов шпинделя токарно-винторезного станка 16к20

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 различных значения частот вращения шпинделя.

Движение подач и резьбонарезание

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

Кинематическая схема суппорта и фартука станка 16К20

Схема кинематическая суппорта и фартука токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об.шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m — шаг резьбы в модулях;

Кинематическая цепь при нарезании питчевых резьб

Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

Питчевая резьба задается диаметральным питчем П.

Формула для определения шага нарезаемой питчевой резьбы имеет вид:

Pп = (25,4 · π) / П мм,

где:

- П — число питчей нарезаемой резьбы.

Таблица подач и шагов нарезаемой резьбы станка 16к20

Таблица подач и шагов нарезаемой резьбы токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

1. Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

2. Таблица резьб и скоростей токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Схема коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20. Скачать в увеличенном масштабе

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25. Руководство по эксплуатации, НИИМАШ, 1976

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Локтева С.Е. Станки с программным управлением и промышленные роботы, 1986

- Модзелевский А.А. Токарные станки, 1973

Список литературы

Полезные ссылки по теме. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Справочник КПО

Прайс-лист информационных изданий

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

Схемы и чертежи | 16К20 Токарный станок

Кинематическая схема — Шпиндельная бабка 16К20 (коробка скоростей):

(кликните для увеличения)

(кликните для увеличения)Шпиндельная бабка на токарных станках — это специальный узел для размещения шпинделя, а так же механизма его привода. Шпиндельная бабка выполняет три основных функции:

— вращение шпинделя;

— продольная подача;

— зажим обрабатываемой детали.

Кинематическая схема — Задняя бабка 16К20

(кликните для увеличения)

(кликните для увеличения)На токарно-винторезных станках задняя бабка используется для установки сверла, развёртки, метчика либо иных инструментов, а так же для поддержания другого конца обрабатываемых деталей.

Кинематическая схема — Суппорт 16К20:

(кликните для увеличения)

(кликните для увеличения)Суппорт 16К20 предназначен для перемещения резцедержателя с резцом в продольном, поперечном и наклонном к оси агрегата направлениях.

Кинематическая схема — Коробка подач 16К20

(кликните для увеличения)

(кликните для увеличения)На рисунке представлен подробный чертёж коробки подач токарного станка 16К20. Она предназначена для передачи вращения ходовому винту устройства либо ходовому валу. Так же, с помощью коробки подач, можно изменять число оборотов вращения вала.

Разрез Б-Б:

(кликните для увеличения)

(кликните для увеличения)Разрез Г-Г:

(кликните для увеличения)

(кликните для увеличения)ВНИМАНИЕ! Номера в схемах узлов полностью соответствуют с номером по кинематике. С помощью этого номера Вы сможете быстро найти нужную Вам деталь.

(кликните для увеличения)

(кликните для увеличения)На рисунке представлена подробная кинематическая схема токарно-винторезного станка 16К20, 16К20М, 16К20Г, 16К20Ф1. Она используется для графического отображения взаимосзвязей основных механизмов и элементов агрегата. На схеме цифрой «1» отмечен суппорт с механическим перемещением резцовых салазок. На сносках отмечены числа зубьев (z) шестерен. При этом звёздочкой показано число заходов червяка.

Нужна помощь по коробке 16к20 — Токарные 1К62, 16К20 и модификации

Добрый день!

Прикупил себе станок 16к20. Когда привез его «домой» выяснилось что на ручке 1:25 станок не крутит шпиндель. Причем выглядит это следующим образом: шпиндель стартует, потом замедляется и потихоньку вращается. при этом стоит такой звук, как будто что-то проскальзывает и передача на вал шпинделя не идет. По звуку возникает ощущение похоже на фрикцион.

В мануале ничего на эту тему не написано. Решили посмотреть визуально что происходит. Для этого открыли крышку шпиндельной бабки. Завернули трубки подачи масла чтобы ну брызгало в лицо при вращении )))

Пощелкали передачами, «люфты» есть но шестерни в зацеп в целом входят нормально. На режиме ручки 1:25 передача на шпиндельный вал осуществляется через шестерню на которую накинута полоса тормоза. Запустили станок, обратили внимание, что скорость вращения шестерни явно меньше чем скорость вращения вала на который она насажена. Причем она насажена не на сам вал, а на шестерню расположенную справа. При дальнейшем осмотре обнаружили три точки прихватки сваркой этой шестерни к шестерне которая непосредственно передает вращение и на которую надета полоса тормоза. Причем прихвачено как то странно, точки сварки находятся во впадинах зубьев соседней шестерни. Так же явно не должно быть…

Проштудировали документацию. На чертеже не видно как эта шестерня крепиться на полке соседней. Нет пазов под шпонку, нет крепежных винтов. Визуально прокрутили шестерню, также не увидели мест фиксации. Такое ощущение что либо должна сидеть на горячей посадке либо сидеть на конусе. Явно точки прихватки сварки это самодел.

Прилагаю фотографии этой шестерни. Основной вопрос — как она должна крепиться, может быть ее провернуло или срезало какое либо крепление. В любом случае максимальные скорости на станке сейчас не работают, надо что то делать )) И интересно как сейчас работает тормоз если шестерня ни на чем не закреплена или торможение осуществляется за счет фрикциона при переключении на обратное вращение.

Если кто либо владеет информацией по этому вопросу, подсобите плиз, буду благодарен.

Токарный станок 16К20: технические характеристики, схемы, работа

Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Назначение станка

В начале 70-х советский машзавод «Красный пролетарий» после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Основные узлы

К станине крепятся перечисленные ниже узлы и агрегаты, входящие в состав станка.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Схема кинематическая

Чертеж на рисунке отображает механические связи между ключевыми компонентами и наглядно показывает их взаимодействие. Условные обозначения общепринятые. Под выноской рядом со звездочкой указано число заходов червяка, а над ним количество зубьев шестерни.

Принцип работы станка

Изготовление деталей на этом станке происходит методом обработки резанием. Он состоит в том, что с поверхности заготовки снимается верхний слой металла, называемый припуском. Результатом будет изделие, являющееся телом вращения необходимой формы. Для этого зафиксированную заготовку вращают, а режущей инструмент перемещают вдоль оси ее вращения, при необходимости меняя глубину резания.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Аналоги токарно-винторезного станка 16К20

Удачная конструкция 16К20 способствовала тому, что машиностроительной промышленностью СССР, а позднее и России часто выпускалось идентичное ему оборудование. Это и современники, например, 1К62, 1В62, 1К625, 1В625, 16В20, ГС526. И его преемник TRENS SN 50C выпуск, которого начался после снятия с производства 16К20.

Коробка скоростей на токарно-винторезный станок 16к20 цена без посредников от производителя

Уважаемые клиенты, если Вы не нашли нужных Вам позиций, обратитесь по телефону, либо электронной почте указанные в контактах либо пройдите по ссылке.>>>

Коробка скоростей, шпиндельная бабка или попрасту передняя бабка 16К20, 16К25, 1К62Д, 1К625Д предназначена для закрепления в ней детали или заготовки и придания им определенного числа оборотов.

Движение к коробке скоростей передается от электродвигателя через клиноременную передачу. Необходимое число оборотов устанавливается при помощи двух рукояток. Всего станок имеет 22 различные скорости вращения шпинделя.

1) Нажмите эту ссылку, чтобы скачать или посмотреть схемы разреза передней бабки 16к20 >>>

2) Каталог сменных деталей 16к20 >>>

|

Бабка шпиндельная 16к20.011.432 в сборе |

|

|

|

|

170000 с ндс |

|

Шкив главного привода (1ой оси) |

16к20 |

|

|

|

11800 с ндс |

|

Колесо зубчатое (блок шестерня) вала |

16к20.020.140СБ |

Поз.5 |

масса 8,22 |

z48,50 m3, m3.5 |

17000 с ндс |

|

Колесо зубчатое (блок шестерня) вала 7ой оси |

16к20.020.180.СБ |

Поз.6 |

масса 0,73 |

z 24,36 m2.25 |

5950 с ндс |

|

Колесо зубчатое Тройная блок 3ей оси шестерня |

16к20.020.190СБ |

Поз.7 |

Масса 1,12 |

Z 38.55.47 m 2.25 |

9900 с ндс |

|

Втулка (бронзовая) |

16к20.020.213 |

Поз.8 |

Масса 0,14 |

|

1460 с ндс |

|

Шпиндель |

16к20.020.398 |

Поз.9 |

Масса 29,75 |

|

21000 с ндс |

|

Вал фрикционный в сборе |

16к20 |

|

|

|

21500 с ндс |

|

Вал фрикционный (пустой) |

16к20.020.402 |

Поз.10 |

Масса 5,17 |

|

|

|

Вал 5ой оси |

16к20,020,403 |

Поз. 11 |

Масса 2,45 |

|

|

|

Вал 3ей оси |

16к20.020.404 |

Поз 12 |

Масса 3,28 |

Длина 434 мм |

|

|

Вал 3ей оси |

16к20.020.559 |

Поз 12 |

Масса 3,28 |

Длина 430 мм |

|

|

Вал 8ой оси |

16к20.020.405 |

Поз.13 |

Масса 2,3 |

|

|

|

Вал 2ой оси в сборе |

16к20 |

|

|

|

11800 с ндс |

|

Вал 2ой оси (пустой) |

16к20.020.406 |

Поз.14 |

Масса 1,17 |

|

5000 с ндс |

|

Вал 12ой оси |

16к20.020.408 |

Поз.15 |

Масса 2,139 |

|

|

|

Валик рейка 10ой оси |

16к20.020.414 |

Поз 16 |

Масса 1,31 |

Z12 m2.5 |

|

|

Колесо зубчатое (шестерня) 5ой оси |

16к20.020.437 |

Поз. 17 |

Масса 2,3 |

Z 30 m3.5 |

|

|

Корзина фрикционного вала Колесо зубчатое 1ой оси |

16к20.020.438 |

Поз 18 |

Масса 3,28 |

Z 56.51 m2.25 |

|

|

Колесо зубчатое (блок шестерня) 2ой оси |

16к20.020.441 |

Поз. 19 |

Масса 1,37 |

Z 34.39 m2.25 |

3500 с ндс |

|

Колесо зубчатое (шестерня) |

16к20.020.442 |

Поз. 20 |

Масса 4,42 |

Z 60 m3.5 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.443 |

Поз . 21 |

Масса 2,16 |

Z 45 m3 |

|

|

Корзина фрикциона (малая) колесо зубчатое 1ой оси |

16к20.020.444 |

Поз. 22 |

Масса 1,31 |

Z 50 m2.25 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.445 |

Поз. 23 |

Масса 2,25 |

Z 45 m3 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.446 |

Поз. 24 |

Масса 0,26 |

Z 15 m3.5 |

|

|

Колесо зубчатое (шестерня) 2ой оси |

16к20.020.447 |

Поз. 25 |

Масса 0,813 |

Z 38 m2.25 |

3500 с ндс |

|

Колесо зубчатое (шестерня) 2ой оси |

16к20.020.448 |

Поз. 26 |

Масса 0,27 |

Z 21 m 2.25 |

3000 с ндс |

|

Колесо зубчатое (шестерня) 2ой оси |

16к20.020.449 |

Поз. 27 |

Масса 0,43 |

Z 29 m2.25 |

3400 с ндс |

|

Колесо зубчатое (шестерня) |

16к20.020.450 |

Поз. 28 |

Масса 1,95 |

Z 60 m2 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.451 |

Поз. 29 |

Масса 1,12 |

Z 45 m2.25 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.452 |

Поз. 30 |

Масса 0,72 |

Z 30 m2.25 |

|

|

Колесо зубчатое (шестерня) |

16к20.020.453 |

Поз. 31 |

Масса 0,46 |

Z 25 m2.25 |

|

|

Сектор зубчатый |

16к20.020.456 |

Поз. 32 |

Масса 0,27 |

Z 35 m2.25 |

|

|

Копир |

16к20.020.457 |

Поз. 33 |

Масса 0,4 |

|

|

|

Копир |

16к20.020.458 |

Поз. 34 |

Масса 0,33 |

|

|

|

Коромысло (вала фрикционного) |

16к20.020.469 |

Поз. 35 |

Масса 0,049 |

|

|

|

Диск фрикционный (внутренний) 8шлицев |

16к20.020.471 |

Поз. 36 |

Масса 0,147 |

|

|

|

Диск фрикционный промежуточный внутренний 8 шлицев |

16к20.020.472 |

Поз. 37 |

Масса 0,147 |

|

155 с ндс |

|

Диск фрикционный внутренний Промежуточный 8 шлиц |

16к20.020.485 |

Поз. 38 |

Масса 0,055 |

|

|

|

Диск фрикционный внутренний Промежуточный 8 шлиц |

16к20.020.485 |

Поз. 38 |

Масса 0,055 |

Диск фрикционный внутренний Промежуточный 8 шлиц |

|

|

Диск фрикционный внутренний Промежуточный 8 шлиц |

16к20.020.486 |

Поз. 39 |

|

|

|

|

Диск фрикционный внутренний 8 шлицев |

16к20.020.487 |

Поз. 40 |

Масса 0,055 |

|

155 с ндс |

|

Колесо зубчатое (блок шестерня) 8ой оси |

16к20.020.503 |

Поз. 41 |

Масса 4,29 |

Z 45.60 m3, 2 |

|

|

Колесо зубчатое (блок шестерня) |

16к20.020.515 |

Поз. 42 |

Масса 7,2 |

Z 60.30 m3, 3.5 |

|

|

Сухарь |

16к20.020.526 |

Поз. 43 |

Масса 0.015 |

|

|

|

Вал 4ой оси |

16к20.020.532 |

Поз. 44 |

Масса 3,64 |

Длина 368мм |

|

|

Колесо зубчатое (шестерня) 5ой оси |

16к20.020.533 |

Поз. 45 |

Масса 7,286 |

Z 72 m3 |

|

|

Ось 13ой оси |

16к20.020.536 |

Поз. 46 |

Масса 0,88 |

Длина 222 мм |

|

|

Ось 7ой оси |

16к20.020.537 |

Поз. 47 |

Масса 0,32 |

Длина 135 мм |

|

|

Лента тормозная |

16к20.020.550 |

Поз. 48 |

Масса 0,08 |

Длина 498 мм |

1350 с ндс |

Устройство токарного станка 16К20 — полезная информация Токарные станки по металлу

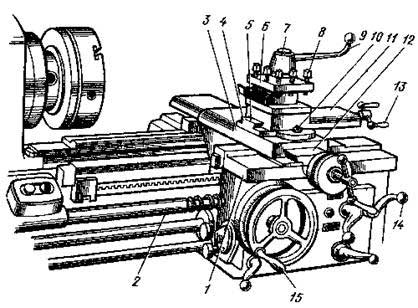

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро -пусковая аппаратура, 13 — коробка скоростей, 14 — шпиндель.

Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее. На средних станках производится 70 — 80% общего объема токарных работ. Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащаются различными приспособлениями, расширяющими их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки, и имеют достаточно высокий уровень автоматизации. Крупные и тяжелые токарные станки применяются в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др. Все сборочные единицы (узлы) и механизмы токарно-винторезных станков имеют одинаковое название, назначение и расположение. Смотри рисунок вверху.

16К20 Характеристики станка 16К20 завода «Красный пролетарий»

.

Типичный токарно-винторезный станок завода «Красный пролетарий» показан на рисунке внизу.

Общий вид и размещение органов управления токарно-винторезного станка мод. 16К20:

Рукоятки управления: 2 — сблокированная управление, 3,5,6 — установки подачи или шага нарезаемой резьбы, 7, 12 — управления частотой вращения шпинделя, 10 — установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нареза-ния резьбы (лево- или правозаходной), 17 — перемещения верхних салазок, 18 — фиксации пиноли, 20 — фиксации задней бабки, 21 — штурвал перемещения пиноли, 23 — включения ускоренных перемещений суппорта, 24 — включения и выключения гайки ходового винта, 25 — управления изменением направления вращения шпинделя и его остановкой, 26 — включения и выключения подачи, 28 — поперечного перемещения салазок, 29 — включения продольной автоматической подачи, 27 — кнопка включения и выключения главного электродвигателя, 31 — продольного перемещения салазок; Узлы станка: 1 — станина, 4 — коробка подач, 8 — кожух ременной передачи главного привода, 9 — передняя бабка с главным приводом, 13 — электрошкаф, 14 — экран, 15 — защитный щиток, 16 — верхние салазки, 19 — задняя бабка, 22 — суппорт продольного перемещения, 30 — фартук, 32 — ходовой винт, 33 — направляющие станины.

Механизм подач и коробка скоростей 16К20 токарного станка.

Главный привод станка. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя. Механизм подач. Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (смотри рисунок справа), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

Коробка подач.

Назначение коробки подач — изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (сотри рисунок) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом — рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево — входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

Суппорт

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали). На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали). Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14. Устройство поперечного суппорта показано на рисунке внизу. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему. выбирается зазор между ходовым винтом 12 и гайкой 15. Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Резцедержатель, фартук и разъемная гайка

Устройство резцедержателя показано на рисунке сверху. В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Продольное и поперечное перемещение салазок суппорта производится через фартук 2 (смотри рисунок справа), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком, который через зубчатую передачу сообщает вращение зубчатому колесу 4, катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт вместе с поперечным суппортом и фартуком 2. Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (смотри рисунок слева). Разъемная гайка состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5. При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещает пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

Задняя бабка 16К20

Устройство задней бабки показано на рисунке. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Другие статьи по теме:

16k130 16k160 Кольцо синхронизатора коробки передач 1296304135/1296304135 для военных грузовиков

16 долларов США.18–20,44 доллара США / Кусок | 100.0 шт. / Шт. (Минимальный заказ)

- Время выполнения:

Количество (шт.) 1–100 > 100 Est.Срок (дни) 15 Торг

- Настройка:

Индивидуальный логотип (Мин.Заказ: 100 шт.)

Индивидуальная упаковка (Мин. Заказ: 100 шт.)Подробнее

Настройка графики (Мин.Заказ: 100 шт.) Меньше

сползая втулку 1297304119/1297304119

Коробка передач для европейских грузовиков 16K160 16K190 синхронизирующая скользящая муфта 1297304119/1297304119

Контактное лицо: Skype-glor ; QQ: 2875129194Mob / Wechat / Whatsapp: 86-18083002880;

Информация о продукте:

Описание | Корпус синхронизатора | |

Номер детали | 1297119 1297119 04 | CQSHIELD |

Базовая форма | Поковка | |

Материал | 20CrMnTi | 20CrMnTi |

Применимая коробка передач | Коробка передач 16K130 16K160 16K190 | |

Применимый автомобиль | Европейский грузовик | |

Сертификат | ISO9001a: 2015, BV te, сертификат TUV | |

Срок действия | Условие цены: FOB, CNF, CIF, EXW | |

Срок оплаты: T / T, L / C, D / A, D / P , Western Union, грамм денег, наличные деньги и т. Д. | ||

Применимая валюта: USD, EURO, RMB | ||

Порт доставки: любой порт в Китае |

скользящая муфта коробки передач 1297119 — Детали упаковки:

1. Антикоррозийная бумага + белая коробка / цветная коробка + картон + деревянный ящик;

2. Антикоррозийная бумага + картон + деревянный ящик;

3. Упаковка по требованию заказчика;

4. Доступен пакет частной марки.

Наше поле:

Вы можете не видеть меня снаружи; но я всегда держу скорость!

1. 5-ступенчатая коробка передач и запасные части: S5-50, S5-60, S5-70, S5-80 (QJ805), S5-120 (QJ1205)

2. 6-ступенчатая коробка передач и запасные части: S6-80, S6-90, AK6-90, S6-100, S6-120, S6-150 (QJ1506), S6-160

3. 9-ступенчатая коробка передач в сборе и запасные части: 5S-150GP, 5S-111GP

4 16-ступенчатая коробка передач автозапчастей: 16S109, 16S150, 16S151, 16S181, 16S220, 16S221, 16S251, 16K160

5.MB G60, G85 автозапчасти

Наши особенности:

1,10 лет профессионального опыта в производстве коробки передач и соответствующих запасных частей для тяжелых грузовиков и роскошных автобусов.

2. Собственный завод с основными фондами на 2 миллиона долларов.

3. Расположен в Чунцине и офис в Цзинань, Шаньдун. Две самые большие базы по производству автозапчастей.

4. Гибкие условия оплаты, такие как T / T, L / C, D / A, D / P, Western Union, Money Gram, Paypal, Cash и т. Д.

5. Профессиональная техническая команда и группа продаж.

6. С надежным производственным оборудованием, обширным производственным опытом и хорошей системой послепродажного обслуживания.

7. Доставка: мы можем найти хорошего экспедитора, чтобы сэкономить ваше время и деньги.

8. Деревянный ящик для фумигации будет упакован.

9. Все документы будут отправлены UPS, DHL, TNT или другой быстрой экспресс-доставкой после доставки.

10. Надежное предприятие.

Наши сертификаты:

Информация о компании:

Адрес завода: No.1, 1-я деревня Сяомотан, город Сиема, район Бэйбэй, Чунцин, Китай

Адрес сбыта: Блок 2-2, здание 4, дорога Ланмей № 750, высокотехнологичная зона, Чунцин 400039, Китай

Адрес офиса: № 6- 7, A12 Зона запчастей для тяжелых грузовиков, город Цзинань, Шаньдун, Китай

(Чунцин и Цзинань — два наиболее важных района для тяжелых грузовиков и запчастей)

Наш офис:

Рабочий процесс:

Заводское оборудование:

Вопросы и ответы:

1.Вам нужны продукты других брендов?

ЕСЛИ да, у нас есть запчасти для Eaton Fuller, MAN, DAF и т. Д.

2. Используется ли ваша продукция во всем мире?

Да, мы поставляем в США, Южную Америку, Азию, Ближний Восток, Юго-Восточную Азию. Большинство деталей универсальны в применении.

3. Можно ли нанести на детали мой логотип или номер детали?

Да, можем. Пожалуйста, предоставьте образец или рисунок.

4. Можете ли вы изготавливать детали по моему образцу или чертежу?

Да, у нас есть инженеры и техники для изготовления образцов.

5. Какую упаковку вы предоставляете?

Стандартная упаковка — простая, картонная коробка и антикоррозионная упаковка. Мы можем предоставить специальную упаковку и логотипы в соответствии с вашими требованиями.

6. Кто мы?

Мы — Chongqing Shield Gear & Transmission Co., Ltd., являющаяся мировым дистрибьютором и производителем с 2005 года.

7. Мы можем отправлять запчасти из любого порта Китая.

Контактная информация:

.Rv-e Series Rv Робот Коробка передач Редуктор скорости Привод Передача мощности Прямоугольный спиральный конический редуктор Редуктор электродвигателя

300 долларов США.00–900 долларов США / Ед. изм | 1 ед. / Ед. (Мин. Заказ)

- Номинальная мощность:

- 0.12-15кВт

- Номер модели:

- RV

Ps190 Двухступенчатая планетарная коробка передач Передаточное число 9,12,15,16,20,25,30,32,40,50,64

PS190 Двухступенчатый планетарный редуктор

Описание продукта

Семейство недорогих редукторов Newstart состоит из рядных, NEMA и прямоугольных редукторов, которые обеспечивают исключительный крутящий момент, несущую способность и низкий люфт для многих современных сервоприводов и шаговых двигателей. .

Модульная концепция позволяет инженерам выбирать одну или две ступени планетарной передачи для создания сотен стандартных передаточных чисел от 3: 1 до 1000: 1.Для ограниченного пространства можно добавить сцену под прямым углом 1: 1.

Характеристики включают:

Десять типоразмеров

Цилиндрические прямозубые зубчатые зацепления и зубчатые зацепления

Стальной корпус и коронная шестерня

Люфт до 5 угловых минут

Высокопроизводительные выходные подшипникиЦельный подшипник планетарной передачи обеспечивает прочность

Срок службы 20000 часов

Заполненная смазка на весь срок службы и не требует обслуживания

Технические характеристики

Передаточное число серии PS190 | Агрегат | Двухступенчатый | ||||||||||

| 9 | 12 | 15 | 16 | 20 | 25 | 30 | 32 | 40 | 50 | 64 | ||

| Ra ted Выходной крутящий момент | Н.м | 1000 | 1780 | 1600 | 1780 | 1780 | 1780 | 1600 | 1780 | 1600 | 1600 | 850 |

| Макс. Выходной крутящий момент | Н-м | 2000 | 3560 | 3200 | 3560 | 3560 | 3560 | 3200 | 3560 | 3200 | 3200 | 1700 |

| Торсионная жесткость | Н.м / угл. мин. | 70 | ||||||||||

| Люфт | угл. мин. | P1 <7, P2 <9 | ||||||||||

| Номинальная скорость на входе | об / мин | 3000 | ||||||||||

| Макс. Входная скорость | об / мин | 5000 | ||||||||||

| Макс. Радиальная нагрузка | Н | 13300 | ||||||||||

| Макс. Осевая нагрузка | Н | 21000 | ||||||||||

| КПД | % | 95 | ||||||||||

| Вес | кг | 42 | ||||||||||

| Уровень шума | дБ | 65 | ||||||||||

| Срок службы | Часы | 20000 | ||||||||||

| Смазка | Консистентная смазка | |||||||||||

| Ориентация | Любая | |||||||||||

9000 0005

классификация

профиль компании

почему выбирают нас

оплата и доставка

FAQ

свяжитесь с нами

очень большое спасибо за просмотр страницу и желаю вам хорошего дня!

Нажмите кнопку ниже, чтобы просмотреть нашу домашнюю страницу.

.