виды механизмов для полуавтоматов, принцип действия – Расходники и комплектующие на Svarka.guru

Сварочные аппараты с неполным циклом автоматики для работы в среде защитного газа пользуются огромной популярностью. Принцип работы данных устройств основан на использовании специального присадочного материала – проволоки, которая формирует основу шва, обеспечивая качество соединения.

Проволока, используемая в полуавтомате

Проволока выпускается в виде катушек. Материал изготовления, диаметр сечения и назначение проволоки отличается, в зависимости от сферы применения.

Катушка устанавливается на полуавтомат, после чего заводится в механизм подачи проволоки, который подает ее на сварочную горелку.

Известны три разновидности материала:

- порошковая или флюсовая;

- присадочная;

- активированная.

[stextbox id=’warning’]Также на нашем сайте вы можете прочитать статью о сварочной проволоке СВ08Г2С[/stextbox]

Особенности работы узла

Главная особенность механизма подачи проволоки для полуавтомата заключается в том, что его эксплуатация не зависит от работы самого сварочного аппарата

Существует два типа конструкции – стационарная и переносная. В первом случае прибор устанавливается непосредственно на сварочный агрегат и перемещается только вместе с ним. Во втором случае устройство отличается большей мобильностью, поскольку считается отдельным агрегатом.

Существует два типа конструкции – стационарная и переносная. В первом случае прибор устанавливается непосредственно на сварочный агрегат и перемещается только вместе с ним. Во втором случае устройство отличается большей мобильностью, поскольку считается отдельным агрегатом.Недостатком автономных устройств является технологическая сложность конструкции, требующая специфического обслуживания, наряду с прочим сварочным оборудованием. Не обладая специальными навыками работы, обслужить агрегат будет проблематично.

[stextbox id=’info’]Мобильная схема давно реализована отечественным заводом сварочного оборудования «СЭЛМА». Подающие механизмы всегда продают отдельно от полуавтомата.[/stextbox]

Структура

Конструкция простейшего устройства подачи сварочной проволоки содержит следующие элементы:

- Стационарный ролик. Имеет канавку под проволоку. Вращается только вокруг своей оси. Съемный элемент, который устанавливается при изменении диаметра электрода.

- Направляющие трубки. Задают вектор движения присадочному материалу.

- Подвижный ролик

- Прижимной механизм. Включает в себя соединенные пружиной болты и рычаг. Количеством витков выполняется регулировка степени сжатия, а пружина не допускает провисания материала.

- Мотор с понижающим редуктором. Выполняет приводные функции, передавая крутящий момент на стационарный ролик. Передача, как правило, осуществляется шестеренным механизмом. Автоматика выбирает необходимое напряжение в системе, для регулировки скорости движения.

Виды

Существует три вида- Тянущий. Наименее распространенный механизм подачи проволоки для полуавтомата, ввиду увеличения веса рабочего инструмента. Привод, который располагается в ручке горелки, притягивает и направляет электрод.

- Толкающий. Наиболее популярная схема, при которой привод монтируют в корпус устройства. Он проталкивает проволоку по рукаву, благодаря чему получил свое наименование.

- Комбинированный. Технологически сложная схема, с применением двух приводов – в корпусе и горелке. Позволяет применять рукава любой длины. Используется на крупных производственных предприятиях, специфика работы которых проведения работ с широким радиусом действия.

Принцип действия

Принцип действия данного прибора основан на передаче момента силы на стационарный ролик, который, в зависимости от исполнения механизма, тянет или толкает проволоку через направляющие. Плавность хода обеспечивает прижимной механизм.

Для тонкой проволоки используют два ролика – прижимной и ведущий. При диаметре сечения больше 1 мм количество роликов увеличивают в два раза.

[stextbox id=’info’]Некоторые производители, с целью увеличения срока эксплуатации, выпускают модели со сменными втулками, которые монтируют в направляющие трубки.

Создание устройства своими руками: проектирование

Из инвертора можно спроектировать полноценный полуавтомат. В интернете имеет богатый выбор рабочих схем и чертежей для сборки своими руками помогающих с проектированием протяжки сварочного автомата.

В качестве привода можно использовать элементы стеклоочистителей отечественных грузовых автомобилей – они обладают достаточной мощностью. Качественная подача проволоки – ключевая задача самодельного аппарата. Следующие рекомендации помогут в изготовлении оборудования, не уступающего заводским устройствам.

- На всех роликах делайте две канавки, диаметр которых соответствует наиболее распространенному электродному материалу. В домашних работах лучше всего подойдет сечением 0,8 и 1,2 мм.

- Не экономьте на подшипниках для прижимной части. Используйте элементы закрытого типа – у них больший срок службы. Всего потребуется два подшипника для верхнего и нижнего рычага.

Популярные модели

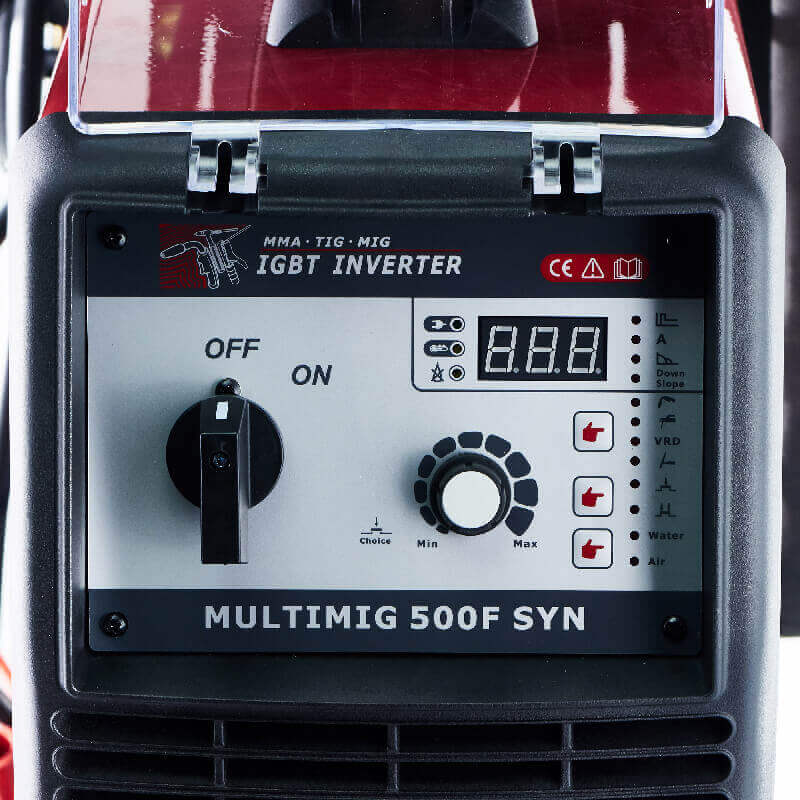

Рассмотрим аппараты, которые пользуются наибольшим спросом.

LF-37/38

Современный аппарат производства США. Высокая степень защиты от пыли и влаги позволяет производить сварку в сложных условиях. Возможна эксплуатация как с флюсовой, так и с присадочной проволокой на бобинах, диаметром 0,6-1,6 мм. Имеется измеритель потока газа и индикаторная панель. Адаптирован для подключения жидкостного охлаждения. Многоязычный интерфейс. Рабочее напряжение – 42 В. Масса – 16 кг.

MSF-57

Модульное проволокоподающее устройство Финского производства. Двухслойный корпус выполнен из высокопрочной пластмассы, устойчивой к механическим повреждениям. Аппарат оснащен современным подающим механизмом DuraTorque 4×4. Способен работать с током до 520 А. Продолжительность включения при токе 440 А составляет 100 %. Сечение проволоки – 0,6-2,4 мм. Рабочее напряжение – 50 В. Масса – 12,5 кг.

Форсаж-МПЦ02

Механизм от отечественного производителя. Отличается высокой надежностью за приемлемую стоимость.

Заключение

Самодельное устройство, по своим характеристикам, всегда будет уступать профессиональному подающему механизму для полуавтоматической сварки. Главное преимущество самостоятельного изготовления – стоимость, которую можно регулировать, в зависимости от требований к изделию. Кроме того, для бытовой эксплуатации полуавтомата не понадобится большинство функций заводского изделия.

[stextbox id=’info’]Сварщик 5-го разряда Далиахметов Алмаз Айнурович, опыт работы – 10 лет: «На работе мы пользуемся подающим механизмом ПДГ-421. Как и все российское сварочное оборудование, он отличается средними характеристиками, высокой надежностью и низкой ценой. Четыре ролика стабильно работают. Есть возможность проводить работы в режиме дуговой сварки и полуавтоматическом режиме. Евроразъем – приятное дополнение. Спокойно работает в запыленных помещениях. Прост в обслуживании. С ремонтом промышленных котлов справляется «на отлично».[/stextbox]

Четыре ролика стабильно работают. Есть возможность проводить работы в режиме дуговой сварки и полуавтоматическом режиме. Евроразъем – приятное дополнение. Спокойно работает в запыленных помещениях. Прост в обслуживании. С ремонтом промышленных котлов справляется «на отлично».[/stextbox]

Блок управления сварочным полуавтоматом БУСП-2

Блок управления сварочным полуавтоматом БУСП-2

- Подробности

- Категория: Электродуговая сварка

Блок управления сварочным полуавтоматом типа БУСП-2К-506-24, в дальнейшем именуемый «блок», предназначен для управления скоростью подачи электродной проволоки и последовательностью включения исполнительных органов сварочного полуавтомата, обеспечивающих регулирование и выбор рабочего цикла сварки в среде защитного газа. Блок устанавливается в левую нишу сварочного выпрямителя ВДУ-506 и предназначен для работы с полуавтоматами, имеющими электропневмоклапан и двигатель подачи проволоки с питанием 24 В постоянного тока.

Скачать документацию

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ.

1. Напряжение питания на входе:переменного тока (50…60 Гц), 24…36 В

2. Допустимая мощность подключаемого двигателя постоянного тока до 120 Вт.

3. Допустимый ток в цепи включения электропневмоклапана до 1 А.

2. Потребляемая мощность блока с подключенным двигателем полуавтомата, Вт, не более 300

3. Кратность регулирования частоты вращения якоря двигателя,не менее 20

4. Габаритные размеры, мм. 265х185х100

5. Масса, кг, не более 2,5

ТЕХНИЧЕСКИЕ ДАННЫЕ

Блок обеспечивает:

• динамический разгон якоря двигателя при включении,

• динамическое торможение якоря двигателя при выключении;

• электронную защиту якоря двигателя от перегрузок;

• произвольную остановку сварки «точки»;

• местное и дистанционное включение продувки газа при наладке,

• местное и дистанционное включение двигателя подачи проволоки,

• выполнение режимов наладки-сварки,

• местное и дистанционное регулирование скорости подачи проволоки.

• управление включением источника сварочного тока.

В режиме наладки блок обеспечивает выполнение следующих операций:

1) установку необходимой скорости подачи электродной проволоки;

2) выбор рабочего цикла;

3) выбор способа сварки: длинными, короткими швами или сварки «точками»

3.4. В режиме сварки блок обеспечивает выполнение команд начала сварки и ее прекращения.

3.5. В режиме сварки протяженными швами включение сварки осуществляется нажатием и отпусканием кнопки на горелке. Выключение сварки осуществляется повторным нажатием и отпусканием.

В режиме сварки протяженными швами включение сварки осуществляется кратковременным нажатием и отпусканием кнопки на горелке, а выключение сварки – повторным кратковременным нажатием и отпусканием кнопки.

В режиме сварки короткими швами включение сварки осуществляется нажатием и удержанием кнопки на горелке, а выключение сварки – отпусканием кнопки.

В режиме сварки «точками» включение сварки осуществляется нажатием и удержанием кнопки на горелке. Блок обеспечивает сварку в течение времени «Длительность точки» от 0,2 до 8 с. Цикл сварки точки можно прервать отпусканием кнопки.

Блок обеспечивает сварку в течение времени «Длительность точки» от 0,2 до 8 с. Цикл сварки точки можно прервать отпусканием кнопки.

При включении сварки (рис. 2) блок:

1) включает подачу защитного газа;

2) с регулируемой задержкой времени «Газ до сварки» от 0,2 до 8 с. включает динамический разгон двигателя подачи электродной проволоки и поддерживает установленную скорость его вращения. Одновременно включается источник сварочного тока;

3) обеспечивает стабильность скорости подачи электродной проволоки с точностью не менее 15 % от установленного значения;

При выключении сварки блок:

1) останавливает якорь двигателя подачи проволоки в режиме динамического торможения;

2) через интервал времени “Растяжка дуги”, регулируемый в пределах от 0,2 до 8 с., отключает источник сварочного тока;

3) по истечении интервала времени «Газ после сварки», регулируемого в пределах от 0,2 до 8 с. , отключает подачу защитного газа.

, отключает подачу защитного газа.

После окончания сварки блок возвращается в исходное состояние.

Изменение вылета электродной проволоки после окончания сварки не должно превышать 10 мм, что регулируется временем «Растяжка дуги»;

Блок обеспечивает возможность выполнения сварки с короткими перерывами (0,5..10 c) между периодами горения дуги. С этой целью он допускает повторное включение сварки (двигателя подачи проволоки и сварочного источника) до истечения времени продувки газа.

УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ

Блок выполнен в конструктиве, встраиваемом в нишу корпуса сварочного источника.

Габаритные и установочные размеры блока приведены на рис. 1.

Конструктивно блок разделен на:

- переднюю панель с установленными элементами управления и разъемом подключения подающего механизма;

- печатную плату с электронными компонентами;

- защитный кожух с установленным разъемом подключения к сварочному источнику.

Назначение элементов управления приведено в таблице 2.

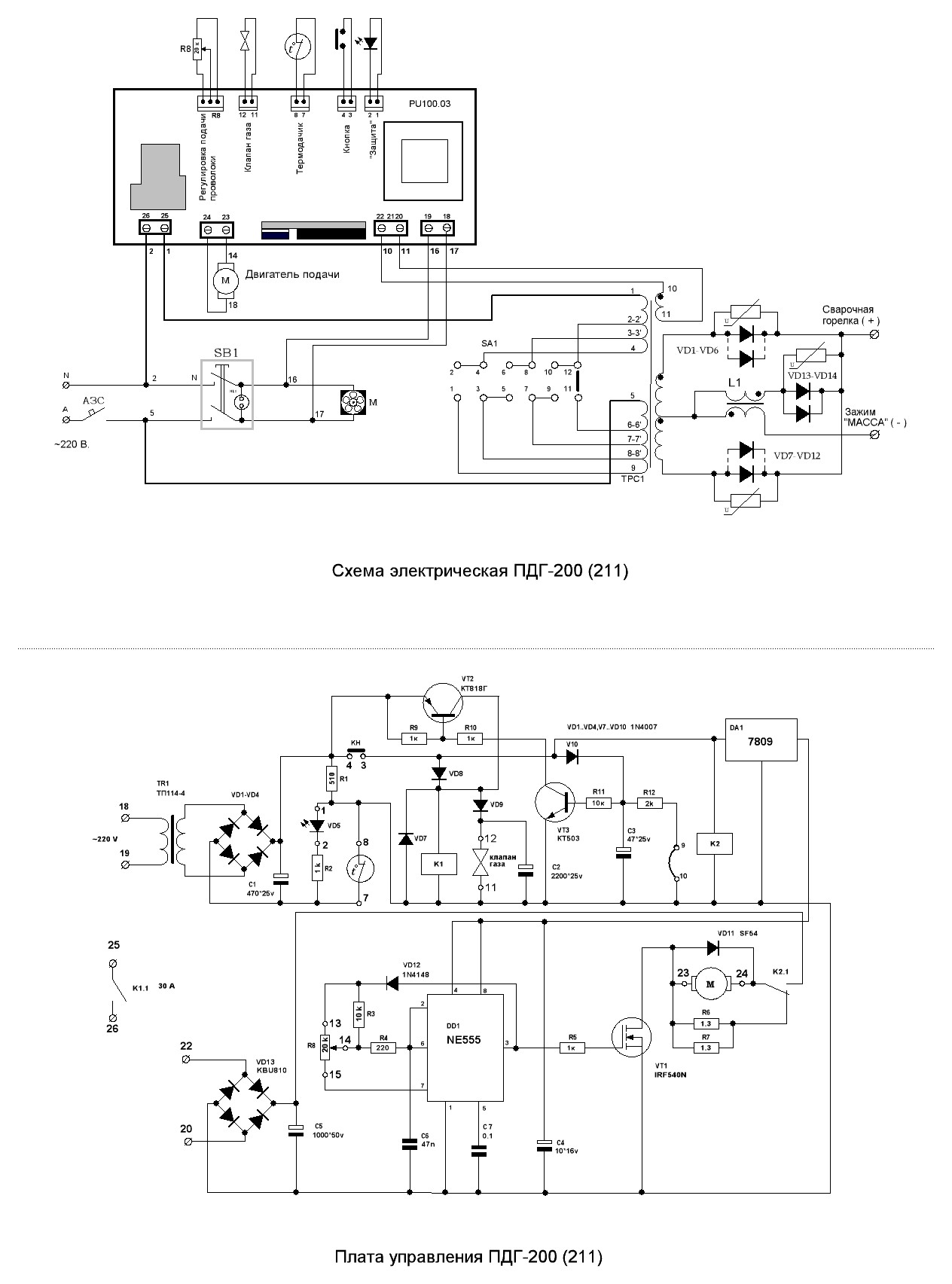

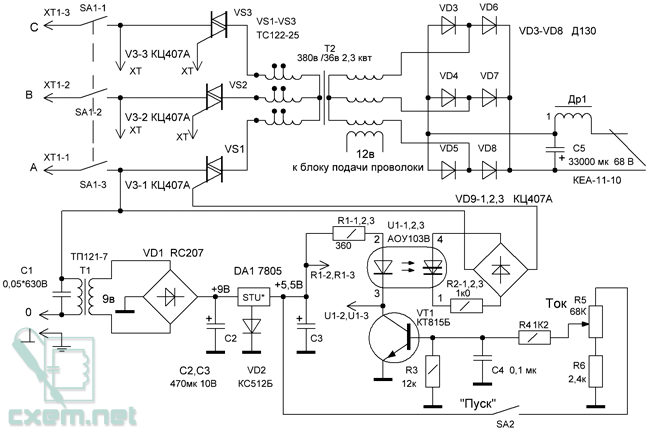

Принципиальная схема платы управления приведена на рис. 3.

Схема подключения типового сварочного полуавтомата приведена на рис. 4.

Монтажная схема платы управления приведена на рис. 5.

Принципиальная схема блока включает в себя следующие модули:

- выпрямитель напряжения питания (VD1…VD4,)

- блок вторичного питания (DA1, DA3, VT1, VD6…VD10)

- индикатор подачи питания на блок (VD11, R11)

- блок формирования команды «Пуск» для всех режимов работы (DA2, DD1…DD3)

- блок формирования временных задержек и управляющих сигналов (DA4, DD4…DD5)

- блок привода двигателя (DA6…DA8, VT2…VT4)

- блок включения газового клапана (VT5)

- блок включения сварочного выпрямителя (VT6, Р1)

Выпрямитель напряжения питания собран по мостовой схеме с фильтром на конденсаторах C1…C3. Напряжение заряда конденсаторов должно быть в пределах от 50 до 100 В в зависимости от величины входного напряжения питания.

Напряжение заряда конденсаторов должно быть в пределах от 50 до 100 В в зависимости от величины входного напряжения питания.

Блок вторичного питания представляет собой преобразователь – стабилизатор обратного хода, собранный на специализированной микросхеме DA1 и транзисторе VT1. Блок работает в режиме широтно-импульсной модуляции тока через трансформатор Т1 в зависимости от нагрузки в линиях 15В и 48В. Стабилизированное напряжения 15В обеспечивает микросхема линейного стабилизатора DA3.

Блок формирования команды «Пуск» обеспечивает фильтрацию входных сигналов для защиты от помех и формирует сигнал «Пуск» (вывод 4 DD3) в зависимости от режимов работы :

- в режиме сварки протяженными швами каждое нажатие кнопки на горелке устанавливает или сбрасывает триггер DD1, состояние выхода которого передается на выход блока.

- в режиме сварки короткими швами выход блока повторяет состояние кнопки на горелке (нажато – включено, отпущено – выключено).

- в режиме сварки точками нажатие кнопки на горелке запускает таймер на DA2, который формирует время сварки точки, если кнопка удерживается нажатой, или выключается при отпускании кнопки. Время выдержки таймера регулируется резистором R21 «Длительность точки».

Блок формирования временных задержек и управляющих сигналов на входе получает команду «Пуск» и команды от S4 на включение газового клапана или двигателя. На выходе блока формируются команды:

- включения газового клапана (вывод 11 DD4).

- включения сварочного источника (вывод 3 DD5).

- включения двигателя подачи проволоки (вывод 11 DD5).

При получении команды «Пуск»:

- через DD1 и DD4.4 выдается сигнал на включение газового клапана,

- через R24 «Газ до сварки», R26 и VD15 начинает заряжаться C При достижении порога срабатывания включается триггер Шмидта DD5 и:

- выдает команду на включение сварочного источника,

- через R29 и VD17 быстро заряжает С22 и через DD2 DD4.

3 удерживает включение газового клапана,

3 удерживает включение газового клапана, - через DD2 и DD5.3 выдает сигнал на включение двигателя.

При снятии команды «Пуск»:

- через DD2 и DD5.3 выключается двигатель,

- через R25 «Растяжка дуги», R27 и VD16 начинает разряжаться C При достижении порога срабатывания выключается триггер Шмидта DD5 и:

- снимается команда на включение сварочного источника,

- через R28 “Газ после сварки” и R 72 разряжает С22. При достижении порога срабатывания триггера Шмидта DD2 через DD5.3 DD4.3 выключается газовый клапан.

Блок привода двигателя состоит из узла регулирования тока якоря двигателя (DA6…DA6, VT3, VT4 DA4).

Сигнал задания скорости вращения двигателя с помощью DA8 сравнивается с отмасштабированным и проинтегрированным напряжением на якоре двигателя, суммируется с сигналом, пропорциональном току якоря через резистор R59 «Устойчивость» и поступает на ШИМ-регулятор DA6.

Узел регулирования тока якоря двигателя через VD20 получает сигнал включения двигателя, снимающий блокировку сигнала задания с DA6. Выходной сигнал DA6 управляет работой драйвера транзисторов VT3, VT4. Ток якоря двигателя сглаживается дросселем L1. Разгон двигателя осуществляется при открытом транзисторе VT3, а торможение – при открытом VT4. Таймер DA4 необходим для обеспечения режима динамического торможения.

Выходной сигнал DA6 управляет работой драйвера транзисторов VT3, VT4. Ток якоря двигателя сглаживается дросселем L1. Разгон двигателя осуществляется при открытом транзисторе VT3, а торможение – при открытом VT4. Таймер DA4 необходим для обеспечения режима динамического торможения.

Скачать документацию

Блок управления сварочным полуавтоматом БУСП-2

Блок управления сварочным полуавтоматом БУСП-2

- Подробности

- Категория: Электродуговая сварка

Блок управления сварочным полуавтоматом типа БУСП-2К-506-24, в дальнейшем именуемый «блок», предназначен для управления скоростью подачи электродной проволоки и последовательностью включения исполнительных органов сварочного полуавтомата, обеспечивающих регулирование и выбор рабочего цикла сварки в среде защитного газа. Блок устанавливается в левую нишу сварочного выпрямителя ВДУ-506 и предназначен для работы с полуавтоматами, имеющими электропневмоклапан и двигатель подачи проволоки с питанием 24 В постоянного тока.

Скачать документацию

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ.

1. Напряжение питания на входе:переменного тока (50…60 Гц), 24…36 В

2. Допустимая мощность подключаемого двигателя постоянного тока до 120 Вт.

3. Допустимый ток в цепи включения электропневмоклапана до 1 А.

2. Потребляемая мощность блока с подключенным двигателем полуавтомата, Вт, не более 300

3. Кратность регулирования частоты вращения якоря двигателя,не менее 20

4. Габаритные размеры, мм. 265х185х100

5. Масса, кг, не более 2,5

ТЕХНИЧЕСКИЕ ДАННЫЕ

Основные параметры блока приведены в табл. 1.

Блок обеспечивает:

• динамический разгон якоря двигателя при включении,

• динамическое торможение якоря двигателя при выключении;

• электронную защиту якоря двигателя от перегрузок;

• произвольную остановку сварки «точки»;

• местное и дистанционное включение продувки газа при наладке,

• местное и дистанционное включение двигателя подачи проволоки,

• выполнение режимов наладки-сварки,

• местное и дистанционное регулирование скорости подачи проволоки.

• управление включением источника сварочного тока.

В режиме наладки блок обеспечивает выполнение следующих операций:

1) установку необходимой скорости подачи электродной проволоки;

2) выбор рабочего цикла;

3) выбор способа сварки: длинными, короткими швами или сварки «точками»

3.4. В режиме сварки блок обеспечивает выполнение команд начала сварки и ее прекращения.

3.5. В режиме сварки протяженными швами включение сварки осуществляется нажатием и отпусканием кнопки на горелке. Выключение сварки осуществляется повторным нажатием и отпусканием.

В режиме сварки протяженными швами включение сварки осуществляется кратковременным нажатием и отпусканием кнопки на горелке, а выключение сварки – повторным кратковременным нажатием и отпусканием кнопки.

В режиме сварки короткими швами включение сварки осуществляется нажатием и удержанием кнопки на горелке, а выключение сварки – отпусканием кнопки.

В режиме сварки «точками» включение сварки осуществляется нажатием и удержанием кнопки на горелке. Блок обеспечивает сварку в течение времени «Длительность точки» от 0,2 до 8 с. Цикл сварки точки можно прервать отпусканием кнопки.

Блок обеспечивает сварку в течение времени «Длительность точки» от 0,2 до 8 с. Цикл сварки точки можно прервать отпусканием кнопки.

При включении сварки (рис. 2) блок:

1) включает подачу защитного газа;

2) с регулируемой задержкой времени «Газ до сварки» от 0,2 до 8 с. включает динамический разгон двигателя подачи электродной проволоки и поддерживает установленную скорость его вращения. Одновременно включается источник сварочного тока;

3) обеспечивает стабильность скорости подачи электродной проволоки с точностью не менее 15 % от установленного значения;

При выключении сварки блок:

1) останавливает якорь двигателя подачи проволоки в режиме динамического торможения;

2) через интервал времени “Растяжка дуги”, регулируемый в пределах от 0,2 до 8 с., отключает источник сварочного тока;

3) по истечении интервала времени «Газ после сварки», регулируемого в пределах от 0,2 до 8 с. , отключает подачу защитного газа.

, отключает подачу защитного газа.

После окончания сварки блок возвращается в исходное состояние.

Изменение вылета электродной проволоки после окончания сварки не должно превышать 10 мм, что регулируется временем «Растяжка дуги»;

Блок обеспечивает возможность выполнения сварки с короткими перерывами (0,5..10 c) между периодами горения дуги. С этой целью он допускает повторное включение сварки (двигателя подачи проволоки и сварочного источника) до истечения времени продувки газа.

УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ

Блок выполнен в конструктиве, встраиваемом в нишу корпуса сварочного источника.

Габаритные и установочные размеры блока приведены на рис. 1.

Конструктивно блок разделен на:

- переднюю панель с установленными элементами управления и разъемом подключения подающего механизма;

- печатную плату с электронными компонентами;

- защитный кожух с установленным разъемом подключения к сварочному источнику.

Назначение элементов управления приведено в таблице 2.

Принципиальная схема платы управления приведена на рис. 3.

Схема подключения типового сварочного полуавтомата приведена на рис. 4.

Монтажная схема платы управления приведена на рис. 5.

Принципиальная схема блока включает в себя следующие модули:

- выпрямитель напряжения питания (VD1…VD4,)

- блок вторичного питания (DA1, DA3, VT1, VD6…VD10)

- индикатор подачи питания на блок (VD11, R11)

- блок формирования команды «Пуск» для всех режимов работы (DA2, DD1…DD3)

- блок формирования временных задержек и управляющих сигналов (DA4, DD4…DD5)

- блок привода двигателя (DA6…DA8, VT2…VT4)

- блок включения газового клапана (VT5)

- блок включения сварочного выпрямителя (VT6, Р1)

Выпрямитель напряжения питания собран по мостовой схеме с фильтром на конденсаторах C1…C3. Напряжение заряда конденсаторов должно быть в пределах от 50 до 100 В в зависимости от величины входного напряжения питания.

Напряжение заряда конденсаторов должно быть в пределах от 50 до 100 В в зависимости от величины входного напряжения питания.

Блок вторичного питания представляет собой преобразователь – стабилизатор обратного хода, собранный на специализированной микросхеме DA1 и транзисторе VT1. Блок работает в режиме широтно-импульсной модуляции тока через трансформатор Т1 в зависимости от нагрузки в линиях 15В и 48В. Стабилизированное напряжения 15В обеспечивает микросхема линейного стабилизатора DA3.

Блок формирования команды «Пуск» обеспечивает фильтрацию входных сигналов для защиты от помех и формирует сигнал «Пуск» (вывод 4 DD3) в зависимости от режимов работы :

- в режиме сварки протяженными швами каждое нажатие кнопки на горелке устанавливает или сбрасывает триггер DD1, состояние выхода которого передается на выход блока.

- в режиме сварки короткими швами выход блока повторяет состояние кнопки на горелке (нажато – включено, отпущено – выключено).

- в режиме сварки точками нажатие кнопки на горелке запускает таймер на DA2, который формирует время сварки точки, если кнопка удерживается нажатой, или выключается при отпускании кнопки. Время выдержки таймера регулируется резистором R21 «Длительность точки».

Блок формирования временных задержек и управляющих сигналов на входе получает команду «Пуск» и команды от S4 на включение газового клапана или двигателя. На выходе блока формируются команды:

- включения газового клапана (вывод 11 DD4).

- включения сварочного источника (вывод 3 DD5).

- включения двигателя подачи проволоки (вывод 11 DD5).

При получении команды «Пуск»:

- через DD1 и DD4.4 выдается сигнал на включение газового клапана,

- через R24 «Газ до сварки», R26 и VD15 начинает заряжаться C При достижении порога срабатывания включается триггер Шмидта DD5 и:

- выдает команду на включение сварочного источника,

- через R29 и VD17 быстро заряжает С22 и через DD2 DD4.

3 удерживает включение газового клапана,

3 удерживает включение газового клапана, - через DD2 и DD5.3 выдает сигнал на включение двигателя.

При снятии команды «Пуск»:

- через DD2 и DD5.3 выключается двигатель,

- через R25 «Растяжка дуги», R27 и VD16 начинает разряжаться C При достижении порога срабатывания выключается триггер Шмидта DD5 и:

- снимается команда на включение сварочного источника,

- через R28 “Газ после сварки” и R 72 разряжает С22. При достижении порога срабатывания триггера Шмидта DD2 через DD5.3 DD4.3 выключается газовый клапан.

Блок привода двигателя состоит из узла регулирования тока якоря двигателя (DA6…DA6, VT3, VT4 DA4).

Сигнал задания скорости вращения двигателя с помощью DA8 сравнивается с отмасштабированным и проинтегрированным напряжением на якоре двигателя, суммируется с сигналом, пропорциональном току якоря через резистор R59 «Устойчивость» и поступает на ШИМ-регулятор DA6.

Узел регулирования тока якоря двигателя через VD20 получает сигнал включения двигателя, снимающий блокировку сигнала задания с DA6. Выходной сигнал DA6 управляет работой драйвера транзисторов VT3, VT4. Ток якоря двигателя сглаживается дросселем L1. Разгон двигателя осуществляется при открытом транзисторе VT3, а торможение – при открытом VT4. Таймер DA4 необходим для обеспечения режима динамического торможения.

Выходной сигнал DA6 управляет работой драйвера транзисторов VT3, VT4. Ток якоря двигателя сглаживается дросселем L1. Разгон двигателя осуществляется при открытом транзисторе VT3, а торможение – при открытом VT4. Таймер DA4 необходим для обеспечения режима динамического торможения.

Скачать документацию

Доработка до ума сварочного аппарата

На рынке очень много недорогих сварочных полуавтоматов, которые никогда не будут работать нормально, потому что сделаны изначально неправильно. Попробуем это исправить на уже пришедшим в негодность сварочном аппарате.

Попал мне в руки китайский сварочный полуавтомат Vita (в дальнейшем буду называть просто ПА), в котором сгорел силовой трансформатор, просто знакомые попросили отремонтировать.

Жаловались на то, что когда ещё работал, то им невозможно было что-то сварить, сильные брызги, треск и т.д. Вот решил я его довести до толку, и заодно поделится опытом, может, кому то пригодится. При первом осмотре я понял, что трансформатор для ПА был намотан не правильно, поскольку первичная и вторичная обмотки были намотаны отдельно, на фото видно, что осталась только вторичка, а первичка была намотана рядом, (так мне трансформатор принесли).

При первом осмотре я понял, что трансформатор для ПА был намотан не правильно, поскольку первичная и вторичная обмотки были намотаны отдельно, на фото видно, что осталась только вторичка, а первичка была намотана рядом, (так мне трансформатор принесли).

А это значит, что такой трансформатор имеет круто падающую ВАХ (вольт амперная характеристика) и подходит для дуговой сварки, но не для ПА. Для Па нужен трансформатор с жёсткой ВАХ, а для этого вторичная обмотка трансформатора должна быть намотана поверх первичной обмотки.

Для того чтобы начать перемотку трансформатора нужно аккуратно отмотать вторичную обмотку, не повредив изоляцию, и спилить перегородку разделяющую две обмотки.

Для первичной обмотки я буду использовать медный эмалевый провод толщиной 2 мм, для полной перемотки нам хватит 3,1 кг медного провода, или 115 метров. Мотаем виток к витку от одной стороны к другой и обратно. Нам нужно намотать 234 витка — это 7 слоёв, после намотки делаем отвод.

Мотаем виток к витку от одной стороны к другой и обратно. Нам нужно намотать 234 витка — это 7 слоёв, после намотки делаем отвод.

Дальше мотаем 39 витков, делаем ещё отвод, 25 витков — отвод, и 14 витков отвод.

Первичную обмотку и отводы изолируем матерчатой изолентой. Дальше мотаем вторичную обмотку тем проводом, что мы отмотали раньше. Наматываем плотно 36 витков, шинкой 20 мм2, приблизительно 17 метров.

Трансформатор готов, теперь займемся дросселем. Дроссель не менее важная часть в ПА без которой он не будет нормально работать. Сделан он неправильно, потому что не имеет зазора между двумя частями магнитопровода. Дроссель я намотаю на железе от трансформатора ТС-270. Трансформатор разбираем и берём с него только магнитопровод. Провод того же сечения, что и на вторичной обмотке трансформатора мотаем на один крен магнитопровода, или на два последовательно соединив концы, как вам нравится. Самое главное в дросселе это немагнитный зазор, который должен быть между двух половинок магнитопровода, достигается это вставками из текстолита. Толщина прокладки колеблется от 1,5 до 2 мм, и определяется экспериментальным путём для каждого случая отдельно.

Сделан он неправильно, потому что не имеет зазора между двумя частями магнитопровода. Дроссель я намотаю на железе от трансформатора ТС-270. Трансформатор разбираем и берём с него только магнитопровод. Провод того же сечения, что и на вторичной обмотке трансформатора мотаем на один крен магнитопровода, или на два последовательно соединив концы, как вам нравится. Самое главное в дросселе это немагнитный зазор, который должен быть между двух половинок магнитопровода, достигается это вставками из текстолита. Толщина прокладки колеблется от 1,5 до 2 мм, и определяется экспериментальным путём для каждого случая отдельно.

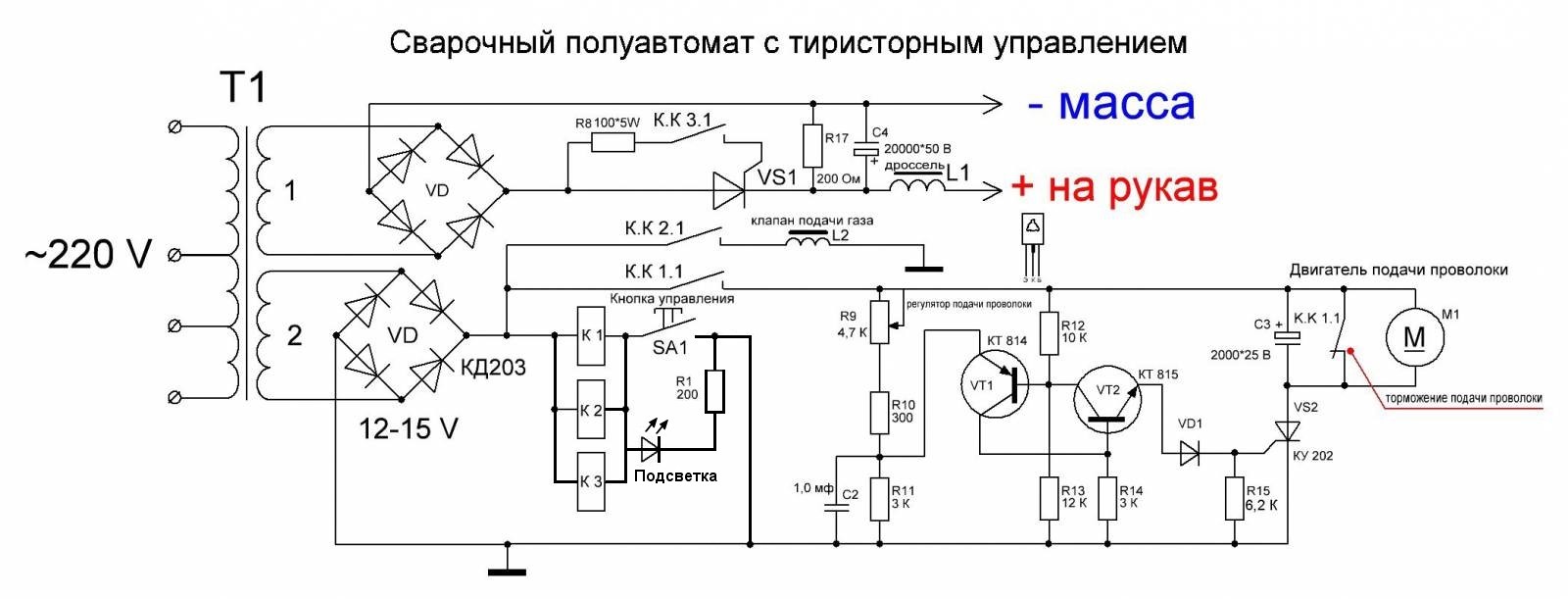

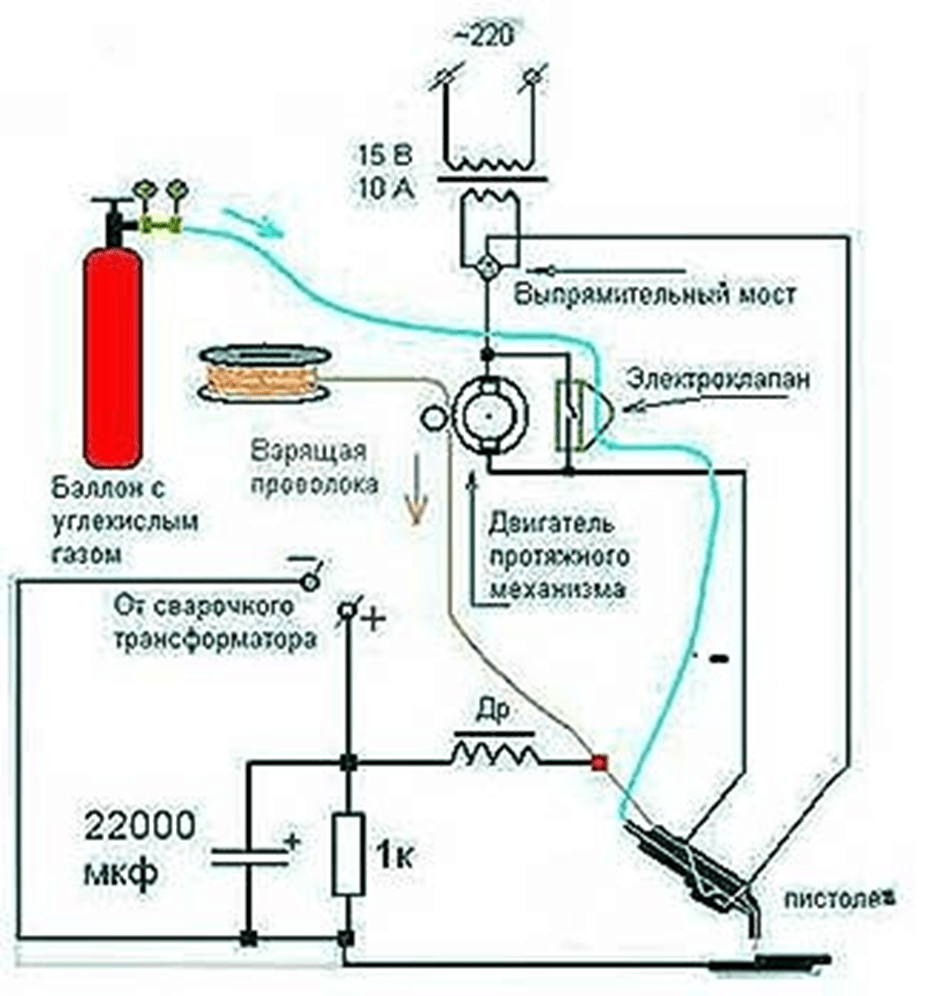

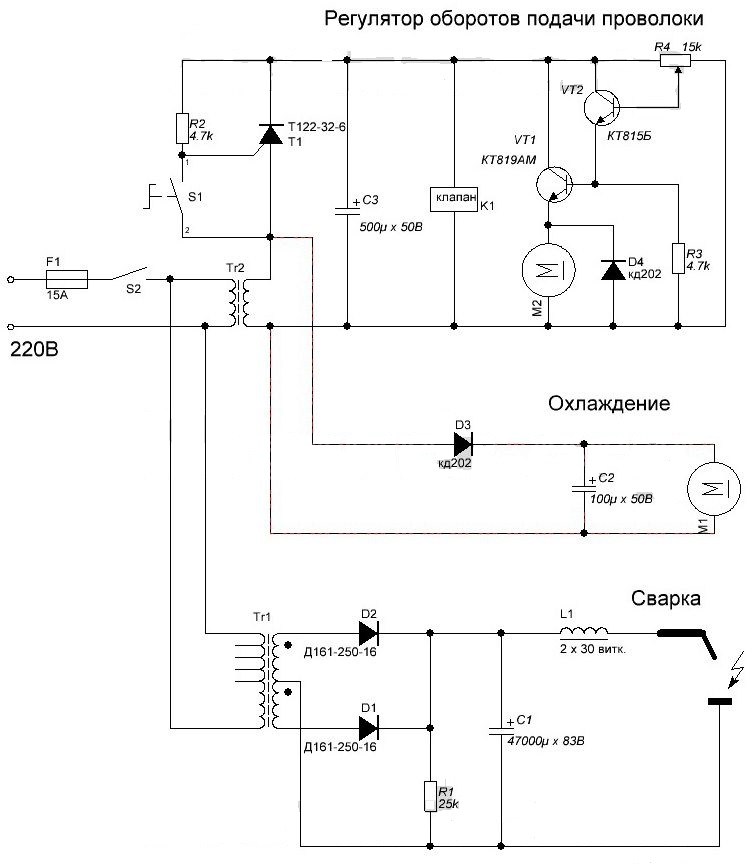

Для более устойчивого горения дуги в цепь нужно поставить конденсаторы емкостью от 20000 до 40000 мкФ и напряжение конденсаторов должно быть от 50 вольт. Схематически всё это выглядит так.

Схематически всё это выглядит так.

Для того что бы ваш ПА заработал нормально будет достаточно сделать выше указанные действия.

А для тех, кого раздражает постоянный ток на горелке нужно в цепь поставить тиристор на 160-200 ампер, как это сделать смотрите в видео.

Всем спасибо за внимание -)

Схема управления подачей проволоки на полуавтомате

Сварочный полуавтомат может быть самодельным, сделанным из инвертора. Сразу скажем, что смастерить сварочный полуавтомат из инвертора своими руками непросто, но не невозможно. Тому, кто задумал смастерить полуавтомат своими руками из инвертора, следует изучить принцип его работы, посмотреть при необходимости видео или фото, посвященные данной теме, подготовить необходимые комплектующие и оборудование.

Тому, кто задумал смастерить полуавтомат своими руками из инвертора, следует изучить принцип его работы, посмотреть при необходимости видео или фото, посвященные данной теме, подготовить необходимые комплектующие и оборудование.

Как инвертор переделать в полуавтомат

Для работы понадобится:

- Инверторный аппарат, который может сформировать сварочный ток в 150 А.

- Механизм, подающий для полуавтомата (сварочную проволоку).

- Горелка.

- Шланг, через который идет сварочная проволока.

- Шланг для подачи в зону сварки защитного газа.

- Катушка со сварочной проволокой (потребуются некоторые переделки).

- Электронный блок управления.

Схема сварочного полуавтомата

Особое внимание уделяется переделке подающего устройства, подающего в зону сварки проволоку, которая передвигается по гибкому шлангу. Для получения качественного аккуратного сварного шва скорость подачи проволоки по гибкому шлангу и скорость ее расплавления должны соответствовать.

Для получения качественного аккуратного сварного шва скорость подачи проволоки по гибкому шлангу и скорость ее расплавления должны соответствовать.

При сварке полуавтоматом используется проволока разного диаметра и из разных материалов, поэтому должна быть возможность регулирования скорости ее подачи. Этим занимается подающий механизм.

Наиболее распространенные диаметры проволоки в нашем случае: 0,8; 1; 1,2 и 1,6 мм. Перед сваркой проволока наматывается на катушки, являющиеся приставками, закрепляемыми нехитрыми крепежными элементами. Проволока в процессе сварки подается автоматически, благодаря чему значительно сокращается время технологической операции и повышается эффективность.

Главный элемент электронной схемы блока управления — это микроконтроллер, отвечающий за стабилизацию и регулирование сварочного тока. От этого элемента зависят параметры тока и возможность регулирования их.

Переделываем инверторный трансформатор

Полуавтомат сварочный своими руками сделать можно путем переделки трансформатора инвертора. Для приведения характеристик инверторного трансформатора в соответствии с необходимыми, он обматывается медной полосой, обматывающейся термобумагой. Обыкновенный толстый провод для этих целей не используется, потому что он будет сильно нагреваться.

Для приведения характеристик инверторного трансформатора в соответствии с необходимыми, он обматывается медной полосой, обматывающейся термобумагой. Обыкновенный толстый провод для этих целей не используется, потому что он будет сильно нагреваться.

Вторичная обмотка тоже переделывается. Для этого нужно:

- Намотать обмотку из трех слоев жести, из которых каждый изолируется фторопластовой лентой.

- Концы обмоток спаять друг с другом для повышения проводимости токов.

В конструктивной схеме инвертора, используемого для включения в полуавтомат, должен быть предусмотрен вентилятор для охлаждения аппарата.

Настройка

При изготовлении полуавтомата из инвертора предварительно обесточьте оборудование. Для предотвращения перегрева устройства разместите его входной и выходной выпрямители, а также силовые ключи на радиаторах.

По выполнении вышеперечисленных процедур соедините силовую часть с блоком управления и подключите его к электросети. Когда загорится индикатор подключения к сети, подключите к выходам инвертора осциллограф. С помощью осциллографа найдите электрические импульсы в 40−50 кГц. Между формированием импульсов должно проходить 1,5 мкс, и регулируется это изменением величины напряжения, поступающего на вход.

Когда загорится индикатор подключения к сети, подключите к выходам инвертора осциллограф. С помощью осциллографа найдите электрические импульсы в 40−50 кГц. Между формированием импульсов должно проходить 1,5 мкс, и регулируется это изменением величины напряжения, поступающего на вход.

Осциллограмма сварочного тока и напряжения: на обратной полярности — слева, на прямой полярности — справа

Проверьте, чтоб импульсы, которые отражаются на экране осциллографа, были прямоугольными, а фронт их составлял не больше 500 нс. Если проверяемые параметры такие как должны быть, подключите инвертор к электросети.

Ток, который поступает от выхода, должен быть не меньше 120А. Если эта величина меньше, вероятно, что в провода оборудования идет напряжение, не превышающее 100 В. В таком случае оборудование тестируется изменением силы тока (плюс постоянно контролируется напряжение на конденсаторе). Также постоянно контролируется температура внутри устройства.

После тестирования проверьте аппарат под нагрузкой: подключите к сварочным проводам реостат сопротивлением не менее 0,5 Ом. Он должен выдержать ток в 60 А. Сила тока, поступающего на сварочную горелку, контролируется амперметром. Если она не соответствует требуемому значению, величину сопротивления подбирают эмпирически.

Использование

После запуска аппарата индикатор инвертора должен высветить значение силы тока — 120 А. Если значение иное, что-то сделано неверно. На индикаторе могут высветиться восьмерки. Чаще всего это происходит из-за недостаточного напряжения в сварочных проводах. Лучше сразу определить причину этой неисправности и устранить ее. Если все правильно, индикатор корректно покажет силу тока, регулируемого специальными кнопками. Интервал регулировки тока, обеспечивающий инверторы, лежит в пределах 20−160 А.

Контроль правильности работы

Чтобы полуавтомат прослужил длительный срок, рекомендуется все время контролировать температурный режим работы инвертора. С целью контроля одновременно нажимаются две кнопки, а после температура самого горячего из радиаторов инвертора выведется на индикатор. Нормальная рабочая температура — не больше 75 ° C .

С целью контроля одновременно нажимаются две кнопки, а после температура самого горячего из радиаторов инвертора выведется на индикатор. Нормальная рабочая температура — не больше 75 ° C .

Если будет больше, кроме информации, которая выводится на индикатор, инвертор будет издавать прерывистый звук, что сразу должно насторожить. При этом (или при замыкании термодатчика) электронная схема автоматически уменьшит рабочий ток до 20А, а звуковой сигнал идти будет, пока оборудование не придет в норму. О неисправности оборудования может говорить и код ошибки (Err), который высвечивается на индикаторе инвертора.

Когда используется полуавтомат сварочный

Полуавтомат рекомендуется использовать, когда нужны точные аккуратные соединения стальных деталей. С помощью такого оборудования варят тонкий металл, что актуально, например, при ремонте кузовов автомобилей. Научиться работать с аппаратом помогут квалифицированные специалисты или обучающее видео.

В мастерской и в быту мастеру пригодится полуавтомат для сварки, чтобы выполнить ремонт ограждения или навеса, кузова автомобиля, построить теплицу.

Что лучше: купить новое оборудование или собрать сварочный полуавтомат своими руками – зависит от личных возможностей. Но такая возможность есть. В качестве источника питания можно использовать обычный инвертор либо сварочный трансформатор и докупить некоторые детали.

Самодельный полуавтомат работает по той же схеме, что и обычный сварочник, с той лишь разницей, что электроды заменяет присадочная проволока. Она подается в рабочую зону автоматически, с помощью специального механизма. Благодаря непрерывной постепенной подаче проволоки формируется зона расплавленного металла для быстрого соединения элементов.

Электрическая схема может иметь в качестве источника тока инвертор или трансформатор. Сварщик поджигает дугу на горелке пистолетного типа и регулирует подачу расходника через обрезиненный шланг. Через этот канал одновременно поступает газ.

Через этот канал одновременно поступает газ.

Полуавтомат привлекает простым принципом работы и производительностью. Шов при сварке ложится ровно и равномерно, обладает высокой прочностью. Собранная в домашних условиях конструкция сможет сваривать сталь, нержавейку и цветные металлы.

Полуавтоматическая сварка из инвертора

Чтобы переделать инвертор в сварочный полуавтомат, потребуются три основных модуля. Электрический, обеспечивающий подачу тока от инвертора и режим сварки, механизм для подвода проволоки и горелка с соплом. Горелка создает газовую среду в виде облака защитного инертного газа, предотвращающего окисление расплавленного металла. Для этого используется баллон с углекислым газом, который подключается к аппарату с помощью шланга и входного штуцера. Если применять присадочный материал со специальным покрытием, образующим защитную среду, то можно обойтись и без баллона. Такой способ распространен среди мастеров.

Горелка заменяет привычный для сварщиков держатель электродов. Внешне она представляет собой пистолетную рукоятку с клавишей, обеспечивающей подачу проволоки.

Внешне она представляет собой пистолетную рукоятку с клавишей, обеспечивающей подачу проволоки.

Она продвигается по тонкому каналу, проходящему внутри обрезиненного рукава, соединяющего полуавтомат с горелкой. Канал для подачи газа при сварке находится в том же рукаве и заканчивается соплом на конце горелки.

Для качественной сварки полуавтомат из инвертора должен поддерживать на выходе постоянное напряжение, как у заводского оборудования.

Необходимые инструменты и материалы

Для создания полуавтомата из инвертора своими руками потребуется приготовить необходимые комплектующие и оборудование.

Перечень инструментов и материалов:

- Инвертор с силой тока на выходе от 150 А.

- Механизм подачи проволоки, который перемещает ее без рывков и замедлений.

- Газовая горелка для плавления ванны.

- Подающий шланг, который будет служить направляющим рукавом для движущейся к рабочей зоне проволоки.

- Газовый шланг, подающий защитный углекислый газ к месту сварки.

- Катушка с присадочной проволокой.

- Блок электроники для управления работой сварочного полуавтомата. Здесь настраиваются сила тока, напряжение и скорость работы.

- Схема сварочного полуавтомата.

Большая часть компонентов используется без существенных изменений. Переделки потребует механизм подачи проволоки, чтобы процесс соответствовал скорости плавления. В устройстве нужно предусмотреть возможность регулировки, потому что скорость меняется в зависимости от вида свариваемых материалов, типа и диаметра проволоки.

Процесс переделки инвертора

В готовом инверторе сначала необходимо переделать входящий в него трансформатор. Он покрывается дополнительным слоем, состоящим из медной полосы и термобумаги.

Обычную медную проволоку использовать для сварочного трансформатора нельзя. При сварке она сильно перегревается и способна остановить работу всего сварочного полуавтомата.

Вторичная обмотка трансформатора тоже потребует вмешательства. Она закрывается в три слоя жестью, изолированной фторопластовой лентой. Концы нанесенной обмотки спаиваются. В результате манипуляции токопроводимость существенно возрастает.

Она закрывается в три слоя жестью, изолированной фторопластовой лентой. Концы нанесенной обмотки спаиваются. В результате манипуляции токопроводимость существенно возрастает.

Важный элемент – это вентилятор, который будет охлаждать аппарат, защищая от перегрева.

Инвертор для ручной сварки легко превращается в источник питания для полуавтомата. Работоспособный прибор можно не разбирать, а все дополнительное оборудование поместить в отдельный корпус. В нем размещается свободно вращающаяся катушка со сварочным проводом и механизм протяжки. На боковую панель выводятся регулятор скорости перемещения проволоки и гнездо для подсоединения рукава.

Вполне подойдет старый корпус системного блока компьютера. Получается компактно и аккуратно.

Параметры тока могут регулироваться на инверторе, тогда и «плюсовая» клемма подключается к заготовке от него.

«Минусовый» контакт выводится из инвертора и заходит в новый корпус. Здесь его подсоединяют к клемме рукава. Важно, чтобы и сварочная проволока соединялась с этим потенциалом.

Важно, чтобы и сварочная проволока соединялась с этим потенциалом.

Газовый шланг, идущий от баллона к горелке, тоже крепится в корпусе. Если задействовать клапан от автомобильного стеклоочистителя, то появится регулировка подачи газа.

Приведенная компоновка проста в исполнении, а инвертор может одновременно использоваться для ручной дуговой сварки и как источник питания для самодельного полуавтомата.

Узел механизма подачи проволоки

Механизм подачи необходим для равномерного поступления электродной проволоки с нужной скоростью в зону сварки.

Расходный материал подбирают исходя из сорта металла и целей сварочных работ. Отличаться могут материал и размер. Поэтому устройство должно иметь регулировку, чтобы подстраиваться под разные виды проволоки и условия сварки. Ходовые диаметры проволоки: 0,8; 1; 1,2 и 1,6 мм.

Механизм протяжки проволоки приобретается в готовом виде в отделе электротехнических товаров или изготавливается из подручных средств. Для сборки потребуется двигатель от автомобильных «дворников» для стекол, три подшипника, прижимная пружина и ролик, устанавливаемый на валу электродвигателя. И еще пластины толщиной не менее 1 см подходящего размера, на которых крепятся подшипники.

И еще пластины толщиной не менее 1 см подходящего размера, на которых крепятся подшипники.

Комплектующие размещаются на пластине из текстолита толщиной не менее 5 мм. Проволока заводится между подшипником и роликом. Место выхода должно совпадать с креплением конца подающего шланга, в который она протягивается. Провод равномерно и тщательно наматывают на катушку, потому что от этого зависит качество будущего соединительного шва. Катушка устанавливается на самодельной опоре и фиксируется. В процессе работы провод будет разматываться и поступать на свариваемый стык. С помощью подающего механизма удается упростить и ускорить сварочные работы, сделать их производительнее.

Устройство узла горелки

Сварочная горелка – это рабочий инструмент сварщика для наложения шва в среде защитного газа. Служит она не более полугода и относится к расходным материалам.

Работают горелки по одному принципу, хотя и отличаются размерами, материалами, предельной температурой, мощностью и механизмом подачи газа.

- основание с рукояткой;

- сопло;

- держатель;

- наконечник;

- изоляционная втулка.

Сварка сопровождается перегревом элементов горелки. Больше всего страдает сопло и токоподводящий наконечник. От материала наконечника будет зависеть продолжительность работы. Широко применяется медь, а в более дорогих вариантах – вольфрам. Средний ресурс наконечника составляет 200 часов. Они изготавливаются быстросменными, потому что их приходится часто менять.

Для рукоятки используется термостойкий изоляционный материал, надежно защищающий сварщика от поражения электрическим током. На рукоятке горелки с помощью кнопки контролируется включение и выключение подачи расходника и защитного газа. От рукоятки отходит подающий рукав стандартной длиной 2,5–7 м. Выбор длины рукава зависит от типа выполняемых работ.

Не рекомендуется допускать излишков рукава, сложенных кольцами. От напряжения выходной катушки они сильно нагреваются, что может вызвать короткое замыкание.

На рынке представлен широкий выбор газовых горелок. Модели характеризуются следующими параметрами:

- ток нагрузки;

- способ охлаждения: воздушный или водяной;

- длина рукава;

- подключение штекером или евроразъемом;

- способ управления: универсальный, кнопочный или вентильный.

Горелка должна быть компактной и легкой. Для самодельного устройства достаточно штекерного разъема. Пластиковый корпус должен быть прочным и эргономичным. Горелку подбирают по параметрам тока, заниженным относительно полуавтомата.

Для поджига дуги необходимо, чтобы проволока выдвинулась за край горелки на 10–15 см.

Подача расходного материала включается нажатием клавиши на горелке, которая находится в руках у сварщика. Тумблер на корпусе открывает и закрывает подачу газа в зону сварки.

Управление и питание

Управление полуавтоматом выполняет микроконтроллер. Он также отвечает за преобразование и стабилизацию тока.

Электропитание к механизму протяжки проволоки и клапану, отключающему газ, подается напряжением 12 В. Для этого потребуется установить маленький трансформатор с выпрямителем. Коммутация между двигателем и клапаном происходит через промежуточное автореле на 12 В.

Сборка агрегата

Качественно сделать полуавтомат для сварки поможет инструкция по сборке. Работы осуществляются в следующей последовательности:

- Инвертор подключить к силовому и управляющему устройствам.

- Проволоку заправить в подающий механизм и проверить плавность движения.

- Установить необходимую скорость подачи проволоки.

- Горелку соединить с рукавом, который подключить к устройству подачи.

- Газовый баллон с редуктором и манометром соединить с горелкой.

- Включить инвертор и механизм подачи.

- Проверить поступление газа и проволоки. После подачи газа задержка движения проволоки должна быть 1–2 с. Она поступает уже в готовую защитную среду, иначе будет залипать.

При подготовке самодельного полуавтомата к первому пуску нужно позаботиться об охлаждении собранного сварочного полуавтомата, чтобы он не перегрелся. Для этого входные и выходные выпрямители, силовые ключи монтируют на радиаторах. На корпусе инвертора, где находится радиатор, то есть в самой нагреваемой зоне, рекомендуется установить термодатчик, который обесточит устройство при перегреве.

После этого силовую часть подключить к блоку управления, а затем включить полуавтомат в электросеть. Когда загорятся индикаторы сети, инвертор нужно протестировать. На выходе прибора измеряется ток, который не должен превышать 120 А. Если его величина меньше, то это означает, что по проводам к оборудованию поступает напряжение ниже 100 В. В этом случае меняют силу тока и контролируют напряжение, добиваясь желаемых параметров. При этом инвертор не должен перегреваться.

Под нагрузкой полуавтомат проверяют следующим образом. Сварочные провода соединяют с реостатом, рассчитанным на ток 60 А и сопротивлением не менее 0,5 Ом. Поступающий на горелку ток контролируют амперметром. Если сила тока отличается от нормы, изменяют величину сопротивления.

Поступающий на горелку ток контролируют амперметром. Если сила тока отличается от нормы, изменяют величину сопротивления.

После включения собранного полуавтомата индикатор должен показать силу тока 120 А. Эта цифра подтверждает правильность проведения работ. Если высвечиваются восьмерки, то причина в недостаточном напряжении в подводящих проводах. Сварочные инверторы работают в диапазоне регулировки рабочего тока 20–160 А.

Контроль в процессе работы

Работоспособность и срок службы полуавтомата зависит от соблюдения температурного режима. Нормальной считается температура на радиаторах 75 °C. При перегреве, поломке или замыкании появляется звуковой сигнал. Электронный блок управления автоматически снизит рабочий ток до величины 20 А, звуковой сигнал сохранится до стабилизации ситуации. Ошибка в системе сопровождается кодом Err на индикаторе.

Полуавтомат из сварочного трансформатора

Старый сварочный трансформатор, который давно пылится в гараже, способен превратиться в рабочий сварочный полуавтомат.

Старый аппарат с выпрямителем и постоянным током на выходе дорабатывать не нужно. Если трансформатор использовался для сварки переменным током, его придется усовершенствовать.

Блок преобразования тока

Преобразовать трансформатор в источник постоянного тока поможет установка фильтра и диодного моста. Диодная сборка служит для выпрямления вторичного напряжения, а фильтр обеспечивает стабильную дугу за счет сглаживания пульсаций.

После выпрямления напряжение приобретает вид синусоиды и представляет собой пульсирующее напряжение с частотой 100 Гц. Дважды за период отмечается нулевое значение. Если его использовать в существующем виде, то дуга будет гореть нестабильно, что негативно скажется на процессе сварки. Подключение фильтра сгладит существующие провалы напряжения.

Подключение фильтра

В состав фильтра входит дроссель последовательного включения в сварочную цепь и конденсатор с параллельным включением. Такое сочетание емкости и индуктивности носит название Г-образного фильтра, что связано с изображением подключения элементов на схеме.

Конденсатор для полуавтомата используется полярный, электролитический. Емкость должна быть не менее 10 тыс. мкФ, а больше только лучше. Для обеспечения запаса напряжение конденсатора должно быть от 100 В. Емкость спаянных параллельно конденсаторов суммируется, поэтому можно взять имеющиеся с меньшим номиналом.

Дроссельный узел

Дроссель получается наматыванием старого, подходящего по габаритам трансформатора. Для этих целей подходит питающий трансформатор мощностью минимум 250 Вт, изъятый из старого лампового цветного телевизора. Обычно у него две катушки на замкнутом овальном сердечнике из двух частей. Конструкцию следует разобрать, подводы удалить и снять катушки.

Для намотки потребуется плоская медная шина подходящего сечения. Взамен снятого провода на каждую из катушек вручную наматывается шина в два слоя. В результате должно быть 15–20 витков. Половинки сердечника складываются, а между ними вставляется прокладка из текстолита толщиной 1,5 мм. Катушки возвращаются на место и соединяются последовательно.

Для проведения сварочных работ собранным полуавтоматом потребуются горелка, устройство перемещения проволоки, рукав для подачи проволоки и углекислый газ.

Полуавтомат Саныча

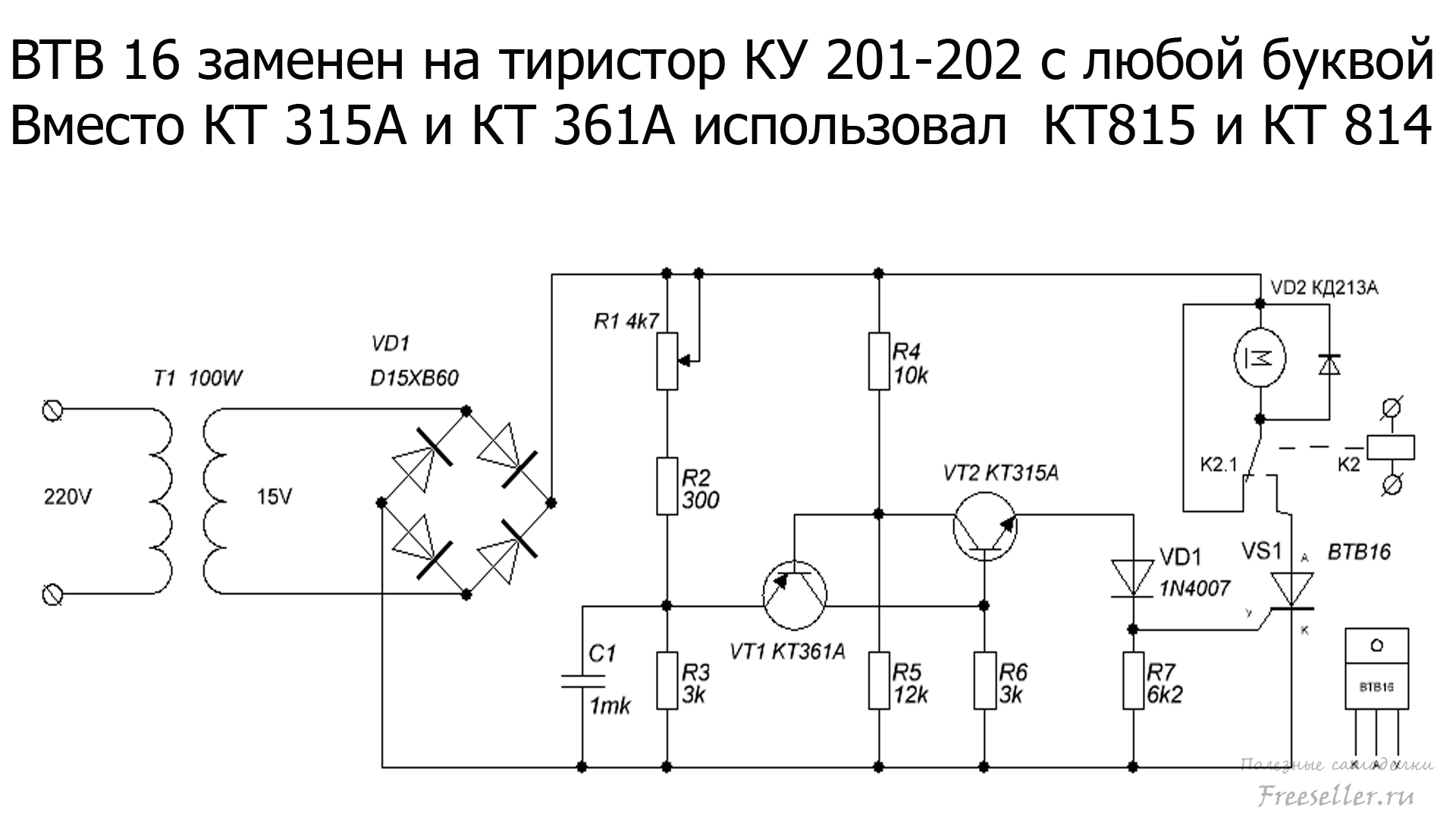

Народный умелец Саныч предлагает схему сварочного полуавтомата, простую и доступную даже для новичков.

Предложенная конструкция отличается мягким шипением дуги, тогда как в магазинных устройствах наблюдаются треск и щелчки. Жесткий режим там получается из-за выходных характеристик трансформатора 18–25 В.

Трансформатор состоит из четырех соединенных вместе сердечников от ТС-270. В итоге получается почти 2 тыс. Вт. Этой мощности хватает с запасом. Первичная обмотка (180+25+25+25+25) выполнена проводом сечением 1,2 мм. Для вторичной (35+35 витков) используется шина 8 мм². Количество витков вторичной обмотки выясняется в последнюю очередь, поэтому лучше сделать с запасом по паре витков в каждом плече. Лишнее можно будет отмотать.

Схема сварочного устройства:

Схема выпрямителя двухполупериодная. Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Силовая часть включается любым из мощных контакторов, например модели КМ-50Д-В или КП-50Д-В. При паспортных данных 27 В и при 15 В стабильно срабатывают. Контактор позволяет получить большую коммутируемую мощность при наименьшем токе 300–400 мА.

Питающий трансформатор ТС-40 перемотан, чтобы давал напряжение на выходе 15 В.

Для протяжного механизма используется ролик диаметром 25–28 мм. На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

Ручка-держатель вытачивается из текстолитовых листов толщиной по 10 мм. Посадочные места сделаны дрелью с применением сверл и торцевой фрезы.

Защитный шланг с обеих сторон удерживается распорными втулками. Для надежности на ответных частях есть проточки.

Для корпуса потребуется лист железа толщиной 1 м с двойным буртиком по краю. Вентилятор для охлаждения устанавливается на задней стенке, как раз напротив силового трансформатора. Перемещается сварочный полуавтомат на колесиках.

Собранный полуавтомат включается в сеть для тестирования. Он должен не перегреваться и четко реагировать на регулировку тока. Также проверяется изоляция трансформатора. В случае неполадок наносится дополнительная. Проконтролировать нужно и подающий механизм: насколько равномерно и быстро он подает проволоку. Устройство отработало верой и правдой уже более 10 лет.

Качественно сделанный своими руками полуавтомат будет долго и надежно служить своему хозяину, а если у вас есть опыт изготовления сварочного полуавтомата своими руками — обязательно делитесь им в комментариях к данной статье.

В настоящее время многие владельцы машин или те, у кого есть частный дом, сталкиваются с проблемой небольшого ремонта. В этом случае помогает сварочный полуавтомат — устройство для сварки различных видов сталей. С его помощью легко починить деталь машины, изготовить необходимую металлическую конструкцию. Скорость работы напрямую зависит от подающего механизма для полуавтомата. Его несложно изготовить самостоятельно.

Общие сведения

Сварочный полуавтомат — это прибор, предназначенный для соединения металлов методом электродуговой сварки. Отличие от классического сварочного аппарата в том, что вместо привычных вольфрамовых электродов применяется плавящаяся проволока. Она намотана на специальную бобину и по мере выполнения рабочего процесса автоматически разматывается. Так же при такой сварке используют электроды Э42 .

Таким образом, происходит постоянная подача электрода в сварочную ванную. Саму сварку вручную проводит сварщик, который может регулировать скорость размотки катушки с проволокой.

Полуавтоматические устройства разделяются в зависимости от степени защиты сварочной зоны, а именно:

- Приборы, предназначенные для сварки с флюсом. В этом случае флюс входит как добавка в саму проволоку. Это достаточно дорогой способ и в самодельных устройствах используется редко.

- Аппараты, использующие газовую среду. Самый популярный и массовый способ среди сварщиков.

- Полуавтоматы, работающие со специальной порошковой проволокой. Этот вариант обычно используется совместно с газовой защитой.

Лучше всего полуавтомат раскрывает свои преимущества, когда нужно аккуратно, красиво и точно соединить стальные тонкие детали. Соединение будет надежным при самых разных марках стали, таких как легированные, низкоуглеродистые, нержавеющие.

Принцип работы

Самым распространенным видом сварочного прибора являются устройства, работающие в защитной газовой среде. Устройство сварочных полуавтоматов этого типа принципиально одинаково.

Основными узлами являются:

- Источник питания. Разные модели рассчитаны на разное напряжение. Оно может быть как однофазным, так и трехфазным. С помощью переключателя можно переходить с 380 вольт на привычные 220 вольт, что позволяет использовать агрегаты не только на производстве, но и в обычных бытовых условиях. Ток передаётся или через самодельный трансформатор, или через инвертор. Инвертор понижает напряжение и повышает силу тока.

- Электродная горелка вместе с трубкой для подвода газа.

- Баллон с газом для защиты зоны плавления.

- Специальный механизм движения проволоки.

- Блок управления и настройки.

Подача проволоки бывает в основном двух типов: толкающего или тянущего. Иногда применяются оба способа одновременно.

В моделях с толкающим механизмом проволока для сварки движется внутри направляющей трубки, когда специальный узел толкает наружу. В случае если применяется тянущий тип, то узел подачи расположен в глубине горелки и вытаскивает на себя электродную проволоку с бобины.

Принцип работы полуавтоматической сварки предусматривает управление и регулирование важнейших параметров: величину напряжения, силу тока и скорость разматывания катушек. Регулирование может быть переменным, с плавным изменением значений или ступенчатым. Некоторые устройства самостоятельно выбирают скорость подачи проволоки в зависимости от установленных сварочных значений.

Порядок действий при работе с аппаратом:

- Кнопкой «Пуск» включается источник питания.

- Выпускается на горелку защитный газ и подается напряжение.

- Узел подачи разматывает катушку.

- Между проволокой и поверхностью металла возникает электрическая дуга, и проволока начинает плавиться.

- Газ защищает зону плавления.

- Происходит сваривание металлических частей.

Сборка устройства

Если есть основные знания по базовым понятиям в электронике, при наличии некоторых инструментов и желания можно собрать сварочное полуавтоматическое устройство самостоятельно.

Для успешного проведения сварки важно, чтобы основные значения напряжения, силы тока и скорости движения электрода находились в оптимальном равновесии. Для этого нужен источник питания, имеющий стабильное вольт-амперное значение. Неизменяемое напряжение поддерживает постоянную длину дуги. Сварочный ток регулирует величину скорости движения проволоки и величину импульса, необходимого для розжига и поддержания ровного горения.

Конструирование трансформатора

Мощность трансформатора в сварочном устройстве зависит от величины сечения проволоки. Например, в стандартном варианте, при толщине проволоки до одного миллиметра, величина силы тока может составлять 160 ампер. Для получения такой величины необходим трансформатор с мощностью не менее трех киловатт. Сердечником трансформатора служит ферритовая металлическая конструкция кольцеобразной формы.

Сердечник должен иметь диаметр в 40 квадратных сантиметров. Первичная обмотка состоит из провода ПЭВ, у которого толщина около двух миллиметров. Провод вплотную наматывается на сердечник, и количество витков должно быть равно 220. Нужно следить за плотностью прилегания витков — свободного пространства не должно быть. После создания первого слоя создается еще один слой из бумажной или тканевой ленты, который закрепляется тесемкой.

На вторую часть наматывается вторичная обмотка. Для неё требуется медный провод с диаметром не менее 60 квадратных миллиметров. Наматывается 56 витков. Как и в первом случае, после этого создается второй защитный слой.

Полученный трансформатор с мощностью в три киловатта и силой тока до 200 ампер способен обеспечить правильную скорость движения гибкого электрода.

Механизм автоподачи

Проволокоподающий механизм, отвечающий за самостоятельную подачу электродной проволоки в ванную сварки, — один из самых ответственных узлов прибора. Механизм подачи проволоки для полуавтомата своими руками можно собрать из узла обычных дворников автомашины. Вполне подойдет стеклоочиститель от ГАЗ-69. Сварочная горелка соединена с протяжкой для полуавтомата. Своими руками чертежи делать уже не надо, они есть в свободном доступе:

Схема податчика включает в себя:

- Основание (1).

- Проволоку (7).

- Направляющий рукав (6).

- Ведущий ролик подачи и ведомый (2, 10).

- Ось ролика ведомого (14).

- Кронштейны (5, 12).

- Пружинку прижимную (11).

- Подшипник втулочный и стопор в виде гайки (3).

- Катушечный стержень (8).

- Планку прижимную (9).

- Штуцер дистанционный (16).

- Вал выходной редуктора (4).

- Обойму ролика ведомого (13).

- Шайбу (15).

Часть горелки связана одновременно с протяжным механизмом для полуавтомата, с узлом подачи защитного газа и блоком проводки электротока. Сама проволока пропускает электрический ток, а по шлангу подается газ. Проволока вставляется в один конец направляющей трубы с резьбой диаметром 4 миллиметра и протягивается через длинную трубку в направляющую сварочной горелки. В качестве направляющей можно использовать оболочку от спидометра автомобиля сечением 1,2 миллиметра.

Кнопка запуска на кронштейне прикрепляется к каналу внутри горелки, где подключается к кабелю. Там же монтируют трубку подвода газа. Горелка состоит из двух идентичных половинок, а провода и шланги собираются в один жгут и скрепляются специальными прищепками или металлическими полосками.

В конструкцию сварочной горелки входят:

- Кнопка запуска (7).

- Кронштейн (8).

- Направляющая (1).

- Защитная обшивка (13).

- Рукав для проволоки (2).

- Канал-основа (3).

- Инжекторная трубка (4).

- Газовый шланг (5).

- Провод (6).

- Винт стопора (9).

- Гайка из латуни (10).

- Шайбочка (11).

- Втулка с наконечником (12, 14).

Лентопротяжный механизм может быть организован с помощью электромотора с редуктором от автомобильных дворников. Например, от ГАЗ-69.

Перед началом обработки двигателя надо убедиться, что его вал вращается в одном направлении, а не «влево-вправо».

Необходимо выходной вал сточить до 25 миллиметров и нарезать на нём левую резьбу сечением в 5 миллиметров.

Впереди на роликах вырезают зубья шириной в 5 миллиметров и создают зубчатое соединение. Сзади на роликах делаются сечения шириной до 10 миллиметров для лучшего сцепления с проволокой. На ось, которая пересекает проволоку и втулку, насаживается один конец рамки ведомого ролика. Второй конец скрепляется с пружиной, которая зажимает электродную проволоку между роликами.

Весь узел подачи вместе с газовым клапаном, выключателем и резисторами располагают на текстолитовой плате. Она же закрывает щиток управления. Подающая бобина с проволокой устанавливается в 20 сантиметрах от узла подачи.

Во время подготовки к работе направляющие приближают к роликам и закрепляют при помощи гаек. Проволоку через направляющие протягивают в горелку. Наконечник прикручивают к горелке и надевают защитную обшивку, который закрепляется винтами. Газовый шланг соединяется с клапаном, и в редукторе создают давление около полутора атмосфер.

Электрическая схема протяжки

На скорость протягивания проволоки влияет не только механическая, но и электрическая часть устройства.

Электрическое управление происходит по такому сценарию. Когда включен переключатель SB1, то при замыкании кнопки SA1 начинает срабатывать реле K2. Его работа задействует реле К1 и К3. Один из контактов К1.1 отвечает за газовую подачу, при этом К1.2 соединяет цепь и включает подачу электрического тока к электродвигателю. Двигательный тормоз выключается через К1.3. Время обратных действий задается резистором R2, и через этот промежуток времени срабатывают контакты реле К3. Результатом этих действий является подача газа в горелку, но процесс сварки еще не начат.

Сварочный процесс начинается после того, как зарядится конденсатор С2 и выключится реле К3. Тогда электродвигатель запускается, срабатывает реле К5, начинается подача проволоки и сварка. О сварочной проволоке св08г2с можно узнать здесь.

Главным элементом узла управления, который отвечает за стабилизацию тока, является микроконтроллер. Параметры и возможность регулировки силы тока зависят от этого электрического элемента.

Когда размыкаются контакты кнопки SA1, в свою очередь, размыкается реле К2, тем самым выключая реле К1. Подача тока прекращается с помощью контакта К1.1, и тогда сварка прекращается.

Окончательный монтаж

Сначала в каркас монтируется преобразующий трансформатор с узлом управления. К трансформатору присоединяется сетевой кабель. Отдельным узлом собирается блок управления. Его блок при помощи кабеля подключается к трансформатору и горелке. Затем баллон с газом соединяется с горелкой.

Для изготовления и сборки нужен такой набор инструментов:

- Сварочный аппарат.

- Тиски с зубилами.

- Паяльник.

- Молоток.

- Плоскогубцы.

- Болгарка.

- Острый нож с линейкой.

- Комплект метчиков.

- Ножовка и дрель.

Правила безопасности

Сварочный полуавтомат замечательно подходит для выполнения ряда работ в домашних условиях. С его помощью даже новичок может получить чистый и красивый шов при сваривании различных материалов.

Чтобы работа была комфортной и производительной, нужно соблюдать ряд важных правил и особенно требования техники безопасности, а именно:

- К сварочному аппарату должен быть свободный доступ со всех сторон.

- Перед началом работ необходимо проверить заземление прибора и исправность всех соединений.

- Смотреть на световую дугу нужно через специальные средства защиты глаз.

- Сварочные работы в помещении нужно проводить при постоянном проветривании.

- Любые ремонтные работы надо проводить во время полного обесточивания устройства.

Соблюдение несложных правил сведет к минимуму риск травматизма, ожогов и обеспечит производительную сварку.

Сварочный полуавтомат своими руками: описание, чертежи, схемы

Сварка металлических изделий может выручить хорошего хозяина в любой момент. Поэтому сварочный аппарат можно считать незаменимой вещью в домашнем хозяйстве. С таким аппаратом можно выполнять мелкие ремонтные работы самостоятельно. Наиболее часто сварочные работы необходимы в сельской местности, где может появиться потребность в ремонте заграждений, постройке теплицы или создания любой другой металлической конструкции.

Покупка нового заводского полуавтомата может влететь в немалую копеечку, поэтому у каждого хозяина в какой-то момент возникает дилемма, что делать, покупать новый аппарат или сделать сварочный полуавтомат своими руками.

Наиболее просто своими руками сделать полуавтомат из инвертора. Если в хозяйстве есть обычный инвертор, сделать полуавтомат не составит особого труда, нужно всего лишь соблюдать инструкцию изготовления и приобрести несколько дополнительных деталей.

Сварочный полуавтомат своими рукамиНо следует отметить, что для выполнения подобных работ нужно иметь базовые знания электротехники и простейших физических законов. При этом важно добросовестно подойти к изготовлению, собрать необходимый инструмент и не бросать начатое дело.

Устройство самодельного сварочного полуавтомата

Схема сварочного полуавтомата довольно проста, и мало чем отличается от обычного сварочного аппарата. Устройство сварочного полуавтомата отличается тем, что вместо классических электродов, которые необходимо менять в процессе роботы, используется присадочная проволока. Такая особенность заключается в том, что там установлен механизм подачи сварочной проволоки, который подает ее в свариваемую область постепенно и непрерывно. Это позволяет выполнять сварочные работы непрерывно, выполняя максимально ровный и равномерный шов.

Устройство сварочного полуавтомата

При этом сопротивление такого аппарата значительно ниже в сравнении с дуговой, поэтому можно выполнить ремонт сварочного полуавтомата своими руками без особых усилий и инструментов.

При подаче проволоки в зоне сварки образуется область расплавленного металла, который моментально соединяет поверхности, буквально склеивая их, образуя максимально качественный шов высокой прочности.

С помощью самодельного сварочного полуавтомата можно сваривать практическая все типы металлических изделий, в том числе нержавеющие стали и цветные металлы. Причем техника выполнения сварочных работ довольно проста и освоить ее легко самостоятельно с помощью обучающих материалов. Но также можно пройти специальные курсы, где вас обучат технике сварки, расскажут о специфике и малейших особенностях использования полуавтомата. Посещая курсы, научиться сварочному делу может даже новичок, никогда не имеющий дело со сварочными аппаратами любого дела.

Грубо говоря, сварочный полуавтомат состоит из трех частей, электрической, ответственной за подачу тока, проволочный механизм, отвечающий за подачу присадочной проволоки, а также горелки, необходимой для создания газовой среды с помощью специального сопла.

Газовая среда необходима для создания защитного инертного облака, которое препятствует окислению расплавленного металла. Для этих целей чаще всего используют углекислый газ. Газовый баллон подключается к аппарату через входной штуцер.

Схема сварочного полуавтомата

В некоторых случаях использование баллона не обязательно, так как можно применять присадочную проволоку со специальным покрытием, которое создает самозащитную среду. Простота использования и отсутствие необходимости в применении баллона сделало полуавтомат с такой проволокой особо популярным среди домашних умельцев.

Принцип работы аппарата довольно простой, от электросети подается переменный ток, который преобразовывается в постоянный. Такую функцию выполняет специальный модуль в совокупности с трансформатором и выпрямителями.

При выполнении сварочных работ важно наблюдать за сохранением баланса силы тока, напряжения и скорости подачи присадочной проволоки. Изменение баланса в любую из сторон может привести к получению некачественного шва. Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

Необходимые инструменты и материалы

Чтобы изготовить полуавтомат из инвертора нужно подготовить следующее оборудование:

- Инвертор. При выборе этого комплектующего важно обратить внимание на такой показатель как сила формированного тока. Важно чтобы его уровень не был менее 150А.

- Механизм подачи проволоки для полуавтомата. Именно он будет отвечать за непрерывную подачу присадочной проволоки, которая должна ложиться равномерно, без рывков и замедлений.

- Горелка. Это комплектующее отвечает за плавление присадочной проволоки.

- Подающий шланг. Через этот шланг будет происходить подача присадочной проволоки к рабочей области.

- Газовый шланг. Необходимый для подачи защитного газа, обычно углекислого, в сварочную область для защиты шва от окисления.

- Катушка. На катушке должна располагаться присадочная проволока, с которой она должна подаваться без задержек.

- Электронный блок. Необходим для управления работой полуавтомата, с его помощью регулируется сила подачи тока, напряжение и скорость выполнения работы.

Большинство комплектующих можно найти высокого качества без особых усилий и использовать их без значительных изменений. Но особое внимание стоит уделить механизму подачи. Для того что сварочные работы соответствовали всем требованиям, подача проволоки через гибкий подающий шланг должна проводиться в соответствии со скоростью ее плавления.

Учитывая тот факт, что полуавтомат можно использовать для скрепления различных металлов, скорость сварки и тип присадочной проволоки может значительно варьироваться. Именно поэтому очень важно иметь возможность регулировки скорости работы подающего механизма.

Выбор проволоки зависит от целей выполнения сварочных работ и обрабатываемого металла. Присадочная проволока отличатся не только в зависимости от материала, но и от диаметра. Обычно можно найти проволоку диаметром 0,8, 1, 1,2, и 1,6 мм. Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Затем катушка крепится с помощью специального крепления или самодельной конструкции к аппарату. Во время выполнения работ проволока автоматически разматывается и подается в рабочую область. Это позволяет значительно упростить и ускорить процесс соединения металлических элементов с помощью сварки, делая ее более эффективной и простой для новичков.

Изготовление сварочного полуавтомата

Блок управления состоит из микроконтроллера, необходимого для стабилизации тока. Следует отметить, что именно этот составной элемент отвечает за возможность регулировки тока во время выполнения работ.

Создание полуавтомата из сварочного инвертора

Перед использованием инвертора в качестве основы для сварочного полуавтомата нужно произвести некоторые манипуляции с его составным трансформатором. Его нужно переделать, причем переделка инвертора в полуавтомат не требует особых знаний и усилий, ее легко произвести, соблюдая лишь некоторые правила.

Все, что нужно сделать, это нанести на него дополнительный слой, который должен состоять из медной полосы и термобумаге. Отметим, что ни в коем случае для этих целей нельзя применять обычную медную проволоку, так как она в процессе работы может перегреться и вывести из строя весь аппарат.

Небольшие манипуляции также нужно провести с вторичной обмоткой. Согласно инструкции нужно нанести три слоя жести, изолированную фторопластовой лентой. Концы имеющей и нанесенной обмотки следует спаять. Такая простая манипуляция позволит значительно увеличить проводимость токов.

Очень важно чтобы инвертор был оснащен вентилятором, необходимым для охлаждения аппарата и предотвращения перегрева.

Механизм подачи проволоки

Механизм подачи проволоки для полуавтомата можно приобрести практически в каждом магазине электротехники. Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

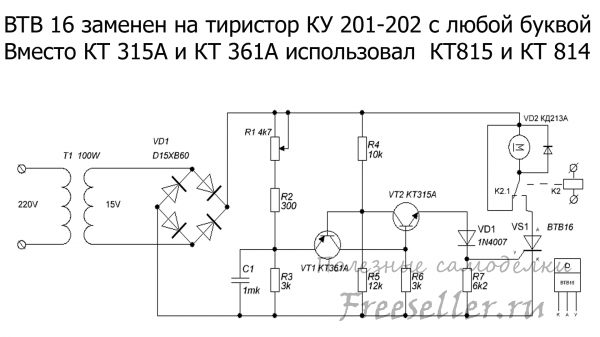

Схема регулятора подачи проволоки для сварочного полуавтомата

Намотанная на ролик проволока протягивается между подшипником и роликом. Все комплектующие крепятся на пластине, толщина которой не должна быть менее 1 см, изготовленную из прочного пластика. Вывод проволоки должен совпадать с местом крепления подающего шланга.

Подготовка трансформатора

Подготовка трансформатора состоит из создания дополнительной обмотки, установки необходимых комплектующих и тестового подключения к сети. Собранный сварочный аппарат должен нормально функционировать, не перегреваться после подключения к сети и что очень важно, полноценно откликаться на регулировку тока.

Также очень важно проверить изоляцию и нанести дополнительную при выявлении проблем. Затем проверить работу подающего механизма, скорость и равномерность подачи проволоки.

После подготовки и проверке рабочих узлов можно перейти к выполнению работ.

Источник питания

Питанием для полуавтоматической сварки может служить различный источник, например, ранее упомянутый инвертор, выпрямитель и трансформатор. Электрический ток поступает к сварочному аппарату из трехфазной сети. Рекомендуется при изготовлении самодельного аппарата использовать инвертор.

При соблюдении соответствующих рекомендаций и выборе качественных комплектующих можно получить качественный аппарат, сделанный своими руками, который будет служить в хозяйстве не один год и станет настоящим помощник при выполнении мелкого домашнего ремонта.

Полуавтомат— это … Что такое полуавтомат?

полуавтомат — Синонимы и родственные слова: автоматизированный, автоматический, автомат, автомат, автоматический, кибернетизированный, киборг, механический человек, робот, самодействующий, самодействующий, самонастраивающийся, самозакрывающийся, саморегулирующийся, самонастраивающийся, самонаправленный, самостоятельный…… Moby Thesaurus

автозагрузкапреноминальная полуавтоматическая — автоматическая Au to * mat ic, автоматическая Au to * mat ic * al, a.[Ср. F. automatique. См. {Автомат}.] 1. Обладающий неотъемлемой силой действия или движения. [1913 Webster] Ничего нельзя назвать автоматическим. Сэр Х. Дэви. [1913 Webster] 2. Относящиеся к, или…… Международный словарь английского языка для сотрудничества

pedersen device — ˈpēdə (r) sən имя существительное Использование: обычно с заглавной буквы P Этимология: в честь Дж. Д. Педерсена, американского изобретателя 20-го века: устройство, состоящее из специального затвора и магазина для преобразования слегка модифицированной версии винтовки Springfield с затворным механизмом …… Полезный английский словарь

Винтовка Педерсена — Винтовка Педерсена, официально известная в окончательной форме как винтовка T1E3, была полуавтоматической винтовкой США, разработанной Джоном Педерсеном, которая производилась в небольших количествах для испытаний в армии США в течение 1920-х годов как часть программы к… Wikipedia