Как правильно настроить сварочный полуавтомат, признаки неверной настройки

Начинающие пользователи такого оборудования наверняка задаются вопросом: какой сварочный полуавтомат имеет необходимые настройки и не требует дополнительной отладки? Однако таких моделей не существует по двум причинам. Во-первых, сама технология изготовления не дает возможности задать одинаковые параметры для каждого экземпляра. Во-вторых, такое единообразие не имеет смысла, потому что оборудование предназначено для сварки разных материалов.

При этом сохранение заводских параметров существенно сокращает возможности использования прибора, потому что разные металлы и сплавы нужно соединять в разных условиях. Комплект поставки обычно включает инструкции по самостоятельной отладке оборудования, но их зачастую недостаточно. Поэтому каждый опытный мастер знает, как подключить и правильно настроить сварочный полуавтомат для работы с конкретным материалом. Подобный опыт нередко дополняет и уточняет заводские инструкции.

Параметры настроек

Работу сварочных полуавтоматов описывают четыре технические характеристики:

- напряжение дуги – изменение этого параметра влияет на значение силы тока;

- сила тока и скорость подачи проволоки – две связанных характеристики с прямо пропорциональной зависимостью друг от друга;

- расход защитного газа – он увеличивается с повышением значений предыдущих характеристик.

Эти четыре параметра определяют направления, по которым необходимо настроить оборудование для того или иного материала. Важно понимать, что отладка не может сохраняться долгое время в силу следующих наиболее частых причин:

- незначительный ремонт оборудования, установка новых комплектующих;

- изменение химического состава газовой смеси, применяемой как защитная среда;

- перепады и скачки напряжения электрического тока, питающего аппарат;

- использование присадочной проволоки другой марки и/или с иным составом.

Даже в ряду родственных моделей одного и того же производителя нередко наблюдаются существенные различия в заводских настройках. Подобные расхождения бывают и у разных приборов с идентичными заявленными характеристиками. Чтобы научиться регулировать сварочные полуавтоматы под конкретные задачи, необходимо привыкнуть к особенностям функционирования оборудования и выявить в нем закономерности и причинно-следственные связи.

Рекомендации по настройке

Четыре рабочих характеристики оборудования намечают пять направлений его регулировки: защитная газовая смесь, напряжение, полярность, скорость подачи и вылет проволоки. Рассмотрим каждый аспект более подробно.

Подбор газовой смеси

Для защиты соединяемых деталей и оборудования от высоких температур и искр в зону сварки нагнетают газовую смесь или какой-то чистый газ. Для сварочных полуавтоматов используют два вещества: углекислый газ (диоксид углерода) и инертный материал аргон. Возможно четыре варианта их комбинации для разных сплавов и качества шва:

- Чистый углекислый газ – подходит для толстых листов или крупных изделий из сплавов на основе железа (чугун, сталь), обеспечивает глубокий проплав, но дает большое количество искр, а шов получается в итоге грубым и некрасивым.

- Первая смесь обоих газов – на три четверти (75 %) состоит из аргона и на одну четверть (25 %) из углекислоты. Состав подходит для работы с тонкими листами и с небольшими деталями. Дает минимум брызг, а спайка получается аккуратной.

- Вторая смесь обоих газов – на 98 % состоит из аргона и на 2 % из углекислого газа. Основное назначение такой среды – сваривание деталей из нержавеющей или оцинкованной стали, медных сплавов. Минимум брызг, высокое качество шва.

Чистый аргон – применяется для соединения деталей из алюминия, меди, сплавов на их основе, а также вообще для работы с цветными металлами. Обеспечивает почти полное отсутствие искр, а шов выходит тонким, ровным, чистым и красивым.

Чем больше в составе защитной среды аргона, тем аккуратнее, чище и тоньше получается соединение. Углекислый газ дает довольно грубое соединение и не подходит для тонких металлических листов, мелких деталей и цветных металлов.

Настройка напряжения

Настраивать этот параметр необходимо с учетом требуемой глубины провара, а также толщины соединяемых листов или размеров деталей. Чем больше энергии потребуется на плавление припоя и обрабатываемого сплава, на горение сварочной дуги, тем выше должен быть установленный вольтаж аппарата, который преобразует энергию электрического тока в тепловую.

Регулировка вольтажа носит ступенчатый характер. Большинство современных аппаратов позволяют установить необходимый для работы вольтаж в два этапа.

- Сначала с помощью переключателя на задней стороне полуавтомата выбирается один из двух режимов работы прибора. Режимы отмечены цифрами «1» и «2».

- Далее в рамках каждого из этих режимов можно выбрать между минимальным и максимальным уровнем напряжения. За это отвечает второй переключатель.

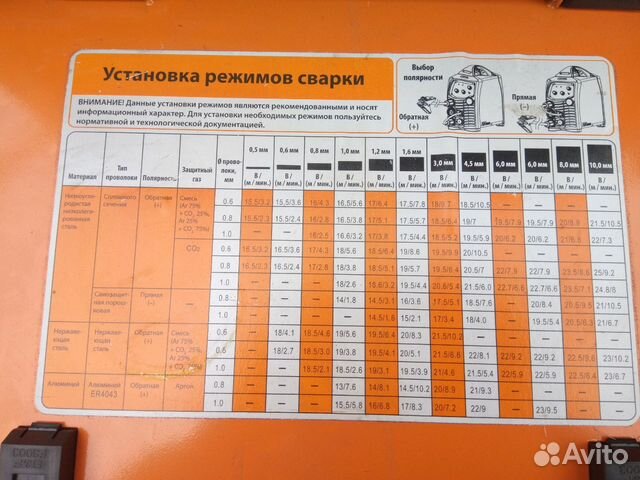

В результате получается четыре варианта вольтажа. Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Настройка скорости подачи проволоки

Регулировать этот параметр следует после выбора напряжения электрического тока. Эта очередность связана с тем, что скорость подачи определяет скорость плавления, которая одновременно зависит от вольтажа. Когда присадочная нить начинает плавиться, скорость ее продвижения снижается. Если этот параметр окажется ниже или выше соответствующего ему вольтажа, качество соединения сильно снизится:

- Если присадочная нить будет подаваться слишком быстро, то при контакте с металлом она начет деформироваться прежде, чем успеет расплавиться. Она также будет липнуть к обрабатываемой поверхности, обильно искря и брызгая.

- При слишком медленной подаче проволока рискует сгореть, так и не успев расплавиться. При этом забивается наконечник горелки. Если же присадочная нить все-таки начала плавиться, это не гарантирует качественной работы. При контакте с металлом нить будет давать рваный шов с просадками и волнистостью.

Настраивать скорость подачи присадочного материала приходится чаще, чем другие характеристики оборудования. После каждой смены напряжения и замены на другую присадочную нить прежние настройки сбиваются, и их нужно регулировать заново. Современные модели часто облегчают этот аспект благодаря опции автоматической настройки.

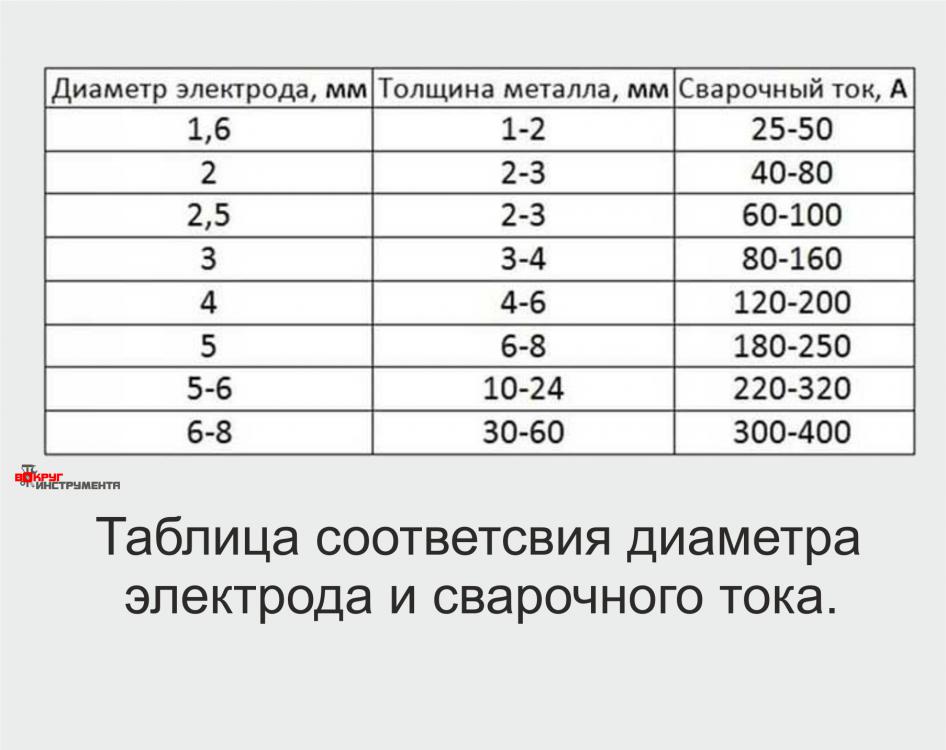

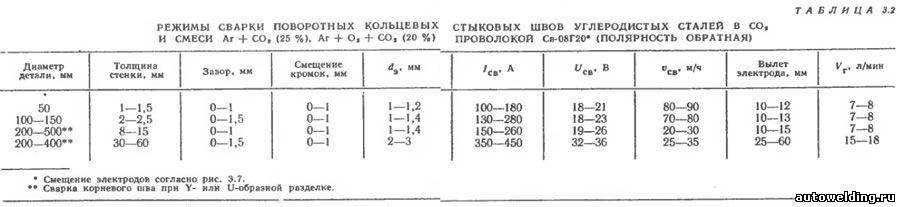

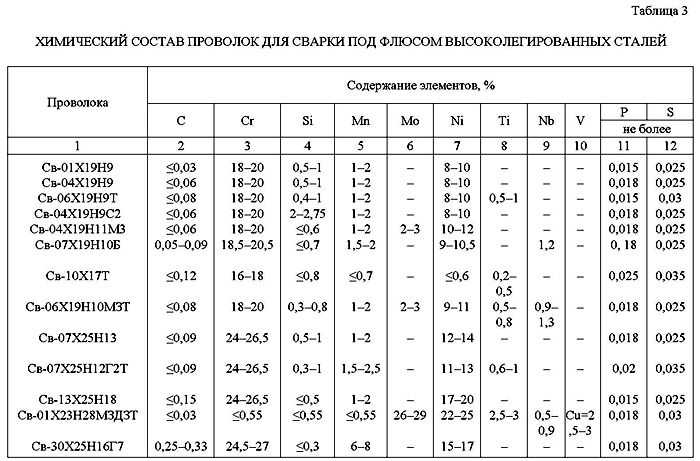

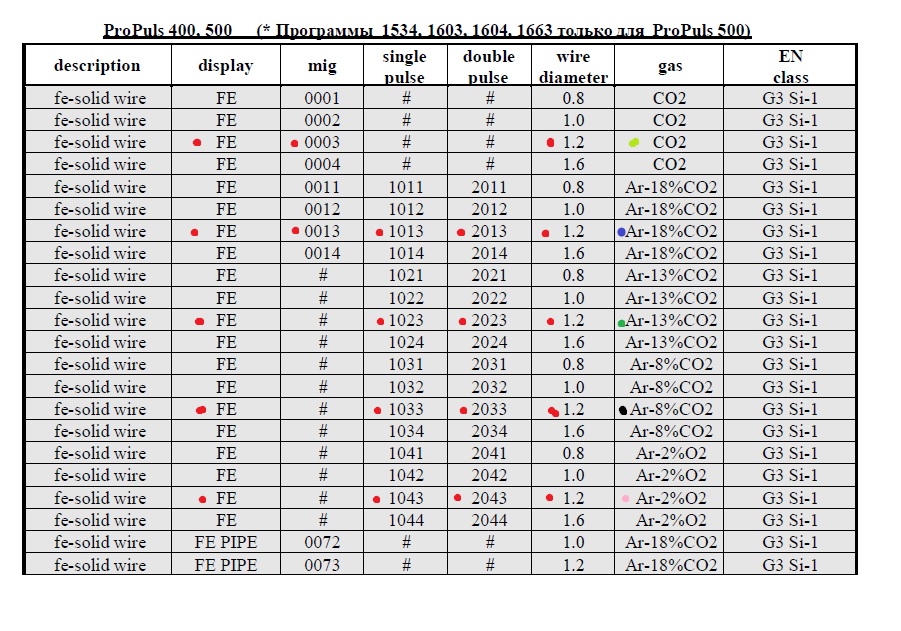

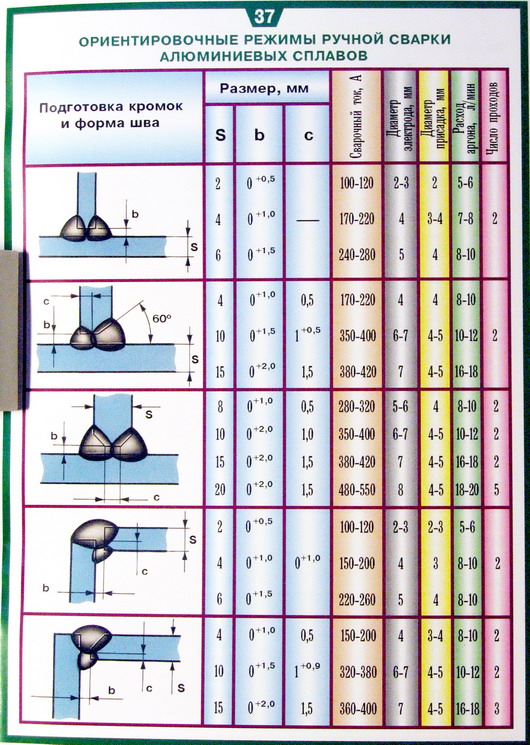

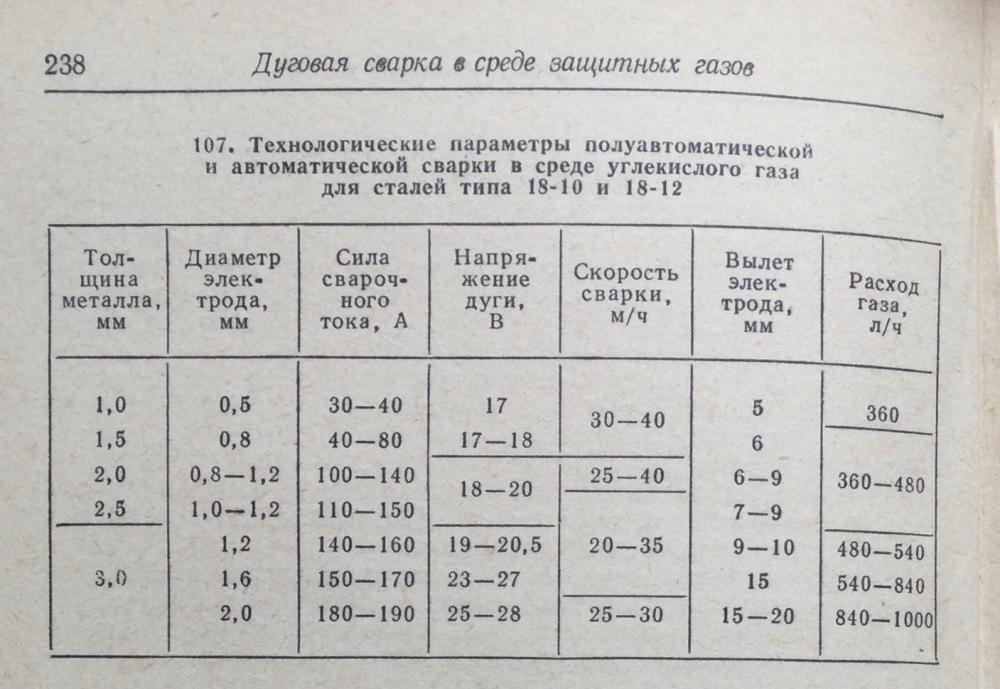

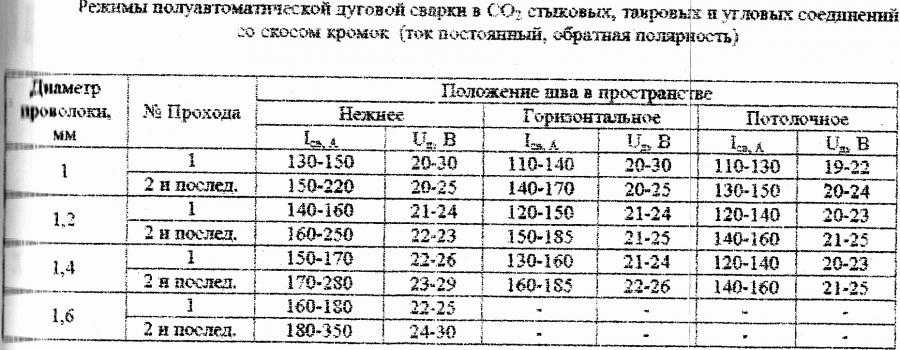

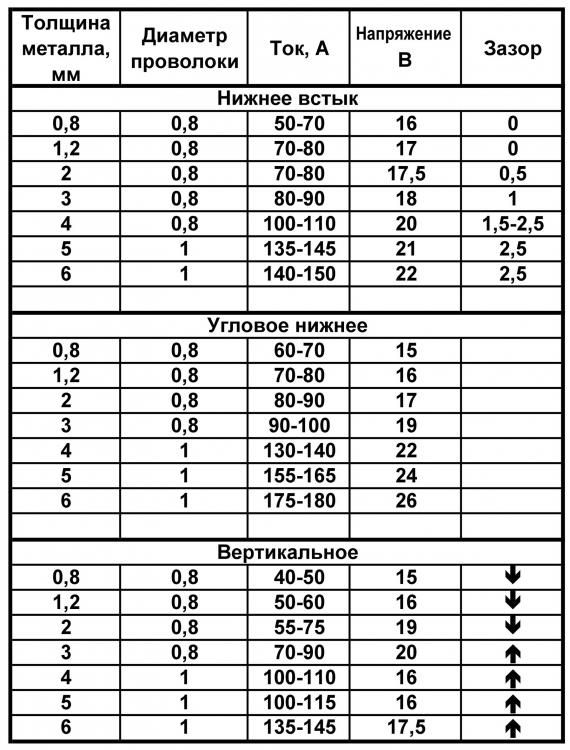

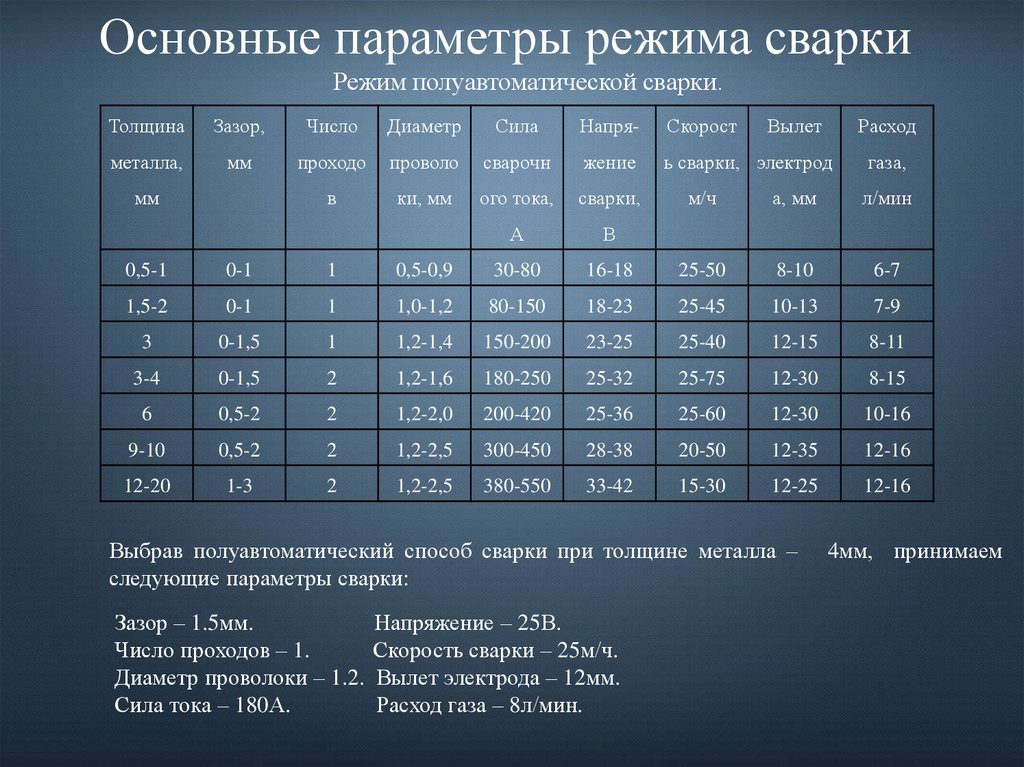

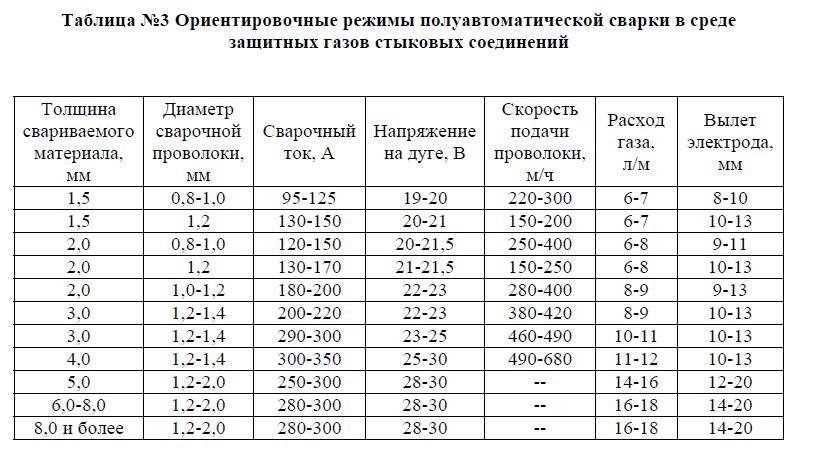

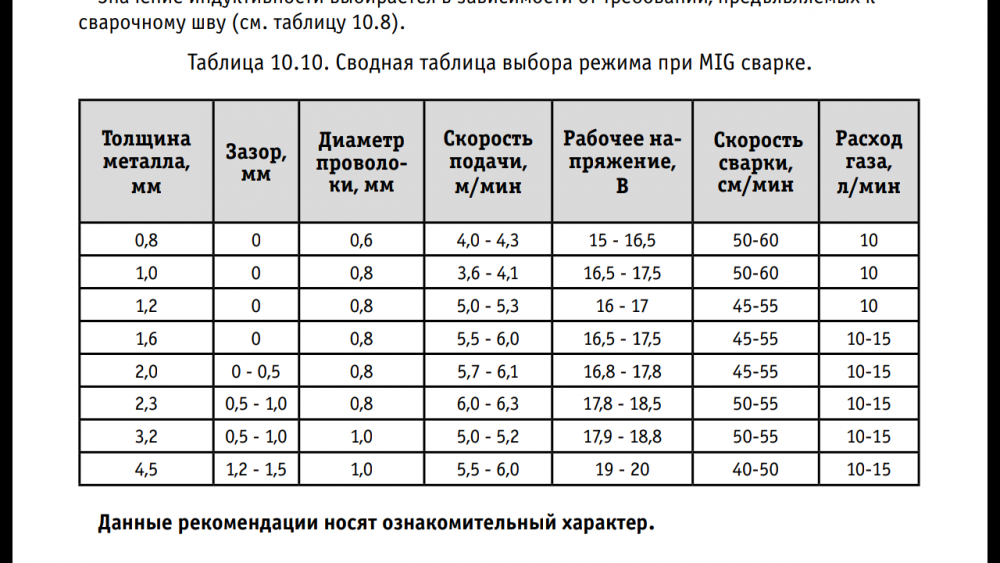

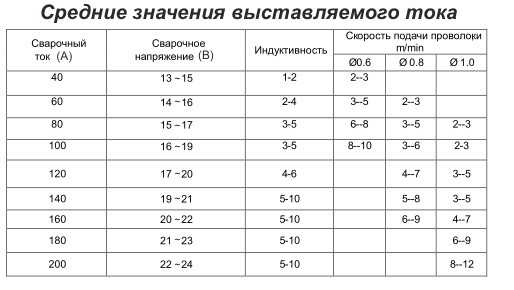

Количественное выражение взаимосвязи настроек и результата отражено в таблице:

Регулировка полярности

Этот параметр сварочных полуавтоматов настроить проще всего. На корпусе обычно помещают таблицу, в которой указано, для какого металла или сплава более предпочтительна прямая, а для какого – обратная полярность.

Выбор зависит от конструктивных типов присадочной проволоки. На сегодня их два:

- Простая. Это омедненная цельная нить, при работе с которой всегда используют защитный газ. Она не имеет никаких дополнительных добавок, поэтому перед началом работы поверхность необходимо особенно тщательно очистить. Такую присадочную нить можно применять только в помещении, но она почти не дает искр и брызг, а шов получается тонким, ровным, аккуратным и чистым, без шлаков.

- С флюсом. Это добавка в центре проволоки, при ее плавлении образующая защитный газ, поэтому внешняя среда из аргона или углекислоты не требуется, как и тщательная очистка поверхности – незначительные загрязнение не помешают. С таким припоем можно работать даже на улице в ветреную погоду, но брызг и искр будет очень много. По шву образуется много шлака, который нужно счищать.

Простая медная нить – это всегда обратная полярность и подключение к плюсовой клемме. Отрицательный заряд при этом подается на свариваемый материал. Присадочная нить с флюсом требует прямой полярности и соединения через минусовой разъем. При этом свариваемую деталь соединяют с клеммой с положительным зарядом. Разница зарядов и создает электрическое напряжение и электромагнитное поле.

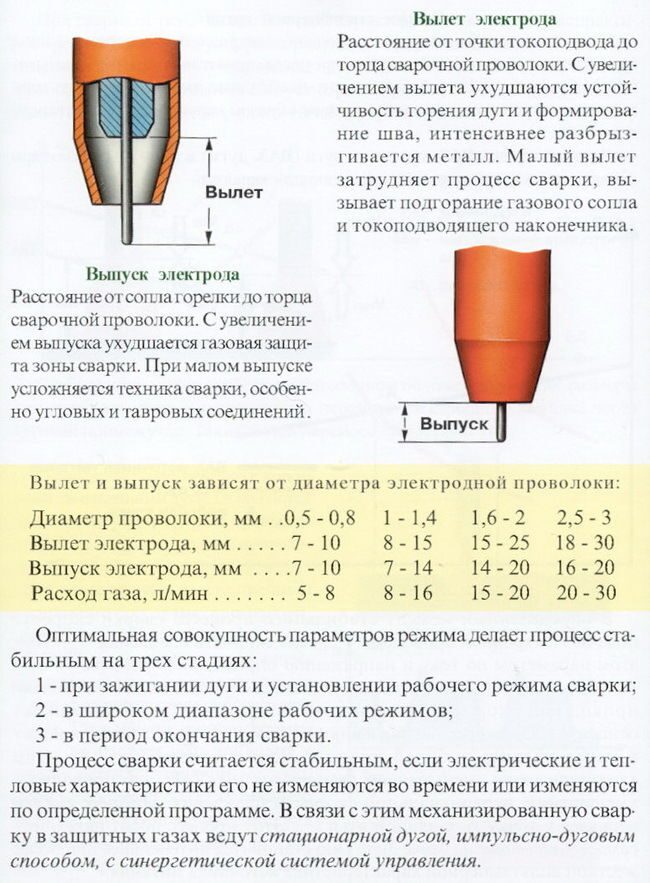

Настройка вылета проволоки

Вылетом называют расстояние между концом наконечника и концом самой проволоки, то есть часть ее длины, на которую она выдвинута из наконечника. Если отрегулировать этот параметр правильно, получится избежать обильных брызг, коробления свариваемого материала, его прожига и недостаточного провара. Выпуском считается расстояние от сопла горелки до проволочного торца. При малых диаметрах выпуск и вылет равны друг друга, при увеличении толщины нити выпуск уменьшается на 1-10 мм.

На практике применяют три основных варианта вылета в зависимости от конструкции газового сопла и применяемой защитной среды:

- В общем случае выпуск должен быть как можно меньше – порядка 0,6-1,0 см.

- При использовании в качестве защитной среды чистого аргона вылет присадочной нити может превышать 1 см. Существуют модели с автоматической регулировкой этого параметра, при которой шаг выпуска составляет порядка 3 мм.

- Если наконечник газового сопла углублен внутрь его корпуса, то слишком короткий вылет не обеспечит нормального плавления. Поэтому чем сильнее наконечник утоплен в корпусе горелки, тем больше должно быть значение выпуска.

Чем толще проволока, тем меньше должен быть вылет, иначе в зоне сварки ее окажется больше, чем сварочный полуавтомат способен обработать. И если короткий выпуск просто не позволяет сформировать наплав и сварной шов или не обеспечит нужной глубины провара и прочности шва, то слишком длинный создает избыток припоя, что приведет к прожиганию и короблению металла, обильным брызгам и искрению.

Взаимосвязь вылета, выпуска, диаметра и расхода газа отражены в таблице:

Самые частые сбои и их признаки

Если сварочный полуавтомат не был правильно настроен и отрегулирован, в процессе его работы могут возникать различные сбои и ошибки. Ниже перечислены наиболее распространенные из них, а также признаки, по которым их можно распознать:

- Если проволока подается слишком быстро для выбранного напряжения, она не образует дугу, а просто приварится к одной из соединяемых деталей.

- При нехватке или отсутствии защитного газа в зоне сварки обильно вылетают брызги, а шов становится пористым и приобретает зелено-коричневую окраску.

- Если напряжение и/или скорость подачи присадочной нити недостаточны, сварка не проникнет глубоко в толщу соединяемых деталей, и шов будет непрочным.

- При слишком высоком для данной толщины металла вольтаже закономерно произойдет прожигание свариваемых листов или деталей.

- Если присадочную нить подавать слишком медленно, при касании металла она будет частично оплавляться, оставаясь на конце рабочего наконечника.

- При удалении горелки от места сварки далее 0,6-1,2 см шов получится прерывистым, а в процессе работы будет обильное разбрызгивание припоя.

- Если материал не очищен, а заземление плохо закреплено, сварка будет идти рывками, а шов получится рваным. Со стороны кажется, что причина в низком напряжении или малой скорости подачи проволоки, но это не так.

Кроме того, треск и щелчки во время сварки говорят о низкой скорости подачи припоя. Недостаток газовой среды увеличивает количество брызг и искр. Прерывистый шов и непроваренные (пропущенные) участки указывают на то, что поверхность металла не была очищена и должным образом подготовлена к сварке. Зазубрины и разная толщина шовного наплава – результат неравномерного ведения горелки по месту соединения.

Вообще, в процессе сварки недостаточно иметь в виду только усредненные инструкции и рекомендации. Обязательно нужно обращать внимание на мелочи и подмечать опытным путем, какой результат получается при тех или иных настройках и движениях горелки.

Рекомендательные значения основных параметров представлены в таблице:

Приобретение сварочных полуавтоматов

Перечисленные выше рекомендации по настройке в равной степени справедливы для сварочных полуавтоматов любой торговой марки, модели и модификации. То же касается и наиболее распространенных сбоев в работе оборудования и признаков, которые позволяют их выявить. Конечно, отрегулировать аппарат под свои нужды проще, если заводские настройки более соответствуют требуемым для работы параметрам.

В каталоге компании «Строительные ресурсы» представлен широкий выбор сварочных полуавтоматов для соединения всех основных рабочих сплавов: железных, алюминиевых, медных. Это удобные инверторные моноблоки отечественной марки «Сварог», которая не уступает по техническим характеристикам аналогичному оборудованию зарубежных брендов «Аврора» (китайское производство) или «Ресанта» (латвийская компания).

как для работы с тонким металлом, таблицы – Виды сварочных аппаратов на Svarka.

guru

guruНасыщенность домашних мастерских сложным электроинструментом профессионального уровня впечатляет. Но не все паспортные возможности оборудования используются. Как настроить полуавтомат сварочный на металл различного сечения, перенастроить на алюминий, нержавейку – сухой информации инструкции недостаточно. Обратимся к знаниям производственников.

Содержание

- 1 Внешнее влияние на настройки

- 1.1 Газозащита

- 1.1.1 Подбор газовой смеси

- 1.2 Настройка напряжения

- 1.3 Скорость подачи проволоки

- 1.4 Полярность

- 1.5 Вылет и выпуск проволоки

- 1.6 Настройка дуги

- 1.6.1 Управление скоростью подачи проволоки

- 1.7 Перед началом работы

- 1.7.1 Влияние величины напряжения на качество шва

- 1.8 Возможные проблемы и ошибки

- 1.1 Газозащита

Изменение пространственного положения шва, усиление катета, толщины, конфигурации стыков одного металла потребуют разных настроек. Основные настройки полуавтомата (ПА):

Основные настройки полуавтомата (ПА):

- Напряжение дуги; регулировка отражается на изменении величины тока.

- Ток – подача проволоки; увеличение скорости подачи проволоки отзывается пропорциональным ростом величины тока и наоборот.

- Расход газа задаётся с опорой на основные параметры, регулируется оценкой качества шва при исключении порообразования.

[stextbox id=’info’]Первичная настройка параметров сварки проводится по усреднённым табличным значениям.[/stextbox]

Далее по результатам тестового прохода режимы электродуговой сварки в среде защитных газов подвергаются корректировке.

Для опытного практика даже звучание зажжённой дуги информативно. Придётся с приобретением полуавтомата привыкать к его особенностям, необходимости подстраивать под изменения:

- Комплектация и сборка ПА с равноценными характеристиками отличаются начинкой, различие в настройке встречаются у одного производителя.

- Перепады напряжения сбивают настройки; трансформаторный ПА отключится, а инвертор может сгореть.

- Изменение состава защитного газа.

- Смена марки и диаметра проволоки.

- Повлияет даже незначительный ремонт или замена комплектующих.

Газозащита

Газопоток также относится к расчётным табличным величинам. Напрямую на настройку сварочного полуавтомата не влияет. Контроль упрощается, если редуктор оснащён 2 шкалами. Регистрация величины редуцированного потока воспринимается объективнее с установкой ротаметра.

Расходомер ротаметрический показывает подачу углекислоты (аргона) рабочего давления в постоянных величинах. Показание статического давление снизится, когда сработает курок горелки, создастся защитное облако. Начальный диапазон для ротаметра 6–10 л/мин, для редуктора с манометрами – 1–2 атм.

Экономный расход подбирается по пористости шва: газопоток увеличивается, пока не исчезнут поры. В помещении с принудительной вытяжкой и на ветру в целях экономии предпочтительно воспользоваться порошковой самозащитной проволокой.

Подбор газовой смеси

Выбор смеси определяют требования качества исполнения и свойства материала:

- СО2 – идеальное предохранение сварочной ванны конструкционных сталей, глубокий проплав, но разбрызгивание и грубоватость шва для тонких работ не подходят.

- Смесь аргона и углекислого газа С25 (75% Ar; 25% CO2) – сочетание подходит для сварки тонколистовых конструкций, создаётся равномерный шов с минимумом брызг.

- Композиция из 98% Ar; 2% CO2 – для нержавеющих сталей.

- Для алюминия – аргон в чистом виде.

Настройка напряжения

Затраты мощности на горение дуги и плавление металла определяет настройка вольтажа. Энергозатраты возрастают с увеличением глубины провара (толщины материала) и диаметра проволоки.

Настройки бытовых ПА ступенчатые. Огрубление режимами min/max или многорежимные, с мягкой подстройкой как расширенный диапазон регулировки сварочного напряжения полуавтомата Wester MIG-110i на 10 установок.

На внутренней стороне крышки кожуха находится таблица регламента установочных величин напряжения. Это главная подсказка производителя, печатается на модели, разнящиеся по мощности и техоснащению.

Итоговое решение, как настроить полуавтомат сварочный за оператором. Расплывчатые рекомендации не догма, основной критерий – глубина провара и прочность соединения.

Скорость подачи проволоки

Регулятор скорости подачи проволоки управляет силой тока. Величина подачи – одна из основных изменяемых характеристик. Устанавливается после выбора напряжения: скорость плавления определяет движение электрода в горелке.

Эта величина подлежит регулировке после смены марки и диаметра проволоки, изменения напряжения. Существуют ПА с автоматической подстройкой режима, но они в сегменте дорогостоящей аппаратуры.

Желательна тонкая настройка движения расходного материала для оптимизации корректировок. Излишнее ускорение приведёт к наплывам, замедление – к просадке, волнистости, разрывам шва. Баланс тока и напряжения, управляемого скоростью подачи, в сумме дают оптимальный валик.

Баланс тока и напряжения, управляемого скоростью подачи, в сумме дают оптимальный валик.

Первый показатель несоответствия режима выявляется в действии – скорость подачи с зажжённой дугой снижается, но проволока не успевает плавиться, сгибается, липнет к заготовке, идёт активное разбрызгивание.

Недостаточность подачи – электрод инвертора сгорает до касания, забивается наконечник. Подбор режима скорость/ток под выставленное напряжение – первый шаг к профессионализму.

Скорости подачи проволоки в полуавтомате, таблица прямой зависимости влияния изменения настроек на конечный результат:

Полярность

Процедура изменения полярности проста. Под крышкой табличка с указанием, какой металл вид и проволоки требуют прямой или обратной полярности. Прямая – горелка подключается к клемме минус. При прямой полярности плавление проволоки ускоряется на 50%, но стабильность дуги падает.

Сварка порошковой самозащитной проволокой ведётся при прямой полярности. Максимум энергии тепловыделения расходуется на защиту шва. Флюс прореагирует без остатка. Склонность к разбрызгиванию компенсируется безразличием к недоочистке рабочих зон, и порывам ветра. Издержки в виде брызг и корки шлака – неизбежное зло.

Максимум энергии тепловыделения расходуется на защиту шва. Флюс прореагирует без остатка. Склонность к разбрызгиванию компенсируется безразличием к недоочистке рабочих зон, и порывам ветра. Издержки в виде брызг и корки шлака – неизбежное зло.

Цельная омеднённая в газовом облаке подсоединяется к положительной клемме. Подготовка материала к сварке связана с зачисткой проявлений коррозии, загрязнений стыков, разделки. Токопроводность возрастает с увеличением диаметра. Для заготовок большого сечения есть резон увеличить сечение проволоки.

[stextbox id=’warning’]Невнимание к такой «мелочи» приводит к падению качества: избытку брызг, снижению глубины сварочной ванны (непровару). Управление и контроль качества горения дуги существенно затруднится.[/stextbox]

Вылет и выпуск проволоки

Длина вылета расходного электрода из контактной трубки (наконечника), величина рабочего зазора горелки влияют на качество неразъёмного соединения.

[stextbox id=’alert’]Важно! Коробление, непровар, прожиг избыток брызг – причины несоразмерности диаметра проволоки и величины выхода из сопла. [/stextbox]

[/stextbox]

Взаиморасположение наконечника горелки относительно сопла в отдельных конструкциях меняется. Они располагаются на одном уровне, контактная трубка утапливается или выдвигается относительно сопла до 3,2 мм.

На коротком вылете ведётся швообразование конструкционных низколегированных сталей – увеличение расстояния разрежает прикрытие защитным газом. Флюсовую проволоку искусственно удлиняют для увеличения температуры плавления.

Настройка дуги

Уже простые модели ПА имеют верньер управления величинами индуктивности. Настройка жёсткости меняет температуру дуги, глубину проплавления при заметной выпуклости шва. Чувствительность деталей к перегреву, тонкие стенки теперь не препятствуют сварке.

Снижение сжатия токового канала (рост индуктивности) поднимает температуру плавления, проплав глубокий, сварочная ванна разжижается. Валик шва уплощается. Управление глубиной провара, температурой дуги и ванны – качественно новый уровень настройки сварочного полуавтомата.

Малые диаметры присадки делают дугу устойчивее, коэффициент наплавки растёт, глубина проплавления оптимизируется, разбрызгивание снижается. По выпуклости шва и величине разбрызгивания уточняется длина дуги: короткая даёт объёмный шов, длинная мешает концентрации расплава.

| Индуктивность max | Индуктивность min |

| Проплав углубляется | Низкотемпературная дуга |

| Разжижение сварочной ванны | Брызгообразование усилено |

| Валик шва ровный, гладкий | Валик шва объёмный |

| Угловые, усиленные швы | Настройка полуавтомата для сварки тонкого металла |

Управление скоростью подачи проволоки

Переключатель активизации подачи проволоки бывает двухпозиционный (High/Low) или многоступенчатый. Припой большего диаметра выдаётся с замедлением, что оптимизирует процесс.

Перед началом работы

Когда ПА подготовлен к работе согласно инструкции, нелишне потратить время на уточнение режимов настройки. В помощь предлагаем таблицу в качестве ориентира. Составление аналога с индивидуальными свойствами ПА поможет в определении лучших режимов и уточнении возможности техники.

В помощь предлагаем таблицу в качестве ориентира. Составление аналога с индивидуальными свойствами ПА поможет в определении лучших режимов и уточнении возможности техники.

Собственная таблица сварочного тока для полуавтомата имеет тенденцию к разрастанию с новым материалом, условий сварки. Уточнение на бумаге для памяти положения переключателя не повредит.

Выбирается рекомендуемое напряжение. Манипулированием с силой тока и скоростью подачи присадки подбираем оптимум при уменьшении тока и максимуме подачи. Затем при росте ампеража. Вольтаж меняется через 0,5 А. Подробная таблица станет личной инструкцией скоростной настройки.

Ориентировочная таблица: сварочный ток (скорость подачи проволоки), взаимозависимость компонентов процесса:

Влияние величины напряжения на качество шва

Выпуклый шов с достаточным проплавом без пористости, наплывов и подрезов выйдет только при сбалансированности основного компонента – напряжения с сопутствующими.

Низкие настройки дают зауженный высокий шов с малым проникновением вглубь. Высокие – уплощённый с расползанием и глубоким кратером ванны. Завышение напряжения негативно влияет на формирование шва: не удаётся создать валик достаточного объёма при глубине расплава на грани прожига.

На фото сверху:

- теплотворность напряжения оптимальна;

- недостаточна;

- избыточна.

Возможные проблемы и ошибки

Проблемы и промахи при слепом следовании усреднённым рекомендациям – вина сварщика. Об этом упоминалось выше. Подбор режима сварки дело тонкое. Творческий подход и внимание к мелочам – половина пути к успеху.

Опора на опыт профи поможет:

- Потрескивание, щелчки – сигнал недостаточной скорости подачи припоя.

- Присадка плавится на удалении, до наконечника – скорость подачи занижена.

- Избыток брызг – увеличьте подачу газа и индуктивность.

- Пористость, оттенки коричневого и зелёного на шве – слабая газозащита.

- Прожиг, непровар – перебор или недостаток напряжения, скорректируйте индуктивность.

- Неравномерность шва, неустойчивость дуги, непровар – загрязнение сварочного поля, ослаб зажим массы.

- Переменчивость полноты валика, зазубрины – скорость ведения горелки и положение относительно шва нарушены.

- Шов прерывается, неконтролируемое разбрызгивание – превышена длина дуги.

Предварительный расчет скорости подачи проволоки, скорости перемещения и напряжения

Перейти к содержимому

Цех хотел бы сократить время разработки новых сварных швов MIG. Есть ли способ предварительно рассчитать скорость подачи проволоки, скорость перемещения и напряжение, чтобы приблизить их до того, как они коснутся первого сварного шва?

Да, можно рассчитать начальную скорость подачи проволоки и скорость перемещения. Это очень частый вопрос от производителей сварки сплошной проволокой или порошковой проволокой. Большинство профессионалов в области сварки знают скорость подачи проволоки (WFS), когда процесс идет хорошо, основываясь на их опыте, или могут быстро получить WFS с помощью процедур, рекомендованных производителем.

Однако определение скорости перемещения валика сварного шва определенного размера становится итеративным и трудоемким процессом. Понимая несколько концепций и выполняя некоторые математические вычисления с помощью нескольких простых формул, мы можем определить, по крайней мере, хорошую отправную точку для процедуры сварки, которая обеспечивает желаемый сварной шов.

СКОРОСТЬ НАПЛАВКИ

Важно помнить, что скорость наплавки прямо пропорциональна скорости, с которой проволока определенного диаметра выходит из сварочной горелки во время сварки. Скорость напыления не имеет ничего общего ни с тем, как быстро движется пистолет, ни с настройкой напряжения на машине. Скорость наплавки — это просто мера того, сколько фунтов проволоки выходит из сварочной горелки за определенный промежуток времени, обычно измеряется в фунтах в час.

Если скорость подачи проволоки увеличивается, скорость наплавки увеличивается. Мы также понимаем, что если мы сохраним скорость подачи проволоки и перейдем на проволоку большего диаметра, скорость наплавки также увеличится. Вооружившись этим пониманием, расчет скорости наплавки становится очень мощным упражнением, которое дает вам число, которое можно использовать для расчета ключевых параметров сварки. Рассмотрим формулу и пример:

Вооружившись этим пониманием, расчет скорости наплавки становится очень мощным упражнением, которое дает вам число, которое можно использовать для расчета ключевых параметров сварки. Рассмотрим формулу и пример:

Расчет скорости наплавки

Скорость наплавки (фунт/ч) = 13,1 × (диаметр проволоки) 2 × (Скорость подачи проволоки) × (Эффективность)

— Диаметр проволоки в дюймах (дюймах)

— Скорость подачи проволоки в дюймах в минуту (дюйм/мин)

— Эффективность (1,0 для сплошной проволоки , 0,85 для порошковой проволоки)

— Расчет только для стали : Диаметр проволоки = 0,045 дюйма (1,2 мм), сплошная проволока, WFS = 300 дюймов/мин0011 Расчет скорости перемещения с учетом скорости наплавки

Зная скорость наплавки, мы можем рассчитать скорость перемещения в дюймах в минуту (дюйм/мин) для конкретного сварного шва. Допустим, мы хотим сделать стальной угловой шов 3/8 дюйма (предположим, что армирование 10 процентов или 0,4125 дюйма), используя сплошную проволоку 0,045 дюйма при 300 дюймов в минуту, вес металла шва на фут можно рассчитать, умножив плотность стали ( 0,283 фунта/дюйм 3 ) по объему металла сварного шва на фут следующим образом:

Вес сварного шва на фут Расчет

Объем металла шва/фут = 1/2 × ширина × высота × 12 дюймов = 1/2 × 0,4125 дюйма × 0,4125 дюйма × 12 дюймов = 1,02 дюйма 3

Вес металла шва/фут 3/8 в угловом шве = (0,283 фунта/дюйм 3 ) × (1,02 дюйма 3 ) = 0,2887 фунта/фут

сварного шва будет 5,52 дюйма в минуту, 11,03 дюйма в минуту для двухпроходного углового шва или 16,55 дюйма в минуту для трехпроходного сварного шва.

Расчет скорости движения

Скорость перемещения = (скорость наплавки) × (количество проходов)/5 × (вес металла сварного шва на фут {фунт/фут}) =

Скорость перемещения = {7,96 x 1} / {5 x 0,2887} = 5,52 дюйма в минуту

РАСЧЕТ СКОРОСТИ ПОДАЧИ ПРОВОЛОКИ С КОЭФФИЦИЕНТОМ НАПЛАВКИ

Предположим, требуется выполнить угловые сварные швы со скоростью 12 фунтов/ч, используя сварочную проволоку 0,045 дюйма. Мы можем рассчитать WFS, используя приведенные ниже формулы и Вес сварочной проволоки на фут в Таблице 1 .

Расчет скорости подачи проволоки

Скорость подачи проволоки = (скорость наплавки)/5 × (вес проволоки на фут {фунт/фут}) = (12)/5 × (0,0054) = 444,4 дюйма в минуту

Конечно, скорость подачи для одно- проход 3/8 углового шва при скорости наплавки 12 фунтов/ч будет равен 8,31 дюйма в минуту, как рассчитано ниже:

Скорость перемещения = (скорость наплавки) × (количество проходов)/5 × (вес металла шва {фунт/фут }) = (12) × (1)/5 × (0,2887) = 8,31 дюйма в минуту

ПРОЩЕ

Коэффициент преобразования Бартона (см. В приведенном ниже примере используется коэффициент преобразования для расчета скорости перемещения при 5,57 дюйма в минуту для того же углового шва 3/8 дюйма с использованием сплошной проволоки 0,045 дюйма.

В приведенном ниже примере используется коэффициент преобразования для расчета скорости перемещения при 5,57 дюйма в минуту для того же углового шва 3/8 дюйма с использованием сплошной проволоки 0,045 дюйма.

Скорость перемещения = 7,96 × 0,7 = 5,57 дюймов в минуту (0,2887)

Вес металла шва на фут можно рассчитать для любого типа соединения путем вычисления объема и умножения на плотность металла шва (например, 0,283 фунта/дюйм 3 для стали). Однако значения, показанные в таблицах с 3 по 6 , устраняют необходимость в расчетах. Эти значения взяты из Таблицы 12-1 в Справочнике по процедурам дуговой сварки компании Lincoln Electric Co. и показывают вес металла сварного шва на фут для нескольких распространенных типов соединений, сваренных со сталью. В следующих примерах расчетов используется Таблицы с 3 по 6 .

ОБРАЗЕЦ РАСЧЕТА № 1

Сварной шов с V-образной канавкой 1/2 дюйма с включенным углом 90 градусов и усилением 1/8 дюйма с использованием сплошной проволоки 0,052 дюйма, 90% Ar/10% CO 2 защитный газ. Производитель рекомендует WFS при 325 дюймов в минуту и 30 вольт.

Производитель рекомендует WFS при 325 дюймов в минуту и 30 вольт.

Скорость наплавки (фунт/ч) = 13,1 × (0,052) 2 × (325) × (1,0) = 11,51 фунт/ч × (0,849 + 0,199) = 13,18 дюймов в минуту

ОБРАЗЕЦ РАСЧЕТА № 2

3/8 дюйма пластины квадратного сечения, привариваемого встык к основе, с зазором 3/16 дюйма и усилением 1/8 дюйма с использованием порошковой проволоки 1/16 дюйма, 75%Ar/25%CO 2 защитный газ. Наш процесс отлично работает с WFS при 285 дюймов в минуту и 26 вольт.

Скорость наплавки (фунт/час) = 13,1 × (1/16 дюйма) 2 × (285) × (0,85) = 12,39 фунта/час (1)/5 × (0,239 + 0,053) = 8,49 дюймов в минуту

ПРИМЕР РАСЧЕТА № 3

Какой должна быть скорость подачи проволоки, если я хочу выполнить толстый угловой шов толщиной 1/4 дюйма со скоростью перемещения 20 дюймов в минуту, используя сплошную проволоку диаметром 0,045 дюйма и защитный газ 90% Ar/10% CO 2 ?

Изменив приведенный выше расчет скорости перемещения для определения скорости наплавки, мы получим:

Скорость наплавки = 5 × скорость перемещения × (вес металла сварного шва {фунт/фут})/(количество проходов) = 5 × 20 дюймов в минуту × (0,165)/1 = 16,5 фунта/час

Изменив вычисление скорости наплавки выше, чтобы найти скорость подачи проволоки, мы получим:

Скорость подачи проволоки = скорость наплавки/13,1 × (диаметр проволоки) 2 × (эффективность) = 16,5/13,1 × (0,045 дюйма) 2 × (1) = 622 дюймов в минуту

ОБЗОР

математика и эти простые формулы могут сократить время разработки сварных швов и улучшить документацию перед WPS. Эти расчеты помогут вам приблизиться, но, возможно, придется внести некоторые коррективы, чтобы получить желаемый сварной шов. Наличие хорошей отправной точки для разработки процедуры сварки сократит время и уменьшит количество догадок в цеху.

Эти расчеты помогут вам приблизиться, но, возможно, придется внести некоторые коррективы, чтобы получить желаемый сварной шов. Наличие хорошей отправной точки для разработки процедуры сварки сократит время и уменьшит количество догадок в цеху.

Подпишитесь, чтобы узнавать о последних новостях в области производства.

Calendar & Events

SEMA

1 — 4 — 4, 2022

Лас -Вегас, Невада

FabTech

8-101616 29013 1616016016016016016601660166016016016601660166016016601602 — 10, 2022

.

Нови (Детройт), Мичиган

Дуговая сварка металлическим электродом в среде защитного газа (GMAW / -MIG-)

В процессе дуговой сварки металлическим электродом в среде защитного газа (GMAW / «MIG») используется электрическая дуга, возникающая между расходуемым проволочным электродом и заготовкой. GMAW может быть реализован как ручной, полуавтоматический или автоматический процесс, а гибкость, обеспечиваемая различными вариантами процесса, является преимуществом во многих приложениях. GMAW обеспечивает значительное увеличение скорости наплавки металла сварного шва по сравнению с GTAW или SMAW, а при реализации полуавтоматического процесса обычно требуется меньше навыков сварщика. Однако оборудование GMAW является более сложным, менее портативным и обычно требует более регулярного обслуживания, чем для процессов GTAW и SMAW. GMAW является наиболее распространенным процессом сварки коррозионно-стойких сплавов и выполнения сварных швов толстого сечения. Однако GMAW не подходит для сварки корневого шва сплавов на основе Ni/Co, и GTAW следует использовать для всех корневых швов.

GMAW обеспечивает значительное увеличение скорости наплавки металла сварного шва по сравнению с GTAW или SMAW, а при реализации полуавтоматического процесса обычно требуется меньше навыков сварщика. Однако оборудование GMAW является более сложным, менее портативным и обычно требует более регулярного обслуживания, чем для процессов GTAW и SMAW. GMAW является наиболее распространенным процессом сварки коррозионно-стойких сплавов и выполнения сварных швов толстого сечения. Однако GMAW не подходит для сварки корневого шва сплавов на основе Ni/Co, и GTAW следует использовать для всех корневых швов.

В GMAW механизм, с помощью которого расплавленный металл на конце проволочного электрода переносится на заготовку, оказывает значительное влияние на характеристики сварного шва. С GMAW возможны три режима переноса металла: перенос с коротким замыканием, шаровидный перенос и перенос распылением. Кроме того, существует вариант режима переноса распыления, называемый импульсным распылением.

Электрическая полярность для GMAW сплавов HASTELLOY® и HAYNES® должна быть положительной электродом постоянного тока (DCEP / «обратная полярность»). Типичные параметры для различных режимов переноса GMAW приведены в таблице 2 для сварки в плоском положении. Поскольку различные источники питания GMAW сильно различаются по конструкции, работе и системам управления, параметры следует рассматривать как ориентировочный диапазон для достижения надлежащих характеристик сварки с конкретным сварочным оборудованием. Скорость перемещения GMAW обычно составляет от 6 до 10 дюймов в минуту (дюйм/мин) / от 150 до 250 мм/мин.

Типичные параметры для различных режимов переноса GMAW приведены в таблице 2 для сварки в плоском положении. Поскольку различные источники питания GMAW сильно различаются по конструкции, работе и системам управления, параметры следует рассматривать как ориентировочный диапазон для достижения надлежащих характеристик сварки с конкретным сварочным оборудованием. Скорость перемещения GMAW обычно составляет от 6 до 10 дюймов в минуту (дюйм/мин) / от 150 до 250 мм/мин.

Перенос короткого замыкания происходит в самых низких диапазонах тока и напряжения, что приводит к низкому подводу тепла при сварке. Обычно он используется с присадочной проволокой меньшего диаметра и позволяет получить относительно небольшую и легко контролируемую сварочную ванну, которая хорошо подходит для сварки в нестандартном положении и соединения тонких профилей. Однако низкое тепловложение делает перенос с коротким замыканием восприимчивым к дефектам непровара (холодный нахлест), особенно при сварке толстых профилей или при многопроходной сварке.

Шаровидный перенос происходит при более высоких уровнях тока и напряжения, чем короткое замыкание, и характеризуется большими каплями расплавленного металла неправильной формы. Теоретически глобулярный режим переноса можно использовать для сварки сплавов на основе Ni/Co, но он используется редко, поскольку создает неравномерное проплавление и неровный контур наплавленного валика, что способствует образованию дефектов. Поскольку сила тяжести имеет решающее значение для отрыва и переноса капли, шаровидный перенос обычно ограничивается сваркой в плоском положении.

Распылительный перенос происходит при самых высоких уровнях тока и напряжения и характеризуется остро направленным потоком мелких металлических капель. Это процесс с высоким подводом тепла и относительно высокой скоростью наплавки, который наиболее эффективен для сварки толстых секций материала. Однако в основном он полезен только в плоском положении, а его высокое тепловложение способствует горячему растрескиванию сварного шва и образованию вторичных фаз в микроструктуре, что может ухудшить эксплуатационные характеристики.

Импульсный струйный перенос представляет собой строго контролируемый вариант струйного переноса, при котором сварочный ток чередуется между высоким пиковым током, при котором происходит перенос струйным распылением, и более низким фоновым током. Это обеспечивает стабильный процесс с низким уровнем разбрызгивания при среднем сварочном токе, значительно более низком, чем при переносе струей. Импульсное распыление обеспечивает более низкое тепловложение по сравнению с переносом распылением, но менее подвержено дефектам неполного сплавления, которые являются общими для переноса с коротким замыканием. Это полезно во всех положениях сварки и для широкого диапазона толщины материала. В большинстве случаев компания Haynes International настоятельно рекомендует использовать импульсный распылительный перенос для GMAW сплавов HASTELLOY® и HAYNES®. Использование современного источника питания с синергетическим управлением и возможностью регулировки формы сигнала («адаптивный импульс») очень выгодно для импульсного переноса распыления. Эти передовые технологии упростили использование импульсного струйного переноса, при котором параметры импульса, такие как ток импульса, длительность импульса, фоновый ток и частота импульса, включены в систему управления и связаны со скоростью подачи проволоки.

Эти передовые технологии упростили использование импульсного струйного переноса, при котором параметры импульса, такие как ток импульса, длительность импульса, фоновый ток и частота импульса, включены в систему управления и связаны со скоростью подачи проволоки.

Выбор защитного газа имеет решающее значение для разработки процедуры GMAW. Для сплавов на основе Ni/Co защитная газовая среда обычно обеспечивается аргоном или смесью аргона с гелием. Относительно низкая энергия ионизации аргона способствует лучшему зажиганию/стабильности дуги, а его низкая теплопроводность обеспечивает более глубокое пальцеобразное проплавление. Если использовать отдельно, гелий создает неустойчивую дугу, чрезмерное разбрызгивание и сварочную ванну, которая может стать чрезмерно жидкой, но при добавлении к аргону он обеспечивает более жидкую сварочную ванну, которая улучшает смачивание и создает более плоский сварочный валик. При сварке сплавов на основе Ni/Co следует избегать добавок кислорода или углекислого газа, которые обычно используются с другими металлами. Эти добавки создают сильно окисленную поверхность и способствуют пористости металла сварного шва, неровной поверхности валика и дефектам неполного сплавления. Оптимальная смесь защитного газа зависит от многих факторов, включая конструкцию/геометрию сварного шва, положение сварки и желаемый профиль проплавления. В большинстве случаев предлагается смесь 75% Ar и 25% He; хорошие результаты были получены при содержании гелия от 15 до 30%. При переносе методом короткого замыкания добавление гелия к аргону помогает избежать чрезмерно выпуклых валиков сварного шва, которые могут привести к дефектам непровара. Для распылительного переноса хорошие результаты можно получить с использованием чистого аргона или смесей аргона и гелия. Добавление гелия обычно требуется для импульсного распыления, так как это значительно увеличивает смачивание.

Эти добавки создают сильно окисленную поверхность и способствуют пористости металла сварного шва, неровной поверхности валика и дефектам неполного сплавления. Оптимальная смесь защитного газа зависит от многих факторов, включая конструкцию/геометрию сварного шва, положение сварки и желаемый профиль проплавления. В большинстве случаев предлагается смесь 75% Ar и 25% He; хорошие результаты были получены при содержании гелия от 15 до 30%. При переносе методом короткого замыкания добавление гелия к аргону помогает избежать чрезмерно выпуклых валиков сварного шва, которые могут привести к дефектам непровара. Для распылительного переноса хорошие результаты можно получить с использованием чистого аргона или смесей аргона и гелия. Добавление гелия обычно требуется для импульсного распыления, так как это значительно увеличивает смачивание.

Поскольку аргон и гелий являются инертными газами, поверхность сварного шва после наплавки должна быть яркой и блестящей с минимальным окислением. При этом при многопроходной сварке притирка между проходами не обязательна. Однако на поверхности сварного шва могут быть отмечены некоторое окисление или «копоть». В этом случае рекомендуется интенсивная обработка проволочной щеткой и/или легкая шлифовка/кондиционирование (зернистость 80) между проходами сварки, чтобы удалить окисленную поверхность и обеспечить надежное наплавление последующих сварных швов. Расход защитного газа обычно должен находиться в диапазоне от 25 до 45 CFH (от 12 до 21 л/мин). Слишком низкая скорость потока не обеспечивает адекватной защиты сварного шва, а чрезмерно высокая скорость потока может повлиять на стабильность дуги. Как и в случае с GTAW, рекомендуется защита обратной продувкой, чтобы корневая сторона сварного соединения не подвергалась сильному окислению. Если защита с обратной продувкой невозможна, корневую сторону сварного соединения следует зашлифовать после сварки, чтобы удалить весь окисленный металл сварного шва и любые дефекты сварки. Затем сварной шов может быть заполнен с обеих сторон по мере необходимости.

Однако на поверхности сварного шва могут быть отмечены некоторое окисление или «копоть». В этом случае рекомендуется интенсивная обработка проволочной щеткой и/или легкая шлифовка/кондиционирование (зернистость 80) между проходами сварки, чтобы удалить окисленную поверхность и обеспечить надежное наплавление последующих сварных швов. Расход защитного газа обычно должен находиться в диапазоне от 25 до 45 CFH (от 12 до 21 л/мин). Слишком низкая скорость потока не обеспечивает адекватной защиты сварного шва, а чрезмерно высокая скорость потока может повлиять на стабильность дуги. Как и в случае с GTAW, рекомендуется защита обратной продувкой, чтобы корневая сторона сварного соединения не подвергалась сильному окислению. Если защита с обратной продувкой невозможна, корневую сторону сварного соединения следует зашлифовать после сварки, чтобы удалить весь окисленный металл сварного шва и любые дефекты сварки. Затем сварной шов может быть заполнен с обеих сторон по мере необходимости.

Во время GMAW сварочную горелку следует держать перпендикулярно к заготовке под рабочим углом и углом перемещения приблизительно 0°.