Схема простого сварочного полуавтомата

Сварочные полуавтоматы (СПА) находят все большее распространение в народном хозяйстве нашей страны. Их использование дает возможность многим мелким предприятиям эффективно сваривать металлические конструкции любой сложности.

В этой статье рассмотрена конструкция наиболее простого сварочного полуавтомата, а также основные принципы работы и требования, предъявляемые к сварочным не нажатом положении). В других подающих механизмах двигатели имеют обмотку реверса движения.

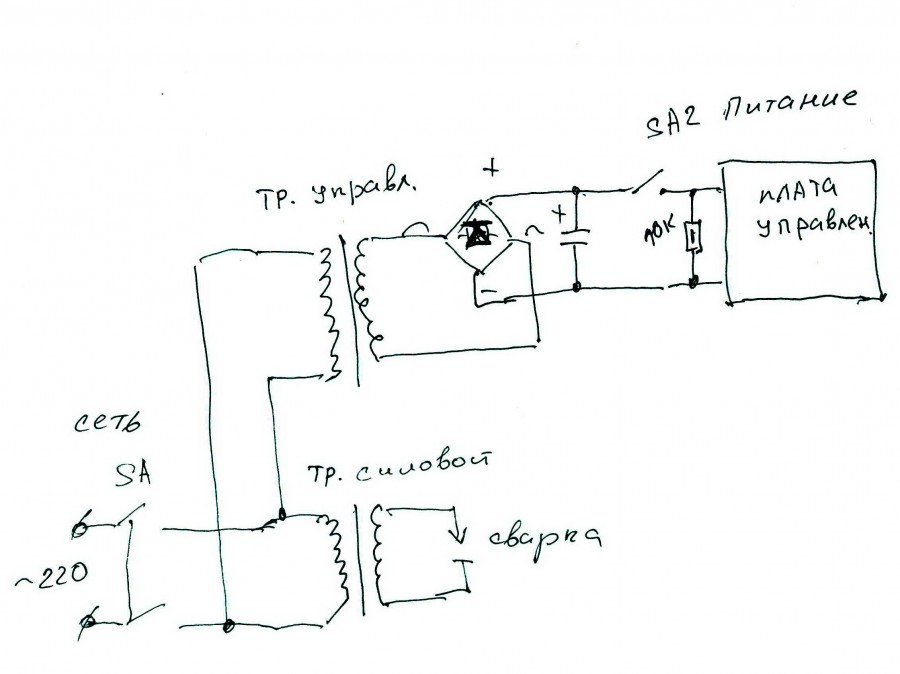

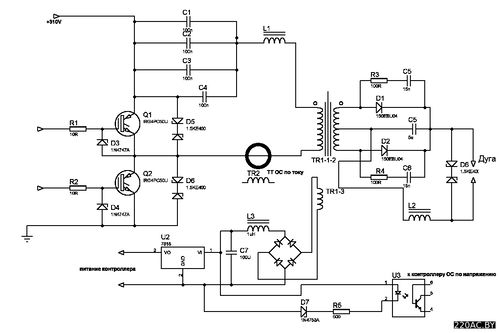

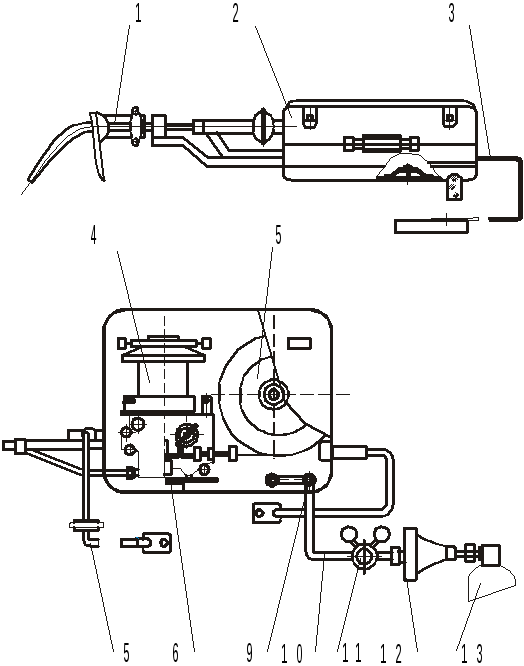

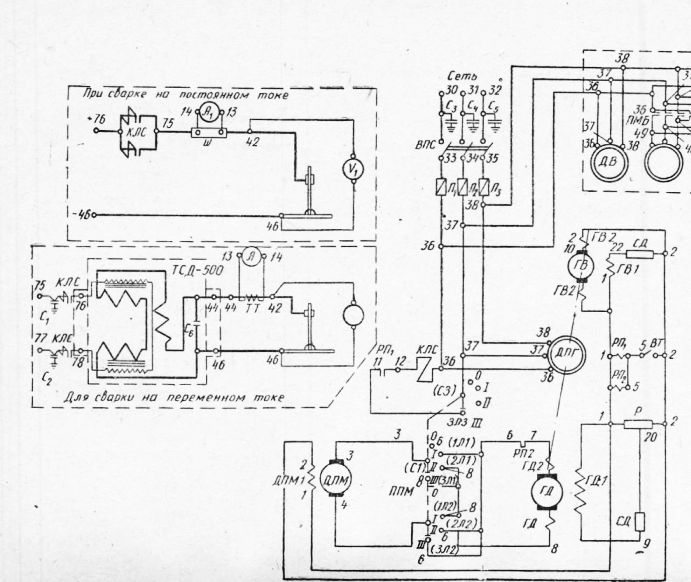

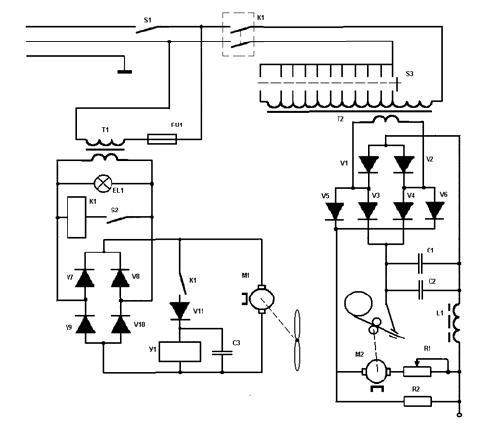

Рис. 1. Структурная схема.

В основном используют двигатели постоянного тока. В некоторых современных портативных СПА механизм подачи как бы вращается вокруг проволоки, тем самым, заставляя двигаться ее, благодаря нарезанию резьбы вокруг проволоки.

Существуют подающие механизмы, находящиеся на рукаве у самого наконечника, они выполнены в виде цанги, которая является сердечником соленоидной катушки. При воздействии импульса цанга захватывает проволоку и оттягивает ее на небольшое расстояние, отпуская проволоку только в конце движения. При поступлении серии импульсов проволока потихоньку двигается.

При поступлении серии импульсов проволока потихоньку двигается.

Рис. 2. Конструкция.

В данной статье остановимся на самом простом варианте. Для любого простого СПА необходим в первую очередь сварочный трансформатор. Так как СПА обязан проваривать металл толщиной до 3 мм, то с учетом [1, 2] его мощность должна быть 1,8-3 кВт при напряжении холостого хода 40-60 В и крутопадающей характеристике (можно с низким КПД, т.е. собранном в любительских условиях).

Для соблюдения мер безопасности в холостом режиме СПА не должен выдавать напряжение на наконечник рукава. Логика управления должна соответствовать диаграмме на рис. 3, где имк — напряжение включения СПА, снимаемое с микровыключателя; идв -напряжение, подаваемое на двигатель; ирев — напряжение, подаваемое на реверсивную обмотку двигателя; Ucna -напряжение, подаваемое на рукав и на отсекатель газа.

Рис. 3. Диаграмма логики управления.

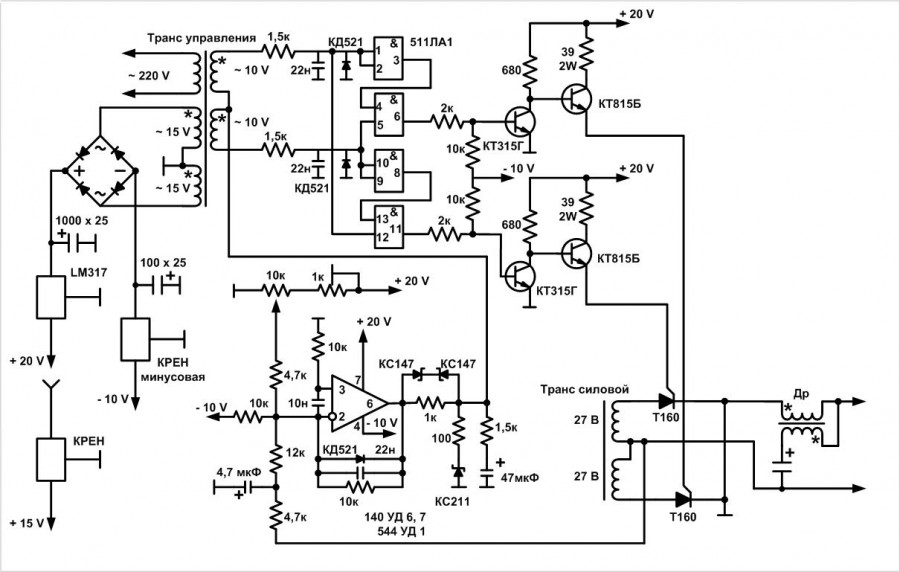

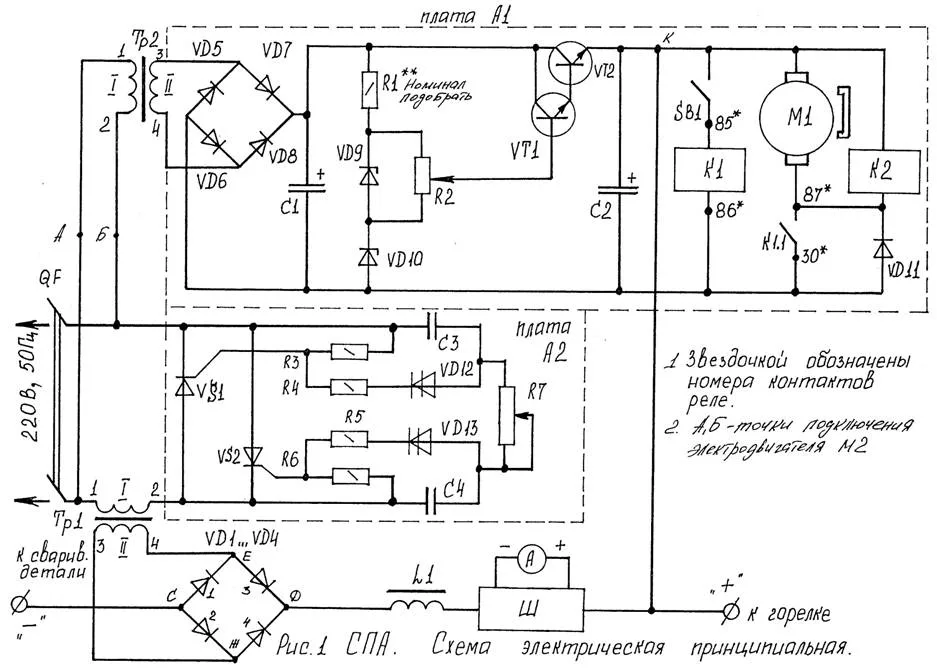

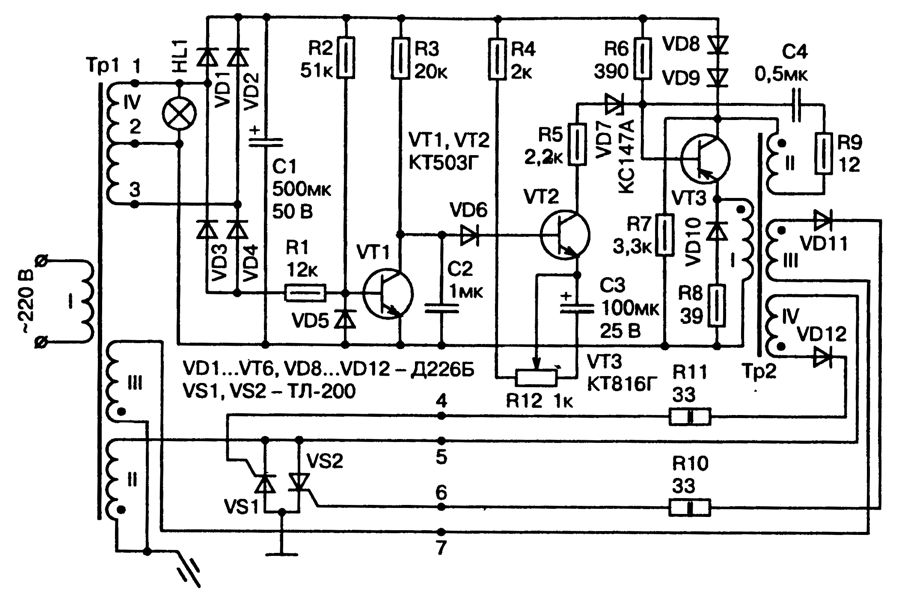

Принципиальная схема

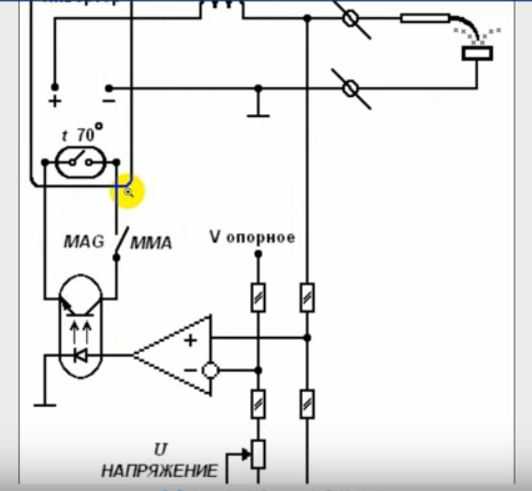

Схема на рис.4 является наиболее распространенной, хотя имеет ряд недостатков. В некоторые СПА устанавливают трансформаторы с многовыводной первичной обмоткой.

В некоторые СПА устанавливают трансформаторы с многовыводной первичной обмоткой.

Это делается для возможности регулировки тока. Но, как показали многолетние испытания, регулировка таким способом отрицательно сказывается на качестве свариваемого шва. Поэтому автор использовал сварочный реостат R2 (рис.4), который также применяется при сварке электродами.

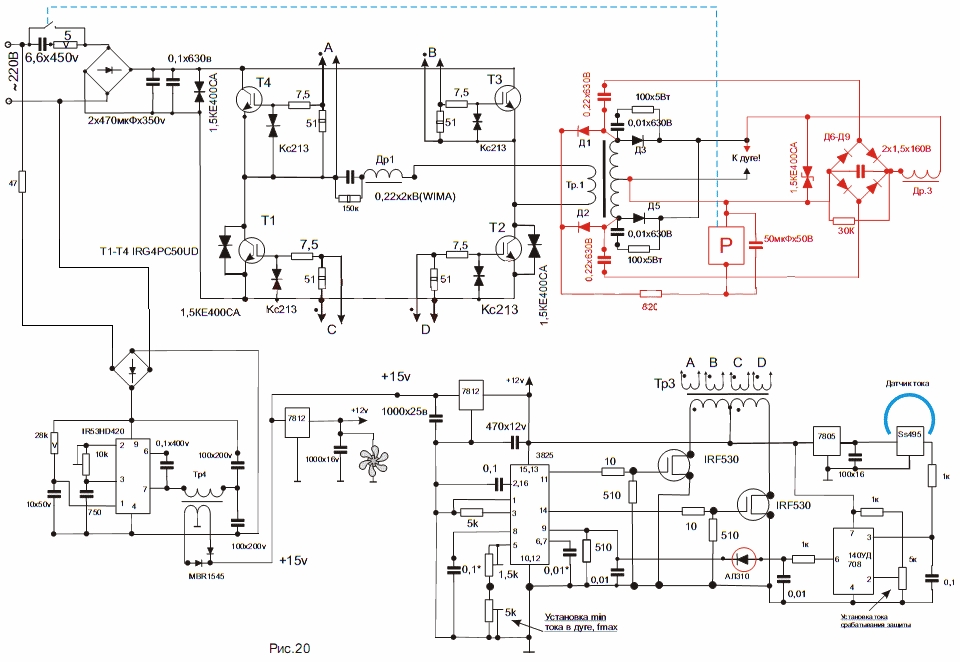

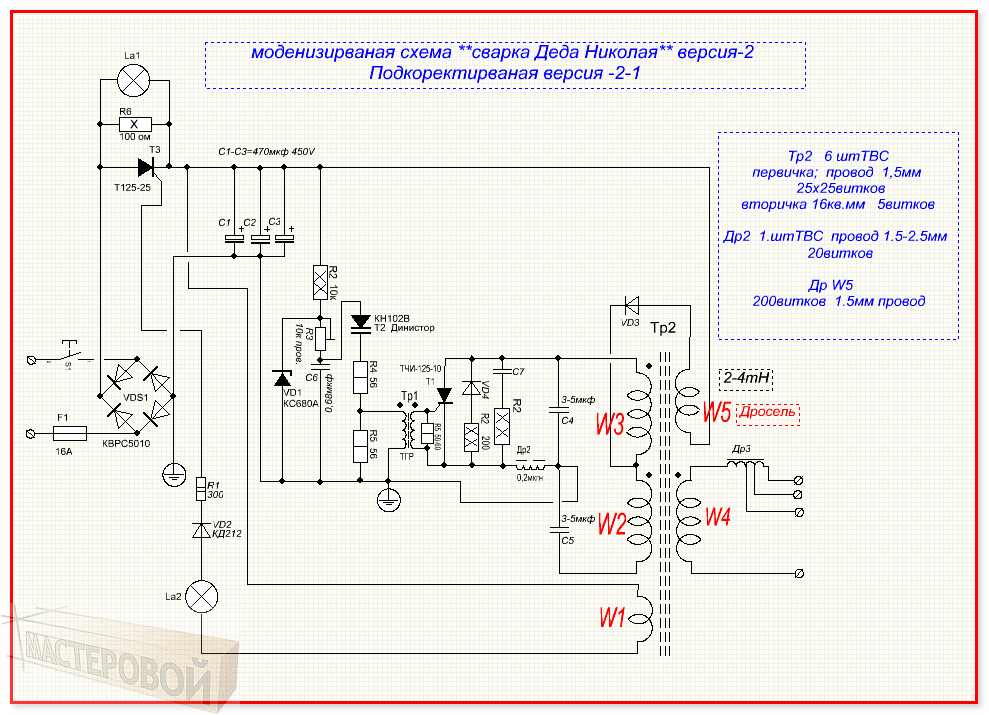

Рис. 4. Принципиальная схема простого сварочного полуавтомата.

Изменение тока сварки с помощью реостата является наиболее простым и очень эффективным средством при регулировке сварочной дуги с разной толщиной металла. Автору удавалось сваривать изделия для швейной промышленности (оверлоков), имеющие размеры 5×5 мм с толщиной 0,5 мм, а также пруты для оконных решеток толщиной 1 см, и при этом никаких конструктивных изменений в СПА не вводилось.

Рис. 5. Схема подключения.

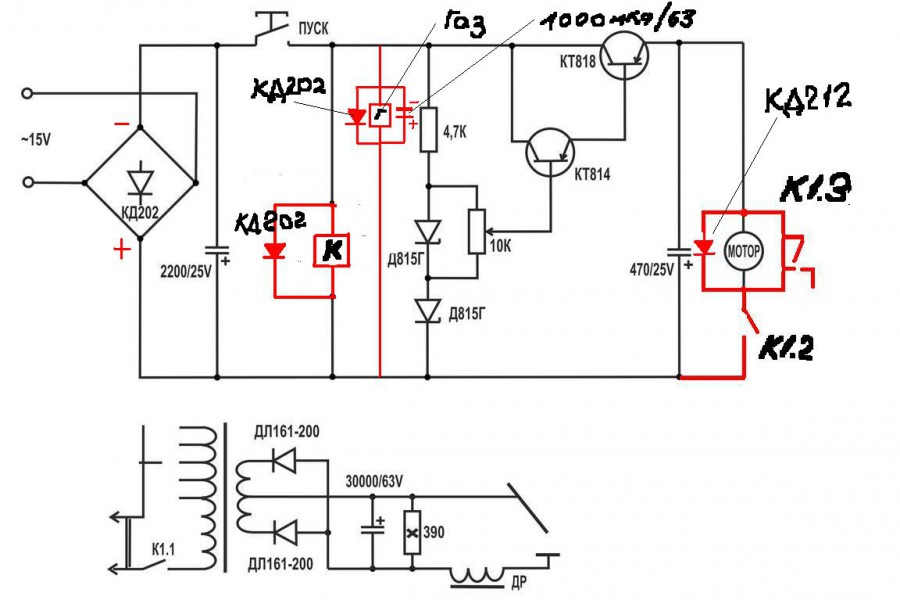

При нажатии SA1 (рис.4) вольтметр РА1 показывает напряжение Х.Х., на наконечнике рукава напряжение отсутствует. При нажатии SA2 включается подача проволоки, контакты SA2. 2 замыкаются, а SA2.1 размыкаются. Срабатывает реле К1, замыкаются контакты К1.1 — К1.3. Включается отсекатель тока КЗ, отсекатель газа К4, а К1.3 замыкает цепь питания двигателя М.

2 замыкаются, а SA2.1 размыкаются. Срабатывает реле К1, замыкаются контакты К1.1 — К1.3. Включается отсекатель тока КЗ, отсекатель газа К4, а К1.3 замыкает цепь питания двигателя М.

В данной схеме рассматривается двигатель с реверсивной обмоткой. Для двигателя подачи с электротормозом схема включения показана на рис.5 (где 1 — двигатель; 2 — электротормоз). Через К1.2 заряжается С11.

По окончании режима сварки (SA2 не нажата) цепь питания К1 разрывается, а к К2 через замкнутые контакты SA2.1 от С11 подводится напряжение питания. В результате K2.1 и К2.2 замыкаются. Включается обмотка реверса двигателя М. А так как отсекатель тока КЗ и отсекатель газа К4 остаются включены, благодаря контактам К2.1, то на наконечнике рукава присутствует напряжение питания и подается углекислота.

Это необходимо для того, чтобы подающая проволока отгорела в месте окончания сварки без ухудшения качества свариваемого шва. Одновременно реверсивный режим работы двигателя демпфирует инерционность редуктора и якоря двигателя. По окончании разряда конденсатора С11 реле К2 отключается и СПА переходит в начальное положение.

По окончании разряда конденсатора С11 реле К2 отключается и СПА переходит в начальное положение.

Элементы

Подающий механизм взят от сварочного полуавтомата типа А547УмПДГ-309. Реле K1, K2 типа ТКЕ-54ПД1 или аналогичные с максимальным током на контактах до 2 А. Реле КЗ КМ200Д-В, реле К4 — отсекатель газа (идет в комплекте с подающим).

Трансформатор TV1 любой сварочный с габаритной мощностью 3 кВт. Выключатель SA1 — пакетный на 380 В, 15 А или два спаренных типа ВДС 6320-75 на 15 А. Предохранитель РА1 на 15 А.

Силовой дроссель L1: сердечник из низкочастотного железа от трансформатора на габаритную мощность 1,5-3 кВт. Обмотка имеет 40-80 витков сечением 20 мм . Автор использовал стандартный дроссель от сварочного полуавтомата типа А547УмПДГ-309. L2 — ДФ2 или любой другой на ток 2 А.

В зазор установлена полоска из текстолита толщиной 7 мм (рис.6). Диоды VD1-VD4 типа ВЛ-200-90 или другие низкочастотные с током пропускания не менее 100 А. Радиатор стандартный 7x8x10 см.

Рис. 6. В зазор трансформатора установлена полоска из текстолита толщиной 7 мм.

VD9 — Д816Д на радиаторе с площадью рассеивания 100 см , VD5-VD8 — Д226 с любым буквенным индексом; C1, C2 — 0,1 на 400 В, любые металлобумажные; C3-С8 -10000 на100 В типа К50-32, можно К50-18,К50-19; С9-С11 — 100 на 100 В К50-27, можно другие; R1 — шунт типа 75ШС ММЗ-500; R2 — реостат сварочный, можно от регулятора аргонно-дуговой сварки; R3 — 20 Ом ПЭВ-5-77; R4 — 47 Ом, реостат переменный 22 Вт; R5- 12 Ом ПЗ-75; R6- 100 Ом ПЗ-75; РА1 — вольтметр с пределом шкалы 75-100 В типа М43300, М43100; РА2 — амперметр с пределом шкалы 300500 А типа М43300, М43100.

Провода, указанные на схеме утолщенной линией, должны иметь площадь сечения не менее 20 мм.

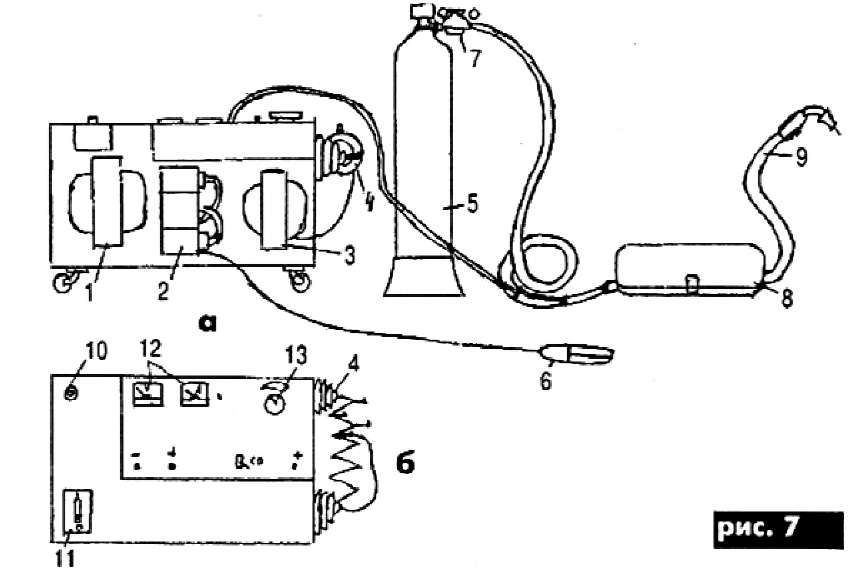

Конструкция

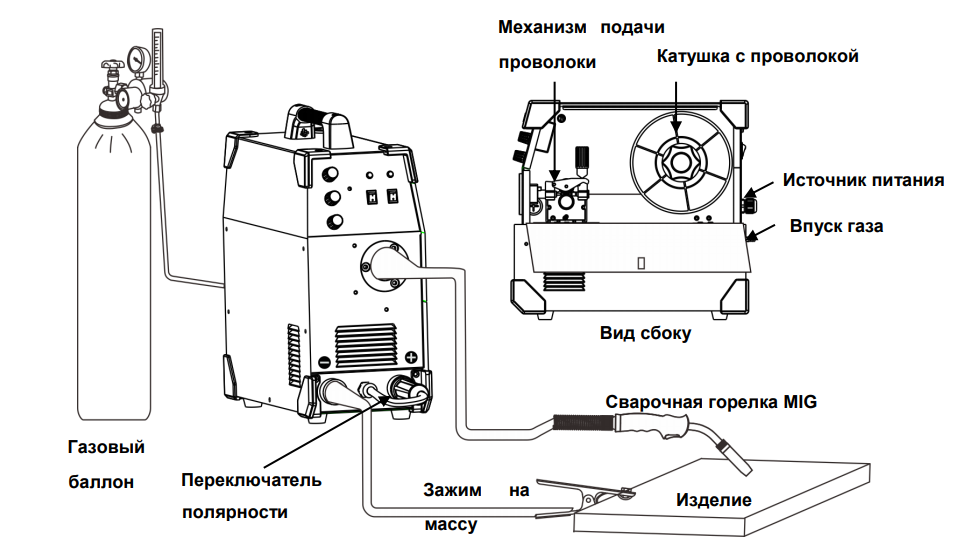

На рис. 7 (а — вид сбоку; б — вид сверху) показана конструкция сварочного полуавтомата в сборе: 1 — трансформатор; 2 — диодный мост; 3 — дроссель L1; 4 — реостат R2; 5 — баллон углекислоты; 6 — «масса»; 7 -редуктор; 8 — подающий механизм; 9 — рукав; 10 — предохранитель; 11 — пакетный выключатель SA1; 12 -вольтметр, амперметр РА1 и РА2; 13 — регулятор скорости подачи R4.

Рис. 7. Конструкция сварочного полуавтомата. а — вид сбоку; б — вид сверху.

Наладка СПА. От качества настройки СПА сильно зависит удобство пользования аппаратом, поэтому необходимо как можно внимательней отнестись к следующим рекомендациям. В данном простейшем варианте СПА «узким местом» является настройка подачи проволоки и настройка качества шва.

Настройка подачи проволоки

Подающий механизм следует включить без затяжки проволоки в рукав и без подсоединения углекислоты. Если углекислота подключена тумблером SA3 (он необходим для отключения отсекателя газа при затяжке проволоки в целях экономии С02), отключить отсекатель газа.

При нажатии SA2 должны сработать отсекатель тока, отсекатель газа (при включенном SA3) и двигатель подающего механизма М. Через 5 с отпустить SA2 , при этом двигатель должен включиться в обратном направлении.

Заправить проволоку от барабана 1 через подающий механизм в рукав и затянуть ролик подачи, чтобы проволока 5 прижималась роликом 3 к подшипнику 4 и входила в рукав 2 (рис. 8).

8).

Рис. 8. Подающий механизм для проволоки.

Включить SA2 на 20 с, после чего выключить. Механика очень инерционна, поэтому проволока сначала движется медленно, а со временем ускоряется. При отпускании SA2 ток в двигателе через реверсивную обмотку должен быть достаточен для полного торможения проволоки. Ток регулируют подстроечным реостатом R5. Для торможения проволоки необходимо время.

Обмотка реверса включена в цепь питания на время, определяемое временем разряда С11 через К2 и R6. Для нормального торможения проволоки, чтобы проволоку не затягивало обратно в рукав или не выводило дольше наконечника более чем на 1 см, необходимо очень точно и терпеливо отрегулировать R5 и R6, режим торможения зависит на 20% также от реостата R2.

К сожалению, описать все подробности регулировки не позволяет объем статьи и, кроме того, невозможно учесть все нюансы разных серий подающих механизмов. Процесс сварки чаще всего будет прерывистым, т.е. с интервалом включения подачи проволоки примерно в 0,5-1 с.

Отрегулировать в процессе сварки подачу углекислоты в пределах 0,5-1 атм по манометру на редукторе. Установить в среднее положение реостат R2.

На чистом листе металла 0,7-0,8 мм при подсоединенной массе включить режим подачи проволоки. Если лист металла будет прожигаться, уменьшить подачу проволоки реостатом R4.

При дальнейшем прожигании листа увеличить сопротивление реостата R2. Если проволока не расплавляется, а краснеет и ложится на лист небольшими кучками, увеличить реостатом R4 подачу проволоки или уменьшить сопротивление реостата R2.

Эти все процессы необходимо наблюдать через маску для электросварки. Как только шов будет ложиться нормально на лист металла, необходимо отрегулировать зазор в дросселе. Для этого измеряют вольтметром переменную составляющую в режиме сварки непосредственно между плюсом на рукаве и «массой». Регулируя зазор в дросселе, а также количество витков, добиваются переменной составляющей напряжения в пределах 1,2-3 В.

Надо учитывать слишком большую индуктивность дросселя. При этом ток, необходимый для нормальной сварки, будет нарастать через определенный промежуток времени, а в начальный момент подаваемая проволока не будет даже расправляться. В этом случае необходимо уменьшить количество витков на дросселе.

Для безопасности автор рекомендует все операции настройки проводить в резиновых перчатках на резиновом коврике в сухом помещении. Все детали, находящиеся под напряжением, следует изолировать. Для сварщика лучше использовать специальный сварочный костюм, так как при работе образуется большое количество окалины (брызг раскаленного металла).

Литература:

- Пронский И.Н. Секреты сварочного трансформатора//Радиоаматор.- 1998.-№1 .-С..21-22

- Пронский И.Н. Секреты сварочного трансформатора//Радиоаматор.- 1998.-№3.- С.43-45.

Ответы на вопросы тех, кто хочет самостоятельно изготовить сварочный агрегат

Почему именно крутопадающая характеристика?

Большинство радиолюбителей при сборке СПА пользуются самодельными сварочными трансформаторами. Трансформаторы ручной сборки (не профессиональной) имеют низкий КПД и вследствие этого крутопадающую характеристику (рис.1, кривая А) [1].

Трансформаторы ручной сборки (не профессиональной) имеют низкий КПД и вследствие этого крутопадающую характеристику (рис.1, кривая А) [1].

Рис. 1. Трансформаторы ручной сборки (не профессиональной) имеют низкий КПД и вследствие этого крутопадающую характеристику.

Это выгодно сказывается при конструировании СПА, так как основная масса сварщиков имеет невысокие профессиональные навыки, а именно, умение правильно держать «рукав» (под правильным углом по отношению к свариваемой конструкции), правильно зажигать дугу и поддерживать ее горение.

Как видим из рис.1, дуга имеет разные характеристики при различной ее длине 11, 12 где 11 и 12 ~ расстояние между электродами. При этом изменение тока незначительное, что выгодно влияет на фильтрацию переменной составляющей, а также на однородность свариваемого шва.2.

Как собрать трансформатор для СПА?

Этот вопрос является наиболее трудным, так как количество витков в трансформаторе напрямую зависит от свойств магнитного железа, применяемого в сердечнике трансформатора.

При расчете сварочного трансформатора в первую очередь необходимо учитывать габаритную мощность трансформатора, которая для нормального провара металла глубиной до 4 мм составляет примерно 3 кВт. Рассмотрим подробнее устройство трансформаторов [2].

Трансформатор состоит из следующих частей: сердечника, обмоток, каркаса и деталей, стягивающих сердечник. Сердечник трансформатора является магнитопроводом, который изготовляют из стальных листов толщиной 0,35…0,5 мм [3]. В настоящее время применяют два вида специальной электротехнической стали: горячекатаную с высоким содержанием кремния и холоднокатаную. Последняя имеет лучшие магнитные характеристики в направлении прокатки.

Стальные листы изолированы друг от друга бумажной, лаковой изоляцией (толщиной 0,04-0,6 мм) или окалиной, что позволяет уменьшить потери мощности в магнитопроводе за счет того, что вихревые токи замыкаются в плоскости поперечного сечения отдельного листа (рис.2). Чем меньше толщина листа, тем меньше сечение проводника, по которому протекает вихревой ток 1 В, и тем больше его сопротивление.

Рис. 2. Стальные листы трансформатора изолированы друг от друга бумажной, лаковой изоляцией.

В результате вихревой ток и потери мощности на нагрев магнитопровода уменьшаются (по этой причине автор не советует использовать сердечники от электродвигателей).

По типу или конфигурации магнитопровода трансформаторы подразделяют на стержневые и броневые.

В стержневых трансформаторах обмотки, насаженные на стержень магнитопровода, охватывают его (рис.3,а) В броневых трансформаторах магнитопровод частично охватывает обмотки и как бы «бронирует» их (рис.3,6).

Рис. 3. В стержневых трансформаторах обмотки, насаженные на стержень магнитопровода, охватывают его.

Горизонтальные части магнитопровода, не охваченные обмотками, называются нижним и верхним ярмом. Трансформаторы большой и средней мощностей обычно изготовляют стержневыми, так как они проще по конструкции, имеют лучшие условия для охлаждения обмоток, что особенно важно в мощных трансформаторах, имеющих большие габариты. Магнитопровод таких трансформаторов набирают из отдельных пластин прямоугольной формы (рис.4,а, автор применил именно такую сборку трансформатора).

Магнитопровод таких трансформаторов набирают из отдельных пластин прямоугольной формы (рис.4,а, автор применил именно такую сборку трансформатора).

Рис. 4. Магнитопровод трансформаторов большой и средней мощностей набирают из отдельных пластин прямоугольной формы.

Для уменьшения магнитного сопротивления их набирают так, чтобы стыки пластин в двух соседних слоях были в разных местах. Аналогично выполняют магнитопроводы с двумя стержнями. Магнитопроводы броневого типа применяют для сухих трансформаторов средней мощности и используют в электросварке. Наружные броневые стержни этого магнитопровода частично защищают обмотки трансформатора от механических повреждений.

Трансформаторы малой мощности могут иметь магнитопровод, собранный из пластин, выполненных в форме буквы «Ш», и прямоугольных полос (рис.4,6) Магнитопроводы стержневых и броневых трансформаторов малой мощности можно навивать из узкой ленты электротехнической стали (рис.5).

Рис. 5. Магнитопроводы стержневых и броневых трансформаторов малой мощности можно навивать из узкой ленты электротехнической стали.

Это позволяет уменьшить воздушные зазоры в магнитопроводе и снизить магнитное сопротивление, а следовательно, и ток холостого хода. В большинстве случаев ленточные магнитопроводы разрезают, чтобы на них легче посадить заранее намотанные обмотки.

Затем половинки магнитопроводов соединяют. Из ленточных магнитопроводов чаще всего для электросварки применяют кольцевые тороидальные (рис.5,в). КПД таких тороидальных трансформаторов очень высок. Поэтому количество наматываемых витков на сердечник меньше, чем в стержневых и броневых трансформаторах.

При изготовлении трансформаторов используют каркасы для намотки обмоток (рис.6). Как правило, их изготовляют из листовых электроизоляционных материалов (гетинакс или электроизоляционный картон). Размеры каркаса зависят от размера сердечника.

Рис. 6. Каркас для намотки обмоток трансформаторов.

У тороидальных трансформаторов каркас отсутствует, сердечник обматывают специальной лакотканью (стеклоткань или искусственная высоковольтная электротехническая ткань, пропитанная электротехническим лаком). Сердечник обматывают в два-три слоя тканью в натяжку и фиксируют нитками или пропитывают лаком. После высыхания лака наматывают обмотку.

Сердечник обматывают в два-три слоя тканью в натяжку и фиксируют нитками или пропитывают лаком. После высыхания лака наматывают обмотку.

Для изготовления обмоток трансформаторов и дросселей применяют круглые медные провода с эмалевой изоляцией (в первичной обмотке можно использовать указанные провода, при этом провода укладывают как можно ближе друг к другу, одновременно провод изолируют лакотканью (можно стеклотканью с пропиткой лаком), в случае намотки первичной обмотки двумя проводами каждый провод изолируют отдельно).

Начало намотки фиксируют ниткой (рис.7). При этом провод должен выходить сбоку трансформатора, а не внутри его. Вторичную обмотку (силовую) наматывают прямоугольным проводом (изоляция провода аналогична рассмотренной выше).

Рис. 7. Начало намотки фиксируют ниткой.

Расчет трансформатора

Рассмотрим наиболее простой метод расчета сварочного трансформатора. Начальные данные: Ргаб=3 кВт; Uxx=45 В при Ih=0; Uh=30 В при 1н=100 А; исети=220 В; Рсети=50 Гц; допустимый КПД=0,85.

Автор использовал табличные данные из разных источников, поэтому они приближенные.

Рис. 8. Магнитопроводы трансформаторов.

Воспользуемся методикой, предложенной в [4]. Имеем формулу:

Как видим, полученное значение Км меньше табличного (табл.2). В этом случае полезно на 10% увеличить диаметр провода первичной обмотки, поскольку она расположена внутри и хуже охлаждается. В большинстве случаев конструирования сварочных трансформаторов число витков на 1 В достигает 0,7.

Прежде чем наматывать вторичную обмотку, желательно собрать трансформатор и проверить ток холостого хода по методике, рассмотренной в [2].

Остановимся немного на технологии сборки трансформатора. Каркас изготовляем с внутренним окном (рис.6,б) не 10-20% больше размеров сечения сердечника. После сборки трансформатора в оставшиеся промежутки между каркасом и сердечником забиваем расклинивающие деревянные клинья для снижения уровня шума.

При намотке на каркас обмотки (особенно вторичной) в окно каркаса вставляем деревянный брусок, а обмотку прибиваем к каркасу деревянным молотком (лучше через текстолитовую пластину, чтобы не повредить изоляцию проводов).

Диэлектрическая проницаемость Епр не должна быть менее (в межобмоточной изоляции) 10 кВ/мм. Как правило, первичную обмотку наматываем первой, а вторичную -сверху первичной, изоляция между обмотками должна быть двойной.

Если необходимого провода нет, то обмотку можно наматывая двойным проводом (одновременно), причем суммарная площадь сечения проводов должна быть на 10-20% больше расчетной.

Сердечник трансформатора стягиваем шпильками через отверстия (рис.4), при этом саму шпильку изолируем от сердечника электроизоляционной бумагой (табл.4). Для стяжки сердечника используем также бандаж или брусья (стальная лента шириной 40 мм, толщиной 1-3 мм) из маломагнитной стали.

Как правило, верхнюю ярмовую балку стягиваем с обеих сторон пластинами, а нижнюю — уголками, которые играют роль шасси. От активной стали магнитопровода эти пластины изолируем с помощью полосы электротехнического картона толщиной 23 мм. Активную сталь магнитопровода и ярмовых балок заземляем в одной точке с помощью медной луженой ленты.

Активную сталь магнитопровода и ярмовых балок заземляем в одной точке с помощью медной луженой ленты.

Автор: И.Н. Пронский, г. Киев. Украина.

Литература:

- Пронский И.Н. Секреты сварочного трансформатора // Радиоаматор. — 1998.- №1.

- Зызюк А.Г. О трансформаторах // Радиоаматор.- 1998.- №2.

- Иванов И.И., Равдоник B.C. Электротехника — М.: Высш. шк., 1984.

- Мезель К.Б. Трансформаторы электропитания — М.: Энергоиздат, 1982.

Схема самодельного сварочного полуавтомата. | Самодельные сварочные аппараты, полуавтоматы, схемы

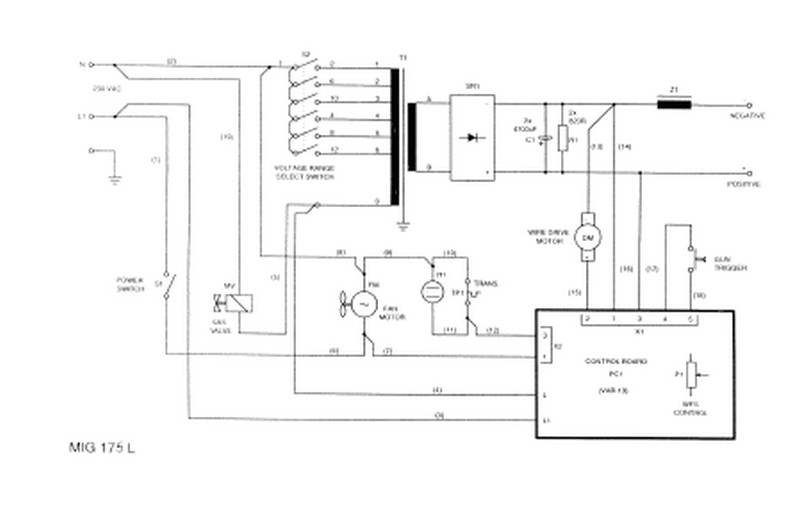

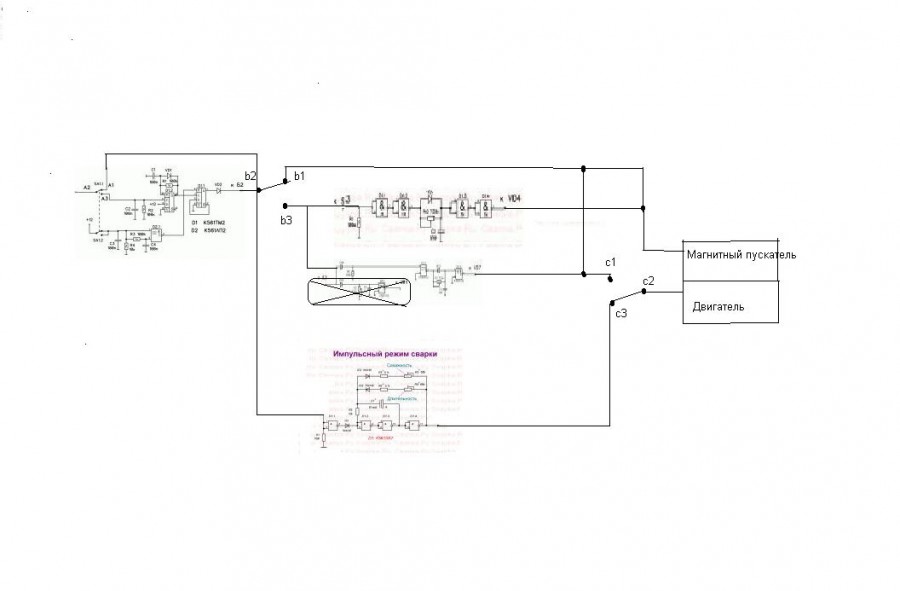

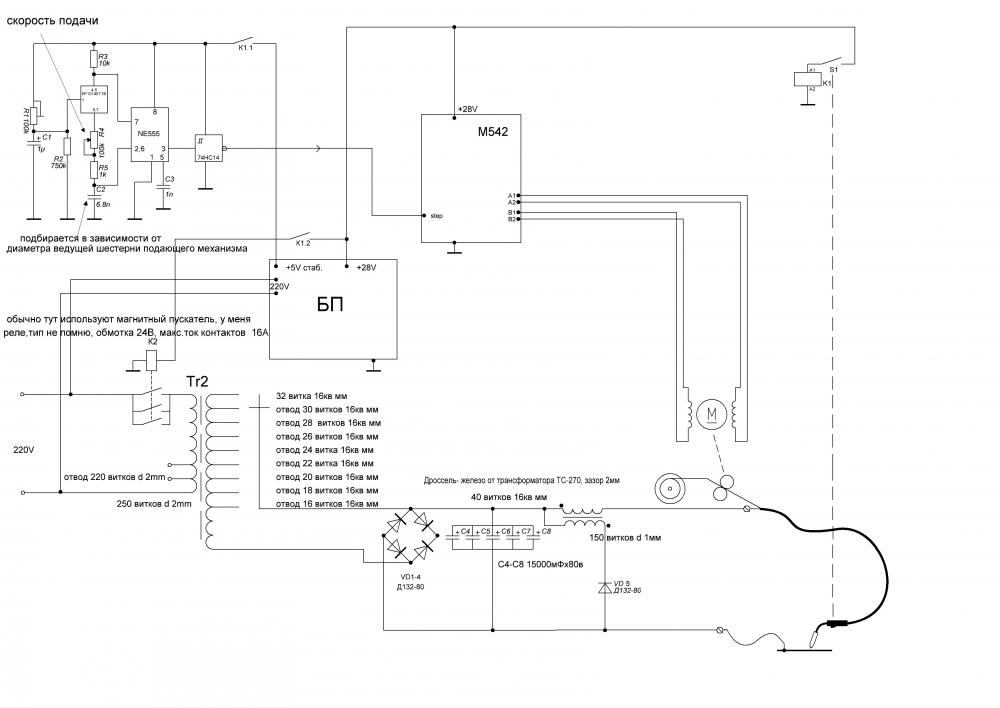

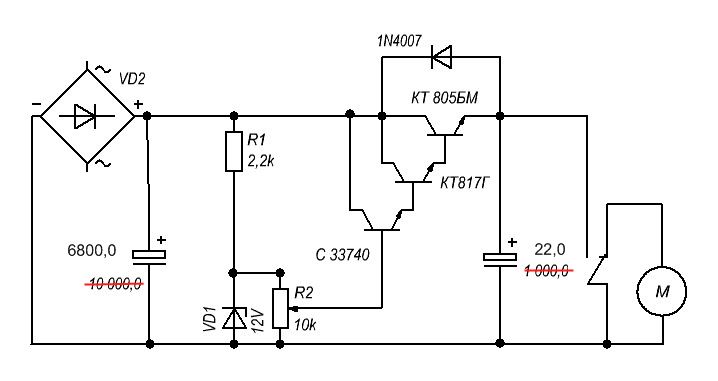

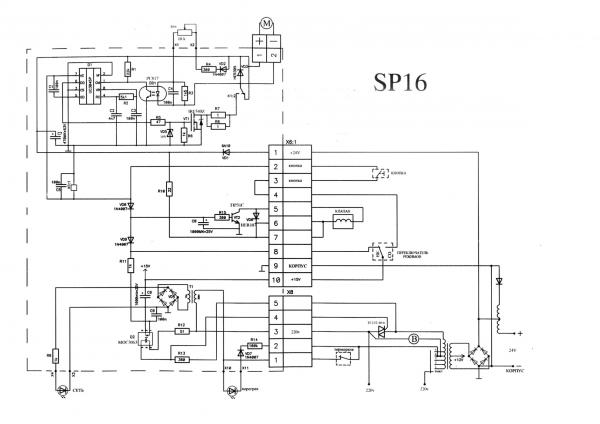

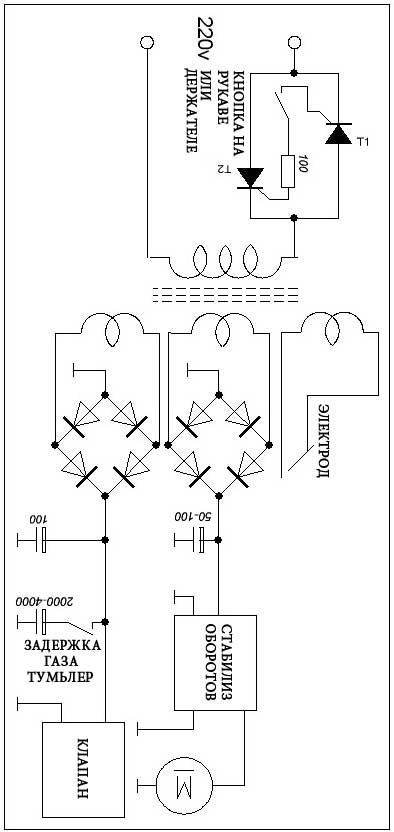

Представляем вам схему самодельного сварочного аппарата, собранного в домашних условиях и показавшего не плохие результаты.Данная схема работает в ручном режиме сварки и автоматическом (точеном), то есть можно варить точками.

Перебрав много схем сварочных аппаратов мы пришли к выводу, что сварочный полуавтомат должен работать следующим образом:

- при нажатии кнопки управления сначала должен податься углекислый газ, это делается для того, что бы горелка наполнилась газом.

- после задержки 1..3 секунды автоматически включается ток сварки и подача проволоки.

- после отпускания кнопки управления отключается подача проволоки.

- затем через 1…3 сек отключается подача углекислого газа, это нужно для того, что бы расславленный метал не окислился при остывании, и отключается сварочный ток.

В результате такой работы сварочного полуавтомата шов получается качественный.

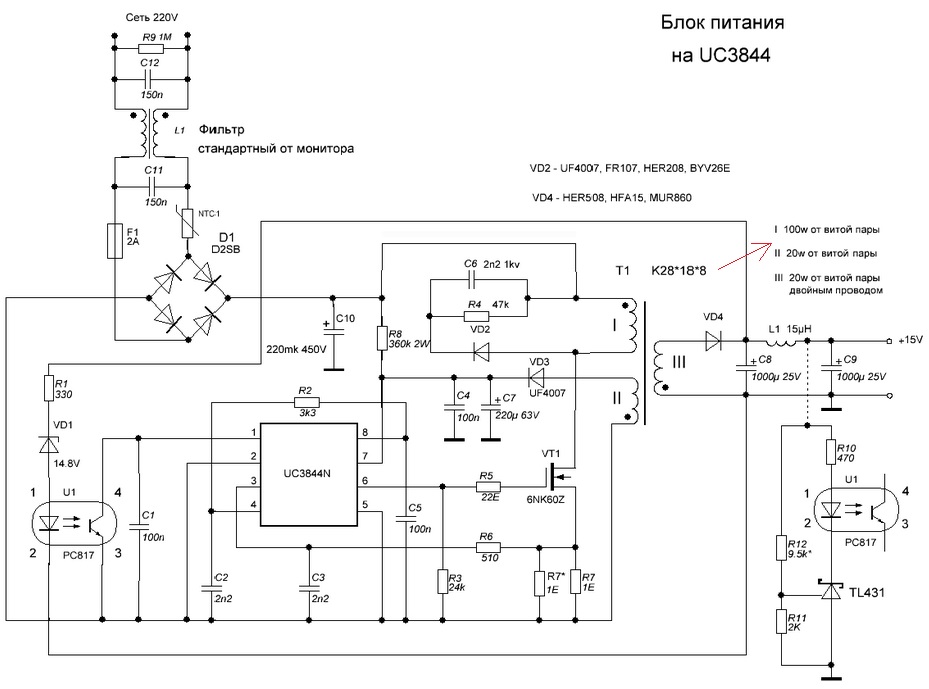

Исходя из этих требований нами была разработана схема сварочного полуавтомата, представленная на рисунке.

Схема работает следующим образом:1. Ручной режим.Переключатель SB1 в замкнутом состоянии.

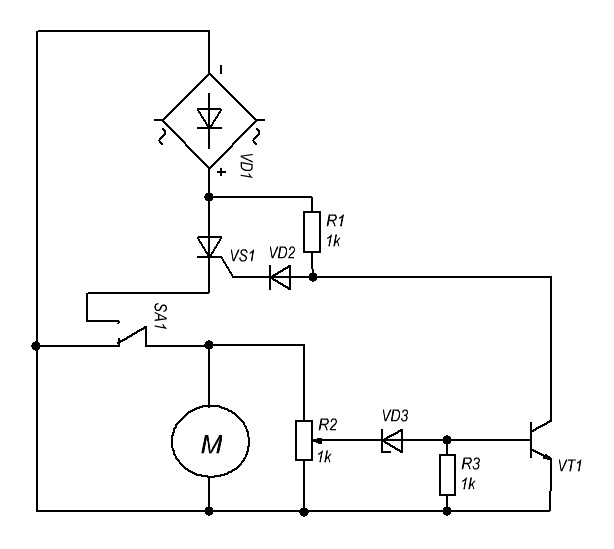

При нажатии кнопки управления SA1 срабатывает реле К2, своими контактами К 2.1, К 2.2, К 2.3 включает реле К1 и К3.

Реле К1 контактами К1.1 включает подачу углекислого газа, К1.2 включает цепь питания электродвигателя, К1.3 отключает тормоз двигателя.

В это же время реле К3 своими контактами К3. 1 отключает цепь питания двигателя и К3.2 отключает реле К5, которое отвечает за включение тока сварки, на время заданное резистором R2 (1…3 сек).

1 отключает цепь питания двигателя и К3.2 отключает реле К5, которое отвечает за включение тока сварки, на время заданное резистором R2 (1…3 сек).

На данном этапе подается газ, двигатель подачи проволоки и ток сварки отключены.

Далее.. после разряда конденсатора С2 через цепь резистора R2 отключается реле К3 и своими контактами К3.1 включает двигатель подачи проволоки и контактами К3.2 включает реле К5, которое своими контактами К5.1 включает ток сварки.

В это время идет процесс сварки.

Далее.. При отпускании кнопки управления SA1 реле К2 отключается, своими контактами К 2.1, К 2.2 отключает реле К1.

Реле К1 контактами К1.2 отключает двигатель подачи проволоки, контактами К1.3 включает тормоз двигателя (так как любой двигатель имеет инертность — это необходимо, что бы после окончания сварки сварочная проволока моментально останавливалась), контакты К1.1 размыкают цепь питания конденсатора С3.

На данном сварка прекращена, двигатель подачи проволоки остановлен, ток сварки включен и подача углекислого газа продолжается.

Далее.. после разряда конденсатора С3 через резистор R3 (1…3 сек) отключается реле К4 отвечающее за подачу газа и реле К5 отвечающее за включение тока сварки.

2. Автоматический режим.Переключатель SB1 в разомкнутом состоянии.

При нажатии кнопки управления SA1 все процессы в схеме происходят, так же как и в ручном режиме, только время сварки задается не удержанием кнопки управления SA1, а цепочкой С1R1 (1…10 сек).

Для чего нужен автоматический режим? Представьте, что нужно приварить крыло автомобиля. Если использовать ручной режим, то сварные швы по размеру будут разными и придется долго выравнивать все неровности.

Другое дело это автоматический режим, вам нужно будет настроить время сварки и силу тока, попробовать на какой нибудь опытной детали и можно варить не задумываясь о времени сварки. В этом случае все сварные швы будут одинаковые (точки).

Работает все просто, нажимаете на кнопку управления, держите ее и варите, схема после определенного времени, заданного резистором R1 отключит процесс сварки.

В аппарате можно использовать любые реле на ток коммутации (К1 и К3) — 5..10А, остальные реле (К2, К4, К5) — 400 мА.

Все элементы схемы не критичны, вместо силовых диодов можно использовать любые на ток 200 А, Тиристор управления сварочным током тоже любой на ток 200 А.

Для сглаживания пульсации и уменьшения брызг во время сварки нужно использовать сглаживающий дроссель L1. ( сварочный дроссель ) В качестве магнитопровода сварочного дросселя использован сердечник от лампового телевизора. В зазоры магнитопровода вставлены пластины из текстолита толщиной 2 мм. Способ намотки сварочного дросселя показан на рисунке.

Сварочный трансформатор мощностью 3 кВт намотан на кольцевом магнитопроводе и имеет следующие характеристики:

Сначала наматывается первичная обмотка трансформатора, делаются отводы начиная с напряжения 160 в, далее 170 в, 180 в , 190 в, 200 в, 210 в, 220, в, 230 в, 240 в. проводом из меди сечением 5 мм. кв.

проводом из меди сечением 5 мм. кв.

Вторичная обмотка наматывается по верх первичной проводом из меди сечением 20 мм. кв. Номинальное напряжение обмотки 20 вольт.

Таким образом мы имеем сварочный трансформатор с жесткой характеристикой (что очень важно для сварочного полуавтомата) и имеем 6 ступеней регулирования сварочного тока в форсированном режиме, 1 ступень нормальной работы трансформатора (220 в. превичная, 20 вольт вторичная) и 2 ступени пассивного режима работы трансформатора.

Ступени регулирования тока вторичной обмотки:

17 в, 19 в, 20 в, 22 в, 23 в, 24 в, 25 в, 27 в, 28 вольт.

Двигатель подачи сварочной проволоки можно использовать любой редуктор стеклоочистителя автомобиля например от ВАЗ 2110.

Важно отметить, при проектировании протяжного механизма нужно учитывать, что максимальная скорость протяжки проволоки должна обеспечиваться на уровне 11 метров в минуту, минимальная 0.7 метра в минуту. Для этого нужно рассчитать диаметр ведущего колеса механизма подачи проволоки.

Клапан газа можно использовать от клапана подачи воды от омывателя заднего стекла автомобиля ВАЗ 2109. Другие типы клапанов автомобилей использовать не рекомендуется, например воздушный от ВАЗ 2105, так как после некоторого времени работы они начинают пропускать (нарушается герметичность клапана).

Данный полуавтомат сварка работает уже 3 года, зарекомендовал себя очень надежным.

Ответы на комментарии:

Топология печатной платы, не хотел выкладывать из за того что ни чего не понятно.. но заставили..

В качестве реле К1, К2, К3 можно использовать реле типа HJQ-22F-3Z с тремя группами контактов.

На фото такое же реле, только с четырьмя группами контактов HJQ-22F-4Z (показываю как выглядит).

Так как сам сварочный полуавтомат был утрачен, то по моей просьбе фото этого сварочного аппарата были любезно предоставлены посетителем сайта Андреем, который повторил эту схему.

Большое спасибо ему за это.

Внешний вид полуавтомата:

Компоновка, вид сверху:

Компоновка, вид сбоку:

Компоновка, вид сбоку, вид подающего механизма:

Протяжный механизм:

Плата управления сварочным полуавтоматом:

Диодный мост, дроссель, трансформатор питания схемы управления:

Автор фото полуавтомата: Андрей.

Фото блока управления и печатная плата присланная посетителем сайта Николаем (комментарий 100)

Печатную плату в формате программы Sprint-layout 5 можно скачать по этой ссылке:

Печатная плата416

Если возникнут вопросы, задавайте их в комментариях.

Автор статьи: Admin Svapka.Ru

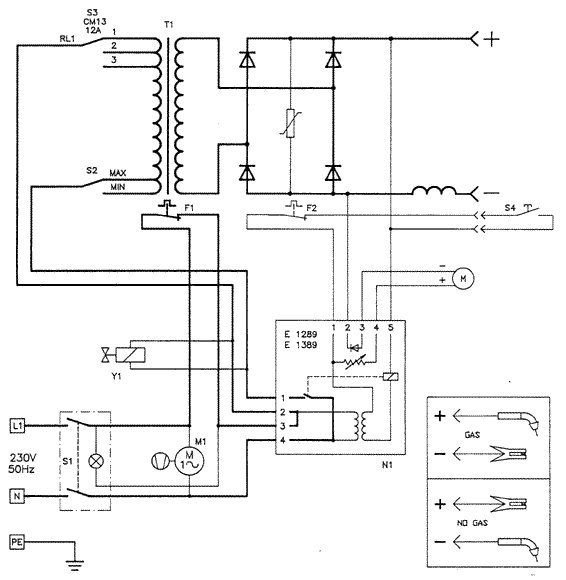

Что такое дуговая сварка порошковой проволокой (FCAW, также известная как сварка с двумя экранами)?

Дуговая сварка флюсовой проволокой (FCAW), также известная как сварка с двойным экраном, представляет собой полуавтоматический процесс дуговой сварки, аналогичный сварке металлическим активным газом (MAG). FCAW использует электрод с непрерывной подачей проволоки, источник сварочного тока постоянного напряжения и оборудование, аналогичное сварке MAG.

FCAW использует электрод с непрерывной подачей проволоки, источник сварочного тока постоянного напряжения и оборудование, аналогичное сварке MAG.

Этот процесс был впервые разработан в 1950-х годах в качестве альтернативы ручной дуговой сварке металлическим электродом (ММА), которую также называют сваркой электродугой. FCAW преодолевает многие ограничения, связанные с MMA, поскольку в нем используется проволочный электрод с непрерывной подачей.

При дуговой сварке под флюсом обычно используется защитный газ, аналогичный тому, который используется при сварке MAG, но ее также можно выполнять без защитного газа. Она более производительна, чем сварка MAG.

Как работает дуговая сварка под флюсом?

Дуговая сварка с флюсовой проволокой использует тепло, выделяемое электрической дугой, для сплавления основного металла в зоне сварного шва. Эта дуга зажигается между металлической заготовкой и непрерывно подаваемой расходуемой присадочной проволокой с трубчатым сердечником, при этом проволока и металлическая заготовка сплавляются вместе, образуя сварное соединение. Это похоже на сварку MAG, за исключением того, что при сварке FCAW используется полый трубчатый электрод, заполненный флюсом, а не сплошной металлический электрод.

Это похоже на сварку MAG, за исключением того, что при сварке FCAW используется полый трубчатый электрод, заполненный флюсом, а не сплошной металлический электрод.

Процесс FCAW можно разделить на два типа в зависимости от метода экранирования; один использует внешний защитный газ, а другой полагается исключительно на сам флюсовый сердечник для защиты зоны сварки.

Защитный газ, если он используется, защищает сварочную ванну от окисления и обычно подается извне из газового баллона высокого давления. Металл шва также защищен шлакообразованием от плавления флюса. Таким образом, процесс, неофициально известный как сварка с двойным экраном, был в первую очередь разработан для сварки конструкционных сталей. Наиболее часто используемыми защитными газами являются двуокись углерода или смеси аргона и двуокиси углерода. Наиболее часто используемая смесь состоит из 75% аргона и 25% углекислого газа. Этот метод двойного экрана предпочтителен для сварки более толстых материалов или для сварки в неустановленном положении. Этот процесс при одинаковых настройках позволяет получать сварные швы с более стабильными механическими свойствами и с меньшим количеством дефектов, чем в процессах MMA или MAG. Трубчатый электрод с непрерывной подачей также обеспечивает более высокую производительность по сравнению со сплошной проволокой или стержневым электродом. Однако метод газовой защиты может не подходить для использования в ветреную погоду, поскольку нарушение газовой защиты может привести к ухудшению свойств металла сварного шва.

Этот процесс при одинаковых настройках позволяет получать сварные швы с более стабильными механическими свойствами и с меньшим количеством дефектов, чем в процессах MMA или MAG. Трубчатый электрод с непрерывной подачей также обеспечивает более высокую производительность по сравнению со сплошной проволокой или стержневым электродом. Однако метод газовой защиты может не подходить для использования в ветреную погоду, поскольку нарушение газовой защиты может привести к ухудшению свойств металла сварного шва.

Второй вариант этого процесса не использует внешний защитный газ, а вместо этого полагается на защиту, обеспечиваемую самим порошковым электродом. Этот электрод обеспечивает защиту от газов, а также образует шлак, который покрывает и защищает расплавленный металл в сварном шве. Сердечник присадочной проволоки содержит шлакообразующие флюсы и материалы, выделяющие защитные газы при сгорании под действием тепла сварочной дуги. Защитный флюс означает, что этот процесс можно легко использовать на открытом воздухе даже в ветреную погоду без необходимости использования внешнего защитного газа. Это делает процесс чрезвычайно портативным и, следовательно, подходящим для сварки на открытом воздухе.

Это делает процесс чрезвычайно портативным и, следовательно, подходящим для сварки на открытом воздухе.

Какие металлы можно сваривать FCAW?

Дуговая сварка с флюсовой проволокой хорошо подходит для большинства углеродистых сталей, чугуна, нержавеющей стали и сплавов для наплавки/наплавки.

Однако цветные экзотические металлы, такие как алюминий, не могут быть сварены с использованием этого метода сварки.

Дополнительные сведения см. в разделе часто задаваемых вопросов о сварке алюминия.

Каковы преимущества?

Метод сварки с флюсовым сердечником имеет ряд преимуществ по сравнению с другими методами. FCAW предпочтительнее сварки MAG для наружных работ, а также для соединения более толстых материалов. Встроенная защита, обеспечиваемая присадочной проволокой, может выдерживать сильный ветер, а при использовании без внешнего защитного газа FCAW является портативным и удобным. Этот процесс сварки также обеспечивает большую гибкость в отношении составов сплавов, чем MAG. Он также обеспечивает более высокую скорость наплавки проволоки и повышенную стабильность дуги, что позволяет работать на высоких скоростях без отрицательного влияния на качество сварного шва.

Он также обеспечивает более высокую скорость наплавки проволоки и повышенную стабильность дуги, что позволяет работать на высоких скоростях без отрицательного влияния на качество сварного шва.

Дуговая сварка с флюсовой проволокой может выполняться во всех положениях, а также требует от операторов меньших навыков, чем MMA и MAG. Он также требует меньшей предварительной очистки металлов, чем другие процессы. Шансы на пористость также очень низки, если FCAW применяется правильно.

Каковы недостатки/ограничения?

Этот процесс имеет несколько недостатков по сравнению с другими методами сварки, включая образование ядовитого дыма, из-за которого трудно увидеть сварочную ванну. FCAW производит больше дыма, чем другие процессы, такие как MMA или MAG.

Пористость также может быть проблемой, если газы из металла сварного шва не могут выйти наружу до того, как металл сварного шва затвердеет.

Электроды FCAW требуют лучшего обращения и процедур хранения по сравнению с электродами из сплошной проволоки. Из-за трубчатой природы наполнитель иногда может быть дороже, чем твердые аналоги.

Из-за трубчатой природы наполнитель иногда может быть дороже, чем твердые аналоги.

Необходимо выбрать правильный присадочный металл, чтобы обеспечить требуемые механические свойства. Кроме того, необходимо обеспечить постоянную подачу проволоки, чтобы избежать связанных со сваркой проблем.

Другим недостатком является образование шлака, который необходимо удалять перед нанесением каждого последующего слоя. Наконец, хотя FCAW отлично подходит для соединения более толстых металлов, его не рекомендуется использовать для материалов тоньше 20 калибра.

Для чего используется FCAW?

Это гибкий процесс сварки, подходящий для сварки в любом положении, при условии правильного состава присадочного материала и флюса. Обладая высокой производительностью за счет высоких скоростей наплавки, он обеспечивает высокое качество сварных швов с хорошим внешним видом. Благодаря высокой скорости сварки и портативности этого метода сварки он широко используется в строительстве. Это также подтверждается тем фактом, что процесс можно легко проводить на открытом воздухе, даже в ветреную погоду.

Это также подтверждается тем фактом, что процесс можно легко проводить на открытом воздухе, даже в ветреную погоду.

Поскольку дуговая сварка с флюсовой проволокой может использоваться для различных сплавов, углеродистой, нержавеющей и дуплексной стали, она также часто используется для наплавки и наплавки.

Сопутствующие услуги

Процессы дуговой сварки. Руководство по AHSS

- Основы и принципы дуговой сварки

- Экранирование

- Дуговая сварка Сварные соединения и типы

- Скорость подачи электрода

- Скорость сварки

- Безопасность дуговой сварки

- Процедуры дуговой сварки

Основы и принципы дуговой сварки

Дуговая сварка относится к семейству процессов, которые основаны на сильном нагреве электрической дуги для получения сварного шва. Они могут полагаться или не полагаться на дополнительный присадочный металл для создания сварного шва. Хотя дуговая сварка обычно считается «низкотехнологичной», она по-прежнему очень популярна, в первую очередь из-за низкой стоимости оборудования и высокой гибкости. Некоторые из ключевых открытий, которые привели к современной дуговой сварке, включают открытие электрической дуги в 1820-х годах (Дэвис), первый патент на сварку с использованием угольного электрода в 1886 году и первый электрод с покрытием в 1900 (Кьельберг).

Они могут полагаться или не полагаться на дополнительный присадочный металл для создания сварного шва. Хотя дуговая сварка обычно считается «низкотехнологичной», она по-прежнему очень популярна, в первую очередь из-за низкой стоимости оборудования и высокой гибкости. Некоторые из ключевых открытий, которые привели к современной дуговой сварке, включают открытие электрической дуги в 1820-х годах (Дэвис), первый патент на сварку с использованием угольного электрода в 1886 году и первый электрод с покрытием в 1900 (Кьельберг).

Наиболее распространенные сегодня процессы дуговой сварки показаны на рис. 1. Сокращения относятся к терминологии Американского общества сварщиков (AWS) A-11 :

- FCAW – Дуговая сварка порошковой проволокой

- GMAW – Дуговая сварка металлическим газом

- GTAW – Дуговая сварка вольфрамовым электродом в среде защитного газа

- PAW – плазменно-дуговая сварка

- SMAW – Дуговая сварка в защитном металле

- SW – Дуговая сварка шпилек

Рисунок 1: Общие процессы дуговой сварки.

В то время как инженер-сварщик всегда должен использовать надлежащую терминологию AWS во время официальных коммуникаций, в действительности использование жаргонной терминологии для процессов SMAW, GMAW и GTAW очень распространено. Таким образом, там, где это уместно, «сленговая» терминология выделена курсивом.

При всех процессах дуговой сварки зажигание дуги в основном замыкает (или замыкает) электрическую цепь, состоящую из заземляющего и рабочего кабелей, сварочной горелки, свариваемого изделия или деталей и вторичной цепи источника сварочного тока . Напряжения, обеспечиваемые источником питания, обычно составляют 60 или 80 В. Такие напряжения достаточно высоки для образования и поддержания дуги, но достаточно низки, чтобы свести к минимуму риск поражения электрическим током. После зажигания дуги фактическое напряжение дуги обычно находится в диапазоне от 10 до 35 В. Постоянный ток (DC) наиболее распространен, но иногда используется переменный ток (AC).

Рис. 2. DCEP — общий для GMAW.

Подвод тепла во время дуговой сварки в первую очередь зависит от скорости перемещения сварного шва и силы тока, основываясь на следующем уравнении: это выбрано в первую очередь для создания наиболее стабильной дуги, чтобы не влиять на погонную энергию.

Классификация присадочного металла AWS несколько различается в зависимости от процесса. Типичным примером является система классификации электродов SMAW «EXXXX», где «E» означает электрод, две цифры после E обозначают минимальную прочность на растяжение наплавленного металла в тысячах фунтов на квадратный дюйм (ksi) (будет третья цифра). цифра, если прочность составляет 100 тысяч фунтов на квадратный дюйм или выше), третья буква «X» предоставляет информацию о том, в каких положениях сварки можно использовать этот электрод, а последняя «X» предоставляет информацию о типе покрытия. Схемы классификации электродов и присадочных металлов будут более подробно рассмотрены в последующих главах, посвященных каждому из процессов дуговой сварки.

Типичным примером является система классификации электродов SMAW «EXXXX», где «E» означает электрод, две цифры после E обозначают минимальную прочность на растяжение наплавленного металла в тысячах фунтов на квадратный дюйм (ksi) (будет третья цифра). цифра, если прочность составляет 100 тысяч фунтов на квадратный дюйм или выше), третья буква «X» предоставляет информацию о том, в каких положениях сварки можно использовать этот электрод, а последняя «X» предоставляет информацию о типе покрытия. Схемы классификации электродов и присадочных металлов будут более подробно рассмотрены в последующих главах, посвященных каждому из процессов дуговой сварки.

Экранирование

Когда металлы нагреваются до высоких температур, приближающихся или превышающих их точку плавления, скорость диффузии увеличивается, и металлы становятся очень восприимчивыми к загрязнению из атмосферы. Элементами, которые могут быть наиболее разрушительными, являются кислород, азот и водород, и загрязнение этими элементами может привести к образованию охрупчивающих фаз (таких как оксиды и нитриды) и пористости. Чтобы избежать этого загрязнения, металл необходимо экранировать, когда он затвердевает и начинает остывать. Все процессы дуговой сварки основаны либо на газе, либо на флюсе, либо на их комбинации для защиты. Экранирование этих процессов является их основным отличием друг от друга.

Чтобы избежать этого загрязнения, металл необходимо экранировать, когда он затвердевает и начинает остывать. Все процессы дуговой сварки основаны либо на газе, либо на флюсе, либо на их комбинации для защиты. Экранирование этих процессов является их основным отличием друг от друга.

Такие процессы, как GMAW, GTAW и PAW, основаны исключительно на газовой защите. Защитные газы защищают, очищая восприимчивый металл от атмосферных газов. В процессе GMAW обычно используется аргон (Ar), диоксид углерода (CO 2 ) или смеси Ar и CO 2 . Газ CO 2 дает больше брызг и делает сварку более шероховатой. Он может обеспечить высокую скорость сварки, легко доступен и дешев. Добавление CO 2 или небольших количеств O 2 к Ar может улучшить поток в луже. Выбор защитного газа для GMAW играет важную роль в типе режима переноса расплавленного металла от электрода к сварочной ванне.

Дуговая сварка Соединения и типы сварных швов

Выбор правильного сварного соединения и типа сварного шва является очень важным аспектом дуговой сварки. Соединение относится к тому, как заготовка или свариваемые детали расположены друг относительно друга, а тип сварного шва относится к тому, как сварной шов формируется в соединении. В частности, при дуговой сварке существует множество типов соединений, но только два типа шва: угловой шов и шов с разделкой кромок. Преимущество углового сварного шва в том, что он не требует специальной подготовки шва, поскольку геометрия шва обеспечивает соответствующие характеристики для размещения шва. Сварные швы с разделкой кромок облегчают создание сварных швов с полным проплавлением, которые часто требуются в критических случаях. Выбор сварного шва и типа соединения часто диктуется конструкцией свариваемого компонента, но играет важную роль в свойствах этого соединения. Толщина свариваемых деталей, а также материал и тип используемого процесса сварки также могут влиять на выбор сварного шва или типа соединения. Некоторые очень распространенные соединения и типы сварки при дуговой сварке показаны на рис.

Соединение относится к тому, как заготовка или свариваемые детали расположены друг относительно друга, а тип сварного шва относится к тому, как сварной шов формируется в соединении. В частности, при дуговой сварке существует множество типов соединений, но только два типа шва: угловой шов и шов с разделкой кромок. Преимущество углового сварного шва в том, что он не требует специальной подготовки шва, поскольку геометрия шва обеспечивает соответствующие характеристики для размещения шва. Сварные швы с разделкой кромок облегчают создание сварных швов с полным проплавлением, которые часто требуются в критических случаях. Выбор сварного шва и типа соединения часто диктуется конструкцией свариваемого компонента, но играет важную роль в свойствах этого соединения. Толщина свариваемых деталей, а также материал и тип используемого процесса сварки также могут влиять на выбор сварного шва или типа соединения. Некоторые очень распространенные соединения и типы сварки при дуговой сварке показаны на рис. 3. Основные положения сварки показаны на рис. 4. Рекомендуется, чтобы все сварные соединения располагались для сварки либо в плоском, либо в горизонтальном положении, когда это возможно. Горизонтальная или вертикальная плоскость плоского и горизонтального стыка может варьироваться максимум до 10 градусов.

3. Основные положения сварки показаны на рис. 4. Рекомендуется, чтобы все сварные соединения располагались для сварки либо в плоском, либо в горизонтальном положении, когда это возможно. Горизонтальная или вертикальная плоскость плоского и горизонтального стыка может варьироваться максимум до 10 градусов.

Рис. 3: Типичное соединение дуговой сваркой и типы сварных швов для автомобильной листовой стали.

Рис. 4. Основные положения дуговой сварки.

Скорость подачи электрода

При использовании процессов полуавтоматической дуговой сварки, таких как скорость подачи электрода GMAW (или скорость подачи проволоки), определяется как скорость наплавки, так и ток. Более высокие скорости подачи увеличивают наплавку металла шва и увеличивают ток, поскольку скорость плавления на конце проволоки должна увеличиваться по мере увеличения скорости подачи проволоки. В результате в полуавтоматических процессах ток обычно регулируется путем изменения скорости подачи проволоки, поскольку они относительно пропорциональны. Типичная скорость подачи проволоки составляет от 100 до 500 дюймов в минуту (дюйм/мин).

Типичная скорость подачи проволоки составляет от 100 до 500 дюймов в минуту (дюйм/мин).

Скорость перемещения при сварке

Скорость перемещения определяет скорость перемещения сварочной дуги относительно заготовки. Уравнение тепловложения ясно показывает, что скорость перемещения, как и сила тока, напрямую влияет на количество тепла, поступающего в деталь. Более высокие скорости производят меньше тепла в детали и уменьшают отложения металла сварного шва. Выбор скорости перемещения обычно определяется производительностью с очевидным стремлением сваривать как можно быстрее. Скорость перемещения не зависит от тока и напряжения и может регулироваться сварщиком или механизироваться. Типичная скорость перемещения находится в диапазоне от 5 до 100 дюймов в минуту.

Безопасность при дуговой сварке

Существует множество опасностей, связанных с дуговой сваркой, которые представляют серьезную опасность не только для сварщика, но и для персонала, выполняющего любые операции дуговой сварки. В этом разделе представлен очень краткий обзор наиболее распространенных опасностей, о которых следует знать сварщикам. Настоятельно рекомендуется обращаться к документу Z49 Американского национального института стандартов (ANSI) в отношении безопасности при дуговой сварке и других видах сварки и связанных с ними процессов..1, «Безопасность при сварке, резке и родственных процессах».

В этом разделе представлен очень краткий обзор наиболее распространенных опасностей, о которых следует знать сварщикам. Настоятельно рекомендуется обращаться к документу Z49 Американского национального института стандартов (ANSI) в отношении безопасности при дуговой сварке и других видах сварки и связанных с ними процессов..1, «Безопасность при сварке, резке и родственных процессах».

Ультрафиолетовое излучение дуги может повредить глаза и обжечь кожу так же, как кожа обгорает на солнце. Это требует использования надлежащей защиты для глаз и защитной одежды для защиты любых открытых участков кожи. Персонал, работающий рядом со сварочными аппаратами, должен быть осторожен и не смотреть на открытую дугу без надлежащей защиты. Искры и брызги во время сварки требуют надлежащей защиты глаз для всех, кто находится рядом со сварочными работами. Для сварщика необходимы дополнительные защитные каски. Хотя низкое напряжение, используемое при дуговой сварке, относительно безопасно, необходимо постоянно соблюдать надлежащую электробезопасность, включая заземление деталей и оборудования и избегание сырости.

Сварочный дым может быть опасен для сварщика при вдыхании в течение длительного периода времени, поэтому первостепенное значение имеет надлежащая вентиляция. Защитные газы могут вызвать удушье в закрытых помещениях, например, при сварке в резервуарах. Ar тяжелее воздуха и при отсутствии надлежащей вентиляции вытесняет кислород, заполняя комнату. Гелий легче воздуха, создавая аналогичный риск при потолочной сварке. Баллоны со сжатым защитным газом могут взорваться при неправильном обращении или неправильном обращении, или разряд дуги может ослабить баллон, что приведет к взрыву. Горячий металл всегда представляет опасность при таких процессах сварки плавлением, как дуговая сварка. При выполнении сварочных работ всегда следует исходить из того, что любой кусок металла горячий. Сварочная дуга и связанные с ней брызги горячего металла являются готовыми источниками воспламенения горючих материалов вблизи места сварки. Многие пожары были вызваны небрежными сварщиками, которые не знали о каких-либо горючих материалах. A-11 , P-6

A-11 , P-6

Процедуры дуговой сварки

Обычная дуговая сварка (например, GMAW, TIG и плазменная сварка) может использоваться для AHSS так же, как и для мягких сталей. Одни и те же защитные газы могут использоваться как для AHSS, так и для мягких сталей. В автомобильной промышленности для всех сварных соединений допускается расчетный допуск зазора (G) в размере 0–0,5 мм, как показано на рис. 5. Допуск на обрезку кромки (Et) составляет ±0,5 мм, если кромка является частью сварного шва. сварного шва, как показано на рис. 6. Изменение положения кромки приводит к изменению выравнивания электродной проволоки относительно сварного шва, как показано на рис. 6. Несоосность электрода может привести к неправильной форме сварного шва, неправильному сплавлению и прожогу. Чтобы контролировать эту переменную, допуск на обрезку в сварном соединении должен поддерживаться на уровне ± 0,5 мм, а электрод должен поддерживать допуск на выравнивание корневого шва ± 0,5 мм.

Рис. 5: Допуск конструкции соединения. A-12

Рис. 6: Допуск на расположение кромок для углового шва в соединении внахлестку. A-12

На всех соединениях GMAW необходимо провести проверку допусков. Максимальный расчетный зазор для наихудшего случая, включая совокупность допусков, не должен превышать значений, указанных на рисунке 7. Предпочтительно ориентироваться на наименьший возможный зазор (толщина самого тонкого листа или 1,5 мм, в зависимости от того, что меньше). Области высокого напряжения, определенные CAE-анализом и/или функциональными испытаниями, должны быть проверены на предмет оптимизации сварных швов. На рис. 8 показаны методы, используемые для снижения концентрации напряжений в угловом шве и улучшения характеристик сварного шва. Эти методы включают в себя расположение начала/конца сварки вдали от углов и других областей с высоким напряжением, избегание резких изменений направления линии сварки, когда это возможно, и т. д.

д.

Рисунок 7: Максимальный зазор сварки GMAW. A-12

Правильно выполненные прерывистые сварные швы могут помочь сохранить соединения закрытыми за счет уменьшения подводимого тепла, что снижает деформацию. Между тем, прерывистые сварные швы также вводят начало и конец сварки, которые являются концентраторами напряжения. Как и в случае непрерывных швов, начало/конец прерывистой сварки следует размещать вдали от зон высокого напряжения. Прерывистые сварные швы определяются межцентровым расстоянием (т. е. шагом) и длиной сварного шва, как показано на рис. 9..

Рис. 8: Снижение концентрации напряжений сварки. A-12

Рис. 9: Расстояние между прерывистыми угловыми швами. A-12

Несмотря на повышенное содержание легирующих элементов, используемых для AHSS, нет повышенных дефектов сварки по сравнению с дуговой сваркой мягких сталей. Переход с низкоуглеродистой стали на AHSS также может привести к изменению дугового разряда. Прочность сварных швов для AHSS увеличивается с увеличением прочности основного металла, а иногда и с уменьшением погонной энергии. В зависимости от химического состава AHSS [например, низкоуглеродистые стали и стали DP с высоким содержанием мартенсита и уровнями прочности более 800 МПа] прочность сварного соединения может быть снижена по сравнению с прочностью основного металла из-за небольших мягких зон. в ЗТВ (рис. 10). Для марок CP и TRIP в ЗТВ не возникает мягких зон из-за более высокого содержания легирующих элементов в этих сталях по сравнению с DP и мягкими сталями.

Прочность сварных швов для AHSS увеличивается с увеличением прочности основного металла, а иногда и с уменьшением погонной энергии. В зависимости от химического состава AHSS [например, низкоуглеродистые стали и стали DP с высоким содержанием мартенсита и уровнями прочности более 800 МПа] прочность сварного соединения может быть снижена по сравнению с прочностью основного металла из-за небольших мягких зон. в ЗТВ (рис. 10). Для марок CP и TRIP в ЗТВ не возникает мягких зон из-за более высокого содержания легирующих элементов в этих сталях по сравнению с DP и мягкими сталями.

Рис. 10. Взаимосвязь между содержанием мартенсита и снижением истинного предела прочности при растяжении (UTS) (данные, полученные термомеханическим моделированием высокой тепловложения GMAW HAZ. D-1 ).

Присадочные проволоки повышенной прочности рекомендуются для сварки сталей из нержавеющей стали с уровнем прочности выше 800 МПа (рис. 11 для одностороннего сварного соединения внахлестку и рис. 12 для стыковых соединений). Следует отметить, что более прочные наполнители являются более дорогими и, что более важно, менее устойчивыми к наличию любых дефектов сварного шва. При сварке AHSS с более низкой прочностью или низкоуглеродистой сталью рекомендуется использовать присадочную проволоку с прочностью 70 тысяч фунтов на квадратный дюйм (482 МПа). Односторонние сварные соединения внахлест обычно используются в автомобильной промышленности. Из-за асимметричной нагрузки и дополнительного изгибающего момента, связанного с этим типом соединения, прочность такого соединения внахлестку ниже, чем у соединения встык.

12 для стыковых соединений). Следует отметить, что более прочные наполнители являются более дорогими и, что более важно, менее устойчивыми к наличию любых дефектов сварного шва. При сварке AHSS с более низкой прочностью или низкоуглеродистой сталью рекомендуется использовать присадочную проволоку с прочностью 70 тысяч фунтов на квадратный дюйм (482 МПа). Односторонние сварные соединения внахлест обычно используются в автомобильной промышленности. Из-за асимметричной нагрузки и дополнительного изгибающего момента, связанного с этим типом соединения, прочность такого соединения внахлестку ниже, чем у соединения встык.

Рис. 11: Влияние прочности присадочного металла при дуговой сварке DP и мягких сталей. (Предел прочности при растяжении составляет 560 МПа для низкопрочных и 890 МПа для высокопрочных наполнителей. Положение разрушения в ЗТВ для всех случаев, кроме комбинации DP 700/1000 и MS 1200/1400 с низкопрочным наполнителем, где разрушение произошло в металле шва. Прочность на растяжение равна пиковой нагрузке, деленной на площадь поперечного сечения образца C-3 )

(Диапазон прочности на растяжение присадочного металла составляет 510-950 МПа.