Сварочный полуавтомат — преимущества и принцип работы

Большая часть новичков, недавно начавших работать со сваркой, задают вопрос о том, что представляет собой сварочный полуавтомат и принципе его работы.

При умении его использовать отпадает необходимость в услугах сварщиков-профессионалов, так как с его помощь можно быстро и качественно выполнить большой объем работы любой сложности.

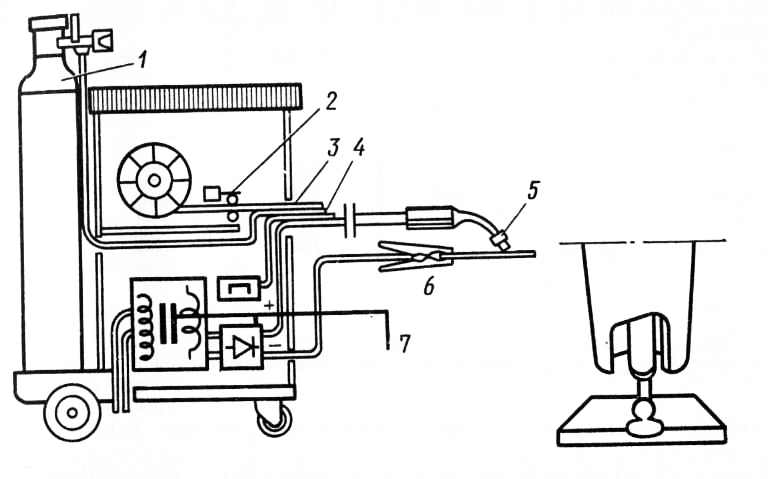

Сварка полуавтомат представляет собой электротехническое устройство, служащее для производства сварочных работ с использованием плавящегося электрода. В конструкцию подавляющего большинства современных устройств входит регулятор напряжения. Это позволяет сварщику регулировать силу сварочного тока путем подбора необходимого режима работы.

Функционирование полуавтомата для сварки

Принцип работы данного устройства является довольно простым, и дает возможность обучения его применению даже людей, ранее не имевших опыта работы с подобными агрегатами. Способ работы с ними практически идентичен для разного рода моделей, различающихся функциями, наличием дополнительных возможностей, и другими техническими параметрами, и комплектностью.

Также принцип работы полуавтомата для сварки дает возможность применять его как в бытовых условиях, так и для соединения разного рода металла на промышленных предприятиях. Его можно использовать для работы как с цветными, так и с черными металлами различной плотности. Любая его разновидность дает возможность самостоятельного выбора мощности, подбираемого в индивидуальном порядке для конкретной разновидности конструкции. Особое устройство позволяет достичь ускоренного в несколько раз процесса сварки, а также создания аккуратного, ровного сварочного шва.

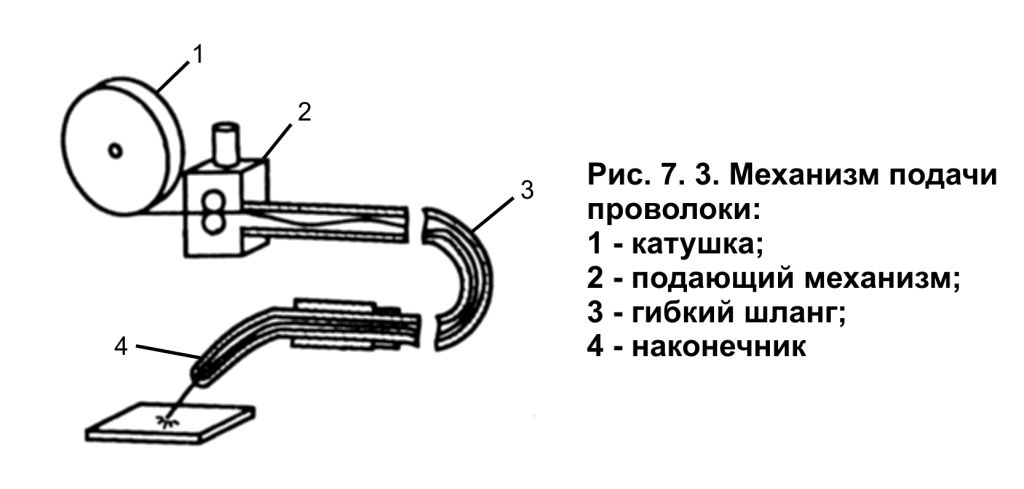

До начала работы с устройством, обязательно следует изучить его параметры. Данный аппарат относится к электромеханическому типу, подающее в зону сварки специальную проволоку, которая служит плавящимся электродом. Непосредственно работа начинается, когда на конструкцию из металла, которую необходимо обработать, начинает беспрерывно подаваться специальная проволока. Плюс такой конструкции состоит в том, что сварщику нет необходимости постоянно вручную заменять электроды, они подаются в автоматическом режиме.

Разновидности сварочных полуавтоматов

Существующие сварочные полуавтоматы подразделяются на три типа:

- Используемый для бытовых нужд;

- Полупрофессиональный;

- Профессиональный.

Все они имеют отличающиеся друг от друга характеристики, а также различные особенности. Полуавтоматы для профессионалов имеют добавочную опцию создания сварочной дуги, и представляют собой модели устройств с наибольшей производительностью и мощностью.

Такие модели сварочных полуавтоматов могут устанавливаться как стационарно, так и иметь возможность перемещения с использованием специальных колес.

Принцип работы сварочного полуавтомата инверторного типа

Принцип работы сварочного полуавтомата инверторного типа

Для этого в нем имеется несколько выпрямителей, специальный модуль и высокочастотный трансформатор. В инверторном полуавтомате микропроцессор управляет всей операцией сварки, постоянно следя за работоспособностью аппарата и самим процессом. Процессор мгновенно реагирует и вносит корректировки, как только фиксируются изменения в одном из важных параметров.

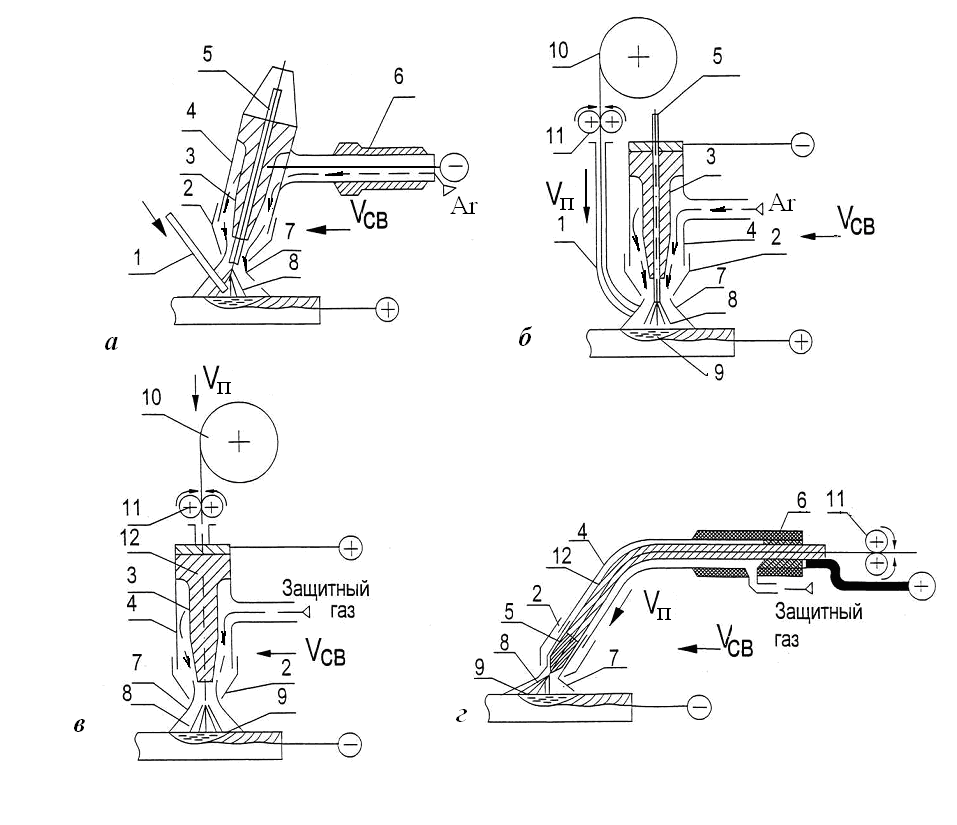

Для этого в нем имеется несколько выпрямителей, специальный модуль и высокочастотный трансформатор. В инверторном полуавтомате микропроцессор управляет всей операцией сварки, постоянно следя за работоспособностью аппарата и самим процессом. Процессор мгновенно реагирует и вносит корректировки, как только фиксируются изменения в одном из важных параметров.Многие сварочные полуавтоматы инверторного типа при использовании плавящегося стержня дают возможность быстро и эффективно выполнять сварку с помощью механизированного режима в атмосфере защитного газа. С использованием этих аппаратов производят соединение низколегированных и коррозионностойких сталей, изделий из алюминия, например, можно работать с кузовом авто. В каждом инверторе-полуавтомате присутствует устройство, подающее в зону сварки самозащитную либо порошковую проволоку.

Процесс сварки инвертором-полуавтоматом происходит так: подаётся (с непрерывной и неизменной скоростью) электродная проволока к месту, где горит электродуга. С целью защиты места расплава, задувается аргон или углекислый газ. Применяя такой способ получается безупречное по своей прочности соединение. Из-за того, что атмосферный воздух не попадает в зону сварки (потому что она защищена газом), в получаемом шве полностью отсутствуют шлаки. Проволока в инверторах-полуавтоматах подаётся равномерно и с постоянной скоростью, что является ещё одним их преимуществом. Также хочу отметить очень высокий КПД (даже для китайских аппаратов), отсутствие обильного разбрызгивания кипящего металла. Конечно, небольшие брызги при сварке все же образуются, но они не становятся причиной появления наплывов на соединенных поверхностях и иных аналогичных изъянов сварочной операции.

С целью защиты места расплава, задувается аргон или углекислый газ. Применяя такой способ получается безупречное по своей прочности соединение. Из-за того, что атмосферный воздух не попадает в зону сварки (потому что она защищена газом), в получаемом шве полностью отсутствуют шлаки. Проволока в инверторах-полуавтоматах подаётся равномерно и с постоянной скоростью, что является ещё одним их преимуществом. Также хочу отметить очень высокий КПД (даже для китайских аппаратов), отсутствие обильного разбрызгивания кипящего металла. Конечно, небольшие брызги при сварке все же образуются, но они не становятся причиной появления наплывов на соединенных поверхностях и иных аналогичных изъянов сварочной операции.

Если вы решили приобрести сварочный аппарат, возможно вам поможет ещё одна наша статья.

Поделиться «Принцип работы сварочного полуавтомата инверторного типа»

Регулировка полуавтомата сварочного. советы по настройке сварочного полуавтомата Подробнее »

советы по настройке сварочного полуавтомата | Сварка

Сохранили к себе

wlt-PictureRepostsList wlt-PictureRepostsList wlt-PictureRepostsList

и ещё 12 человекТекст из видео:

- 00:00: всем привет с вами дмитрий кондратович сегодня хочу рассказать вам о правильной настройке полуавтоматов сварочного полуавтомата надо сказать что занимаюсь сваркой я уже больше 15 лет вот работал на разных полуавтоматах начинал советского полуавтомата в аду 506 огромный ящик

- 00:35: отдельно источник питания и отдельно подающее устройство но сегодня я на примере своего полуавтомата lincoln electric покажу вот выглядит

- 01:02: крышечка открывается ну ну что тут вот открывается отсек для барабана справкой и подающее устройство на что хочется обратить внимание для людей которые собрались покупать полуавтомат значит но

- 01:31: одно из основных механизмов это подающее устройство проволоки в данном случае у меня это устройство 4 роликовыми то есть вот тут один ролик вот так он одна пара роликов и тут вторая пара роликов

- 02:02: подающие ролики вот они легко снимаются так на них есть написано 1 миллиметр это толщина ручья с одной стороны и 1 и 2 миллиметра эта толщина ручья с другой стороны в данном случае здесь проволока сейчас установлена один миллиметр установка очень простая вот здесь

- 02:31: есть отверстия которые совмещается со стульчиком закрывается защелкивается ну и вот эта ручка для регулировки усилия прижима ну такой механизм с четырьмя роликами дает очень уверенную подачу проволоки и это свою очередь позволяет так открывая закрывается так крышечка

- 03:00: поставить рука под я вам щас покажу длина рукава у меня сварочного четыре с половиной метра даже больше вот то есть видно да а какая длина рукава я из середины хорошая а гараж у меня всем с половиной метров ну спокойно могу по всему гаражу варит

- 03:34: вот что касается подающего устройства теперь а значит газ газ вот я ставлю от 0 8 до одной атмосферы если поставить большее давление also the зона сварки будет больше охлаждаться падающим газом и это

- 04:00: будет отрицательно сказываться на сварке но ветреную погоду надо сказать значит надо если сильно весов ставить щитки иначе из зоны сварки будет сдувать ваш гастом углекислота или орган или смесь диаметр вот этого сопла есть горелки с меньшим диаметром сопла там давление газа можно немножко меньше ну горелку тоже хочу

- 04:30: обратить внимание руках здесь в моем рукаве здесь шаровый шарнир очень удобно позволяет удобно любых положениях сваривать итальянский по моему руках так ну а теперь по настройке по настройке значит

- 05:00: настройка полуавтомата сводится к тому чтобы соблюсти баланс между силой тока и подачи проволоки значит данном случае у нас подача проволока 1 миллиметр то есть на каждый диаметр проволоки будет свои настройки значит как регулировать сначала выбираем силу тока на моем полуавтомат сила тока

- 05:30: выбирается ступенчато вот притом есть два режима этих ступени режим а это малые токи режим б режима я практически не использован используется на сварке тонкостенных металлов с диаметром проволоки от 0 5 в основном использую режим бы

- 06:00: ну вашим полуавтомате это могут быть другие режимы значит зависимости от толщины свариваемых деталей выбирается ток чем толще деталь тем больше будет ток ну например надо сварить деталь толщиной 2 миллиметра до ну моем

- 06:31: случае я вот предварительно ставлю на тройку так и пробую на кусочки дворике вот пробую хороший сварочный шов пробник прохожу

- 07:06: вот я похожу я вижу что меня сваркой зуд вал волнами вот что мы делаем но при этом

- 07:38: вот шов наплавляется валик вот но валик слабоватый попробуем увеличить силу тока

- 08:06: оставил четверку так

- 08:30: вали более плавный вот наплавляется так при на четверке но все равно слышно как проволока подается волнами сларка дипломными что я хочу сказать что настройка подачи проволоки лучше всего осуществляется на слух на слух слышно

- 09:00: равномерность треск а надо добиться чтобы он был очень равномерный вот сейчас видно что металл плавится прославляется более менее качественно мы теперь регулируем скорость подачи и добиваемся равномерного шума равномерного отрезка сейчас немножко увеличу подачу

- 09:31: скорость проволоки слышно неравномерность еще увеличиваю

- 10:12: треск пошел более-менее равномерный так и как это выглядит на сварке вот видно что последний валик

- 10:30: сварочный более ровный так вот если для примера я уменьшу час подачу проволоки услышите характерное шипение

- 11:22: значит видно что

- 11:30: валик сварочный с такими как бы дефектами танцы проволока не поддавалась там недостаток был проволоки и он как провал и такие поэтому это я вам и слышно что идет неравномерный треск а такое как шипение у день я вот это говорит о том что проволоки недостаточно подается

- 12:05: возвращаемся могут больше вот сейчас слышно равномерные треск и

- 12:32: соответственно мы получили красивый ровный валик сварочные вот когда то есть настройка подачи проволоки ну в основном делается на слугам на слух и вам рекомендую воспользоваться именно вот на слух

- 13:00: регулировать ну возьмем для примера продемонстрирую более толстый металл вот скажем lasting а сейчас по мере толщина 10

- 13:32: значит данном случае большая толщина металла до мы выставляем увеличиваем силу дога вставлю у себя на полуавтомате она восьмерки и опять голодный поход

- 14:01: я слышу недостаток подачи проволоки склоне равномерность на слух я слышу мы видим этот вот валик увеличиваем подачу проволоки пока не будет характерно равномерного отрезка

- 14:44: вот услышали характерный равномерный треск и это говорит уже о правильной настройке подачами ну вот мы видим сварочный валик вот тут у меня среди немножко рука

- 15:00: дрогнула сейчас на этих же режимах еще ради рядом вот

- 15:31: сварочный lolik можем сварить что-нибудь так что я хотел вам ну вот приварим

- 16:17: вот приварил досрочно что идет равномерный треск это говорит о правильной настройке было автоматами наверное это все на

- 16:31: сегодня что я вам хотел сказать про настройку нюансов по настройке еще есть вот но для первого для первой пробной настройки для тех кто мало имеет опыта вот так такие рекомендации я думаю вам будут полезны спасибо всем за внимание смотрите мой

- 17:01: канал подписывайтесь словом доброго

postila. ru

ru

Подготовка к работе сварочного полуавтомата

Сварочный полуавтомат, как и любой другой агрегат, требует определённой подготовительной работы перед эксплуатацией. Для начала оборудуйте устройство колёсами и рукоятками, если этого предполагается конструкцией приобретённой вами модели.

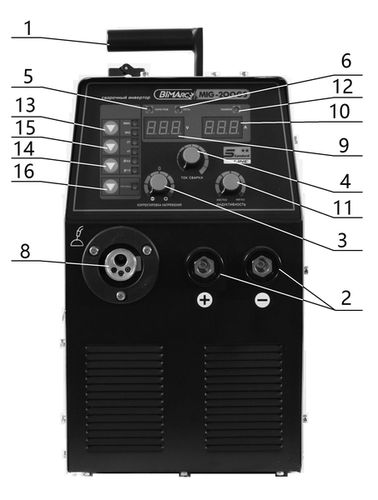

Все основные элементы управления сварочным полуавтоматом располагаются на лицевой панели, не приступайте к работе, пока внимательно с ними не ознакомитесь.

Воспользовавшись переключателем регулировки сварочного тока, вы сможете устанавливать нужный вам режим сварки, выбирая глубину в 1 мм, или ту, которую потребует сварка более толстых деталей.

Проведение точечной сварки будет более удобным, если модель оснащена таймером включения, как у аппарата BlueWeld 203/2. Регулировка скорости подаваемой проволоки осуществляется при помощи отдельного переключателя.

Различные модели устройства предлагают разные варианты сварочных пистолетов и кабелей массы. Они могут иметь разъём или быть неразъёмными.

Все технические характеристики устройства подробно описываются производителями в документации к нему, однако, самая важная и востребованная информация обычно указывается в таблице на корпусе аппарата. Не забывайте периодически заглядывать в эту памятку, чтобы эксплуатировать устройство строго в соответствии с техническими условиями.

Не подключайте сварочный полуавтомат к электрической сети, если она не оборудована предохранителями и если вы не уверены, что её мощность соотносится с требованиями аппарата.

Устанавливая сварочную проволоку, будьте внимательны. Посадочный диаметр катушек разнится, поэтому в некоторых случаях не обойтись без адаптеров. Использование подающих роликов, направляющего шланга и наконечника сварочного пистолета осуществляется в соответствии с типом и диаметром проволоки. Сверить диаметр бороздки вы сможете согласно маркировке сбоку на ролике, и если размер не соответствует, ведущий ролик следует перевернуть или сменить.

Регулировка проволоки осуществляется путём поджатия регулировочного валика и тут важно не переусердствовать, так как сильно пережатая проволока существенно затруднит подачу. Слишком слабое зажатие тоже ни к чему хорошему не приведёт, поэтому проявите в этом случае своё чувство меры.

Слишком слабое зажатие тоже ни к чему хорошему не приведёт, поэтому проявите в этом случае своё чувство меры.

Не допускайте перегибов рукава при подаче. Прежде чем выдвинуть проволоку, необходимо снять сопло и наконечник. Удерживая кнопку на горелке, следует вывести проволоку не более, чем на 15 см. После чего поставьте на место снятые детали и обрежьте излишки проволоки.

Имейте в виду, что подающие ролики и контактные наконечники для алюминиевой, порошковой и стальной проволоки являются расходным материалом. Не помешает иметь эти элементы в запасе.

Последний этап подготовки к работе сварочного полуавтомата – подсоединение баллона с защитным газом. Выбор газа определяется типом сварки: для алюминия используют аргон, для нержавейки – аргон и его смеси, для обычной стали – аргон, углекислоту и их смеси. Подключите баллон к аппарату через редуктор и зафиксируйте металлическими хомутами. Аппарат готов, можно приступать к сварке.

Безопасность – прежде всего, поэтому желательно проводить сварочные работы в специальной плотной одежде, защитных рукавицах и в маске.

postroy-sam.com

регулировка сварочного полуавтомата Видео

2 г. назад

советы по настройке сварочного полуавтомата.

5 г. назад

Регулировка полуавтомата,какую маску выбрать,как избавиться от зайчиков. Если вам понравился или помог…

2 г. назад

Определение расхода защитного газа и установка рабочего давления на редукторе при полуавтоматической…

3 г. назад

Ответ на вопрос.»Мастерская сварки».Ссылка на канал: http://www.youtube.com/channel/UCMYQzaTVvV9LxisvvwlYqTw.

3 г. назад

Как ОТРЕГУЛИРОВАТЬ и настроить СВАРОЧНЫЙ полуавтомат Подписывайтесь на канал Олег Нестеров Брест и вы…

2 г. назад

Настройка сварочного аппарата Tesla 285, о которой все молчат.

5 г. назад

назад

Третья часть популярного обучающего видео по сварке. Здесь Вам расскажут о основах полуавтоматической…

2 мес. назад

В видео «От первого лица» представлен взгляд инженера-сварщика Г.К. AURORA на общие принципы настройки полуавто…

4 г. назад

01:49 Преимущества сварки полуавтоматом 02:30 Что нужно для MIG-MAG сварки 02:43 Выбор сварочной проволоки 03:30 Источн…

4 мес. назад

Настройка полуавтомата для чайников. Кожаные нарукавники для сварщика — http://shopeasy.by/cashback/view/opek00l4lkzi5mcfa9g01081to4egus…

4 г. назад

Испытания сварочного аппарата скипер. МИГ ММА 220 е. Этот аппарат и будет призом победителю конкурса. Приз…

2 г. назад

Как продлить срок службы механизма подачи проволоки сварочного полуавтомата.

9 мес. назад

В этом ролике вы узнаете как настроить давление на редукторе углекислого газа для сварки. Вк https://vk.com/mastaksvarka…

Вк https://vk.com/mastaksvarka…

6 мес. назад

Привет друзья,в этом видео я хочу рассмотреть проблемы связанные с работой сварочного полуавтомата и как…

4 г. назад

00:17 Ручки регулировки 00:40 Потенциометр сварочного напряжения 00:46 Ручка регулировки силы тока/скорости пода…

4 г. назад

Оказать помощь в развитие канала: https://vk.com/app5727453_-127794006 В этом видео описаны основные моменты необходимые…

9 мес. назад

MastakSvarka https://www.youtube.com/c/MastakSvarka Вк https://vk.com/mastaksvarka Самые популярные ролики по сварке …

7 г. назад

Подготовка инструмента к работе — залог его успешной службы Вам. В данном видео расскажем об основных момен…

3 г. назад

Приветствую, Вас! Для начала рекомендую хорошие интернет магазины — товары и услуги по доступной цене: . ..

..

1 г. назад

Впечатления от нового полуавтомата Сварог.

2 г. назад

Subscribe! Подписывайтесь! Earn FREE Bitcoins https://freebitco.in/?r=4102339.

www.meizer.kz

Принцип работы сварочного полуавтомата

Технологические особенности сварки полуавтоматом без газа

- 24 ноября

- 67 просмотров

- 28 рейтинг

Оглавление: [скрыть]

- Принцип работы сварочного аппарата

- Проведение сварочных работ

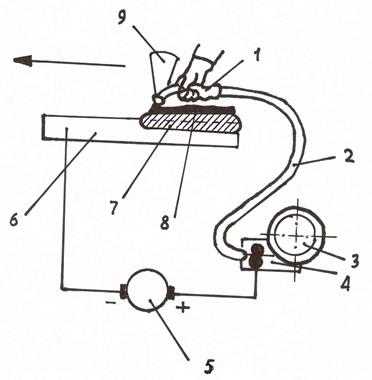

Сварка полуавтоматом без газа получила популярность благодаря компактности оборудования и экономичности процесса. Малогабаритные сварочные аппараты способны создавать прочный шов, по качеству не уступающий шву, выполненному классической сваркой с газом.

Схема устройства сварочного полуавтомата.

Принцип работы сварочного аппарата

Суть технологии сварки с газом состоит в том, что инертный газ обволакивает сварочную ванну, изолируя расплавленную присадочную проволоку и края стыкуемых деталей от воздействия кислорода, содержащегося в воздухе. В сварке без газа защитная функция возложена на углекислый газ, выделяющийся непосредственно из электродной проволоки. Специальная проволока содержит флюс, который генерирует CO2.

В сварке без газа защитная функция возложена на углекислый газ, выделяющийся непосредственно из электродной проволоки. Специальная проволока содержит флюс, который генерирует CO2.

Сварка полуавтоматом без газа основана на следующей технологической схеме:

- В момент прикосновения присадочной проволоки к свариваемым поверхностям возникает электрическая дуга.

- Электрическая дуга расплавляет электрод.

- Углекислый газ выделяется из флюса и обволакивает защитным слоем сварочную ванну.

Схема полуавтоматической сварки без газа.

Сварка производится специальной флюсовой проволокой, которая выделяет достаточное количество углекислоты для защиты от атмосферного кислорода. Таким образом, данное технологическое решение позволяет полностью отказаться от громоздких аргоновых баллонов.

Преимущества сварки полуавтоматом без газа:

- Легкость и компактность оборудования.

- Доступность и экономичность. Методика избавляет от необходимости постоянно заправлять газовые баллоны.

- Возможность применять электроды с различным химическим составом для наложения необходимого шва.

- Возможность изменять характеристики электрической дуги.

- Визуальный контроль через защитную маску непосредственно за местом подачи.

К недостаткам сварки без газа относится ограниченность ее применения по расположению сварного шва. Технология используется в большей степени для нижней горизонтальной сварки. Работы в вертикальной плоскости могут выполнять лишь опытные специалисты. Потолочные работы данным видом оборудования не проводятся ввиду того, что углекислый газ тяжелее воздуха, и он оседает, покидая зону сварки.

Вернуться к оглавлению

Перед началом работ необходимо позаботиться о приобретении подходящей непосредственно для предстоящей сварки присадочной проволоки. Диаметр определяется глубиной шва, а химический состав — в соответствии с материалом металлоконструкции.

Для сварки полуавтоматом без газа используется только специальная флюсовая проволока. Присадки, предназначенные для аргоновой сварки, не годятся.

Присадки, предназначенные для аргоновой сварки, не годятся.

Следующий этап — подготовка к работе сварочного аппарата. Катушка с проволокой размещается на предназначенном для нее месте, конец проволоки пропускается через подающие вальцы и выводится на держак. Проволока достаточно хрупкая, и необходимо следить за тем, чтобы вальцы не передавили ее. Далее производится настройка силы тока. В большинстве случаев полуавтоматы имеют рабочий диапазон 250-280 А. Конкретная величина тока зависит от типа и диаметра проволоки. Она должна быть указана на упаковке товара.

После подготовки оборудования следует заняться свариваемыми деталями. Стыкуемые торцы деталей зачищаются от ржавчины. Детали располагаются на сварочном столе, сдвигаются и закрепляются. Можно приступать непосредственно к сварке. Держак располагают под углом 80-85 градусов к горизонтали и накладывают шов от дальнего края детали к ближнему. Для улучшения качества шва операцию можно повторить по уже разогретому металлу.

Для улучшения качества шва операцию можно повторить по уже разогретому металлу.

Сварка полуавтоматом без газа практически исключает риск пропалить изделие. Процесс горения металла полностью подавляется углекислым газом.

expertsvarki.ru

Полуавтомат сварочный – принцип работы, технология полуавтоматической сварки, режимы сварки

Существует несколько видов сварочных аппаратов. Для того чтобы выбрать подходящий аппарат, необходимо знать принцип его работы. Сварочный аппарат помогает получить качественный и ровный шов. Режимы полуавтоматической сварки помогают нагревать и расплавлять металл.

Что такое сварка и основные принципы работы сварочного полуавтомата

Для начала, давайте рассмотрим, что собой представляет сам процесс сварки. Сварка – это процесс соединения деталей путем нагрева и деформирования. Твердые материалы нагреваются, начинают деформироваться и, таким образом, соединяются между собой. В зависимости от способа выбирается и оборудование.

Для того чтобы правильно пользоваться сварочным автоматом, необходимо знать основу и принципы его работы. Сам процесс основан на том, что тепловая энергия направляется на оплавление поверхности металла. В результате металл расплавляется, и необходимые части соединяются между собой.

Для осуществления качественной сварки, оборудование должно иметь определенную силу тока и напряжение. А также должна быть определенная скорость процесса и расход инертного газа.

Режимы сварки полуавтоматом предусматривают, что вместо электродов применяется специальная сварочная проволока. Для того чтобы процесс сварки был эффективным и элементы между собой были соединены качественным и прочным швом, необходимо соблюдать последовательность этапов.

Устройство полуавтомата сварочного работает на переменном токе и очень важно установить правильную полярность сварочного тока. Прямая полярность используется для работы с флюсовой проволокой, а обратная при использовании газовой среды. Переставляя клеммы на корпусе, можно менять полярность с «плюса» на «минус» и наоборот.

Переставляя клеммы на корпусе, можно менять полярность с «плюса» на «минус» и наоборот.

Технология полуавтоматической сварки предполагает, что, перед началом работы, будет проведена регулировка расхода газа, натяжение проволоки и регулировка сварочного тока. Сварочная проволока вступает в сварочную горелку уже в ходе самого процесса.

Пользоваться сварочным аппаратом можно только соблюдая правила безопасности. Категорически запрещено снимать защитную маску, потому как именно она предотвращает попадание искр в глаза и на лицо.

Из чего состоит сварочный полуавтомат

Перед тем как начать работу, нелишним будет узнать устройство полуавтомата сварочного. К основным его элементам относятся:

- источник питания;

- устройство для подачи проволоки;

- система управления;

- сварочная горелка;

- кабеля и шланги.

Сварочная проволока подается с помощью электродвигателя, редуктора и подающих роликов.

Полуавтоматическая сварка является, пожалуй, самой популярной. Чаще всего ее применяют для алюминия и нержавеющей стали. Но важно знать, что, если не использовать защитный газ, то разбрызгивание металла увеличивается.

Чаще всего ее применяют для алюминия и нержавеющей стали. Но важно знать, что, если не использовать защитный газ, то разбрызгивание металла увеличивается.

Полуавтоматическая сварка – это процесс соединения различных металлов. Устройство полуавтомата сварочного имеет несколько основных режимов:

- циклический – характерен для сварки элетродными проволоками;

- режим сварки оптимизированной короткой дугой;

- режим импульсивной сварки;

- режим переноса металла струйного;

- режим ротационного переноса.

Предусматривает полуавтомат сварочный принципы и режимы работы в защитных газах. Основными параметрами этих режимов являются: напряжение и скорость, диаметр проволоки, расход газа и его состав, колебание электрода.

Методы сварки полуавтоматом

Так как сварщик имеет дела с разными видами металла, он сам должен выбирать оптимальный режим. Для того чтобы было легче ориентироваться, существует несколько методов для сварки: стыковый, внахлёст и по готовым отверстиям.

Стыковая сварка имеет узкую направленность, используется в основном при ремонте автомобилей, для частичной замены какого-либо поврежденного элемента. Такой метод сварки требует профессионального подхода и навыков специалиста.

Метод сварки по готовым отверстиям заключается в том, что уже готовую заплатку приваривают к поверхности.

И самый простой, не требующий особых навыков, метод сварки внахлест. На подготовленную поверхность кладется отрезок металла, который заваривается внахлест, точечно.

В независимости от того, какой метод будет использован, поверхность должна быть предварительно подготовлена к сварке. Это делается для того, чтобы по окончании процесса на шве не образовывались поры, которые негативно сказываются на результатах сварки.

С поверхности металла необходимо удалить всю пыль, грязь, влагу или ржавчину, после чего обезжирить специальным средством. Затем, можно приступать непосредственно к работе.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):swarka-rezka. ru

ru

Принцип работы сварочного полуавтомата

Если у вас возникают вопросы: «Правильное-ли напряжение я использую? Не слишком-ли короткий или длинный электрод? Не слишком-ли быстро я перемещаю горелку?» — то в этой статье вы найдете ответы на эти и многие другие вопросы.

Как работает сварочный полуавтомат

Для начала давайте разберемся, как работает ручная дуговая сварка. В дуговой сварке используют электричество высокого напряжения для питания электрической дуги, которая и выделяет плавящее металл тепло. Существует несколько разновидностей дуговой сварки — штучными электродами, проволочным электродом (MIG), вольфрамовым электродом (TIG). Разница между ними заключается не в электрическом токе и не в том, как этот ток используется. Разница состоит в используемом электроде и в газе, который используют для защиты расплавленного металла от воздействий окружающей среды.

В случае ручной дуговой сварки штучными электродами, защитный газ выделяется при нагревании покрытия электрода. При использование полуавтоматической сварки или сварки с вольфрамовым электродом, газ к рабочей области подается через горелку. Состав защитного газа может различаться. Обычно используют смесь аргона с углекислым газом.

При использование полуавтоматической сварки или сварки с вольфрамовым электродом, газ к рабочей области подается через горелку. Состав защитного газа может различаться. Обычно используют смесь аргона с углекислым газом.

Полуавтоматическая сварка отличается от других методов тем, что проволочный электрод подается к рабочей области автоматически, при нажатии кнопки на горелке. Электрод подается по кабелю из катушки в сварочном аппарате. Металл, из которого выполнен электрод, должен соответствовать металлам, которые вы собираетесь варить.

Методом полуавтоматической сварки можно пользоваться и без использования защитного газа. Для этого нужен порошковый проволочный электрод. При нагреве, из содержащегося в проволоке порошка выделяется газ, который экранирует сварочную ванну (область расплавленного металла).

Настройка сварочного полуавтомата

Перед эксплуатацией сварочного аппарата мы настоятельно рекомендуем изучить руководство пользователя. В нем вы найдете описание мер безопасности и правила использования сварочного аппарата.

Ниже представлен ряд рекомендаций по сварке стали проволочным электродом в среде защитного газа. Сварка порошковой проволокой и сварка алюминия требуют отдельного описания. Настройки могут также меняться в зависимости от типа соединения, позиции, в которой производится сварка и от некоторых других факторов.

Толщина металла определяет силу тока

На каждые 0,025 миллиметра толщины материала рекомендуют использовать 1 ампер.

Толщина проволочного электрода

Толщину электрода выбирают в зависимости от толщины и типа металла и от используемой для сварки силы тока.

Таблица зависимости толщины проволочного электрода от толщины и типа материала.

Материал | Диаметр электродной проволоки, мм | Сварочный ток, А |

Алюминий и алюминиевые сплавы | 0,8 | 50-175 |

1,2 | 90-250 | |

1,6 | 160-350 | |

2,4 | 225-400 | |

3,2 | 350-475 | |

Магниевые сплавы | 1 | 150-300 |

1,2 | 160-320 | |

1,6 | 210-400 | |

2,4 | 320-510 | |

3,2 | 400-600 | |

Медь и медные сплавы | 0,9 | 150-300 |

1,2 | 200-400 | |

1,6 | 250-450 | |

2,4 | 350-550 | |

Никель и никелевые сплавы | 0,5 | — |

0,8 | — | |

0,9 | 100-160 | |

1,2 | 150-260 | |

1,6 | 100-400 | |

Титан и титановые сплавы | 0,8 | — |

0,9 | — | |

1,2 | — | |

Нержавеющая стал | 0,5 | — |

0,6 | — | |

0,8 | 75-150 | |

0,9 | 100-160 | |

1,2 | 140-310 | |

1,6 | 280-450 | |

2 | — | |

2,4 | — | |

2,8 | — | |

3,2 | — | |

Низкоуглеродистая сталь, катанная или холодно-тянутая | 0,5 | — |

0,6 | — | |

0,8 | 40-220 | |

0,9 | 60-280 | |

1,2 | 125-380 | |

1,3 | 260-460 | |

1,6 | 275-450 | |

2 | — | |

2,4 | — | |

3,2 | — | |

Углеродистая сталь повышенной прочности, некоторые низколегированные стали | 0,9 | 60-280 |

1,2 | 125-380 | |

1,6 | 275-450 | |

2 | — | |

2,4 | — | |

3,2 | — | |

4 | — |

Напряжение

От напряжения зависят высота и толщина сварочного шва. Если в руководстве по эксплуатации отсутствует соответствующая таблица, характеристики шва в зависимости от напряжения можно выяснить опытным путем. Для этого возьмите ненужный кусок металла и начните варить. Попросите ассистента поворачивать ручку регулировки напряжения до конца вниз. Оцените шов при разных уровнях напряжения. Повторите процедуру поворачивая ручку регулировки напряжения до конца вверх, пока дуга не станет нестабильной.

Если в руководстве по эксплуатации отсутствует соответствующая таблица, характеристики шва в зависимости от напряжения можно выяснить опытным путем. Для этого возьмите ненужный кусок металла и начните варить. Попросите ассистента поворачивать ручку регулировки напряжения до конца вниз. Оцените шов при разных уровнях напряжения. Повторите процедуру поворачивая ручку регулировки напряжения до конца вверх, пока дуга не станет нестабильной.

Кроме того, существует взаимосвязь между напряжением дуги и ее длинной. Короткая дуга уменьшает напряжение и в результате получается узкий сварочный шов. Длинная дуга (больше напряжения) дает плоский, широкий сварочный шов.

Скорость подачи проволочного электрода

Скорость подачи проволочного электрода зависит от толщины свариваемых листов, от необходимой глубины плавления металла, от силы тока и некоторых других параметров. Слишком высокая скорость подачи электрода может привести к прожигам.

Установите правильную скорость подачи проволоки в соответствии с таблицей:

Толщина металла (мм) | Толщина электродной проволоки (мм) | Сила тока (А) | Напряжение дуги (В) | Скорость подачи проволоки (м/ч) | Расход защитного газа (л/мин) | Вылет электрода (мм) |

1,5 | 0,8-1,0 | 95-125 | 19-20 | 150-220 | 6-7 | 6-10 |

1,5 | 1,2 | 130-150 | 20-21 | 150-200 | 6-7 | 10-13 |

2,0 | 1,2 | 130-170 | 21-21,5 | 150-250 | 6-7 | 10-13 |

3,0 | 1,2-1,4 | 200-300 | 22-25 | 380-490 | 8-11 | 10-13 |

4,0-5,0 | 1,2-1,6 | 200-300 | 25-30 | 490-680 | 11-16 | 10-20 |

6,0-8,0 и более | 1,2-1,6 | 200-300 | 25-30 | — | 11-16 | 10-20 |

Оцениваем сварной шов

Оценить насколько правильно вы установили параметры сварочного аппарата можно по качеству сварного шва. Ниже приведены примеры сварных швов и указано, какой параметр был установлен неправильно.

Ниже приведены примеры сварных швов и указано, какой параметр был установлен неправильно.

Хороший шов

Обратите внимание на глубину плавления металла и на надежность соединения в основании шва (граница шва и материала). Шов плоский, не слишком узкий или широкий.

Напряжение слишком высокое

При слишком высоком напряжении сварочную дугу сложно контролировать. Глубина плавления металла не постоянна, турбулентность в сварочной ванне препятствует образованию надежного соединения между металлами.

Напряжение слишком низкое

При слишком низком напряжении сварочную дугу так-же сложно контролировать. Глубина плавления металла при этом незначительная. Низкое напряжение ведет к разбрызгиванию расплавленного металла, шов выпуклый, связь с металлом в основании шва непрочная.

Слишком быстрое перемещение сварочного электрода вдоль шва

Узкий, выпуклый шов с плохим сплавлением в основании. Незначительная глубина плавления металла.

Слишком медленная скорость перемещения сварочного электрода вдоль шва

При слишком медленном перемещении электрода металл будет перегреваться. Шов при этом будет очень широким с незначительной глубиной плавления металла. При сварке тонких листов могут появляться прожиги.

Шов при этом будет очень широким с незначительной глубиной плавления металла. При сварке тонких листов могут появляться прожиги.

Слишком высокая скорость подачи электрода или сила тока

Если скорость подачи электрода или сила тока слишком высокие, сварной шов будет широким с незначительной глубиной плавления материала. При этом также могут наблюдаться разбрызгивание расплавленного металла и прожиги.

Скорость подачи электрода или сила тока слишком низкие

При таких параметрах сварной шов узкий, часто выпуклый, с плохой связью в основании.

Защитный газ отсутствует

При отсутствии защитного газа сварной шов получается пористый, с полостями.

naobzorah.ru

Сварочный полуавтомат: достоинства и недостатки

Что такое сварочный полуавтомат. Чем он особенен и как работает? Каковы плюсы применения таких аппаратов? А минусы? Почему полуавтоматы применяют в автомастерских? Собственно, минусы – это лишь особенности конструкции.

Среди конструкций сварочных аппаратов особое место заняли полуавтоматы. Принцип работы, наперед заметим, у них тоже особый, что позволяет осуществлять довольно специфические сварочные работы. Доказательством незаменимости полуавтомата служит его применение в автомастерских (позже узнаем, почему).

Работает полуавтоматическая сварка следующим образом. Особый механизм подает особую же сварочную проволоку в специальную рабочую зону с газовой средой. В газе проволока расплавляется и направляется в сварочную ванну. Возле ванны газ вытесняет воздух, благодаря чему шов будет защищаться от кислородного воздействия. Из газов используются гелий, аргон, углекислый газ либо их комбинации, а диаметр сварочной проволоки обычно — 6…1,6 мм.

Сварочный полуавтомат является, по сути, оборудованием стационарным, его конструкцию составляют источник питания, представляющий собой инвертор либо сварочный выпрямитель, а также блок, подающий присадочную проволоку и система управления. Помимо этого, есть еще газовые баллоны, газоподающая оснастка и рукава с горелкой. Ток при работе используется постоянный. Режим работы такой системы регулируют посредством применения различных газовых смесей (или отдельных газов), а также типом присадки плюс меняют силу тока и скорость подачи проволоки.

Ток при работе используется постоянный. Режим работы такой системы регулируют посредством применения различных газовых смесей (или отдельных газов), а также типом присадки плюс меняют силу тока и скорость подачи проволоки.

Плюсами полуавтоматическая сварка обладает такими:

- Легкая и продуктивная сварка тонколистового металла – отлично подходит для автомастерских.

- Шов качественный, его можно делать очень длинным либо, наоборот, точечным.

- Возможность сваривать немало разнообразных материалов – нержавейку, алюминиевые сплавы, сталь легированную и прочее.

- Множество настроек и нужных регулировок. Удобно при разнообразных работах, так как такие у таких аппаратов можно гибко изменять параметры сварочного тока при различных работах.

- Высокая производительность.

Минусами, точнее, особенностями конструкции сварочных полуавтоматов являются:

- Высокая стоимость полуавтоматического оборудования, а также необходимых газов и расходных материалов (сложная конструкция и дорогостоящие компоненты).

- Подключение полуавтомата осуществимо лишь при наличии специальной трехфазной сети, а еще баллоны – это делает полуавтоматическую сварку практически всегда стационарным оборудованием.

- На улице полуавтоматом работать сложно – газовую среду надо защитить, иначе сдует ветром.

Но, как видим, полуавтоматы частенько незаменимы (еще раз просмотрите их достоинства). Поэтому определенная популярность им всегда присуща. А сейчас небольшое видео:

consultinfo.net

www.samsvar.ru

расходники и комплектующие, причины поломок – Оборудование для сварки на Svarka.guru

Когда возникает необходимость [отремонтировать сварочный полуавтомат], необходимо действовать спокойно и последовательно.

Ремонт любого технически сложного устройства начинается с его осмотра.

Сварочный полуавтомат отличается компактностью и технологичностью в эксплуатации.

При соблюдении всех правил эксплуатации электрических установок, аппарат надежно служит в течение многих лет.

В то же время хорошо известно, что сварочное оборудование требует своевременного обслуживания и правильного хранения.

Очень важно соблюдать режимы сварки, которые прописаны в инструкции по эксплуатации.

И если произошла поломка полуавтомата, то ее нужно своевременно устранить.

Особенности технического обслуживания

Нормальную работу сварочного полуавтомата обеспечивают одновременно разные по своему назначению и характеру узлы:

- механические;

- электрические и электронные:

- газовые:

Начиная ремонт полуавтомата, необходимо проанализировать причины сбоя и какой именно узел вышел из строя.

При обслуживании полуавтомата, следует проводить ежедневные осмотры на наличие наружных повреждений корпуса, нарушение изоляции кабелей.

Оборудование ежемесячно открывается, очищается от пыли и грязи внутри. Во время этой профилактики проверяются и подтягиваются все контакты.

Факторы или причины, приводящие к выходу из строя

В основном полуавтоматы сделаны на базе инвертора. Компактный и удобный аппарат имеет свои особенности. Он не переносит низких температур и быстро покрывается внутри пылью.

Приступая к ремонту сварочных полуавтоматов, надо учитывать основные факторы, которые могут привести к поломке:

- окисление и ослабление контактов, обрыв кабеля;

- нарушение соотношения режимов работа – отдых;

- неправильно выбран тип проволоки и неравномерная ее подача;

- настройка не соответствует проводимой работе;

- плохой контакт между деталью и зажимом;

- низкое напряжение в сети;

- минусовая температура окружающей среды;

- закончился рабочий ресурс отдельных деталей;

- пыль и влага на внутренних узлах.

Каждое нарушение в эксплуатации выражается по своему. Сначала необходимо внимательно осмотреть аппарат, проверить его целостность и состояние контактов, проанализировать характер сбоя. Затем можно приступать к самостоятельному ремонту.

Составные элементы

Полуавтоматическая сварка под слоем защитного газа производится на различном оборудовании, но все оно имеет основные узлы:

- источник питания – конвертор или трансформатор;

- катушка и устройство подачи проволоки;

- система подачи газа;

- держак с соплом и наконечником.

[/stextbox id=’warning’]При сварке электродами отсутствует катушка и механизм подачи. Порошковая проволока не нуждается в подаче газа. Таких полуавтоматов мало.[/stextbox]

ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN . Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Подготовка аппарата к работе – сборка / установка проволоки

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

4. Защелкиваем верхний прижимной ролик

6. Снимаем сопло горелки.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Характерные неисправности

Основные неисправности видно сразу. Если шов получается с порами и темный, следует заменить баллон. Это признаки влаги в газе. Большое количество искр возникает при работе на одном режиме, когда баллон пустеет и уменьшается давление – расход газа.

С наибольшей нагрузкой работает инвертор. Он имеет сложную электронную плату, систему охлаждения и к нему привязана работа всех остальных механизмов. Поэтому инвертор ломается чаще других узлов полуавтомата.

Несанкционированное прерывание цикла

Причиной прерывания процесса сварки может стать неравномерная подача проволоки. Когда расходный материал движется рывками. В этом случае следует заменить канал новым, гладким внутри. Следует проверить работу натяжного механизма, изменить силку прижима роликов. При необходимости заменить запчасть или полностью весь узел.

При пробое в обмотке катушки высокого напряжения цикл сварки прерывается и не возобновляется. Следует прозвонить обмотки, и непригодную деталь заменить.

В прерывании работы полуавтомата могут быть виноваты плохие контакты. Если они окислились или соединение ослабло, ток будет поступать прерывисто или исчезать. Контакты следует зачистить, покрыть специальной токопроводящей смазкой и затянуть.

Инверторный сварочный аппарат начинает тянуть при температуре – 5⁰. При более низкой он просто перестает работать, прерывая цикл сварки. Надо проверить, при каких условиях эксплуатируется аппарат. Если причина в холоде, то достаточно перенести инвертор в теплое помещение, дать время ему согреться и полуавтомат будет нормально работать.

Сильное дребезжание и гудение

Аппарат начинает гудеть, когда перегружен трансформатор. Это возникает при сварке проволокой или электродом большего диаметра, на какой рассчитан полуавтомат. Гул может возникать при сильной нагрузке на обмотки по причине сильного проседания сетевого тока. Следует проверить по паспорту, какой максимальный диаметр расходного материала допускается и минимальное напряжение, с которым может работать данный аппарат.

Дребезжание сопровождает работу сварочного полуавтомата в случае плохих контактов и возникновения искрения в местах соединения разных узлов. Необходимо заменить изоляцию на новую, закрепить контакты. Возможно, потребуется диэлектрическая вставка между катушками, чтобы они гарантированно не соприкасались и не замыкали.

Перегрев устройства

Чаще всего перегрев сварочного полуавтомата вызывает:

- работа на повышенных режимах;

- несоблюдение периодичности работы и отдыха оборудования;

- сбой в работе вентилятора;

- низкое напряжение в сети;

- пыль покрыла микросхемы и элементы воздушного охлаждения.

При эксплуатации оборудования следует предварительно изучить его технические характеристики не перегружать полуавтоматический аппарат. Во всех паспортах указаны предельные значения тока и режим работы в процентах относительно часа работы. Например, 40% означает, что через каждые 25 минут аппарат должен 35 минут отдыхать. Инверторные полуавтоматы обычно охлаждаются быстро и имеют режим работы 50% и даже 60%. Но прерываться все равно надо.

При ежемесячном осмотре проверяется направление вращения вентилятора, он должен гнать воздух внутрь корпуса. Если на ребрах холодильников и платах осела пыль, оборудование будет греться.

При низком напряжении в сети, аппарат работает с повышенной нагрузкой. Происходит нагрев обмоток и всего преобразователя. В рейтинге полуавтоматов, работающих при пониженных токах, лидирует инвертор. Трансформатор не выдерживает проседание ниже 185В.

Не регулируется сварочный ток

Если рукоятка вращается, а значение тока не изменяется, самая простая поломка – выход стержня ручки из зацепления. Но в основном это нарушение в перемещении сердечника или катушек. Следует разобрать механизм, очистить его от грязи, заменить изоляцию и затянуть клеммы. После этого проверить поворотом ручки перемещение сердечника.

Если все нормально, следует осмотреть магнитопровод на предмет замыкания. Отремонтировать его можно, если незначительно нарушена изоляция.

Из-за чего прерывается сварочная дуга

Второй распространённой неисправностью инверторов, является прерывание дуги и прилипание электрода к металлу. Однако залипание электрода может быть связано и не с поломкой, а с другими проблемами, например, неподходящие или сырые электроды, а также вследствие недостаточной подготовки свариваемых металлов.

Частое залипание электрода может происходить и по причинам низкого сварочного тока или при использовании чрезмерной длины сварочных кабелей, более 20 метров. Также это может происходить и из-за того, что удлинитель имеет маленькое сечение жил, менее чем 2,5 мм².

Последовательность действий при ремонте

Любой ремонт начинается с очистки аппарата от пыли, масла, грязи. После этого проверяется целостность кабелей, шлангов, изоляции.

Неисправность электрической схемы

Ремонт электрической части начинается с проверки контактов.

Электросхема прозванивается полностью с помощью специальных приборов. Если обнаружена нерабочая деталь, она выпаивается и на ее место ставится новая. Обычно в техническом паспорте имеется схема и расходник – перечень используемых диодов, выпрямителей и других углов.

Слесарь 5 разряда по ремонту сварочного оборудования Тимофеичев Н.Г.: «Инверторы выпускаемые германскими и чешскими фирмами отличаются малыми размерами, прочностью и надежностью. Они имеют один недостаток. Все узлы расположены на одной плате. В случае выхода из строя одной детали, ее сложно заменить в домашних условиях. Следует ставить новую плату, которая составляет львиную долю стоимости аппарата. В основном такая электроника стоит на бытовом оборудовании. Если работы дома много, лучше брать полупрофессиональный полуавтомат с раздельными блоками управления».

Неисправность механизма подачи проволоки

Проволока может идти рывками, если канал для ее подачи уже стерся или ролики механизма подачи плохо прижимают ее. Неправильно подобранная вставка для наконечника может служить причиной рывков.

Отверстие должно точно соответствовать расходному материалу. При длине кабеля более 4 м следует использовать тянущий механизм или комбинированный. Канал выбирается с внутренним диаметром 4 мм.

Предварительный осмотр

Предварительный осмотр включает в себя очистку всех внутренних узлов, проверку целостности изоляции. Все контакты следует сразу очищать от окислов и хорошо закручивать. Нигде не должно быть четных пятен замыканий.

Диагностика неисправностей

Регулярный правильный уход за оборудованием и эксплуатация сварочного аппарата в соответствующих его характеристикам режимах обеспечит длительную его работу. Проще каждый месяц осматривать и при необходимости менять изоляцию, чем менять пробитые конденсаторы.

Важно! Раз в год аппарат следует разбирать полностью и очищать двигатель вентилятора, смазывать подшипники.

При перемещении с холода в помещение, агрегат должен постоять 2 – 3 часа, согреться. Все расходники должны точно совпадать с указанными в паспорте.

Некоторые особенности ремонта

Для хорошего полуавтомата производитель старается снабжать различными комплектующими, приспособлениями и запасными частями с минимальным рабочим ресурсом. При замене детали ее необходимо аккуратно выпаять и выбрать аналогичную, используя даташит список. В нем указаны все характеристики и разные обозначения одинаковых деталей.

Частота ремонта сварочного полуавтомата полностью зависит от условий его эксплуатации. При соблюдении основных требований и регулярном уходе, аппарат прослужит значительно дольше.

Принцип работы

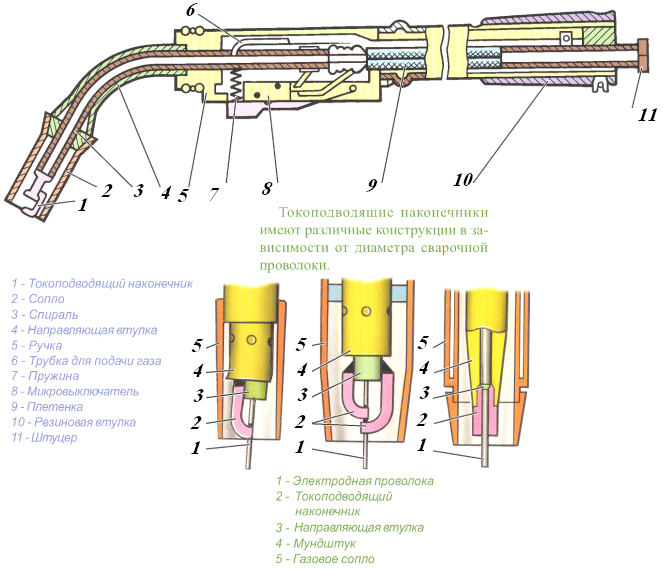

Идущая в комплекте газовая горелка для полуавтомата – это исполнительное устройство для получения сварочного шва в среде защитного газа.

Газовая горелка для полуавтомата

Принцип работы следующий:

- Горелка помещается к основному металлу на расстояние образования дуги.

- Перед началом розжига дуги за несколько секунд в сварочную зону подается защитный газ.

- Напряжение подается на токоподводящий наконечник, а соответственно и на электродную проволоку.

- В сварочной дуге электродная проволока плавится и каплями с потоком газа попадает в сварочную ванну.

- При перемещении горелки вдоль соединяемых элементов образуется сварной шов.

- Среда защитного газа обеспечивает получение качественного и чистого шва.

Во время проведения сварных работ элементы горелки подвергаются воздействию высоких температур. Особенно страдают газовое сопло, токоподводящий наконечник и электродный держатель, также именуемый диффузором и газорассекателем.

Устройство горелки для полуавтомата

- основа горелки;

- изоляционное кольцо;

- электродный держатель;

- токоподводящий наконечник;

- газовое сопло.

Выход из строя, например, токоподводящего наконечника, препятствует подаче сварочной проволоки для заполнения ванны.

Подробный обзор GMAW

Одним из наиболее важных и универсальных промышленных процессов сварки является дуговая сварка металлическим электродом в газе или GMAW. Этот важный процесс позволяет сваривать все имеющиеся в продаже сплавы и металлы, а также он совместим со всеми положениями сварки. Тем не менее, как и любой другой сварочный процесс, у него есть свои достоинства и недостатки.

Что такое GMAW?

При газовой дуговой сварке металлическим электродом (GMAW) используется плавящийся проволочный электрод с непрерывной подачей и источник питания для создания электрической дуги между электродом и рабочим пространством, которая, в свою очередь, нагревает металлы, позволяя им соединяться.Защитный газ также используется для защиты сварного шва от загрязнения окружающей среды. Если используется инертный газ, то процесс сварки часто называют сваркой «MIG» для металла в инертном газе. Если используется активный газ, то этот процесс часто называют сваркой «MAG» для металла активным газом. Процесс также можно назвать режимом переноса металла. Например, «GMAW-P» — это сварка металлическим электродом в импульсном газе. Ниже мы рассмотрим режимы переноса металла.

Как указано выше, GMAW может использовать инертный или активный газ в качестве защитного газа и имеет несколько режимов переноса металла.Обычно он использует систему питания постоянного напряжения постоянного тока, но может также использовать переменный ток и диапазон различных ампер и вольт, а также проволочные электроды разного диаметра. Наконец, это может быть полуавтоматический процесс с участием человека-оператора или он может быть полностью автоматическим для повышения производительности. Этот набор опций означает, что при правильной настройке GMAW может использоваться практически с любым промышленным металлом или сплавом и в любом положении сварки.

Режимы переноса металла для GMAW

GMAW может использовать один из следующих режимов переноса металла:

Globular — Режим глобулярного переноса металла использует двуокись углерода в качестве защитного газа, что является преимуществом, поскольку двуокись углерода дешевле, чем аргон, другой основной защитный газ.Кроме того, шаровидный режим имеет высокую скорость наплавки, что позволяет увеличить скорость сварки. Тем не менее, шарообразный также имеет тенденцию выделять большое количество тепла по сравнению с другими режимами, часто создает неровные или неровные сварочные поверхности, склонен к разбрызгиванию, требует более толстых заготовок и должен использоваться на плоских или горизонтальных позициях сварки. Эти недостатки делают его одним из наименее используемых вариантов GMAW для промышленной сварки.

Короткое замыкание — Режим короткого замыкания часто известен как SCT или GMAW с короткой дугой.В этом режиме расплавленные капли металла фактически перекрывают пространство между электродом и сварочной ванной, тем самым гася дугу. Однако почти сразу же поверхностное натяжение между расплавленным валиком и сварочной ванной заставляет валик оторваться от электрода, и дуга снова зажигается. Этот процесс происходит примерно 100 раз в секунду и не виден человеческому глазу, в результате чего дуга остается постоянной. Однако для этого процесса требуется более низкая скорость подачи проволоки.Он также имеет то преимущество, что его можно использовать на более тонких деталях обрабатываемого металла, чем шаровидный метод; однако его по-прежнему можно использовать только для черных металлов, а при использовании для более толстых металлов это может привести к недостаточному проплавлению сварного шва и отсутствию плавления.

Распыление — режим переноса распылением является оригинальным методом переноса для GMAW и был разработан в 1940-х годах для сварки цветных металлов, таких как алюминий. В этом режиме переноса сварочный электрод быстро проходит по стабильной электрической дуге к рабочему пространству, что приводит к лучшему результату сварного шва с очень небольшим разбрызгиванием или без него.Это возможно, потому что при более высоких токах и напряжениях расплавленные капли превращаются из глобул в более мелкие и, в конечном итоге, в испаренный пар. Однако для этого требуется больше тепла и большая сварочная ванна, что обычно означает, что толщина заготовки должна быть не менее четверти дюйма или более. Большая сварочная ванна также ограничивает возможные положения сварного шва.

Pulsed-Spray — Режим импульсного распыления, часто называемый просто импульсной, импульсной газовой дуговой сваркой, импульсной сваркой MIG или GMAW-P, представляет собой разновидность режима распыления.Однако вместо использования стабильного тока он использует пульсирующий ток. Это позволяет одной капле расплавленного металла падать за импульс. Средний ток также ниже, что снижает нагрев и позволяет уменьшить сварочную ванну. Низкая теплоемкость и меньшая сварочная ванна позволяют выполнять сварку более тонких металлических деталей во всех положениях сварного шва. Это делает GMAW-P одним из самых полезных и популярных процессов промышленной сварки. Подробнее об этом мы поговорим в следующей статье.

Преимущества GMAW

- GMAW может быть полностью автоматическим, что приводит к повышению производительности.

- GMAW можно использовать для всех металлов и сплавов.

- GMAW можно использовать во всех положениях сварки.

- GMAW производит более низкие уровни дыма по сравнению с FCAW или SMAW.

- GMAW требует меньше навыков оператора, чем SMAW. В

- GMAW используется электрод с непрерывной подачей, что, в свою очередь, сводит к минимуму дефекты, поскольку не требуется перезапуск.

- GMAW не использует шлак, что снижает очистку после сварки.

- GMAW имеет хорошее проплавление швов, что обеспечивает хорошую прочность при меньших размерах сварных швов.

Недостатки GMAW

- GMAW использует относительно сложное и дорогое оборудование по сравнению с другими процессами.

- GMAW менее портативен, чем SMAW.

- GMAW нельзя использовать в зонах с сквозняками или на открытом воздухе, так как это приведет к рассеиванию защитного газа.

- GMAW менее подходит для небольших и ограниченных пространств из-за характера сварочной горелки и необходимости в том, чтобы газовая защита располагалась относительно близко к области сварного шва.

- GMAW требует очень чистых, нержавеющих металлов.

- GMAW имеет более низкую скорость наплавки, чем FCAW, при сварке в нерабочем положении.

- GMAW требует тщательной настройки параметров процесса, чтобы избежать дефектов плавления, особенно на более толстых основных металлах.

STI Group уделяет большое внимание сварке и качеству и предлагает надежные, тщательно сконфигурированные сварочные аппараты GMAW, которые идеально подходят для широкого спектра требований промышленной сварки. Мы всегда будем стремиться производить только стабильные, прочные и бездефектные сварные швы, и GMAW — отличный инструмент для этого благодаря своей гибкости и широкому спектру применений.

:

Автоматизация и сварка — интеллектуальная производственная пара

Есть много причин, по которым стоит рассмотреть возможность интеграции оборудования автоматизации в процессы сварочного производства. Независимо от того, занимаетесь ли вы уже сварочными работами на своем предприятии или расширяете свои возможности, чтобы включить их, сварка особенно хорошо подходит для автоматизации, часто с помощью робототехники.

Оборудование автоматизации может быть разнообразным, от роботизированных манипуляторов многих размеров до конвейеров, моторизованных прессов и инструментов.Их объединяет способность повторять поставленную задачу до тех пор, пока оператор или инженер не внесут изменения. В результате машины часто работают более эффективно и с большей согласованностью, чем люди, а это означает, что они лучше поддерживают желаемый уровень производительности или производительности. Они также требуют меньшего количества перерывов (и они, как правило, предназначены для планового обслуживания или корректировок, которые можно запланировать в производственном графике).

Детали и узлы, изготовленные с помощью роботов и другого оборудования автоматизации, имеют тенденцию быть очень однородными, потому что движения машины управляются программой, датчиками и логическими контроллерами, которые ограничивают движение, время и давление, которое прикладывает инструмент.Это означает, что они с меньшей вероятностью отклонятся от желаемых допусков и спецификаций.

Все эти преимущества применимы к сварочным операциям, в которых роботизированные манипуляторы часто являются предпочтительным инструментом автоматизации. Некоторые особенности роботов хорошо сочетаются с обычными сварочными операциями, включая (но не ограничиваясь):

- Шарнирно-сочлененные рычаги и многоосевое движение для сложных движений, таких как перемещение по длине сварного шва или вращение вокруг круглого стыка

- Диапазон полезной нагрузки для работы с резаками разного типа и веса

- Встроенная «интеллектуальная» технология для сбора данных об операциях, позиционировании и состоянии провода или электрода

- Программное обеспечение для анализа этих данных в реальном времени и корректировки движений или изменения ориентации резака относительно заготовки

- Обучаемость и простое программирование, позволяющие оператору вручную перемещать роботизированную руку через процесс один раз и сохранять эти точные движения в виде программы.

- Повышенная безопасность оператора за счет уменьшения воздействия защитных газов, тепла и искр, а также перерыва в повторяющихся движениях

Виды сварки

В конструкции роботизированного сварочного аппарата учитываются несколько факторов, отмечает Robotiq, в том числе выбор подходящих источников питания, доступа газа и проводов.рабочие поверхности / столы и приспособления, а также дизайн корпуса. И не забывайте об обучении рабочих — даже опытным сварщикам придется пройти обучение в связи с характером автоматизированного оборудования и их новой ролью «управлять» сварочным процессом и работой машины.

Если вы добавляете новые возможности автоматической сварки, вот некоторые моменты, которые следует учитывать при использовании этих распространенных типов сварки:

MIG газовая дуговая сварка металла (GMAW)Подходящая для больших и / или толстых деталей, сварка MIG часто используется для корпусов и рам транспортных средств, а также в судостроении и конструкционной стали для строительных материалов.Расходный электрод используется для соединения деталей, в результате получается прочный, чистый валик, который можно наносить из любого положения.

TIG / газовая дуговая сварка вольфрамом (GTAW)Этот метод сварки с использованием вольфрамового электрода обычно используется для небольших деталей, где точность является приоритетом.

Дуговая сварка защищенным металлом (SMAW) Ручная сваркаНедорогой, портативный и не требующий дополнительного защитного газа, сварка штучной сваркой работает с помощью покрытого флюсом электрода, который при плавлении создает собственный защитный газ.

Флюсовая дуга (FCAW) СваркаВ этом методе используется полая проволока, заполненная флюсом, которая создает экран, не требуя дополнительного газа. Он имеет высокую скорость осаждения, что делает его быстрым, и часто используется для обработки стали, сплавов железа и никелевых сплавов.

Плазменно-дуговая сварка (PAW)В этом методе используется очень сильное тепло, выделяемое электродом внутри медного сопла горелки, что позволяет создавать широкие сварные швы и сварные швы с отверстиями, часто за один проход.Это полезно для точных приложений, таких как медицинские устройства и электроника.

Электронно-лучевая и лазерная сваркаЭтот метод подходит для прецизионной сварки, особенно металлов разной толщины, материала, проводимости или температуры плавления.

Газовая сваркаПортативные и недорогие газосварочные работы с кислородом и ацетиленом для соединения тонких металлов.

Ультразвуковая сваркаЭтот низкотемпературный метод соединяет металлические детали твердотельным сварным швом.Детали плотно скрепляются и свариваются с помощью ультразвуковых акустических колебаний. Это особенно полезно для сварки разнородных металлов.

Узнайте больше от экспертов Force Design

Одна из самых сильных сторон оборудования автоматизации — его гибкость. В сварочном производстве все больший выбор роботизированных манипуляторов, датчиков и «умных» технологий можно объединить для создания индивидуальной системы, которая надежно и эффективно работает с выбранным вами методом сварки. Не уверен, где начать? Мы рады помочь.Свяжитесь с нашей командой сегодня, чтобы узнать больше.

Что такое дуговая сварка под флюсом?

Принцип и процедура сварки

При дуговой сварке под флюсом неизолированный металл или электрод с медным покрытием действует как наполнитель и плавится вместе с процессом сварки, а также используется гранулированный флюс, который защищает от атмосферного загрязнения. Тепло создается за счет образования дуги между электродом и металлической заготовкой, которая остается скрытой под флюсом. Флюс становится проводящим, когда образуется расплавленная ванна, а путь тока застревает между электродом и металлической заготовкой.Этот флюс также служит защитой от брызг.

Процесс сварки под флюсом может быть полуавтоматическим или автоматическим. Сварочное оборудование в основном будет иметь источник постоянного тока, приводные ролики для непрерывной подачи электрода, сварочную горелку с бункером для флюса и соплом.

В процессе полуавтоматической сварки нажимается спусковой крючок горелки, и флюс начинает оседать на свариваемом соединении детали. Здесь тип используемого пистолета может быть с подачей потока под действием силы тяжести или нагнетанием флюса под давлением.Флюс не проводит ток и в холодном состоянии не уступает изолятору, поэтому дуга зажигается либо путем постукивания электрода по металлической заготовке, либо перед подачей сварочного тока между металлической заготовкой и электродом остается стальная вата. В качестве альтернативы для этого процесса сварки также используется ток высокой частоты. Во всех трех упомянутых выше методах для покрытия дуги и расплавленного металла используется флюс.

Включены источники питания, и сварочный ток может протекать между электродом и металлической заготовкой.Флюс становится очень проводящим и поддерживается расплавленным флюсом. Опорная пластина, сделанная из стали или меди, используется для поддержки проникновения и расплавленного металла, который находится в большом количестве. Из-за контакта флюса с атмосферой верхняя часть флюса, которая видна, продолжает находиться в твердой гранулированной форме, что позволяет повторно использовать ее и экономить на затратах. Сварочная головка в таких полуавтоматических машинах перемещается вручную вместе с металлическими соединениями заготовок, тогда как в автоматическом сварочном оборудовании либо сварочная головка перемещается по металлической заготовке, закрепленной отдельными приводами, либо заготовка вращается и перемещается под сварочной головкой.Принцип саморегулирующейся дуги применяется здесь для поддержания постоянной длины дуги, при этом, если длина дуги уменьшается по каким-либо причинам, одновременно уменьшаются и напряжение дуги, и ток дуги. Следовательно, скорость выгорания увеличивается, что приводит к удлинению дуги, и происходит обратное, если длина дуги увеличивается по сравнению с нормальной.

SAW подходит только для плоской или горизонтальной угловой сварки.

Преимущества дуговой сварки под флюсом

Скорость наплавки высокая

Глубина проплавления шва

Сварные соединения прочные и хорошего качества

Благодаря возможности автоматизации скорость производства высокая

Требуются навыки сварщика не быть высоким

Из-за низкой защиты дуги от флюса, дыма и света дуги

Ограничения SAW

Ограничения на сварку только низкоуглеродистой стали, нержавеющей стали и никелевых сплавов

Сварочные позиции ограничены

Хорошо только непрерывная и длинномерная сварка

Возможности нерегулярной подачи проволоки

Обработка флюса требует много времени и дополнительных работ

Удаление шлака после сварки

Газовая дуговая сварка

Газовая дуговая сварка металлов (GMAW)

1 Введение

Сварка — это процесс изготовления, при котором две металлические детали постоянно соединяются путем приложения тепла или давления, либо того и другого вместе.Соединение происходит плавлением и сплавлением: плавлением основных металлов и нанесением присадочного металла. Это достигается за счет плавления деталей и добавления присадочного материала для образования ванны расплавленного материала (сварочной ванны), которая остывает и становится прочным швом. (Википедия)

Проверьте свою работу на плагиат

Viper — это быстрый и простой способ проверить вашу работу на плагиат. Система онлайн-сканирования сопоставит вашу работу с более чем 5 миллиардами онлайн-источников за считанные секунды.

Попробуйте Viper сегодня!Некоторые преимущества сварки заключаются в том, что она обеспечивает прочное и плотное соединение двух деталей, экономична, проста и может быть механизирована и автоматизирована.Однако сварка приводит к внутренним напряжениям, деформациям и изменениям микроструктуры в области сварного шва.

GMAW в настоящее время является одним из самых популярных методов сварки, особенно в промышленных условиях, поскольку он привел к упрощению процесса сварки. GMAW считается одним из самых простых в освоении и выполнении сварочных процессов. Это связано с тем, что в процессе работы источник питания фактически выполняет всю работу, регулируя параметры сварки для работы в различных условиях. GMAW широко используется в листовой и автомобильной промышленности.Он заменил клепку и контактную точечную сварку. Он также нашел применение в роботизированной сварке, где роботы обрабатывают детали и сварочный пистолет, чтобы повысить стабильность и скорость производственного процесса.

Изменение тенденций в сварке с SMAW на GMAW на малых и средних предприятиях, в основном в автомобильной промышленности. Причина — попытка производителей сохранить качество и снизить стоимость. Позднее было отмечено, что GMAW не использовался ранее из-за ограничения неполного сплавления, которое не было предпочтительным для изготовления мостов и конструкций.Однако с развитием технологии GMAW, такой как развитие импульсного режима распыления металла, применение сварочного процесса увеличилось. Затем произошел некоторый прогресс в импульсной дуговой сварке металлическим электродом за счет распыления при низких средних токах. В GMAW хорошая теплопроводность и электрическая проводимость процесса действуют как недостаток, поскольку такие свойства приводят к чрезмерному нагреву основных металлов. Следовательно, ограничение использования процесса газовой дуговой сварки. Эти проблемы решаются при импульсной газовой дуговой сварке металлическим электродом (GMAW-P).Еще одним достижением в GMAW является использование двойного электрода в процессе сварки для увеличения скорости производства. DE-GMAW позволяет увеличивать ток плавления, контролируя ток основного металла на желаемом уровне. Они также разработали модель для корреляции изменения сопротивления основного металла, необходимого для достижения желаемого тока основного металла. Затем появился процесс лазерной гибридной сварки, который сегодня популярен в автомобильной промышленности. Они описывают взаимодействие лазера с GMAW во время сварки и обсуждают различные переменные, участвующие в процессе.Позже инженеры рассмотрели модели сплошной проволоки с капельным переносом. Они описали имитационные модели: SFBT (теория статического баланса сил), PIT (теория неустойчивости пинча) и теория VOF. Они пришли к выводу, что результаты, полученные VOF, подтверждаются экспериментальными результатами. С развитием технологии GMAW его приложения открыли новые горизонты. Поэтому важно подробно изучить этот процесс.

Цель этого отчета — представить параметры процесса, влияние переменных процесса и оборудования на процесс сварки, а также системы контроля и управления.Кратко обсуждаются преимущества, недостатки и применения процесса GMAW.

Ожидается, что этот отчет поможет будущим исследователям в их исследовательских усилиях, так как он будет служить обзором литературы и руководством по процессу газовой дуговой сварки.

2 Методология

В этом разделе кратко описываются типы сварочных процессов, а затем основное внимание уделяется процессу GMAW. В этом разделе представлены различные методы процесса GMAW, режимы переноса металла.Особое внимание уделяется параметрам процесса в процессе GMAW, используемому оборудованию, а также системам контроля и управления. При разработке процесса сварки необходимо учитывать влияние различных переменных процесса. У каждого приложения есть свои уникальные требования и ограничения. Они будут связаны с параметрами, которыми можно управлять или нет. Кроме того, используемое оборудование вызывает большую озабоченность с точки зрения его простоты в эксплуатации, управлении и использовании. Важно знать переменные процесса, которые будут влиять на процесс сварки, и их взаимосвязь с другими параметрами.

Возникающей потребностью сварочного процесса является его автоматизация. С использованием роботов в сварке возникла необходимость автоматизировать весь процесс, а также контролировать и контролировать работу и качество сварки. Обсуждаются различные системы контроля и управления, которые исследуются и недавно были внедрены в отрасли.

2.1 Сварочные процессы

Различные сварочные процессы были разработаны и используются в сварочной промышленности в зависимости от их применения, источника энергии, такого как механический, электрический, химический или оптический, свариваемых металлов, расположения металлов, стоимости и т. Д.

Три широких класса:

- Твердотельная сварка

- Сварка плавлением

- Пайка и пайка

2.1.1 Сварка в твердом состоянии

Сварка в твердом состоянии — это процесс сварки, при котором две заготовки соединяются под давлением, обеспечивающим тесный контакт между ними, и при температуре, существенно ниже точки плавления основного материала (Копелиович). Два материала связываются за счет диффузии межфазных атомов. К этому классу относятся следующие процессы:

- Кузнечная сварка (FOW)

- Холодная сварка (CW)

- Сварка трением (FRW)

- Сварка взрывом (EXW)

- Диффузионная сварка (DFW)

- Ультразвуковая сварка (USW)

Хотя эти процессы имеют преимущества, они требуют тщательной подготовки поверхности, такой как обезжиривание, удаление оксидов и шлифовка щеткой или шлифованием.К тому же эти процессы дороги.

2.1.2 Пайка и пайка.

Пайка и пайка включают плавление присадочного металла, который затем течет в пространство между близко расположенными основными металлами и затвердевает. При пайке температура плавления присадочного металла ниже 800 ° F, а при пайке выше этой температуры. В обоих этих процессах температура плавления присадочного металла ниже, чем у основных металлов. Наполнитель распределяется между правильно подогнанными деталями за счет капиллярного притяжения.

Некоторыми недостатками являются удаление остатков флюса для предотвращения коррозии, отсутствие газовой защиты может вызвать пористость соединения, большие секции не могут быть соединены, наполнители могут содержать токсичные компоненты и дорогостоящие наполнители.

2.1.3 Сварка плавлением

Сварка плавлением включает частичное плавление двух элементов, свариваемых источником тепла и соединенных в одно целое. Тепловая энергия, необходимая для плавления, обычно поставляется химическими или электрическими средствами.Он может использовать присадочный материал, такой как расходный электрод или проволока. Сварка плавлением использует защитный слой, такой как газовая защита или флюс, который плавится и образует вязкий шлак на металле шва, который затвердевает и удаляется позже.

2.2. Газовая дуговая сварка (GMAW)

Газовая дуговая сварка металлическим электродом (GMAW), сварка в среде инертного газа (MIG) или сварка в активном газе (MAG) — это полуавтоматический или автоматический процесс дуговой сварки, при котором металлы соединяются путем нагрева их до точки плавления с помощью электрической дуги.Сплошная плавящаяся электродная проволока и защитный газ подают через сварочную горелку. MIG предполагает использование инертного газа, в то время как MAG использует активный газ, такой как кислород или диоксид углерода.

2.2.1 Процесс GMAW

Процесс газовой дуговой сварки металлическим электродом обычно состоит из дуги постоянного напряжения, постоянного тока (также могут использоваться системы постоянного или переменного тока), горящей между тонким неизолированным металлическим проволочным электродом и заготовкой. Область дуги и сварного шва заключена в защитный газовый экран, подаваемый через сварочную горелку.Непрерывный расходуемый проволочный электрод подается из катушки через сварочную горелку / горелку, которая подключается к положительному выводу в зоне сварки.

2.2.1.1 Параметры. Параметры процесса GMAW:

- Защитный газ

- Размер электрода

- Электрический параметр: напряжение и ток (используется постоянный ток)

- Скорость подачи (электрода)

- Скорость передвижения

Защитный газ, такой как диоксид углерода или смесь диоксида углерода и аргона, помогает защитить расплавленный металл от реакции с атмосферой.Расплавленный металл при воздействии на него вступает в реакцию с кислородом, азотом и водородом в окружающей среде. Защитный газ течет через горелку и кабельную сборку и выходит из сопла горелки вместе со сварочной проволокой для экранирования и защиты расплавленной сварочной ванны. Риск реакции металла с атмосферой ограничивает использование GMAW в помещениях, поскольку ветер на улице может унести защитный газ от обрабатываемой детали и вызвать реакцию.

Расходный провод обычно представляет собой низкоуглеродистую сталь медного цвета, на которую нанесено гальваническое покрытие тонким слоем меди для защиты от ржавчины, улучшения электропроводности, увеличения срока службы контактного наконечника и улучшения характеристик дуги.

2.2.2 Методы GMAW. GMAW можно выполнить тремя способами: