Технология сварки полуавтоматом

Сварочным полуавтоматом называется аппарат, используемый для полуавтоматической сварки, в котором подача сварочной проволоки механизирована. Технология сварки полуавтоматом позволяет использовать их:• Для сварки в защитных газах

• Для сварки порошковой проволокой

• Для сварки под флюсом

• Аппарат может быть универсальным

Полуавтоматы, используемые для сварки в защитных газах, оснащены специальным клапаном, который останавливает подачу газа после прекращения сварки. Сварочные полуавтоматы для сварки порошковой проволокой имеют специальную конструкцию, которая подает ролики для предотвращения сплющивания проволоки. Полуавтоматы для сварки под флюсом снабжены специальной горелкой с воронкой для засыпания флюса. Их механизм подачи проволоки гораздо мощнее, чем у аппаратом для сварки в защитных газах.

Универсальные полуавтоматы имеют дополнительные компоненты, которые позволяют применять их для различных типов сварки.

Технология сварки полуавтоматом позволяет использовать не только переменный, но и постоянный ток, имеющий жесткие или пологопадающие вольтамперные характеристики. До того, как приступить к сварке, необходимо открыть заслонку флюсового бункера и засыпать флюсом место сварки. Дуга должна возбудиться от скользящего движения на поверхности кромок. Когда возбуждение нарастает, то с концов электродов сбрасывается застывший шлак.

Универсальный тип сварки полуавтоматом используют для работы со сталью, обычной и нержавеющей, и алюминием. Состоит сварочный полуавтомат из источника питания, блока управления, подающего механизма, сварочной горелки, газовой шланги и редуктора.

Главным преимуществом использования сварочных полуавтоматов является высокое качество сварочных швов, а также высокая производительность. Кроме этого, работа с полуавтоматом позволяет выполнять швы различной длины.

Незначительные изменения расстояния от держателя до поверхности изделия не влияют на процесс полуавтоматической сварки, на форму и размер шва. Единственный существенный недостаток этого типа сварки – невозможность наблюдать за формированием шва.

Кроме статьи «Технология сварки полуавтоматом» смотрите также:

Лучший метод сварки | Объективное мнение | Euro Welder

Не пропускайте интересный контент!Давайте вместе с Вами разберемся и выясним какой же вид сварки лучший. Ответить на этот вопрос однозначно не представляется возможным, поскольку каждый вид сварки предназначен под определённые задачи и хороший специалист должен обладать практическими и теоретическими знаниями минимум по нескольким методам.

Поступим следующим образом: возьмём 5 основных методов сварки и выясним какой вид сварки наиболее востребован на сегодняшнее время и где применяется, а также расставим по местам и в конце сделаем выводы.

1. Полуавтоматическая сварка в среде защитных газов и без них (MIG/MAG 135/136)

Несомненный лидер среди остальных методов, поскольку представлен большим количеством вакансий на рынке труда. Сварка полуавтоматом на сегодняшний день самая востребованная по нескольким причинам: высокая производительность (скорость сварки), высокое качество сварных швов и низкая зашлакованность, возможность сваривать различные виды металлов — черную сталь, нержавеющую, алюминий и т.д, невысокая себестоимость.

Сварщик выполняет сварку полуавтоматом. Все представленные в статье картинки заимствованы из свободного источника — Яндекс.Картинки2. Аргонно-дуговая сварка неплавящимся электродом (TIG — 141)

Аргонно-дуговая сварка занимает второе место по востребованности на сегодняшнее время, по сколько, не смотря на дорогую себестоимость, способна давать лучшее качество сварки среди всех остальных методов. Швы TIG совершенно не образуют шлака и имеют очень плотную кристаллическую структуру. Кроме того, в отличие от остальных методов, аргонно-дуговая сварка способна сваривать практически все виды металлов, применяемых на различным производствах. Из минусов — низкая скорость сварки и высокая себестоимость. Интересные факты о сварке TIG Вы можете узнать в нашей статье по этой ссылке.

Кроме того, в отличие от остальных методов, аргонно-дуговая сварка способна сваривать практически все виды металлов, применяемых на различным производствах. Из минусов — низкая скорость сварки и высокая себестоимость. Интересные факты о сварке TIG Вы можете узнать в нашей статье по этой ссылке.

3. Ручная дуговая сварка плавящимся электродом (MMA — 111)

РДС сварка — основа всех основ, поскольку специалист хорошо овладевший этим методом (особенно сварку неповоротного стыка трубы), без проблем за короткое время освоит и другие методы. Однако на рынке труда этот метод сварки давно потерял лидирующие позиции и вытеснен. Остается востребован в большей части на монтажах и ремонтах различных трубопроводов и стройке, а не одна солидная организация, которая занимается металлоконструкциями этот метод уже не использует вовсе, либо использует в ограниченном количестве. Стоит учесть, что не один из всех методов, кроме РДС, не производит сварку под водой. Сварщики-водолазы используют ручную дуговую сварку специальным плавящимся электродом и это добавляет методу долю весомости.

Сварщики-водолазы используют ручную дуговую сварку специальным плавящимся электродом и это добавляет методу долю весомости.

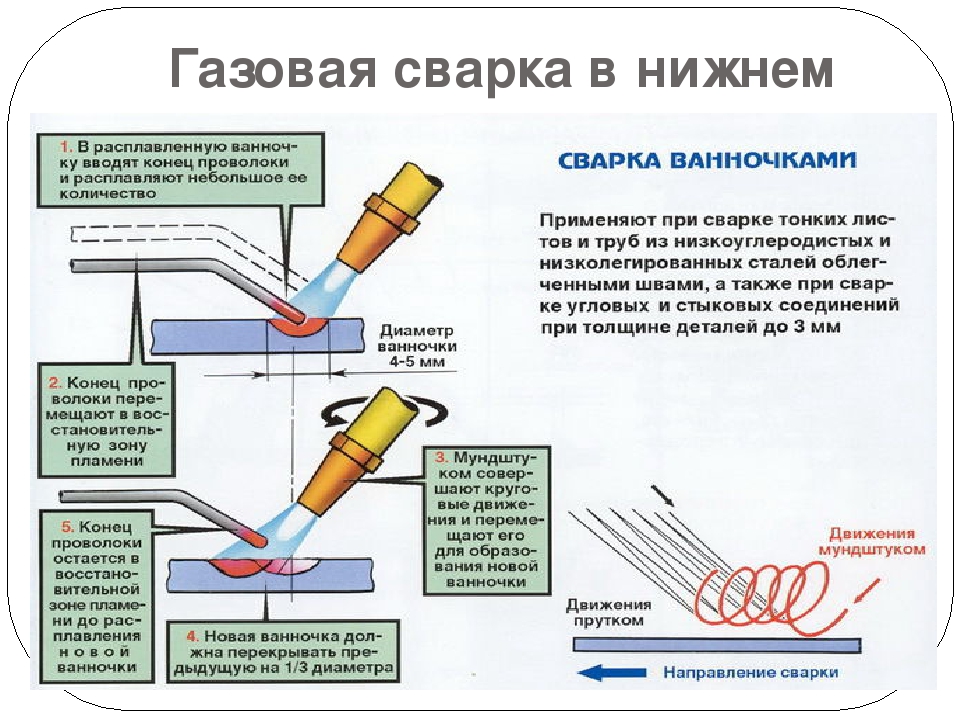

4. Газовая сварка кислородно-ацетиленовым пламенем (311)

На сегодняшний день сварка автогеном используется в узком спектре сварочных работ и её активно вытесняет аргонно-дуговая сварка. Однако она всё ещё остаётся незаменимой, в особенности во многих аварийных и ремонтных газовых и других службах, а также обходится дешевле. Сварщики, которые хорошо владеют этим методом, способны без проблем в короткие сроки обучиться конкурирующей аргонно-дуговой сварке. Напомним, что двукратным чемпионом мира по сварке стал русский сварщик как раз в номинации — газовая сварка кислородно-ацетиленовым пламенем (311). Это Вы можете прочесть в нашей статье по этой ссылке.

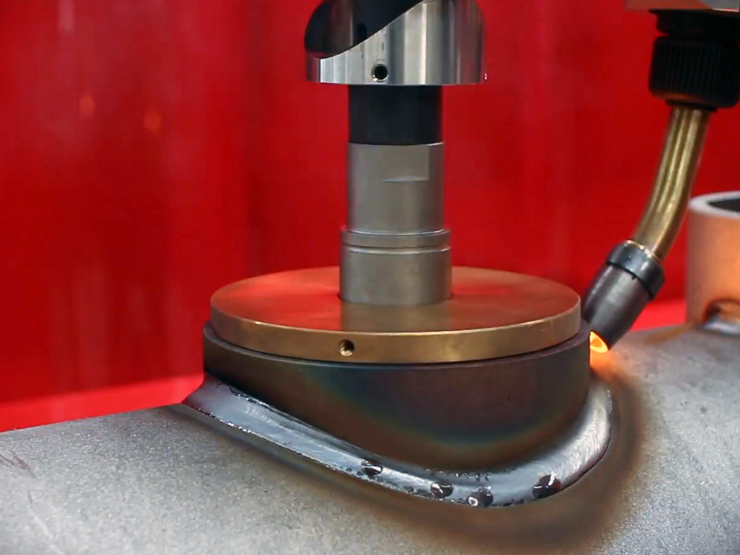

Сварщик выполняет сварку трубы автогенной сваркой.5. Роботизированная сварка.

В современной индустрии является одним из самых дорогих и качественных методов. Роботизированная сварка на сегодняшний день ведётся в большей доле тремя методами: плавящейся проволокой в среде защитных газов, методом TIG и лазерным методом. Роботизированный метод сварки позволяет получить сварные швы (при правильно настройке) идеального качества за максимально короткое время. Специалист по такому виду, конечно, в большей степени является оператором, нежели сварщиком. Почти все крупные предприятия металлоконструкций имеют в своём арсенале такие установки, однако в списке предлагаемых вакансий она встречается особенно часто.

Роботизированная сварка на сегодняшний день ведётся в большей доле тремя методами: плавящейся проволокой в среде защитных газов, методом TIG и лазерным методом. Роботизированный метод сварки позволяет получить сварные швы (при правильно настройке) идеального качества за максимально короткое время. Специалист по такому виду, конечно, в большей степени является оператором, нежели сварщиком. Почти все крупные предприятия металлоконструкций имеют в своём арсенале такие установки, однако в списке предлагаемых вакансий она встречается особенно часто.

Исходя из вышеизложенного можно предположить, что самым лучшим по востребованности видом сварки на сегодняшний день является — полуавтомат. А самым лучшим в плане получения профессиональных навыков остаётся ручная-дуговая сварка.

Фото удовлетворительных швов различными методами сварки: 1. Вертикальный стыковой шов полуавтоматом. 2. Вертикальный стыковой шов аргонно-дуговой сварки («Американка» или «Бабочка»). 3. Неповоротный стык трубопровода РДС. 4.Автогенная сварка. 5. Роботизированная сварка вертикального стыка.

3. Неповоротный стык трубопровода РДС. 4.Автогенная сварка. 5. Роботизированная сварка вертикального стыка.Спасибо, что прочитали до конца! Не забываем делать репосты, оставлять комментарии и лайки, а так же подписываться на канал в Дзен и наш канал EURO WELDER Вконтакте.

Предлагаем прочесть также:

- Редкие сварочные горелки, о которых Вы могли не знать

- Швы сварщика в Европе

Особенности сварки в углекислом газе

Техника автоматической сварки в углекислом газе различных соединений металла толщиной более 2,0 мм аналогична технике сварки под флюсом. Техника полуавтоматической сварки в углекислом газе почти аналогична технике ручной дуговой сварки.

Перед началом сварки необходимо включить газ и проверить его расход, выждать несколько секунд, чтобы полностью вышел воздух из шлангов, и обдуть место сварки углекислым газом. Несоблюдение этих условий приводит к образованию пор в начале шва.

В момент окончания процесса сварки прекращают продвижение дуги, выключают подачу проволоки и сварочный ток, задерживают на секунду-две мундштук над кратером, чтобы защитить металл сварочной ванны от окисления, а затем удаляют держатель от места сварки. Прекращать процесс сварки растягиванием дуги не рекомендуется.

Перед прекращением процесса сварки рекомендуется заполнить кратер шва металлом. Заполнение металлом кратера (заварка кратера) особенно необходимо при сварке проволокой диаметром более 1,2 мм, так как в незаполненном кратере в данном случае после затвердевания металла образуются надрывы (горячие трещины). Большинство таких трещин можно устранить про- плавлением при выполнении последующего слоя шва, причем в кратере последующих слоев шва трещины не образуются.

Трещины глубиной более 3 мм при наложении последующего слоя часто не удается устранить, и они остаются в шве в виде единичных надрывов.

Экспериментально установлено, что трещины не образуются в кратере, если в момент обрыва дуги уменьшить до минимума сварочный ток и соответственно скорость подачи электродной проволоки.

При этом кратер полностью заваривается. Лучшие результаты получаются, если перед обрывом дуги сварочный ток и соответственно скорость подачи электродной проволоки уменьшаются постепенно.

Разработан полуавтомат для сварки металла в углекислом газе, обеспечивающий заварку кратера в конце шва, что устраняет образование трещин в нем. В конце сварки специальной кнопкой полуавтомат переключается на заварку кратера.

При использовании обычных полуавтоматов прекращать процесс сварки необходимо на выводной планке (особенно при сварке ответственных изделий).

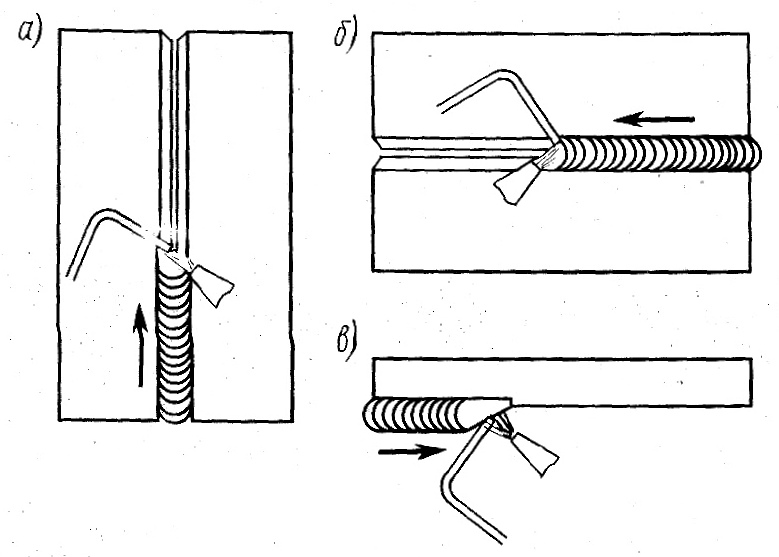

Стыковые соединения в нижнем положении сваривают полуавтоматом при наклоне электрода от 5 до 20° углом вперед или (реже) углом назад. Тавровые соединения, расположенные не «в лодочку», сваривают с таким же наклоном электрода в направлении сварки и с наклоном его поперек шва под углом 40—50° к горизонту. При этом электрод направляют либо точно в угол, или несколько смещают на 1—1,5 мм на горизонтальную полку (рис. 111).

Рис. 111. Положение наконечника полуавтомата и приемы перемещения электрода при сварке в углекислом газе в нижнем положении.

Тонкий металл в нижнем положении сваривают при равномерном поступательном перемещении электрода (без поперечных колебаний) за исключением мест, имеющих зазоры. Соединения с зазорами сваривают поперечными колебаниями конца электрода.

При сварке в нижнем положении стыковых соединений большой толщины с V-образной разделкой кромок первый слой (корень) шва выполняют равномерным поступательным или возвратно-поступательным перемещением электрода.

Средние слои многослойного шва выполняют при перемещении электрода по вытянутой спирали, а верхние слои — змейкой. Шаг перемещений и амплитуда поперечных колебаний электрода принимаются в зависимости от ширины разделки. Перемещение электрода змейкой может выполняться так, как показано на рис. 1ll, а также в противоположном направлении (вперед, затем назад и снова вперед).

Нахлесточные соединения из металла толщиной до 1,5 мм сваривают электродом в вертикальном положении, перемещая дугу по кромке верхнего листа. При толщине свариваемого металла от 2 мм и более наклон электрода и смещение дуги должны быть такими же, как и при сварке тавровых соединений.

При толщине свариваемого металла от 2 мм и более наклон электрода и смещение дуги должны быть такими же, как и при сварке тавровых соединений.

Соединения различного типа во всех пространственных положениях можно сваривать в углекислом газе проволокой диаметром 0,5—1,2 мм. Опытные сварщики выполняют вертикальные и горизонтальные швы больших сечений проволокой диаметром до 1,6 мм.

Сварка во всех пространственных положениях, отличных от нижнего, выполняется обычно на пониженном напряжении (17—19 В). Лишь опытные сварщики при сварке вертикальных швов повышают напряжение дуги до 20—22В.

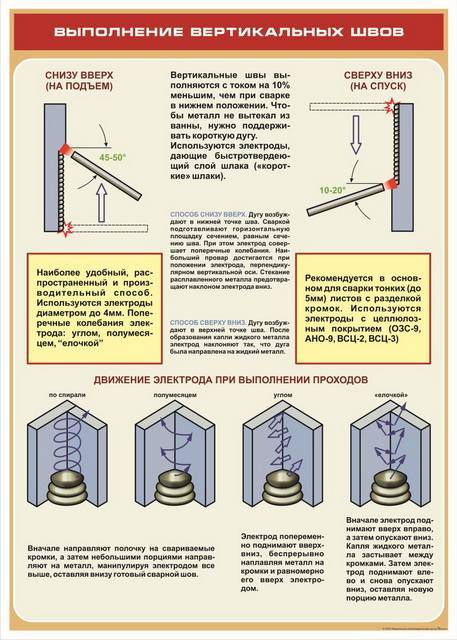

Полуавтоматическую сварку тонколистового металла в вертикальном положении, а также вертикальные угловые швы с катетом до 5—6 мм выполняют сверху вниз. В начале процесса сварки электрод располагают перпендикулярно свариваемым кромкам, чтобы обеспечить хороший провар начала шва.

После образования сварочной ванны электрод несколько наклоняют ниже горизонтали на угол 10—15°. При этом давление дуги способствует удержанию жидкого металла сварочной ванны от стекания.

Сварка тонколистового металла в горизонтальном положении по технике выполнения аналогична сварке в вертикальном положении. После возбуждения дуги электрод располагают ниже горизонтали для удержания металла сварочной ванны от стекания.

В потолочном положении швы сваривают на пониженном сварочном токе и напряжении дуги при несколько увеличенном расходе углекислого газа. Для лучшего удержания жидкого металла от стекания электрод устанавливают с небольшим углом наклона назад. Если необходимо получить широкий валик шва, электроду сообщают поперечные колебания.

Первый слой шва стыковых прямолинейных соединений с V-образной разделкой и угловые швы с катетом до 6 мм в вертикальном положении выполняются полуавтоматом А-547р проволокой диаметром 1,2 мм сверху вниз без поперечных колебаний на режиме: сварочный ток 190—200А, напряжение дуги 21—22В.

Второй и последующие слои шва стыковых соединений, а также угловые швы с катетом более 6 мм в вертикальном положении выполняют, перемещая дугу снизу вверх с поперечными колебаниями конца проволоки на режиме: сварочный ток 150—160 А, напряжение 20—21В.

Проволокой малых диаметров (1,0—1,2 мм) можно сваривать в углекислом газе кольцевые стыковые соединения без подкладок, обеспечивая при этом полный провар без прожогов (рис. 112).

Рис. 112. Макроструктура шва стыкового соединения, выполненного в углекислом газе проволокой диаметром 1 мм при сварке сверху вниз.

При массовом производстве однотипные изделия с кольцевыми стыками можно сваривать автоматом (причем автомат должен быть неподвижен, а изделие — вращаться с заданной скоростью).

Кромки при таком способе сварки должны быть точеными, разделка их V-образной без притупления. Зазор в стыке не должен превышать 0,8 мм, а несовпадение кромок должно быть не более 1 мм.

Первый слой (корень) шва выполняется при горизонтальном положении проволоки (или под углом до 30° к горизонту) диаметром 1 мм на режиме: сварочный ток 180—190А, напряжение дуги 20—22В, скорость сварки 30м/ч.

Изделие должно вращаться так, чтобы сварка выполнялась в положении сверху вниз (рис. 113). Второй и последующие слои шва выполняются проволокой диаметром 2 мм, расположенной вертикально в верху стыка.

113). Второй и последующие слои шва выполняются проволокой диаметром 2 мм, расположенной вертикально в верху стыка.

Рис. 113. Схема расположения электрода при автоматической сварке в углекислом газе поворотных кольцевых стыков: сбоку — электрод диаметром 1 мм (сварка корня соединения), вверху — электрод диаметром 2 мм (выполнение последующих слоев шва): стрелкой указано направление вращения свариваемого изделия.

Неповоротные кольцевые стыки сваривают полуавтоматом. Например, монтажные стыки труб газопроводов с V-образной разделкой кромок сваривают в углекислом газе полуавтоматом А-547р в два слоя проволокой диаметром 1,2 мм.

При этом требования к точности сборки стыков менее жесткие, чем при автоматической сварке поворотных стыков. Первый слой шва выполняют сверху вниз без поперечных колебаний электрода на режиме: сварочный ток 190—200А, напряжение дуги 21—22В. Второй слой сваривают при перемещении дуги снизу вверх с поперечными колебаниями электрода змейкой на режиме: сварочный ток 150—160А, напряжение дуги 20—21В.

В последнее время разработана и освоена на производстве техника полуавтоматической сварки в углекислом газе толстостенных кольцевых неповоротных стыков без подкладных колец.

Рекомендуемая форма разделки кромок и последовательность наложения слоев шва показаны на рис. 114. Стык сваривается в горизонтальном положении. Корень Шва выполняется полуавтоматом А-547р проволокой диаметром 1 мм при равномерно поступательном перемещении дуги.

Режим сварки: сварочный ток 180—200А, напряжение дуги 20—22В. Последующие слои шва выполняют полуавтоматом А-537 проволокой диаметром 1,6 мм при сварочном токе 300—320А и напряжении дуги 28—30В. При таком режиме сварки разделку соединения заполняют неполностью.

Облицовочные слои шва с небольшим усилием выполняют на пониженном режиме до полного заполнения разделки. Сварочный ток должен составлять 220—240А, напряжение дуги 26—28В. Во всех случаях дуга питается от источника постоянного тока с жесткой внешней характеристикой.

Для предотвращения разбрызгивания электродного металла и забрызгивания свариваемых кромок, а также для поддержания стабильности процесса сварки рекомендуется в сварочную цепь последовательно включать дроссель РСТЭ-24 или пользоваться специальными сварочными выпрямителями с индуктивностью в сварочной цепи.

Рис. 114. Форма разделки кромок (а) и порядок выполнения слоев шва (б) при полуавтоматической сварке в углекислом газе стыковых толстостенных соединений в горизонтальном положении.

Техника сварки в углекислом газе

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Введение. Сварка в углекислом газе

Особенности техники сварки соединений основных типов. Стыковые соединения металла толщиной 0,8—1,2 мм можно сваривать на медных, стеклянных и керамических подкладках, а также на весу. Для получения швов высокого качества необходимы: тщательная сборка, точное направление электрода по шву и поддержание неизменным режима сварки. Для соединения металла такой толщины применяют следующие способы:

Для соединения металла такой толщины применяют следующие способы:

1. Сварка в СO2 проволоками ф0,8—1,2 мм током обратной полярности с использованием источников питания с комбинированной характеристикой и высокими скоростями нарастания Iк.з..

2. Сварка на обратной полярности проволокой ф0,7— 0,8 мм на малых токах и напряжениях при питании от источника с повышенными динамическими свойствами по току, обеспечивающими получение процесса с принудительными короткими замыканиями. В качестве источников рекомендуются преобразователи ЗП 4/30, ЗП 7,5/30 и выпрямители ВСП-160, ВСП-315, ВДГ-303, ВСЖ-303 и ВС-300Б. Последовательно в сварочную цепь включают дополнительную индуктивность 0,2—0,25 мГн. Сварку ведут вертикальным электродом и направляют дугу на ванночку жидкого металла. В качестве защитных газов рекомендуются СO2 и его смеси с аргоном и кислородом.

3. Сварка с принудительными короткими замыканиями и гашением дуги.

4. Сварка с периодическим изменением мощности дуги, так называемая сварка модулированным током, или с прекращением процесса проволокой ф0,7—1,2 мм. При этом дуга легко возбуждается на горячем металле, а тепловая инерция ванны обеспечивает равномерное проплавление и формирование шва; время горения дуги составляет 0,6—1,2 с при перерыве 0,5—0,8 с.

При этом дуга легко возбуждается на горячем металле, а тепловая инерция ванны обеспечивает равномерное проплавление и формирование шва; время горения дуги составляет 0,6—1,2 с при перерыве 0,5—0,8 с.

5. Сварка проволоками ф0,7—0,8 мм на прямой полярности (в этом случае формирование шва несколько хуже, чем в предыдущих вариантах).

— Сварку металла малой толщины всегда рекомендуется выполнять в вертикальном положении сверху вниз с подводом тока в верхней части изделия. При сварке тонкого металла ширина провара обычно одинакова с обеих сторон стыка. При чрезмерно большой ширине шва возможны прожоги. Во избежание этого рекомендуется уменьшать напряжение дуги, диаметр электрода, сварочный ток и увеличивать скорость сварки. При сварке на подкладках важно обеспечить плотное прижатие листов к подкладке. При нагреве дугой листы, деформируясь, теряют устойчивость и изгибаются непосредственно перед дугой. Для исключения этого рекомендуют делать отбортовку или изгибать стык вдоль сварки таким образом, чтобы при нагреве листы прижимались к подкладке.

— Металл толщиной > 1,2 мм легко сваривать на весу. При сварке металла толщиной 1,2—2 мм дугу рекомендуется направлять на ванну жидкого металла, сварку выполняют вертикальным электродом. Для сварки металла толщиной до 2 мм следует выбирать такие режимы, чтобы полный провар получался за один проход. При значительных зазорах в соединении рекомендуется: выполнять сварку в вертикальном положении сверху вниз, сваривать шов с периодическим прекращением процесса или изменением мощности либо с поперечными колебаниями электрода. Для получения качественного формирования шва важно правильно подобрать программу изменения мощности процесса, частоту и амплитуду колебания электрода.

— Металл толщиной >4 мм сваривают в СO2, СO2+O2 (20%) или Аr + СO2 (25%) с двух сторон. Разделку кромок делают в зависимости от конструкции изделия и допустимых режимов сварки согласно ГОСТ 14771—76.

— Для получения качественного стыкового соединения на металле толщиной >3 мм необходимо предупредить подсос воздуха с обратной стороны стыка. Для этого, а также для получения полного провара соединения без прожогов при больших переменных зазорах рекомендуется корневой шов сваривать тонкой проволокой в СO2 при сварочном токе 140—220 А. Последующие проходы могут быть выполнены в СO2, или СO2 + O2 (15—20%), или под флюсом. Сварка корневого шва тонкими проволоками ф1—1,4 мм в СO2 позволяет избежать кантовки крупных изделий. Сварка первого прохода может быть выполнена также на стеклянной или медной подкладке.

Для этого, а также для получения полного провара соединения без прожогов при больших переменных зазорах рекомендуется корневой шов сваривать тонкой проволокой в СO2 при сварочном токе 140—220 А. Последующие проходы могут быть выполнены в СO2, или СO2 + O2 (15—20%), или под флюсом. Сварка корневого шва тонкими проволоками ф1—1,4 мм в СO2 позволяет избежать кантовки крупных изделий. Сварка первого прохода может быть выполнена также на стеклянной или медной подкладке.

— Техника сварки поворотных кольцевых стыковых швов во многом подобна технике сварки продольных швов. Важным параметром режима является смещение от верхней точки окружности. Соединение на металле толщиной 0,8—2,5 мм и корневые швы на металле большой толщины рекомендуется сваривать в вертикальном положении сверху вниз или в полупотолочном положении (рис. 3.7). Дугу следует направлять на ванну жидкого металла. Это обеспечивает получение полного провара соединения с обратным формированием шва без прожогов даже при значительных переменных зазорах. Режимы сварки некоторых изделий приведены в табл. 3.2.

Режимы сварки некоторых изделий приведены в табл. 3.2.

— При сварке металла большой толщины рекомендуется смещение электрода в сторону, противоположную направлению вращения детали. Смещение зависит от объема ванны, диаметра и толщины стенки детали и от скорости сварки. При толщине стенки детали >15 мм целесообразна узкая щелевая разделка в сочетании с непрерывной многопроходной сваркой. Режимы сварки выбирают в зависимости от допустимого термического цикла. Сварка кольцевых швов может быть выполнена во всех активных газах (СO2, СO2 + O2, Аr+O2+СO2 и Аr+СO2). При выборе состава смеси исходят из конкретных условий производства.

— Нахлесточные соединения металла толщиной 0,8—1,5 мм сваривают на весу, на медной, стальной или стеклотканевой подкладке. Более толстый металл сваривают на весу. Высокое качество соединения получают при смещении электрода от кромки до ±(1—1,5) мм. При большем смещении электрода в сторону нижнего листа возможны прожоги, а в сторону верхнего — ухудшается формирование шва и возможен недостаточный провар нижнего листа. Максимальная скорость сварки достигается при выполнении соединений в вертикальном положении сверху вниз; тщательная сборка также позволяет повысить скорость сварки. Металл малой толщины рекомендуется сваривать в СO2 по технологии с принудительными короткими замыканиями, при этом достигаются наименьшие деформации изделия. Металл толщиной >1,5 мм сваривают электродом, наклоненным поперек шва на 50—60° к поверхности листа. При сварке металла равных толщин электрод направляют в угол, а неравных — в сторону листа большей толщины. Некоторые режимы сварки нахлесточных соединений приведены в табл. 3.3.

— Тавровые и угловые соединения можно сваривать наклонным электродом при вертикальном расположении стенки соединения и вертикальным электродом при расположении шва «в лодочку». При сварке наклонным электродом угол наклона его к полке должен составлять 40—50°. При сварке швов с катетом до 5 мм и одинаковой толщине листов электрод направляют в угол, при неодинаковой толщине — в сторону листа большей толщины. При сварке тавровых соединений на стали толщиной >5 мм электрод смещают на 1,0—2,5 мм в сторону полки. Сварку целесообразно вести «углом вперед» с наклоном электрода к детали 70—75°. При сварке сталей большей толщины делают скос кромки. В этом случае электрод направляют в угол разделки. Для повышения производительности и улучшения формирования шва целесообразно выполнять сварку на спуск.

Швы с катетом >4 мм рекомендуется сваривать «в лодочку». При этом возможно использование форсированных режимов. Кроме того, улучшается формирование шва, появляется возможность увеличить скорость сварки до 300 м/ч.

При сварке тавровых и угловых соединений можно рекомендовать приемы, повышающие скорость расплавления электрода: сварку с подачей присадочной проволоки, с увеличенным вылетом, с дополнительным нагревом электрода двумя и тремя электродными проволоками, подключенными к общему токосъемнику и в общую ванну. Некоторые режимы сварки тавровых и угловых соединений приведены в табл. 3.4.

— Замковые соединения наиболее часто применяют при сварке кольцевых швов. Такие соединения выполняют с разделкой кромок согласно ГОСТ 14771—76. Режимы сварки выбирают в зависимости от толщины листов и диаметра изделия. Замковые соединения позволяют выполнять сварку первых проходов на больших токах, поскольку в данном случае отсутствует опасность прожога листов. При сварке замкнутых сосудов во избежание появления пор в корне шва требуется сборка без зазоров. Поэтому замок делают скошенным и детали собирают с натягом. Для повышения производительности, улучшения формирования шва и уменьшения разбрызгивания электрод смещают с зенита таким образом, чтобы вести сварку на спуск.

Особенности полуавтоматической (ручной механизированной) сварки. Техника полуавтоматической сварки в СO2 и в смесях СO2+O2, Аr + СO2 (25%) и Аr + O2 + СO2 (25%) проста. Задача сварщика состоит в поддержании постоянного вылета электрода, равномерном перемещении держателя вдоль кромок и (в отдельных случаях) в выполнении колебаний электрода. Глубина провара при сварке в СO2 и СO2 + O2 больше, чем при сварке в Аr + СO2 и при ручной дуговой сварке штучными электродами, т. е. можно выполнять сварку на больших скоростях. Изменения скорости сварки, неизбежные при перемещении держателя вручную, сказываются на глубине проплавления. Поэтому во избежание прожогов полуавтоматическую сварку выполняют при меньшем токе, т. е. в результате скорость полуавтоматической сварки меньше, чем автоматической.

— При сварке тонкими проволоками форма колебаний электрода обычно такая же, как при ручной дуговой сварке. При сварке проволоками ф1,6 мм и более форма поперечных колебаний зависит от типа соединения и может изменяться от слоя к слою. Корневые швы сваривают при возвратно-поступательном перемещении электрода, средние слои стыковых швов — при перемещении электрода по вытянутой спирали, а верхние слои — с поперечными колебаниями («змейкой»). Сварку стыковых соединений можно вести с наклоном электрода как «углом вперед» так и «углом назад» до 10—30°.

— В первом случае глубина провара несколько меньше, шов шире, удобно направлять дугу по разделке шва, можно добиться существенного уменьшения разбрызгивания; сварку можно выполнять с большими скоростями, чем сварку вертикальным электродом. Возвратно-поступательные движения горелки обеспечивают снижение пористости при сварке во всех активных газах. Этому способствует как улучшение защиты, так и перемешивание и замедленное охлаждение жидкой ванны.

— При сварке «углом назад» рекомендуют наклонять горелку на 5—35°. В этом случае можно несколько увеличить глубину провара, но ширина шва уменьшается. Для расширения шва сварку выполняют с колебаниями электрода. При сварке угловых швов электрод наклоняют на 45—60° к полке поперек соединения. Сварку ведут вертикальным электродом или с наклоном «углом вперед» на 70—80° к изделию. Дугу направляют со смещением на 1—2 мм от угла к нижней полке или в угол. Желательно вести сварку на спуск с наклоном изделия на 6—10°. Это существенно улучшает формирование шва, позволяет повышать скорости сварки и уменьшать разбрызгивание.

Для получения плотного шва и хорошего провара в начале сварки необходимо обеспечить предварительную подачу газа до зажигания дуги и начинать сварку вертикальным электродом, а также выполнять сварку с программированием напряжения, тока и скорости подачи электрода. Для получения качественного конца необходимо заварить кратер и обдувать его газом до полного затвердевания металла. При сварке с большой силой тока для заварки кратера нужно уменьшить силу тока и напряжение (ориентировочно до 150—180 А и 22—24 В соответственно). Для окончания сварки могут быть использованы также другие приемы, осуществляемые с программированием напряжения.

— Вертикальные швы сваривают как со свободным, так и с принудительным формированием. Металл толщиной до 4 мм обычно сваривают «сверху вниз» со свободным формированием швов. Сварку выполняют тонкими проволоками ф0,8—1,4 мм в СO2 или СO2 + O2 (15%), реже в смеси Аr + СO2 (не менее 25%). Сварку вертикальных швов сверху вниз ведут «углом назад», направляя дугу на переднюю часть ванночки (рис 3 8, а). Это предотвращает стекание ванночки, способствует увеличению проплавления корня шва и исключает такие дефекты, как несплавление и натек по краям шва. При сварке металла толщиной до 1,2 мм эта техника исключает прожоги металла. Металл толщиной до 3 мм сваривают без колебаний электрода, металл толщиной 3—4 мм сваривают с поперечными колебаниями электрода (рис. 3.8). Требования к качеству сборки при сварке «сверху вниз» менее жесткие, чем при сварке в нижнем положении. Поэтому сварку сверху вниз применяют для выполнения корневых швов металла разной толщины при наличии переменных зазоров. Скорость сварки «сверху вниз» обычно в 2—2,5 раза выше, чем сварки «снизу вверх».

Для уменьшения разбрызгивания и увеличения провара рекомендуют вести сварку на пониженных напряжениях при питании от источников с повышенными динамическими свойствами по току.

При сварке сталей толщиной >4 мм вследствие интенсивного теплоотвода в изделие наблюдается неполный провар корня шва. Повышение тока приводит к увеличению объема жидкой ванночки и усилению ее стекания. В результате натекания жидкого металла на холодный металл изделия наблюдается непровар корня и несплавления по краям шва. Поэтому стали толщиной ≥4 мм при питании дуги от источников с жесткой и пологопадающей внешней характеристиками приходится сваривать снизу вверх. Скорости сварки вертикальных швов «снизу вверх» обычно невелики (6—10 м/ч). Сварку ведут «углом вперед», направляя дугу на переднюю часть ванночки, что уменьшает ее стекание. Металл толщиной >8 мм сваривают с поперечными колебаниями электрода по треугольнику (см. рис. 3.8, г). Техника выполнения сварки швов «снизу вверх» требует более высокой квалификации сварщика, чем при сварке «сверху вниз».

Применение источников тока с комбинированной внешней характеристикой и высокими скоростями нарастания Iк.з. обеспечивает возможность сварки в СO2 углеродистых сталей толщиной до 12 мм методом «сверху вниз». Сварка выполняется проволоками ф1,2—1,4 мм на токах до 260 А (табл. 3.5). Провар корня шва полный, несплавления по краям шва отсутствуют. Швы формируются без усиления или с небольшим ослаблением. Уменьшение усиления шва обеспечивает снижение расхода электродной проволоки, газа и электроэнергии. Снижаются трудовые затраты, уменьшается деформация изделия. Сварку выполняют электродом «углом назад»; швы катетом до 4 мм сваривают без поперечных колебаний электрода, а швы катетом >4 мм выполняют с поперечными колебаниями электрода и в несколько проходов. Скорости сварки угловых швов «сверху вниз» на металле толщиной 8—12 мм достигают 30— 35 м/ч, на более тонком металле — 50—55 м/ч. Простая техника сварки и мягкая «эластичная» дуга меньше утомляют сварщика, чем сварка «снизу вверх» с колебаниями электрода.

Режимы сварки вертикальных соединений со свободным формированием швов — в СO2 (при использовании источников тока как с пологопадающей, так и с комбинированной внешней характеристиками) и в смесях СO2 + O2 (15%) и Аr+СO2 (25%) выбирают такими, чтобы процесс протекал с частыми короткими замыканиями (табл. 3.5). Сварку в смеси Аr + СO2 (<15%) можно выполнить с наложением импульсов тока. При этом можно использовать электродные проволоки ф1—2 мм.

— При значительной длине соединений прямолинейные вертикальные швы на стали толщиной 8—40 мм целесообразно выполнять по технологии с принудительным формированием, как при электрошлаковой сварке. Этот способ разработан Д. А. Дудко с сотр. в ИЭС им. Е. О. Патона в 1956—1957 гг.

Для получения высокого качества и хорошего формирования швов необходимо наличие между ползуном и швом небольшого количества шлака. Для этого при использовании проволок сплошного сечения в зону сварки подают небольшое количество флюса. Флюс поступает из отдельного бункера или с присадочной порошковой проволокой, укрепленной на кромке стыка. При сварке порошковыми проволоками шлак образуется при расплавлении самой проволоки. Для защиты зоны сварки применяют СO2 или смесь СO2+O2 (15—30%). В последнем случае на поверхности ванны образуется больше шлака и формируется более жидкотекучая ванночка.

Для получения шва высокого качества необходимо предупреждать попадание воздуха к расплавленной ванночке, для чего газ рекомендуют подавать по специальным газовым соплам или по каналам, расположенным в ползунах. Наличие на поверхности ванны шлака снижает требования к качеству за щиты. Режимы сварки вертикальных швов выбирают, исходя из условия получения заданного термического цикла и получения процесса с минимальным разбрызгиванием. С повышением Iсв увеличиваются объем сварочной ванночки и ее глубина. При заданном напряжении с повышением Iсв ширина шва уменьшается. С повышением напряжения ширина ванны увеличивается. Зазор между листами влияет мало на ширину шва.

Соединения на металле толщиной >20 мм выполняют с колебаниями электрода. У ползунов электрод задерживают на 1,5—2 с. Сварку вертикальных швов выполняют на постоянном токе. Сварка вертикальных швов в защитных газах с принудительным формированием обеспечивает более высокую производительность, чем сварка со свободным формированием шва и ручная дуговая сварка. Стыковые соединения под сварку с принудительным формированием собирают без скоса кромок и с U-образной разделкой. При сборке с U-образной разделкой уменьшается сечение разделки и можно повысить скорость сварки. Кроме того, при U-образной разделке кромок в случае выхода из строя автомата сварку можно закончить полуавтоматической или ручной дуговой сваркой. Поперечная усадка соединения при U-образной разделке также меньше, чем при прямоугольной.

— Горизонтальные швы на стали толщиной до 6 мм сваривают в СO2 или СO2 +O2 (15—20%) проволоками ф0,8— 1,4 мм. Соединения на металле толщиной до 3 мм собирают без скоса кромок с небольшим зазором, что обеспечивает получение швов с полным проваром при небольших усилиях. Сварку ведут «снизу вверх» с наклоном электрода «углом назад» без поперечных колебаний. Дугу направляют на металлическую ванночку. При толщине металла >4 мм делают скос на кромке верхнего листа. Сварку металла толщиной >6 мм выполняют с наклоном электрода поперек шва на угол 40—60° к вертикали. Основное сечение шва заваривают с повышенной силой тока. При этом используют проволоки сплошного сечения до ф2 мм и порошковые до ф4 мм, а облицовочные швы заваривают проволоками ф1,2—1,4 мм на малых режимах (табл. 3.6). При сварке металла толщиной >6 мм на повышенных токах наблюдается стекание ванны жидкого металла. Для предупреждения этого используют формирующие ползуны. При сварке горизонтальных швов проволоками Св-08Г2С ф1,6—2 мм в металле шва встречаются характерные несплавления, имеющие вид полушарий. Места несплавления обычно покрыты тонкой корочкой шлака. Для их исключения следует «понижать» режим сварки, уменьшать диаметр электрода, а также осушать СO2 и очищать проволоку от смазки.

— Потолочные швы рекомендуется сваривать: в СO2 проволокой ф0,8—1,4 мм на режимах с частыми короткими замыканиями, а в Аr+СO2 (10%) с наложением импульсов. Сваривать такие швы полуавтоматом труднее, чем в других положениях, поэтому сварщик должен иметь более высокую квалификацию. Сварку потолочных швов ведут «углом назад» на минимальных напряжениях. Сварочный ток можно выбирать несколько большим, чем для сварки вертикальных швов. Дугу и поток СO2 направляют на ванночку жидкого металла, что уменьшает его стекание. Для этой же цели рекомендуется увеличивать расход газа. Сварку стыковых швов с разделкой кромок ведут с поперечными колебаниями электрода. Металл толщиной >6 мм рекомендуется сваривать в два прохода и более, что обеспечивает получение плотных швов.

См. также: Сварка в углекислом газе, Сварка электрозаклепками и точками в СO2

Сварочная технология SpeedCold — ЭкоСвар

Сварочная технология SpeedCold: сварка тонколистового металла (0,5 мм!) без деформаций и прожога

Сварка тонкого металла всегда создает для сварщика ряд сложностей. В режиме MIG/MAG сварки сложно работать с металлом даже толщиной 1,0 мм. Из-за высокого вложения тепла в процессе сварки, металл начинает деформироваться, а иногда и прожигаться. По этой причине для работы с полуавтоматом редко рассматривают металл толщиной до 1,0 мм. Не каждый опытный сварщик справится с такой работой. Слишком сложная задача: процесс сварки крайне нестабилен. Кроме того, требуется очень много доработок готового сварного соединения. Однако немецкий производитель сварочного оборудования Lorch кардинально изменил технологию сварки тонколистового металла.

Сварка металла толщиной от 0,5 мм в режиме MIG/MAG

Каждому производителю металлоконструкций хочется сэкономить на материалах и в том числе на используемом металле. Зачастую экономии достигают благодаря переходу на металл меньшей толщины. Однако, как бы не был соблазнителен переход на более тонкий металл, варить 1,5 мм. намного проще чем 0,5 мм. и даже 0,1 мм. Хотя экономия может достигать существенных сумм в масштабах всего производства.

Сварка тонколистового металла в основном осуществляется на короткой дуге. Это ведет к тому, что в деталь передается много энергии и тепла. Т.к. металл является тонкий, то он очень быстро перегревается, его ведет и качество готового изделия сильно страдает. Кроме того, сварка на короткой дуге ведет к большому образованию брызг и деталь необходимо кропотливо доработать после сварки, зачистить от лишних капель.

|

Стандартная сварка MIG/MAG. Ультракороткая дуга. Угловой шов, S235 t=3,0 мм. Подача проволоки 4,0 м/мм, очень быстро перемещающаяся ванна расплава, непосредственно перед падением. |

Сварочная технология SpeedCold. Угловой шов, S235 t=3,0 мм. Подача проволоки 4,0 м/мин, комплексная и надежная сварка. Скорость сварки 35 см/мин. Отсутствие деформаций и прожогов |

Lorch внедрил в свои аппараты специальную сварочную технологию SpeedCold созданную специально для работы с тонким металлом. Теперь в режиме полуавтоматической сварки можно работать с металлом 0,5 мм без перегрева и деформаций!

Процесс сварки стал очень похож на импульсную сварку с чередованием 2-х фаз сварочной дуги. Однако SpeedCold — это не импульсный процесс, он доступен не только на импульсных сварочных полуавтоматах Lorch S и Lorch S-SpeedPuls, но и в инверторных полуавтоматах Lorch серии Р. Данный процесс холоднее стандартной сварки. Здесь происходит чередование необходимых сварочных характеристик (сила тока, напряжения, причем со мгновенной регулировкой). Благодаря данному чередованию достигается снижение тепло вложения в деталь на 25%. Деталь не деформируется даже при работе с толщиной 0,5 мм! Кроме того, использование запатентованной Lorch технологии быстрого переноса расплавленного металла (практически струйно без взрыва капли, отрывающейся от кончика присадочной проволоки) достигается высокая стабильность сварочного процесса без образования брызг. В результате отпадает необходимость в доработке готового соединения. Кроме того, благодаря струйному переносу, процесс сварки тонколистового металла становится быстрее на 40%, что позволяет существенно увеличить производительность сварочных работ.

Сварка оцинкованной стали без снижения качества соединения

Как правило, при сварке оцинкованной стали происходит выгорание цинка. Это происходит под влиянием большого нагрева металла и в свою очередь негативно сказывается на самом соединении. Оно становится внешне непривлекательным (чернеет) и сам процесс сварки значительно снижает антикоррозийные свойства металла. Попросту говоря, соединение хрупкое и ненадежное.

Благодаря SpeedCold процесс сварки становится холоднее и за счет низкого тепло вложения не происходит выгорание цинка. В результате мы получаем сварное соединение из оцинкованной стали с высокими антикоррозийными свойствами. Кроме того, при использовании данной сварочной технологии испарения, которые выделяются при сварке оцинковки намного меньше, что говорит о меньшем вреде на здоровье самого сварщика.

Сварочный процесс SpeedCold для сварки тонколистового металла (от 0,5 мм!) в режиме полуавтомата доступен в моделях сварочных полуавтоматов Lorch:

Ускорьте Вашу работу. Наши инновационные технологии Speed для MIG/MAG сварки обеспечат эффективное решение любого вопроса.

Перейти в каталог сварочного оборудования LORCH

Полуавтоматическая сварка | Сварка своими руками

Ручная дуговая сварка (ММА) Как происходит аттестация и что нужно взять с собой на экзамен? Как получить НАКС сварщика? На аттестацию отводится один день. Если экзамен будете сдавать не на предприятии, а при комбинате или в институте, то приходите с утра, начинаете готовиться. После подготовки вам дается два отрезка труб (катушка) и вы их варите… Читать далее »

Категории : Полуавтоматическая сварка Ручная дуговая сварка Метки: аттестация сварщиков, аттестация сварщиков накс, как получить накс сварщика, контроль качества сварки, корень шва, НАКС как получить, Облицовочный шов, подготовка труб, прихватки сварка, сборка труб, стыковка труб, экзамены сварщикаМIG/MAG сварка приобретает все большую популярность как у опытных сварщиков, которые долгое время предпочитали только ручную сварку покрытым электродом, так и у любителей. Вот поэтому мы решили организовать тест недорогих полуавтоматов с целью сравнить их характеристики и определить сварочное оборудование с наиболее приемлемым соотношением цены и качества. Мы решили приобрести инверторные источники питания с механизированной… Читать далее »

Категории : Полуавтоматическая сварка Метки: Eland, Ergus, ЭргусСварочные аппараты серии Overman сегодня активные лидеры продаж в России. Какие причины столь высокой популярности аппаратов у сварщиков? В этой статье попробуем разобраться, действительно ли все это так или речь идет об очередной уловке манагеров – так обычно называют недобросовестных продавцов, основная задача которых продать товар, пусть даже с заведомо неправдивыми характеристиками. Также рассмотрим основные… Читать далее »

Категории : Полуавтоматическая сварка Метки: aurora overmanИсследования сварки в среде различных смесей на основе аргона (далее Ar) берут свое начало с 70-х годов прошлого столетия, однако наибольшее практическое распространение сварочные смеси получили в 90-х годах, особенно в европейских государствах, таких как Германия, Великобритания, Франция, Швеция. На сегодняшний день применение смесей Ar в вышеперечисленных государствах занимает не менее 95% рынка. Многие отечественные… Читать далее »

Категории : Полуавтоматическая сварка Метки: Защитные газы, смеси аргонаВ прошлой статье «Как избавиться от обмерзания» уже поднималась тема о необходимости подогрева углекислого газа, применяющегося в качестве защитной среды при полуавтоматической сварке. Тему есть еще чем дополнить, она не исчерпана, к тому же информация станет полезной для людей, которые хотят освоить азы сварочного дела, только начинают осваивать сварку. Итак, при небольших объемах работ для… Читать далее »

Категории : Вспомогательные инструменты Полуавтоматическая сварка Метки: Газ нагреватель, Подогреватель газаКомпания AURORA и завод Riland уже который год радуют появлением все новых и новых качественных аппаратов, как для профессиональной, так и для бытовой сварки. Стоимость аппаратов для сварки в быту, кстати, доступна сварщикам с любыми доходами. По этой причине популярность бюджетных домашних сварочников AURORA растет, ведь далеко не каждая компания предлагает достойное качество инверторов по… Читать далее »

Категории : Полуавтоматическая сварка Метки: aurora polo 160, polo 160Переход к разделам статьи: Сварка черного металла Сварка черного металла порошковой проволокой Сварка нержавейки Сварка алюминия Полуавтоматическая сварка с каждым годом завоевывает все большую популярность у сварщиков. И это не удивительно, полуавтомат дает преимущества по сравнению с традиционными способами сварки (ММА и TIG): Высокая скорость, удобство и простота работы; Электродная проволока выполняет роль одновременно электрода… Читать далее »

Категории : Полуавтоматическая сварка Расходные сварочные материалы Метки: алюминиевая проволока, омедненная проволока, подготовка к сварке, полуавтомат нержавейка, полуавтомат сварочный проволока, проволока алюминий, проволока для сварки, проволока для сварки полуавтоматом, проволока нержавейка, проволока нержавеющая, проволока полуавтомат, проволока св08г2с сварочный, проволока сварочная омедненная, сварка полуавтоматом, сварка порошковой проволокой, сварка сварочная проволока, сварочная смесьИзнашивание контактных пар деталей происходит практически во всех отраслях промышленности. Самые экстремальные изнашивающие факторы испытывают машины, работающие в горнодобывающей промышленности, металлургии и транспортной отрасли. Износ деталей может наступить в результате: • развития усталостных явлений, имеющих термическую, либо контактную природу • развития эрозионных процессов; • явления кавитации; • Изнашивания схватыванием; • Диспергирования. Рассмотрим более подробно два… Читать далее »

Категории : Без рубрики Полуавтоматическая сварка Ручная дуговая сварка Метки: абразивный износ, изнашивание, износ деталей, наплавка металла, наплавка сваркеТехнология SpeedPulse На фото слева StandartPulse, справа — SpeedPulse Всем понятны преимущества быстрой сварки MIG-MAG , она позволяет повысить производительность работ. Специалисты Lorch пришли к выводу, что поднять производительность можно за счет повышения скорости, которую можно увеличить путем более интенсивного плавления присадочного материала, чем это было ранее. Если записать сварочный процесс на камеру, а потом… Читать далее »

Категории : Полуавтоматическая сварка Ручная дуговая сварка Метки: какая сварка, новая сварка, новое в сварке, технология сваркиПоговорим о проблемах с кузовом автомобиля, возникающих из-за коррозии. Каждый понимает, что если с ней не бороться, начнется процесс разрушения в местах образования очагов. Существуют различные способы борьбы, такие как антикоррозионная обработка, но если кузов уже де-факто проржавел, прогнил и уже грозится развалиться, поможет только капитальный ремонт, либо частичный – замена прохудившихся частей. Ремонт можно… Читать далее »

Категории : Полуавтоматическая сварка Метки: кузовной ремонт, ремонт кузова, ремонт кузова автомобиля, ремонт кузова своими руками, ремонт порогов, ремонт порогов автомобиля, ремонт порогов своими руками, сварка автомобиля, сварка кузова, сварка пороговКак производится технология сварки полуавтоматом: способы и правила

Сварка полуавтоматом предусматривает применение специальных аппаратов и технологий.

В агрегате стоит катушка с проводом, которая подается двигателем и роликами в специальную емкость. Там она под действием высоких температур плавится и закрепляет детали вместе. Для ускорения технологического процесса и облегчения труда можно купить сварочные аппараты MIG.

Правила работы

Полуавтоматы допускаются до сварочных работ со следующими материалами:

- Сталь: нержавеющая или низколегированная.

- Алюминий.

- Чугун.

Причем нержавеющую сталь и алюминий можно сваривать только в среде заполненной аргоном или гелием.

Перед работой настраивают сварочный агрегат в зависимости от типа металла, а также толщины. При этом нужно соблюдать нормы расхода флюса, проволоки, инертного газа. Все они указаны на самом аппарате, и документах по эксплуатации. В зависимости от марки эти нормы различаются.

Поэтому даже для опытных сварщиков, обязательно ознакомиться с инструкцией к аппарату, и знать технические параметры свариваемых изделий.

При работе обязательно держать в поле зрения сварочную ванну, для этого проволоку с горелкой держат прямо, или под незначительным углом отклонения.

Между всеми деталями должен быть одинаковый промежуток. Зазор рассчитывают в 10% от толщины детали.

Если есть подкладка для сварки, то она должна плотно прилегать снизу.

Этапы сварочных работ

Разный металл может потребовать других подходов при сварке. Но весь процесс можно описать следующими этапами:

- Включить подачу газа.

- Коснуться заготовки проволокой, чтобы появилась дуга.

- Нажать кнопку подачи проволоки.

На сварочных аппаратах имеются средства регулировки сварочного тока и скорости подачи проволоки. Ими контролируется процесс.

Если технология требует сварки под газом, то подключают подачу аргона, гелия или углекислого газа. Обычно используют 1-1,5 кг/см, контролируется эта величина с помощью манометра. Сам газ должен обдувать ванну, где идет сварка. Если его будет недостаточно, то появятся поры в швах. Но избыток также вреден, так как металл начнет выдуваться наружу.

Сварка с флюсом применяется для металлов, которые не могут соединяться под газом. Для этого очищают кромки свариваемых деталей, наносят на них флюс и запускают аппарат. После соединения, со шва нужно удалить шлак. Состав флюса зависит от марок стали, которые обрабатываются. Низколегированным нужно много кремния, для высоколегированных мало Si, но должен присутствовать фтор, кальций, магний.

Урок 9 — Оценка и сравнение затрат на металл сварного шва

Урок 9 — Оценка и сравнение затрат на металл сварного шва © АВТОРСКИЕ ПРАВА 2000 УРОК ГРУППЫ ЭСАБ, ИНК. IX 9.2.3 Операционная Фактор — Рабочий коэффициент — это процент сварщика рабочий день, который на самом деле провел сварку.Это время дуги в часах, разделенное на общее количество отработанных часов. Коэффициент использования 45% (0,45) означает что фактически только 45% рабочего дня сварщика тратится на сварку Остаток времени уходит на установку нового электрода. или проволока, очистка шлака, установка сварного изделия, брызги от сварочного пистолета и т. д. 9.2.3.1 При использовании электродов с покрытием (SMAW) рабочий коэффициент может варьироваться от 15% до 40% в зависимости от материала управление, крепление и ловкость оператора.Если фактическая эксплуатация коэффициент неизвестен, в среднем 30% может быть использовано для оценки затрат при сварке дуговой сваркой в защищенном металлическом корпусе. 9.2.3.2 При сварке сплошной проволокой (GMAW) или порошковой сваркой (MCAW) с использованием полуавтоматический метод, рабочие параметры от 45% -55% легко достижимы. Используйте 50% для оценки затрат. 9.2.3.3 Для сварных швов, полученных дуговой сваркой порошковой проволокой (FCAW), полуавтоматическая — союзник, рабочий фактор обычно лежит от 40% до 50%.Для оценки затрат используйте операционную ставку 45%. фактор. Расчетный коэффициент использования FCAW примерно на 5% ниже этого GMAW, чтобы обеспечить время удаления шлака. 9.2.3.4 В полуавтоматическом режиме сварка под флюсом, удаление шлака и обращение с флюсом должны быть на рассмотрении. Для этого процесса типичен коэффициент использования 40%. 9.2.3.5 Автоматический сварка с использованием процессов GMAW, FCAW и SAW требует, чтобы каждый приложение изучать индивидуально. Факторы эксплуатации от 50% до значений, приближающихся к 100%, может быть получено в зависимости от степени автоматизации.9.2.3.6 График на Рисунке 2 показывает средний рабочий коэффициент. значения для различных сварочных процессов которые можно использовать для оценки затрат, когда фактический коэффициент эксплуатации неизвестен. РИСУНОК 2 СВАРКА ПРОЦЕСС SMAW * GMAW * FCAW * ПИЛА 30% 50% 45% 40% * полуавтомат Только + с металлическим сердечником Провода включены ПРИМЕРНО ОПЕРАЦИОННЫЙ ФАКТОР +Ручная сварка — обзор

3.2 «Производственные дефекты»

Ручная сварка — это метод, требующий значительных навыков и сноровки. При ручной дуговой сварке металлическим электродом (MMA) (рис. 3.2) дуга зажигается между плавящимся электродом и свариваемой деталью. Электродный стержень плавится на кончике дуги, и капли металла падают в сварочную ванну. Таким образом, по мере сварки сварочный электрод становится короче. Сварщик должен поддерживать постоянную длину дуги между заготовкой и концом электрода по мере того, как электрод перемещается по стыковому шву, при этом компенсируя скорость выгорания электрода.При работе с электродом необходима твердая рука, а для получения удовлетворительных результатов ручной сварки необходимо надлежащее обучение сварщиков. Дефекты неплавления могут возникать при ручной сварке, особенно в корне шва, где доступ наиболее ограничен и металл шва затвердевает быстрее всего, но неплавление может также возникать между проходами сварного шва (рис. 3.3). Мастерство сварщика влияет на форму, смешение и рябь на поверхности сварного шва, а также на наличие брызг вокруг сварного шва.На поверхности металла шва могут оставаться куски сварочного шлака даже после очистки проволочной щеткой между проходами сварного шва, а затем они могут захватываться в виде включений шлака в стыке, когда более поздние проходы сварки накладываются поверх .

Рисунок 3.2. Ручная металлическая дуговая сварка стальной панели.

(© TWI)Рисунок 3.3. Отсутствие дефектов плавления и пористости при многопроходном стыковом шве GMAW углеродисто-марганцевой стали.

(© TWI)Есть несколько причин пористости сварных швов, и это особая проблема для алюминиевых сварных швов.В сталях пористость может быть вызвана недостаточной защитой сварного шва инертным газом, позволяющей атмосферным газам или влаге попадать в сварочную ванну. В алюминиевых сплавах пористость вызвана захваченным водородом, который полностью нерастворим в твердом состоянии; поэтому любая смазка или влага в стыке вызывает пористость.

Эти типы дефектов, которые, как правило, являются результатом плохой квалификации сварщика, обычно известны как дефекты «изготовления». Возможно, что дефекты не могут повлиять на структурную целостность готового сварного шва, но обычно существует ограничение на количество разрешенных дефектов изготовления, поскольку они могут указывать на то, что сварщик не имеет достаточных навыков или опыта в этой конкретной области. сварочный процесс.Когда имеется чрезмерная пористость или отсутствие плавления, несущее поперечное сечение сварного шва может быть значительно уменьшено. Чрезмерный выступ в заглушке сварного шва или чрезмерное проплавление корневого прохода может привести к высокой концентрации напряжений на носке сварного шва. Некоторые дефекты неплавления могут быть достаточно острыми, чтобы вызвать хрупкое разрушение чувствительных сталей, поэтому эти дефекты изготовления нельзя сбрасывать со счетов как незначительные. Пределы допустимого размера дефектов, известные как уровни качества сварного шва, указаны в таких стандартах, как BS EN ISO 5817.В качестве альтернативы, их значимость можно оценить с помощью оценки пригодности к эксплуатации, как описано в главе 11.

Механизированные сварочные процессы, основанные на дуговой сварке металлическим газом (сварка GMAW, MIG или MAG), снижают требуемый уровень квалификации сварщика. Электронные средства управления при сварке MAG самостоятельно регулируют длину сварочной дуги, когда горелка перемещается ближе или дальше от заготовки в руке сварщика. Следовательно, размер получаемого сварного шва намного более постоянен, а скорость осаждения расходной проволоки является постоянной, поскольку она постоянно подается из устройства подачи проволоки.Механизированные сварочные швы позволяют достичь более высоких скоростей сварки и, следовательно, в значительной степени заменили сварку стержневым электродом в большинстве видов промышленной ручной сварки сегодня (рис. 3.4).

Рисунок 3.4. Механизированная сварка кольцевого шва газопровода с использованием дуговой сварки металлическим газом и системы «жучок на ленте» для обеспечения стабильной сварки.

(© TWI)Для полностью автоматизированных сварочных процессов не требуется ручной сварщик для их выполнения, вместо этого оператор управляет машиной или роботом, который выполняет сварку.Наиболее распространенным примером является сварка под флюсом (SAW), но лазерная сварка, сварка трением с перемешиванием и электронно-лучевая сварка также являются автоматизированными сварочными процессами. Автоматическая сварка полностью исключает квалификацию сварщика как фактор качества сварки и позволяет выполнять непрерывную сварку в течение нескольких часов. Даже в этом случае механизированные и автоматизированные сварочные процессы не могут всегда гарантировать бездефектность сварных швов.

Помещение №140 — Технологии сварочного производства

Номер «Лебедь» в дополнительном здании №140

Лаборатория автоматизации сварки: процессы полуавтоматической, автоматической и роботизированной сварки

Предназначен для курсовых работ уровня 200/300 для разработки учебных и прикладных программ. для полуавтоматической, автоматической и роботизированной сварки и резки.Лаборатория space имеет следующие особенности оборудования:

- 4024 квадратных фута учебной площади

- Системы роботизированных рабочих ячеек GMAW с координированным движением (CM), через шов отслеживание (TAST), определение касания (TS), автономное программное обеспечение для программирования, очистка форсунок станции, барьерные ограждения, пульты оператора сотовой связи

- Роботизированная установка для сварки и резки волоконным лазером мощностью 6 кВт с защитным ограждением, камеры видеонаблюдения, монтируемые в камере, пульт оператора, рабочий стол вентиляция

- Системы мачты и стрелы для дуговой сварки под флюсом с источниками питания переменного / постоянного тока.Один источник питания на 650 ампер и один на 1000 ампер

- Нефтегазовая промышленность Орбитальная газовая дуговая сварка металла с одной и двумя головками (GMAW) с одной и двумя головками система сварки для повышения квалификации операторов и отработки процедур

- Станции изготовления студенческих сварных изделий —

- Дуговая сварка защищенным металлом (SMAW) / дуговая сварка вольфрамовым электродом (GTAW) — переменный / постоянный ток, продвинутый уровень Технология формы волны переменного тока

- Газовая дуговая сварка металла (GMAW) / сварка порошковой проволокой (FCAW) — расширенная форма волны постоянного тока технология с пульсацией

- Станция раскроя вытяжной вентиляции для ручных OFC и PAC

- Установка для ротационной сварки вольфрамовым электродом (GTAW) для обработки сантехнических материалов. и трубопроводы для пищевых продуктов

- Полуавтоматическая горизонтальная закаточная машина GTAW с системой подачи холодной проволоки и ротационной токарный позиционер с системой подачи холодной проволоки

- Система ультразвуковой сварки (UW) для точечной сварки фольгированного материала

Лебединая пристройка, помещения № 130 и № 132 — основные лаборатории: (2) ручная и полуавтоматическая сварка Процессы

Лебедь, пристройка, комната № 131 — Лаборатория проверки качества: проверка и тестирование сварных конструкций

Swan Annex Room # 136 — Лаборатория специальных процессов: процессы ручной и полуавтоматической сварки

Swan Annex Room # 138 — Лаборатория контактной сварки: ручная, полуавтоматическая и роботизированная Сварочные процессы

Swan Annex Room # 140 — Лаборатория автоматизации сварки: полуавтоматическая, автоматическая и роботизированная Сварочные процессы

Лаборатория № 142 — Производство металлов: ручная и полуавтоматическая сварка и процессы изготовления

Какие два процесса сварки являются полуавтоматическими?

Бетонный опор подвергается давлению грунта, которое вызывает указанные линейные нагрузки.Определите результат …

International Edition — Engineering Mechanics: Statics, 4th Edition

Что такое подача и как указывается подача для операций с буровым станком?

Технология прецизионной обработки (Список курсов MindTap)

Как работает узел вязкой муфты? Почему он используется в системах полного привода?

Automotive Technology

Space Frame ABC зажимается в точке A, за исключением того, что она может свободно вращаться в точке A относительно осей x и y. Кабели DC и EC Supp…

Механика материалов (Список курсов MindTap)

Обсуждая системы GDI: Техник А говорит, что этот тип системы позволяет двигателям работать на очень бедном воздухе …

Автомобильные технологии: Системный подход (Список курсов MindTap )

Если сопротивление якоря составляет 0,5 Ом, какое последовательное сопротивление необходимо использовать для ограничения тока до 30 ампер …

Управление электродвигателем

Воздушный шар накачивается от незначительного начального объема до конечного объема 200 см3.Сколько работы проделано …

Основы термодинамики химической инженерии (Список курсов MindTap)

Один из ваших поставщиков рекомендует использовать MDBMS. Как бы вы объяснили эту рекомендацию руководителю проекта …

Системы баз данных: проектирование, внедрение и управление

Какая функция удаляет лишние пробелы в конце значения?

Руководство по SQL

Что означает CISSP? Используйте Интернет, чтобы определить этические правила, которым согласились следовать держатели CISSP.

Принципы информационной безопасности (список курсов MindTap)

Модель размещенного программного обеспечения для корпоративного программного обеспечения помогает клиентам приобретать, использовать и извлекать выгоду из новых технологий …

Основы информационных систем

Определите и кратко опишите различия между два типа инноваций, обсуждаемых в этой главе.

Основы информационных систем

Как более широкое использование смартфонов и таблиц с меньшим размером экрана влияет на дизайн пользовательского интерфейса?..

Системный анализ и проектирование (серия Shelly Cashman) (Список курсов MindTap)

Какова эквивалентная текущая стоимость денежного потока, указанного на прилагаемом рисунке? Предположим, что i = 8%.

Основы инженерного дела: Введение в инженерное дело (Список курсов MindTap)

Какое из следующих соотношений разложено с использованием структуры Dupont? а. отношение активов к собственному капиталу C. Рентабельность …

Основы финансового учета

Показан ли на планах настенный выключатель для управления устройством для удаления пищевых отходов? _____________

EBK ЭЛЕКТРОПРОВОДКА ЖИЛОЙ

Три группы студентов из класса «Геотехническая инженерия» собрали пробы грунта и заполнителя для лаборатории…

Принципы геотехнической инженерии (Список курсов MindTap)

Когда беспроводной сигнал встречает большое препятствие, что происходит с сигналом?

Сеть + Руководство по сетям (Список курсов MindTap)

Какие у вас опасения по поводу принятия на себя ответственности за передачу этих бизнес-функций на аутсорсинг?

Принципы информационных систем (Список курсов MindTap)

Элемент подвергается нагрузкам, показанным на рисунке P6.8-3. Нагрузки составляют 25 статическая нагрузка и 75 постоянная нагрузка.Гибка …

Steel Design (Активируйте обучение с этими НОВЫМИ названиями от Engineering!)

В бетонных работах Фуллер и Томпсон (1907) предположили, что плотная упаковка зерен может быть достигнута, если pe …

Основы геотехнической инженерии (список курсов MindTap)

13,26–13,29 Определите реакции и силу в каждом элементе ферм, показанных на рис. P13.26P1 …

Структурный анализ

Как изменилось образование и отвод твердых бытовых отходов в США с 2012 года?

Инжиниринг твердых отходов

Как изменилось восприятие хакера за последние годы? Какой профиль у хакера сегодня?

Управление информационной безопасностью

Объясните недостатки типичных систем обработки файлов.Опишите подход базы данных к хранению данных.

Enhanced Discovering Computers 2017 (серия Shelly Cashman) (список курсов MindTap)

Какие шаги необходимы для создания имени источника данных ODBC?

Системы баз данных: проектирование, реализация и управление

Если ваша материнская плата поддерживает память ECC DDR3, можете ли вы заменить память DDR3 без ECC?

A + Руководство по оборудованию (отдельная книга) (Список курсов MindTap)

______ включает письменные данные, используемые операторами компьютеров для выполнения программы, а также аналитиками и программой…

Принципы информационных систем (Список курсов MindTap)

Сварочный колледж Центральной Вирджинии

WEL 120 Введение в сварку (3 кр.) Знакомит с историей сварочных процессов. Охватывает типы оборудования и сборку узлов. Подчеркивает такие сварочные процедуры, как плавление, неплавление и резка ацетилена. Представляет дуговую сварку. Подчеркивает процедуры использования инструментов и оборудования.Лекция 2 часа. Лаборатория 2 часа. Всего 4 часа в неделю.

WEL 123 Дуговая сварка защищенного металла (базовая) (3 кр.) Обучает работе с источниками питания переменного и постоянного тока, полярности сварки, нагреву и использованию электродов для соединения различных металлических сплавов с помощью процесса дуговой сварки. Работает со сварными швами, стыковыми и угловыми сварными швами во всех положениях. Подчеркивает правила техники безопасности. Лекция 2 часа. Лаборатория 3 часа. Итого 5 часов в неделю.

WEL 124 Дуговая сварка защищенного металла (продвинутый уровень) (3 кр.) Продолжает инструкции по эксплуатации источников питания переменного и постоянного тока, полярности сварки, нагревателей и электродов для использования при соединении различных металлических сплавов с помощью процесса дуговой сварки. Работает со сварными швами, стыковыми и угловыми сварными швами во всех положениях. Подчеркивает правила техники безопасности. Лекция 2 часа. Лаборатория 3 часа. Итого 5 часов в неделю.

WEL 130 Сварка в среде инертного газа (3 кр.) Знакомит с практическими операциями по использованию дуговой сварки в среде защитного газа (TIG или GTAW). Обсуждает оборудование, операции по обеспечению безопасности, методы сварки в различных положениях, технологические процессы, а также ручную и полуавтоматическую сварку.Лекция 2 часа. Лаборатория 3 часа. Итого 5 часов в неделю.

WEL 138 Сварка труб и труб (2 кр.) Развивает навыки начального уровня в области сварки вольфрамом в инертном газе (TIG) с упором на тонкостенные и толстостенные углеродистые и нержавеющие трубы и трубки. Пререквизит: WEL 136. Лекция 1 час. Лаборатория 3 часа. Всего 4 часа в неделю.

WEL 141 Квалификационный тест сварщика I (3 кр.) Изучение методов и практики испытания сварных соединений с помощью разрушающих и неразрушающих испытаний.Часть I из II. Лекция 2 часа. Лаборатория 3 часа. Итого 5 часов в неделю.

WEL 142 Квалификационный тест сварщика II (3 кр.) Изучение методов и практики испытаний сварных соединений с помощью разрушающих и неразрушающих испытаний. Часть II из II. Лекция 2 часа. Лаборатория 3 часа. Итого 5 часов в неделю.

WEL 145 Сварка Металлургия (3 кр.) Изучение классификации сталей, процедур термообработки, свойств черных и цветных металлов. Обсуждает методы и методы контроля сварных соединений, а также разрушающего / неразрушающего, визуального магнитного и флуоресцентного контроля.Лекция 3 часа в неделю.

WEL 160 Газовая дуговая сварка металла (3 кр.) Представляет полуавтоматические сварочные процессы с упором на практическое применение. Включает изучение присадочной проволоки, флюсов и газов. Лекция 2 часа. Лаборатория 3 часа. Итого 5 часов в неделю.

WEL 175 Полуавтоматические процессы (3 кр.) Вводит полуавтоматические процессы (FCAW), выполняемые с углеродистой сталью. Подчеркивает практическое применение полевых методов. Включает изучение присадочной проволоки, флюсов и покровных газов.Лекция 1 час, Лаборатория 4 часа. Итого 5 часов в неделю.

WEL 195 Advanced Gas Tungsten Arc Welding (3 cr.) Знакомит с практическими операциями по использованию вольфрамовой дуговой сварки и оборудованием, операциями, мерами безопасности в различных положениях, защитными газами, присадочными стержнями, вариантами процессов и их применением. Пререквизиты: WEL 120 и WEL 160. Лекция 2 часа. Лаборатория 3 часа.Итого 5 часов в неделю.

Список популярных методов сварки в Польше

Список популярных методов сварки в Польше? Мы написали эту статью, чтобы рассказать вам о популярных в Польше методах сварки и об их особенностях. Также мы опишем сварочные технологии некоторых методов. Это важная информация перед тем, как вы начнете работать сварщиком в Польше.

Список популярных методов сварки в ПольшеЦифровое обозначение способов сварки

PN-EN ISO 4063: 2002

Сварка и родственные процессы.Обозначения и номера процесса.

- 111 Дуговая сварка электродом с покрытием MMA

- 113 Дуговая сварка незакрепленным электродом

- 114 Дуговая сварка самозащитной проволокой

- 121 Дуговая сварка самозащитной проволокой

- 131 Сварка MIG

- 135 Сварка методом МАГ

- 136 Сварка в среде активного газа порошковой проволокой

- 137 Сварка в среде активного газа порошковой проволокой

- 141 Сварка методом TIG

- 151 Сварка плазмой

- 311 Метод кислородно-ацетиленовой сварки

- 912 Пайка сплошным пламенем

- Метод MIG / MAG (полуавтоматическая сварка).

Если вы хотите узнать о других методах сварки, которые менее популярны и менее востребованы в Польше, вы можете перейти по этой ссылке.

Список популярных в Польше методов сварки. Что больше востребовано в Польше?

Мы расскажем об этом по нашему опыту, потому что мы — агентство, которое ежемесячно нанимает в среднем 20 сварщиков для работы в Польше. Мы делаем это напрямую работодателю и нашему агентству. Согласно нашей статистике, самый популярный метод сварки в Польше — метод 135.Об этом мы уже писали в нашей предыдущей статье. Сварщик в Польша . Что такое это и что предлагают работодатели ? Интервью.

В этом Вы можете убедиться, зайдя в наш раздел вакансий для сварщиков. Большинство из них ищут сварщиков с методом 135.

С рекомендованными сварщиками также изучите другие методы его использования. Таким образом, вы станете более редкими специалистами, что позволит вам торговаться по самой выгодной ставке.Почему мы так уверены? Во-первых, работодатель тратит время и деньги на поиск сварщика. Во-вторых, есть боязнь того, что может прийти хороший специалист, но уже с алкогольной зависимостью.

Мы написали это неспроста. Когда работодатели обращаются к нам с просьбой о найме рабочих, они подчеркивают, что сварщик не употреблял алкоголь и никогда не попадал в пьяном виде во время работы.

Описание метода сварки 135 — Метод сварки МАГ. МетодMAG (Metal Active Gas) — это метод сварки, при котором в качестве защитного газа используется химически активный газ, например, CO2.Расплавленный электрод представляет собой полностью порошковую проволоку, которая также действует как связующее. При сварке методом MAG в качестве защитных газов используются углекислый газ или смеси газов. В их состав входят аргон, кислород, углекислый газ и другие.

Применение метода сварки MAG.

Другими словами, метод MAG используется для сварки нелегированной нержавеющей стали, низколегированной и высоколегированной стали. Сварщики с методом MAG наиболее востребованы на рынке труда в Польше и ЕС.

Что стоит за концепцией электронной полуавтоматической сварки?Ищете сотрудников? Советуем вам заполнить эту форму .После этого мы подберем для вас новых сотрудников.

Ищете новую работу? Советуем вам заполнить эту форму . Как только у нас появится вакансия, соответствующая вашим требованиям и квалификации, мы немедленно свяжемся с вами.

Скорее всего, вы слышали или видели объявление о вакансии, в котором требуется сварщик, который выполняет сварку полуавтоматическим методом. Итак, если бы те посредники, которые написали это объявление о вакансии, могли знать о таком явлении, известном как основная концепция, они могли бы написать более точно.Поскольку понятие «сварка мигмагом (MIG / MAG)», «полуавтоматическая сварка» — это разговорные названия процессов сварки MIG и MAG. И это представление говорит о том, что сварка «мигмагом» (MIG / MAG) универсальна.

Характеристики сварки MIG / MAG Преимущества методов сварки MIG / MAG:

+ Универсальный метод — его можно сваривать различными металлами и их сплавами во всех пространственных положениях;

+ высокая эффективность сварки — намного выше покрытия электродами;

+ Относительно низкая стоимость сварочных материалов, общая стоимость меньше примерно на 20%, чем стоимость сварки покрытыми электродами;

+ Хорошее качество сварных швов;

+ Умение механизировать и автоматизировать методы.

Недостатки сваркой методом MIG / MAG или полуавтоматическим способом:

— качество сварки сильно зависит от квалификации сварщика,

— относительно высокие затраты на приобретение приборов и оборудования,

— характерен метод сварки MAG большей склонностью к образованию налипаний и пористости швов.

Процесс сварки методом 311 или газовой сваркой:

Этот метод сварки заключается в плавлении кромок соединяемых металлов пламенем, нагретым за счет сжигания горючего газа в атмосфере, снабжаемой кислородом.Другими словами, в качестве топлива предпочтительно использовать газовый ацетилен.

Применение газовой сварки:

Газовая сварка применяется для всех видов стали и цветных металлов. Газовая сварка менее популярна в Польше, чем в Украине. Мы знаем это, потому что у нас 90% сварщиков из Украины.

Если вы хотите найти хорошо оплачиваемую работу в Европе, необходимо развиваться и изучать дополнительные методы. Советуем использовать метод 135 (МАГ).

Описание процесса сварки по методу 111

Этот метод сварки заключается в плавлении металлов в месте их соединения посредством электрической дуги, которая образуется между свариваемым элементом и покрытым электродом.Для дуговой сварки используется постоянный или переменный ток, но первый более предпочтителен.

Для сварки используются электроды с оболочкой:

- кислый (А)

- рутил (г)

- щелочной (B)

- рутиловая кислота (RA)

- целлюлоза (C)

- рутиловая целлюлоза (RC)

- или другим.

Применение метода 111

Сварка покрытыми электродами применяется ко всем нелегированным, низколегированным и высоколегированным сталям, стальному литью, чугуну и цветным металлам.

Метод сварки MIG (131) Описание работы:

Метод MIG (Metal Inert Gas) — сварка расплавленным электродом в защитном инертном газе. В методе MAG роль связующего выполняет проволока (так называемая электродная проволока). В процессе сварки используются защитные газы, такие как аргон и гелий, и их смеси.

Применение метода 131:

Метод MIG используется для сварки цветных металлов. В большинстве случаев это алюминиевые сплавы.

Описание работ методом сварки TIG (141).

Метод TIG — это процесс дуговой сварки неплавящимся электродом в защитном инертном газе. Для покрытия зоны сварки в режиме TIG используются газы: аргон, гелий или их смесь (как в методе MIG).

Применение технологии сваркой TIG (141).

СваркаTIG используется для соединения стали, низколегированной и высоколегированной стали и цветных металлов (меди, алюминия, магния и их сплавов, а также никеля).Метод TIG является малоэффективным методом сварки, но имеет преимущество в качестве и точности соединения.

Преимущества метода сварки TIG:

- легко управлять во время работы,

- универсальность — можно сваривать практически все металлы и сплавы,

- возможность сваривать листовой металл (около 0,5 мм),

* позволяет добиться очень высокого качества сварки в особо сложных проектах, таких как трубопроводы, контейнеры для пищевой и аэрокосмической промышленности.

* без брызг.

Недостатки :

* низкая скорость сварки (около 0,1 ÷ 0,4 м / мин)

- низкая эффективность при работе с толстыми материалами

- качество шва зависит от квалификации сварщика.

Однако этот метод имеет такую же популярность, как и метод 135 сварки MAG в Польше. Метод сварки TIG 141 также хорошо оплачивается, как и метод MAG. В некоторых случаях ставка может быть выше рыночной.В основном это для более опытных сварщиков.

Ищете сотрудников? Советуем вам заполнить эту форму . После этого мы подберем для вас новых сотрудников.

Ищете новую работу? Советуем вам заполнить эту форму . Как только у нас появится вакансия, соответствующая вашим требованиям и квалификации, мы немедленно свяжемся с вами.

См. Также:

Работа в Польше для иностранцев: как найти хорошую работу?

Отзывы о кадровом агентстве Worksol от работодателей

Кольцевая сварка трубопроводов | все о трубопроводах

Основой строительства трубопровода является кольцевой сваркой линейных труб i.е. чем выше скорость сварки, тем выше прогресс. Процесс кольцевой сварки (ссылка 1) включает в себя сварку магистральных трубопроводов, сварку врезок и ремонтную сварку трубопроводов. Однако кольцевая сварка трубопровода создает множество дополнительных проблем по сравнению с обычной заводской сваркой или сваркой труб на заводе, поскольку она должна выполняться под надзором матери-природы.