Как переделать ММА инвертор в полуавтомат, что для этого нужно

Содержание:

Как переделать ММА инвертор в полуавтомат, что для этого нужноНе будем вдаваться в преимущества сварочных полуавтоматов, поскольку они и так очевидны. Самое главное преимущество связано с созданием качественного и идеально ровного шва, без какого-либо шлака. Недостатков у полуавтоматов лишь два. Один из них это более высокая стоимость, чем на ММА инверторы, а вторая — необходимость использования защитного газа.

Однако можно сэкономить на покупке сварочного полуавтомата, если переделать обычный ММА инвертор под полуавтоматическую сварку. Таким образом, можно будет варить конструкции из тонких металлов, например, кузов автомобиля. Причём сам аппарат будет ничем не хуже заводских аналогов.

Как собрать полуавтомат с нуля

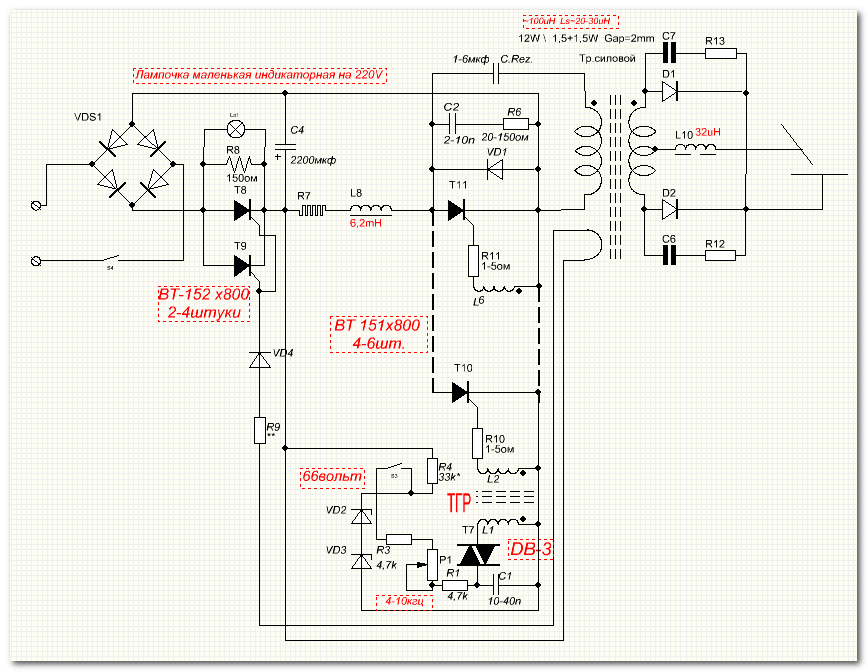

Ниже представлена схема сварочного полуавтомата, который можно собрать своими руками. Варить таким самодельным полуавтоматом можно как с использованием углекислоты, так и без неё. Для этих целей понадобится специальная самозащитная проволока, для сварки которой не нужен газ.

Для этих целей понадобится специальная самозащитная проволока, для сварки которой не нужен газ.

На схеме мы видим, что самодельный полуавтомат для сварки состоит из лабораторного автотрансформатора на 10 Ампер. Изменению подвергается лишь вторичная обмотка трансформатора, которая имеет две обмотки, по 30 витков каждая.

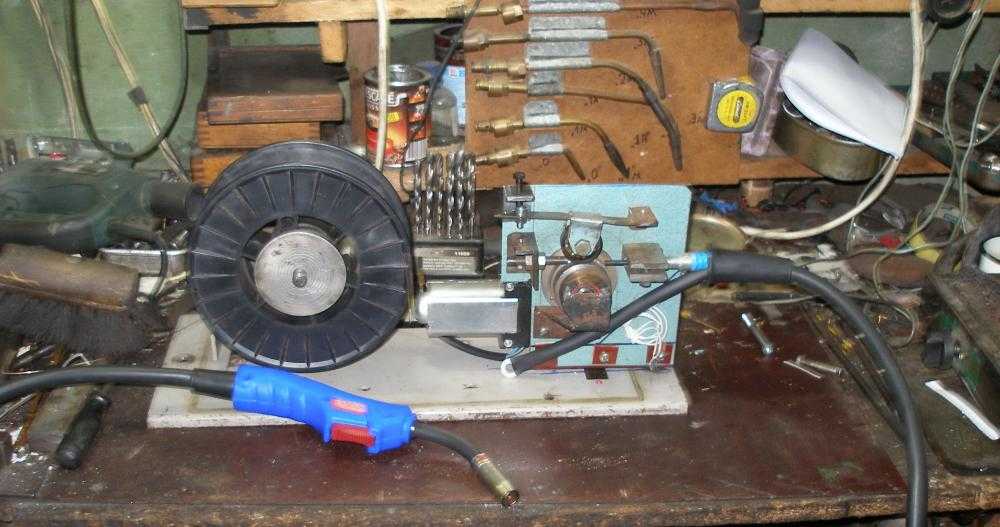

Также в схеме есть дроссель, который намотан медной шиной на рамке от трансформатора из старого телевизора. Для подачи сварочной проволоки в полуавтомате используется небольшой электродвигатель от дворников автомобиля.

Конечно же, при необходимости схема самодельного полуавтомата для сварки может быть изменена и модернизирована. Также можно использовать какие-то другие комплектующие, которые есть в гараже.

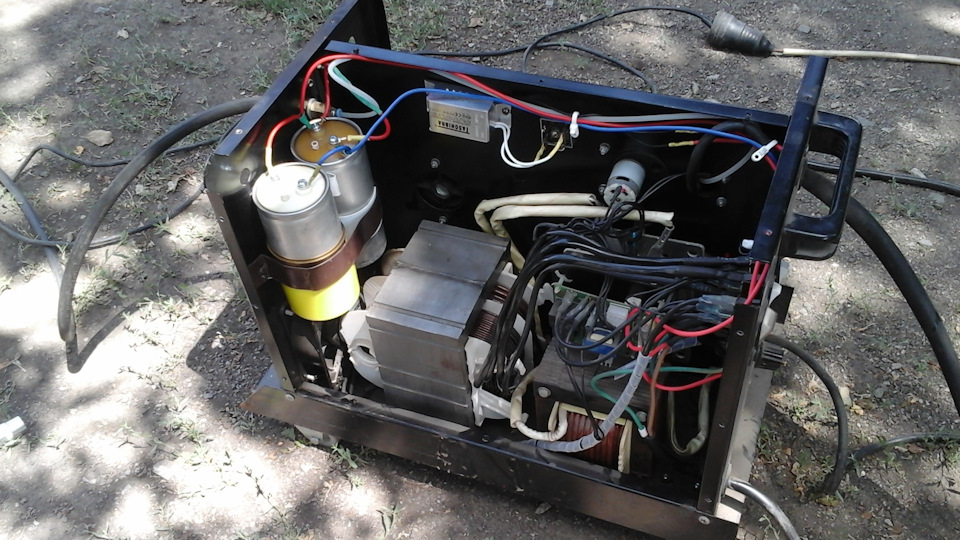

Обязательно нужно предусмотреть наличие в самодельном полуавтомате качественной системы охлаждения. Для этих целей в корпус полуавтомата устанавливается 120 мм вентилятор от компьютера.

Переделка ММА инвертора в полуавтомат

Однако, как показывает практика, намного проще и быстрее собрать полуавтомат для сварки на базе обычного ММА инвертора постоянного тока. К инвертору добавляется лишь мощный выпрямитель, который состоит из диодов, дросселя и конденсатора, емкостью в 50 мкФ.

К инвертору добавляется лишь мощный выпрямитель, который состоит из диодов, дросселя и конденсатора, емкостью в 50 мкФ.

Также отдельно докупается шланг для подачи газа и протяжной механизм для проволоки. Отдельного внимания заслуживает регулятор подачи проволоки, а точнее его питание. Собрать питание регулятора подачи проволоки в полуавтомате можно из автомобильных реле и трансформатора на 12 Вольт.

Такие трансформаторы обычно используются для того, чтобы запитать светодиодную ленту, состоящую из блока светодиодов. После сборки регулятор подачи проволоки подключается к электродвигателю, который осуществляет вращение катушки с проволокой для сварки.

В интернете есть много идей изготовления самодельных полуавтоматов для сварки. Однако именно переделка ММА инвертора, с этой целью, оказывается самым простым и дешевым вариантом. Удачи всем, подписывайтесь на канал, и новых вам, творческих идей!

Полуавтомат из «инвертора», своими руками, возможно ли это?

Инвертор MMA

Этой статьей начинается новая рубрика «Инструменты и приспособления», и статья будет несколько необычной, то есть здесь будет не о том, что и как изготовить, а наоборот, чего делать не стоит.

Благодаря потрясающей производительности труда жителей «Поднебесной» и доступной стоимости, сварочные аппараты — «инверторы» прочно обосновались в гаражах многих автовладельцев. И неспроста: малые размеры, небольшой вес, широкий и плавный диапазон регулировки по току, «мягкая» дуга, малое энергопотребление делают этот сварочный аппарат просто неоценимым помощником во многих случаях, но не всегда, автомобильная «жестянка» зачастую для сварки электродом является слишком нежной. И тут в пытливых умах автолюбителей начинают рождаться мысли: а что, если добавить горелку, протяжку проволоки и с малыми затратами переделать «инвертор» в «полуавтомат». Сразу скажу, что этот вариант не получится, также не получится такая добавка и к обычному сварочному аппарату на трансформаторе. Почему? Читайте далее.

Горелка полуавтомата и сварочная проволока

Чтобы не быть голословным: у меня есть в гараже сварочный аппарат постоянного тока на трансформаторе, также несколько лет назад я изготовил самостоятельно полуавтомат (тоже трансформаторный, которым успешно пользуюсь), а в этом году я приобрел инверторный сварочный аппарат (трансформатор самому таскать тяжеловато). Решил проверить эту возможность «эмпирическим» путем, тем более что все необходимое имеется, и никакие затраты не нужны. Отключил в «полуавтомате» трансформатор, подал питание от «инвертора», пробовал… Скажу честно – пробовал на разных режимах, регулировал ток, изменял скорость подачи проволоки, варил с газом и без… нормальный шов так и не вышел, получилось мягко говоря «насрано».

Решил проверить эту возможность «эмпирическим» путем, тем более что все необходимое имеется, и никакие затраты не нужны. Отключил в «полуавтомате» трансформатор, подал питание от «инвертора», пробовал… Скажу честно – пробовал на разных режимах, регулировал ток, изменял скорость подачи проволоки, варил с газом и без… нормальный шов так и не вышел, получилось мягко говоря «насрано».

Теперь немного теории. Без этого никак, но постараюсь по возможности просто и кратко.

Виды или типы сварки.MMA (Manual Metal Arc). Наиболее распространенный тип сварки, это ручная сварка штучными электродами, покрытыми флюсом, кстати, данную технологию разработал наш соотечественник Н.Г. Славянов.

TIG (Tungsten Inert Gas). Сварка неплавящимся (вольфрамовым или графитовым) электродом в среде защитного инертного газа (аргонно-дуговая сварка). Изобретена Н. Н. Бенардосом.

Н. Бенардосом.

MIG (Mechanikal Inert Gas). Механизированная подача электродного материала (полуавтоматическая или автоматическая) в среде инертного газа (аргон, гелий).

MAG (Mechanical Aktive Gas). Механизированная подача электродного материала (полуавтоматическая или автоматическая) в среде активного (углекислого) газа. Которая нас больше всего интересует. Кстати, легированную проволоку (мы пользуемся омедненной) тоже изобрели наши соотечественники К.В. Любавский и Н.М. Новожилов.

Теперь разберемся, чем же отличаются источники питания MMA и MAG, и почему их нельзя использовать один вместо другого.Для начала рассмотрим условия существования электрической дуги, используемой при сварке. На приведенном графике заметно,

что вольтамперная характеристика дуги (ВАХ) имеет три ярко выраженных участка:

- нисходящий участок – которому соответствует малая плотность тока,

- горизонтальный участок – со средней плотностью тока

- восходящий участок – которому соответствует высокая плотность тока.

Так вот, при ручной сварке MMA процесс горения дуги происходит на среднем участке ВАХ, лучше на первой его трети, при этом дуга зажигается легко, держится стабильно, швы получаются ровными и металл не разбрызгивается (при этом колебания электрода (руки сварщика) и изменения длины дуги практически не вызывают изменение сварочного тока. Если же плотность тока повышается и точка горения дуги смещается к восходящему участку, то дуга становится нестабильной, «жесткой», металл разбрызгивается, швы выходят рваные и неровные.

При сварке полуавтоматом MAG точка дуги должна располагаться в начале восходящего участка ВАХ, с высокой плотностью тока, при этом будет происходить саморегулирование сварочного процесса.

Каждому виду сварки должен соответствовать источник питания сварочного аппарата, будь это инвертор или трансформатор. Для наглядности еще один график,

на котором изображены внешние вольтамперные характеристики источников питания сварочных аппаратов.

Кривая 1 соответствует крутопадающей ВАХ источника питания, которая практически идеально соответствует для ручной сварки на постоянном токе ММА, кривая 2 — пологопадающая вольтамперная характеристика, кривая 3 — жесткая ВАХ, обеспечивающая саморегулирование при сварке тонкой проволокой MAG.

Вывод: источник питания для ручной сварки постоянным током проектируется и изготавливается с крутопадающей ВАХ, которая абсолютно не подходит для проведения сварочных работ проволочным электродом в полуавтоматическом режиме

Удачи Вам в жизни и на дороге.

Постоянный ток против постоянного выходного напряжения

У меня дома есть небольшой сварочный аппарат MIG. Я хочу использовать его для сварки стержнем, но мне сказали, что я не могу. Почему это? На работе у нас есть несколько различных типов сварочных аппаратов. Почему некоторые машины можно использовать только для сварки стержнем, а некоторые только для сварки проволокой, а другие машины можно использовать и для того, и для другого? Я слышал термины CC и CV, но что они означают и почему они важны? Наконец, у нашей компании есть несколько переносных механизмов подачи проволоки с переключателем «CV/CC» внутри. Означает ли это, что их можно использовать с любым сварочным аппаратом?

Я хочу использовать его для сварки стержнем, но мне сказали, что я не могу. Почему это? На работе у нас есть несколько различных типов сварочных аппаратов. Почему некоторые машины можно использовать только для сварки стержнем, а некоторые только для сварки проволокой, а другие машины можно использовать и для того, и для другого? Я слышал термины CC и CV, но что они означают и почему они важны? Наконец, у нашей компании есть несколько переносных механизмов подачи проволоки с переключателем «CV/CC» внутри. Означает ли это, что их можно использовать с любым сварочным аппаратом?

Это очень хорошие вопросы, и я уверен, что многие сварщики задавали их. С точки зрения конструкции и управления дугой существует два принципиально разных типа источников сварочного тока. К ним относятся источники питания, которые производят постоянный ток (CC), и источники питания, которые производят постоянное напряжение (CV). Источники питания с несколькими процессами содержат дополнительные схемы и компоненты, которые позволяют им производить как выходной сигнал CC, так и CV в зависимости от выбранного режима.

Обратите внимание, что сварочная дуга является динамической, при которой ток (А) и напряжение (В) постоянно изменяются. Источник питания контролирует дугу и вносит миллисекундные изменения для поддержания стабильного состояния дуги. Термин «постоянный» является относительным. Источник питания CC будет поддерживать ток на относительно постоянном уровне, независимо от довольно больших изменений напряжения, в то время как источник питания CV будет поддерживать напряжение на относительно постоянном уровне, независимо от довольно больших изменений тока.

Рис. 1. Выходные характеристики для источников питания CC и CV

Следует также отметить, что в этой статье обсуждаются только традиционные типы источников сварочного тока. При импульсной сварке со многими новыми источниками питания с технологией управления формой волны вы действительно не можете считать выход строго CC или CV. Скорее, источники питания отслеживают и изменяют как напряжение, так и ток с чрезвычайно высокой скоростью (намного быстрее, чем источники питания с традиционной технологией), чтобы обеспечить очень стабильные условия дуговой сварки.

При импульсной сварке со многими новыми источниками питания с технологией управления формой волны вы действительно не можете считать выход строго CC или CV. Скорее, источники питания отслеживают и изменяют как напряжение, так и ток с чрезвычайно высокой скоростью (намного быстрее, чем источники питания с традиционной технологией), чтобы обеспечить очень стабильные условия дуговой сварки.

Прежде чем обсуждать вопрос о сравнении постоянного и постоянного тока, мы должны сначала понять влияние тока и напряжения на дуговую сварку. Ток влияет на скорость плавления или скорость расхода электрода, будь то стержневой или проволочный электрод. Чем выше уровень тока, тем быстрее плавится электрод или выше скорость плавления, измеряемая в фунтах в час (lbs/hr) или килограммах в час (kg/hr). Чем ниже ток, тем ниже становится скорость плавления электрода. Напряжение определяет длину сварочной дуги, а также результирующую ширину и объем конуса дуги. По мере увеличения напряжения длина дуги становится больше (и дуговой конус шире), а по мере его уменьшения длина дуги становится короче (и дуговой конус уже).

Рисунок 2: Влияние напряжения дуги

Теперь тип используемого сварочного процесса и связанный с ним уровень автоматизации определяют, какой тип сварки является наиболее стабильным и, следовательно, предпочтительным. Процесс дуговой сварки в защитном металле (SMAW) (также известный как MMAW или палка) и процесс дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW) (также известный как TIG) обычно считаются ручными процессами. Это означает, что вы контролируете все параметры сварки вручную. Вы держите электрододержатель или горелку TIG в руке и вручную контролируете угол перемещения, рабочий угол, скорость перемещения, длину дуги и скорость подачи электрода в соединение. Для процессов SMAW и GTAW (то есть ручных процессов) CC является предпочтительным типом выходного сигнала от источника питания.

И наоборот, процесс дуговой сварки металлическим электродом в среде защитного газа (GMAW) (также известный как MIG) и процесс дуговой сварки с флюсовой проволокой (FCAW) (также известный как флюсовый сердечник) обычно считаются полуавтоматическими процессами. Это означает, что вы по-прежнему держите сварочную горелку в руке и вручную контролируете угол перемещения, рабочий угол, скорость перемещения и расстояние от наконечника до рабочего места (CTWD). Однако скорость подачи электрода в соединение (известная как скорость подачи проволоки (WFS)) регулируется автоматически с помощью механизма подачи проволоки с постоянной скоростью. Для процессов GMAW и FCAW (т. е. полуавтоматических процессов) CV является предпочтительным выходом.

Это означает, что вы по-прежнему держите сварочную горелку в руке и вручную контролируете угол перемещения, рабочий угол, скорость перемещения и расстояние от наконечника до рабочего места (CTWD). Однако скорость подачи электрода в соединение (известная как скорость подачи проволоки (WFS)) регулируется автоматически с помощью механизма подачи проволоки с постоянной скоростью. Для процессов GMAW и FCAW (т. е. полуавтоматических процессов) CV является предпочтительным выходом.

Таблица 1 содержит сводку рекомендуемых типов выходного сигнала в зависимости от процесса сварки.

Таблица 1: Рекомендуемый тип выходной мощности источника питания в зависимости от процесса дуговой сварки

Чтобы использовать более простую конструкцию и снизить затраты на приобретение, источники сварочного тока обычно предназначены для использования только с одним или двумя типами сварочных процессов. Таким образом, базовая машина для сварки стержней будет иметь только выход CC, поскольку она предназначена только для сварки стержнем.

На рис. 3 показаны примеры типовых сварочных аппаратов CC, CV и многопроцессорных сварочных аппаратов.

Рисунок 3: Пример источников сварочного тока по типу выходного сигнала

Вы можете создать сварочную дугу с помощью любого из сварочных процессов с выходным типом CC или CV (если вы можете настроить сварочное оборудование для этого) . Однако, когда вы используете предпочтительный тип выхода для каждого соответствующего процесса, условия дуги очень стабильны. Однако, когда вы используете неправильный тип вывода для каждого соответствующего процесса, условия дуги могут быть очень нестабильными. В большинстве случаев они настолько нестабильны, что попытки сохранить дугу становятся невозможными.

Теперь давайте обсудим, почему эти последние утверждения верны. В двух ручных процессах, SMAW и GTAW, вы управляете всеми переменными вручную (именно поэтому они являются двумя наиболее трудоемкими процессами, требующими навыков оператора). Вам нужно, чтобы электрод плавился с постоянной скоростью, чтобы вы могли подавать его в соединение с постоянной скоростью. Для этого мощность сварки должна поддерживать ток на постоянном уровне (т. е. CC), чтобы результирующая скорость плавления была постоянной. Напряжение является менее контролируемой переменной. При ручных процессах очень сложно постоянно поддерживать одинаковую длину дуги, потому что вы также постоянно подаете электрод в соединение. Напряжение изменяется в результате изменения длины дуги. С выходом CC ток является вашей предустановкой, управляющая переменная и напряжение просто измеряются (обычно как среднее значение) во время сварки.

Вам нужно, чтобы электрод плавился с постоянной скоростью, чтобы вы могли подавать его в соединение с постоянной скоростью. Для этого мощность сварки должна поддерживать ток на постоянном уровне (т. е. CC), чтобы результирующая скорость плавления была постоянной. Напряжение является менее контролируемой переменной. При ручных процессах очень сложно постоянно поддерживать одинаковую длину дуги, потому что вы также постоянно подаете электрод в соединение. Напряжение изменяется в результате изменения длины дуги. С выходом CC ток является вашей предустановкой, управляющая переменная и напряжение просто измеряются (обычно как среднее значение) во время сварки.

Если вы попытаетесь выполнить сварку с использованием процесса SMAW, например, используя выход CV, ток и результирующая скорость плавления будут сильно различаться. По мере того, как вы перемещались по стыку (пытаясь согласовать все другие параметры сварки), электрод плавился с большей скоростью, затем с меньшей скоростью, затем с большей скоростью и т. д. Вам нужно было бы постоянно менять скорость, с которой вы вставили электрод в сустав. Это невыполнимое условие, что делает вывод CV нежелательным.

д. Вам нужно было бы постоянно менять скорость, с которой вы вставили электрод в сустав. Это невыполнимое условие, что делает вывод CV нежелательным.

Когда вы переключаетесь на полуавтоматический процесс, такой как GMAW или FCAW, что-то меняется. В то время как вы по-прежнему управляете многими параметрами сварки вручную, электрод подается в соединение с постоянной скоростью (в зависимости от конкретной WFS, которую вы установили на механизме подачи проволоки). Теперь вы хотите, чтобы длина дуги была постоянной. Для этого сварочное напряжение должно поддерживаться на постоянном уровне (т. е. CV), чтобы результирующая длина дуги была постоянной. Ток является менее контролирующей переменной. Он пропорционален или является результатом WFS. По мере увеличения WFS увеличивается и ток, и наоборот. С выходом CV напряжение и WFS являются вашими предустановками, управляющие переменные и ток просто измеряются во время сварки.

Если вы попытаетесь сварить процессами GMAW или FCAW с выходным сигналом CC, напряжение и результирующая длина дуги будут сильно различаться. По мере снижения напряжения длина дуги становилась бы очень короткой, и электрод упирался бы в пластину. Затем по мере увеличения напряжения длина дуги становилась бы очень большой, и электрод сгорал бы обратно к контактному наконечнику. Электрод будет постоянно втыкаться в пластину, затем прогорать обратно к кончику, затем вонзаться в пластину и т. д. Это невыполнимое условие, что делает вывод CC нежелательным.

По мере снижения напряжения длина дуги становилась бы очень короткой, и электрод упирался бы в пластину. Затем по мере увеличения напряжения длина дуги становилась бы очень большой, и электрод сгорал бы обратно к контактному наконечнику. Электрод будет постоянно втыкаться в пластину, затем прогорать обратно к кончику, затем вонзаться в пластину и т. д. Это невыполнимое условие, что делает вывод CC нежелательным.

В качестве примечания: широко распространена полная автоматизация процессов сварки GTAW, GMAW и FCAW. В случае полной автоматизации все переменные контролируются машиной и удерживаются на постоянном угле, расстоянии или скорости. Следовательно, меньше изменений в условиях дуги. Однако предпочтительным типом вывода для автоматизированной GTAW по-прежнему является CC, а для автоматизированной GMAW и FCAW по-прежнему CV. Пятый общий процесс дуговой сварки, дуговая сварка под флюсом (SAW) (также известная как субдуговая сварка), как правило, также является автоматизированным процессом. С SAW обычно используется выход CC или CV. Определяющими факторами в отношении того, какой тип выходного сигнала является наилучшим, обычно являются диаметр электрода, скорость перемещения и размер сварочной ванны. Для полуавтоматической SAW предпочтительным типом вывода является CV.

С SAW обычно используется выход CC или CV. Определяющими факторами в отношении того, какой тип выходного сигнала является наилучшим, обычно являются диаметр электрода, скорость перемещения и размер сварочной ванны. Для полуавтоматической SAW предпочтительным типом вывода является CV.

Ваш последний вопрос касался переносных механизмов подачи проволоки (см. пример на , рис. 4 ). Это оборудование, которое позволяет вам нарушать основные правила, описанные в этой статье… до некоторой степени. Они предназначены в первую очередь для сварки в полевых условиях и обладают тремя уникальными особенностями по сравнению с обычными механизмами подачи проволоки заводского типа. Во-первых, провод заключен в жесткий пластиковый корпус для лучшей защиты и долговечности в полевых условиях. Во-вторых, им не требуется кабель управления для питания приводного двигателя, а вместо этого используется провод датчика напряжения от механизма подачи проволоки. Таким образом, подключение простое, требуется только использование существующего сварочного кабеля источника питания (и добавление газового шланга). В-третьих, они могут работать с источником питания CC, но с ОГРАНИЧЕННЫМ успехом. У них есть тумблер «CC/CV», в котором вы выбираете тип выхода от источника питания.

В-третьих, они могут работать с источником питания CC, но с ОГРАНИЧЕННЫМ успехом. У них есть тумблер «CC/CV», в котором вы выбираете тип выхода от источника питания.

Когда впервые появились эти портативные механизмы подачи проволоки, теория заключалась в том, что их можно использовать с большой существующей базой источников питания CC, уже находящихся в полевых условиях (в основном это сварочные аппараты с приводом от двигателя), и, таким образом, теперь они дают производителям GMAW и FCAW (т. проволочная сварка) возможность. Вместо того, чтобы покупать совершенно новый источник питания CV, им нужно было только приобрести механизм подачи проволоки. Чтобы компенсировать колебания напряжения, которые вы получаете с выходом CC, эти механизмы подачи проволоки имеют дополнительную схему, которая замедляет реакцию скорости подачи проволоки на изменения напряжения, пытаясь помочь стабилизировать дугу (обратите внимание, что на CC скорость подачи проволоки уже не постоянна, а постоянно увеличивается и уменьшается в попытке поддерживать ток на постоянном выходе).

Рис. 4: Пример устройства подачи проволоки портативного типа

Реальность сварки проволокой с выходом CC такова, что она работает достаточно хорошо в одних приложениях и плохо в других. Относительно хорошая стабильность дуги достигается при использовании процесса с порошковой проволокой в среде защитного газа (FCAW-G) и процесса GMAW при переносе металла в режиме струйной дуги или импульсной струйной дуги. Тем не менее, стабильность дуги по-прежнему очень непостоянна и неприемлема для самозащитной порошковой проволоки (FCAW-S) и процесса GMAW в режиме переноса металла с коротким замыканием. Несмотря на то, что напряжение меняется в зависимости от выходного сигнала CC, процессы, которые обычно работают при более высоких напряжениях (например, 24 В или более), такие как FCAW-G и струйная дуга или импульсная дуговая сварка MIG со струйной сваркой, менее чувствительны к изменениям напряжения, наблюдаемым с выходом CC. Поэтому стабильность дуги довольно хорошая. В то время как такие процессы, как MIG с коротким замыканием и FCAW-S, которые обычно работают при более низких настройках напряжения (например, 22 В или меньше), более чувствительны к изменениям напряжения. Поэтому стабильность дуги намного хуже и обычно считается неприемлемой. Еще один фактор, связанный с электродами FCAW-S на выходе CC, заключается в том, что чрезмерное напряжение дуги и, как следствие, большая длина дуги могут привести к чрезмерному воздействию атмосферы на дугу. Это потенциально может привести к пористости сварного шва и/или резкому снижению ударной вязкости металла шва при низких температурах.

В то время как такие процессы, как MIG с коротким замыканием и FCAW-S, которые обычно работают при более низких настройках напряжения (например, 22 В или меньше), более чувствительны к изменениям напряжения. Поэтому стабильность дуги намного хуже и обычно считается неприемлемой. Еще один фактор, связанный с электродами FCAW-S на выходе CC, заключается в том, что чрезмерное напряжение дуги и, как следствие, большая длина дуги могут привести к чрезмерному воздействию атмосферы на дугу. Это потенциально может привести к пористости сварного шва и/или резкому снижению ударной вязкости металла шва при низких температурах.

В заключение, выход CV ВСЕГДА рекомендуется для сварки проволокой. Поэтому при использовании этих портативных механизмов подачи проволоки с источником питания, имеющим выход CV, используйте его вместо выхода CC. Наконец, несмотря на то, что выходной сигнал CC может быть приемлемым для общего назначения FCAW-G, сварки струйной дугой и импульсной струйной сварки MIG, он не рекомендуется для работы с кодовым качеством.

Инверторный сварочный аппарат высокой мощности NRW-IN16K4 | Оборудование для микросоединений

Для просмотра нашего сайта в настройках вашего браузера вам необходимо включить JavaScript.

- Свяжитесь с нами

- Источник питания / NRW-IN16K4

Трансформатор / NT-IN16K4A - Графический дисплей сварочного сигнала

Сварка материалов с высокой проводимостью (медь, алюминий и т. д.) и крупных плавких деталей

- Высокая выходная мощность — максимальный ток 16 000 ампер

- Хранение до 255 условий сварки для различных сварочных работ

- Легко контролировать условия сварки

(отображение сварочного сигнала, функция памяти) - Несколько функций безопасности (обнаружение перегрузки по току, перегрева, отсутствия тока и т. д.)

- Контроль важных функций

(ток, напряжение, мощность, сопротивление, трассировка)

- Сварочный источник питания

со сварочной головкой высокой мощности NA-126

Высокомощная сварочная головка NA-126

Примеры применения

Оптимизированная система для сплавления

Поскольку она контролируется величиной деформации, можно получить высоконадежные соединения.

Монитор силы и смещения

Для сварки материалов с высокой проводимостью

- Сварка медной (Cu) шины

Технические характеристики

NRW-IN16K4

| Артикул | НРВ-ИН16К4 |

|---|---|

| Контрольная частота | 2 кГц |

| Режим управления | Контроль эффективного значения вторичного тока, контроль эффективного значения вторичного напряжения, контроль эффективного значения вторичной мощности, контроль фиксированной ширины импульса |

| Диапазон настройки вывода | Ток: 400–16 400 А Напряжение: 0,400–6,200 В Мощность: 200–49 600 Вт Ширина импульса: 0,0–90,0% |

| Диапазон настройки таймера (мс) | 0.0-3000.0(Общее время ВРЕМЯ ПОДГОТОВКИ, ВРЕМЕНИ СВАРКИ, ВРЕМЕНИ ОСТАНОВА, ВРЕМЕНИ ОХЛАЖДЕНИЯ) |

| Функция контроля пределов | Контроль среднего/пикового значения тока, напряжения, мощности, сопротивления соответственно |

| Другая функция контроля | Монитор профиля, монитор трассировки |

| Память изображения сигнала | Доступно для сохранения 8 изображений (включая последний результат сварки) |

| Количество условий | 255 |

| Интерфейс | RS-232C, ввод/вывод (совместим с приемником/источником), аналоговый выход |

| Метод охлаждения | Воздух |

| Источник питания | 3φ AC380 — 415 В, 50/60 Гц (опция: 3φ AC200 — 230 В, 50/60 Гц) |

| Размеры (мм) | Ш280 × Г410 × В570 (без выступающих частей) |

| Масса | ≒35 кг |

| Сварочный трансформатор | НТ-ИН16К4А |

NT-IN16K4A

| Модель | НТ-ИН16К4А | |

|---|---|---|

| Напряжение питания | 220 В | 400В |

| Способ охлаждения | Вода | |

| Частота | 2 кГц | |

| Номинальная емкость | 75 кВА | 87 кВА |

| Коэффициент трансформации трансформатора | 18:1 | 36:1 |

| Вторичное напряжение без нагрузки | 17,2 В | 15,7 В |

| Максимальный выходной ток | 12000А | 16000А |

| Максимальный рабочий цикл | 6,6% (вода) | |

| Внешние размеры (мм) (без выступающих частей) | Ш218×Г450×В470 | |

| Вес | ≒51 кг | |

Опция

Трансформатор для интеграции в оборудование

| Способ охлаждения | Вода |

|---|---|

| Размеры/вес | Ш92 x Г304,5 x В264 ≈16 кг |

- *Дополнительно требуется датчик тока.