Самодельный полуавтомат из инвертора своими руками

Содержание

- 1 Строение

- 2 Принцип работы

- 3 Полуавтомат Саныча

- 4 Настройка инвертора

- 5 Подача проволоки

- 6 Горелка

- 7 Баллон

- 8 Полуавтомат своими руками. Видео

У хорошего хозяина в обязательном порядке должен быть сварочный полуавтомат, особенно у владельцев машин и частной собственности. С ним всегда можно мелкие работы сделать самому. Если необходимо подварить деталь машины, изготовить теплицу или создать какую-то металлическую конструкцию, то такое устройство станет незаменимым помощником в личном хозяйстве. Тут возникает дилемма: купить или изготовить самому. Если в наличии есть инвертор, то проще сделать самому. Обойдется это намного дешевле, чем покупка в торговой сети. Правда, понадобятся хотя бы базовые знания по основам электроники, наличие необходимого инструмента и желание.

Создание полуавтомата из инвертора своими руками

Строение

Инвертор переделать в сварочный полуавтомат для сварки тонкой стали (низколегированной и коррозионностойкой) и алюминиевых сплавов своими руками не сложно. Необходимо только хорошо разобраться в тонкостях предстоящей работы и вникнуть в нюансы изготовления. Инвертор – это устройство, служащее для понижения электрического напряжения до необходимого уровня для питания сварочной дуги.

Необходимо только хорошо разобраться в тонкостях предстоящей работы и вникнуть в нюансы изготовления. Инвертор – это устройство, служащее для понижения электрического напряжения до необходимого уровня для питания сварочной дуги.

Суть процесса сваривания полуавтоматом в среде защитного газа заключается в следующем. Электродная проволока с постоянной скоростью подается в зону горения дуги. В эту же область подается защитный газ. Чаще всего – углекислый. Это гарантирует получение качественного шва, который по прочности не уступает соединяемому металлу, при этом в соединении отсутствуют шлаки, так как сварочная ванна защищена от негативного влияния компонентов воздуха (кислорода и азота) защитным газом.

В комплект такого полуавтомата должны входить следующие элементы:

- источник тока;

- блок управления процессом сварки;

- механизм подачи проволоки;

- рукав для подачи защитного газа;

- баллон углекислотный;

- пистолет-горелка:

- катушка с проволокой.

Устройство сварочного поста

Принцип работы

При подключении устройства к эл. сети происходит преобразование переменного тока в постоянный. Для этого необходим специальный электронный модуль, высокочастотный трансформатор и выпрямители.

Как своими руками сделать люстру

Для качественного проведения сварочных работ необходимо, чтобы у будущего устройства такие параметры, как напряжение, сила тока и скорость подачи сварочной проволоки находились в определенном равновесии. Этому способствует применение источника питания дуги, имеющего жесткую вольт-амперную характеристику. Длину дуги определяет жестко заданное напряжение. Скорость подачи проволоки регулирует сварочный ток. Это необходимо помнить, чтобы добиться от устройства лучших результатов сваривания.

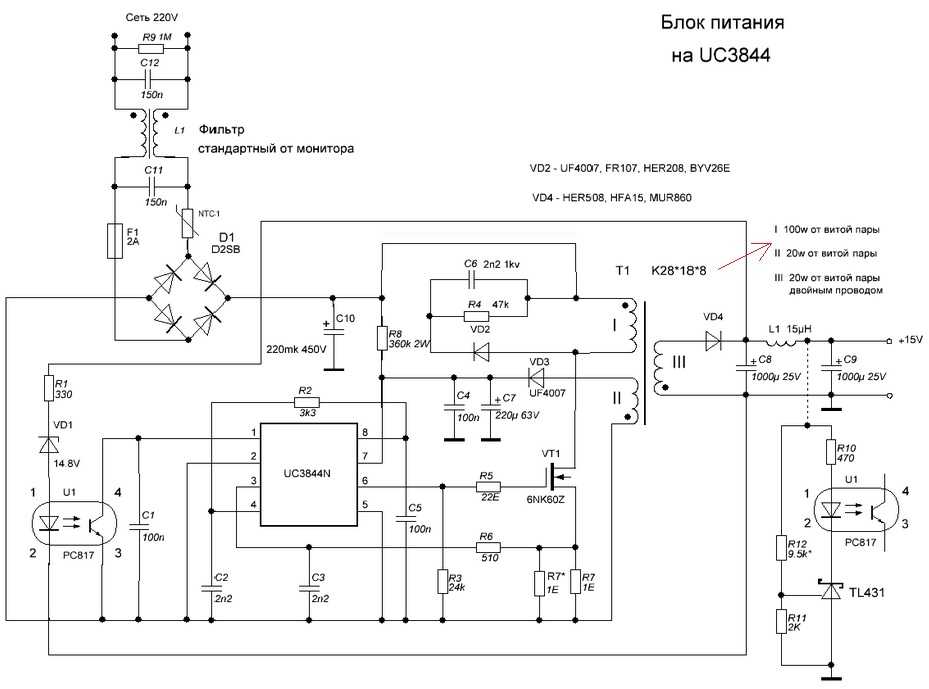

Проще всего воспользоваться принципиальной схемой от Саныча, который давно изготовил такой полуавтомат из инвертора и успешно пользуется им. Ее можно найти на просторах интернета. Многие домашние умельцы не только изготовили сварочный полуавтомат своими руками по этой схеме, но и усовершенствовали ее. Вот первоначальный источник:

Многие домашние умельцы не только изготовили сварочный полуавтомат своими руками по этой схеме, но и усовершенствовали ее. Вот первоначальный источник:

Схема сварочного полуавтомата от Саныча

Полуавтомат Саныча

Для изготовления трансформатора Саныч использовал 4 сердечника от ТС-720. Первичную обмотку намотал медным проводом Ø 1,2 мм (кол-во витков 180+25+25+25+25), для вторичной обмотки использовал шину 8 мм2 (кол-во витков 35+35). Выпрямитель собрал по двухполупериодной схеме. Для переключателя выбрал галетник спаренный. Диоды установил на радиатор, чтобы в процессе работы они не перегревались. Конденсатор поместил в устройство емкостью 30000 мкф. Дроссель фильтра выполнил на сердечнике от ТС-180. Силовая часть включается в работу с помощью контактора ТКД511-ДОД. Трансформатор питания установлен ТС-40, перемотанный на напряжение 15В. Ролик протяжного механизма в этом полуавтомате имеет Ø 26 мм. В нем имеется направляющая канавка глубиной 1 мм и шириной 0,5 мм. Схема регулятора работает от напряжения 6В. Его достаточно, чтобы обеспечивалась оптимальная подача сварочной проволоки

Схема регулятора работает от напряжения 6В. Его достаточно, чтобы обеспечивалась оптимальная подача сварочной проволоки

Как ее совершенствовали другие умельцы, можно прочитать сообщения на различных форумах, посвященных этому вопросу и вникнуть в нюансы изготовления.

Настройка инвертора

Как сделать антенну для цифрового ТВ своими руками

Для обеспечения качественной работы полуавтомата при небольших габаритах, лучше всего использовать трансформаторы тороидального типа. У них самый высокий коэффициент полезного действия.

Трансформатор для работы инвертора подготавливают следующим образом: его необходимо обмотать медной полосой (шириной 40 мм, толщиной 30 мм), защищенной термобумагой, необходимой длины. Вторичная обмотка выполняется из 3 слоев жести, изолированных друг от друга. Для этого можно воспользоваться фторопластовой лентой. Концы вторичной обмотки на выходе необходимо спаять. Чтобы такой трансформатор работал бесперебойно и при этом не перегревался, необходимо установить вентилятор.

Схема намотки трансформатора

Работы по настройке инвертора начинаются с обесточивания силовой части. Выпрямители (входной и выходной) и силовые ключи должны иметь радиаторы для охлаждения. Там, где расположен радиатор, который наиболее нагревается в процессе работы, необходимо предусмотреть термодатчик (его показания в процессе работы не должны превышать 75 0С). После этих изменений силовую часть подключают к блоку управления. При включении в эл. сеть должен загореться индикатор. С помощью осциллографа необходимо проверить импульсы. Они должны быть прямоугольными.

Частота их следования должна быть в интервале 40 ÷ 50 кГц, и они должны иметь временный интервал 1,5 мкс (время корректируется путем изменения входного напряжения). Индикатор должен показывать не менее 120А. Не лишней будет поверка устройства под нагрузкой. Это выполняется путем включения нагрузочного реостата 0,5 Ом в сварочные провода. Он должен выдерживать ток в 60А. Проверяется это с помощью вольтметра.

Правильно собранный инвертор при выполнении сварочных работ дает возможность регулировать ток в широком диапазоне: от 20 до 160А, а выбор силы рабочего тока зависит от металла, который необходимо сварить.

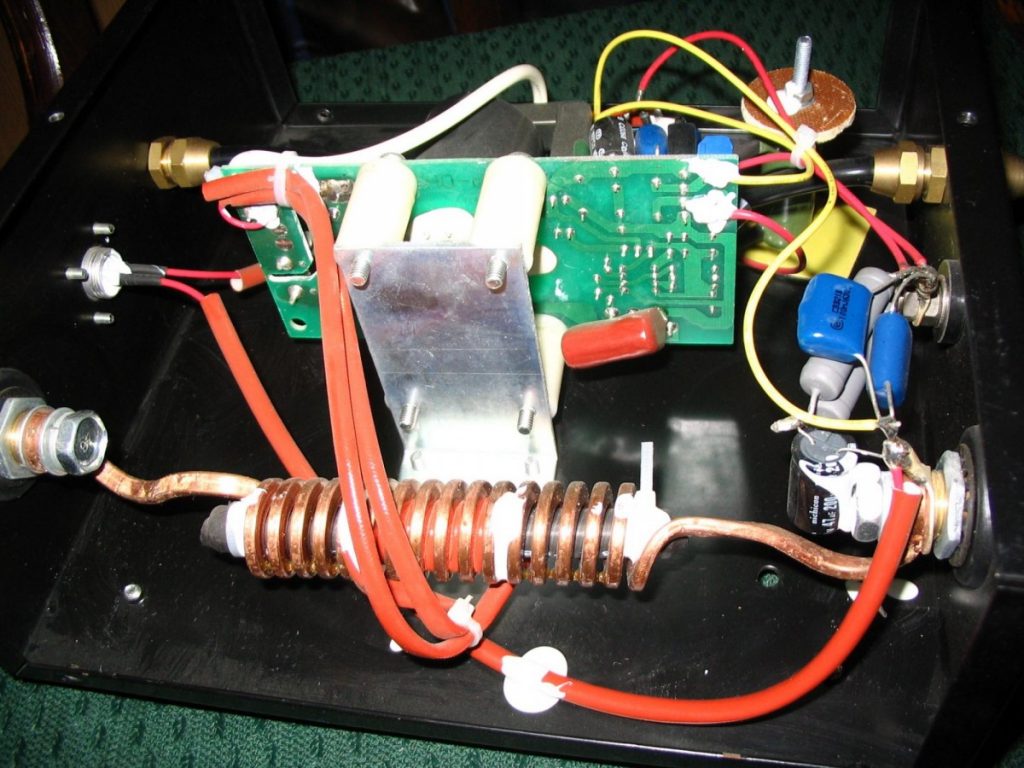

Для изготовления инвертора собственными руками можно взять компьютерный блок, который должен быть в рабочем состоянии. Корпус необходимо усилить, добавив ребра жесткости. В нем монтируется электронная часть, выполненная по схеме Саныча.

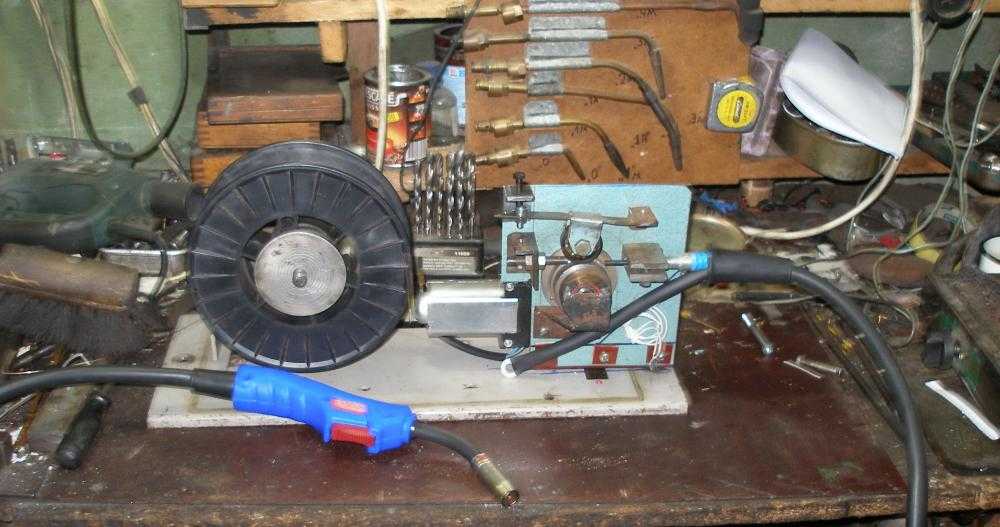

Подача проволоки

Как собрать сенсорный выключатель своими руками

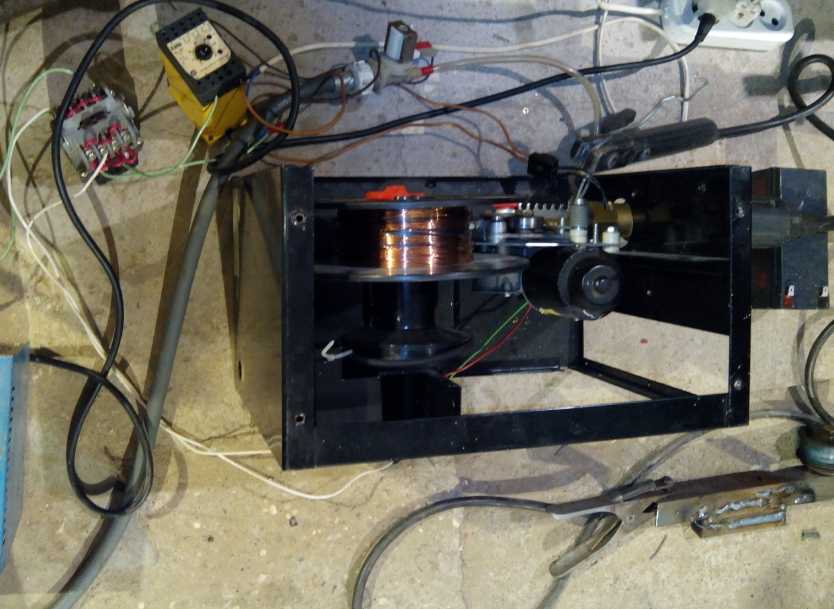

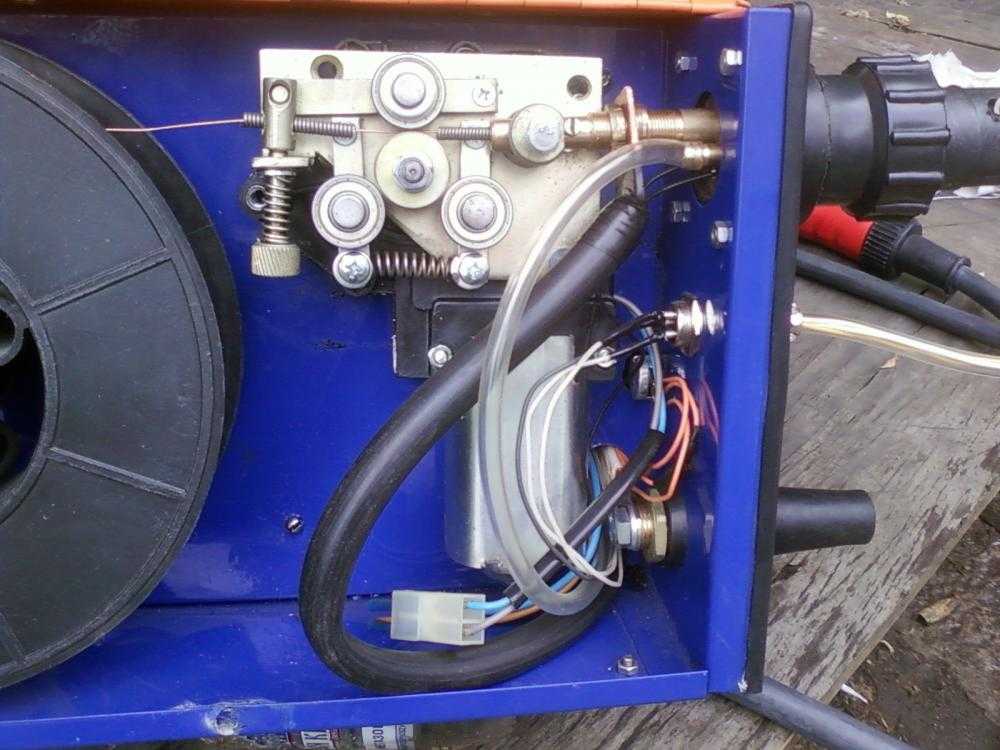

Чаще всего в таких самодельных полуавтоматах предусматривают возможность подачи сварочной проволоки Ø 0,8; 1,0; 1,2 и 1,6 мм. Скорость подачи ее должна регулироваться. Подающий механизм вместе со сварочной горелкой можно купить в торговой сети. При желании и наличии необходимых деталей его вполне можно сделать своими руками. Смекалистые новаторы для этого используют электродвигатель от дворников автомобиля, 2 подшипника, 2 пластины и ролик Ø 25 мм. Ролик устанавливается на вал электродвигателя. На пластины закрепляются подшипники. Они прижимаются к ролику. Сжатие осуществляется с помощью пружины. Проволока, проходя по специальным направляющим между подшипниками и роликом, протягивается.

Ролик устанавливается на вал электродвигателя. На пластины закрепляются подшипники. Они прижимаются к ролику. Сжатие осуществляется с помощью пружины. Проволока, проходя по специальным направляющим между подшипниками и роликом, протягивается.

Все составляющие механизма устанавливают на пластине толщиной не менее 8-10 мм, изготовленной из текстолита, при этом проволока должна выходить в том месте, где установлен разъем, соединяющий со сварочным рукавом. Здесь же устанавливается катушка с необходимыми Ø и маркой проволоки.

Протяжной механизм в сборе

Горелка

Самодельную горелку можно изготовить и собственными руками, воспользовавшись рисунком ниже, где ее составные части показаны наглядно в разобранном виде. Ее назначение – замыкать цепь, обеспечивать подачу защитного газа и сварочной проволоки.

Устройство самодельной горелки

Однако те, кто желает быстрее изготовить полуавтомат, могут купить готовый пистолет в торговой сети вместе с рукавами для подачи защитного газа и сварочной проволоки.

Баллон

Для подачи в зону горения сварочной дуги защитного газа лучше всего приобрести баллон стандартного типа. Если использовать в качестве защитного газа углекислоту, то можно воспользоваться баллоном огнетушителя, сняв с него рупор. Необходимо помнить, что он требует специального переходника, который нужен для установки редуктора, так как резьба на баллоне не соответствует резьбе на горловине огнетушителя.

Полуавтомат своими руками. Видео

Про компоновку, сборку, проверку самодельного полуавтомата можно узнать из этого видео.

Инверторный сварочный полуавтомат своими руками имеет несомненные преимущества:

- дешевле магазинных аналогов;

- компактные габариты;

- возможность варить тонкий металл даже в труднодоступных местах;

- станет гордостью человека, создавшего его своими руками.

Вафельница Vitek 9120020762793,

1990 ₽ Подробнее

Вафельница Vitek VT-7148, черный, серебристый

2999 ₽ Подробнее

Тепловентиляторы Vitek

Оцените статью:

Сварочный полуавтомат своими руками из инвертора: как сделать?

Екатерина

Время чтения: 7 минут

Полуавтомат для многих мастеров не просто инструмент. Это полноценный помощник в хозяйстве и на работе. Он может понадобиться каждому умельцу: от дачника до автолюбителя. Ведь полуавтомат отлично подходит для сварки всех типов металлов практически без ограничений по толщине и составу. При этом сварка может быть и профессиональной, и любительской.

Полуавтоматы появились не так давно в массовой продаже. Сварщики старой закалки помнят, как раньше варили металл с помощью больших громоздких трансформаторов. Однако, с развитием технического прогресса инженерам удалось сконструировать компактный и удобный полуавтомат. В начале 20 века он вытеснил аппараты прошлого поколения и завоевал уважения большинства сварщиков по всему миру.

Современный полуавтомат способен выполнять различные типы сварочных работ. Это может быть MMA сварка, MIG/MAG сварка, а также TIG сварка. Все это возможно благодаря «начинке» полуавтомата. В основе аппарата лежит стандартный инвертор. Это значит, что в теории полуавтомат можно собрать самому. Конечно, используя инвертор в качестве «донора». В этой статье будет все: и основы работы полуавтомата, и переделка сварочного инвертора в полуавтомат.

В основе аппарата лежит стандартный инвертор. Это значит, что в теории полуавтомат можно собрать самому. Конечно, используя инвертор в качестве «донора». В этой статье будет все: и основы работы полуавтомата, и переделка сварочного инвертора в полуавтомат.

Содержание статьи

- Устройство полуавтомата

- Принцип работы

- Полуавтомат из инвертора

- Способ №1

- Способ №2

- Способ №3

- Вместо заключения

Устройство полуавтомата

Устройство полуавтомата — это первое, что вам нужно изучить, если вы хотите собрать свой аппарат.

Стандартный полуавтомат состоит из двух частей (или двух блоков): силовой и подающей. Подающая часть — это просто подающее устройство для полуавтоматической сварки. Но, давайте подробнее рассмотрим устройство полуавтомата.

Силовая часть, он же силовой блок — это, по сути, инвертор. Инвертор выполняет роль источника тока. Здесь все просто. А вот подающая часть представляет собой отдельно стоящий, подключаемый подающий механизм. Подающий механизм используется для подачи проволоки. Проволока продается в бобинах и бобина вставляется прямо в подающий механизм. Ее конец выходит через сопло горелки.

Подающий механизм используется для подачи проволоки. Проволока продается в бобинах и бобина вставляется прямо в подающий механизм. Ее конец выходит через сопло горелки.

Конечно, вам необязательно использовать подающий механизм, чтобы выполнить полуавтоматическую сварку. Проволоку можно подавать и вручную. Но это крайне неудобно, и в таком случае теряется вся суть полуавтоматической технологии.

Вот и все компоненты. Этого, конечно, недостаточно, чтобы сделать сварочный полуавтомат своими силами. Еще вам придется докупить детали, но они зависят от типа вашего инвертора и способа, с помощью которого вы будете переделывать его в полуавтомат. Не забудьте про комплектующие (горелка, рукав, правильно подобранное сопло и т.д.).

Принцип работы

Принцип работы полуавтомата прост. Он будет понятен даже новичку, так что внимательно изучите эту информацию. Она пригодится для сборки самодельного аппарата.

Итак, все начинается с подачи горелки в зону сварки. Горелка совмещает в себе два устройства: из своего сопла она подает защитный газ и проволоку одновременно. Количество газа сварщик регулирует вручную, а вот проволока подается в полуавтоматическом режиме (отсюда и название «полуавтомат»). Именно поэтому в процессе у сварщика всегда занята лишь одна рука. Та, что держит горелку.

Количество газа сварщик регулирует вручную, а вот проволока подается в полуавтоматическом режиме (отсюда и название «полуавтомат»). Именно поэтому в процессе у сварщика всегда занята лишь одна рука. Та, что держит горелку.

Как мы уже сказали, одновременно с проволокой в сварочную зону подается газ. В смеси газов между концом проволоки и поверхностью металл образовывается электрический разряд, благодаря которому плавится заготовка и сама проволока. Расплавленный металл смешивается с расплавленной проволокой. Далее можно формировать шов.

В данном случае проволока необходима и без нее сварка просто невозможна. Газ так же нужен, он защищает сварочную ванну от кислорода, поступающего извне. Но если у вас нет возможности использовать газ, вы можете взять специальную порошковую проволоку и варить только ею.

Полуавтомат из инвертора

Существует несколько способов, как можно из инвертора сделать рабочий полуавтомат. Мы перечислим самые интересные, на наш взгляд. Вы сможете воплотить их в домашних условиях, обладая базовыми знаниями в области электротехники.

Способ №1

Чтобы сделать инверторный сварочный полуавтомат своими руками, вам понадобится «донор». Без него сделать полуавтомат просто не получится. В качестве «донора» возьмите не самый слабый инвертор для ММА сварки. Он обязательно должен быть рабочим, и без проблем выполнять обычные сварочные операции.

Вам необходимо изменить вольт-амперные характеристики выбранного вами инвертора, чтобы он мог работать в режиме полуавтоматической сварки. Для этого можно использовать ШИМ-контроллер. Однако, этот вариант очень трудоемкий и не подойдет для тех, кто не силен в электротехнике.

Поэтому, чтобы собрать сварочный полуавтомат из инвертора своими руками, мы рекомендуем сделать дроссель. Для этого подойдет дроссель от лампы дневного света. И после дросселя нужно взять напряжение на обратную связь. Посмотрите ролик ниже, где подробно рассказывается суть этого способа. Там же в ролике есть понятная схема.

Способ №2

Второй способ крайне прост и подойдет для тех, кто обладает определенной инверторнойсваркой. Дело в том, что в продаже существуют инверторы, способные переключаться в режим с жестким изменением вольт-амперной характеристики.Если вы обладатель именно такого инвертора, то можете только порадоваться за себя.Чтобы превратить такой аппарат в полуавтомат, вам достаточно докупить внешний подающий механизм.

Дело в том, что в продаже существуют инверторы, способные переключаться в режим с жестким изменением вольт-амперной характеристики.Если вы обладатель именно такого инвертора, то можете только порадоваться за себя.Чтобы превратить такой аппарат в полуавтомат, вам достаточно докупить внешний подающий механизм.

Способ №3

Последний способ превращения из сварочного инвертора в полуавтомат своими руками потребует некоторых знаний и навыков. В этом случае вам так же понадобится инвертор-донор. Учтите, что подойдет не любой аппарат. Вам нужен инвертор с компоновкой ZX-7. На выходе у него должен быть шунт, а на «первичке» должен быть трансформатор тока. Еще лучше, если у аппарата не будет никаких дополнительных функций вроде горячего старта или форсажа дуги.

Читайте также: Как собрать сварочный аппарат своими руками?

Вместо заключения

Теперь вы знаете, как переделать сварочный инвертор в полуавтомат в домашних условиях. Такой аппарат станет отличной заменой полуавтомату заводского изготовления. Переделка обойдется недорого, и вы сможете развить свои навыки в сборке электроприборов. Самодельный полуавтомат хорошо переносит неаккуратное хранение и в целом неприхотлив к условиях работы. Еще одно преимущество самодельного аппарата — это его «начинка». Вы с точность до детали знаете, из чего он собран. Поэтому смоете быстро и недорого его починить в случае необходимости.

Такой аппарат станет отличной заменой полуавтомату заводского изготовления. Переделка обойдется недорого, и вы сможете развить свои навыки в сборке электроприборов. Самодельный полуавтомат хорошо переносит неаккуратное хранение и в целом неприхотлив к условиях работы. Еще одно преимущество самодельного аппарата — это его «начинка». Вы с точность до детали знаете, из чего он собран. Поэтому смоете быстро и недорого его починить в случае необходимости.

Но учтите, что не всегда самодельный полуавтомат из сварочного инвертора может решить все ваши трудности. Мы не рекомендуем переделывать инвертор под полуавтомат, если вы планируете использовать его как постоянный рабочий инструмент. Вы должны понимать, что самодельный аппарат может быть не таким надежным и продуманным, как заводской. И если вы будете выполнять сварку на выезде, то рискуете попасть в неприятную ситуацию. Для выполнения полупрофессиональной сварки лучше все-таки купить аппарат в магазине.

Конечно, в этой статье мы не затронули множество нюансов сборки самодельного полуавтомата. Но мы рассказали о самом главном. Инвертор можно переделать в полуавтомат, но это довольно трудоемко и самодельный аппарат будет работать немного хуже заводского. Вы должны понимать это, прежде чем примете верное решение. Желаем удачи в работе!

Но мы рассказали о самом главном. Инвертор можно переделать в полуавтомат, но это довольно трудоемко и самодельный аппарат будет работать немного хуже заводского. Вы должны понимать это, прежде чем примете верное решение. Желаем удачи в работе!

Похожие публикации

Сварка кузова автомобиля: как правильно сделать своими руками

Содержание

- Виды и особенности сварочных аппаратов

- Сварка полуавтоматом

- Как варить инвертором

- Итак, какой метод выбрать?

- Подготовка и проверка оборудования

- Подготовка к полуавтоматической сварке кузова автомобиля

- Что необходимо сделать перед запуском инвертора

- Меры предосторожности при сварке

- Процесс сварки кузова полуавтоматом

- Инструменты и материалы для самостоятельного изготовления

- Последовательность операций при сварке полуавтоматом

- Обработка сварного шва от коррозии

Срок службы современных кузовов автомобилей нельзя назвать долгим. Для отечественных автомобилей он составляет максимум десять лет. Кузова современных иномарок живут немного дольше – около пятнадцати лет. По истечении этого срока автовладелец неизбежно начнет замечать признаки разрушения, с которыми нужно будет что-то делать. Кроме того, кузов может быть поврежден во время аварии. Какой бы ни была причина, решение почти всегда одно: кипятить. Если вы уверены в своих силах, то можете попробовать сделать сварку кузова автомобиля своими руками.

Для отечественных автомобилей он составляет максимум десять лет. Кузова современных иномарок живут немного дольше – около пятнадцати лет. По истечении этого срока автовладелец неизбежно начнет замечать признаки разрушения, с которыми нужно будет что-то делать. Кроме того, кузов может быть поврежден во время аварии. Какой бы ни была причина, решение почти всегда одно: кипятить. Если вы уверены в своих силах, то можете попробовать сделать сварку кузова автомобиля своими руками.

Содержание

1 Типы и особенности сварочных аппаратов

1.1 Сварка полуавтоматом

1.2 Как варить инвертором

- 900 Итак, какой метод выбрать?

2 Подготовка и проверка оборудования

2.1 Подготовка к полуавтоматической сварке кузова автомобиля

2.2 Что необходимо сделать перед запуском инвертора

3 Сварные меры предосторожности

4 Полуавтоматический процесс сварки кузова автомобильного кузова

4.

1 DIY Инструменты и материалы 9000

1 DIY Инструменты и материалы 9000

4.2. обработка от коррозии

Типы и особенности сварочных аппаратов

Выбор технологии сварки зависит не столько от аппарата и расходных материалов, сколько от места повреждения. Давайте посмотрим поближе.

Сварочный полуавтомат

Подавляющее большинство автовладельцев и работников автосервисов предпочитают использовать полуавтоматы. Основная причина их популярности – удобство. Полуавтоматом можно сварить даже самые мелкие повреждения, расположенные в самых неудобных местах кузова автомобиля.

Технически эта технология практически аналогична традиционной сварке: для полуавтомата также требуется преобразователь тока. Разница только в расходниках. Этот вид сварки требует не электродов, а специальной омедненной проволоки, диаметр которой может варьироваться от 0,3 до 3 мм. А полуавтомату для работы нужен углекислый газ.

Медь на проводе обеспечивает надежный электрический контакт и действует как сварочный флюс. А углекислый газ, непрерывно подаваемый в сварочную дугу, не дает кислороду воздуха вступать в реакцию со свариваемым металлом. Полуавтомат имеет три важных преимущества:

А углекислый газ, непрерывно подаваемый в сварочную дугу, не дает кислороду воздуха вступать в реакцию со свариваемым металлом. Полуавтомат имеет три важных преимущества:

- скорость подачи проволоки в полуавтомате можно регулировать;

- полуавтоматические швы аккуратные и очень тонкие;

- можно использовать полуавтомат без углекислоты, но в этом случае придется использовать специальную сварочную проволоку, которая содержит флюс.

Недостатки у полуавтоматического метода тоже есть:

- вышеуказанные электроды с флюсом не так просто найти в продаже, да и стоят они как минимум вдвое дороже обычных;

- при использовании углекислого газа недостаточно получить сам баллон. Также понадобится редуктор давления, который нужно будет очень точно отрегулировать, иначе о качественных швах можно забыть.

Как варить с инвертором

Короче инвертор это все тот же сварочный аппарат, только частота преобразования тока в нем не 50Гц, а 30-50кГц. За счет повышенной частоты инвертор имеет ряд преимуществ:

За счет повышенной частоты инвертор имеет ряд преимуществ:

- размеры инверторного сварочного аппарата очень компактны; инверторы

- нечувствительны к низкому напряжению сети; инверторы

- не имеют проблем с зажиганием сварочной дуги;

- С инвертором справится даже начинающий сварщик.

Конечно, есть и недостатки:

- в процессе сварки используются толстые электроды диаметром 3–5 мм, а не проволока;

- при инверторной сварке кромки свариваемого металла сильно нагреваются, что может вызвать термическую деформацию;

- шов всегда получается толще, чем при сварке полуавтоматом.

Итак, какой метод выбрать?

Общая рекомендация проста: если вы планируете сваривать участок кузова, который находится на виду, а автовладелец не стеснен в средствах и имеет некоторый опыт работы со сварочным аппаратом, то полуавтомат – лучший вариант . А если повреждения не видно со стороны (например, повредили днище) и владелец аппарата плохо разбирается в сварке, то лучше варить инвертором. Даже если новичок совершит ошибку, ее цена не будет высокой.

Даже если новичок совершит ошибку, ее цена не будет высокой.

Подготовка и проверка оборудования

Независимо от того, какой способ сварки выбран, необходимо провести ряд подготовительных операций.

Подготовка к полуавтоматической сварке кузова автомобиля

- Перед началом работы сварщик должен убедиться, что направляющий канал в сварочной горелке соответствует диаметру используемой проволоки;

- диаметр проволоки необходимо учитывать при выборе сварочного наконечника;

- осматривается сопло аппарата на наличие брызг металла. Если они есть, их необходимо удалить наждачной бумагой, иначе насадка быстро выйдет из строя.

Что необходимо сделать перед запуском инвертора

- тщательно проверяется надежность креплений электродов;

- проверяется целостность изоляции на кабелях, всех соединениях и на электродержателе;

- проверяется надежность креплений магистрального сварочного троса.

Меры предосторожности при сварке

- все сварочные работы производить только в сухой спецодежде из негорючих материалов, перчатках и защитной маске. Если сварочные работы проводятся в помещении с металлическим полом, обязательно использование либо прорезиненного мата, либо резиновых бахил;

- сварочный аппарат, независимо от его типа, всегда должен быть заземлен;

- при инверторной сварке особое внимание следует уделить качеству электрододержателя: хорошие электрододержатели выдерживают до 7000 зажимов электрода без повреждения изоляции;

- независимо от типа сварочного аппарата, на нем всегда должны применяться автоматические выключатели, самостоятельно разрывающие электрическую цепь при появлении тока холостого хода;

- Помещение, в котором проводятся сварочные работы, должно хорошо проветриваться. Это позволит избежать скопления газов, выделяющихся в процессе сварки и представляющих особую опасность для органов дыхания человека.

Полуавтоматическая сварка кузова автомобиля

Прежде всего, определимся с необходимым оборудованием.

Инструменты и материалы для самостоятельного изготовления

- Сварочный полуавтомат BlueWeld 4.135.

- Проволока сварочная с медным покрытием диаметром 1 мм.

- Большая наждачная бумага.

- Редуктор для снижения давления.

- Баллон углекислотный емкостью 20 литров.

Последовательность операций при полуавтоматической сварке

Обработка сварного шва от коррозии

По окончании сварки шов необходимо защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов вне поля зрения и в легкодоступном месте, то его замазывают несколькими слоями автомобильного шовного герметика (подойдет даже бюджетный однокомпонентный вариант, типа Body 999 или Novol). При необходимости герметик выравнивается шпателем и окрашивается;

- если шов приходится на внутреннюю труднодоступную полость, которую необходимо обрабатывать изнутри, то применяют пневматические распылители консервантов.

Они состоят из пневмокомпрессора, пульверизатора для заливки консерванта (типа Мовиля например) и длинной пластиковой трубки, которая заходит в обрабатываемую полость.

Они состоят из пневмокомпрессора, пульверизатора для заливки консерванта (типа Мовиля например) и длинной пластиковой трубки, которая заходит в обрабатываемую полость.

Итак, вы можете заварить поврежденный кузов самостоятельно. Даже если у новичка совсем нет опыта, не стоит расстраиваться: всегда можно сначала потренироваться на кусках металлолома. И особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам пожарной безопасности. У начинающего сварщика всегда должен быть под рукой огнетушитель.

Главная » Блог » Советы автомобилистам » Сварка кузова автомобиля: как сделать своими руками

28.06.2022

Мангал своими руками — мастер-класс (ФОТО) | Своими руками

Содержание ✓

- ✓ Выбор сварочной машины для производства Mangal

- ✓ Mangal Manufacturing

- ✓ Как защитить Mangal от Richnown

- ✓ DIY Brazier — Master Class

- ✓ ИМ

- ✓ САМЫЙ ПРОСТОЙ МАНГАЛ СВОИМИ РУКАМИ — ВИДЕО

ИНВЕРТОРНЫЕ СВАРОЧНЫЕ АППАРАТЫ ИМЕЮТ ПОПУЛЯРНОСТЬ. ОНИ УСПЕШНО ПОМОГАЮТ СОЗДАТЬ НАШИМИ РУКАМИ ТО ИЛИ ВНУТРЕННЮЮ МЕТАЛЛИЧЕСКУЮ КОНСТРУКЦИЮ ИЛИ ИЗМЕНИТЬ САДОВЫЙ ИНВЕНТАРЬ. СЕГОДНЯ ПРЕДСТАВЛЯЕМ МАСТЕР-КЛАСС ПО СВАРКЕ ПЕРЕНОСНОГО МАНГАЛА ДЛЯ ШАШЛЫКА ЭТИМ АППАРАТОМ. ХУДОЖНИК РАБОТАЕТ ХУДОЖНИК, СВАР АЛЕКСАНДР ИВЛЕВ (WELD QUEEN).

ОНИ УСПЕШНО ПОМОГАЮТ СОЗДАТЬ НАШИМИ РУКАМИ ТО ИЛИ ВНУТРЕННЮЮ МЕТАЛЛИЧЕСКУЮ КОНСТРУКЦИЮ ИЛИ ИЗМЕНИТЬ САДОВЫЙ ИНВЕНТАРЬ. СЕГОДНЯ ПРЕДСТАВЛЯЕМ МАСТЕР-КЛАСС ПО СВАРКЕ ПЕРЕНОСНОГО МАНГАЛА ДЛЯ ШАШЛЫКА ЭТИМ АППАРАТОМ. ХУДОЖНИК РАБОТАЕТ ХУДОЖНИК, СВАР АЛЕКСАНДР ИВЛЕВ (WELD QUEEN).

ПОДБОР СВАРОЧНОГО АППАРАТА ДЛЯ ПРОИЗВОДСТВА МАНГАЛА

Для изготовления мангала был выбран универсальный сварочный аппарат с питанием от однофазной сети – «ФОРКАЖ-200ПА». подходит как для ручной дуговой (RDS), так и для полуавтоматической (MIG/MAG) сварки.

Произведен на российском предприятии ОАО «Государственный Рязанский приборный завод» (ОАО «ГРПЗ»), продукция которого отличается неизменно высоким качеством и отличными техническими характеристиками, о чем свидетельствуют хорошие отзывы профессионалов и частных пользователей. Инверторы Forsage имеют широкий диапазон допустимых питающих напряжений от 140 до 265 В — параметр, важный для работы в загородных населенных пунктах. Устройства удобны тем, что могут питаться от передвижной электростанции мощностью 14 кВА.

ВСЕ НЕОБХОДИМОЕ ДЛЯ ЭТОЙ СТАТЬИ ЗДЕСЬ >>>

Напомним, что методы MIG и MAG (Metal Inert/Active Gas) представляют собой дуговую сварку с полуавтоматической подачей плавящейся присадочной проволоки и отличаются только среда — инертный или активный газ. Сварка жаровни проводилась в среде углекислого газа, которая дешевле инертной, проста в эксплуатации, обеспечивает малые термические деформации, прочное соединение металлических деталей, высокую скорость сварки и качество сварного шва.

Ссылка по теме: Как выбрать сварочный аппарат — виды сварочных аппаратов, инверторы, сварочное оборудование, виды электродов.

MANGAL MANUFACTURING

Вопрос оптимального размера мангала вызывает много споров. Не будем вступать в дискуссию, а лишь укажем, какие принципы мы их выбрали для нашего конкретного случая. Длину мангала мы рассчитали, ориентируясь на количество шампуров на одном из их выступов. Расстояние между ними 75 мм, плюс по краям добавили 50 мм.

В нашем мангале предусмотрено место для девяти шампуров, поэтому длина его конструкции составляет 700 мм. Ширина выбрана под самую обычную длину шампуров (430 мм) минус 100 и 50 мм по краям. Таким образом, ширина нашей конструкции 280 мм (430 минус 150 мм), это позволит нанизать на каждый шампур 7-8 хороших кусков мяса с гарантией их полной прожарки. Глубина мангала зависит в первую очередь от типа используемого «источника» тепла – угля или дров. Шашлык на дровах ароматнее и сочнее, но дрова занимают больше места – около 200 мм. Для углей достаточно 150-180 мм. Остановились на глубине 200 мм.

Толщина стенки влияет на величину температурной деформации конструкции мангала с течением времени — чем толще стенка, тем меньше деформация, но и больше вес мангала.

Практика показывает, что оптимальной можно считать сталь толщиной 4 мм (марка СТЗ, недорогая и не имеет особых ограничений по свариваемости) с дополнительными усилениями из арматуры диаметром 14 мм по каждой стенке (по длине) для повышения надежности эстетическую привлекательность конструкции. Изготовление мангала начинаем с вырезания листовой заготовки. Предварительно мы набросали на листе бумаги эскиз будущего изделия, на котором проставили некоторые размеры в мм. Согласно этому эскизу, для изготовления жаровни потребуется пять прямоугольных заготовок: одна размером 280×700 мм на дне, две размером 700×200 мм на длинных боковых стенках и две размером 280×200 мм. на коротких боковых стенках. После разметки закаленным острием стального шила или стержня используем УШМ с отрезным кругом диаметром 125 мм и зернистостью F40 — делаем 3-4 прямых прохода по каждой линии, проведенной его режущей кромкой. Таким образом, рез выполняется не сразу на всю глубину листа, а с каждым последующим проходом погружая окружность все глубже и глубже.

Изготовление мангала начинаем с вырезания листовой заготовки. Предварительно мы набросали на листе бумаги эскиз будущего изделия, на котором проставили некоторые размеры в мм. Согласно этому эскизу, для изготовления жаровни потребуется пять прямоугольных заготовок: одна размером 280×700 мм на дне, две размером 700×200 мм на длинных боковых стенках и две размером 280×200 мм. на коротких боковых стенках. После разметки закаленным острием стального шила или стержня используем УШМ с отрезным кругом диаметром 125 мм и зернистостью F40 — делаем 3-4 прямых прохода по каждой линии, проведенной его режущей кромкой. Таким образом, рез выполняется не сразу на всю глубину листа, а с каждым последующим проходом погружая окружность все глубже и глубже.

Данная технология резки, в первую очередь, позволит сделать более ровный шов и уменьшить нагрев отрезного круга, тем самым увеличив срок его службы. Кроме того, термическое воздействие на кромку стального листа будет более щадящим, чем его резка до конца за один проход. Заусенцы, оставшиеся после резки, оплавляются при сварке, поэтому стачивать их имеет смысл только для того, чтобы они не мешали сборке и не представляли угрозы их травмирования. Теперь приступаем к самой сварке.

Заусенцы, оставшиеся после резки, оплавляются при сварке, поэтому стачивать их имеет смысл только для того, чтобы они не мешали сборке и не представляли угрозы их травмирования. Теперь приступаем к самой сварке.

Для точного соединения двух вытянутых заготовок под прямым углом необходимо предварительно прислонить их друг к другу и выставить по линии касания с помощью специальных подставок — магнитных угольников. Кстати, профиль таких угольников дает возможность выставлять заготовку не только под прямым углом, но и под другими углами, предусмотренными формой профиля.

Затем с помощью сварочной горелки «прихватываем» заготовки по углам, после чего осматриваем конструкцию на предмет деформации. Проверяем плавность углов и положение получившейся линии будущего шва на соответствие заданному чертежу. Если линия находится в нужном месте, то «прихватываем» горелкой место стыка заготовок посередине линии их соприкосновения, и следим, чтобы эта линия не прогибалась ни внутрь, ни наружу.

Теперь можно накладывать на линию соприкосновения сварной шов — сплошной или прерывистый, в зависимости от требований к прочности и герметичности конкретного соединения. Обычно корпус жаровни для надежности полностью обваривают, а варят поэтапно, доводя до сплошного шва путем сварки в шахматном порядке.

Подготовку мангала завершают приваркой к его стенкам снаружи по всей длине армирующей арматуры на расстоянии 30 мм от их верхней кромки. В этом случае шов делают прерывистым. В ряде случаев для лучшего контакта и более плотного прилегания плоскостей, ребер и арматуры их предварительно выравнивали и зачищали с помощью болгарки с лепестковым кругом диаметром 125 мм и зернистостью 80А. Кроме того, таким же кругом мы отшлифовали наружные края жаровни, чтобы исключить заусенцы, которые могли поранить пользователя мангала. Высоту ножек мы подобрали так, чтобы повару было удобно работать, а в нашем

в корпусе от земли до дна было 800 мм, плюс 150 мм по высоте стены до арматуры, итого 950 мм. К угловым частям конструкции мангала привариваются ножки из металлического уголка 25×25 мм. Изготавливаем ручки из арматуры диаметром 12 мм с габаритными размерами 120 мм на 90 мм. По всей длине двух расширенных стенок на расстоянии 35 мм от дна просверливаем отверстия диаметром 10 мм для тяги воздуха с помощью дрели. Располагаем отверстия с шагом 60 мм. По верхнему краю тех же двух стенок делаем отрезные пазы для установки и выворачивания шампуров.

К угловым частям конструкции мангала привариваются ножки из металлического уголка 25×25 мм. Изготавливаем ручки из арматуры диаметром 12 мм с габаритными размерами 120 мм на 90 мм. По всей длине двух расширенных стенок на расстоянии 35 мм от дна просверливаем отверстия диаметром 10 мм для тяги воздуха с помощью дрели. Располагаем отверстия с шагом 60 мм. По верхнему краю тех же двух стенок делаем отрезные пазы для установки и выворачивания шампуров.

В одной стене выполнены пазы в виде вертикальных вырезов глубиной 20 мм, а в другой — в виде равнобедренных треугольников одинаковой высоты с закругленной нижней вершиной. Хранить порцию дров для розжига удобно на полке, которую сооружаем на высоте 250 мм от земли. В нашем мангале полка станет не только функциональным элементом, но и дизайнерским украшением изделия. Чтобы сформировать полку, сначала варим для нее по периметру каркас из арматуры диаметром 14 мм, а затем «заполняем» сваренными обрезками арматуры. При этом в художественных целях используем обрезки разного диаметра, однако верхняя поверхность полки будет ровной, так как тыльная сторона этих обрезков образует плоскость. Вставляем получившуюся ажурную конструкцию некрасиво между ножками (строганием вверх) и привариваем к ним. Полка, кроме всего прочего, увеличивает жесткость нижней части мангала. Украшаем вертикальное пространство между ножками (по ширине мангала) такой же ажурной композицией из обрезков арматуры. Теперь осталось только приварить к нижним концам ножек опорные диски для устойчивого размещения всей конструкции на земле – и мангал готов!

Вставляем получившуюся ажурную конструкцию некрасиво между ножками (строганием вверх) и привариваем к ним. Полка, кроме всего прочего, увеличивает жесткость нижней части мангала. Украшаем вертикальное пространство между ножками (по ширине мангала) такой же ажурной композицией из обрезков арматуры. Теперь осталось только приварить к нижним концам ножек опорные диски для устойчивого размещения всей конструкции на земле – и мангал готов!

КАК ЗАЩИТИТЬ МАНГАЛ ОТ РИХНОУНА

Наиболее доступными способами защиты мангала от ржавчины в домашних условиях являются механическое нанесение термостойких (не огнезащитных) красок в виде аэрозолей из баллончика или химическое оксидирование (струйная обработка) на внешние поверхности. Сразу предупреждаем, что высокая температура внутри мангала со временем разрушит и то, и другое, поэтому через равные промежутки времени операцию придется повторять для восстановления покрытия.

На заметку:

«Полуавтоматическая сварка в среде защитных газов (MIG/MAG) является наиболее универсальным и распространенным методом в промышленности.

Объем баллона может быть 2, 5, 10. 20 или 40 литров. давление газа в баллоне (50, 150 или 200 бар) перед подачей на горелку снижается установленным на нем редуктором. Максимальный погонный объем 300 литров, но при сварке от корпуса к корпусу может быть удобнее баллон на 40 или 5 литров. который имеет меньшие габариты и вес.

Дополнительные хлопоты, связанные с наличием баллона, с лихвой компенсируются простотой и стабильностью процесса сварки по сравнению со сваркой штучным электродом. Кроме того, процесс сварки более нагляден и контролируем благодаря отсутствию шлака, который при РДС приходится отбивать.

Также характеризуется меньшей вероятностью брака и отсутствием мусора вокруг рабочего места. Полуавтоматическая подача электрода (проволоки) – еще одно преимущество сварки MIG/MAG. как для обывателя, так и для работника, который занимается этим процессом изо дня в день.

Смотрите также: Мангал своими руками — как сделать чертежи и плюсы самодельного мангала

Мангал своими руками — мастер-класс

Чертеж мангала

© Автор: фото Oleg Parshin

DIY Brazier со съемными ногами

Смотрите это видео на YouTube

MANGAL Hand

У каждого уважающего себя дачника на участке есть мангал — факт! Ведь, согласитесь, здорово собраться у гостеприимного очага на выходных с друзьями или в кругу семьи, поболтать, вместе отдохнуть, пожарить мясо, рыбу или овощи: рецептов того, что можно приготовить на мангале, великое множество. . Как, впрочем, и различные конструкции этих самых мангалов. Кто-то покупной, кто-то самодельный. Есть стационарные, рассчитанные на века, а кто-то довольствуется разборными или предпочитает передвижные.

. Как, впрочем, и различные конструкции этих самых мангалов. Кто-то покупной, кто-то самодельный. Есть стационарные, рассчитанные на века, а кто-то довольствуется разборными или предпочитает передвижные.

Еще у меня на даче есть стационарный гриль, которым очень активно пользуюсь. Сделан он давно и ничего особенного в его конструкции нет — это самая примитивная коробка, сваренная из стальных листов толщиной 2-3 мм. Изначально он предназначался для костровой площадки во время новогодних праздников и других зимних выездов на дачу – и до сих пор отлично справляется с этой задачей. А вот готовить на нем просто беда! Это слишком глубоко. Во-первых, требуется много угля, что нерационально. А во-вторых, по мере прогорания углей снижается сила жара, и мясо перестает жариться. Вы должны сгрести угли к одной из стен, чтобы опустить шампуры или натереть наискось. Мучение, короче, не отдых на природе…

Приготовив недавно на нем мясо, я еще раз задумался: а нельзя ли как-то улучшить этот гриль? Но, чтобы ничего кардинально не сломать (взять «болгарку» и занизить стены, например), так как она уже «прижилась» на участке в таком виде, а зимой понадобится глубокая.

Нашел лист довольно толстого (чтобы быстро не прогорал) металла, подходящего по размеру дну мангала. Из проволоки 6 мм согнул две П-образные (перевернутые) скобы. Перемычка идет по внутренней ширине мангала, а ножки немного выше его стенок. Затем из обрезков стальных полос длиной 40-60 мм и толщиной 4 мм вырезал четыре скобы. Они представляют собой пластины, согнутые посередине под углом около 30 градусов, и с отверстиями на одной стороне, немного превышающими диаметр проволоки, из которой сделаны скобы.

Просунул скобы под простыню, а зажимы надел на них сверху, вогнутой стороной вниз, к бокам мангала. Слегка подкручивая в отверстиях, хомуты удерживают кронштейны на нужной высоте, а вместе с ними и второе дно. Таким образом, появилась возможность регулировать жар под мясом, перемещая угли выше или ниже при необходимости.

1 DIY Инструменты и материалы

1 DIY Инструменты и материалы

Они состоят из пневмокомпрессора, пульверизатора для заливки консерванта (типа Мовиля например) и длинной пластиковой трубки, которая заходит в обрабатываемую полость.

Они состоят из пневмокомпрессора, пульверизатора для заливки консерванта (типа Мовиля например) и длинной пластиковой трубки, которая заходит в обрабатываемую полость. Объем баллона может быть 2, 5, 10. 20 или 40 литров. давление газа в баллоне (50, 150 или 200 бар) перед подачей на горелку снижается установленным на нем редуктором. Максимальный погонный объем 300 литров, но при сварке от корпуса к корпусу может быть удобнее баллон на 40 или 5 литров. который имеет меньшие габариты и вес.

Объем баллона может быть 2, 5, 10. 20 или 40 литров. давление газа в баллоне (50, 150 или 200 бар) перед подачей на горелку снижается установленным на нем редуктором. Максимальный погонный объем 300 литров, но при сварке от корпуса к корпусу может быть удобнее баллон на 40 или 5 литров. который имеет меньшие габариты и вес.