Как переделать сварочный инвертор в полуавтомат своими руками?

Главная » Сварочные аппараты » Модификации » Делаем сварочный полуавтомат из инвертора

0

Опубликовано: 22.03.2017

Современными производителями выпускается большое количество сварочных инверторов, обладающих широким набором функций. В их числе полуавтоматические аппараты, работающие в режиме MIG/MAG, что означает подачу инертного или активного газа и сварочной проволоки к месту соединения заготовок. К сожалению, стоимость таких агрегатов превышает финансовые возможности многих людей. Поэтому желание переделать сварочные инверторы в полуавтоматы, находит всё больше последователей, поскольку удаётся сэкономить значительные суммы. Мы рассмотрим возможность такой переделки и необходимые для этого детали.

Мы рассмотрим возможность такой переделки и необходимые для этого детали.

Оглавление:

- Основные отличия сварочного инвертора от полуавтомата

- Устройство горелки и шланга сварочного полуавтомата

- Конструкция подающего устройства

- Поэтапная сборка полуавтомата

- Подводим итоги

- сварочный аппарат с режимами AC/DC, выдающий на выходе регулируемые токи от 10 до 200А, с переменным импульсным напряжением;

- горелка с возможностью подачи сварочной проволоки и соответствующего газа к месту сварочных работ;

- шланг, армированный пружиной для обеспечения бесперебойной подачи проволоки и газа;

- газовый баллон с редуктором и манометром;

- обратный сварочный кабель с зажимом;

- блок управления;

- надёжный, регулируемый узел подачи сварочной проволоки различной толщины.

Устройство горелки и шланга сварочного полуавтомата

Используя сварочный полуавтомат, мы можем увеличить скорость работы более чем в два с половиной или в три раза, поскольку нет необходимости в многократном проходе шва, в его зачистке и в замене штучных электродов. Для роста производительности, нужно обеспечить бесперебойную подачу инертного газа, напряжения и проволоки к сварочной ванночке. С этой целью используют устройство, состоящее из следующих компонентов:

- баллон с редуктором, настроенный на расход 6-10 л в минуту и укомплектованный шлангом подачи газа;

- еврорукав, шланг-кабель длиной 3 м, по которому осуществляется подача тока, проволоки и газа, а также управляющего сигнала;

- горелка с наконечником, кнопкой включения и насадкой под разный диаметр проволоки, снабжённая форсункой для инертного или активного газа.

Создать самостоятельно еврорукав — довольно сложно, нужно учитывать, что диаметр используемой проволоки колеблется от 0,8 до 1.6 мм, и она беспрепятственно должна проходить через сварочный шланг. Для этой цели канал снабжается пружиной, с использованием тефлонового покрытия, кроме того, по тому же рукаву проходит подача газа. По кабелю проходит и управляющий сигнал от кнопки горелки, а на конце обычно ставят многоконтактный евроразъём, по которому осуществляется включение и подача всех компонентов.

Сложная конструкция горелки и её работа в условиях высоких температур, подразумевает наличие тугоплавких насадок с отверстиями под разные диаметры сварочной проволоки. Через горелку происходит подача газа, а также включение механизма подачи проволоки к сварочной ванночке. Состоит она из следующих элементов:

- ручка с кнопкой управления;

- горелка;

- газовое сопло;

- калиброванный токоподводящий наконечник.

Важно обеспечивать надёжность электрических контактов и герметичное соединение газовых шлангов.

Процесс сборки сварочного полуавтомата своими руками, может происходить как с использованием заводского подающего устройства, так и его самодельного варианта. Для того чтобы его изготовить собственноручно, необходимо понять — из чего состоит заводское изделие, а именно:

- на лицевой панели находится евроразъём для подключения сварочного рукава;

- на тыльной части корпуса — тумблер включения блока питания и разъёмы для соединения с инвертором и системой подачи газа;

- внутри корпуса находится блок питания подающего устройства;

- узел подачи с закреплённой, свободно вращающейся бобиной с проволокой;

- далее расположено прижимное, регулируемое подающее устройство, соединённое через редуктор с валом электродвигателя;

- схема регулировки оборотов электродвигателя, обеспечивающая поступательное движение сварочной проволоки с заданной скоростью;

- соленоид, обеспечивающий или перекрывающий подачу газа в горелку через клапан;

- трубки подачи газа к соленоиду и евроразъёму;

- силовой кабель, подводящий сварочный ток к узлу подачи проволоки;

- схема согласования подачи газа и движения проволоки с задержкой в 1-2 секунды, препятствующая прогорание или залипание проволоки, при работе в агрессивной кислородной среде;

- кабели, соединяющие инвертор и подающее устройство.

Важно, чтобы система подачи была смонтирована на электроизолирующем материале, так как сварочная проволока находится под напряжением и является электродом, и необходимо не допустить электрического контакта с корпусом оборудования.

Необходимо обеспечить эффективный регулируемый прижим подающего ролика, поскольку проволока имеет разное сечение, в зависимости от толщины свариваемых заготовок. Важно обеспечить соотношение всех узлов, участвующих в обеспечении поступательного движения проволоки, чтобы избежать перегибов, затрудняющих плавную подачу с необходимой скоростью. Материал шланга, подводящего газ, должен быть термостойким, а соединения — обеспечиваться надёжными хомутами. Не составит особого труда подобрать подходящий по параметрам блок питания, который будет обеспечивать работу электродвигателя и электронных схем подающего устройства.

Важно обеспечить соотношение всех узлов, участвующих в обеспечении поступательного движения проволоки, чтобы избежать перегибов, затрудняющих плавную подачу с необходимой скоростью. Материал шланга, подводящего газ, должен быть термостойким, а соединения — обеспечиваться надёжными хомутами. Не составит особого труда подобрать подходящий по параметрам блок питания, который будет обеспечивать работу электродвигателя и электронных схем подающего устройства.

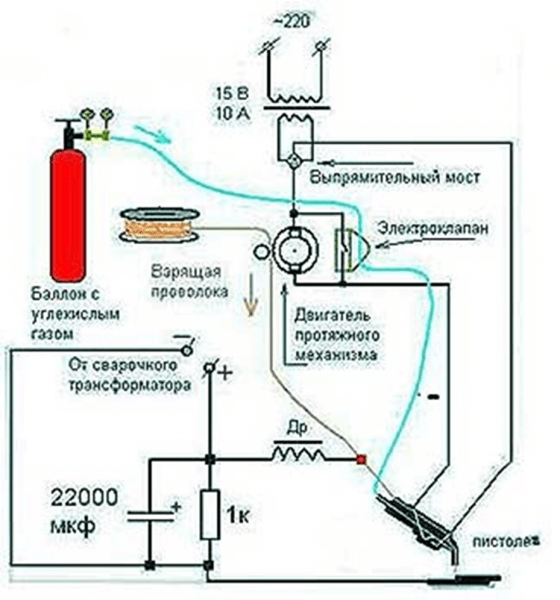

Дальнейшие действия по сборке полуавтомата из сварочного инвертора, подающего устройства и еврорукава с горелкой заключаются в следующем:

- переключить инвертор в режим MIG и соединить его с подающим устройством силовым и управляющим кабелем;

- подключить баллон с газом через редуктор и манометр к подающему устройству, а также отрегулировать подачу 6-10 л в минуту в зависимости от состава газа и условий сварки;

- установить и закрепить катушку с проводом в узел подачи;

- с помощью схемы контроля оборотов, выставить необходимую скорость подачи сварочной проволоки и убедиться в её беспрепятственном движении;

- соединить горелку с еврорукавом, который, в свою очередь, подсоединить к устройству подачи;

- включить инвертор и оборудование для подачи и убедиться в наличии задержки между приходом газа и движением проволоки в 1-2 секунды.

Правильный подбор толщины проволоки, состава инертного или активного газа, а также корректная работа радиоэлектронных компонентов, обеспечат высокую скорость и качество сварочных работ.

Подводим итоги

Мы рассмотрели некоторые способы переделки сварочных инверторов в полуавтоматы своими руками. Это довольно сложная задача, при пристальном изучении, не является особенно трудной. Важно лишь обеспечить надёжное функционирование элементов и электробезопасность. Главное, что эти усилия и временные потери, обеспечат весьма существенную экономию денежных средств.

Сергей Одинцов

tweet

Переделать сварочный инвертор в полуавтомат своими руками

Инверторы широко применяются домашними и гаражными мастерами. Однако сварка таким аппаратом требует от оператора определенных навыков. Необходимо умение «держать дугу».

Необходимо умение «держать дугу».

К тому же сопротивление дуги — величина непостоянная, поэтому качество шва напрямую зависит от квалификации сварщика.

Все эти проблемы отходят на задний план, если вы работаете полуавтоматическим сварочным аппаратом.

Особенности конструкции и принцип работы полуавтомата

Отличительная черта этого сварочника — вместо сменных электродов применяется непрерывно подаваемая в зону сварки проволока.

Она обеспечивает постоянный контакт и обладает меньшим сопротивлением, в сравнении с дуговой сваркой.

Благодаря этому в точке контакта с заготовкой моментально образуется зона расплавленного металла. Жидкая масса склеивает поверхности, образуя качественный и прочный шов.

С помощью полуавтомата легко варятся любые металлы, включая цветные и нержавейку. Освоить технику сварки можно самостоятельно, нет необходимости записываться на курсы. Аппарат очень прост в эксплуатации, даже для начинающего сварщика.

Помимо электрической части — источника тока большой мощности, полуавтомат имеет в конструкции механизм непрерывной подачи сварочной проволоки и горелку, оборудованную соплом для создания газовой среды.

С обычной омедненной проволокой работают в среде защитного инертного газа (как правило — углекислого). Для этого баллон с редуктором подключают к специальному входному штуцеру на корпусе полуавтомата.

Кроме того, полуавтоматом можно варить в самозащитной среде, которая создается с помощью специального напыления на сварочной проволоке. В этом случае инертный газ не используется.

Именно простота работы и универсальность полуавтомата делает агрегат таким популярным среди сварщиков-любителей.

Во многих комплектах реализована функция два в одном — сварочный инвертор и полуавтомат в общем корпусе. От инвертора сделан дополнительный отвод — клемма подключения держателя сменных электродов.

Единственный серьезный недостаток — качественный полуавтомат стоит существенно дороже простого инвертора. При схожих характеристиках, стоимость отличается в 3-4 раза.

Поэтому домашние мастера стремятся по возможности переделать сварочный инвертор в полуавтомат. Как это сделать — мы расскажем в следующем материале.

Сварочный полуавтомат из инвертора своими руками

Основа будущего агрегата — фабричный сварочный инвертор с выходными параметрами тока не менее 150А. Некоторые «кулибины» рекомендуют внести изменения в модуль управления инвертором, поскольку штатно вольтамперная характеристика падающая, а для полуавтомата необходим иной график ВАХ.

Для этого надо хорошо понимать схему работы устройства. При некорректном вмешательстве инвертор просто перестанет работать. Поэтому вопрос модернизации схемы – это отдельный разговор. Вначале рассмотрим механическую часть.

Для переделки (точнее — доработки) сварочного инвертора в полуавтомат, нам понадобятся следующие элементы:

- механизм подачи сварочной проволоки

- основной инструмент — горелка (пистолет)

- устойчивый к истиранию шланг (внутренний) для подачи сварочной проволоки

- герметичный шланг для подачи в зону сварки инертного газа

- бобина (катушка) со сварочной проволокой

- блок управления вашим полуавтоматом.

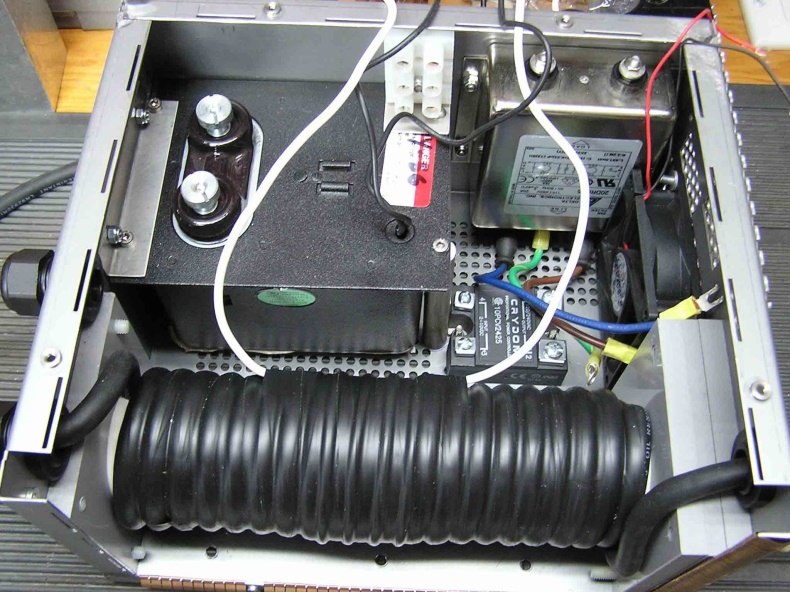

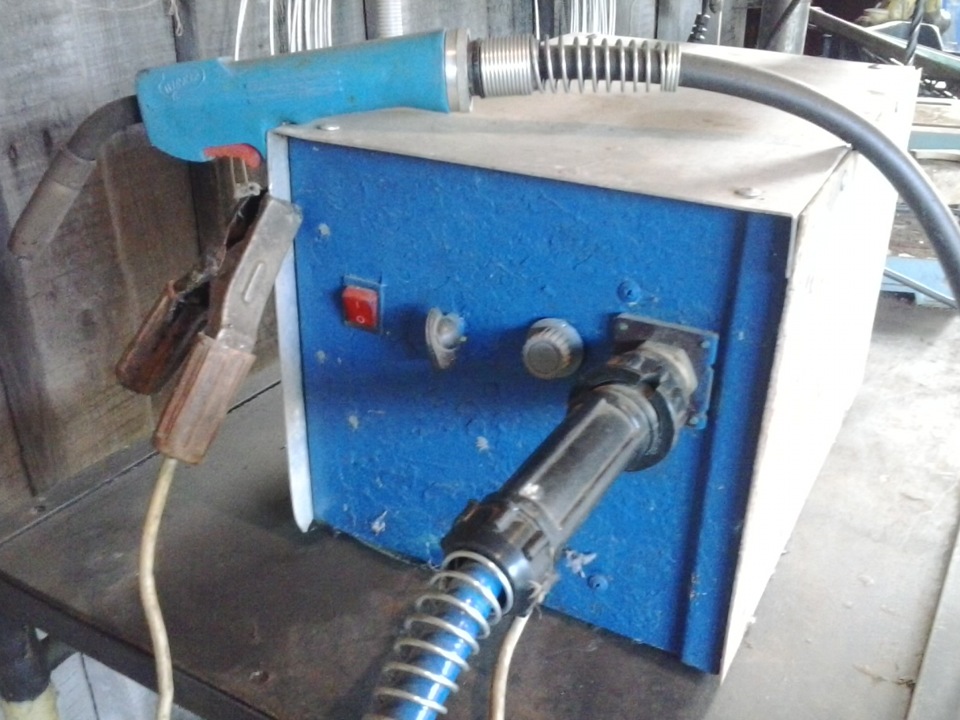

Оптимальным решением будет размещение механического блока в отдельном корпусе. Хорошо подойдет полноразмерный короб от системного блока компьютера. Причем блок питания задействуется для механизма подачи проволоки.

Примеряем размер бобины с проволокой. Должно остаться достаточно места для штатного БП и разъема для шланга.

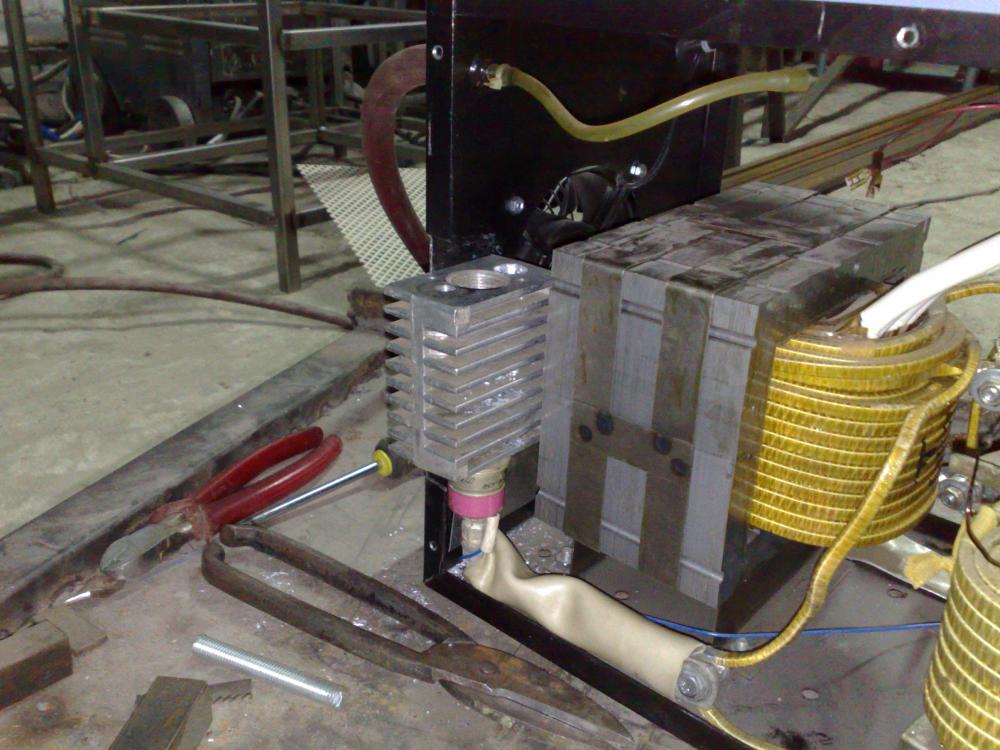

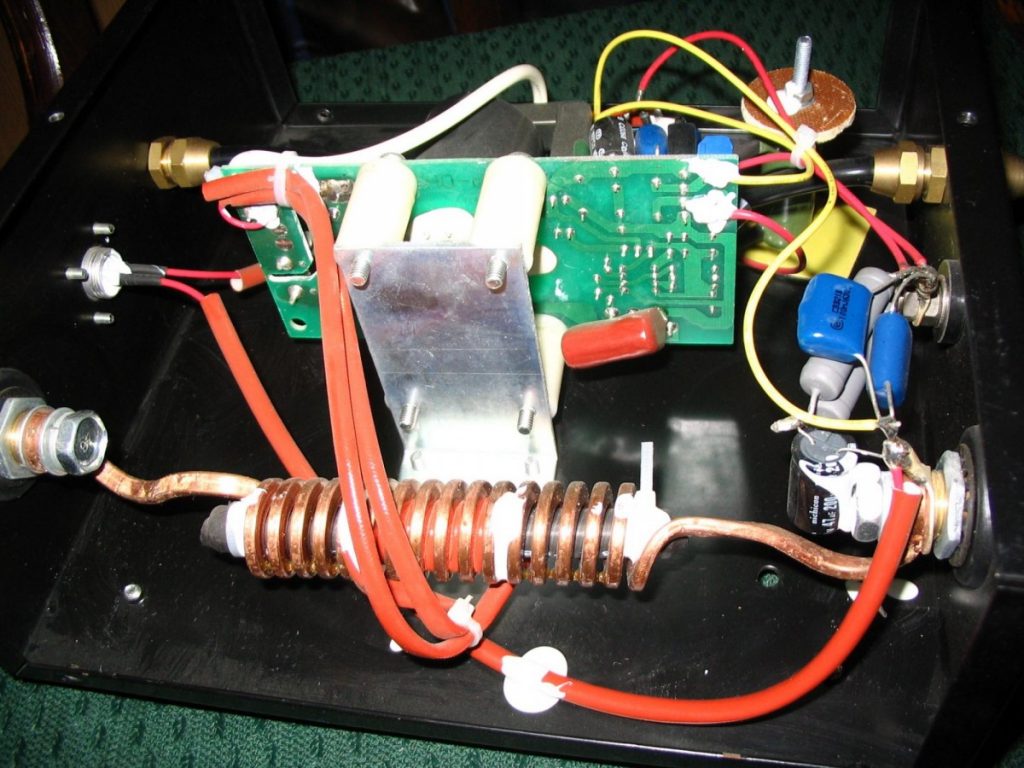

Роликовый механизм подачи разрабатывается исходя из имеющегося двигателя. Неплохим донором является моторчик от стеклоочистителя со штатным редуктором.

Под него и проектируем раму механизма. Макет рисуется на картоне, для примерки в реальном масштабе.

Разъем и шланг с горелкой можно изготовить самому, но для безопасности лучше приобрести готовый комплект. Механизм подачи сварочной проволоки компонуется с предполагаемым размещением разъема.

Все компоненты должны располагаться ровно, напротив друг друга, для равномерной подачи проволоки. Поэтому ролики тщательно центруются относительно входного штуцера разъема. В качестве направляющих механизма подачи используем обычные шариковые подшипники.

Выполняем предварительную сборку механизма подачи в металле. Производим тонкую регулировку и подгонку взаимного расположения.

Важно! При любых перекосах, будет подклинивать проволока. Это сильно отвлекает во время сварки, и можно «запороть» шов.

Поскольку сварочная проволока будет находиться под напряжением, весь модуль вместе с разъемом должен быть изолирован от корпуса.

Можно использовать текстолит, прочную пластмассу или просто лист фанеры толщиной не менее 6 мм. Закрепляем конструкцию на корпусе, проверяем отсутствие взаимного касания металлических частей.

Первичная направляющая изготавливается из обычного болта, в котором сверлится продольное отверстие (обычной электродрелью).

Получается что-то вроде экструдера для проволоки, только со свободным ходом. На входной штуцер надевается фторопластовый кембрик, армированный пружиной.

Штанги прижимных роликов также необходимо подпружинить на растяжение. Сила натяжения регулируется болтом.

Сила натяжения регулируется болтом.

Консоль для подвеса бобины с проволокой изготавливаем из пластиковой трубы (система водоотведения) и толстой фанеры.

Обеспечивается достаточная прочность и (что особенно важно!) электрическая изоляция от металлического корпуса.

Примеряем катушку, производим заправку проволоки в механизм подачи. На этом этапе окончательно регулируем зазоры, взаимное расположение элементов, свободный ход проволоки.

После тонкой доводки необходимо обеспечить законтривание гаек. Есть много способов – краска, контргайки, герметик для металла.

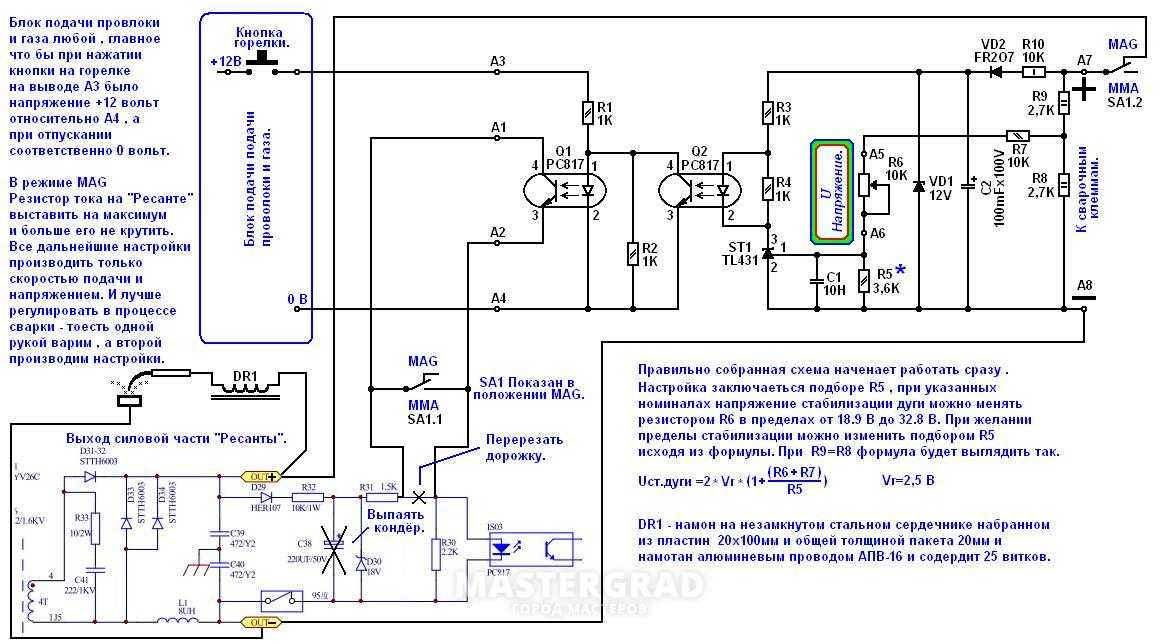

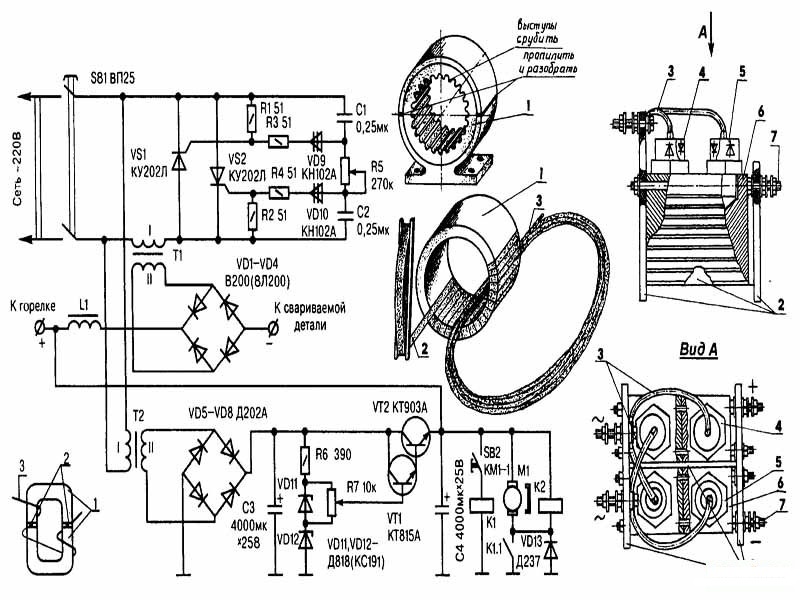

Схема управления механикой полуавтомата

Скорость мотора контролируется ШИМ регулятором. При сварочных работах важно точно установить интенсивность подачи проволоки в зону сварки. Иначе вы не сможете обеспечить равномерный расплав металла шва.

Переменный резистор контроллера устанавливается на переднюю панель инвертора. Следующая важная часть схемы – реле управления клапана подачи инертного газа и запуска мотора. Контактные группы должны срабатывать от нажатия кнопки на горелке.

Контактные группы должны срабатывать от нажатия кнопки на горелке.

Причем газ должен подаваться на две-три секунды раньше, чем в зону сварки пойдет проволока.

Иначе зажигание дуги будет происходить в атмосферной среде, и проволока просто сгорит, вместо расплава.

Для этого собирается простенькое реле задержки на 815 транзисторе и конденсаторе. Для паузы в пару секунд достаточно 200-250 мкФ.

Реле подойдет обычное автомобильное. Питание у нас 12 вольт (компьютерный БП), поэтому подбирать компоненты удобно.

Собственно клапан устанавливается на свободное место в корпусе. Подойдет любое запорное устройство от автомобиля. В нашем случае – воздушный клапан от ГАЗ 24.

Финальная сборка

Компонуем все органы управления на передней панели, собираем корпус.

ШИМ регулятор скорости подачи можно оснастить цифровым индикатором. Задавая скорость, вы можете откалибровать показания, или просто запомнить цифры для тех или иных условий работы. В любом случае, это добавит комфорта при использовании.

В любом случае, это добавит комфорта при использовании.

Сварочный инвертор полуавтомат готов. Однако падающая вольтамперная характеристика делает работу неудобной. Нет той хваленой плавности сварки, характерной именно для полуавтомата.

Задача – сделать выходные параметры стабильными по напряжению, а не по току.

Для этого разработано много схем. Посмотрите на структурное решение – подбор элементов происходит для различных схем инверторов индивидуально.

Еще одна проблема – срабатывание на инверторе термодатчика защиты от перегрева. Это решается установкой оптронной пары. Термодатчик теперь используется в качестве контроллера для доработанной схемы.

Итог:

Полуавтоматический сварочный инвертор обойдется вам в сумму, втрое меньшую фабричного экземпляра. Главное – изучить схему вашего штатного сварочника, и не бояться выполнить работу своими руками.

Автоматизированные сварочные аппараты — Fusion Systems Group

Максимизируйте свои сварочные операции

Вы ищете способ оптимизировать свой сварочный процесс с повышением эффективности, улучшением качества готовой продукции и увеличением прибыли? Если вы думали об обновлении вашего процесса с помощью автоматических сварочных аппаратов, но боялись затрат и осложнений, сейчас самое время рассмотреть возможность модернизации с помощью Fusion Systems Group.

Автоматические сварочные аппараты обладают множеством преимуществ

Сварочные аппараты FSG, изготовленные по индивидуальному заказу, представляют собой инвестиции в ваш операционный успех, которые приносят дивиденды в виде прибыли. Наши автоматизированные сварочные аппараты, изготовленные по индивидуальному заказу, обеспечивают значительные преимущества в производительности:

- Непрерывная сварка до конца шва

- Стабильно высокие производственные скорости

- Отличные результаты для операторов любого уровня опыта

- Более прочная сварка для удержания жидкостей под давлением

Индивидуальные сварочные решения для различных нужд

Готовые решения не принесут результатов и не оптимизируют ваши операции так, как это может сделать специализированное оборудование. Команда инженеров-экспертов FSG обладает обширным опытом разработки доступных по индивидуальному заказу решений для автоматизированной сварки, специально отвечающих потребностям клиентов. Мы не только спроектируем и создадим для вас правильное решение для автоматизированной сварки, но и предоставим помощь в установке и программировании, необходимые для запуска и запуска вашего решения.

Мы не только спроектируем и создадим для вас правильное решение для автоматизированной сварки, но и предоставим помощь в установке и программировании, необходимые для запуска и запуска вашего решения.

Варианты полуавтоматической и полностью автоматической сварки

Частью нашего процесса оценки ваших требований является определение того, какой полуавтоматический или полностью автоматический сварочный аппарат больше подходит для ваших конкретных нужд.

- При полуавтоматической сварке оператор вручную загружает детали в сварочное приспособление. Контроллер сварки управляет движением горелки, выравнивает детали в соответствии со спецификацией, завершает сварку и повторяет ее.

- В полностью автоматической сварке специальное оборудование загружает заготовку, направляет деталь или горелку в нужное положение, завершает сварку, проверяет качество соединения и выгружает готовое изделие.

Используйте нашу онлайн-форму, чтобы описать свои потребности, или позвоните по телефону 1-800-626-9501 , чтобы поговорить с инженером по продажам FSG о разработке индивидуального автоматизированного сварочного аппарата.

-

Аппарат для точечной сварки

От 150 до 220 деталей в час

Наши сварочные аппараты автоматически приваривают пластину 2″x2″ к формованной стальной опоре тачки. Сварочный аппарат «под ключ» состоит из аппарата контактной сварки мощностью 300 кВА, соединенного с станиной, приводимой в действие 8-позиционным станком диаметром 30″. Индексатор. Общее время цикла процесса составляет менее (5) секунд.

Щелкните здесь для получения более подробной информации о машинах для точечной сварки -

Аппарат для точечной сварки

720 деталей в час

Крупный план точечной сварки. (Изображение всей машины см. на миниатюре выше.)

Щелкните здесь для получения более подробной информации о машинах для точечной сварки -

Машина для прихватки

Видео о машине для прихватки

Данные по применению (pdf)

11 Полуавтоматическое сварочное оборудование и его применение

Сварщик должен иметь базовые знания о сварочном оборудовании и его использовании, чтобы повысить производительность и избежать опасностей.

Вот некоторые из часто используемых полуавтоматических сварочных аппаратов:

1. СВАРОЧНЫЙ МАНИПУЛЯТОРУстройство, которое служит дополнительным помощником при проведении сварочных работ. Он используется для точного подъема и достижения места во время сварочных работ. Он имеет регулируемую функцию и ремни безопасности, которые помогут вам безопасно перемещать заготовку в нужном вам направлении.

2. СВАРОЧНЫЙ РОТАТОРЭтот инструмент помогает сваривать цилиндрические сосуды. Он может вращаться и удерживать тяжелые цилиндрические металлы на месте.

3. СВАРОЧНЫЙ ПОЗИЦИОНЕРУстройство наклоняет и поворачивает металл на 360 градусов. Сварщик стоит в одном положении, работая на ровной поверхности. Это добавляет комфорта и предотвращает усталость из-за отсутствия движения, необходимого во время работы.

4. СВАРОЧНЫЙ АППАРАТ Сварочные аппараты используются в качестве источника питания для сварки. Мощность напряжения, переменный ток (переменный ток) или постоянный ток (постоянный ток) и рабочий цикл являются некоторыми факторами, которые следует учитывать.

Мощность напряжения, переменный ток (переменный ток) или постоянный ток (постоянный ток) и рабочий цикл являются некоторыми факторами, которые следует учитывать.

Рабочий цикл означает количество времени, в течение которого сварочный аппарат может работать до его охлаждения. Более дешевые сварочные аппараты имеют более короткие рабочие циклы, в то время как более дорогие могут непрерывно работать до 100% рабочего цикла. Это предпочтительнее для сварщиков, работающих с более толстыми металлами.

5. ДЕРЖАТЕЛЬ ЭЛЕКТРОДАЭлектрододержатель помогает электроду вручную и проводит к нему ток. Размер часто соответствует проводу, а затем соответствует выходной силе тока дуговой сварки. Размеры варьируются от 150 до 500 ампер.

6. СВАРОЧНЫЙ ЭЛЕКТРОД Кабели необходимы для проведения тока от источника питания через электрододержатель, дугу, заготовку и обратно к источнику сварочного тока. Это кусок проволоки или стержень из металлического сплава, который может иметь или не иметь покрытия. Он бывает двух типов:

Он бывает двух типов:

- Плавящийся электрод – структура электрода изменяется или расходуется при использовании в сварке. Он имеет различные функции, такие как защита от загрязнения и стабилизатор дуги.

- Неплавящийся электрод – этот электрод не плавится сразу в процессе сварки, но его длина со временем уменьшается из-за окисления и испарения материала электрода во время сварки.

Сварочный пистолет или горелка подает электродную проволоку и защитный газ в сварочную ванну.

8. ЗАЩИТНЫЙ ГАЗЗащитный газ используется для получения чистого сварного шва без шлака. Существуют различные типы газа на выбор в зависимости от ваших целей сварки.

9. МОЛОТОК ДЛЯ СТРУБКИ И ПРОВОЛОЧНАЯ ЩЕТКАЭти инструменты можно использовать для очистки поверхности, брызг расплавленного металла и удаления шлака.

10. СВАРОЧНЫЕ ЩИПЦЫ Их можно использовать для снятия контактного наконечника, горячего сопла или обрезков проволоки.