Общая классификация сталей (реферат) :: Рефераты по металлургии

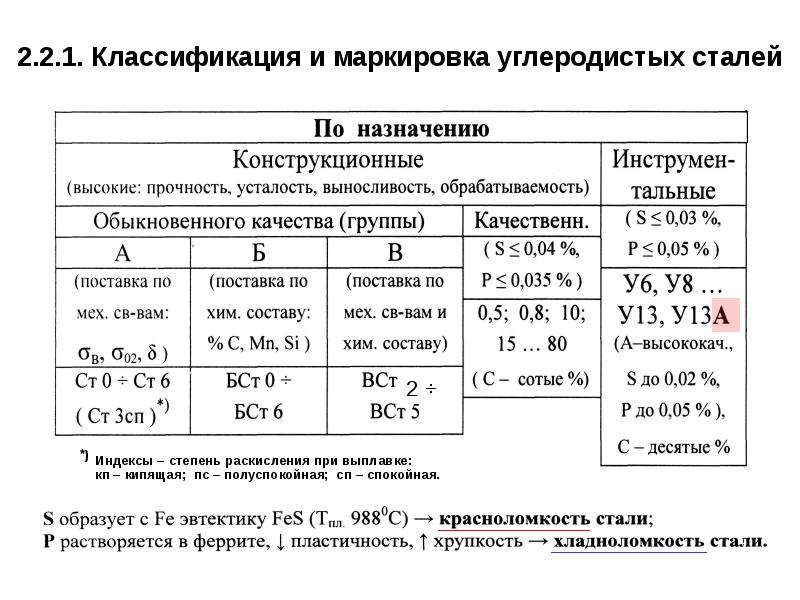

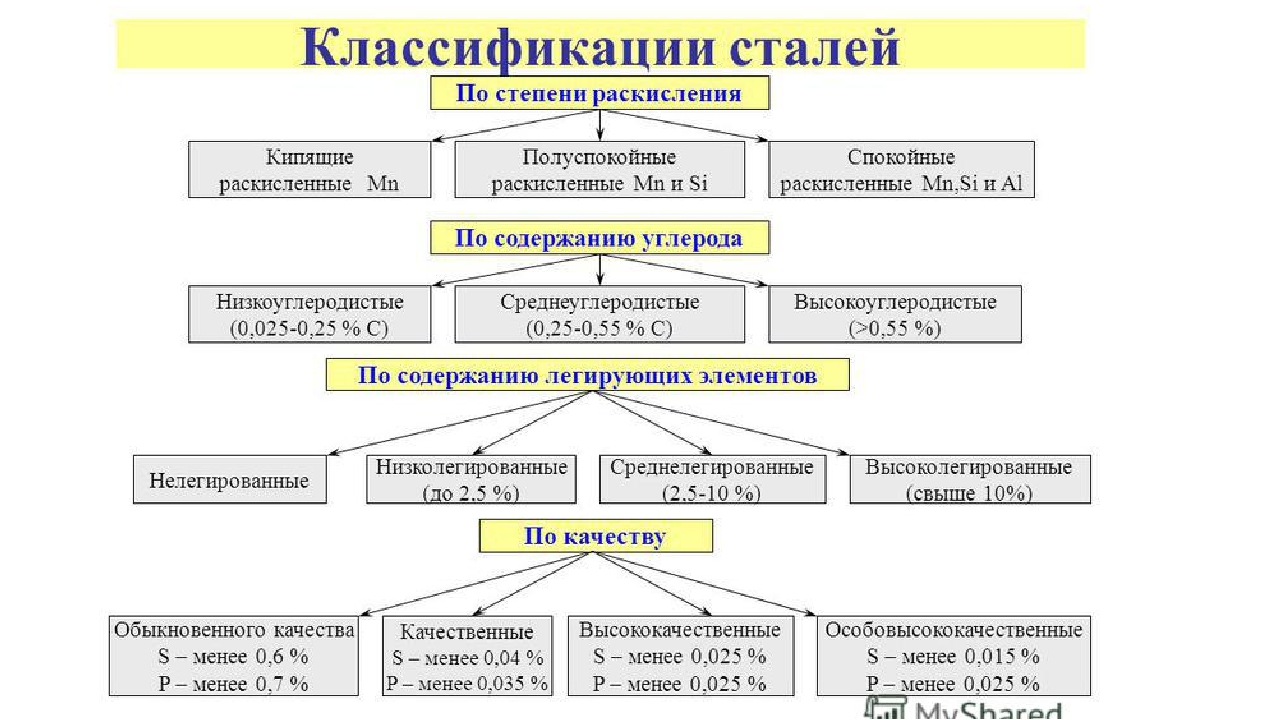

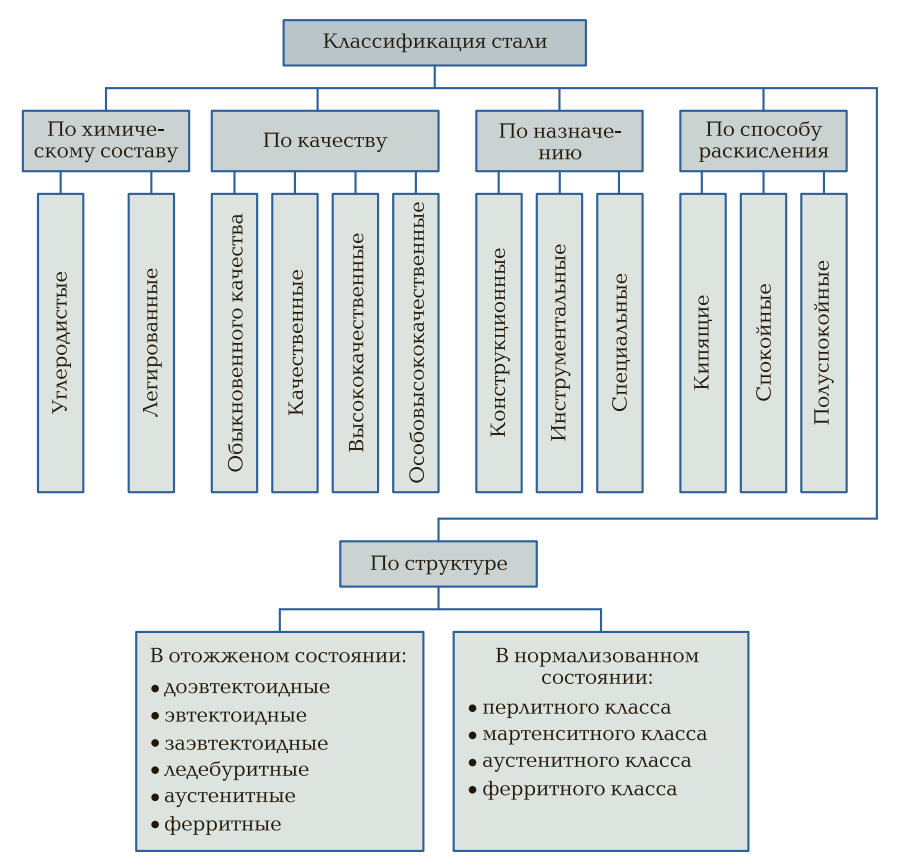

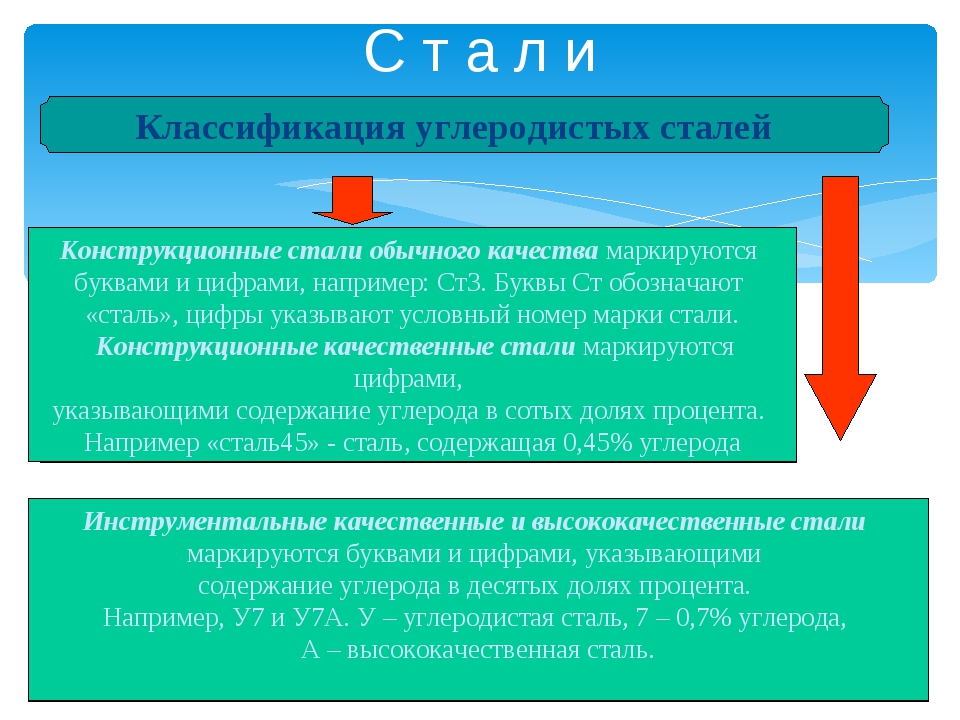

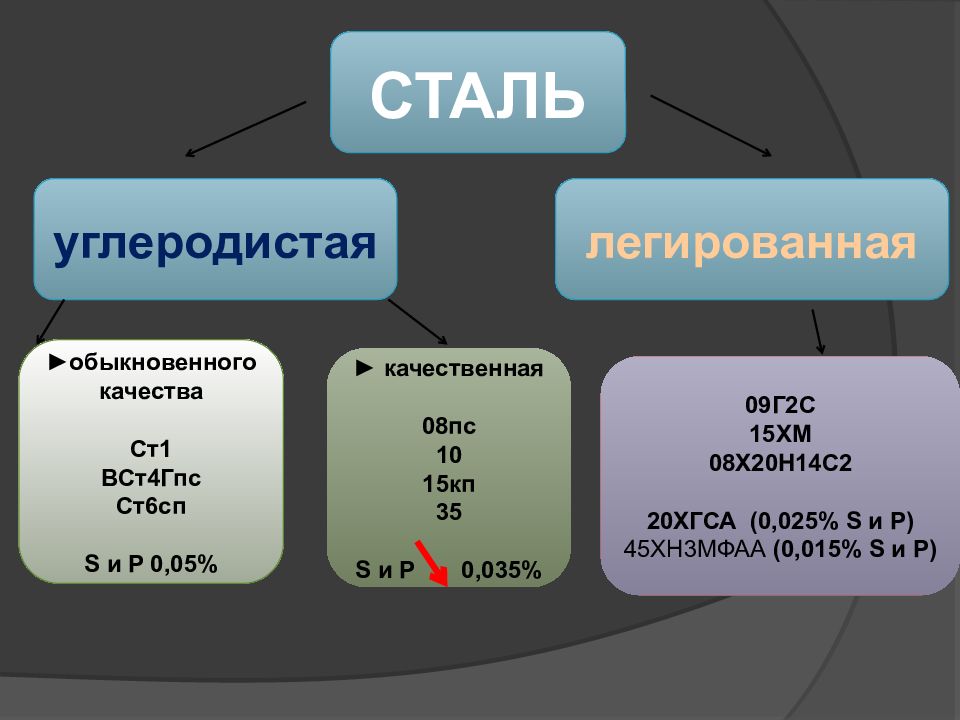

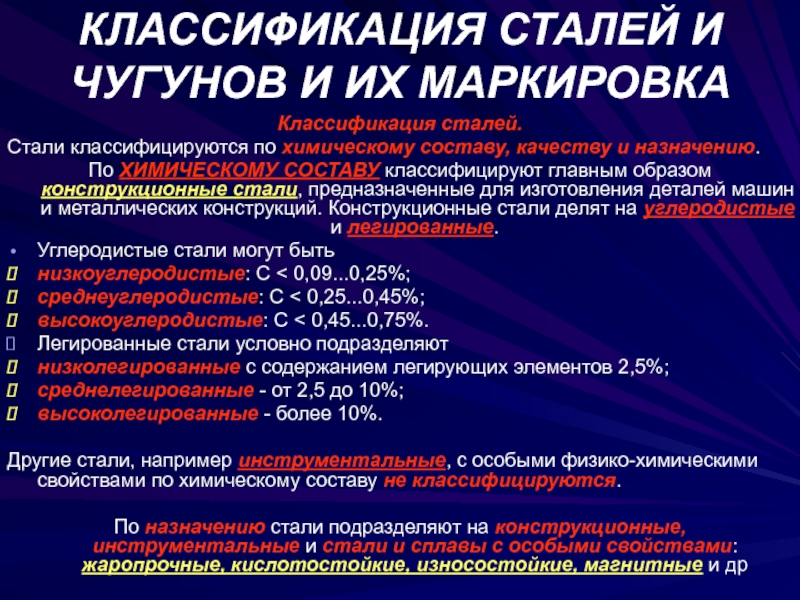

Классификация сталей и сплавов производится по химическому составу, по качеству (по способу производства и содержанию вредных примесей), по степени раскисления и характеру затвердевания .металла в изложнице, а также по назначению. По химическому составу углеродистые стали различают в зависимости от содержания углерода на следующие группы:

• малоуглеродистые — менее 0,3% С;

• среднеуглеродистые — 0,3…0,7% С;

• высокоуглеродистые — более 0,7 %С.

• низколегированные — менее 2,5%;

• среднелегированные — 2,5… 10%;

• высоколегированные — более 10%.

Легированные стали и сплавы делятся также на классы по структурному составу: в отожженном состоянии — доэвтектоидный, заэвтектоидный, ледвбуритный (карбидный), ферритный, аустенитный; в нормализованном состоянии — перлитный, мартенситный и аустенитный. К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному — с более высоким и к аустенитному — с высоким содержанием легирующих элементов.

| сера,% | фосфор,% |

• обыкновенного качества (рядовые) | менее 0,06 | менее 0,07; |

• качественные | менее 0,04 | менее 0,035; |

• высококачественные | менее 0,025 | менее 0,025; |

• особо высококачественные | менее 0,015 |  |

Сталь классификация по качеству — Энциклопедия по машиностроению XXL

Классификация по химическому составу предполагает разделение легированных сталей (в зависимости от вводимых элементов) на хромистые, марганцовистые, хромоникелевые, хромоникельмолибденовые и т. п. Согласно той же классификации стали подразделяют по общему количеству легирующих элементов в них на низколегированные (до 2,5% легирующих элементов), легированные (от 2,5 до 10%) и высоколегированные (более 10%). Разновидностью классификации по химическому составу является классификация по качеству. Качество стали — это комплекс свойств, обеспечиваемых металлургическим процессом, таких, как однородность химического состава, строения и свойств стали, ее технологичность. Эти свойства зависят от содержания газов (кислород, азот, водород) и вредных примесей — серы и фосфора.Классификация по качеству.

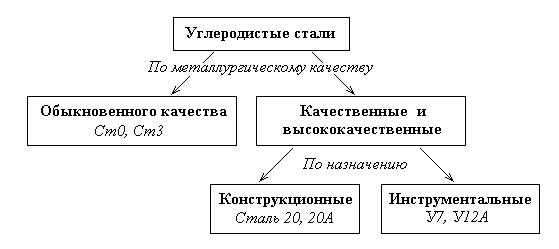

Различают углеродистую сталь обыкновенного качества, сталь качественную конструкционную и сталь высококачественную. Стали обыкновенного качества содержат повышенное количество серы (до 0,05%).и фосфора (до 0,04%), а при выплавке бессемеровским способом — серы до 0,06% и фосфора до 0,07%, В качественных сталях максимальное содержание вредных примесей составляет не более 0,04%. Качественные стали имеют более узкие пределы содержания углерода (0,07—0,08%), в пределах одной марки стали обыкновенного качества — до 0,09— 0,11%, Качественная сталь менее загрязнена неметаллическими

Различают углеродистую сталь обыкновенного качества, сталь качественную конструкционную и сталь высококачественную. Стали обыкновенного качества содержат повышенное количество серы (до 0,05%).и фосфора (до 0,04%), а при выплавке бессемеровским способом — серы до 0,06% и фосфора до 0,07%, В качественных сталях максимальное содержание вредных примесей составляет не более 0,04%. Качественные стали имеют более узкие пределы содержания углерода (0,07—0,08%), в пределах одной марки стали обыкновенного качества — до 0,09— 0,11%, Качественная сталь менее загрязнена неметаллическими

Сталь тонколистовая. По качеству отделки поверхности тонколистовую сталь разделяют на четыре группы I группа особо высокой отделки, II группа высокой отделки, III группа повыщенной отделки и IV группа обычной отделки. Классификацию и сортамент, а также технические требования к тонколистовой с алп определяет ГОСТ 16523—70, по которому, кроме групп по отделке поверхности, тонколистовая сталь подразделяется по виду продукции на листовую и рулонную, по нормируемым характеристикам — на категории 1, 2, 3, 4 и 5 и по способности к вытяжке — на глубокую Г и нормальную Н.

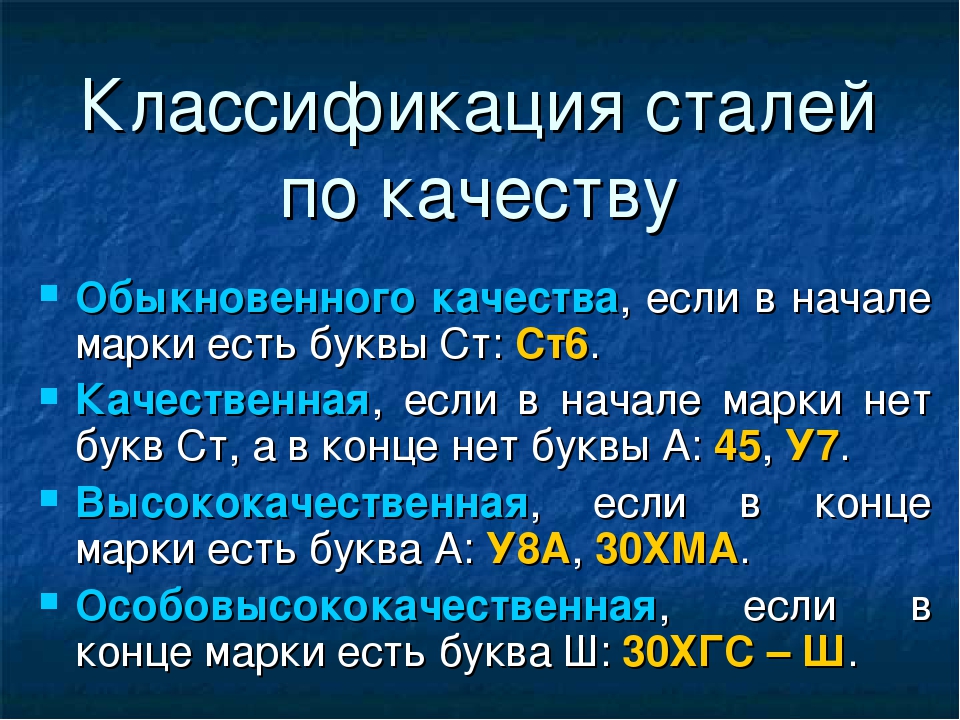

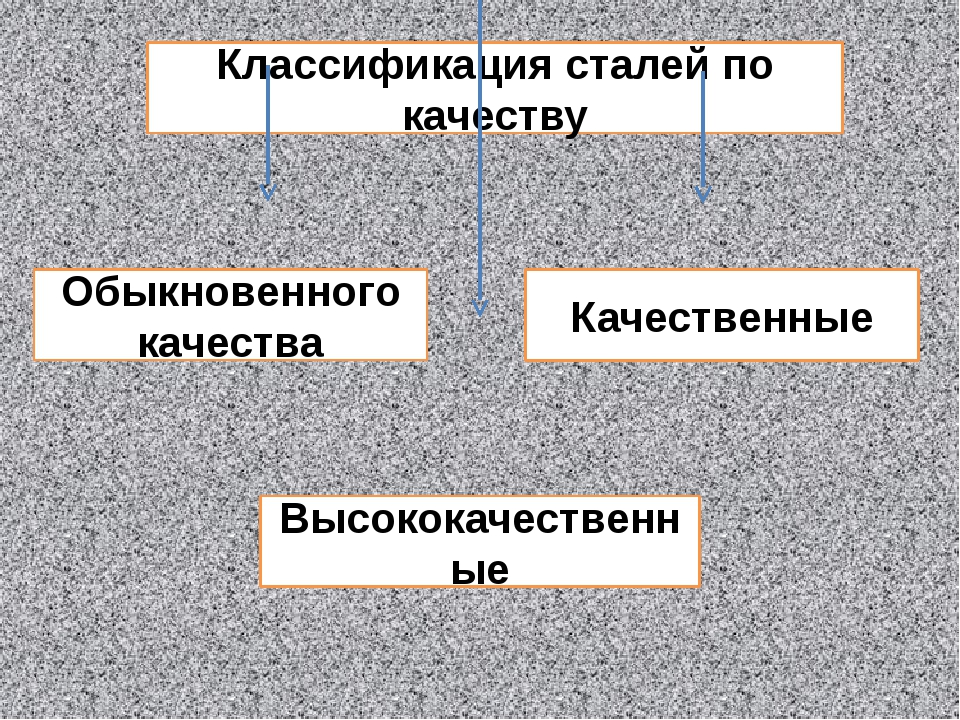

Классификация по качеству. Стал и по качеству классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Под качеством понимается совокупность [c.43]

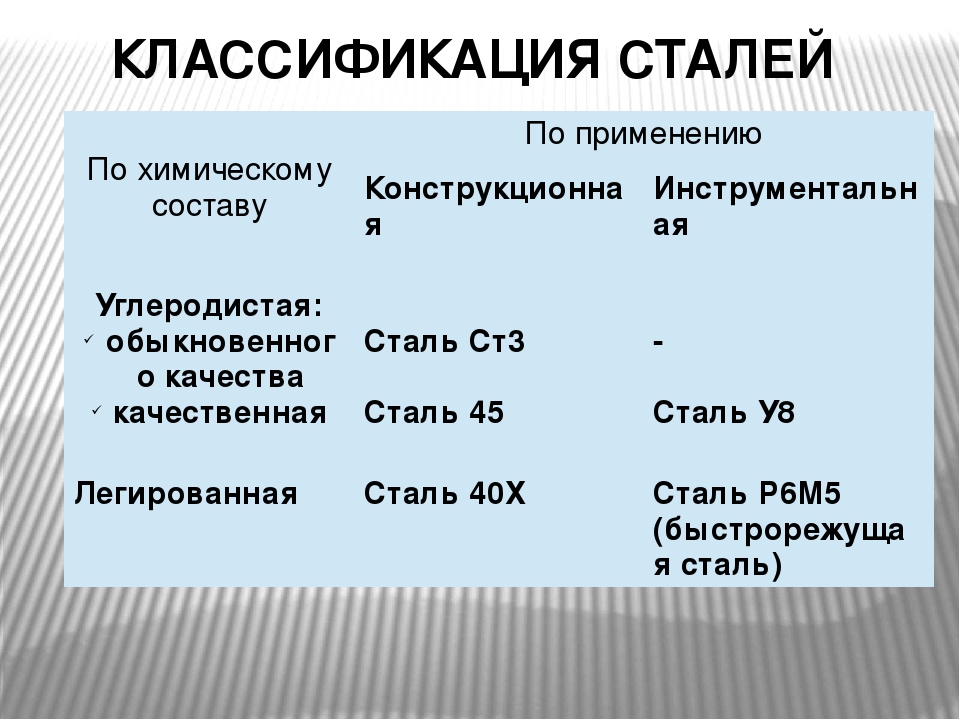

Классификация сталей. Стали классифицируют по химическому составу, качеству и назначению. По химическому составу классифицируют главным образом конструкционные стали. Конструкционными называют стали, предназначенные для изготовления деталей машин и металлических конструкций. Конструкционные стали делят на углеродистые и легированные. [c.15]

В настоящей работе сделана попытка на основе литературных данных и результатов исследований авторов обобщить и систематизировать имеющиеся исследования в области изучения магнитных и электрических свойств жаростойких, жаропрочных и коррозионностойких сталей, а также имеющийся опыт по применению неразрушающих методов для контроля качества термической обработки и механических свойств этой группы сталей.

КЛАССИФИКАЦИЯ СТАЛИ ПО КАЧЕСТВУ [6] [c.362]

Общепринятой рациональной классификации стали по качеству нет. В практике нашла применение классификация стали по качеству, предусматривающая следующие 3 класса сталь обычного качества, сталь качественная и сталь высококачественная. [c.362]

Классификация стали по качеству. Главнейшим признаком различия стали по качеству является предельное содержание вредных примесей серы и фосфора, что как, уже указывалось, зависит от способа выплавки стали.

Классификация легированных сталей. Легированные стали классифицируются по следующим признакам по структуре в равновесном состоянии по структуре после охлаждения на воздухе по количеству легирующих элементов по химическому составу по качеству по назначению. [c.155]

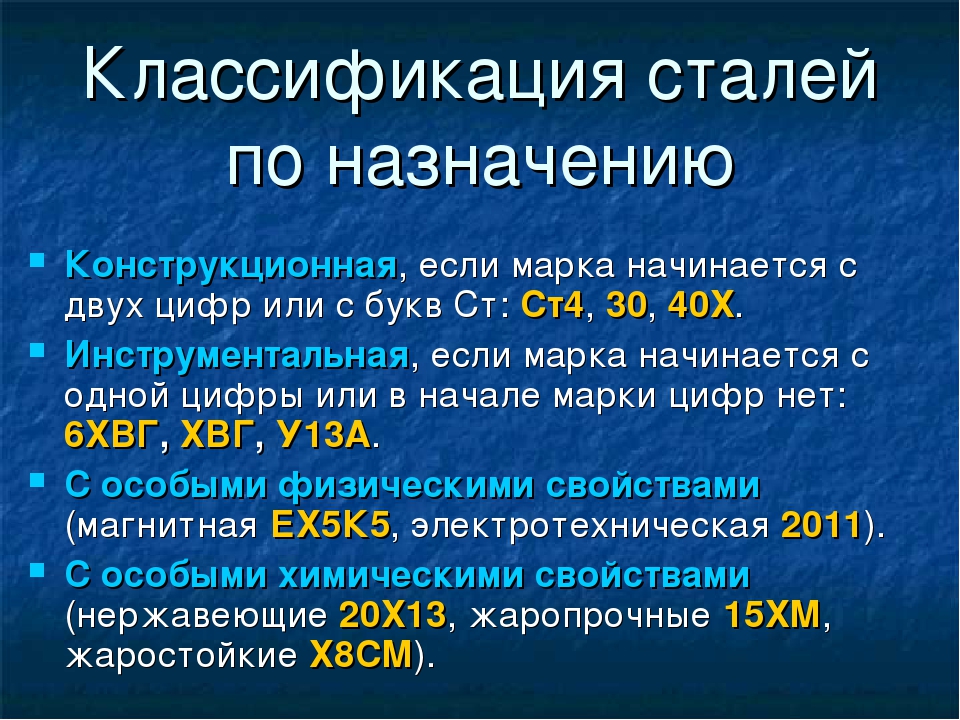

Классификация углеродистой стали. Углеродистая сталь классифицируется по назначению и качеству. По назначению в зависимости от содержания углерода сталь делится на конструкционную и инструментальную. По химическому составу сталь подразделяют на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую.

Углеродистая сталь классифицируется по назначению и качеству. По назначению в зависимости от содержания углерода сталь делится на конструкционную и инструментальную. По химическому составу сталь подразделяют на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую.

Стали классифицируются по способу производства, химическому составу, назначению, товарной форме, структурному состоянию, состоянию поверхности и точности изготовления. Рассмотрим наиболее важную в кузнечном производстве классификацию стали по способу производства, химическому составу, качеству и назначению. [c.28]

В основе классификации сталей по качеству лежит содержание вредных примесей — серы и фосфора. Различают углеродистую сталь обыкновенного качества, сталь качественную конструкционную и сталь высококачественную. [c.287]

Классификация сталей. Стали классифицируют по следующим признакам химичес к ому составу, качеству, структуре, применению.

Классификация стали по качеству, разработанная на основании исследований и долголетней производственной практики охватывает только минимум свойств, которыми должна обладать сталь того или иного назначения. [c.4]

Классификация стали по качеству [c.62]

ТАБЛИЦА 1-11 Классификация сталей по качеству [c.17]

Качество стали. При классификации стали по качеству учитывается главным образом содержание в стали вредных примесей — серы и фосфора, — а также метод выплавки. Наименьшее количество вредных примесей содержит высококачественная сгаль, в которой серы и фосфора не более 0,05%. В стали обыкновенного качества массовые доли серы и фосфора могут доходить до 0,1%. [c.14]

Классификация стали по способам производства. По способам производства различают бессемеровскую, томасов-скую, мартеновскую и электросталь. В котлостроении применяется в основном мартеновская сталь и для особо ответственных деталей — электросталь. Бессемеровский и томасовский способы выплавки стали из чугуна не обеспечивают получения металла требуемой для котлостроении чистоты и качества, т. е. требуемых свойств.

[c.31]

Бессемеровский и томасовский способы выплавки стали из чугуна не обеспечивают получения металла требуемой для котлостроении чистоты и качества, т. е. требуемых свойств.

[c.31]

В настоящее время нет единой международной классификации сталей. Существует много признаков, по которым классифицируют стали в стандартах и промышленной статистике различных стран. К основным из них относят способ производства, химический состав, сортамент, качество, структуру в равновесном состоянии или после охлаждения на воздухе, основные свойства и области применения. [c.69]

К четвертому классу дефектов (побочных) следует относить такие, которые не снижают качество продукции, но вместе с тем. нежелательны. Например, если в результате увеличения прокали-ваемости стали после термической обработки шестерен редукторов незначительно увеличилось коробление, то может возникнуть повышенный шум при работе. Однако если изменение размеров шестерен значительное, то возможно изменение характера зацепления и фактической нагрузки на зуб шестерни. В этом случае рассматриваемый дефект переходит из класса малосущественных в класс серьезных, так как снижается ресурс работы агрегата. Приведенный пример показывает, что сама по себе классификация дефектов без их количественной оценки не гарантирует качества.

[c.426]

В этом случае рассматриваемый дефект переходит из класса малосущественных в класс серьезных, так как снижается ресурс работы агрегата. Приведенный пример показывает, что сама по себе классификация дефектов без их количественной оценки не гарантирует качества.

[c.426]

Приведенная классификация стали обыкновенного качества по группам предусматривает область применения этих сталей. Так, из горячекатаной стали группы А изготовляют детали машин и механизмов механической обработкой, не подвергая предварительно горячей обработке (ковке, штамповке, а также сварке). Структура и свойства этой стали, полученные при горячей прокатке, сохраняются при переработке ее в изделия потребителем. Следовательно, эта сталь предназначается для использования в состоянии поста- [c.137]

Помимо классификации сталей по назначению и по химическому составу, стали разделяются также по степени их качества [c.

14]

14]Плавленые флюсы. Для механизированной дуговой и электрошлаковой наплавки наиболее широко применяют плавленые флюсы АН-348-А, ОСЦ-45, АН-60, АН-20, 48-ОФ-6, АН-26, АН-15М, АН-8, АН-25 ( 42). Как и при сварке, качество наплавленного слоя во многих случаях определяется правильным выбором типа и состава флюса. Высококремнистые марганцевые флюсы АН-348-А, АН-348-АМ, ОСЦ-45, ОСЦ-45М и АН-60 обеспечивают хорошее формирование, малую склонность к образованию пор и удовлетворительную отделимость шлаковой корки при наплавке сталей типов А и В (по классификации МИС). [c.711]

Контроль качества сварки 348 Классификация сталей по свариваемости [c.372]

Оценка пружинной стали по механическим свойствам не может служить достаточной характеристикой качества пружины, так как работа ее зависит от комплекса механических свойств, химического состава, структуры стали и состояния поверхности изделия. Поэтому в табл. 5 не дана дополнительная классификация

[c. 412]

412]

Классификация по качеству Строиггельные стали подразделяются на стали обыкновенного качества, стали повышенного качества (ПК) и стали качественные (К). [c.666]

В основе классификации стали лежат следующие осношиые признаки способ производства, химический состав, назначение. Кроме того, сталь классифицируют по качеству, товарной форме, состоянию поверхности и точности изготовления, зернистости, структурному состоянию и другим признакам. [c.116]

Классификация по качеству. По этому признаку стали подразделяют на сталь обыкновенного качества, качественную, высококачественную и особовьюококачественную. Главным признаком качества стали является требование к химическому составу и прежде всего к содержанию вредных примесей (фосфор и сера). Допустимые предельные массовые доли (%) фосфора и серы соответственно составляют, не более 0,040 и 0,050 % в стали обыкновенного качества 0,035 и 0,035 — в качественной 0,025 и 0,025 % — в высококачественной 0,025 и 0,015 % — в особовысококачественной. [c.34]

[c.34]

Классификация по качеству. Легированная сталь подразделяется на качественную (массовое содержание серы и фосфора не более 0,035 % каждого), высококачественную (не более 0,025 % каждого) и особовысококачественную (не более 0,015 % 8 и 0,025 % Р), получаемую при рафинирующих переплавах (см. п. 1.3.18). [c.110]

В СССР классификация стали осуществляется в соответствии с существующими государственными стандартами и техническими условиями. Сталь классифицируют по способу производства, назначению, качеству и химическому составу. По способу производства различают конвертерную (различные варианты), мартеновскую стали, электросталь. Мартеновская сталь и электросталь могут быть основными и кислыми. По 41азначению различают следующие группы конструкционную, инструментальную и специальные (с особыми физическими и химическими свойствами). Конструкционные стали применяют для изготовления строительных конструкций, деталей машин и механизмов, судовых и вагонных корпусов, паровых котлов и других изделий. Конструкционные стали могут быть как углеродистыми, так и легированными. По названию некоторых конструкционных сталей можно судить об их назначении (котельная, судостроительная, клапанная, рессорно-пружинная, орудийная, снарядная, броневая, рельсовая и т. д.).

[c.98]

Конструкционные стали могут быть как углеродистыми, так и легированными. По названию некоторых конструкционных сталей можно судить об их назначении (котельная, судостроительная, клапанная, рессорно-пружинная, орудийная, снарядная, броневая, рельсовая и т. д.).

[c.98]

Аустенитные стали, применяемые в качеств жаропрочных материалов, являются Fe—Сг— Ni или Fe—Сг—j Ni—Mn сплавами, легированными добавками других элементом Существует ряд классификаций аустенитных сталей, среди котси рых, по-видимому, наиболее удобно их разделение на следующий три группы. [c.48]

Случайной примесью может быть любой элемент (медь, алюминий, вольфрам, никель), который попал в шихту вместе с металлоломом или чугуном при выплавке стали. Содержание этих элементов ниже тех пределов, когда их вводят специально как легирующие добавки Специальные примеси. Это элементы, специально вводимые в сталь для получения каких-либо заданных свойств. Такие элементы назы вают легирующими, а стали, их содержащие, легированными ста лями (свойства и назначение таких сталей рассмотрены в гл. IX) Углеродистые стали являются основным конструкционным мате риалом, который используют в различных областях промышленности Существует несколько классификаций, позволяющих системати зировать стали, что упрощает поиск нужной марки стали с учетом ее свойств. Основной классификацией является классификация по структуре (см. с. 161). Кроме того, стали классифицируют по способу выплавки, по качеству и по назначению.

[c.163]

IX) Углеродистые стали являются основным конструкционным мате риалом, который используют в различных областях промышленности Существует несколько классификаций, позволяющих системати зировать стали, что упрощает поиск нужной марки стали с учетом ее свойств. Основной классификацией является классификация по структуре (см. с. 161). Кроме того, стали классифицируют по способу выплавки, по качеству и по назначению.

[c.163]

Металлы и сплавы. Классификация по химическому составу. Терминология Поковки из легированной стали общего назначения Поковки из углеродистой стали общего назначения Сталь углеродистая горячекатанная обыкновенного качества Сталь углеродистая горячекатанная. Заготовки для поковок и штамповок Сталь углеродистая горячекатанная обыкновенного качества. Блюмсы, слябы и заготовки для проката Сталь углеродистая горячекатанная для заклепок Сталь углеродистая горячекатанная для котельных связей и анкеров Сталь углеродистая горячекатанная обыкновенного качества сортопая Сталь горячекатанная углеродистая для судостроения Сталь полосовая горячекатанная рессорная

[c. 276]

276]

Классификация по способу производства. В зависимости от типа используемого для выплавки плавильного агрегата сталь разделяют на мартеновскую, кислородно-конвертерную, электросталь, выплавленную в дуговых или индукционных электрических печах. В зависимости от технологии выплавки сталь разделяют на основную и кислую. Главное значение имеет производство более дешевой основной стали, щ)и выплавке которой обеспечивается удаление вредньта примесей серы и фосфора до допустимого уровня. Кроме того, качество стали повьппают специальными переплавами РШП, ВДП, ВИП и др.). Переплавы, как правило, снижают содержание вредных примесей, повьппают качество слитка и уменьшают анизотропию механических свойств прокатанной стали. [c.32]

Классификация стали по методам придания формы. Литая сталь — стальное литье имеет несколько пониженные механические свойства по сравнению с катаной и кованой сталью при одинаковом химическом составе. Преимущество литья по сравнению с другими способами формообразования — возможность экономичным путем изготовлять детали сложной формы (например, детали железнодорожной автосцепки).

Кованая сталь — поковки и штамповки — имеет механические свойства после отжига, наиболее характерные для данной марки стали. Катаная сталь — прокат, в том числе периодический, обладает достаточно стабильным качеством. Следует учитывать, что деформированный металл, и в первую очередь прокат, обладает различием механических свойств (технологическая анизотропия) вдоль и поперек направленпя проката.

[c.22]

Кованая сталь — поковки и штамповки — имеет механические свойства после отжига, наиболее характерные для данной марки стали. Катаная сталь — прокат, в том числе периодический, обладает достаточно стабильным качеством. Следует учитывать, что деформированный металл, и в первую очередь прокат, обладает различием механических свойств (технологическая анизотропия) вдоль и поперек направленпя проката.

[c.22]Металлический лом. Вторичные черные металлы, предназначенные для использования в качестве металлической шихты при выплавке стали и литейного чугуна и других целей, согласно ГОСТ 2787—75 иодразделяются 1) ио содержанию углерода —на два класса а) стальной лом и отходы и б) чугунный лом и отходы 2) по наличию легирующих элементов на две категории А — углеродистые, Б — легированные по показателям качества — на 28 видов по содержанию легируюгцих элементов — на 67 групп. В соответствии с этой классификацией в ГОСТ 2787—7.5 разработаны шифры для всех видов лома.

[c. 117]

117]

Классификация сталей и сплавов производится по химическому составу, качеству (способу производства и содержанию вредньтх примесей), а также по назначению. [c.163]

Значения 2 имеют значительный статистический разброс, особенно для сталей, склонных к СР, однако данная величина используется в качестве основного параметра классификации марок сталей по их склонности к СР в зависимости от уровня у 2 (табл. 4.4). На основании данных табл. 4.4 можно заключить, что сталь 09Г2С с толщиной проката 10 мм оказывается склонной к слоистому разрушению, поскольку имеет средние значения у менее 30 %. При переходе к толщинам проката 25 мм разброс значений относительного сужения стабилизируется с увеличением его до 65…80 %, что указывает на отсутствие склонности стали к слоистому растрескиванию. Со- [c.101]

При определении пригодноети стали Л-Д для судостроения Обществом по классификации судов была проведена серия испытаний этой стали, состоящая из 3000 отдельных испытаний [41]. Точно регламентировался режим и условия ведения плавки, состав и количество легирующих и шлакообразующих добавок. Сталь выплавляли таким образом, чтобы качество ее можно было проверять во всем заданном диапазоне прочности. Листы из судостроительной обычной стали прокатывали толщиной 6, 12, 18, 24, 30, 36 ММ] из мелкозернистой, успокоенной кремнием и алюминием—-25, 31, 37, 45 и 50 мм. Листы толщиной до 24 мм проходили испытания в состоянии поставки, толщиной свыше

[c.69]

Точно регламентировался режим и условия ведения плавки, состав и количество легирующих и шлакообразующих добавок. Сталь выплавляли таким образом, чтобы качество ее можно было проверять во всем заданном диапазоне прочности. Листы из судостроительной обычной стали прокатывали толщиной 6, 12, 18, 24, 30, 36 ММ] из мелкозернистой, успокоенной кремнием и алюминием—-25, 31, 37, 45 и 50 мм. Листы толщиной до 24 мм проходили испытания в состоянии поставки, толщиной свыше

[c.69]

Классификация оруд ийной стали. Орудийная сталь м. б. «следующих сортов а) по способу выплавки тигельная, электросталь, мартеновская (кислая или основная) слитки м. б. прессованы или не-прессованы б) по химическому составу углеродистая, малохромистая, специальная в) по механическим качествам нижеследующих марок 0-1— орудийная обыкновенная 0-2—повышенная 0-А—специальная, категория А 0-АБ— специальная, категория А Б О-Б—специальная, категория Б. Специальные сорта стали получаются присадкой определенного количества специальных элементов, как то никеля, хрома, ванадия, молибдена, вольфрама и др. (табл. 1).

[c.280]

(табл. 1).

[c.280]

КАРБИДЫ, общее название соединений углерода с металлами (и нек-рыми металлоидами). Большая часть К. — кристаллические вещества К, металлов часто бывают окрашены в цвет исходного металла. Нек-рые иа них имеют широкое применение в технике или сами по себе (напр. К. кальция, кремния, бора) или в виде сплавов е металлами. Приготовление специальных сортов стали, обладающих высокими механич. и химич. качествами, в значительной мере является проблемой, связанной с изучением свойств К. и их поведения в системах металл — углерод. Растворение углерода в металлах часто сопровождается образованием солеобразных соединений, к-рые можно рассматривать как производные (соли) ненасыщенных углеводородов, чаще всего — ацетилена. Вследствие того что последний является чрезвычайно слабой к-той (приблизительно в 400 раз слабее угольной), его соли легко гидролизуются, выделяя свободный ацетилен. Классификация К. по их отношению к воде в настоящее время почти оставлена, хотя все попытки создания более рациональной классификации еще не привели к вполне удовлетворительному результату. Вопрос о химич. природе К., о характере связи между углеродом и металлами также нельзя считать выясненным в полной мере. Рентгенографич. исследование К. показывает, что в узлах их кристаллич. решеток по большей части находятся нейтральные атомы. Ионной решеткой (типа поваренной соли) обладают Ti , V , Zr , Nb и ТаС.

[c.491]

Вопрос о химич. природе К., о характере связи между углеродом и металлами также нельзя считать выясненным в полной мере. Рентгенографич. исследование К. показывает, что в узлах их кристаллич. решеток по большей части находятся нейтральные атомы. Ионной решеткой (типа поваренной соли) обладают Ti , V , Zr , Nb и ТаС.

[c.491]

Классификацию сталей по качеству. Статья

Статьи Классификацию сталей и сплавов по качеству.

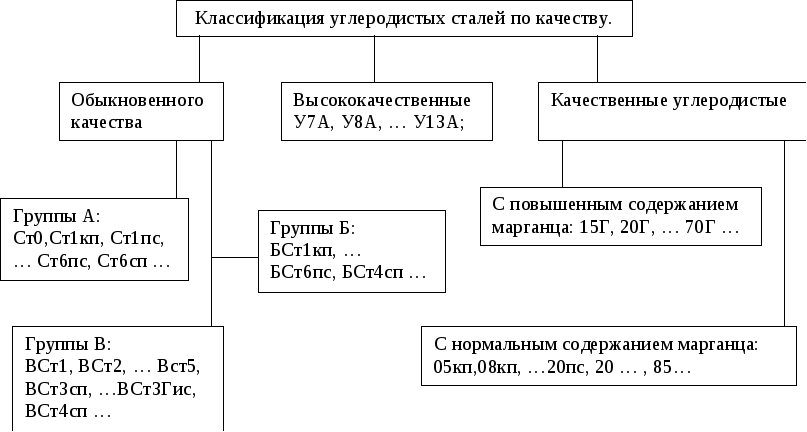

По качеству, то есть по способу производства и содержанию вредных примесей, стали и сплавы делятся на четыре группы:

- стали обыкновенного качества (рядовые) – менее 0,06% S, менее 0,07% P;

- стали качественные – менее 0,04% S, менее 0,035% P;

- стали высококачественные – менее 0,025% S, менее 0,025% P;

- стали особовысококачественные – менее 0,015% S, менее 0,025% P.

Стали обыкновенного качества

Стали обыкновенного качества (рядовые) по химическому составу являются углеродистыми сталями, содержащими до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах.

Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах.

Примером сталей обыкновенного качества могут служить стали: СтО, СтЗсп, Ст5кп.

Это наиболее дешевые стали. В них допускается повышенное содержание вредных примесей, а также газонасыщенность и загрязненность неметаллическими включениями, так как они выплавляются по нормам массовой технологии.

Стали обыкновенного качества выпускают в виде проката (балки, прутки, листы, уголки, трубы, швеллеры и т. п.), а также поковок.

Стали обыкновенного качества предназначены для изготовления различных слабонагруженных деталей машин и приборов. Этим сталям, обладающим хорошими технологическими свойствами, отдают предпочтение в тех случаях, когда работоспособность конструкций определяется жесткостью, а прочность их благодаря значительным геометрическим размерам заведомо обеспечивается.

Стали качественные

Стали качественные по химическому составу бывают углеродистые или легированные. Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

Качественные стали обладают особенным составом – к ним предъявляются строгие требования в отношении содержания различных примесей. Серы в качественной стали должно быть до 0,04%, а фосфора – до 0,035%. В отдельных случаях для создания более чистого металла эти требования ожесточаются до 0,02% содержания серы и 0,03% фосфора.

Примером качественных сталей могут служить стали: 08кп, 10пс, 20.

Такие характеристики обеспечивают материалу повышенную пластичность и вязкость, причем лучше всего данные качества проявляются при пониженных температурах. Поэтому качественные стали преимущественно используются при изготовлении элементов, предназначенных для эксплуатации в космосе или в суровых северных условиях.

Помимо этого, качественные стали, содержащие минимум серы и фосфора, используются для создания продукции ответственного назначения. Из такого материала изготавливаются важные узлы металлоизделий и детали, испытывающие в процессе эксплуатации высокое напряжение и подвергающиеся продолжительным нагрузкам. Также качественные стали востребованы в высокотехнологичных промышленных отраслях.

Из такого материала изготавливаются важные узлы металлоизделий и детали, испытывающие в процессе эксплуатации высокое напряжение и подвергающиеся продолжительным нагрузкам. Также качественные стали востребованы в высокотехнологичных промышленных отраслях.

Стали высококачественные

Стали высококачественные по химическому составу, главным образом, легированные. Такие стали выплавляют преимущественно в электродуговых печах. Содержание серы и фосфора в высококачественных сталях еще меньше, чем в качественных сталях и не превышает 0,020 – 0,025 % каждого легирующего элемента.

Высококачественные стали имеют также повышенную чистоту по неметаллическим включениям. Колебания в содержании углерода в пределах марки должны быть не более 0,07 %, т. е. в более узких пределах, чем для качественных сталей.

Примером высококачественных сталей могут служить стали: 20А, 15Х2МА, 30ХГСА.

Стали особовысококачественные

Особовысококачественные стали выплавляются только легированными. По химическому составу эти стали соответствуют высококачественным сталям, но имеют меньший допустимый порог по содержанию серы, фосфора, неметаллических включений, примесей цветных металлов, а также содержания водорода, азота и кислорода.

По химическому составу эти стали соответствуют высококачественным сталям, но имеют меньший допустимый порог по содержанию серы, фосфора, неметаллических включений, примесей цветных металлов, а также содержания водорода, азота и кислорода.

Они, как правило, выплавляются в электродуговых и индукционных печах с последующей рафинирующей и вакуумной обработкой стали в ковше или печах, что обеспечивает эффективную очистку от сульфидов и оксидов.

Особовысококачественные стали содержат не более 0,01% серы и 0,025% фосфора.

Примером Особовысококачественные сталей могут служить стали: 18ХГ-Ш, 20ХГНТР-Ш, 38ХА-СШ, 35Х18-Ш, ШХ15Ш 08Х18Н12Т-И.

Особовысококачественные стали имеют высокие механические и эксплуатационные свойства материала (ударную вязкость, пластичность и контактную выносливость) , что позволяет применять такие стали без опасности хрупкого разрушения.

Классификация сталей реферат по металлургии

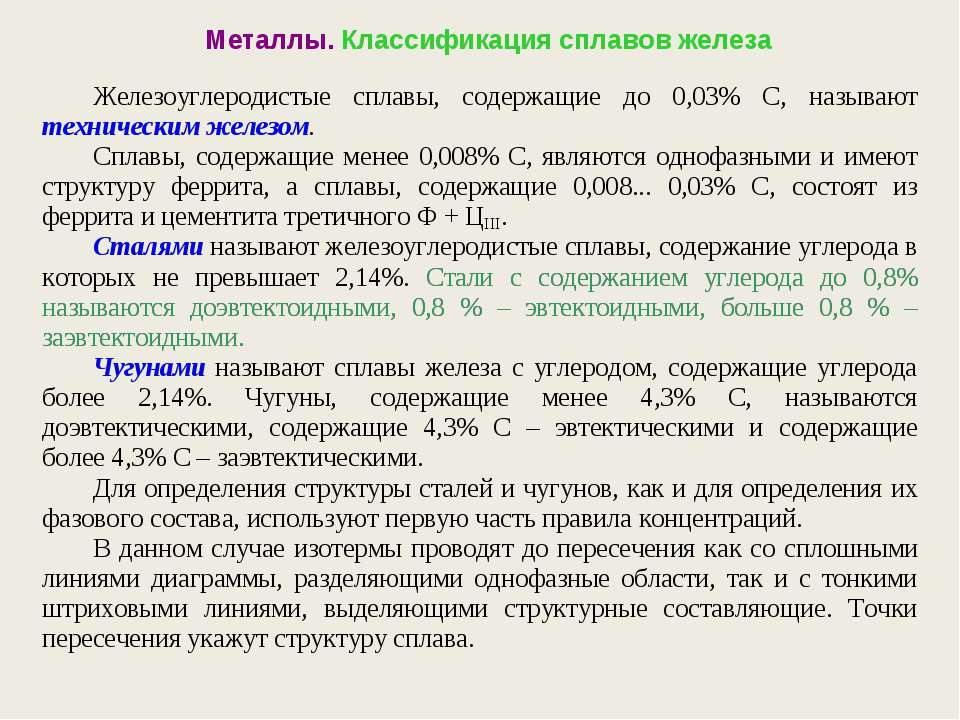

СОДЕРЖАНИЕ 1. Общая характеристика сталей 2. Маркировка, расшифровка, свойства, термическая обработка и область применения 2. 1 Углеродистых конструкционных сталей 2.2 Автоматных сталей 2.3 Конструкционных низколегированных сталей 2.4 Конструкционных цементуемых сталей 2.5 Конструкционных улучшаемых сталей 2.6 Рессорно-пружинных сталей 2.7 Шарикоподшипниковых сталей 2.8 Износостойких сталей 2.9 Корозионностойких сталей 2.10 Жаропрочных сталей и сплавов 3. Строительные стали 1. Общая характеристика сталей Ж/у сплавы с содержанием углерода до 2,14% называются сталями. Кроме железа и углерода в сталях содержатся полезные и вредные примеси. Сталь – основной металлический материал, широко применяемый для изготовления деталей машин, летательных аппаратов, приборов, различных инструментов и строительных конструкций. Широкое использование сталей обусловлено комплексом механических, физико- химических и технологических свойств. Методы широкого производства стали были открыты в середине ХIX в. В это же время были уже проведены и первые металлографические исследования железа и его сплавов. Стали сочетают высокую жесткость с достаточной стати- ческой и циклической прочностью.

1 Углеродистых конструкционных сталей 2.2 Автоматных сталей 2.3 Конструкционных низколегированных сталей 2.4 Конструкционных цементуемых сталей 2.5 Конструкционных улучшаемых сталей 2.6 Рессорно-пружинных сталей 2.7 Шарикоподшипниковых сталей 2.8 Износостойких сталей 2.9 Корозионностойких сталей 2.10 Жаропрочных сталей и сплавов 3. Строительные стали 1. Общая характеристика сталей Ж/у сплавы с содержанием углерода до 2,14% называются сталями. Кроме железа и углерода в сталях содержатся полезные и вредные примеси. Сталь – основной металлический материал, широко применяемый для изготовления деталей машин, летательных аппаратов, приборов, различных инструментов и строительных конструкций. Широкое использование сталей обусловлено комплексом механических, физико- химических и технологических свойств. Методы широкого производства стали были открыты в середине ХIX в. В это же время были уже проведены и первые металлографические исследования железа и его сплавов. Стали сочетают высокую жесткость с достаточной стати- ческой и циклической прочностью. Эти параметры можно менять в широком диапазоне за счет изменения концентрации углерода, легирующих элементов и технологий термической и химико- термической обработки. Изменив химический состав, можно получить, стали с различными свойствами, и использовать их во многих отраслях техники и народного хозяйства. Углеродистые стали, классифицируют по содержанию углерода, назначению, качеству, степени раскисления и структуре в равновесном состоянии. По содержанию углерода стали, подразделяются на низкоугле- родистые (< 0,3 % С), среднеуглеродистые (0,3-0,7 % С) и высокоугле- родистые (> 0,7 % С). По назначению стали классифицируют на конструкционные и инструментальные. Конструкционные стали, представляют наиболее обширную группу, предназначенную для изготовления строительных сооружений, деталей машин и приборов. К этим сталям относят цементуемые, улучшаемые, высокопрочные и рессорно-пружинные. Инструментальные стали, подразделяют на стали для режущего, измерительного инструмента, штампов холодного и горячего (до 200 0С) деформирования.

Эти параметры можно менять в широком диапазоне за счет изменения концентрации углерода, легирующих элементов и технологий термической и химико- термической обработки. Изменив химический состав, можно получить, стали с различными свойствами, и использовать их во многих отраслях техники и народного хозяйства. Углеродистые стали, классифицируют по содержанию углерода, назначению, качеству, степени раскисления и структуре в равновесном состоянии. По содержанию углерода стали, подразделяются на низкоугле- родистые (< 0,3 % С), среднеуглеродистые (0,3-0,7 % С) и высокоугле- родистые (> 0,7 % С). По назначению стали классифицируют на конструкционные и инструментальные. Конструкционные стали, представляют наиболее обширную группу, предназначенную для изготовления строительных сооружений, деталей машин и приборов. К этим сталям относят цементуемые, улучшаемые, высокопрочные и рессорно-пружинные. Инструментальные стали, подразделяют на стали для режущего, измерительного инструмента, штампов холодного и горячего (до 200 0С) деформирования. По качеству стали, классифицируют на обыкновенного качества, качественные, высококачественные. Под качеством стали понимается совокупность свойств, определяемых металлургическим процессом ее производства. Стали обыкновенного качества бывают только углеродистыми (до 0,5 % С), качественные и высококачественные – углеродистыми и легированными. По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие. Раскисление – процесс удаления из жидкого металла кислорода, проводимый с целью предотвращения хрупкого разрушения стали при горячей деформации. деталей сложной формы. Глубокая вытяжка из листа этих сталей применяется при изготовлении консервных банок, эмалированной посуды и других промышленных изделий. Спокойные стали 08, 10 применяют в отожженном состоянии для конструкций невысокой прочности – емкости, трубы и т. д. Стали 10, 15, 20 и 25 также относятся к низкоуглеродистым сталям, они пластичны, хорошо свариваются и штампуются. В нормализованном состоянии в основном их используют для крепежных деталей – валики, оси и т.

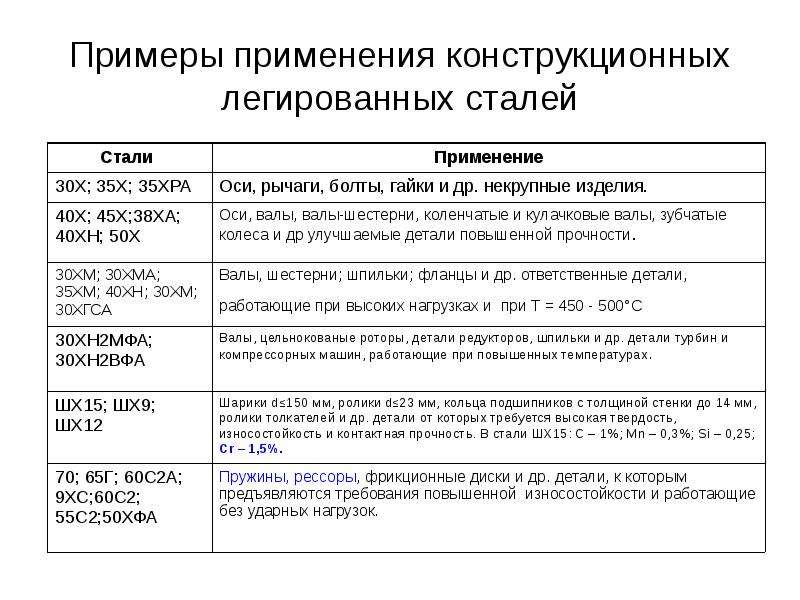

По качеству стали, классифицируют на обыкновенного качества, качественные, высококачественные. Под качеством стали понимается совокупность свойств, определяемых металлургическим процессом ее производства. Стали обыкновенного качества бывают только углеродистыми (до 0,5 % С), качественные и высококачественные – углеродистыми и легированными. По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие. Раскисление – процесс удаления из жидкого металла кислорода, проводимый с целью предотвращения хрупкого разрушения стали при горячей деформации. деталей сложной формы. Глубокая вытяжка из листа этих сталей применяется при изготовлении консервных банок, эмалированной посуды и других промышленных изделий. Спокойные стали 08, 10 применяют в отожженном состоянии для конструкций невысокой прочности – емкости, трубы и т. д. Стали 10, 15, 20 и 25 также относятся к низкоуглеродистым сталям, они пластичны, хорошо свариваются и штампуются. В нормализованном состоянии в основном их используют для крепежных деталей – валики, оси и т. д. Для увеличения поверхностной прочности этих сталей их цементуют (насыщают поверхность углеродом) и применяют для деталей небольшого размера, например слабонагруженных зубчатых колес, кулачков и т. д. Среднеуглеродистые стали 30, 35, 40, 45, 50 и аналогичные стали с повышенным содержанием марганца 30Г, 40Г и 50Г в нормализованном состоянии отличаются повышенной прочностью, но соответственно меньшей вязкостью и пластичностью. В зависимости от условий работы деталей из этих сталей к ним применяют различные виды термообработки: нормализацию, улучшение, закалку с низким отпуском, закалку ТВЧ и др. Среднеуглеродистые стали применяют для изготовления небольших валов, шатунов, зубчатых колес и деталей, испытывающих циклические нагрузки. В крупногабаритных деталях больших сечений из- за плохой прокаливаемости механические свойства значительно снижаются. Высокоуглеродистые стали 60, 65, 70, 75, 80 и 85, а также с повышенным содержанием марганца 60Г, 65Г и 70Г в основном используют для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью.

д. Для увеличения поверхностной прочности этих сталей их цементуют (насыщают поверхность углеродом) и применяют для деталей небольшого размера, например слабонагруженных зубчатых колес, кулачков и т. д. Среднеуглеродистые стали 30, 35, 40, 45, 50 и аналогичные стали с повышенным содержанием марганца 30Г, 40Г и 50Г в нормализованном состоянии отличаются повышенной прочностью, но соответственно меньшей вязкостью и пластичностью. В зависимости от условий работы деталей из этих сталей к ним применяют различные виды термообработки: нормализацию, улучшение, закалку с низким отпуском, закалку ТВЧ и др. Среднеуглеродистые стали применяют для изготовления небольших валов, шатунов, зубчатых колес и деталей, испытывающих циклические нагрузки. В крупногабаритных деталях больших сечений из- за плохой прокаливаемости механические свойства значительно снижаются. Высокоуглеродистые стали 60, 65, 70, 75, 80 и 85, а также с повышенным содержанием марганца 60Г, 65Г и 70Г в основном используют для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью. Их подвергают закалке и среднему отпуску на структуру троостит в сочетании с удовлетворительной вязкостью и хорошим пределом выносливости. 2.2 Автоматные стали Эти стали маркируют буквой А (автоматная) и цифрами, показывающими среднее содержание углерода в сотых долях процента. Если автоматная сталь легирована свинцом, то обозначение марки начинается с сочетания букв «АС». Чтобы не проявлялась красноломкость, в сталях увеличено количество марганца. Добавление в автоматные стали свинца, селена и теллура позволяет в 2-3 раза сократить расход режущего инструмента. Улучшение обрабатываемости достигается модифицированием кальцием (вводится в жидкую сталь в виде силикокальция), который глобулизирует сульфидные включения, что положительно влияет на обрабатываемость, но не так активно, как сера и фосфор. Сера образует большое количество сульфидов марганца, вытянутых в направлении прокатки. Сульфиды оказывают смазывающее действие, нарушая при этом сплошность металла. Фосфор повышает хрупкость феррита, облегчая отделение стружки металла во время процесса резания.

Их подвергают закалке и среднему отпуску на структуру троостит в сочетании с удовлетворительной вязкостью и хорошим пределом выносливости. 2.2 Автоматные стали Эти стали маркируют буквой А (автоматная) и цифрами, показывающими среднее содержание углерода в сотых долях процента. Если автоматная сталь легирована свинцом, то обозначение марки начинается с сочетания букв «АС». Чтобы не проявлялась красноломкость, в сталях увеличено количество марганца. Добавление в автоматные стали свинца, селена и теллура позволяет в 2-3 раза сократить расход режущего инструмента. Улучшение обрабатываемости достигается модифицированием кальцием (вводится в жидкую сталь в виде силикокальция), который глобулизирует сульфидные включения, что положительно влияет на обрабатываемость, но не так активно, как сера и фосфор. Сера образует большое количество сульфидов марганца, вытянутых в направлении прокатки. Сульфиды оказывают смазывающее действие, нарушая при этом сплошность металла. Фосфор повышает хрупкость феррита, облегчая отделение стружки металла во время процесса резания. Оба эти элемента способствуют уменьшению налипания на режущий инструмент и получению гладкой блестящей обрабатываемой поверхности. Однако необходимо помнить, что повышение содержания серы и фосфора снижает качество стали. Стали, содержащую серу, имеют ярко выраженную анизотропию механических свойств и пониженную коррозионную стойкость. Стали А11, А12, А20 используют для крепежных деталей и изделий сложной формы, не испытывающих больших нагрузок, но к ним предъявляются высокие требования по точности размеров и чистоты поверхности. Стали А30 и А40Г предназначены для деталей, испытывающих более высокие напряжения. Свинец содержащие стали широко применяют для изготовления деталей двигателя. В автоматных селено содержащих сталях повышается обрабатываемость за счет образования селенидов, сульфоселенидов, которые обволакивают твердые оксидные включения и тем самым устраняют их истирающее действие. Кроме того, селениды сохраняют глобулярную форму после обработки давлением, поэтому практически не вызывают анизотропии свойств и не ухудшают коррозионную стойкость стали, как сера.

Оба эти элемента способствуют уменьшению налипания на режущий инструмент и получению гладкой блестящей обрабатываемой поверхности. Однако необходимо помнить, что повышение содержания серы и фосфора снижает качество стали. Стали, содержащую серу, имеют ярко выраженную анизотропию механических свойств и пониженную коррозионную стойкость. Стали А11, А12, А20 используют для крепежных деталей и изделий сложной формы, не испытывающих больших нагрузок, но к ним предъявляются высокие требования по точности размеров и чистоты поверхности. Стали А30 и А40Г предназначены для деталей, испытывающих более высокие напряжения. Свинец содержащие стали широко применяют для изготовления деталей двигателя. В автоматных селено содержащих сталях повышается обрабатываемость за счет образования селенидов, сульфоселенидов, которые обволакивают твердые оксидные включения и тем самым устраняют их истирающее действие. Кроме того, селениды сохраняют глобулярную форму после обработки давлением, поэтому практически не вызывают анизотропии свойств и не ухудшают коррозионную стойкость стали, как сера. Применение этих сталей снижает расход инструмента в два раза и до 30 % повышает производительность. 2.3 Конструкционные низколегированные стали Низколегированные стали, содержат до 2,5 % легирующих элементов. Обозначение марки включает в себя цифры и буквы, указывающие на примерный состав стали. В начале марки приводятся двузначные цифры, указывающие среднее содержание углерода в сотых долях процента. Буквы справа от цифры обозначают легирующие элементы: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К – кобальт, Н – никель, М – молибден, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий, Ч – редкоземельные элементы, Ю – алюминий. Следующие после буквы цифры указывают примерное содержание (в целых процентах) соответствующего легирующего элемента (при содержании 1-1,5 % и менее цифра отсутствует). К данной группе относят, стали с содержанием углерода 0,1-0,3 %, обеспечивающие после химико-термической обработки, закалки и низкого отпуска высокую поверхностную твердость при вязкой, но достаточно прочной сердцевине.

Применение этих сталей снижает расход инструмента в два раза и до 30 % повышает производительность. 2.3 Конструкционные низколегированные стали Низколегированные стали, содержат до 2,5 % легирующих элементов. Обозначение марки включает в себя цифры и буквы, указывающие на примерный состав стали. В начале марки приводятся двузначные цифры, указывающие среднее содержание углерода в сотых долях процента. Буквы справа от цифры обозначают легирующие элементы: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К – кобальт, Н – никель, М – молибден, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий, Ч – редкоземельные элементы, Ю – алюминий. Следующие после буквы цифры указывают примерное содержание (в целых процентах) соответствующего легирующего элемента (при содержании 1-1,5 % и менее цифра отсутствует). К данной группе относят, стали с содержанием углерода 0,1-0,3 %, обеспечивающие после химико-термической обработки, закалки и низкого отпуска высокую поверхностную твердость при вязкой, но достаточно прочной сердцевине. Эти стали, используют для изготовления деталей машин и приборов (кулачков, зубчатых колес и др.), испытывающих переменные и ударные нагрузки и одновременно подверженных износу. 2.4 Конструкционные цементуемые стали Карбидо- и нитридообразующие элементы (такие, как Cr, Mn, Mo и др.) способствуют повышению прокаливаемости, поверхностной твердости, износостойкости и контактной выносливости. Никель повышает вязкость сердцевины и диффузионного слоя и снижает порог хладноломкости. Цементуемые (нитроцементуемые) легированные стали по механическим свойствам подразделяют на две группы: стали средней прочности с пределом текучести менее 700 МПа (15Х, 15ХФ) и повышенное прочности с пределом текучести 700-1100 МПа (12Х2Н4А, 18Х2Н4МА и др.). Хромистые (15Х, 20Х) и хромованадиевые (15ХФ) стали цементуются на глубину до 1,5 мм. После закалки (880 0С, вода, масло) и последующего отпуска (180 0С, воздух, масло) стали имеют следующие свойства: σв = 690-800 МПа, δ = 11-12 % , KCU = 0,62 МДж/м2. Хромомарганцевые стали (18ХГТ, 25ХГТ), широко применяемые в автомобилестроении, содержат по 1 % хрома и марганца (дешевого заменителя никеля в стали), а также 0,06 % титана.

Эти стали, используют для изготовления деталей машин и приборов (кулачков, зубчатых колес и др.), испытывающих переменные и ударные нагрузки и одновременно подверженных износу. 2.4 Конструкционные цементуемые стали Карбидо- и нитридообразующие элементы (такие, как Cr, Mn, Mo и др.) способствуют повышению прокаливаемости, поверхностной твердости, износостойкости и контактной выносливости. Никель повышает вязкость сердцевины и диффузионного слоя и снижает порог хладноломкости. Цементуемые (нитроцементуемые) легированные стали по механическим свойствам подразделяют на две группы: стали средней прочности с пределом текучести менее 700 МПа (15Х, 15ХФ) и повышенное прочности с пределом текучести 700-1100 МПа (12Х2Н4А, 18Х2Н4МА и др.). Хромистые (15Х, 20Х) и хромованадиевые (15ХФ) стали цементуются на глубину до 1,5 мм. После закалки (880 0С, вода, масло) и последующего отпуска (180 0С, воздух, масло) стали имеют следующие свойства: σв = 690-800 МПа, δ = 11-12 % , KCU = 0,62 МДж/м2. Хромомарганцевые стали (18ХГТ, 25ХГТ), широко применяемые в автомобилестроении, содержат по 1 % хрома и марганца (дешевого заменителя никеля в стали), а также 0,06 % титана. Их недостатком является склонность к внутреннему окислению при газовой цементации, что приводит к снижению твердости слоя и предела выносливости. Этот недостаток устраняется легированием стали молибденом (25 ХГМ). Для работы в условиях изнашивания используют сталь 20ХГР, легированную бором. Бор повышает прокаливаемость, и прочность стали, но снижает ее вязкость и пластичность. Хромоникельмолибденовая (вольфрамовая) сталь 18Х2Н4МА (18Х2Н4ВА) относится к мартенситному классу и закаливается на воздухе, что способствует уменьшению коробления. Легирование хромоникелевых сталей W или Mo дополнительно повышает их прокаливаемость. Причем Мо существенно повышает прокаливаемость цементованного слоя, в то время как хром и марганец увеличивают прежде всего прокаливаемость сердцевины. В цементованном состоянии данную сталь применяют для изготовления зубчатых колес авиационных двигателей, судовых редукторов и других крупных деталей ответственного назначения. Эту сталь используют также как улучшаемую при изготовлении деталей, подверженных большим статическим и ударным нагрузкам. Износостойкость деталей обычно в первую очередь обеспечивается повышенной твердостью поверхности. Однако высокомарганцевая аустенитная сталь 110Г13Л (1,25 % С, 13 % Mn, 1 % Cr, 1 % Ni) при низкой начальной твердости (180-220 НВ) успешно работает на износ в условиях абразивного трения, сопровождаемого воздействием высокого давления и больших динамических (ударных) нагрузок (такие условия работы характерны для траков гусеничных машин, щек дробилок и др.). Это объясняется повышенной способностью стали упрочняться в процессе холодной пластической деформации, равной 70 %, твердость стали возрастает с 210 НВ до 530 НВ. Высокая износостойкость стали достигается не только деформационным упрочнением аустенита, но и образованием мартенсита с гексагональной или ромбоэдрической решеткой. При содержании фосфора более 0,025 % сталь становится хладноломкой. Структура литой стали представляет собой аустенит с выделившимся по границам зерен избыточными карбидами марганца, снижающими прочность и вязкость материала. Для получения одно- фазной аустенитной структуры отливки закаливают в воде с температуры 1050-1100 0С. В таком состоянии сталь имеет высокую пластичность, низкую твердость и невысокую прочность. Изделия, работающие в условиях кавитационного износа, изготавливают из сталей 30Х10Г10, 0Х14Г12М. 2.9 Корозионностойкие стали Стали, устойчивые против электрохимической коррозии, называются коррозионно-стойкими (нержавеющими). Устойчивость стали против коррозии достигается введением в нее элементов, образующих на поверхности плотные, прочно связанные с основой защитные пленки, препятствующие непосредственному контакту стали с агрессивной средой, а также повышающие ее электрохимический потенциал в данной среде. Нержавеющие стали, разделяют на две основные группы: хромистые и хромоникелевые. Хромистые коррозионно-стойкие стали применяют трех типов: с 13, 17 и 27 % Cr, при этом в сталях с 13 % Cr содержание углерода может изменяться в зависимости от требований в пределах от 0,08 до 0,40 %. Структура и свойства хромистых сталей зависят от количества хрома и углерода. В соответствии со структурой, получаемой при нормализации, хромистые стали подразделяют на следующие классы: ферритный (стали 08Х13, 12Х17, 15Х25Т, 15Х28), мартенситно- ферритный (12Х13) и мартенситный (20Х13, 30Х13, 40Х13). Стали с низким содержанием углерода (08Х13, 12Х13) пластичны, хорошо свариваются и штампуются. Их подвергают закалке в масле (1000-1050 0С) с высоким отпуском при 600-800 0С и применяют для изготовления деталей, испытывающих ударные нагрузки (клапаны гидравлических прессов) или работающих в слабоагрессивных средах (лопатки гидравлических и паровых турбин и компрессора). Эти стали можно использовать при температурах до 450 0С (длительная работа) и до 550 0С (кратковременно). Стали 30Х13 и 40Х13 обладают высокой твердостью и повышенной прочностью. Эти стали закаливают с 1000-1050 0С в масле и отпускают при 200-300 0С. Эти стали используют для изготовления карбюраторных игл, пружин, хирургических инструментов и т.д. Высокохромистые стали ферритного класса (12Х17, 15Х25Т и 15Х28) обладают более высокой коррозионной стойкостью по сравнению со сталями, содержащими 13 % Cr. Эти стали термической обработкой не упрочняются. Они склонны к сильному росту зерна при нагреве свыше 850 0С. Высокохромистые стали ферритного класса используются часто как окалиностойкие. Хромоникелевые нержавеющие стали в зависимости от структуры подразделяют на аустенитные, аустенитно-мартенситные и аустенитно-ферритные. Структура хромоникелевых сталей зависит от содержания углерода, хрома, никеля и других элементов. Стали аустенитного класса с 18 % Cr и 9-10 % Ni (12Х18Н9, 17Х18Н9 и др.) в результате закалки приобретают аустенитную структуру и характеризуются высокой пластичностью, умеренной прочностью, хорошей коррозионной стойкостью в окислительных средах. Эти стали технологичны (хорошо свариваются, штампуются, подвергаются холодной прокатке и т.д.). Стали 12Х18Н9, 17Х18Н9 после медленного охлаждения из аустенитной области имеют структуру состоящую из аустенита, феррита и карбидов. С целью растворения карбидов, а также предотвращения их выделения в процессе медленного охлаждения аустенитные стали нагревают до 1050-1120 0С и закаливают в воде, масле или на воздухе. Аустенитные стали не склонны к хрупкому разрушению при низких температурах, поэтому хромоникелевые коррозионно-стойкие стали широко используются в криогенной технике для хранения сжиженных газов, изготовления оболочек топливных баков и ракет и т.д. Стали аустенитно-мартенситного класса (09Х15Н8Ю, 09Х17Н7Ю) получили широкое применение в основном как высокопрочные. Они хорошо свариваются, устойчивы против атмосферной коррозии. С целью обеспечения достаточной прочности и одновременно повышенной коррозионной стойкости сталь 09Х15Н8Ю подвергается следующей термической обработке: закалке на аустенит (925-975 0С) с последующей обработкой холодом (-70 0С) и старением (350-3800С). Эти стали применяют для изготовления обшивки, сопловых конструкций и силовых элементов узлов летательных аппаратов. Стали аустенитно-ферритного класса (08Х22Н6Т, 03Х23Н6, 08Х21Н6М2Т, 10Х25Н5М2 и др.) содержат 18-30 % Cr, 5-8 % Ni, до 3 % Mo, 0,03-0,10 % С, а также добавки Ti, Nb, Cu, Si и Ni. Эти стали после закалки в воде с 1000-1100 0С имеют структуру, состоящую из равномерно распределенных между собой зерен аустенита и феррита с содержанием последнего порядка 40-60 %. Эти стали, применяют в химическом и пищевом машиностроении, судостроении, авиации, медицине. 2.10 Жаропрочные стали и сплавы Эти стали, используются при работе под нагрузкой и обладают достаточной жаростойкостью при температурах выше 500 0С. Жаропрочные стали перлитного класса – это низколегированные стали (12Х1МФ, 25Х1М1Ф, 20Х1М1Ф1Бр и др.), содержащие 0,08-0,25 % С и легирующие элементы – Cr, V, Mo, Nb. Лучший комплекс механических свойств обеспечивается закалкой в масле (или нормализацией) с 880-1080 0С с последующим высоким отпуском при 640-750 0С. Стали перлитного класса используются для изготовления деталей, длительно работающих в режиме ползучести при температурах до 500-580 0С и малых нагрузках: это трубы пароперегревателей, арматура паровых котлов, детали крепежа. Стали мартенситного и мартенситно-ферритного классов (15Х11МФ, 11Х11Н2В2МФ, 15Х12ВНМФ, 18Х12ВМБФР и др.) используются при температурах до 580-600 0С. Стали с меньшим содержанием хрома (до 11 %) принадлежат к мартенситному классу, а с большим (11-13 %) – к мартенситно-ферритному. Стали, закаливают на мартенсит с температур 1000-1100 0С в масле или на воздухе. После отпуска при 600-750 0С стали приобретают структуру сорбита. Стали, используют для изготовления деталей газовых турбин и паросиловых установок. Аустенитные стали, обладают большей жаропрочностью, чем мартенситные, — их рабочие температуры достигают 700-750 0С. Аустенитные стали пластичны, хорошо свариваются. По способу упрочнения аустенитные стали, подразделяют на три группы: 1) твердые растворы, не упрочняемые старением; 2) твердые растворы с карбидным упрочнением; 3) твердые растворы с интерметаллидным упрочнением. Стали первой группы (08Х15Н24В4ТР, 09Х14Н19В2БР) применяют в закаленном состоянии (закалка 1100-1600 0С, вода или воздух). Эти стали используют для изготовления трубопроводов силовых установок высокого давления, работающих при 600-700 0С. Аустенитные жаропрочные стали с карбидным и интерметаллидным упрочнением, как правило, подвергают закалке с

Их недостатком является склонность к внутреннему окислению при газовой цементации, что приводит к снижению твердости слоя и предела выносливости. Этот недостаток устраняется легированием стали молибденом (25 ХГМ). Для работы в условиях изнашивания используют сталь 20ХГР, легированную бором. Бор повышает прокаливаемость, и прочность стали, но снижает ее вязкость и пластичность. Хромоникельмолибденовая (вольфрамовая) сталь 18Х2Н4МА (18Х2Н4ВА) относится к мартенситному классу и закаливается на воздухе, что способствует уменьшению коробления. Легирование хромоникелевых сталей W или Mo дополнительно повышает их прокаливаемость. Причем Мо существенно повышает прокаливаемость цементованного слоя, в то время как хром и марганец увеличивают прежде всего прокаливаемость сердцевины. В цементованном состоянии данную сталь применяют для изготовления зубчатых колес авиационных двигателей, судовых редукторов и других крупных деталей ответственного назначения. Эту сталь используют также как улучшаемую при изготовлении деталей, подверженных большим статическим и ударным нагрузкам. Износостойкость деталей обычно в первую очередь обеспечивается повышенной твердостью поверхности. Однако высокомарганцевая аустенитная сталь 110Г13Л (1,25 % С, 13 % Mn, 1 % Cr, 1 % Ni) при низкой начальной твердости (180-220 НВ) успешно работает на износ в условиях абразивного трения, сопровождаемого воздействием высокого давления и больших динамических (ударных) нагрузок (такие условия работы характерны для траков гусеничных машин, щек дробилок и др.). Это объясняется повышенной способностью стали упрочняться в процессе холодной пластической деформации, равной 70 %, твердость стали возрастает с 210 НВ до 530 НВ. Высокая износостойкость стали достигается не только деформационным упрочнением аустенита, но и образованием мартенсита с гексагональной или ромбоэдрической решеткой. При содержании фосфора более 0,025 % сталь становится хладноломкой. Структура литой стали представляет собой аустенит с выделившимся по границам зерен избыточными карбидами марганца, снижающими прочность и вязкость материала. Для получения одно- фазной аустенитной структуры отливки закаливают в воде с температуры 1050-1100 0С. В таком состоянии сталь имеет высокую пластичность, низкую твердость и невысокую прочность. Изделия, работающие в условиях кавитационного износа, изготавливают из сталей 30Х10Г10, 0Х14Г12М. 2.9 Корозионностойкие стали Стали, устойчивые против электрохимической коррозии, называются коррозионно-стойкими (нержавеющими). Устойчивость стали против коррозии достигается введением в нее элементов, образующих на поверхности плотные, прочно связанные с основой защитные пленки, препятствующие непосредственному контакту стали с агрессивной средой, а также повышающие ее электрохимический потенциал в данной среде. Нержавеющие стали, разделяют на две основные группы: хромистые и хромоникелевые. Хромистые коррозионно-стойкие стали применяют трех типов: с 13, 17 и 27 % Cr, при этом в сталях с 13 % Cr содержание углерода может изменяться в зависимости от требований в пределах от 0,08 до 0,40 %. Структура и свойства хромистых сталей зависят от количества хрома и углерода. В соответствии со структурой, получаемой при нормализации, хромистые стали подразделяют на следующие классы: ферритный (стали 08Х13, 12Х17, 15Х25Т, 15Х28), мартенситно- ферритный (12Х13) и мартенситный (20Х13, 30Х13, 40Х13). Стали с низким содержанием углерода (08Х13, 12Х13) пластичны, хорошо свариваются и штампуются. Их подвергают закалке в масле (1000-1050 0С) с высоким отпуском при 600-800 0С и применяют для изготовления деталей, испытывающих ударные нагрузки (клапаны гидравлических прессов) или работающих в слабоагрессивных средах (лопатки гидравлических и паровых турбин и компрессора). Эти стали можно использовать при температурах до 450 0С (длительная работа) и до 550 0С (кратковременно). Стали 30Х13 и 40Х13 обладают высокой твердостью и повышенной прочностью. Эти стали закаливают с 1000-1050 0С в масле и отпускают при 200-300 0С. Эти стали используют для изготовления карбюраторных игл, пружин, хирургических инструментов и т.д. Высокохромистые стали ферритного класса (12Х17, 15Х25Т и 15Х28) обладают более высокой коррозионной стойкостью по сравнению со сталями, содержащими 13 % Cr. Эти стали термической обработкой не упрочняются. Они склонны к сильному росту зерна при нагреве свыше 850 0С. Высокохромистые стали ферритного класса используются часто как окалиностойкие. Хромоникелевые нержавеющие стали в зависимости от структуры подразделяют на аустенитные, аустенитно-мартенситные и аустенитно-ферритные. Структура хромоникелевых сталей зависит от содержания углерода, хрома, никеля и других элементов. Стали аустенитного класса с 18 % Cr и 9-10 % Ni (12Х18Н9, 17Х18Н9 и др.) в результате закалки приобретают аустенитную структуру и характеризуются высокой пластичностью, умеренной прочностью, хорошей коррозионной стойкостью в окислительных средах. Эти стали технологичны (хорошо свариваются, штампуются, подвергаются холодной прокатке и т.д.). Стали 12Х18Н9, 17Х18Н9 после медленного охлаждения из аустенитной области имеют структуру состоящую из аустенита, феррита и карбидов. С целью растворения карбидов, а также предотвращения их выделения в процессе медленного охлаждения аустенитные стали нагревают до 1050-1120 0С и закаливают в воде, масле или на воздухе. Аустенитные стали не склонны к хрупкому разрушению при низких температурах, поэтому хромоникелевые коррозионно-стойкие стали широко используются в криогенной технике для хранения сжиженных газов, изготовления оболочек топливных баков и ракет и т.д. Стали аустенитно-мартенситного класса (09Х15Н8Ю, 09Х17Н7Ю) получили широкое применение в основном как высокопрочные. Они хорошо свариваются, устойчивы против атмосферной коррозии. С целью обеспечения достаточной прочности и одновременно повышенной коррозионной стойкости сталь 09Х15Н8Ю подвергается следующей термической обработке: закалке на аустенит (925-975 0С) с последующей обработкой холодом (-70 0С) и старением (350-3800С). Эти стали применяют для изготовления обшивки, сопловых конструкций и силовых элементов узлов летательных аппаратов. Стали аустенитно-ферритного класса (08Х22Н6Т, 03Х23Н6, 08Х21Н6М2Т, 10Х25Н5М2 и др.) содержат 18-30 % Cr, 5-8 % Ni, до 3 % Mo, 0,03-0,10 % С, а также добавки Ti, Nb, Cu, Si и Ni. Эти стали после закалки в воде с 1000-1100 0С имеют структуру, состоящую из равномерно распределенных между собой зерен аустенита и феррита с содержанием последнего порядка 40-60 %. Эти стали, применяют в химическом и пищевом машиностроении, судостроении, авиации, медицине. 2.10 Жаропрочные стали и сплавы Эти стали, используются при работе под нагрузкой и обладают достаточной жаростойкостью при температурах выше 500 0С. Жаропрочные стали перлитного класса – это низколегированные стали (12Х1МФ, 25Х1М1Ф, 20Х1М1Ф1Бр и др.), содержащие 0,08-0,25 % С и легирующие элементы – Cr, V, Mo, Nb. Лучший комплекс механических свойств обеспечивается закалкой в масле (или нормализацией) с 880-1080 0С с последующим высоким отпуском при 640-750 0С. Стали перлитного класса используются для изготовления деталей, длительно работающих в режиме ползучести при температурах до 500-580 0С и малых нагрузках: это трубы пароперегревателей, арматура паровых котлов, детали крепежа. Стали мартенситного и мартенситно-ферритного классов (15Х11МФ, 11Х11Н2В2МФ, 15Х12ВНМФ, 18Х12ВМБФР и др.) используются при температурах до 580-600 0С. Стали с меньшим содержанием хрома (до 11 %) принадлежат к мартенситному классу, а с большим (11-13 %) – к мартенситно-ферритному. Стали, закаливают на мартенсит с температур 1000-1100 0С в масле или на воздухе. После отпуска при 600-750 0С стали приобретают структуру сорбита. Стали, используют для изготовления деталей газовых турбин и паросиловых установок. Аустенитные стали, обладают большей жаропрочностью, чем мартенситные, — их рабочие температуры достигают 700-750 0С. Аустенитные стали пластичны, хорошо свариваются. По способу упрочнения аустенитные стали, подразделяют на три группы: 1) твердые растворы, не упрочняемые старением; 2) твердые растворы с карбидным упрочнением; 3) твердые растворы с интерметаллидным упрочнением. Стали первой группы (08Х15Н24В4ТР, 09Х14Н19В2БР) применяют в закаленном состоянии (закалка 1100-1600 0С, вода или воздух). Эти стали используют для изготовления трубопроводов силовых установок высокого давления, работающих при 600-700 0С. Аустенитные жаропрочные стали с карбидным и интерметаллидным упрочнением, как правило, подвергают закалке с

Классификация сталей – ООО МДС Профиль

Сталь — основной металлический материал, широко применяемый в строительстве, а также для изготовления приборов, машин, оборудования и инструментов. Её широкое использование обусловлено сочетанием обширного комплекса механических, физческих, химических и технологических свойств. Кроме того, сталь весьма недорога и ее можно легко производить в большом объёме.

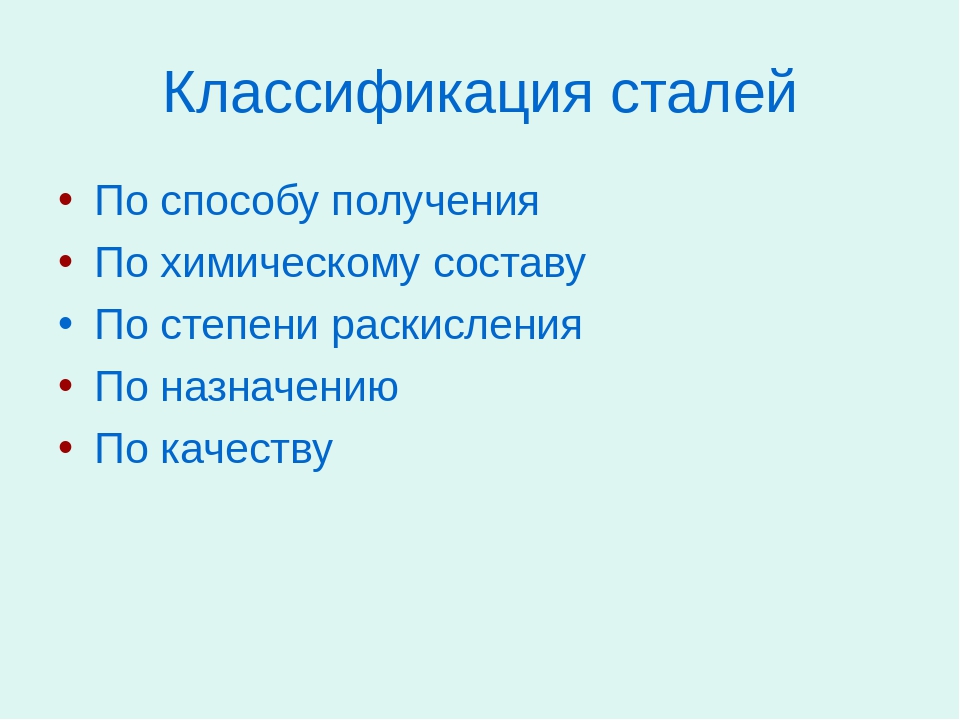

Развитие технологий ведет к повышению рабочих параметров машин и приборов, предъявляет все большие требования к качеству и свойствам стали. В связи с этим разрабатываются новые марки стали, а также совершенствуются процессы ее получения. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

1. По химическому составу стали классифицируют на углеродистые и легированные.

По содержанию углерода стали разделяют:

- низкоуглеродистые (0,3% С)

- среднеуглеродистые (0,3—0,7% С)

- высокоуглеродистые (выше 0,7% С)

Легированные стали в зависимости от количества введенных элементов подразделяют:

- низколегированные (5%)

- среднелегированные (5-10%)

- высоколегированные (более 10%)

2. По назначению стали подразделяют на:

- конструкционные (стали: 20, 35, 45, 20Х, 40Х, 18ХГТ, 30ХГСА, 65Г и др.)

- инструментальные (У8А, У10А, 5ХНМ, 9ХС, 4Х5МФС)

- стали спецназначения с особыми свойствами

3. По качеству стали классифицируют на:

- стали обыкновенного качества (только углеродистые до 0,5 % С)

- качественные стали (углеродистые и легированные)

- высококачественные стали (углеродистые и легированные)

- особо высококачественные стали (легированные)

Под качеством стали нужно понимать совокупность свойств, определяемых техническим процессом ее производства. Однородность химического состава, строения и свойств стали в основном зависят от вредных примесей фосфора и серы, а также содержания газов (02, N, Н). Газы трудно определить количественно, потому что они являются скрытыми примесями. Именно поэтому нормы содержания вредных примесей служат основным показателем для разделения сталей по качеству.

4. По способу раскисления и характеру затвердевания сталь классифицируют:

- спокойную (сп)

- полуспокойную (пс)

- кипящую (кп)

Раскисление, это процесс удаления кислорода из жидкого металла. Легированные стали производят спокойными (сп), тогда как углеродистые производят спокойными (сп), полуспокойными (пс) и кипящими (кп).

5. По структуре стали классифицируются:

(в нормализованном и отожженном состояниях)

В зависимости от структуры в отожженном (равновесном) состоянии стали разделяют на шесть классов:

- доэвтектоидные, имеющие в структуре избыточный феррит

- эвтектоидные, структура которых состоит из перлита

- заэвтектоидные, имеющие в структуре вторичные, выделяющиеся из аустенита, карбиды

- ледебуритные, содержащие в структуре первичные (эвтектические) карбиды

- аустенитные

- ферритные

По структуре после нормализации, стали подразделяют на следующие классы:

- перлитный

- мартенситный

- аустенитный

- ферритный

Сталь перлитного класса имеет невысокую устойчивость переохлажденного аустенита. При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которой могут присутствовать также избыточные феррит или карбиды. К сталям перлитного класса относят углеродистые и низколегированные стали. Это большая группа основных недорогих, широко используемых сталей.

Стали мартенситного класса отличаются высокой устойчивостью переохлажденного аустенита. Для таких сталей скорость охлаждения на воздухе оказывается больше критической скорости закалки; при охлаждении на воздухе они закаливаются на мартенсит. К этому классу относят среднелегированные и высоколегированные стали.

Стали аустенитного класса из-за повышенного количества никеля или марганца (обычно в сочетании с хромом) имеют интервал мартенситного превращения ниже О°С и сохраняют аустенит при комнатной температуре. Распад аустенита в перлитной и промежуточной области отсутствует.

Ферритные стали имеют высокое содержание элементов, сужающих Y-область, при определенной их концентрации исчезает у-превращение.

Рассмотренная классификация относится только к нормализованным сталям. Если изменить условия охлаждения, то структура стали тоже может измениться. Если сталь перлитного класса охладить с большей скоростью, то можно получить мартенсит. При охлаждении стали мартенситного класса с меньшей скоростью можно получить перлит, после обработки стали аустенитного класса холодом — мартенсит. Легированные стали доэвтектоидного, заэвтектоидного и перлитного классов в основном применяют для изготовления инструмента и деталей машин. Стали мартенситного класса применяют редко. Стали аустенитного в ферритного классов имеют особые физические и химические свойства (коррозиестойкие, жаропрочные). Стали ледебуритного класса применяют как инструментальные стали (быстрорежующих сталей в часности).

Классификация сталей

2014-01-31

Комплексной классификации сталей в настоящее время не представлено в силу того, что применение многих типов сталей возможно использовать в разнообразных областях техники. В связи с этим, ниже будет представлена классификация сталей по наиболее общим признакам.

По химическому составу стали и сплавы из чёрных металлов условно подразделяют на углеродистые, то есть без легирующих элементов, низколегированные, легированные, высоколегированные и на сплавы на основе железа.

В углеродистых сталях не содержатся специальные введённые легирующие элементы. В низколегированных сталях обобщённый показатель содержания легирующих элементов должен составлять не более 2,5 %, кроме углерода, а в легированных – от 2,5 до 10 %, в высоколегированных – более 10 % при условии содержания в них железа не менее 45 %. Сплавы на основе железа содержат железа менее 45 %, но, необходимо учесть, что его количество в несколько раз превышает число любых других элементов.

В зависимости от количества легирующих элементов различают марганцовистую, кремнистую, хромистую, никелевую, хромо-никелевую, хромомарганцовистую стали. По назначению стали классифицируют на конструкционные, инструментальные и стали с особыми физическими и химическими качествами. Внутри данной классификации различают более узкую типизацию сталей, как по назначению, так и по свойствам.

Учитывая равновесное состояние сталей, их можно разделить на доэвтектоидные, эвтектоидные и заэвтектодидные.

По качеству сталей выделяют следующие типы: сталь обыкновенного качества, качественная сталь, высококачественная и особо высококачественная сталь. Главным критерием по качеству стали являются строгие требования по химическому составу, а именно требования по химическому составу, в частности содержание вредоносных примесей, таких как фосфор и сера.

Классификация сталей. | CNC Motors

Как было отмечено в прошлой статье, стали различных марок могут иметь сильно различающиеся физические, механические и химические свойства. Для упрощения определения назначения стали, а также идентификации сталей, стали классифицируются и группируются по некоторым признакам.

Рассмотрим подробнее общепринятую классификацию сталей.

Наиболее распространена классификация сталей по следующим признакам:

- по химическому составу

- по назначению

- по качеству

По химическому составу стали бывают следующих разновидностей:

- углеродистые стали (не имеют в своём составе легирующих элементов)

- низколегированные стали (содержат не более 2,5 % легирующих элементов)

- легированные стали (содержание легирующих элементов от 2,5 до 10 процентов)

- высоколегированные стали (более 10 % ЛЭ, но при этом железа не менее 45 %)

- сплавы на основе железа

Легированные стали различают по преобладающим в их составе легирующим элементам:

- хромистые стали

- никелевые стали

- хромоникелевые стали

- кремнистые стали

- марганцовистые стали

По назначению стали делятся на:

- конструкционные

- инструментальные

Конструкционные стали содержат обычно небольшое количество углерода (до 0,8 %) и обладают достаточной вязкостью, не боятся ударов и могут использоваться в самых различных деталях и конструкциях, в том числе при массовом производстве.

Инструментальные стали содержат больше углерода, по сравнению с конструкционными сталями (в количестве от 0,7 до 2 процентов), и отличаются более высокими твёрдостью и прочностью. Из таких сталей могут изготовляться различные инструменты (резцы, фрезы и т.д.).

Кроме этого, стали классифицируются по качеству. Различают следующие виды качества сталей:

- обыкновенного качества

- качественные

- высококачественные

- особо высококачественные

Для каждого вида стали назначены предельно допустимые значения содержания примесей, а также прописаны другие требования, которые должны выполняться в процессе производства. Например, содержание примесей фосфора и серы в высококачественной стали должно составлять не более 0,025 % по каждому элементу.

Для каждого вида стали следует использовать специализированные инструменты

При обработке фрезерованием каждого вида стали следует применять свой тип концевых фрез, дающий наибольшую производительность и позволяющий получить высокое качество поверхности.

Чтобы правильно подобрать соответствующий инструмент и режимы резания, рекомендуется обратиться за помощью к квалифицированным инженерам.

Получить консультацию по подбору фрез, а также иного оборудования для обработки стали фрезерованием можно, позвонив по телефону 8 (499) 653-52-64, либо отправив сообщение со специальной страницы сайта. Квалифицированная консультация гарантируется!

Качественные и грамотно подобранные концевые фрезы – залог бесперебойной работы вашего оборудования! С уважением, компания CNC Motors.

Как углерода влияет на качество стали свариваемость и твердость

*Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech РеспубликаДанияДжибутиДоминикаДоминиканская РеспубликаВосточный ТиморЭквадорЕгипетЭль-СальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) острова Фарерские островаФинляндияФинляндияМр Югославская Республика МакедонияГранцияФранцузская ГвианаФранцузская ПолинезияГелияФранция Южная Территория ceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао То я и PrincipeSaudi ArabiaSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUruguayUS Малые отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U.S.) Острова Уоллис и Футуна Западная Сахара ЙеменЮгославия Замбия Зимбабве

Типы металлов и их применение

Металлы и достижения в производственных процессах привели к промышленной революции. Это привело к экспоненциальному росту человеческой цивилизации, приведя нас туда, где мы находимся сегодня. Сегодня нас окружают самые разные металлы. С компьютера, который вы используете для чтения этой информации, на зажимы в сантехнике. Сегодня находят применение более восьмидесяти различных типов металлов.

Виды металлов и их классификация

В природе доступно большое количество металлов. Их можно классифицировать по-разному, в зависимости от того, какое свойство или характеристику вы используете в качестве критерия.

Классификация по содержанию железа

Самый распространенный способ их классификации — по содержанию железа.

Когда металл содержит железо, его называют черным металлом. Железо придает материалу магнитные свойства, а также делает его подверженным коррозии.Металлы, не содержащие железа, относятся к цветным металлам. Эти металлы не обладают магнитными свойствами. Примеры включают, но не ограничиваются ими, алюминий, свинец, латунь, медь и цинк.

Периодическая таблицаКлассификация по атомной структуре

Их также можно классифицировать на основе их атомной структуры в соответствии с периодической таблицей. Когда это сделано, металл может быть известен как щелочной, щелочноземельный или переходный металл. Металлы, принадлежащие к одной группе, ведут себя аналогичным образом при взаимодействии с другими элементами.Таким образом, они имеют схожие химические свойства.

Магнитные и немагнитные металлы

Другой способ отличить металлы — это посмотреть, как они взаимодействуют с магнитами. На этом основании можно разделить металлы на магнитные и немагнитные.

В то время как ферромагнитные металлы сильно притягиваются к магнитам, парамагнитные металлы демонстрируют лишь слабое взаимодействие. Наконец, есть группа диамагнитных металлов, которые обладают слабым отталкиванием к магнитам.

Железо, его сплавы и их свойства

Все металлы обладают схожими механическими свойствами материалов.Но при тщательном рассмотрении один металл будет иметь небольшое преимущество над другим по определенным свойствам. При создании сплавов можно изменять свойства, смешивая чистые элементы.

При выборе металла для конкретного применения необходимо учитывать множество факторов, чтобы найти наиболее подходящий вариант. Эти факторы включают температуру плавления, стоимость, простоту обработки, достаточный запас прочности, доступное пространство, температурный коэффициент, тепловую и электрическую проводимость, плотность и т. Д.Давайте посмотрим на некоторые популярные металлы и на то, почему они выбираются для их применения.

Утюг

Эйфелева башня сделана из кованого железаНе будет преувеличением назвать железо источником жизненной силы нашей цивилизации. Примерно 5 процентов земной коры состоит из железа. Таким образом, это невероятно простой металл. Однако чистое железо — нестабильный элемент. При первой возможности он вступает в реакцию с кислородом воздуха с образованием оксида железа.

Для извлечения железа из руды используется доменная печь.Чугун получают из первой ступени доменной печи, которую можно дополнительно рафинировать для получения чистого чугуна. Это железо часто попадает в стали и другие сплавы. Почти 90 процентов производимых металлов составляют черные металлы.

Например, сталь— это черный металл, который находит множество применений. Мы не можем понять истинный потенциал железа, не узнав о стали.

Сталь

Чистое железо прочнее других металлов, но оставляет желать лучшего.Во-первых, чистое железо не устойчиво к коррозии. Чтобы железо не ржавело, нужно потратить много денег и энергии. Во-вторых, он также чрезвычайно тяжелый из-за высокой плотности. Эти недостатки могут затруднить строительство и обслуживание конструкций.