Принцип работы сварочного инвертора

Работа сварочного инвертора заключается в преобразовании переменного тока 220 или 380В с частотой 50Гц в постоянный ток сварки с соответствующими параметрами

Принцип работы сварочного инвертора можно разобрать на основе работы последовательно инвертора. Структурная схема изображена на схеме.

В представленной схеме нагрузочные сопротивления и коммутационные элементы (индукционные и емкостные) включены в последовательную цепь.

Работа любого инвертора, включая сварочный преобразователь, лежит в области использования импульсного резонанса. Это новое направление в развитии электротехники позволило уменьшить габариты многих громоздких устройств основанных на классической электротехнике. Следует заметить, что сварочные устройства на инверторном принципе преобразования тока остаются намного дороже испытанных выпрямителей и трансформаторов силового плана. Сложные схемы преобразования и управления снижают их надежность, но все остальные плюсы работы инверторов перевешивают во многих отраслях связанных со сварочными работами. На промышленном уровне использования, им нет равноценной замены для автоматической и полуавтоматической сварки.

Следует заметить, что сварочные устройства на инверторном принципе преобразования тока остаются намного дороже испытанных выпрямителей и трансформаторов силового плана. Сложные схемы преобразования и управления снижают их надежность, но все остальные плюсы работы инверторов перевешивают во многих отраслях связанных со сварочными работами. На промышленном уровне использования, им нет равноценной замены для автоматической и полуавтоматической сварки.

Читайте также

- Сварка сварочным инвертором

В чем достоинства и недостатки сварки с помощью инвертора, а так-же основные типы работ данный устройством, вы узнаете из данной статьи. …

Описание простейшего самодельного сварочного инвертора, который займет достойное место в небольшой домашней мастерской, вы найдете в данной статье. …

- Ремонт сварочных инверторов своими руками

В данной статье вы найдете всю необходимую информацию для того, чтобы понять тип неисправности сварочного инвертора, и возможно осуществить ремонт .

..

..

Сварочный инвертор. Как выбрать инвертор. Принцип работы сварочного инвертора

Сварочный инвертор это новое слово в сварке. Конечно, это слово было сказано не сегодня и не вчера. Инверторы пока не вытеснили трансформаторные сварочные аппараты, но со временем они сделают это.

Что такое сварочный инвертор? Это полупроводниковый сварочный аппарат, работой которого руководит процессор. Благодаря такому “руководству” процесс сварки значительно облегчается, чем при использовании трансформаторного сварочного аппарата. Кроме того, инвертор обладает меньшими размерами и

габаритами, по сравнению со сварочным аппаратом трансформаторного типа тех же характеристик.

Процессор в инверторе управляет коэффициентом преобразования напряжения. Что это значит? Прежде всего, в он сможет выпрямлять напряжения, убирая его перепады. То есть, при работе инвертором вы не почувствуете, что напряжение сети “пляшет” мешая работе.

Еще один плюс, это функция антиприлипания электрода. Все тот же процессор инвертора, при касании электродом материала (а мы знаем, что произойдет при таком касании), подаст на электрод больше напряжения. Это займет долю секунды, но электрод успеет оплавиться и не залипнет. При этом в процессе своей работы, вы даже не ощутите работу процессора инвертора. Просто будете дальше варить, как ни в чем не бывало. Инвертор это отличный сварочный аппарат для непрофессионалов этого дела. С ним можно не бояться оплавленной обмотки трансформатора, как у моделей устаревшей технологии и большой расход пришедших в негодность электродов.

Все тот же процессор инвертора, при касании электродом материала (а мы знаем, что произойдет при таком касании), подаст на электрод больше напряжения. Это займет долю секунды, но электрод успеет оплавиться и не залипнет. При этом в процессе своей работы, вы даже не ощутите работу процессора инвертора. Просто будете дальше варить, как ни в чем не бывало. Инвертор это отличный сварочный аппарат для непрофессионалов этого дела. С ним можно не бояться оплавленной обмотки трансформатора, как у моделей устаревшей технологии и большой расход пришедших в негодность электродов.

Если вы захотите проверить работу инвертора и нарочно коснетесь электродом материала и будете удерживать его там, то сварочный аппарат будет отключен все тем же “умным” процессором.

Сегодня без сварки невозможно представить современную жизнь. Этот способ соединения металлических деталей в единое целое используется как в нестандартном оборудовании, так и в довольно популярных бытовых агрегатах.

Это не все плюсы инвертора. Те, кто занимался сваркой знают, что сам процесс зажжения дуги довольно сложен. Конечно, профессионалы не обращают внимание на такую проблему. Они ее зажигают “на опыте”. Новички в сварочном деле обычно долго пытаются “поймать” дугу. Функция “Hot Start” позволяет в начале сварки автоматически повысить ток для легкого зажигания электрической дуги.

Те, кто занимался сваркой знают, что сам процесс зажжения дуги довольно сложен. Конечно, профессионалы не обращают внимание на такую проблему. Они ее зажигают “на опыте”. Новички в сварочном деле обычно долго пытаются “поймать” дугу. Функция “Hot Start” позволяет в начале сварки автоматически повысить ток для легкого зажигания электрической дуги.

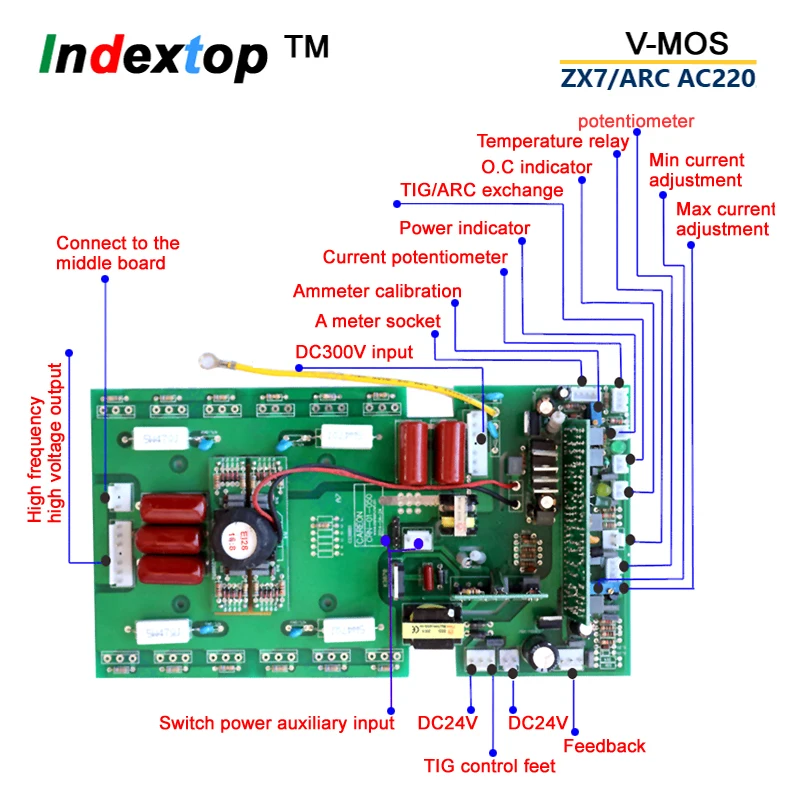

Инверторы выпускаются по двум технологиям: IGBT и MOSEF. Эти технологии различаются использованием разных марок транзисторов. Причем при использовании MOSEF транзисторов при равной мощности инверторов их уйдет в 2-3 раза больше. Транзисторы IGBT занимают одну плату, а MOSEF занимают несколько плат. Вообще, считается, что IGBT более новая технология и постепенно производители уйдут от транзисторов MOSEF. Однако, пока именно из транзисторов MOSEF изготавливаются мощные промышленные инверторы.

Если же вы, все таки решили пойти в ногу со временем и купить инвертор, изготовленный по технологии IGBT, то визуально он отличается вертикальным расположением силовых разъемов.

При покупке инвертора определитесь с диаметром используемых электродов. От этого зависит мощность сварочного аппарата. На один миллиметр электрода берите инвертор 40-45 A. То есть, при использовании трехмиллиметровых электродов нужен “сварочник” 120-140 A.

Некоторые профессиональные инверторы могут работать с аргонно-дуговой сваркой. Для этого в конструкции инвертора входит специализированная горелка.

Проблемой инверторного сварочного аппарата является скапливание пыли. Он подобно системному блоку компьютера всасывает ее в себя. Для того, чтоб микросхема не закоротила, нужно периодически выдувать пыль из сварочного аппарата. Делать это можно с помощью пылесоса работающего на выдув или баллончиком со сжатым воздухом. Такие баллончики продаются в магазинах расходных материалов для компьютера.

Хранить инвертор нужно в помещении без перепадов температур. В не отапливаемом гараже на платах инвертора из-за перепадов температур выступит конденсат, который выведет сварочный аппарат такого типа из строя. Ремонт инвертора обойдется значительно дороже, чем ремонт трансформаторного сварочного аппарата.

Ремонт инвертора обойдется значительно дороже, чем ремонт трансформаторного сварочного аппарата.

Покупая инвертор, доверьтесь известным в этой ниши рынка фирмам. Неизвестные производители не гарантируют своего качества. Хотя бывают и исключения.

Описание и принцип действия инверторного сварочного аппарата » Wert-tools

Инверторы отличаются весьма скромными габаритами

Инверторные сварочные аппараты на данный момент имеют достаточно низкую цену и неплохое качество. И для домашнего использования вполне возможно купить хороший дешевый сварочный инверторный аппарат, который по ряду характеристик (в первую очередь – по массе и габаритам) будет превосходить аналогичное устройство на базе трансформатора.

Однако отличие инвертора от сварочного аппарата трансформаторного типа заключается не только в весе и размерах, но и в принципе действия. Вместо изменения ЭДС в индукционной катушке применяется принцип преобразования высокочастотного тока.

Теоретические аспекты вопроса

Большая масса, сложный процесс сварки и низкое ее качество – главные недостатки трансформаторных сварочных аппаратов.

У трансформаторных сварочных аппаратов есть и другие недостатки по сравнению с инверторами. Например, отсутствие «антизалипания» и «хотстарта».

Без изменения схемы питания единственным вариантом является понижение и уменьшение количества витков вторичной обмотки. Это привело бы к кратному увеличению силы тока (плюс), но одновременно и к повышению диаметра провода (минус).

Поэтому был разработан совершенно другой блок питания, основанный на четырехэтапном преобразовании переменного тока электросети с частотой 50 Гц и напряжением 220 В в высокочастотный ток (от 60 до 80 тысяч Гц).

Те, кому приходится работать на высоте, оценят преимущества инвертора

Все инверторные сварочные аппараты, начиная от простых и заканчивая самыми лучшими и надежными моделями, используют одну и ту же схему работу. Процесс контролируется встроенными микросхемами. Различие между моделями разных производителей заключается лишь в конечных цифрах частоты, напряжения и силы тока.

Процесс контролируется встроенными микросхемами. Различие между моделями разных производителей заключается лишь в конечных цифрах частоты, напряжения и силы тока.

Как это реализовано на практике?

2. Полученное постоянное напряжение поступает на мощные транзисторы инвертора. На выходе – переменное напряжение с повышенной до 20-80 кГц частотой.

3. Дальше переменное напряжение понижается до необходимого значения (обычно – до 70-90 В).

4. На последнем этапе напряжение выпрямляется, а сила тока достигает нужного значения (100-200 А).

По сути, в основе инверторного аппарата лежит тот же самый трансформатор. Но, как мы помним, размер трансформатора можно уменьшить при увеличении частоты тока, что и реализовано в инверторе.

Главной особенностью описания инверторного сварочного аппарата будет использование высокочастотного тока.

Выбор аппарата

Какой инверторный сварочный аппарат купить – тема для целой отдельной статьи. Тут есть ряд сложностей при выборе. Во-первых, цена. Она может быть весьма немаленькой, особенно если вы планируете использовать устройство регулярно. Во-вторых, нестабильность аппарата в различных условиях. При идеальных характеристиках напряжения и средней силе тока (150-160 А) инверторы могут справляться с электродом-четверкой, но при меньшем напряжении (190 В) могут быть проблемы. Например, устройство не включится. Или электрод будет «залипать».

В случае «залипания» электрода его можно заменить на более тонкий или же взять инвертор с большей мощностью.

Конечно, все эти проблемы в большей степени актуальны для домашнего использования. Профессионалы ценят инверторы за их небольшую массу и надежность. К тому же, они часто работают в условиях, близких к идеальным, и проблем с включением и функционированием устройства у них не возникает.

Что такое сварочный инвертор и как он работает

Сварочные инверторы

Основное назначение всех сварочных источников — обеспечивать стабильное горение сварочной дуги и её легкий поджиг. Одним из самых важных параметров сварочного процесса является его устойчивость к колебаниям и помехам. Существует несколько видов источников питания сварочной дуги — трансформаторы, дизельные или бензиновые электрогенераторы, выпрямители и инверторы. Инверторный источник сварочного тока появился в XX веке, а в начале XXI века стал одним из самых популярных сварочных аппаратов для всех видов дуговой сварки.

Сварочные инверторы представляют собой переносное электрическое устройство, широко применяемое в промышленной и бытовой сфере, которое позволяет осуществлять ручное дуговое сваривание и резку как цветных, так и черных металлов.

Большую популярность данные устройства получили благодаря своей компактности и весу, что гарантирует качественную сварку на высотах и других местах, где использование классических сварочных трансформаторов является невозможным.

Также сварочные инверторы считаются отличным вариантом для использования неопытными сварщиками, поскольку имеется возможность автоматизации настраиваемых режимов работы, простоты применения и проведения различных видов и типов сварки. Ну а в случае со специалистами — позволит во много раз увеличить производительность путем замены стандартного сварочного транзистора или выпрямителя.

В нашем арсенале отдельно выделен бренд сварочных аппаратов — Weldmaster и серия «ИСКРА» Электроприбор

Принцип действия

Схема инверторных сварочных аппаратов не слишком сложная и ее принцип работы построен на преобразовании переменного тока одной частоты на переменный, но уже более высокой частоты. Подробнее этот процесс можно описать так: напряжение сети (переменный ток) поступая на выпрямитель, трансформируется в постоянный. Далее в работу включается преобразователь частоты, который обратно изменяет ток на переменный, который имеет увеличенную частоту. Следующей стадией является уменьшение напряжения с помощью трансформатора. Завершающим этапом преобразования служит силовой выпрямитель позволяющий получить на выходе ток, обладающий существенной силой и имеющий низкое напряжение.

Следующей стадией является уменьшение напряжения с помощью трансформатора. Завершающим этапом преобразования служит силовой выпрямитель позволяющий получить на выходе ток, обладающий существенной силой и имеющий низкое напряжение.

Преимущества и особенности

Отличительной особенностью является осуществимость выдачи тока требуемой мощности, не уступая при этом большим по размерам аналогам.

Преимущества :

-

такие же рабочие характеристики как и у трансформаторных, при наличии существенно меньших размеров и веса аппарата;

-

простота и легкая настройка тока под любые поставленные задачи;

-

меньшее потребление электроэнергии благодаря использованию инверторной технологии, которая подразумевает применение пары преобразователей;

-

имеют большой коэффициент полезного действия, по сравнению с трансформаторами и преобразователями, который равняется 90%.

Это свидетельствует о том, что практически вся потребляемая электроэнергия потребляется дугой;

Это свидетельствует о том, что практически вся потребляемая электроэнергия потребляется дугой;

-

уменьшение разбрызгивания металла при сварочном процессе;

-

применение IGBT-элементов позволило повысить общую надежность устройства;

-

легкая и удобная доставка к месту проведения работ.

Как пользоваться

Первое что нужно сделать – это подготовить защитную спецодежду и экипировку. Далее следует определиться с материалом, требующим сварки (чугун, мягкая или нержавеющая сталь) и его толщиной. Опираясь на известную информацию, производится выбор необходимой силы тока и нужного диаметра электрода. Далее проводится настройка самого инвертора, после чего следует определение вида подключения, оно может быть прямым и обратным. Прямое необходимо для сварки толстого изделия («+» крепится на деталь, «-» соответственно электрод). Обратное подключение необходимо для тонких материалов («+» — электрод, «-» закрепляется на свариваемой детали). По завершению всех подготовительных процедур можно приступать к процессу сварки.

Обратное подключение необходимо для тонких материалов («+» — электрод, «-» закрепляется на свариваемой детали). По завершению всех подготовительных процедур можно приступать к процессу сварки.

Кроме выше перечисленного, нужно обратить внимание на следующий нюанс: что именно требуется сварить (угол, вертикальная или горизонтальная поверхность, труднодоступные места и т.д), подобрать правильно положение электрода (углом вперед, назад или прямой).

Приобретение

Наш интернет-магазин предоставляет возможность купить лучшие инверторные сварочные аппараты по выгодным и доступным ценам. Наши специалисты всегда предоставят самую актуальную и полезную информацию и помогут правильно выбрать оборудование. Мы предлагаем недорогие инверторные СА благодаря тому, что сами являемся производителем и воплощаем идею максимального качества инструмента и доступности его как можно большему кругу потребителей. Так же у нас имеется быстрая доставка по городу и региону.

Как правильно использовать сварочный инвертор: техника безопасности и принцип работы

Сварочные инверторы – легкое, удобное, компактное оборудование, предназначенное для соединения деталей из металла.

Универсальность и производительность техники основывается на принципе работы: высокочастотный ток преобразуется в переменный. С помощью регулировки появилась возможность сваривать детали разных параметров. Изучим подробнее, как работает сварочный инвертор, какие условия безопасности во время пользования агрегатом.

Как работает сварочный инвертор?

Первые модели устройств имели простую схему сборки. Со временем приборы усовершенствовались, благодаря внедрению электроники. Такие аппарата стали более функциональными и производительными.

Прежде чем купить сварочный аппарат на tekhmann-shop.com.ua, разберемся в принципе его работы:

- Работает аппарат от электросети 220 или 380 В. Бытовой аппарат включают в обычную сеть через розетку.

Поступивший в устройство ток пропускается через фильтр, преобразовываясь в постоянный.

Поступивший в устройство ток пропускается через фильтр, преобразовываясь в постоянный. - Затем электроэнергия проходит через транзисторы, ток снова становится переменным, только уже с большей частотой.

- Напряжение тока преобразуется, повышая силу тока.

Так как преобразование тока занимается блок электросхем, то инженерам удалось уйти от габаритных сварочных аппаратов и создать компактные модели инверторов. При включении устройства в сеть теперь не наблюдаются скачки напряжения. В каждой модели аппаратов внутри расположены аккумуляторные конденсаторы, защищающие инвертор во время работы при неожиданном отключении света.

Получение качественного шва напрямую зависит от умений, знаний мастера и соблюдения техники безопасности.

Как правильно работать со сварной техникой?

Любой сварщик во время работы имеет дело с током, который жизненно опасен для человека. Изучение техники безопасности перед началом работ убережет от непредвиденных ситуаций, поможет спасти жизнь.

Перед подключением аппарата нужно проверить все кабели и провода на целостность: на них не должно быть потертостей, прожогов, заломов.

Соединительные части должны быть из латуни или бронзы. Эти металлы обладают отличной теплопроводностью, не нагреваются в процессе работы.

При включении прибора срабатывает вентилятор. Принудительное охлаждение прибора предотвращает его от перегрева. Во время работы вентилятор не должен коротить, искриться.

Во время работы сварщик должен надеть защитные средства: маску, рукавицы, защитную робу, специальную обувь.

Принцип работы сварочного инвертора

Преобразование переменного тока в постоянный осуществляется с помощью выпрямителей на основе диодного моста. Получить переменный ток из постоянного также возможно, только для этого понадобится совершенно другой прибор – инвертор переменного тока. Данные устройства используются не только в виде преобразователей, но и в других электротехнических устройствах, например, в сварке.

Особенности инверторной сварки

В отличие от обычной сварки, работа инверторной аппаратуры имеет свои особенности. Основой конструкции служит инвертор, осуществляющий преобразование постоянного тока в переменное напряжение высокой частоты.

Рабочий процесс и принцип работы сварочного инвертора выглядит следующим образом:

- К выпрямителю, установленному на входе, поступает сетевое напряжение 220 вольт, частотой 50 Гц. Далее оно попадает в так называемый косой диодный мост, состоящий из ключевых транзисторов.

- В этом мосту происходит формирование высокочастотных прямоугольных импульсов, достигающий 50 кГц. Благодаря такому преобразованию в схеме стало возможным импульсного понижающего трансформатора высокой частоты. Использование этого прибора означает понижение высокочастотного напряжения до требуемого рабочего значения.

- Выпрямитель, установленный на выходе, преобразует полученное напряжение с нужной амплитудой в рабочее, которое и будет использоваться во время проведения сварочных работ.

Специальный материал сердечника трансформатора позволил сделать все устройство относительно легким и компактным. Удачные технические решения и специальные компоненты, использованные в конструкции инвертора, дали возможность получить на выходе сварочный аппарат, не подверженный влиянию скачков и перепадов постоянного тока и сетевого напряжения. При его выходе за допустимые пределы потребления, устройство полностью отключается, на что указывает загоревшаяся аварийная лампочка желтого цвета.

Чтобы до конца понять возможности сварочного инвертора, необходимо знать, устройство сварочного инвертора и на каких принципах он работает.

Устройство и принцип работы

Прежде чем рассматривать вопрос, как работает сварочный инвертор, нужно вспомнить конструкцию обычного аппарата и потом сравнить оба устройства. Старые приборы для сварки конструировались на основе силового трансформатора повышенной мощности. Он выполнял понижение переменного сетевого напряжения, а на его вторичной обмотке появлялись высокие токи – от десятков до сотен ампер, необходимые для сварочного процесса.

Ток на вторичной обмотке увеличивался в такой же степени, в какой происходило понижение напряжения. Для этого в качестве обмотки использовался провод большого диаметра со сниженным количеством витков. Требуемая высокая мощность, работа на сетевой частоте 50 Гц привели к тому, что размеры и масса обычной сварочной аппаратуры получились очень большими и громоздкими. Это создавало массу неудобств при перемещениях во время работы с одного места на другое.

Разработка сварочных инверторов постоянного тока позволила полностью устранить эти недостатки, особенно потребление энергии. Рабочая частота, увеличенная до 60-80 кгц и выше, привела к снижению габаритных размеров и массы устройства. Например, при росте частоты преобразованного напряжения в 4 раза, размеры трансформатора снижаются примерно в 2 раза. В конце концов уменьшается вес всего аппарата, он становится менее материалоемким за счет экономии меди и прочих дорогостоящих материалов.

Теперь следует разобраться, для чего нужен инвертор и откуда же берутся токи с высокой частотой в 60-80 кГц, когда в электрической сети этот показатель составляет всего 50 Гц. Требуемый результат получается за счет использования инверторной схемы, в состав которой входят мощные ключевые транзисторы. Их переключение как раз и позволяет получить требуемую высокую частоту. Этот процесс запускается после подачи на них постоянного напряжения, поступающего через выпрямитель.

Выпрямление сетевого напряжения осуществляется за счет работы мощного диодного моста с последующим сглаживанием фильтрами-конденсаторами. Это первый этап преобразования, в конце которого образуется постоянное напряжение величиной 220 В и выше. Именно оно выступает в качестве источника питания самого инвертора, транзисторы которого соединены с понижающим трансформатором. Переключение транзисторов происходит на высокой частоте, поэтому и трансформатор будет работать на такой же частоте – 60-80 кГц.

При работе на таких сверхчастотах уже не нужны громоздкие устройства, поэтому размеры трансформатора существенно уменьшаются, а потребляемая мощность сварочного инвертора остается такой же, как у обычного аппарата, работающего на 50 Гц.

Регулировка и управление сварочным током

Для регулировки сварочного тока в инверторных устройствах предусмотрен специальный электронный регулятор. Конкретные параметры выбираются потенциометром, размещенном на передней панели устройства. Его ручка вращается и постепенно устанавливается определенный уровень первоначального напряжения на входе. Здесь расположены логические элементы, созданные в виде операционных усилителей.

На выходе находится датчик тока, с которого по линии обратной связи поступает сигнал. С помощью компаратора осуществляется сравнение фактически полученного напряжения с уровнем напряжения, заданного при регулировке потенциометром.

Если уровни напряжений не совпадают, в этом случае импульс, поступающий на контроллер, изменит свою амплитуду. Одновременно изменится и скважность самих импульсов, выдаваемых контроллером. В результате, режим переключения транзисторов также изменится, оказывая тем самым влияние на величину сварочного тока. Суть данной схемы заключается в поддержании определенного равновесия и значения между фактическим и заданным током, обеспечивая его стабильное состояние.

Рассматриваемая схема носит достаточно общий характер и служит примером взаимодействия узлов, деталей и блоков во всех инверторах. Более детальные электрические схемы в разных моделях могут отличаться своими конструктивными особенностями.

Работа автоматики в сварочной аппаратуре:

- Функция Ark Force. Предназначена для форсирования или увеличения мощности электрической дуги. Это нужно в тех случаях, когда капля металла с расплавленного электрода своевременно не отрывается и зависает, снижая размеры зазора. В результате, электрод может прилипнуть к заготовке, поэтому сварочный ток на короткое время увеличивается и быстро сдувает металлическую каплю.

- Функция Anti Stick. В самом начале при возникновении дуги возможно прилипание электрода к свариваемой детали. В этот момент ток резко снижается, электрод отрывается, и аппаратура возвращается в первоначальное состояние.

- Функция Hot Start. Данная опция создана, чтобы облегчить запуск электрической дуги. В момент розжига, когда электрод отрывается от заготовки, сварочный ток резко увеличивается на короткое время, после чего возникает стабильная дуга.

Действие автоматики в комплексе обеспечивает быструю работу инверторного устройства, высокое качество сварных швов.

Технические характеристики

Несмотря на разные типы инверторов, представленных на рынке электротехнических изделий, все они обладают одними теми же параметрами и характеристиками. Разница заключается лишь в величине этих показателей, что дает возможность выбора наиболее подходящего аппарата.

Среди них можно отметить следующие:

- Сварочный ток, имеющий широкий диапазон регулировок. У профессиональных аппаратов он больше, а у бытовых устройств – меньше.

- Продолжительность непрерывной работы на определенном значении выбранного сварочного тока.

- Наличие холостого хода, высокая потребляемая мощность инвертора.

- Зависимость от напряжения и других параметров электросети.

Все основные показатели напрямую связаны с характеристиками выпрямителя, установленного на входе, и с самим преобразователем частоты. Большое значение имеет мощность. Промышленные аппараты выпускаются достаточно мощными – до 20 кВт. В быту такое оборудование не используется, поскольку обычные сети просто не выдержат высоких нагрузок. От величины мощности зависит и стоимость того или иного устройства.

Все виды инверторов современных модификаций могут выполнять несколько основных операций:

- Сварка в полуавтоматическом режиме с использованием инертных газов или углекислоты.

- Ручная дуговая сварка обычными электродами.

- Аргонодуговая сварка в защитной газовой среде. Для выполнения этой функции устройства могут быть укомплектованы дополнительными опциями – бесконтактным зажиганием дуги, постепенным понижением силы тока, регулировкой продолжительности обдува газами, импульсным режимом и другими.

Несколько дополнительных функций обеспечивают более удобную и комфортную работу на сварочной аппаратуре:

- После окончания подачи проволоки она автоматически дожигается. Эта опция получила название мягкого финиша преобразователя.

- Синергетика – автоматическая подстройка сварочных параметров до заранее заданных значений, выставленных регулировками.

- С помощью функции двух тактов подача проволоки переключается с режима автоматики на ручной и обратно.

- Опция индуктивности снижает разбрызгивание металла. С ее помощью контролируется стабильность дуги и ширина сварного шва.

Преимущества и недостатки

Устройство для сварки инверторного типа обладает рядом несомненных преимуществ. Это оборудование считается очень надежным и простым в обращении. От сварщика требуется лишь плавно и равномерно перемещать электрод над соединительным швом, не касаясь поверхности изделия.

Достоинствами сварочных инверторов являются следующие:

- Многие операции осуществляются в автоматическом режиме. При возникновении нештатных ситуаций автоматика срабатывает и быстро отключает аппаратуру, спасая трансформатор от перегрева.

- Высокая мощность инвертора, такая же как у трансформаторов низкой частоты.

- Небольшие габаритные размеры и масса, облегчающие перемещение оборудования в пределах рабочего места.

- Широкий диапазон настроек тока и других сварочных параметров оборудования.

- Высокая эффективность при незначительном расходе электродов, совместимость аппаратуры с различными типами проволоки и электродов.

- Возможность выполнения работ в любых положениях.

Известно, что идеального оборудования не существует, поэтому и сварочные инверторы имеют определенные минусы:

- Сварочные инверторы отличаются высокой стоимостью, примерно в 2 раза превышающей цену обычной сварки.

- Оборудование может выйти из строя даже из-за незначительного сбоя в электронике. Аппаратура требует регулярной чистки сжатым воздухом.

- Большое количество электроники накладывает ограничения на применение их в условиях повышенной влажности, например, во время дождя.

- Некоторые устройства при сварке очень чутко реагируют на перепады температур.

- Не всегда возможна резка толстых металлов из-за скачков сетевого напряжения.

- Дорогостоящий ремонт, который может достигать 25-30% от общей стоимости всего агрегата.

Что такое сварочный инвертор и как он работает

Реальная практика ремонта электроники

- В настоящее время стали очень популярны и доступны по цене сварочные аппараты инверторного типа.

- Несмотря на свои положительные качества, они, как и любое другое электронное устройство, временами выходит из строя.

- Чтобы отремонтировать инвертор сварочного аппарата нужно хотя бы поверхностно знать его устройство и основные функциональные блоки.

В первых двух частях будет рассказано об устройстве сварочного аппарата модели TELWIN Tecnica 144-164.

В третьей части будет рассмотрен пример реального ремонта сварочного инвертора модели TELWIN Force 165.

Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа.

Дальше будет много букв – наберитесь терпения .

Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Вы спросите: «Чем они похожи? Это ведь абсолютно разные устройства…». Схожесть заключается в принципе преобразования энергии.

Основные этапы преобразования энергии в инверторном сварочном аппарате:

- 1. Выпрямление переменного напряжения электросети 220V;

- 2. Преобразование постоянного напряжения в переменное высокой частоты;

- 3. Понижение высокочастотного напряжения;

- 4. Выпрямление пониженного высокочастотного напряжения.

Это кратко, так сказать, на пальцах . Такие же преобразования происходят в импульсных блоках питания для ПК.

Спрашивается, а зачем нужны эти пляски с бубном (несколько ступеней преобразования напряжения и тока)? А дело тут вот в чём.

Ранее основным элементом сварочного аппарата являлся мощный силовой трансформатор. Он понижал переменное напряжение электросети и позволял получать от вторичной обмотки огромные токи (десятки – сотни ампер), необходимых для сварки.

Как известно, если понизить напряжение на вторичной обмотке трансформатора, то можно во столько же раз увеличить ток, который может отдать нагрузке вторичная обмотка.

При этом уменьшается число витков вторичной обмотки, но и растёт диаметр обмоточного провода.

Из-за своей высокой мощности, трансформаторы, которые работают на частоте 50 Гц (такова частота переменного тока электросети), имеют весьма большие размеры и вес.

Чтобы устранить этот недостаток были разработаны инверторные сварочные аппараты. За счёт увеличения рабочей частоты до 60-80 кГц и более, удалось уменьшить габариты, а, следовательно, и вес трансформатора.

За счёт увеличения рабочей частоты преобразования в 4 раза удаётся снизить габариты трансформатора в 2 раза.

А это приводит к уменьшению веса сварочного аппарата, а также к экономии меди и других материалов на изготовление трансформатора.

Но где взять эти самые 60-80 кГц, если частота переменного тока электросети всего 50 Гц? Тут на выручку приходит инверторная схема, которая состоит из мощных ключевых транзисторов, которые переключаются с частотой 60-80 кГц.

Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами.

В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 вольт. Это первая ступень преобразования.

Вот это напряжение и служит источником питания для инверторной схемы. Мощные транзисторы инвертора подключены к понижающему трансформатору. Как уже говорилось, транзисторы переключаются с огромной частотой в 60-80 кГц, а, следовательно, трансформатор работает также на этой частоте.

Но, как уже говорилось, для работы на высоких частотах требуются менее громоздкие трансформаторы, ведь частота то уже не 50 Гц, а все 65000 Гц! В результате трансформатор «сжимается» до весьма малых размеров, а мощность его такая же, как и у здоровенного собрата, который работает на частоте 50 Гц.

Думаю, идея понятна.

Вся эта петрушка с преобразованием привела к тому, что в схемотехнике сварочного аппарата появляется куча всяких дополнительных элементов, служащих для того, чтобы аппарат стабильно работал. Но, хватить теории, перейдём к «мясу», а точнее к реальному железу и тому, как оно устроено.

Устройство сварочного аппарата инверторного типа. Часть 1. Силовой блок

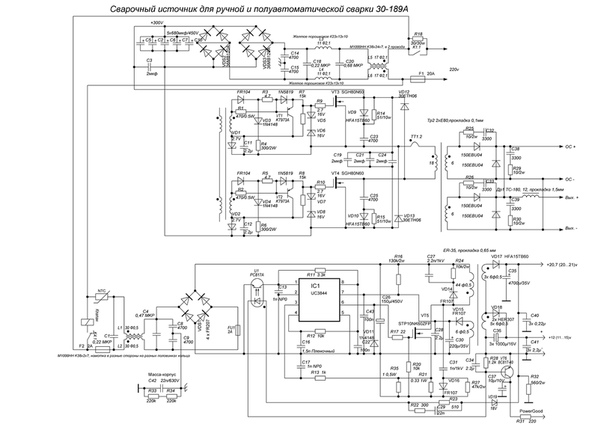

Разбираться в устройстве сварочного инвертора желательно по схеме конкретного аппарата.

К сожалению, схемы на TELWIN Force 165 я не нашёл, поэтому нагло позаимствуем схему из руководства по ремонту другого аппарата – TELWIN Tecnica 144-164.

Фотографии аппарата и его начинки будут от TELWIN Force 165, так как именно он оказался в моём распоряжении. Исходя из анализа схемотехники и элементной базы, особых отличий между этими моделями практически нет, если не учитывать мелочи.

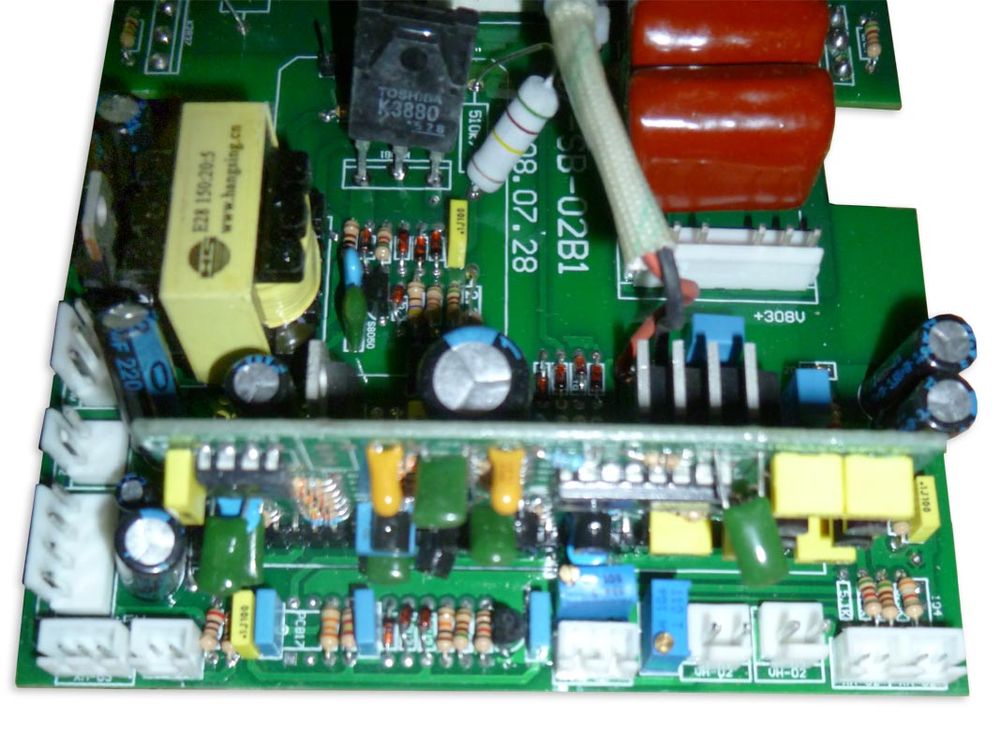

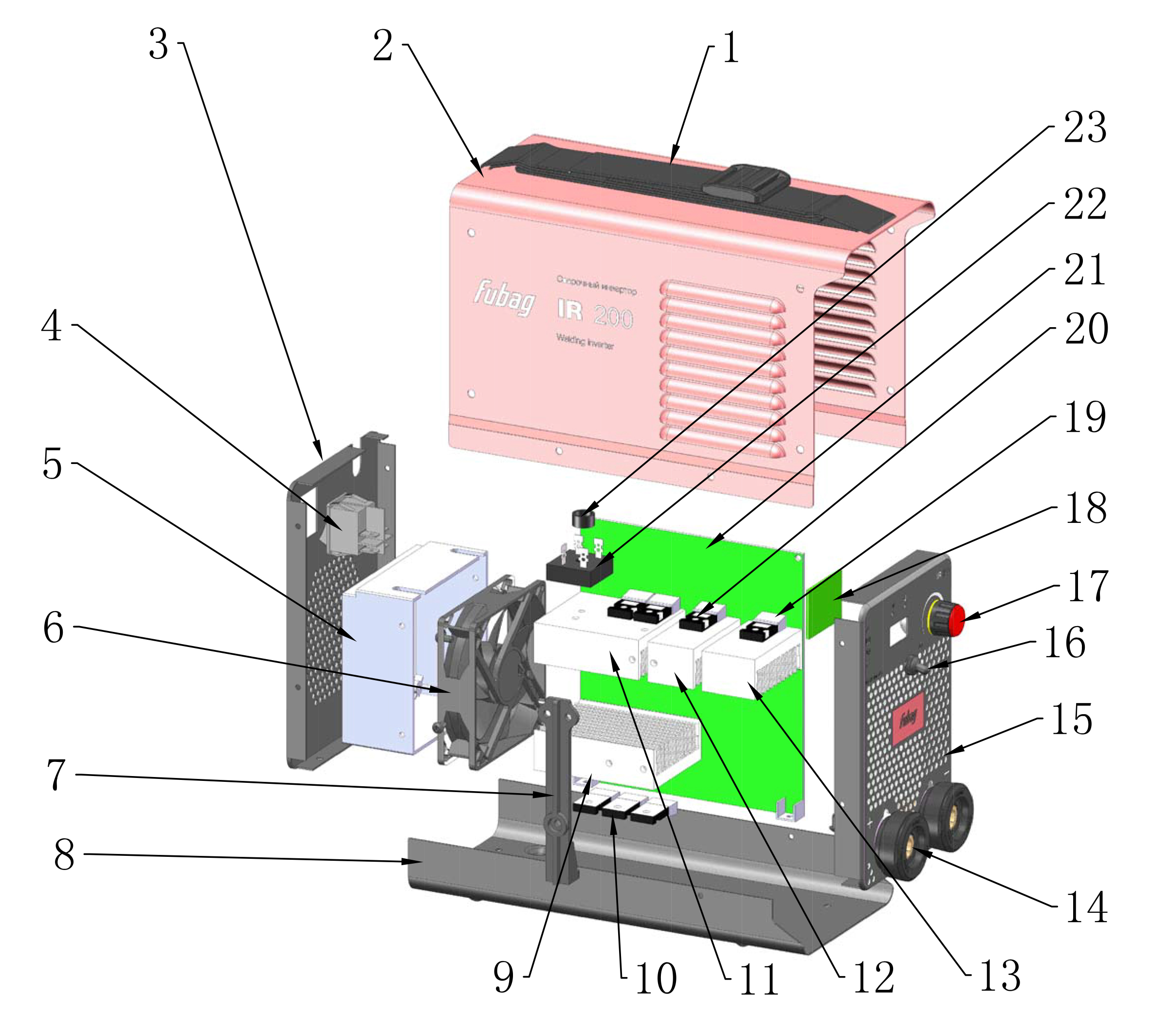

Внешний вид платы сварки TELWIN Force 165 с указанием расположения некоторых элементов схемы.

Принципиальная схема сварочного аппарата инверторного типа TELWIN Tecnica 144-164 состоит из двух основных частей: силовой и управляющей.

Сначала разберёмся в схемотехнике силовой части. Вот схема. Картинка кликабельна (нажмите для увеличения – откроется в новом окне).

Сетевой выпрямитель

Как уже говорилось, сначала переменный ток электросети 220V выпрямляется мощным диодным мостом и фильтруется электролитическими конденсаторами.

Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя.

Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Следует знать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста.

Таким образом, если после диодного моста мы получим 220V пульсирующего напряжения, то на конденсаторах будет уже 310V постоянного напряжения (220V * 1,41 = 310,2V).

Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

А что в железе?

На печатной плате сварочного аппарата TELWIN Force 165 элементы сетевого выпрямителя занимают довольно большую площадь (см. фото выше). Выпрямительный диодный мост установлен на охлаждающий радиатор.

Через диодную сборку протекают большие токи и диоды, естественно, нагреваются. Для защиты диодного моста на радиаторе установлен термопредохранитель, который размыкается при превышении температуры радиатора выше 90С0.

Это элемент защиты.

В выпрямителе применяются диодные сборки (диодный мост) типа GBPC3508 или аналогичный. Сборка GBPC3508 рассчитана на прямой ток (I0) — 35А, обратное напряжение (VR) — 800V.

После диодного моста установлены два электролитических конденсатора (здоровенькие бочонки) ёмкостью 680 микрофарад каждый и рабочим напряжением 400V. Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Помеховый фильтр

Для того чтобы высокочастотные помехи, которые возникают из-за работы мощного инвертора, не попадали в электросеть, перед выпрямителем устанавливается фильтр ЭМС – электромагнитной совместимости.

На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility).

Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

Инвертор

Схема инвертора собрана по схеме так называемого «косого моста». В нём используется два мощных ключевых транзистора. В сварочном инверторе ключевыми транзисторами могут быть как IGBT-транзисторы, так и MOSFET.

Например, в моделях Telwin Tecnica 141-161 и 144-164 используются IGBT-транзисторы (HGTG20N60A4, HGTG30N60A4), а в модели Telwin Force 165 применены высоковольтные MOSFET-транзисторы (FCA47N60F). Оба ключевых транзистора устанавливаются на радиатор для отвода тепла.

Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Снова взглянем на принципиальную схему и найдём на ней элементы инвертора.

Постоянное напряжение коммутируется транзисторами Q5 и Q8 через обмотку импульсного трансформатора T3 с частотой гораздо большей, чем частота электросети. Частота переключений может составлять несколько десятков килогерц! По сути, создаётся переменный ток, как и в электросети, но только он имеет частоту в несколько десятков килогерц и прямоугольную форму.

Для защиты транзисторов от опасных выбросов напряжения используются демпфирующие RC-цепи R46C25, R63C30.

Для понижения напряжения используется высокочастотный трансформатор T3. С помощью транзисторов Q5, Q8 через первичную обмотку трансформатора T3 (обмотка 1-2) коммутируется напряжение, которое поступает от сетевого выпрямителя (DC+, DC-). Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

За счёт коммутирующих транзисторов постоянное напряжение преобразуется в переменное. Как известно, трансформаторы постоянный ток не преобразуют.

Со вторичной обмотки трансформатора T3 (обмотка 5-6) снимается уже намного меньшее напряжение (около 60-70 вольт), но максимальный ток может достигать 120 – 130 ампер! В этом и заключается основная роль трансформатора T3.

Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Размеры этого самого трансформатора невелики.

Его вторичная обмотка выполнена несколькими витками ленточного медного провода в изоляции. Сечение провода внушительное, да и не мудрено, ток в обмотке может достигать 130 ампер!

Далее со вторичной обмотки импульсного трансформатора переменный ток высокой частоты выпрямляется мощными диодными выпрямителями. С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

Выходной выпрямитель

Выходной выпрямитель собран на базе мощных сдвоенных диодов с общим катодом (D32, D33, D34). Эти диоды обладают высоким быстродействием, т. е. они могут быстро открываться и также быстро закрываться. Время восстановления trr

Это свойство очень важно, поскольку они выпрямляют переменный ток высокой частоты (десятки килогерц). Обычные выпрямительные диоды с такой задачей бы не справились – они бы просто не успевали открываться и закрываться, нагревались и выходили бы из строя. Поэтому в случае ремонта заменять диоды в выходном выпрямителе следует именно быстродействующими.

В выпрямителе используются сдвоенные диоды марок STTH6003CW, FFh40US30DN, VS-60CPH03 (с ними мы ещё встретимся ). Все эти диоды являются аналогами, рассчитаны на прямой ток 30 ампер на один диод (60 ампер на оба) и обратное напряжение 300 вольт. Устанавливаются на радиатор.

Для защиты диодов выпрямителя используется демпфирующая RC-цепочка R60C32 (см. схему силовой части).

Схема запуска и реализация «мягкого пуска»

Для питания микросхем и элементов, которые расположены на плате управления, используется интегральный стабилизатор на 15 вольт – LM7815A. Он установлен на радиатор.

Напряжение питания на стабилизатор поступает с основного выпрямителя PD1 через два последовательно включенных резистора R18, R35 (6,8 кОм 5W).

Эти резисторы понижают напряжение и участвуют при запуске схемы.

Напряжение +15 со стабилизатора U3 (LM7815A) поступает на управляющую схему. Далее, когда схема управления и драйвер «раскачали» мощную схему инвертора, то на дополнительной вторичной обмотке трансформатора T3 (обмотка 3-4) появляется напряжение, которое выпрямляется диодом D11.

Через диод D9 напряжение питания поступает на интегральный стабилизатор LM7815A и теперь схема «запитывает» как бы сама себя. Вот такой вот хитрый «приём».

Выпрямленное напряжение после диода D11 также служит для питания реле RL1, охлаждающего вентилятора V1 и индикаторного светодиода D10 (Verde – «Зелёный»). Резисторы R40, R41, R65, R37 гасят излишки напряжения. Для стабилизации напряжения питания вентилятора V1 (12V) применяется 5-ти ваттный стабилитрон D36 на 12V.

Реле RL1 обеспечивает плавный запуск инвертора («мягкий пуск»). Разберёмся с этим подробнее.

В момент включения сварочного аппарата начинается заряд электролитических конденсаторов. В самом начале зарядный ток очень велик и может вызвать перегрев и выход из строя диодов выпрямителя. Чтобы уберечь диодную сборку от повреждения зарядным током применяется схема ограничения заряда (или «мягкого пуска»). Взглянем на схему.

Основным элементом схемы «мягкого пуска» служит резистор R4, мощность которого 8W (8 ватт). Сопротивление резистора – 47 ом. Именно на него возложена роль ограничения зарядного тока в первые моменты после включения.

После того, как заряд конденсаторов закончился, а инвертор начал работу в штатном режиме, электромагнитного реле RL1 замыкает контакты. Контакты реле шунтируют резистор R4, и в дальнейшем он не участвует в работе схемы, так как весь ток проходит через контакты реле. Таким образом реализован плавный запуск.

На плате инвертора TELWIN Force 165 также можно найти элементы схемы «мягкого пуска». В качестве реле RL1 выступает электромагнитное реле модели Finder на рабочее напряжение 24V (параметры контактов реле – 16A 250V~).

Итак, мы узнали о том, что сварочный инвертор состоит из сетевого выпрямителя 220V, мощного инвертора на транзисторах, понижающего трансформатора и выходного выпрямителя. Это силовые части схемы. Через них протекают огромные токи. Но где же «мозги» этого устройства? Кто управляет работой инвертора?

Об этом мы узнаем из следующей части нашего повествования. Читать далее.

Главная » Мастерская » Текущая страница

Также Вам будет интересно узнать:

Что такое сварочный инвертор и как он работает?

Без сварочных аппаратов немыслимо существование большинства областей промышленности и строительства. Помимо этого, они все чаще используются и в бытовых целях.

Наглядным подтверждением такой тенденции является огромное количество моделей сварочной техники от различных производителей, не предназначенной для промышленного использования.

Среди оборудования подобного назначения все большую популярность приобретают инверторные устройства.

Виды сварки

Сварка представляет собой наиболее эффективный способ соединения изделий из металла. Существует много различных ее видов. Их можно разделить на две группы:

- К первой относится сварка плавлением. В этом случае кромки соединяемых деталей разогреваются до жидкого состояния, образуют общую сварочную ванну и смешиваются в ней, формируя сварочный шов при остывании. В качестве источника нагрева может использоваться электрическая дуга, плазма, газовая горелка и даже лазерный или электронный луч.

- Ко второй группе относится сварка давлением. В этом случае кромки соединяемых изделий настолько сближаются друг с другом, что между их атомами начинают работать силы притяжения. По такому принципу выполняется, например, сварка взрывом или ультразвуком.

Следует сразу отметить, что наибольшее распространение получила электродуговая сварка. Она относится к первой группе и с ее помощью выполняется около 65 % всех работ, связанных с изготовлением различных металлоконструкций.

Интересным способом соединения металлов является микроплазменная сварка. Она впервые была разработана и применена в Швейцарии в 1965 году. С ее помощью можно работать с элементами из золота, толщина которых всего 0,03 мм.

Разновидности электродуговой сварки

В случае электродуговой сварки плавление кромок соединяемых элементов выполняется за счет электрической дуги. Она зажигается между поверхностью металла и электродом. Этот способ соединения металлов может реализовываться тремя способами:

- Ручным. Как понятно из названия, в этом случае все операции выполняются вручную.

Ручная дуговая сварка

- Полуавтоматическим. При использовании этого способа сварки автоматически выполняется только подача сварочной проволоки, которая используется в качестве электрода.

Полуавтоматическая сварка

- Автоматическим. В этом случае все процессы автоматизированы. Рабочие только подготавливают кромки свариваемых изделий и настраивают сварочный аппарат.

Автоматическая сварка

По виду применяемого электрода электродуговая сварка делится еще на два вида:

- В первом случае используется плавящийся электрод. Он переходит в жидкое состояние вместе с кромками соединяемых изделий и участвует в формировании сварочного шва.

- Во втором случае применяется неплавящийся электрод. Он участвует только в создании электрической дуги. Для формирования шва применяется присадочная проволока, не включающаяся в электрическую цепь. Наиболее ярким примером такого способа соединения металлов является аргонодуговая сварка.

Инверторные сварочные аппараты

Инверторные аппараты для выполнения ручной дуговой сварки становятся все более востребованным видом техники. Они кардинально отличаются от привычных трансформаторных устройств.

Устройство и работа трансформаторных аппаратов

Классические трансформаторные аппараты являются электротехническими устройствами и работают на частоте 50 Гц. Параметры электрического тока из бытовой сети напряжением в 220 В не подходят для проведения сварочных работ. Они преобразовываются с помощью трансформатора.

Для этого электроток подается на первичную обмотку и намагничивает ее составной сердечник. В результате возникает переменное магнитное поле, в свою очередь создающее переменный ток во вторичной обмотке.

Его параметры отличаются от начальных: напряжение составляет 50-90 В, а сила тока – 100-200 А.

Следует сразу отметить, что второй параметр не ограничивается указанными пределами.

В подобных аппаратах сила сварочного тока регулируется механически и зависит от количества витков во вторичной обмотке трансформатора. Устройства этого вида имеют простую конструкцию.

Они надежные и недорогие, но при этом отличаются высоким энергопотреблением, большим весом и габаритами. С их помощью сложно обеспечить хорошее качество швов.

Трансформаторный сварочный аппарат

Устройство и работа инверторных аппаратов

Инверторные сварочные аппараты являются уже не электротехническими, а электронными устройствами и их работа организована по другим принципам.

Переменный ток сначала попадает в предварительный или первичный выпрямитель, где с помощью диодного моста превращается в постоянный с напряжением в 220 В. Затем он подается в инверторный блок.

Здесь силовые транзисторы и тиристоры снова преобразуют ток в переменный, но теперь его частота достигает 100 кГц.

На следующем этапе ток попадает в высокочастотный трансформатор. Здесь понижается напряжение и повышается его сила.

Высокочастотный трансформатор отличается от классического не только конструкцией, но и размерами. К тому же в нем практически отсутствуют потери энергии на нагрев.

На последнем этапе ток проходит через выпрямитель, где преобразуется в постоянный с требуемыми для проведения сварки параметрами.

В электронной схеме сварочных инверторов используются управляющие блоки на основе микропроцессоров. Они обеспечивают стабильную работу всех остальных узлов устройств.

Управляющие блоки мгновенно реагируют на малейшие отклонения параметров сварочного тока от заданных и корректируют их.

Это обеспечивает стабильное горение дуги и хорошее качество сварных швов даже при минимальном опыте работы сварщика.

В дополнение к этому инверторные аппараты имеют очень широкий диапазон регулирования сварочного тока, обеспечивают низкое разбрызгивание металла и позволяют использовать любой тип электродов.

Кроме того, они легкие, компактные и максимально удобные в эксплуатации.

Все аппараты оснащаются несколькими системами защиты, отключающими их в случае перегрева или перегрузки, а сварочные работы с их помощью можно вести в любых пространственных положениях.

В современных инверторах реализуется несколько вспомогательных функций:

- Hotstart (горячий старт) позволяет легко зажигать дугу, кратковременно повышая силу сварочного тока.

- Arcforce (форсаж дуги) выполняет аналогичную задачу, но уже в процессе сварки. Она существенно уменьшает возможность залипания электрода.

- Antistick (антизалипание) срабатывает при залипании электрода. На него автоматически перестает подаваться электрический ток. Он начинает поступать только тогда, когда электрод оторван от металла.

Эти функции существенно облегчают использование устройств.

Помимо достоинств следует отметить и недостатки такой техники. Она однозначно дороже классических трансформаторных аналогов.

Кроме того, сварочные инверторы чувствительны к строительной пыли (особенно содержащей металлические включения) и влаге.

При использовании устройств этого типа необходимо придерживаться правил эксплуатации, указанных в паспорте. Их нарушение может привести к поломкам и дорогостоящему ремонту.

Инверторный сварочный аппарат

Сварочные инверторы для бытовых целей

Все представленные на рынке сварочные инверторы можно разделить на две большие группы: бытовые и профессиональные.

Первые запитываются от обычной бытовой сети с напряжением в 220 В и имеют максимальный сварочный ток не более 200 А. Они предназначены для эксплуатации с невысокой загрузкой.

Профессиональные инверторы чаще всего подключаются к трехфазной сети с напряжением в 380 В. Как правило, они имеют большее значение максимального сварочного тока – до 500 А.

Задача выбора инвертора для бытовых целей существенно осложняется обилием производителей и моделей подобной техники. По ценовому критерию наиболее приемлемы аппараты китайского и российского производства. Из китайской техники следует выделить бренд Fubag.

Его собственником является одноименная немецкая компания и изначально инверторы выпускались только в Германии. Позже выпуск продукции был налажен на 19 предприятиях, в том числе и в Китае (китайская аппаратура и попадает на российский рынок).

Это удобная и надежная техника, которая стоит дешевле европейских аналогов, но практически не уступает им по качеству.

Из российских производителей наибольшего внимания заслуживает Государственный Рязанский приборный завод. Он выпускает инверторы под маркой «ФОРСАЖ». По сравнению с Fubag, ее ассортимент достаточно невелик, но эта техника не менее удобная и надежная.

Производитель активно работает над ее усовершенствованием и можно предположить, что уже в ближайшем будущем она будет успешно конкурировать с лучшими европейскими аналогами. Помимо техники «ФОРСАЖ» следует отметить инверторы NEON, выпускаемые компанией «Электро Интел».

Это еще один удачный пример сочетания приемлемой цены и хорошего качества.

Поделитесь с друзьями:

Что такое сварочный инвертор и как он работает

Главная » Статьи » Что такое сварочный инвертор и как он работает

При работе с металлическими изделиями рано или поздно возникает необходимость сварки. Хоть на заводе, хоть в автосервисе или даже в домашних условиях.

Все электрические сварочные аппараты отличаются по своему принципу работы.

Развитие полупроводниковой техники позволило избавиться от громоздких трансформаторов и получить компактное устройство под названием сварочный инвертор.

Что такое сварочный инвертор и как он работает

В основе принципа инвертирования лежит преобразование постоянного электрического тока в переменный с управляемой частотой.

Для первоначального выпрямления напряжения используется выпрямитель, после чего напряжение проходит через фильтр, в котором оно сглаживается и поступает на инвертор. Инвертор – устройство, состоящее из транзисторов и тиристоров.

После прохождения инвертора мы получаем переменный ток с частотой от 20-50 кГц. Который, последовательно, подается на трансформатор.

За счет того что удалось увеличить частоту, появилась возможность уменьшить габариты сварочного аппарата.

Сварочный инвертор работает с токами во всем диапазоне. При выборе которого определяется диаметр электродов.

Достоинство инвертора в том, что он работает как на переменном так и на постоянном токе.

Режимы работы инверторов

Сварочный инвертор применяется для работы с разными видами металла. Но для черной стали необходимо выбирать режим электродуговой сварки (MMA), в результате которого плавятся электроды. При использовании режима сварки в инертном газе (TIC), появляется возможность варить нержавеющую сталь и цветные металлы.

Выбор сварочного инвертора

Компания ООО «Кронвус-Юг» предлагает ознакомиться с огромным каталогом сварочных инверторов собственного производства. Они отличаются по размерами, рабочему напряжению сети, номиналу тока, весу.

Например, если нужен небольшой сварочный аппарат для домашнего использования, то отлично подойдет бытовой сварочный инвертор — Кедр MMA-220F.

Устройство работает от бытовой сети 220 Вольт, оснащено функциями Anti Stick, Hot Start и Arc Force. Может сваривать изделия из чугуна, нержавеющей и углеродистой стали, алюминия. Обладает высоким КПД. Вес изделия всего 5 кг.

Обращайтесь в нашу компанию, постоянным клиентам особые предложения.

Что такое сварочный инвертор и как он работает

Сварочные работы, или работы по сварке, резке и наплавлению металлических изделий и конструкций, являются неотъемлемой частью нашей жизни. В промышленности, на строительстве и в быту, технику для сварки применяют и любители и профессиональные сварщики. Но если раньше такая техника была слишком тяжелой и громоздкой, и при подключении и работе потребляла большое количество электроэнергии, то сегодня в создании сварочных инверторов применяются новые и инновационные технологии, которые сделали современные сварочники компактными, легкими по весу и экономически выгодными.

Что же такое сварочный инвертор? И в чем его преимущества?

Создать устройство для сварки небольшого размера и веса, и при этом сохранить его производительность и многофункциональность, позволяет развитие полупроводниковой силовой техники — сварочного инвертора. Применяемые в его устройстве электронные компоненты снизили мощность основного трансформатора, его массу и габариты.

Сварочные инверторы — это новаторство, которое позволило сделать проведение работ с металлами более качественными, повысить производительность сварки и улучшить качество и аккуратность сварочных швов.

Современные сварочные аппараты уже полностью заменили старые модели сварочных трансформаторов, генераторов и выпрямителей. Они более экономно расходуют энергию, и купить их можно по вполне средним, хотя и не дешевым ценам. Но эти аппараты стоят своих денег.

И это является всего одной отрицательной стороной этой необходимой техники. Также следует не забывать два раза в год вскрывать инвертор и чистить его от пыли и грязи.

К преимуществам сварочных инверторов можно отнести не только их небольшой вес и размер, но и многочисленные дополнительные функции, которые упрощают работу с ними и защищают инверторы от перегревания и поломок, продлевая их срок службы («Hot start» — горячий старт, «Anti-Sticking» — антизалипания электродов, «Arc Force» — контроль стабильности дуги). Все это делает их простыми в использовании и обслуживании.

Работают сварочные инверторы с электродами и постоянного и переменного тока, что так необходимо в работе с черными и цветными металлами и чугуном, разными видами стали, и имеют широкий диапазон сварочного тока, что позволяет выбирать необходимые режимы для сварки гораздо проще, а также проводить аргонодуговую сварку, подключая вентильную горелку с контактным поджигом. И это делает эти агрегаты практически универсальными.

Технические характеристики и принципы работы сварочных инверторных агрегатов

Поступающий из сети переменный ток, с частотой в 50 Гц, переходит на выпрямитель, и сглаживаемый фильтром выпрямленный ток, и полученный постоянный ток преобразуется в инверторе в силовых транзисторах с высокими показателями частоты коммутаций в переменный ток, частота которого составляет 20-50 кГц. После чего высокочастотное переменное напряжение понижают до 70-90В и повышают силу тока, до величины, необходимой для сварки — 100-200А. Именно высокая частота сварочных инверторов делает их лучшими на сегодняшний день аппаратами для работ с металлами, в сравнении со старыми моделями.

Как правильно выбрать сварочный инвертор? И на какие параметры стоит обратить внимание?

По своей мощности и производительности, сварочные инверторы подразделяются на технику бытового, полупрофессионального и профессионального класса.

И в зависимости от показателей мощности и продолжительности работы, подходят для бытовых работ по ремонту, и профессиональных — на строительстве и в производстве. Бытовой инвертор требует перерыва через каждые полчаса работы, на полчаса или час, и соответственно и стоит дешевле.

Более дорогие сварочные инверторы, созданные для промышленных работ могут работать долгое время без перерыва, при высоких нагрузках и в тяжелых условиях.

Известных компаний, которые производят такие агрегаты для сварки, очень много и вся их продукция отвечает современным стандартам качества.

Так что при покупке техники необходимо обратиться к менеджеру компании, чтобы получить консультацию о том какой лучше инвертор выбрать, в зависимости от проводимых с ним работ.

Торговая марка Луч Профи пользуется большим спросом у покупателей. Доверяйте профессионалам!

Магазин электро и бензо инструмента

Основное назначение всех сварочных источников — обеспечивать стабильное горение сварочной дуги и её легкий поджиг. Одним из самых важных параметров сварочного процесса является его устойчивость к колебаниям и помехам.

Существует несколько видов источников питания сварочной дуги — трансформаторы, дизельные или бензиновые электрогенераторы, выпрямители и инверторы.

Инверторный источник сварочного тока появился в XX веке, а в начале XXI века стал одним из самых популярных сварочных аппаратов для всех видов дуговой сварки.

Сварочные инверторы представляют собой переносное электрическое устройство, широко применяемое в промышленной и бытовой сфере, которое позволяет осуществлять ручное дуговое сваривание и резку как цветных, так и черных металлов.

Большую популярность данные устройства получили благодаря своей компактности и весу, что гарантирует качественную сварку на высотах и других местах, где использование классических сварочных трансформаторов является невозможным.

Также сварочные инверторы считаются отличным вариантом для использования неопытными сварщиками, поскольку имеется возможность автоматизации настраиваемых режимов работы, простоты применения и проведения различных видов и типов сварки. Ну а в случае со специалистами — позволит во много раз увеличить производительность путем замены стандартного сварочного транзистора или выпрямителя.

В нашем арсенале отдельно выделен бренд сварочных аппаратов — Weldmaster и серия «ИСКРА» Электроприбор

Принцип действия

jpg» class=»picture»>

Схема инверторных сварочных аппаратов не слишком сложная и ее принцип работы построен на преобразовании переменного тока одной частоты на переменный, но уже более высокой частоты.

Подробнее этот процесс можно описать так: напряжение сети (переменный ток) поступая на выпрямитель, трансформируется в постоянный. Далее в работу включается преобразователь частоты, который обратно изменяет ток на переменный, который имеет увеличенную частоту.

Следующей стадией является уменьшение напряжения с помощью трансформатора. Завершающим этапом преобразования служит силовой выпрямитель позволяющий получить на выходе ток, обладающий существенной силой и имеющий низкое напряжение.

Преимущества и особенности

Отличительной особенностью является осуществимость выдачи тока требуемой мощности, не уступая при этом большим по размерам аналогам.

Преимущества :

- такие же рабочие характеристики как и у трансформаторных, при наличии существенно меньших размеров и веса аппарата;

- простота и легкая настройка тока под любые поставленные задачи;

- меньшее потребление электроэнергии благодаря использованию инверторной технологии, которая подразумевает применение пары преобразователей;

- имеют большой коэффициент полезного действия, по сравнению с трансформаторами и преобразователями, который равняется 90%. Это свидетельствует о том, что практически вся потребляемая электроэнергия потребляется дугой;

- уменьшение разбрызгивания металла при сварочном процессе;

- применение IGBT-элементов позволило повысить общую надежность устройства;

- легкая и удобная доставка к месту проведения работ.

Как пользоваться

Первое что нужно сделать – это подготовить защитную спецодежду и экипировку. Далее следует определиться с материалом, требующим сварки (чугун, мягкая или нержавеющая сталь) и его толщиной. Опираясь на известную информацию, производится выбор необходимой силы тока и нужного диаметра электрода.

Далее проводится настройка самого инвертора, после чего следует определение вида подключения, оно может быть прямым и обратным. Прямое необходимо для сварки толстого изделия («+» крепится на деталь, «-» соответственно электрод). Обратное подключение необходимо для тонких материалов («+» — электрод, «-» закрепляется на свариваемой детали).

По завершению всех подготовительных процедур можно приступать к процессу сварки.

Кроме выше перечисленного, нужно обратить внимание на следующий нюанс: что именно требуется сварить (угол, вертикальная или горизонтальная поверхность, труднодоступные места и т.д), подобрать правильно положение электрода (углом вперед, назад или прямой).

Приобретение

Наш интернет-магазин предоставляет возможность купить лучшие инверторные сварочные аппараты по выгодным и доступным ценам. Наши специалисты всегда предоставят самую актуальную и полезную информацию и помогут правильно выбрать оборудование.

Мы предлагаем недорогие инверторные СА благодаря тому, что сами являемся производителем и воплощаем идею максимального качества инструмента и доступности его как можно большему кругу потребителей.

Так же у нас имеется быстрая доставка по городу и региону.

Что такое «сварочный инвертор» и как он работает?

Сварщики-профессионалы, да и просто те, кому нравиться дома при помощи сварки делать что-либо, относительно недавно получили возможность значительно облегчить себе работу. В продаже появились сварочные инверторы, которые позволяют совершить качественный скачок в электросварке. Достаточно вспомнить просто неподъемные сварочные трансформаторы и выпрямители, выпускавшиеся ранее. При прочих равных вес сварочного инвертора на порядок меньше, чем у любого другого сварочного аппарата, а это заметно повышает производительность сварки. Сварочные инверторы — это самые современные сварочные аппараты, которые в настоящее время почти полностью вытесняют на второй план классические сварочные трансформаторы, выпрямители и генераторы.

Принцип действия сварочного инвертора Переменный ток от потребительской сети, частотой 50 Гц, поступает на выпрямитель.

Выпрямленный ток сглаживается фильтром, затем полученный постоянный ток преобразуется инвертором с помощью специальных транзисторов с очень большой частотой коммутаций в переменный, но уже высокой частоты 20-50 кГц.

Затем переменное напряжение высокой частоты понижается до 70-90 В, а сила тока соответственно повышается до необходимых для сварки 100-200 А. Высокая частота является основным техническим решением, которое позволяет добиться колоссальных преимуществ сварочного инвертора, если сравнивать с другими источниками питания сварочной дуги.

Устройство сварочного инвертора

В инверторном сварочном аппарате сила сварочного тока нужной величины достигается путем преобразования высокочастотных токов, а не путем преобразования ЭДС в катушке индукции как это происходит в трансформаторных аппаратах.

Предварительные преобразования электрических токов позволяют использовать трансформатор с очень малыми габаритами.

К примеру, чтобы получить в инверторе сварочный ток 160А достаточно трансформатора вес, которого 250 г, а на обычных сварочных аппаратах необходим медный трансформатор с весом 18 кг.

Преимущества и недостатки сварочных инверторов

Главным достоинством инвертора является минимальный вес. Кроме того возможность применять для сварки электроды как переменного, так и постоянного тока. Что важно при сварке цветных металлов и чугуна. Инверторный сварочный аппарат имеет широкий диапазон регулировки сварочного тока. Это дает возможность для применения аргонодуговой сварки неплавящимся электродом.

Помимо этого в каждом инверторе есть функции: «Hot start» (горячий старт) для поджига электрода подаются максимальная величина тока, «Anti-Sticking» при коротком замыкании сварочный ток снижается до минимума, что не позволяет электроду залипать при соприкосновении с деталью, «Arc Force» — для предотвращения залипания в момент отрыва капли металла ток возрастает до оптимального значения.

Из недостатков сварочных инверторов можно назвать высокую стоимость (в 2 – 3 раза больше, чем у трансформаторов). Как и любая электроника, инверторы боятся пыли, поэтому производители рекомендуют хотя бы раза два в год вскрывать аппарат и удалять пыль. Если он работает на стройке или производстве, то чаще, по мере загрязнения. И как любая электроника сварочные инверторы не любят мороза.

Так при температуре ниже -15оС эксплуатация инвертора возможна не во всех случаях, в зависимости от того, какие детали использовал производитель. Поэтому в таких условиях, нужно смотреть на технические характеристики, заявленные заводом-изготовителем.

И еще одно, длина каждого из сварочных кабелей при подключении сварочного аппарата не должна превышать 2,5 метра, но к этому нужно просто привыкнуть.

Передняя панель сварочного инвертора

Сварочные инверторы — качество и удобство сварочных работ

Дуговая сварка – ответственная работа. Для её проведения сварщик должен обладать достаточным практическим опытом и знанием теории. Сварочные инверторы упростили процесс и решили многие возникавшие вопросы.

Первая решённая проблема – это поджигание дуги. У прежних сварочных трансформаторов выходное напряжение пропорционально зависит от входного. Низкое напряжение, распространённое в наших сетях, не даёт возможности поджечь дугу, электрод начинает «залипать».

При добавлении тока трансформатора, наоборот, металл «пережигается». Устройство сварочных инверторов таково, что напряжение на выходе не зависит от напряжения на входе, а установленный сварочный ток держится неизменным независимо от сетевого напряжения.

Инверторы предотвращают «залипание» электродов и легко создают устойчивую дугу.

При работе с обычными аппаратами возможно «пережечь» или «недожечь» металл. Это обусловлено тем, что они плохо держат требуемую величину тока сварки. Ведь она меняется и зависит от напряжения сети.

Когда металл «пережжён», сварочный шов ослабляется, в нём образуются отверстия и раковины. При «недожоге» также происходит ослабление шва. У сварочного инвертора ток устанавливается потенциометром согласно шкале сварочного тока и остаётся неизменным.

Начинающему сварщику трудно научиться удерживать дугу.

После образования дуги электроду даётся наклон примерно в 15 градусов и его нужно перемещать относительно стыка деталей. Наклон может быть как в сторону движения электрода, так и в противоположную.

Наряду с продольным движением его необходимо перемещать перпендикулярно шву. С этим связана длина дуги. Основные виды электродов предусмотрены для работы короткой дугой.

Поэтому нужно постоянно двигать электрод в перпендикулярном направлении таким образом, чтобы от электрода до свариваемых деталей был промежуток примерно в два его диаметра.

Сварочные инверторы способны строго поддерживать выбранный ток и к тому же он постоянный. Эти факторы позволяют не особо критично относиться к длине дуги, что облегчает работу сварщика, особенно начинающего, причём качество шва в данном случае с длиной дуги уже не связано.

Когда нет возможности расположить детали горизонтально, нужно помнить, что расплавленный металл подвергается земному притяжению так же, как и капля воды.

При работе с потолочными и вертикальными швами нужно своевременно остановиться и выждать, когда расплавленная капля внутри шва слегка остынет, и сразу же «поджигать» рядом следующую дугу, двигаясь выше и выше вдоль шва.

Такую сварку называют «прихватками». Применяя сварочный инвертор, овладеть «прихватками» не составляет труда даже новичку.

Опыт показывает, сварочный инверторы облегчают «поджиг», контролируют дугу, устраняют «залипание», не требуют специальных навыков для обращения с собой. Всё это делает инверторы выгодными для применения и в сфере профессионального строительства, и домашнего ремонта.

Сварочный аппарат инверторного типа

Как выбрать сварочный инвертор В зависимости от того, где будет работать сварочный аппарат нужно покупать бытовой, или профессиональный инвертор. Разница между ними в продолжительности времени работы.

Профессиональный сварочный инвертор рассчитан на 8-ми часовой рабочий день, бытовой же потребует после 20 – 30 минут работы, перерыва минут 30 – 60, поэтому бытовые дешевле.

Есть еще промышленные инверторные сварочные аппараты, которые предназначены для работы продолжительное время в тяжелых условиях.

Для дома достаточно сварочного инвертора с максимальным сварочным током 160 А. Но это при напряжении в сети хотя бы 210 В. При низком сетевом напряжении лучше купить инвертор на 200 А.

Практически все мировые лидеры в области сварочного производства ориентированы преимущественно на разработку и производства инверторных сварочных источников питания.

Из наиболее известных производителей можно отметить итальянские «Ресанта”, «Fubag”, «Энергия» и т.д.

Что такое метчики на сварочном трансформаторе?

Сварочные трансформаторы — это жизненно важная часть оборудования, используемая для снижения напряжения от источника электроэнергии. Устройство переключает переменный ток (AC) из линии питания на высокий и низкий ток, пригодный для сварки.

На сварочном трансформаторе отводы первичной и вторичной обмоток используются для макрорегулировки сварочного тока и напряжения. Глубокое понимание принципа действия обмоточных трансформаторов важно для знания функции ответвлений.

Итак, давайте копнем глубже, чтобы узнать, что такое ответвления на обмотке трансформатора.

Каков принцип работы сварочного трансформатора?

Сварочные трансформаторы используются для регулировки напряжения источника питания до напряжения, необходимого для образования сварочной дуги. Время, необходимое для повышения напряжения от нуля до желаемого напряжения, необходимого для сварки дуги, известно как время восстановления дуги.

Время восстановления дуги должно быть минимальным, чтобы дуга оставалась стабильной.Это важно, иначе катод может стать холодным, что предотвратит генерацию достаточного количества ионов и электронов для создания и поддержания дуги.

Одним из способов сокращения времени является увеличение напряжения цепи источника питания. Время восстановления дуги значительно меньше при более низком пиковом значении напряжения. Сварочная цепь должна иметь индуктивность, обеспечивающую разность фаз между переходными процессами тока и напряжением в диапазоне от 0 до 35 и от 0 до 45.

Отводы помогают регулировать напряжение для создания желаемой дуги.Отводы помогают увеличить ток при низком напряжении. Низкое напряжение предотвращает создание желаемой дуги из-за потери тепла катодом.

Дуга легко образуется при силе тока до 250 ампер. Для этого требуется напряжение около 60 вольт. Если сила тока ниже 70 ампер, напряжение можно увеличить до 80 вольт. Но повышение напряжения создает угрозу безопасности, а также ухудшает соотношение между напряжением дуги и холостого хода сварочного трансформатора. Отводы оказываются неоценимыми в этой ситуации, поскольку они помогают поддерживать напряжение в пределах ограничений, тем самым предотвращая любые повреждения.

Конструкция отводов на обмоточных трансформаторах

Ответвители имеются во вторичных обмотках и подключены к сильноточным выключателям или штепсельным розеткам. Они используются для понижения напряжения обычно от 15 до 45 вольт. Одна сторона вторичной обмотки соединена с электродом, а другой конец присоединен к сварным деталям.

Отводы на обмотках трансформаторов помогают снизить напряжение, тем самым предотвращая проблемы с нагревом. Для изменения сварочного тока можно прикрепить точки на вторичной обмотке.В некоторых сварочных трансформаторах ответвители подключаются к вторичной обмотке катушки для обеспечения правильного напряжения. Эти ответвители обеспечивают полную мощность на клеммах.

Большинство больших сварочных трансформаторов имеют многофазные входы, а меньшие — однофазные. При большом токе выделяется много тепла из-за сопротивления между свариваемыми деталями и электродом во вторичных обмотках.

Импеданс сварочных трансформаторов обычно выше, чем у обычных трансформаторов.Высокое сопротивление приводит к возникновению дуги. Ток остается синусоидальным, а напряжение в сварочном токе искажается.

Расположение ответвителей

Отводы могут быть расположены в другом месте вторичной обмотки. Основной метод выполнения отводов — стыковка последнего слоя катушки. Слой катушки расположен далеко от финишной черты. В большинстве случаев между отводами номер четыре и пять на участке отвода есть разрывы. Кроме того, для катушки предусмотрена перемычка, которая помогает выбрать желаемое напряжение на конкретной паспортной табличке.

Другая конфигурация ответвлений состоит в том, чтобы присоединить петлю к концу вторичной обмотки без разрыва между ответвлениями. Последний кран, который обычно является краном номер семь, расположен рядом с финишной чертой. В этой конфигурации соединение звездой или треугольником на стороне входа закрывается на отводе в зависимости от паспортной таблички. Такая конфигурация ответвлений называется «линейными ответвителями или концом ответвлений катушки».

Перемычки ответвлений соединяют две клеммы ответвлений катушки сварочного трансформатора. В другой конфигурации перемычки ответвлений соединяют только одну клемму с соответствующей фазной клеммой.Расположение ответвителя на фазном выводе соответствует желаемому напряжению.

Конструкция кранов для сварочных трансформаторов

Конструкции сварочного трансформатора различаются в зависимости от конфигурации отводов. Но самый низкий ответвление всегда подключается к максимальному циклу включения трансформатора. Это приводит к созданию самого низкого напряжения для передачи. Низкое напряжение снижает ток и мощность, вырабатываемую сварочным аппаратом. Другие конфигурации ответвлений обеспечивают более высокое напряжение и ток для контактной сварки.

Клеммы отводов могут быть сварными паяными или петлевыми. Провод катушки для ловушек контура обычно лишен изоляции, чтобы сформировать контур, соответствующий размеру оборудования. Клеммные отводы припаиваются к катушке в соответствующем месте.

Связанные вопросы

Как метчики помогают регулировать напряжение?

Отводы используются в сварочном трансформаторе для регулировки напряжения и тока. Они подключены к вторичной обмотке в разных конфигурациях.Эти отводы позволяют сварщику регулировать нормальное напряжение до требуемого для устройства. Вывод отводов подключается к клемме или нескольким клеммам.

Отводы неоценимы, когда линейное напряжение ниже или выше, чем напряжение, необходимое для создания дуги. Они обеспечивают источник вторичного напряжения с более высоким или низким уровнем в зависимости от напряжения сети. Соотношение напряжений трансформатора изменяется при использовании ответвлений.

На больших силовых трансформаторах ответвления помогают компенсировать колебания напряжения.Соединения ответвлений обычно устанавливаются по умолчанию для сетевого напряжения. Сварщик может менять отводы, чтобы получить желаемое напряжение.