Много шлака при сварке электродами: причины, что делать? | ММА сварка для начинающих

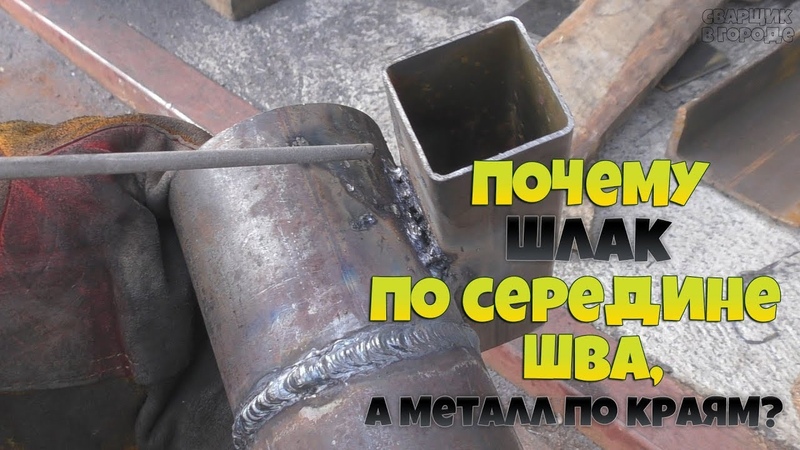

Много шлака при сварке электродами: причины, что делать?У некоторых сварщиков, а особенно начинающих, при сварке на металле образуется много шлака. Все бы ничего, но обильное количество шлаковой корки мешает варить и видеть качество сварного шва.

При этом, как правило, многие сварщики грешат на качество электродов. Однако, в ряде случаев, большое количество шлака при сварке образуется не только из-за некачественных расходных материалов.

Обильному появлению шлака, также способствует неумение варить, слишком высокая скорость застывания расплавленного металла, и ряд других причин. Рассмотрим подробно в этой статье сайта про сварку mmasvarka.ru, что способствует появлению большого количества шлака.

Много шлака при сварке электродами и причины этому

Мало-мальски опытный сварщик знает, насколько важно уметь отличать шлак от металла при сварке и отбивать его каждый раз при наложении нового шва. Однако большое количество шлака мешает нормально варить, особенно тем, кто только познает это непростое и увлекательное ремесло.

Однако большое количество шлака мешает нормально варить, особенно тем, кто только познает это непростое и увлекательное ремесло.

Ниже будут рассмотрены основные причины, из-за которых появляется много шлака при сварке металла электродами:

Высокая скорость, из-за чего расплавленный металл слишком быстро затвердевает и остывает.

Некачественные электроды, также способны повлиять на появление большого количества шлаковых выделений. Если используются некачественные электроды, то и наплавленный металл будет низкого качества с обильным покрытием сверху в виде шлака.

Определить, насколько качественные электроды и не будет ли от них много шлака, можно, если взглянуть на толщину их обмазки. У электродов, от которых остаётся сильно много шлака, обмазка нанесена на металлический стержень очень тонким слоем.

Плохая очистка свариваемого металла, также способна привести к рассматриваемой в этой статье проблеме. В таком случае, шлак имеет увеличенные размеры с несколько вытянутыми вверх «хвостами». Шлак в виде небольших пор, как правило, образуется в результате химических соединений, в тот момент, когда металл кристаллизуется.

Шлак в виде небольших пор, как правило, образуется в результате химических соединений, в тот момент, когда металл кристаллизуется.

Кроме того, нельзя исключать и такую причину, по которой образуется много шлака при сварке электродами, как низкое мастерство сварщика. Поэтому, если данная проблема не исчезнет при замене электродов на лучшие, то, возможно, стоит пригласить более профессионального коллегу, который разъяснит в чем дела и поможет сварить трудную конструкцию.

Как избежать появление шлака при сварке

Полностью исключить появление шлака при ручной дуговой сварке электродами нельзя. Шлак призван защищать сварное соединение, но от большого его количества избавиться всё-таки можно.

Для этого следует:

- Выбирать только качественные электроды с толстой обмазкой и подходящие для выполнения каких-то конкретных работ. Например, электроды ОЗР-1, служат для резки металла, а электроды какой-то другой марки, для выполнения иных задач;

- Тщательно подготавливать поверхность свариваемого металла, на ней не должно быть ржавчины, даже если говорят, что электроды отлично варят и ржавый металл;

- Нельзя торопиться, ведь спешка — главный враг сварщика.

Быстрое застывание металла при сварке приводит также к появлению большого количества шлака.

Быстрое застывание металла при сварке приводит также к появлению большого количества шлака.

В завершении хотелось бы сказать, что никогда не поздно учиться и совершенствоваться в любом деле, не говоря уже про сварку металлов. Электросварка — это такой процесс, который познаётся годами, а качество сварного шва, приходит только с опытом.

Еще статьи про сварку:Почему при сварке образуются раковины и шлак – почему шлакуется сварочный шов?

Много шлака при сварке

Главный побочный эффект от дуговой сварки – это сварочный шлак. Он представляет собой побочный материал неметаллического происхождения, который состоит либо из расплавленного электронного покрытия плавящегося электрода (при ручной дуговой сварке, в том числе при сварке инвертором) либо из расплавленного сварочного флюса (автоматическая сварка под флюсом).

Этот материал является побочным, потому что после непосредственного соединения он подлежит удалению. В случае, когда по каким-то причинам он начинает контактировать с затвердевающей деталью и становится уже частью полученного шва – это является серьезным дефектом. Такой результат называется шлаковыми включениями. Они визуально видны на поверхности изделия. Удалить шлаковые включения, когда они уже полностью находятся в затвердевшей детали можно только путем сверления, чтобы потом сварить его заново.

Такой результат называется шлаковыми включениями. Они визуально видны на поверхности изделия. Удалить шлаковые включения, когда они уже полностью находятся в затвердевшей детали можно только путем сверления, чтобы потом сварить его заново.

Главная причина возникновения шлаковых включений – это ситуация, когда небольшой объем металла слишком быстро застывает, в результате чего весь шлак не успевает «выйти» за пределы области сварочной ванны. При наличии этого дефекта эксплуатация соединения по назначению будет невозможна.

Шлаковые включения могут быть макроскопические и микроскопические. Первые появляются в случае плохой зачистки кромок либо вообще её отсутствия. Они представляют собой сферический материал, с удлиненными хвостами. Избежать их появление можно путем тщательного очищения кромок соединяемых деталей. Микроскопические включения могут возникнуть в процессе возникновения химических реакций в процессе сварки, когда металл кристаллизуется.

Полное устранение такого производственного брака невозможно, при незначительных шлаковых включениях соединение может быть признано качественным.

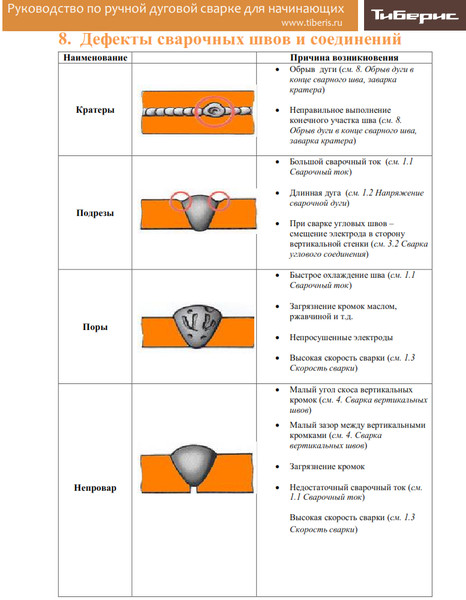

Основные причины появления шлаковых включений.

- Быстрое застывание металла небольших объемов, в результате чего шлак не успевает выйти за границы сварочной ванны.

- Применение электродов и флюса большого удельного веса и/или из тугоплавких материалов.

- Малые показатели раскисления металла. Раскисление подразумевает процесс исключения из уже мягкого металла молекул кислорода. Кислород для него является вредной составляющей, которая ухудшает качество.

- Высокие показатели силы поверхностного натяжения шлака. При этом, он не всплывает на поверхность.

- Плохо зачищены кромки деталей или валики шва.

- Низкое качество электрода, а точнее его покрытия, плавление которого осуществляется неравномерно, его частицы попадают в сварочную ванну.

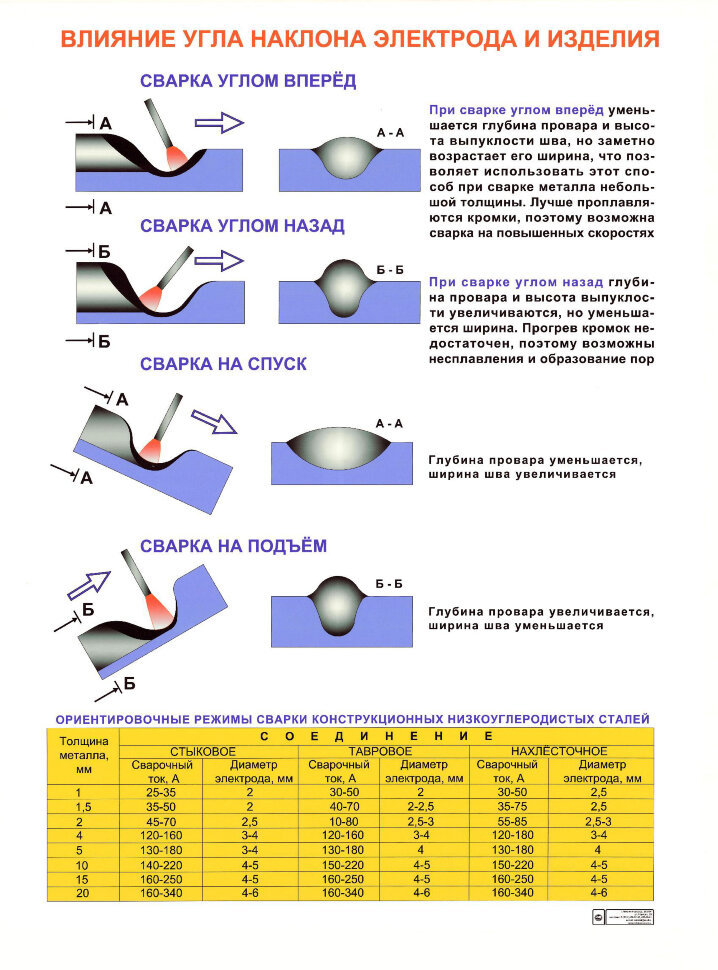

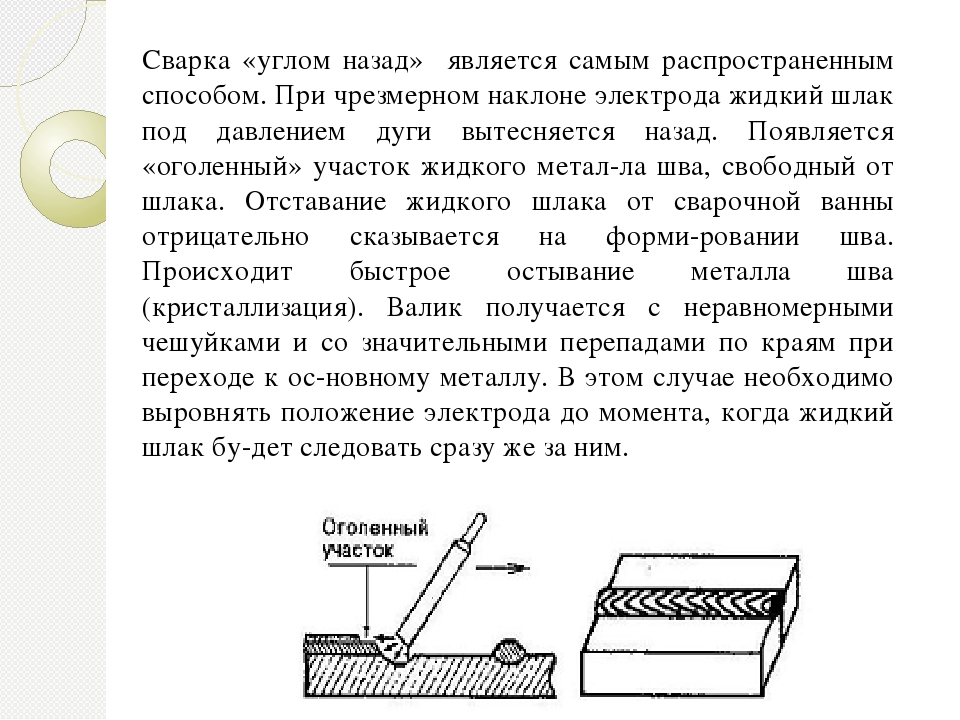

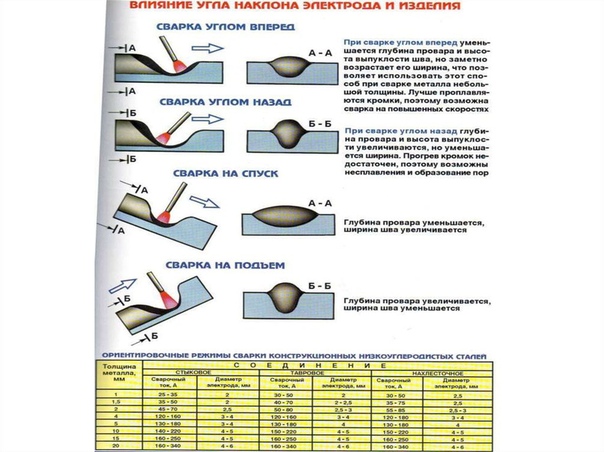

- Не соблюдение правил и техники и режимов соединения деталей (выбор неподходящей скорости, угла наклона электрода), изменение длины дуги без причины.

- Непрофессионализм сварщика. Если вам нужно качественное изделие, лучше привлечь к этому нелегкому делу специалиста в этой области. Если вы хотите сделать все сами, то прежде чем браться за ответственную сложную работу, нужно наработать практику с несложными соединениями.

Так выглядит сварочный шлак после удаления со шва

Профессиональные сварщики умеют сразу же отличить шлак от металла при сварке и «выгонять» его в процессе работы, однако, у каждого свои советы, как это сделать. Некоторые утверждают, что лучше использовать новые электроды, в которых покрытие более темное, а металл красного оттенка (это не касается рутиловых электродов), другие говорят, что металл более жидкий, а шлак вязкий.

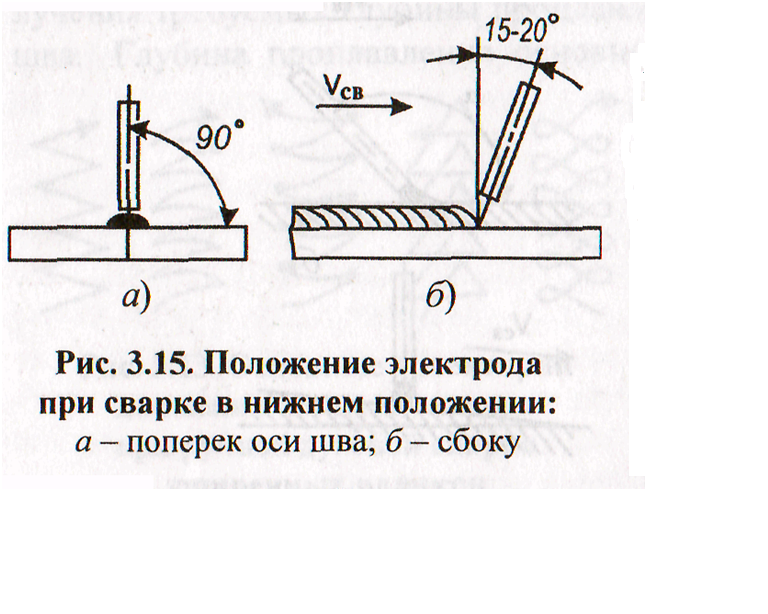

Чтобы шлак не закрывал сварочную ванну, необходимо регулировать положение электрода. Положение должно быть таким, чтобы направление газа от испарения покрытия электрода выдувало данный дефект на поверхность шва. Сварщику ни в коем случае нельзя оставлять его в сварочной ванне. Сварочный шлак должен оперативно поддаться процессу кристаллизации и без особых усилий удаляться.

Попадание шлака в готовое соединение бывает неизбежно, такой дефект если не невозможно устранить, то зачастую очень сложно. Именно поэтому существуют допустимые нормы наличия «лишних» включений в уже сваренном изделии. Например, в межгосударственном стандарте касательно строительных стальных конструкций (введен в действие в 2001 году). В приложении к этому документу предусмотрены требования к качеству сварных соединений, допустимые дефекты. Требования в части шлаковых включений указаны в таблице ниже.

| Длинные дефекты | He допускаются | ||

| Короткие дефекты: | |||

стыковой шов | h ≤ 0,2 S | h ≤ 0,25 S | h ≤ 0,3 S |

| h ≤ 0,2 K | h ≤ 0,25 K | h ≤ 0,3 K | |

| Максимальный размер включения | 2 мм | 3 мм | 4 мм |

Таким образом, чтобы обеспечить правильное появление шлака на поверхности сварочного шва, необходимо знать, как его отличить от металла. В случае, если заметно, что шлак остается в сварочной ванне и не выходит наверх, нужно изменить угол наклона электрода. Перед процессом соединения необходимо позаботиться о надлежащем состоянии кромок, а также о правильном выборе режимов и параметров. Электроды нужно выбирать высокого качества, тогда и сварной шов будет качественный. Если соблюсти все условия, тогда шлак будет не вязкий, низкого удельного веса, с малым поверхностным натяжением. Только в этом случае, шлаковые соединения будут взаимодействовать с деталью, увеличивая его показатели раскисления, удаляя кислород. И только тогда сварочный шлак будет легко выходить на поверхность шва. Здесь не обойтись без профессионализма сварщика, выполняющего работу. Он должен уметь отличить шлак от металла при сварке, знать, почему вообще он появляется. Только опытный специалист сумеет сделать качественное и прочное соединение.

В случае, если заметно, что шлак остается в сварочной ванне и не выходит наверх, нужно изменить угол наклона электрода. Перед процессом соединения необходимо позаботиться о надлежащем состоянии кромок, а также о правильном выборе режимов и параметров. Электроды нужно выбирать высокого качества, тогда и сварной шов будет качественный. Если соблюсти все условия, тогда шлак будет не вязкий, низкого удельного веса, с малым поверхностным натяжением. Только в этом случае, шлаковые соединения будут взаимодействовать с деталью, увеличивая его показатели раскисления, удаляя кислород. И только тогда сварочный шлак будет легко выходить на поверхность шва. Здесь не обойтись без профессионализма сварщика, выполняющего работу. Он должен уметь отличить шлак от металла при сварке, знать, почему вообще он появляется. Только опытный специалист сумеет сделать качественное и прочное соединение.

Источник: https://svarkaed.ru/svarka/obuchenie-svarke/svarochnyj-shlak.html

Сварка инвертором для начинающих: как варить без шлаковых включений?

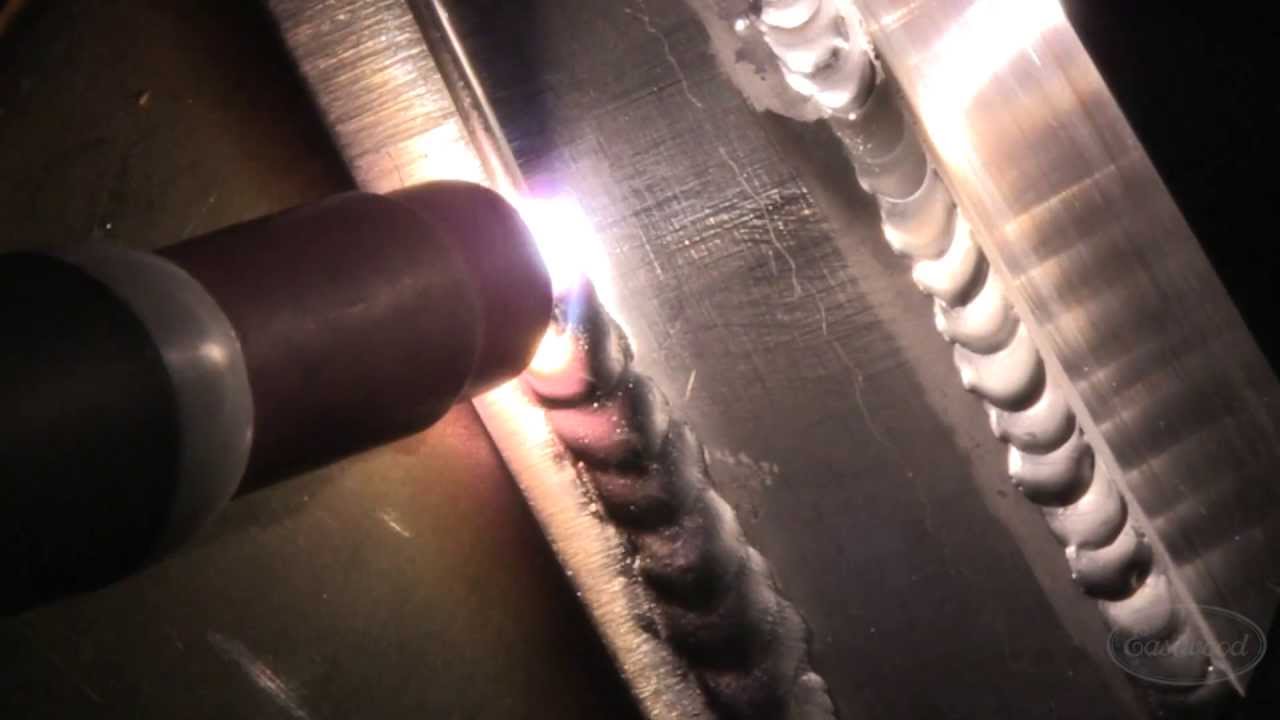

Почему появляются шлаковые включения? Такие проблемы возникают обычно при сварке инвертором у начинающих. Когда сварщик варит, например, в направлении, как это можно видеть на фото, шлак может пойти вперед дуги, вперед сварочной ванны и подтечь под нее, оставаясь внутри шва из-за того, что не успел всплыть наружу.

Когда сварщик варит, например, в направлении, как это можно видеть на фото, шлак может пойти вперед дуги, вперед сварочной ванны и подтечь под нее, оставаясь внутри шва из-за того, что не успел всплыть наружу.

В основном эта проблема присуща сварке в нижнем положении. Но особенно ситуация усугубляется, если деталь идет на спуск. В таком случае шлак гораздо быстрее стекает вперед, чем сварочная ванна. Также включения шлака могут возникать, если подобран слишком малый ток для данной толщины или по причине подбора слишком больших зазоров. При сварке по вертикали обычно включений не бывает – шлак стекает вниз, а шов остается сверху. В таком случае не существует проблем даже при сварке на малых токах. То же при работе в горизонтальном положении.

Проблемы с шлаком встречаются чаще всего при сварке в нижнем положении и при прохождении потолка.

Если случаются просадки в электросетке и варить можно только на малом токе, не желательно «жужжать» в нижнем положении, а необходимо деталь или заготовку поставить под уклон и варить снизу –вверх. Если тока совсем мало, нужно деталь поставить вертикально. Шлак будет стекать вниз, а шов нормально ложиться.

Если тока совсем мало, нужно деталь поставить вертикально. Шлак будет стекать вниз, а шов нормально ложиться.

Если с электросетью в вашей мастерской все в порядке и тока хватает шлаковые включения все-равно возникают. Обычно это происходит при сварке на постоянке из-за воздействия на ферросплавы обмазки магнитного дутья. Когда горит электрод дуга начинает клониться в направлении массивной детали. Дуга может гореть в сторону или по кругу. Часто это явление ярко проявляется в угловых швах и на второй половине электрода. Вот в таких случаях и проявляются шлаковые включения в шве.

Как избавиться?

Если вы увидели, что шлак «обгоняет» сварочную ванну, можно сделать небольшой пробег вперед электродом по прямой линии, чтобы его встряхнуть. Если это не помогло, можно применить другой способ, который заключается в увеличении дуги, за счет чего шлак обратно сдувает по направлению к жидкой ванне. Также можно пытаться «загнать шлак обратно» меняя угол наклона детали (если позволяют ее габариты) в соответствующем направлении.

причины, как отличить его от металла, удаление и очищение

Соединение металлических деталей в цельные конструкции часто осуществляется с помощью дуговой сварки. Это довольно эффективная и простая технология сваривания, но основным побочным эффектом ее является сварочный шлак.

Что такое шлаковые включения

Сварочный шлак — это побочный стеклообразный материал, образующийся из расплавленного покрытия электрода или сварочного флюса. Наличие шлаковых включений считается весьма серьезным дефектом, который способен понизить качество сварного соединения и всей конструкции.

Все возникающие в процессе сварке на металлической поверхности шлаковые включения разделяют на два вида:

- макроскопические. Образуются при недостаточной зачистке свариваемых кромок или же при их отсутствии;

- микроскопические. Как правило возникают вследствие возникающих при сваривании и кристаллизации металла химических реакций.

Негативное воздействие на механические характеристики металлического изделия оказывают обе разновидности включений.

Причины, по которым шлаковые включения образуются

Довольно часто только осваивающие сварочные технологии специалисты задаются вопросом почему много шлака при сварке образуется на соединительных стыках. Появление таких включений обусловлено разными факторами:

- металл быстрее обычного остывает и шлак попросту не успевает выйти за пределы сварочной ванны;

- низкое качество электродов, используемых при сварке. При этом неравномерно происходит плавление и в сварочную ванну попадают частички электрода;

- при низких значениях раскисления металла образуется много шлака при сварке. Это процесс, при котором из уже мягкого металла устраняются молекул кислорода. Они ухудшают механические свойства металла и разрушают его структуру;

- некачественная подготовка и зачистка от грязи, ржавчины и масел свариваемых кромок;

- высокие значения поверхностного натяжения шлака препятствуют всплытию его на поверхность;

- применение флюса или электродов из тугоплавких металлов и с большим удельным весом;

- не соблюдении режимов и технологии сварки, например, неправильно подобранный угол наклона или же неподходящая скорость перемещение электрода.

Чтобы осуществлялась сварка без шлака или же с минимальным его количеством, желательно обратиться за помощью к опытным сварщикам. Если вы хотите самостоятельно сваривать, то следует научиться сваривать самые простые элементы и только потом приступать к более сложным.

Как шлак отличить от металла

С разными проблемами и вопросами при создании металлоизделий посредством сваривания сталкиваются сварщики, особенно новички. Например, многие затрудняются как отличить шлак от металла при сварке.

В действительности отличить металл и шлаковые включения несложно. Для этого следует обратить внимание на следующие факторы:

- цвет. Под воздействием высокой температуры металл при сваривании расплавляется, приобретая при этом красноватый оттенок. При остывании цвет покрасневшего металла темнеет. Совершенно иначе ведет себя шлак. Он непосредственно в процессе сваривания имеет темный цвет, а при остывании становится светлее;

- скорость остывания.

Металл в отличии от шлака застывает намного быстрее;

Металл в отличии от шлака застывает намного быстрее; - структура остывшего металлического сплава более плотная, а шлаковые включения являют собой рыхлую корочку;

- текучесть. Металл при расплавлении более жидкий, что способствует большей его подвижности. В процессе сваривания несложно увидеть, как он закипает. Шлак более тягучий и хуже прогревается.

Отличить шлак от металла при сварке можно непосредственно в момент, когда он появляется в сварочной ванне. Если проследить как расплавляется металл, то можно увидеть возникновение яркого света под кончиком электрода, а за его очертаниями видны четкие контуры стыкового соединения и самой сварочной ванны. Металл определяется по светлому оттенку, шлак — по темному.

Почему шлак нужно удалять

Шлаковые включения в основном состоят из оксидов за счет пористой структуры существенно понижают прочностные свойства металла. При эксплуатации сварной конструкции оксиды из шлака способны вступать с железом в химическую реакцию, что приводит к ее разрушению. Поэтому сразу после остывания, когда шлак становится черным его необходимо удалять.

Поэтому сразу после остывания, когда шлак становится черным его необходимо удалять.

На начальном этапе сварки образовавшийся над ванной шлак с окислами защищает металл от быстрого охлаждения. Поскольку намного медленнее понижается температура металла, при удалении шлака после сварки швы получаются более ровными и однородными.

Есть и другие причины, по которым рекомендовано удалять после сваривания деталей образовавшийся на стыках шлак:

- намного легче проверить качество сварного соединения, когда на нем отсутствуют шлаковые включения;

- нередко на готовые изделия наносят лакокрасочные покрытия, а наличие шлаковых вкраплений существенно ухудшает внешний вид конструкций;

- при необходимости выполнить шок в несколько слоев сперва необходимо удалить шлак и только после этого создавать следующий слой.

Обратите внимание! Если не удалить сварочный шлак, применение готового изделия может быть невозможным из-за присутствующих дефектов в виде волчков и неметаллических включений. Особенно важно это для конструкций, которые при эксплуатации будут подвергаться высоким внешним нагрузкам.

Особенно важно это для конструкций, которые при эксплуатации будут подвергаться высоким внешним нагрузкам.

Как минимизировать шлаковые включения при сваривании металлов

Многих начинающих мастеров беспокоят вопросы «почему много шлака при сварке инвертором». Как правило такие проблемы наблюдаются при сварке, когда элементы находятся в нижнем положении. В случаях, когда деталь расположена под уклоном, то шлак стекает намного быстрее чем жидкая металлическая смесь из сварочной ванны. В связи с тем, что шлак не успел выйти наружу, он остается в сварочном шве.

Также шлаковые образования появляются при чрезмерно больших зазорах или при недостаточном токе в отношении к толщине металла. Намного реже проблемы со шлаком возникают при создании вертикальных швов, при этом шов остается сверху, а шлак стекает вниз.

Некоторые профессиональные сварщики советуют ставить заготовку под уклоном и варить сверху вниз, другие предлагают использовать для сварки электроды без шлака с темным покрытием.

Чтобы внутрь сварочной ванны не попадали частички шлаков, следует координировать направление электрода. Располагать его нужно таким образом, чтобы при испарении электродного покрытия поток газа такой дефект «выдувало» на внешнюю поверхность соединительного стыка. Оставлять шлак в сварочной ванне нельзя. Он быстро должен кристаллизироваться, что позволит удалить его без особых усилий.

Как избавиться от шлака

Чтобы при сваривании избавиться от шлака, можно попытаться увеличить дугу. Это предотвратит затекание шлаковых образований под сварочную ванну.

Изменением полярности тока при сварке инвертором и движением от минуса к плюсу электродом можно предотвратить накопление шлака в шве. Нельзя на одном месте слишком долго задерживаться, перемещать дугу необходимо быстро и равномерно.

Если габариты изделия позволяют, можно попытаться обратно «загнать» шлак, меняя угол наклона детали. Меньше шлака дает инверторная сварка на обратных токах. Такой аппарат лучше всего использовать начинающим сварщикам, поскольку они предотвращают залипание электрода и в разы упрощают сварочный процесс.

Интересное видео

Как варить электродом без шлаковых включений

Как варить без шлакаНачинающие сварщики нередко сталкиваются с большим количеством шлака при сварке металлов. Например, из-за нехватки опыта, во время сварки инвертором, шлак начинает идти впереди дуги, подтекает в сварочную ванну, так и застывая в ней. Из-за этого сварочный шов выглядит некрасиво, он как бы «рыхлый», на нем виднеются крупные поры, и, другие дефекты.

Как варить без шлака и красивые швы? Наверное, это самый первый вопрос начинающих сварщиков. Все хотят варить такие швы, как на «картинке», забывая о том, что мастерство приходит с опытом. В этой статье я хотел бы поделиться с читателем информацией о том, почему при сварке возникает много шлаковых включений, и как от них избавиться — раз и навсегда.

Как варить электродом без шлака

В основном проблема, когда много шлаковых включений при сварке, связана с неправильным движением электрода. Также проблема возникает при сваривании металлов из нижнего положения, в особенности, когда заготовка располагается под небольшим углом.

Также проблема возникает при сваривании металлов из нижнего положения, в особенности, когда заготовка располагается под небольшим углом.

На возникновение шлака влияет и неправильно подобранный сварочный ток. Когда он низкий, шлак не успевает выгорать полностью, что приводит к его образованию в больших количествах. Обычно такое возникает из-за просадок напряжения в электросети или из-за неправильных настроек инвертора.

Если приходится варить на малых токах, то просто попробуйте вести электрод сверху-вниз, разместив заготовку под небольшим уклоном. В таком случае, шлак начнёт стекать, а сварочный шов при этом будет ровным и красивым.

Как избавиться от шлаковых включений

В том случае, если с напряжением в сети все нормально, а настройки инвертора для сварки выбраны правильно, попробуйте следующий совет.

Если вы видите, что шлак начал обгонять сварочную ванну, попытайтесь выгнать его первым, проведя электродом вперёд. Таким образом, можно достаточно легко «стряхнуть» шлак и избавиться от него. При этом шлаковые включения не попадут в сварочную ванну, и шов будет чистым от них.

При этом шлаковые включения не попадут в сварочную ванну, и шов будет чистым от них.

Когда и этот способ не помогает, тогда попробуйте увеличить длину сварочной дуги. Конечно же, в пределах разумного, в противном случае, слишком длинной сварочной дугой можно запросто прожечь металл.

Что даёт увеличение длины сварочной дуги? Все очень просто, и при этом шлак сдувается, так и не попав в сварочную ванну. Также можно попробовать выгнать шлак из сварочной ванны, если немного изменить угол наклона электрода или детали для сварки.

Ну и не стоит забывать о качестве электродов, поскольку из-за электродов низкого качества, также может появляться много шлака. Кроме того, большое количество шлаковых включений при сварке может говорить о низком профессионализме сварщика. Поэтому следует поднабраться опыта.

А как варите вы? У вас много образуется шлака при сварке? Делитесь своим опытом и советами, а также другими способами избавления от шлака.

Поделиться в соцсетях

Сварка электродом | welder

Ручная дуговая сварка применяется на многих предприятиях и производствах. Она отличается простотой технологического процесса, экономностью расходных материалов, и компактностью некоторых видов оборудования, что удобно для маневренности. Вести работу аппаратами для ручной дуговой сварки покрытыми электродами можно в полноценном режиме по десять часов в день. Поскольку многие учебные заведения преподают данный метод и технологию сваривания металлических частей, найти хороших специалистов для работы не сложно. Начинающим сварщикам важно хорошо знать что такое ручная дуговая сварка, каковы ее технологии, режимы и возможности.

Она отличается простотой технологического процесса, экономностью расходных материалов, и компактностью некоторых видов оборудования, что удобно для маневренности. Вести работу аппаратами для ручной дуговой сварки покрытыми электродами можно в полноценном режиме по десять часов в день. Поскольку многие учебные заведения преподают данный метод и технологию сваривания металлических частей, найти хороших специалистов для работы не сложно. Начинающим сварщикам важно хорошо знать что такое ручная дуговая сварка, каковы ее технологии, режимы и возможности.

Сварка MMA — что это такое?

MMA сварка — это способ соединения двух металлических частей при помощи электрической дуги и плавящегося покрытого электрода. Перевод аббревиатуры подразумевает ручное управление этим процессом. Суть метода заключается в замыкании электрической цепи, в результате которой образуется сварочная дуга. Высокая температура производит расплавление кромок металла и стержня электрода. Образуется сварочная ванна.

Образуется сварочная ванна.

В качестве источника тока используются различные трансформаторы, генераторы, и преобразователи, выдающие переменное и постоянное напряжение. Для работы используется два кабеля (+ и -), один из которых крепится на изделие, а второй снабжается держателем электрода и находится в руках сварщика. В зависимости от того, какой вид кабеля крепится к массе, определяется полярность сварки. Этого требует режим сваривания различных металлов.

Ручная электродуговая сварка предусматривает защиту сварочной ванны от воздействия газов атмосферы. За этот процесс отвечает покрытие электродов. Его действие можно увидеть на многочисленных видео. Снабженное специальным составом, плавясь от температуры дуги, покрытие выделяет собственные газы, защищающие сварочную ванну и предотвращающие попадание кислорода в зону горения дуги. Без специальной обмазки ручная дуговая сварка была бы невозможна. Расплавленный металл электродов вступал бы во взаимодействие с окружающей средой, и жидкие частицы разлетались бы по всей поверхности свариваемого изделия. Водород, из-за легкого веса, вырывался бы наружу и образовывал поры в кристаллизующемся шве.

Водород, из-за легкого веса, вырывался бы наружу и образовывал поры в кристаллизующемся шве.

Как показывают многие видео, в процессе ведения дуги, сварочная ванна разделяется на несколько цветовых и весовых зон:

самым белым выглядит расплавленный металл кромок и присадочного электрода;

ярко-красным обозначает себя жидкий шлак;

железо, под действие веса, стремится ко дну ванны;

шлак, обладающий меньшим весом, плавает на поверхности.

Понимая эти различия, можно умело манипулировать концом электрода для создания ровного и прочного шва. После выполнения работы требуется отбивать застывший шлак, чтобы убедиться в качестве сваренного соединения и придать более привлекательный вид всей конструкции.

Применение MMA сварки

Технология ручной дуговой сварки нашла широкое отображение в различных производственных сферах. Это:

машиностроение

прокладка различных трасс для теплоснабжения, перекачки газа и подачи воды;

кораблестроение;

ремонтные работы на СТО;

коммунальные службы.

Данный метод позволяет сваривать обычную углеродистую сталь во всех пространственных положениях. При использовании электродов со специальным омеднением покрытия возможна сварка чугуна. Если применять нержавеющие покрытые электроды, то свариванию поддаются легированные виды стали. Полученные швы отличаются высокой устойчивостью к сопротивлению на разрыв и излом. Об этом свидетельствуют многочисленные испытания и подтверждающие видео. Метод сварки используется не только для сваривания частей, но и для наплавки поверхностей истертых деталей и последующей механической обработки.

Преимущества электросварки

Ручная сварка покрытыми электродами включает ряд выгодных преимуществ:

ценовая доступность аппаратов и расходных материалов;

эксплуатация оборудования в течении всего рабочего дня;

простота выполнения работ и высокая скорость при умелом обращении;

легкая обучаемость, включая различные пособия и видео;

прочность швов;

возможность сваривания элементов в любом пространственном положении;

легкость оборудования и возможность быстрого перемещения по рабочему объекту.

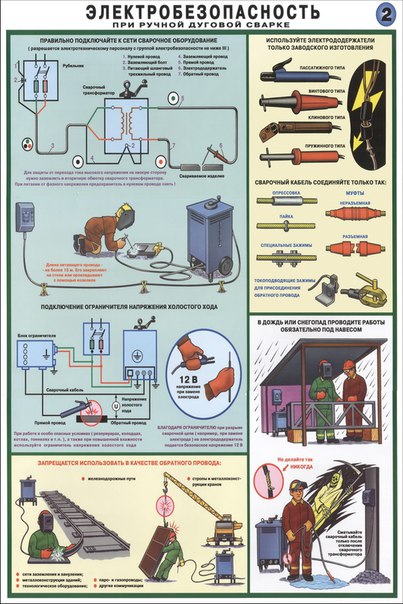

Безопасность при MMA сварке

Технология дуговой сварки требует соблюдения правил безопасности. Без этого можно значительно навредить своему здоровью или окружающим. Во-первых, при расплавлении обмазки электрода, выделяется много тяжелых газов, вредных для дыхания. Поэтому сварочные работы ведутся на открытом воздухе, или в хорошо проветриваемом помещении. В закрытых пространствах (комнаты, емкости) необходимо предусмотреть искусственную вентиляцию.

Во-вторых, технология ручной дуговой сварки подразумевает работу с большими показателями силы тока (А) и малым напряжением (V). Это требует бережного обращения с аппаратом, не допускающего его падения или перегрева, что может привести к нарушению изоляции и проведению тока на корпус устройства. Хотя используемое напряжение безопасно для жизни (обычно до 48 V), держатель должен быть хорошо заизолирован, а при работе в металлических емкостях под ноги сварщика необходимо подкладывать резиновый коврик.

При горении дуги происходит выделение высокой температуры и ультрафиолетового излучения, поэтому руки сварщика должны быть защищены рукавицами из прочного материала. Не должно быть открытых участков кожи, так как это может привести к световым ожогам. Еще часты брызги расплавленного шлака, которые летят довольно высоко, поэтому головной убор для сварщика обязателен.

Не должно быть открытых участков кожи, так как это может привести к световым ожогам. Еще часты брызги расплавленного шлака, которые летят довольно высоко, поэтому головной убор для сварщика обязателен.

Для защиты зрения рабочего используются специальные маски со светофильтрами, защищающие от вредного излучения. Эти элементы имеют разнообразные номера маркировки для работы в условиях разной освещенности.

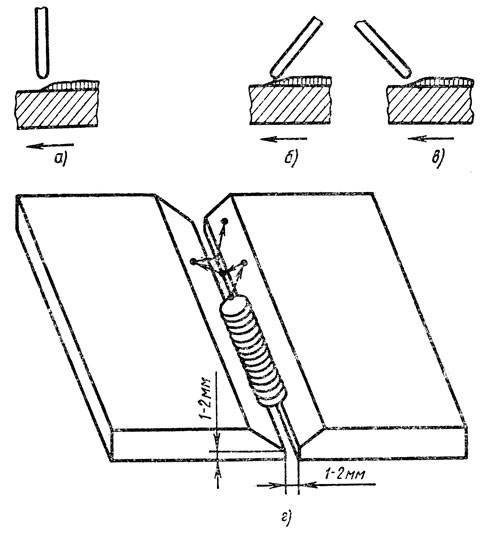

Технология выполнения и параметры

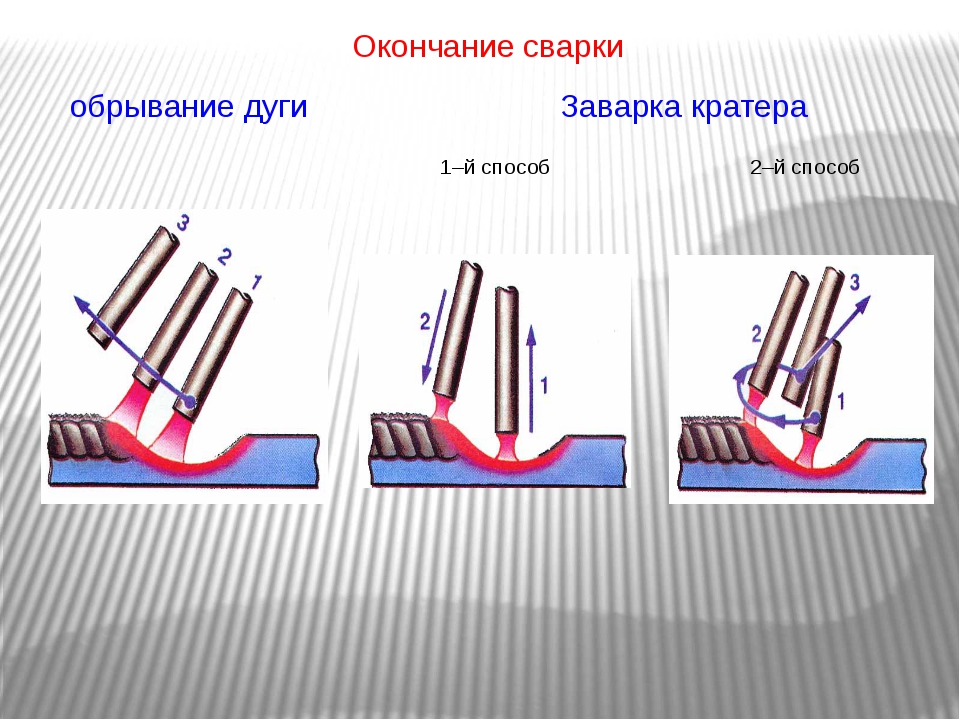

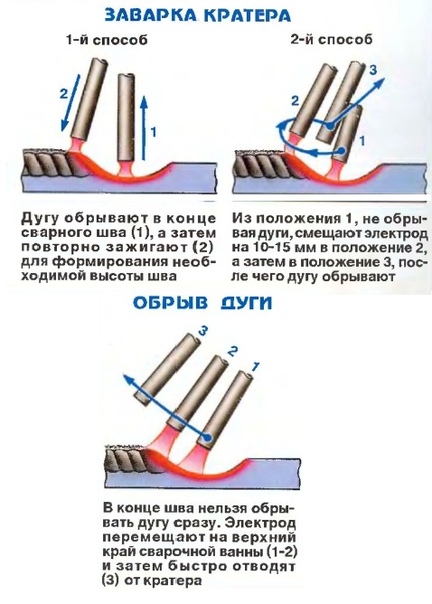

Техника ручной дуговой сварки доступна на многих обучающих видео. Все начинается с правильной разделки кромок под 45 градусов. Для пластин толще 6 мм предусматривается выставление зазора в 2-3 мм. Это содействует хорошему проплавлению. Розжиг дуги производится постукиванием электрода по массе. Лучше это сделать на отдельной пластине и уже разогретый электрод поднести к стыку. Ставится несколько прихваток длинной в 5 мм для фиксации свариваемых частей.

Электрод держится под углом в 45 градусов относительно плоскости. Первый шов является корневым, поэтому накладывается ровным ведением из одной стороны в другую. Последующие слои выполняются поперечно-колебательными движениями, которые расширяют шов и заполняют всю зону стыка. Эти движения могут иметь спиралевидный характер. При ведении сварки следует сохранять дистанцию в 5 мм между концом электрода и металлом. Желательно обеспечить небольшой наклон поверхности для стекания шлака. Если нет такой возможности, то сварщик должен концом электрода периодически отгонять красный расплавленный шлак в сторону. Все его застывшие части легко удаляются. Заканчивать шов необходимо внахлест на уже застывшую поверхность. Это поможет избежать образования воронки в конце.

Последующие слои выполняются поперечно-колебательными движениями, которые расширяют шов и заполняют всю зону стыка. Эти движения могут иметь спиралевидный характер. При ведении сварки следует сохранять дистанцию в 5 мм между концом электрода и металлом. Желательно обеспечить небольшой наклон поверхности для стекания шлака. Если нет такой возможности, то сварщик должен концом электрода периодически отгонять красный расплавленный шлак в сторону. Все его застывшие части легко удаляются. Заканчивать шов необходимо внахлест на уже застывшую поверхность. Это поможет избежать образования воронки в конце.

Электросварка позволяет соединять части деталей и в вертикальном положении. Здесь применяется технология прерывистой дуги. Поскольку жидкий металл тяжелый, беспрерывное горение приведет к падению расплавленного металла вниз. Поэтому шов накладывается в виде «полочек» друг на друга слоями. Это требует больше времени, но не влияет на качество соединения. Потолочный стык выполняется по похожей технологии. Для комфортной работы и качественного результата требуется подбор правильных режимов сварки:

Для комфортной работы и качественного результата требуется подбор правильных режимов сварки:

Качественные электроды напрямую влияют на процесс работы и результат. Особое внимание уделяется обмазке. Если она быстро выгорает, то это будет оголять металлический стержень и разбрызгивать капли по сторонам. Если покрытие тугоплавкое, то дуга будет прерываться из-за разрыва контакта с поверхностью. Шлак должен удаляться с поверхности легким постукиванием. Отсыревшие электроды можно прокалить при температуре 170 градусов, чтобы вернуть обмазке первоначальные свойства.

Ручная электросварка, если ее хорошо освоить, может стать хорошим способом соединения металлических частей. Это будет означать экономию для личного предприятия и востребованность на рынке труда.

В современной промышленности сварка имеет большое значение, она имеет очень широкую область применения во всех отраслях промышленности. Для осуществления сварочного процесса необходима сварочная дуга.

Для осуществления сварочного процесса необходима сварочная дуга.

Содержание

Что такое сварочная дуга, ее определение

Сварочной дугой считается очень большой по величине мощности и длительности электрический разряд, который существует между электродами, на которые подано напряжение, в смеси газов. Ее свойства отличаются высокой температурой и плотностью тока, благодаря которым она способна расплавлять металлы, имеющие температуру плавления выше 3000 градусов. Вообще можно сказать, что электрическая дуга – это проводник из газа, который преобразует электрическую энергию в тепловую. Электрическим зарядом называется прохождение электрического тока через газовую среду.

Существует несколько видов электрического разряда:

Тлеющий разряд. Возникает в низком давлении, применяется в люминесцентных лампах и плазменных экранах;

Искровой разряд. Возникает, когда давление равно атмосферному, отличается прерывистой формой.

Искровому разряду соответствует молния, также применяется для зажигания двигателей внутреннего сгорания;

Искровому разряду соответствует молния, также применяется для зажигания двигателей внутреннего сгорания;Дуговой разряд. Применяет при сварке и для освещения. Отличается непрерывистой формой, возникает при атмосферном давлении;

Коронный. Возникает, когда тело электрода шероховато и неоднородно, второй электрод может отсутствовать, то есть возникает струя. Применяется для очистки газов от пыли;

Природа и строение

Природа сварочной дуги не так уж и сложна, как может показаться на первый взгляд. Электрический ток, проходя через катод, затем проникает в ионизированный газ, происходит разряд с ярким свечением и очень высокой температурой, поэтому температура электрической дуги может достигать 7000 – 10000 градусов. После этого ток перетекает на обрабатываемый свариваемый материал. Так как температура настолько высока дуга выделяет вредное для человеческого организма ультрафиолетовое и инфракрасное излучения, оно может навредить глазам или оставить световые ожоги на коже, поэтому при проведении сварочного процесса необходима надлежащая защита.

Строение сварочной дуги представляет собой три главные области: анодная, катодная и столб дуги. Во время горения дуги на катоде и аноде образуются активные пятна – области, в которых температура достигает самых высоких значений, именно через данные области проходит весь электрический ток, анодные и катодные области представляют собой более большие падения напряжения. А сам столб располагается между этими областями падение напряжения в столбе очень незначительно. Таким образом, длина сварочной дуги представляет собой сумму вышеперечисленных областей, обычно длина равна нескольким миллиметрам, когда анодные и катодные области, соответственно, равны 10-4 и 10-5 см. Самая благоприятная длина примерно равна 4-6мм, при такой длине обеспечивается постоянная и благоприятная температура.

Разновидности

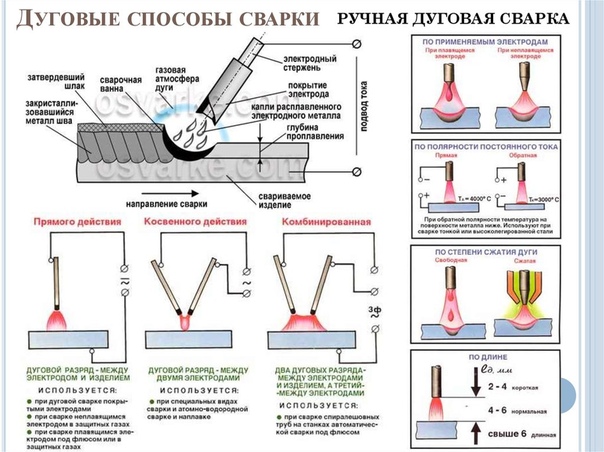

Виды сварочной дуги отличаются схемой подвода сварочного тока и средой, в которой они возникают, наиболее распространенными вариантами являются:

Прямое действие.

При таком способе сварочный располагается параллельно свариваемой металлической конструкции и дуга возникает под углом девяносто градусов по отношению к электроду и металлу;

При таком способе сварочный располагается параллельно свариваемой металлической конструкции и дуга возникает под углом девяносто градусов по отношению к электроду и металлу;Сварочная дуга косвенного действия. Возникает, когда используется два электрода, которые располагаются под углом 40-60 градусов к поверхности свариваемой детали, дуга возникает между электродами и сваривает металл;

Также существует классификация в зависимости от атмосферы, в которой они возникают:

Открытый тип. Дуга данного типа горит на воздухе и вокруг нее образовывается газовая фаза, содержащая пары свариваемого материала, электродов и их покрытий;

Закрытый тип. Горение такой дуги происходит под слоем флюса, в газовую фазу, образовавшуюся вокруг дуги входят пары металла, электрода и флюса;

Дуга с подачей газов. В горящую дугу подаются сжатые газы – гелий, аргон, углекислый газ, водород и другие различные смеси газов, подаются они для того, чтобы не окислялся свариваемый металл, их подача способствует восстановительной или нейтральной среде.

В газовую фазу вокруг дуги входят – подающийся газ, пары металла и электрода;

В газовую фазу вокруг дуги входят – подающийся газ, пары металла и электрода;

Также различают по длительности действия – стационарная (для долгого применения) и импульсная (для однократного), по материалу используемого электрода – угольные, вольфрамовые – неплавящиеся электроды и металлические – плавящиеся. Самый распространенный плавящийся электрод – стальной. На сегодняшний день наиболее часто применяется сварка с неплавящимся электродом. Таким образом, виды сварочных дуг разнообразны.

Условия горения

При стандартных условиях, то есть температуре в 25 градусов и давлении в 1 атмосферу газы не способны проводить электрический ток. Для того, чтобы образовалась дуга необходимо, чтобы газы между электродами были ионизированы, то есть имели в своем составе различные заряженные частицы – электроны или ионы (катионы или анионы). Процесс образования ионизированного газа будет называться ионизацией, а работа, которую необходимо затратить на отрыв электрона у атомной частицы для образования электрона и иона – работой ионизации, которая измеряется в электрон-вольтах и называется потенциалом ионизации. Какую именно энергию необходимо затратить для отрыва электрона от атома зависит от природы газовой фазы, значения могут быть от 3,5 до 25 эВ. Самый маленький потенциал ионизации имеют металлы щелочной и щелочно-земельной группы – калий, кальций и, соответственно, их химический соединения. Такими соединениями покрывают электроды, для того, чтобы они способствовали устойчивому существованию и горению сварочной дуги.

Какую именно энергию необходимо затратить для отрыва электрона от атома зависит от природы газовой фазы, значения могут быть от 3,5 до 25 эВ. Самый маленький потенциал ионизации имеют металлы щелочной и щелочно-земельной группы – калий, кальций и, соответственно, их химический соединения. Такими соединениями покрывают электроды, для того, чтобы они способствовали устойчивому существованию и горению сварочной дуги.

Также для возникновения и горения дуги необходима постоянная температура на катод, которая зависит от природы катода, его диаметра, размера и температуры окружающей среды. Температура электрической дуги поэтому должна быть постоянной и не колебаться, благодаря огромным значениям силы тока температура может достигать 7 тысяч градусов, таким образом, сваркой можно присоединять абсолютно все материалы. Постоянная температура обеспечивается с помощью исправного источника питания, поэтому его выбор при конструировании сварочного аппарата очень важен, он оказывает влияние на свойства дуги.

Возникновение

Она возникает при быстром замыкании, то есть когда электрод соприкасается с поверхность свариваемого материала, из-за колоссальной температуры поверхность материала расплавляется, а между электродом и поверхность образуется небольшая полоса из расплавившегося материала. К моменту расхождения электрода и свариваемого материала образуется шейка из материала, которая моментально разрывается и испаряется из-за высокого значений плотности тока. Газ ионизируется и возникает электрическая дуга. Возбудить ее можно с помощью касания или чирканья.

Особенности

Она имеет следующие особенности по сравнению с другими электрическими зарядами:

Высокая плотность тока, которая достигает нескольких тысяч ампер на квадратный сантиметр, благодаря чему достигается очень высокая температура;

Неравномерность распределения электрического поля в пространстве между электродами. Вблизи электродов падение напряжения очень велико, когда в столбе – наоборот;

Огромная температура, которая достигает самых больших значений в столбе из-за высокой плотности тока.

При увеличении длины столба температура уменьшается, а при сужении – наоборот увеличивается;

При увеличении длины столба температура уменьшается, а при сужении – наоборот увеличивается;С помощью сварочных дуг можно получать самые различные вольт-амперные характеристики – зависимости падения напряжения от плотности тока при постоянной длине, то есть установившемся горении. На данный момент существует три вольтамперные характеристики.

Первая – падающая, когда при увеличении силы и ,соответственно, плотности тока, напряжение падает. Вторая- жесткая, когда изменение силы тока никак не влияет на значение величины напряжения и третья – возрастающая, когда при увеличении силы тока напряжение также увеличивается.

Таким образом, сварочную дугу можно назвать самым лучшим и надежным способом скрепления металлических конструкций. Сварочный процесс оказывает большое влияние на сегодняшнюю промышленность, потому что только высокая температура сварочной дуги способна скреплять большинство металлов. Для получения качественных и надежных швов необходимо правильно и верно учитывать все характеристики дуги, следить за всеми значениями, благодаря этому процедура пройдет быстро и наиболее эффективно. Также необходимо учитывать свойства дуги: плотность тока, температуру и напряжение.

Также необходимо учитывать свойства дуги: плотность тока, температуру и напряжение.

Сварку металлов постоянным током можно проводить двумя режимами: с прямой полярностью и обратной. Прямая полярность при сварке – это когда к электроду подключается минус, к металлической заготовке плюс. При сварке током обратной полярности все наоборот, то есть, к стержню подключается плюс, к изделию минус.

Содержание

Зачем все это нужно

При сварке постоянным током на кончике электрода образуется термическое пятно, которое обладает высокой температурой. В зависимости от того, какой полюс подключен к электроду, будет зависеть и температура на его кончике, а соответственно будет зависеть режим сварочного процесса. К примеру, если подключен к расходнику плюс, то на его конце образуется анодное пятно, температура которого равна 3900С. Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

Что это дает.

При сварке током прямой полярности основная температурная нагрузка ложится на металлическую заготовку. То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

При сварке током обратной полярности концентрация температуры происходит на кончике электрода. То есть, основной металл при этом нагревается меньше. Поэтому этот режим в основном используют при соединении заготовок с небольшой толщиной.

Необходимо добавить, что режим обратной полярности применяют также при стыковке высокоуглеродистых и легированных сталей, нержавейки. То есть, тех видов металлов, которые чувствительны к перегреву.

Внимание! Так как на анодном и катодном пятне температура разная, то от правильного подключения сварочного аппарата будет зависеть расход самого электрода. То есть, обратная полярность при сварке инвертором – это перерасход электродов.

В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного. То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

Если сила тока будут большой, а значит, и температура нагрева также будет высокой, то металл разогреется до такого состояния, что электрическая дуга будут просто его отталкивать. Ни о каком соединении здесь уже говорить не придется.

Если ток будут, наоборот, слишком мал, то металл не разогреется до необходимого состояния. И это тоже минус.

При прямой полярности внутри ванны будет создана среда, которой легко руководить электродом. Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

Кстати, скорость движения электрода напрямую влияет на качество конечного результата. Чем скорость выше, тем меньше тепла поступает в зону сварки, тем меньше прогревается основной металл заготовок. Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Чем скорость выше, тем меньше тепла поступает в зону сварки, тем меньше прогревается основной металл заготовок. Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Что касается самих электродов, то выбор полярности обусловлен материалом, из которого он изготовлен, или видом обмазки. К примеру, использование обратной полярности при сварке постоянным током, в которой применяется угольный электрод, приводит к быстрому расходу сварных стержней. Потому что при высоких температурах угольный электрод начинает разрушаться. Поэтому этот вид используется только при режиме прямой полярности. Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Глубина и ширина сварочного шва также зависит от используемого режима. Чем выше ток, тем происходит увеличение провара. То есть, увеличивается глубина сварного шва. Все дело в погонной энергии на дуге. По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

То есть, увеличивается глубина сварного шва. Все дело в погонной энергии на дуге. По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

Некоторые особенности сваривания при прямой полярности

Что такое прямая полярность определено. Указаны некоторые качества сварных швов при проведении процесса соединения в режиме прямой полярности. Но остались некоторые тонкие моменты.

В сварочную ванну металл от электродов или присадочных материалов переносится большими каплями. Это, во-первых, большой разбрызг металла.

Во-вторых, увеличение коэффициента проплавления.

Во-вторых, увеличение коэффициента проплавления.При таком режиме электрическая дуга нестабильна.

С одной стороны снижение глубины провара, с противоположной снижение внедрения углерода в массу металла заготовки.

Правильный нагрев металла.

Меньший нагрев стержня электрода или присадочной проволоки, что позволяет сварщику использовать токи с более высоким значением.

При некоторых сварочных материалах наблюдается увеличение коэффициента наплавки. К примеру, при использовании плавящихся электродов в инертных и некоторых активных газах. Или при применении присадочных материалов, которые наносятся под флюсами некоторых типов, например, марки ОСЦ-45.

Кстати, прямая полярность влияет и на состав материала, оказавшегося в шве между двумя металлическими заготовками. Обычно в металле практически отсутствует углерод, но зато в большом количестве присутствует кремний и марганец.

Особенности сварки током обратной полярности

Сваривание тонких заготовок – процесс с повышенной трудностью, потому что постоянно присутствует опасность появления прожогов. Поэтому их соединяют режимом обратной полярности. Но есть и другие методы, чтобы снизить опасность.

Снизить потенциал тока, чтобы уменьшить температуру на заготовке.

Сварку лучше проводить прерывистым швом. К примеру, сделать небольшой участок в начале, затем переместиться в центр, после начать стыковку с противоположной стороны, далее начать варить промежуточные участки. В общем, схему можно менять. Таким способом можно избежать коробления металла, особенно если длина стыка больше 20 см. Чем больше сваренных отрезков, чем короче каждый участок, тем меньше процент коробления металла.

Очень тонкие металлические заготовки сваривают с периодическим прерыванием электрической дуги. То есть, электрод выдергивается из зоны сварки, затем тут же быстро снова поджигается, и процесс продолжается.

Если проводится сварка внахлест, то две заготовки должны быть герметично прижиматься друг к другу. Небольшой воздушный зазор приводит к прожогу верхней детали. Для создания плотного прилегания нужно использовать струбцины или любой груз.

При стыковочном соединении заготовок лучше минимизировать зазор межу деталями, а идеально, чтобы зазора не было бы вообще.

Для сварки очень тонких заготовок с неровными кромками под стык необходимо уложить материал, который бы хорошо забирал на себя тепло процесса. Обычно для этого используют медную пластину. Можно и стальную. В данном случае, чем больше толщина вспомогательного слоя, тем лучше.

Можно провести отбортовку кромок свариваемых изделий. Угол отбортовки — 180°.

Специалисты же рекомендуют, перед тем как начать сварку тонких заготовок обратной полярностью, лучше немного потренироваться на дефектном листе металла. Лучше потратите время на тренировку, чем латать дыры от прожога.

Не все начинающие сварщики знают, что электроды для сварки – это более 200 видов, из которых около ста видов используются в ручной сварке. Знать им все нет необходимости, но о некоторых самых популярных и часто используемых получить информацию надо. Поэтому перейдем к выбору электродов для ручной дуговой сварки.

Содержание

Составляющие электрода

Электрод – это проволока, которая сверху обмазана специальным составом, называющимся обмазкой. В процессе сварки проволока (сердечник) плавится под действием электрического тока высокой мощности, заполняя собой пространство между сварными металлическими изделиями. Плавится также и обмазка, которая в процессе горения выделяет газ. Последний обволакивает зону сварки, не давая кислороду проникнуть внутрь.

Второе предназначение обмазки – это защита самого сварного слоя. В процессе плавления часть обмазочного материала становится жидкой и покрывает собой сварочный шов. Эта тонкая пленка защищает его от негативного воздействия кислорода. Почему необходима данная защита.

Эта тонкая пленка защищает его от негативного воздействия кислорода. Почему необходима данная защита.

В процессе плавки металла кислород будет забирать часть энергии на себя, поэтому электрического тока может не хватить на саму сварку.

При соприкосновении с кислородом при небольшой влажности на металлах появляется окисел, снижающий его качественные характеристики.

Виды обмазки

В настоящее время применяются четыре вида обмазки.

Основное с маркировкой «Б».

Кислое – «А».

Целлюлозное – «Ц».

Рутиловое – «Р».

Есть смешанные виды, к примеру, АР – кисло-рутиловое, РБ – рутилово-основное, РЖ – рутиловое смешанное с железным порошком и РЦ – рутилово-целлюлозное.

Чаще всего для ручной сварки инвертором используют сварочные электроды с основным или рутиловым покрытием. К первой категории относятся электроды марки УОНИ. Их обычно используют в тех случаях, когда нужно получить сварочный шов высокого качества. То есть, шов должен отвечать высокой прочности, ударной вязкости и высокому показателю пластичности. При этом швы из сварного электрода УОНИ гарантируют, что внутри сварного материала не будут образовываться трещины кристаллического типа, плюс электроды данного типа не подвержены старению. Поэтому специалисты рекомендуют их применять для сварки ответственных конструкций, которые будут эксплуатироваться в жестких условиях.

То есть, шов должен отвечать высокой прочности, ударной вязкости и высокому показателю пластичности. При этом швы из сварного электрода УОНИ гарантируют, что внутри сварного материала не будут образовываться трещины кристаллического типа, плюс электроды данного типа не подвержены старению. Поэтому специалисты рекомендуют их применять для сварки ответственных конструкций, которые будут эксплуатироваться в жестких условиях.

Есть у УОНИ и свои отрицательные стороны. Влага на электродах, ржавчина на торце проволоки, масляные или жирные пятна на обмазке, ржавчина на соединяемых металлических изделиях – все это гарантия появления внутри сварочного шва раковин, которые снижают его качество. К тому же работать с этими электродами можно только на постоянном токе с обратной полярностью.

Сварочные материалы с рутиловым покрытием используются в основном для соединения деталей из низкоуглеродистой стали. Их ярким представителем является марка МР. Вот положительные характеристики данной категории.

Могут работать как на постоянном, так и на переменном токе.

Разбрызгивание металла минимальное.

С помощью электродов данного типа могут получаться высококачественные сварочные швы, сделанные в любом положении заготовок.

Шлак после сварки легко отходит.

С помощью МР можно варить и ржавые изделия, и даже сильно загрязненные.

Легкий розжиг даже при низком показателе вольт-амперной характеристики инвертора.

Когда перед новичком стоит вопрос, как правильно выбрать электрод для сварки, то оптимальный для него вариант – это марка МР.

Внимание! Специалисты не рекомендуют использовать МР для сварки вертикальных швов направлением сверху вниз.

К рутиловым покрытиям относятся марки АНО. Их используют для соединения изделий из углеродистой стали, к примеру, для сварки трубопроводов. Все остальные характеристики точно такие же, как и у МР.

Почему опытные сварщики не любят пользоваться электродами с рутиловой обмазкой? Во-первых, они их называют бенгальскими огнями. Во-вторых, это мягкая и быстрая сварка, а для хорошего прогрева металла нужна медленная сварка. Поэтому профессионалы отрицательно относятся к ним, а для новичков – это в самый раз.

Во-вторых, это мягкая и быстрая сварка, а для хорошего прогрева металла нужна медленная сварка. Поэтому профессионалы отрицательно относятся к ним, а для новичков – это в самый раз.

Другие параметры выбора

Еще несколько параметров, определяющих выбор электродов для сварки. Один из важнейших показателей – это полярность подключения, а соответственно и род тока.

Если для сварки используется инвертор, то необходимо понимать, что он выдает ток постоянного типа. Поэтому подключение электрода для сварки может производиться по двум схемам.

Полярность прямая. Схема такова: минус подключается к сварочному электроду, плюс к массе.

Полярность обратная. Здесь наоборот: минус к массе, плюс к держаку.

В чем особенность каждой схемы подключения. Все зависит от силы проварки металлов. При прямой полярности металлические свариваемые изделия подвергаются высокому нагреву. При обратной полярности температура нагрева не столь высокая. Поэтому, когда нужно сварить два металлических листа небольшой толщины, то лучше использовать обратную полярность, что обеспечит защиту от прожога. К тому же обратную полярность используют, когда сваривают изделия из высоколегированных сталей. Они чувствительны к высоким температурам.

Поэтому, когда нужно сварить два металлических листа небольшой толщины, то лучше использовать обратную полярность, что обеспечит защиту от прожога. К тому же обратную полярность используют, когда сваривают изделия из высоколегированных сталей. Они чувствительны к высоким температурам.

Есть еще три показателя, на которые необходимо обращать внимание.

Толщина сварочного изделия

Диаметр электрода необходимо связать толщиною свариваемых деталей. То есть, эти два параметра взаимосвязаны между собой. Вот некоторые соотношения.

Выбирать электрод по диаметру важно. Все дело в том, что чем больше данный показатель, тем хуже плотность шва, при учете соотношений в таблице. К тому же неправильный подбор приводит к неустойчивости сварочной дуги, ухудшению провара, увеличению ширины самого шва.

Еще одна зависимость диаметра сварочного электрода. В данном случае от силы тока.

Диаметр сварочного материала, мм Сила сварочного тока, А

2 55-65

2,5 65-80

3 70-130

4 130-160

5 180-210

6 210-240

Получается так, что три параметра: сила тока, толщина свариваемых металлов и диаметры электродов взаимосвязаны. Поэтому, отвечая на вопрос, какие электроды выбрать, необходимо учитывать эту взаимосвязь. Правда, отметим, что сила тока в каждой категории может немного отличаться от представленных в таблице. Электроды МР диаметром 2 мм могут варить и при силе тока в 40 А. УОНИ при 30 А. Поэтому обязательно перед тем как выбрать электроды, изучите их характеристики, которые указываются производителем на упаковке сварочного материала.

Поэтому, отвечая на вопрос, какие электроды выбрать, необходимо учитывать эту взаимосвязь. Правда, отметим, что сила тока в каждой категории может немного отличаться от представленных в таблице. Электроды МР диаметром 2 мм могут варить и при силе тока в 40 А. УОНИ при 30 А. Поэтому обязательно перед тем как выбрать электроды, изучите их характеристики, которые указываются производителем на упаковке сварочного материала.

Типы свариваемых металлов

Подбирать сварочные материалы под необходимые металлы не всегда просто, потому что на глаз можно определить лишь сталь, нержавейку, чугун или цветной металл. Понятно, что кроме стальных конструкций, где используются вышеописанные электроды, во всех остальных случаях используются специальные сварочные изделия: для чугуна, для нержавеющей стали, для алюминия и так далее.

Что касается стальных изделий, тот тут есть определенные трудности, зависящие от определения типа стали. Но если с этим разобраться, то на вопрос, как правильно выбрать электроды, станет проще отвечать.

Для сварки сталей кипящего типа можно использовать любые марки с любой обмазкой. К таким сталям относятся: низкоуглеродистая и слабораскисленная.

Для сварки полуспокойных сталей лучше использовать электроды с рутиловой или основной обмазкой.

Для сварки конструкций из спокойной стали, которые подвергаются высоким динамическим нагрузкам, и которые эксплуатируются при достаточно низких минусовых температурах, лучше использовать марки с основной обмазкой.

На качество шва будет влиять и стабильность горения дуги. Поэтому выбранный вами электрод должен соответствовать типу используемого тока. Для сварочных материалов с основной обмазкой требуется только постоянный ток, для остальных типов можно использовать и постоянный, и переменный. У электродов с рутиловой, целлюлозной и кислой обмазкой, которые работают от сварочных трансформаторов, то есть на переменном токе, дуга горит стабильно. А значит, и шов получается качественный.

Что касается направления сварки, то в нижнем положении и вертикальном хорошо варят электроды с целлюлозным покрытием. Потому что у этих электродов получается достаточно вязким шлак и плюс металл проволоки переносится на шов мелкими каплями, что позволяет равномерно заполнить стык между металлическими деталями. В этом плане хуже всех формируется сварочный шов у электродов с основным покрытием.

Когда стоит вопрос сварки толстостенных изделий, то технология определяет многослойность наносимого шва. Поэтому такой параметр, как хорошая отделяемость шлака, становится основной при выборе электродов. В этом плане электроды с основной обмазкой опять проигрывают. Сюда же добавим, что сварочные изделия данного типа требуют определенной чистоты свариваемых металлов.

Заключение по теме

Подобрать сварочный материал по всем параметрам непросто. Придется учитывать много нюансов, поэтому рекомендуется взять на вооружения таблицы, расположенные выше, а также информацию, которая обозначает назначение самих электродов.

Кроме инвертора, электродов и маски, сварщику всегда приходится носить с собой один инструмент — специальный молоток для отделения шлака. Обычный молоток не справляется также эффективно с этой задачей, и весит он больше, поэтому сильно перегружает руку рабочего, ведь за день приходится отбивать шлак с сотен стыков. Поэтому были разработаны специальные шлакоотделители, с различной формой и функционалом. Молоток сварщика шлакоотбойный можно изготовить и своими руками. Из чего лучше его сделать, и какой формы, описано далее.

Содержание

Широкий арсенал действий

Молоток сварщика рассчитан в первую очередь на быстрое отделение шлака, который образовывается при ручной сварке покрытыми электродами, или остается после сварочного трактора с применением флюса. Отбивать шлак очень важно для проверки качества соединения, а также при многослойных швах, где второй проход всегда осуществляется на чистый металл, без мусора и легко плавящихся примесей.

Шлакоотделителем можно выполнять и другие операции во время работы сварщика. Среди самых распространенных:

Сбивать капли прилипшего металла. При горении дуги происходит частичное разбрызгивание присадочного и основного материала. Раскаленные капли прилипают к поверхности в околошовной зоне, но не привариваются к ней. Чтобы придать эстетичный вид изделию, необходимо острой стороной отбить застывшие брызги.

Если был допущен непровар, то чтобы качественно переделать этот участок, нужно полностью удалить шлак из точки или расщелины в шве. Если это не выполнить, жидкий металл будет обтекать данное место и заварить его не получиться. Сделать это можно острым узким краем молотка.

Сварочный инструмент с более массивной конструкцией подойдет для проковки шва на легированных сталях. Простукивание «тупым» краем по стыку упрочит структуру металла в этом месте.

Это же изделие можно использовать для подгонки сторон до нужного уровня или зазора между ними.

Загнуть нагретую деталь и пристучать ее к поверхности для более удобного выполнения шва получится «тяжелой» версией инструмента.

В процессе сварочных работ бывает необходимо отрубить новый кабель от катушки, чтобы удлинить массу или провод держателя. Это можно сделать молотком с широким носиком как у кирки.

Особенности конструкции

В связи с разнообразием выполняемых работ отличаются и модели сварочных молотков. Существуют шлакоотделители с плоским краем с одной стороны и острым конусом с другой. Этим инструментом удобно отбивать шлак и выковыривать точки с непроваренными местами для повторного прохода. Второй край может быть «тупой» и тяжелый, что удобно для пристукивания деталей и проковки шва.

Если плоская сторона имеет широкое лезвие, а противоположная — ровный срез, то это подойдет для отделения шлака и рубящих манипуляций. Рукоятки у молотков могут быть металлическими, что практично при работе с раскаленным металлом, или резиновыми. Они лучше держатся в руке. Модели из магазина с деревянной рукояткой удобны, но быстро разбалтываются и ломаются. Вес и размер тоже разнятся. Как правило, у сварщика имеется несколько подобных инструментов разной формы под конкретные виды работ.

Они лучше держатся в руке. Модели из магазина с деревянной рукояткой удобны, но быстро разбалтываются и ломаются. Вес и размер тоже разнятся. Как правило, у сварщика имеется несколько подобных инструментов разной формы под конкретные виды работ.

Сделать молоток самому просто

Молоток сварщика своими руками изготовить несложно. Понадобится несколько предметов и манипуляций. Свой проект можно начать с создания ударного элемента. Основная задача, которая стоит перед мастером — это подобрать материал, позволяющий долго сохранять острую форму конусу или плоскому срезу. Частое подтачивание на точиле отвлекает от работы, а тупым молотком неудобно отбивать шлак. Поэтому нужно правильно подобрать материал.

Отличной основой может послужить старое зубило или долото. Делают шлакоотделители из строительных кирок небольшого размера или напильников. Правда, последний имеет свойство откалываться при значительных нагрузках, поэтому его стоит применять только для отбития шлака! Для ударной части необходима выше описанная деталь длиной 120-150 мм. Хорошим материалом послужит пика от перфоратора с победитовым наконечником. Заточив подобный инструмент один раз можно работать всю неделю по восемь часов.

Хорошим материалом послужит пика от перфоратора с победитовым наконечником. Заточив подобный инструмент один раз можно работать всю неделю по восемь часов.

Но если высокоуглеродистого железа нет под рукой, то специально покупать новое долото не нужно. Из куска арматуры можно сделать самому хороший ударный материал. Необходимо отрезать кусок длинной 150 мм и, нагрев его в печи или на огне, расплескать край. После остывания нужно заточить его до готового вида. Затем, резаком нагревается острая сторона до белого цвета металла и опускается в машинное масло. В этот момент происходит закалка материала и его упрочнение. Процедуру достаточно повторить один раз.

Рукоятку можно изготовить из прутка 6-8 мм в диаметре. Длина должна быть 200 мм. Практично будет загнуть нижний край в два слоя, чтобы сделать ручку более толстой и удобной для захвата. На нее можно надеть шланг или рукоятку от старого велосипеда, чтобы инструмент не выскальзывал во время работы. Некоторые сварщики делают себе металлическое кольцо на поясе, чтобы вставлять молоток в него. Так, он всегда будет под рукой в нужный момент.

Так, он всегда будет под рукой в нужный момент.

Молоток сварщика — очень нужная вещь, которая помогает подгонять стороны изделия под сварку и проверять качество шва под слоем шлака. Хороший молоток можно сделать своими руками, вместо покупки магазинной версии, которая недолговечна.

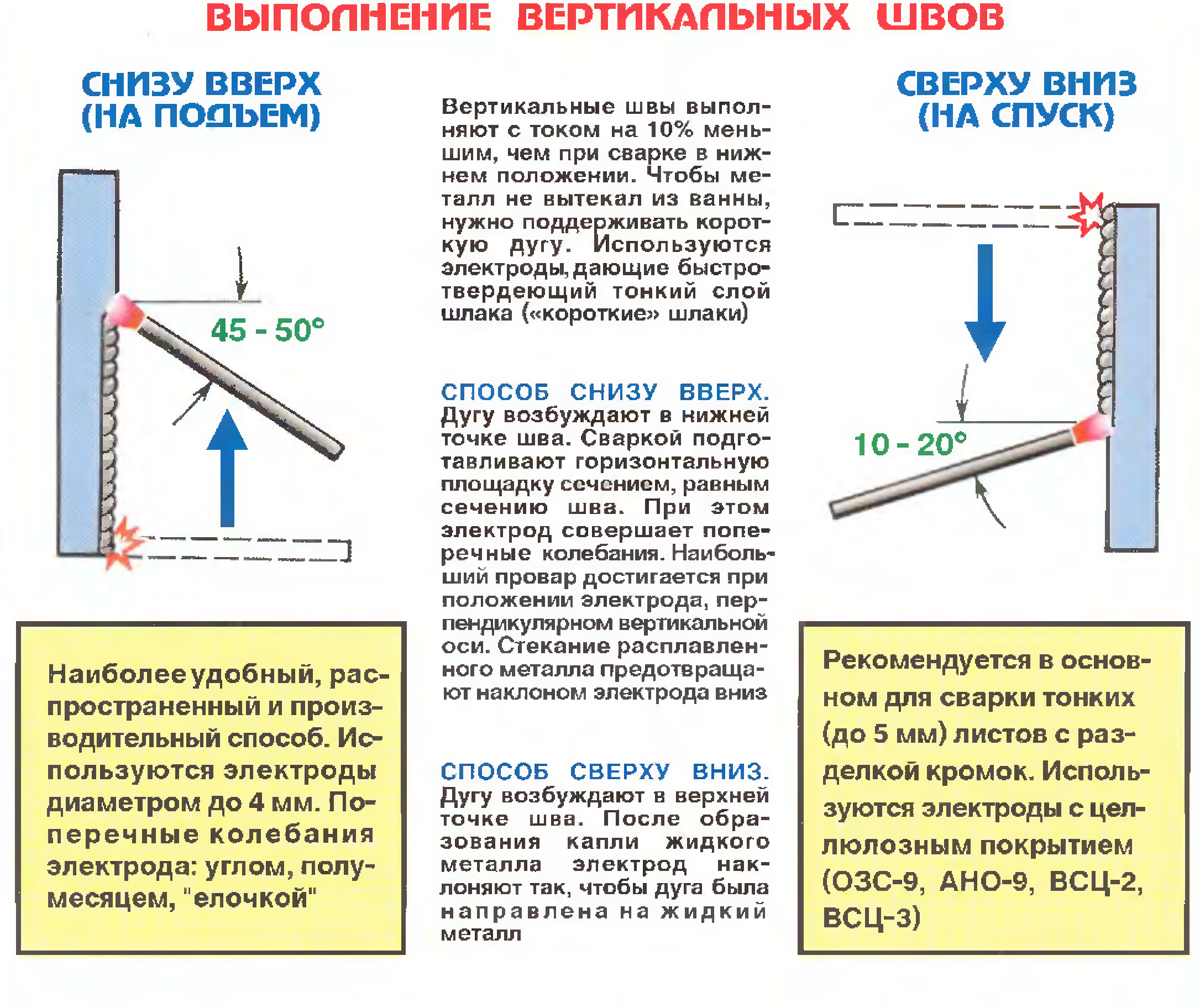

В процессе сварки металлов нередко сталкиваешься с ситуациями, когда необходимо соединить две заготовки, расположенные в разных плоскостях. Это усложняет сам процесс, потому что стык двух деталей располагается или под углом, или вертикально, или в потолочной плоскости. Сварка вертикальных швов (потолочных и наклонных) – дело непростое. Оно связано с тем, что даже расплавленный металл, расположенный между двумя металлическими заготовками, подвержен закону всемирного тяготения, то есть, его тянет все время вниз. Отсюда и трудности сварки.

Поэтому существует два важных принципа сварки вертикальных швов:

Расплавленный металл в зоне сварки должен кристаллизоваться быстрее, чем при обычной нижней позиции.

А это будет возможно, если капли расплавленного металла будут небольших размеров. Этого добиться можно лишь уменьшением длины дуги, причем, выполняя сварку инвертором или полуавтоматом, необходимо электрод перемещать вглубь и наружу короткими и быстрыми движениями. Движение держака будет похоже на постукивание электродом по свариваемой поверхности.

А это будет возможно, если капли расплавленного металла будут небольших размеров. Этого добиться можно лишь уменьшением длины дуги, причем, выполняя сварку инвертором или полуавтоматом, необходимо электрод перемещать вглубь и наружу короткими и быстрыми движениями. Движение держака будет похоже на постукивание электродом по свариваемой поверхности.Сварка вертикального шва переменным током производится снизу вверх. Заполняя кратер шва, производится его наполнение снизу. Таким образом, металл, расположенный внизу, будет выполнять функции своеобразной подставки для металла, который заполняет сварочную ванну выше.

Правда, не всегда технология снизу вверх применима для сварки вертикального шва. Встречается немало ситуаций, когда приходится варить шов и сверху вниз. Чтобы капли расплавленного металла не стекли, необходимо придерживаться некоторых условий сварки.

Дуга должна быть короткой.

Электрод в начале пождига должен располагаться перпендикулярно плоскости соединения двух заготовок.

При варке он наклоняется вниз со стороны держака, то есть, сам электрод должен располагаться под острым углом по отношению к сварочному шву. При этом дугой он должен поддерживать металлические капли, чтобы они не стекали вниз.

Если стекание остановить не удается, то необходимо увеличить силу тока и увеличить перемещение электрода вниз. Рекомендуется также увеличить ширину сварочного шва, за счет перемещения расходника из стороны в сторону.

Эта технология соединения свариваемых заготовок вертикальным швом намного легче, чем снизу вверх. Но качество шва намного хуже.

Как правильно варить вертикальный шов

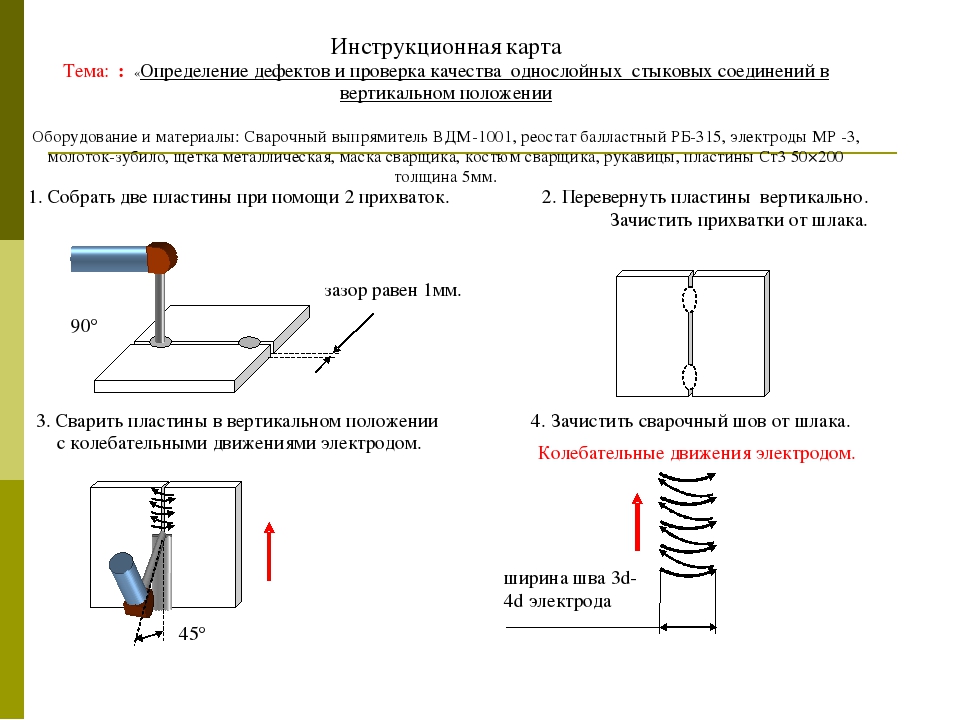

Перед тем как варить вертикальный шов электросваркой полуавтоматом или инвертором, необходимо выбрать технологию сварки. Это зависит от толщины свариваемых заготовок, от расстояния между их кромками, а также от формы притупления кромок.

Технология сварки треугольником. Ее обычно используют, если соединяются детали толщиною не более 2 мм.

При этом используется максимальное притупление кромок. В основе этой технологии лежит принцип сварки снизу вверх, при этом жидкий металл располагается сверху застывающего. Он постепенно стекает вниз, закрывая собой кристаллизующийся металлический шовный валик. При этом стекающийся вниз шлак не мешает проплавлению металла кромок, потому что он перемещается по уже затвердевшей ванне. По сути, ванна получается под определенным углом, это и есть основа технологии треугольником. Потому что по внешнему виду сварная ванна похожа на эту фигуру. Здесь важно правильно двигать электрод, чтобы полностью заполнить стык. Поэтому сначала набирается в нижней позиции зазора полочка, после чего электрод перемещается, к примеру, к левой кромке, где производится заполнение, затем к правой. Таким образом, и заполняется шов. Для этой технологии дуговой сварки лучше использовать электрод диаметром 3 мм, ток 80-100 ампер.

При этом используется максимальное притупление кромок. В основе этой технологии лежит принцип сварки снизу вверх, при этом жидкий металл располагается сверху застывающего. Он постепенно стекает вниз, закрывая собой кристаллизующийся металлический шовный валик. При этом стекающийся вниз шлак не мешает проплавлению металла кромок, потому что он перемещается по уже затвердевшей ванне. По сути, ванна получается под определенным углом, это и есть основа технологии треугольником. Потому что по внешнему виду сварная ванна похожа на эту фигуру. Здесь важно правильно двигать электрод, чтобы полностью заполнить стык. Поэтому сначала набирается в нижней позиции зазора полочка, после чего электрод перемещается, к примеру, к левой кромке, где производится заполнение, затем к правой. Таким образом, и заполняется шов. Для этой технологии дуговой сварки лучше использовать электрод диаметром 3 мм, ток 80-100 ампер.Елочка. Этот вид сварки вертикальных швов оптимально подходит для зазоров между заготовками в 2-3 мм.

Здесь используются достаточно сложные перемещения электродом. Сварку надо начинать от плоскости одной из кромок. То есть, по стенке кромки от глубины на себя надо электродом наплавить металл во всю толщину заготовки. Затем, не останавливаясь, нужно спустить электрод до самой глубины зазора. Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла.

Здесь используются достаточно сложные перемещения электродом. Сварку надо начинать от плоскости одной из кромок. То есть, по стенке кромки от глубины на себя надо электродом наплавить металл во всю толщину заготовки. Затем, не останавливаясь, нужно спустить электрод до самой глубины зазора. Здесь задержаться, чтобы произошла проплавка, после чего сделать все те же манипуляции по другой кромке. И таким образом, продолжать снизу вверх, до самого верха сварочного шва. Этим достигается равномерное распределение расплавленного металла в пространстве зазора. Самое важное – не допускать образования подрезов кромок и подтеков металла.Лестница. Этот способ сварки вертикальных швов используется при максимальном зазоре между соединяемыми металлическими заготовками и при минимальном притуплении кромок (или полном отсутствии притупления). Сам сварочный процесс – это переход от одной кромки к другой при минимальном подъеме электрода. То есть, сварка ведется зигзагообразным движением от кромки к кромке снизу вверх.

При этом электрод длительно останавливается на кромках, а переход должен, наоборот, производиться быстро. При такой технологии валик будет иметь небольшое сечение, поэтому сварщики его называют «легким».

При этом электрод длительно останавливается на кромках, а переход должен, наоборот, производиться быстро. При такой технологии валик будет иметь небольшое сечение, поэтому сварщики его называют «легким».

Все технологии могут производиться инвертором или полуавтоматом. Сваривать можно детали толщиною до 4 мм.

Зажигание дуги

Для качества сварки вертикальных швов очень важно правильно зажигать дугу. И неважно, варите вы инвертором, трансформатором или полуавтоматом. Если электрод закончился, то его нужно быстро поменять, потому что задержка – это снижение температуры в ванне.

Но даже в этом случае начинать поджиг надо с самой верхней точки кратера. Кстати, это может быть центр кратера или сбоку, все зависит от того, где сварка была до этого закончена. Первый проход в глубину надо делать быстро. Именно таким образом можно избежать зашлакованности зазора. Потому что дуга еще нестабильна, а температура ванны не на необходимом уровне. После поднятия электрода, нужно задержаться на проплавке точки начала сварки, где дуга стабилизируется, а ванна наберет необходимую температуру. После этого можно спускаться вглубь зазора.

Варить вертикальный шов достаточно сложно. Не зря столько вариантов предлагается. Начинающим сварщикам придется потратить немало времени, чтобы научиться этому. Поэтому предлагаем посмотреть видео – как правильно варить электросваркой вертикальный шов.

Одним из самых неудобных и трудных положения для сварки является потолочное. Но овладеть этим видом соединения стоит ввиду автоматического повышения класса сварщика, который научился накладывать качественные швы в таком пространственном положении. Это востребовано на предприятиях, деятельность которых связана с прокладкой трубопроводов, и на строительных площадках. Пригодится данное умение и в быту, при сварке отопления или беседки. Некоторые элементы металлического гаража не собрать без сварочных соединений вверху. Как варить потолочный шов электросваркой? В чем заключаются главные меры предосторожности и оптимальные настройки аппарата.

Содержание

Распространенные сложности

Потолочные швы многие сварщики не любят из-за сложностей в их исполнении. Результат у начинающего может часто быть плохим, что отбивает охоту учиться. Но если понимать основные проблемы и максимально их предупреждать, то довольно скоро, после тренировок, можно освоить это непростое соединение.

Сварка потолочного шва инвертором или трансформатором значительно отличается от работы на аналогичном изделии в нижнем положении. Когда металл сваривают на полу, то сварочная ванна растекается по соединению, и сварщику необходимо следить только за правильным заполнением стыка, не допуская попадания шлака впереди ванны. Когда же рабочей поверхностью служит потолок, расплавленный металл под собственным весом стремиться вниз.

Шлак, будучи в жидком состоянии, тоже постоянно капает, чем мешает вести шов. Эти брызги ударяясь о землю, разлетаются еще больше, попадая на сварщика и окружающие предметы. Основной сложностью при дуговой сварке в потолочном положении шва является соединение сторон изделия. Сварочная ванна образовывается на одной кромке, но никак не получается связать металлом обе стороны.

Сварка потолочных швов выполняется на уменьшенном токе, что влечет частое прилипание электрода и непровары. Еще одним дефектом являются наплывы. Положение тела с запрокинутой головой и поднятой вверх рукой быстро утомляет сварщика. Поэтому частые перерывы просто необходимы для качественного выполнения работы. Понимание этих сложностей поможет настроиться на трудности и принять меры по облегчению реализации процесса.

Технология потолочной сварки